Preview text:

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI MC LC

LI NI ĐU.............................................................................................................................4

CHƯƠNG I..................................................................................................................................5

TỔNG QUAN HỆ THNG LI..................................................................................................5

1. Công dng, phân loi v yêu cu.......................................................................................5

1.1. Công dụng.....................................................................................................................5

1.2. Các trạng thái quay vòng của xe....................................................................................5

1.3. Phân loại hệ thống lái....................................................................................................6

2. Các bộ phận hợp thnh hệ thống lái ô tô..........................................................................7

2.1. Vành lái.........................................................................................................................7

2.2. Trục lái..........................................................................................................................8

2.3. Cơ cấu lái......................................................................................................................8

2.4. Góc đặt bánh xe...........................................................................................................16

2.5. Dẫn động lái................................................................................................................21

2.6. Hệ thống lái có trợ lực.................................................................................................23

CHƯƠNG II...............................................................................................................................25

PHÂN TÍCH LỰA CHỌN PHƯƠNG N THIT K...............................................................25 1.

Phân tích lựa chọn phương án thiết kế cơ cấu lái......................................................25

1.1. Bánh răng – thanh răng................................................................................................25

1.2. Trục vít – ê cubi – thanh răng – cung răng...................................................................25 2.

Phân tích lựa chọn phương án thiết kế dẫn động lái.................................................25

2.1. Dẫn động lái với hình thang lái 4 khâu........................................................................25

2.2. Dẫn động lái với hình thang lái 6 khâu........................................................................26 3.

Phân tích lựa chọn phương án cường hóa lái.............................................................26

3.1. Cường hóa điện...........................................................................................................26

3.2. Cường hóa khí nén......................................................................................................26

3.3. Cường hóa thủy lực.....................................................................................................27

CHƯƠNG III.............................................................................................................................28

TÍNH TON HỆ THNG LI XE TI 2,5 TẤN – XE THAM KHO: HUYNDAI 2,5 TẤN

HD65..........................................................................................................................................28

Các số liệu thiết kế....................................................................................................................28 I.

TÍNH TON ĐỘNG HỌC CỦA HỆ THNG LI.......................................................29 1.

Tính toán động học hình thang lái...........................................................................29 2.

Xây dựng đường cong đặc tính hình thang lái lý thuyết........................................31 3.

Xây dựng đường cong đặc tính hình thang lái thực tế...........................................31

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 1

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI 4.

Xác định mô men cản quay vòng ti chỗ................................................................34 5.

Xác định lực cực đi tác dng lên vnh tay lái.......................................................37 6.

Xác định góc quay vnh lái v bán kính quay vòng ô tô........................................38

II. TÍNH TON THIT K CƠ CẤU LI TRgC VÍT – Ê CUBI – THANH RĂNG –

CUNG RĂNG........................................................................................................................39 1.

Thông số hình học.....................................................................................................39 2.

Thiết kế bộ truyền trc vít – ê cubi.........................................................................39 3.

Thiết kế bộ truyền thanh răng - cung răng.............................................................43

3.1. Chọn vật liệu..............................................................................................................44

3.2. Xác định các thông số của bộ truyền..........................................................................44

III. TÍNH BỀN HỆ THNG LI...........................................................................................47 1.

Tính bền trc lái.......................................................................................................47 2.

Tính bền đòn quay đứng..........................................................................................48 3.

Tính bền đòn kéo dọc...............................................................................................50 4.

Tính bền đòn kéo ngang...........................................................................................51 5.

Tính bền đòn bên......................................................................................................53 6.

Tính bền khớp cu (Rô tuyn)...................................................................................54

CHƯƠNG IV.............................................................................................................................56

THIT K HỆ THNG CƯNG HA LI.............................................................................56 I.

CC YÊU CU CỦA CƯNG HA LI....................................................................56

II. LỰA CHỌN PHƯƠNG N B TRÍ CƯNG HA LI.............................................56 1.

Một số phương án bố trí cường hóa hệ thống lái...................................................56 2.

Chọn van phân phối.................................................................................................60 3.

Nguyên lý lm việc của van phân phối kiểu van xoay............................................60 III.

TÍNH TON CƯNG HA LI..............................................................................61 1.

Lực lái lớn nhất đặt lên vnh tay lái........................................................................61 2.

Xây dựng đặc tính cường hóa lái.............................................................................61 3.

Xác định lực tính toán..............................................................................................63 4.

Tính toán xilanh lực.................................................................................................64 5.

Tính chọn bơm trợ lực.............................................................................................66 6.

Tính toán các chi tiết của van phân phối................................................................67

CHƯƠNG V..............................................................................................................................70

BO DƯỠNG Vf SỬA CHỮA HỆ THNG LI....................................................................70 I.

BO DƯỠNG KỸ THUẬT HỆ THNG LI...............................................................70 1.

Bảo dưỡng kỹ thuật hệ thống...................................................................................70 2.

Sửa chữa chi tiết hệ thống lái...................................................................................70

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 2

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

II. SỬA CHỮA HỆ THNG LI.......................................................................................71

Những hiện tượng hư hỏng chính của hệ thống lái................................................71

Kiểm tra điều chZnh cơ cấu lái.................................................................................73

Kiểm tra dẫn đô [ng lái v kh\c phc khe hơ...........................................................74

Kiểm tra trợ lực lái...................................................................................................74

KT LUÂN................................................................................................................................75

TfI LIÊU THAM KHO..........................................................................................................76

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 3

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI LI NI ĐU

Trong nền kính tv đang tăng trưwng mạnh my của nước ta, nhu czu về giao

thông vâ n t{i ngày càng lớn. Vai trò quan trọng của ô tô ngày càng được kh|ng

định vì ô tô có kh{ năng cơ đô ng cao, vâ n chuy}n được người và hàng hóa trên

nhiều loại địa hình khác nhau.

Nh~ng năm gzn đây, lượng ô tô t{i có xu hướng tăng lên, đă c biê t là loại ô tô t{i

2,5 tấn với ưu đi}m về kh{ năng cơ đô ng, tính kinh tv và thích hợp với nhiều mục đích s€ dụng khác nhau.

Với ô tô nói chung và ô tô t{i nói riêng, an toàn chuy}n đô ng là ch• tiêu hàng

đzu trong viê c đánh giá chất lượng thivt kv và s€ dụng của phương tiê n. Mô t

trong các hê thống quyvt định đvn tính an toàn và ‚n định chuy}n đô ng là hê

thống lái. Với đƒ án tốt nghiê p của em, em đ„ cơ b{n hoàn thành viê c thiết kế hê [

thống lái cho xe ô tô tải 2,5 tấn.

Sau nhiều ngày dưới sự ch• b{o hướng dẫn tâ n tình của thzy NGUYdN TRỌNG

HOAN và sự tìm hi}u của em, em đ„ cơ b{n hoàn thành đƒ án tốt nghiê p. Trong

quá trình thực hiê n, ch…c ch…n không th} tránh kh†i nh~ng thivu sót. Do đó em

rất mong được sự ch• b{o của các thzy đ} đƒ án của em được hoàn thiê n đzy đủ. Em xin chân thành c{m ơn!

Hà Nô i ngày……tháng……năm 2015 Sinh viên NGUYdN TƯNG HƯNG

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 4

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI CHƯƠNG I TỔNG QUAN HỆ THNG LI

1. Công dng, phân loi v yêu cu 1.1. Công dng

Hệ thống lái của ô tô dŠng đ} thay đ‚i hướng chuy}n động của ô tô nhờ quay

vòng các bánh xe dẫn hướng cũng như đ} gi~ phương chuy}n động th|ng hay

chuy}n động cong của ô tô khi czn thivt.

Việc điều khi}n hướng chuy}n động của xe được thực hiện như sau: vành lái

tivp nhận lực tác động của người lái và truyền vào hệ thống lái, trục lái truyền mô

men từ vô lăng tới cơ cấu lái, cơ cấu lái tăng mô men truyền từ vành lái tới các

thanh dẫn động lái, các thanh dẫn động lái truyền chuy}n động từ cơ cấu lái đvn

các bánh xe dẫn hướng. Kvt cấu lái phụ thuộc vào cơ cấu chung của xe và của từng chủng loại xe.

Đ} quay vòng được thì người lái czn ph{i tác dụng vào vô lăng một lực. Đƒng

thời czn có một ph{n lực sinh ra từ mặt đường lên mặt vuông góc với bánh xe.

Đ} quay vòng đúng thì các bánh xe dẫn hướng ph{i quay quanh một tâm quay tức thời khi quay vòng.

1.2. Các trng thái quay vòng của xe

Sự chuy}n động và thay đ‚i hướng chuy}n động của xe trên đường là quá trình

phức tạp. Khi xe chuy}n động trên đường vòng với tốc độ thấp thì ứng với mỗi vị

trí góc quay của vành tay lái nhất định

xe sy quay vòng với một bán kính quay v1

vòng R0 tương ứng. Đây có th} coi là trạng thái quay vòng tĩnh (quay vòng đủ).

Trong thực tv xe thường chuy}n động w tốc độ lớn, do vậy quá trình quay vòng

là động, trạng thái quay vòng đủ ít x{y ra mà thường gặp là trạng thái quay vòng

thivu và quay vòng thừa x{y ra trên cơ sw của việc thay đ‚i tốc độ chuy}n động,

sự đàn hƒi của lốp và hệ thống treo.

Khi quay vòng thivu, đ} thực hiện quay vòng xe theo bán kính R0 người lái ph{i

tăng góc quay vành lái một lượng . Khi quay vòng thừa, đ} thực hiện quay v1 vòng

xe theo bán kính R người lái ph{i gi{m góc qu 0

ay vành lái một lượng v1.

Quay vòng thừa và quay vòng thivu là nh~ng trạng thái quay vòng nguy hi}m,

làm mất tính ‚n định và điều khi}n của xe vì chúng gia tăng lực ly tâm (vận tốc

quay vòng của xe tăng kéo theo lực ly tâm khi quay vòng tăng). Ở nh~ng trạng

thái này yêu czu người lái ph{i có kinh nghiệm x€ lý tốt. Vấn đề chất t{i, độ đàn

hƒi của lốp cũng có {nh hưwng tới tính năng quay vòng và tính an toàn chuy}n

động của xe, đặc biệt là nh~ng xe có vận tốc lớn.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 5

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI o qv Tr¹ ng th¸i quay vßng R o R R qv R thiª u: Rqv>Ro Tr¹ ng th¸i quay vßng thõa: RqvO1 O O O1

Hình 1: Các trng thái quay vòng của xe

1.3. Phân loi hệ thống lái

Có nhiều cách đ} phân loại hệ thống lái ô tô:

1.3.1. Phân loại theo phương pháp chuyển hướng

+ Chuy}n hướng hai bánh xe w czu trước (2WS);

+ Chuy}n hướng tất c{ các bánh xe (4WS).

1.3.2. Phân loại hệ thống lái theo đặc tính truyền lực + Hệ thống lái cơ khí;

+ Hệ thống lái cơ khí có trợ lực bằng thủy lực;

+ Hệ thống lái trợ lực bằng khí nén hoặc chân không;

+ Hệ thống lái trợ lực điê n.

1.3.3. Phân loại theo kết cấu của cơ cấu lái

+ Cơ cấu lái ki}u trục vít glôbôit – con lăn;

+ Cơ cấu lái ki}u trục vít – ê cubi – thanh răng- cung răng;

+ Cơ cấu lái ki}u bánh răng – thanh răng;

+ Cơ cấu lái ki}u trục vít- cung răng.

Ngoài ra còn có cơ cấu lái: trục vít – chốt quay, bánh răng- cung răng…

1.3.4. Phân loại theo cách bố trí vành lái

+ Bố trí vành lái bên trái ( theo luật đi đường bên ph{i);

+ Bố trí vành lái bên ph{i (theo luật đi đường bên trái).

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 6

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

1.4. Yêu cầu của hệ thống lái ô tô

Một trong các hệ thống quyvt định đvn tính an toàn và ‚n định chuy}n động của

ô tô là hệ thống lái. Theo đó hệ thống lái czn đ{m b{o các yêu czu sau:

Đ{m b{o tính năng vận hành cao của ô tô có nghĩa là kh{ năng quay vòng

nhanh và ngặt trong một thời gian rất ng…n trên một diện tích rất bé;

Lực tác dụng lên vành lái nhẹ, vành lái nằm w vị trí tiện lợi đối với người lái;

Đ{m b{o được động học quay vòng đúng đ} các bánh xe không bị trượt lvt khi quay vòng;

Hệ thống trợ lực ph{i có tính tŠy động đ{m b{o phối hợp chặt chy gi~a sự

tác động của hệ thống lái và sự quay vòng của bánh xe dẫn hướng;

Tránh va đập truyền ngược từ bánh xe lên vành lái;

Cơ cấu lái ph{i được đặt w phzn được treo đ} kvt cấu hệ thống treo trước

không {nh hưwng đvn động học cơ cấu lái;

Gi~ chuy}n động th|ng ‚ định;

Hệ thống lái ph{i được bố trí thuận tiện trong việc b{o dưỡng và s€a ch~a.

2. Các bộ phận hợp thnh hệ thống lái ô tô 9 7 8 B A 6 3 5 2 4 1

Hình 2: Sơ đồ tổng quát hệ thống lái.

1. Vành lái 5. Đòn kéo dọc 9. Bánh xe

2. Trục lái 6. Hình thang lái

3. Cơ cấu lái 7. Đòn quay ngang

4. Đòn quay đứng 8. Trụ xoay đứng 2.1. Vnh lái

Vành lái có dạng vành tròn. Lực của người lái tác dụng lên vành lái tạo ra mô

men quay đ} hệ thống lái làm việc. Mô men tạo ra trên vành lái là tích số của lực

người lái trên vành tay lái với bán kính của vành lái. Mv1=P1.rv1

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 7

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI Trong đó: Mv1: mô men vành lái

P : lực mà người lái tạo ra trên 1 vành lái rv1: bán kính vành lái.

Vành lái của bất kỳ loại ô tô nào cũng có độ rơ nhất định, với xe con không vượt quá 80. 2.2. Trc lái

Trục lái có nhiệm vụ truyền mô men lái xuống cơ cấu lái. Trục lái gƒm có trục

lái chính có th} truyền chuy}n động quay của vô lăng xuống cơ cấu lái và ống

trục lái đ} cố định trục lái vào thân xe. Trục lái kvt hợp với một cơ cấu hấp thụ va

đập. Cơ cấu này hấp thụ lực dọc trục tác dụng lên người lái khi có va đập mạnh hoặc khi tai nạn x{y ra.

Trục lái thường có hai loại: Loại trục lái có thể thay đổi được góc nghiêng và

loại trục lái không thay đổi được góc nghiêng.

Ngoài cơ cấu hấp thụ va đập w trục lái chính còn có th} có thêm một số cơ cấu

điều khi}n như: cơ cấu khóa lái đ} khóa cứng trục lái, cơ cấu nghiêng trục lái đ}

có th} điều ch•nh vị trí vô lăng theo phương th|ng đứng phŠ hợp với người lái, hệ

thống trượt trục lái đ} có th} điều ch•nh vị trí vô lăng theo phương th|ng đứng

phŠ hợp với người lái, hệ thống trượt trục lái đ} có th} điều ch•nh được chiều dài

của trục lái và đạt được vị trí ngƒi lái tốt nhất cho người lái. 2.3. Cơ cấu lái

Cơ cấu lái là bộ gi{m tốc đ{m b{o tăng mô men tác động của người lái đvn các

bánh xe dẫn hướng. Tỷ số truyền của cơ cấu lái thường bằng 18 đvn 20 đối với xe

con và bằng từ 21 đvn 25 đối với xe t{i.

2.3.1. Các yêu cu của cơ cấu lái

Cơ cấu lái czn ph{i đ{m b{o nh~ng yêu czu sau:

Có th} quay được c{ hai chiều đ} đ{m b{o chuy}n động czn thivt của xe;

Có hiệu suất cao đ} lái nhẹ, trong đó czn có hiệu suất thuận lớn hơn hiệu

suất nghịch đ} các va đập từ mặt đường được gi~ lại phzn lớn w cơ cấu lái;

Đ{m b{o thay đ‚i trị số của tỷ số truyền khi czn thivt;

Đơn gi{n trong việc điều ch•nh kho{ng hw ăn khớp của cơ cấu lái;

Độ rơ của cơ cấu lái là nh† nhất;

Đ{m b{o kvt cấu đơn gi{n nhất, giá thấp nhất và tu‚i thọ cao;

Chivm ít không gian và dễ dàng tháo l…p.

Sự đàn hƒi của hệ thống lái có {nh hưwng tới sự truyền các va đập từ mặt đường

lên vô lăng. Độ đàn hƒi càng lớn thì sự va đập truyền lên vô lăng càng ít, nhưng

nvu độ đàn hƒi lớn quá sy {nh hưwng đvn kh{ năng chuy}n động của xe. Độ đàn

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 8

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

hƒi của hệ thống lái được xác định bằng tỷ số góc quay đàn hƒi tính trên vành lái

vô lăng và mô men đặt trên vành lái. Độ đàn hƒi của hệ thống lái phụ thuộc vào

độ đàn hƒi của các phzn t€ như cơ cấu lái, các đòn dẫn động.

2.3.2. Tỷ số truyền của cơ cấu lái

Tỷ số truyền của cơ cấu lái ic là tỷ số gi~a góc quay của bánh lái và góc quay của đòn quay đứng. : góc quay của vô lăng

:góc quay của trục đòn quay đứng

Tỷ số truyền của cơ cấu lái đ{m b{o tăng mô men từ vành lái đvn các bánh xe

dẫn hướng. Tỷ số truyền lớn sy gi{m lực đánh lái nhưng người lái ph{i quay vô

lăng nhiều hơn khi quay vòng.

Hình 3: Quy luật thay đổi tỷ số truyền ic của cơ cấu lái

Vấn đề chọn tỷ số truyền của cơ cấu lái trên cơ sw ứng với 1 đvn 2 vòng quay

của vô lăng thì bánh xe ph{i quay được tối đa từ 350 đvn 45 0từ vị trí trung gian

trw đi. Quy luật thay đ‚i tỷ số truyền thích hợp nhất được th} hiện trên gi{n đƒ hình 3.

Trong phạm vi góc quay ≤ thì tỷ số truyền của cơ cấu lái có giá trị cực đại đ{m

b{o chính xác cao trong khi lái ô tô trên đường th|ng với tốc độ cao và giúp lái

nhẹ nhàng vì đa số thời gian lái là quay vành lái một góc nh† quanh vị trí trung

gian. Ngoài việc lái nhẹ ra, cơ cấu lái có tỷ số truyền thay đ‚i theo quy luật như

thv sy gi{m {nh hưwng của nh~ng va đập từ bánh dẫn hướng lên vành lái.

Khi thì ic gi{m rất nhanh, w hai rìa của đƒ thị thì ic hzu như không thay đ‚i. Ở

đoạn này khi quay vành lái một góc nh† thì bánh dẫn hướng quay một góc lớn

giúp kh{ năng quay vòng của ô tô tốt hơn.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 9

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

2.3.3. Tỷ số truyền của dẫn động lái id

Tỷ số truyền này phụ thuộc vào kích thước và quan hệ của các cánh tay đòn.

Trong quá trình bánh xe dẫn hướng quay vòng giá trị của các cánh tay đòn sy

thay đ‚i. Trong các kvt cấu hiện nay i thay đ‚i không nhiều l…m: i d = 0,9 ÷ 1,2. d

2.3.4. Tỷ số truyền lực của hệ thống lái il

Là tỷ số gi~a t‚ng lực c{n quay vòng tác dụng lên bánh xe dẫn hướng và lực đặt

lên vành lái czn thivt đ} kh…c phục lực c{n quay vòng. ; Trong đó:

pc: lực c{n quay vòng tác dụng lên bánh xe dẫn hướng;

pl: lực đă t lên vành lái;

Mc: mô men c{n quay vòng của bánh xe;

c: cánh tay đòn quay vòng tức là kho{ng cách từ tâm mặt tựa của lốp đvn đường trục đứng kéo dài;

Ml: mô men lái đặt lên vành lái; r: bán kính vành tay lái. Như vậy ta có:

Bán kính vành tay lái w đa số ô tô hiện nay là 200 ÷ 250 (mm) và tỷ số truyền

góc i g không vượt quá 25 vì vậy il không được lớn quá, il hiện nay chọn trong kho{ng 10 ÷ 30.

2.3.5. Hiê [u suất thuâ [n

Hiê u suất thuận là hiệu suất tính theo lực truyền từ trên trục lái xuống. Hiệu suất

thuận càng cao thì lái càng nhẹ. Khi thivt kv hệ thống lái yêu czu ph{i hiệu suất thuận cao.

2.3.6. Hiệu suất nghịch

Hiệu suất nghịch là hiệu suất tính theo lực truyền từ đòn quay đứng lên trục lái.

Nvu hiệu suất nghịch rất bé thì các lực va đập tác dụng lên hệ thống chuy}n động

của ô tô sy không truyền đvn bánh lái được vì chúng bị triệt tiêu bwi ma sát trong

cơ cấu lái. Nhưng không th} đưa hiệu suất nghịch xuống thấp quá vì khi đó bánh

lái sy không tự tr{ lái được về vị trí đ„ quay về vị trí ban đzu và đ} hạn chv các va

đập từ đường tác dụng lên hệ thống lái trong một phạm vi nào đấy thì cơ cấu lái

được thivt kv với một hiệu suất nghịch nhất định.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 10

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

2.3.7. Một số loi cơ cấu lái thường dùng

2.3.7.1. Cơ cấu lái trục vít chốt quay

Cơ cấu lái loại này gƒm hai loại:

+ Cơ cấu lái trục vít và một chốt quay;

+ Cơ cấu lái trục vít và hai chốt quay.

Hình 4: Cơ cấu lái trc vít chốt quay Ưu điểm:

Cơ cấu lái loại trục vít chốt quay có th} thay đ‚i tỷ số truyền theo yêu

czu cho trước. TŠy theo điều kiện cho trước khi chv tạo khi chv tạo trục

vít ta có th} có loại cơ cấu lái chốt quay với tỷ số truyền không đ‚i, tăng

hoặc gi{m khi quay vành lái ra kh†i vị trí trung gian. Đ} tăng hiệu suất

của cơ cấu lái và gi{m độ mòn của trục vít và chốt quay thì chốt được đặt trong ‚ bi.

Nvu bước của trục vít không đ‚i thì tỷ số truyền được xác định theo công thức: 2. .r2 i Cos c . t Trong đó:

: Góc quay của đòn quay đứng; r2: Bán kính đòn quay.

Hiệu suất thuận và hiệu suất nghịch của cơ cấu lái này vào kho{ng 0,7. Cơ cấu

lái này được dŠng trước hvt w hệ thống lái không có cường hoá nó được dŠng chủ

yvu cho ôtô t{i và ôtô khách.

Loại cơ cấu lái trục vít đòn quay với một chốt quay ngày càng ít được s€ dụng

vì áp suất riêng gi~a chốt và trục vít lớn, chốt mòn nhanh, b{n thân chốt có độ chịu mài mòn kém.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 11

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Đ} điều ch•nh khe hw gi~a chốt và trục vít bằng cách dịch chuy}n trục quay

đứng theo chiều trục, ngoài ra còn ph{i điều ch•nh kho{ng hw của trục lái.

2.3.7.2. Cơ cấu lái trục vít con lăn

Loại cơ cấu lái này được s€ dụng rộng r„i nhất. Cơ cấu lái gƒm trục vít glôbôit

1 ăn khớp với con lăn 2 (có ba tzng ren) đặt trên các ‚ bi kim của trục 3 của đòn

quay đứng. Số lượng ren của loại cơ cấu lái trục vít con lăn có th} là một, hai

hoặc ba tŠy theo lực truyền qua cơ cấu lái.

Hình 5: Cơ cấu lái trc vít con lăn Ưu điểm:

Nhờ trục vít có dạng glô-bô-it cho nên tuy chiều dài trục vít không lớn

nhưng sự tivp xúc các răng ăn khớp được lâu hơn và trên diện rộng hơn,

nghĩa là gi{m được áp suất riêng và tăng độ chống mài mòn. T{i trọng tác

dụng lên chi tivt tivp xúc được phân tán tŠy theo cỡ ôtô mà làm con lăn có hai đvn bốn vòng ren;

Mất mát do ma sát ít hơn nhờ thay được ma sát trượt bằng ma sát lăn;

Có kh{ năng điều ch•nh khe hw ăn khớp gi~a các bánh răng. Đường trục

của con lăn nằm lệch với đường trục của trục vít một đoạn = 5

7(mm), điều này cho phép triệt tiêu sự ăn mòn khi ăn khớp bằng cách

điều ch•nh trong quá trình s€ dụng.

Tỷ số truyền cơ cấu lái trục vít con lăn xác định tại vị trí trung gian xác định theo công thức: 2. .r2 ic t.z1 Trong đó:

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 12

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

r : Bán kính vòng tròn ban đzu của hình glô-bô-it c 2 ủa trục vít; t: Bước của trục vít;

z : Số đường ren của truc vít. 1

Tỷ số truyền của cơ cấu lái ic sy tăng lên từ vị trí gi~a đvn vị trí rìa kho{ng 5

7% nhưng sự tăng này không đáng k} coi như tỷ số truyền của loại trục vít con

lăn là không thay đ‚i. Hiệu suất thuận th = 0,65, hiệu suất nghịch = 0,5. ng

2.3.7.3. Cơ cấu lái kiểu bánh răng – thanh răng

Cơ cấu lái ki}u bánh răng – thanh răng gƒm bánh răng w phía dưới trục lái chính

ăn khớp với thanh răng, trục bánh răng được l…p trên các ‚ bi. Điều ch•nh các ‚

này dŠng êcu lớn ép chặt ‚ bi, trên v† êcu đó có phớt che bụi đ{m b{o trục răng quay nhẹ nhàng.

Thanh răng có cấu tạo dạng răng nghiêng, phzn c…t răng của thanh răng nằm w

phía gi~a, phzn thanh còn lại có tivt diện tròn. Khi vô lăng quay, bánh răng quay

làm thanh răng chuy}n động tịnh tivn sang ph{i hoặc sang trái trên hai bạc trượt.

Sự dịch chuy}n của thanh răng được truyền tới đòn bên qua các đzu thanh răng,

sau đó làm quay bánh xe dẫn hướng quanh trụ xoay đứng.

Cơ cấu lái đă t trên v† xe đ} tạo góc ăn khớp lớn cho bô truyền răng nghiêng, trục răng

đă t nghiêng ngược chiều với chiều nghiêng của thanh răng, nhờ vâ y sự ăn khớp

của bô truyền lớn, do đó làm viê c êm và phŠ hợp với viê c bố trí vành lái trên xe. Ưu điểm:

Cơ cấu lái đơn gi{n gọn nhẹ. Do cơ cấu lái nh† và b{n thân thanh răng tác dụng

như thanh dẫn động lái nên không czn các đòn kéo ngang như các cơ cấu lái khác;

Có độ nhạy cao vì ăn khớp gi~a các răng là trực tivp;

Sức c{n trượt, c{n lăn nh† và truyền mô men rất tốt nên tay lái nhẹ.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 13

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Hình 6: Cơ cấu lái kiểu bánh răng – thanh răng

2.3.7.4. Cơ cấu lái trục vít cung răng

Với tivt diện bên của mặt c…t ngang của mối răng trục vít và răng của cung răng

là hình thang, trục vít và cung răng tivp xúc nhau theo đường nên toàn bộ chiều

dài của cung răng đều truyền t{i trọng. Vì vậy áp suất riêng, ứng suất tivp xúc, độ

mòn của trục vít và cung răng đều gi{m. Đ} đạt độ cứng v~ng tốt người ta đặt

trục đòn quay trong ‚ bi kim và tìm cách hạn chv độ võng của cung răng.

Khe hw ăn khớp thay đ‚i từ 0,03 mm (w vị trí trung gian), 0,25 0,6 mm w vị trí

hai bên rìa. Điều ch•nh khe hw ăn khớp nhờ thay đ‚i chiều dày của đệm đƒng 2.

Kh…c phục kho{ng hw trong các ‚, thanh lăn nhờ gi{m bớt các đệm điều ch•nh 1 từ n…p trên của v†. Ưu điểm:

Cơ cấu lái trục vít cung răng có ưu đi}m là gi{m được trọng lượng và kích

thước so với loại trục vít bánh răng. Do ăn khớp trên toàn bộ chiều dài của

cung răng nên áp suất trên răng bé, gi{m được ứng suất tivp xúc và hao mòn.

Tuy nhiên loại này có nhược điểm là có hiệu suất thấp.

Tỷ số truyền của cơ cấu lái trục vít cung răng được xác định theo công thức: 2. .r0 ic t Trong đó:

r0: Bán kính vòng tròn cơ sw của cung răng; t: Bước trục vít.

Hình 7: Cơ cấu lái trc vít – cung răng

1,2 vòng đệm điều chZnh

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 14

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Tỷ số truyền của cơ cấu lái loại này có giá trị không đ‚i. Hiệu suất thuận kho{ng

0,5 còn hiệu suất nghịch kho{ng 0,4. Cơ cấu lái loại này có th} dŠng trên các loại ôtô khác nhau.

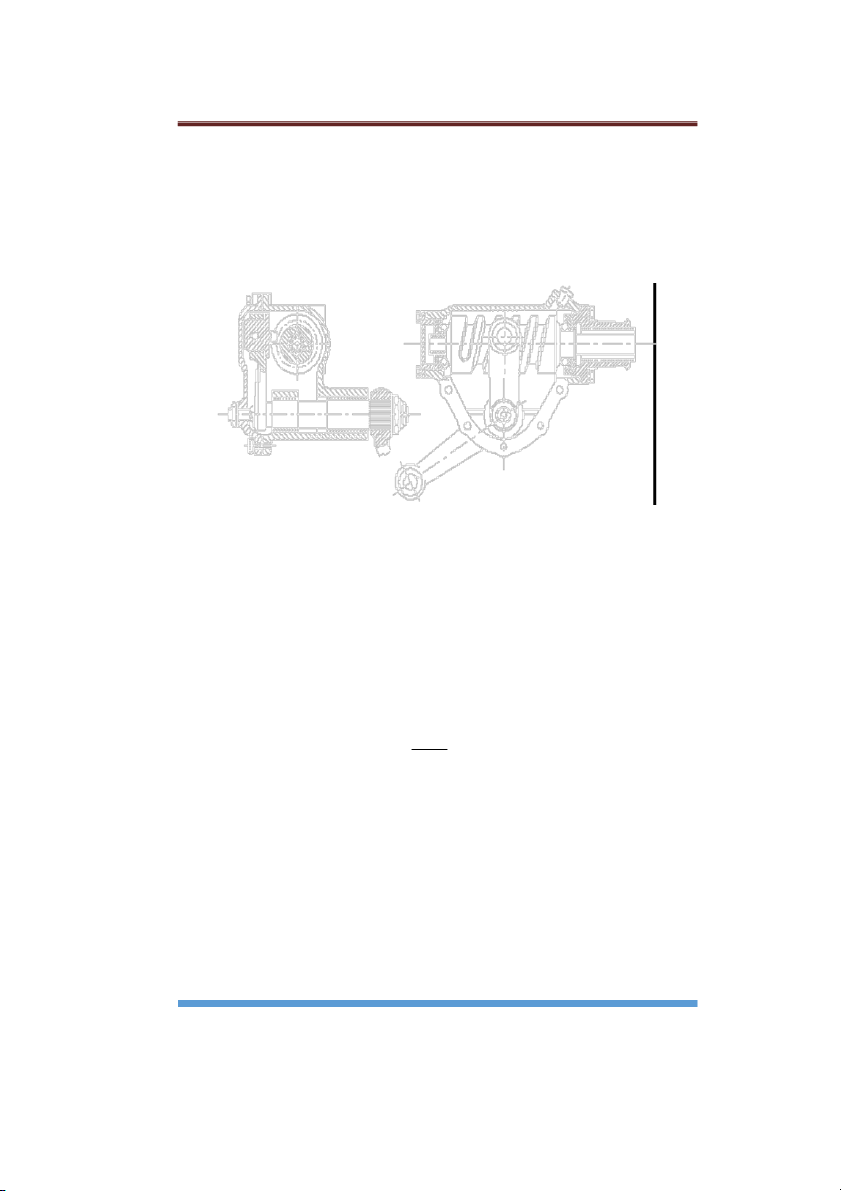

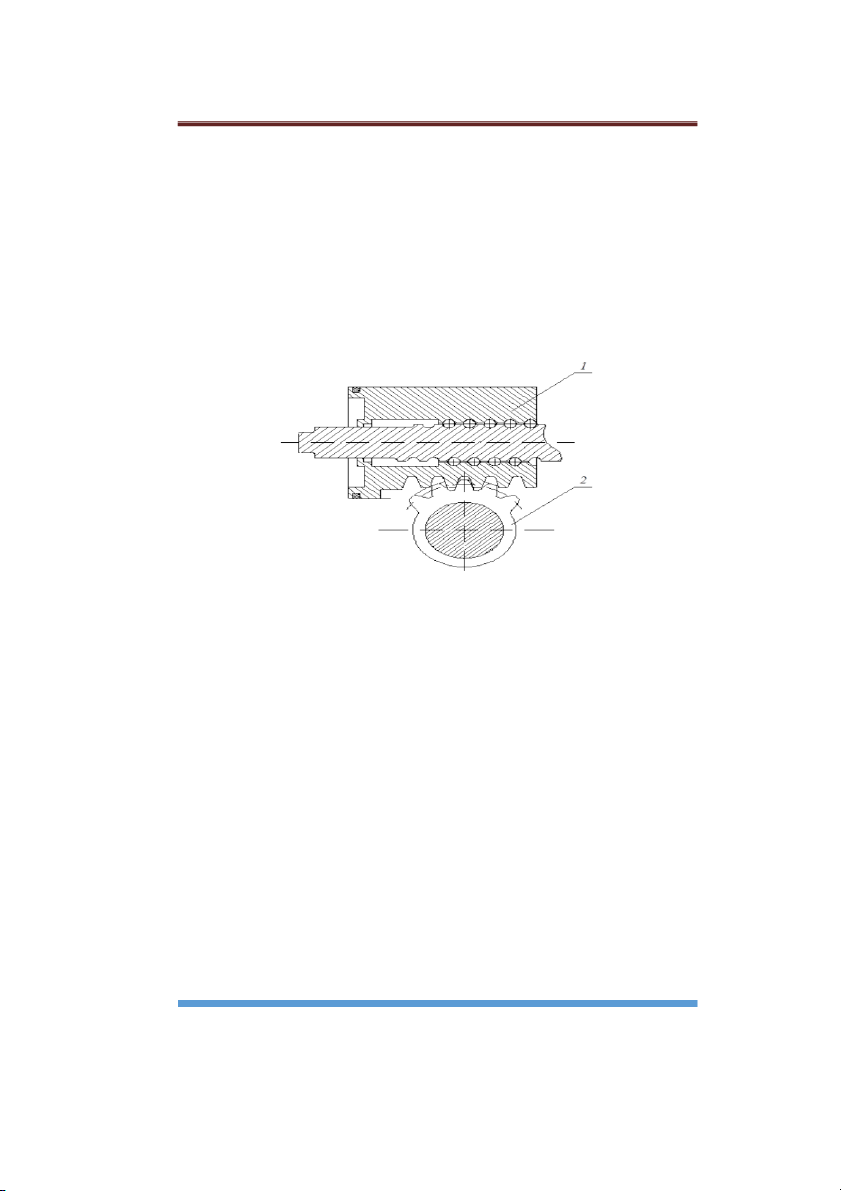

2.3.7.5. Cơ cấu lái trục vít – êcu bi – thanh răng – cung răng

Gƒm một trục vít có hai đzu được đỡ bằng ‚ bi đỡ chặn. Trục vít êcu có r„nh

tròn có chứa các viên bi lăn trong r„nh. Khi đvn cuối r„nh thì các viên bi theo

đường hƒi bi quay trw lại vị trí ban đzu.

Khi trục vít quay (phzn chủ động), êcu bi chạy dọc trục vít, chuy}n động này

làm quay răng rẻ quạt. Trục của bánh răng rẻ quạt là trục đòn quay đứng. Khi

bánh răng rẻ quạt quay làm cho đòn quay đứng quay, qua các đòn dẫn động làm quay bánh xe dẫn hướng.

Tỷ số truyền của cơ cấu lái này có giá trị không đ‚i và được xác định theo công thức: 2. .r0 ic t Trong đó:

r0: Bán kính ban đzu của cung răng; t: Bước của trục vít.

Hiệu suất thuận vào kho{ng 0,7 hiệu suất nghịch vào kho{ng 0,85. Do hiệu suất

nghịch cơ cấu lái loại liên hợp lớn cho nên khi lái trên đường mấp mô sy nặng

nhọc, nhưng nó có kh{ năng làm cho ôtô chạy ‚n định w hướng th|ng nvu vì một

nguyên nhân nào đó làm bánh xe ph{i quay vòng.

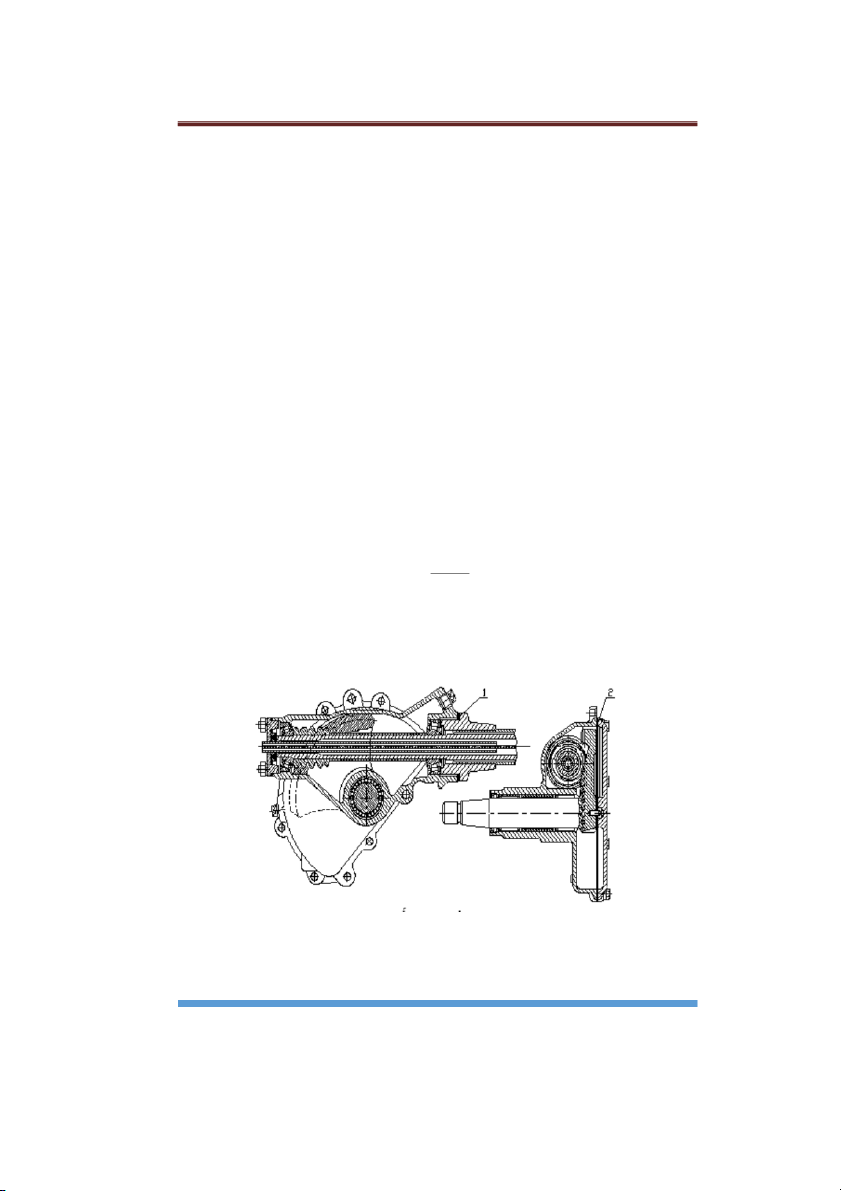

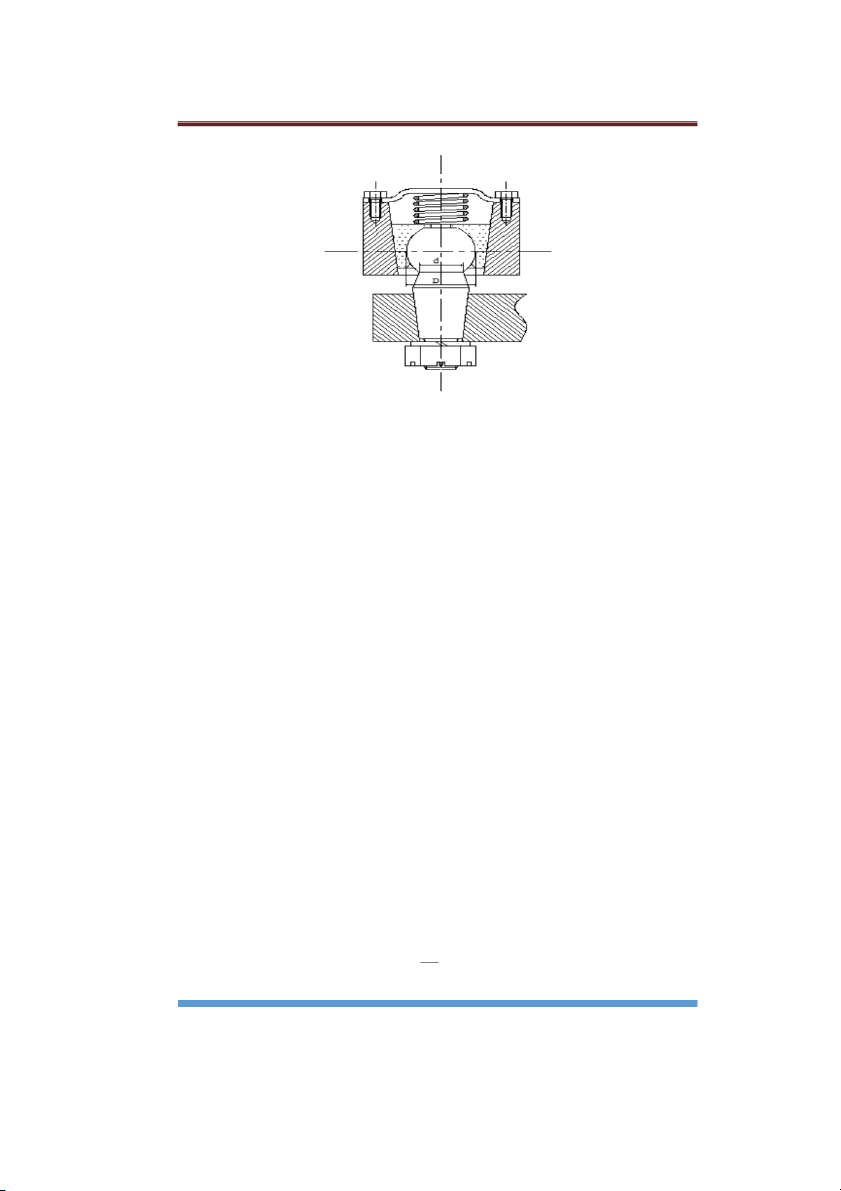

Hình 8: Cơ cấu lái kiểu trc vít ecubi – thanh răng – cung răng

1. V† cơ cấu lái 6. Phớt

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 15

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

2. Ổ bi dưới 7. Đai ốc điều ch•nh

3. Trục vít 8. Đai ốc h„m

4. Êcu bi 9. Bánh răng rẻ quạt 5. Ổ bi trên 10. Bi

Cơ cấu lái ki}u trục vít – êcu bi – thanh răng – cung răng có đặc đi}m n‚i bật là

có kh{ năng làm việc dự tr~ rất lớn, vì vậy nó được dŠng chủ yvu trên các loại ôtô cỡ lớn.

Cơ cấu lái ki}u trục vít – êcu bi – thanh răng – cung răng có ưu đi}m lực c{n

nh†, ma sát gi~a trục vít và trục rẻ quạt nh† (ma sát lăn).

2.4. Góc đặt bánh xe

Đ} tránh trường hợp người lái vẫn ph{i tác động liên tục lên vô lăng đ} gi~ xe w

trạng thái chạy th|ng hoặc người lái ph{i tác dụng một lực lớn đ} quay vòng xe,

các bánh xe được l…p vào thân xe với các góc nhất định. Nh~ng góc này được gọi

chung là góc đặt bánh xe.

Nvu các góc đặt bánh xe không đúng thì có th} dẫn đvn các hiện tượng sau: Khó lái; Tính ‚n định lái kém;

Tr{ lái trên đường vòng kém;

Tu‚i thọ lốp gi{m (mòn nhanh).

2.4.1. Góc nghiêng ngang của bánh xe (Camber)

Góc tạo bwi đường tâm của bánh xe dẫn hướng w vị trí th|ng đứng với đường

tâm của bánh xe w vị trí nghiêng được gọi là góc Camber và đo bằng độ. Khi

bánh xe dẫn hướng nghiêng ra ngoài thì gọi là góc “Camber dương” và ngược lại

gọi là góc “Camber âm”. Bánh xe không nghiêng thì Camber bằng không (bánh xe th|ng đứng).

Chức năng của góc Camber:

Nh~ng năm về trước bánh xe được đặt với góc Camber dương đ} c{i thiện

độ bền của czu trước và đ} các lốp tivp xúc vuông góc với mặt đường (do

trọng lượng của xe) nhằm ngăn ngừa sự mòn không đều của lốp trên

đường, do có phzn gi~a cao hơn hai bên;

Góc camber còn đ{m b{o sự lăn th|ng của các bánh xe, gi{m va đập của

mép lốp với mặt đường. Khi góc Camber bằng không hoặc gzn bằng

không có ưu đi}m là khi đi trên đường vòng bánh xe nằm trong vŠng có

kh{ năng truyền lực dọc và lực bên tốt nhất;

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 16

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Hình 9: Góc nghiêng ngang của bánh xe

Góc Camber ngăn ngừa kh{ năng bánh xe bị nghiêng theo chiều ngược lại

dưới tác động của trọng lượng xe do các khe hw và sự bivn dạng trong các

chi tivt của trục trước và hệ thống treo trước. Đƒng thời gi{m cánh tay

đòn của ph{n lực tivp tuyvn với trục trụ đứng, đ} là gi{m mô men tác

dụng lên dẫn động lái và gi{m lực lên vành tay lái;

Khi chuy}n động trên đường vòng, do tác dụng của lực ly tâm thân xe

nghiêng theo hướng quay vòng, các bánh xe ngoài nghiêng vào trong, các

bánh xe trong nghiêng ra ngoài so với thân xe. Đ} các bánh xe lăn gzn

vuông góc với mặt đường đ} tivp nhận lực bên tốt hơn, trên xe có tốc độ

cao, hệ treo độc lập thì góc Camber thường âm.

2.4.2. Góc nghiêng dọc tr đứng v chế độ lệch dọc (Caster v khoảng Caster)

Hình 10: Góc nghiêng tr đứng v chế độ lệch dọc

Góc nghiêng dọc của trụ đứng là sự nghiêng về phía trước hoặc phía sau của

trụ đứng. Nó được đo bằng độ và được xác định bằng góc gi~a trụ xoay đứng và

phương th|ng đứng khi nhìn từ cạnh xe. Nvu trụ xoay đứng nghiêng về phía sau

thì gọi là góc nghiêng dương và ngược lại gọi là góc nghiêng âm.

Kho{ng cách từ giao đi}m của đường tâm trục đứng với mặt đất đvn đường tâm

vŠng tivp xúc gi~a lốp và mặt đường được gọi là kho{ng Caster C.

Chức năng của góc Caster:

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 17

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Hƒi vị bánh xe do kho{ng Caster: Dưới tác dụng của lực ly tâm khi bánh

xe vào đường vòng hoặc lực do gió bên hoặc thành phzn của trọng lượng

xe khi xe đi vào đường nghiêng, w khu vực tivp xúc của bánh xe với mặt

đường sy xuất hiện các ph{n lực bên Yb;

Khi trụ quay đứng được đặt nghiêng về phía sau một góc nào đó so với

chiều tivn của xe (Caster dương) thì ph{n lực bên Y của b đường sy tạo với

tâm tivp xúc một mô men ‚n định, mô men đó được xác định bằng công thức sau: M=Yb.c

Mô men này có xu hướng làm bánh xe trw lại vị trí trung gian ban đzu khi

nó bị lệch kh†i vị trí này. Nhưng khi quay vòng người lái ph{i tạo ra một

lực đ} kh…c phục mô men này. Vì vậy, góc Caster thường không lớn. Mô

men này phụ thuộc vào góc quay vòng của bánh xe dẫn hướng. Đối với

các xe hiện đại thì trị số của góc Caster bằng kho{ng từ 0 đvn 3 0 0.

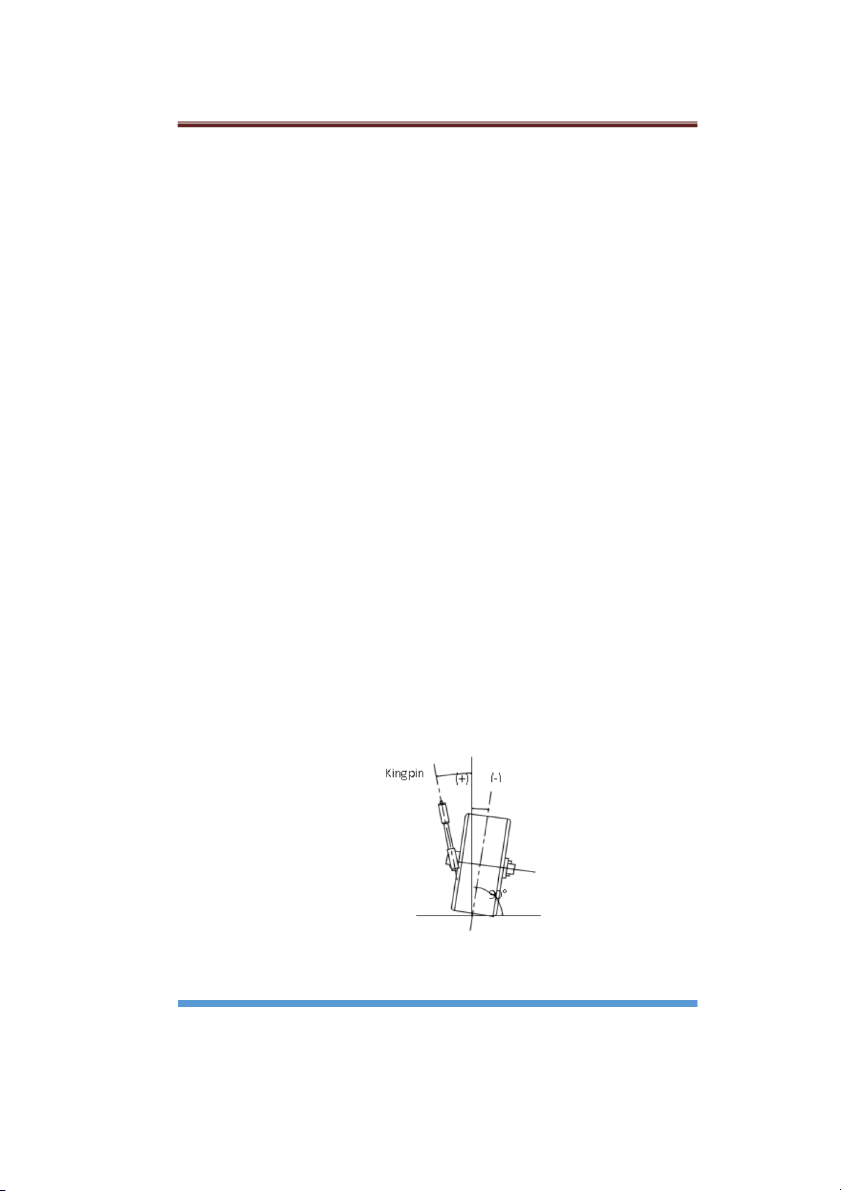

2.4.3. Góc nghiêng ngang tr đứng (Kingpin)

Góc nghiêng ngang trụ đứng được xác định trên mặt c…t ngang của xe. Góc

Kingpin được tạo nên bwi hình chivu của đường tâm trụ đứng trên mặt c…t ngang

đó và phương th|ng đứng.

Chức năng của góc Kingpin:

Gi{m lực đánh lái: Khi bánh xe quay sang ph{i hoặc quay quanh trụ đứng

với kho{ng lệch tâm là bán kính r0, r0 là bán kính quay của bánh xe quanh

trụ đứng, nó là kho{ng cách đo trên bề mặt của đường cong mặt ph|ng

nằm ngang của bánh xe gi~a đường kéo dài đường tâm trụ quay đứng với

tâm của vvt tivp xúc của bánh xe với mặt đường. Nvu r0 lớn sy sinh ra mô

men lớn quanh trụ quay đứng do sự c{n lăn của lốp, vì vậy làm tăng lực

đánh lái. Do vậy giá trị của r0 có th} được gi{m đ} gi{m lực đánh lái,

phương pháp đ} gi{m r 0 là tạo Camber dương và làm nghiêng trụ quay

đứng tức là tạo góc KingPin;

Hình 11: Góc nghiêng ngang tr đứng

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 18

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Gi{m sự đẩy ngược và kéo lệch sang một phía: Nvu kho{ng cách lệch r0

quá lớn, ph{n lực tác dụng lên các bánh xe khi chuy}n động th|ng hay khi

phanh sy sinh ra một mô men quay quanh trụ đứng, do vậy sy làm các

bánh xe bị kéo sang một phía có ph{n lực lớn hơn. Các va đập từ mặt

đường tác dụng lên các bánh xe làm cho vô lăng dao động mạnh và bị đẩy ngược lại;

C{i thiện tính ‚n định khi chạy th|ng: Góc KingPin sy làm cho các bánh

xe tự động quay về vị trí chạy th|ng sau khi quay vòng. Tức là khi quay

vòng, quay vô lăng đ} quay vòng xe, người lái ph{i tăng lực đánh lái, nvu

b† lực tác dụng lên vô lăng thì bánh xe tự tr{ về vị trí trung gian (vị tri đi

th|ng). Đ} gi~ cho xe quay vòng thì czn thivt ph{i gi~ vành lái với một

lực nhất định nào đó. Vấn đề trw về vị trí th|ng sau khi quay vòng là do có

mômen ph{n lực (gọi là mômen ngược) tác dụng từ mặt đường lên bánh

xe. Giá trị của mômen ngược phụ thuộc vào độ lớn của góc KingPin.

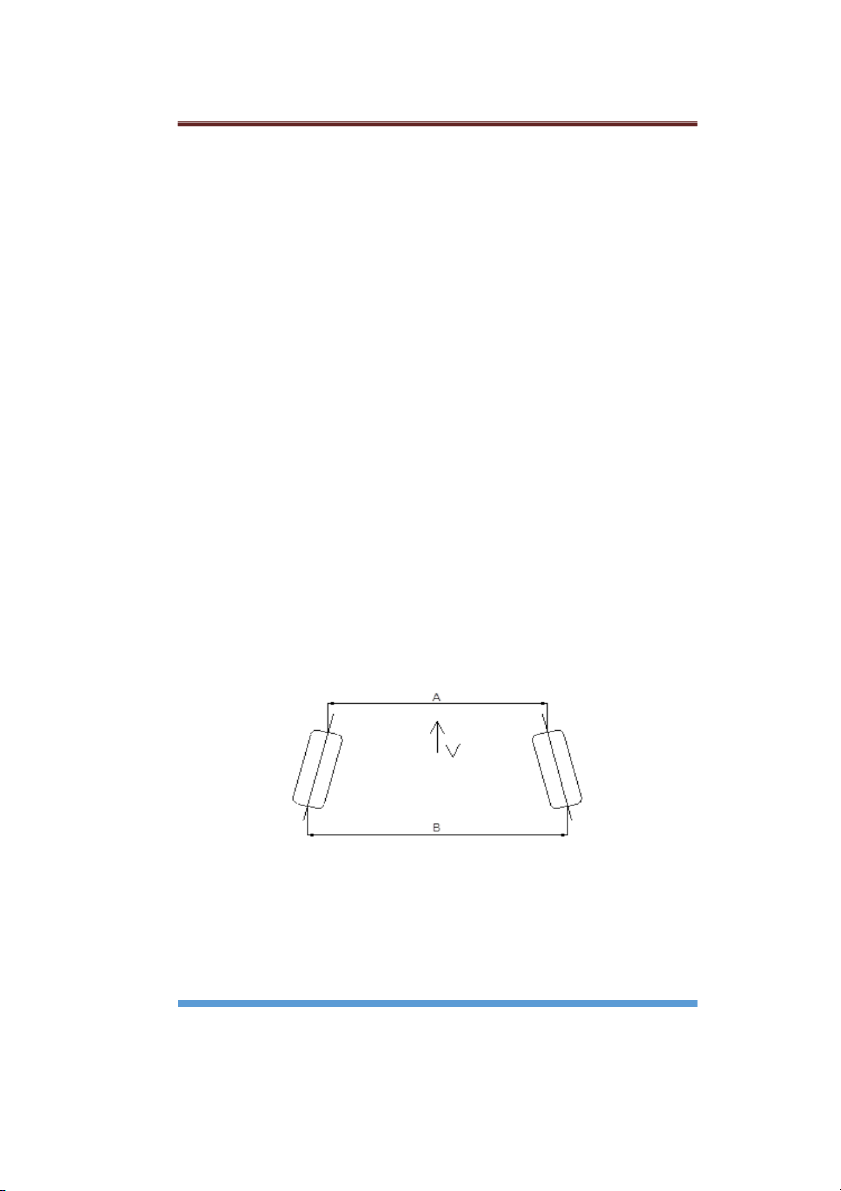

2.4.4. Độ chm v độ mơ (góc doãng)

Độ chụm của bánh xe là thông số bi}u thị góc chụm của 2 bánh xe dẫn hướng

(hoặc hai bánh xe trên cŠng một czu xe), góc chụm là góc xác định trên một mặt

ph|ng đi qua tâm trục nối hai bánh xe và song song với mặt ph|ng đường tạo bwi

hình chivu mặt ph|ng đối xứng dọc trục của hai bánh xe lên mặt ph|ng đó và

hướng chuy}n động của xe.

Thông thường độ chụm được bi}u diễn bằng kho{ng cách B - A. Kích thước B,

A được đo w mép ngoài của vành lốp w trạng thái không t{i khi xe đi th|ng. Độ

chụm là dương nvu B - A > 0, là âm nvu B - A < 0.

Độ chụm có {nh hưwng lớn tới sự mài mòn của lốp và ‚n định của vành tay lái.

Sự mài mòn lốp x{y ra là nh† nhất trong trường hợp hai bánh xe lăn ph|ng hoàn toàn. Hình 12: Độ chm

Quá trình lăn của bánh xe g…n liền với sự xuất hiện lực c{n lăn Pf ngược chiều

chuy}n động đặt tại chỗ tivp xúc của bánh xe với mặt đường. Lực Pf này đặt cách

trụ quay đứng một đoạn R 0và tạo nên một mô men quay với tâm trụ quay đứng.

Mô men này tác dụng vào hai bánh xe và ép hai bánh xe về phía sau. Đ} lăn

ph|ng thì các bánh xe đặt với độ chụm = B – A dương. Với góc như thv thì tạo

lên sự ‚n định chuy}n động th|ng của xe tức là ‚n định vành tay lái.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 19

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Hình 13: Lực cản lăn v vị trí đặt của nó

Ở czu dẫn hướng, lực kéo cŠng chiều với chiều chuy}n động sy ép bánh xe về

phía trước. Bwi vậy góc gi{m. Trong trường hợp này, đ} gi{m {nh hưwng của lực

c{n lăn và lực phanh và đƒng thời gi{m tốc độ của động cơ đột ngột (phanh bằng

động cơ), thì bố trí các bánh xe với góc đặt có giá trị nh† hơn hoặc bằng không.

2.4.5. Bán kính quay vòng (góc bánh xe, bán kính quay vòng)

Khi vào đường cong, đ{m b{o các bánh xe dẫn hướng không bị trượt lvt hoặc

trượt quay thì đường vuông góc với véctơ vận tốc chuy}n động của tất c{ các

bánh xe ph{i gặp nhau tại một đi}m, đi}m đó gọi là tâm quay tức thời của xe.

Đ} đạt được góc lái chính xác của bánh dẫn hướng bên ph{i và bên trái thì các

thanh dẫn động lái thực hiện chức năng này cũng đƒng thời đạt được bán kính quay vòng mong muốn.

Hình 14: Sự trượt bên khi quay vòng

Sự quay vòng của xe kèm theo lực ly tâm, lực này có xu hướng b…t xe quay

với bán kính lớn hơn bán kính dự định của người lái trừ khi xe có th} sinh ra một

lực ngược lại đủ lớn đ} cân bằng với lực ly tâm. Lực này là lực hướng tâm. Lực

hướng tâm sinh ra bwi sự bivn dạng và sự trượt bên của lốp do ma sát gi~a lốp và

mặt đường, lực này là lực quay vòng và làm ‚n định xe khi quay vòng.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 20

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Hình 15: Sơ đồ quay vòng 2.5. Dẫn động lái

Dẫn động lái gƒm nh~ng chi tivt truyền lực từ cơ cấu lái đvn ngõng quay của

bánh xe. Dẫn động lái ph{i đ{m b{o các chức năng sau:

Nhận chuy}n động từ cơ cấu lái tới các bánh xe dẫn hướng;

Đ{m b{o quay vòng của các bánh xe dẫn hướng sao cho không x{y

ra hiện tượng trượt bên lớn w tất c{ các bánh xe, đƒng thời tạo liên

kvt gi~a các bánh xe dẫn hướng;

Phzn t€ cơ b{n của dẫn động lái là hình thang lái tạo bwi czu trước,

đòn kéo ngang và đòn kéo bên. Nhờ hình thang lái nên khi vô lăng

quay vòng một góc thì các bánh xe dẫn hướng sy quay đi một góc

nhất định. Hình thang lái có thề bố trí trước hoặc sau czu dẫn

hướng tŠy theo bố trí chung.

Quan hệ hình học ACKERMAN:

Quan hệ hình học ACKERMAN bi}u thị quan hệ góc quay của các bánh xe dẫn

hướng quanh trục đứng với gi{ thivt tâm quay tức thời của xe nằm trên đường

kéo dài của tâm trục czu sau.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 21

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

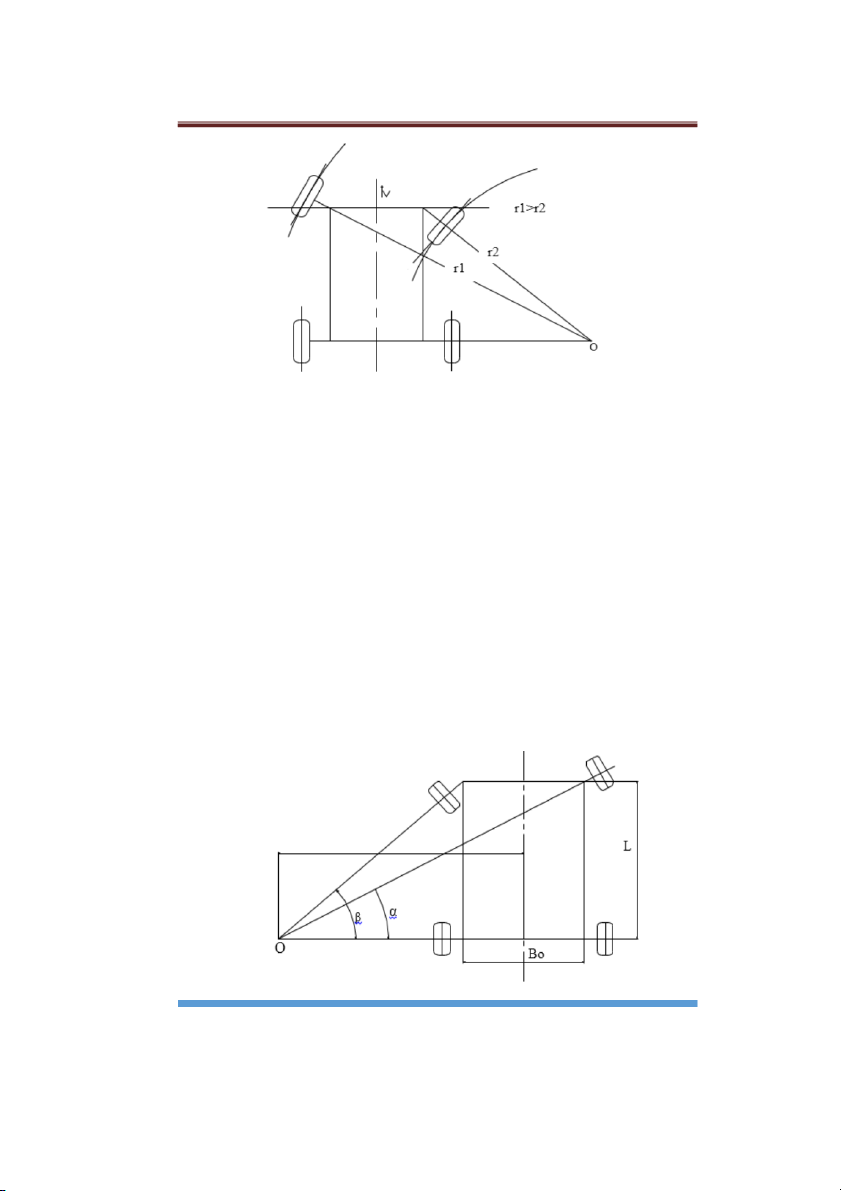

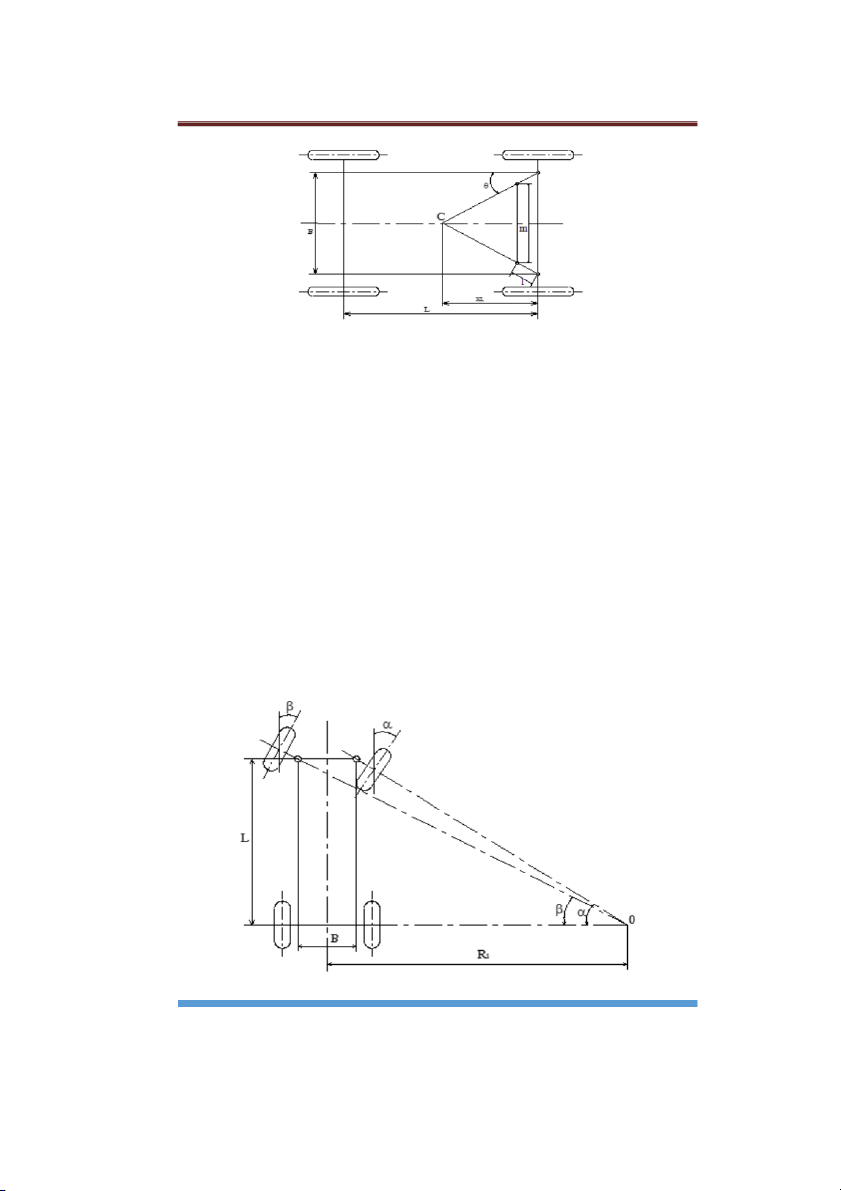

Hình 16: Quan hệ hình học của ACKERMAN

Đ} thực hiện quay vòng đúng thì các bánh xe dẫn hướng (trên cŠng một czu)

ph{i quay vòng theo các góc α, β khác nhau và quan hệ hình học được xác định theo bi}u thức sau: Cotgβ – Cotgα = Trong đó:

L: chiều dài cơ sw của xe;

B0: kho{ng cách của hai đường tâm trụ quay đứng trong mặt ph|ng đi qua tâm

trục bánh xe và song song với mặt đường;

α, β: góc quay của bánh xe dẫn hướng phía trong và phía ngoài.

Đ} đ{m b{o điều kiện (1), trên xe s€ dụng cơ cấu lái hình thang lái 4 khâu gọi là

hình thang lái Đantô. Hình thang lái Đantô ch• áp dụng gzn đúng điều kiện trên,

xong do kvt cấu đơn gi{n nên được dŠng rất ph‚ bivn. Mỗi một chủng loại xe có

kích thước và vị trí đòn của cơ cấu 4 khâu sao cho sai lệch trong quan hệ hình

học của cơ cấu lái 4 khâu với quan hệ hình học ACKERMAN ch• nằm w góc

quay bánh xe dẫn hướng lớn. Giá trị sai lệch so với lý thuyvt từ 0030’ đvn 10 khi

bánh xe dẫn hướng w vŠng quay vòng gấp.

Đối với dzm czu liền, hệ thống treo phụ thuộc thì cấu tạo của hình thang lái Đantô như sau:

Dzm czu đứng đóng vai trò là một khâu cố định, hai đòn bên dẫn động các bánh

xe,đòn ngang liên kvt với các đòn bên bằng nh~ng khớp czu ( rotuyl lái ). Các

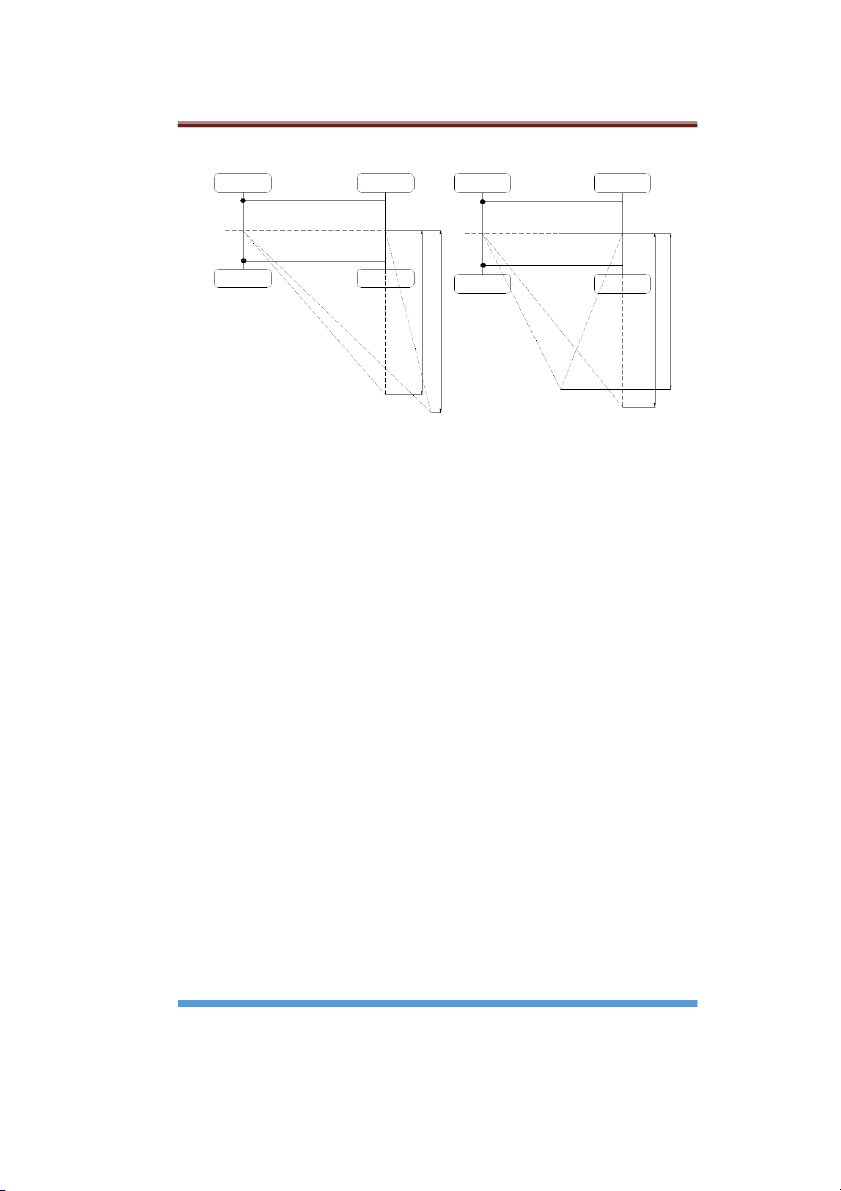

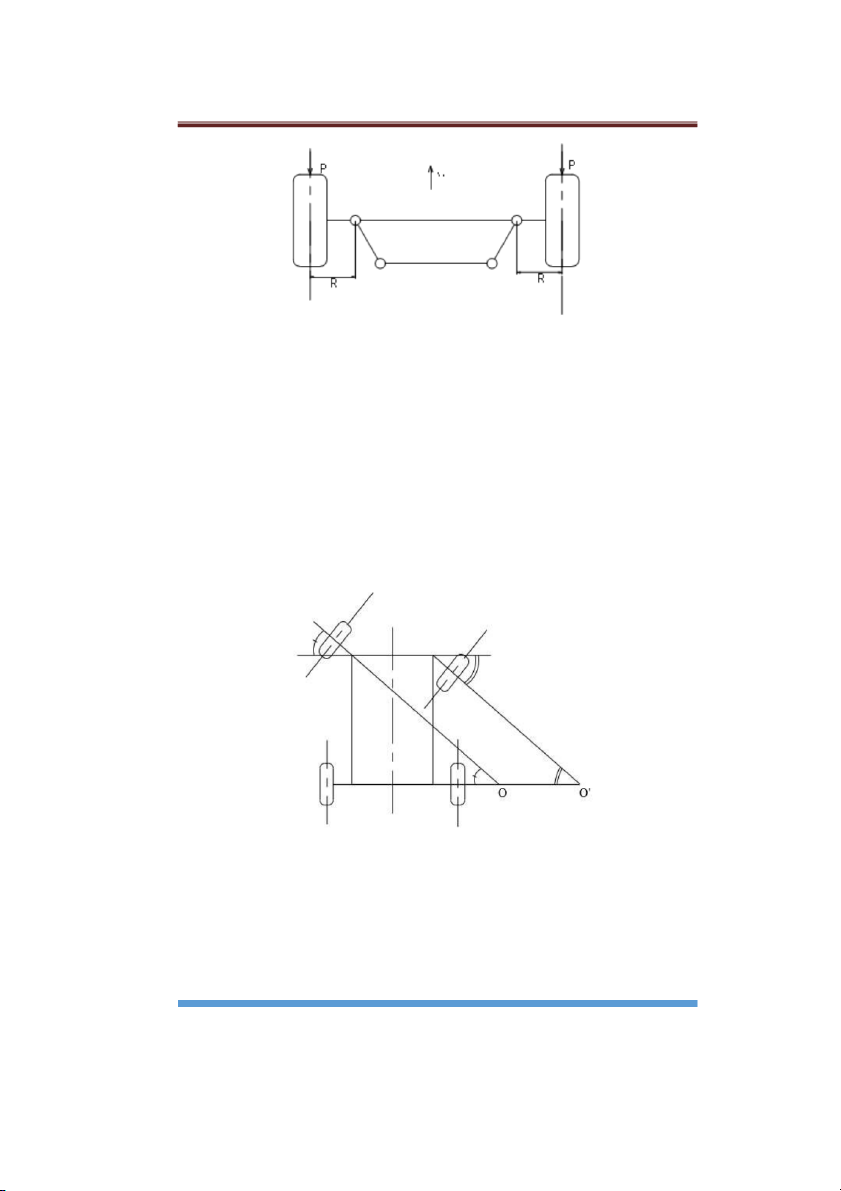

đòn bên quay quanh đường tâm trụ đứng ( Hình 17). v v § ßn kÐo ngang DÇm cÇu liÒn a) b)

Hình 17: Cơ cấu 4 khâu khi có dm cu liền

a) Đòn kéo ngang khi có dzm czu liền

b) Đòn kéo ngang nằm trước dzm czu

Trên hệ thống treo độc lập, số lượng các đòn và khớp tăng lên nhằm đ{m b{o

các bánh xe dịch chuy}n độc lập với nhau.

Số lượng các đòn tăng lên tŠy thuộc vào kvt cấu của cơ cấu lái, vị trí bố trí cơ

cấu lái, dẫn động lái và hệ thống treo nhưng vẫn đ{m b{o quan hệ hình học

ACKERMAN, tức gzn đúng với hình thang lái Đantô. Hai phương pháp bố trí

dẫn động lái đi}n hình w hệ thống treo độc lập được trình bày theo hình 18.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 22

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Hình 18: Cơ cấu đòn ngang nối liên kết với hệ thống treo độc lập

a. Đòn ngang nối nằm sau dzm czu

b. Đòn ngang nối nằm trước dzm czu

Một số xe t{i hạng nặng dŠng dẫn động lái hai czu trước tức 4 bánh dẫn hướng

và hai hình thang lái 4 khâu Đantô.

Hình 19: Bố trí hai cu trước dẫn hướng

Trong các kvt cấu hiện nay, tỷ số truyền dẫn động lái thường nằm trong kho{ng từ 0.85 đvn 1.1.

2.6. Hệ thống lái có trợ lực

2.6.1. Công dng v sự cn thiết của hệ thống trợ lực lái

Trợ lực của hệ thống lái có tác dụng gi{m nhẹ cường độ lao động của người lái.

Trên xe có tốc độ cao, trợ lực lái còn nâng cao tính an toàn chuy}n động khi xe

có sự cố w bánh xe và gi{m va đập truyền từ bánh xe lên vành tay lái. Ngoài ra đ}

c{i thiện tính êm dịu chuy}n động, phzn lớn các xe hiện đại đều dŠng lốp b{n

rộng, áp suất thấp đ} tăng diện tích tivp xúc với mặt đường. Kvt qu{ là czn một lực lái lớn hơn.

Vì vậy đ} gi~ cho hệ thống lái nhanh nhạy trong khi ch• czn lực lái nh†, ph{i có

một vài loại thivt bị trợ giúp hệ thống lái gọi là trợ lực lái.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 23

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

2.6.2. Phân loi hệ thống trợ lực lái

Dựa vào kvt cấu và nguyên lý của van phân phối:

Hệ thống lái trợ lực ki}u van trụ tịnh tivn;

Hệ thống lái trợ lực ki}u van cánh.

Dựa vào vị trí của van phân phối và xy lanh lực:

Hệ thống lái trợ lực ki}u van phân phối, xy lanh lực đặt chung trong cơ cấu lái;

Hệ thống lái trợ lực ki}u van phân phối, xy lanh lực đặt riêng;

Hệ thống lái trợ lực ki}u van phân phối, xy lanh lực kvt hợp trong đòn kéo.

Hiện nay dạng bố trí thông dụng nhất trên hệ thống lái của xe là van phân phối,

xy lanh lực và cơ cấu lái đặt chung. Còn nguƒn năng lượng là một bơm cánh gạt

được dẫn động từ động cơ của xe nhờ dây đai.

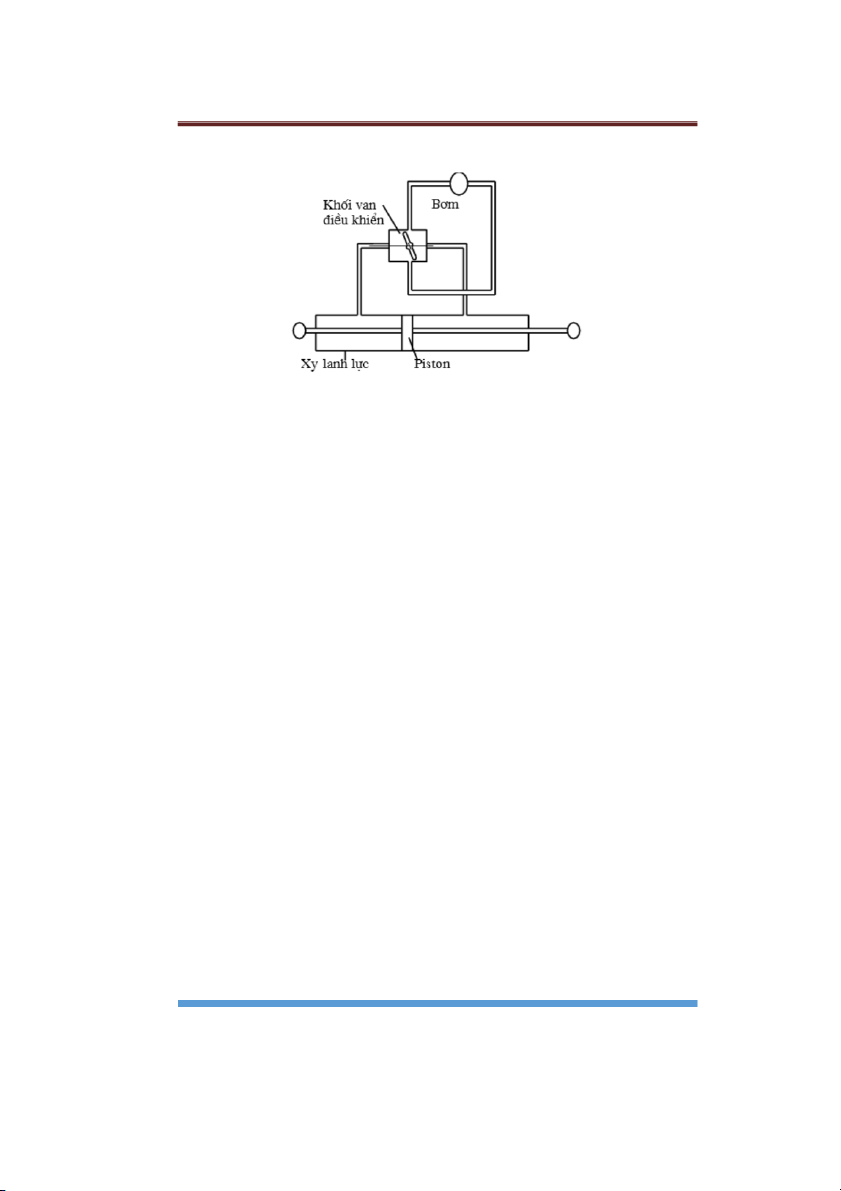

2.6.3. Nguyên lý trợ lực lái

Trợ lực lái là một thivt bị thủy lực s€ dụng công xuất của động cơ đ} gi{m nhẹ

lực lái. Động cơ dẫn động bơm tạo ra dzu cao áp tác dụng lên piston nằm trong

xy lanh lực. Piston trợ giúp cho việc chuy}n động của thanh răng. Mức độ trợ

giúp phụ thuộc vào độ lớn của áp suất dzu tác dụng lên piston. Vì vậy nvu czn trợ

lực lớn hơn thì ph{i tăng áp suất dzu.

2.6.3.1. Vị trí trung gian (khi xe chuyển động thẳng)

Hình 20: Sơ đồ nguyên lý trợ lực lái ơ vị trí trung gian

Dzu từ bơm được đẩy lên van điều khi}n. Nvu van w vị trí trung gian, tất c{ dzu

sy ch{y qua van vào c€a x{ và hƒi về bơm. Vì áp suất dzu bên trái và bên ph{i

piston là như nhau nên piston không chuy}n động về hướng nào.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 24

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI 2.6.3.2. Khi quay vòng

Hình 21: Sơ đồ nguyên lý trợ lực lái khi quay vòng

Khi trục lái chính quay theo bất kỳ hướng nào, gi{ s€ quay sang ph{i thì van

điều khi}n cũng di chuy}n làm đóng một phzn c€a dzu, còn c€a kia mw rộng hơn.

Vì vậy làm thay đ‚i lượng dzu vào các c€a, cŠng lúc đó áp suất dzu được tạo ra.

Như vậy tạo ra sự chênh lệch áp suất gi~a hai khoang trái và ph{i của piston. Sự

chênh lệch áp suất đó làm piston dịch chuy}n về phía có áp suất thấp, dzu bên áp

suất thấp sy được đẩy qua van điều khi}n về bơm. CHƯƠNG II

PHÂN TÍCH LỰA CHỌN PHƯƠNG N THIT K

1. Phân tích lựa chọn phương án thiết kế cơ cấu lái

1.1. Bánh răng – thanh răng Ưu điểm:

Cơ cấu lái đơn gi{n gọn nhẹ. Do cơ cấu lái nh† và b{n thân thanh răng

tác dụng như thanh dẫn đô ng lái nên không czn các đòn kéo ngang như các cơ cấu lái khác;

Có đô nhạy cao vì ăn khớp gi~a các răng là trực tivp;

Sự c{n trượt,c{n lăn nh† và truyền mô men rất tốt nên tay lái nhẹ;

Có kh{ năng tự đô ng triê t tiêu khe hw tại chỗ ăn khớp. T• số truyền

thuâ n và nghịch bằng nhau và bằng 0,8 đvn 0,9. Nhược điểm: Tỷ số truyền nh†;

Kích thước chiều dài cơ cấu lớn, thanh răng chv tạo từ thép chất lượng

cao, kích thước nh†, tuy vâ y dễ bị cong trong quá trình s€ dụng.

1.2. Trc vít – ê cubi – thanh răng – cung răng Ưu điểm:

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 25

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Ma sát gi~a trục vít và ê cu là ma sát lăn thông qua các viên bi, bwi vây

hiê u suất truyền lực cao, gi{m được sự mòn trong cơ cấu lái.

Cho phép dễ dàng kvt hợp với trợ lực lái thủy lực và được dŠng ph‚

bivn trên ô tô t{i và ô tô buýt. Nhược điểm:

Kvt cấu tương đối phức tạp dẫn đvn giá thành đ…t và s€a ch~a phức tạp hơn.

K6t luâ 8n: Với đă c đi}m của xe thivt kv là t{i xe t{i.Ta chọn cơ cấu lái loại trc

vít – ê cubi – thanh răng – cung răng.

2. Phân tích lựa chọn phương án thiết kế dẫn động lái

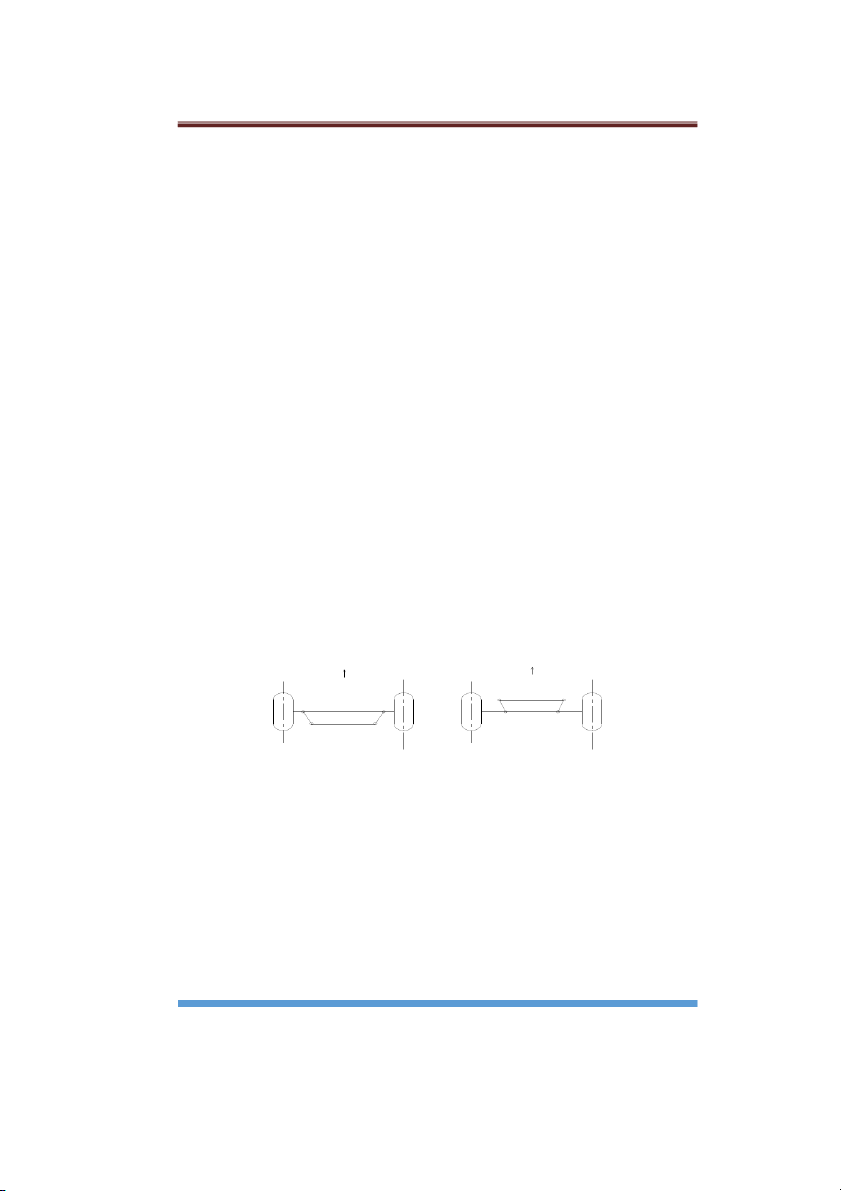

2.1. Dẫn động lái với hình thang lái 4 khâu Ưu điểm:

Kvt cấu đơn gi{n, đáp ứng gzn đúng quan hê lý thuyvt. Nhược điểm:

Phạm vi s€ dụng hạn chv. Được s€ dụng trên ô tô có dzm czu liền với

hai phương pháp bố trí đòn ngang là đòn ngang liên kvt nằm sau dzm

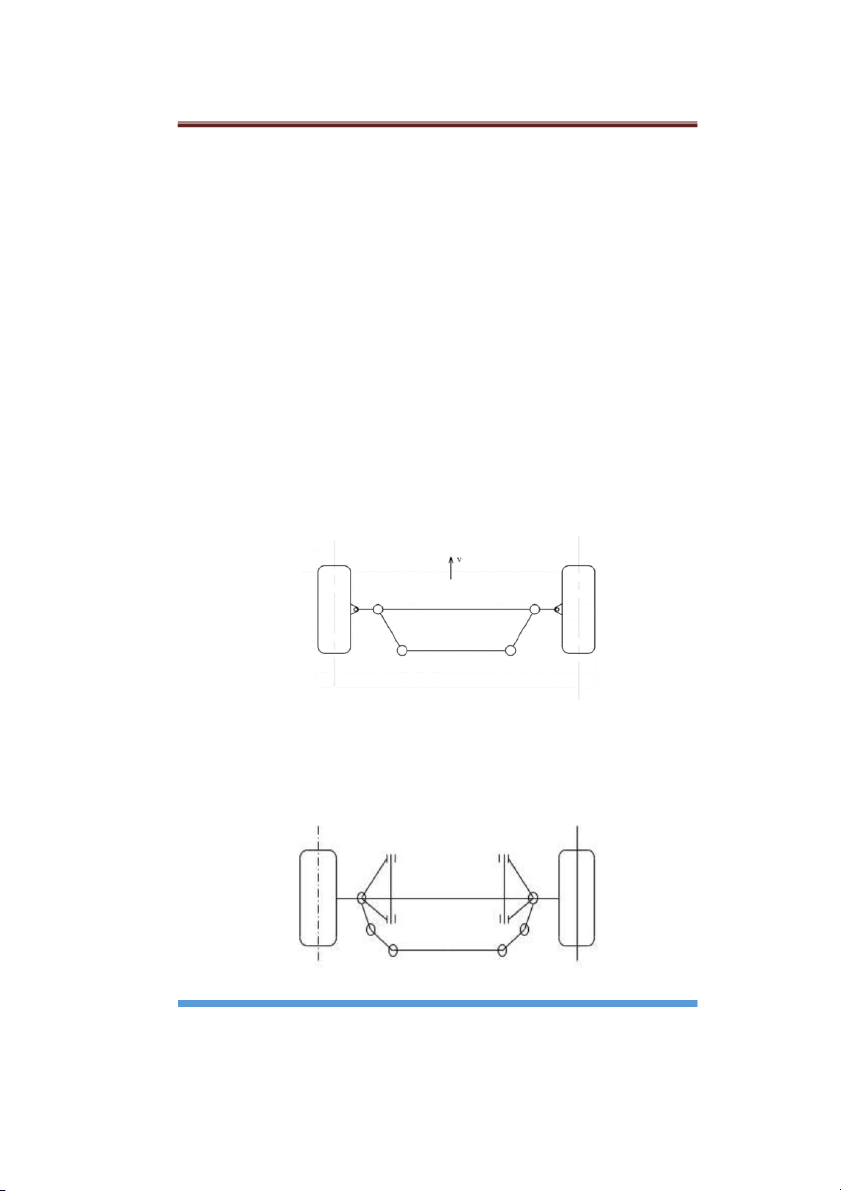

czu và nằm trước dzm czu. DŠng với hê thống treo phụ thuô c.

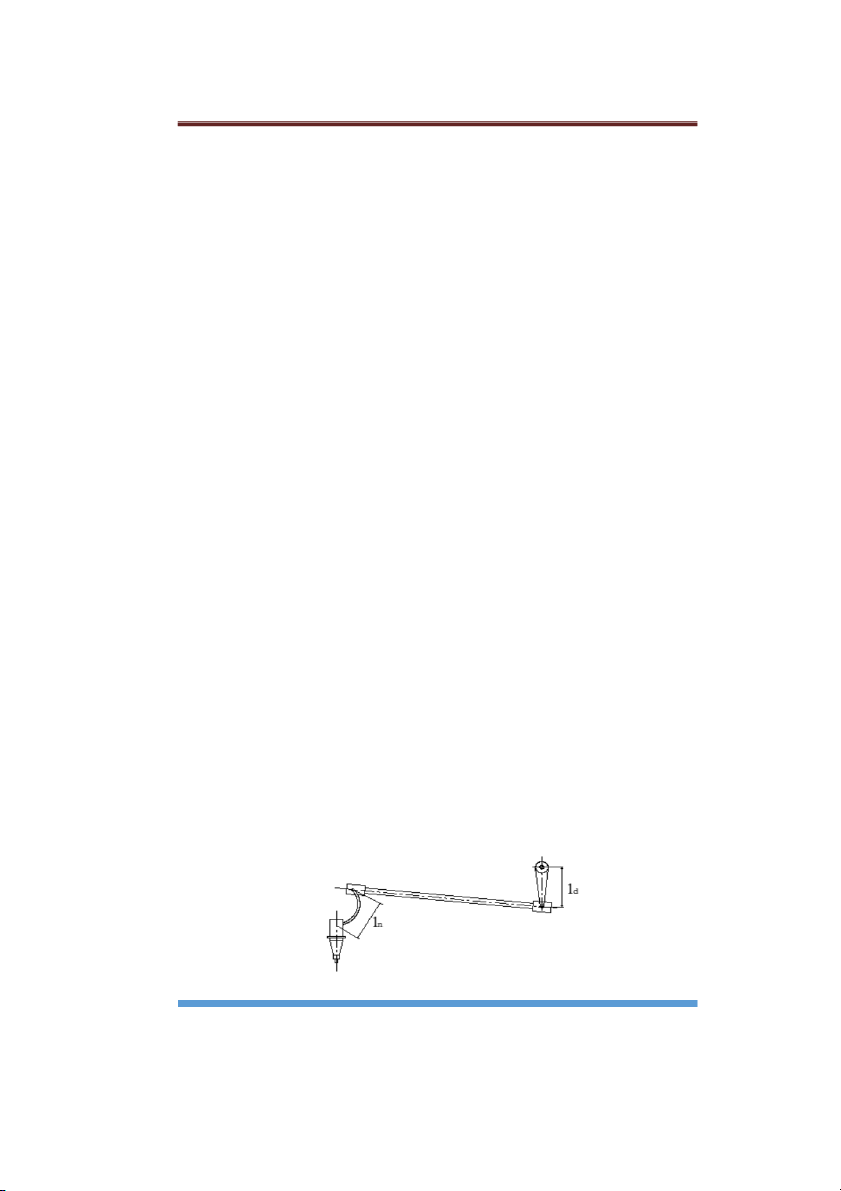

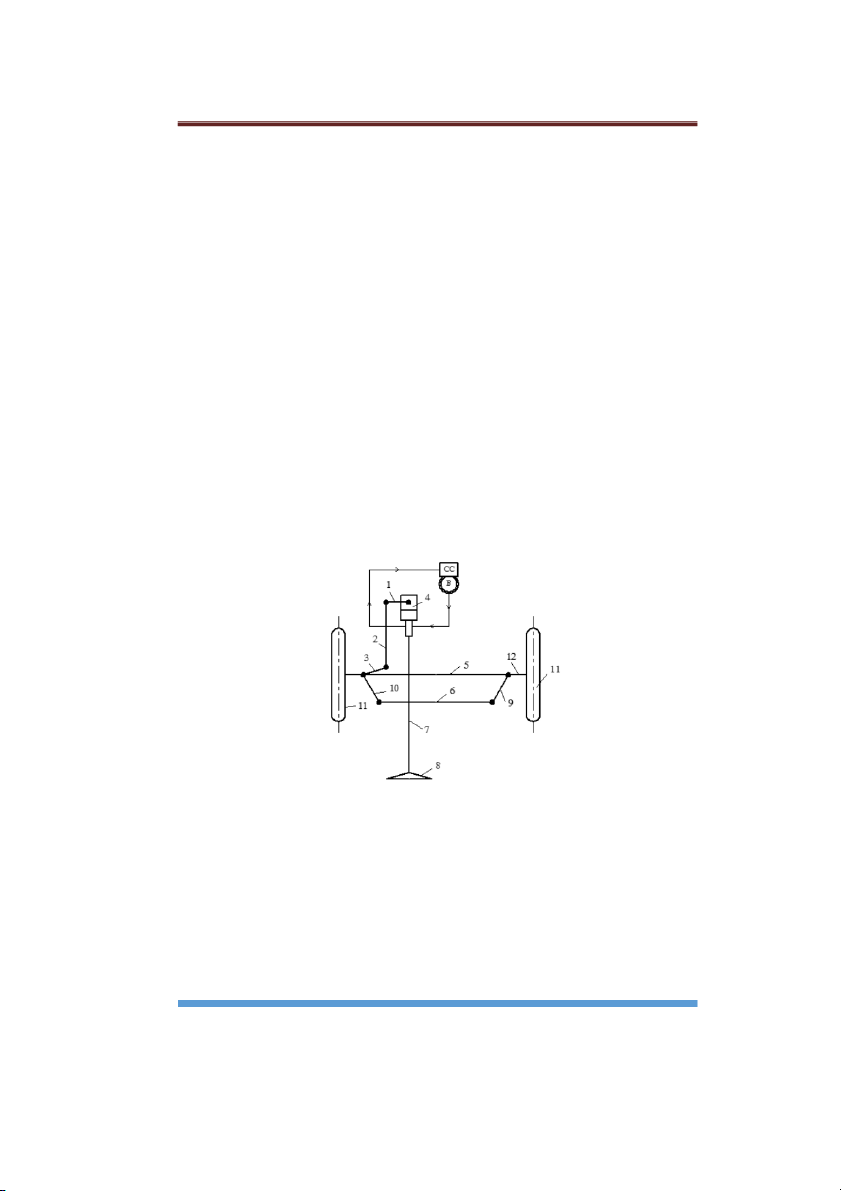

Hình 22: Hình thang lái 4 khâu

2.2. Dẫn động lái với hình thang lái 6 khâu

Số lượng đòn và khâu khớp tăng lên nhằm đ{m b{o các bánh xe chuy}n đô ng đô c lâ p.

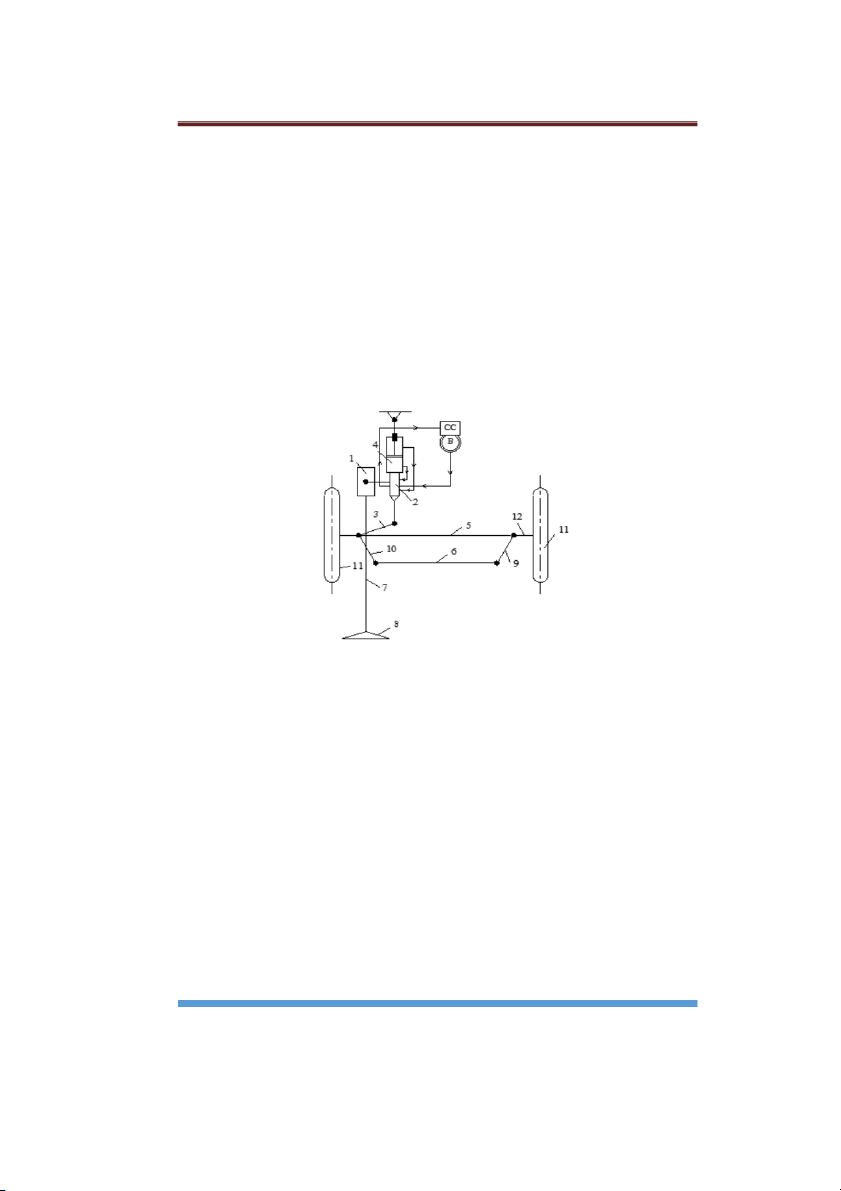

Hình 23: Hình thang lái 6 khâu

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 26

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Kvt luận: Đối với xe t{i s€ dụng treo phụ thuộc. Nên ta s€ dụng hệ thống dẫn

động lái với hình thang lái 4 khâu.

3. Phân tích lựa chọn phương án cường hóa lái 3.1. Cường hóa điện Ưu điểm:

Hê thống cho phép có kh{ năng s€ lí rô ng r„i nhiều thông tin liên quan

tới kh{ năng quay vòng của ô tô, hoàn thiê n chất lượng điều khi}n và quay vòng. Nhược điểm:

Hê thống với nhiều c{m bivn phức tạp, các chương trình điều khi}n mô

tơ DC, bô ki}m soát tốc đô . Dẫn đvn giá thành cao.

3.2. Cường hóa khí nén

Trợ lực khí nén s€ dụng năng lượng trợ lực là khí nén trên ô tô. Nguƒn khí nén

trên xe có áp suất tối đa là 10 bar. Do đó kích thước xi lanh lực và van điều khi}n

thường lớn, khó bố trí trên xe và chủ yvu là sự châ m tác dụng của kvt cấu. Do

vâ y, hiê n nay hê thống trợ lực bằng khí nén ít được s€ dụng.

3.3. Cường hóa thủy lực

Cơ cấu lái, van phân phối, xi lanh lực bố trí trên cŠng mô t khối. Ưu điểm:

Có cấu tạo khá đơn gi{n, tác đô ng nhanh, hiê u suất cao.Với công nghê

chv tạo hiê n đại cho phép thivt kv được nh~ng bô trợ lực thủy lực có

kvt cấu nh† gọn. Nên được s€ dụng nhiều trên xe con và xe du lịch.

Có áp suất trong hệ thống thủy lực lớn: p = 4 ÷ 10 (MN/cm ) 2 nên gi{m

được kích thước và trọng lượng xilanh lực.

Gi{m được va đập trong truyền dẫn thủy lực do mặt đường không bằng

ph|ng nên người lái đỡ mệt. Nhược điểm:

Có nhiều chỗ tivp xúc cơ khí dẫn đvn mài mòn.

K6t luận: Chọn hệ thống lái có cơ cấu lái ki}u trc vít ê cubi – thanh răng –

cung răng, dẫn động lái với hình thang lái 4 khâu, cường hóa lái thủy lực.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 27

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI CHƯƠNG III

TÍNH TON HỆ THNG LI XE TI 2,5 TẤN – XE

THAM KHO: HUYNDAI 2,5 TẤN HD65

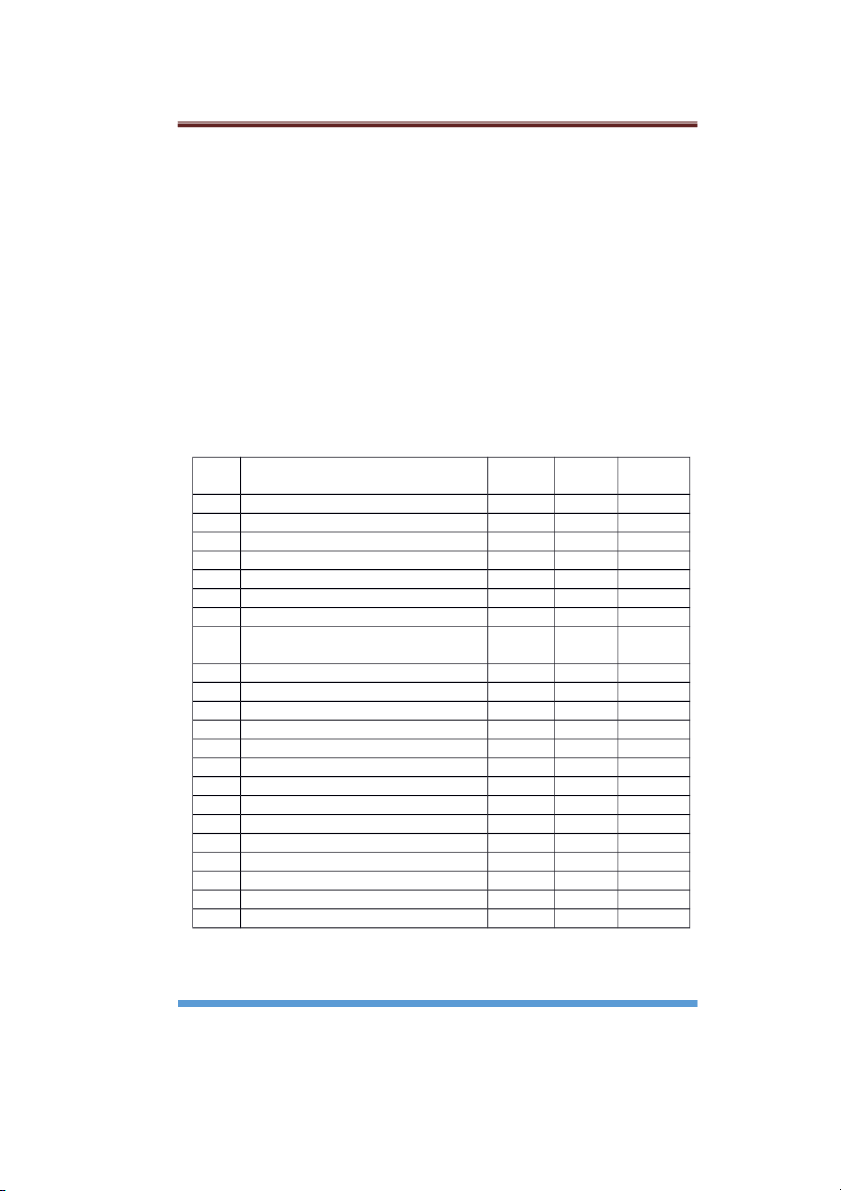

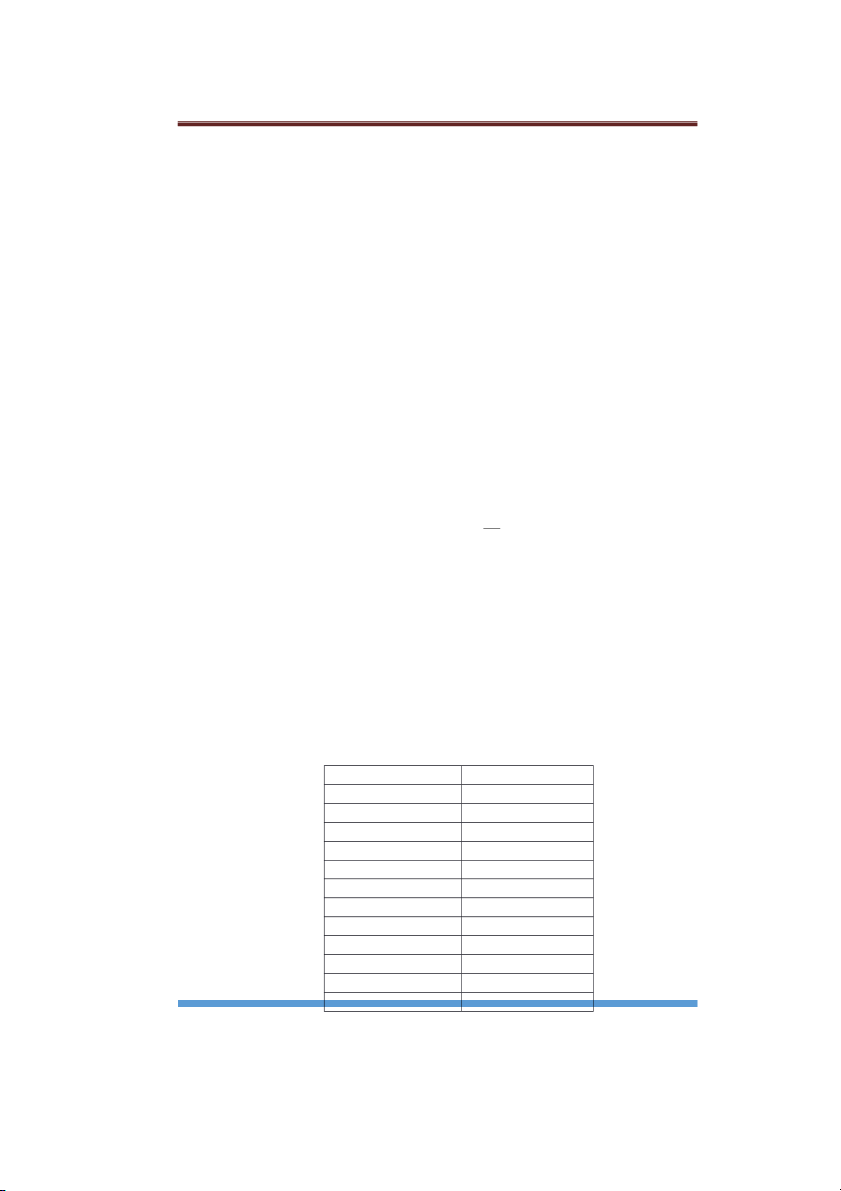

Các số liệu thiết kế STT Tên danh nghĩa Ký hiệu Giá trị Đơn vị đo 1 T{i trọng xe G 25000 N 2 Trọng lượng b{n thân xe G0 35100 N 3 Trọng lượng toàn bộ xe GT 61750 N 4

T{i trọng phân cho czu trước G1 13500 N 5 T{i trọng phân cho czu sau G2 46600 N 6 Ký hiệu lốp Bxd 7x16 inch 7 Chiều dài cơ sw L 3375 mm 8

Kho{ng cách 2 trục đứng czu dẫn B0 1450 mm hướng 9 Chiều rộng vvt trước Bt 1665 mm 10 Chiều rộng vvt sau Bs 1495 mm 11 Chiều cao của xe h 3020 mm 12 Chiều dài toàn bộ ∑L 6190 mm 13 Chiều dài trục lái ln 725 mm 14 Bán kính vành tay lái Rl 200 mm 15 Đường kính trục lái 25 mm 16 Chiều rộng toàn bộ ∑B 2280 mm 17 Bán kính quay vòng min 6830 mm 18 Vận tốc max Vmax 83 Km/h 19 Góc nghiêng trụ đứng 6 độ 20 Góc thoát sau xe 27 độ 21 Góc thoát trước xe 28 độ 22

Tỷ số truyền cơ cấu lái iw 20,5

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 28

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI I.

TÍNH TON ĐỘNG HỌC CỦA HỆ THNG LI

1. Tính toán động học hình thang lái

Nhiệm vụ của tính toán động học dẫn động lái là xác định nh~ng thông số tối

ưu của hình thang lái đ} đ{m b{o động học quay vòng của các bánh xe dẫn

hướng một cách chính xác nhất và động học đúng của đòn quay đứng khi có sự

bivn dạng của bộ phận đàn hƒi hệ thống treo và chọn các thông số czn thivt của

hệ thống truyền dẫn động lái.

Từ lý thuyvt quay vòng ta thấy đ} nhận được sự lăn tinh của các bánh xe dẫn

hướng khi quay vòng thì hệ thống lái ph{i đ{m b{o mối quan hệ sau đây của góc

quay bánh xe dẫn hướng bên ngoài và bên trong so với tâm quay vòng. Theo giáo

trình thivt kv và tính toán ô tô máy kéo mối quan hệ đó được th} hiện w công thức sau: Cotgβ – Cotgα = (1) Trong đó:

β: là góc quay của bánh xe dẫn hướng bên ngoài;

α: là góc quay của bánh xe dẫn hướng bên trong;

B0: là kho{ng cách gi~a hai đường tâm trụ đứng;

L: là chiều dài cơ sw của ô tô.

Từ bi}u thức trên đ} bánh xe dẫn hướng lăn tinh mà không bị trượt lvt trong quá

trình quay vòng thì hiệu số Cotg góc quay của bánh xe bên ngoài và bên trong

ph{i luôn là một hằng số và bằng .

Hình thang lái ph{i đ{m b{o động học quay vòng của bánh xe dẫn hướng. Nó

bao gƒm các khâu được nối với nhau bwi các khớp czu và các đòn bên được bố

trí nghiêng một góc so với tâm dzm czu trước.

a) Trường hợp xe đi thẳng

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 29

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

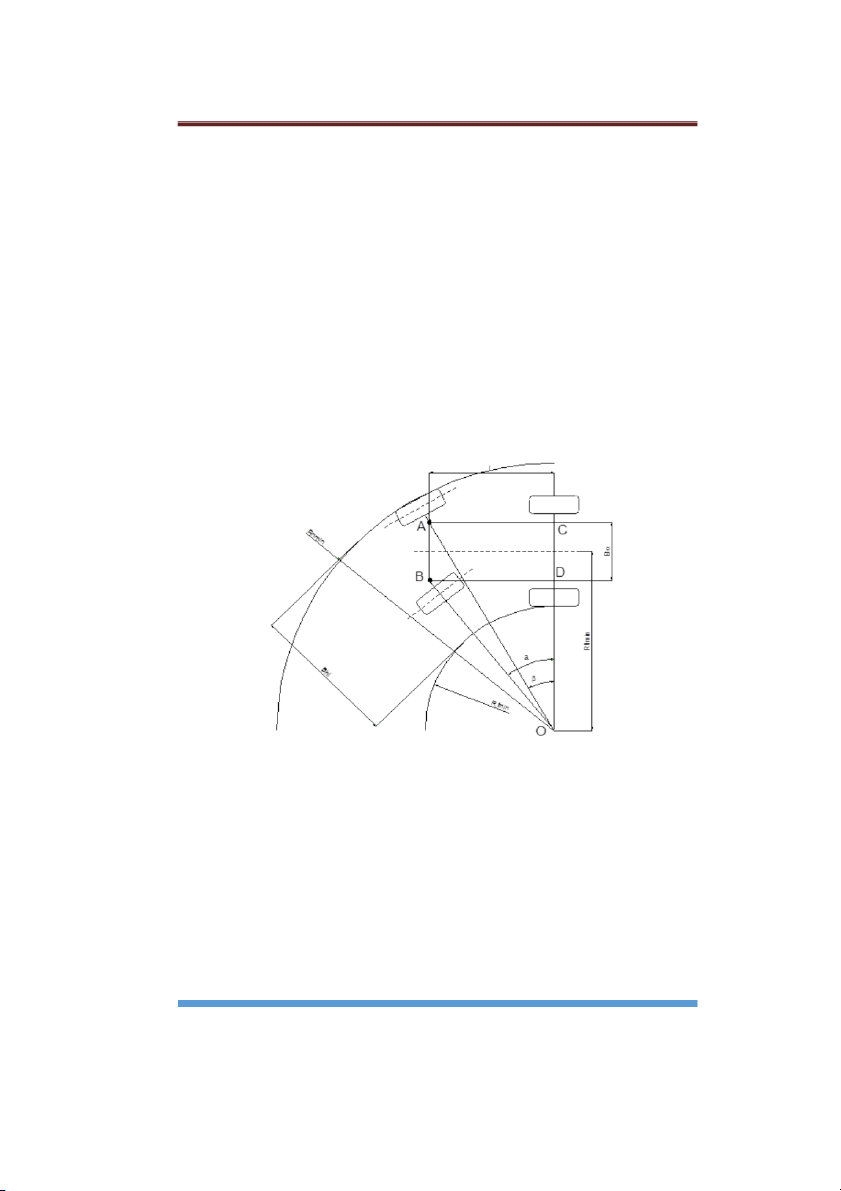

Hình 24: Sơ đồ động học hình thang lái khi xe đi thẳng

Các đòn bên tạo với phương dọc một góc .

Khi ô tô quay vòng với các bán kính quay vòng khác nhau mà quan hệ gi~a α và

β vẫn được gi~ nguyên như công thức trên thì hình thang lái Đantô không th}

th†a m„n hoàn toàn được.

Tuy nhiên ta có th} chọn một kvt cấu hình thang lái cho sai lệch với quan hệ lý

thuyvt trong giới hạn cho phép lớn nhất w nh~ng góc quay lớn, nhưng cũng

không được vượt quá 1,50.

b) Trường hợp khi xe quay vòng

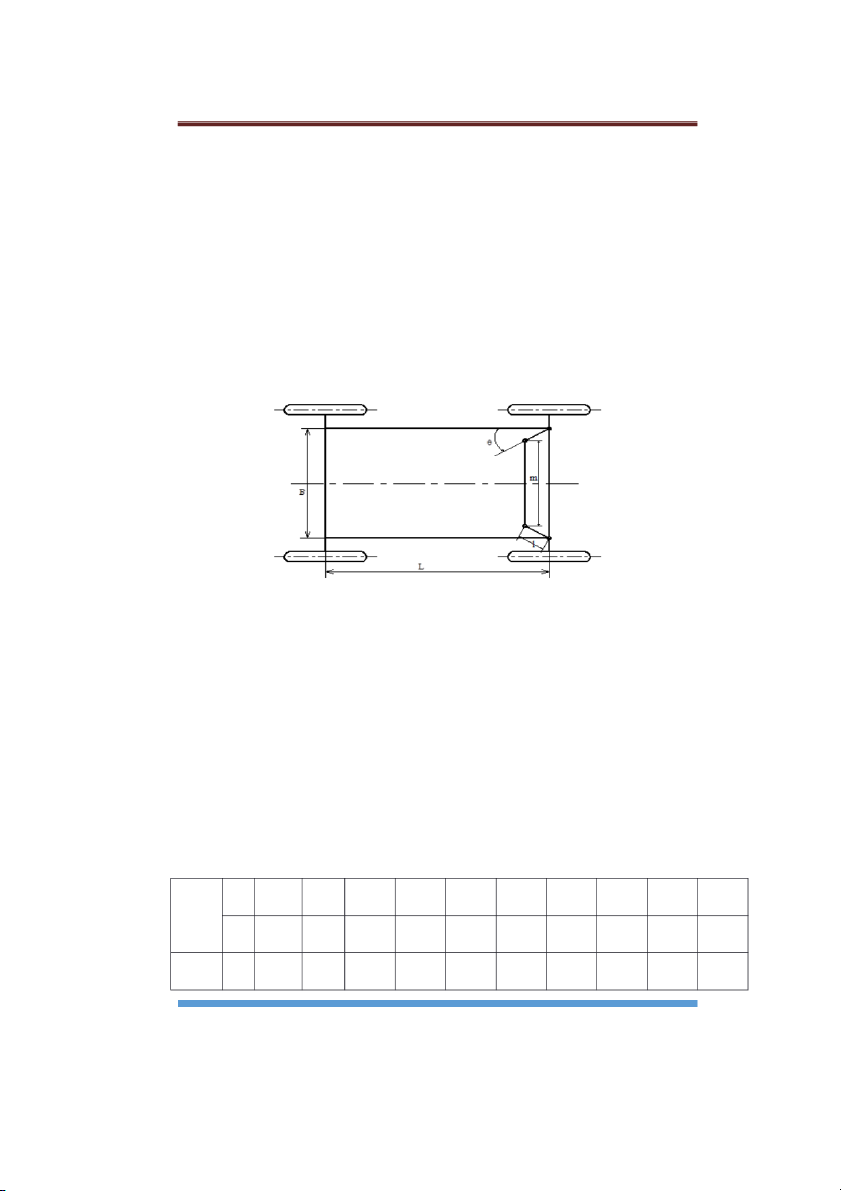

Với kích thước cơ b{n của xe ta có chiều dài đòn ngang hình thang lái m = 1290

(mm) từ đó ta chọn được chiều dài đòn bên hình thang lái l = 190 (mm) với (l = (0.14 ÷ 0.16)m).

Trong trường hợp khi xe vào đường vòng đ} đ{m b{o cho các bánh xe dẫn

hướng không bị trượt lvt hoặc trượt quay thì đường vuông góc với các vec tơ vận

tốc chuy}n động của tất c{ các bánh xe ph{i gặp nhau tại một đi}m, đi}m đó là

tâm quay vòng tức thời của xe (đi}m 0 trên hình 25).

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 30

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Hình 25: Sơ đồ động học quay vòng của ô tô có hai bánh dẫn hướng phía trước

Theo giáo trình thivt kv tính toán ô tô ta có quan hệ gi~a β và α như sau: (2)

Theo quan hệ này khi bivt trước một góc nào đó thì ứng với mỗi giá trị của góc

α ta sy có một giá trị của β. Nghĩa là hàm số β = f(,α) sy bi}u thị được đường

cong đặc tính thực tv của hình thang lái. Vấn đề đặt ra là ph{i chọn các thông số

của hình thang lái sao cho hợp lý đ} sự sai khác gi~a đường cong đặc tính của

hình thang lái so với đường đặc tính lý thuyvt là nh† nhất.

Trên thực tv có nhiều phương pháp đ} ki}m tra động học của hình thang lái

xong đ} đơn gi{n ta dŠng phương pháp đƒ thị đ} ki}m tra sự sai khác của đường

đặc tính hình thang lái thực tv so với lý thuyvt theo quan hệ β= f(,α).

2. Xây dựng đường cong đặc tính hình thang lái lý thuyết

Trên hệ trục tọa độ đề các α0β ta xác định được đường cong đặc tính lý thuyvt qua quan hệ β = f(,α). Theo công thức (1) ta có: B0 Cotg Cotg L Trong đó:

L: chiều dài cơ sw của xe L = 3375 (mm);

B0: kho{ng cách gi~a hai trục đứng của czu dẫn hướng B0 = 1450 (mm). Hay:

Cotgβ = Cotgα + = Cotgα + (3)

Ứng với các giá trị của góc α từ 0 , 5 0

0, …, 45 ta lzn lượt có cá 0 c giá trị tương

ứng của góc β. Các giá trị này được lập trong b{ng 1.

Bảng 1: Quan hệ giữa β v α theo lý thuyết α β 10 0.9920 30 2.930 50 4.820 70 6.650 100 9.310 150 13.50 200 17.50 250 21.230 300 24.840 350 28.30 400 31.670 450 34.90

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 31

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

3. Xây dựng đường cong đặc tính hình thang lái thực tế

Với kích thước cơ b{n của xe ta có chiều dài đòn ngang hình thang lái m = 1290

(mm) từ đó ta chọn được chiều dài đòn bên hình thang lái l = 190 (mm) với (l = (0.14 ÷ 0.16)m).

Đ} xây dựng đường cong đặc tính hình thang lái thực tv ta ph{i xây dựng được

đường cong bi}u thị hàm số β = f(, α). Theo mối quan hệ này thì nvu bivt trước

một góc nào đó ứng với một giá trị của góc α thì ta có một giá trị của góc β. Mối

quan hệ gi~a góc , α và β theo giáo trình thivt kv tính toán ô tô được th} hiện như sau: Trong đó:

β: góc quay của trục dẫn hướng bên ngoài;

α: góc quay của trục bánh xe dẫn hướng bên trong;

: góc tạo bwi đòn bên hình thang lái và phương dọc;

l: chiều dài đòn bên hình thang lái l = 190 (mm);

m: chiều dài đòn ngang hình thang lái m = 1290 (mm).

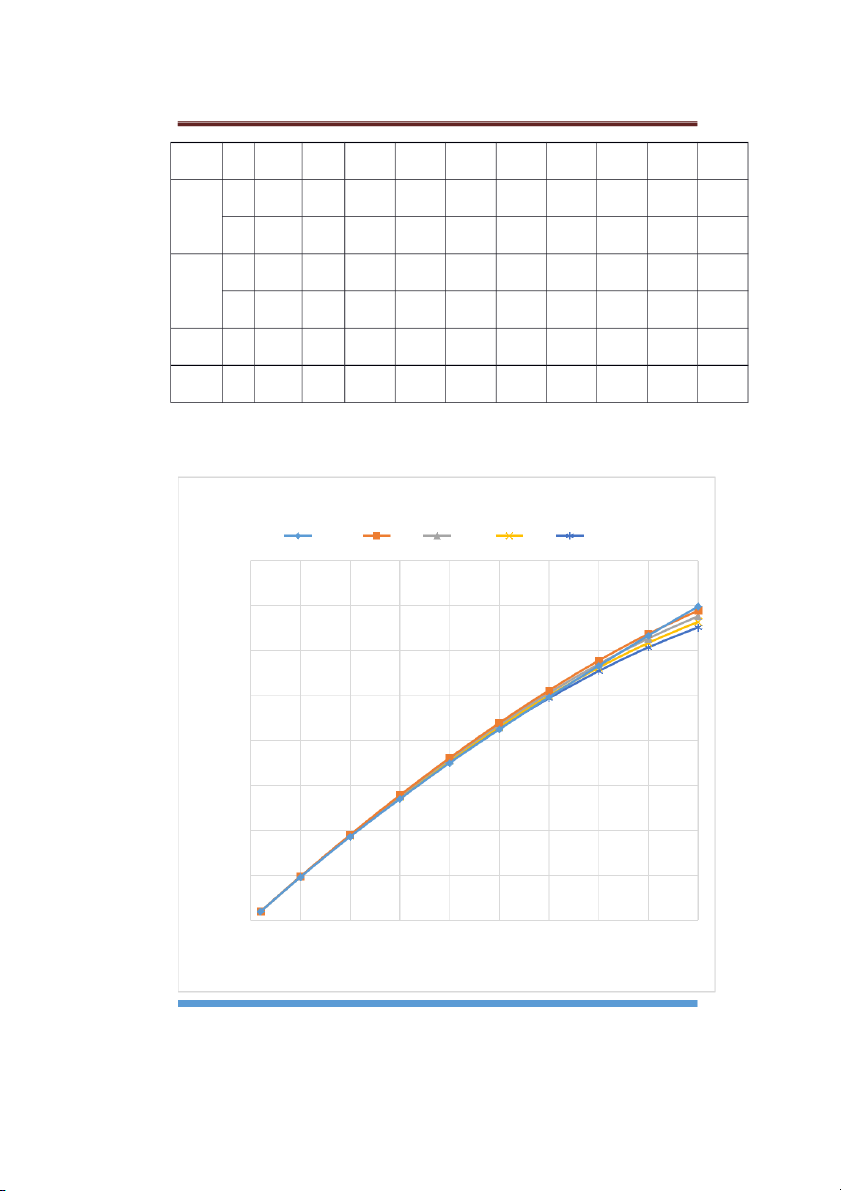

Dựa vào công thức (2) ta xây dựng các đường đặc tính hình thang lái thực tv

ứng với mỗi giá trị của góc α = (00, 5 , …, 0

450) ta lấy góc theo xe thivt kv = 160.

Đƒng thời ta lấy thêm một vài giá trị lân cận với góc đ} so sánh. Các giá trị

tương ứng được th} hiện trong b{ng 2.

Bảng 2: Bảng giá trị quan hệ giữa β v α ph thuộc vo góc =180 0.00 0.02 0.09 0.17 0.15 0.1 0.14 0.6 0.33 1.33 1 0.99 4.84 9.4 13.67 17.65 21.33 24.7 27.7 30.34 33.57 3 =170 0.00 0.03 0.13 0.25 0.3 0.31 0.16 0.2 0.83 1.29 2

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 32

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI 0.99 4.85 9.44 13.75 17.8 21.54 25 28.1 30.84 33.2 4 =160 0.00 0.04 0.16 0.33 0.42 0.52 0.54 0.2 0.33 1.1 2 0.99 4.86 9.47 13.83 17.92 21.75 25.3 28.5 31.34 33.8 4 =150 0.00 0.05 0.2 0.4 0.55 0.72 0.73 0.57 0.17 0.47 3 0.99 4.87 9.51 13.9

18.05 21.95 25.57 28.87 31.84 34.43 5 0.99 4.82 9.31 13.5 17.5 21.23 24.84 28.3 31.67 34.9 2 α=10

α=5 α=10 α=15 α=20 α=25 α=30 α=35 α=40 α=45 0 0 0 0 0 0 0 0 0

Dựa vào các số liệu trên ta vy được đƒ thị đặc tính động học hình thang lái lý

thuyvt và thực tv trên cŠng một hệ trục tọa độ.

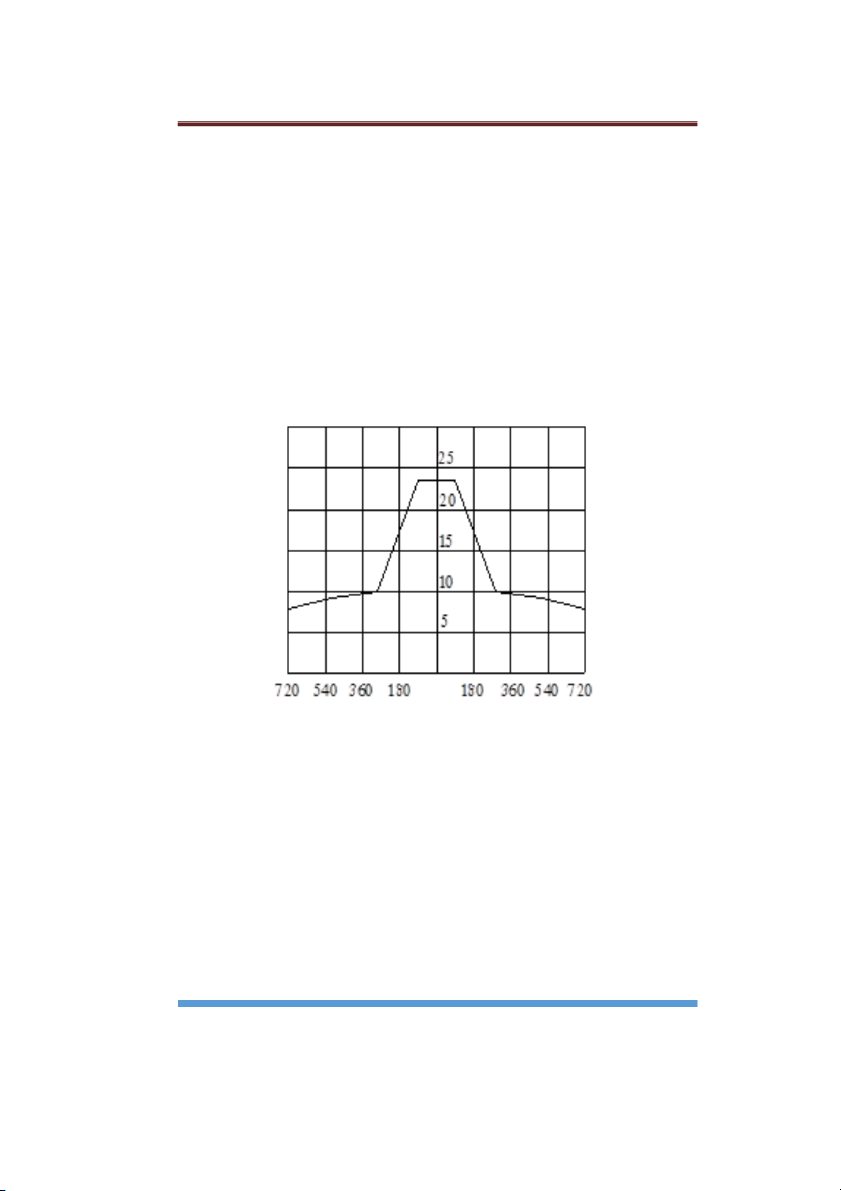

Đ TH Ị ĐẶ C TÍNH Đ ỘN G H ỌC H ÌNH TH A N G L I Lý thuyếết θ=15 Th c tếế ự θ=17 θ=18 40 35 30 25 20 β 15 10 5 0 0 5 1 0 1 5 2 0 2 5 3 0 3 5 4 0 4 5 α

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 33

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Nhận thấy rằng độ sai lệch gi~a góc quay vòng thực tv và góc quay vòng lý

thuyvt đều nh† hơn 1,5 0trong phạm vi có th} quay vòng của bánh xe dẫn hướng

do đó các thông số của hình thang lái xe thivt kv là th†a m„n.

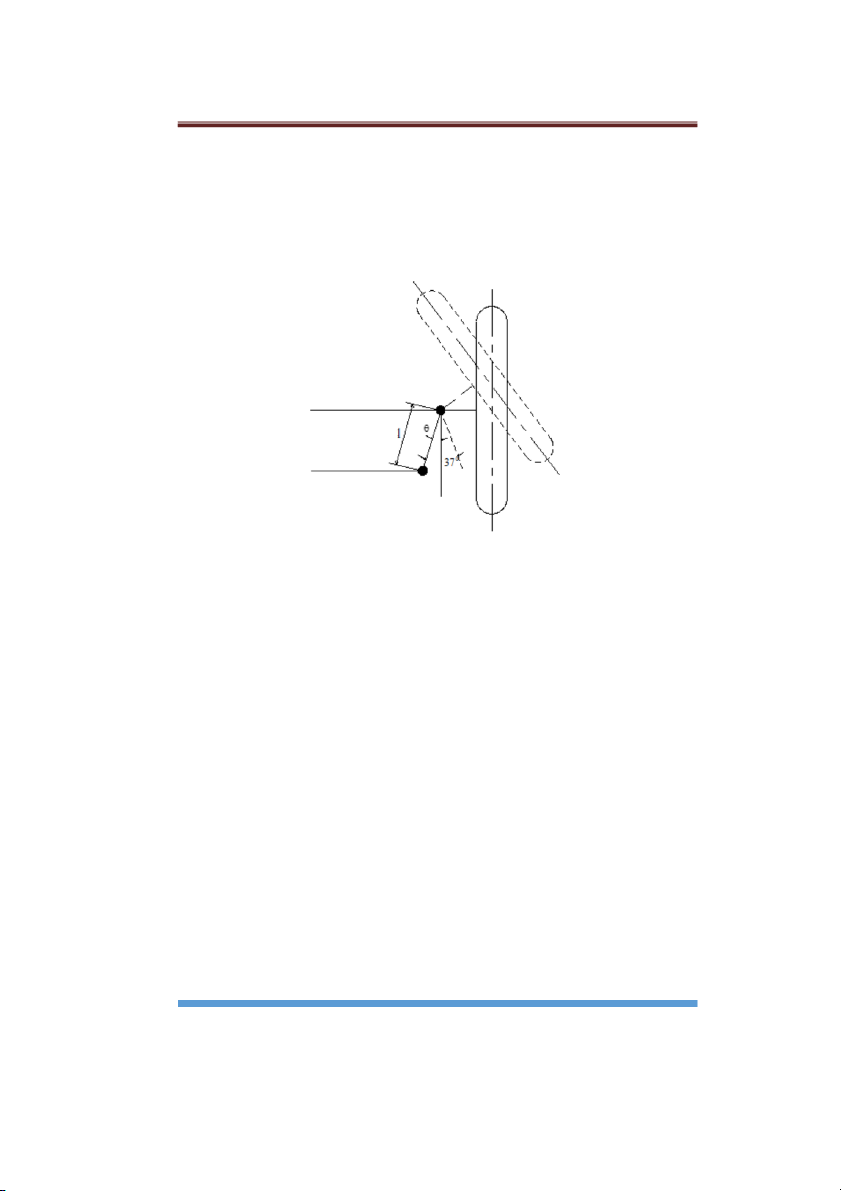

Với xe thivt kv là xe t{i cho nên tỷ số truyền góc nằm trong kho{ng 16 ÷ 32. Vì ta chọn i dđ = 1 cho nên i

g = 20,5 tức là khi góc quay lớn nhất của bánh xe dẫn

hướng là 37 thì góc quay của vành tay lái 0 là 7600.

Thời gian quay vòng tay lái là thời gian mà người lái ph{i quay vành tay lái từ

vị trí tận cŠng bên trái sang vị trí tận cŠng bên ph{i tức là ph{i quay vành tay lái

đi một góc 760 x 2 = 15200.

Nvu người lái đánh lái với vận tốc 1,5 (v/s) thì thời gian quay vòng là: t = = 2,81 (s) (5)

4. Xác định mô men cản quay vòng ti chỗ

Sơ đƒ lực tác dụng lên hệ thống lái:

Hình 26: Sơ đồ lực tác dng lên hệ thống lái

Lực tác động lên vành tay lái của ô tô sy đạt giá trị cực đại khi ta quay vòng ô tô

tại chỗ. Lúc đó mô men c{n quay vòng trên bánh xe dẫn hướng Mc sy bằng t‚ng

số của mô men c{n chuy}n động M ,

1 mô men c{n M2 do sự trượt lê bánh xe trên

mặt đường và mô men c{n M3 gây nên bwi các góc đặt của bánh xe và trụ đứng

nhằm làm ‚n định các bánh xe dẫn hướng.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 34

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI Mc = 2( M1 + M + M 2 3)

Với η là hiệu suất tính đvn t‚n hao ma sát tại cam quay và các khớp trong dẫn

động lái η = 0,5 ÷ 0,7 chọn η = 0,7. a) Mô men cản M1

Mô men c{n lăn được xác định theo công thức: M1 = G . f . a (6) bx Trong đó:

Gbx: Trọng lượng tác dụng lên một bánh xe dẫn hướng.

Hình 27: Sơ đồ đặt bánh xe dẫn hướng G bx = = = 6750 (N) a: cánh tay đòn; Ta có:

B + 2(r.tgβ + a) = Bt nên ta có: a = Trong đó:

Bt: chiều rộng vvt trước Bt = 1665 (mm);

B: kho{ng cách gi~a hai trụ đứng czu dẫn hướng B = 1450 (mm);

r: bán kính tự do của bánh xe. r = (B + ) . 25,4 (mm) (7)

B: chiều rộng lốp B = 7 (inch);

d: đường kính vành bánh xe d = 16 (inch).

Nên ta có: r = (7 + ) . 25,4 = 381 (mm)

β: góc nghiêng ngang trụ quay đứng β = 60.

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 35

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI Khi đó: a = = 67,4 (mm)

f: hệ số c{n lăn ta xét trong trường hợp khi ô tô chạy trên đường xấu như đường đất, đá s†i (f = 0,04). Vậy nên:

M1 = 6750.0,04.0,0674 = 18,2 (Nm)

b) Mô men cản M2 do sự trượt lê của bánh xe trên mặt đường

Khi có lực ngang Y tác dụng lên bánh xe thì bề mặt tivp xúc gi~a lốp và đường

sy bị lệch đi đối với trục bánh xe. Nguyên nhân lệch này là do sự đàn hƒi bên của

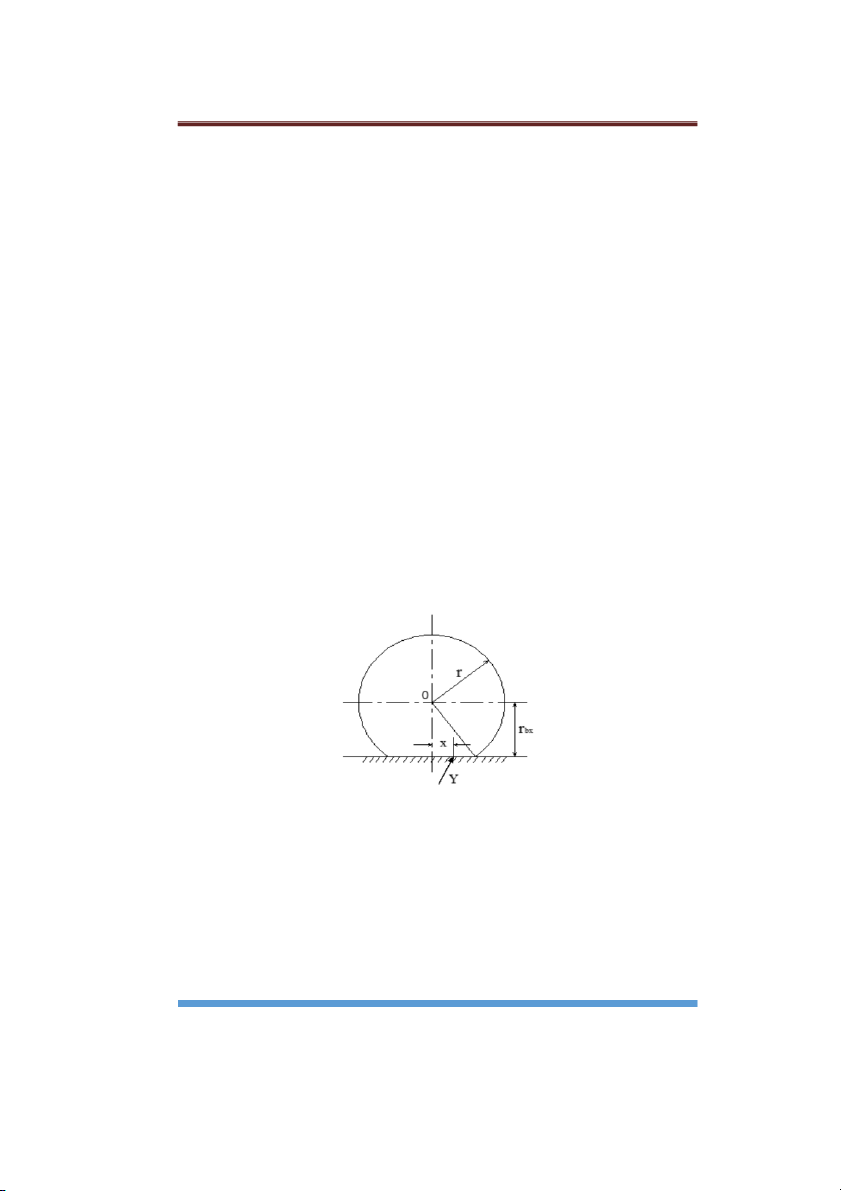

lốp. Đi}m đặt của lực Y sy nằm cách hình chivu của trục bánh xe một đoạn x về

phía sau, đoạn x được thừa nhận bằng n€a kho{ng cách của tâm diện tích tivp

xúc đvn rìa ngoài của nó theo công thức sau: x = 0,5 . (8) Trong đó:

r: bán kính tự do của bánh xe r = 381(mm);

rbx bán kính làm việc của bánh xe; Ta thừa nhận:

rbx = 0,96.r = 0,96.381 = 365,8 (mm) Nên: x = 0,5. = 53,27 (mm)

Hình 28: Sơ đồ lực ngang tác dng lên bánh xe khi xe quay vòng

Mô men c{n do bánh xe trượt lê là: M2 = G . . x (Nm) (9) bx

Với là hệ số bám ngang. Lấy = 0,85. Vậy ta có:

M2 = 6750.0,85.0,05327 =305,6 (Nmm)

Đ} làm ‚n định các bánh xe dẫn hướng người ta làm các góc đặt bánh xe:

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 36

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

β: góc nghiêng của trụ quay đứng trong mặt ph|ng ngang của xe;

: góc nghiêng của trụ quay đứng trong mặt ph|ng dọc của xe;

: góc lệch của vvt tivp xúc của lốp với mặt đường so với mặt ph|ng gi~a của bánh xe;

α: góc do„ng của bánh xe dẫn hướng;

: góc chụm của bánh xe dẫn hướng.

Tất c{ các góc này đ} làm ‚n định cho hệ thống lái nhưng chúng làm xuất hiện

mô men c{n M3, việc tính toán mô men này tương đối phức tạp. Trong tính toán

giá trị mô men c{n M3 được k} đvn bwi hệ số χ.

χ: hệ số tính đvn {nh hưwng của M3 do czu trước của ô tô bị nâng lên.

χ = 1,07 ÷ 1,15. Ta chọn χ = 1,1. Như vậy: Mc = (Nmm) (10) Do đó: Mc = = 1020 (Nm)

5. Xác định lực cực đi tác dng lên vnh tay lái

Khi đánh lái trong trường hợp ô tô đứng yên tại chỗ thì lực đặt lên vành tay lái

đ} th…ng được lực c{n quay vòng tác dụng lên bánh xe dẫn hướng là lớn nhất.

Lực lớn nhất đặt lên vành tay lái được xác định theo công thức: P Lmax = Mc (11) Trong đó:

Mc: Mô men c{n quay vòng Mc = 1020 (Nm);

Rl: bán kính bánh lái Rl = 0,2 (m);

ic: tỷ số truyền của cơ cấu lái ic = 20,5;

ηth: hiệu suất thuận của cơ cấu lái, đối với cơ cấu lái trục vít – ê cubi hiệu suất thuận ηth = 0,7;

id: tỷ số truyền của dẫn động lái.

Coi tỷ số truyền của dẫn động lái bằng tỷ số gi~a chiều dài các đòn nối với thanh kéo dọc: i d = = = 1 (12)

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 37

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Hình 29: Sơ đồ xác định tỷ số truyền dẫn động lái Từ trên ta có: PLmax = 1020. = 355 (N)

6. Xác định góc quay vnh lái v bán kính quay vòng ô tô

a) Góc quay vành lái lớn nhất

Góc quay vành lái lớn nhất được xác định theo góc quay bánh xe dẫn hướng

yêu czu nhằm tạo nên kh{ năng quay vòng với bán kính quay vòng nh† nhất.

Thông thường góc quay của bánh xe dẫn hướng kẻ từ vị trí trung gian đvn vị trí

quay lớn nhất, lấy trung bình cho c{ hai bên βbxmax có th} lấy với xe t{i cỡ nh†: β 0 bxmax =37 .

Góc quay vành lái lớn nhất khi tính từ vị trí trung gian: β 0

vlmax = βbxmax . il = 37.20,5 = 758,5 do đó bằng 2,1 (vòng)

b) Bán kính quay vòng nhỏ nhất gồm:

Hình 30: Bán kính quay vòng ô tô

Bán kính lý thuyvt Rlt nh† nhất tính tới trọng tâm ô tô: R = ltmin = 4478,7 (mm) (13)

Bán kính nh† nhất Rtmin của hành lang quét phía trong: R – = tmin = 90 5482 (mm) (14)

Bán kính nh† nhất Rnmin của hành lang quét phía ngoài: R = – = nmin = 90 8285 (mm) (15)

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 38

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Chiều rộng hành lang quét: Bhl = Rnmin – Rtmin = 8285 – 5482 =2803 (mm) (16) II.

TÍNH TON THIT K CƠ CẤU LI TRgC VÍT – Ê

CUBI – THANH RĂNG – CUNG RĂNG

1. Thông số hình học

Vi phân góc quay của vành tay lái: d = dt (17) p: bước ren trục vít; : góc quay vành tay lái; t: thời gian.

Vi phân góc quay của trục đòn quay đứng: dΩ = (18)

Rc2: bán kính vòng chia của bánh răng rẻ quạt Do đó : i w = thay vào ta được: Rc2 =

2. Thiết kế bộ truyền trc vít – ê cubi

Tỷ số truyền của hệ thống lái: i = (19) Trong đó:

Mc: Mô men c{n khi quay vòng tại chỗ, Mc = 1020 (Nm);

PLmax: Lực lái lớn nhất của người lái PLmax = 355 (N);

Rl: bán kính vành lái Rl = 200 (mm);

ηth: hiệu suất truyền lực thuận của hệ thống lái ηth = 0,7. Vậy nên ta có: i = = 20,5

Tỷ số truyền của cơ cấu lái: i w = (20) Trong đó:

id : tỷ số truyền của dẫn động lái (tính w trên); Nên ta có: iw = = 20,5

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 39

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

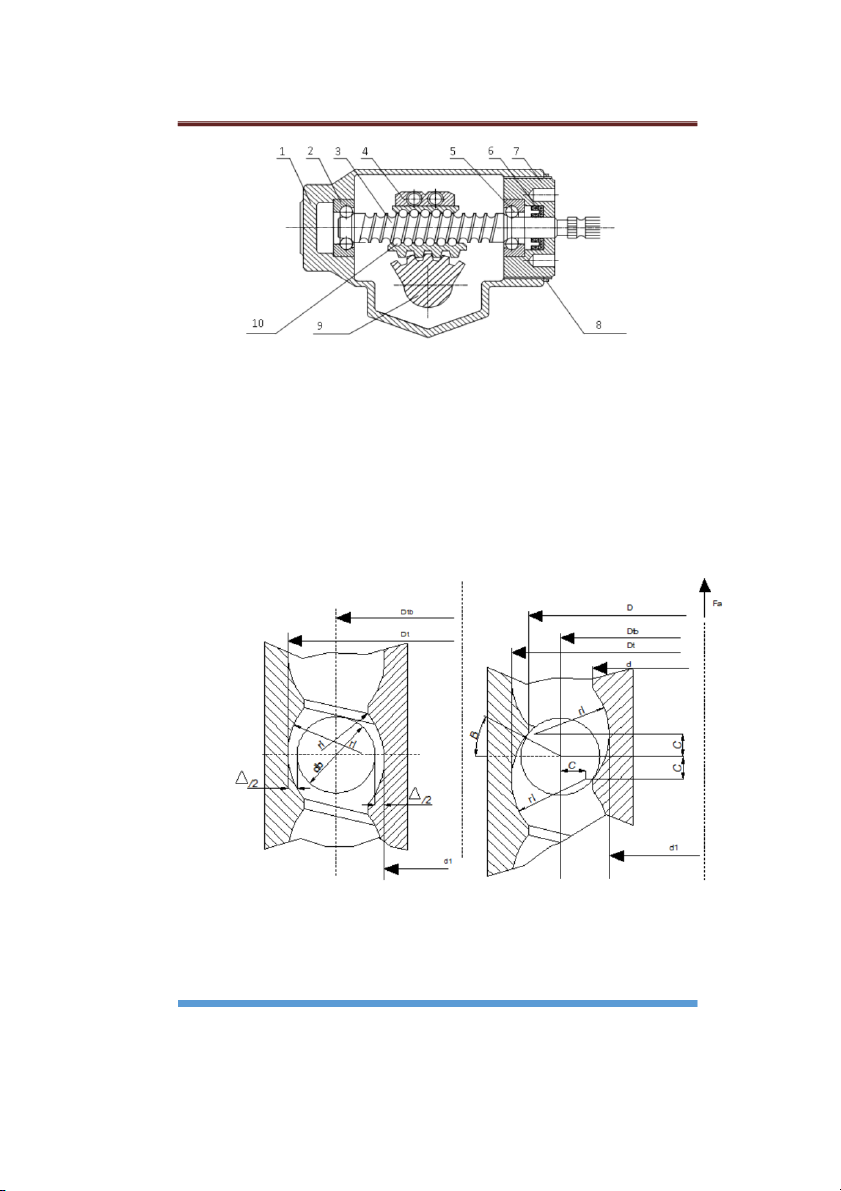

Hình 31: Cơ cấu lái trc vít – ê cubi – thanh răng – cung răng

1.V† cơ cấu lái 6.Phớt

2.Ổ bi dưới 7.Đai ốc điều ch•nh

3.Trục vít 8.Đai ốc h„m

4.Ê cubi 9. Bánh răng rẻ quạt 5.Ổ bi trên 10.Bi

Khi đánh lái, trục vít bị xoay, tạo ra lực vuông góc từ bề mặt r„nh vít qua các

viên bi tác dụng vào bề mặt r„nh bi trên ê cu. Lực này được phân ra thành 2

thành phzn: là lực vòng P yvà lực dọc trục Pd. Lực Pd chính là lực tác dụng làm quay bánh răng rẻ quạt.

Hình 32: Các thông số của trc vít – ê cubi – thanh răng – cung răng

Lực Pd có giá trị như sau: Pd = (21)

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 40

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Mc: Mô men c{n quay vòng khi xe đứng tại chỗ Mc = 1020 (Nm);

ld: độ dài đòn quay đứng ld = 200 (mm);

ln: độ dài đòn quay ngang, đoạn nối gi~a trục bánh xe với đòn kéo dọc ln = 200 (mm);

ηth: hiệu suất thuận của cơ cấu lái ηth = 0,7;

Rc2: bán kính vòng chia của bánh răng rẻ quạt.

Ta chọn đường kính bi: db = 6 (mm)

Do đó bước vít của trục vít: p = db + 5 =11 (mm) Ta có: R c2 = = = 36 (mm) Vậy: P d = = 19833 (N)

Chọn vật liệu chv tạo trục vít là thép 20X. Do đặc đi}m cấu tạo, ê cubi và thanh

răng là một chi tivt và cŠng được làm từ thép 20XH.

Xác định đường kính trong của trục vít theo độ bền kéo: (22) Trong đó:

[] = với : giới hạn ch{y của vật liệu vít. Với thép 20X, = 400 (MPa), [] = 400/3

=133 (MPa) và bằng 133(MN/m2). Vậy nên: d1 ≥ = 16 (mm)

Theo b{ng P2.4 ( Tính toán thivt kv hệ dẫn động cơ khí tập 1) chọn d 1= 22 (mm).

Chọn đường kính bi: db = 6 (mm).

Bước vít: p = db + 5 = 11 (mm).

Bán kính r„nh lăn: chọn r1 = 0,51.db = 0,51.6 = 3,06 (mm).

Kho{ng cách từ tâm r„nh lăn đvn tâm bi: (23)

Trong đó β: góc tivp xúc, nên chọn β = 450 thì kh{ năng t{i của trục vít tăng. Ta có:

Đường kính vòng tròn qua tâm viên bi: Dtb = d + 2(r 1

– c) = 22+2.(3,06 - 0,04) =28,04(mm) 1

Đường kính trong của đai ốc:

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 41

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

D1= Dtb + 2(r1 – c) =28,04 + 2.(3,06 - 0,04)=34,08(mm)

Chiều sâu của profin ren:

h1 = ( 0,3 0,35)d = 0,35.6 = 2,1 (mm) b

Đường kính ngoài của trục vít:

d= d1 + 2h1 = 22 +2.2,1 = 26,2 (mm)

Đường kính ngoài của ê cu:

D =D1 – 2 h1 =34,08 – 2.2,1 = 29,88 (mm)

Góc nâng của trục vít được xác định như sau: (24)

: góc ma sát lăn thay thv : (25)

Với = 0,004 ÷ 0,006 là hệ số ma sát lăn. Nên ta có: Bước vít: t = Dtb. tg =

Số vòng ren trên ê cu: K = 2,5 (vòng).

Số viên bi trên các vòng ren làm việc: Zb = Dtb.K/db -1= (viªn)

Số viên bi không làm việc phụ thuộc vào chiều dài r„nh hƒi bi: Zk = L /d k b = 30/6 = 5 (viên) Trong đó:

LK: chiều dài r„nh hƒi bi LK = 30 (mm) T‚ng số viên bi: Z = Z + Z b k = 36+ 5 = 41 (viên)

Xác định khe hw hướng tâm:

= D1 – (2db +d ) = 34,08 – (2.6+22) = 0,08 (mm) 1 Khe hw tương đối: = /d1= 0,08/22 = 0,004 (mm) Hiệu suất thuận: 0,99 Hiệu suất nghịch: Tính kiểm bền

T{i trọng riêng dọc trục được xác định theo công thức sau:

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 42

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI (26)

Trong đó: = 0,8 hệ số phân bố không đều t{i trọng cho các viên bi. q a = = 19 (MPa)

Từ khe hw tương đối χ và t{i trọng riêng dọc trục qa, theo đƒ thị xác định ứng

suất lớn nhất , ta xác định được ứng suất lớn nhất = 3800 MPa.

= 5000 (MPa) đối với mặt làm việc của trục vít.

Do đó trị số th†a m„n điều kiện:

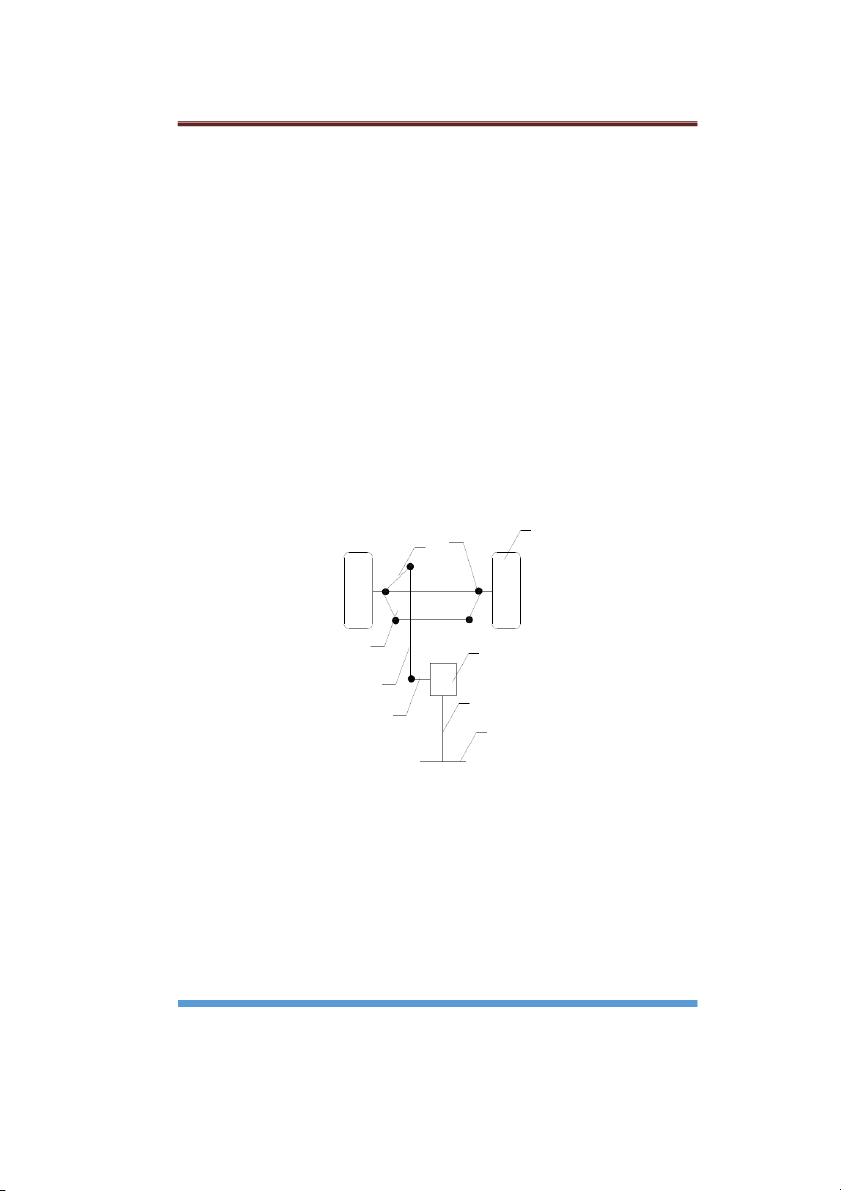

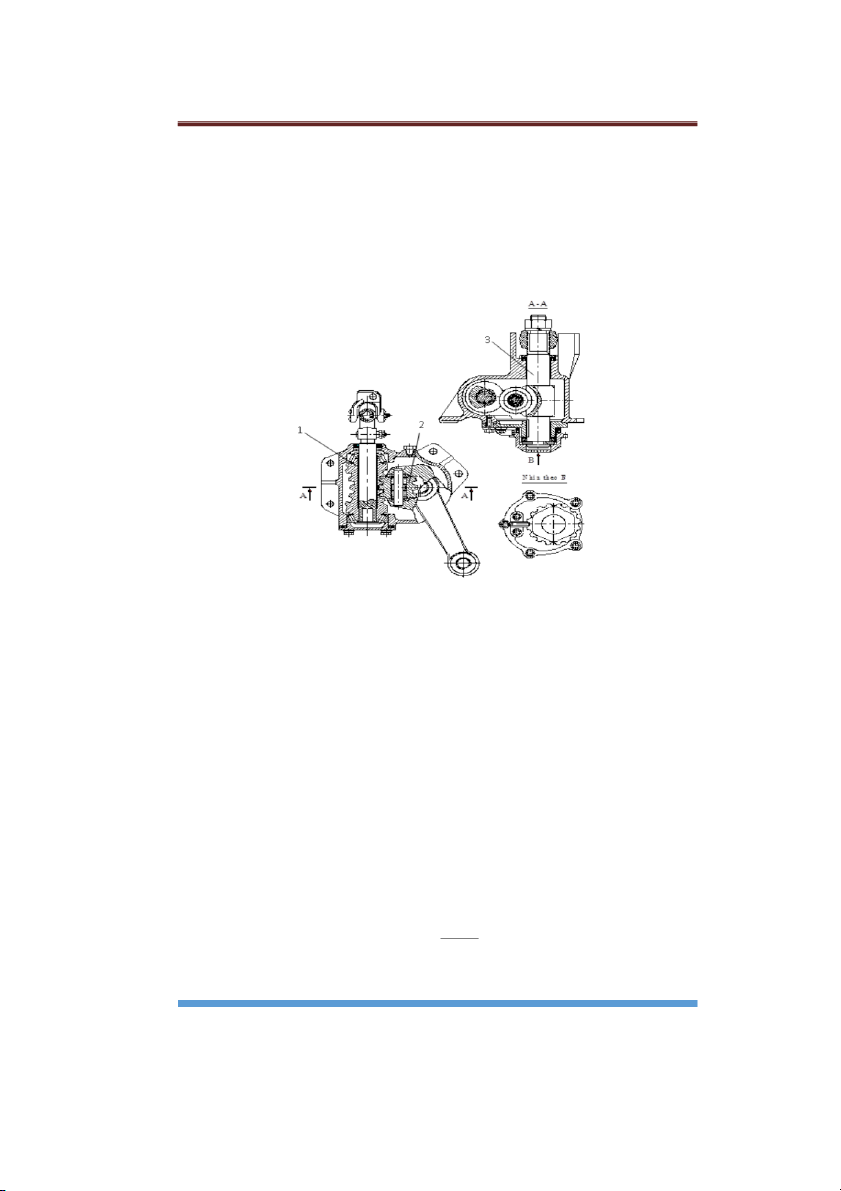

3. Thiết kế bộ truyền thanh răng - cung răng

Sơ đƒ bộ truyền thanh răng – cung răng:

Hình 33: Cơ cấu lái liên hợp

1.Thanh răng 2.Cung răng

3.1. Chọn vật liệu

Thanh răng và bánh răng rẻ quạt được chv tạo bằng thép 20XH, thường hóa, độ

r…n HRC 50, = 650 (MPa), = 400 (MPa), phôi rèn.

3.2. Xác định các thông số của bộ truyền

a) Tính bánh răng rẻ quạt theo độ bền tiếp xúc

Bánh răng rẻ quạt là bánh răng trụ răng th|ng. Tính toán nhằm th†a m„n điều

kiện tivp xúc lớn nhất sinh ra khi các đôi răng ăn khớp không vượt quá trị số cho phép .

Ứng suất tivp xúc lớn nhất được tính theo công thức Héc đối với hai hình trụ

tivp xúc dọc đường sinh. Ta có điều kiện bền: (27) Trong đó:

qn: cường độ t{i trọng pháp tuyvn (t{i trọng riêng);

: bán kính cong tương đương của bề mặt;

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 43

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

ZM: hệ số xét đvn cơ tính của vật liệu, do bánh răng rẻ quạt được chv tạo bằng vật liệu thép nên Z 1/2 M = 275 (MPa) .

Vì hiện tượng tróc rỗ x{y ra tại phzn chân răng gzn vŠng tâm ăn khớp, nên ta

tính toán độ bền tivp xúc của răng tại tâm ăn khớp.

Đối với bánh răng trụ răng th|ng, cường độ t{i trọng pháp tuyvn, có xét đvn sự

phân bố không đều t{i trọng theo chiều rộng vành răng và t{i trọng động là: (28)

Đ} đơn gi{n trong tính toán ta gi{ thivt có hai răng ăn khớp cŠng một lúc. Do đó

t‚ng chiều dài tivp xúc lH bằng chiều rộng vành răng bw.

Bán kính cong tương đương: (29)

Trong đó , : bán kính cong các bề mặt răng của thanh răng và bánh răng rẻ quạt. Ta có: = Do đó:

Từ nh~ng công thức trên ta suy ra công thức ki}m nghiệm bánh răng rẻ quạt theo độ bền tivp xúc: (30) Trong đó:

Md: mô men quay trục bánh răng rẻ quạt M = M d c = 1020 (Nm);

[: ứng suất tivp xúc cho phép (MPa);

ZH: hệ số xét đvn hình dạng bề mặt tivp xúc, tính theo công thức: (31)

Bánh răng rẻ quạt được thivt kv với độ dịch ch•nh bằng 0, ta có α 0 w = 20 và tính được: ZH =1,76

Hệ số tập trung t{i trọng tra theo đƒ thị trên hình 10-14 (trang 157 – CTM tập I) Đặt bw = ψ . d d w2 Lấy ZH =1,76, = 1,6

Với bánh răng bằng thép Z 1/3 M = 275 (MPa) . Với

Hệ số chiều rộng bánh răng ψa = phụ thuộc vào vị trí của bánh răng so với các

‚. Trong trường hợp thivt kv, bánh răng rẻ quạt đặt w vị trí đối xứng nên ta có th}

lấy ψa = 0,3 ÷ 0,5, ta chọn ψa = 0,4.

Bán kính vòng chia của bánh răng rẻ quạt đ„ tính w trên Rc2 = 36 (mm). Suy ra dw2 = 72 (mm).

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 44

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Do vậy chiều rộng bánh răng bw = 0,4.72 = 28,8 (mm).

Hệ số dŠng đ} tra các hệ số KHβ và KFβ (theo hình 10 -14 CTM tập I).

Độ r…n của vật liệu chv tạo HB 350, nên ta tìm được: KHβ = 1,01.

Chọn sơ bộ hệ số KHv = 1,2.

Thay nh~ng thông số vào công thức ta tính được ứng suất tác dụng lên bề mặt của bánh răng rẻ quạt. = 309 (MPa)1/2

Th†a m„n ứng suất cho phép Chọn mô đun: m = 6 (mm).

Đường kính vòng chia: Dc2 = 2Rc2 = 36.2 = 72 (mm).

Chiều cao răng: h2 = (1,6 ÷ 1,8)m = 1,6.6 = 9,6 (mm).

Chiều cao đ•nh răng: h = 0,6.m = 0,6.6 =3,6 (mm). đ2

Chiều cao chân răng: hf2 = h – h 2 = 9,6 - 3,6 = 6 (mm). đ2

Khe hw chân răng: c = (0,15 ÷ 0,25)m = 0,15.6 = 0,9 (mm).

Đường kính vòng đ•nh răng: D = D đ2

c2 + 2hđ2 = 72 + 2.3,6 = 79,2 (mm).

Đường kính vòng chân răng: Df = Dc2 – 2.(hf2 + c) = 72 – 2.(6 +0,9) = 58,2 (mm). Góc ăn khớp: α 0 w = 20 .

Chiều rộng bánh răng: bw = 28,8 (mm). Chọn bw = 40 (mm).

Bước răng: t = .m = .6 = 18,84 (mm)

Góc ôm của bánh răng rẻ quạt: b)

Tính bánh răng rẻ quạt theo độ bền uốn

Đ} đ{m b{o độ bền uốn cho răng, ứng suất uốn sinh ra tại chân răng không

được vượt quá một giá trị cho phép: (32)

Md : mô men quay trục bánh răng rẻ quạt bằng Mc = 1020 (Nm);

Rc : bán kính vòng chia bánh răng rẻ quạt Rc = 36 (mm) ;

bw : bề rộng bánh răng rẻ quạt bw = 40 (mm);

Yhệ số trŠng khớp của răng, Y;

Yβ = 1 hệ số k} đvn độ nghiêng của răng (bánh răng th|ng)

YF1 hệ số dạng răng tra b{ng 6.18 trang 109 Tính toán thivt kv hệ dẫn động cơ khí tập 1. Ta có : YF1 = 4

KF hệ số t{i trọng khi tính về uốn KF = 2 ÷ 2,5 chọn KF = 2,5. Vậy nên :

= 2361 (KNm) bằng 2,361 (MPa) [ = 400 (MPa).

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 45

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

Th†a m„n điều kiện bền cho phép của loại vật liệu chv tạo.

III. TÍNH BỀN HỆ THNG LI

1. Tính bền trc lái

Trục lái làm bằng thép 30 có ứng suất cho phép [] = 80 (MN/m ). T 2 rục chv tạo

rỗng có đường kính D = 25 (mm), d= 17 (mm). Dưới tác dụng của mô men đặt

lên vành tay lái trục lái sy chịu tác dụng của ứng suất xo…n.

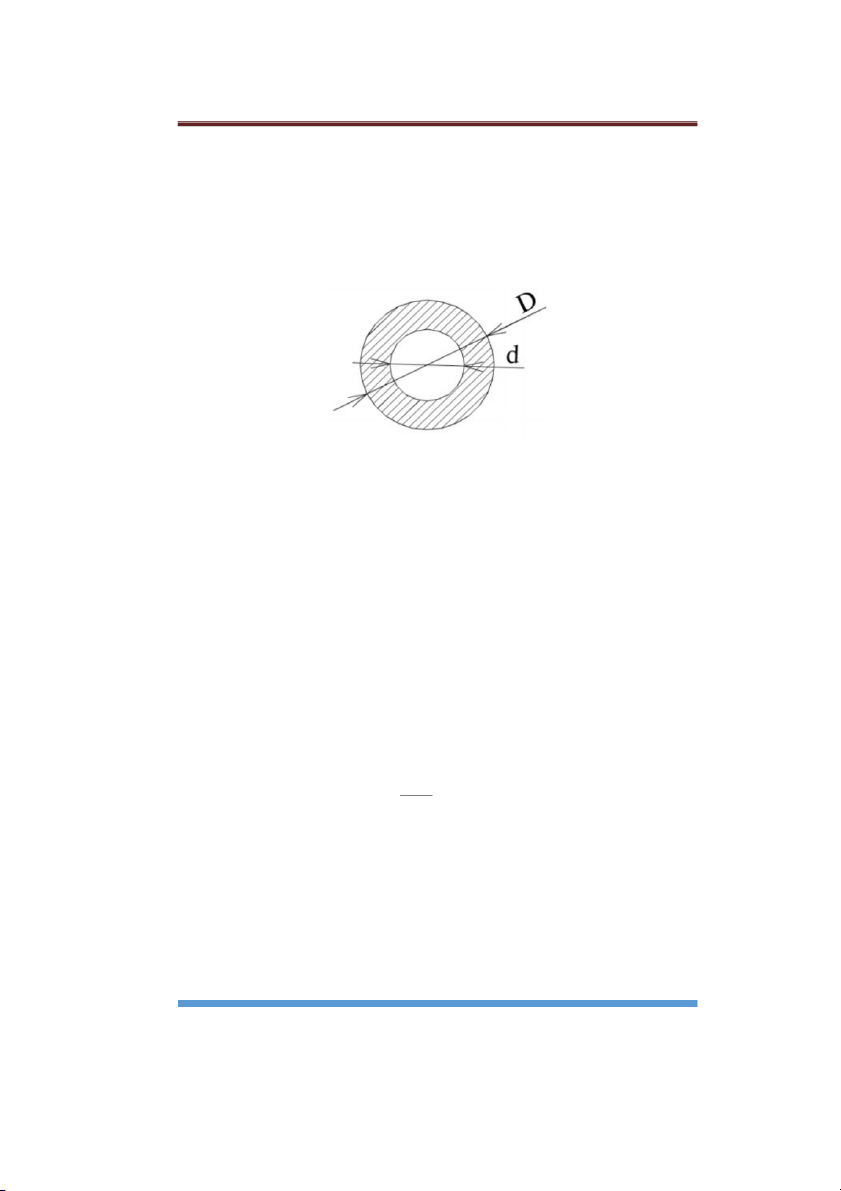

Hình 34: Mặt c\t trc lái

Ứng suất xo…n tác dụng lên trục lái: (33) Trong đó:

PLmax: lực cực đại tác dụng lên vành tay lái PLmax = 355 (N);

Rl: bán kính vành tay lái Rl = 200 (mm); Wx: mô đun chống xo…n. W 3 4 3 4 3

x = 0,2.D .(1 – α ) = 0,2.25 .(1 – 0,68 ) = 2457 (mm ). Ta có: α = = 0,68. Vậy: = 28,9 (MPa)

Độ dự tr~ tới hạn: n = = 2,42.

Ki}m tra góc xo…n đối với trục lái, góc xo…n trục lái được tính theo công thức: 2. .L D.G (34) Trong đó:

L: chiều dài trục lái L = 720 (mm);

D: đường kính trục lái D = 25 (mm);

G: mô đun đàn hƒi dịch chuy}n G = 8.10 (MPa); 4

: ứng suất xo…n tác dụng lên trục lái = 28,9 (MPa). Vậy nên:

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 46

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI = 0,02 (rad).

Góc xo…n tương đối không vượt quá (5,5 ÷ 7,5 0 0)/m. = = 1,6 0 /m.

[ = 5,50/m. Vậy trục lái đ{m b{o góc xo…n tương đối.

Như vậy trục lái đ{m b{o yêu czu kỹ thuật.

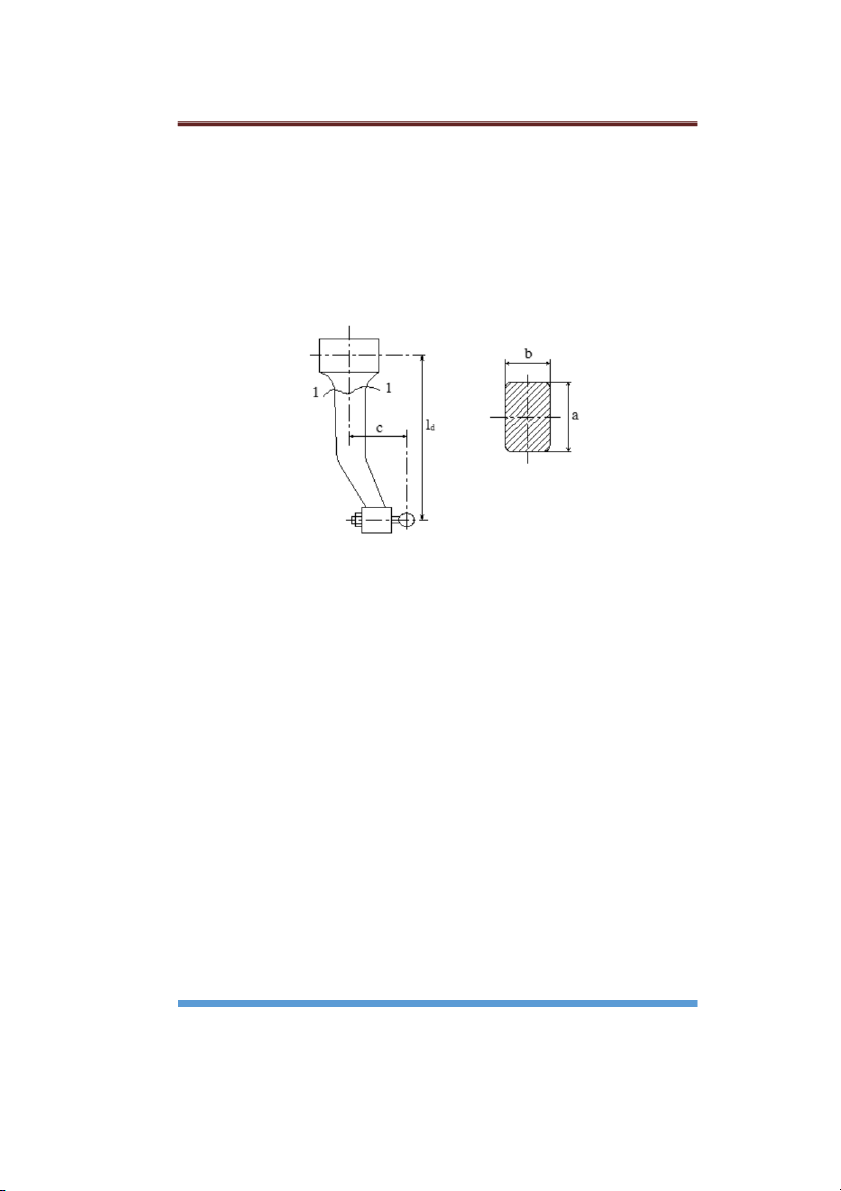

2. Tính bền đòn quay đứng Đ

Hình 35: Sơ đồ biểu diễn các kích thước của đòn quay đứng

Đòn quay đứng có kvt cấu dạng th|ng hoặc cong. Tỷ số gi~a chiều dài của đòn

quay đứng và đòn kéo ngang bằng một, nên có th} xem như toàn bộ mô men

được truyền qua đòn quay đứng. Nh~ng va đập tác động lên một trong hai bánh

xe dẫn hướng khi xe chạy trên đường gƒ ghề sy được truyền tới vành tay lái. Ở

trường hợp này trục đòn quay đứng chịu lực va đập toàn bộ. Đòn quay đứng nối

với dẫn động lái bằng một khớp czu ( Rô tuyn) và nối với cơ cấu lái bằng then hoa hình tam giác.

Vật liệu làm và chv tạo đòn quay đứng là thép 35X, có ứng suất uốn cho phép:

] = 700 (MPa), theo tài liệu chuyên ngành, ta lấy hệ số an toàn n = 2 do đó: ] = = 350 (MPa)

Ứng suất xo…n cho phép [ ] = 60 80 (MPa).

Kinh nghiệm cho thấy lực cực đại tác dụng lên đòn kéo dọc thường không vượt

quá trọng lượng tác dụng lên một bánh xe dẫn hướng. Vì vậy khi tính đòn quay

đứng nên chọn lực lớn hơn trong 2 lực tính theo các công thức dưới đây đ} tính toán :

Q1 = 0,5.G = 0,5.13500 = 6750 (N) (35) 1

Lực do mô men c{n quay vòng lớn nhất tạo ra là: Q2 = (36) Trong đó:

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 47

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

PLmax: lực lớn nhất tác dụng lên vành tay lái PLmax = 355 (N);

Rl: bán kính vành tay lái Rl = 200 (mm);

ic: tỷ số truyền cơ cấu lái ic = 20,5;

ηth: hiệu suất thuận của cơ cấu lái ηth = 0,7;

ld: chiều dài đòn quay đứng l = 200 (mm). d Từ trên ta có: Q2 = = 5090 (N)

Như vậy ta lấy lực Q đ} tính cho đòn quay đứng. Đòn quay đứng 1 được ki}m tra

theo uốn và xo…n tại tivt diện nguy hi}m 1-1. Ứng suất uốn: (37) Trong đó:

b: chiều dày đòn quay đứng b = 20 (mm);

a: chiều rộng đòn quay đứng a= 35 (mm). Vậy nên: = 297,5 (MPa) Ứng suất xo…n: (38) Trong đó:

c: kho{ng cách từ tâm tivt diện đvn tâm rô tuyn c = 100 (mm);

α: hệ số phụ thuộc vào tỷ số a/b.

= =1,75 do đó tra b{ng ta có α = 0,239. Vậy nên: = = 115,3 (MPa)

Đòn quay đứng được chv tạo từ thép 40, 40Cr, 40CrNi có: [] = 300 ÷ 400 (MPa) [] = 150 ÷ 300 (MPa)

Như vậy đòn quay đứng b{o đ{m độ bền theo uốn và xo…n.

3. Tính bền đòn kéo dọc

Đòn kéo dọc chịu lực kéo nén dưới tác dụng của lực Q đ„ tính w trên và có trị số

là : 6750(N). Đòn kéo dọc có tivt diện tròn rỗng đường kính ngoài là 25 (mm) và

đường kính trong là 17 (mm).

Ứng suất kéo nén được tính theo công thức: (39)

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 48

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI Trong đó:

F: là diện tích tivt diện của đòn. F = = = 263,7 (mm 2) = = 25,6 (MPa)

Đòn kéo dọc được chv tạo từ thép CT30 có: = 40 (MPa)

Tính ‚n định của thanh kéo dọc bằng cách tìm lực tới hạn Pth: 2. . E Jmin Pth 2 .l (40) Trong đó:

E: mô đun đàn hƒi khi kéo E = 2.10 (MPa); 5

: hệ số liên kvt với khớp czu = 1;

l: chiều dài thanh kéo dọc l =720 (mm);

Jmin: mô men quán tính tivt diện thanh ta có: 4 4 .(D d ) J min 64 (41) Ở đây:

D là đường kính ngoài thanh kéo dọc D = 25 (mm);

d là đường kính trong thanh kéo dọc d = 17 (mm). Jmin = = 15067 (mm 4) Vậy: Pth = = 57310 (N)

Hệ số dự tr~ ‚n định: n 1,8 3,0 n = = = 8,5

Như vậy đòn kéo dọc đ{m b{o độ bền.

4. Tính bền đòn kéo ngang

Đòn kéo ngang được tính theo sức bền kéo nén, ‚n định của thanh kéo dọc.

Thanh kéo dọc chịu nén dưới tác dụng của lực N, lực N là lớn nhất khi lực phanh

sinh ra là lớn nhất. Lực phanh max được tính theo công thức: P = m .G . pmax 1p 1 (42) Trong đó:

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 49

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI

G1: t{i trọng đặt lên czu trước trong trạng thái tĩnh G1 = 13500 (N);

m1p: hệ số phân bố lại t{i trọng lên czu trước khi phanh m1p = 1,4;

: hệ số bám gi~a lốp và mặt đường = 0,75.

Ppmax = 1,4.13500.0.75 = 14175 (N)

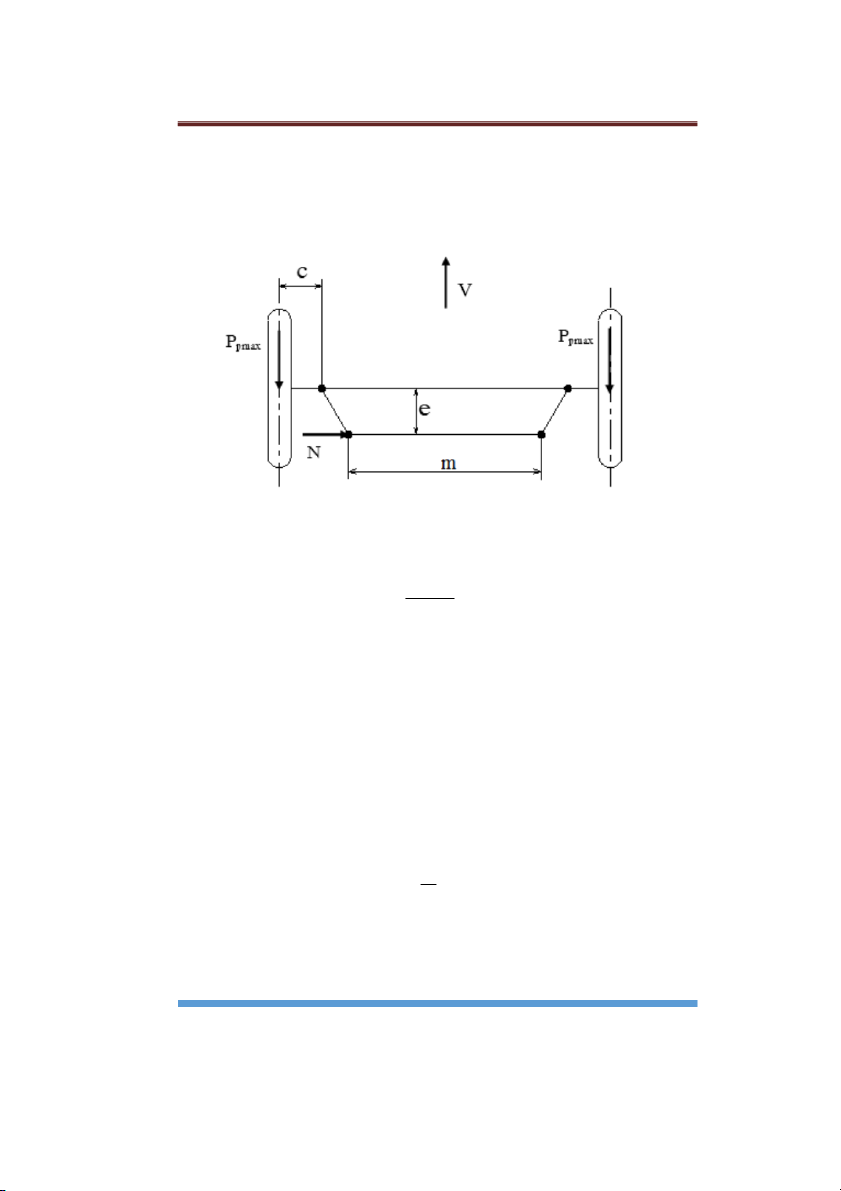

Hình 36: Sơ đồ lực tác dng lên đòn ngang hình thang lái

Lực tác dụng lên đòn ngang được tính theo công thức: P .c pmax N e (43) Trong đó:

c, e là các kích thước trên hình vy với e = 130 (mm), c = = = 90 (mm) Vậy nên: N = = 9813,5 (N)

Đòn kéo ngang được chv tạo bằng thép ống CT30 có: [ b] = 35 (MPa)

Với hệ số dự tr~ bền ‚n định n = 2 ta có: [ b] = 17,5 (MPa)

Ứng suất nén của đòn kéo ngang: N n Ft (44)

Đường kính ngoài của đòn kéo ngang D = 30 (mm);

Đường kính trong của đòn kéo ngang d = 20 (mm). F t = = = 392 (mm 2)

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 50

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI = = 25 (N/mm 2) bằng 25 (MPa)

Ứng suất uốn giới hạn khi nén: = (45) Trong đó:

E: mô đun đàn hƒi khi kéo E = 2.10 (MPa); 5 J 4

t: mô men quán tính của tivt diện đòn kéo Jt = == 31890 (mm ); F 2

t: tivt diện đòn kéo ngang Ft = 392 (mm );

l: chiều dài đòn kéo ngang l = 1290 (mm). Vậy nên ta có: = = 96,4 (MPa)

Độ dự tr~ ‚n định của đòn kéo trong kvt cấu hoàn thiện: n od = = = 3,85

Vậy đòn kéo ngang đ{m b{o độ bền và ‚ định.

5. Tính bền đòn bên

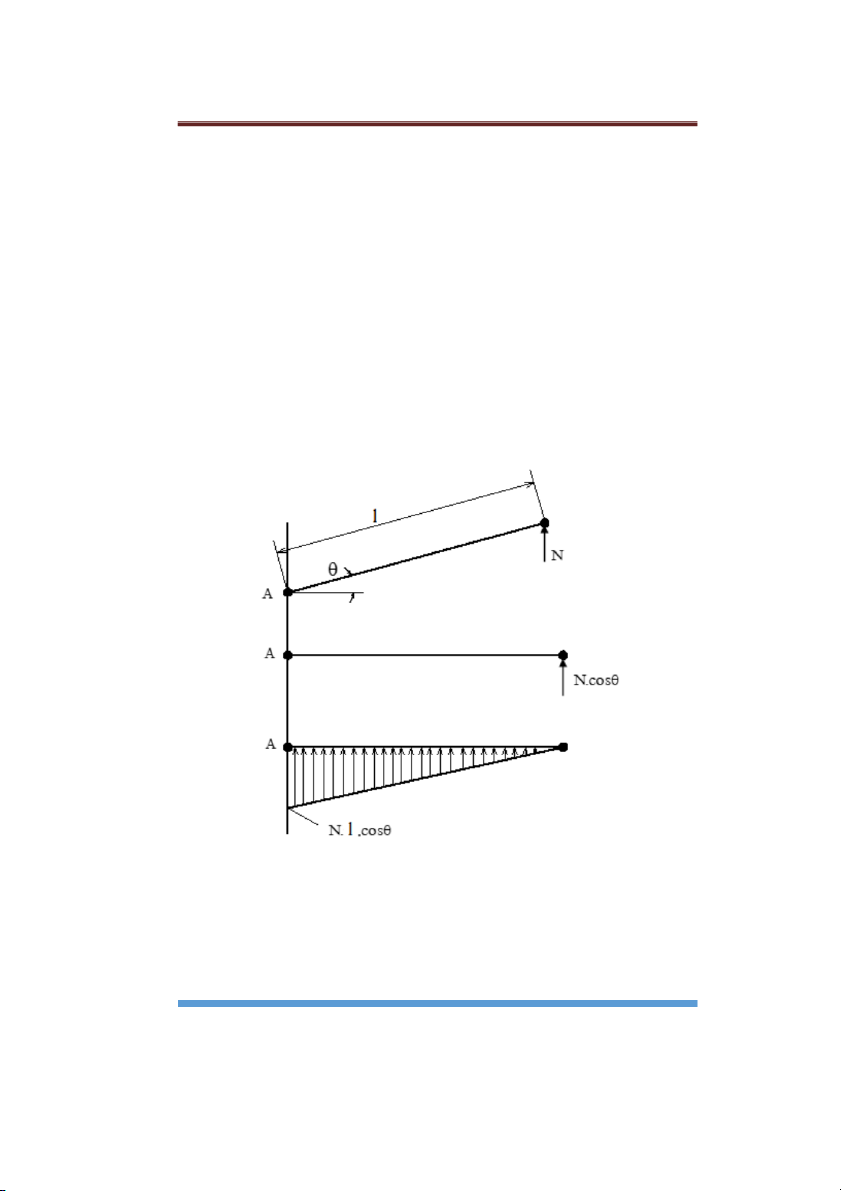

Hình 37: Biểu đồ mô men uốn của đòn bên

Theo như bi}u đƒ mô men ta có: M 0

A = l.N.cos = 190.9813,5.cos16 = 1792334 (Nmm)

Đòn bên làm bằng thép 45: [] = 400 (MPa)

NGUYdN TƯNG HƯNG – Ô TÔ Vf XE CHUYÊN DgNG K55 51

Đ N TT NGHIÊP THIT K HÊ THNG LI XE TI Mô men uốn: M A Wu (45) Trong đó: W 3 u = = = 5250 (mm ) Wu: mô men c{n uốn Ở đây:

b: chiều rộng đòn bên b = 35 (mm);