GIÁO TRÌNH

CÔNG NGHỆ

CHẾ TẠO MÁY

NHAØ XUAÁT BAÛN

ÑAÏI HOÏC QUOÁC GIA TP. HOÀ CHÍ MINH

PHAN MINH THANH - HỒ VIẾT BÌNH

BOÄ GIAÙO DUÏC VAØ ÑAØO TAÏO

TRÖÔØNG ÑAÏI HOÏC SÖ PHAÏM KYÕ THUAÄT THAØNH PHOÁ HOÀ CHÍ MINH

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT

THÀNH PHỐ HỒ CHÍ MINH

*******************

HỒ VIẾT BÌNH

PHAN MINH THANH

GIÁO TRÌNH

NHÀ XUẤT BẢN ĐẠI HỌC QUỐC GIA

THÀNH PHỐ HỒ CHÍ MINH

3

LỜI NÓI ĐẦU

Khối kiến thức thuộc nhóm công nghệ chế tạo máy được phân chia

thành hai giáo trình chính, đó là:

1 - CƠ SỞ CÔNG NGHỆ CHẾ TẠO MÁY là môn học cơ sở cho

tất cả các ngành cơ khí như: CKM, KCN, TKM, CKT, CKĐ, CĐT, CTĐ.

2- CÔNG NGHỆ CHẾ TẠO MÁY là môn học chuyên ngành cho

các ngành học: CKM, KCN. Nội dung của giáo trình này gồm các phần

chính: Thiết kế đồ gá, Thiết kế quá trình công nghệ, Công nghệ gia công

các chi tiết điển hình, Công nghệ lắp ráp các sản phẩm cơ khí.

Chương Thiết kế quá trình công nghệ có lồng ghép nội dung Tính

công nghệ trong kết cấu và Tính toán lượng dư. Đó là hai nội dung cần

có của công việc thiết kế quá trình công nghệ.

Chương Thiết kế đồ gá chủ yếu giới thiệu cơ sở thiết kế, còn các đồ

gá mẫu cũng như các chi tiết tiêu chuẩn được trình bày trong tài liệu “ĐỒ

GÁ GIA CÔNG CƠ KHÍ”. Chương này trình bày khá kỹ về cách tính sai

số chuẩn bằng phương pháp lập chuỗi, cách tính lực kẹp cần thiết để

chọn cơ cấu kẹp.

Để hoàn thành tập giáo trình này, ngoài sự cố gắng của các tác giả

còn có sự góp ý của đồng nghiệp và sự đóng góp tích cực của các sinh

viên làm luận án tốt nghiệp đã thực hiện tốt các bản vẽ làm cho giáo trình

sáng sủa, dễ đọc.

Các tác giả rất mong sự đóng góp ý kiến về nội dung sách của các

thầy cô đồng nghiệp và sinh viên.

Các tác giả

5

Chương 1

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ

CHẾ TẠO CHI TIẾT MÁY

Mục tiêu :

- Trình bày được trình tự thiết kế quy trình công nghệ trên máy gia

công truyền thống và máy CNC.

- Thiết lập được quy trình công nghệ hợp lý khi gia công trên máy

truyền thống.

- Kiểm tra tính công nghệ trong kết cấu chi tiết máy từ đó đề xuất thay

đổi, cải tiến kết cấu chi tiết máy để việc chế tạo và lắp ráp thuận lợi nhất.

- Tra cứu và tính toán lượng dư gia công hợp lý nhằm giảm khối

lượng phôi và thời gian gia công.

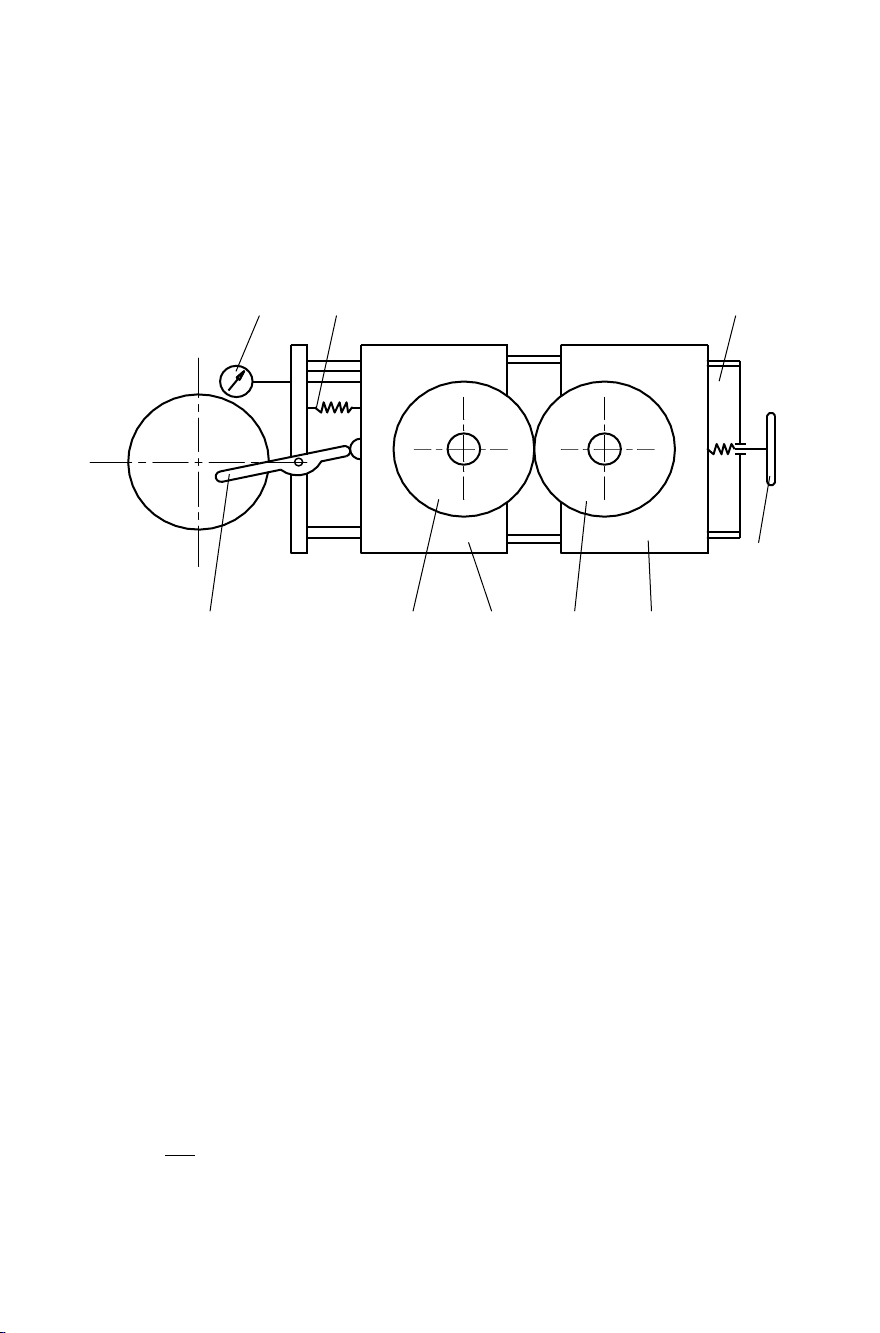

1.1. PHƯƠNG PHÁP THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA

CÔNG CƠ

Thiết kế quy trình công nghệ (QTCN) là một nội dung quan trọng

của công việc chuẩn bị sản xuất, nếu QTCN hợp lí phù hợp với điều kiện

sản xuất thì sẽ đạt năng suất, chất lượng và hiệu quả kinh tế cao. Vì vậy

cần tuân theo nội dung và trình tự thiết kế.

1.1.1. Các tài liệu ban đầu

Khi thiết kế QTCN cần phải có các tài liệu sau:

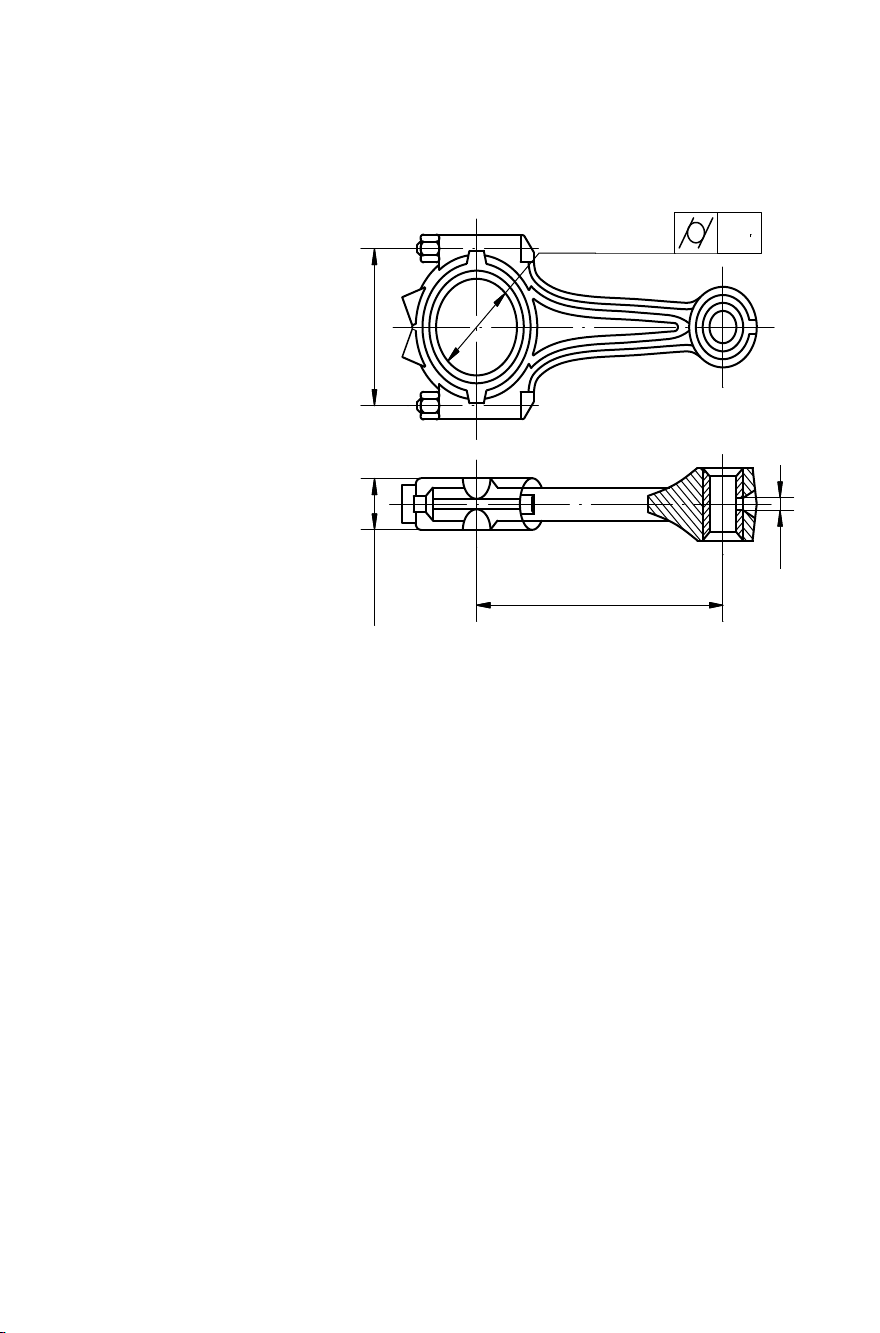

- Bản vẽ chi tiết với đầy đủ các hình chiếu, vật liệu, kích thước,

dung sai, độ bóng, độ cứng, các yêu cầu kỹ thuật về vị trí, hình dáng. Các

yêu cầu đặc biệt như cân bằng, tôi bề mặt hay thể tích …

- Sản lượng hàng năm, hoặc số lượng của một đợt sản xuất.

- Thời hạn thực hiện xong kế hoạch

- Điều kiện sản xuất (trang thiết bị...)

Khi thiết kế quy trình công nghệ, điều kiện thiết bị rất quan trọng,

có ba trường hợp đặt ra là:

+ Thiết kế quy trình công nghệ cho một nhà máy mới.

+ Thiết kế quy trình công nghệ cho một nhà máy có sẵn.

6

+ Thiết kế quy trình công nghệ cho một nhà máy có thêm phần mở

rộng sản xuất (nghĩa là đầu tư thêm cho nhà máy cũ).

Các tài liệu cần thiết để thiết kế quy trình công nghệ là các sổ tay

công nghệ, thuyết minh của các máy, các tiêu chuẩn về đồ gá, sổ tay

dụng cụ cắt, dụng cụ đo, sổ tay về dung sai, các sổ tay về định mức kỹ

thuật … Ngoài ra có thể cần đến máy vi tính và các phần mềm chuyên

dụng để tính và tra chế độ cắt, lượng dư gia công hay thiết lập trình tự gia

công (thực hiện các bản vẽ).

1.1.2. Trình tự thiết kế quy trình công nghệ

- Tìm hiểu chi tiết cần gia công: tìm hiểu điều kiện làm việc của chi

tiết, tính ổn định của sản phẩm trong nhu cầu sử dụng của xã hội. Nghiên

cứu các yêu cầu kỹ thuật, kết cấu của chi tiết xem tính công nghệ có phù

hợp với điều kiện sản xuất hay không?

- Xác định quy mô sản xuất và lựa chọn phương pháp tổ chức sản xuất.

- Chọn phôi và phương pháp tạo phôi.

- Xác định thứ tự các nguyên công. Cách gá đặt, chọn máy, dao.

- Chia nguyên công thành các bước công nghệ.

- Xác định lượng dư và dung sai cho từng bước công nghệ và lượng

dư tổng để quy định kích thước phôi.

- Xác định chế độ cắt gọt hợp lý.

- Chọn hoặc thiết kế đồ gá cho từng nguyên công

- Xác định bậc thợ cho từng nguyên công.

- Định mức thời gian và tính toán năng suất thực tế. So sánh các

phương án công nghệ.

Với trình tự vừa kể trên, có thể dựa vào các quy trình công nghệ

điển hình để giảm bớt khối lượng thiết kế. Với một chi tiết mới, không có

QTCN điển hình, chúng ta phải thực hiện đầy đủ các bước thiết kế đã

nêu. Sau đây là một số bước thiết kế chính.

1.1.3. Kiểm tra tính công nghệ trong kết cấu chi tiết máy

Tính công nghệ trong kết cấu nghĩa là hình dáng và kết cấu công

nghệ của chi tiết máy phải đơn giản, dễ chế tạo, dễ lắp ráp, giá thành rẻ

nhưng vẫn đảm bảo độ bền và chức năng làm việc.

1.1.3.1.

Cơ sở để đánh giá tính công nghệ trong kết cấu của chi tiết máy

- Tính công nghệ trong kết cấu chi tiết máy phụ thuộc vào quy mô

sản xuất.

7

- Tính công nghệ trong kết cấu phải được nghiên cứu đồng bộ với

kết cấu tổng thể của sản phẩm cơ khí, không tính riêng từng phần tử kết

cấu, trên cơ sở đảm bảo chức năng và điều kiện làm việc của chi tiết.

- Tính công nghệ trong kết cấu phải được chú trọng triệt để trong

từng giai đoạn của quá trình chế tạo sản phẩm cơ khí ( tạo phôi, gia công

cơ, nhiệt luyện ).

- Tính công nghệ trong kết cấu phải phù hợp với điều kiện sản xuất

cụ thể.

1.1.3.2. Các chỉ tiêu đánh giá tính công nghệ trong kết cấu

a/ Trọng lượng kết cấu nhỏ nhất.

b/ Sử dụng vật liệu thống nhất, tiêu chuẩn, dễ tìm và rẻ.

c/ Quy định kích thước, dung sai và độ nhám bề mặt hợp lý.

d/ Sử dụng chi tiết máy và bề mặt chi tiết máy thống nhất, tiêu

chuẩn.

e/ Kết cấu hợp lý để gia công cơ khí và lắp ráp thuận tiện. Đặc biệt

đối với quá trình gia công cắt gọt phải bảo đảm các yêu cầu sau:

- Giảm lượng vật liệu cắt gọt bằng cách thiết kế phôi và các bề mặt

gia công hợp lý, xác định chính xác lượng dư gia công.

- Giảm quãng đường chạy dao khi cắt gọt.

- Đơn giản hóa kết cấu, đảm bảo tính kinh tế khi gia công và sử

dụng phôi liệu (ví dụ: tách một chi tiết phức tạp thành nhiều chi tiết đơn

giản để dễ gia công, tiết kiệm vật liệu).

- Tạo điều kiện sử dụng dao cắt thống nhất, tiêu chuẩn.

- Đảm bảo dao cắt làm việc thuận tiện, không bị va đập khi cắt.

- Đảm bảo chi tiết đủ cứng vững, tạo điều kiện cắt gọt với chế độ

cắt cao.

- Giảm phí tổn điều chỉnh thiết bị, trang bị công nghệ, giảm số lần

gá đặt chi tiết khi gia công.

- Phân biệt rõ ràng giữa bề mặt gia công và bề mặt không gia công

cũng như giữa các bề mặt ứng với các nguyên công khác nhau.

- Khi sử dụng thiết bị chuyên dùng phải chú ý đến đặc điểm riêng

về kết cấu để phù hợp với thiết bị gia công.

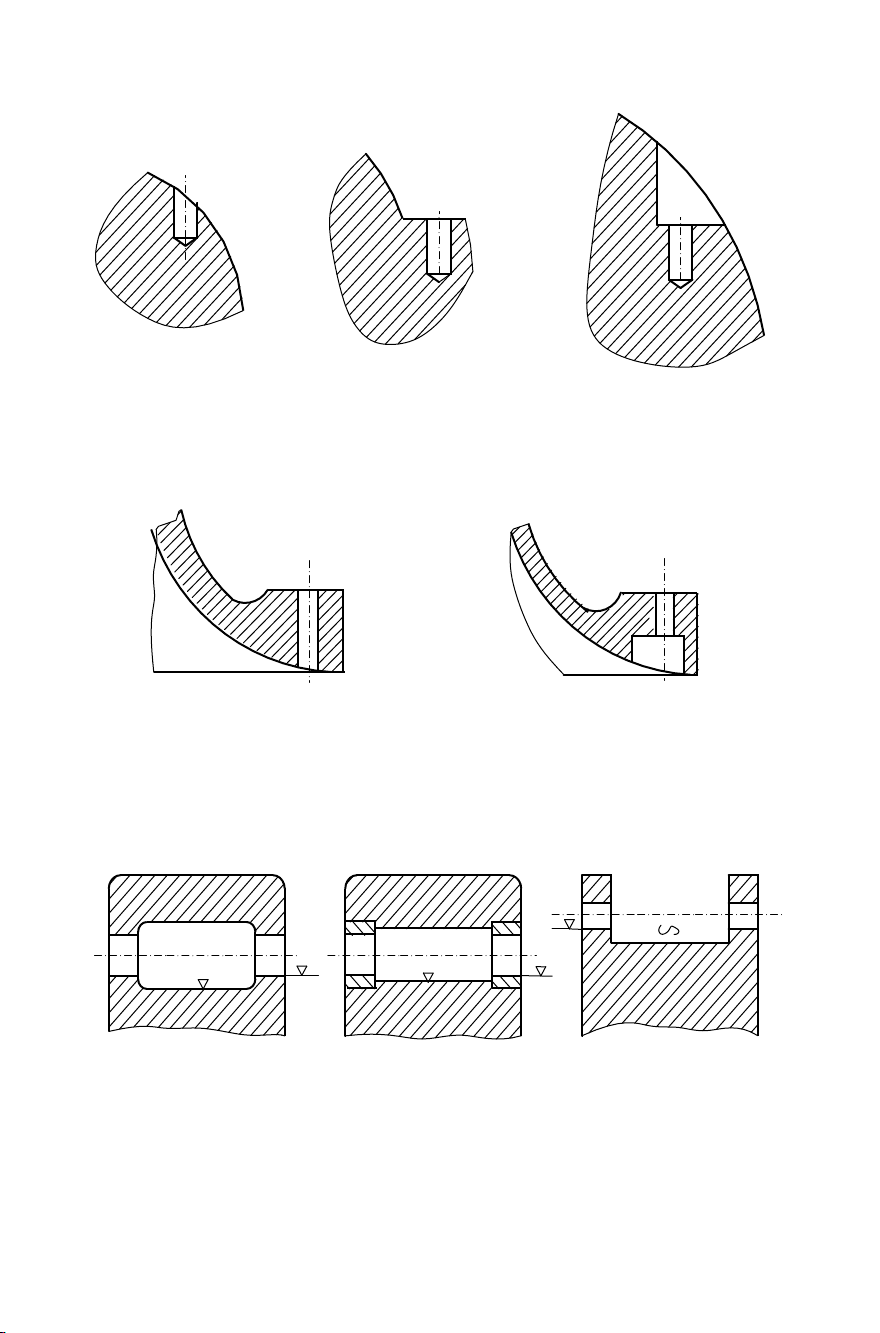

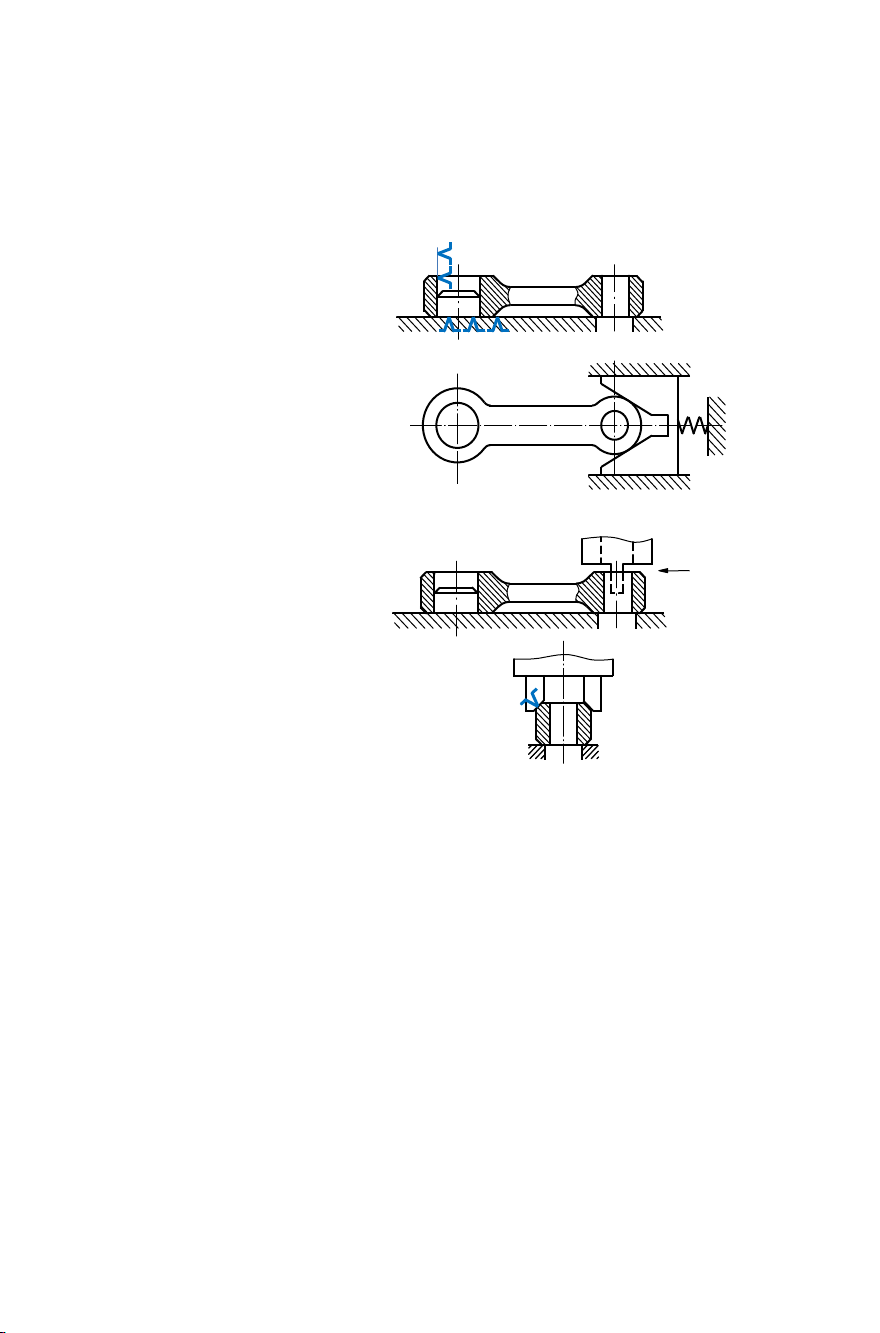

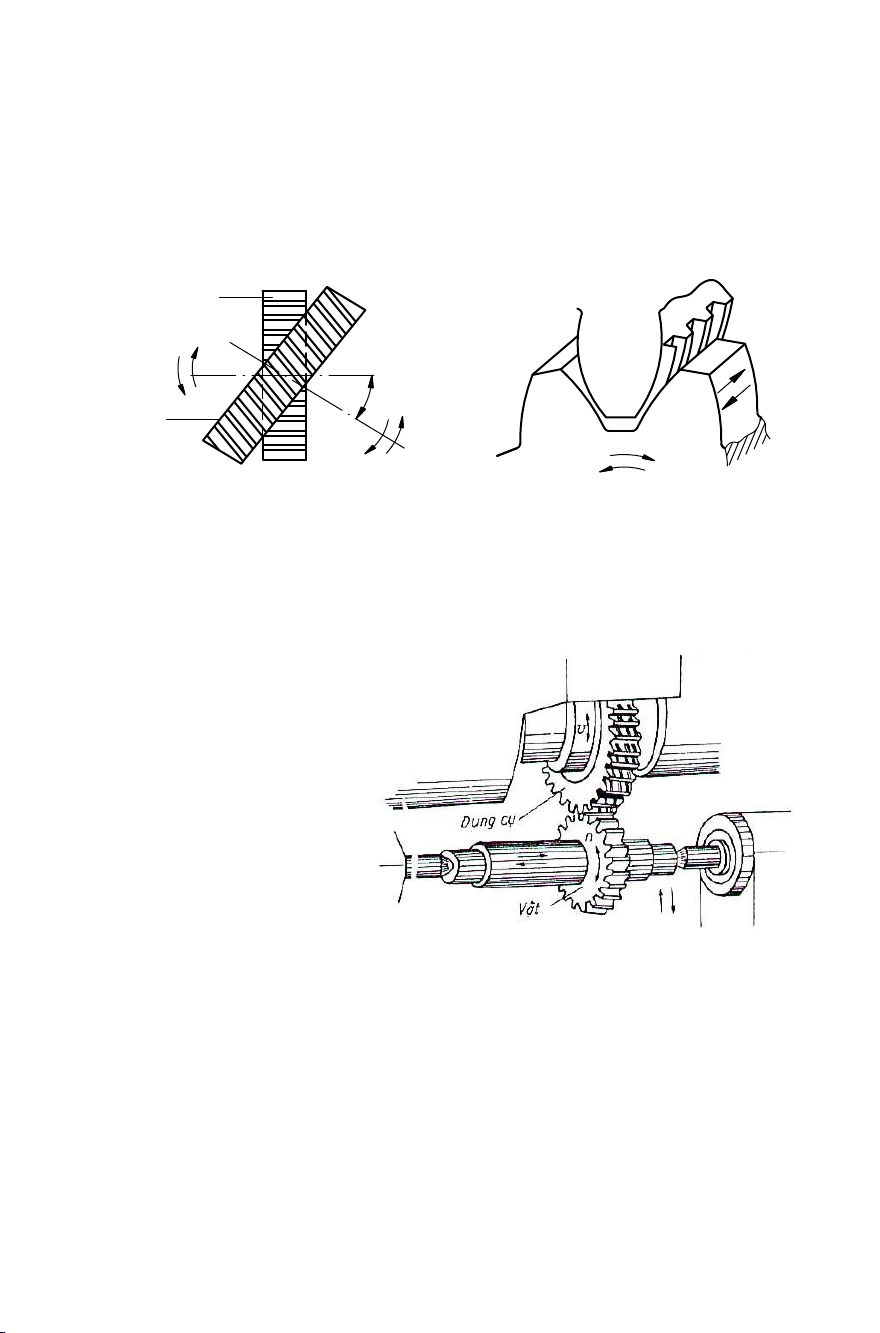

Sau đây là các ví dụ về phân tích tính công nghệ trong kết cấu của

chi tiết máy:

8

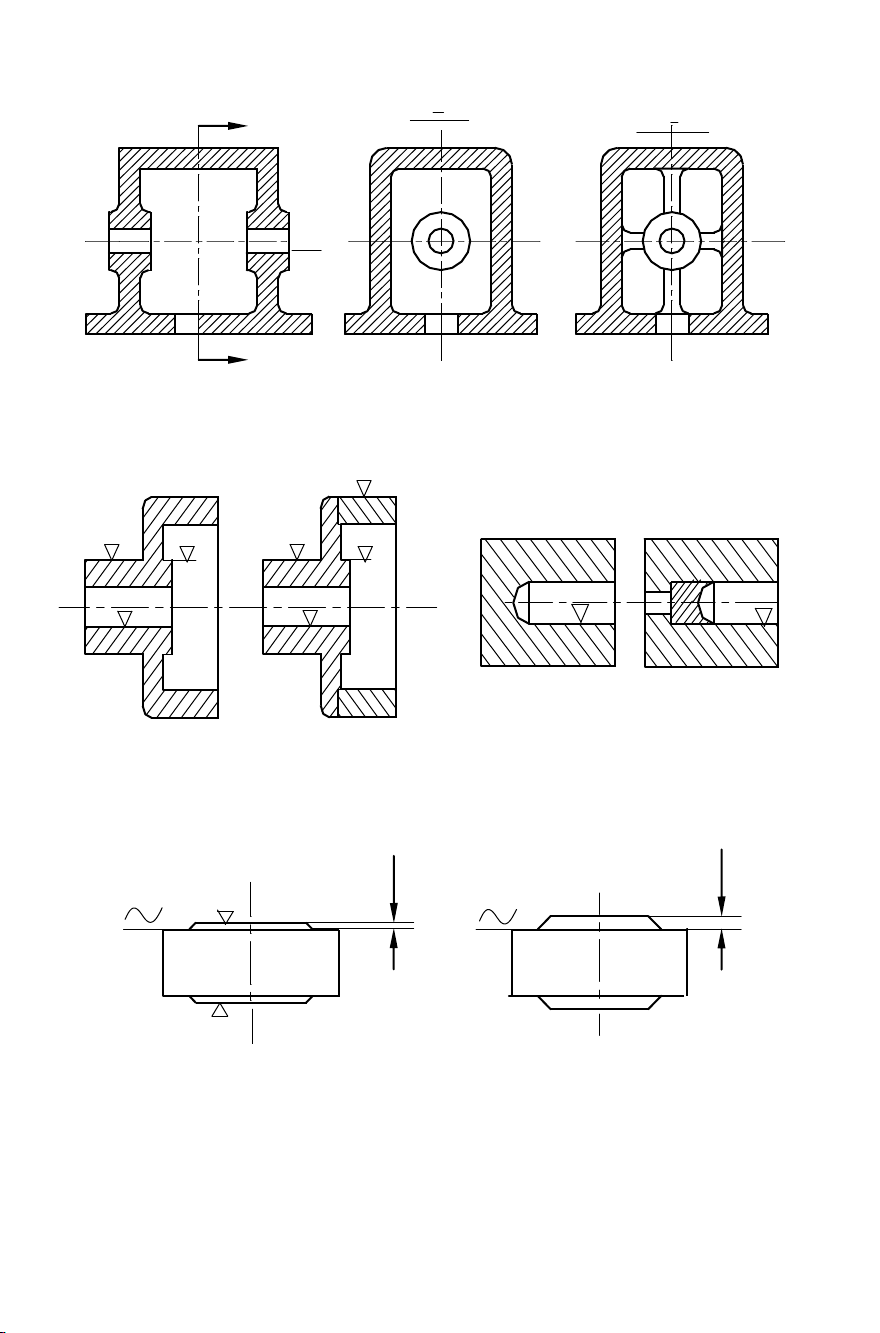

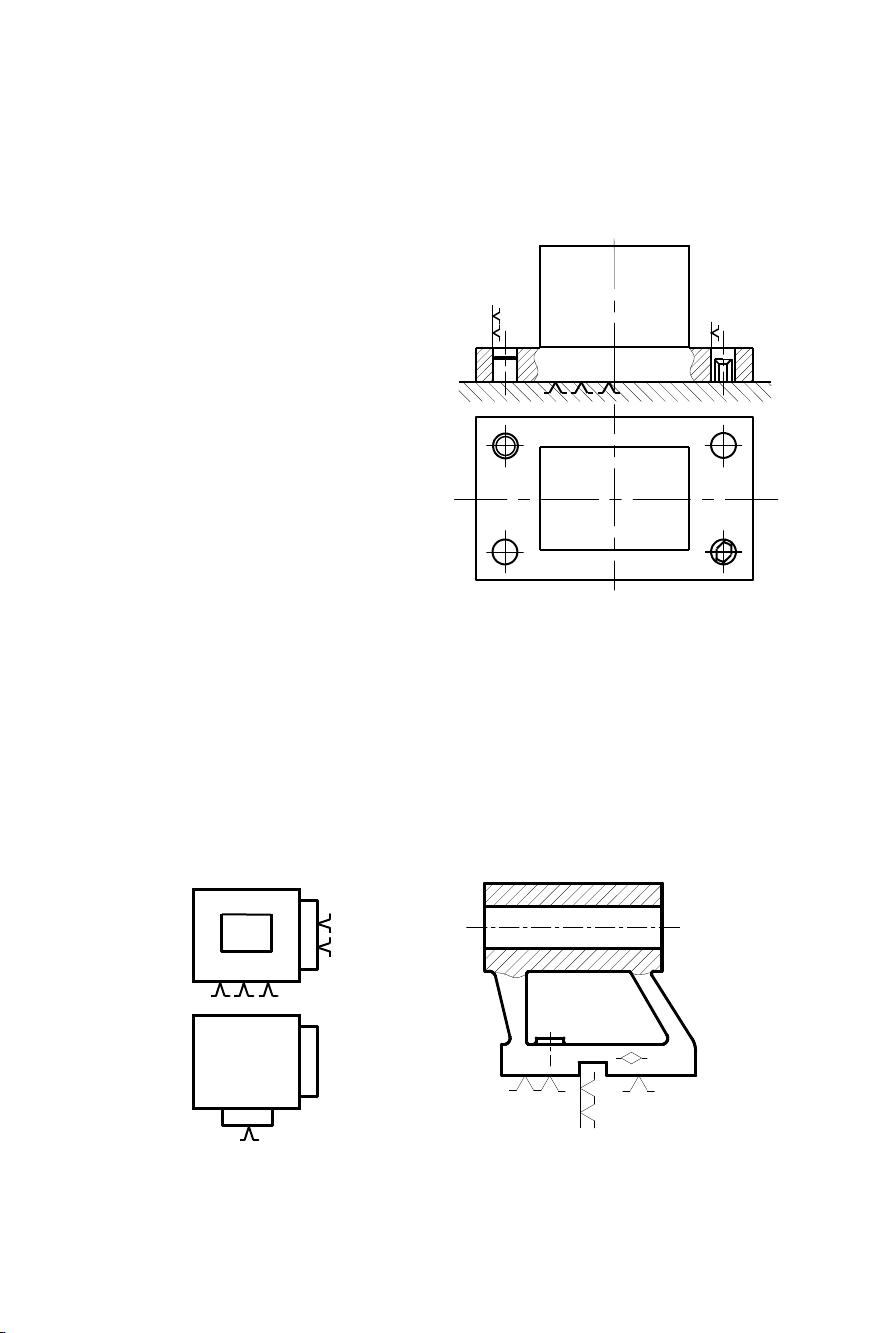

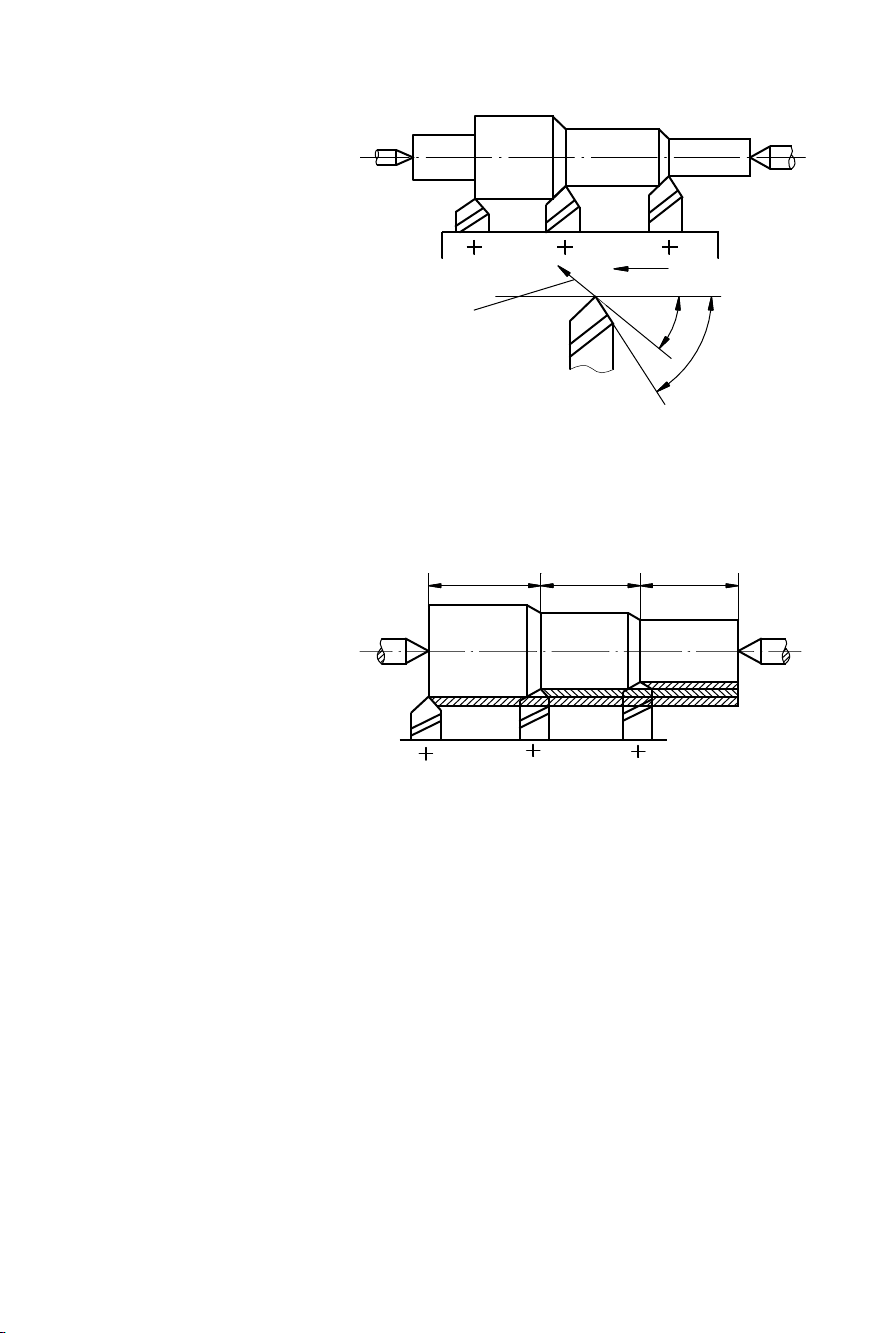

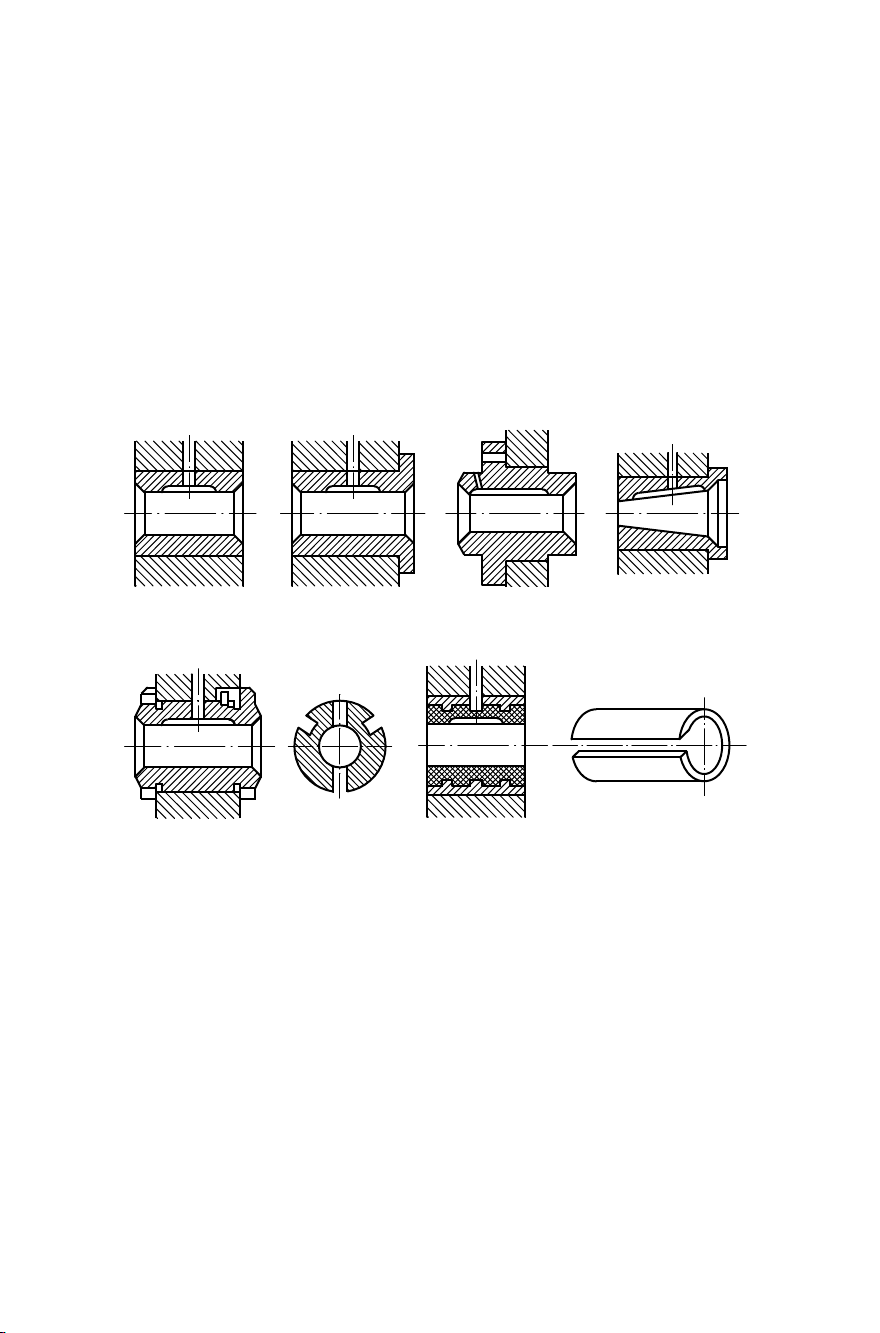

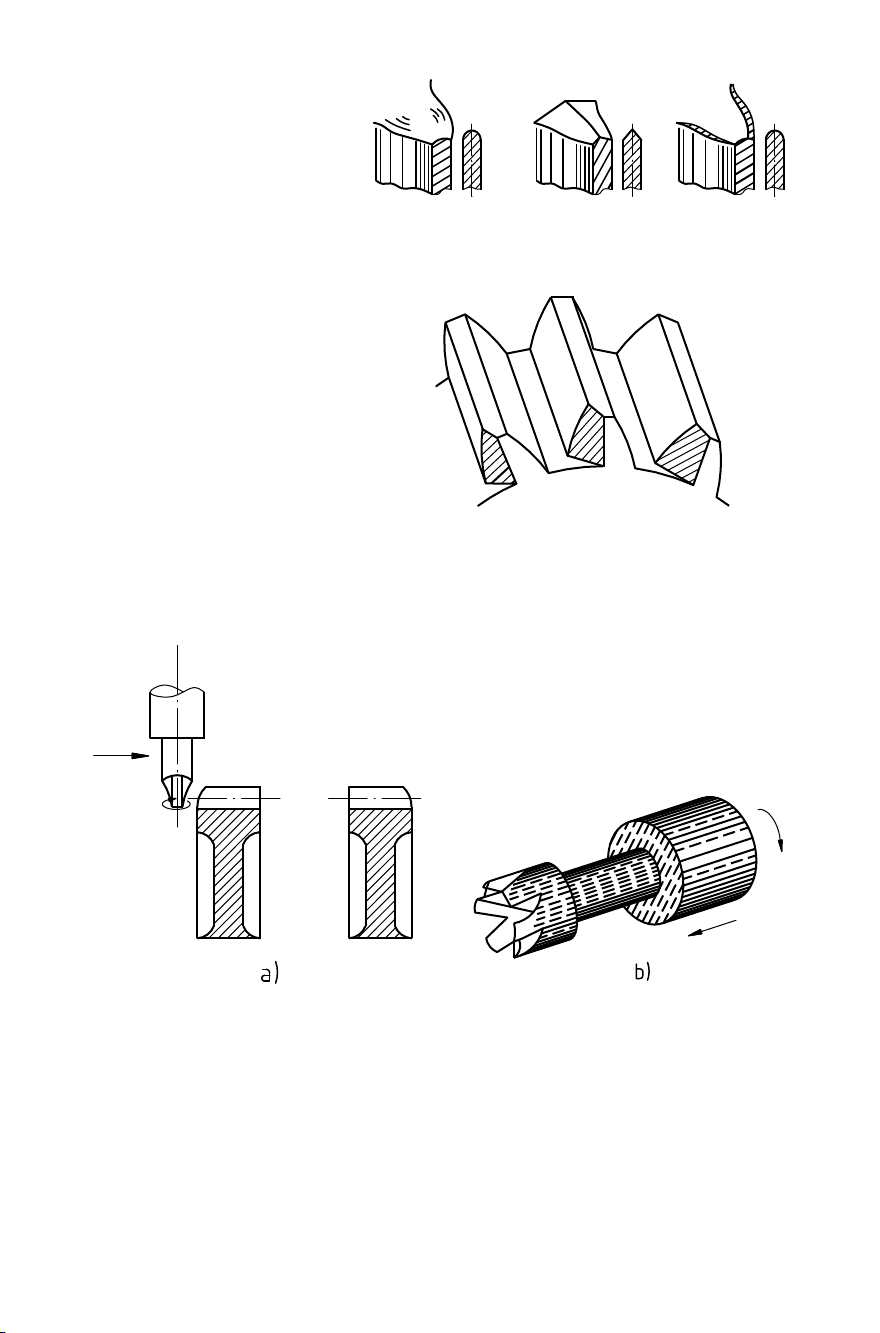

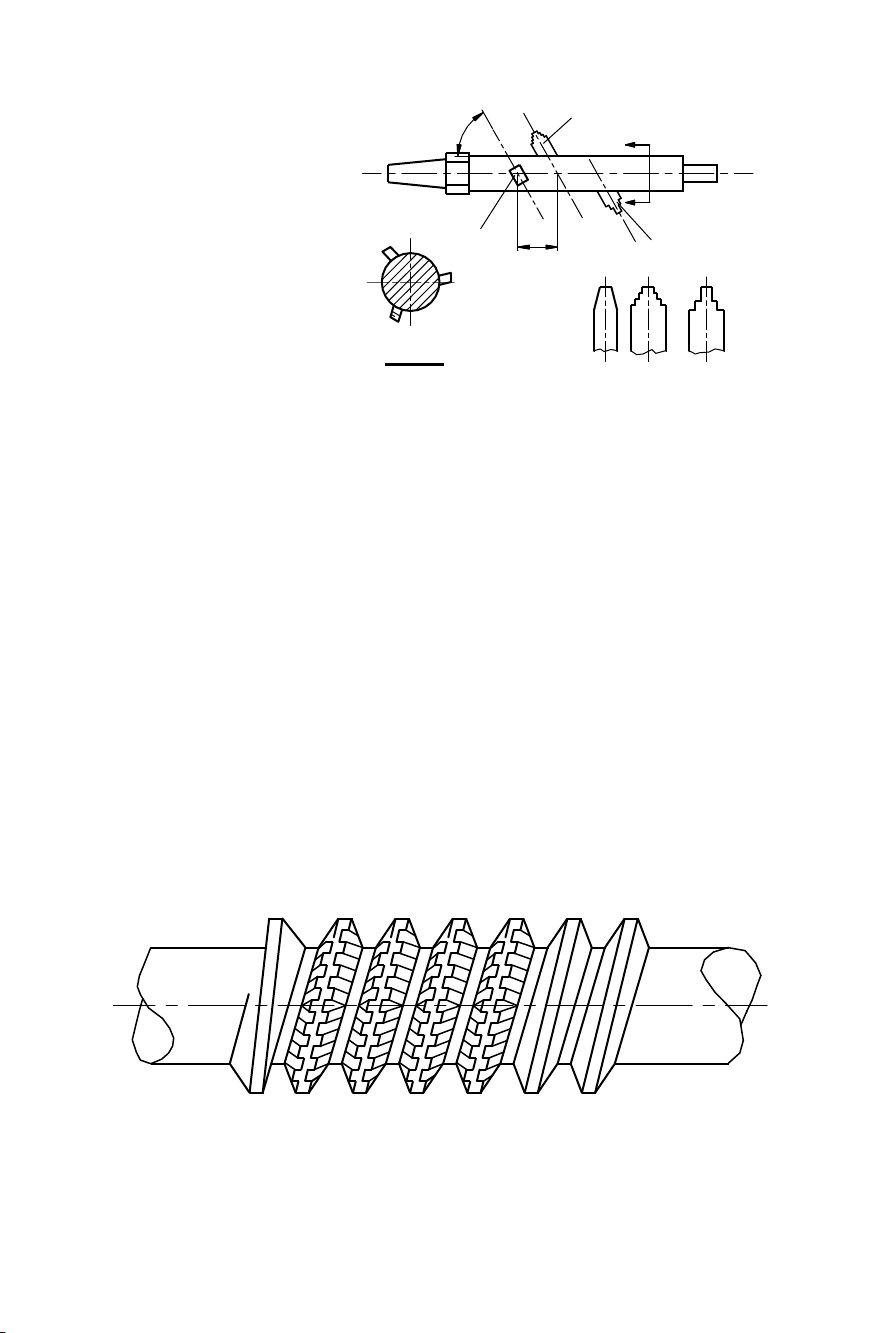

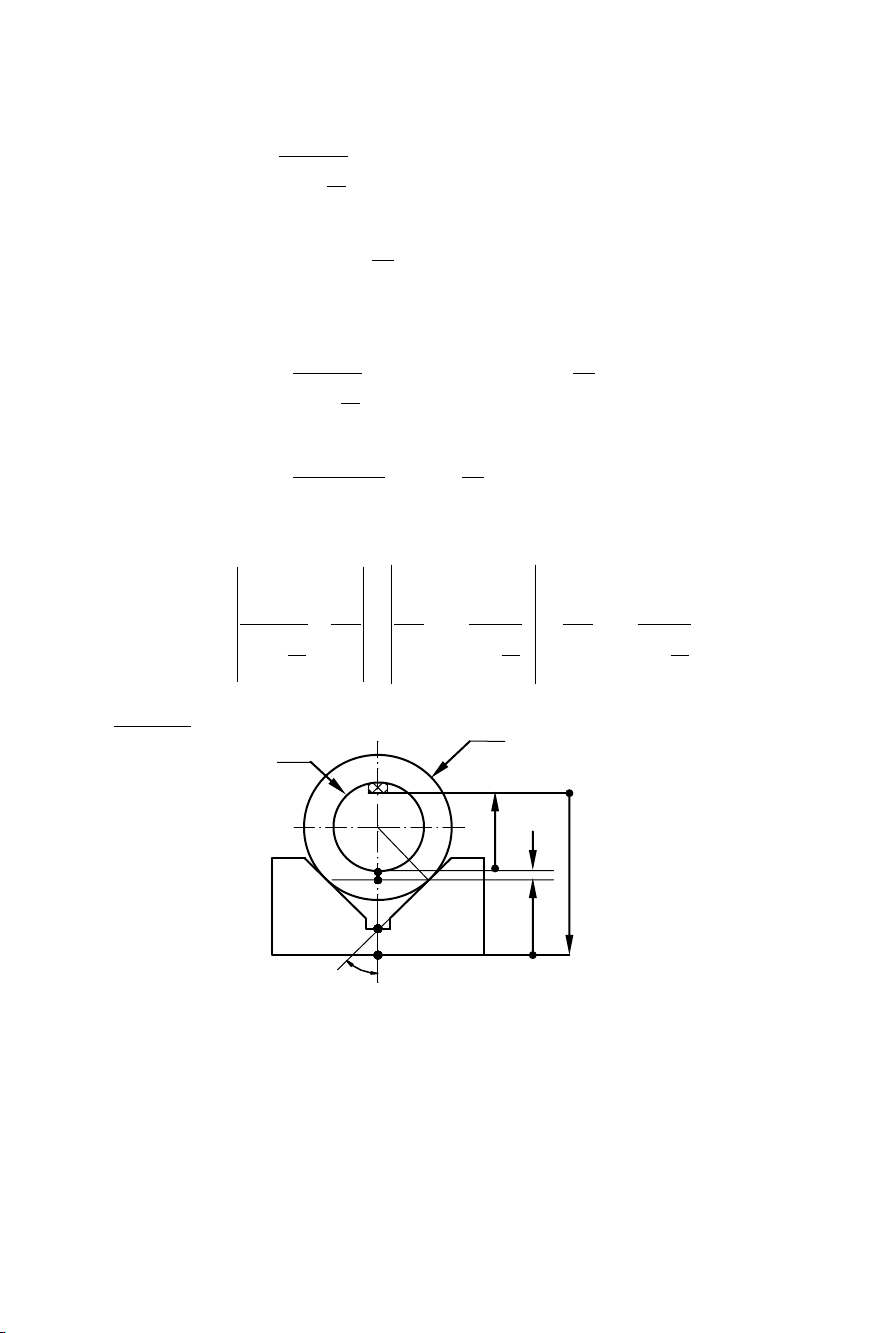

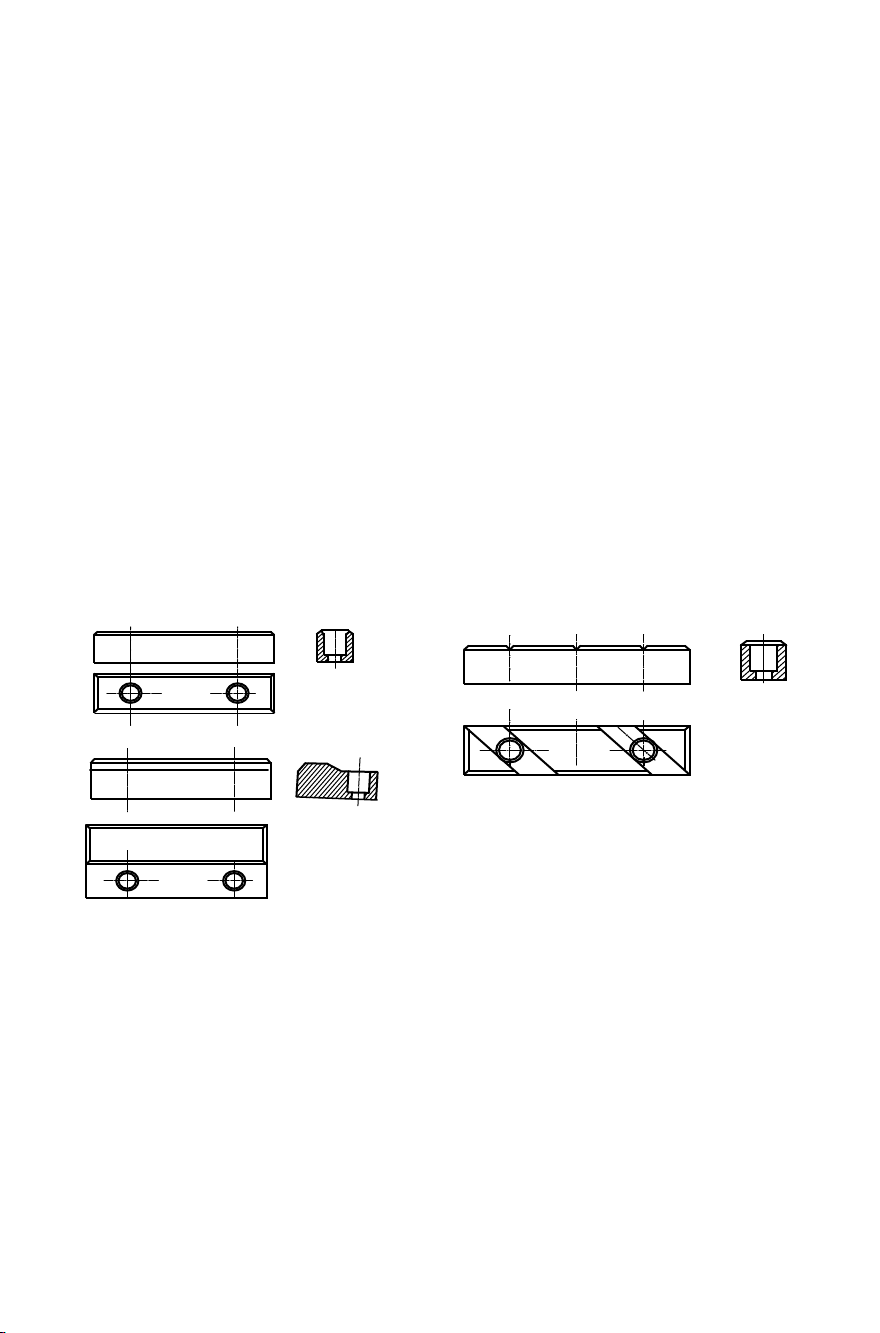

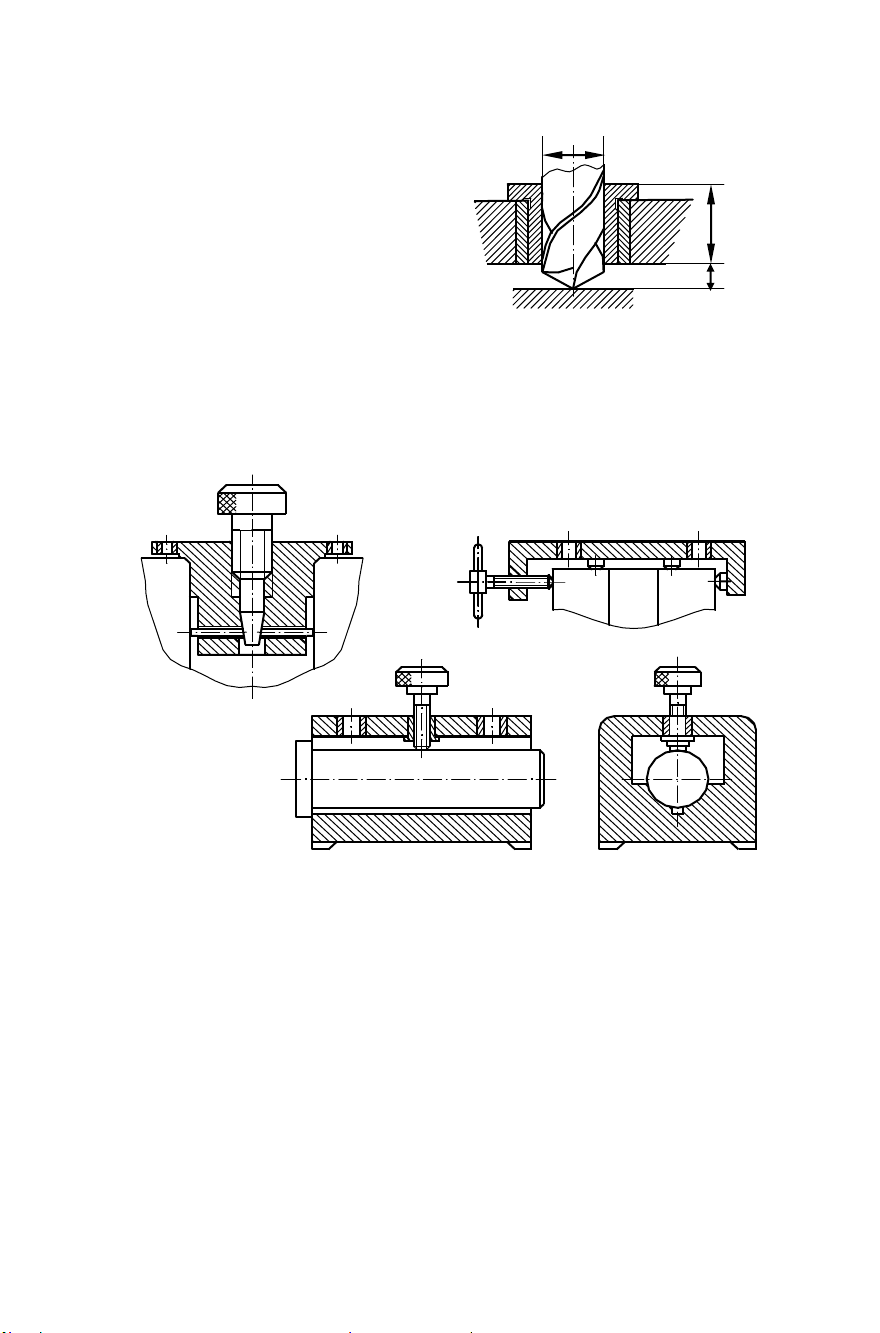

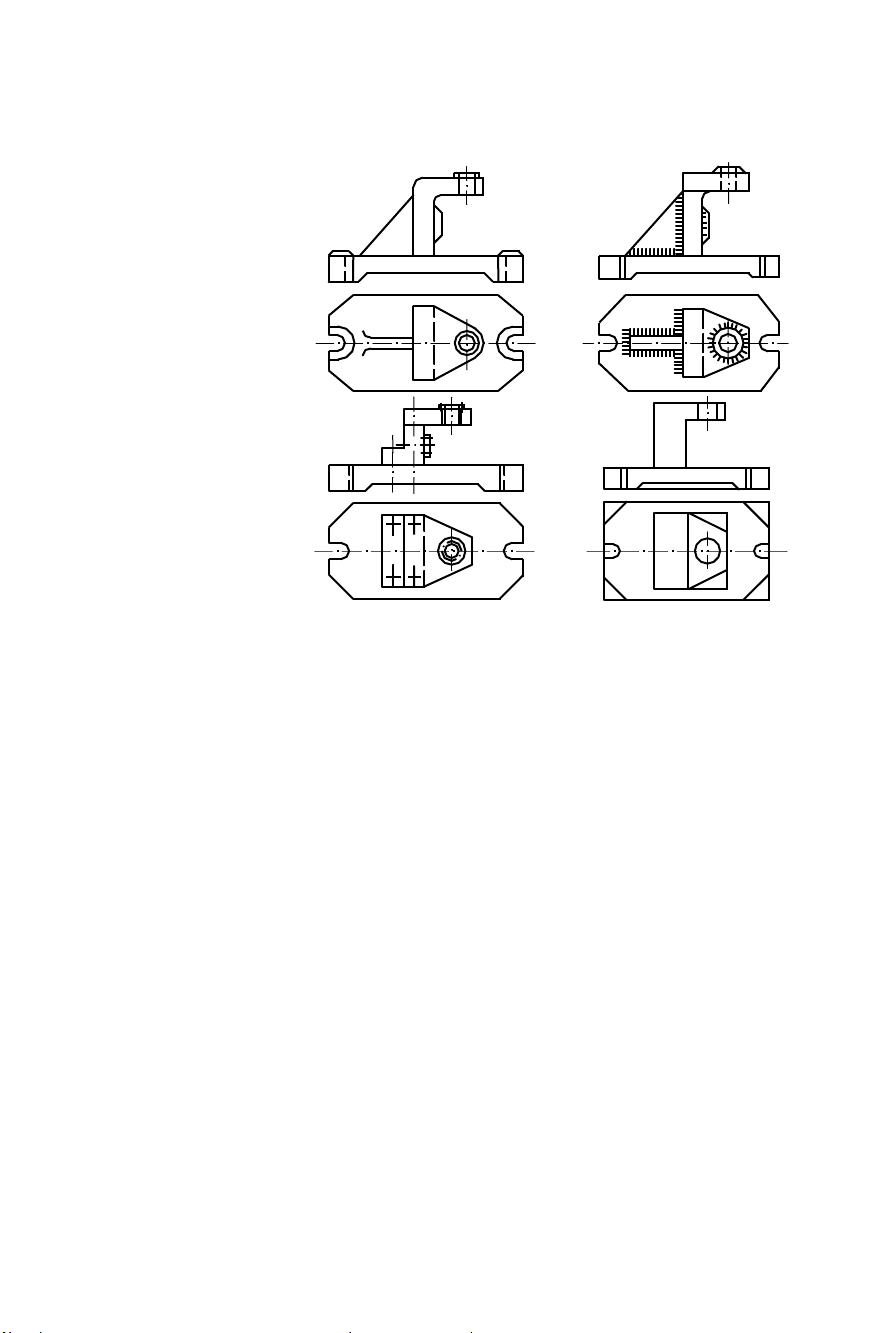

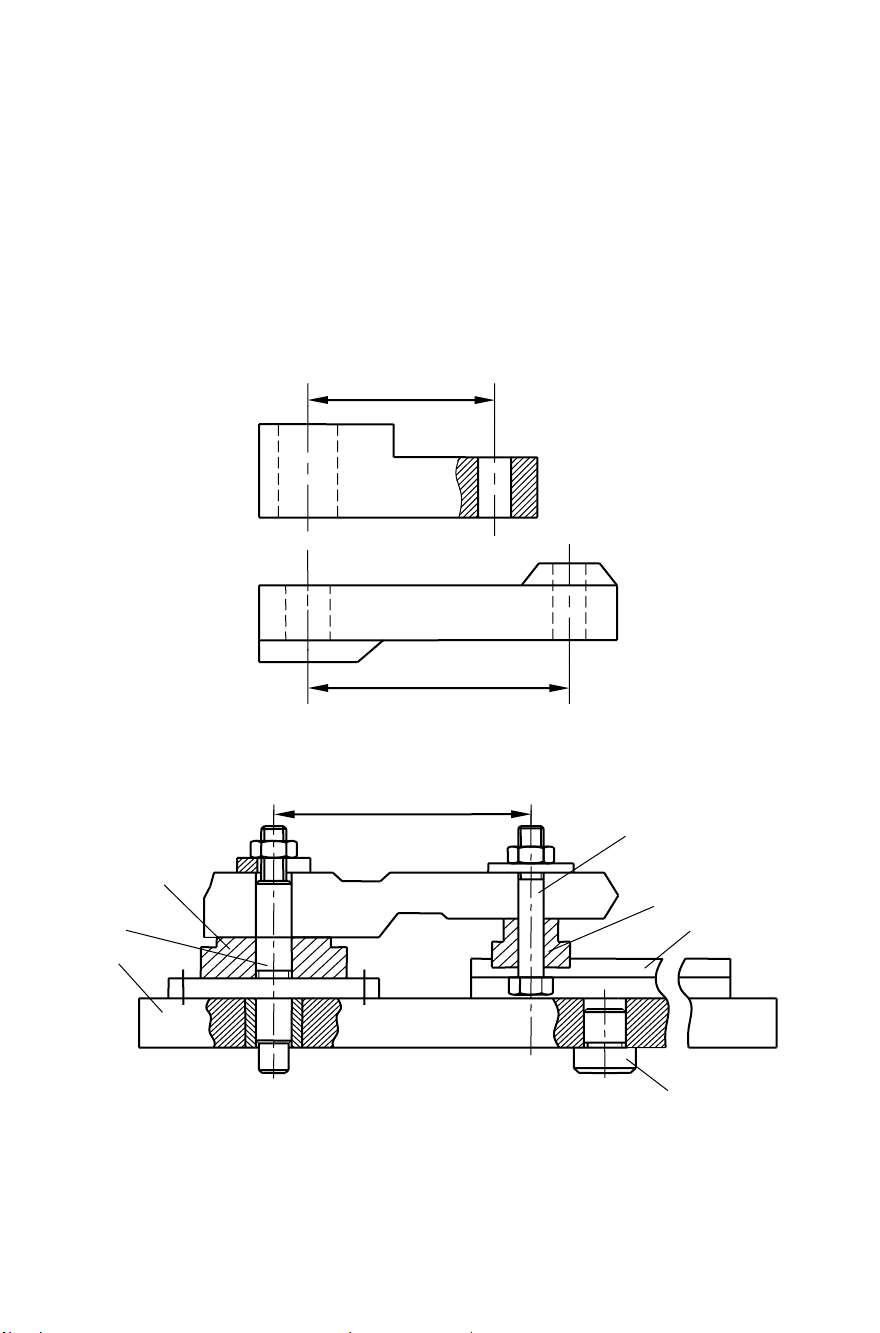

Hình 1.2: a) c) Chi tiết có kết cấu phức tạp khó gia công.

b) d) Kết cấu gồm hai chi tiết dễ gia công hơn.

a)

b)

c)

d)

A

A

A

b)

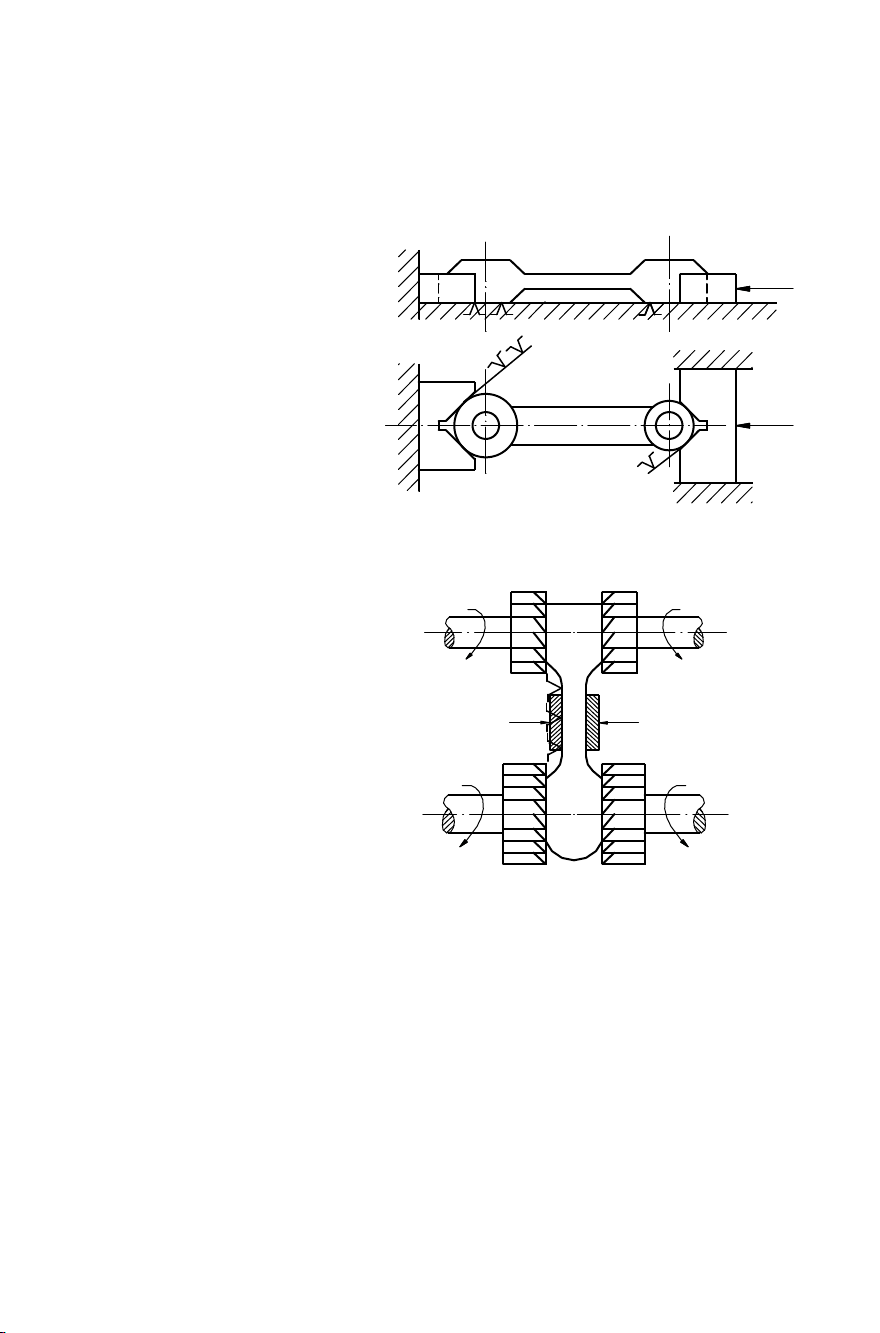

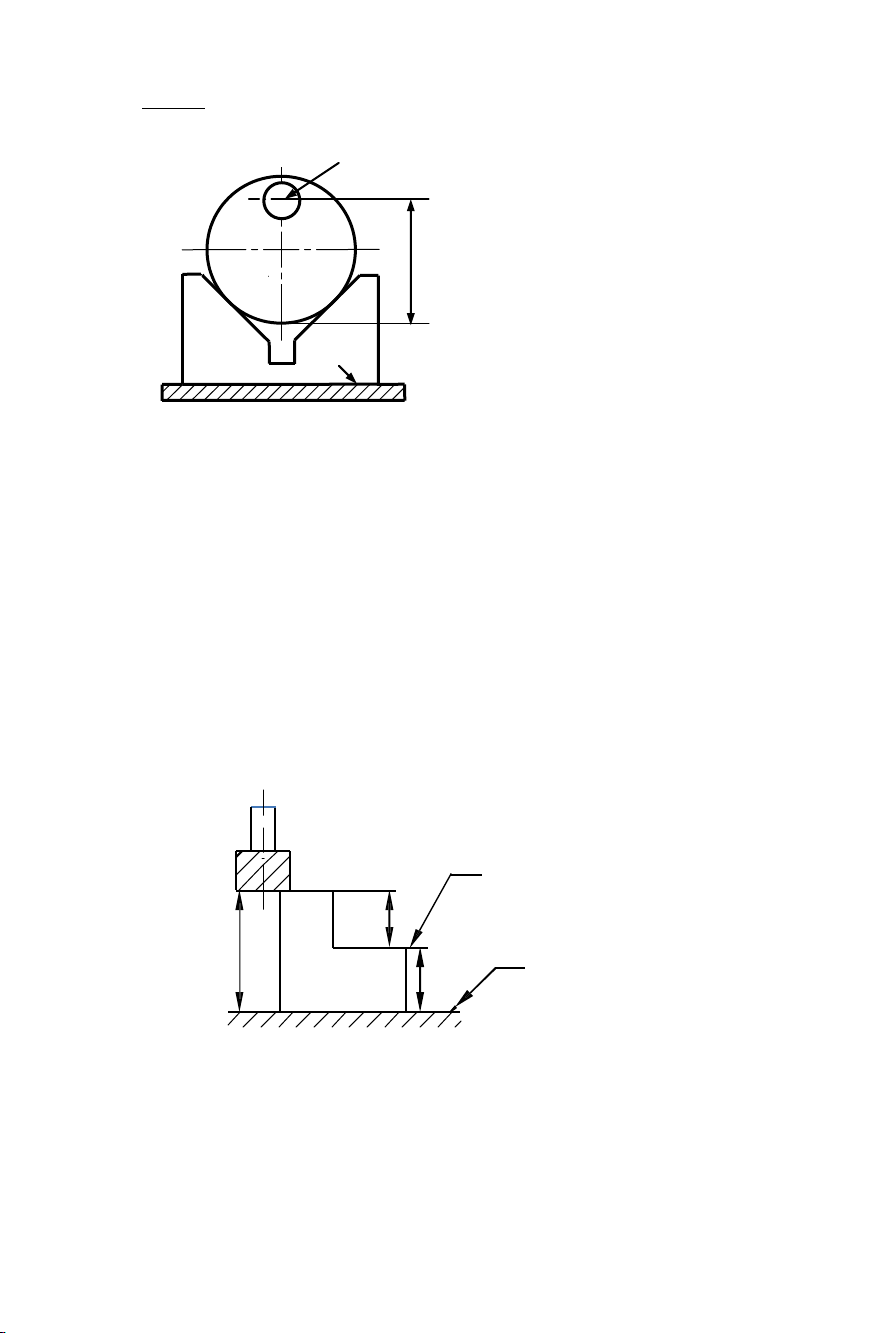

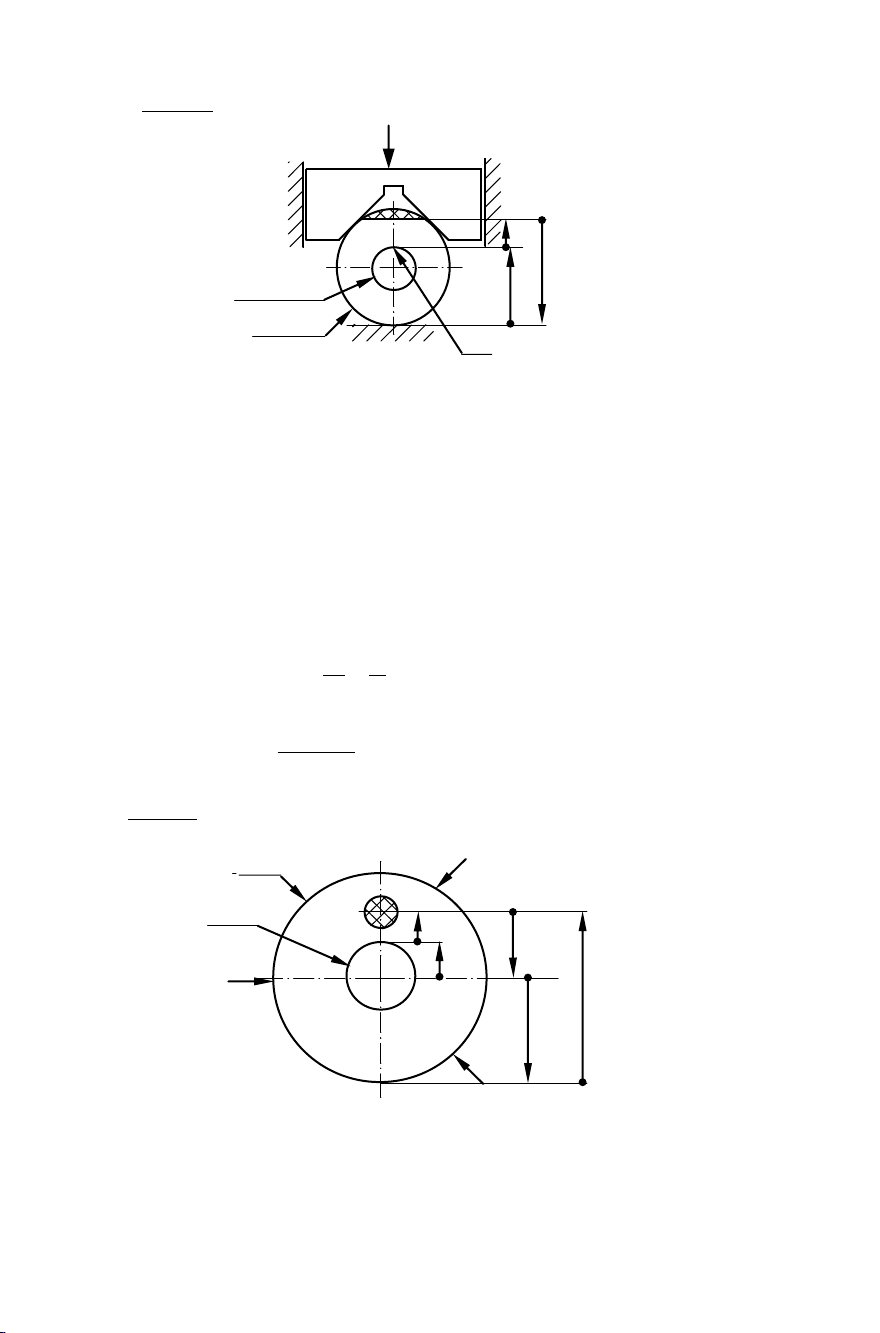

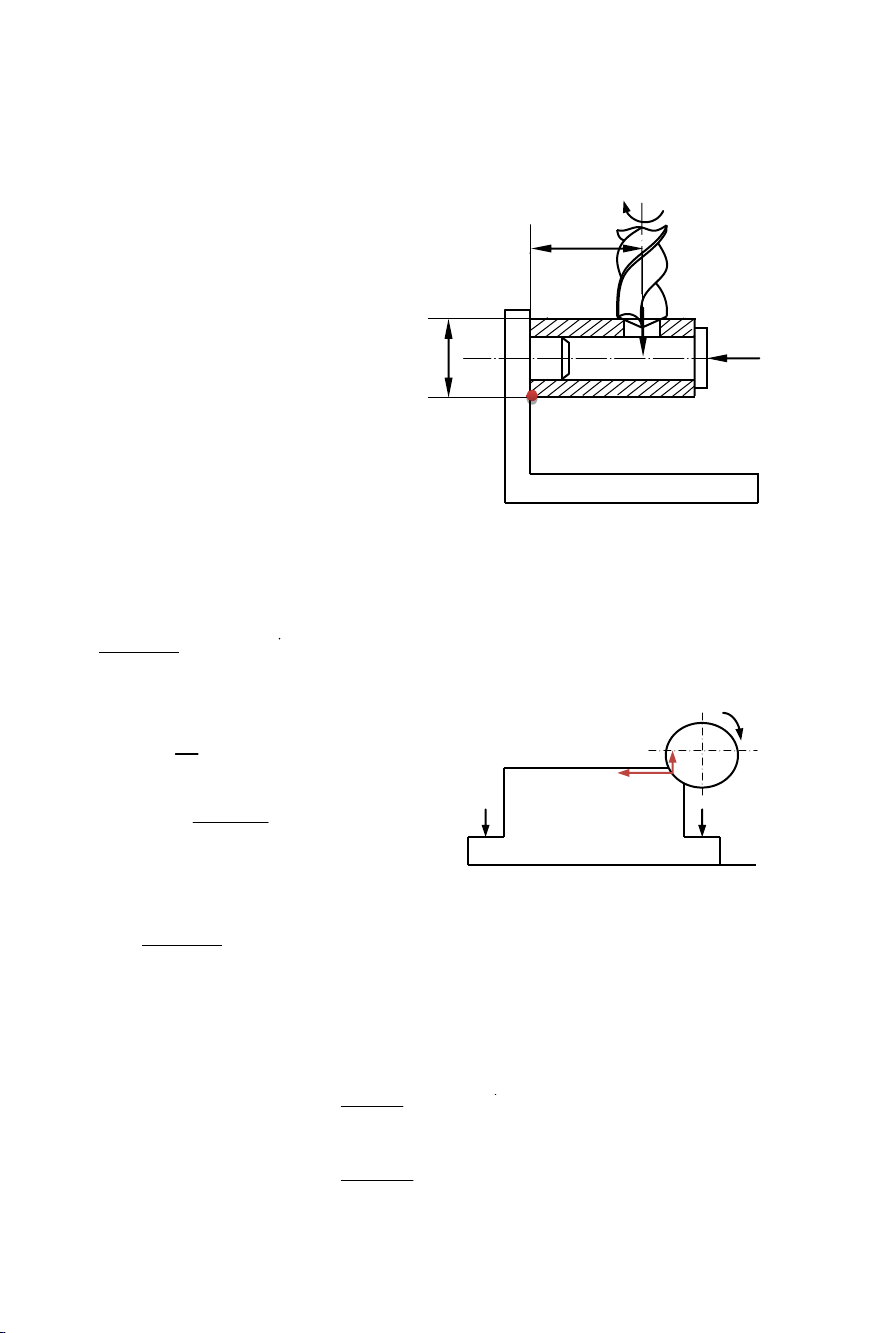

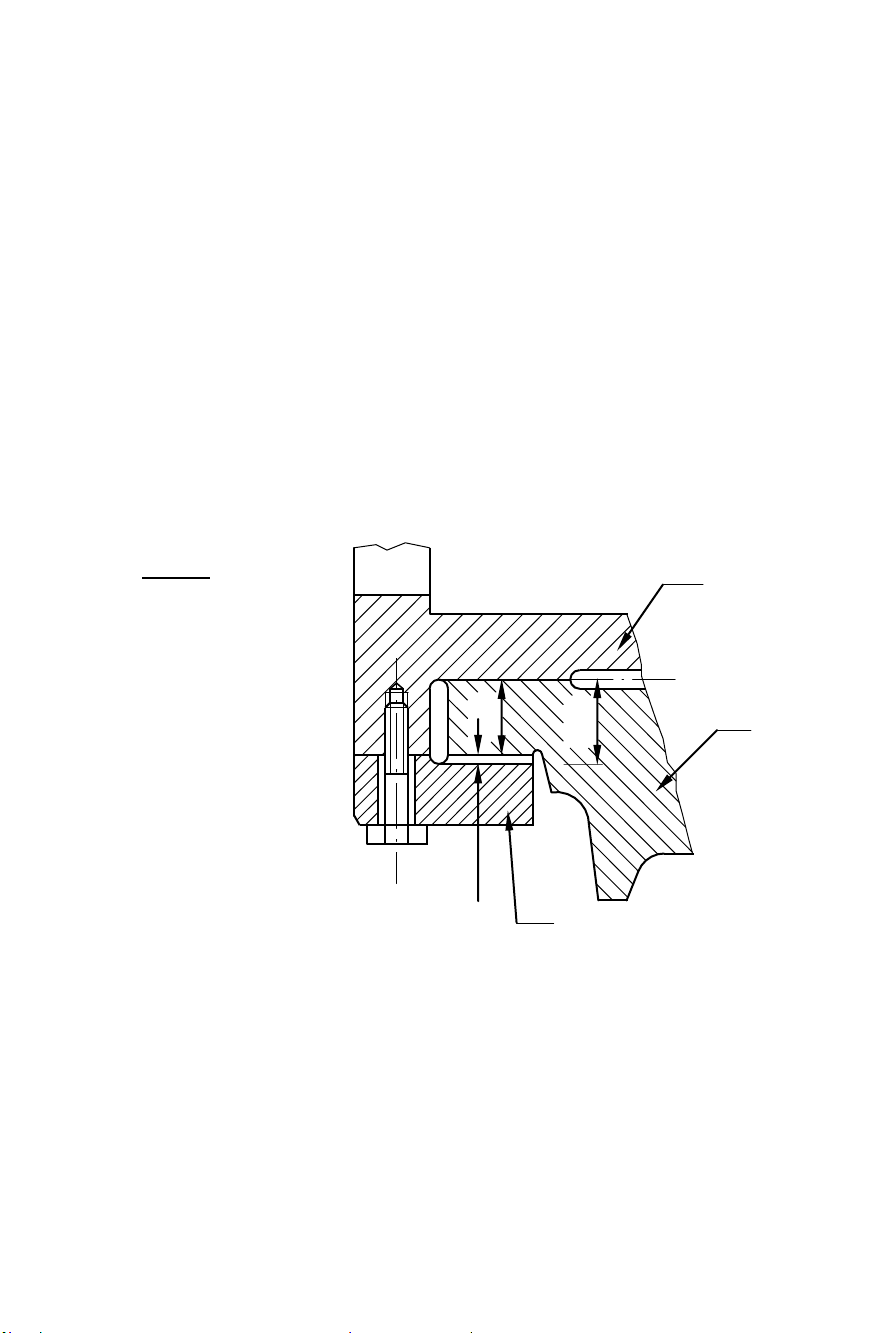

Hình 1.1: a) Chi tiết có thành mỏng kém cứng vững khi gia công lỗ.

b) Thêm gân trợ lực để tăng cứng vững.

A

A

a)

A

A

a)

Hình 1.3: a) Kết cấu chưa phân biệt rõ mặt gia công và mặt không gia công

b) Kết cấu hợp lí hơn

0,5

2

b)

9

a)

b)

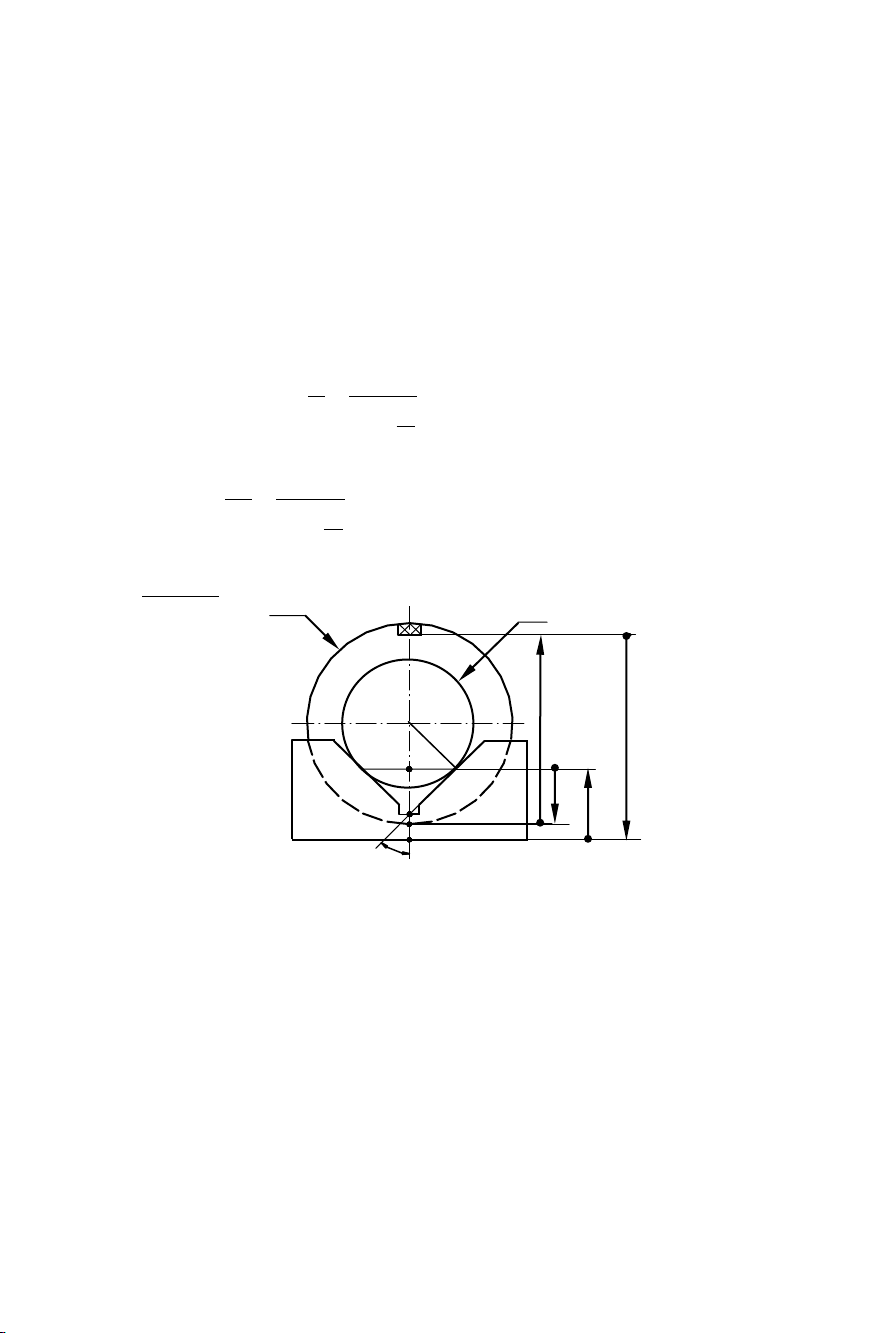

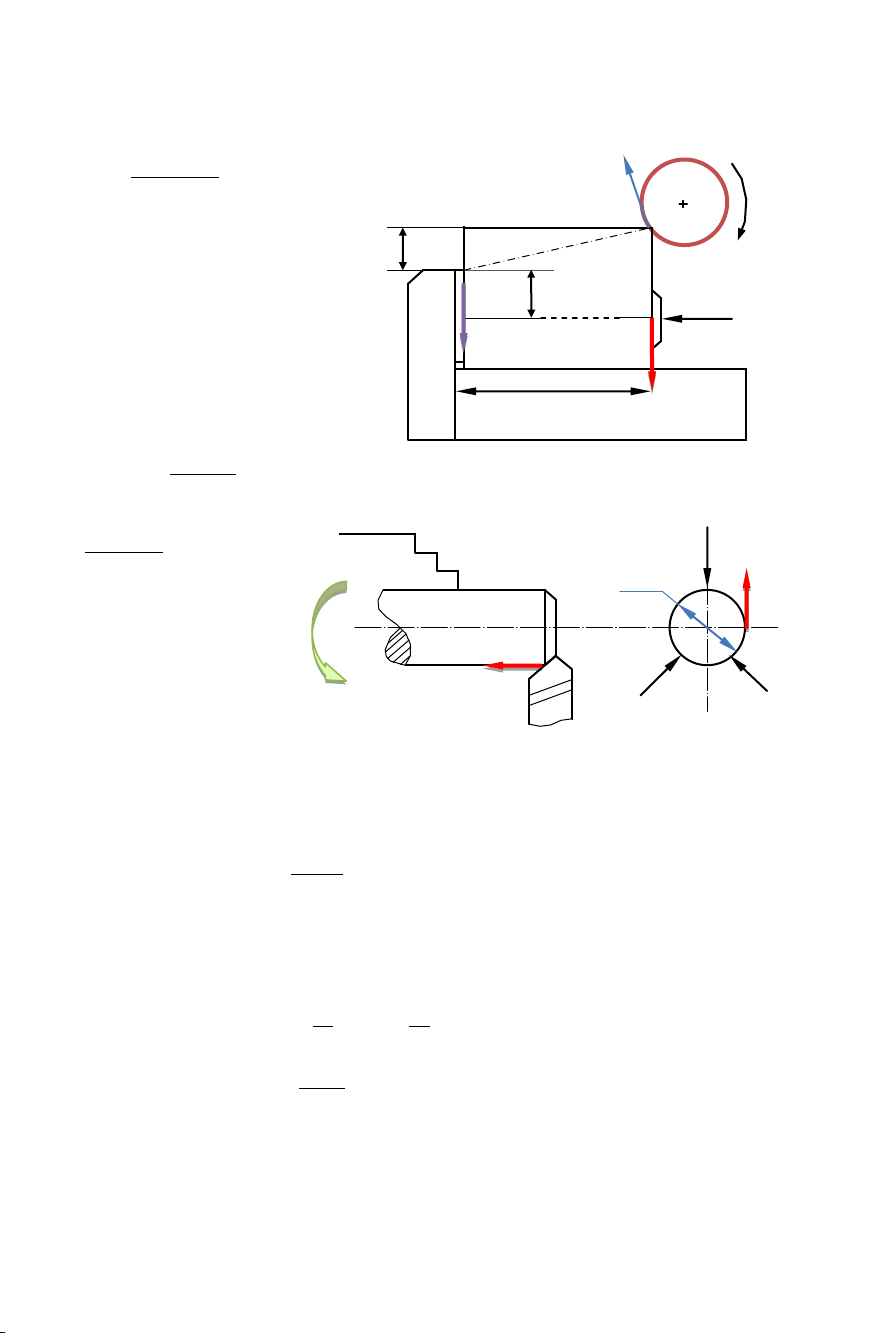

a) Kết cấu không phân biệt mặt gia công và mặt không gia công

b) Kết cấu đúng

5

2

Hình 1.6: a) Mặt bích vuông dễ gây va đập khi tiện mặt đầu.

b) Mặt bích tròn tránh được va đập khi tiện.

a)

b)

a)

c)

d)

Hình 1.5: a) Kết cấu hao phí vật liệu vì phải bỏ đi nhiều lượng dư.

b) Kết cấu gồm hai chi tiết ít hao phí vật liệu.

c) Kết cấu không gá đặt được nhiều phôi.

d) Kết cấu tạo điều kiện gá đặt nhiều phôi.

b)

a)

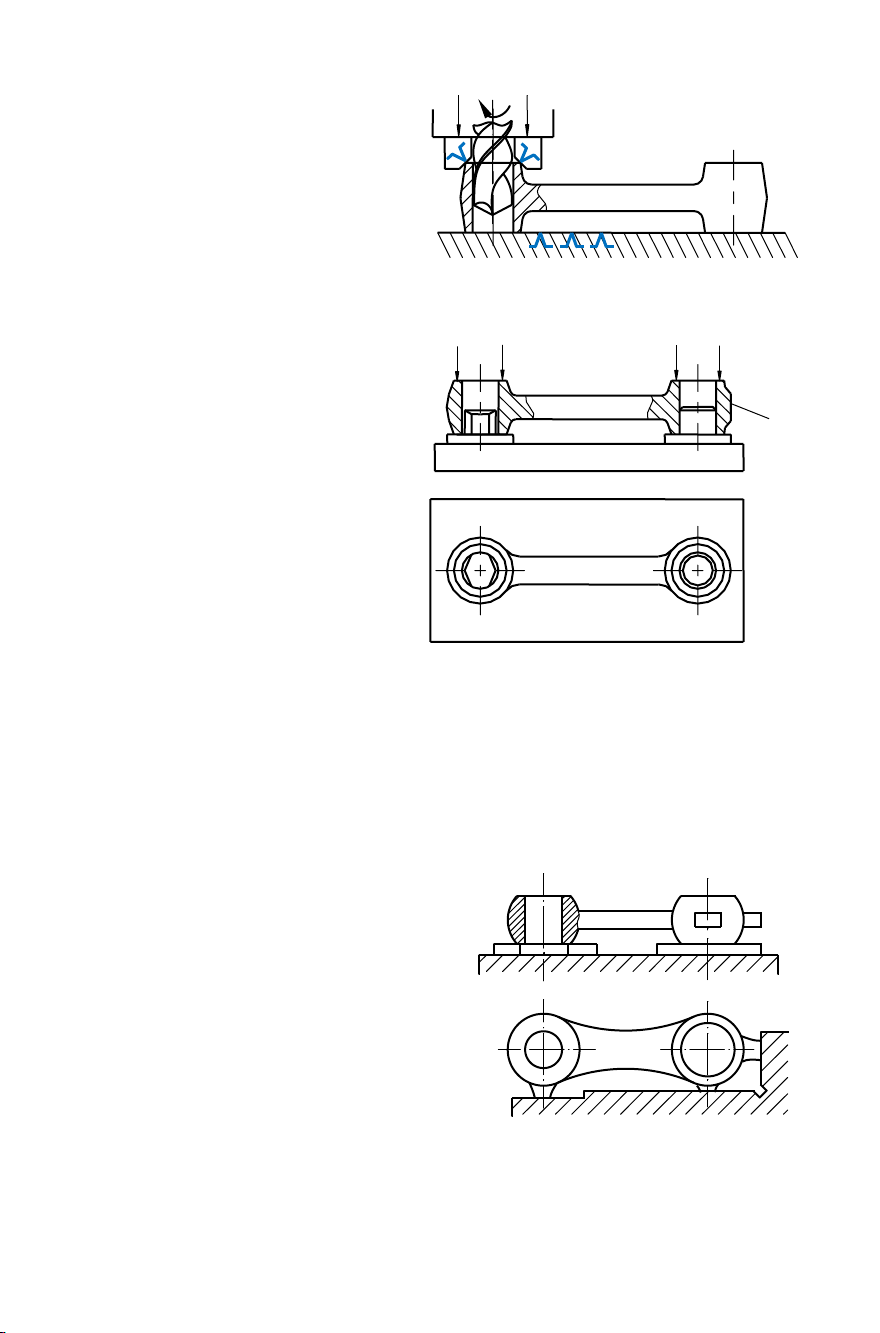

Hình 1.7: a) Kết cấu có diện tích gia công lớn, gây tốn kém khi cắt gọt.

b) Kết cấu giảm diện tích gia công cắt gọt.

b)

Hình 1.4

10

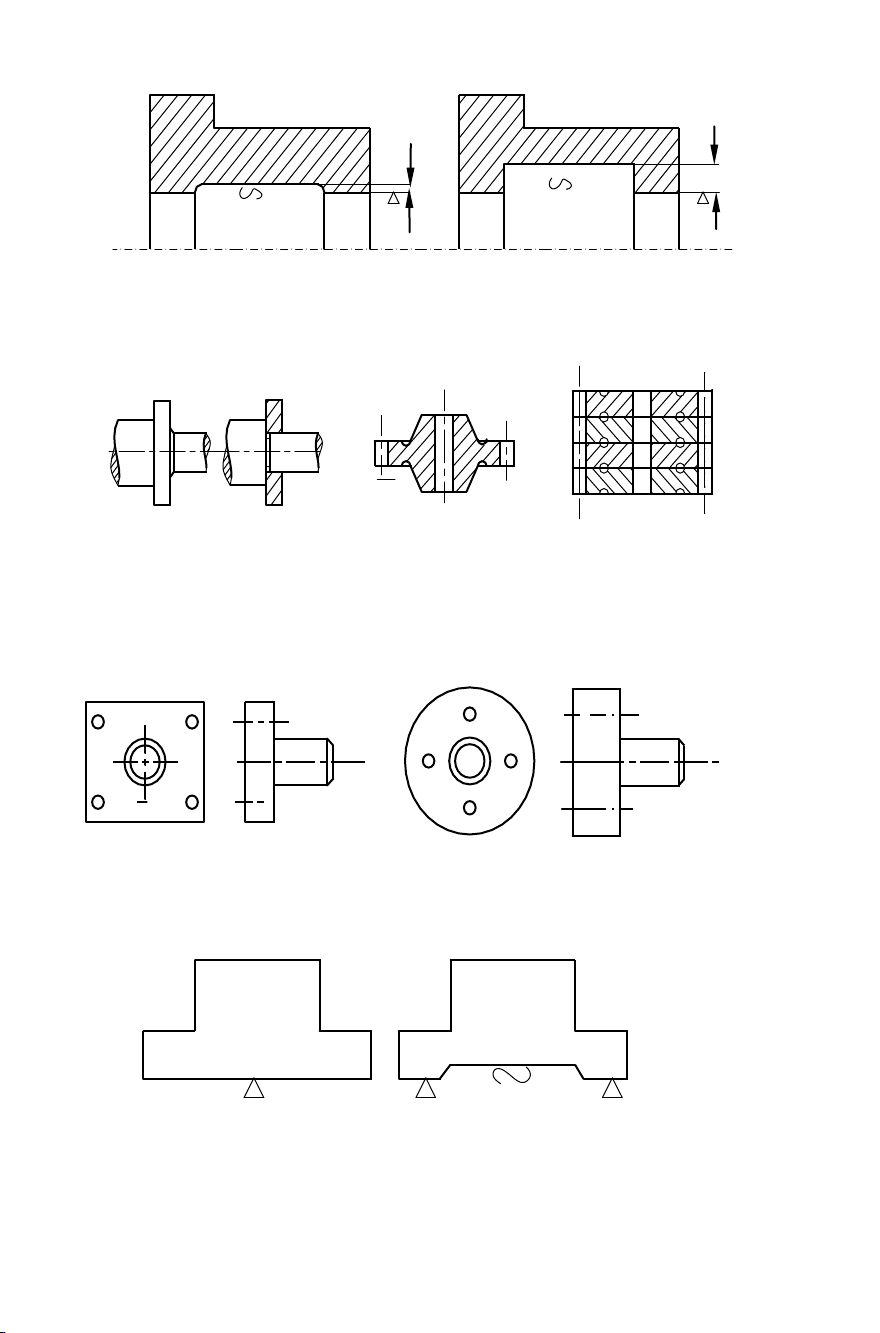

Hình 1.8: a) Ê ke tốn nhiều vật liệu.

b) Ê ke có gân chịu lực, thành mỏng, ít tốn vật liệu.

a)

b)

a)

b)

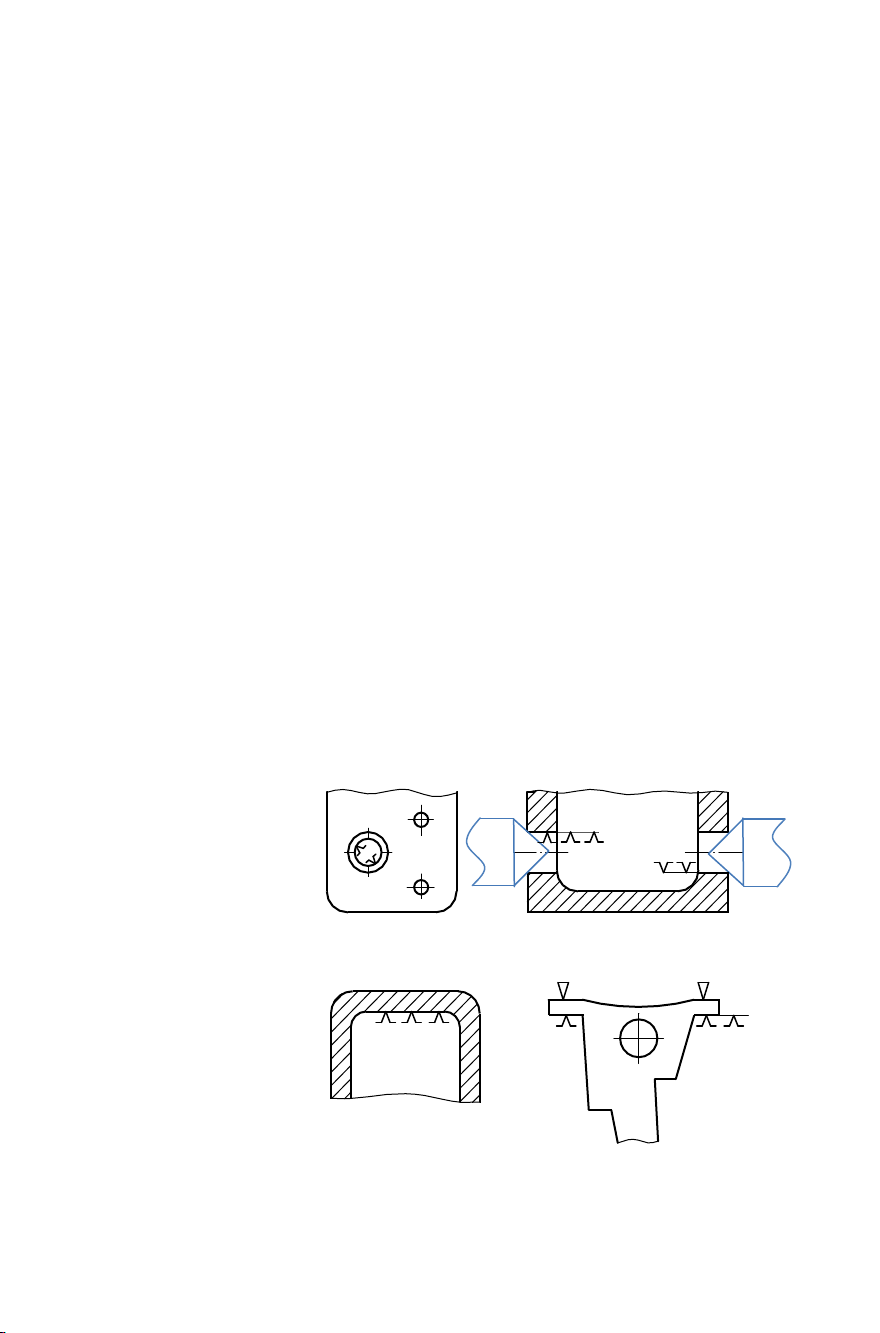

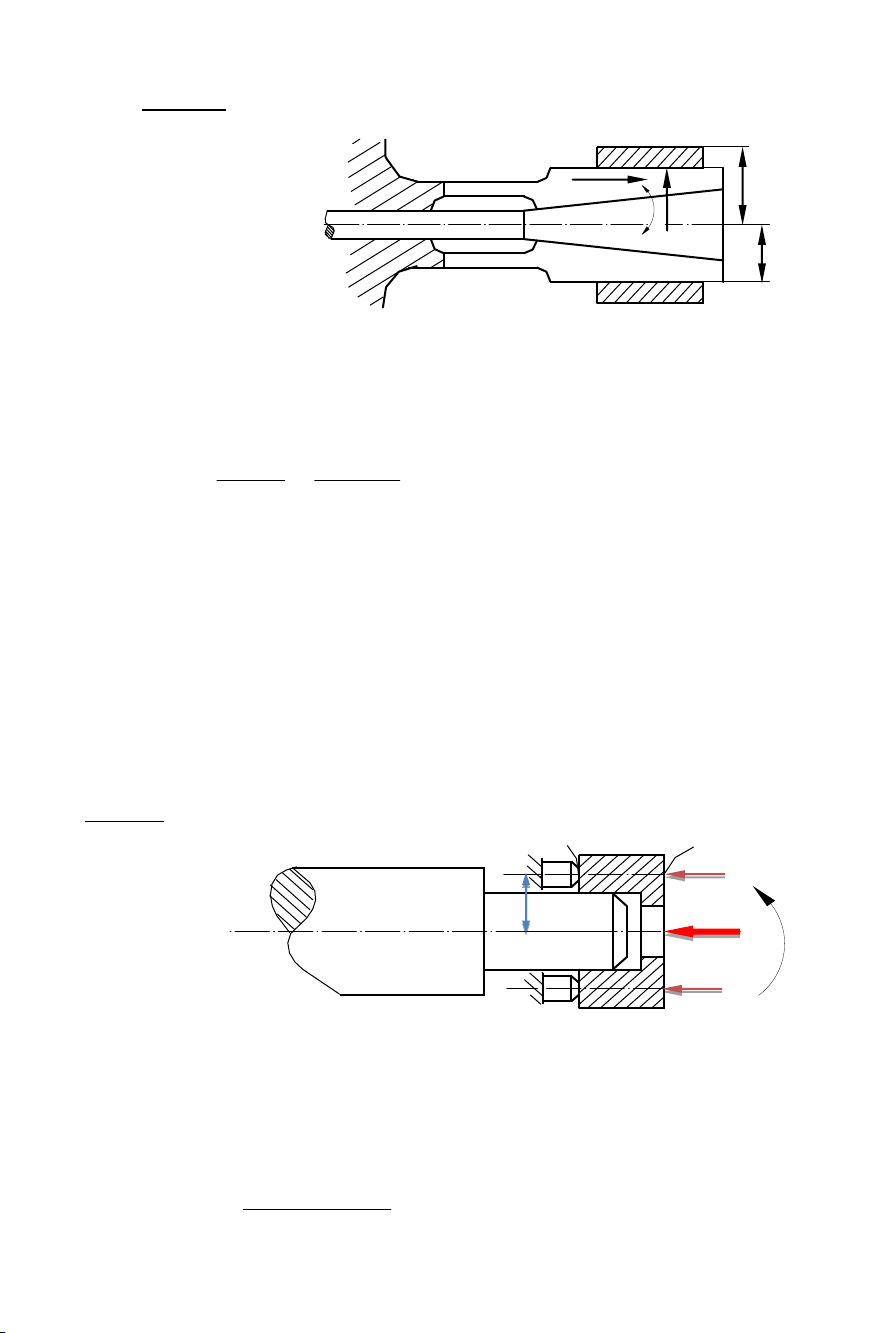

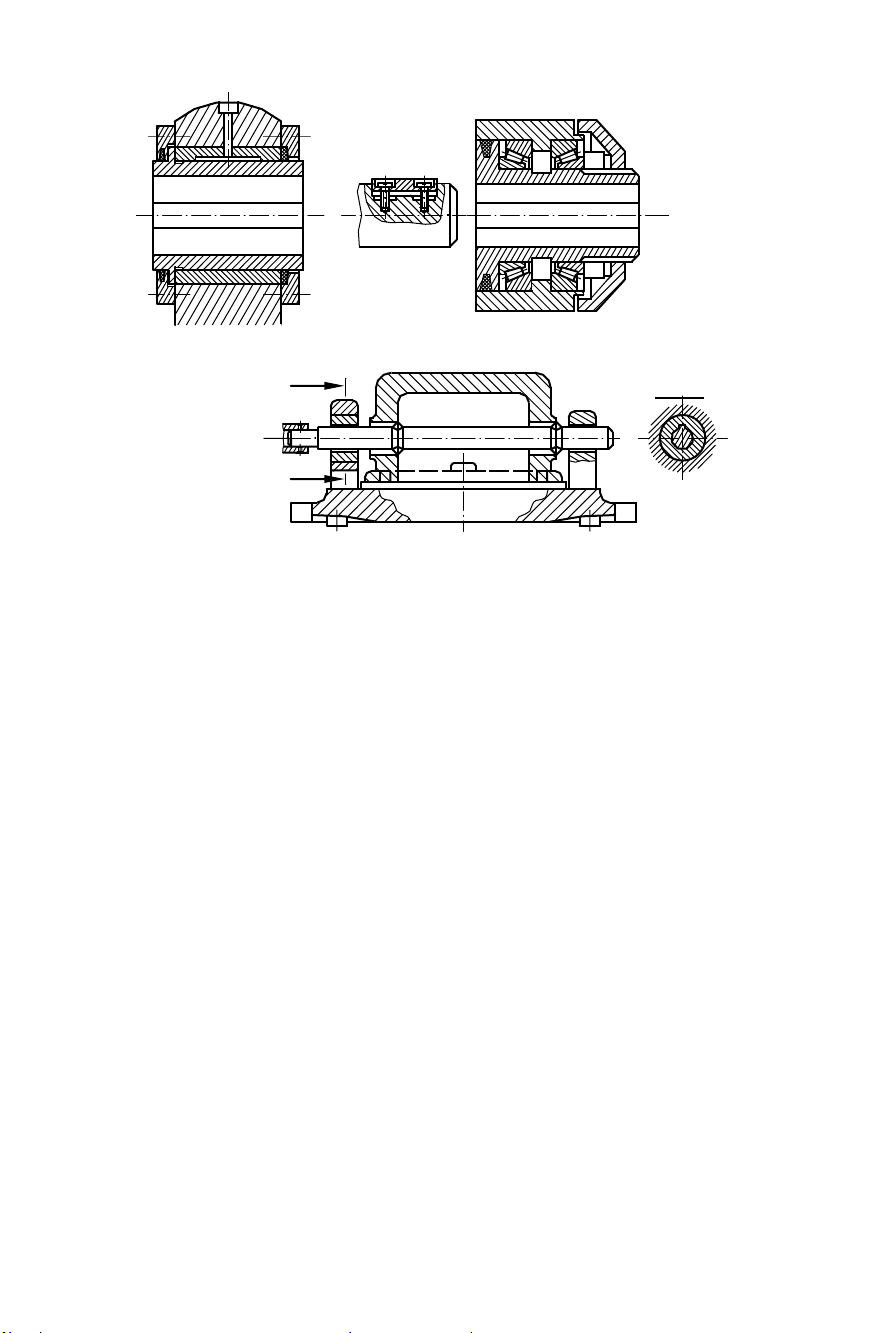

Hình 1.10

a) Kết cấu là một khối liền, khó chế tạo và không thuận lợi cho việc

sữa chữa.

b) Kết cấu hợp lý hơn, gồm hai chi tiết ráp lại, chế tạo đơn giản hơn .

a)

b)

Hình 1.9

a) Kết cấu gồm một khối liền (trên thân hộp) không sửa chữa được

b) Kết cấu thành hộp được lắp thêm bạc nên dễ sửa chữa, thay thế

11

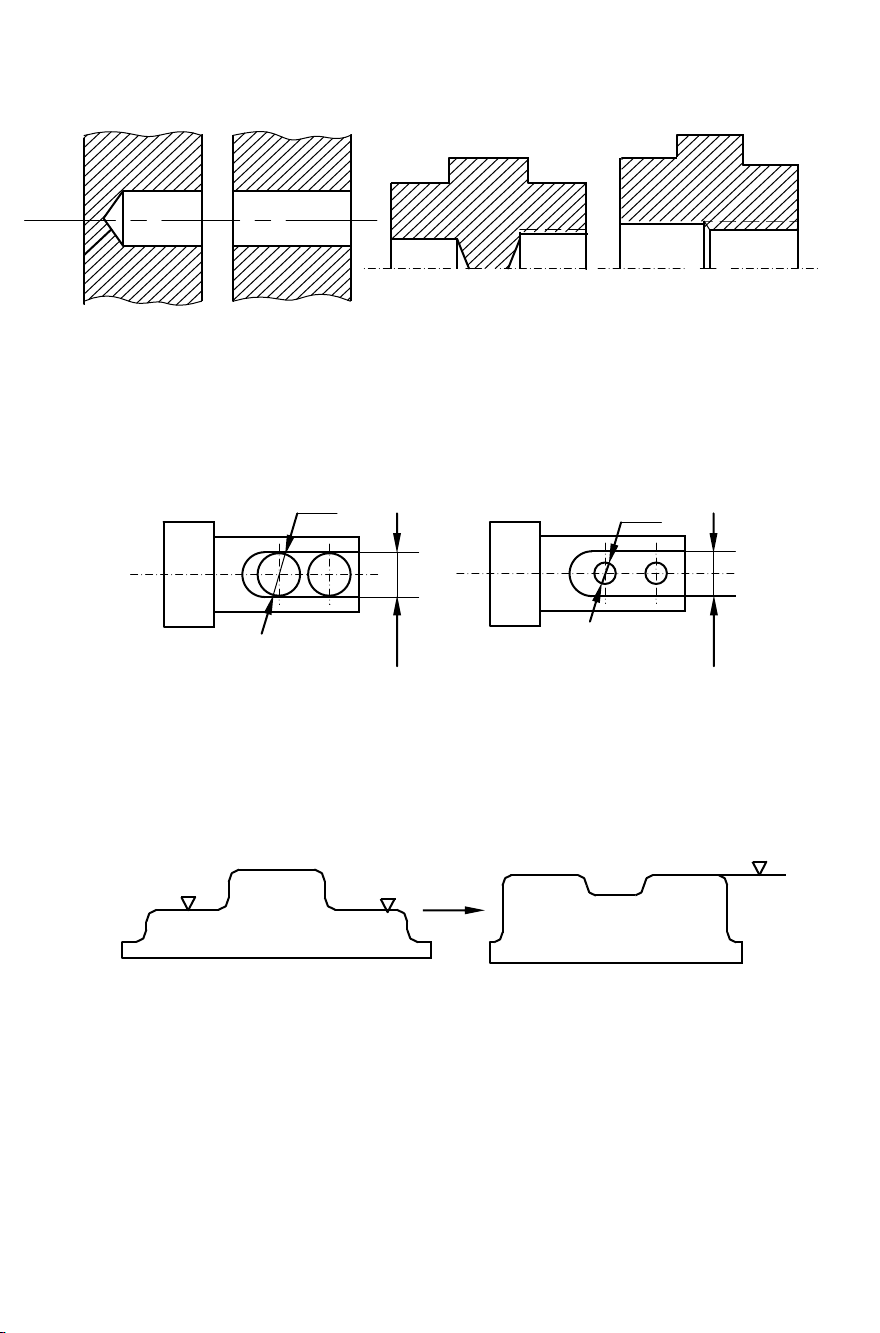

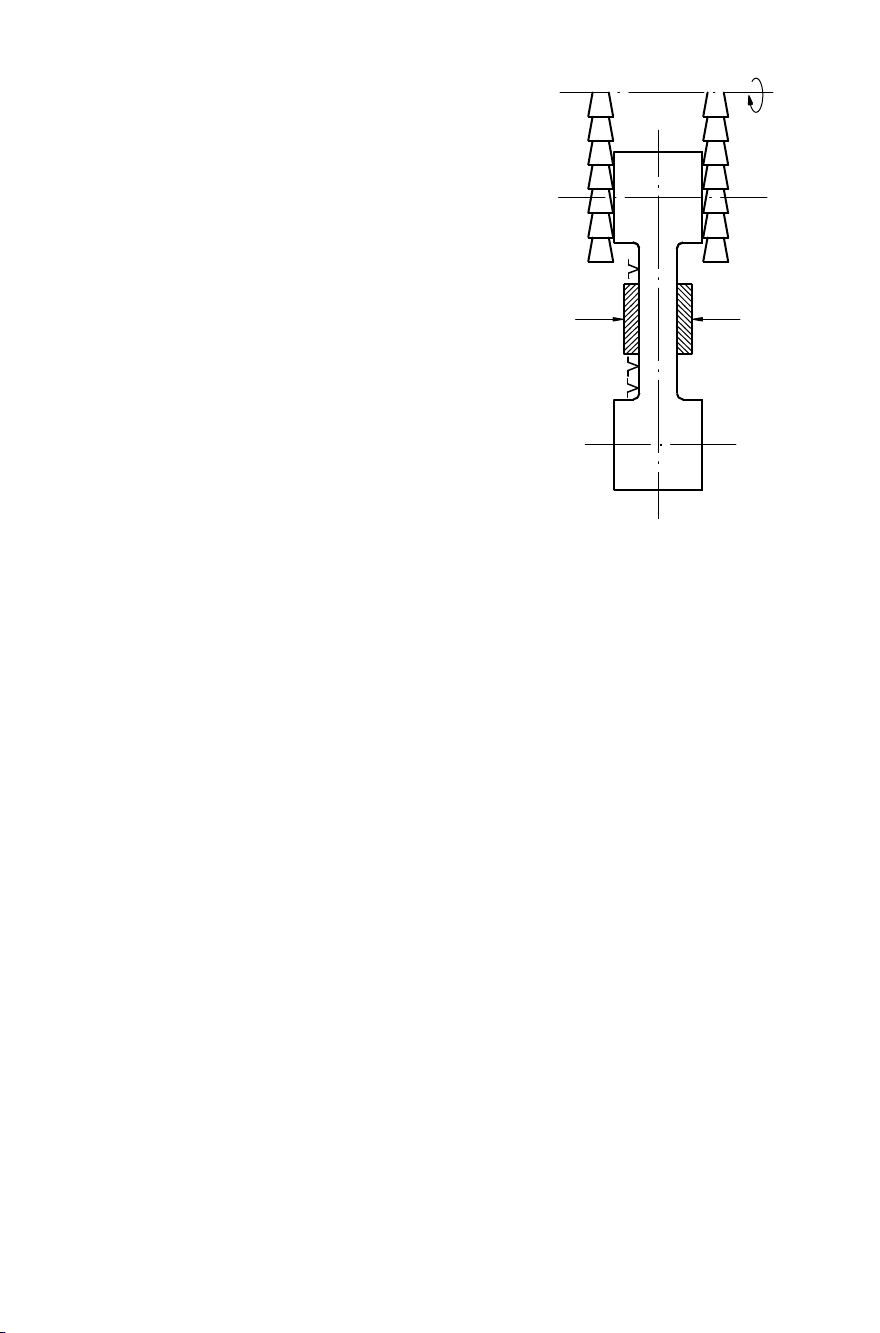

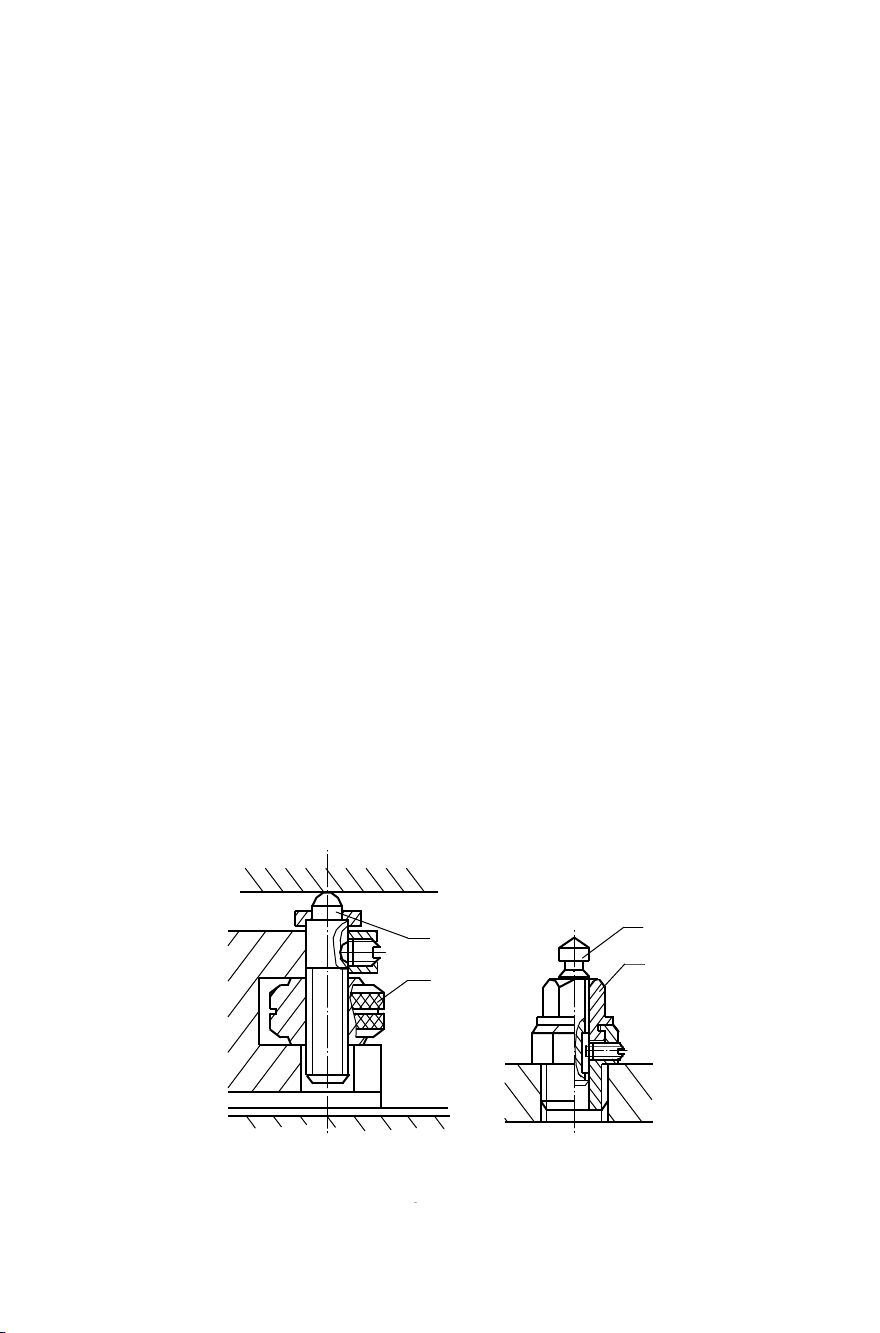

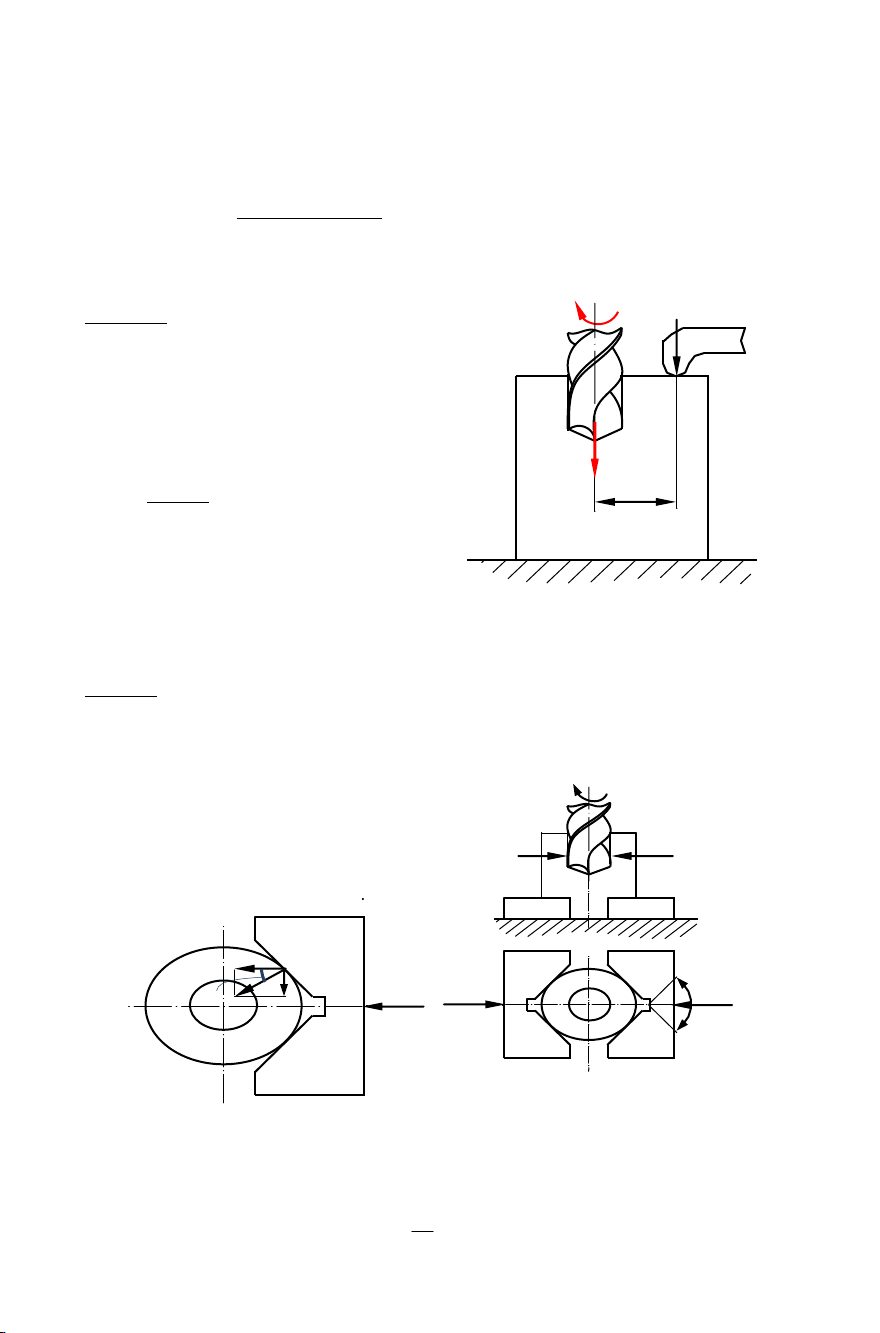

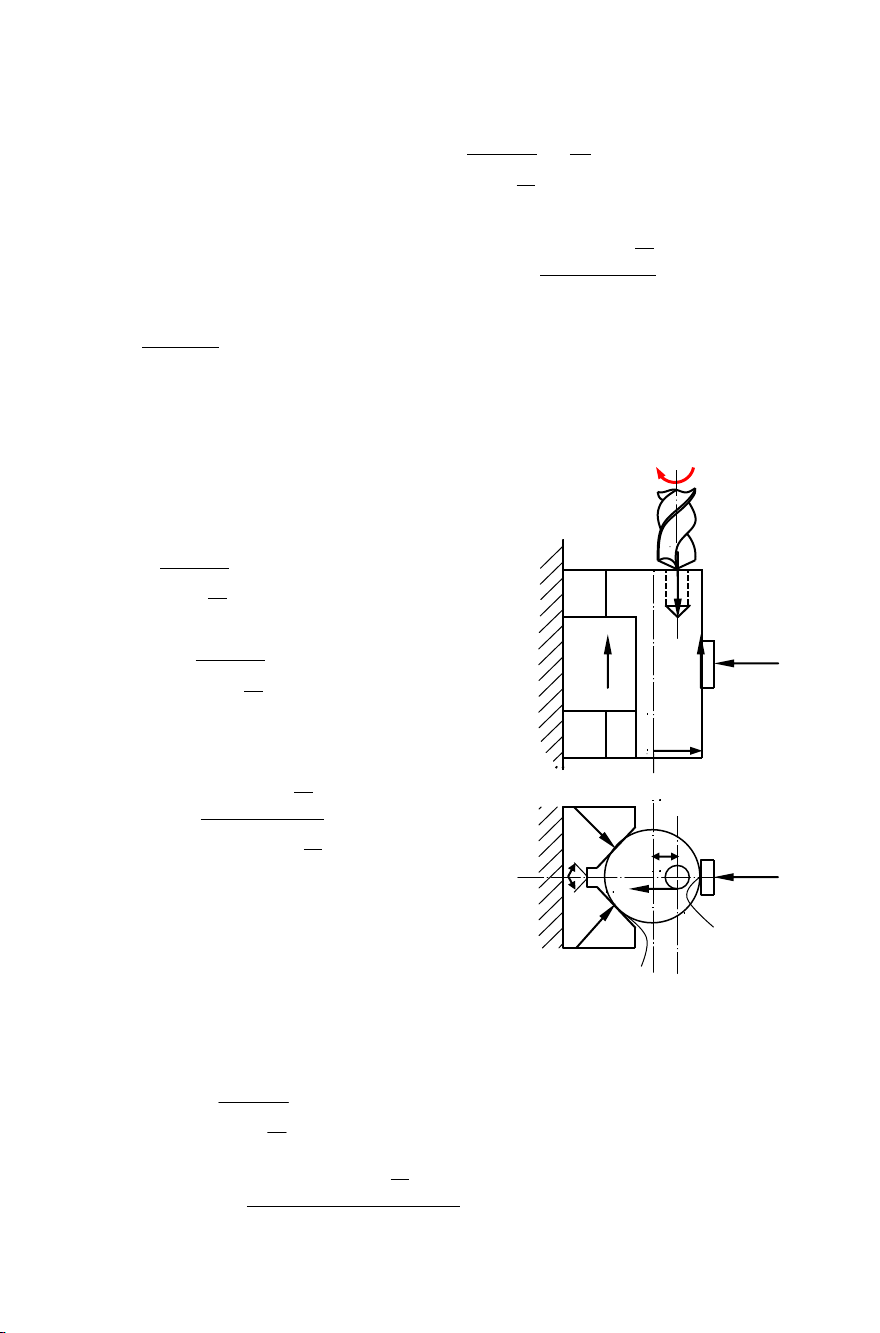

Hình 1.11: a) Kết cấu khó gia công, dễ gãy mũi khoan.

b) c) Kết cấu tạo điều kiện khoan lỗ an toàn.

a)

b)

c)

Hình 1.12

b)

a)

a) Kết cấu như vậy lỗ sẽ bị lay rộng và nghiêng khi khoan

b) Kết cấu hợp lý hơn

a)

b)

c)

Hình 1.13

a) Kết cấu khó chế tạo, không thuận lợi khi sử dụng .

b) Kết cấu có bạc, dễ chế tạo và sử dụng hơn .

c) Kết cấu đơn giản, dễ chế tạo và sửa chữa .

12

d)

c)

b)

a)

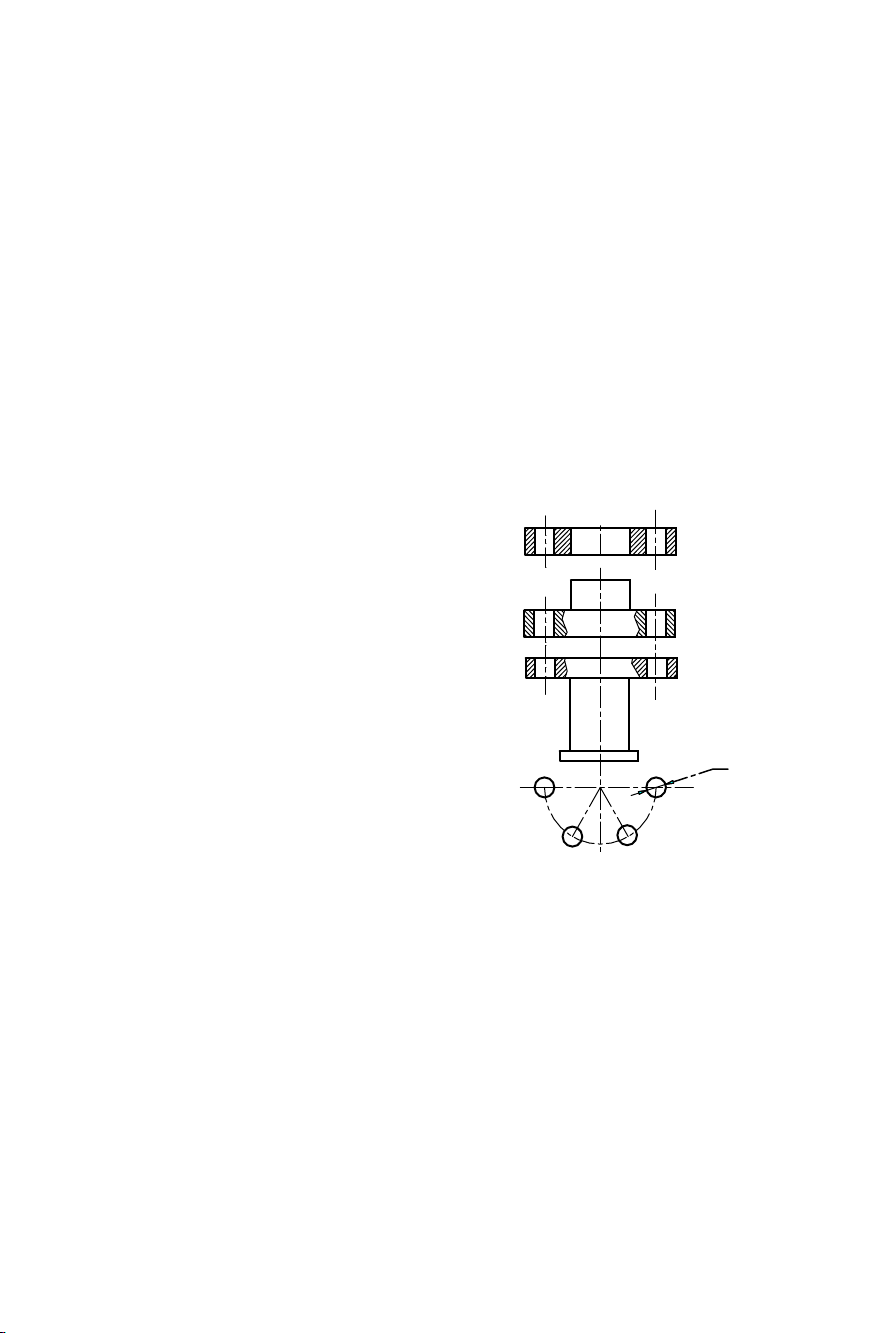

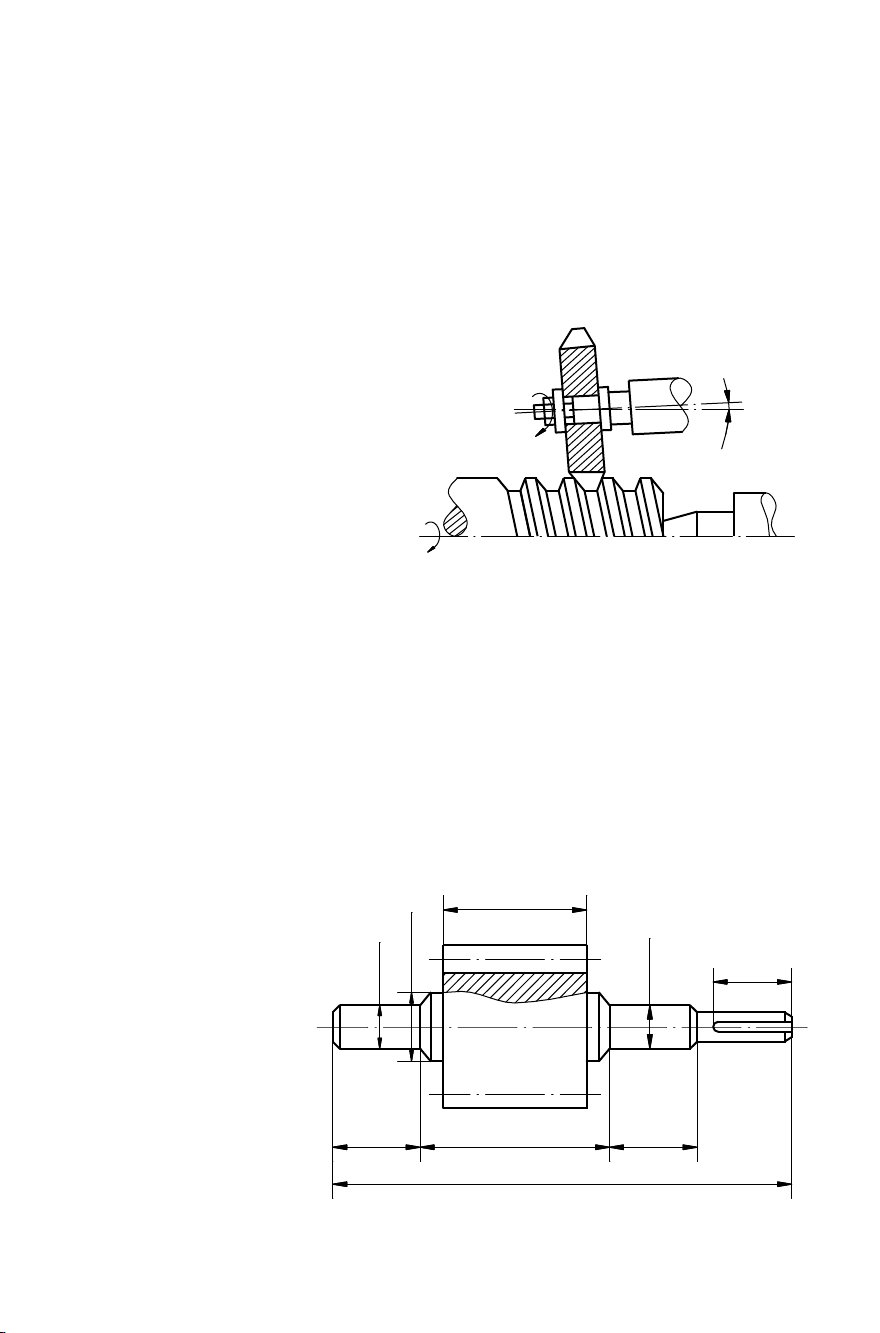

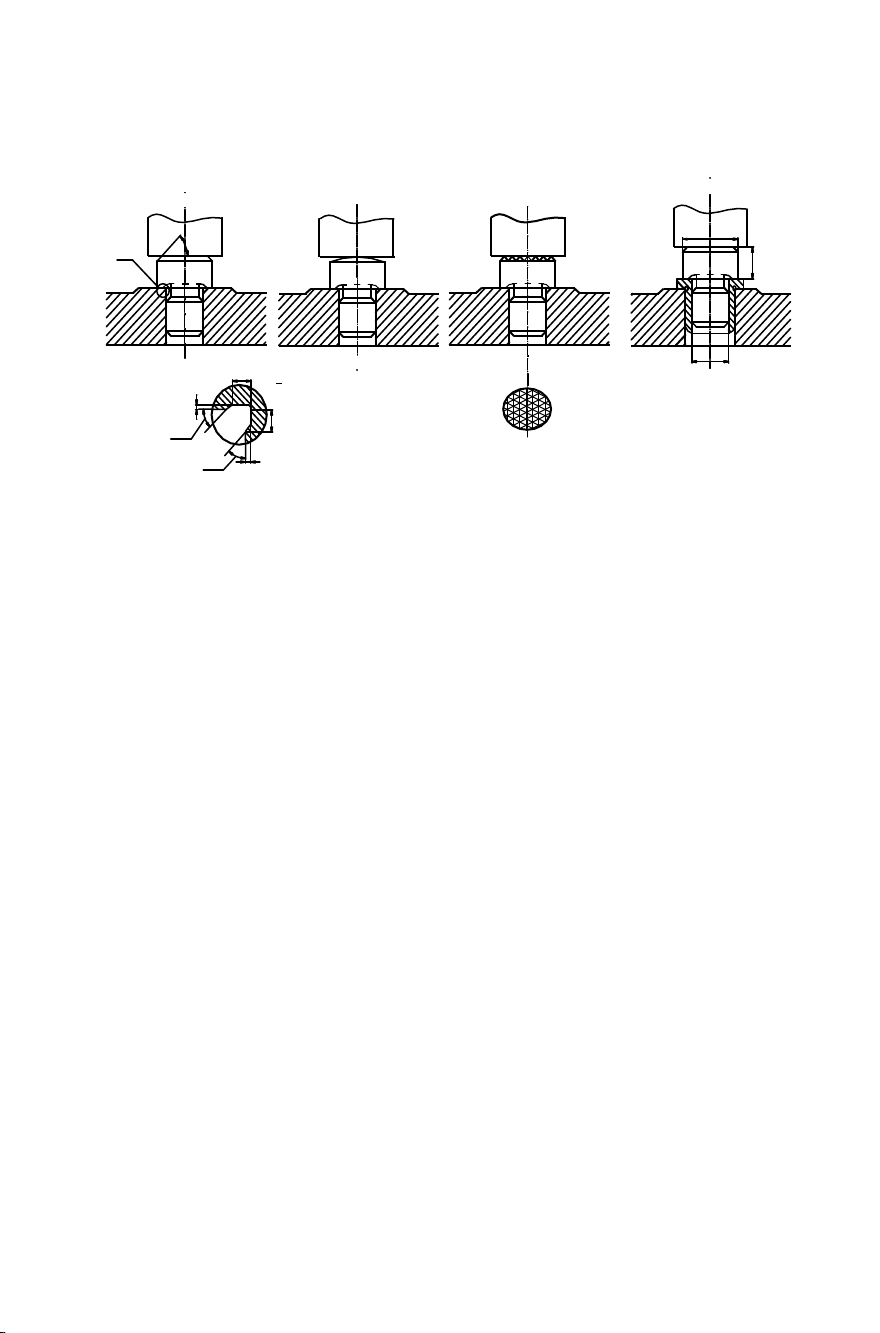

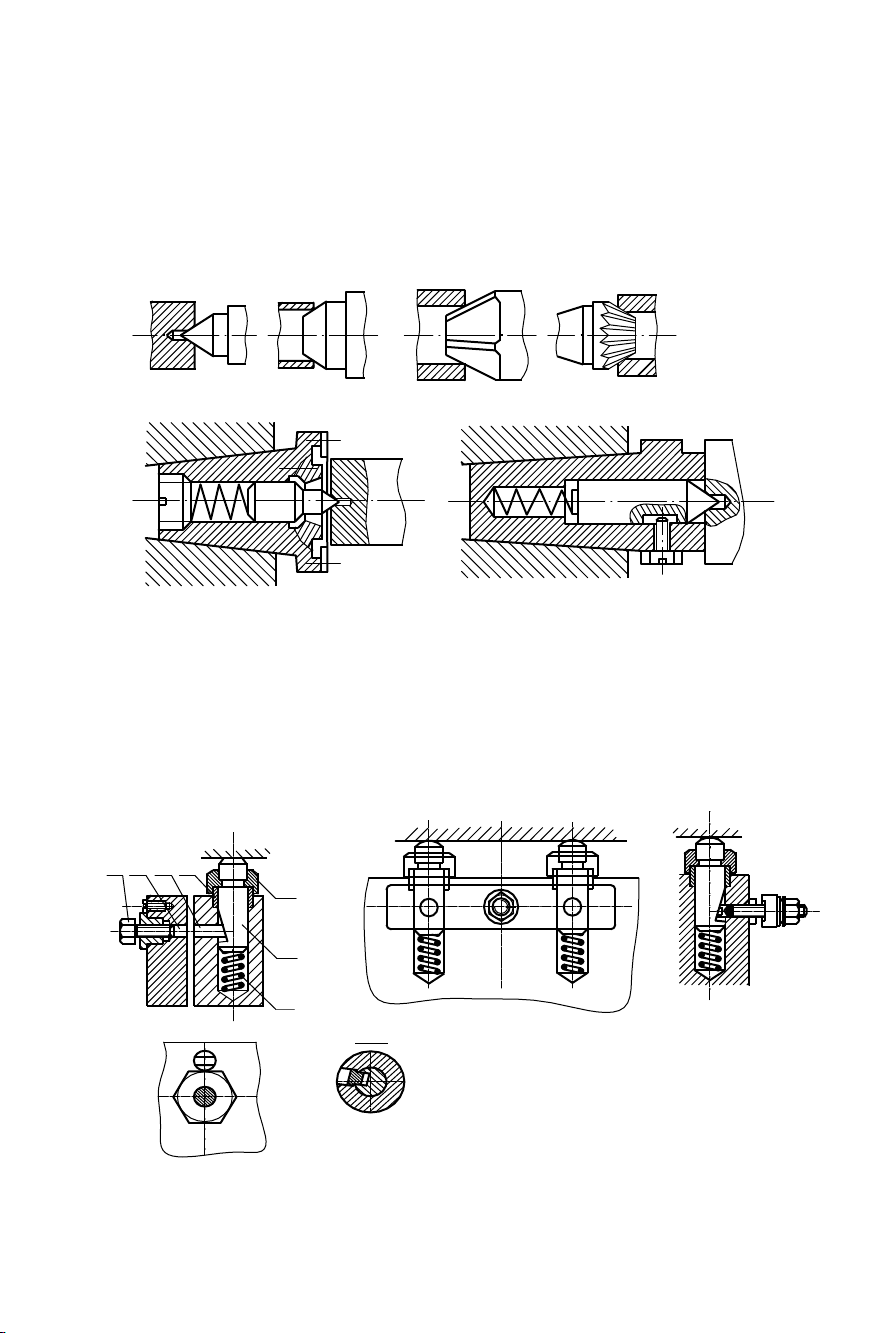

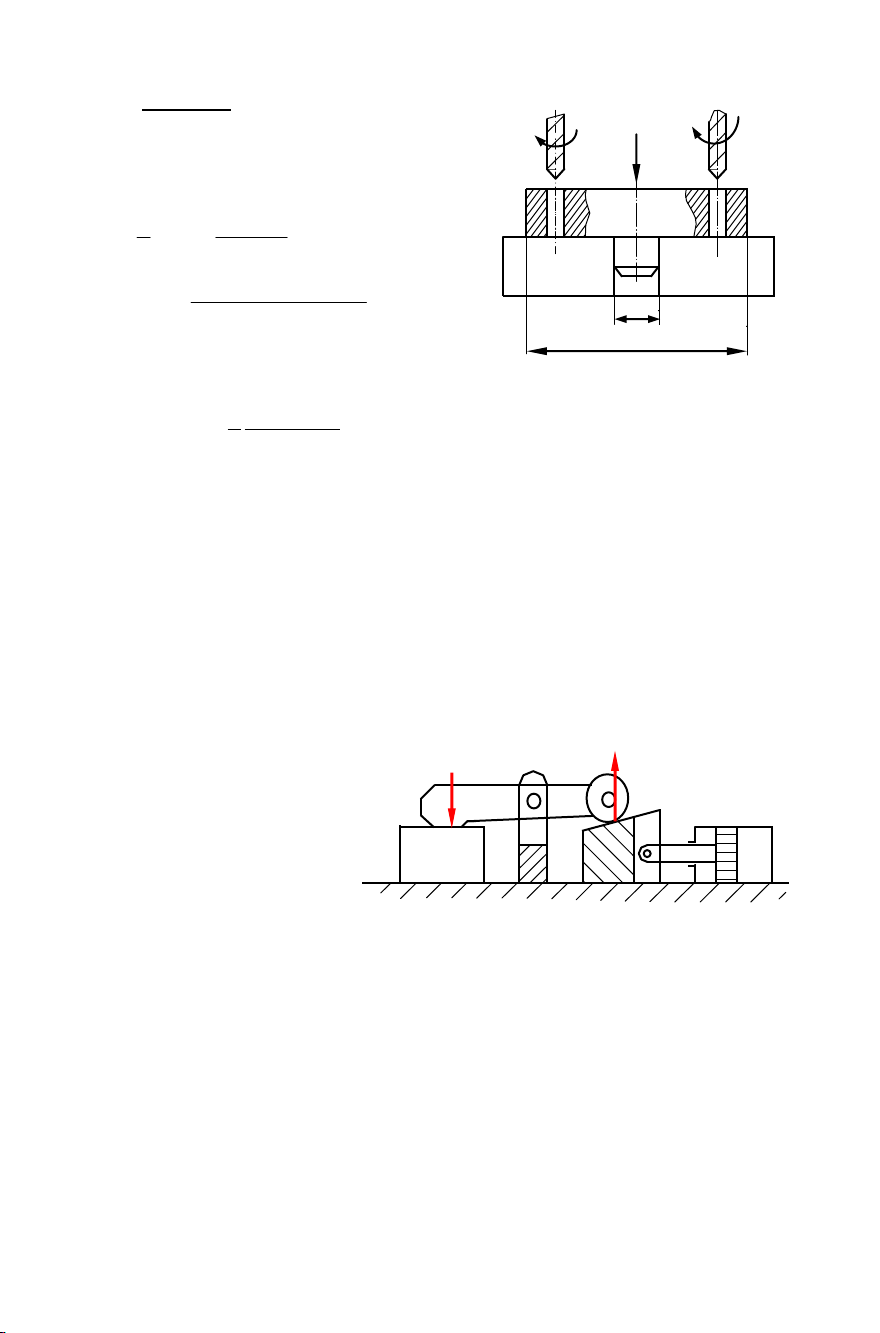

Hình 1.14

a) c) Kết cấu không có rãnh thoát dao nên dễ bị gãy, bể dao .

b) d) Kết cấu hợp lý hơn nên dễ chế tạo và lắp ráp hơn .

a)

b)

Hình 1.16

a) Kết cấu không tạo khả năng gia công cùng một đường chuyển dao.

b) Kết cấu hợp lí hơn

Hình 1.15

a) Đường kính mũi khoan bằng kích thước rãnh dễ gãy mũi khoan

b) Đường kính mũi khoan nhỏ hơn chiều rộng rãnh nên an toàn hơn

.

B

b)

D

B

a)

D

13

1.1.4. Xác định trình tự gia công hợp lí và thiết kế nguyên công

1.1.4.1. Xác định trình tự gia công hợp lí

Xác định trình tự gia công nghĩa là phân chia quá trình công nghệ

thành các nguyên công và bước. Mục đích chính là phải chọn được một

trình tự có chu kì gia công hoàn chỉnh một chi tiết là ngắn nhất, chất

lượng ổn định nhất, chi phí gia công thấp nhất, hiệu quả kinh tế cao.

Khi lập trình tự gia công cần căn cứ vào:

- Quá trình hình thành bề mặt gia công qua các giai đoạn gia công

thô, gia công tinh.

- Quá trình tạo độ cứng bề mặt bằng nhiệt luyện.

- Lí thuyết về chuẩn công nghệ và gá đặt khi gia công

- Điều kiện sản xuất cụ thể (thiết bị, trang bị công nghệ, bố trí mặt

bằng…).

Khi xác định thứ tự các nguyên công cần dựa vào quy trình công

nghệ điển hình của các chi tiết cơ bản như: trục, bạc, càng, hộp, bánh

răng …và tuân theo các chỉ dẫn sau:

1- Đầu tiên phải gia công các mặt làm chuẩn định vị (tốt nhất là

chuẩn tinh thống nhất).

Ở nguyên công đầu này, việc chọn chuẩn thô phải tuân thủ các

hướng dẫn ở chương chuẩn ở giáo trình Cơ sở công nghệ chế tạo máy.

2- Tiếp tục gia công các bề mặt làm chuẩn trên cơ sở đã có một bề

mặt làm chuẩn tinh, ví dụ ở nguyên công đầu tiên đã gia công được mặt

phẳng thì nguyên công thứ hai phải gia công được một hoặc hai lỗ để

phối hợp với mặt phẳng hạn chế 6 bậc tự do. Hoặc gia công tiếp hai mặt

phẳng để định vị thêm 3 bậc tự do nữa.

3- Các nguyên công tiếp theo cần chia ra: Những bề mặt cần độ

chính xác cao và những bề mặt cần độ chính xác thấp. Khi gia công các

bề mặt cần độ chính xác thấp, không ảnh hưởng gì đến các bề mặt có

chính xác cao thì nên gia công chúng sau. Ưu tiên gia công các bề mặt có

độ chính xác cao trước vì những bề mặt này dễ bị phế phẩm, lúc đó ta

chưa gia công các bề mặt có độ chính xác thấp.

Nếu việc gia công các bề mặt có độ chính xác thấp ảnh hưởng đến

các bề mặt có độ chính xác cao thì nên gia công chúng trước, và bề mặt

có độ chính xác cao nhất sẽ được gia công sau cùng (hai giai đoạn).

4- Nếu chi tiết hay bề mặt có qua nhiệt luyện thì nên chia ra hai giai

đoạn: trước và sau nhiệt luyện.

14

5- Những bề mặt có độ chính xác rất cao phải trải qua gia công lần

cuối như: mài nghiền, mài khôn, mài siêu tinh, đánh bóng thì nên tách giai

đoạn này riêng ra để dùng những thiết bị và môi trường gia công đặc biệt.

6- Cố gắng phân chia khối lượng gia công của từng nguyên công

đều nhau: nghĩa là thời gian nguyên công bằng nhau hay là bội số của

nhau để dễ bố trí máy theo sản xuất dây chuyền.

1.1.4.2. Thiết kế nguyên công

Thiết kế nguyên công nghĩa là thực hiện những công việc sau đối

với từng nguyên công:

- Chọn máy và dụng cụ cắt.

- Xác định chuẩn công nghệ, phương án gá đặt phôi, chọn đồ gá và

các trang thiết bị khác.

- Xác định chế độ cắt hợp lí.

- Định mức thời gian gia công.

- Xác định máy và nhân công (số lượng).

Sau đây phân tích cụ thể từng công việc:

a/ Chọn máy Phải tuân thủ các nguyên tắc tổng quát sau:

- Kiểu máy được chọn phải thực hiện được phương pháp gia công

đã xác định.

- Kích thước làm việc của máy phải đảm bảo quá trình gia công

thuận tiện, an toàn, tương ứng với kích thước trang bị, dụng cụ công nghệ

và hành trình cắt theo các phương và chiều khác nhau.

- Máy được chọn phải đảm bảo chất lượng gia công nghĩa là có độ

chính xác cao hơn độ chính xác của chi tiết gia công trên đó.

- Công suất máy phải phù hợp với công suất cắt gọt, nghĩa là không

nhỏ hơn và cũng không lớn hơn công suất cắt quá nhiều gây lãng phí .

- Nên chọn máy có năng suất cao, các phí tổn về thời gian chạy

không là ít nhất. Ưu tiên các máy bán tự động, tự động, điều khiển số…

- Ở dạng sản suất loạt nhỏ nên tập trung nguyên công trên một vài

máy để giảm chi phí vận chuyển và các chi phí khác trong sản xuất .

- Chú ý đến điều kiện sản xuất thực tế khi chọn máy.

b/ Xác định chuẩn công nghệ, phương án gá đặt, chọn trang bị

công nghệ

- Chuẩn công nghệ phải được xác định trên nguyên tắc 6 điểm đã

nêu ở chương Chuẩn ở giáo trình Cơ sở Công nghệ chế tạo máy.

15

- Việc kẹp chặt tham khảo chương thiết kế đồ gá của giáo trình này.

- Sử dụng đồ gá chuyên dùng hoặc đồ gá tháo lắp nhanh trên máy

chuyên dùng.

c/ Xác định chế độ cắt hợp lí

Chế độ cắt (CĐC) ảnh hưởng trực tiếp đến năng suất và chất lượng

gia công.Vì thế khi chọn CĐC nên tham khảo chương Nguyên lý cắt

kim loại ở giáo trình Cơ sở Công nghệ chế tạo máy. Đặc biệt phải tối

ưu hóa chế độ cắt khi gia công.

Khi lựa chọn chế độ cắt nên tận dụng khả năng của dụng cụ cắt, nhất

là tuổi bền nhằm nâng cao năng suất cắt gọt ở những bước gia công thô.

Các giá trị tối ưu của CĐC hay các thông số công nghệ khác hiện

tại được xác định trước khi gia công (nghĩa là ngoài quá trình cắt), được

chỉnh sẵn trên máy theo những chỉ tiêu tối ưu khác nhau về kĩ thuật và

kinh tế. Nhưng trong quá trình cắt, do ảnh hưởng của các yếu tố ngẫu

nhiên mà các thông số công nghệ sẽ có giá trị thực tế sai lệch so với giá

trị tối ưu đã xác định. Vì vậy phương hướng chung là tối ưu hóa liên tục

các thông số công nghệ ngay trong quá trình cắt, nhằm đảm bảo các

thông số công nghệ luôn có giá trị tối ưu (giám sát quá trình cắt).

d/ Định mức thời gian gia công

Định mức thời gian gia công là xác định thời gian cần thiết để hoàn

thành nội dung công việc cho từng nguyên công và toàn bộ quá trình

công nghệ trong điều kiện sản xuất cụ thể nào đó.

Các thành phần thời gian thường được phân chia như sau:

T

o

- thời gian cơ bản, là thời gian máy làm việc, dụng cụ cắt trực

tiếp làm biến đổi hình dạng kích thước và tính chất cơ lí của chi tiết gia

công. Công thức tính toán thời gian này cho trong sổ tay: “Chế độ cắt

gia công cơ”.

T

p

- thời gian phụ, là thời gian do máy hoặc công nhân thao tác để

hoàn thành chu kì gia công. Ví dụ: thời gian chạy dao lùi ra, gá đặt và

tháo chi tiết, đo lường khi gia công …

T

nc

= T

0

+ T

p

là thời gian nguyên công, thời gian này chiếm tỉ lệ

lớn nhất.

T

pv

- thời gian phục vụ, nó bao gồm hai thành phần:

T

pvkt

- thời gian phuc vụ kĩ thuật như: đổi dụng cụ, sửa đá, mài dao,

bảo dưỡng máy.

T

pvtc

- thời gian phục vụ tổ chức như: tra dầu vào máy, quét dọn,

bàn giao ca, vận chuyển, chờ đợi…

16

Như vậy: T

pv

= T

pvkt

+ T

pvtc

a,b: hệ số tỉ lệ thời gian tra ở các sổ tay công nghệ.

T

tn

– thời gian nghỉ ngơi tự nhiên theo nhu cầu của con người.

Tổ hợp các loại thời gian trên, ta được thời gian gia công từng chiếc là:

T

tc

= T

o

+ T

p

+ T

pv

+ T

tn

.

Khi gia công hàng loạt chi tiết cần phải điều chỉnh máy, ta có thêm

thời gian chuẩn bị kết thúc: T

cbkt

T

cbkt

bao gồm những công việc có liên quan đến việc chuẩn bị để

gia công một loạt chi tiết và thu dọn để kết thúc chúng, ví dụ: điều chỉnh

máy, thiết kế chế tạo đồ gá …Thời gian này không phụ thuộc vào số chi

tiết trong loạt (n). Số chi tiết trong loạt càng lớn thì thời gian từng chi tiết

trong loạt sẽ giảm xuống.

Như vậy: T

tc loạt

= T

tc

+ T

cbkt

/n

Để định mức thời gian, người ta thường dùng hai phương pháp:

Phương pháp bấm giờ: phương pháp này sát thực tế sản xuất, tương

đối chính xác vì thời gian cần thiết để gia công được phân tích thành từng

động tác tỉ mỉ và dùng đồng hồ theo dõi rồi ghi vào sổ tay. Độ chính xác

của phương pháp bấm giờ phụ thuộc vào số lần quan sát và điều kiện

thực hiện quá trình gia công, có khi phải vận dụng toán thống kê xác suất

để xử lí kết quả đo về thời gian gia công để có định mức lao động hợp lí.

Phương pháp kinh nghiệm: định mức theo kinh nghiệm thường

không chính xác nhưng nhanh, phù hợp với sản xuất nhỏ.

e/ Xác định số lượng máy và nhân công

Số lượng máy cần thiết cho một nguyên công được xác định theo

công thức:

Trong đó:

M – số máy tính toán cần thiết cho nguyên công.

T

m

– tổng giờ máy cần thiết để gia công hết sản lượng chi tiết

(giờ/năm).

100

a

TTT

popvkt

100

b

TTT

popvtc

mT

KT

M

M

m

.

.

17

T

m

= T

tc loạt

.N (N là sản lượng hàng năm).

K – hệ số xét đến khả năng vượt định mức, tăng năng suất, thông

thường chọn K = 0,9 0,95.

T

M

– vốn thời gian làm việc thực tế của một máy theo chế độ một

ca sản xuất hàng ngày (T

M

có giá trị khoảng 2.200 giờ/năm):

m – số ca sản xuất hàng ngày (m = 1, 2 hoặc 3).

Số công nhân cần thiết cho nguyên công:

Trong đó:

T

n

– tổng giờ /người cần thiết cho cả sản lượng (giờ/năm)

Nguyên công gia công trên máy công cụ thì T

n

= T

m

.

T

c

– vốn thời gian làm việc của một công nhân làm việc một ca

(T

c

= 2000 giờ/năm)

1.1.5. Xác định lƣợng dƣ gia công hợp lý

1.1.5.1. Khái niệm và định nghĩa về lượng dư

a/ Khái niệm

Trong cơ khí chế tạo, tùy theo dạng sản xuất mà chi phí về vật liệu

có thể chiếm từ 30 % đến 60 % tổng chi phí chế tạo.

Xác định lượng dư gia công hợp lý về trị số và dung sai sẽ góp

phần làm giảm chi phí về vật liệu và đảm bảo hiệu quả kinh tế của quá

trình công nghệ vì:

- Lượng dư quá lớn sẽ tốn nguyên vật liệu, tiêu hao lao động, tiêu

tốn nhiều năng lượng điện, dụng cụ cắt, vận chuyển nặng … dẫn đến giá

thành tăng.

- Ngược lại, lượng dư quá nhỏ sẽ không đủ để hớt đi các sai lệch

của phôi do có hiện tượng in dập từ phôi qua chi tiết gia công. Hệ số in

dập giảm dần qua mỗi lần gia công, vì vậy để hoàn thành một bề mặt đạt

chất lượng phải trải qua nhiều bước gia công. Lượng dư phải đủ để thực

hiện các nguyên công cần thiết đó. Mặt khác lượng dư quá nhỏ có thể

xảy ra hiện tượng trượt giữa dao và chi tiết, dao sẽ bị mòn nhanh, bề mặt

gia công không đạt độ bóng yêu cầu.

b/ Định nghĩa

Lượng dư gia công cơ là lớp kim loại được hớt đi trong quá trình

gia công cơ khí.

c

n

T

KT

R

.

18

Để hoàn thành một bề mặt phải trải qua nhiều bước gia công nên có

hai khái niệm quan trọng là lượng dư tổng cộng và lượng dư trung gian.

- Lượng dư gia công tổng cộng (ký hiệu là Z

0

) là toàn bộ lớp kim

loại được hớt đi trong quá trình gia công qua tất cả các nguyên công hay

bước công nghệ.

- Lượng dư gia công trung gian (ký hiệu là Z

b

) là lớp kim loại được

hớt đi ở mỗi bước công nghệ hoặc mỗi nguyên công.

Quan hệ giữa Z

0

và Z

b

là:

n

bi

ZZ

1

0

(n là số nguyên công hay bước công nghệ)

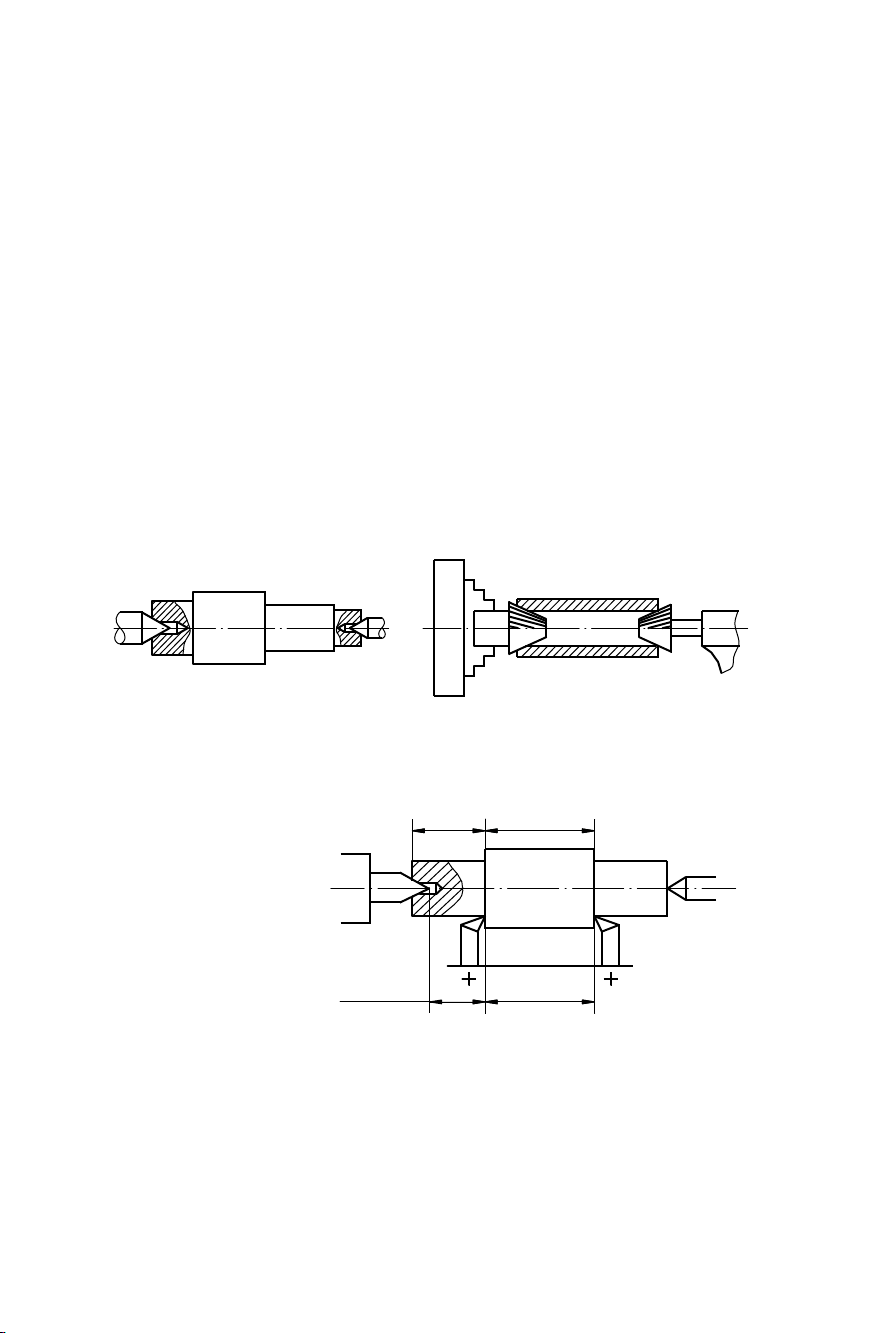

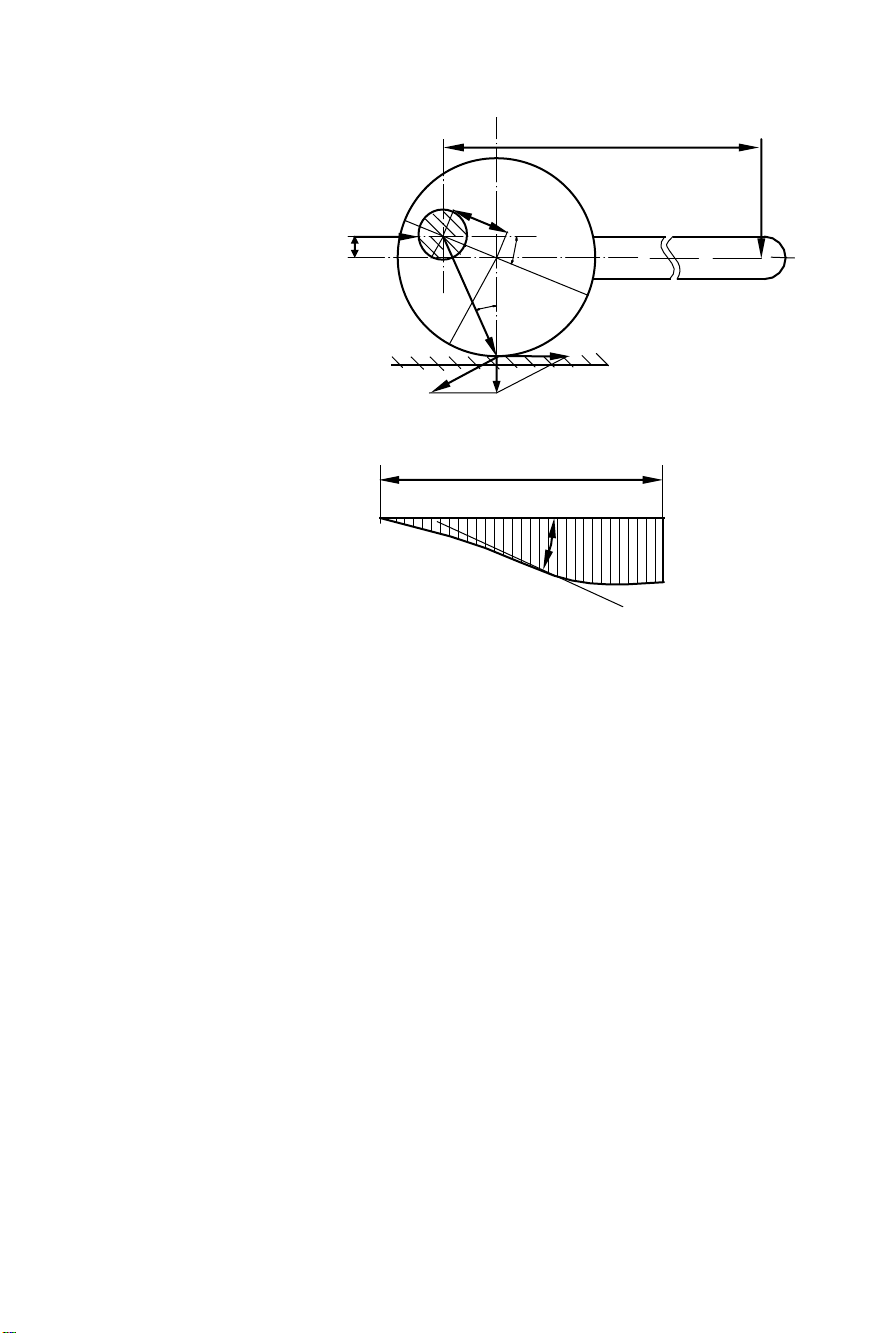

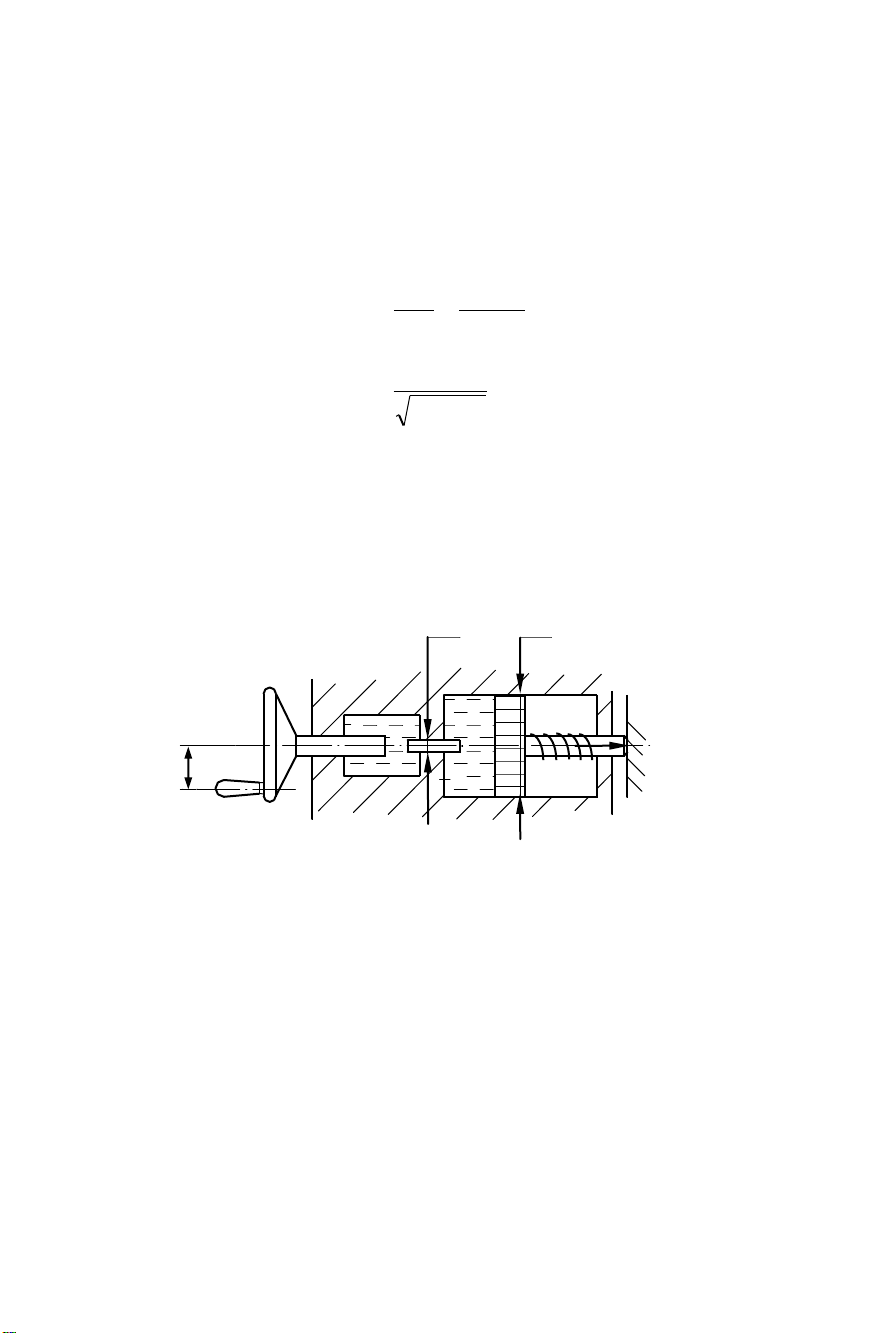

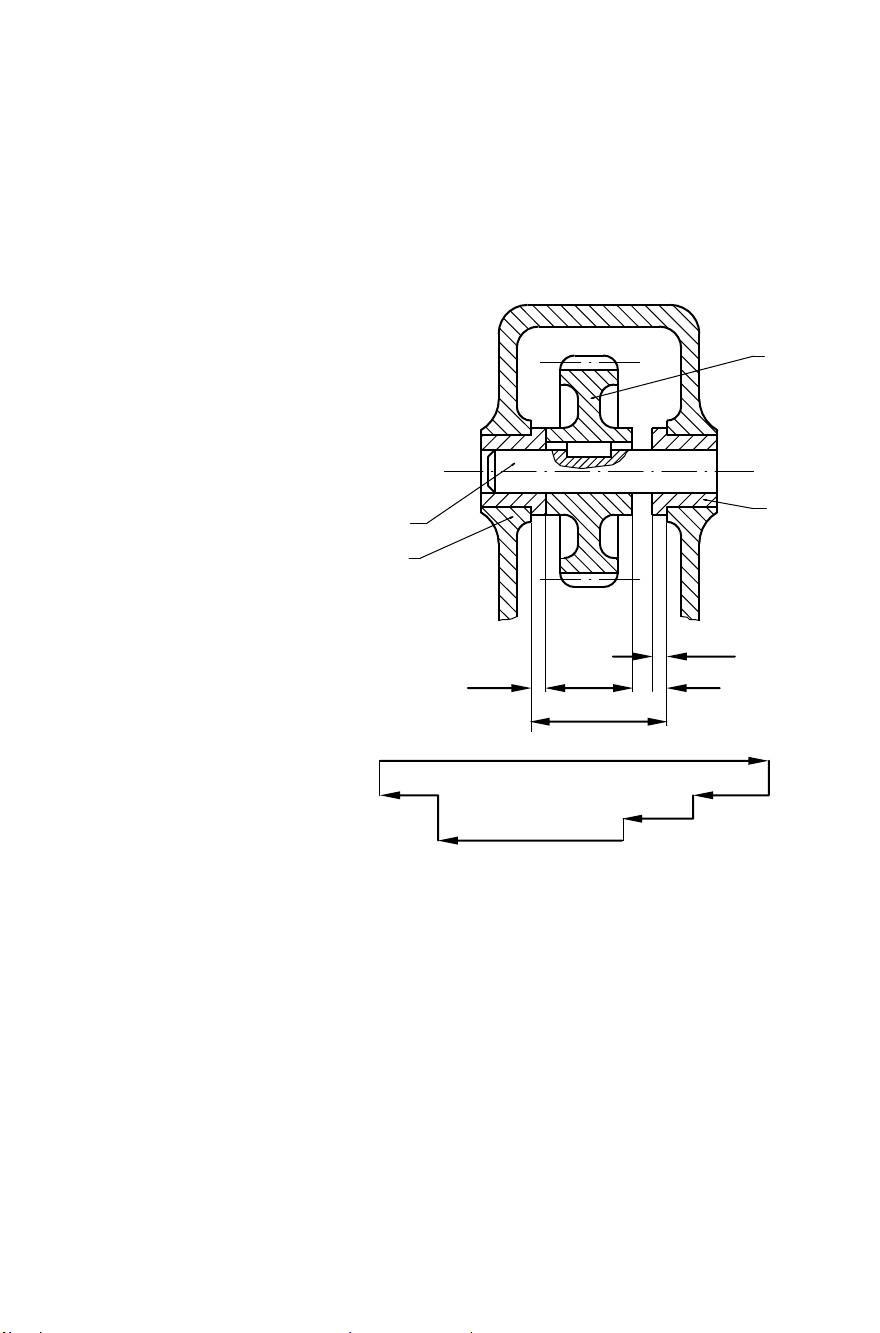

Trên hình 1.17 thể hiện việc gia công ở nguyên công thứ i nào đó, ta có:

- Đối với mặt ngoài: Z

b

= a - b

- Đối với mặt trong: Z

b

= b - a

Trong đó:

b – là kích thước của bước (hay nguyên công) đang thực hiện.

a – là kích thước của bước (hay nguyên công) sát trước để lại.

Lượng dư tổng cộng được xác định như sau:

Đối với mặt ngoài: Z

o

= Kích thước phôi – Kích thước chi tiết =

n

bi

Z

1

Đối với mặt trong: Z

0

= Kích thước chi tiết – Kích thước phôi =

n

bi

Z

1

Khi xác định lượng dư cho các bề mặt đối xứng, ví dụ mặt trụ ta

thường tính 2Z

b

để tránh nhầm lẫn khi cộng với kích thước đường kính.

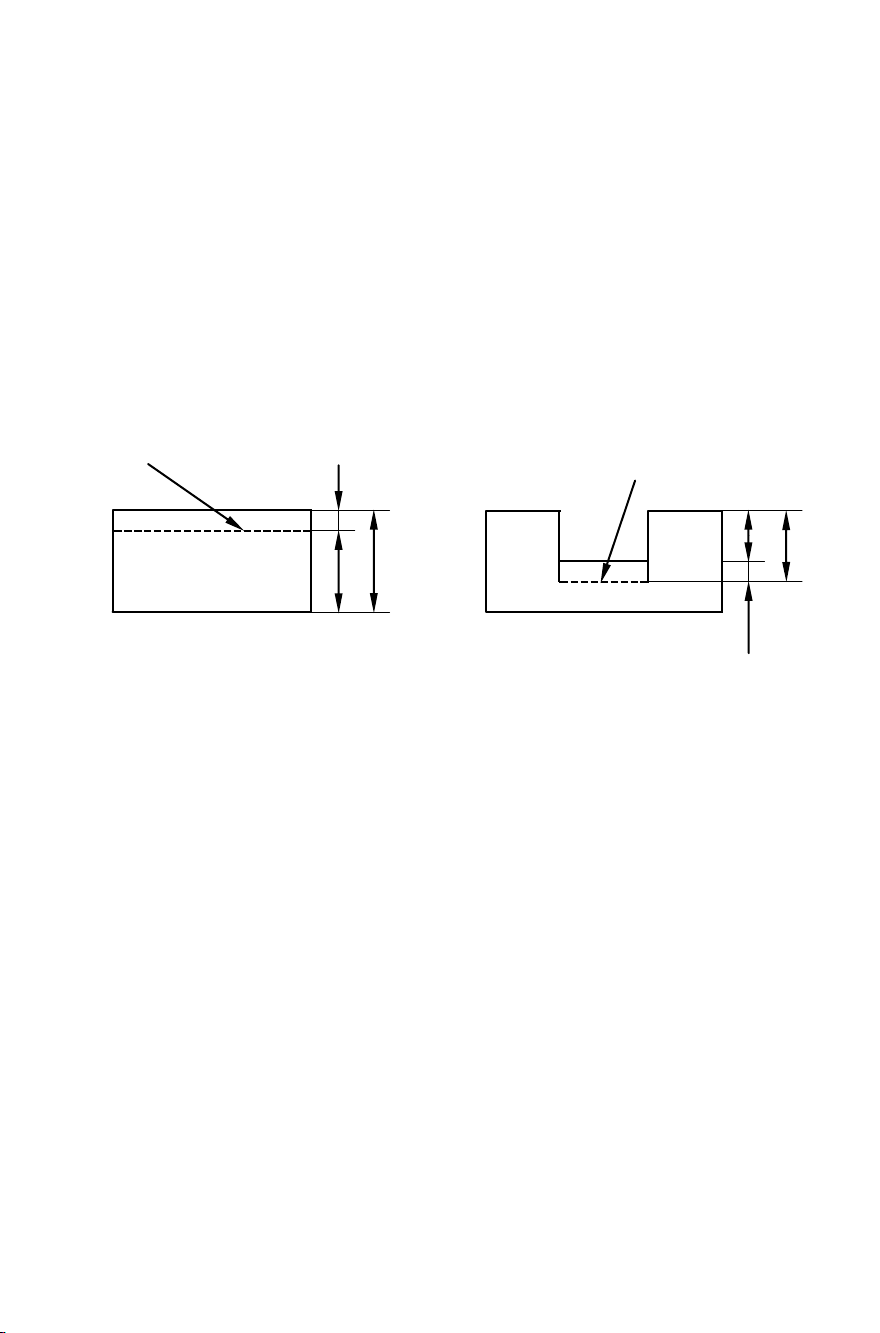

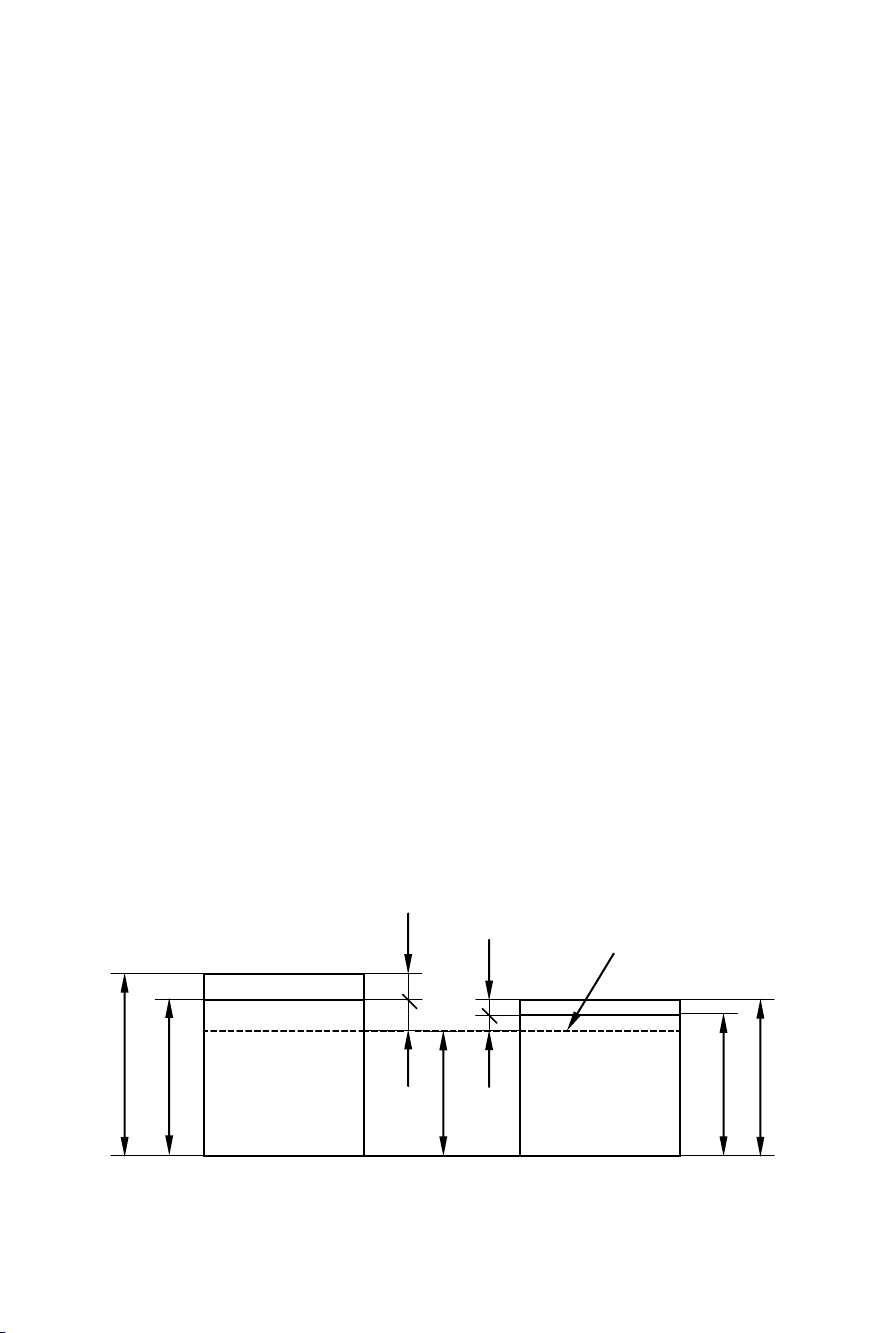

Trên hình 1.18, ta có:

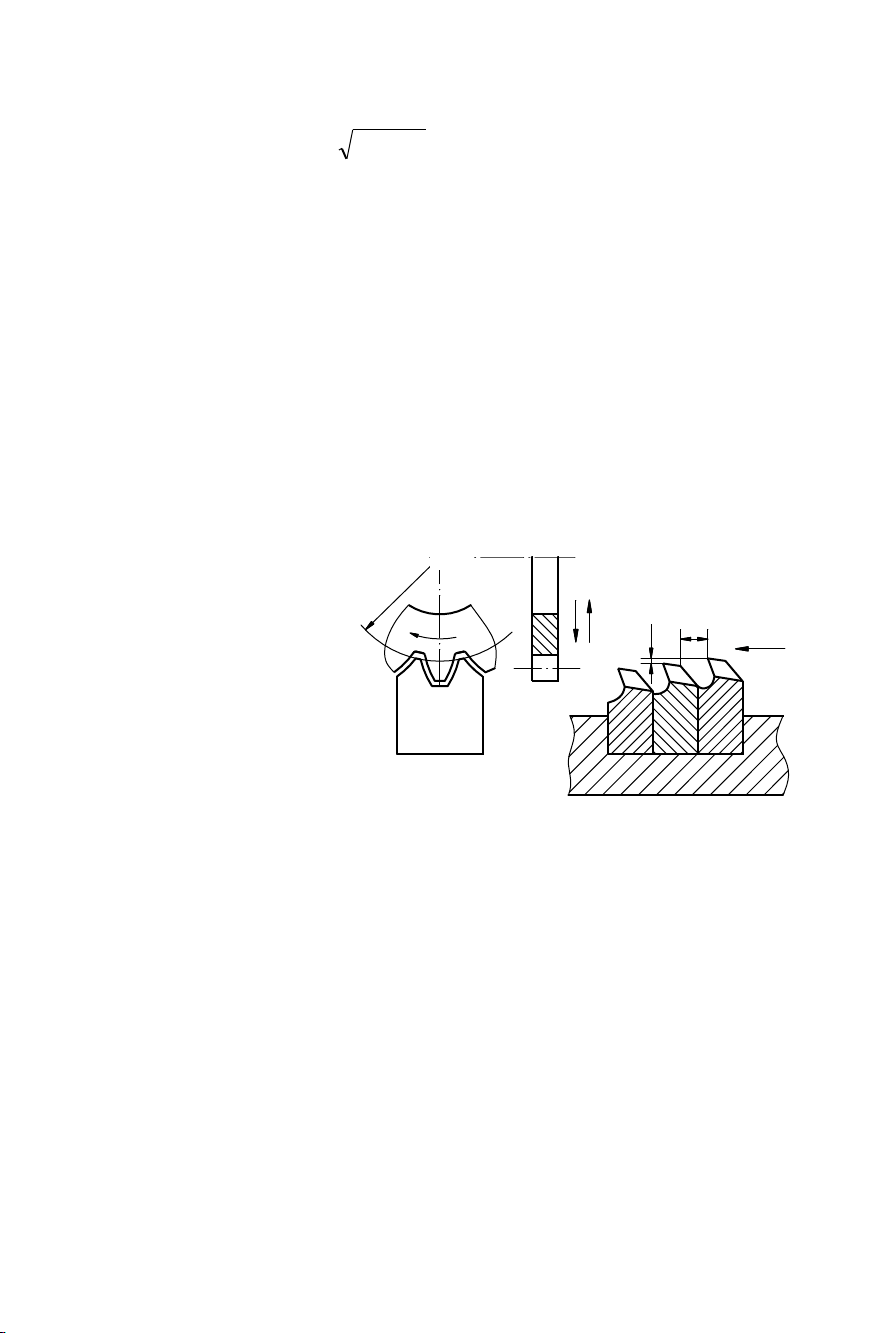

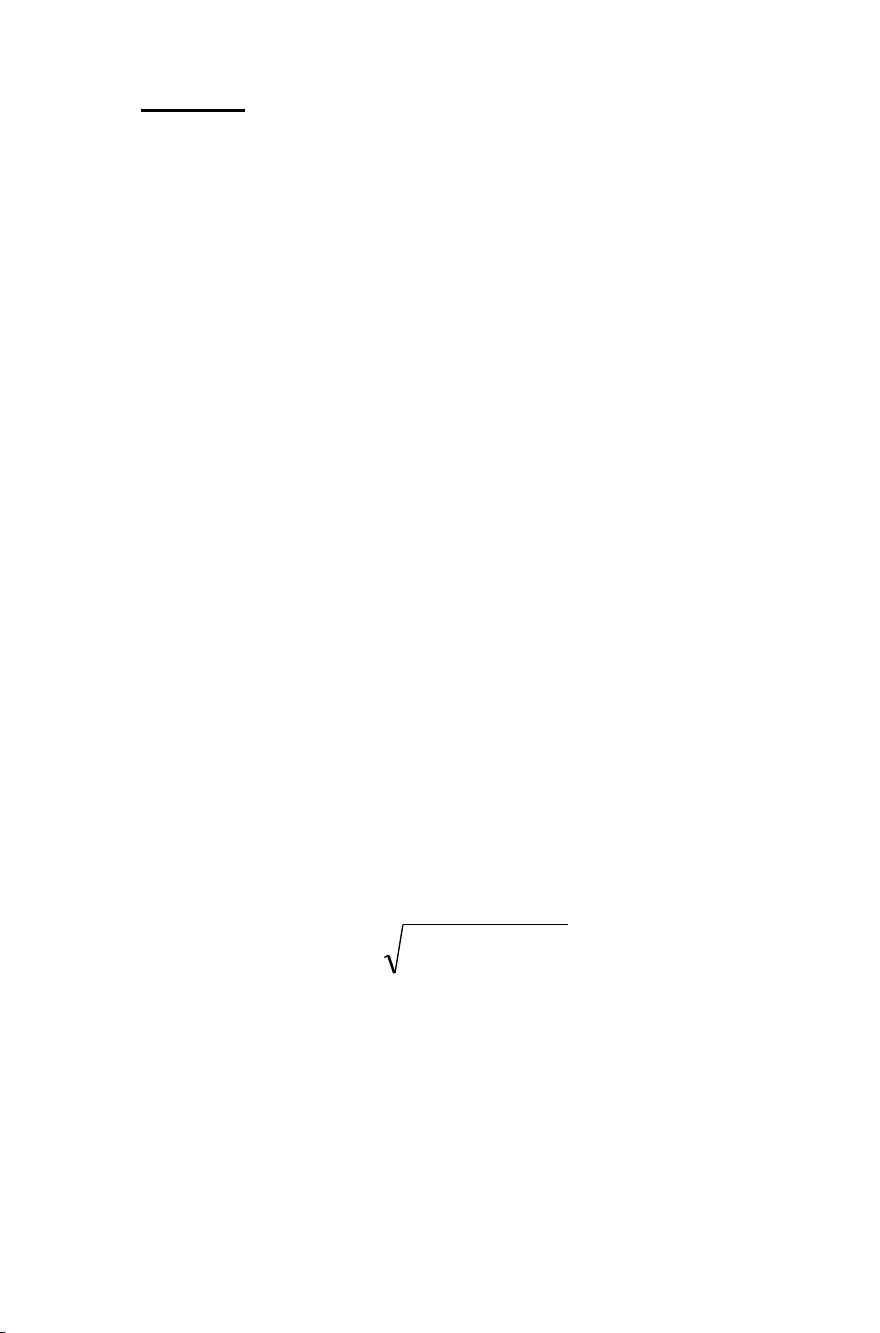

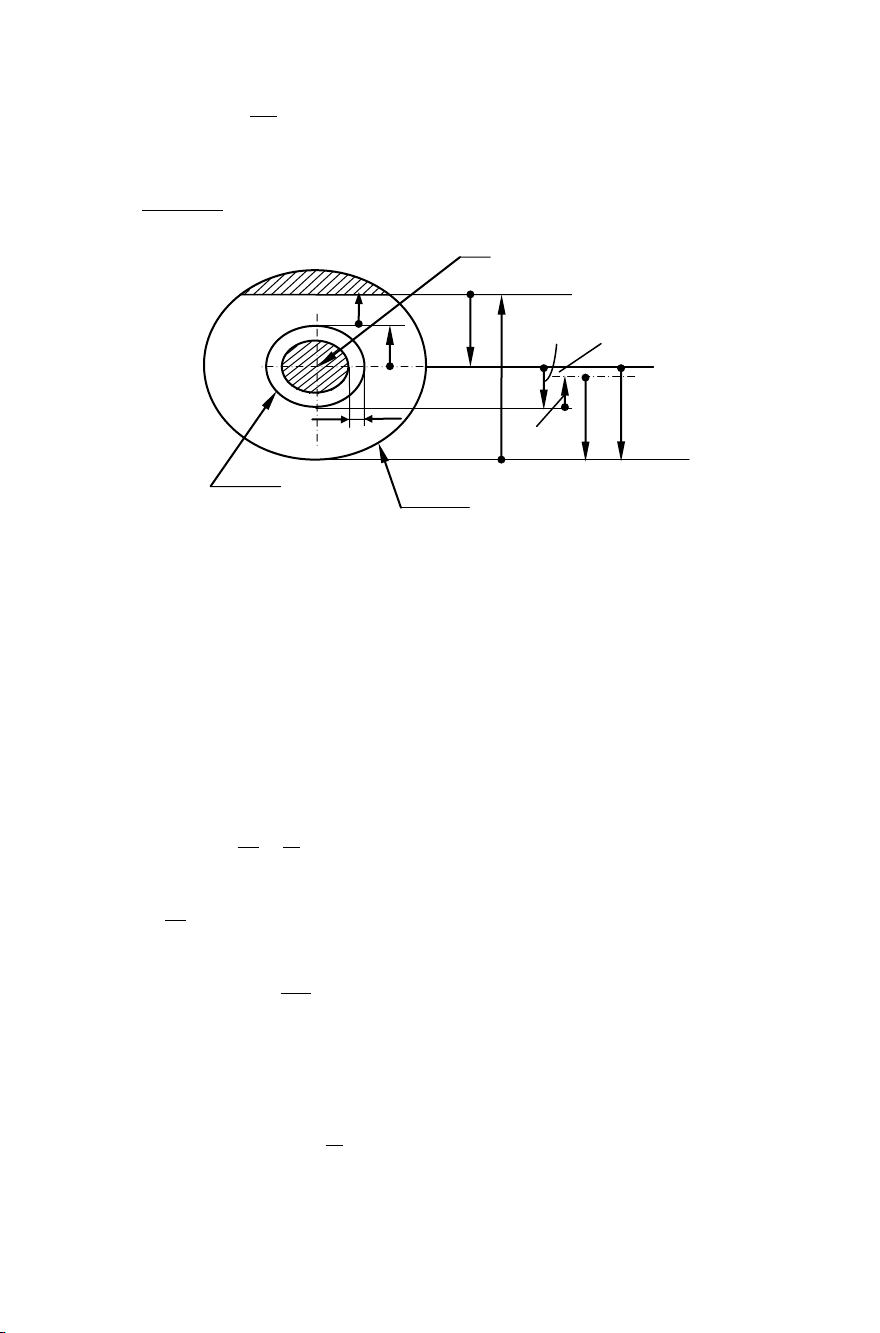

Hình 1.17: Lượng dư gia công trung gian Z

b

b

a

Z

b

a) Mặt ngoài

Mặt gia công

b

a

b) Mặt trong

Mặt gia công

Z

b

19

- Đối với mặt ngoài: 2Z

b

= d

a

- d

b

- Đối với mặt trong: 2Z

b

= d

b

- d

a

Trong đó: d

b

– Là kích thước đường kính đang thực hiện

d

a

– Là kích thước đường kính của nguyên công (hay

bước) sát trước để lại.

Lượng dư tổng cộng của bề mặt đối xứng sẽ là:

- Đối với mặt ngoài:

n

bi

ZZ

1

0

22

= d

phôi

– d

chi tiết

- Đối với mặt trong:

n

bi

ZZ

1

0

22

= d

chi tiết

– d

phôi

1.1.5.2. Các phương pháp xác định lượng dư gia công

Muốn xác định kích thước phôi phải xác định được lượng dư tổng,

sau đó cộng nó với kích thước chi tiết. Trong ngành cơ khí chế tạo máy

thường áp dụng hai phương pháp chính:

- Phương pháp tra bảng.

- Phương pháp tính toán.

Phương pháp tra bảng dựa vào cơ sở thống kê kinh nghiệm. Ở

phương pháp này lượng dư được tra trong các bảng của sổ tay công nghệ

chế tạo máy, hoặc các sổ tay tra cứu chuyên dùng thuộc các phân xưởng

sản xuất. Việc lập các bảng này dựa vào thống kê kinh nghiệm.

Ưu điểm của phương pháp này là nhanh, dễ thực hiện, nhưng

nhược điểm của nó là không xét đến điều kiện gia công cụ thể nên giá trị

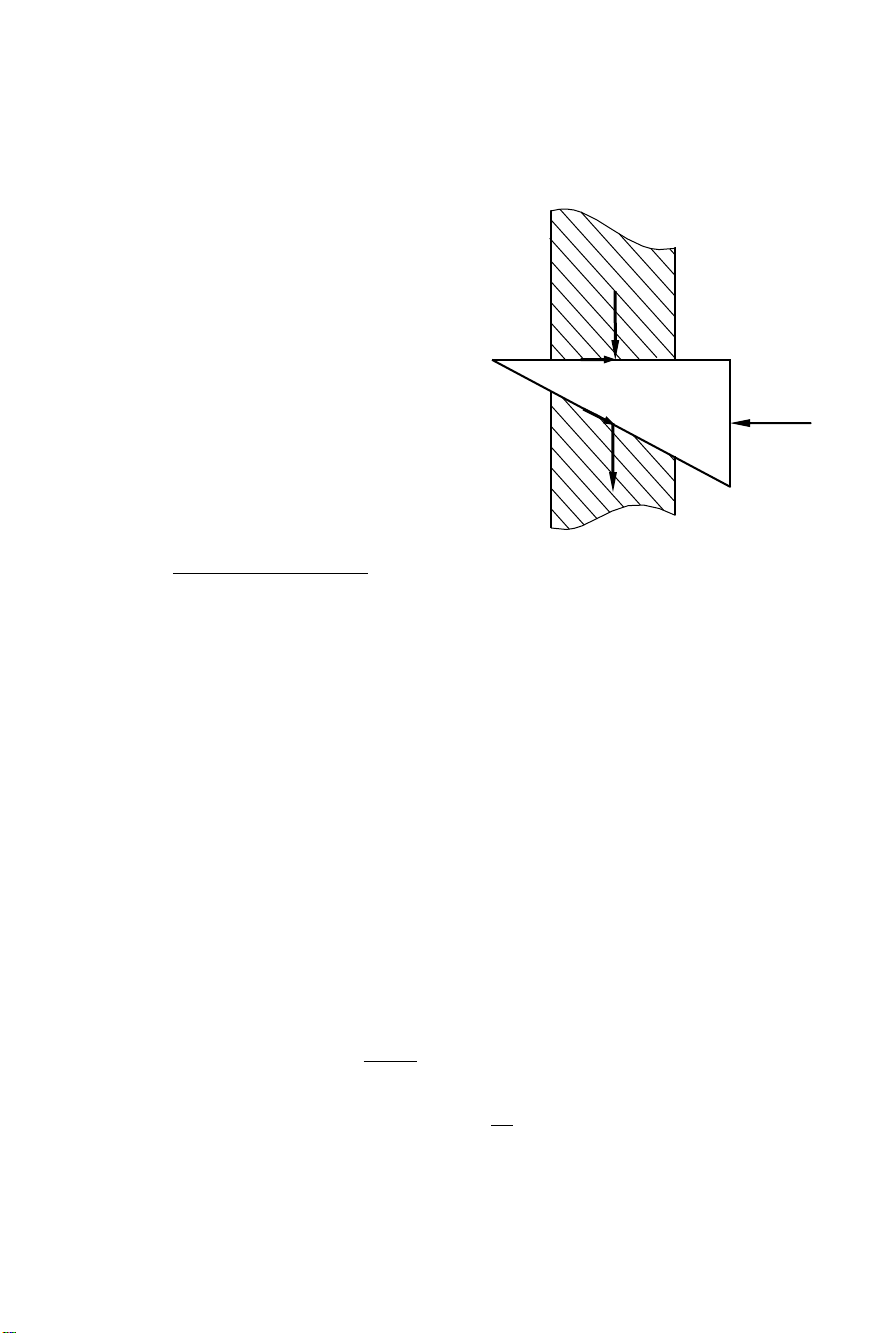

Hình 1.18: Lượng dư

đối xứng

Z

b

b) Mặt trong

a) Mặt ngoài

d

b

Z

b

d

a

d

a

Z

b

Z

b

d

b

20

lượng dư thường lớn hơn giá trị cần thiết. Chỉ có một số bảng tra của

riêng phân xưởng hay nhà máy lập nên là phù hợp với điều kiện thực tế.

Phương pháp tính toán dựa trên việc phân tích và tổng hợp các yếu

tố tạo thành lớp kim loại cần phải hớt bỏ để có một chi tiết hoàn thiện.

Phương pháp này đưa lại hiệu quả kinh tế lớn nên có nhiều nhà khoa học

đã nghiên cứu và đưa ra phương pháp tính toán riêng. Sau đây, ta tìm

hiểu một trong những phương pháp tính lượng dư .

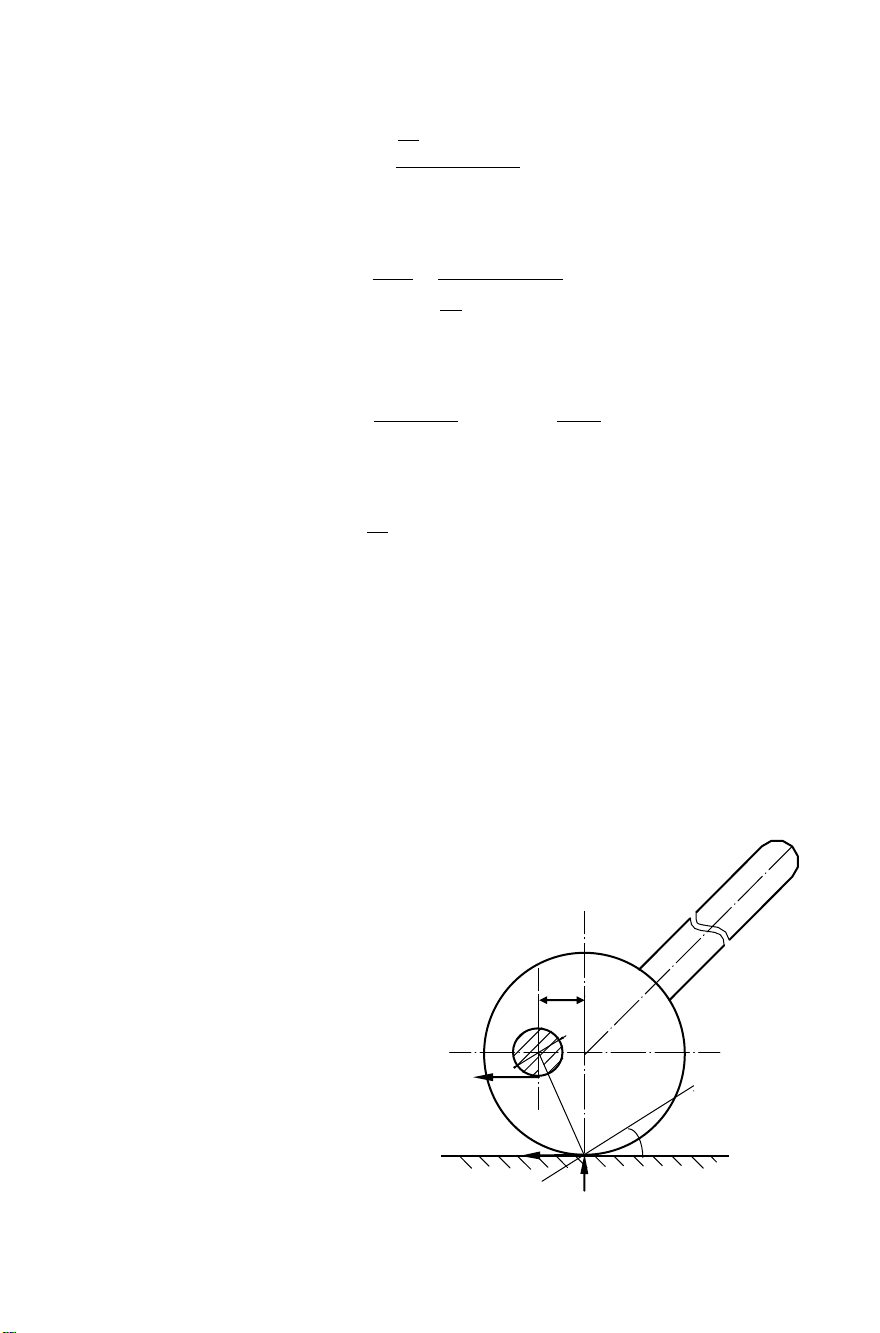

a/ Quan điểm về lượng dư của Kôvan

Khi gia công một loạt phôi cùng loại trên máy đã điều chỉnh sẳn; vì

kích thước phôi dao động trong giới hạn dung sai phôi nên lượng dư gia

công cũng sẽ dao động:

- Ở những phôi có kích thước a

min

Khi gia công xong sẽ có kích thước b

min

Lượng dư gia công cũng sẽ là Z

b min

- Ở những phôi có kích thước a

max

Khi gia công xong sẽ có kích thước b

max

Lượng dư gia công sẽ là Z

b max

Lượng dư thực khi gia công cả loạt sẽ dao động từ Z

b min

Z

b max

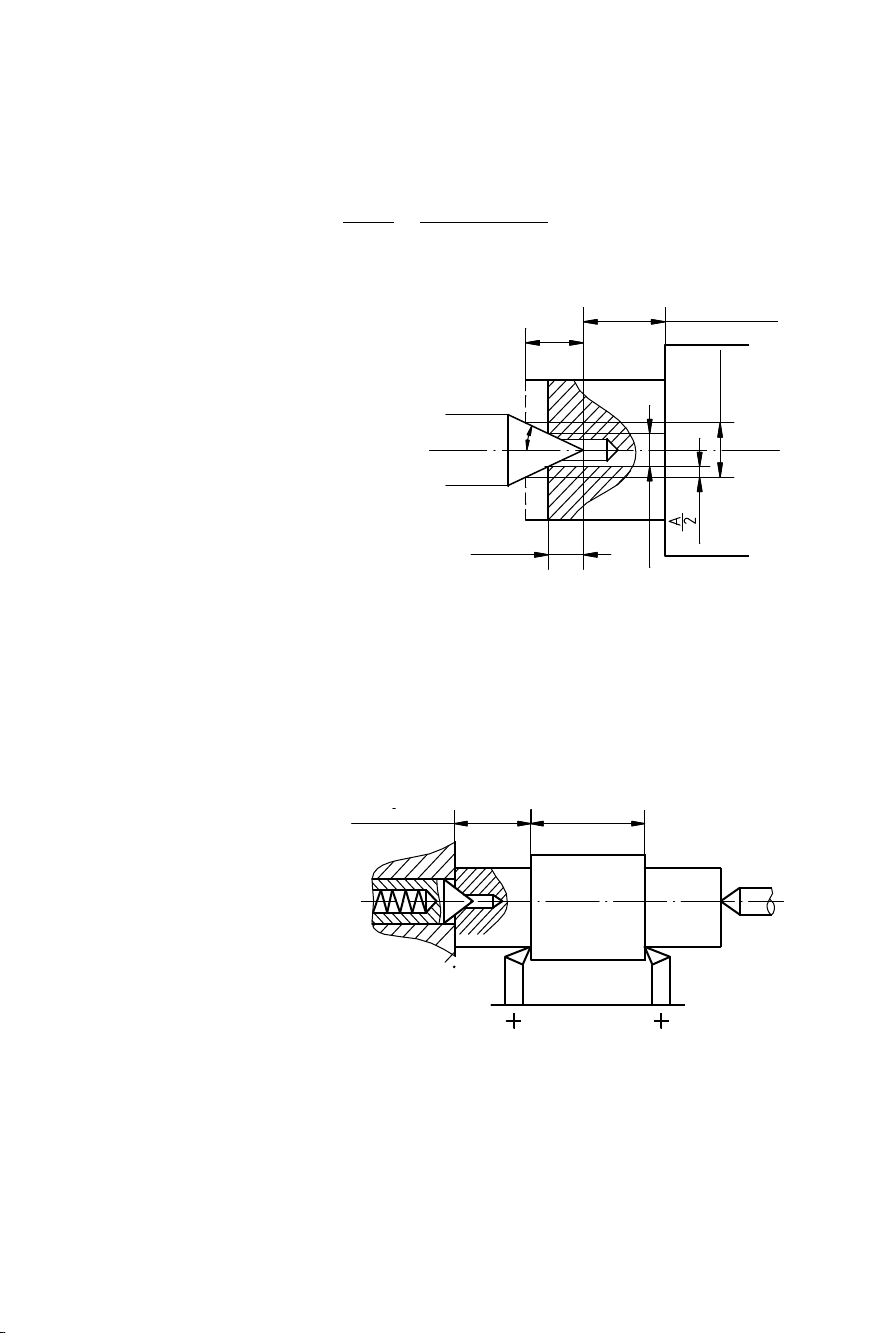

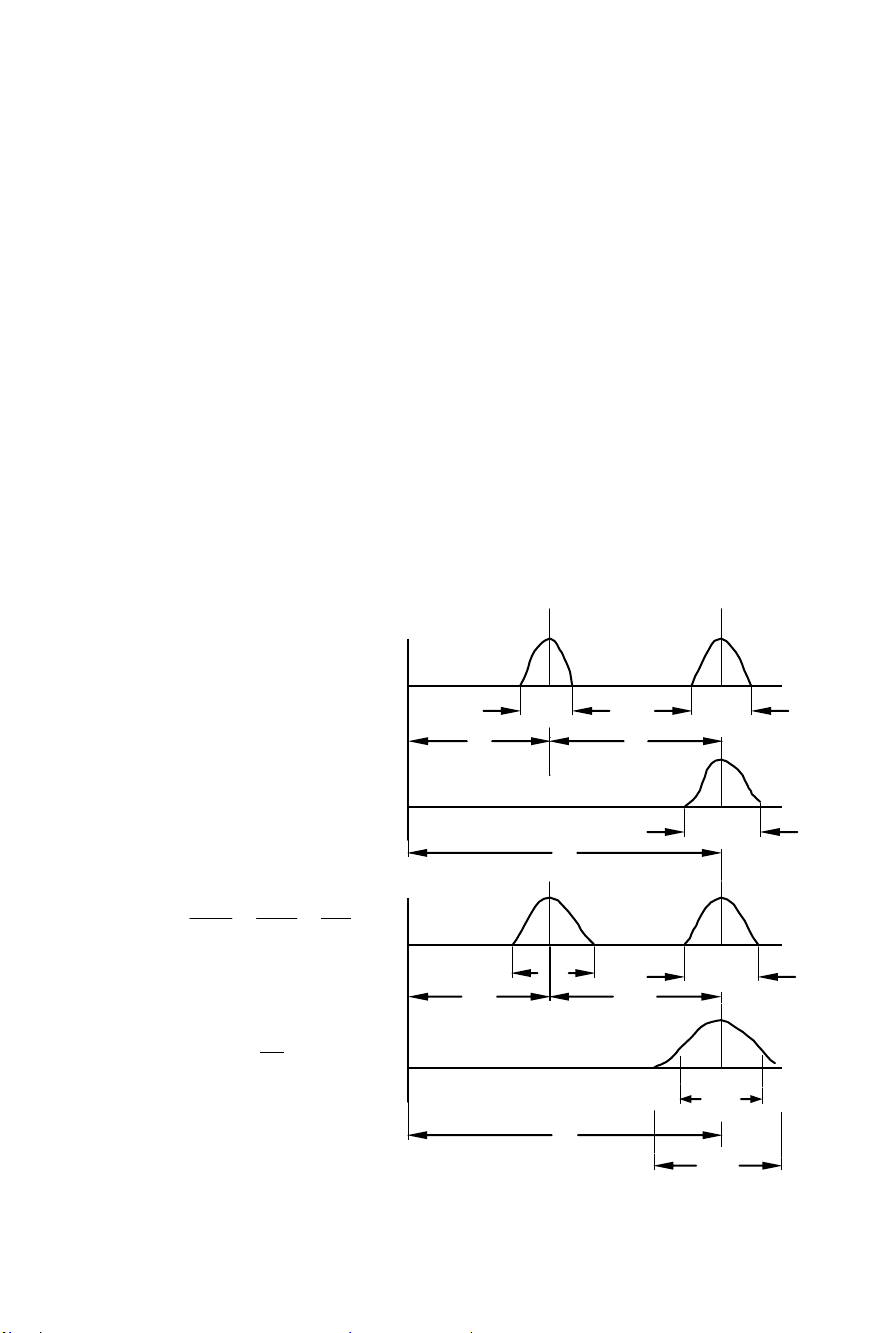

Vậy khi gia công mặt ngoài trên máy điều chỉnh sẵn như hình 1.19, ta có:

Z

b min

= a

min

- b

min

Z

b max

= a

max

- b

max

Còn mặt trong như hình 1.20:

Z

b min

= b

max

- a

max

Z

b max

= b

min

- a

min

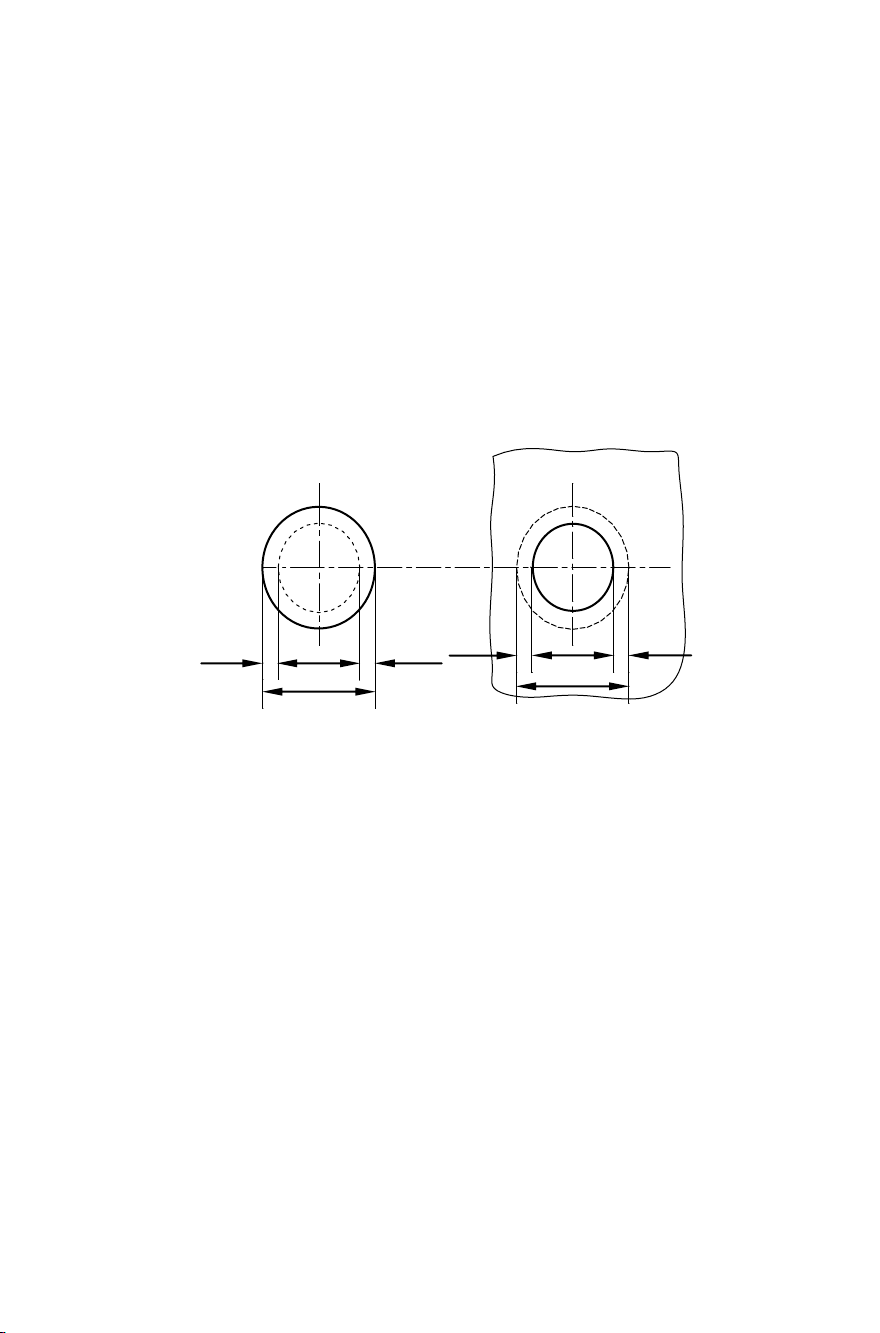

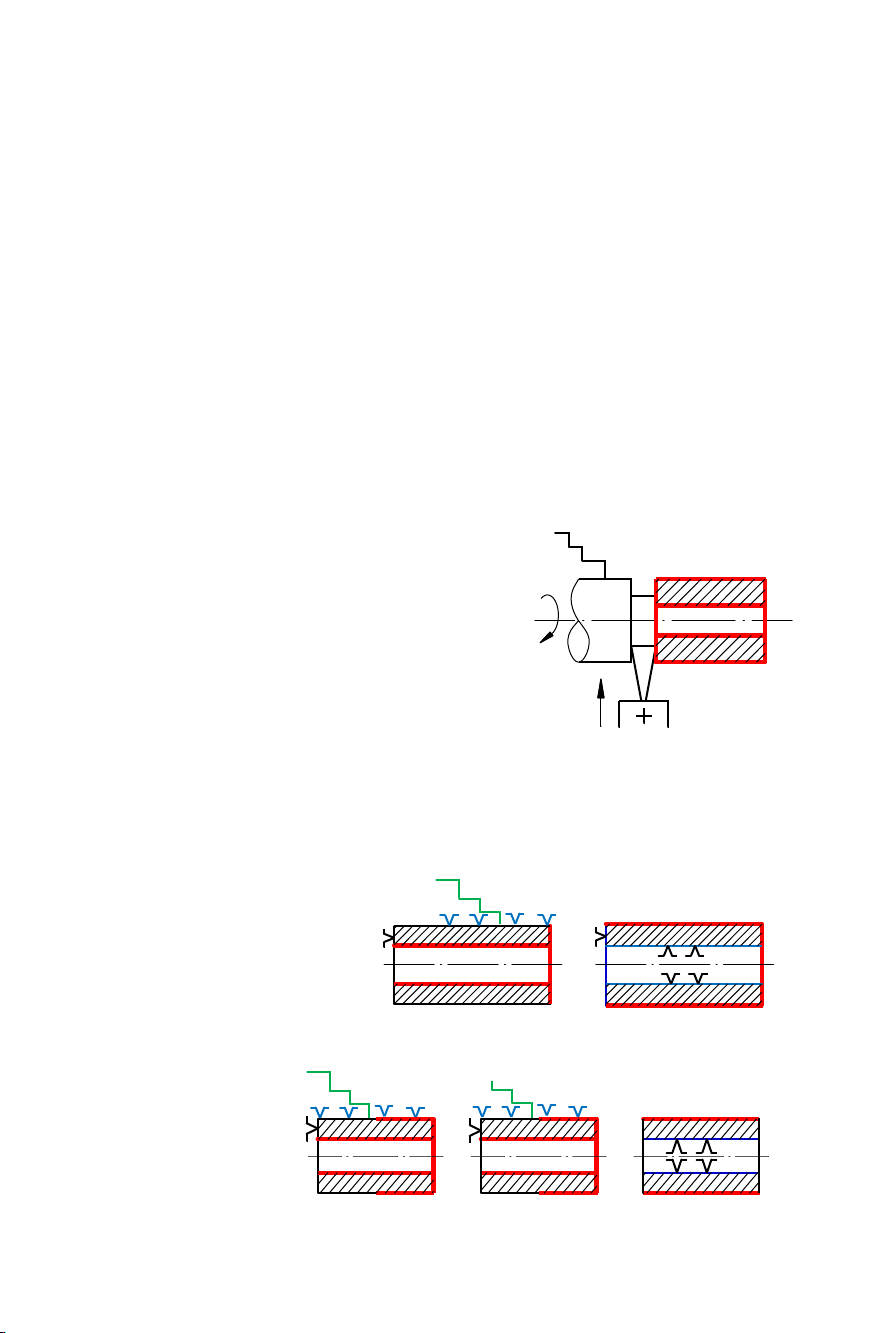

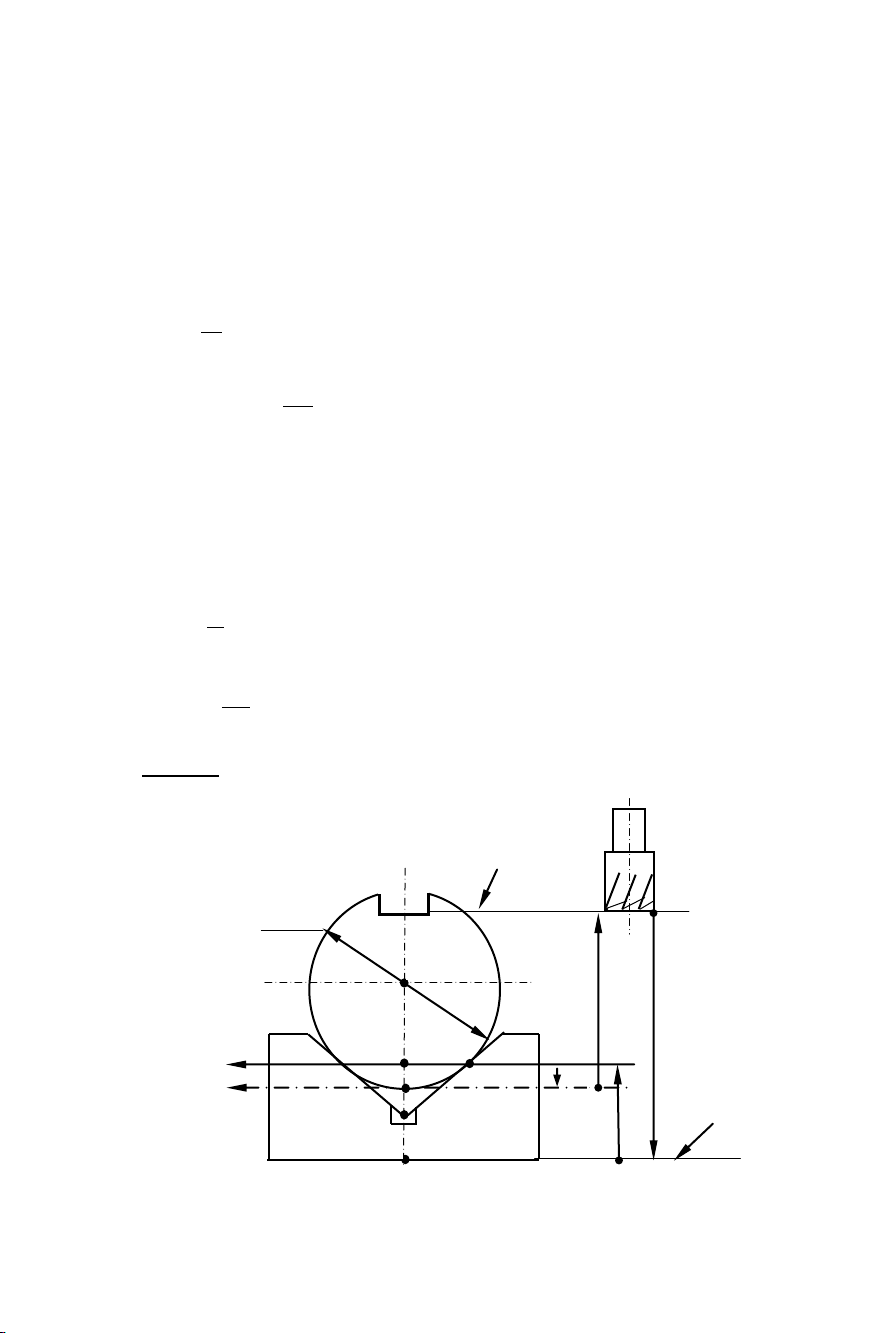

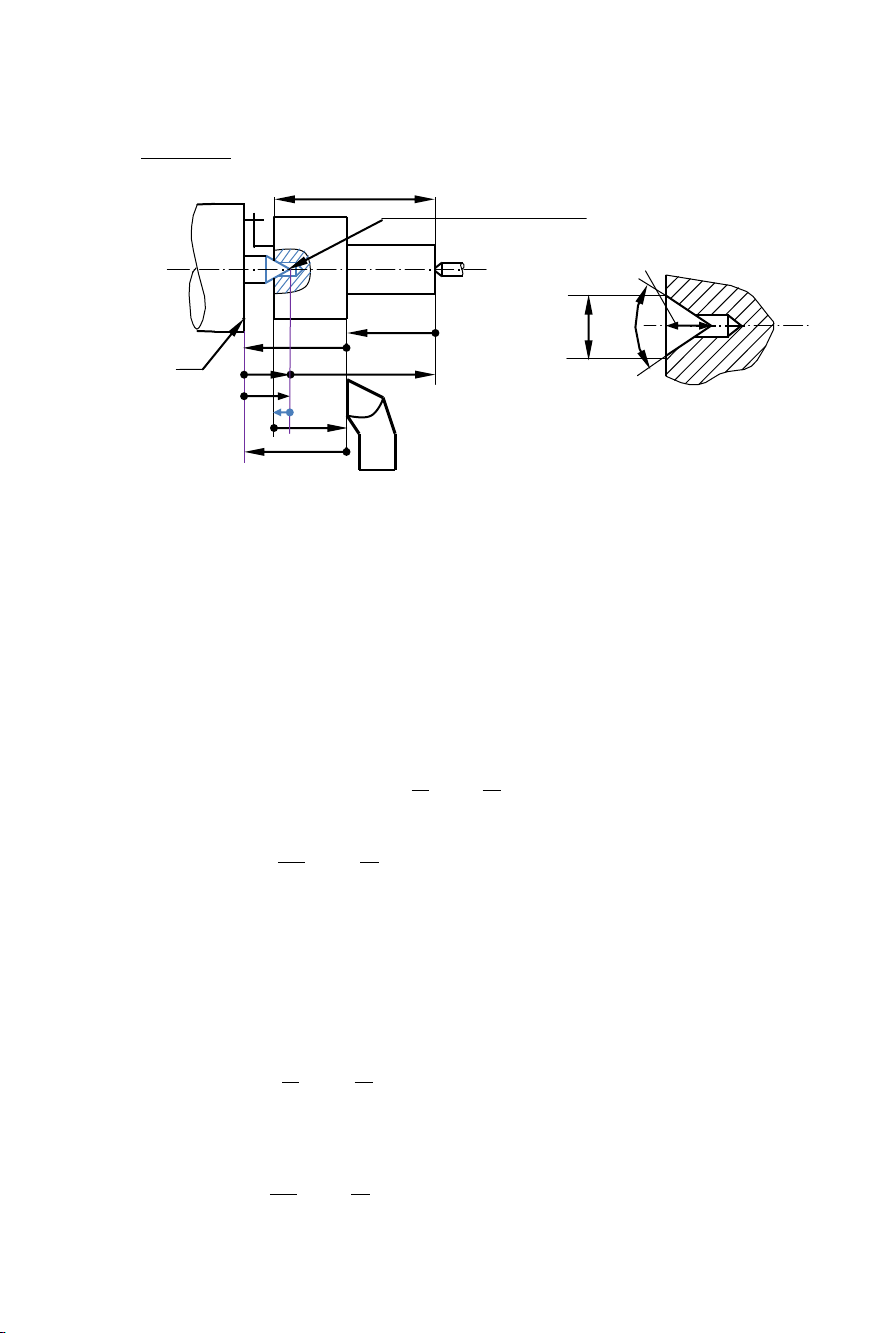

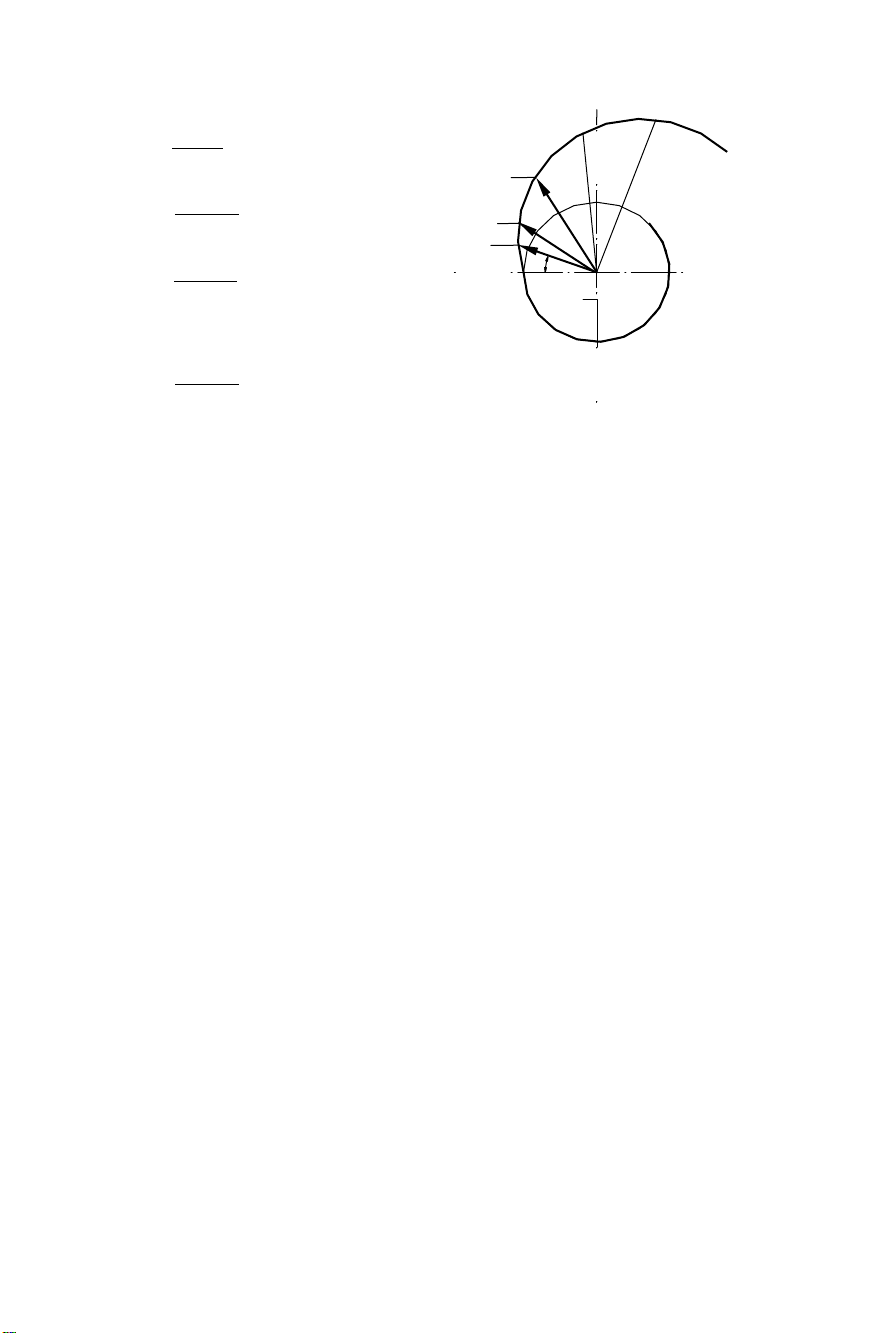

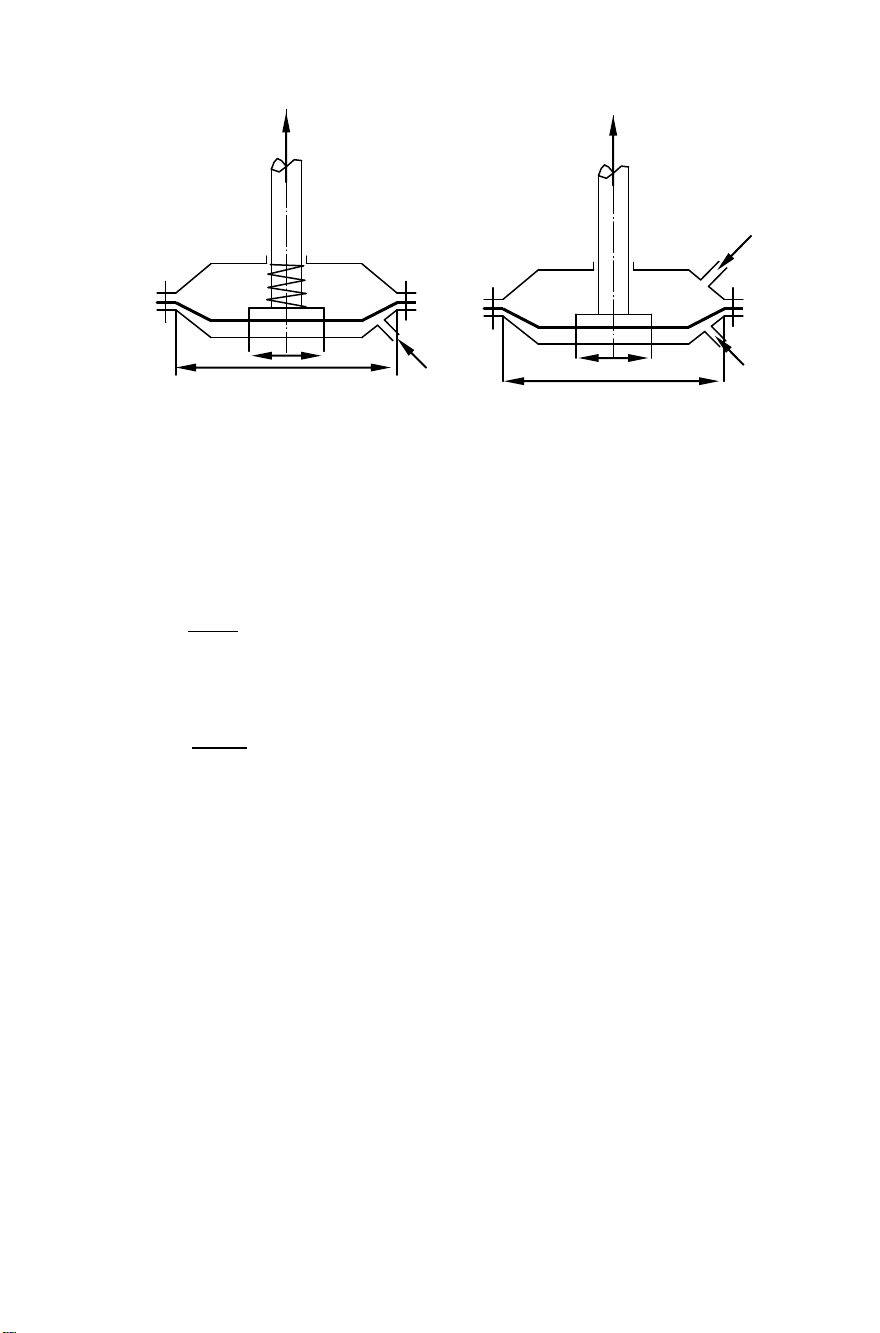

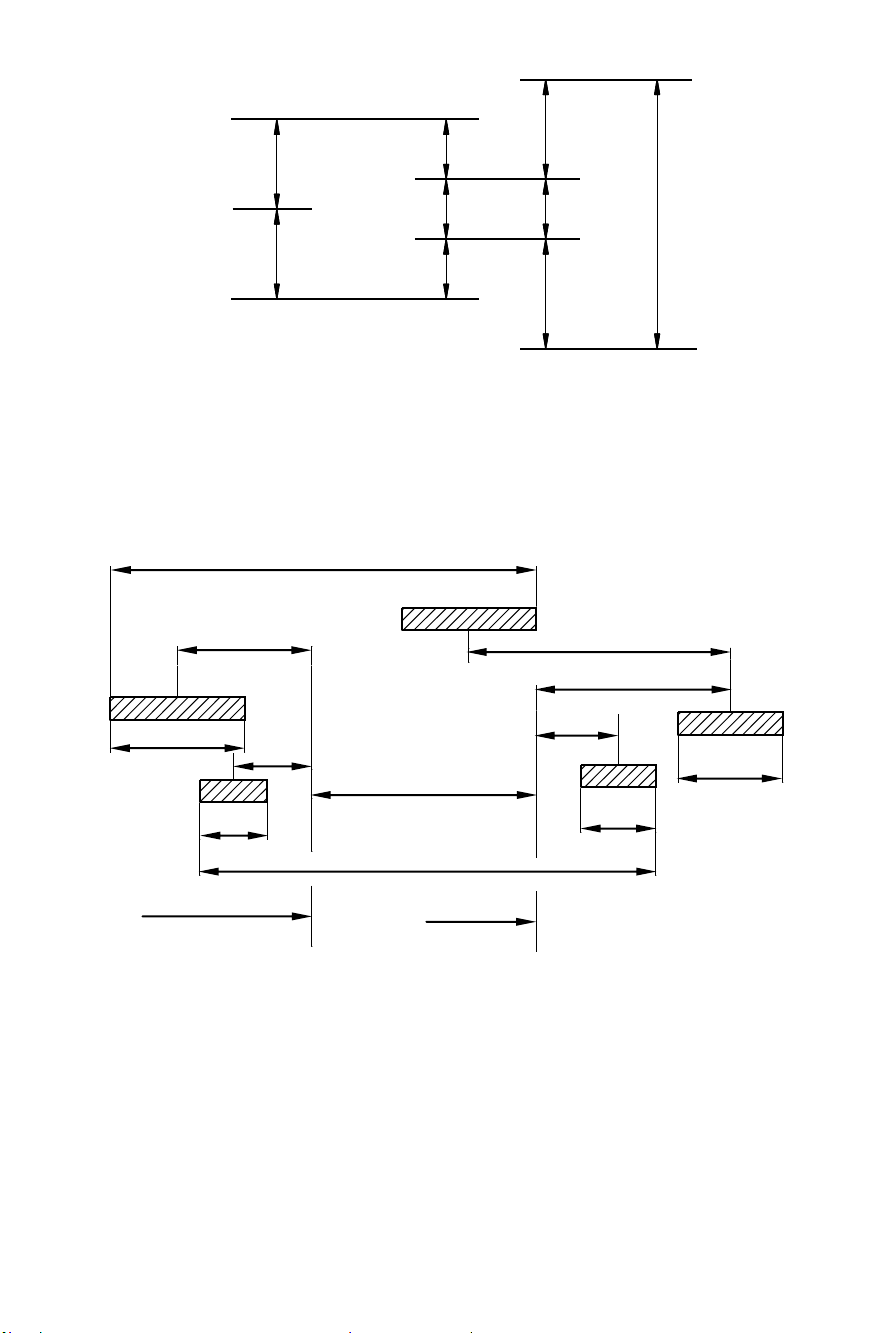

Hình 1.19: Gia công mặt ngoài

Y

min

Z

b min

C

H

a

min

b

min

Y

max

b

max

a

max

Vị trí điều chỉnh dao

Z

bmax

b)

a)

21

C

H

– Là kích thước điều chỉnh.

b –Kích thước đạt được ở nguyên công (hay bước) đang thực hiện.

a - Kích thước đạt được ở nguyên công (hay bước) sát trước.

Đối với mặt ngoài đối xứng:

2Z

b min

= D

a min

– D

b min

2Z

b max

= D

a max

– D

b max

Đối với mặt trong đối xứng:

2Z

b min

= D

b max

– D

a max

2Z

bmax

= D

b min

- D

a min

Giữa kích thước max và kích thước min sai lệch nhau một lượng là

, nên ta có:

z

= Z

b max

– Z

b min

=

a

-

b

Mặt đối xứng:

z

= 2Z

b max

– 2Z

b min

= D

a

- D

b

Các công thức trên đây dùng để tính kích thước trung gian của các

nguyên công (hay bước) khi đã biết lượng dư trung gian. Sau đây ta tìm

hiểu cách tính lượng dư trung gian theo phương pháp phân tích.

b) Công thức tính toán lượng dư trung gian theo Kôvan:

Đối với mặt phẳng: Z

b min

= ( R

za

+ T

a

) +

a

+

b

Đối với mặt đối xứng:

][22

22

min baazab

TRZ

Trong đó:

R

za

- Chiều cao trung bình lớp nhấp nhô bề mặt do nguyên

công hay bước sát trước để lại.

T

a

- Chiều sâu lớp hư hỏng bề mặt do nguyên công (hay

bước) sát trước để lại.

a

- Sai lệch về vị trí không gian do nguyên công hay bước

sát trước để lại. Ví dụ: độ không song song, độ cong vênh… Sai lệch này

tách khỏi sai lệch về hình dáng hình học như: độ côn, độ ô van.

b

- Sai số gá đặt do nguyên công đang thực hiện sinh ra. Sai

số này bao gồm sai số chuẩn và sai số kẹp chặt.

(1-1)

(1-2)

22

Hoặc :

][22

22

111min iiizii

TRZ

Ở đây: i- chỉ nguyên công đang thực hiện

i-1 - chỉ nguyên công kế trước

Các chú ý khi sử dụng công thức tính lượng dư:

- Sau nguyên công thứ nhất đối với các chi tiết làm bằng gang hay

kim loại màu, không còn T

a

trong công thức nữa. Sở dĩ như vậy vì lớp

kim loại hỏng tạo nên là do biến dạng dẻo mà đối với kim loại có độ hạt

thô như gang và kim loại màu thì hiện tượng đó không đáng kể.

- Sau nhiệt luyện mà đem mài, không tính T

a

trong công thức lượng

dư mài bởi vì T

a

là lớp kim loại được làm cứng do nhiệt luyện, đó là lớp

kim loại cần thiết khi sử dụng, lớp này có chiều sâu khá lớn.

- Một số nguyên công như: doa, chuốt lỗ, mài nghiền, mài vô

tâm… không khắc phục được sai số không gian và sai số gá đặt nên

không tính

a

và

b

vào công thức lượng dư. Như vậy:

2 Z

b min

= 2(R

za

+ T

a

)

- Có nhiều nguyên công chỉ nhằm mục đích nâng cao độ bóng bề

mặt như: đánh bóng, mài nghiền lần cuối, mài siêu tinh… công thức

lượng dư đối với mặt tròn xoay chỉ là:

2 Z

b min

= 2R

za

Các thành phần của lượng dư vừa kể trên phải tra bảng và tính toán.

R

za

- thường tra theo bảng về chỉ tiêu độ bóng bề mặt.

Ví dụ:

Phôi rèn dập : R

za

= 150 300 m; Phôi thép tiện thô: R

za

= 50 m

Phôi thép tiện tinh: R

za

= 25 m; Phay mặt đầu: R

za

= 100 m

T

a

- Trong nhiều trường hợp cho chung với R

za

:

Ví dụ: Phôi cán: R

za

+ T

a

= 300 m.

Phôi rèn tự do: R

za

+ T

a

= 2000 5000 m.

Phôi đúc cấp III: R

za

+ T

a

= 800 2000 m.

a

- Khi tính

a

cần xem xét hình dáng phôi và kích thước của nó.

Ví dụ: Trục phôi dập:

22

ctlka

lk

– độ lệch khuôn dập ;

ct

- độ cong của trục .

23

Cách tính

ct

như sau:

ct

=

c

. L

c

c

- độ cong đơn vị (m/mm);

L

c

- chiều dài tính toán (mm)

Sau mỗi bước ta phải tính sai lệch không gian còn lại

Thông thường :

còn lại

tính theo

ban đầu

.

Ví dụ : Sau tiện thô:

tiện thô

= 0,06

phôi

.

Sau tiện tinh :

tiện tinh

= 0,04

tiện thô

.

b

: thường tính theo công thức (đã học ở cơ sở công nghệ chế tạo máy).

22

kcb

(bỏ qua sai số đồ gá)

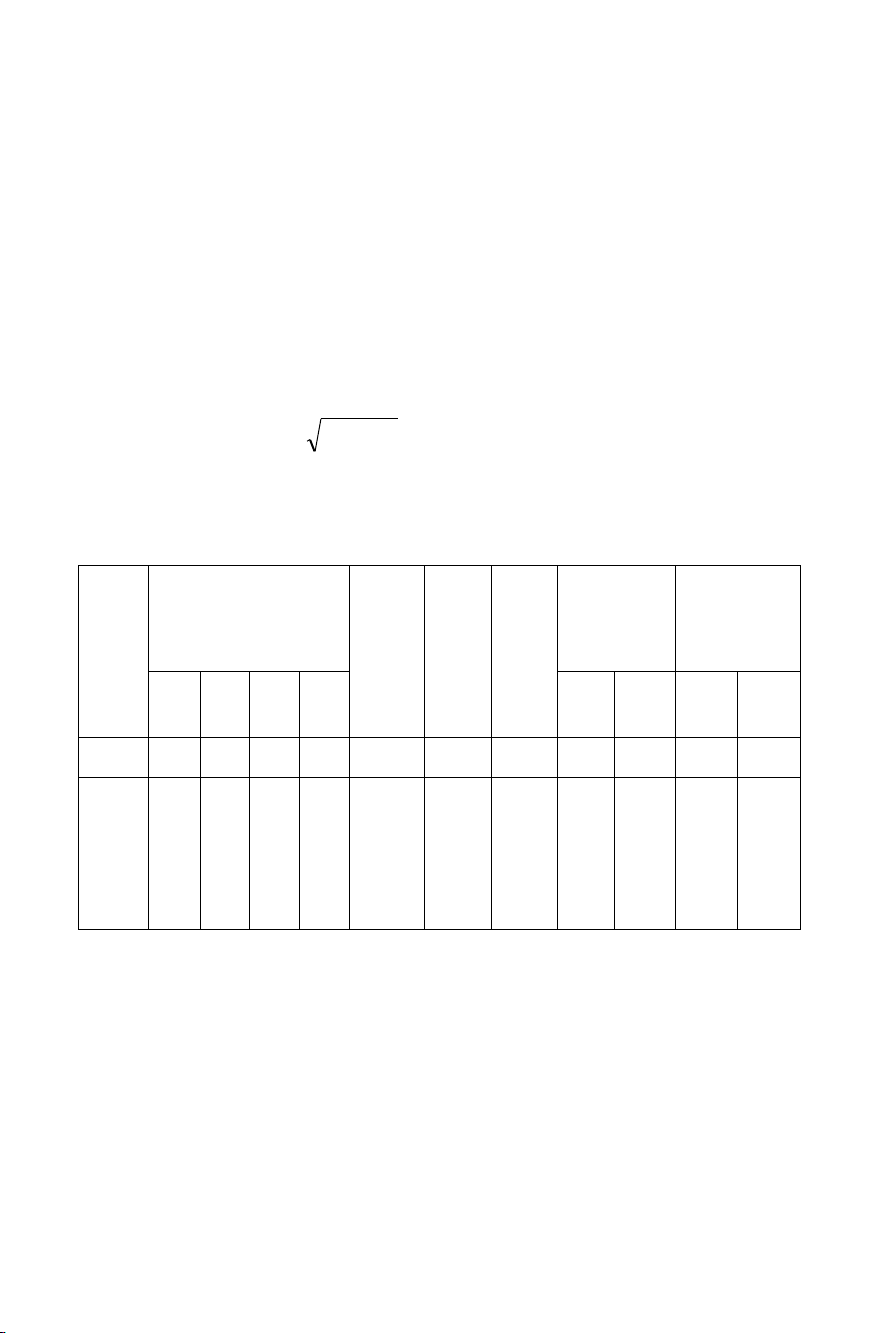

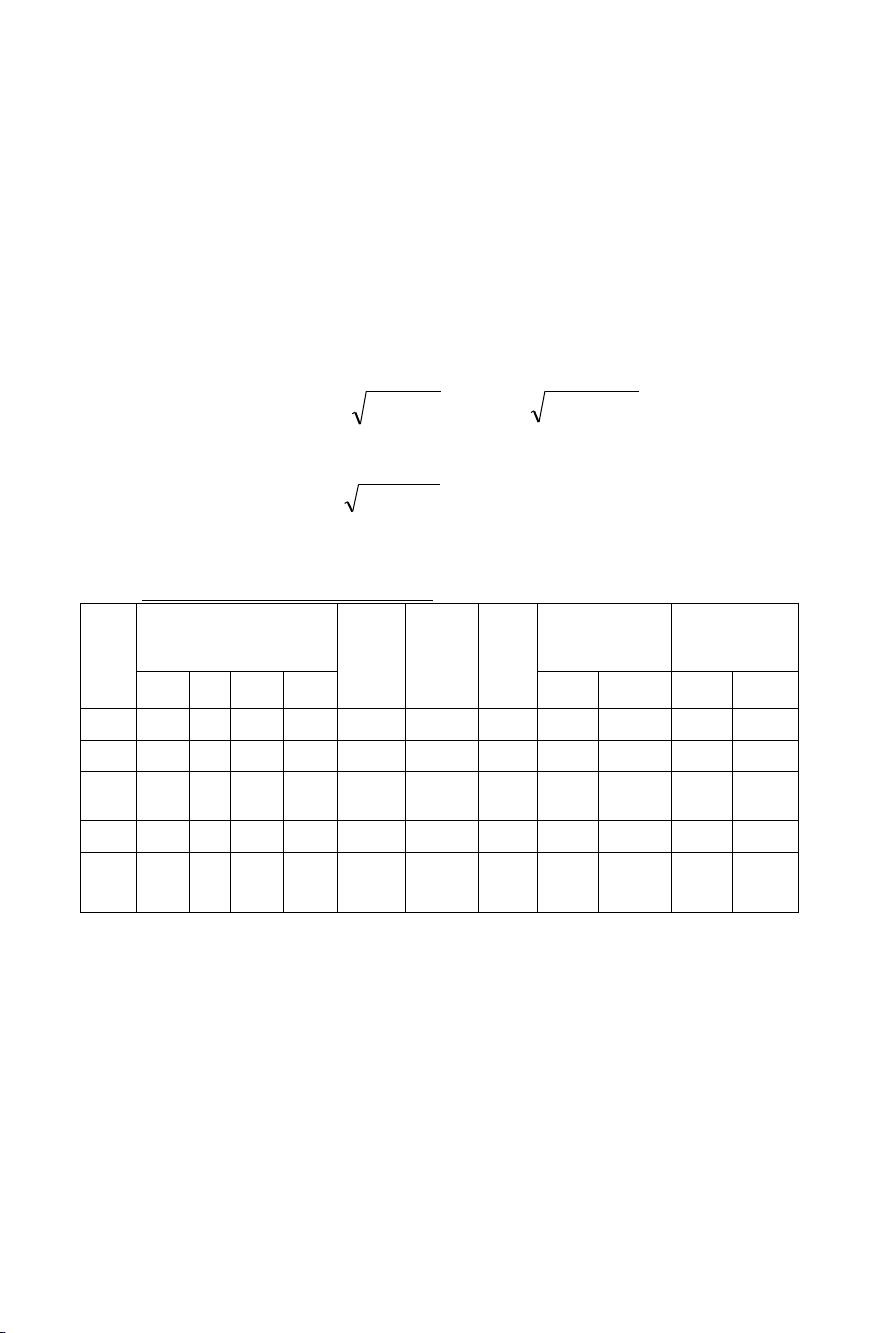

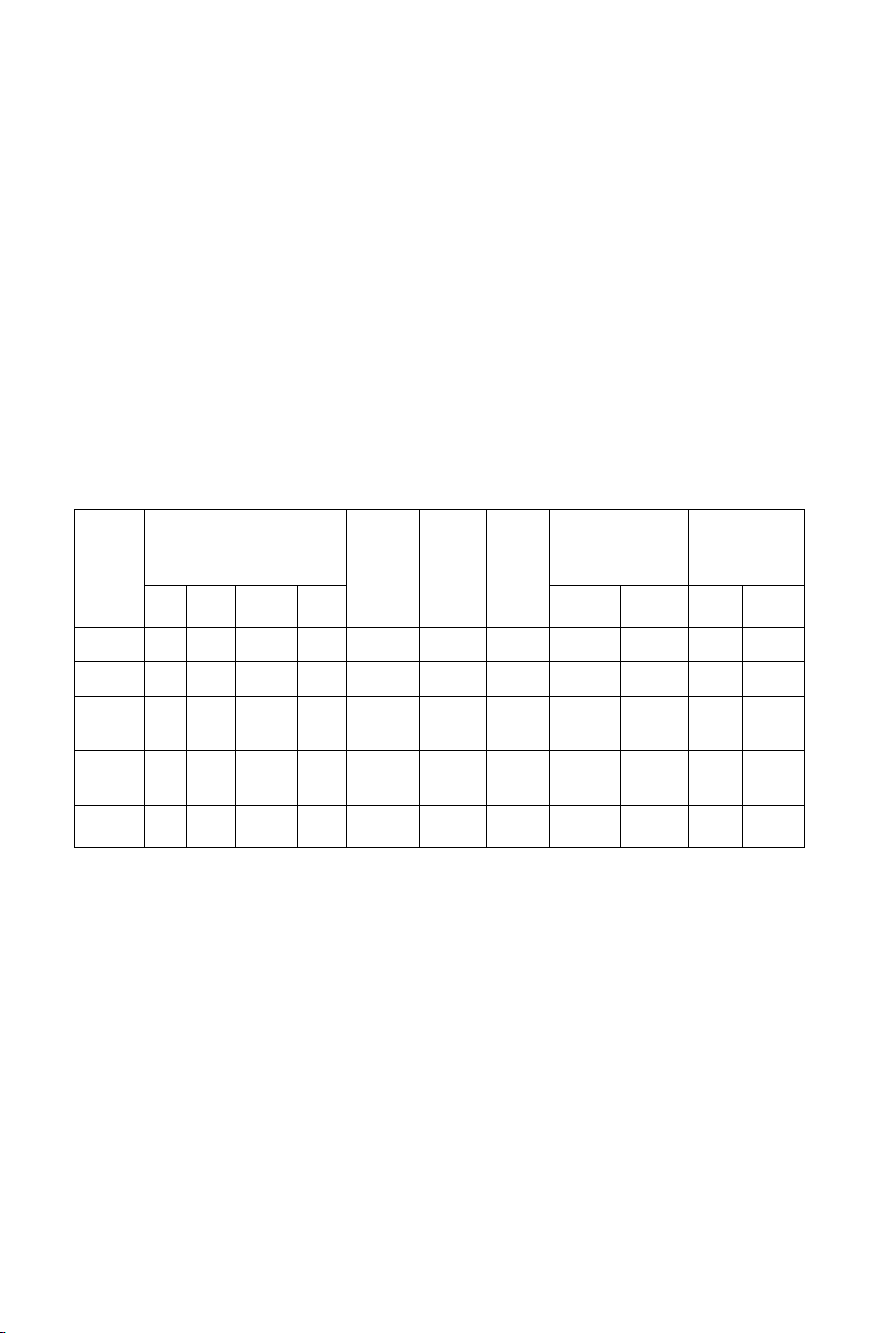

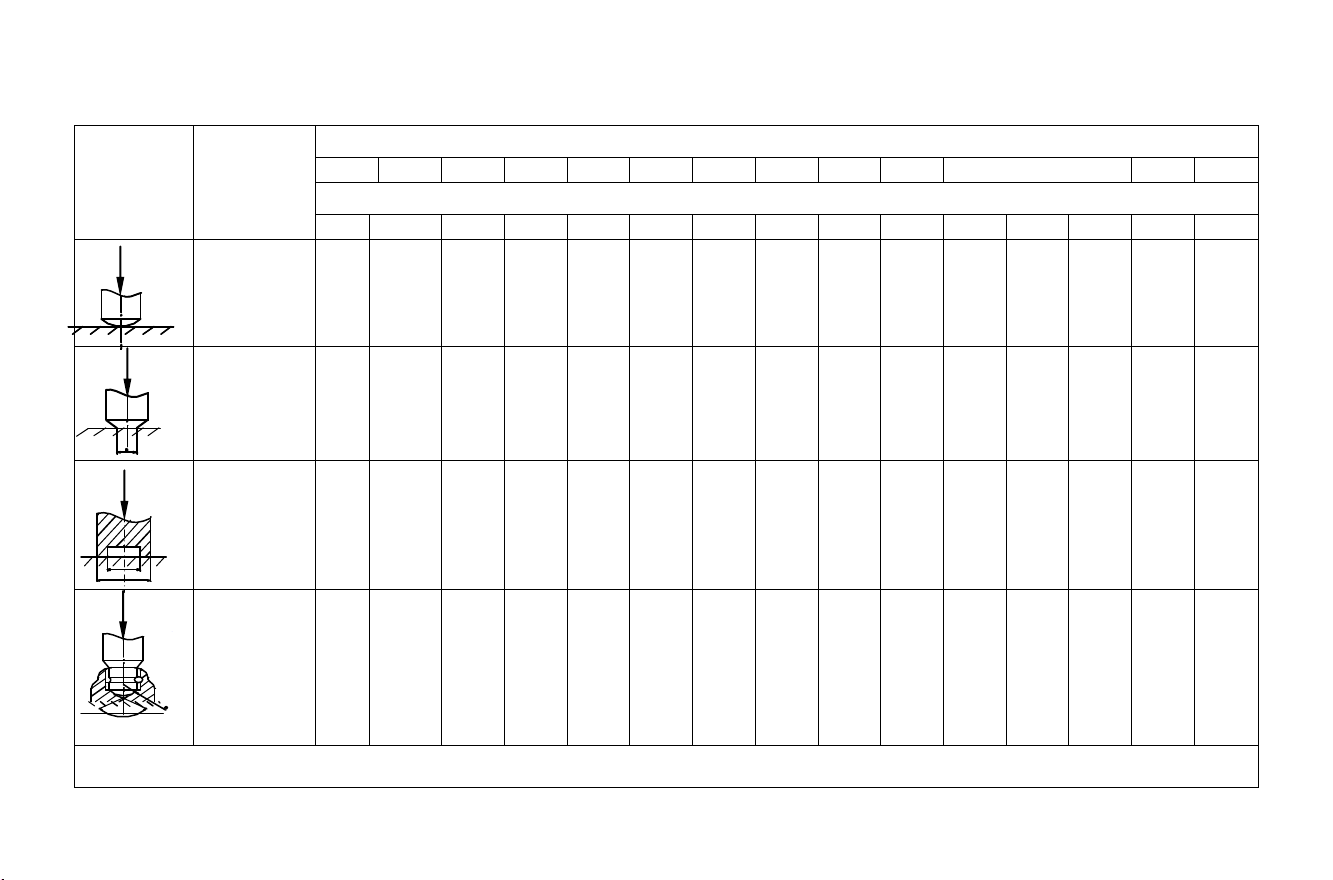

c) Trình tự tính lượng dư theo cách lập bảng

Để tính toán lượng dư theo cách lập bảng (do Kôvan đề ra) cho một

bề mặt nào đó, ta lập bảng gồm 12 cột sau:

Thứ

tự

các

bước

công

nghệ

Các yếu tố của lượng

dư (m)

Lượng

dư

tính

toán

Z

b min

(m)

Kích

thước

tính

toán

(mm)

Dung

sai

(m)

Kích thước

giới hạn

(mm)

Trị số giới

hạn của

lượng dư

(m)

R

za

T

a

a

b

max

Min

max

min

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

-Phôi

-Tiện

thô

-Tiện

tinh

Sau khi lập bảng, trình tự tiến hành như sau:

1 – Lập thứ tự các bước hay nguyên công ghi vào cột (1)

2 – Tra bảng các giá trị của R

z

và T của các bước công nghệ ghi

vào cột (2), (3)

3 – Tra và tính giá trị của ghi vào cột (4)

4 – Tính và ghi vào cột (5)

5 – Tra hoặc ước lượng giá trị dung sai ở từng bước công nghệ và

ghi vào cột (8), ở bước cuối cùng ghi theo trị số dung sai ghi trên bản vẽ,

các bước trung gian dung sai sẽ tăng dần cho đến dung sai phôi.

24

6 – Tính Z

bmin

theo công thức (1-1) và (1-2) rồi ghi vào cột (6).

Khi tính cần lưu ý: Các yếu tố mang chỉ số a là của nguyên công

hay bước sát trước (như R

za

, T

a ,

a

), còn chỉ số mang chữ b là của nguyên

công hay bước đang thực hiện (

b

).

7 – Ghi các kích thước tính toán vào cột (7). Cách tính kích thuớc

tính toán như sau:

Đối với mặt ngoài: Ở nguyên công hay bước cuối cùng ghi kích

thước nhỏ nhất theo bản vẽ. Cộng kích thước này với lượng dư tính toán

ở cột (6) sẽ được kích thước tính toán của nguyên công hay bước sát

trước rồi ghi vào cột (7). Lần lượt làm như vậy cho đến khi được kích

thước của phôi.

Đối với mặt trong: Ở nguyên công hay bước cuối cùng ghi kích

thước lớn nhất theo bản vẽ. Lấy kích thước này trừ đi lượng dư tính toán

ở cột (6) sẽ được kích thước tính toán của nguyên công hay bước sát

trước ghi vào cột (7). Tiếp tục làm như vậy cho đến khi được kích thước

tính toán của phôi.

8 – Ghi kích thước giới hạn vào cột (9) và (10) như sau:

Đối với mặt ngoài: Lấy kích thước tính toán ở cột (7) đem quy

tròn rồi ghi vào cột (10). Cách quy tròn tùy theo hàng số có nghĩa của

dung sai nhưng tăng lên một đơn vị. Sau đó lấy kích thước ở cột (10)

cộng với dung sai ở cột (8) sẽ được kích thước ghi vào cột (9).

Đối với mặt trong: Lấy kích thước tính toán ở cột (7) đem quy

tròn rồi ghi vào cột (9). Cách quy tròn cũng lấy theo hàng số có nghĩa của

dung sai nhưng giảm đi một đơn vị. Sau đó lấy kích thước ở cột (9) trừ đi

dung sai ở cột (8) sẽ được kích thước ghi vào cột (10).

Việc tính toán ở bước này tiến hành theo hàng ngang.

9 – Tính trị số giới hạn của lượng dư để ghi vào cột (11) và (12):

Với mặt ngoài: Z

bmin

= a

min

- b

min

Z

bmax

= a

max

- b

max

a

min

, b

min

lấy ở cột (10); a

max

, b

max

lấy ở cột (9), Z

bmax

ghi vào cột

(11); còn Z

bmin

ghi vào cột (12).

Với mặt trong: Z

bmin

= b

max

- a

max

Z

bmax

= b

min

- a

min

Cách ghi cũng như mặt ngoài.

25

10 – Cộng tất cả các giá trị lượng dư ở cột (11) ta có lượng dư tổng

cộng Z

omax

; Cộng tất cả các giá trị lượng dư ở cột (12) ta có Z

omin .

11 – Kiểm tra lại mọi việc tính toán bằng các biểu thức:

Z

bmax

– Z

bmin

=

a

-

b

Và Z

omax

– Z

omin

=

phôi

-

chitiết

d) Ví dụ về tính lượng dư gia công:

Ví dụ 1: Gia công trục trơn: D = 350

-0,215

; L= 3000 mm; R

z

= 20;

VL: thép C: 200HB.

Chọn loại phôi: Phôi rèn tự do, dung sai phôi

ph

= 20 mm.

Gia công trên máy tiện: Gá đặt một đầu trên mâm 4 chấu và một

đầu chống tâm

1 - Để đạt R

z

= 20 cần qua hai bước: tiện thô và tiện tinh, như vậy ở

cột 1 ta ghi 3 dòng: phôi, tiện thô, tiện tinh.

2 - Ghi các giá trị R

za

và T

a

vào cột (2),(3):

Phôi: R

za

+T

a

=3000 ( theo sổ tay rèn dập hoặc sổ tay CNCTM tập 1)

Tiện thô: R

z

= 50 ,T = 50

Tiện tinh: R

z

= 20, T = 20

3 - Tính và ghi giá trị

a

vào cột (4)

Phôi:

22

ltcong

Với

cong

=

k

.L = 0,8.3 = 2,4mm (chiều dài L tính bằng mét)

Sai lệch do khoan tâm

lt

=

ph

4

1

= 0,25.20 = 5mm.

Tiện thô: = 0,06.5,55 = 0,333 mm = 333m.

Tiện tinh: = 0,04.333 =13,32m.

4 - Tính

b

và ghi vào cột (5).

Khi chi tiết gia công được gá đặt một đầu vào mâm 4 chấu, một

đầu chống tâm, thì sai số gá đặt

b

sẽ được xác định bằng phương pháp rà

gá trên mâm 4 chấu.

Khi tiện thô:

r

=1mm =1000m

mm55,554,2

22

theo chương “Độ chính xác gia công”

26

Khi tiện tinh:

r

= 0

5 - Ghi giá trị dung sai vào cột (8).

Ở bước tiện tinh = 215m (Theo bản vẽ chi tiết)

Ở bước tiện thô = 2350m (Chọn tăng lên).

Phôi: = 20000 m (Độ chính xác của phôi rèn tự do có đường

kính D = 350mm).

6 - Tính Z

bmin

rồi ghi vào cột (6).

Tiện thô:

Tiện tinh:

mmmZ

b

866,0866)03335050(22

2

min

Bắt đầu từ bước (7) thực hiện theo hướng dẫn và ghi vào bảng.

Bảng tính lượng dư

350

-0,215

Thứ

tự

gia

công

Các thành phần

lƣợng dƣ (m)

Lƣợng

dƣ

Z

bmin

(mm)

Kích

thƣớc

tính

toán

(mm)

Dung

sai

(mm)

Kích thƣớc giới

hạn (mm)

Trị số lƣợng

dƣ giới hạn

(mm)

Rz

T

max

min

max

min

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

Phôi

3000

5550

367,951

20,0

390,0

370,0

Thô

50

50

333

1000

17,3

350,651

2,350

353,0

350,65

37,0

19,350

Tinh

20

20

13,3

0

0,866

349,785

0,215

350,0

349,785

3,0

0,865

Tổng

40,0

20,215

Lượng dư tổng cộng: Z

0max

= 40,000mm.

Z

0min

= 20,215mm.

Kiểm tra lại:

Z

0max

–Z

0min

= 40,000 – 20,215 = 19,785 mm.

phôi

-

ct

= 20,000 - 0,215 = 19,785 mm.

Hai kết quả trên có giá trị như nhau, vậy việc tính toán đúng vì thỏa

mãn công thức: Z

0max

–Z

0min

=

phôi

-

ct

mmTRZ

baazab

3,17)155,53(2)(22

2222

min

27

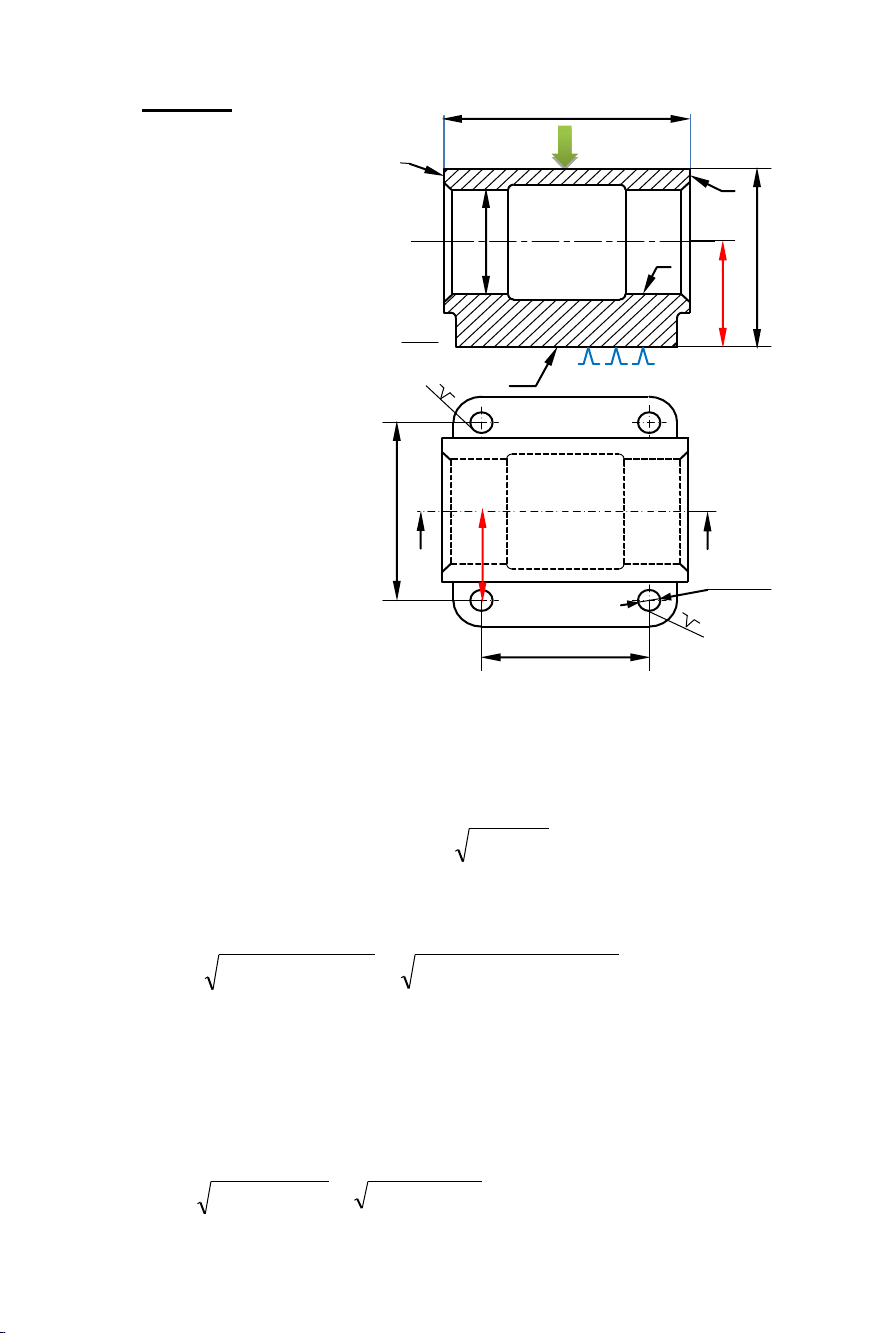

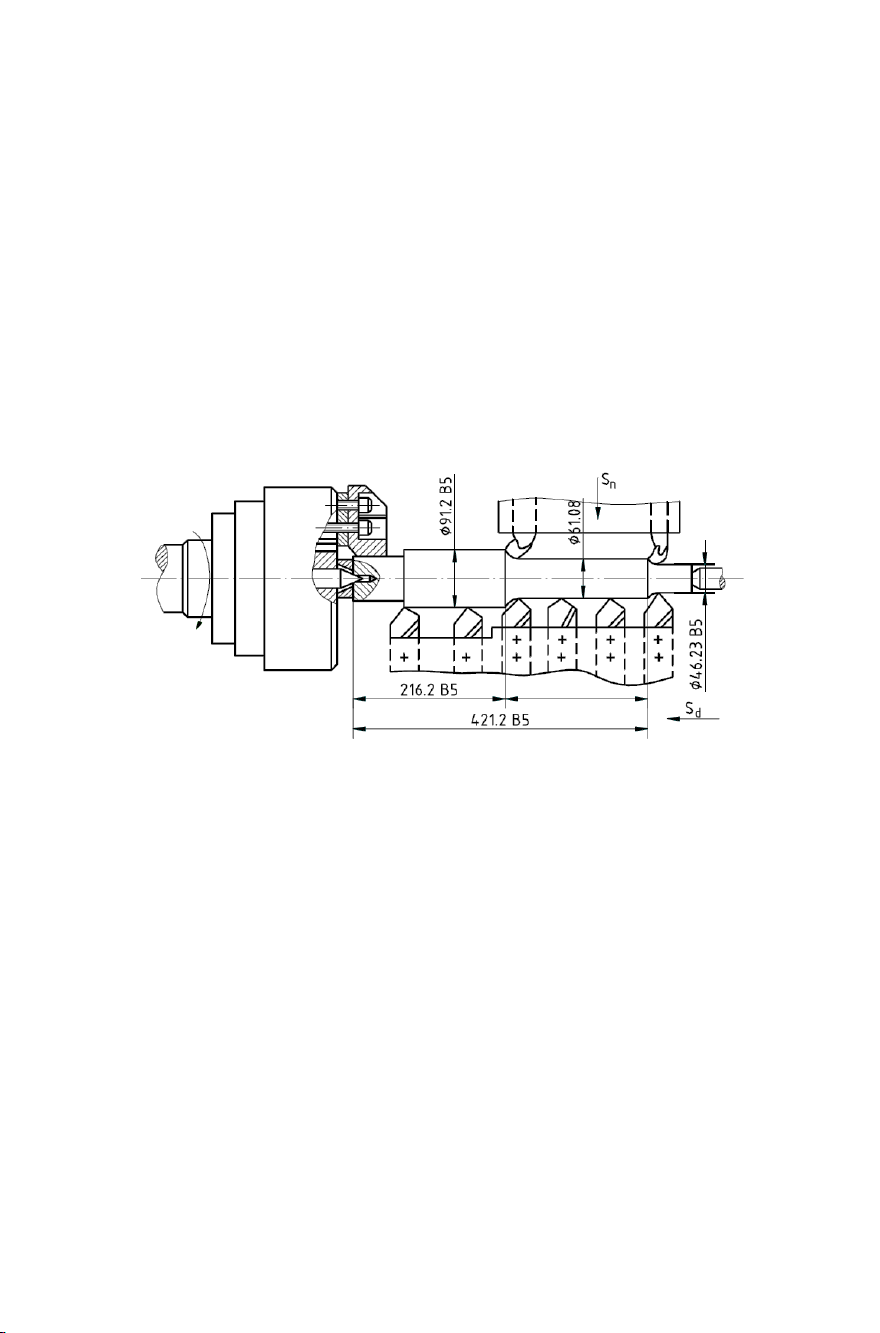

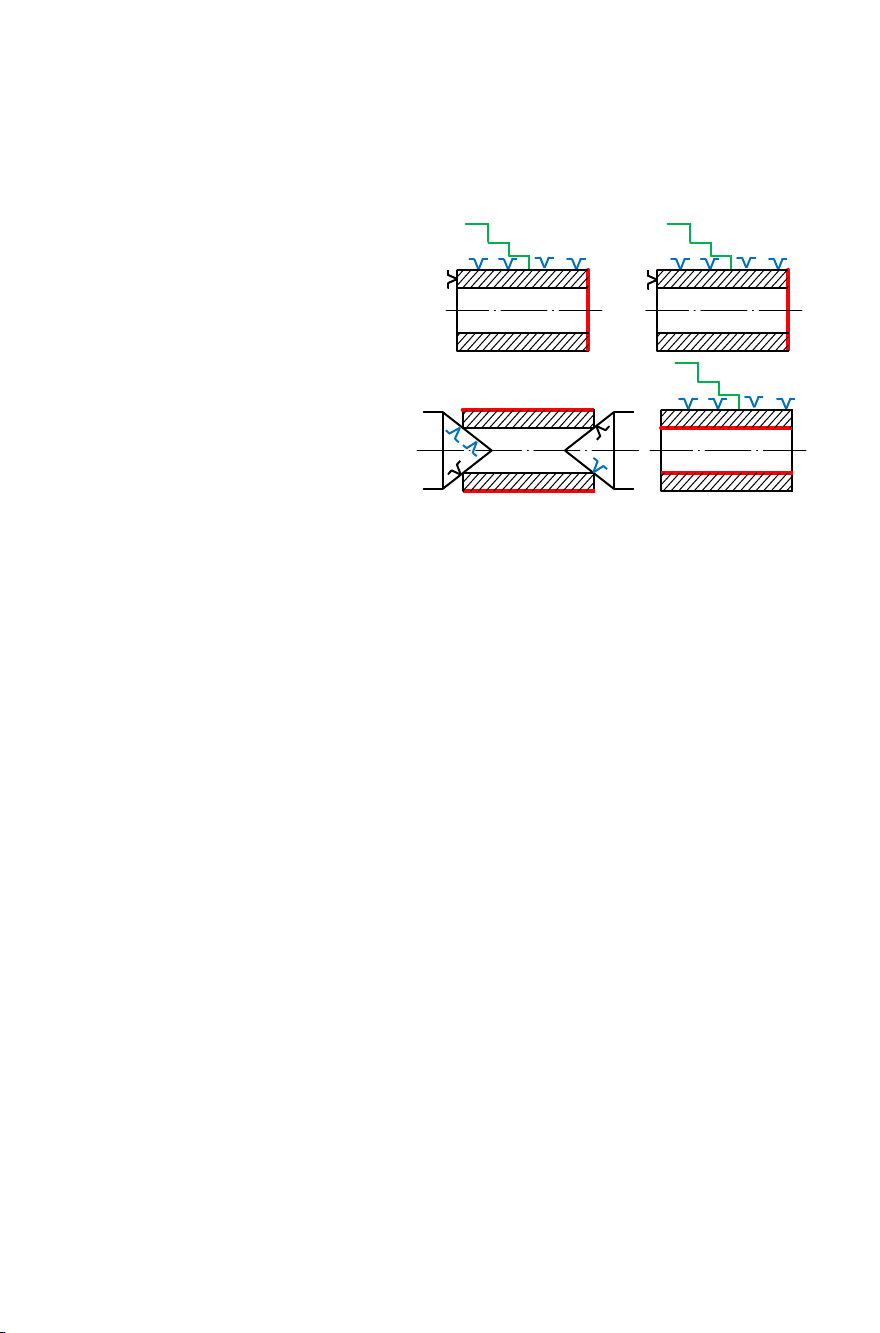

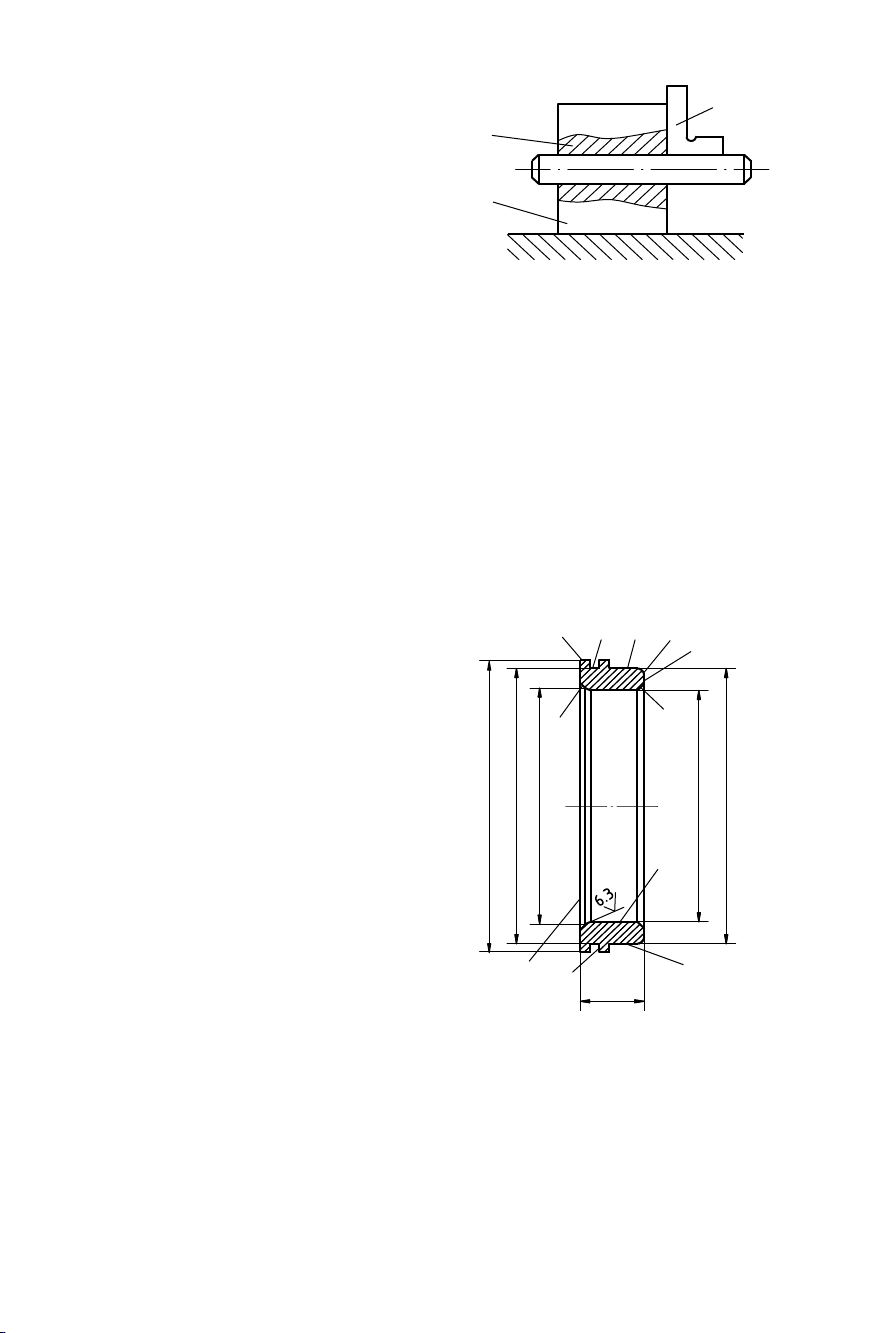

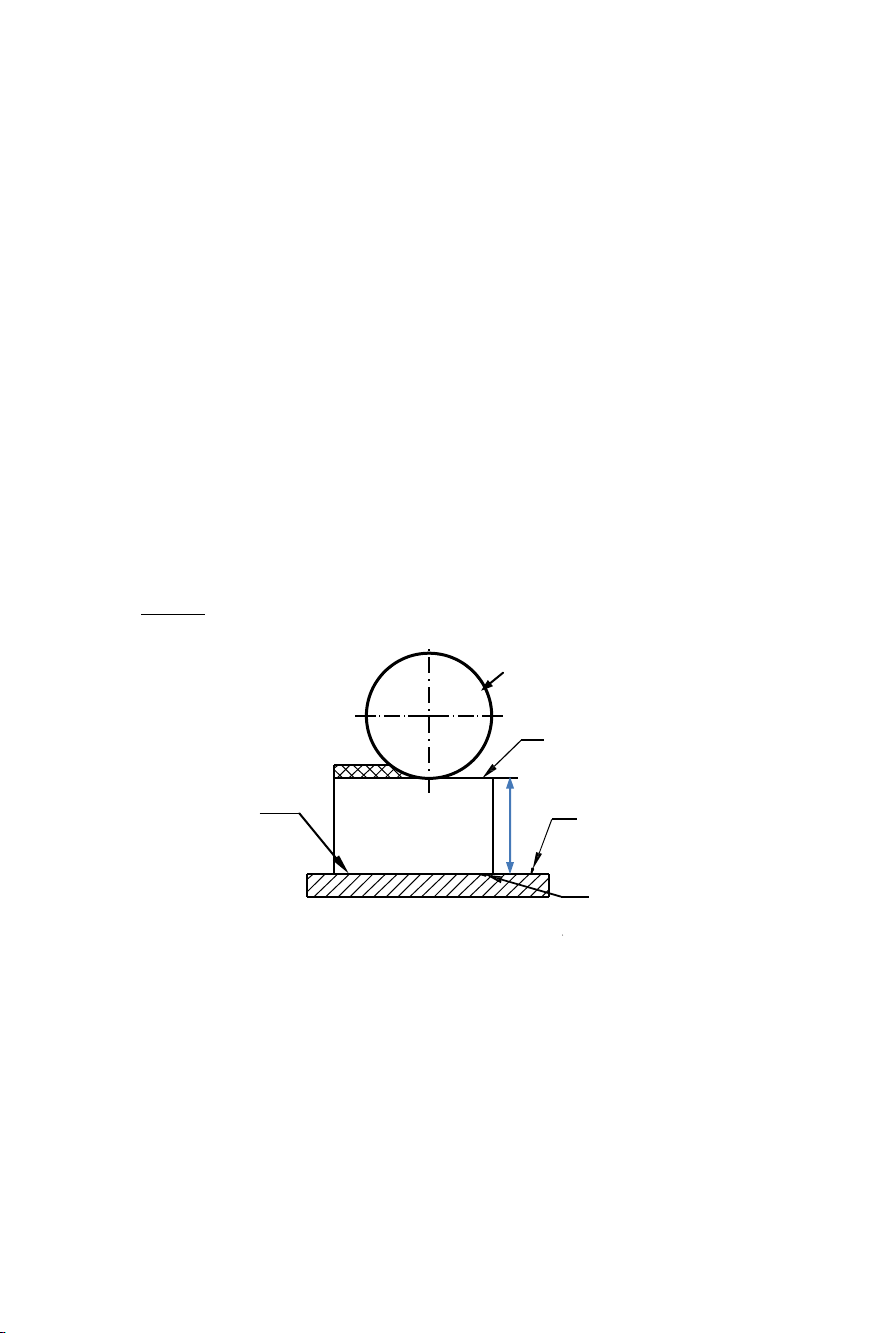

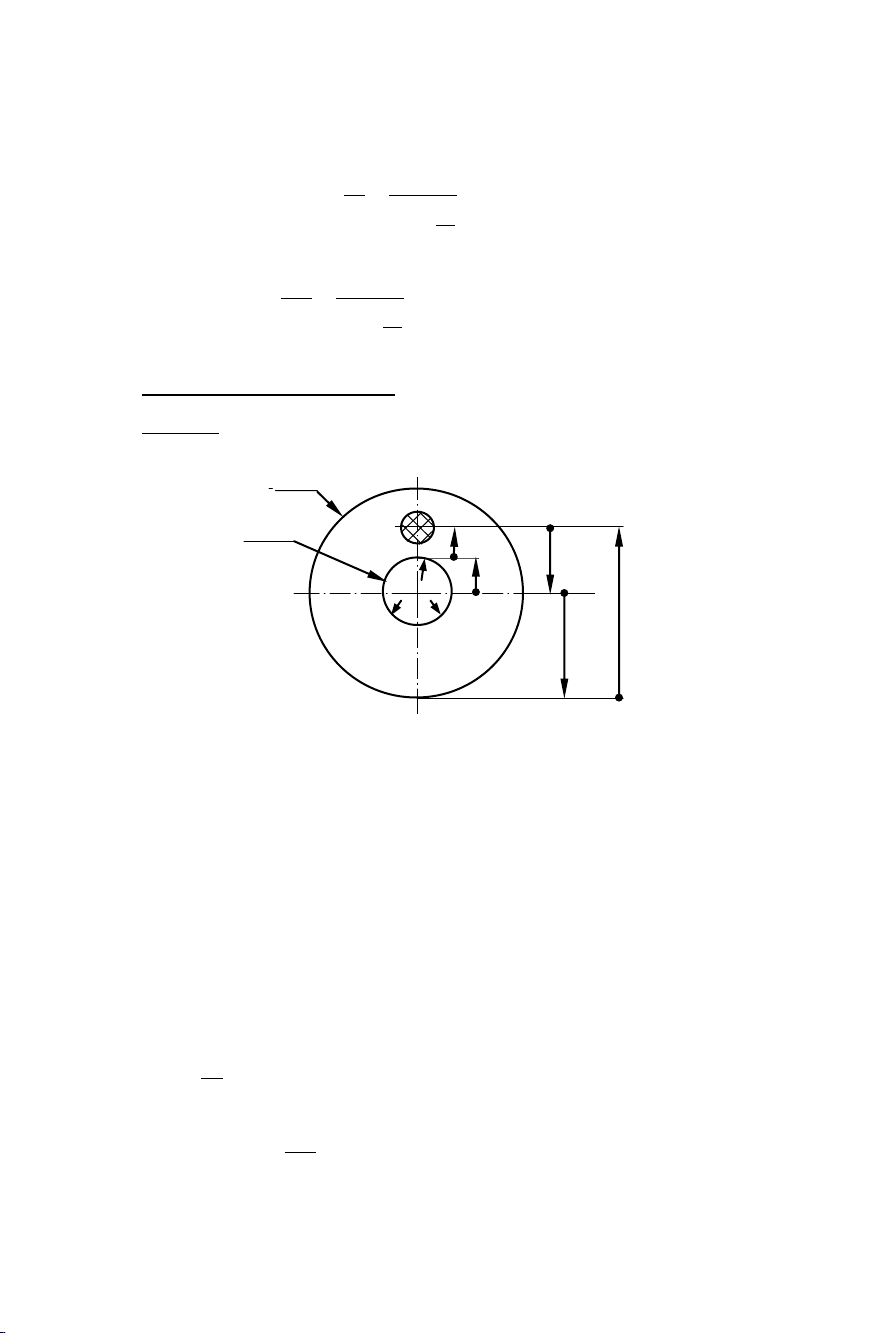

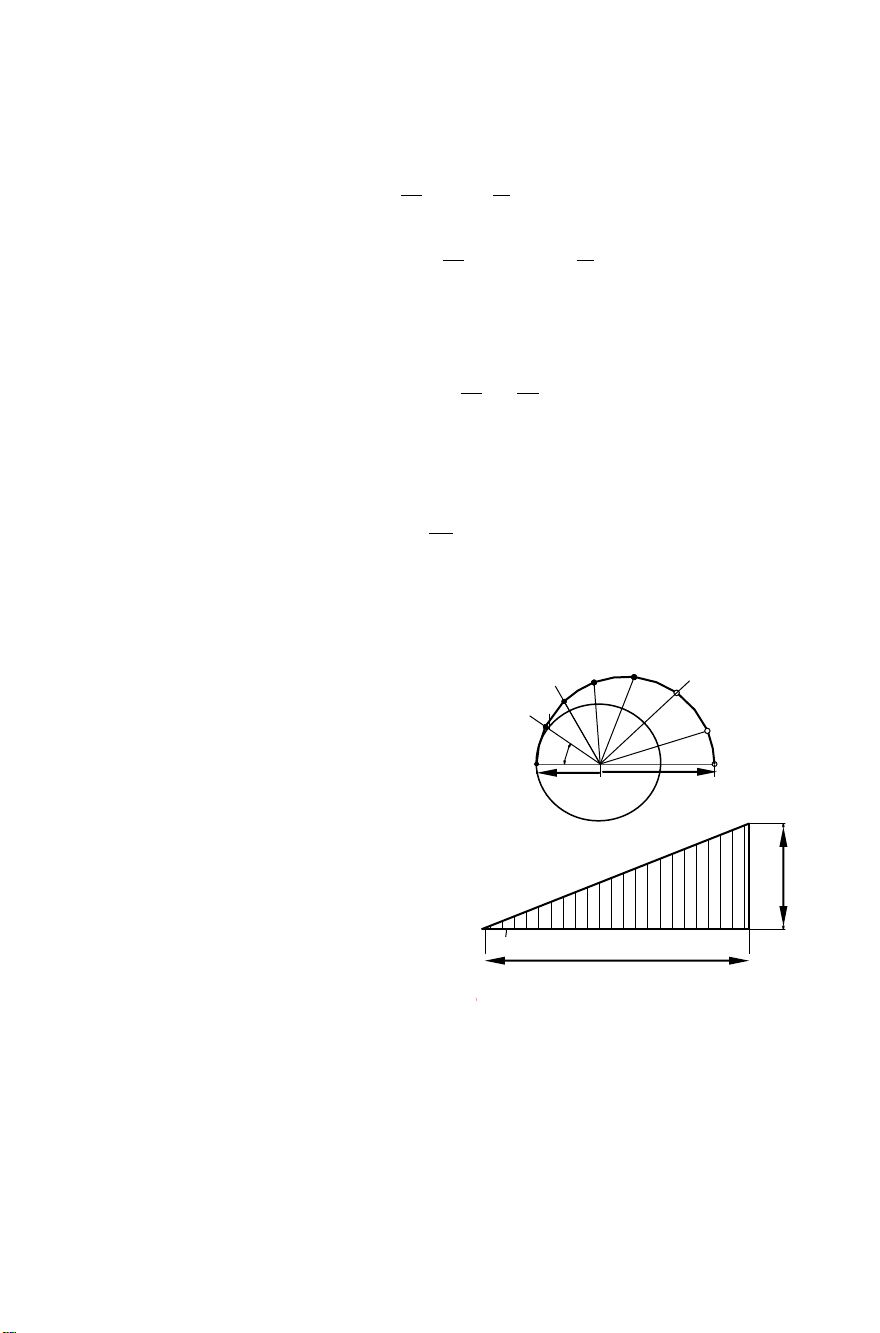

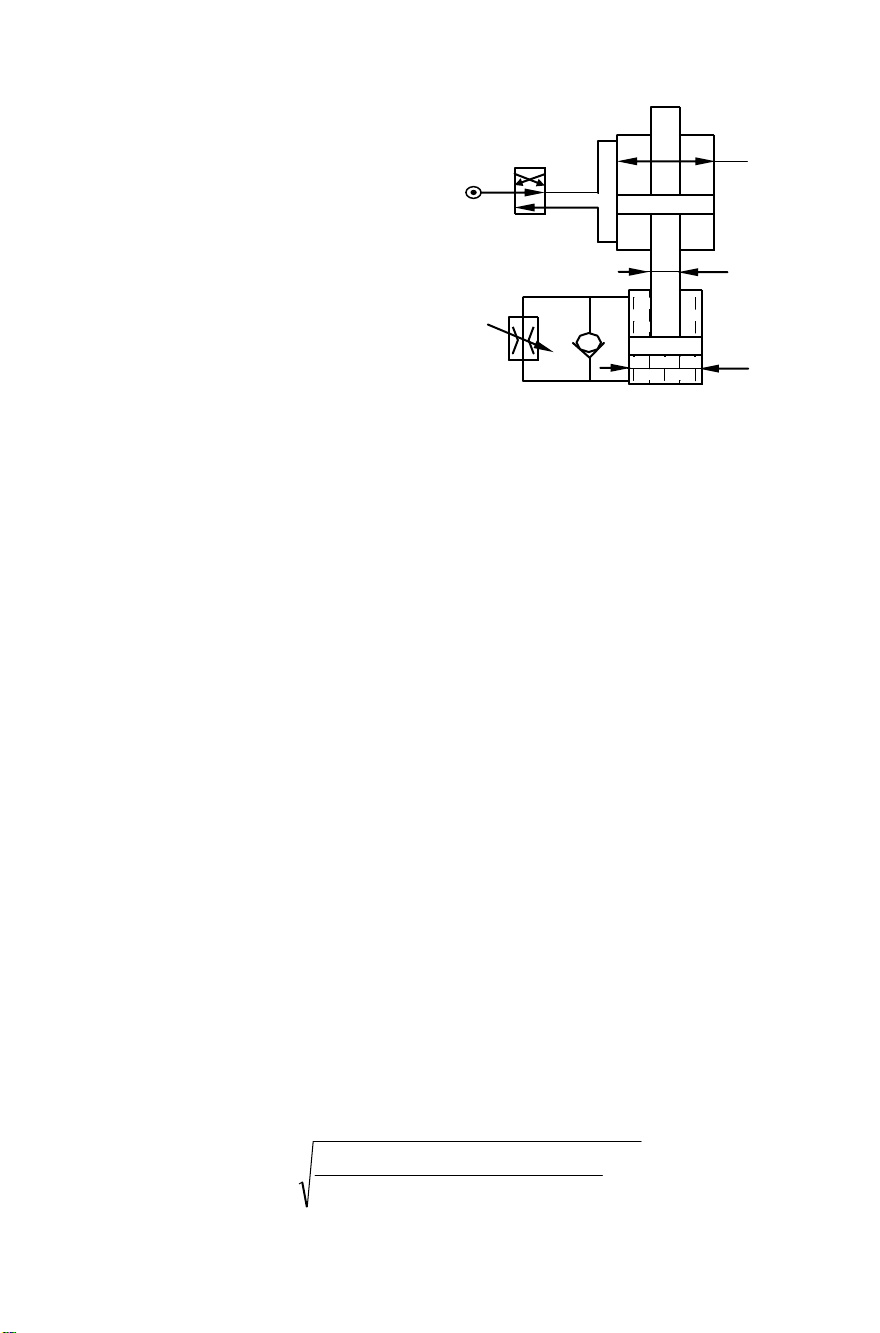

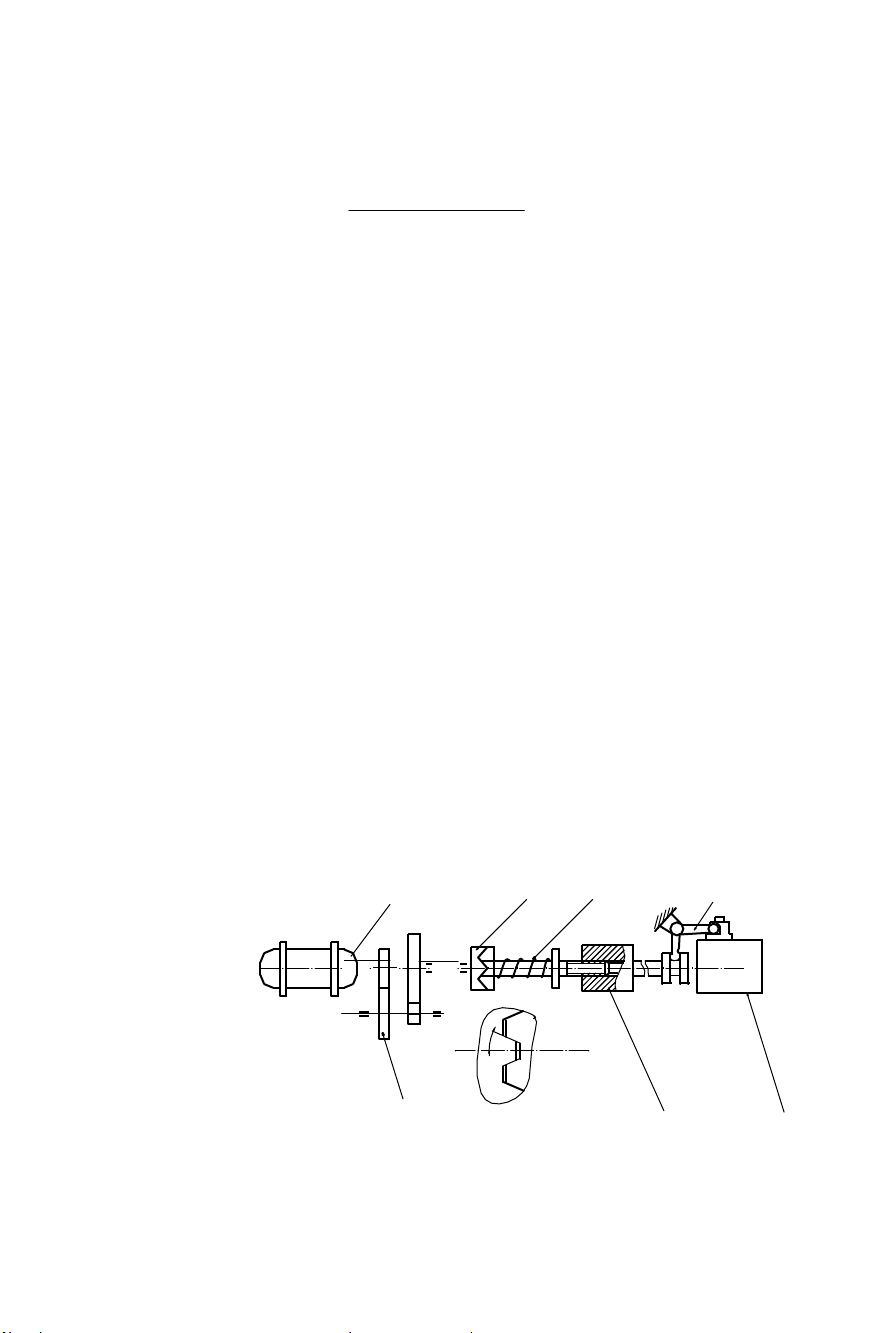

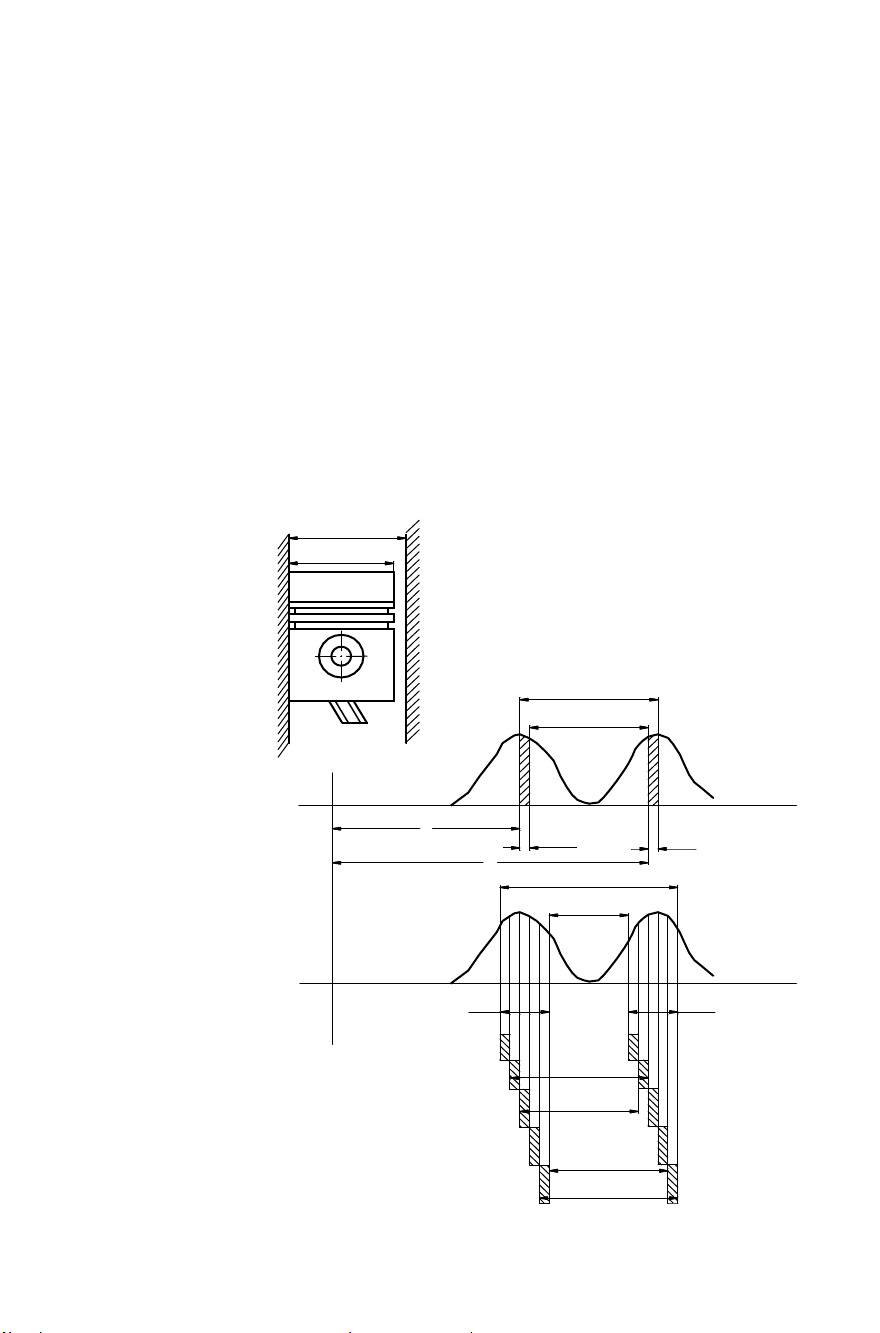

Ví dụ 2: Tính lượng

dư khi gia công lỗ

50

+0,05

. Độ chính xác của

phôi: cấp 1, khối lượng

phôi: 3,5kg, vật liệu phôi

gang xám (Hình 1.21).

Quy trình công

nghệ gồm hai nguyên

công (hai bước): tiện thô

và tiện tinh, chi tiết được

định vị mặt phẳng 2

(dùng hai phiến tì) và hai

lỗ 10 (chốt trụ và chốt

trám). Các mặt định vị đã

được gia công.

Để tiện cho việc tính

toán, ta lập bảng. Theo

bảng 2.11/trang 36HDTK

ĐA Công nghệ chế tạo

máy_GS.TS. Nguyễn Đắc

Lộc (chủ biên) [1] ta có

giá trị tra bảng là :

T + R

z

= 350 + 250 = 600 m. Sau bước thứ nhất, đối với gang có

thể loại trừ T, chỉ còn R

z

có giá trị 50m và 20 m (Tra bảng 3.5/71 [1] ).

Sai lệch không gian tổng cộng được xác định theo công thức sau:

22

vtcphôi

Giá trị cong vênh

c

của lỗ được tính theo cả hai phương hướng

kính và hướng trục:

Trong đó:

k

- độ cong vênh đơn vị, giá trị

k

tra bảng 3.7/75 [1],

còn l, d là chiều dài và đường kính lỗ.

vt

- sai lệch vị trí của bề mặt được tính lượng dư so với các bề mặt

làm chuẩn để gia công nó.

Giá trị

vt

được xác định theo công thức sau:

m

cbvt

640500400)()(

2222

mld

kkc

78100.7,050.7,0..

2222

(b)

80

Hình 1.21

(c)

70

100

50

+0,05

2 lỗ 14

A-A

A

2

2

3

A

4

1

82

W

28

Ở đây:

b

,

c

là dung sai kích thước b, c của phôi. Nếu b, c có dung

sai là: 400m và 500m

Như vậy sai lệch không gian tổng cộng là:

m

phôi

64578640

22

Sai lệch không gian còn lại sau tiện thô là:

1

= 0,05.

phôi

= 0,05.645 = 32,25 m.

Sai số gá đặt khi tiện thô lỗ được xác định như sau:

22

kcgđ

Sai số chuẩn tính cho góc xoay của lỗ so với mặt chuẩn định vị

trong trường hợp này xuất hiện là do chi tiết bị xoay khi định vị vào hai

chốt mà hai chốt có khe hở với lỗ định vị.

2

max

=

c

+

l

+ 2

min

Ở đây:

l

- dung sai của lỗ định vị,

l

=16m = 0,016 mm.

c

- dung sai đường kính chốt,

c

=14m = 0,014mm.

min

là khe hở nhỏ nhất giữa lỗ và chốt,

min

=13m = 0,013 mm.

Góc xoay lớn nhất của chi tiết được xác định như sau:

Ở đây: H là khoảng cách giữa hai lỗ chuẩn.

Khi đó sai số chuẩn trên chiều dài lỗ gia công:

c

= L.tg

=100.0,0004 = 0,04 mm = 40

m.

Trong đó L là chiều dài lỗ gia công.

Sai số kẹp chặt

k

được tra trong bảng 3.14/90 [1]sổ tay CNCTM

tập 1,

k

=120m.

Vậy sai số gá đặt là:

m

gđ

12712040

22

Sai số gá đặt còn lại ở nguyên công tiện tinh là:

0004,0

8070

2/)2.013,0016,0014,0(

tan

22

H

max

tan

29

gđ2

= 0,05.

gđ

+

phđộ

= 6 m

Với :

phđộ

= 0 vì không có cơ cấu phân độ

Xác định lựợng dư nhỏ nhất theo công thức:

Với: i – nguyên công đang thực hiện

i – 1 – nguyên công kế trước

Lượng dư nhỏ nhất của tiện thô là:

mZ

2506)127640600(22

22

min

Lượng dư nhỏ nhất của tiện tinh là:

mZ

166)6)25,32(50(22

22

min

Cột kích thước tính toán được xác định như sau: Ta lấy kích thước

cuối cùng trừ đi lượng dư khi tiện tinh, ta sẽ được kích thước khi tiện thô,

sau đó lấy kích thước tiện thô trừ đi lượng dư tiện thô ta sẽ được kích

thước phôi.

d

t1

= 50,05 – 0,166 = 49,884 mm.

Kích thước phôi: d

tph

= 49,884 – 2,506 = 47,378 mm.

Dung sai của từng nguyên công :

Dung sai tiện tinh: = 50m( Lấy theo bản vẽ )

Dung sai tiện thô = 170m ( Theo khả năng tiện thô )

Dung sai phôi = 400m ( Tra bảng )

Cột kích thước giới hạn được xác định như sau: lấy kích thước tính

toán và làm tròn theo hằng số có nghĩa của dung sai ta được d

max

sau đó

lấy dung sai d

max

trừ dung sai d

min

.Vậy ta có:

Sau tiện tinh: d

max

= 50,05mm ; d

min

=50,05 – 0,05 =50 mm.

Sau tiện thô: d

max

= 49,884 mm ; d

min

= 49,884 –0,17 = 49,714 mm.

Kích thước của phôi :

d

max

= 47,378 mm ; d

min

=47,378–0,4 = 46,978 mm.

Cột lượng dư giới hạn được xác định như sau: Z

min

bằng hiệu giữa

hai kích thước lớn nhất của hai nguyên công kề nhau, Z

max

bằng hiệu giữa

hai kích thước nhỏ nhất của hai nguyên công kề nhau. Vậy ta có:

22

111min

22

iiiZii

TRZ

30

Khi tiện tinh:

2Z

min

= 50,05 – 49,884 = 0,166 mm =166 m.

2Z

max

= 50 – 49,714= 0,286 mm = 286m .

Khi tiện thô :

2Z

min

= 49,884 – 47,378 = 2,506mm = 2506 m.

2Z

max

= 49,714 – 46,978 = 2,736 mm = 2736m .

Tất cả các kết quả tính toán được ghi vào bảng tính lượng dư và

lượng dư tổng cộng được tính như sau:

2Z

0min

= 166 + 2506 = 2672m = 2,672 mm

2Z

0max

= 2810 +290 = 3100m = 3,1 mm

Bảng tính lượng dư lỗ

50

+0,05

Thứ tự

các

bƣớc

gia

công

Các thành phần lƣợng

dƣ (m)

Lƣợng

tính

toán

2Z

bmin

(m)

Kích

thƣớc

tính

toán

(mm)

Dung

sai

(m)

kích thƣớc giới

hạn (mm)

Trị số g/h

lƣợng dƣ

(mm)

Rz

T

max

min

max

min

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

Phôi

600

640

47,378

400

47,3

46,9

Tiện

thô

50

32,25

127

2506

49,884

170

49,880

49,71

2,81

2,580

Tiện

tinh

20

6

166

50,05

50

50,05

50,00

0,29

0,170

Tổng

3,10

2,75

Kiểm tra kết quả tính toán:

Sau tiện tinh:

2Z

max

– 2Z

min

= 290 – 170 = 120m;

1

-

2

= 170 –50 = 120 m.

Sau tiện thô:

2Z

max

- 2Z

min

= 2810 – 2580 = 230m ;

phôi

-

1

= 400 –170 = 230 m.

Hoặc: 2Z

0max

– 2Z

0min

= 3100 – 2750 = 350m.

phôi

-

2

= 400 –50 = 350 m.

31

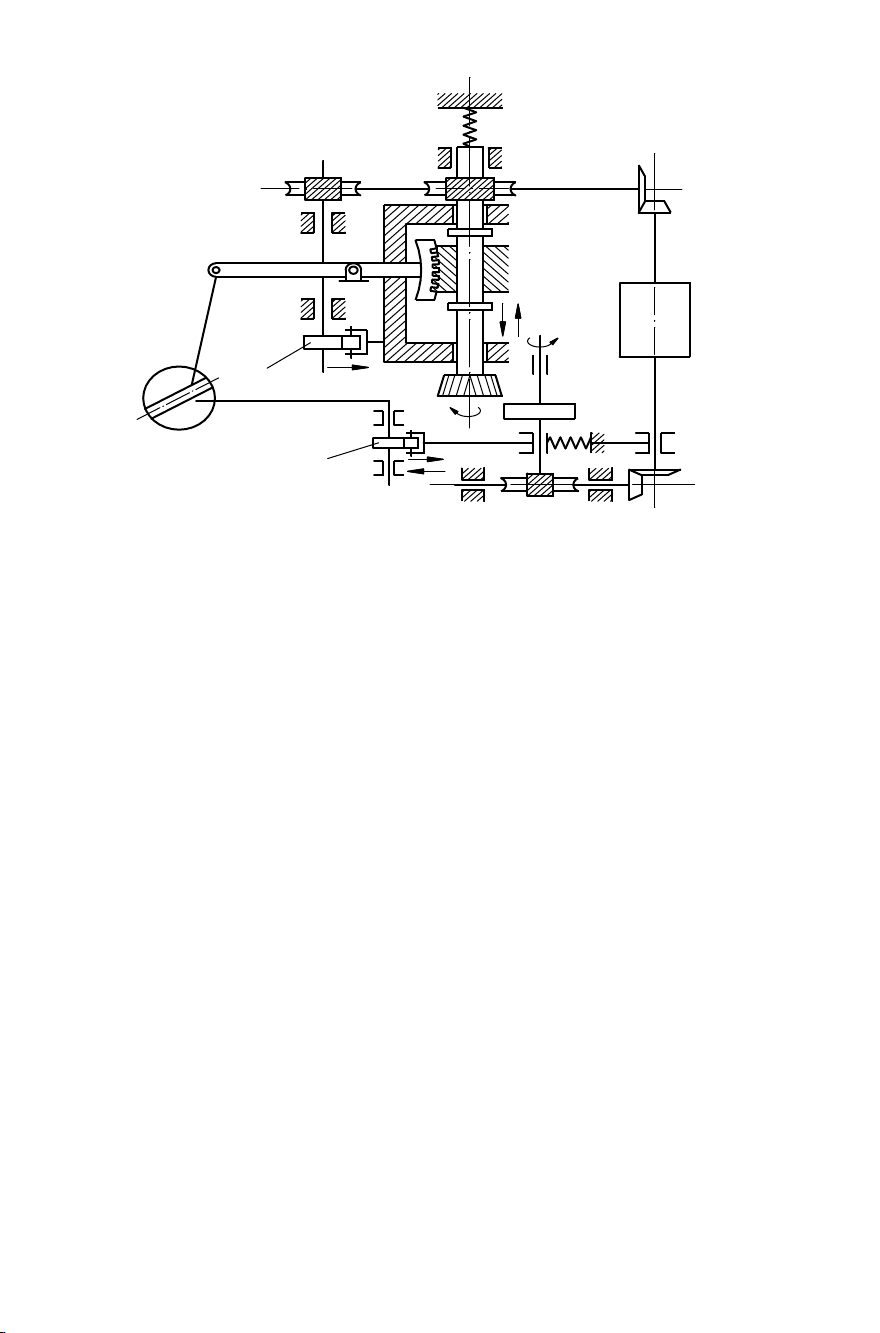

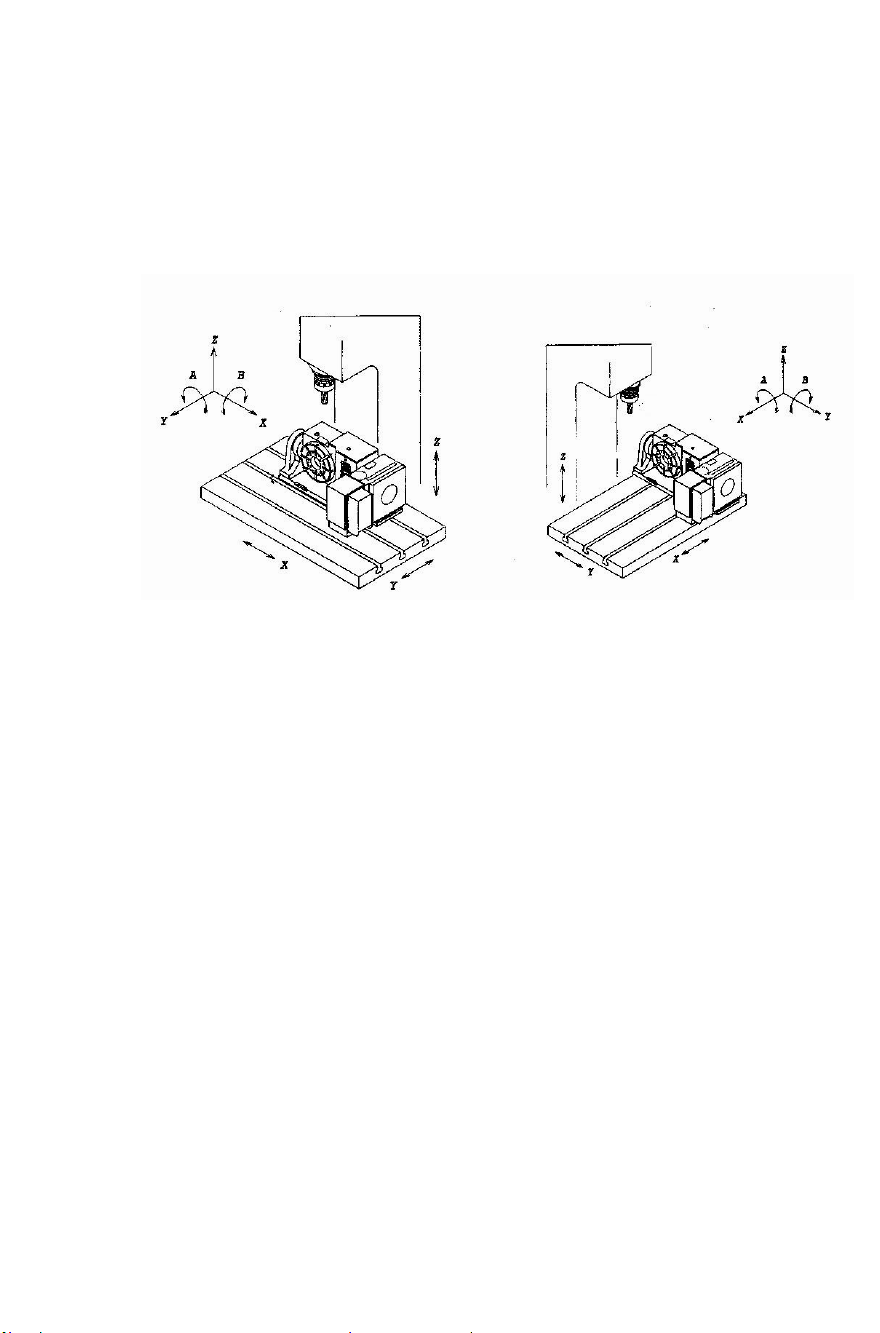

1.2. THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG TRÊN

MÁY CNC

Quy trình công nghệ gia công trên các máy CNC có những đặc

điểm sau:

-Tập trung nguyên công rất cao, nghĩa là một quy trình công nghệ

thường ít nguyên công nhưng mỗi nguyên công bao gồm rất nhiều bước.

- Các bước được chia thành các lớp cắt, mỗi lớp cắt được thực hiện

sau mỗi quỹ đạo dịch chuyển của dụng cụ cắt.

-Thành phần nhỏ nhất của quy trình công nghệ là các dịch chuyển

đơn giản và các điều khiển công nghệ do bộ điều khiển của máy cung

cấp. Các dịch chuyển đơn giản đó là các cung tròn, các đoạn thẳng hay

các đường cong khác.

Các dịch chuyển đơn giản được thực hiện bởi các cơ cấu máy nhờ

các lệnh điều khiển.

Lập quy trình công nghệ và viết chương trình điều khiển cho máy

CNC là một nhiệm vụ của chuẩn bị công nghệ.

Thiết kế quy trình công nghệ gia công trên máy CNC bao gồm ba

giai đoạn sau đây:

1.2.1. Lập tiến trình công nghệ

Tài liệu ban đầu là bản vẽ chi tiết và bản vẽ phôi. Những nhiệm vụ

của giai đoạn này là:

- Nghiên cứu phôi (kích cỡ, hình dáng, vật liệu, khả năng tạo chuẩn).

Phôi có thể còn thô và chưa được gia công cắt gọt (tấm, thanh, vật

đúc, vật rèn, …). Một số phôi có thể đã được gia công sơ bộ, chuyển đến

từ máy khác hoặc nguyên công khác.

Kích cỡ và hình dạng phôi quyết định việc xác định phương pháp

gá đặt.

Loại vật liệu phôi (thép, gang, hợp kim đồng, hợp kim nhôm, …)

quyết định đến sự lựa chọn dụng cụ cắt và chế độ gia công cắt gọt.

- Nghiên cứu tính công nghệ của chi tiết và tiêu chuẩn hóa các

thông số như chuẩn kích thước hoặc bán kính. Nếu cần thì phải hiệu

chỉnh lại bản vẽ phôi và bản vẽ chi tiết.

- Lập tiến trình gia công dựa vào hình dáng bề mặt và chọn máy

phù hợp.

- Chọn chuẩn công nghệ, phương pháp gá đặt và đồ gá

32

1.2.2. Thiết kế nguyên công

- Xác định nội dung nguyên công, chia nguyên công ra các bước và

các vị trí, cụ thể hóa phương pháp gá đặt chi tiết.

- Xác định lượng dư, dung sai cho từng bước công nghệ và lượng

dư tổng thể để quy định kích thước phôi.

- Xác định dụng cụ cắt và chọn chúng theo từng loại.

- Chia ra các lớp cắt, chọn chế độ cắt, chuẩn bị phương pháp điều

chỉnh máy và điều chỉnh dao.

1.2.3. Lập trình gia công

Giai đoạn này có các nhiệm vụ sau đây:

-Tính toán các quỹ đạo chuyển động của dao ngay sau khi xác định

tọa độ của các điểm.

- Lập trình và ghi vào bộ nhớ của máy CNC hoặc máy tính.

- Kiểm tra chương trình, sửa lỗi chương trình, chạy thử và gia công

thử chi tiết.

1.3. SO SÁNH CÁC PHƢƠNG ÁN CÔNG NGHỆ

Khi thiết kế các quá trình công nghệ phải so sánh các phương án

công nghệ khác nhau để tìm ra phương án tối ưu. Chỉ tiêu để đánh giá là

năng suất và giá thành.

Chỉ tiêu về năng suất.

Trong đó:

T

c

– thời gian của một ca sản xuất (giờ/ca).

T

tc

– thời gian từng chiếc ( phút/chiếc).

M

0

– số máy một công nhân vận hành.

Chỉ tiêu về giá thành:

Trong đó:

G –giá thành một sản phẩm.

N- sản lượng hàng năm.

K

sx

– chi phí sản xuất.

K

sx

= K

V

+ K

L

( + ) + K

M

+ K

D

+ K

G

[đồng/năm].

)/(.

.60

0

cactM

T

T

Q

tc

c

)/( cđ

N

K

G

sx

33

[đồng/chiếc]

Với: Kv – chi phí về vật liệu.

K

L

– Chi phí về lương cho công nhân sản xuất.

- Hệ số tiền thưởng, phụ cấp, bảo hiểm xã hội

(ví dụ: = 1,14 1,23)

- Hệ số chi phí quản lí, điều hành sản xuất

(ví dụ: = 1,5 4).

K

M

– Chi phí về máy.

K

D

–Chi phí về dụng cụ.

K

G

– Chi phí về trang bị công nghệ.

Giá thành gia công G được phân thành hai phần chính:

G = G1 + G2

G1 – Giá thành không phụ thuộc sản lượng N.

G2 –Giá thành phụ thuộc sản lượng N.

Đại lượng G1 được xác định theo chi phí vật liệu và chi phí lương

tính cho một chi tiết máy:

G1 = Kv + ( + )t

tc

.K

L

[đồng/chiếc] .

Đại lượng G2 được xác định theo chi phí về trang thiết bị, dụng cụ

công nghệ tính cho một chi tiết máy.

Khi so sánh các phương án công nghệ phải chú ý tới giá trị sản

lượng giới hạn (N

G

). Giá trị N

G

cho biết phạm vi ứng dụng kinh tế của

từng phương án. Ví dụ, khi so sánh hai phương án với giá thành gia công

là G

A

và G

B

ta có sản lượng giới hạn là:

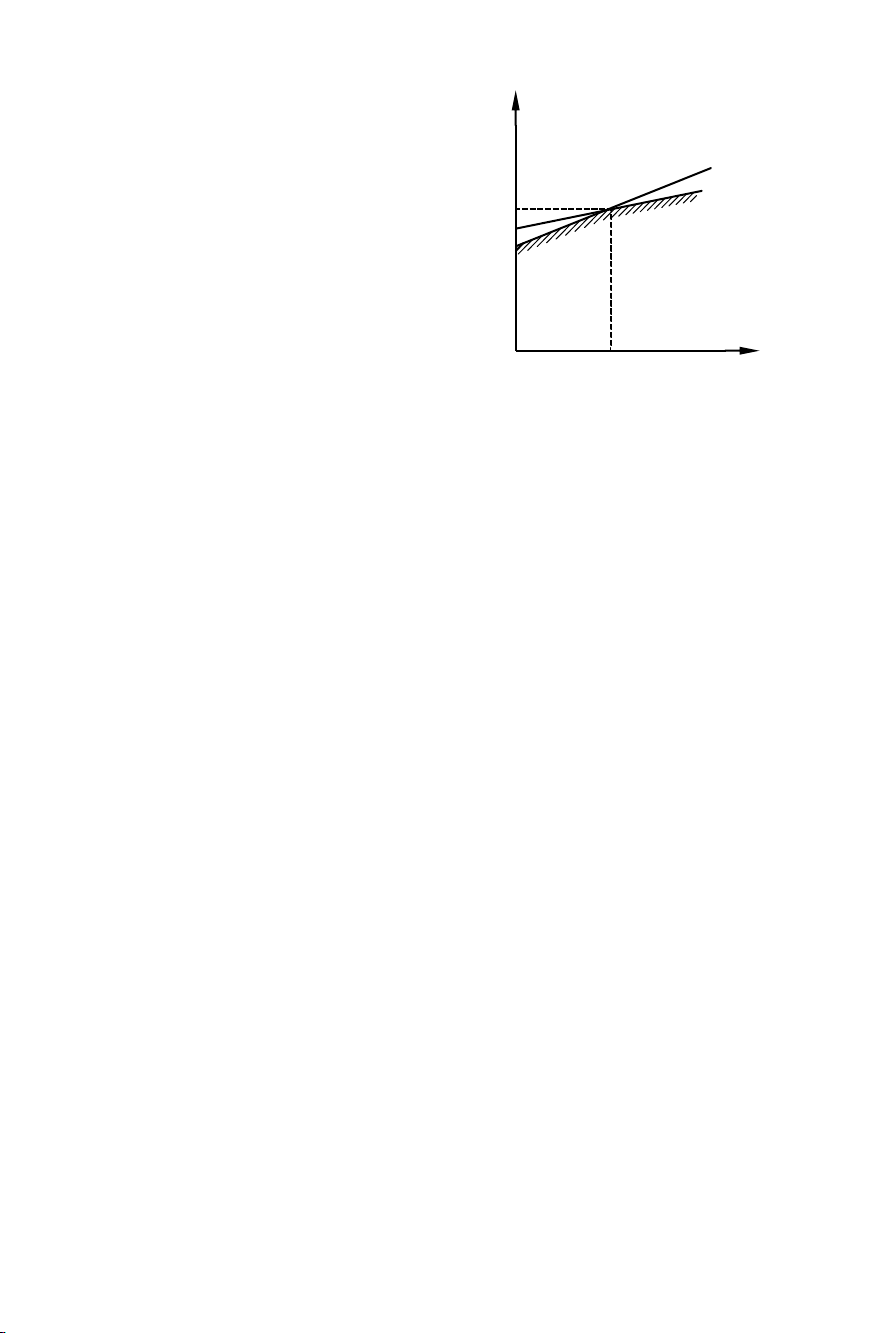

Theo biểu đồ hình 1.22, nếu sản lượng thực tế N < N

G

thì chọn

phương án công nghệ A vì G

A

< G

B

, ngược lại nếu sản lượng thực tế lớn

hơn N

G

thì chọn phương án B vì G

B

< G

A

.

N

KKK

G

GDM

2

BA

AB

G

GG

GG

N

22

11

34

Khi so sánh các phương án công nghệ ta

thấy rõ phương án nào chi phí ít thì hiệu

quả kinh tế cao. Đặc biệt là phí tổn về

thời gian, vì phí tổn thời gian càng thấp

thì năng suất càng cao. Chính vì vậy các

biện pháp tăng năng suất, hạ giá thành ở

đây chính là các biện pháp giảm chi phí,

ở đây ta chú trọng tới chi phí về thời gian

vì nó liên quan tới công nghệ nhiều.

Sau đây là một số biện pháp chính

để giảm chi phí về thời gian.

Giảm thời gian cơ bản t

0

bằng cách:

- Tăng độ chính xác của phôi, xử lí nhiệt để cải thiện điều kiện cắt gọt.

- Cắt nhiều dao đồng thời để giảm hành trình chạy dao, xác định

hợp lí lượng ăn tới và vượt quá của dao.

- Chọn chế độ cắt cao khi gia công thô.

- Gia công đồng thời nhiều bề mặt bằng dụng cụ định hình hoặc

ghép nhiều dụng cụ cắt, sử dụng máy nhiều trục chính, lúc này t

0

t

0

.

Giảm thời gian phụ t

p

bằng cách:

- Giảm thời gian gá đặt chi tiết gia công bằng cách dùng đồ gá kẹp

nhanh (đồ gá khí nén, dầu ép, từ, điện cơ …).

- Thiết kế hệ thống kiểm tra tự động trong khi đang gia công để

giảm phí tổn về thời gian kiểm tra.

- Làm trùng thời gian phụ với thời gian cơ bản t

p

t

0

như dùng đồ

gá bàn quay để gá nhiều chi tiết hoặc vừa cắt vừa tháo lắp phôi, thực hiện

quá trình cắt khứ hồi, tiến hành cấp phôi và gá đặt phôi tự động. Sử dụng

nhiều dao, khi dao này lùi thì dao kia vào cắt…

- Giảm thời gian thay đổi và điều chỉnh dụng cụ cắt bằng cách dùng

dụng cụ cắt tổ hợp, dụng cụ chuyên dùng, sử dụng phương pháp tự động

điều chỉnh máy.

Trong quá trình định mức ta chưa kể đến các loại tổn thất khác

như: do bố trí chỗ làm việc thiếu hợp lí dẫn đến thao tác chậm bàn giao

ca kíp không đúng thời gian, cúp điện, cúp nước, thay đổi nhân sự bất

thường, trục trặc về thiết bị và công nghệ … Để tính đến những sự cố đó,

khi định mức có thể chọn thêm các hệ số khác.

N

G

G

A

G

B

O

N

G

Hình 1.22

35

1.4. TIÊU CHUẨN HÓA QUÁ TRÌNH CÔNG NGHỆ

1.4.1. Khái niệm

Theo thống kê của nhiều nước có nền công nghiệp phát triển, có tới

75% sản phẩm của ngành chế tạo máy được sản xuất theo loạt vừa và

nhỏ. Vì vậy khi chuẩn bị kĩ thuật cho sản xuất, gồm chuẩn bị thiết kế kết

cấu và chuẩn bị công nghệ phải luôn luôn tìm biện pháp nâng cao tính

loạt cho một đơn vị nguyên công hoặc cho một quá trình công nghệ

nhằm đạt hiệu quả kinh tế khi gia công.

Biện pháp cơ bản để nâng cao tính loạt nhằm rút ngắn thời gian

chuẩn bị công nghệ là thống nhất hóa, tiến tới tiêu chuẩn hóa quá trình

công nghệ như:

- Công nghệ điển hình.

- Công nghệ nhóm.

- Công nghệ tổ hợp.

Tiêu chuẩn hóa quá trình công nghệ sẽ góp phần:

- Giải phóng cán bộ công nghệ khỏi những công việc tính toán,

trùng lặp nhiều tài liệu công nghệ.

- Giảm số lượng các trang bị công nghệ giống nhau.

- Đơn giản việc tính toán định mức về lao động và vật liệu.

- Giảm thời gian bố trí sản xuất.

Muốn tiêu chuẩn hóa quá trình công nghệ phải thống nhất hóa và

tiêu chuẩn hóa kết cấu của đối tượng sản xuất (chi tiết hoặc bộ phận máy)

bởi vì đối tượng sản xuất có kết cấu giống nhau sẽ có công nghệ giống

nhau. Để thống nhất hóa, tiêu chuẩn hóa kết cấu của đối tượng sản xuất

cần phải khảo sát và phân loại các chi tiết máy theo từng ngành và đặc

điểm công nghệ của chúng.

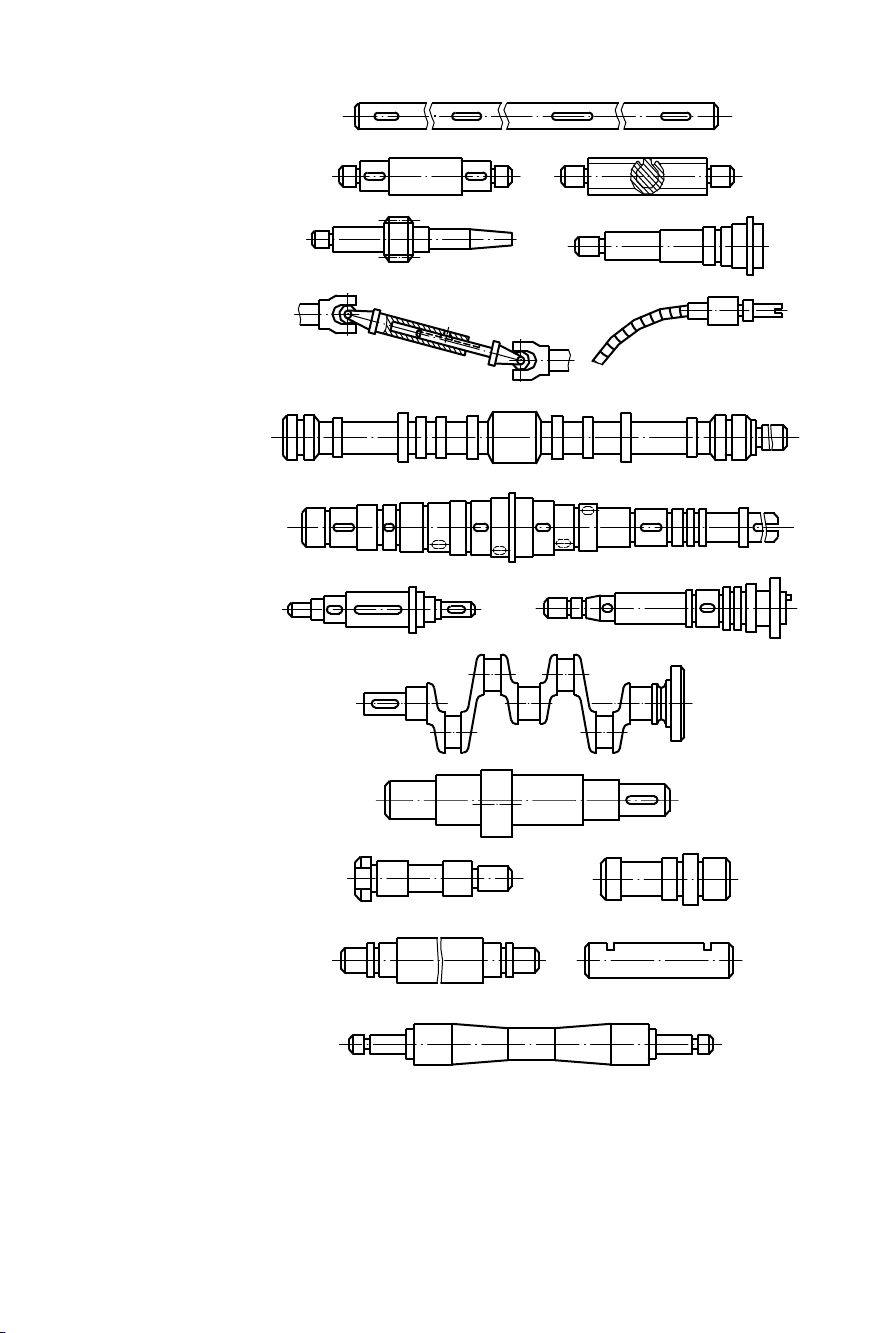

1.4.2. Công nghệ điển hình

Mục đích của điển hình hóa quá trình công nghệ là xây dựng một

quy trình công nghệ chung cho các đối tượng sản xuất (chi tiết, bộ phận,

sản phẩm) có kết cấu giống nhau.

Cơ sở của công nghệ điển hình là dựa vào việc phân loại chi tiết, bộ

phận máy … về mặt kết cấu và công nghệ, xác định hoặc lập nên các đối

tượng đại diện (điển hình) có đầy đủ các đặc trưng tiêu biểu của từng

kiểu. Nhờ vậy mà quá trình gia công chi tiết hoặc lắp ráp các bộ phận

cùng một kiểu nhất định được tiến hành theo những quy trình công nghệ

36

đã lập nên từ trước. Những quy trình này đã được thiết kế, kiểm nghiệm

đảm bảo các chỉ tiêu kinh tế kỹ thuật theo những điều kiện về trình độ

sản xuất nhất định.

Những nội dung cần thực hiện khi điển hình hóa quá trình công

nghệ là:

1 – Phân loại các chi tiết, bộ phận của sản phẩm thành các kiểu,

trong một kiểu thì các đối tượng phải giống nhau hầu như hoàn toàn về

kết cấu.

2 – Phân tích lựa chọn trong từng kiểu một đối tượng điển hình.

3 – Lập tiến trình công nghệ điển hình cho từng kiểu đối tượng,

dựa vào đối tượng điển hình đã chọn.

4 – Xác định trang thiết bị, dụng cụ, chế độ công nghệ cho từng

kiểu, ứng với tiến trình công nghệ điển hình.

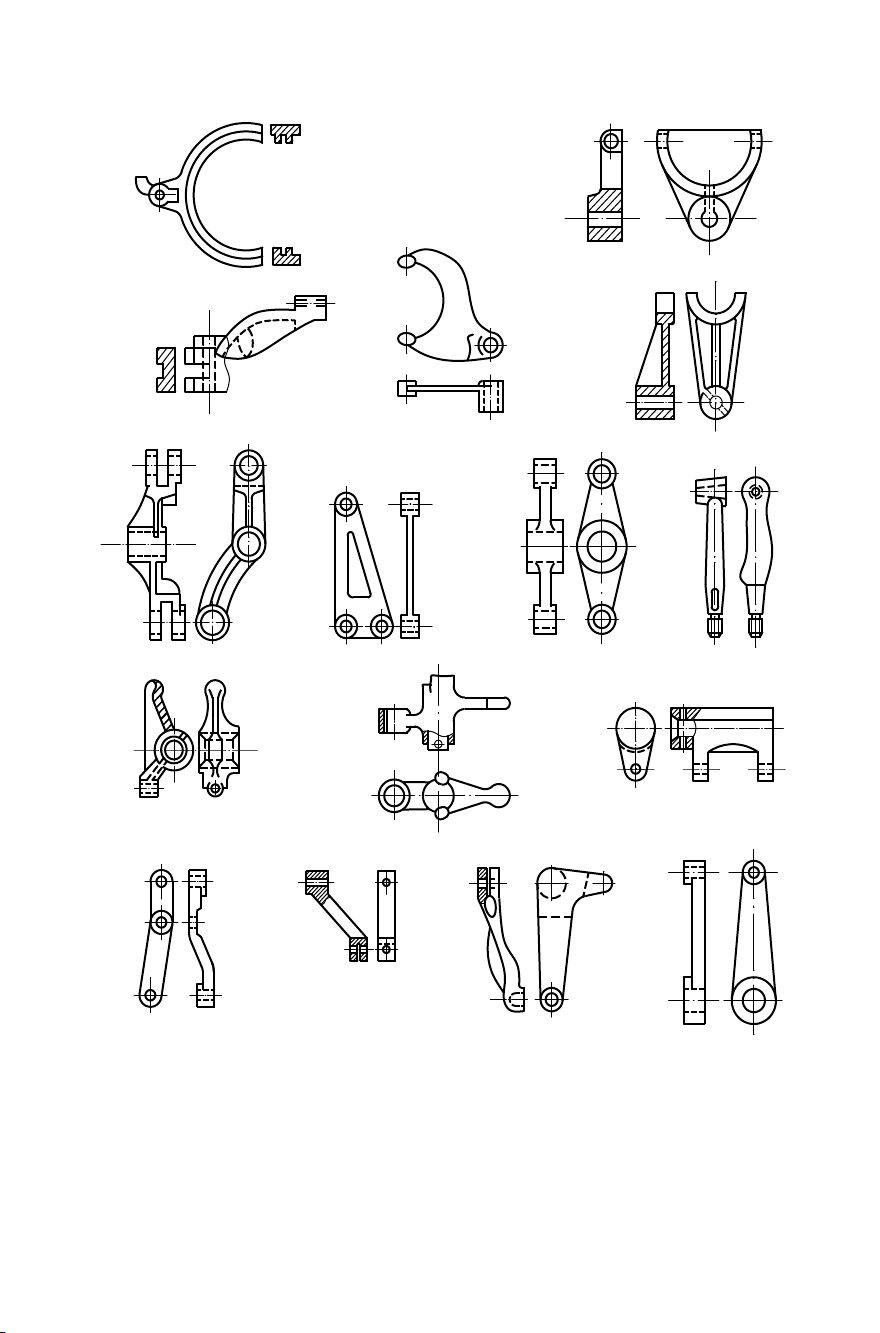

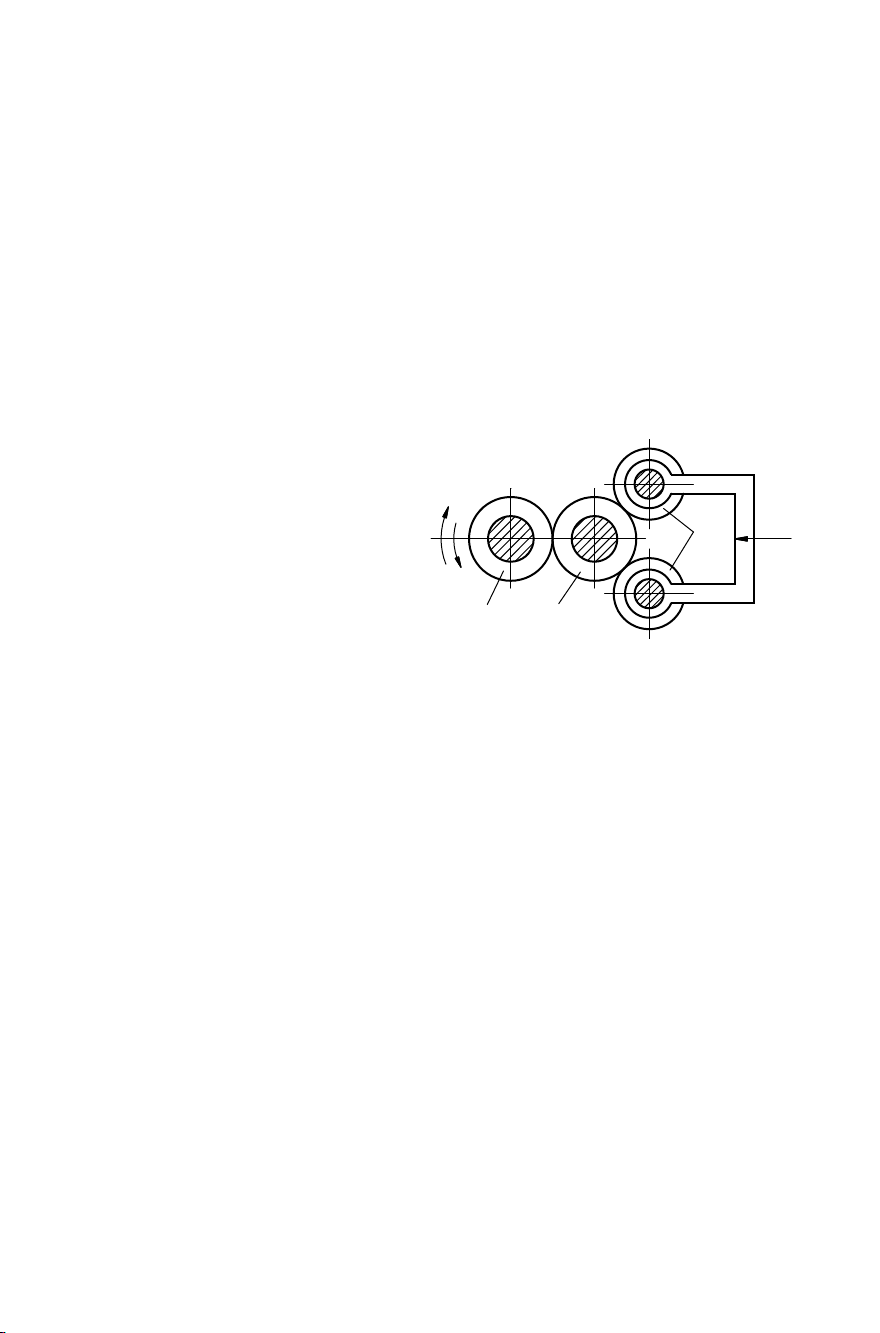

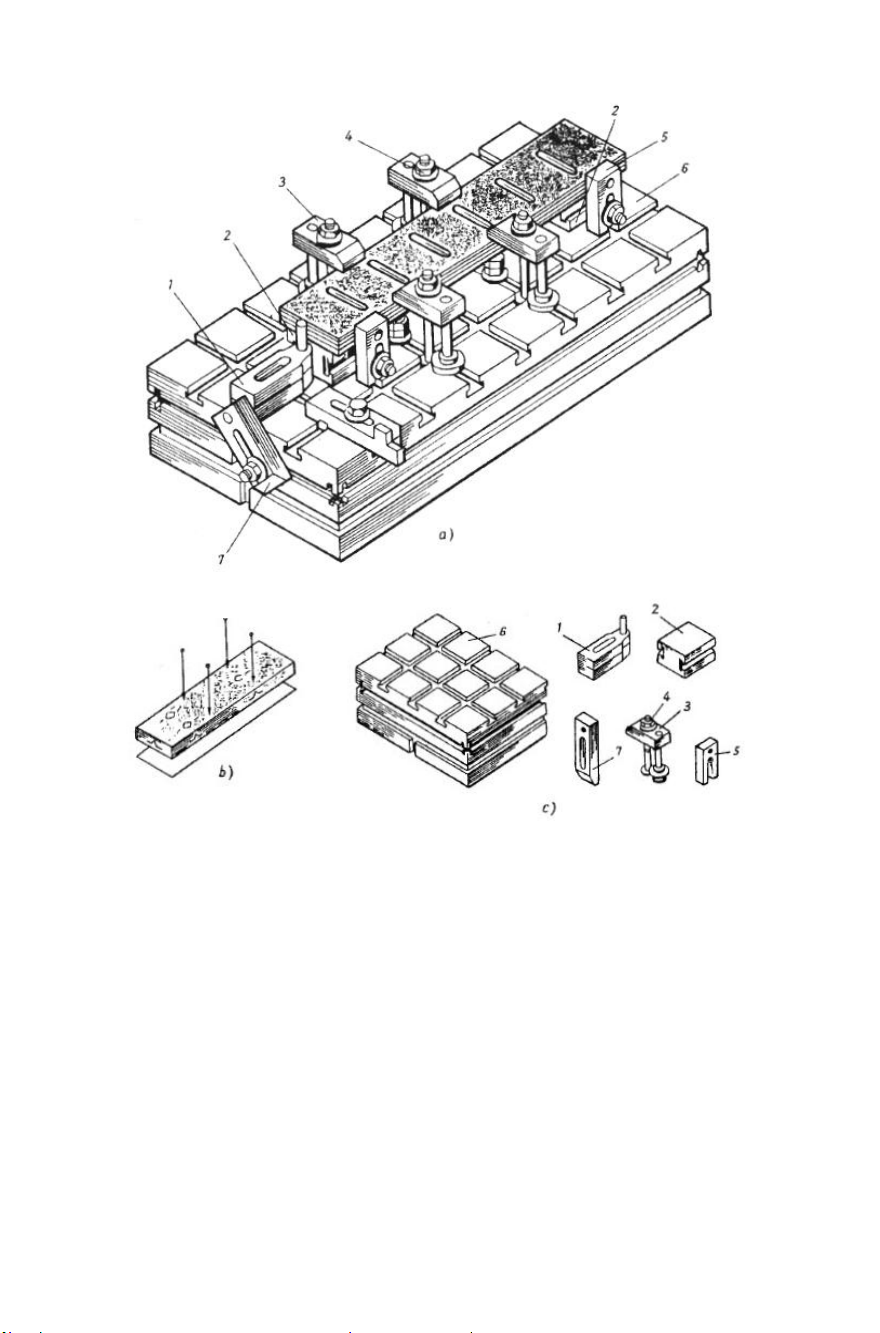

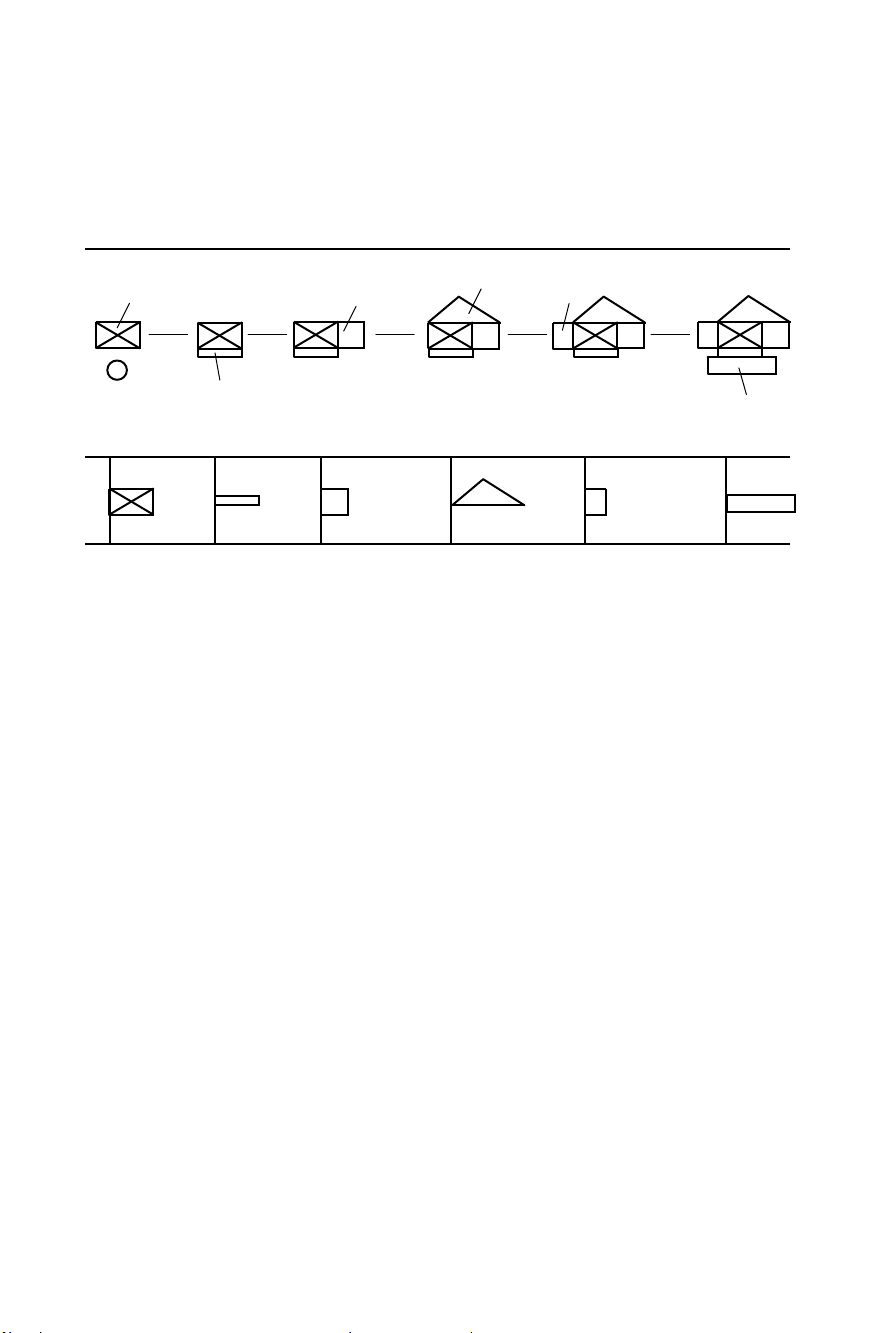

1.4.3. Công nghệ nhóm

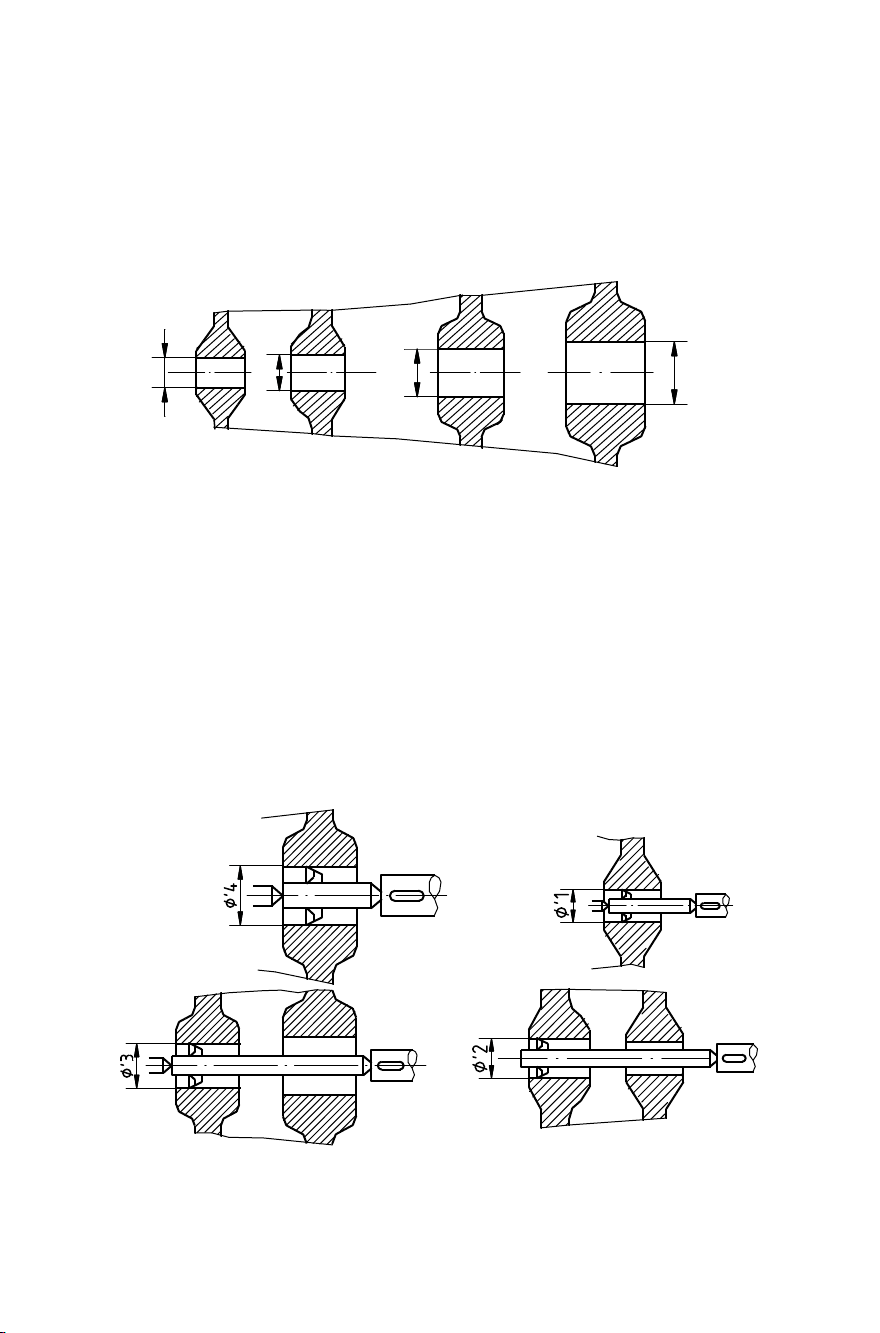

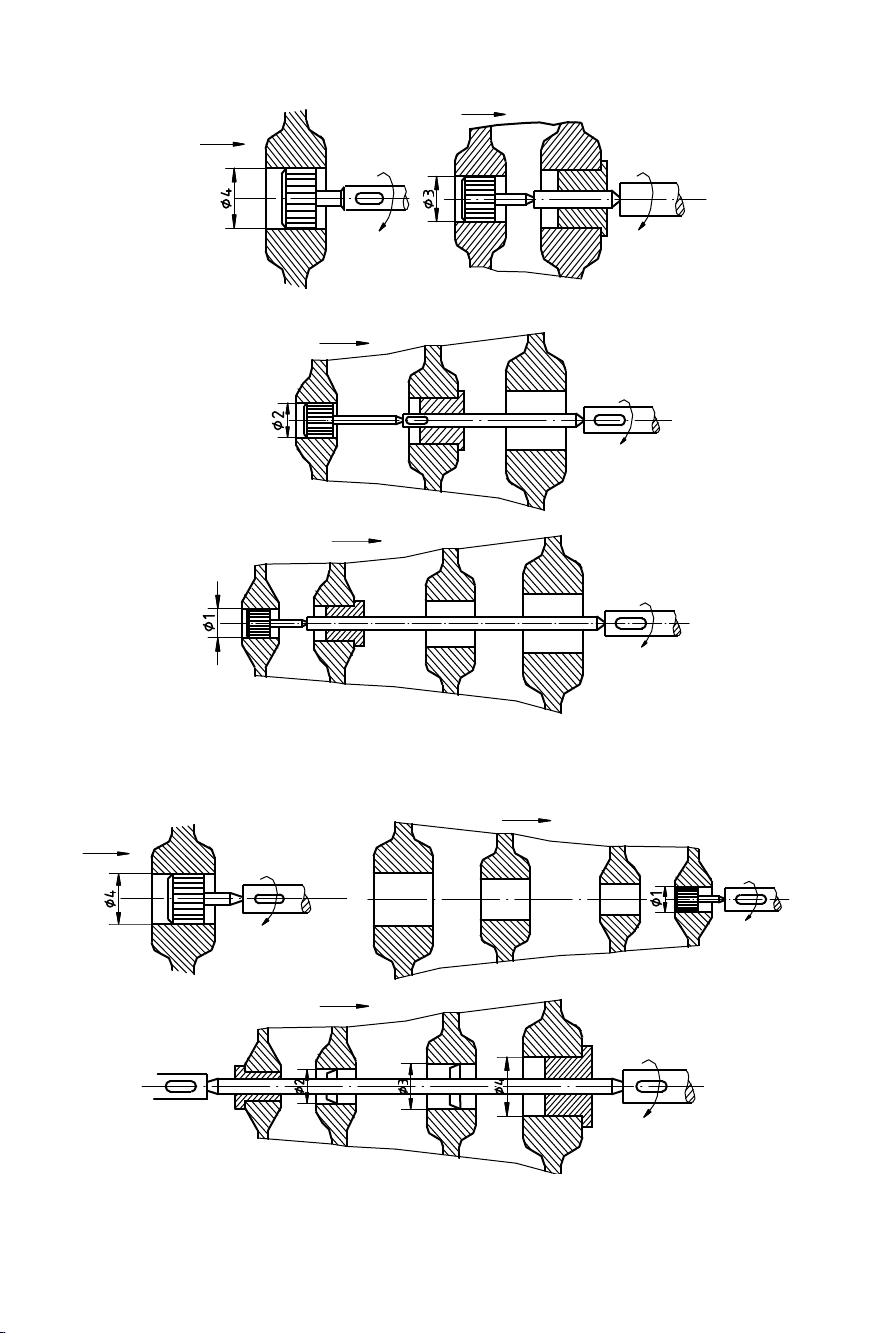

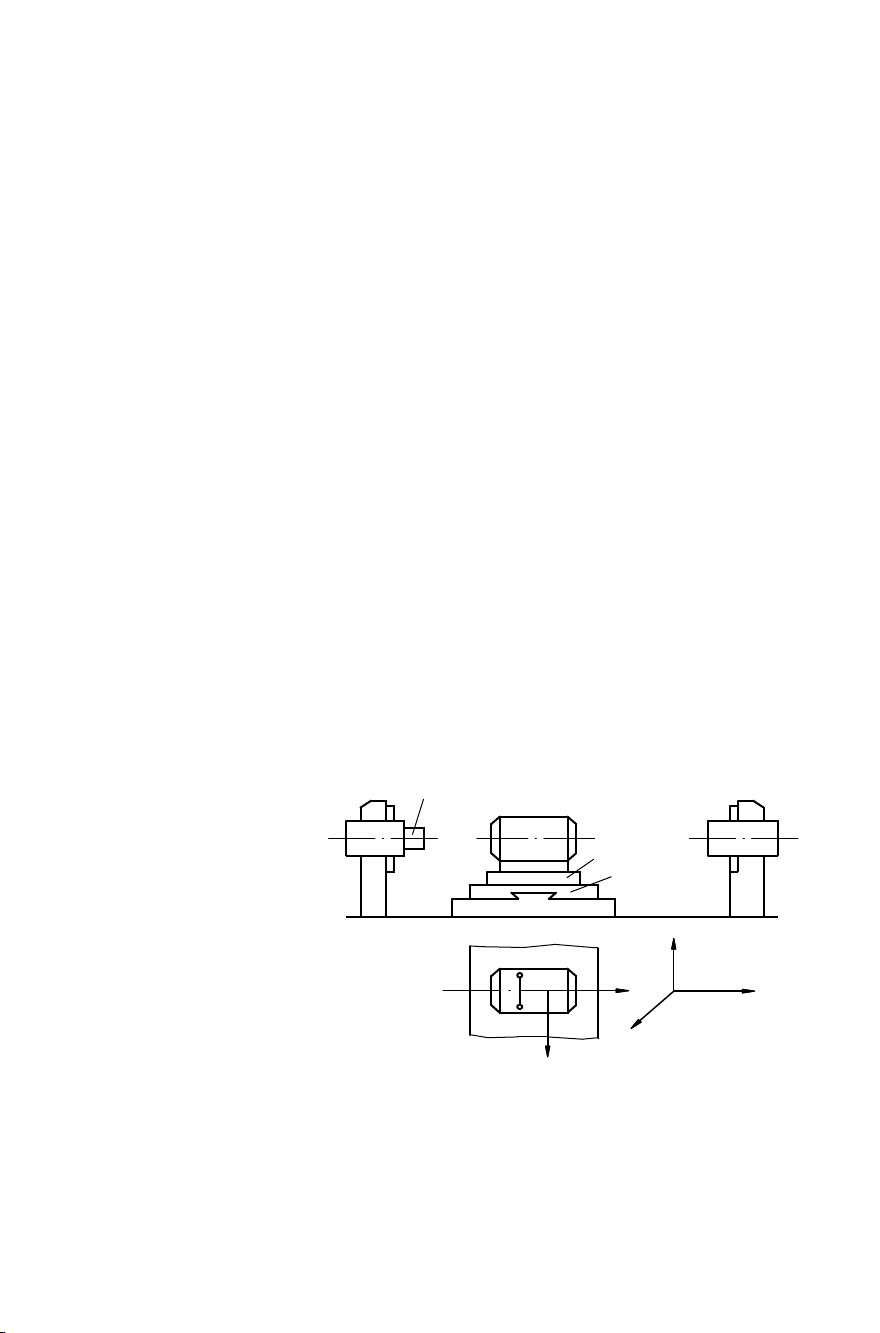

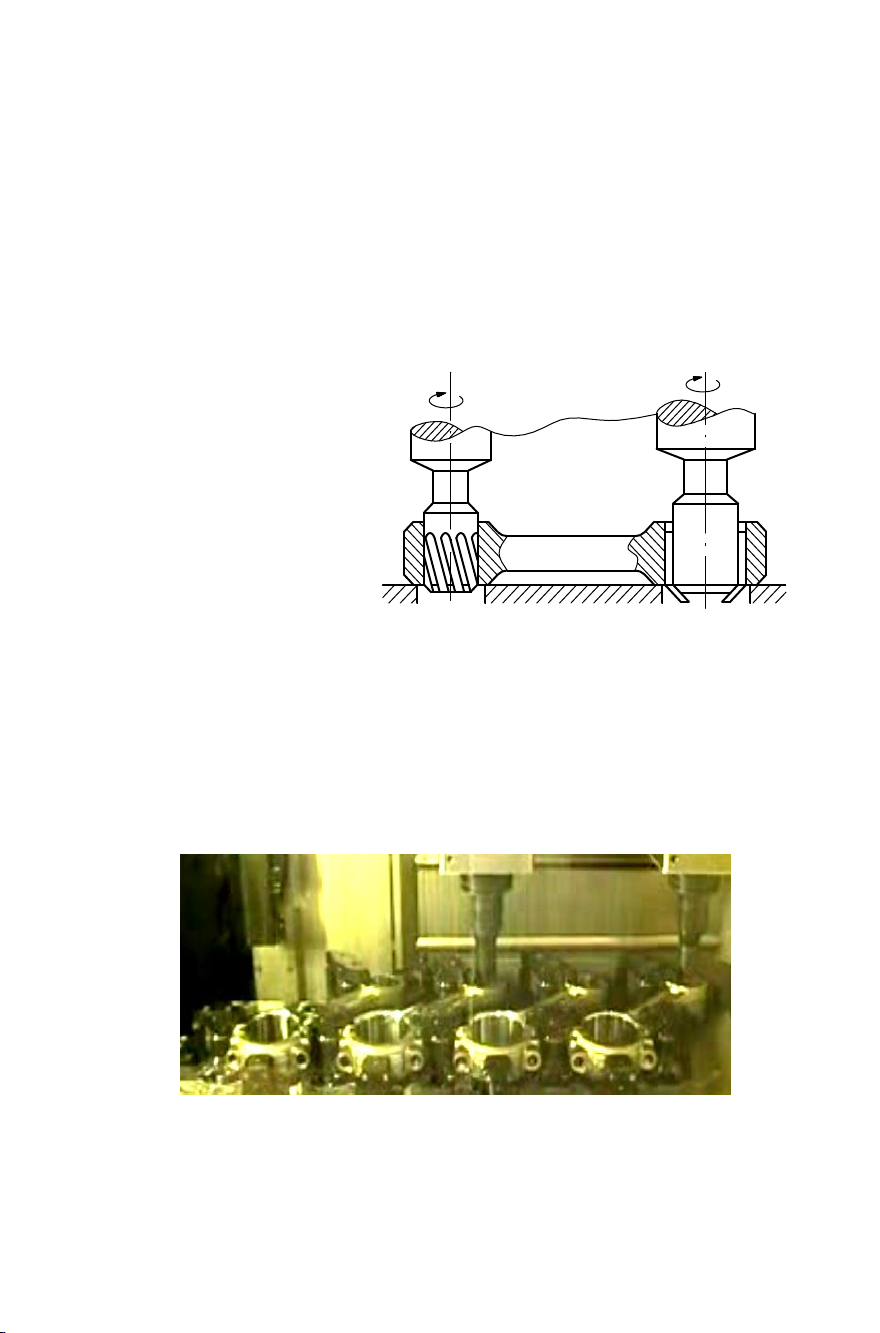

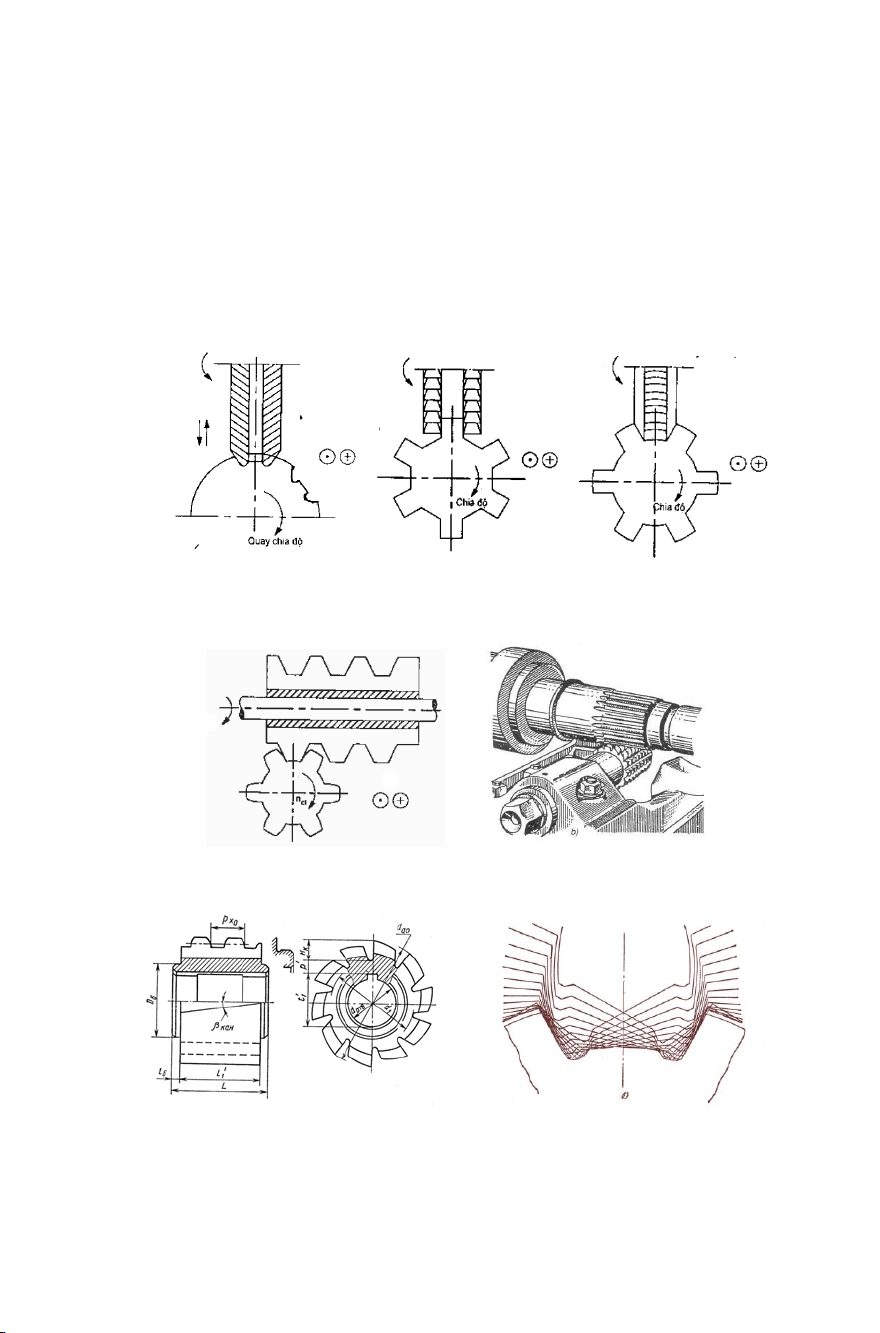

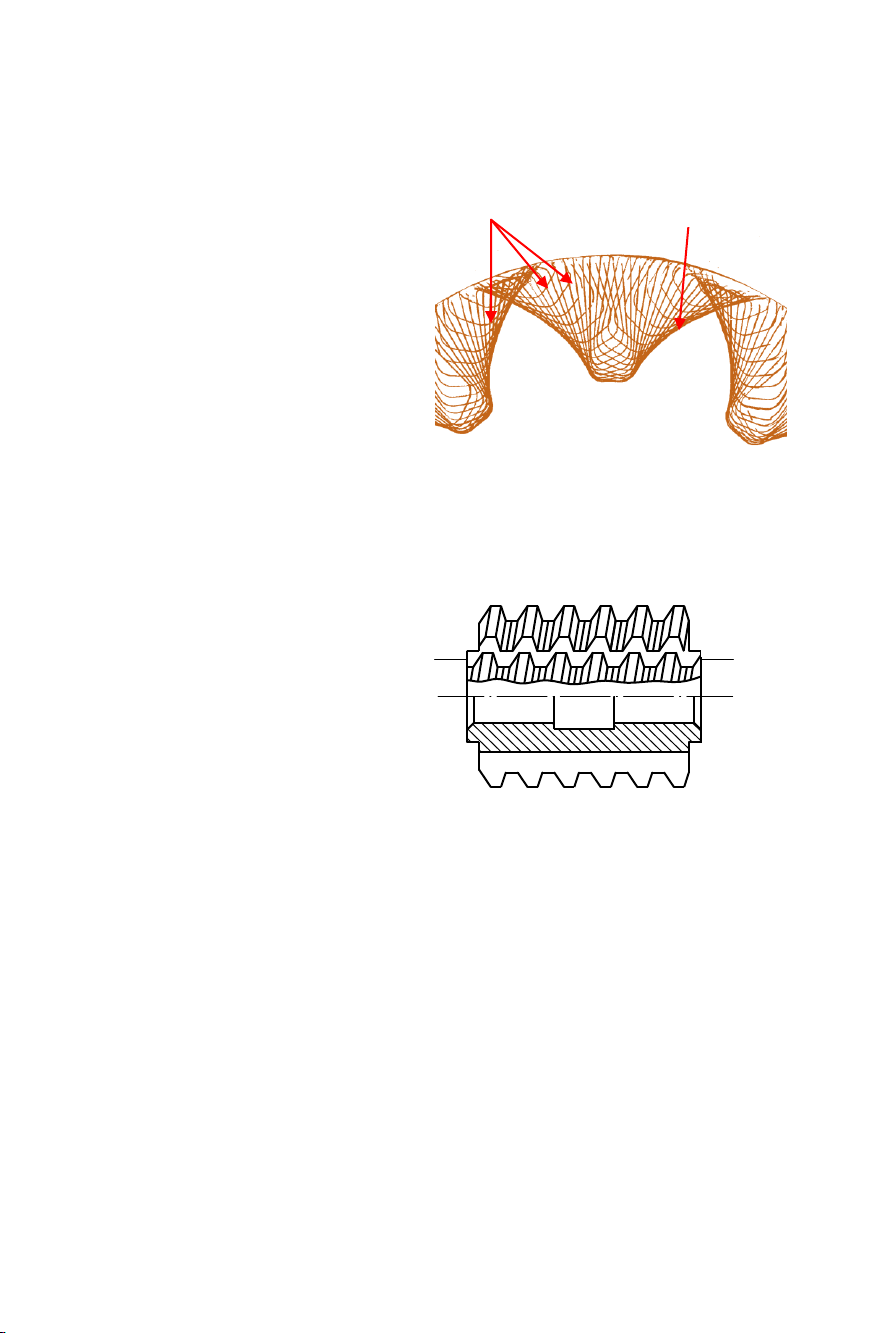

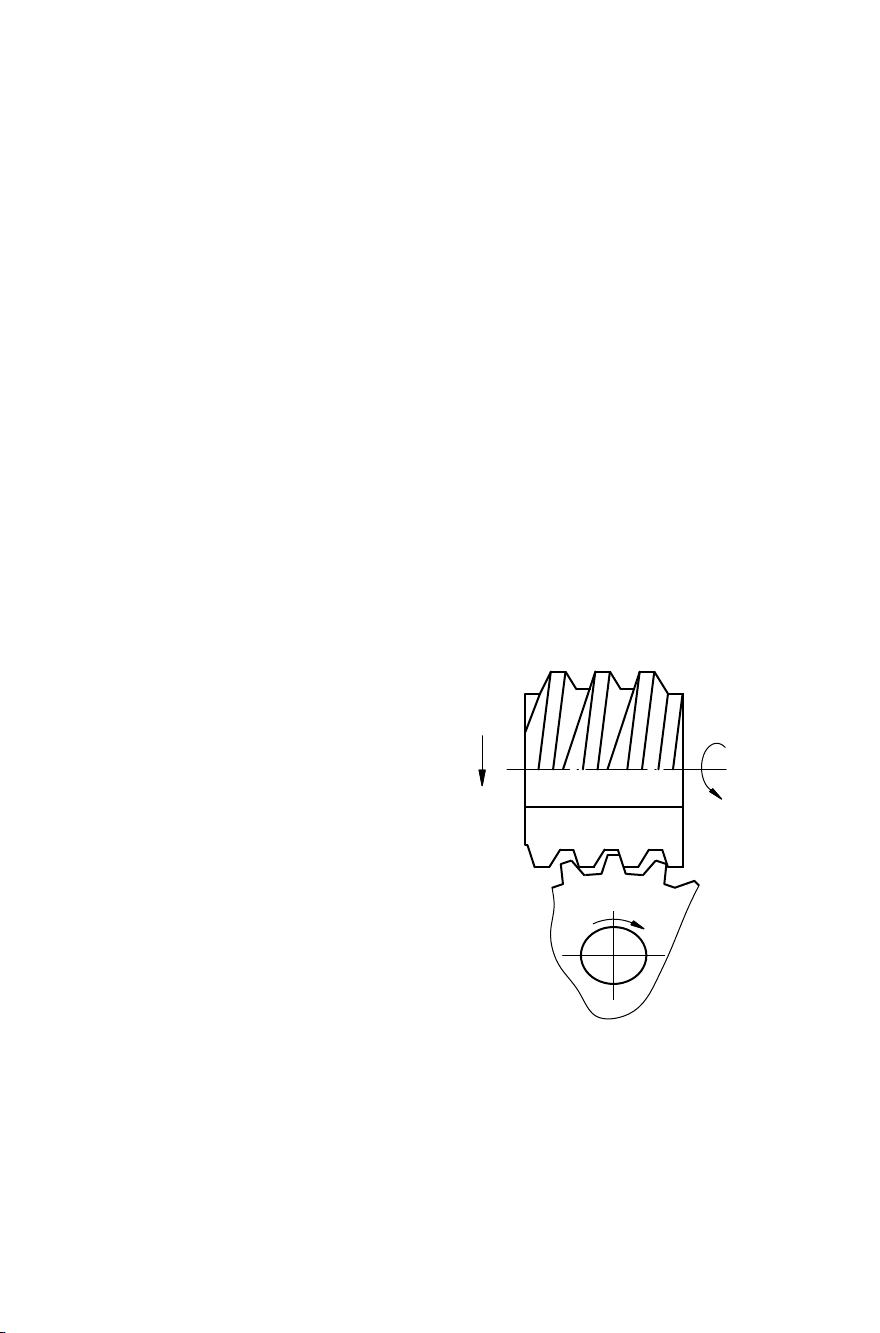

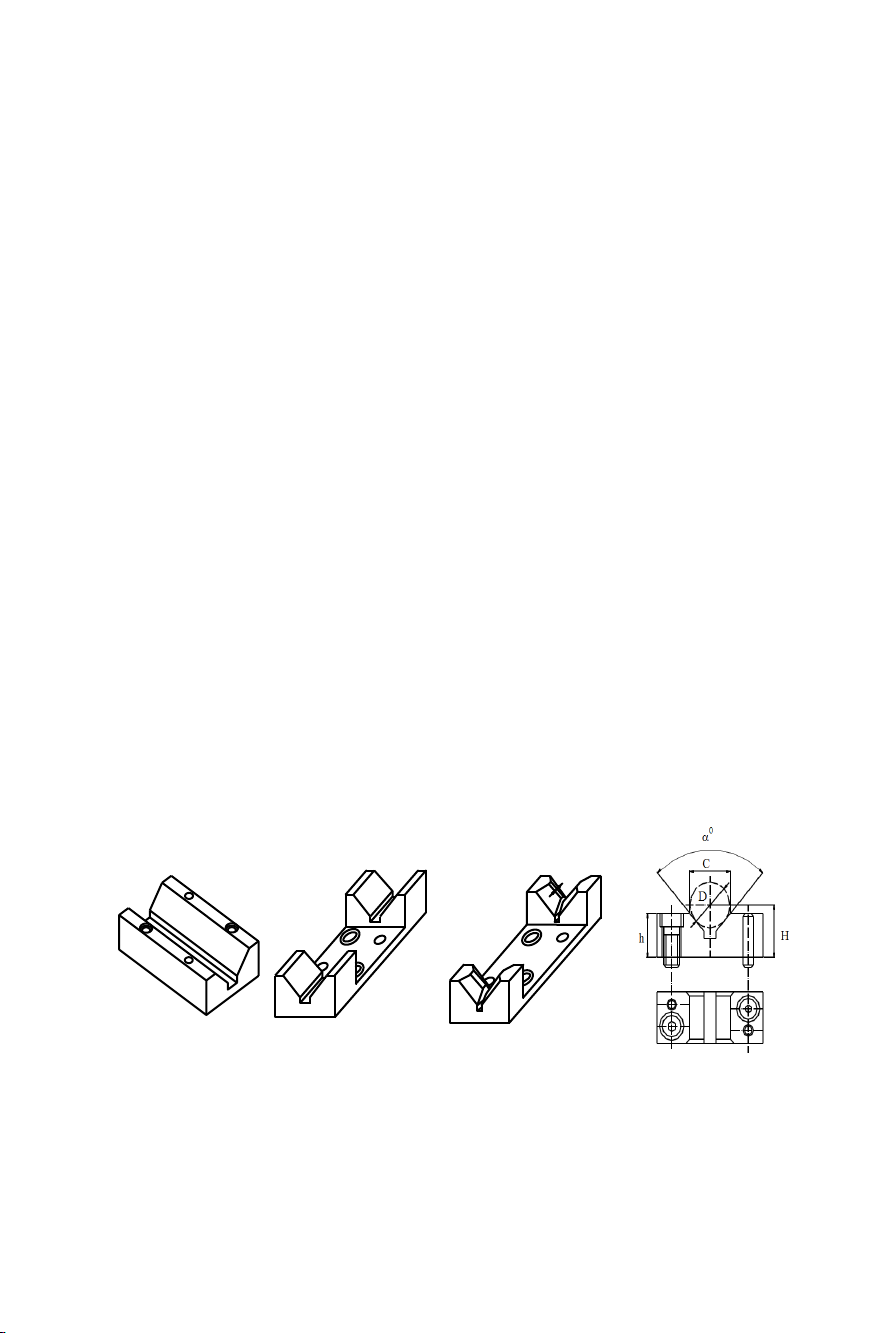

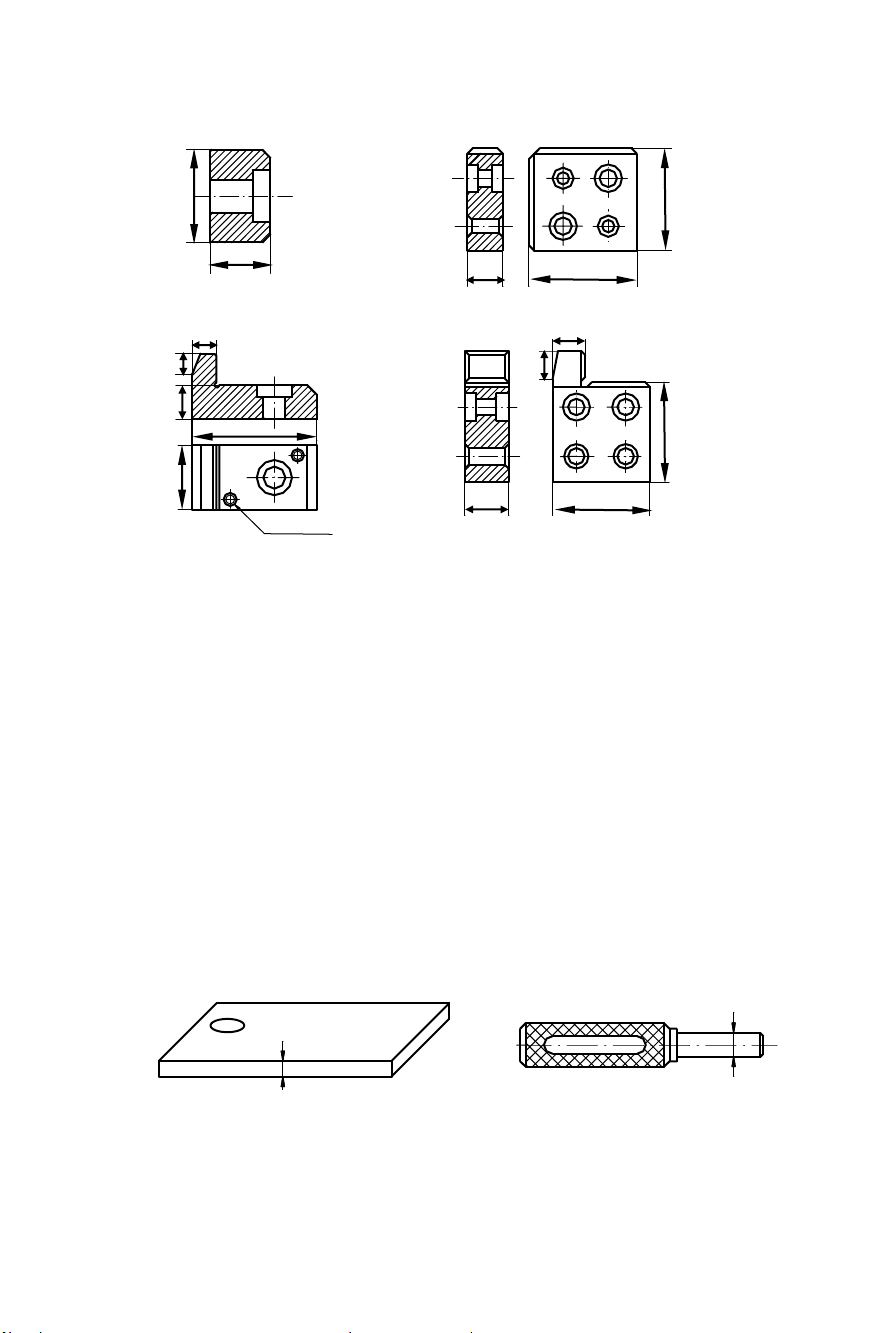

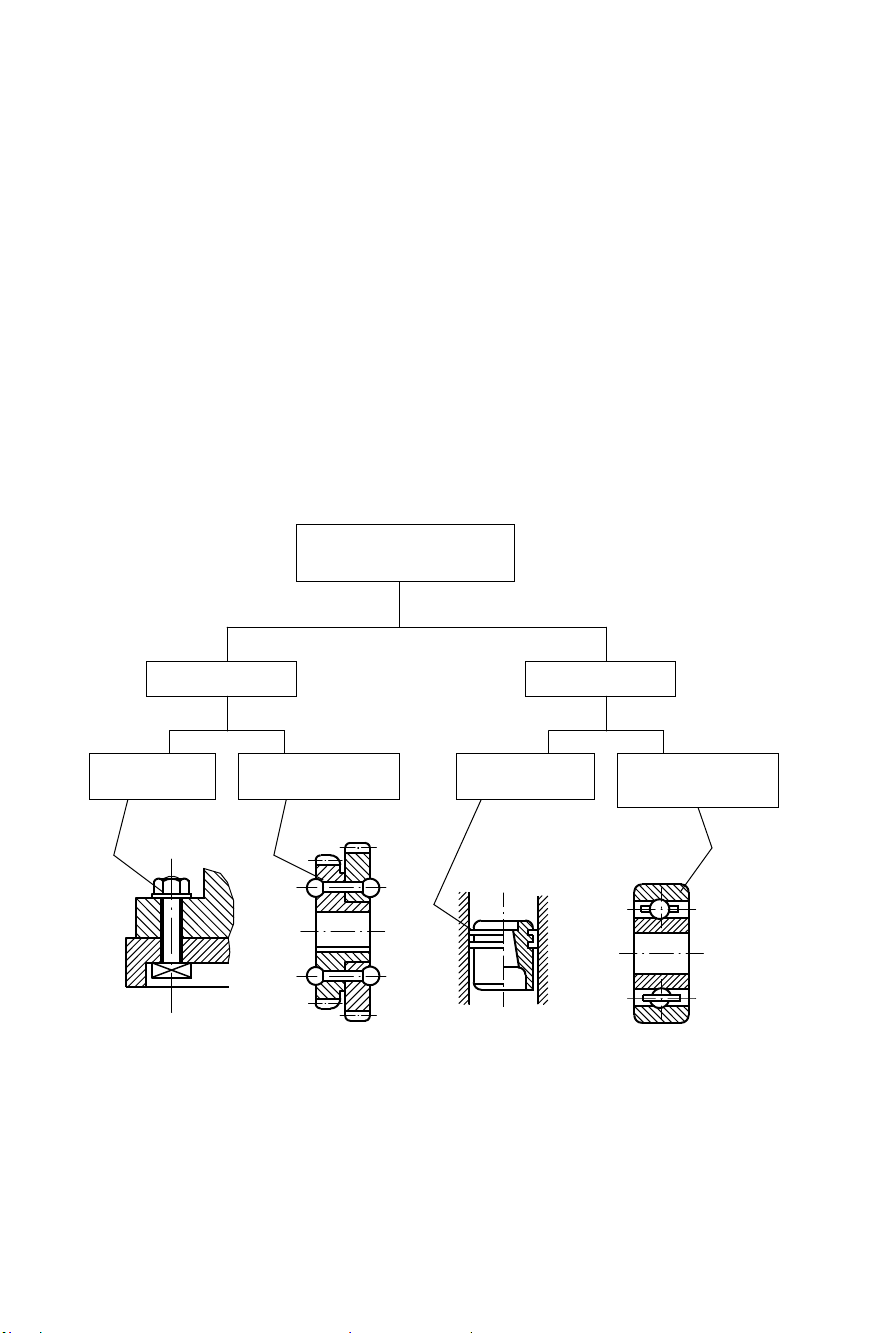

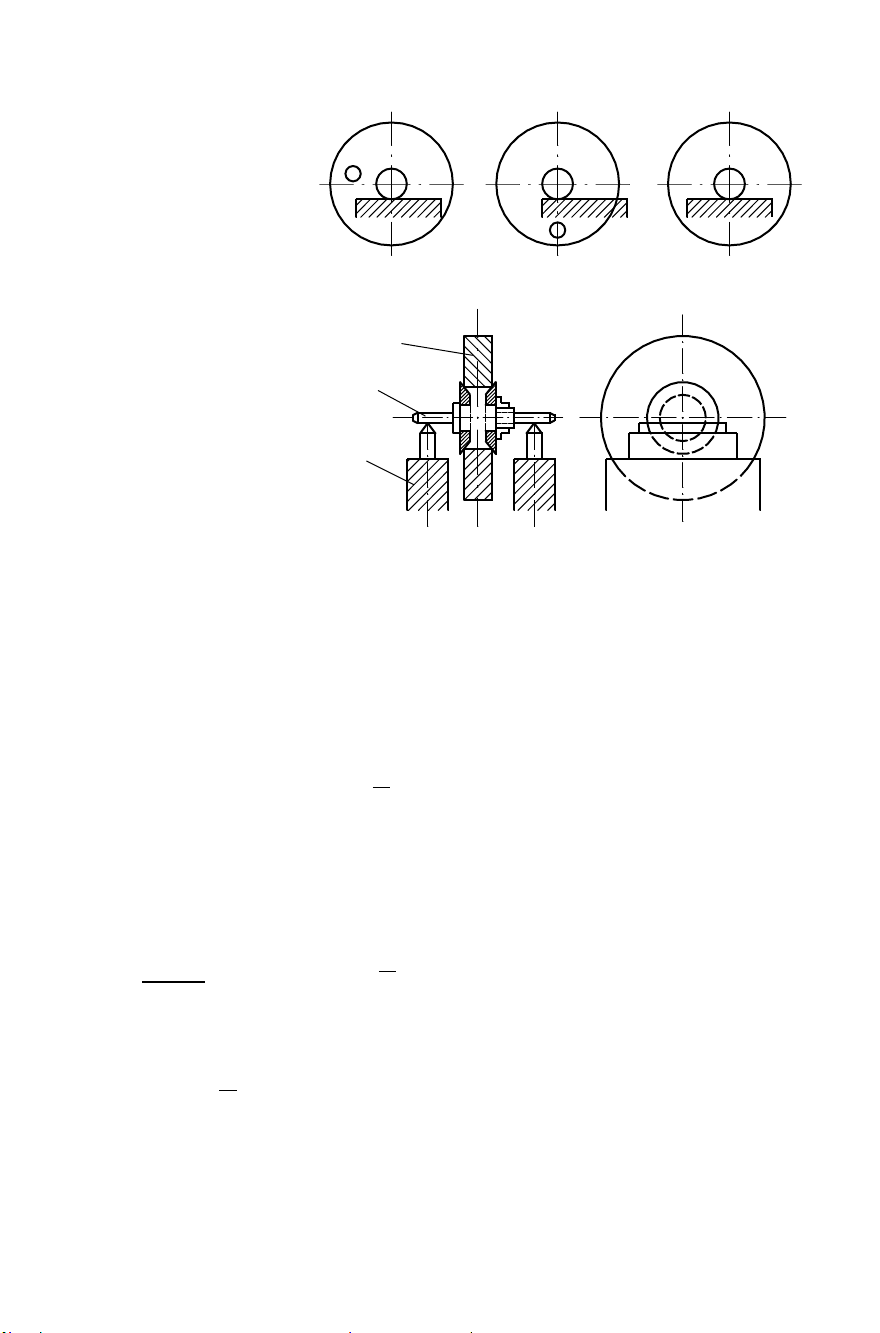

Cơ sở của công nghệ nhóm là

phân nhóm đối tượng sản xuất theo sự

giống nhau từng phần về kết cấu.Ví dụ

đối với chi tiết gia công là mức độ

giống nhau về một hoặc tập hợp một

vài bề mặt gia công như hình 1.23. Như

vậy cho phép gia công các chi tiết

trong cùng một nhóm ở nguyên công

giống nhau đó cùng trang thiết bị, dụng

cụ và trình tự công nghệ.

Khi gia công hệ lỗ 15 trên ba

chi tiết ở hình 1.23, có thể sử dụng

chung đồ gá, máy, chế độ công nghệ, dụng cụ cắt …Việc gia công như

vậy ta gọi là công nghệ nhóm. Công nghệ nhóm thường được thực hiện ở

từng nguyên công, cụ thể là trên từng máy, ví dụ: gia công nhóm trên

máy tiện, máy khoan, máy phay …

Như vậy qua việc phân nhóm, số lượng chi tiết gia công tính cho

một đơn vị trang thiết bị công nghệ sẽ tăng lên, hay còn gọi là tăng quy

mô sản xuất cho một thiết bị (tính loạt tăng). Điều đó sẽ mang lại hiệu

quả kinh tế cao.

Phạm vi của công nghệ nhóm tuy hẹp hơn công nghệ điển hình, vì

công nghệ nhóm chỉ bao gồm một số nguyên công chung ứng với một số

bề mặt gia công giống nhau của các chi tiết, nhưng công nghệ nhóm lại

Chi tiết 1

Chi tiết 3

Chi tiết 2

Hình 1.23

6lỗ 15

37

rất cụ thể, cho phép ứng dụng nhanh và đưa lại hiệu quả kinh tế cao ở

điều kiện sản xuất loạt nhỏ, đơn chiếc bởi vì ở công nghệ nhóm số lượng

chi tiết thuộc một nhóm có thể nhiều mặc dù kết cấu chung của các chi

tiết có khác nhau.

1.4.4. Công nghệ tổ hợp

Sản xuất theo dây chuyền trên cơ sở quá trình công nghệ tối ưu,

linh hoạt và tự động hóa trong quy mô sản xuất phổ biến là hàng loạt vừa

và nhỏ đặt ra vấn đề nghiên cứu công nghệ tổ hợp dựa trên việc kết hợp

các phương pháp thống nhất hóa, tiêu chuẩn hóa kết cấu của đối tượng

sản xuất, công nghệ điển hình và công nghệ nhóm nhằm khai thác tận

dụng những ưu điểm, hạn chế các nhược điểm của từng phương pháp

riêng biệt .

Những bước quan trọng trước hết cần phải thực hiện để có thể áp

dụng công nghệ tổ hợp là:

1- Phân loại và ghép nhóm đối tượng gia công (có thể xuất phát từ

loại hoặc kiểu) trong chủng loại đối tượng gia công có trong chương trình

sản xuất.

2- Xác định đối tượng đại diện (điển hình): xác định kiểu chi tiết

đại diện trong số kiểu chi tiết được gia công theo công nghệ tổ hợp trên

cơ sở độ phức tạp cao nhất về kết cấu và công nghệ.

3- Xác định số lượng quy đổi của từng kiểu chi tiết khác ra kiểu

điển hình bằng hệ số quy đổi. Hệ số quy đổi (tính gần đúng) là hệ số xét

đến sự khác nhau về kết cấu và công nghệ giữa kiểu đang xét và kiểu

điển hình. Sau đó tính tổng số lượng đã quy đổi ra kiểu điển hình của tất

cả các chi tiết được gia công tổ hợp.

4- Xác định phương án tổ hợp tối ưu về công nghệ (ví dụ đối với

các chi tiết chính xác của động cơ Diesel, bộ đôi chính xác cao, chi tiết

dạng trụ, các kiểu piston, xylanh, kim, đế với các cỡ D12, D20, W50,

C100 có thể có các phương án tổ hợp công nghệ như sau:

- Gia công tổ hợp các kiểu chi tiết piston, xylanh, kim, đế

- Gia công tổ hợp các loại chi tiết trục (piston, kim)

- Gia công tổ hợp các kiểu chi tiết bạc (lỗ): xylanh, đế

- Gia công tổ hợp từng kiểu chi tiết theo các cỡ (kiểu piston, kiểu

xylanh, kiểu đế gia công tổ hợp nhiều cỡ)

38

5- Thiết kế xây dựng quá trình công nghệ, nguyên công và dây

chuyền gia công theo phương án tổ hợp tối ưu về công nghệ, kể cả thiết

kế đồ gá điều chỉnh cho từng nguyên công.

CÂU HỎI ÔN TẬP

1. Phân biệt các thành phần của quy trình công nghệ gia công chi

tiết máy ? ( Cho ví dụ minh họa)

2. Trình bày trình tự thiết kế quy trình công nghệ hợp lý ?

3. Thế nào là phân tán hay tập trung nguyên công?

4. Sơ đồ gá đặt thể hiện những vấn đề gì?

5. Sơ đồ nguyên công thể hiện những vấn đề gì?

6. Trình bày nội dung của thiết kế nguyên công ?

7. Xác định lượng dư gia công bằng phương pháp tính toán (cách

lập bảng)?

8. Tính công nghệ trong kết cấu là gì? Các chỉ tiêu đánh giá tính

công nghệ trong kết cấu?

9. Thế nào là Công nghệ nhóm ? Cho ví dụ ?

10. Công nghệ điển hình là gì? Cho ví dụ ?

11. So sánh ưu nhược điểm của hai loại hình trên ?

12. Hãy cho biết thế nào là Tính loạt? Tại sao nói ứng dụng công nghệ

nhóm hoặc công nghệ điển hình để nâng cao tính loạt trong sản xuất cơ khí?

13. Tại sao phải ứng dụng công nghệ tổ hợp trong chế tạo cơ khí ?

14. So sánh các phương án công nghệ theo các tiêu chí nào?

39

Chương 2

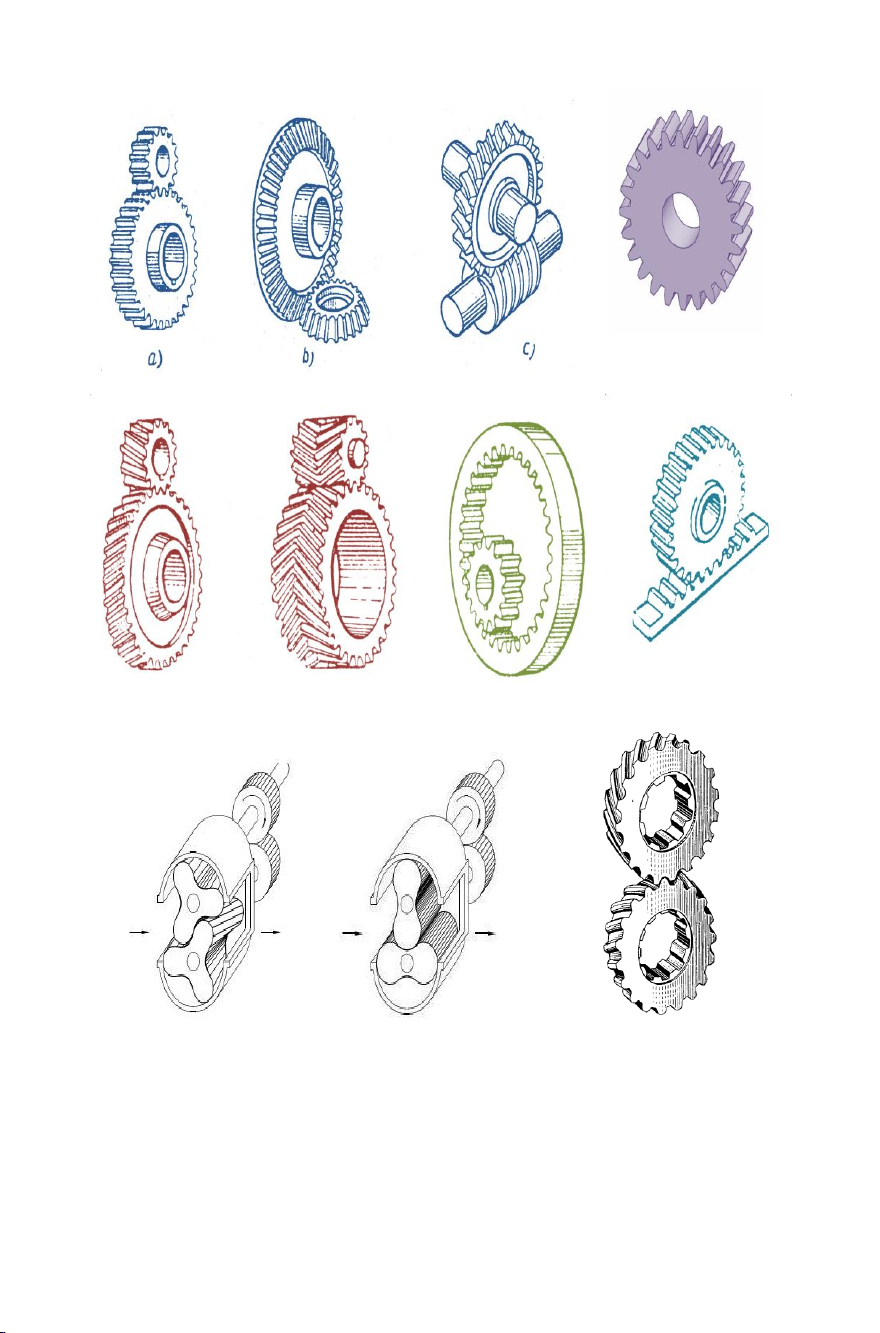

CÔNG NGHỆ GIA CÔNG CHI TIẾT ĐIỂN HÌNH

Mục tiêu:

1. Trình bày được quy trình công nghệ gia công chi tiết dạng hộp,

trục, càng, bạc với các nội dung:

+ Chọn chuẩn định vị để gia công

+ Trình tự gia công các bề mặt

+ Phương pháp gia công các bề mặt chính

+ Phương pháp đo lường, kiểm tra các yêu cầu kỹ thuật

2. Trình bày được quy trình công nghệ gia công bánh răng

+ Chuẩn định vị và quy trình công nghệ trước khi gia công răng

+ Các phương pháp gia công răng của bánh răng

+ Các phương pháp đo kiểm bánh răng sau khi gia công.

2.1. QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CÁC CHI TIẾT DẠNG HỘP

Trong tất cả các loại máy móc từ máy công cụ, máy phát động lực,

máy thu hoạch trong nông nghiệp, máy chế biến nông sản, máy chế biến

gỗ, máy chế biến thủy hải sản v.v… đến các máy chuyên dùng đều có các

chi tiết dạng hộp. Hộp là loại chi tiết cơ sở quan trọng của một sản phẩm.

Hộp bao gồm những chi tiết có hình khối rỗng (xung quanh có thành

vách) thường làm nhiệm vụ của chi tiết cơ sở để lắp các đơn vị lắp (như

nhóm, cụm, bộ phận) của những chi tiết khác lên nó tạo thành một bộ

phận máy nhằm thực hiện một nhiệm vụ động học nào đó của toàn máy.

Có rất nhiều kiểu hộp và công dụng cũng khác nhau như hộp tốc độ,

hộp chạy dao, thân động cơ đốt trong, thân máy bơm v.v... Đặc điểm của

các chi tiết hộp là có nhiều vách, độ dày mỏng của các vách cũng khác

nhau, trong các vách có nhiều gân, có nhiều phần lồi lõm. Trên hộp có

nhiều mặt phải gia công với độ chính xác khác nhau và cũng có nhiều bề

mặt không phải gia công. Đặc biệt trên hộp thường có nhiều lỗ cần được

gia công chính xác để thực hiện các mối lắp ghép. Tùy công dụng mà các

lỗ trên hộp được chia ra:

- Lỗ chính xác: dùng để đỡ các đầu trục được gọi là lỗ chính.

40

- Lỗ không chính xác: dùng để kẹp các bộ phận khác được gọi là lỗ phụ.

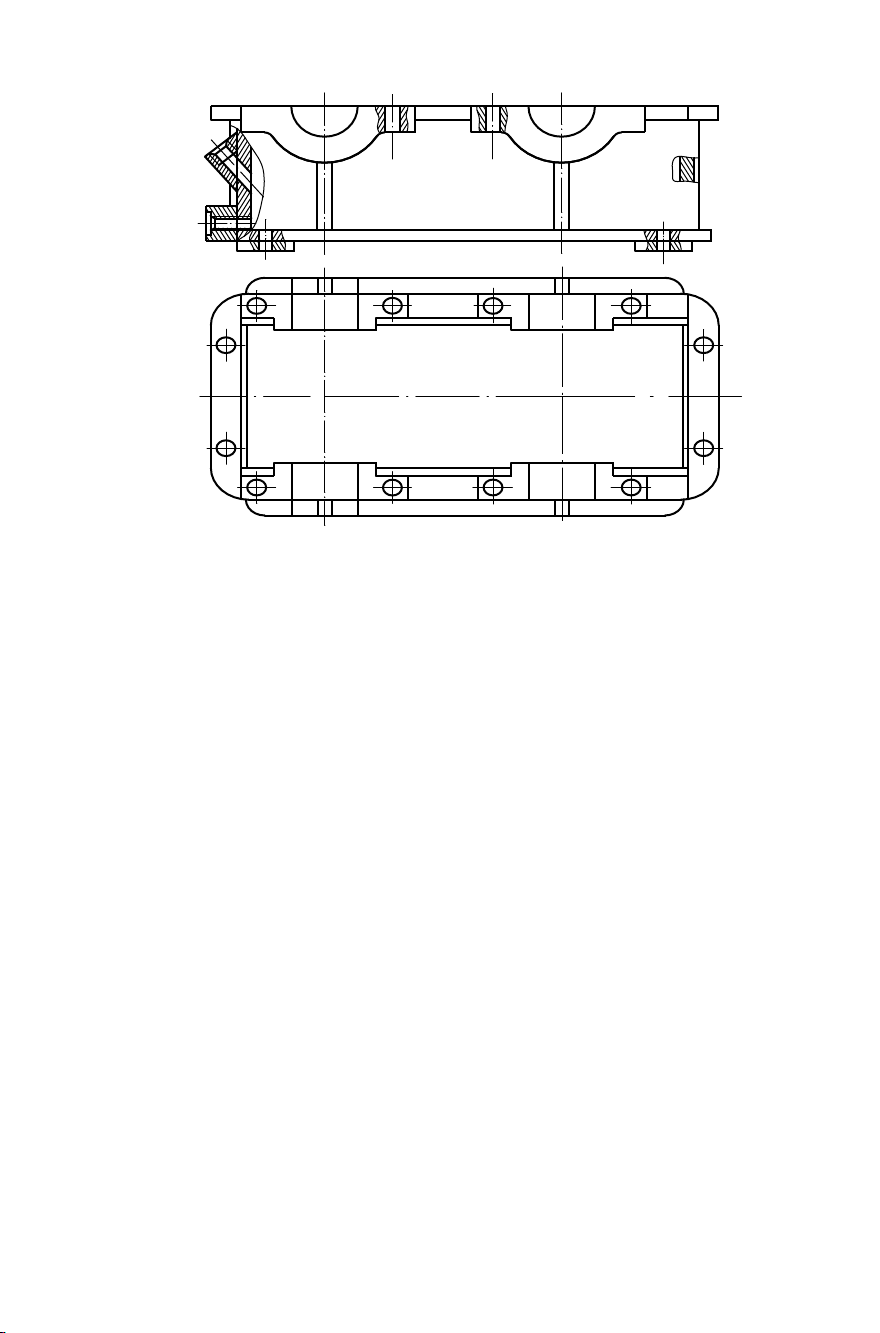

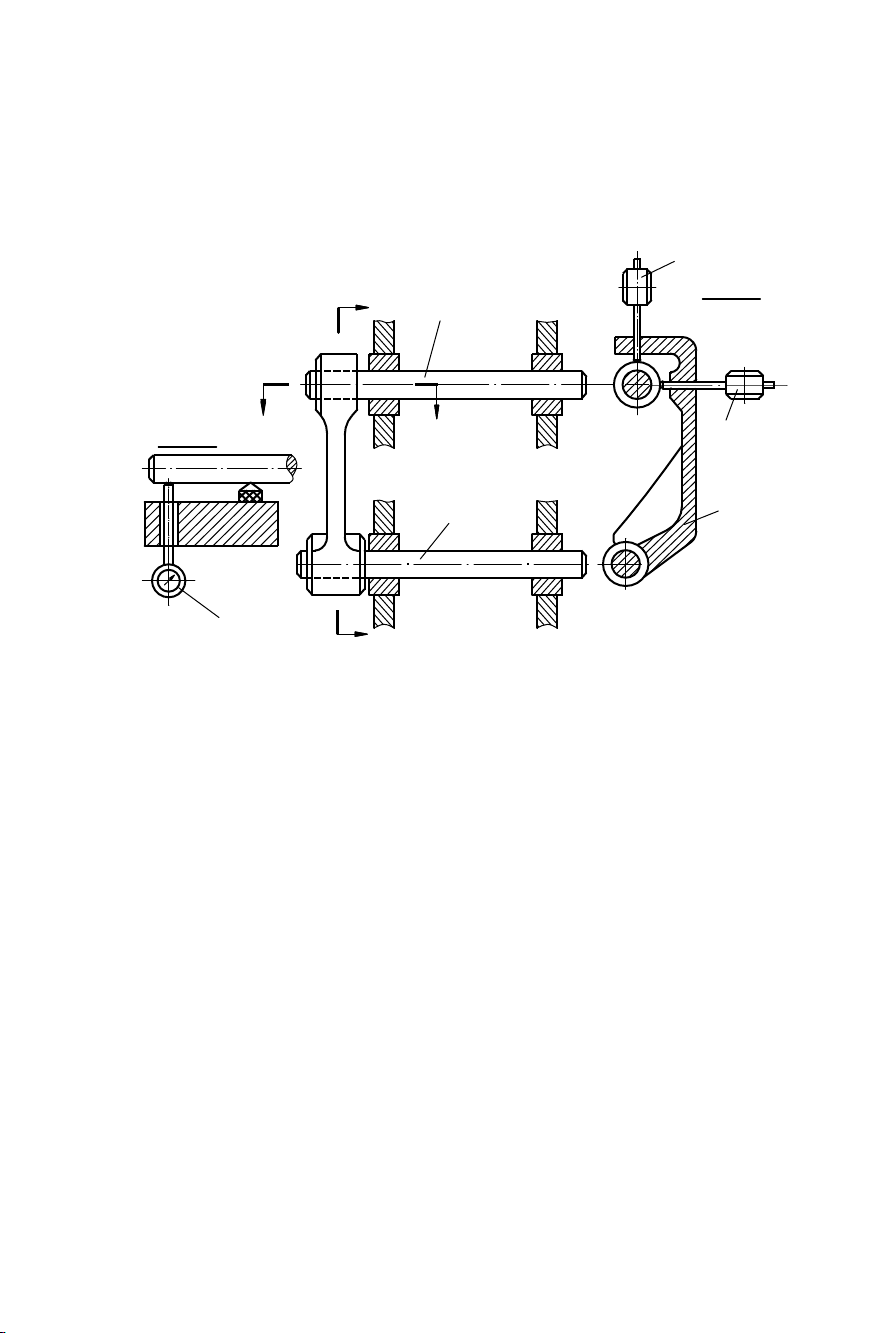

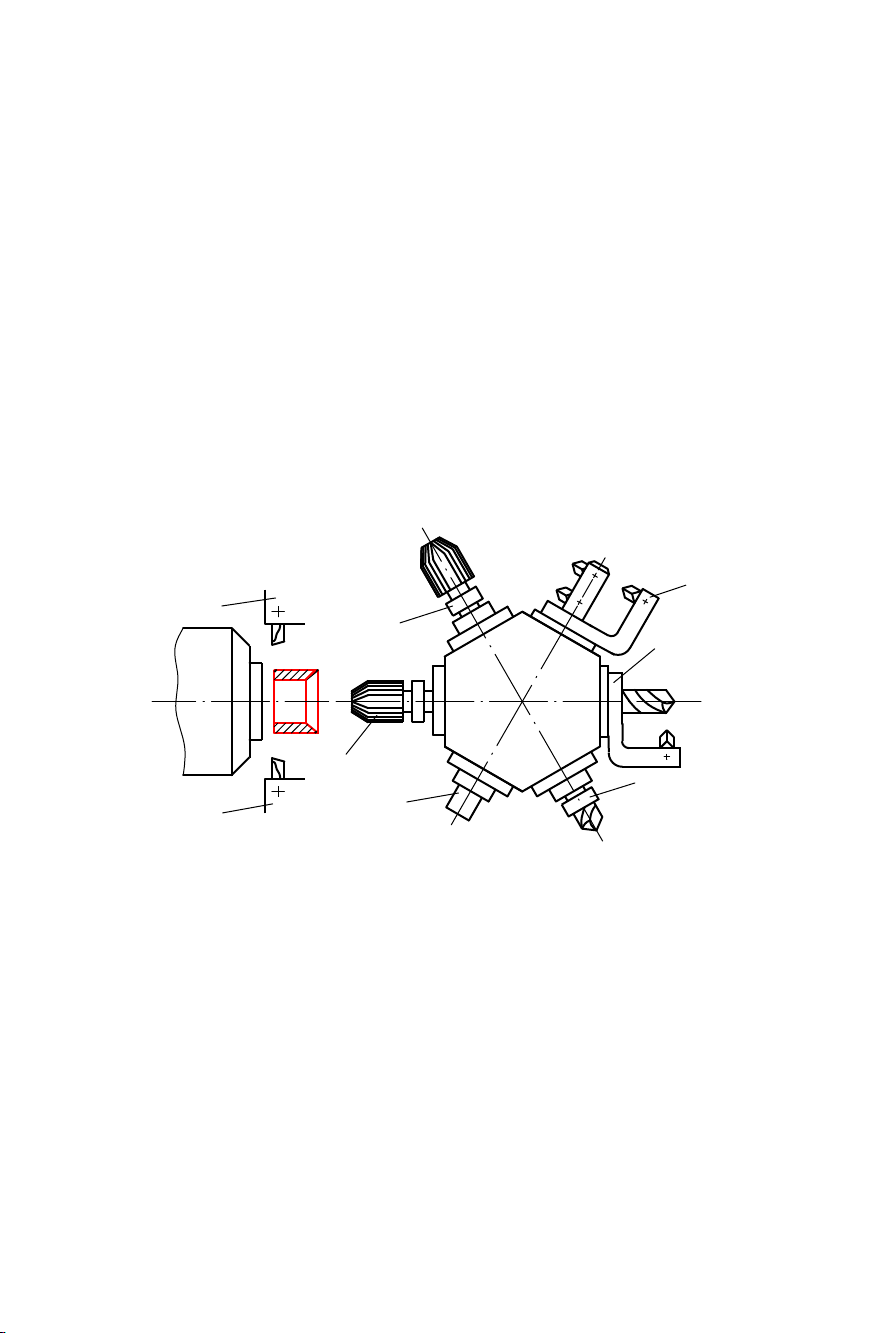

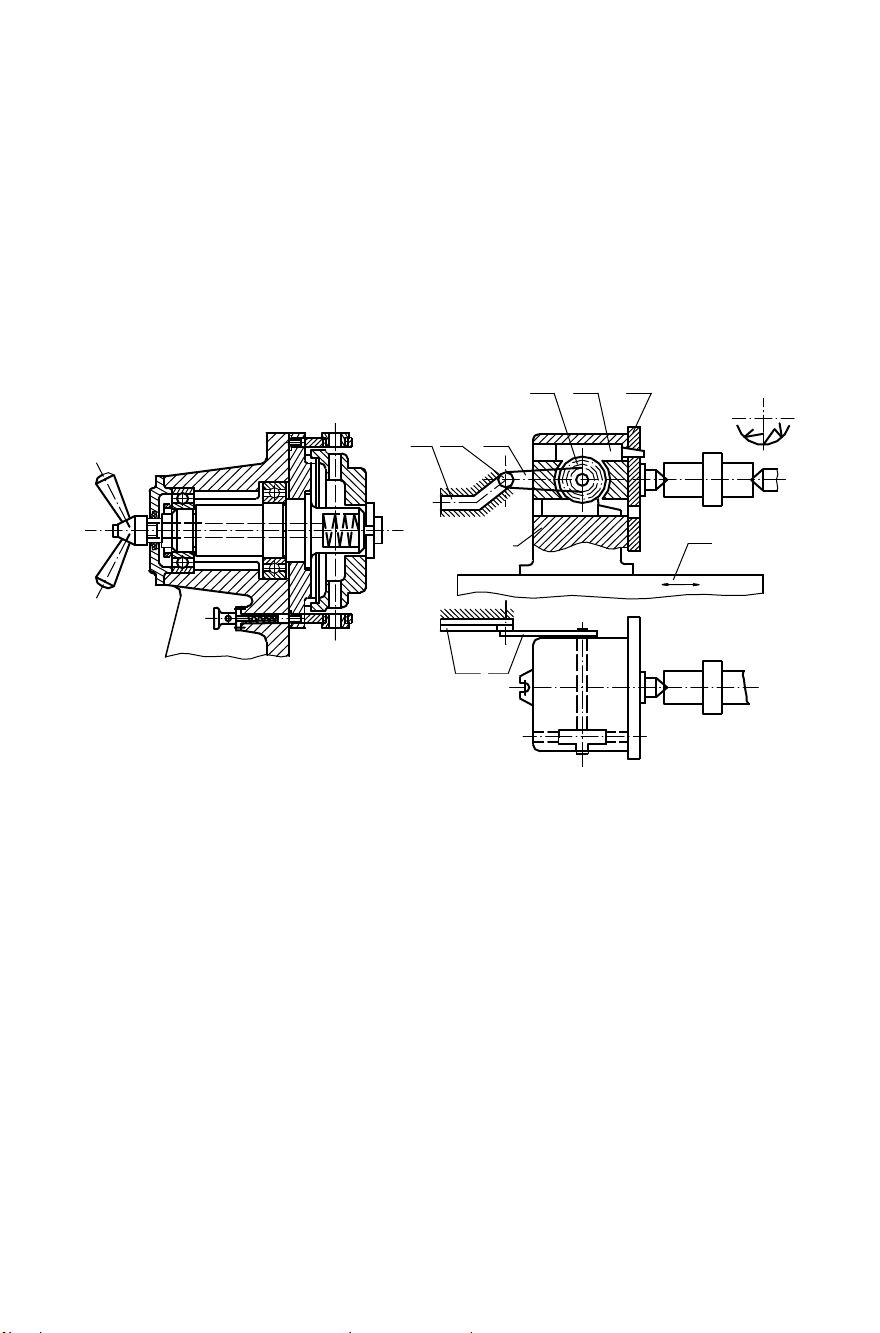

Trên hình 2.1 trình bày thân hộp giảm tốc là một trong những chi

tiết thuộc dạng hộp.

Nhìn chung chi tiết hộp là một chi tiết phức tạp, khó gia công, khi

chế tạo phải đảm bảo nhiều yêu cầu kỹ thuật khác nhau.

2.1.1. Những yêu cầu kỹ thuật chủ yếu chi tiết dạng hộp

Hộp có những bề mặt chính như các mặt đáy, mặt lỗ. Độ chính xác

của những bề mặt này có yêu cầu khá cao. Ngoài những bề mặt chính ra

trên hộp còn có những bề mặt phụ như các bề mặt đậy nắp, lỗ bắt bulông

v.v... những bề mặt này có độ chính xác không cao.

Những yêu cầu kỹ thuật cơ bản của hộp bao gồm:

- Độ không phẳng và độ không song song của các bề mặt chính

trong khoảng 0,050,1 mm trên toàn bộ chiều dài, độ nhám bề mặt của

chúng từ R

a

= 5 1,25 (57).

- Các lỗ có độ chính xác cấp 57 và độ nhám bề mặt R

a

=2,5 0,63,

đôi khi cần đạt R

a

= 0,32 0,16. Sai số hình dáng của các lỗ là 0,5 0,7

dung sai đường kính lỗ.

- Dung sai khoảng cách tâm giữa các lỗ phụ thuộc vào chức năng

của nó.

Nếu lỗ lắp trục bánh răng thì dung sai bằng 0,02 0,1 mm. Dung sai

độ không song song của các tâm lỗ bằng dung sai của khoảng cách tâm.

Độ không vuông góc của các tâm lỗ khi lắp bánh răng côn và trục vít là

0,02 0,06 mm.

- Dung sai độ không đồng tâm của các lỗ bằng ½ dung sai đường

kính lỗ nhỏ nhất.

- Độ không vuông góc giữa mặt đầu và tâm lỗ trong khoảng 0,01

0,05 mm trên 100 mm bán kính.

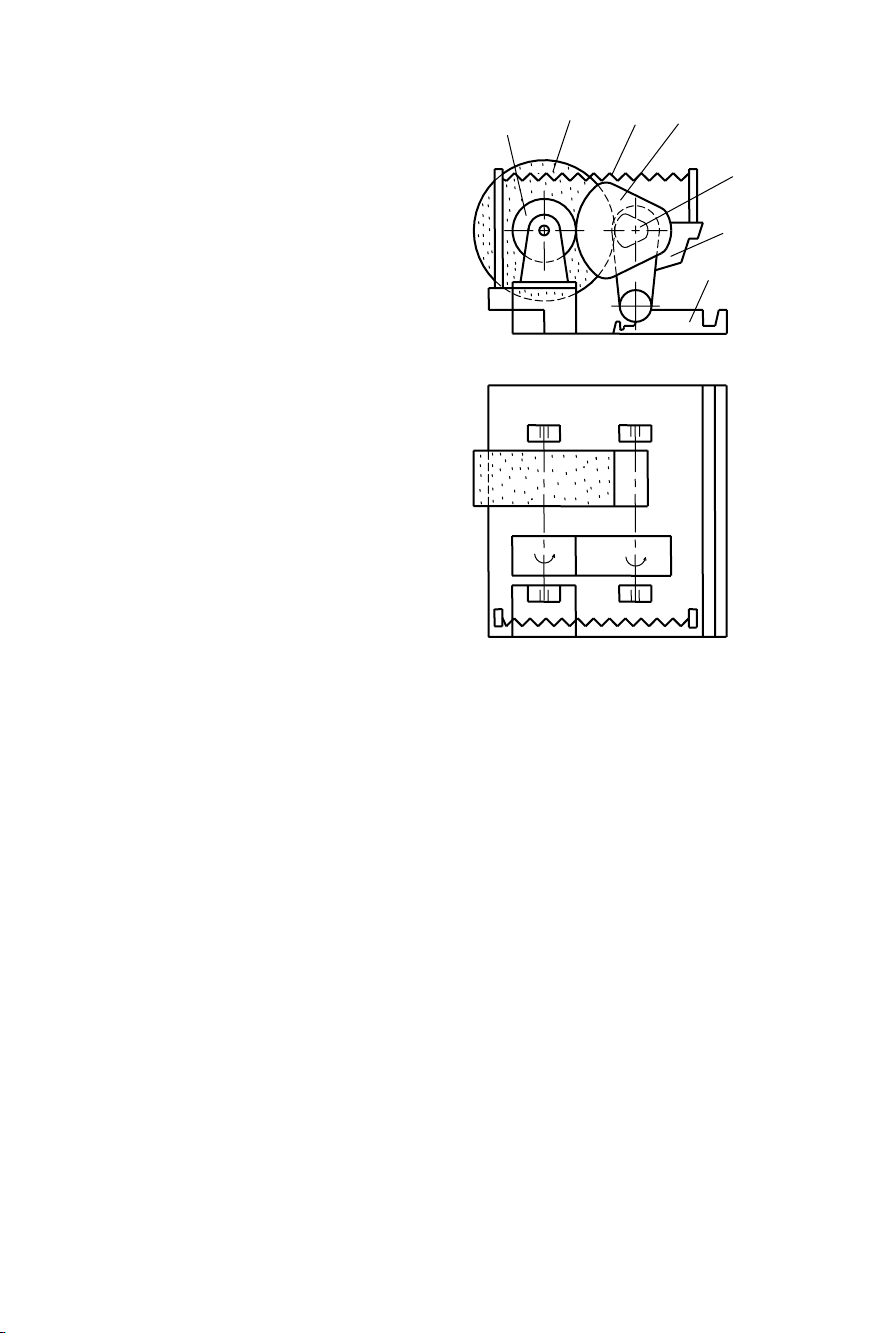

Hình 2.1a) Hình dáng dạng hộp

41

2.1.2. Tính công nghệ trong kết cấu của chi tiết dạng hộp

Tính công nghệ trong kết cấu của hộp không những ảnh hưởng đến

khối lượng lao động để chế tạo hộp, mà còn ảnh hưởng tới việc tiêu hao vật

liệu.Vì vậy ngay từ khi thiết kế phải chú ý đến kết cấu của chúng như:

- Hộp phải có đủ độ cứng vững để khi gia công không bị biến dạng

do lực cắt và có thể dùng chế độ cắt cao để đạt năng suất cao.

- Các bề mặt làm chuẩn phải có đủ diện tích nhất định, phải cho

phép thực hiện nhiều nguyên công khi dùng bề mặt đó làm chuẩn và phải

cho phép thực hiện quá trình gá đặt nhanh.

- Các bề mặt cần gia công của hộp không được có vấu lồi, lõm,

phải thuận lợi cho việc ăn dao, thoát dao. Kết cấu của các bề mặt phải tạo

điều kiện cho việc gia công đồng thời bằng nhiều dao.

- Các lỗ trên hộp nên có kết cấu đơn giản, không nên có rãnh hoặc có

dạng định hình, bề mặt lỗ không được đứt quãng. Các lỗ đồng tâm nên có

đường kính giảm dần từ ngoài vào trong. Các lỗ nên thông suốt và ngắn.

- Không nên bố trí các lỗ nghiêng so với mặt phẳng của các vách để

khi gia công tránh hiện tượng mũi khoan, khoét, doa bị ăn dao lệch hướng.

- Các lỗ kẹp chặt của hộp phải là các lỗ tiêu chuẩn.

Hình 2.1b) Kết cấu dạng hộp.

42

2.1.3 Vật liệu và phôi để chế tạo các chi tiết dạng hộp

Vật liệu để chế tạo các chi tiết dạng hộp thường dùng là gang xám,

thép đúc, hợp kim nhôm và những thép tấm hàn. Tùy theo điều kiện làm

việc, số lượng hộp và vật liệu mà phôi được chế tạo bằng nhiều cách

khác nhau.

- Phôi đúc bao gồm cả phôi gang, thép hoặc hợp kim nhôm là

những loại phôi phổ biến nhất để chế tạo các chi tiết dạng hộp. Chế tạo

phôi đúc thường dùng các phương pháp đúc sau:

+ Đúc gang trong khuôn cát, mẫu gỗ, làm khuôn bằng tay. Phương

pháp này cho độ chính xác thấp, lượng dư để gia công cắt gọt lớn, năng

suất thấp, đòi hỏi trình độ công nhân phải cao, thích hợp đối với dạng sản

xuất đơn chiếc và loạt nhỏ.

+ Dùng mẫu kim loại, khuôn cát, làm khuôn bằng máy, đạt độ

chính xác và năng suất cao, lượng dư cắt gọt nhỏ. Phương pháp này thích

hợp trong sản xuất hàng loạt và hàng khối.

+ Dùng phương pháp đúc trong khuôn vỏ mỏng phôi đúc đạt độ

chính xác 0,3 - 0,6 mm, tính chất cơ học tốt. Phương pháp này dùng

trong sản xuất hàng loạt lớn và hàng khối nhưng chỉ thích hợp cho các

chi tiết hộp cỡ nhỏ.

+ Đúc áp lực có thể tạo nên các chi tiết hộp cỡ nhỏ có hình thù

phức tạp.

Ở những chỗ gấp khúc của hộp cần phải có góc lượn, các hốc bên

trong cần được làm sạch, các mặt cạnh và đáy cần được làm sạch và

phẳng. Vật đúc ra không được có vết nứt, rỗ và các khuyết tật khác.

Chi tiết hộp đúc ra thường nguội không đều, gây ra biến dạng nhiệt

và ứng suất dư nên cần có biện pháp khử ứng suất dư trước khi gia công

cắt gọt.

- Phôi hàn được chế tạo từ thép tấm rồi hàn lại thành hộp. Loại phôi

này được dùng trong sản suất đơn chiếc và loạt nhỏ. Phôi hàn có hai kiểu:

+ Kiểu thô: hàn các tấm thép lại thành hộp, sau đó mới gia công.

+ Kiểu tinh: hàn các tấm thép đã được gia công sơ bộ các bề mặt cần

thiết thành hộp, sau đó mới gia công tinh lại.

Sử dụng phôi hàn sẽ rút ngắn được thời gian chuẩn bị phôi, đạt hiệu

quả kinh tế cao. Tuy nhiên dùng phôi hàn thường gặp khó khăn khi khử

ứng suất dư.

- Phôi dập được dùng đối với các chi tiết hộp nhỏ có hình thù

không phức tạp ở dạng sản xuất loạt lớn và hàng khối. Đối với thép có

43

thể dập nóng còn đối với kim loại màu có thể dập nguội. Phương pháp

này tạo được cơ tính tốt và đạt năng suất cao.

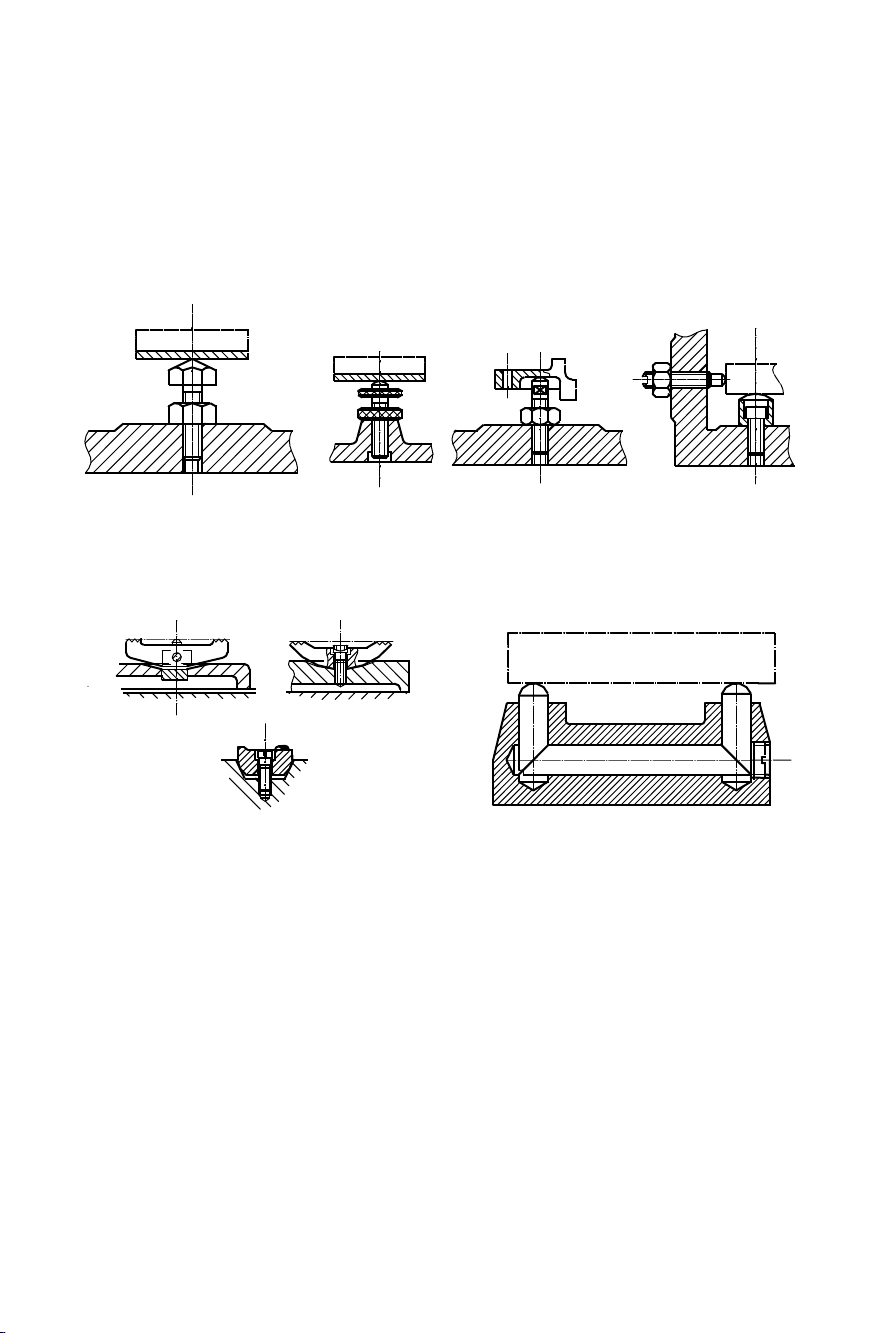

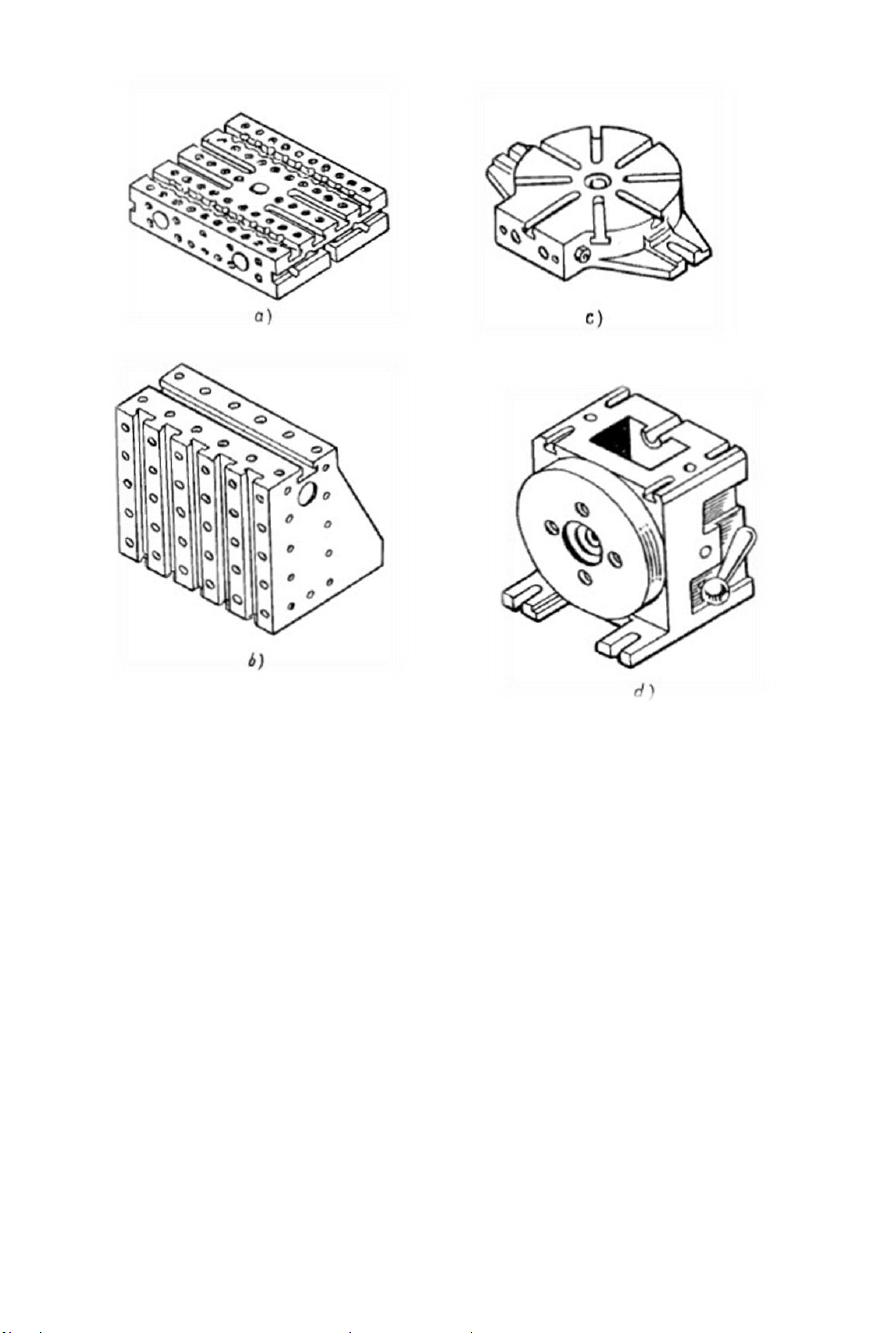

2.1.4. Quy trình công nghệ gia công chi tiết hộp

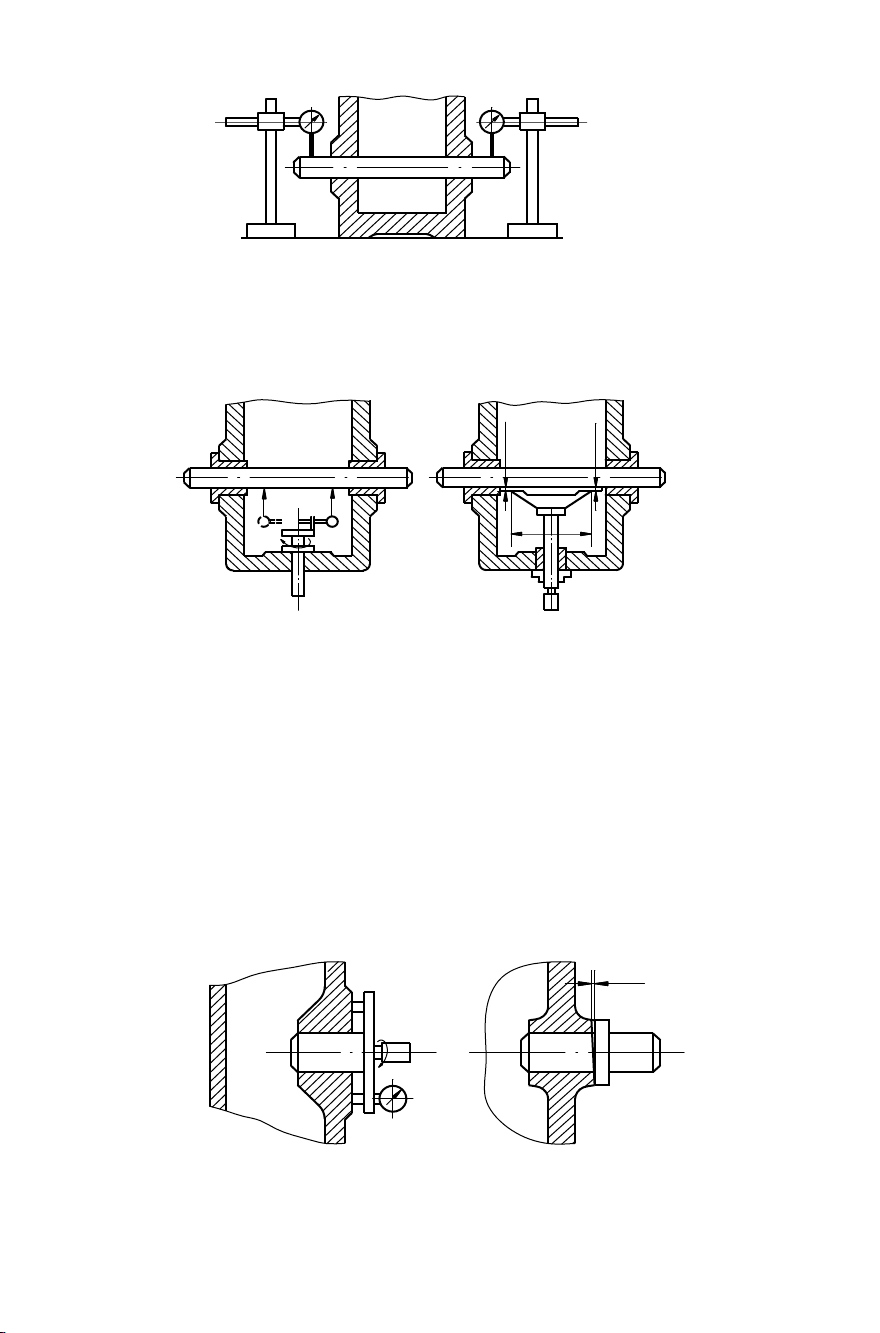

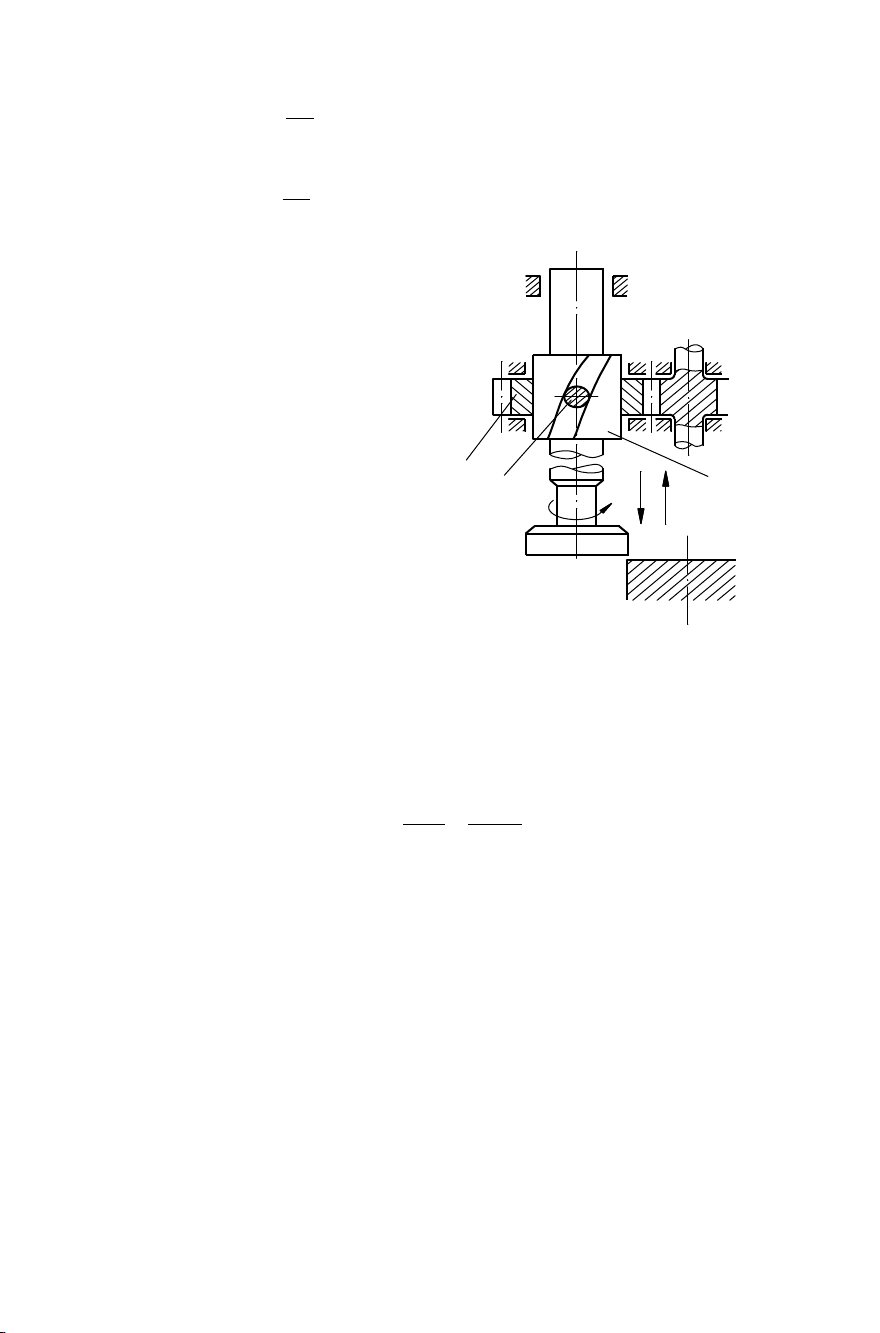

2.1.4.1. Chuẩn định vị để gia công chi tiết hộp

Khối lượng gia công chi

tiết dạng hộp chủ yếu là tập

trung vào việc gia công các lỗ.

Muốn gia công nhiều lỗ trên

nhiều bề mặt khác nhau qua các

giai đoạn thô, tinh v.v... cần tạo

nên một chuẩn tinh thống nhất

cho chi tiết hộp. Chuẩn đó

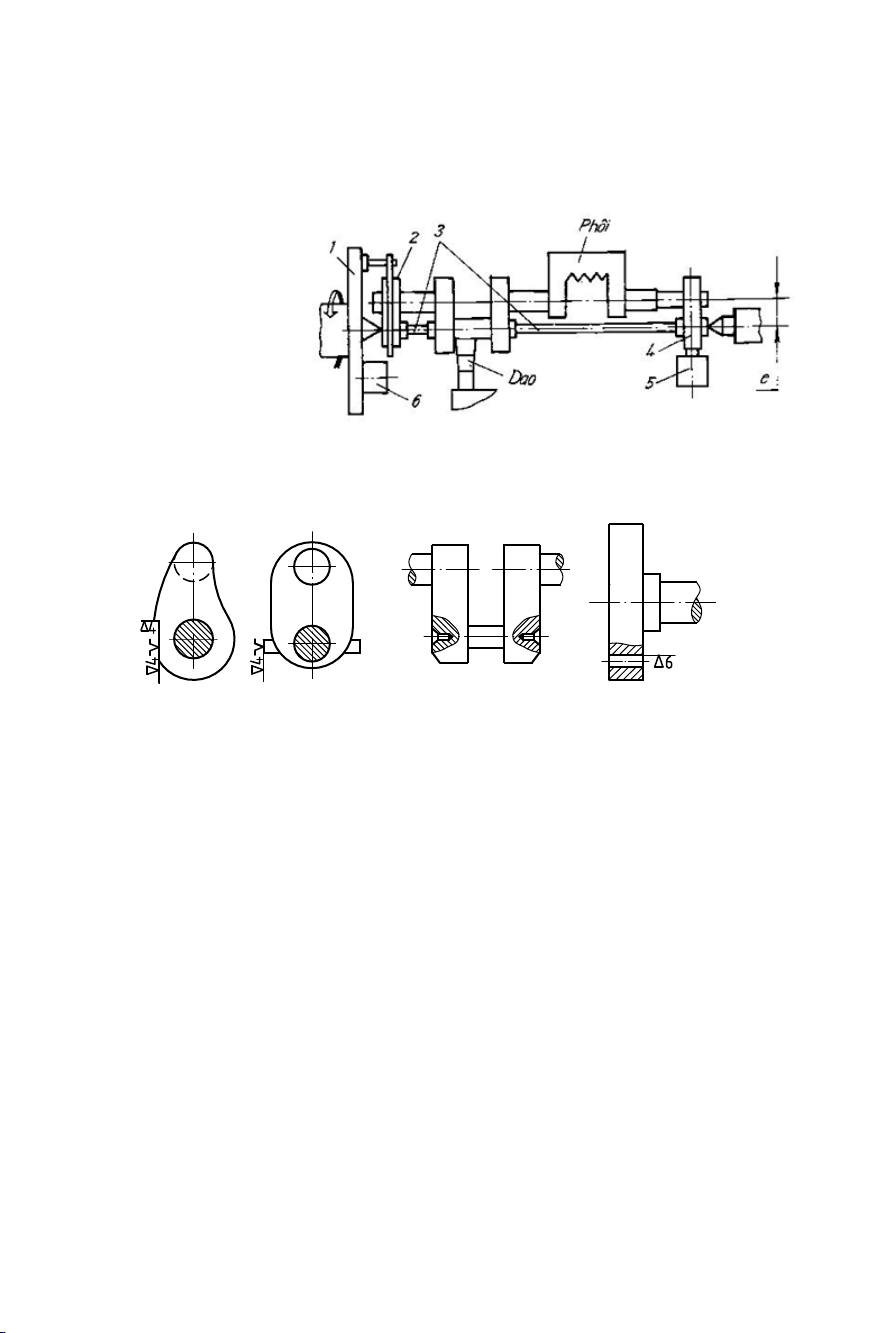

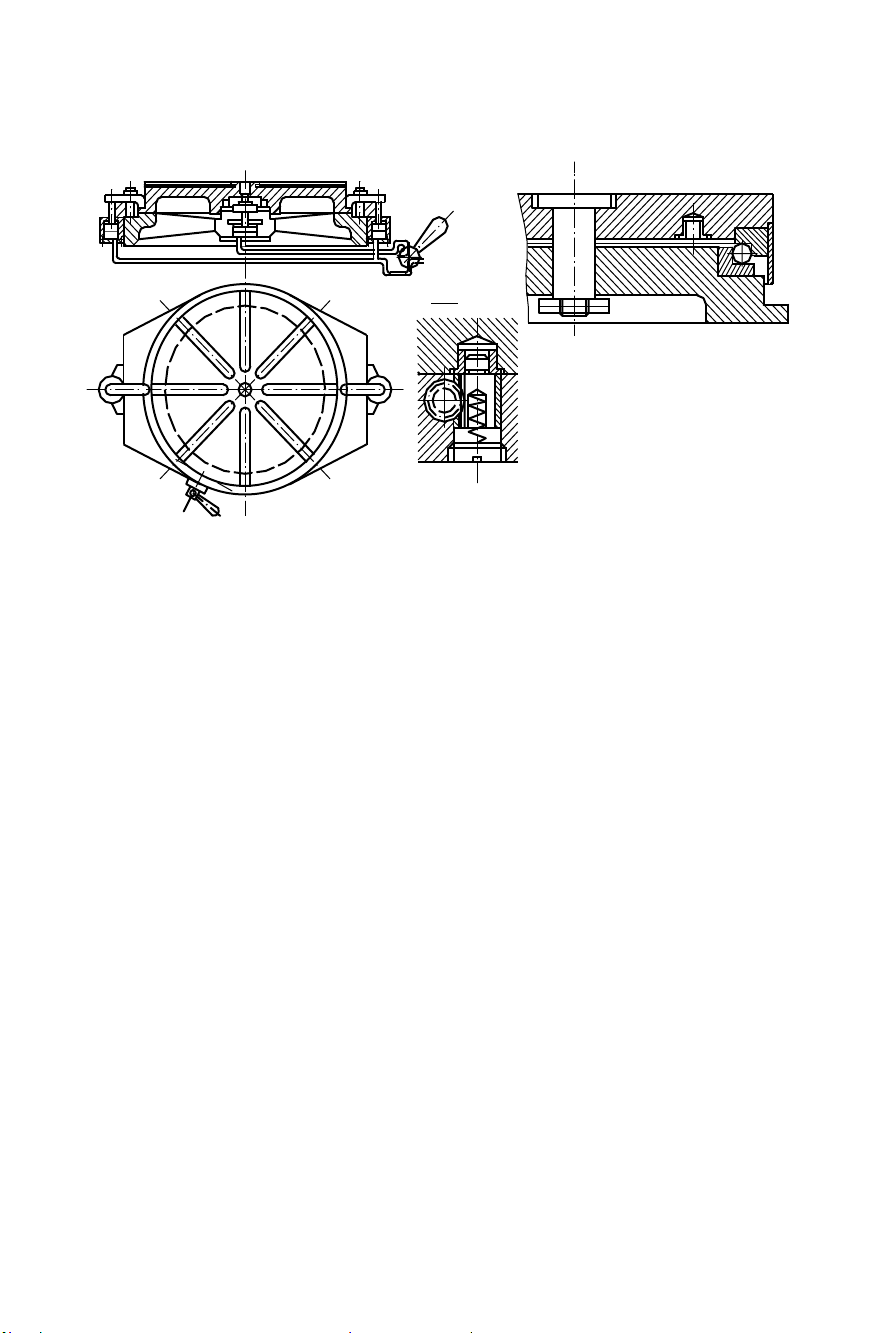

thường là:

+ Mặt phẳng đáy cộng với

các lỗ vuông góc với mặt phẳng

đáy (Hình 2.2)

Hai lỗ chuẩn tinh phải

được gia công đạt đến độ chính

xác cấp 7 và có khoảng cách

chính xác đồng thời càng xa

nhau càng tốt.

Khi định vị chi tiết hộp trên đồ gá, mặt ngoài sẽ tiếp xúc với đồ

định vị mặt phẳng, hai lỗ sẽ được tiếp xúc với hai chốt (một chốt trụ và

một chốt trám). Như vậy chi tiết được định vị đủ 6 bậc tự do. Hai lỗ

chuẩn thường được dùng trong số các lỗ bulông trên đế của hộp.

+ Mặt phẳng đáy cộng với hai mặt bên (Hình 2.3)

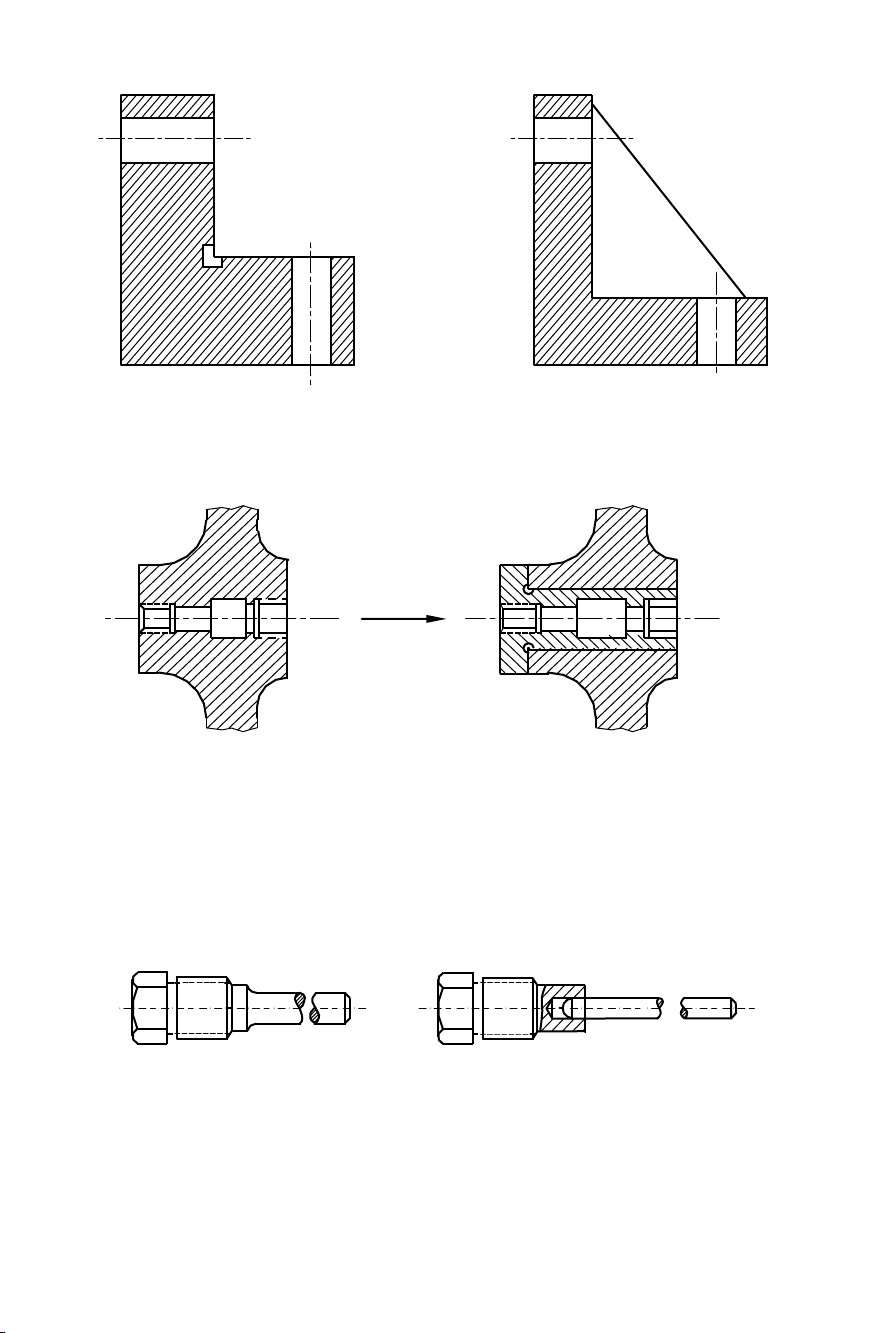

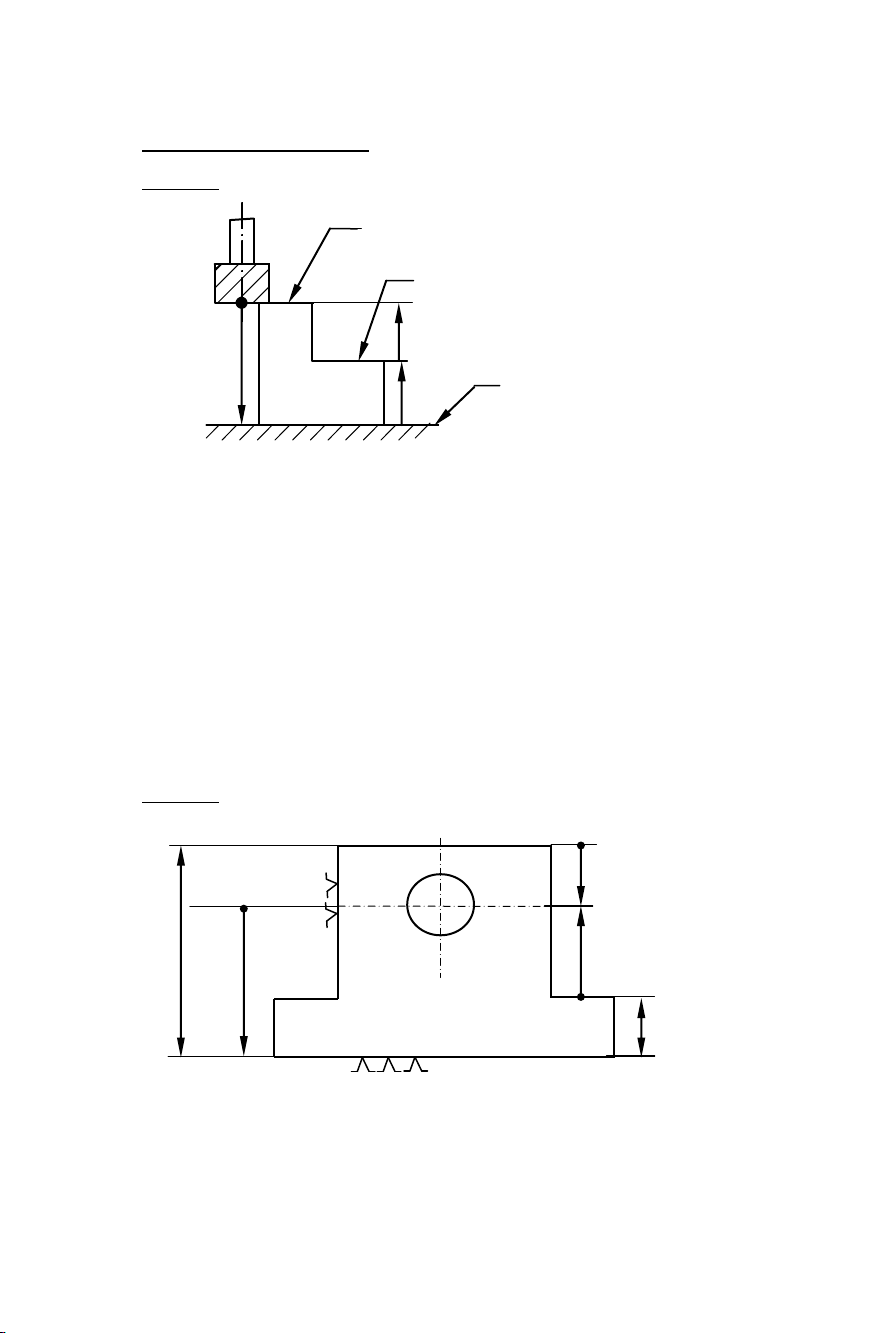

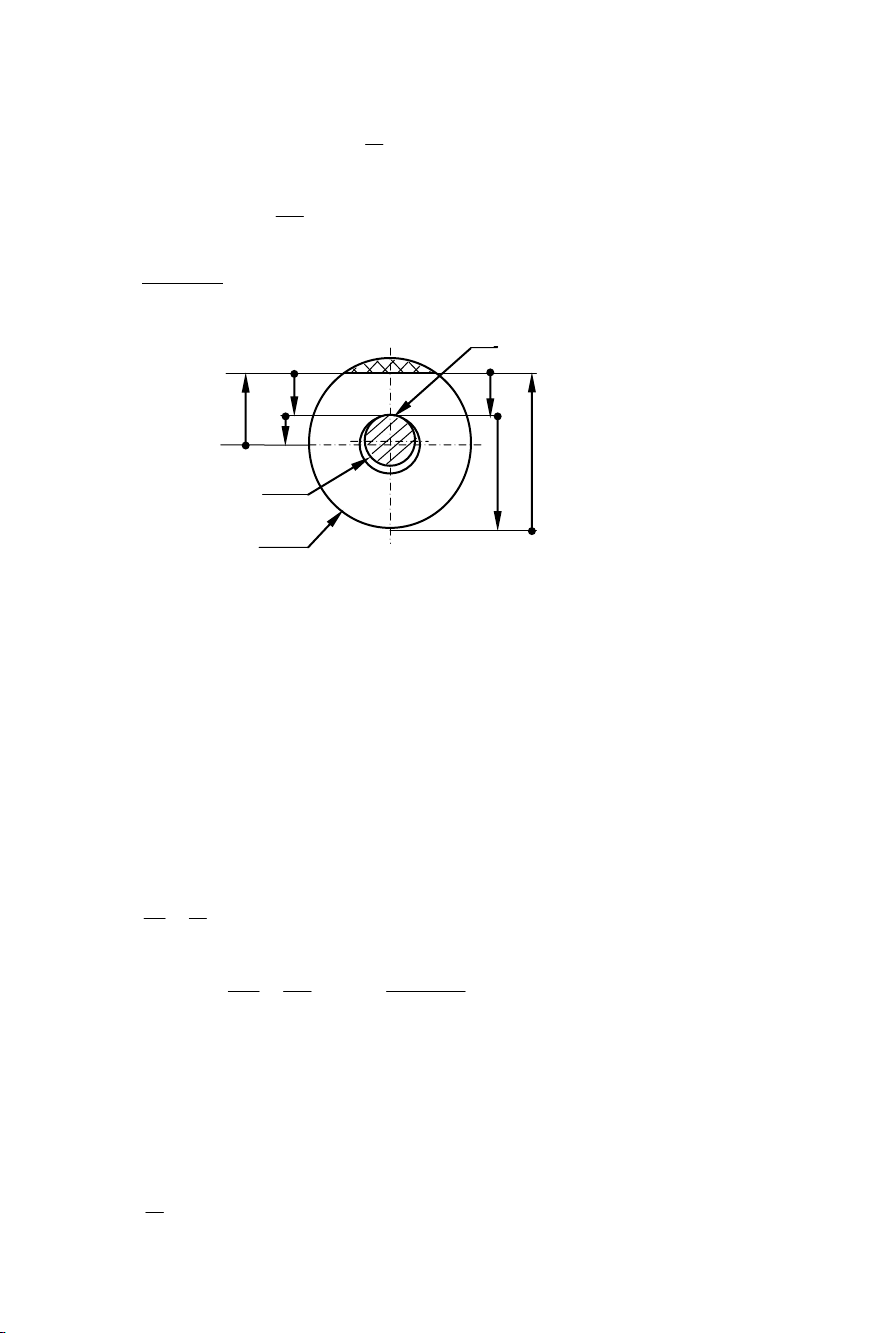

Hình 2.4: Mặt đáy cộng với

rãnh trên mặt đáy

Hình 2.3: Mặt phẳng đáy

cộng với hai mặt bên

Hình 2.2: Mặt phẳng đáy cộng với

các lỗ vuông góc với mặt phẳng đáy

44

+ Mặt phẳng đáy cộng với rãnh trên mặt đáy (Hình 2.4)

+ Mặt phẳng bên cộng với các lỗ vuông góc với mặt phẳng bên.

Cần chú ý là không phải lúc nào cũng phải dùng hai trong số các lỗ

xỏ bulông đem gia công chính xác để làm chuẩn phụ, mà có thể căn cứ

vào kết cấu cụ thể của hộp như rãnh, sống trượt, mang cá, thậm chí cả lỗ

chính xác của hộp để khống chế các bậc tự do còn lại.

Sơ đồ gá đặt có tính chất điển hình như trên một mặt phẳng và hai

lỗ vuông góc với mặt phẳng đó) cho phép gá đặt chi tiết qua nhiều

nguyên công trên nhiều đồ gá, tránh được sai số tích lũy do việc thay đổi

chuẩn gây nên. Tạo được chuẩn tinh như thế, đồ gá cũng đơn giản đi

nhiều và tương tự nhau ở nhiều nguyên công.

Đối với chi tiết hộp, nguyên công đầu tiên phải là gia công tạo mặt

chuẩn (không kể nguyên công làm sạch và cắt đậu ngót, đậu rót của

phôi).

Việc chọn chuẩn thô cho nguyên công đầu tiên này hết sức quan

trọng vì nó ảnh hưởng đến lượng dư gia công cũng như độ chính xác ở

các nguyên công tiếp theo. Ở trường hợp này, có thể dùng những phương

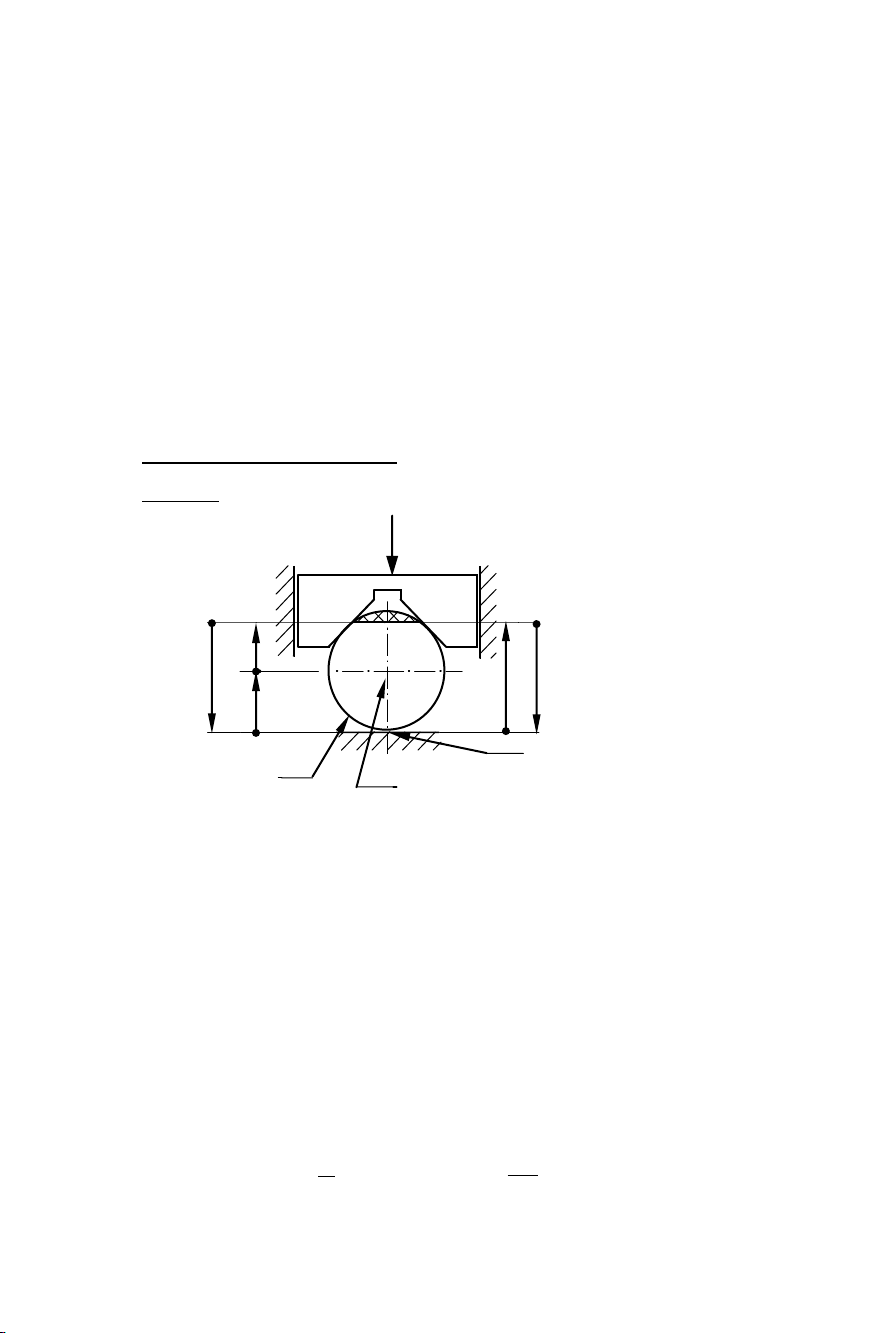

án chọn chuẩn thô như sau (hình 2.5):

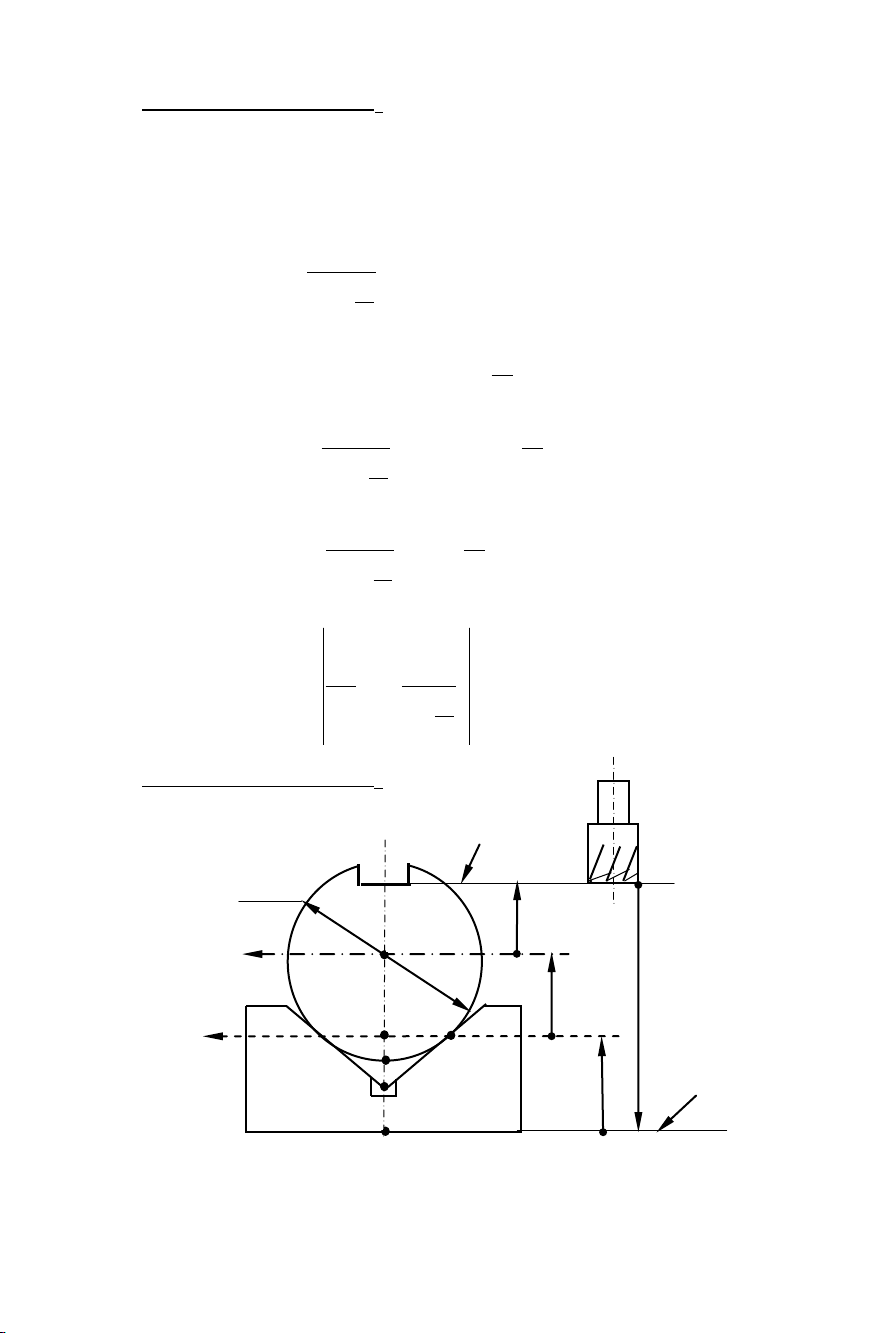

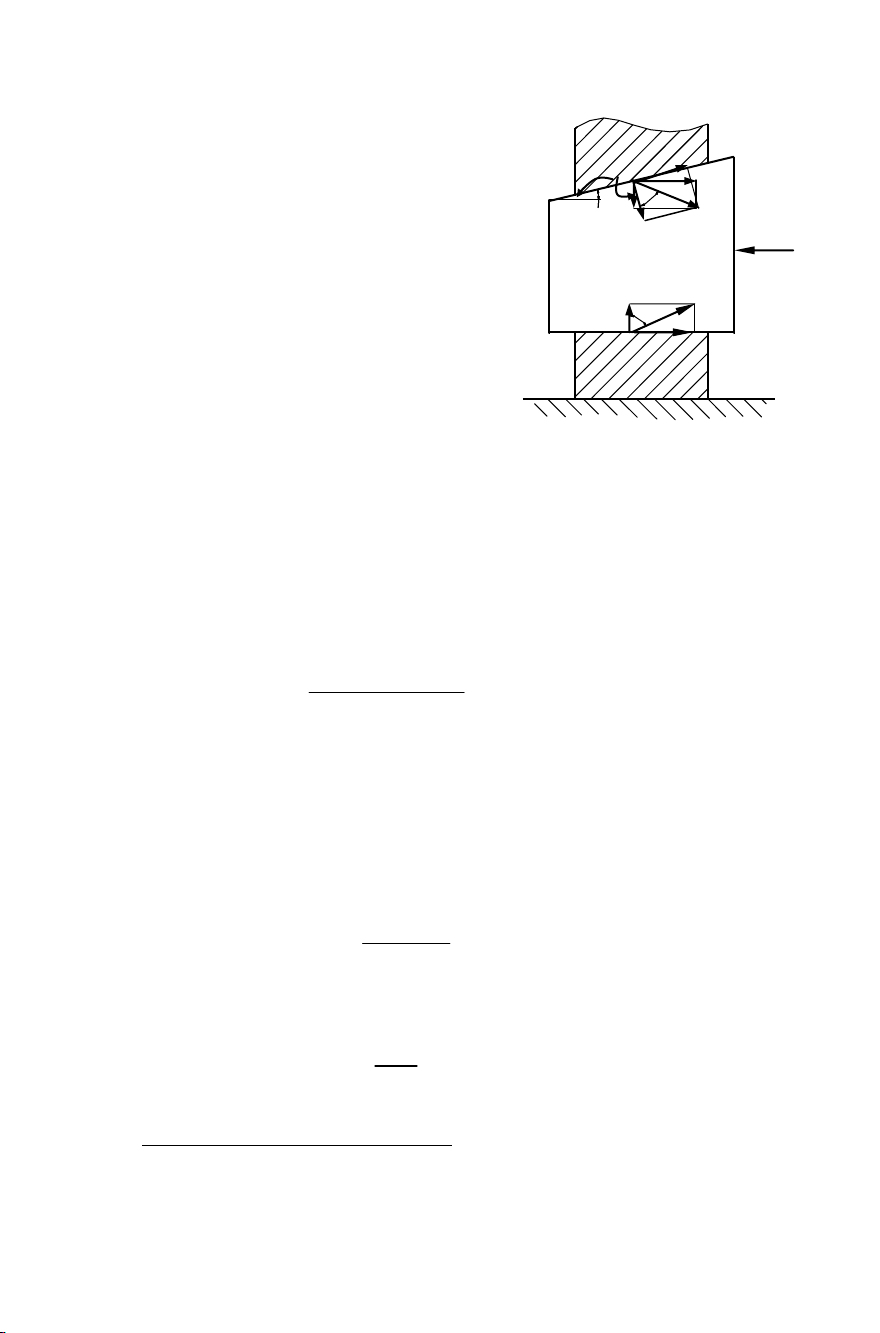

- Mặt thô của lỗ chính khống chế 5 bậc tự do (hình 2.5a). Dùng đồ

định vị là hai mũi chống tâm.

- Mặt thô không gia công ở bên trong khống chế 3 bậc tự do (hình

2.5b).

- Mặt trên ở

gờ vai khống chế 3

bậc tự do (hình

2.5c).

Trong các bề

mặt có thể làm

chuẩn thô nói trên,

quan trọng nhất là lỗ

chính vì nếu chọn

nó làm chuẩn thô thì

bảo đảm lượng dư

về sau cho bản thân

lỗ đều đặn, tạo điều

kiện cho việc gia

công lỗ dễ dàng. Khi

chọn chuẩn thô, nếu không chú ý đến mặt trong không gia công sẽ có thể

a)

b)

c)

Hình 2.5: Sơ đồ định vị khi chọn chuẩn thô

nguyên công đầu tiên.

45

làm cho khe hở lắp ghép giữa nó với các bộ phận bên trong (như bánh

răng, tay gạt …) không đảm bảo.

Trong sản xuất hàng loạt nhỏ và đơn chiếc, do việc chế tạo phôi

kém chính xác và khi gia công không dùng đồ gá chuyên dùng, nên có

thể thực hiện nguyên tắc chọn chuẩn như trên bằng phương pháp lấy dấu.

Khi lấy dấu, có thể kết hợp chọn chuẩn thô này, đồng thời kiểm tra chuẩn

thô kia, chia lượng dư cho thỏa mãn các yêu cầu khác nhau, thậm chí tận

dụng được một số phôi, mà theo phương pháp tự động gá đặt thì không

hợp quy cách nữa. Tuy nhiên, việc lấy dấu có năng suất thấp và do đó giá

thành tăng, phương pháp này phù hợp với dạng sản xuất nhỏ.

2.1.4.2. Trình tự gia công các bề mặt chủ yếu của hộp

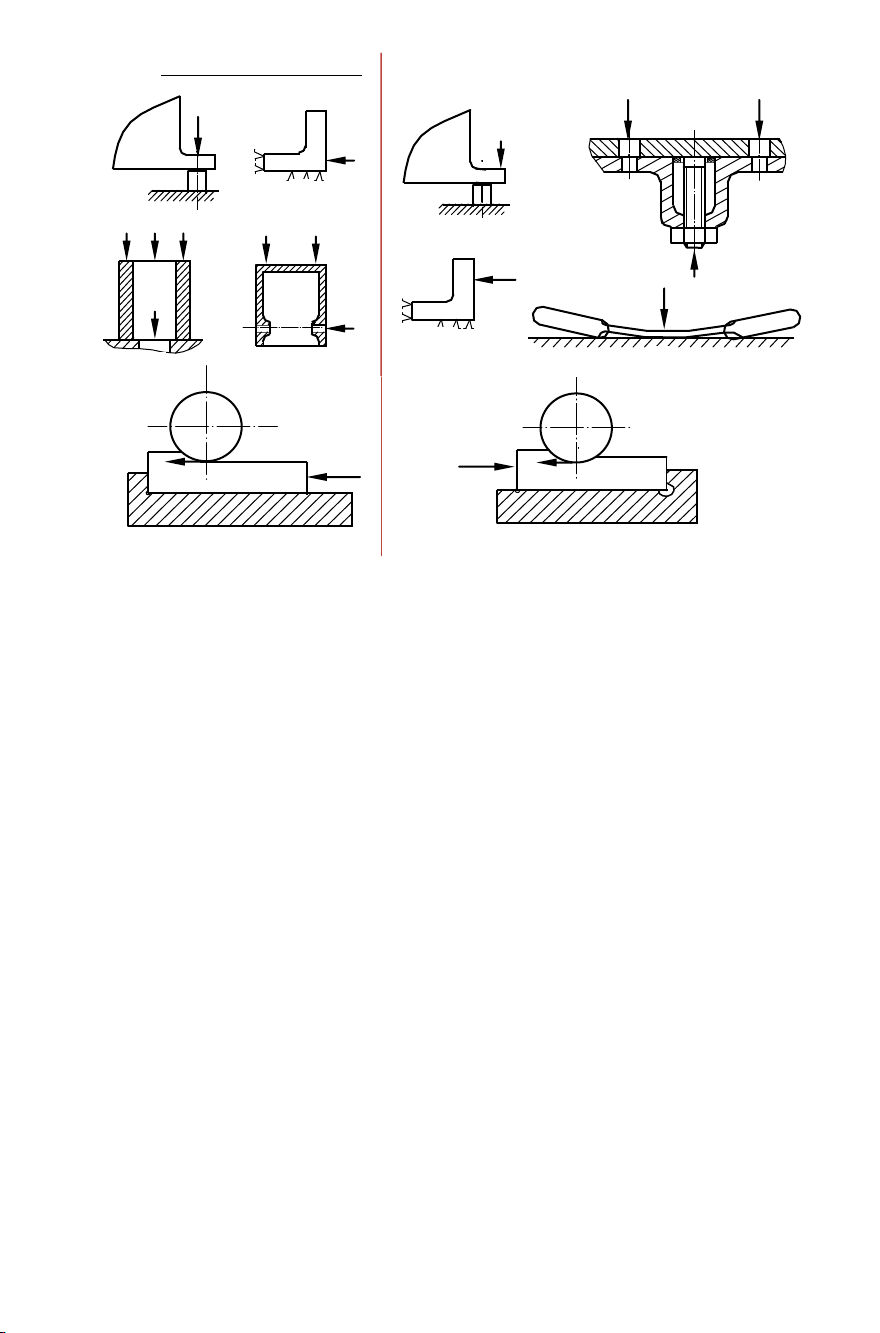

Quá trình công nghệ gia công các chi tiết dạng hộp bao gồm hai

giai đoạn chính:

- Gia công các bề mặt làm chuẩn tinh thống nhất (gồm ba trường

hợp cơ bản nêu trên).

- Dùng chuẩn định vị thống nhất để lần lượt gia công các mặt còn

lại như:

+ Gia công các mặt phẳng.

+ Gia công thô và bán tinh các lỗ lắp ghép.

+ Gia công các lỗ không chính xác dùng để kẹp chặt.

+ Gia công chính xác các lỗ lắp ghép.

+ Tổng kiểm tra.

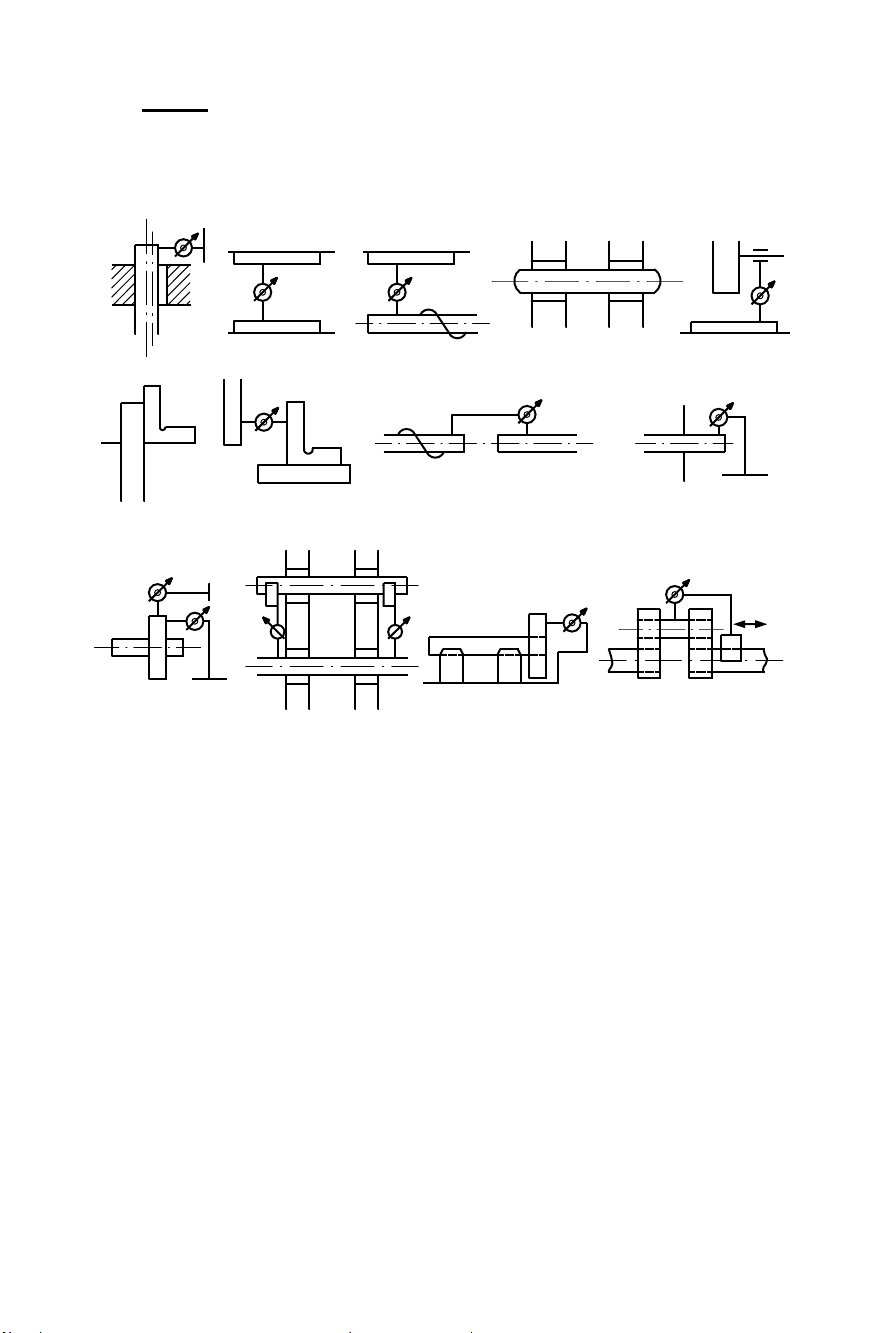

2.1.5. Biện pháp thực hiện các nguyên công chính

2.1.5.1. Gia công mặt chuẩn

Nếu dùng máy vạn năng chia làm hai hoặc ba nguyên công: phay

mặt phẳng là một nguyên công và khoan, khoét, doa là một nguyên công.

Nếu dùng trên máy tổ hợp thì có thể thực hiện cùng một nguyên

công cho các trường hợp chọn chuẩn.

Ví dụ về việc gia công mặt phẳng đáy và hai lỗ vuông góc với mặt

phẳng đáy làm chuẩn:

- Gia công mặt phẳng đáy:

Dạng sản xuất nhỏ: Dùng máy phay hoặc máy bào vạn năng để gia

công. Trường hợp các hộp cỡ lớn có bề mặt chuẩn vuông hoặc gần tròn,

có thể gia công trên máy tiện đứng, còn hộp cỡ nhỏ thì ngoài phương

46

pháp bào và phay còn có thể gia công trên máy tiện vạn năng bằng cách

dùng mâm cặp bốn chấu để định vị hoặc dùng đồ gá chuyên dùng.

Trong dạng sản xuất hàng loạt lớn và hàng khối với hộp cỡ lớn

hoặc trung bình gia công mặt phẳng chuẩn được thực hiện trên máy nhiều

trục hoặc máy có bàn quay.Với các hộp cỡ nhỏ dùng phương pháp chuốt

mặt phẳng hoặc dùng máy tổ hợp hay máy chuyên dùng.

- Gia công hai lỗ chuẩn:

Nếu sản lượng nhỏ, có thể gia công bằng cách lấy dấu trước và

thực hiện trên máy khoan đứng. Với hộp lớn, việc gia công lỗ chuẩn có

thể tiến hành trên máy khoan cần.

Nếu sản xuất hàng loạt lớn hoặc hàng khối nên dùng máy nhiều

trục chuyên dùng. Cần chú ý rằng khi gia công hai lỗ chuẩn (hai lỗ định

vị) phải lần lượt tiến hành khoan, khoét, doa trong một lần gá và phải

dùng bạc dẫn hướng để đảm bảo đạt được độ nhám bề mặt và độ chính

xác của bản thân lỗ cũng như bảo đảm khoảng cách tâm hai lỗ nằm trong

phạm vi dung sai cho phép.

2.1.5.2. Gia công các mặt ngoài của hộp (mặt đầu các lỗ)

Gia công các mặt phẳng ngoài của hộp được tiến hành bằng các

phương pháp bào, phay, tiện, mài (trên máy tiện hoặc máy doa ngang).

Trong sản xuất đơn chiếc và hàng loạt nhỏ, thường sử dụng phương

pháp bào vì đơn giản và rẻ tiền. Năng suất của bào tuy thấp, nhưng cũng

có thể nâng cao được năng suất bằng cách gá nhiều chi tiết gia công cùng

một lúc.

Trong sản xuất hàng loạt vừa và lớn, gia công mặt ngoài có thể

dùng phương pháp phay. Với hộp cỡ nhỏ, có thể xếp nhiều chi tiết để gia

công cùng một lúc. Với hộp cỡ lớn, có thể tiến hành gia công trên máy

phay giường hoặc bào giường bảo đảm năng suất và đạt độ chính xác cao

như: độ không song song của các mặt 0,02 mm/1000 mm; độ không

phẳng 0,02 0,03 mm/1000 mm; độ không vuông góc 0,03 0,06

mm/500 mm.

Trong sản xuất hàng khối, đã và đang sử dụng rộng rãi phương

pháp phay liên tục trên máy phay có bàn quay và máy phay có tang trống

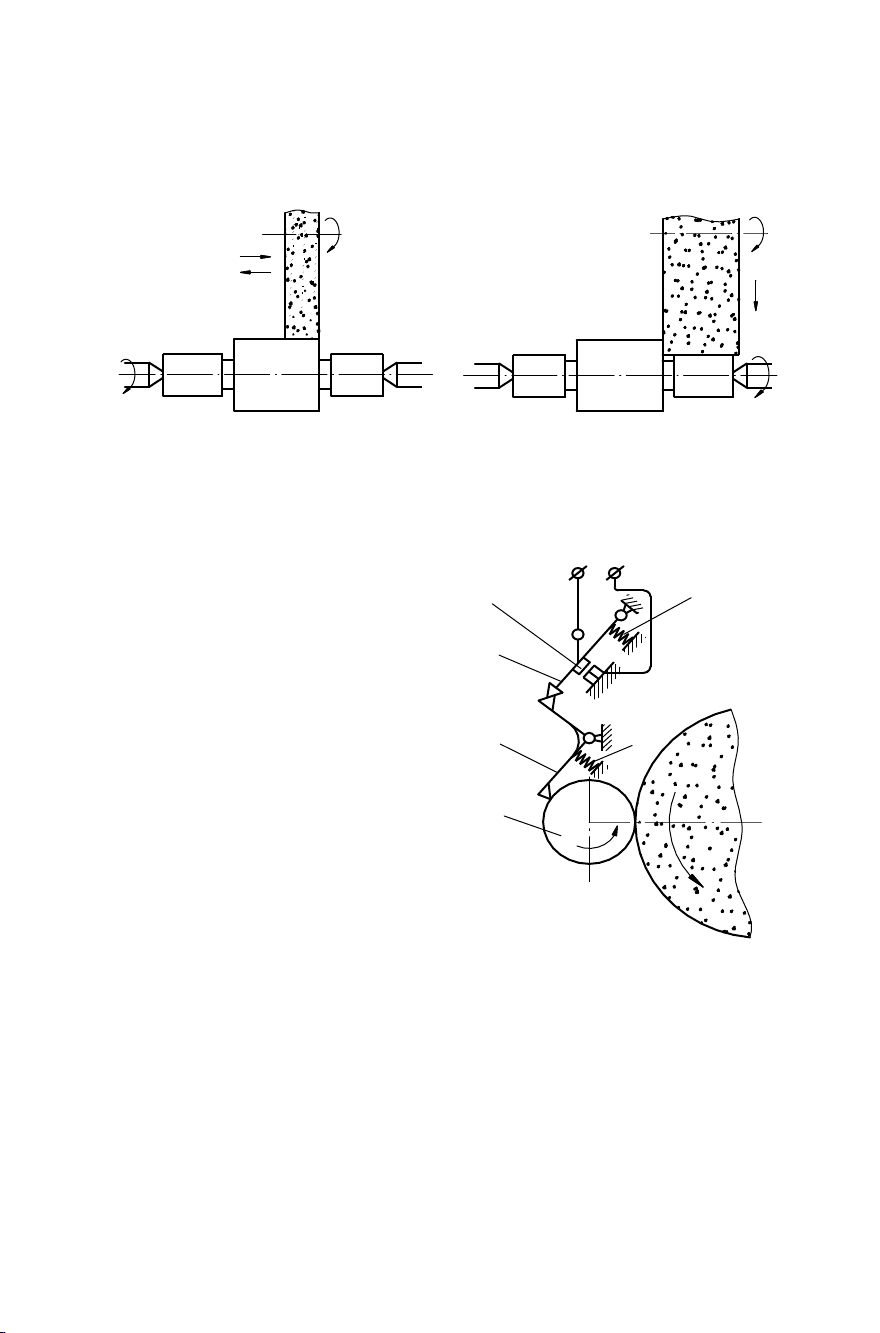

để gia công hai mặt phẳng song song cùng một lúc bằng hai dao.

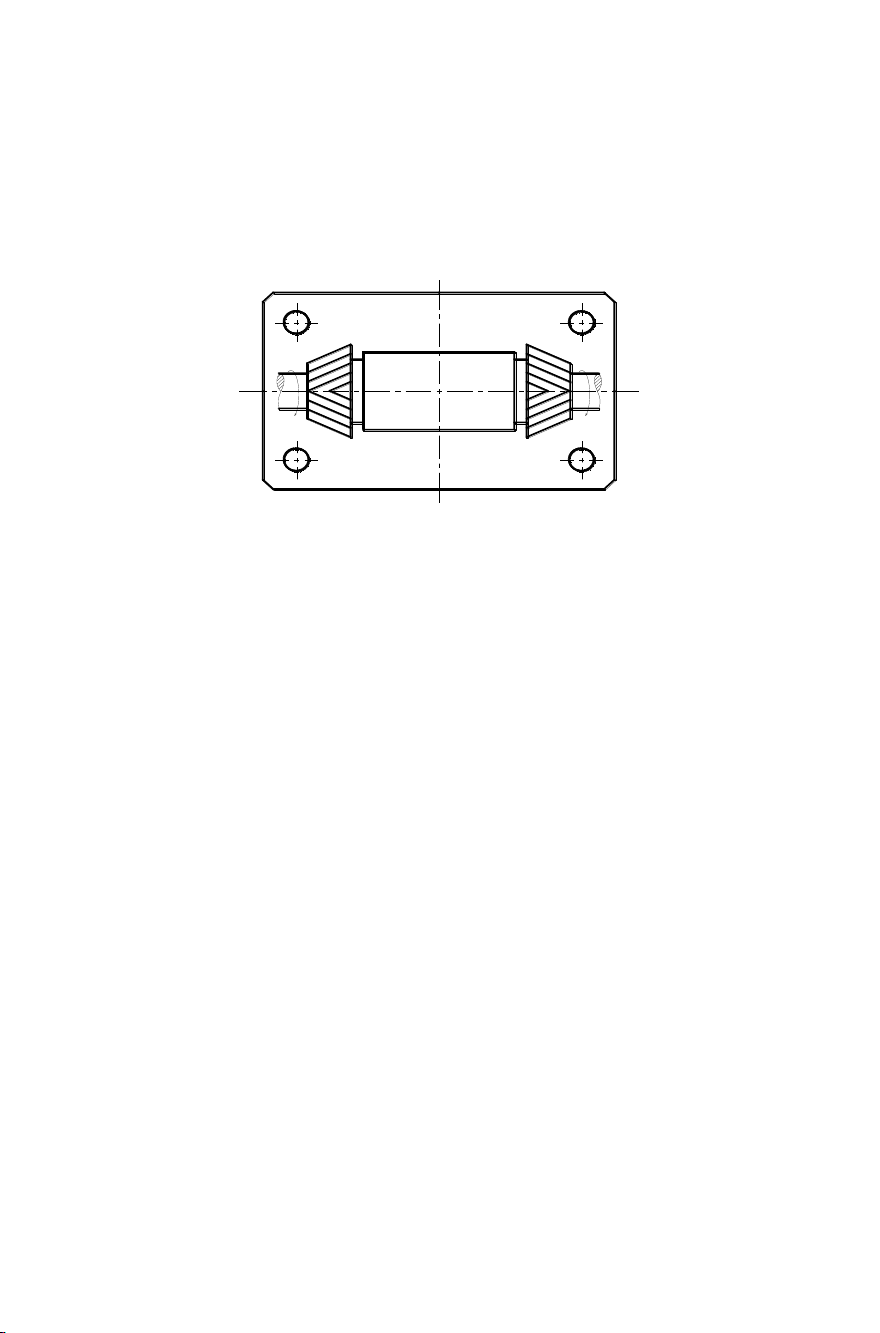

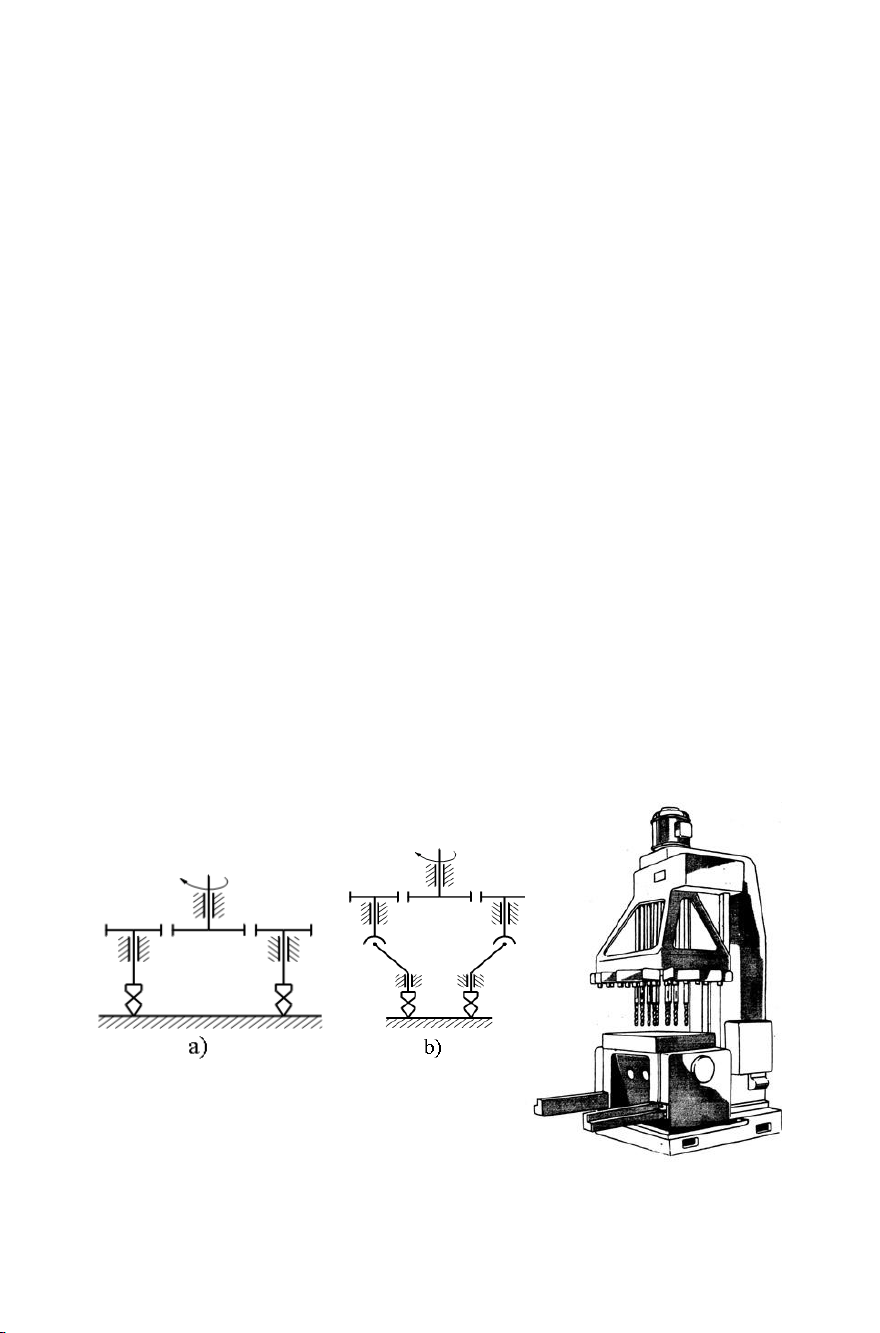

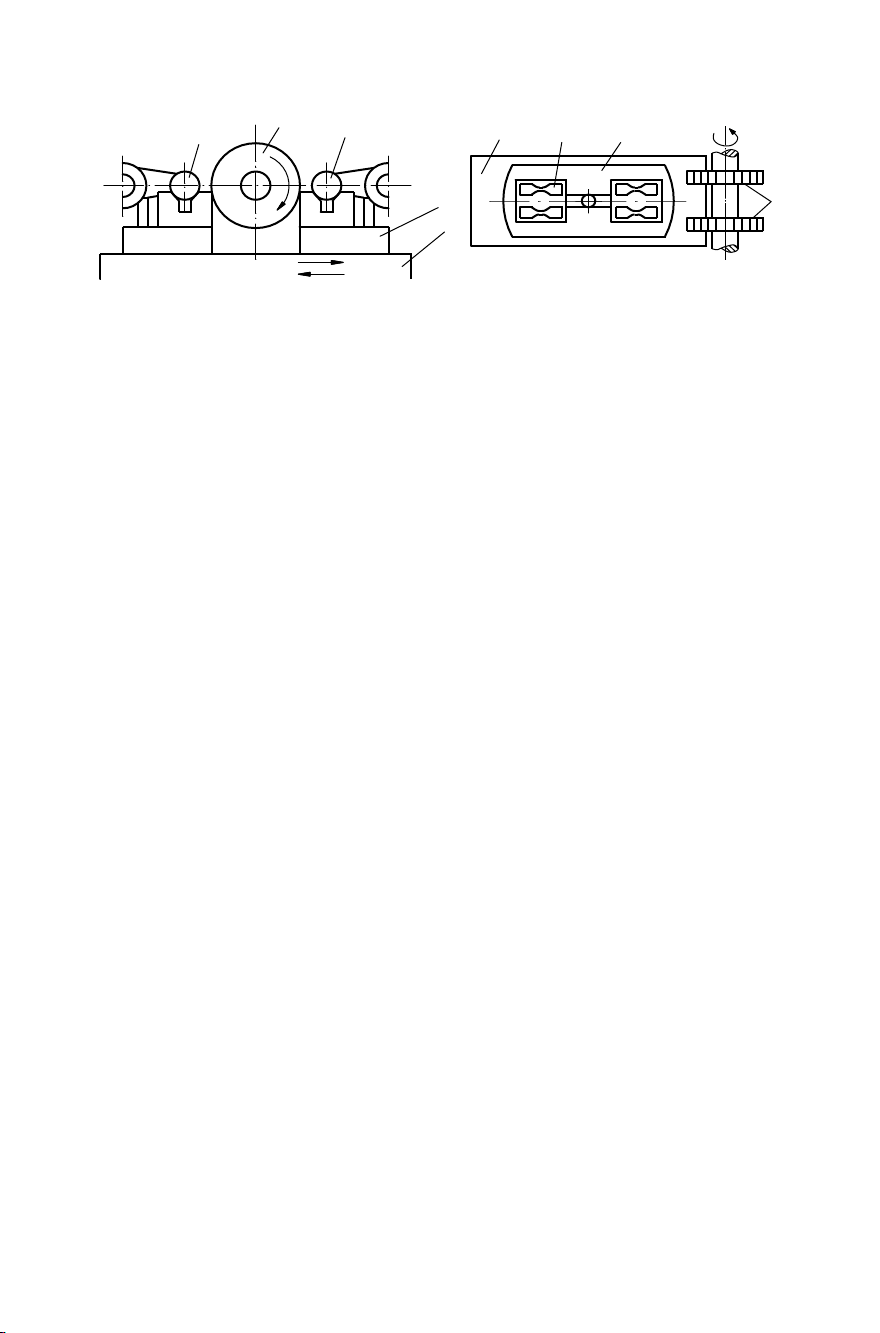

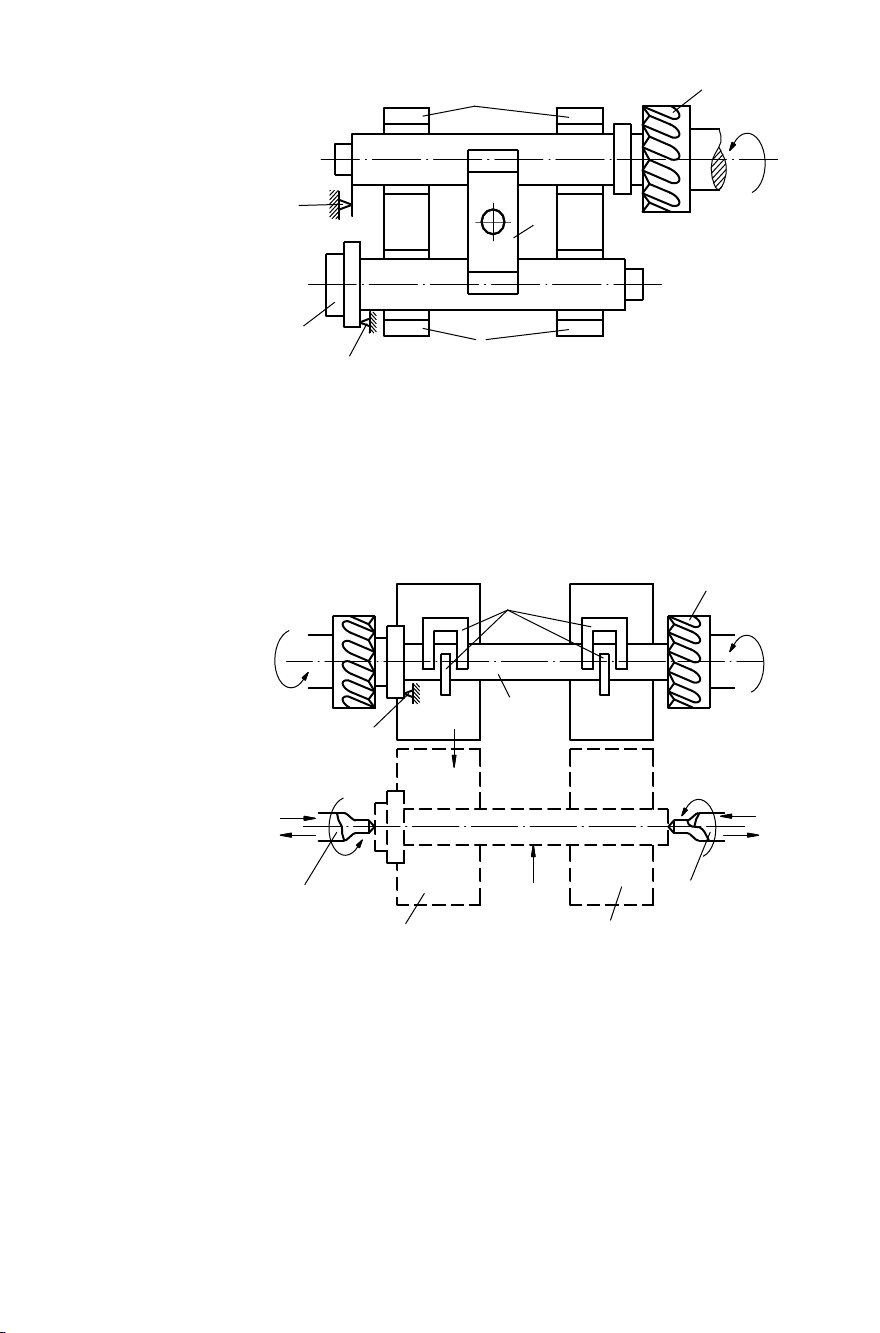

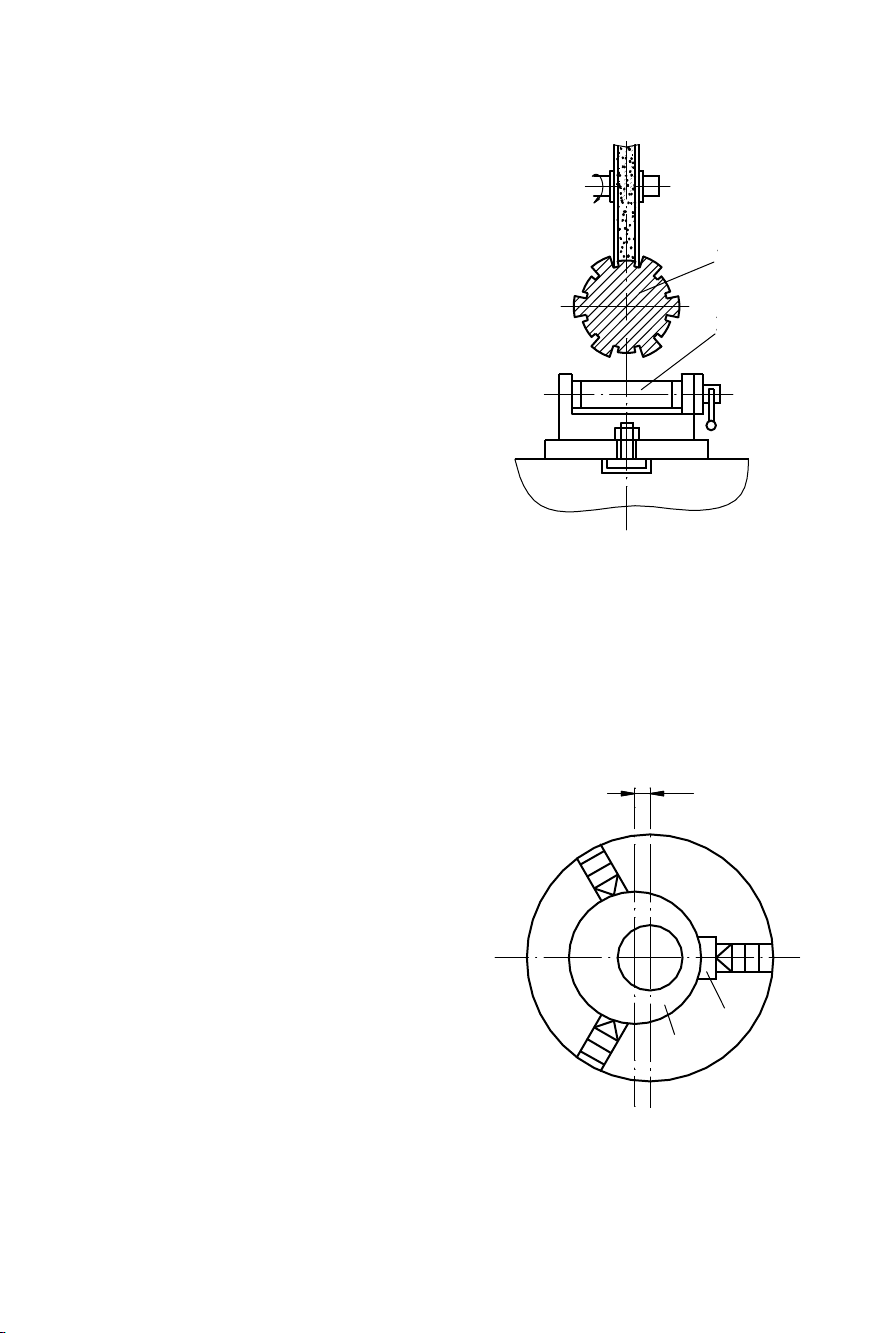

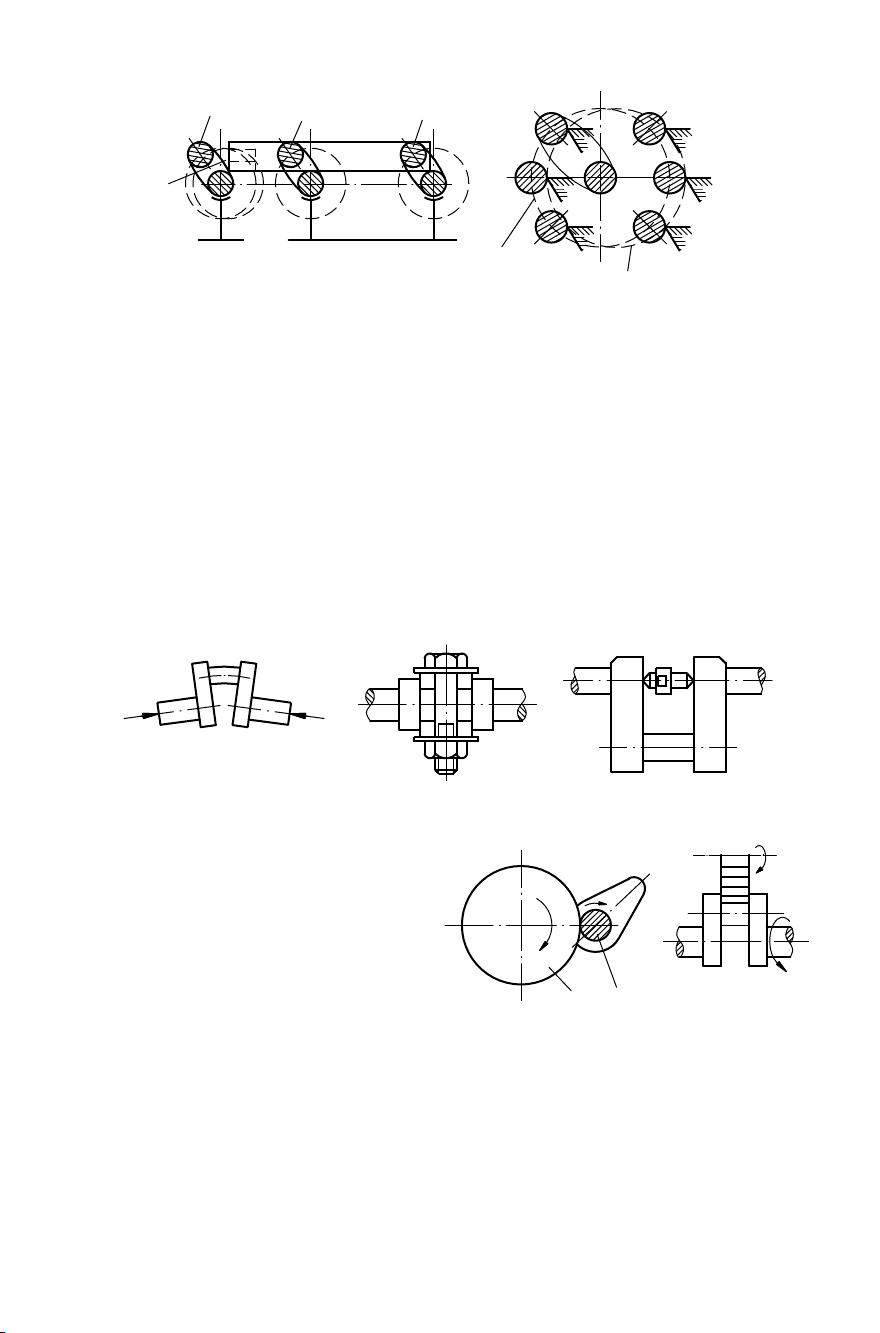

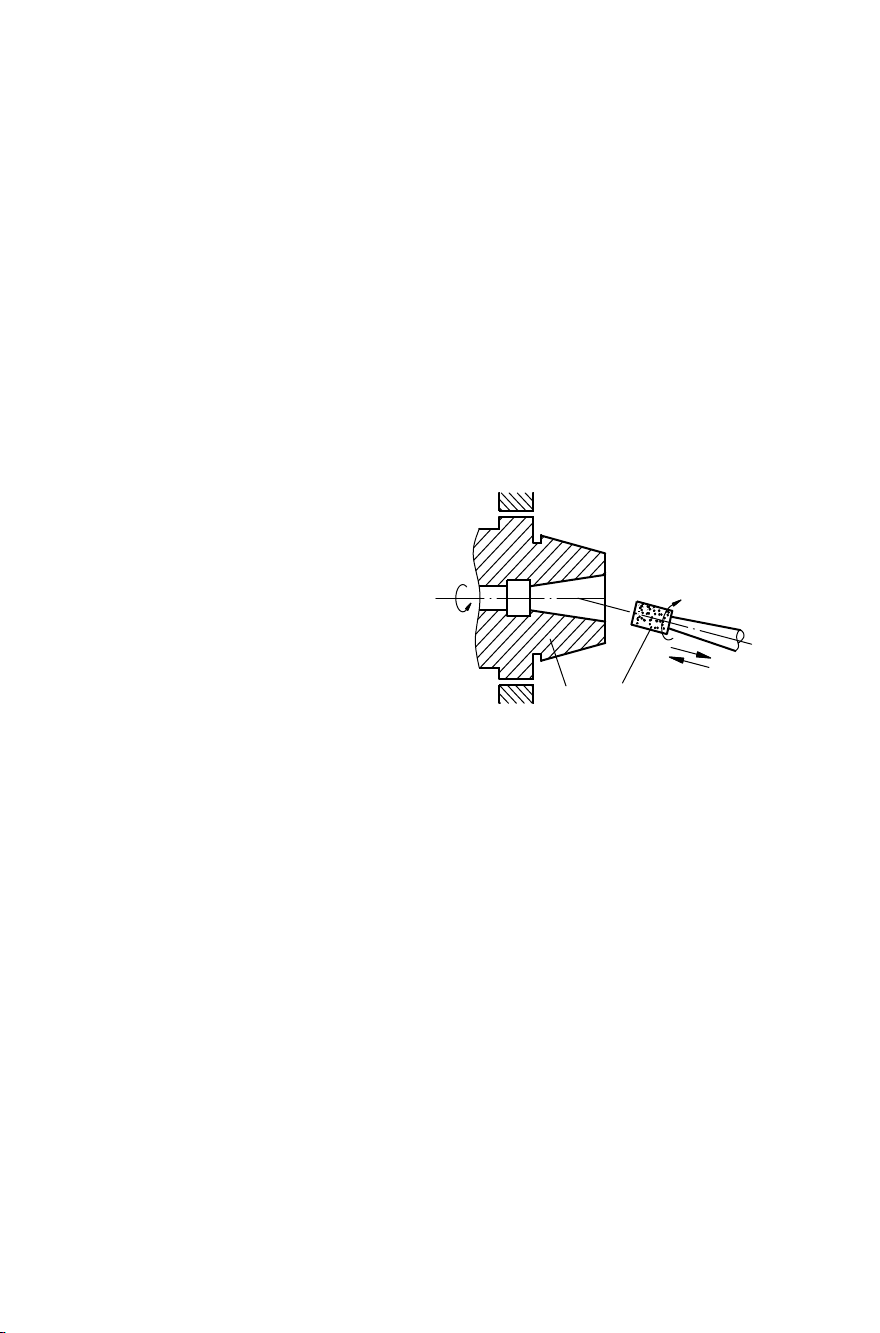

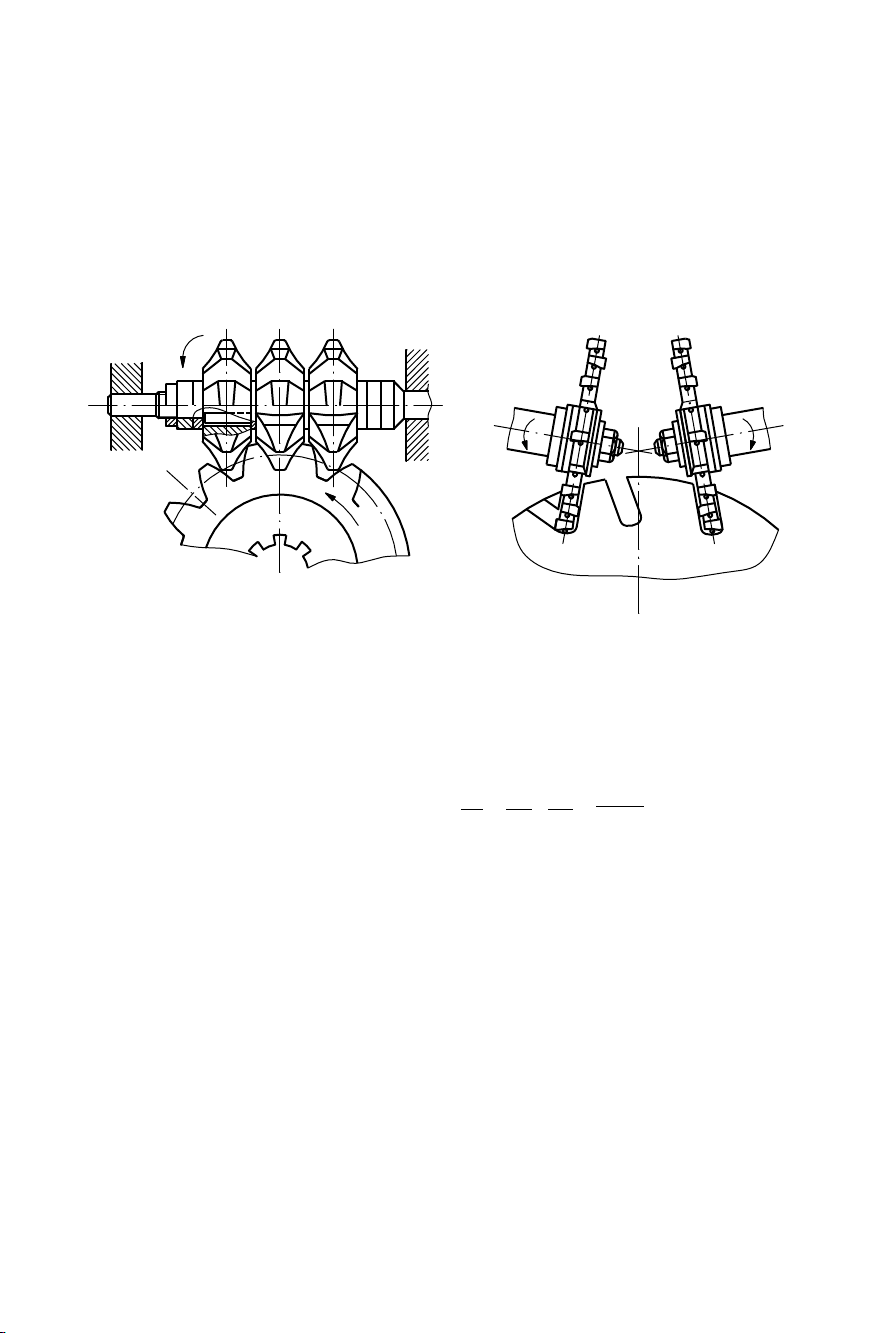

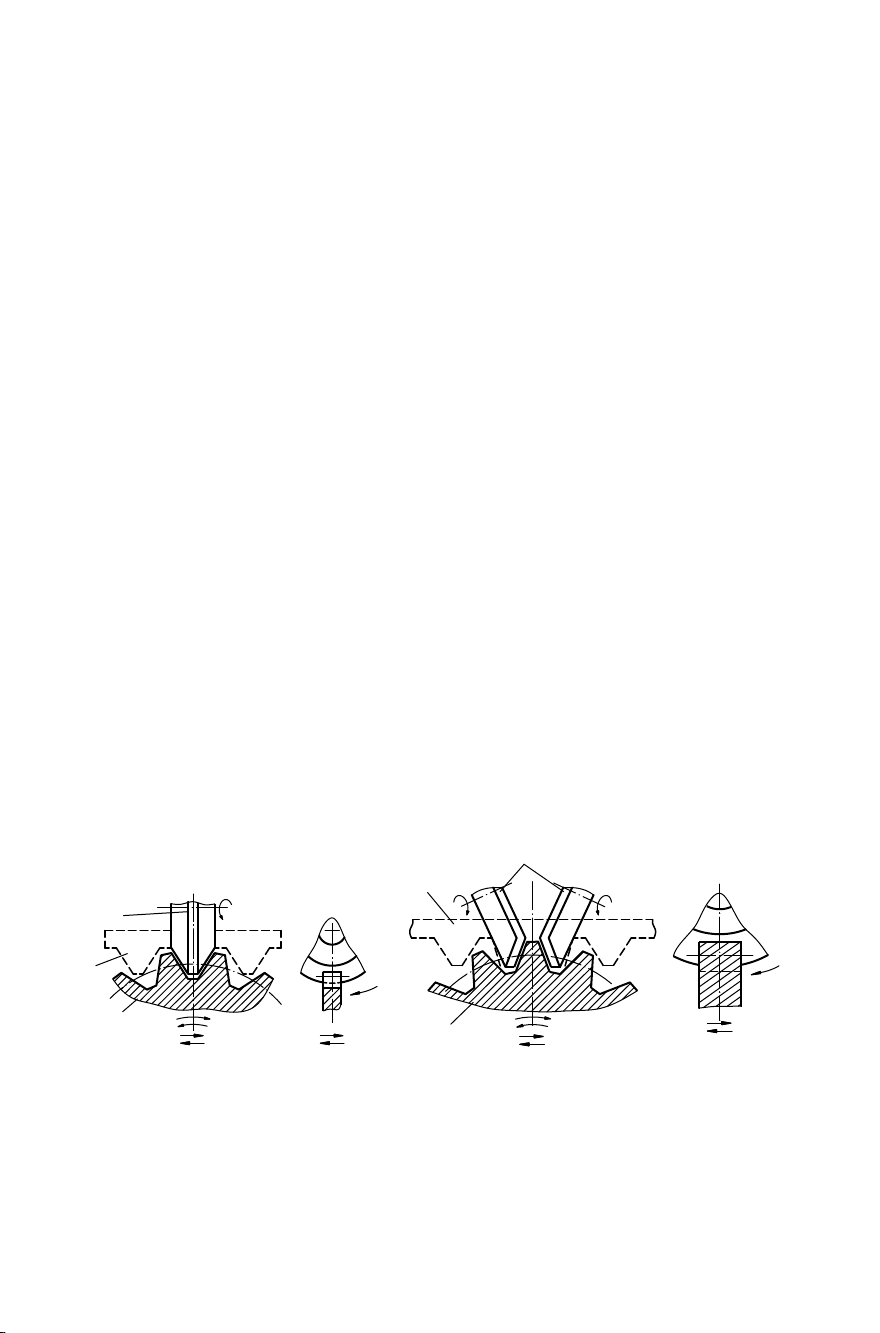

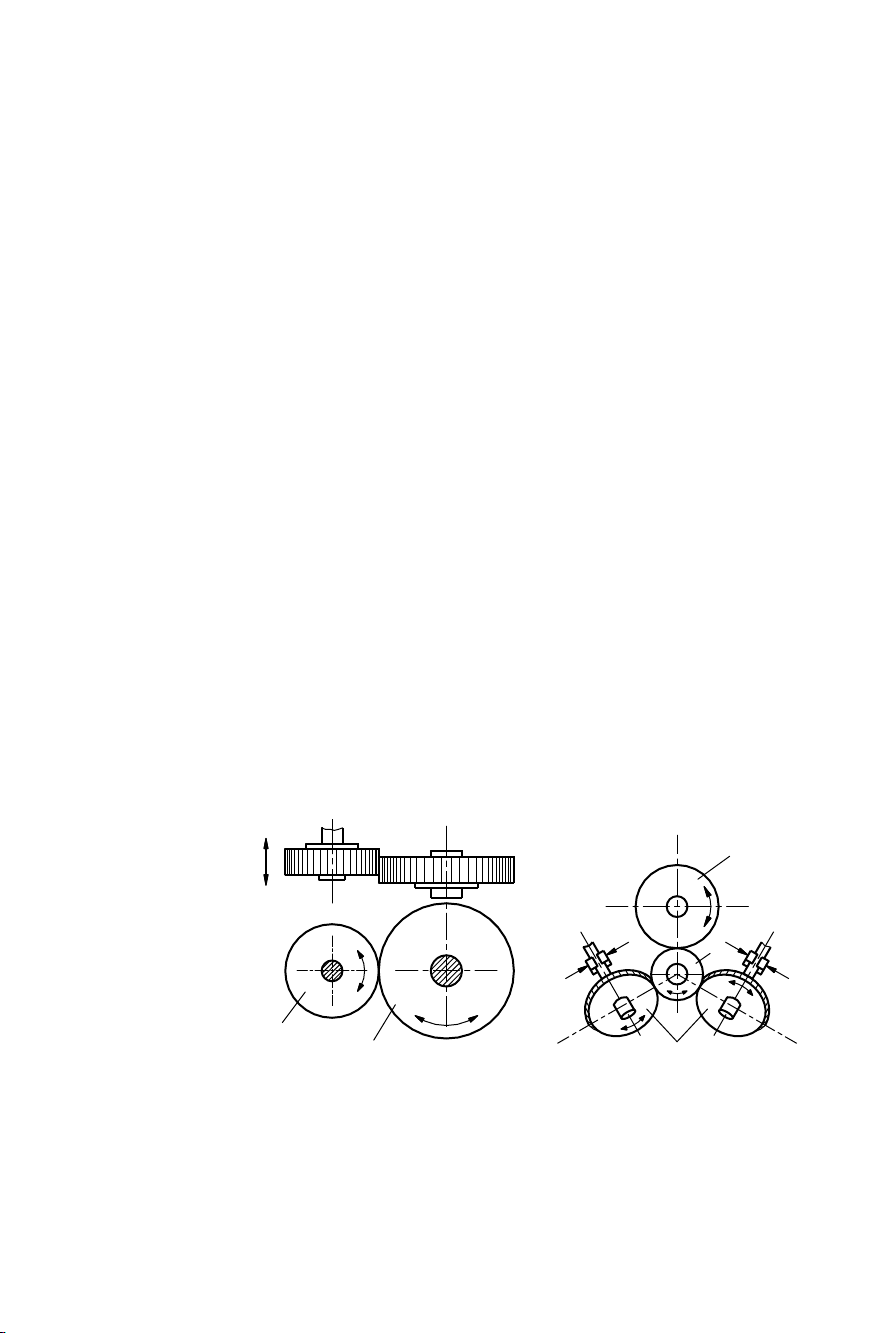

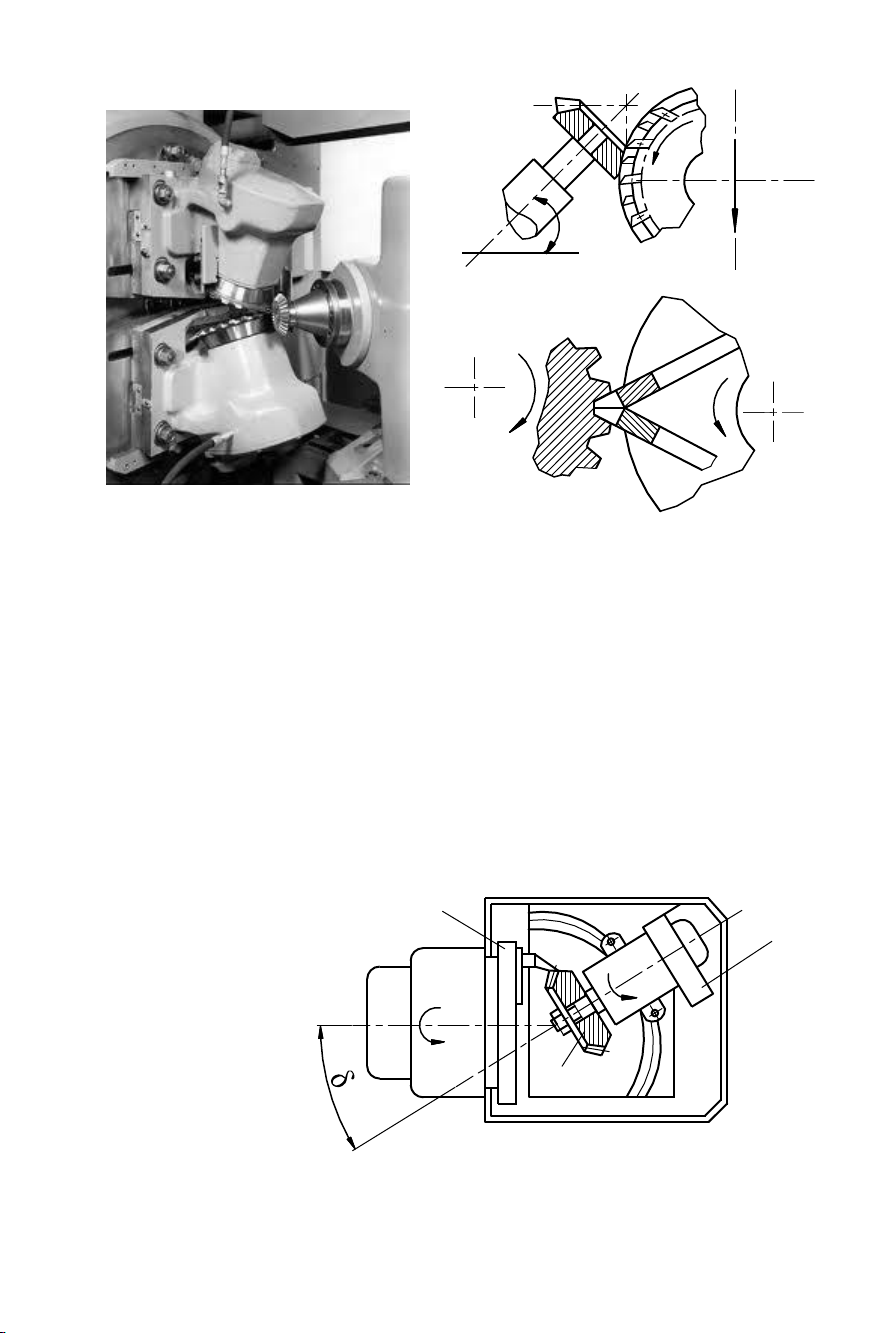

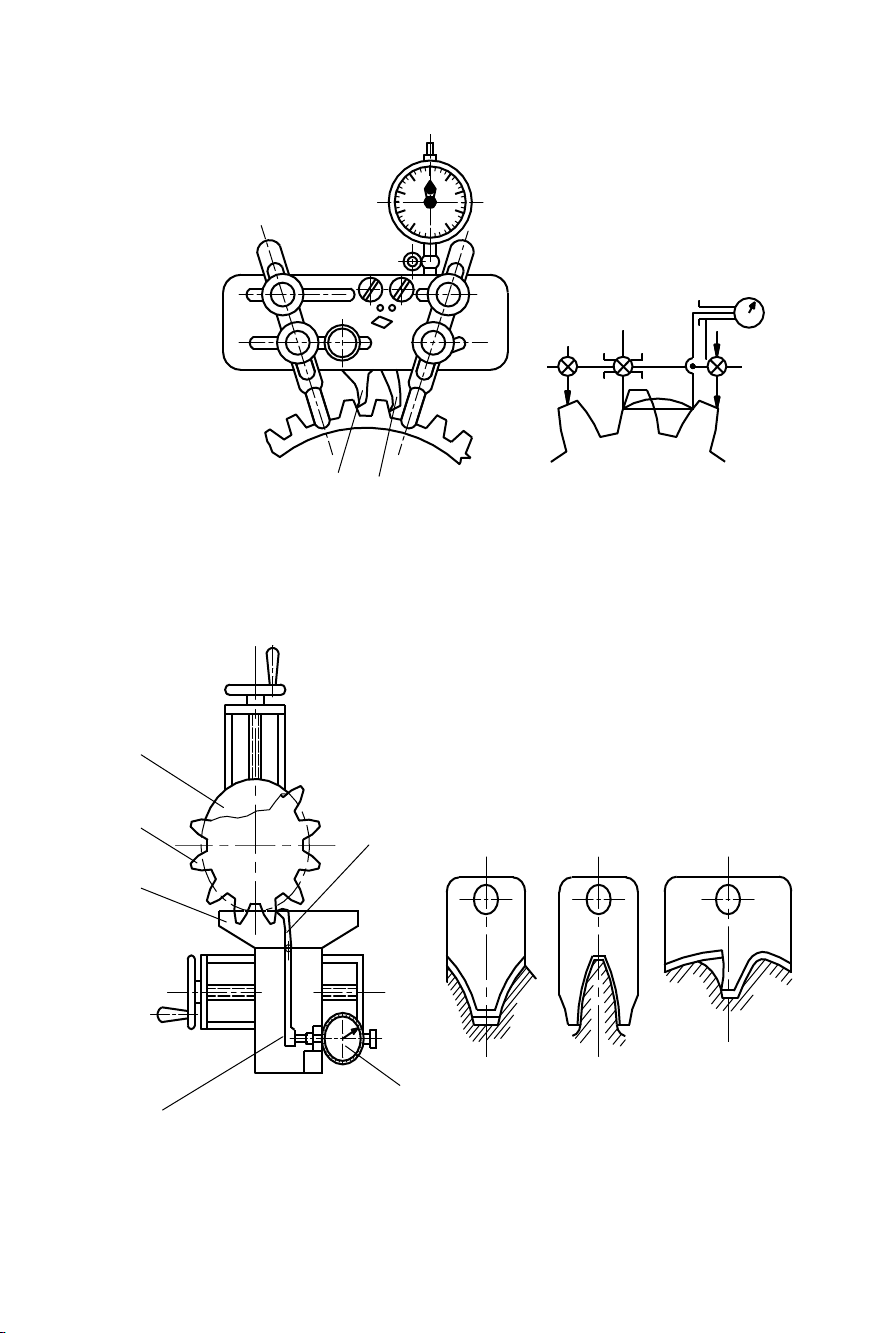

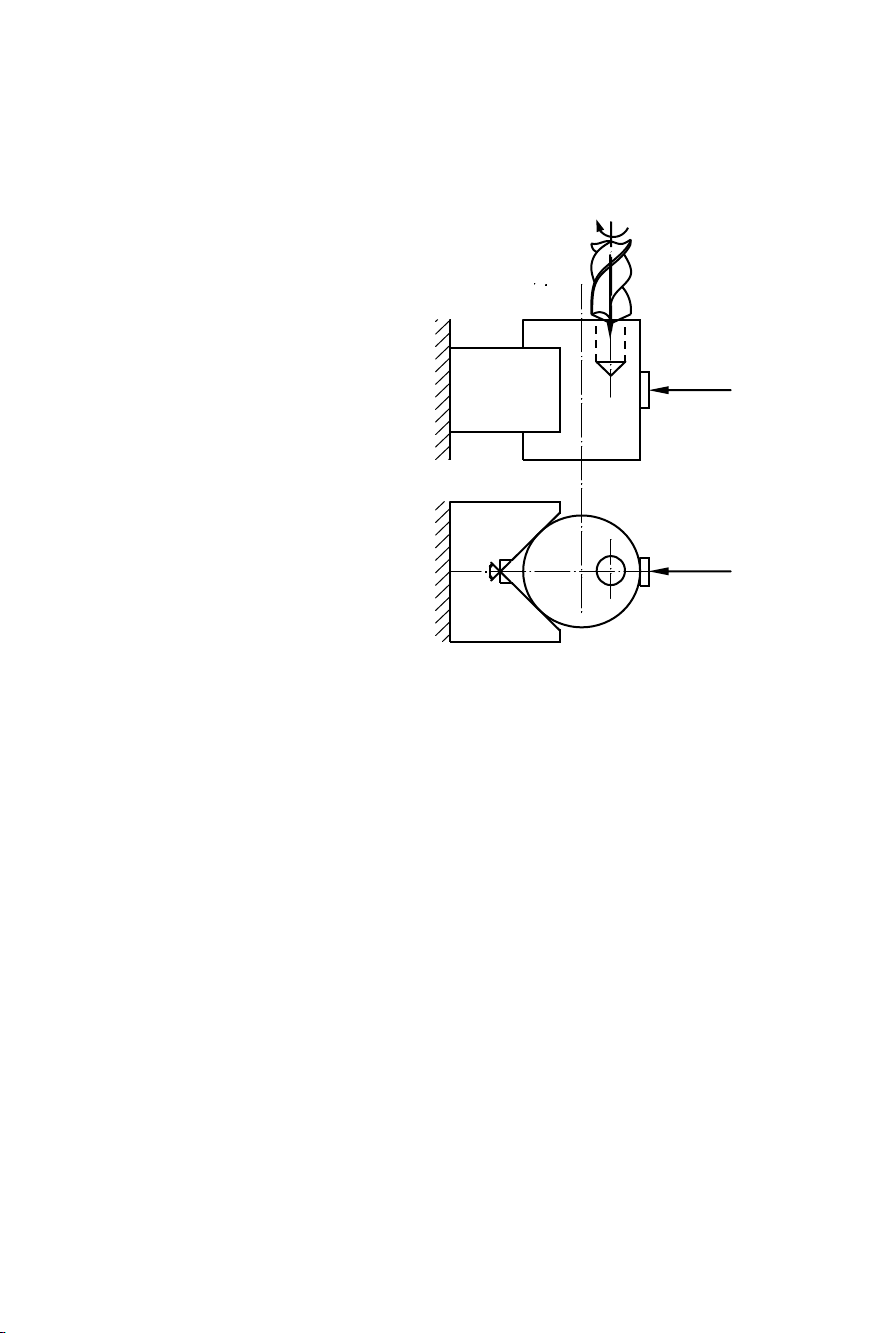

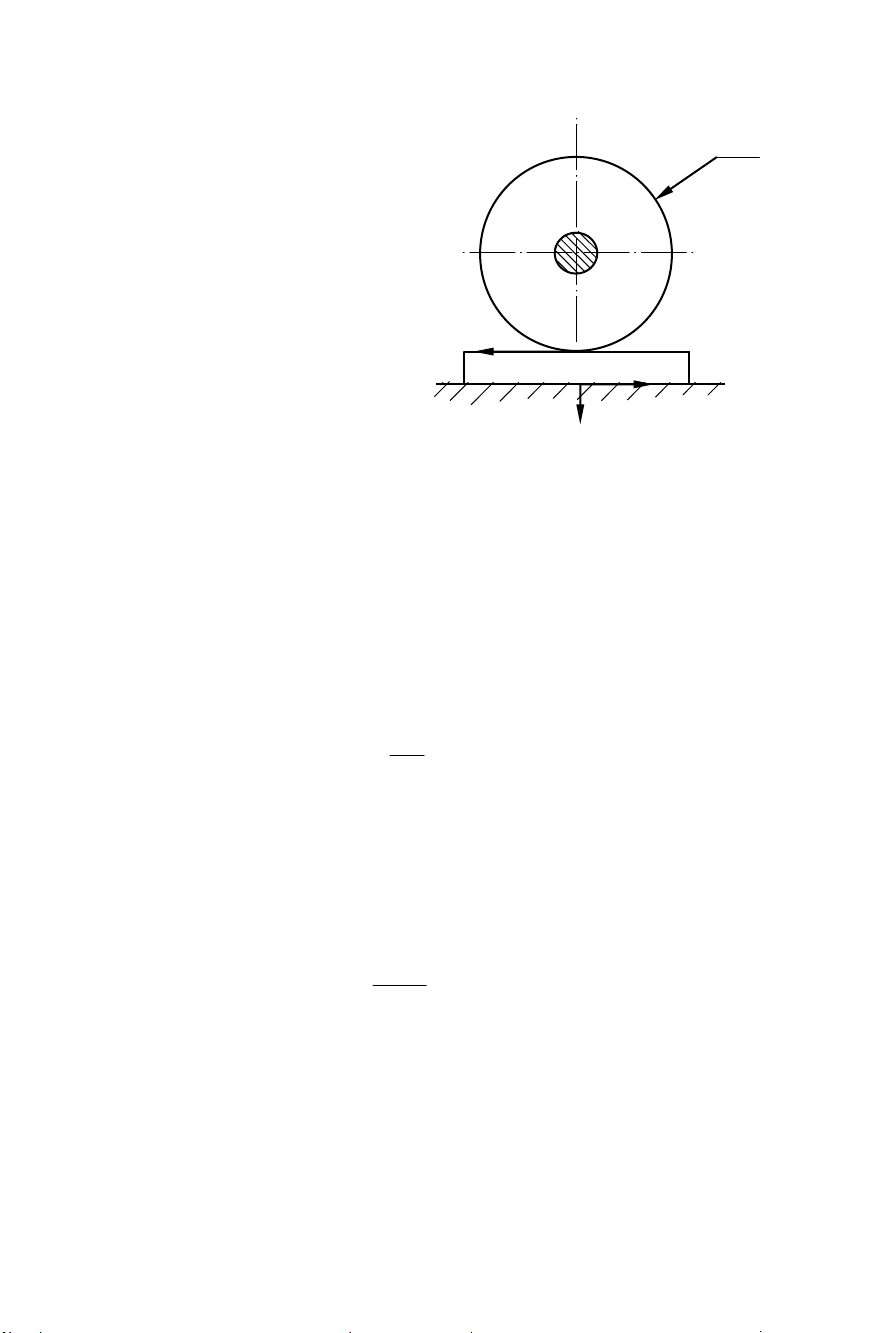

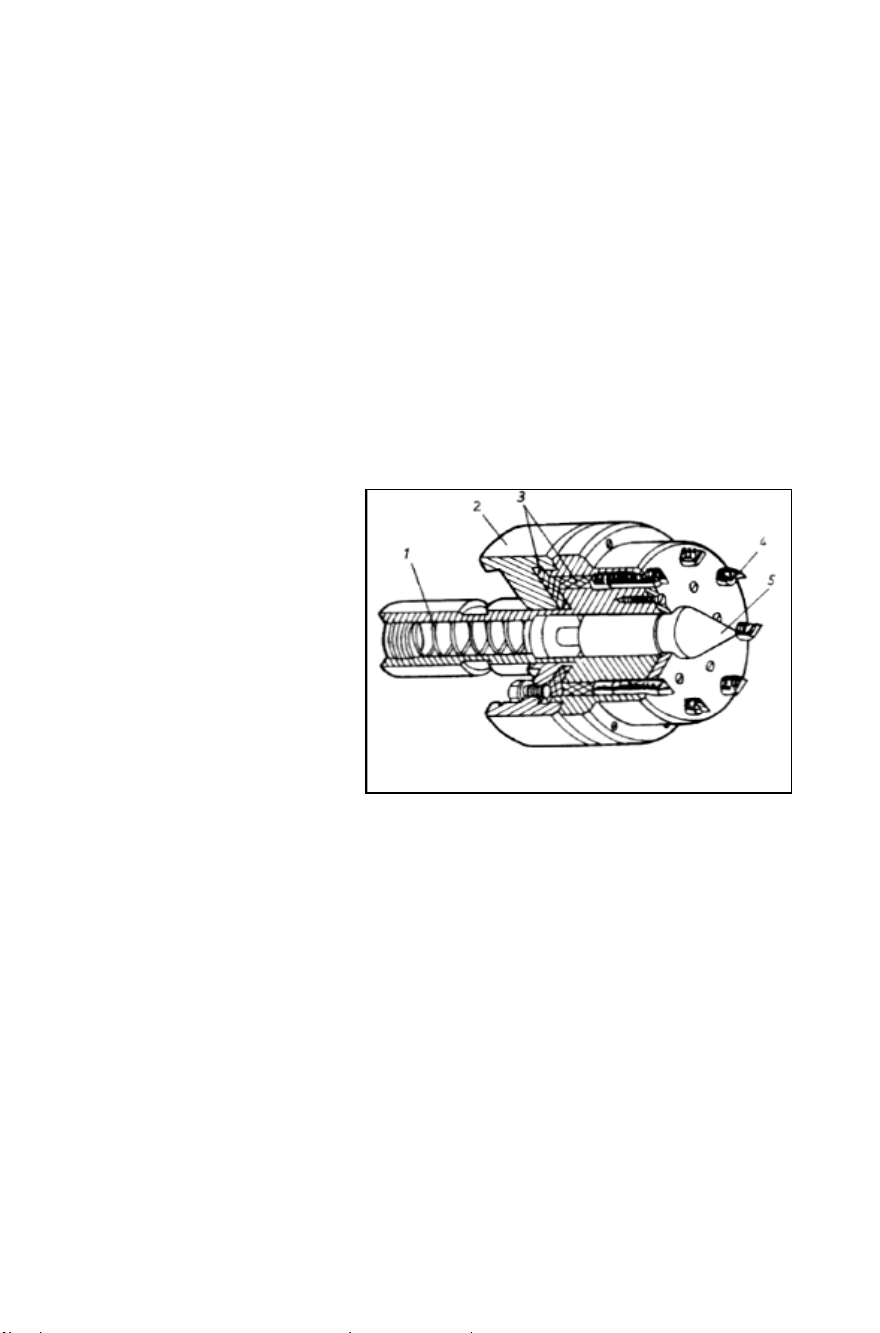

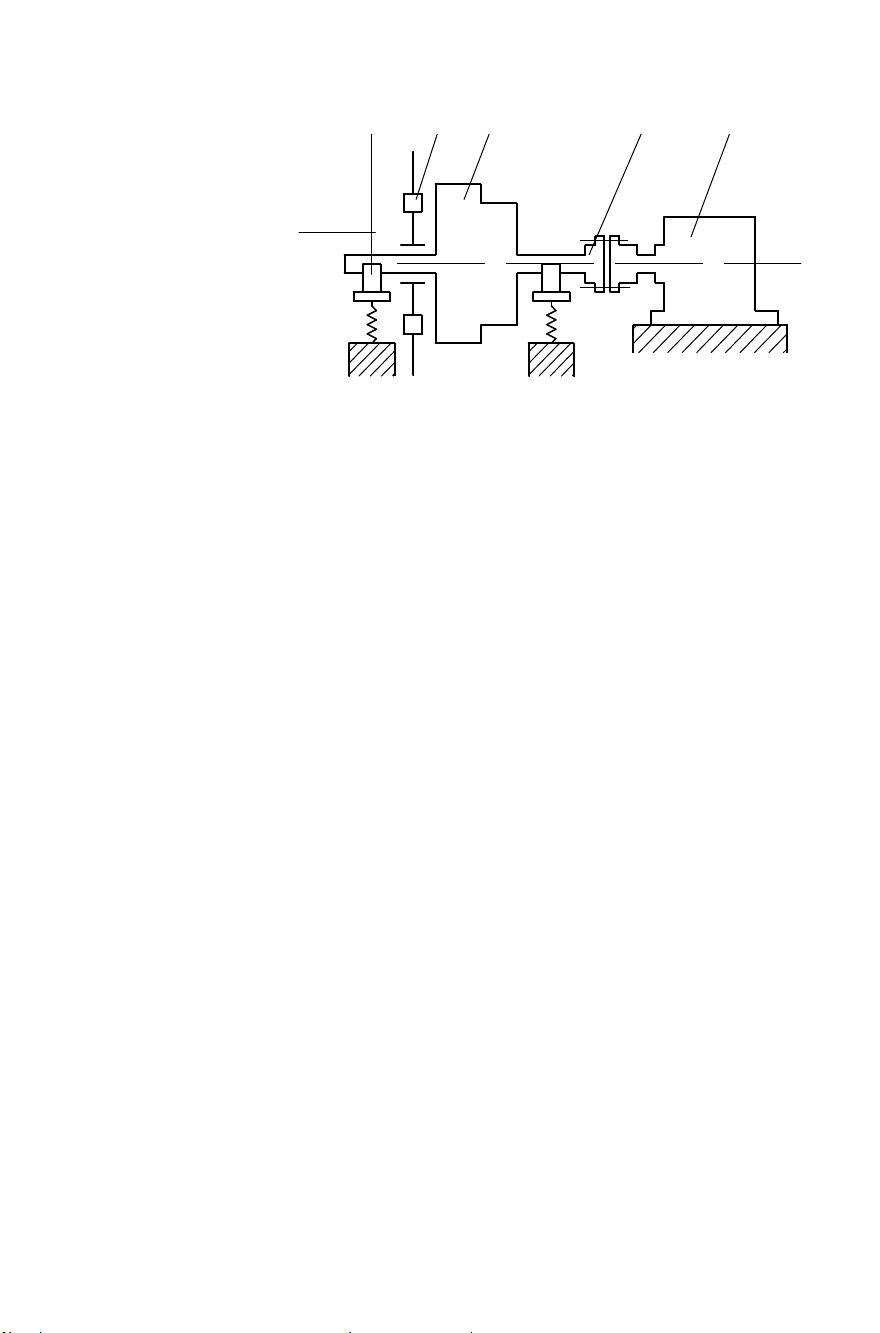

Hình 2.6 thể hiện phương pháp gia công hai mặt song song bằng

máy phay hai trục chính hoặc máy một trục chính nhưng có bàn quay.

Ngoài ra, hiện nay còn sử dụng rộng rãi cả phương pháp chuốt để gia

công mặt phẳng của hộp.

47

Những hộp có mặt ngoài và mặt trong tròn xoay được gia công trên

máy tiện đứng.

Trong nhiều trường hợp việc gia công mặt đầu các hộp chia thành

hai giai đoạn, gia công thô trên các máy vừa kể trên còn gia công tinh

được thực hiện trên máy doa ngang cùng với việc gia công các lỗ chính,

như vậy sẽ bảo đảm độ vuông góc cao giữa lỗ và mặt đầu.

Gia công tinh các mặt ngoài của hộp trong sản xuất hàng loạt lớn

và khối được thực hiện trên máy mài, còn trong sản xuất đơn chiếc và

loạt nhỏ thường dùng phương pháp cạo.

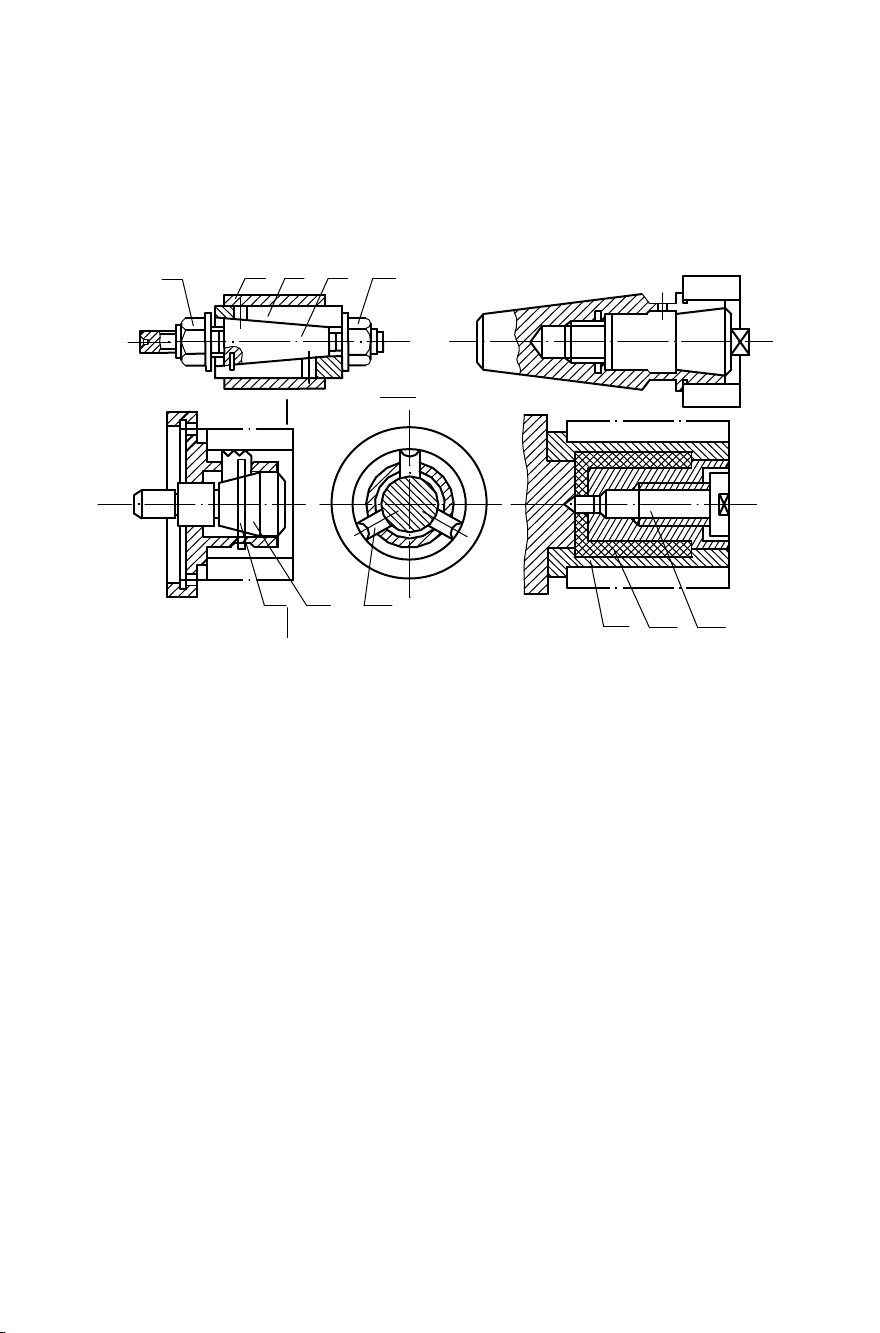

2.1.5.3. Gia công các lỗ chính (thường lỗ lắp ghép vòng bi)

Khi chế tạo các chi tiết dạng hộp, thời gian gia công các lỗ lắp ghép

chiếm một tỉ lệ khá lớn. Vì vậy, cần chọn phương pháp gia công hợp lý

để đảm bảo độ chính xác và tạo điều kiện nâng cao năng suất.

Biện pháp gia công các lỗ lắp ghép của hộp phụ thuộc vào sản

lượng của chi tiết. Có thể gia công trên máy doa ngang vạn năng, máy tổ

hợp nhiều trục chính. Trong một số trường hợp, có thể gia công trên dây

chuyền tự động và cũng có thể gia công lỗ hộp trên máy khoan đứng,

khoan cần, đôi khi còn có thể gia công trên máy tiện đứng hay máy tiện

thông thường. Dù gia công lỗ trên loại máy nào chăng nữa ta đều thấy:

- Đường kính các lỗ phụ thuộc cơ bản vào kích thước của dao (dao

định kích thước), hoặc phụ thuộc vào việc điều chỉnh kích thước của mũi

dao lắp trên trục dao.

- Độ chính xác về khoảng cách tâm, độ song song hay vuông góc

giữa đường tâm các lỗ với nhau cũng như các yêu cầu về vị trí khác của

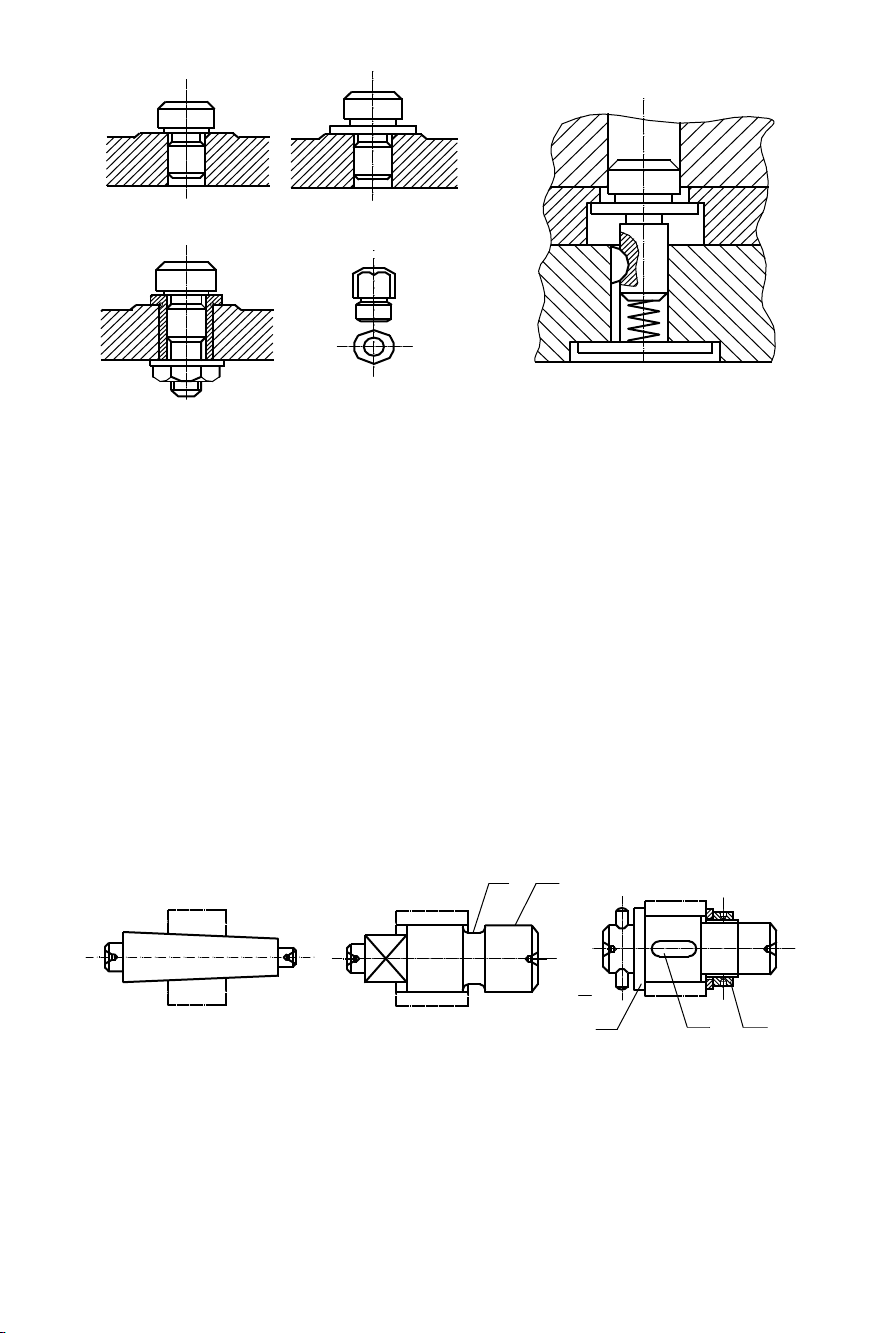

lỗ được bảo đảm bằng hai phương pháp sau:

+ Gia công lỗ theo hệ thống bạc dẫn hướng trên đồ gá

Hình 2.6: Sơ đồ gia công mặt phẳng ngoài

của hộp trên máy phay hai trục chính

48

+ Gia công lỗ theo phương pháp xác định vị trí bằng tọa độ nhờ du

xích hay nhờ bộ nội suy trên máy CNC

Các phương pháp trên được thể hiện bằng những biện pháp cụ thể

thích hợp với từng dạng sản xuất.

Trong sản xuất hàng loạt lớn và hàng khối, các lỗ lắp ghép của hộp

được gia công trên máy doa, máy tổ hợp nhiều trục theo cách gia công

song song hoặc song song liên tục trên hai hoặc ba bề mặt của hộp. Khi

đó, vị trí của các lỗ được đảm bảo theo cách bố trí các trục chính trên

máy. Khi gia công trên máy tổ hợp (thường là máy CNC), nên chia thành

hai nguyên công thô và tinh hoàn thành trên hai máy của một đường dây,

hoặc chia làm hai bước hoàn thành tại hai vị trí của máy.

Đối với những lỗ của hộp có kích thước không lớn lắm có thể gia

công trên máy khoan đứng với đầu khoan nhiều trục và bạc dẫn hướng để

gia công các lỗ trên một bề mặt của hộp cùng một lúc, hoặc trên máy

khoan cần có dùng bạc dẫn hướng.

Trong sản xuất hàng loạt, các lỗ chính xác của hộp được gia công

trên máy doa ngang, doa đứng. Khi đó, kích thước lỗ do kích thước dao

quyết định, khoảng cách tâm các lỗ và độ song song giữa các lỗ được

đảm bảo nhờ sự dịch chuyển bàn máy và bằng vị trí các bạc dẫn hướng

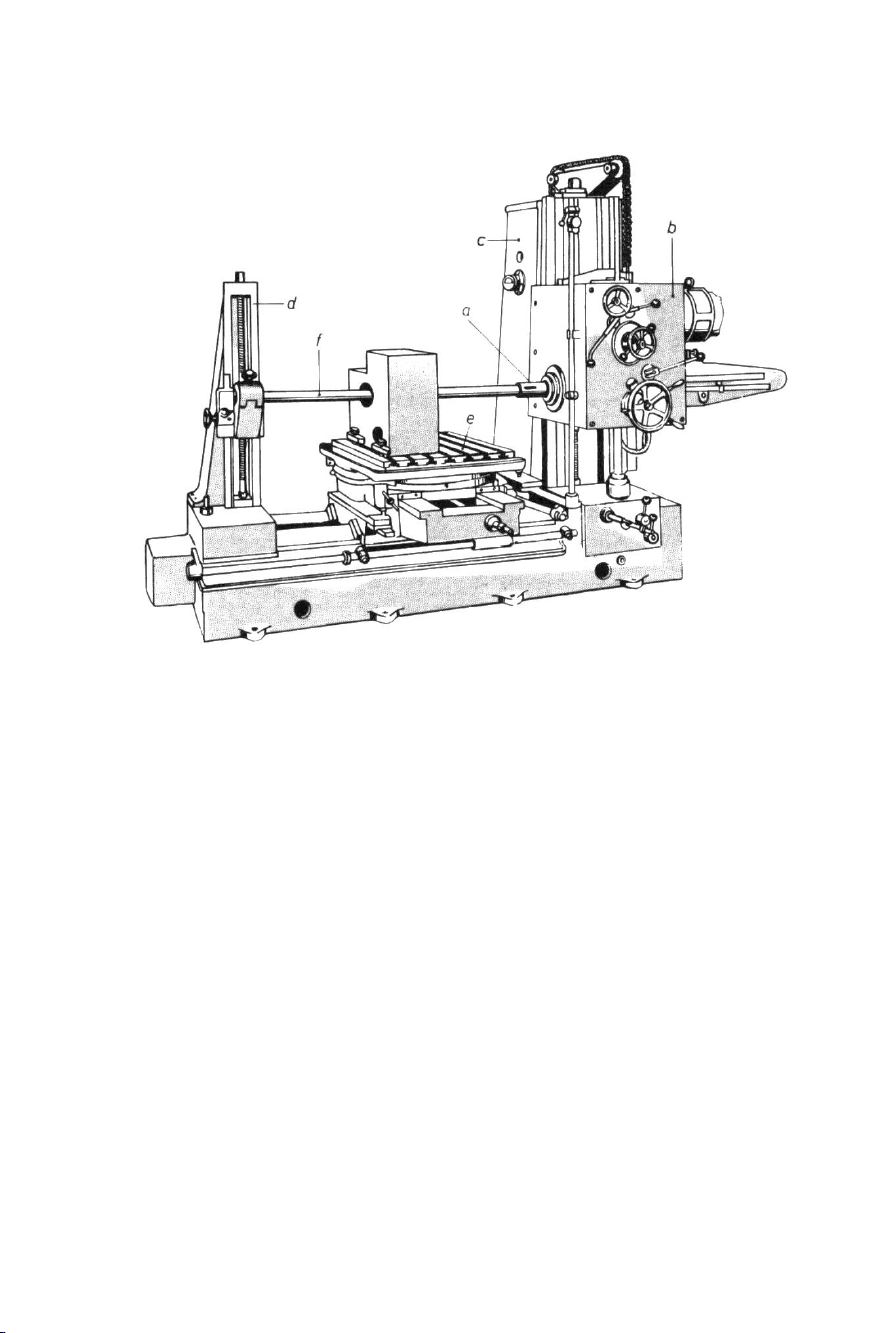

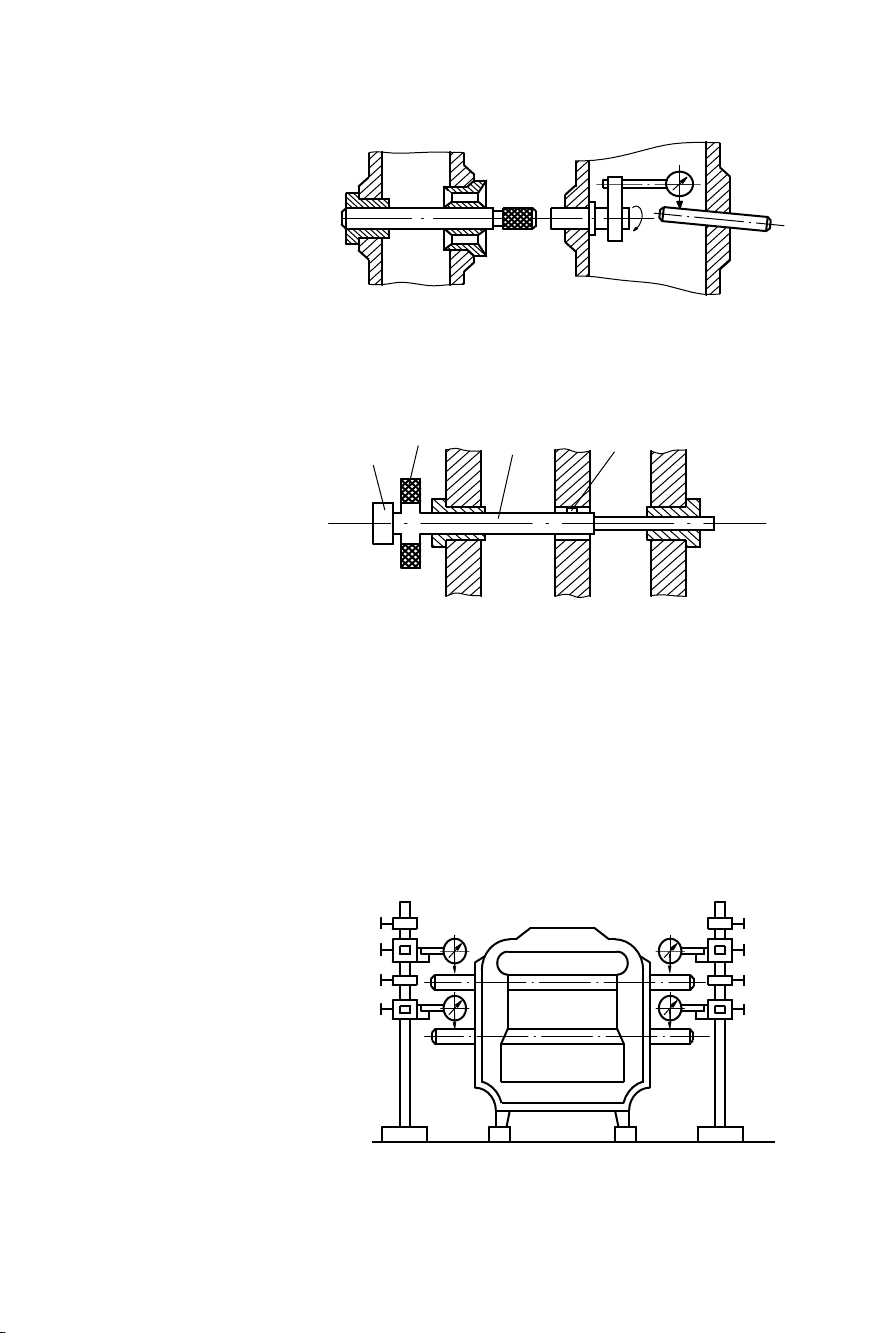

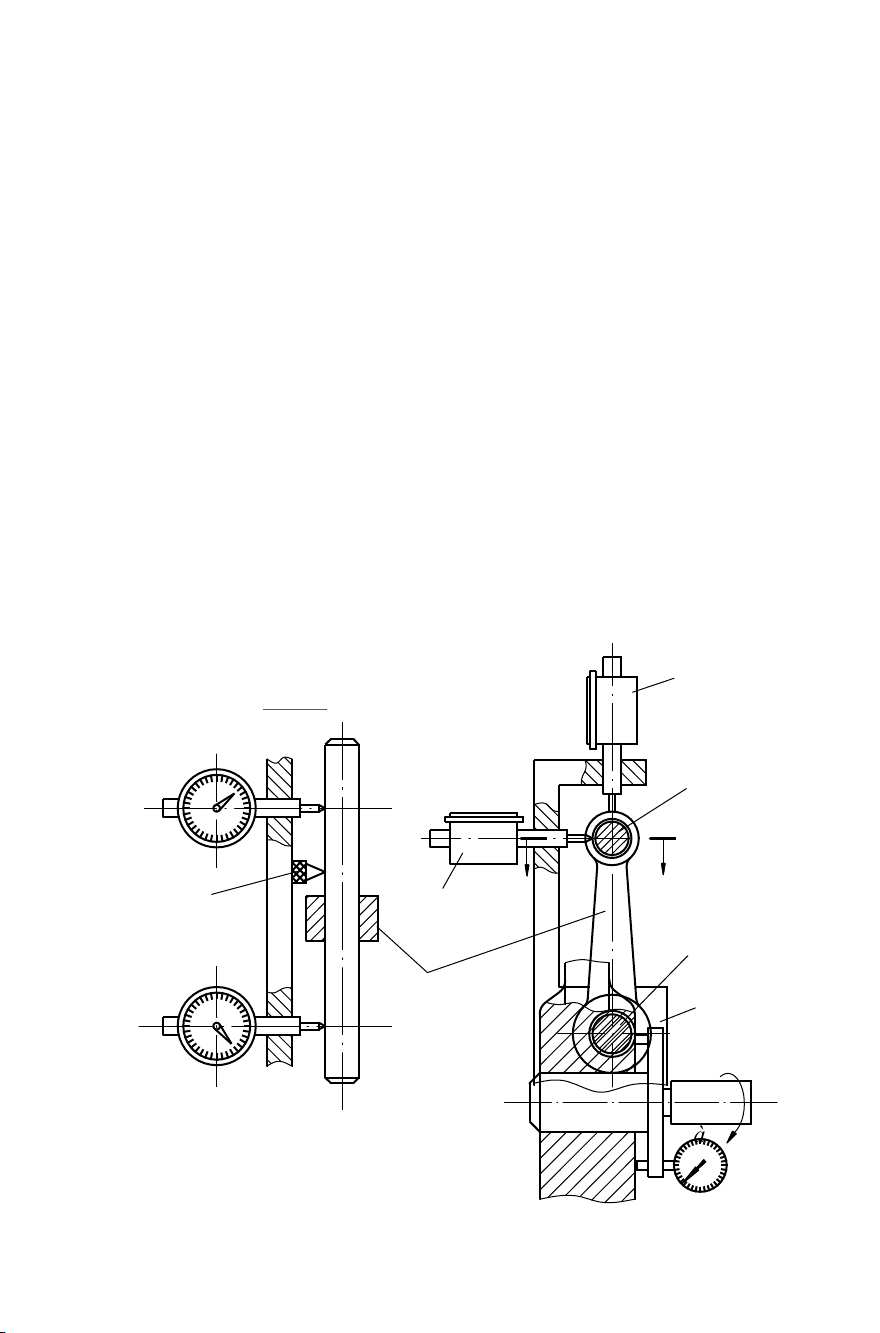

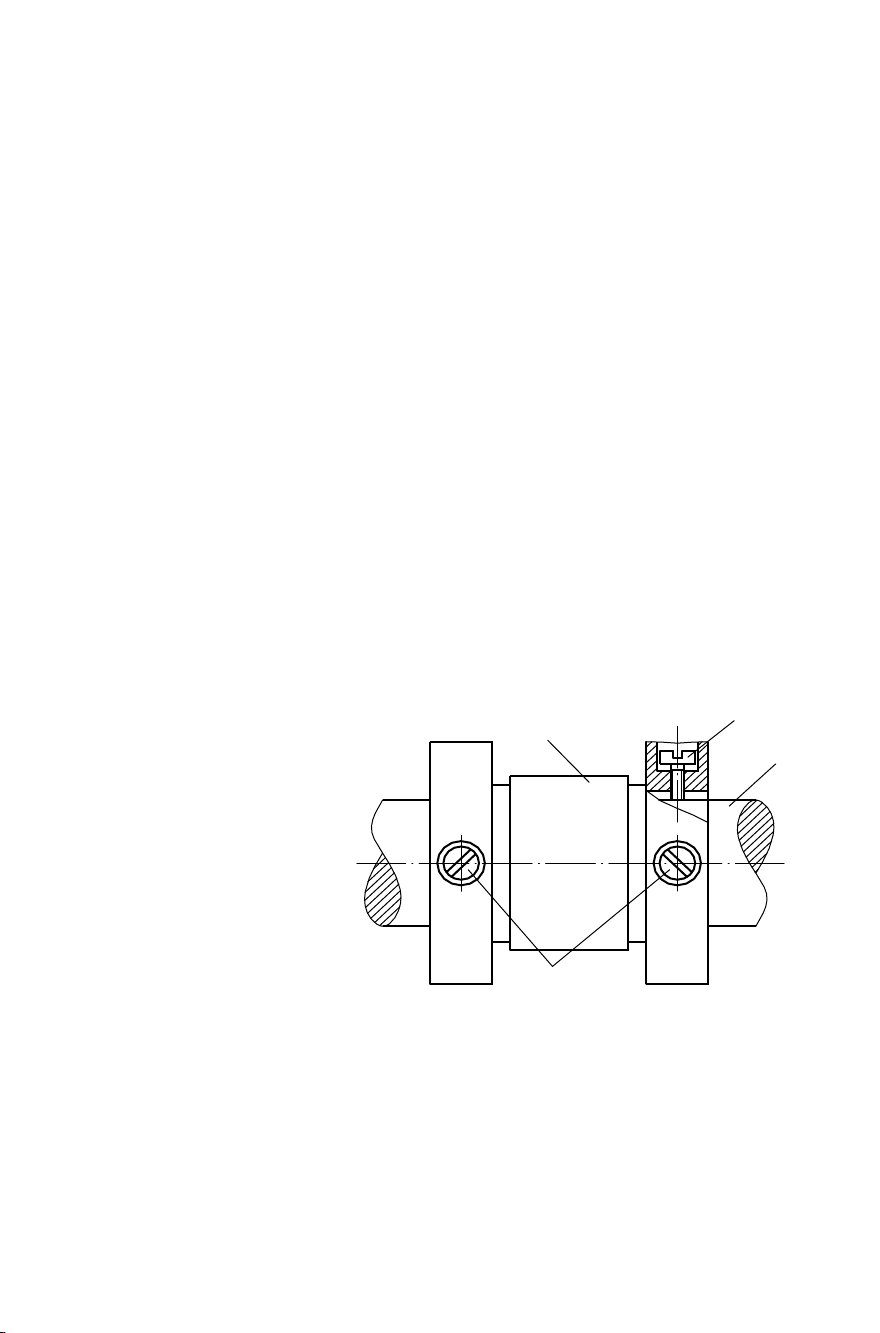

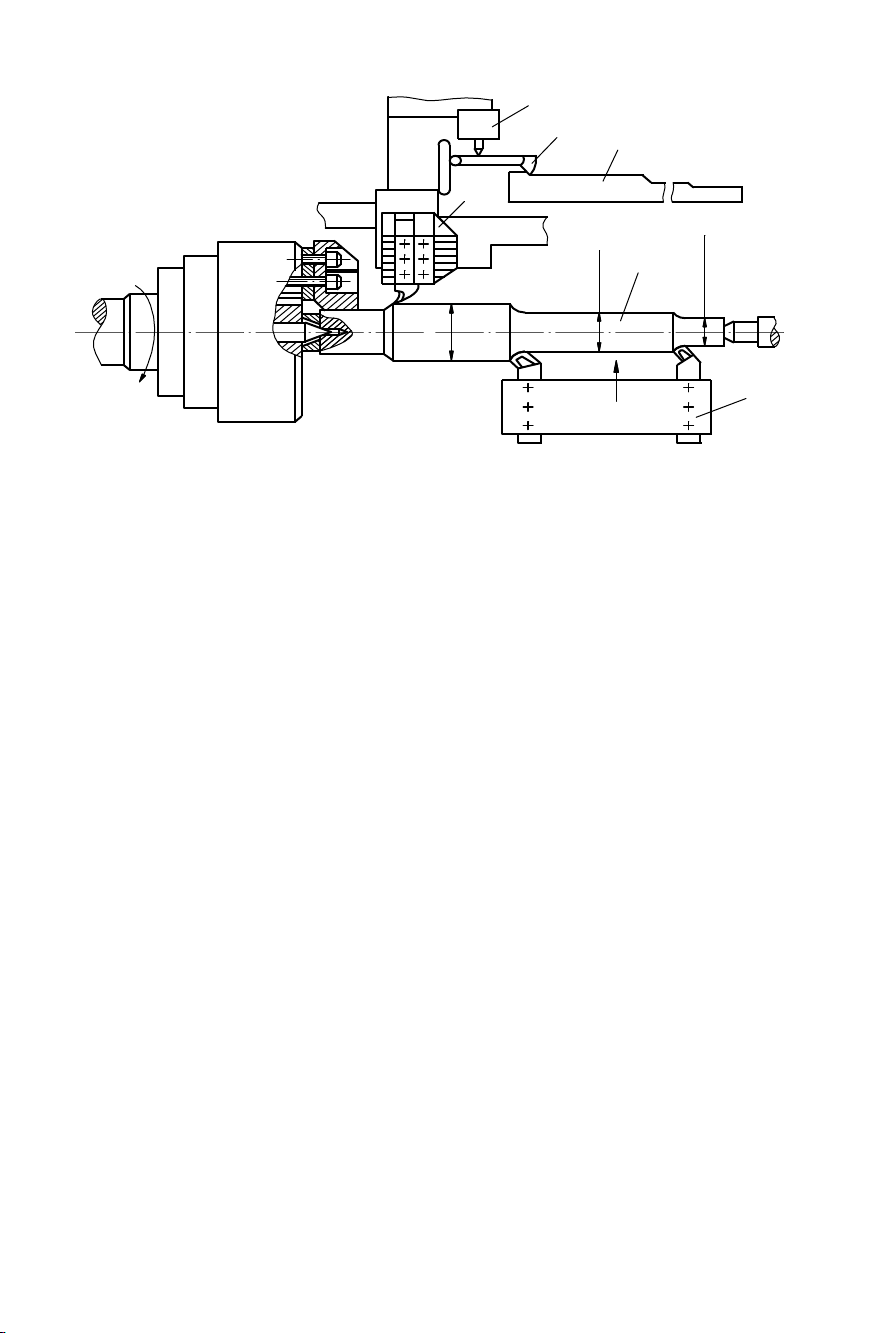

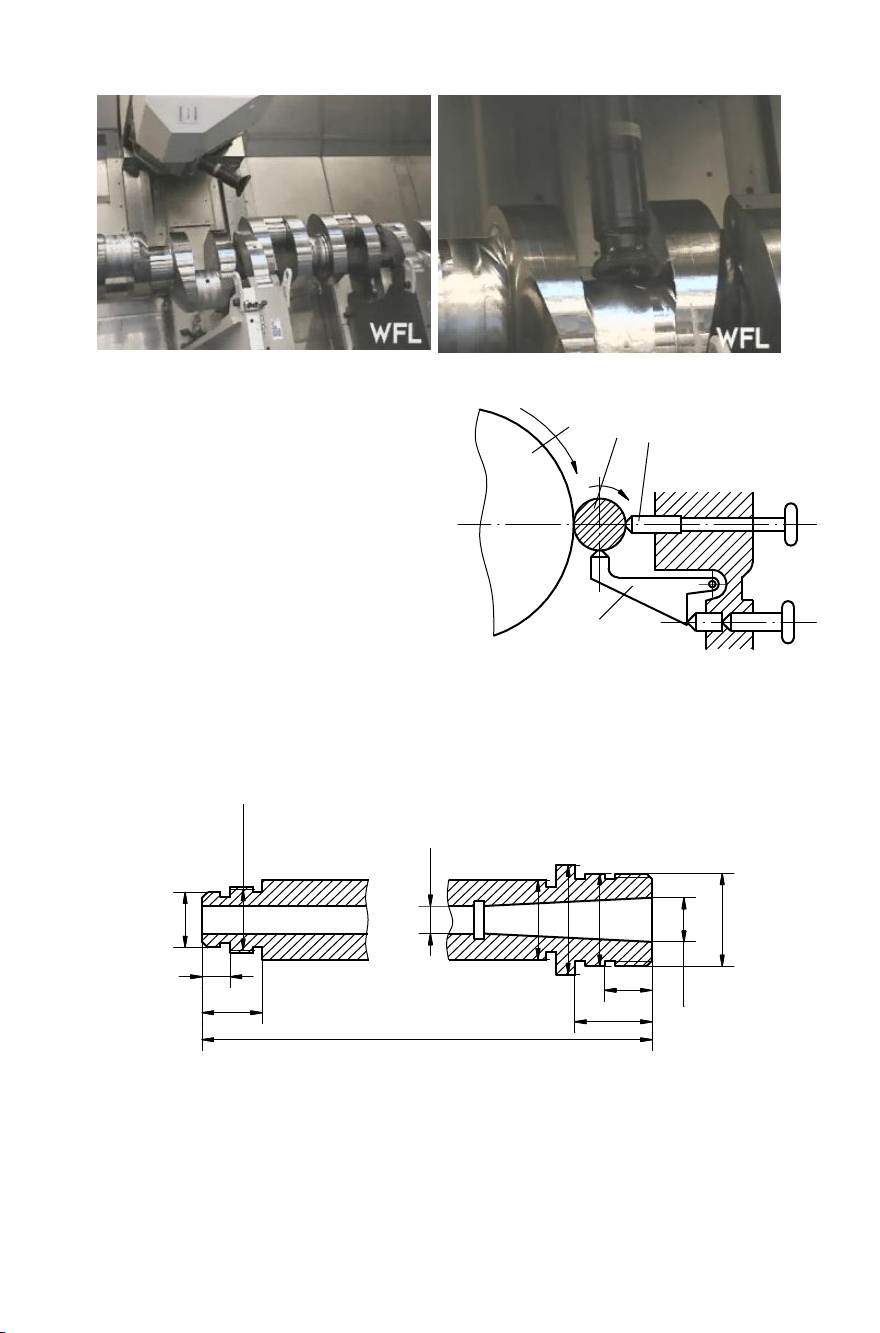

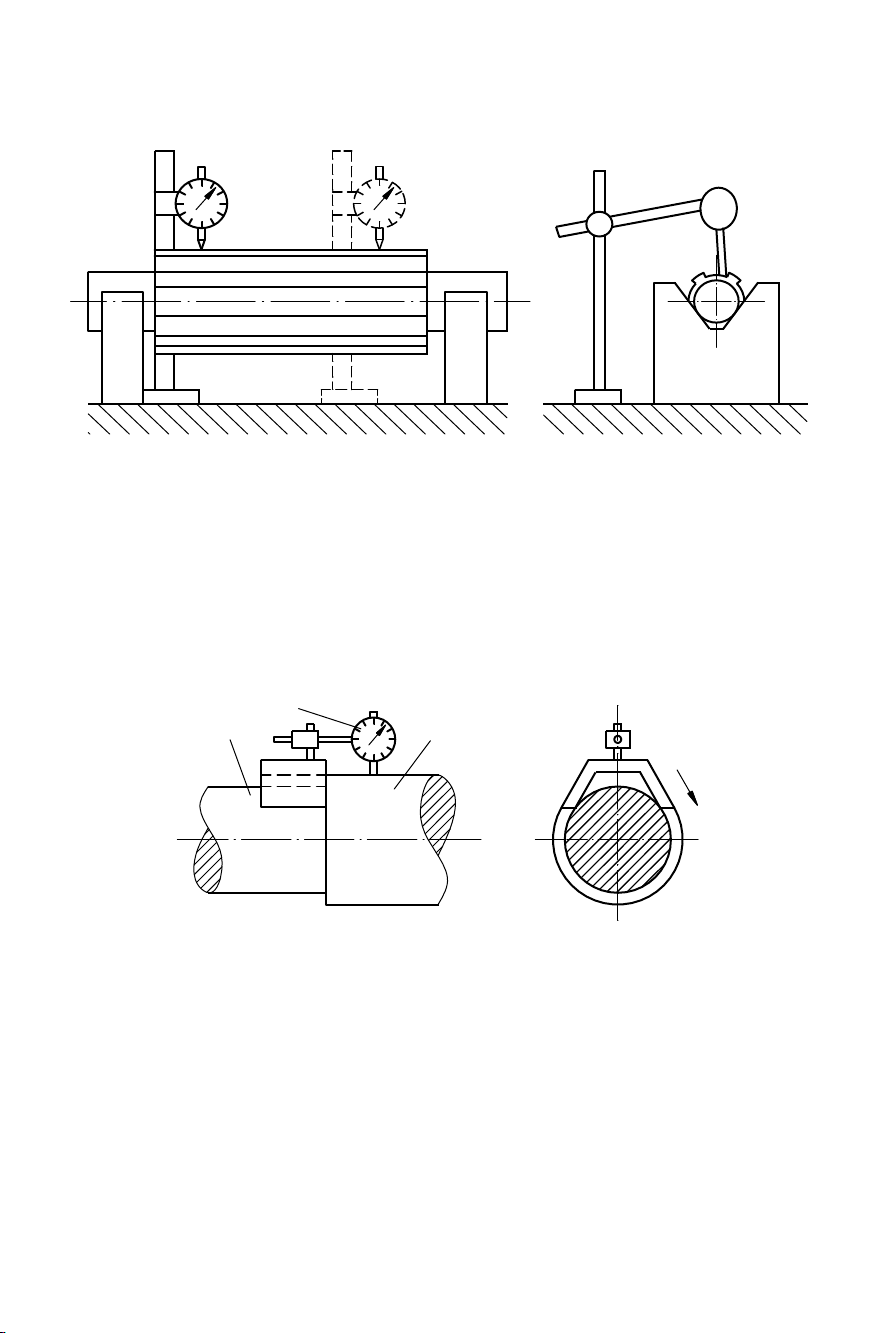

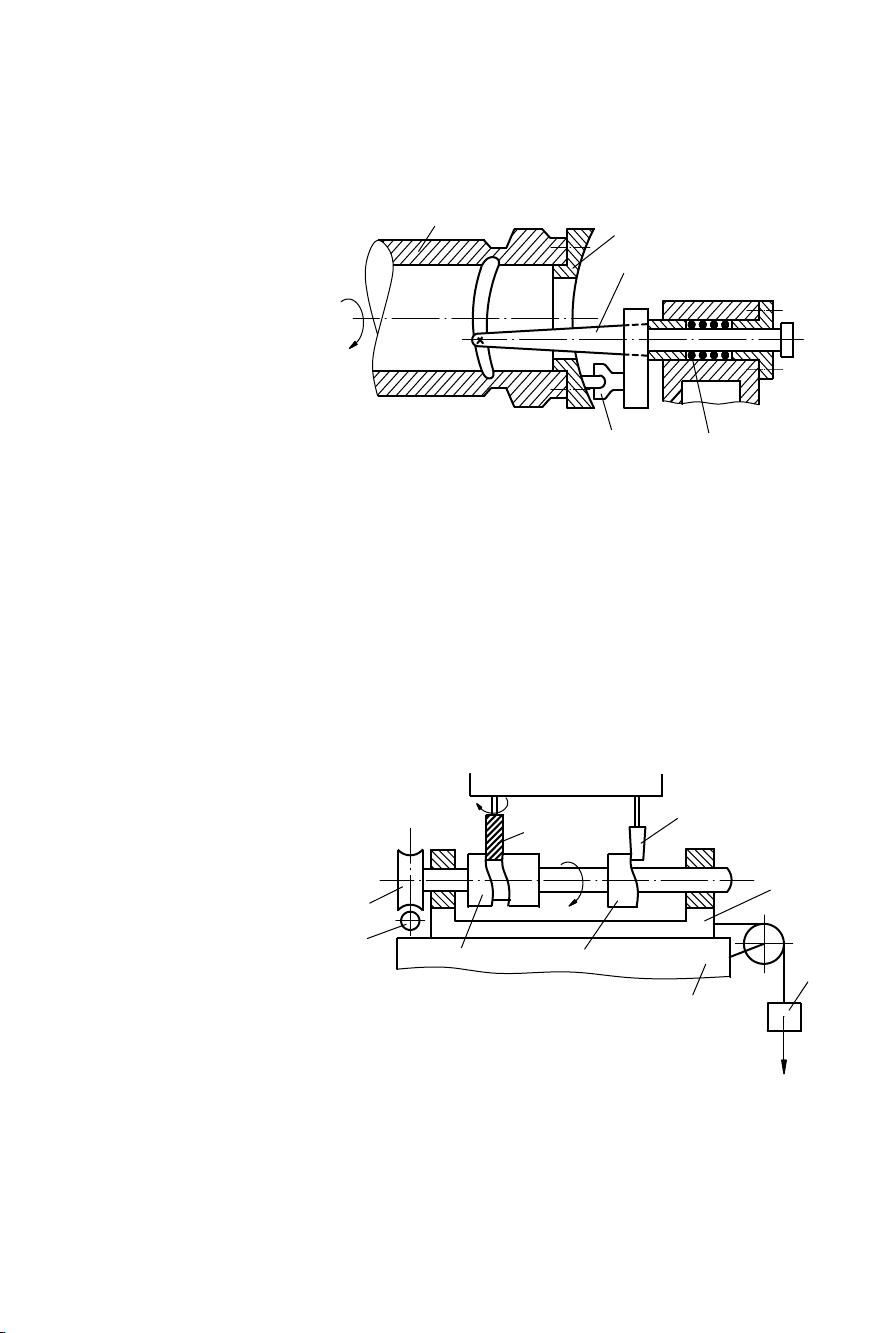

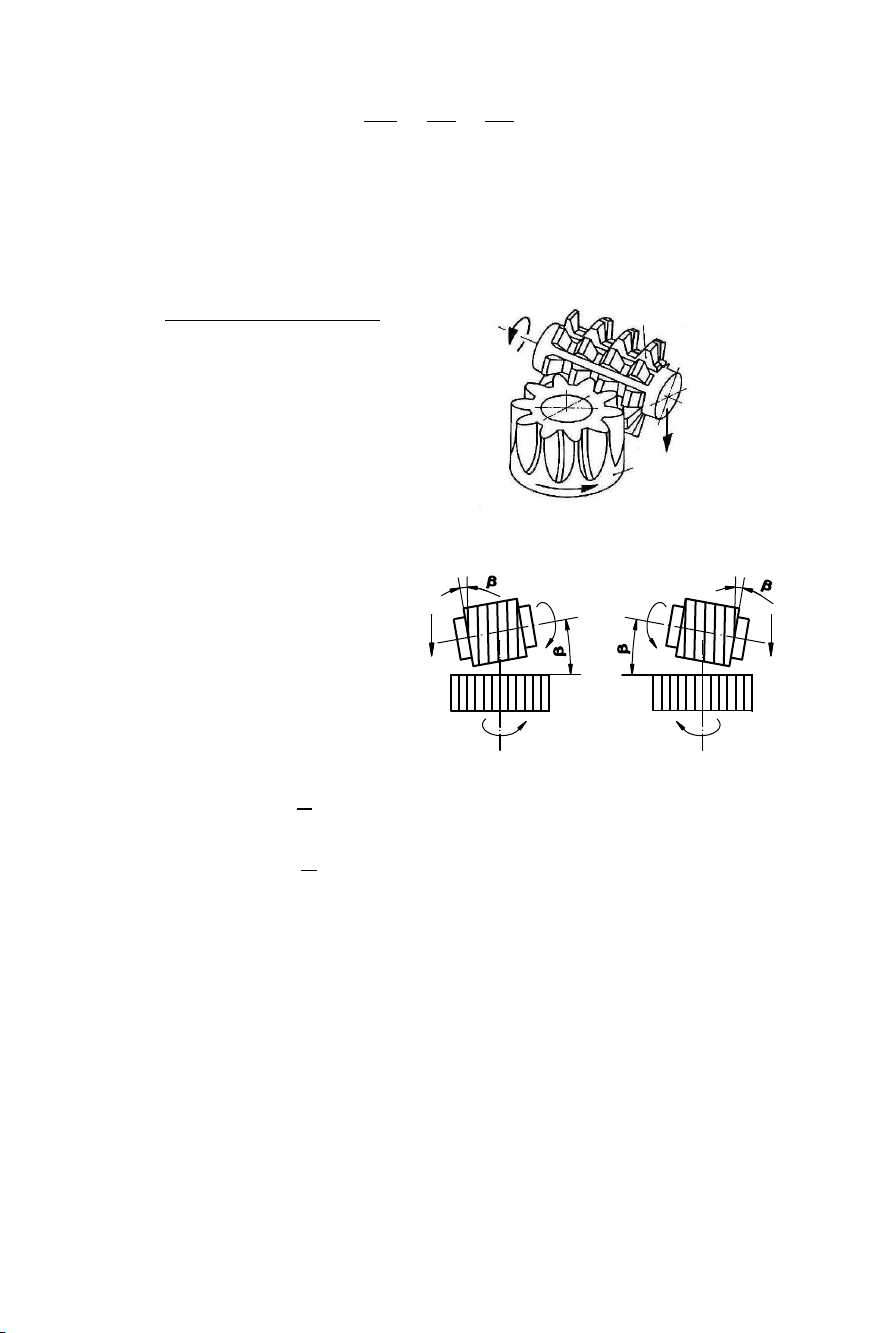

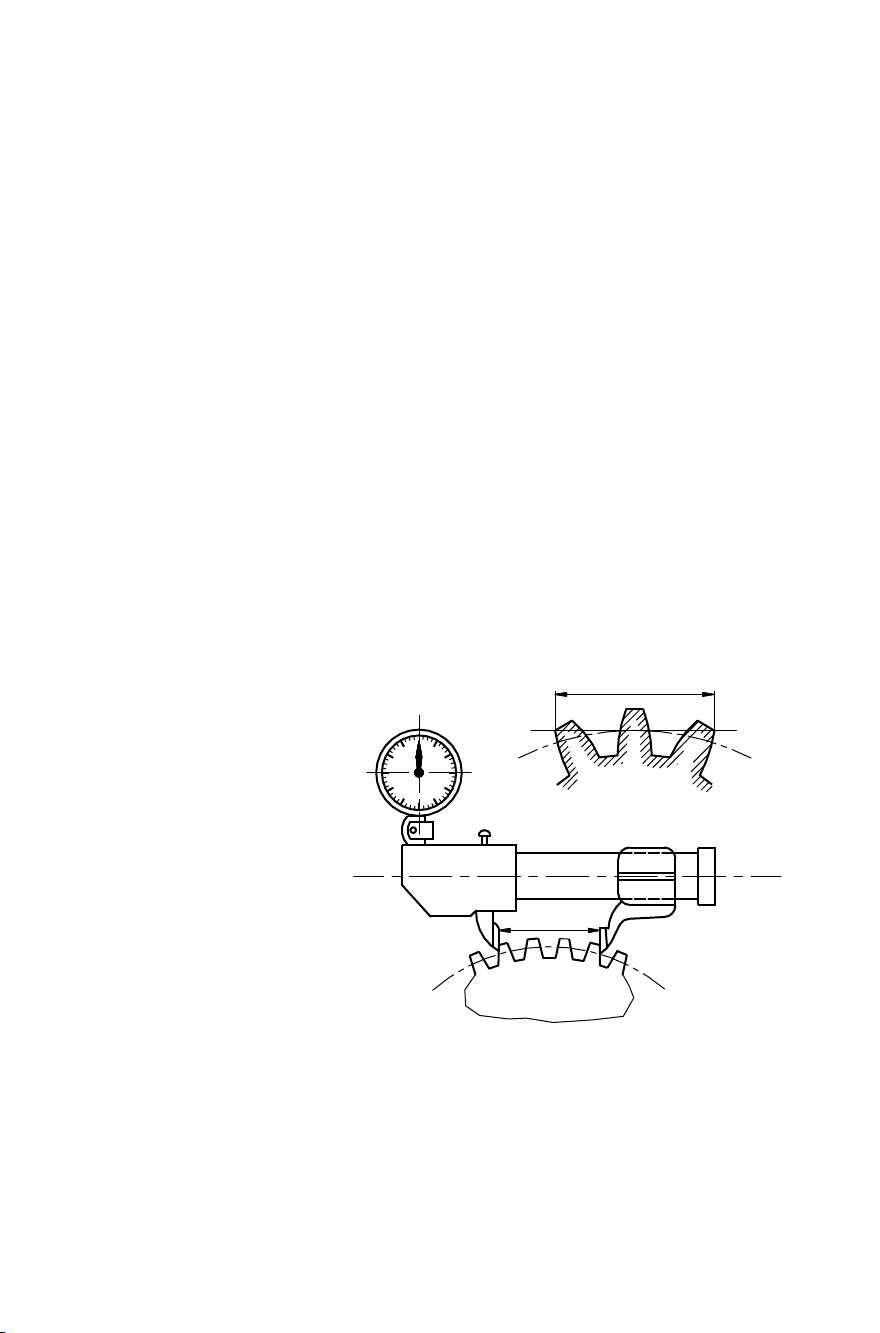

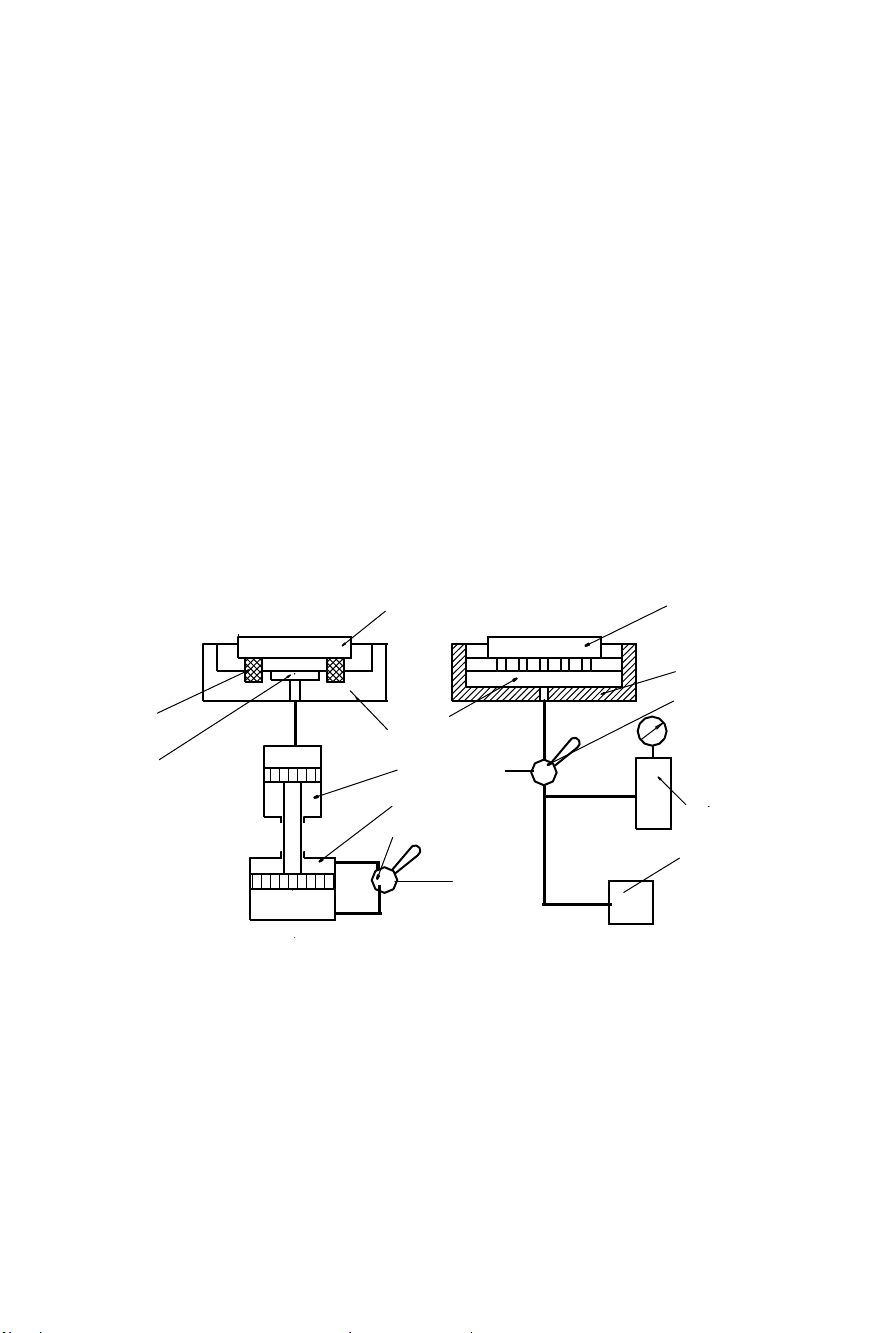

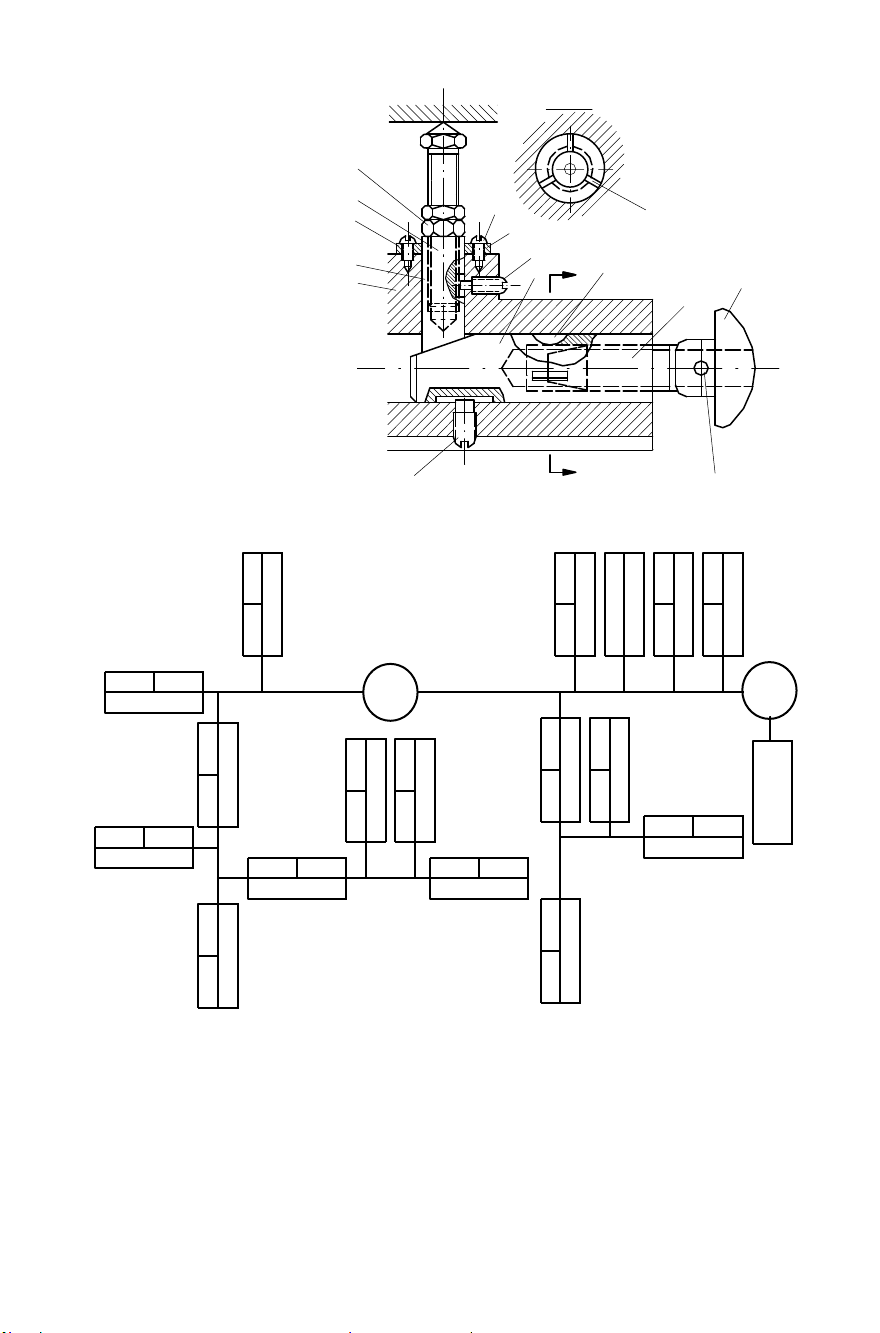

Hình 2.7: Gia công mặt đầu và lỗ của hộp trên máy doa ngang

49

trục doa. Độ vuông góc giữa các lỗ được đảm bảo nhờ quay bàn máy

mang chi tiết so với trục doa.

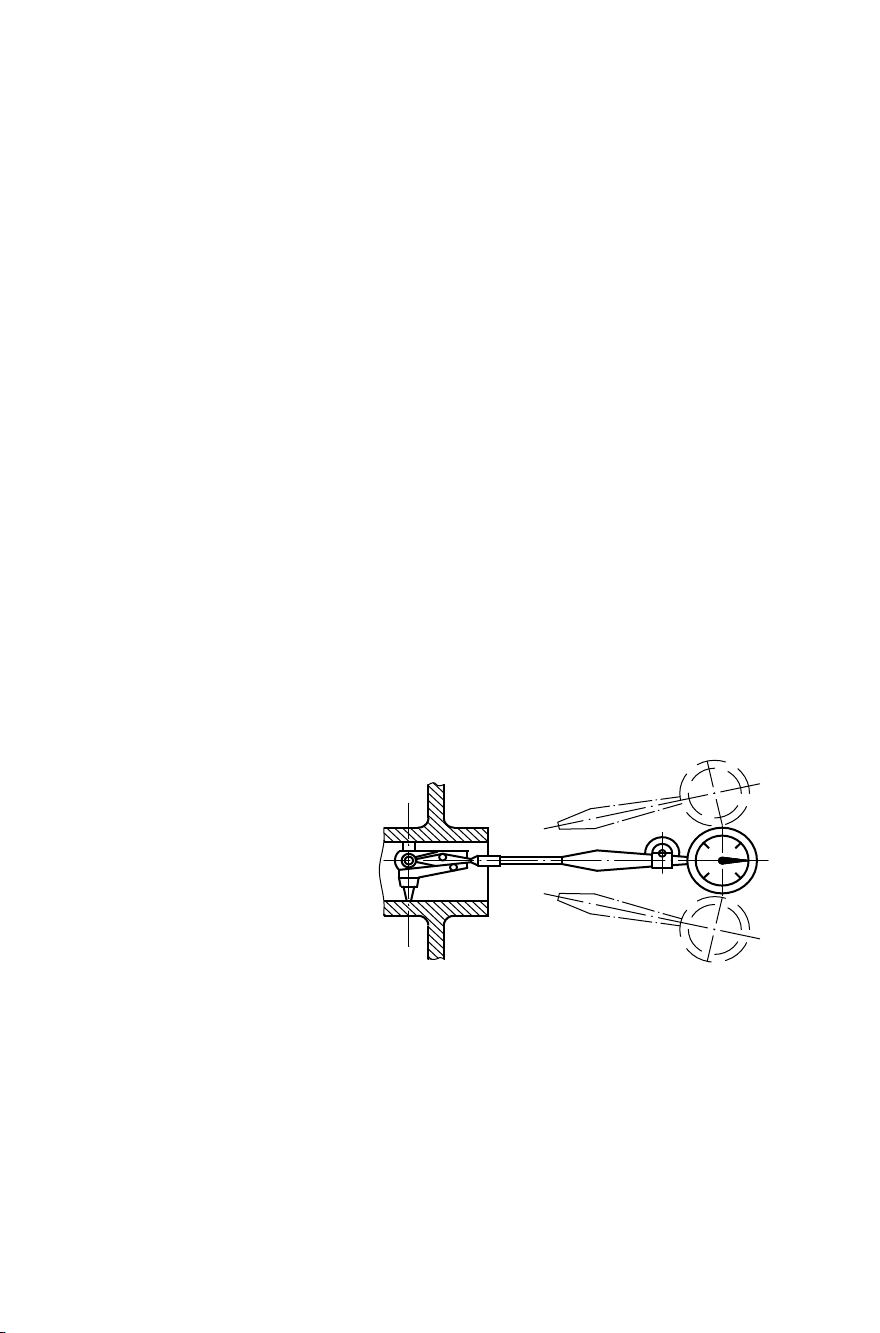

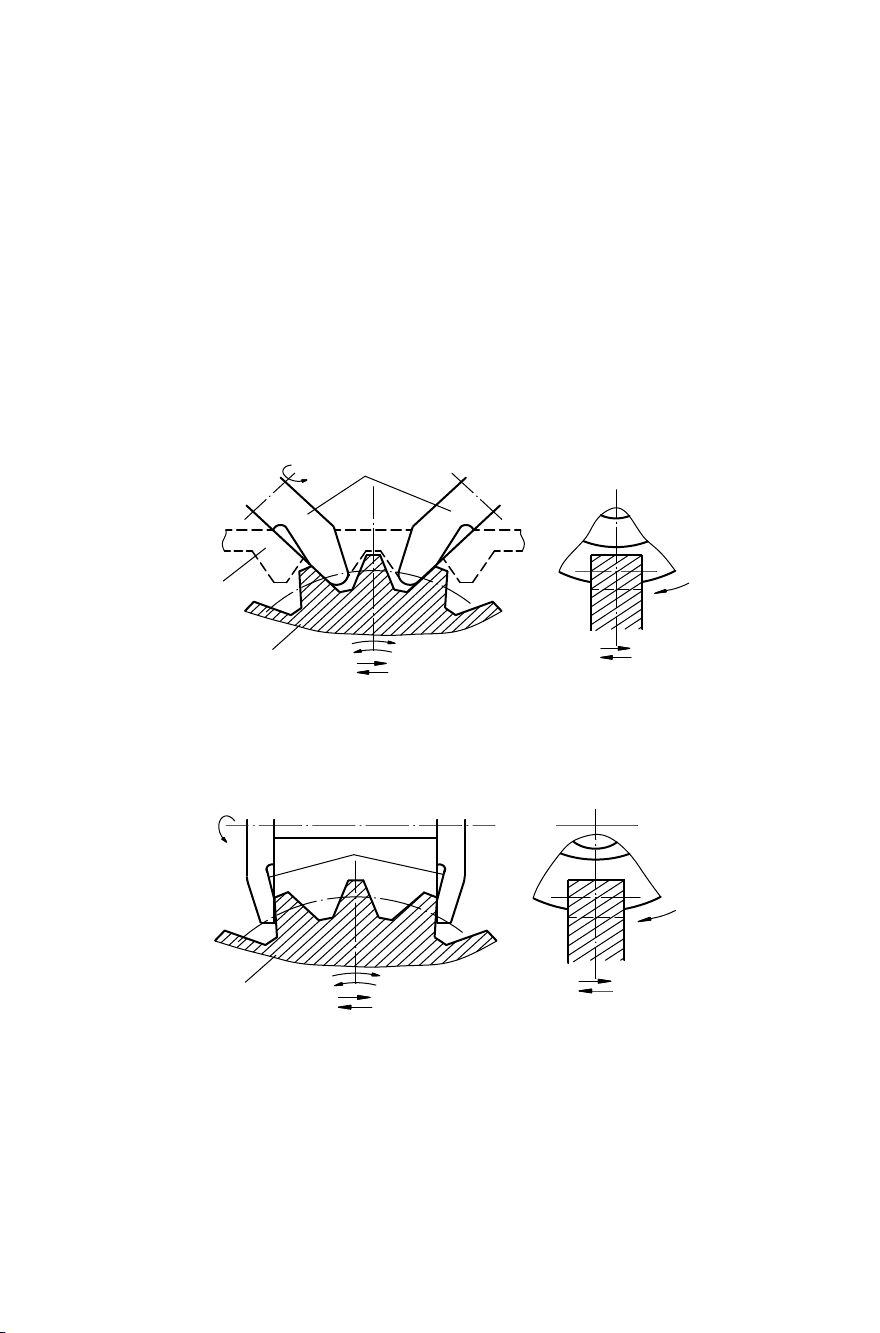

Biện pháp kĩ thuật thực hiện phụ thuộc vào lỗ cần doa dài hay

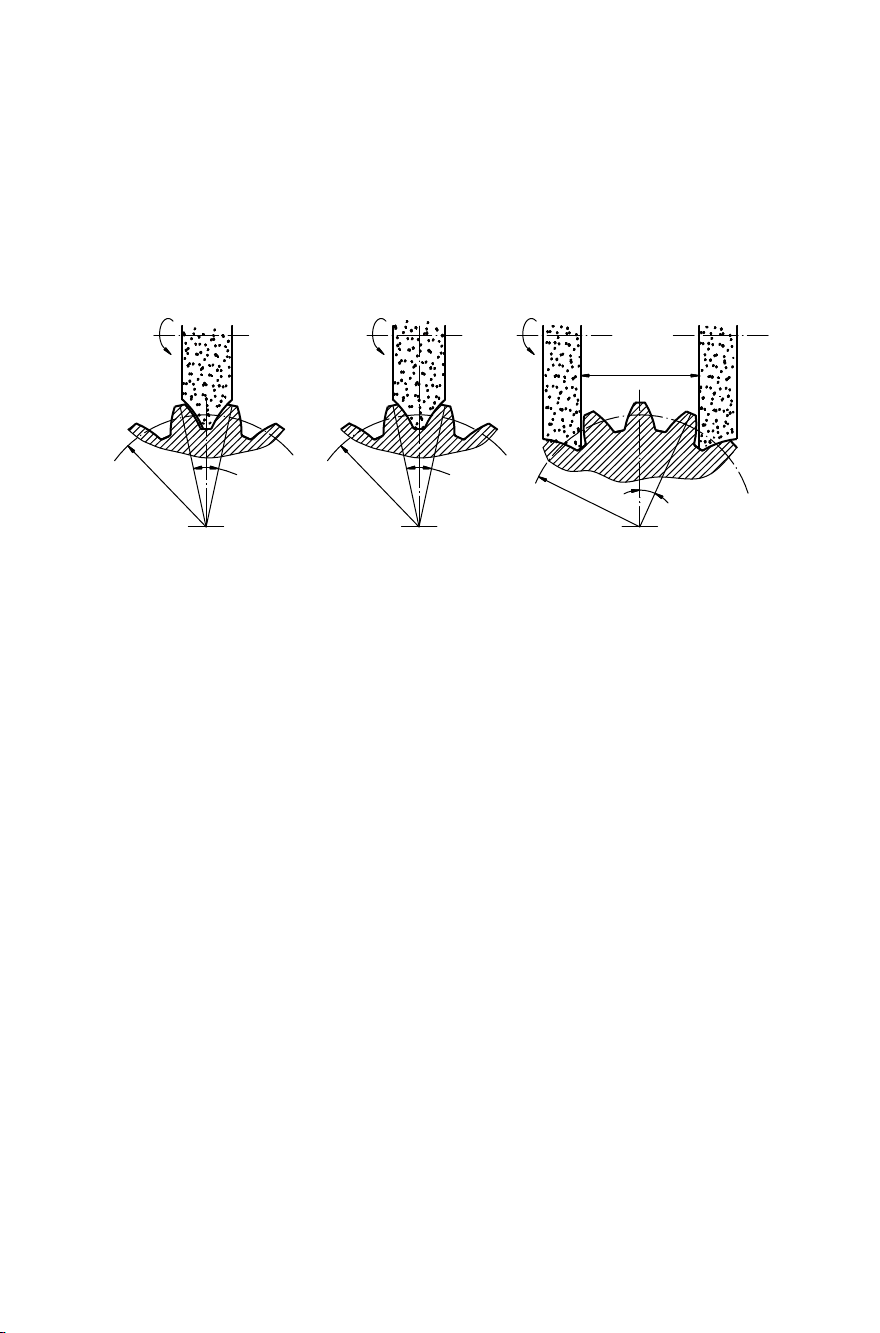

ngắn, số lỗ trên một hàng lỗ, số hàng lỗ trên một bề mặt hộp và số bề mặt

hộp có lỗ cần gia công.

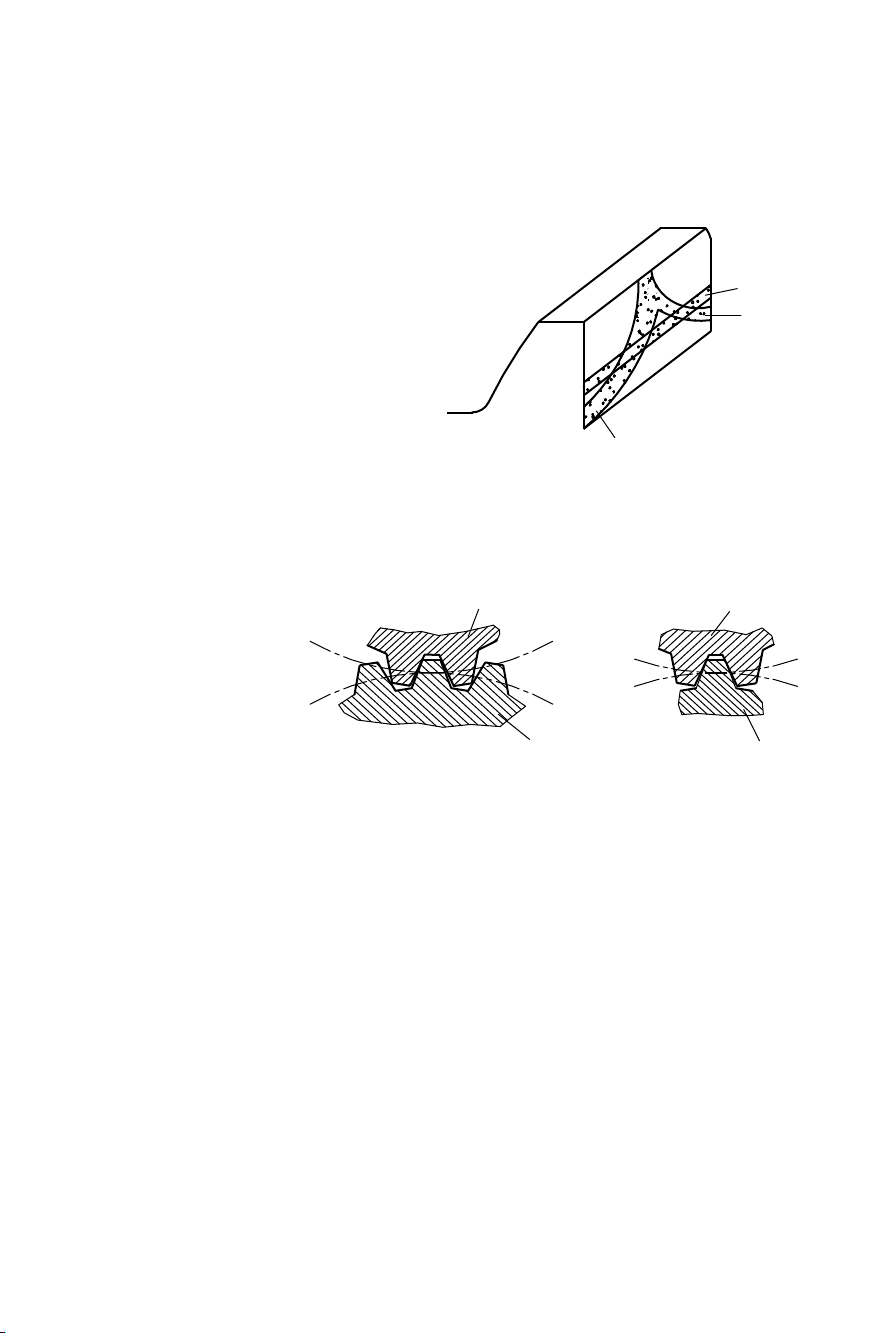

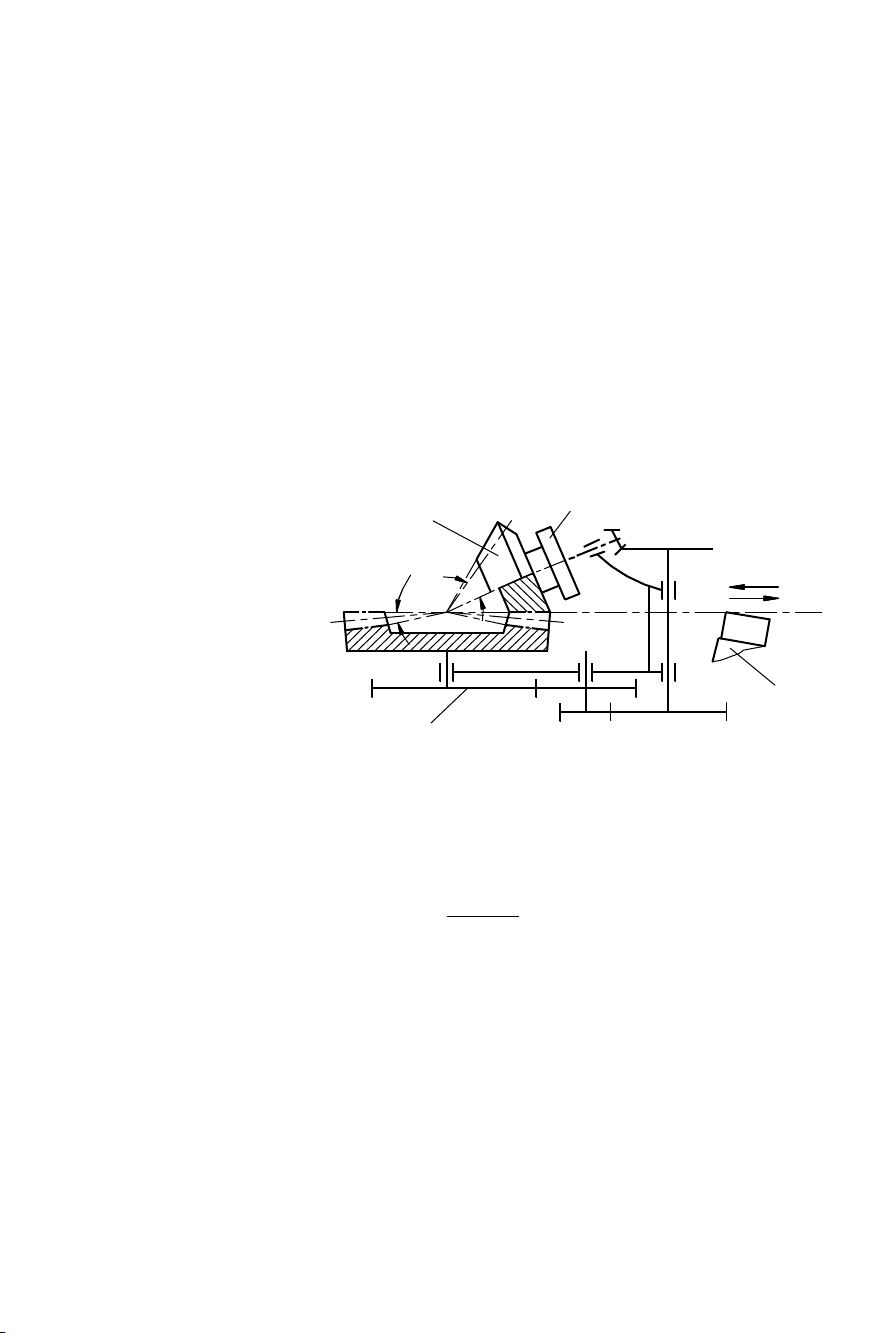

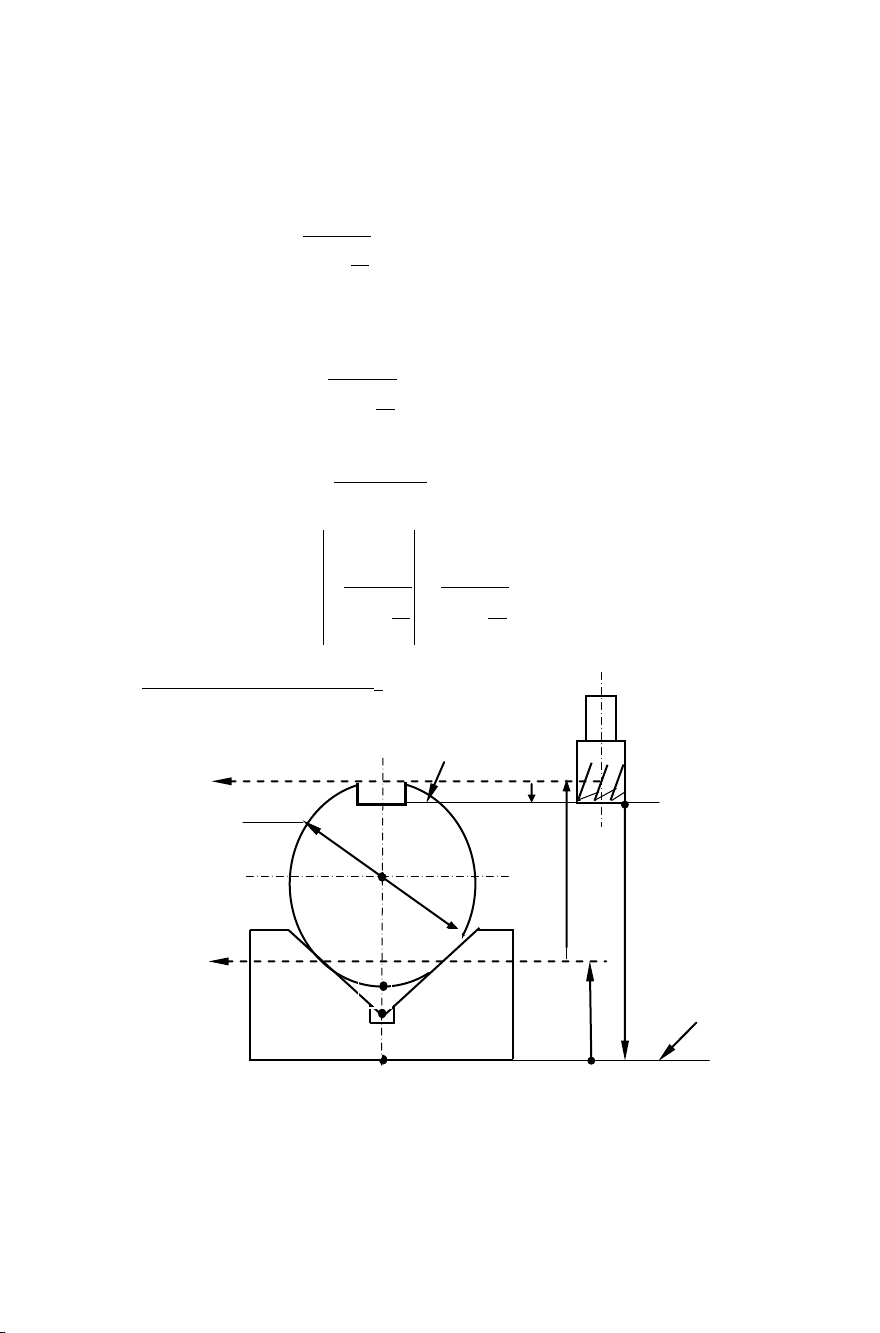

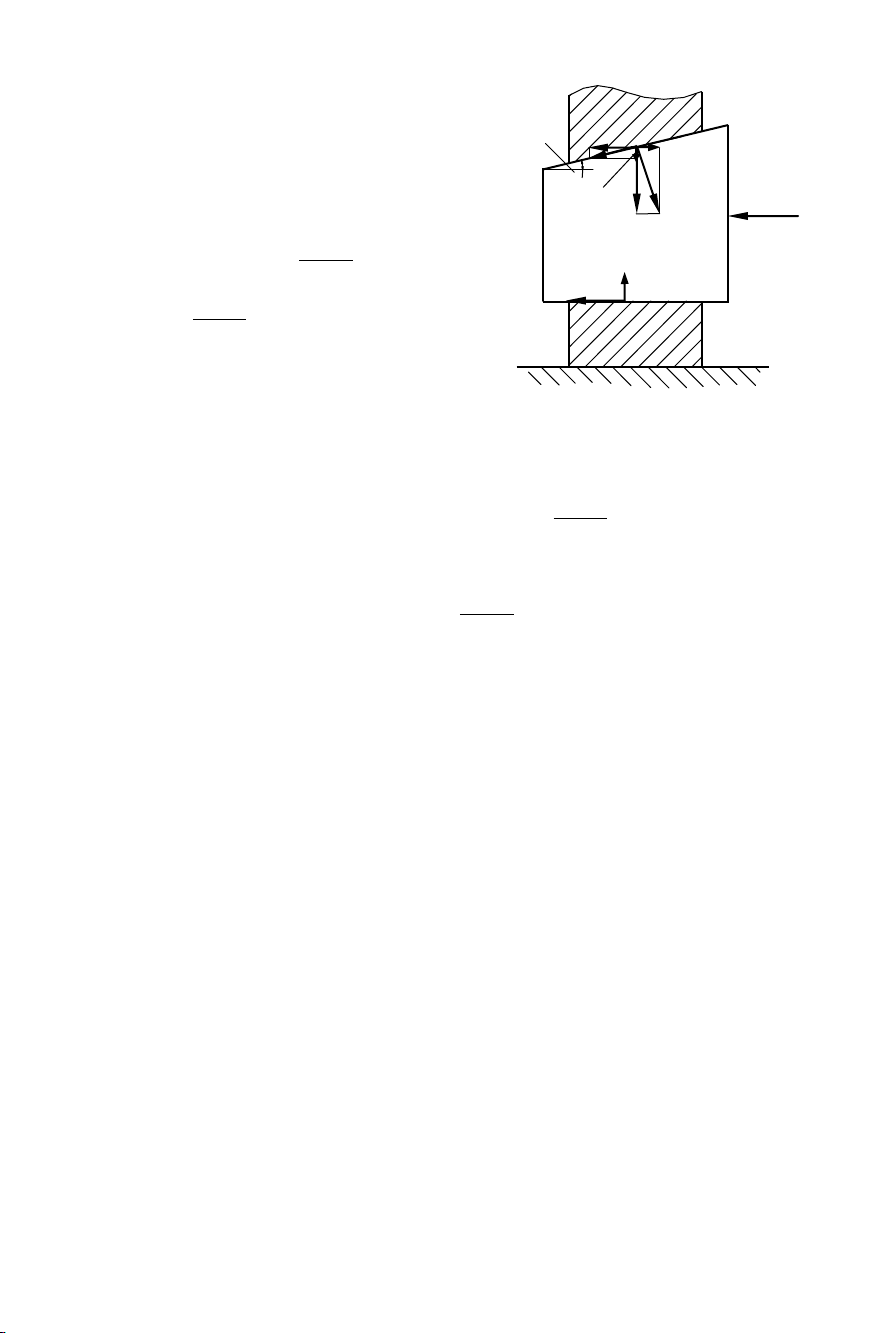

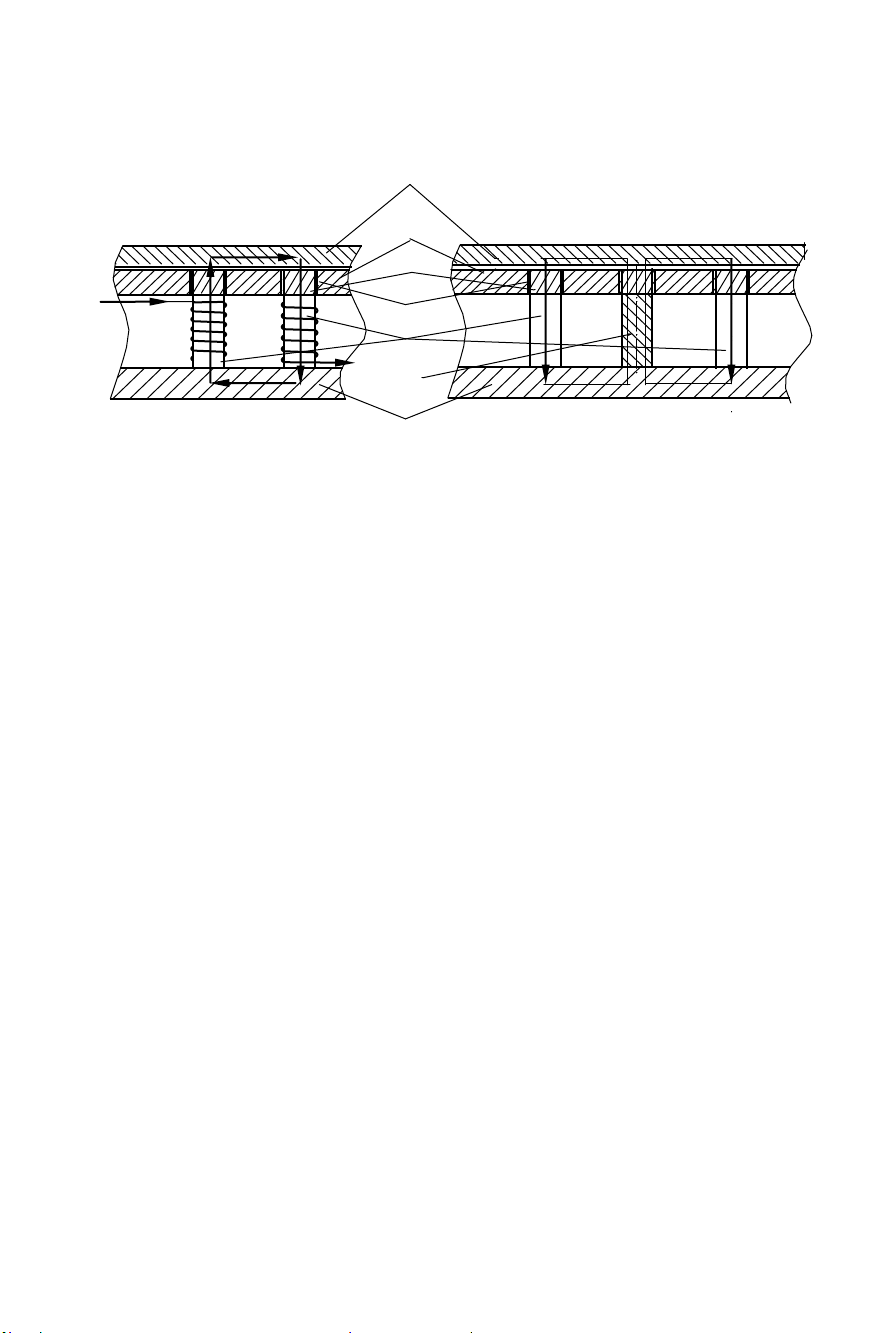

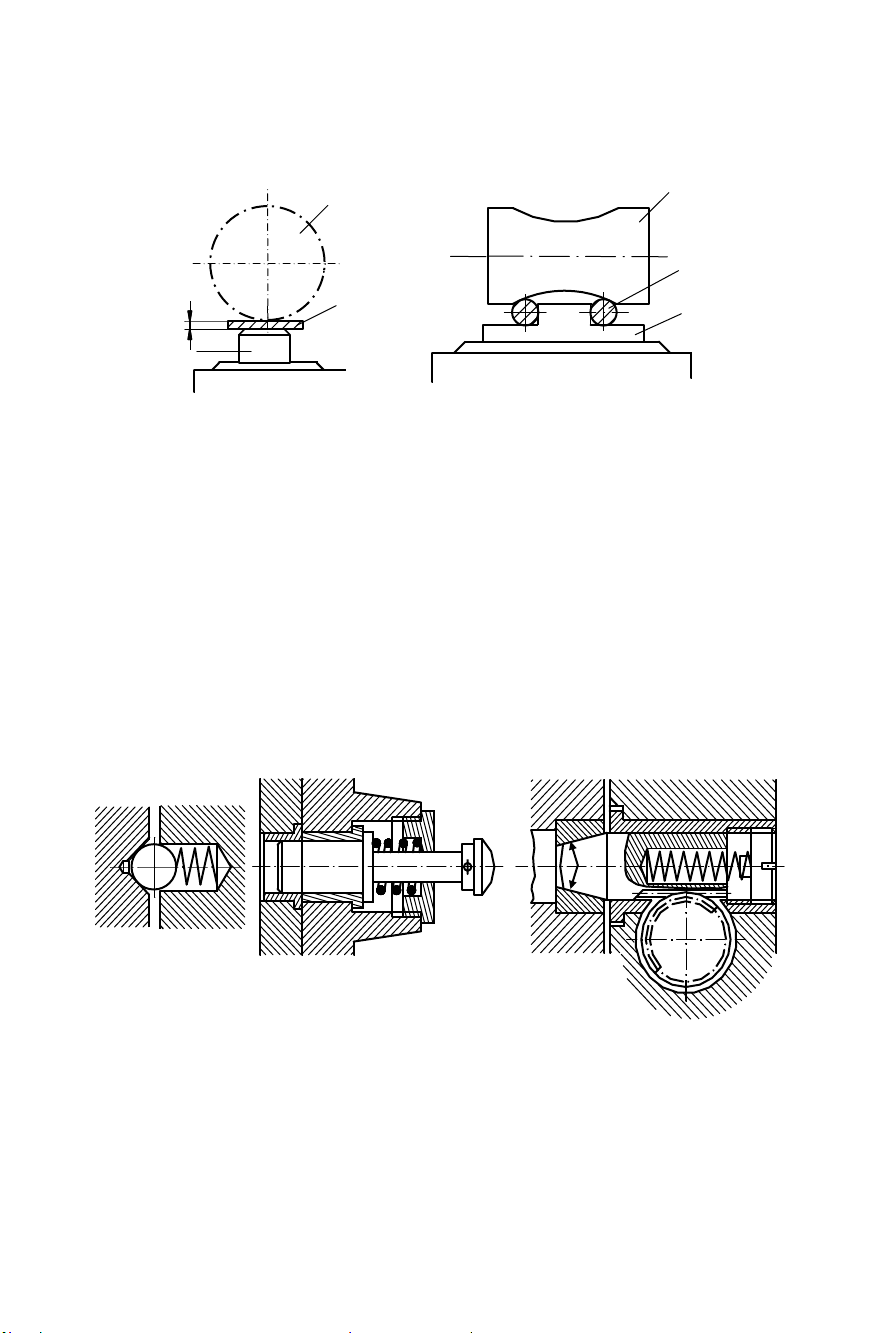

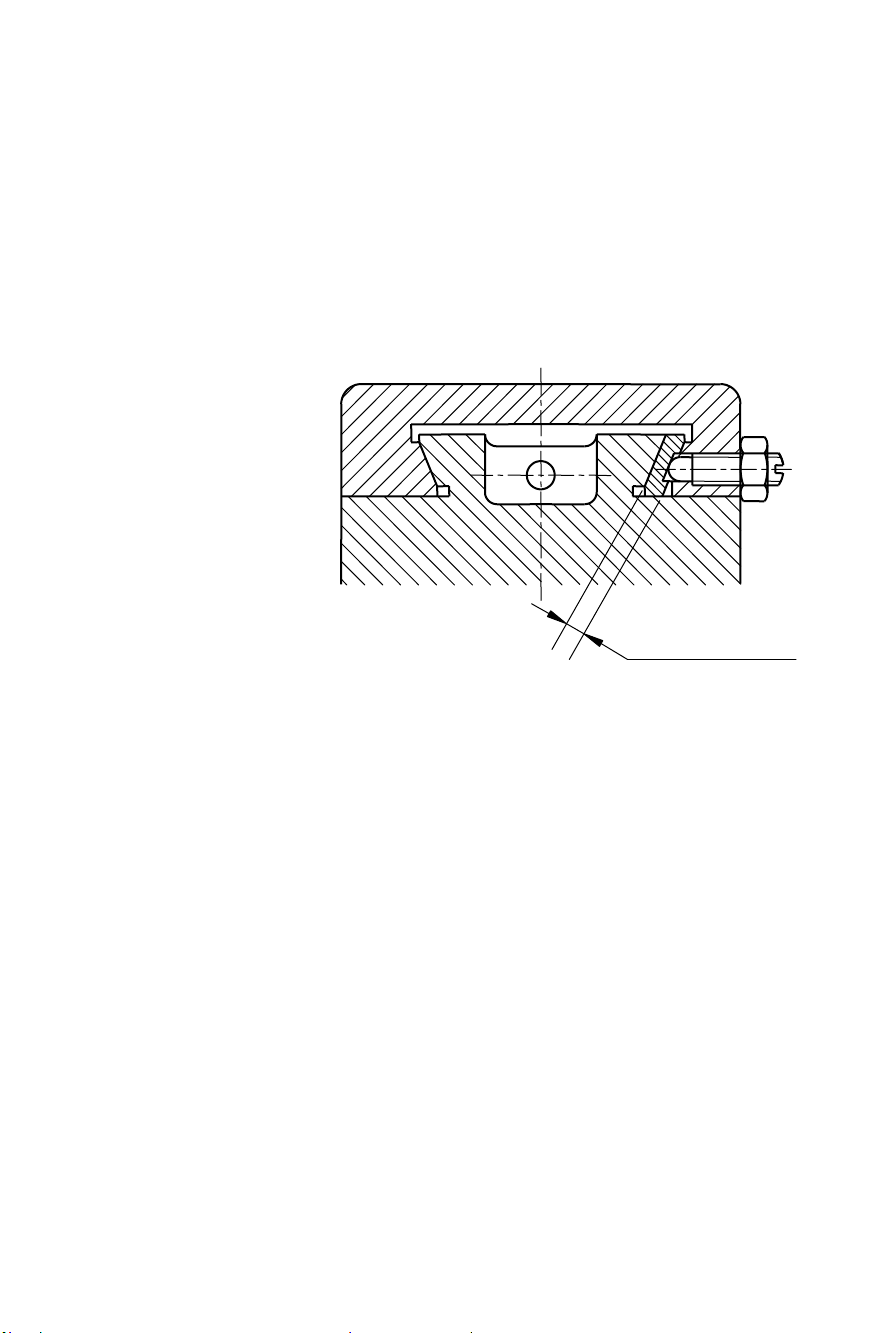

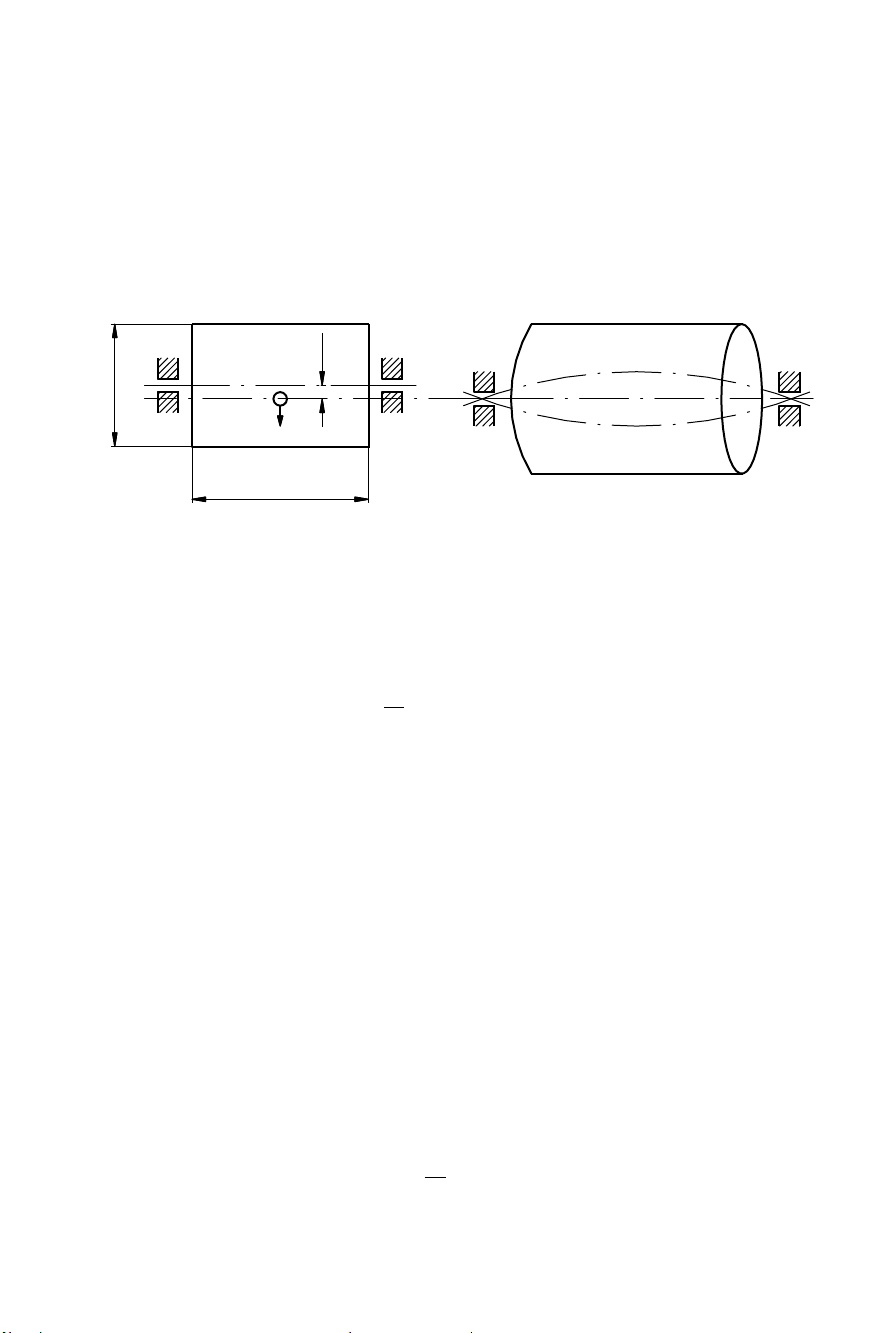

Nếu lỗ cần doa ngắn (không sâu), khi gia công cần dùng bạc định

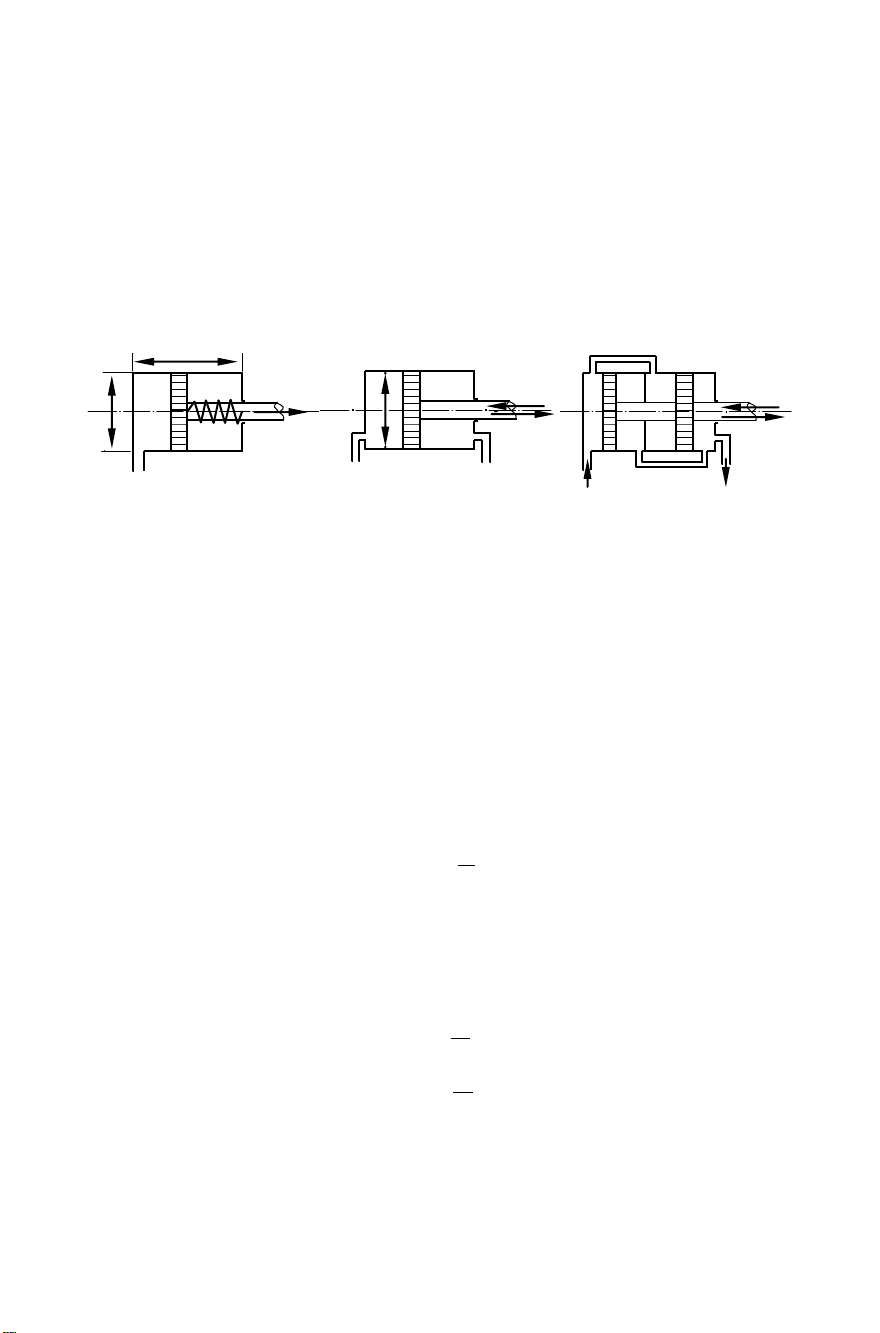

hướng cho trục doa ở phía trước (hình 2.8a) hoặc ở phía sau lỗ gia công

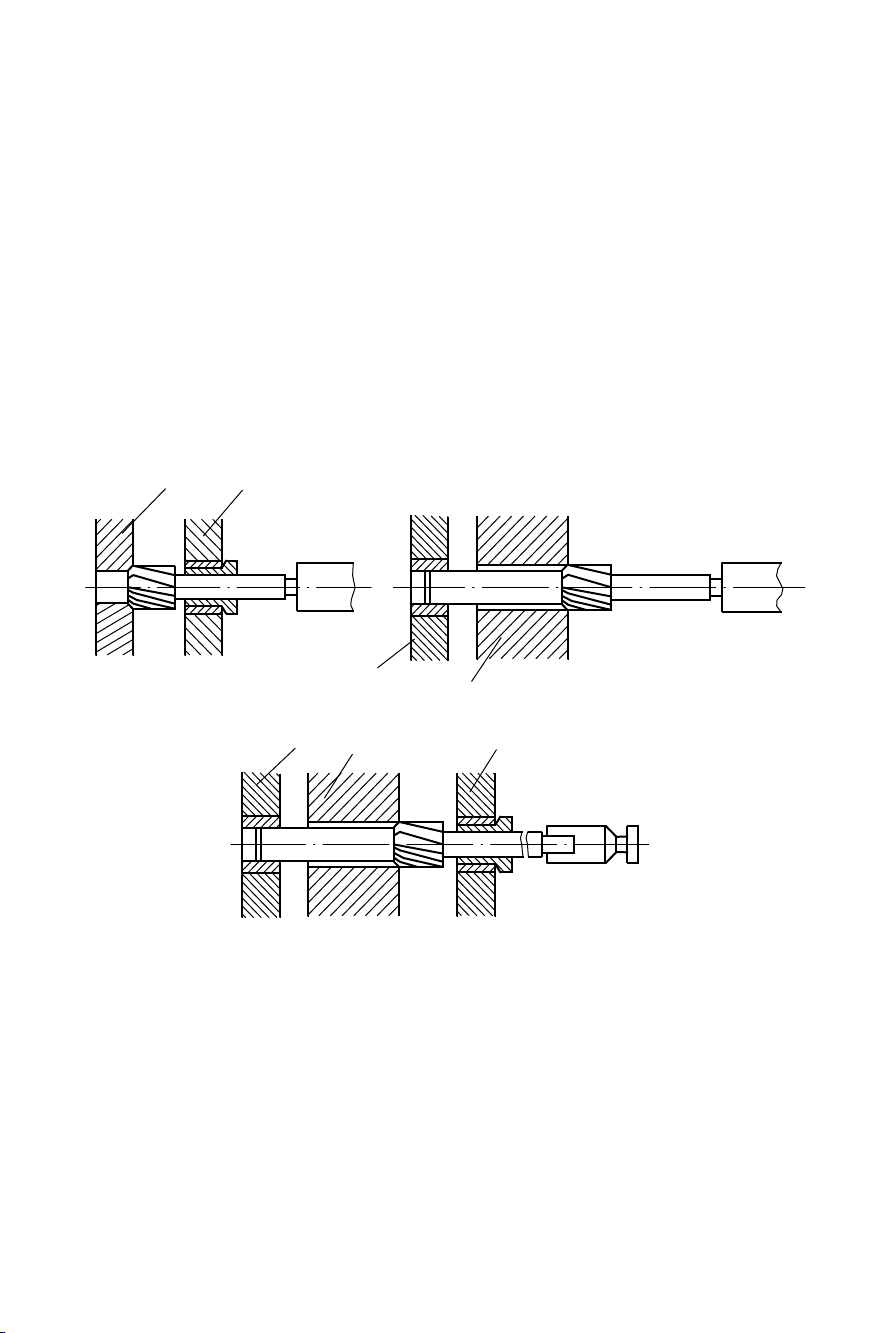

(hình 2.8b). Khi lỗ hộp có chiều dài lớn phải định hướng trục doa cả phía

trước và phía sau (hình 2.8c).