Preview text:

lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP.HCM

KHOA CÔNG NGHỆ MAY VÀ THỜI TRANG GIÁO TRÌNH

QUÁ TRÌNH HOÀN TẤT VẢI TS. NGUYỄN TUẤN ANH 02/2020 lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh MỤC LỤC

CHƯƠNG I: TỔNG QUAN VỀ HOÀN TẤT VẢI ............................................. 4

1.1. Khái niệm. ........................................................................................................... 4 1.2. Mục đích.

............................................................................................................ 4

1.3. Phân loại hoàn tất vải. ......................................................................................... 4

1.3.1. Theo cách xử lý: ......................................................................................... 4

1.3.2. Theo giai đoạn xử lý. ................................................................................. 5

1.4. Hóa chất. ............................................................................................................. 5

1.4.1. Nồng độ và cách tính toán. ......................................................................... 5

1.4.2. Xác định môi trường dung dịch.

................................................................. 6 1.4.3. Hóa chất sử dụng.

....................................................................................... 6 CHƯƠNG 2: TIỀN XỬ

LÝ VẢI .......................................................................... 10

2.1. Giới thiệu. ......................................................................................................... 10

2.2. Phương pháp tiền xử lý. ................................................................................... 11

2.2.1. Kiểm tra và phân loại. ............................................................................... 11

2.2.2. Đốt lông (singe) ........................................................................................ 11

2.2.3. Giũ hồ (desize). ......................................................................................... 12

2.2.4. Giặt nấu tẩy vải (scour and bleach). ......................................................... 14

2.2.5. Làm bóng (mercerize). .............................................................................. 16

2.2.6. Xử lý làm đầy bề mặt (tạo nỉ). .................................................................. 17

2.2.7. Xử lý thả lỏng (relax). ............................................................................... 18

2.2.8. Giảm trọng. .............................................................................................. 18

2.2.9. Sấy và ổn định nhiệt (dry and heat setting). ............................................. 18

CHƯƠNG 3: CÔNG NGHỆ NHUỘM VẢI ........................................................ 20

3.1. Giới thiệu. ......................................................................................................... 20 lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

3.1.1. Quan hệ giữa khoa học về màu sắc và thuốc nhuộm................................ 20

3.1.2. Lịch sử phát triển thuốc nhuộm (TN). ...................................................... 21

3.2. Phân loại và tính chất của thuốc nhuộm. .......................................................... 21

3.2.1. Theo cấu tạo hóa học (12 loại). ................................................................ 21

3.2.2. Theo phân lớp kỹ thuật (11 loại). ............................................................. 23

3.3. Thiết bị nhuộm vải. ........................................................................................... 26

3.3.1. Máy nhuộm dây vải (range). ..................................................................... 26

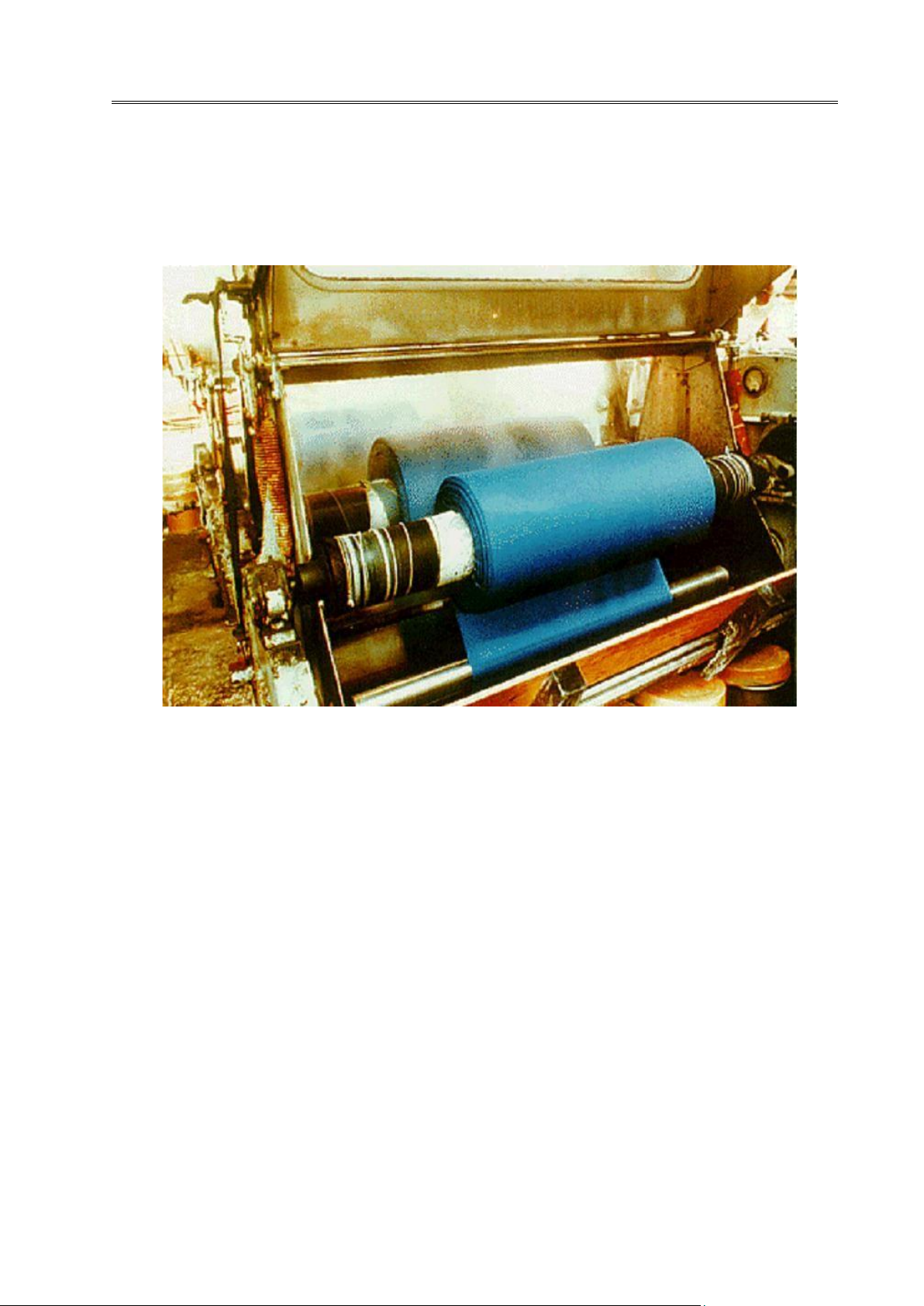

3.3.2. Máy nhuộm mở khổ (open-width). ........................................................... 28

3.3.3. Máy nhuộm nhiệt độ cao. ......................................................................... 28

3.3.4. Thiết bị nhuộm ngấm ép. .......................................................................... 28

3.4. Chất trợ nhuộm. ................................................................................................ 29

3.5. Lý thuyết nhuộm. .............................................................................................. 29

3.5.1. Ảnh hưởng của vải đối với thuốc nhuộm. ................................................ 29

3.5.2. Cơ chế nhuộm. .......................................................................................... 30

3.5.3. Động học nhuộm. ...................................................................................... 30

3.5.4. Qui trình công nghệ nhuộm. ..................................................................... 30

CHƯƠNG 4: CÔNG NGHỆ IN HOA.................................................................. 37

4.1. Lịch sử phát triển công nghệ in hoa. ................................................................. 37

4.2. Một số phương pháp in hoa. ............................................................................. 38

4.2.1. Phương pháp in trục). ............................................................................... 38

4.2.2. Phương pháp in lưới.................................................................................. 39

4.2.3. Phương pháp in truyền. ............................................................................. 40

4.2.4. Một số thiết bị phụ trợ in hoa. .................................................................. 42

4.3. Hóa chất sử dụng trong in hoa trên vải. ............................................................ 43

4.3.1. Thuốc nhuộm. ........................................................................................... 43

4.3.2. Hóa chất hòa tan. ...................................................................................... 43

4.3.3. Hồ hòa tan. ................................................................................................ 43

4.3.4. Chất trợ. .................................................................................................... 44

4.4. Giới thiệu một số công nghệ in hoa trên vải. .................................................... 44

4.4.1. In hoa vải cellulose. ................................................................................. 44 lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

4.4.2. In hoa vải từ xơ sợi động vật. .................................................................. 45

4.4.3. In hoa vải tơ tằm. ..................................................................................... 46

4.4.4. In hoa vải tổng hợp .................................................................................. 46

4.5. Giới thiệu công nghệ in lụa (in lưới). ............................................................... 46

4.5.1. Lịch sử phát triển ...................................................................................... 46

4.5.2. Phân loại kỹ thuật in lụa. .......................................................................... 47

4.5.3. Qui trình in lụa. ......................................................................................... 47

4.5.4. Hiệu ứng trong in lụa. .............................................................................. 48

4.6. Giới thiệu công nghệ in hoa mới (in phun). ......................................................

49 CHƯƠNG 5: CÔNG NGHỆ HOÀN TẤT VẢI .................................................. 50

5.1. Tổng quát. ......................................................................................................... 50

5.2. Xử lý hoàn tất cơ học. ....................................................................................... 50

5.2.1. Xử lý phòng co, kìm co . .......................................................................... 50

5.2.2. Xử lý mài ................................................................................................. 51

5.2.3. Xử lý cào lông, chải tuyết ........................................................................ 52

5.2.4. Xử lý xén lông, xén đầu xơ ...................................................................... 53

5.2.5. Xử lý giặt mài. .......................................................................................... 54

5.2.6. Xử lý cán láng, cán mỏng ........................................................................ 55

5.2.7. Vắt ép nước - mở khổ .............................................................................. 57

5.2.8. Xử lý định hình và sấy hoàn tất ............................................................... 57

5.3. Xử lý hoàn tất hóa học. ..................................................................................... 58

5.3.1. Xử lý hoàn tất hồ mềm, làm mềm ........................................................... 58

5.3.2. Xử lý hoàn tất chống nhàu ....................................................................... 59

5.3.3. Xử lý hoàn tất chống thấm nước, kỵ nước ............................................... 61

5.3.4. Xử lý hoàn tất kháng khuẩn ..................................................................... 63

5.3.5. Xử lý hoàn tất chống cháy ....................................................................... 64

5.3.6. Xử lý hoàn tất chống tĩnh điện ................................................................ 66

5.3.7. Xử lý hoàn tất chống vón hạt ................................................................... 66

5.3.8. Xử lý hoàn tất chống tia tử ngoại ............................................................ 67 lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

5.3.9. Xử lý hoàn tất chống nhiễm bẩn .............................................................. 67

5.3.10. Xử lý hoàn tất chống mùi ...................................................................... 67

5.3.11. Xử lý hoàn tất chống mục ...................................................................... 67

5.3.12. Xử lý hoàn tất tạo sự đều đặn hơn cho vải ............................................ 68

5.3.13. Sinh thái vải ............................................................................................ 68

TÀI LIỆU THAM KHẢO ....................................................................................... 69 CHƯƠNG I TỔNG QUAN

1.3. Một số khái niệm.

- Nhuộm (dye) là công việc gia công vật liệu dệt dạng mộc (xơ, sợi, vải) thành vật liệu có màu.

- In hoa (print) là kỹ thuật gắn chất mang màu cục bộ lên vải bằng chất kết dính

(hồ), kỹ thuật hồ in hoa còn được gọi là kỹ thuật nhuộm cục bộ.

- Hoàn tất (finish) mô tả quá trình xử lý vật lý hay hóa học nhằm hoàn thiện hoặc

tạo ra các tính chất mong muốn cho vật liệu dệt.

- Quá trình hoàn tất vải là công nghệ xử lý vải mộc trở thành vải thành phẩm gồm

03 kỹ thuật chính: tiền xử lý, nhuộm - in hoa và hoàn tất.

1.2. Mục đích của nhuộm - hoàn tất vải.

- Làm phong phú màu sắc và hoa văn cho vải (đáp ứng thị hiếu người mặc). - Tăng

tính thẩm mỹ cho vải trước khi xuất xưởng (sáng, bóng, tươi màu, không nhăn, mềm rủ...).

- Tăng độ bền sử dụng cho vải (chịu kéo, chịu ma sát, chịu ánh sáng, chịu hóa chất, chịu nhiệt…).

- Tạo sự tiện nghi cho vải khi sử dụng (thấm hút mồ hôi, thông thoáng, cách nhiệt,

dẫn nhiệt, dẫn điện, dễ bảo quản...).

- Tăng khả năng bảo vệ cho người mặc (chống cháy, chống tia UV, chống xé rách, chống vi sinh vật...).

- Cải thiện một số tính chất xấu vốn có của vải (chống nhăn, chống thấm...) lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

- Bổ sung những tính chất mới nhằm tăng giá trị sử dụng cho vải (tính chịu nhiệt, chống tĩnh điện...).

1.3. Phƣơng pháp xử lý.

1.3.1. Dựa vào cách xử lý:

- Kỹ thuật tận trích (exhaust) vải được ngâm hoàn toàn vào trong dung dịch, qua đó

giúp dung dịch thấm sâu vào bên trong cấu trúc vải.

- Kỹ thuật ngấm-ép (pad) vải được ngâm qua dung dịch, sau đó được đưa qua các

trục ép để định lượng dung dịch có trên vải. Một số kiểu kỹ thuật ngấm ép thông

dụng như ngấm-ép-sấy (pad-dry), ngấm-ép-ủ cuộn (pad-batch), ngấm-épchưng hấp

(pad-steam), ngấm-ép-cuộn trục (pad-roll)… Cách bố trí máng ép cũng có ba kiểu:

- Kỹ thuật hồ dạng bọt (foam) là phương pháp phun hay quét dung dịch lên vải.

1.3.2. Dựa vào giai đoạn xử lý.

- Dây chuyền gián đoạn: vải không đi liên tục mà thực hiện trên các máy riêng biệt

(máy winch, máy jet…). Dây chuyền dạng này dùng cho qui mô sản xuất nhỏ, hàng

không ổn định, diện tích xưởng nhỏ, vốn đầu tư ít hay trung bình, và dùng cho vải tổng hợp.

+ Hóa chất được tính theo khối lượng vải (OWF - Of Weight Fabric) thể hiện qua

dung tỷ LR (liquor ratio) là tỷ số giữa dung dịch và vật liệu dệt: dạng thấp (LR<5),

dạng trung bình (LR=5-15), dạng cao (LR>15).

+ Ưu điểm của dây chuyền dạng này là có thể dùng dung tỷ thấp (nồng độ hợp cao)

sẽ ít tốn nhiên liệu sấy nhưng có nhược điểm là thời gian kéo dài, dễ bị kẹt máy, cần

nhiều lao động kinh nghiệm, các lô khó đồng nhất, nhuộm không đều. - Dây chuyền

liên tục: vải đi liên tục qua các máy kế tiếp nhau. Dây chuyền dạng này thích hợp

cho quy mô sản xuất lớn, mặt hàng ổn định, diện tích phân xưởng lớn, giá trị đầu tư

cao, đòi hỏi chất lượng cao.

+ Dung tỷ được thay bằng mức ép (phần trăm dung dịch mang theo vải, vải bông có

thể đạt mức ép khoảng 100%, vải tổng hợp khoảng 60%).

+ Hai dạng dây chuyền liên tục là dạng dây (rope range), dạng mở khổ (open width). lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

+ Ưu điểm của dây chuyền liên tục là năng suất cao, cần ít lao động, các lô đồng

nhất… nhưng nhược điểm là cần vốn đầu tư nhiều.

- Dây chuyền bán liên tục: là dạng dây chuyền công nghệ kết hợp giữa hai dạng

dây chuyền liên tục và dây chuyền gián đoạn. 1.4. Hóa chất.

1.4.1. Nồng độ và cách tính toán.

Hóa chất thường được sản xuất dưới dạng chất rắn và thường chứa một lượng tạp

chất nhất định do vậy tỷ lệ tinh khiết thường nhỏ hơn 100% (trừ hóa chất dùng để

phân tích thí nghiệm). Tỷ lệ tạp chất có trong hóa chất có thể là kim loại, SO2,

acetone, acid formic… Các hóa chất này cũng chứa một lượng ẩm ví dụ lượng hóa

chất thực tế NaOH chỉ đạt khối lượng 95%. Nồng độ dung dịch được sử dụng dưới các dạng sau:

- Nồng độ phần trăm (C) là số gam chất tan chứa trong 100 gam dung dịch:

C(%) = 100 mct (%) mdd

Ví dụ NaOH 20% có nghĩa 100g dung dịch có chứa 20g NaOH

- Nồng độ phân tử gam (M) còn gọi là phân tử gam trên lít hay số phân tử gam chứa trong một lít dung dịch.

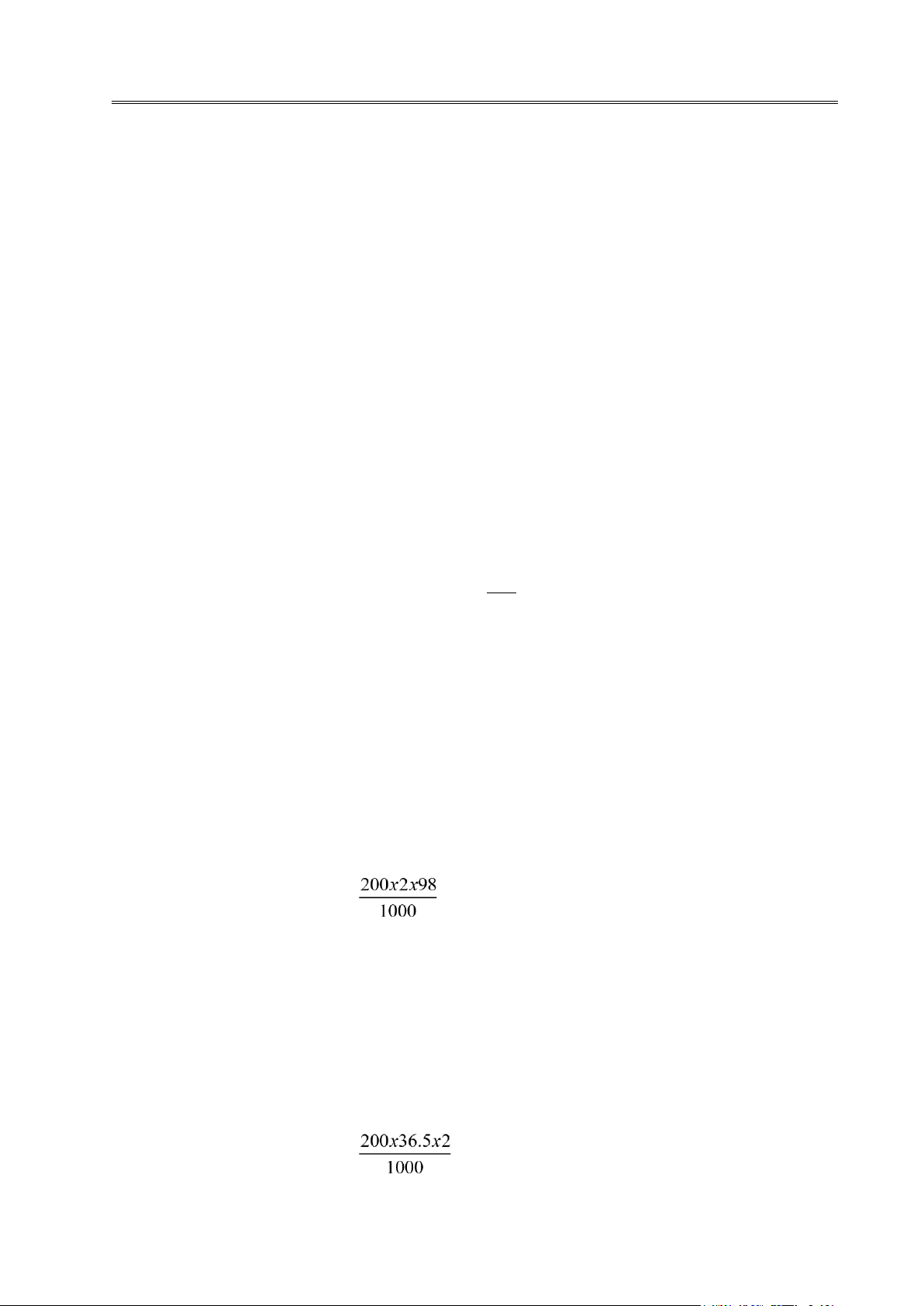

Ví dụ tính lượng chất tan của dung dịch H2SO4 2M trong 200ml dung dịch:

+ Một phân tử gam của H2SO4 là 98g.

+ 1000ml dung dịch 2M có chứa 2x98g H2SO4.

+ 200ml dung dịch 2M có chứa Xg H2SO4.

Vậy lượng chất tan: X = = 39.2g

- Nồng độ đương lượng gam (N) tỷ số giữa phân tử gam với gốc hóa trị của hợp chất.

Ví dụ H2SO4 có N = 98/2, HCl có N = 36.5/1. Giả sử tính lượng chất tan chứa trong 200ml dung dịch HCl 2N.

+ Cứ 1000ml dung dịch HCl 2N chứa 36.5x2g HCl.

+ Vậy 200ml dung dịch HCl 2N chứa Xg HCl.

Vậy lượng chất tan: X = = 14.6g lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

- Nồng độ gam trên litre(G) (áp dụng cho chất rắn) chỉ cần biết lượng nước để xác

định lượng hóa chất cần thêm vào: m(g) = G.V

Ví dụ xác định lượng muối cần thêm vào để có 3 lít dung dịch nồng độ 40g/l. Vậy m(g) = 40x3 = 120g.

- Nồng độ millilitre trên litre L(ml/l) (cho chất lỏng) tương tự nồng độ G(g/l). -

Nồng độ Bome (Be) sử dụng tỷ trọng kế Bome là một đại lượng không thứ nguyên

và được chuyển đổi sang tỷ trọng dung dịch. Quan hệ giữa khối lượng riêng và độ Bome:

+ Dung dịch nặng hơn nước: d = 144.3 144.3 Be

+ Dung dịch nhẹ hơn nước: d = 144.3 144.3 Be

1.4.2. Xác định môi trƣờng dung dịch.

Để xác định môi trường của dung dịch người ta sử dụng một trong các biện pháp:

- Giấy quỳ: xanh trong môi trường acid, đỏ trong môi trường kiềm.

- Giấy đo pH: trung tính giấy màu vàng (pH=7), kiềm giấy chuyển từ xanh nhạt đến

đậm (pH>7), acid chuyển thành hồng nhạt đến đậm (pH<7).

- Máy hoặc thiết bị đo pH: dùng cho nhuộm bởi màu sắc dung dịch gây cản trở khi

xác định bằng giấy quỳ hay giấy đo pH.

1.4.3. Hóa chất sử dụng. a. Acid.

Acid là loại hợp chất khi hòa tan trong nước bị phân ly ra ion H+ và gốc acid.

- Acid sunfuric (H2SO4): chất lỏng không mùi, trong suốt, nặng hơn nước, sinh nhiệt

lớn, không bay hơi, không hấp thụ ẩm, nhiệt độ sôi trên 100oC, dễ gây cháy (gỗ,

vải, giấy, da…), hòa tan hầu hết kim loại. Acid sunfuric sử dụng trong công đoạn

tẩy trắng, nhuộm, in hoa để trung hòa kiềm, hiện màu…

- Acid chlohydric (HCl): chất lỏng màu vàng nhạt, mùi hắc, chỉ dùng ở hàm lượng

thấp, được bảo quản trong chai thủy tinh, vận chuyển cần thận trọng. - Acid formic

(HCOOH): chất lỏng không màu, rất độc, gây tổn thương da, mùi hắc khó chịu,

hòa tan trong nước hay cồn. Acid formic là chất khử mạnh, bị oxy hóa nhanh trong lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

môi trường trung tính và kiềm tính. Acid được sử dụng trong nhuộm, in hoa, tạo

môi trường, có thể thay thế acid acetic để giảm lượng ô nhiễm.

- Acid acetic (CH3COOH): chất lỏng không màu, mùi chua hắc, nhiệt độ sôi

118oC, hòa tan tốt trong nước, cồn và ete, dạng đậm đặc độc hại có thể gây phỏng.

Acid được sử dụng trong các công đoạn nấu tẩy để trung hòa kiềm dư, dùng trong

nhuộm acid, tạo môi trường acid trung bình.

- Acid oxalic (C2H2O4.2H2O): tinh thể không màu, đun 100oC mất nước, 189oC bị

phân hủy, hòa tan phụ thuộc vào nhiệt độ, bị phân hủy ngoài ánh sáng (pha xong

phải sử dụng ngay), có tính khử nên dễ bị oxy hóa, khá độc. Acid thường dùng để

tẩy sạch vết gỉ sắt, tạo môi trường acid (thay thế acid acetic, acid formic) nhưng ít sử dụng.

- Một số loại acid khác như acid lactic (HOOC.CHOH.CHOH.COOH), acid citric

(HOOC.CH2.COH.COOH.CH2.COOH) dùng thay thế acid acetic hay acid formic. b. Base.

Base là hợp chất hòa tan trong nước sẽ phân ly ra các gốc hydroxyl (OH). - Amoni

hydroxide (NH4OH): chất lỏng không màu, trong suốt, mùi khai khó chịu, đun nóng

sinh khí ammoniac NH3 bay hơi, khá độc (gây tổn thương mắt, da, buồn nôn, nhức

đầu), hòa tan Cu tạo thành Cuproamonia. Hóa chất được dùng tạo môi trường kiềm

yếu trong giặt tẩy trắng vải từ xơ động vật, dung môi hòa tan cellulose. -

Natri hydroxide (NaOH) có tên thông dụng là xút ăn da, dạng tinh khiết có

màu trắng, hút ẩm, chảy nước ngoài không khí, khi hòa tan tỏa nhiệt, tăng nhiệt xút

hòa tan nhanh hơn (tuy nhiên có thể gây bỏng xút). Xút dễ kiếm, rẻ tiền, sử dụng

nhiều trong công đoạn làm bóng, tẩy, nhuộm in hoa… c. Muối.

Muối là hợp chất tạo thành trong phản ứng giữa acid hoặc oxide acid với

base hoặc oxide base. Trong nước, muối phân ly thành ion kim loại và gốc acid. Có

ba nhóm muối gồm muối trung tính (không phân ly H+ và OH- như Na2SO4, NaNO3,

NaCl…), muối acid (phân ly H+ như NaHSO3, NaHSO4…), muối base (phân ly OH-

như Pb(OH)NO3, Al(OH)(CH3COO)2…). -

Natri chlorua (NaCl) còn gọi là muối ăn, nóng chảy 800oC, là những hạt tinh

thể không ngậm nước, ít hút ẩm… sử dụng nhiều trong nhuộm. -

Natri sulfate (Na2SO4) nóng chảy 884oC, dạng tinh thể ngậm nước (muối

glauber Na2SO4.10H2O) vị cay, hòa tan tạo dung dịch trung tính, sử dụng nhiều trong nhuộm. lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh -

Natri carbonate (Na2CO3) còn gọi là soda, có dạng bột màu trắng, tan trong

nước tỏa nhiệt và có tính kiềm, dùng trong nấu tẩy, làm mềm, nhuộm, giặt in, hoàn tất… -

Natri silicate (Na2SiO3) còn gọi là thủy tinh lỏng, sử dụng trong công đoạn

nấu tẩy vải sợi, nhuộm, tăng trọng. -

Natri bisulfite (NaHSO3) là muối acid dùng tạo môi trường acid yếu, dạng

lỏng màu vàng nhạt, là một chất khử yếu, khi đun nóng bị phân hủy, dùng khử tàn

dư chlo trong nấu vải sợi bông. -

Natri tiosulfate (Na2SO3.5H2O) dạng tinh thể thường dùng trong lĩnh vực

phim ảnh, trong dệt dùng khử tàn dư clo trong tẩy trắng vải sợi bông. -

Natri acetate (CH3COONa) có nhiệt độ nóng chảy 319oC (dạng khan), dễ hòa

tan trong nước, mang tính kiềm sử dụng chủ yếu trong nhuộm, in hoa, chất đệm tạo

ổn định môi trường của các phản ứng hóa học. -

Natri bicarbonate (NaHCO3) là chất bột trắng, tan trong nước nhưng không

tan trong rượu, mất nước chuyển thành Na2CO3 dùng trong nhuộm, in hoa. - Amoni

chlorua (NH4Cl) là những tinh thể màu trắng tan tốt trong nước, dễ phân hủy thoát

khí NH3 giải phóng tạo môi trường acid dùng trong nhuộm in hoa. -

Ngoài ra còn có một số muối khác cũng được sử dụng như amoni carbonate

(NH4CO3), amoni sulfate ((NH4)2SO4, amoni acetate (CH3COONH4), natri

hydrophosphate (Na2HPO4)… d. Chất oxy hóa.

Chất oxy hóa là các chất khi tham gia phản ứng có xu hướng nhận điện tử để

trở về trạng thái bền vững. -

Hydroperocide (H2O2) còn có tên gọi khác là oxy già hay perhydron, là một

acid yếu dễ bị phân hủy trong môi trường kiềm và khi có mặt kim loại, hợp chất

thường dùng để tẩy trắng. lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh -

Natri hypochloride (NaClO) là dung dịch không màu hoặc phớt vàng mang

tính kiềm dùng để tẩy trắng. -

Kali permanganate (KMnO4) còn có tên gọi khác là thuốc tím tan trong nước,

acetone, cồn… Đây là hợp chất oxy hóa mạnh sử dụng trong tẩy trắng. -

Kali bicromate (K2Cr2O7) là tinh thể màu đỏ, tan trong nước mang tính acid,

khả năng tan không cao, Cr6+ gây độc hại nước thải, dùng làm chất cầm màu nhuộm

hoặc chất rắn đóng khuôn trong nhuộm in hoa. -

Natri nitric (NaNO2) tinh thể màu trắng hoặc vàng nhạt dễ chảy nước và dễ bị

oxy hóa thành NaNO3, mang tính kiềm yếu, hòa tan trong nước sinh khí NO màu

nâu, độc, gây khó thở, sử dụng chủ yếu trong nhuộm. -

Natri chloride (NaClO2) là chất bột màu trắng, dễ hút ẩm, hòa tan, dễ phân

hủy, thoát oxy nguyên tử, ăn mòn kim loại, dùng trong tẩy trắng. -

Acid peraxetic (CH3COOOH) là chất lỏng mùi khó chịu, dễ cháy với kim loại,

sử dụng trong tẩy trắng. e. Chất khử.

Chất khử là những chất trong phản ứng hóa học có khả năng cho điện tử. - Natri

hydrosulfite (Na2S2O4) dạng bột trắng, không bền, phân hủy tạo lưu huỳnh tự bốc

cháy, chủ yếu dùng khử thuốc nhuộm hoàn nguyên, tẩy trắng tơ tằm. - Natri sulfur

(Na2S) ở dạng tinh thể ngậm nước (Na2S.9H2O), hòa tan trong nước tạo kiềm tính,

phân hủy trong không khí tạo mùi thối H2S, khá độc hại cho cơ thể, dùng trong công đoạn nhuộm. -

Những chất khử khác: Rongalit C (NaHSO4.CH2O.2H2O), Meclear R H/C…

f. Chất hoạt động bề mặt (surfactants).

Chất hoạt động bề mặt là những chất có khả năng làm giảm sức căng bề mặt giữa

dung dịch và vải sợi, tăng tính ngấm cho vải. Dưới đây là một số dạng chất hoạt động bề mặt: -

Dạng không ion hòa tan trong nước không bị phân ly thành ion, tạo môi

trường trung tính, bền với nước cứng, acid, kiềm và kim loại. Hợp chất dùng rộng

rãi trong nấu tẩy, giặt, nhuộm in hoa và hoàn tất. Tên thương mại như Tannex GEO

(Bayer AG), Fumexol (Ciba), Precosolve (Đức)…. -

Dạng anion hòa tan trong nước phân ly thành các anion như R-SO -3 hay

RCOO-, ví dụ xà phòng (muối natri của một số acid béo) tẩy mạnh và rẻ tiền, dầu đỏ

(alizarlin) tác dụng làm chất ngấm, Neokal BX (chất ngấm), Invadine (làm ngấm,

phân tán), Floranit 4028 (làm ngấm), Tanapal WHL (ổn định), Cottoclarin (chất

ngấm), Irgasol CO (bảo vệ keo do tẩy), Vectanol SP (ngăn cản nhiễm bẩn), Securon

540 (làm sạch và tăng độ trắng), Stabilol HN (ổn định)… lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh -

Dạng cation hòa tan trong nước phân ly thành cation (điện tích dương) có

chức năng phân tán, làm đều màu, chống nhàu, chống tĩnh điện, chống nổi hạt, tăng

độ co giãn, hồ mềm, cầm màu… Tên thương mại: Syntharesin 40119 (chống giạt,

vón kết, đứt..), Stapan NPF (mềm, tăng độ bền đứt), Bentanal P (chất trợ nhuộm)… -

Dạng lưỡng tính chứa đồng thời nhóm acid và nhóm base có ái lực cao với protein và cellulose. lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh CHƢƠNG 2 TIỀN XỬ LÝ VẢI 2.1. Giới thiệu.

Giai đoạn tiền xử lý hay xử lý trước đóng vai trò quan trọng trong việc đảm bảo hiệu

quả của quá trình hoàn tất vải sau đó. Mỗi loại vải sẽ có các xử lý trước riêng biệt do

có đặc điểm tính chất và mục đích sử dụng khác nhau, thậm chí có cùng dạng tiền xử

lý nhưng cũng có thể khác nhau về các thông số kỹ thuật hay khác nhau về phương

pháp thực hiện cụ thể.

Dưới đây là những lý do dẫn đến việc cần xử lý trước của một số loại vải thông

thường dựa theo nguồn gốc hình thành: -

Vải bông: vải mộc còn chứa một lượng tạp chất, chất màu nhất định, sau khi

dệt vải còn chứa thêm một lượng hồ, do vậy vải thường cứng, khó thấm nước chưa

thể đem nhuộm, in hoa, hoàn tất, cũng chưa thể đem vào sử dụng được. Xử lý trước

hay tiền xử lý giúp vải trắng, sạch, dễ thấm nước và có khả năng hấp thụ thuốc nhuộm

tốt, làm màu đều, bền màu hơn... Vải bông thường qua các công đoạn kiểm tra phân

loại, đốt lông, giũ hồ, nấu vải, tẩy trắng, làm bóng. -

Vải tơ tằm: tơ tằm thiên nhiên được kéo từ kén của các loại tằm khác nhau

theo hai dạng chủ yếu là tằm nuôi và tằm dại. Cấu trúc tơ gồm hai sợi thành phần

chính là fibroin kết dính với nhau bởi lớp keo sericine, ngoài còn một lượng đáng kể

mỡ, chất màu và chất khoáng. Để tơ tằm có được đặc tính quí giá (bóng, mềm mại,

uốn, đàn hồi…) cần phải bỏ lượng keo sericine. Công đoạn tiền xử lý tơ tằm gồm

làm mềm, chuội (một phần, keo), tẩy trắng (hóa học, quang học). -

Vải len: khi ướt len giãn dài khoảng 1,2% và nở ngang khoảng 18%, tạo điều

kiện cho phân tử thuốc nhuộm đi vào dễ dàng. Khi len được xử lý trong thời gian dài

trong nước sôi hoặc hơi nước ở trạng thái kéo căng xảy ra sự định hình có thể dùng

để ổn định len (crabbing) tuy nhiên cũng gây hiện tượng gấp nếp cho vải. Xơ len

cũng kém bền kiềm hơn với acid (do liên kết systine kém bền kiềm hơn acid). Tiền

xử lý vải len thường gồm giặt lông cừu, giặt vải len, carbon hóa, tẩy trắng, xử lý làm

đầy bề mặt, ổn định len. -

Vải viscose: là cellulose tái sinh nhưng có một số tính chất khác biệt như độ

bền ướt thấp, nhạy cảm với hóa chất hơn... Bên cạnh đó, vải thường có các chất bẩn

như chất bôi trơn của kéo sợi, chất bẩn cơ học, hồ sợi… Ngoài ra vải viscose còn cần

được khử lưu huỳnh trong xơ sợi bởi sử dụng CS2 trong quá trình chế tạo. Công đoạn

chính tiền xử lý vải viscose gồm giũ hồ, tẩy trắng. lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh -

Vải lyocell: là loại nguyên liệu mới của cellulose tái sinh, cấu trúc cơ bản và

tính chất khác với xơ sợi cellulose tái sinh thông thường. Một số tính chất cần lưu ý

của vải loại này như trương nở, xù lông khi gặp nước, sinh vết nhàu khó loại bỏ…

do vậy các xử lý trước nên tránh gấp nếp. Tuy nhiên lyocell đã khá sạch và trắng, xử

lý trước tập trung vào đốt lông, giũ hồ, xử lý kiềm, cắt lông bằng vi sinh. - Vải tổng

hợp: là loại vải phát triển mạnh, sản lượng tăng nhanh. Các xử lý trước xơ tổng hợp

chủ yếu tập trung vào các khâu giặt (acetate, triacetate, polyamide, polyester,

acrylic), định hình trước (polyamide, polyester), tẩy trắng (polyamide, polyester,

acrylic), giảm trọng (polyesyer). -

Vải pha: để nâng cao tính chất sử dụng của mặt hàng vải, phát huy ưu điểm

và hạn chế nhược điểm của mỗi loại nguyên liệu người ta thường pha từ hai đến ba

loại xơ sợi với nhau tùy theo tỷ lệ phù hợp. Có nhiều loại vải pha trộn, việc xử lý

trước được điều chỉnh theo tỷ lệ pha trộn của mỗi thành phần xơ sợi. Ví dụ vải pe/wo

có các xử lý trước như loại bỏ vết bẩn cục bộ, giặt, ổn định len, định hình polyester,

vải pe/co gồm các xử lý trước đốt lông, giũ hồ, làm bóng, nấu tẩy.

2.2. Phƣơng pháp tiền xử lý.

2.2.1. Kiểm tra và phân loại.

Vải mộc từ phân xưởng dệt chuyển qua được sắp xếp theo từng loại và theo thứ tự

lô sản phẩm, lưu ý không xếp sát tường và nền, không tồn đọng trong kho quá lâu…

Việc phân loại vải mộc cần dựa vào loại nguyên liệu, khổ vải, mật độ sợi… công

việc này đồng thời nhằm sửa chữa hoặc loại bỏ một số lỗi ở trên vải trước khi thực

hiện hoàn tất. Ngoài ra, công đoạn kiểm tra và phân loại thường kết hợp với việc tẩy

vết bẩn, đánh dấu đầu tấm.

Kiểm tra và phân loại được thực hiện trên hầu hết các mặt hàng vải mộc tạo điều

kiện quản lý phẩm chất vải dễ dàng và giúp đồng đều giữa các mẻ thực hiện.

2.2.2. Đốt lông (singe)

a. Mục đích.

Mục đích của đốt lông (hay đốt đầu xơ) nhằm loại bỏ những lông tơ con, đầu xơ nhô

trên mặt vải làm cho mặt vải nhẵn, sáng, sạch, ít bắt bụi, giảm vón gút, thuận lợi cho

quá trình nhuộm, in hoa hay hoàn tất sau này. Vải sau khi xử lý đốt lông được nhuộm

đều màu, bền màu và tiết kiệm hóa chất hơn. lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

Công đoạn đốt đầu xơ gặp chủ yếu trong dây chuyền xử lý vải bông, viscose xơ

ngắn, vải pha (pe/co). Nhiều loại vải không cần công đoạn này như vải gai, khăn

lông, khăn mặt, vải cào bông… b. Nguyên lý và thiết bị.

Trước khi đốt lông, vải mộc cần được lưu ý đúng loại, đủ số lượng, đúng khổ, mật

độ sợi, ít lỗi dệt, tránh thủng rách. Bên cạnh đó cũng cần làm sạch vết bẩn, phân loại,

đánh dấu đầu tấm…và khâu nối đầu tấm thành một dây dài.

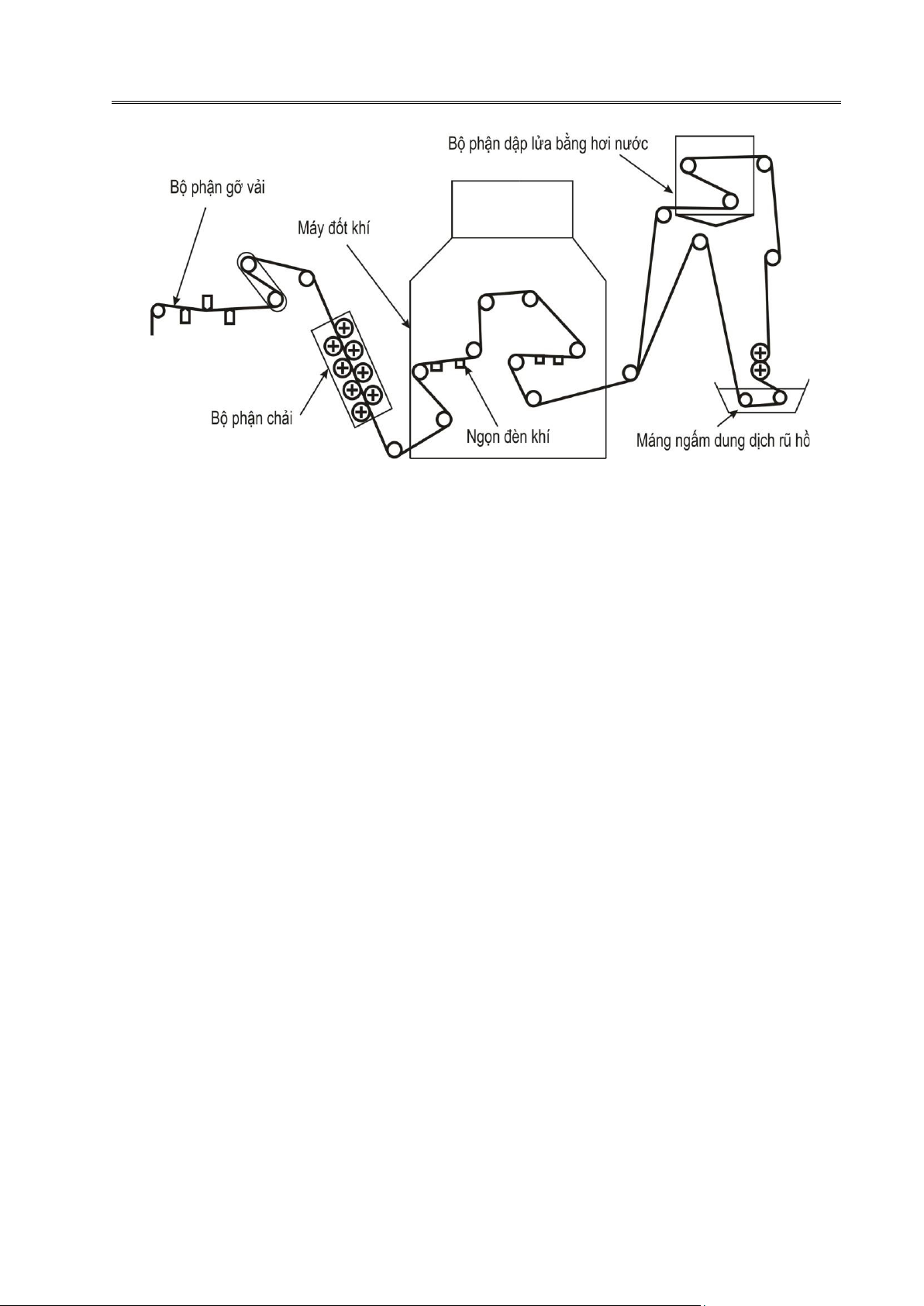

Vải được đưa trực tiếp qua ngọn lửa khí hoặc chạy tiếp xúc với bề mặt gốm đã được

gia nhiệt. Trước khi đốt lông vải được chà mạnh bằng chổi cào lông làm quá trình

đốt lông hiệu quả hơn. Cũng có thể đốt lông một mặt hay hai mặt tùy yêu cầu của

sản phẩm. Một số trường hợp có thể thực hiện đốt lông sau nhuộm như vải pha pe/co

do nhuộm sẽ không đều màu do vón gút. Dưới đây là hai phương pháp đốt lông

thường được sử dụng:

- Bằng khí đốt: Sử dụng rộng rãi do hiệu quả cao, tiết kiệm nhiên liệu, nguồn nhiên

liệu thường là khí thiên nhiên (propan, butan), khí dầu mỏ (L.P gas), khí than đá (coal

gas), khí xăng dầu (gasoline gas). Vải đốt nằm trên trục dẫn được làm nguội bằng

nước và cần duy trì khoảng cách giữa vải và ngọn lửa.

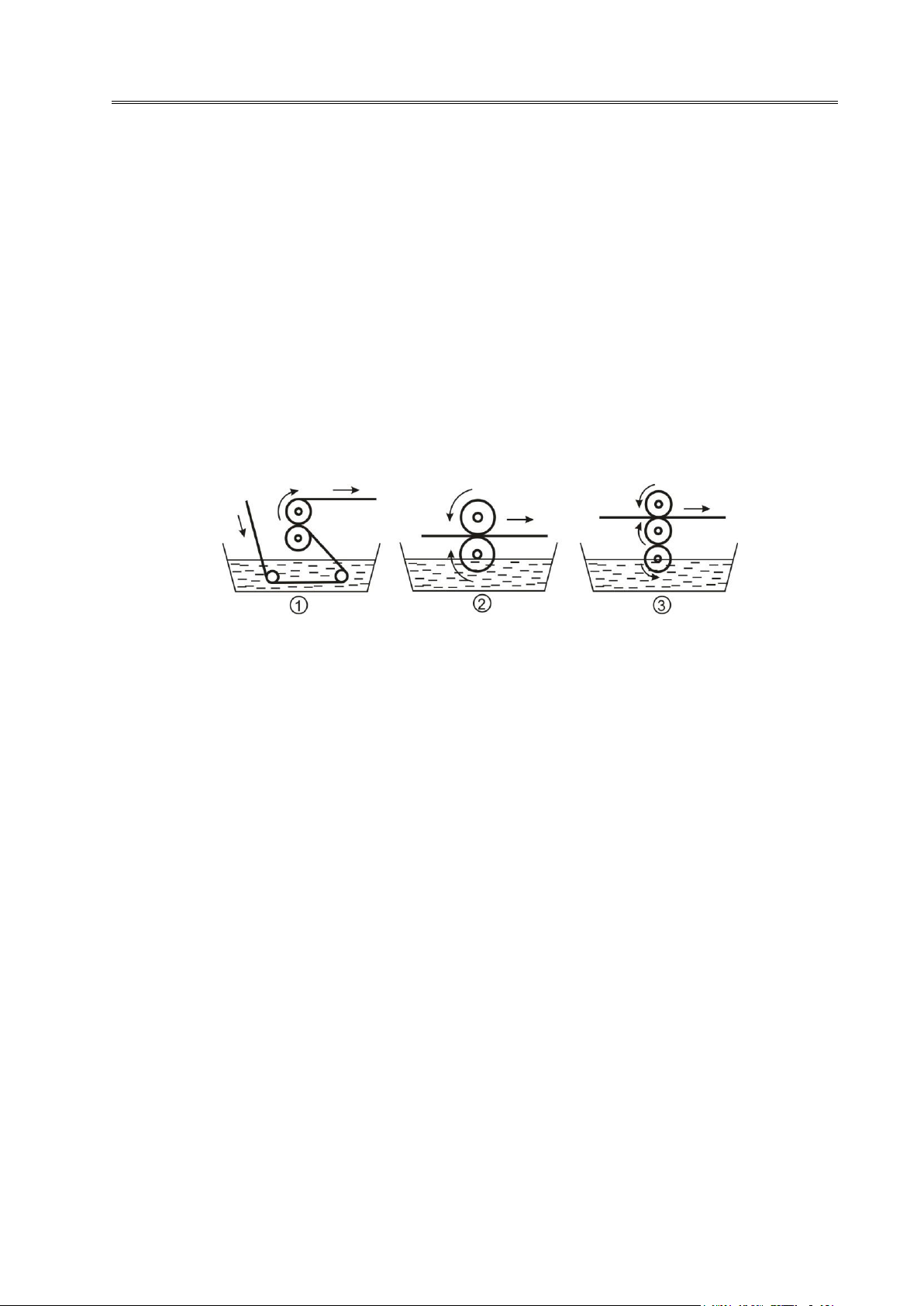

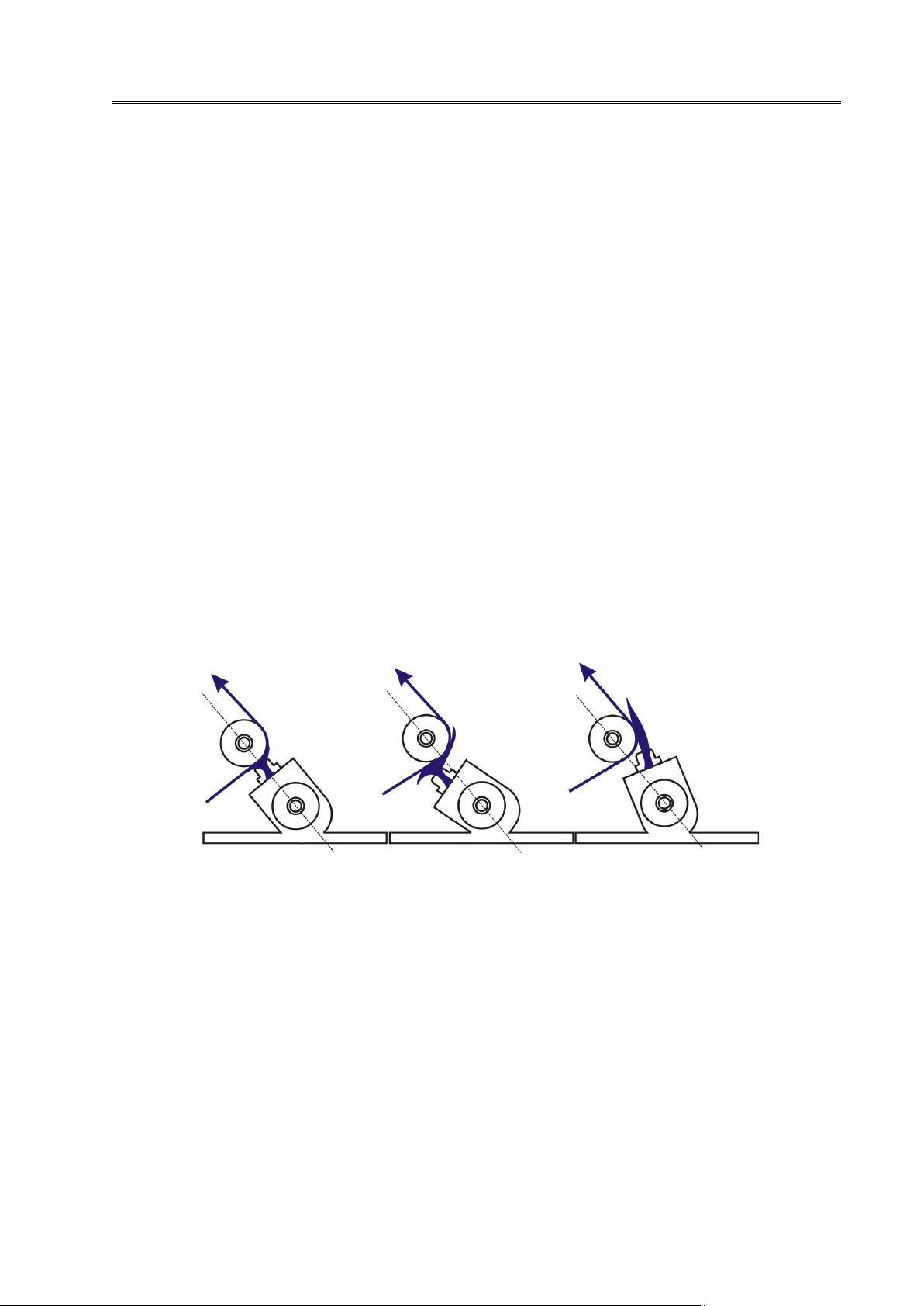

+ Có ba vị trí đặt miệng lửa tương ứng với ba kiểu ngọn lửa khi tiếp xúc với vải

được mô tả như hình vẽ:

+ Tốc độ cháy của vật liệu từ xơ động vật (len, tơ tằm) chậm hơn nhiều so với xơ từ

cellulose do vậy tốc độ di chuyển của vải len chỉ khoảng 45-70m/phút đồng thời vải

len cũng cần phải có bộ phận dập lửa (cặp trục bọc nỉ).

+ Khi đốt vải pha (như pe/co) cần ngăn ngừa hiện tượng vón hạt trên mặt vải (thường

cứng hơn do thành phần sợi tổng hợp). lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

+ Việc thực hiện đốt lông phải đảm bảo hiệu quả đốt tốt nhất (chất lượng), năng suất

cao, tiết kiệm nhiên liệu.

+ Cần đảm bảo 6 thông số của thiết bị là chiều cao và cường độ ngọn lửa (đủ để lan

đều và trùm kín bề rộng vải), ngọn lửa trùm kín khổ vải (lớn hơn 5-10mm), nhiệt độ

400-1200oC (màu lam tùy loại nguyên liệu), tốc độ vải phù hợp (len chạy chậm hơn

bông khoảng 50-70m/phút), khoảng cách từ miệng lửa đến vải 6-20mm, vị trí miệng

lửa (một trong ba vị trí).

- Bằng tia hồng ngoại: dùng ngọn lửa nung nóng tấm gốm chịu nhiệt, sức nóng của

tấm gốm gây bức xạ nhiệt lên mặt vải dưới dạng các tia hồng ngoại để đốt các đầu

xơ. Ngọn lửa tập trung đốt ở phần lõm tấm gốm nên phân bố nhiệt đều, ổn định. Máy

đốt bằng tia hồng ngoại có tác dụng triệt để và đều nên đốt được hầu hết các đầu xơ

nhô khỏ mặt vải cho cảm giác sờ tay tốt, sự vón cục ở xơ tổng hợp cũng giảm đáng

kể, ngoài ra máy còn khá tiết kiệm năng lượng.

2.2.3. Giũ hồ (desize).

Hầu hết các mặt hàng dệt thoi (chủ yếu sợi dọc) trước khi dệt đều qua giai đoạn hồ

sợi (size) để dễ dệt trừ mục đích khác như sợi xe, vải nặng. Mặt khác màng hồ làm

vải cứng, khó thấm nước hay dung dịch khác. Do đó, trước khi in nhuộm hay hoàn

tất cần giai đoạn giũ hồ (khử hồ) tức là loại bỏ hồ ra khỏi vải. lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

Công đoạn hồ sợi dọc Một số mặt hàng không cần

giũ hồ như vải dùng sợi bấm nhiệt, sợi xe, sợi chập, vải dệt kim… Công đoạn giũ hồ

có thể kết hợp với các công đoạn xử lý khác như xén lông, giặt, relax… Cách thức

giũ hồ là dùng các tác nhân phá hủy màng hồ bao quanh sợi thành các phân tử thấp

rồi giặt sạch khỏi vải. Dưới đây là một số phương pháp giũ hồ.

a. Giũ hồ tinh bột. -

Giũ hồ bằng men vi sinh (hay enzyme) được sử dụng rộng rãi do có khả năng

phân giải cao với tinh bột và các dẫn xuất của tinh bột, có thể sử dụng phối hợp sau

đốt lông hay cuộn ủ. Ba loại men vi sinh thường sử dụng là men từ mạch nha

(maldiastaza), từ tụy (pancreatic amylaza), từ vi khuẩn (bacterial amylaza). Yếu tố

cần lưu ý khi giũ hồ bằng vi sinh là nhiệt độ, độ ẩm, độ pH, nồng độ chất điện ly. Ưu

điểm của giũ hồ này là:

+ Phá hủy tinh bột có chọn lọc (không phá hủy cellulose) do vậy vẫn vải vẫn giữ

được tính chất cơ lý, độ trắng, tính mao dẫn…

+ Thực hiện ở nhiệt độ thấp phù hợp với các xơ nhạy cảm với nhiệt độ.

+ Quá trình xử lý không gây độc hại cho con người và môi trường. -

Giũ hồ bằng chất oxy hóa có thể loại bỏ được cả hồ cùng dầu, chất sáp, các

tạp chất, phá hủy hồ triệt để ngay cả với hồ pha, không nhạy cảm với các chất khác,

có thể kết hợp với công đoạn nấu, tẩy trắng. Tuy nhiên nhược điểm là không hợp với

vải viscose hoặc có thể phân hủy cellulose. -

Giũ hồ bằng thủy phân là phương pháp cổ điển nhất gắn liền với thiết bị nấu

tẩy. Vải được ngấm nước hoặc kiềm loãng rồi ủ trong bể. Nhờ men vi sinh có trong

nước, tinh bột trương nở và bị thủy phân hòa tan trong nước. Giũ hồ dạng này tốn

diện tích, nước, thời gian, khó kiểm soát chất lượng, không loại sạch hồ nên ngày càng ít sử dụng. lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

* Để kiểm tra chất lượng giũ hồ tinh bột người ta thường sử dụng khoảng 3g/l dung

dịch KI (kali iodua) và 0.3g/l I2 (iod) lên vải đã giũ hồ, sau đó nhận xét qua màu sắc:

màu vàng nâu (đã sạch hồ), đỏ tím (còn chứa hồ có thể loại trừ bằng kiềm), màu xanh

(còn nhiều hồ, phải làm lại). b. Giũ hồ hòa tan.

Các chất hồ hòa tan (hồ biến tính, hồ tổng hợp) đều qua giai đoạn hấp thụ nước để

trở nên mềm, xốp, trương nở rồi mới tan được trong nước thành dung dịch nhớt. Thời

gian trương nở của mỗi loại hồ khác nhau và ở môi trường pH khác nhau (PVA nhạy

cảm với kiềm có thể kết tủa, PAC bị kết tủa khi có acid, CMC ít nhạy cảm với các

chất này). Nguyên tắc giũ hồ hòa tan chỉ cần giặt ở máy giặt mở khổ trong dung dịch

giặt sau đó xả bằng nước ấm hay nước lạnh. Sản lượng nhỏ có thể sử dụng máy jig,

máy guồng, máy jet. Giũ hồ hòa tan thông thường được tiến hành trên loại vải viscose

100%, kết hợp với công đoạn nấu vải.

2.2.4. Giặt nấu tẩy vải (scour and bleach).

Giặt nấu tẩy vải là quá trình quan trọng quyết định chất lượng chuẩn bị vải trước khi

in nhuộm - hoàn tất. Quá trình giặt tẩy nhằm loại bỏ triệt để các tạp chất, chất màu,

chất hồ còn lại trên vải. Ví dụ vải bông mộc có thể chứa đến 6% tạp chất thiên nhiên

(sáp pectin...), trong quá trình dệt vải còn mang theo hồ và các tạp chất cơ học, vì thế

nếu không qua giai đoạn nấu tẩy sẽ rất khó ngấm nước và dung dịch. Một số loại

vải dùng để mặc trắng tuy không cần nhuộm và in hoa nhưng vẫn cần phải nấu tẩy

để vải mềm, có độ thấm nước và thấm mồ hôi tốt. Dưới đây là một số công nghệ nấu

tẩy thường gặp. a. Nấu kiềm.

Dung dịch kiềm nóng đã được sử dụng khá lâu trong nấu vải, kiềm chuyển hóa chất

béo thành xà phòng góp phần nhũ hóa sáp để loại bỏ ra khỏi xơ. Các hợp chất nitrogen

bị phân hủy thành acid amine, chất khoáng cũng bị loại bỏ. Nấu kiềm còn giúp xơ

sợi trương nở và tăng độ mao dẫn. Công đoạn tiền xử lý này chủ yếu sử dụng cho

các loại vải có nguồn gốc cellulose. b. Nấu vải bằng chế phẩm vi sinh.

Gần đây công nghệ nấu vải bông đã sử dụng chế phẩm vi sinh (enzyme) do có ưu

điểm hơn so với nấu kiềm truyền thống như nguy cơ tổn hại xơ bị loại trừ, giảm thời

gian xử lý, chi phí hóa chất, nước và năng lượng thấp, cảm giác sờ tay tốt, ít ô nhiễm.

Tác nhân nấu tạo thành phức chất với pectin (trong sáp bông) phân chia và hòa tan

khỏi bông. Vải nấu bằng chế phẩm enzyme và tẩy trắng có độ trắng cao, ít bị tổn

thương, thời gian xử lý ngắn có thể kết hợp với công đoạn giũ hồ. Những thông số

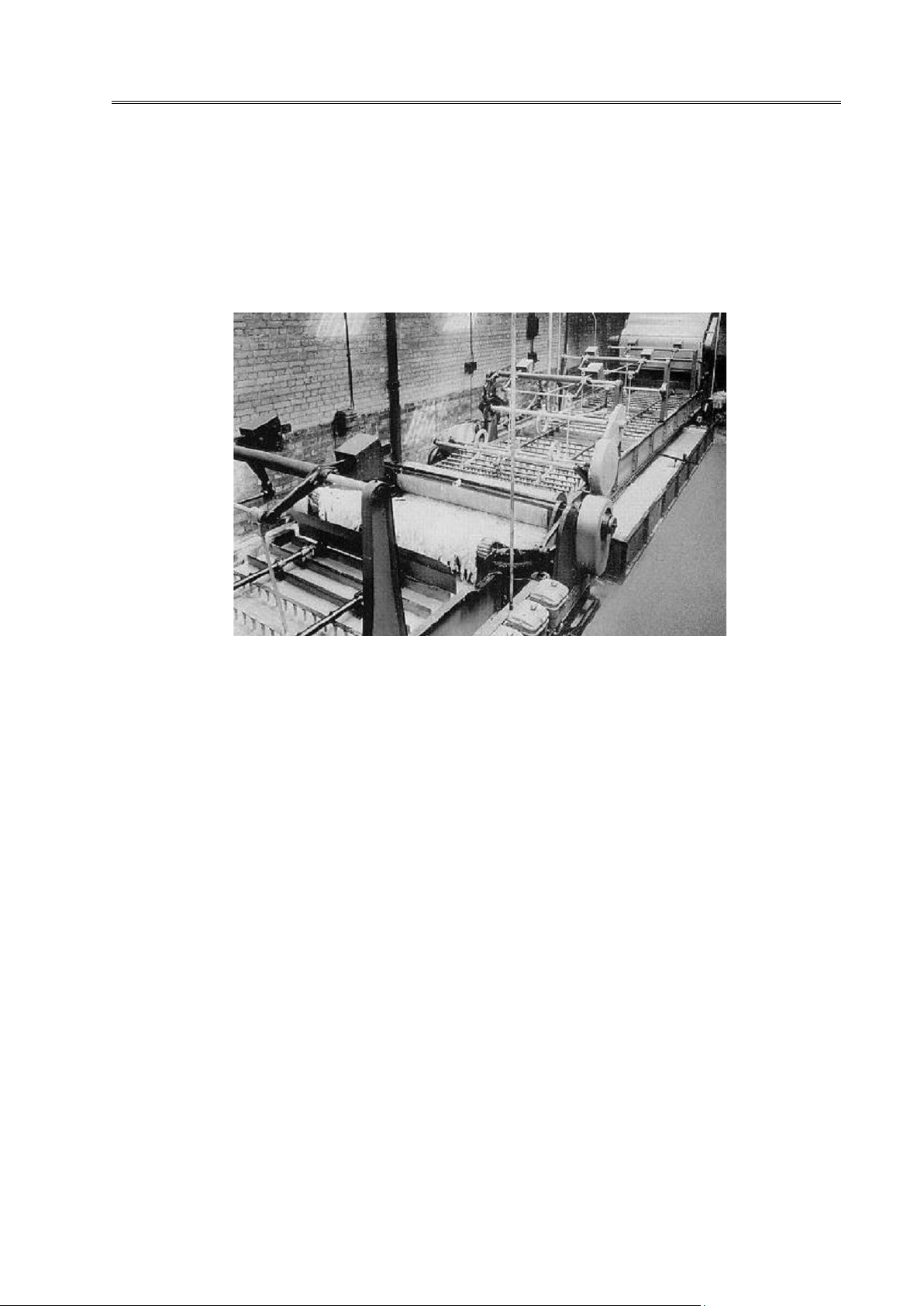

ảnh hưởng tới hiệu quả nấu vải là độ pH, nhiệt độ, lượng enzyme… c. Giặt len.

Giặt len là công đoạn tiền xử lý cơ bản trước khi xử lý nhuộm - in hoa hay

hoàn tất. Thông thường giặt len được chia làm hai giai đoạn: lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh -

Giặt lông cừu là việc giặt nguyên liệu lông để loại bỏ một phần mỡ xuống

dưới giới hạn 1% do có ảnh hưởng không tốt đến quá trình gia công cơ học. Tuy

nhiên nếu loại bỏ hết xơ mất tính đàn hồi vốn có. -

Giặt vải len là công đoạn giặt sạch tạp chất bẩn và dầu ra khỏi (nếu sợi dọc có

hồ thì cần thêm công đoạn giũ hồ), ngoài ra vải len còn có nhu cầu tạo nỉ (làm đầy

đặn) có thể kết hợp giặt ngay sau khi tạo nỉ để giảm bớt công đoạn giặt.

Giặt vải len truyền thống

d. Carbon hóa.

Đây là công đoạn này nhằm mục đích loại bỏ các tạp chất bẩn có nguồn gốc cellulose

lẫn trong lông cừu. Nguyên tắc là cellulose sẽ bị thủy phân bởi acid vô cơ (chủ yếu

là H2SO4) do vậy dễ dàng được giặt sạch. Cần loại bỏ lượng acid dư bằng cách giặt

sấy và trung hòa bằng Na2CO3. Vải có thể carbon hóa trước hoặc sau nhuộm tuy

nhiên cần lựa chọn thuốc nhuộm phù hợp. Cần phải giặt kỹ sau khi carbon hóa bởi

có thể gây loang màu do acid dư, cần tránh ánh nắng, nhiệt độ đều…

e. Tẩy trắng.

Quá trình tẩy trắng vải nhằm cho vải trắng hơn, loại bỏ tạp chất hoặc các chất màu

mà vải hấp thu trong dung dịch nấu. Nếu nhuộm vải đậm thì không cần công đoạn tẩy trắng.

Nguyên tắc tẩy trắng là sử dụng biện pháp hóa học và quang học vừa hủy màu

thiên nhiên vốn có của vải vừa làm tăng độ trắng của vải.Dưới đây là một số phương

pháp tẩy trắng thông dụng: -

Tẩy trắng bằng NaClO (natri hypocloride): trước đây sử dụng phổ biến vì rẻ

tiền, dễ kiếm, hiệu quả tẩy cao, khả năng tiệt trùng tốt. lOMoAR cPSD| 58778885

Quá trình hoàn tất vải

TS. Nguyễn Tuấn Anh

+ Ngày nay chất này đã bị thu hẹp do một số nhược điểm như phá hủy màu, làm hư

hại (cellulose), không thực hiện ở nhiệt độ cao (không kết hợp được với nấu vải), độ

trắng ban đầu tốt nhưng nhanh bị ố vàng theo thời gian, không khử hết được tàn dư

của chlo, thời gian tẩy dài, thoát khí độc (chloroform).

+ Khi tẩy trắng bằng NaClO cần lưu ý độ pH (9-10), ở 25-30oC, trách tiếp xúc với kim loại… -

Tẩy trắng bằng H2O2 (hydro perocide): là chất tẩy trắng sử dụng rộng rãi nhất

trong điều kiện pH=10-11 nhiệt độ 70-100oC phân ly ra phân tử oxy hóa màu vải.

Ưu điểm của chất tẩy trắng này là đạt độ trắng cao, bền với thời gian, phương pháp

linh hoạt, có thể nấu tẩy một giai đoạn, không độc hại, sử dụng cho hầu hết các loại

vật liệu, độ ổn định cao. Nhược điểm là giá đình cao, H2O2 dễ bị phân hủy khi có

xúc tác kim loại. Chất tẩy trắng H2O2 áp dụng cho vải bông, tơ tằm, len… -

Tẩy trắng bằng NaClO2 (natri chloride): là chất tẩy dạng bột dễ hòa tan trong

nước, ở nhiệt độ cao, môi trường acid NaClO2 chuyển thành HClO2 phân hủy thành

oxy nguyên tử, phá hủy màu của cellulose. Ưu điểm của chất tẩy này là có thể nấu

tẩy cùng một giai đoạn, xơ ít bị phá hủy, chất sáp không bị phá hủy hoàn toàn nên sờ

tay xốp, mềm mại, tẩy được cả vải tổng hợp. Nhược điểm là ăn mòn mạnh thiết bị,

độc hại (dễ nổ), mùi hôi, ô nhiễm môi trường, không tương thích thuốc nhuộm nên

sử dụng rất hạn chế. -

Tẩy trắng bằng phương pháp khử áp dụng cho các loại tơ tằm sau khi chuội

xong chủ yếu dùng để tăng trắng. Chất tẩy trắng sử dụng chủ yếu là NaHSO3,

Na2S2O4 ở 20-50oC trong 45-60 phút, giặt ấm sau đó giặt lạnh. f. Tăng trắng quang học.

Để nâng cao độ trắng của vải đã tẩy, người ta dùng chất tăng trắng quang học. Các

chất này có khả năng hấp thụ ánh sáng thiên nhiên và phản quang những tia ở vùng

xanh tím hợp với sắc trắng ngà của vải thành ánh trắng xanh, nâng cao độ trắng cho vải.

Các chất tăng trắng được xem là thuốc nhuộm trắng, đối với vải sợi bông là thuốc

nhuộm trực tiếp màu trắng, với polyester là thuốc nhuộm phân tán… Công nghệ

trăng trắng quang học sử dụng phương pháp liên tục hoặc gián đoạn gồm ngấm ép,

sấy khô (xử lý nhiệt). Có thể tiến hành riêng rẽ hoặc qua xử lý kết hợp với tẩy trắng hay hoàn tất cuối cùng.

2.2.5. Làm bóng (mercerize).

a. Nguyên lý.