Preview text:

CHƯƠNG 3: THIẾT KẾ THI CÔNG NỀN ĐƯỜNG

1. Phương pháp thi công

1.1. Công tác chuẩn bị thi công nền

Đây là tuyến đường thiết kế mới, con đường bây giờ chưa hình thành, chưa có khuôn

đường, vì thế trước hết ta phải:

+ Vạch định giới hạn đường: Sau khi khôi phục tuyến, tiến hành đo đạc dải đất dành cho

đường, ghi chú phần đất chiếm dụng thuộc đơn vị nào, tình hình canh tác và các công trình

kiến trúc cần di chuyển, đồng thời bàn giao các thủ tục cho đơn vị phụ trách việc xử lý phá

dỡ và chiếm dụng đất.

+ Lên khuôn nền đường: Trước khi thi công nền đường phải dựa vào các cọc tim tuyến và

bản vẽ thiết kế để đánh dấu mép lề đường trên thực địa, đánh dấu các vị trí cụ thể như chân

taluy nền đắp, đAnh taluy nền đào, rBnh biên…

+ DEng máy đào tiến hành phá các gốc cây và dọn dẹp các tảng đá, tạo điều kiện để máy ủi

thi công kết hợp với công nhân tạo hình dạng sơ bộ của nền đường.

1.2. Tính toán máy móc, công nhân và thời gian chuẩn bị

- Từ điều AA.11214 định mức 1776: Phát rừng tạo mặt bằng bằng cơ giới có mật độ cây <

5 cây/100m2. Ta có tổ hợp máy móc và công nhân như sau:

+ Máy ủi 110CV: 0.03 ca/100m . 2

+ Máy ủi 108CV: 0.0045 ca/100 2

- Diện tích con đường cần khai phá là: 9m × 5236 = 47124 m2

- Số ca máy, nhân công cần thiết là Nhân công 3/7: công Máy ủi 110CV: = 14 Ca. Máy ủi 108CV: = 2 Ca.

Với máy chính là Máy ủi110CV, ta chọn 1 máy. Thời gian chuẩn bị là 7 ngày. Từ đó cần 1

máy ủi 110CVvà 28 công nhân.

1.3. Biện pháp thi công đối với từng mặt cắt cụ thể

- Đối với nền đường đào chữ L

DEng máy đào và máy ủi đào từ trên đAnh xuống, sau đó ủi xuống ta luy âm. Đối với nền

đào chữ U, dEng máy đào, máy ủi kết hợp với ôtô tự đổ vận chuyển đất đổ đi.

- Đối với nền đắp

San ủi bằng máy san kết hợp với nhân lực, chiều dày mỗi lớp san rải 20-30 cm, sau đó lu

lèn bằng máy lu bánh cứng đạt độ chặt K=0.98.

- Đối với những đoạn địa chất là đá

DEng phương pháp nổ mìn kết hợp với nhân lực để đào.

1.4. Yêu cầu về sử dụng vật liệu

-Vật liệu sử dụng làm nền đương phải tuân thủ đúng hồ sơ thiết kế, phải được kiểm tra kỹ về

thành phần hạt, độ nhiễm bẩn, kích thướt hạt. Đồng thời phải đảm bảo đúng các tính chất

cơ lý của đất tại thời điểm sử dụng, tránh trình trạng vật liệu có độ ẩm quá cao ( chẳng hạn

khi chở vật liệu bị mưa).

-Đối với nền đường đào, lớp trên cEng là lớp sét màu nâu đỏ có cường độ tốt nên có thể dEng

làm nền hạ. Cần chú ý loại bỏ hoàn toàn các gốc cây, rễ cây và xác thực vật cũng như lớp hữu cơ.

-Đối với nền đắp, phải cố gắng chọn vật liệu đất đá có chất lượng tốt tại chỗ để đắp nền đường

và tiến hành đầm chặt theo yêu cầu qui định để nền đường ổn định và ít biến dạng.

-Để tiết kiệm đầu tư và chiếm dụng ít đất ruộng, thường phải tận dụng nền đào và các công

trình phụ thuộc hoặc tại các hố lấy đất tại các vEng đất trống đồi trọc… làm đất đắp nền.

1.5. Yêu cầu về công tác thi công

-Để nền đường có tính năng sử dụng tốt, vị trí, cao độ, kích thước mặt cắt, qui cách vật liệu,

chất lượng đầm nén hoặc sắp xếp đá của nền đường phải phE hợp với hồ sơ thiết kế và các

qui định hữu quan trong qui phạm kỹ thuật thi công. Yêu cầu này có ý nghĩa là phải làm tốt

công tác lên khuôn đường phục vụ thi công, phải chọn vật liệu sử dụng một cách hợp lý,

phải lập luận và hoàn chAnh qui trình thao tác kỹ thuật thi công và chế độ kiểm tra nghiệm thu chất lượng.

-Chọn phương pháp thi công thích hợp tEy theo điều kiện địa hình, tình huống đào đắp, loại

đất đá, cự ly vận chuyển, thời hạn thi công và công cụ thiết bị phải điều phối sử dụng nhân

lực máy móc một cách hợp lý.

-Các hạng mục công tác xây dựng nền đường phải phối hợp chặt chẽ, công trình nền dường

cũng phải phối hợp tiến độ với các công trình khác và tuân thủ sự bố trí sắp xếp thống nhất

về tổ chức, kế hoạch thi công của toàn bộ công việc xây dựng đường nhằm hoàn thành

nhiệm thi công đúng hoặc trước thời hạn.

-Thi công nền đường phải quán triệt phương châm an toàn sản xuất, tăng cường giáo dục về an

toàn phòng hộ, qui định các biện pháp kỹ thuật đảm bảo an toàn. 2. Thi công cống:

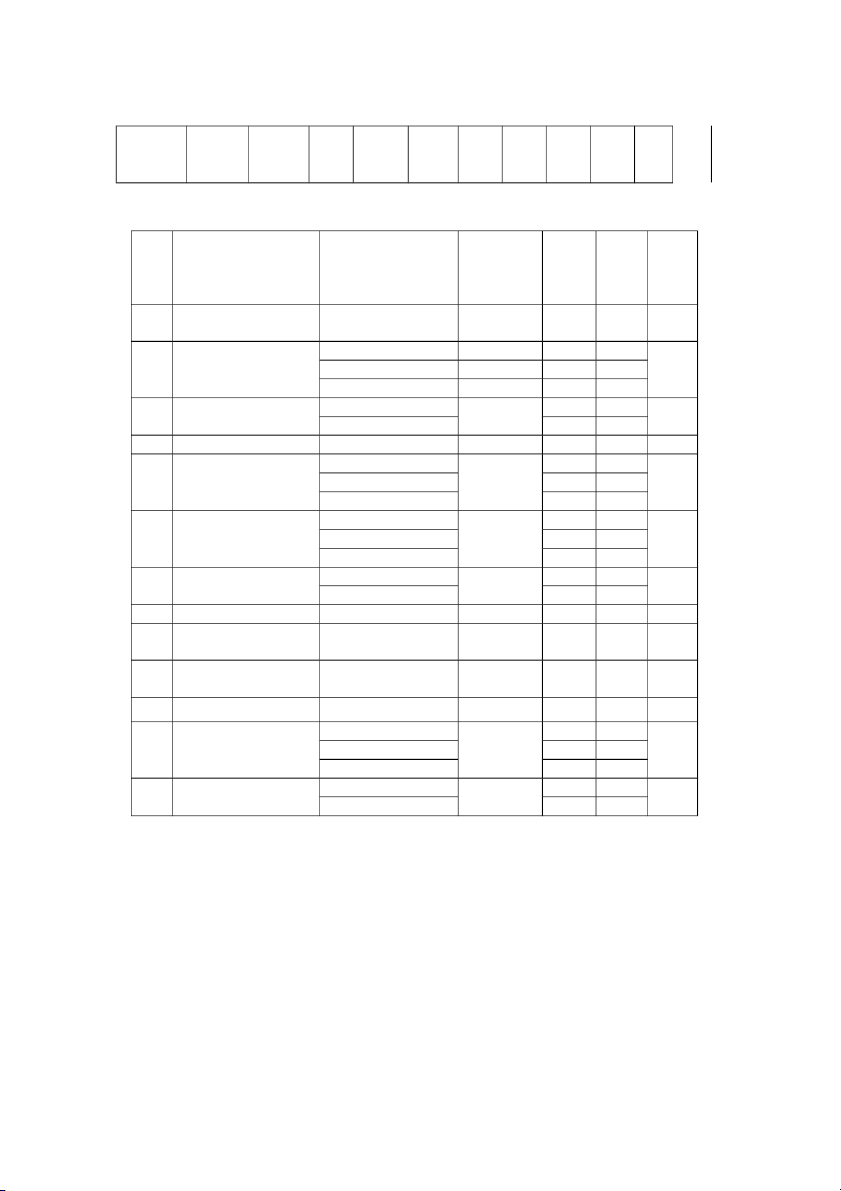

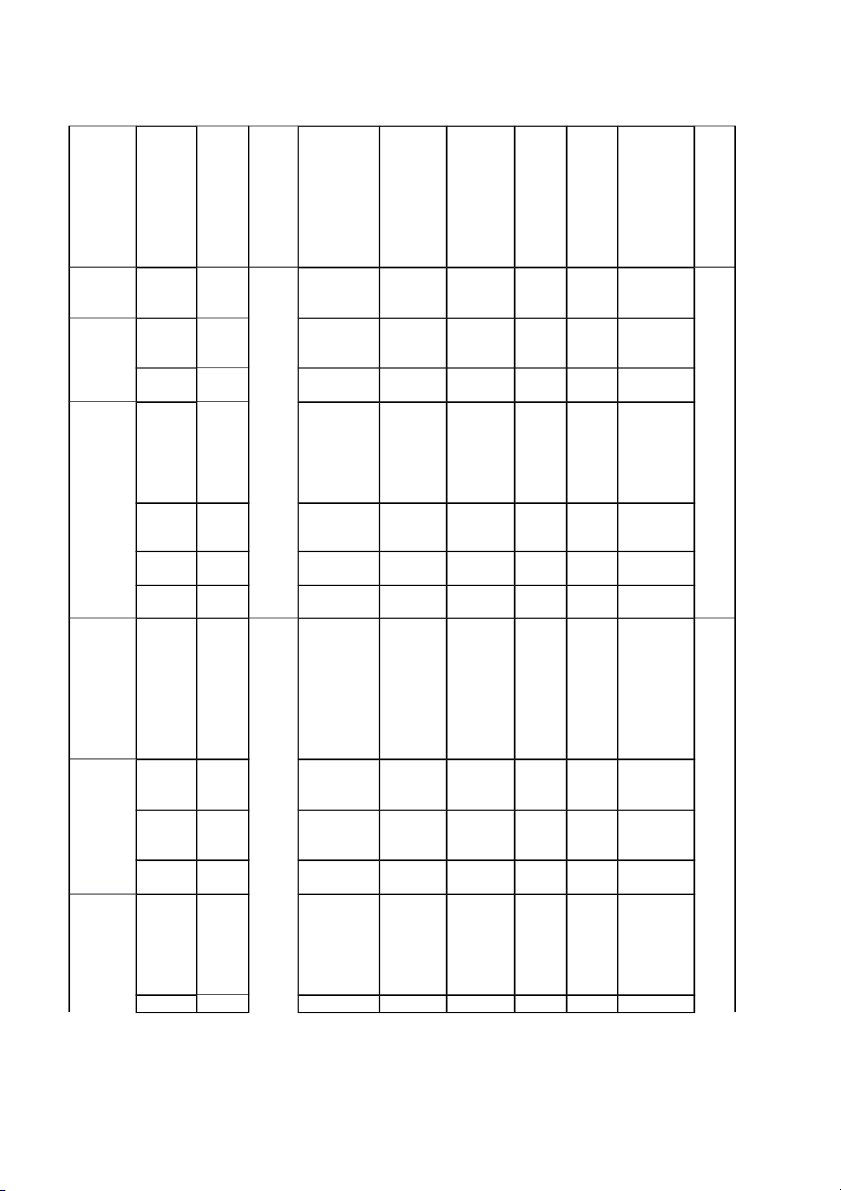

2.1. Thống kế số lượng cống Chiều dày Khẩu Chiều sâu nước Vận tốc nước Cống Lý trình thành Số lượng độ (m) dâng (m) chảy (m/s) cống(m) C4 Km2 + 036.72 2 0.15 2 1.975 3.24

2.2. Cấu tạo thân, móng cống, thượng hạ lưu

- Thi công cống theo kiểu lắp ghép, các đốt cống được chở đến bằng xe tải có móc cẩu.

- Thân cống: là các đốt cống BTCT M200 đúc sẵn dài 2.5m lắp ghép lại.

- Móng cống: vì địa chất nơi đây khá tốt nên không cần phải đóng cừ tràm.

- Cấu tạo móng cống từ trên xuống như sau:

+ Lớp bê tông M150 đá 2×4 dày 20 cm.

+ Lớp bê tông M100 đá 4×6 dày 15 cm.

+ Lớp cát hạt trung dày 10 cm tạo phẳng.

- Gối cống phải đặt ngập trong móng để mặt trên của gối trEng với mặt trên của móng.

Thượng hạ lưu: Tường đầu, tường cánh bằng bê tông đá 2×4 M150. Sân cống bằng đá hộc xây M100.

2.3. Các bước thi công cống

- Trình tự xây dựng cống được tiến hành như sau:

+Khôi phục cọc vị trí cống ngoài thực địa.

+ Vận chuyển và bốc dở các bộ phận cống đến vị trí xây dựng. + Đào hố móng.

+ Xây lớp đệm, xây móng cống. + Đặt đốt cống.

+ Xây đầu cống gồm tường đầu, tường cánh, lát đá 1/4 nón mố và lớp móng.

+ Làm lớp phòng nước và mối nối ống cống.

+ Đắp đất trên cống và lu lèn chặt.

+ Gia cố thượng lưu và hạ lưu cống.

2.3.1. Khôi phục cống ngoài thực địa:

- Dựa vào các bản vẽ: Trắc dọc bình đồ để xác định vị trí cống và cao độ đáy cống ngoài thực địa.

- DEng máy kinh vĩ, thủy bình để đo đạc vị trí tim cống, đóng cọc dấu thi công.

- Trong suốt quá trình thi công cống luôn phải kiểm tra cao độ và vị trí cống, nên bố trí

công tác này gồm 2 người.

2.3.2. Vận chuyển và bốc dở các bộ phận của cống:

Sử dụng xe ôtô tải 10T có thành để chở đốt cống ra công trường.

2.3.3. Đào hố móng, làm móng cống:

- Khối lượng xác định theo công thức sau: V = a x L x h

a: Chiều rộng đáy hố móng, tEy thuộc váo

loại cống a = 2 x 0.15 + 1.5 + 2 x 0.5 = 2.8m

L: Chiều dài cống, L = 10m h: Chiều sâu hố

móng h = 0.2 + 0.15 + 0.1 = 0.45m

V = 2.8 x 10 x 0.45 = 13.76m 3

- Tính ca máy và nhân công

DEng máy đào ≤ 1.25 m để đào móng cống. Số ca máy cần thiết để đào móng cống được 3 tra định mức.

(AB.2512), đất cấp III

+ Năng suất: nhân công 3/7: 7.48 công/100m 3

+ Máy thi công: Máy đào <=1.25 m : 0.321 (ca/100m 3 ) 3

Vậy số ca máy cần làm việc là: N = = 0.0441 (ca/100m ) 3

Chọn 1 máy trong 1 ngày

Số nhân công 3/7 cần thiết là: N = công.

Chọn 2 công nhân trong 1 ngày 2.3.4. Thi công móng cống

2.3.4.1. Thi công lớp đệm cát hạt trung tạo phẳng dày 10cm

+ Khối lượng cát đổ: 10 × 0.1 × 2.8 = 3.06 m3

+ Nhân công 3.0/7: 0.58 công/1m3 (AB.13412).

Vậy số công nhân cần thiết: 3.06 x 0.58 = 1.7748 công. Làm trong 1 ngày cần 2 công nhân.

2.3.4.2. Thi công lớp bê tông M100 đá 4x6 dày 15cm

+ Khối lượng bê tông đổ: 10 × 0.15 × 2.8 = 4.5864 m3

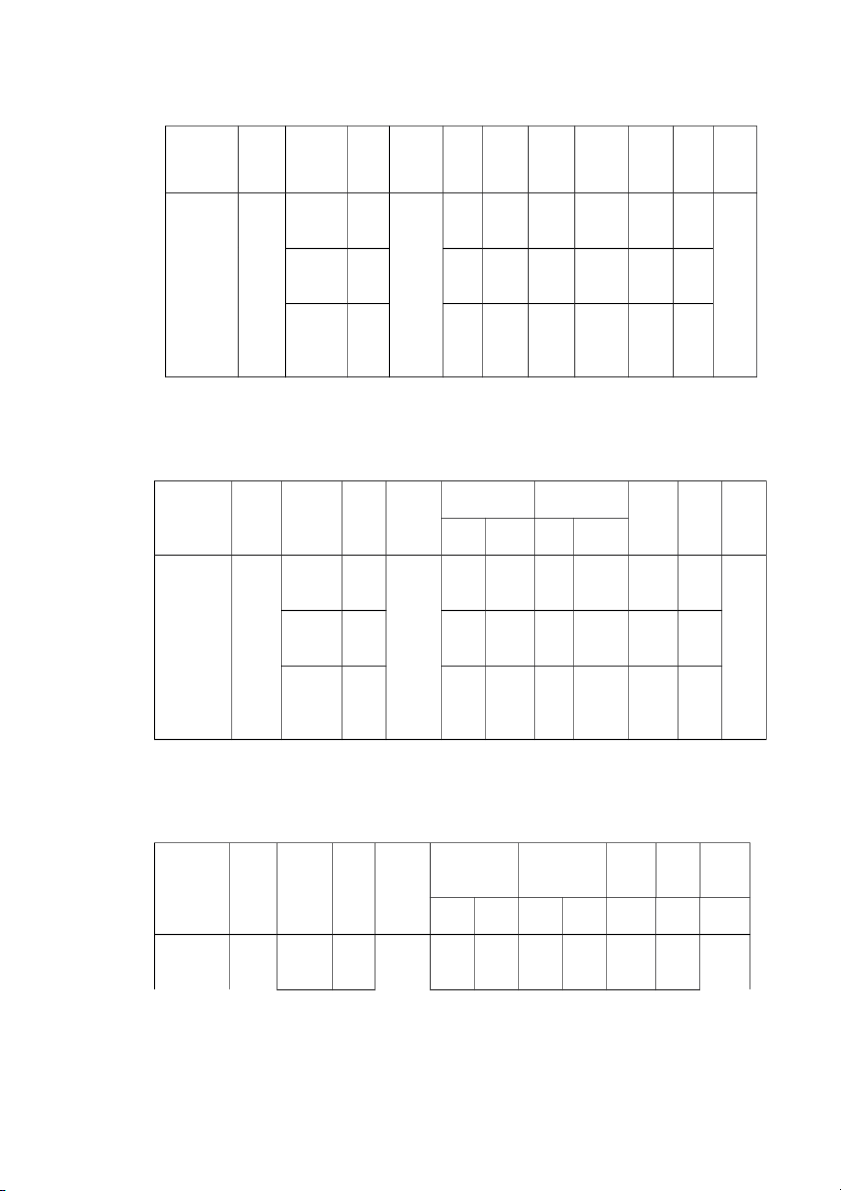

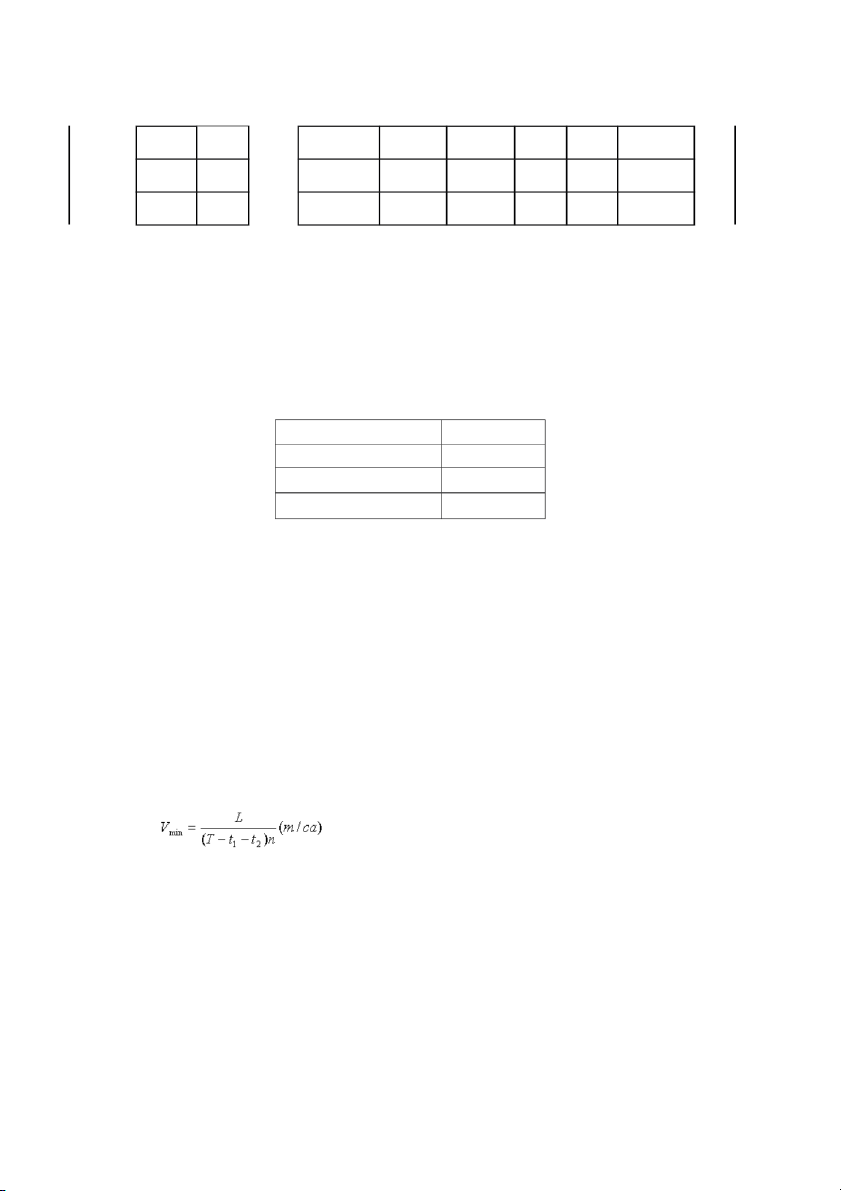

Bảng. Máy móc và nhân công thi công lớp bê tông M100 đá 4×6 MHĐM Hạng Thành Đơn Khối

Định mức Công, ca máy Số Số mục công phần nhân vị lượng NC Máy NC Máy máy tác hao phí công Thời gian Nhân Bê AF.11120 công công 4.5864 0.89 4.082 5 1 tông 3/7 lót Máy móng trộn ca 0.095 0.4082 1 250l Máy đầm bàn ca 0.089 0.4357 1 1KW

2.3.4.3. Thi công lớp bê tông M150 đá 2x4 dày 20cm

Khối lượng bê tông đổ: 10×0.2×2.8 = 6.12m 3

Bảng. Máy móc và nhân công thi công lớp bê tông M150 đá 2×4 Hạng Công, ca Thành Định mức Số mục Đơn Khối máy Số Thời MHĐM phần nhân công vị lượng máy gian hao phí NC Máy NC Máy công tác Nhân 7.5 công công 1,23 8 3 3/7 Máy Bê trộn ca 0,095 0.5814 1 AF.11220 tông 6,12 2 250l móng Máy đầm dEi ca 0,089 0.5447 1 1.5KW

2.3.5. Lắp đặt cống vào vị trí Hạng Thành Công, ca Số Số Thời mục phần Khối Định mức máy nhân Đơn máy gian MHĐM công hao lượng công vị tác phí (cái) bhM NC Máy NC áy Lắp Nhân AG.42221 đặt công công 2 1.04 2.08 3 1 cống 4/7 Cần cẩu ca 0.05 0.1 1 10T

2.3.6. Đào móng cửa cống, sân cống

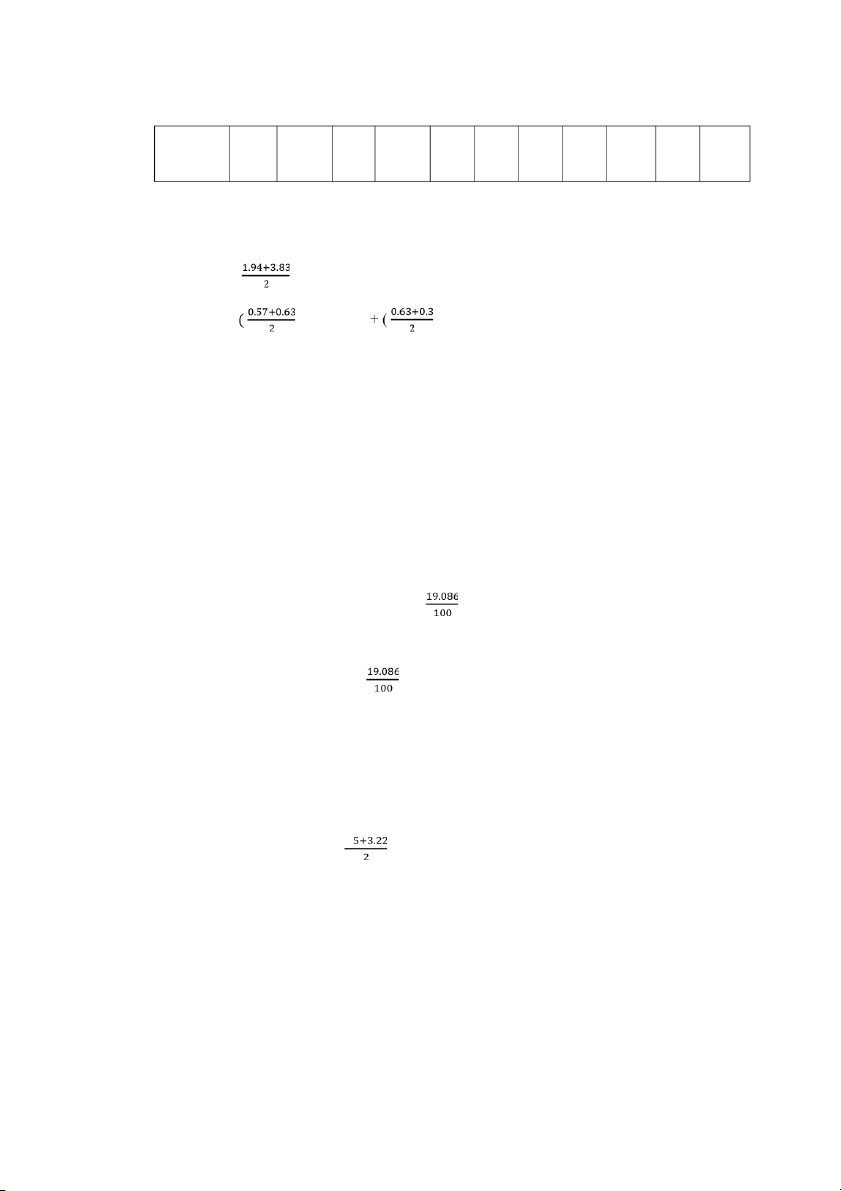

- Tính khối lượng đất cần đào Cửa cống: x 2.64 x 0.53 = 4.037m 3 Sân cống: x 2.06 x 7 )

x 1.32 x 7 ) + (0.3 x 1 x 7) = 15.049m 3

Tổng: 4.037 + 15.049 = 19.086m3.

- Tính ca máy và nhân công

DEng máy đào ≤ 1.25 m để đào móng cống. Số ca máy cần thiết để đào móng cống được 3 tra định mức.

(AB.2512), đất cấp III

Năng suất: nhân công 3/7: 7.48 công/100m 3

Máy thi công: Máy đào <=1.25 m : 0.321 (ca/100m 3 ) 3

Vậy số ca máy cần làm việc là: N = x 0.321 = 0.0613 ca

Chọn 1 máy trong 1 ngày

Số nhân công 3.0/7 cần thiết là: x 7.48 = 1.428 công.

Chọn 2 công nhân trong 1 ngày

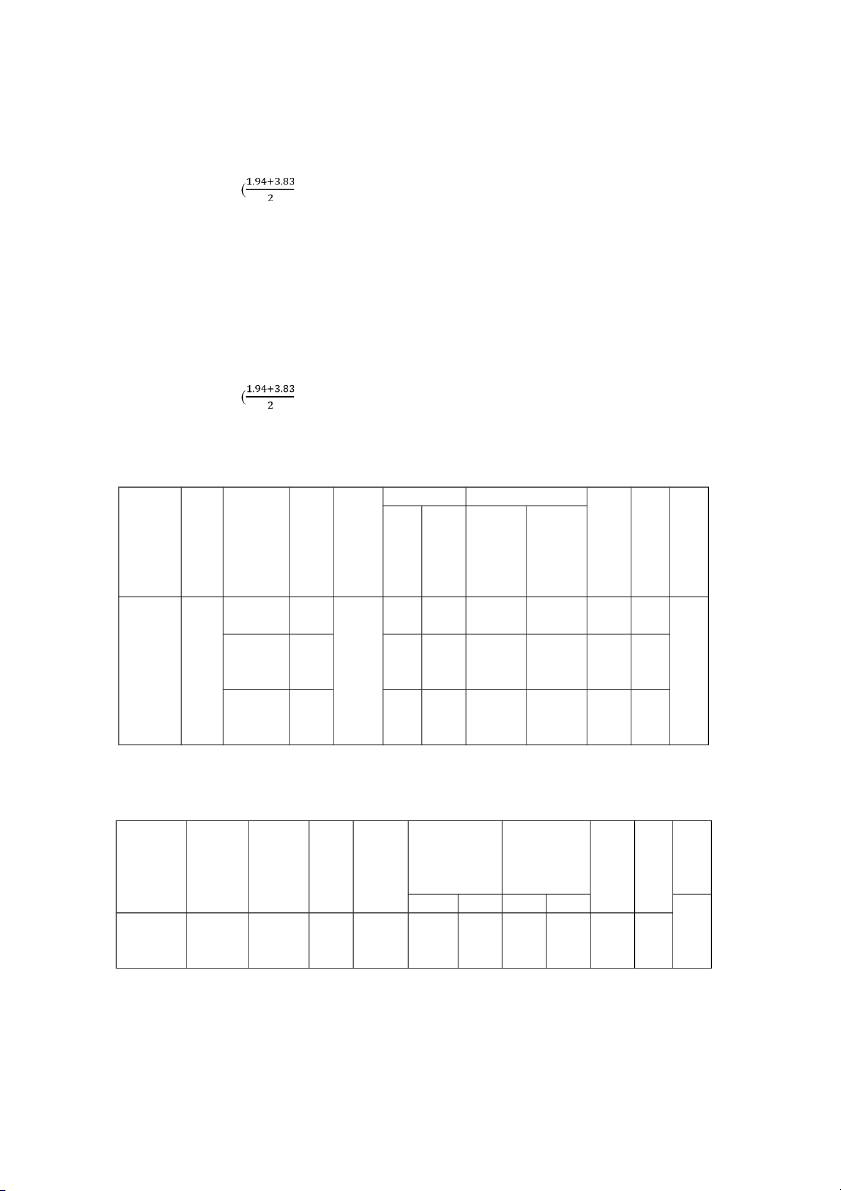

2.3.7. Thi công tường đầu, tường cánh bằng bê tông M150

- Khối lượng thi công

Tường đầu: (0.4 x 0.4 + 0.35 x 2.87 + 0.3 x 0.68) x 1.8 x 2 = 4.927m (22TCN159-86) 3

Tường cánh: (1.41 x 3.22 + 0

. x 1.7) x 0.3 x 4 = 9.2426m (22TCN159-86) 3

Tổng cộng: 4.927+9.2426=14.17 m 3

- Nhân công 3.5/7: 2.5 công/1m (AE.1 3 12).

Vậy số công cần thiết: 14.17 x 2.5 = 35.425 công. Làm trong 3 ngày cần 12 công nhân.

2.3.8. Thi công sân cống, cửa cống

2.3.8.1. Thi công lớp cát đệm dày 10cm Cửa cống: x 2.64 x 0.1) x 2 = 1.523m 3

Sân cống: ( 0.94 + 1.38 +2.08) x 0.1 x 7 + 1.68 x 0.1 x 7 = 4.256m . 3

Tổng: 1.523+4.256=5.779m . 3

Nhân công 3.0/7: 0.58 công/1m3 (AB.13412).

Vậy số công cần thiết: 5.779 x 0.58 = 3.325 công. Làm trong 1 ngày cần 4 công nhân.

2.3.8.2. Thi công lớp bằng bê tông M100 đá 4x6 dày 20cm Cửa cống: x 2.64 x 0.2) x 2 = 3.047m 3

Sân cống: (0.94 + 1.38 + 2.08) x 0.2 x 7 + 1.68 x 0.2 x 7 = 8.512m . 3

Tổng: 3.047 + 8.512 = 11.559 m . 3 Hạn Định mức Công, ca máy g Số Th Thành Khối Số MHĐ mục Đơn nhâ ời phần lượn má M côn vị NC Máy NC Máy n gia hao phí g y g công n tác Nhân 1,9 22,771 công 12 công 3/7 7 23 Bê Máy tông 0,09 1,0981 AF.112 trộn ca 11,55 1 món 5 05 2 20 250l 9 g Máy cống 0,08 1,0287 đầm dEi ca 1 9 51 1.5KW

2.3.9. Thi công đắp đất cống

Khối lượng đất đắp cống: V = (6.95+0.59) x 7 = 52.78 m3 Th Hạng Số Thành Công, ca Số ời mục Đơn Khối Định mức nhâ MHĐM phần máy má gia công vị lượng n hao phí y n tác công NC Máy NC Máy Đắp đất Nhân AB.6513 5,37 1.5 công công công 0,5278 10,18 4 0 3 trình 4/7 bằng đầm Đầm 2,68 ca 5,09 2 7 cóc cóc

2.4. Tổ chức thi công cho 1 cống điển hình Số Thời máy/ gian STT Công tác

Thành phần hao phí Khối lượng Số ca nhân thi công công Vận chuyển cống 1 Ô tô 10T 4 đốt 1 3 1 bằng ô tô 10T Máy thủy bình - 0.5 1 Đo đạc xác định hố 2 Máy kinh vĩ - 0.5 1 0,5 móng và tim cống Công nhân bậc 3/7 - 0.5 2

Đào hố móng bằng Máy đào <=1.25 m3 0.4082 1 3 13.76 1 máy đào Nhân công bậc 3/7 1.03 2 4 Thi công lớp cát đệm Nhân công bậc 3 /7 3,06 2 2 1 Thi công bê tông Máy trộn 250l 0.4082 1 5 M100 đá 4x6 dày Máy đầm bàn 1KW 4.5864 0.4357 1 1 15cm Nhân công 3/7 4.082 5 Thi công bê tông Máy trộn 250l 0.5814 1 6 M200 đá 2x4 dày Máy đầm dEi 1.5KW 6,12 0.5447 1 2 20cm Nhân công 3/7 7.53 8 Cẩu cống vào vị trí Cẩu 10T 0,1 1 7 4 đốt 1 lắp ghép Nhân công 4.0/7 2.08 3 8 Máy đào <=1.25 m3 19,086 0,0613 1 1 Đào móng cửa cống, Nhân công bậc 3/7 1,428 2 sân cống Thi công tường đầu, 9 Nhân công bậc 3.5/7 14,17 35,425 12 3 tường cánh 10 Thi công lớp cát đệm Công nhân bậc 3/7 5,779 3,352 4 1 Thi công bê tông Máy trộn 250l 1,098 1 11 M100 đá 4x6 dày Nhân công bậc 3/7 11,559 22,771 12 2 20cm Máy đầm dEi 1.5KW 1,029 1 Đắp đất công trình Đầm cóc 2,687 2 12 bằng đầm cóc 0,5278 1,5 Nhân công 4/7 5,373 4

Vậy 1 cống thi công trong vòng 16 ngày. 3. Đường điều phối 3.1. Điều phối ngang - Yêu cầu:

+ Chiếm ít nhất đất trồng trọt nhất.

+ Khi lấy đất thEng đấu để đắp nền đường cao, hoặc khi đào bỏ đất ở những nơi nền đường

sâu, phải tận dụng lấy đất hoặc đổ đất về cả hai bên để rút ngắn cự ly vận chuyển ngang.

+ Khi đào nền, đào và đổ đất thường về cả 2 bên taluy đào, trước hết phải đào các lớp phía

trên đổ ra 2 bên, sau đó đào các lớp phía dưới và đổ về phía địa hình thấp; nếu địa hình cho

phép có thể mở cửa khẩu về phía taluy thấp để vận chuyển đất thừa đổ đi.

+ Khi đắp nền đường bằng đất lấy ở thEng đấu hai bên đường thì trước tiên lấy đất ở thEng

đấu phía thấp đắp vào các lớp dưới, rồi lấy đất ở thúng đấu phía cao đắp các lớp trên. Nếu

độ dốc ngang của địa hình khá dốc thì tận dụng lấy đất ở phía cao.

+ Cự ly vận chuyển ngang trung bình bằng khoảng cách giữa các trọng tâm phần đào và phần đắp.

Ở đây, ta có thể lấy trung bình là 12km.

3.2. Điều phối dọc

3.3. Phân chia phân đoạn

Thi công nền được chia làm 16 đoạn thi công như trong bản vẽ điều phối đất.

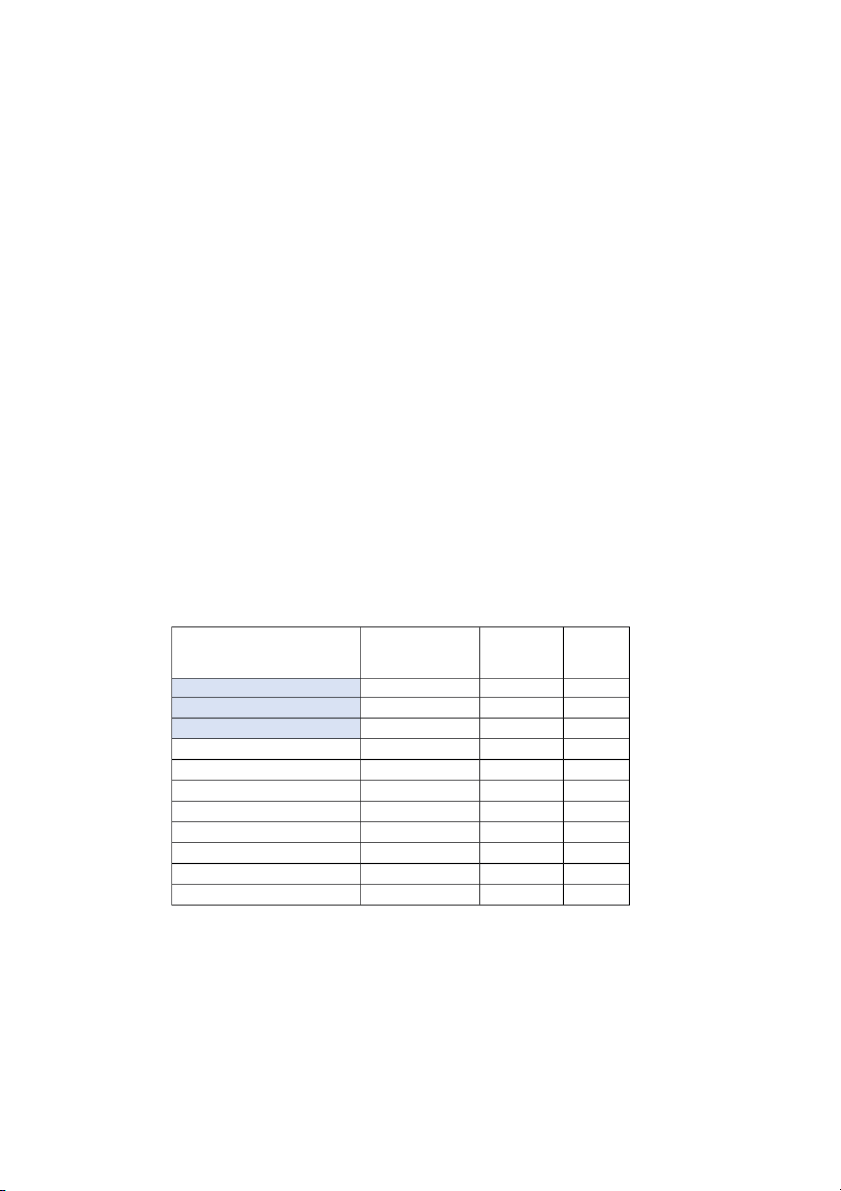

Khối lượng công việc trong từng đoạn như sau Lý trình Công tác Tổng khối Đội thực lượng (m ) 3 hiện Km 0+000 → 0+200 Đào nền 6285 I Km 0+200 →0+800 Điều Phối 2631 II Km 0+600 → 0+866.41 Điều phối (MC) 2950.29 I Km 0+866.41 → 1+300 Đào nền 4908.87 III Km 1+300 → 1+745.91 Điều phối (MC) 1855 I Km 1+745.91 → 2+036.72 Đắp nền(MC) 3004.69 II Km 2+036.72 → 2+225.06 Điều phối(MC) 9754.05 I Km 2+225.06 →2+423.30 Đào nền 9707.57 III Km 2+423.30 → 2+600 Điều phối(MC) 3446.22 I Km 2+600 → 2+700 Điều phối(MC) 1790 I Km 2+700 → 3+400 Đào nền 15617.49 III

3.4. Tính toán máy móc thời gian thi công 3.4.1. Chọn máy chính

- Dựa vào bảng phân cấp đất dEng cho công tác đào, vận chuyển và đắp đất bằng máy,

đoạn đường thi công là đất cấp III. - Nguyên tắc chọn máy

+ Chọn máy chính trước, máy phụ sau.

+ Máy chính thực hiện các công tác chính với khối lượng lớn, còn máy phụ thực hiện các

công tác phụ với khối lượng nhỏ. Máy phụ phải phát huy tối đa công suất máy chính.

- Phải xét tổng hợp các vấn đề sau + Tính chất thi công. + Điều kiện thi công.

+ Điều kiện thiết bị máy móc hiện có.

+ Phải so sánh kinh tế - kỹ thuật tổng hợp.

- Từ đó ta đưa ra các nhận xét sau

+ Nếu là đào bỏ đi thì chọn máy đào, vì máy đào là máy đa năng rất cần cho công trường.

Nhưng cần kết hợp với máy ủi và ôtô.

+ Nếu đắp hoàn toàn thì dEng ôtô kết hợp với máy ủi và máy san.

+ Nếu cự ly vận chuyển trung bình nhỏ hơn 100m thì dEng máy ủi.

+ Nếu cự ly vận chuyển trung bình lớn hơn 100m và nhỏ hơn 500m thì dEng máy cạp đào và vận chuyển.

+ Nếu cự ly vận chuyển trung bình lớn hơn 500m thì dEng máy đào kết hợp với ôtô tự đổ. 3.4.2. Chọn máy phụ

Tổ hợp máy phụ phải có máy san, máy lu, xe tưới nước (nếu cần) và máy ủi (nếu máy chính chưa có máy ủi).

Đối với máy chính là máy ủi: có thể dEng máy phụ là máy san, máy lu, xe tưới nước.

Đối với máy chính là máy xúc chuyển: có thể dEng máy phụ là máy ủi (kéo), máy san (ủi), xe tưới nước.

Đối với máy chính là máy đào thì máy phụ là ôtô, máy ủi, máy lu, máy san và xe tưới nước nếu cần.

Dựa vào năng suất định mức, ta xác định năng suất của các máy phụ cần để đắp đất nền

đường để đạt độ chặt K= 0.98. Hạng Định mức Năng Tổng số Số Số nhân Thờ mục công nhân suất công Số ca máy công i công Đơn Khối Mã hiệu của máy gian tác vị lượng máy Đào 3.05 nền đường bằng 2 100m3 20.60 máy đào 2,3 m3 Đào nền AB.3324 62.8 Máy 15 5 3 đào dung Ca tích 2,3 m3 Máy ủi 1.1 57.13 2 Ca 0.031 110CV 6 Nhân 250.771 17 công 3/7 Công 3.99 5 Đào 1.42 Máy Điều cạp D- 222 100m3 19 2 phối từ AB.3312 26.31 2 15 Máy ủi 1.1 2 Ca 23.94 110CV Nhân 280.217 7 Công 3.99 công 3/7 7 AB.6412 Đắp 26.3 4 nền 1 đường bằng 100m3 máy đầm 16T Máy 0.42 11 1 đầm 16T Nhân công 3.99 3/7 1.1 2 Máy ủi Ca 29 110CV Thi công Máy đoạn 3 cạp D- điều 222 phối Đào vận chuyển đất bằng máy cạp 100m3 trong phạm vi <=300 m. Máy cạp 1.42 15.28 1 16m3 AB.3312 10 Nhân 3.99 86.583 9 2 công 3/7 21.70 Máy ủi 1.2 18.08 1 m3 D-492A Đắp nền đường bằng 100m máy 3 đầm 16T AB.6412 Máy 0.42 9.114 1 4 đầm Ca 16T Máy ủi 1.2 18.08 1 m3 D-492A Nhân 1.65 35.8 4 Ca công 3/7 Thi công Đào nền đoạn đào đường nền bằng 100m3 máy đào 2,3 m3 30 Máy 3.05 89.36 1 272.5 đào dung Ca 6 Đào nền tích 2,3 AB.3324 m3 3 Máy ủi 1.2 227.1 3 D-492A Ca 3 Nhân 3.99 1087.51 37 Công công 3/7 Đào vận chuyển đất bằng Đoạn máy cạp điều trong 100m3 phối phạm vi <=300 m. Máy 1.42 114.5 2 cạp D- 100m3 222 162.5 34 Máy ủi 9 1.2 135.5 2 D-492A 100m3 AB.3312 2 Nhân 3.99 648.73 19 Ca công 3/7 Đắp nền đường bằng 100m máy 3 đầm AB.6412 16T 4 Máy 0.42 68.28 đầm Ca 16T Máy ủi 1.2 195.1 3 m3 D-492A 0 Nhân 1.65 268.27 8 Ca công 3/7 Đào vận chuyển Đoạn đất bằng điều máy cạp phối trong 100m3 phạm vi <=300 239.1 33 m. 4 Máy 1.42 168.4 3 cạp D- 100m3 222 AB.3312 Máy ủi 1.2 200 3 2 D-492A 100m3 Nhân 3.99 957.16 30 Ca công 3/7 AB.6412 Đắp nền 4 đường bằng 100m máy 3 đầm 16T Máy Ca 0.42 100.4 2 đầm 3 16T Máy ủi 1.2 200 3 m3 D-492A Nhân 1.65 394.58 12 Ca công 3/7

CHƯƠNG 4 THIẾT KẾ THI CÔNG CHI TIẾT MẶT ĐƯỜNG

4.1 Kết cấu mặt đường – phương pháp thi công

Mặt đường là công trình sử dụng nhiều loại vật liệu, khối lượng công tác phân bố đồng

đều trên tuyến. Diện thi công hẹp, kéo dài nên không thể tập trung bố trí nhân lực, máy móc

trải dài trên toàn tuyến thi công. Do vậy để đảm bảo chất lượng công trình, nâng cao năng suất

ta sử dụng phương pháp thi công dây truyền.

Theo hồ sơ thiết kế kỹ thuật, kết cấu áo đường được chọn dEng là: Bê tông nhựa chặt 12.5 4cm Bê tông nhựa chặt 19 6cm

Cấp phối đá dăm loại I 15cm

Cấp phối đá dăm loại II 26cm

Điều kiện phục vụ thi công khá thuận lợi, cấp phối đá dăm được khai thác ở mỏ trong

vEng với cự ly vận chuyển là 5km, bê tông nhựa được vận chuyển từ trạm trộn đến cách vị trí thi công là 5 km.

Máy móc nhân lực: có đầy đủ các loại máy móc cần thiết, công nhân có đủ trình độ để tiến hành thi công.

4.2 Tính toán tốc độ dây chuyền

Sử dụng 2 dây chuyền thi công riêng cho lớp móng CPĐD và lớp mặt BTN. Khi thi

công lớp móng cấp phối xong sẽ có khoảng thời gian nghA để thực hiện công tác nghiệm thu

lớp móng sau đó tiến hành thi công lớp mặt BTN

4.2.1 Tốc độ dây chuyền đi công lớp móng CPĐD

a) Dựa vào thời hạn xây dựng cho phép

Do yêu cầu của chủ đầu tư, dự định thi công lớp móng cấp phối đá dăm trong 80 ngày.

Tốc độ dây chuyền thi công mặt đường được tính theo công thức sau:

L: Chiều dài toàn bộ tuyến đường thi công (m).

L=5224m n: Số ca trong 1 ngày, n=2 ca.

T: Thời gian tính theo lịch kể từ ngày khởi công đến ngày phải hoàn thành công

trình theo nhiệm vụ (ngày), T=80 ngày.

t1: Thời gian khai triển dây chuyền là số ngày kể từ ngày khởi công của tổ đầu tiên

đến ngày khởi công của tổ chuyên nghiệp sau cEng. Thông thường t = (3-6) ca, thực 1 tế t1=7 ca nên ta chọn t =7. 1

t2: Thời gian nghA việc (ngày) do thời tiết, do nghA lễ, Tết, chủ nhật.

Gọi: t21 là số ngày nghA do thời tiết xấu.

t22: Số ngày nghA việc do nghA lễ, Tết, chủ nhật.

Vì ngày thời tiết xấu (mưa) không thi công được có thể trEng với các ngày nghA. tuy

nhiên phải căn cứ tình hình cụ thể mà điều chAnh cho hợp lý. Do đó

, tuy nhiên phải căn cứ tình hình cụ thể mà điều chAnh cho hợp lý.

Do đó với t : được xác định theo số liệu dự báo thời tiết của trạm khí tượ 21 ng thuỷ văn ở

địa phương. Giả thiết t =3 ngày 21 .

t : xác định cụ thể theo lịch trong khoảng thời gian yêu cầu thi công, t 22 22=7

ngày (nghA ngày chủ nhật) chọn t2=7 ngày = =40 (m/ca)

4.2. Xác định tốc độ thi công hợp lý:

- Tốc độ thi công thực tế thường lớn hơn hoặc ít nhất là bằng tốc độ thi công tối thiểu Vmin. Vthực tế ≥ Vmin

- Để xác định Vthực tế ta thường căn cứ vào khả năng kỹ thuật, khả năng cung cấp trang thiết

bị và nguyên vật liệu quyết định. Để nâng cao năng suất lao động và hiệu quả làm việc

của các thiết bị nhất là máy chính.

- Theo kinh nghiệm: Vthực tế = (100¸200) m/ca kết hợp điều kiện Vmin= 40 m/ca ta chọn tốc

độ thi công thực tế là Vtt= 120 m/ca.

4.2.2 Tốc độ dây chuyền thi công lớp mặt BTN -

Xác định tương tự dây chuyền thi công lớp móng CPĐD với thời gian khai triển là 1

ngày. Và dự kiến thời gian thi công lớp mặt BTN là 17 ngày. - Chọn V = 400 (m/ngày)

4.3.1 Năng suất đào khuôn áo đường -

Để đào khuôn áo đường trên nền đào ta dEng máy san D144. -

Năng suất lu tính theo công thức: N= Trong đó:

T: thời gian làm việc 1 ca, T = 8 h;

L: chiều dài thao tác đoạn thi công của máy, L = 120 m;

Kt: hệ số sử dụng thời gian, Kt = 0,8;

F: diện tích công trình (m2); F = B.h Với:

B: bề rộng phần xe chạy và lề gia cố, B = 10.5 m;

h: chiều dày cả lớp kết cấu áo đường, h = 0.51 m ; F = 10.5 x 0.51 = 5.355 (m2);

t: thời gian làm việc 1 chu kỳ, t=2.L( )+2. Với

t’=thời gian quay đầu;

t’=1 phút( bao gồm cả nâng, hạ lưỡi san, quay đầu và sang số) nx=5; nc=c; ns=1; Vx=Vc=Vs=80 m/phút t = 40 (Phút)

Vậy năng suất máy san là: N = 7223.65(m3/ca)

4.3.2 Năng suất máy lu.

Để lu lèn ta dEng lu nặng bánh thép DU8A, lu nặng bánh lốp TS280 và lu nhẹ bánh thép D469

( Có kèm theo bộ phận tạo rung ) (Sơ đồ lu trình bày trong bản vẽ thi công mặt đường)

Năng suất lu tính theo công thức: (km/ca) Trong đó:

T= thời gian làm việc 1 ca, T = 8h;

Kt= hệ số sử dụng thời gian của lu khi đầm nén mặt đường; Kt = 0,8

L= chiều dài thao tác của lu khi tiến hành đầm nén, L = 0,09 (Km); V= tốc độ lu khi làm việc (Km/h);

N= tổng số hành trình mà lu phải đi: N = Nck.Nht =

Nck = số chu kỳ lu làm việc

nyc= số lần tác dụng đầm nén để mặt đường đạt độ chặt cần thiết;

n= số lần tác dụng đầm nén sau 1 chu kỳ (n = 2);

Nht= số hành trình máy lu phải thực hiện trong 1 chu kỳ xác định từ sơ đồ lu;

= hệ số xét đến ảnh hưởng do lu chạy không chính xác ( = 1,2).

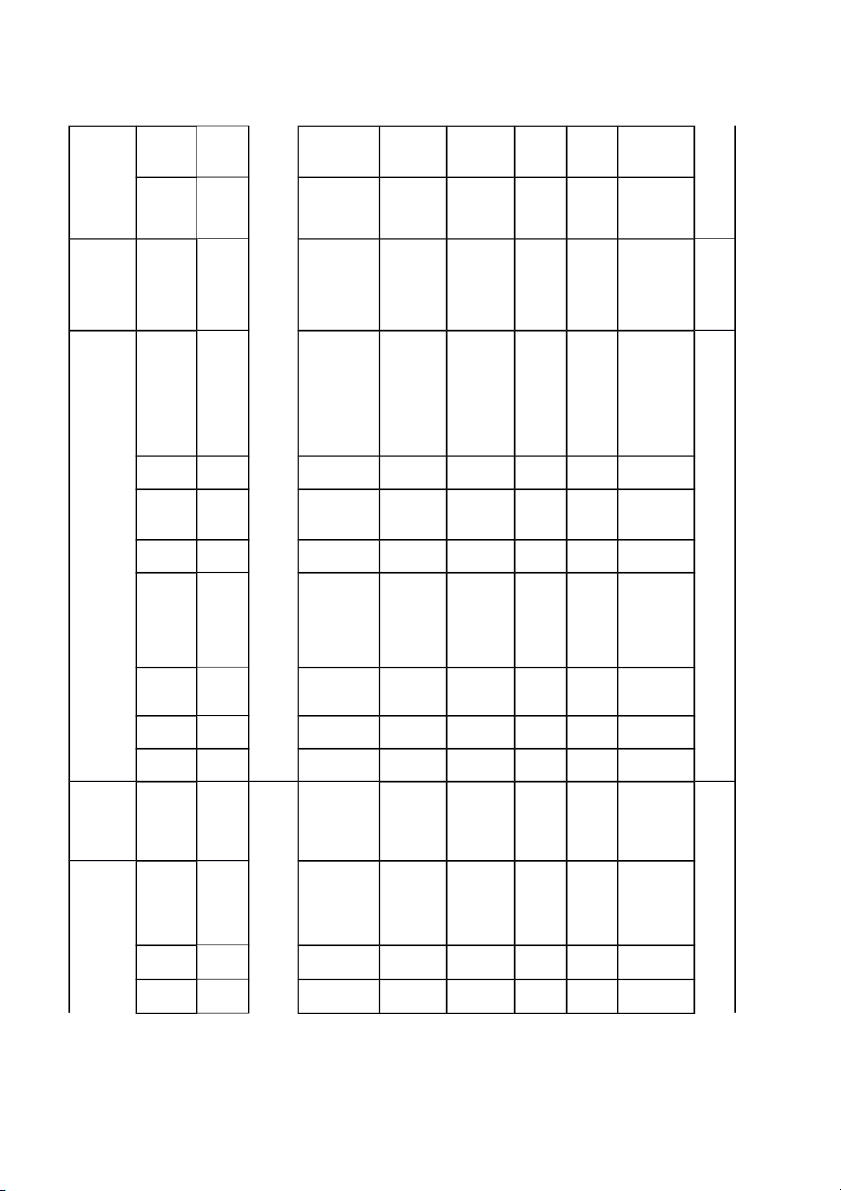

Bảng tính năng suất lu thể hiện ở phụ lục 3.4.1

4.3.3 Năng suất ôtô vận chuyển cấp phối đá dăm và bê tông nhựa

DEng xe HUYNDAI trọng tải 12T, năng suất vận chuyển: Pyc= (Tấn/ca) Trong đó:

P= trọng tải xe: P = 12 tấn.

T= thời gian làm việc 1 ca: T = 8 h.

Kt=hệ số sử dụng thời gian: Kt = 0,80.

Ktt=hệ số lợi dụng tải trọng: Ktt = 1,0.

l=cự ly vận chuyển, giả thiết cự ly vận chuyển đá dăm l = 5 km và cự ly vận chuyển

bê tông nhựa l =5 km t=thời gian xúc vật liệu và quay xe, xếp vật liệu bằng xe xúc,

thời gian xếp là 6 phút, thời gian đổ vật liệu là 4 phút.

V1= vận tốc xe khi có tải chạy trên đường tạm: V = 20 km/h. 1

V2= vận tốc xe khi không có tải chạy trên đường tạm: V = 30 km/h. 2

Thay vào công thức trên ta được: Pyc= 131.66(tấn/ca)

4.3.4 Năng suất xe tưới nhựa

DEng máy tưới D164A năng suất 30 tấn/ca 4.3.5 Năng suất máy rải

DEng máy rải SUPER 1600 năng suất N=1600 T/ca

4.4 Đào khuôn áo đường

Khối lượng đất đào khuôn áo đường là: V = B.h.L.K1.K2.K3 (m3) Trong đó:

B: Bề rộng mặt đường, B = 10.5 m;

h: Chiều dày toàn bộ kết cấu áo đường, h = 0,51 m;

L: Chiều dài đoạn thi công, L = 120 m;

K1: Hệ số mở rộng đường cong, K1 = 1,05;

K2: Hệ số lèn ép, K2 = 1,0;

K3: Hệ số rơi vBi, K3 = 1,0.

V = 10.5.0,51.120.1,05. 1,0 = 674.73 (m3)

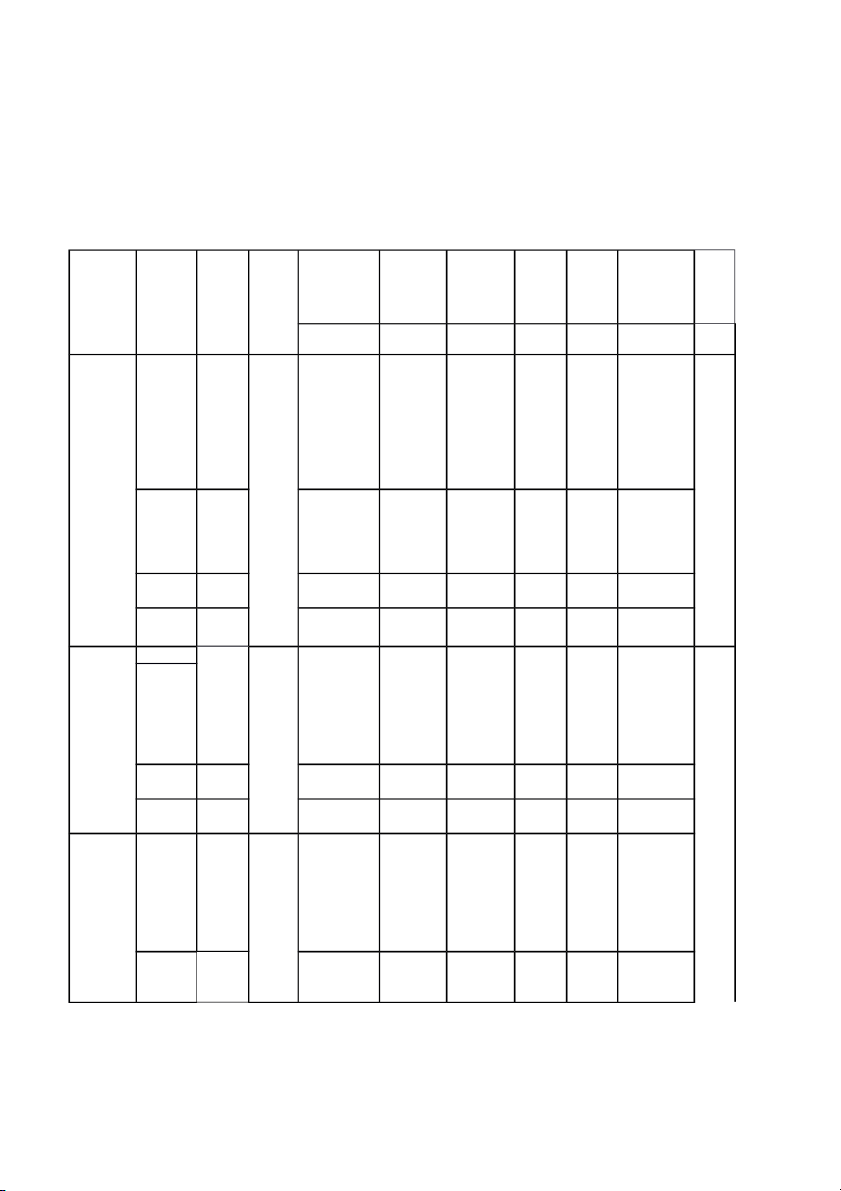

Bảng 3.4.1: Bảng khối lượng công tác và số ca máy đào khuôn áo đường Đơn Năng Trình tự công việc Loại máy Khối Số ca Số giờ vị lượng suất máy Đào khuôn áo đường Máy san m3 674.73 7223.65 0.109 0.874 trên nền đào D144

4.5 Đầm nén nền đường

Bảng 3.4.2 :Bảng khối lượng công tác và số ca máy lu đầm nén nền đường Khối Năng Số ca Trình tự công việc

Loại máy Đơn vị lượng suất máy số giờ Lu lòng đường bằng lu nặng bánh thép 4 DU8A Km 0.12 0.66 0.182 1.45

lần/điểm; tốc độ 3 km/h

4.6 Thi công các lớp áo đường

4.6.1 Thi công lớp CPĐD loại II

Vật liệu đem đến phải bảo đảm các chA tiêu theo qui định của qui trình.

Giả thiết lớp cấp phối đá dăm loại II vận chuyển đến vị trí thi công cách đó 5 Km. Do lớp cấp

phối đá dăm dày 26 cm, nên ta tổ chức thi công thành 2 lớp (mỗi phân lớp dày 13cm)

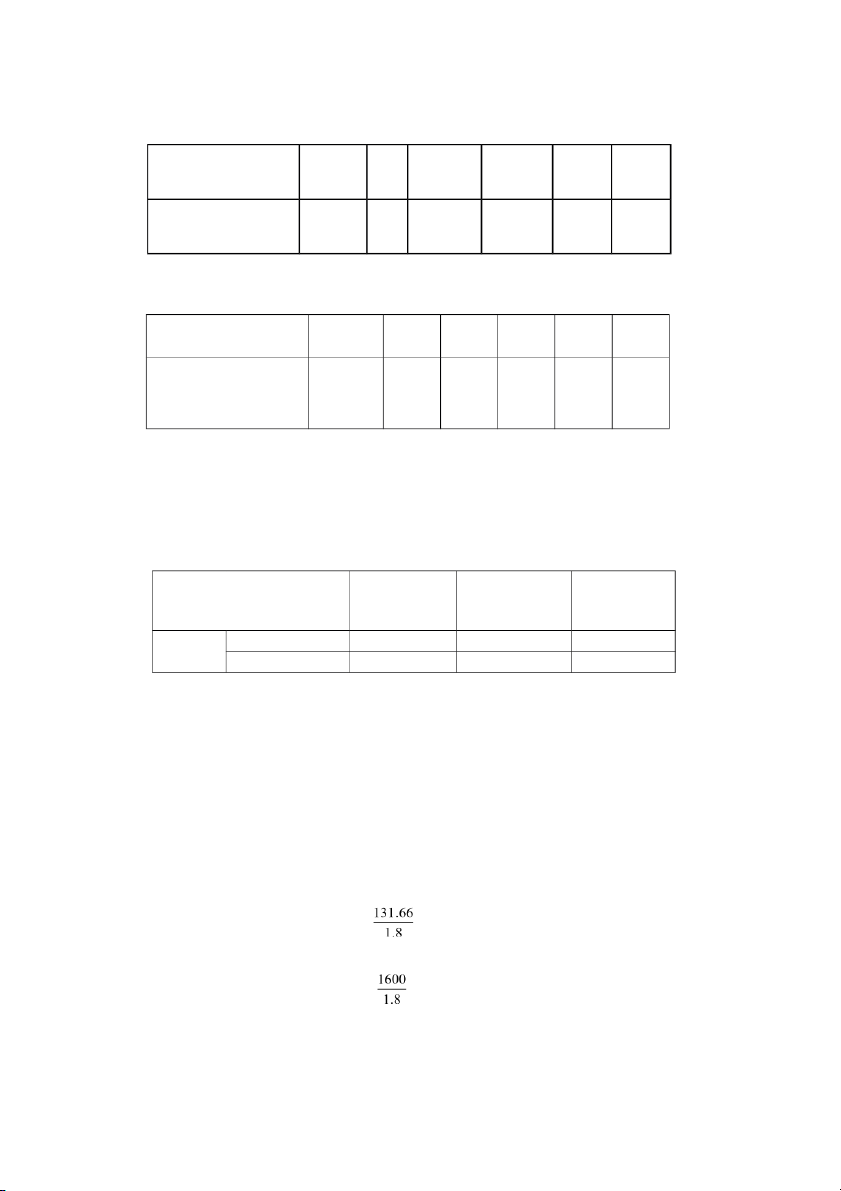

Bảng 3.4.3 : Bảng tính khối lượng CPĐD loại II Thể tích sau khi Thể tích để thi Chiều dày sau Lớp lu lèn 120m công 120m khi lu lèn(cm) (m3) (m3) Phân lớp thứ 1 13 168.48 327.6 CPĐD II Phân lớp thứ 2 15 168.48 327.6 Trong đó :

- Thể tích sau khi lu lèn được tính theo công thức: V=B.h.L(m3)

B = Bề rộng lớp CPĐD loại II (B=10.5m)

h= Chiều dày lớp đá dăm sau khi lu lèn

L = Chiều dài đoạn thi công L=120m ;

Với = dung trọng của đá dăm khi chưa lèn ép là 1.8(T/m ) 3

Năng suất vận chuyển cấp phối của ôtô là 131.66 T/ca

Vậy năng suất vận chuyển cấp phối của ôtô tính theo m /ca là 3 = 73.14 (m /ca) 3

Năng suất rải của máy supper 1600 là = 888.89(m3 /ca)

Hệ số đầm nén của cấp phối là K=1.4

Khối lượng vật liệu cho cấp phối đá dăm (lấy theo định mức dự toán phần xây dựng

1776/BXD-VP mB hiệu AD.112) là : V= 142m3/100m3.

Bảng tổng hợp khối lượng và số ca máy thi công lớp móng CPĐD loại 2 thể hiện ở bảng 3.4.2 phụ lục

Bảng lựa chọn số lượng máy và thợ máy thi công lớp móng CPĐD loại 2 thể hiện ở bảng 3.4.3 phụ lục.

4.6.2 Thi công lớp cấp phối đá dăm loại I B=8.5 m, h= 15 cm ; L = 120m

Bảng 3.4.5 : Bảng tính khối lượng CPĐD loại I

Chiều dày sau khi lu Thể tích sau khi lu Thể tích để thi công 120m Lớp lèn(cm) lèn (m3) (m3) CPĐD I 15 153 211.68

Bảng tổng hợp khối lượng khối lượng và số ca máy thi công lớp móng CPĐD loại I thể hiện ở bảng 3.4.5 (phụ lục)

4.6.3 Thi công các lớp bê tông nhựa Tốc độ thi công

của lớp mặt BTN là 400 m/ngày. - Trình tự thi công:

Tưới nhựa dính bám trên lớp CPĐD loại I ( đB tưới thấm bám sau khi thi công xong) Thi công lớp BTN chặt 19

Thi công lớp BTN chặt 12.5

a) Yêu cầu chung của thi công 2 lớp BTN.

Trước khi rải vật liệu phải dEng máy thổi sạch bụi bẩn trên bề mặt lớp móng trên. Tưới nhựa

thấm bám với lượng nhựa tiêu chuẩn 0,8 kg/m , nhựa được dEng là bi tum pha dầu 2

Hai lớp BTN đều được thi công theo phương pháp rải nóng nên yêu cầu mọi thao tác phải

được tiến hành nhanh chóng, khẩn trương, tuy nhiên vẫn phải đảm bảo các chA tiêu kỹ thuật.

Trong quá trình thi công phải đảm bảo các nhiệt độ sau:

Nhiệt độ xuất xưởng: 1300C 160 C. 0

Nhiệt độ vận chuyển đến hiện trường: 1200C1400C.

Nhiệt độ rải: 1100C130 C. 0

Nhiệt độ lu: 1100C140 C. 0

Nhiệt độ khi kết thúc lu: 70 C. 0

- Yêu cầu khi vận chuyển: Phải dEng ô tô tự đổ để vận chuyển đến địa điểm thi

công. Trong quá trình vận chuyển phải phủ bạt kín để đỡ mất mát nhiệt độ và

phòng mưa. Để chống dính phải quét dầu lên đáy và thành thEng xe, tỷ lệ

dầu/nước là 1/3. Không nên dEng chung với xe vận chuyển vật liệu khác.

- Yêu cầu khi rải: ChA được rải BTN bằng máy rải chuyên dEng. Trước khi rải

tiếp dải sau phải sửa sang lại mép chỗ nối tiếp dọc và ngang đồng thời quét một

lớp nhựa lỏng đông đặc vừa hay nhũ tương nhựa đường phân tích nhanh để

đảm bảo sự dính bám tốt giữa hai vệt rải cũ và mới. Khe nối dọc ở lớp trên và

lớp dưới phải so le nhau, cách nhau ít nhất là 20cm. Khe nối ngang ở lớp trên

và lớp dưới cách nhau ít nhất là 1m.

- Yêu cầu khi lu: Phải bố trí công nhân luôn theo dõi bánh lu nếu có hiện tượng

bóc mặt thì phải quét dầu lên bánh lu, (tỷ lệ dầu: nước là 1:3). Các lớp bê tông

nhựa được thi công theo phương pháp rải nóng được vận chuyển từ trạm trộn

về với cự ly trung bình 5 km và được dải bằng máy rải SUPPER1600

b) Tính toán khối lượng và số ca máy cần thiết Làm sạch thổi bụi.

Lượng bê tông nhựa chặt 19(dày 6 cm tra theo định mức XDCB mB hiệu AD.2321) là

16,26T/100m2. Vậy khối lượng bê tông nhựa chặt 19 là: 400 x 8 x = 446.08tấn

Lượng bê tông nhựa chặt 12.5(dày 5 cm tra theo định mức XDCB mB hiệu AD.2322) là

11.87T/100m2. Vậy khối lượng bê tông nhựa chặt 12.5 là 400 x 8 x = 379.84 tấn

Do máy rải chA rải được chiều rộng 4m nên tiến hành thi công từng đoạn dài 450 m rộng 4 m (nửa bề rộng)

Bảng 3.4.7 : Trình tự thi công 2 lớp BTN

(thi công chiều dài 400m rộng 4m) STT Trình tự công việc 1

Tới nhựa dính bám trước 4h 2

Vận chuyển hỗn hợp BTN chặt 19 3

Rải hỗn hợp BTN chặt 19 4

Lu nhẹ lớp BTN 4 lần/điểm; V=2.5km/h 5

Lu nặng bánh lốp 10 lần/điểm; V= 3 km/h 6

Lu nặng bánh thép 4 lần/điểm; V= 3 km/h STT Trình tự công việc 7

Vận chuyển hỗn hợp BTN chặt 12.5 8

Rải hỗn hợp BTN chặt 12.5 9

Lu nhẹ 4 lần/điểm; V= 2.5 km/h 10

Lu nặng bánh lốp 10 lần/điểm; V= 4km/h 11

Lu nặng bánh thép 4 lần/điểm; V= 3.5 km/h