Preview text:

lOMoAR cPSD| 58707906

KHOA CƠ KHÍ CHẾ TẠO MÁY

BỘ MÔN THIẾT KẾ MÁY

--------------- ---------------

GVHD: Văn Hữu Thịnh

Mã môn học: 241 PRIE 311126

SVTH: Nguyễn Tiến Đạt MSSV: 22158052

Tp Hồ Chí Minh, tháng 9 năm 202 4 lOMoAR cPSD| 58707906 MỤC LỤC

I. ĐỀ BÀI.......................................................................................................................1

II. YÊU CẦU.................................................................................................................2

III. NỘI DUNG THUYẾT MINH.................................................................................2

IV. TIẾN ĐỘ THỰC HIỆN...........................................................................................3

NHẬN XÉT CỦA GIÁO VIÊN....................................................................................4

PHẦN 1: TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ TRỤC CÔNG TÁC....................5

1.2. Tốc độ trục công tác................................................................................................5

1.3. Công suất trên tang dẫn băng tải.............................................................................6

1.4. Thông số đầu ra.......................................................................................................6

PHẦN 2: CHỌN ĐỘNG CƠ PHÂN PHỐI TỈ SỐ TRUYỀN.......................................7

2.1. Chọn động cơ.......................................................................................................7

2.3. Xác định tỉ số truyền của hệ dẫn động.................................................................7

2.4. Xác định công suất, momen và số vòng quay trên các trục..................................8

PHẦN 3 : TÍNH TOÁN BỘ TRUYỀN NGOÀI..........................................................10

BỘ TRUYỀN ĐAI THANG.....................................................................................10

3.1. Thông số đầu vào...............................................................................................10

3.2. Chọn loại và tiết diện đai...................................................................................10

3.3. Tính toán khoảng cách trục................................................................................11

3.4. Chiều dài đai thang............................................................................................11

3.5. Kiểm nghiệm tuổi thọ đai..................................................................................11

3.6. Góc ôm α1..........................................................................................................12

3.7. Xác định số đai Z...............................................................................................12

3.9. Lực căng dây và lực tác dụng lên trục................................................................13

PHẦN 4. TÍNH TOÁN BỘ TRUYỀN BÁNH RĂNG................................................15

BỘ TRUYỀN BÁNH RĂNG TRỤ RĂNG NGHIÊNG...........................................15

4.1. Thông số đầu vào:..............................................................................................15

4.2. Chọn loại vật liệu...............................................................................................16

4.3. Tính toán bộ truyền bánh răng trụ răng nghiêng................................................18

4.4. Kiểm nghiệm độ bền tiếp xúc............................................................................20

4.5. Kiểm nghiệm răng về độ bền uốn......................................................................21

4.6. Tổng kết bộ truyền bánh răng............................................................................24

PHẦN 5: TÍNH TOÁN THIẾT KẾ TRỤC VÀ THEN...............................................26

A.CHỌN KHỚP NỐI TRỤC.......................................................................................26

5.1. Thông số đầu vào..............................................................................................26 lOMoAR cPSD| 58707906

5.2. Chọn khớp nối trục............................................................................................26

5.3. Kiểm nghiệm khớp nối......................................................................................27

5.4. Lực hướng tâm của khớp nối tác dụng lên trục..................................................28

B. TÍNH TOÁN THIẾT KẾ TRỤC VÀ THEN...........................................................29

5.6. Chọn vật liệu chế tạo trục..................................................................................29

5.8. Tính sơ bộ đường kính trục................................................................................29

5.9. Tính khoảng cách gối đỡ và điểm đặt lực..........................................................30

5.10. Xác định đường kính và chiều dài các đoạn trục..............................................32

5.11. Kiểm nghiệm trục về độ bền mỏi khi quá tải...................................................38

5.12. Tính toán chọn then.........................................................................................44

5.13. Chọn vật liệu then............................................................................................44

5.14. Kiểm nghiệm then bằng...................................................................................44

PHẦN 6. TÍNH TOÁN Ổ LĂN...................................................................................46

6.1. Trục I.................................................................................................................46

6.2. Trục II................................................................................................................48

PHẦN 7: TÍNH TOÁN VỎ HỘP VÀ CÁC CHI TIẾT PHỤ......................................51

7.1. Tính toán vỏ hộp................................................................................................51

7.2. Các chi tiết phụ..................................................................................................53

PHẦN 8. TÓM TẮT THÔNG SỐ THIẾT KẾ............................................................57

TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ TRỤC CÔNG TÁC..............................57

CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN............................................58

TÍNH TOÁN BỘ TRUYỀN NGOÀI.......................................................................59

TÍNH TOÁN THIẾT KẾ TRỤC VÀ THEN............................................................63

TÍNH TOÁN VÀ CHỌN Ổ LĂN.............................................................................66

DUNG SAI VÀ LẮP GHÉP.....................................................................................67

TÀI LIỆU THAM KHẢO...........................................................................................68 lOMoARcPSD| 58707906

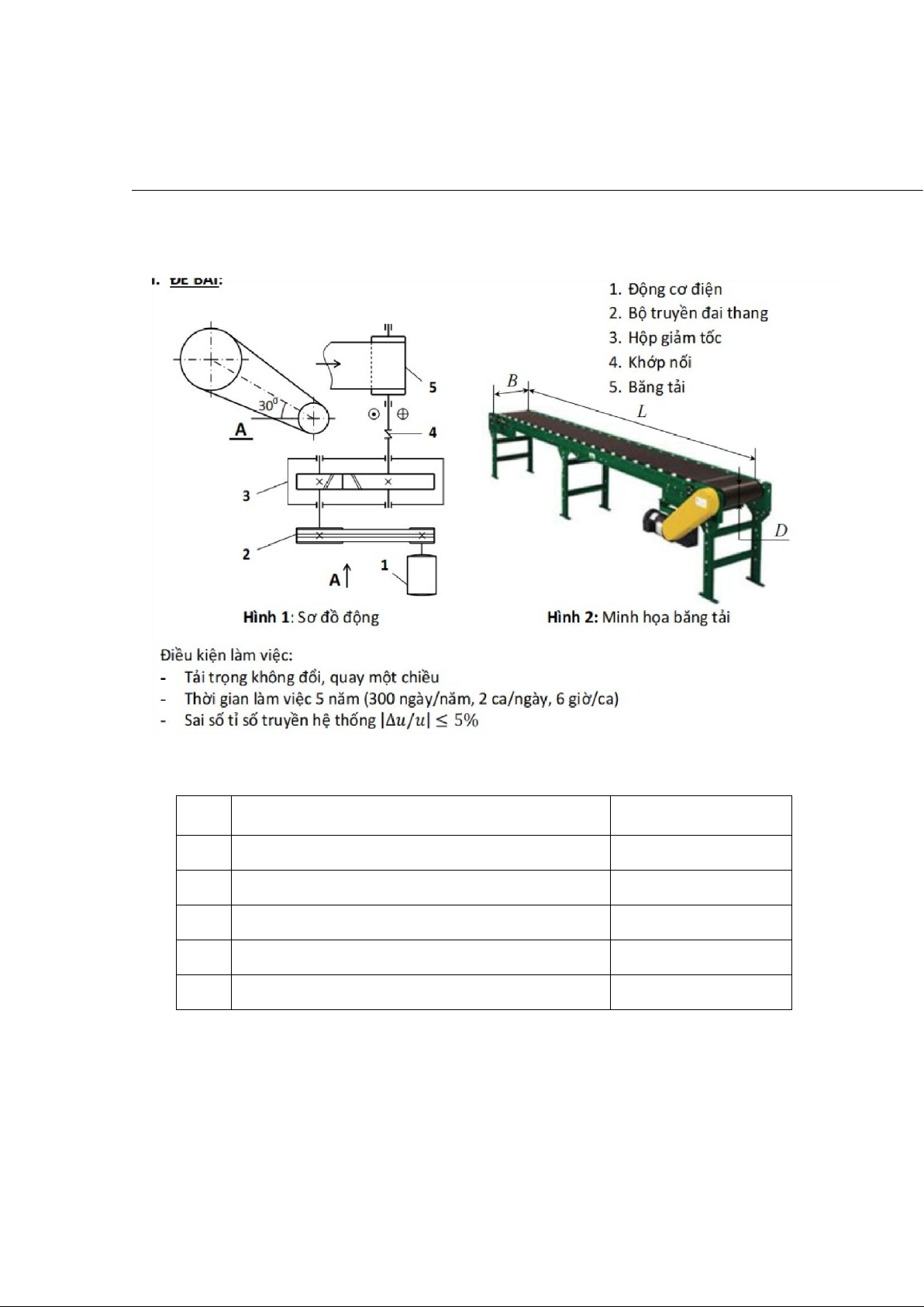

Trường ĐHSPKT TP.HCM I. ĐỀ BÀI Khoa : Cơ khí Chế tạo máy ĐỒ ÁN

Bộ môn: Kỹ thuật công nghiệp

KỸ THUẬT CÔNG NGHIỆP 1

Đề số: 02 -- Phương án: 08

Số liệu cho trước: Vật liệu vận tải đá dăm STT Tên gọi Giá trị 1 Năng suất Q (tấn/giờ) 140 2

Chiều dài băng tải L (m) 45 3

Chiều rộng băng tải B (mm) 1000 4

Đường kính tang dẫn động D (mm) 250 5

Vận tốc băng tải v (m/s) 1,5 II.YÊU CẦU

1. 01 tập thuyết minh tóm tắt các thông số thiết kế (theo quy định của BM)

2. 01 bản vẽ chi tiết (khổ A3, vẽ chì)

3. 01 bản vẽ lắp HGT (khổ A0, bản in)

4. Phiếu chấm điểm của GVHD và GVPB lOMoARcPSD| 58707906 5. Bản thuyết minh nháp

6. Tất cả bản vẽ nháp đã duyệt trước đó III.

NỘI DUNG THUYẾT MINH –

Phần 1: Tính công suất và tốc độ của trục công tác– Phần 2: Chọn động

cơ và phân phối tỉ số truyền. –

Phần 3: Tính toán bộ truyền ngoài. –

Phần 4: Tính toán bộ truyền bánh răng. –

Phần 5: Tính toán thiết kế trục và then. –

Phần 6: Tính toán và chọn ổ lăn. –

Phần 7: Tính toán vỏ hộp, xác định kết cấu các chi tiết máy, chọn khớp

nối vàcác chi tiết phụ. –

Phần 8: Lập bảng tóm tắt các thông số thiết kế và bảng dung sai lắp ghép.

IV. TIẾN ĐỘ THỰC HIỆN Tuần

Nội dung thực hiện GVHD 01

- Nhận đề đồ án môn học online.

- Phổ biến nội dung, yêu cầu ĐAMH 02

- Tính công suất và số vòng quay trục công tác

- Tính toán chọn động cơ và phân phối tỉ số truyền 03

- Tính toán thiết kế bộ truyền ngoài HGT: Bộ truyền đai 04

- Tính toán thiết kế bộ truyền bánh răng trong HGT

- Kiểm tra sai số TST của toàn hệ thống

05-06 - Tính toán, thiết kế trục và vẽ kết cấu trục - Chọn khớp nối 07 - Tính toán ổ lăn - Tính toán then 08 - Tính toán vỏ hộp

- Xác định kết cấu các chi tiết máy

- Chọn các chi tiết phụ 9-10

- Bản vẽ lắp HGT (vẽ máy, khổ giấy A0) lOMoARcPSD| 58707906 11

- Bản vẽ chi tiết do thầy chỉ định (vẽ chì, khổ giấy A3) 12

- Hoàn thiện tài liệu thuyết minh và bản vẽ theo yêu cầu của ĐAMH 13 - Nộp cho GVHD

- GVHD chấm điểm hướng dẫn

NHẬN XÉT CỦA GIÁO VIÊN

…………………………………………………………………………………………

…………………………………………………………………………………………

………………………………………………………………………………………...

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………….......

…………………………………………………………………………………………

…………………………………………………………………………………………

………………………………………………………………………………………...

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………………

…………………………………………………………………………………………

………………………………………………………………………………………… GVHD (Ký tên) lOMoARcPSD| 58707906

PHẦN 1: TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ TRỤC CÔNG TÁC

1.1. Tốc độ trục công tác. n 6.10 tải = 4 v

(vòng/phút) (3.10 trang 79 [2]) πD Trong đó: ntải(v/ph)

:Tốc độ trục công tác v (m/s) : Vận tốc băng tải. D (mm)

: Đường kính tang dẫn động băng tải. Theo số liệu ta có:

ntải = 6.104 v = 6.104 .0,4=34,72( vòng )

πD π .220 p útℎ

1.2. Công suất trên tang dẫn băng tải

Ptải=k(c.L.v+0,00015.QL) (Công thức 1.18 trang 15,[2]) Trong đó:

k: Hệ số phụ thuộc vào chiều dài băng tải.

- k= 1.10 khi L = (16 ÷ 30) m.

- k= 1.05 khi L = (30 ÷ 45) m.

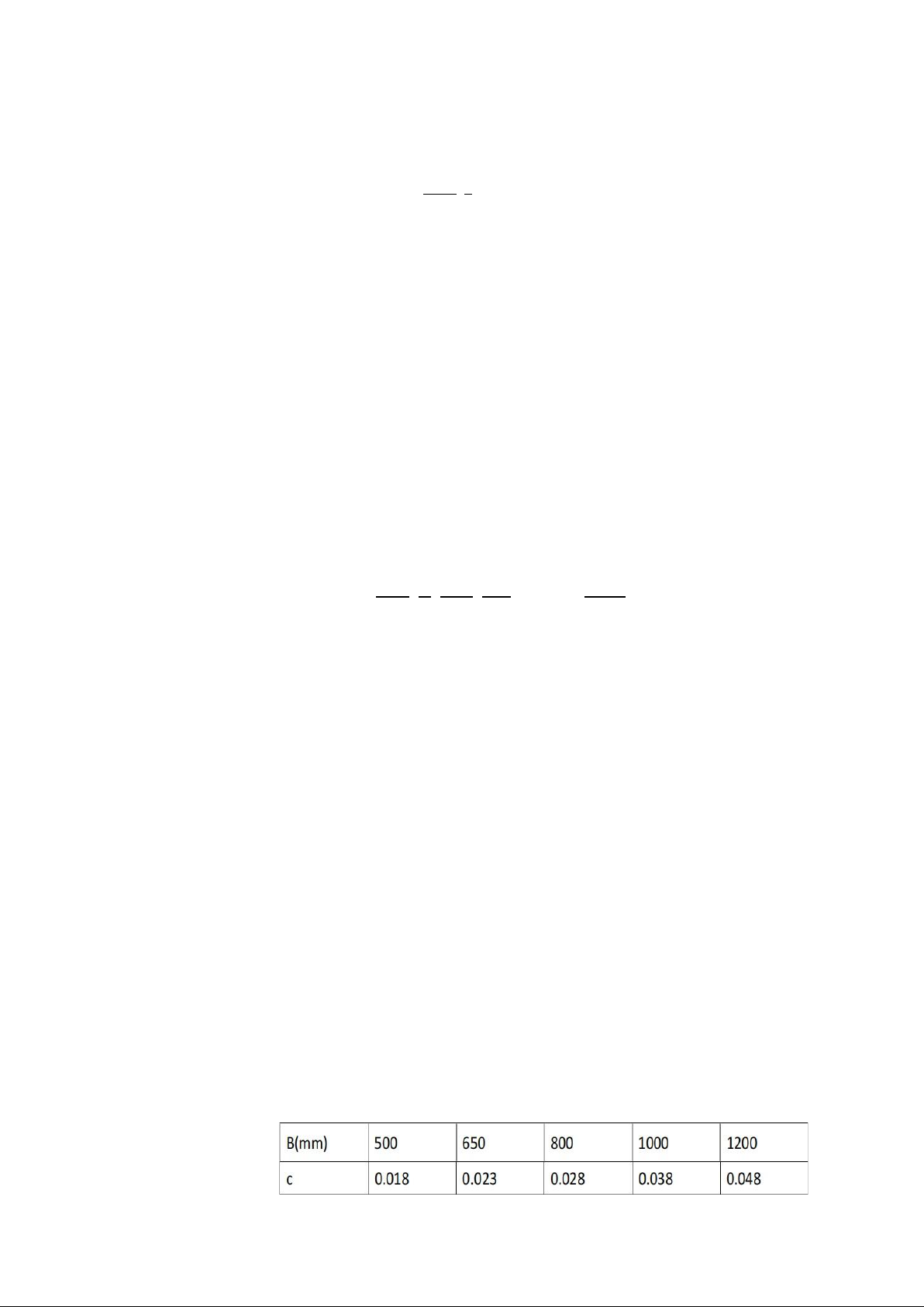

c: Hệ số phụ thuộc chiều rộng băng

tải L: Chiều dài băng tải (m) v: Vận

tốc băng tải (m/s). Q: (tấn/h): Năng suất băng tải.

Hệ số phụ thuộc chiều rộng băng tải lOMoARcPSD| 58707906

(Bảng 1.8 trang 15, [2]) Theo số liệu ta có : L = 45 (m) →k=1.05 B = 1000 (mm) →c=0.038 v = 1,5 (m/s) Q = 140 (tấn/h)

Vậy công suất băng tải là:

Ptải = k(c.L.v + 0,00015.Q.L)

=1,05 (0,038.45.1,5+0,00015.140.45) =3,68 (kW)

1.3. Thông số đầu ra

Công suất P trên trục băng tải : P = 3,68 (kW)

Số vòng quay n trên trục băng tải : ntải= 115 (vòng/phút)

PHẦN 2: CHỌN ĐỘNG CƠ PHÂN PHỐI TỈ SỐ TRUYỀN

2.1. Chọn động cơ

Công suất tính: Pt = P=3,68kW (tải trọng tĩnh)

Tính công suất cần thiết của động cơ

Chọn hiệu suất của các bộ truyền, ổ lăn và khớp nối (tra bảng 2.3 trang 19[1]):

Hiệu suất khớp nối trục : kn = 1 ɳ

Hiệu suất một cặp bánh răng : br = 0,ɳ97

Hiệu suất bộ truyền đai : đ = 0,95 ɳ

Hiệu suất một cặp ổ lăn : ol = 0,ɳ

99 Hiệu suất truyền động:

⇒ɳ ɳ ɳ ɳ ɳ = kn. br . đ. ol3 = 1.0,97.0,95 .0.993 = 0,9

Công suất trên trục động cơ điện: Plv 3,68 pct=

= =4 ,12 (kW ) ɳ 0,9 lOMoARcPSD| 58707906

Chọn tỉ số truyền sơ bộ của các bộ truyền: ubr =4; ud =

3 usb = ubr .ud = 12 Số vòng quay sơ bộ của động cơ:

nsb = nlv . usb = 115.12= 1390.8 vòng/phút

Điều kiện chọn động cơ: pct ≤ pđc {nđc ≈nsb

Chọn động cơ trong Cataloge motor ABB trang 13, ta được: Bảng 2.1 Nhãn hiệu Công suất, kW Số vòng quay, vòng/phút 132S4A 5.5 1440

2.3. Xác định tỉ số truyền của hệ dẫn động ndc 1440 ut=ubr .uđ= nlv = 115 =12,5

Chọn ubr = 4 theo dãy 1 tiêu chuẩn

- Tỉ số truyền qua các bộ: chọn ubr=4 u 12,5 uđ=ubr

= 4 =3,1 - Kiểm tra sai số tỉ số truyền: ut = ud . ubr = 3,1. 4= 12,4

∆u=|ut −u|=|12,5−12,4|=0,1

Thỏa điều kiên ṿ ề sai số cho phép.

2.4. Xác định công suất, momen và số vòng quay trên các trục

Tính toán công suất trên các trục: Trục III:

P3=Plv=3,68 (kW ) P3 3,68 Trục II: P2=

ηol ×ηkn =0,99.1=3,8 (kW ) lOMoARcPSD| 58707906 P2 3,8 Trục I:P1=

ηol ×ηbr =0,99.0,97=3,9 (kW ) P1 3,9 Trục động cơ: Pđc=

ηd =0,95=4,1( kW )

Số vòng quay trên các trục:

Trục động cơ: nđc = 1440 vòng/phút nđc 1440 Trục I: n1=

uđ = 3,1 =¿ 464,5 vòng/phút n1 464,5

Trục II: n2= ubr= 4 = 116 vòng/phút

Trục III: n3=n2= 116 vòng/phút Mô men xoắn trên các trục 6 Pđc 6 4,1

Trục động cơ: T đc=9,55.10 .

nđc =9,55.10 . 1440=27190 ( N.mm ) 6 P1 6 3,9

Trục I: T 1=9,55.10 . n1 =9,55.10 . 464,5=80183 ( N .mm ) 6 P2 6 3,8

Trục II:T 2=9,55.10 . n2 =9,55.10 . 116 =312845( N .mm) 6 p3 6 3 ,68

Trục III:T 3=9,55.10 . n3 =9,55.10 . 116 =302966 ( N .mm)

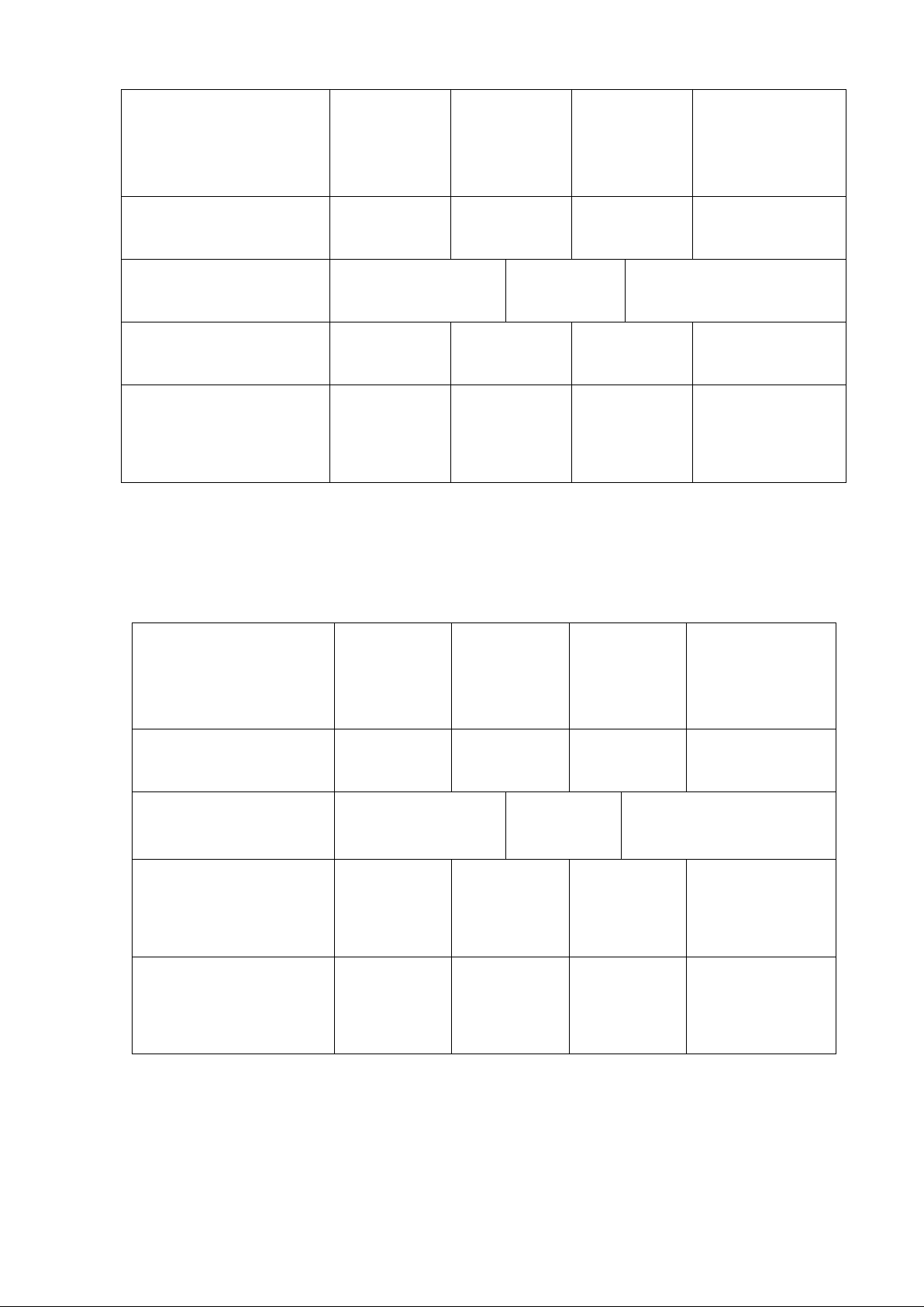

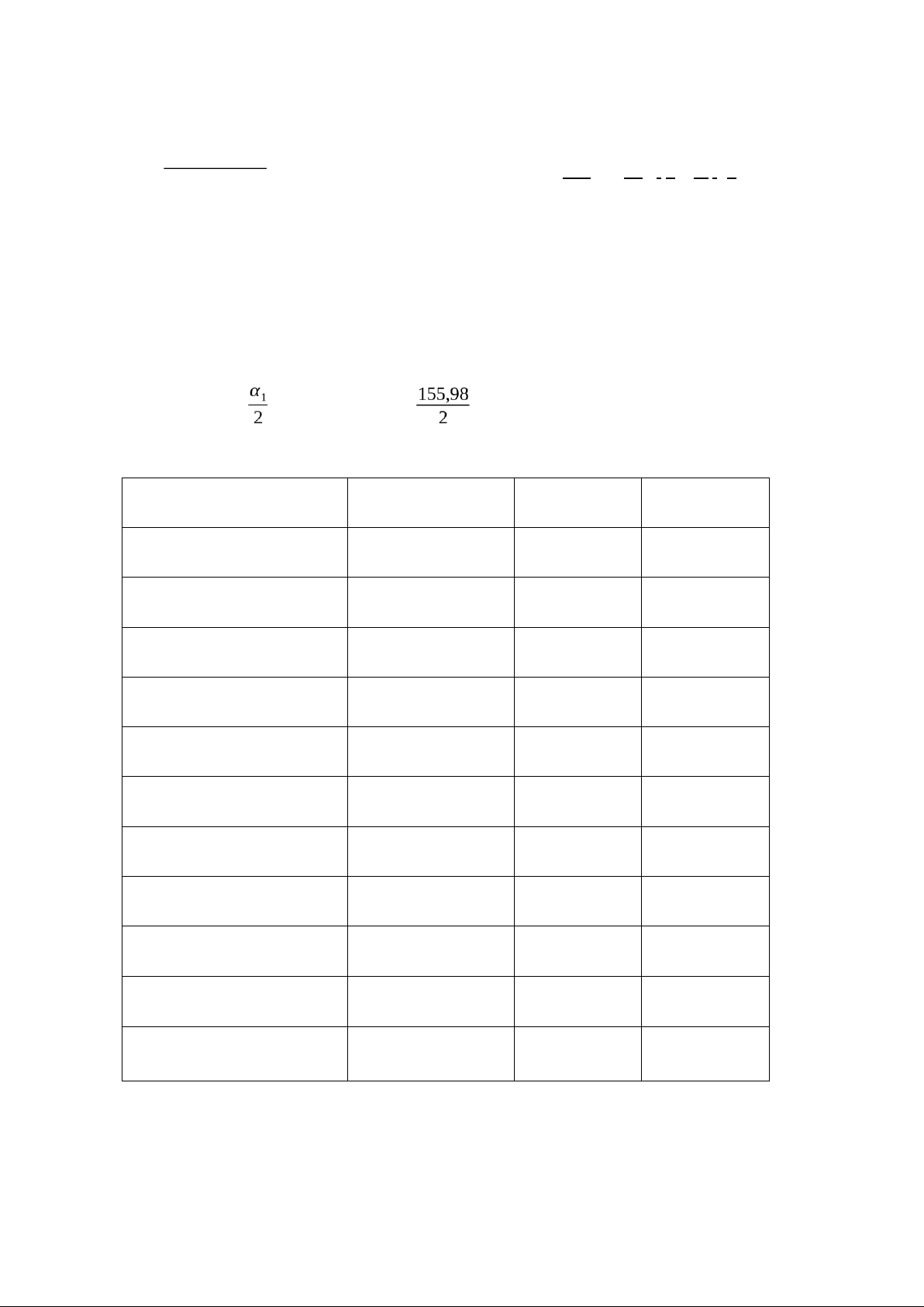

Bảng 2.2.Bảng phân phối tỉ số truyền lOMoARcPSD| 58707906 Trục Động cơ Trục I Trục II Trục III Thông số Công suất P, kW 4,1 3,9 3,8 3,68 Tỉ số truyền u uđ=3 ,1 uh=4 unt=1 Số vòng quay n, 1440 464,5 116 116 vg/ph Mômen xoắn T, 27190 80183 312845 302966 N.mm

PHẦN 3 : TÍNH TOÁN BỘ TRUYỀN NGOÀI

BỘ TRUYỀN ĐAI THANG

3.1. Thông số đầu vào Trục Động cơ Trục I Trục II Trục III Thông số Công suất P, kW 4,1 3,9 3,8 3,68 Tỉ số truyền u uđ=3 ,1 uh=4 unt=1 Số vòng quay n, 1440 464,5 116 116 vg/ph Mômen xoắn T, 27190 80183 312845 302966 N.mm

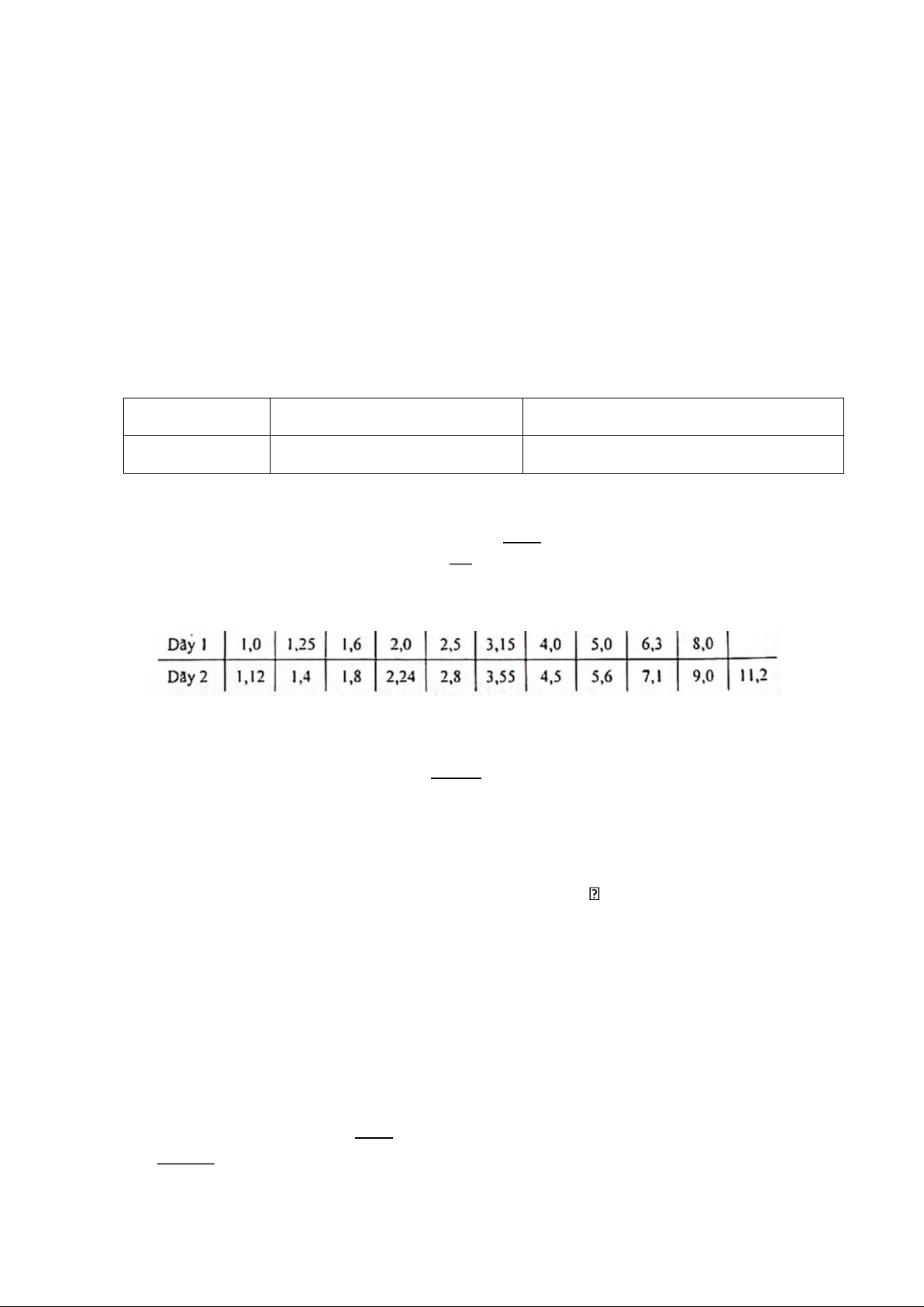

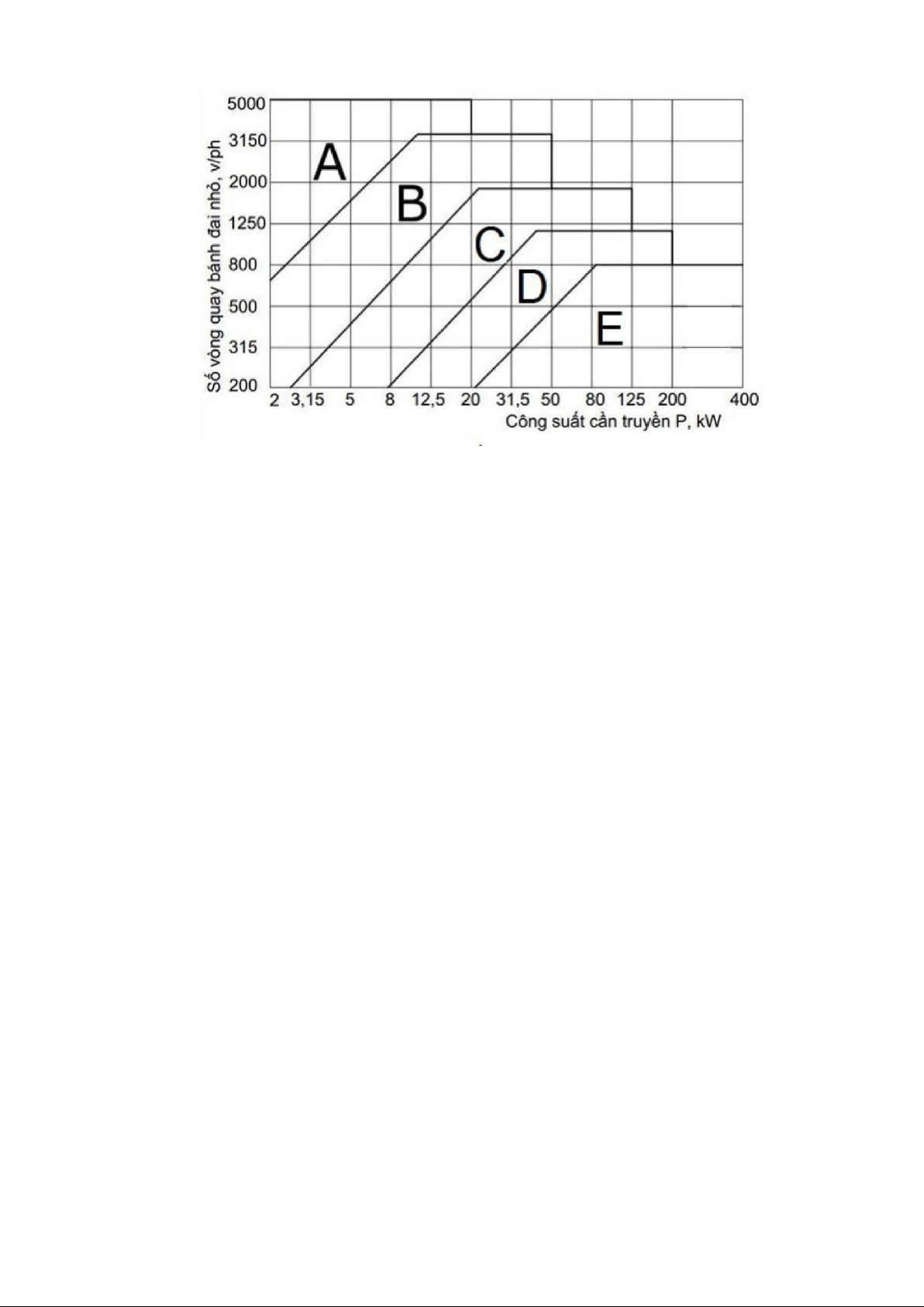

3.2. Chọn loại và tiết diện đai

Với số liệu đầu vào (tra hình 4.1 [1] trang 59) ta có loại đai A lOMoARcPSD| 58707906

Tra bảng 4.13 ta có các thông số của đai hình thang bt = 11 mm lOMoARcPSD| 58707906 h = 10 mm y0 = 2,8 mm Tiết diện đai A = 81 mm2

Đường kính bánh đai nhỏ:

Dựa vào bảng 4.13 ta chọn đường kính đai theo tiêu chuẩn d1=125 (mm) Vận tốc đai: π ×d1×n1 π ×125×1440 v = 6×104 = 60000

= 9,42 (m/s) ≤ vmax =25 m/s

Với ξ = 0,02 đường kính đai bị dẫn: d2 = ud . d1(1-ξ )

d2=3,1.125(1 - 0,02 ) = 379,75 (mm)

Theo bảng 4.26 chọn đường kính tiêu chuẩn chọn d = 400 (mm) 2

Tỷ số truyền thực tế: d2 400 ut = d1(1−ξ )

= 125(1−0,02 ) = 3,2 utt −u ∆u=¿

.100% = 3,22 % < 4% => Thỏa điều kiện cho phép. u

3.3. Tính toán khoảng cách trục

Theo bảng 4.14 trang 60 [1] chọn sơ bộ khoảng cách trục: a = d2 = 400 mm

Khoảng cách trục a bộ truyền đai thang thỏa điều kiện:

0,55¿¿+d2) + h ≤a≤ 2¿¿+d2)

0,55(125+400) + 8 ≤ a ≤ 2(125+400)

296,75≤ a ≤ 1050

Chọn a = d2= 400 mm thỏa điều kiện

3.4. Chiều dài đai thang

lmin = 2a +π (d¿¿1+d2)¿ + (d2−d1)2 lOMoARcPSD| 58707906 2 4×a (400−125)2 =

2×400 + + = 1671,93 (mm) 4×400

Theo bảng 4.13 trang 59 [1] chọn l = 1600 mm

3.5. Kiểm nghiệm tuổi thọ đai.

Kiểm nghiệm đai theo số vòng chạy i trong 1 giây về tuổi thọ: v

i = l ≤imax = 10 lần/s 9,42

<=> 1,6 = 7,2 ≤ 10 => Thỏa điều kiện. Chọn l = 1600 mm

Tính chính xác khoảng cách trục a. a = Trong đó: λ = l - π. = 1600 - π. = 1334,35 (mm) = ∆ = =137,5 (mm) => a =652,7 (mm)

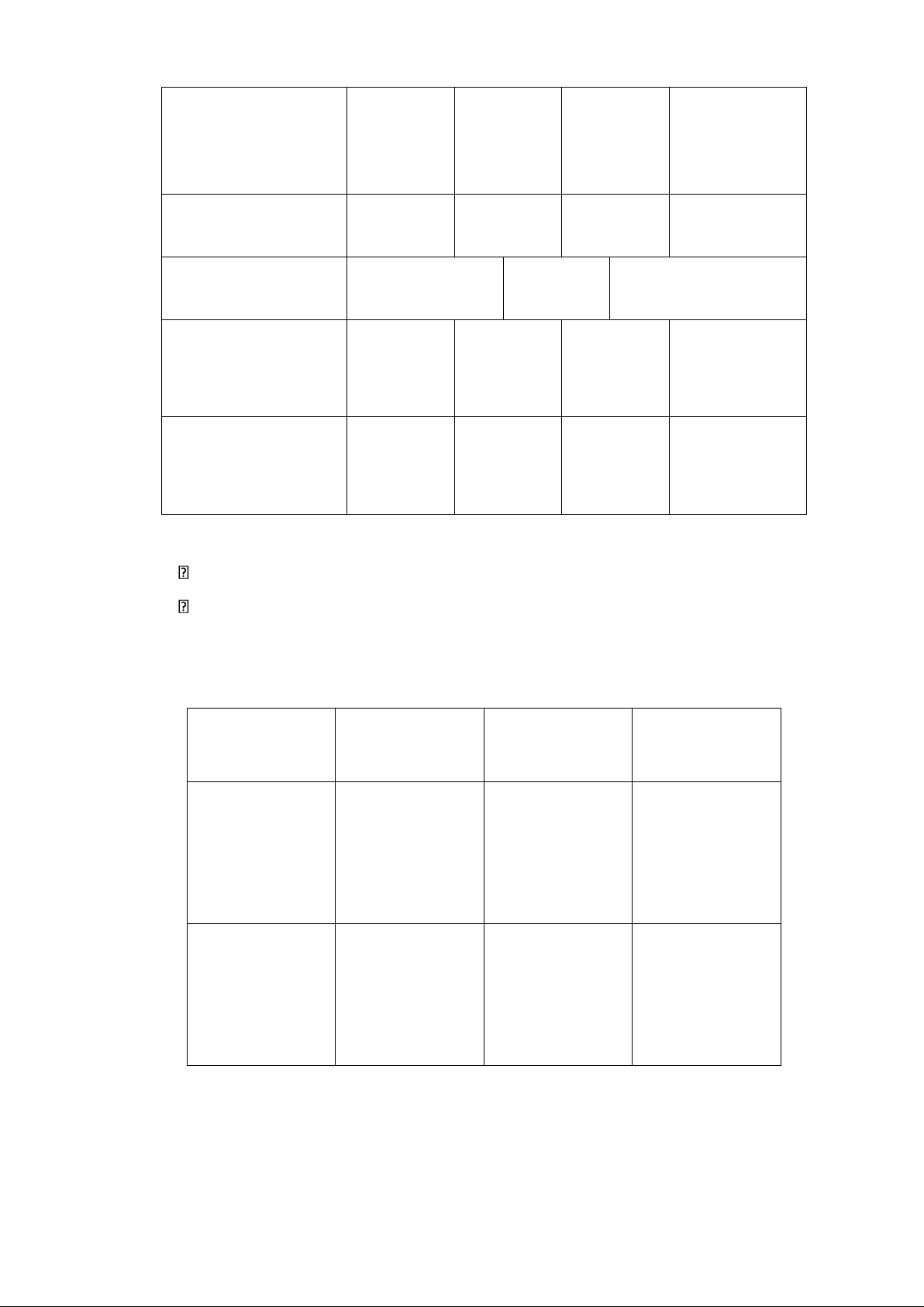

3.6. Góc ôm α 1 α 1 = 1800 – 570

(d2−d1) = 1800 - 570 (560−180) = 155,98

> 120 a 640,6

Vậy α1 =155,98 (thỏa)

3.7. Xác định số đai Z

Số đai Z được tính theo công thức: lOMoARcPSD| 58707906 P1. Kđ Z ≥

(công thức 3.19 trang 58) [1])

[ P0 ]Cα C1CuCz Trong đó:

P : Công suất trên trục bánh đai dẫn 4,1(kW) 1

K : Hệ số tải trọng động, tra bảng 4.7 trang 55 [1]. Vì chế độ làm việc ngày 2 ca/ngày đ

nên lấy trị số trong bảng tăng thêm 0,1. =>K = 1 + 0,1 = 1,1. đ

[P0] : Công suất cho phép (kW), tra bảng 4.19 trang 62 [1] => [P0] = 3,17 (kW)

C : Hệ số kể đến ảnh hưởng của góc ôm , tra bảng 4.15 trang 61 [1]=> = 0,92 α α1 C1

: Hệ số kể đến ảnh hưởng chiều dài đai. l = 2500 mm l = 1700 mm 0 l

l0 = 1,47 =>C1 = 1,07 ( tra bảng 4.15 trang 61) [1]

Cu : Hệ số kể đến ảnh hưởng tỷ số truyền.

Với u = 3,1 => = 1,14 ( tra bảng 4.17 trang 61) [1]

Cz : Hệ số kể đến ảnh hưởng sự phân bố không điều tải trọng cho các dây đai. Pđc z =

= 1,3 =>Cz = 1 (tra bảng 4.18 trang 61) [1] [P0] 4 ,1.1,1 Nên Z =

3,17.0,92.1,07.1,14.1 = 1,26 Chọn Z = 2 đai

3.8. Chiều rộng bánh đai

Dựa vào bảng 4.21[1], đai A ta chọn ℎ0=3,3; t=15; e = 10

=> B = (z - 1)t + 2e = 1.15 +2 .10 = 35 mm

Đường kính ngoài của bánh đai nhỏ: da1=d1+2h0 = 125 + 2× 3,3 =131,6 (mm)

Đường kính ngoài của bánh đai lớn: da2=d2+2h0 = 400 + 2× 3,3 = 406,6 (mm) lOMoARcPSD| 58707906

3.9. Lực căng dây và lực tác dụng lên trục

780v××CP1××zK đ

Fv = 7809,42. 4.0,,192.1.,21 + 9,31= 212,2 (N) F0= + α

Lực căng do lực li tâm sinh ra, với qm= 0,105 (kg/m) bảng 4.22 trang 64[1]: F = v

qm×v2=0,105 . 9,422 = 9,31 (N) Lực tác dụng lên trục: F =2 r ×F0 ×z×sin(

) = 2×212,2×2×sin( ) = 830,2 (N)

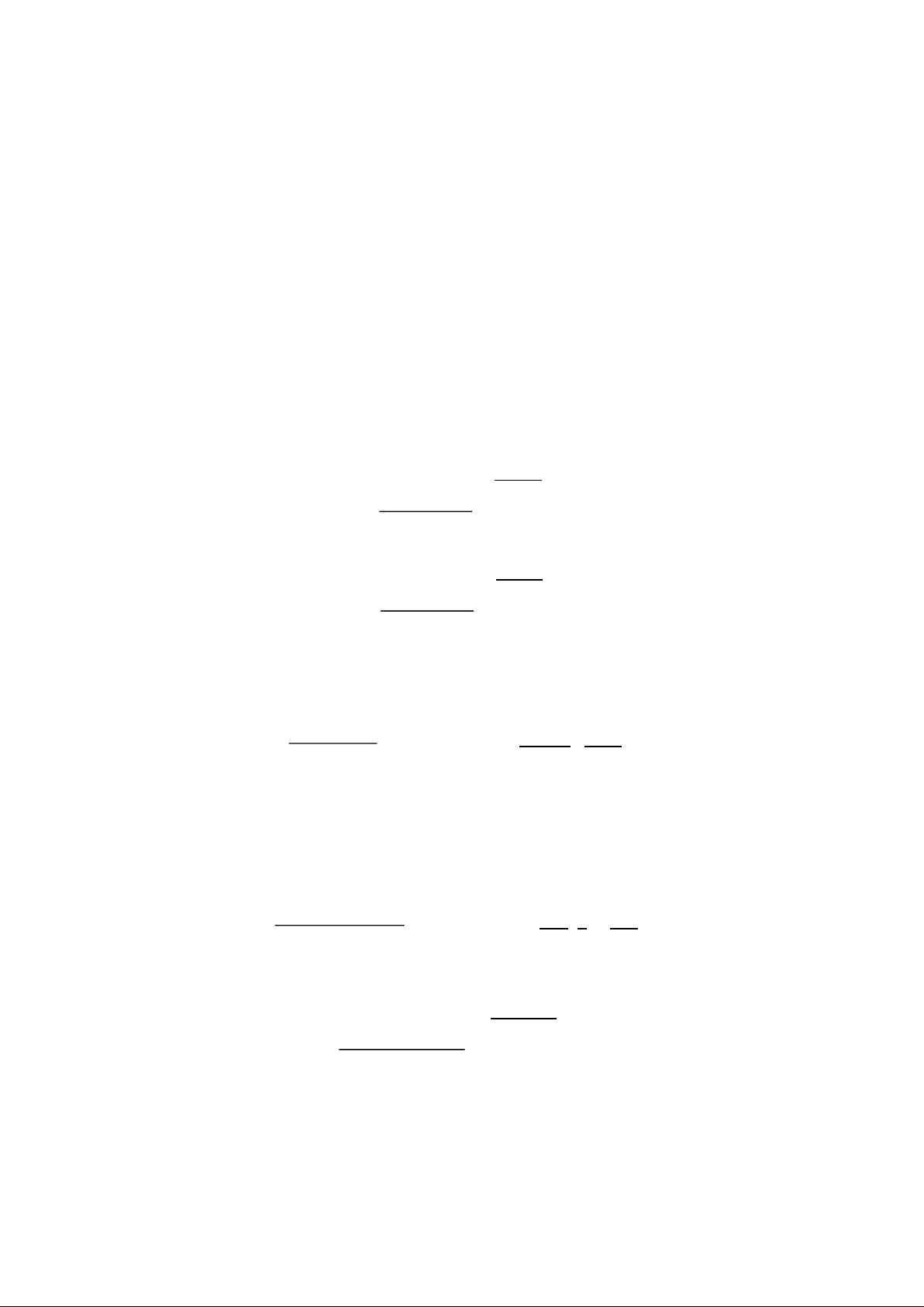

Bảng thông số bộ truyền đai thang: Thông số Ký hiệu Giá trị Đơn vị

Công suất trên trục dẫn P1 4,1 (kW) Tốc độ quay trục dẫn n 1440 (vòng/phút) 1 Tỉ số truyền u 3,1

Loại đai và tiết diện đai A

Đường kính bánh đai nhỏ d1 125 (mm)

Đường kính bánh đai lớn d 400 (mm) 2 Số đai Z 2 Khoảng cách trục a 652,7 (mm) Góc ôm bánh đai nhỏ α1 155,98 (độ) Lực căng ban đầu F 212 (N) 0 Lực tác dụng lên trục F 830 (N) rđ

PHẦN 4. TÍNH TOÁN BỘ TRUYỀN BÁNH RĂNG

BỘ TRUYỀN BÁNH RĂNG TRỤ RĂNG NGHIÊNG

4.1. Thông số đầu vào: lOMoARcPSD| 58707906 Trục

Động cơ Trục I Trục II Trục III Thông số Công suất P, kW 4,1 3,9 3,8 3,68 Tỉ số truyền u uđ=3 ,1 uh=4 unt=1 Số vòng quay n, 1440 464,5 116 116 vg/ph Mômen xoắn T, 27190 80183 312845 302966 N.mm Điều kiện làm việc:

Tải trọng không đổi, quay một chiều

Thời gian làm việc 5 năm (300 ngày/năm, 2 ca/ngày, 6 giờ/ca)

4.2. Chọn loại vật liệu

Tra bảng 6.1 trang 92[1] ta chọn thép C45 tôi cải thiện có độ rắn HB 241_285 cho

bánh răng nhỏ và thép C45, tôi cải thiện có độ rắn HB 192_240 cho bánh răng lớn. Bánh răng Độ rắn HB Giới hạn bền Giới hạn chảy σ b,MPa σ ch,MPa Bánh nhỏ: 250 850 580 Thép 45,tôi cải thiện HB=241...285 Bánh lớn 240 750 450 Thép 45,tôi cải thiện HB=192...240

Xác định ứng suất cho phép

[σH]=( σ oHlim /SH).ZR.Zv.KxH.KHL (6.1 trang 91,[1]) lOMoARcPSD| 58707906

[σF]=( σ oFlim /SF).YR.YS.KxF.KFC.KFL(6.2 trang 91,[1])

ZR: Hệ số xét đến độ nhám của mặt răng làm việc.

Zv: Hệ số xét đến ảnh hưởng của vận tốc vòng.

KxH: Hệ số xét đến ảnh hưởng của kích thước bánh răng.

YR: Hệ số xét đến ảnh hưởng của độ nhám mặt lượn chân răng.

Ys: Hệ số xét đến độ nhậy của vật liệu đối với tập trung ứng suất.

K xF: Hệ số xét đến kích thước bánh răng ảnh hưởng đến độ bền uốn. Ứng

suất tiếp xúc cho phép ứng với số chu kỳ cơ sở, tra bảng thép C45 có :

σ oHlim1 = 2 . HB1 + 70 = 570 MPa

σ oHlim2 = 2 . HB2 + 70 = 550 MPa Ứng suất uốn cho

phép ứng với số chu kỳ cơ sở:

σ oFlim1 = 1,8 . HB1 = 450

σ oFlim2 = 1,8 . HB2 = 432

Sh = 1,1 , SF = 1,75 (tra bảng 6.2 trang 94[1])

Bậc của đường cong mỗi khi tiếp xúc, HB≤350: mH = 6 (trang 93,[1])

Số chu kỳ thay đổi ứng suất cơ sở khi thử về tiếp xúc: N 2.4 HO1 = 30 . HB1 = 17,07 x 106 N 2.4 HO2 = 30. HB2 = 15,47 x 106

Số lần ăn khớp trong một vòng quay: c = 1 Tổng số giờ làm việc:

t∑ = 5 . 300 . 2 . 6 = 18000 giờ

Số chu kì thay đổi ứng suất tương đương,trường hợp tải trọng tĩnh

( công thức 6.6 trang 93 [1]

N HE1=N FE1=N=60.c .n1.tΣ = 60 . 1 . 464,5 . 18000 = 501660000 Trong đó:

c, n, tΣ lần lượt là số lần ăn khớp trong 1 vòng quay, số vòng quay trong 1 phút

và tổng số giờ làm việc. N HE1 6 N HE2=N FE2=

u =501660000/4=125,415.10 lOMoARcPSD| 58707906

Vì NHE1 = 626400000 > NHO2 = 17,07 x 106

NHE2 =166.106 > NHO2 = 15,47 x 106 Do đó KHL2 = 1

Tương tự NHE1 > NHO1 ta được: KHL1 = 1

Vì N FE2>N FO=4.106 do đó K FL2=1

Tương tự N FE1>N FO=4.106 do đó K FL1=1

Tính sơ bộ ứng suất tiếp xúc cho phép: Công thức 6.1a trang 93 tài liệu [1]

σ°Hlim1 .K HL1 570×1 [σ H 1]= SH = 1,1 =518,18( MPa )

σ°Hlim2 .K HL2 550×1 [σ H 2]= SH = 1,1 =500 (MPa )

Bộ truyền bánh răng trụ răng nghiêng: ứng suất tiếp xúc (sơ bộ) cho phép của bộ truyền: [σ H ¿ =(

[σ H1 ]+2[ σH 2] ¿= 518,182 +500=509,09 (MPa)

(Công thức 6.12 trang 95 [1])

Tính sơ bộ ứng suất uốn cho phép : Công thức 6.2a trang 93 t [1] [σ F1 ¿=

σ °Flim1 . KSFFC .K FL1 =4501×,751×1=257,14(MPa)

σ°Flim 2. K FC .K FL2 432×1×1 [σ F2 ]= SF = 1,75 =246,86 (MPa )

Ứng suất quá tải cho phép:

Ứng suất tiếp xúc cho phép khi quá tải: