Preview text:

ĐẠI HỌC BÁCH KHOA HÀ NỘI TRƯỜNG CƠ KHÍ

KHOA NĂNG LƯỢNG NHIỆT

BÀI TẬP LỚN LÒ CÔNG NGHIỆP NGUYỄN NAM QUANG HUY huy.nnq214706@sis.hust.edu.vn

Ngành Kỹ thuật nhiệt

Giảng viên hướng dẫn

: TS. Lê Kiều Hiệp Mã lớp học : 154544 Kỳ học : 20241 HÀ NỘI, 9/2024 1 ĐỀ BÀI

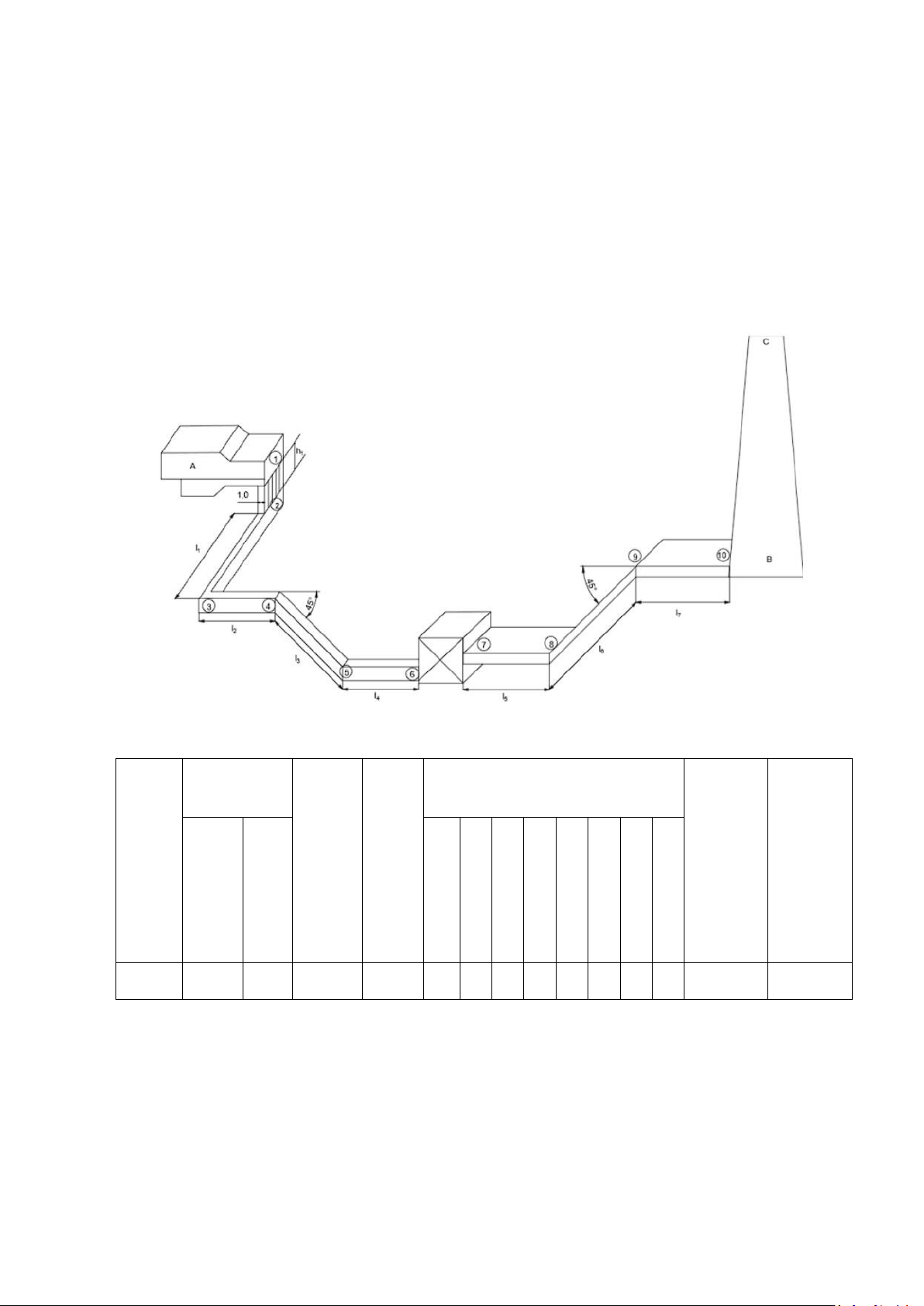

Cho hệ thống lò có kênh dẫn khói như trong hình vẽ. Kích thước và số liệu

cho trong bảng dưới đây Yêu cầu:

1. Lựa chọn kích thước kênh dẫn xây bằng gạch

2. Ước tính nhiệt độ các điểm nút và nhiệt độ trung bình trên các đoạn kênh dẫn

3. Tính toán và biểu diễn sơ đồ áp suất trên đoạn A-B

4. Xác định chiều cao ống khói Hạn nộp: Ngày 08/11/2023

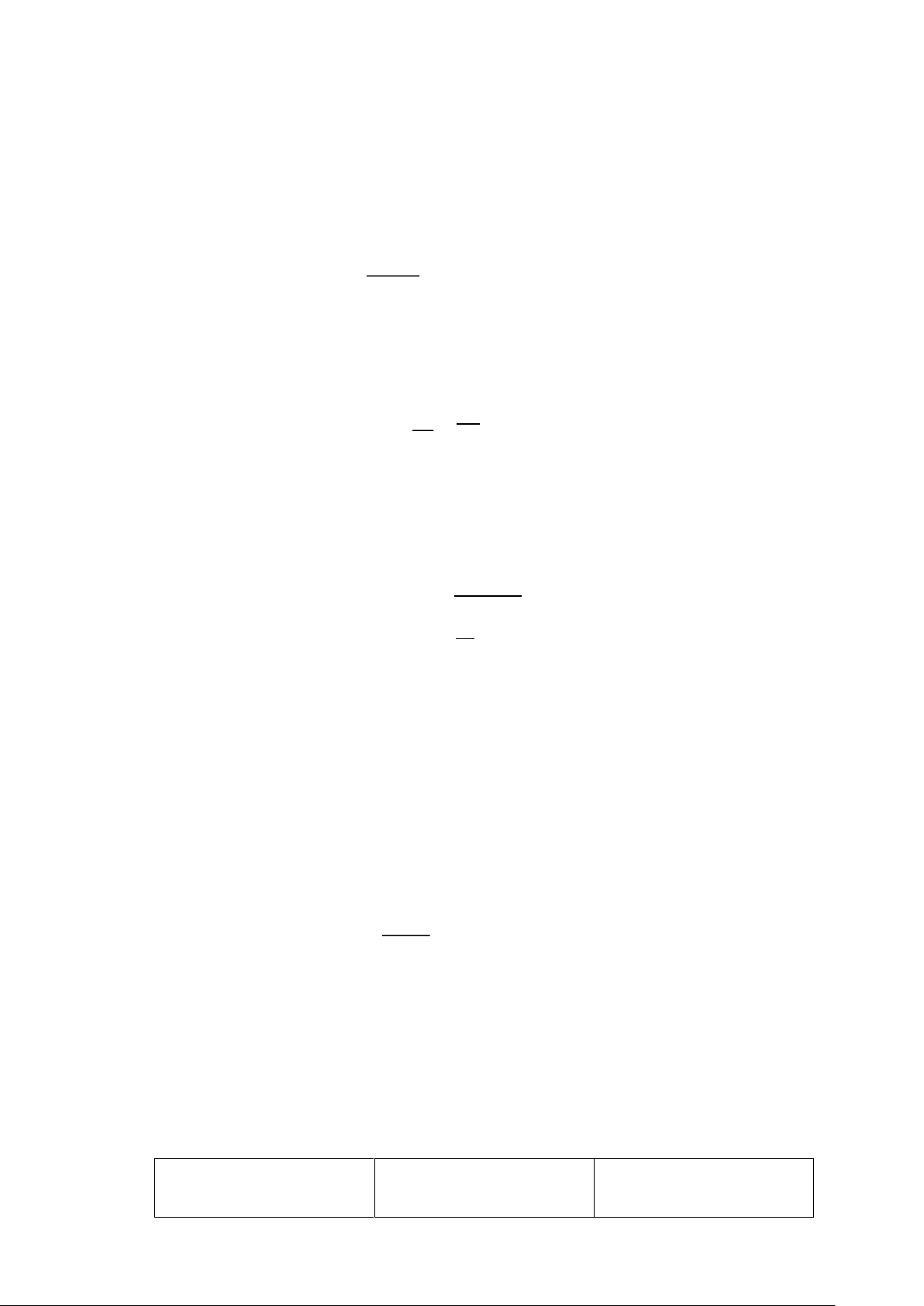

Hình 0.1.1 Sơ đồ hệ thống lò Nhiệt Tiết diện Lưu Nhiệt Chiều dài kênh khói (m) Độ Tổn độ cuối lò lượng độ giảm thất áp khôn khói khói nhiệt độ suất g khí Rộng Ca ( h l l l l l l l m3/s) cuối 1 1 2 3 4 5 6 7 của trong (m) o (° C) lò khói TBTDN (m) (°C) trong (Pa) TBTD N (° C) 30 6 2.5 56 880 3 5 6 4 4 4 8 8 200 130

Bảng 0.1.1 Thông số hệ thống thoát khói lò

CHƯƠNG 1. TÍNH CHỌN KÍCH THƯỚC KÊNH DẪN 1.1 Phương

pháp xác định kích thước hệ thống thoát khói

Đối với kênh dẫn khói xây bằng gạch thường được thiết kế theo kiểu hình

chữ nhật. Trước khi tính tiết diện kênh khói cần phải chọn số lượng kênh khói cho

hợp lý. Khoảng cách tối thiểu giữa hai kênh phải đủ xây viên gạch có chiều dài tiêu chuẩn 230mm.

Tiết diện của kênh khói được xác định theo công thức sau k V A 2 Fk= k ,m PT 1.1 W k ×N Trong đó:

V : Lượng khí trong lò đi vào kênh, A m3/h.

W k : Tốc độ khí lò đi trong kênh từ k

1÷3m/ s. N: số lượng kênh.

Thường tiết diện của kênh khói là hình chữ nhật nên: Fkk=a×b,m2 PT 1.2

Tính tiết diện cống khói:

Tiết diện cống khói được xác định theo công thức sau: c V 2 k Fk= k ,m PT 1.3 W c Trong đó:

V k: Lượng khí trong lò đi qua tiết diện cống, m3/s.

W k : Tốc độ khói đi trong cống từ 1 c

÷ 3 m/s.

Điểm khác biệt giữa tính chọn, thiết kế hệ thống cống khói có khác biệt so

với hệ thống kênh khói ở hình dạng. Nếu lượng khí lò lớn, kích thước của cống

lớn thì dùng loại cống khói có góc ở tâm φ=60°, còn lò công suất nhỏ lượng khí lò

không lớn kích thước cống cũng nhỏ thì thường dùng cống có góc ở tâm φ=180°

để đảm bảo cống bền và chắc.

Cống khói được xây vòm và lưu lượng thể tích đi vào thay đổi do sự trượt

nhiệt độ, chính vì vậy mà quá trình tính toán có sự khác biệt. Trong quá trình

chuyển động do bị hút thêm không khí lạnh và mất nhiệt qua tường cống khói nên

nhiệt độ của khói giảm đi. Độ giảm nhiệt độ của khói tính cho 1m chiều dài cống

khói được trình bày trong bảng sau: Nhiệt độ của khói, °C

Kênh cống, mới Kênh, cống đã dùng 1000÷1200 5.2 6.3 800÷1000 4.6 5.2 600÷800 3.7 4.3 400÷500 2.8 3.5

Bảng 1.2 Độ giảm nhiệt độ của khí thải trong kênh, cống xây bằng gạch chịu lửa

Khi cố định tiết diện của kênh/ cống khói, ta có biểu thức xác định tốc độ

khói thay đổi theo nhiệt độ như sau: V k Gk Gk ×ρ'o V 0 ρo' ρ0'

wk= Fk = ρk .Fkk = ρ'o× Fkk ×ρk = Fkk × ρk =wo×

ρo ×(1+β ×t k ) Hay 1+β×t k wk=w0 × 1+ β×t0 PT 1.4 k Trong đó:

Gk (kg/s) là lưu lượng khối lượng của khói đi trong kênh

V o=V A=56(m3/s) là lưu lượng thể tích khói từ lò đi vào kênh

Fkk (m2) là tiết diện kênh khói wk (m/s) là tốc độ khói tại điểm

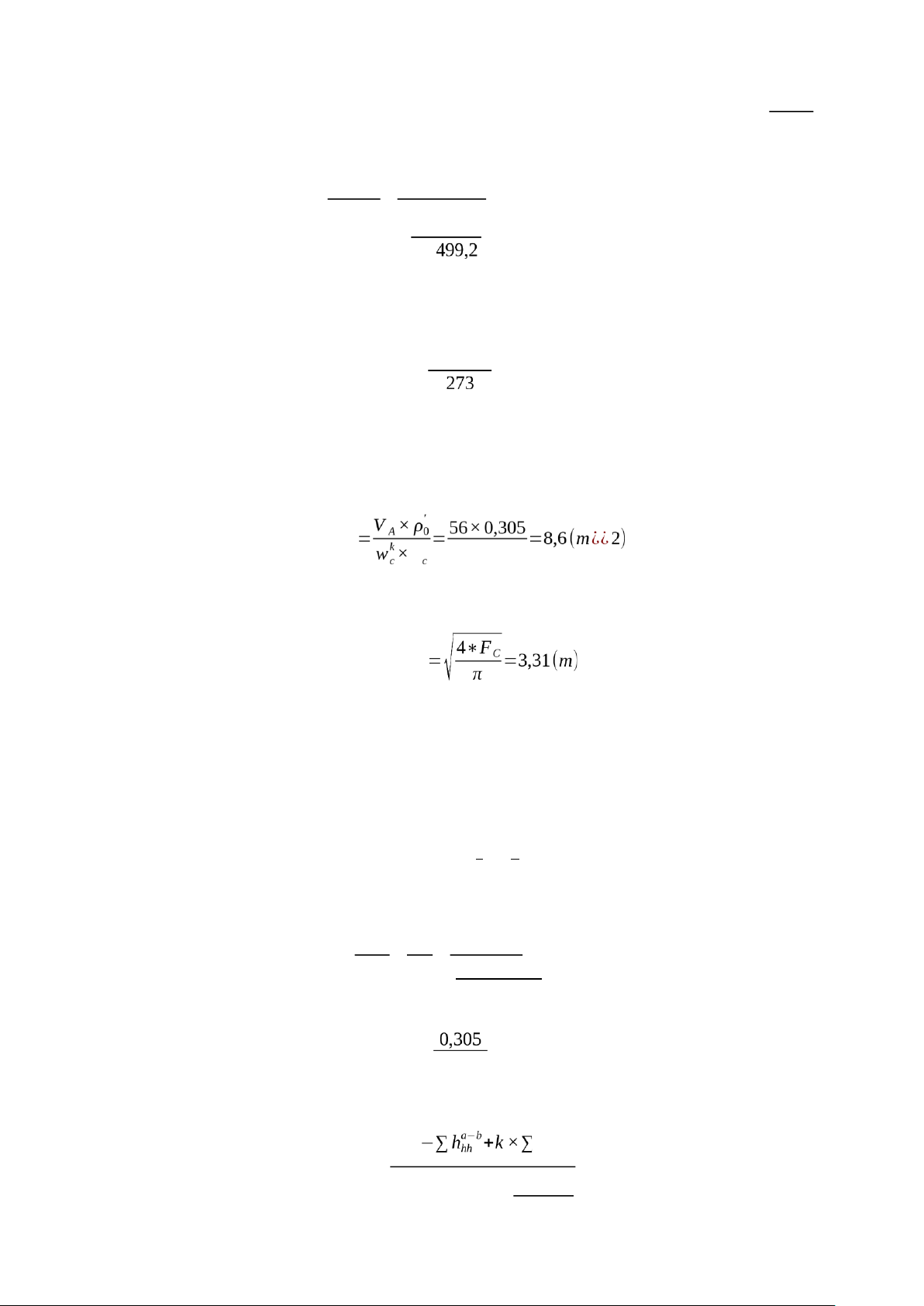

xét w0(m/s) là tốc độ của khói đi vào kênh t0 =880(°C)là nhiệt k độ khói đi vào kênh ' ρo 3 ρo=1

+β ×t0k =1+880 =0,305(kg/m ) là khối lượng riêng của khói 273

tại nhiệt độ đi vào kênh ρk (kg/m3) là khối lượng riêng của khói tại điểm xét

t k (°C) là nhiệt độ khói tại điểm xét β= (K−1)

ρ0=1,29(kg/m3)là khối lượng riêng tiêu chuẩn của khói

Từ PT 1.4 ta xác định được lưu lượng thể tích của khói đi trên các đoạn kênh cống:

V ki=Fi ×wk ,m3/s PT 1.5 Trong đó:

Fi(m2) là tiết diện đoạn cống/kênh xét

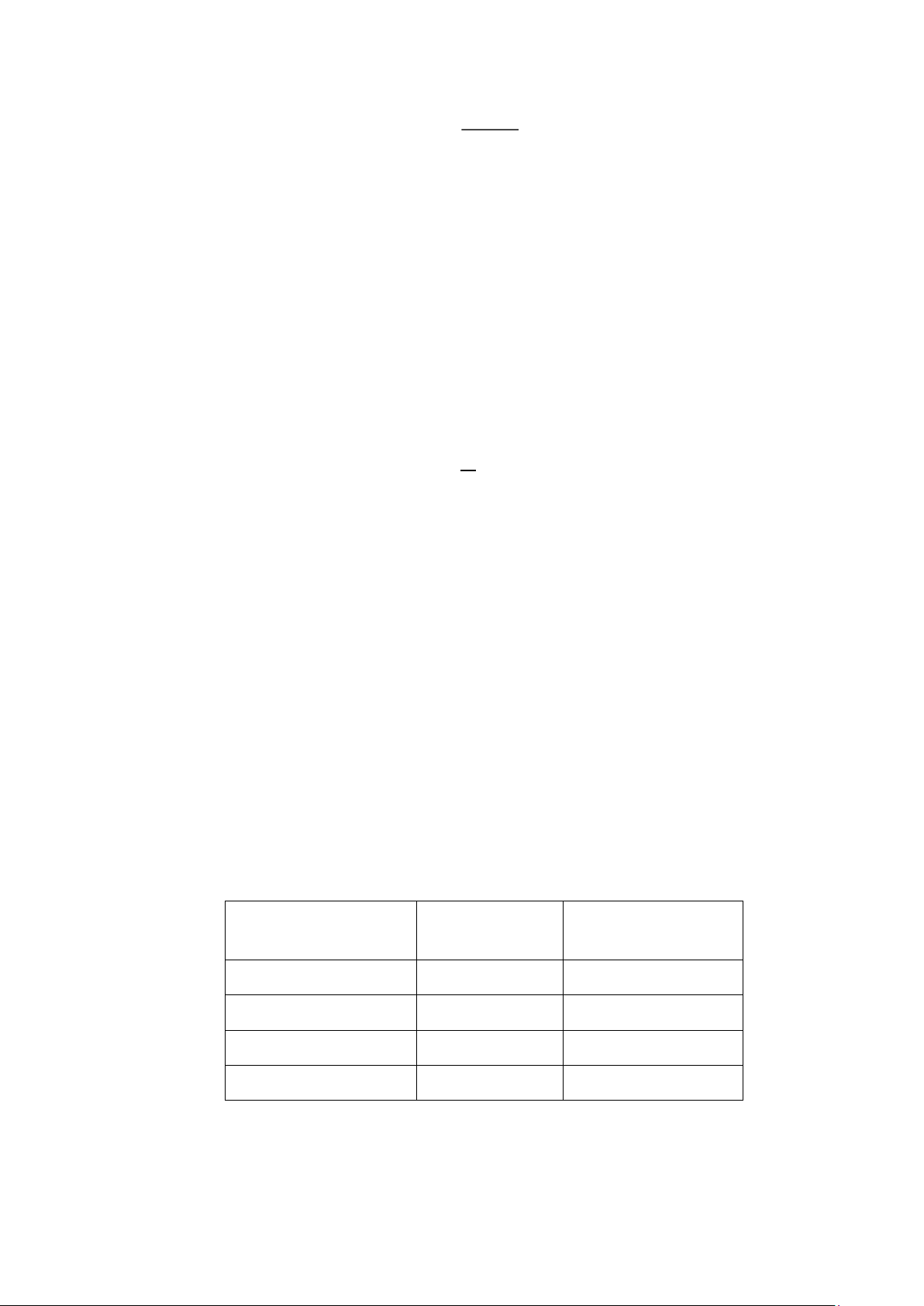

Quá trình trượt nhiệt trong cống khói được mô tả trong hình sau:

Hình 1.2 Quá trình trượt nhiệt độ trong cống khói

Đối với loại gạch chọn làm kênh và cống khói là loại gạch chịu lửa thông

thường có kích thước a×b×c=100×113×230mm.

1.2 Tính chọn kênh khói, cống khói

1.2.1 Lựa chọn kích thước kênh khói

Trên đoạn 1-2 biểu diễn độ dài đoạn kênh khói h1=3m, bề dài tiết diện kênh

khói b=2m với số kênh khói chọn là 4 kênh, chọn tốc độ khói đi vào kênh w k

o k=2,5m/ s. Theo PT 1.1 ta có: Fk A k= k

=2,5×4=5,6(m¿¿2)¿ PT 1.6 wk ×N

Bề rộng tiết diện kênh khói: Fk PT 1.7 a=

k =5,6=2,8(m) b 2 Chu vi kênh khói: PT 1.8

U k =2∗( a+b)=2∗(2+2,8 )=9,6(m) Đường

kính tương đương của kênh khói 1-2 là: dk 4× Fkk 4 ×5,6 2,33 m PT 1.9 V 56 tl= U= 9,6 = ( )

1.2.2 Lựu chọn kích thước cống khói

Do lưu lượng khói lò đi qua mỗi cống là không lớn nên ta chọn xây cống

vòng với góc ở tâm φ=180° để đảm bảo cống bền và chắc chắn. Trước khi tính chọn

cống khói, ta cần tính toán độ trượt nhiệt trên các đoạn cống từ đó xác định được

nhiệt độ trung bình và lưu lượng thể tích trung bình đi qua cống. Dựa vào bảng

1.2, nhiệt độ tại các điểm nút và nhiệt độ trung bình trên các đoạn kênh, cống được trình bày ở bảng sau:

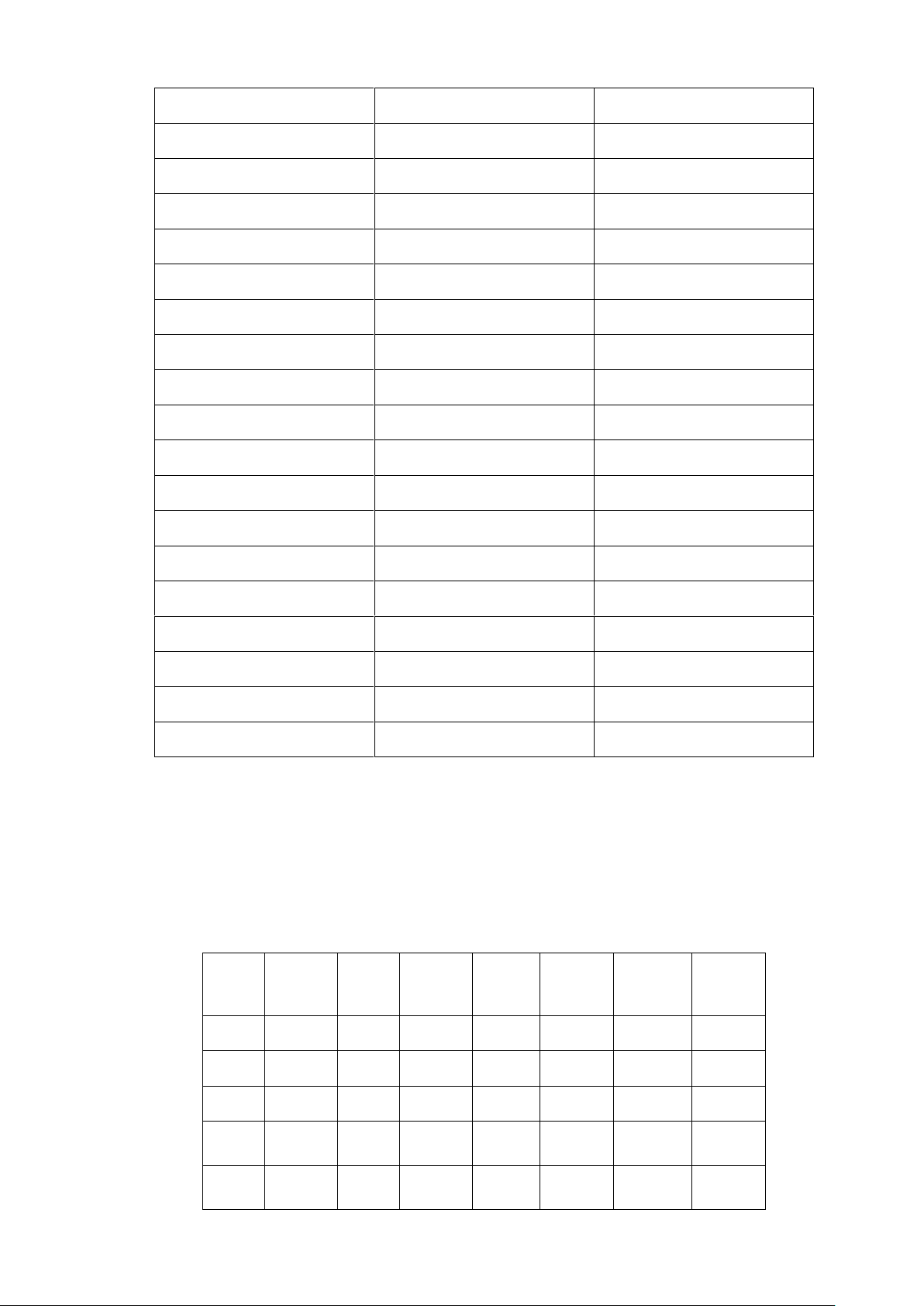

Độ trượt nhiệt trên Nhiệt độ Điểm/ Đoạn đoạn (° C) (° C) 1 - 880 2 - 864,4 3 - 838,4 4 - 807,2 5 - 786,4 6 - 769,2 7 - 569,2 8 - 555,2 9 - 527,2 10 - 499,2 1→2 5,2 872,2 2→3 5,2 851,4 3→4 5,2 822,8 4 →5 5,2 796,8 5→6 4,3 777,8 6→7 220 TBTDN 7→8 3,5 562,2 8→9 3,5 541,2 9→10 3,5 513,2

Bảng 1.3 Nhiệt độ tại điểm nút và nhiệt độ trung bình trên đoạn

Cống khói thiết kế phải đảm bảo lưu lượng khói đi qua kênh và tốc độ khói

đi trong cống nằm trong khoảng 1÷3(m/s).Phương án đưa ra là cố định tiết diện của

cống khói, tốc độ của khói phụ thuộc vào nhiệt độ theo PT 1.4. Trước hết, ta cần

kiểm tra tính khả thi của phương án này bằng cách tính toán tốc độ tại tất cả các

điểm của cống khói theo nhiệt độ đã được xác định ở Bảng 1.2. Kết quả tính toán

tốc độ tại các điểm và tốc độ trung bình trên đoạn được biểu diễn qua bảng sau:

Điể Tốc độ Điể Tốc độ Tốc độ Tốc độ m (m/s¿ m (m/s¿

Đoạn (m/s¿ Đoạn (m/s¿ 1 2,5 6 2,26 1→2 2,48 7→8 1,81 2 2,47 7 1,83 2→3 2,44 8→9 1,77 3 2,41 8 1,8 3→4 2,38 9→10 1,7 4 2,34 9 1,74 4 →5 2,32 5 2,97 10 1,67 5→6 2,28

Bảng 1.4 Tốc độ tại các điểm và tốc độ trung bình trên đoạn

Giá trị tốc độ tại các điểm trên cống khói đều thỏa mãn nằm trong khoảng

1÷3(m/s). Khi đó, tiết diện của cống khói được chọn là tổng tiết diện của các kênh

dẫn khói vào cống. Do lưu lượng lớn, cống được tính toán thiết kế với hình dạng

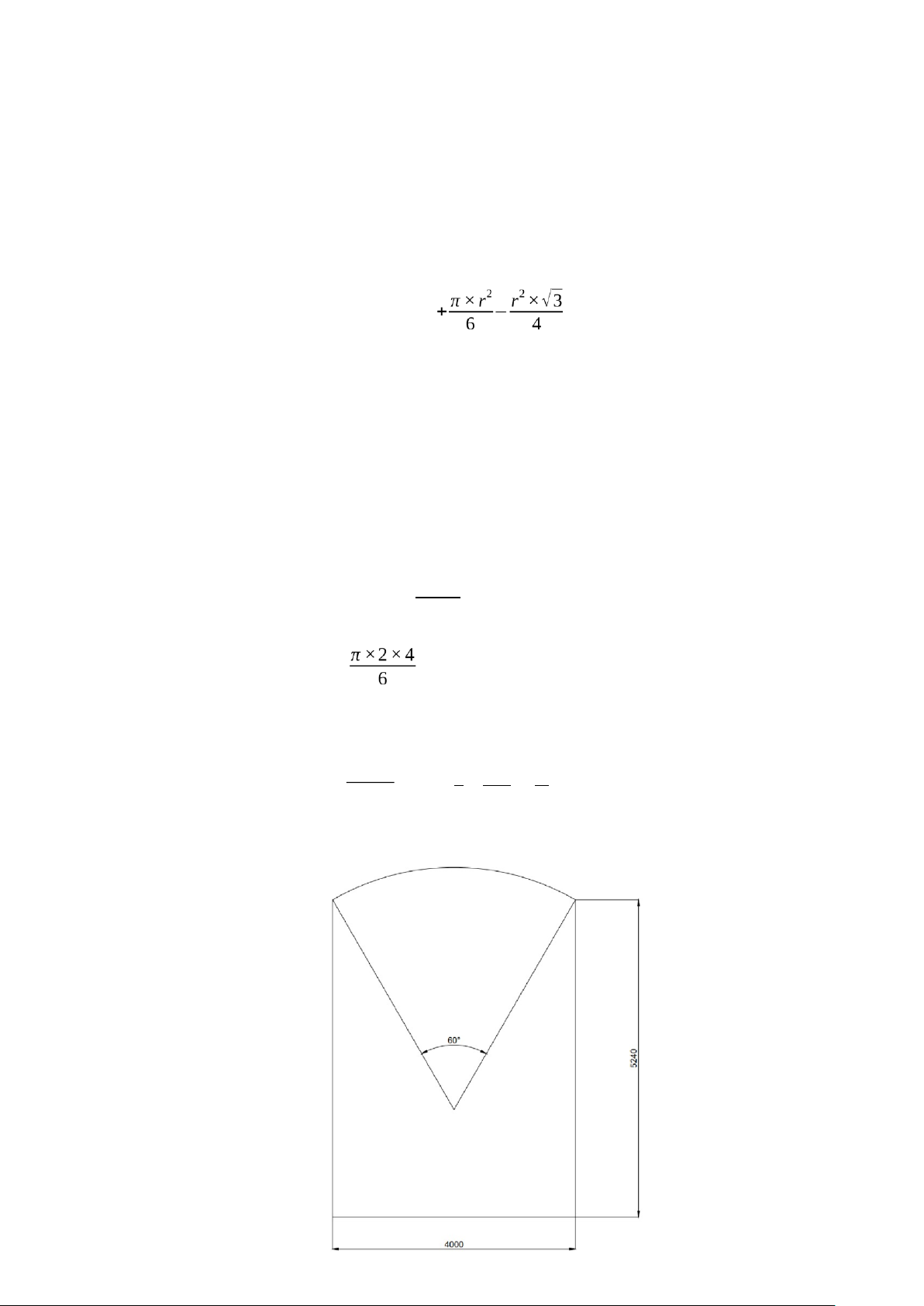

mái vòm với góc ở tâm φ=60°. Tiết diện của cống: PT 1.10

Fck=N ×Fkk=4×5,6=22,4(m2) Mối

liên hệ giữa các kích thước của cống vòm: Fck=a×b PT 1.11 Trong đó:

a (m) là chiều rộng cống

b(m) là chiều cao cống r(m) là bán kính vòm cống

Từ phương trình ta xác định được các kích thước của cống vòm: • a=4(m) • b=5,24(m) • r=4 ( m) Chu vi cống khói: π×2×r U c= 6

+2× (a+b ) ¿

+2×( 4+5,24 )=22,66(m) PT 1.12

Đường kính tương đương của cống khói: dctl=

4×UFck =422×22,66,4=3,95(m) PT 1.13 c

Các kích thước của cống được mô tả qua hình vẽ mặt cắt cống dưới đây:

Hình 1.3 Mặt cắt ngang của cống khói

CHƯƠNG 2. XÁC ĐỊNH TỔN THẤT ÁP SUẤT TRÊN HỆ THỐNG KÊNH VÀ CỐNG KHÓI 2.1 Cơ sở lý thuyết

Tổn thất áp suất trong hệ thống lò công nghiệp nói chung cũng như trong

hệ thống truyền tải môi chất nói riêng là vấn đề không thể tránh khỏi, gây giải hiệu

quả truyền tải của hệ thống đồng thời ảnh hưởng trực tiếp tới quá trình thiết hệ hệ

thống. Tổn thất áp suất trong hệ thống truyền tải có thể mô tả bởi biểu thức:

∆ Ptt =hcb+hms +hhh PT 2.14

Trong đó: hcb là tổn thất áp suất cục bộ hms là tổn thất áp suất do

ma sát với thành kênh, cống hhh là tổn thất hình học do kênh khói đi xuống

Tổn thất áp suất do ma sát được xác định theo công thức giống nhau

cho cả chế độ chảy tầng và chảy rối: ρo×w20 l 1+β×tk hms=μ× 2× dtl × (1+β×t0 ) k 2 ,Pa PT 2.15

Với: l(m) là chiều dài kênh/cống w0(m/s) là tốc độ của khói

đi vào kênh dtl (m) là đường kính tương đương của

kênh/cống (m) t k (°C) là nhiệt độ trung bình của khói

trên đoạn xét t0 =880(°C)là nhiệt độ khói đi vào kênh k

ρ0=1,29(kg/m3) là khối lượng riêng tiêu chuẩn của khói

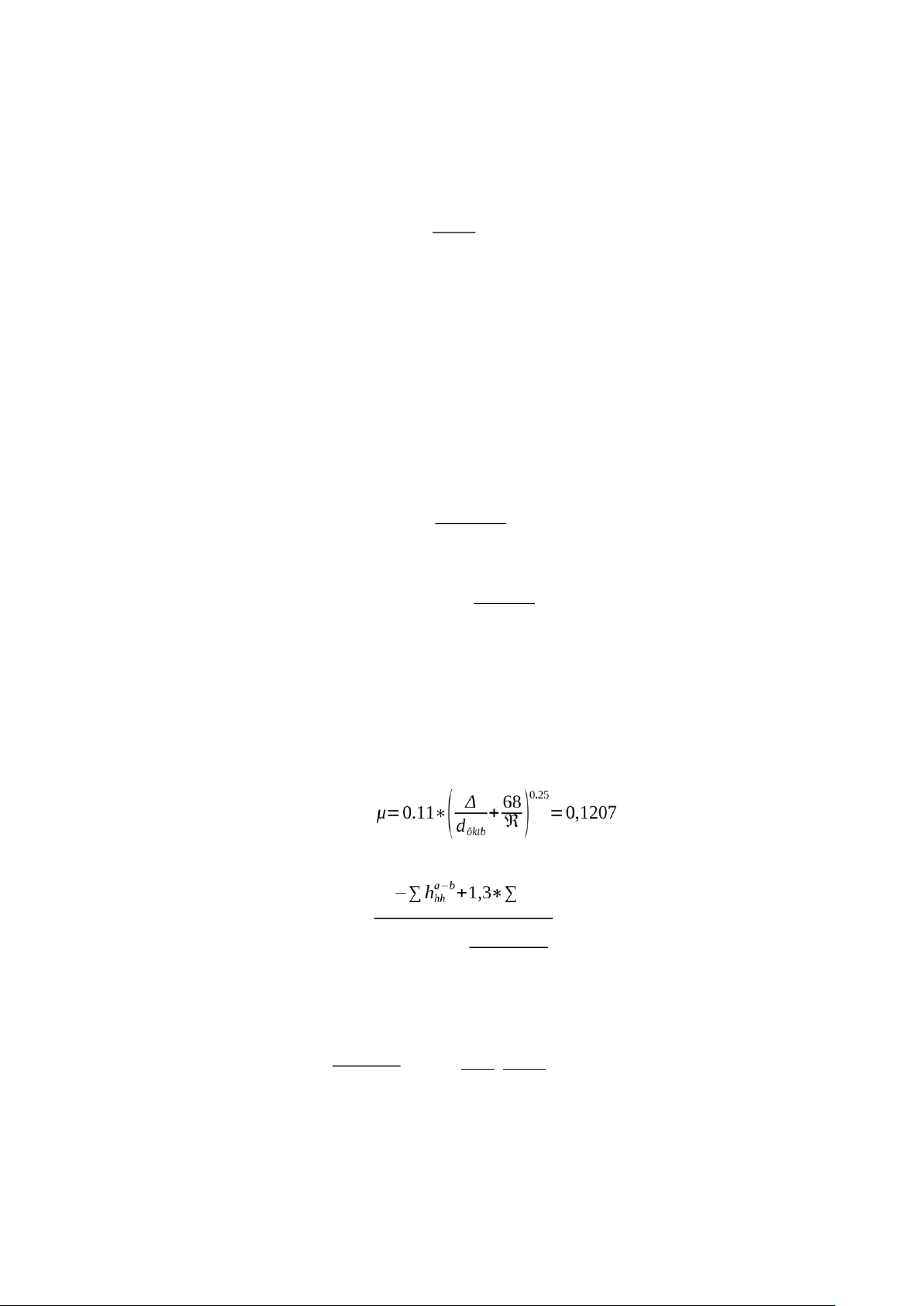

μ là hệ số ma sát được xác định theo công thức: 0,25 ( ∆ 68) PT 2.16

μ=0,11×d + ℜ wk × d ℜ= tl ϑ

∆ là độ nhám tuyệt đối của thành kênh/cống (m) được xác định thông qua bảng sau: Vật Vật liệu

Trạng thái ∆ ,mm Trạng thái liệu ∆ ,mm

Thuỷ tinh, kim Mới, nhẵn 0,001 Gang Đã sử dụng 1,1 loại màu Thép Mới 0,05 Gang Cũ 3,0 Đã dùng 0,5 Bêtông Đã sử dụng 0,5 Chưa được gia Cũ 1 Bêtông công 1,0÷3,0 Xây bằng vữa, Gang Mới 0,3 Gạch xi măng 0,8÷6,0

Bảng 2.5 Độ nhám tuyệt đối của thành kênh/ cống

Tổn thất áp suất cục bộ là tổn thất áp suất xảy ra tại các thiết bị hoặc kết

cấu đường (van, cút, đột thu, đột mở,…) được xác định qua biểu thức:

ρ0 ×w2o 1+ β×t k hcb=k × 2 × (1+ β×t0 ) k 2 PT 2.17

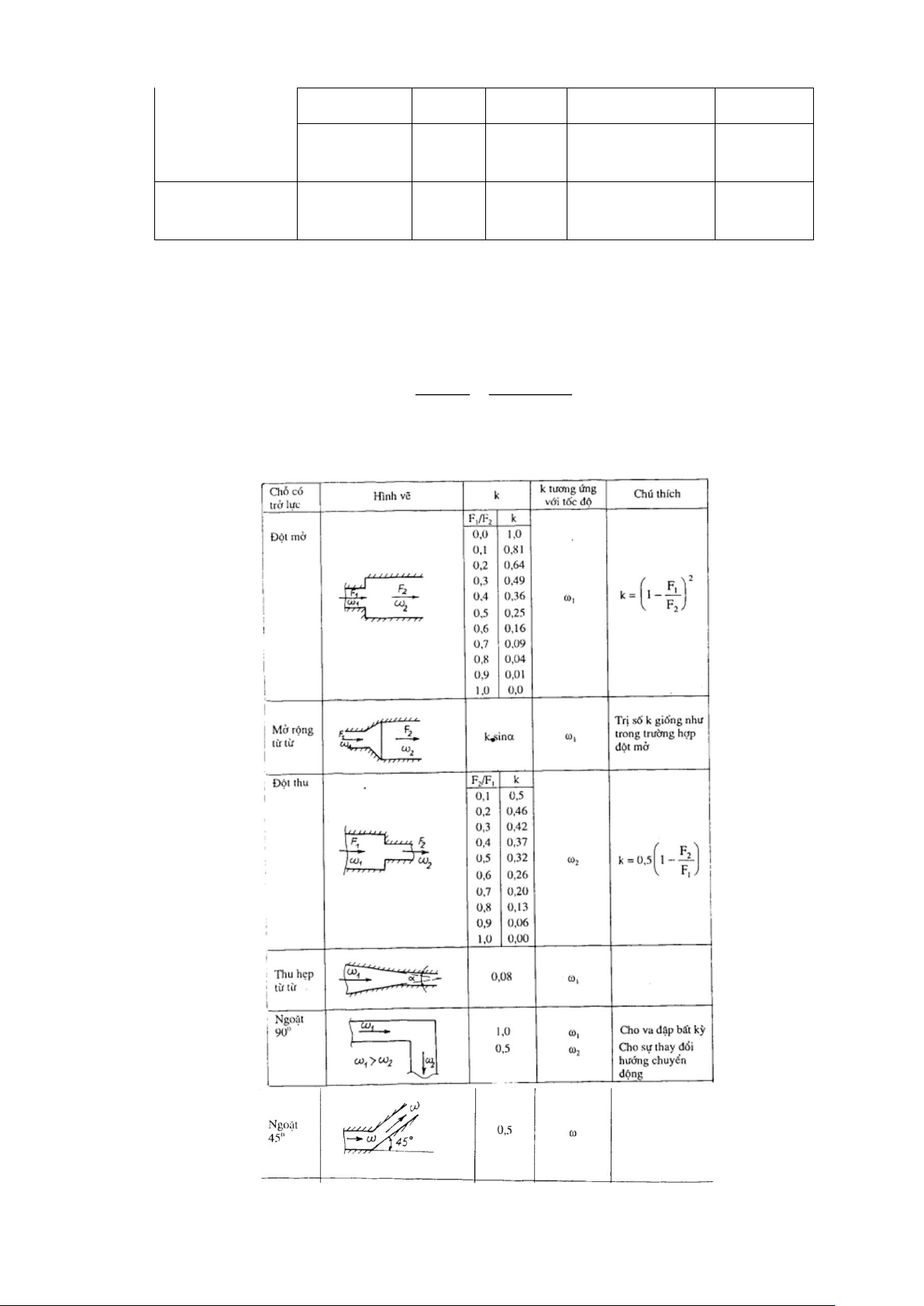

Với: k là hệ số trở lực cục bộ tra tử bảng sau:

Bảng 2.6 Một số hệ số trở lực cục bộ

Ngoài ra, tổn thất thắng trở lực hình học hhh xuất hiện trong chuyển động

từ dưới lên trên của dịch thể nặng hơn so với không khí xung quanh ¿) và trong

chuyển động từ trên xuống của dịch thể nhẹ hơn so với không khí xung quanh (ρk

>ρkk). Trong cả hai trưởng hợp dòng dịch thể khí chuyển động về phía có áp suất

hình học lớn hơn gây ra tổn thất. Xét với dịch thể là khói nóng ta có công thức xác

định trở lực hình học:

hhh=g× H ×(ρkk−ρk ) PT 2.18

Với: H là độ cao của kênh xét (m) ρkk , ρk là khối lượng riêng tại nhiệt độ

trung bình của không khí và khói (kg/m3)

Như vậy, nếu khói đi xuống, tổn thất cộng thêm một lượng hhh, nếu khói

đi lên, tổn thất giảm đi một lượng hhh

2.2 Tính toán tổn thất áp suất cho hệ thống kênh và cống khói

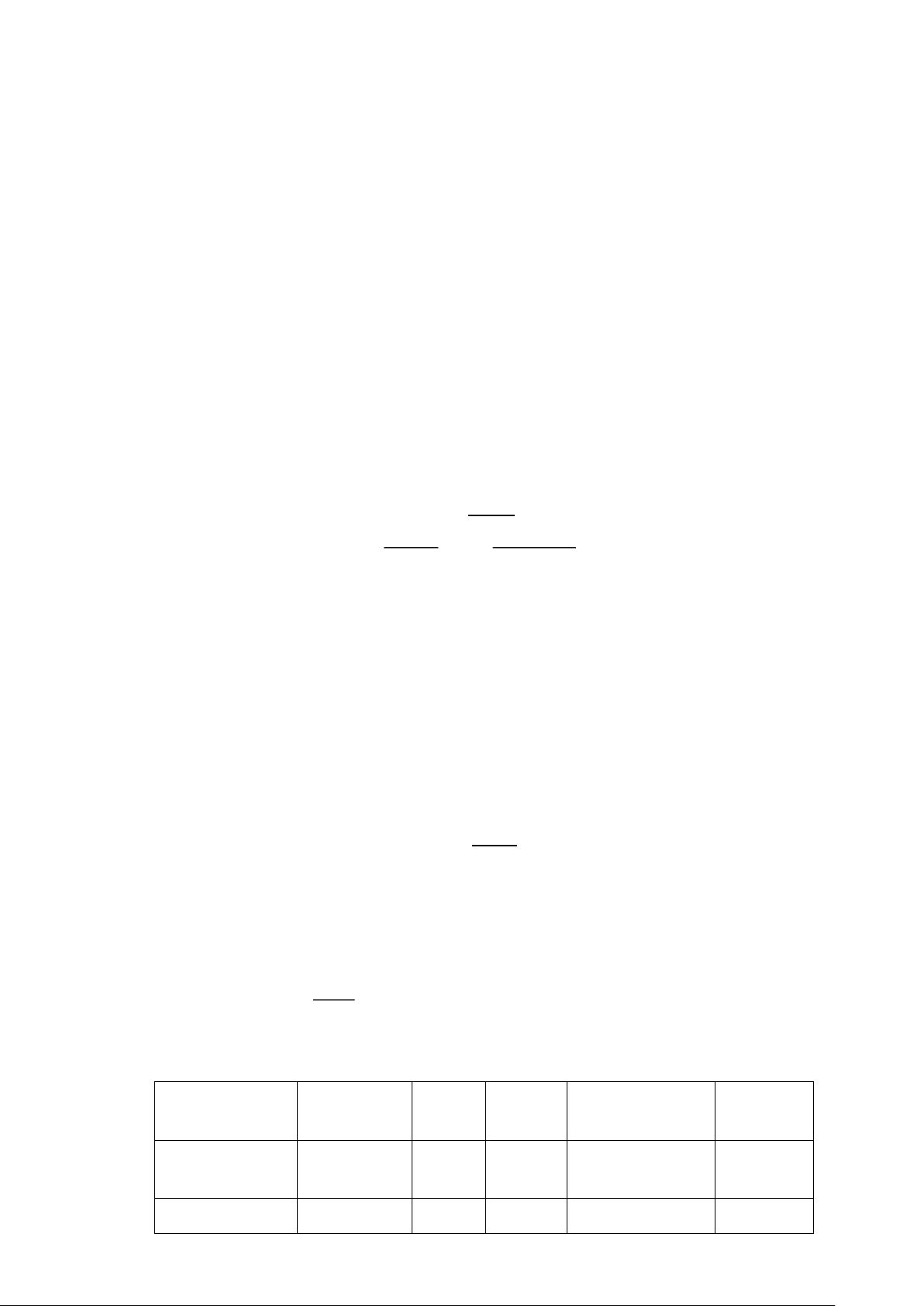

Hệ thống thoát khói gồm 1 đoạn kênh, 7 đoạn cống và ống khói, trên mỗi

đoạn gồm 8 đường khói đi song song. Các trở lực cục bộ được liệt kê trong bảng sau: Điểm 1 2 3 4 5 6 7 8 9 10

Loại Đột Ngoặt Ngoặt Ngoặt Ngoặt TBTD Ngoặt Ngoặt Đột trở lực thu N mở cục bộ 90° 90° 45° 45° 90° 45° Hệ số trở lực 0,5 1 1 0,5 0,5 1 0,5 1 cục bộ

Bảng 2.7 Các trở lực cục bộ trên đường thoát khói

Trên đoạn 1-2 là đoạn kênh khói đầu tiên dẫn khói đi từ cuối lò xuống

đất và vào hệ thống thoát khói. Tổn thất áp suất bao gồm: tổn thất ma sát qua kênh

kích thước 1m × 2,8m dài 3m; tổn thất cục bộ qua ngoặt 90°; tổn thất hình học do chênh lệch chiều cao. Tổn thất ma sát:

Kênh khói được xây bằng gạch, ta chọn ∆=3 (mm), hệ số ma sát được ∆ 68 0,25

xác định: μ=0,11×( d + ℜ ) =0,139 2 hms=4× μ×

o×2w0 × dltl ×

(11++ββ××tt0kk

)2=0,679(Pa) PT 2.19 ρ Tổn thất cục bộ:

Với hệ số trở lực cục bộ k=0,5 đột thu tại điểm 1 ta có: 2 hcb=4×k ×

ρ0 ×2wo × (11++ββ××tt0k ) k

2 =1,91(Pa)PT 2.20

Cột áp hình học trên đoạn 1→2 được xác định bởi biểu thức: PT 2.21

hhh=4×g× H × (ρkk −ρk )=100,62(Pa)

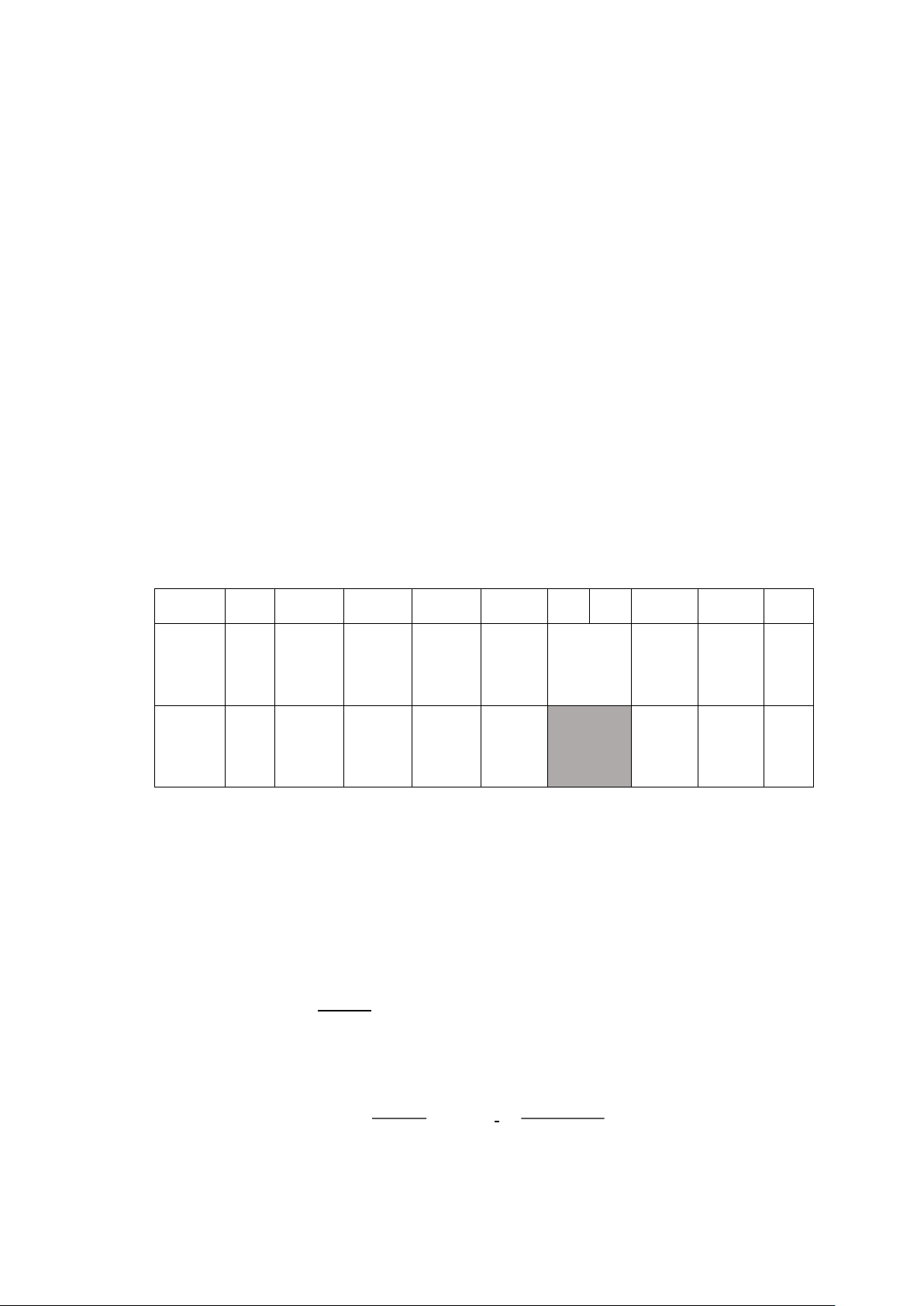

Thực hiện tương tự với các đoạn còn lại ta có bảng sau: Đoạn 1→2 2→3 3→4 4 →5 5→6 6→7 7→8 8→9 9→10 Trở lực ma 0,08 sát

0,679 0,144 0,168 0,109 0,107 TBTĐN 0,167 0,161 5 (Pa) Trở lực hình 100,62 học (Pa)

Bảng 2.8 Trở lực ma sát và trở lực hình học trên đường thoát khói Điểm 1 2 3 4 5 6 7 8 9 10 Trở lực cục bộ

1,91 0,942 0,92 0,447 0,439 130 0,686 0,331 0,639 (Pa)

Bảng 2.9 Trở lực cục bộ trên đường thoát khói Từ

đây ta tính được tổng tổn thất trên toàn bộ kênh khói là:

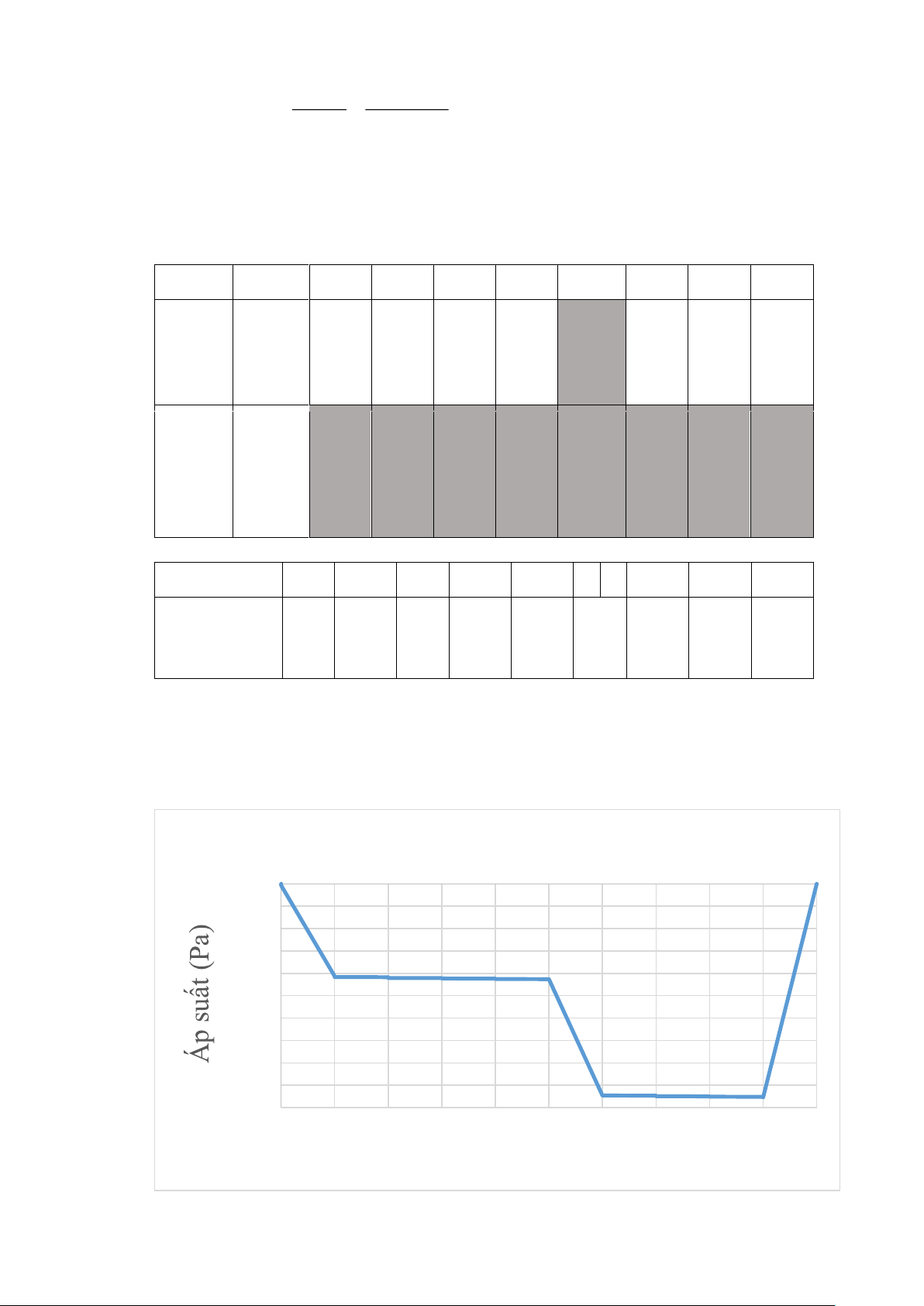

∑htt =∑hhh+∑hms+∑hcb=238,55(Pa) PT 2.22 Biểu diễn đồ thị:

BIỂU ĐỒ PHÂN BỐ ÁP SUẤT 0 1 2 3 4 5 6 7 8 9 10 11 -50 -100 -150 -200 -250 Điểm

CHƯƠNG 3. TÍNH TOÁN THIẾT KẾ ỐNG KHÓI 3.1 Cơ sở lý thuyết

Ống khói là một bộ phận của hệ thống lò. Nhiệm vụ của ống khói là tạo được

sức hút để đưa sản phẩm cháy từ buồng lò thải ra ngoài trời. Khi tổng lượng tổn

thất áp suất của khói lò trong kênh, cống khói càng lớn thì ống khói càng phải cao

Sử dụng phương trình Bernoulli ta có quan hệ giữa áp suất ở chân ống khói

với chiều cao ống khói, nhiệt độ của sản phẩm cháy và các tổn thất năng lượngkhi

sản phẩm cháy chuyển động trong ống khói: hBtt−C PT 3.23

Bằng các phép biến đổi toán học, ta thu được công thức xác định chiều cao ống khói như sau: hcđ httA−B

H= ρo ×w2tb 1+ βt tb PT 3.24 g×(ρkk−ρktb)−μ× 2 × dôktb Trong đó:

hC áp suất động tại miệng ống khói đ

∑hA −B tổng tổn thất hình học trên đường đi của kênh, cống khói hh k hệ

số tính đến độ bám bụi của kênh dẫn và khả năng cường hoá quá trình, thường lấy k=1,3

∑h A−B tổng tổn thất do ma sát và trở lực cục bộ trên kênh, cống khói tt

w tốc độ tại tiết diện trung bình và nhiệt độ trung bình của ống tb

khói t nhiệt độ trung bình của khói đi trong ống khói tb

Nhiệt độ t được xác định thông qua trung bình cộng nhiệt độ đầu và cuối tb của ống khói.

Với nhiêt độ cuối ống khói ¿t đ−∆t× Hsb trong đó:

∆t là độ giảm nhiệt độ của khói trên 1m chiều dài ống khói, đối với

ống khói xây bằng gạch ∆t=1÷1,5° C /m, đối với ống kim loại

∆t=3° C /m

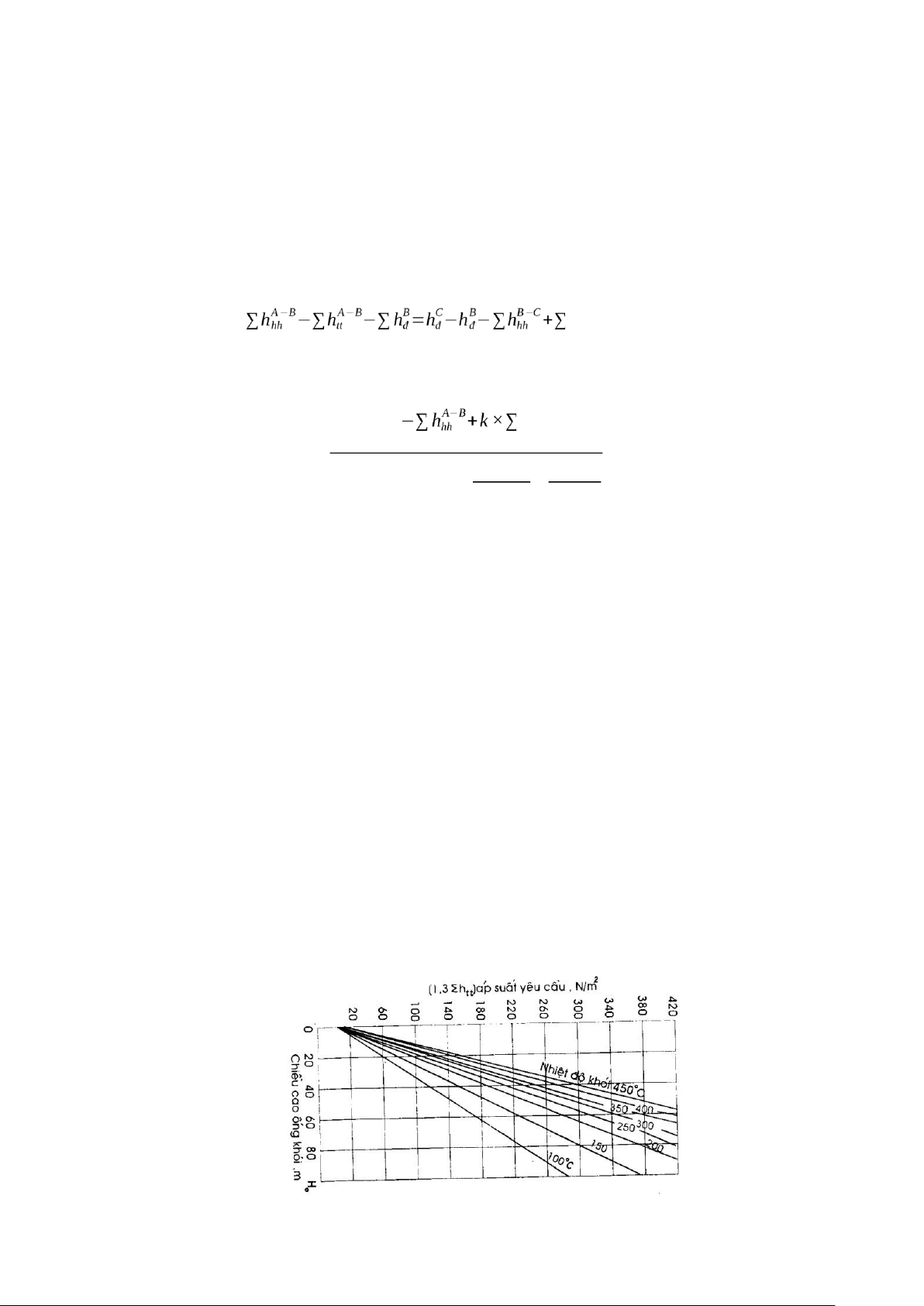

H sb được lựa chọn thông qua biểu đồ:

Hình 3.4 Đồ thị chọn sơ bộ chiều cao ống khói phụ thuộc vào áp suất âm yêu cầu khi

nhiệt độ nhiệt độ môi trường xung quanh 0°C

Sau khi lựa chọn H sb ta sẽ tính toán lại H và kiểm tra sai số, nếu sai số vượt

quá 5% thì sẽ chọn lại chiều cao sơ bộ, thực hiện vòng lặp cho đến khi sai số nhỏ hơn 5%.

Tiếp theo, để tính toán thiết kế hệ thống ống dẫn khói ta cần tính toán đường

kính miệng ra của ống khói và đường kính chân ống khói.

Đường kính miệng ra của ống khói: dC PT 3.25 Trong đó

V k- lưu lượng khói đi trong ống khói, m3/s ω vận c

tốc dòng khí tại miệng ra của ống khói, m/s

Ngoài ra để đảm bảo sự thông gió của ống khí, khi tính toán cần chú ý một số điều kiện sau:

- Tốc độ khí ở miệng ra của ống khói không nhỏ hơn 3 ÷4 m/s2

- Để xây dựng được ống khói bằng gạch thì đường kính miệng ra không được nhỏ hơn 0.8 m

- Theo điều kiện bảo vệ môi trường thì ống khói không được thấp hơn 16m

- Chiều cao ống khói xây dựng không được quá 100m, nếu tính ra chiều cao

ống khói cao hơn con số này cần phải sử dụng thêm quạt để hút khói ra khỏi

ống nhằm giảm chiều cao ống khói cần thiết kế

- Nếu một ống khói phục vụ cho một số lò thì việc tính toán chiều cao của

ống khói sẽ được tiến hành theo trở lực lớn nhất chứ không tính theo tổng

trở lực của hệ thống thoát khói của tất cả lò

3.2 Tính chọn ống khói cho hệ thống thoát khói

Lựa chọn chiều cao ống khói sơ bộ H sb=42(m) với kênh khói được làm bằng

gạch ta chọn độ giảm nhiệt độ trên 1m chiều dài ống khói ∆t=1,5 K/m. Lúc này

nhiệt độ vào kênh khói t đ=t10=499,2(°C). Nhiệt độ cuối ống khói và nhiệt độ trung bình trong ống khói:

t c=t đ−H× Δt=499,2−42×1,5=435,45(°C) PT 3.26

t tb= c +2 đ =435,452+499,2=467,325(° C) PT 3.27 Từ đó ta có ρ ρ 0 1.29 0,486 (kg m3) t t + 273 ρ ρtb= 1

β0t = 467,3251,29 =0,4757(kg/m3) PT 3.29 c=1+βt c =1 = / PT 3.28 + tb 1+

Chọn vật tốc khói đi ra khỏi ống khói w kc=4 m/s Xét biểu thức bảo toàn lưu lượng khối lượng:

Gc=Gk↔wck ×Fc × ρc=V A ×ρ'0 PT 3.30

Từ đây ta xác định diện tích cửa ra của cống khói Fc ρ4×0,486 ¿ PT 3.31

Đường kính cửa ra ống khói lúc này dc PT 3.32

Đường kính chân ống khói:

d =1,5×d =4,964(m) PT 3.33 B c

Đường kính trung bình của ống khói:

dôktb=dc +2dB =4,14(m)

Tốc độ tại tiết diện trung bình và nhiệt độ trung bình của ống khói: ρtb π ×4,14 0,4757 PT 3.34 Fôktb 4 Theo PT 3.2 ta có: V 0 ρo ' 56

wtb= k × = 2 ×=2,675(m hđc hatt−b H= 2 ρtb ×ωtb

g(ρkk −ρtb )−μ× 2×dôktb PT 3.35

Trong đó các thành phần hđc ,μ là các thành phần chưa biết

- Xác định cột áp động tại cửa ra ống khói ) (wck 2 × hđc=ρc 2 =3,98(Pa) PT 3.36

- Xác định hệ số trở lực ma sát PT 3.37 μ=0.11×( + ℜ ) dôktb

Chọn độ nhám của óng khói xây bằng gạch Δ=6 (mm).

Với nhiệt độ khói tại cửa ra t c=451,2o C ta xác định được wtb ×dôktb PT 3.38 ℜ= =156658 ν

Từ đây ta tính được hệ số ma sát μ Δ 68 0.25 PT 3.39

Thay vào biểu thức của PT 3.2 với k=1,3 : hđc hatt−b H= 2 =42,47(m)

μ∗ρtb∗ωtb (

kk − k )− 2∗dôktb Kiểm tra sai số δ=

sb−H|=|42,5−42,47|=0,08%<5% |H PT 3.41 g ρ ρ PT 3.40 H 42,47

Như vậy chiều cao cột ống khói tính toán là: 42,47(m)