Preview text:

QUẢN TRỊ CHẤT LƯỢNG TOÀN DIỆN 23 QT 2 BÀI TẬP NHÓM:

BẢY CÔNG CỤ QUẢN LÝ CHẤT LƯỢNG THÀNH VIÊN NHÓM : MAI QUỐC KHANG NGUYỄN THỊ MƠ NGUYỄN HOÀNG

LÊ THỊ NGỌC TRÂM LÊ VIẾT HUY

PHẠM THỊ HIỀN VI

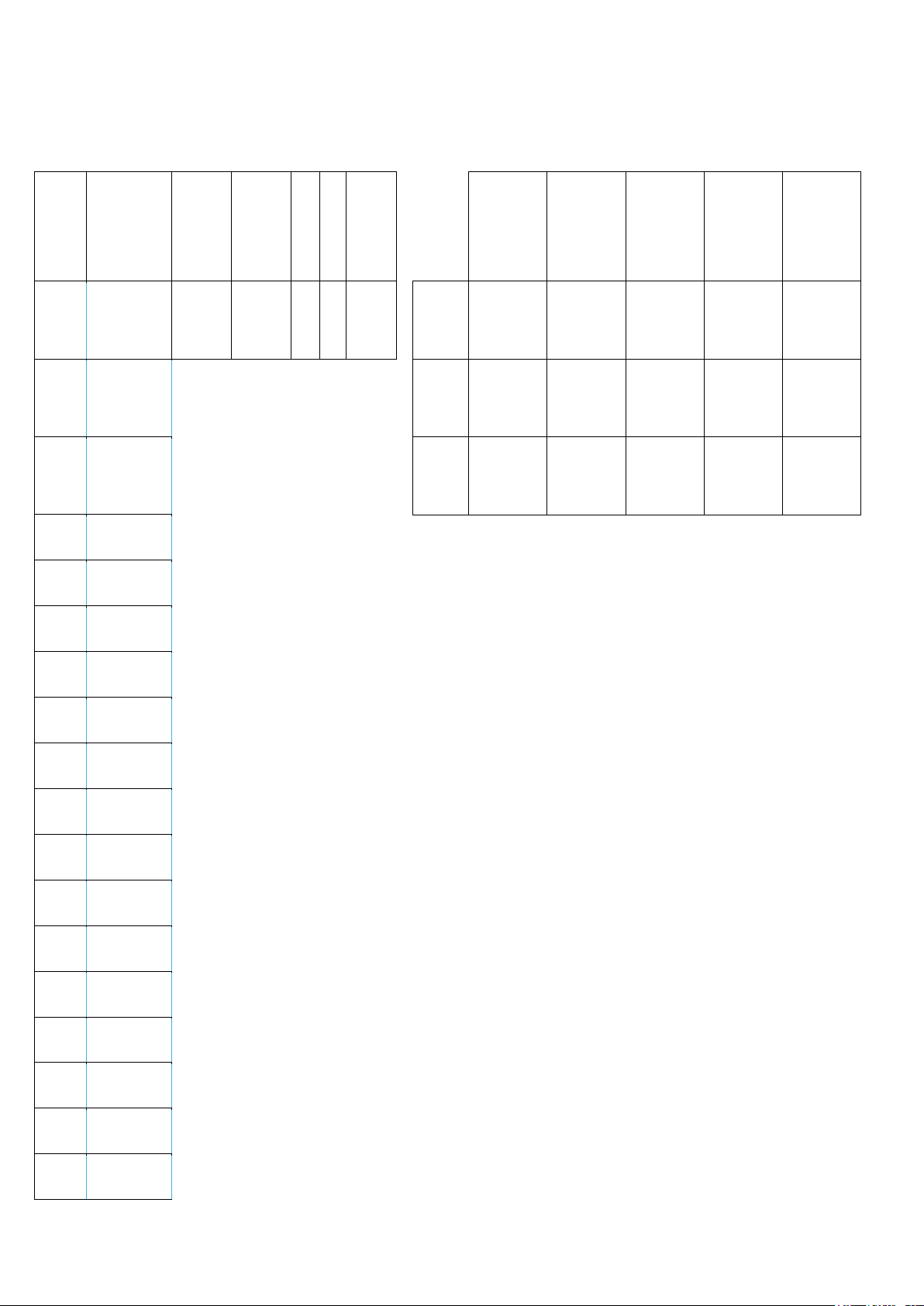

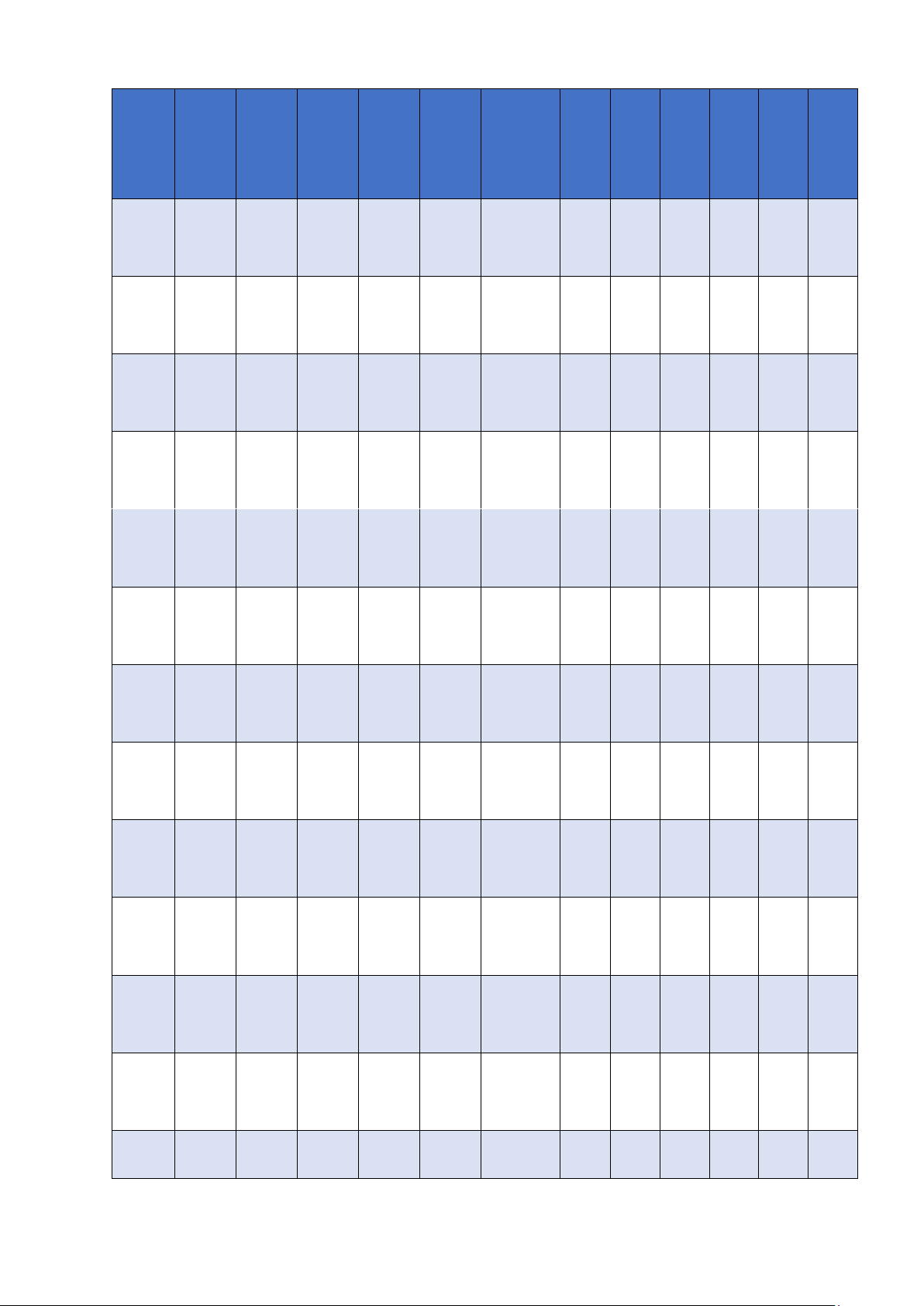

I. Dưới đây là một bảng số liệu về trọng lượng của mì tôm đóng gói (đơn vị: gram). STT Trọng lượng (g) max min R k h lớp 1 lớp 2 lớp 3 lớp 4 lớp 5 1 499.2 biên dưới 502.5 497.5 5 5 1.25

496.875 498.125 499.375 500.625 501.875 2 501.5 biên

trên 498.125 499.375 500.625 501.875 503.125 3 498.7 tần suất 3 4 9 7 2 4 500.3 5 499.9 6 502.1 7 497.8 8 500.7 9 501.2 10 499.5 11 500.1 12 498.9 13 502.5 14 497.5 15 501.8 16 500 17 498.4 18 499.6 19 500.9 20 501.3 21 499.8 22 498.1 23 500.4 24 501 25 499.7 Histogram 10 9 8 7 6 5 4 3 2 1 0 496.875 - 498.125 498.125 - 499.375 499.375 - 500.625 500.625 - 501.875 501.875 - 503.125 Nhận xét:

1. Tổng quan dữ liệu: •

Có tổng cộng 25 mẫu trọng lượng, dao động từ 497.5g đến 502.5g. •

Dữ liệu được chia thành 5 lớp (k = 5) với khoảng h = 1.25g. •

Trọng lượng trung bình rơi vào khoảng từ 499g – 501g, tức là khá sát với mức tiêu chuẩn.

2. Nhận xét về Histogram:

Phân bố tần suất: •

Lớp 3 (499.375 - 500.625) có tần suất cao nhất (9 lần) → Đây là khoảng trọng lượng

phổ biến nhất, chiếm 36% tổng số mẫu. •

Lớp 4 (500.625 - 501.875) cũng có tần suất cao (7 lần) → Trọng lượng có xu hướng

hơi nghiêng về phía nặng hơn chuẩn. •

Lớp 1 và lớp 5 có tần suất thấp nhất (3 và 2 lần) → Phần lớn trọng lượng không rơi vào cực trị. Dạng phân bố: •

Dữ liệu có xu hướng phân bố gần chuẩn (dạng hình chuông), với đỉnh tại trung tâm (lớp 3). •

Tuy nhiên, có một chút thiên lệch nhẹ sang bên phải do lớp 4 có tần suất khá cao. •

Không có hiện tượng dữ liệu lệch nhiều hoặc phân bố bất thường.

3. Đánh giá chất lượng sản phẩm: •

Trọng lượng các gói mì tập trung trong khoảng 499 – 501.8g → Đảm bảo sự đồng đều, ít biến động lớn. •

Biên độ dao động nhỏ (R = 5g), chứng tỏ quy trình đóng gói khá ổn định. •

Không có gói mì nào vượt quá giới hạn lớn hoặc nhỏ một cách đáng kể → Không có

gói bị thiếu hay dư cân nghiêm trọng. Kết luận: •

Biểu đồ tần suất đẹp, hợp lý, không có dấu hiệu sai lệch trong sản xuất. •

Quy trình đóng gói có thể được coi là đang kiểm soát tốt và ổn định. •

Có thể tiếp tục theo dõi để duy trì chất lượng này và điều chỉnh nếu có xu hướng lệch trong các lô tương lai. Lần Qua Qua lấy

Quan Quan n sát Quan n sát ma mẫu

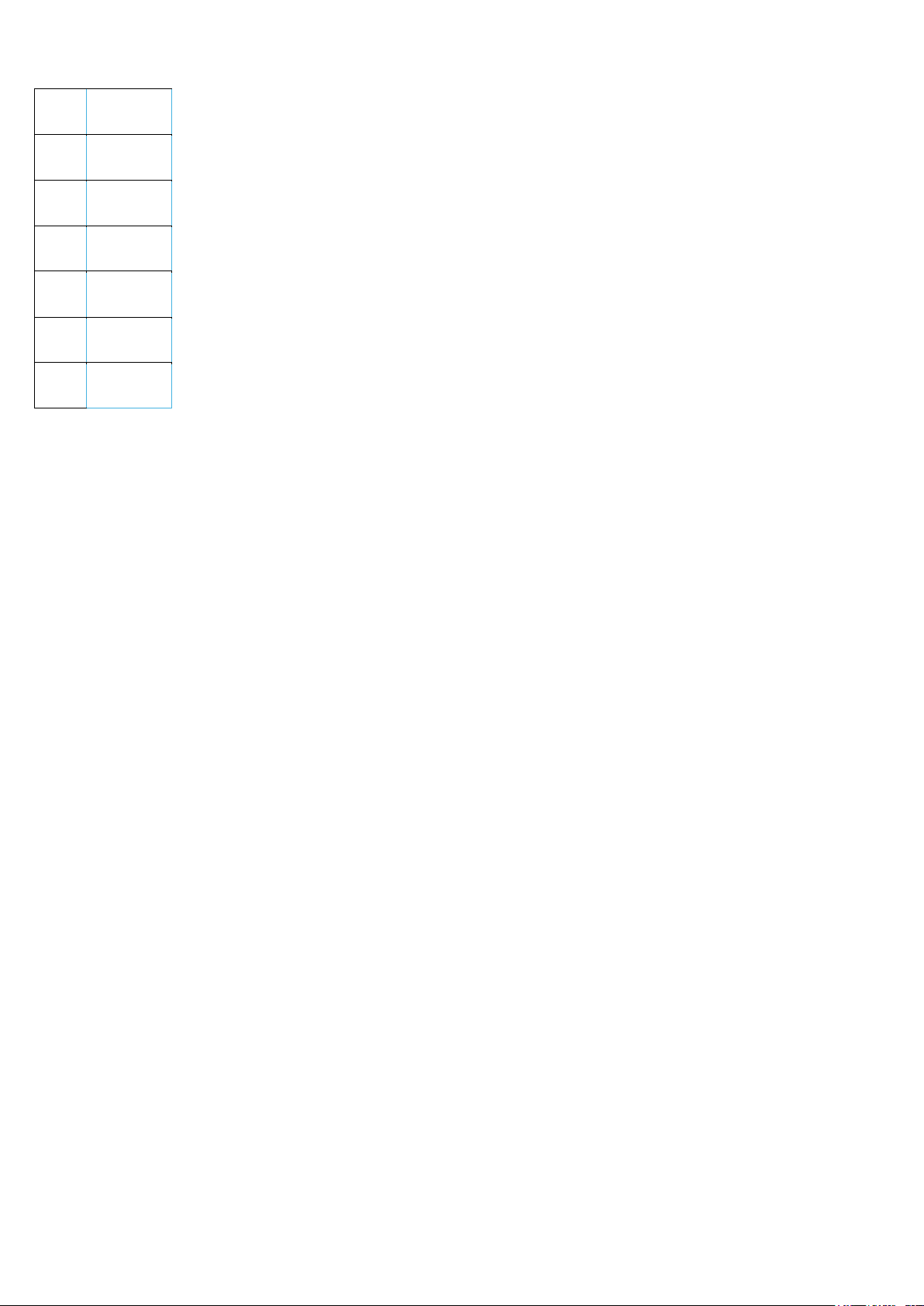

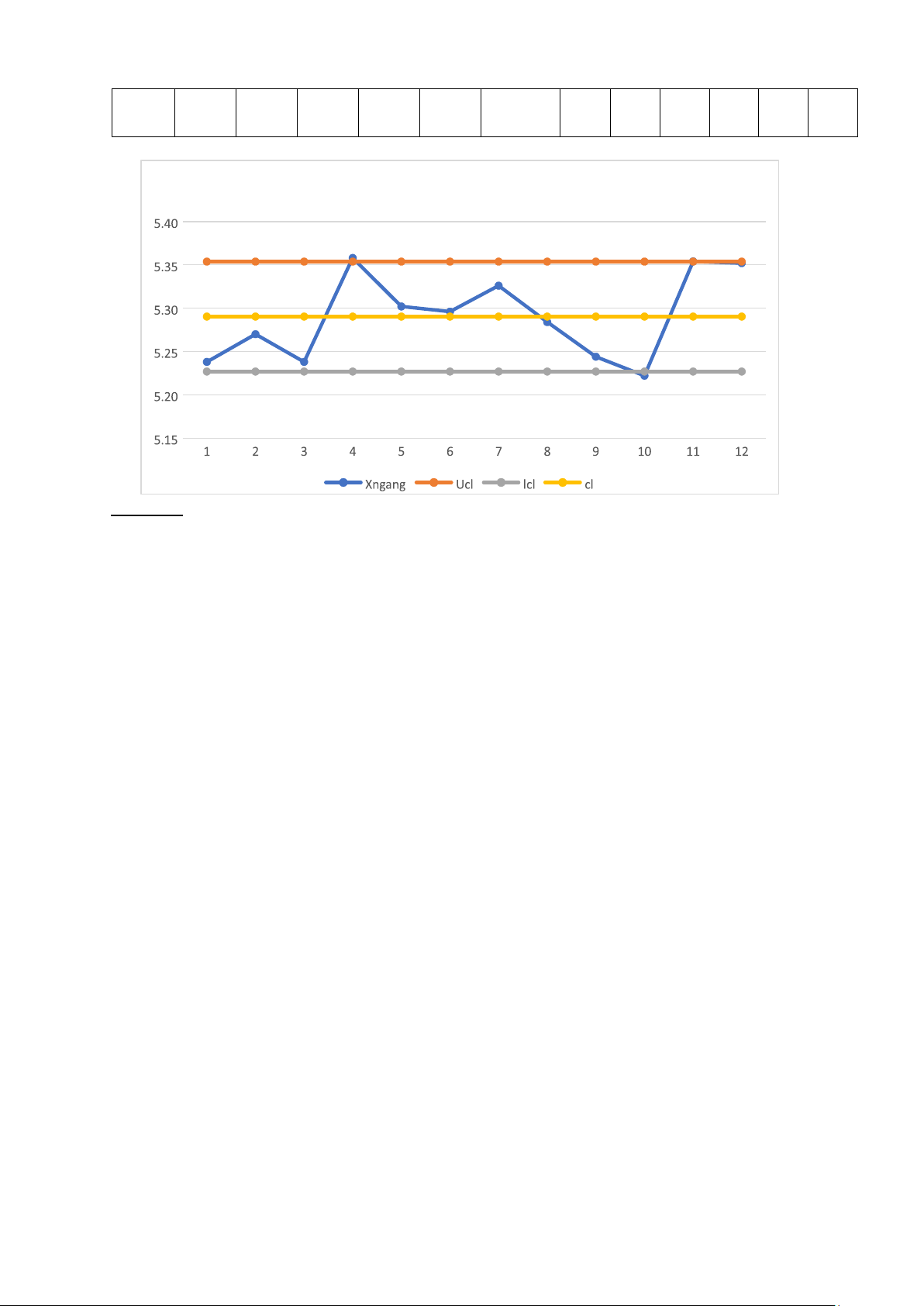

sát 1 sát 2 3 sát 4 5 Xngang x min R Ucl lcl cl 5.3 5 1 5.28 5.19 5.24 5.28 5.2 5.24 5.28 5.19 0.09 5.23 5.29 5.3 5 2 5.24 5.24 5.29 5.29 5.29 5.27 5.29 5.24 0.05 5.23 5.29 5.3 5 3 5.24 5.21 5.19 5.26 5.29 5.24 5.29 5.19 0.1 5.23 5.29 5.3 5 4 5.29 5.37 5.29 5.55 5.29 5.36 5.55 5.29 0.26 5.23 5.29 5.3 5 5 5.28 5.27 5.28 5.34 5.34 5.30 5.34 5.27 0.07 5.23 5.29 5.3 5 6 5.34 5.24 5.34 5.27 5.29 5.30 5.34 5.24 0.1 5.23 5.29 5.3 5 7 5.34 5.34 5.27 5.34 5.34 5.33 5.34 5.27 0.07 5.23 5.29 5.3 5 8 5.26 5.27 5.34 5.26 5.29 5.28 5.34 5.26 0.08 5.23 5.29 5.3 5 9 5.28 5.19 5.26 5.2 5.29 5.24 5.29 5.19 0.1 5.23 5.29 5.3 5 10 5.19 5.14 5.2 5.29 5.29 5.22 5.29 5.14 0.15 5.23 5.29 5.3 5 11 5.33 5.34 5.29 5.37 5.44 5.35 5.44 5.29 0.15 5.23 5.29 5.3 5 12 5.37 5.29 5.37 5.34 5.39 5.35 5.39 5.29 0.1 5.23 5.29 63.48 1.32 5.29 0.11

II. Vẽ lại biểu đồ kiểm soát: giá trị trung bình x ngang với số liệu từ Tập bài giảng. Sơ đồ kiểm soát Nhận xét:

1. Đánh giá giá trị trung bình ( ):X̄ •

Giá trị trung bình ( ) của các mẫu nhìn chung dao động xung quanh mức trung tâm X̄ (Cl = 5.29). •

Tuy nhiên, có hai lần lấy mẫu (lần 4 và lần 10) mà giá trị X̄ vượt khỏi giới hạn kiểm soát:

o Lần 4: = 5.36 > UCL = 5.35X̄

→ vượt giới hạn trên.

o Lần 10: = 5.22 < LCL = 5.23X̄

→ vượt giới hạn dưới. •

Đây là dấu hiệu cho thấy quá trình sản xuất có điểm bất thường và đã xuất hiện sự

mất kiểm soát cục bộ, cần được điều tra nguyên nhân.

2. Đánh giá tổng thể quá trình: •

Mặc dù đa số các mẫu nằm trong giới hạn kiểm soát, sự xuất hiện của hai điểm vượt

ngưỡng (một điểm cao hơn UCL, một điểm thấp hơn LCL) chứng tỏ quá trình sản xuất

đã có dấu hiệu mất kiểm soát về mặt thống kê. •

Nếu không được phát hiện và xử lý kịp thời, tình trạng này có thể dẫn đến sai lệch chất

lượng sản phẩm trong dài hạn. 3. Đề xuất: •

Cần tiến hành phân tích nguyên nhân gốc rễ (Root Cause Analysis) để xác định lý do

gây ra sai lệch tại các thời điểm trên. •

Kiểm tra và hiệu chỉnh lại máy móc, thiết bị đo lường, quy trình vận hành và nguyên

vật liệu để đảm bảo toàn bộ hệ thống sản xuất được đưa trở lại trạng thái kiểm soát. •

Tăng cường tần suất kiểm tra chất lượng tại các giai đoạn nhạy cảm trong quá trình sản

xuất để phòng ngừa sai lệch tương tự tái diễn.

Kết luận tổng quát:

Quá trình sản xuất nhìn chung vẫn ổn định, nhưng đã xuất hiện hai điểm mất kiểm soát, cần

được xử lý sớm. Việc duy trì kiểm soát thống kê chất lượng là cần thiết để đảm bảo tính đồng

đều và ổn định của sản phẩm trong tương lai.

Biểu đồ kiểm soát chiều dài của trục cơ khí với đơn vị đo là mm.

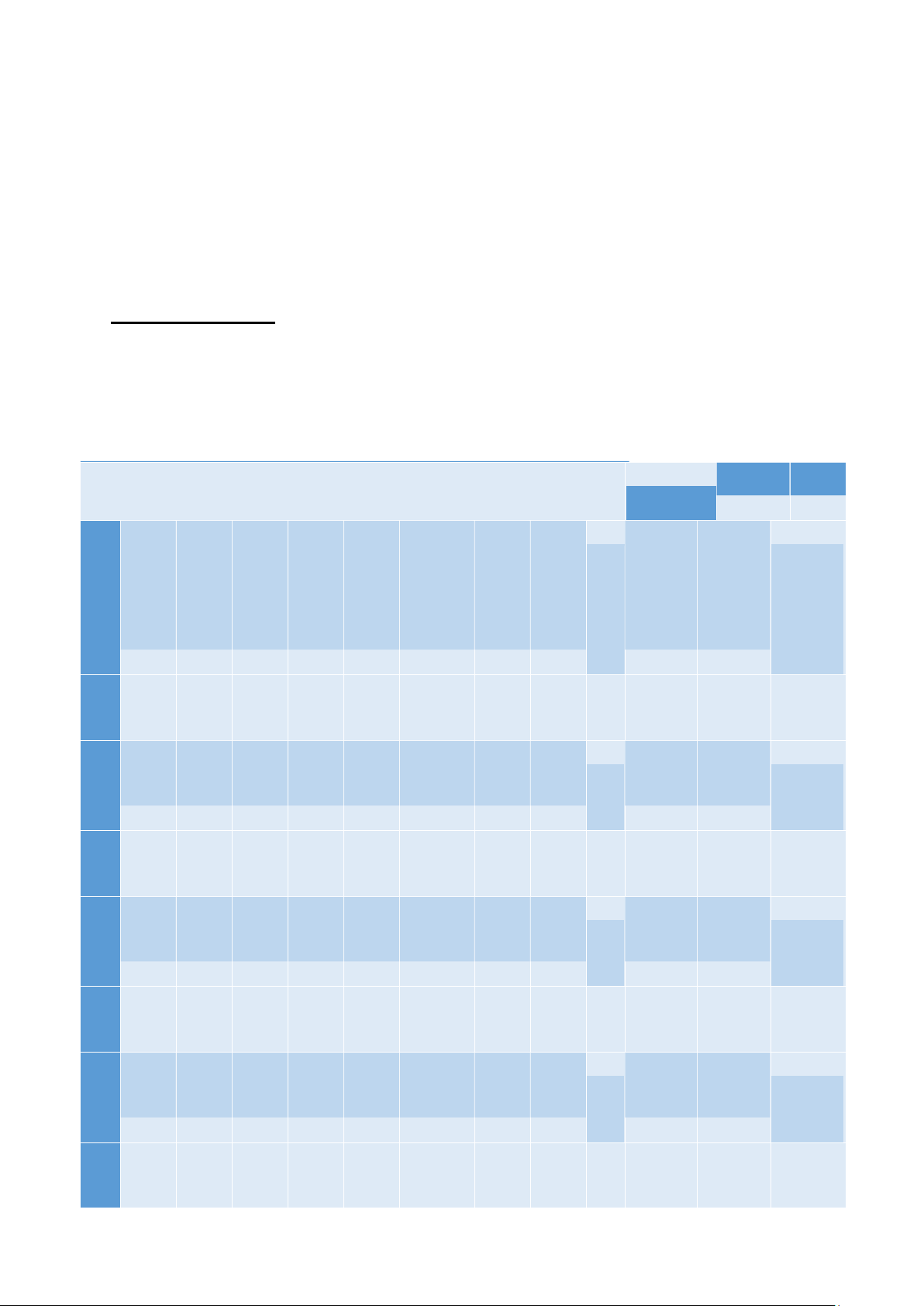

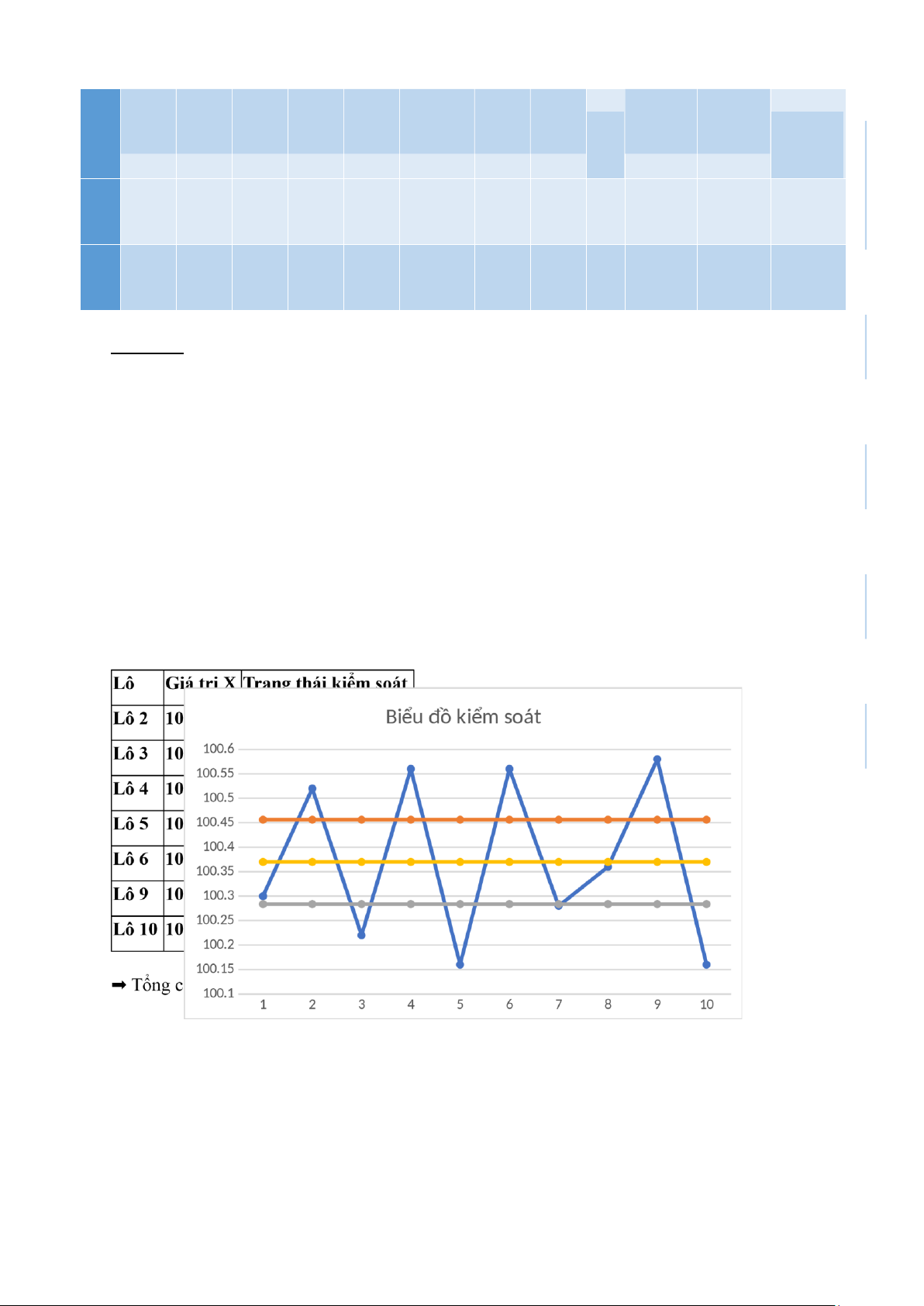

Lô Mẫu Mẫu Mẫu Mẫu Mẫu Xngan max min ucl lcl sản R Cl 1 2 3 4 5 g xuấ t

Lô 100. 2 100. 4 100. 1 100. 5 100. 3

100.3 100. 5 100. 1 0. 100.45 6 100.28 4 100.37 0 1 4

Lô 100. 100. 100. 100. 100. 100.52 100. 100. 100.45 100.28 2 0. 100.37 6 4 5 7 4 7 4 6 4 3 0

Lô 100. 1 100. 3 100. 2 100. 3 100. 2 100.22 100. 3 100. 1 0. 100.45 6 100.28 4 100.37 0 3 2

Lô 100. 100. 100. 100. 100. 100.56 100. 100. 100.45 100.28 4 0. 100.37 7 6 5 4 6 7 4 6 4 3 0

Lô 100. 3 100. 1 100. 2 100 100. 2 100.16 100. 3

100 0. 100.45 6 100.28 4 100.37 0 5 3

Lô 100. 100. 100. 100. 100. 100.56 100. 100. 100.45 100.28 6 0. 100.37 5 6 7 4 6 7 4 6 4 3 0

Lô 100. 3 100. 4 100. 2 100. 3 100. 2 100.28 100. 4 100. 2 0. 100.45 6 100.28 4 100.37 0 7 2

Lô 100. 100. 100. 100. 100. 100.36 100. 100. 100.45 100.28 8 0. 100.37 4 5 3 4 2 5 2 6 4 3 0

Lô 100. 6 100. 7 100. 6 100. 5 100. 5 100.58 100. 7 100. 5 0. 100.45 6 100.28 4 100.37 0 9 2 Lô 100. 1 100. 3

100 100. 2 100. 2 100.16 100. 3

100 0. 100.45 6 100.28 4 100.37 0 10 3 III. Nhận xét:

Nhận xét chi tiết quá trình kiểm soát chiều dài trục cơ khí (mm)

1. Phân tích dữ liệu và biểu đồ kiểm soát: •

Dữ liệu kiểm tra 10 lô sản phẩm, mỗi lô đo 5 mẫu. •

Giá trị trung bình mỗi lô được biểu diễn trong biểu đồ kiểm soát , cùng với các giới X̄

hạn kiểm soát (UCL = 100.456, LCL = 100.284, CL = 100.370).

Các điểm vượt giới hạn kiểm soát: ̄

2. Đánh giá tổng thể quá trình: •

Quá trình sản xuất hiện tại không nằm trong trạng thái kiểm soát thống kê. •

Các sai lệch không còn là ngẫu nhiên mà là hệ thống hoặc có nguyên nhân đặc biệt. •

Đây là dấu hiệu cho thấy một hoặc nhiều yếu tố đầu vào hoặc quy trình đang bị biến

động vượt giới hạn chấp nhận được.

3. Khả năng nguyên nhân gây sai lệch: •

Thiết bị đo không hiệu chuẩn đúng hoặc sai số dụng cụ. •

Máy móc gia công bị lệch chuẩn, mòn dao cắt hoặc rung động trong quá trình gia công. •

Biến động nguyên vật liệu đầu vào hoặc độ cứng vật liệu không đồng đều. •

Lỗi thao tác vận hành từ người sản xuất. •

Điều kiện môi trường ảnh hưởng đến độ giãn nở vật liệu (nhiệt độ, độ ẩm).

4. Đề xuất giải pháp khắc phục: •

Kiểm tra thiết bị và máy móc: Hiệu chuẩn lại dụng cụ đo, kiểm tra độ chính xác và độ

mòn của máy gia công, loại bỏ rung động bất thường. •

Rà soát quy trình sản xuất: Kiểm tra cài đặt máy, dao cụ, chế độ cắt và đào tạo lại công nhân nếu cần. •

Kiểm soát nguyên vật liệu: Đảm bảo nguyên liệu đầu vào đạt chuẩn và đồng đều. •

Tăng cường giám sát chất lượng: Thiết lập kiểm tra trung gian và tăng tần suất lấy mẫu

để phát hiện sớm sai lệch. Tổng kết:

Quá trình sản xuất hiện tại đang mất kiểm soát, cần can thiệp ngay để tránh ảnh hưởng đến chất

lượng sản phẩm hàng loạt. Việc xác định và xử lý nguyên nhân gốc cần được thực hiện đồng

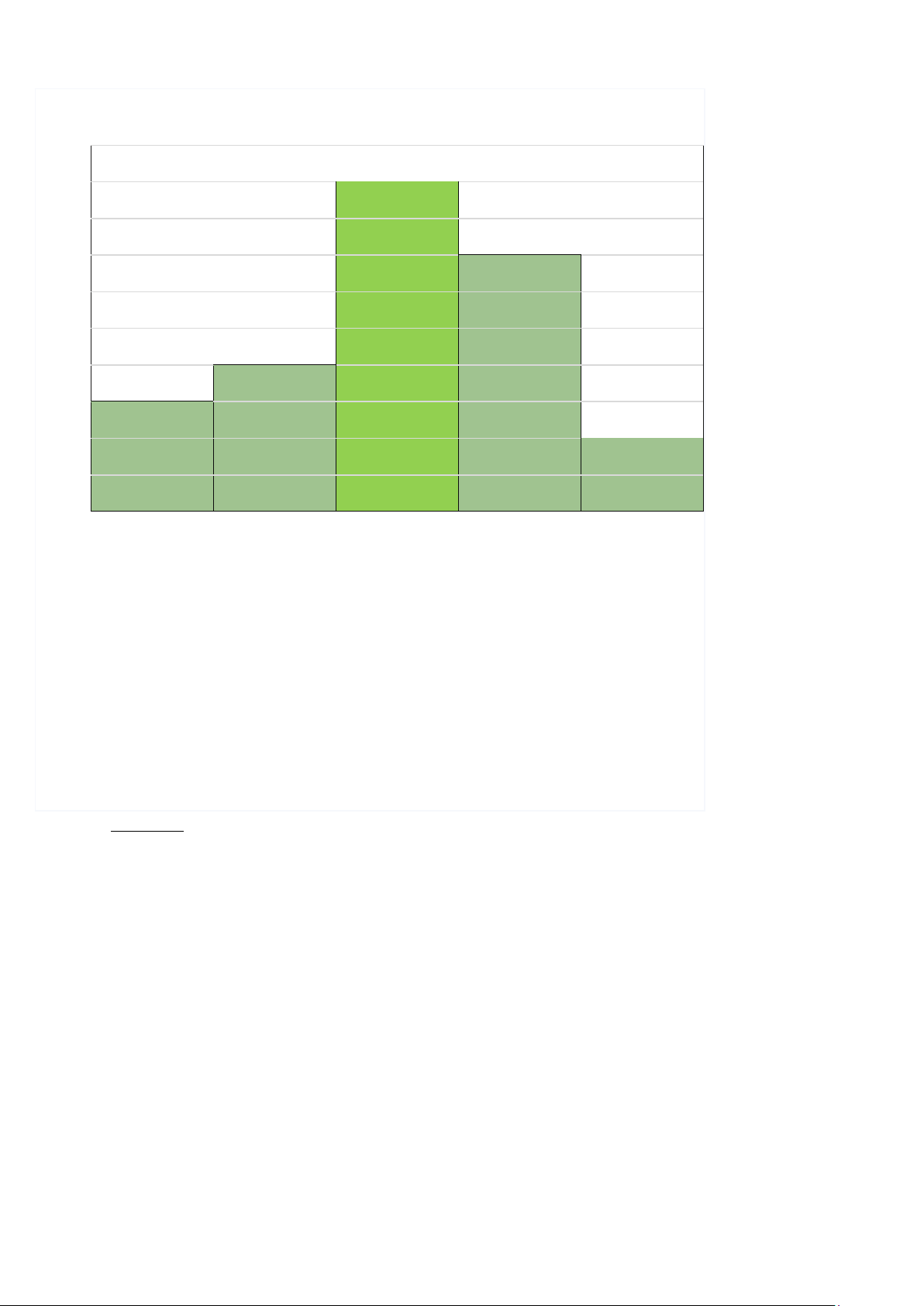

bộ giữa các bộ phận sản xuất, kỹ thuật và chất lượng. IV. Lô sản xuất Số lượng sản Số sản phẩm P ucl lcl Cl phẩm kiểm tra lỗi (d) (n) Lô 1 20 5 - 0.0269 6 0.250 0.4970 0.235 Lô 2 20 6 - 0.0269 6 0.300 0.4970 0.235 Lô 3 20 4 - 0.0269 6 0.200 0.4970 0.235 Lô 4 20 7 - 0.0269 6 0.350 0.4970 0.235 Lô 5 20 3 - 0.0269 6 0.150 0.4970 0.235 Lô 6 20 4 - 0.0269 6 0.200 0.4970 0.235 Lô 7 20 5 - 0.0269 6 0.250 0.4970 0.235 Lô 8 20 6 - 0.0269 6 0.300 0.4970 0.235 Lô 9 20 3 - 0.0269 6 0.150 0.4970 0.235 Lô 10 20 4 0.200 0.4970 - 0.235 0.0269 6 200 47 0.235

1. Tổng quan dữ liệu: •

Có 10 lô sản xuất, mỗi lô kiểm tra 20 sản phẩm. •

Tổng số sản phẩm kiểm tra: 200. •

Tổng số sản phẩm lỗi: 47 → Tỷ lệ lỗi trung bình (𝑃̄) 47/200 = 0.235

2. Biểu đồ kiểm soát tỷ lệ lỗi p:

a. Đường trung bình (CL): •

Đường trung bình là 0.235, phản ánh tỷ lệ lỗi trung bình toàn hệ thống.

b. Giới hạn kiểm soát (UCL và LCL): •

UCL = 0.4970, LCL = 0.02696 3. Nhận xét: •

Tất cả các điểm dữ liệu đều nằm trong giới hạn kiểm soát (UCL & LCL) → Quá trình

sản xuất hiện tại đang nằm trong trạng thái kiểm soát. •

Các giá trị dao động quanh đường trung bình, không có xu hướng tăng/giảm kéo dài,

không có mẫu bất thường . •

Một vài điểm gần sát UCL (Lô 4: 0.35, Lô 2 & 8: 0.30), nhưng vẫn không vượt quá giới

hạn, nên không cần hành động chỉnh sửa gấp. 4. Kết luận: •

Quá trình sản xuất đang ổn định và kiểm soát tốt. •

Tuy nhiên, có thể tiếp tục theo dõi các lô có P cao để phân tích nguyên nhân tiềm ẩn,

tránh vượt UCL trong tương lai. •

Có thể đưa ra hành động cải tiến nếu muốn giảm tỷ lệ lỗi trung bình từ 23.5% xuống thấp hơn.