Preview text:

TRƯỜNG ĐẠI HỌC SƯ PHẠM KĨ THUẬT THÀNH PHỐ HỒ CHÍ MINH

KHOA CƠ KHÍ CHẾ TẠO MÁY

BỘ MÔN CƠ SỞ THIẾT KẾ MÁY

ĐỒ ÁN THIẾT KẾ MÁY (MMH: MDPR310423)

BẢNG TÓM TẮT THÔNG SỐ

TÍNH TOÁN THIẾT KẾ TP. ĐỀ / P ÁN: Đề 02 / P.án 07 Hồ

ĐIỂM HD : …………………

ĐIỂM PB : ………………… GVHD: Nguyễn Văn Đoàn SVTH:

Nguyễn Thị Thuận - 18144182 NHÓM: 06CLC

Chí Minh, tháng 1 năm 2021 B môn C ộ Sơ Thiếết K ở ếế Máy 2|P a g e

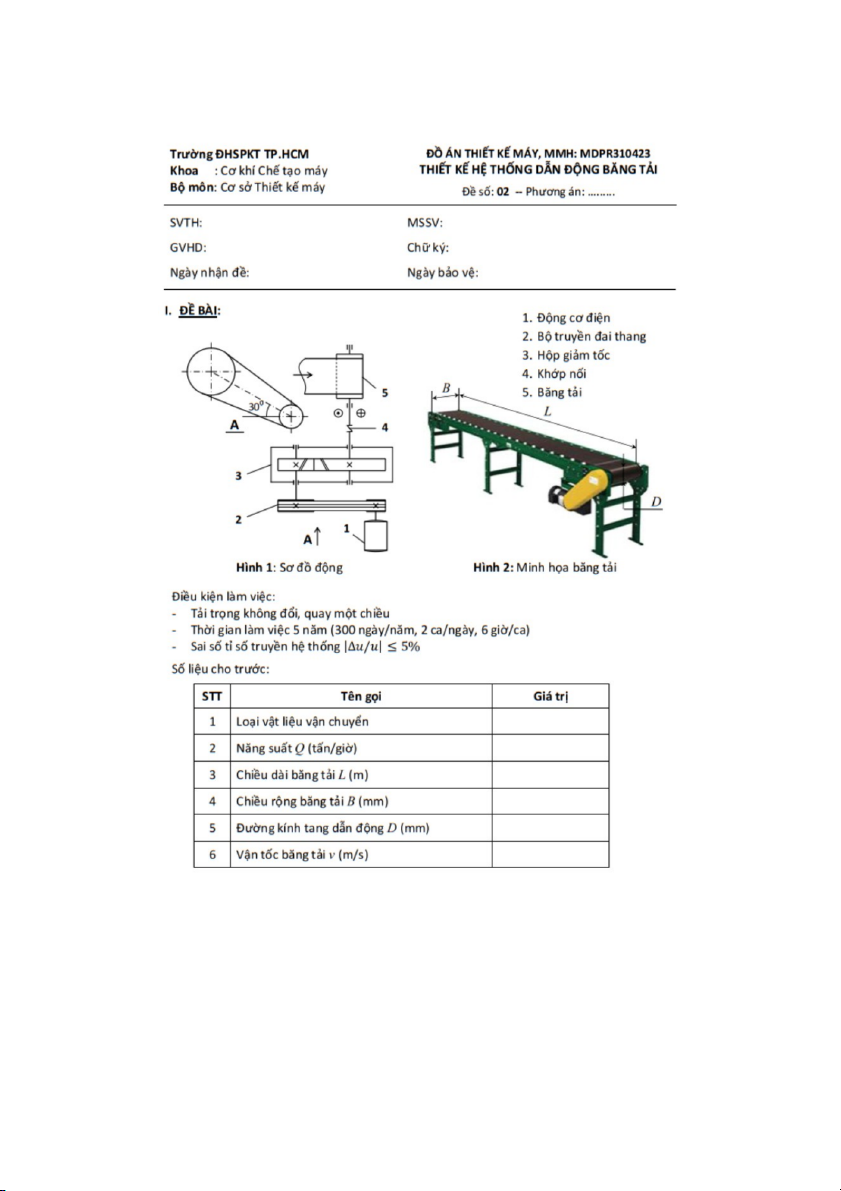

Phần 1: TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ TRỤC CÔNG TÁC

1. Công suất trên tang dẫn băng tải

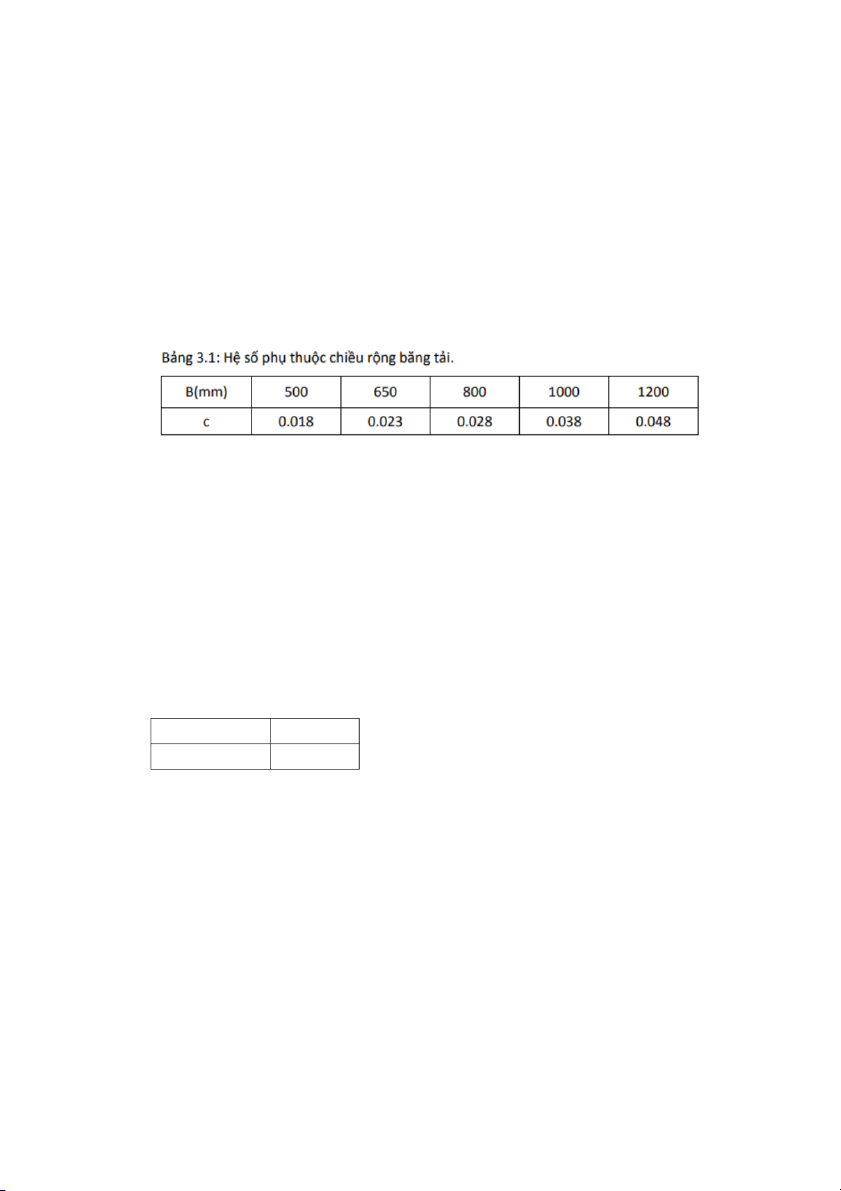

Ptải = k(�.�.� + 0,00015.�.�) =1,05.(0,048.36.1,6 + 0,00015.130.36) = 3,64(kW) Trong đó:

k: Hệ số phụ thuộc vào chiều dài băng tải.

- k = 1.10 khi L = (16 ÷ 30) m.

- k = 1.05 khi L = (30 ÷ 45) m.

c: Hệ số phụ thuộc chiều rộng băng tải.

L: Chiều dài băng tải (m).

v: Vận tốc băng tải (m/s).

Q (tấn/h): Năng suất băng tải

2. Tốc độ quay tang dẫn động băng tải:

ntải = = 95,5 (vòng/phút) Trong đó:

v (m/s): Vận tốc băng tải.

D (mm): Đường kính tang dẫn động băng tải

Bảng thông số trục công tác Công suất P, kW 3,64 Tốc độ nct, v/p 95,5 B môn C ộ Sơ Thiếết K ở ếế Máy 3|P a g e

Phần 2: CHỌN ĐỘNG CƠ PHÂN PHỐI TỈ SỐ TRUYỀN

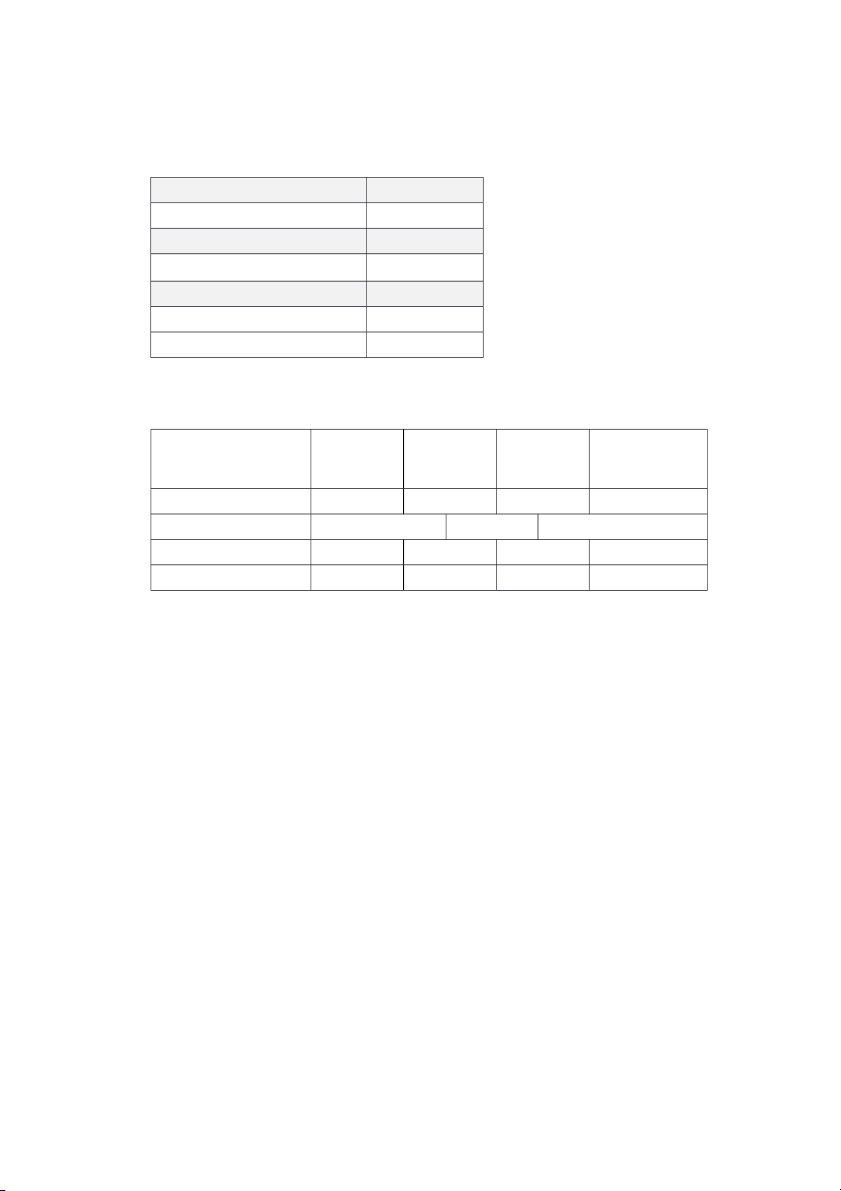

1. Bảng thông số động cơ điện Động cơ (KÝ HIỆU) M2QA132M6B Công suất Số vòng quay 950 Hệ số quá tải 2 Khối lượng 75

Đường kính trục động cơ 38 Hãng sản xuất ABB

2. Bảng phân phối tỉ số truyền Bảng 1.2 Trục Trục công tác Động cơ Trục 1 Trục 2 Thông số (trục làm việc) Công suất P, kW 3,99 3,79 3,68 3,64 Tỉ số truyền u 3,16 3,15 1 Số vòng quay n, vg/ph 950 300,6 95,4 95,5 Mômen xoắn T, N.mm 40110 120407 368386 364000 B môn C ộ Sơ Thiếết K ở ếế Máy 4|P a g e

Phần 3: TÍNH TOÁN BỘ TRUYỀN NGOÀI

BỘ TRUYỀN ĐAI THANG

1. Thông số đầu vào

- Công suất trục động cơ, (kW)

- Số vòng quay của trục động cơ, (v/ph) - Tỉ số truyền,

2. Thông số tổng hợp của đai: Thông số Ký hiệu (đơn vị) Giá trị Loại đai Ƃ Đường kính bánh đai (mm) 180 Đường kính bánh đai (mm) 560

Tỉ số truyền thực tế utt 3,175 Chiều rộng bánh đai (mm) 44 Số đai (chêm) Z 2 Khoảng cách trục a (mm) 640,62 Chiều dài đai L (mm) 2500 Lực tác dụng lên trục (N) 922

Lực vòng tác dụng lên bánh đai (N) 241 B môn C ộ Sơ Thiếết K ở ếế Máy 5|P a g e

Phần 4: BỘ TRUYỀN BÁNH RĂNG

1. Thông số đầu vào: - Công suất trục I, ,

- Tốc độ quay của trục I, , - Tỉ số truyền

2. Các thông số bộ truyền bánh răng trụ nghiêng Thông số Ký hiệu Giá trị Đơn vị Khoảng cách trục 145 Mô đun pháp/ mô đun hoặc 2,5 Tỉ số truyền 3,148

Chiều rộng vành răng bánh dẫn 50

Chiều rộng vành răng bánh bị dẫn 45

Góc nghiêng (BTRT không có) 15,09 Góc ăn khớp 20,66 Số răng bánh dẫn 27 Số răng bánh bị dẫn 85

Đường kính vòng lăn bánh dẫn 70

Đường kính vòng lăn bánh bị dẫn 220

Đường kính vòng đỉnh bánh dẫn 75

Đường kính vòng đỉnh bánh bị dẫn 225

Đường kính vòng đáy bánh dẫn 63,75

Đường kính vòng đáy bánh bị dẫn 213,75

Ứng suất tiếp xúc trên mặt răng 476,89 Lực tác ăn khớp Lực vòng 3444,6 Lực hướng tâm 1298,51

Lực dọc trục (BTRT không có) 98,78

Kiểm tra sai số tỷ số truyền thực tế

- Tỉ số truyền tính ban đầu

- Tỉ số truyền thực tế - Sai số B môn C ộ Sơ Thiếết K ở ếế Máy 6|P a g e B môn C ộ Sơ Thiếết K ở ếế Máy 7|P a g e

Phần 5: TÍNH TOÁN THIẾT KẾ TRỤC

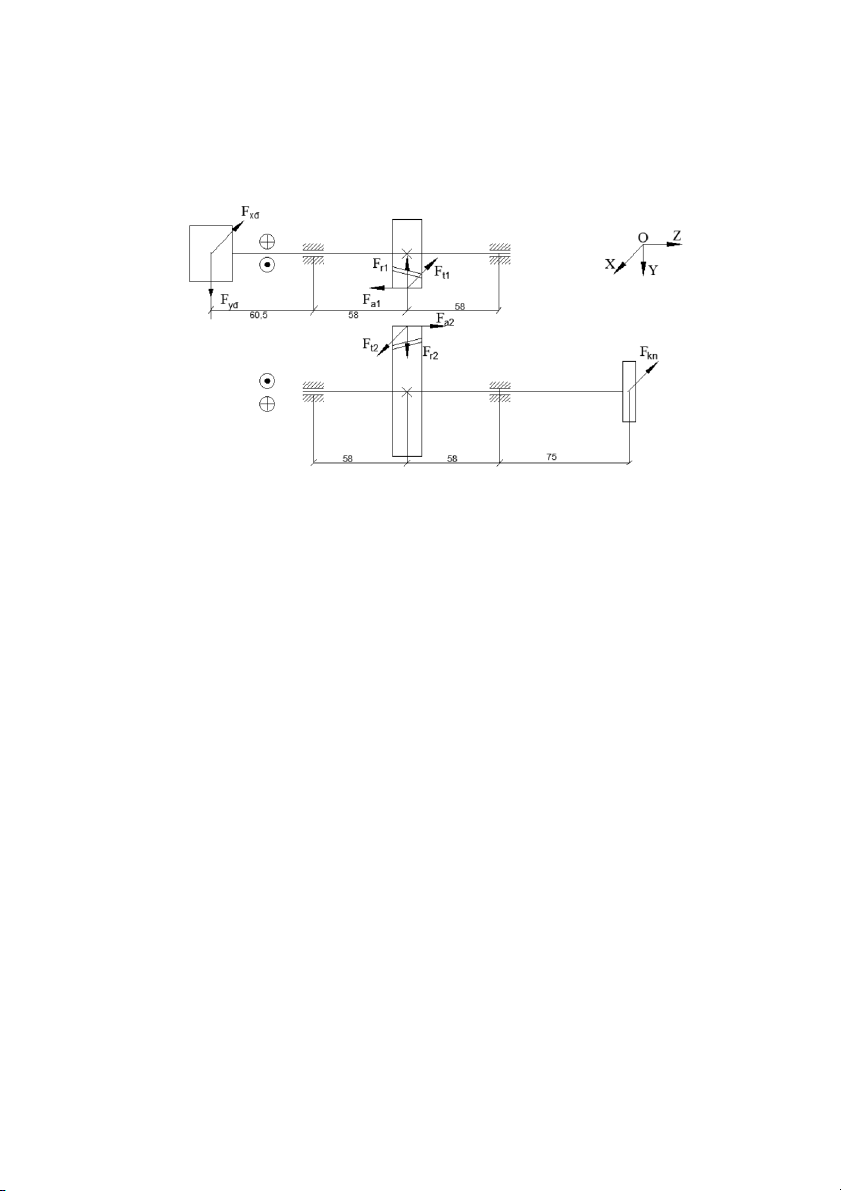

1. Sơ đồ phân tích lực trên bánh răng

Hình 5.1 Sơ đồ minh hoạ đặt lực chung cho bộ truyền bánh răng trụ răng nghiêng

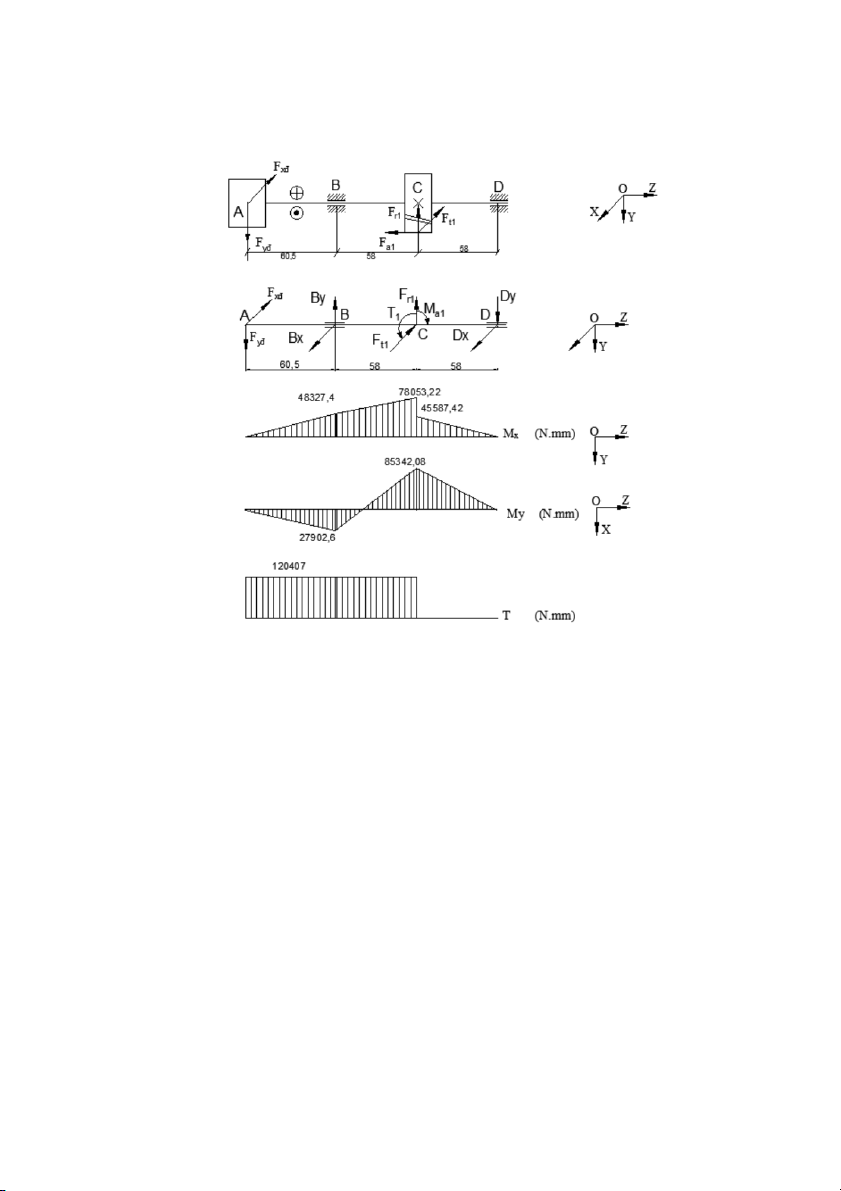

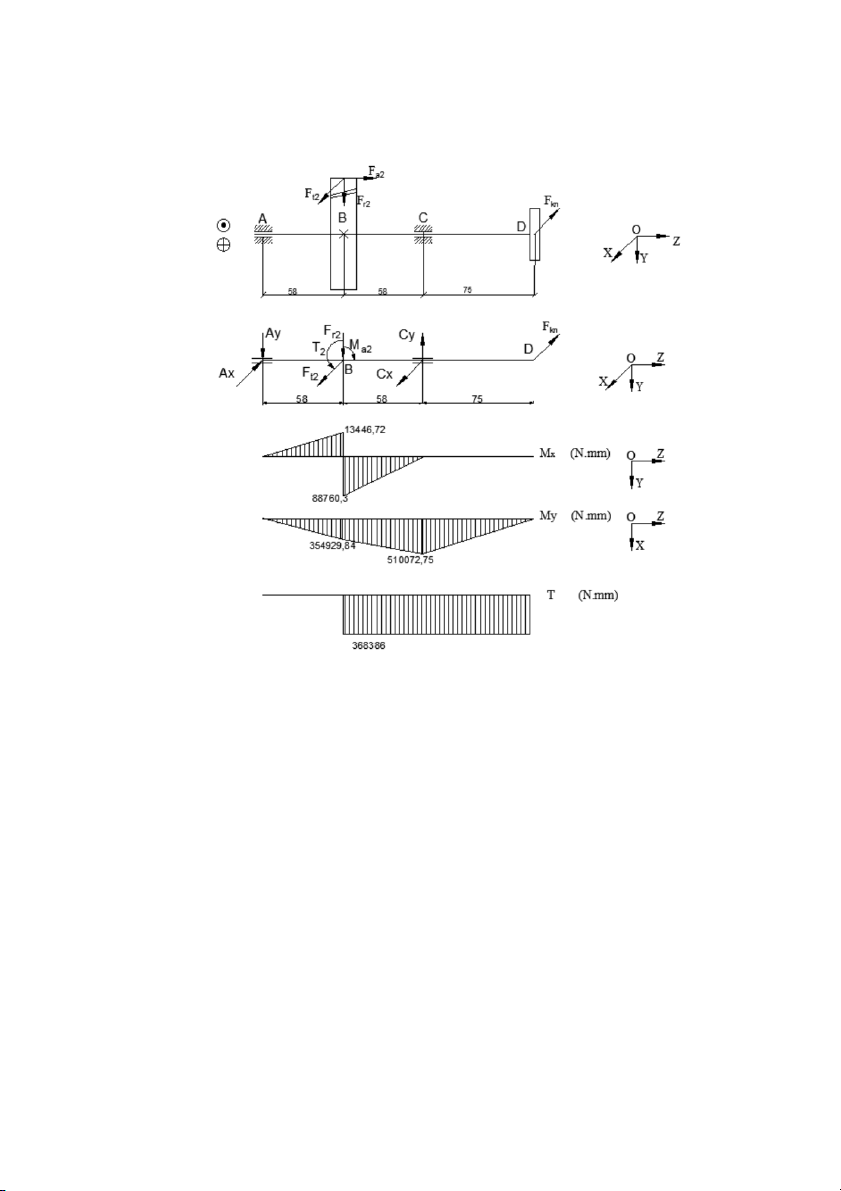

2. Biểu đồ nội lực các trục (I và II) B môn C ộ Sơ Thiếết K ở ếế Máy 8|P a g e Trục I B môn C ộ Sơ Thiếết K ở ếế Máy 9|P a g e Trục II

Hình 5.3-4 Sơ đồ lực và biểu đồ mô men (nội lực) trục I và trục II B môn C ộ Sơ Thiếết K ở ếế Máy 10|P a g e

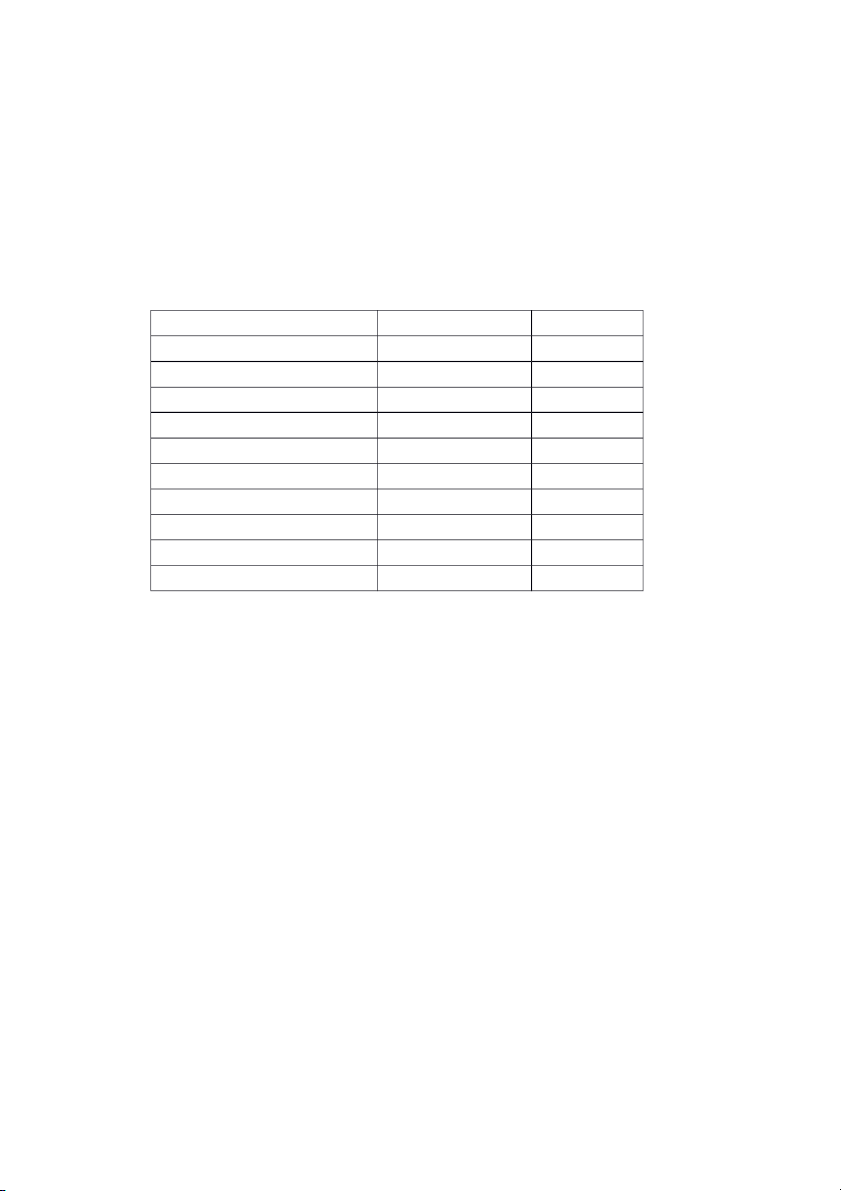

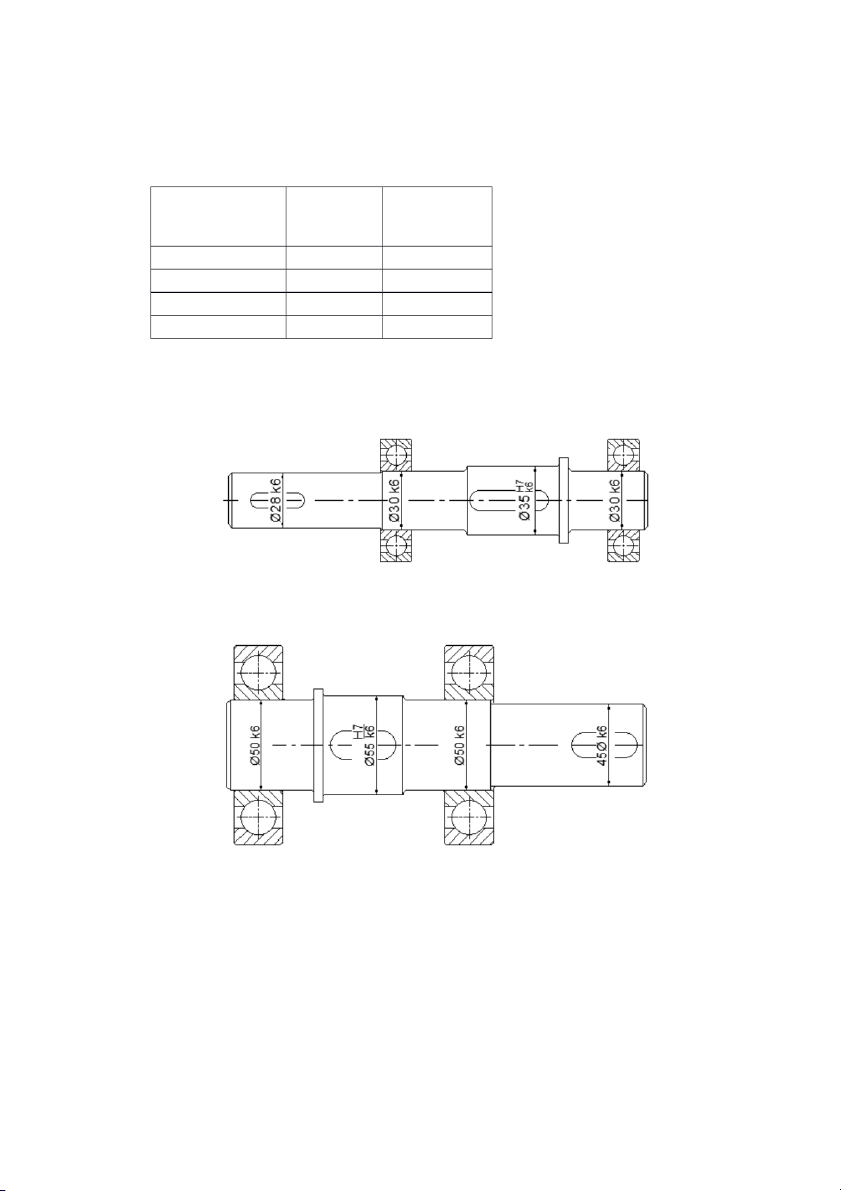

3. Thông số tính toán tiết diện các trục Trục I II Vị trí A 28 50 B 30 55 C 35 50 D 30 45

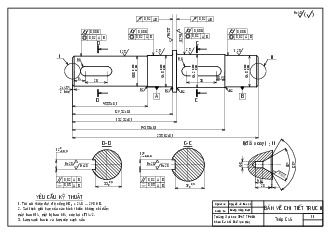

4. Kết cấu các trục (I & II) Trục I Trục II `

Hình 5.5-6 Kết cấu trục I & II B môn C ộ Sơ Thiếết K ở ếế Máy 11|P a g e Phần 06: Ổ LĂN

1. Thông số các ổ trục: Trục I: Tải tĩnh Tải động C Khối lượng Ký hiệu d D B (kN) (kN) (kg) 6206 30 62 16 11,2 20,3 0,2 Trục II: Tải tĩnh Tải động C Khối lượng Ký hiệu d D B (kN) (kN) (kg) 6310 50 110 27 38 65 1,1 B môn C ộ Sơ Thiếết K ở ếế Máy 12|P a g e Phần 07: DUNG SAI

1. Thống nhất ghi 3 kích thước chính: a. Trục I:

- Vòng trong ổ bi dùng k6

- Vòng ngoài ổ bi dùng H7 -

Lắp bánh răng, bánh đai, khớp nối dùng H7/k6 b. Trục II:

- Vòng trong ổ bi dùng k6

- Vòng ngoài ổ bi dùng H7 -

Lắp bánh răng, bánh đai, khớp nối dùng H7/k6

2. Thông số dung sai vị trí lắp của các trục: Trục I II Vị trí A Ø28k6 Ø50k6 Ø110H7 B Ø30k6 Ø62H7 Ø55H7/k6 C Ø35H7/k6 Ø50k6 Ø110H7 D Ø30k6 Ø62H7 Ø45k6 B môn C ộ Sơ Thiếết K ở ếế Máy 13|P a g e