Preview text:

lOMoAR cPSD| 59735516

ĐẠI HỌC QUỐC GIA HÀ NỘI

TRƯỜNG ĐẠI HỌC CÔNG NGHỆ

----------------***---------------

BÁO CÁO BÀI TẬP LỚN

Chủ đề: “Phương pháp tiện kim loại và các phương

pháp tạo hình có thể thực hiện trên máy tiện”

Họ và tên sinh viên: Nguyễn Đức Thắng Lớp: K66 M_CLC2

Mã sinh viên: 21021370 LMH: EMA2022E_21

Giảng viên: Trần Anh Quân

Email: 21021370@vnu.edu.vn

Ngành học: Công nghệ kỹ thuật Cơ điện tử

Hà Nội, ngày 26, tháng 12, năm 2023 lOMoAR cPSD| 59735516

M甃⌀c l甃⌀c

I. Giới thiệu về máy 琀椀 ện kim loại__________________________________________________4

II. Phương pháp 琀椀 ện kim loại_____________________________________________________5 1.

Mục đích và nội dung của gia công bằng 琀椀

ện_________________________________________5 2.

Định nghĩa phương pháp 琀椀 ện kim

loại______________________________________________6 3.

Nguyên lý hoạt động của máy 琀椀

ện_________________________________________________7 4.

Công cụ 琀椀 ện kim

loại_____________________________________________________________8 5.

Ưu điểm và hạn chế của phương pháp 琀椀 ện kim

loại___________________________________9 6. Ứng

dụng_____________________________________________________________________10

III. Các phương pháp tạo hình trên máy 琀椀 ện________________________________________10 1.

Facing________________________________________________________________________ 10 2.

Turning_______________________________________________________________________ 11 a. Straight

turning_____________________________________________________________________12 b.

Step turning________________________________________________________________________13 3.

Chamfering___________________________________________________________________1 5 4.

Grooving_____________________________________________________________________1 5 5.

Forming______________________________________________________________________1 6 6.

Knurling______________________________________________________________________1 7 7. Undercu 琀

ng__________________________________________________________________18 8. Taper

turning__________________________________________________________________20 9. Thread cu 琀

ng_________________________________________________________________20 lOMoAR cPSD| 59735516 10.

Drilling_____________________________________________________________________22 11. Par 琀椀

ng_____________________________________________________________________23 12.

Reaming___________________________________________________________________25 13.

Boring_____________________________________________________________________26 14.

Tapping____________________________________________________________________28

IV. Kết luận___________________________________________________________________30

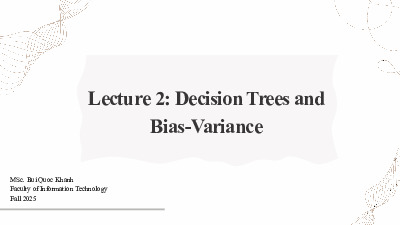

V. Tài liệu tham khảo___________________________________________________________31 DANH MỤC HÌNH ẢNH H椃nh 1.Máy tiện 4

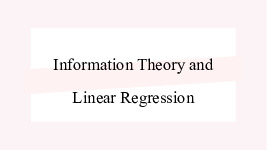

H椃nh 2. Các dạng chi tiết gia công trên máy tiện (a, Trụ Bậc; b, Puli; c, Bánh răng).....................5

H椃nh 3. Các dạng bề mặt gia công trên máy tiện.............................................................................6

H椃nh 4.Gia công bằng tiện...............................................................................................................7

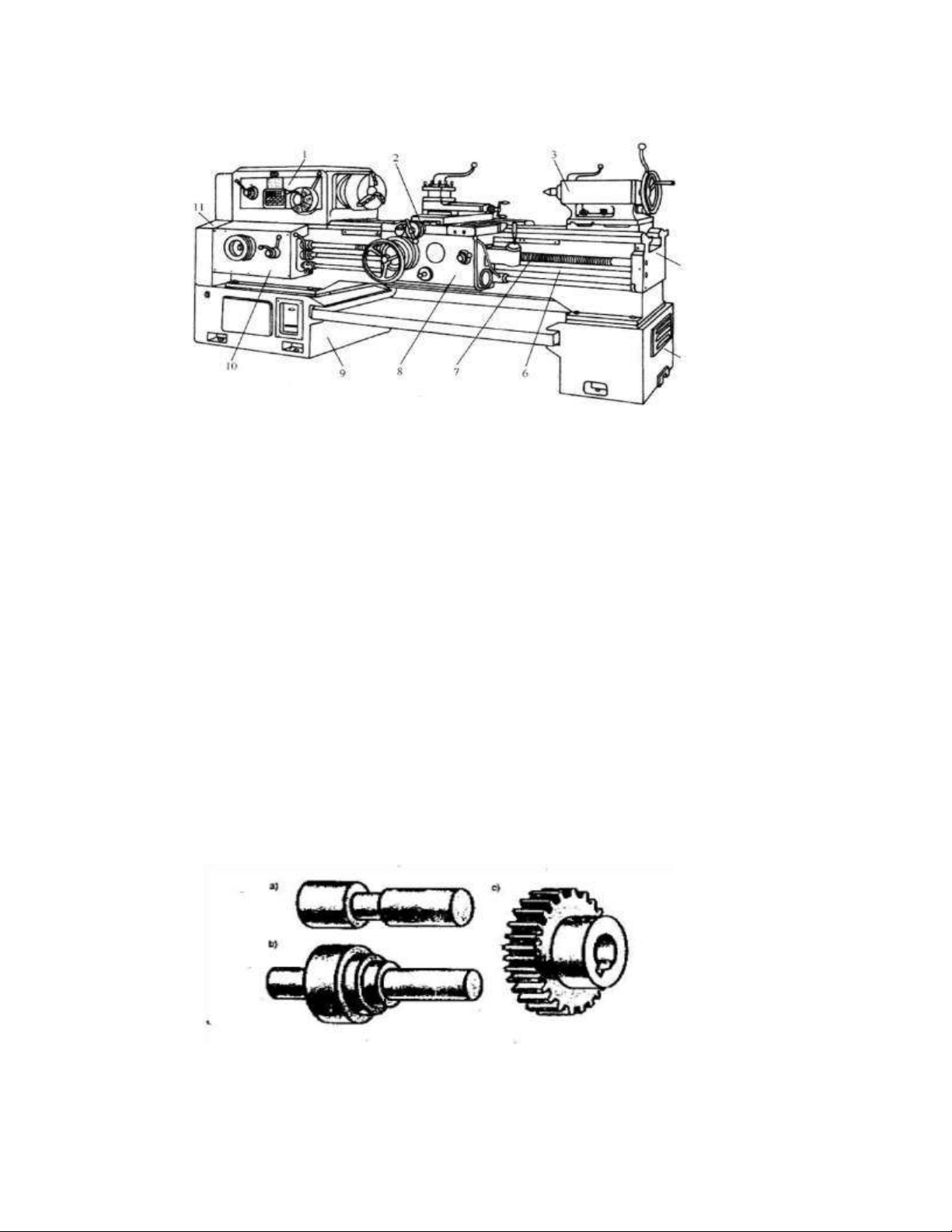

H椃nh 5. Công cụ tiện kim loại..........................................................................................................8

H椃nh 6. Facing...............................................................................................................................11

H椃nh 7.Straight turing....................................................................................................................12

H椃nh 8.Step Turning......................................................................................................................13

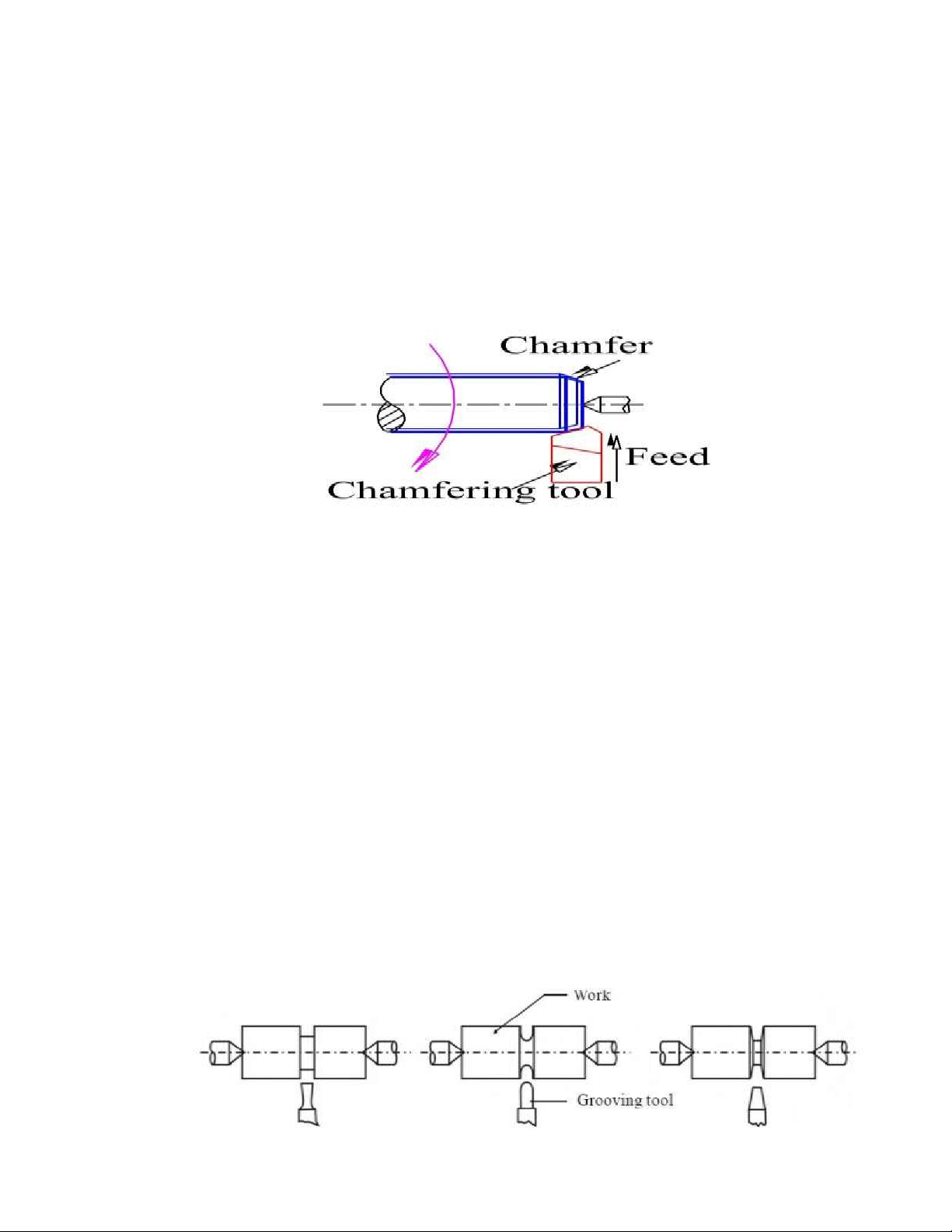

H椃nh 9.Chamfering........................................................................................................................15

H椃nh 10. Grooving.........................................................................................................................16

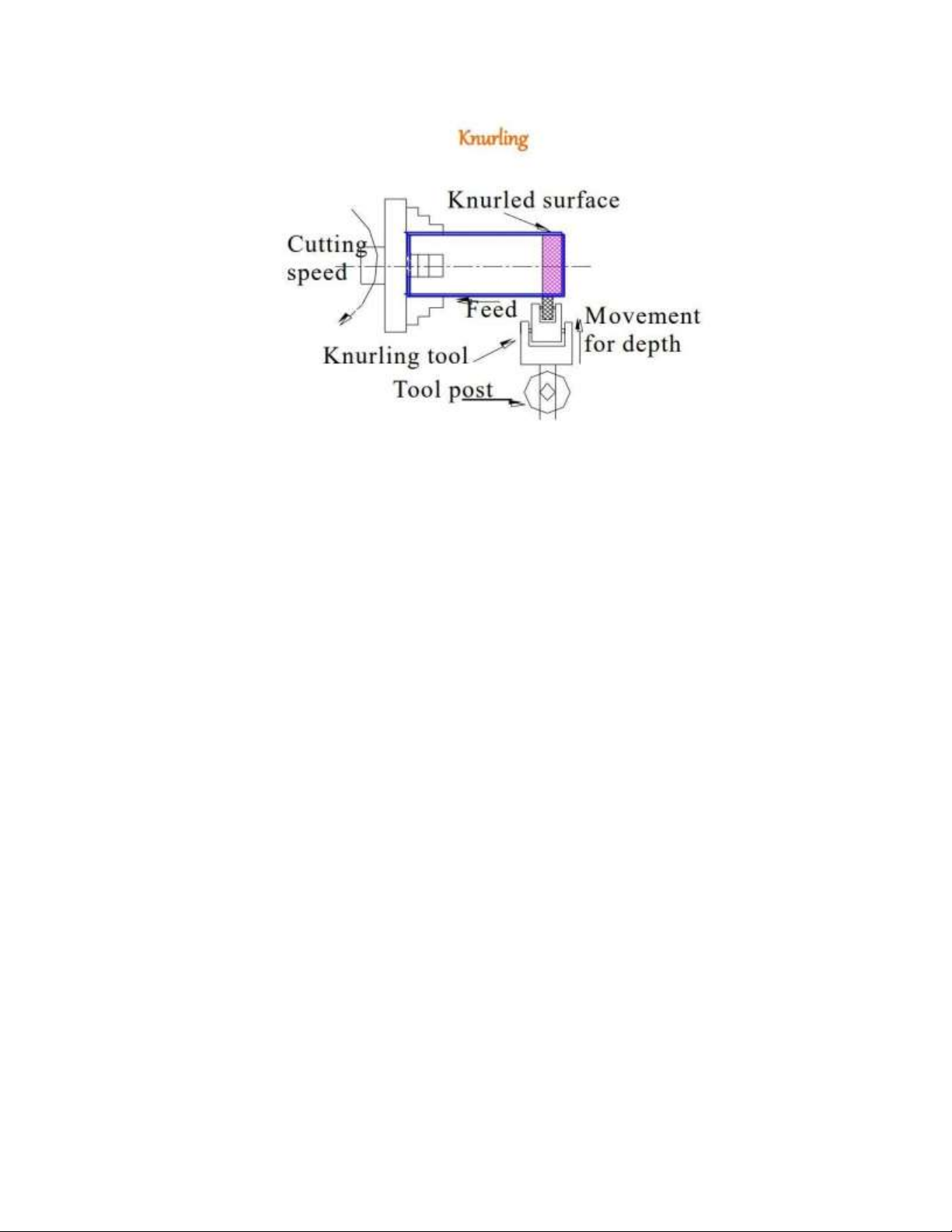

H椃nh 11.Knurling...........................................................................................................................17

H椃nh 12. Undercutting...................................................................................................................19

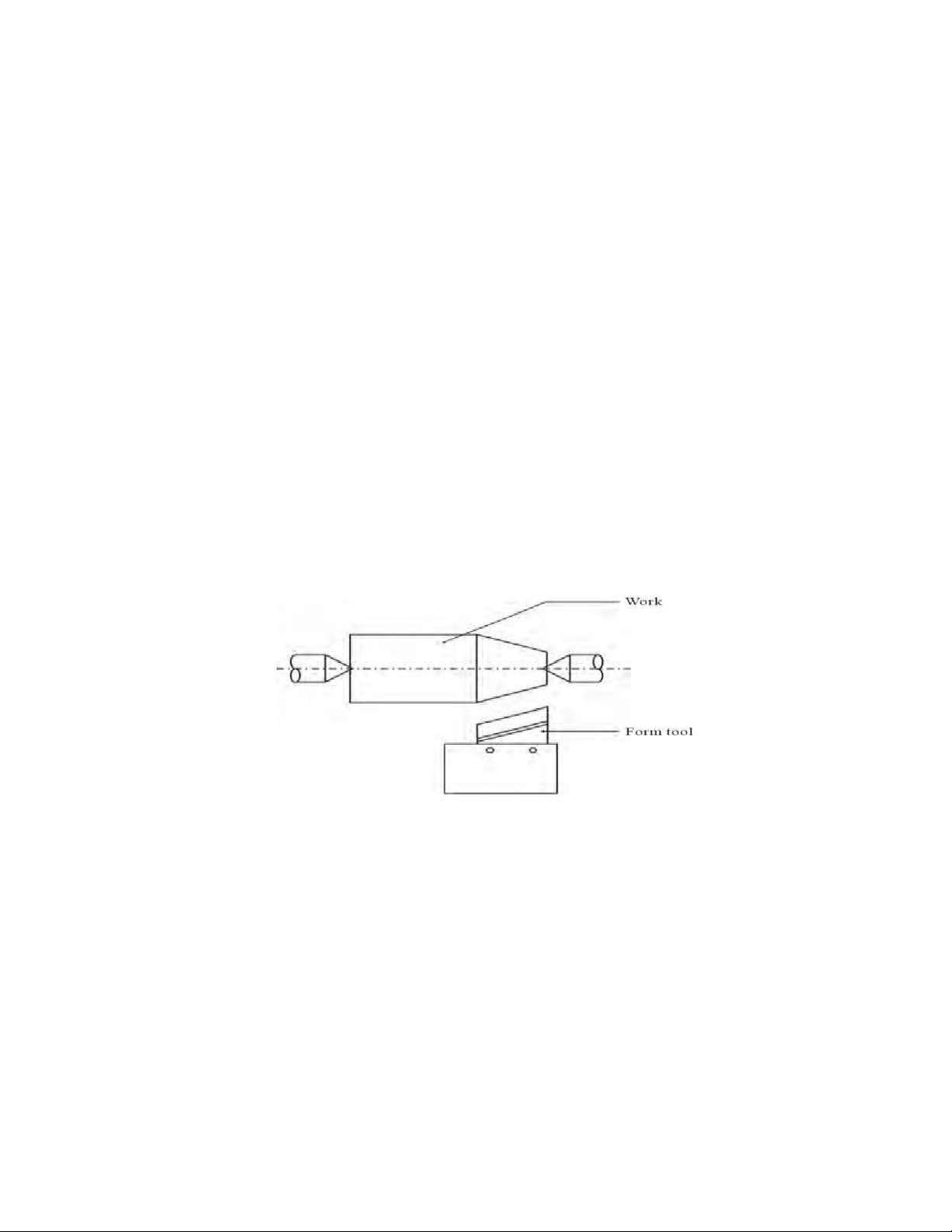

H椃nh 13.Taper turning...................................................................................................................20

H椃nh 14.Threading.........................................................................................................................21

H椃nh 15.Drilling.............................................................................................................................22 lOMoAR cPSD| 59735516

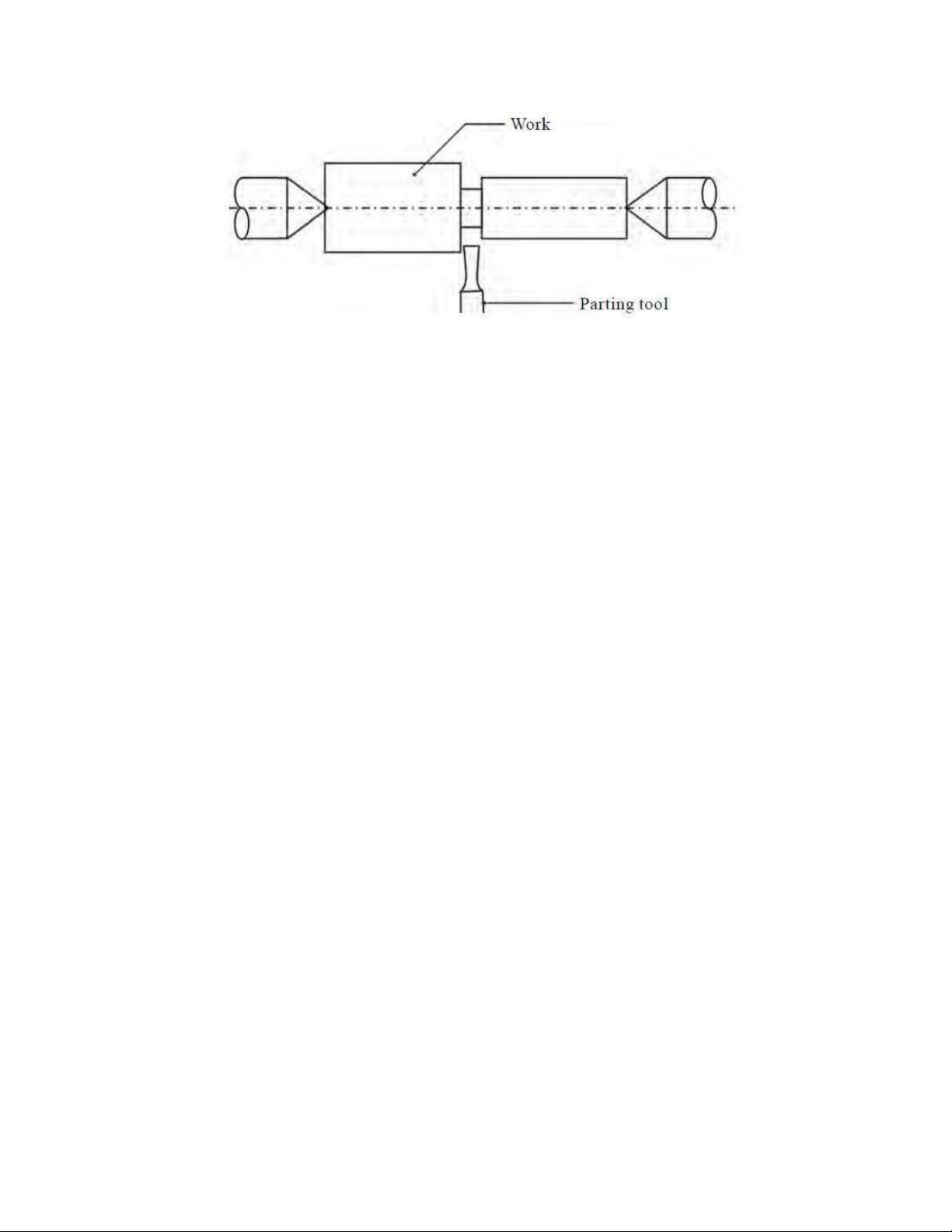

H椃nh 16.Parting..............................................................................................................................24

H椃nh 17.Reaming...........................................................................................................................25

H椃nh 18.Boring..............................................................................................................................27

H椃nh 19.Tapping............................................................................................................................28

I. Giới thiệu về máy tiện kim loại

Máy tiện là máy cắt kim loại, được dùng rộng rãi để gia công các mặt tròn

xoay như: mặt trụ, mặt định h椃nh, mặt nón, mặt ren vít, gia công lỗ ren, mặt đầu

cắt đứt và không tròn xoay, h椃nh nhiều cạnh, ellipse, ... Máy tiện là máy cắt kim

loại, có chuyển động chính là chuyển động quay tròn quanh tâm của phôi tạo ra tốc

độ cắt. Chuyển động chạy dao là chuyển động tịnh tiến của dao gồm: chạy dọc và chạy ngang.

Máy tiện là một trong những công cụ quan trọng trong ngành cơ khí. Vai trò

của máy tiện trong quá tr椃nh sản xuất và gia công cơ khí là rất lớn. Máy tiện

được sử dụng để gia công các chi tiết cơ khí, sản xuất các sản phẩm từ kim loại, nhựa hoặc gỗ.

Máy tiện được sử dụng để tạo ra các chi tiết có độ chính xác cao và hoàn

thiện mặt bên. Điều này là cần thiết trong các ngành công nghiệp lớn như hàng

không, ô tô, đóng tàu và năng lượng. Với sự phát triển của công nghệ, máy tiện

đã được cải tiến và nâng cao tính năng, giúp cho quá tr椃nh sản xuất và gia

công cơ khí trở nên dễ dàng hơn và nhanh chóng hơn. lOMoAR cPSD| 59735516

H椃nh 1.Máy tiện

II. Phương pháp tiện kim loại 1.

M甃⌀c đích và nội dung của gia công bằng tiện

Cắt gọt kim loại là một trong những phương pháp gia công chi tiết máy

được sử dụng rộng rãi trong ngành chế tạo cơ khí. Nó bao gồm các phương pháp

như tiện, phay, khoan, bào, mài,v.v... Thực chất của gia công cắt gọt là lấy đi trên bề

mặt của phôi một lớp kim loại đề đạt được h椃nh dạng, kích thước và độ nhẵn bóng

yêu cầu của chi tiết gia công.

Các chi tiết tròn xoay dạng đối xứng như trục, bánh răng, puli,v.v...(h椃nh 2)

thường được gia công trên máy tiện bằng các loại dao khác nhau như các loại

dao tiện, mũi khoan, mũi khoét, mũi doa, taro v.v ...

H椃nh 2. Các dạng chi tiết gia công trên máy tiện (a, Trụ Bậc; b, Puli; c, Bánh răng) lOMoAR cPSD| 59735516

Trên máy tiện có thể gia công được các chi tiết h椃nh trụ, h椃nh côn, mặt

định h椃nh, mặt phẳng, mặt ren, vát cạnh, vẽ góc lượn.

H椃nh 3. Các dạng bề mặt gia công trên máy tiện

Trên h椃nh 3 tr椃nh bày các dạng bề mặt có thể gia công được bằng tiện.

Với h椃nh này cũng có thể hiểu một số chi tiết có các dạng bề mặt tổng hợp có

thể gia công được bằng phương pháp tiện.

2. Định nghĩa phương pháp tiện kim loại

Tiện là phương pháp gia công cắt gọt kim loại có phoi được thực hiện bằng

sự phối hợp chuyển động của phôi và dao. Chuyển động chính là chuyển động

xoay tròn của phôi tạo thành chuyển động cắt. Kết hợp với đó là chuyển động

tịnh tiến dao tổng hợp do cùng lúc chuyển động tiến dao dọc (Sd) và dao ngang (Sng). •

Khi tiện trục trơn, chuyển động tiến dao ngang Sng = 0. Còn chuyển động

tiến dao dọc sẽ khác không. lOMoAR cPSD| 59735516 •

Đối với trường hợp tiện mặt đầu hoặc cắt đứt, chuyển động tiến dao dọc Sd

= 0. Còn chuyển động tiến dao ngang Sng sẽ khác 0. Từ đó, thực hiện quy tr椃nh tiện.

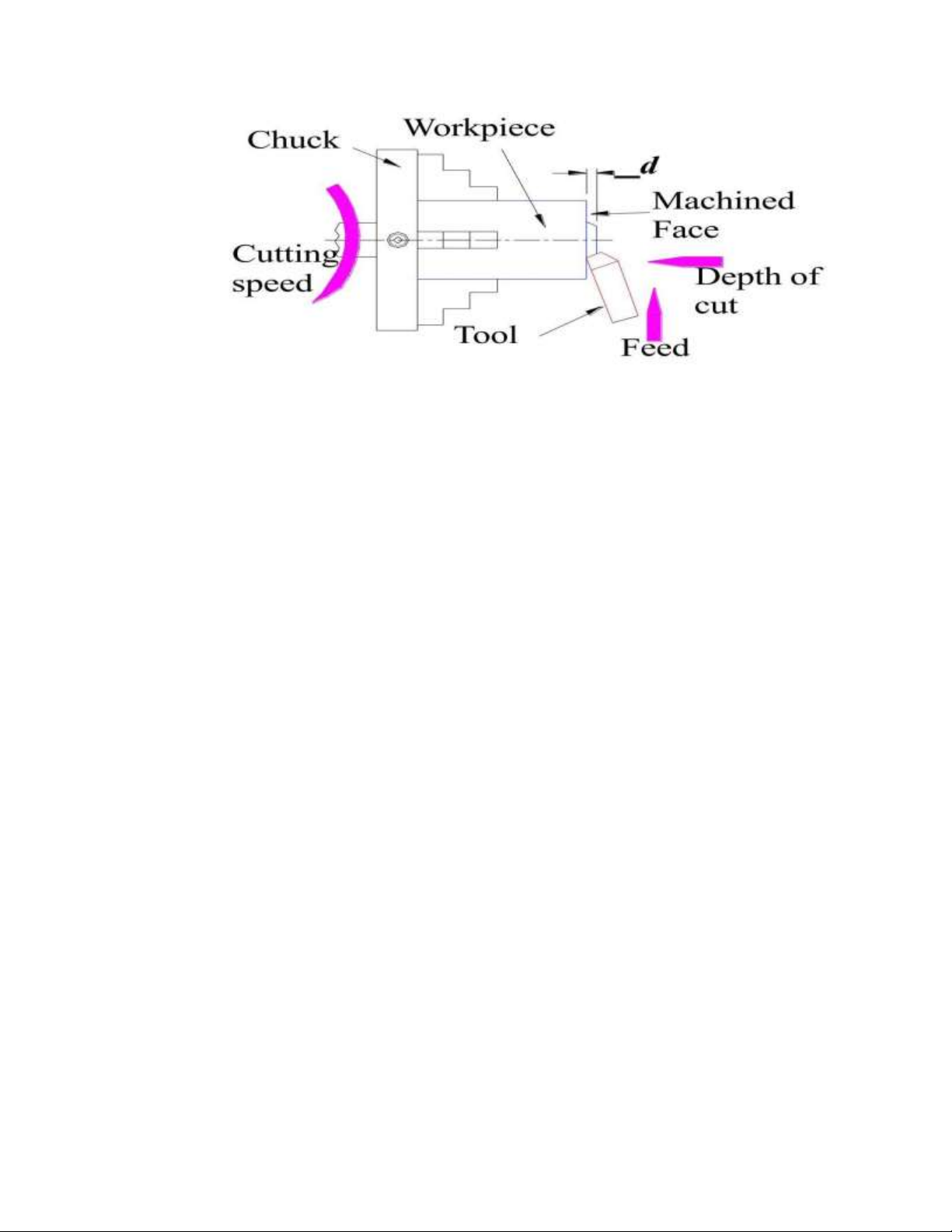

H椃nh 4.Gia công bằng tiện

3. Nguyên lý hoạt động của máy tiện

Chuyển động chính của máy tiện bao gồm chuyển động quay của phôi và chuyển động chạy dao:

+ Chuyển động quay của phôi: tạo ra tốc độ cắt

+ Chuyển động chạy dao: tạo ra năng suất gia công và độ bóng bề mặt gia

công. Các loại chuyển động chạy dao:

• Chuyển động chạy dao dọc: chuyển động tịnh tiến có phương song song

vớiđường tâm của máy tiện

• Chuyển động chạy dao ngang: chuyển động tịnh tiến có phương vuông góc

với đường tâm máy tiện

• Chuyển động chạy dao nghiêng: chuyển động có hướng dịch chuyển tạo

thành góc với đường tâm của máy (gia công mặt côn) lOMoAR cPSD| 59735516

• Chuyển động chạy dao theo đường cong: gia công các bề mặt định h椃nh

4. Công c甃⌀ tiện kim loại

Công cụ tiện là một trong những công cụ gia công cơ khí phổ biến nhất. Nó

được sử dụng để gia công các chi tiết tròn, đặc biệt là các chi tiết có đường kính nhỏ.

Công cụ tiện hoạt động bằng cách quay một chi tiết tròn xung quanh một trục và sử

dụng dao tiện để cắt bỏ phần vật liệu không cần thiết. Công cụ tiện có thể được sử

dụng để gia công các chi tiết đơn giản hoặc phức tạp, tùy thuộc vào thiết kế của chi tiết đó.

H椃nh 5. Công cụ tiện kim loại

o D甃⌀ng c甃⌀ gá kẹp: Dụng cụ tiện phải được kẹp ngắn và chặt để tránh

rung. Mép cắt phải chỉnh ở ngay tâm. Đặt lệch tâm là nguyên nhân làm

thay đổi hiệu quả góc ở dao tiện. Chỉnh dao trên tâm làm hẹp gốc thoát,

cụng cụ đẩy vào. Chỉnh dao dưới tâm lúc chỉnh rãnh sẽ có r椃a. Để giảm

thời gian lắp đặt, dụng cụ thường được gắn vào đài dao ở ngoài máy và

qua gá được chỉnh đúng vị trí chiều cao tâm và chiều dài cán dao nhô ra.

o Kẹp chi tiết: Chi tiết phải được kẹp an toàn, đơn giản với lỗi đảo mặt

đầu càng nhỏ càng tốt và ít biến dạng. Với mâm cặp chi tiết có thể kẹp lOMoAR cPSD| 59735516

trong hay kẹp ngoài lỗ. Mâm cặp ba chấu kẹp được chi tiết tròn hay chi

tiết có ba hoặc sáu cạnh đều.

o Lực mâm cặp: Lực kẹp lớn quá dẫn đến hư hại bề mặt chi tiết qua các

chấu kẹp và có thể tạo ra sai lệnh h椃nh dạng ở chi tiết. Chi tiết có thành

mỏng sẽ biến dạng đàn hồi khi siết kẹp quá mạnh. Thí dụ như lúc tiện lỗ

khi tháo chi tiết ra không còn tròn v椃 biến dạng dẻo đàn hồi trở lại. Lực

kẹp phải thích ứng với độ lớn của lực cắt cũng như h椃nh dạng và độ ổn định của chi tiết.

o Kẹp rút: Lực kẹp ở ống kẹp đàn hội được tải ra (truyền đến) gần như

toàn bộ chu vi của chi tiết, điều này thuận lợi cho việc chạy đúng và bề

mặt của chi tiết tiện. Rất phù hợp với số vòng quay cao.

o Phoi tiện: Trong sự cấu thành phoi trước tiên vật liệu bị dổn nén mạnh

lúc mũi dao cắt ấn vào chi tiết. Sau khi vượt qua giới hạn đàn hổi vật

liệu gia công bị biến dạng dẻo dẫn đến phoi vỡ vụn ở vùng cắt. Do nhiệt

độ lúc cắt và sức ép cao làm cho mảnh vụn phoi hàn dính với nhau và trượt qua mặt trước.

5. Ưu điểm và hạn chế của phương pháp tiện kim loại • Ưu điểm :

- Quá tr椃nh tiện cho phép gia công nhiều loại bề mặt tròn, xoay khác nhau

của vật liệu cần thiết. Như tiện mặt ngoài, tiện lên mặt đầu, tiện lỗ, tiện cắt

đứt, tiện ren ngoài, ren trong, tiện định h椃nh…

- Nhờ vậy, công nghệ tiện cho phép tạo h椃nh sản phẩm một cách đơn giản

và chi tiết. Mọi người có thể dễ dàng ứng dụng các loại máy tiện trong công

việc cơ khí, chế tạo của m椃nh. • Hạn chế : lOMoAR cPSD| 59735516

- Chi phí đầu tư lớn để mua và duy tr椃 máy tiện kim loại có thể là một thách

thức, đặc biệt là đối với các doanh nghiệp nhỏ. Sự yêu cầu về kỹ thuật và

nhân công chuyên nghiệp là không thể tránh khỏi, và quá tr椃nh thiết lập

máy trước khi sản xuất cũng có thể mất nhiều thời gian.

- Mặt khác, máy tiện kim loại có giới hạn đối với việc gia công các h椃nh

dạng phức tạp và loại kim loại đặc biệt, làm hạn chế ứng dụng của nó trong một số ngành.

6. Ứng d甃⌀ng

Hiện nay, máy tiện được ứng dụng phổ biến trong gia công - kéo sợi kim

loại, phun nhiệt, chế biến gỗ và gia công kính… Bên cạnh đó, máy tiện còn được sử dụng

để định h椃nh đồ gốm với bánh xe thợ gốm. Các khối tròn xoay, bề mặt phẳng, xoắn ốc hay

ren cũng có thể được tạo ra bởi máy tiện gia công kim loại nếu tích hợp trang bị phù hợp.

Còn dòng máy tiện trang trí vẫn có khả năng tạo ra vật rắn 3 chiều có độ phức tạp cao. III.

Các phương pháp tạo hình trên máy tiện 1. Facing

Facing là quá tr椃nh gia công các mặt phẳng của một chi tiết công việc

để tạo ra một bề mặt phẳng mới, thường vuông góc với trục của chi tiết. Quá

tr椃nh facing thường được thực hiện bằng cách sử dụng dụng cụ cắt, như dao

tiện, để loại bỏ lớp vật liệu không mong muốn và tạo ra một bề mặt phẳng chính

xác và mịn màng. Facing thường được sử dụng để chuẩn bị các mặt phẳng cho

các quá tr椃nh gia công tiếp theo, như tiện, phay hoặc mài. lOMoAR cPSD| 59735516

H椃nh 6. Facing

Nguyên lý hoạt động của quá tr椃nh facing là sử dụng dụng cụ cắt,

như dao tiện, để gia công các mặt phẳng của một chi tiết công việc. Quá tr椃nh

bao gồm các bước sau: o Đặt chi tiết công việc vào máy tiện hoặc thiết bị gia công tương tự.

o Đưa dụng cụ cắt (dao tiện) gần mặt phẳng cần được gia công. o Kích hoạt

máy tiện để quay chi tiết công việc xung quanh trục.

o Dụng cụ cắt được di chuyển dọc theo trục của chi tiết, vuông góc với mặt

phẳng cần được gia công.

o Dụng cụ cắt tiếp xúc với mặt phẳng của chi tiết và loại bỏ vật liệu không

mong muốn, tạo ra một mặt phẳng mới.

Quá tr椃nh di chuyển dụng cụ cắt tiếp tục cho đến khi bề mặt phẳng cần

được gia công đã được hoàn thành.

Nguyên lý này cho phép tạo ra các mặt phẳng chính xác, mịn màng và vuông

góc với trục của chi tiết, phục vụ cho các yêu cầu thiết kế và quy tr椃nh gia công khác. lOMoAR cPSD| 59735516 2. Turning

Turning là quá tr椃nh gia công để loại bỏ vật liệu dư thừa từ chi tiết sản

phẩm nhằm tạo ra một bề mặt trụ, có h椃nh dạng và kích thước theo yêu cầu. a. Straight turning

H椃nh 7.Straight turing

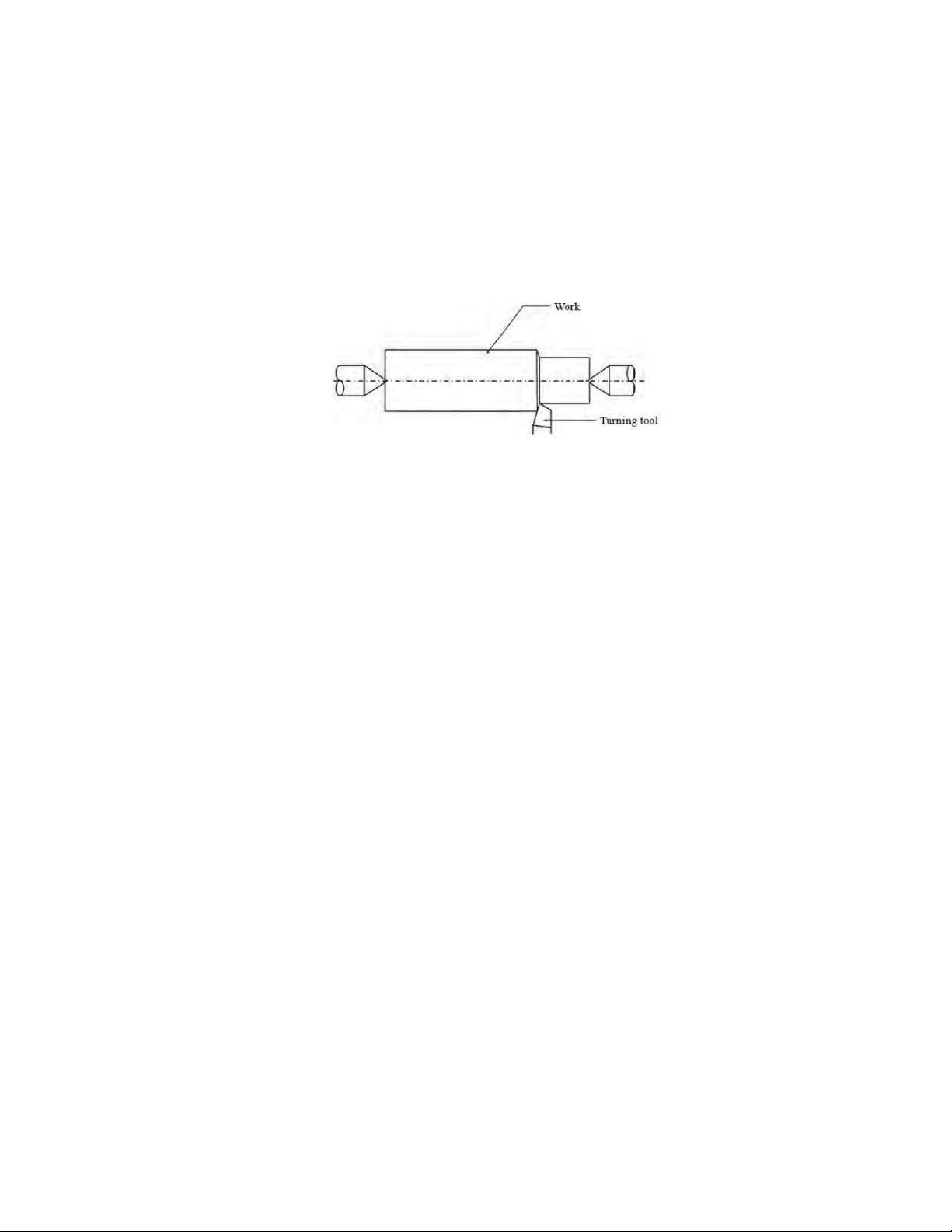

Straight turning là một quá tr椃nh gia công trong máy tiện, nơi chi tiết

được quay xung quanh trục máy tiện và dụng cụ cắt được di chuyển theo

hướng song song với trục máy tiện. Quá tr椃nh này tạo ra một bề mặt trụ

(cylindrical surface) trên chi tiết bằng cách loại bỏ lượng kim loại dư thừa.

Ứng dụng của straight turning rất đa dạng và phổ biến trong ngành công

nghiệp chế tạo và gia công. Dưới đây là một số ứng dụng quan trọng của straight turning:

o Tạo trục và trục quay: Straight turning được sử dụng để tạo ra các

trục và trục quay cho các ứng dụng trong máy móc, động cơ, công

nghiệp ô tô, và nhiều lĩnh vực khác.

o Gia công bề mặt trụ: Straight turning cũng được sử dụng để gia công

các bề mặt trụ trên các chi tiết công việc như ống, trục, vòng bi, và các thành phần khác.

o Tạo ranh và rãnh dẫn hướng: Straight turning cũng được sử dụng để

tạo ra các ranh và rãnh dẫn hướng trên các chi tiết công việc. lOMoAR cPSD| 59735516

o Gia công bề mặt phẳng: Mặc dù straight turning chủ yếu tạo ra các bề

mặt trụ, nó cũng có thể được sử dụng để gia công các bề mặt phẳng nhất định.

Straight turning là một quá tr椃nh quan trọng trong gia công cơ khí và

có thể được thực hiện trên các máy tiện cơ học truyền thống hoặc máy tiện

CNC hiện đại. Nó cho phép tạo ra các chi tiết có độ chính xác cao, đồng

trục và mịn màng, đáp ứng các yêu cầu kỹ thuật và chức năng của nhiều

ngành công nghiệp khác nhau. b. Step turning

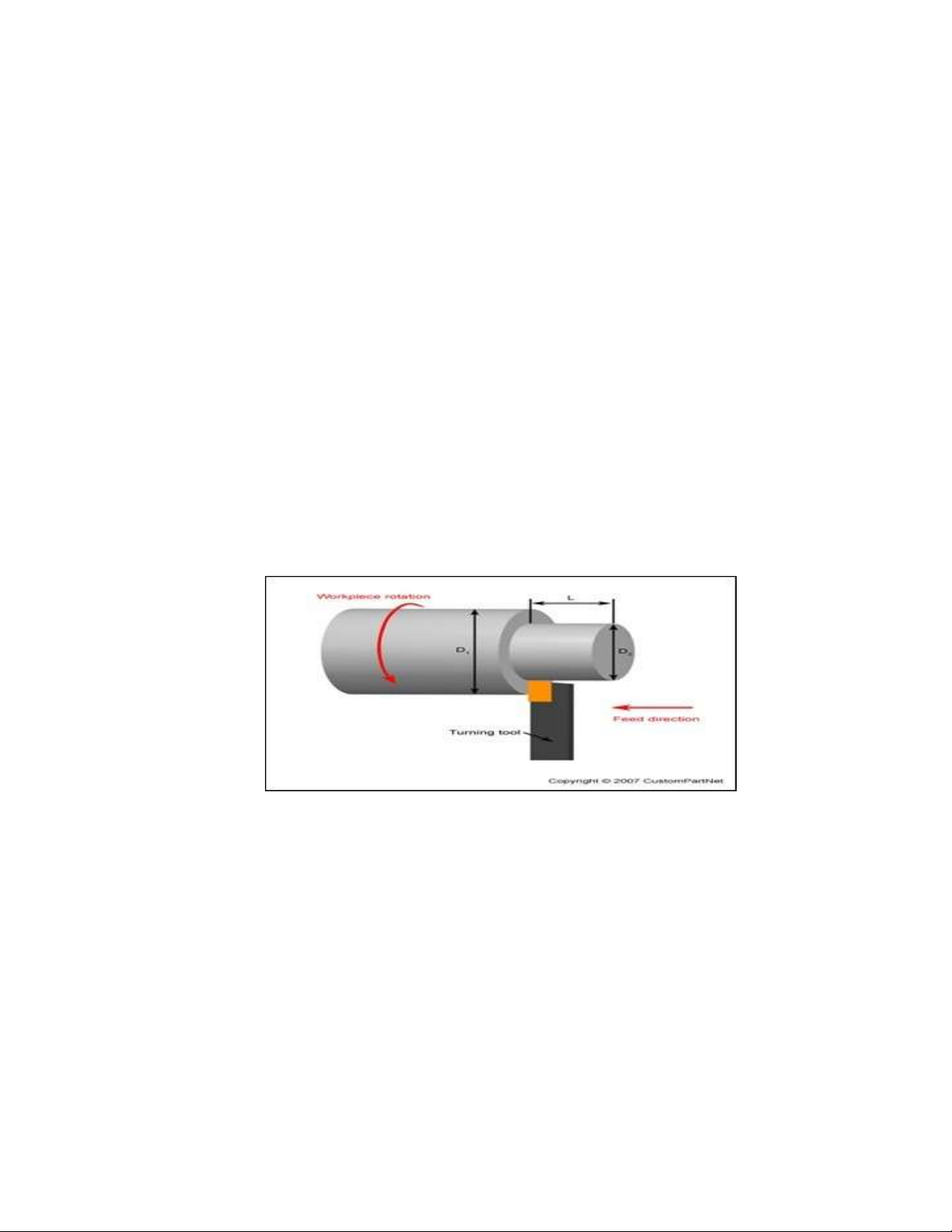

Step turning (tiện bước) tạo ra hai bề mặt chi tiết với sự thay đổi đột

ngột về đường kính giữa chúng. H椃nh dáng cuối cùng của chi tiết trông

H椃nh 8.Step Turning

giống như một bậc/bước nên phương pháp này được gọi là step turning.

Nguyên lý của tiện bước (step turning) dựa trên việc sử dụng một

dụng cụ cắt di chuyển song song với trục máy tiện để tiện các bề mặt có

đường kính khác nhau trên một chi tiết công việc. Quá tr椃nh tiện bước

thường được thực hiện theo các bước sau:

o Chuẩn bị: Vật liệu được gắn giữa các trục trên máy tiện và dụng

cụ cắt được định vị sẵn sàng thực hiện quá tr椃nh tiện bước. o lOMoAR cPSD| 59735516

Tiện bề mặt đầu tiên: Dụng cụ cắt được di chuyển vào chi tiết

công việc để tiện bề mặt đầu tiên với đường kính mong muốn.

Quá tr椃nh tiện này được thực hiện bằng cách di chuyển dụng cụ

cắt theo hướng song song với trục máy tiện.

o Điều chỉnh vị trí dụng cụ: Sau khi tiện xong bề mặt đầu tiên, vị trí

dụng cụ cắt được điều chỉnh để tiện các bề mặt có đường kính

khác trên chi tiết công việc.

o Tiện các bề mặt tiếp theo: Quá tr椃nh tiện được lặp lại để tiện các

bề mặt có đường kính khác trên chi tiết công việc. Dụng cụ cắt di

chuyển theo hướng song song với trục máy tiện để tạo ra các đặc

trưng bước trên chi tiết.

Ứng dụng của tiện bước phổ biến trong nhiều ngành công nghiệp, bao gồm:

o Gia công trục: Tiện bước được sử dụng để tạo ra các trục có

đường kính khác nhau, ví dụ như trục bước trong máy móc, trục

động cơ, trục truyền động và các ứng dụng khác.

o Gia công vai: Tiện bước cho phép tạo ra các vai trên các chi tiết

công việc, như vai trên các trục, trục côn, hoặc vai trên các bề mặt khác.

o Gia công rãnh: Tiện bước cũng có thể được sử dụng để tạo ra các

rãnh trên chi tiết công việc, ví dụ như rãnh trục, rãnh thắng, hoặc rãnh dẫn hướng.

Tiện bước mang lại tính linh hoạt trong thiết kế và chức năng của các

chi tiết công việc, cho phép tạo ra các bề mặt có đường kính khác nhau

trong một quy tr椃nh gia công duy nhất. lOMoAR cPSD| 59735516 3. Chamfering

Chamfering (còn được gọi là phá cạnh) là quá tr椃nh phá, làm mịn đầu

cuối của chi tiết công việc. Dụng cụ h椃nh dạng được sử dụng cho quá

tr椃nh tiện nghiêng có thể được sử dụng cho mục đích này. Chamfering là một quá

H椃nh 9.Chamfering

tr椃nh quan trọng sau khi cắt ren để đảm bảo mặt nắm (nut) có thể di chuyển

tự do trên chi tiết có ren.

Phương pháp này tạo ra các phá cạnh hoặc góc nghiêng tại các cạnh hoặc

đỉnh của chi tiết kim loại để cải thiện tính thẩm mỹ và giảm stress tại các điểm góc. 4. Grooving

Grooving (còn được gọi là tiện rãnh) là quá tr椃nh cắt một rãnh hẹp trên

bề mặt trụ của chi tiết công việc. Thường được thực hiện ở cuối của một vít

hoặc kề bên cạnh vai để tạo ra một lề nhỏ. Rãnh có thể có h椃nh dạng

vuông, h椃nh tròn hoặc h椃nh nghiêng. lOMoAR cPSD| 59735516

H椃nh 10. Grooving

Ứng dụng của quá tr椃nh tiện rãnh:

o Tạo rãnh trục: Quá tr椃nh tiện rãnh thường được sử dụng để tạo ra

các rãnh trục trên chi tiết công việc.

o Tạo rãnh thắng: Rãnh thắng là các rãnh có h椃nh dạng vuông hoặc

h椃nh bánh xe được tạo ra để định vị hoặc giữ các phụ kiện và các

thành phần khác trên chi tiết công việc.

o Tạo rãnh dẫn hướng: Rãnh dẫn hướng là các rãnh có h椃nh dạng

nghiêng hoặc cong được sử dụng để dẫn hướng hoặc điều hướng các

phần tử chuyển động, như trục cam, trục biến đổi hướng và các thành phần khác.

o Tạo rãnh để tạo lề: Quá tr椃nh tiện rãnh cũng có thể được sử dụng để

tạo ra một rãnh nhỏ ở cuối của một vít hoặc kề bên cạnh vai.

Quá tr椃nh tiện rãnh cung cấp tính linh hoạt và đa dạng trong thiết kế và

chức năng của các chi tiết công việc. Nó cho phép tạo ra các rãnh có h椃nh

dạng và kích thước khác nhau, phù hợp với yêu cầu cụ thể của ứng dụng. 5. Forming

Forming là một quá tr椃nh gia công trong công nghiệp máy móc được

sử dụng để tạo ra các h椃nh dạng không đều, lồi, lõm hoặc bất thường trên vật

liệu. Thay v椃 tiện một bề mặt tròn như trong quá tr椃nh tiện thông thường,

tiện h椃nh dạng yêu cầu sử dụng dụng cụ có cạnh cắt được thiết kế đặc biệt

để phù hợp với h椃nh dạng cần tạo.

Quá tr椃nh tiện h椃nh dạng thường bao gồm các bước sau: lOMoAR cPSD| 59735516

o Lựa chọn dụng cụ: Dụng cụ tiện đặc biệt được chọn để phù hợp

với h椃nh dạng mong muốn. Dụng cụ này có thể có cạnh cắt

theo h椃nh dạng lồi, lõm hoặc bất thường để đáp ứng yêu cầu thiết kế.

o Đặt dụng cụ: Dụng cụ được gắn vào máy tiện và được định vị

chính xác để đảm bảo rằng quá tr椃nh tiện sẽ tạo ra h椃nh dạng đúng như yêu cầu.

o Tiện h椃nh dạng: Vật liệu được đặt trong máy tiện và dụng cụ

định h椃nh được di chuyển vào công việc. Dụng cụ cắt sẽ tiếp

xúc và tạo ra h椃nh dạng mong muốn trên bề mặt vật liệu.

Quá tr椃nh tiện h椃nh dạng được sử dụng để tạo ra các sản phẩm có h椃nh

dạng đặc biệt, không đều hoặc tùy chỉnh. Nó được áp dụng trong nhiều ngành

công nghiệp, bao gồm chế tạo máy móc, ô tô, hàng không và hàng hải, điện tử, y

tế và nhiều ứng dụng khác. Quá tr椃nh tiện h椃nh dạng cho phép tạo ra các chi

tiết có h椃nh dạng phức tạp và chính xác, đáp ứng các yêu cầu kỹ thuật và thiết

kế của sản phẩm cuối cùng. 6. Knurling

Knurling là quá tr椃nh ép một mẫu h椃nh dạng h椃nh thoi lên bề mặt

của vật liệu. Dụng cụ giữ kẹp tiện rãnh có một hoặc hai con lăn bằng thép

đã được cứng với các cạnh có mẫu h椃nh yêu cầu. Dụng cụ giữ kẹp được

đẩy vào và tiếp xúc với vật liệu đang quay. Các con lăn ép mẫu h椃nh yêu

cầu lên bề mặt. Dụng cụ giữ kẹp được di chuyển tự động đến độ dài yêu

cầu. Mẫu khía có sẵn với các kích cỡ khác nhau, bao gồm rãnh xù, rãnh

trung b椃nh và rãnh tinh. Các mẫu có thể là đường thẳng, nghiêng hoặc h椃nh thoi. lOMoAR cPSD| 59735516

Mục đích của quá tr椃nh knurling là:

1. Cung cấp một bề mặt cầm nắm hiệu quả.

2. Cung cấp diện mạo tốt hơn cho công việc.

3. Tăng đường kính của công việc một cách nhỏ. 7. Undercutting

Đục lỗ (undercutting) được thực hiện (i) ở cuối một lỗ (ii) gần vai của bề

mặt trụ đa bước (iii) ở cuối phần ren của bulông. Đây là quá tr椃nh làm

rộng đường kính nếu được thực hiện bên trong và làm nhỏ đường kính nếu

được thực hiện bên ngoài trên một đoạn ngắn. Quá tr椃nh này hữu ích chủ

yếu để tạo ra sự khớp hoàn hảo. Các dụng cụ đục lỗ (boring tools) và dụng

cụ chia phần (parting tools) được sử dụng cho hoạt động này. lOMoAR cPSD| 59735516

H椃nh 12. Undercutting

Khi đục lỗ bên trong (internal undercutting), một dụng cụ đục lỗ như

boring tool được sử dụng. Dụng cụ này có cạnh cắt được thiết kế để loại bỏ

vật liệu và làm rộng đường kính của lỗ trong một khoảng ngắn. Quá tr椃nh

này có thể được thực hiện trên máy tiện hoặc máy tiện CNC.

Khi đục lỗ bên ngoài (external undercutting), một dụng cụ chia phần

(parting tool) có thể được sử dụng. Dụng cụ này có cạnh cắt được đặt ở một

vị trí cụ thể để giảm đường kính của bề mặt trụ bên ngoài trong một khoảng

ngắn. Quá tr椃nh này cũng có thể được thực hiện trên máy tiện hoặc máy tiện CNC.

Mục đích chính của undercutting là tạo ra sự khớp hoàn hảo giữa các bề

mặt hoặc phần khác nhau của các chi tiết máy móc. Nó đảm bảo rằng các

phần được lắp ráp hoặc các khớp nối có độ chính xác và sự kết hợp chính

xác để đạt được hiệu suất và sự ổn định tốt nhất.

Trong quá tr椃nh undercutting, cần tuân thủ các thông số kỹ thuật và đảm

bảo rằng lỗ hoặc ống được gia công đáp ứng đúng kích thước và h椃nh dạng yêu cầu. lOMoAR cPSD| 59735516 8. Taper turning

Tapper turning là phương pháp tiện kim loại để tạo ra các bề mặt côn hoặc

có dạng nghiêng bằng cách sử dụng máy tiện và dao cắt đặc biệt. Đây là quá

tr椃nh chế tạo các chi tiết có h椃nh dạng nghiêng hoặc côn thông qua việc

xoay và gia công kim loại trên máy tiện.

Nguyên lý hoạt động: Nguyên lý hoạt động của tapper turning là sử dụng

máy tiện và dao cắt đặc biệt để tạo ra bề mặt côn hoặc nghiêng trên chi tiết

kim loại. Khi chi tiết quay trên máy tiện, dao cắt được di chuyển theo đường

nghiêng, tạo ra h椃nh dạng mong muốn trên bề mặt của chi tiết. Quá tr椃nh

này thường được thực hiện để tạo ra các chi tiết có h椃nh dạng đặc biệt hoặc

để cung cấp tính chất chống trượt trên bề mặt.

H椃nh 13.Taper turning

Ứng dụng: Tapper turning được sử dụng để tạo ra các chi tiết kim loại có

h椃nh dạng nghiêng hoặc côn, phục vụ nhiều ứng dụng trong chế tạo, bao

gồm việc sản xuất trục côn, tạo rãnh nghiêng trên các bề mặt chống trượt, và

chế tạo các chi tiết nội thất và linh kiện máy công nghiệp. 9. Thread cutting

Gia công ren là một trong những hoạt động quan trọng nhất được thực hiện

trên máy tiện. Quá tr椃nh gia công ren là tạo ra một rãnh xoắn ốc trên bề