Preview text:

lOMoARcPSD|36451986

ĐẠI HỌC KIẾN TRÚC THÀNH PHỐ HỒ CHÍ MINH THUYẾT MINH

ĐỒ ÁN KỸ THUẬT THI CÔNG 2 ⚫ GVHD: TRỊNH TUẤN ⚫ NHÓM: 7

⚫ SVTH: NGUYỄN QUỐC THỐNG - MSSV: 18520100356

DƯƠNG QUỐC KHANG - MSSV: 18520100160 BÙI XUÂN KHẢI - MSSV: 18520100168

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 MỤC LỤC

CHƯƠNG 1. TỔNG QUAN KIẾN TRÚC CÔNG TRÌNH .............................................. 03

1.1. VỊ TRÍ XÂY DỰNG CÔNG TRÌNH ............................................................................... 03

1.2. ĐỊA CHẤT CÔNG TRÌNH ................................................................................................. 03

1.3. ĐẶC ĐIỂM CẤU TẠO CÔNG TRÌNH .......................................................................... 03

1.3.1. KIẾN TRÚC ................................................................................................................... 03

1.3.2. KẾT CẤU ....................................................................................................................... 04

1.3.3. NỀN MÓNG ................................................................................................................... 04

1.4. ĐIỀU KIỆN THI CÔNG ...................................................................................................... 04

1.4.1. TÌNH HÌNH CUNG ỨNG VẬT TƯ .............................................................................. 04

1.4.2. MÁY MÓC VÀ CÁC THIẾT BỊ THI CÔNG ............................................................... 04

1.4.3. NGUỒN NHÂN CÔNG XÂY DỰNG .......................................................................... 05

1.4.4. NGUỒN NƯỚC THI CÔNG ......................................................................................... 05

1.4.5. NGUỒN ĐIỆN THI CÔNG ........................................................................................... 05

1.4.6. GIAO THÔNG TỚI CÔNG TRÌNH .............................................................................. 05

1.4.7. THIẾT BỊ AN TOÀN LAO ĐỘNG ............................................................................... 05

1.5. NHẬN XÉT ............................................................................................................................. 05

CHƯƠNG 2: THI CÔNG ÉP CỌC ........................................................................................... 06

2.1. KHÁI NIỆM VÀ ĐẶC ĐIỂM ........................................................................................... 06

2.2. CHỌN PHƯƠNG ÁN ÉP CỌC ........................................................................................ 06

2.3. TÍNH SỐ LƯỢNG CỌC ..................................................................................................... 07

2.4. CHỌN MÁY ÉP CỌC ......................................................................................................... 10

2.5. LẮP ĐẶT THIẾT BỊ ........................................................................................................... 12

2.6. TRÌNH TỰ THI CÔNG ÉP CỌC ..................................................................................... 14

2.7. AN TOÀN LAO ĐỘNG TRONG THI CÔNG ÉP CỌC ........................................... 18

CHƯƠNG 3: THI CÔNG ĐÀO ĐẤT ....................................................................................... 19

3.1. QUY TRÌNH THI CÔNG ................................................................................................... 19

3.1.1 TÍNH TOÁN KHỐI LƯỢNG ĐÀO ................................................................................ 19

3.1.2 CHỌN MÁY ĐÀO ĐẤT ................................................................................................. 20

3.1.3 CHỌN XE Ô TÔ VẬN CHUYỂN ĐẤT ......................................................................... 21 1 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

3.2 AN TOÀN LAO ĐỘNG TRONG THI CÔNG HỐ MÓNG ....................................... 22

3.3 ĐÀO ĐẤT BẰNG MÁY ĐÀO GẦU NGHỊCH ............................................................ 22

3.4 ĐÀO ĐẤT THỦ CÔNG........................................................................................................ 23

CHƯƠNG 4: THIẾT KẾ BIỆN PHÁP THI CÔNG CỘT DẦM SÀN ......................... 24

4.1. NHIỆM VỤ.............................................................................................................................. 24

4.2. PHÂN TÍCH CÁC PHƯƠNG ÁN THI CÔNG CHO CT ........................................... 24

4.2.1. SO SÁNH PHƯƠNG ÁN ............................................................................................ 24

4.2.2. CHỌN PHƯƠNG ÁN .................................................................................................. 24

4.3. TÍNH KHỐI LƯỢNG BÊ TÔNG TẦNG ĐIỂN HÌNH .............................................. 24

4.4. CHỌN MÁY THI CÔNG .................................................................................................... 27

4.4.1. CHỌN CẦN TRỤC THÁO ......................................................................................... 27

4.5. THI CÔNG DẦM SÀN, CỘT ............................................................................................ 51

4.5.1. THI CÔNG DẦM SÀN ................................................................................................ 51

4.5.2. THI CÔNG CỘT .......................................................................................................... 54

4.5.3. SỬA CHỮA NHỮNG KHUYẾT TẬT DO THI CÔNG BÊ TÔNG .......................... 55

CHƯƠNG 5. AN TOÀN LAO ĐỘNG ...................................................................................... 56

5.1. TỔNG QUAN ......................................................................................................................... 56

5.2. AN TOÀN LAO ĐỘNG KHI THI CÔNG ÉP CỌC .................................................... 56

5.3. AN TOÀN LAO ĐỘNG TRONG CÔNG TÁC ĐỔ BÊ TÔNG ............................... 56

5.4. AN TOÀN KHI VẬN CHUYỂN CÁC LOẠI MÁY ................................................... 58 HẾT 2 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

CHƯƠNG 1. TỔNG QUAN KIẾN TRÚC CÔNG TRÌNH

1.1. VỊ TRÍ XÂY DỰNG CÔNG TRÌNH

Chung Khu nhà ở của chiến sĩ công an TP.HCM ở 20/2 Nguyễn Vãn Quá, phường Đông

Hưng Thuận quận 12 TpHCM.

1.2. ĐỊA CHẤT CÔNG TRÌNH

Từ số liệu khảo sát địa chất công trình, cho thấy nền đất xây dựng công trình có các đặc điểm sau:

Lớp đất 1: Bùn chảy. Dày 3.2m

Lớp đất 2: Sét pha trạng thái dẻo mềm. Dày 1.8m

Lớp đất 3: Cát pha trạng thái dẻo. Dày 1.7m

Lớp đất 4a: Sét pha trạng thái dẻo mềm. Dày 5.8m

Lớp đất 4b: Sét pha trạng thái dẻo mềm. Dày 1.5m

Lớp đất 5: Cát mịn trạng thái chặt vừa. Dày 16.9m

Lớp đât 6: Sét bụi trạng thái nửa cứng. Dày 11.8m

Lớp đất 7: Sét bụi trạng thái nửa cứng. Dày 4,3m

Lớp đất 8: Cát mịn trạng thái chặt vừa. Dày13.2m

1.3. ĐẶC ĐIỂM CẤU TẠO CÔNG TRÌNH 1.3.1. KIẾN TRÚC

Mặt bằng công trình hình chữ nhật, chiều dài 85.846m, chiều rộng 117.95m.

Công trình gồm 19 tầng và 1 tầng mái, mặt sàn tầng hầm ở cốt -3.400m. Chiều cao công trình là 64m 3 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 1.3.2. KẾT CẤU

Giải pháp kết cấu chính của công trình là Khung - Vách chịu lực, sử dụng hệ sàn sườn toàn khối.

Tường bao che bằng gạch ống dày 20cm, tường ngăn bằng gạch ống dày 10cm.

Cửa bằng khung nhôm – kính. • Vật liệu:

• Bê tông sử dụng cho kết cấu bên trên dùng B30.

• Cốt thép gân φ ≥10 dùng cho kết cấu bên trên dùng loại AIII.

• Cốt thép trơn φ <10 dùng loại AI. 1.3.3. NỀN MÓNG

• Giải pháp nền móng là giải pháp móng sâu, sử dụng cọc ép đặt mũi cọc vào lớp đất số 3.

• Đài liên kết ngàm với cột và cọc. Thép của cọc liên kết trong đài 50cm và đầu cọc trong đài là 10cm. • Vật liệu:

• Bê tông sử dụng cho đài cọc và cọc dùng B30.

• Cốt thép gân φ ≥10 dùng cho đài cọc và cọc dùng loại AIII.

• Cốt thép trơn φ <10 dùng loại AI.

1.4. ĐIỀU KIỆN THI CÔNG

1.4.1. TÌNH HÌNH CUNG ỨNG VẬT TƯ

• Việc cung cấp vật tư dễ dàng và đảm bảo về mặt chất lượng cũng như số lượng.

1.4.2. MÁY MÓC VÀ CÁC THIẾT BỊ THI CÔNG

• Có rất nhiều công ty cho thuê các các thiết bị máy móc phục vu cho công tác thi công.

Bên cạnh đó còn có nhiều loại và số lượng để ta chọn cho phù hợp với công trình. Sau

đây là một số máy, thiết bị dùng để phục vụ cho công tác thi công công trình:

• Dàn máy ép cọc bê tông.

• Máy kinh vĩ quang học: định vị tim cột.

• Máy thủy bình: đo độ cao.

• Máy vận thăng: dùng để vận chuyển cấu kiện và vật tư lên cao.

• Máy đào đất gàu nghịch: đào đất hố móng.

• Máy cần trục tháp vận chuyển vật liệu và tham gia đổ bêtông cột, sê nô theo bán kính hoạt

động của cần trục.

• Máy bơm bê tông: bơm BT theo chiều đứng và chiều ngang công trình.

• Xe chở bê tông tươi.

• Xe ôtô vận chuyển: vận chuyển đất ra ngoài công trình và chuyên chở một số vật liệu cần thiết khác.

• Các loại đầm: gồm đầm dùi, đầm bàn.

• Máy cắt, kéo, uốn thép. 4 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

• Máy phát điện dự phòng.

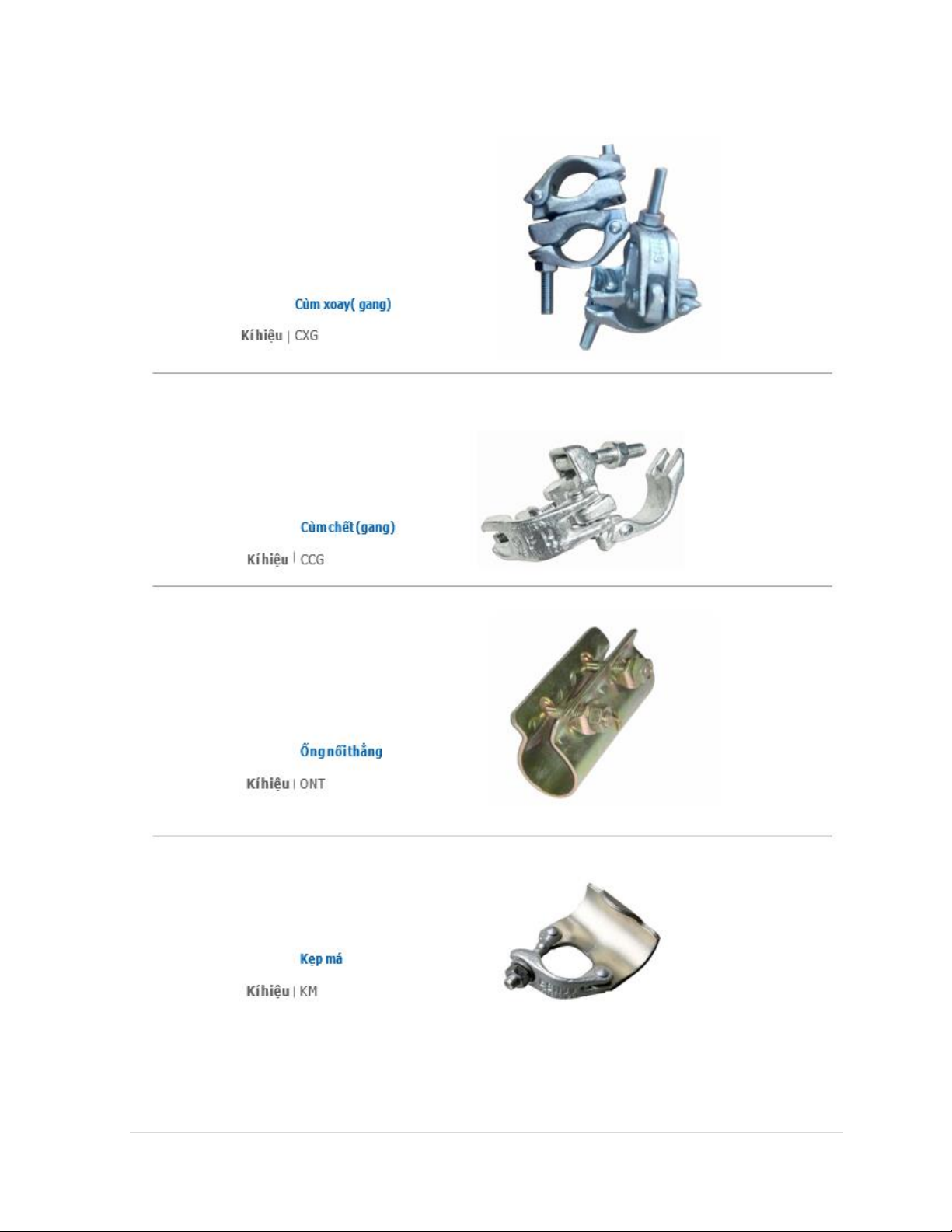

• Và một số thiết bị phương tiện phục vụ cho thi công và công trường như dàn giáo thép,

cây chống thép, cốp pha tiêu chuẩn thép hoặc nhựa, cốp pha gỗ, cây chống gỗ, các ốc,

khóa liên kết, dây neo chằng và vật liệu khác…

1.4.3. NGUỒN NHÂN CÔNG XÂY DỰNG

• Ngoài nguồn lao động chính có sẵn trong các đội thi công, thì vẫn phải thuê thêm nguồn

nhân công từ bên ngoài vào. Vì vậy, việc lựa chọn nhân công phục vụ cho việc thi công

công trình là phải lựa các công nhân có đủ trình độ và tay nghề và bên cạnh đó ta cũng tổ

chức lớp huấn luyện về an toàn lao động cho công nhân trong công trình.

1.4.4. NGUỒN NƯỚC THI CÔNG

• Nước dùng trong công trường được thiết kế từ hệ thống cung cấp nước của thành phố và

phải đảm bảo lưu lượng cần thiết trong suốt quá trình sử dụng. Chính vì vậy, ta sử dụng

bể chứa dự trữ để phòng hờ xảy ra trường hợp thiếu nước phục vụ cho công trình.

1.4.5. NGUỒN ĐIỆN THI CÔNG

• Công trình được xây dựng trong khu đô thị, do đó nguồn điện chính trong công trường

lấy từ mạng lưới điện quốc gia và đảm bảo cung cấp đủ liên tục cho công trường.

• Tuy nhiên, bên cạnh đó công trường còn được trang bị thêm một máy phát điện riêng để

đảm bảo có nguồn điện ổn định và liên tục cho công trình khi nguồn điện từ mạng lưới

điện quốc gia gặp sự cố.

1.4.6. GIAO THÔNG TỚI CÔNG TRÌNH

• Công trình nằm trong thành phố nên vận chuyển và chuyên chở dễ dàng. Bên cạnh đó,

công trình nằm gần khu dân cư nên các xe cần phải có thiết bị che chắn vật liệu trên xe,

nhầm tránh rơi vãi vật liệu trên đường vận chuyển.

1.4.7. THIẾT BỊ AN TOÀN LAO ĐỘNG

• Cung cấp đầy đủ được các dụng cụ bảo hộ lao động cho công nhân làm việc tại công

trường. Đồng thời cũng cung cấp tài liệu và kiến thức về an toàn lao động. Qua đó giúp

nâng cao ý thức chấp hành nghiêm chỉnh nội qui an toàn lao động tại công trường. 1.5. NHẬN XÉT

• Với những đặc điểm của công trình và điều kiện thi công trên, việc thi công công trình có

những thuận lợi và khó khăn nhất định. Nhưng nói chung chúng ta có nhiều thuận lợi hơn

so với những khó khăn. Dựa vào các đặc điểm và điều kiện trên, ta chọn biện pháp thi

công thủ công kết hợp với cơ giới để tổ chức xây dựng công trình. 5 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

CHƯƠNG 2: THI CÔNG ÉP CỌC

2.1. KHÁI NIỆM VÀ ĐẶC ĐIỂM

Cọc ép là cọc được hạ bằng năng lượng tĩnh, không gây nên xung lượng lên đầu cọc. Ưu điểm

của cọc ép: thi công không gây tiếng ồn, không gây chấn động, khả năng chịu lún tốt. Có 2

phương án hạ cọc: Hạ cọc trên mặt đất trước khi đào hố móng, hạ cọc sau khi đã đào hố móng.

2.2. CHỌN PHƯƠNG ÁN ÉP CỌC

+ Chọn phương án cọc ép vì không gây ô nhiễm môi trường (tiếng ồn) không gây chấn động.

Dựa trên điều kiện cụ thể tại công trình:

+ Mực nước ngầm cao (cốt cao độ -1.2m so với cốt mặt đất tự nhiên), nếu ép cọc sau khi đào đất

thì cần có biện pháp bơm hút nước liên tục, mặt bằng thi công ẩm ướt cản trở phương tiện thi công.

+ Bên dưới lớp đất đắp là lớp đất yếu, nếu đặt dàn ép lên lớp đất này sẽ dễ làm mất ổn định của

dàn trong quá trình thi công làm lệch, nghiêng cọc.

Do đó đề xuất phương án hạ cọc trước khi đào hố móng, cần dùng thêm một đoạn cọc đệm để

có thệ hạ đầu cọc xuống độ sâu thiết kế.

+ Ép cọc bằng robot là phương pháp ép tĩnh theo phương pháp ép ôm sử dụng các chấu là các

tấm thép cong theo hình cọc ôm lấy thân cọc ép cọc xuống đất.

- Tính năng của robot

Robot ép cọc có rất nhiều tính năng nổi bật trong công nghệ ép cọc như:

+ Có khả năng tự hành di chuyển ngang, dọc, xoay máy trong ép cọc rất thuận tiện trong thi công.

+ Tự cẩu hạ cọc và cẩu cọc vào bộ phận ép mà không cần nhờ đến cẩu hỗ trợ bên ngoài.

+ Do tính năng ép ôm bằng các má kẹp ôm lấy thân cọc rồi ép xuống nên có khả năng ép được

cọc dài, đoạn cọc dài bao nhiêu phụ thuộc vào sức nâng của cẩu được vào bộ phận nồng ép.

+ Lực ép là tĩnh nên rất giảm thiểu được tiếng ồn.

+ Có khả năng ép cọc được đường kính lớn, hiện nay đến đường kính 600 mm và lực ép lên đến xấp xỉ 1000 tấn.

+ Thân máy rộng dài và rộng lên rất vững không sợ bị lật khi ép tải cao bênh máy. 6 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

2.3. TÍNH SỐ LƯỢNG CỌC

• Số lượng cọc cần ép cho toàn bộ công trình: • Khu A:

Móng DC-1 ×D500: 3(móng) × 1(cọc) = 3 (cọc)

Móng DC-2 ×D500: 11(móng) × 2(cọc) = 22(cọc)

Móng DC-5 ×D500: 14(móng) × 5 (cọc) = 70 (cọc)

Móng DC-6 ×D500: 12(móng) ×6(cọc) = 72(cọc)

Móng DC-7 ×D500: 9(móng) × 7(cọc) = 63(cọc)

Móng DC-8 ×D500: 8(móng) × 8(cọc) = 64(cọc)

Móng DC-9 ×D500: 13(móng) × 9 (cọc) = 117 (cọc)

Móng DC-10 ×D500: 3(móng) × 10(cọc) = 30 (cọc)

Móng DC-20 ×D500: 3(móng) × 20(cọc) = 60 (cọc)

Móng DC-42×D500: 1(móng) × 42(cọc) = 42(cọc)

Móng DC-46×D500: 1(móng) × 46(cọc) = 46(cọc)

Móng DC-59 ×D500: 1(móng) × 50(cọc) = 59 (cọc)

Móng DC-2 ×D400: 13(móng) × 2(cọc) = 26 (cọc)

Móng DC-3 ×D400: 10(móng) × 3(cọc) = 30 (cọc)

Móng DC-4 ×D400: 4(móng) × 4(cọc) = 16 (cọc)

Móng DC-2×D300: 53(móng) × 2(cọc) = 106(cọc)

Móng DC-1×D300: 7(móng) × 1(cọc) = 7(cọc)

Móng DC-3×D300: 2(móng) × 3(cọc) = 6(cọc) Tổng = 839 cọc • Khu B:

Móng DC-1 ×D500: 9(móng) × 1(cọc) = 9 (cọc)

Móng DC-5 ×D500: 4(móng) × 5(cọc) = 20 (cọc)

Móng DC-4 ×D500: 1(móng) × 4(cọc) = 4 (cọc)

Móng DC-6 ×D500: 4(móng) × 6(cọc) = 24 (cọc)

Móng DC-7 ×D500: 5(móng) × 7(cọc) = 35 (cọc)

Móng DC-9 ×D500: 4(móng) × 9(cọc) = 36 (cọc)

Móng DC-8 ×D500: 6(móng) × 8(cọc) = 48 (cọc)

Móng DC-10 ×D500: 3(móng) × 10(cọc) = 30 (cọc)

Móng DC-11 ×D500: 1(móng) × 11(cọc) = 11 (cọc)

Móng DC-10 ×D500: 3(móng) × 20(cọc) = 60- (cọc)

Móng DC-19 ×D500: 1(móng) × 19(cọc) = 19 (cọc)

Móng DC-16 ×D500: 1(móng) × 16(cọc) = 16 (cọc)

Móng DC-18 ×D500: 1(móng) × 18(cọc) = 18 (cọc)

Móng DC-59 ×D500: 1(móng) × 59(cọc) = 59 (cọc)

Móng DC-2 ×D400: 3(móng) × 4(cọc) = 12 (cọc)

Móng DC-1 ×D400: 2(móng) × 1(cọc) = 2 (cọc)

Móng DC-3 ×D400: 1(móng) × 3(cọc) = 3 (cọc)

Móng DC-1 ×D300: 12(móng) × 1(cọc) = 12 (cọc)

Móng DC-2 ×D300: 23(móng) × 2(cọc) = 46 (cọc) Tổng = 464 cọc

Tổng số cọc = 1303 cọc 7 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

Sơ đồ di chuyển của robot 8 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 9 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 2.4. CHỌN MÁY ÉP CỌC

Sức chịu tải thiết kế của cọc lấy theo hồ sơ thiết kế: P = 1700kN, P = 3600 kN tk vl

Pmin là lực ép nhỏ nhất được tính toán nhằm đảm bảo đủ lực để thắng được lực ma sát xung

quanh thân cọc và lực cản đầu cọc do đất gây ra còn đưa được cọc đi vào lòng đất: P

= (1,5 2).P = (1,5 2).1700 = (2550 3400) min kN tk

Chọn P = 2550(kN) = 255(T) min

Pmax là lực ép lớn nhất cho phép tác dụng lên đầu cọc. Lực ép này không được vượt quá sức

chịu tải của cọc để tránh vỡ đầu cọc: P = P KN max (2 ) 3 . = (23).1700 = (34005100) tk

Chọn P = 3400(kN) P = 3600 kN max vl ( )

Theo điều 7.1 TCVN 9394-2012, công suất của thiết bị không nhỏ hơn 1.4 lần lực ép lớn

nhất do thiết kế quy định:

P = 1.4.P = 1.4 2750 = 3850 (kN) = 385(T ) ép max

Từ các số liệu trên, ta chọn máy ép ZYJ 460B Sunward có các thông số kỹ thuật sau:

Thông số kỹ thuật máy Robot Thủy Lực tự hành 460 tấn- ZYJ460B Sunward -Lực ép tối đa: 460 T -Chiều dài máy: 12800 mm -Chiều rộng máy: 7345 mm

-Chiều cao vận chuyển của máy: 3100mm

-Tốc độ ép tối đa: 7.1 m/min

-Năng lực di chuyển dọc: 3.6 m

-Năng lực di chuyển ngang: 0.6 m -Góc quay của máy: 10

-Mô hình cầu trục: QY12C / QY16D

-Khoảng cách ép biên: 1045 mm

-Khoảng cách ép góc: 2230 mm

-Cọc tròn lớn nhất: 600 mm

-Cọc vuông lớn nhất: 600 mm 10 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 Tính toán đối trọng:

Pđối trọng 1,1.P = 1,1.385 = 423, ( 5 T ) 426(T ) max

-Mỗi viên đối trọng bằng bê tông cốt thép kích thước 1x1x3m nặng 7.5T.

→ Chọn 58 viên đối trọng, mỗi bên 29 viên.

Hình – Máy ép cọc thủy lực SUNWAR ZYJ 460

Hình 12.7 – Chi tiết cấu tạo dàn ép robot 11 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

Kiểm tra cần cẩu QY16D tích hợp trên máy ép ZYJ 460B:

Trọng lược cọc: Qc = q x l = 3.01 x 8.1 = 24.4 (kN)

Trọng lượng thiết bị treo buộc: Qb = 5 (kN)

Tổng trọng lượng: Q = 24.4 + 5 = 29.4 (kN)

Chiều cao cẩu cần thiết: H = hct + hat +hck + ht + hp Trong đó:

• hct : độ cao công trình cần đặt cấu kiện (chiều cao đối trọng).

• hat : khoảng an toàn.

• hck : chiều cao cấu kiện.

• ht : chiều cao thiết bị treo.

• hp : chiều dài hệ puli:

Khi cẩu cọc: H = 4 + 0.5 + 8.1 + 0.5 + 1.5 = 14.6 m

Khi cẩu đối trọng: H = 4 + 0.5 + 1 + 0.5 + 1.5 = 7.5 m

Thông số kỹ thuật máy cẩu QY16D:

• Tải trọng nâng: 16 (T)

• Chiều dài lớn nhất của cần chính: 30.7m

• Momen cẩu lớn nhất ( Cần cơ sở ) : 686 kN.m

• Momen cẩu lớn nhất ( Khi cần chỉnh kéo dài nhất ) : 388 kN.m

• Momen cẩu lớn nhất ( Khi cần chỉnh dài nhất + cần phụ ) : 254 kN.m

• Chiều cao nâng : Hmax = 26.5m Hmin = 9.9m

Với các số liệu trên, cần cẩu QY16D thỏa các yêu cầu về thi công.

2.5. LẮP ĐẶT THIẾT BỊ

Yêu cầu vị trí lắp đặt: Đủ khoảng không cho máy vào vị trí lắp đặt. Huy động cẩu phục

vụ, cẩu hạ 2 chân dài từ xe xuống mặt bằng sao cho 2 chân đặt song song.

Hình - Chân dài máy ép 12 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

Xe tải chở phần thân máy tiến vào giữa 2 chân dài, hạ 4 xilanh từ từ xuống 2 chân dài,

xe tải di chuyển ra ngoài máy ép cọc. Hình - Thân máy ép

Cẩu hạ 2 chân ngắn từ xe vào vị trí.

Hình - Chân ngắn máy ép

Lắp xi lanh ép cọc, tải vào vị trí. Di chuyển máy ép Robot vào khu vực ép cọc.

Hình - Lắp đối trọng 13 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

2.6. TRÌNH TỰ THI CÔNG ÉP CỌC

2.6.1. CÁC BƯỚC THI CÔNG ÉP CỌC

• Bước chuẩn bị:

+ Định vị các tim cọc.

+ Cẩu lắp khung đế vào đúng vị trí thiết kế. + Đặt đối trọng.

+ Cẩu lắp khung cố định và khung ép di động. • Bước 1:

+ Cẩu dựng cọc vào robot

+ Điều chỉnh mũi cọc vào vị trí thiết kế. • Bước 2:

+ Tiến hành ép cọc đến độ sâu thiết kế (vừa tiến hành ép vừa theo dõi).

+ Tiến hành ép từ từ . • Bước 3:

+ Do cọc gồm 3 đoạn nên khi ép xong từng đoạn cọc thì ta nâng khung ép lên và tiến hành nối cọc.

+ Cọc được nối cách mặt đất 500.

+ Kiểm tra độ thẳng đứng của cọc. • Bước 4:

+ Khi ép đoạn cọc cuối cùng (đoạn thứ 3) đến mặt đất cẩu dựng đoạn cọc lói (bằng

thép hoặc BTCT) chụp vào đầu cọc.

+ Tiến hành ép âm cọc để đầu cọc đến độ sâu thiết kế.

+ Sau đó nhổ đoạn cọc lói lên. • Bước 5:

+ Kết thúc thi công ép 1 cọc, chuyển robot đến vị trí cọc kế tiếp.

+ Tuần tự ép cọc mới đến độ sâu thiết kế. • Bước 6:

+ Kết thúc việc ép cọc trong một móng.

+ Bốc dở đối trọng sang robot khác.

+ Di chuyển robot đến vị trí móng kế tiếp.

+ Tuần tự ép cọc mới đến hết công trình.

+ Chú ý: trong bản vẽ thi công 1 (TC-01) chỉ thể hiện 5 bước thi công ép cọc chính,

chi tiết xem bản vẽ TC -01.

2.6.2. MỘT SỐ LƯU Ý TRONG QUÁ TRÌNH THI CÔNG ÉP CỌC •

Chuẩn bị mặt bằng thi công:

- Phải tập kết cọc trước ngày ép từ 1 đến 2 ngày (cọc được mua từ các nhà máy sản xuất cọc).

- Khu xếp cọc phải đặt ngoài khu vực ép cọc, đường đi vận chuyển cọc phải bằng

phẳng, không gồ ghề lồi lõm.

- Cọc phải vạch sẵn trục để thuận tiện cho việc sử dụng máy kinh vĩ cân chỉnh.

- Cần loại bỏ những cọc không đủ chất lượng, không đảm bảo yêu cầu kỹ thuật. 14 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

- Trước khi đem cọc đi ép đại trà, phải ép thí nghiệm 1 - 2% số lượng cọc.

- Phải có đầy đủ các báo cáo khảo sát địa chất công trình, kết quả xuyên tĩnh.

- Việc bố trí mặt bằng thi công ép cọc ảnh hưởng trực tiếp đến tiến độ thi công

nhanh hay chậm của công trình. Bố trí mặt bằng thi công phải hợp lý để các công

việc không bị chồng chéo, cản trở lẫn nhau, giúp đẩy nhanh tiến độ thi công, rút

ngắn thời gian thực hiện công trình.

- Xác định hướng di chuyển của thiết bị ép cọc trên mặt bằng, hướng di chuyển

máy ép phải hợp lý trên mỗi đài cọc.

- Cọc phải được bố trí trên mặt bằng thuận lợi cho việc cẩu lắp mà không cản trở máy móc thi công. •

Giác đài cọc trên mặt bằng:

- Người thi công phải kết hợp với người làm công tác đo đạc. Trên bản vẽ tổng

mặt bằng thi công phải xác định đầy đủ vị trí của từng hạng mục công trình, ghi

rõ cách xác định lưới toạ độ, dựa vào các mốc chuẩn có sẵn hay dựa vào mốc

quốc gia, chuyển mốc vào địa điểm xây dựng. Thực hiện các biện pháp để đánh

dấu trục móng, chú ý đến mái dốc ta luy của hố móng.

- Giác móng xong, ta xác định được vị trí của đài và tiến hành xác định vị trí cọc

trong đài. Ở phần móng trên mặt bằng, ta đã xác định được tim đài nhờ các điểm

chuẩn. Các điểm này được đánh dấu bằng các mốc. Căng dây trên các mốc, lấy

thăng bằng, sau đó từ tim đo ra các khoảng cách xác định vị trí tim cọc theo thiết kế.

- Xác định tim cọc bằng phương pháp thủ công, dùng quả dọi thả từ các giao điểm

trên dây đó xác định tim cọc để xác định tim cọc thực dưới đất, đánh dấu các vị

trí này. Để cho việc định vị thuận lợi và chính xác, ta cần phải lấy 2 điểm móc

nằm ngoài để kiểm tra.

- Thực tế, vị trí các cọc được đánh dấu bằng các thanh thép dài từ 20 đến 30cm. •

Công tác chuẩn bị ép cọc:

- Cọc ép sau khi mặt bằng được giải phóng nên thời điểm bắt đầu ép cọc tuỳ thuộc

vào sự thoả thuận giữa người thiết kế, chủ công trình và người thi công ép cọc.

- Vận chuyển và lắp ráp thiết bị ép cọc vào vị trí ép đảm bảo an toàn.

- Chỉnh máy để các đường trục của khung máy, đường trục kích và đường trục của

cọc đứng thẳng và nằm trong một mặt phẳng, mặt phẳng này phải vuông góc với

mặt phẳng chuẩn nằm ngang (mặt phẳng chuẩn đài móng). Độ nghiêng của nó

không quá 0,5%. Kiểm tra 2 móc cẩu của dàn máy thật cẩn thận, kiểm tra 2 chốt

ngang liên kết dầm máy và lắp dàn lên bệ máy.

- Khi cẩu đối trọng, dàn phải được kê thật phẳng, không nghiêng lệch, kiểm tra

các chốt vít thật an toàn.

- Lần lượt cẩu các đối trọng lên dầm khung sao cho mặt phẳng chứa trọng tâm 2

đối trọng trùng với trọng tâm ống thả cọc. Trong trường hợp đối trọng đặt ngoài

dầm thì phải kê chắc chắn. Dùng cẩu tự hành cẩu trạm bơm đến gần dàn máy,

nối các giắc thuỷ lực vào giắc trạm bơm, bắt đầu cho máy hoạt động.

- Chạy thử máy ép để kiểm tra độ ổn định của thiết bị (chạy không tải và có tải).

- Kiểm tra cọc và vận chuyển cọc vào vị trí cọc trước khi ép. 15 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 •

Kiểm tra các chi tiết nối cọc và máy hàn.

- Trước khi ép cọc đại trà, phải tiến hành ép để làm thí nghiệm nén tĩnh cọc tại

những điểm có điều kiện địa chất tiêu biểu nhằm lựa chọn đúng đắn loại cọc,

thiết bị thi công và điều chỉnh thiết kế, số lượng cần kiểm tra với thí nghiệm nén

tĩnh là 1% tổng số cọc ép nhưng không ít hơn 3 cọc. •

Chuẩn bị tài liệu:

- Phải kiểm tra để loại bỏ các cọc không đạt yêu cầu kỹ thuật.

- Phải có đầy đủ các bản báo cáo khảo sát địa chất công trình, biểu đồ xuyên tĩnh,

bản đồ các công trình ngầm.

- Có bản vẽ mặt bằng bố trí lưới cọc trong khi thi công.

- Có phiếu kiểm nghiệm cấp phối, tính chất cơ lý của thép và bê tông.

- Biên bản kiểm tra cọc.

- Hồ sơ thiết bị sử dụng ép cọc. •

Trong quá trình ép cọc: •

Ép đoạn cọc đầu tiên:

- Đoạn cọc đầu tiên phải được lắp chính xác, phải cân chỉnh để trục của cọc C1

trùng với đường trục của kích và đi qua điểm định vị cọc, độ sai lệch không quá

1cm. Đầu trên của cọc được gắn vào thanh định hướng của khung máy. Nếu đoạn

cọc C1 bị nghiêng sẽ dẫn đến hậu quả toàn bộ cọc bị nghiêng.

- Khi đáy kích (hoặc đỉnh pít tông) tiếp xúc với đỉnh cọc thì điều chỉnh van tăng

dần áp lực, những giây đầu tiên áp lực dầu tăng dần đều, đoạn cọc C1 cắm sâu

dần vào đất với vận tốc xuyên ≤ 1cm/s.

- Trong quá trình ép dựng 2 máy kinh vĩ đặt vuông góc với nhau để kiểm tra độ

thẳng đứng của cọc lúc xuyên xuống. Nếu xác định cọc nghiêng thì dừng lại để điều chỉnh ngay.

- Khi đầu cọc C1 cách mặt đất 0,5 ÷ 0,6m thì tiến hành lắp đoạn cọc C2. •

Ép đoạn cọc thứ 2:

- Trước khi nối cọc phải kiểm tra bề mặt hai đầu đoạn cọc thứ hai, phải chỉnh sửa

cho thật phẳng để nối cọc cho chính xác. Kiểm tra các chi tiết mối nối và chuẩn

bị các bản mã, máy hàn và tiến hành nối cọc. Dùng cần trục lắp đoạn cọc thứ hai

vào vị trí máy. Dùng máy kinh vĩ chỉnh trục đoạn cọc thứ nhất và thứ hai trùng

với trục của thiết bị ép, độ nghiêng của đoạn cọc thứ hai không quá 1%.

- Gia tải lên đầu cọc một lực sao cho áp lực ở mặt tiếp xúc hai đầu cọc khoảng

3 ÷ 4kG/cm2, tạo tiếp xúc tốt giữa bề mặt hai đoạn cọc. Nếu bề mặt tiếp xúc giữa

hai cọc không chặt thì phải tiến hành chèn chặt bằng các đệm thép, sau đó mới

tiến hành hàn nối cọc theo qui định thiết kế. Trong quá trình hàn phải giữ nguyên lực tiếp xúc.

- Sau khi đó tiến hành nối cọc phải kiểm tra mối nối rồi tiến hành ép đoạn cọc hai.

Tăng dần áp lực nén để thắng lực ma sát và lực kháng xuyên của đất ở mũi cọc.

Điều chỉnh áp lực cho đoạn cọc đi vào lòng đất với tốc độ không quá 1cm/s, sau

đó tăng tốc độ xuyên nhưng không quá 2cm/s.

• Trong quá trình ép nếu thấy lực nén tăng đột ngột tức là mũi cọc đó gặp phải

đất cứng hoặc vật cản khi đó cần giảm lực nén để cọc xuyên qua từ từ. Nếu 16 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

không qua được thì phải dừng lại tránh tăng lực ép vượt quá giá trị chịu tải

của cọc dẫn đến cọc bị phá hoại.

- Sau cùng ta lắp dựng và ép đoạn cọc dẫn ép âm để đưa cọc xuống độ sâu thiết kế.

- Vì hành trình của pít tông máy ép chỉ ép được cách mặt đất tự nhiên khoảng

0,5 ÷ 0,6m, do vậy chiều dài đoạn cọc ép âm được lấy từ cao trình đỉnh cọc trong

đài đến mặt đất tự nhiên cộng thêm một đoạn 0,6m là hành trình pít tông như

trên, có thể lấy ra thêm 0,5m nữa giúp thao tác ép dễ dàng hơn.

- Cọc ép âm có thể bằng BTCT hoặc thép. Đặt đoạn cọc dẫn lên đầu đoạn cọc thứ

hai sao cho chúng ôm khít lấy đỉnh của đoạn cọc thứ hai. Kiểm tra độ thẳng của

cọc dẫn và đoạn cọc thứ hai. Tiếp tục tăng áp lực từ từ để ép cọc xuống độ sâu

thiết kế. Sau khi ép xong thì tiến hành trượt khung ép trên hệ giá đỡ sang vị trí

ép cọc mới và làm tiếp theo trình tự như trên. •

Kết thúc công việc ép cọc:

- Cọc được coi là ép xong khi thoả mãn 3 điều kiện:

o Chiều dài đoạn cọc ép vào đất nền trong khoảng Lmin ≤ Lc ≤ Lmax - Trong đó:

o Lmin, Lmax là chiều dài ngắn nhất và dài nhất của cọc được thiết kế dự báo

theo tình hình biến động của nền đất trong khu vực.

o Lc là chiều dài cọc đó hạ vào trong đất so với cốt thiết kế.

- Lực ép trước khi dừng trong khoảng (Pep) min ≤ (Pep)KT ≤ (Pep)max - Trong đó :

o (Pep) min là lực ép nhỏ nhất do thiết kế quy định.

o (Pep)max là lực ép lớn nhất do thiết kế quy định.

o (Pep)KT là lực ép tại thời điểm kết thúc ép cọc, trị số này được duy trì với

vận tốc xuyên không quá 1cm/s trên chiều sâu không ít hơn ba lần đường kính (hoặc cạnh) cọc.

- Cọc được ngàm vào lớp đất tốt chịu lực một đoạn ít nhất bằng 3 ÷ 5 lần đường

kính cọc (kể từ lúc áp lực tăng đáng kể).

- Trường hợp không đạt 3 điều kiện trên người thi công phải báo cho chủ công

trình và thiết kế để xử lý kịp thời khi cần thiết, làm khảo sát đất bổ sung, làm thí

nghiệm kiểm tra để có cơ sở lý luận xử lý. •

Các điểm cần chú ý trong thời gian ép cọc:

- Việc ghi chép lực ép theo nhật ký ép cọc nên tiến hành cho từng mét chiều dài

cọc cho tới khi đạt tới (Pep)min, bắt đầu từ độ sâu này nên ghi cho từng 20cm cho

tới khi kết thúc, hoặc theo yêu cầu cụ thể của tư vấn, thiết kế.

- Ghi chép lực ép đầu tiên khi mũi cọc đó cắm sâu vào lòng đất từ 0,3 ÷ 0,5m, sau

đó cứ mỗi lần cọc xuyên được 1m thì ghi chỉ số lực ép tại thời điểm đó vào nhật

ký ép cọc. Nếu thấy đồng hồ đo áp lực tăng lên hoặc giảm xuống 1 cách đột ngột

thì phải ghi vào nhật ký ép cọc sự thay đổi đó.

- Nhật ký phải đầy đủ các sự kiện ép cọc có sự chứng kiến của các bên có liên quan. 17 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 •

Kiểm tra sức chịu tải của cọc:

- Sau khi ép xong toàn bộ cọc của công trình phải kiểm tra nén tĩnh cọc bằng cách

thuê các cơ quan chuyên kiểm tra, số cọc phải kiểm tra bằng 1% tổng số cọc công

trình, nhưng không nhỏ hơn 3 cọc. Sau khi kiểm tra phải có kết quả đầy đủ về

khả năng chịu tải, độ lún cho phép, nếu đạt yêu cầu có thể tiến hành đào móng

để thi công bê tông đài. •

Một số sự cố khi thi công ép cọc:

+ Cọc bị nghiêng khỏi vị trí thiết kế.

- Nguyên nhân: do khi ép cọc gặp chướng ngại vật bên dưới hay mũi cọc vát không đều.

- Biện pháp xử lý: dừng ngay việc ép cọc. Cho tìm hiểu nguyên nhân gây ra,

nếu là do vật cản thì có biện pháp đào phá bỏ vật cản, nếu do cọc vát không

đều thì phải khoan dẫn hướng cho cọc xuống thẳng đứng, chỉnh lại vị trí cọc và cho ép tiếp.

+ Cọc ép xuống khoảng 1m đầu tiên thì bị cong, xuất hiện vết nứt gẫy ở vùng chân cột.

- Nguyên nhân: Do cọc gặp vật cứng bên dưới nên lực ép lớn.

- Biện pháp xử lý: tiến hành thăm dò nếu chướng ngại vật bé thì ép cọc lệch

sang vị trí bên cạnh. Nếu vật cản lớn kiểm tra xem số cọc đó đủ khả năng

chịu lực hay chưa. Nếu không phải tăng số lượng cọc ép hoặc có biện pháp

khoan dẫn để ép cọc xuống độ sâu thiết kế.

- Khi ép cọc chưa xuống độ sâu thiết kế mà áp lực ép đó đạt thì khi đó phải

giảm bớt tốc độ ép, tăng lực ép lên từ từ. Nếu cọc vẫn không xuống thì phải

dừng ép và báo cáo bên thiết kế để có biện pháp xử lí. Nếu nguyên nhân là

do lớp các hạt trung bị nén quá chặt thì phải dừng ép, chờ một thời gian cho

lớp đất giảm dần và ép trở lại.

2.7. AN TOÀN LAO ĐỘNG TRONG THI CÔNG ÉP CỌC

• Công nhân thực hiện công việc ép cọc phải được huấn luyện về an toàn lao động,

phải có thiết bị bảo hộ lao động, máy móc thi công vận chuyển, cẩu lắp phải được

kiểm tra an toàn trước khi vận hành.

• Vận hành thiết bị kích thủy lực phải đúng qui định kỹ thuật, động cơ điện cần cẩu,

máy hàn điện, các hệ tời, ròng rọc.

• Các khối đối trọng phải được xếp hình khối ổn định, không nghiêng đổ trong quá

trình thi công. Việc xếp đầu cọc phải đảm bảo khoa học tránh việc phải cẩu cọc di chuyển qua máy ép. 18 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

CHƯƠNG 3: THI CÔNG ĐÀO ĐẤT 3.1. QUY TRÌNH THI CÔNG • Tường vây

-Cọc của tường vây barrette có dạng hình chữ I, chữ H, chữ thập +, hoặc chữ nhật… Ưu điểm :

+ Sức chịu trọng tải lớn gấp nhiều lần so với các loại cọc thông thường khác.

+ Mang lại hiệu quả kinh tế cao. Nhược điểm:

+ Quá trình thi công phức tạp, cầu kỳ.

+ Đòi hỏi chuyên môn cao, số lượng nhân công lớn..

• Đào và thi công đất

+ Để có không gian thi công cốp pha đài cọc, ta mở rộng hố đào về mỗi phía so với

trục định vị 2m.

+ Tại các vị trí thường: đào từ cao trình (MĐTN) đến cao trình

- Phân đợt 1 : Ở vị trí đài cọc ta đào máy tới -3,55m

- Phân đợt 2 : từ -3,55m đến -5,65m

- Phân đợt 3 : từ -5,65m đến -6.95m (1 vài vị trí hố móng)

3.1.1. TÍNH TOÁN KHỐI LƯỢNG ĐÀO

+ Tổng khối lượng đất phân đợt 1 phải đào : V = 76063,55 = 3 27001.3m 1

+ Tổng khối lượng đất phân đợt 2 phải đào : V = 76062.1 = 3 15972.6m 2

+ Tổng khối lượng đất phân đợt 3 phải đào : V = 8541.3 = 3 1110.2m 3 19 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

Thể tích đất tơi xốp cần để lại lấp hố đào sau khi thi công phần ngầm: Vđài = 13650 m³ 1 + K 1 + 0.3 V 1 3 đắp = (V − V ) = (27001.3−13650) = 16689.2m 1 + may dai K 1 + 0.04 o Trong đó:

K1 - độ tơi xốp ban đầu của đất, tra bảng trang 41 sách “Hỏi và đáp về các vấn

đề kỹ thuật thi công xây dựng “ của NGÔ QUANG TƯỜNG K1 = 30%.

K0: độ tơi xốp của đất sau khi đầm tra bảng Ko = 4%.

Thể tích đất cần vận chuyển:

Vvận chuyển = (1+K1)Vmáy - Vđắp = (1+0.3)x27001.3 – 16689.2 = 18412.5m3.

3.1.2. CHỌN MÁY ĐÀO ĐẤT

+ Chọn máy đào đất dựa trên kích thước hố đào:

+ Đất đào gồm có bùn-chảy.

Chọn máy đào gầu nghịch (dẫn động thủy lực) ĐÀO KOMATSU PC200-8M0 tay cần 2925 mm q R h H tck MÃ HIỆU (m3) (m) (m) (m) (giây) PC200-8M0 1 9,875 7,11 6,62 18 3

+ Năng suất máy đào được tính theo công thức: = m N q.N .k .k .( ) ck 1 tg h

• Trong đó: q = 1 m3 – dung tích gầu.

• Kđ = 0.95 – hệ số đầy gầu.

• Kt = 1.25 – hệ số tơi của đất.

• ktg = 0.75 – hệ số sử dụng thời gian. K 0.95

+ Hệ số qui về đất nguyên thổ: d k = = = 0.76 1 K 1.25 t 3600 + Nck = Tck 20 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

• Với Tck = tck . kvt .kquay (Tck thời gian của một chu kỳ quay). tck = 18 s

kvt = 1.1 hệ số điều kiện khi đổ đất lên thùng xe.

Kquay = 1 - hệ số phụ thuộc góc quay , cần với 0 = 90 3600

=> Tck = 18x1.1x1 = 19.8 N = = 181.81 (lần/h). ck 19.8

=> Năng suất máy đào: = = ( 3

N 1 181,81 0.76 0.75 103,6 m / h)

=> Năng suất 1 máy đào trong 1 ca (8h): V = N.t =103,68 = 3 828,8m . ca

+ Số ca máy đào cần thiết cho phân đợt 1 là: n = V 27001.3 1 =

= 32.58 33 (ca). Chọn n = 33(ca). V 828,8 ca

+ Số ca máy đào cần thiết cho phân đợt 2 là: n = V 15972.6 2 =

= 19.27 20 (ca). Chọn n = 20 (ca). V 828,8 ca

+ Số ca máy đào cần thiết cho phân đợt 3 là: n = V 1110.2 3 =

= 1.34 2 (ca). Chọn n = 2(ca). V 828,8 ca

3.1.3. CHỌN XE Ô TÔ VẬN CHUYỂN ĐẤT

Chọn loại xe tải DEAWOO CXZ46RI có dung tích thùng xe 7m3, khoảng cách vận

chuyển 4km (khoảng cách giả định), tốc độ xe 20km/h, năng suất máy đào là 103.6(m3/h). DEAWOO CXZ46RI Bề rộng thùng Bề rộng xe Khoảng cách V (m3) b(m) B(m) d(m) 7 2.200 2.495 6 21 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

Số lượng xe bên chở đất: •

tđ : Thời gian đổ đất ra khỏi xe: tđ = 2 phút. •

tq: Thời gian quay xe: tq = 2 phút. •

tck: Thời gian đổ đất đầy lên xe. = q = 7 t .60

60 = 4 phút, chọn 4 phút. ch N 103,6

Thời gian đi và về của xe: 21 = 60 t = 6phút. dv 20

Thời gian của 1 chuyến xe: T = t + t + t + t = 4+2+2+6 =14 phút. ch d q dv

=> Số xe cần thiết: = T = 14 m = 3,5 4xe t 4 ch

Chọn 4 xe vận chuyển đất (phục vụ cho 1 máy đào), dung tích thùng xe 7 m3.

Tổ chức mặt bằng thi công đất: Trên mặt bằng máy di chuyển giật lùi về phía sau theo

hình chữ chi. Chu kỳ làm việc của máy đào và máy vận chuyển đã tính toán hợp lý để

tránh thời gian chờ lãng phí.

Sau đó cho xe đào đợt hai tại các hố móng.

3.2. AN TOÀN LAO ĐỘNG TRONG THI CÔNG HỐ MÓNG

Trong khi thi công tuyệt đối cấm công nhân không được ngồi nghỉ hoặc leo trèo trên

mái dốc khi đào đất hoặc khi vận chuyển đất lên các phương tiện thi công. Tránh xúc đất

đầy tràn thùng hay đầy sọt vì sẽ rơi trong khi vận chuyển. Đặc biệt nếu gặp trời mưa to

thì phải dừng thi công ngay, nếu độ ẩm của mái dốc không cho phép.

Trước khi thi công phải xem xét có tuyến dây điện hay đường ống kỹ thuật ngầm trong

thi công hay không. Nếu có thì xử lý kịp thời nếu không sẽ gây nguy hiểm và hỏng đường ống.

3.3. ĐÀO ĐẤT BẰNG MÁY ĐÀO GẦU NGHỊCH

Trong thời gian máy hoạt động, cấm mọi người đi lại trên mái dốc tự nhiên, cũng như

trong phạm vi hoạt động của máy khu vực này phải có biển báo. 22 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

Khi vận hành máy phải kiểm tra tình trạng máy, vị trí đặt máy, thiết bị an toàn phanh

hãm, tín hiệu, âm thanh, cho máy chạy thử không tải.

Không được thay đổi độ nghiêng của máy khi gầu xúc đang mang tải hay đang quay gần.

Cấm hãm phanh đột ngột.

Thường xuyên kiểm tra tình trạng của dây cáp, không được dùng dây cáp đã nối.

Trong mọi trường hợp khoảng cách giữa ca bin máy và thành hố đào phải lớn hơn 1m.

Khi đổ đất vào thùng xe ô tô phải quay gầu qua phía sau thùng xe và dừng gầu ở giữa

thùng xe. Sau đó hạ gầu từ từ xuống để đổ đất.

3.4. ĐÀO ĐẤT THỦ CÔNG

Phải trang bị đủ dụng cụ cho công nhân theo chế độ hiện hành.

Đào đất hố móng sau mỗi trận mưa phải đổ lớp cát vào bậc lên xuống tránh trượt, ngã.

Trong khu vực đang đào đất nên có nhiều người cùng làm việc phải bố trí khoảng cách

giữa người này và người kia đảm bảo an toàn.

Cấm bố trí người làm việc trên miệng hố đào trong khi đang có người làm việc ở bên

dưới hố đào cùng 1 khoang mà đất có thể rơi, lở xuống người ở bên dưới. 23 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

CHƯƠNG 4: THIẾT KẾ BIỆN PHÁP THI CÔNG CỘT DẦM SÀN 4.1. Nhiệm vụ

Thiết kế biện pháp thi công cột, dầm và sàn tầng 3.

4.2. Phân tích các phương án thi công cho công trình 4.2.1. So sánh phương án

• Thi công bê tông thủ công có ưu điểm là cơ động, có thể đến vị trí xa nhất trên

mặt bằng; không cần máy móc phức tạp, cồng kềnh; chi phí cho một ngày công

là khá rẻ; không đòi hỏi trình độ kỹ thuật cao. Tuy nhiên, đổ bê tông bằng thủ

công thì có nhược điểm là chất lượng sản phẩm không cao, chỉ trộn được mác bê

tông dưới 250, số công nhân tại công trường là rất lớn, thời gian thi công kéo dài

nên nhiều lúc không đảm bảo tiến độ, mức độ an toàn lao động thấp, nhất là đối

với công trình thi công phức tạp. Phương pháp này chỉ nên áp dụng đối với công

trình nhỏ như nhà phố, thấp tầng, công trình nhỏ trong đô thị mặt bằng chật hẹp

và những công trình ở vùng sâu khi mà vận chuyển trang thiết bị máy móc thi công rất khó khăn.

• Thi công bê tông cơ giới có ưu điểm rất lớn là thời gian thi công nhanh, giảm tối

đa số lượng công nhân tại công trường nên mức độ an toàn lao động cao hơn, đảm

bảo chất lượng bê tông mác cao. Tuy nhiên, phương pháp thi công này cũng có

một vài nhược điểm như phải có máy móc trang thiết bị cồng kềnh, yêu cầu đội

ngũ công nhân và cán bộ kỹ thuật lành nghề, mặt bằng công trình phải đủ rộng để

máy móc có thể ra vào dễ dàng. Thi công bê tông cơi giới phù hợp những công

trình lớn, như nhà cao tầng. 4.2.2. Chọn phương án

• Công trình đang xét có quy mô 19 tầng (kể cả tầng hầm) và 1 tầng mái. Diện tích

mặt bằng 85.846m x 117.95m, đòi hỏi khối lượng bê tông công tác khá lớn, vận

chuyển, cẩu lắp các cấu kiện là khó khăn với phương pháp thi công thủ công, do

đó chọn phương án thi công bằng cơ giới kết hợp với thủ công để tận dụng những

ưu điểm của 2 phương pháp náy.

• Trình tự thi công các hạng mục:

• Đối với cột, vách: đặt cốt thép lắp dựng cốp pha đổ bê tông.

• Đối với hệ dầm sàn: lắp dựng dàn giáo → lắp dựng cốp pha đặt cốt thép đổ bê tông.

4.3. Tính khối lượng bê tông cho tầng điển hình.

a. Khối lượng bê tông cột điên hình

Tiết điện cột điển hình( 800x 1200) 24 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

Chiều cao cột điển hình : 3-0.8 (dầm điển hình ) = 2.2m

Thể tích cột điển hình : 2.2x0.8x1.2x85 = 180 m3

b. Khối lương bê tông tương đối sàn điển hình

Diện tích sàn điển hình = 2475.21 m2 Chiều dày sàn : 0.18m

Thể tích sàn tương đối: 2475.21x0.18 = 450m3

c. Khối lượng bê tông tương đối dầm điển hình

Chọn đàm điển hình (800x600)mm

Tiết điện dầm điển hình :0.8x0.6 – (0.6x0.18) = 0.372 m2

Chiều dài đàm diển hình : 816,95m

Thể tích dầm tương đối : 0.372x 816.95 = 320m3

Khối lượng bê tông tương đối: 320 + 450 + 180 = 950 m3

d. Phân đợt đổ bê tông

Phân đợt đổ bê tông như sau:

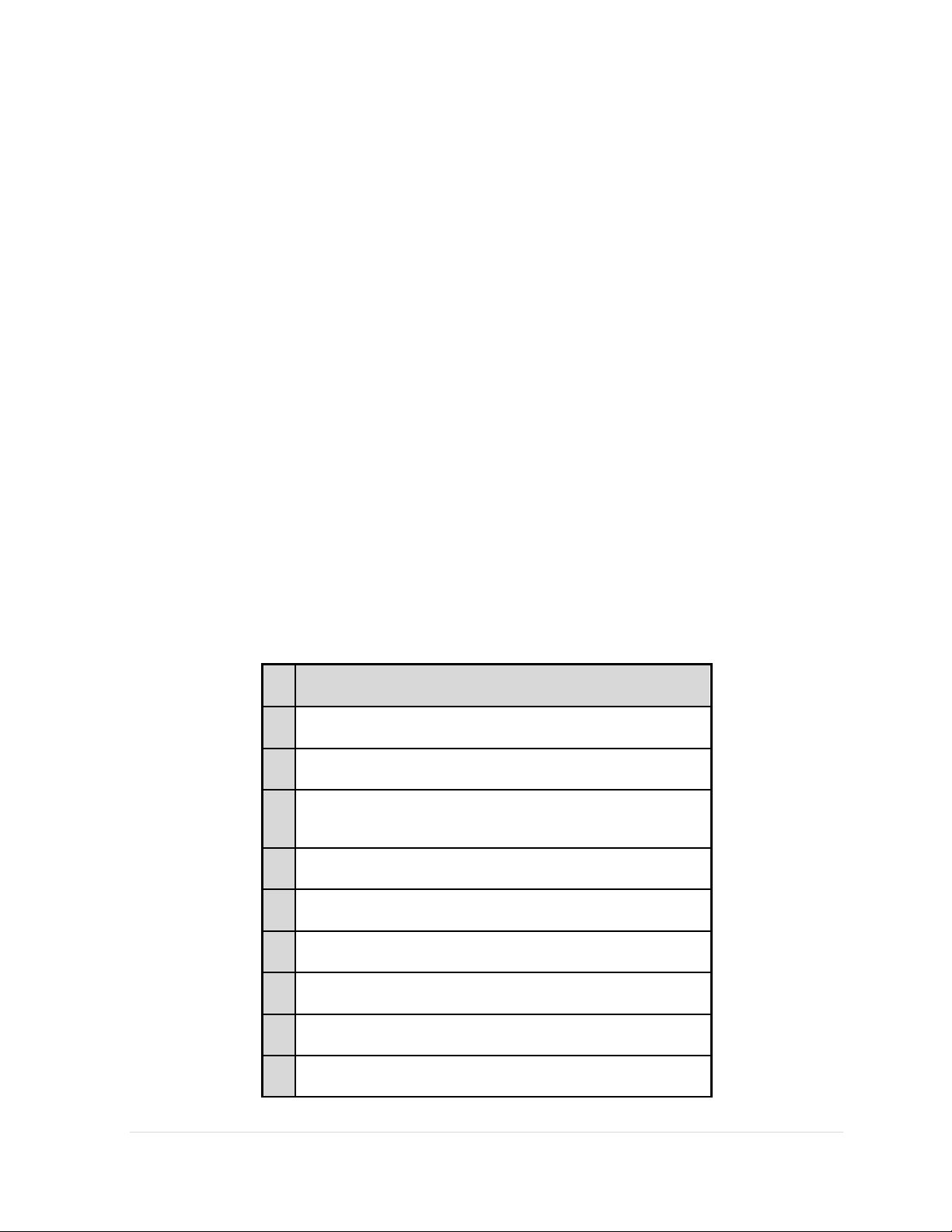

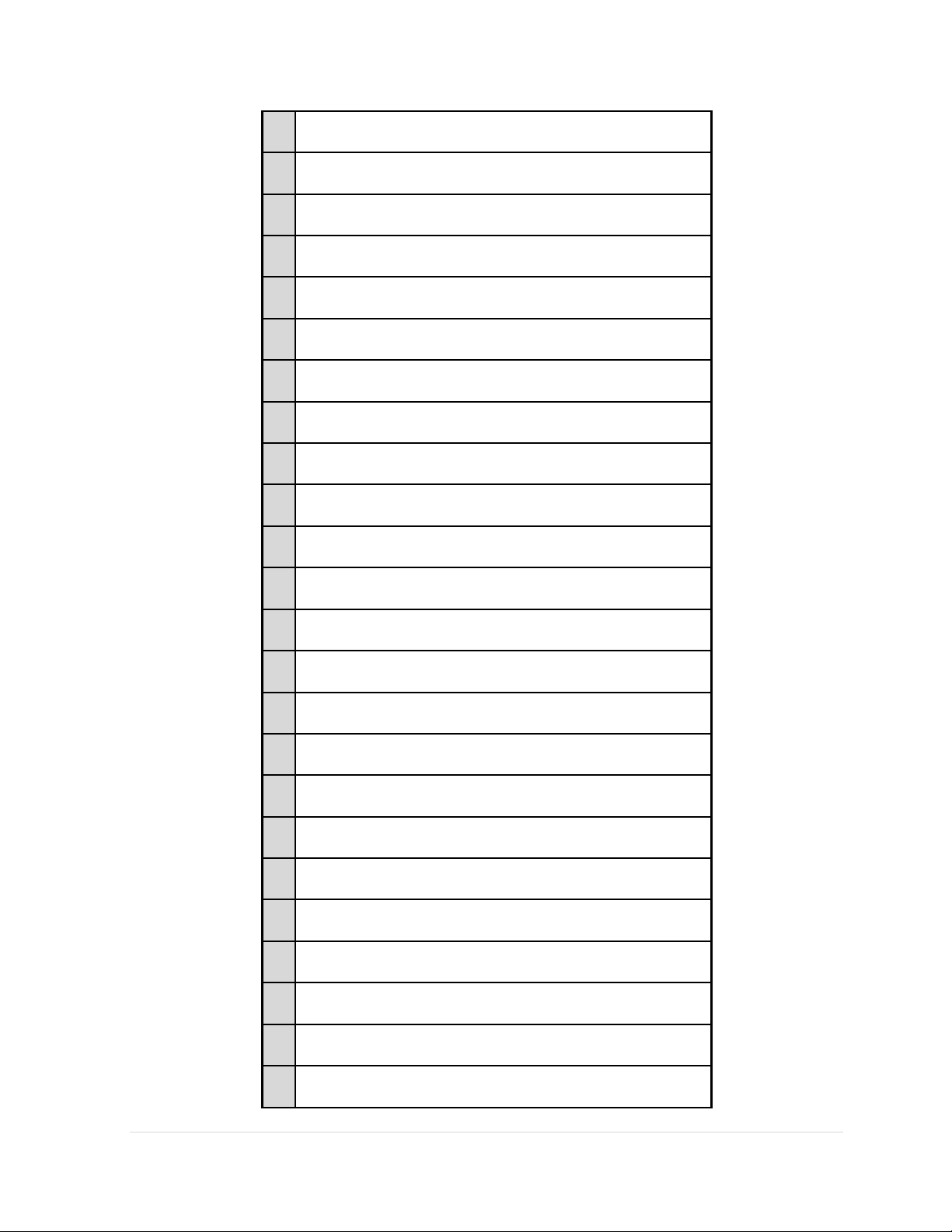

SƠ ĐỒ PHÂN ĐỢT ĐỔ BÊ TÔNG Đợt Tên công việc

1 Thi công sàn tầng hầm và đà kiềng và đài móng

2 Thi công cột, vách, lõi cứng tầng 1

3 Thi công dầm, sàn và cầu thang tầng 1

4 Thi công cột, vách, lõi cứng tầng 2

5 Thi công dầm, sàn và cầu thang tầng 2

6 Thi công cột, vách, lõi cứng tầng 3

7 Thi công dầm, sàn và cầu thang tầng 3

8 Thi công cột, vách, lõi cứng tầng 4

9 Thi công dầm, sàn và cầu thang tầng 4 25 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

10 Thi công cột, vách, lõi cứng tầng 5

11 Thi công dầm, sàn và cầu thang tầng 5

12 Thi công cột, vách, lõi cứng tầng 6

13 Thi công dầm, sàn và cầu thang tầng 6

14 Thi công cột, vách, lõi cứng tầng 7

15 Thi công dầm, sàn và cầu thang tầng 7

16 Thi công cột, vách, lõi cứng tầng 8

17 Thi công dầm, sàn và cầu thang tầng 8

18 Thi công cột, vách, lõi cứng tầng 9

19 Thi công dầm, sàn và cầu thang tầng 9

20 Thi công cột, vách, lõi cứng tầng 10

21 Thi công dầm, sàn và cầu thang tầng 10

22 Thi công cột, vách, lõi cứng tầng 11

23 Thi công dầm, sàn và cầu thang tầng 11

24 Thi công cột, vách, lõi cứng tầng 12

25 Thi công dầm, sàn và cầu thang tầng 12

26 Thi công cột, vách, lõi cứng tầng 13

27 Thi công dầm, sàn và cầu thang tầng 13

28 Thi công cột, vách, lõi cứng tầng 14

29 Thi công dầm, sàn và cầu thang tầng 14

30 Thi công cột, vách, lõi cứng tầng 15

31 Thi công dầm, sàn và cầu thang tầng 15

32 Thi công cột, vách, lõi cứng tầng 16

33 Thi công dầm, sàn và cầu thang tầng 16 26 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

34 Thi công cột, vách, lõi cứng tầng 17

35 Thi công dầm, sàn và cầu thang tầng 17

36 Thi công cột, vách, lõi cứng tầng 18

37 Thi công dầm, sàn và cầu thang tầng 18

38 Thi công cột, vách, lõi cứng tầng 19

39 Thi công dầm, sàn và cầu thang tầng 19

40 Thi công cột, vách, lõi cứng tầng sân thượng

41 Thi công dầm, sàn và cầu thang tầng sân thượng

42 Thi công cột, vách, lõi cứng tầng mái

4.4. CHỌN MÁY THI CÔNG

• Vì khối lượng bê tông khá lớn do đó khó có thể tập kết một khối lượng lớn vật

tư tại công trường, mặt khác để đảm bảo chất lượng bê tông và tiết kiệm thời gian

thi công ta dùng bê tông thương phẩm để thi công thân nhà.

4.4.1. Chọn cần trục tháp.

• Công trình có độ cao tối đa 64m tính từ mặt đất tự nhiên nên cần phải sử dụng

cần trục tháp phục vụ cho công tác: cẩu trang thiết bị lên cao, đổ bê tông từ tầng

3 trở lên do xe bơm bê tông hạn chế vệ độ cao cần với.

• Độ cao nâng cần thiết: [H] ≥ H = h + h + h +h ct at ck 1 Trong đó:

• h = 64m: chiều cao công trình. ct

• h = 1m: chiều cao an toàn. at

• h = 3.6m: chiều cao cấu kiện (ván khuôn cột). ck

• h = 1m: chiều cao treo buộc. t

=> [H] ≥ 64+ 1 + 3.6 + 1 = 72.6m.

• Công trình có diện tích mặt bằng tầng điển hình thi công: 85.846 x 117.95m, sử

dụng 1 cần trục tháp cho công trình cố định, bố trí cần trục ở giữa cạnh 66.4m

• Căn cứ vào chiều cao công trình và tầm hoạt động tới vị trí xa nhất của mặt bằng

công trình ta chọn cần trục tháp: Cẩu tháp HPCT-5015A Thống số: + Chiều cao tối đa 140m 27 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

+ Tấm với tối đa Rmax = 50m

+ Tải trọng tối đa Qmax=6t + Tốc độ quay 0.6m/phut + Vận tốc nâng 80m/phut

+ Tốc độ xe con 40.5m/phut

4.4.2. Chọn máy vận thăng.

Máy vận thăng dùng để vận chuyển vật tư, thiết bị, ... theo chiều cao. Ta chọn máy vận

thăng Hòa Phát có mã hiệu HP -VLT100.150 với các thông số sau:

- Tải trọng nâng: 500 kG;

- Chiều cao nâng tối đa: 60 m;

- Vận tốc nâng: 0.5 m/giây;

- Điện áp sử dụng: 380/50 V/Hz;

- Kích thước: 1.4×1.1 m;

- Kích thước khung: 485×475×2000 mm

- Công suất động cơ: 7.5 kW.

4.4.3. Chọn máy bơm bê tông.

Sử dụng máy bơm bê tông để đổ bê tông dầm, sàn, cột.

Sử dụng máy bơm bê tông có cần Putzmeister-32Z12L Thông số: + Công suất bơm 109m3/h

+ Đường kính ống bơm 125mm

+ Chiều cao bơm lớn nhất 31.85m

+ Tầm xa bơm lớn nhất 27.99m

+ Độ sâu bơm lớn nhất 19.76m

+ Áp xuất pít tông 112 Bar 28 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

Sử dụng thêm máy bơm bê tông cố định Putzmeister BSA 2110H-D Thống số: + Công suất bơm 110m3/h

+ Đường kính ống bơm 150mm

+ Dung tích phếu chứa 600lit

+ Áp xuất pít tông 2350 Bar

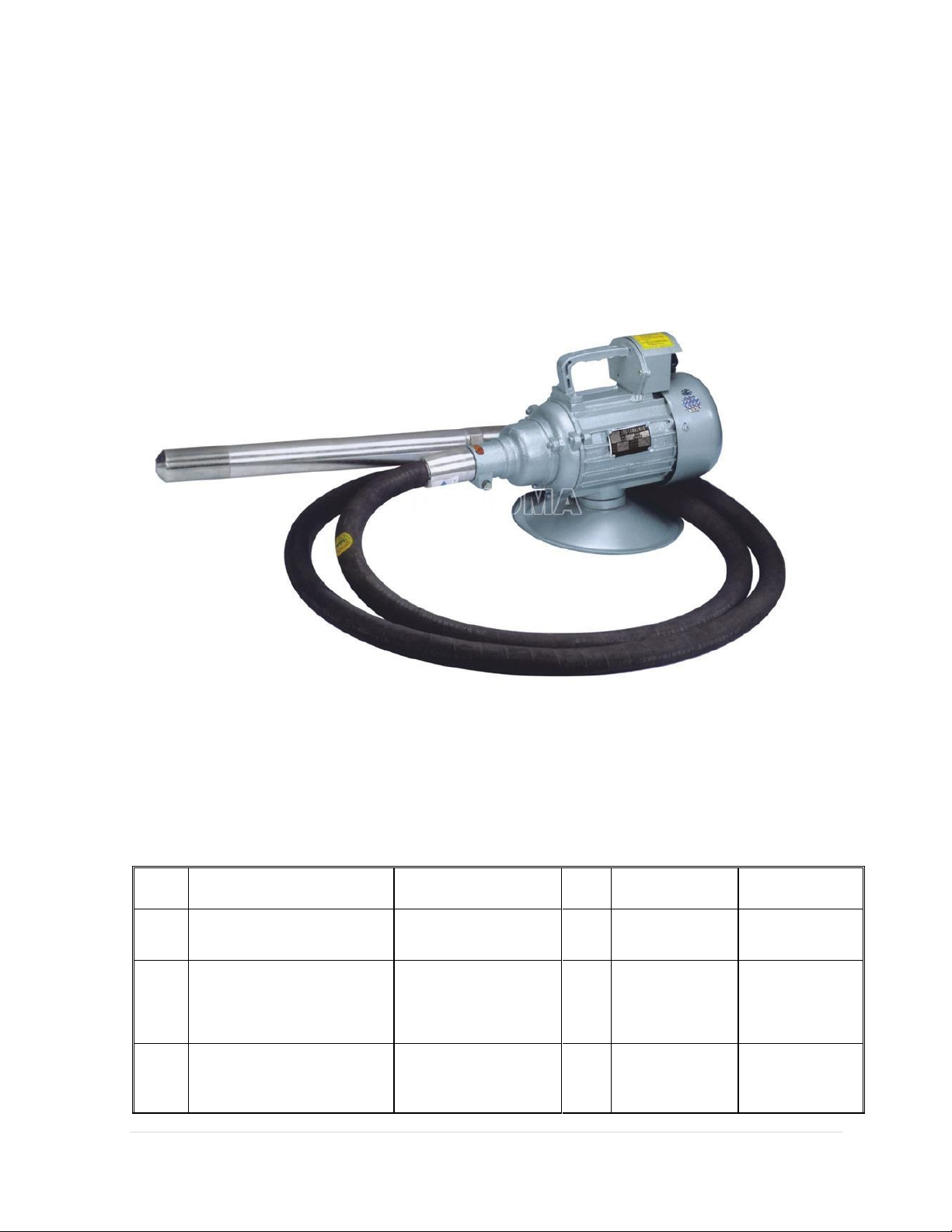

3.4.4.Chọn xe trộn – vận chuyển bê tông và máy dầm

- Xe trộn và vận chuyển bê tông: Cifa - SL 8 29 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

- Máy đầm dùi bê tông: Đầm dùi chạy điện Model ZN25 do công ty Hoà Phát cung cấp Thông số Đường kính : 36mm Tần số rung : 225Hz

Chiều dài dây dùi: 4000-6000mm Biên độ rung 0.95mm Hiệu suất 8m3/h Trọng lượng 7-11kg

4.1 Thiết kế ván khuôn sàn

4.1.3.1 Tính toán ván khuôn sàn

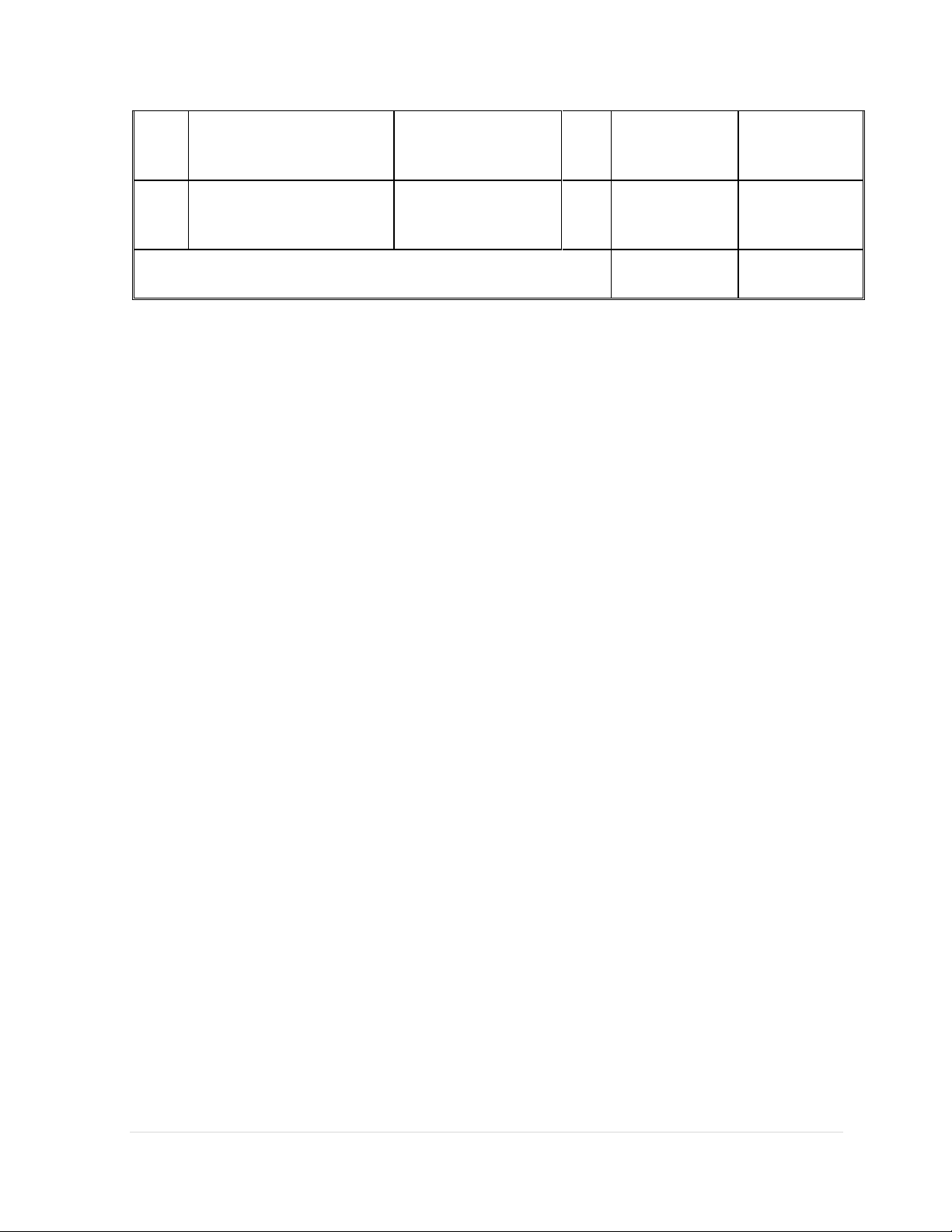

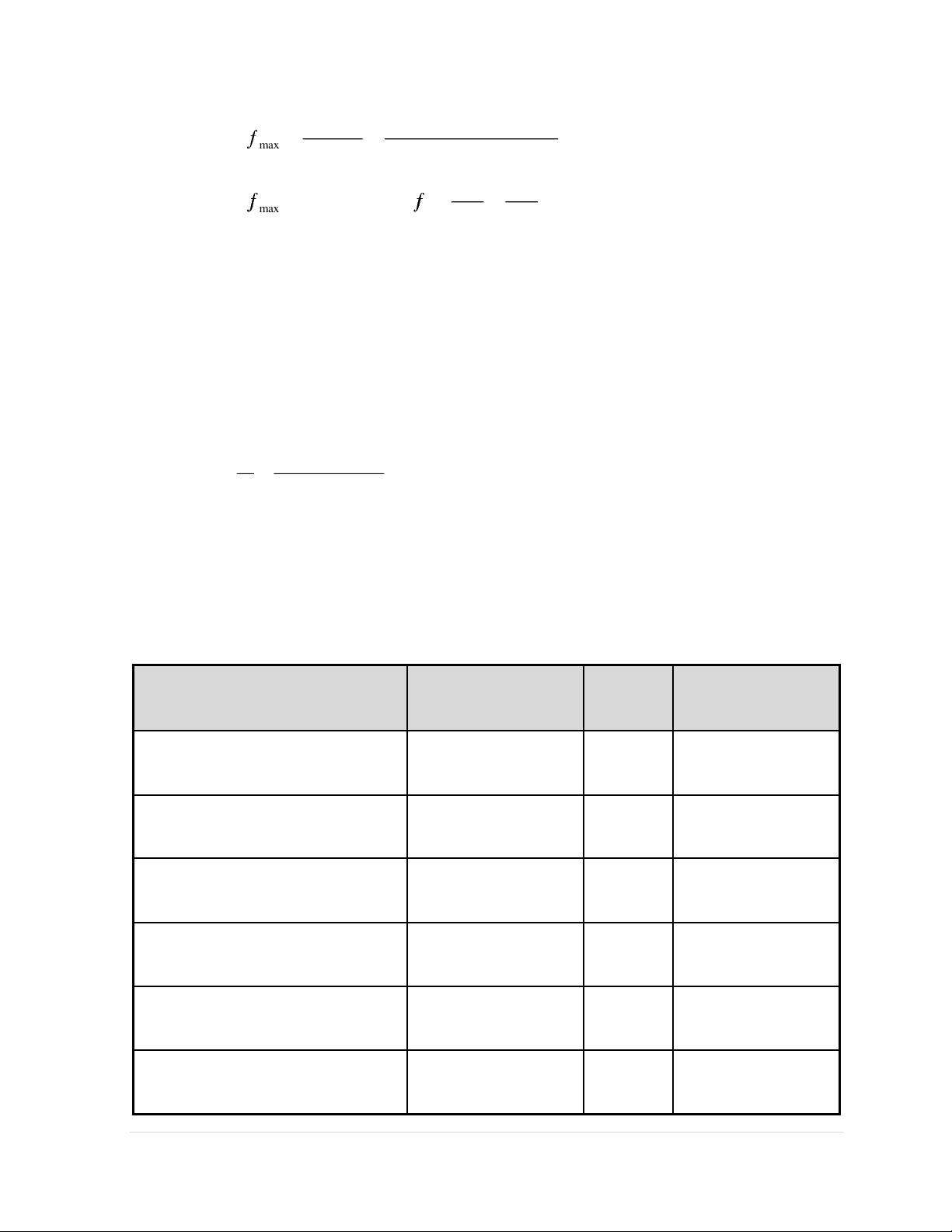

Bảng tải trọng tác dụng lên sàn STT Tên tải trọng Công thức n

qtc(daN/m2) qtt(daN/m2) 1 Tải bản thân cốp pha tc 2 q =11kG / m 1,1 11 12 1 Tải trọng bản thân tc q = h 2 2 btct s 1,2 450 540 BTCT sàn = 2500*0,18

Tải trọng do đổ bêtông 3 tc q = 400 1,3 400 520 bằng cần trục 3 30 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 Tải trọng do đầm rung 4 tc q = 200 1,3 200 260 bêtông 4

Tải trọng do người & 5 tc q = 250 1,3 250 325 dụng cụ thi công 5

Tổng tải trọng q = q + q + q + q + q 1 2 3 4 5 1311 1657

+ Sàn: Sử dụng các tấm cốp pha gỗ phủ phim 1250x2500x18mm gác lên hệ thống sườn

phụ là thanh thép hộp 60x60x2mm và sườn chính là thép hộp 60x120x2mm, sử dụng giáo

H bao che 900 & cây chống đơn đỡ hệ sườn (nếu cần) Ngoài ra, còn sử dụng một số tấm cốp

pha phủ phim được cắt gọt để phù hợp với kích thước ô sàn.

+ Chỗ nào còn hở chèn thêm ván khuôn gỗ.

- Tính khoảng cách giữa các đà ngang, đà dọc đỡ ván khuôn sàn:

Để thuận tiện cho việc thi công, ta chọn khoảng cách giữa thanh đà ngang mang ván sàn

l = 40cm, khoảng cách lớn nhất giữa các thanh đà dọc l =120cm (bằng kích thước của giáo PAL).

Từ khoảng cách chọn trước ta sẽ chọn được kích thước phù hợp của các thanh đà.

Sơ đồ tính : Ta cắt 1 dãi bản có bề rộng b=1m theo phương vuông góc với đà ngang để

tính toán, và xem ván sàn như 1 dần liên tục , gối tựa là các đà ngang chịu tải trọng phân bố

đều trên toàn bộ chiều dài ván. Khoảng cách các đà ngang là L = 400mm d 31 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

Kiểm tra độ bền, độ võng cho một tấm ván khuôn sàn:

Hình vẽ: Sơ đồ chịu lực ván khuôn sàn

a. Tính toán theo điều kiện bền:

= M R* daN/cm2. W

Tải trọng tác dụng lên tấm ván khuôn theo chiều rộng b= 1m là:

qtc = ptc × 1 = 13,11 × 1 = 13,11 (kN/m)

qtt = ptt ×1 = 16,57×1 = 16,57 (kN/m) tt 2 2 q l 16,57 0,4 Mô mem lớn nhất : dn M = = = 0,26(kN.m) max 10 10

Khả năng chịu tải của ván khuôn sàn : M = W(daN.m) ; Trong đó: 2 2 b h 1001,8 Mômem khán uốn : v v 3 W = = = 54(cm ) 6 6

Ứng suất cho phép của gỗ làm ván khuôn: =120 ( 2 daN/ cm go ) 32 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

M = W = 54120 = 6480 daN.cm go ( )

Để ván khuôn có khả năng chịu lực thì: M M. max M

= 0,26 kN.m = 2600 daN.cm M = 6480 daN.cm max ( ) ( ) ( )

=>Vậy cốp pha sàn đảm bảo khả năng chịu lực.

b. Tính toán theo điều kiện độ võng

+Tải trọng tiêu chuẩn tác dụng lên ván khuôn trên 1m dài: qtc = 1311daN/cm2

+ Độ võng của ván khuôn được tính theo công thức: 4 4 q l 13,11 40 tc = = = 0,049(cm) max 5

128 E J 1281,110 48,6 + Độ võng cho phép: f 1 l 40 = * L = = = 0,1 cm d ( ) 400 400 400 Kiểm tra điều kiện: tc 4 q L L d d f = = max f 128E * J 400 = 0,049(cm) = 0,1 cm max ( )

Trong đó: E - Mô đun đàn hồi của thép; E = 1,1×105 kg/cm2. 3 3 b h 1001,8

J - Mômen quán tính của bề rộng ván khuôn : v v 4 J = = = 48,6(cm ) 12 12

Kết hợp 2 điều kiện trên ta chọn ld = 40 cm là thõa mãn điều kiện 33 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

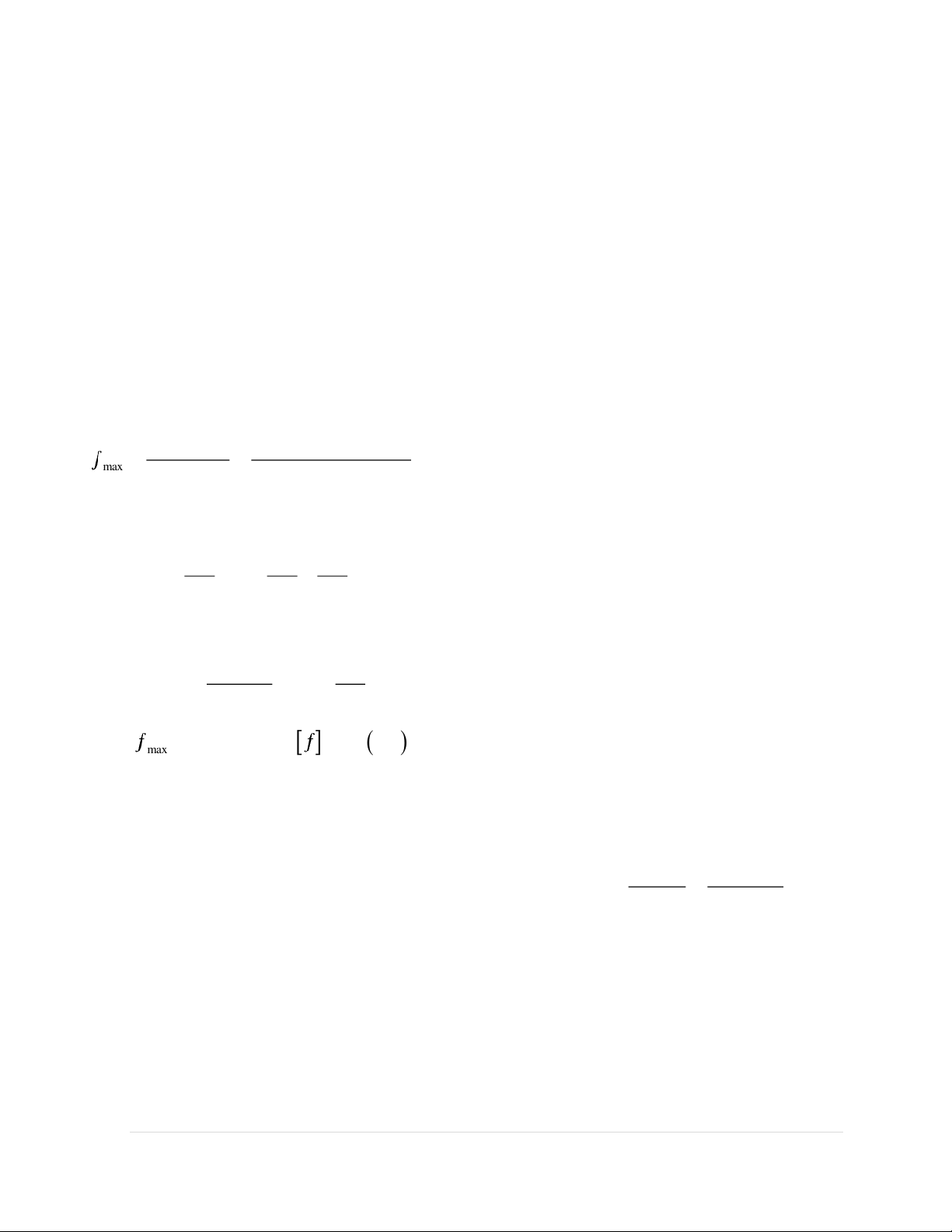

4.1.3.2 Tính toán kiểm tra thanh đà ngang

Sơ đồ tính: coi sườn phụ làm việc như một dầm liên tục nhiều nhịp chịu tải trọng phân

bố đều gối tựa lên các sườn chính. Sườn chính cách nhau 1,6m do kích thước giáo H bao

che 900 nối bởi giằng chéo có khoảng cách là 1600m +

Tải phân bố đều tác dụng lên sườn phụ: tc

q =13,110,4 = 5,24kN / m tt

q =16,570,4 = 6,63kN / m + Mô men tính toán: 2 2 q .l 6, 631, 6 tt M = = = 1,69kNm 10 10 M = max 2 2 q .l 6, 63 0,325 tt 1 M = = = 0,35kNm 2 2 +

Sử dụng thanh thép hộp 60x60x2mm làm sườn phụ: 3 3 3 3 b .h b .h 6 6 5, 6 5, 6 n n t t 4 J = − = − = 26,04cm 12 12 12 12 J 26,04 3 W = = = 8,68cm h / 2 3 34 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 +

Kiểm tra theo điều kiện cường độ: M 1, 69100 max 2 2 = =

= 19, 47kN / cm [ ] = 21kN / cm W 8, 68

=> Sườn phụ đảm bảo khả năng chịu lực. +

Kiểm tra theo điều kiện biến dạng:

E= 2,1×106kG/cm2 = 2,1×104kN/cm2(lấy mô đun đàn hồi của thép CT3) 4 2 − 4 q l 5,2410 90 tc sn = = = 0,086(cm) max 4

128 E J 128 2,110 14,77 = 0,086(cm) l 90 sn = = = 0,225 cm max ( ) 400 400

Thỏa điều kiện độ võng.

Vậy tiết diện đã chọn thoả mãn yêu cầu

4.1.3.3 Tính toán kiểm tra thanh đà dọc:

Sơ đồ tính: để cho đơn giản và an toàn, ta xen sườn chính như dầm đơn giản chịu tải tập

trung gối lên các giáo H bao che . Khoảng cách giữa các dàn giáo là 1.6m. Lực tác dụng lên sườn chính: 35 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 tc

P = 5,241,6 = 8,38kN + tt

P = 6,631,6 =10,6kN + Mô men tính toán: M

= 15,90,8−10,60,4 = 8,48 kNm max +

Sử dụng thanh thép hộp 60x120x2mm làm sườn chính: 3 3 3 3 b .h b .h 612 5, 611, 6 n n t t 4 J = − = − = 135,6cm 12 12 12 12 J 2135,6 3 W = = = 45, 2cm h / 2 6 +

Kiểm tra theo điều kiện cường độ: M 8, 48100 max 2 2 = =

= 18, 76kN / cm [ ] = 21kN / cm W 45, 2 =>

Sườn chính đảm bảo khả năng chịu lực. +

Kiểm tra theo điều kiện biến dạng : 4 2 − 4 q l 8,3810 160 tc sd = = = 0.26cm) max 4

128 E J 128 2,110 77,5 f = 0,26(cm) f l 160 sd = = = 0,4(cm) max 400 400

E= 2,1×106kG/cm2 = 2,1×104kN/cm2(lấy mô đun đàn hồi của thép CT3)

Thỏa điều kiện độ võng.

Vậy tiết diện đã chọn thỏa mãn yêu cầu.

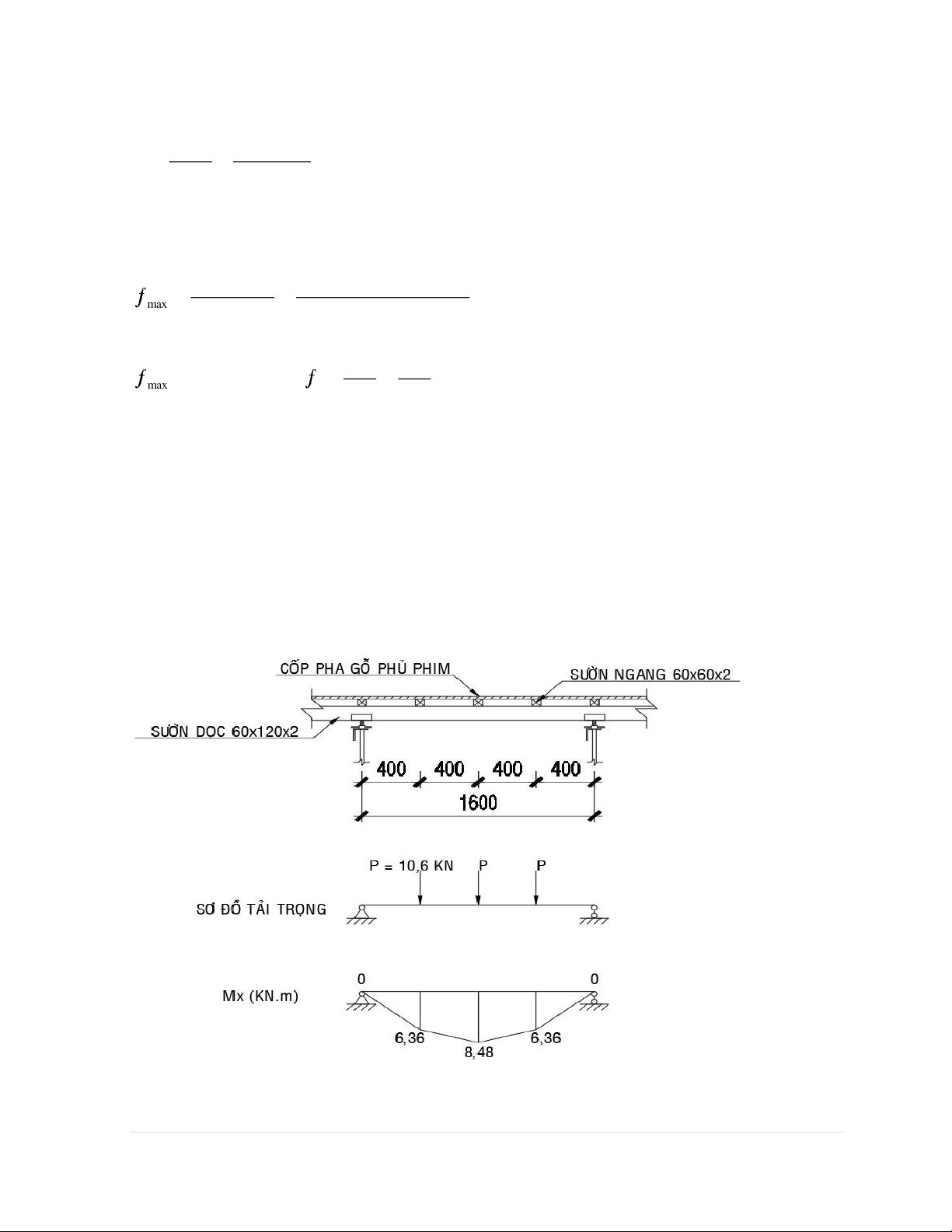

Thông số giáo H bao che 900 36 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 37 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 38 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 39 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

-Kiểm tra cây chống (nếu sử dụng)

Chọn cột chống đơn Hoà Phát loại K-102 tải trọng tác dụng lên cộc chống ( với khoảng cách cột chống là 600mm)

P = 10,6 kN < Pnén = 20 (kN)

Như vậy đảm bảo điều kiện chịu lực

Bảng tra cây chống Hòa Phát

4.2 TÍNH TOÁN VÀ CẤU TẠO CỐT PHA DẦM (600 x 800)

- Thiết kế ván khuôn thành-( nguy hiểm nhất ở dầm 600x800)

Các tấm ván khuôn liên kết với nhau bằng các sườn để giữ ván khuôn chịu được tải trọng

của bê tông và áp lực của đầm rung. Ta sử dụng các thanh chống xiên và các cọc giữ các

thanh chống xiên này lại. Sau đó ta tiến hành kiểm tra độ võng của tấm cốt pha cũng như

của các thanh sườn chống thõa điều kiện cho phép.

Chọn khoảng cách giữa các sườn đứng là 0.4m 40 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

+ Tải trọng tác dụng lên cốp pha :

+ Tải trọng tác dụng lên cốp pha thành dầm:

• Tải trọng tiêu chuẩn: q = .H + q tc d 2

.H = 250,8 = 20kN / m : áp lực ngang của bê tông mới đổ. 3

= 25kN / m : khối lượng riêng của bê tông cốt thép.

H = 0,8 m: chiều cao của mỗi lớp hỗn hợp bê tông.

q = q +q may a d mrung 2 q

= 4kN / m : tải trọng do đổ bê tông bằng máy. may 2 q = 2kN /

: tải trọng do đầm rung. a m d mrung

Tuy nhiên, đối với cốp pha đứng, thường khi đổ thì không đầm và ngược lại

do vậy khi tính toán lấy giá trị lớn hơn.

qtc = .H + qđ = 20 + 4 = 24kN/m2.

• Tải trọng tính toán: 2

q = 201, 2 + 41,3 = 29.2kN / m tt

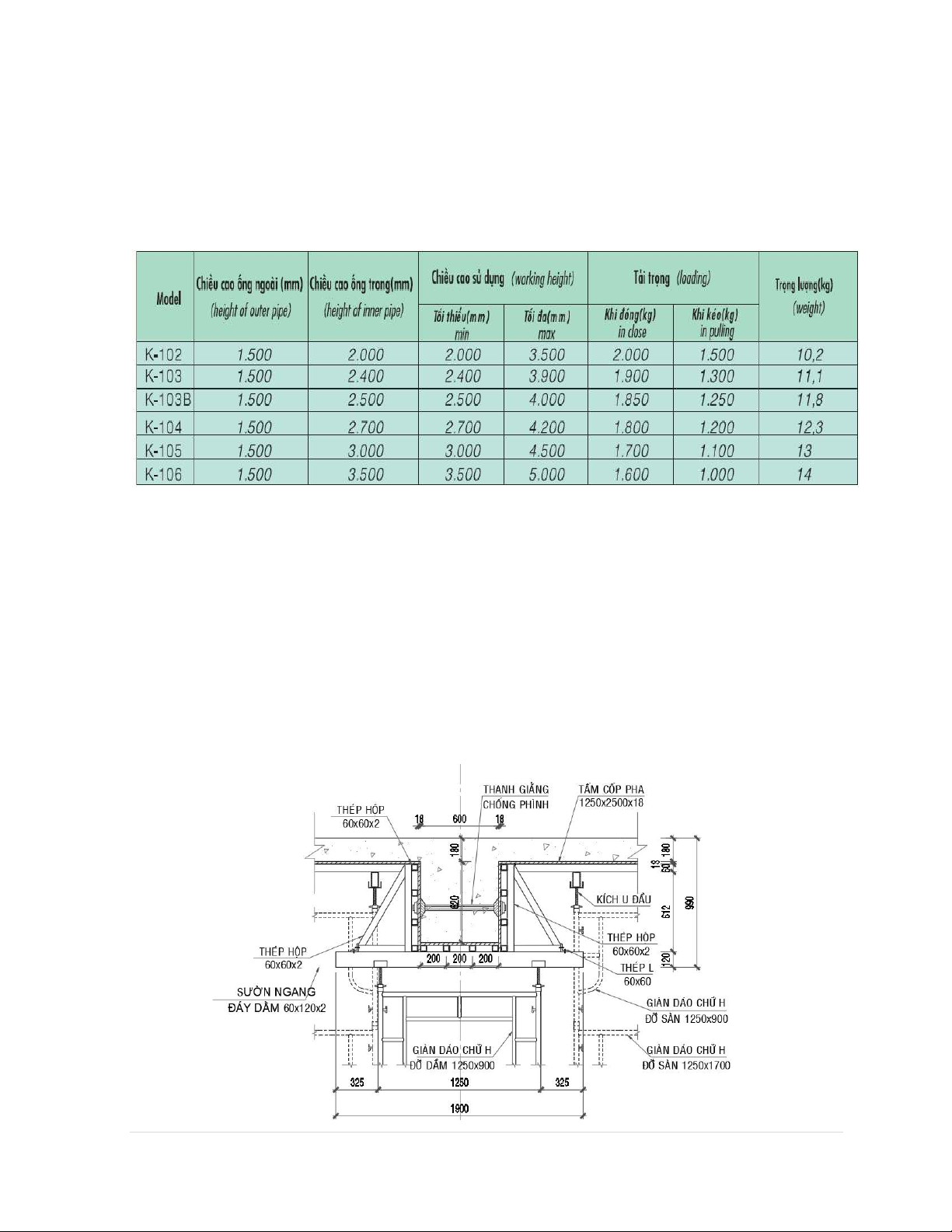

- Kiểm tra sườn ngang bằng thép hộp 60x60x2mm:

+ Sơ đồ tính: ta xem sườn ngang như một dầm liên tục trên các gối tựa là các sườn đứng có nhịp là 0,4m

+ Tải phân bố đều trên mét dài: tc

q = 240,4 = 9.6kN / m tt

q = 29.20,4 =11.68kN / m

+ Mô men lớn nhất : tt 2 2 q l 11.68 0.4 M = = = 0.23(kNm) max 8 8

+ Sử dụng thanh thép hộp 60x60x2mm làm ngang: J 81.95 4 J = 81.95cm 3 W = = = 27.32cm h / 2 3 41 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

+ Kiểm tra theo điều kiện cường độ: M 0.23100 max 2 2 = =

= 0.84kN / cm [ ] = 21kN / cm . W 27.32

=> Sườn ngang đảm bảo khả năng chịu lực.

+ Kiểm tra theo điều kiện biến dạng: 4 2 − 4 q l 9.610 40 tc = = = 0.001(cm) max 4

128 E J 128 2.110 81.95 f = 0.001(cm) f l 40 s = = = 0.1(cm) max 400 400

Thoã điều kiện độ võng.

Vậy tiết diện đã chọn thoã mãn yêu cầu

- Kiểm tra sườn đứng bằng thép hộp 60x60x2mm:

+ Sơ đồ tính: xem sườn đứng như là dầm đơn giản gối lên 2 gối tựa là thanh xiên

và chống ngang với khoảng cách là 0.5m. tết diện sườn đứng 60x60x2mm Tải trọng: qtt = 11.68 (kN/m) qtc = 9.6 (kN/m)

Tải tập trung trên sườn đứng : P = qtt × 0.8 = 11.68 × 0.8 = 9.34 (kN)

Kiểm tra theo điều kiện bền: 2 0.8 M = 9.34 = 1.5(kN.m) max 4

+ Kiểm tra theo điều kiện cường độ: M 1.5100 max 2 2 = =

= 5.49kN / cm [ ] = 21kN / cm W 27.32

Sườn chính đảm bảo khả năng chịu lực.

+ Kiểm tra theo điều kiện biến dạng : 42 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 4 2 − 4 q .l 9.610 80 tc = = = 0.017(cm) max 4

128.E.J 128 2.110 81.95 l 80 = 0.017(cm) = = = 0.2 cm max ( ) 400 400

Thỏa điều kiện độ võng.

Vậy tiết diện đã chọn thỏa mãn yêu cầu.

- Kiểm tra thanh chống xiên bằng thép hộp 60x60x2mm:

+ Thanh chống xiên chịu lực nén dọc trục do thanh sườn đứng truyền vào.

N = q×cos60 =11.68×cos60 = 5.84kN.

+ Kiểm tra theo điều kiện cường độ: N 5.84 2 2 = =

=1.26kN / cm [ ] = 21kN / cm F 66 − 5.65.6

Thanh chống xiên đủ khả năng chịu lực.

- Kiểm tra sườn đáy dầm bằng thép hộp 60x60x2mm:

Tải trọng tác dụng lên dầm đáy gồm: trọng lượng của bê tông,trọng lượng của cốt

thép,trọng lượng bản thân của ván khuôn, tải trọng do người và thiết bị thi công, tải

trọng do đầm rung khi đầm rung bê tông… Tải trọng Tải trọng tiêu Hệ số vượt Tải trọng tính chuẩn(kN/m2) tải toán(kN/m2) Trọng lượng bê tông 0,8x25 = 20 1,2 24

Trọng lượng tấm cốp pha tiêu chuẩn 0.11 1,1 0.121

Hoạt tải do người và dụng cụ thi 1 1,3 1.3 công

Tải trọng do đổ bê tông bằng máy 4 1,3 5.2 Tải trọng do đầm rung 2 1,3 2.6

Tổng tải trọng tác dụng lên 1m2 cốp pha sàn 27.11 33.22 43 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

+ Tải trọng tác dụng lên cốp pha dưới đáy thành theo chiều rộng b = 0.6m là: tc 2

q = 27.110.6 =16.27kN / m tt 2

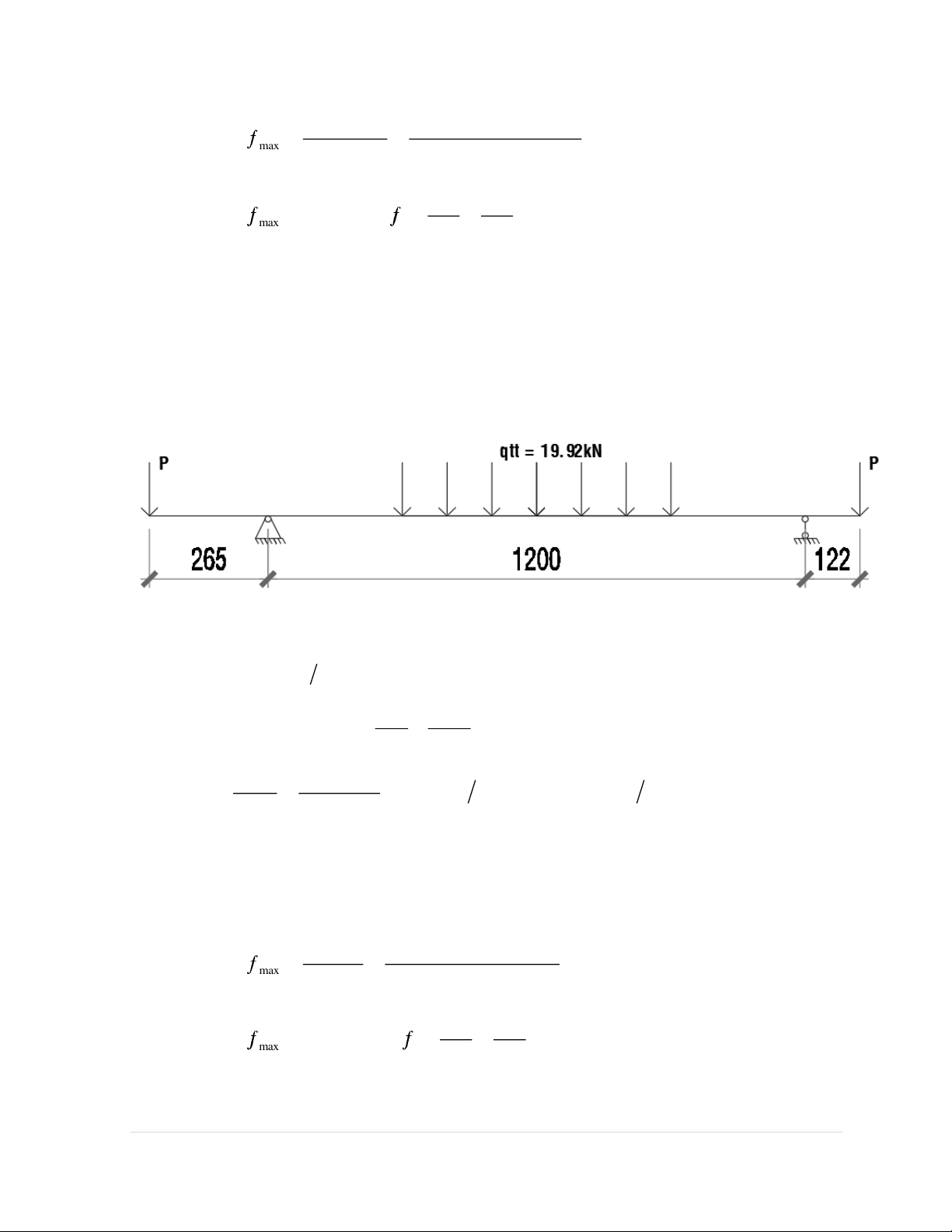

q = 33.20.6 =19.92kN / m + Sơ đồ tính

Cắt 1 dải bản có bể rộng 1m; coi ván khuôn đáy dầm như 1 dầm liên tục, kê lên các gối

tựa là các đà ngang đỡ ván có khoảng cách là 0.4m chịu tải trọng phân bố đều qtt. qtt Mmax 400 400 400

Sơ đồ tính ván không đáy dầm

+ Kiểm tra theo đều kiện bền tt 2 2 q l 19.92 0.4 M = = = 0.32(kN.m) max 10 10

Khả năng chịu tải của tấm ván khuôn dầm : M = W×[σ](daNm);trong đó 2 2 b h 601.8 Mômem khán uốn : v v 3 W = = = 32.4(cm ) 6 6

Ứng suất cho phép của gỗ làm ván khuôn: =120 ( 2 daN/ cm go )

M = W = 32.4120 = 3888 daN.cm go ( )

- Để ván khuôn có khả năng chịu lực thì: M M . max M

= 0.32 kN.m = 3200 daN.cm M = 3888 daN.cm max ( ) ( ) ( )

Thỏa điểu kiện cường độ.

+ Kiểm tra điều kiện cường biến dạng của ván đáy dầm:

E= 1.1×105kG/cm2 3 3 b h 601.8 v v 4 J = =

= 29.16(cm ) : Mômen quán tính của 1 tấm ván khuôn. 12 12 44 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 4 4 q l 16.27 40 tc = = = 0.1(cm) max 5

128 E J 1281.110 29.16 l 40 = 0.1(cm) = = = 0.1 cm max ( ) 400 400

Đảm bảo điều kiện biến dạng

+ Kiểm tra sườn ngang

Sơ đồ tính sườn ngang : xem sườn ngang như một dầm đơn giản, chịu tải trọng từ ván

khuôn truyền vào và từ cây chống xiên truyền vào. Gối lên cây chống đơn cách nhau 0.6m

+ Kiểm tra điều kiện bền: M = 2.63 kN m max ( ) J 81.95 4 J = 81.95cm 3 W = = = 27.32cm h / 2 3 M 2.63100 max 2 = =

= 9.63(kN cm ) = 21 kN cm max ( 2 ) W 27.32

Thỏa điều kiện cường độ.

+ Kiểm tra theo điều kiện biến dạng: 4 2 − 4 q .l 16.27 10 125 tc = = = 0.18(cm) max 4 128.E.J 128 2.110 81.95 l 125 = 0.18(cm) = = = 0.3125 cm max ( ) 400 400 45 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

E= 2,1×106kG/cm2 = 2,1×104kN/cm2(lấy mô đun đàn hồi của thép CT3)

Thỏa điều kiện độ võng.

Vậy tiết diện đã chọn thỏa mãn yêu cầu.

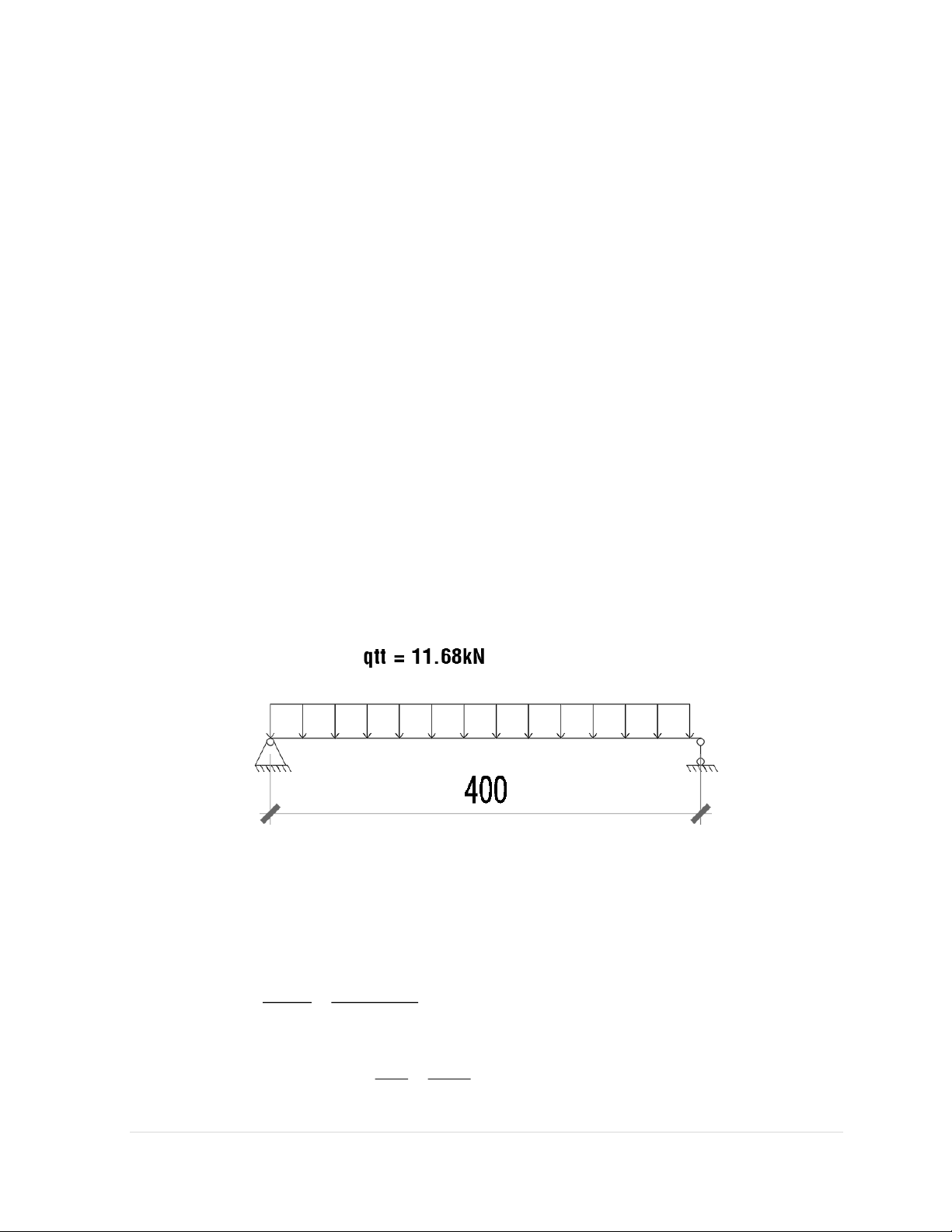

- Kiểm tra cây chống (nếu sử dụng) :

Chọn cột chống đơn Hoà Phát loại K-102 tải trọng tác dụng lên cộc chống ( với khoảng cách cột chống là 600mm)

P = 1.25x 1.6x 11.68 kN < Pnén = 20 (kN)

Như vậy đảm bảo điều kiện chịu lực

Bảng tra cây chống Hòa Phát

4.3. TÍNH TOÁN VÀ CẤU TẠO CỐT PHA CỘT - Cấu tạo:

+ Cốp pha cột sử dụng các tấm cốp pha ván ép phủ phim, các sườn đứng làm bằng

thép hộp 50x50 và các gông bằng thép hộp 50x50x2mm để định hình cốp pha

và chịu áp lực bê tông truyền qua tấm cốp pha rồi truyền qua gông.

+ Chiều cao đổ bê tông cột:

• Đối với tầng điển hình: ht = 3m

+ Chiều cao đổ bê tông cột nhỏ hơn 5m nên lắp dựng cốp pha suốt chiều cao cột

+ Chọn cột tầng điển hình có tiết diện 900x12000, hbt = 3m để tính toán.

+ Cấu tạo cốp pha cột có tiết diện 900x12000: 46 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

- Tải trọng tác dụng lên cốp pha cột:

+ Tải trọng tiêu chuẩn: 𝒒𝒕𝒄 = 𝜸. 𝑯 + ∑ 𝒒𝒅

𝛾. 𝐻 = 25 × 0,75 = 18.75𝑘𝑁/𝑚2: áp lực ngang của bê tông mới đổ.

𝛾 = 25𝑘𝑁/𝑚3: khối lượng riêng của bê tông cốt thép.

H = 0,75 m: chiều cao của mỗi lớp hỗn hợp bê tông phụ thuộc bán kính đầm dùi. ∑ 𝑞 = 𝑞1 + 𝑞2

𝑞1 = 4𝑘𝑁/𝑚2: tải trọng do đổ bê tông bằng máy.

𝑞2 = 2𝑘𝑁/𝑚2: tải trọng do đầm rung.

Tuy nhiên, đối với cốp pha đứng, thường khi đổ thì không đầm và ngược lại

do vậy khi tính toán lấy giá trị lớn hơn.

qtc = .H + qđ = 18.75 + 4 = 22.75kN/m2. + Tải trọng tính toán

⇒ 𝑞𝑡𝑡 == 18.75 × 1,2 + 4 × 1.3 = 27.7𝑘𝑁/𝑚2.

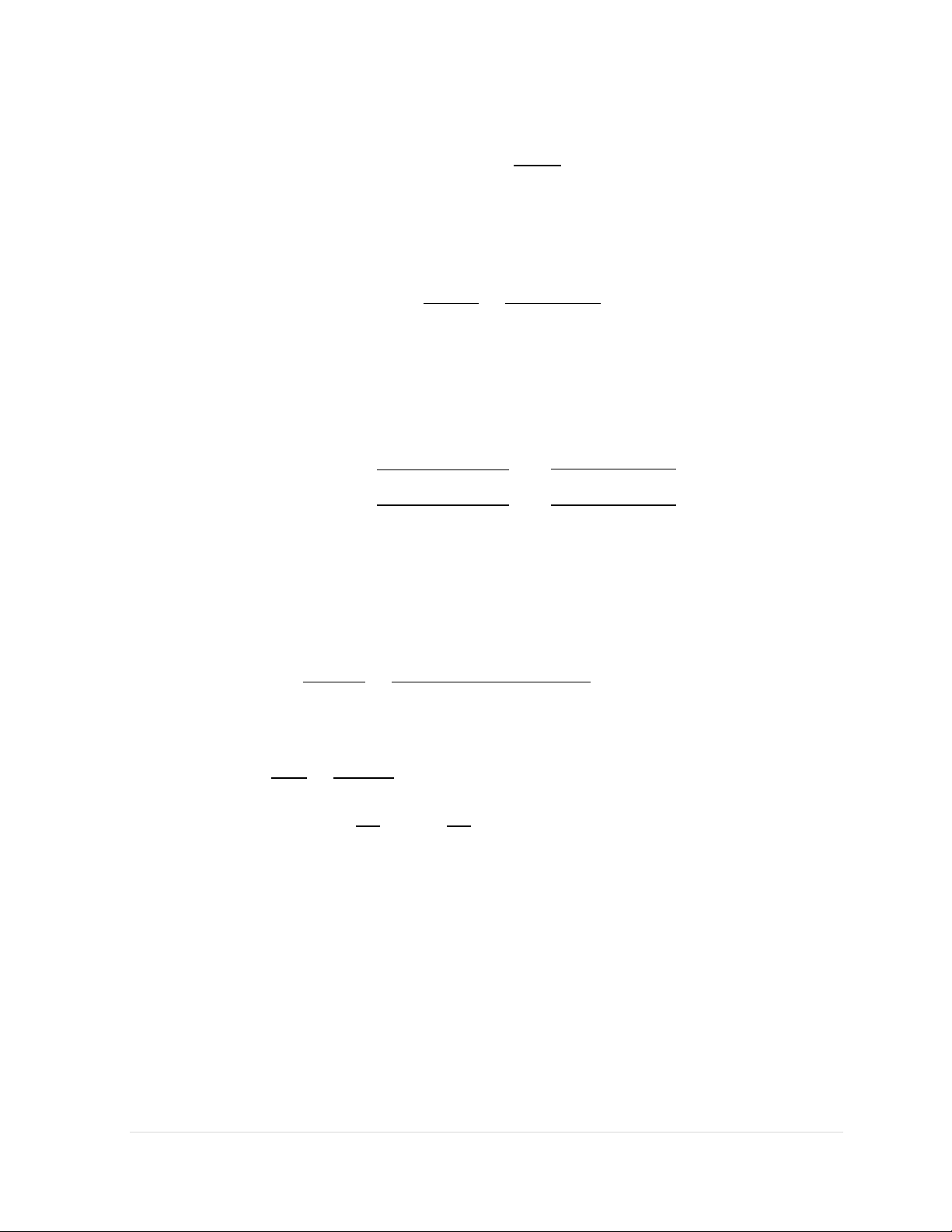

- Tính toán khả năng chịu lực

+ Sơ đồ tính: cốp pha cột tính toán như một dầm liên tục nhiều nhịp được đỡ bởi

các gối tựa tại các gông cố định. Ta có sơ đồ tính như hình vẽ :

+ Tải trọng dùng để tính khả năng chịu lực của ván khuôn

{𝑞𝑡𝑐 = 22.75 × 0,6 = 13.65𝑘𝑁/𝑚

𝑞𝑡𝑡 = 27.7 × 0,6 = 16.62𝑘𝑁/𝑚 47 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

+ Theo điều kiện khả năng chịu lực : 𝑞 𝑀 𝑡𝑡. 𝑙2 10 𝑚𝑎𝑥

- Trong đó : M: Khả năng chịu tải của ván khuôn sàn : M = W(daN.m)

+ W – Mô men kháng uốn của ván khuôn , 𝑏 × ℎ2 120 × 1. 52 𝑊 = 𝑣 = = 45(𝑐𝑚3) 6 6

+Ứng suất cho phép của gỗ làm ván khuôn: =120 ( 2 daN/ cm go )

b -bề rộng ván khuôn,b=120 cm - Khoảng cách gông : 10 × 𝑊 × [𝜎 𝐿𝑔 ≤ √ 𝑔𝑜] 𝑞𝑡𝑡 = √10 × 45 × 120 1662 × 10−2 = 57(𝑐𝑚) -Chọn Lg = 30 cm.

+ Kiểm tra theo điều kiện độ võng:

- Độ võng được tính theo công thức: 𝑞𝑡𝑐. 𝑙4 1365 × 10−2 × 304 𝑓 = 𝑏 𝑔 = = 0.035(𝑐𝑚)

128. 𝐸𝐽 128 × 1.1 × 105 × 22.6

E= 1,1×105kG/cm2 3

𝐽 = 𝑏×ℎ𝑣 = 120×1.53 = 22.5𝑐𝑚4 là mô men quán tính 12 12

- Độ võng cho phép :[𝑓] = 1 × 𝑙𝑔 = 30 = 0.07𝑐𝑚 400 400

f = 0,035 cm <[𝑓] = 0,075 cm

Vậy khoảng cách giữa các gông ngang bằng lg=30 cm thoả mãn.

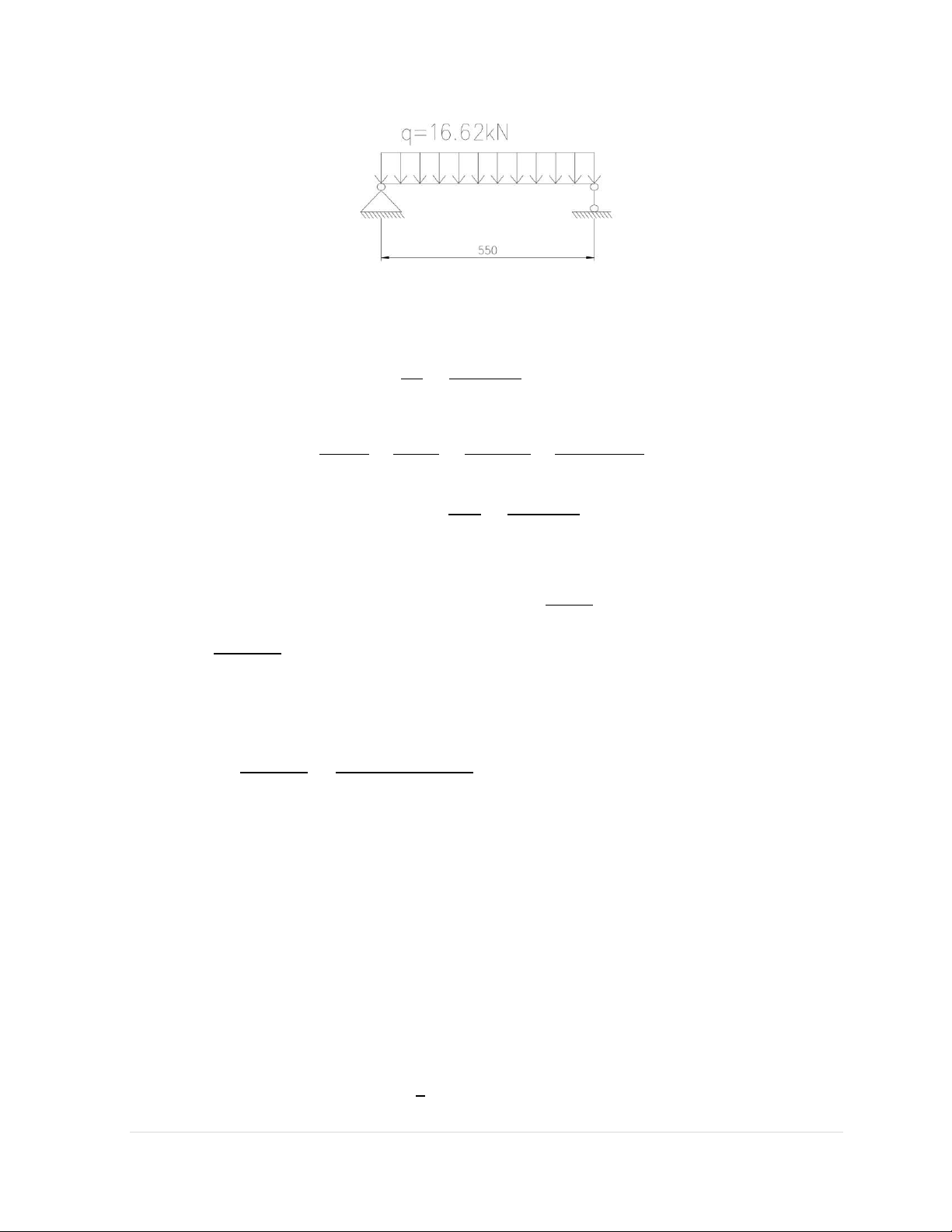

- Kiểm tra gông cột (bằng 2 thép hộp 50x50x2):

+ Sơ đồ tính: ta gông cột như dầm đơn giản chịu tải trọng phân bố đều từ ván

khuôn cột truyền vào. Khoảng cách giữa các gông cột là 0.4m 48 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

+ Lực tác dụng lên sườn chính:

+ {𝑞𝑡𝑐 = 13.65𝑘𝑁/𝑚

𝑞𝑡𝑡 = 16.62𝑘𝑁/𝑚

+ Mô men tính toán: 𝑀 = 𝑞𝑙2 = 16.62×0,32 = 0.19𝑘𝑁𝑚 8 8

+ Sử dụng 2 thanh thép hộp 50x50x2mm làm gong cột: 𝑏 3 𝑏 3 5 × 103 4,6 × 9, 63

𝐽 = 𝑛. ℎ𝑛 − 𝑡. ℎ𝑡 = − = 77,5𝑐𝑚4 12 12 12 12 𝐽 2 × 77,5 ⇒ 𝑊 = = = 31𝑐𝑚3 ℎ/2 5

+ Kiểm tra theo điều kiện cường độ: 𝑀 𝜎 = 𝑚𝑎𝑥 𝑊

=0.19×100 = 0.61 kn/cm2 < 21kn/cm2 31

=> Sườn chính đảm bảo khả năng chịu lực.

+ Kiểm tra theo điều kiện biến dạng :

fmax= 𝑞𝑡𝑐×𝑙4 = 13.65×10−2×304 128×𝐸×𝐽 128×2.1×104×77.5 = 0,0053 < (f) = 0.075

Vậy gông cột đảm bảo khả năng chịu lực

- Xác định đường kính của ty xuyên :

Tải trọng tác dụng lên ty xuyên:

𝑃 = 𝑃𝑡𝑡. 𝑆 = 16.62 × 0.18 = 2.99(𝑘𝑁)

Trong đó: 𝑆 = 𝑙1. 𝑙2 = 0.3 × 0.6 = 0,18𝑚2 là diện truyền tải vào ty xuyên.

Điều kiện về ty xuyên: 𝜎 = 𝑃 ≤ [𝜎] = 1600𝑑𝑎𝑁/𝑐𝑚2 𝐹 49 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

𝑃 ≤ [𝜎] ⇔ 2.99 ≤ 16 ⇒ 𝐹 ≥ 0,187𝑐𝑚2 𝐹 𝐹

Vậy ta chọn ty xuyên có đường kính 𝜙10,

𝐹 = 𝜋 × 𝑟2 = 3,14 × 0, 52 = 0.785𝑐𝑚2 > 0,11𝑐𝑚2

+ Nhận xét: áp lực từ tấm cốp pha do đổ và đầm bê tông được cốp pha và gông

tiếp nhận hết, do đó việc bố trí cây chống tại vị trí gông là để định hình cốp pha

và chịu tải trọng gió.

- Tính và chọn cây chống:

Sơ đồ làm việc của cây chống

+ Chiều cao của cốp pha cột: h = 3m.

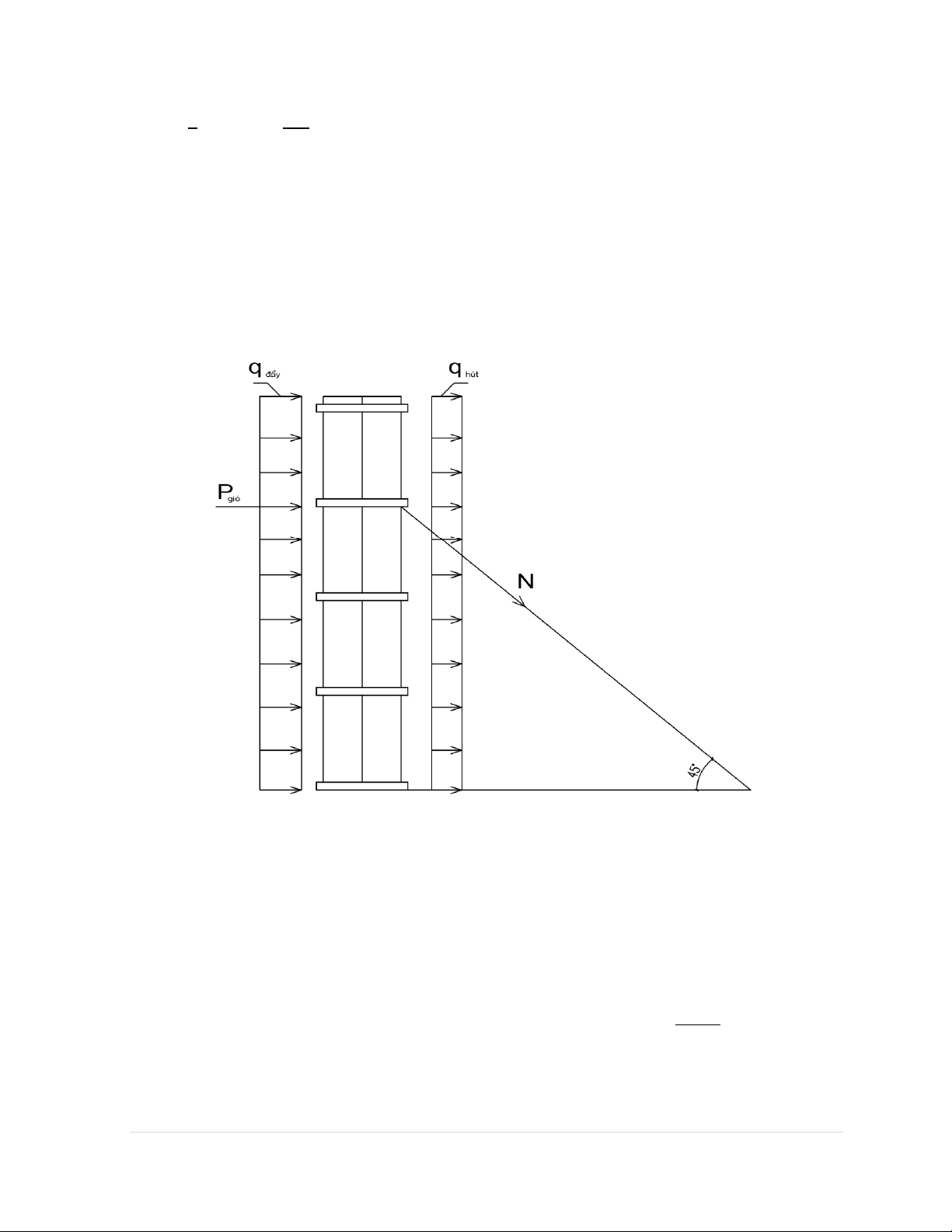

+ Tải trọng gió: 𝑊 = 𝑊0 × 𝑘 × 𝑐 = 0.65 × 1,47 × 1,4 = 1.34𝑘𝑁/𝑚2

(Để đơn giản va thiên về an toàn lấy k = 1,47 ở đỉnh công trình để kiểm tra).

+ Theo TCVN 2336 :1990 đối với thi công lấy 50% tải trọng gió tiêu chuẩn.

+ Áp lực ngang lớn nhất do gió gây ra quy về tải tập trung:

𝐻 = 0,5 × 1.3 × 1,2 × 3,0 × 0,6 = 1.45𝑘𝑁

+ Vậy tính toán cây chống xiên theo tải trọng gió: H = 1.45kN.

+ Nội lực P trong thanh chống xiên bằng công thức: 𝑃 = 𝐻×ℎ×𝑙 𝑐×𝑏 Trong đó:

b: hình chiếu thanh chống xiên trên mặt bằng, b = 1.5m.

c: chiều cao chống, c = 2,4m. 50 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986 h: chiều cao cột, h = 3m.

l : chiều dài thanh chống, l = 𝑙 = √𝑏2 + 𝑐2 = √1. 52 + 2. 42 = 2.83

𝑃 = 𝐻.ℎ.𝑙 = 1.45×3×2.83 = 3.42𝑘𝑁 𝑐.𝑏 2.4×1.5

+ Chọn cột chống K – 102 có các thông số dưới bảng sau (nếu sử dụng):

3.4. THI CÔNG DẦM SÀN, CỘT 3.4.1. THI CÔNG DẦM SÀN

• Gia công lắp dựng cốt thép dầm, sàn theo trình tự sau:

1. Chủng loại thép.

• Thép là vật liệu quan trọng trong xây dựng. Chỉ tiêu cơ lý của thép phải phù

hợp với quy định thiết kế, chủng loại phải đúng như trong hợp đồng đã đưa ra trước đó.

• Khi thép nhập về công trình, đội ngũ kỹ sư cùng với kỹ sư giám sát, chủ đầu

tư kiểm tra chứng chỉ chất lượng của lô thép rồi lâp biên bản nghiệm thu vật tư.

• Dựa trên số lượng, chủng loại mà tiến hành cắt mẫu thép phù hợp với tiêu

chuẩn TCVN 197: 1985 để xác định chỉ tiêu cơ lý của thép. Hoàn thanh cắt

xong mẫu thép, đơn vị tiến hành lập biên bản lấy mẫu, niêm phong và chuyển

giao cho phòng thí nghiệm.

• Đơn vị thí nghiệm thép phải là đơn vị độc lập, khác biệt với đơn vị thi công

công trình, nhận được sự chấp thuận của kỹ sư giám sát. Trong quá trình thí

nghiệm phải có sự theo dõi của các bên, đảm bảo kết quả công bằng nhất.

• Căn cứ vào kết quả thí nghiệm để đưa ra kết quả lô thép có đúng theo quy định

hay không. Nếu đúng, có thể sử dụng cho công trình và quyết toán hợp đồng.

2. Vệ sinh, đánh gỉ thép.

• Trước khi đưa vào thi công, xây dựng thép phải trải qua khâu vệ sinh, đánh

ghỉ thép rồi mới lắp đặt vào cấu kiện. Chú ý, với thép ghỉ, nếu làm giảm tiết 51 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

diện thép > 2% thì loại thép này xem như “hỏng” và không được sử dụng. Nếu

không, sẽ không đảm bảo chất lượng và an toàn cho công trình.

• Vệ sinh thép bằng bàn chải sắt hoặc bằng máy. Xử lý gỉ thép bằng hóa chất.

Với thép chỉ dính bùn đất, chỉ cần xịt hoặc lau chùi bằng vải ướt là được.

3. Gia công cốt thép.

• Yêu cầu phải đúng với chi tiết thép của cấu kiện và quy định chung của hồ sơ

thiết kế đã thống nhất trước đó.

• Đọc kỹ bản vẽ chi tiết thép của cấu kiện trên mặt bằng, mặt cắt, bản vẽ kiến

trúc… Từ đó triển khai bản thiết kế chi tiết gia công thép và giám sát phê

duyệt. Chi tiết thép phải tuân thủ vị trí nối thép. Trong quá trình gia công thép,

cần có sự giám sát của đôi bên.

4. Lắp dựng cốt thép.

• Kỹ thuật lắp dựng cốt thép yêu cầu đúng vị trí, chính xác từng ly từng tí. Đối

với móng, dầm, sàn, cầu thang cần đi theo hệ thống định vị cóp pha dầm sàn đã gia công trước.

• Đối với cột và vách cần lắp dựng cốt thép từ lưới trục đã triển khai đến sàn

triển khai bật tiết diện chân cột, chân vách, chỉnh sửa thép và đảm bảo lớp bảo

vệ rồi mới tiến hành dựng cốt thép.

• Lớp bảo vệ của hệ thống cốt thép phù hợp với quy định của thiết kế cho từng

cấu kiện. Khung thép chính cần định dạng ổn định, đúng cấu kiện, để đảm bảo an toàn.

• Thép đai thi công cần thẳng đứng, đúng khoảng cách bằng thanh cử đo và

đánh dấu bằng phấn lên thép để công nhân buộc đai. Bước này đòi hỏi công

nhân phải tỉ mỉ, chính xác, thép đai phải sắp đặt điểm móc chéo xen kẽ vào

nhau mới đúng quy định. 5. Nối thép.

• Nối đúng vị trí (vùng chịu nén), đúng chiều dài và phù hợp với quy định thiết

kế. Với dầm sàn nếu không có chỉ định riêng thì chỉ cần chú ý không nối ở

trong vùng nguy hiểm, một mặt cắt không được nối quá 50% số lượng thép.

• Chiều dài nối theo quy định của thiết kế. Nếu như không có quy định riêng thì

có thể ứng dụng đoạn nối 30d trong vùng nén, 40d trong vùng kéo (hạn chế sử dụng).

• Tại vị trí nối thép, thép mà có đường kính trên hoặc bằng 18 thì cần uốn thép

ở vị trí nối sao cho hai thanh thép này phải có đồng tâm.

6. Kê thép tạo lớp bê tông bảo vệ.

• Đủ cường độ, đảm bảo chiều dày của lớp bảo vệ thép. Kê thép cần đúc trước

để đảm bảo thi công không bị bể. Ở vị trí kê dầm phải có 2 cục kê để phần

khung thép không bị văn và ổn định.

• Chân chó kê thép lớp trên của sàn nếu như không có chỉ định riêng thì “chân

chó” nên làm bằng thép và có đường kính 10 – 12. Tùy vào từng trường hợp

mà xác định loại thép phù hợp nhất cho công trình.

7. Quá trình đổ bê tông. 52 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

Trong quá trình đổ bê tông lưu ý bố trí đội cốt thép trực để chỉnh các khu vực

vị cong vênh, dù móc sửa lại thép mủ sàn đảm bảo hệ thống cốt thép chuẩn

nhất. Hệ thống cốt thép chính xác thì mới đảm bảo công trình xây dựng chất lượng và an toàn nhất.

• Những điều cần chú ý trước khi đổ bê tông:

• Kiểm tra cao độ sàn.

• Dọn dẹp vệ sinh cốp pha dầm và sàn.

• Định vị các vị trí của đường ống nước, đường dây điện, vị trí thép chờ, bu lông chờ.

• Tiến hành nghiệm thu cốp pha và cốt thép.

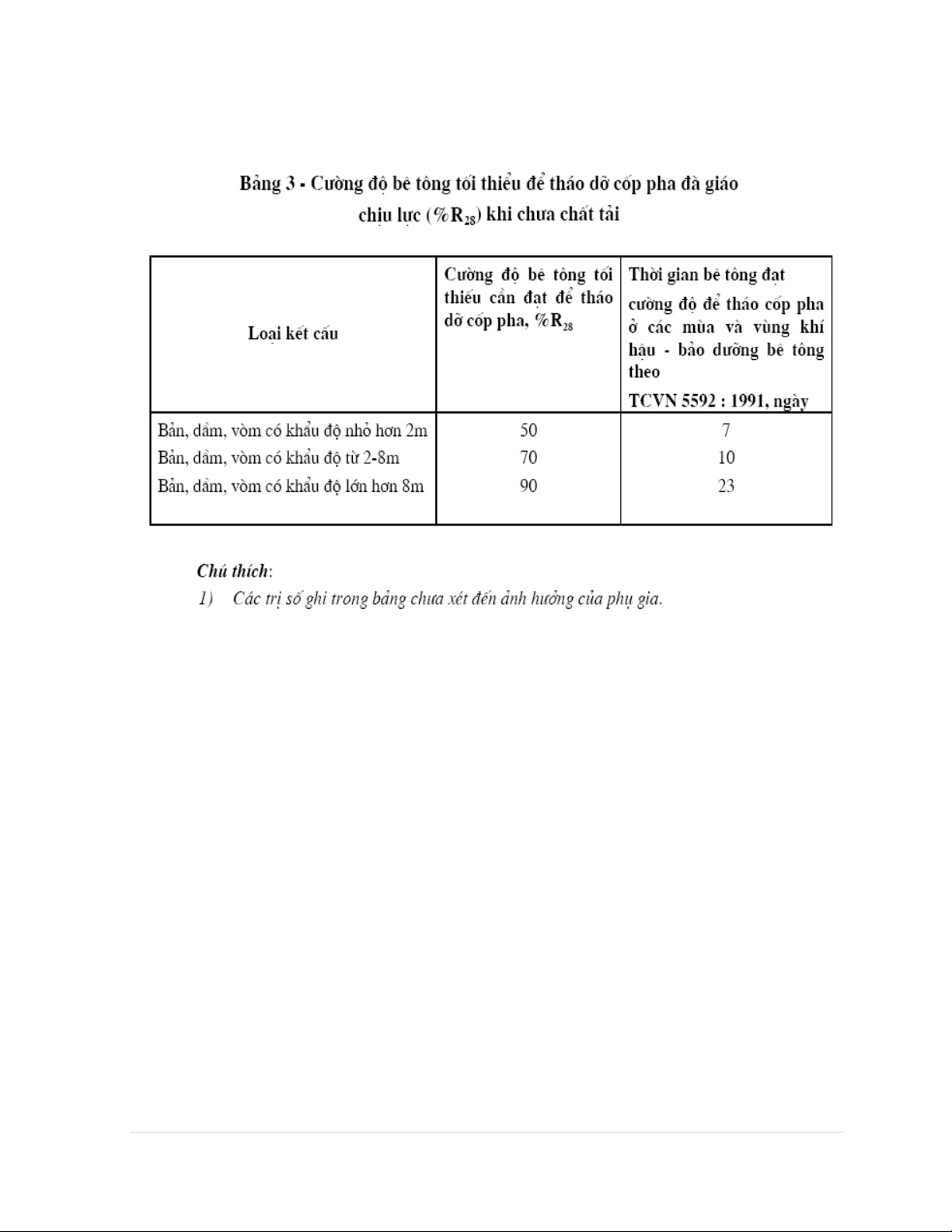

• Bảo dưỡng bê tông và tháo dỡ cốp pha:

• Do công trình xây dựng ở Đồng Tháp thuộc vùng A (vùng khí hậu bảo dưỡng bê

tông). Thời gian bảo dưỡng bê tông 3 ngày đêm (mùa hè) 4 ngày đêm (mùa đông).

• Sau khi đổ bê tông 3 giờ ta tiến hành tưới nước bảo dưỡng bê tông, dùng bao tải

tưới nước ẩm che phủ bề mặt bê tông sàn, cách 3 giờ tưới 1 lần, bảo dưỡng trong 4 ngày đầu.

• Nhịp lớn nhất của công trình là 8.8m do đó sau khi đổ bê tông 10 ngày tháo cốp pha.

• Khi tháo dỡ cốp pha đà giáo ở các tấm sàn đổ bê tông toàn khối nhà nhiều tầng

nên thực hiện như sau:

• Để lại toàn bộ đà giáo và cột chống ở tấm sàn nằm kề dưới tấm sàn sắp đổ bê tông. 53 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

• Tháo dỡ từng bộ phận cột chống cốp pha của tấm sàn phía dưới nữa và giữ lại

các cột chống an toàn cách nhau 3m dưới các dầm có nhịp lớn hơn 4m. 3.4.2. THI CÔNG CỘT

• Cốt thép và cốp pha được gia công sẵn tại xưởng của công trình, được cần trục

tháp cẩu lắp vào vị trí.

• Sau khi thi công xong cốt thép cột, ta tiến hành lắp cốp pha cột, bốn mặt cột được

lắp bằng cốp pha tiêu chuẩn. Xung quanh cột lắp gông thép chịu áp lực ngang của

vữa bê tông và giữ cho ván khuôn cột đúng kích thước thiết kế, các gông cách nhau 0,4m.

• Trong quá trình lắp cốp pha cột ta dùng máy trắc địa và các quả dọi để kiểm tra

cốp pha theo phương thẳng đứng.

• Vệ sinh chân cột và cốp pha, bịt cửa vệ sinh lại, tiến hành đổ 1 lớp vữa xi măng

cát có mác bằng với mác bê tông cột chống rổ chân cột.

• Bê tông cột được đổ bằng thùng đổ có ống vòi để tránh phân tầng bê tông, đổ từng

lớp thích hợp sau khi đầm xong thì đổ tiếp.

• Bê tông cột được đổ sau 1 ngày thì có thể tháo dỡ cốp pha. Chú ý phải đảm bảo

cho các góc cạnh, bề mặt không bị sức mẻ.

• Sau khi tháo dỡ cốp pha phải tiến hành tưới nước bảo dưỡng bê tông, cách 3 giờ

tưới nước 1 lần, bảo dưỡng trong 4 ngày đêm, có thể dùng tấm nhựa cao su bao

phủ lại cọc sau khi đã tưới nước ẩm bê tông cột. 54 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

3.4.3. SỬA CHỮA NHỮNG KHUYẾT TẬT DO THI CÔNG BÊ TÔNG

• Khi thi công bê tông toàn khối, sau khi tháo dỡ cốp pha thường bị những khuyết

tật như hiện tượng rỗ mặt, trắng mặt bê tông, hiện tượng nứt chân chim.

• Hiện tượng rỗ mặt:

• Rỗ ngoài: rỗ ngoài lớp bảo vệ.

• Rỗ sâu: rỗ qua cốt thép chịu lực.

• Rỗ thấu suốt, rỗ xuyên qua kết cấu. • Nguyên nhân:

• Do cốp pha ghép không kín khít, mất nước xi măng.

• Do vữa bê tông bị phân tầng khi vận chuyển và đổ bê tông.

• Do đầm bê tông kgông kỹ, đầm bỏ sót hoặc do độ dày lớp bê tông quá lớn vượt quá phạm vi đầm.

• Do cốt liệu quá lớn, cốt thép dày không lọt qua được.

• Biện pháp khắc phục:

• Đối với rỗ mặt: dùng bàn chảy sắt tẩy sạch các viên đá nằm trong vùng rỗ, sau đó

dùng bê tông bê tông sỏi nhỏ mác cao hơn mác thiết kế trát lại xoa phẳng.

• Đối với rỗ sâu: dùng đục sắt và xà beng cạy sạch các viên đá nằm trong vùng rỗ

sau đó ghép ván khuôn (nếu cần) đổ vữa bê tông mác cao hơn đầm chặt.

• Đối với rỗ thấu suốt trước khi sửa chữa cần chống đỡ kết cấu (nếu cần) sau đó

ghép cốp pha và đổ bê tông mác cao hơn rồi đầm kỹ.

• Hiện tượng trắng mặt bê tông:

• Nguyên nhân: do bảo dưỡng kém bê tông bị mất nước.

• Khắc phục: đắp bao tải, cát hoặc mùn cưa tưới nước thường xuyên từ 5 đến 7 ngày.

• Hiện tượng nứt chân chim: khi tháo cốp pha trên bề mặt bê tông có những vết

nứt nhỏ phát triển không theo hướng nào như chân chim.

• Nguyên nhân: do không che đậy bê tông mới đổ nên khi trời nắng to nước bốc

hơi quá nhanh bê tông bị co ngót làm nứt.

• Khắc phục: dùng nước xi măng quét và trát lại, sau đó phủ bao tải tưới nước bảo

dưỡng. Nếu vết nứt lớn hơn thì phải đục rộng rồi trát hoặc phun bê tông sỏi nhỏ mác cao. 55 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

CHƯƠNG 5. AN TOÀN LAO ĐỘNG 5.1. TỔNG QUAN

- Trong điều kiện xây dựng nước ta đang từng bước cải tiến về công nghệ, chuyên

môn hoá, hiện đại hoá trong công tác tổ chức, thi công xây dựng thì vấn đề an

toàn lao động trở thành một yếu tố rất quan trọng, nó có ảnh hưởng trực tiếp đến

tiến độ thi công và chất lượng công trình, ngoài ra nó còn là một yếu tố quan trọng

để bảo vệ sức khoẻ và tính mạng người công nhân. Vì vậy, cần hết sức chú trọng

đến vấn đề này ngay từ khâu thiết kế công trình.

- Sau đây là biện pháp an toàn lao động cho các công tác thi công.

5.2. AN TOÀN LAO ĐỘNG KHI THI CÔNG ÉP CỌC

- Khi thi công cọc ép cần phải huấn luyện công nhân, trang bị bảo hộ, kiểm tra an

toàn các thiết bị phục vụ.

- Chấp hành nghiêm chỉnh quy định an toàn lao động về sử dụng, vận hành máy ép

cọc, động cơ điện, cần cẩu, máy hàn điện, các hệ tời, cáp, ròng rọc.

- Các khối đối trọng phải được chồng xếp theo nguyên tắc tạo thành khối ổn định.

Không được để khối đối trọng nghiêng, rơi, đổ trong quá trình ép và thử tĩnh cọc.

- Trước khi dựng cọc phải kiểm tra chất lượng cọc để loại bỏ những cọc không đảm

bảo an toàn, những người không có nhiệm vụ phải đứng ra ngoài phạm vi đang

dựng cọc một khoảng ít nhất bằng chiều cao tháp cộng thêm 2m.

- Dựng cọc xong, phải có thiết bị giữ cọc với tháp để cọc không đổ hoặc sau lệch đường tim.

- Khi cắt các đầu thừa của cọc bê tông phải thực hiện các biện pháp an toàn

phòng ngừa mảnh bê tông văng, bắn hoặc đầu cọc đổ vào người.

5.3. AN TOÀN LAO ĐỘNG TRONG CÔNG TÁC ĐỔ BÊ TÔNG

• Dựng, lắp, tháo dỡ dàn giáo:

+ Không được sử dụng dàn giáo: có biến dạng, rạn nứt, mòn gỉ hoặc thiếu các bộ

phận: móc neo, giằng...

+ Khe hở giữa sàn công tác và tường công trình > 0,05m khi xây và 0,2 m khi trát.

+ Các cột giàn giáo phải được đặt trên vật kê ổn định.

+ Cấm xếp tải lên giàn giáo, nơi ngoài những vị trí đã quy định.

+ Khi dàn giáo cao hơn 6m phải làm ít nhất 2 sàn công tác: Sàn làm việc bên trên,

sàn bảo vệ bên dưới.

+ Khi giàn giáo cao hơn 12 m phải làm cầu thang. Độ dốc của cầu thang < 60o.

+ Lỗ hổng ở sàn công tác để lên xuống phải có lan can bảo vệ ở 3 phía.

+ Thường xuyên kiểm tra tất cả các bộ phận kết cấu của dàn giáo, giá đỡ để kịp thời

phát hiện tình trạng hư hỏng của dàn giáo để có biện pháp sửa chữa kịp thời. 56 | P a g e

Downloaded by Linh Chi ??ng (chithcsttst101@gmail.com) lOMoARcPSD|36451986

+ Khi tháo dỡ dàn giáo phải có rào ngăn, biển cấm người qua lại. Cấm tháo dỡ dàn

giáo bằng cách giật đổ.

+ Không dựng lắp, tháo dỡ hoặc làm viêc trên dàn giáo khi trời mưa to, giông bão

hoặc gió cấp 5 trở lên.

• Công tác gia công, lắp dựng cốp pha:

+ Cốp pha dùng để đỡ kết cấu bê tông phải được chế tạo và lắp dựng theo đúng yêu

cầu trong thiết kế thi công đã được duyệt.

+ Cốp pha ghép thành khối lớn phải đảm bảo vững chắc khi cẩu lắp và khi cẩu lắp

phải tránh va chạm vào các bộ kết cấu đã lắp trước.

+ Không được để trên cốp pha những thiết bị vật liệu không có trong thiết kế, kể cả

không cho những người không trực tiếp tham gia vào việc đổ bêtông đứng trên cốp pha.

+ Cấm đặt và chất xếp các bộ phận của cốp pha lên chiếu nghỉ cầu thang, lên ban

công, các lối đi sát cạnh lỗ hổng hoặc các mép ngoài của công trình khi chưa giằng kéo chúng.

+ Trước khi đổ bê tông cán bộ kỹ thuật thi công phải kiểm tra cốp pha, nếu có hư

hỏng phải sửa chữa ngay. Khu vực sửa chữa phải có rào ngăn, biển báo.

• Công tác gia công, lắp dựng cốt thép:

+ Gia công cốt thép phải được tiến hành ở khu vực riêng, xung quanh có rào chắn và biển báo.

+ Cắt, uốn, kéo cốt thép phải dùng những thiết bị chuyên dụng, phải có biện pháp

ngăn ngừa thép văng khi cắt cốt thép có đoạn dài hơn hoặc bằng 0,3m.

+ Bàn gia công cốt thép phải được cố định chắc chắn, nếu bàn gia công cốt thép có

công nhân làm việc ở hai giá thì ở giữa phải có lưới thép bảo vệ cao ít nhất là 1m.

Cốt thép đã làm xong phải để đúng chỗ quy định.

+ Khi nắn thẳng thép tròn cuộn bằng máy phải che chắn bảo hiểm ở trục cuộn trước

khi mở máy, hãm động cơ khi đưa đầu nối thép vào trục cuộn.

+ Khi gia công cốt thép và làm sạch rỉ phải trang bị đầy đủ phương tiện bảo vệ cá nhân cho công nhân.

+ Không dùng kéo tay khi cắt các thanh thép thành các mẫu ngắn hơn 30cm.