Preview text:

II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

1. Biến dạng đàn hồi, biến dạng dẻo và phá hủy

2. Nung kim loại đã̃ qua biến dạng dẻo 3. Biến dạng nóng

4. Các đặc trưng cơ tính và các yếu tố ảnh hưởng II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

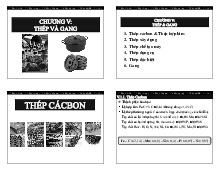

Khái niệm: là sự thay đổi hình dạng, kích thước của một

vật thể rắn do tác dụng của lực, do thay đổi nhiệt độ, độ

ẩm... hoặc do thay đổi cấu trúc nội tại. Do tác dụng của

ngoại lực gọi là biến dạng cơ.

Kiểu biến dạng: nén, kéo, uốn, xoắn, và cắt (tùy thuộc điể i m ể đ ặt ặ tv à à p hươ ư ng, ch c iề i u ề c ủ c a a l ự l c ự tá t c á c d ụng) Ứng suất Biến dạng II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

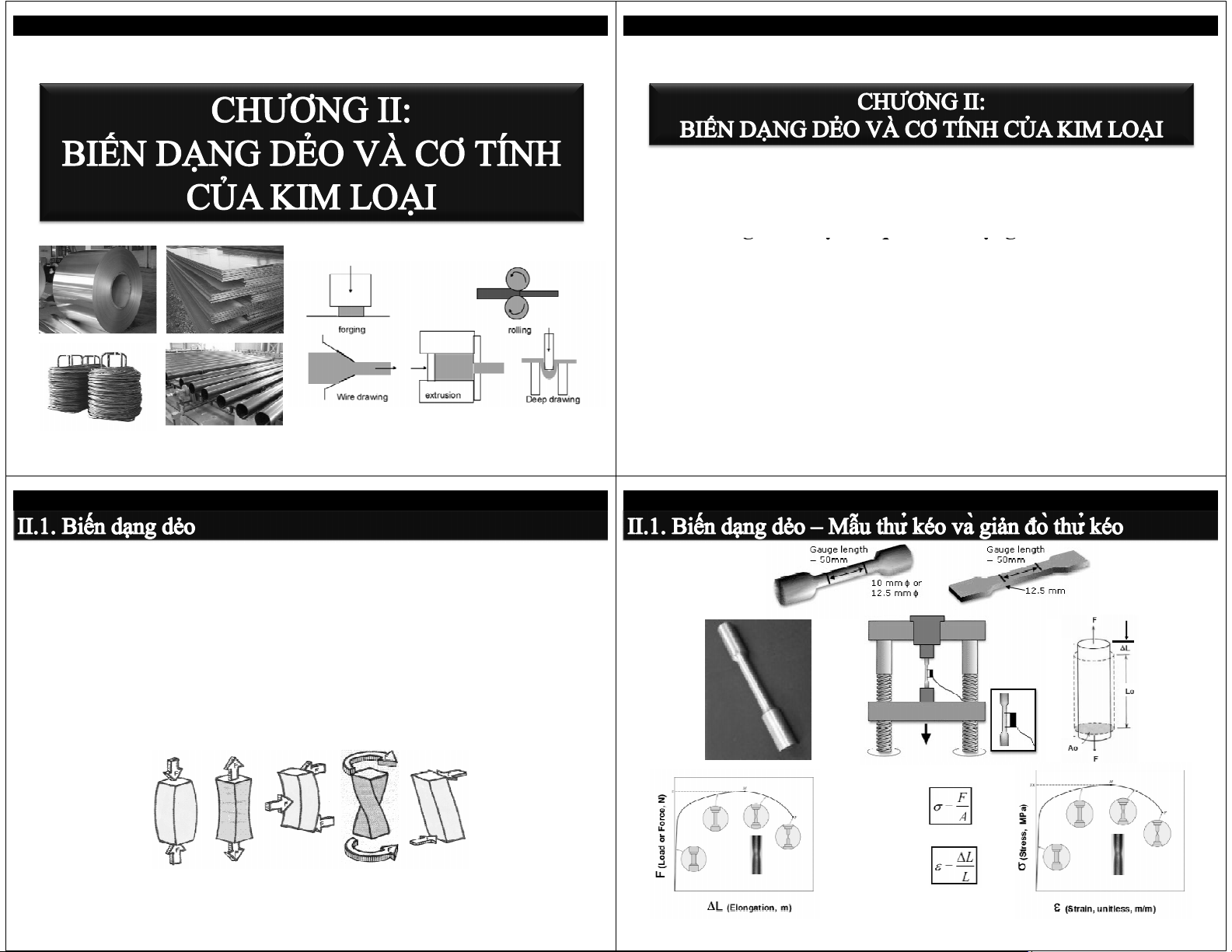

F < F : biến dạng đàn hồi (là biến dạng bị mất ngay sau khi bỏ đh tải trọng)

F < F < F : biến dạng dẻo (biến dạng dư) + đàn hồi (là biến đh b

dạng vẫn còn sau khi bỏ tải trọng). Mẫu bị dài ra đoạn ∆l = Oa1

F = F : xẩy ra biến dạng cục bộ (hình thành cổ thắt). F giảm b

nhưng mẫu vẫn tiếp tục biến dạng →̀ mẫu phá hủy ở điểm c II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

Biến dạng đàn hồi là biến dạng

bị mất ngay sau khi bỏ tải trọng

Thông số mạng và vị trí các

nguyên tử thay đổi không nhiều

Tải trọng ứng với điểm e là tải tr t ọ r ng ọ ứng ứ vớ v i giớ gi i ớ hạn hạ đà đ n à hồ h i

Độ biến dạng ∆l và tải trọng F

tuân theo đl Húc: F = k ∆L

Mođun đàn hồi (môđun Young):

E = σ/ε = ∆σ ∆ /∆ε ∆ II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

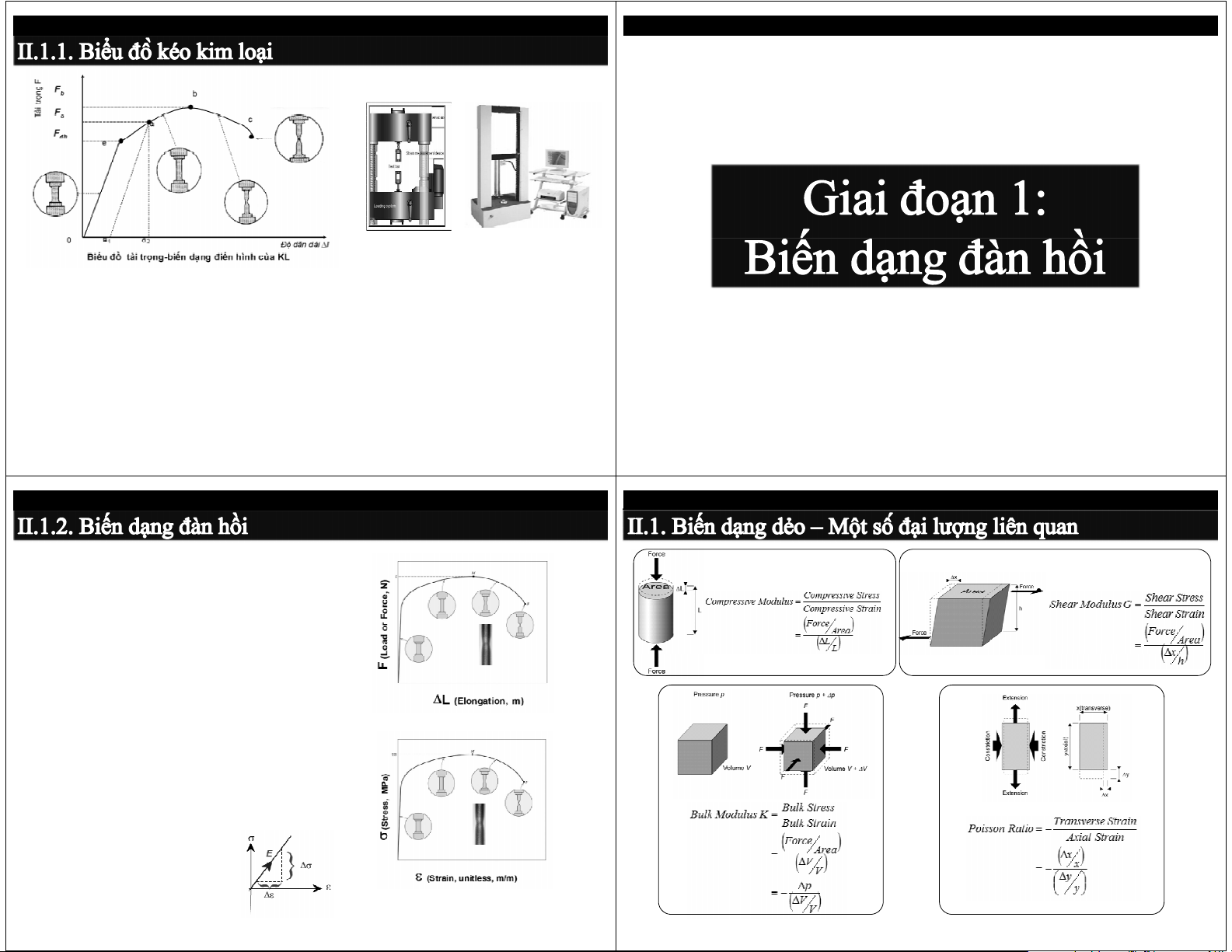

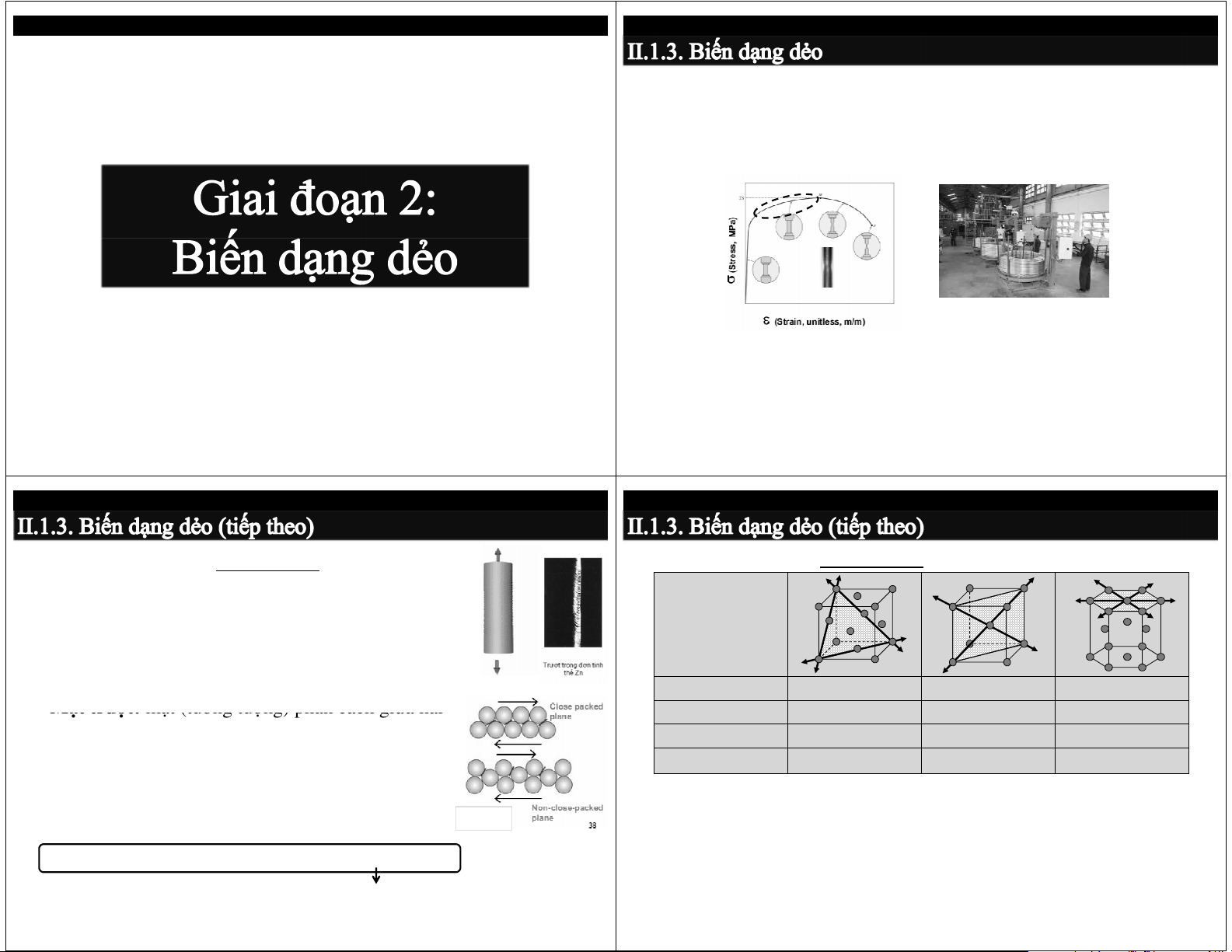

Biến dạng dẻo: là biến dạng dư không

bị mất đi sau khi bỏ tải trọng tác dụng Xét 2 trường hợp:

Biến dạng dẻo đơn tinh thể

Biến dạng dẻo đa tinh thể II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

A. Biến dạng dẻo của đơn tinh thể: 2 hình thức

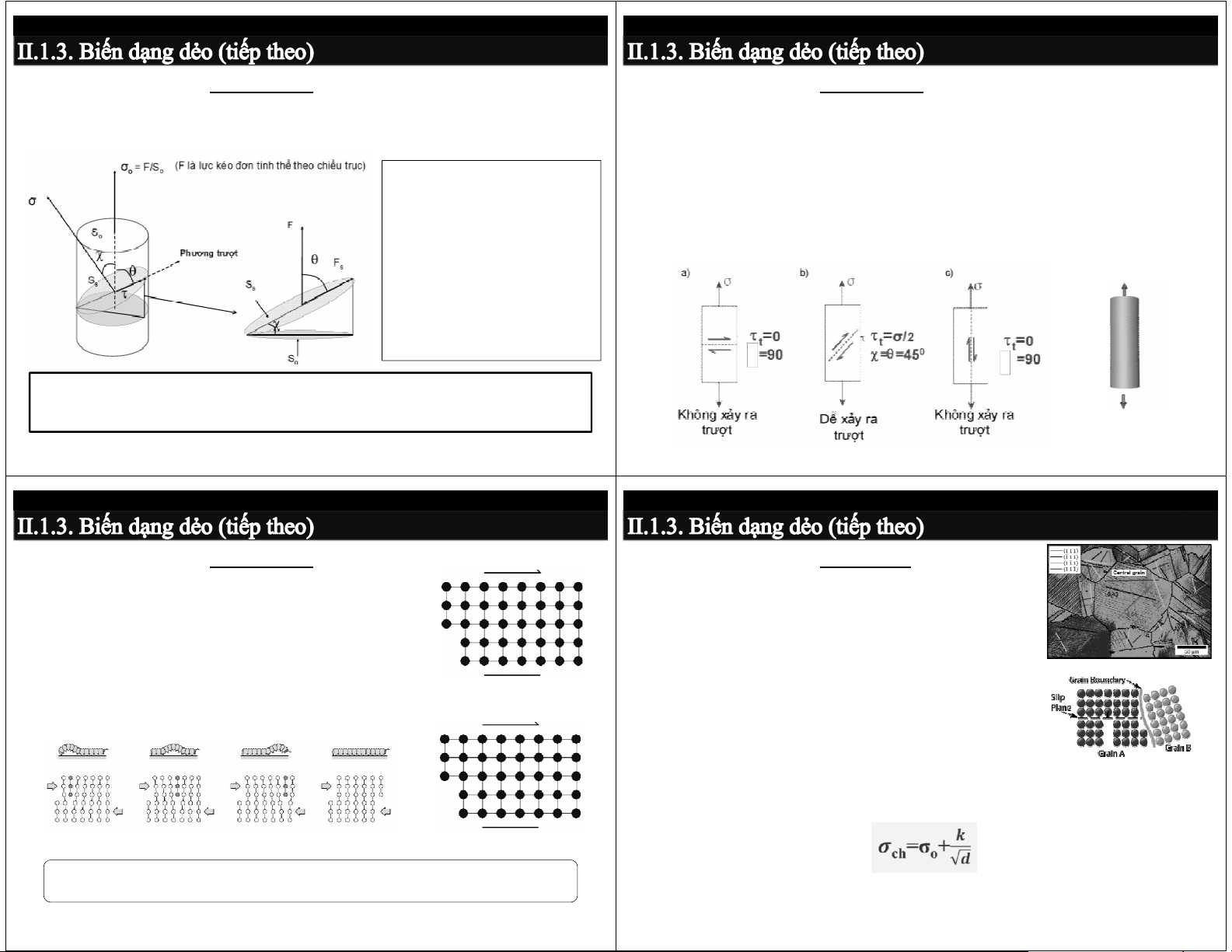

A. Biến dạng dẻo của đơn tinh thể: Các hệ trượt chính

Trượt (chủ yếu) + Song tinh Kiểu mạng A1 A2 A3

Trượt: là chuyển dời tương đối giữa các phần của

tinh thể theo những mặt và phương nhất định (mặt

trượt và phương trượt) Số mặt trượt 4 mặt {111} 6 mặt {110} 1 mặt {0001} Mặt tr t uợ u t: t : mặ m t (t ( u t ởng ở tu t ợ u ng ợ ) ) phân cách giữ gi a ữ hai Số phương trượt 3 phương <11 1 0> 2 phương <11 1 1 1 > 3 phương <11 1 20>

mặt nguyên tử dày đặc nhất (mặt xếp chặt) mà tại

Số hệ trượt chính 12 12 3

đó xảy ra hiện tuợng truợt Kim loại Feγ, Al, Cu, Au Feα, Cr, W, V Tiα, Zn, Mg, Be

Phương trượt: phương có mật độ nguyên tử lớn

Kim loại có số hệ trượt càng cao → càng dễ biến dạng (càng dẻo)

nhất (phương xếp chặt) trong một mặt trượt

Cùng hệ tinh thể lập phương, kim loại có số phương trượt trên một

Khả năng biến dạng dẻo được đánh giá bằng:

mặt nhiều hơn → dễ biến dạng dẻo hơn

số hệ trượt = (số mặt trượt) x (số phương trượt)

Kim loại còn có thể trượt theo các hệ có mật độ xếp chặt thấp hơn (hệ

trong một mặt trượt trượt phụ) II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

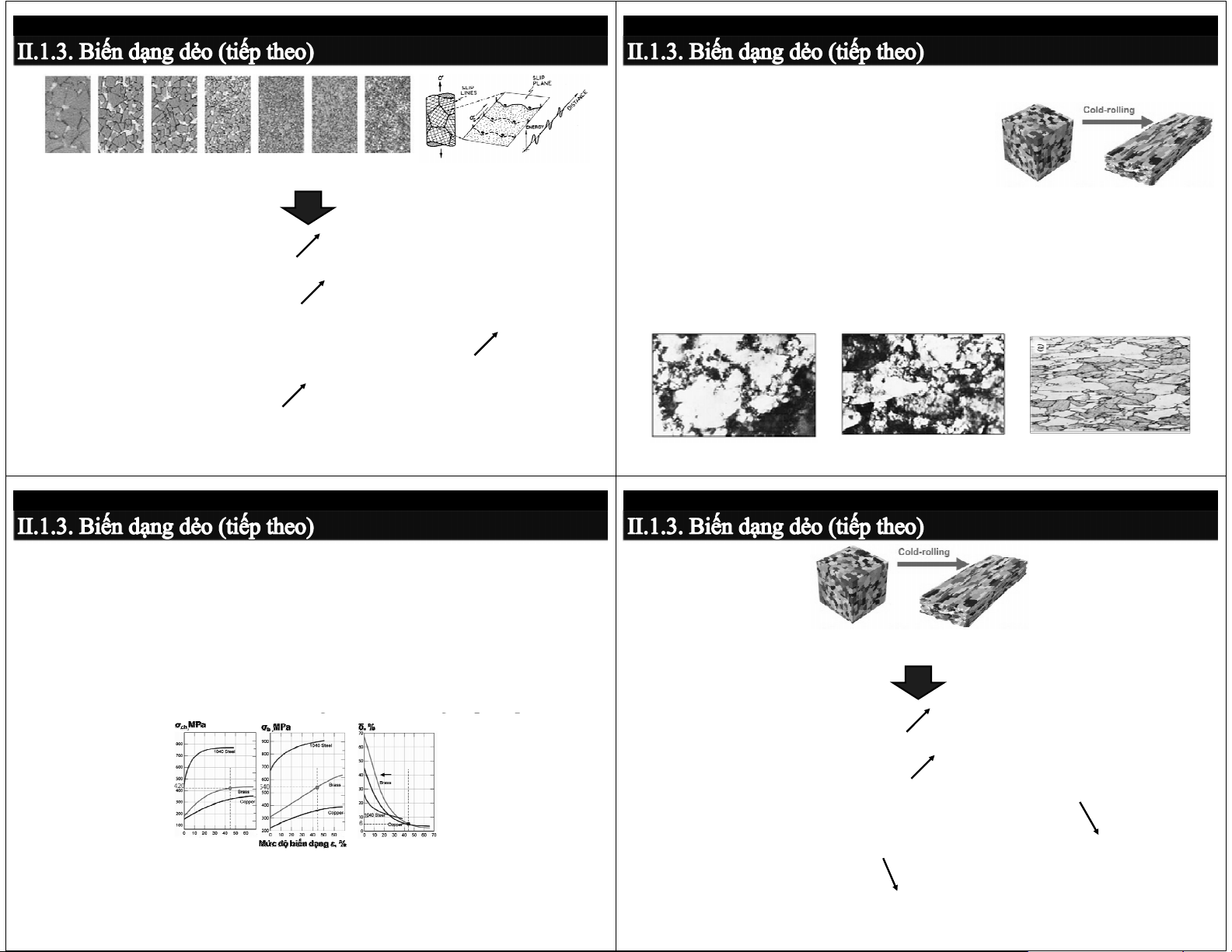

A. Biến dạng dẻo của đơn tinh thể: Mối quan hệ giữa τ và F

A. Biến dạng dẻo của đơn tinh thể: Điều kiện trượt

Chỉ thành phần ứng suất tiếp (τ) của ngoại lực trên mặt và phương

τ = σ cosθ cosχ > τ 0 th

trượt mới gây trượt. Thành phần ứng suất pháp (σ) không gây trượt

→ τ phụ thuộc mạnh vào sự định hướng của mặt trượt và phương trượt τ= F /S

với lực tác dụng (phụ thuộc vào thừa số Schmid: cosθ cosχ): s s • F = F.cosθ

θ = 90o → không xẩy ra trượt (có thể bị phá hủy mà không BDD) s • S = S /cosχ

θ = χ = 45o → τ = τ

= σ /2 → xẩy ra trượt khi τ > τ s o max 0 max th → τ = ( = F ( / F S / ). ) cosχ. χ c . osθ χ = = 90o 90 → không xẩy ẩ ra r tr t ư r ợ ư t t( c ( ó ó t h t ể b ê ị ị pha ́ pha hủy hủ y m à m không BDD) o

→ τ = σ .cosχ. Cosθ o

σ = F/S : ứng suất qui ước 0 0

cosθ cosχ: thừa số Schmid θ χ

τ phải lớn hơn một giá trị tới hạn (τ ) mới xẩy ra trượt. τ xác định th th bằng thực nghiệm: τ = 0,1 kG/mm2, τ = 0,5 kG/mm2 th(Cu) th(Ni) II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

A. Biến dạng dẻo của đơn tinh thể: Cơ chế trượt

B. Biến dạng dẻo của đa tinh thể:

Cơ chế trượt cứng: khi trượt tất cả các Đặc điểm:

nguyên tử ở mặt trượt hai bên trượt

Hạt định hướng khác nhau → các hạt biến

đồng thời (độ bền lý thuyết cao): τ ≈ dạ G/2π (G là mođun trượt) ng không đều th

Hạt định hướng ngẫu nhiên → đẳng hướng

Cơ chế trượt nối tiếp: trong thực tế có lệch (độ bền thực tế thấp):

Biên hạt có xô lệch mạng → thêm yếu tố τ ≈ 3G 3 / G ( / 8 ( .103 10 ÷ 8.104 .10 ) th

hãm lệch mới (so với trong đơn tinh thể)

Ảnh hưởng của kích thước hạt:

Hạt nhỏ → biên giới hạt nhiều → cản trở chuyển động của lệch →

ứng suất tới hạn tăng → tăng bền, độ cứng. Biểu thức Hall-Petch:

Các yếu tố hãm lệch (cản trở chuyển động của lệch → tăng độ bền):

Giao điểm của các lệch + Các nguyên tử tạp chất + Các phần tử phân tán

Hạt nhỏ → số hạt tăng → số phương mạng thích ứng với sự trượt của pha thứ hai

tăng → tăng độ dẻo, dai II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

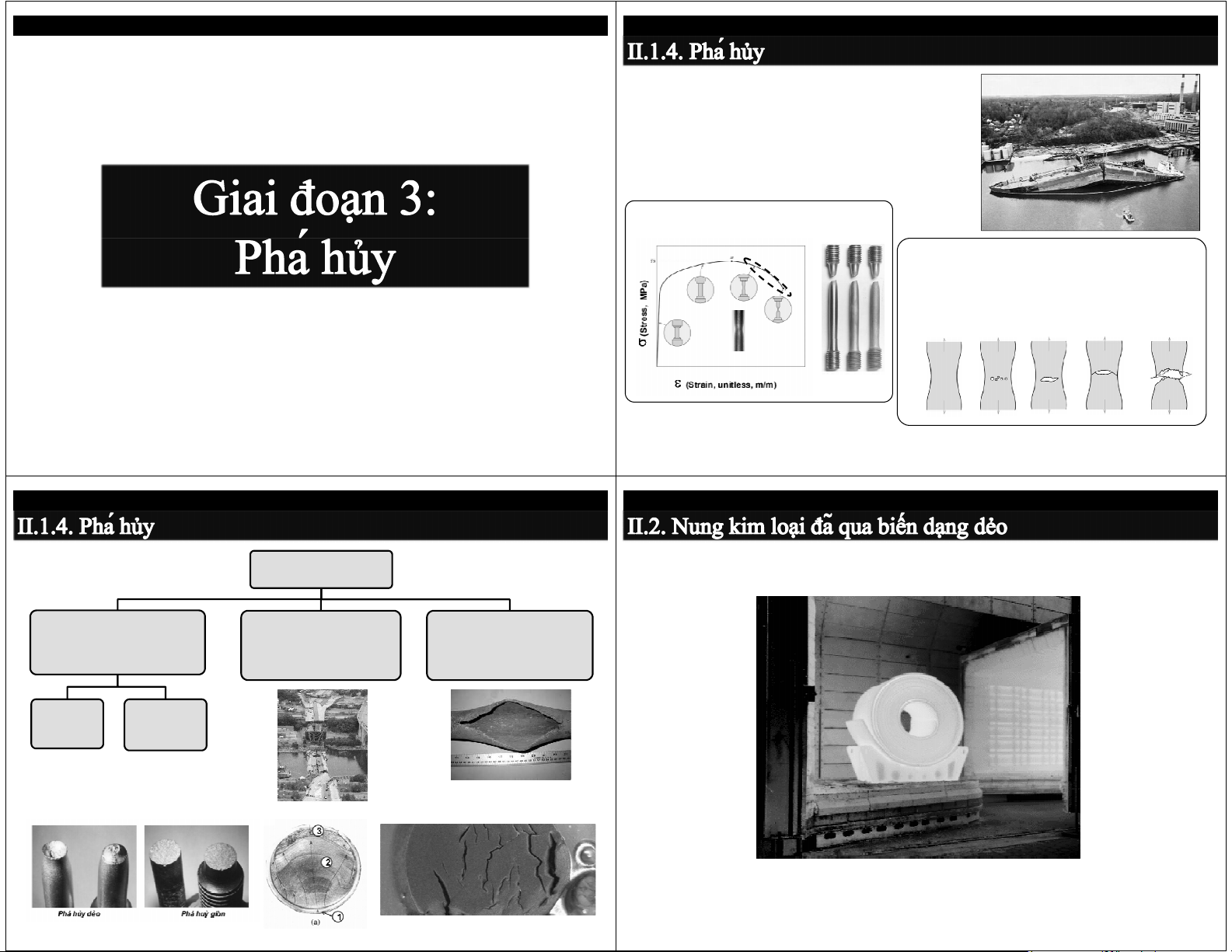

C. Tác dụng của biến dạng dẻo đến tổ chức tế vi: Hạt nhỏ (A ~ v/n)

Tạo xô lệch mạng → tăng mật độ lệch

Hình dạng hạt bị thay đổi:

biến dạng lớn (ε = 40÷50%) → hạt bị chia cắt, tạo nên tổ chức thớ Độ ộ bề b n ề : :σb

biến dạng rất lớn (ε = 70÷90%) → các mặt và phương trượt bị Độ cứng: H

quay (các mặt và phương có chỉ số giống nhau) → Textua

Độ dẻo: δ (%) và ψ (%) Độ dai: ak II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

D. Ảnh hưởng của biến dạng dẻo đến tính chất:

Sau biến dạng, KL có tồn tại ứng suất dư:

Biến dạng dẻo làm biến đổi cơ tính của kim loại:

- Tăng giới hạn bền (hóa bền) và độ cứng (biến cứng), giới hạn chảy,

Ứng suất dư tăng, tính dị hướng tăng giới hạn đàn hồi - Giả i m ả đô đ ̣ ô dẻo dẻ , o đô đ ̣ ô dai → mu m ố u n ố cắt ắ gọt gọ và va b ̀ iế i n ế dạng dạ ti t ế i p ế thi t ̀ hi phải i ủ Độ ộ bề b n ề : :σb Độ cứng: H

Độ dẻo: δ (%) và ψ (%)

Biến dạng dẻo làm biến đổi lý tính, hóa tính của kim loại: Độ dai: ak

- Dẫn điện, dẫn nhiệt giảm. Tăng hoạt tính hóa học → dễ bị ăn mòn II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

Phá hủy: là dạng hư hỏng trầm

trọng nhất, không thể khắc phục

→ thiệt hại về kinh tế, con người

→ phải nghiên cứu để phòng tránh

σ > σ → phá hủy b

Cơ chế chung của phá hủy:

Hình thành các vết nứt tế vi → phát

triển vết nứt → tách rời → phá huỷ II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính Phá hủy

Phá hủy trong đk tải Phá hủy trong đk

Phá hủy ở nhiệt độ trọng tĩnh

tải trọng thay đổi cao (phá hủy dão) theo chu kỳ (mỏi) Ph P á hủy Ph P á hủy dẻo giòn • vật liệu • nhiệt độ • tốc độ biên dạng

• sự tập trung ứng suất II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

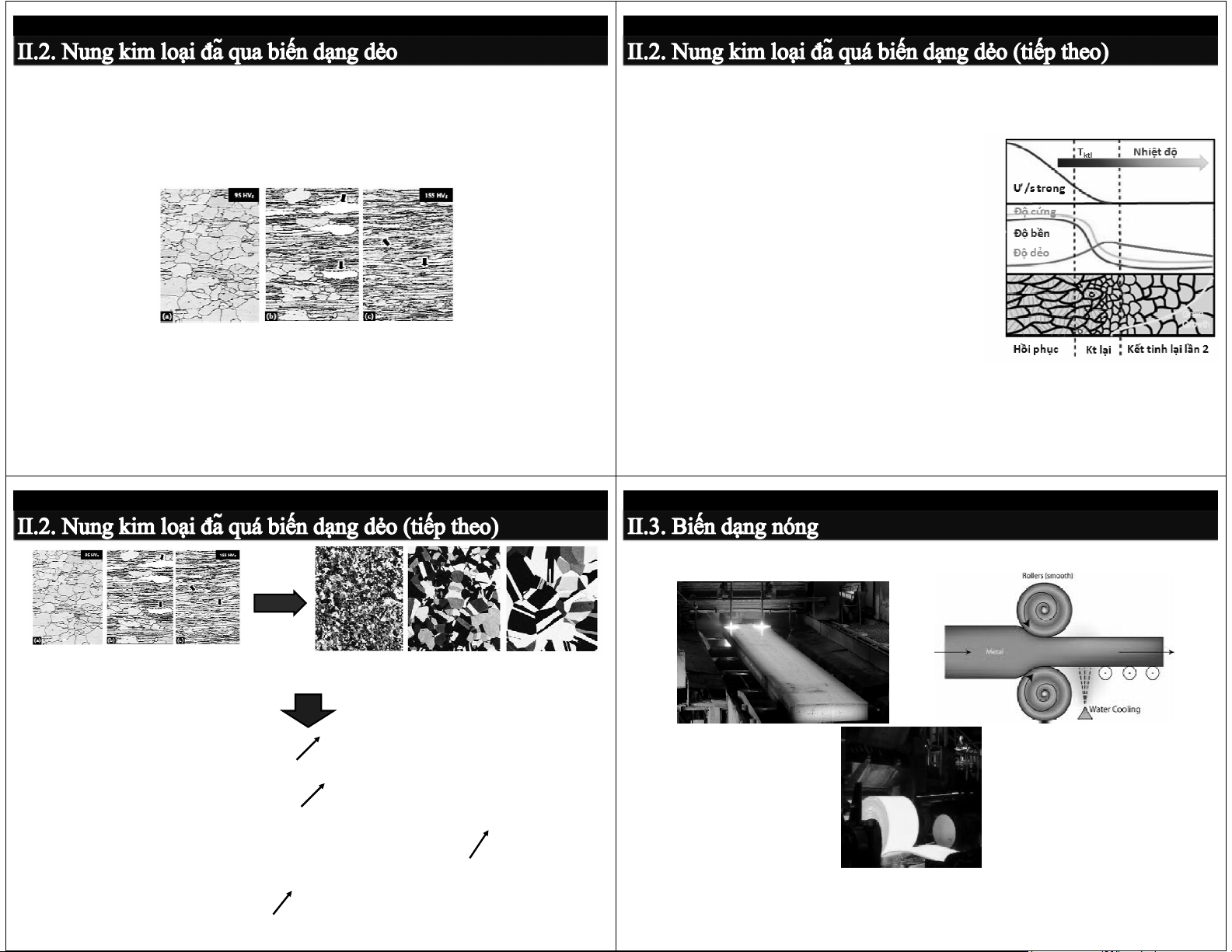

2 quá trình (khi nung KL qua biến dạng dẻo):

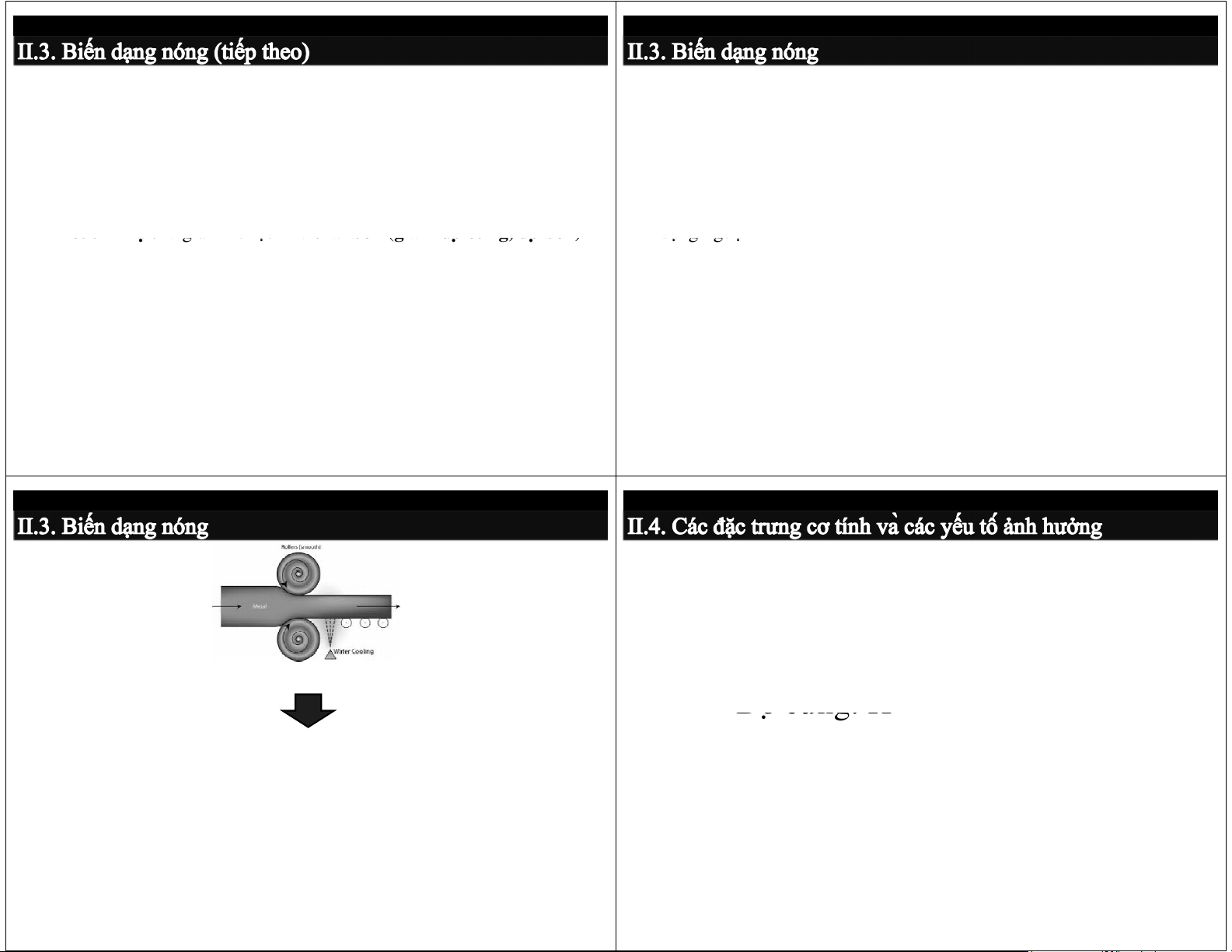

Các giai đoạn chuyển biến khi nung nóng:

Sau khi biến dạng dẻo: kim loại bị biến cứng – hóa bền biến dạng

Giai đoạn hồi phục (nung ở To ≈ 0,1 ÷ 0,2 T ): nc

(có nhiều lệch, tồn tại ứng suất bên trong…) →không ổn định →

- Giảm sai lệch mạng, Giảm ứng suất, Thay đổi

xu hướng về trạng thái ổn định (xẩy ra ở mọi To nhưng chậm)

tính chất không nhiều, Tổ chức ít biến đổi

Giai đoạn kết tinh lại (nung ở To > T ): ktl T = a. T (a = 0,2÷0,8) ktl nc (a ( ∈ đô đ ̣ ô sạc ạ h c , ε, t , ) giữ nhiệt

- Sự tạo mầm: mầm sinh ra ở biên giới hạt

- Phát triển mầm: mầm phát triển, kết hợp lại

A ~ 1/ε, To và t ủ kết tinh lại giữ nhiệt

Nung nóng để đẩy nhanh quá trình này: ngược lại quá trình biến cứ ):

ng – thải bền: tăng độ dẻo, độ dai và giảm độ cứng, độ bền →

Khi tiếp tục tăng To (nung ở To >> Tktl

để cải thiện tính cắt gọt, tính gia công áp lực

- Hạt lớn thôn tính hạt bé → hạt lớn →làm xấu cơ tính →cần tránh II.1. Biến dạng

II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

Kết tinh lại → A (~ 1/ε, t , To ) ↓ gn Độ bền: σb Độ cứng: H

Độ dẻo: δ (%) và ψ (%) Độ dai: ak

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

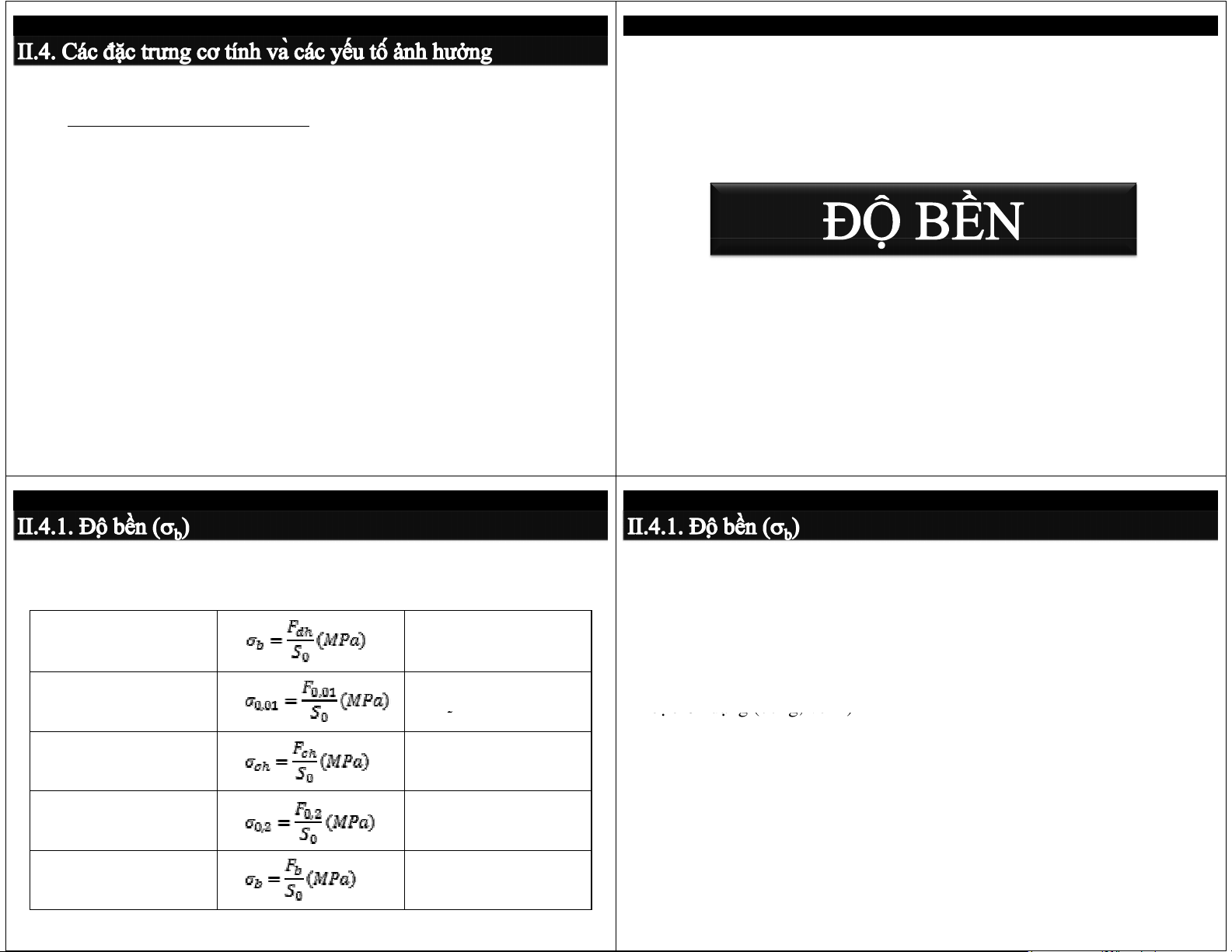

Khái niệm: Biến dạng nóng là biến dạng dẻo của kim loại ở nhiệt Ưu điểm:

độ cao hơn nhiệt độ kết tinh lại: T~ (0,7-0,75)T >T nc ktl

Do được nung nóng → KL có tính dẻo cao → năng suất cao, các

Đặc điểm: luôn có 2 quá trình đối lập xảy ra. Tính chất sau biến

rỗ khí và vết nứt tự hàn kín

dạng nóng phụ thuộc vào quá trình nào mạnh hơn:

Ít nứt, ít biến cứng, ít dẫn đến phá hủy

Biến dạng dẻo: → tăng xô lệch → biến cứng (tăng độ bền)

Không cần nung (ủ) trung gian giữa các lần biến dạng như biến Kế K t ế ti t n i h lạ l i ạ : i → : giả gi m ả xô x lệ l c ệ h → th t ả h i bề b n (giả gi m ả đô đ ̣ ̣ cứn ứ g, g đ , ô đ ̣ ̣ bề b n) n dạ d ng ạ nguộ ngu i

- Nếu biến dạng ở nhiệt độ đủ cao → thải bền do kết tinh lại đủ lớn

Có khả năng điều chỉnh độ hạt nhỏ → cơ tính cao

→ cơ tính hầu như không đổi Nhược điểm:

- Nếu biến dạng ở nhiệt độ thấp (To

< T , thời gian không

Khó khống chế đồng đều nhiệt độ trên phôi → khó đồng nhất kết thúc BD ktl

đủ dài, có tạp chất) → không kịp loại bỏ hiệu ứng biến cứng → cơ

về tổ chức và cơ tính tính thay đổi

Khó khống chế hình dạng kích thước do giãn nở nhiệt → Lý tuởng: To

> To (hiệu ứng thải bền đủ lớn) và t đủ kết thúc BD ktl giữ nhiệt

Chất lượng bề mặt không cao do bị oxi hóa, thoát cacbon dài (để hoàn thành KTL)

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng

II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính 4 chỉ tiêu cơ tính chính Hó Độ bền: σ

a bến & Thải bền: cạnh tranh nhau b Độ ộ cứ c n ứ g: :H Độ bền: σ ??? b

Độ dẻo: δ (%) và ψ (%) Độ cứng: H ??? Độ dai: ak

Độ dẻo: δ (%) và ψ (%) ???

Phần lớn các đặc trưng này được xác định trên các

mẫu nhỏ đã được quy chuẩn hóa Độ dai: a ??? k

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

Cơ tính là tập hợp các đặc trưng cơ học biểu thị cho khả năng chịu

tải trong các điều kiện khác nhau → là cơ sở để so sánh các vật liệu

Độ bền: đo bằng giới hạn đàn hồi (σđ ), giới hạn chảy (σ ), giới h c

hạn bền kéo (σ ), nén (σ ), uốn (σ ), mỏi (σ ) b bn bu _l

Độ cứng: Brinen (HB), Rốcven (HRC, HRB, HRA), Vicke (H ( V H ), S ) o ( , S H o ( S H h S ) h )

Độ dẻo: xác định bằng độ giãn dài tương đối δ (%) và độ thắt tỉ đối ψ (%)

Độ dai: xác định bằng độ dai va đập ak

Cách xác định cơ tính: kiểm tra các mẫu thử (mẫu thử thường có cơ

tính thấp hơn mẫu thật → cần có các hệ số an toàn)

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

Độ bền: là khả năng vật liệu chịu đựng tải trọng cơ học tĩnh mà

Ý nghĩa: Nếu các chi tiết máy có cùng hình dáng, kích thước nhưng từ

không bị phá hủy (bền kéo σ , nén σ , uốn σ …) các vật liệu khác nhau: b bn bu

Giới hạn đàn hồi (σ F : l

Vật liệu có σ cao → khả năng chịu tải trọng lớn hơn mà vẫn đảm đ ): là

ực kéo lớn nhất không đh h đh

ứng suất lớn nhất, sau khi

gây biến dạng mẫu sau khi

bảo tính đàn hồi (Lò xo…)

bỏ tải, mẫu ko thay đổi

bỏ tải (N).Tiết diện S (mm2) o

Giới hạn đàn hồi quy ước F : l

cao → khả năng chịu tải trọng lớn hơn mà vẫn không

ực kéo lớn nhất gây Vật liệu có σc 0,01 (σ ) or (σ → Mỹ) : 0,01 0,05

biến dạng dư 0,01% chiều bị ịb iế bi n ế dạ d ng ạ (c ( ong, vê ong, nh vê ) dài mẫ m u sa

s u khi bỏ tải (N) N

Giới hạn chảy vật lý (σ ): F : l

cao → khả năng chịu tải trọng lớn hơn mà vẫn không

ực kéo bé nhất gây Vật liệu có σb ch ch

là ứng suất bé nhất gây

biến dạng gây biến dạng

bị phá hủy (rất quan trọng cho các chi tiết như: bánh răng, trục, then…) biến dạng dẻo. dẻo (N)

Giới hạn chảy quy ước

F : lực kéo tạo ra biến 0,2 (σ ) or (σ → Mỹ): 0,2 0,5

dạng dư 0,2% (N)

Giới hạn bền (σ ): là ứng

F : lực kéo lớn nhất trên b b

suất lớn nhất gâybiến dạng

biểu đồ kéo (N)

cục bộ dẫn đến phá hủy

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

Đơn vị: kG/mm2, Pa, Mpa

psi, ksi (ở Mỹ) N/mm2 (hệ SI)

Các biện pháp hóa bền vật liệu:

1 kG/mm2 ≈ 10 Mpa ≈ 1,45 ksi

1. Biến dạng dẻo: tăng mật độ lệch → biến cứng, tăng bền. Biến dạng

Nguyên lý cơ bản nâng cao độ bền: cản trở chuyển động của lệch

dẻo hoặc nhiệt luyện (tôi)

Giảm mật độ lệch: KL không chứa lệch → độ bền lý thuyết rất cao

2. Hợp kim hoá: tăng xô lệch mạng, mật độ lệch → tăng bền;

Tăng mật độ lệch: khoảng cách giữa các lệch nhỏ → tương tác giữa cá

3. Tạo ra các pha cứng phân tán nhỏ mịn: tạo các chướng ngại cản c lệch → hãm lệch tr t ở r chuyể huy n động của lệ l ch → tă t ng độ bề b n, n độ cứng ứ ; ng Sợi Fe: 13000 Mpa 1

Mật độ lệch tới hạn: ền

4. Nhiệt luyện tôi+ram: tạo độ quá bão hoà → tăng độ bền, độ cứng; b

M = 108cm-2 → σ min th b ộ 2 Fe sạch kt: 250 Mpa đ

Hóa nhiệt luyện (thấm N, C): tăng độ bền, độ cứng bề mặt, chịu

1. Độ bền theo lý thuyết ạn mài mòn, chịu mỏi; h

2. Độ bền của đơn tinh thể iới 4 G

5. Làm nhỏ hạt: biên giới đóng vai trò cản trở lệch chuyển động →

3. Các kim loại nguyên chất sau ủ 3 1010-1012 cm-2

tăng tất cả các chỉ tiêu bền, dẻo, dai. Bằng pp biến tính khi đúc,

4. Kim loại sau biến dạng, hoá bền……

nhiệt luyện hoặc biến dạng dẻo 108cm-2 mật độ lệch

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

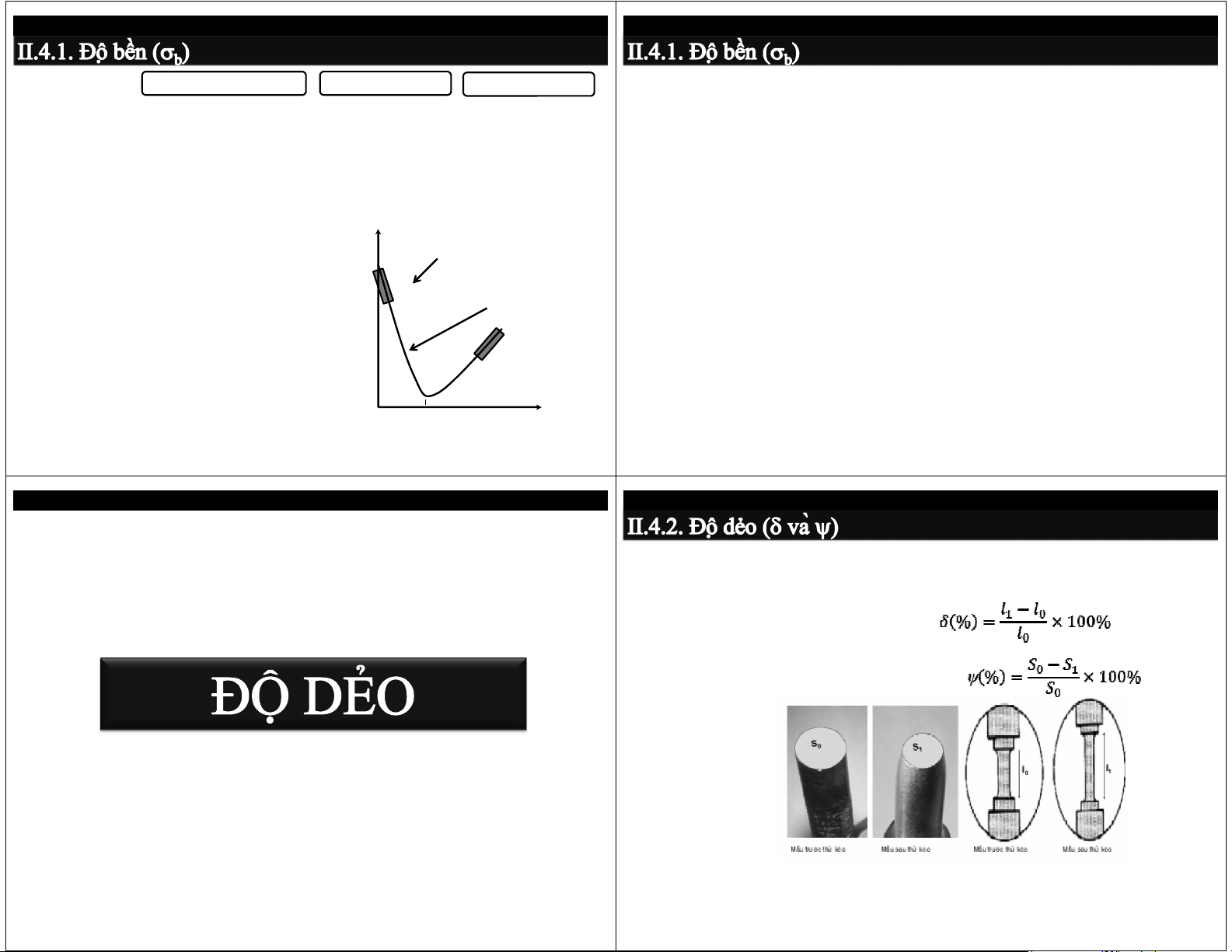

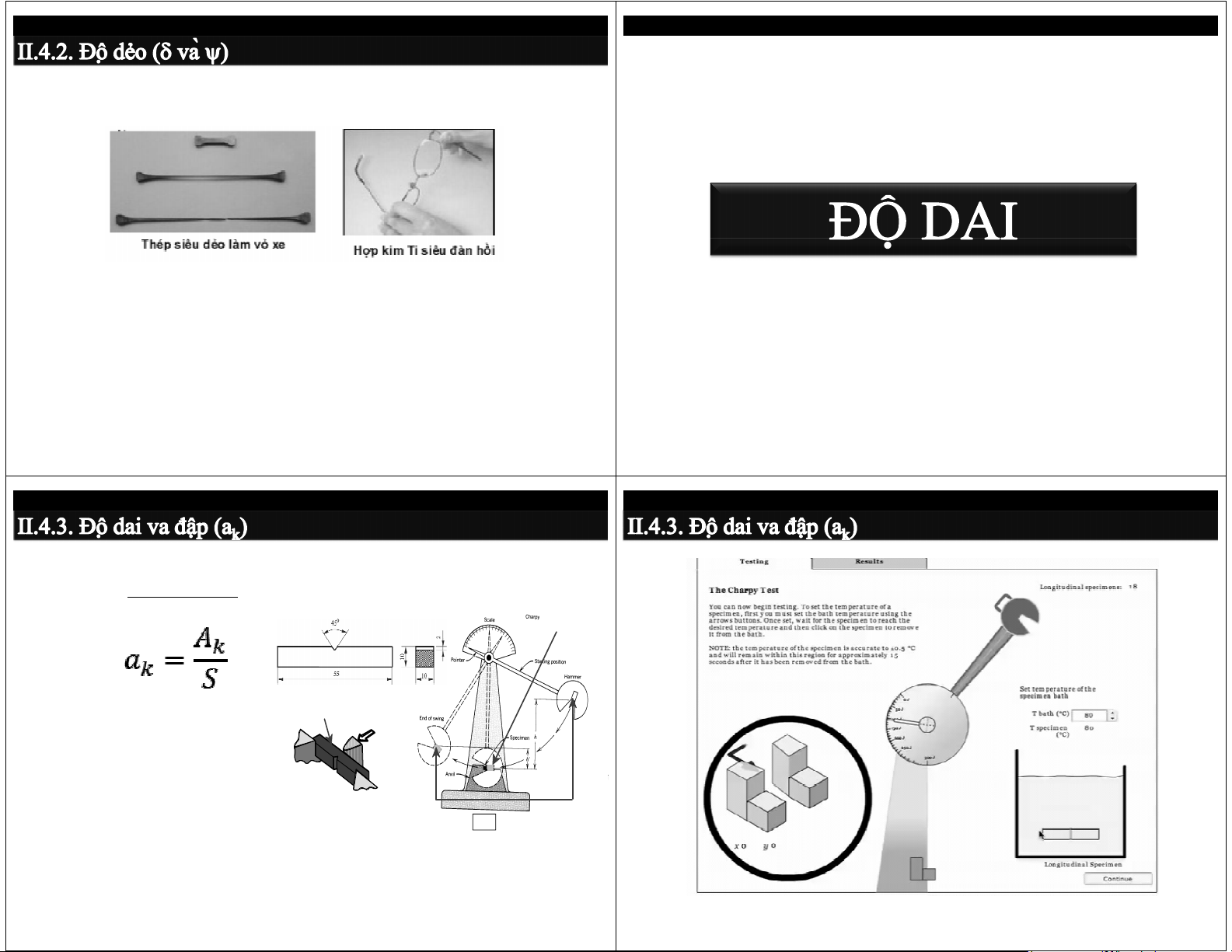

Độ dẻo: là khả năng vật liệu thay đổi hình dạng kích thước mà

không bị phá hủy khi chịu tác dụng bên ngoài.

Độ giãn dài tương đối δ (%):

Độ thắt tiết diện tương đối ψ(%): Đơn vị: %

Ý nghĩa: Độ dẻo cao thì gia công áp lực (cán, kéo, ép, rèn, dập…) càng tốt

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

Nâng cao độ dẻo → tính siêu dẻo: Nếu δ% đạt từ 100-1000%

Vật liệu được gọi là siêu dẻo

Biện pháp đạt hiệu ứng siêu dẻo:

Làm cho hạt nhỏ mịn, đẳng trục, đồng đều và ổn định

Biến dạng ở nhiệt độ cao (0,6÷0,8)Ts

Tốc độ biến dạng rất nhỏ cỡ (10-3 ÷ 10-4) s-1

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

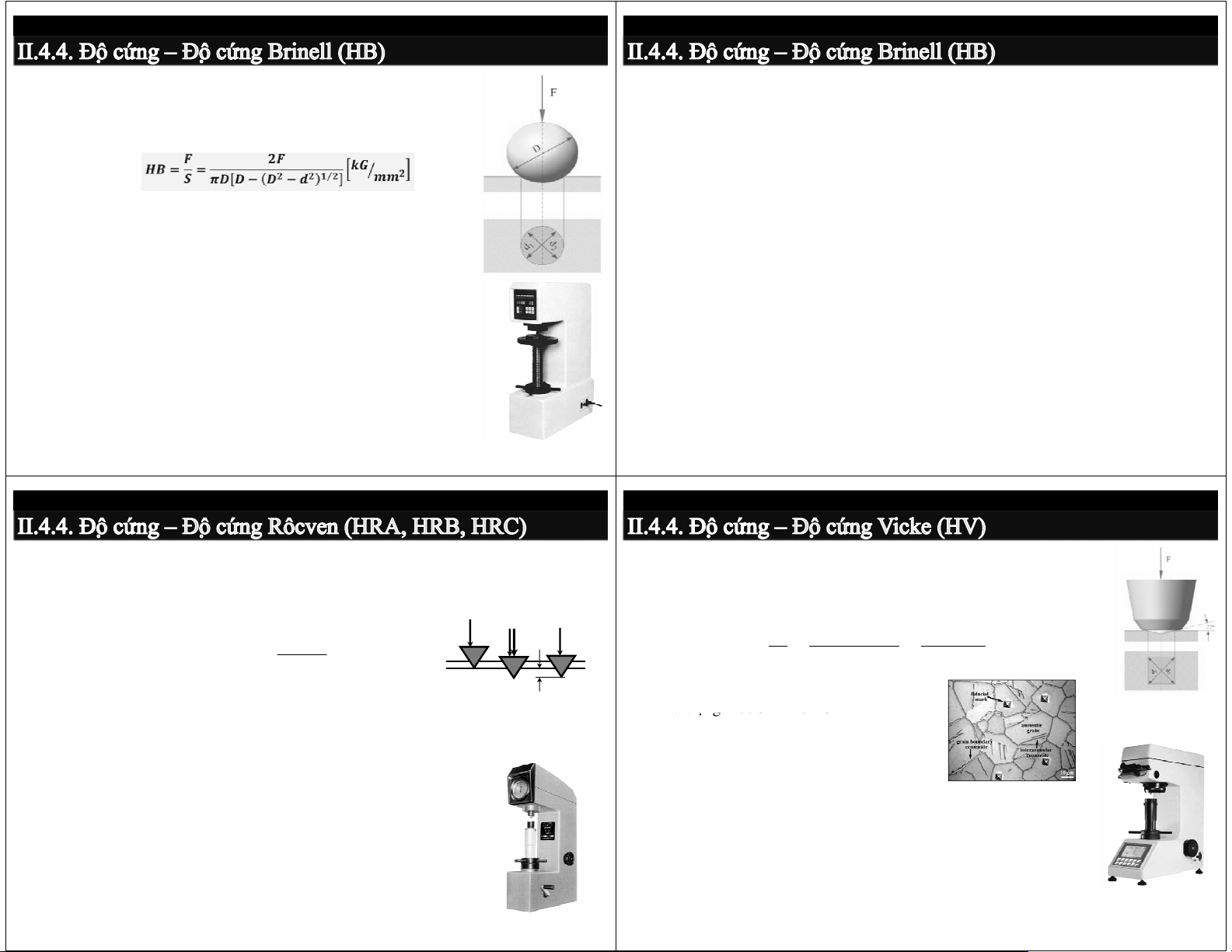

Độ dai va đập a : Khả năng chống phá hủy của vật liệu dưới tác k

dụng của tải trọng động. Công phá hủy một đơn vị diện tích mặt cắt

ngang mẫu – 10×8 mm2 (a ): k sample Đơn vị: (Ch C ar a py) y kGm/cm2, kJ/m2, Nm/cm2 1 kGm/cm2 ≈ 10 kJ/m2 final height initial height

Các biện pháp nâng cao a : k

- Tổ chức tế vi: Tạo cấu trúc hạt nhỏ mịn: tăng bền, dẻo

- Hóa bền bề mặt: tăng bền, cứng, không làm giảm độ dẻo

- Hình dạng, kích thước, trạng thái bề mặt: Hình dạng hạt tròn, đa cạnh có

độ dai cao hơn hạt có dạng tấm, kim.

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

Mối tương quan giữa a và δ, σ : k 0,2 a ≈ (σ x δ) δ k 0,2

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

Độ cứng: Là khả năng chống lại biến dạng dẻo cục bộ của vật liệu

Ý nghĩa của độ cứng: thông qua độ cứng có thể biết được

khi có một vật khác cứng hơn tác dụng lên bề mặt của nó (dưới tác

Khả năng chống mài mòn của bề mặt: Để có tính chống mài mòn

dụng của tải trọng thông qua mũi đâm)

cao → Độ cứng > 60HRC

Có 2 loại độ cứng:

Khả năng cắt gọt của dao hoặc khuôn dập nguội: Khuôn hoặc dao

Ðộ cứng tế vi (dùng tải trọng nhỏ, mũi đâm bé): xác định độ cứng

có độ cứng càng lớn → năng suất làm việc càng cao Khả ̉n ă n ng gi g a i công cắ c t ắ của ủ phôi: phôi : V ật li l ệ i u ệ u c ó độ ộ c ứng ứ ng quá c ao hoặ ho c c các hạt, t pha , tr t ong r tổ t chứ h c ứ vật li l ệ i u → dùng cho nghiê nghi n cứu ứ

quá thấp đều khó cắt (Thép dễ cắt khi có HB = 150 ÷ 200)

Ðộ cứng thô đại (tải trọng và mũi đâm lớn): phản ánh khả năng

Khả năng mài bóng: độ cứng càng cao → khả năng mài bóng càng

chống biến dạng dẻo của nhiều hạt, pha → xác định độ cứng chung tốt cho VL

Các phương pháp đo độ cứng thông dụng:

Brinell (HB); Rockwell (HR: HRA, HRB, HRC); Vickers (HV)…

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

Nguyên lý đo độ cứng HB: Ấn một tải trọng (F) lên

vật cần đo, qua viên bi bằng thép cứng có đường

kính (D), rồi đo đường kính vết lõm (d):

Mối quan hệ giữa HB và giới hạn bền σ : b

Thép cán (trừ không gỉ, thép bền nóng) σ ≈ 0,34. HB b

Đặc điểm: 200HB → HB = 200 Thép đúc

σ ≈ (0,3÷0,4). HB b Đô Đ ̣ cứ c n ứ g bi ( t ( hép é tôi ô ) > > 1 ,7 7 x (đô đ ̣ ô cứ c ng mẫ m u) Gang xám xá σ ≈ (H ( B H – 60) 60 / ) 6 / b

Lựa chọn D phụ thuộc chiều dày mẫu: (D = 10, 5, 2.5 mm)

Đồng, latông, brông ở trạng thái biến cứng σ ≈ 0,40. HB

Lựa chọn F phụ thuộc vật liệu và D2: F = 30 D2 b

Đồng, latông, brông ở trạng thái sau ủ σ ≈ 0,55. HB

Ưu nhược điểm: quan hệ bậc nhất với σ b b Dura σ ≈ 0,35. HB b

Không thể đo mẫu cứng hơn 450HB → đo vật mềm, lớn

Vết đâm lớn → mẫu đo phải phẳng → khó đo trục Thời gian đo chậm

Cần dùng kính hỗ trợ để đo d và mất công tra bảng

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

Nguyên lý đo độ cứng HR: Ấn một tải trong lên vật cần đo

Nguyên lý đo độ cứng HV: Mũi đâm kim cương, hình

qua viên bi thép (HRB) hoặc mũi kim cương hình nón (HRA,

tháp bốn mặt đều với góc ở đỉnh 136o, rồi đo kích thước

HRC), rồi đo chiều sâu vết lõm: vết lõm: f o h F 2F sin 68 8 . 1 54F f F f 2 = = ≈ HR = k − HV [kG / mm ] 2 2 S d d Đặc điểm: 0 , 0 02 Đặc điểm: h f: t ải ả trọn ọ g sơ s bộ ô 10 kG Tải trọn ọ g: g 200 0 G G ÷ 120 kG

F: tải trọng chính (50 kG cho HRA, 90 kG cho HRB và 140 kG cho HRC) Ưu nhược điểm:

k = 130 (dùng bi, HRB), k = 100 (dùng mũi kim cương, HRA, HRC)

Là loại độ cứng quy ước (không thứ nguyên)

Đo được độ cứng của nhiều loại vật liệu Ưu nhược điểm:

Được dùng rộng rãi trong nghiên cứu khoa học

Đo được vật liệu từ tương đối mềm đến cứng

Tải trọng nhỏ → cần trợ giúp của thiết bị quang học để xác định

Bề mặt không cân bằng kích thước vết đâm (d)

Vết lõm khá nhỏ, có thể đo các vật mỏng

Đo nhanh, tiện lợi, phù hợp với điều kiện sản xuất

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

Bảng chuyển đổi giữa các thang đo độ cứng:

không có công thức chuyển

H, σ , δ, a , K Độ cứng HB HRA HRB HRC HV b k IC Thấp 240 60,5 100 20 240 T/đối cao 475 75,9 - 50 513

Về cơ bản trong một phạm vi nhất định: Cao - 81,2 - 60 697 Độ ộ c ứng ứ H H t y t ̉ ỷ lê l ̣ ệ t hu t ận ậ vớ v i σb

Độ cứng H tỷ lệ nghịch với δ và a

Trạng thái của vật liệu dựa trên giá trị độ cứng: k - Mềm: HB< 150

- Tương đối cao: HRC ~ 50-58

Cơ tính tổng hợp: là cơ tính đảm bảo H, σ , δ, a đều cao b k - Thấp: HB ~ 200 - Cao: HRC ~ 60-65 - Trung bình: HB ~ 300-400 - Rất cao: HRC > 65

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính

II.1. Biến dạng II.2. Nung kim loại qua biến dạng II.3. Biến dạng nóng II.4. Các đặc trưng cơ tính Biến dạng dẻo: Hệ trượt

Cách tính ứng suất gây truợt

Cơ chế truợt cứng và truợt nối tiếp

Các đặc điểm của biến dạng trong đa tinh thể

Tổ chức và tính chất sau biến dạng dẻo Ph P á h hủy ủ : : bả b n ả chất ấ , t c , ơ chế ế phá hủ h y ủ dẻ dẻo- o giòn gi - òn mỏi mỏ - i dão dã

Nung kim loại qua biến dạng dẻo: Hồi phục + Ủ kết tinh lại

(biến đổi tổ chức-tính chất)

Biến dạng nóng: Biến dạng dẻo + Kết tinh lại

Đặc trưng cơ tính:

Ðộ bền - độ dẻo - độ dai va đập - độ cứng

Phân biệt các truờng hợp sử dụng độ cứng: HB-HRA-

HRB-HRC-HV, đơn vị và phạm vi áp dụng