Preview text:

IV.1. Khái niệm

IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm

IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

1. Khái niệm về nhiệt luyện thép

2. Các tổ chức đạt được khi nung nóng và làm nguội thép

3. Ủ và̀ thường hóa thép 4. Tôi thép 5. Ram thép

6. Các khuyết tật xẩy ra khi nhiệt luyện thép 7. Hóa bền bề mặt TRỊNH VĂN TRUNG

CHƯƠNG IV: NHIỆT LUYỆN THÉP 1 IV.1. Khái niệm

IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm

IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Nhiệt luyện là gì? → Là công nghệ nung nóng kim loại, hợp kim

Tác dụng của nhiệt luyện trong sản xuất cơ khí

đến nhiệt độ xác định, giữ nhiệt và làm nguội với tốc độ thích hợp

Cải thiện tính công nghệ → sau biến dạng thì thép bị biến cứng

nên phải đưa đi ủ hoặc thường hóa để giảm độ cứng, tăng độ dẻo

→ dễ gia công tiếp theo… (Nhiệt luyện sơ bộ)

Mục đích: → làm biến đổi tổ chức → biến đổi cơ tính của vật liệu

Tăng độ cứng, tính chống mài mòn và độ bền của thép → tăng theo hướng mong m mu m ốn của con người tuổi

ổ bền, kết cấu có thể̉ nhẹ̣ đi… (Nhiệt luyện kết thúc)

Đặc điểm của nhiệt luyện:

Nhiệt luyện trong nhà máy cơ khí:

Chi tiết vâñ ở trạng thái rắn (khác với đúc, hàn)

Nhà máy cơ khí nhỏ và trung bình → bộ phân nhiệt luyện không lớn

Hình dạng và kích thước chi tiết không thay đổi hoặc thay đổi

và thường đặt tập trung

không đáng kể (khác với cắt gọt, biến dạng dẻo)

Nhà máy cơ khí lớn và rất lớn → công đoạn nhiệt luyện cần cơ khí

Kết quả của nhiệt luyện được đánh giá bằng biến đổi tổ chức tế vi

hóa hoặc tự động hóa → phải chú ý chống nóng và chống độc

và cơ tính (không thể kiểm tra bằng vẻ bề ngoài) IV.1. Khái niệm

IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm

IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Các thông số đặc trưng cho nhiệt luyện:

Phân loại nhiệt luyện thép

Nhiệt độ nung nóng: Ton

Nhiệt luyện: chỉ dùng nhiệt độ để biến đổi tổ

Thời gian giữ nhiệt: τgn

chức và tính chất (ủ, thường hóa, tôi + ram)

Tốc độ nguội: Vng Cá C c c c hỉ h t i t êu đá đ n á h n giá kế k t t q u q ả u nh n i h ệt luy u ện ệ : n

Hóa nhiệt luyện: kết hợp thấm các nguyên tố

hóa học vào bề mặt & nhiệt luyện → biế

Tổ chức tế vi: cấu tạo pha, kích thước hạt, n

chiều sâu lớp hóa bền…

đổi tổ chức mạnh hơn trên bề mặt (Thấm C, N, C-N, C-N-S…)

Độ cứng: liên quan đến độ bền, độ dẻo, độ dai

Độ cong vênh biến dạng:

Cơ nhiệt luyện: kết hợp biến dạng dẻo &

nhiệt luyện → biến đổi tổ chức mạnh hơn

trên toàn bộ tiết diện IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

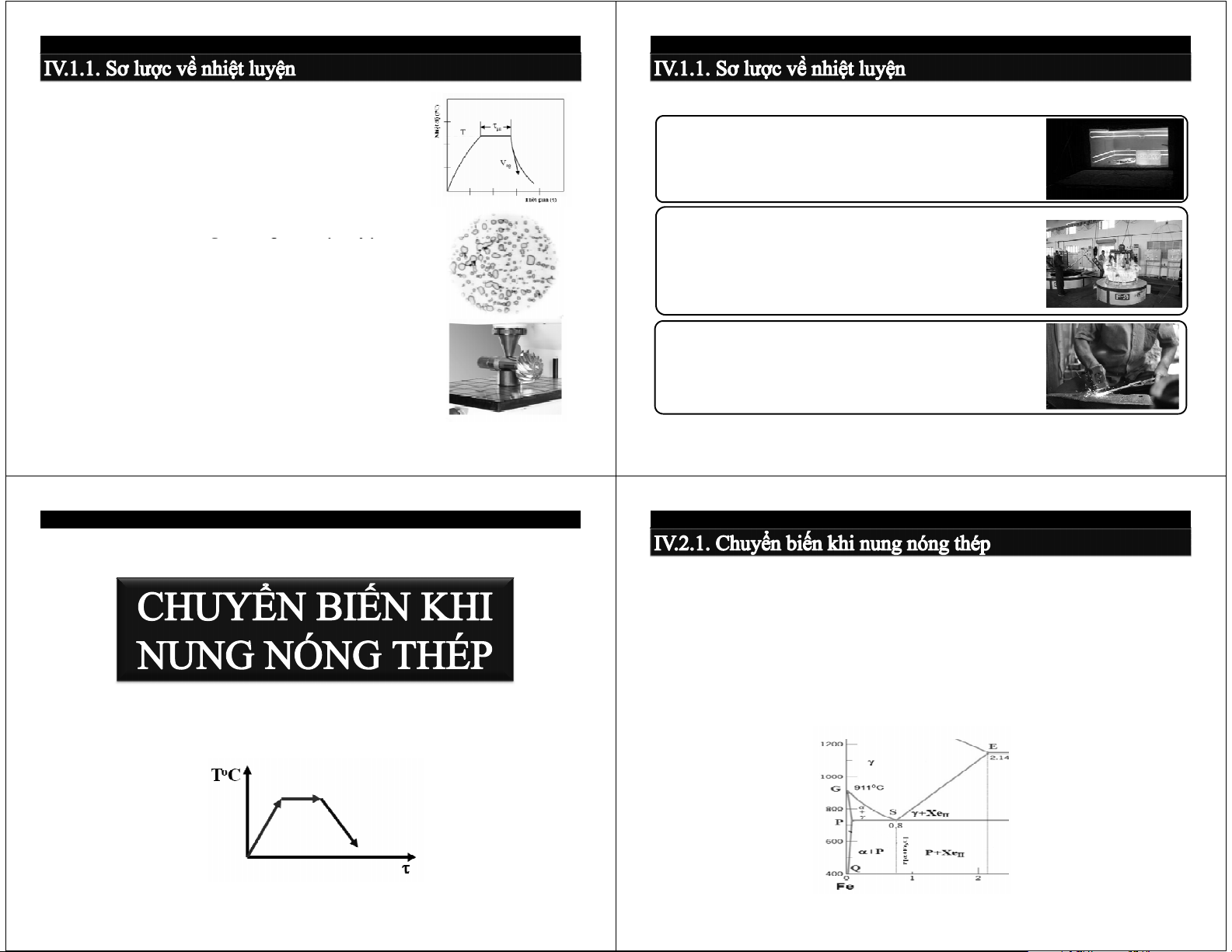

Dựa trên giản đồ Fe-Fe3C:

T < Ac1 → chưa có chuyển biến gì

T = Ac1 → mọi loại thép bắt đầu có chuyển biến P → γ

- Thép tct: Ac1 < T < Ac3 → α hòa tan vào γ

- Thép sct: Ac1 < T < Acm → XeII hòa tan vào γ Tr T ên đư đ ờ ư ng GS G E S : E m ọ m i loạ o i thé h p é p c ó t ó ổ ô chứ h c ứ mộ m t pha p duy nhất ấ γ IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Đặc điểm của chuyển biến Peclit thành Austenit

Đặc điểm của chuyển biến Peclit thành Austenit

Nhiệt độ chuyển biến:

Kích thước hạt Austenit: →γ

→ cũng theo cơ chế tạo mầm & phát triển mầm Lý thuyết: To = A

Chuyển biến P →γ

c1 = 727oC → là nhiệt độ bắt đầu có chuyển biến:

P → γ (nung nóng vô cùng chậm)

như kết tinh. Mầm tạo nên ở biên giới 2 pha α và Xe của P → số

lượng mầm lớn→ hạt γ tạo thành rất nhỏ mịn

Thực tế: Vnung càng cao thì chuyển biến P → γ xẩy ra ở To càng cao trong τ càn à g n ng n ắn Chuyển biến P →γ

→ luôn làm nhỏ hạt của thép

→ Phải nung quá To tới hạn: 20 ÷ 30 oC (khi nung chậm) và hàng

Sản phẩm tạo thành từ các austenit hạt nhỏ bao giờ cũng có độ dẻo

trăm độ (khi nung nhanh - nung cảm ứng)

và dai hơn từ austenit hạt lớn IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Đặc điểm của chuyển biến Peclit thành Austenit

Kích thước hạt Austenit phụ thuộc các yếu tố:

1) Peclit ban đầu →phân tán

cao – Xe càng bé) → hạt nhỏ 2) ↑ Vnung → hạt nhỏ 3) ↑ Tnung → hạt lớn 4) ↑ τ → hạt lớn nung → hạt lớ

5) Bản chất thép → thép bản

chất hạt lớn & hạt nhỏ

- Thép bản chất hạt nhỏ (I): là thép trong đó có các yếu tố cản trở sự phát

triển của hạt - thép được khử oxy triệt để + khử thêm bằng Al (có Al2O3, AlN

ở biên) hoặc thép hợp kim hóa bằng Ti, V, Zr, Nd, W, Mo (tạo cacbit khó tan)

- Thép bản chất hạt lớn (II): thép cacbon, đặc biệt là loại không được khử oxy tốt (thép sôi) IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Không xảy ra các chuyển biến mới Có tác dụng:

Làm đồng đều nhiệt độ trên tiết diện (lõi+bề mặt)

Có đủ thời gian để hoàn thành các chuyển biến khi nung nóng

Làm đồng đều thành phần hóa học của Austenit

Thời gian giữ̃ nhiệt chỉ hỉ cần vừa đủ ủ (phụ̣ thuộc công ô nghệ̣ nhiệt luyện):

Hóa nhiệt luyện, ủ khuếch tán → thời gian dài

Tôi cảm ứng → thời gian rất ngắn hoặc không có IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

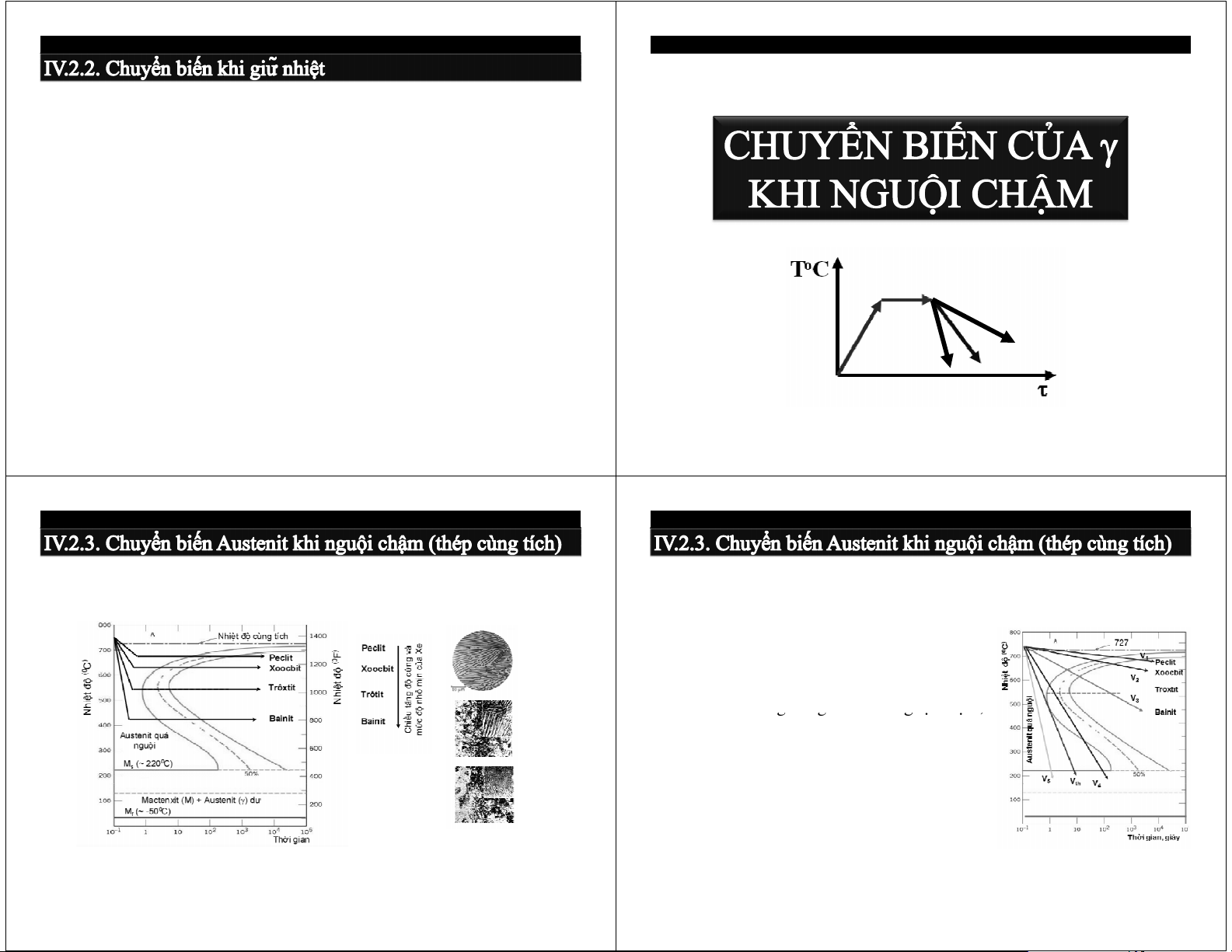

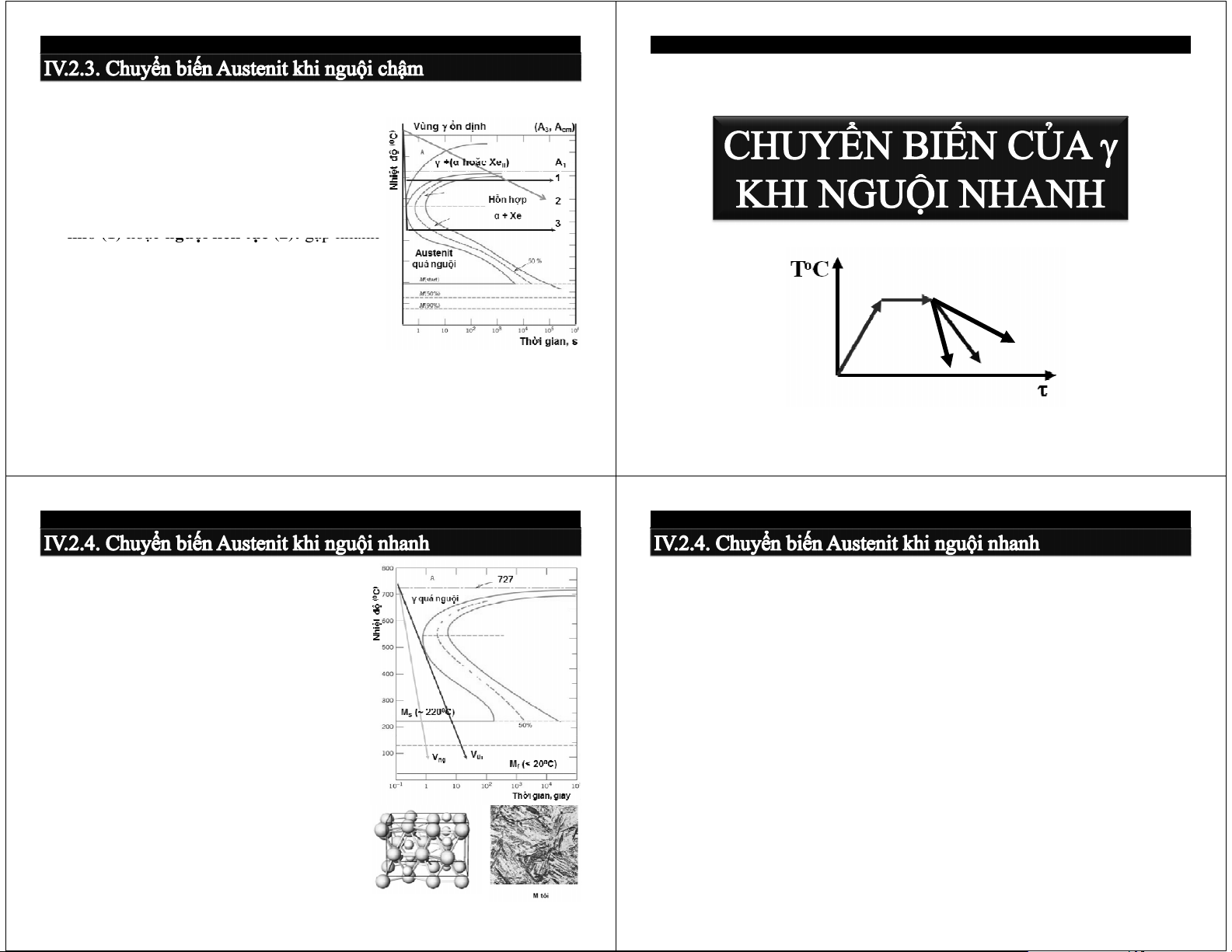

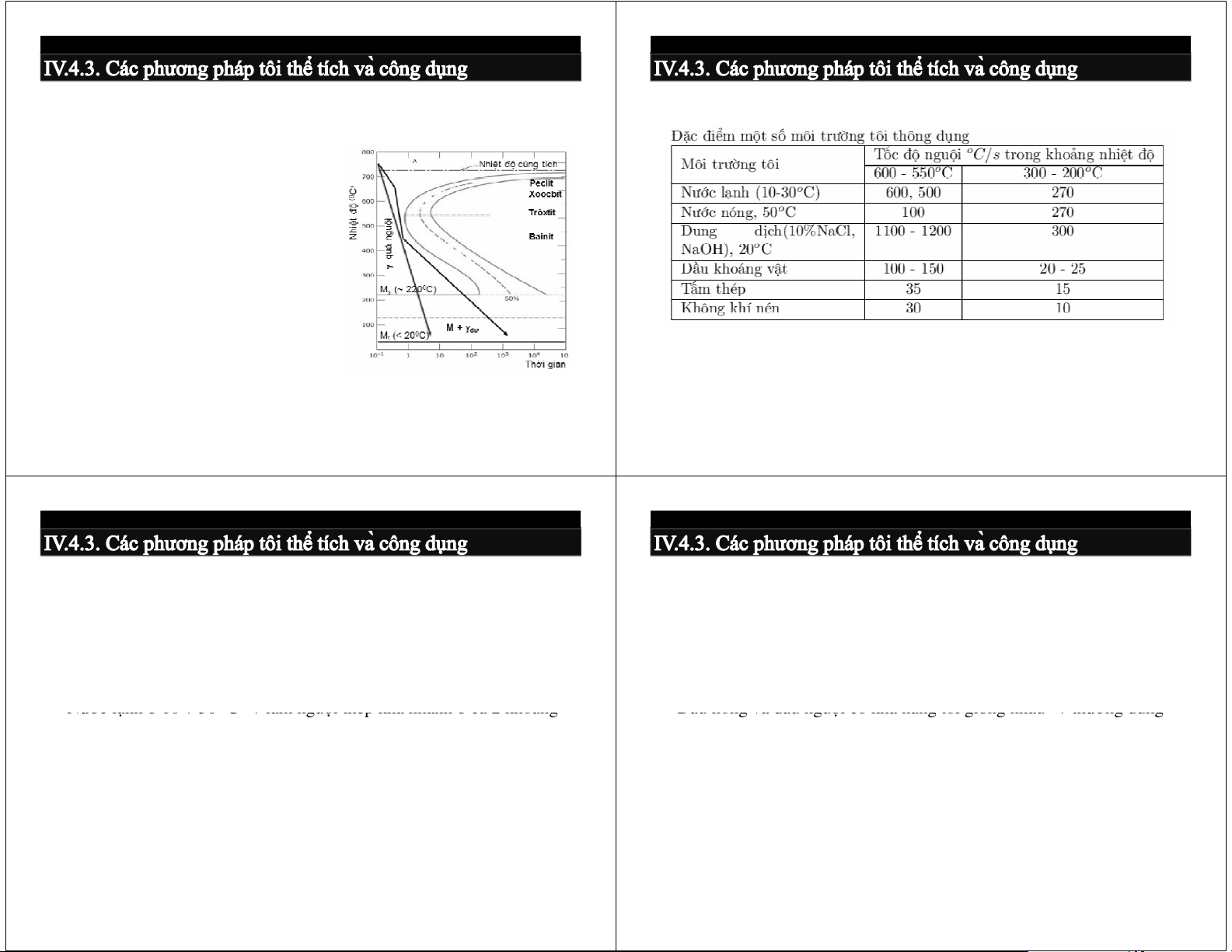

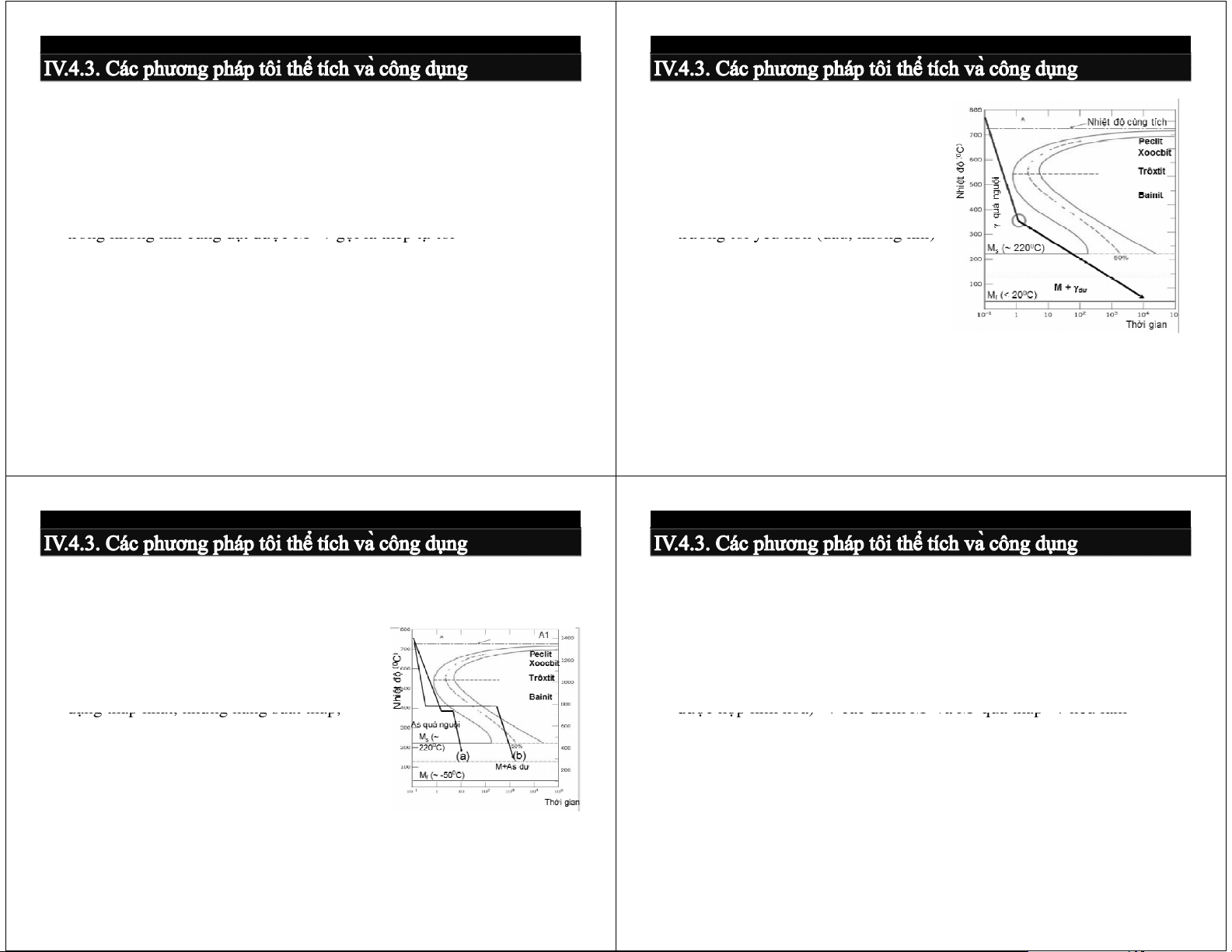

Giản đồ chuyển biến đẳng nhiệt của Austenit quá nguội

Sự phân hóa Austenit khi nguội liên tục (V1 < V2 < V3 T-T-T (giản đồ chữ C) của thép cùng tích

V1: nguội cùng lò, V2: kk tĩnh, V3: khí nén, V4: dầu, V5: nước lạnh

Tổ chức phụ thuộc Vnguội: V1 → Peclit, V2 700 oC → Xoocbit, V 650 oC

3 → Trôxtit, V4 → T + M, Vth → M, V 600-500 oC 5 → M

Tổ chức không đồng nhất: lõi nguội chậm, 45 4 0 5 - 0 25 2 0 5 o 0 C

Tổ chức không đồng nhất: lõi nguội chậm mềm hơn

Không nhận được tổ chức hoàn toàn Bainit

(chỉ nhận được = nguội đẳng nhiệt)

Chỉ đúng với thép C: với thép hợp kim thì

đường cong chữ C dịch sang phải → Vth

Peclit, Xoocbit, Trôxtit, Bainit đều có thể xem là hỗn hợp cơ học cùng

nhỏ, dễ đạt được tổ chức đồng nhất

tích của α và Xe tấm với độ nhỏ mịn của tấm và độ cứng tăng dần IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Giản đồ trạng thái của thép khác cùng tích: Thêm nhánh phụ

Đường chữ C dịch trái: khác cùng tích

càng lớn →dịch trái càng nhiều

Làm nguội đẳng nhiệt với độ quá nguội nh n o h ̉ (1) 1 ho ặc ngu n ộ gu i ộ li l ên tục ụ (2): gặ g p ặ nhánh

phụ → tiết ra α hoặc XeII trước, rồi mới

phân hóa thành hỗn hợp α - XeII.

Làm nguội đẳng nhiệt với độ quá nguội

lớn (3) hoặc nguội liên tục đủ nhanh → γ

phân hóa ra ngay α - XeII dưới dạng

Xoocbit, Trôxtit, Bainit IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

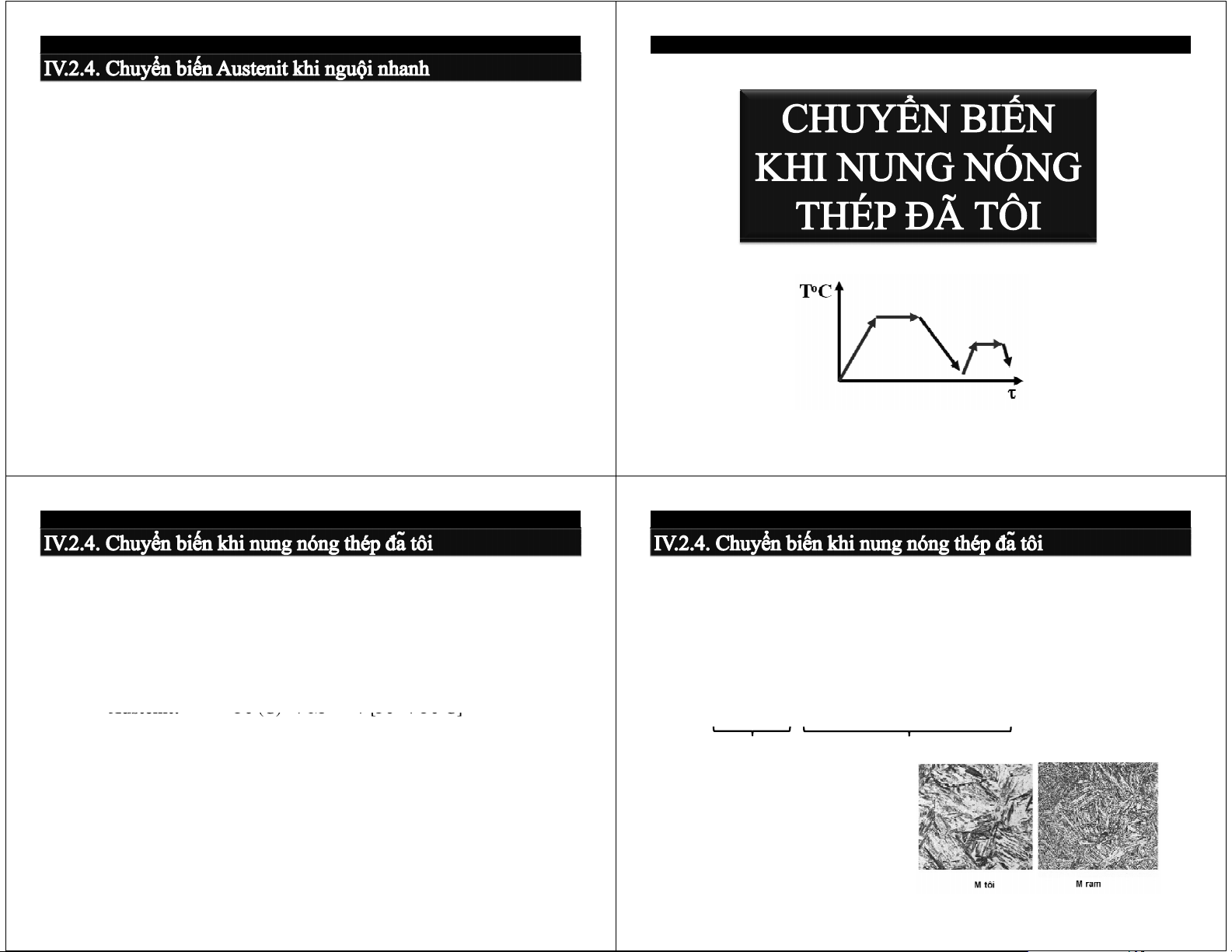

Chuyển biến Mactenxit (khi tôi)

Các đặc điểm của chuyển biến Mactenxit

Chỉ xẩy ra khi làm nguội nhanh và liên tục (V V ≥ V nguội ≥ Vth): Không

th → Austenit (Feγ) không chuyển

xẩy ra khi làm nguội đẳng nhiệt

thành hỗn hợp [F+Xe] mà chuyển biến thù hình thành Fe

Là chuyển biến không khuếch tán: C giữ nguyên vị trí,

α (mạng lptk): nguyên Austenit:A1 → Mactenxit

tử C chui vào các lỗ hổng của Feα → mạ m ng thà h nh à chính hí phươ ư ng tâm khố kh i ố (c ( /a /

Tốc độ phát triển nhanh (hàng nghìn m/s):→tinh thể M hình kim = 1,001 ÷ 1,06)

Chỉ xẩy ra ở trong khoảng To bắt đầu (Ms) và kết thúc (Mf):

Ms và Mf không phụ thuộc vào Vnguội, mà phụ thuộc vào thành phần

Bản chất của Mactenxit: là dung dịch

C và hợp kim (trừ Si, Co, Al) của Austenit (hàm lượng càng cao →

rắn quá bão hòa của C trong Feα, có M

nồng độ C như của Austenit, có kiểu s và Mf càng thấp)

Chuyển biến là không hoàn toàn (còn γ dư): Lượng γ

mạng chính phương tâm khối và độ dư phụ thuộc điểm M cứng cao

f (nguyên tố hợp kim) và lượng cacbon trong Mactenxit IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Cơ tính của Mactenxit (Cứng + giòn)

Độ cứng: nồng độ C quá bão hòa càng lớn → xô lệch càng mạnh →

độ cứng càng cao. (Chú ý: Độ cứng của Mactenxit ≠ độ cứng của

thép tôi, vì còn có γ dư và có thể cả XeII) Tính giòn:

Tỷ lệ thuận với độ cứng

Kim Mactenxit càng nhỏ (hạt γ khi nung nóng phải nhỏ) → tính giòn càng thấp

Ứng suất dư bên trong càng nhỏ → tính giòn càng thấp

Để dung hòa: → dùng thép bản chất hạt nhỏ, khống chế đúng Totôi,

giảm ứng suất dư (tôi phân cấp, đẳng nhiệt và ram ngay tiếp theo) IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

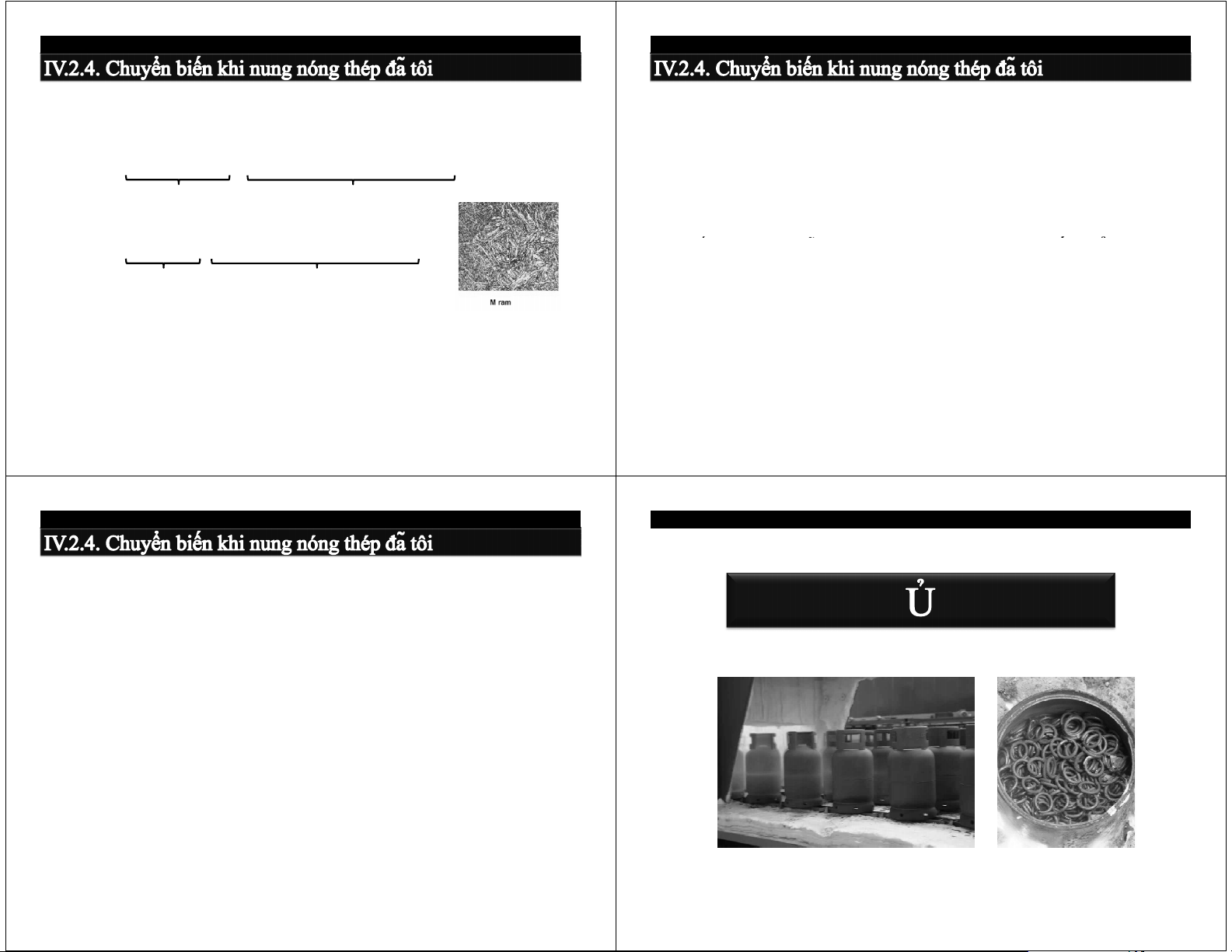

Tính không ổn định của Mactenxit và Austenit:

Giai đoạn I (<200 oC):

Tính không ổn định của Mactenxit và Austenit:

To < 80 oC: chưa có chuyển biến gì. Tổ chức ban đầu: M+γdư

Đều không ổn định ở dưới 727 oC

To = 80 ÷ 200 oC:

Đều có khuynh hướng biến thành hỗn hợp Ferit-Xementit: γdư chưa chuyển biến Mactenxit:

Feα(C) → Mram → [Feα + Fe3C]

C trong Mtôi tiết ra dưới dạng cacbit ε (Fe2.0÷2.4C) Austenit: Feγ(C) → M γ(C) → ram → [Fe m → [F α + Fe α + F 3C] 3C Fe F (C) → [Fe (C) + Fe C]

α(C)0.8 → [Feα(C)0.25÷0.4 + Fe2.0÷2.4C

Nhưng ở nhiệt độ thường có tốc độ rất chậm → phải nung nóng (Ram) Mtôi → Mram

để thúc đẩy quá trình

Cacbit ε có dạng tấm mịn

Các chuyển biến của thép cùng tích đã tôi (M+γd ) x ư ẩy ra khi ram:

Theo nhiệt độ: Giai đoạn I (<200 oC) → Giai đoạn II (200÷260 oC)

→ Giai đoạn III (260÷400 oC) → Giai đoạn IV (>400 oC)

Cuối giai đoạn: Mram + γdư IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Giai đoạn II (200 ÷ 260 oC):

Giai đoạn III (260 ÷ 400 oC):

C tiếp tục tiết ra dưới dạng cacbit ε (Fe2.0÷2.4C)

C quá bão hòa tiết hết ra khỏi Mactenxit nghèo C → Ferrit (α)

Feα(C)0.25 ÷0.4 → [Feα(C)0.15÷0.2 + Fe2.0÷2.4C]

Feα(C)0.15 ÷0.2 → Feα+ Fe3Chạt Mtôi Mram

Cacbit ε dạng tấm mỏng → Xementit hạt

γdư bắt đầu chuyển biến Fe2.0÷2.4Ctấm → Fe3Chạt Fe F (C) → [Fe (C) + Fe C] γ(C)

H n h p Ferrit-Xementit d ng r t nho m n

0.8 → [Feα(C)0.15÷0.2 + Fe2.0÷2.4C] Cuối giai đoạ

oạn: Hỗn hợp Ferrit-Xementit ở dạng rất nhỏ̉ mị → Austenit Trôxtit ram: dư Mram

Cuối giai đoạn: Mram

- Độ cứng giảm đi rõ rệt nhưng vẫn tương đối cao (45 HRC)

Độ cứng Mram < Mtôi, ít giòn hơn (do C tiết ra → giảm ư/s bên trong)

- Mất hoàn toàn ư/s bên trong, có tính đàn hồi cao nhất (σđh)

Ở thép (hợp kim) có lượng γdư lớn: Độ cứng chung tăng lên (độ cứng thứ 2) IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Giai đoạn IV (> 400 oC):

400 ÷ 500 oC: Không có chuyển biến pha mới. Chỉ có quá trình kết tụ các hạt Xe

500 ÷ 650 oC: Được hỗn hợp Ferrit-Xementit nhỏ mịn, phân tán → Xoocbit ram: - Giới hạ hạn chả hảy cao (σ ) ch

- Độ dai va đập tốt nhất (ak)

Ở gần A1 (727 oC): Được hỗn hợp Ferrit-Xementit có thể phân biệt

dưới kính hiển vi quang học → Peclit hạt:

- Độ cứng giảm mạnh, dễ cắt gọt

Quá Ac1: → xuất hiện austenit ổn định (không xét tiếp) IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Ủ: Nung nóng + Giữ nhiệt + Nguội chậm cùng lò

Ủ không có chuyển biến pha (To < Ac1)

Được tổ chức ổn định Peclit (tổ chức cân bằng)

Ủ thấp (ủ non): 200 ÷ 600 oC → khử ứng suất, độ cứng ko đổi

Độ cứng thấp, độ dẻo cao (độ cứng thấp nhất)

200 ÷ 300 oC → khử ứng suất một phần Đặc điểm:

450 ÷ 600 oC → khử ứng suất hoàn toàn

Nhiệt độ ủ: không có quy luật tổng quát

Ứng dụng: khử ư/s của vật đúc, xecmăng sau khi mài, lò xo sau khi

Nguội với tốc độ̣ chậm →để̉ đạt được tổ ổ chức cân bằng quận nguội… Mục đích:

Giảm độ cứng (làm mềm) thép →để dễ gia công cắt

Tăng độ dẻo →dễ biến dạng dẻo (cao nhất so với nhệt luyện khác)

Làm giảm hay mất ứng suất dư

Làm đồng đều thành phần hóa học Làm nhỏ hạt thép IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Ủ không có chuyển biến pha (To < Ac1)

Ủ có chuyển biến pha (To > Ac1)

Ủ kết tinh lại: 600 ÷ 700 oC → với thép C, độ cứng giảm

Ủ hoàn toàn: Toủ = Ac3 + (20 ÷ 30 oC) cho thép (%C = 0.3÷0.65)

Làm thay đổi kích thước hạt → ít áp dụng cho thép (vì phần biến Làm nhỏ hạt

dạng tới hạn 2÷8% (có số lượng mầm kết tinh nhỏ) →hạt lớn →

Làm giảm độ cứng và tăng độ dẻo (nguội chậm cùng lò → [Ferrit + giòn.) Peclit tấm])

Ứng dụng: cho thép qua biến dạng nguội, bị biến cứng, cần khôi phục Nếu Tou ̉

c3 → hạt không đủ độ nhỏ → độ dai va đập kém ủ c3

tính dẻo. Chỉ áp dùng cho thép kỹ thuật điện và các kim loại không có

chuyển biến thù hình như Al, Cu IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Ủ có chuyển biến pha (To > Ac1)

Ủ có chuyển biến pha (To > Ac1)

Ủ không hoàn toàn: Tou = A ̉

c1 + (20 ÷ 30 oC) cho thép (%C ≥ 0.7)

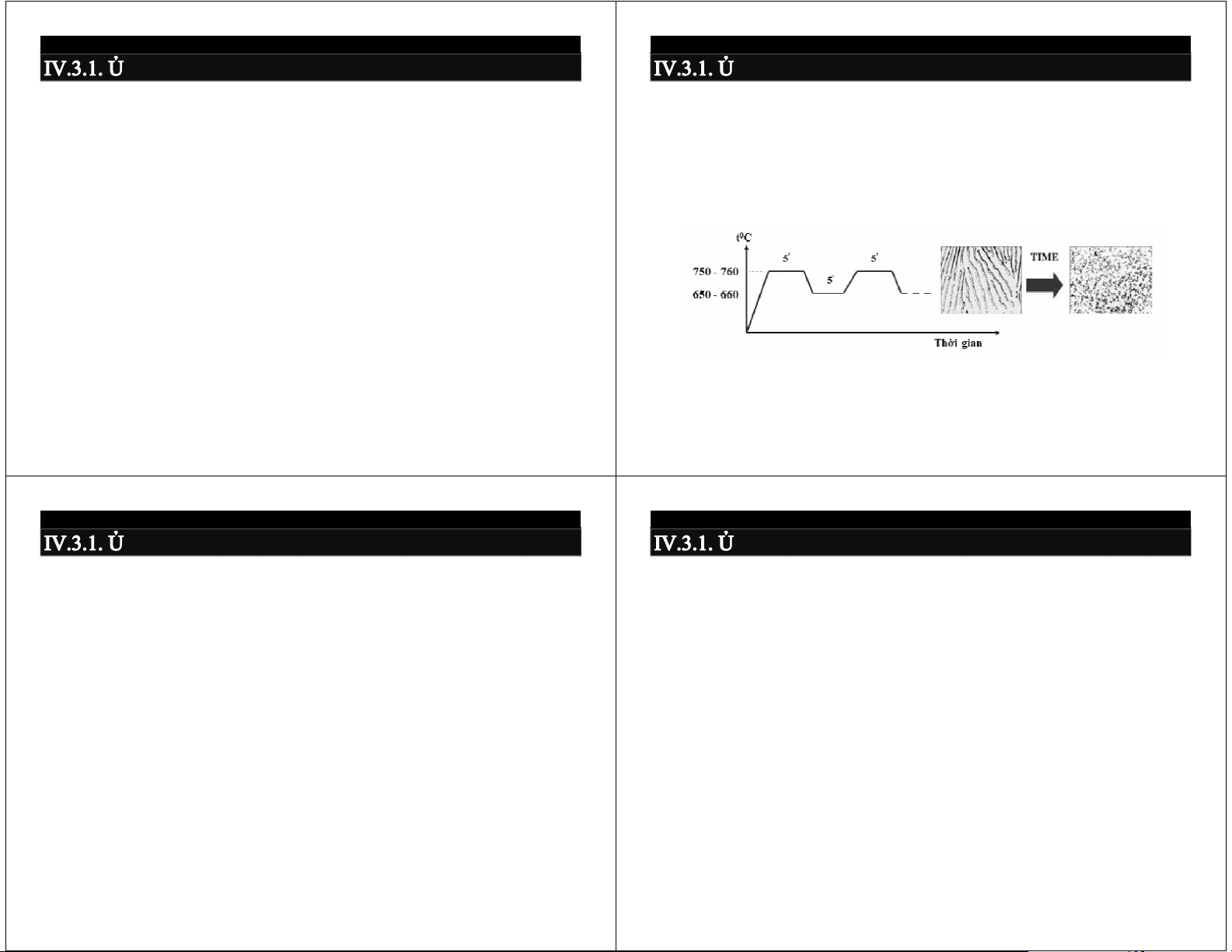

Ủ cầu hóa: Toủ = Ac1 + (20 ÷ 30 oC) trong 5 phút giảm xuống 650 ÷

Tổ chức đạt được là Peclit hạt (HB < 220) → dễ gia công hơn

660 oC trong 5 phút, rồi lập lại → Xúc tiến qua trình cầu hóa Xe để Nếu Tou > A ̉

cm → Austenit làm nguội được [Peclit tấm + XeII lưới

tạo thành Peclit hạt

bao quanh] → tính giòn cao IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Ủ có chuyển biến pha (To > Ac1)

Ủ có chuyển biến pha (To > Ac1)

Ủ đẳng nhiệt: Toủ = Ar1 - 50 oC, cho thép hợp kim (đường cong chữ

Ủ khuếch tán: Toủ = 1100 ÷ 1150 oC (trong 10 ÷ 15h) cho thép hợp

C dịch phải mạnh) → làm nguội chậm cùng lò cũng không nhận

kim cao bị đúc thiên tích phải làm đều thành phần

được tổ chức Peclit, mà ra hỗn hợp cứng hơn như P-X, X, X-T

Hạt trở nên rất to → phải đưa đi cán nóng hoặc ủ lại bằng một trong

Áp dụng cho thép hợp kim cao để rút ngắn thời gian ủ

3 pp ủ làm nhỏ hạt ở trên

Làm nguội là đẳng nhiệt (ko phải nguội liên tục như các pp trên)

Chỉ cần làm nguội đến 1100 ÷ 1150 oC đã được tổ chức Peclit, rồi

kéo vật ra làm nguội trong kk → tiết kiệm IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Định nghĩa: nung nóng thép đến trạng thái hoàn toàn γ (trên Ac3

hay Accm) → giữ nhiệt → nguội trong không khí tĩnh

Austenit → Peclit phân tán hay Xoocbit

Độ cứng tương đối thấp (cao hơn ủ) Đặc trưng:

Nhiệt độ giống ủ hoàn toàn (nhưng cho cả thép tct và sct):

Thép TCT: Toth = Ac3 + (30 ÷ 50 oC)

Thép SCT: Toth = Accm + (30 ÷ 50 oC)

Tốc độ nguội nhanh hơn ủ (nguội trong kk tĩnh) → kinh tế hơn Mục đích:

Được độ cứng thích hợp cho thép C (≤0.25%). Vì ủ thì quá thấp!

Làm nhỏ Xe trước khi nhiệt luyên kết thúc

Làm mất lưới XeII của thép SCT IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Định nghĩa: nung nóng thép trên Ac1 đạt được tổ chức γ → giữ

nhiệt → nguội nhanh với tốc độ thích hợp → nhận được tổ chức

Mactenxit hoặc tổ chức không cân bằng khác với độ cứng cao Mục đích:

Tôi + Ram thấp: Nâng cao độ cứng và tính chống mài mòn

- Thép C (≤0.35%) → H ≤ HRC 50 → tính chống mài mòn thấp

- Thép C (≥0.40%) → H ≤ HRC 52 ÷ 66 → tính chống mài mòn tốt

→ độ cứng sau tôi phụ thuộc chủ yếu vào %C

Tôi + Ram cao hơn: Nâng cao độ bền và sức chịu tải

- Thép C (≤0.1% hoặc ≥0.65%) → hiệu quả thấp hoặc giòn

- Thép C (0.15% ÷ 0.65%) → qua Tôi + Ram sẽ đạt được độ bền cao mà không bị giòn IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Thép trước cùng tích và cùng tích (≤ 0.8%C):

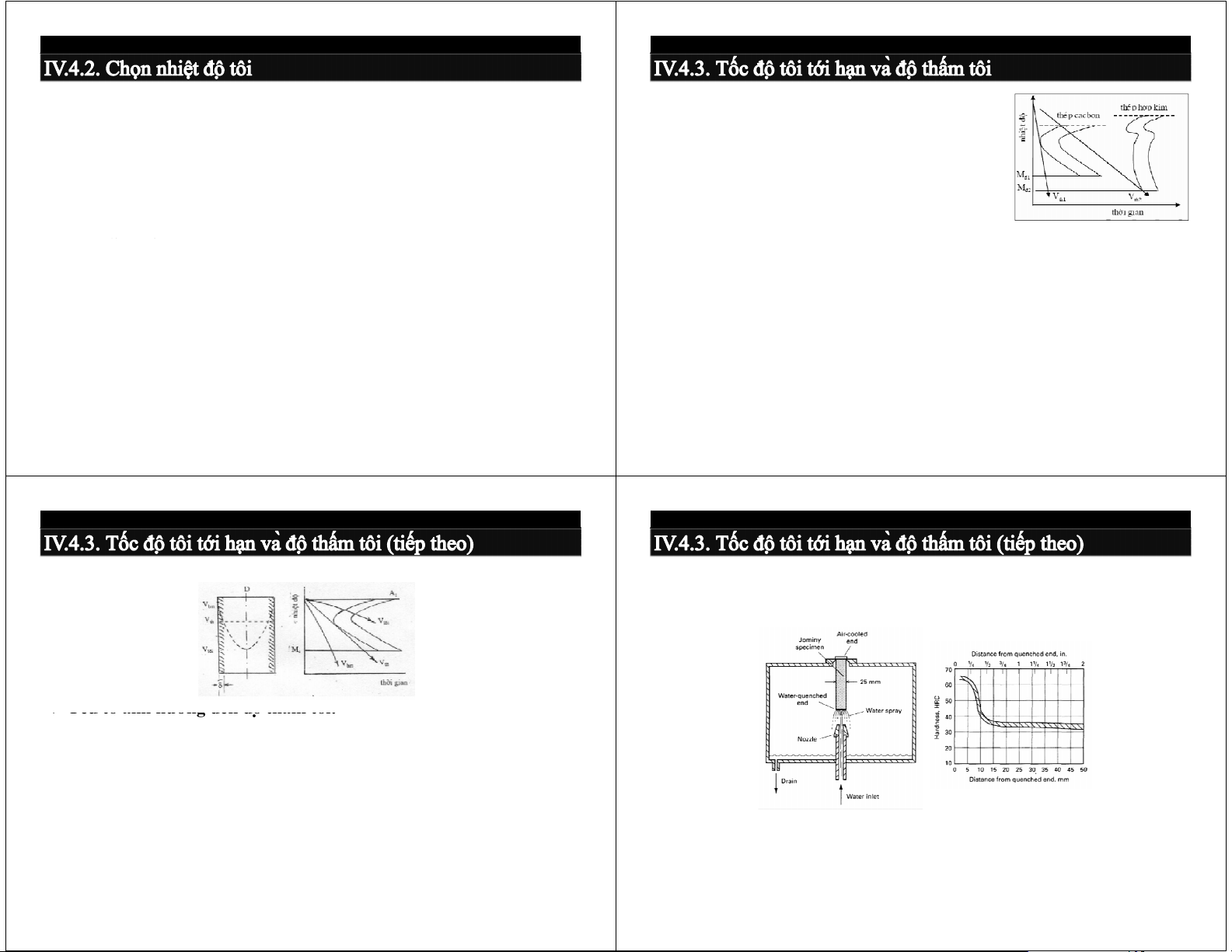

Tốc độ tôi tới hạn (Vth ):

Totôi = Ac3 + (30 ÷ 50 oC) → Tôi hoàn toàn (Để hòa tan hết Ferrit

Là tốc độ nguội nhỏ nhất cần thiết để γ → M → tránh điểm mềm)

Vth càng nhỏ → càng dễ tôi (nguội chậm cũng

Tổ chức đạt được là: Mactenxit + Austenit dư

có thể được M, biến dạng nhỏ, không bị nứt →

Thép sau cùng tích (≥ 0.8%C):

tôi chi tiết hình dạng phức tạp)

Totôi = Ac1 + (30 ÷ 50 oC) → Tôi không hoàn toàn (Để hạn chế tôi c1

Yếu tố ảnh hưởng đến tốc độ tôi tới hạn: austenit dư vì nhiều C, Xe

Yếu tố ảnh hưởng đến tốc độ tôi tới hạn

II cũng có độ cứng ko kém M nhiều)

Thành phần hợp kim của Austenit: γ càng giàu ng.tố hợp kim →

Tổ chức đạt được là: Mactenxit + Xementit II + Austenit dư

đường cong chữ C càng dịch phải → V Thép hợp kim: th ↓

Sự đồng nhất của Austenit: càng đồng đều C → càng dễ tạo M (Vì

Thép HK thấp →Totôi(HK) = Totôi(thép C tương đương) + (10÷20 oC)

nơi giàu C dễ hình thành Xe hoặc Cacbit)

Thép HK trung bình và cao → tra sách hoặc sổ tay kỹ thuật

Phần tử rắn chưa tan hết: Dễ tạo Ferrit-Cacbit →Vth ↑

Hạt γ càng lớn → biên giới hạt ít → khó tạo Ferrit-Cacbit →Vth ↓ IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Độ thấm tôi: Là chiều sâu lớp thấm có tổ chức M (50%M+50%T)

Đánh giá độ thấm tôi:

Bằng phương pháp tôi đầu mút khối trụ (Φ25, l= 100mm) bằng môi trường nước.

Yếu tố́ ảnh hưởng đến độ̣ thấm tôi:

Tốc độ nguội tới hạn: càng nhỏ → độ thấm tôi càng cao

• Vth < Vlõi → tôi thấu

• γ đồng nhất, tăng nhiệt độ tôi, hạt lớn, hợp kim hóa → giảm Vth → tăng độ thấm tôi

Thép C có độ thấm tôi δ = 7 (mm)

Tốc độ làm nguội nhanh cao → tăng độ thấm tôi (nhưng dễ gây nứt,

Thêm 1%Cr → δ = 12 (mm) biến dạng)

Thêm 0.18%Mo → δ = 30 (mm) IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

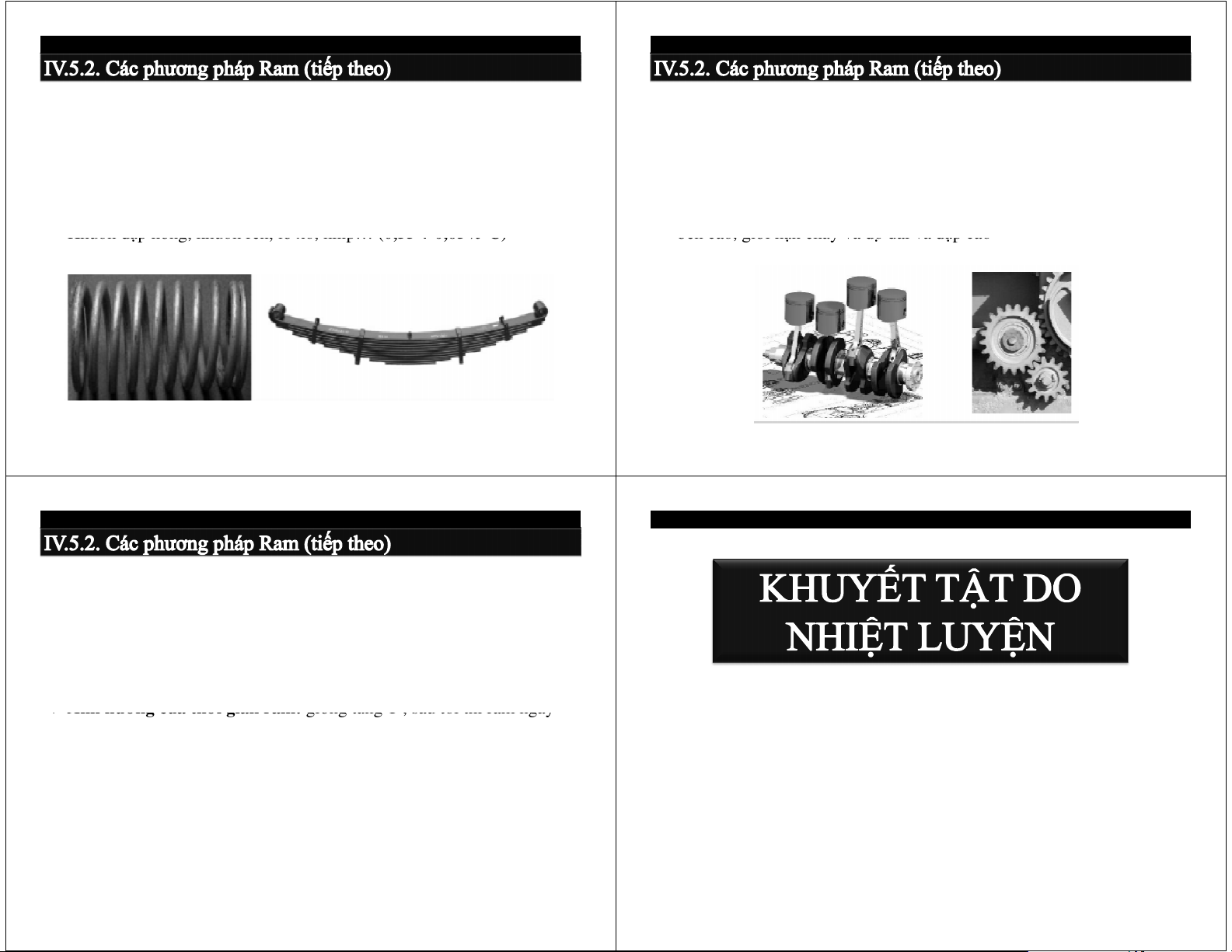

Tôi trong một môi trường: Là phương pháp tôi quan trọng nhất,

Các môi trường thường dùng:

chủ yếu nhất, được sử dụng rộng rãi nhất

Đường cong nguội lý tưởng:

Nguội nhanh qua vùng 600 ÷ 500 oC

(để γ không kịp phân hóa thành Ferrit - Xe X me m ntiti) → môi m trườ ư ng phải icó Vlàm nguội > Vth

Nguội chậm trong vùng 300 ÷ 200 oC

(để giảm ư/s tổ chức) → không bị nứt và ít cong vênh IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Môi trường tôi bằng Nước:

Môi trường tôi bằng Dầu:

An toàn, rẻ, dễ kiếm, thường dùng

Dễ bốc mùi, gây ô nhiễm môi trường

Là môi trường tôi cho thép cacbon (Vth = 400 ÷ 800 oC/s) →không

Là môi trường tôi cho thép hợp kim (Vth < 150 oC/s) → phù hợp với

phù hợp với chi tiết hình dạng phức tạp (ngoại lệ: thép hợp kim

chi tiết hình dạng phức tạp (ngoại lệ: thép C tiết diện nhỏ, hình

tiết diện lớn, hình dạng đơn giản) dạng đơn giản) Nước lạnh ở 10 ÷ 30 o

30 C → làm nguội thép khá́ nhanh ở cả 2 khoả khoảng

Dầu nóng và̀ dầu nguội có khả̉ năng tôi giống ố nhau → thường dùng nhiệt độ

dầu nóng (60 ÷ 80 oC) để có độ loãng tốt hơn

Nước nóng lên > 40 oC → làm giảm tốc độ nguội (> 50 oC→ nguội

Nếu quá nóng (> 150 oC) → dầu bốc cháy → phải có ống nước làm

chậm hơn cả dầu) → phải luôn bổ sung nước làm mát mát

Khi thêm 10% (NaCl, Na2CO3, NaOH) → tăng tốc độ nguội ở nhiệt

độ cao + không tăng ở nhiệt độ thấp → tăng khả năng tôi cứng, hạn chế nứt IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Một số môi trường dùng để tôi khác:

Tôi trong 2 môi trường:

Môi trường polyme: giảm tốc độ ở vùng nhiệt độ thấp → giảm nứt,

Giai đoạn đầu: nguội nhanh trong môi cong vênh

trường tôi mạnh hơn (nước, dd Môi trường khí nén:

muối…) đến 300 ÷ 400 oC

Môi trường không khí tĩnh: Nếu thép có Vth nhỏ đến mức làm nguội

Giai đoạn sau: nguội chậm trong môi

trong không khí́ cũng đạt được M → gọ gọi là thép tự̣ tôi trườ ư ng ờ tôi yế y u hơn (d ( ầ d u, u không , khí) khi

Tấm thép, tấm đồng ở dạng khuôn ép: Chỉ thích hợp với thép HK

Ưu điểm: vừa đảm bảo độ cứng cao, cao

vừa ít gây biến dang, nứt

Nhược điểm: Khó xác định được thời

điểm chuyển môi trường IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Một số phương pháp tôi khác:

Một số phương pháp tôi khác (tiếp theo):

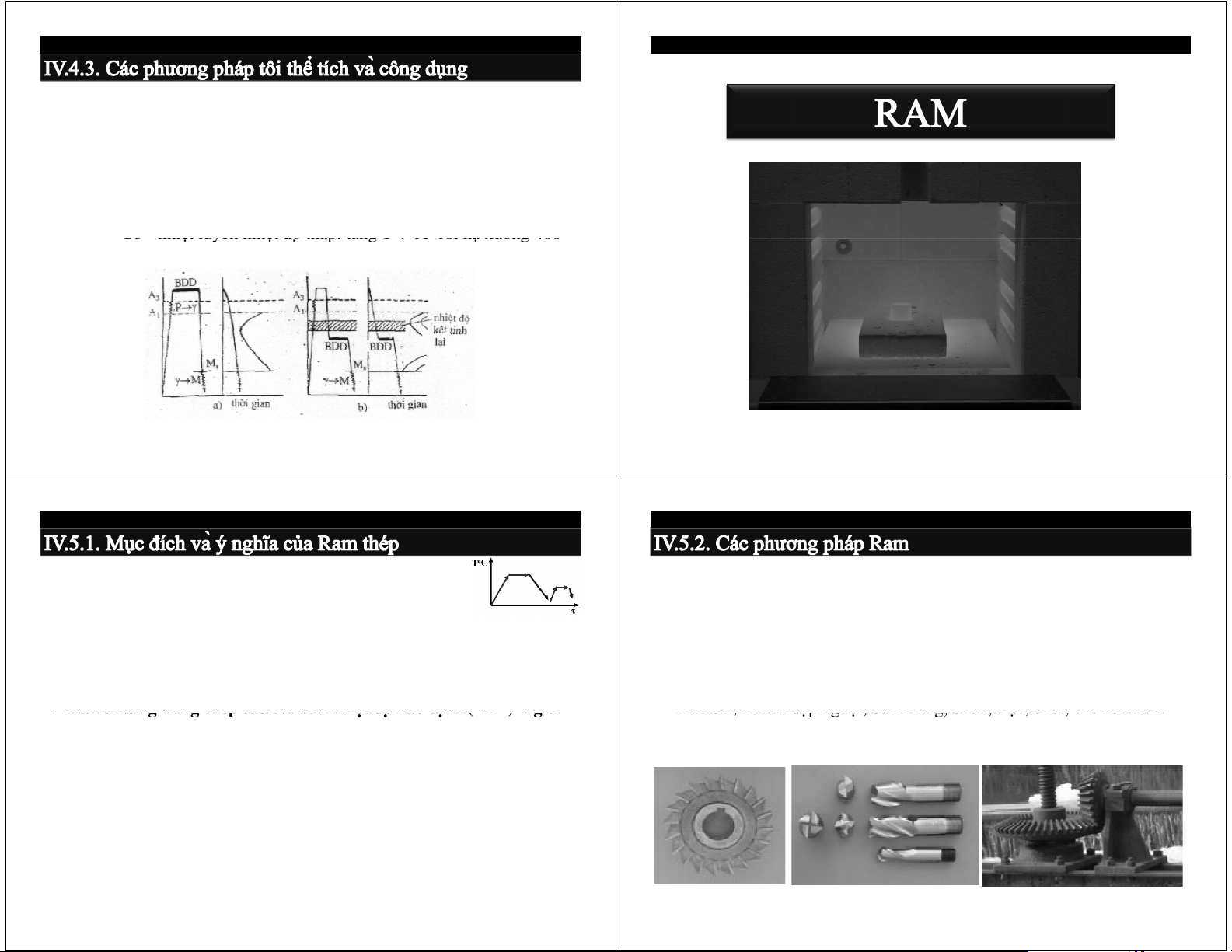

a. Tôi phân cấp: nhúng vào môi trường

c. Tôi tự ram: là cách tôi với làm nguội không triệt để. Làm nguội

muối nóng chảy (cao hơn Ms khoảng 50

trong thời gian ngắn rồi để nhiệt truyền từ lõi truyền đến nung nóng

÷ 100 oC, trong 3 ÷5 min) rồi làm nguội

(ram) ngay phần vừa được tôi

trong không khí → độ cứng cao, biến

d. Gia công lạnh: Đối với thép dụng cụ hợp kim (do lượng C cao và dạng thấ h p ấ nhấ nh t, nh , ưng ư nă n ng suất ấ thấ h p ấ , p

được hợp kim hóa) → các đi điểm Ms và M s và f quá thấp → nếu làm f quá thấp → nếu là

chỉ áp dụng cho thép HK cao (Vth nhỏ)

nguội theo pp thường thì vẫn nhiều Austenit dư → khó đạt độ

b. Tôi đẳng nhiệt: Giống tôi phân cấp

cứng cao → phải đem thép tôi tiếp tục làm lạnh đến nhiệt độ âm sâu

nhưng thời gian giữ nhiệt lâu hơn (hàng

(-50 ÷ -70 oC) để γ tiếp tục chuyển thành M → độ cứng ↑ (1÷10

h), độ cứng thấp hơn, độ dai cao hơn →

HRC). Áp dụng cho ổ lăn, vòi phun cao áp, dao cắt KL

tổ chức Trôxtit hay Bainit. Sau tôi không cần Ram IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Một số phương pháp tôi khác (tiếp theo):

Cơ - nhiệt luyện: cơ bản gồm 2 quá trình biến dạng dẻo + tôi trong

một nguyên công duy nhất. Sau đó được ram thấp ở 150 ÷ 200 oC.

→ Cơ tính tổng hợp cao nhất

- Cơ - nhiệt luyên nhiệt độ cao: To > A3 (Mọi loại thép) - Cơ C - nhiệt ệ luyê u n nhiệ nhi t ệ độ ô thấ h p ấ : t ăng To T > A3 A rồi hạ xuống 400 3 rồi hạ xuống

÷ 600 oC < Tktl để Biến dạng dẻo (Chỉ cho thép hợp kim) IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Trạng thái của thép đã tôi thành Mactenxit:

Ram thấp (150 ÷ 250 oC):

Rất giòn, kém dẻo dai, ứng suất bên trong lớn

Tổ chức đạt được là Mactenxit ram

Mục đích của ram (nung nóng lại mẫu) để:

So với thép tôi, độ cứng giảm rất ít (thép HK cao thì độ cứng có thể

Giảm hoặc khử hoàn toàn ư/s bên trong

tăng), ứng suất bên trong giảm đi đáng kể → tăng tính dẻo dai, khó

Điều chỉnh cơ tính phù hợp với yêu cầu riêng của từng chi tiết

bị phá hủy giòn hơn → ứng dụng cho chi tiết cắt, chịu mài mòn

Ram: Nung nóng thép sau tôi đến nhiệt độ̣ xác định ( 1) + giữ Da D o c o ắt ắ , khuôn , dậ d p nguộ ngu i, b , ánh răng, ng ổ , lăn, n t , rục ụ , c , hố h t ố , c , hi h t iế i t ế thấ h m ấ

nhiệt + làm nguội ngoài không khí → là nguyên công bắt buộc C… (>0,70% C) sau tôi IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Ram trung bình (300 ÷ 450 oC):

Ram cao (500 ÷ 650 oC):

Tổ chức đạt được là Trôxtit ram

Tổ chức đạt được là Xoocbit ram

So với thép tôi, độ cứng giảm rất nhiều, ứng suất bên trong bị khử

So với thép tôi, độ cứng giảm rất mạnh, nhưng đạt được sự kết hợp

hoàn toàn → tăng tính dẻo dai, giới hạn đàn hồi đạt giá trị cao nhất

tốt nhất các chỉ tiêu cơ tính (độ bền, độ dẻo, độ dai) → gọi là nhiệt

→ chi tiết độ cứng tương đối cao, đàn hồi

luyện hóa tốt hoặc nhiệt luyện cải tiến → chi tiết độ cần giới hạn Khuôn K dậ d p ậ nóng, khuôn , rèn è , l , ò xo, ò nhí xo, p nhí … p (0,55 , ÷ 0,65 , % 65 % C) C bề b n cao, gi , ới ớ hạn chảy hả và đô đ ̣ ô dai da va đậ đ p cao

Các loại trục, bánh răng… (0,3 ÷ 0,5% C) IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM Chú ý:

Cách phân chia Ram theo nhiệt độ chỉ là tương đối (phân theo tổ chức thì chính xác hơn)

Phù hợp với thép Cacbon với thời gian giữ nhiệt khoảng 1h

Đối với thép HK → nhiệt độ phân chia tăng lên

Ảnh hưởng của thời gian ram: gi ống tăng To T , sau tôi thi h ̀̀ ram m ngay

để tránh nứt và tránh hiện tượng ổn định hóa Austenit

Một số loại ram khác:

Ram màu: Khi ram ở nhiệt độ thấp (200 ÷ 350 oC) có thể căn cứ vào

màu của lớp oxit trên bề mặt để xác định nhiệt độ

Tự ram: ít gây nứt, xẩy ra nhanh, nhìn màu đoán nhiệt độ IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

IV.6.1. Biến dạng và vết nứt

IV.6.2. Oxy hóa và thoát cacbon

Nguyên nhân và tác hại:

Nguyên nhân và tác hại:

Do ứng suất bên trong (ư/s nhiệt và ư/s tổ chức)

Môi trường có chứa ôxy, hơi nước ư/s > σ

Thoát C dễ xẩy ra hơn ôxy hóa, ôxy hóa thường kèm thoát C

b → nứt, ư/s > σch → cong, vênh Phòng tránh:

Vảy oxit bong tróc → giảm kích thước, xấu bề mặt

Nung nóng và̀ làm nguội với tốc độ ộ hợp lý

Thoát C → làm giảm

ả độ̣ cứng khi tôi

Các trục dài → nung ở thể treo

Phòng tránh: Nung ở khí quyển không tác dụng OXH và thoát C

Làm nguội → nhúng thẳng đứng, phần dày xuống trước

Khí quyển bảo vệ (ôxy hóa/hoàn nguyên: CO2/CO, H2/CH4)

Tôi phân cấp. Các vật mỏng phải tôi trong khuôn thép

Khí quyển trung tính (N2 sạch, Ar) Khắc phục:

Nung trong lò chân không (10-2 ÷ 10-4 mmHg)

Cong vênh → nắn, ép lại

Dùng than hoa, lò muối khử oxy triệt để

Nứt → không sửa được

Khắc phục: Oxy hóa → khó khắc phục, thoát C →thấm lại C IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

IV.6.3. Độ cứng không đạt

IV.6.5. Ảnh hưởng của nhiệt độ

Cao hơn hoặc thấp hơn giá trị mong muốn

Ảnh hưởng của nhiệt độ:

Khắc phục: Nhiệt luyện lại (nhưng tăng biến dạng)

Là yếu tố quyết định đến chất lượng đạt được

Sai số cho phép là ± 10 oC IV.6.4. Tính giòn cao

Kiểm tra nhiệt độ nung:

Nguyên nhân: Nung quá cao (quá nhiệt) → hạt lớn Dưới 400 ÷ 500 o

500 C → nhiệt kế́ thủ hủy ngân

Khắc phục: Thường hóa để làm nhỏ hạt, rồi tôi lại (nhưng tăng biến

Khoảng -20 ÷ 1300 oC → cặp Platin – Platin Rođi dạng)

Khoảng -50 ÷ 1000 oC → cặp Crômel – Alumel

Trên 1000 oC → nhiệt kế quang học, nhiệt kế bức xạ (Sai số lớn)

Kinh nghiệm: ước lượng bằng mắt IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Nguyên lý nung nóng bề mặt:

Dòng điện xoay chiều đi qua vòng cảm ứng tạo nên từ trường biến

thiên → trên bề mặt chi tiết xuất hiện dòng cảm ứng fuco → nung

nóng thép nhờ hiệu ứng Jun-Lenxơ

Đặc điểm: Mật độ dòng điện trên bề mặt với chiều sâu ∆ tỉ lệ thuận

với tần số f: ∆ = 5030 (ρ/µf)1/2

với tần số f: ∆ = 5030 (ρ/µf)

Vòng cảm ứng không được tiếp xúc trực tiếp với bề mặt (1.5÷5 mm),

càng gần càng ít tổn hao. IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Chọn tần số và thiết bị:

Tổ chức của thép tôi cảm ứng:

Chi tiết lớn → cần tôi dày (4÷5 mm)→ chọn f thấp (2500÷8000Hz),

Để đồng thời bề mặt cứng (chống mài mòn) + lõi dẻo dai (chịu va

công suất W cao (100 kW)

đập) thì %C = 0.35÷0.55%, là thép thường hoặc hợp kim thấp

Chi tiết nhỏ → cần tôi mỏng (1÷2 mm) → chọn f cao

Tốc độ nung nhanh → nhiệt độ chuyển biến (Ac1, Ac3) nâng cao hơn

(66000÷25000Hz), công suất W cao (50 ÷ 100 kW)

so với tôi thể tích khoảng 100÷200 oC Cá C c ph p ư h ơ ư ng n ph p á h p tôi: Độ̣ quá

quá nhiệt cao → chuyển bi biến pha nhanh → hạ hạt Austenit nho n ̉̉ mị m n

Nung nóng rồi làm nguội toàn bộ chi tiết: tôi cho bề mặt nhỏ

→ khi tôi: kim Mactenxit rất nhỏ

Nung nóng rồi làm nguội tuần tự từng phần: tôi từng bánh răng, các

Để hạt nhỏ + lõi dẻo, dai → trước Tôi cảm ứng cần Tôi + Ram cao cổ trục khuỷu

(để được Xoocbit ram) – NL hóa tốt

Nung nóng rồi làm nguội liên tục: tôi trục dài

Cơ tính của thép tôi cảm ứng:

Bề mặt cứng (50÷58 HRC) + lõi dẻo, dai (30÷40 HRC) + Giới hạn

mỏi tăng mạnh (do bề mặt chịu ư/s nén dư) IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Ưu việt: Hiệu quả kinh tế – kỹ thuật cao:

Năng suất cao: thời gian nung ngắn

Chất lương tốt: tránh các khuyết tật như oxy hóa, thoát C, đồng đều,

kết quả lặp lại, độ cứng tăng 1÷3 HRC so với tôi thường → hiện

tượng siêu độ cứng

Dễ̃ tự̣ động hóa, cơ khí́ hóa Nhược điểm:

Khó áp dụng cho chi tiết hình dạng phức tạp, tiết diện thay đôi đột

ngột (do khó chế tạo vòng cảm ứng thích hợp)

Tôi lượng sản phẩm ít → không kinh tế IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Định nghĩa: Là phương pháp thấm, bão hòa

Ảnh hưởng của nhiệt độ:

các nguyên tố hóa học (cacbon, nitơ…) vào bề D = D .e-(Q/kT) o

mặt thép bằng cách khuếch tán ở trạng thái

Ảnh hưởng của thời gian:

nguyên tử, từ môi trường bên ngoài và ở nhiệt x = k.τ1/2 độ cao

⇒Tăng nhiệt độ làm tăng chiều sâu lớp thấm nhanh hơn tăng thời Cá C c giai a đoạ đ n oạ : n gian (hi ( ệu ệ u quả ki nh tê t ́ ê cao hơ h n )

Phân hóa phân tử thành nguyên tử hoạt tính

Nguyên tử hoạt hấp thụ vào bề mặt → tạo

gradien nồng độ giữa bề mặt và lõi

Khuếch tán tạo lớp thấm với chiều sâu nhất định IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

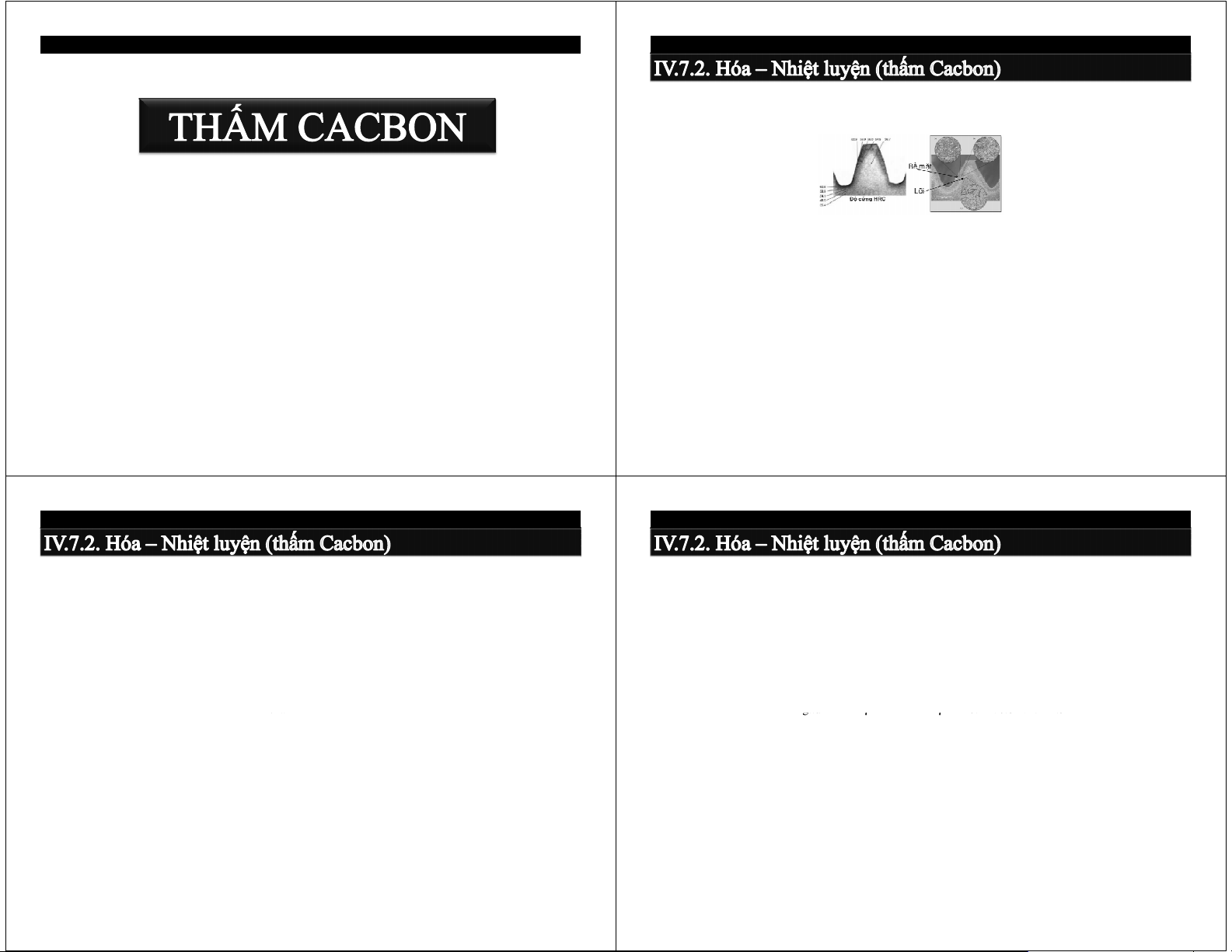

Định nghĩa và mục đích:

Bão hòa C lên bề mặt thép C thấp (0.1 ÷ 0.25%) sau đó tôi và ram thấp

Mục đích: bề mặt cứng (HRC ~ 60÷64), chống mài mòn + lõi độ

bền cao, dẻo, dai +chịu mỏi tốt Yêu cầu:

- Bề mặt: có lượng C cao (0.81 ÷ 1%), tổ chức sau khi nhiệt luyện

là M ram + Cacbit nhỏ mịn, phân tán →độ cứng cao

- Lõi: có tổ chức hạt nhỏ (tổ chức M hình kim, nhỏ mịn, không có

Ferrit tự do) →độ bền, độ dai cao IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM Nhiệt độ thấm: Chất thấm:

Chọn nhiệt độ thấm sao cho thép hoàn toàn là γ (để hòa tan nhiều C)

Chất thấm thể rắn:

Thép thấm C (0.1 ÷ 0.25%) → Tothấm > Ac3 ~ 900 ÷ 950 oC (cao

- 80 ÷ 95% than gỗ + Muối (Na2CO3, BaCO3…) quá sẽ làm hạt lớn)

- Phản ứng: 2C + O2 → 2CO

- Thép bản chất hạt nhỏ (chứa Ti) → Tothấm = 930 ÷ 950 oC

2CO → CO2 + Cng.tử (trên bề mặt thép)

- Thép bản chất hạt lớn → Tothấm = 900 ÷ 920 oC thấm Cng.tử + Fe ư γ(C) → Fe γ γ(C) γ 0.1 →0.8 →1.2÷1.3

Thời gian thấm→ phụ thuộc vào:

Các muối đóng vai trò xúc tác

- Chiều dày lớp thấm yêu cầu: ~ 0.5 ÷ 1.8 mm

- Đặc điểm của thấm C thể rắn:

- Tốc độ thấm: phụ thuộc môi trường thấm và nhiệt độ (ở cùng nhiệt

• Thời gian dài, khói bụi, khó cơ khí hóa, chất lượng không cao,

độ → Vlỏng >Vkhí >Vrắn)

bị bão hòa (1,2÷1,3%), dễ tạo lưới XeII

• Đơn giản, dễ tiến hành IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM Chất thấm:

Nhiệt luyện sau thấm C:

Chất thấm thể khí:

Sau khi thấm C (chỉ tạo phân bố C, chưa tạo tổ chức mong muốn) →

- Khí đốt thiên nhiên: CO (95 ÷ 97%) + CH4 (3 ÷ 5%)

bắt buộc phải qua tôi + ram thấp

- Phản ứng: CH4 → 2H2 + Cng.tử

Công dụng của thấm C: 2CO → CO2 + Cng.tử

Cơ tính và công dụng như tôi bề mặt nhưng ở mức độ cao hơn Cng.tử + Fe ư γ(C) → Fe γ γ(C) γ 0.8 →1

- Bề mặt cứng (HRC ~ 60÷64) ---- Tôi bề mặt (HRC ~ 52÷58)

- Đặc điểm của thấm C thể khí:

- Lõi (HRC ~ 15÷20) ---- Tôi bề mặt (HRC ~ 30÷40)

• Dễ cơ khí hóa, tự động hóa

- Tạo ứng suất dư trên bề mặt --- Tôi bề mặt cũng như vậy

• Dễ điều khiển nồng độ chất thấm (tránh bão hòa C trên bề mặt)

Thấm C thường áp dụng cho chi tiết làm việc nặng hơn, hình dạng → tăng năng suất thấm

phức tạp vẫn có lớp thấm đều

Chất thấm thể lỏng: → ít sử dụng

Giá thành đắt hơn (do tốn nhiệt), thời gian dài, năng suất thấp IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM IV.1. Khái niệm IV.2. Tổ chức

IV.3. Ủ & Thường hóa IV.4. Tôi IV.5. Ram IV.6. Khuyết tật IV.7. Hóa bền BM

Định nghĩa và mục đích:

Bão hòa nitơ lên bề mặt thép nhằm nâng cao độ cứng (65÷70 HRC) và tính chống mài mòn

Thép dùng để thấm N là thép hợp kim chuyên dùng (hợp kim hóa

bằng Cr, Mo, Al vì Nitrit của chúng cứng và ít giòn). Còn thép C thì

lớp thấm có Nitrit sắt (cứng nhưng giòn)

Thép trước khi thấm phải tôi + ram (Toram > Tothấm N) để định hình

cơ tính cho lõi và sau khi thấm ở nhiệt độ thấm thì độ bền lõi không giảm