Preview text:

CÂU HỎI ÔN THI

1. Dung dịch hai cấu tử có áp suất hơi bão hoà của cấu tử A là 160 mmHg và của B là

360 mmHg; Tính độ bay hơi tương đối?

2. Nồng độ cấu tử A trong pha hơi trên bề mặt dung dịch là 0.75 và độ bay hơi tương

đối là 2. Tính nồng độ của A trong dung dịch? SUY RA

3. Dung dịch hai cấu tử có nồng độ phần mol của A là 0,60. Tính áp suất của pha hơi

bên trên bề mặt dung dịch? Biết áp suất bay hơi của A là 280 mmHg và áp suất bay

hơi của B là 420 mmHg.

Nếu áp suất bay hơi riêng của hai cấu tử trong pha hơi bên trên bề mặt dung dịch là

bằng nhau. Hỗn hợp đó gọi gì? Trả lời:

Ý 2: hỗn hợp này là hỗn hợp lý tưởng.

4. Độ hoà tan của chất khí sẽ thế nào khi giảm nhiệt độ?

Khi giảm nhiệt độ, độ hòa tan của chất khí trong chất lỏng tăng lên.

Điều này có thể giải thích theo định lý Henry, trong đó nói rằng áp suất hòa tan của một

chất khí trong chất lỏng tỉ lệ thuận với nồng độ của khí đó trong dung dịch. Tuy nhiên,

đối với hầu hết các chất khí, khi nhiệt độ giảm, các phân tử khí có ít động năng hơn và do

đó dễ dàng bị hòa tan vào dung dịch hơn.

Giải thích chi tiết: •

Khi nhiệt độ giảm, sự chuyển động của các phân tử chất lỏng cũng chậm lại, làm tăng

khả năng hòa tan của khí trong chất lỏng. •

Ngược lại, khi nhiệt độ tăng lên, động năng của các phân tử khí tăng lên, làm giảm khả

năng hòa tan của khí trong chất lỏng, và khí dễ dàng thoát ra khỏi dung dịch hơn. Do

đó, khi giảm nhiệt độ, độ hòa tan của chất khí trong dung dịch sẽ tăng.

5. Cần pha bao nhiêu L dung dịch Cu2(SO4)3 nồng độ 4.5 M vào 250 mL nước để tạo ra

dung dịch Cu2(SO4)3 nồng độ 3 M?

6. Nếu trộn 250.0 mL dung dịch HCl nồng độ 3.55 M với dung dịch HCl nồng độ 5.65 sẽ

thu được bao nhiêu dung dịch HCl nồng độ 4.50 M ?

7. Xác định bậc tự do của hệ nước tại điểm sôi? -

Hệ nước tại điểm sôi chỉ có một cấu tử (nước, H O), nên C=1.₂ -

Hệ ở trạng thái điểm sôi (gồm nước và hơi nước) có 2 pha: pha lỏng và pha hơi, nên P=2

Bậc tự do của hệ nước tại điểm sôi là 1. Điều này có nghĩa là tại điểm sôi, chỉ có một yếu

tố (như nhiệt độ hoặc áp suất) có thể thay đổi độc lập, trong khi yếu tố còn lại bị phụ thuộc vào yếu tố kia.

8. Xác định bậc tự do của hệ dung dịch nước-đường tại điểm sôi?

- Hệ gồm nước và đường. Tuy nhiên, đường không bay hơi ở điểm sôi của nước, do đó, tại

điểm sôi ta chỉ cần xét đường và nước lỏng (cấu tử 1), và nước hơi (cấu tử 2). C=2

- Hệ tại điểm sôi gồm 2 pha: pha lỏng (dung dịch nước-đường) và pha hơi (hơi nước). Vậy P=2.

Bậc tự do của hệ dung dịch nước-đường tại điểm sôi là 2.

Điều này có nghĩa là bạn có thể thay đổi 2 thông số độc lập (như nhiệt độ và áp suất) mà

không làm thay đổi số pha trong hệ.

9. Với dung dịch có chất tan không bay hơi hoặc khó bay hơi, nhiệt độ sôi của dung dịch

thay đổi thế nào khi tăng nồng độ dung dịch?

Khi nồng độ dung dịch tăng, nhiệt độ sôi của dung dịch có chất tan không bay hơi hoặc

khó bay hơi sẽ tăng lên. Điều này xảy ra do hiện tượng nâng nhiệt độ sôi.

10. So sánh nhiệt độ sôi của dung dịch có chất tan không bay hơi hoặc khó bay hơi với

nhiệt độ sôi của dung môi.

Nhiệt độ sôi của dung dịch có chất tan không bay hơi hoặc khó bay hơi luôn cao hơn

nhiệt độ sôi của dung môi nguyên chất, và sự chênh lệch phụ thuộc vào nồng độ chất

tan và bản chất của dung môi.

11. Trong quá trình cô đặc, nhiệt độ sôi của dung dịch có chất tan không bay hơi hoặc khó

bay hơi thay đổi thế nào?

Trong quá trình cô đặc, nhiệt độ sôi của dung dịch có chất tan không bay hơi hoặc khó

bay hơi tăng dần do sự gia tăng nồng độ chất tan trong dung dịch.

12. Trong quá trình cô đặc dung dịch có chất tan không bay hơi hoặc khó bay hơi, tốc độ

bay hơi dung môi thay đổi thế nào?

- Kết quả là tốc độ bay hơi của dung môi chậm lại vì ít phân tử dung môi có đủ năng lượng

thoát khỏi bề mặt dung dịch.

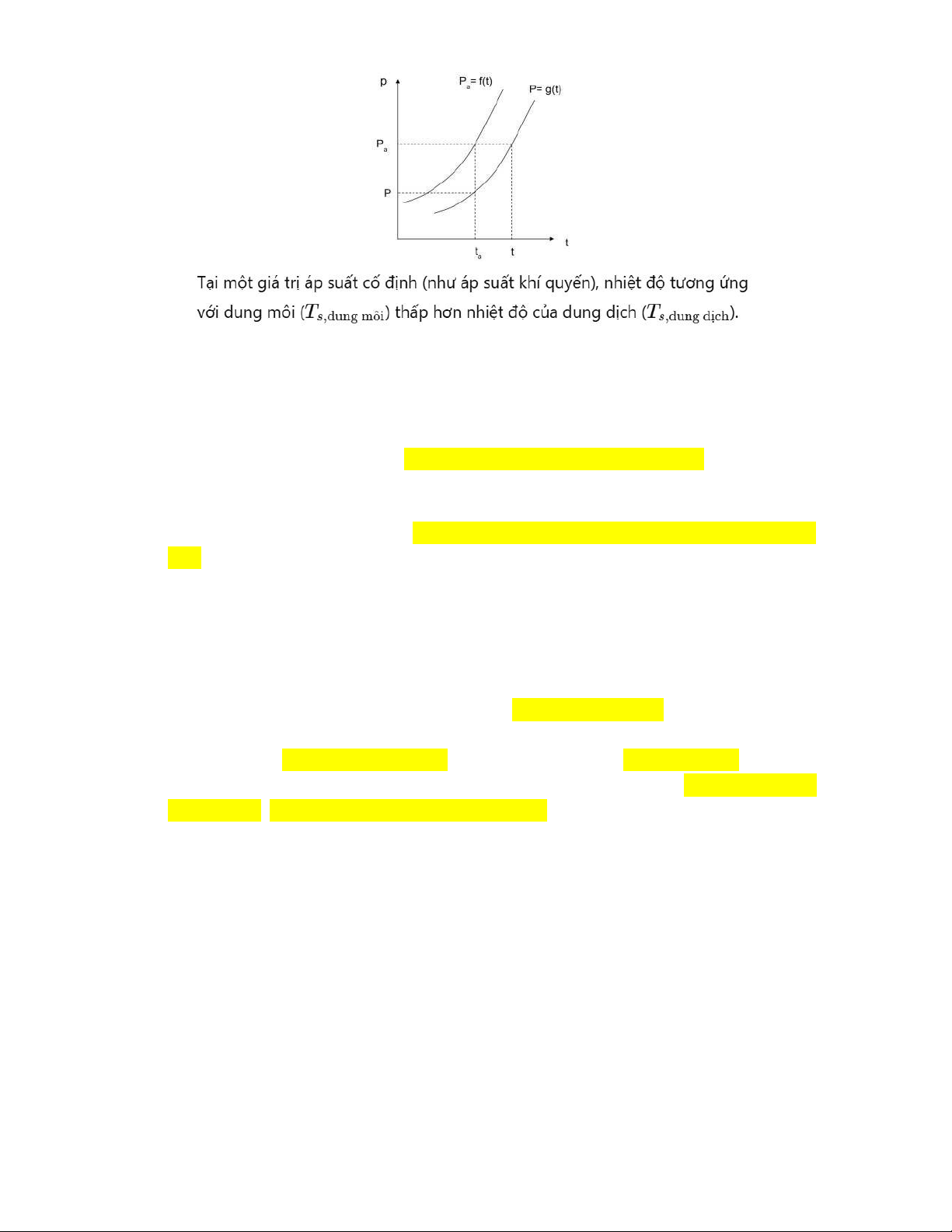

13. Đồ thị bên dưới biểu diễn nhiệt độ sôi và áp suất của dung dịch và dung môi. Pa là áp suất

hơi bão hoà của dung môi, P là áp suất hơi bão hoà của dung môi trên bề mặt dung dịch.

So sánh nhiệt độ sôi của dung dịch và nhiệt độ sôi của dung môi tại cùng áp suất.

14. Đồ thị bên dưới biểu diễn nhiệt độ sôi và áp suất của dung dịch và dung môi. Pa là áp suất

hơi bão hoà của dung môi, P là áp suất hơi bão hoà của dung môi trên bề mặt dung dịch.

Vậy khi cho chất tan vào dung môi sẽ làm thay đổi khả năng bay hơi của dung môi như thế nào?

Khi cho chất tan vào dung môi, khả năng bay hơi của dung môi giảm đi.

15. Trong quá trình cô đặc theo mẻ, hệ số truyền nhiệt của buồng đốt cho dung dịch thay

đổi như thế nào?

Trong quá trình cô đặc theo mẻ, hệ số truyền nhiệt của buồng đốt cho dung dịch giảm dần.

16. Cho biết sự thay đổi tính chất vật lý của dung dịch trong quá trình cô đặc?

Trong quá trình cô đặc, dung dịch có xu hướng: •

Độ nhớt, khối lượng riêng, và nhiệt độ sôi TĂNG •

Áp suất hơi và độ dẫn nhiệt GIẢM •

Có nguy cơ kết tủa nếu chất tan đạt đến ngưỡng hòa tan.

Những thay đổi này ảnh hưởng trực tiếp đến hiệu suất và thiết kế của thiết bị cô đặc.

17. Thiết bị cô đặc có vành dẫn chất lỏng phù hợp nhất cho loại dịch nào?

Thiết bị cô đặc có vành dẫn chất lỏng (hay còn gọi là thiết bị cô đặc theo mẻ với bề mặt

trao đổi nhiệt dạng vành) thường được sử dụng cho các loại dịch có độ nhớt cao hoặc

dễ đóng cặn, Dung dịch có chứa chất rắn phân tán. Các dung dịch này cần được dẫn chất

lỏng một cách đều đặn và hiệu quả để đảm bảo quá trình cô đặc diễn ra liên tục và đạt hiệu suất cao.

18. Thiết bị cô đặc có vành dẫn chất lỏng hoạt động thế nào?

- hoạt động dựa trên cơ chế trao đổi nhiệt giữa chất lỏng và bề mặt làm lạnh trong quá trình cô đặc.

- bằng cách sử dụng vành dẫn để đưa dung dịch vào và ra khỏi bể trao đổi nhiệt một cách

đều đặn, đồng thời duy trì hiệu quả truyền nhiệt trong quá trình cô đặc.

- ưu điểm: hiệu suất truyền nhiệt cao; hoạt động tốt với dung dịch có độ nhớt cao, dễ tạo

cặn hoặc chứa các hạt rắn; giảm hiện tượng tắc nghẽn; tiết kiệm năng lượng

- hạn chế: chi phí thiết kế cao; vận hành và bảo trì cần kỹ thuật cao; hạn chế với dd nhạy

cảm như dd dễ phân hủy nhiệt.

19. Thiết bị cô đặc có ống tuần hoàn trung tâm hoạt động thế nào?

- là một thiết bị cô đặc dạng mẻ, được sử dụng rộng rãi trong các ngành công nghiệp chế

biến thực phẩm, hóa chất và dược phẩm.

- hoạt động chủ yếu dựa trên cơ chế tuần hoàn dung dịch qua một hệ thống ống trao đổi

nhiệt trung tâm, giúp tối ưu hóa quá trình trao đổi nhiệt và duy trì hiệu suất cao trong

suốt quá trình cô đặc, tối ưu hóa quá trình trao đổi nhiệt và khuấy trộn.

- Thiết bị cô đặc có ống tuần hoàn trung tâm là một giải pháp hiệu quả cho việc xử lý các

dung dịch có độ nhớt cao, dễ tạo cặn hoặc chứa chất rắn phân tán. Quá trình tuần hoàn

giúp tối ưu hóa việc trao đổi nhiệt, duy trì tính đồng nhất của dung dịch và bảo vệ bề

mặt trao đổi nhiệt khỏi sự tích tụ cặn, Hiệu suất cao, Giảm tối đa sự bốc hơi không

kiểm soát, Khả năng khuấy trộn. Các lợi ích này giúp tăng cường hiệu suất cô đặc và tiết

kiệm năng lượng, đồng thời đảm bảo quá trình cô đặc diễn ra ổn định và hiệu quả.

20. Thiết bị cô đặc có buồng đốt treo hoạt động thế nào?

- là một loại thiết bị cô đặc đặc trưng với thiết kế buồng đốt (bộ trao đổi nhiệt) được đặt

ở phía trên hoặc bên cạnh buồng bay hơi, cho phép hơi nóng lưu chuyển dễ dàng để

cung cấp nhiệt cho dung dịch.

- Thiết bị cô đặc có buồng đốt treo hoạt động bằng cách tuần hoàn dung dịch qua buồng

đốt treo để gia nhiệt và bốc hơi dung môi.

- Thiết kế treo giúp giảm chiều cao và không gian lắp đặt của thiết bị.

- Hệ thống này đảm bảo dung dịch được gia nhiệt nhanh chóng và hiệu quả nhờ vào việc

tuần hoàn liên tục qua buồng đốt.

- Ưu điểm: Hiệu suất truyền nhiệt cao, Tiết kiệm năng lượng, Phù hợp với dung dịch dễ

tạo cặn, Thiết kế nhỏ gọn, phù hợp với các loại dung dịch dễ tạo cặn hoặc có yêu cầu cô đặc cao.

- Nhược điểm: Chi phí cao, yêu cầu bảo trì thường xuyên.

21. Thiết bị cô đặc có buồng đốt ngoài thẳng đứng hoạt động thế nào?

- là một loại thiết bị cô đặc phổ biến, trong đó buồng đốt (bộ trao đổi nhiệt) được đặt

bên ngoài buồng bay hơi và có cấu trúc thẳng đứng. Cấu hình này phù hợp cho nhiều loại

dung dịch, đặc biệt là dung dịch dễ tạo cặn hoặc có độ nhớt thấp.

- ưu điểm: hiệu suất cao, thích hợp cho dung dịch có độ nhớt thấp, ít đóng cặn; dễ bảo trì

và vệ sinh; tang tốc độ tuần hoàn.

- Nhược điểm: không phù hợp cho dung dịch có độ nhớt cao, tạo cặn nếu không kiểm soát.

- ứng dụng: Dung dịch sữa, nước trái cây; Xử lý hóa chất và dung dịch nước muối; xử lý nước thải.

22. Thiết bị cô đặc có buồng đốt ngoài nằm ngang hoạt động thế nào?

- hoạt động bằng cách tuần hoàn dung dịch qua buồng đốt nằm ngang để gia nhiệt, sau

đó quay trở lại buồng bay hơi để bốc hơi dung môi.

Vai trò của thiết kế nằm ngang:

- Thiết kế buồng đốt nằm ngang giúp tăng diện tích tiếp xúc giữa dung dịch và bề mặt trao

đổi nhiệt, đặc biệt phù hợp với các hệ thống có diện tích lắp đặt lớn.

- Tạo điều kiện dễ dàng cho dòng chảy ổn định và liên tục của dung dịch, giảm nguy cơ tắc nghẽn.

- Ưu điểm: hiệu suất truyền nhiệt cao, phù hợp với nhiều loại dung dịch, dễ dàng bảo trì

và vệ sinh; giảm chi phí năng lượng.

- Nhược điểm: chiếm nhiều không gian ngang; Đối với dung dịch có độ nhớt cao, dòng

chảy qua các ống truyền nhiệt có thể chậm, làm giảm hiệu suất trao đổi nhiệt.

23. Thiết bị cô đặc tuần hoàn cưỡng bức hoạt động thế nào?

- là một loại thiết bị cô đặc được thiết kế với cơ chế tuần hoàn dung dịch nhờ bơm cưỡng

bức, thay vì dựa vào chênh lệch nhiệt độ hoặc áp suất tự nhiên.

- Ưu điểm: hiệu suất cao; phù hợp với dd có độ nhớt cao và dễ bám cặn; giảm nguy cơ tắc

nghẽn; dễ dàng điều chỉnh tốc độ bơm…

- Nhược điểm: chi phí đầu tư và vận hanhf cao; bảo trì phức tạp; hoạt động phụ thuộc hoàn toàn vào bơm.

24. Thiết bị cô đặc chảy màng hoạt động thế nào?

- là một loại thiết bị cô đặc trong đó dung dịch được phân phối thành một màng mỏng

chảy liên tục trên bề mặt bên trong hoặc bên ngoài của các ống truyền nhiệt để tăng

hiệu quả truyền nhiệt và giảm thiểu thời gian lưu nhiệt.

- ưu điểm: hiệu suất truyền nhiệt cao; bảo vệ đc các dd nhạy cảm, dễ phân hủy như

protein, enzyme; hạn chế bám cặn; tiêu thụ năng lượng thấp; thiết kế phù hợp cho nhiều loại dd.

- Nhược điểm: cần 1 hệ thống phân phối dung dịch chính xác để đảm bảo màng mỏng

đều, phải vệ sinh thường xuyên; chi phí lắp đặt cao.

25. Ưu nhược điểm của các loại thiết bị cô đặc

26. Nguyên lý hoạt động và ưu, nhược điểm của hệ thống cô đặc nhiều nồi cùng chiều

- là một thiết kế sử dụng nhiều nồi cô đặc được kết nối nối tiếp, trong đó hơi thứ từ nồi

trước sẽ được sử dụng làm nguồn nhiệt cho nồi tiếp theo.

- hệ thống này thích hợp hơn với dung dịch có tính chất ổn định và không nhạy cảm với nhiệt độ cao.

- Ưu điểm: tiết kiệm năng lượng; hiệu quả cao nhờ tận dụng nguồn nhiệt một cách tuần

hoàn; đơn giản hơn so với các hệ thống ngược chiều; phù hợp vơi dd ít thay đổi tính chất vật lý.

- Nhược điểm: không tối ưu cho dd nhạy cảm với nhiệt; hiệu suất trao đổi nhiệt giảm dần

qua các nồi; khó xử lý dd có độ nhớt cao; yêu cầu chên lệch áp suất lớn.

27. Nguyên lý hoạt động và ưu, nhược điểm của hệ thống cô đặc nhiều nồi ngược chiều -

là một hệ thống sử dụng nhiều nồi cô đặc, trong đó dòng hơi thứ di chuyển từ nồi trước

sang nồi sau (theo hướng giảm áp suất và nhiệt độ), nhưng dòng dung dịch lại di chuyển

ngược chiều, từ nồi cuối (nhiệt độ thấp) về nồi đầu (nhiệt độ cao). -

Ưu điểm : Bảo vệ chất lượng dung dịch, tối ưu cho các dung dịch nhạy cảm với nhiệt độ

cao, hiệu quả năng lượng cao, tang hiệu suất cô đặc, giảm đóng cặn trong các nồi sau. -

Nhược điểm: phức tạp trong vận hành và bảo trì, không tối ưu cho dd có độ nhớt cao,

yêu cầu kiểm soát áp suất chặt chẽ, chi phí đầu tư cao.

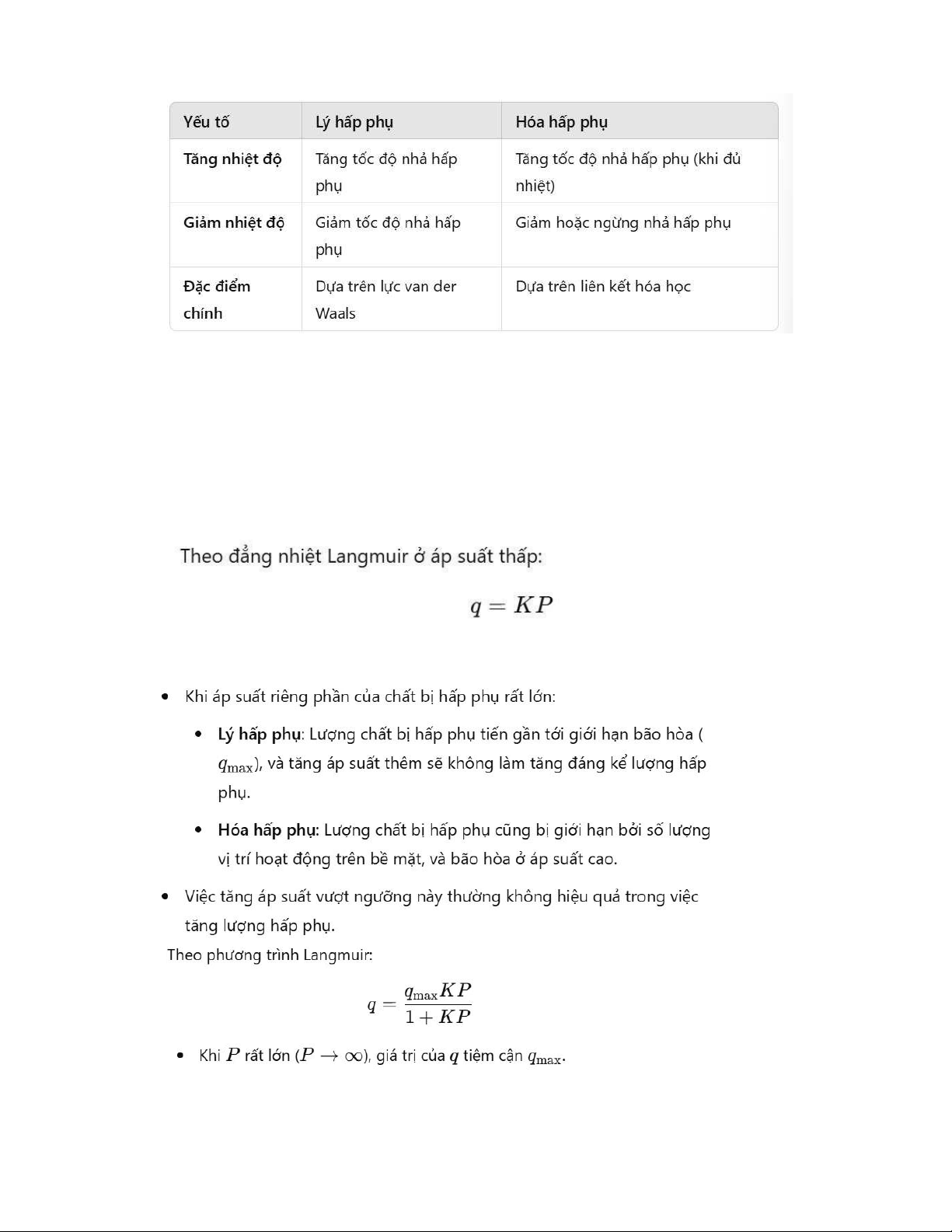

28.Nhiệt độ ảnh hưởng đến tốc độ hấp phụ như thế nào? 1. Lý hấp phụ -

Tăng nhiệt độ: Tốc độ hấp phụ ban đầu tăng nhưng khả năng hấp phụ giảm. -

Giảm nhiệt độ: Tốc độ hấp phụ có thể giảm nhưng khả năng hấp phụ tổng thể tăng. 2. Hóa hấp phụ: -

Tăng nhiệt độ: Tốc độ hấp phụ tăng, nhưng nếu nhiệt độ quá cao, khả năng hấp phụ có thể giảm. -

Giảm nhiệt độ: Tốc độ và khả năng hấp phụ đều giảm.

Trong thực tế, nhiệt độ tối ưu cho hấp phụ thường nằm ở mức cân bằng giữa tốc độ và

khả năng hấp phụ, phụ thuộc vào loại chất hấp phụ và chất bị hấp phụ.

29.Áp suất ảnh hưởng đến tốc độ nhả hấp phụ như thế nào? 1. Lý hấp phụ: -

Áp suất giảm → Tốc độ nhả hấp phụ tăng. -

Áp suất tăng → Tốc độ nhả hấp phụ giảm. 2. Hóa hấp phụ: -

Tăng áp suất: Tốc độ nhả hấp phụ giảm hoặc bị kìm hãm. -

Giảm áp suất: Tăng tốc độ nhả hấp phụ, đặc biệt rõ rệt trong điều kiện chân không. -

Trong thực tế, để tăng tốc độ nhả hấp phụ, áp suất thường được giảm (đôi khi

kết hợp với nhiệt độ tăng) để phá vỡ các tương tác vật lý hoặc liên kết hóa học

giữa chất hấp phụ và chất bị hấp phụ.

30.Áp suất ảnh hưởng đến tốc độ hấp phụ như thế nào? 1. Lý hấp phụ: -

Tăng áp suất: Tốc độ hấp phụ tăng (nhanh nhất ở áp suất thấp, chậm dần khi bề mặt bão hòa). -

Giảm áp suất: Tốc độ hấp phụ giảm. 2. Hóa hấp phụ: -

Tăng áp suất: Tốc độ hấp phụ tăng cho đến khi bề mặt hoạt động bão hòa. -

Giảm áp suất: Tốc độ hấp phụ giảm do thiếu phân tử chất bị hấp phụ.

31.Nhiệt độ ảnh hưởng đến tốc độ nhả hấp phụ như thế nào?

32.Khi áp suất riêng phần của chất bị hấp phụ rất nhỏ hơn 1 atm, ảnh hưởng của áp

suất đến lượng chất bị hấp phụ trên đơn vị chất hấp phụ như thế nào? -

Khi áp suất riêng phần của chất bị hấp phụ rất nhỏ, lượng chất bị hấp phụ trên

đơn vị chất hấp phụ tang gần như tuyến tính với áp suất ( sấp sỉ bằng) trong cả

lý hấp phụ và hóa hấp phụ, miễn là bề mặt còn đủ vị trí hấp phụ. -

Tốc độ tăng này phụ thuộc vào hằng số hấp phụ K và tính chất của hệ (nhiệt độ,

loại chất hấp phụ, và chất bị hấp phụ). -

33.Khi áp suất riêng phần của chất bị hấp phụ rất lớn hơn 1 atm, ảnh hưởng của áp

suất đến lượng chất bị hấp phụ trên đơn vị chất hấp phụ như thế nào?

34.Khi áp suất không quá nhỏ và quá lớn hơn 1 atm, ảnh hưởng của áp suất đến

lượng chất bị hấp phụ trên đơn vị chất hấp phụ như thế nào?

35.Nguyên lý hoạt động và ưu nhược điểm của thiết bị hấp phụ loại đứng -

Thiết bị hấp phụ loại đứng thường là một tháp hấp phụ dạng cột, được thiết kế

để tối ưu hóa tiếp xúc giữa chất hấp phụ và chất cần xử lý (khí hoặc lỏng). -

Ưu điểm: hiệu quả hấp phụ cao, tiết kiệm không gian, dễ vận hành, linh hoạt(

phù hợp cho cả hệ khí và hệ lỏng), giảm áp suất thấp. -

Nhược điểm: khả năng xử lý lưu lượng lớn còn hạn chế, hiện tượng kênh hóa(

đường chảy tắt), bão hòa nhanh, tốn kém chi phí tái sinh, khó khan trong bảo trì.

36.Nguyên lý hoạt động và ưu nhược điểm của Thiết bị hấp phụ loại ngang -

Nguyên lý hoạt động: -

Khí đi vào thiết bị: Không khí hoặc khí cần xử lý được dẫn vào thiết bị ở một đầu của hệ thống. -

Tiếp xúc với vật liệu hấp phụ: Khí đi qua lớp vật liệu hấp phụ, thường là than

hoạt tính, silica gel, hoặc các vật liệu khác, làm cho các thành phần không mong

muốn (như khí độc, hơi nước, các hợp chất hữu cơ) bị hấp phụ vào bề mặt của vật liệu. -

Ra khỏi thiết bị: Khí sau khi được xử lý đi ra khỏi thiết bị ở đầu còn lại, trong khi

các chất bị hấp phụ vẫn còn trong vật liệu hấp phụ. -

Quá trình hồi phục: Vật liệu hấp phụ có thể cần được tái sinh hoặc thay thế khi

nó đạt đến khả năng hấp thụ tối đa. -

Ưu điểm của thiết bị hấp phụ loại ngang: -

Thiết kế đơn giản: Thiết bị có cấu trúc đơn giản và dễ dàng lắp đặt. -

Hiệu quả xử lý: Có khả năng loại bỏ một lượng lớn chất gây ô nhiễm trong khí,

đặc biệt đối với các chất dễ hấp phụ. -

Chi phí thấp: So với các thiết bị hấp phụ loại khác, chi phí đầu tư ban đầu và bảo trì có thể thấp hơn. -

Tự động hóa dễ dàng: Quá trình có thể được tự động hóa và điều khiển dễ dàng. -

Nhược điểm của thiết bị hấp phụ loại ngang: -

Giới hạn về khả năng xử lý: Lượng chất hấp phụ có giới hạn, và khi vật liệu hấp

phụ bão hòa, thiết bị không còn hiệu quả. -

Cần tái sinh vật liệu hấp phụ: Vật liệu hấp phụ cần phải được tái sinh hoặc thay

thế sau một thời gian hoạt động, điều này có thể làm tăng chi phí vận hành. -

Tốc độ xử lý chậm: Nếu không được thiết kế tối ưu, tốc độ xử lý có thể chậm,

không đáp ứng được nhu cầu xử lý khí lớn. -

Hiệu suất giảm dần: Nếu không duy trì tốt, hiệu suất hấp phụ có thể giảm theo

thời gian do sự cạn kiệt khả năng hấp phụ của vật liệu.

37.Nguyên lý hoạt động và ưu nhược điểm của Thiết bị hấp phụ loại loại vành khan -

là một thiết bị trong quá trình hấp phụ, sử dụng một bánh quay chứa vật liệu hấp

phụ để xử lý khí. Thiết bị này thường được ứng dụng trong các hệ thống xử lý khí

lớn, chẳng hạn như trong ngành công nghiệp xử lý khí thải hoặc các nhà máy hóa chất. -

Nguyên lý hoạt động: -

Khí đi vào thiết bị: Khí cần xử lý được dẫn vào thiết bị ở một đầu. -

Bánh quay chứa vật liệu hấp phụ: Thiết bị có một hoặc nhiều vòng (vành) chất

hấp phụ được đặt trên bánh quay. Khi bánh quay, các vành này sẽ tiếp xúc theo

chu kỳ với dòng khí đi qua. -

Hấp phụ các chất ô nhiễm: Khí đi qua lớp vật liệu hấp phụ, các chất ô nhiễm

(như hơi hữu cơ, khí độc, hơi nước) bị hấp phụ vào bề mặt của vật liệu. -

Hồi phục vật liệu hấp phụ: Khi phần vành chứa vật liệu hấp phụ quay ra ngoài,

nó sẽ được tái sinh hoặc thay thế. Quá trình tái sinh có thể thực hiện bằng cách

sử dụng nhiệt hoặc áp suất giảm để giải phóng các chất đã bị hấp phụ. -

Ưu điểm của thiết bị hấp phụ loại vành khăn: -

Tiết kiệm không gian: Do sử dụng bánh quay và thiết kế tiết kiệm diện tích, thiết

bị này phù hợp với các ứng dụng cần xử lý khí ở quy mô lớn nhưng không có không gian rộng. -

Hiệu quả cao: Quá trình hấp phụ liên tục diễn ra mà không bị gián đoạn, giúp

tăng hiệu quả xử lý khí so với các hệ thống hấp phụ tĩnh. -

Hồi phục vật liệu hấp phụ hiệu quả: Với cơ chế quay và tái sinh liên tục, vật liệu

hấp phụ có thể được tái sử dụng nhiều lần, giảm chi phí vật liệu. -

Khả năng xử lý khí lớn: Thiết bị có thể xử lý lượng khí lớn trong thời gian ngắn

nhờ vào diện tích bề mặt hấp phụ rộng và quá trình hấp phụ liên tục. -

Nhược điểm của thiết bị hấp phụ loại vành khăn: -

Chi phí đầu tư ban đầu cao: Do thiết kế phức tạp và yêu cầu bánh quay, chi phí

đầu tư cho thiết bị có thể cao hơn so với các loại thiết bị hấp phụ tĩnh. -

Bảo trì và vận hành phức tạp: Cần có bảo trì thường xuyên cho các phần quay,

đặc biệt là cơ chế quay và hệ thống tái sinh. Điều này có thể làm tăng chi phí vận hành và bảo trì. -

Nhiều năng lượng tiêu thụ: Quá trình quay liên tục và tái sinh vật liệu hấp phụ

yêu cầu năng lượng, đặc biệt là khi sử dụng nhiệt hoặc giảm áp suất trong quá trình tái sinh. -

Khó kiểm soát đồng đều: Việc phân phối khí qua các vành hấp phụ có thể không

đồng đều, dẫn đến hiệu suất xử lý khí không tối ưu trong một số trường hợp.

38.Tính áp suất hơi riêng phần của H2S trên bề mặt dung dịch nước - H2S có nồng độ

phần mol là 0,003 tại nhiệt độ 27oC. Biết hệ số Henry của H2S tại cùng nhiệt độ là 400 bar.

39.Nhiệt độ ảnh hưởng đến hệ số Henry (có cùng thứ nguyên áp suất) như thế nào? -

Hệ số Henry giảm khi nhiệt độ tăng, vì quá trình hòa tan khí là tỏa nhiệt. Khi

nhiệt độ tăng, năng lượng nhiệt làm giảm lực tương tác giữa các phân tử khí và

dung môi, khiến khí khó hòa tan hơn. -

Khi nhiệt độ tăng (T lớn):

1/T giảm, dẫn đến lnH giảm. Điều này làm cho H giảm, nghĩa là khí ít hòa tan hơn ở nhiệt độ cao. -

Khi nhiệt độ giảm (T nhỏ):

1/T tăng, dẫn đến lnH tăng. Điều này làm cho H tăng, nghĩa là khí hòa tan tốt hơn ở nhiệt độ thấp.

40.Nhiệt độ ảnh hưởng đến nồng độ của chất tan dễ bay hơi trong dung dịch như thế nào? -

nồng độ chất tan trong dung dịch thường giảm khi nhiệt độ tăng do sự bay hơi mạnh hơn của chất tan.

41.Áp suất ảnh hưởng đến nồng độ của chất tan dễ bay hơi trong dung dịch như thế nào?

• Khi áp suất tăng: Nồng độ chất tan dễ bay hơi trong dung dịch tăng (do giảm bay hơi và tăng ngưng tụ).

• Khi áp suất giảm: Nồng độ chất tan dễ bay hơi trong dung dịch giảm (do tăng bay hơi).

42.Nhiệt độ ảnh hưởng đến tốc độ hấp thụ như thế nào?

- NHIỆT ĐỘ TĂNG: tang động năng của các phân tử; giảm độ hòa tan của chất khí

trong chất lỏng( đối với hấp phụ khí lỏng); ảnh hưởng đến cân bằng hấp phụ. Từ

đó có thể thấy nhiệt độ tang thì tốc độ hấp thụ tan

- Nhiệt độ tối ưu phụ thuộc vào loại quá trình:

+ Với hấp thụ toả nhiệt: Tăng nhiệt độ quá cao có thể làm giảm hiệu quả hấp thụ.

+ Với hấp thụ thu nhiệt: Tăng nhiệt độ giúp tăng hiệu quả hấp thụ.

43.Nhiệt độ ảnh hưởng đến tốc độ nhả hấp thụ như thế nào?

44.Áp suất ảnh hưởng đến tốc độ nhả hấp thụ như thế nào?

45.Áp suất ảnh hưởng đến tốc độ hấp thụ như thế nào?

46.Lượng dung môi ảnh hưởng đến động lực quá trình hấp thụ như thế nào?

47.Lượng dung môi ảnh hưởng đến nồng độ dịch sau hấp thụ như thế nào?

48.Lượng hồi lưu ảnh hưởng đến động lực quá trình hấp thụ như thế nào?

49.Lượng hồi lưu ảnh hưởng đến nồng độ dịch sau hấp thụ như thế nào?

50.Nguyên lý hoạt động và ưu nhược điểm của thiết bị hấp thụ dạng chảy màng

51.Nguyên lý hoạt động và ưu nhược điểm của thiết bị hấp thụ dạng tháp đệm

52.Nguyên lý hoạt động và ưu nhược điểm của thiết bị hấp thụ dạng tháp đĩa 53.Khi

nào sử dụng tháp hấp thụ dạng chảy màng thay cho tháp hấp thụ dạng đệm?

54.Áp suất ảnh hưởng như thế nào đến động lực quá trình chưng luyên?

55.Áp suất ảnh hưởng như thế nào đến nồng độ sản phẩm đỉnh của tháp chưng luyện?

56.Chỉ số hồi lưu ảnh hưởng như thế nào đến động lực quá trình chưng luyện?

57.Chỉ số hồi lưu ảnh hưởng như thế nào đến nồng độ sản phẩm đáy của tháp chưng luyện?

58.Chỉ số hồi lưu ảnh hưởng như thế nào đến suất tiêu hao năng lượng của một đơn

vị sản phẩm đỉnh của tháp chưng luyện?

59.Áp suất ảnh hưởng như thế nào đến số đĩa lý thuyết của tháp chưng luyện?

60.Chỉ số hồi lưu ảnh hưởng như thế nào đến số đĩa lý thuyết của tháp chưng luyện?

61.Chỉ số hồi lưu ảnh hưởng như thế nào đến đường kính của tháp chưng luyện?

62.Trong quá trình chưng cất theo mẻ hỗn hợp hai cấu tử hoà tan hoàn toàn, nồng độ

sản phẩm đỉnh thay đổi như thế nào?

63.Ở giai đoạn cuối quá trình chưng cất theo mẻ hỗn hợp hai cấu tử hoà tan hoàn

toàn, nồng độ sản phẩm đỉnh như thế nào so với nồng độ sản phẩm đáy?

64.Trong quá trình chưng luyện liên tục hỗn hợp hai cấu tử hoà tan hoàn toàn, nồng

độ sản phẩm đỉnh thay đổi như thế nào?

65.Nguyên lý hoạt động và ưu nhược điểm của tháp chưng luyện dạng đĩa chóp

66.Nguyên lý hoạt động và ưu nhược điểm của tháp chưng luyện dạng đĩa lỗ

67.Nguyên lý hoạt động và ưu nhược điểm của tháp chưng luyện dạng đĩa đệm

68. Động lực quá trình sấy là gì?

- Động lực của quá trình sấy là sự chênh lệch nhiệt độ và chênh lệch độ ẩm giữa tác nhân

sấy (thường là không khí nóng hoặc khói lò) và vật liệu được sấy.

69. Dạng ẩm nào trong vật liệu sấy dễ thoát ra nhất? - ẩm tự do

70. Độ ẩm tương đối của không khí là gì ?

- Là tỷ số giữa lượng hơi nước chứa trong 1 mét khối không khí ẩm với lượng hơi nước

chưa trong 1 mét khối kk đã bão hòa ẩm ở cùng nhiệt độ, áp suất.

71. Hàm ẩm của không khí là gì?

- Là lượng hơi nước chứa trong 1 kg không khí khô.

72. Dựa vào đồ thị bên dưới xác định entanpy của khối không khí có nhiệt độ 60oC và độ ẩm tương đối 10%.

73. Dựa vào đồ thị bên dưới xác định hàm ẩm của khối không khí có nhiệt độ 80oC và độ

ẩm tương đối 10%. ĐS: khoảng 3,1g/kg.

74. Nguyên lý hoạt động và ưu nhược điểm của thiết bị sấy hầm

- Ưu điểm: tốc độ sấy nhanh, chất lượng sp sấy ok hơn so với sấy tủ; năng suất cao, tốn ít

nhân công hơn so với sáy tủ; nhiệt độ sấy k quá cao nhưng thế sấy cao( sấy có bổ sug

nhiệt), chi phí vận hành thấp hơn so vs 1 số loại

- Nhược điểm: thiết bị phức tạp hơn loại sấy tủ; sự đồng đều về chất lượng sp chưa cao; k

phù hợp sấy theo mẻ, phù hợp sấy chu kỳ.

75. Nguyên lý hoạt động và ưu nhược điểm của thiết bị sấy tủ -

Nguyên lý hoạt động:

a. Vật liệu cần sấy được trải đều trên các khay hoặc giá đỡ, sau đó được đưa vào tủ.

b. Nhiệt được cung cấp vào khoang tủ để làm nóng không khí hoặc tạo hơi, thường

kèm theo quạt để đối lưu nhiệt, tăng khả năng truyền nhiệt và ẩm.

c. Không khí ẩm được hút ra ngoài qua hệ thống thoát ẩm, giúp duy trì động lực truyền ẩm.

d. Thời gian và nhiệt độ sấy có thể điều chỉnh tùy thuộc vào vật liệu.

- Ưu điểm: nhiệt độ sấy k quá cao, có thể sấy nhiều loại thực phẩm, kiểm soát dễ dàng, chi

phí vận hành thấp, tiết kiệm năng lượng quạt.

- Nhược điểm: năng suất thấp; thời gian sấy dài; khả năng sấy tuần hoàn khí hạn chế, sấy k

đồng đều, k thể sấy liên tục, tốn nhân công.

76. Nguyên lý hoạt động và ưu nhược điểm của thiết bị sấy băng tải -

Nguyên lý hoạt động:

+ Vật liệu cần sấy (thường ở dạng hạt, miếng hoặc lớp mỏng) được cấp vào băng tải ở đầu vào.

+ Tác nhân sấy được cấp vào thiết bị và đi qua lớp vật liệu trên băng tải theo chiều từ

dưới lên hoặc từ trên xuống, đảm bảo tiếp xúc tốt với vật liệu.

+ Khi băng tải di chuyển, vật liệu dần được sấy khô và được thu gom ở đầu ra.

+ Tác nhân sấy có thể được tuần hoàn để tiết kiệm năng lượng hoặc thoát ra ngoài qua hệ thống hút khí.

- Dòng tác nhân sấy:

+ Cùng chiều: Tác nhân sấy và vật liệu di chuyển cùng hướng, phù hợp với vật liệu dễ

bay hơi hoặc nhạy cảm với nhiệt độ.

+ Ngược chiều: Tác nhân sấy và vật liệu di chuyển ngược hướng, giúp tăng hiệu quả trao đổi nhiệt và ẩm.

+ Cắt ngang: Tác nhân sấy di chuyển vuông góc với dòng vật liệu, tạo điều kiện tiếp xúc tối đa.

- Ưu điểm: tốc độ sấy nhanh và chất lượng sảm phẩm sấy đồng đều hơn so với sấy tủ hoặc

sấy hầm; năng suất cao hơn so với sấy tủ nhưng thấp hơn so với sấy hầm; tốn ít nhân

công; liên tục và tự động; tiết kiệm năng lượng nếu sấy tuần hoàn.

- Nhược điểm: thiết bị cồng kềnh, đắt tiền; k dung cho các sản phẩm giòn, dễ vỡ; chỉ phù

hợp để sấy liên tục; bảo trì phức tạp…

77. Nguyên lý hoạt động và ưu nhược điểm của thiết bị sấy thùng quay

Nguyên lý hoạt động:

- Vật liệu ẩm được đưa vào thùng quay qua đầu cấp liệu.

- Thùng quay liên tục, tạo điều kiện cho vật liệu được trộn đều, đảm bảo tiếp xúc tối đa với tác nhân sấy.

- Tác nhân sấy được cấp vào thùng và chảy qua không gian giữa các vật liệu để làm bay hơi nước.

- Hơi ẩm thoát ra cùng với khí thải qua hệ thống hút khí.

- Sản phẩm khô được lấy ra ở đầu ra của thùng.

Dòng tác nhân sấy:

- Cùng chiều: Vật liệu và tác nhân sấy di chuyển cùng chiều, phù hợp cho vật liệu dễ bị hư hỏng do nhiệt độ cao.

- Ngược chiều: Tác nhân sấy và vật liệu di chuyển ngược chiều, giúp sấy hiệu quả hơn và

tận dụng tối đa nhiệt lượng.

- Ưu điểm: tốc độ sấy nhanh và chất lượng sản phẩm sấy rất đồng đều; năng suất cao, tốn

ít nhân công; tự động hóa cao; phù hợp quy mô lớn

- Nhược điểm: chi phí cao; k dung cho các sp nhạy cảm, dòn, dễ vỡ,..; tiếng ồn lớn,..

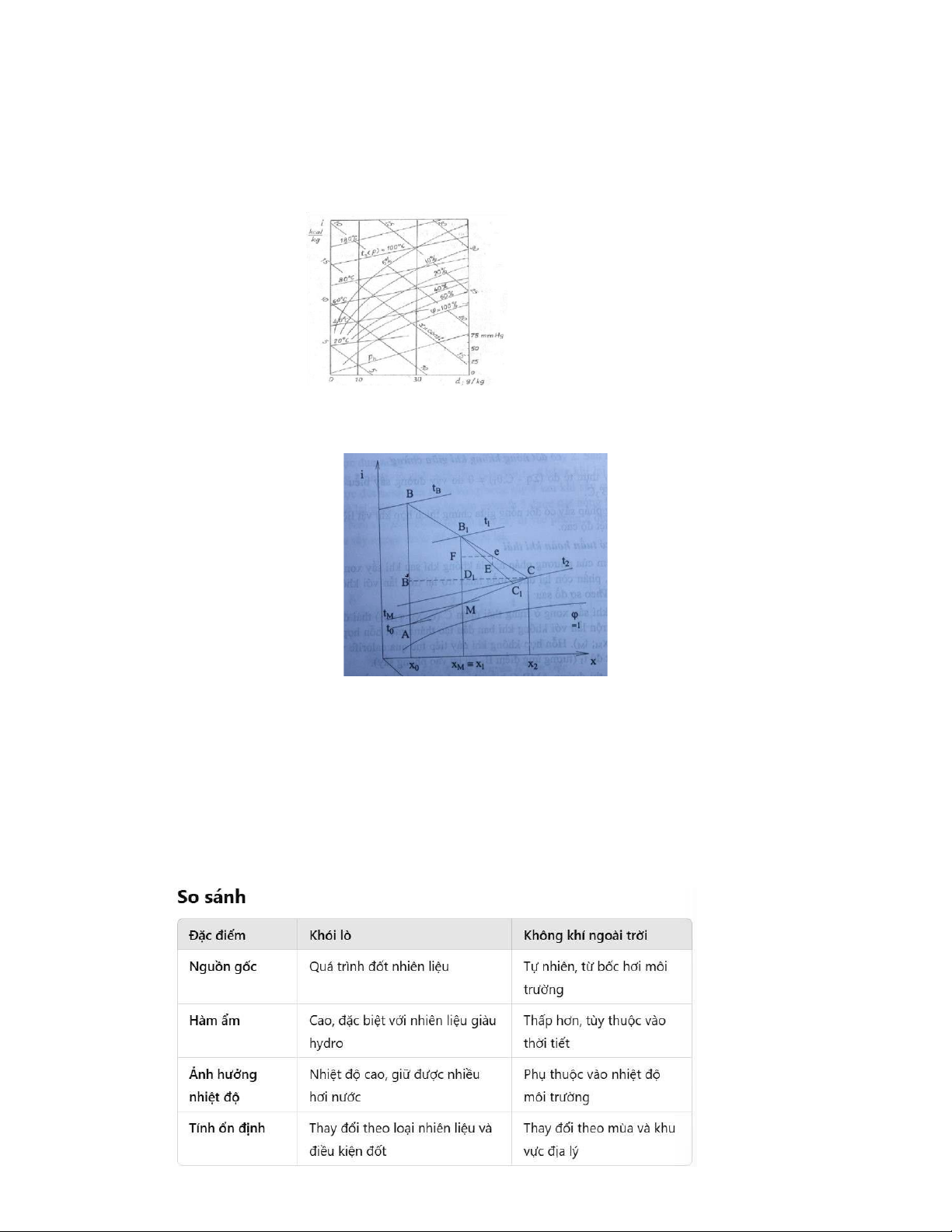

78. Đồ thị bên dưới cho biết trạng thái tác nhân sấy biến đổi trong hệ thống sấy đối lưu có

tuần hoàn khí thải. Điểm A, B, C là trạng thái tác nhân sấy ở đâu? •

A: Trạng thái tác nhân sấy thu hồi trước khi vào bộ gia nhiệt. •

B: Trạng thái tác nhân sấy sau khi được gia nhiệt, chuẩn bị đi vào buồng sấy. •

C: Trạng thái tác nhân sấy sau khi đi qua buồng sấy và thực hiện trao đổi nhiệt, hấp thụ

hơi nước từ vật liệu.

Mối liên hệ giữa các điểm A, B, C:

- A → B (Gia nhiệt):

o Tác nhân sấy được gia nhiệt, nhiệt độ tăng từ tM lên tB, độ ẩm tương đối giảm.

- B → C (Trao đổi nhiệt và ẩm):

o Tác nhân sấy trao đổi nhiệt với vật liệu, nhiệt độ giảm từ tB xuống tC, độ ẩm

tuyệt đối tăng do hấp thụ nước từ vật liệu.

- C → A (Tuần hoàn):

o Một phần khí thải được thu hồi và tuần hoàn lại, quay về trạng thái A để tiếp tục chu trình.

79. Biến thiên trạng thái tác nhân sấy trong thiết bị sấy đối lưu không tuần hoàn khí thải-

Trong thiết bị sấy đối lưu không tuần hoàn khí thải:

+ Tác nhân sấy được làm nóng để đạt nhiệt độ cao và độ ẩm tương đối thấp trước khi đi vào buồng sấy.

+ Trong buồng sấy, tác nhân sấy truyền nhiệt và hấp thụ hơi nước từ vật liệu, dẫn đến

giảm nhiệt độ và tăng độ ẩm.

+ Sau khi hoàn thành quá trình sấy, tác nhân sấy chứa hơi nước được thải trực tiếp ra

ngoài môi trường mà không quay lại hệ thống.

+ Hệ thống không tuần hoàn khí thải thường đơn giản hơn, nhưng không tận dụng được

năng lượng từ khí thải, dẫn đến tiêu hao năng lượng lớn hơn so với hệ thống tuần hoàn khí thải.

80. Biến thiên trạng thái tác nhân sấy trong thiết bị sấy đối lưu tuần hoàn khí thải

- Trong hệ thống sấy đối lưu tuần hoàn khí thải, khí thải từ buồng sấy được tuần hoàn lại

vào hệ thống, giảm lượng năng lượng tiêu thụ và cải thiện hiệu suất sấy. Tác nhân sấy

(thường là không khí hoặc khí nóng) sẽ trải qua các biến thiên về nhiệt độ và độ ẩm khi

tương tác với vật liệu cần sấy và khí thải. Quá trình tuần hoàn giúp duy trì sự ổn định

trong nhiệt độ và độ ẩm của tác nhân sấy, tối ưu hóa quá trình truyền nhiệt và làm bay

hơi nước và tiết kiệm năng lượng.

- Kết quả: Việc tuần hoàn này giúp duy trì nhiệt độ tác nhân sấy ổn định trong suốt quá

trình sấy, giảm bớt sự cần thiết phải cung cấp nhiệt bổ sung liên tục từ nguồn ngoài.

81. Biến thiên trạng thái tác nhân sấy trong thiết bị sấy đối lưu có bổ sung nhiệt

- Trong thiết bị sấy đối lưu có bổ sung nhiệt, tác nhân sấy sẽ trải qua các giai đoạn biến

thiên nhiệt độ và độ ẩm khi trao đổi nhiệt với vật liệu cần sấy. Quá trình này không chỉ

làm giảm độ ẩm của vật liệu mà còn tăng độ ẩm của tác nhân sấy, đồng thời làm giảm

nhiệt độ của nó khi nhiệt được truyền vào vật liệu. - Giai đoạn chính:

+ Giai đoạn làm nóng tác nhân sấy:

+ Giai đoạn đối lưu và truyền nhiệt:

+ Giai đoạn thoát nhiệt và kết thúc quá trình sấy:

- Biến thiên các thông số trạng thái của tác nhân sấy trong suốt quá trình:

+ Nhiệt độ: Ban đầu, tác nhân sấy có nhiệt độ thấp và sẽ tăng lên khi đi qua bộ gia nhiệt.

Sau khi tiếp xúc với vật liệu cần sấy, nhiệt độ của tác nhân sấy sẽ giảm do trao đổi nhiệt với vật liệu.

+ Độ ẩm tương đối: Ban đầu, tác nhân sấy có độ ẩm tương đối thấp. Trong suốt quá

trình sấy, độ ẩm của tác nhân sấy sẽ tăng lên khi nó hấp thụ hơi nước từ vật liệu.

+ Enthalpy (Nhiệt lượng): Khi tác nhân sấy được gia nhiệt, enthalpy của nó tăng lên.

Trong quá trình trao đổi nhiệt với vật liệu, một phần nhiệt lượng từ tác nhân sấy được

truyền vào vật liệu, dẫn đến sự giảm enthalpy của tác nhân sấy.

82. Khi nhiệt độ tăng thì độ ẩm tương đối của tác nhân sấy thay đổi thế nào?

- Nhiệt độ tang thì Ps tang, Pa không thay đổi nếu k bổ sung them nước hoặc không xảy ra

bay hơi them. Từ đó suy ra độ ẩm tương đối giảm.

- Nếu nhiệt độ tăng đồng thời có bổ sung thêm hơi nước (bay hơi):

+ Pa cũng tăng do lượng hơi nước trong không khí tăng.

+ Độ ẩm tương đối ( ) có thể giảm chậm hơn hoặc giữ ổn định tùy mức độ bay hơi.ϕ

83. Khi nhiệt độ giảm thì độ ẩm tương đối của tác nhân sấy thay đổi thế nào?

- Nhiệt độ giảm làm giảm khả năng giữ hơi nước của không khí, dẫn đến giảm Ps.

- Áp suất hơi thực tế (Pa) không thay đổi (nếu không xảy ra ngưng tụ hay còn gọi là điểm sương).

- Độ ẩm tương đối (ϕ) tăng, vì Ps giảm trong khi Pa không đổi - Nếu nhiệt độ giảm xuống

dưới nhiệt độ điểm sương:

+ Hơi nước trong không khí bắt đầu ngưng tụ.

+ Pa giảm cùng với Ps, và độ ẩm tương đối có thể giữ nguyên ở mức 100% hoặc giảm chậm hơn.

84. Khi nhiệt độ tăng thì hàm ẩm của không khí thay đổi thế nào?

• Không khí trong buồng kín, không có ngưng tụ hoặc bay hơi thêm: Hàm ẩm khôngđổi.

• Không khí tiếp xúc với nước hoặc bề mặt ẩm: Hàm ẩm tăng vì hơi nước bay hơi

nhiều hơn vào không khí khi nhiệt độ tăng.

• Không khí ở môi trường rất khô: Hàm ẩm có thể giữ nguyên hoặc thay đổi không

đáng kể, tùy vào lượng hơi nước sẵn có để bay hơi. KẾT LUẬN: Khi nhiệt độ tăng, hàm ẩm của không khí

+ không đổi nếu không có bổ sung them nước

+ tang nếu có nguồn nước để cung cấp them hơi nước cho ko khí.

85. Khi nhiệt độ giảm thì hàm ẩm của không khí thay đổi thế nào?

• Nếu không có ngưng tụ hoặc bổ sung hơi nước, hàm ẩm không đổi khi nhiệt độ giảm.

Nếu xảy ra ngưng tụ ( điểm sương), hàm ẩm giảm.

• Nếu có hấp thụ thêm hơi nước từ môi trường, hàm ẩm tăng

86. Dựa vào đồ thị bên dưới xác định nhiệt độ điểm sương của khối không khí có nhiệt độ

80oC và độ ẩm tương đối 10%. KHOẢNG 41 ĐỘ C

87. Đồ thị bên dưới cho biết trạng thái tác nhân sấy biến đổi trong hệ thống sấy đối lưu có

tuần hoàn khí thải. Đoạn MB cho biết trạng thái tác nhân sấy trong bộ phận nào?

Đoạn MB trên đồ thị biểu thị sự biến đổi trạng thái của tác nhân sấy trong bộ phận trộn khí

tuần hoàn với khí mới hoặc khí thải. Tác nhân sấy được điều chỉnh nhiệt độ và độ ẩm trước khi

quay lại quá trình sấy, giúp tối ưu hiệu quả và giảm lãng phí năng lượng.

88. Hàm ẩm của khói lò và của không khí ngoài trời khác nhau thế nào?

- Hàm ẩm của khói lò thường cao hơn không khí ngoài trời do sinh hơi nước từ quá trình

cháy và nhiệt độ cao của khí. Không khí ngoài trời có hàm ẩm thay đổi theo điều kiện

thời tiết và khu vực địa lý. -

89. Quá trình trích ly là gì?

- Là quá trình tách 1 hoặc 1 số chất tantrong chất lỏng hoặc chất rắn bằng 1 chất lỏng khác- dung môi.

90. Trong trích ly rắn - lỏng, pha raphinat là gì?

Pha rafÏnat là pha còn lại sau khi kết thúc quá trình trích ly, chứa phần vật liệu rắn đã

được loại bỏ một phần hoặc gần hết chất tan( là phần vật liệu rắn còn lại sau khi tách

chất tan). Giusp đánh giá hiệu quả và chất lượng của quá trình trích ly. Nó thường bao gồm:

1. Vật rắn còn lại: Là phần rắn không tan hoặc đã bị tách chất tan.

2. Dung môi còn sót lại: Một lượng nhỏ dung môi vẫn thấm trong hoặc bám trên bề mặt pha rắn.

- Có thể hoàn nguyên hoặc không nếu k còn giá trị.

91. Nhiệt độ ảnh hưởng thế nào đến tốc độ trích ly rắn - lỏng?

92. Nhiệt độ ảnh hưởng thế nào đến động lực quá trình trích ly rắn - lỏng?

- Nhiệt độ tang, độ hòa tan của chất tan trong dung môi thường tang- thúc đẩy tốc độ trích ly

- Nhiệt độ cao làm giảm độ nhớt của dung môi, giúp tăng tính linh động của các phân tử

dung môi- tăng cường quá trình khuếch tán chất tan từ pha rắn ra pha lỏng.

- Hệ số khuếch tán thường tăng theo nhiệt độ, do các phân tử di chuyển nhanh hơn ở

nhiệt độ cao- thức đẩy quá trình trích ly

- nhiệt độ cao, sức căng bề mặt của dung môi giảm, giúp dung môi dễ dàng tiếp xúc với bề

mặt hạt rắn- tăng khả năng thấm ướtn và hiệu quả trích ly.

- Nhiệt độ cao có thể làm giãn nở cấu trúc của vật liệu rắn, giúp chất tan thoát ra dễ dàng

hơn- Tuy nhiên, nếu nhiệt độ quá cao, có thể gây biến tính hoặc phá hủy cấu trúc hạt

rắn, làm giảm hiệu quả trích ly (đặc biệt đối với các chất nhạy cảm với nhiệt).

93. Áp suất ảnh hưởng thế nào đến tốc độ trích ly rắn - lỏng?

- Nếu áp suất quá cao, các hạt rắn có thể bị nén chặt, làm giảm diện tích tiếp xúc giữa

dung môi và chất tan, cản trở sự khuếch tán và làm chậm tốc độ trích ly.

- áp suất cao có thể làm tăng độ nhớt của dung môi, làm giảm tốc độ khuếch tán của chất

tan từ bề mặt hạt rắn vào dung môi.

- Ở áp suất thấp, nếu dung môi có xu hướng bay hơi, lượng dung môi tiếp xúc với pha rắn

giảm, làm chậm tốc độ trích ly.

- Nếu áp suất thấp nhưng vẫn đủ để giữ dung môi ở trạng thái lỏng, tác động đến tốc độ

trích ly sẽ ít đáng kể.

94. Áp suất ảnh hưởng thế nào đến động lực quá trình trích ly rắn - lỏng?

- áp suất có ảnh hưởng gián tiếp đến động lực trích ly thông qua tác động đến tính chất

vật lý của dung môi, vật liệu rắn, và sự khuếch tán.

- Áp suất cao- tăng độ hòa tan của một số chất tan và khả năng thấm vào vật liệu rắn, thúc

đẩy tốc độ trích ly- làm tăng mật độ của dung môi, dẫn đến hệ số khuếch tán cao hơn

trong một số trường hợp. - Có thể làm thay đổi cấu trúc vật liệu rắn, giúp mở rộng các

mao quản và lỗ xốp, tạo điều kiện cho dung môi thấm sâu hơn. - áp suất quá cao có thể

gây nén chặt vật liệu rắn, làm giảm diện tích tiếp xúc giữa dung môi và pha rắn, làm

chậm quá trình trích ly. - Ức chế sự bay hơi của dung môi, duy trì trạng thái lỏng trong

quá trình trích ly. - Duy trì áp suất cao yêu cầu năng lượng và thiết bị đặc biệt, làm tăng

chi phí vận hành. - Một số chất tan hoặc dung môi có thể bị biến tính hoặc không ổn

định ở áp suất quá cao.

- Áp suất thấp- Không có nhiều tác động rõ rệt đến độ hòa tan trong hầu hết các trường

hợp, trừ khi dung môi dễ bay hơi.- Có thể giảm hiệu quả khuếch tán nếu dung môi

không duy trì được trạng thái lỏng ổn định (nếu có bay hơi). - Ít ảnh hưởng đến cấu trúc

vật liệu rắn trong điều kiện thông thường. - Có thể làm tăng tốc độ bay hơi của dung

môi, gây mất mát dung môi và giảm hiệu quả trích ly.

95. Khuấy trộn sẽ ảnh hưởng thế nào đến tốc độ trích ly rắn - lỏng?

96. Khuấy trộn sẽ ảnh hưởng thế nào đến động lực quá trình trích ly rắn - lỏng?

- Khuấy trộn có vai trò qtrong trong việc tăng cường động lực quá trình trích ly rắn-lỏng. -

Tang cường tốc độ truyền chất

- Cải thiện tiếp xúc giữa pha rắn và pha lỏng- Làm giảm hiện tượng tạo vùng chết trong

dung dịch- Tăng diện tích tiếp xúc hiệu quả giữa pha rắn và pha lỏng.

- Giảm hiện tượng lắng cặn

- ảnh hưởng đến tốc dộ hòa tan- tăng cường quá trình hòa tan chất tan vào pha lỏng. - lưu ý

97. Kích thước hạt pha rắn ảnh hưởng thế nào đến động lực quá trình trích ly trố ắ c n đ - ộ l ỏkhu ng ấy

phải đều, k quá mạnh cũng k quá chậm.

? - Tang diện tích bề mặt tiếp xúc nếu kích thước hạt giảm

- Kích thước hạt nhỏ hơn làm giảm khoảng cách khuếch tán bên trong hạt rắn( nội tại),

giúp chất tan di chuyển nhanh hơn, làm tang tốc độ trích ly.

- Hạt quá nhỏ dễ phân tán đều, giảm hiện tượng lắng cặn nhưng khó khan trong việc lọc

tách pha hoặc tạo ra huyền phù, có thể gây tắc nghẽn thiết bị.

- Hạt quá to gây giảm hiệu quả trích ly nhưng dễ lọc và tách pha hơn.

98. Kích thước hạt pha rắn sẽ ảnh hưởng thế nào đến tốc độ trích ly rắn - lỏng?

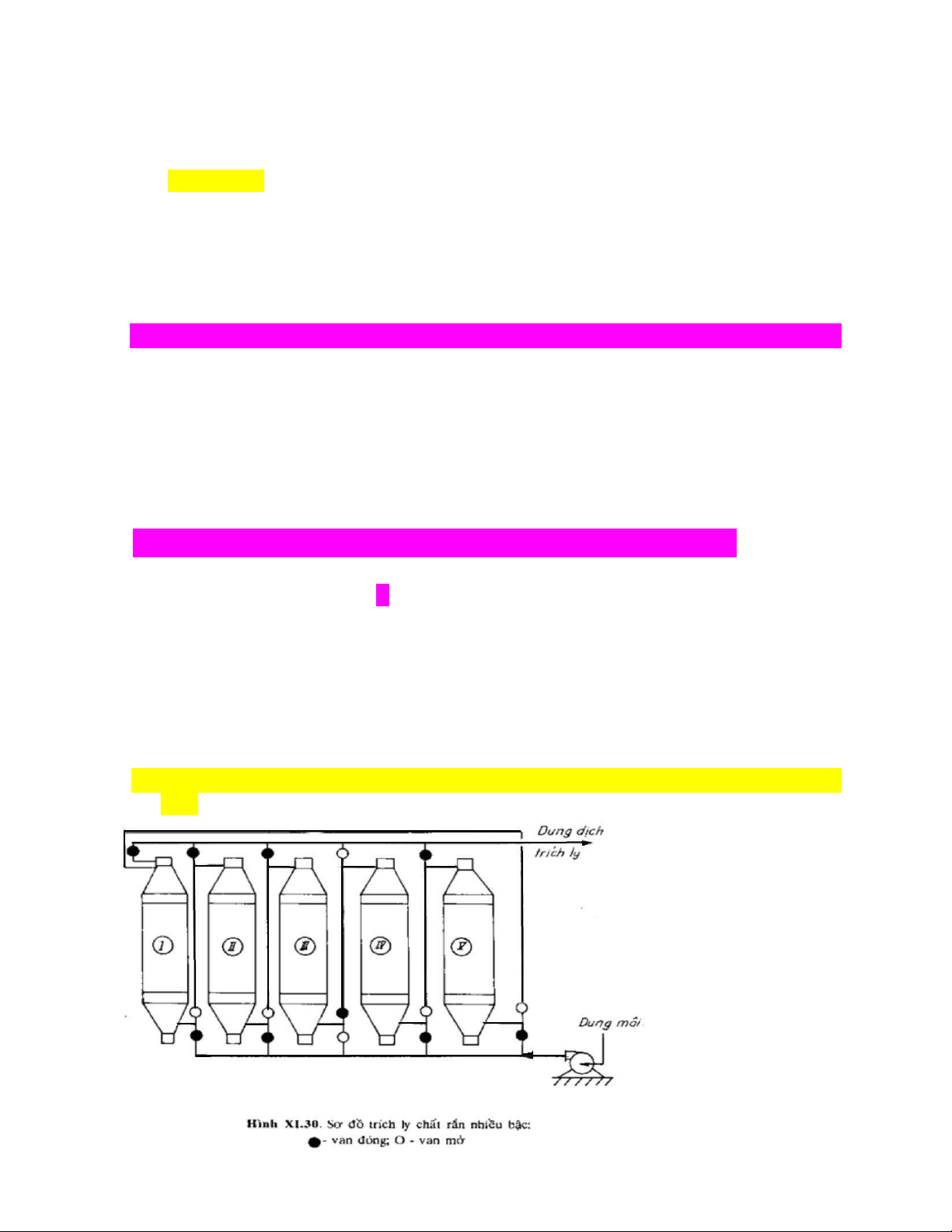

99. Hệ thống trích ly rắn – lỏng nhiều bậc vật rắn đứng yên như hình dưới hoạt động thế nào?

Nguyên lý hoạt động 1. Cấu tạo:

o Vật rắn (nguyên liệu) được bố trí cố định trong các ngăn hoặc bậc của hệ thống.

o Dung môi được bơm qua các bậc theo một trong hai dạng dòng:

Cùng chiều: Dung môi chảy cùng hướng với vật rắn (ít phổ biến).

Ngược chiều: Dung môi chảy ngược hướng với vật rắn (phổ biến hơn, tối ưu hiệu suất). 2. Quy trình:

o Bậc đầu tiên: Dung môi mới (chưa bão hòa) tiếp xúc với vật rắn có nồng độ chất tan cao nhất.

o Bậc trung gian: Dung môi mang chất tan đi qua các bậc trung gian, dần dần đạt trạng thái bão hòa.

o Bậc cuối cùng: Dung môi gần bão hòa tiếp xúc với vật rắn ít chất tan nhất (hoặc đã được rửa sạch). 3. Truyền chất:

o Ở mỗi bậc, chất tan khuếch tán từ bề mặt và bên trong vật rắn vào dung môi,

nhờ chênh lệch nồng độ (gradient nồng độ).

o Quá trình được lặp lại qua từng bậc, tăng cường hiệu quả trích ly. 4. Tách pha:

o Sau mỗi bậc, phần dung dịch chứa chất tan (dung dịch trích ly) được thu gom,

còn phần cặn rắn tiếp tục ở lại bậc hoặc được thải ra ở cuối hệ thống.

KL: Dòng ngược chiều thường được sử dụng để đảm bảo chênh lệch nồng độ lớn nhất, từ đó

nâng cao hiệu quả trích ly.

- Ưu điểm: nồng độ sau trích ly cao, tiêu hao dung môi thấp, tiêu hao năng lượng nhỏ,

- Nhược điểm: năng suất k cao, tốn nhân công, thời gian nạp nguyên liệu tháo bã…

100.So sánh hệ thống trích ly liên tục nhiều bậc và một bậc.