Preview text:

lOMoAR cPSD| 58778885

CHƯƠNG 2: THỰC TRẠNG HỆ THỐNG QUẢN TRỊ CHẤT LƯỢNG CỦA

TƯƠNG ỚT CHINSU THUỘC CÔNG TY CỔ PHẦN HÀNG TIÊU DÙNG MASAN

2.2 Các tiêu chí lựa chọn sản phẩm tương ớt Chinsu

Tương ớt Chinsu là một sản phẩm luôn có mặt ở mỗi bữa ăn hay xuất hiện ở tủ gia

vị của mỗi gia đình Việt. Với từng sản phẩm luôn đạt chất lượng cao, được kiểm soát chặt

chẽ từ khâu nguyên liệu đầu vào đến khâu xuất thành phẩm. Tuy nhiên, việc kiểm soát chất

lượng của Masan cũng gặp nhiều trở ngại về sản lược đầu ra và tỉ lệ sản phẩm lỗi trong quá trình sản xuất. Sản lượng đầu ra

Vào năm 2023, đội ngũ nghiên cứu và phát triển sản phẩm “R&D của doanh nghiệp

đã có bước tăng trưởng đột phá, đáp ứng được nhu cầu của các thị trường khó tính và đạt

mức sản lượng cao. Đặc biệt ở sàn thương mại điện tử Amzon đạt danh hiệu “Top 8 Best

Seller”( Theo thông tin Báo Dân Trí đưa tin). Với sản lượng được đưa ra thị trường mỗi

năm là 20.000.000 chai mỗi năm, chiếm 43% thị trường tương ớt trong nước. Chính vì sản

lượng công ty Masan phải cung ứng ra thị trường lượng hàng quá lớn dẫn đến việc kiểm

soát sản lượng đầu ra gặp khá nhiều khó khăn trong việc quản lý.

Masan Consumer hiện đang sở hữu ba nhà máy sản xuất tương ớt, mỗi nhà máy

đóng vai trò quan trọng trong chiến lược phân phối sản phẩm trên toàn quốc và xuất khẩu:

+ Nhà máy tại Hậu Giang: Đây là nhà máy lớn nhất trong hệ thống với công suất

khổng lồ, phục vụ chủ yếu cho thị trường miền Tây Nam Bộ và các thị trường quốc tế. Nhà

máy được trang bị dây chuyền sản xuất hiện đại, tập trung vào các sản phẩm gia vị và nước

chấm có sản lượng lớn, nhằm đáp ứng nhu cầu ngày càng tăng của người tiêu dùng. Với

sản lượng là 12.000.000 triệu chai mỗi năm

+ Nhà máy tại Bình Dương: Là trung tâm sản xuất phục vụ thị trường miền Nam và

khu vực lân cận, với sản lượng 5.000.000 triệu chai, nhà máy này đóng vai trò chủ đạo

trong việc tối ưu hóa quy trình sản xuất và phân phối nhanh chóng các sản phẩm chủ lực của Masan.

+ Nhà máy tại Nghệ An: Với quy mô nhỏ hơn, nhà máy này phục vụ thị trường miền

Trung và các khu vực xa hơn. Tuy có công suất khiêm tốn, chỉ khoảng 3.000.000 chai tương lOMoAR cPSD| 58778885

ớt mỗi năm, nhưng nơi đây đóng vai trò quan trọng trong việc đảm bảo độ phủ sóng của

sản phẩm Masan tại mọi miền đất nước.

Nhà máy sản xuất của Masan tại Nghệ An là một trong ba trung tâm sản xuất thực

phẩm quan trọng, phục vụ chủ yếu cho thị trường miền Trung và các khu vực lân cận. Với

quy mô nhỏ hơn so với các nhà máy lớn như Hậu Giang hay Bình Dương, nhà máy này tập

trung vào sản xuất các dòng sản phẩm thực phẩm và gia vị với công suất linh hoạt. Nhà

máy đóng vai trò quan trọng trong chiến lược phân phối đa vùng, đáp ứng nhu cầu tại thị

trường nội địa với chất lượng ổn định.

Nhóm chọn nhà máy tại Nghệ An làm nơi kiểm định chất lượng bởi khả năng sản

xuất với dây chuyền nhỏ. Nhà máy có quy mô nhỏ, với công suất sản xuất ít hơn so với các

nhà máy lớn khác, điều này có thể giúp việc kiểm tra và giám sát chất lượng trở nên chặt

chẽ và dễ dàng hơn. Công suất trung bình của nhà máy tại Nghệ An sản xuất 3.000.000 sản

phẩm/năm, tương đương khoảng 8.334 sản phẩm/ngày, và 670-700 sản phẩm/giờ. Lỗi sản

phẩm theo thống kê dao động tỷ lệ lỗi đạt mức 5% - 7%, tương đương 420 – 588 sản phẩm

lỗi/ngày hoặc 35 – 49 sản phẩm lỗi/giờ.

Những con số này phản ánh rằng quy trình sản xuất vẫn đang gặp vấn đề, đặc biệt ở

tỷ lệ lỗi khá cao. Trong ngành sản xuất thực phẩm, các doanh nghiệp cần phải duy trì tỷ lệ

lỗi của mình ở mức thấp (1-2%) để đảm bảo chất lượng sản phẩm và uy tín cho thương

hiệu. Các công ty thực phẩm cần phải thực hiện kiểm soát chất lượng nghiêm ngặt để đáp

ứng các tiêu chuẩn an toàn thực phẩm và nhu cầu của người tiêu dùng. Việc tình trạng lỗi

từ 5%- 7% trong nhà máy ở Nghệ An làm ảnh hưởng đến hiệu suất và chất lượng đầu ra.

Do đó, việc tập trung kiểm soát chất lượng tại Nghệ An là bước cần thiết để giảm thiểu tỷ

lệ lỗi, tối ưu hóa chi phí và nâng cao hình ảnh thương hiệu. lOMoAR cPSD| 58778885

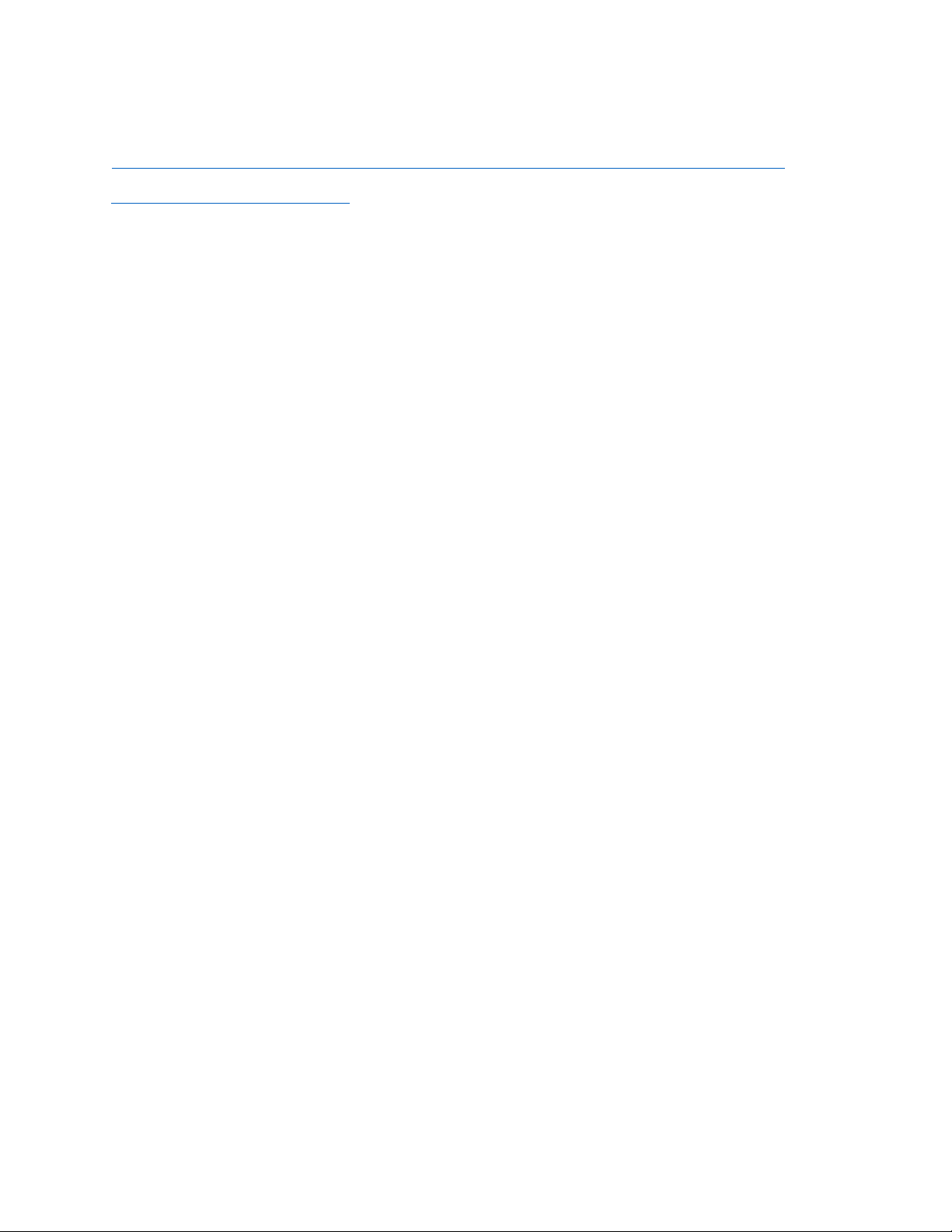

Bảng. Biểu đồ Histogram thể hiện sản lượng tương ớt sản xuất mỗi giờ trong 1 tháng

tại nhà máy sản xuất tương ớt Nghệ An

(Nguồn: Sinh viên biên soạn)

Biểu đồ histogram thể hiện số lượng tương ớt Chinsu sản xuất mỗi giờ trong 30 ngày

cho thấy một quy trình sản xuất của Masan tương đối ổn định. Với phần giữa cao nhất và

hai bên dần thấp. Điều này có nghĩa là phần lớn thời gian, nhà máy sản xuất được một

lượng tương ớt ổn định, nằm trong khoảng từ 680 đến 690 sản phẩm mỗi giờ. Việc sản

lượng tập trung quanh một giá trị trung bình như vậy cho thấy quy trình sản xuất đã được

kiểm soát tốt, ít xảy ra các biến động lớn trong số lượng. Nhờ đó, nhà máy có thể đáp ứng

được nhu cầu của thị trường một cách ổn định và hạn chế tối đa được tình trạng thừa hoặc thiếu hàng.

Các mức sản lượng như 682, 684, 686 có tần suất xuất hiện cao trong khi các giá trị

gần 670 hoặc 700 có tần suất thấp hơn và các mức sản xuất đều có độ cao tương đối gần

nhau, Điều này cho thấy rằng sản lượng sản xuất hàng ngày tương đối ổn định. lOMoAR cPSD| 58778885

Mặc dù biểu đồ cho thấy một xu hướng ổn định, nhưng một số khoảng như 678 và

690 có xu hướng tần suất cũng khá cao. Vì vậy Masan cần phải có các biện pháp nhằm

giúp quy trình sản xuất được ổn định hơn. Tỉ lệ sản phẩm lỗi

Với quy trình sản xuất được áp dụng các tiêu chuẩn về HACCP, ISO 9001, ISO 22000,

ISO 14001 và ISO 45001; cho thấy việc kiểm soát và quản lý luôn được quan tâm, chú

trọng. Tuy nhiên, trong quá trình sản xuất việc xuất hiện sản phẩm lỗi là điều không thể

tránh khỏi, việc hiểu rõ và xác định tỷ lễ sản phẩm lỗi giúp Masan đưa ra chiến lược quản lý hiệu quả.

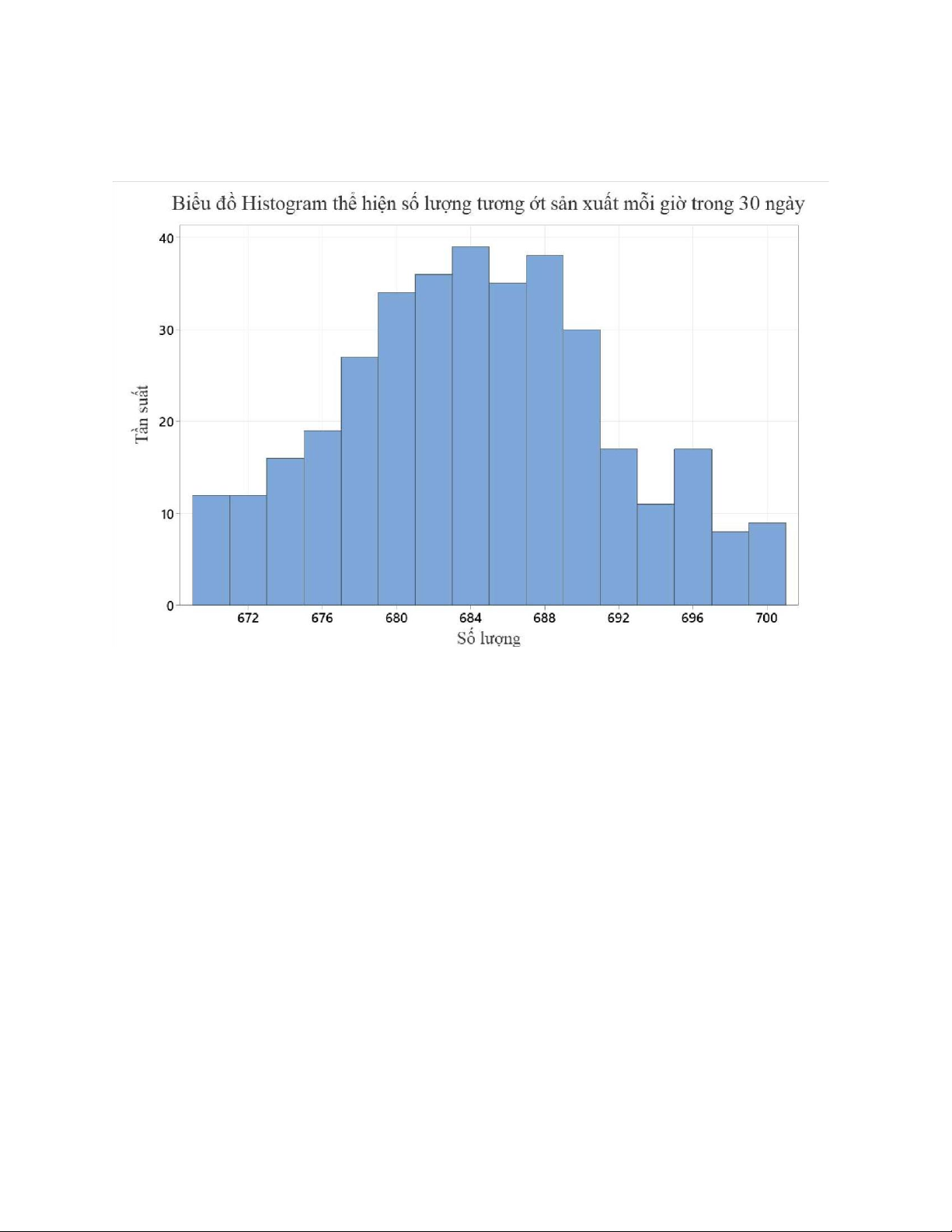

Bảng. Biểu đồ Histogram thể hiện số chai tương ớt lỗi mỗi giờ trong 1 tháng

(Nguồn: Sinh viên biên soạn)

Biểu đồ histogram cho thấy sự biến động không ổn định trong tần suất xuất hiện lỗi

trong quá trình sản xuất của Masan. Với mức độ tần suất xuất hiện lỗi có giá trị xung quanh

khoảng 42 và 46 lỗi mỗi ngày cao hơn so với các mức số lượng lỗi khác cho thấy rằng có

những khoảng thời gian số lượng lỗi trong quy trình sản xuất tương ớt của Masan tăng cao

một cách bất thường cho thấy có sự dao động trong chất lượng sản phẩm của Masan. Dựa lOMoAR cPSD| 58778885

vào biểu đồ trên có thể thấy rằng quy trình kiểm soát chất lượng của Masan chưa đủ chặt

chẽ, Masan chưa thể nhận diện được và xử lý triệt để các yếu tố gây lỗi.

Lời khuyên dành cho Masan là cần chú trọng đến việc cải thiện quy trình kiểm soát

chất lượng để giảm thiểu sự biến động trong số lượng lỗi. Điều này bao gồm việc phân tích

và xác định rõ các nguyên nhân gốc rễ dẫn đến sự không ổn định trong tần suất lỗi. Thêm

vào đó, Masan cũng cần duy trì sự nhất quán trong các giai đoạn sản xuất, từ đó giảm thiểu

các yếu tố gây lỗi không đáng có.

Kết luận, biểu đồ histogram chỉ ra rằng quy trình kiểm soát chất lượng của Masan

hiện tại chưa đạt được sự ổn định như mong muốn. Sự dao động lớn trong tần suất lỗi có

thể ảnh hưởng đến chất lượng sản phẩm và uy tín của thương hiệu. Để cải thiện điều này,

Masan cần tập trung vào việc làm giảm đi sự biến động trong tần suất lỗi bằng cách tìm ra

nguyên nhân gốc rễ của các lỗi trong quy trình sản xuất, và từ đó đưa ra các giải pháp phù

hợp nhằm loại bỏ các yếu tố gây ra tình trạng này. Những cải tiến này không chỉ nâng cao

chất lượng sản phẩm mà còn giúp giảm thiểu chi phí phát sinh và tăng cường sự hài lòng của khách hàng.

CHƯƠNG 3: XÁC ĐỊNH LỖI VÀ NGUYÊN NHÂN

3.1. Phương thức và công cụ kiểm soát chất lượng

Quản lý chất lượng toàn diện – Total Quality Management (TQM) là công cụ giúp

quản lý các hoạt động của con người để đảm bảo lợi ích cho khách hàng và tất cả thành

viên trong doanh nghiệp. Ngoài ra, phương thức quản lý chất lượng toàn diện cần đề ra các

mục tiêu dài hạn và thực hiện đầy đủ hoạt động giám sát hay những nhiệm vụ được giao

nhằm duy trì đúng với kỳ vọng đã đặt ra.

Masan đã áp dụng vô cùng thành công phương thức này, với sự phát triển và duy trì

vị thế cạnh tranh trên thị trường trong nước và thế giới. Doanh nghiệp đề cao mục tiêu phát

triển dài hạn nên vai trò người lãnh đạo hay vai trò của nguồn nhân lực luôn được quan

tâm. Bên cạnh còn có các yếu tố liên quan về hoạch định chiến lược, quản lý thông tin và

vận hành để đem đến sản phẩm đạt chuẩn với thị hiếu và nhu cầu của người tiêu dùng.

Với việc tuân thủ đúng tiêu chuẩn của nhà máy của Masan Consumer về Hazard

Analysis and Critical Control Point System (HACCP), “Hệ thống quản lý an toàn thực lOMoAR cPSD| 58778885

phẩm – ISO 22000”, “Chương trình chứng nhận hệ thống an toàn thực phẩm – FSSC” và

các tiêu chuẩn khác về an sinh xã hội. Thêm vào đó, trong quá trình sản xuất Masan có sử

dụng các công cụ kiểm soát như: biểu đồ Pareto và sơ đồ nhân quả.

Với biểu đồ Pareto cho phép sắp xếp theo trình tự từ thấp đến cao, từ đó giúp cho

doanh nghiệp tối ưu hóa quá trình gia tăng nâng xuất và quản trị rủi ro. Bên cạnh, việc công

ty áp dụng sơ đồ nhân quả (hay biểu đồ xương cá) xác định nguyên nhân gốc của vấn đề

và nhìn nhận ra mối quan hệ với nhau.

Điều này giúp công ty thực hiện đầy đủ các bước theo đúng quy định về nhãn dán

quốc gia, tuân thủ đúng chương trình thực hiện của đội ngũ kiểm soát chất lượng để các

tiêu chuẩn nghiêm ngặt được đáp ứng, và bên cạnh đó là duy trì chất lượng sản phẩm ở

mức ổn định. Giám sát và kiểm tra từ khâu nguyên liệu đầu vào, sản xuất và đóng gói thành

phẩm đến kiểm tra chất lượng kho và nhà phân phối.

Ngoài ra, tiêu chuẩn quốc tế và công cụ còn giúp doanh nghiệp nhìn nhận những

mối nguy tiềm ẩn trong quy trình và xây dựng kế hoạch dự phòng cho vấn đề phát sinh.

Tập trung vào việc cải tiến sản phẩm và tối hóa quá trình sản xuất sản phẩm. Việc công ty

Masan áp dụng phương pháp và công cụ quản lý chất lượng không những đáp ứng yêu cầu

khắt khe từ khách hàng trong nước, mà còn chinh phục được những thị trường khó tính

khác. 3.2. Xác định lỗi

Thực hiện từ ngày 1/10/2024 - 1/11/2024 KHÂU LOẠI LỖI TẦN SUẤT XUẤT HIỆN/ THÁNG

- Sản phẩm nổi bọt khí không được kiểm soát

ảnh hưởng đến thể tích thật. 260

- Lẫn mảnh kim loại, tạp chất hoặc hạt nhựa nhỏ từ máy móc 2.436 Sản xuất sản

- Hạt gia vị hoặc nguyên liệu không nghiền phẩm

nhuyễn, tạo thành cặn không đồng đều 522 lOMoAR cPSD| 58778885

- Không đúng thể tích 250ml 609

- Thể tích chiết rót không đồng đều 305

- Nắp chai vặn không chặt, không kín. 522

- Chai bị móp méo trong quá trình vặn nắp. 174

- Nhãn dán sai khích thước 739 - Màu sắc nhãn bị mờ 1.175 Chiết rót và Đóng chai sản phẩm

- Nhãn bị rách, bong tróc, nhăn nhúm 3.432

- Thùng carton bị lủng, rách hoặc biến dạng. 3.520

- Thùng không được dán kín, keo không chắc chắn. 957

- Sai số lượng chai trong một thùng (dư hoặc thiếu chai). 218 Đóng gói sản phẩm

- Bên trong thùng không có lớp lót bảo vệ 131 Tổng cộng 15.000

Bảng. Phân loại số lỗi thuộc những phân đoạn hay phát sinh lỗi trong quá trình sản

xuất sản phẩm trong 1 tháng Loại lỗi

Sản phẩm lỗi Sản phẩm lỗi Phần trăm Phần trăm tích tích lũy (%) lũy (%) Lỗi trong quá 3.218 3.218 21,45 21,45 trình sản xuất lOMoAR cPSD| 58778885 Lỗi trong quá 6.956 10.174 46,37 67,82 trình triết rót và đóng chai Lỗi trong quá 4.826 15.000 32,18 100 trình đóng gói Tổng 15.000

Bảng. Tính tần suất và tần suất tích lũy lỗi trong quá trình sản xuất Loại lỗi

Sản phẩm Sản phẩm Phần trăm Phần lỗi

lỗi tích lũy (%) trăm tích lũy (%)

- Sản phẩm nổi bọt khí không được 260 260 8,11 8,11 kiểm soát.

- Lẫn mảnh kim loại, tạp chất hoặc 2.436 2.696 75,67 83,78

hạt nhựa nhỏ từ máy móc

- Hạt gia vị hoặc nguyên liệu 522 3.218 16,22 100

không nghiền nhuyễn, tạo thành cặn không đồng đều Tổng 3.218 lOMoAR cPSD| 58778885

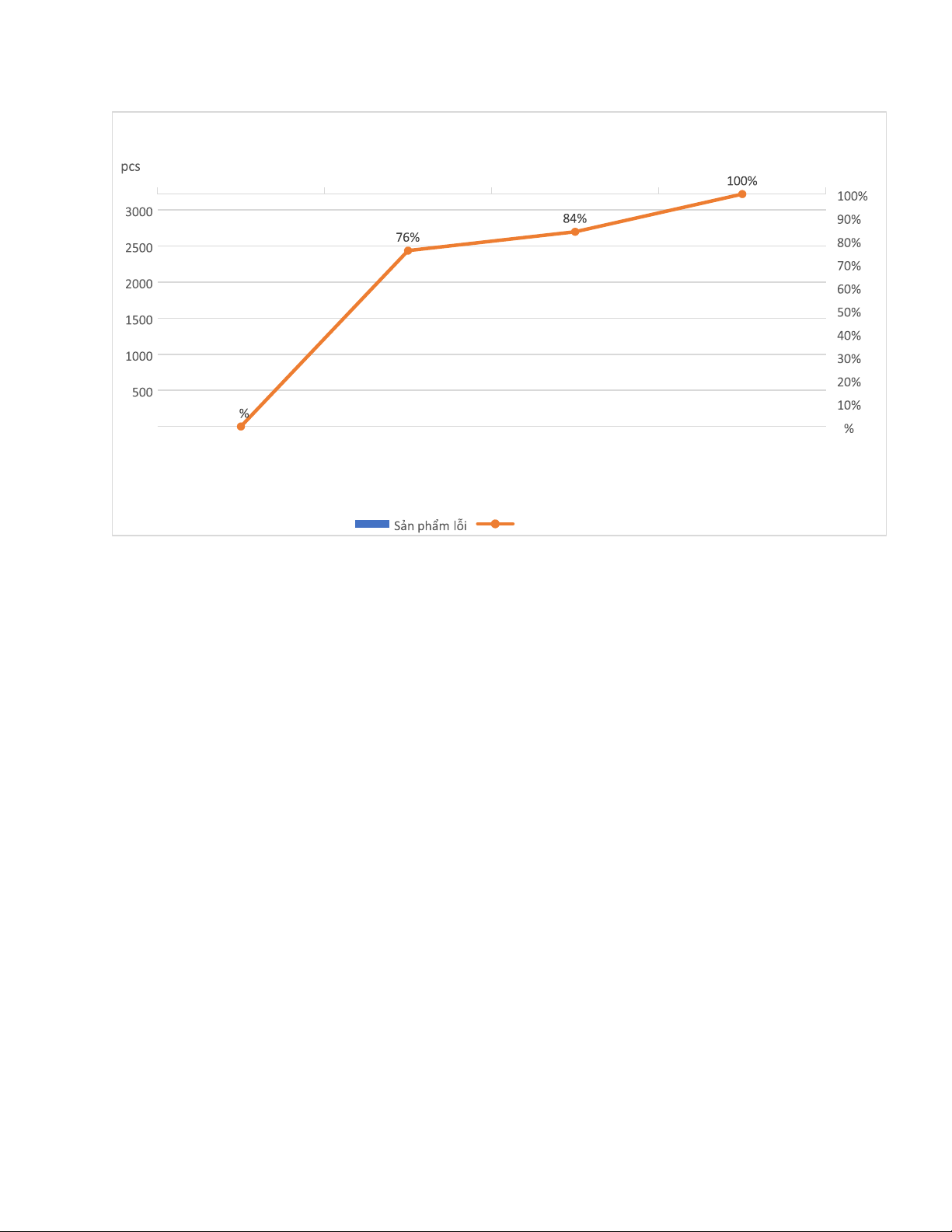

Biểu đồ pareto thể hiện sản phẩm lỗi trong quá trình sản xuất 0 0 0

Hạt gia vị hoặc nguyên liệu Sản phẩm nổi bọt khí không Lẫn mảnh kim loại, tạp chất

không nghiền nhuyễn, tạo được kiểm soát ảnh hưởng hoặc hạt nhựa nhỏ từ máy

thành cặn không đồng đều đến thể tích thật. móc Phần trăm tích lũy (%)

( Nguồn: Sinh viên biên soạn )

Nhận xét: Biểu đồ Pareto cho thấy các lỗi trong sản xuất chủ yếu xuất phát từ việc

kiểm soát chất lượng chưa hiệu quả. Lỗi "Lẫn mảnh kim loại, tạp chất hoặc hạt nhựa nhỏ

từ máy móc" với tần suất lập lại nhiều nhất, với tỉ lệ lặp lại chiếm đến 76% số lượng lỗi

trong quá trình sản xuất. Lỗi này không chỉ làm giảm chất lượng sản phẩm mà còn gây

nguy cơ mất an toàn cho người sử dụng, đặc biệt trong các sản phẩm về thực phẩm.

Bên cạnh đó, lỗi "Hạt gia vị hoặc nguyên liệu không nghiền nhuyễn, tạo thành cặn

không đồng đều" tuy ít phổ biến hơn nhưng vẫn có tác động đáng kể. Những vấn đề này,

dù không phải nguyên nhân chủ yếu, vẫn ảnh hưởng đến uy tín thương hiệu nếu không

được khắc phục triệt để. Do đó, việc tập trung kiểm tra nguyên liệu đầu vào và cải tiến quy

trình sản xuất sản phẩm là cần thiết để giảm thiểu các lỗi nghiêm trọng, từ đó nâng cao chất

lượng sản phẩm, cải thiện trải nghiệm khách hàng và duy trì vị trí cạnh tranh. lOMoAR cPSD| 58778885

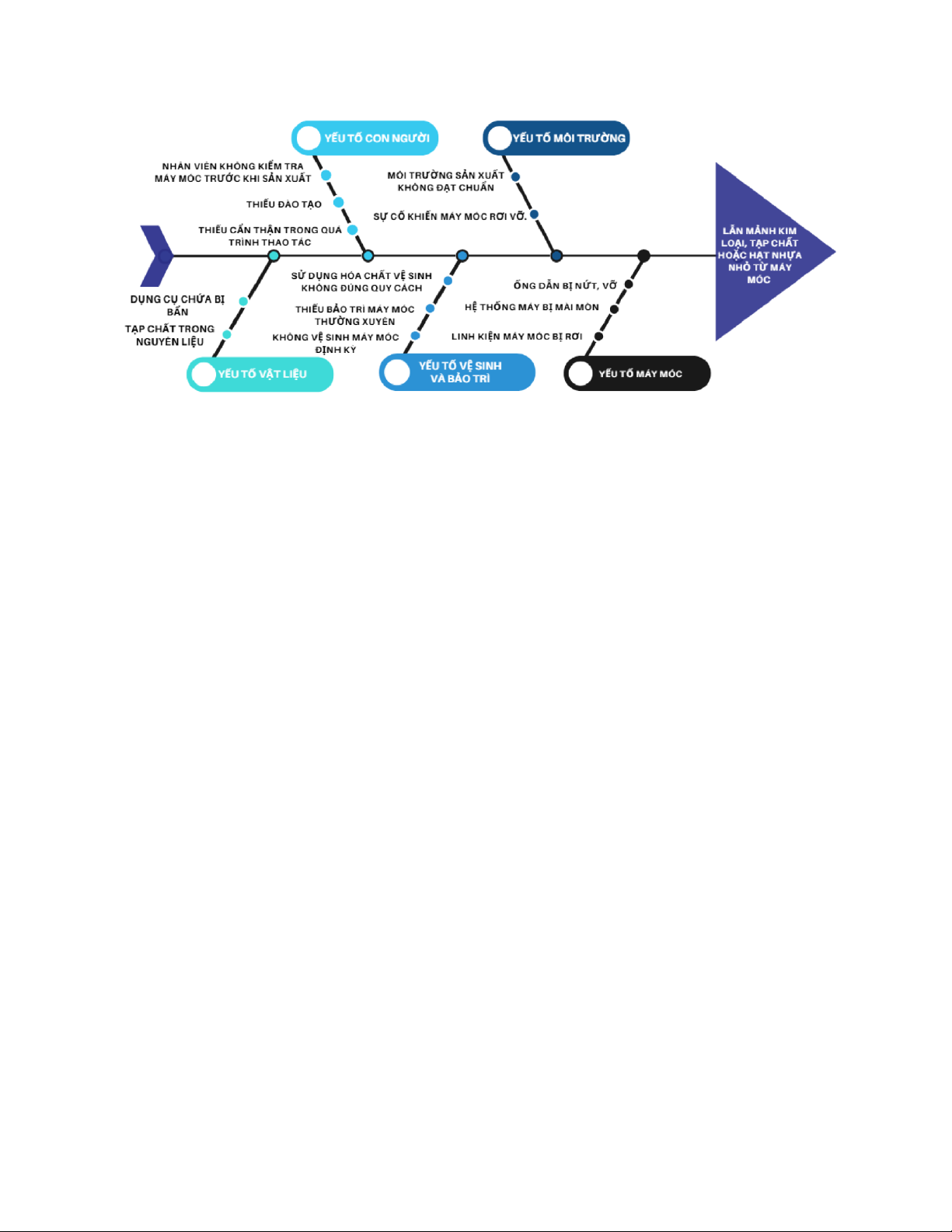

(Nguồn: Sinh viên biên soạn)

- Phân tích lỗi: Lẫn mảnh kim loại, tạp chất hoặc hạt nhựa nhỏ từ máy móc

Trong quá trình sản xuất tương ớt Chinsu, sự xuất hiện của mảnh kim loại, tạp chất

hoặc hạt nhựa nhỏ là một lỗi nghiêm trọng ảnh hưởng trực tiếp đến chất lượng và an toàn

của sản phẩm. Nguyên nhân của vấn đề này có thể là do các yếu tố sau:

+ Chất lượng nguyên vật liệu của máy móc: Việc lựa chọn vật liệu cho máy móc, các

thiết bị như lưỡi nghiền, ống dẫn, bộ phận tiếp xúc với nguyên liệu không đạt chuẩn gây ra

hư hỏng và tạo ra mảnh vỡ trong quá trình vận hành. Sử dụng thép không gỉ và nhựa kỹ

thuật cao sẽ giảm thiểu nguy cơ này. Đồng thời, việc kiểm soát chất lượng nhà cung cấp

vật liệu máy móc là bước then chốt để hạn chế rủi ro.

+ Yếu tố con người trong kiểm soát và vận hành: Sự bất cẩn của nhân viên vận hành

làm gây ra lỗi. Nhân viên cần kiểm tra định kỳ tình trạng thiết bị, đặc biệt là các bộ phận

dễ bị mài mòn hoặc lỏng lẻo, như ốc vít hoặc mối hàn để chúng không bị rơi vãi trong lúc hoạt động

+ Sai sót trong bảo trì và vệ sinh: Không bảo trì định kỳ, vệ sinh không đúng cách là

các nguyên nhân chính khiến cho tạp chất của lần sản xuất trước sót lại. Việc vệ sinh không

kĩ lưỡng làm cho quy trình sản xuất lần sau bị vấy bẩn. Sử dụng hóa chất vệ sinh không

phù hợp gây mài mòn các bộ phận máy, từ đó làm gia tăng nguy cơ lẫn tạp chất.

+ Môi trường sản xuất: Môi trường sản xuất không đạt chuẩn, bụi bẩn từ bên ngoài,

rung lắc, va đập trong dây chuyền trong lúc sản xuất, làm thiết bị rơi vãi các mảnh vỡ nhỏ

hoặc tạp chất lẫn vào nguyên liệu. lOMoAR cPSD| 58778885

+ Lỗi trong quy trình sản xuất: Các lỗi lặp lại trong quy trình sản xuất như sử dụng

máy nghiền hoặc trộn, thiết bị không được điều chỉnh đúng cách sẽ tạo ra vấn đề như lẫn

mảnh kim loại hoặc hạt nhựa. Những lỗi này cần được khắc phục triệt để bằng cách rà soát

toàn bộ quy trình và bảo đảm máy móc luôn trong tình trạng tốt nhất.

Bảng. Tính tần suất và tần suất tích lũy trong quá trình triết rót và đóng chai Loại lỗi

Sản phẩm Sản phẩm Phần trăm Phần lỗi

lỗi tích lũy (%) trăm tích lũy (%)

- Không đúng thể tích 250ml 609 609 8,75 8,75

- Thể tích chiết rót không đồng đều 305 914 4,38 13,13

- Nắp chai vặn không chặt, không 522 1.436 7,5 20,63 kín.

- Chai bị móp méo trong quá trình 174 1.610 2,5 23,13 vặn nắp.

- Nhãn dán sai khích thước 739 2.349 10,63 33,76 - Màu sắc nhãn bị mờ 1.175 3.524 16,88 50,64

- Nhãn bị rách, bong tróc, nhăn 3.432 6.956 49,36 100 nhúm Tổng 6.956 lOMoAR cPSD| 58778885

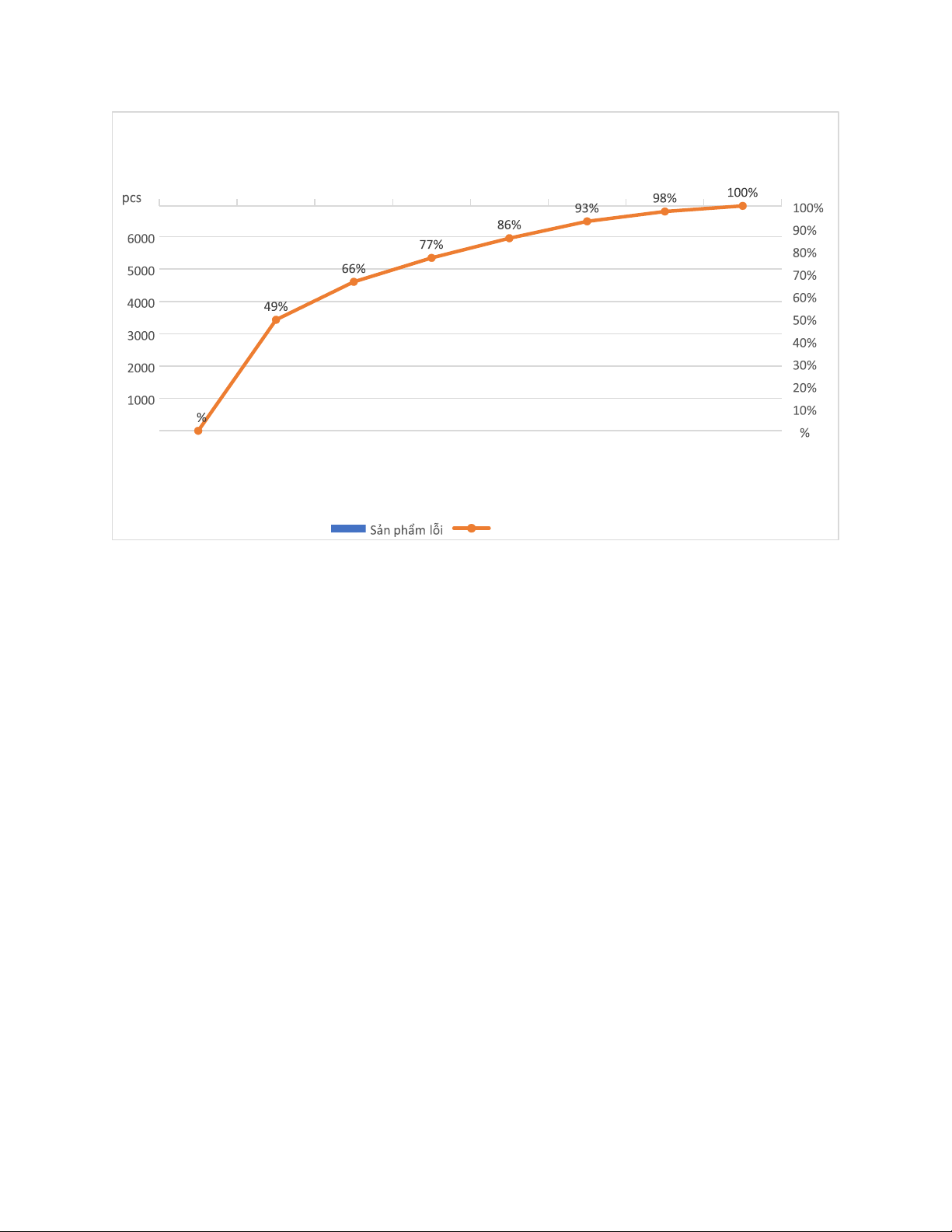

Biểu đồ pareto thể hiện sản phẩm lỗi trong quá trình triết rót và đóng chai 0 0 0 Nhãn bị

Màu sắc Nhãn dán sai Không đúng Nắp chai vặn Thể tích chiết Chai bị móp

rách, bong nhãn bị mờ khích thước

thể tích không chặt, rót không méo trong tróc, nhăn ml 250

không kín. đồng đều quá trình vặn nhúm nắp. Phần trăm tích lũy (%)

(Nguồn: Sinh viên biên soạn)

Nhận xét: Ở biểu đồ Pareto

thể hiện sản phẩm lỗi trong

quá trình triết rót và đóng

chai vẫn chưa đạt hiệu quả tối

ưu. Với việc “Nhãn bị rách,

bong tróc, nhăn nhúm” xảy ra

với tần suất khá cao và mức

phần trăm tích lũy lên đến

50%. Lỗi này không chỉ làm

giảm tính thẩm mỹ và làm

tăng thêm chi phí không cần

thiết. Lỗi này làm hao thụt số

lượng sản phẩm trong việc

phân phối và giao hàng trễ tạo

ra ấn tượng xấu đối với khách hàng. lOMoAR cPSD| 58778885

Ngoài ra, Masan cũng phải thường xuyên đối mặt với khoảng 6 lỗi: màu sắc nhãn

bị mờ; nhãn dán sai kích thước; không đúng thể tích 250 ml; nắp chai vặn không chặt,

không kín; thể tích triết rót không đồng đều và chai bị mớp méo trong quá trình vặn nắp.

Tuy những lỗi trên có tần suất thấp nhưng điều này dẫn đến số lượng sản phẩm có thể yêu

cầu trả về gây ra tổn thất lớn về chi phí vận chuyển và sản xuất. Chính vì thế, việc hạn chế

các lỗi trên phần nào giúp tối ưu hóa và nâng cao quá trình kiểm soát chất lượng bao bì.

(Nguồn: Sinh viên biên soạn)

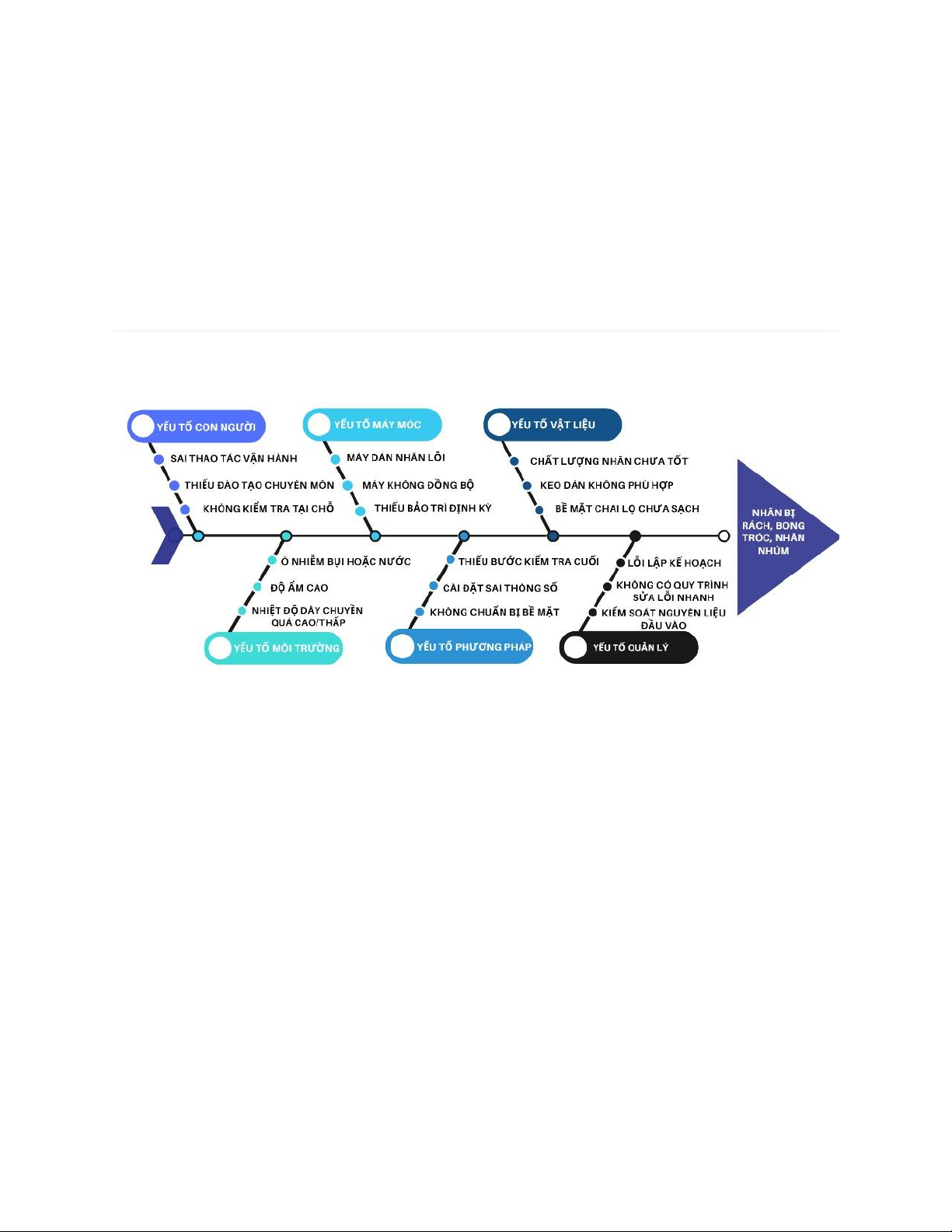

- Phân tích lỗi: Nhãn bị rách, bong tróc, nhăn nhúm trong sản xuất tương ớt Chinsu

+ yếu tố Con người: Lỗi liên quan đến con người thường bắt nguồn từ thao tác vận

hành chưa được chính xác. Nhân viên điều chỉnh máy dán nhãn sai cách khiến nhãn bị lệch,

nhăn, không bám chặt vào bề mặt chai. Việc đào tạo chưa đầy đủ dẫn đến công nhân thiếu

kỹ năng kiểm soát chất lượng, không phát hiện được lỗi trong quá trình vận hành. Bên cạnh

đó, thiếu kiểm tra tại chỗ trên dây chuyền khiến nhãn lỗi không được phát hiện kịp thời,

làm ảnh hưởng đến toàn bộ lô sản phẩm.

+ Yếu tố máy móc thiết bị: Các lỗi về đầu phun keo, con lăn của máy dán nhãn bị

hỏng, khiến nhãn không được dán đúng cách dẫn đến bị rách trong quá trình hoạt động.

Máy móc không được bảo trì định kỳ làm các bộ phận như trục lăn hoặc dao cắt nhãn bị lOMoAR cPSD| 58778885

mòn, dẫn đến khi dán nhãn không đạt tiêu chuẩn. Ngoài ra, sự không đồng bộ giữa tốc độ

dây chuyền và khả năng hoạt động của máy dán nhãn cũng gây ra tình trạng nhãn bị nhăn hoặc lệch.

+ Yếu tố vật liệu: Nhãn được in trên vật liệu chất lượng không tốt hoặc không chịu

được nhiệt độ cao trong dây chuyền sản xuất khiến dễ bị rách hoặc bong tróc. Sử dụng keo

dán không phù hợp với bề mặt chai hoặc không chịu được điều kiện nhiệt độ cũng dẫn đến

nhãn không bám chắc vào sản phẩm. Thêm vào đó, chai/lọ sản phẩm không được làm sạch

kỹ càng trước khi dán nhãn cũng làm giảm hiệu quả bám dính, làm cho nhãn bị bong tróc hoặc không đều.

+ Yếu tố quy trình sản xuất: Nếu bề mặt sản phẩm không được làm sạch và khử ẩm

trước khi dán nhãn, keo sẽ không thể bám chặt. Cài đặt sai thông số như nhiệt độ, áp lực,

hoặc tốc độ dán nhãn không phù hợp với chất liệu và kích thước nhãn cũng làm gây ra lỗi

nhăn hoặc lệch. Ngoài ra, thiếu bước kiểm tra cuối cùng trước khi đóng gói làm tăng khả

năng nhãn lỗi lọt qua mà không được phát hiện.

+ Yếu tố môi trường sản xuất: Nhiệt độ hoặc độ ẩm không ổn định trong nhà xưởng

làm keo dán mất khả năng bám dính, khiến nhãn bong tróc hoặc nhăn nhúm. Sự ô nhiễm

bụi hoặc hơi nước trong môi trường cũng làm ảnh hưởng đến chất lượng nhãn dán.

+Yếu tố quản lý sản xuất: Việc kiểm soát chất lượng nhãn và keo dán đầu vào không

chặt chẽ dẫn đến việc đưa các vật liệu không chất lượng vào sản xuất. Hơn nữa, lỗi trong

khâu lập kế hoạch như không tính toán tốc độ dây chuyền phù hợp hoặc không dự trù trước

các vấn đề phát sinh cũng phần nào gây ra lỗi. Khi phát hiện lỗi, nếu không có quy trình

sửa chữa nhanh chóng và hiệu quả, lỗi có thể lan rộng, ảnh hưởng đến toàn bộ sản phẩm trong dây chuyền.

Bảng. Tính tần suất và tần suất tích lũy trong quá trình đóng gói Loại lỗi

Sản phẩm Sản phẩm Phần trăm Phần lỗi

lỗi tích lũy (%) trăm tích lũy (%)

- Thùng carton bị lủng, rách hoặc 3.520 3.520 73 73 biến dạng. lOMoAR cPSD| 58778885

- Thùng không được dán kín, keo 957 4.477 19,8 92,8 không chắc chắn.

- Sai số lượng chai trong một thùng 218 4.695 4,5 97,3 (dư hoặc thiếu chai).

- Bên trong thùng không có lớp lót 131 4.826 2,7 100 bảo vệ Tổng 4.826

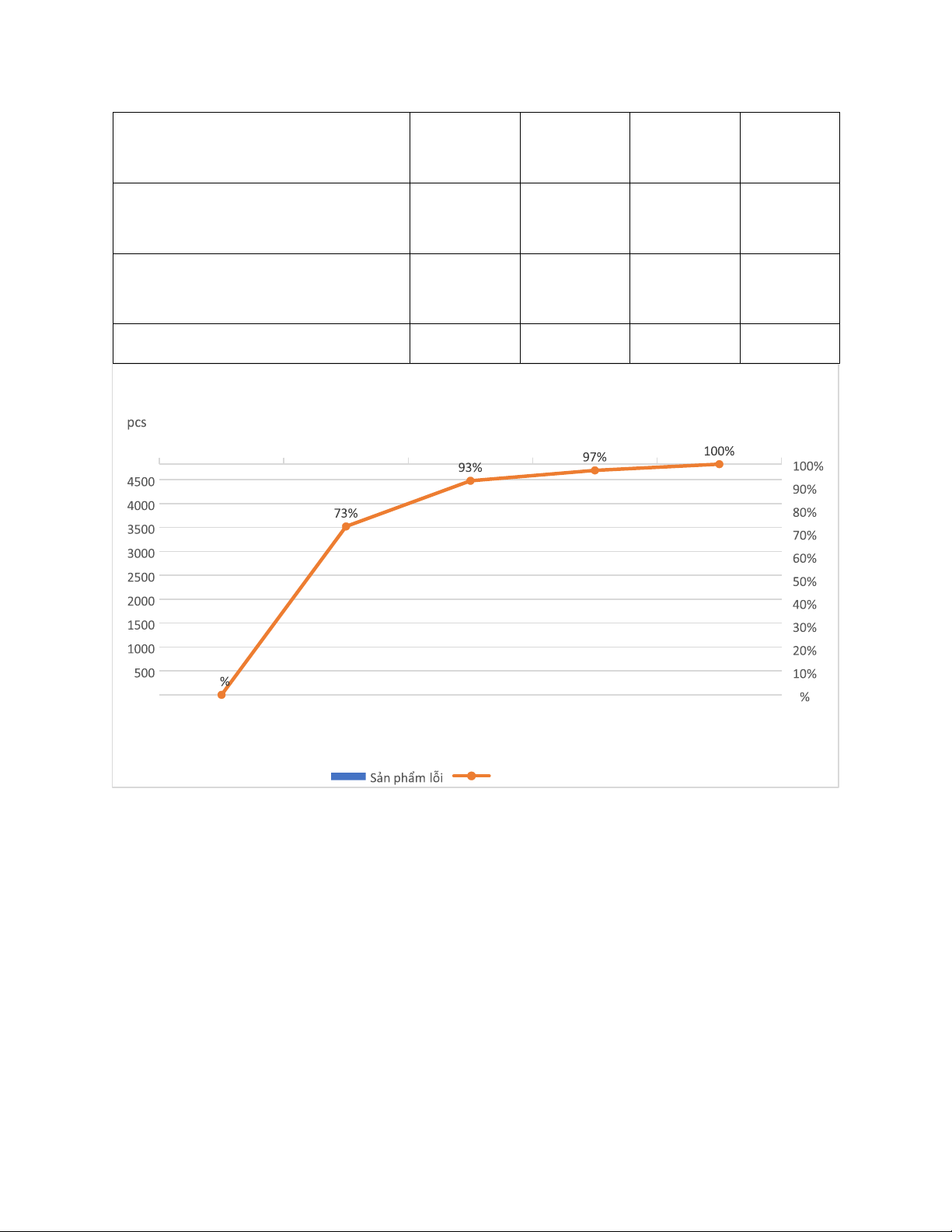

Biểu đồ pareto thể hiện sản phẩm lỗi trong quá trình đóng gói 0 0 0 Thùng carton bị

Thùng không được Sai số lượng chai Bên trong thùng

lủng, rách hoặc biến dán kín, keo không trong một thùng (dư không có lớp lót bảo dạng. chắc chắn. hoặc thiếu chai). vệ Phần trăm tích lũy (%)

(Nguồn: Sinh viên biên soạn)

Nhận xét: Biểu đồ Pareto thể hiện sản phẩm lỗi trong quá trình đóng gói với lỗi

“Thùng carton bị lủng, rách hoặc biến dạng” có tần suất cao nhất trong 4 lỗi thường gặp.

Thêm vào đó là lỗi này chiếm phần trăm tích lũy lên tới 73% với số sản phẩm lỗi cao. Với

lỗi về quá trình đóng gói sẽ khiến sản phẩm tương ớt chịu nhiều tác động từ môi trường

bên ngoài, khiến tỷ lệ chất lượng sản phẩm bị biến đổi so với ban đầu.

Lỗi về “Thùng không được dán kin, keo không chắc chắn” có tần suất ở vị trí thứ hai,

với lỗi này cũng khiến cho sản phẩm chịu tác động từ môi trường bên ngoài nếu trong quá

trình vận chuyển làm cho thùng hàng bị bung ra. Ngoài ra, “Sai số lượng chai trong một lOMoAR cPSD| 58778885

thùng (dư hoặc thiếu chai)” và “Bên trong không có lót bảo vệ” thể hiện tác phong làm

việc thiếu chuyên nghiệp hay thể hiện sự không tôn trọng đối với khách hàng. Do đó, việc

đảm bảo quản lý tốt trong quy trình đóng gói và kiểm soát môi trường vận chuyển đến với

các nhà bán lẻ, phân phối.

(Nguồn: Sinh viên biên soạn)

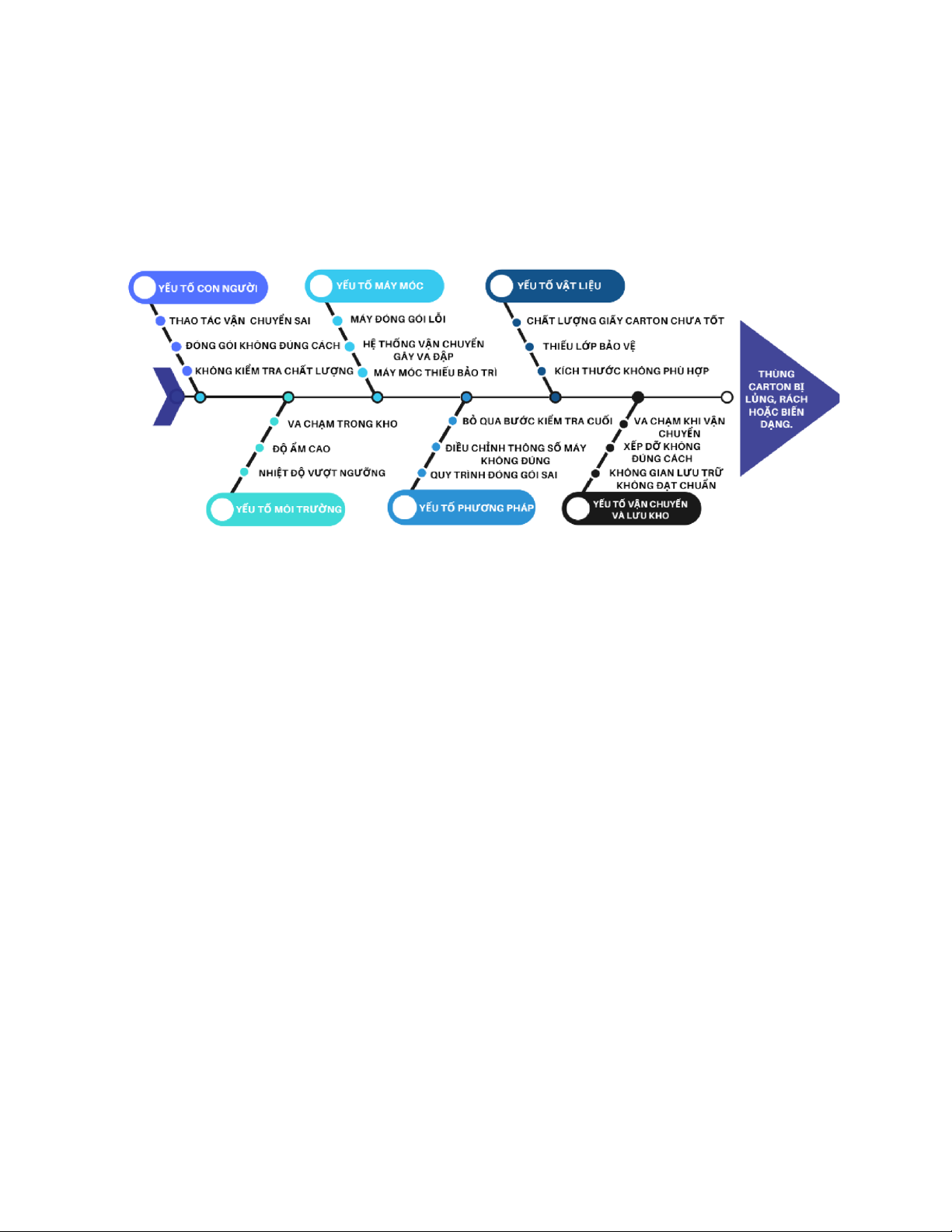

Phân tích lỗi: Thùng carton bị lủng, rách, biến dạng trong quá trình sản xuất và vận chuyển

+ Yếu tố con người: Lỗi từ con người xuất phát từ thao tác khi vận chuyển. Nhân viên

bốc xếp, di chuyển các thùng không cẩn thận gây ra sự va đập làm cho thùng bị lủng hoặc

rách. Trong quá trình đóng gói việc sắp xếp sản phẩm bên trong không hợp lý, không chèn

lót kỹ là nguyên nhân khiến cho thùng bị móp méo biến dạng. Nhân viên không có sự kiểm

tra một cách kỹ lưỡng, không phát hiện ra các lỗi trên thùng trước khi đưa vào sử dụng,

làm xảy ra tình trạng thùng lỗi được đưa vào sản xuất.

+ Yếu tố máy móc: Máy đóng gói bị lỗi như không thực hiện được thao tác gấp hoặc

dán thùng chính xác, gây ra các nếp gấp hoặc khe hở, khiến cho thùng dễ bị rách. Các hệ

thống vận chuyển bên trong nhà máy như băng tải hoạt động trong tình trạng không ổn

định làm gây ra các va đập cho thùng carton. Hơn nữa, việc sử dụng máy móc nếu không

có sự bảo trì thường xuyên, định kỳ khiến cho các thiết bị này bị hao mòn, dẫn đến không

đảm bảo được độ chính xác trong quá trình đóng gói và vận chuyển. lOMoAR cPSD| 58778885

+ Yếu tố vật liệu: Chất lượng vật liệu carton là một yếu tố chính gây ra tình trạng

thủng rách, biến dạng. Giấy carton mỏng không chịu được trọng lượng sản phẩm hay áp

lực. Thiếu các lớp bảo vệ như lớp chống thấm rất dễ gây ra hư hại khi gặp ẩm ướt.

+ Yếu tố phương pháp: Phương pháp đóng gói và quy trình sản xuất không chuẩn,

sắp xếp sản phẩm bên trong không hợp lý, không sử dụng các vật liệu chèn lót bên trong

làm gây ra lỗi. Ngoài ra, việc cài đặt thông số máy đóng gói không đúng với kích thước và

chất liệu thùng carton làm giảm độ chính xác trong quá trình đóng gói. Thiếu bước kiểm

tra cuối cùng để đánh giá chất lượng và độ bền thùng trước khi vận chuyển.

+ Yếu tố môi trường: Môi trường sản xuất và lưu kho không đạt chuẩn làm hỏng

thùng carton. Nhiệt độ quá cao hoặc quá thấp khiến giấy carton giòn, dễ rách, trong khi độ

ẩm cao làm mềm giấy, giảm độ bền của thùng. Sắp xếp các thùng không đúng cách, chồng

quá cao hoặc không đều, tạo áp lực lên các thùng bên dưới, làm chúng bị biến dạng hoặc rách.

+ Yếu tố Vận chuyển và lưu kho: Thùng carton bị rung lắc hoặc chịu áp lực lớn khi

xe vận chuyển không ổn định, sắp xếp sản phẩm không đúng cách. Quá trình xếp dỡ không

cẩn thận, thiếu dụng cụ hỗ trợ làm thùng bị va chạm, lủng, hoặc rách. Không gian lưu trữ

trong kho không đạt chuẩn: môi trường bị ẩm, chật hẹp, không thông thoáng, làm tăng

nguy cơ thùng carton bị hư hỏng trước khi đến tay người tiêu dùng.

Tóm lại, để hạn chế tối đa vấn đề trong sản xuất tương ớt, cần một hệ thống kiểm soát toàn

diện, từ chất lượng nguyên vật liệu, vận hành thiết bị, vệ sinh và bảo trì, đến quản lý môi

trường sản xuất. Các bộ phận liên quan cần phối hợp chặt chẽ để đảm bảo mọi khâu đều

được kiểm tra kỹ lưỡng và đáp ứng được các tiêu chuẩn về chất lượng. Nguồn:

Trách nhiệm xã hội – Masanconsumer. (n.d.). https://masanconsumer.com/trach-nhiemxa- hoi/ lOMoAR cPSD| 58778885

KẾT NỐI VẠN NHU. (n.d.). Masanconsumer. Retrieved March 28, 2024, from

https://masanconsumer.com/wp-content/uploads/2024/03/20240328_MCH_AR202 3_ban-CBTT-28Mar2024.pdf