Preview text:

CƠ KHÍ ỨNG DỤNG

Mã học phần: CH3456

Khối lượng 3(3-1-0-6)

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI

Bộ môn Máy và Thiết bị Công nghiệp Hóa chất NỘI DUNG MÔN HỌC BÀI MỞ ĐẦU

CHƯƠNG 1: VẬT LIỆU VÀ CƠ TÍNH CỦA VẬT LIỆU

CHƯƠNG 2: CƠ HỌC VẬT LIỆU CHƯƠNG 3: GIA CÔNG CƠ KHÍ CHƯƠNG 4: NGUYÊN LÝ MÁY CHƯƠNG 5: CHI TIẾT MÁY

CHƯƠNG 6: THIẾT BỊ VỎ MỎNG 1 BÀI MỞ ĐẦU

A. Giới thiệu về cơ khí ứng dụng trong CN hóa chất.

B. Các đặc thù của cơ khí hóa chất

C. Các khái niệm về chung máy móc và chi tiết cơ khí

D. Quá trình sản xuất cơ khí

E. Độ chính xác gia công

A. GIỚI THIỆU VỀ CƠ KHÍ ỨNG DỤNG TRONG CNHC

A1. MỤC TIÊU VÀ NỘI DUNG MÔN HỌC

Mục tiêu học phần và kết quả mong đợi

Kết thúc học phần sinh viên có được các khái niệm cơ bản về vật

liệu, gia công cơ khí, chi tiết cơ khí, dẫn động cơ khí và thiết bị chịu

áp lực để có thể tự tìm hiểu được nguyên lý hoạt động và khả năng

chế tạo các loại máy móc, thiết bị dùng trong công nghệ hóa học.

Nội dung vắn tắt học phần

Cung cấp các kiến thức cơ bản về vật liệu cơ khí, cơ tính và khả

năng ứng dụng trong đặc thù của ngành hóa chất; nguyên lý chuyển

động của các cơ cấu, các chi tiết cơ khí điển hình, nguyên lý của các

phương pháp gia công cơ khí, nguyên lý truyền động cơ khí, kết cấu

và qui trình chế tạo, thử nghiệm của thiết bị vỏ mỏng chịu áp suất cao. 2

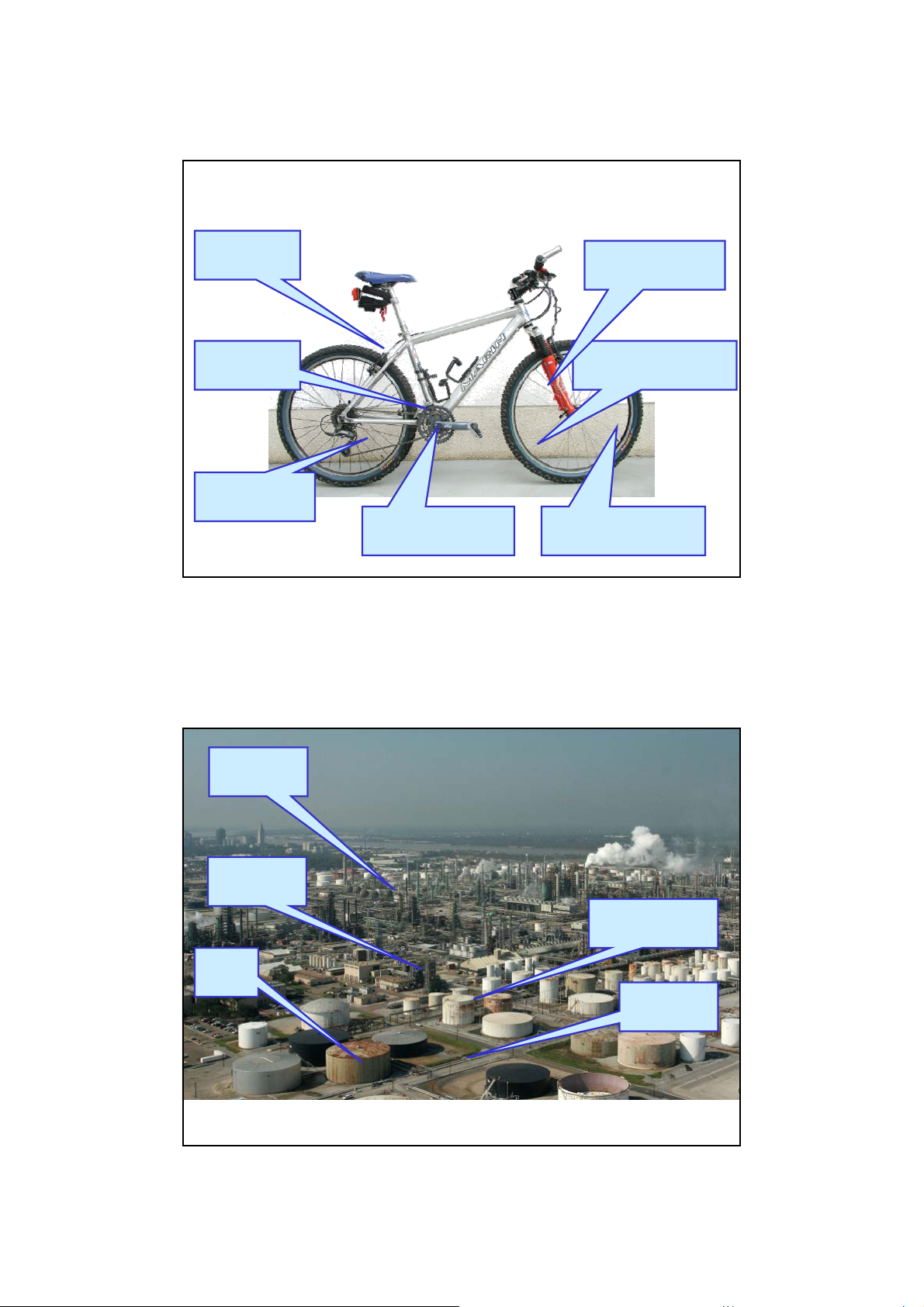

A2. CƠ KHÍ VÀ CƠ KHÍ TRONG CÔNG NGHIỆP HOÁ HỌC Các vật liệu chế tạo xe? Độ bề của xe và các chi tiết? Nguyên lý

Các chi tiết có lắp lẫn truyền động? được không? Xe cấu tạo từ chi tiết nào? Các chi tiết lắp

Các chi tiết được chế ghép như thế nào? tạo như thế nào? Bơm, máy nén, quạt? Các thiết bị công nghệ? Các thiết bị gia công chế biến? Bồn bể chứa? Đường ống công nghệ?

CƠ KHÍ TRONG CÁC NHÀ MÁY HOÁ CHẤT 3

A3. TÀI LIỆU THAM KHẢO

1. Hoàng Tùng, Nguyễn Tiến Đào, Nguyễn thúc Hà,

Cơ khí đại cương, NXB Khoa học và Kỹ thuật, 2006

2. Nguyễn Trọng Hiệp,

Chi tiết máy, Tập 1 & 2, NXB Giáo dục, 2006

3. Trịnh Chất, Lê Văn Uyển,

Tính toán thiết kế hệ dẫn động cơ khí, NXB Giáo dục, 2006 4. Nghiêm Hùng,

Vật liệu học cơ sở, NXB Khoa học và Kỹ thuật, 2007

5. Lê Quang Minh, Nguyễn Văn Vượng,

Sức bền vật liệu, Tập 1, 2 & 3, NXB Giáo dục, 1999

6. Đinh Gia Tường, Tạ Khánh Lâm,

Nguyên Lý Máy, NXB Khoa học và Kỹ thuật, 2006

B. CÁC ĐẶC ĐIỂM CƠ BẢN CỦA TB HÓA CHẤT

1. Các máy và thiết bị hóa chất thường làm việc trong

những điều kiện đặc biệt về áp suất và nhiệt độ. Từ độ

chân không tuyệt đối cho đến áp suất cao hàng ngàn

atmosphere, và nhiệt độ từ gần điểm không tuyệt đối đến hàng ngàn độ.

2. Làm việc với các chất có tính mài mòn, hoặc ăn mòn

hóa học và ăn mòn điện hóa cực kỳ mạnh. Vì vậy các thiết

bị phải được thiết kế với kết cấu phù hợp, được chế tạo từ

các vật liệu đặc biệt hoặc có các biện pháp chống ăn mòn và mài mòn. 4

3. Các hóa chất thường có tính độc và tính cháy nổ cao, vì

vậy có các đòi hỏi nghiêm ngặt về thiết kế, chế tạo và vận

hành để đảm bảo an toàn và phòng chống ô nhiễm môi trường.

4. Các thiết bị thường nằm trong dây truyền sản xuất hoạt

động liên tục, việc ngừng hoạt động của một thiết bị dẫn

đến những tác hại to lớn cho quá trình sản xuất và các

thiết bị khác trong dây truyền.

5. Các thiết bị trong công nghiệp hoá chất rất đa dạng về

chủng loại và nguyên lý làm việc.

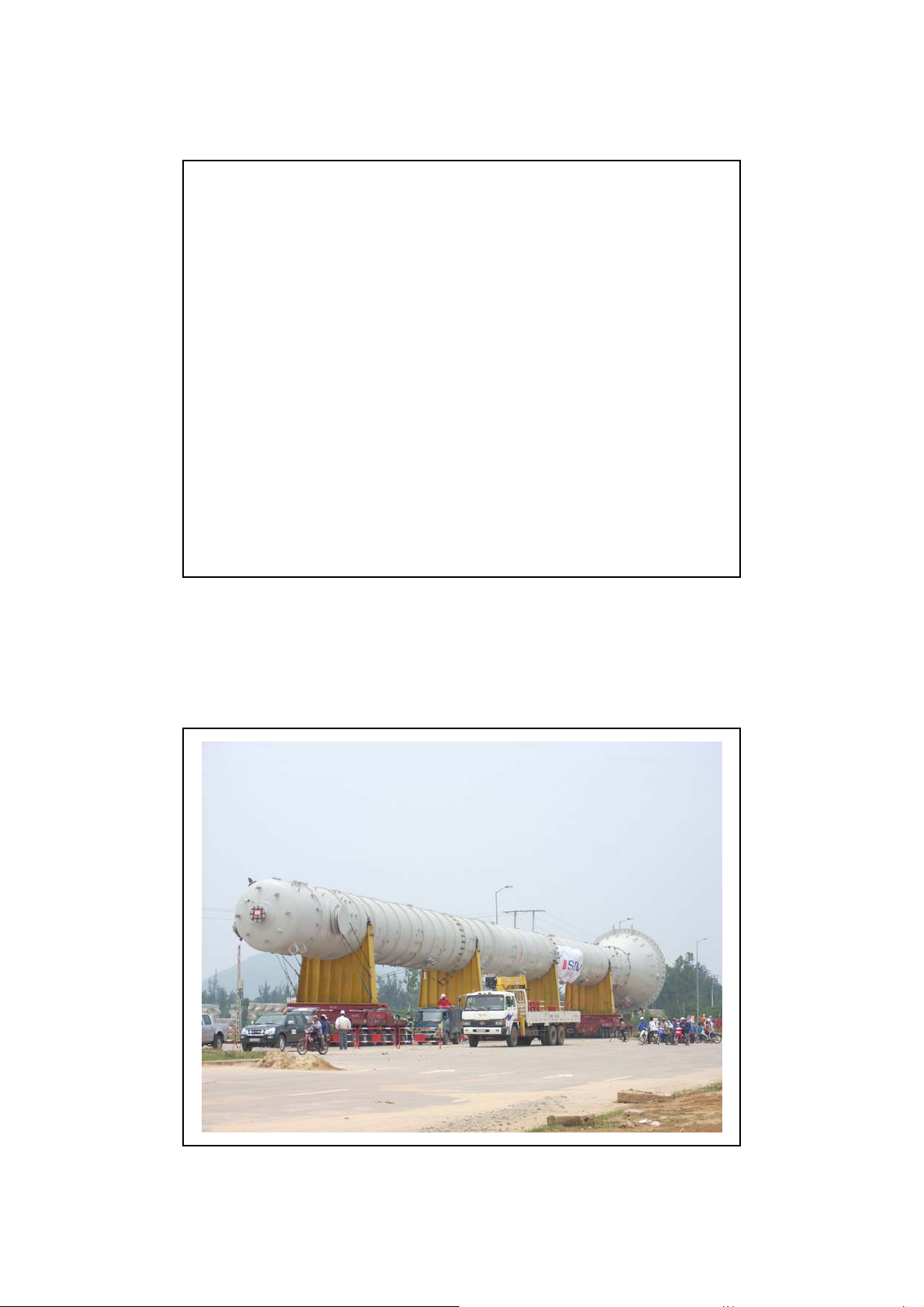

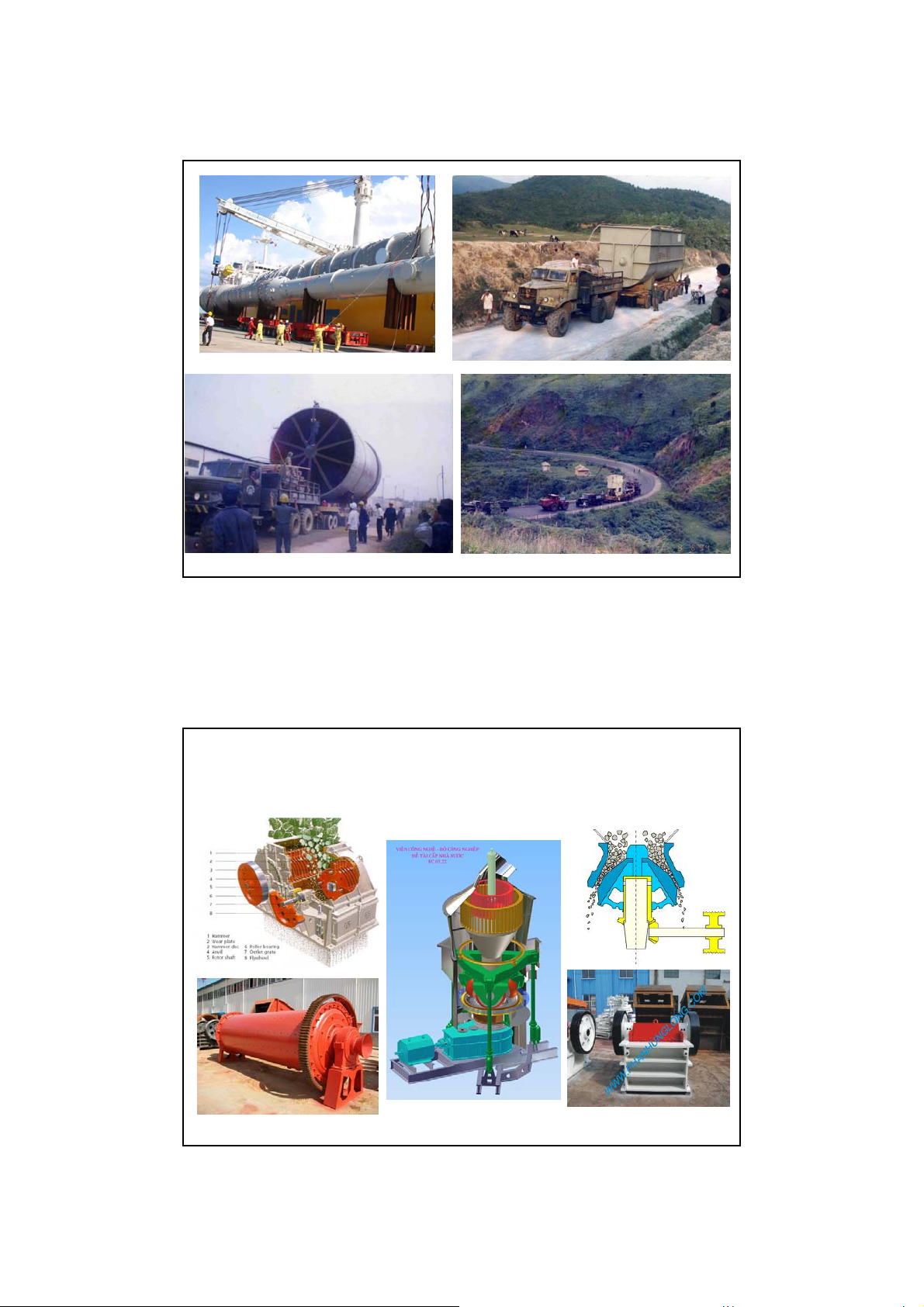

6. Nhiều thiết bị có kích thước siêu trường siêu trọng, nên

việc thiết kế phải tính đến phương án gia công, vận

chuyển và lắp đặt phù hợp.

SIÊU TRƯỜNG SIÊU TRỌNG

Một tháp công nghệ của NM Dung Quất 5

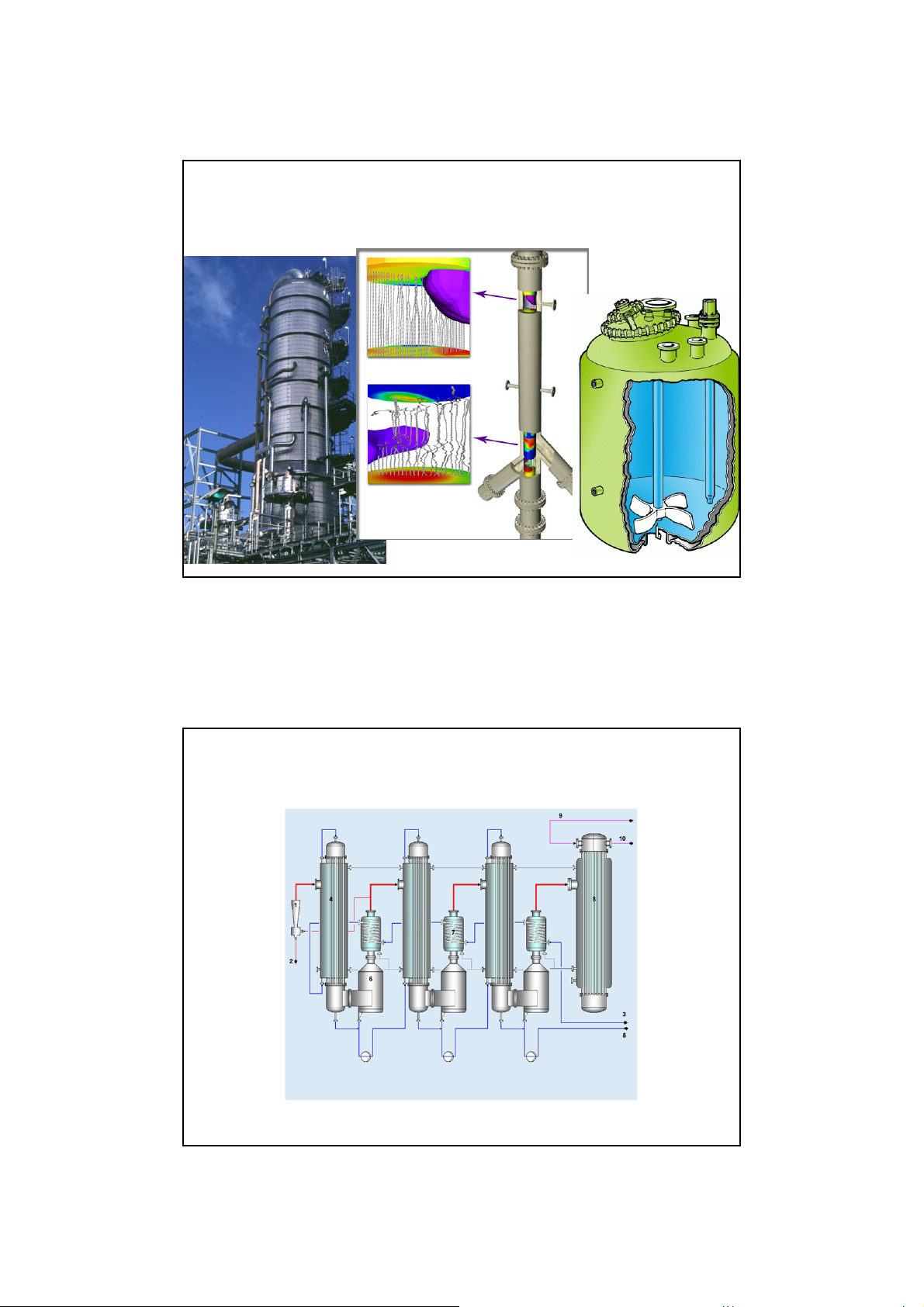

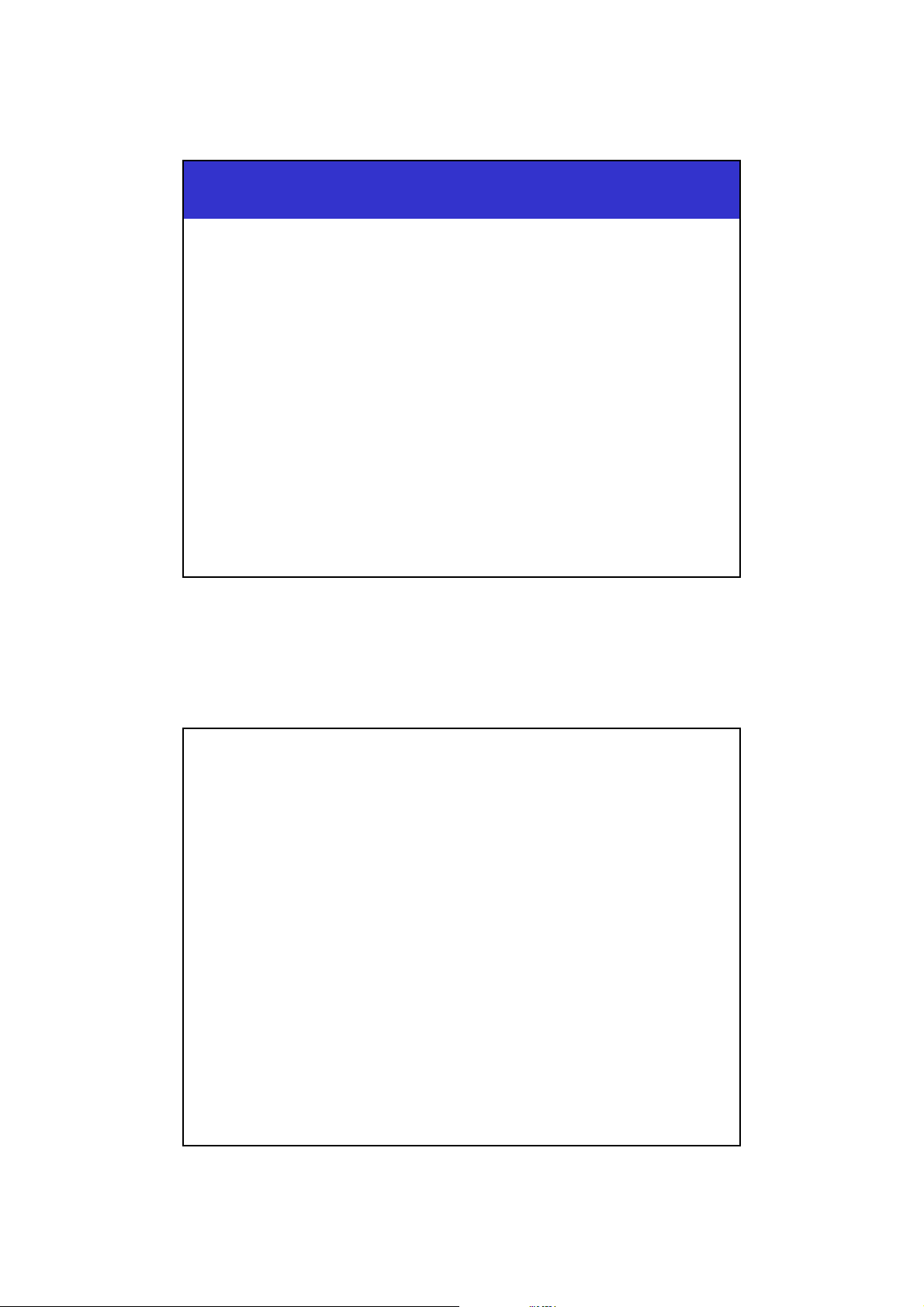

TÍNH ĐA DẠNG CỦA THIẾT BỊ HOÁ CHẤT 6

TÍNH ĐA DẠNG CỦA THIẾT BỊ HOÁ CHẤT

TÍNH ĐA DẠNG CỦA THIẾT BỊ HOÁ CHẤT 7

C. CÁC KHÁI NIỆM CHUNG TRONG SX CƠ KHÍ

C1. PHÂN BIỆT MÁY VÀ THIẾT BỊ

Máy (machinery) có các cơ cấu chuyển động

Thiết bị (equipment) không có có cấu chuyển động

Hai thuật ngữ này không có ranh giới cụ thể mà đan xen vào nhau.

Ví dụ máy đập, máy bơm, máy nghiền, máy khuấy trộn, máy

sàng... thiết bị phản ứng, thiết bị chưng cất, thiết bị trích ly, thiết bị cô đặc.... C2. CHI TIẾT MÁY

Đây là đơn vị nhỏ nhất và hoàn chỉnh của máy, đặc trưng

của nó là không thể tách ra được và đạt mọi yêu cầu kỹ

thuật. Ví dụ: bánh răng, trục xe đạp, bulông, đai ốc...

Có thể xếp các chi tiết máy thành hai nhóm:

- Chi tiết máy có công dụng chung: là các chi tiết máy dùng

được trong nhiều máy khác nhau.Ví dụ: bulông, bánh răng, trục...

- Chi tiết máy có công dụng riêng: là các chi tiết máy chỉ

được dùng trong một số máy nhất định. Ví dụ: trục khuỷu, trục cam, van... 8 C2. CHI TIẾT MÁY C3. BỘ PHẬN MÁY

Đây là một phần của máy, bao gồm hai hay nhiều chi tiết máy

được liên kết với nhau theo những nguyên lý máy nhất định có

thể là liên kết động hay liên kết cố định. Ví dụ: moay ơ trước,

moay ơ sau của xe đạp, hộp giảm tốc...

Có rất nhiều loại máy khác nhau về tính năng, hình dáng, kích

thước... Tuy nhiên bất kỳ máy nào cũng đều cấu tạo bởi nhiều

bộ phận máy. Ví dụ: máy tiện gồm các bộ phận máy như bàn

máy, ụ động, ụ đứng, hộp tốc độ, bàn dao... C4. CƠ CẤU MÁY

Đây là một phần của máy hoặc của bộ phận máy có chức năng

nhất định trong máy. Ví dụ: đĩa, xích, líp của xe đạp tạo thành

cơ cấu chuyển động xích trong xe đạp.

Một cơ cấu có thể là một bộ phận máy, nhưng các chi tiết trong

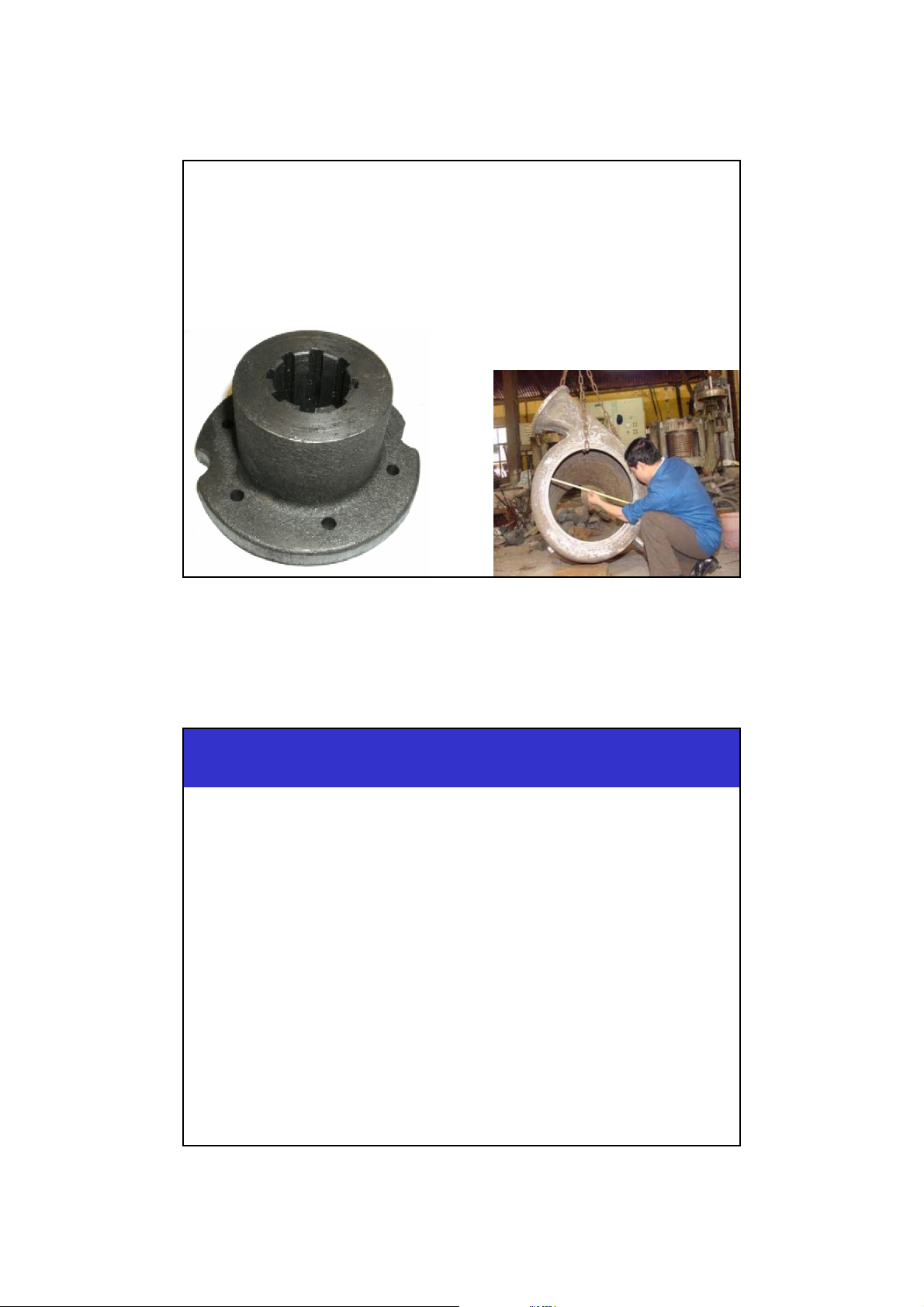

một cơ cấu có thể nằm ở nhiều bộ phận máy khác nhau. 9 C3. BỘ PHẬN MÁY C4. CƠ CẤU MÁY C5. PHÔI

Đó là một từ kỹ thuật có tính chất quy ước dùng để chỉ một

vật phẩm được tạo ra từ một quá trình sản xuất này chuyển

sang một quá trình sản xuất khác.

Ví dụ: kết thúc quá trình đúc, ta nhận được một vật đúc có

hình dáng, kích thước theo yêu cầu, những vật đúc này có thể là:

- Sản phẩm của quá trình đúc.

- Chi tiết đúc, nếu như không cần gia công gì thêm.

- Phôi đúc, nếu vật đúc phải qua gia công cắt gọt như tiện,

phay, bào... Như vậy trong trường hợp này, sản phẩm của

quá trình đúc được gọi là phôi đúc. 10 C5. PHÔI

D. QUÁ TRÌNH SẢN XUẤT CƠ KHÍ

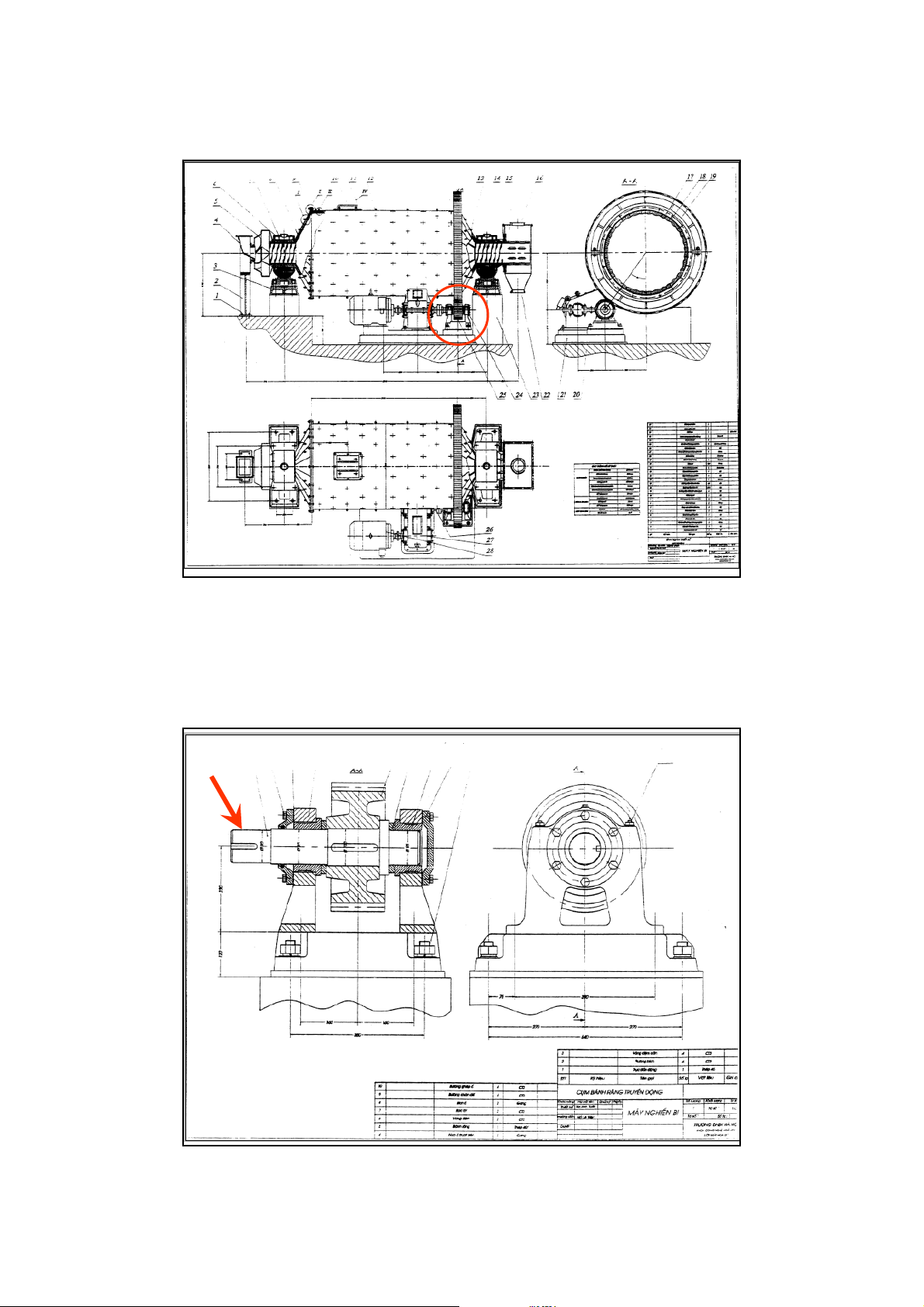

D1. THIẾT KẾ KỸ THUẬT

Thông qua các kiến thức về khoa học và công nghệ, hiện

thực hoá ý tưởng thành hệ thống các bản vẽ (bản vẽ hệ

thống, bản vẽ lắp thiết bị, bản vẽ bóc tách cụm chi tiết, bản

vẽ chi tiết) kèm theo hồ sơ thiết kế (thuyết minh, yêu cầu kỹ

thuật, yêu cầu thử nghiệm…) 11 BẢN VẼ LẮP

BẢN VẼ TÁCH CỤM CHI TIẾT 12

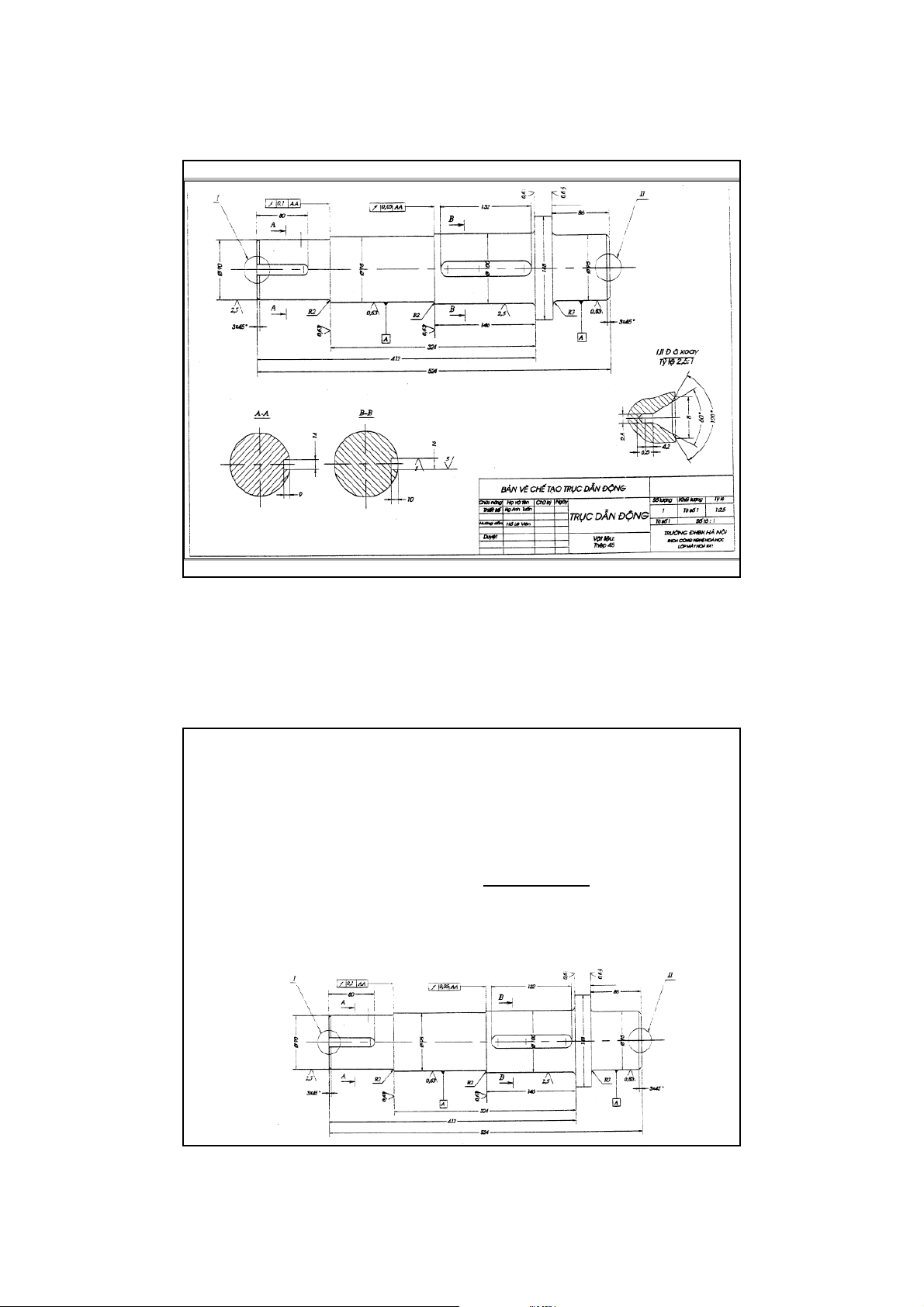

BẢN VẼ TÁCH CHI TIẾT

D2. THIẾT KẾ QUI TRÌNH GIA CÔNG

Trên cơ sở bản vẽ chế tạo chi tiết và khả năng thiết bị gia

công sẵn có, kỹ sư cơ khí thiết kế qui trình công nghệ gia

công gồm các nguyên công, bước, động tác nào, theo thứ tự nào.

- Qui trình gia công sẽ gồm nhiều nguyên công (ví dụ nguyên

công đúc, nguyên công tiện, nguyên công phay….).

- Mỗi nguyên công sẽ gồm nhiều bước

- Mỗi bước sẽ gồm nhiều động tác. 13

D3. QUI TRÌNH SẢN XUẤT

Trên cơ sở thiết kế qui trình gia công, công nhân sẽ thực hiện

các nguyên công, các bước gia công, và động tác trên các

máy công cụ để biến phôi ban đầu thành sản phẩm hoàn

chỉnh. Các dạng sản xuất bao gồm: - Sản xuất đơn chiếc

- Sản xuất hàng khối (theo mẻ) - Sản xuất hàng loạt

Tuỳ theo số lượng và yêu cầu, có thể cơ giới hoá và tự động hoá quá trình sản

E. ĐỘ CHÍNH XÁC GIA CÔNG

Độ chính xác gia công của chi tiết là đặc tính cơ bản của

ngành chế tạo máy nhằm đáp ứng yêu cầu của máy móc là

cần độ chính xác để chịu được tải trọng lớn, tốc độ cao, áp

lực và nhiệt độ lớn ...

Độ chính xác gia công là mức độ đạt được độ chính xác thiết

kế đề ra khi gia công chi tiết. Độ chính xác gia công được biểu thị bằng:

- Sai lệch về kích thước (Dung sai)

- Sai lệch về hình dáng hoặc sai lệch về vị trí tương quan.

- Độ chính xác của hình dáng hình học tế vi

(Chất lượng bề mặt) 14

E1. DUNG SAI LẮP GHÉP

Các chi tiết cùng loại phải có khả năng thay thế nhau. Ví dụ:

- Các đai ốc cùng cỡ ren phải vặn được với bulông cùng cỡ.

- Những vòng bi cùng số hiệu phải lắp vừa vào trục vào ổ của máy nhất định.

Điều đó có nghĩa rằng các chi tiết cùng loại muốn thay thế

được cần đạt hai yêu cầu sau (Tính lắp lẫn):

+ Khi thay thế cho nhau không cần lựa chọn mà lấy một chi

tiết bất kỳ trong các chi tiết cùng loại.

+ Khi thay thế không cần sửa chữa hoặc gia công gì thêm.

Để đảm bảo yêu cầu làm việc, kích thước của chi tiết phải

nằm giữa hai kích thước giới hạn cho phép, hiệu hai kích

thước này là dung sai: = Dmax - Dmin 15

Dung sai có trị số phụ

thuộc vào kích thước danh nghĩa, cấp chính xác và

được ký hiệu bằng các

chữ số. TCVN quy định 19

cấp chính xác theo thứ tự

độ chính xác giảm dần: 01, 0, 1, 2,..., 17.

Miền dung sai theo TCVN

và ISO được ký hiệu bởi

một chữ (ký hiệu sai lệch

cơ bản và một số (ký hiệu

dung sai). Ví dụ: đối với lỗ

H7, H11, D6... còn đối với trục g6, f5, e6.....

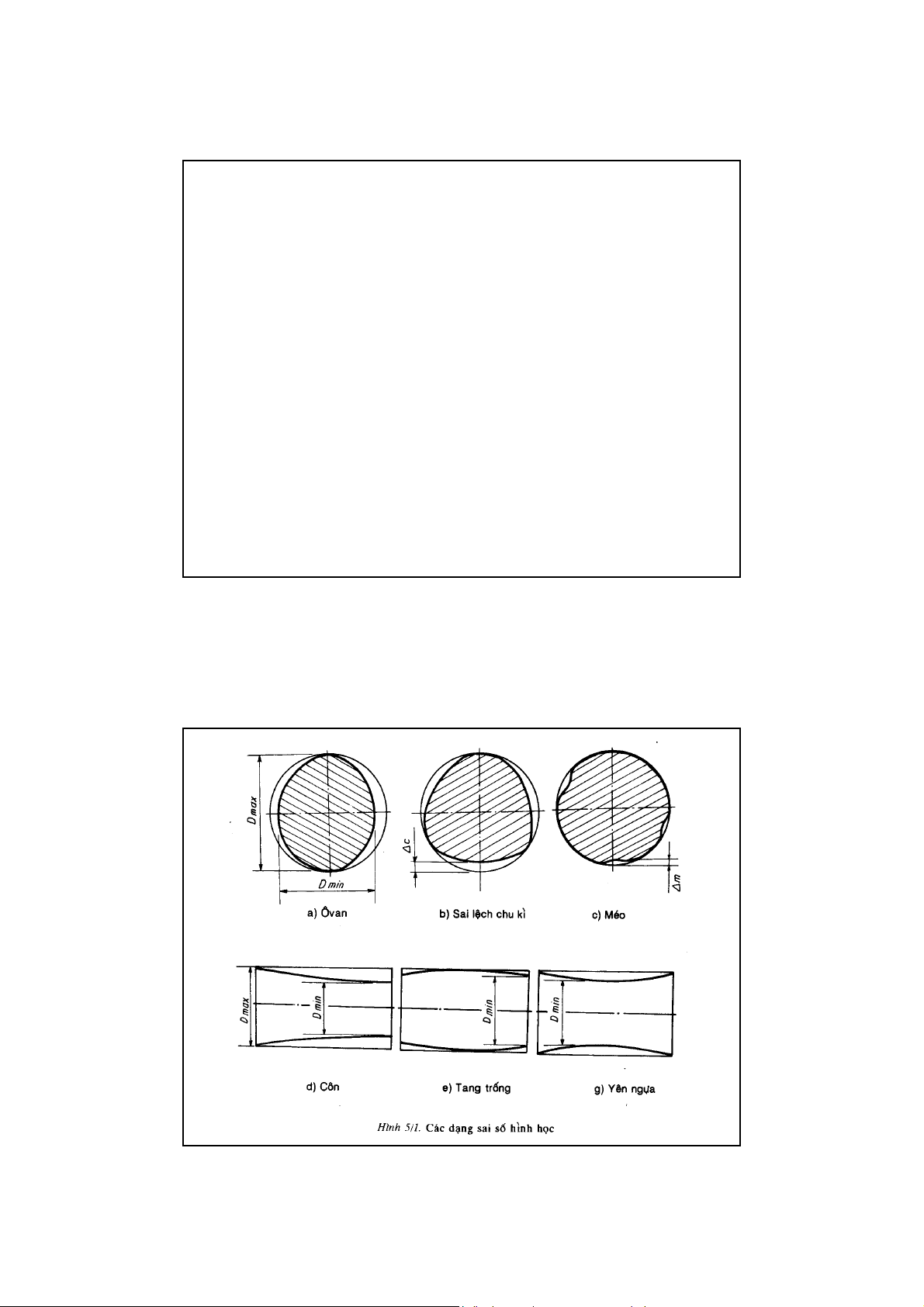

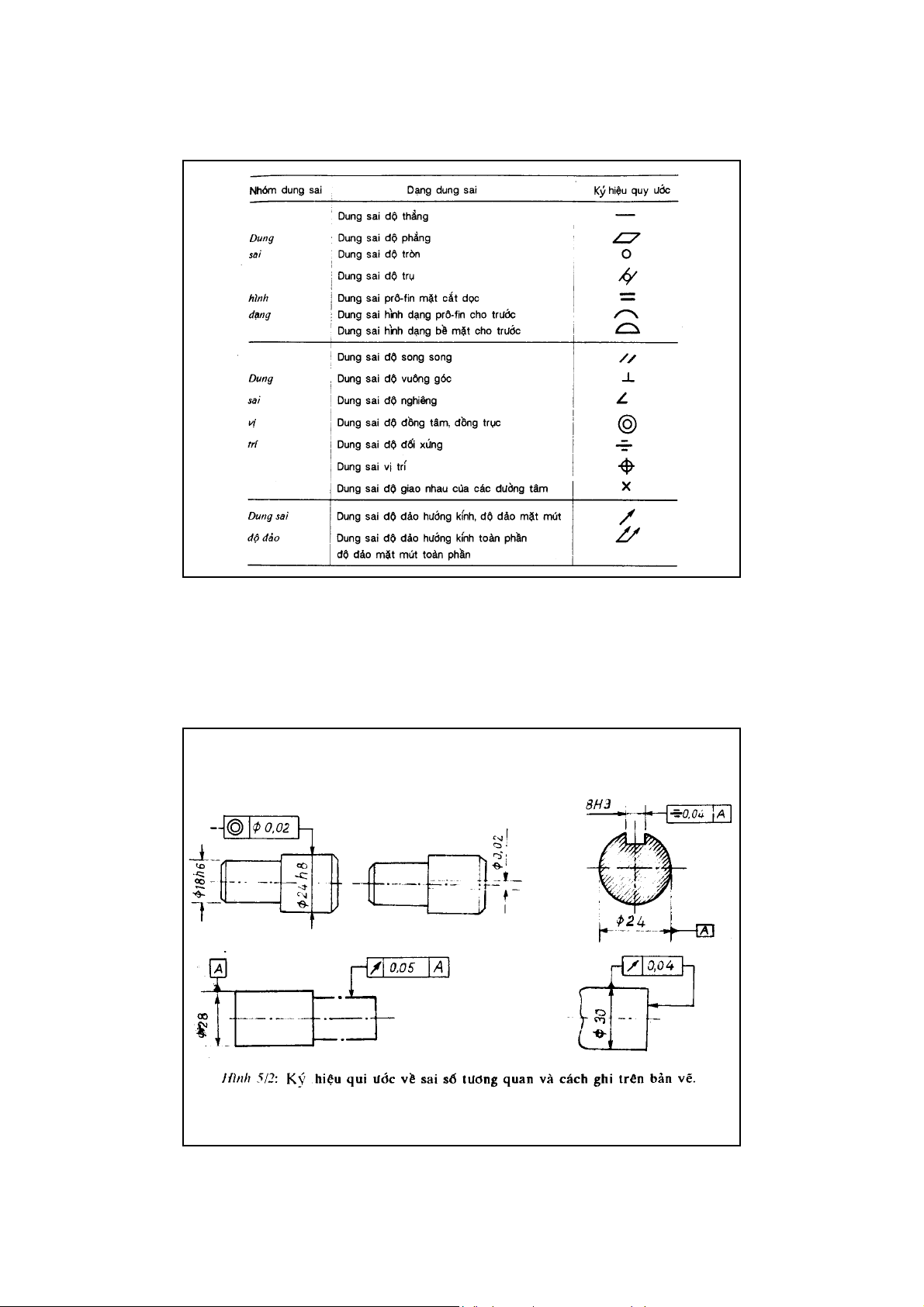

E2. ĐỘ CHÍNH XÁC GIA CÔNG

Độ chính xác gia công không chỉ được đánh giá thông qua sai

lệch về kích thước (dung sai) mà còn đánh giá thông qua các

dạng sai lệch hình dáng sau:

* Sai lệch hình dáng hình học là sự sai lệch về hình dáng

thực của chi tiết gia công so với hình dáng chi tiết thiết kế. Ví

dụ: độ phẳng, độ côn, độ ô van.

* Sai lệch về vị trí tương quan giữa các yếu tố hình học của

chi tiết. Ví dụ: độ không song song giữa các đường tâm của

các bề mặt hình trụ, độ không vuông góc giữa mặt đầu và đường tâm, v.v... 16

Độ chính xác gia công không chỉ được đánh giá thông qua sai

lệch về kích thước (dung sai) mà còn đánh giá thông qua các

dạng sai lệch hình dáng sau:

* Sai lệch hình dáng hình học là sự sai lệch về hình dáng

thực của chi tiết gia công so với hình dáng chi tiết thiết kế. Ví

dụ: độ phẳng, độ côn, độ ô van.

* Sai lệch về vị trí tương quan giữa các yếu tố hình học của

chi tiết. Ví dụ: độ không song song giữa các đường tâm của

các bề mặt hình trụ, độ không vuông góc giữa mặt đầu và đường tâm, v.v... 17 18

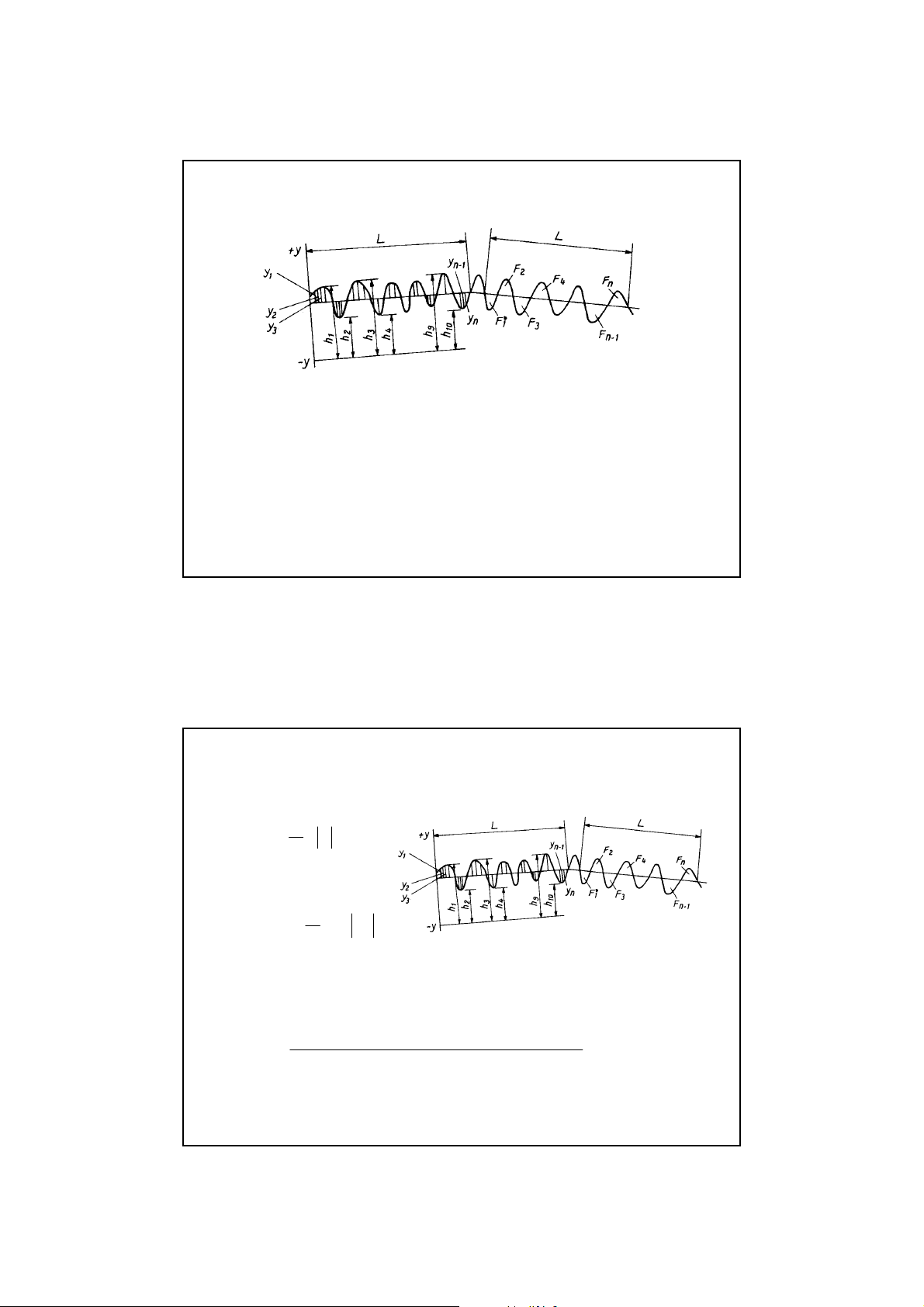

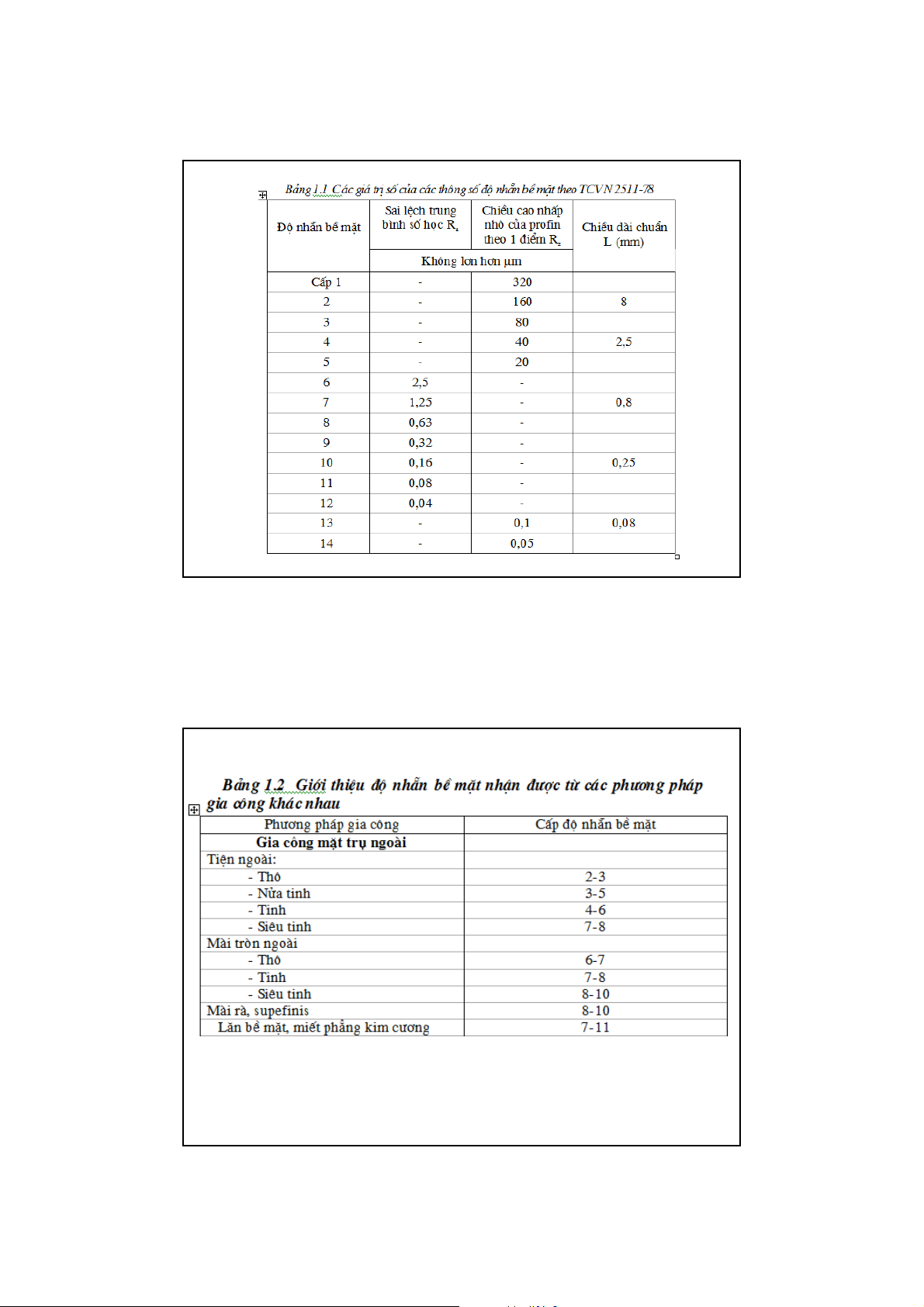

E3. CHẤT LƯỢNG BỀ MẶT

* Chiều dài chuẩn L là chiều dài phần bề mặt được chọn để

đánh giá độ nhấp nhô bề mặt.

* Đường trung bình của profin là đường chia profin đo

được sao cho tổng bình phương khoảng cách từ các điểm

của profin đến đường đó (y1, y2,..., yn) là nhỏ nhất trong giới

hạn chiều dài chuẩn. Đường trung bình của profin được

dựng làm chuẩn để xác định các trị số của nhấp nhô bề mặt.

* Sai lệch trung bình số học R là chỉ số trung bình các khoảng a

cách từ những điểm của prôfin đến đường trung bình của nó trong

giới hạn chiều dài chuẩn. L 1 R y dx a L 0 hoặc tính gần đúng: n 1 R y a i n i1

* Chiều cao nhấp nhô trung bình R là trị số trung bình của những z

khoảng cách từ 5 đỉnh cao nhất đến 5 đáy thấp nhất của prôfin đo

được trong giới hạn chiều dài chuẩn.

(h h ... h ) (h h ... h ) 1 3 9 2 4 10 R z 5

Trong đó h , h ,..., h và h , h ,..., h là khoảng cách từ các đỉnh cao 1 3 9 2 4 10

nhất và các đáy thấp nhất của prôfin đến một đường bất kỳ song

song với đường trung bình. 19 20