Preview text:

CƠ KHÍ ỨNG DỤNG

Mã học phần: CH3456

Khối lượng 3(3-1-0-6)

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI

Bộ môn Máy và Thiết bị Công nghiệp Hóa chất

CHƯƠNG 3: GIA CÔNG CƠ KHÍ

3.1. Khái niệm chung về qui trình gia công cơ khí 3.2. Phương pháp đúc 3.3.1. Đúc khuôn cát

3.3.2. Các phương pháp đúc khác

3.3. Gia công áp lực

3.3.1. Sự biến dạng dẻo của kim loại 3.3.2. Phương pháp cán

3.3.3. Phương pháp kéo và ép 3.3.4. Phương pháp rèn 3.3.5. Phương pháp dập

CHƯƠNG 3: GIA CÔNG CƠ KHÍ

3.4. Hàn và cắt kim loại

3.4.1. Khái niệm về hàn và qui ước mối hàn 3.4.2. Hàn hồ quang 3.4.3. Hàn tiếp xúc 3.4.4. Hàn hơi

3.5. Gia công cắt gọt

3.5.1. Khái niệm về gia công cắt gọt 3.5.2. Phương pháp tiện 3.5.3. Phương pháp phay

3.5.4. Phương pháp bào – xọc

3.5.5. Phương pháp khoan – doa 3.5.6. Phương pháp mài 3.5.7. Gia công nguội

3.6. Kỹ thuật đo và đánh giá chất lượng gia công

CHƯƠNG 3: GIA CÔNG CƠ KHÍ

3.1 Khái niệm chung về quy trình gia công cơ khí

Quy trình gia công cơ khí là quá trình con người sử

dụng máy móc, thiết bị tác động vào vật liệu (kim loại hoặc

phi kim) theo một quy trình công nghệ nào đó nhằm tạo

các sản phẩm hoặc bán sản phẩm cơ khí.

Quy trình gia công cơ khí thường bao gồm hai quá trình

nối tiếp nhau là quá trình chế tạo phôi và quá trình gia công cắt gọt.

3.1 Khái niệm chung về quy trình gia công cơ khí

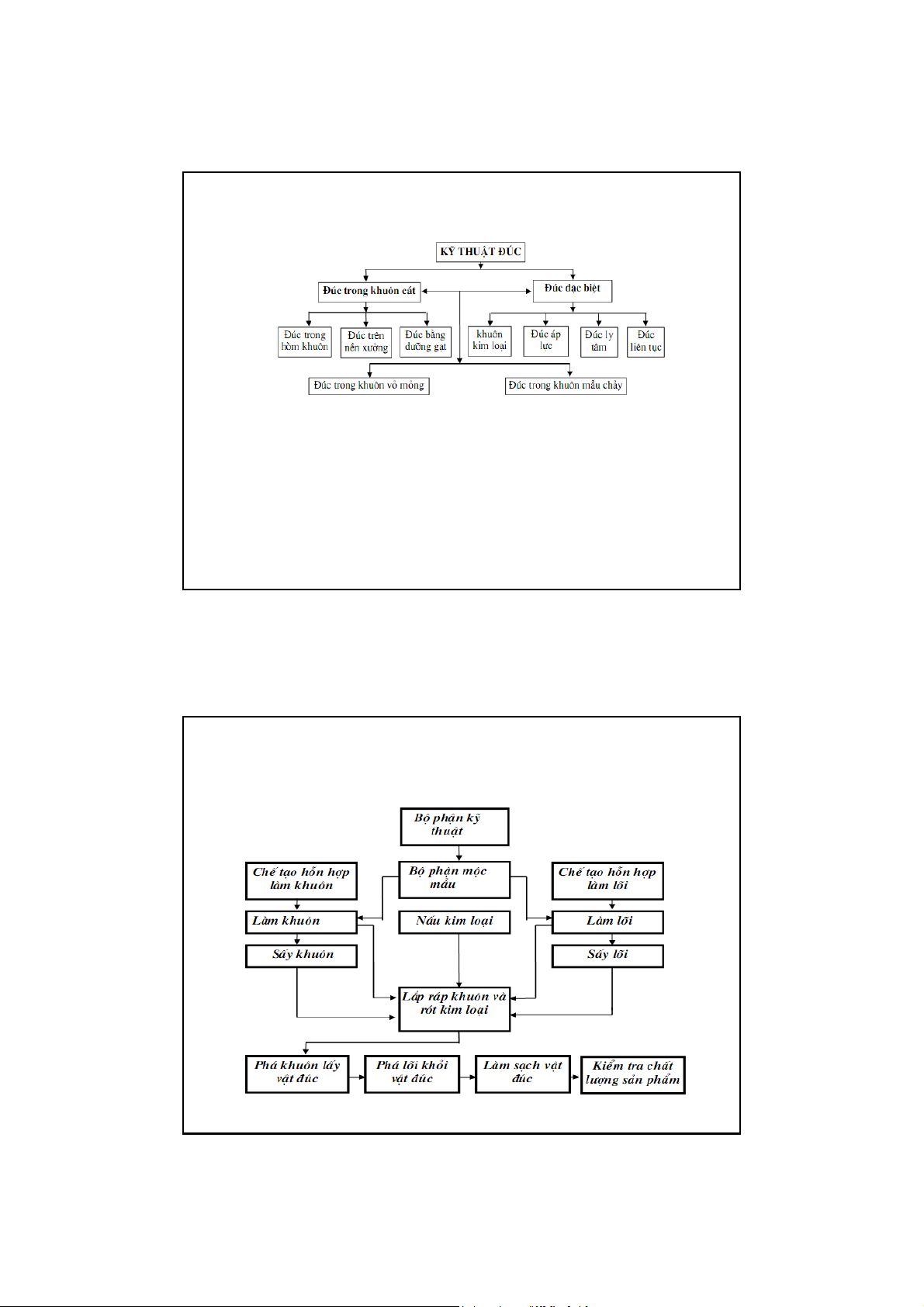

QUY TRÌNH GIA CÔNG CƠ KHÍ GIA CÔNG CẮT GỌT VẬT CHẾ TẠO PHÔI SẢN Phương pháp tiện LiỆU Phương pháp đúc PHẨM Phương pháp phay Gia công áp lực Phương phá bào- xọc Hàn và cắt kim loại Phương pháp khoan- khoét- doa Phương pháp mài 3.2 Phương pháp đúc Định nghĩa

Đúc là phương pháp chế tạo chi tiết bằng cách nấu

chảy kim loại và rót kim loại lỏng vào khuôn có hình

dạng nhất định, sau khi kim loại hóa rắn trong khuôn ta

thu được vật đúc có hình dạng giống như khuôn đúc.

Nếu vật phẩm được đưa ra dùng ngay thì được gọi là

chi tiết đúc, còn nếu vật phẩm đúc phải qua gia công cắt

gọt để nâng cao chính xác kích thước và độ bóng bề

mặt thì được gọi là phôi Đặc điểm

Đúc có thể gia công được nhiều vật liệu khác nhau: Thép,

gang, hợp kim màu,…có khối lượng từ một vài gam cho đến hàng trăm tấn.

Chế tạo được vật đúc có hình dạng kết cấu phức tạp mà

các phương pháp khác chế tạo khó khăn hoặc không chết tạo được.

Độ chính xác về hình dáng, kích thước và độ bóng không cao

Có thể đúc được nhiều lớp kim loại khác nhau trong một vật thể đúc

Giá thành chế tạo vật đúc rẻ, tính chất sản xuất linh hoạt,

năng suất tương đối cao.

Có khả năng tự động hóa và cơ khí hóa

Hao tổn kim loại cho đậu ngót, đậu hơi và hệ thống rót

Dễ gây ra các khuyết tật như thiếu hụt, rỗ khí, cháy cát

Kiểm tra các khuyết tật trong vật đúc khó khăn, đòi hỏi thiết bị hiện đại. Phân loại Phạm vi sử dụng

Trong các ngành công nghiệp sản phẩm đúc chiếm

khoảng 40-80% tổng khối lượng của máy móc

Trong ngành cơ khí, khối lượng vật đúc chiếm đến 90%

mà giá thành chỉ chiếm đến 20-25%

3.2.1 Đúc trong khuôn cát

3.2.1.1 Các bộ phận chính của một phân xương đúc

3.2.1.2 Các bộ phận chính của một khuôn đúc

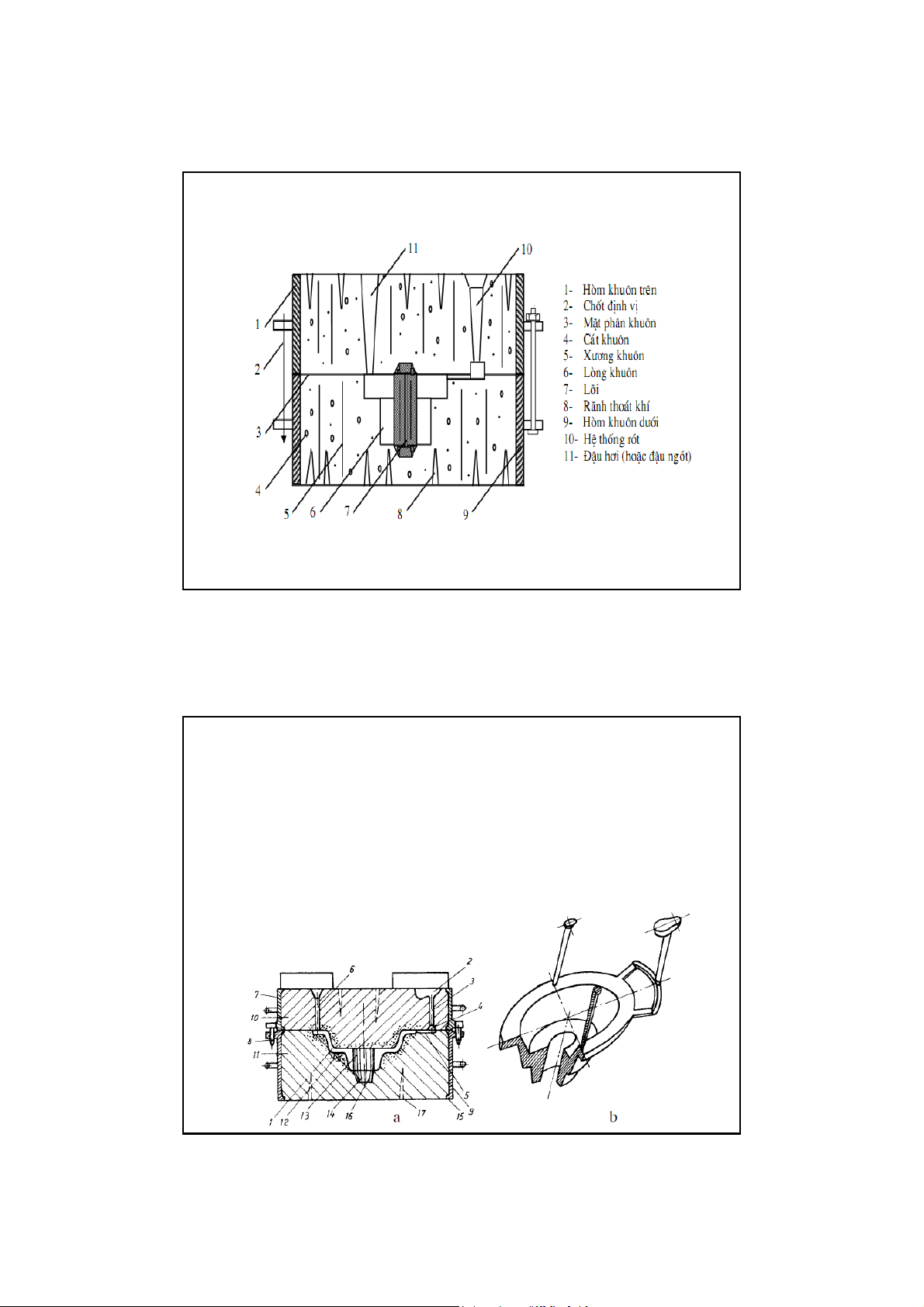

3.2.1.2 Các bộ phận chính của một khuôn đúc Khuôn, lõi

-Lòng khuôn có hình dạng bên ngoài của vật đúc, lõi (thao)

có hình dáng giống hình dạng bên trong của vật đúc.

-Kim loại lỏng được rót vào trong lòng khuôn, sau khi đông

đặc sẽ cho vật đúc giống hình dạng như lòng khuôn đúc.

3.2.1.2 Các bộ phận chính của một khuôn đúc

Yêu cầu cơ bản của khuôn và lõi:

-Tính dẻo và khả năng biến dạng vĩnh cửu của hỗn hợp khi thôi tác

dụng lực (sau khi rút mẫu hay tháo hộp lõi).

Tính dẻo của hỗn hợp đảm bảo dễ làm khuôn, lõi và nhận

được lòng khuôn lõi rõ nét.

-Độ bền: Khuôn, thao cần đảm bảo bền để không bị phá vỡ khi vận

chuyển, lắp ráp khuôn, lõi và khi rót kim loại lỏng vào khuôn.

-Tính lún: Là khả năng giảm thể tích của hỗn hợp khi chịu tác dụng của ngoại lực

-Tính thông khí: Là khả năng thoát khí từ lòng khuôn và trong hỗn hợp

ra ngoài để tránh rỗ khí vật đúc.

Tính thông khí tăng khi sử dụng cát hạt to, đều; lượng chất kết dính ít, …

-Tính bền nhiệt: Là khả năng giữ được độ bền ở nhiệt độ cao của hỗn hợp làm khuôn.

Tính bền nhiệt tăng khi hàm lượng SiO trong hỗn hợp tăng. 2

3.2.1.2 Các bộ phận chính của một khuôn đúc

Hỗn hợp làm khuôn và lõi:

Hỗn hợp làm khuôn và lõi bao gồm cát, đất sét, chất kết dính, và chất phụ gia.

-Cát là thành phần chủ yếu của hỗn hợp làm khuôn và lõi

-Đất sét (thành phần chủ yếu là cao lanh) là tăng độ dẻo và độ bền của hỗn hợp làm khuôn.

-Chất kết dính: tăng độ bền và độ dẻo của khuôn và lõi.

Chất kết dính thường dùng: dầu thực vật (dầu lanh, dầu bông,

dầu trẩu, …), các chất hòa tan trong nước (đường, mật mía,

bột hồ, …), các chất kết dính hóa cứng (nhựa thông, xi măng,

bã nhựa đường), và thủy tinh lỏng.

-Chất phụ: tăng tính lún, tính thông khí, tăng độ bóng bề mặt của

khuôn, lõi, và tăng khả năng chịu nhiệt của hỗn hợp.

Chất phụ thường dùng: mùn cưa, rơm rạ, bột than, …

3.2.1.3 Các phương pháp làm khuôn bằng cát

Các phương pháp làm khuôn bằng tay

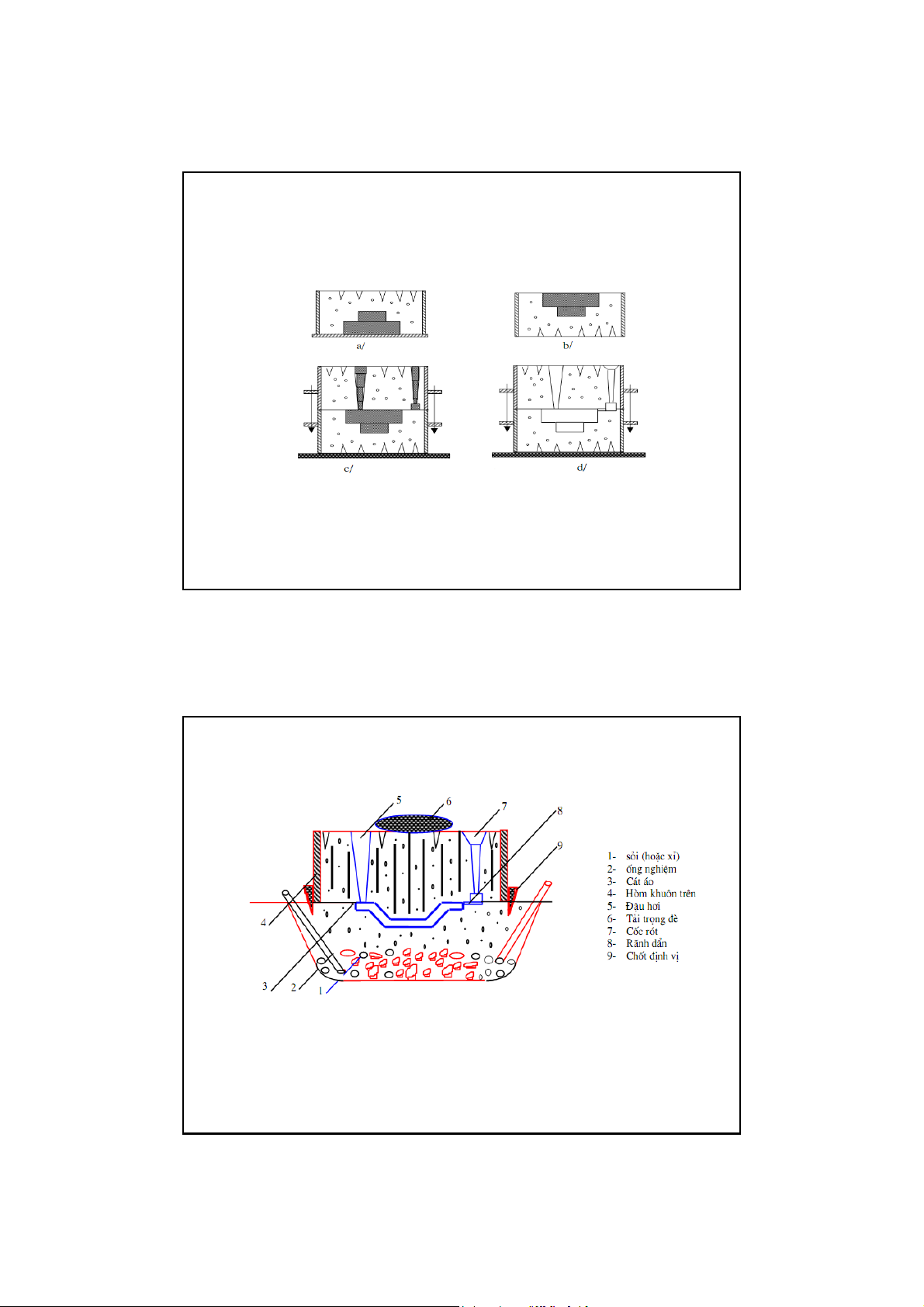

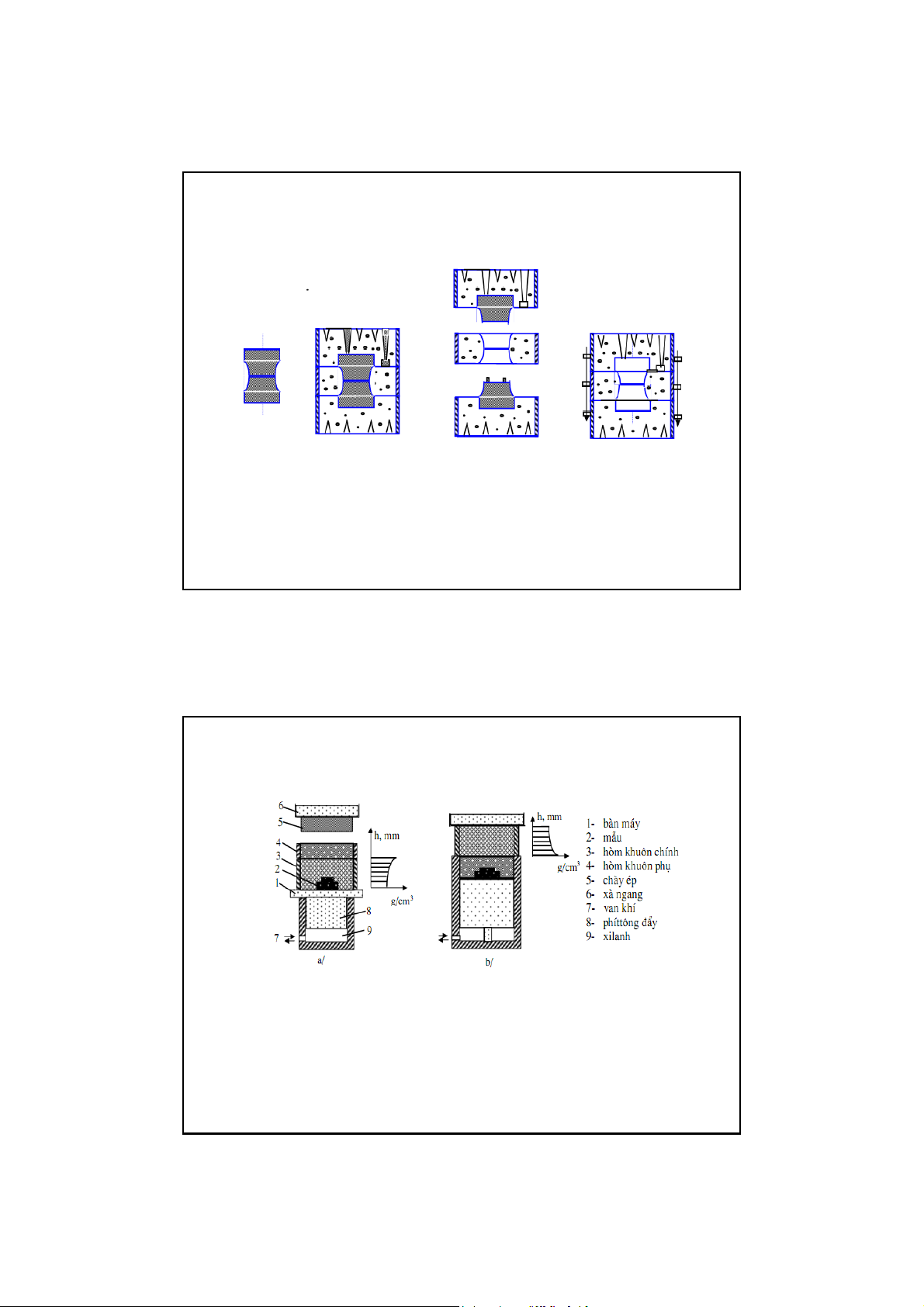

Làm khuôn trong 2 hòm khuôn với nguyên mẫu

• Làm nửa dưới khuôn (hình a)

• Làm nửa khuôn trên (hình b,c)

• Tháo lắp khuôn (hình d)

Làm khuôn trên nền xưởng

Làm khuôn trên nền xưởng là dùng ngay nền xưởng làm

khuôn dưới. Phương pháp này thích ướng cho việc sản

xuất đơn chiếc và hàng loạt nhỏ, vật đúc trung bình và

lớn, không yêu cầu độ chính xác cao.

Làm khuôn trong 3 hòm khuôn

Phương pháp này dùng để làm khuôn với mẫu phức tạp

mà không thể làm trong 2 hòm khuôn được.

Các phương pháp làm khuôn bằng máy

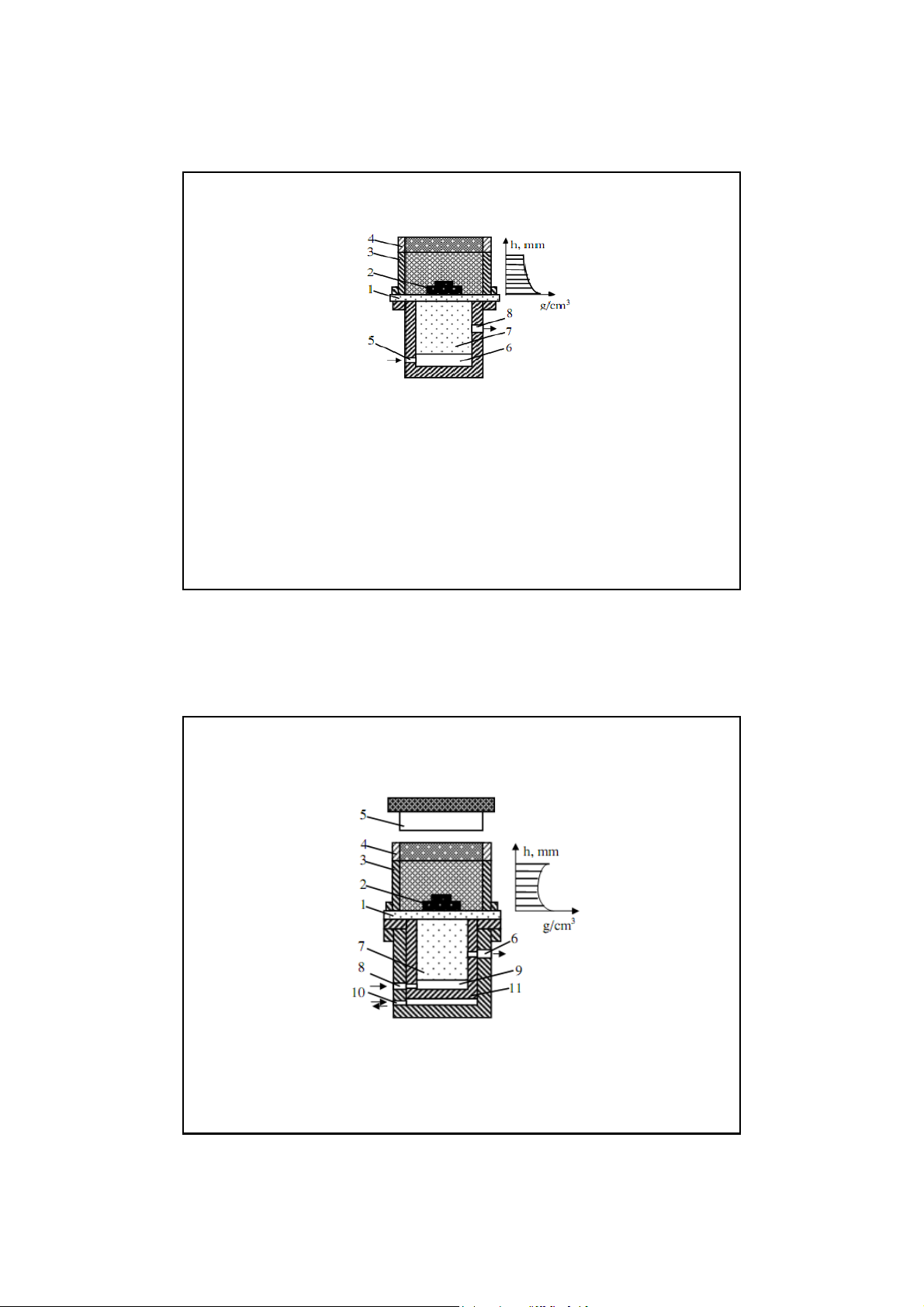

Đầm chặt khuôn đúc trên máy ép

• Ở phương pháp này độ đầm chặt thay đổi mạnh theo

chiều cao nên máy ép chỉ thích hợp với hòm khuôn thấp

• Nguyên lý làm viêc: khuôn chính và phụ được đặt trên

bàn máy 1, khí ép qua van 7 vào xi lanh 9 nâng pittong

đẩy 8 lên, chày ép 5 sẽ ép lên hòm khuôn phụ để tăng cường độ đầm chặt

Đầm chặt khuôn đúc trên máy dằn

Nguyên lý làm việc:Mẫu 2 và hòm khuôn chính 3 lắp trên

bàn 1, hòm khuôn phụ 4 bắt chặt với hòm khuôn chính

3. Sau khi đổ hỗn hợp làm khuôn, mở khí ép theo rãnh 5

vào xi lanh 6 để đẩy pitons 7 cùng bàn máy đi lên đên độ

cao khoảng 30-80 mm thì lỗ khí 5 đóng lại và hở lỗ khí 8

nên khí ép trong xi lanh thoát ra ngoài, áp suất trong xi

lanh giảm đột ngột, bàn máy rơi xuống và đập vào thành

xi lanh. Khi pittons rơi xuống thi lỗ khí 5 mở và quá trình dằn tiếp tục.

Đầm chặt khuôn đúc trên máy vừa dằn vừa ép.

Nguyên lý làm việc: kết hợp của phương pháp ép và

phương pháp dằn nên cho độ đầm chặt của khuôn đều hơn

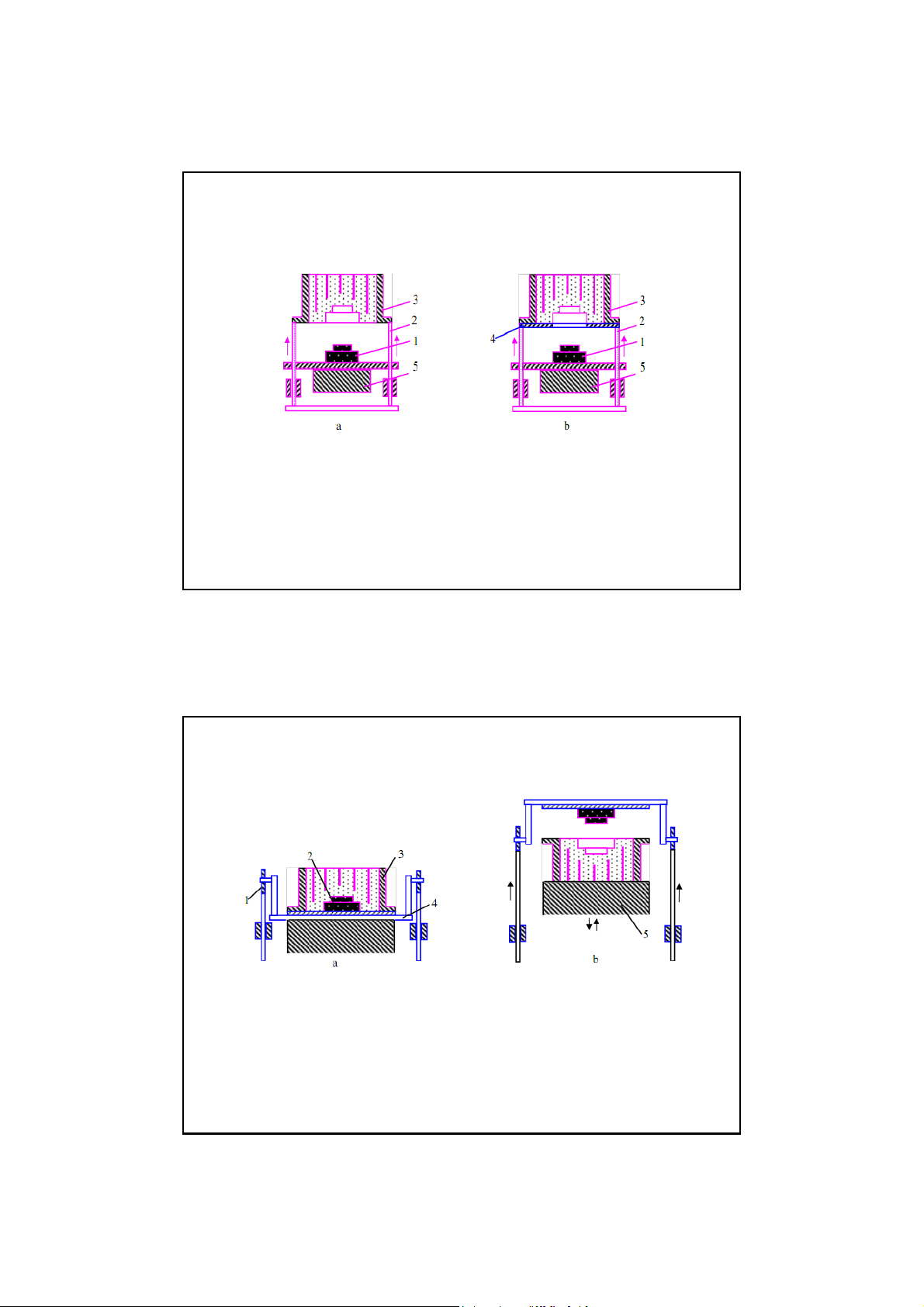

Các phương pháp lấy mẫu bằng máy

Lấy mẫu bằng cơ cấu đẩy hòm khuôn

• Lấy mẫu bằng cách nâng hòm khuôn (hình a)

• lấy mẫu bằng cách nâng hòm khuôn và tấm tấm mẫu (hình b)

• Lấy mẫu bằng phương pháp ở hình b thì nhờ có tấm

mẫu đỡ vật liệu làm khuôn nên khuôn ít bị vỡ nhưng

phải chế tạo tấm mẫu nên tốn kém hơn.

Lấy mẫu kiểu bàn quay

Nguyên lý làm việc: sau khi làm khuôn xong, bàn 4 được

nâng lên và quay 1800 và lật khuôn xuống phía dưới sau

đó tiếp tục nầng bàn đỡ 5 lên đỡ lấy khuôn, tháo kẹp

hòm khuôn ra khỏi bàn quay và hạ từ từ xuống còn tấm được bàn quay giữ lại

Lấy mẫu kiểu bàn lật

Nguyên lý làm việc: sau khi làm khuôn xong, bàn lật

1800, bàn đỡ 4 được nâng lên đỡ lấy khuôn, tháo kẹp

hòm khuôn và hạ từ từ xuống, còn tấm mẫu được bàn lật giữ lại

3.2.2 Các phương pháp đúc đặc biệt

3.2.2.1 Đúc trong khuôn kim loại Đặc điểm

Khuôn có thể dùng được nhiều lần

Vật đúc có độ chính xác và độ bóng cao

Cơ tính vật đúc tốt

Tiết kiệm được vật liệu làm khuôn

Giá thành khuôn đắt nên dùng sản xuất hàng loạt

Độ dẫn nhiệt khuôn lớn nên khi đúc gang dễ hóa trắng

và giảm khả năng điền đầy của kim loại nên khó đúc thành mỏng và phức tạp

Lõi khuôn bằng kim loại nên không có tính nún cản trở

sự co của kim loại nên làm vật đúc dễ nứt

Vật liệu làm khuôn và lõi, kết cấu khuôn

Vật liệu làm khuôn: thường là thép hợp kim, thép cac bon, hợp kim đồng

Vật liệu làm lõi: bằng kim loại hoặc bằng cat-đất sét

Kết cấu khuôn: nếu vật đúc đơn giản thì khuôn được

làm 2 nửa như khuôn cát, còn nếu vật đúc phức tạp

khuôn được làm từ nhiều phần ghép lại

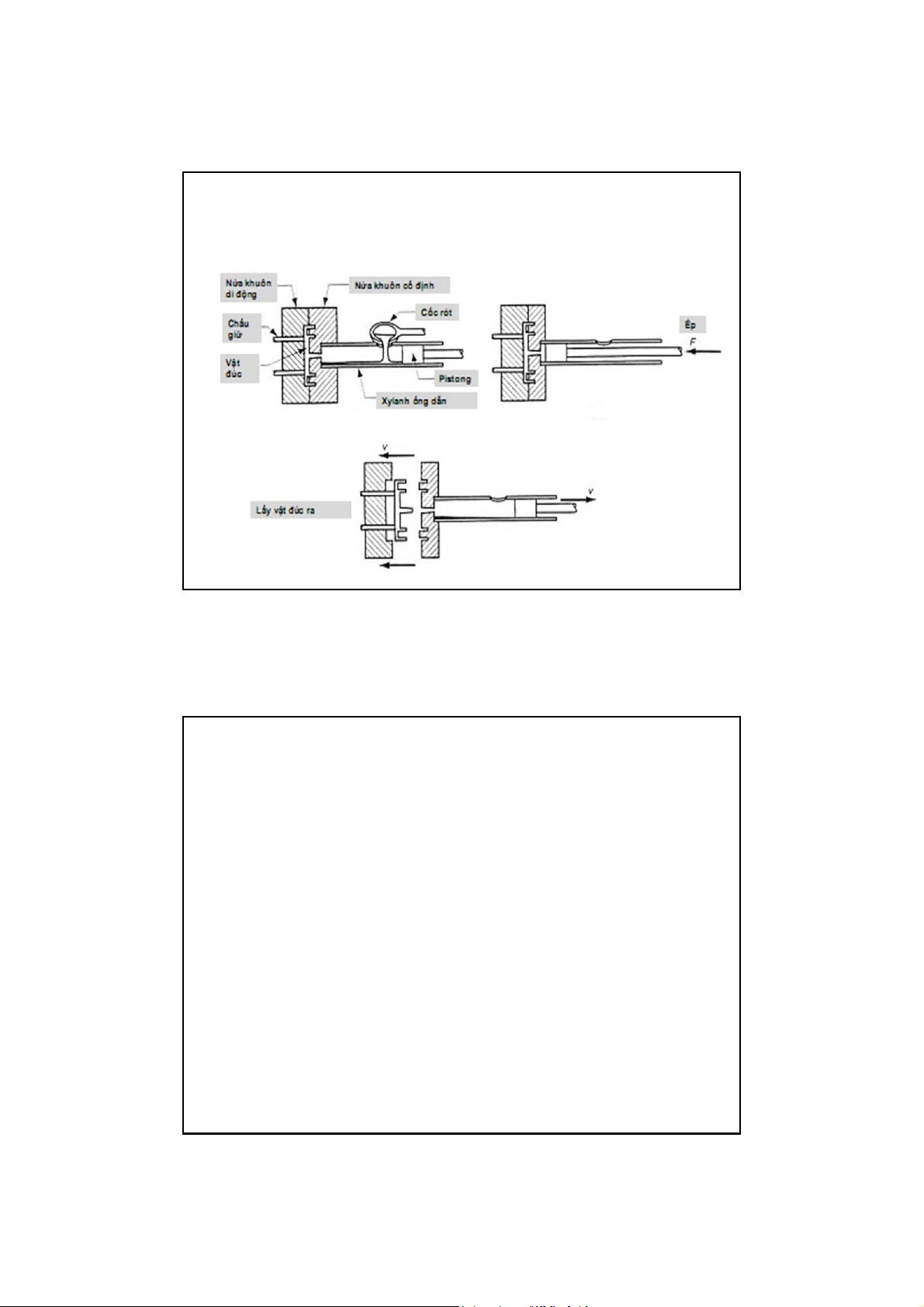

3.2.2.2 Đúc dưới áp lực

Khi kim loại lỏng được điền đầy vào lòng khuôn dưới

một áp lực nhất định thì gọi là đúc áp lực, áp lực có tác

dụng điền đầy kim loại lỏng và được giữ trong suốt quá trình kết tinh. Đặc điểm

Vật đúc có độ chính xác, độ bóng cao

Đúc được những vật mỏng và phức tạp

Vật đúc nguội nhanh nên cơ tính và năng suất cao

Khuôn mau mòn và chóng hỏng

Đúc áp lực thường chế tạo các chi tiết phức tạp Máy đúc áp lực

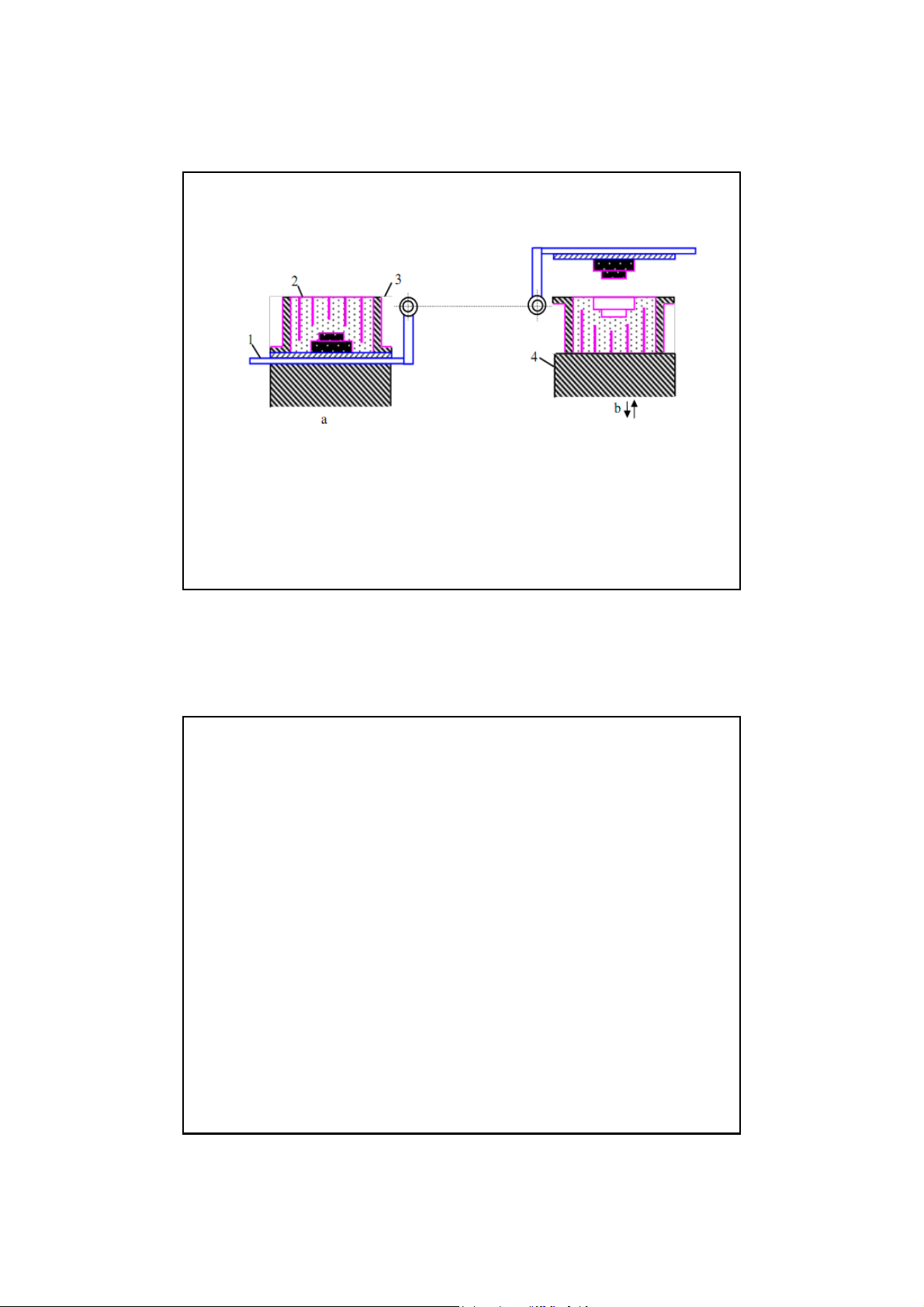

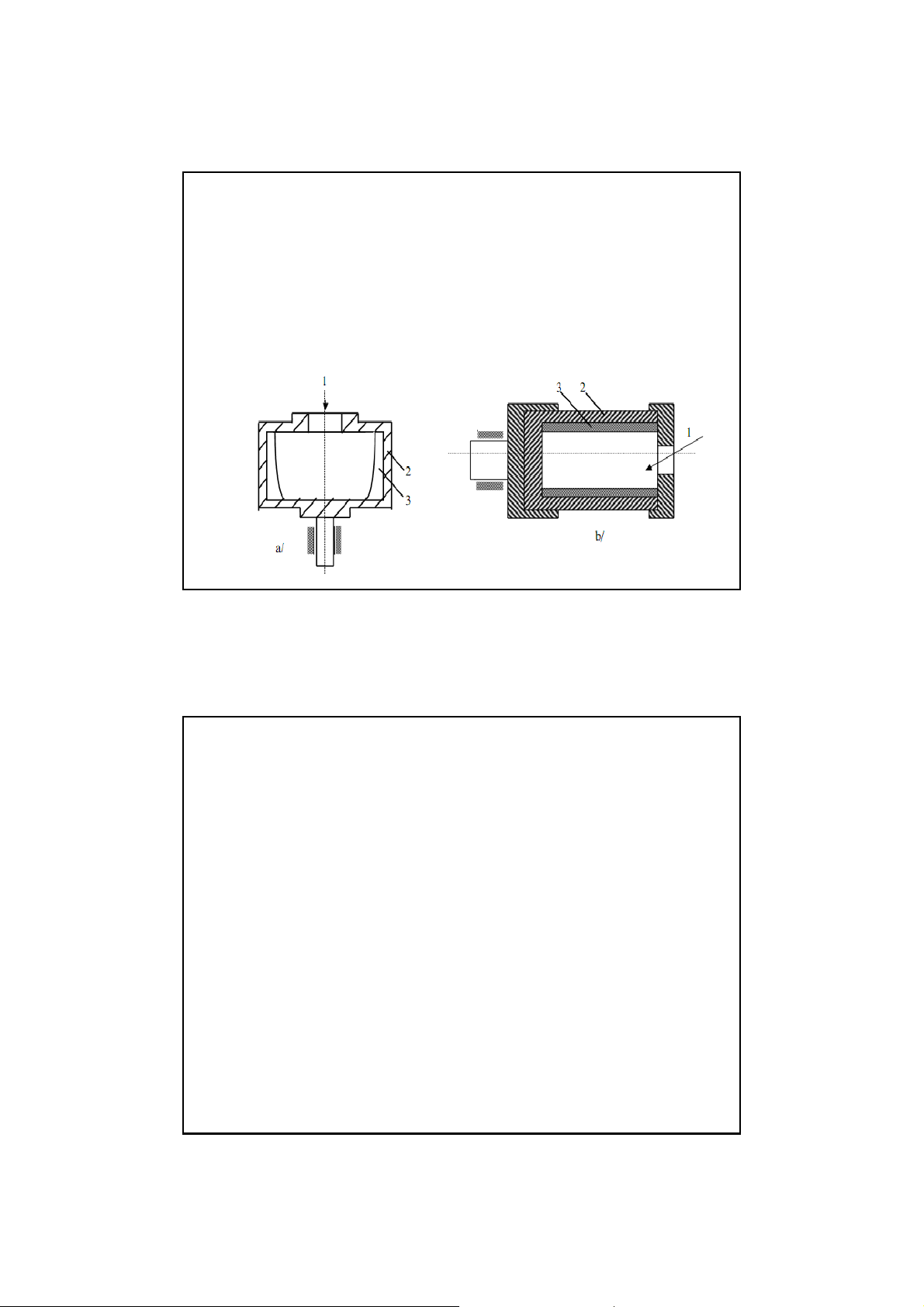

Sơ đồ nguyên lý của đúc áp lực như sau 3.2.2.3 Đúc ly tâm

Đúc ly tâm là rót kim loại lỏng vào khuôn quay, nhờ lực

ly tâm mà kim loại lỏng được phân bố đều trên bền mặt

bên trong của khuôn tạo thành vật đúc. Lực ly tâm P=m.r.ω2 Đặc điểm

Đúc được những chi tiết tròn xoay rỗng mà không cần lõi

Đúc được vật đúc thành mỏng có gân

Vật đúc sạch, tổ chức kim loại mịn chặt

Chỉ thích ứng với chi tiết tròn xoay rỗng, chất lượng bề

mặt không tốt, vật đúc dễ bị thiên tích

Khuôn phải có độ bền cao, chịu nhiệt tốt, máy phải có độ

kín tốt và cân bằng động cao

Khó xác định được đường kính trong của vật đúc

Các phương pháp đúc ly tâm

Có 2 kiểu đúc ly tâm là đúc ly tâm thẳng đứng và đúc ly tâm nằm ngang

Đúc ly tâm đứng (hình a): khuôn quay theo trục thẳng

đứng, phương pháp này dùng để đúc các chi tiết ngắn.

Đúc ly tâm nằm ngang (hình b): khuôn quay theo phương

ngang, vật đúc là ống trụ có chiều dày như nhau.

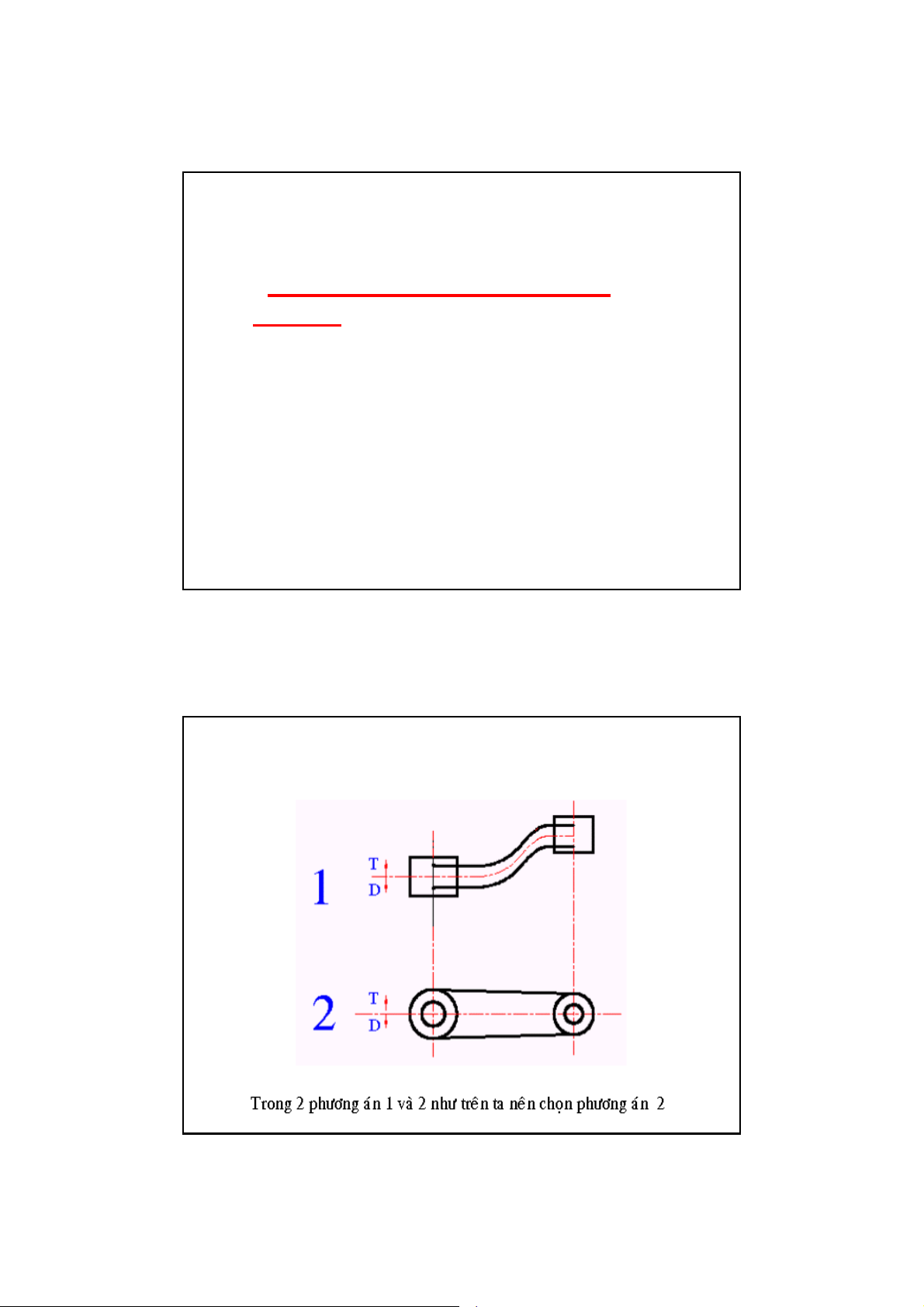

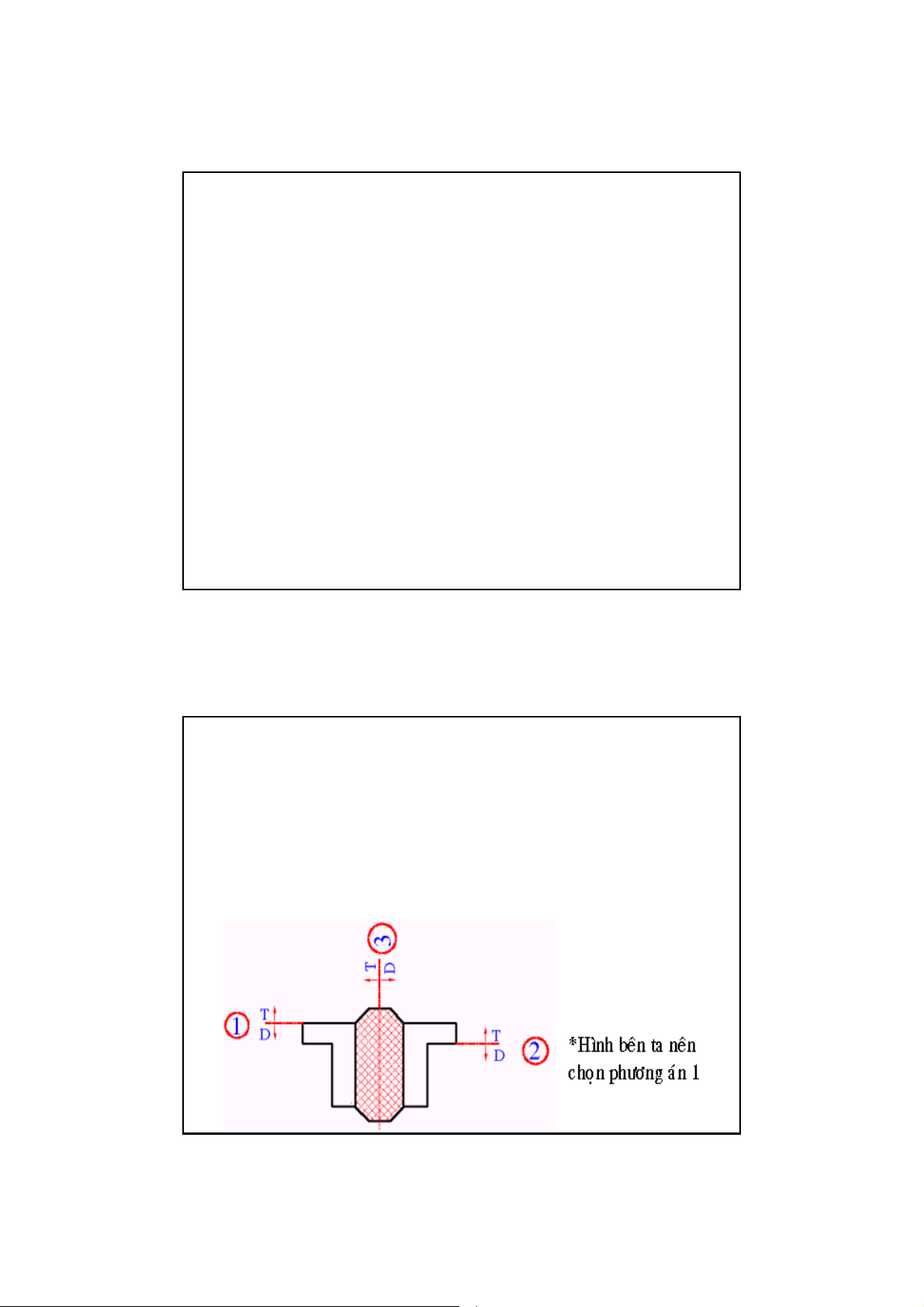

Mặt phân khuôn và nguyên tắc lựa chọn mặt phân khuôn

Maët phaân khuoân laø beà maët tieáp xuùc

giöõa caùc nöõa khuoân vôùi nhau xaùc ñònh

vò trí ñuùc ôû trong khuoân.Maët phaân khuoân

coù theå laø maët phaúng, maët baäc hoaëc cong baát kì.

Nhôø coù maët phaân khuoân maø ruùt

maãu khi laøm khuoân deã daøng laép raùp

loõi, taïo heä thoáng daãn kim loaïi vaøo khuoân chính xaùc.

Mặt phân khuôn và nguyên tắc lựa chọn mặt phân khuôn

+Döïa vaøo coâng ngheä laøm khuoân :

Ruùt maãu deã daøng, ñònh vò loõi vaø laép raùp khuoân.

- Choïn maët coù dieän tích lôùn

nhaát, deã laøm khuoân vaø laáy maãu.

- Maët phaân khuoân neân choïn

maët phaúng traùnh maët cong, maët b ä

Mặt phân khuôn và nguyên tắc lựa chọn mặt phân khuôn

Mặt phân khuôn và nguyên tắc lựa chọn mặt phân khuôn

+ Soá löôïng maët phaân khuoân phaûi ít

nhaát.Ñeå ñaûm baûo ñoä chính xaùc khi

laép raùp, coâng ngheä laøm khuoân ñôn giaûn.

+ Neân choïn maët phaân khuoân ñaûm

baûo chaát löôïng vaät ñuùc cao nhaát,

nhöõng beà maët yeâu caàu chaát löôïng

ñoä boùng, ñoä chính xaùc cao nhaát.

Neân ñeåû khuoân ôû döôùi hoaëc thaønh

beân Khoâng neân ñeå phía treân vì deã

Mặt phân khuôn và nguyên tắc lựa chọn mặt phân khuôn

- Nhöõng vaät ñuùc coù loõi, neân boá trí sao

cho vò trí cuûa loõi laø thaúng ñöùng.Ñeå

ñònh vò loõi chính xaùc, traùnh ñöôïc taùc

duïng löïc cuûa kim loaïi loûng laøm bieán

daïng thaân loõi, deã kieåm tra khi laép raùp.

Mặt phân khuôn và nguyên tắc lựa chọn mặt phân khuôn

- Choïn maët phaân khuoân sao cho

loøng khuoân laø noâng nhaát, ñeå deã

ruùt maãu vaø deã sửa khuoân, doøng

chaûy kim loaïi vaøo khuoân eâm hôn, ít laøm hỏng khuoân .

Mặt phân khuôn và nguyên tắc lựa chọn mặt phân khuôn

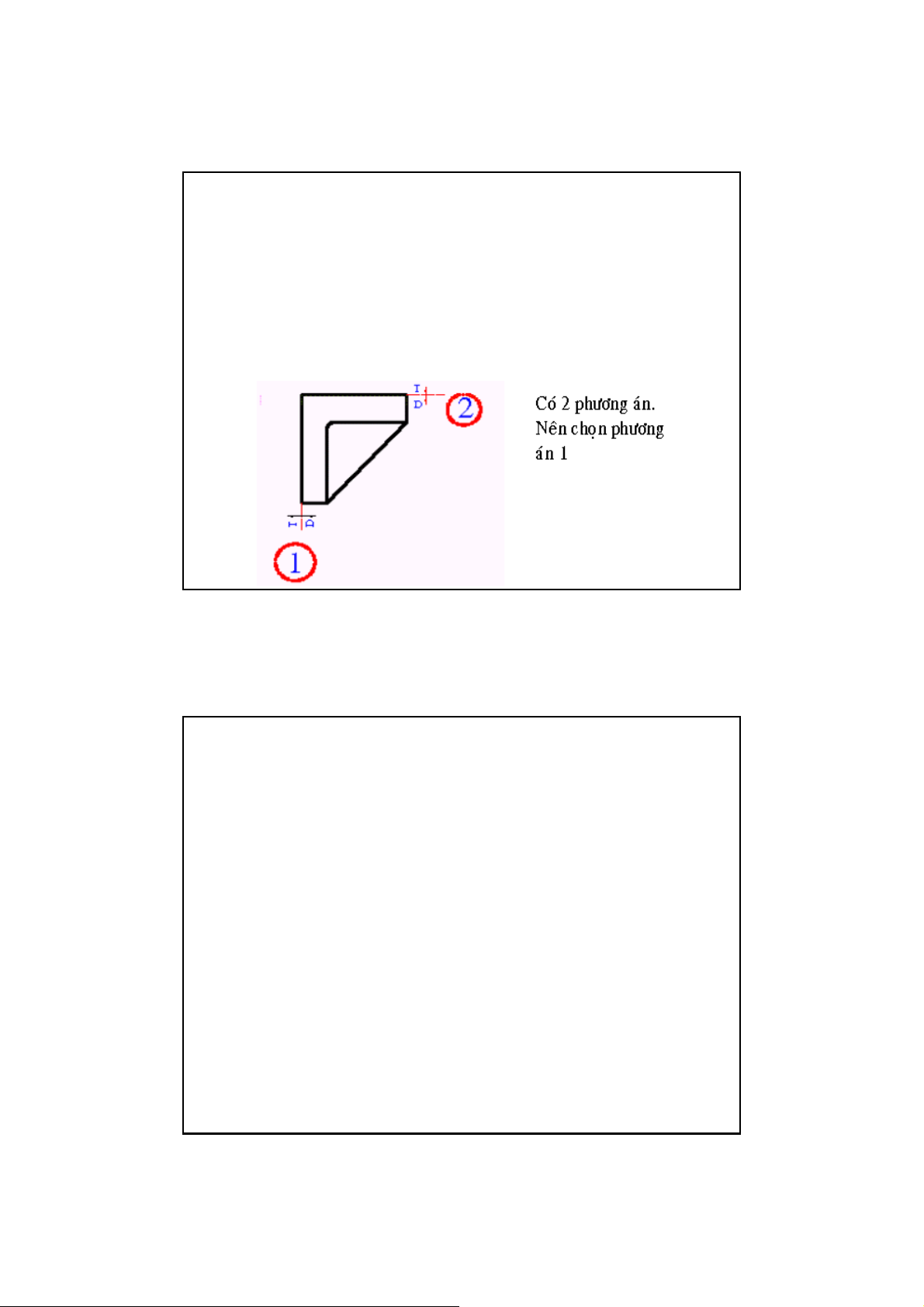

+ Dựa vào độ chính xác của lòng khuôn

Ñoä chính xaùc cuûa vaät ñuùc

phuï thuoäc vaøo ñoä chính xaùc cuûa loøng khuoân.Do ñoù phaûi:

- Loøng khuoân toát nhaát laø

chæ phaân boá vaøo trong 1

hoøm khuoân . Ñeå traùnh sai soá khi laép raùp khuoân.

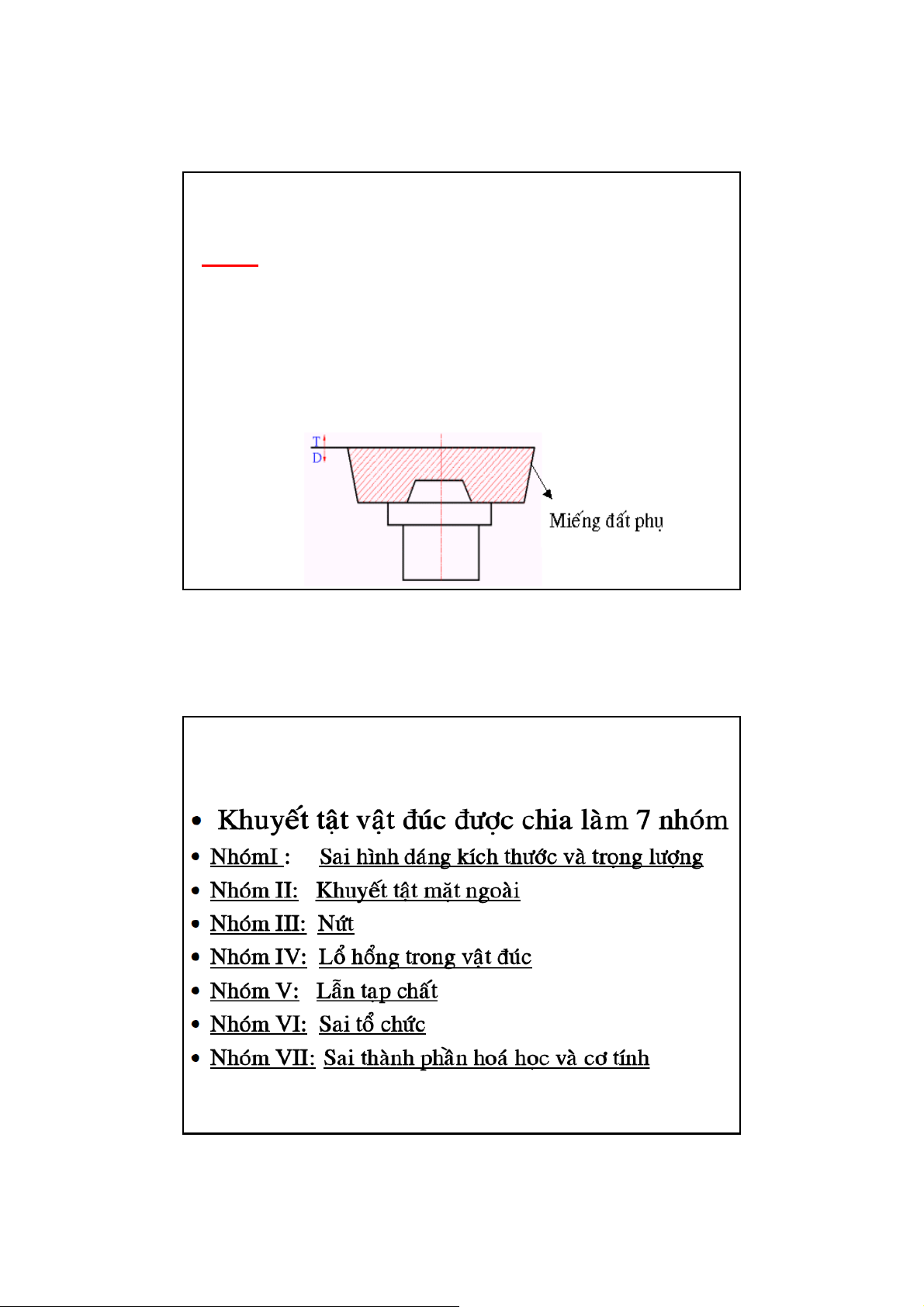

Mặt phân khuôn và nguyên tắc lựa chọn mặt phân khuôn Ví duï:

- Nhöõng vaät ñuùc coù nhieàu tieát dieän khaùc nhau,

neáu yeâu caàu ñoä ñoàng taâm cao, ngöôøi ta duøng

theâm mieáng ñaát phuï ñeå ñaët toaøn boä vaät ñuùc

trong moät hoøm khuoân .

- Mieáng ñaát phuï seõ laøm thay ñoåi phaàn naøo hình

daïng maãu ñeå taïo ra tieát dieän lôùn nhaát taïi maët phaân khuoân.

Các khuyết tật trên sản phẩm đúc

Các khuyết tật trên sản phẩm đúc

Các khuyết tật trên sản phẩm đúc