Preview text:

CHƯƠNG IX

THIẾT KẾ HỆ THỐNG SẤY PHUN

IX.1 Kết cấu hệ thống sấy phun.

IX.2 Tính toán thiết kế hệ thống sấy phun. Ưu điểm

- Quá trình sấy nhanh, thời gian sấy cực ngắn, chất lượng sản phẩm đồng đều.

- Bột sau khi sấy có độ hòa tan cao (90- 100%), độ ẩm thấp (3- 4%).

- Vận hành liên tục và có thể tự động hóa hoàn toàn. - Chi phí nhân công thấp.

- Vận hành và bảo dưỡng đơn giản.

- Thiết kế đa dạng cho từng loại sản phẩm, từng loại qui mô nhà máy.

- Áp dụng được cho các sản phẩm bền nhiệt và không bền

nhiệt, nguyên liệu ở dạng dung dịch, gel, paste, hồ vữa, huyền phù…

- Chất lượng bột được bảo đảm trong suốt quá trình sấy. Nhược điểm - Chi phí đầu tư cao.

- Yêu cầu độ ẩm ban đầu cao để đảm bảo

nguyên liệu có thể bơm đến thiết bị tạo giọt lỏng.

- Chi phí năng lượng cao hơn (để tách ẩm).

- Thất thoát các chất dễ bay hơi cao hơn.

- Lưu lượng TNS lớn, ống phun nhanh bị hỏng. Sấy phun và ứng dụng

• Thiết bị sấy phun dùng để sấy các dạng

dung dịch và huyền phù trong trạng thái

phân tán nhằm tách ẩm ra khỏi vật liệu

giúp tăng độ bền và bảo quản sản phẩm được lâu hơn.

• Sản phẩm của quá trình sấy phun là dạng

bột mịn như bột đậu nành, bột trứng, bột

sữa,… hoặc các chế phẩm sinh học, dược liệu… Tính thiết kế HTS phun

- Tính toán buồng sấy phun:

Dung tích V, đường kính D, chiều cao H - Tính thời gian sấy

- Tính và chọn các thiết bị phụ trợ: quạt,

caloriphe, xyclon, lọc túi,... Hệ thống sấy phun

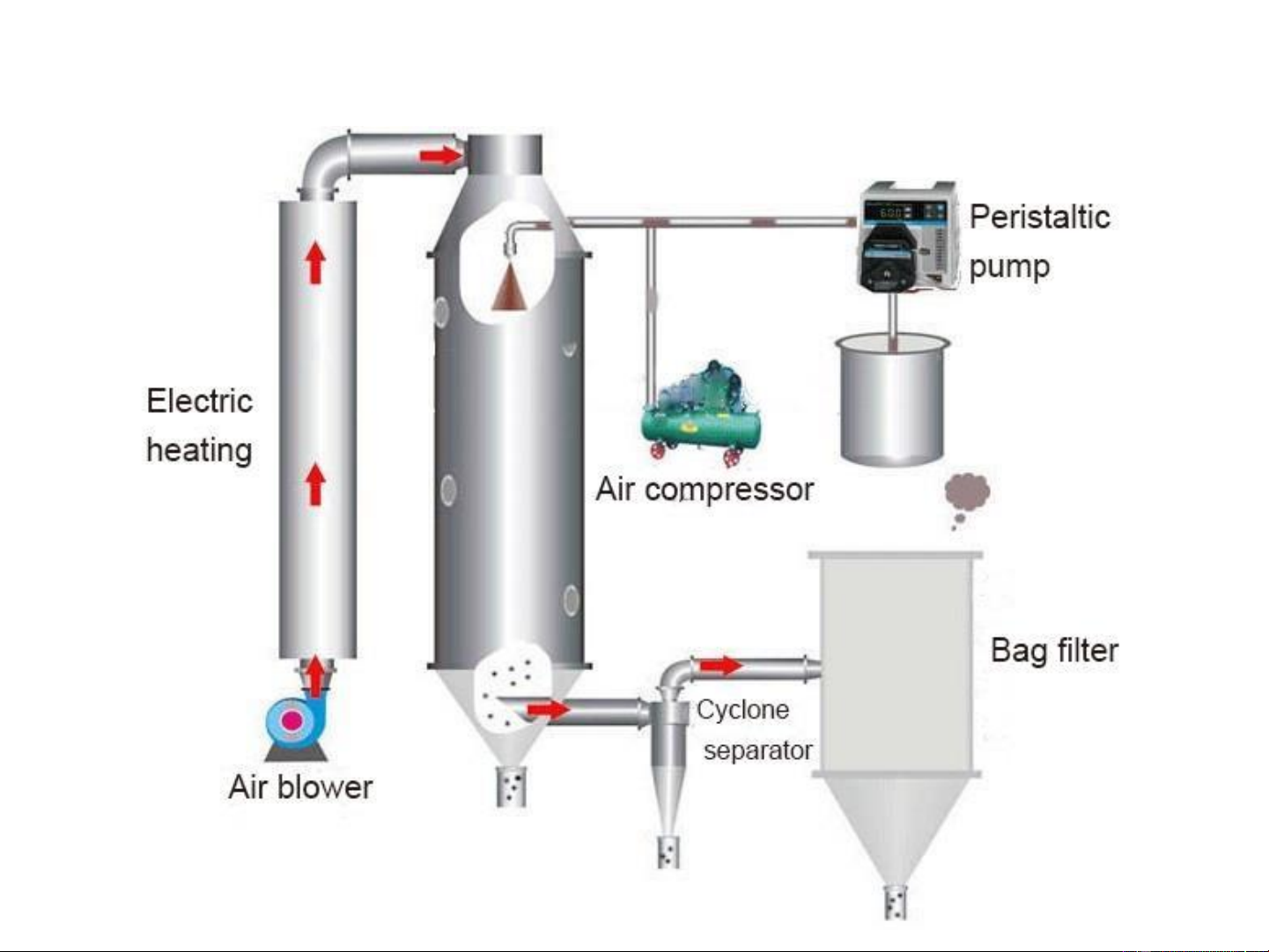

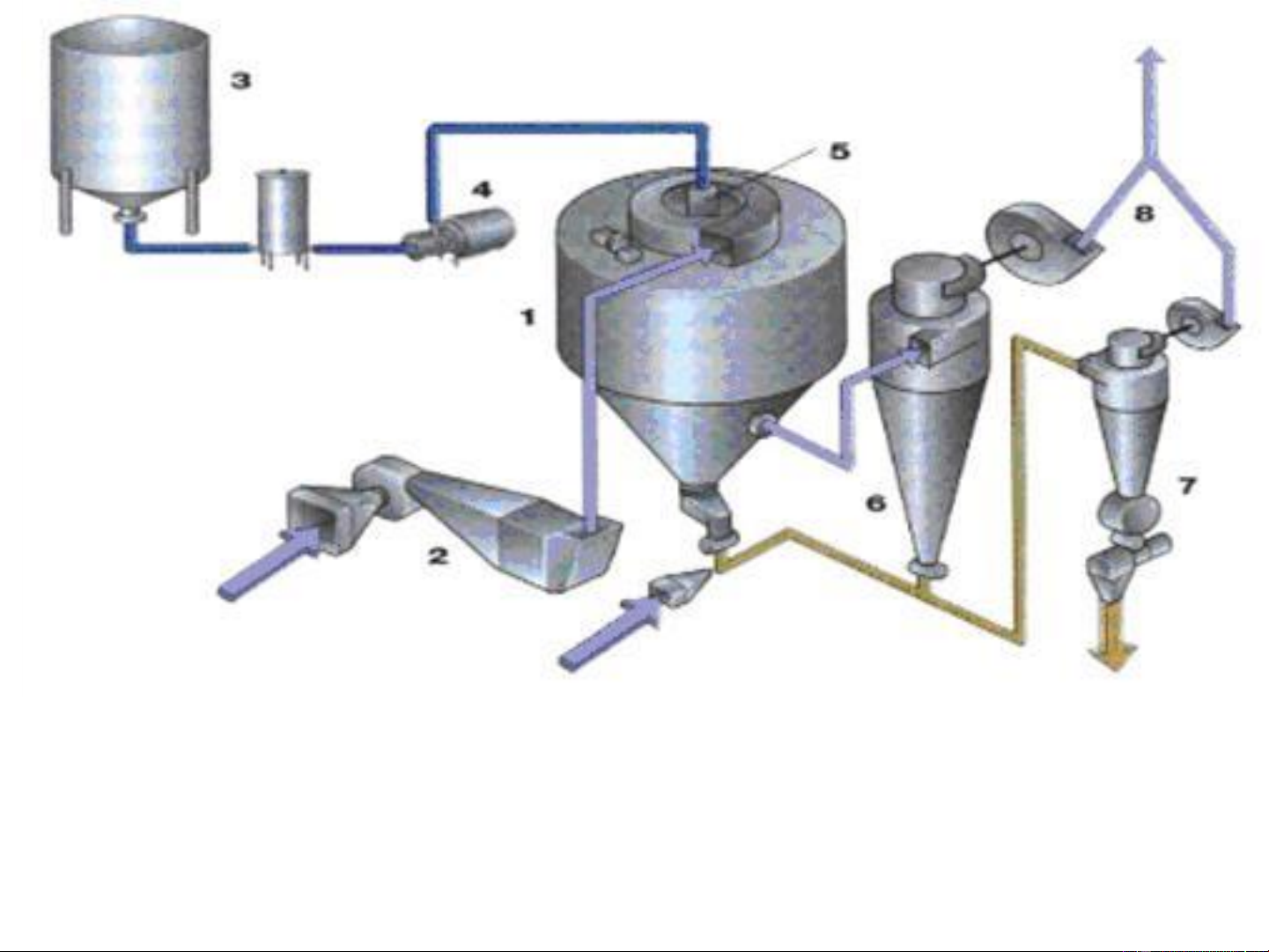

Sơ đồ nguyên lý hệ thống sấy phun

Sơ đồ hệ thống sấy phun

1. Buồng sấy 2. Caloriphe. 3. Thùng chứa nguyên liệu cần sấy.

4. Bơm nguyên liệu. 5. Cơ cấu phun

6. Xyclon thu hồi sản phẩm từ khí thoát ra.

7. Xyclon vận chuyển sản phẩm.8. Hệ thống quạt hút

Sơ đồ nguyên lý cấu tạo HTS phun

Nguyên lý hoạt động

Vật liệu lỏng được phun thành bụi trong phòng sấy 3

nhờ vòi phun 4. TNS được quạt 1 hút qua bộ phận

lọc khí 8 thổi qua caloriphe 2. Không khí được đốt

nóng đi qua các cửa có độ mở điều chỉnh được để

vào phòng sấy, ở đây KK và VLS đi cùng chiều

nhau. Các giọt chất lỏng tiếp xúc với KK nóng từ mọi

phía trong vòng 1 vài giây bay hết hơi ẩm tạo thành

những hạt bột mịn, một phần lắng xuống đáy buồng

sấy, phần còn lại theo tác nhân sang xyclon 5 và

lắng xuống đáy xyclon. Các hạt bột mịn nhỏ không

lắng được theo tác nhân sang thiết bị lọc túi 6 và

lắng hết ở đây. Khí thải được thải ra ngoài.

Nguyên lý hoạt động

Một hệ phân tán mịn của nguyên liệu từ

chất lỏng hòa tan, nhũ tương, huyền phù

đã được cô đặc trước (40 - 60% ẩm) được

phun để hình thành những giọt mịn, rơi

vào trong dòng khí nóng cùng chiều hoặc

ngược chiều ở nhiệt độ khoảng 150 –

3000C trong buồng sấy lớn. Kết quả là hơi

nước được bốc đi nhanh chóng. Các hạt

sản phẩm được tách ra khỏi tác nhân sấy

nhờ một hệ thống thu hồi riêng. Cấu tạo

• Cơ cấu phun: đĩa văng ly tâm, vòi phun cơ

học, vòi phun dùng khí nén

• Buồng sấy: hình trụ đứng, đáy hình côn

• Bộ phận cấp tác nhân sấy: quạt, caloriphe,…

• Hệ thống thu hồi sản phẩm: vít tải, xyclon, lọc túi,…. Cấu tạo

+ Tác nhân sấy: Không khí nóng hoặc hơi quá

nhiệt. Nhiệt độ hơi sử dụng thường dao

động trong khoảng 150-3000C

+ Hệ thống thu hồi sản phẩm: Bột sau khi sấy

phun được thu hồi tại cửa đáy buồng sấy.

Để tách sản phẩm ra khỏi khí thoát, người

ta có thể sử dụng nhiều phương pháp khác

nhau: lắng xoáy tâm, lọc, lắng tĩnh điện…

Phổ biến nhất là phương pháp lắng xoáy tâm, sử dụng xyclon. Cấu tạo (tiếp)

+ Quạt: Để tăng lưu lượng tác nhân sấy,

người ta sử dụng quạt ly tâm. Ở quy mô

công nghiệp, các thiết bị sấy phun được

trang bị hệ thống hai quạt. Quạt chính

được đặt sau thiết bị thu hồi bột sản phẩm

từ dòng khí thoát. Còn quạt phụ đặt trước

thiết bị gia nhiệt không khí trước khi vào

buồng sấy. Ưu điểm của việc sử dụng hệ

thống hai quạt là người ta có thể kiểm

soát dễ dàng áp lực trong buồng sấy. Cơ cấu phun

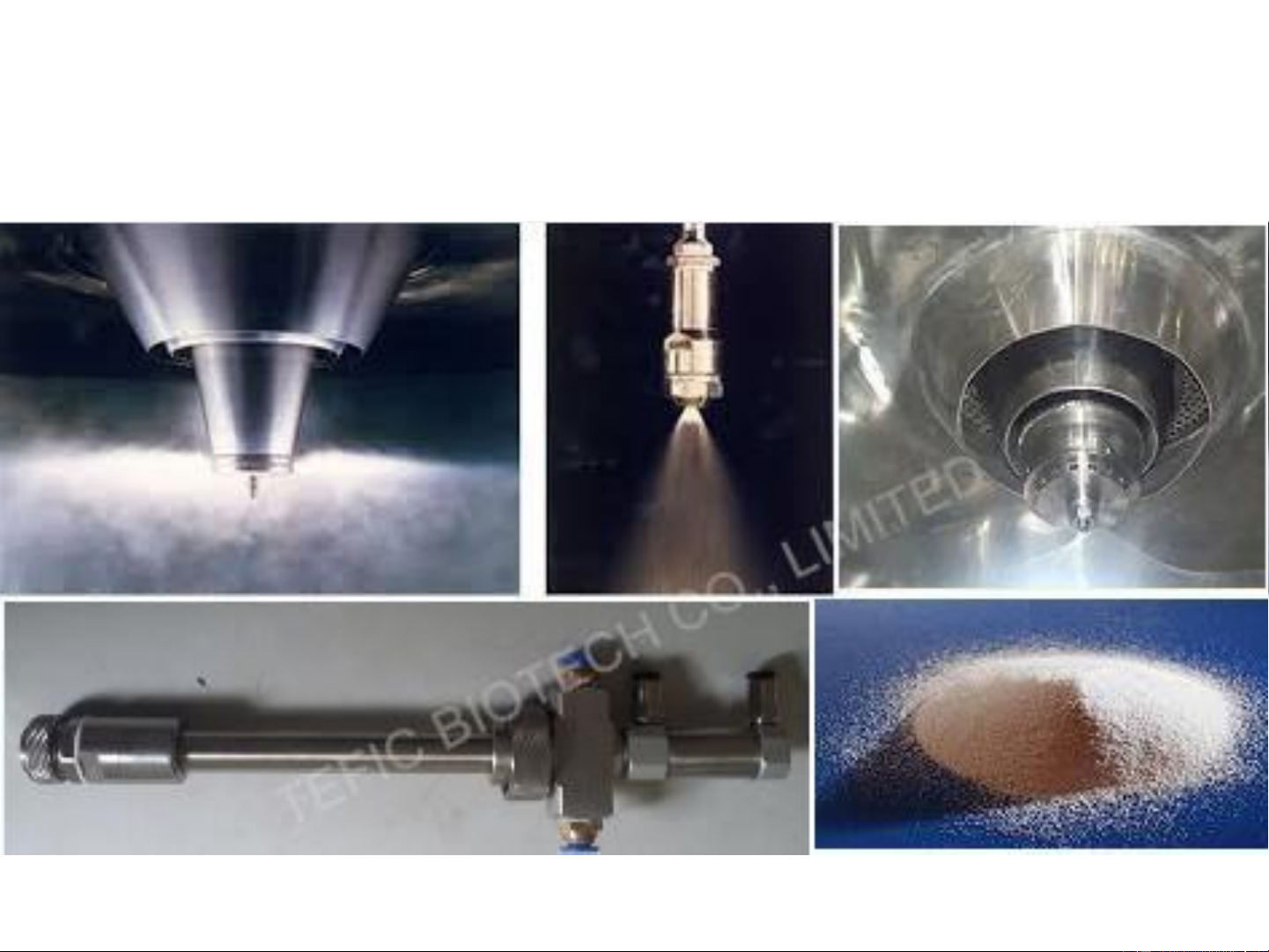

• Có chức năng đưa nguyên liệu (dạng lỏng)

vào buồng dưới dạng hạt mịn (sương mù).

Quá trình tạo sương mù sẽ quyết định kích

thước các giọt lỏng và sự phân bố của

chúng trong buồng sấy, do đó sẽ ảnh

hưởng đến giá trị bề mặt truyền nhiệt và tốc độ sấy.

• Cơ cấu phun có các dạng như: đĩa văng ly

tâm, vòi phun cơ học, vòi phun dùng khí nén. Cơ cấu phun (tiếp)

• Đĩa văng ly tâm: cho chất lỏng rơi vào 1 đĩa

quay nhanh (2000 - 5000 vòng/phút), có thể

phun huyền phù và chất lỏng nhớt thành bụi.

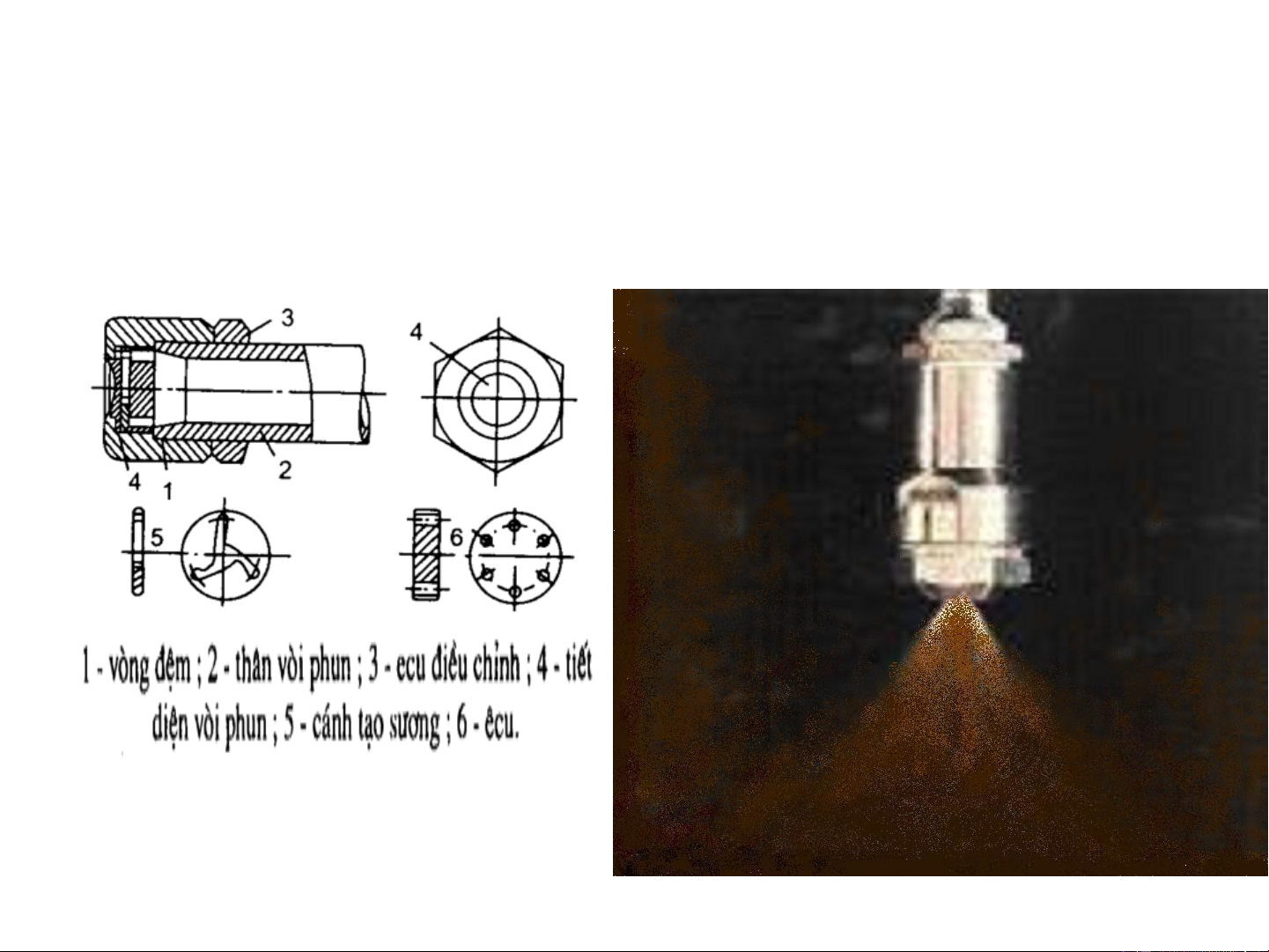

• Vòi phun cơ học: chất lỏng được đẩy bằng

bơm với áp suất tới 200at. Đường kính hạt 1-

150µm. Năng suất 5t/h. Năng lượng tiêu thụ 4-

10kw/tấn. Loại này không thuận tiện đối với

huyền phù và các dung dịch nhớt.

• Vòi phun dùng khí nén: chất lỏng được đẩy

bằng không khí nén với áp suất 2,5 - 5 at. Năng

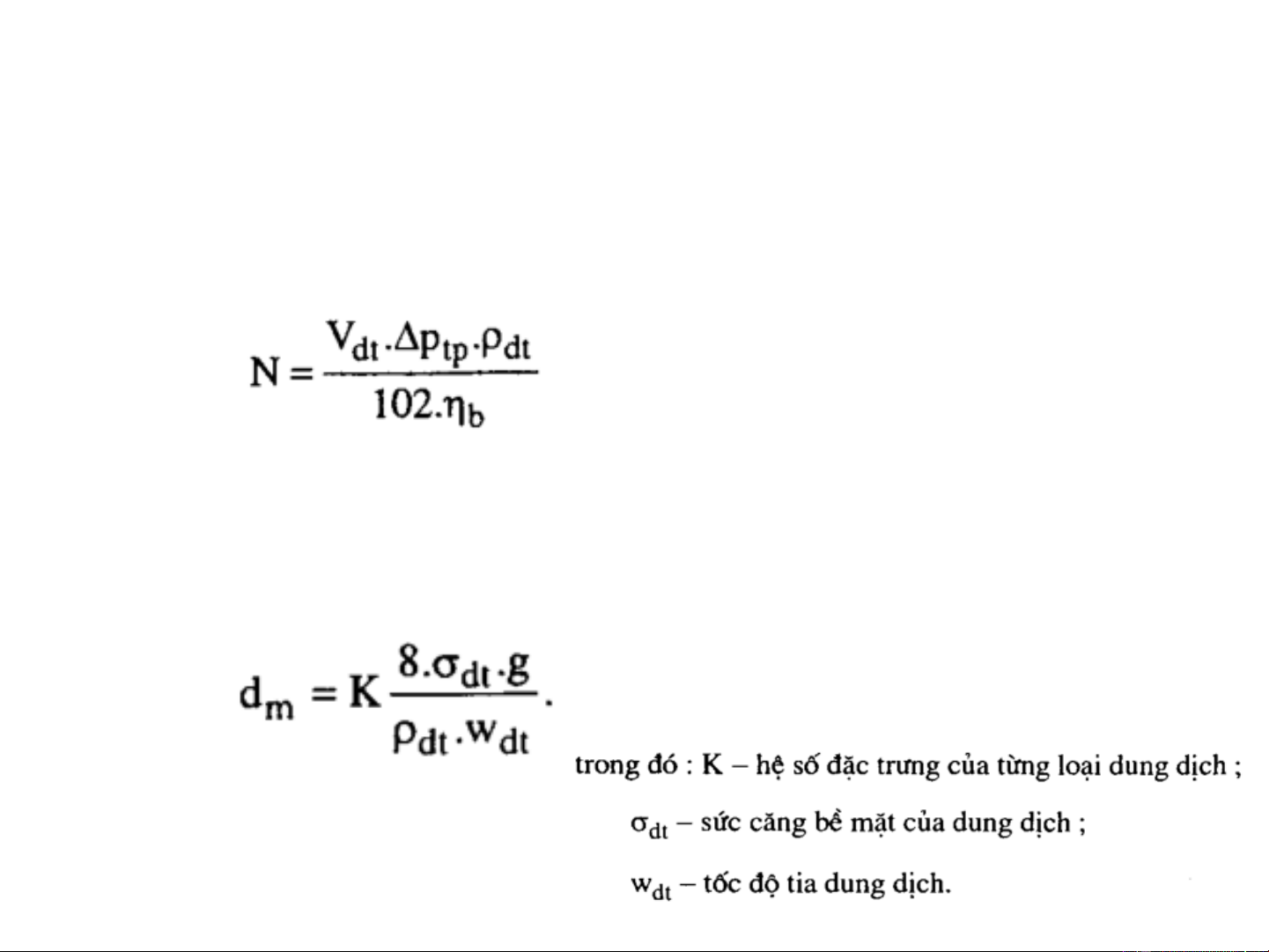

lượng tiêu thụ 50-60 Kw/tấn. Dịch nhão Cơ cấu phun Cơ cấu phun cơ khí Cơ cấu phun cơ khí Năng suất Đường kính vòi phun Cơ cấu phun cơ khí Công suất

Đường kính cực đại hạt