Preview text:

Đập – Nghiền - Sàng

Bộ môn QT-TB CN Hóa học & Thực phẩm

Trường Đại học Bách khoa Hà nội

Đập - Nghiền - Sàng Khái niệm

Đập – nghiền là quá trình cơ học làm cho kích thước hạt rắn nhỏ lại để tăng bề mặt riêng,

tạo điều kiện tố cho quá trình hòa tan, truyền nhiệt, chuyển khối và phản ứng hóa học. Đây

là quá trình tiêu tốn năng lượng, nên cần chọn phương pháp phù hợp để giảm E.

Sàng là quá trình cơ học để phân loại hạt nhằm tạo được sản phẩm có cỡ hạt đồng đều nhất

đáp ứng yêu cầu về chất lượng sản phẩm Mức độ

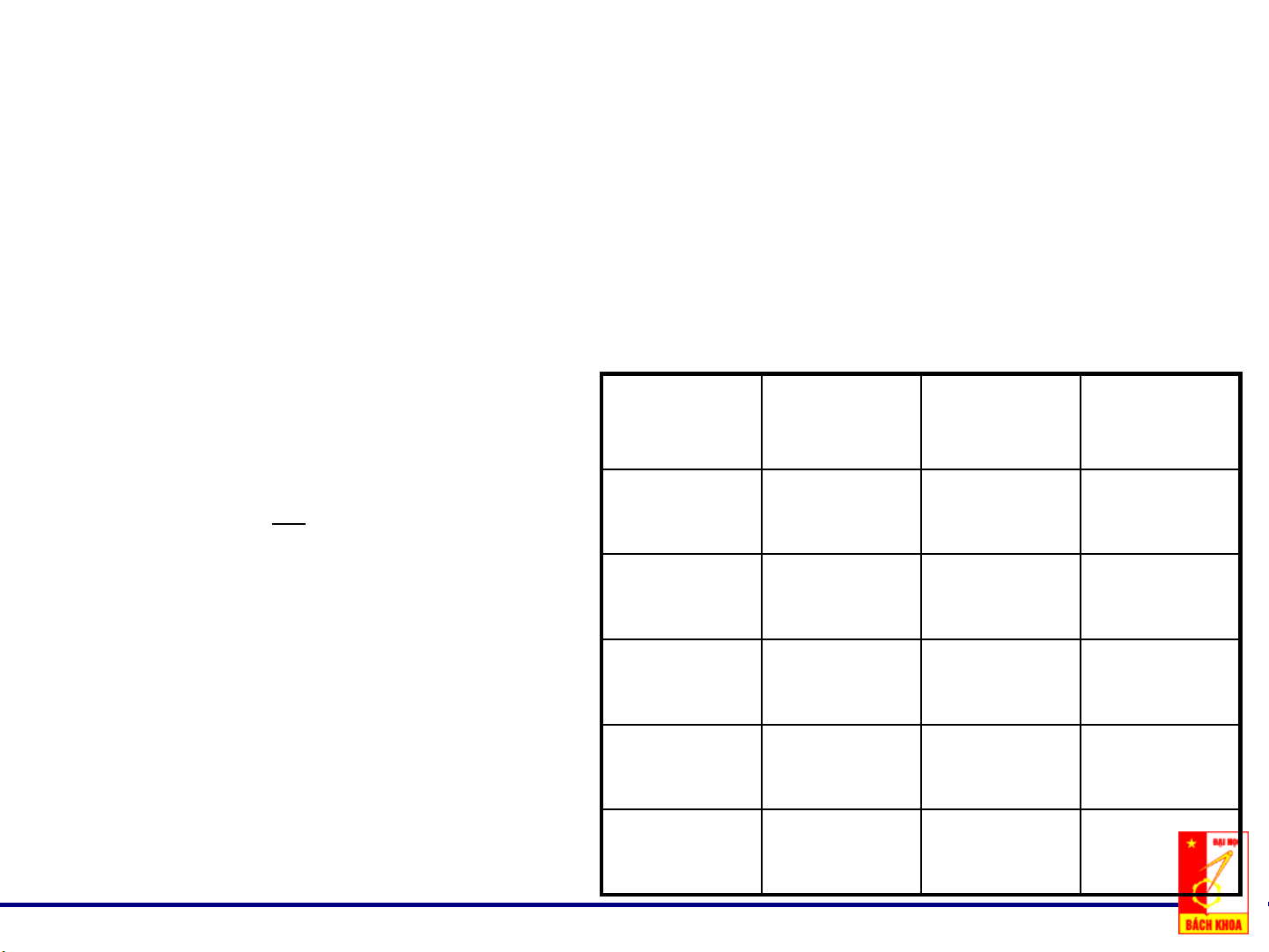

Đặc trưng của quá trình đập nghiền nghiền D,mm d,mm i D Nghiền thô 1500-300 300-100 2-6 i d Nghiền trung 300-100 50-10 5-10

D: đường kính cục vật liệu trước khi nghiền,mm bình

d: đường kính hạt vật liệu sau khi nghiền, mm Nghiền nhỏ 50-10 10-2 10-50 Khi i tăng, Q giảm Nghiền min 10-2 2-0,075 100

Khi d giảm, hạt có xu hướng keo tụ với nhau, h

năng lượng tiêu tốn cho quá trình nghiền E Nghiền keo 10 - 0,075 0,075 - -

tăng, cần phải có chất trợ nghiền. 0,0001

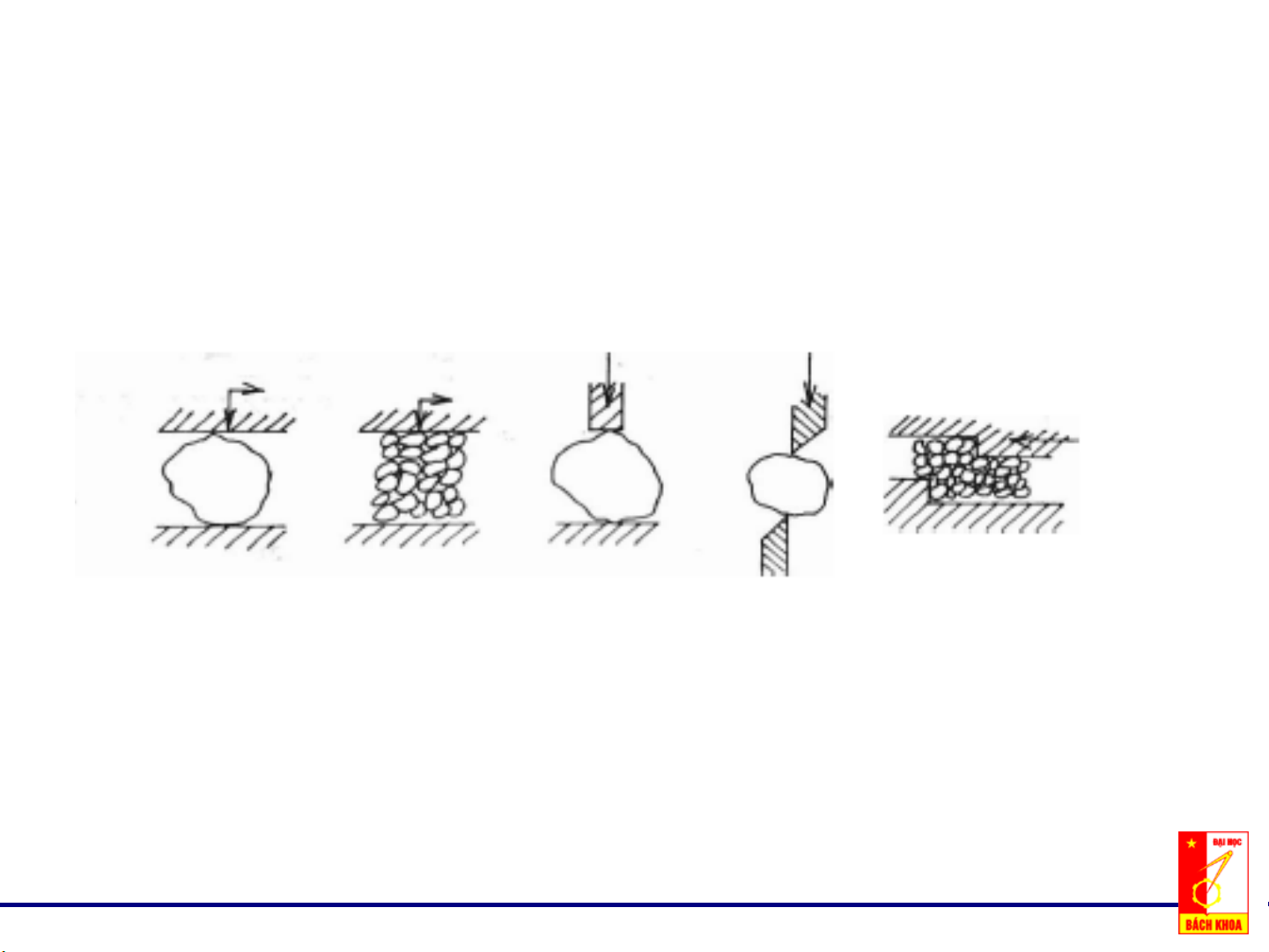

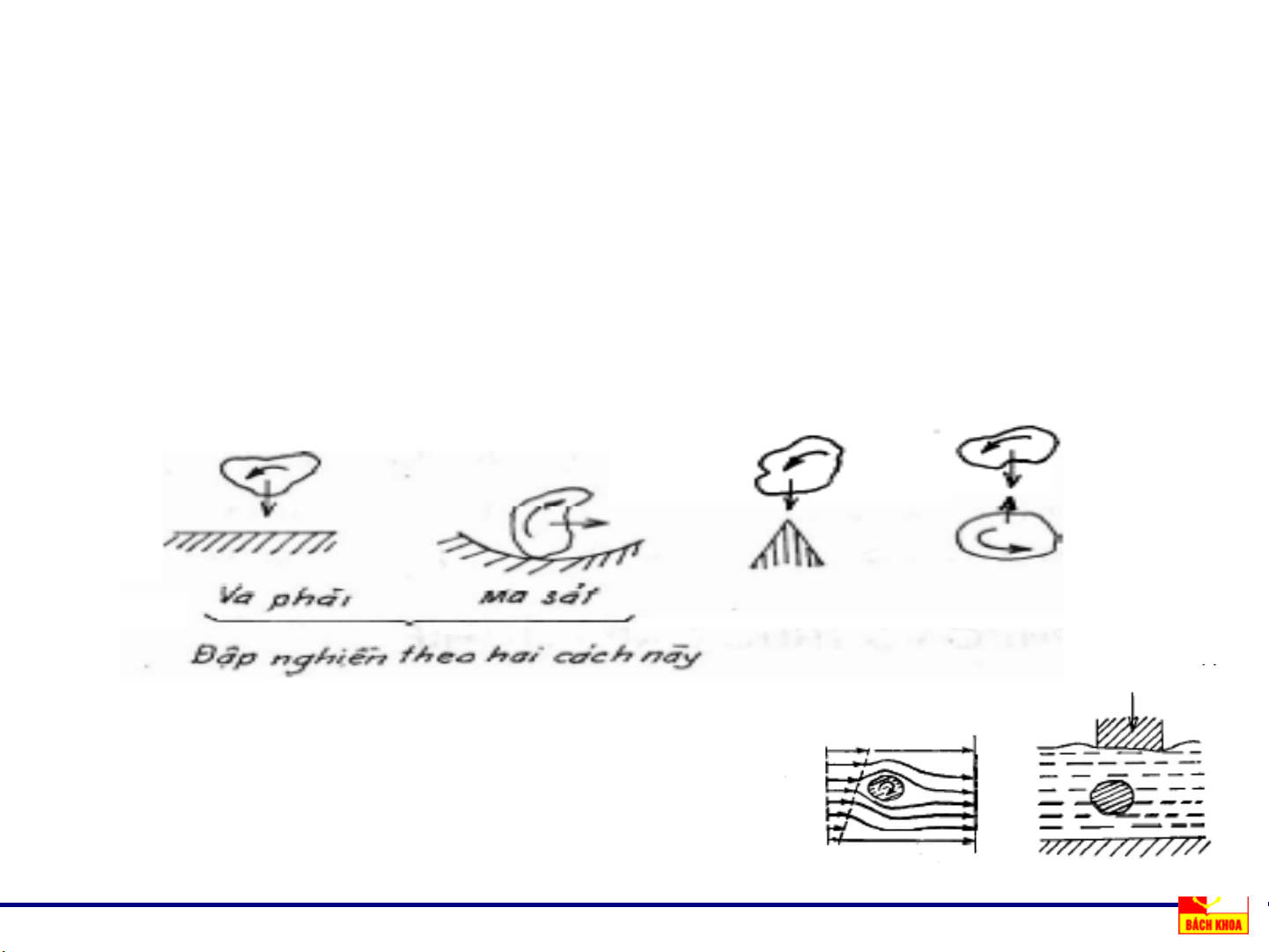

Phương thức Đập - Nghiền

Tác dụng của hai bề mặt vật cứng

Khối vật liệu bị chèn giữa hai bề mặt nghiền

Năng lượng tiêu hao phụ thuộc vào công làm di chuyển bề mặt nghiền

Phần lớn năng lượng tiêu tốn cho quá trình biến dạng đàn hồi Chèn ép Đập Bổ Chà xát E giảm E giảm E tăng -

Chọn phương pháp phụ thuộc yêu cầu về kích thước hạt và tính chất vật liệu -

Thông thường phải kết hợp nhiều phương pháp -

Phương pháp chà xát sẽ cho kích thước hạt siêu mịn, tuy nhiên tiêu tốn nhiều E.

Phương thức Đập - Nghiền

Tác dụng chèn khi vật chuyển động tự do trên bề mặt nghiền

Vật chuyển động trên bề mặt nghiền hoặc chuyển động ngược chiều với môi trường sẽ chịu lực nén.

Năng lượng tiêu hao phụ thuộc động năng của vật (vận tốc chuyển động tương đối giữa

vật thể và bề mặt tác dụng

Tác dụng đập của sóng do môi trường lỏng hoặc khí

Tác dụng của lực văng và đập

Tác dụng sóng của môi trường thường yếu

Phương thức Đập - Nghiền

Phân loại lực thích ứng cho các loại vật liệu nghiền:

Cấu trúc vật liệu Đập Chèn, ép Chà xát Va, chạm Bổ, xẻ Rất cứng x x Cứng trung bình x x - x Mềm - x x x x Giòn x x - x Đàn hồi - x Dẻo x x Sợi - - - x Không bền nhiệt x -

Định luật Đập - Nghiền

Dạng chung của định luật A: Công đập nghiền dA n C d . D: đường kính hạt d d C,n: hằng số Rittinger Hooke 1 1 n 2 A C d d 2 V 1 0 A , N cm . 3 1 1 n A C2 2E 2 1 1 2 2 d 1 d0 n 1

A Clg d lg d Bond 0 1 A A 2 d 1 1 1 kpcm 0 A cd 1 C , A 10 i i 0 3 3 d d d d cm 1 0 1 0 d d 1 0 I V

Năng lượng tiêu hao để vật liệu biến dạng

Robinde A F I V F

Năng lượng tiêu hao để tạo ra bề mặt mới

Hiệu suất máy đập nghiền

Công suất của máy đập nghiền Công mất mát qua các bộ phân cơ học, A m

Công mất mát qua kỹ thuật nghiền, Az

Công nghiền lý thuyết, Alt Hiệu suất kỹ thuật Alt % 100

A A A A z z w s l Ak

A A A A GC p t t r k m z lt A v , kWh w

A A A 860 t m z FC

Hiệu suất máy đập nghiền A S , kWh w 860 A A A t m 10 % 0 z 10 % 0 GlC l t t lt m A A t t A lv , kWh w 860 Máy đập nghiền Yêu cầu:

-Kích thước hạt sau nghiền đồng đều

-Nghiền xong phải được chuyển ngay ra khỏi máy nghiền -Ít tạo bụi

-Có thể tự động hóa và nạp liệu liên tục

-Có thể điều chỉnh được độ nghiền

-Dễ dàng thay thế các bộ phận hỏng

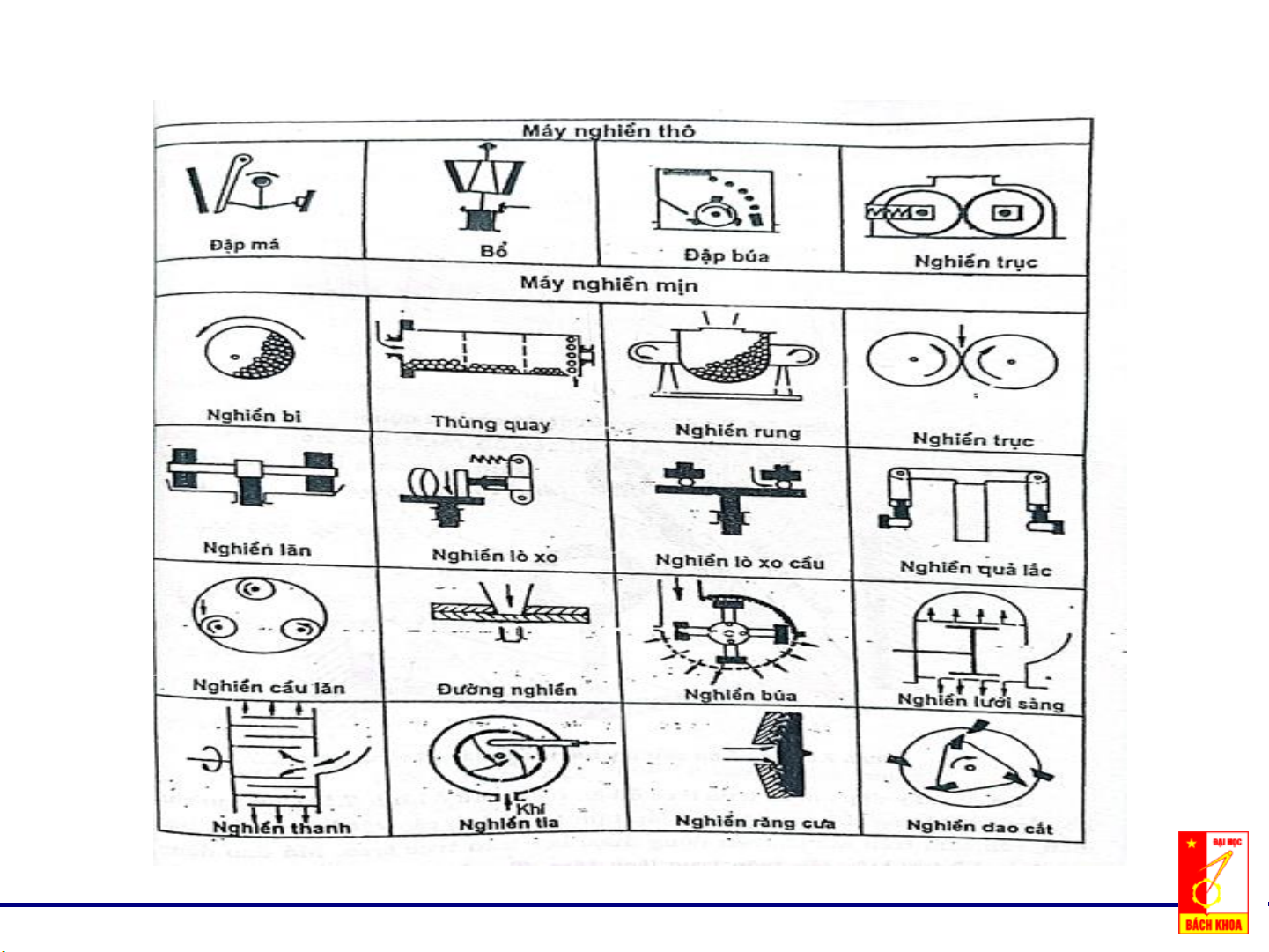

-Năng lượng tiêu hao riêng bé -Khối lượng máy nhỏ Phân loại -Máy nghiền thô

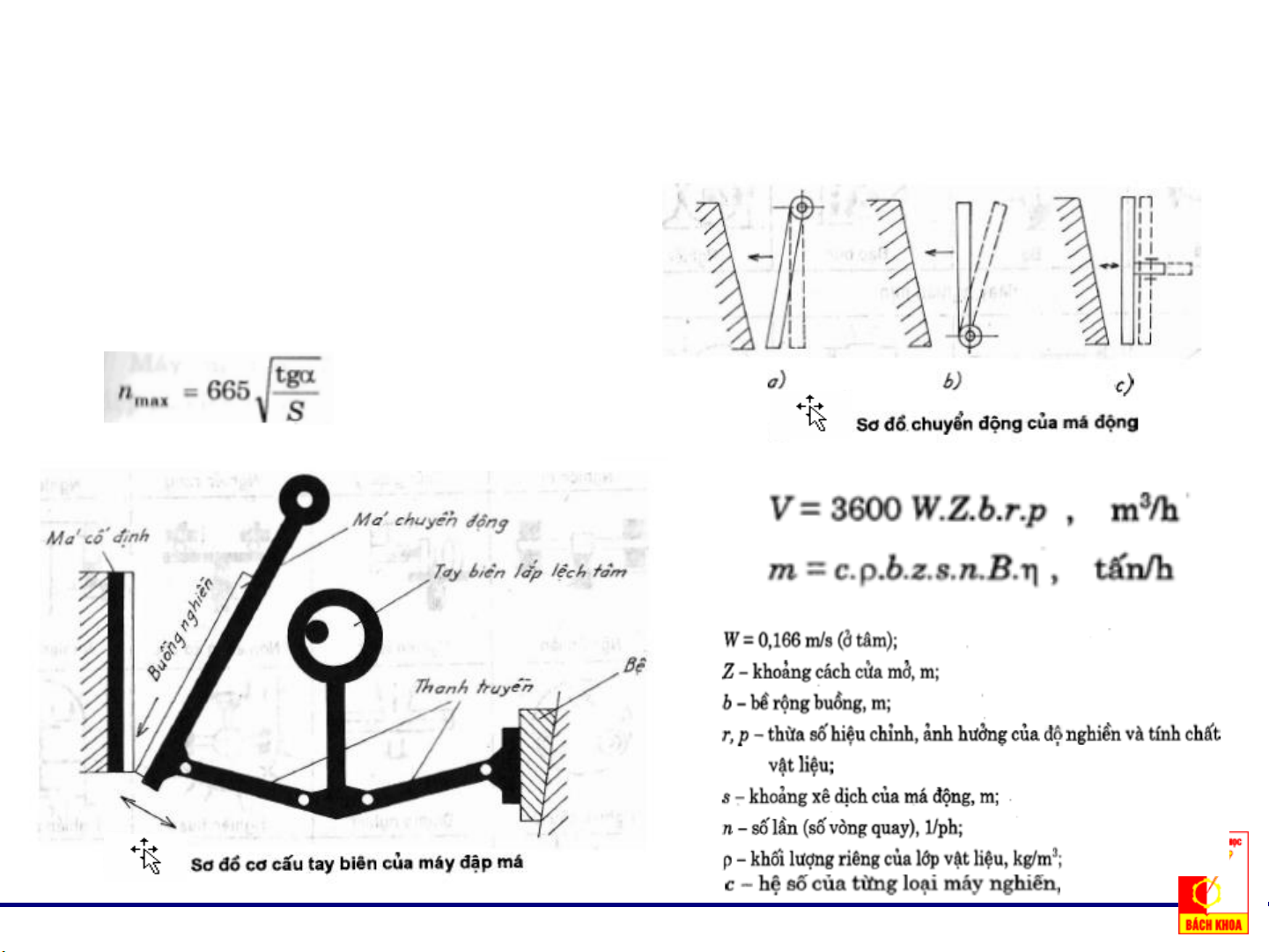

-Máy nghiền trung bình và nhỏ -Máy nghiền mịn và keo Máy đập nghiền Máy nghiền thô 1. Máy đập má Cấu tạo

Độ nghiền: 1 – 5 hoặc 1- 8

Nguyên lý làm việc -

Cho vật liệu vào máng chứa, cho động cơ làm việc, trục lệch tâm quay, tay biên sẽ chuyển

động, má di động sẽ chuyển động ra vào (trái, phải), ép nhỏ vật liệu và rơi xuống khe. -

Khoảng cách giữa hai má có thể được điều chỉnh. -

Để giảm độ rung của máy thường có lò xo chống rung. -

Thanh truyền được làm từ các kim loại có độ bền thấp để tránh sự cố. Nhận xét -

Máy cấu tạo đơn giản, chắc chắn. -

Nghiền hạt rắn có dh trung bình hoặc i vừa phải -

Máy rung rất mạnh nên cần bệ đỡ chắc chắn. -

Tác dụng theo chu kỳ, làm việc không đều, hạt không đều - Má nghiền bị mài mòn -

Dùng để nghiền thô các vật liệu có độ cứng không cao: than, thạch cao. -

Không nghiền được các vật liệu ướt, dẻo.

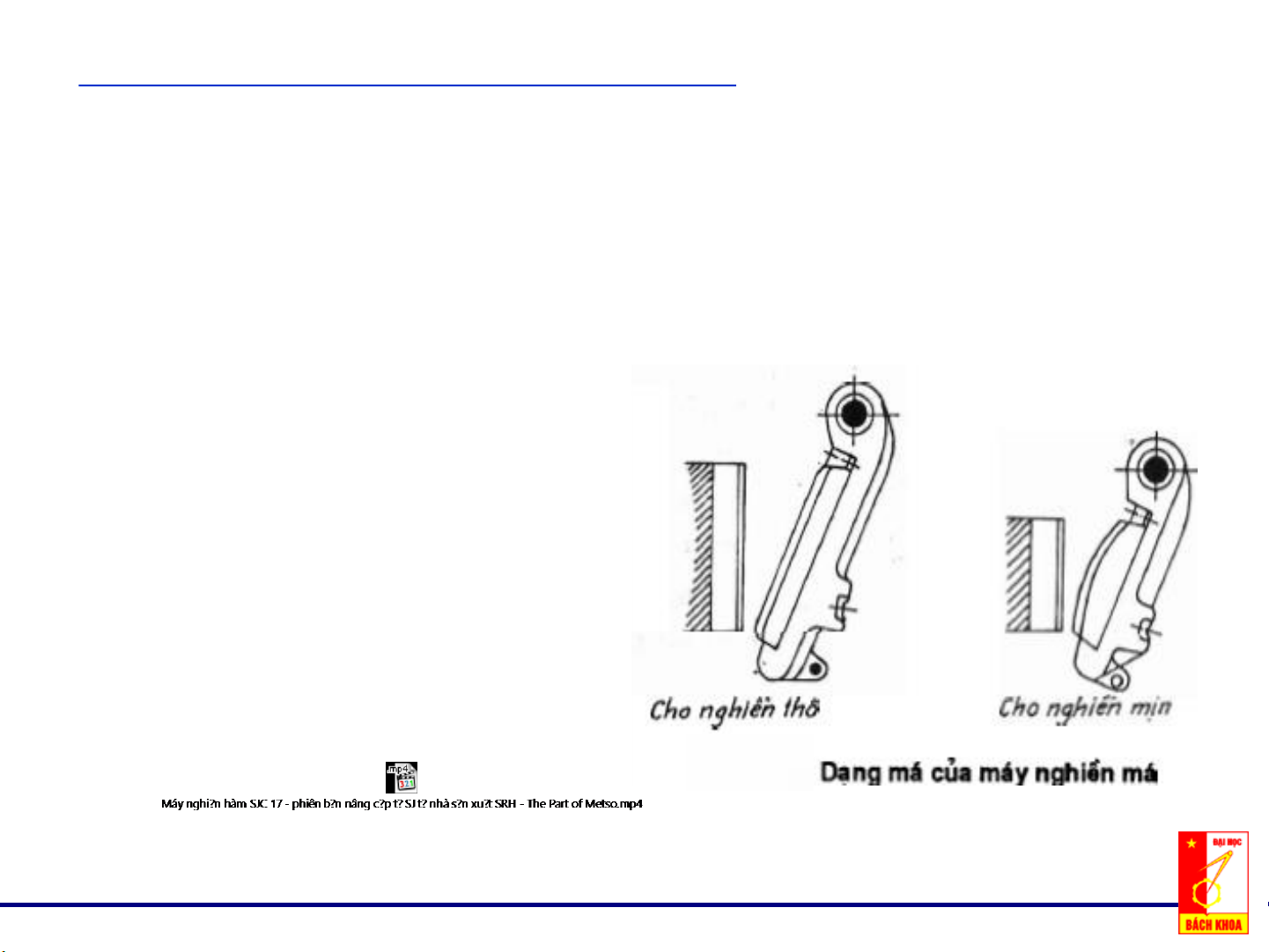

Ảnh hưởng của cấu tạo máy đến kết quả nghiền:

-Dạng má nghiền: thẳng, cong

-Bề mặt má nghiền: nhẵn, khía

-Độ nghiền:vòng quay không đổi, giảm khoảng cách khe

-Góc nghiêng của khe cố định

-Điều kiện làm việc: đặc trưng hệ hạt -Công suất tiêu hao:

- nghiền nhỏ vật liệu 63,5%

- tiêu hao cho vị trí trục 22,5%

- tiêu hao cho vị trí khuỷu 13,5%

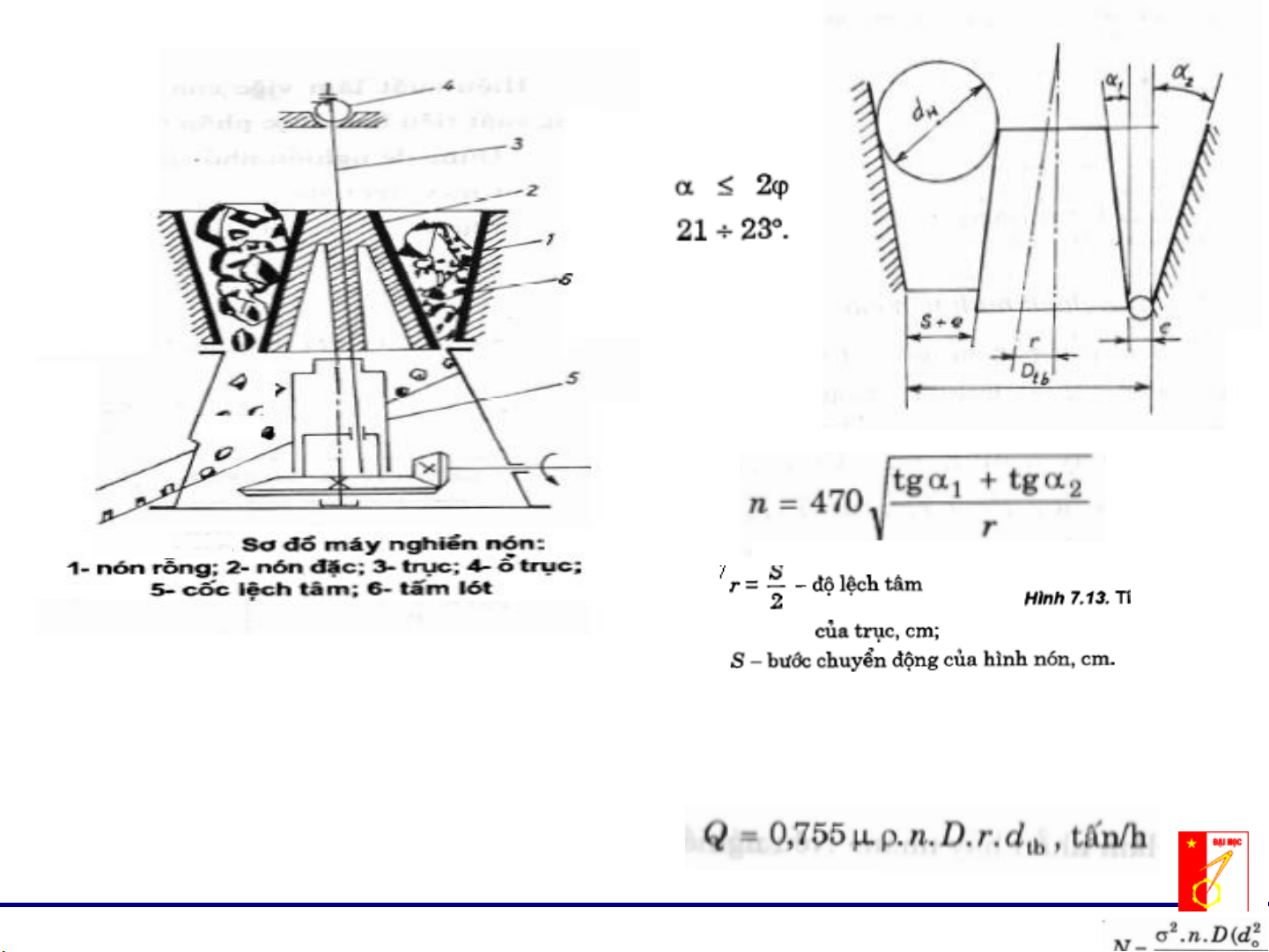

- tiêu hao cho vị trí dao động 1% 2. Máy nghiền nón Cấu tạo Góc ôm Số vòng quay -

Nón 2 đặt lệch tâm trong nón 1. -

Trục 3 treo trên ổ trục 4 gắn với nón 2 có

thể điều chỉnh nâng lên hay hạ xuống. Năng suất

Điều chỉnh khe tải vật liệu đã nghiền. Đầu

dưới của trục đặt trong cốc lệch tâm.

Nguyên lý làm việc -

Khi hai bánh răng ăn khớp quay, cốc lệch tâm quay theo, trục 3 quay lệch tâm, nón 2 sẽ

quay lệch tâm, chuyển động vừa quay vừa dao động như con lắc trong nón rỗng 1. Kích

thước khe hở giữa 2 nón được thay đổi, nghiền các cục vật liệu rắn theo phương pháp

chèn ép và đập bổ nên năng lượng tiêu hao giảm (E). Sản phẩm ít tạo hạt nhỏ và bụi. -

Có thể điều chỉnh cỡ hạt nghiền bằng cách điều chỉnh kích thước khe hở giữa 2 nón Nhận xét -

So với máy đập má: Q tăng, E giảm, làm việc điều hòa, không cần bánh đà, bộ điều chỉnh nạp liệu dễ. - Cấu tạo phức tạp -

Điều chỉnh chiều rộng khe hở khó khăn -

Không nghiên được vật liệu dẻo - Thao tác khó -

Chỉ dùng để nghiền thô

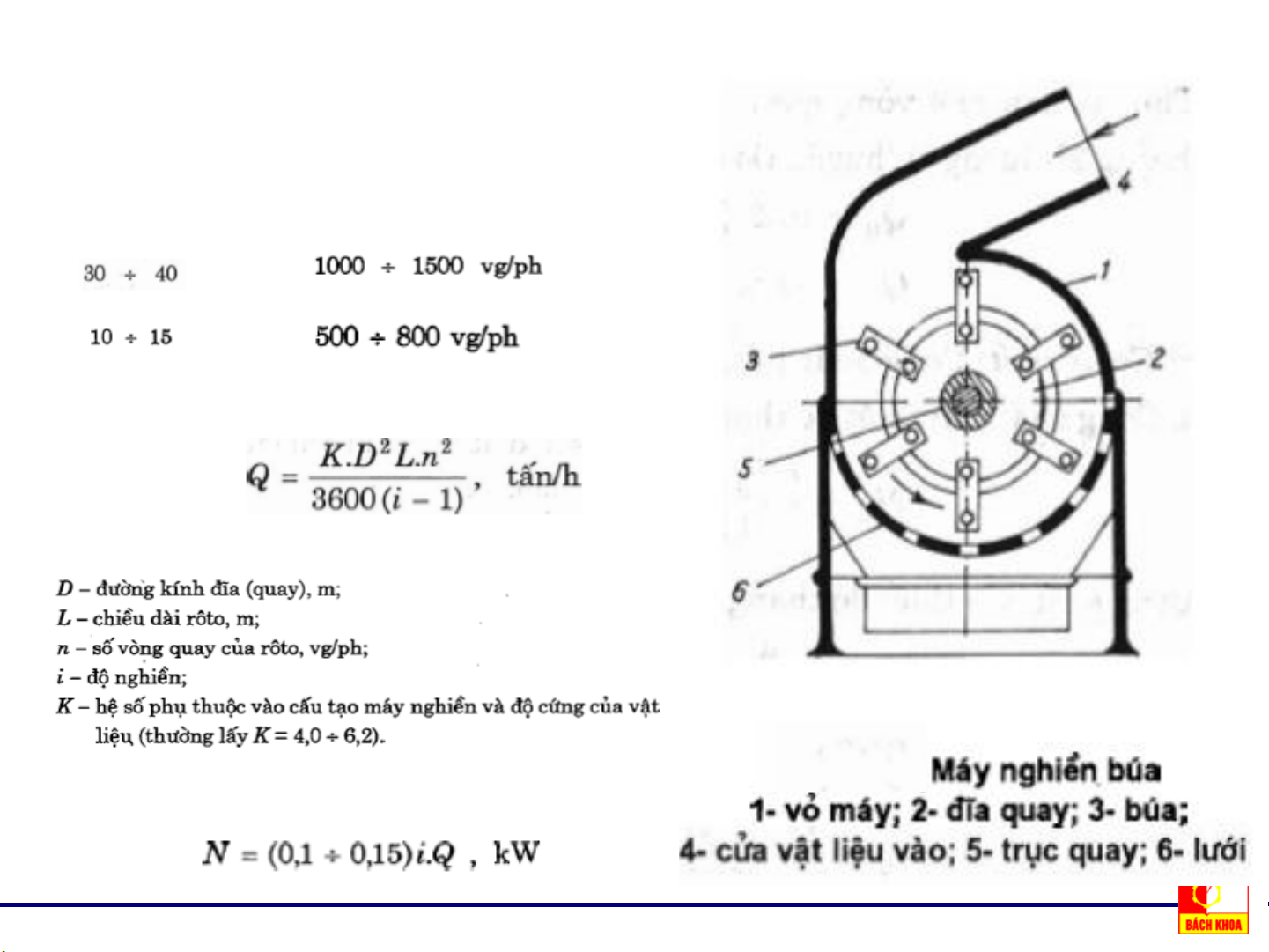

Máy nghiền trung bình và nhỏ 3. Máy nghiền búa Độ nghiền Vòng quay Năng suất Công suất

3. Máy đập búa (nghiền) Cấu tạo -

Búa lắp vào đĩa quay: có thể lắp cứng hoặc động -

Sàng 6 chỉ cho vật liệu có kích thước đạt yêu cầu qua.

Nguyên lý hoạt động -

Khi động cơ làm việc, đĩa quay, búa cũng quay theo, đập vào vật liệu, nghiền nhỏ vật liệu. -

Kích thước hạt có thể được điều chỉnh nhờ sàng 6. -

Thay đổi chế độ làm việc (nghiền thô hay nghiền mịn) bằng cách thay đổi số vòng quay của đĩa. -

Nghiền thô theo nguyên lý đập bổ, nghiền mịn có thêm nguyên lý chà xát do ma sát giữa

các hạt với nhau và hạt với búa. Nhận xét -

Làm việc ổn định, chắc chắn. Ít bụi. Q tăng. E giảm -

Kết cấu phức tạp. Có thể nghiền thô và mịn, tiếng ồn lớn, búa nhanh hỏng do bị mài mòn -

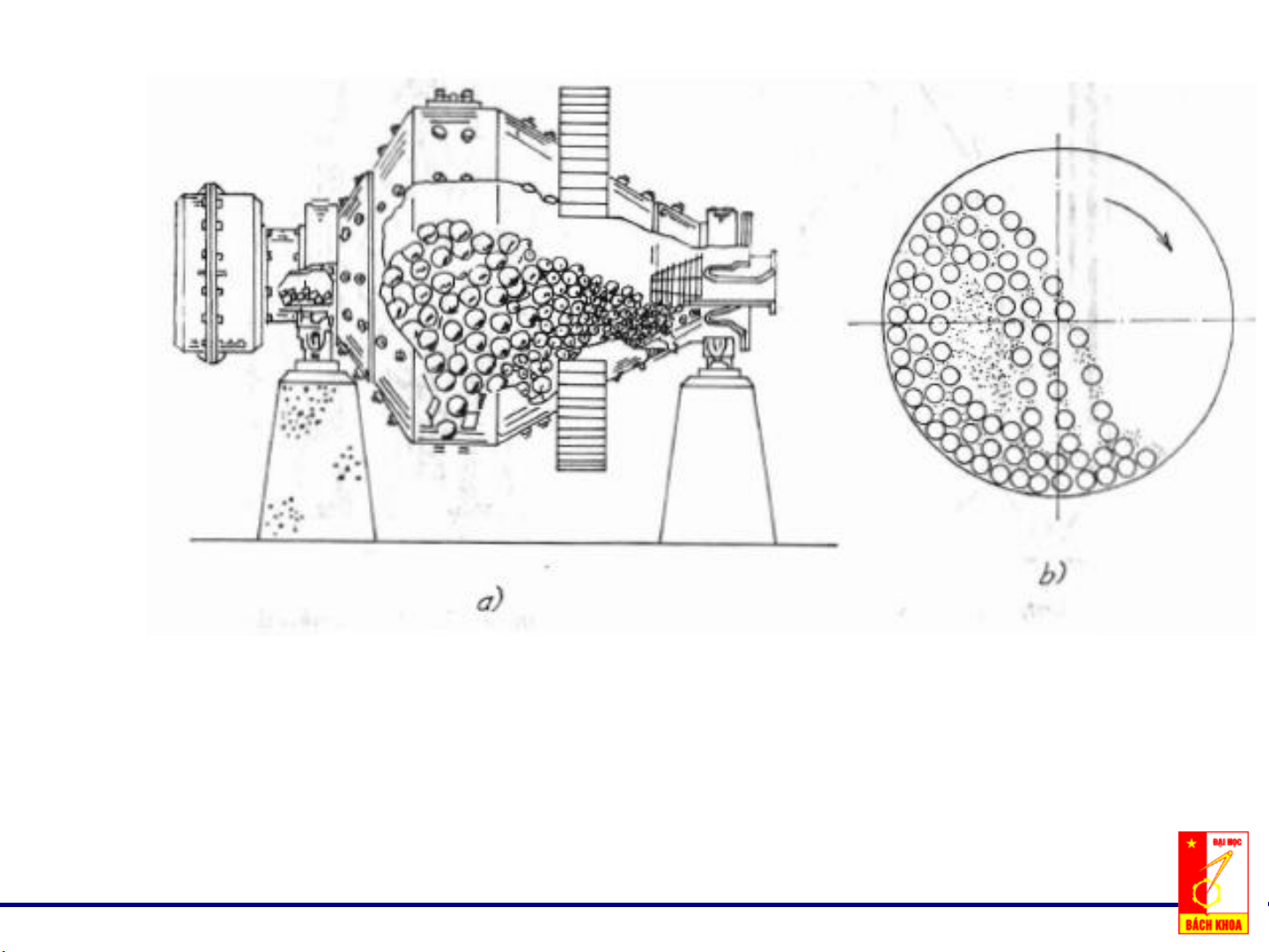

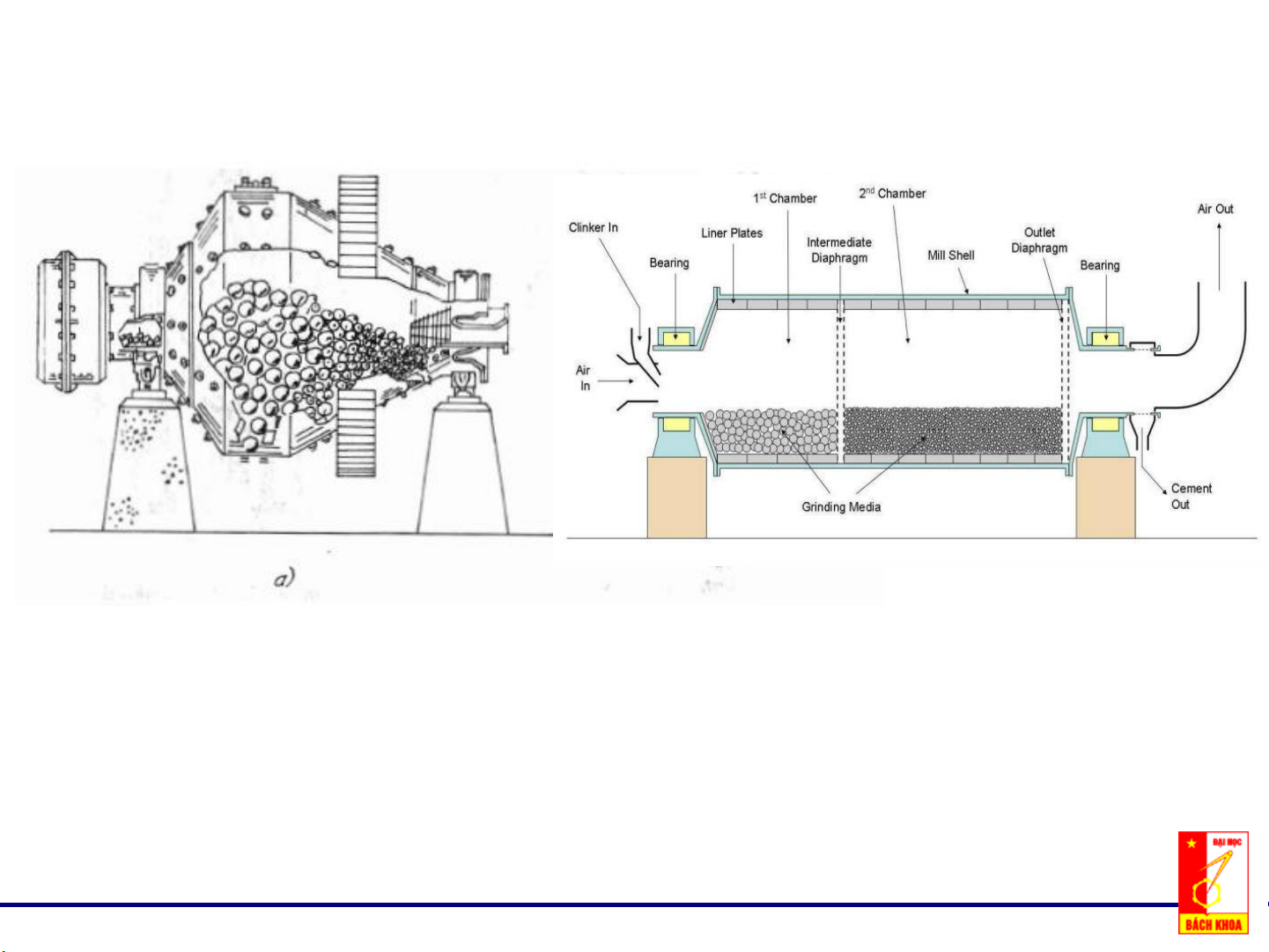

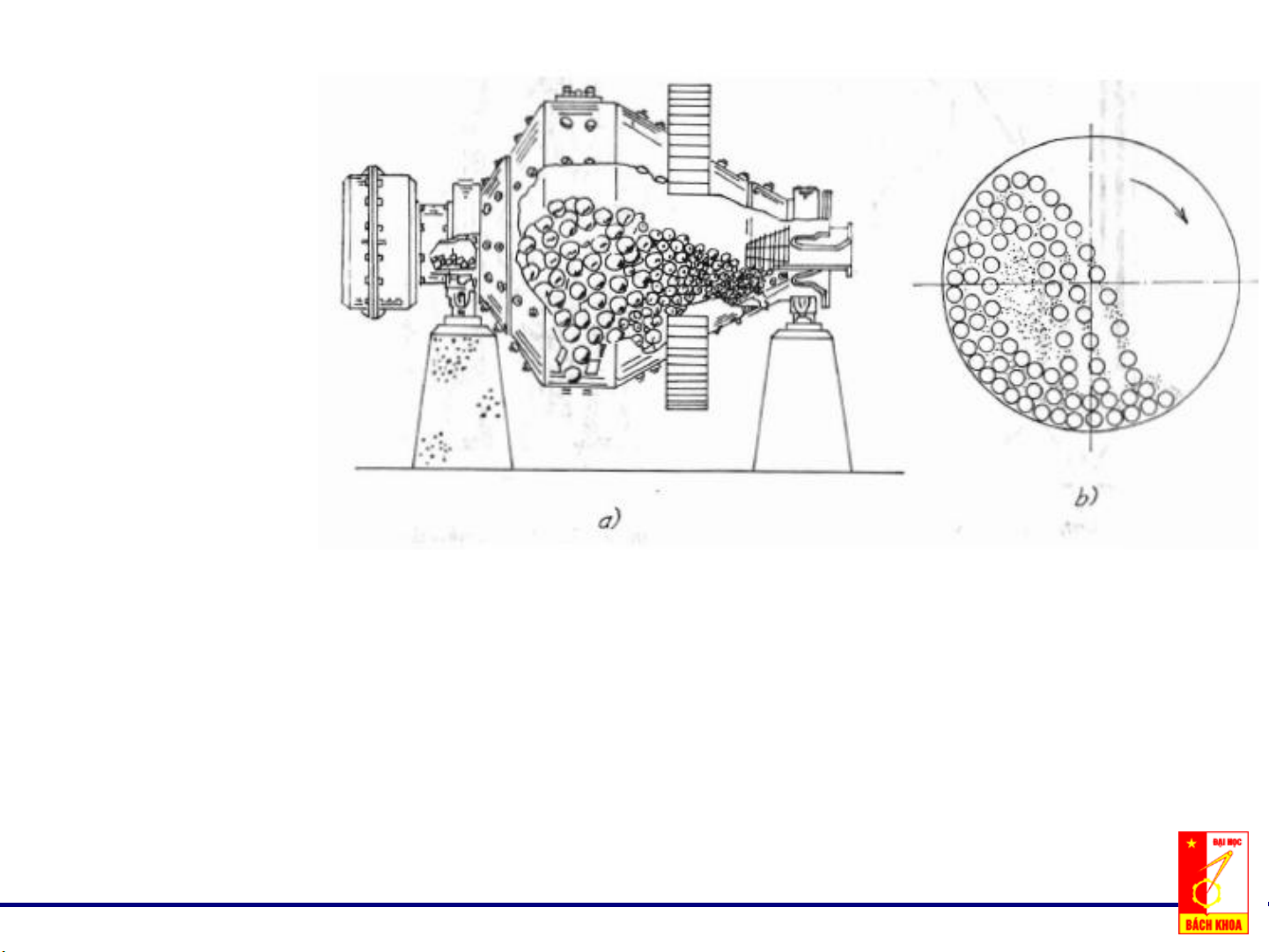

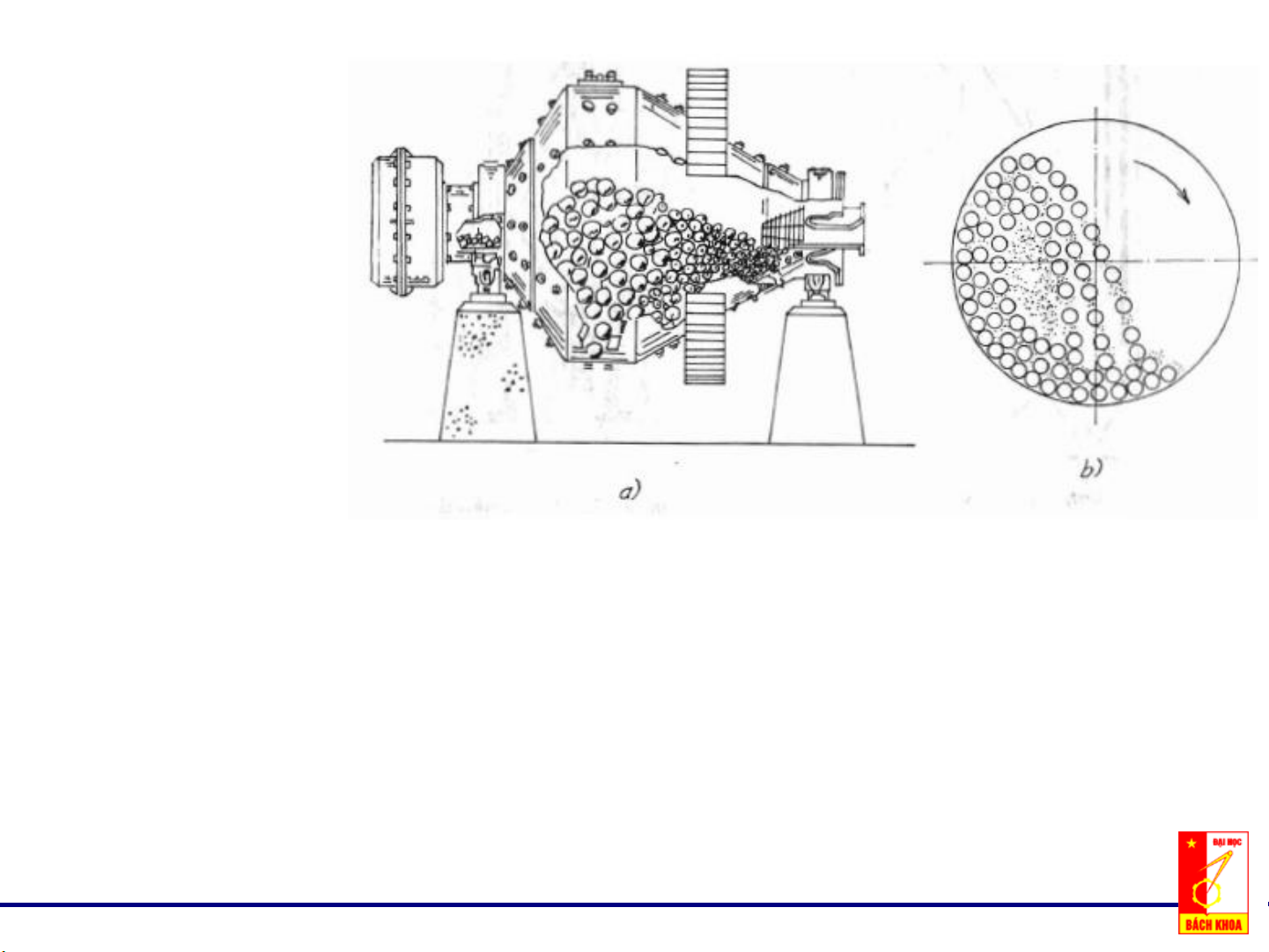

Dùng cho vật liệu có độ ẩm không quá 15%, có độ cứng trung bình. Máy nghiền mịn 4. Máy nghiền bi Cấu tạo -

Thùng quay đặt nằm ngang, có thể điều chỉnh độ dốc. Thành trong của thùng được phủ một lớp chịu mài mòn. -

Bi được làm từ nhiều loại vật liệu khác nhau: gang, gốm, sứ, …, có đường kính, hình dạng

khác nhau: bi cầu, bi trụ hoặc thanh dài -

Kích thước lỗ sàng phụ thuộc vào yêu cầu cỡ hạt sau nghiền. Máy nghiền mịn 4. Máy nghiền bi Phân loại -

Theo cấu tạo thùng: thùng hình trụ và thùng hình nón cụt. -

Theo phương pháp tháo sản phẩm: tháo qua trục rỗng, tháo qua sàng chắn ngang thùng, tháo

qua sàng hình trụ hoặc có kèm theo thiết bị sàng bên ngoài. Máy nghiền mịn 4. Máy nghiền bi

Nguyên lý làm việc -

Khi thùng quay các viên bi do ma sát với thành thùng nên được nâng lên một đoạn theo

hướng quay rồi trượt xuống phía dưới do trọng lực. Vật liệu được nghiền mịn theo phương

thức chà xát hay vừa đập vừa chà xát. -

Khi tốc độ quay tăng, góc nâng tăng, khi góc nâng lớn hơn góc rơi tự do, viên bi sẽ rơi xuống

do lực trọng lượng lớn hơn lực ly tâm. Nếu tiếp tục tăng n, lực ly tâm tăng lớn hơn lực trọng

lượng, bi sẽ quay theo thùng, sẽ không có tác dụng nghiền. -

Cần xác định tốc độ quay thích hợp để có chiều cao rơi và vận tốc rơi lớn nhất. Máy nghiền mịn 4. Máy nghiền bi

Nguyên lý làm việc

Với thùng quay hình nón cụt: -

Thân hình nón cụt nối với thân hình trụ ngắn. Bi to chứa trong thân trụ, kích thước bi giảm dần trong thân nón cụt. -

Vận tốc vòng của thùng sẽ giảm dần từ thân trụ đến cửa tháo vật liệu nghiền. Khi đó góc

nâng của bi giảm dần, động năng của thùng cũng giảm, kích thước bi cũng giảm, kích thước

vật liệu nghiền cũng giảm dần đến cửa ra nên năng lượng tiêu hao giảm. -

Có thể nghiền khô (chu trình kín) hoặc nghiền ướt (tháo liệu theo kiểu gạn). -

Nghiêng thùng để dễ dàng tháo liệu.