Preview text:

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP. HCM

CỘNG HOÀ XÃ HỘI CHỦ NGHĨA VIỆT NAM

KHOA CƠ KHÍ CHẾ TẠO MÁY

Độc lập - Tự do – Hạnh phúc

Bộ môn Công Nghệ Kim Loại

ĐỀ CƯƠNG CHI TIẾT ĐỒ ÁN TỐT NGHIỆP GVHD : Th.S Trần Thế San

Họ tên sinh viên : Nguyễn Tấn Huynh MSSV: 10104012 Hoàng Hồng Kông MSSV: 10104017 Lớp: 10104 Khoá: 2010-2014

Ngành đào tạo: Kỹ thuật công nghiệp Hệ: Chính qui

Tên đề tài: TÌM HIỂU & LỰA CHỌN THÉP LÀM KHUÔN DẬP NÓNG

XỬ LÍ BỀ MẶT KHUÔN DẬP NÓNG TẠO HÌNH DỤNG CỤ CẦM TAY CỠ NHỎ

I. LÍ DO CHỌN ĐỀ TÀI

Nước ta đang đi vào thời kỳ công nghiệp hóa - hiện đại hóa đất nước với nền

kinh tế thị trường và đang phát triển với nhịp độ cao. Các ngành công nghiệp như: cơ

khí động lực, khai thác mỏ, chế biến, ngành hàng không...đang được chú trọng đầu tư

và phát triển nhanh. Nhu cầu bức thiết đặt ra là phải phát huy nội lực trong nước, tạo

nên các sản phẩm cơ khí mang tên Việt Nam .Trong sự phát triển chung của ngành cơ

khí nước ta đòi hỏi phải đẩy mạnh cả về sản lượng và chất lượng sản phẩm.

Để một sản phẩm hoàn thành cần phải trãi qua quá trình gia công biến phôi ban

đầu thành sản phẩm. Có nhiều phương pháp gia công như tiện, phay, bào, dập nguội,

dập nóng... yêu cầu đặt ra là sản phẩm làm ra đạt chất lượng về độ bền, cơ tính, khả

năng chịu mài mòn trong quá trình làm việc. Hiện nay nhu cầu về nguồn nguyên liệu

đang khang hiếm, nhu cầu sử dụng sản phẩm càng nhiều. Như vậy việc chọn phương

pháp gia công phù hợp vừa đem lại hiệu quả kinh tế cao, tiết kiệm nguôn nguyên liệu,

thời gian hoàn thành sản phẩm nhanh, đạt được sản lượng cao nhất là vấn đề đang

được quan tâm chú ý đến. Sau khi xem xét tất cả các phương pháp gia công thì ta thấy

rằng gia công áp lực sẽ đảm bảo tất cả các tiêu chí trên. Dập nóng (rèn khuôn) là

phương pháp gia công áp lực được sử dụng phổ biến hiện nay. Đặt biệt đối với các chi

tiết dụng cụ cầm tay cỡ nhỏ như kéo bấm móng tay, dũa, đục, kiềm… Dập nóng đem

lại hiệu quả kinh tế khá cao, đáp ứng sản lượng nhanh, chất lượng của sản phẩm đảm

bảo. Tuy nhiên việc chế tao khuôn để tạo hình cho sản phẩm cung là vấn đề đang được

nghiên cứu đến.Vì gia công áp lực nên khuôn đòi hỏi phải có tính chịu lực cao, có độ

bền và tính chịu mài mòn tốt. Vì vậy cần phải quan tâm đến việc xử lí bề mặt khi chế tạo khuôn dập nóng.

Hiện nay, công nghệ nhiệt luyện và hóa nhiệt luyện ở nước ta ngày càng phát

triển để đáp ứng nhu cầu làm cho dụng cụ không những đẹp về mẫu mã mà còn bền

trong điều kiện làm việc khắc nghiệt nhất. Từ những chi tiết lớn nhất : khuôn dập,

bánh răng truyền động, trục khuỷu, nắp máy… đến những các vật dụng cầm tay cỡ

nhỏ như: kéo bấm móng tay, dũa, đục, kiềm …đều cần những lớp bề mặt bảo vệ không

chỉ để làm đẹp sản phẩm mà bên cạnh đó còn giúp cho chi tiết chịu được những tác

nhân bên ngoài: ăn mòn, va đập , thời tiết thay đổi , an toàn cho người sử dụng..v..v

Trong các nhà máy cơ khí trung ương và địa phương đang hình thành hệ thống

xưởng, tổ, bộ phận nhiệt luyện có các trang thiết bị cần thiết để tiến hành công nghệ

nhiệt luyện và hóa nhiệt luyện . Ở nhiều nơi đã áp dụng công nghệ hóa nhiệt luyện như

thấm cacbon thể rắn, thấm cacbon thể khí, thấm xianua thể lỏng... Tại các viện nghiên

cứu, các trường đại học đang tiến hành nghiên cứu các phương pháp công nghệ hóa

nhiệt luyện nhằm đưa vào ứng dụng trong sản xuất. Với sự liên kết khoa học và sản

xuất một số công nghệ hóa nhiệt luyện mới như thấm bo, thấm cacbon-nitơ thể khí,

thấm cacbon-nitơ- lưu huỳnh đã được đưa vào sản suất ở một số nhà máy. Việc làm

đó tạo nên chất lượng sản phẩm cao, tiết kiệm được vật tư quý hiếm, mang lại hiệu quả kinh tế lớn.

Với chi tiết là khuôn dập nóng tạo hình cho dụng cụ cầm tay cỡ nhỏ thì Thấm Nitơ

là phương pháp hóa nhiệt luyện được sử dụng để xử lí bề mặt làm việc của khuôn dập.

Thấm Nitơ là làm bão hòa Nitơ vào bề mặc thép để nâng cao độ cứng, tính chống mài

mòn và tính chống ăn mòn.

Từ những lí do trên việc thực hiện đề tài “TÌM HIỂU & LỰA CHỌN THÉP LÀM

KHUÔN DẬP NÓNG XỬ LÍ BỀ MẶT KHUÔN DẬP NÓNG TẠO HÌNH DỤNG

CỤ CẦM TAY CỠ NHỎ “ là thiết thực. Hoàn thành đề tài này là giải pháp để thực

hiện xử lí bề mặt làm việc cho các khuôn dập nóng, tạo nên chất lượng sản phẩm cao,

tiết kiệm được vật tư quý hiếm, mang lại hiệu quả kinh tế lớn.Mặt khác, đây sẽ là cơ

sở tư liệu quan trọng cho công nghệ hóa nhiệt luyện.Tạo tiền đề cho nghành vật liệu

nước ta phát triển mạnh mẽ hơn.

II. MỤC ĐÍCH NGHIÊN CỨU ĐỀ TÀI

- Nhằm hoàn tất chương trình học và bước đầu làm quen với công việc nghiên cứu

của người kỹ sư nên nhóm đã chọn đề tài này làm đề tài tốt nghiệp cuối khóa.

- Dựa trên thực tế , đề tài này được ứng dụng nhiều trong sản xuất cơ khí, tìm hiểu

một cách chính xác về công nghệ xử lí bề mặt, phương pháp thấm Nitơ cho bề mặt.

Chứng minh được việc xử lí bề mặt bằng phương pháp thấm Nitơ sẽ làm tăng tuổi thọ

dụng cụ như khuôn dập nóng, khuôn dập nguội,…

III. ĐỐI TƯỢNG NGHIÊN CỨU VÀ PHẠM VI NGHIÊN CỨU

3.1 Đối tượng nghiên cứu

- Khuôn dập nóng và bề mặt khuôn dập nóng tạo hình dụng cụ cầm tay cỡ nhỏ .

- Chế độ nhiệt luyện thép làm khuôn dập nóng.

- Phương pháp hóa nhiệt luyện: thấm nitơ cho bề mặc làm việc của khuôn dập nóng

- Chiều sâu lớp thấm và chế độ thấm nitơ

- Cơ tính và tổ chức tế vi của thép làm khuôn dập nóng

3.2 Phạm vi nghiên cứu

- Nghiên cứu quy trình công nghệ chế tạo khuôn dập nóng: Kiềm Nghĩa

- Nghiên cứu thép làm khuôn dập nóng

- Xử lý bề mặt bằng hóa nhiệt luyện

IV. GIẢ THUYẾT NGHIÊN CỨU

- Nếu đề tài này hoàn thành thì sẽ một lần nữa xác minh lại kết quả lí thuyết và sẽ là

tiền đề đưa vào ứng dụng thực tiễn.

- Phương pháp thấm Nitơ nếu đạt được kết quả cao thì sẽ sử dụng phương pháp này

để thay thế cho các phương pháp hóa nhiệt luyện khác.

- Nếu đề tài này hoàn thành sẽ là cơ sở tài liệu quan trong trọng trong chế tạo khuôn

dập nóng tạo hình các dụng cụ cầm tay cỡ nhỏ.

V. PHƯƠNG PHÁP NGHIÊN CỨU

5.1 Cơ sở phương pháp nghiên cứu cụ thể

1-Phương pháp tham khảo tài liệu:

- Liên hệ thư viện trường ĐH Sư Phạm Kỹ Thuật TP.HCM mượn sách có liên

quan để làm tài liệu tham khảo.

- Tìm kiếm, thu thập tài liệu liên quan trên internet, sách báo hổ trợ cho công việc nghiên cứu.

- Tìm hiểu thêm ở các đề tài nghiên cứu, thảo luận về vấn đề đang nghiên cứu

2-Phương pháp nghiên cứu tài liệu.

Dựa vào các tài liệu liên quan về khuôn dập, và các tài liệu về thép làm khuôn có liên quan.

3- Phương pháp truy cập Internet.

4- Phương pháp tham quan thực tế,…

5.2 Phương tiện nghiên cứu

- Các loại sách giáo khoa, sách giáo trình, sách tham khảo và các nguồn tài liệu khác.

VI. DÀN Ý NỘI DUNG CÔNG TRÌNH NGHIÊN CỨU

CHƯƠNG 1: TỔNG QUAN VỀ ĐỀ TÀI NGHIÊN CỨU

1.1 Tổng quan về gia công áp lực

1.1.1 Cơ sở lí thuyết về gia công áp lực

1.1.2 Các phương pháp gia công áp lực

1.2 Giới thiệu về dụng cụ cầm tay cỡ nhỏ

1.2.1 Phân loại dụng cụ cầm tay cỡ nhỏ

1.2.2 Điều kiện làm việc của dụng cụ cầm tay cỡ nhỏ

1.3 Tổng quan về nhiệt luyện và hóa nhiệt luyện

1.3.1 Cơ sở lí thuyết về nhiệt luyện và hóa nhiệt luyện

1.3.2 Các phương pháp nhiệt luyện và hóa nhiệt luyện

CHƯƠNG 2: PHÂN TÍCH KHUÔN DẬP NÓNG

VÀ THÉP LÀM KHUÔN DẬP NÓNG 2.1 Khuôn dập nóng

2.1.1 Phân loại khuôn dập nóng

2.1.2 Phân tích khuôn dập nóng

2.1.2.1 Sự khác nhau giữa khuôn dập nóng và khuôn dập nguội

2.1.2.2 Đặc điểm và điều kiện làm việc của khuôn dập nóng

2.2 Thép làm khuôn dập nóng

2.2.1 Đặc điểm tính chất thép làm khuôn dập nóng

- Thành phần hóa học - Tổ chức tế vi - Cơ tính

- Trạng thái sau khi ủ hoặc thường hóa

2.2.2 Các mác thép làm khuôn dập nóng thông dụng

2.2.3 Xác định chế độ nhiệt luyện của thép làm khuôn dập nóng

2.2.4 Hóa bền bề mặt cho khuôn dập nóng

2.3 Chọn thép làm khuôn dập nóng

2.3.1 Chọn thép làm khuôn dập nóng điển hình để phục vụ nghiên cứu - Chọn thép SKD61 JIS AISI DIN VDEh HB HS HRC SKD61 H13 1.2344 X40CrMoV51 ≤ 229 ≤ 35 ≤ 20.5 ≤ 560 ≤ 71 ≤ 53

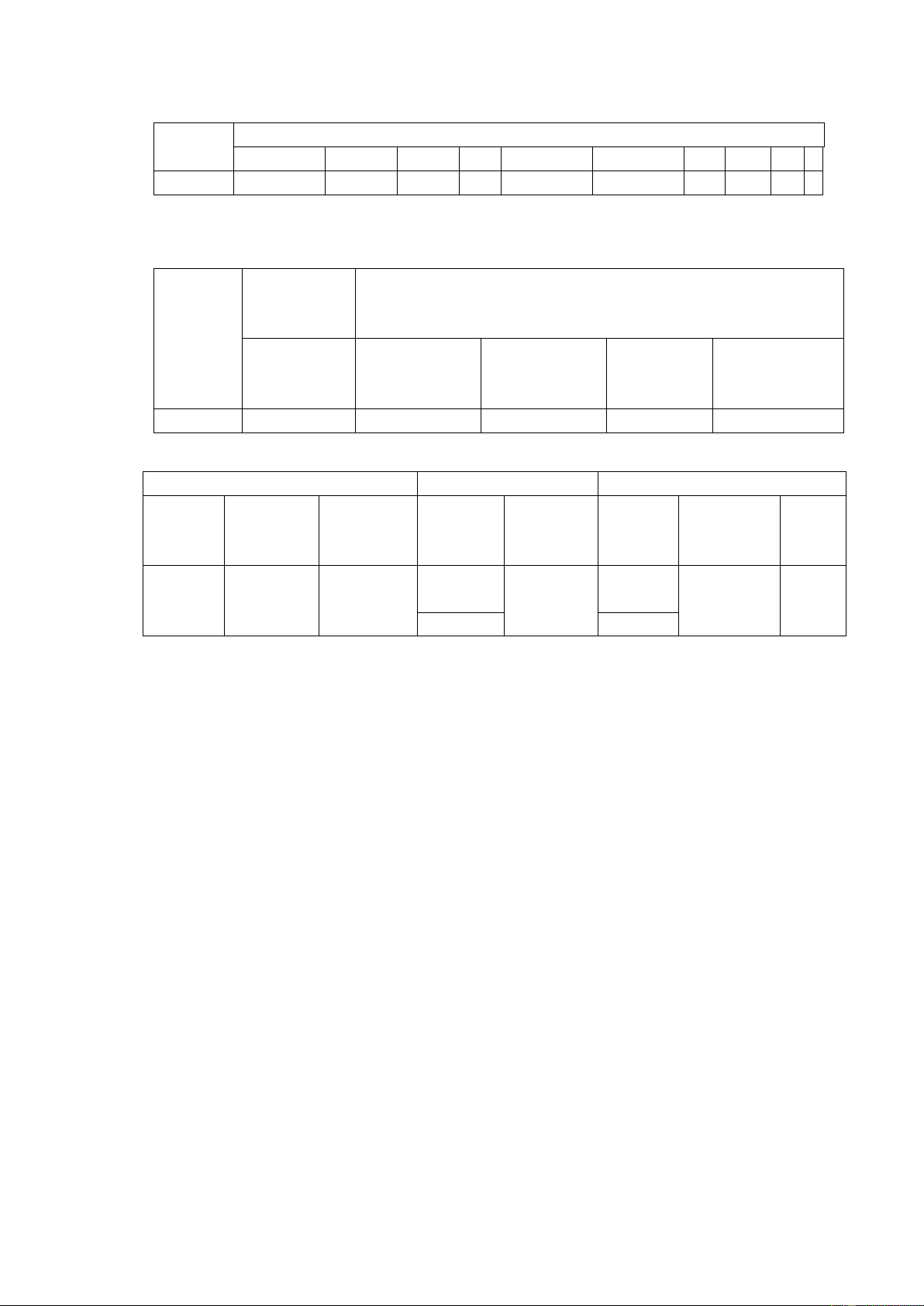

- Thành phần hóa học thép SKD61 Mác

Thành phần hoá học (%) thép C Si Mn Ni Cr Mo

W Co P S

SKD61 0.4 ~ 0.5 ≤ 0.35 ≤ 1.0 − 1.0 ~ 1.5 0.2 ~ 0.4 − − − −

- Đặc tính xử lí nhiệt Mác Forging Head Treatment ºC thép Temperatu re ºC Annealing Hardening Quenchin Tempering Temperatur Temperatur

g Medium Temperatur e e e SKD61 1100 – 900 820 – 870 1000 – 1050 Air 550 – 650 Ủ TÔI RAM Nhiệt Môi Độ Nhiệt Môi Nhiệt Môi Độ độ trường cứng(HB) độ trường độ trường tôi cứng( tôi tôi HRC) 820~87 Làm <=229 100~10 Ngoài 550~65 Làm >=52 0 nguội 50 không 0 nguội HRC chậm khí không khí

2.3.2 Chọn phương pháp xử lí bề mặt

- Sử dụng phương pháp thấm Nitơ để xử lí bề mặt khuôn dập nóng

CHƯƠNG 3: QUI TRÌNH CÔNG NGHỆ CHẾ TẠO KHUÔN DẬP NÓNG

3.1 Quy trình chế tạo khuôn dập nóng cho dụng cụ cầm tay cỡ nhỏ

3.2 Quy trình nhiệt luyện cho thép làm khuôn dập nóng SKD61

3.2.1 Xác định chế độ nhiệt luyện cho các quá trình 3.2.2 Quy trình ủ

- Cơ tính trước và sau khi ủ

- Tổ chức tế vi trước và sau khi ủ 3.2.3 Quy trình tôi

- Cơ tính trước và sau khi tôi

- Tổ chức tế vi trước và sau khi tôi 3.2.4 Quy trình ram

- Cơ tính trước và sau khi tôi

- Tổ chức tế vi trước và sau khi tôi

3.3 Quy trình hóa bền bề mặt cho thép làm khuôn dập nóng SKD61

CHƯƠNG 4: XỬ LÝ BỀ MẶT CỦA KHUÔN DẬP NÓNG

4.1 Các phương pháp xử lý bề mặt

4.2 Phương pháp thấm Nitơ 4.2.1 Định nghĩa 4.2.2 Phân loại

4.2.3 Cấu trúc của lớp thấm Nitơ

4.2.4 Các cơ chế của quá trình thấm Nitơ

4.2.5 Mục đích và ứng

4.2.6 Chế độ nhiệt luyện sau khi thấm B

4.3 Quy trình thấm Nitơ cho thép SKD61 4.3.1 Các chất thấm

4.3.2 Quá trình thấm Nitơ

4.3.3 Đánh giá kết quả thấm Nitơ

- Xác định chiều sâu lớp thấm

- Chế độ thấm Nitơ

- Tổ chức tế vi lớp thấm

4.3.4 Nhiệt luyện sau khi thấm Nitơ

CHƯƠNG 5: THỰC NGHIỆM NGHIÊN CỨU

5.1 Tóm tắc vấn đề 5.2 Mở đầu

5.3 Tiến hành thực nghiệm

5.4 Kết quả và thảo luận

5.4.1 Đăc điểm cấu tạo lớp thấm

5.4.2 Ảnh hưởng của nhiệt độ đến chiều sâu lớp thấm 5.5 Kết luận

CHƯƠNG 6: KẾT QUẢ NGHIÊN CỨU 6.1 Kết luận

6.2 Những lưu ý khi thực hiện

6.3 Hướng phát triển đề tài 6.4 Khuyến nghị

VII. KẾ HOẠCH NGHIÊN CỨU Thời gian

Nội dung công việc Tuần 1 - Chọn đề tài (21/4 – 25/4)

- Sưu tầm tài liệu, tìm kiếm các đồ án liên quan

- Xây dựng đề cương nghiên cứu

- Đọc tài liệu cơ sở lí thuyết về đề tài Tuần 2

- Hoàn thành lí thuyết tổng quan đề tài nghiên cứu

- Phân tích khuôn dập nóng (28/4 – 2/5)

- Tìm hiểu về thép làm khuôn dập nóng

- Hoàn thành chương 1 và 2 của đề cương nghiên cứu

- Tìm hiểu quy trình công nghệ chế tạo khuôn dập nóng Tuần 3

- Tìm hiểu quy trình nhiệt luyện cho thép SKD61

- Tìm hiểu quy trình hóa bề mặt cho thép SKD61 (5/5 – 11/5)

- Tìm hiểu phương pháp thấm Nitơ thép làm khuôn dập nóng

- Hoàn thành chương 4 và 5 của đề cương nghiên cứu

- Tổng hợp các phần về lí thuyết để chuẩn bị tiến hành thí Tuần 4 nghiệm (12/5 – 27/6)

- Hoàn thiện giai đoạn nghiên cứu lí thuyết của đề tài

- Chuẩn bị mẫu để tiến hành thí nghiệm

- Lặp kế hoạch thí nghiệm Tuần 5 đến tuần 10

- Tiến hành thí nghiệm (5/5 – 30/6)

- Đánh giá kết quả - Kết luận Tuần 11 đến tuần 12

- Tổng hợp toàn bộ đề tài

- In và chuẩn bị công tác báo cáo đề tài nghiên cứu trước (30/6 – 11/7) hội đồng