Preview text:

BÀI TẬP QUÁ TRÌNH 1 Phần lý thuyết:

Câu 1. Định nghĩa về quá trình? So sánh quá trình công nghệ và quá trình kỹ thuật.

Định nghĩa về quá trình: Quá trình là một trình tự các diễn biến vật lý, hóa học và sinh học,

trong đó vật chất, năng lượng, thông tin được biến đổi, vận chuyển, lưu trữ.

So sánh quá trình công nghệ và quá trình kỹ thuật:

- Quá trình Công nghệ và quá trình Kỹ thuật là 2 định nghĩa có mối quan hệ với nhau:

QTKT = QTCN + Phương tiện kỹ thuật (thiết bị đo, thiết bị chấp hành) Đặc điểm Quá trình Công nghệ Quá trình kỹ thuật Định nghĩa

Là những quá trình biến đổi, vận

Là những quá trình đo lượng và can

chuyển hoặc lưu trữ vật chất và

thiệp các đại lượng kỹ thuật (xử lí các năng lượng thông tin) Phạm vi thể hiện

Sơ đồ PFD và sơ đồ P&ID Sơ đồ P&ID Thiết bị trong

- Thiết bị sản xuất, máy móc,

- Thiết bị sản xuất, máy móc, đường quá trình đường ống ống

- Cảm biến, thiết bị đo, hệ thống điều khiển

Câu 2. Trình bày các mục đích của việc điều khiển quá trình công nghệ.

- Đảm bảo hệ thống vận hành ổn định: Điều này bao gồm việc duy trì các điều kiện vận hành

bình thường, thuận tiện và kéo dài tuổi thọ của máy móc, thiết bị.

- Đảm bảo vận hành an toàn: Mục tiêu là bảo vệ con người, máy móc, thiết bị và môi trường.

- Bảo vệ môi trường: Giảm nồng độ các chất độc hại trong khí thải, nước thải, giảm bụi, sử dụng

tiết kiệm và hợp lý nguyên liệu và nhiên liệu.

- Nâng cao hiệu quả kinh tế, tăng lợi nhuận: Giảm chi phí nhân công, nguyên liệu và nhiên liệu,

cũng như thích ứng nhanh với yêu cầu thay đổi của thị trường.

- Đảm bảo năng suất và chất lượng sản phẩm: Thay đổi tốc độ sản xuất theo ý muốn, và bảo đảm

các thông số chất lượng sản phẩm trước các biến nhiễu thường xuyên trong quá trình sản xuất.

Câu 3. Trình bày khái niệm về “Năng suất” và “Chất lượng sản phẩm” của một dây chuyền sản xuất công nghiệp. - Năng suất

Năng suất là khả năng sản xuất ra một lượng sản phẩm nhất định trong một khoảng thời gian

cụ thể. Nó thể hiện hiệu quả của quá trình sản xuất trong việc chuyển đổi nguyên liệu đầu vào

thành sản phẩm đầu ra.

Mục tiêu: Cần tính toán về năng suất và tối ưu hóa năng suất để tăng số lượng sản phẩm được

sản xuất trong cùng một đơn vị thời gian hoặc giảm thời gian cần thiết để sản xuất một lượng sản phẩm

- Chất lượng sản phẩm

Chất lượng sản phẩm là mức độ đáp ứng các yêu cầu kỹ thuật, tiêu chuẩn chất lượng đã được

xác định. Nó không chỉ đơn thuần là sản phẩm không bị lỗi mà còn bao gồm các đặc tính kỹ

thuật, chức năng, thẩm mỹ, và độ tin cậy của sản phẩm.

Mục tiêu: Hiểu rỏ về chất lượng sản để có thể duy trì và nâng cao chất lượng sản phẩm. Từ

đó đảm bảo các thông số chất lượng sản phẩm đạt mức mong muốn và ổn định trong suốt quá

trình sản xuất, bất kể các biến nhiễu có thể xảy ra.

Câu 4. Tên gọi các bản vẽ thường được sử dụng để mô tả các quá trình công nghệ trong thiết kế

và vận hành. Các đặc điểm và thông tin chính có thể khai thác từ các bản vẽ này.

1. Sơ đồ khối (Block Flow Diagram - BFD):

Đặc điểm của Sơ đồ khối:

- Đây là loại sơ đồ đơn giản nhất, thường được sử dụng trong giai đoạn đầu của quá trình phát triển công nghệ.

- Mô tả tổng quan quy trình và các dòng vật liệu chính, nhưng không cung cấp nhiều chi tiết

về các thông số kỹ thuật.

- BFD là sơ đồ đầu vào - đầu ra, không chi tiết và hữu ích trong giai đoạn đầu phát triển công nghệ.

- BFD chủ yếu tập trung vào việc xác định các dòng nguyên liệu đầu vào và các dòng sản phẩm đầu ra.

- Sơ đồ này cũng thể hiện các khối chức năng cơ bản như khối phản ứng hoặc khối phân tách.

Các thông tin chính trên BFD bao gồm:

- Tổng quan quy trình và Các khối chức năng cơ bản: dòng nguyên liệu đầu vào và dòng sản phẩm đầu ra.

- Các dòng hồi lưu và các khối công nghệ bổ sung để đạt các điều kiện mong muốn.

- Dòng nguyên liệu đầu vào và dòng sản phẩm đầu ra.

2. Sơ đồ dòng công nghệ (Process Flow Diagram - PFD)

Đặc điểm của Sơ đồ dòng công nghệ:

- PFD cung cấp thông tin chi tiết hơn về quá trình công nghệ so với BFD.

- PFD giúp người dùng nắm bắt quy trình công nghệ chi tiết hơn, từ đó có thể đánh giá và cải tiến quy trình.

- PFD so sánh các cụm công nghệ ở sơ đồ khối và sơ đồ dòng như cụm phản ứng, cụm tách khí, cụm chưng cất.

Các thông tin chính trên PFD bao gồm:

- Lưu lượng của từng dòng công nghệ trong quy trình liên tục hoặc chất lượng của từng

chất phản ứng trong quy trình theo mẻ.

- Thành phần của các dòng.

- Điều kiện hoạt động của từng dòng công nghệ như áp suất, nhiệt độ, độ bay hơi.

- Công suất của các thiết bị.

- Các dòng phụ trợ như dòng hơi nước, nước làm mát, dầu tải nhiệt nóng, nước lạnh, chất lỏng truyền nhiệt.

- Ký hiệu, tên và nhận dạng của các thiết bị chính.

- Các thông tin hữu ích như biểu tượng về rủi ro, biện pháp phòng ngừa an toàn, trình tự các dòng lưu chất.

3. Sơ đồ công nghệ kết hợp dụng cụ đo và điều khiển (Process & Instrument Diagram - P&ID)

Đặc điểm của Sơ đồ công nghệ kết hợp dụng cụ đo và điều khiển:

- P&ID là sơ đồ chi tiết nhất, thể hiện cả phần cứng (đường ống, thiết bị) và phần mềm

(dụng cụ đo và điều khiển) của quá trình.

- P&ID cần thiết để thiết kế, xây dựng và vận hành các quy trình công nghệ.

- P&ID còn được gọi là "Piping & Instrument Diagram" và các từ đồng nghĩa phổ biến của

P&ID: Engineering Flow Diagram (EFD), Utility Flow Diagram (UFD), Mechanical Flow Diagram (MFD).

- P&ID là một tài liệu được kiểm soát, ban hành chính thức ở các giai đoạn khác nhau của

dự án và là kết quả đa ngành, liên ngành.

- P&ID là cơ sở để thiết kế cơ khí, thiết bị đo, điều khiển (Instrumentation) và hệ thống an toàn.

- P&ID cũng giúp lập kế hoạch và phát triển các tài liệu về việc mua sắm thiết bị và đường

ống cần thiết trong quá trình xây dựng

- P&ID giúp hiểu hoạt động của công nghệ sản xuất dưới dạng bản vẽ và phát triển các quy

trình vận hành, bảo trì và kiểm soát thay đổi.

- P&ID là cơ sở để triển khai các nghiên cứu rủi ro (HAZOP, SIS/SIL) của nhà máy.

Các thông tin có thể khai thác trên P&ID bao gồm: - P&ID bao gồm:

Phần cứng: Đường ống và thiết bị.

Phần mềm: Dụng cụ đo và điều khiển.

-Thông tin chi tiết về các thiết bị đo, cảm biến, bộ điều khiển, van điều khiển, và các loại

thiết bị khác trong hệ thống.

- Thông tin thiết kế cơ khí, thiết bị đo, điều khiển (Instrumentation) và hệ thống an toàn.

Câu 5. Phân biệt các loại dòng được mô tả trên các bản vẽ PFD và P&ID. Cho ví dụ đối với từng loại dòng.

1. Các loại dòng trên PFD (Sơ đồ dòng công nghệ)

PFD thể hiện các dòng vật chất và năng lượng trong quá trình sản xuất. Các dòng trên PFD bao gồm:

- Dòng nguyên liệu (Feed): Đây là dòng vật chất đầu vào của quá trình. Chúng có thể là

nguyên liệu thô hoặc các hợp chất cần xử lý. Ví dụ, trong một nhà máy chưng cất, dòng

nguyên liệu có thể là hỗn hợp các hydrocarbon.

- Dòng sản phẩm (Product): Đây là dòng vật chất đầu ra của quá trình, bao gồm sản

phẩm chính và các sản phẩm phụ. Ví dụ, trong quá trình chưng cất, sản phẩm có thể bao

gồm sản phẩm đỉnh và sản phẩm đáy.

- Dòng trung gian: Đây là dòng vật chất đi qua các thiết bị trong quá trình và có thể được

tái chế hoặc tiếp tục xử lý. Ví dụ, dòng chất lỏng sau khi qua thiết bị chưng cất gồm hợp

chất nặng và nhẹ, được đưa vào thiết bị phân tách tiếp theo.

- Dòng hồi lưu (Recycle): Đây Là dòng vật chất được tái sử dụng trong quá trình sản xuất.

Ví dụ, một phần sản phẩm đỉnh có thể được hồi lưu trở lại tháp chưng cất để cải thiện hiệu quả của quá trình.

- Dòng phụ trợ: Là các dòng không phải là nguyên liệu hay sản phẩm chính nhưng cần

thiết cho quá trình. Các dòng này có thể bao gồm hơi nước để gia nhiệt, nước làm mát, dầu

tải nhiệt, v.v. Các dòng phụ trợ này giúp điều hòa nhiệt độ, áp suất, hoặc hỗ trợ cho các thiết bị hoạt động.

- Thông tin đi kèm các dòng: o

Lưu lượng của dòng: Được đo bằng các đơn vị như kmol/h, kg/h. o

Thành phần của dòng: Chẳng hạn, phần trăm mol của các chất trong dòng. o

Điều kiện hoạt động của dòng: Bao gồm áp suất, nhiệt độ, độ bay hơi,..

2. Các loại dòng trên P&ID (Sơ đồ công nghệ kết hợp dụng cụ đo và điều khiển)

P&ID chi tiết hơn PFD bằng cách kết hợp các yếu tố như đường ống, van, cảm biến, bộ điều

khiển và các thiết bị đo. Các dòng trên P&ID bao gồm:

- Dòng vật chất: Tương tự như trên PFD, nhưng được thể hiện chi tiết hơn với các thông

số như kích thước đường ống, vật liệu và loại van. Các dòng này bao gồm dòng nguyên liệu,

sản phẩm, trung gian, hồi lưu và phụ trợ.

ví dụ: dòng nguyên liệu: Dòng nguyên liệu đi qua ống có kích thước 8 inches với van điều

khiển lưu lượng (FCV - Flow Control Valve), và các thiết bị đo lưu lượng (FT - Flow

Transmitter), nhiệt độ (TT - Temperature Transmitter) và áp suất (PT - Pressure

Transmitter) vào thiết bị chưng cất.

- Dòng tín hiệu đo: Các dòng này thể hiện tín hiệu từ các cảm biến (ví dụ: cảm biến đo

nhiệt độ (TT) đến các bộ điều khiển để thực hiện điều chỉnh phù hợp. Ví dụ: Bộ điều khiển

nhiệt độ (TIC) gửi tín hiệu điều khiển đến van điều khiển (TCV) trên đường ống hơi nước

để điều chỉnh nhiệt độ của chất lỏng.

- Dòng tín hiệu điều khiển: Là các tín hiệu từ bộ điều khiển đến các thiết bị chấp hành

như van điều khiển, để điều chỉnh các yếu tố như lưu lượng, nhiệt độ,

- Dòng khí nén (Pneumatic): Dùng cho các thiết bị điều khiển bằng khí nén. Ví dụ: van

điều khiển khí nén, dòng đến các van điều khiển (FCV, TCV, PCV, LCV)

- Dòng điện (Electrical): Dùng cho các thiết bị điện tử và cảm biến đo lường. Chúng cung

cấp năng lượng cho các thiết bị điện trong hệ thống. ví dụ: Tín hiệu điện từ các cảm biến

(FT, TE, PT, LT) đến bộ điều khiển (FIC, TIC, PIC, LIC). Phần bài tập:

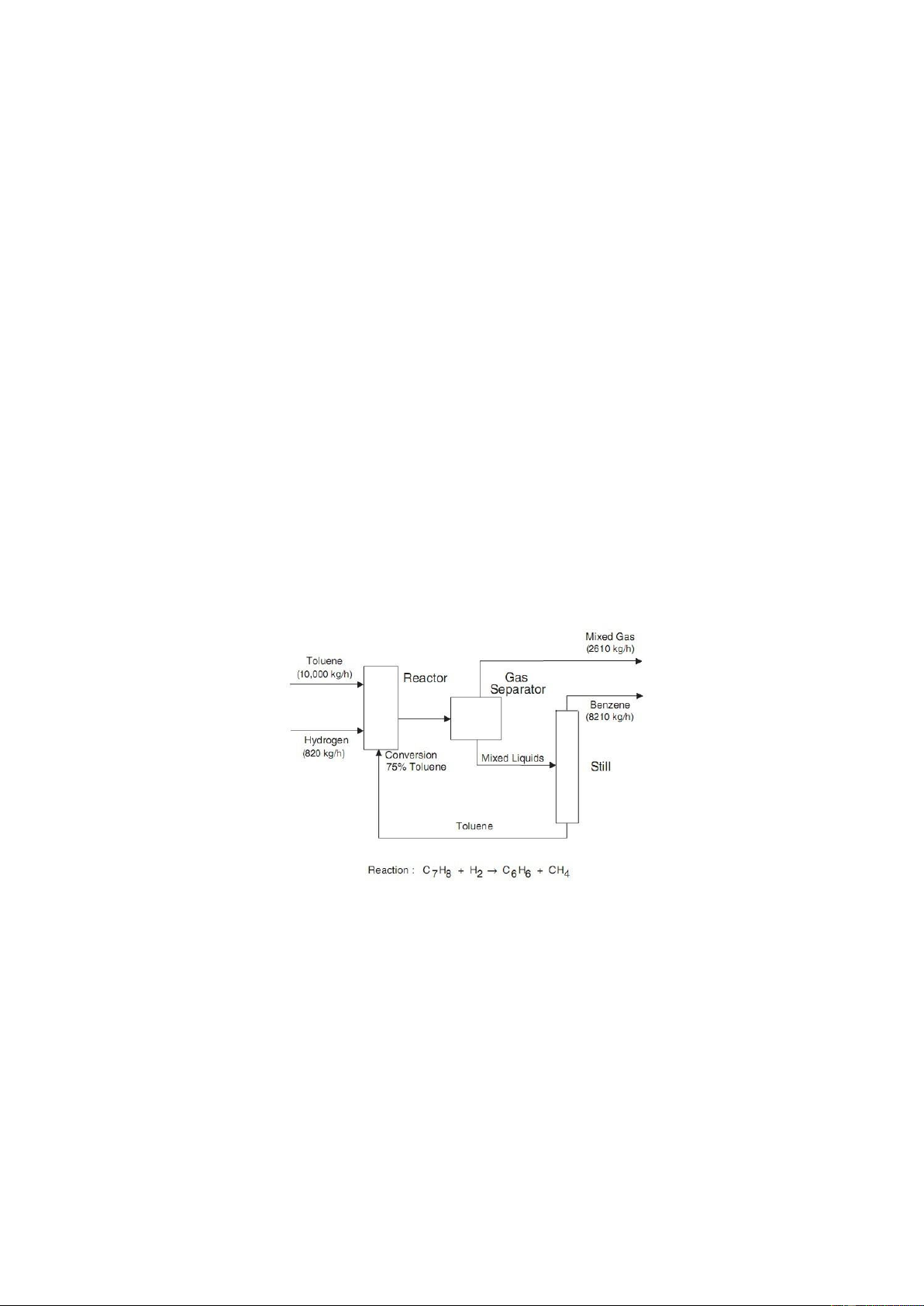

Cho sơ đồ khối và sơ đồ PFD của công nghệ sản xuất Benzene từ nguyên liệu là Toluene và Hydro như sau:

Câu 1: Tính toán lưu lượng các dòng còn thiếu trên sơ đồ khối.

FBz= 8210/(12*6+6)=105.26 kmol/h

Ftol sử dụng= 105.26/0.75*(12*7+8)=12911 kg/h Reactor: 12911+820=13731 kg/h

Mixed Liquids= 13731-2610=11121 kg/h

Ftol,con= 12911-10000=2911 kg/h

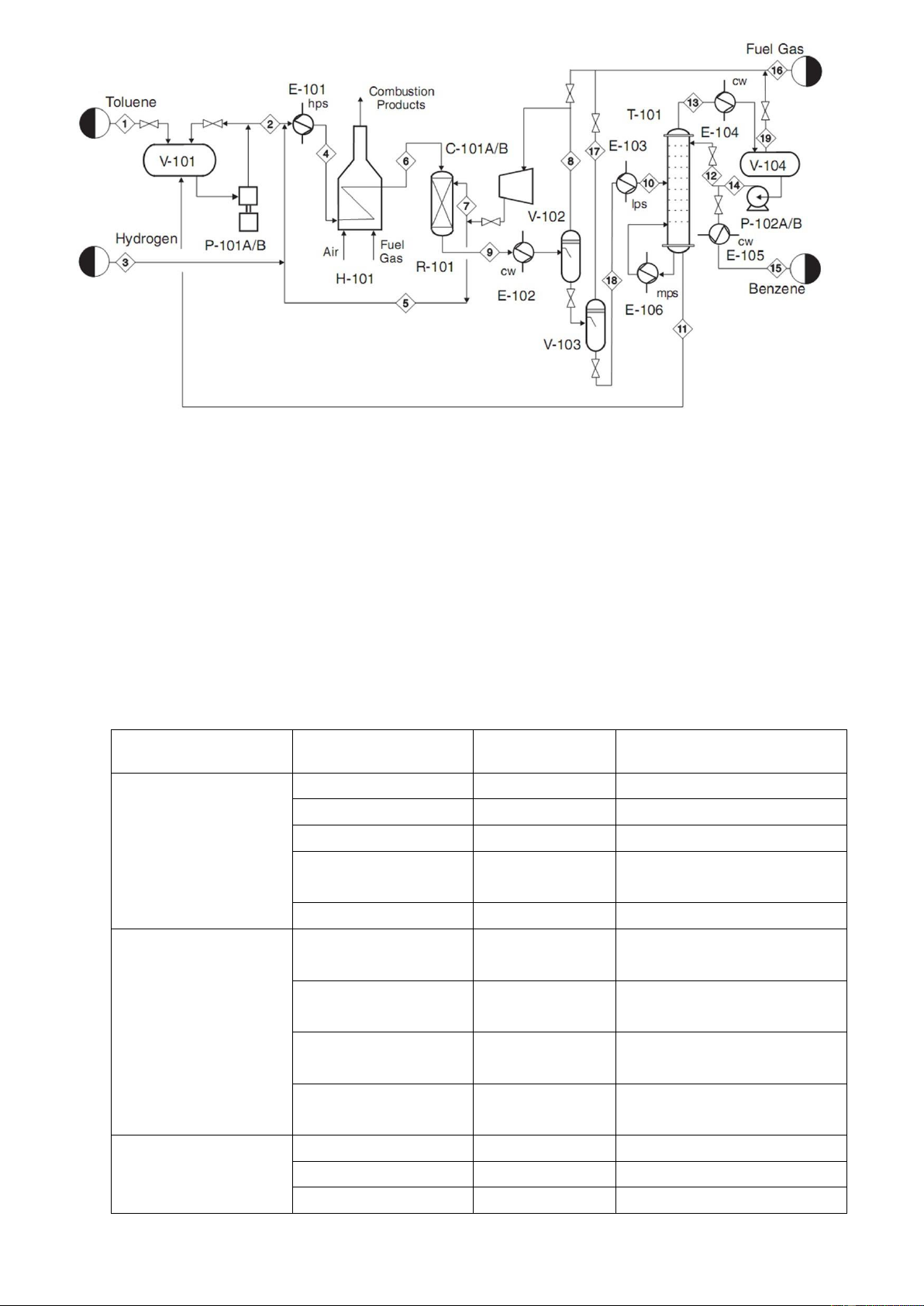

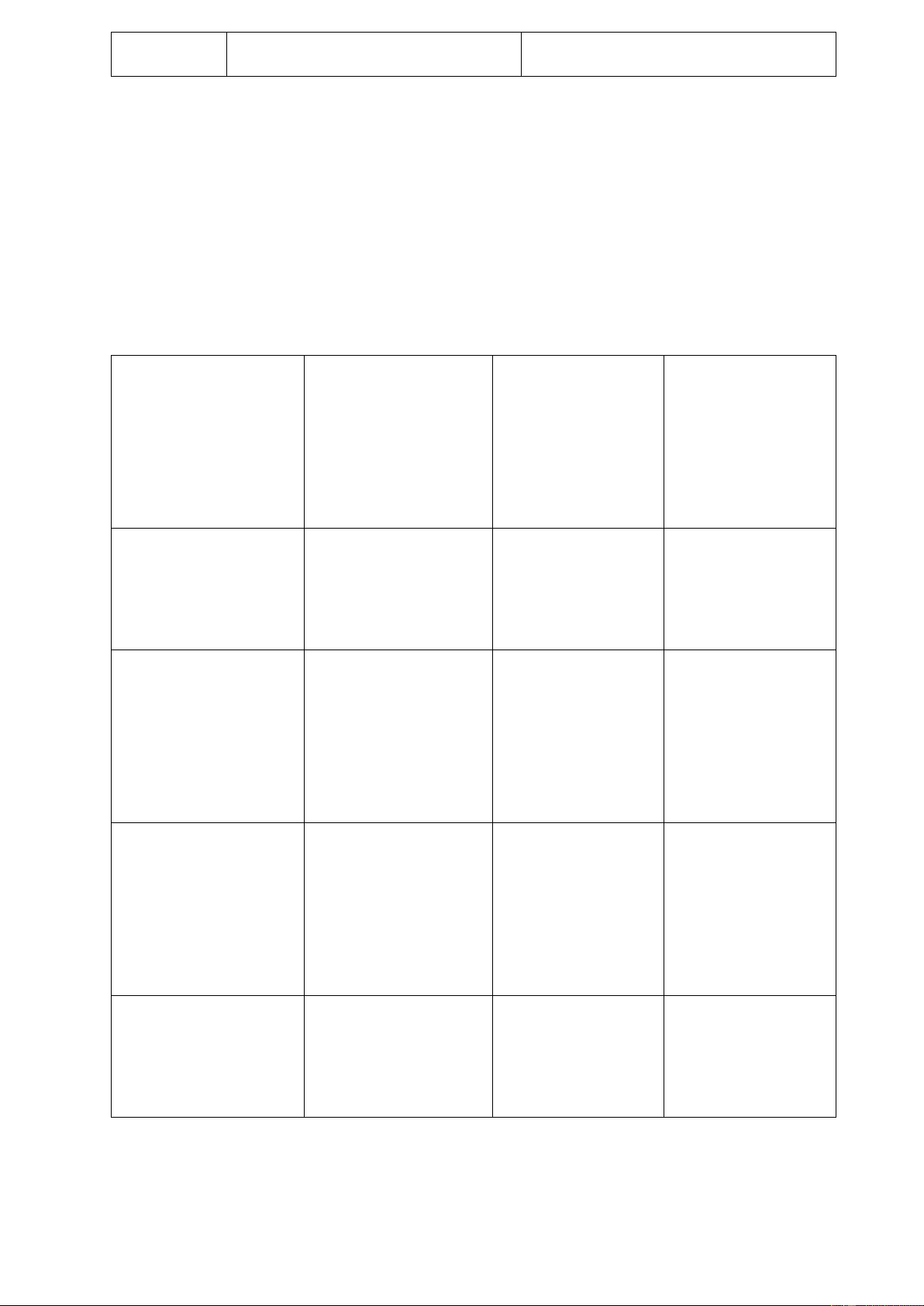

Câu 2: Sử dụng bảng 1 (gợi ý) đính kèm bài tập này, điền các thiết bị, tên gọi và chức năng của

từng thiết bị có mặt trong từng khối công nghệ. Bảng 1. KHỐI CÔNG NGHỆ THIẾT BỊ TÊN THIẾT BỊ CHỨC NĂNG Bình chứa V101

Chứa nguyên liệu đầu vào Feed Heater H101

Nâng nhiệt độ nguyên liệu Khối công nghệ 1 Lò phản ứng R101 Nguyên liệu phản ứng (Khối phản ứng)

Tạo lực đẩy di chuyển Bơm P101 A/B nguyên liệu Bộ gia nhiệt sơ bộ E101 Gia nhiệt nguyên liệu Bộ trao đổi nhiệt làm E102

Hạ nhiệt dòng sản phẩm mát Thiết bị tách áp lực V102 Tách dòng khí Khối công nghệ 2 cao (Khối tách khí) Thiết bị tách áp lực V103 Tách dòng khí thấp

Nén khi đưa vào bình phản Thiết bị nén C101 A/B ứng Khối công nghệ 3 Thiết bị gia nhiệt E103

Tăng nhiệt độ chất vào (Khối chưng cất) Thiết bị hạ nhiệt E105

Hạ nhiệt dòng sản phẩm Tháp chưng cất T101 Chưng cất benzen Bình ngưng tụ E104 Ngưng tụ benzen Thiết bị gia nhiệt E106 Tăng nhiệt benzen Bình hồi lưu V104 Hồi lưu

Tạo lực đẩy di chuyển dòng Bơm P102 A/B sản phẩm

Câu 3: Xác định các dòng công nghệ (Process Streams) và các dòng phụ trợ (Utility Streams) có

mặt trong sơ đồ PFD của phân xưởng.

Các dòng công nghệ (Process Streams) là: Thiết bị Dòng vào Dòng ra V-101 Nguyên liệu: toluene (1) Toluene (2) E-101

Nguyên liệu: toluene (2) và hydro Dòng (4) đã được gia nhiêt sơ bộ

(3) và dòng khí Hydro dư (5) H-101

Dòng (4) đã được gia nhiệt sơ bộ Dòng (6) R-101

Dòng (6), dòng khí nén Hydro (7)

Dòng (9) gồm hỗn hợp benzen, toluene, hydro, metan C-101 A/B

Dòng (8) khí Hydro sau khi được

Dòng (7) hydro đi vào bình phản ứng tách

Dòng (5) hydro đi vào E-101 Dòng hydro (17) V-102

Dòng (9) sau khi được hạ nhiệt bằng Dòng đi qua V-103 E-102 V-103 Dòng từ V-102

Dòng khí (18) sau khi được tách Hydro

Dòng khí Hydro (17) đi lên dòng fuel gas (16) E-103

Dòng khí đã được tách Hydro (18)

Dòng khí được gia nhiệt (10) T-101

Dòng khí được gia nhiệt (10) đã Dòng Toluene dư (11) được tách hydro

Dòng (13) gồm Metan và benzen Dòng (12) benzen E-104

Dòng (13) gồm hỗn hợp các khí:

Dòng (13) sau khi được làm lạnh bằng metan và benzen nước lạnh V-104

Dòng (13) sau khi được làm lạnh Dòng khí metan (19) bằng nước lạnh Dòng benzen (14) E-105 Dòng benzen (14)

Dòng (15) benzen sau khi được làm lạnh

Các dòng phụ trợ (Utility Streams) có mặt trong sơ đồ PFD của phân xưởng: - Hps (high pressure system) - Cw (cooling water)

- Mps (Medium pressure system) - lps (Low pressure system) - Fuel Gas

Câu 4: Cho biết các tính chất chính, chức năng và phạm vi ứng dụng của các dòng phụ trợ có mặt.

Hơi nước ở áp suất Sử dụng trong nhiều

cao, thường được sử ngành bao gồm năng Hps (high pressure

dụng làm nguồn lượng, hóa chất, sản P= 40-45 bar system)

nhiệt trong các quy xuất và công nghiệp trình sản xuất chế biến

Là nước làm mát Sử dụng rộng trong

Từ tháp làm lạnh 30oC trong quá trình sản nhiều ngành như Cw (cooling water)

và trở lại nhiệt độ ít xuất điện, hóa chất, sản hơn 40oC xuất.

Hơi nước ở áp suất Sử dụng trong nhiều

trung bình, thường ngành bao gồm năng Mps (Medium T= 180-200oC

được sử dụng làm lượng, hóa chất, sản pressure system) P= 10-15 Bar

nguồn nhiệt trong xuất và công nghiệp

các quy trình sản chế biến xuất

Hơi nước ở áp suất Sử dụng rộng rãi

thấp, thường được trong các ứng dụng Lps (Low pressure T=130-150oC

sử dụng làm nguồn như sưởi ấm, làm system) P=3-4 Bar

nhiệt trong các quy nóng và quy trình

trình sản xuất nhẹ sản xuất nhẹ. hơn

Cung cấp nhiệt đốt Ứng dụng trong các để tăng nhiệt độ phân xưởng có Fuel Gas lượng dư thừa dòng khí Fuel Gas

Câu 5: Mô tả sự hoạt động của phân xưởng sản xuất benzene theo sơ đồ khối và sơ đồ PFD nói trên.

Nguyên liệu cho vào lò phản ứng được chuẩn bị. Dòng Toluene ở 25oC và áp suất 1.9 bar

được kết hợp trong thùng V-101 với Toluene tái chế ở 121 oC. Lượng Hydro dư thừa sau đó sẽ

được thoát vào đường ống dẫn nguyên liệu. Sau đó, Toluene được trộn với hỗn hợp Hydro tươi và

Hydro tái chế từ thiết bị tách Toluene và được bơm vào bộ gia nhiệt sơ bộ E-101 để làm nóng lên

164 oC. Tại đó Toluene bay hơi để cung cấp dòng một pha vào bộ gia nhiệt H-101. Bộ gia nhiệt

đốt khí nhiên liệu sinh ra trong quá trình này để tăng nhiệt độ dòng lên 600oC, nhiệt độ thoát H-

101 sẽ được đến lò phản ứng R-101.

Ở giai đoạn tiếp theo, dòng này ở các điều kiện cần thiết để xảy ra phản ứng tỏa nhiệt cao

và không thuận nghịch được chảy thẳng đến vào bình phản ứng R-101 chứa chất xúc tác. Dòng

rời khỏi phản ứng có chứa Metan, Toluene và hydro, ngoài ra còn có sản phẩm là benzen; phản

ứng này mang lại hiệu suất chuyển đổi là 75%. Sản phẩm của phản ứng đi vào bộ trao đổi nhiệt

nước làm mát E-102 và vào bình tách V-102 và V-103.

Ở giai đoạn phân tách, dòng đi vào đầu bình đầu tiên của cặp bình phân tách nối tiếp cho

phép phần lớn Hydro không phản ứng tách ra. Hầu hết hydro không phản ứng này sau đó được

nén lại trong máy nén C-101 và được tái chế trở lại nguồn cấp cho lò phản ứng. Một phần được

bơm vào lò phản ứng để kiểm soát nhiệt độ và sau đó một phần nhỏ tham gia vào dòng khí nhiên

liệu. Dòng chất lỏng chảy từ đáy thiết bị phân tách thứ nhất sau đó chảy vào thiết bị phân tách thứ

2. Dòng chảy từ đáy thiết bị phân tách thứ 2 sau đó được làm nóng bằng hơi nước áp suất thấp đến

90 oC trong bộ trao đổi nhiệt E-103 trước khi được đưa vào khay của cột phân đoạn T- 101.

Ở giai đoạn kế tiếp, Toluene chiết từ đáy cột được làm lạnh đến 112 oC ở áp suất 2.5bar

bằng cách tuần hoàn nó qua bộ trao đổi nhiệt E-106 với nước làm mát ở 30 oC. Sản phẩm đáy

(Toluene) được tái chế vào thùng cấp liệu lò phản ứng.

Ở giai đoạn cuối cùng của quy trình, benzen từ đỉnh cột được ngưng tụ và làm lạnh trong

bộ trao đổi nhiệt E-104 để cho phép Hydro không phản ứng và metan được tách ra trong thiết bị

tách cao áp V-104. Một phần dòng chảy ra từ đáy thiết bị phân tách này, chủ yếu benzen cùng một

ít Toluene, một ít hydro và metan được tuần hoàn trở lại trên khay trên cùng của cột để loại bỏ

càng nhiều toluene ra khỏi sản phẩm. Dòng hơi trên cao từ thiết bị phân tách V104 bảo gồm chủ

yếu hydro và metan, được thoát vào đường ống dẫn khí đốt. Benzen sau đó được chuyển đến nơi

lưu trữ thông qua bộ trao đổi nhiệt làm mát E-105.

Document Outline

- BÀI TẬP QUÁ TRÌNH 1

- So sánh quá trình công nghệ và quá trình kỹ thuật:

- - Năng suất

- - Chất lượng sản phẩm

- 1. Sơ đồ khối (Block Flow Diagram - BFD):

- 2. Sơ đồ dòng công nghệ (Process Flow Diagram - PFD)

- 3. Sơ đồ công nghệ kết hợp dụng cụ đo và điều khiển (Process & Instrument Diagram - P&ID)

- - Thông tin đi kèm các dòng:

- Phần bài tập: