Preview text:

Sự phát triển của quá trình sản xuất 3.1 sx theo lô 3.14 lô chuyển giao

3.21 lợi ích: cải thiện chất lượng. Giảm chi phí. Tính linh hoạt. tăng khả năng sử dụng công nhân: giảm thời

gian nhàn rỗi của công nhân. Tăng công suất và giảm tg giao hàng. Giảm khả năng thay đổi thiết lập và khả năng thay đổi quy trình.

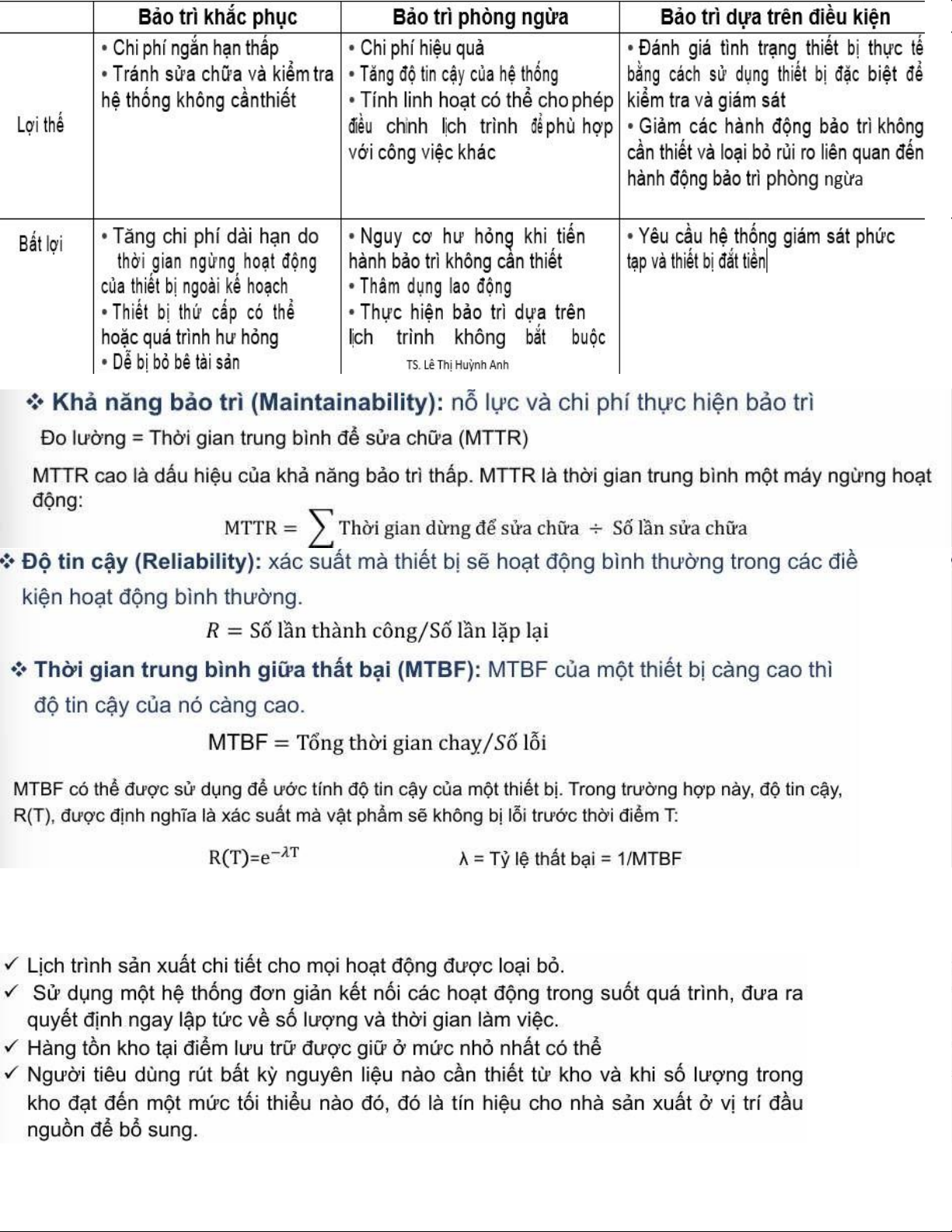

Tính khả dụng: tỷ lệ thời gian mà thiết bị có sẵ để thực hiện công việc so với thời gian cần có. MTTR Giảm MTBF tăng => A tăng

3.4 hệ thống sản xuất kéo quy tắc sx kéo 3.5 cv tiêu chuẩn

Đk cho công việc tiêu chuẩn thành công 1 công nhân tập trung 2 công việc lặp đi lặp lại 3 bảo đảm công

việc 4 mức độ sản xuấ 5 nổ lực tập thể 6 hỗ trợ theo dõi và thực thi

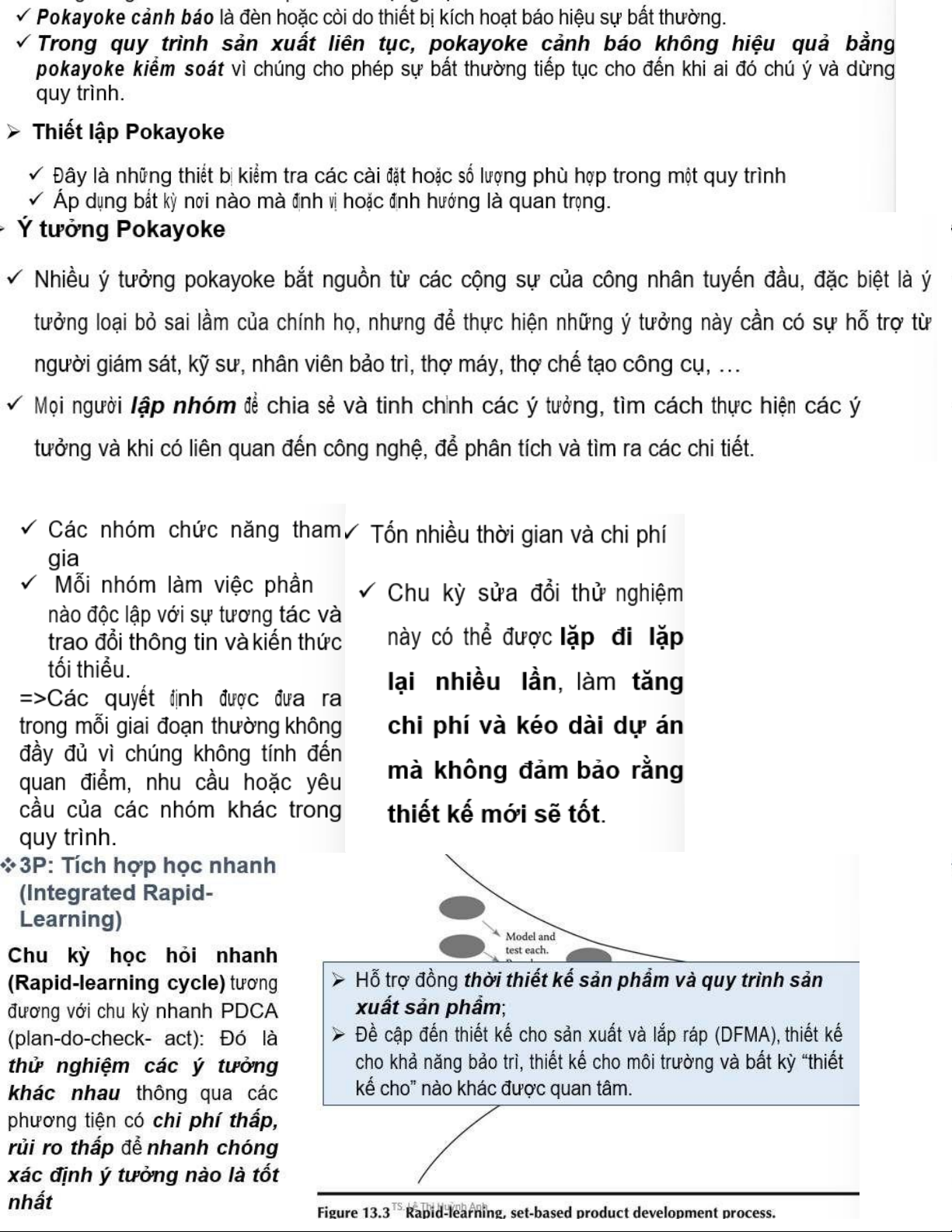

Phương pháp phát triển sp truyền thống Dow các giai đoạn của 3p

Thu thập thông tin->đổi mới: ohats triển các giải pháp thay thế-> tạo mẫu và thiết kế lại-> tối ưu hóa-> lên kế hoạch dự án

Đánh giá hiệu quả thiết bị

Câu 2. Giảm quy mô ảnh hưởng ntn tới quy trình?

Giảm quy mô ảnh hưởng đến quy trình theo nhiều cách khác nhau, tùy thuộc vào ngữ cảnh mà bạn đang nói đến.

Dưới đây là một số cách phổ biến mà việc giảm quy mô có thể tác động: Tiết kiệm tài nguyên: Việc giảm quy mô

có thể giúp tiết kiệm tài nguyên như thời gian, chi phí và nhân lực. Quy trình dễ quản lý hơn và có thể tập trung vào

các yếu tố cốt lõi. Dễ dàng kiểm soát: Quy trình nhỏ hơn thường dễ kiểm soát và theo dõi. Các vấn đề và sai sót có

thể được nhận diện nhanh chóng và khắc phục hiệu quả hơn. Tối ưu hóa quy trình: Khi quy mô giảm, bạn có thể tối

ưu hóa các bước trong quy trình. Điều này có thể dẫn đến hiệu suất cao hơn và khả năng đáp ứng nhanh chóng với

thay đổi. Tăng cường sự linh hoạt: Một quy trình nhỏ hơn thường linh hoạt hơn trong việc thích ứng với các biến

đổi bên ngoài hoặc yêu cầu của khách hàng. Khó khăn trong việc mở rộng: Mặc dù giảm quy mô mang lại nhiều lợi

ích, nhưng nó có thể gặp khó khăn trong việc mở rộng quy trình khi cần thiết. Nếu tổ chức muốn phát triển, họ có

thể cần phải tái cấu trúc hoặc mở rộng quy trình để đáp ứng nhu cầu. Giảm sự phức tạp: Một quy trình càng ít bước

sẽ càng đơn giản, giảm bớt sự phức tạp trong việc thực hiện và quản lý.

Câu 3: Kích thước quy mô lô ảnh hưởng đến chất lượng như thế nào? Độ ổn định của Gradient: Kích thước lô lớn

thường mang lại ước lượng Gradient ổn định hơn, giúp cải thiện độ chính xác của mô hình. Ngược lại, kích thước lô

nhỏ có thể dẫn đến biến động lớn trong cập nhật trọng số, gây ra "gradient noise". Thời gian và Tài nguyên: Kích

thước lô lớn có thể sử dụng tài nguyên tính toán hiệu quả hơn (GPU/TPU), nhưng cũng có thể làm tăng thời gian để

hoàn thành một epoch do khối lượng dữ liệu lớn hơn. Kích thước lô nhỏ có thể làm giảm thời gian mỗi epoch

nhưng có thể dẫn đến nhiều epoch hơn để đạt được cùng một mức độ hội tụ. Khả năng tổng quát: Kích thước lô nhỏ

có thể giúp mô hình tổng quát tốt hơn vì nó thường dẫn đến cập nhật trọng số không đồng nhất, mang lại sự ngẫu

nhiên cần thiết để tránh overfitting. Tuy nhiên, kích thước lô lớn có thể dẫn đến overfitting nếu mô hình quá "cứng"

và không đủ linh hoạt. Hội tụ: Các nghiên cứu cho thấy rằng kích thước lô nhỏ có thể dẫn đến hội tụ nhanh hơn

trong một số trường hợp, trong khi kích thước lô lớn có thể tìm ra giải pháp tối ưu tốt hơn nhưng chậm hơn trong

quá trình hội tụ. Regularization: Sử dụng kích thước lô nhỏ có thể hoạt động giống như một hình thức

regularization tự nhiên, giúp kiểm soát sự overfitting của mô hình.

Câu 4: Trình bày tác động của giảm quy mô lô quy trình và lô chuyển giao?

Giảm quy mô lô quy trình và lô chuyển giao có thể tạo ra nhiều tác động tích cực trong sản xuất và vận hành của

doanh nghiệp. Dưới đây là một số tác động chính:

1. Tăng hiệu quả sản xuất Giảm thời gian chờ đợi: Với quy mô lô nhỏ hơn, thời gian chờ đợi giữa các bước trong

quy trình sản xuất có thể được giảm bớt, từ đó tối ưu hóa dòng chảy công việc. Nâng cao tính linh hoạt: Doanh

nghiệp có thể dễ dàng điều chỉnh sản xuất để đáp ứng nhu cầu thay đổi, sản xuất lô hàng nhỏ hơn nhưng đa dạng hơn.

2. Giảm chi phí. Giảm lãng phí: Quy trình sản xuất lô nhỏ giúp giảm lãng phí nguyên liệu và sản phẩm không đạt

chất lượng, nhờ việc phát hiện và khắc phục lỗi nhanh hơn.Tiết kiệm chi phí lưu kho: Quy mô lô nhỏ thường dẫn

đến lượng tồn kho ít hơn, giảm chi phí .

3. Cải thiện chất lượng sản phẩm Dễ dàng kiểm soát chất lượng: Với lô sản xuất nhỏ, việc kiểm tra chất lượng và

điều chỉnh kịp thời trở nên dễ dàng hơn, giúp tăng cường chất lượng sản phẩm. Phản hồi nhanh từ thị trường:

Doanh nghiệp có thể nhận phản hồi từ khách hàng nhanh hơn và điều chỉnh sản phẩm theo nhu cầu thị trường.

4. Tăng cường sự hài lòng của khách hàng. Đáp ứng nhu cầu đa dạng: Khả năng sản xuất nhiều loại sản phẩm với

quy mô nhỏ giúp doanh nghiệp dễ dàng đáp ứng nhu cầu đa dạng của khách hàng.Cải tiến tốc độ giao hàng: Giảm

quy mô lô thường dẫn đến thời gian giao hàng nhanh hơn, cải thiện trải nghiệm của khách hàng.

5. Khả năng đổi mới và phát triển sản phẩmThúc đẩy đổi mới: Quy trình sản xuất linh hoạt cho phép doanh nghiệp

thử nghiệm với các sản phẩm mới mà không cần phải đầu tư lớn vào quy trình sản xuất. Phát triển sản phẩm hiệu

quả hơn: Các lô nhỏ giúp doanh nghiệp dễ dàng thử nghiệm và phát triển sản phẩm mới, từ đó tạo ra nhiều cơ hội kinh doanh.

Câu 5: Nút thắt cổ chai là nên sử dụng quy mô lô như thế nào?

Nút thắt cổ chai (bottleneck) là thuật ngữ thường được sử dụng trong quản lý quy trình sản xuất, logistics hoặc bất

kỳ hệ thống nào có nhiều bước và giai đoạn. Nút thắt xảy ra khi một phần của quy trình không thể xử lý thông tin,

hàng hóa hoặc tác vụ nhanh chóng như các phần khác, gây ra sự trì hoãn và hạn chế năng suất tổng thể.

Để xác định quy mô lô (lot size) phù hợp nhằm cải thiện hiệu suất và giảm thiểu tình trạng nút thắt cổ chai, bạn có

thể xem xét các yếu tố sau:

1. Xác định điểm nút thắt cổ chai: Đánh giá quy trình sản xuất hoặc cung ứng hiện tại của bạn để xác định nơi

nào là điểm tắc nghẽn.

2. Phân tích dữ liệu: Sử dụng dữ liệu lịch sử để hiểu rõ hơn về tốc độ xử lý, thời gian vòng đời sản phẩm, và

lượng hàng tồn kho ở từng bước trong quy trình.

3. Thiết lập quy mô lô tối ưu: Quy mô lô nên được xác định dựa trên các yếu tố như:

Tốc độ sản xuất của giai đoạn nút thắt. Nhu cầu của thị trường (dự báo nhu cầu).Chi phí tồn kho và chi phí đặt

hàng.Khả năng phối hợp với các phần khác của quy trình.

4. Kiểm tra và điều chỉnh: Thực hiện thử nghiệm để kiểm tra hiệu quả của quy mô lô đã xác định. Nếu cần

thiết, điều chỉnh quy mô lô để tối ưu hóa quy trình hơn nữa.

5. Lưu ý về linh hoạt: Trong trường hợp nhu cầu thay đổi nhanh chóng, hãy xem xét việc duy trì khả năng linh

hoạt trong quy trình sản xuất và quy mô lô.

6. Tối thiểu hóa lãng phí: Hãy lưu ý đến các loại lãng phí trong quá trình sản xuất (theo nguyên tắc Lean),

nhằm tối ưu hóa quy mô lô và giảm thiểu nút thắt cổ chai.

Bằng cách phân tích cẩn thận và áp dụng các phương pháp tối ưu hóa, bạn có thể giảm thiểu hiệu ứng của nút thắt

cổ chai và cải thiện hiệu suất tổng thể của hệ thống.

Câu 6: Nút thắt cổ chai là nên sử dụng lô chuyển giao như thế nào? Tại sao?

Nút thắt cổ chai (bottleneck) là hiện tượng xảy ra trong quá trình sản xuất hoặc cung cấp dịch vụ, khi một phần nào

đó trong quy trình không thể xử lý khối lượng công việc hiện có, dẫn đến giảm hiệu suất tổng thể. Để giải quyết

vấnđề này, có thể sử dụng lô chuyển giao (transfer lot) một cách hợp lý. Dưới đây là một số phương pháp và lý do

để sử dụng lô chuyển giao:

Cách sử dụng lô chuyển giao:Phân tích các nút thắt: Trước tiên, bạn cần xác định vị trí các nút thắt trong quy trình

sản xuất hoặc dịch vụ của mình. Xác định nguyên nhân gốc rễ gây ra hạn chế đó.Tối ưu hóa quy trình: Dựa trên

phân tích, thiết lập các lô chuyển giao phù hợp để giảm thiểu thời gian chờ đợi và thời gian xử lý tại các nút

thắt.Thay đổi kích thước lô: Có thể điều chỉnh kích thước lô chuyển giao để tránh tích tụ hàng tồn kho tại các nút

thắt, đồng thời đảm bảo sản xuất liên tục.Sử dụng công nghệ và tự động hóa: Cân nhắc áp dụng công nghệ mới

hoặc tự động hóa trong quá trình chuyển giao để tăng tốc độ xử lý tại các bộ phận bị ảnh hưởng.Theo dõi và điều

chỉnh: Sau khi áp dụng lô chuyển giao, cần theo dõi hiệu suất và liên tục điều chỉnh quy trình để xử lý các vấn đề phát sinh.

Câu 5: Tại sao nên sử dụng lô chuyển giao?

Tăng hiệu suất: Sử dụng lô chuyển giao giúp giảm thiểu thời gian chờ đợi và tăng sự lưu thông của sản phẩm, từ đó

cải thiện hiệu suất tổng thể của quy trình.Giảm lãng phí: Khi quy trình được tối ưu hóa, các lô chuyển giao giúp

giảm thiểu lãng phí thời gian và tài nguyên trong sản xuất, từ đó giảm chi phí.Cải thiện chất lượng: Thay đổi kích

thước lô và tối ưu hóa quy trình có thể giúp kiểm soát chất lượng tốt hơn, vì sản phẩm được xử lý liên tục và nhanh

chóng.Tạo sự linh hoạt: Việc sử dụng lô chuyển giao cho phép hệ thống sản xuất có sự linh hoạt cao hơn trong việc

điều chỉnh theo nhu cầu thị trường.Đưa ra quyết định tốt hơn: Thông qua việc quan sát và phân tích dữ liệu sản xuất

liên tục, các nhà quản lý có thể đưa ra quyết định thông minh hơn về việc cải thiện quy trình.