Preview text:

lOMoAR cPSD| 36084623

đề cương môn học: Vật liệu học kỹ thuật

Đáp án đề cương môn học: Vật liệu học kỹ thuật

Câu 1 : Thế nào là mạng tinh thể? Trình bày cấu trúc tinh thể điển hình của chất rắn có liên kết

kim loại (kim loại nguyên chất)? ( 4đ)

Trả lời: a/ Mạng tinh thể: được hiểu là 1 mô hình không gian mô tả quy luật hình học sắp xếp

các chất điểm ở thể rắn trong vật tinh thể. Hiểu theo cách khác, trong 1 đơn vị tinh thể xét ở

trạng thái rắn, các nguyên tử (chất điểm) phân bố theo một quy luật hình học nhấtđịnh.

Tùy thuộc vào các loại vật liệu và điều kiện bên ngoài như nhiệt độ, áp suất, mỗi đơn vị

tinh thể đặc trưng cho loại vật liệu đó có các nguyên tử sắp xếp theo một trật tự riêng dưới

dạng hình học xác định. b/cấu trúc điển hình của kim loại nguyên chất:

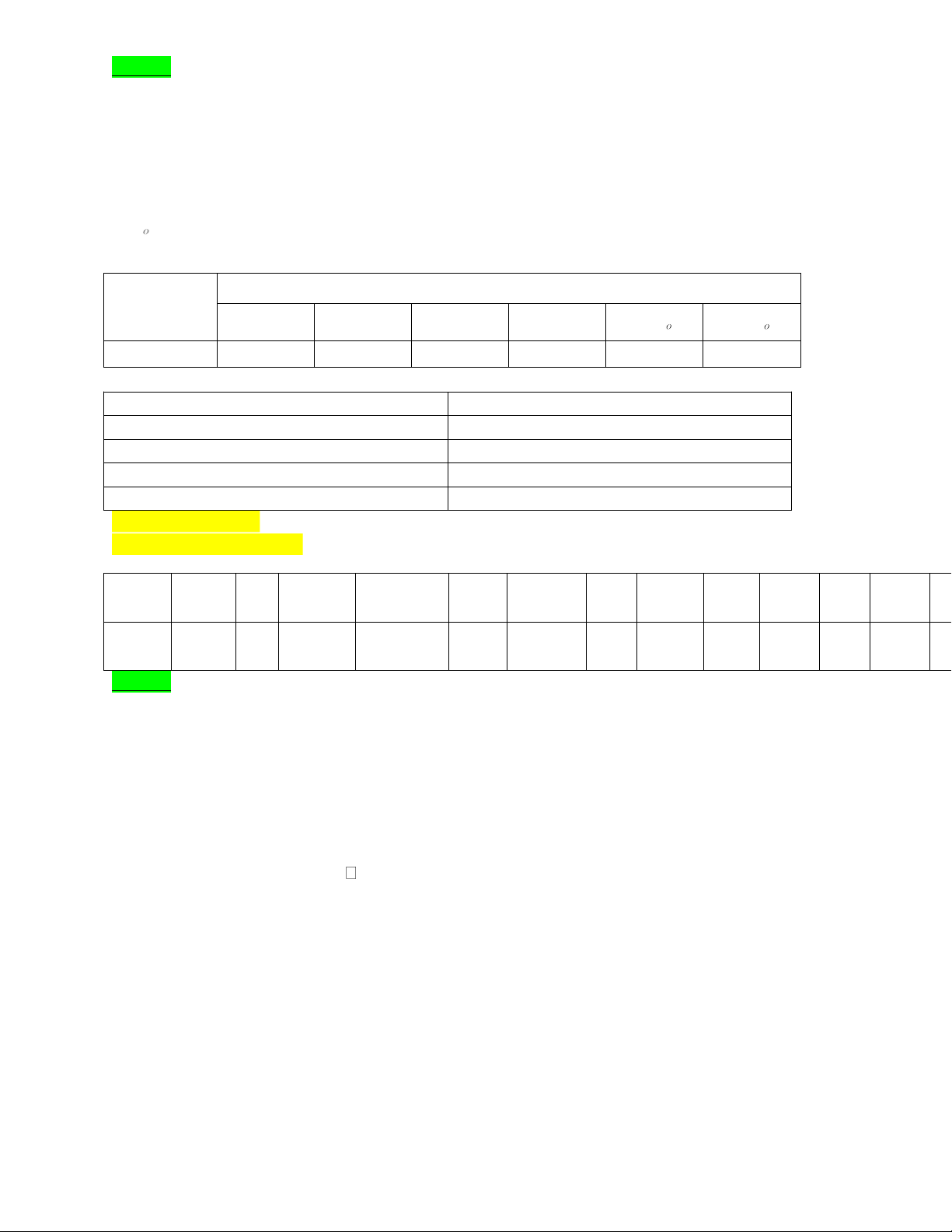

Lập phương tâm khối A2: ô cơ sở là hình lập phương cạnh bằng a,các nguyên tử(ion) nằm ở các

đỉnh và các trung tâm khối. nv= 8 đỉnh.1/8+ 1 giữa= 2 nguyên tử dng tử = số sắp xếp là 8 .

mật độ thể tích 68% có 2 loại lỗ hổng: + loại 4 mặt: có kích thước 0.291 dng tử nằm ở ¼ trên cạnh

nối điểm giữa các cạnh đối diện của các mặt bên.

+ loại 8 mặt: có kích thước 0.154 dng tử nằm ở tâm các mặt bên và giữa các cạnh a.

Mạng A2 có nhiều lỗ hổng nhưng kích thước các lỗ hổng nhỏ

Các kim loại điển hình Feα ; crom ; molipden ; vonfram

Lập phương tâm mặt A1: khác với mạng A2, thay vì nguyên tử nằm ở tâm khối thì nằm ở tâm

các mặt bên. nv= 8 đỉnh.1/8+ 6 mặt. 1/2= 4 nguyên tử dng tử =

số sắp xếp là 12. Mật độ thể tích 74%

có 2 loại lỗ hổng: + loại 4 mặt: có kích thước 0.225 dng tử nằm ở ¼ đường chéo khối tính từ đỉnh

+ loại 8 mặt: có kích thước 0.414 dng tử nằm ở trung tâm khối và giữa các cạnh

Mạng A1 có ít lỗ hổng hơn nhưng kích thước lớn hơn. Chính điều này là yếu tố quyết

định cho sự hòa tan dưới dạng xen kẽ.

Các kim loại điển hình: Feγ ; niken ; đồng ; nhôm ; chì ; bạc ; vàng; …

Lập phương diện tâm A3: ô cơ sở là khối lăng trụ lục giác, các nguyên tử nằm trên 12 đỉnh, tâm

của 2 mặt đáy và tâm của 3 khối lăng trụ tam giác. nv = 12. 1/6 + 2. ½ +3 = 6 nguyên tử Chiều

cao c của ô phụ thuộc vào cạnh a của lục giác đáy mà luôn bằng hay 1,633. trong thực tế

luôn thay đổi; quy ước

+ 1.57< <1.64 thì mạng được coi là xếp chặt

+ nằm ngoài thì coi là không xếp chặt

Mạng A3 cũng có lỗ hổng 4 mặt và 8 mặt.

Các kim loại điển hình: Tiα ; magie ; kẽm,… CÓ hình vẽ

Câu 2.Trình bày hiểu biết của mình về sai lêch mạng tinh thể? Cho ví dụ?̣ Trả lời: lOMoAR cPSD| 36084623

Trong thực tế không phải 100% nguyên tử đều nằm đ甃Āng vị trí quy định, gây nên sai lệch

được gọi là sai lệch mạng tinh thể hay khuyết tật mạng. Tuy số nguyên tử nằm lệch vị trí quy định

chiếm tỉ lệ rấtth Āp song có ảnh hưởng lớn đến cơ tính: Khả năng biến dạng dẻo…

Sai lệch mạng chia thành: Điểm, đường và mặt.

Sai lệch điểm: Kích thước rấtnhỏ theo cả 3 chiều trong không gian bao gồm:

N甃Āt trống: Những vị trí thiếu nguyên tử do dao động nhiệt gây ra.

Nguyên tử xem kẽ: Chất điểm nhảy khỏi vị trí cân bằng, và nằm ở vị trí nào đó trong mạng tạo

nên xen kẽ hay còn gọi là sai chỗ.

Nguyên tử lạ thay thế: Trong mạng tinh thể luôn có lẫn nguyên tử khác thường gọi là tạp chất.

Do kích thước của kim loại nền và nguyên tử tạp chất khác nhau nên có sự sô lệch cục bộ quanh

vị trí của n漃Ā, tạo nên khuyết tật điểm.

Nguyên tử lạ xen kẽ: Những nguyên tử lạ nằm ở vị trí nào đó trong mạng tạo nên xen kẽ. Sai

lệch đường – lệch: Là dạng khuyết tật có kích thước phát triển dài theo một hướng nhấtđịnh, bao gồm: Lệch biên Lệch xoắn Lệch hỗn hợp

CÓ ảnh hưởng đến biến dạng của kim loại.

Sai lệch mặt – lệch: Là loại khuyết tật có kích thước phát triển theo 2 chiều, bao gồm: Biên giới hạt Biên giới pha

Khuyết tật xếp và xong tinh Ví

dụ: Khuyết tật khi đ甃Āc, nứt…. Tim thêm ví dụ

Câu 3: Điều kiện xảy ra kết tinh,l Āy ví dụ?

Ví dụ giữ austenit quá nguội ở sát A1

T≈700oC,∆T nhỏ≈25oC tạo thành Peclit(t Ām)

T≈650 oC,∆T≈75 oC tạo thành Xoocbit tôi

Câu 4: Trình bày hiểu biết về sự hình thành hạt? Các phương pháp tạo hạt nhỏ khi đ甃Āc và ứng dụng trong thực tế? Cho ví dụ? Trả lời: 1, Sự hình thành hạt: Tiến trình kết

tinh: từ mỗi mầm tạo nên một hạt, các hạt phát triển trước to hơn, phát triển sau nhỏ hơn kích

thước hạt chênh lệch ít do các mầm định hướng ngẫu nhiên

hạt không đồng hướng vùng

biên hạt với mạng tinh thể bị xô lệch.

Hình dạng hạt: phụ thuộc vào phương thức lam nguội:

+ Nguội đều theo mọi phương

hạt có dạng đa cạnh hoặc cầu.

+ Nguội nhanh theo 2 phương (tức 1 mặt)

hạt có dạng t Ām, lá, phiến như grafit trong gang xám.

+ Nguội nhanh theo một phương nào đó, hạt có dạng đũa, cột hoạc hình trụ.

2, Các phương pháp tạo hạt nhỏ khi đ甃Āc: Hạt nhỏ cơ tính cao hơn

tìm cách tạo hạt nhỏ. tăng tốc độ nguội: khi tăng tốc độ quá nguội

, tốc độ sinh mầm n và tốc độ phát triển dài của mầm v đều tăng. Biến tính:

Tạo mầm ngoại lai: 2 loại:

Kim loại có cùng kiểu mạng hoặc gần giống nhau: FeSi, FeSiCa(gang), Ti ( thép).

Cho chất tạo oxit, nitric: Al2O3, AlN khi đ甃Āc thép H Āp thụ: Na cho Silumin

(AlSi) Cầu h漃Āa grafit: Mg,

Ce, Đh Tác động vật lý:

Rung, siêu âm bẻ gãy tinh thể hạt nhỏ. Đ甃Āc ly tâm hạt nhỏ.

Tim thêm ví dụ từ thực tế

Câu 5:Trình bày cấu tạo tinh thể của thỏi đ甃Āc? các khuyết tât khi đ甃Āc, nguyên nhân và các

khắc ̣ phục? Cho ví dụ?

TL: Đặc điểm tổ chức kim loại của thỏi

đ甃Āc: Thỏi đ甃Āc có 3 lớp 1) Lớp vỏ :

Gồm những hạt đẳng trục kích thước nhỏ. Lớp vỏ tiếp x甃Āc với thành khuôn nguội nên

toả nhiệt nhanh, ΔT lớn. Mặt khác có điều kiện tạo mầm kí sinh. Kết quả là tạo thành các hạt

nhỏ đẳng trục. 2) Lớp 2 :

Gồm những hạt tinh thể dài, xếp song song nhau gọi là lớp tinh thể hình trụ. Vỏ khuôn đã

n漃Āng lại có áo kim loại n漃Āng nên tốc độ nguội chậm hơn, …Nhỏ hơn. Phương toả nhiệt

vuông g漃Āc với thành khuôn. Tinh thể phát triển theo phương vuông g漃Āc với thành khuôn

tạo thành dạng trụ dài vuông g漃Āc thành khuôn. 3)Lớplõi :

Gồm những hạt đẳng trục, độ hạt lớn. Lúc này toàn bộ khuôn đã nóng. Phần kim loại còn lại

toả nhiệt hầu như theo các phương là như nhau.Kim loại lỏng nguội đều và chậm. ΔT rất nhỏ,hạt lớn.

Tuy nhiên, cấu tạo hạt của 3 lớp có sự khác nhau nhất định giữa kim loại nguyên chất và hợp kim

Các khuyết tật khi đ甃Āc: xãy ra rỗ, nứt, nh漃Āt… Nguyên nhân:

Nứt do xâm thực hydrô theo hướng ứng suất việc quản lý nhiệt độ kim loại hoặc không

đủ thiết bị đo để quản lý nhiệt độ trước khi r漃Āt. Cách khắc phục :

Nếu vết nứt, rỗ nhỏ có thể hàn , đắp keo. lOMoAR cPSD| 36084623

Khắc phục khuyết tật cho khuôn đ甃Āc

Khuôn trước khi đ甃Āc phải đốt cho thật kỹ để giảm tối đa lượng khí Hydro còn s漃Āt lại trong thành khuôn

Triệt để áp dụng nguyên tắc bình thông nhau để đẩy sạch không khí trong lòng khuôn

Tim thêm ví dụ từ thực tế

Câu 6:các giai đoạn chuyển biến khi nung n漃Āng kim loại đã qua biến dạng dẻo?cho ví

dụ?(trang 43 tài liệu VLKT)

Trả lời:có 2 giai đoạn chính:

1.Giai đoạn hồi phục:ở nhiệt độ th Āp(<0.1 0.2T).

Tác dụng:giảm sai lệch mạng,giảm mật độ lệch và ứng suấtbên trong…trong khi đó tổ chức tế vi

chưa thay đổi,giảm điện trở ch甃Āt ít,cơ tính chưa thay đổi. 2.Kết tinh lại: a.kết tinh lại lần 1:

- bản chất kết tinh lại:là quá trình hình thành các hạt mới không có sai lệch do biến dạng dẻo gây

ra theo 2 cơ chế nảy mầm và phát triển mầm.

+Tạo mầm: Ở những vùng bị xô lệch mạnh nh Āt,biến dạng dẻo càng mạnh thì càng nhiều mầm.

+Sự phát triển mầm tiếp theo là quá trình tự nhiên

Sau khi kết tinh lại:độ dẻo tăng lên,độ bền,độ cứng giảm đi đột ngột.

Nhiệt độ kết tinh:T=aTc(k), >40 50%,thời gian giữ nhiệt là 1h,độ biến dạng càng lớn,thời gian ủ

nhiệt càng dài,hệ số a càng nhỏ.

Vd:Fe(Tc=1539 C)-450 C;Cu(Tc=1083 C)-270 C,…

Tổ chức tế vi và độ hạt:hạt mới đa cạnh,đẳng trục độ hạt phụ thuộc

+mức độ biến dạng:biến dạng nho 2 8% hạt tạo thành rấtlớn gọi là biến dạng tới hạn(thường phải tránh)

+Nhiệt độ ủ:càng cao hạt càng to.

+Thời gian giữ nhiệt:càng dài hạt càng lớn.

b.Kết tinh lại lần 2:nhiệt độ cao,thời gian giữ nhiệt dài sát nhập của các hạt “nuốt” hạt bé làm

hạt to lên thêm.X Āu cơ tính phải tránh. Tim thêm ví dụ từ thực tế

Câu 7: Biến dạng n漃Āng (khái niệm, các quá trình xảy ra, đặc điểm)? Cho ví dụ minh họa? Khái niệm:

Biến dạng n漃Āng là biến dạng dẻo ở nhiệt độ cao hơn nhiệt độ kết tinh lại của n漃Ā. Các quá trình xảy ra:

Hai quá trình đối lập nhau xảy ra đồng thời:

- Biển dạng dẻo làm xô lệch mạng tạo nên h漃Āa bền,biến cứng,

- Kết tinh lại làm mấtxô lệch mạng gây ra thải bền,giảm độ cứng.

Nếu hiệu ứng thải bền > h漃Āa bền hoặc kết th甃Āc biến dạng ở nhiệt độ dẫn

tới mềm Ngược lại :đủ kết tinh lại tiếp theo bằng cách vùi vào cát hay vôi bột.

Các đặc điểm Ưu điểm:

Kim lại xếp chặt, dẻo cao hơn, ít khi bị nứt, năng suấtcao, gia công được các phôi lớn, tiết kiệm năng lượng. Nhược điểm:

Kh漃Ā đồng đều,tổ chức và cơ tính, kém chính xác hình dạng, kính thước, oxy

h漃Āa,... Chất lượng bề mặt không cao: vẩy oxyt, thoát cacbon. Ví dụ minh họa:

Tạo phôi chế tạo trục khủy u bằng dập n漃Āng thì tốt hơn cắt từ thỏi thép nguyên.

Tim thêm ví dụ từ thực tế

Câu 8: Trình bày các đặc tính của dung dich rắn. So sánh dd rắn xen kẽ và đ rắn thay thế. Các

đặc tính của dung dịch rắn: Về mặt cấu trúc dung dịch rắn của hợp kim có kiểu mạng tinh thể

vẫn là kiểu mạng của kim loại dung môi. Đặc tính cơ bản này quyết định các đặc trưng cơ lý

h漃Āa tính của dung dịch rắn, về cơ bản vẫn giữ được các tính chất cơ bản của kim loại chủ

hay nền. Như vậy dung dịch rắn trong hợp kim có các đặc tính cụ thể như sau:

Liên kết vẫn là liên kết kim loại, do vậy dung dịch rắn vẫn giữ được tính dẻo giống như kim loại nguyên chất

Thành phần hoá học thay đổi theo phạm vi nhấtđịnh mà không làm thay đổi kiểu mạng. Tính

chất biến đổi nhiều: Độ dẻo, độ dai, hệ số nhiệt độ điện trở giảm, điện trở độ bền, độ cứng tăng lên.

Do các đặc tính trên nên dung dịch rắn là cơ sở của hợp kim kết cấu dùng trong cơ khí. Trong

hợp kim này pha cơ bản là dung dịch rắn, n漃Ā chiếm x Āp xỉ đến 90% có trường hợp đến 100%. Dung dịch rắn thay thế

Ở các dung dịch rắn thay thế, các nguyên tử của chất tan thông thường được phân bố thống kê

trong mạng dung môi. Mạng không gian xung quanh nguyên tử chất tan xuấthiện những sai lệch

cục bộ. Những sai lệch này dẫn tới sự thay đổi tính chất và sự thay đổi thông số mạng trung bình.

Sự hình thành các dung dịch rắn luôn luôn kèm theo việc tăng điện trở và giảm hệ số nhiệt điện

trở. Các kim loại ở dạng dung dịch rắn thường kém dẻo, luôn luôn cứng hơn và bền hơn so với

các kim loại nguyên chất. Dung dịch rắn xen kẽ

Trong kim loại, các dung dịch rắn loại này xuấthiện khi hợp kim h漃Āa các kim loại chuyển tiếp

bằng các á kim có bán kính nguyên tử nhỏ như H, N, C, B. Những xô lệch mạng xuấthiện khi tạo

thành dung dịch rắn xen kẽ vượt quá những xô lệch mạng khi tạo thành dung dịch rắn thay thế,

do vậy các tính chất cũng thay đổi mạnh hơn. Theo mức độ tăng nồng độ của nguyên tố hòa tan

trong dung dịch rắn mà điện trở, lực kháng từ, độ cứng và độ bền tăng, nhưng độ dẻo và độ dai giảm đi rõ rệt.

Câu 9: Quan hệ giữa dạng giản đồ pha và tính chất của hợp kim? Cho ví dụ minh họa? Trả lời:

Quan hệ giữa dạng giản đồ pha và tính chất của hợp kim

-Hợp kim có tổ chức 1 pha thì tính chất của hợp kim là tính chất của pha đó

-Hợp kim có tổ chức bao gồm hổn hợp của nhiều pha thì tính chất của hợp kim là sự tổng hợp

hay kết hợp tính chất của các pha thành phần ( không phải là cộng đơn thuần) gòm các trường hợp:

+hợp kim là dung dịch rắn + các pha trung gian

+quan hệ tính chất- nồng độ thông thường xác định bằng thực nghiệm

Quan hệ tuyến tính chỉ đ甃Āng khi cùng cở hạt và pha phân bố đều đặn lOMoAR cPSD| 36084623

Quan hệ phi tuyến : trong trường hợp hạt nhỏ đi hoặc to lên, tính chất đạt được sẽ thay đổi

tùy theo từng trường hợp : hạt nhỏ đi thì độ dai tăng = bền

Ví dụ: xét hợp kim của Sắt và Carbon gồm có tổ chức 1 pha (Ferit, Austenit, Xementit) và tổ

chức 2 pha ( Peclit, Ledeburit) tính chất của hợp kim Sắt và Carbon chính là bao gồm các tổ

chức 1 pha và 2 pha của n漃Ā ứng với mỗi pha thì n漃Ā có 1 trạng thái

nhấtđịnh Cần bổ sung về nội dung

Câu 10: Các tổ môt pha có trong giản đồ trạng thái Fe-C̣

CÓ 3 tổ chức môt pha có trong giản đồ :Ferit ,Austenit,Xementit.̣ Ferit: ký hiêu(Fẹ

):là pha tồn tại ở nhiêt độ thường,do chứa cacbon không đáng kể nên

cơ tính ̣ của Ferit chính là của sắt nguyên chất: dẻo, dai mềm và kém bền. Tổ chức tế vi của Ferit

trình bày ở hình sau có dạng hạt sáng, đa cạnh.

Austenit: Ký hiệu là γ ,n漃Ā chỉ tồn tại ở nhiệt độ cao hơn 727oC, austenit có vai trò quyết định

trong biến dạng n漃Āng và nhiệt luyện.Với tính dẻo cao và rấtmềm ở nhiệt độ cao nên biến dạng

n漃Āng thép bao giờ cũng được thực hiện ở trạng thái austenit đồng nhất( thường trên dưới

1000oC). Vì thế có thể tiến hành biến dạng n漃Āng mọi hợp kim Fe-C với C<2,14% dù ở nhiệt

độ thường thể hiện độ cứng và tính dòn khá cao. Tổ chức tế vi của austenit có các hạt sáng, có

thể với màu đậm nhạt .

Xementit: Ký hiệu bằng Xe công thức Fe3C và thành phần 6,67%C. Xementit là cứng và giòn,

cùng với ferit n漃Ā tạo nên các tổ chức khác nhau của hợp kim Fe-C. Người ta phân biệt bốn loại xemetit:

+ Xementit thứ nhất:được tạo thành do giảm nồng độ cacbon trong hợp kim lỏng, chỉ có ở

hợp kim có > 4,3%. Do tạo thành ở nhiệt độ cao nên xementit thứ nhấtcó dạng thẳng, thô to đôi

khi có thể th Āy được bằng mắt thường.

+ Xementit thứ hai: được tạo thành do giảm nồng độ cacbon trong austenit, thường th Āy

rấtrõ ở hợp kim có >0,8%C đến 2,14%C. Do tạo thành ở nhiệt độ tương đối cao >727oC, nên

xementit thứ hai làm giảm mạnh tính dẻo và dai của hợp kim.

+ Xementit thứ ba: Được tạo thành do giảm nồng độ cacbon trong ferit, với số lượng tỷ lệ

rấtnhỏ nên thường được bỏ qua.

+ Xementit cùng tính: được tạo thành do chuyển biến cùng tính peclit. Hình vẽ giản đồ Câu 11:

Vẽ giản đồ trạng thái Fe – C (giáo trình VLKT trang 58). Các tổ chức hai pha : + Peclit

Là hỗn hợp cùng tích của F và Xê tạo thành từ phản ứng cùng tích.

Trong P có 88% F và 12% Xê phân bố đều

Peclit t Ām : F và Xê đều ở dạng t Ām nằm xen kẻ nhau.

Peclit hạt : Xê thu gọn lại thành dạng hạt nằm phân bố đều trên nền F, peclit hạt có độ bền, độ

cứng th Āp, độ dẻo , độ dai cao hơn đôi ch甃Āt. + Lêđêburit

Là hỗn hợp của peclit t Ām trên nền xementit sáng.

Lêđêburit cứng và giòn vì tỷ lệ Xê cao và chỉ có trong gang trắng. Hình vẽ giàn đồ

Câu 12: Tại sao khi hàm lượng cacbon tăng lên độ cứng của thép lại tăng lên? Trả lời:

Ảnh hưởng của hàm lượng cacbon đến cơ tính và công nghệ nhiệt luyện:Từ giản đồ pha Fe-C ta

th Āy khi hàm lượng cacbon tăng lên tỷ lệ Xêmentitlà pha giòn trong tổ chức cũng tăng lên

tương ứng (cứ thêm 0,10%C sẽ tăng thêm 1,50% xêmentit ) do đó làm thay đổi tổ chức tế vi ở

trạng thái cân bằng ( ủ). Tức là hàm lượng cacbon càng cao thép càng cứng, càng kém dẻo dai vàcàng giòn.

Tim thêm ví dụ từ thực tế

Câu 13:Nhiệt luyện là gì? Quá trình nhiệt luyện được đặc trưng bởi những thông số

nào?Ảnh hưởng của ch甃Āng đến quá trình nhiệt luyện như thế nào?Cho ví dụ? Trả lời:

_ Nhiệt luyện là quá trình nung n漃Āng kim loại đến nhiệt độ cần thiết,giữ nhiệt trong thời gian

nhấtđịnh rồi làm nguội trong môi trường thích hợp.

_ Những thông số đặc trưng cho quá trình nhiệt luyện:nhiệt độ nung n漃Āng(Tn);thời gian giữ

nhiệt(Tgn) và tốc độ làm nguội(Vng).

_ Những thông số này ảnh hưởng đến sự thay đổi tổ chức tế vi,độ bền,độ cứng,độ dẻo,độ dai,độ

công vênh,biến dạng của kim loại.

_ Ví dụ: Nhiệt độ tôi càng cao thì độ cứng kim loại càng cao.

(thép C45 tôi ở t =740 C -21.8HRC ở t =900 C -25HRC). Tim

thêm ví dụ từ thực tế

Câu 14: Chuyển biến của Austenit khi làm nguội nhanh - chuyển biến Mactenxit (khi tôi)? Trả lời:

Khi làm nguội nhanh chuyển biến từ Feγ sang Feα, mà không có sự khuyếch tán cacbon.

Là chuyển biến từ Austenit thành Mactenxit. Xảy ra ở nhiệt độ 250oCtrở xuống.

Tốc độ nguội nhỏ nhấtđể chuyển biến này xảy ra gọi là tốc độ tới hạn Vth (tốc độ nguội tới hạn). Bổ sung nội dung

Câu 15:Trình bày bản chất và cấu trúc của mactenxit? Trả lời:

Bản chất và cấu trúc của mactenxit: A - Định nghĩa :

Mactenxit là dung dịch rắn xen kẽ quá bão hòa của cacbon trong Fe có nồng độ cacbon bằng

nồng độ của austenit ban đầu.

Khi làm nguội rấtnhanh cacbon trong austenit không kịp khuếch tán để tạo thành xêmentit.

L甃Āc đạt nhiệt độ tương đối th Āp chỉ có sự chuyển mạng từ Fe sang Fe. Lượng cacbon

trong hai tổ chức này bằng nhau. B – Cấu trúc của mactenxit :

- Mactenxit có kiểu mạng chính phương tâm khối với hai thong số mạng là a và c. Tỷ số c/a gọi

là độ chính phương. Thông thường tỷ số c/a = 1,001 – 1,06.

Mactenxit có dạng hình kim, một đầu nhọn, các kim này tạo với nhau g漃Āc 1200 hay 600 .

Các nguyên tử cacbon chui vào các lỗ hổng trong mạng của Fe . lOMoAR cPSD| 36084623

C – Các tính chất của mactenxit :

Do hàm lượng cacbon quá bão hòa nên gây ra xô lệch mạng lớn, do vậy độ cứng cao và tính

chống mài mòn lớn. Hàm lượng cacbon càng lớn độ cứng càng cao

Mactenxit có tính dòn cao phụ thuộc vào kích thước hạt của n漃Ā và ứng suấtbên trong. Hạt

càng nhỏ, ứng suấtcàng th Āp tính dòn càng th Āp.

Câu 16:Ram là gì? trình bày chuyển biến khi nung nóng thép đã tôi (khi ram)? Trả lời: -

Ram là phương pháp nhiệt luyện nung nóng thép đã tôi có tổ chúc Mactenxit quá bão hòa

và Ôstenit dư chuyển thành các tổ chức ổn định hơn phù hợp với yêu cầu đặt ra. -

Chuyển biến khi ram: Nói chung các nguyên t Ā hợp kim hoà tan trong mactenxit đều

cản trở sựphân hóa của các pha này khi ram hay nói cụ thê là làm tăng các nhiêt độ

chuyển biến khi ram. ̣ Nhờ vây d n đến các hiệ u ứng như sau:̣

+ Năng cao t椃Ānh chịu nhiêt độ cao, t椃Ānh bền nóng, t椃Ānh cứng nóng.̣

+ Do khuyếch tán khó khăn cacbit tạo thành rất phân tán và nhỏ min, làm tăng t椃Ānh cứng và

t椃Ānh ch Āng mài mòn, được g漃⌀i là hoá cúng phân tán. Sự tăng cứng khi ram thép hợp kim ở nhiêt độ

̣ th椃Āch hợp làm cho austenit dư -> mactenxit và cacbit tiết ra ở dạng phân tán,

nhỏ min được g漃⌀i là đô cúng thư hai.̣

+ Cùng ram hay làm viêc ở mộ t nhiệ t độ

, thép hợp kim bao giờ cững có độ cứng, độ

bên cao ̣ hơn. Điều này c甃̀ng có ngh椃̀a để cùng đạt đô cưng độ bền như nhau, phải

ram thép hợp kim ở ̣ nhiêt độ bao hơn nên khử bỏ được ứng suất bên trong nhiều hơn vì thế thép

có thể đảm bảo độ ̣ dai t Āt.

Tim thêm ví dụ từ thực tế

Câu 17: Trình bày các phương pháp ram thép cacbon? Ứng dụng trong thực tế? Cho ví dụ cụ thể?

Ram là một phương pháp nhiệt luyện các kim loại và hợp kim gồm nung nóng chi tiết đã tôi đến

nhiệt độ thấp hơn nhiệt độ tới hạn (Ac1), sau đó giữ nhiệt một thời gian cần thiết để mactenxit và

austenit dư phân hoá thành các tổ chức th椃Āch hợp rồi làm nguội. Ram được phân thành 3

loại: Ram thấp, Ram trung bình và Ram cao.

Ram thấp là phương pháp nhiệt luyện gồm nung nóng thép đã tôi trong khoảng 150 đến 250 độ

C tổ chức đạt được là mactenxit ram. Khi Ram thấp hầu như độ cứng không thay đổi (có thay đổi

thì rất 椃Āt: từ 1-3 HRC).Ứng dụng: áp dụng cho cac loại dao cắt,dao dập chi tiết sau khi th Ām cacbon….

Ram trung bình là phương pháp nung n漃Āng thép đã tôi trong khoảng 300-450 độ C, tổ chức

đạt được là trustit ram. Khi ram trung bình độ cứng của thép tôi tuy có giảm nhưng vẫn còn khá

cao, khoảng 40-45 HRC, ứng suấtbên trong giảm mạnh, giới hạn đàn hồi đạt được giá trị cao

nh Āt, độ dẻo, độ dai tăng lên.Ứng dụng: áp dụng cho các chi tiết như lò xo,nhíp khuân

rèn,khuân dập n漃Āng,…cần độ cứng tương đối cao và độ đàn hồi tốt

Ram cao là phương pháp nung nóng thép đã tôi trong khoảng 500-650 độ C, tổ chức đạt được là

xoocbit ram. Khi ram cao độ cứng của thép tôi giảm mạnh, đạt khoảng 15-25 HRC, ứng suất

trong bị khử bỏ, độ bền giảm đi còn độ dẻo, độ dai tăng lên mạnh

Ứng dung: áp dụng cho các chi tiết chịu tải tr漃⌀ng động và t椃Ānh lớn như thanh truyền,bánh răng trục… Ram màu và tự ram

-khi nung n漃Āng ở nhiệt độ th Āp 200-300 độ C , trên bề mặt thép xuấthiện lớp oxit mỏng có màu đặc trưng:

+Màu vàng: 220-240 độ C +Màu nâu: 255-265 độ C

+Màu tím: 285-295 độ C +Màu xanh:310-330 độ C

Ảnh hưởng của thời gian ram: thời gian giư nhiệt cũng ảnh hưởng tới chuyển biến khi ram và có

tác dụng như tăng nhiệt độ

Ví dụ cụ thể: ram b甃Āa ở chế độ ram th Āp………

Câu 18: Trình bày định nghĩa,mục đích, phương pháp tôi thép? ứng dụng trong thực tế, cho ví dụ?

Trả lời: Tôi thép là nguyên công nhiệt luyện rấtthông dụng gồm nung n漃Āng thép lên nhiệt độ

xác định, giữ ở nhiệt độ đó một thời gian cần thiết và làm nguội nhanh trong môi trương thích hợp.

- Mục đích: Nhằm nhận được độ cứng và độ mài mòn cao của thép. %C < 0.35%-<= HRC50

%C = 0.40% đến 0.65 % - HRC52 đến 58

Nhằm nâng cao độ bền và sức chịu tải của chi tiết máy, áp dụng cho thép có

%C=0.15-0.65: _ tôi + ram trung bình thép đàn hồi (0.55-0.65)%C

_tôi + ram cao, thép có cơ tính tổng howpcj cao nhất( thép 0.3-0.5)%C - Các phương pháp tôi:

Phân loại: theo nhiệt độ: tôi hoàn toàn va tôi không hoàn toàn.

theo phạm vi:tôi thể tích và tôi bề mặt. theo phương

thức và theo môi trường làm nguội, ta c漃Ā:

1.Tôi trong một môi trường:

Yêu cầu đối với môi trường:

- Làm nguội nhanh thép để đạt tổ chức M, không làm thép bị nứt hay biến dạng.

- Rẻ, sẵn, an toàn và bảo vệ môi trường.

Làm nguội nhanh thép ở trong khoảng gamma kém ổn định nhất500-6000C để gamma không kịp

phân h漃Āa thành hỗn hợp F-Xê.

Làm nguội chậm thép ở ngoài khoảng nhiệt độ trên vì ở đó gamma quá nguội có tính ổn định cao

không sợ chuyển biến thành hỗn hợp F- Xê có độ cứng th Āp.Đặc biệt trong khoảng chuyển

biến M (300 – 200oC), nguội chậm sẽ làm giảm ứng suấtpha do đó ít bị nứt và ít cong vênh.Nước

là môi trường tôi mạnh, an toàn, rẻ, dễ kiếm nên rấtthông dụng nhưng cũng rấtdễ gây ra nứt, biến

dạng, không gây cháy hay bốc mùi kh漃Ā chịu, khi nhiệt độ nước bể tôi >400C tốc độ nguội

giảm, khi To nước = 50oC, tốc độ nguội thép chậm hơn cả trong dầu mà không làm giảm khả

năng bị biến dạng và nứt (do không làm giảm tốc độ nguội ở nhiệt độ th Āp) phải lưu ý tránh:

bằng cách c Āp nước lạnh mới vào và thải lớp nước n漃Āng ở bề mặt đi.

Nước (lạnh) là môi trường tôi cho thép cacbon (là loại có Vth lớn, 400 – 800oC/s), song không

thích hợp cho chi tiết có hình dạng phức tạp. Nước được hòa tan 10% các muối (NaCl hoặc

NaCO3) hay (NaOH): nguội rấtnhanh ở nhiệt độ cao song không tăng khả năng gây nứt (vì hầu

như không tăng tốc độ nguội ở nhiệt độ th Āp) so với nước, được dùng để tôi thép dụng cụ

cacbon (cần độ cứng cao). lOMoAR cPSD| 36084623

Dầu: làm nguội chậm thép ở cả 2 khoảng nhiệt độ do đó ít gây biến dạng, nứt nhưng khả năng

tôi cứng lại kém.Dầu n漃Āng, 60 – 80oC có khả năng tôi tốt hơn vì có độ loãng (linh động) tốt

không bám nhiều vào bề mặt thép sau khi tôi. Nhược điểm dễ bốc cháy, phải có hệ thống xoắn có

nước lưu thông làm nguội dầu, bốc mùi gây ô nhiễm hại sức khỏe.

Tôi trong một môi trường rấtphổ biến do dễ áp dụng cơ khí h漃Āa tự động h漃Āa, giảm

nhẹ điều kiện lao động nặng nhọc. 2. Tôi trong 2 môi trường:

Tận dụng được ưu điểm của cả nước lẫn dầu: nước, nước pha muối, x甃Āt qua dầu( hay không

khí) cho đến khi nguội hẳn. Như vậy vừa đảm bảo độ cứng cho thép vừa ít gây biến dạng, nứt.

Nhược điểm: kh漃Ā, đòi hỏi kinh nghiệm, kh漃Ā cơ khí h漃Āa chỉ áp dụng cho tôi đơn chiếc thép C cao. 3. Tôi phân c Āp:

Ưu điểm: khắc phục được kh漃Ā khăn về xác định thời điểm chuyển môi trường. Đạt độ cứng

cao song có ứng suấtbên trong nhỏ, độ biến dạng th Āp nhấtthậm chí có thể sửa, nắn sau khi

giữ đẳng nhiệt khi thép ở trạng thái gamma quá nguội vẫn còn dẻo.

Nhược điểm: năng suấtth Āp chỉ áp dụng cho thép có Vth nhỏ và với tiết diện nhỏ như mũi khoan, dao phay… 4. Tôi đẳng nhiệt:

Khác với tôi phân c Āp ở chỗ giữ đẳng nhiệt lâu hơn cũng trong môi trường lỏng.

F – Xê nhỏ mịn có độ cứng tương đối cao độ dẻo dai tốt, tùy theo nhiệt độ giữ đẳng nhiệt sẽ

được các tổ chức khác nhau. Không phải ram.CÓ mọi ưu nhược điểm của tôi phân c Āp nhưng

độ cứng th Āp hơn độ dai cao hơn năng suấtth Āp. 5. Gia công lạnh:

Ap dụng cho thép dụng cụ hợp kim %C cao và được hợp kim h漃Āa. 6. Tôi tự ram:

Là cách tôi với làm nguội không triệt để nhằm lợi dụng nhiệt của lõi hay các phần khác truyền

đến nung n漃Āng tức ram ngay phần vừa được tôi: đục, chạm, tôi cảm ứng bằng máy, trục dài… Hơi dài….

Câu 19: Trình bày định nghĩa, mục đích và các phương pháp tôi thép? Ứng dụng trong thực tế, cho ví dụ? Trả lời:

* Định nghĩa: là phương pháp nung thép lên cao quá nhiệt tới hạn A1 để đạt được pha γ ,giữ nhiệt

rồi làm nguội nhanh để tạo thành Mactenxit hay các tổ chức không ổn định khác với độ cứng cao. *Mục đích:

-Tôi làm tăng độ bền, tăng khả năng chịu tải của chi tiết. Áp dụng cho mọi

loại thép có %C = 0,15 – 0,65

-Làm tăng độ cứng: tăng khả năng chống mài mòn của chi tiết. Áp

dụng cho thép có %C khác nhau. *Các phương pháp tôi thép :

+Tôi trong một môi trường:là phương pháp sau khi nung đến nhiệt độ tôi và làm nguội trong một môi trường

-Các môi trường nguội như: dung dịch, nước, nước với dầu, dầu nhớt, không khí.

-Nguyên tắc: Vnguội (môi trường nguội)=Vth +(30-50)oC.

-Ưu: đơn giản, dễ thực hiện.

-khuyết: do nguội nhanh trong vùng chuyển biến Mactenxit, ứng suấtsinh

ra lớn tăng nguy cơ phá hủy.

-Áp dụng cho các chi tiết có hình dáng đơn giản làm bằng thép hợp kim và thép cacbon co %C th Āp và trung bình

+Tôi trong một hai trường

-Môi trường 1 có Vng>Vth và môi trường 2 có Vng càng chậm càng tốt

-Đầu tiên cho nguội ở mội trường 1, tới gần nhiệt độ chuyển biến M thì chuyển sang

mội trường (2) nguội tới nhiệt độ thường.

-Ưu: khắc phục được nhược điểm của phương pháp tôi trong một môi

trường và ít xảy ra cong vênh hoặc nứt và giảm được ứng suấtnhiệt

-Khuyết: kh漃Ā xác định được nhiệt độ tại tA để chuyển từ môi trường (1) sang môi

trường (2) và kh漃Ā xác định được thời điểm chuyển chi tiết sang môi trường thứ hai .Đòi hỏi

có kinh nghiệm, kh漃Ā cơ khí h漃Āa, tự động h漃Āa.

-Áp dụng cho thép cacbon cao và năng suấtth Āp

- Kết hợp hai môi trường tôi như nước với dầu hay ,nước pha muối và dầu…. +Tôi phân c Āp:

-Môi trường tôi là muối n漃Āng chảy

-Cho độ cưng cao ,ứng suấtdư nhỏ ,ít bị biến dạng,năng suấtth Āp ,áp dụng cho thép có Vth nhỏ +Tôi đẳng nhiệt:

-Môi trường tôi là muối nỏng chảy

-Thời giản giử nhiệt lâu

-Sau tôi không phải ram ,năng suấtth Āp +Gia công lạnh:

-Là phương pháp làm nguội chi tiết sau khi tôi xuống dưới oC (-70 oC)

-Làm tăng độ cứng của thép cacbon cao tăng tính chống mài mòi

-Được áp dụng cho thép dụng cụ hợp kim ,%C cao và được hợp kim h漃Āa.

+Tôi tự ram: Là phương pháp tôi không triệt để,sử dụng nhiệt của phần lõi để ram +Tôi

bộ phận: : là phương pháp tôi phần làm việc của chi tiết,gồm 2 cách:nung n漃Āng bộ phận cần

tôi ,rồi làm nguội toàn bộ hay bộ phận và nung n漃Āng toàn bộ rồi làm nguội bộ phận áp dụng

cho các dụng cụ :đục ,b甃Āa

*Ứng dụng trong thực tế:Trong thực tế người ta thường dụng phương pháp tôi để tôi các chi tiết

máy m漃Āc cơ khí,dụng cụ ,chi tiết làm việc đồi hỏi cơ tính cao nhằm lằm tăng tính chịu tải

,chịu mài mòi và đạt được độ cứng cao g漃Āp phần tăng tuổi thọ của chi tiết.Ví dụ như để tọa ra

một loại dao sắc bắn mà ít bị mòn và biến dạng thì bắt buộc người chế tạo ra n漃Ā phải sử dụng

phương pháp tôi để đam bảo chất lượng sản phẩm,tôi dao người ta thương sử dụng phương pháp

tôi trong một môi trường(dầu hoặc nước..).

Câu 20:Trình bày hiểu biết về phương pháp tôi thể tích ? Các môi trường tôi và ứng dụng trong

thực tế cho ví dụ minh họa ? TL:

1.Phương pháp tôi thể tích.

- là phương pháp làm nguội các sản phẩm nhiệt luyện trong môi trường chất

Chất lỏng .Với các loại môi trường thích hợp khác nhau.

* Tôi trong một môi trường và các môi trường tôi thường dùng:

- Yêu cầu chọn môi trường tôi:

Về khả năng làm nguội thép, môi trường tôi phải thỏa yêu cầu sau: lOMoAR cPSD| 36084623

1-/ Làm nguội nhanh thép ở trong khoảng Austenit . Muốn vậy môi trường tôi làm nguội

thép với tốc độ lớn hơn tốc độ môi trường tới hạn . Khi này thì được tổ chức Mactenxit, thép trở

nên cứng. Đây là điều kiện đối với mọi trường tôi.

Các môi trường tôi thường dùng:

1 .Nước là môi trường tôi dễ kiếm nh Āt, an toàn và thường dùng, n漃Ā là môi trường tôi mạnh.

a . Nước lạnh làm nguội thép khá nhanh ở cả hai khoảng nhiệt độ do vậy bảo đảm độ

cứng cao khi tôi nhưng cũng dễ gây ra nứt, biến dạng.

-Nước n漃Āng (>40oC) làm giảm mạnh tốc độ nguội ở nhiệt độ cao (từ 600 giảm xuống còn

100oC/s) nên làm giảm khả năng tôi cứng, mà không giảm khả năng bị biến dạng và nứt (do

không giảm tốc độ nguội ở nhiệt độ th Āp).

Vì vậy phải luôn luôn cung c Āp nước lạnh vào bể tôi trong l甃Āc tôi. -

Nước lạnh là môi trường tôi cho thép Cacbon (n漃Ā có vận tốc tới hạn lớn), song không

thích hợp cho chi tiết có hình dạng phức tạp. -

Ch甃Ā ý : Khi hòa tan vào nước một lượng 10% các muối NaCL, Na2CO3, NaOH, khả

năng tôi cứng của thép tăng lên (do tăng tốc độ nguội ở nhiệt độ cao) song không tăng

khả năng nứt (vì không tăng tốc độ nguội ở nhiệt độ th Āp) so với nước. Dung dịch này

được dùng để tôi thép Cacbon có vận tốc tới hạn lớn. b .Dầu là môi trường tôi phổ biến,

có các tính chất hầu như ngược lại với nước. -

Dầu làm nguội chậm thép ở cả hai khoảng nhiệt độ do đó tuy có ít gây nứt, biến dạng

nhưng khả năng tôi lại kém. -

Dầu n漃Āng và dầu nguội có khả năng tôi giống nhau,nên người ta thường tôi trong dầu

n漃Āng 60 80oC để có tính loãng (linh động) tốt. -

Song nhược điểm của dầu là khi quá n漃Āng (> 150oC) sẽ bị bốc cháy, nên trong bể tôi

dầu thường có ống xoắn nước làm nguội. -

Dầu là môi trường tôi cho thép hợp kim (n漃Ā có vận tốc tới hạn nhỏ), các chi tiết có

hình dạng phức tạp, thép, thép Cacbon mỏng .

*. Tôi trong hai môi trường. -

Cách tôi này lợi dụng được cả hai ưu điểm của nước và dầu.

+ Đầu tiên thép tôi được làm nguội nhanh trong môi trường tôi mạnh: nước, nước pha muối,

s甃Āt đến khi sắp xảy ra chuyển biến Mactenxit (300 - 400oC).

+ Sau đó chuyển sang làm nguội chậm trong môi trường tôi yếu: dầu hay không khí cho dến khi nguội hẳn.

+ Như vậy vừa bảo đảm cho thép cứng, vừa ít gây biến dạng và nứt. -

Nhược điểm về mặt công nghệ của cách tôi này là kh漃Ā xác định thời điểm chuyển môi

trường: + nếu quá sớm(khi nhiệt độ của thép còn cao) không thể đạt độ cứng cao do có

chuyển biến thành hỗn hợp Ferit + Xêmentit vì làm nguội chậm tiếp theo.

+ nếu quá muộn chuyển biến Mactenxit xảy ra ngay trong môi trường tôi mạnh dễ gây nứt, biến dạng.

+Thường xác định theo kinh nghiệm . * Tôi phân c Āp : -

Cách tôi này khắc phục được kh漃Ā khăn về xác định thời gian chuyển môi trường ở cách tôi trên.

+ Đầu tiên thép tôi được nh甃Āng vào môi trường lỏng n漃Āng chảy có nhiệt độ cao hơn

khoảng 50 100oC, thép bị nguội đến nhiệt độ này và giữ nhiệt để đồng đều nhiệt độ trên tiết diện

(thường kéo dài 3 -5 ph).

+ sau đó nh Āc ra làm nguội ngoài không khí để chuyển biến Mactenxit. -

Ưu điểm của cách tôi này là vẫn đạt độ cứng cao song gây ra ứng suấtbên trong rấtnhỏ,độ

biến dạng là th Āp nhất. -

Hạn chế của tôi phân c Āp là chỉ áp dụng được cho các thép có vận tốc tới hạn nhỏ (thép

hợp kim cao như thép gi漃Ā) và với tiết diện mỏng như mũi khoan, lưỡi phay.

Ba cách tôi kể trên đều đạt được tổ chức Mactenxit . * Tôi đẳng nhiệt -

N漃Ā chỉ khác tôi phân c Āp ở chỗ giữ nhiệt thật lâu (hàng giờ) .

+ Sau khi tôi đẳng nhiệt không phải ram.

Tôi đẳng nhiệt có mọi ưu nhược điểm của tôi phân c Āp, chỉ khác là có độ cứng th Āp hơn và độ dai cao hơn. -

Do năng suấtth Āp, trong thực tế ít áp dụng cách tôi này.

Ví dụ: Một số dụng cụ có yêu cầu về độ biến dạng cho phép th Āp và không yêu cầu độ cứng

cao, và gang cần có áp dụng cách tôi này. * Gia công lạnh: -

Đối với nhiều thép dụng cụ hợp kim do lượng Cacbon và hợp kim cao, nên khi làm

nguội đến nhiệt độ thường vẫn còn nhiều Austenit dư , làm cho độ cứng đạt được bị hạn

chế. - Để đạt độ cứng cao nh Āt, người ta có thể đem thép tôi tiếp tục làm nguội (lạnh)

đến nhiệt độ âm (-50 hay -70oC) để Austenit tiếp tục chuyển biến thành Mactenxit. Quá

trình đó gọi là gia công lạnh.

Ví dụ: Người ta áp dụng gia công lạnh cho các chi tiết máy, dụng cụ cần độ cứng thật cao

như vòng bi, vòi phun cao áp, dao cắt kim loại. *

Tôi tự ram: Là cách tôi với làm nguội không triệt để, chỉ trong thời gian

ngắn từ vài đếnvài chục giây để sau đó nhiệt của lõi hay của các phần khác truyền đến,

nung n漃Āng, tức tiến hành ram ngay phần vừa được tôi. Sau đó không phải đưa đi ram tiếp.

Ví dụ :Tôi tự ram được ứng dụng rộng rãi khi tôi cảm ứng các chi tiết lớn(băng máy, trục dài...), tôi đục.

Hơi dài và thiếu chuẩn bị…

Câu 21: Trình bày những yếu tố ảnh hưởng đến tốc độ tôi tới hạn và độ th Ām tôi? Trả lời:

CÁC YẾU TỐ ẢNH HƯỞNG ĐẾN TỐC ĐỘ TỚI HẠN

Thành phần hợp kim của γ

_ Austenit càng giàu các nguyên tố hợp kim thì đường “C” càng dịch sang phải,Vth càng nhỏ.

_ Thép 2-3% nguyên tố hợp kim có Vth≈100ºC/s.

_ Thép 5-7% nguyên tố hợp kim có Vth≈25ºC/s. Sự đồng nhấtcủa γ

_ Austenit càng đồng nhấtcàng dễ biến thành Mactenxit (vùng giàu C biến thành Xê , vùng

nghèo C biến thành F) Kích thước hạt γ

_ Hạt Austenit càng lớn, biên giới hạt càng ít,càng kh漃Ā chuyển biến thanh hỗn hợp F-Xê , làm giảm Vth. lOMoAR cPSD| 36084623

Các phần tử rắn chưa tan hết vào γ

_ Th甃Āc đẩy chuyển biến thành hỗn hợp F-Xê ,làm tăng Vth.

CÁC YẾU TỐ ẢNH HƯỞNG ĐẾN ĐỘ THẤM TÔI

Vth: càng nhỏ, độ th Ām tôi càng cao

Tốc độ làm nguội: cang nhanh làm tăng δ nhưng dễ gây nứt va biến dạng.

Tim thêm ví dụ từ thực tế

Câu 22: Trình bày hiểu biết về h漃Āa bền bề măt bằng phương pháp tôi bề mặ t nhờ nung

n漃Āng bằng ̣ cảm ứng điên? Ứng dụng trong thực tế, cho ví dụ?̣ Trả Lời

1)Định nghĩa: là quá trình nung n漃Āng hợp kim hoặc kim loại dựa trên nguyên lí cảm ứng điện

từ. Nung cảm ứng thường được thực hiện bởi các lò nung tần số. 2) Nguyên lí :

Khi đặt chi tiết trong một từ trường của dòng xoay chiều với tần số f thì trên bề mặt chi tiết sẽ

xuấthiện dòng điện cảm ứng (dòng fuco ). Dòng điện cảm ứng này nung n漃Āng nhanh chi tiết

đến nhiệt độ tôi theo hiệu ứng Jun-Lenxo.

Chiều sâu phân bố dòng điện ( chiều dày lớp nung n漃Āng): δ=5030*ρ/(μf).

Trong đó : ρ là điện trở suất, Ώ.cm.

μ là độ từ th Ām, gaus/ơcstec.

f là tần số dòng điện. 3)

Chọn tần số và thiết bị

Tần số quyết định chiều chiều dày lớp nung n漃Āng do vậy quyết định chiều sâu lớp tôi cứng.

Đối với các chi tiết có lớp tôi day (4-5 mm) người ta dùng máy phát điện tần số cao với tần số từ

2500 đến 8000 Hz, công suấtlớn hơn100kW. Với chi tiết nhỏ cần lớp tôi mỏng (1-2 mm) người

ta dùng điện có tần số cao 66.000 đến 250.000 Hz có công suấtkhoản 50-60kW.

Thực tế Việt Nam thường dùng thiết bị phát dòng cao tần . Với các chi tiết lớn cần chiều sâu tôi

dày thì tăng thời gian dữ nhiệt tương ứng.

4) Cấu tạo vòng cảm ứng: Vòng cảm ứng làm bằng ống đồng có cấu tạo phù hợp với bề mặt chi

tiết cần tôi, bên trong có nước làm nguội, khoản cách giữa vòng cảm với bề mặt chi tiết 1.5-5

mm khe hở càng nhỏ càng đỡ tốn công suấtnung n漃Āng.

5) Các phương pháp tôi cảm ứng

Nung toàn bộ và làm nguội toàn bộ chi tiết cần tôi nếu công suấtcủa lò cho phép. Chỉ áp dụng

cho chi tiết nhỏ không áp dụng chi tiết lớn.

Nung liên tục và làm nguội liên tục áp dụng được chi tiết có chiều dài lớn. Vòng cảm ứng có cấu

tạo đủ nung n漃Āng phần nhỏ diện tích của vật tôi, đi kề vòng cảm ứng là vòng phun nước làm

nguội, thiết bị này chuyển động trên suốt chiều dài chi tiêt và tôi hoàn toàn bề mặt của n漃Ā. 6)

Cơ tính của vật liệu sau khi tôi bằng cảm điện từ.

Nhiệt độ chuyển biến pha từ Ac1, Ac3 nâng cao hơn do vậy nhiệt độ tôi phải l Āy cao hơn so với

tôi thể tích thông thường là 1000-2000oC.

Độ quá nhiệt cao nên tốc độ chuyển biến pha khi nung rấtnhanh, thời gian chuyển ngắn hạt nhỏ

mịn nên sau khi tôi hạt Mactenxit nhỏ mịn.

Sau khi tôi cảm ứng tiến hành ram th Āp, bề mặt thép có độ cứng từ 50 đến 58 HRC chống mài

mon khá tốt. Trong lõi có độ cứng 30 đến 40 HRC có giới hạn chảy và dai cao.

Sau khi tôi cảm ứng thì bề mặt suấthiện ứng suấtnén dư 800MPa. 7) Ưu nhược điểm. Ưu điểm:

CÓ năng suấtcao vì nung nhanh và chỉ nung một lớp mỏng ở bề mặt chi tiết.

Chất lượng rấttốt: độ cứng tôi bề mặt cao hơn tôi thể tích 1 đến 2 HRC, ít bị oxy h漃Āa và thoát

cacbon, ít bị biến dạng hơn

Dể tự động h漃Āa và điều kiện lao động tốt hơn. Nhược điểm:

Chi phí chế tạo vòng cảm ứng cao.

Không phù hợp với sản xuấtđơn chiếc.

Kh漃Ā chế tạo vòng cảm ứng khi chi tiết tôi có hình dạng phức tạp.

8) Ứng dụng trong thực tế và cho ví dụ:

Do vật liệu chịu được ma sát mài mòn, vừa chịu tải trọng tĩnh, va đập cao rấtthích hợp đối với

bánh răng , hoặc chốt trục khuỷu, dùng tôi các dụng cụ cơ khí chịu được mài mòn cao như mũi khoan, dũa.v.v.v.

Tôi những bộ phận máy với những chi tiết nhỏ, độ dày lớp tôi trên bề mặt vật liệu 1.2mm. đường

kính vật liệu nhỏ, tôi luyện những dây có đường kính nhỏ, tôi luyện mặt trong của những lỗ khoan, lỗ doa.

Những thành phần kim loại trong vật liệu như: Sắt/đồng, nhôm, thép hàn, thành phần than cacbua,..

Tôi luyện những răng cưa của lưỡi của hợp kim cứng,Những phụ kiện trong lĩnh vực chế tạo

kínhNhững dụng cụ chế tác kim hoàn, đồng hồ,... Công nghiệp điện từ (dây có độ dày rấtnhỏ,

những tiếp điểm nhỏ và những phụ kiện Hàn dao.

Câu 23:H漃Āa nhiệt luyện là gì? So sánh ưu nhược điểm của hai phương pháp th Ām cacbon ở

thể rắn và ở thể khí? Trả lời:

H漃Āa nhiệt luyện là phương pháp h漃Āa bền bề mặt có hiệu quả hơn tôi cảm ứng song có năng

suấtth Āp hơn, được dùng rộng rãi trong sản xuất

Định nghĩa: Khác với nhiệt luyện làm biến đổi tổ chức và tính chất, không làm thay đổi thành

phần h漃Āa học, h漃Āa nhiệt luyện là phương pháp nhiệt làm bão hòa (khuếch tán) vào bề mặt

của thép một hay nhiều nguyên tố để làm thay đổi thành phần h漃Āa học do đó làm biến đổi tổ

chức và tính chất của lớp bề mặt theo mục đích đã định.

So sánh ưu nhược điểm của hai phương pháp th Ām cacbon ở thể rắn và ở thể khí:

Giống nhau:Điều tôi thép thông qua pha khí Khác nhau:

th Ām cacbon ở thể rắn th Ām cacbon ở thể khí

Chất th Ām này chủ yếu là than gỗ (hay mùn

dùng trực tiếp các khí th Ām như CO hoặc

cưa) -80 - 95% và lượng nhỏ các muối CH4 để th Ām cacbônat (Na2CO3, BaCO3...) Khí CO phải hơn 95%

CO hoặc CH4 trong hỗn hợp chỉ cần 3-5%

Trải qua nhiều quá trình

Đơn giản nhanh ch漃Āng chỉ qua quá trình lOMoAR cPSD| 36084623

Than gỗ (mùn cưa) cháy trong điều

CH4---------> 2H2 + Cng. tử

kiện thiếu oxy sẽ tạo nên ôxyt cacbon: 2C + O2 --> 2CO

Năng suấtcao, thời gian th Ām tương đối

Khí CO khi gặp bề mặt thép lại bị phân ngắn. Chất lượng tốt, bảo đảm nồng độ C qui tích định trong lớp th Ām.

2CO --> CO2 + Cnguyên tử

Cacbon nguyên tử vừa mới tạo thành bị Dễ cơ khí h漃Āa, điều kiện lao động tốt.

h Āp thụ và khuếch tán vào thép ở dạng dung

dịch rắn Austenit với nông độ cacbon cao dần:

Cnguyên tử + Fe --> Fe (C)0,1-->0,8 1,2%C

Các muối bị phân h漃Āa và x甃Āc tác như sau: BaCO3 --> BaO + CO2 CO2 + Cthan --> 2CO bề mặt thép

2CO -------------> CO2 + Cng. tử

Thời gian dài (do tốn công và nhiệt nung n漃Āng cả hộp than),.

Nồng độ Cacbon ở bề mặt thường đạt tới

1,21,3%C (ứng với giới hạn bão hòa, đường

SE ở 900oC), có lưới Cacbit (Xêmentit II) làm x Āu chất lượng.

Điều kiện lao động x Āu (bụi than), kh漃Ā cơ khí h漃Āa.

Câu 24: Trình bày hiểu biết về cơ – nhiêt luyệ

n thép? Các phương pháp cơ – nhiệ t luyệ

n và ứng ̣ dụng trong thực tế, cho ví dụ? Trả lời: a/ Bản chất:

Cơ nhiệt luyện là quá trình tiến hành hai cơ chế h漃Āa bền cùng một l甃Āc: biến dạng

dẻo Austenit rồi tôi ngay tiếp theo trong một quá trình công nghệ duy nh Āt. Kết quả là được

Mactenxit nhỏ mịn với độ xô lệch mạng cao, nhờ đó đạt được sự kết hợp rấtcao giữa độ bền, độ

dẻo và độ dai mà chưa có phương pháp h漃Āa bền nào sánh kịp. Sau cơ nhiệt luyện, thép được ram th Āp ở 100-200oC.

So với nhiệt luyện tôi + ram th Āp, cơ nhiệt luyện cho độ bền cao hơn 200-500 N/mm2

(khoảng 10-20%) còn độ dẻo,dai -50-100%(tức g Āp rưỡi - đôi).

Theo nhiệt độ tiến hành biến dạng dẻo và tôi chia ra loại nhiệt độ cao và

th Āp. b/ Cơ nhiệt luyện nhiệt độ cao:

Biến dạng dẻo thép ở nhiệt độ cao hơn AC3 rồi tôi ngay tiếp theo để cho sự kết

tinh lại Austenit không kịp xảy ra tuy không tránh được hoàn toàn. * Đặc điểm:

CÓ thể áp dụng cho mọi thép kể cả thép Cacbon. -

Dễ tiến hành vì ở nhiệt độ cao Austenit dẻo và ổn định, không cân lực ép lớn vì

chỉ cần độ biến dạng » 20-30%.

Hình 36: Quá trình cơ nhiệt luyện. -

Độ bền khá cao(tuy không tránh khỏi kết tinh lại bộ phận), độ dẻo, độ dai cao

b=2200-2400N/mm2, =6-8%, ak=300KJ/m2. c/ Cơ nhiệt luyện nhiệt độ th Āp:

Sau khi Austenit h漃Āa ở trên AC3, làm nguội thép xuống 400-600oC là vùng

Austenit quá nguội có tính ổn định tương đối cao và th Āp hơn nhiệt độ kết tinh lại, rồi biến dạng dẻo và tôi ngay. -

Chỉ áp dụng được cho thép hợp kim là loại có tính ổn định của Austenit quá nguội rấtcao. -

Kh漃Ā tiến hành hơn vì đòi hỏi độ biến dạng lớn(=50-90%) mà ở nhiệt độ

th Āp(400600oC) Austenit kém dẻo do vây phải cần máy cán lớn, yêu cầu cần phôi thép phải có

tiết diện nhỏ để kịp nguội nhanh đến 400-600oC. -

Đạt được độ bền rấtcao do không thể xảy ra kết tinh lại bộ phận, song độ dẻo, độ

dai th Āp hơn: b=2600-2800N/mm2: =3%; ak=200KJ/m2.

Đáng ch甃Ā ý là cơ tính cao của cơ nhiệt luyện vẫn còn giữ lại (di truyền) được khi tôi tiếp theo.

Câu 25. Trình bày các khuyết tật xảy ra khi nhiệt luyện thép, nguyên nhân và cách khắc phục? Trả lời: 1. Biến dạng và nứt a, Nguyên nhân

- Nguyên nhân: do ứng suấtsinh ra khi làm nguội làm thép bị biến dạng, cong vênh, nứt.b, Khắc phục

- Nung n漃Āng và làm nguội với tốc độ hợp lý.

- Nung n漃Āng và làm nguội các trục dài: khi nung treo thẳng đứng để tránh cong, khi làm

nguội phải nh甃Āng thẳng đứng, phần dày xuống nước.

- Nên dùng tôi phân c Āp, hạ nhiệt trước khi tôi, các chi tiết mỏng phải tôi trong khuôn ép;-

Các chi tiết bị biến dạng có thể đem nắn, ép n漃Āng hoặc nguội.

2. Ôxy hoá và thoát cacbon a, Nguyên nhân

- Do trong môi trường nung có chứa các thành phần gây ôxy hoá Fe và C như: O2, CO2, hơi nước,… b, Khắc phục

- Phải để đủ lượng dư để hớt bỏ đi hoặc đem th Ām cacbon. 3. Độ cứng không đạt a, Độ cứng cao

- Nguyên nhân: khi ủ và thường hoá thép hợp kim, do tốc độ nguội quá lớn.

- Khắc phục: ủ lại b, Độ cứng th Āp - Nguyên nhân:

+ Nhiệt độ tôi chưa đủ cao

+ Thời gian giữ nhiệt ngắn

+ Làm nguội không đủ nhanh.

- Khắc phục: thoát cacbon bề mặt. 4. Tính giòn cao

- Nguyên nhân: Do nhiệt độ tôi quá cao, hạt thép quá lớn.

- Khắc phục: đem thường hoá rồi đem tôi lại, tăng biến dạng.Tim thêm ví dụ từ thực tế lOMoAR cPSD| 36084623

Câu 26 : CÓ m Āy phương pháp đo độ cứng ? Trình bày các phương pháp đo độ cứng đó? trả lời:

Các phương pháp đo độ cứng: Phương pháp đâm. Phương pháp nảy lên.

Phương pháp đo độ xước.

Phương pháp đo độ cứng thông dụng theo phương pháp đâm. Gồm những phương pháp sau:

Phương pháp đo độ cứng Brinell

Nguyên lý của phương pháp là một Ān một viên bi bằng thép đã tôi cứng, lên bề mặt mẫu,

dưới tác dụng của tải trọng, trên bề mặt mẫu có vết lõm hình chỏm cầu. Nếu gọi tải trọng tác

động là P(N), diện tích vết lõm là S(mm2), thì số đo Brinell được tính bằng biểu thức: HB = 0.1P/S (N / mm2)

Điều kiện đo độ cứng Brinell:

- Chiều dày mẫu thí nghiệm không nhỏ hơn 10 lần chiều sâu của vết lõm, xác định theo

công thức: t ≥ (10.P) / ( .D.HB) (mm) t - chiều dài mẫu thử (mm)

P - tải trọng tác dụng (kg)D - đường kính viên bi (mm)

HB - độ cứng dự đoán.

Bề mặt mẫu thử phải sạch, phẳng, không có khuyến tật. Nếu bề mặt là cong, phải gia coongcho

vị trid cần đo thành mặt phẳng. Chiều rộng, dài của vùng cần đo phải lớn hơn 2D. Khoảng cách

giữa 2 vết đo cũng phải lớn hơn 2D.

Chỉ cho phép đo các vật liệu có độ cứng nhỏ hơn 450 HB để tránh biến dạng cho viên bi. L甃Āc

này độ cứng của viên bi theo thang Vicker không nhỏ hơn 850 HV.

Thời gian tác động tải trọng cũng có ảnh hưởng đáng kể đến kết quả đo.

Phương pháp đo độ cứng Rockwell .

Phương pháp này được tiến hành bằng cách Ān mũi đâm kim cương (hoặc hợp kim cứng) hình

côn, có g漃Āc ở đỉnh là 120o, hoặc viên bi thép, có đường kính 1/16” (1,588mm) lên bề mặt vật liệu.

Số đo độ cứng Rockwell được xác định bằng hiệu số chiều sâu, khi tác dụng tải trọng sơ bộ 4.2).

Po = 100N và tải trọng chính P1.

Người ta qui ước khi mũi đâm xuống 0,002 mm thì độ cứng giảm đi một đơn vị.

Vì giá trị h này có theer đo được trực tiếp, nên người ta dùng dùng đồng hồ so, chia vạch theo

các thang qui ước, ta dễ dàng đọc được ngay sau khi bỏ tải trọng.

Tuỳ theo dạng mũi đâm và tải trọng, độ cứng Rơckell chia làm 3 thang:

Độ cứng Rockwell C - mũi kim cương, tải trọng 1500N-HRC.

Độ cứng Rockwell A - mũi kim cương, tải trọng 600N-HRA.

Độ cứng Rockwell B - mũi bi 1,588mm, tải trọng 1000N-HRB giá trị độ cứng đ ược tính theo

công thức: HR = k – (h / 0,002) k - hằng số, khi dùng mũi bi k =130; mũi kim cương k=100. h

- chiều sâu vết lõm do tải trọng chính tác dụng (mm).

Khoảng cách giữa hai vết đo, hoặc giữa vết đo với cạnh mẫu không nhỏ hơn 1,5 mm khi dùng

mũi kim cương và 4mm khi dùng bi. Mỗi mẫu đo 3 lần, không kể lần đầu, rồi l Āy trung bình cộng.

Phương pháp đo Rockwell cho phép đo các mẫu có độ cứng cao hơn 450 HB, hoặc các mẫu

mỏng, nhỏ hơn 1,2mm. N漃Ā cho phép thay đổi tải trọng trong một phạm vi rộng mà vẫn không

làm thay đổi giá trị đo được của độ cứng, vì n漃Ā bảo đảm qui luật đồng dạng của mũi đâm.

Ngoài ra, thời gian đo lại rấtnhanh (từ 6 – 10 giây).

Trong p2 đo Rockwell cần ch甃Ā ý các yếu tố gây kết quả đo sai như:

Giá trị của các vạch chia không tương ứng với sự dịch chuyển của mũi kim đâm.

Hình dạng mũi đâm không đ甃Āng, mũi bị tù ra > 1200

. Do người sử dụng chưa thành thạo. P 2 đo độ cứng Vicker

P2 Vicker về nguyên lí đo giống như Brinell nhưng thay mũi bi bằng mũi kim cương, hình tháp,

có g漃Āc giữa 2 mặt bên là 1360.

Tải trọng sử dụng P= 50÷1500N, phụ thuộc chiều dày mẫu đo. Đo theo p2 Vicker có thể áp dụng

cho chi tiết rấtcứng hoặc rấtmềm, và số đo độ cứng không phụ thuộc tải trọng. Gọi tải trọng là P,

diện tích bề mặt trên vết lõm là S, ta c漃Ā: HV= P/S

P: có thể đo bằng N (hay kG) S: mm2.

Để thuận tiện, ngưòi ta có thể tính S thông qua đường chéo d và = 1360.

HV= P/S = 2Psin( /2) / d2 = 1,854P/d2.

Đường chéo d được đo bằng kính hiển vi máy, người ta cũng lập sẵn các bảng gía trị Vicker vơi P và d tương ứng.

Phương pháp đo Vicker thường dùng đo độ cứng các vật mỏng, các lớp th Ām…

Không dài như vậy đâu, cần có hình vẽ

Câu 27: Thép xây dựng là gì? Đăc điểm chung và phân loại? Trình bày mộ t vài nh漃Ām thép

xây ̣ dựng và cho ví dụ về ứng dụng của n漃Ā trong thực tế ?

Trả lơi câu hỏi số 27 môn vật liệu:

_ Thép xây dựng là loại thép cacbon cán n漃Āng chất lượng thường. là loại thép mềm, dẻo, dễ hàn. _Đặc điểm chung :

+Về cơ tính : Đủ độ bền, độ dẻo,độ dai.

+về tính công nghệ : tính hàn tốt, dê uốn, dể cắt.

+ thành phần h漃Āa học: hàm lượng cacbon C≤ 0.22%, và các thành phần nguyên tố h漃Āa hoc khác. _Phân loại:

+ Theo thành phần h漃Āa học và độ bền có 2 loại: Cacbon thông dụng và thép hợp kim th Āp độ bền cao.

+ Theo công dụng: thép công dụng chung , thép công dụng riêng.. _ Các nh漃Ām thép như:

+ nh漃Ām thép thông dụng: độ bền binh thường, rẻ, đa dạng các bán thành phần cán n漃Āng

(ống, thanh, t Ām, sợi, dây….). Vi du: Thép CT38

Thành phần h漃Āa học: %C 0.14-0.22, %Si 0.12-0.30, %Mn 0.4-0.65, %P ≤0.04, %S

≤0.045. Được dung phổ biến, dùng cho các kết cấu không đòi hỏi độ bền cao, có tinh hàn tốt.

Như dùng trong các xà ngang, ống, t Ām che,cột… Thép CT51 lOMoAR cPSD| 36084623

Thành phần h漃Āa học: %C 0.28 - 0.37, %Si 0.15 - 0.35, %Mn 0.50 - 0.80, %P ≤0.04, %S ≤0.045.

Dùng trong kết cấu chiệu lực cao,nhưng tính hàn kém.

Dùng làm lưỡi cày, dụng cụ gia công gỗ bằng tay, bánh lồng…

Thép dùng trong đống tàu :theo tiêu chuẩn của Nga : Thép CT4, CT5…

+ nh漃Ām thép hợp kim th Āp độ bền cao.CÓ độ bền cao,nhưng tinh hàn kém, dể bị phá hủy

giòn ở nhiệt độ th Āp.

Vi dụ: Theo TCVN co như: 14Mn, 09Mn2..

Theo tiêu chuẩn JIS của nhât như: SPA-H (dạng t Ām cáng n漃Āng) , SPA-C (t Ām can nguội)..

Thường đươc dùng trong làm đường ống, cầu.

+ Thép làm cốt bêtông có khả năng chịu kéo,uốn và tải trọng động cho cấu kiện.

Ví dụ: Theo TCVN có 4 c Āp: C I, C II, C III, C IV.

C I thép tròn trơn như: CT38, c Āp C II thép có đốt như: CT51, c Āp C III , C IV như 35MnSi, 18Mn2Si.. + Các loại thép khác:

Ví dụ như: Đây thép, đương ray xe lửa … Dài quá....

Câu 28: Trên bản vẽ chế tạo của môt chi tiết tôn lợp ghi ký hiệ u vậ t liệ u: CT38.

Trình bày hiểu ̣ biết của mình về loại vât liệ u này và cho biết ký hiệ u tương đương cho vậ t liệ

u này của các quốc ̣ gia: Nga; Trung Quốc; Mỹ; Nhât và Đức.̣ Trả lời:

Tiêu chuẩn VN (1765-1975) thép cabon thường loại A là loại thép chỉ qui dịnh cơ tính kí hiệu

CT con số đi kèm chỉ độ bền giới hạn: CT38 có độ bền tối thiểu 380N/mm2. Độ bền lớn

nhất: 490N/mm2 ; C%=0.14-0.22 ; Mn%=0.3=0.65 ; S%<= 0.05 ; P%<= 0.04; Thường

dùng ở dạng cán mỏng (t Ām, cây, thanh, thép hình) chủ yếu trong xây dựng. TCVN:CT38 TC Nga:CT3 Chưa đủ nội dung...

Câu 29: Trên bản vẽ chế tạo của môt chi tiết đường ống ghi ký hiệ u vậ t liệ u:

09Mn2. Trình bàỵ hiểu biết của mình về loại vât liệ u này và cho biết ký hiệ u tương đương cho vậ t liệ

u này của các ̣ quốc gia: Nga; Trung Quốc; Mỹ; Nhât và Đức.̣ Trả lời:

Đây là thép xây dựng thuộc loại thép hợp kim th Āp có độ bền cao.

Cơ tính: có độ bền cao hơn (σ0,2 > 300÷320 MPa) . thép hợp kim thấp có độ bền cao

được g漃⌀i như vậy vì nó chỉ chứa một lượng rất 椃Āt cacbon.

Hợp kim : 椃Āt làm hại tinh hàn như Mn, Si, Cr, Cu….

Nhược điểm của thép hợp kim có độ bền cao: tonhs hàn kém hơn, dễ bị phá hủy gion ở nhiệt độ thấp.

09Mn2: đầu tiên là con s Ā chỉ phần vạn của hàm lượng cacbon, tiếp theo là tên thành phần

hợp kim, con s Ā đứng sau chỉ chữ s Ā phần trăm của chat đứng trước nó.

Thành phần 09Mn2: 0,09%C , 2%Mn. TCVN: 09Mn2 ΓOCT: 14Γ , 15XCHд

JIS: SH590P, SP 590S, SPA-H,SPA-C

ASTM: A441, A572, A618 Chưa đủ nội dung...

Câu 30: Thép chế tạo máy là gì? Những yêu cầu chung đối với thép chế tạo máy? Trình bày môt ̣

vài nh漃Ām thép chế tạo máy và cho ví dụ về ứng dụng của n漃Ā trong thực tế?

trả lời: thép chế tạo máy là thép được ứng dụng để gia công các chi tiết maý. Các yêu cầu chung:

- Cơ tính: độ bền cao(giới hạn chảy), độ dai va đạp lớn, chịu mài mòn, giới hạn mỏi cao.

-Tính công nghệ : Dễ biến dạng n漃Āng(rèn), dễ cắt gọt, có thể nhiệt luyện để tăng bền.

-Tính kinh tế: được sử dung rộng rãi, giá thành th Āp.

-Thành phần h漃Āa học: C và các hợp kim chính như: Cr, Mn, Si hợp kim phụ: Ti, Zr, Nb, Mo.....

Các mác thép: S45C, S55C, SK4, SK5, SKD 11, SKD 61, 40X.....

Ứng dụng: chế tạo bánh răng, trục động cơ, trục vít..... Chưa đủ nội dung...

Tim thêm ví dụ từ thực tế

Câu 31: Trên bản vẽ chế tạo của môt chi tiết trục độ ng cơ điệ n ghi ký hiệ u vậ t liệ

u: C45. Trình ̣ bày hiểu biết của mình về loại vât liệ u này và cho biết ký hiệ u

tương đương cho vậ t liệ

u này của ̣ các quốc gia: Nga; Trung Quốc; Mỹ; Nhât và Đức.̣

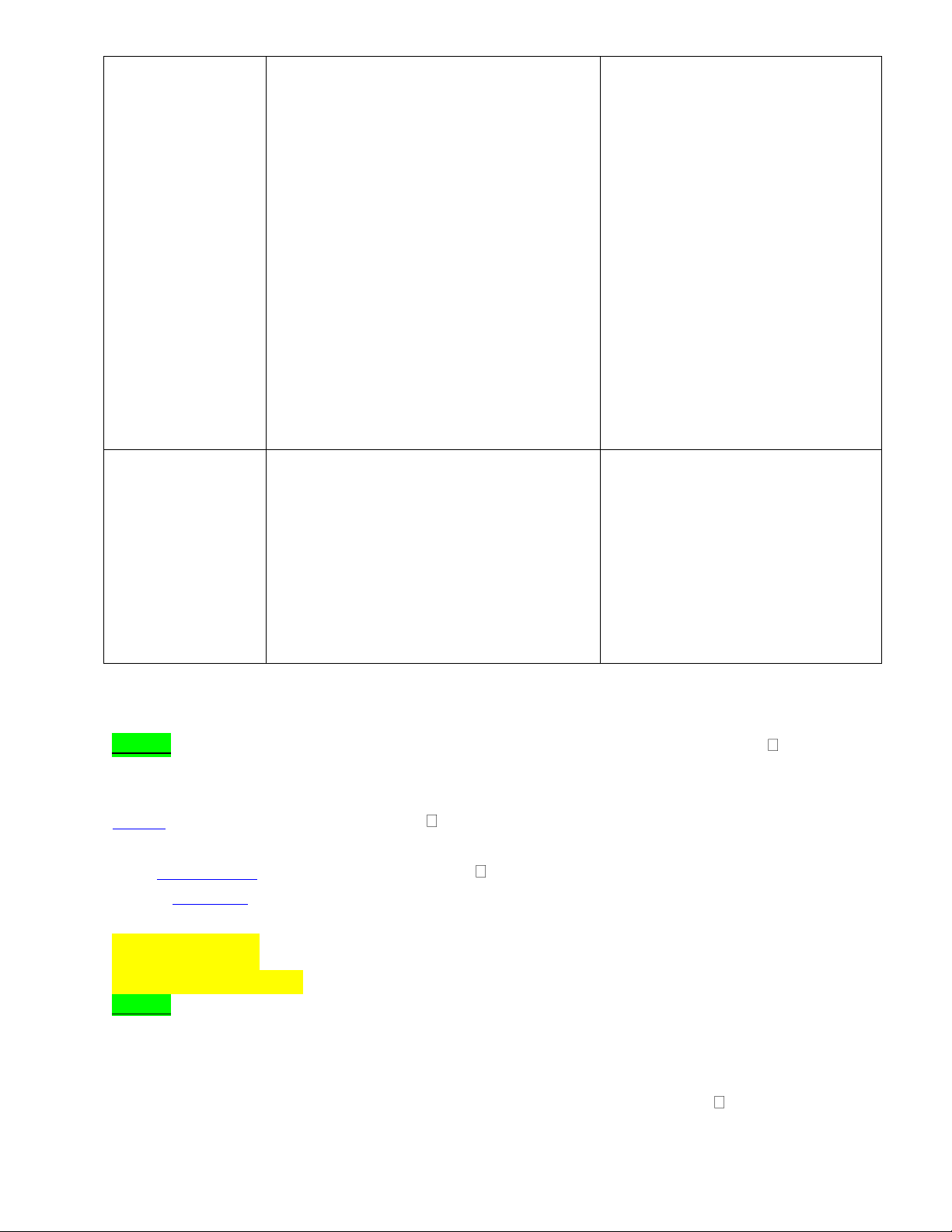

Trả lời: -C45 Là thép kết cấu có lượng cacbon trung bÌnh 0.45 % C TCVN TOCT GB UNS AISI/SAE JIS AFNOR DIN BS C45 45 45 G10450 1045 S45C X45 C45 06A45 Chưa đủ nội dung...

Tim thêm ví dụ từ thực tế

Câu 32: Trên bản vẽ chế tạo của môt chi tiết trục hộ p số ghi ký hiệ u vậ t liệ u:

12CrNi3A. Trình ̣ bày hiểu biết của mình về loại vât liệ

u này và cho biết ký hiệ u

tương đương cho vậ t liệ

u này của ̣ các quốc gia: Nga; Trung Quốc; Mỹ; Nhât và Đức.̣ Trả lời: Thép th Ām Cacbon

Thành phần h漃Āa học: Cacbon: 0,09 ~ 0,16; Crom: 0,6 ~ 0,9; Niken: 2,75 ~ 3,15 Mangan : 0,3 ~ 0,6 Ký hiệu tương đương AISI Pháp Italia (AFNOR) (UNI) 304 Z 6 CN X 5 CrNi 1809 18 10 Chưa đủ nội dung... Tim thêm ví dụ từ thực tế lOMoAR cPSD| 36084623

Câu33: Trên bản vẽ chế tạo của môt chi tiết trục hộ p số ghi ký hiệ u vậ t liệ u: 40Cr. Trình

bày ̣ hiểu biết của mình về loại vât liệ

u này và cho biết ký hiệ u tương đương cho vậ t liệ

u này của các ̣ quốc gia: Nga; Trung Quốc; Mỹ; Nhât và Đức.̣

Trả lời: +.Thép 40cr là thép hợp kim h漃Āa tốt được sử dụng rấtphổ biến, dung để chế tạo các

chi tiết chịu tải trọng tĩnh và va đập tương đối cao mà bề mặt có thể bị mài mòn như trục,bánh

răng….để có cơ tính cao nh Āt,thép phải qua nhiệt luyện h漃Āa tốt(tôi +ram cao). +nhiệt độ tôi:830-850 +nhiệt độ ram:250-350 +độ cứng :48-53HRC +.Về thành phần TCVN ΓOCT GB JIS DIN h漃Āa học của thép 12CrNi3A 12XH9 12CrNi3A SUS309 X5CrNi18 40cr là: %C:0.36- SOS316 10 0.44; %Cr:0.80-

1.10 ; %Mn:<0.8; %Si:<0.4; %N :0.3 i .B + ảng các mác thép : Tên thép TCVN ΓO CT JIS GB DIN UNS(mĩ) AFNOR(pháp) BS Thép Cr 40 X 40 SCr440 40 Cr 42 C 4 G51400 42 C 4 530A40 40 Cr Chưa đủ nội dung.. .

Tim thêm ví dụ từ thực t ế

Câu33: Trên bản vẽ chế tạo của môt chi tiết trục hộ p số ghi ký hiệ u vậ t liệ u: 40Cr. Trình

bày ̣ hiểu biết của mình về loại vât liệ

u này và cho biết ký hiệ u tương đương cho vậ t liệ

u này của các ̣ quốc gia: Nga; Trung Quốc; Mỹ; Nhât và Đức.̣

Trả lời: +.Thép 40cr là thép hợp kim h漃Āa tốt được sử dụng rấtphổ biến, dung để chế tạo các

chi tiết chịu tải trọng tĩnh và va đập tương đối cao mà bề mặt có thể bị mài mòn như trục,bánh

răng….để có cơ tính cao nh Āt,thép phải qua nhiệt luyện h漃Āa tốt(tôi +ram cao). +nhiệt độ tôi:830-850 +nhiệt độ ram:250-350 +độ cứng :48-53HRC

+.Về thành phần h漃Āa học của thép 40cr là: %C:0.36-0.44; %Cr:0.80-1.10; %Mn:<0.8; %Si:<0.4; %Ni:0.3 .B + ảng các mác thép : Tên thép TCVN ΓO CT JIS GB DIN UNS(mĩ) AFNOR(pháp) BS Thép 40 Cr X 40 SCr440 40 Cr C 42 4 G51400 42 C 4 530A40 40 Cr Chưa . đủ nội dung..

Tim thêm ví dụ từ thực t ế

Câu 34: đặt điểm , điều kiện làm việc và các yêu cầu cơ bản của thép đàn hồi. cho ví dụ, nêu

đặt điểm và ứng dụng của một vài mác thép dùng trong thực tế: Trả lời :

Đặc điểm thép đàn hồi :

Đây là loại thép có thành phàn C nằm trong khoảng 0.5-0.7% sau tộ và ram trung bình

có giới hạn đàn hồi cao. Thép này chuyên dùng chế tạo các chi tiết đàn hồi: lò xo nhíp…nên

được gọi là thép đàn hồi. Thành phần h漃Āa học

Cacbon: khỏang thành phần cacbon hợp lý của loại thép này là 0.5-0.7%(thường gặp 0.550.65%)

Nguyên tố hợp kim: các nguyên tố Mn,Si cho cho vào thép đàn hồi với mục đích nâng cao

tính đàn hồi.Các nguyên tố khác như Cr, Ni, được cho vào vứi mục đích ổn định tính đàng hồi.

Điều kiện làm việc và yêu cầu đối với thép đàn hồi : điều kiện làm việc: chịu

tải trọng và va đạp cao không cho thép bị biến dạng dẻo Yêu cầu đối với thép :

-Giới hạn đàn hồi cao: tỉ lệ ứng suấtđàn hồ/ứng suấtbền càn gần tiến tới 1càng tốt. thường là: 0.85-0.95

-Độ cứng khá cao: Thích hợp HRC 35-45 hay HB 350-450; độ dẻo, độ dai th Āp để

không bị biến dạng trong quá trình làm việc xong không quá th Āp dễ bị phá hủy dòn -

Giới hạn ỏi cao: để thích ứng với điều kiện tải trọng thay đổi theo chu kì.

Ví dụ về các mác thép đàn hồi trong thực tế :

Các mác thép cacbon bao gồm : C65, 70, 75, 80, 85, 65Mn, 70Mn (TCVN) được đặc trưng

bởi độ bền tích thoát không cao, đặc biệt khi nung n漃Āng. Ch甃Āng không có lợi để làm việc ở

nhiệt độ trên 1000C. Do độ th Ām tôi th Āp nên các thép này được dùng các lò xo tiết diện không lớn lắm.

Các thép lò xo, nhíp hợp kim thuộc về lớp peclít. Các nguyên tố hợp kim cơ bản trong ch甃Āng

là Si ( 1-3%), Mn (~1%). Trong các chi tiết có công dụng quan trong hơn thì thép được hợp kim

h漃Āa them Cr (~1%) và Ni (<1,7%) các nguyên tố hợp kim yêu cầu phải có ảnh hưởng ít tới

giới hạn đàn hồi là tính chất chủ yếu của họ thép này. Quan trong hơn là hợp kim h漃Āa để nâng

cao độ th Ām tôi, độ bền tích thoát ứng suấtvà gới hạn mỏi. Do đó hợp kim được sử dụng cho

những phần tử đàn hồi kích thước lớn và đảm bảo cho ch甃Āng làm việc lâu hơn và độ tin cậy

cao hơn. Các mác thép Silic 50Si2, 60Si2, 70Si3A được dùng làm lò xo hay nhíp có chiều dày 18

mm. Ch甃Āng có đặc điểm chống sự lớn lên của hạt khi tôi, nhưng lại có xu hướng dễ thoát

cacbon khi nung, đây là một dạng khuyết tật mặt rấtnguy hiểm vì giảm độ bền mỏi. Mác thép Si-

Mn 60SiMnA đã hạn chế được nhược điểm này và được dùng để chế tạo các lò xo có chiều dày nhỏ hơn 14 mm.

Các mác thép 50CrVA, 50CrMnVA có nhiệt độ ram cao hơn dòng thép Si và Si-Mn khoảng

5200C, có khả năng chịu nhiệt cao hơn, độ dai cao hơn, ít nhạy cảm với nhát cắt. Ch甃Āng được

dùng làm nhíp các ôtô nhẹ, lò xo xupáp và các lò xo có công dụng quan trọng khác và nhiệt độ làm việc khoảng 3000C.

Câu 35: Trình bày hiểu biết về thép ổ lăn (đăc điểm, điều kiệ n làm việ c, các yêu cầu

và phương ̣ pháp nhiêt luyệ n với loại thép này)? Cho ví dụ và ứng dụng của mộ t vài mác thép

ổ lăn thường ̣ dùng trong thực tế?

TRẢ LỜI: -đặc điểm: + thành phần h漃Āa hoá học: 1%C + tôi + ram th Āp.

+để tôi th Āu cho đồng đều: Cr+= 0,5% đến 1,5% , đôi khi có Mn và Si (mỗi thứ 1%)

+để tránh điểm mềm và nâng cao độ bền mỏi tiếp x甃Āc: giảm P,S,khí.

+các cacbit nhỏ mịn và phân bố đều.

-điều kiện làm việc: chịu mài mòn điểm, trọng lượng của trục gây ra. -yêu cầu:

+độ cứng và tính chống mài mòn cao( HRC ≥ 64) lOMoAR cPSD| 36084623

+cơ tính phải thật đồng nhất( tức không có điểm mềm để tránh mài mòn điểm gây nên Rỗ, phải tôi th Āu)

+độ bền mỏi tiếp x甃Āc cao.

-phương pháp nhiệt luyện:

+Ủ cầu h漃Āa thép ổ lăn phải có tổ chức peclit hạt và cacbit dư nhỏ mịn với độ cứng HP (187

đến 205) để đảm bảo tính gia công cắt tốt.

0+tôi + ram th Āp ( tôi trong dầu 85 ◦c đến 860◦c ). CÓ thể gia công lạnh để khử austenit dư

một 0҆ cách triệt để sau khi tôi,l甃Āc đó có thể đạt tới HRC ≥ 65 với độ chống mài mòn cao

nh Āt.cũng có thể dùng thép th Āp cacbon cho các ổ lăn.

**các mác thép ổ lăn thường dùng trong thực tế là:

TCVN: OL100Cr1,5 Là loại có 1,00%C , 1,5%Cr.

ɼOCT : IIIXxx,xx chỉ lượng Cr phần nghìn:IIIX6,IIIX9,IIIX15,IIIX15C .ɼ

AISI/SAE : 5195,50100,51100,52100 (P,S cực th Āp).

JIS:SUJx, trong đó x la số thứ tự (1 đến 5).

Thép không gỉ: (> 13%cCr) nhưng với lượng cacbon cao (~ 1,00%), như OCT dùng mác ɼ

95X18,ASTM dùng 440C và 440MOD.

Vd: ổ lăn, trục các nguội, bàn ren,taro,dụng cụ đo.

Câu 36: Thép dụng cụ là gì? Những yêu cầu chung và phân loại? Trình bày môt vài nh漃Ām

thép ̣ dụng cụ và cho ví dụ về ứng dụng của n漃Ā trong thực tế?

Trả lời: Thép dụng cụ là loại thép dùng chế tạo các loại dụng cụ cắt gọt, dụng cụ biến dạng và dụng cụ đo Yêu cầu

Tính chất cơ bản của dụng cụ là tác động lực vào phôi nên thép dụng cụ có yêu cầu cơ bản là có

độ cứng cao, tính chống mài mòn cao.

Độ cứng cao phải đảm bảo cao hơn hẳn độ cứng của phôi. Tuỳ từng loại phôi, sản phẩm mà có

yêu cầu khác nhau về độ cứng tối thiểu.

Tính chống mài mòn cao để đảm bảo dụng cụ được làm việc lâu dài, gia công khối lượng công

việc lớn mà không bị hư hỏng, hoặc làm mấtc Āp chính xác.

Độ dai va đập là yếu tố quan tâm thứ yếu: Nhằm đảm bảo cho dụng cụ tránh bị gãy vỡ khi làm việc.

Tính chịu nhiệt: Do các dụng cụ làm việc với ma sát lớn, sinh nhiều nhiệt trong quá trình làm việc

Phân loại: chia làm 3 nh漃Ām lớn Dụng cụ cắt(dao) Dụng cụ biến dạng Dụng cụ đo

Thép làm dụng cụ cắt:

Độ cứng cao: cao HRC ≥60

Chịu mài sát, có tính chống mài mòn cao. Chịu nhiệt cao.

ứng dụng trong thực tế: dao tiện, dao phay, khuôn dập,trục cán, thước cặp, palme, dưỡng.

Tim thêm ví dụ từ thực tế

Câu 37: Trên bản vẽ chế tạo của môt chi tiết dao tiệ n ghi ký hiệ u vậ t liệ u:

80W18Cr4V (P18; T1;̣ SKH2). Trình bày hiểu biết của mình về loại vât liệ u này và cho biết ký hiệ

u tương đương cho ̣ vât liệ

u này của các quốc gia: Nga; Trung Quốc; Mỹ; Nhậ t và Đức.̣ Giải

Hiểu biết về vật liệu

Vật liệu này thuộc nh漃Ām thép gi漃Ā có năng suấtcắt bình thường: tính cứng n漃Āng đến 615- 620 C

Công dụng:Làm các dụng cụ cắt Thành phần các nguyên Tố, % C Mác thép Cr W V M C 80W18Cr4V 0.8 4 18 1 - - Kí hiệu tương đương Nga P18 Mỹ T1 Nhật SKH2 Đức Trung Quốc Chưa đủ nội dung.. .

Tim thêm ví dụ từ thực t ế TCVN ГOCT GB UNS AISI/SAE JIS AFRON DIN BS C Cr Mn Si N C45 45 45 G10450 1045 S45C X45

C45 06A45 0.42- <0.25 <0.8 <0.37 0.49

Câu 38: Điều kiện làm việc và yêu cầu của thép dụng cụ đolà

Các loại dụng cụ đo sử dụng trong cơ khí :panme,thước kẹp,thước đo độ dài , độ g漃Āc …dễ bị

mòn ,bị biến dạng , làm sai lệch kết quả đo. Để đảm bảo độ chính xác các dụng cụ đo phải đạt yêu cầu :

Độ cứng và tính chống mài mòn cao : độ cứng HBC yêu cầu từ 63 đến 65

ổn định kích thước : trong suốt đời làm việc ,nhờ 2 chỉ tiêu:

+ hệ giãn nở vì nhiệt nhỏ.

+ sự ổn định của tổ chức đạt thời gian dài.

Độ nhãn b漃Āng bề mặt cao:c Āp 14 khi mài và ít bị biến dạng khi nhiệt luyện . Độ cứng và

tính chống mài mòn cao như dao cắt song không yêu cầu tính cứng n漃Āng nên không cần làm bằng thép gi漃Ā.

Một ví dụ về thép dụng cụ đo đặc điểm và ứng dụng: ví dụ như mác thép C45 làm thước kẹp <0

Độ cứng và tính chống mài mòn cao

Bảo đảm độ nhãn b漃Āng cao khi mài lOMoAR cPSD| 36084623

CÓ hệ số giản nở vì nhiệt rấtnhỏ . Chưa cụ thể…. Câu 39 :

Thép hợp kim đăc biệ t là gì? Đặ

c điểm chung và phân loại? Trình bày mộ t vài nh漃Ām

thép hợp ̣ kim đăc biệ t và cho ví dụ về ứng dụng của n漃Ā trong thực tế? ̣

Thép hợp kim đặc biệt là thép chứa trong đó những nguyên tố đặc biệt mà thép cácbon không có

hoặc thép cácbon có nhưng với hàm lượng nhỏ. Một số nguyên tố đặc biệt thường dùng: Cr, Mn,

Si, Ni, W, Ti, Mo, V, Co, Cu, Al

Đặc điểm chung và phân loại của thép hợp kim đặc biêt:

CÓ %C th Āp: < 0,10 đến 0,15% hoặc ngược lại yêu cầu %C cao( >1,00%)

Hợp kim hoá cao: >10% hay rấtcao > 20% song thường là hợp kim hoá đơn giản.

Về tổ chức tế vi: thường có tổ chức đơn pha: γ, F, M ỏ trạng thái cung c Āp.

Đặc tính cơ, lý , hoá: có tính chống mài mòn đặc biệt cao, có tính chất điện – điện từ đặc

biệt, làm việc ở nhiệt độ cao, có tính giản nở nhiệt hay đàn hồi đặc biệt… Phân loại thép đặc biệt: 1- Thép không gỉ: Thép không gỉ hai pha: Thành phần:

C từ 0,1% đến 0,4%, Cr là 13% hoà tan vào Fe-α.

Cr làm tăng tính ổn định của austenit quá nguội trong không khí cũng cho mactenxit Tổ chức: Ferit + Fe3C

Mác thép: 12Cr3, 20Cr13, 30Cr13, 40Cr13

Ứng dụng: vỏ đồng hồ, ốc, vít, xoong, nồi, cửa, mái lợp…

Thép không gỉ một pha ferit

Nếu dùng 13%C ít C đi ( <0,08%C) hoặc (0,10 ÷0,20)%C, (17 ÷ 25)%Cr thì thép chỉ có tổ chức một pha F

Mác thép: 08Cr13, 12Cr17, 15Cr25Ti. ứng dụng: Công nghiệp

hoá dầu và công nghiệp thực phẩm thép không gỉ một pha

austenit thành phần: CÓ %C>1616 ÷ 18%, %Ni ≥ 6 ÷ 8%, có tổ chức γ.

Bền ăn mòn trong HNO3 và có thể chịu được H2SO4 ( với mọi nồng độ ở nhiệt độ thường), với

HCl ( loãng và ở nhiệt độ thường).

Cơ tính và tính công nghệ: Độ dẻo cao (δ = 50%), σ0.2=250 ÷ 300Mpa, thép kém ferit, có khả

năng h漃Āa bền biến dạng mạnh.

Các mác thép thông dụng: 12Cr18Ni9, 08Cr18Ni11, 03X18H12, 08Cr18Ni10Ti…

Thép không gỉ h漃Āa bền tiết pha 2- Thép bền n漃Āng

3- Thép có tính chống mài mòn đặc biệt cao dưới tải trọng và đập

Ứng dụng của thép hợp kim đặc biệt: Các dụng cụ bằng inox, khung cửa, bàn ghế, xupap xả, mo x甃Āc cần cẩu,….

CÂU 40: Trên bản vẽ chế tạo của một cặp lắp ghép bulông – đai ốc ghi ký hiệu vật liệu 20Cr13.

Trình bày hiểu biết của mình về loại vật liệu này và cho biết ký hiệu tương đương cho vật liệu

này của các quốc gia: Nga , Trung Quốc , Mỹ , Nhật , Đức?

* Trình bày sự hiểu biết về ký hiệu 20Cr13:

+ 20Cr13 là mác thép không gỉ có khoảng 0,20%C và khoảng 13%Cr.

+ 20Cr13 là thép trước cùng tích , khá dẻo,dai, có thể chịu biến dạng nguội

+ Nhiệt độ tôi : 1000 -:- 1100 độ C

+ Được dùng làm các chi tiết như : trục bơm , đồ ngũ kim , ốc,vít không gỉ

* Ký hiệu tương đương đối với các nước là : TCVN NGA GB JIS DIN AISI/SAE 20Cr13 20X13 2X1 SUS420J1 X20Cr13 420 Chưa đủ nội dung...

Câu 41 : Trình bày thành phần h漃Āa học, tổ chức tế vi, ký hiệu và ứng dụng của gang xám? 1- TỔ CHỨ TẾ VI:

- Cũng như các loại gang grafit khác. Gang xám có tổ chức tế vi chia làm hai phần rõ rệt: nền

kim loại và grafit (với gang xám: tổ chức tế vi = nền kim loại + grafit t Ām) * Grafit t Ām và nền kim loại:

Tùy thuộc vào lượng xementit nhiều hay ít mà phần tổ chức xementit có khác nhau:

- ferits khi không có xementit (Fe3 C).

- Ferits + peclit khi có ít Fe3 C (khoảng 0,1-0,6%)

- peclit khi có khá nhiều Fe3 C (0,6-0,8%)

=> phần tổ chức có chứa ferit, ferit + peclit hoặc peclit gọi là nền kim loại +Các loại gang xám:

- Gang xam ferit có tổ chức tế vi là grafit t Ām phân bố trên nền ferit.

Gang xám peclit có tổ chức tế vi gồm grafit t Ām phân bố trên nền kim loại Ferit + peclit,

lương Fe3 C ( khoảng 0,1-0.6 %)

Gang xám peclit có tổ chức tế vi gồm grafit t Ām phân bố trên nền kin loại peclit, lượng Fe3 C ( khoảng 0,6-0,8%) 2 -THÀNH PHÂN HÓA HỌC + Các bon:

- Lượng các bon càng nhiều khả năng grafit h漃Āa càng mạnh, nhiệt độ chảy th Āp nên dễ đ甃Āc, cơ tính kém.

- Lượng các bon được khống chế trong khoảng 2,8-3,5%. + Silic:

- Si là nguyên tố th甃Āc đẩy sự hình thành grafit trong gang. Si là nguyên tố quang trọng sau Fe và C.

- Hàm lượng khống chế trong khoản 1,3-3%. + Mangan:

- Là nguyên tố cản trở sự tạo thành grafit.

- Làm tăng đọ cứng, độ bền của gang.

- Hàm lương khốn chế trong khoảng 0,5-1,0%. + Photpho:

- Làm tăng độ chảy loảng- Làm tăng tính chống mài mòn.

- Lượng P được khống chế trong khoảng từ 0,1 -0,2% đến 0,5%. Hàm lượng quá nhiều P gang

sẽdễ giòng. + Lưu huỳnh: lOMoAR cPSD| 36084623

- Là nguyên tố cản trở sự tạo thành grafit,- Làm x Āu tính đ甃Āc gảm độ chảy loảng.

- Là nguyên tố có hại, được khống chế trong khoảng 0,06-0,12%.

Ngoài ra còn có một số nguyên tố khác như Cr, Ni, Mo…. CÓ tác dụng riêng.

3 –KÝ HiỆU VÀ CÔNG DỤNG:

Các mác có độ bền th Āp, 100-150MPa

Gồm GX 10-GX15, gang xám ferit dùng để làm chi tiết vỏ, nắp không chịu lực.

Các mác có độ bền trung bình: 150-250MPa

Gồm GX15- GX25, gang xám ferit-peclit, dùng làm các chi tiết chịu tải nhẹ: vỏ hộp giảm tốc mật bích….

Các mác có độ bền tương đối cao: 250-300MPa

Gồm GX25-GX30, gang xám peclit với grafit nhỏ mịn, dùng làm các chi tiets chịu tải trọng cao:

bánh răng, bánh đà, thân máy quan trọng, xéc măng…..

- Các mác có độ bền cao: > 300MPa

Gồm GX30-GX40, gang xám peclit voi grafit rấtnhỏ mịn

Dùng làm các chi tiết chịu tải trọng cao, chịu mài mòn: như bánh răng chữ V, trục chính, vỏ bơm thủy lực…. KẾT LUÂN:

- Gang xám dùng làm các chi tiết chịu nén, tránh dùng các chi tiết chịu kéo cao- Dùng làm ổ

trượt vì có tính bôi trơn tốt. - Gang xám biến trăng

+ Gang có bề mặt chi tiết biến trắng, một số chi tiết cần có tính chống mài mòn ở lớp bề mặt cao

như bi nghiền, trục cán, trục nghiền…… Câu 42:

trên bản vẽ chế tạo của một chi tiết là vỏ máy ghi ký hiệu vật liệu GX 15_32. Trình bày

hiểu biết của mình về loại vật liệu này và cho biết ký hiệu tương ứng cho loại vật liệu này

của các quốc gia: Nga, Trung Quốc, Mỹ, Nhật và Đức? Trả lời:

GX 15_32. Đây là ký hiệu mác gang xám, là loại gang phổ biến nh Āt, trong đó 15_32 là giới

hạn bền kéo và giới hạn bền uốn tối thiểu tính theo KG/mm2. Nga: Chưa đủ nội dung...

Câu 43: Trình bày thành phần h漃Āa học, tổ chức tế vi, ký hiệu của gang dẻo và gang cầu? Giải

thích ký hiêu sau: GẒ 21-40 và nêu môt vài ứng dụng của vậ t liệ u này trong thực tế.̣ Gang cầu Gang dẻo

Thành phần h漃Āa Thành phần hóa h漃⌀c gang cầu dao

Gang dẻo được ủ từ gang trắng nên học

động như sau: 3-3,6% C, 2-3% Si, 0,2-

thành phần h漃Āa học của n漃Ā

1% Mn, 0,04- 0,08% Mg, 椃Āt hơn

về cơ bản giống với gang trắng.

0,015% P, 椃Āt hơn 0,03% S. Gang cầu

Đây là yêu cầu rấtkhắc khe vì phải

có độ dẻo dai cao, đặc biệt sau khi nhiệt

bảo đảm phôi trước khi đem ủ có

luyện th椃Āch hợp. Để chế tạo gang cầu

tổ chức hoàn toàn (100%) là gang

phải dùng gang xám lỏng rồi biến tính,

trắng, tuyệt đối không có Grafit, vì

do vậy về cơ bản thành phần h

nếu có Grafit (dù rấtít chỉ là mầm) 漃Āa học của gang cầu giống gang

xám, song có những điểm lưu ý sau:

thì khi ủ các phần Grafit sẽ phát - Lượng cacbon và silic cao

triển lên thành t Ām, tức là sau

để bảođảm khả năng grafit h漃Āa-(%C + khi ủ sẽ được gang xám chứ không %Si) đạt tới 5-6%. phải gang dẻo. - Không có hoặc có không

Như vậy đặc trưng về thành

đáng kểví dụ (< 0,1-0,01%) các nguyên tố phần h漃Āa học của gang dẻo là ít

cản trở cầu h漃Āa như Ti, Al, Sn, Pb, Zn, cacbon và ít silic làm nguội nhanh Bi và đặc biệt là S.

(thành mỏng) để dễ đ甃Āc thành -

CÓ một lượng nhỏ chất

gang trắng. Tuy nhiên n漃Ā có

biến tính Mg (0,04-0,08%) hoặc Ce (xêri). những điểm lưu ý sau: - CÓ các nguyên tố nâng - Lượng cacbon trong gang

cao cơ tính như Ni (2%) Mn (< 1%).

dẻo thường l Āy khá th Āp,

Do vậy gang n Āu luyện về cơ

khoảng 2,2 + 2,8%, để bảo đảm ít

bản phải là gang xám được kiểm tra kỹ về Grafit làm cho tính dẻo cao. thành phần h漃Āa học.

- Lượng Silic một mặt phải

vừa th Āp dễ bảo đảm biến trắng

hoàn toàn gang khi đ甃Āc nhưng

cũng phải vừa đủ để th甃Āc đẩy

nhanh sự Grafit h漃Āa khi ủ tiếp

theo. Nhờ cacbon đã l Āy ít đi

nên lượng silic có thể l Āy cao

hơn một ch甃Āt, 0,8+1,4%, để bảo

đảm tổng lượng (%C + %Si) đạt khoảng 3,5%. lOMoAR cPSD| 36084623 Tổ chức tế vi

Tổ chức tế vi của gang cầu cũng giống

Tổ chức của gang dẻo cũng

như gang xám song chỉ khác là grafit của

giống gang xám, gang cầu, song

n漃Ā có dạng thu gọn nhất- hình quả cầu. chỉ khác là Grafit ở dạng cụm - tức

Chính điều này quyết định độ bền kéo

dạng tụ tập từng đám. Điều khác

rấtcao của gang cầu so với gang xám.

với hai gang trên là Grafit cụm

Khác với gang xám, grafit dạng

trong gang dẻo không được tạo

cầu ở đây được tạo thành nhờ biến tính

thành khi kết tinh (từ trạng thái

đặc biệt gang xám lỏng.

lỏng) mà là từ Xêmentit khi ủ gang

Về tổ chức tế vi, gang cầu cũng

trắng, tức là n漃Ā được tạo thành

giống như gang xám ở chổ n漃Ā cũng có từ trạng thái rắn.

3 loại nền kim loại: ferit, ferit-peclit và Giống như gang cầu và

peclit , chỉ khác là grafit trong đó ở dạng

gang xám, gang dẻo cũng có thể có

cầu. Tương tự, ta cũng có 3 loại gang cầu. ba loại nền kim loại: Ferit,

FeritPeclit, và Peclit và như vậy

cũng có ba loại gang dẻo tương ứng

(hình 80 chỉ trình bày hai loại đầu). Ký hiệu

Theo tiêu chuẩn TCVNcủa Việt

Theo tiêu chuẩn TCVNcủa Việt Nam:GCxx-xx Nam:GZxx-xx

Theo tiêu chuẩn TOCT của Liên

Theo tiêu chuẩn TOCT của Liên Xô:Bчxx-xx Xô:Kчxx-xx

- GZ21-40 co ý nghia là: đây là vật liệu gang dẻo theo TCVN có σb=21(kg/mm2 Độ dãn dài tương đối =40%ᵟ

Câu 44: Tại sao gang không thể đem biến dạng nguội hoặc n漃Āng mà chỉ được cung c Āp

dưới dạng vật đ甃Āc?

Tổ chức tế vi, của gang có 3 loại nền kim loại: ferit, ferit-peclit và peclit , đặc trưng của ferit và

graphit tự do, có nhiệt độ n漃Āng chảy th Āp (1350°C). Vì đặc tính của gang là cứng và tổ

chức xốp dòn, khả năng chống uốn kém. Trong quá trình đông đặc, do tốc độ tản nhiệt chậm

trong khuôn đ甃Āc bằng cát nên dễ đ甃Āc, dễ n Āu luyện. Khi làm nguội nhanh trong khuôn,

gang bị biến trắng rấtkh漃Ā gia công cơ khí không thể rèn được nên không gia công cơ khí được. Chưa đủ nội dung...

Tim thêm ví dụ từ thực tế

Câu 45:Nêu những đặc tính của nhôm nguyên chất.Phân biệt hợp kim nhôm biến dạng và hợp

kim nhôm đ甃Āc.Trình bày hiểu biết và ứng dụng hợp kim nhôm trong thực tế.

Các đặc tính của nhôm nguyên chất

-Ưu điểm:khối lượng riêng nhỏ (2,7g/cm3) của thép:hàng không,vận tải do tiết kiệm năng

lượng,tăng tải trọng có ích.Tính bền ăn mòn khí quyển: xây dựng,trang trí nội th Āt,dẫn điện

tốt,tuy = 62% của Cu nhưng nhẹ = 1/3,tính dẻo rấtcao,mạng Al,dễ kéo sợi,dây và cán mỏng

thành t Ām,lá, băng,màng (foil),ép chảy thành các thanh dài với các biên dạng (profile) phức tạp khác nhau.

-Nhược điểm:chịu nhiệt kém:chảy (660°C),không sử dụng ở trên 300-400°C, độ bền,độ cứng

th Āp ,ở trạng thái ủ бb =60MPa,б0,2=20MPa,HB25.

b) Phân biệt hợp kim nhôm biến dạng và hợp kim nhôm đ甃Āc

Hợp kim nhôm biến dạng được chia thành 2 loại:

+Hợp kim nhôm biến dạng không h漃Āa bền được bằng nhiệt luyện

+Hợp kim nhôm biến dạng h漃Āa bền được bằng nhiệt luyện

So sánh hợp kim nhôm biến dạng không h漃Āa bền bằng nhiệt luyện với hợp kim đ甃Āc. +

Hợp kim nhôm biến dạng không h漃Āa bền bằng nhiệt luyện:dễ biến dạng,h漃Āa bền biến

dạng cao,cung c Āp dưới dạng lá mỏng,thanh dây,hình,ống…,chống ăn mòn tốt trong khí quyển và dễ hàn.

+hợp kim nhôm đ甃Āc: dễ chảy,dễ đ甃Āc,có thể biến tính,nguội nhanh để tăng cơ tính.

So sánh hợp kim nhôm h漃Āa bền được bằng nhiệt luyện và hợp kim nhôm đ甃Āc

+Hợp kim nhôm biến dạng h漃Āa bền được bằng nhiệt luyện:là hợp kim của Al-Cu và Al-

CuMg,Al-Mg-Si và Al-Zn-Mg đây là hợp kim nhôm quan trọng nh Āt,có cơ tính cao nhấtkhông thua kém gì thép C.

+ Hợp kim nhôm đ甃Āc:là hợp kim nhôm của Al(10-13)%Si,Al-Si-Mg(Cu),dễ chảy,dễ đ甃Āc,có

thể biến tính,nguội nhanh để tăng cơ tính.

c)Ứng dụng của hợp kim nhôm trong thực tế + dùng

làm t Ām ốp trong xây dựng,cáp điện,dây điện

+kết cấu máy bay,dầm khung chịu lực xe tải,sườn tàu biển,thể thao…

+ đ甃Āc piston,nắp máy của động cơ đốt trong

+Dùng trong công nghiệp hoá học, thực phẩm, đông lạnh, làm thùng chứa (AA1060) + Các

vật liệu sinh hoạt hằng ngày như nồi,xoang,mâm…,rồi các bộ phận trong xe đạp như

sườn,niền,gạt…Hợp kim nhôm ứng dụng trong rấtnhiều ngành,rấtnhiều lĩnh vực.N漃Ā chỉ

đứng sau thép về sản xuấtvà ứng dụng.

Câu 46: Nêu những đặc tính của đồng đỏ? Đồng

nguyên chất có màu đổ nên gọi là đồng đỏ Đặc tính:

Dẫn nhiệt, dẫn điện cao, dùng làm dây dẫn, chống ăn mòn khá tốt, dẻo dể cán mỏng

Kéo sợi tiện cho sử dụng

Nhược điểm: ρ=8,94g/cm3 , tính gia công cắt kém do phôi quá dẻo, tính đ甃Āc kém, chảy ở

1083 độ C độ chảy loảng th Āp Latong (đồng thau):

Latong đơn giản được dùng nhiều hơn cả, phổ biến<45%Zn nên có tổ chức α hoặc α+β

Khi pha thêm Zn màu đỏ của đồng → màu vàng

Latong 1 pha (α):<35%Zn, dẻo cao, làm chi tiết máy quá dập

Dùng làm đồ trang sức, vàng giả, vỏ đạn Latong 2 pha(α+β):~40%Zn

Brong : là hợp kim của Cu với các nguyên tố không phải Zn như Al, Be Gồm

Brong thiếc: hợp kim của Cu và Zn lOMoAR cPSD| 36084623

- Brong thiếc biến dạng nếu <8%Zn chống ăn mòn trong nước -

brong thiếc đ甃Āc nếu >10%Zn.dùng để đ甃Āc tượng,chuông, phù điêu Brong Al :

-Brong Al một pha(5→9%Al)dùng để chế tạo hế thống trao đổi nhiệt, lò xo, đồ dùng cho lính.

-brong 2 pha(>9,4%Al)có sự xuấthiện của pha β chịu nhiệt tốt

Brong berili:hợp lim của Cu với Bekhi tôi ở 750→790 độ C, đàn hồi cao

Lam thiết bị đàn hồi trong mỏ và thiết bị điện

câu 47 : Hợp kim làm ổ trượt, yêu cầu đối với hợp kim làm ổ trượt? Trình bày hiểu biết về

Babit thiếc và ứng dụng của n漃Ā trong thực tế?

Ổ trượt là một dạng ổ đỡ trục dùng ma sát trượt. Giữa ngõng trục và thành ổ là dầu ngăn cách

tránh cho thành ổ tiếp x甃Āc trực tiếp với ngõng trục.

Các yêu cầu của hợp kim làm ổ trượt

CÓ hệ số nhỏ với bề mặt trục thép

Ít bị mài mòn và chịu áp lực cao

CÓ tính công nghệ tốt dễ đ甃Āc, dễ bám dính Rẻ tiền, dể kiếm

Các hợp kim làm ổ trượt thông dụng

+ Các babit: là hợp kim có thành phần chủ yếu là thiếc chì hay nhôm,hợp kim này có hệ số ma

sát th Āp,chống dính nhưng cơ tính th Āp. người ta thường tráng ở ngoài bằng đồng,thép hay

gang để tăng cơ tính.Dùng làm ổ trượt chịu tải trung bình như động cơ diezen

+Đồng thanh:là hợp kim của đồng với thiếc,chì hay nhôm sắt

+Gang:chủ yếu là GX15-32, GX18-36 với trục quay chậm

+Gốm kim loại:ép rồi nung bột kim loại (sắt, đồng) và các chất phụ (graphit, thiết hay chì) ở

nhiệt độ từ 850o- 1100o và áp suất700 Pa. Thường dung trong ổ quay chậm và kh漃Ā tra dầu.

Hiểu biết về babit thiếc va ứng dụng của n漃Ā: