Preview text:

VIỆN KHOA HỌC VÀ KĨ THUẬT VẬT LIỆU **********

BÁO CÁO THỰC TẬP KỸ THUẬT

Đề tài: Khuôn dập nguội chế tạo từ thép SKD11

Giảng viên hướng dẫn: TS. Nguyễn Thị Vân Thanh Sinh viên thực hiện: Bùi Quang Minh 20185563 Trần Quang Mong 20185565 Dương Văn Dũng 20185518 Hà Nội, …/…/2021

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

VIỆN KHOA HỌC VÀ KỸ THUẬT VẬT LIỆU

Độc lập – Tự do – Hạnh phúc

BỘ MÔN VẬT LIỆU HỌC, XLN&BM ******* ***********

THÔNG TIN SINH VIÊN THỰC TẬP

Nhóm 3 sinh viên gồm các thành viên có tên trong danh sách đi thực tập tại Trường Đại học Bách Khoa Hà Nội STT Họ và tên Ngày sinh Lớp Ghi chú 1 Bùi Quang Minh 07.04.2000 Nhiệt luyện K63 2 Trần Quang Mong 14.01.2000 Nhiệt luyện K63 3 Dương Văn Dũng 14.08.2000 Nhiệt luyện K63

Hà Nội, ngày….. tháng….. năm 202.. Giảng viên hướng dẫn

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

VIỆN KHOA HỌC VÀ KỸ THUẬT VẬT LIỆU

Độc lập – Tự do – Hạnh phúc

BỘ MÔN VẬT LIỆU HỌC, XLN&BM ******* *********** KẾ HOẠCH THỰC TẬP

(Từ ngày…../…./202.. đến ngày…../…./202..) Thời gian Nội dung thực hiện

Hà Nội, ngày….. tháng….. năm 202.. Giảng viên hướng dẫn

ĐÁNH GIÁ CỦA GIẢNG VIÊN HƯỚNG DẪN

1. Thái độ tác phong thực tập:

…..................................................................................................................................

………………………………………………………………………………………..

……………………………………………………………………………………......

......................................................................................................................................

……………………………………………………………………………………….. 2. Kiến thức chuyên môn:

………………………………………………………………………………………..

…..................................................................................................................................

………………………………………………………………………………………..

………………………………………………………………………………………..

……………………………………………………………………………………….. 3. Đánh giá khác:

………………………………………………………………………………………..

………………………………………………………………………………………..

………………………………………………………………………………………..

………………………………………………………………………………………..

………………………………………………………………………………………..

Hà Nội, ngày….. tháng….. năm 202.. Giảng viên hướng dẫn MỤC LỤC

Lời nói đầu.................................................................................................................1

I. MỤC ĐÍCH VÀ YÊU CẦU...................................................................................2

1. Mục đích thực tập...............................................................................................2

2. Yêu cầu thực tập..................................................................................................2

II. GIỚI THIỆU VỀ THIẾT BỊ..................................................................................3

1. Giới thiệu chung..................................................................................................3

1.1. Giới thiệu chung về khuôn dập nguội...........................................................3

1.2. Điều kiện làm việc của khuôn dập nguội......................................................5

1.3. Yêu cầu cơ tính khuôn dập nguội.................................................................5

2. Đặc điểm của thép làm khuôn dập nguội (thép SKD11)....................................6

2.1. Yêu cầu về cơ tính đối với thép làm khuôn dập nguội.................................6

2.2. Tổng quan về thép SKD11............................................................................7

2.3. Tính chất của thép làm khuôn dập nguội SKD11.........................................9

2.4. Ưu điểm và ứng dụng của thép SKD11......................................................11

3. Quy trình chế tạo khuôn dập nguội từ thép SKD11..........................................11

3.1. Quy trình nhiệt luyện sơ bộ........................................................................12

3.2. Quy trình nhiệt luyện kết thúc....................................................................13

III. KẾT LUẬN........................................................................................................14 Lời nói đầu

Khuôn dập nguội là dụng cụ để gia công kim loại và hợp kim bằng phương

pháp biến dạng nguội. Khuôn dập nguội được sử dụng rộng rãi trong các ngành

công nghiệp chế tạo ô tô, xe máy, đồ gia dụng... gồm nhiều chủng loại như đột dập,

dập vuốt, dập sâu... Ở Việt Nam hiện nay, khuôn dập nguội được sử dụng theo hai

nguồn: sản xuất trong nước song chất lượng không cao, tuổi thọ thấp và nhập khẩu

thì giá thành cao. Vì vậy, nâng cao chất lượng và tuổi thọ của khuôn đang là vấn đề

được quan tâm của công nghiệp Việt Nam.

Trong quá trình làm việc, ngoài việc chịu áp lực lớn, khuôn còn chịu ứng suất

uốn, lực va đập và lực ma sát lớn. Để đảm bảo điều kiện làm việc như vậy, bên

cạnh lựa chọn chính xác vật liệu làm khuôn tùy theo chủng loại khuôn, vật liệu dập,

khối lượng mẻ, khuôn phải được nhiệt luyện để có độ bền, độ cứng, độ dai và khả

năng chống mài mòn, đảm bảo khuôn làm việc lâu dài, tạo ra các sản phẩm có độ

chính xác cao, chất lượng tốt với giá thành hạ. Nếu độ cứng của khuôn cao, khả

năng chống mài mòn tốt thì độ bền và độ dai va đập lại kém, khuôn dễ bị sứt, vỡ.

Song để độ bền và độ dai cao thì độ cứng và khả năng chống mài mòn lại kém, cần

có biện pháp tăng độ cứng và chống mài mòn bề mặt. 1 I. MỤC ĐÍCH VÀ YÊU CẦU 1. Mục đích thực tập

Thực tập kỹ thuật là đợt thực tập bắt buộc đối với sinh viên hệ chính quy

nhằm tạo điều kiện cho sinh viên thâm nhập thực tiễn, củng cố những kiến thức đã

được học ở trường Đại học, tạo điều kiện cho sinh viên hiểu biết hơn về về máy

móc, các quy trình sản xuất trong thực tế.

Nhằm tạo điều kiện cho sinh viên phát huy khả năng tư duy sáng tạo trong

thực tiễn rèn luyện những kỹ năng mềm, đáp ứng nhu cầu đòi hỏi của những nghiệp

vụ, những công việc cụ thể tại cơ quan thực tập. 2. Yêu cầu thực tập

Vừa đáp ứng được yêu cầu theo quy trình đào tạo của nhà trường, của chuyên

ngành đào tạo, vừa đáp ứng được yêu cầu về những nghiệp vụ, công tác cụ thể của thực tiễn.

Sinh viên phải nắm bắt được các quy trình công nghệ thực tế tại cơ quan thực

tập, có kỹ năng vận dụng kiến thức, kỹ năng để giải quyết các vấn đề liên quan đến

chuyên ngành trong thực tế.

Có kỹ năng giao tiếp, kỹ năng làm việc nhóm, thái độ làm việc chuyên

nghiệp phù hợp với môi trường cơ quan nhận thực tập.

Sau khi kết thúc đợt thực tập, sinh viên viết báo cáo nộp về cho Bộ môn để lấy điểm môn học. 2

II. GIỚI THIỆU VỀ THIẾT BỊ 1. Giới thiệu chung

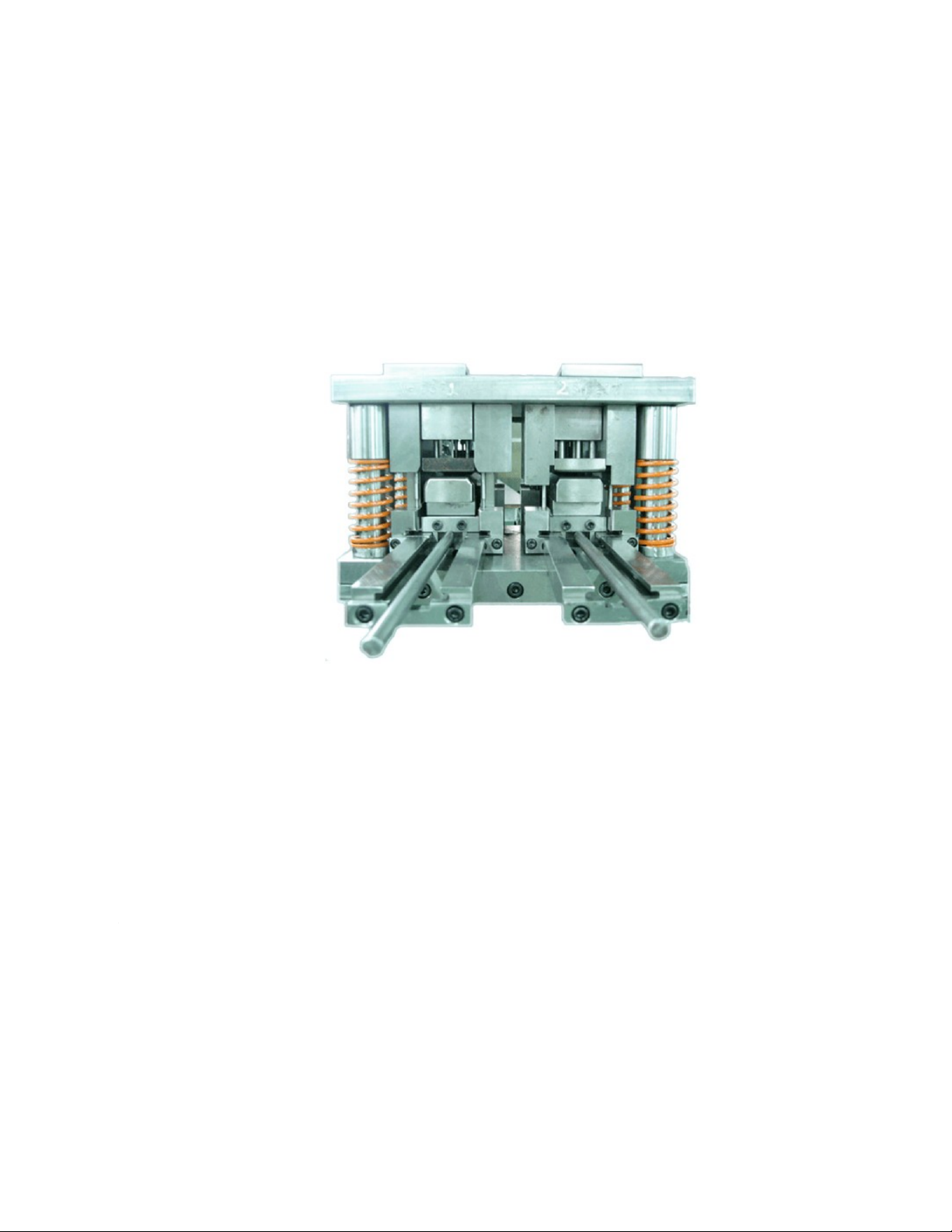

1.1. Giới thiệu chung về khuôn dập nguội

Khuôn dập nguội là dụng cụ tạo hình sản phẩm dưới tác dụng của áp lực,

phôi dùng để tạo hình ở trạng thái nguội (Tthép cacbon dạng tấm, thép không gỉ, hợp kim nhôm, hợp kim magie... Ngày nay,

công nghiệp ô tô, đồ gia dụng, các ngành công nghiệp phụ trợ khác phát triển kéo

theo một số lượng lớn khuôn dập nguội cần có như khuôn đột dập, khuôn dập sâu, khuôn dập vuốt,...

Về chủng loại thì khuôn dập được sử dụng rất đa dạng với nhiều chủng loại

khác nhau. Tuy nhiên dựa vào tính năng làm việc có thể chia làm hai dòng khuôn

chính là khuôn dập vuốt, dập sâu và khuôn đột dập. 3

Một vài ví dụ về các loại khuôn và đặc điểm ứng dụng của nó như sau:

Dụng cụ uốn cong, tạo hình nối, vuốt. Đây có thể gọi chung là khuôn dập

vuốt tạo hình, yêu cầu độ cứng bề mặt rất cao và độ dai va đập vừa phải. Lọai này

dùng để dập sâu xoong, nồi làm bằng nhôm hoặc inox, dụng cụ y tế từ tấm thép không gỉ,…

Khuôn đột dập, cắt phôi tiền, dập lỗ. Loại này thì cần độ cứng thấp hơn

khuôn dập vuốt do phải chịu va đập mạnh và thường xuyên hơn. Ứng dụng chủ yếu

như là: dập đồng tiền xu bằng hợp kim, đột dập tấm thép mỏng sản xuất cây máy vi tính,...

Cấu tạo của khuôn gồm hai phần: khuôn trên và khuôn dưới. Khuôn trên (còn

gọi là chày) được gắn với búa, chuyển động nhờ áp lực của búa. Khuôn dưới (còn

gọi là cối) được cố định.

Độ cứng bề mặt khuôn cần có để đảm bảo lượng sản phẩm trên một đầu khuôn theo yêu cầu. 4

1.2. Điều kiện làm việc của khuôn dập nguội

Đối với khuôn dập nguội yêu cầu khi làm việc cần phải biến dạng dẻo được

kim loại ở nhiệt độ thường ( hoặc T< Tkt i). Vì vậy, khi làm việc các khuôn dập

nguội ngoài phải chịu áp lực rất lớn còn chịu ứng suất uốn, lực va đập và lực ma sát.

Để đảm bảo được điều kiện làm việc như vậy thép làm khuôn dập nguội phải

đạt được các yêu cầu cơ tính cao, đảm bảo khuôn làm việc lâu dài, dập ra các sản

phẩm có độ chính xác cao và giá thành hạ. Muốn vậy vật liệu làm khuôn phải được

lựa chọn chính xác tùy theo vật liệu dập, theo khối lượng mẻ, đồng thời quá trình

nhiệt luyện khuôn phải thực hiện đúng để khuôn có tuổi thọ cao. Việc đảm bảo

được không bị nứt, vỡ khuôn là yêu cầu tối thiểu và tiên quyết đối với khuôn.

Chịu ma sát lớn khi dập, ép, miết… làm cho khuôn bị mài mòn. Yếu tố tránh

mài mòn phụ thuộc rất lớn vào độ cứng bề mặt và cấu trúc của vật liệu. Vì vậy để

đảm bảo cho khuôn chống mài mòn tốt (đây cũng chính là chỉ tiêu kinh tế cho nhà

sản xuất là số lượng sản phẩm lớn trên tuổi thọ của khuôn) thì độ cứng bề mặt và

cấu trúc tế vi của vật liệu cần xem xét và lựa chọn phù hợp.

Ví dụ: Với khuôn dập vuốt và dập sâu thì ma sát rất lớn, kéo dài vì vậy nguy

cơ bị mòn là không thể tránh khỏi. Ngoài ra khuôn còn bị nung nóng do nhiệt độ

được sinh ra trong quá trình dập.

Khuôn cũng phải chịu va đập khi dập, khả năng chịu va đập của khuôn phụ

thuộc vào độ dai va đập ak. Độ dai này phải thỏa mãn điều kiện cho khuôn không bị

biến dạng dẻo khi làm việc.

Ngoài ra khuôn còn làm việc trong môi trường hóa chất, không khí ẩm… làm

cho khuôn bị ăn mòn hóa học ảnh hưởng tới chất lượng sản phẩm cũng như tuổi thọ của khuôn.

Như vậy từ điều kiện làm việc được phân tích và đưa ra mang đến cho khuôn

nhưng yêu cầu khắt khe, trong đó có một số yêu cầu mang tính đối lập. Bài toán đặt

ra là làm sao phải dung hòa được các điều kiện đó để đạt được chỉ tiêu kinh tế cao nhất.

1.3. Yêu cầu cơ tính khuôn dập nguội

Có thể nêu ra các yêu cầu tổng quát về cơ tính đối với khuôn dập nguội như sau: a, Độ cứng cao 5

Đây là yêu cầu đầu tiên về cơ tính đối với khuôn dập nguội, tuy không đòi

hỏi độ cứng cao như dao cắt nhưng cũng phải đạt được khoảng 56 – 62 HRC, tùy

vào loại khuôn, chiều dày và độ cứng của phôi thép.

Các khuôn dập cắt phôi thép cứng và có chiều dày lớn phải yêu cầu có độ

cứng cao trên 60 HRC, khi dập, uốn các lá thép mỏng có độ cứng thấp, độ cứng của

khuôn có thể thấp hơn. Nhưng khi độ cứng quá cao (trên 62 HRC) khuôn dễ bị nứt,

vỡ hoặc sứt mẻ khi làm việc, với khuôn dập sâu dễ gây ra rách sản phẩm. Do vậy,

đối với các khuôn dập vuốt và dập sâu thì độ cứng có thể giảm đi (56 – 58 HRC),

khi đó khả năng chống mài mòn cao có thể đạt được nhờ công nghệ xử lý bề mặt,

chẳng hạn như phun phủ cacbit, mạ crom cứng hay thấm nito… b, Tính chống mài mòn cao

Khuôn dập nguội cần có tính chống mài mòn cao để đảm bảo khả năng làm

việc lâu dài, ổn định kích thước sản phẩm trong phạm vi dung sai cho phép nhất là

khi số lượng sản phẩm lớn. Khi khuôn bị mài mòn nhanh, khe hở giữa chày và cối

tăng lên, khuôn dập khi đó sẽ bị loại bỏ và sản phẩm sẽ bị phế phẩm, quá trình sản

xuất bị dừng lại, giá thành sản phẩm vì thế sẽ tăng lên.

c, Độ bền và độ dai đảm bảo

Khuôn dập nguội ngoài yêu cầu có độ cứng cao để có được tính chống mài

mòn tốt còn phải có độ bền và độ dai nhất định để đảm bảo chịu được lực va đập

trong suốt quá trình làm việc, chịu được tải trọng đặt vào lớn, tránh hiện tượng lún

khuôn có thể xảy ra, đảm bảo tuổi thọ khuôn cao.

d, Giảm triệt để ứng suất của khuôn để tránh nứt vỡ khuôn do việc tích thêm

ứng suất trong suốt quá trình làm việc

e, Khuôn có tính cứng nóng

Khuôn phải chịu được nhiệt độ trong khoảng 200 – 250C, do trong quá trình

làm việc khuôn phải chịu áp lực nhiều, chịu ứng suất uốn, lực va đập, ma sát liên

tục. Hơn nữa cho do diện tích tiếp xúc giữa khuôn và bề mặt vật liệu lớn nên khuôn

dập sẽ bị nóng lên ở khoảng nhiệt độ đó.

2. Đặc điểm của thép làm khuôn dập nguội (thép SKD11)

2.1. Yêu cầu về cơ tính đối với thép làm khuôn dập nguội

Dụng cụ gia công nguội thường làm việc trong môi trường áp lực lớn và độ

mài mòn cao. Trong điều kiện làm việc như vậy thép chế tạo dụng cụ bền nguội

(khuôn, dao cắt) cần có các tính chất sau: 6

Độ bền cao để chịu được tải trọng liên tục trong quá trình làm việc.

Khả năng chống mài mòn cao và mỏi cao. Độ dai va đập tốt. Độ cứng cao.

Ổn định kích thước trong quá trình làm việc.

Tổ chức đồng đều và đẳng hướng.

2.2. Tổng quan về thép SKD11

2.2.1. Về thành phần hóa học

- Hàm lượng cacbon chiếm khoảng 1,4 – 1,6%.

- Hàm lượng silic chiếm khoảng 0,25%.

- Hàm lượng mangan chiếm khoảng 0,45%.

- Hàm lượng crom chiếm khoảng 11 – 13%.

- Hàm lượng molipden chiếm khoảng 0,8 – 1,2%.

- Hàm lượng vanadi chiếm khoảng 0,2 – 0,5%.

2.2.2. Vai trò của các nguyên tố hợp kim a, Ảnh hưởng của cacbon

Cacbon là nguyên tố quan trọng nhất quyết định chủ yếu đến tổ chức và tính

chất của thép. Khi lượng chứa của cacbon trong thép tăng lên lượng cacbít cũng

tăng lên tương ứng và làm thay đổi tổ chức tế vi của thép. Ở trạng thái ủ khi thành

phần cacbon tăng lên độ bền, độ cứng tăng còn độ dẻo và độ dai giảm. Với hàm

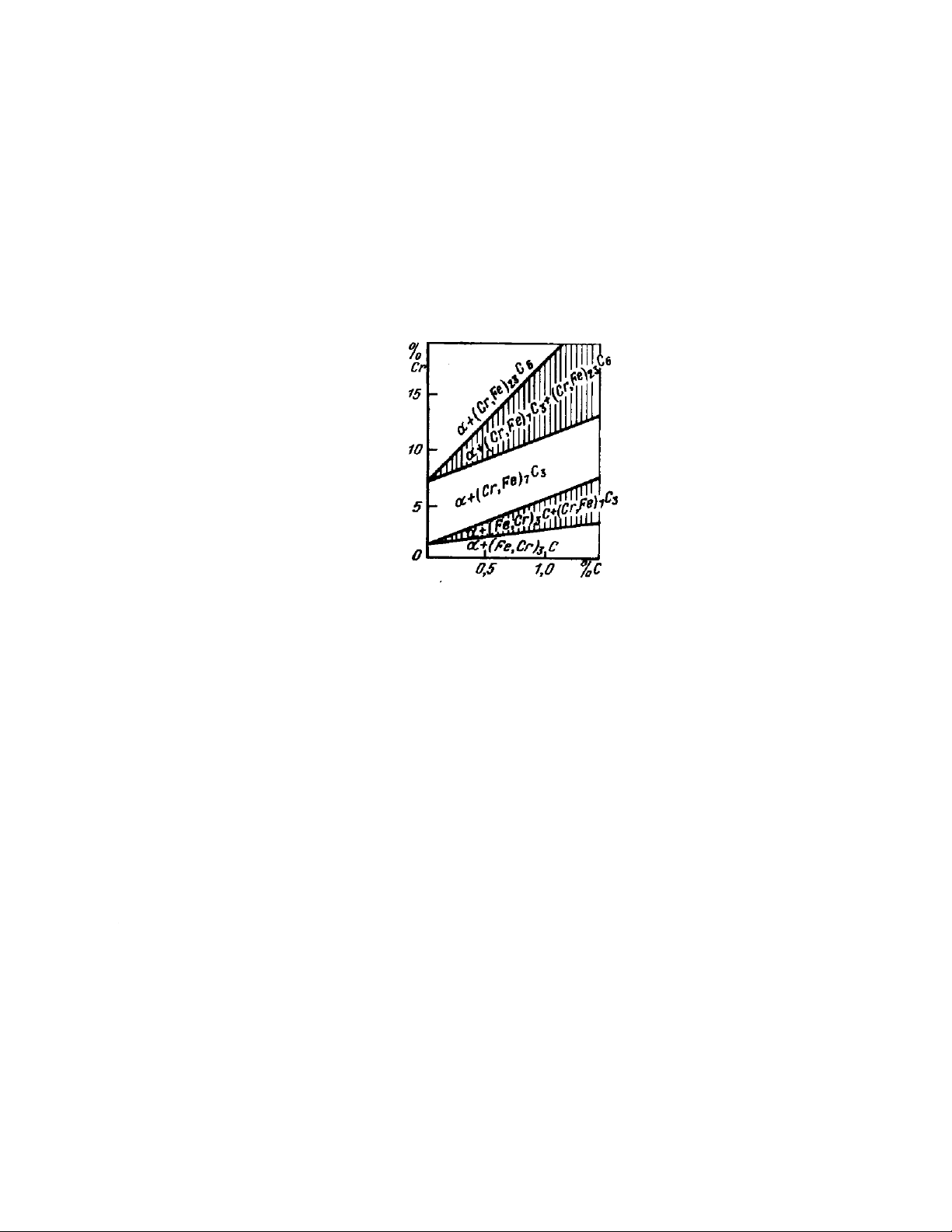

lượng cacbon 1,4 – 1,6% trong thép có tác dụng đảm bảo độ cứng và tính chống mài mòn cho khuôn. b, Ảnh hưởng của crom 7

Crôm là nguyên tố hợp kim thông dụng để hợp kim hoá, là nguyên tố tạo

cacbit trung bình. Crôm có thể hòa tan trong ferit, mở rộng α, khi hàm lượng crôm

cao nó sẽ kết hợp với cacbon để tạo ra cementit hợp kim (Fe, Cr)3C và các loại

cácbit Cr7C3 và Cr23C6, những cacbit này làm nâng cao nhiệt độ tới hạn Ac1 và hạ

thấp điểm Ac3 ngăn cản sự lớn lên của tinh thể, tăng độ thấm tôi cho thép. Crôm

làm tăng cơ tính tổng hợp, nó còn có tác dụng cải thiện tính chống ram và độ bền ở

nhiệt độ cao do nó tạo cacbit nhỏ mịn khi ram tiết ra ở nhiệt độ trên 2500C, do đó

nó có tính chống ram đến nhiệt độ 250 - 3000C, vì thế có tính cứng nóng đến

3000C. Ngoài ra, Crôm còn tăng mạnh tính chống oxy hóa do tạo thành Cr2O3 rất bền.

Sự phân bố giới hạn tồn tại của các loại cácbit trong hợp kim Fe-C-Cr

c, Ảnh hưởng của molipden

Môlipđen tăng mạnh độ thấm tôi, cải thiện tính chống ram do nó tạo cacbit

nhỏ mịn phân tán khi ram ở nhiệt độ cao, làm giảm sự nhạy cảm đối với giòn ram.

Môlipđen cùng với crôm có ái lực hoá học mạnh với cacbon tạo cacbit dạng Me6C

giữ cacbon lại trong mactenxit làm cho thép nâng cao tính chịu nhiệt độ cao, tính bền nóng và cứng nóng. d, Ảnh hưởng của vanadi 8

Vanađi tạo cacbit VC có độ cứng rất cao, nhỏ mịn, nằm ở biên giới hạt ngăn

cản sự lớn lên của austenit khi nung. Vanađi tăng tính bền nóng và tăng khả năng

chống mài mòn cho thép. Cacbit VC khó tan (hầu như không hòa tan) vào trong

austenit ở nhiệt độ austenit hóa, khi lượng vanađi tăng tính chống mài mòn và tính mài giảm.

2.2.3. Tổ chức tế vi của thép SKD11

- Tổ chức tế vi của thép đạt được sau tôi và ram là Mactenxit ram, cacbit không hòa tan trong austenit.

2.2.4. Các mác thép tương đương

- Theo tiêu chuẩn AISI, ta có các mác: O7, D2, D3, D4, D5, D7.

- Theo tiêu chuẩn JIS, ta có các mác: SKD1, SKS31.

2.3. Tính chất của thép làm khuôn dập nguội SKD11

Tính chất vật liệu của của loại thép này phụ thuộc nhiều vào công nghệ chế

tạo cũng như phương pháp nhiệt luyện chúng. Mỗi mác thép do từng hãng sản xuất

có những tính chất đặc thù riêng. Tuy nhiên, các tính chất cơ bản của chúng không khác nhau nhiều. a, Độ cứng

Độ cứng là một tính chất rất quan trọng của loại vật liệu chế tạo khuôn bền

nguội. Gần như là một định luật, với một loại vật liệu nhất định (có thành phần và

tổ chức ban đầu cố định), độ cứng càng cao thì khả năng chịu mài càng lớn. Độ

cứng dễ kiểm tra và có thể đo trực tiếp trên sản phẩm và nó phản ảnh khá đầy đủ và

trung thực tính chất vật liệu của sản phẩm. Vì thế, độ cứng thường được lấy làm chỉ

tiêu đánh giá cũng như thước đo chất lượng vật liệu của sản phẩm sau nhiệt luyện.

Ở trạng thái ủ, loại vật liệu này có độ cứng max 250HB, đây là độ cứng cho

phép gia công cơ khí thuận lợi. Thông thường sau khi tôi (đạt độ cứng tối đa),

người ta ram để được độ cứng khoảng 58-62HRC, một số trường hợp có thể sử

dụng ở độ cứng thấp hơn như 54-56 HRC. b, Độ bền 9

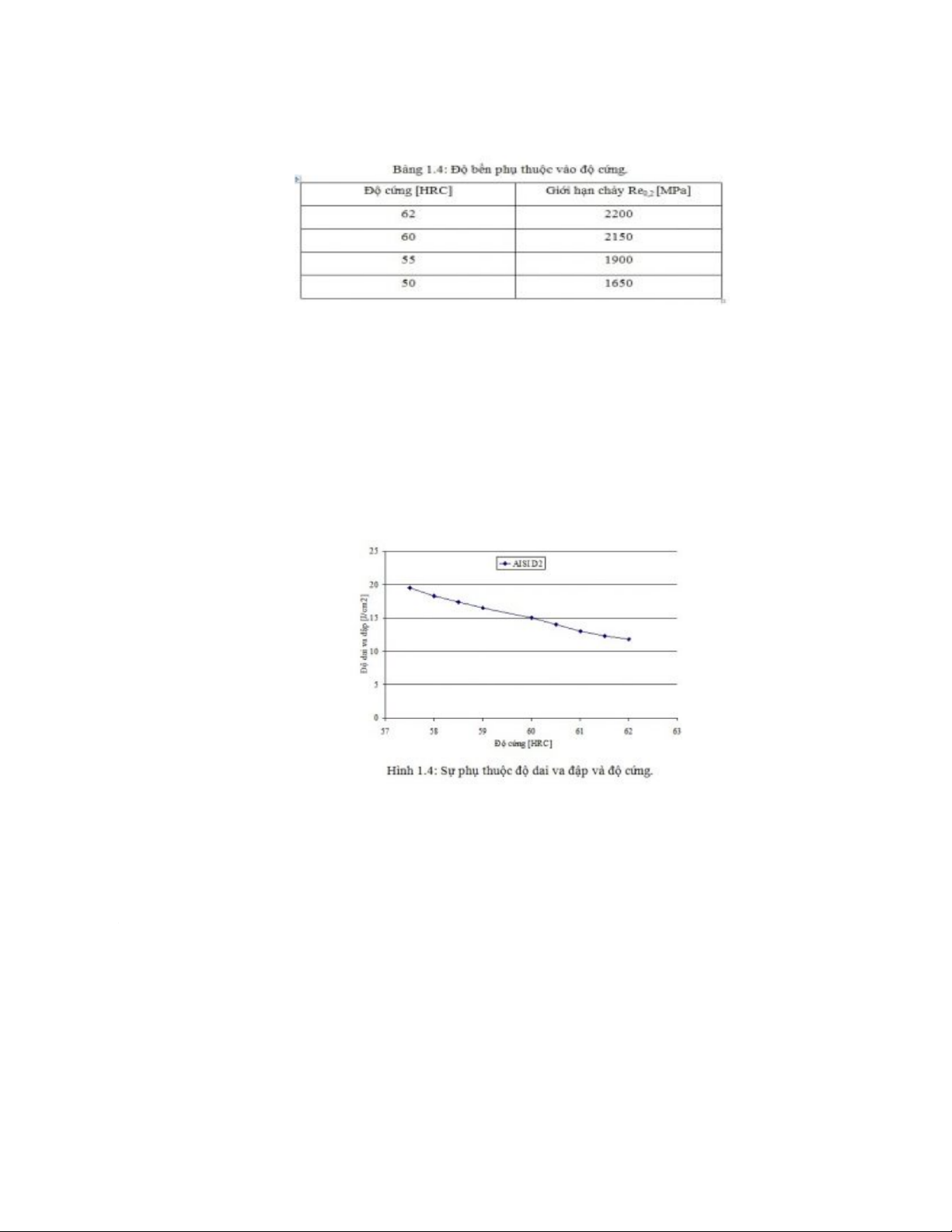

Sau khi tôi, tuỳ theo các ứng dụng thực tế mà chọn độ cứng để từ đó chọn

chế độ ram hợp lý. Sự phụ thuộc giữa độ cứng và độ bền được thể hiện trong bảng dưới đây.

Thông thường các thông số về độ bền ít được kiểm tra (vì với độ cứng cao thì

việc thực hiện phép thử kéo rất khó khăn), người ta thường lấy độ cứng và độ dai

va đập làm thước đo cho tính chất chất cơ học của loại vật liệu này. c, Độ dai va đập

Cũng như độ bền, độ dai va đập phụ thuộc nhiều vào độ cứng, trong khoảng

độ cứng thường sử dụng, độ dai va đập phụ thuộc vào độ cứng như trên hình 1.4.

Có thể nhận thấy, độ cứng càng cao thì độ dai va đập càng thấp. Đây là một đặc

điểm rất quan trọng, cần phải biết thoả hiệp giữa độ cứng và độ dai va đập để có

được tính chất tổng hợp tốt nhất phù hợp với yêu cầu sử dụng.

Để làm các dụng cụ biến dạng nguội chịu va đập như đục, búa hơi, khuôn

dập cắt thép tấm dày 3 – 4mm trở lên thì phải làm bằng thép hợp kim với 3 – 5% 10

nguyên tố hợp kim song có lượng cacbon thấp hơn, chỉ 0,4 – 0,6% để đảm bảo độ dai va đập nhất định. d, Độ chịu mài mòn

Mài mòn là một tính chất rất quan trọng của vật liệu chế tạo khuôn. Cần phải

hiểu độ mài mòn là tính chất công nghệ, nó phụ thuộc nhiều vào hệ mài, vào điều

kiện mài. Các thông số đưa ra chỉ có tính chất tham khảo vì nó chỉ đúng với một

điều kiện mài cụ thể.

Đa số các nhà vật liệu học đều thống nhất rằng độ mài mòn của các loại dụng

cụ chế tạo từ loại thép này phụ thuộc vào độ cứng và hàm lượng cacbit.

Hàm lượng cacbit càng cao thì độ cứng càng cao và khả năng chống mài mòn

càng tốt. Tuy nhiên, như đã đề cập ở phần độ dai va đập, độ cứng cao thì độ dai va

đập giảm vì thế phải chọn độ cứng và độ dai hợp lý để có độ mài mòn tối ưu và như

thế tuổi thọ của khuôn mới được kéo dài.

2.4. Ưu điểm và ứng dụng của thép SKD11

2.4.1. Ưu điểm của thép SKD11

SKD11 là loại thép thường sử dụng trong ngành cơ khí gia công khuôn mẫu,

chi tiết trong máy, … Được sử dụng rộng rãi trong ngành gia công khuôn dập

nguội. Với độ mài mòn cao, độ thấm tôi tuyệt vời, sự cân bằng giữa độ cứng và độ

dẻo nên thép SKD11 là loại thép rất thích hợp để đáp ứng được các yêu cầu mà ngành khuôn dập đề ra.

SKD11 là loại thép có hàm lượng cacbon cao nên độ bền kéo rất tốt, có khả

năng chịu ăn mòn do oxi hóa, độ mài mòn cao, độ thấm tôi tuyệt vời, có sự cân

bằng giữa độ cứng và độ dẻo. Thép SKD11 là loại thép có độ cứng đạt 58-60 HRC

sau khi nhiệt luyện. Với những đặc điểm nêu trên, thép SKD11 nâng cao hiệu suất

và kéo dài tuổi thọ cho sản phẩm.

2.4.2. Ứng dụng của thép SKD11 trong ngành cơ khí

Với những đặc điểm riêng biệt của thép SKD11 loại thép này thường được

ứng dụng rộng rãi trong ngành cơ khí trong các sản phẩm sau:

- Khuôn dập nguội, khuôn đột, khuôn gạch không nung.

- Dao chấn tôn, dao xả băng tôn, dao xả băng Inox, dao hình, dao cắt thép. 11

- Trục cán, trục điều hướng, trục truyền động, trục khuỷu.

- Các chi tiết chịu tải trọng như đinh ốc, bulong, bánh răng.

3. Quy trình chế tạo khuôn dập nguội từ thép SKD11 Phôi đúc Tạo mẫu Thiết kế Lắp ráp khuôn CAD/CAM

Đánh bóng chi tiết Gia công bề mặt Kiểm tra và thử nghiệm

Vấn đề nâng cao chất lượng và tuổi thọ của khuôn dập

nguội đang là mục tiêu quan tâm của công nghiệp Việt Nam trong thời kỳ đổi mới,

nhằm sản xuất ra các sản phẩm có chất lượng cao, giá thành hạ, có tính cạnh tranh

trong khu vực và trên thế giới. Để giải quyết được vấn đề đó, cần phải có chế độ xử

lý nhiệt hợp lý để đảm bảo cơ tính làm việc của khuôn dập nguội.

Tuổi thọ của khuôn dập nguội phụ thuộc vào độ bền, độ cứng và khả năng

chống mài mòn. Thép có độ bền, độ cứng cao sẽ có tính chống mài mòn cao. Khi

độ cứng của thép lớn hơn 60HRC thì cứ tăng thêm 1HRC, tuổi thọ của khuôn sẽ

tăng thêm 30%. Thép SKD11 ở trạng thái cung cấp có tổng hàm lượng các nguyên

tố hợp kim 14,35 – 17,25% thuộc họ thép lêđêbuarit, sau khi đúc có lượng cacbit

lớn ở dạng xương cá thô. Yếu tố này ảnh hưởng rất lớn đến quy trình nhiệt luyện và cơ tính của khuôn.

Xuất phát từ yêu cầu làm việc của khuôn dập vuốt, độ cứng cần đạt từ 58-

60HRC. Khuôn làm việc chịu mài mòn cao và thay đổi liên tục. Như vậy, muốn

khuôn có tuổi thọ cao, ngoài việc chọn độ cứng thích hợp còn phải chọn chế độ xử

lý nhiệt sao cho trong tổ chức có nhiều cácbit nhỏ mịn phân bố đều. Vấn đề được

đặt ra ở đây là sự kết hợp giữa độ cứng với tổ chức tế vi thích hợp để đạt được mục

tiêu vừa đề cập ở trên.

3.1. Quy trình nhiệt luyện sơ bộ

Ủ đẳng nhiệt ở nhiệt độ 850 – 870C, để làm mềm thép. Sau đó để nguội cùng

lò đến khoảng 650C, giữ nhiệt trong khoảng 4 – 5h để chuyển hóa hoàn toàn 12

austenit thành peclit hạt, để dễ cắt gọt, sau đó tiếp tục đem ra làm nguội ngoài không khí.

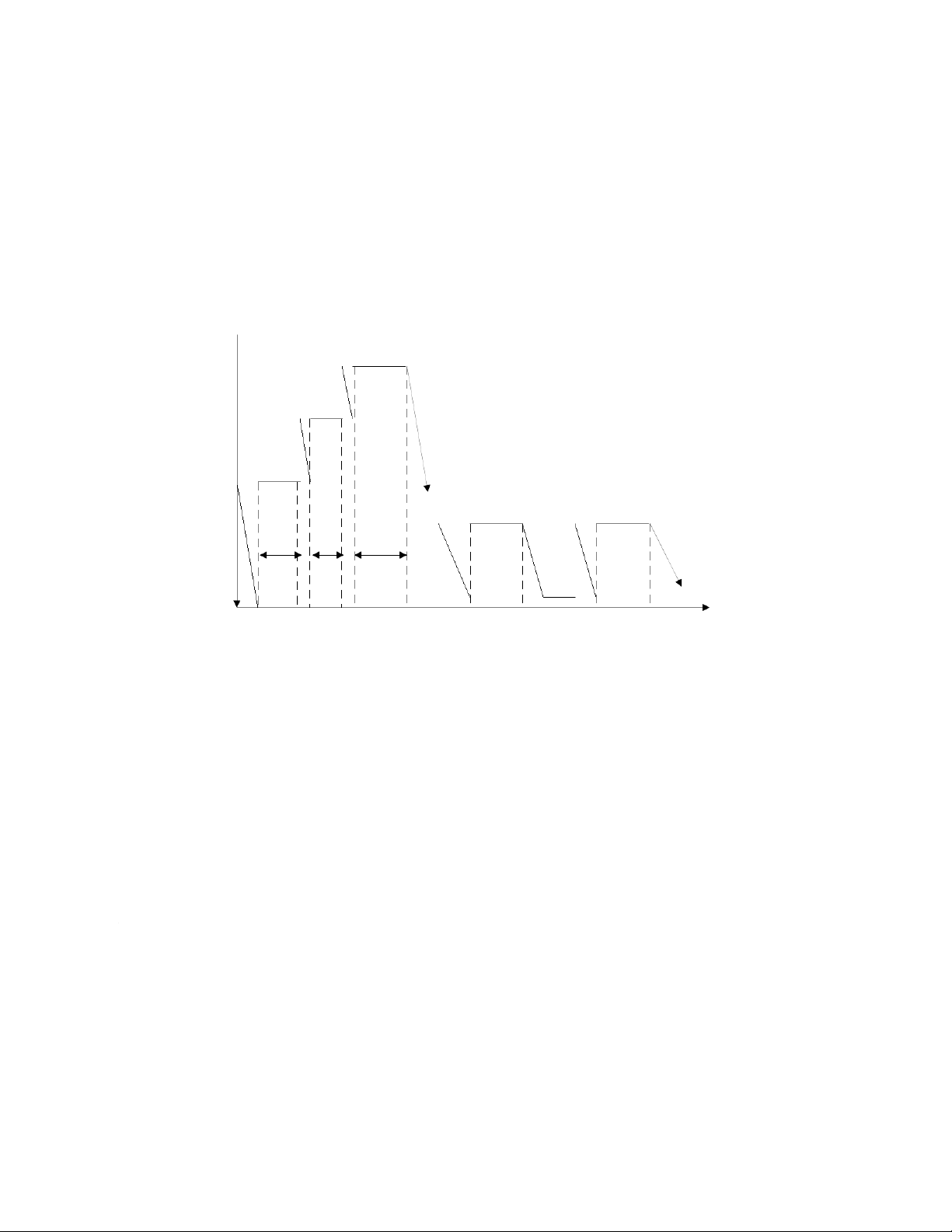

3.2. Quy trình nhiệt luyện kết thúc

Tôi phân cấp trong lò chân không ở nhiệt độ 1030 – 1050C, để tránh việc có

các tạp chất trong không khí lẫn vào trong lò, gây ra hiện tượng oxy hóa làm bong

tróc bề mặt và gây thoát C; sau đó làm nguội trong dầu nóng để đạt tốc độ nguội

hợp lý, tránh gây ra ứng suất bên trong gây nứt, cong vênh.

Sau đó đem đi ram ở khoảng 540 – 560C để đạt tổ chức mactenxit ram, giúp

chi tiết có độ bền, độ cứng phù hợp với yêu cầu sử dụng, tránh ram ở nhiệt độ 300

– 350C, vì ở đây xuất hiện giòn ram loại I. Thực hiện ram nhiều lần để austenit dư

chuyển biến hết thành mactenxit. 1050 0C 850 dầầu nóng 600-800 650 5400-5600 5400-5600 τgn1 τgn2 τgn Không khí 3 300- 500

Tôi Ram lầần 1 Ram lầần 2 Th i gian ờ

Sơ đồ tổng quát quy trình nhiệt luyện kết thúc thép SKD11 làm khuôn dập nguội

Sau tôi và ram, có thể đem chi tiết đi thấm nito với phương pháp thấm hai

giai đoạn ở nhiệt độ khoảng 530C trong khoảng 8h để cải thiện chất lượng bề mặt,

cứng hơn, bền hơn, nâng cao tuổi thọ chi tiết. 13 III. KẾT LUẬN

Trong lần thực tập này đã giúp cho chúng em có sự liên tưởng giữa thực tế và

lý thuyết. Từ đó giúp cho em hiểu sâu hơn về các môn học, và nghành nghề của

mình sau khi ra trường để từ đó bổ sung kịp thời thêm kiến thức để đủ đáp ứng nhu

cầu cho xã hội, bên cạnh không ngừng học hỏi những kinh nghiệm thực tế. Tuy sẽ

còn phải tiếp tục trau dồi, củng cố thêm nhiều kiến thức trong tương lai, nhưng lần

thực tập này có đem lại cho chúng em rất nhiều lợi ích để phục vụ công việc sau này.

Chúng em xin chân thành cảm ơn! 14