Preview text:

ĐỒ ÁN MÔN HỌC ME5316

THIÊT KẾ CÔNG NGHỆ VÀ CHẾ TẠO KHUÔN DẬP TẠO HÌNH

ĐỀ SỐ 05: Thiết kế quy trình công nghẹ và khuôn để chế tạo cho chi tiết dưới đây. Yêu cầu: Vật liệu: Thép CT3 1. Thuyết minh:

Loạt sản xuất: Loạt lớn

- Bìa theo quy định Bộ môn giao

- Tính toán, thiết kế quy trình công nghệ

- Tính toán, thiết kế khuôn 2. Bản vẽ:

- 01 bản vẽ lắp khuôn hoàn chỉnh: A0

- 01 bản vẽ quy trình công nghệ: A1 ĐỒ ÁN MÔN HỌC ME5316

THIÊT KẾ CÔNG NGHỆ VÀ CHẾ TẠO KHUÔN DẬP TẠO HÌNH

ĐỀ SỐ 05: Thiết kế quy trình công nghẹ và khuôn để chế tạo cho chi tiết dưới đây. Yêu cầu: Vật liệu: Thép CT3 3. Thuyết minh:

Loạt sản xuất: Loạt lớn

- Bìa theo quy định Bộ môn giao

- Tính toán, thiết kế quy trình công nghệ

- Tính toán, thiết kế khuôn 4. Bản vẽ:

- 01 bản vẽ lắp khuôn hoàn chỉnh: A0

- 01 bản vẽ quy trình công nghệ: A1 1 LỜI NÓI DẦU

Hiện nay, công nghiệp hóa hiện đại hóa đang ngày càng phát triển, việc áp dụng phương

pháp gia công kim loại bằng áp lực đang ngày càng được ứng dụng rộng rãi trong các ngành

công nghiệp. Các sản phẩm của gia công áp lực rất phong phú, đa dạng như đồ dung gia dụng,

linh kiện điện tử, các chi tiết trong máy móc,…Với ưu điểm tiêt kiệm nguyên vật liệu, cơ tính

tốt, sản phẩm có thể đạt được chất lượng tốt mà không phải gia công lại, hơn nữa rất dễ ứng

dụng cơ khí hóa, tự động hóa để có thể sản xuất hang loạt với nhưng năng suất cao. Để có thể

ứng dụng phương pháp gia công kim loại bằng áp lực và sản xuất thì trình độ người kĩ sư, công

nhân giữ vai trò quan trọng trong quá trình phát triển. Ngày nay thiết bị và công nghệ gia công

kim loại bằng áp lực đã phát triển rất phong phú đa dạng và ngày càng được hoàn thiện cũng

như ứng dụng trong mọi mặt của ngành cơ khí chế tạo.

Ở nước ta phương pháp gia công kim loại bằng áp lực đang và sẽ được phát triển mạnh

mẽ, việc hoàn thiện và phát triển các công nghệ là hết sức quan trọng và cần thiết trong sự

nghiệp hiện dại hóa nền công nghiệp của nước nhà hiện nay. Trong chương trình học tập gồm

có công nghệ dập tạo hình tấm, công nghệ dập tạo hình khối, em được phân công làm đồ án

thiết kế công nghệ và chế tạo khuôn dập tạo hình 2 chi tiết điển hình dạng tấm và khôi. Với

mục đích sau khi làm xong đề tài em có thể củng cố them kiến thức đã được trang bị từ các học

phần trước, nắm được quy trình thiết kế và chế tạo một bộ khuôn để có thể chuẩn bị hành trang

cho công việc khi ra trường.

Trong quá trình thực hiện đồ án này em được các thầy cô trong bộ môn Gia công áp lực

và các bạn giúp đỡ rất nhiệt tình. Do kiến thức và kinh nghiệm thực tế còn hạn chế nên không

thể tránh khỏi được những sai sót, em mong nhận được sự góp ý, chỉ bảo của các thầy cô trong

bộ môn để em có thể hoàn đồ án này cách tốt nhất.

Em xin chân thành cảm ơn! 2 Mục lục

Danh mục hình ảnh, bảng biểu ..................................................................................................... 5

PHẦN I: ĐỒ ÁN CÔNG NGHỆ DẬP TẠO HÌNH TẤM ........................................................... 7

Chương 1: TỔNG QUAN VỀ CÔNG NGHỆ DẬP TẤM ........................................................... 7

1.1. Giới thiệu công nghệ dập tấm. ..................................................................................... 7

1.2. Các sản phẩm điển hình. ............................................................................................... 8

1.3. Phân loại các nguyên công dập tấm. .......................................................................... 10

1.4. Thiết bị trong dập tạo hình tấm. ................................................................................ 10

CHƯƠNG 2: LẬP QUY TRÌNH CÔNG NGHỆ CHẾ TẠO ..................................................... 13

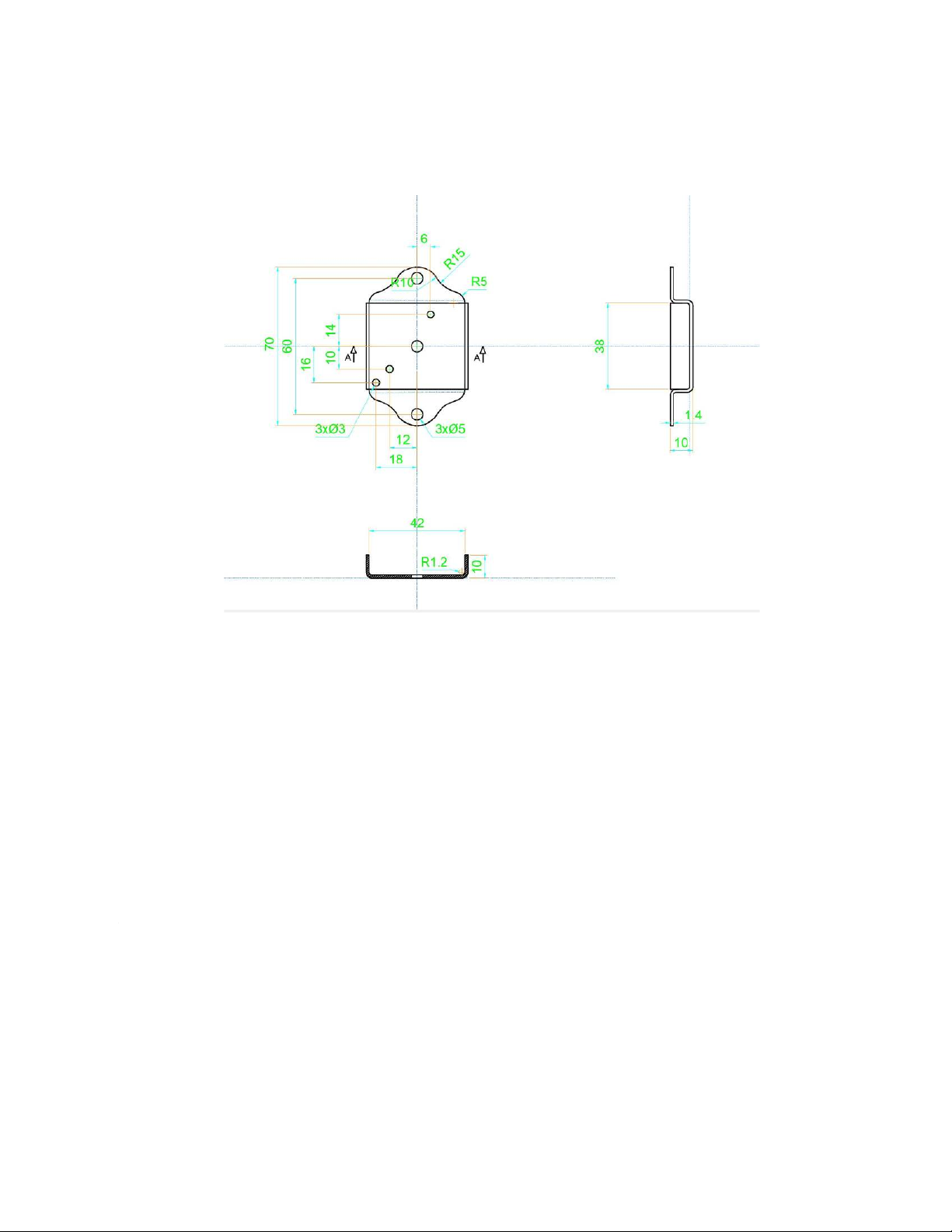

2.1. Thông số chi tiết ........................................................................................................... 13

2.2. Các phương án công nghệ và lựa chọn phương án công nghệ. ............................... 14

2.2.1. Các phương án công nghệ. .................................................................................. 14

2.2.2. Tính toán phôi ban đầu. ...................................................................................... 16

2.2.3. Tính toán lỗ đột ................................................... Error! Bookmark not defined.

2.2.4. Xác định trung tâm áp lực của khuôn. ................................................................ 16

2.2.5. Lựa chọn phôi xếp hình sản phẩm. ..................................................................... 18

2.2.6. Nguyên công cắt vuốt phối hợp ........................................................................... 20

2.2.8. Nguyên công nong lỗ. .......................................... Error! Bookmark not defined.

2.3. Lựa chọn thiết bị. ......................................................................................................... 21

CHƯƠNG 3: TÍNH TOÁN THIẾT KẾ KHUÔN ...................................................................... 22

3.1. Chọn các vật liệu làm khuôn: ..................................................................................... 22

3.2. Trị số khe hở tối ưu. .................................................................................................... 22

3.3. Thiết kế các bộ phận chính của khuôn ...................................................................... 23

3.3.1. Chày cối của từng nguyên công .......................................................................... 23

3.3.2. Các bộ phận chính trong khuôn: ......................................................................... 25

3.3.3. Các bộ khuôn chính: ........................................................................................... 28

CHƯƠNG 1: TỔNG QUAN VỀ CÔNG NGHỆ DẬP KHỐI ................................................... 31

1.1. Công nghệ dập khối ..................................................................................................... 31

1.2. Ưu nhược điểm của công nghệ dập tạo hình khối .................................................... 31

1.3. Các thiết bị, máy móc chính để thực hiện công nghệ dập tạo hình khối. .............. 32

1.4. Một số sản phẩm dập khối. ......................................................................................... 34 3

CHƯƠNG 2: PHÂN TÍCH, ĐÁNH GIÁ VÀ QUY TRÌNH CHẾ TẠO SẢN PHẨM ............. 35

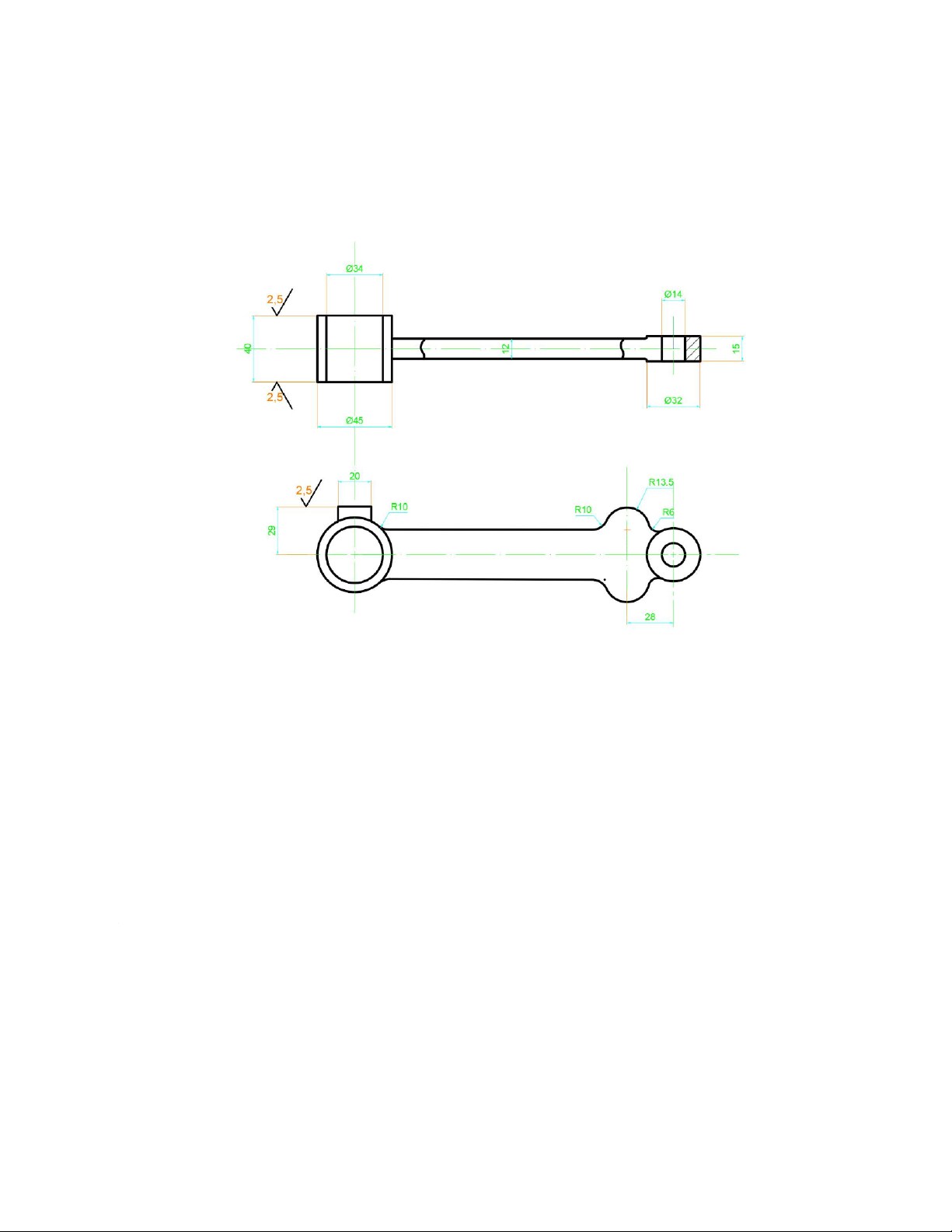

3.1. Bản vẽ chi tiết. .............................................................................................................. 35

2.2. Phân tích đánh giá chi tiết .......................................................................................... 36

2.3. Phân tích tính toán công nghệ và quy trinh công nghệ sơ bộ ................................. 36

2.4. Xây dựng bản vẽ vật dập, kích thước và hình dạng phôi. ....................................... 38

2.4.1. Dung sai vật dập. ................................................................................................. 38

2.4.2. Chọn loại rãnh thoát biên. ................................................................................... 40

2.5. Xác định khối lượng vật dập và phôi ......................................................................... 41

2.5.1. Thể tích và khối lượng chi tiết. ........................................................................... 41

2.5.2. Xây dựng giản đồ đường kính. ............................................................................ 41

2.5.3. Chọn phôi ban đầu. ............................................................................................. 43

2.6. Chọn máy và các thiết bị thực hiện công nghệ. ........................................................ 45

2.6.1. Chọn chế độ gia công. ......................................................................................... 45

2.6.2. Chọn máy gia công .............................................................................................. 47

2.7. Tính toán và thiết kế khuôn ....................................................................................... 48

2.7.1. Tính toán thiếu kế khuôn cắt phôi ....................................................................... 48

2.7.2. Tính toán thiết kế khuôn dập trên máy búa ......................................................... 48

2.7.3. Vị trí các long khuôn ........................................................................................... 51

2.7.4. Bề dày thành long khuôn và khoảng cách giữa các long khuôn ......................... 51

2.7.5. Kiểm tra độ bền khối khuôn ................................................................................ 53

2.7.6. Bản vẽ tổng thể khuôn ......................................................................................... 53

2.8. Thiết kế khuôn cắt vành biên ..................................................................................... 55

2.8.1. Tính toán và thiết kế cối cắt ................................................................................ 55

2.8.2. Chày và áo chày .................................................................................................. 56

CHƯƠNG 3: MÔ PHỎNG QUÁ TRÌNH BIẾN DẠNG ........................................................... 57

3.1. Các bước xây dựng bài toán mô phỏng ..................................................................... 57

3.2. Thông số cho bài toán mô phỏng chi tiết ................................................................... 57

3.3. Kết quả mô phỏng ................................................................................................ 58

Kết luận: ...................................................................................................................................... 61

TÀI LIỆU THAM KHẢO .......................................................................................................... 62 4

Danh mục hình ảnh, bảng biểu

Hình 1: Khung, thân, vỏ ô tô ....................................................................................................... 8

Hình 2: Vỏ đạn ............................................................................................................................. 9

Hình 3: Nồi, chảo ......................................................................................................................... 9

Hình 4: Một số sản phẩm khác .................................................................................................. 10

Hình 5: Các nguyên công dập tấm ............................................................................................. 10

Hình 6: Máy ép trục khuỷu ........................................................................................................ 11

Hình 7: Máy ép thủy lực ............................................................................................................ 12

Hình 8: Máy uốn thủy lực điều khiển CNC ............................................................................... 12

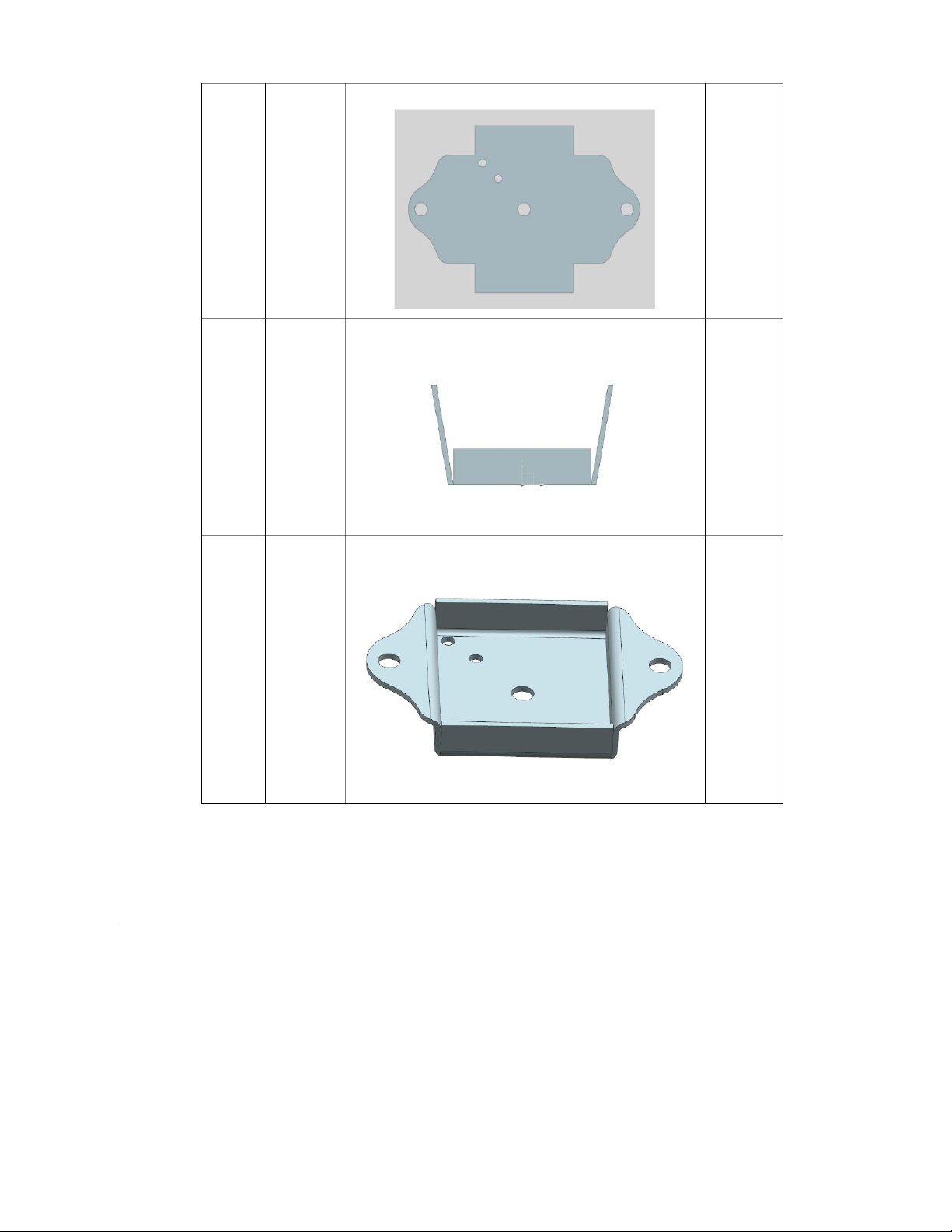

Hình 9: Bản vẽ chi tiết tấm ........................................................................................................ 13

Hình 10: Hình ảnh không gian của chi tiết tấm ......................................................................... 13

Hình 11: Phôi tấm 1,8*1250*2500 ............................................................................................ 19

Hình 12: Phương án xếp phôi 1,8*208*1250 ............................ Error! Bookmark not defined.

Hình 13: Kết cấu lắp ráp trụ-bạc dẫn hướng có điều chỉnh kiểu trơn. ...................................... 26

Hình 14: Kích thước loại trụ-bạc dãn hướng có điều chỉnh ...................................................... 26

Hình 15: Kích thước chốt định vị tiêu chuẩn. ............................................................................ 27

Hình 16: Tiêu chuẩn bulong ...................................................................................................... 27

Hình 17: Khoảng cách lỗ bulong ............................................................................................... 27

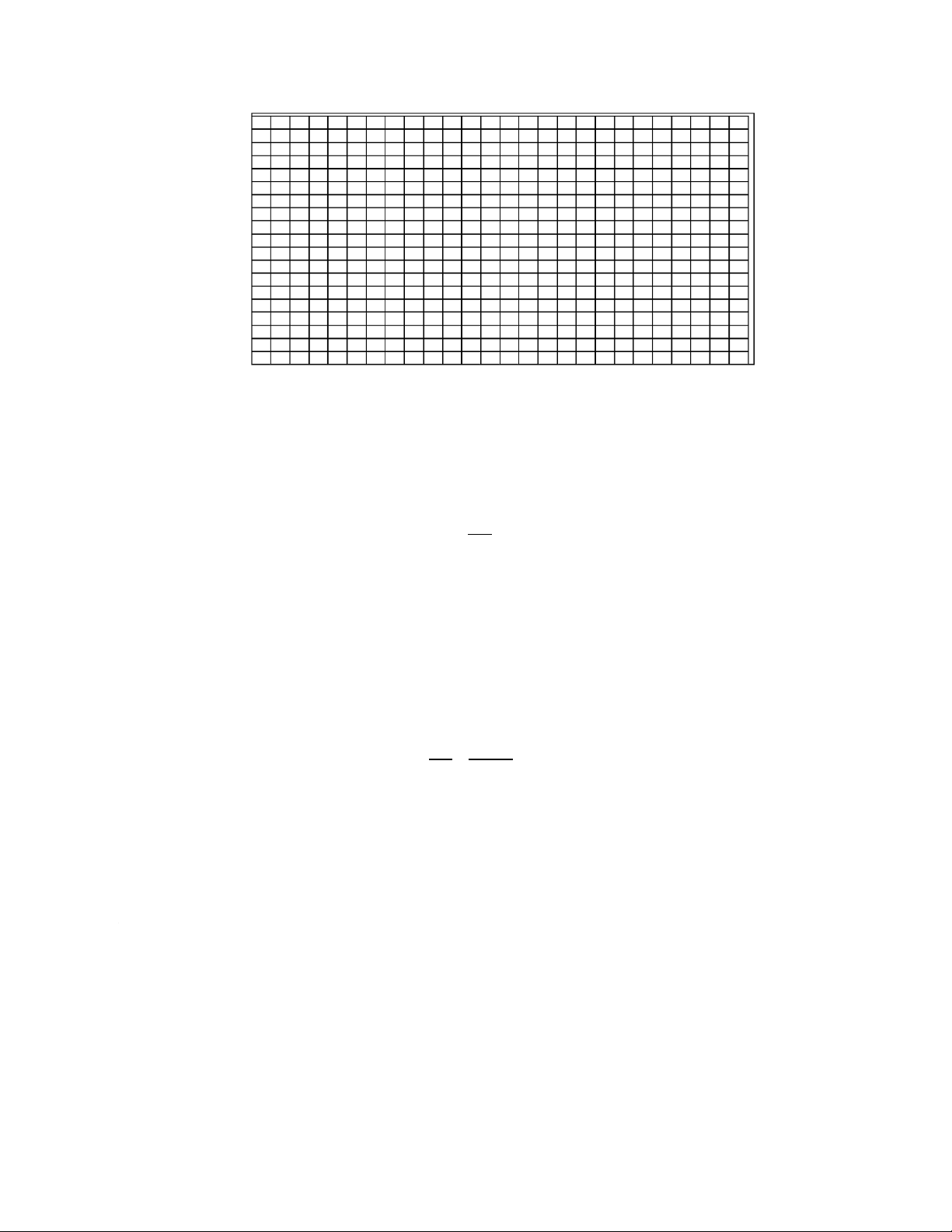

Hình 18: Khuôn cắt hình + vuốt + đột lỗ ................................................................................... 29

Hình 19: Khuôn lên vành Hình 20: Khuôn đột lỗ ................................ 30

Hình 21: Một số loại máy búa ................................................................................................... 33

Hình 22: Máy ép trục khuỷu dập nóng ...................................................................................... 33

Hình 23: Máy ép trục vít ma sát ................................................................................................ 33

Hình 24: Khuôn dập nóng .......................................................................................................... 34

Hình 25: Sản phẩm dập khối ...................................................................................................... 34

Hình 26: Bản vẽ chi tiết ............................................................................................................. 35

Hình 27: Hình ảnh tổng quan của chi tiết .................................................................................. 35

Hình 28: Vành biên .................................................................................................................... 40

Hình 29: Giản đồ đường kính, giản đồ diện tích. ...................................................................... 43

Hình 30: Lòng khuôn vuốt. ........................................................................................................ 53

Hình 31: Lòng khuôn ép tụ. ....................................................................................................... 54

Hình 32: Lòng khuôn uốn .......................................................................................................... 54

Hình 33: Lòng khuôn thô. .......................................................................................................... 54

Hình 34: Lòng khuôn tinh .......................................................................................................... 55

Hình 35: Phôi ............................................................................................................................. 58

Hình 36: Biểu đồ lực dâp và phôi sau khi dập ........................................................................... 58

Hình 37: Độ phá hủy .................................................................................................................. 59

Hình 38: Ứng suất ...................................................................................................................... 59

Hình 39: Hướng chảy của vật liệu ............................................................................................. 60 5

Hình 40: Nhiệt độ của chi tiết sau khi dập ................................................................................. 60

Bảng 1: Quy trình công nghệ ..................................................................................................... 14

Bảng 2: Thống số vật liệu .......................................................................................................... 18

Bảng 3: Thống số vành biên ...................................................................................................... 41

Bảng 4: Thông số giản đồ .......................................................................................................... 41

Bảng 5: Thông số kích thước long khuôn ép tụ ......................................................................... 49

Bảng 6: Thống số miệng khuôn ................................................................................................. 53

Bảng 7: Kích thước cối cắt vành biên ........................................................................................ 56 6

PHẦN I: ĐỒ ÁN CÔNG NGHỆ DẬP TẠO HÌNH TẤM

Chương 1: TỔNG QUAN VỀ CÔNG NGHỆ DẬP TẤM

1.1. Giới thiệu công nghệ dập tấm.

Công nghệ tạo hình kim loại tấm là một phần của công nghệ gia công kim loại bằng áp lực

nhằm làm biến dạng kim loại tấm để nhận được các chi tiết có hình dạng và kích thước mong

muốn với sự thay đổi không đáng kể chiều dày của vật liệu. Công nghệ dập tấm được ứng dụng

rất rộng rãi trong các ngành công nghiệp khác nhau đặc biệt là công nghiệp oto, công nghiệp

hang không, công nghệp sản xuất hang tiêu dung, kỹ thuật điên và điện tử,…

Dập tám thường được thực hiện với phối ở trọng thái nguội (dập nguội) khi chiều dày của

phối nhỏ hơn (thường là ≤ 4𝑚𝑚)

Ưu điểm của sản xuất dập tấm

• Có thể thực hiện những công việc phức tạp bằng những động tác đơn giản của thiết bị và khuôn.

• Có thể chế tạo những chi tiết phức tạp mà các phương pháp gia công kim loại khác không thể

chế tạo hoắc chế tạo khó khăn.

• Độ chính xác của các chi tiết dập tấm tương đối cao, đảm bảo lắp lẫn tốt.

• Kết cấu của chi tiết dập tấm cứng vững, bền nhẹ, mức độ hao phí kim loại không lớn.

• Tiết kiệm nguyên vật liệu, thuận lợi cho quá trình cơ khí hóa và tự động hóa do đó năng suất

lao động cao, hạ giá thành sản phẩm.

• Quá trình thao tác đơn giản, không cần thợ bậc cao do đó giảm chi phí đào tạo và quĩ lương.

• Dạng sản xuất thường là loạt lớn và hàng khối do đó hạ giá thành sản phẩm.

• Tận dụng được phế liệu, hệ số sử dụng vật liệu cao.

Nhược điểm của sản xuất dập tấm: 7

• Đầu tư ban dầu lớn (khuôn, thiết bị) do đó chỉ thích hợp với gia công hành loạt.

• Yêu cầu đội ngũ kĩ sư và công nhân lành nghề có trình độ cao.

• Tính toán công nghệ phức tạp

1.2. Các sản phẩm điển hình.

Sản phẩm của công nghệ tạo hình kim loại tấm rất đa dạng và phong phú được sử dụng

trong rất nhiều lĩnh vực như:

- Đồ dung dân dụng: bàn ghế, xoong, nồi, chảo,..

- Công nghiệp điện tử: vỏ máy tính, tivi, điện thoại, các chi tiết cấu thành nên thiết bị điện

- Công nhiệp ô tô: khung xe, vỏ xe, ống xả,…

- Công nghiệp hang không: than, vỏ máy bay,…

- Công nghiệp quốc phòng: Vỏ xe bọc thép, súng, vỏ đạn,…

- Y tế: các thiết bị y tế, dụng cụ y tế,…

Hình 1: Khung, thân, vỏ ô tô 8 Hình 2: Vỏ đạn Hình 3: Nồi, chảo 9

Hình 4: Một số sản phẩm khác

1.3. Phân loại các nguyên công dập tấm.

Hình 5: Các nguyên công dập tấm

1.4. Thiết bị trong dập tạo hình tấm.

Các nguyên công dập tấm được tạo hình trên các máy thủy lực, trục khuỷu, máy cắt, uốn

lôc,… Một số trường hợp dập vuốt sâu thực hiện trên máy ép thủy lực, các nguyên công đơn 10

giản, không yêu cầu mức độ biến dạng lớn nên thực hiện trên máy ép cơ khi nhằm tối ưu năng suất.

Dưới đây là hình ảnh về một số máy trong nguyên công dập tấm

Hình 6: Máy ép trục khuỷu 11

Hình 7: Máy ép thủy lực

Hình 8: Máy uốn thủy lực điều khiển CNC 12

CHƯƠNG 2: LẬP QUY TRÌNH CÔNG NGHỆ CHẾ TẠO 2.1. Thông số chi tiết

Hình 9: Bản vẽ chi tiết tấm

Hình 10: Hình ảnh không gian của chi tiết tấm 13

2.2. Các phương án công nghệ và lựa chọn phương án công nghệ.

2.2.1. Các phương án công nghệ.

Phương án 1: Dập trên khuôn phối hợp

- Nguyên công 1: Cắt hình, đột lỗ chi tiết

- Nguyên công 2: Uốn lần 1

- Nguyên công 3: Uốn lần 2

Phân tích công nghệ: Kết cấu khuôn đơn giản dễ chế tạo.

Phương án 2: Dập trên khuôn liên tục

- Nguyên công 1: Cắt lỗ định vị trên dải phôi

- Nguyên công 2: Cắt hình chi tiết

- Nguyên công 3: Đột lỗ - Nguyên công 4: Uốn Phân tích công nghệ:

Với 3 phương án trên chọn phương án 1 đảm bảo được chi phí sản xuất khuôn với loạt sản xuất loạt nhỏ

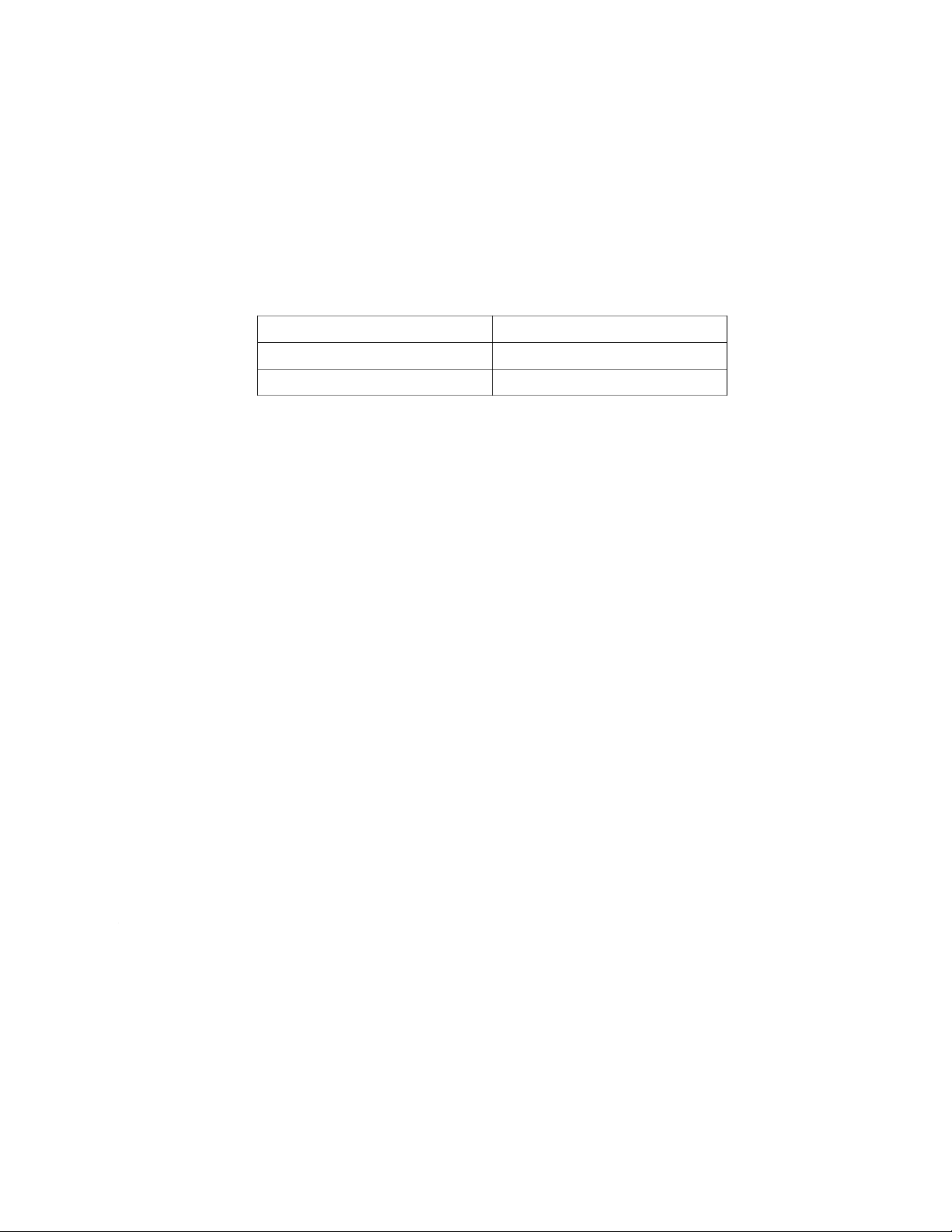

Bảng 1: Quy trình công nghệ Hình ảnh minh họa STT Nguyên Khuôn, thiết bị công Cắt dải Máy cắt 1 dao thẳng 14 Cắt hình, 2 Khuôn đột lỗ phối hợp Máy ép trục khuỷn vạn năng Uốn lần 1 3 Khuôn đơn Máy ép trục khuỷu vạn năng Uốn lần 2 4 Khuôn đơn Máy ép trụ khuỷu vạn năng 15

2.2.2. Tính toán phôi ban đầu.

Sản phẩm có dạng là hình hộp rỗng, có vành nên ta chọn phôi ban đầu hình chữ nhật.

Các biên dạng chi tiết ở giữa gần như không kéo phôi them vào nên phôi tương ứng là phôi của

cốc trụ ở nguyên công 1

Do tính không đồng nhất cấu trúc kim loại dập, các mép trên của chi tiết sau khi dập sẽ không

bằng. Cho nên khi tính chiều dài và chiều rộng phôi gốc cần tính thêm lượng dư ∆𝐻 = 10%ℎ = 1𝑚𝑚

- Lựa chọn kích thước chiều dài phôi a= 70+ 4∆h+2.10 = 94mm

- Lựa chọn kích thước chiều rộng phôi b= 42+ 2.10+ 2∆h= 64mm

Vậy chọn phôi có kích thước 65x95 mm .

2.2.3. Xác định trung tâm áp lực của khuôn.

Để tránh sự công vênh, sai lệch của đế khuôn do sự sai lệch của tại trọng dẫn đến sự phá hủy

độ đồng đều khe hở giữa chày và cối theo đường bao của chi tiết dập, làm cùn mép làm việc

của dụng cụ, mài mòn không đồng đều trụ và bạc dẫn hướng của khuôn thì trung tâm áp lực

của khuôn phải trùng với trục đối xứng của đầu trượt máy ép. 16

Gọi C(x0; y0) là trung tâm áp lực khuôn khi cắt .

X0=𝑥1.𝐶1+𝑥2.𝐶𝐶2+ 1+𝐶 𝑥3. 2+ 𝐶 𝐶 3+ 3+ 𝑥 𝐶 4. 4+𝐶4+ 5 𝑥 5. =(𝐶5 31,5+ ,5).9, 37 +( 42 ,5+ 47 ,5+7,5). 87 ,7 15 9, .2+ 42 15,7.3 = 43,78 mm Y0=𝑦1.𝐶1+𝑦2. 𝐶 𝐶2+ 1+𝐶 𝑦3. 2+ 𝐶 𝐶 3+ 3+ 𝑦 𝐶 4. 4+ 𝐶4+ 5 𝑦 = 5. ( 𝐶 14 5 ,5+ ,5).9, 20 42+ ,5.3. 32 15,7 9, .2+ 42 15,7.3 =28,21 mm Vậy C(43,78; 28,21). 17

2.2.4. Lựa chọn phôi xếp hình sản phẩm.

Do sử dụng phôi hình chữ nhật để dập nên tính toán xếp hình cho việc cắt phôi bằng phôi dải trên thị trường. Vật liệu: Théo SS400

Chọn phôi tấm với kích thước 1,4*1250x2500

Thông số vật liệu thép SS400

Bảng 2: Thông số vật liệu Độ bền kéo 400-510 MPa Ứng suất phá hủy 245 N/mm2 Độ giãn dài Min 20%

Trong công nghệ tạo hình tấm, chi phí nguyên liệu của chi tiết thường chiếm khoảng ( 50

– 70%) giá thành sản phẩm. Vì vậy phương pháp hiệu quả nhất để giảm giá thành sản phẩm là

sử dụng kim loại sao cho tiết kiệm nhất, giảm phế liệu đến mức thấp nhất . nếu giảm được 1%

khối lượng phế liệu thì giá thành có thể giảm ( 0,4 – 0,5%) do đó vấn đề xép hình sản phẩm sao

cho tối ưu luôn đặt ra với mọi chi tiết dập.

Do phôi tấm thường được cán tạo thành các dải hoặc cuộn dài có chiều rộng nhất đinh

theo thông số của nhà sản xuất. chính vì vậy, sự xếp hình sản phẩm chính là sự xắp xếp các chi

tiết phôi trên tấm, trên dải sao cho hiệu quả nhất.

Sản phẩm có số lượng lớn, sản xuất giản đơn nên ta chọn phôi đầu vào dạng vuông từ

phôi dài, được cắt từ phôi tấm có kích thước 1250*2500 mm, chiều dày 1,4 mm 18

Hình 11: Phôi tấm 1,4*1250*2500

Hệ số sử dụng vật liệu: η = 𝑛.𝐹𝑐𝑡 𝐹𝑝ℎ Trong đó:

+ n: số chi tiết được xếp n = 19.26 = 494 chi tiết

+ Fct: diện tích mỗi chi tiết Fct = 6175 mm2

+ Fph: diện tích phôi: Fph = 1250*2500 = 3125000 mm2 Vậy: η = 𝑛.𝐹 𝐹𝑝 𝑐𝑡 ℎ = 494.6175 3125000 = 97,61 % 19