Preview text:

LỜI MỞ ĐẦU

Việt Nam là một nước nông nghiệp với nhiều loại cây trồng mang giá trị kinh tế

cao, chất lượng cạnh tranh được với các nước khác. Tuy nhiên ngành công nghiệp chế

biến còn nhiều hạn chế dẫn đến chất lượng sản phẩm không được cao gây lãng phí.

Trong đồ án này đề cập đến việc bảo quản chè sử dụng phương pháp sấy.

Với điều kiện khí hậu thuận lợi cũng như tập tục uống chè từ lâu đời, cùng với

nhiều nghiên cứu về lợi ích mà chè mang lại ngày càng yêu cầu số lượng và chất lượng

của mặt hàng này. Để có được thời gian bảo quản lâu dài, đồng thời giá trị của sản

phẩm được cao hơn thì đã ra đời rất nhiều phương pháp chế biến khác nhau nhằm phục

vụ nhu cầu thị hiếu của người tiêu dùng. Với chè, việc áp dụng phương pháp sấy là

khá phổ biến, ngày xưa, người nông dân đã biết lợi dụng năng lượng tự nhiên đó là

ánh sáng mặt trời để làm khô chè, với sự phát triển của khoa học, giúp con người

không phụ thuộc vào thiên nhiên, nâng cao năng suất thiết bị sấy chè đã ra đời.

Trong công nghiệp, thiết bị sấy kiểu băng tải ngày càng phổ biến vì đáp ứng

được năng suất cũng như tính tự động hóa cao. Phương pháp sấy này sử dụng rộng rãi

không chỉ với chè mà nhiều sản phẩm khác như rau củ, quả, dược phẩm,…

Mục tiêu của bài này là giải quyết các yêu cầu công nghệ đối với phương chè

đen. Yêu cầu giải quyết bài toán đề ra “Thiết kế thiết bị sấy chè dạng băng tải năng suất 100 kg/h”

Em cam kết thực hiện với sự trung thực cao nhất. 1

LỜI MỞ ĐẦU........................................................................................................ 1 1.1.

Giới thiệu về quá trình sấy.......................................................................... 4 1.1.1.

Khái niệm............................................................................................. 4 1.1.2.

Phân loại...............................................................................................4 1.2.

Tổng quan về nguyên liệu sấy chè.............................................................. 4 1.2.1.

Điều kiện tự nhiên và đặc điểm sinh thái, sinh sản của cây chè Thái Nguyên [10] 4 1.2.2.

Các thành phần có trong chè................................................................ 5 1.2.3.

Vai trò của nghành chè......................................................................... 8 1.3.

Công nghệ và thiết bị thực hiện................................................................. 9 1.3.1.

Công nghệ và thiết bị thực hiện...........................................................9 1.3.2.

Chọn thiết bị sấy.................................................................................10 1.3.3.

Chọn phương thức sấy và tác nhân sấy.............................................. 11 1.4.

Thuyết minh sơ đồ hệ thống sấy băng tải..................................................11 1.4.1.

Sơ đồ hệ thống sấy băng tải................................................................11 1.4.2.

Thuyết minh quy trình........................................................................12 2.1.

Các thông số ban đầu................................................................................ 13 2.1.1.

Xác định lượng ẩm bốc hơi................................................................ 13 2.1.2.

Tính toán các thông số tác nhân sấy...................................................14 2.1.3.

Nhiệt độ điểm sương.......................................................................... 16 2.2.

Cân bằn vật liêu.........................................................................................16 2.2.1.

Cân bằng vật liệu cho vật liệu sấy......................................................16 2.2.2.

Cân bằng vật liệu cho tác nhân sấy.................................................... 17 3.1.

Tính toán về thiết bị chính........................................................................ 19 3.1.1.

Thể tích không khí..............................................................................19 3.1.2.

Chọn kích thước băng tải................................................................... 20 3.1.3.

Chọn vật liệu làm phòng sấy.............................................................. 21 2 3.1.4.

Vận tốc chuyển động của không khí và chế độ chuyển động của

không khí trong phòng sấy:....................................................................................... 23 3.1.5.

Hiệu số nhiệt độ trung bình giữa tác nhân sấy và môi trường xung quanh 23 3.2.

Tổn thất nhiệt lượng:.................................................................................24 3.2.1.

Lượng nhiệt tổn thất do vật liệu sấy mang ra:....................................24 3.2.2.

Nhiệt lượng tổn thất ra môi trường xung quanh.................................24 3.2.2.1.

Tổn thất qua tường........................................................................ 24 3.2.2.2.

Tổn thất qua trần........................................................................... 29 3.2.2.3.

Tổn thất qua cửa............................................................................29 3.2.2.4.

Lượng nhiệt tổn thất qua nền........................................................ 30 3.3.

Các thông số đường sấy thực tế không hồi lưu.........................................30 3.3.1.

Nhiệt lượng bổ sung thực tế............................................................... 30 3.3.2.

Các thông số của quá trình sấy thực:..................................................30 3.4.

Cân bằng nhiệt lượng................................................................................ 31 3.4.1.

Nhiệt lượng do tác nhân sấy mang vào:............................................. 32 3.4.2.

Lượng nhiệt tổn thất trong quá trình:................................................. 32 4.1.

Caloriphe...................................................................................................33 4.1.1.

Chọn và tính kích thước ống truyền nhiệt.......................................... 33 4.2.

Tính toán................................................................................................... 34 4.2.1.

Tính toán ống truyền nhiệt................................................................. 34 4.2.2.

Hệ số cấp nhiệt từ mặt ngoài của ống ra khỏi không khí................... 35 4.2.3.

Xác định bề mặt truyền nhiệt:............................................................ 38 4.2.4.

Tính kích thước caloripher................................................................. 38 3 Chương I: Tổng quan

1.1. Giới thiệu về quá trình sấy 1.1.1. Khái niệm

Sấy là quá trình dùng nhiệt năng để làm bay hơi nước ra khỏi vật liệu. Vật liệu

sấy có thể ở dạng rắn ẩm, bột nhão hay chất lỏng. Kết quả của quá trình sấy là hàm

lượng chất khô trong vật liệu tăng lên. Điều này có ý nghĩa quan trọng trong việc bảo

quản các sản phẩm lương thực, thực phẩm trong một thời gian dài, tăng độ bền cơ học

đối với các sản phẩm gốm sứ…. Sau khi sấy, các vật liệu sẽ giảm khối lượng, thể tích

nên góp phần làm giảm giá thành vận chuyển. 1.1.2. Phân loại

Quá trình sấy chia ra làm 2 phương thức: Sấy tự nhiên và sấy nhân tạo.

* Sấy tự nhiên: tiến hành bay hơi bằng năng lượng tự nhiên như năng lượng mặt

trời, năng lượng gió… (gọi là quá trình phơi hay sấy tự nhiên). Phương pháp này đỡ

tốn nhiệt năng, nhưng không chủ động điều chỉnh được vận tốc của quá trình theo yêu

cầu kỹ thuật, năng suất thấp, thời gian sấy dài, tốn diện tích sân phơi, phụ thuộc vào

điều kiện thời tiết khí hậu…

* Sấy nhân tạo: thường được tiến hành trong các loại thiết bị sấy để cung cấp

nhiệt cho các vật liệu ẩm. Sấy nhân tạo có nhiều dạng, tùy theo phương pháp truyền

nhiệt mà trong kỹ thuật sấy có thể chia ra nhiều dạng:

- Sấy đối lưu: là phương pháp sấy cho tiếp xúc trực tiếp vật liệu sấy với tác nhân

sấy là không khí nóng, khói lò,…

- Sấy tiếp xúc: là phương pháp sấy không cho tác nhân sấy tiếp xúc trực tiếp với

vật liệu sấy mà tác nhân sấy truyền nhiệt cho vật liệu sấy gián tiếp qua một vách ngăn.

- Sấy bằng tia hồng ngoại: là phương pháp sấy dùng năng lượng của tia hồng

ngoại do nguồn nhiệt phát ra truyền cho vật liệu sấy.

- Sấy bằng dòng điện cao tần: là phương pháp sấy dùng năng lượng điện trường

có tần số cao để đốt nóng trên toàn bộ chiều dày của lớp vật liệu.

1.2. Tổng quan về nguyên liệu sấy chè

1.2.1. Điều kiện tự nhiên và đặc điểm sinh thái, sinh sản của cây chè Thái Nguyên [10] 4

Thái Nguyên là một tỉnh thuộc vùng trung du miền núi Bắc Bộ, vùng này nằm tại

ranh giới giữa miền núi và miền đồng bằng Bắc Bộ bao gồm các tỉnh Phú Thọ, Hoà

Bình, Vĩnh Phú, Thái Nguyên, Hà Tây và Hà Nội. Với diện tích tự nhiên là

3.541,1km2, chiếm 1,08% diện tích và 1,34% dân số cả nước. Thái Nguyên là đầu mối

giao lưu kinh tế giữa thủ đô Hà Nội với các tỉnh phía Bắc có do đó vị trí quan trọng

trong sự phát triển kinh tế, văn hoá xã hội của đất nước. Đặc biệt Thái Nguyên có vị trí

và điều kiện tự nhiên thuận lợi cho việc trồng và phát triển cây chè. * Điều kiện đất đai

Đất vùng chè trung du Bắc Bộ chủ yếu là feralit phân bố ở các địa hình đồi núi,

chia cắt mạnh gồm 5 loại chính sau:

- Đất phát triển trên phiến thạch sét ở Vĩnh Phúc, Phú Thọ, Hoà Bình, Thái Nguyên.

- Đất phát triển trên phiến thạch gneiss và mica ở Phú Hộ.

- Đất nâu đỏ ở Thái Nguyên

- Đất nâu đỏ trên phù sa cổ ở Thái Nguyên, Phú Thọ, Hà Tây, Hà Nội.

- Đất vàng nhạt phát triển trên đá cát ở Thái Nguyên, Vĩnh Phúc, Tam Đảo, Hà Tây, Hà Nội.

Hình 1.1: Vùng chè Thái Nguyên

1.2.2. Các thành phần có trong chè.

* Thành phần hóa học [11]:

Với sự thâm nhập của trà vào phương Tây, các thành phần hóa học của cây

chè bắt đầu được nghiên cứu từ năm 1827 (Oudry). Đến nay, người ta phát hiện được

trong thành phần của chè có 13 nhóm gồm 120-130 hoạt chất khác nhau:

Nhóm chất đường: glucoza, fructoza,.. tạo giá trị dinh dưỡng và mùi thơm khi

chế biến ở nhiệt độ cao. 5

Nhóm tinh dầu: metyl salixylat, citronellol,..tạo nên hương thơm riêng của mỗi

loại chè, chịu ảnh hưởng của khí hậu, loại đất và quy trình chế biến.

Nhóm sắc tố: chất diệp lục, caroten, xanthophin, làm cho nước chè có thể từ màu

xanh nhạt đến xanh lục sẫm hoặc từ màu vàng đến đỏ nâu và nâu sẫm.

Nhóm axít hữu cơ: gồm 8-9 loại khác nhau, có tác dụng tăng giá trị về mặt thực

phẩm và có chất tạo ra vị.

Nhóm chất vô cơ: kali, phốtpho, lưu huỳnh, flo,magiê, canxi,..

Nhóm vitamin: C, B1, B2, PP,…: hầu hết tan trong nước, do đó người ta nói

nước chè có giá trị như thuốc bổ.

Nhóm glucozit: góp phần tạo ra hương chè và có thể làm cho nước chè có vị

đắng, chát và màu hồng đỏ.

Nhóm chất chát (tanin): chiếm 15%-30% trong chè, sau khi chế biến thì nó trở thành vị chát…

Nhóm chất nhựa: đóng vai trò tạo mùi thơm và giữ cho mùi không thoát đi nhanh

(chất này rất quan trọng trong việc chế biến trà rời thành trà bánh).

Nhóm chất keo (petin): giúp bảo quản trà được lâu vì có tính năng khó hút ẩm.

Nhóm ancal: cafein, theobromin, theophylin, adenin, guanin,..

Nhóm protein và axit amin: tạo giá trị dinh dưỡng và hương thơm cho chè.

Nhóm enzim: là những chất xúc tác sinh học quan trọng trong quá trình biến đổi của cơ thể sống. * Thành phần sinh hóa[12]:

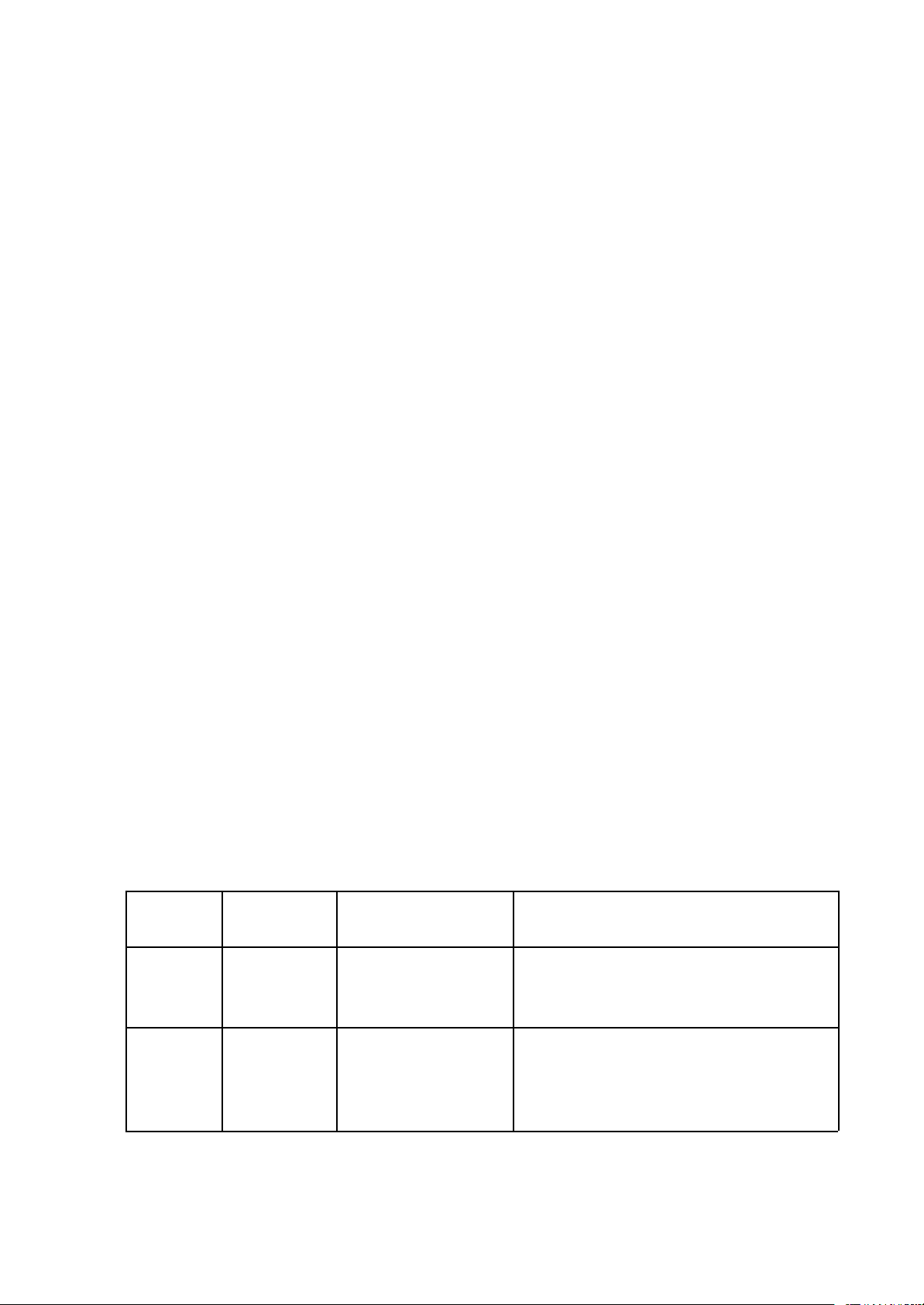

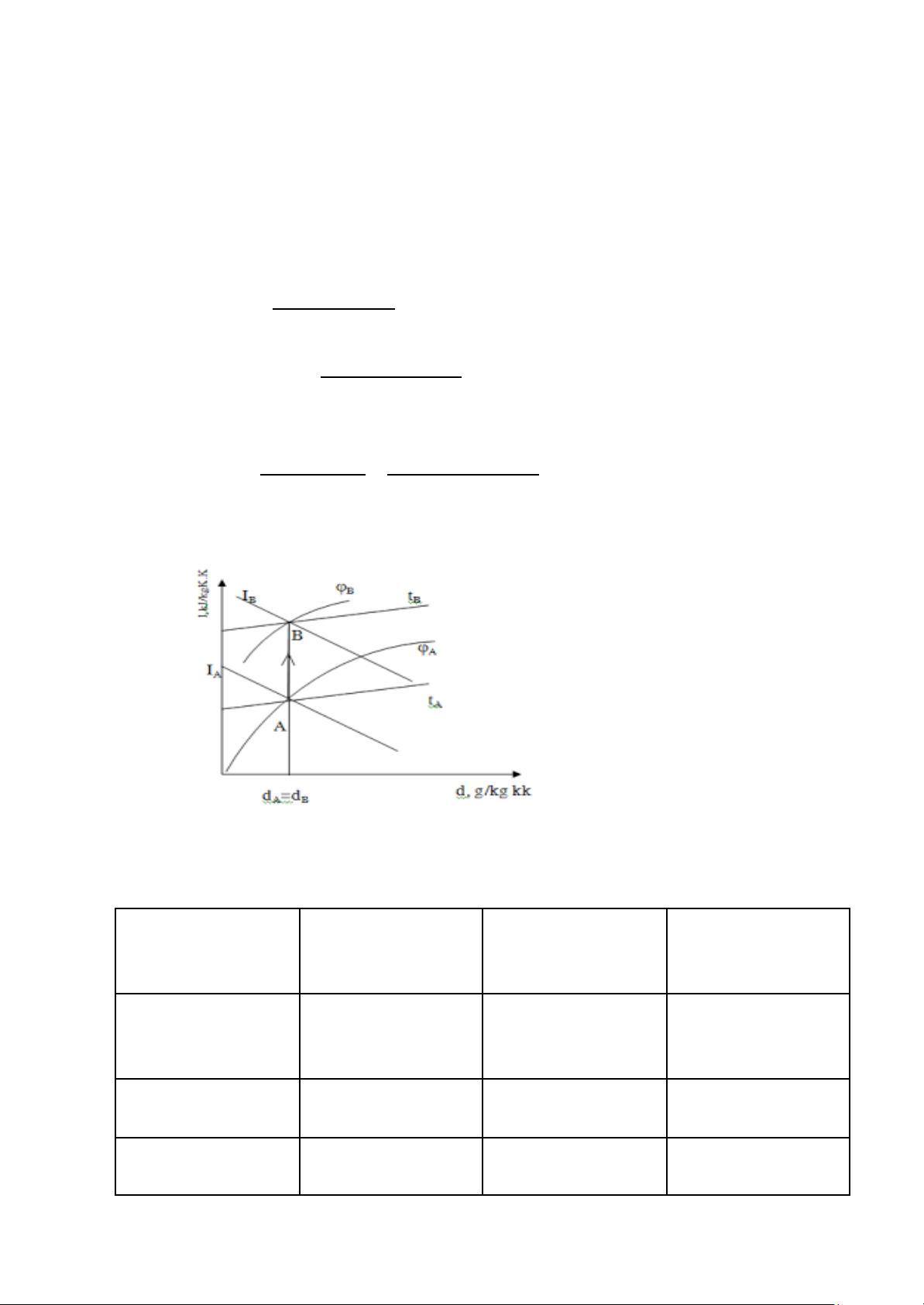

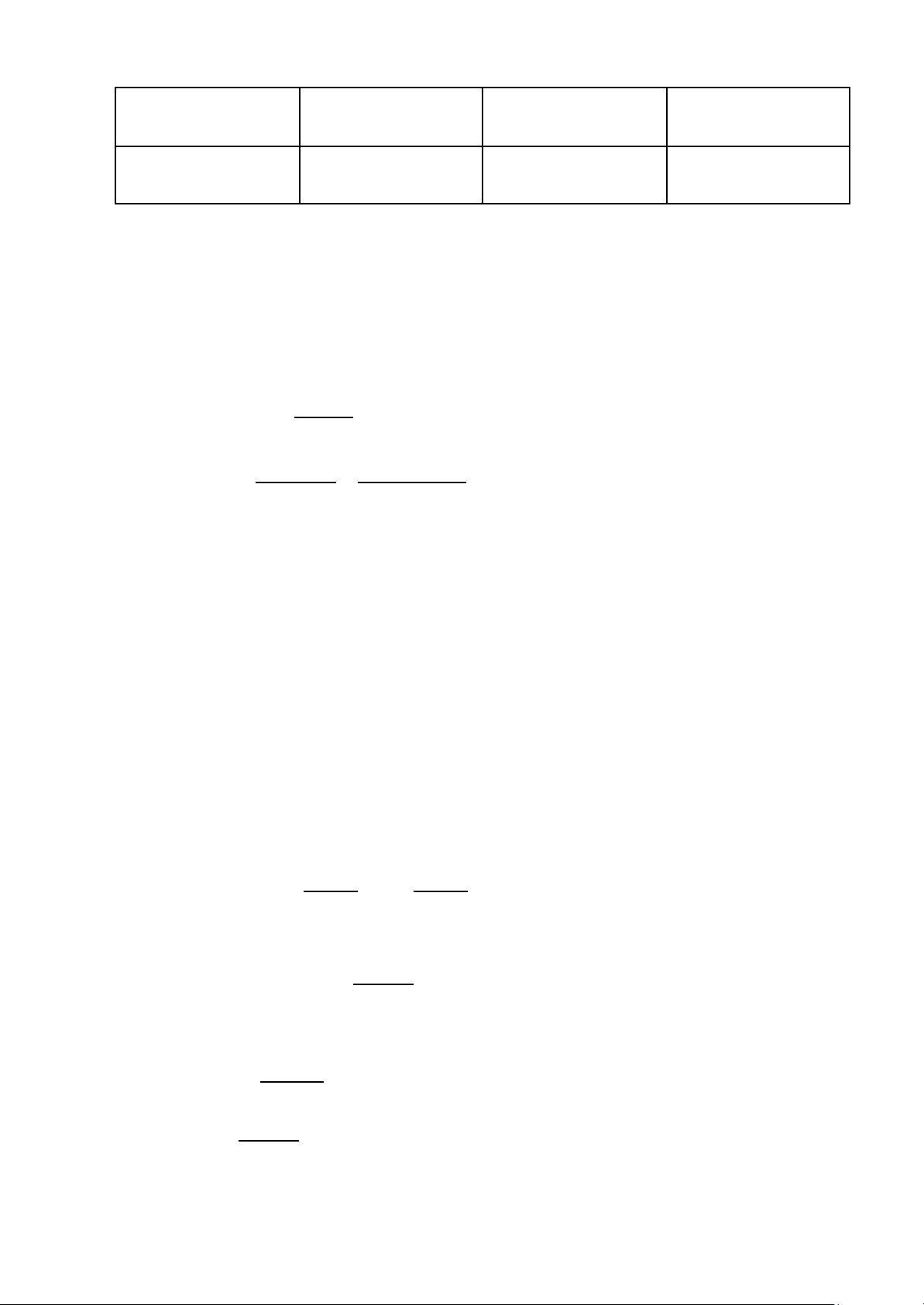

Bảng 1.1: Thành phần sinh hóa trong chè Thành phần STT Hàm lượng (%) Vai trò hóa học

Nước ảnh hưởng biến đổi sinh 1 Nước 75-82

hóa trong búp chè, đến hoạt động của

các men và duy trì sự sống của cây Phân tử

Tanin giữ vai trò chủ yếu trong lượng: tan trong 2 Tanin

việc tạo thành màu sắc, hương vị của este 320-360; tan chè Thái Nguyên trong nước 420-450 6

Có khả năng kết hợp với tanin 3 Ancaloit 3-5

để tạo thành hợp chất tanat cafein có hương vị dễ chịu.

Protein có thể trực tiếp kết hợp

với tanin, polifenol tạo ra những hợp

chất không tan làm ảnh hưởng xấu Protein và 4 4-5 đến phẩm chất chè. acid amin

Các axít amin này kết hợp với

đường và tanin tạo thành andehit có mùi thơm của chè.

Đường tác dụng với protein Glucid và

hoặc axít amin tạo nên các chất thơm. 5 Rất ít pectin

Pectin tham gia vào việc tạo thành hương vị chè. Diệp lục và

Gây cho sản phẩm có mà xanh, 6 các sắc tố mùi hăng, vị ngái. khác gần nó

Ảnh hưởng đến hưởng vị của 7 Dầu thơm 0.007-0.009% chè. A, B

Có giá trị dược liệu và dinh 8 Vitamin 1, B2, C, PP… dưỡng rất cao.

Quyết định chiều hướng phát 9 Men

triển của mọi phản ứng hóa học. Chè tươi: 4-5%

Làm thay đổi trạng thái keo và 10 Chất tro

ảnh hưởng trực tiếp đến sự trao đổi Chè khô: 5-6% chất của tế bào. 7

1.2.3. Vai trò của nghành chè

* Về phương diện kinh tế

Ở nước ta, thu nhập từ ngành chè hàng năm chiếm 0,2% tổng thu nhập

quốc dân và chiếm trung bình khoảng 1,51% tổng kim ngạch xuất khẩu hàng nông sản Việt Nam hàng năm.

- Ngành chè thúc đẩy quá trình công nghiệp hoá - hiện đại hoá.

* Về phương diện văn hoá - xã hội

Phát triển ngành chè góp phần giữ gìn bản sắc văn hoá dân tộc

Phát triển ngành chè góp phần xóa đói giảm nghèo, giải quyết công ăn việc làm

cho người lao động, giảm tỷ lệ thất nghiệp.

* Về phương diện môi trường

Sự phát triển của ngành chè giúp phủ xanh đất trống, đồi trọc và bảo vệ môi

trường, chống xói mòn. Trồng chè đúng kỹ thuật sẽ tạo ra một thảm thực vật có tác

dụng phủ xanh đất dốc đồi núi trọc, xây dựng và bảo vệ môi trường sinh thái. 8

1.3. Công nghệ và thiết bị thực hiện

1.3.1. Công nghệ và thiết bị thực hiện

Ngày nay, với sự phát triển vượt bậc của khoa học – công nghệ, thiết bị sấy được

sử dụng rộng rãi với quy mô công nghiệp, cái thiết bị ngày càng tân tiến và hiện đại

phù hợp với nhu câu cung ứng của thị trường.

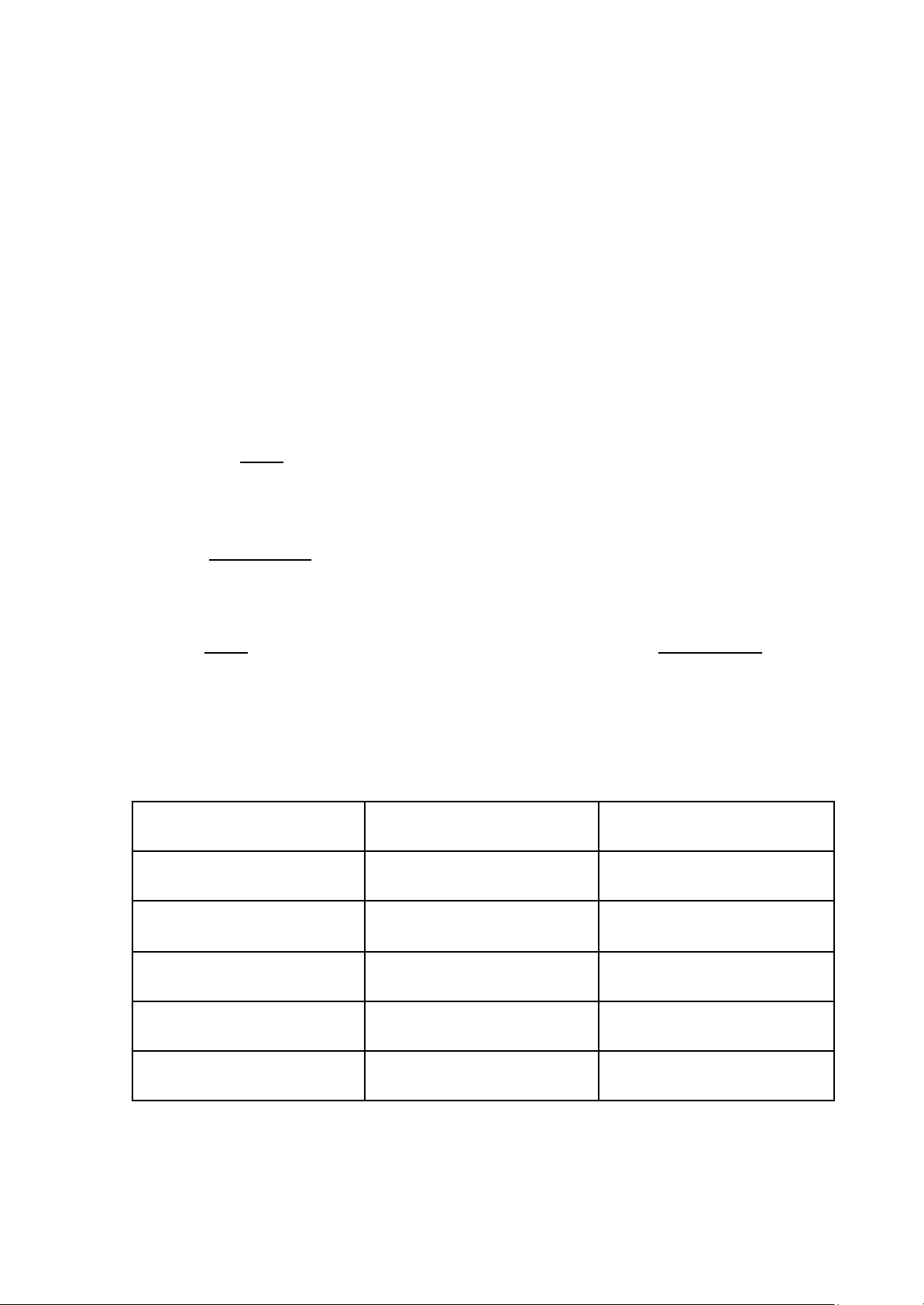

Bảng 1.2: Các kiểu thiết bị sấy. Kiểu thiết Cách làm

Chế độ sấy và tiêu hoa riêng STT Sản phẩm sấy bị sấy việc nhiệt

Nhiệt độ môi chất sấy: 60 - Mảng gỗ nhỏ, 1 Buồng sấy Chu kỳ 2500C q = 6000-10000 rau quả, gạch… (kJ/kg)

Nhiệt độ môi chất sấy: 50 - Nhiều loại sản 2 Hầm sấy Liên tục 1300C q = 5000-8000 phẩn (kJ/kg ẩm)

Nhiệt độ môi chất sấy: 60 - Muối, quặng, 3 Tháp sấy Liên tục 1800C q = 5000-6500 ngũ cốc… (kJ/kg ẩm)

Nhiệt độ môi chất sấy: Than: 650 - 8500C Ngũ cốc: 60 Vật liệu dạng Thùng Liên tục - 1200C Năng suất bốc hơi 4 hạt, than cát, quay hoặc chu kỳ ẩm: A= 50 – 150 (kg ngũ cốc… ẩm/m3h) q = 3500-5000 (kJ/kg ẩm) Vật liệu dạng Sấy khí Tốc độ khí: 10-40 (m/s) q 5 Liên tục hạt, than cám, động = 4200-6700 (kJ/kg ẩm) chất kết tinh.

Nhiệt độ môi chất sấy: 60 - Tre, len dạ, rau 6 Băng tải Liên tục 1700C q = quả… 5000-7500 (kJ/kg) Khi t = 130 – 1500C A = 2 - 4 (kg ẩm/m3h Sữa, trứng và t = 300 – 4000C 7 Sấy phun Liên tục các loại dung A = 8 - 12 (kg ẩm/m3h) dịch khác t = 500 – 7000C A = 15 - 25 (kg ẩm/m3h) Vật liệu có độ

Cường độ bốc hơi ẩm: Sấy tầng

Liên tục hay ẩm cao, bột 8 A= 100 – 3000 (kg ẩm/m3h) sôi chu kỳ nhão, hạt kết q = 3000-12000 (kJ/kg ẩm) tinh… 9

1.3.2. Chọn thiết bị sấy

Với những đặc tính và yêu cầu của chè ta nên chọn sấy hầm với thiết bị vận

chuyển băng tải cho việc sản xuất trà đen.

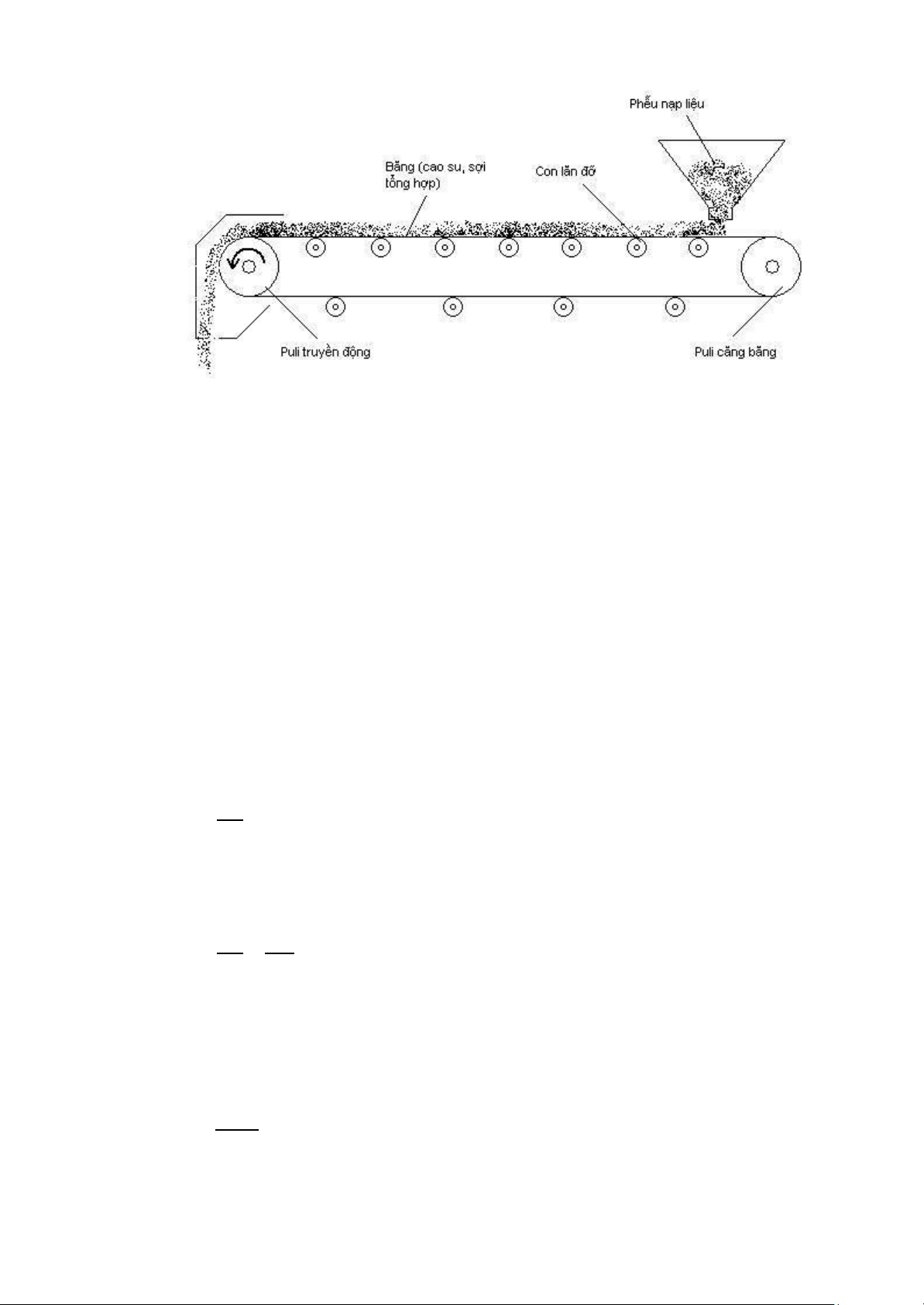

Hình 1.2: Thiết bị sấy kiểu băng tải

-Ưu điểm của phương pháp sấy băng tải này là:

+ Yêu cầu tự động hóa càng cao nên sấy băng tải liên tục là phương pháp sấy

hiệu quả nâng cao năng suất

+ Dễ dàng điều khiển và khống chế các thông số nhờ vào các thiết bị điện điện tử hiện đại

+ Sử dụng được nhiều loại tác nhân sấy như hồng ngoại, calorife hơi bão hòa và kể cả khói lò

Tuy nhiên yêu cầu đầu tư khác cao, làm việc liên tục nên cần nguồn nguyên liệu lớn để tránh lãng phí 10

1.3.3. Chọn phương thức sấy và tác nhân sấy

Sấy băng tải hoạt động liên tục sử dụng tác nhân là không khí nóng, nguyên liệu

chè và dòng tác nhân sấy đi ngược chiều nhau.Trong đồ án này ta sử dụng sấy ngược

chiều. Vật liệu sấy và tác nhân sấy đi ngược chiều, không khí sau khi sấy được đi qua

cyclone để tách các cấu tử chè nhỏ, nhẹ lẫn trong không khí, không khí ra khỏi cyclone

là không khí khô và sạch.

1.4. Thuyết minh sơ đồ hệ thống sấy băng tải

1.4.1. Sơ đồ hệ thống sấy băng tải

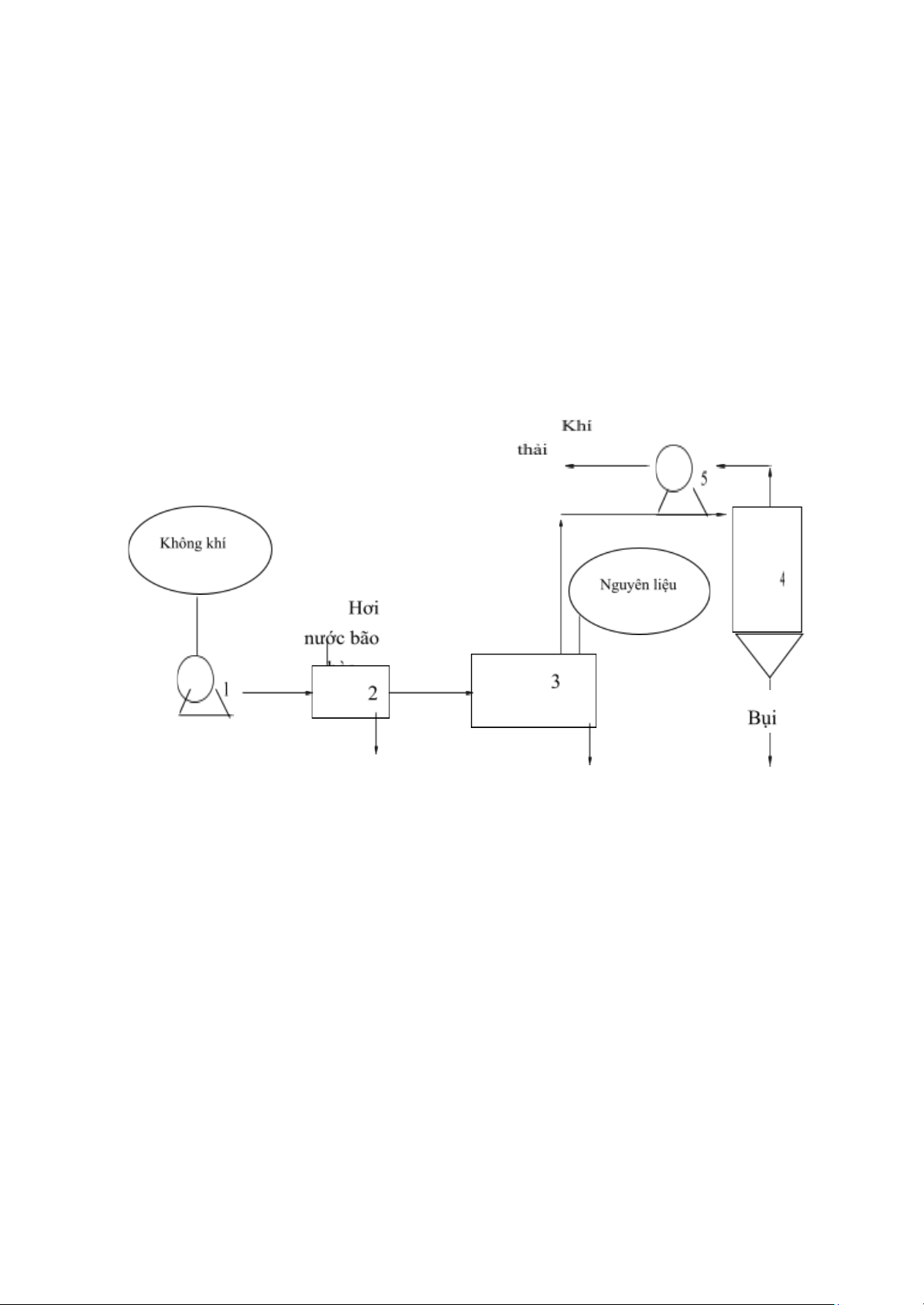

Ta có sơ đồ hệ thống của quá trình sấy chè như sau Nước ngưng tụ sản phẩm

Hình 1.3: Sơ đồ hệ thống sấy băng tải

Chú thích: 1,5– Quạt đẩy và hút không khí 2 – Caloriphe 3 − Phòng sấy 4− Cyclone

1.4.2. Thuyết minh quy trình 11

Phương thức sấy ở đây dùng là sấy cùng chiều, tức là dòng tác nhân sấy và vật

liệu sấy đi cùng chiều nhau. Việc lựa chọn sấy ngược chiều bởi vì yêu cầu độ ẩm ra

không cao, khi đó vật liệu sấy khi ra sẽ có nhiệt độ thấp nhưng vẫn phải đảm bảo trên

điểm đọng sương. Vì vậy sẽ phần nào tiết kiệm năng lượng và tránh hiện tượng đọng

sương khi vật liệu vào ở sấy ngược chiều. Quá trình công nghệ được miêu tả như sau:

Gió tươi được quạt hút vào đã qua lọc và được đẩy vào calorife. Loại calorife

được dùng ở đây dạng trao đổi nhiệt ống trùm sử dụng hơi nước bão hòa gia nhiệt. Khi

đó hơi nước bão hòa sẽ đi trong ống truyền nhiệt thông qua bề mặt ngoài của ống đã

được làm gân để tăng diện tích truyền nhiệt, làm nóng đến nhiệt độ yêu cầu rồi được

đưa vào phòng sấy. Khi đó tác nhân sấy có ưu điểm sạch, nhiệt độ cao mà độ ẩm lại rất

thấp tạo ra thế tốt cho quá trình. Vật liệu sấy được nạp vào thông qua cửa nạp liệu. Cơ

cấu nạp liệu sử dụng ở đây là thiết bị định lượng tang quay. Tức là cơ cấu trong của nó

có tang quay có rãnh. Khi quay thì một lượng vật liệu nhất định bằng thể tích rãnh đến

biên được rơi xuống, điều chỉnh năng suất thông qua động cơ nối với tang quay. Băng

tải được truyền động bởi động cơ và hộp giảm tốc, truyền lực thông qua tang quay

chính, các con lăn đỡ có chức năng giảm trở lực và đỡ băng tải. Khi vật liệu rơi xuống

băng gặp tác nhân sấy đi vào, quá trình sấy bắt đầu. Trong suốt chiều dài băng tải vật

liệu sấy đi chậm với vận tốc 0,3-0,6 m/s còn tác nhân sấy đi với vận tốc 2m/s. Vật liệu

sấy ra ngoài rơi xuống máng và mang đi sấy tiếp ở giai đoạn 2. Tác nhân sấy lúc này

đã gần đạt điểm bão hòa và nhiệt độ giảm đi đáng kể thông qua xyclone tách bụi và

thải trực tiếp ra môi trường

CHƯƠNG 2. CÂN BẰNG VẬT LIỆU 2.

2.1. Các thông số ban đầu 12

- Năng suất tính theo sản phẩm : G2 = 100 kg/h

- Độ ẩm vật liệu vào : W1 = 60% - Độ ẩm vật liệu ra : W2 =20% - Tác nhân sấy : không khí nóng

- Nhiệt độ sấy cho phép : t1 = 95oC p1bh = 0.862 at ( Bảng I.250/trang 312,[2]).

- Nhiệt độ ra của tác nhân sấy : t2 = 40oC p2bh = 0.0752 at

( Bảng I.250/trang 312, [2]).

- Trạng thái không khí ngoài trời nơi đặt thiệt bị sấy ở Thái Nguyên nên ta chọn

nhiệt độ là: ( Bảng VII.1/trang 97,[3]) + to = 23oC, P0bh = 0,0289 at ( Bảng I.250/trang 312,[2]). + Độ ẩm là : ϕ = 82%. 0

2.1.1. Xác định lượng ẩm bốc hơi

Sau khi sấy, các biến đổi vật lý xảy ra. Có hiện tượng co thể tích và khối lượng

giảm do sự thoát hơi nước. Vì trong quá trình sấy, tổng lượng chất khô không thay đổi nên ta có phương trình: G1 (100 - W1) = G2 (100 - W2 ) Trong đó:

G1: khối lượng nguyên liệu trước khi sấy

G2: khối lượng sản phẩm sau khi sấy

W1: độ ẩm nguyên liệu trước khi sấy

W2: độ ẩm sản phẩm sau khi sấy

Lượng sản phẩm đầu vào là: 𝐺 = 𝐺 . 100−𝑊2 = 100. 100−20 = 200 kg/h 1 2 100−𝑊1 100−60

Với G2 = 100 kg/ h nên ta có:

W = G1 – G2 = 200 – 100 = 100 kg

2.1.2. Tính toán các thông số tác nhân sấy 13

Hàm ẩm của không khí được tính theo công thức sau: d 0,622φ 𝑃 o = 𝑜 0𝑏ℎ kg/kgkkk

( Công thức 7.3/trang 273,[1]). 𝑃− φ 𝑃 𝑜 0𝑏ℎ Thay số vào ta được : d 0,6220,820,0289 o = = 0,0146 (kg/kgkkk). 1,033−0,820,0289

Nhiệt lương riêng của không khí trước khi vào caloriphe: Io = Ckkk×to + do×ih

= Ckkk×to + (ro+Ch×to)×do (Công thức 7.4/trang 273,[1]). Trong đó:

Ckkk: nhiệt lượng riêng của không khí, J/kg độ, Ckkk = 103, J/kg độ.

to: nhiệt độ của không khí to = 23oC.

Ch: nhiệt dung riêng của hơi nước ở nhiệt độ, Ch=1,97×103 J/kgoC.

ih: nhiệt lượng riêng của hơi nước, J/kg.

ih=Ch×t0+r0=(2493+1,97 t0)×103, J/kg. Trong đó:

ro = 2493×103: Nhiệt lượng riêng của hơi nước ở 0oC.

Ch = 1,97×103: Nhiệt lượng riêng của hơi, J/kg độ. 𝐼 = 𝐶

. 𝑡 + 𝑑 (𝑟 + 𝐶 . 𝑡 ) = 1. 23 + 0, 0146. (2493 + 1, 97. 23) = 60, 059 𝑘𝐽/𝑘𝑔𝑘 0 𝑘𝑘𝑘 0 0 ℎ 0

Trạng thái của không khí sau khi ra khỏi caloriphe là:

Với t1 = 95oC thì p1bh =0.862 at

( Bảng I.250/trang 312,[2]).

Khi đi qua caloriphe sưởi, không khí chỉ thay đổi nhiệt độ mà không thay đổi về

hàm ẩm nên d1 = xo, do đó: 0,622×φ ×𝑝 d 1 1𝑏ℎ 1 = (kg/kgkkk)

(Công thức VII.11/trang 95,[3]). 𝑝 −φ ×𝑝 𝑘𝑘 1 1𝑏ℎ 𝑥 𝑝 → 1 𝑘𝑘 1 = ϕ 0 ( ,622+𝑑 )𝑃 1 1𝑏ℎ = 0,01461,033 = 0,0275 = 2,75 % 0 ( ,622+0,0146)0,862

Nhiệt lượng riêng của không khí sau khi đi khỏi caloriphe: 𝐼 = 𝐶

. 𝑡 + 𝑑 (𝑟 + 𝐶 . 𝑡 ) = 1. 95 + 0, 0146. (2493 + 1, 97. 95) = 134, 130 𝑘𝐽/𝑘𝑔 1 𝑘𝑘𝑘 1 1 ℎ 1 14

Trạng thái của không khí sau khi ra khỏi phòng sấy:

Với t2 = 40oC ta có p2bh =0.0752 at ( Bảng I.250/trang 312,[2]).

Quá trình sấy là sấy lý thuyết : I1=I2 = 134,130 (kJ/kgkkk).

Ta có : I2 = Ckkk×t2 + d2×ih

Từ đó hàm ầm của không khí: 𝐼 −1000𝑡 d 2 2 2 = 3 2 ( 493+1,97𝑡 )10 2 3 = 134,13010 100040 2 ( 493+1,9740) 1000 = 0,0366(kg/kgkkk). 𝑑 𝑝 Vậy 2 𝑘𝑘 0,03661,033 2 φ = = 0 ( ,622+𝑑 )𝑃 0 ( ,622+0,0366)0.0752 2 2𝑏ℎ = 0,763 = 76,3%.

Bảng 2-1: Các thông số sau khi ra khỏi phòng sấy. Trước khi vào Sau khi ra Sau khi ra Các thông số caloriphe khỏi caloriphe khỏi phòng sấy T (oC) 23 95 40 Pbh (at) 0,0289 0,862 0,0752 φ (%) 82 2,75 76,3 15 d (kg/kgkkk) 0,0146 0,0146 0,0366 I (kJ/kgkkk) 60,059 134,130 134,130

2.1.3. Nhiệt độ điểm sương

Nếu có một hỗn hợp không khí ẩm ở trạng thái bất kì, đặc trưng bằng giá trị

hàm ẩm d và áp suất P chung của hỗn hợp ở trạng thái đó, thì ta có thể xác định được

điểm sương với φ = 1 của hỗn hợp bằng các tính toán dựa vào phương trình: φ𝑝 d 𝑏ℎ 2 =0,622 (Trang 193,[7]) 𝑃−φ𝑃𝑏ℎ 𝑑 𝑝 → 𝑃 = 2 𝑘𝑘 = 0,03661,033 = 0,0574 (at) 𝑏ℎ 0 ( ,622+𝑑 ) 0 ( ,622+0,0366) 2

Tra bảng I.250/trang 312,[2]: Ta có nhiệt độ điểm sương tại 𝑃 = 0,0574 (at) là 𝑏ℎ 350C

Các thông số ban đầu ta chọn là hợp lý.

2.2. Cân bằn vật liêu

2.2.1. Cân bằng vật liệu cho vật liệu sấy

Trong quá trình sấy ta xem như không có hiện tượng mất mát vật liệu, lượng

không khí khô tuyệt đối coi như không bị biến đổi trong suốt quá trình sấy.

Phương trình vật liệu chung: G1 = G2 + W (Công thức 7.16/trang 203,[8])

Lượng vật liệu khô tuyệt đối Gk: 𝐺 ×𝑊 𝐺 ×𝑊 G 1 1 2 1 k = G1 - = G2 - (Trang 112,[4]). 100 100

Trong đó: W1 = 60%, W2 =20%, G2 = 100 (kg/h). Vậy G 100×20 k = 100 - =80(kg/h). 100

Lượng ẩm tách ra khỏi vật liệu trong quá trình sấy: 𝑊 −𝑊 W = G 1 2 2×

(Công thức 2.2/trang 44,[5]) 100−𝑊1 = 100× 60−20 = 100(kg/h). 100−60

Lượng vật liệu trước khi vào phòng sấy: 16

G1 = G2 + W = 100 +100 = 200 (kg/h).

2.2.2. Cân bằng vật liệu cho tác nhân sấy

Cũng như vật liêu khô, coi như không khí khô tuyệt đối đi qua máy sấy không bị

mất mát trong suốt quá trình sấy. Khi qua quá trình làm việc ổn định lượng không khí

đi vào máy sấy mang theo lượng ẩm là: Ld1

Sau khi sấy xong lượng ẩm bốc ra khỏi vật liệu là W do đó không khí có thêm lượng ẩm là W

- Nếu lượng ẩm trong không khí ra khỏi máy sấy là Ld2 thì có phương trình cân bằng:

L×d1 + W = L×d2 (Công thức 7.23/trang 204,[7])

- Tổng lượng không khí khô cần thiết trong quá trình sấy: L = 𝑊 (kg/h)

(Công thức VII.20/trang102,[3]) 𝑑 𝑑 2 1 Thay số vào ta được: L = 100 = 4545,45 (kg/h). 0,0366 0,0146

Lượng khô khí khô cần thiết để làm bốc hơi 1 kg ẩm trong vật liệu là: l = 1

(kg/kg ẩm), (Công thức VII.20/trang102,[3]) = 1 = 45,45 𝑑 𝑑 0,0366 0,0146 2 1 (kg/kg ẩm).

Bảng 2-2: Các thông số trong cân bằng vật liệu Các thông số Giá trị Đơn vị G1 200 Kg/h G2 100 Kg/h W1 60 % W2 20 % W 100 Kg/h 17 3. dgdgd

CHƯƠNG 3. CÂN BẰNG NHIỆT LƯỢNG VÀ TÍNH TOÁN THIẾT BỊ CHÍNH

3.1. Tính toán về thiết bị chính

3.1.1. Thể tích không khí

Thể tích riêng của không khí vào thiết bị sấy:

Thể tích không khí ẩm tính theo 1kg không khí khô được tính theo công thức: 𝑅𝑇 v 1 1 = ( m3/kgkkk)

(Công thúc 7.7/trang 273,[1]) 𝑃 φ 𝑃 1 1𝑏ℎ Trong đó:

R: Hắng số khí đối với không khí = 287 (J/Kg0K)

T1: Nhiệt độ không khí trước khi vào máy sấy T1 = 95 + 273 = 368K

P: Áp suất khí quyển = 1,033(at) Thay số vào ta được: v 287368 1 = = 1,0667 (m3/kgkkk). 5 1 ( ,033−0,02750,862)0,98110

Thể tích không khí vào phòng sấy:

V1 = L × v1 (m3/h) (Trang 59,[9])

= 4545,45 × 1,0667 = 4848,63 (m3/h).

Thể tích của không khí ra khỏi phòng sấy: 𝑅𝑇 v 2 2 = (m3/kgkkk)

(Công thúc 7.7/trang 273,[1]) 𝑃−φ 𝑃 2 2𝑏ℎ T2 = 40 + 273 = 313oK. φ = 0, 76 . 6 2 P2bh = 0,0752 (at). v 287313 2 = = 0,9385 (m3/kgkkk). 5 1 ( ,033−0,7630,0752)0,98110

Thể tích ra khỏi phòng sấy 18

V2 = L×v2 = 4545,45 × 0,9385 = 4265,90 (m3/h).

Thể tích trung bình của không khí trong phòng sấy V 𝑉1+𝑉2 4848,63+4265,90 tb = = = 4557,26(m3/h). 2 2

3.1.2. Chọn kích thước băng tải

Thiết bị sấy kiểu băng tải gồm một phòng hình chữ nhật trong đó có một hay vài

băng tải chuyển động nhờ các tang quay, các băng này tựa trên các con lăn để khỏi bị

võng xuống. Băng tải làm bằng sợi bông tẩm cao su, bản thép hay lưới kim loại, không

khí được đốt nóng trong carolifer. Không khí nóng đi ngược (xuôi) với chiều chuyển

động của băng. Để quá trình sấy được tốt và không cuốn theo vụn chè, người ta cho

không khí di chuyển với vận tốc lớn, khoảng 0,5m/s, còn băng thì di chuyển với vận tốc (0,3 - 0,6) m/ph. 19

Chọn kích thước băng tải: Gọi

Br: Chiều rộng lớp băng tải (m).

H: Chiều dày lớp chè (m), lấy h = 0,025 (m).

w: Vận tốc băng tải chọn w = 0,4 m/phút. :

ρ khối lượng riêng của chè, chọn ρ = 350 ( kg/m3).

Năng suất quá trình sấy: G1 = Br.h.w.ρ (kg/h).

Chọn chiều rộng băng tải theo vật liệu : Br = 1,2 (m)

Chiều rộng thực tế của băng tải : Btt = 𝐵𝑟δ

Trong đó : δ là hiệu số hiệu chỉnh Chọn δ = 0,9 B 𝐵𝑟 1,2 tt = = = 1,4 (m). δ 0,9 Gọi

Lb: chiều dài băng tải (m).

Ls: chiều dài phụ thêm, Ls = 0,3 (m).

T: Thời gian sấy, chọn T = 1h. 𝐺 𝑇 L 1 b = + Ls

(Công thức VII.48/trang 121,[3]) 𝐵 ℎρ 𝑡𝑡 20