Preview text:

ĐẠI HỌC BÁCH KHOA HÀ NỘI TRƯỜNG CƠ KHÍ *************** ĐỒ ÁN MÔN HỌC

THIẾT KẾ HỆ THỐNG CƠ ĐIỆN TỬ

ĐỀ TÀI: THIẾT KẾ HỆ THỐNG PHÂN LOẠI SẢN PHẨM THEO CHIỀU CAO Giảng viên hướng dẫn: TS. GVC. Đặng Bảo Lâm Trường: Cơ Khí Sinh viên thực hiện: Nguyễn Bá Công Số hiệu sinh viên: 20194926 HÀ NỘI, 7/2023

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI SME.EDU - Mẫu 6.a VIỆN CƠ KHÍ Học kỳ: Bộ môn Cơ điện tử Năm học: 20 - 20

ĐỒ ÁN MÔN HỌC: THIẾT KẾ HỆ THỐNG CƠ ĐIỆN TỬ Mã HP: ME5512

Thời gian thực hiện: 15 tuần; Mã đề: HTSXTĐ01-… Ngày …/…/20… Ngày …/…/20… Ngày …/…/20…

ĐƠN VỊ CHUYÊN MÔN NGƯỜI RA ĐỀ CB Hướng dẫn

(ký, ghi rõ họ tên)

(ký, ghi rõ họ tên)

(ký, ghi rõ họ tên)

Ngày giao nhiệm vụ: 12/04/2023; Ngày hoàn thành: …/…/20…

Họ và tên sv: Nguyễn Bá Công MSSV: 20194926 Mã lớp: ………… Chữ ký sv: ……

I. Nhiệm vụ thiết kế: Thiết kế hệ thống điều khiển hệ thống phân loại sản phẩm II.

Số liệu cho trước:

1. Hệ thống cấp phôi tự động

2. Nguồn lực cấp phôi và đẩy phôi: Khí nén

3. Nguồn lực quay băng tải: Động cơ điện

4. Bộ truyền ngoài: Xích

5. Thông số hình học phôi:

Hình trụ: h1= 13 cm, h2= 15 cm, h3= 18 cm d1 = d2 = d3 = 15 cm

Hình lập phương: h1=…cm, h2=…cm, h3=…cm

6. Trọng lượng phôi: Qmin = 0,2 kg; Qmax = 5 kg

7. Năng suất làm việc : N = 20 sp/ph III. Nội dung thực hiện:

1. Phân tích nguyên lý và thông số kỹ thuật

- Tổng quan về hệ thống - Nguyên lý hoạt động

- Phân tích tính chất, đặc điểm của phôi/sản phẩm để lựa chọn phương pháp cấp phôi phù hợp-

Xác định các thành phần cơ bản của hệ thống điều khiển và thông số/yêu cầu kỹ thuật của hệ thống

2. Tính toán thiết kế hệ thống điều khiển

- Ý tưởng điều khiển, tính năng điều khiển và giao tiếp

- Lựa chọn phương án điều khiển

- Thành lập sơ đồ điều khiển

- Diễn giải sơ đồ điều khiển

- Tính toán chi tiết, lựa chọn thành phần, linh kiện

- Giao tiếp hệ thống với người sử dụng

- Mô phỏng hệ thống điều khiển

3. Xây dựng bản vẽ thiết kế mạch điện điều khiển

- Xây dựng bản vẽ thiết kế mạch điện điều khiển (1 Bản A1 hoặc A2)

4. Mô phỏng nguyên lý hoạt động (điều khiển) MỤC LỤC

LỜI MỞ ĐẦU............................................................................................................................................5

CHƯƠNG 1. TỔNG QUAN VỀ HỆ THỐNG PHÂN LOẠI SẢN PHẨM ........................................................... 5

1.1. Giới thiệu chung .............................................................................................................................................. 5

1.2. Khái niệm và ứng dụng ................................................................................................................................... 5

1.3. Nguyên lý hoạt động của hệ thống ................................................................................................................. 9

1.3.1. Sơ đồ bố trí động học hệ thống .................................................................................................................. 9

1.3.2. Sơ đồ khối nguyên lý hoạt động của hệ thống .......................................................................................... 10

CHƯƠNG 2: CÁC THÀNH PHẦN CƠ BẢN CỦA HỆ THỐNG ĐIỀU KHIỂN ............................................. 12

2.1. Động cơ băng tải ............................................................................................................................................ 12

2.2. Xy lanh và van điện tử ................................................................................................................................. 15

2.2.1. Xy lanh ..................................................................................................................................................... 15

2.2.2. Van đảo chiều ........................................................................................................................................... 18

2.3. Cảm biến tín hiệu........................................................................................................................................... 20

2.3.1. Cảm biến phát hiện chiều cao phôi .......................................................................................................... 20

2.3.2. Cảm biến phát hiện vị trí Piston – Xylanh ............................................................................................... 23

2.4. Bộ điều khiển.................................................................................................................................................. 24

2.5. Các thành phần khác của hệ thống điều khiển ........................................................................................... 26

2.5.1. Relay điện tử............................................................................................................................................. 26

2.5.2. Nguồn ....................................................................................................................................................... 28

2.5.3. Nút nhấn, đèn báo .................................................................................................................................... 30

2.5.4. Bộ lọc khí nén ........................................................................................................................................... 31

CHƯƠNG 3. TÍNH TOÁN THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN .................................................................. 33

3.1. Phương án điều khiển, tính năng điều khiển và giao tiếp .......................................................................... 33

3.1.1. Xây dựng bài toán điều khiển ................................................................................................................... 33

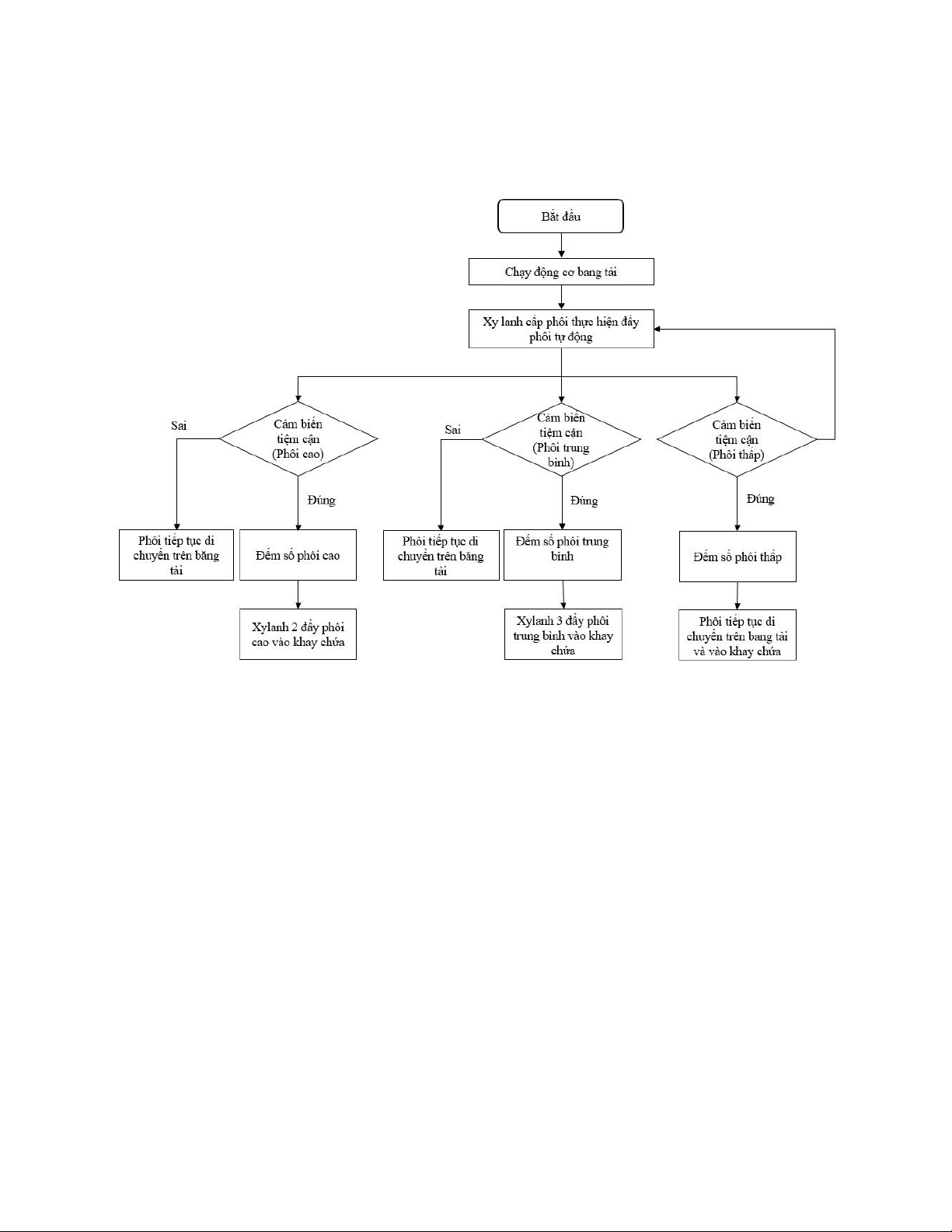

3.1.2. Lưu đồ thuật toán ..................................................................................................................................... 34

3.1.3. Xây dựng giản đồ Grafcet ........................................................................................................................ 37

3.2. Lựa chọn lại bộ điều khiển............................................................................................................................ 38

3.3. Chương trình điều khiển trên PLC .............................................................................................................. 42

3.3.1. Các biến sử dụng trong chương trình ...................................................................................................... 42

3.3.2. Chương trình điều khiển ........................................................................................................................... 43

3.4. Giao tiếp hệ thống với người sử dụng .......................................................................................................... 49

3.4.1. Vai trò của hệ thống giao tiếp với người sử dụng .................................................................................... 49

3.4.2. Giới thiệu về HMI .................................................................................................................................... 49

3.4.3. Lựa chọn HMI cho hệ thống..................................................................................................................... 51

3.4.4 Thiết kế giao diện HMI.............................................................................................................................. 52

3.5. Mô phỏng chương trình điều khiển ............................................................................................................. 54

KẾT LUẬN ............................................................................................................................................................... 54

TÀI LIỆU THAM KHẢO ....................................................................................................................................... 55

PHẦN PHỤ LỤC ...................................................................................................................................................... 56 DANH MỤC HÌNH ẢNH

Hình 1. 1.Dây chuyền phân loại sản phẩm nông sản.................................................6

Hình 1. 2.Dây chuyền phân loại sản phẩm theo mã vạch..........................................7

Hình 1. 3 .Dây chuyền phân loại quả theo màu sắc...................................................8

Hình 1. 4. Dây chuyền phân loại trứng gà theo kích thước.......................................9

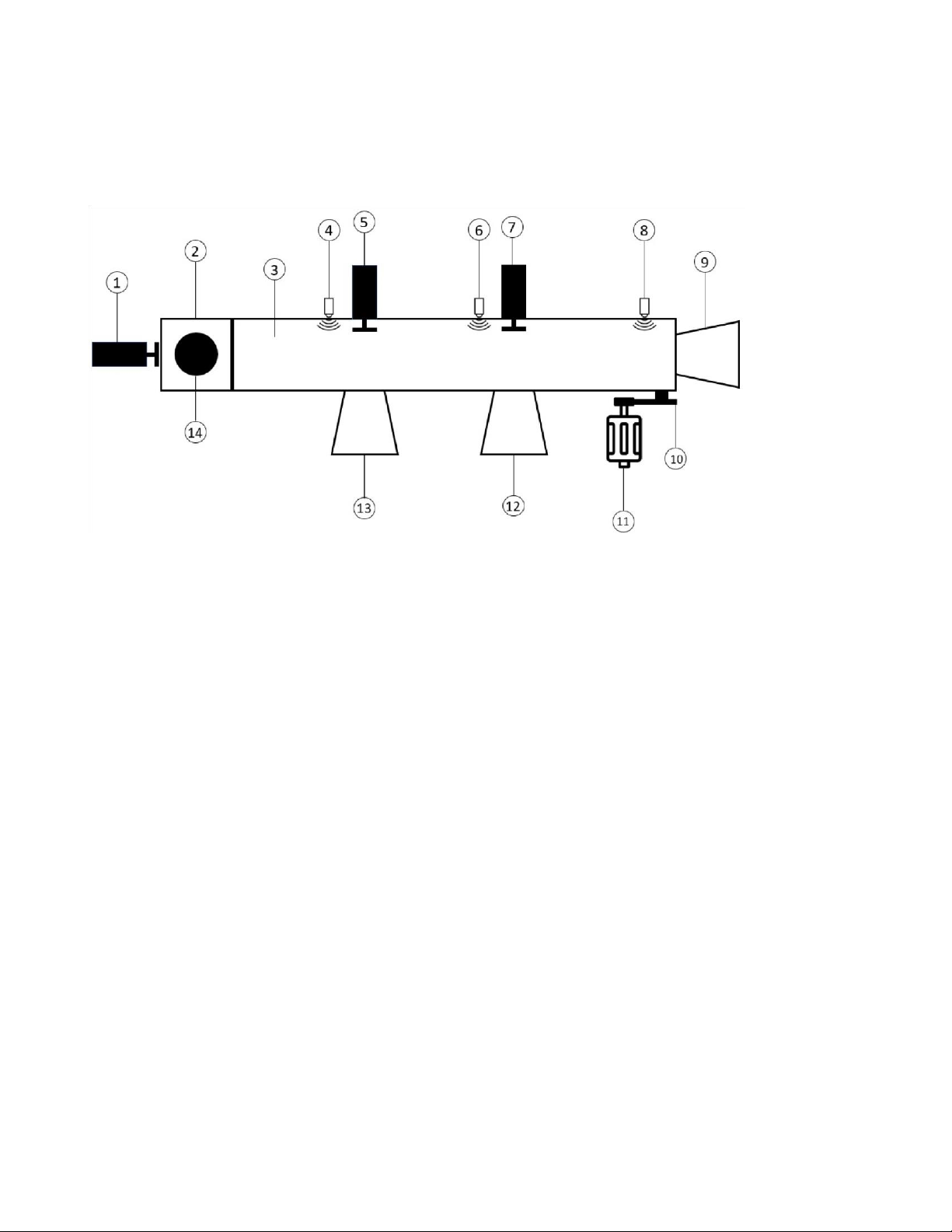

Hình 1. 5 Sơ đồ hệ thống phân loại sản phẩm theo chiều cao...................................9

Hình 1. 6. Sơ đồ khối nguyên lý hoạt động của hệ thống........................................10

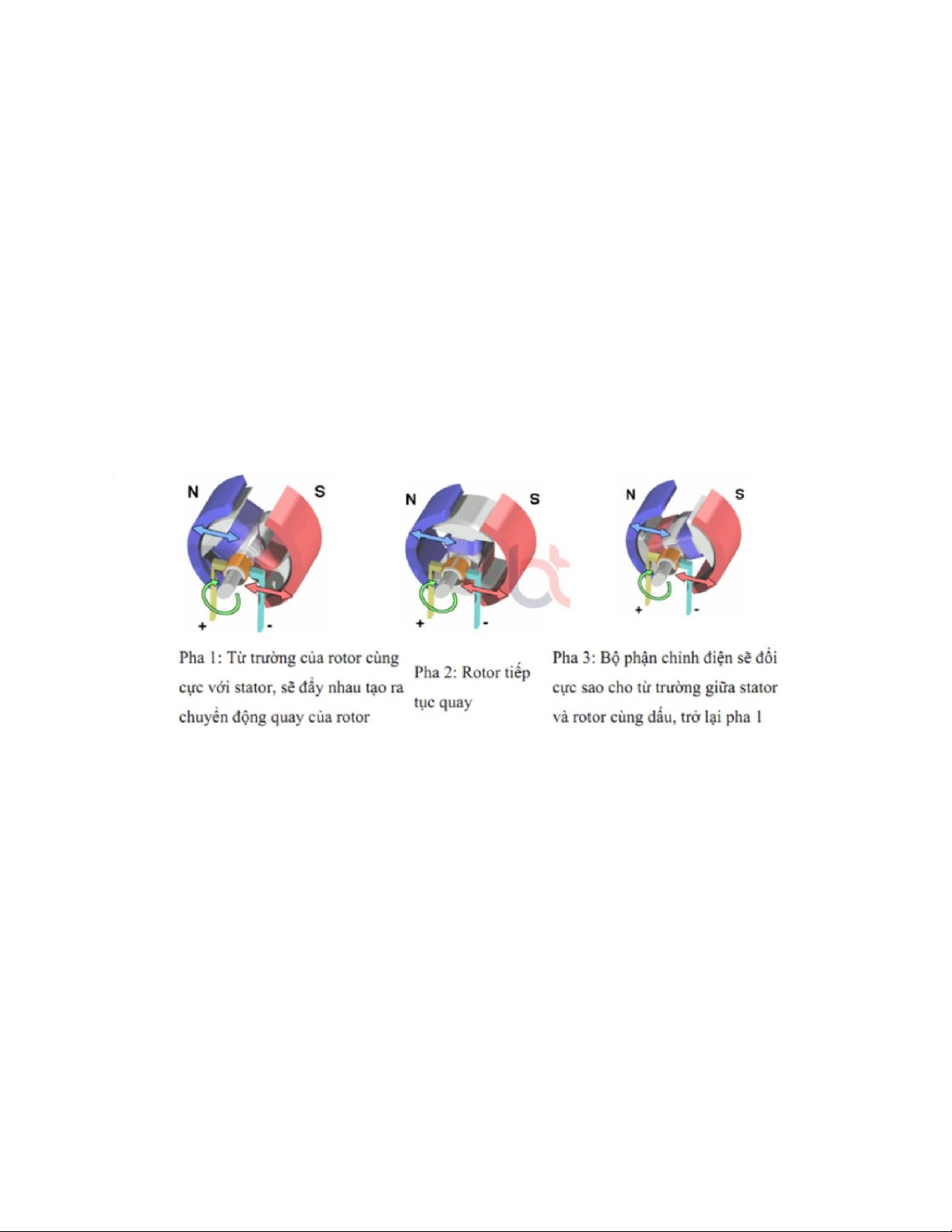

Hình 2. 1. Động cơ điện một chiều trong thực tế.....................................................12

Hình 2. 2. Nguyên lý hoạt động của động cơ một chiều..........................................13

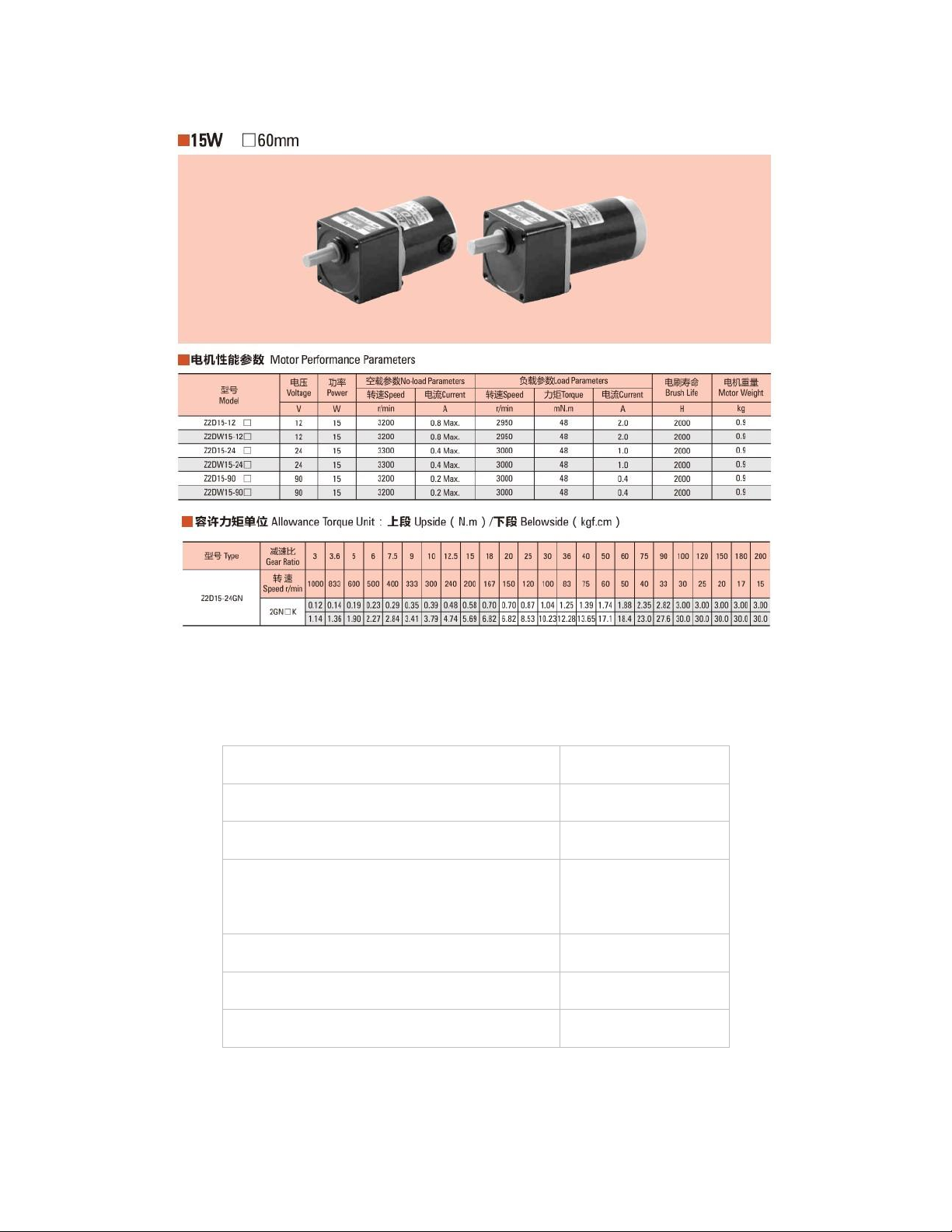

Hình 2. 3. Động cơ điện Z3D15 – 24GN.................................................................14

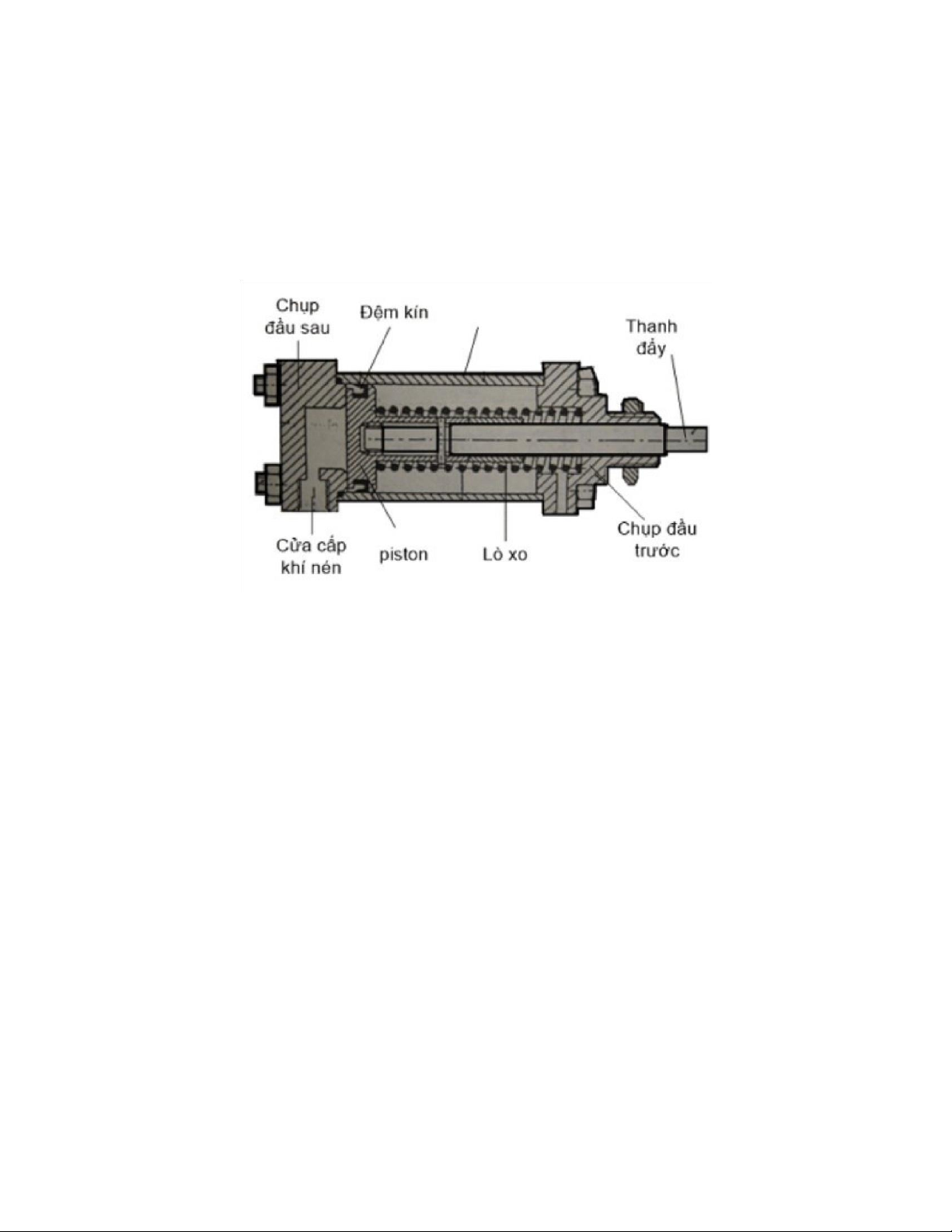

Hình 2. 4. Cấu tạo xy lanh tác động đơn..................................................................16

Hình 2. 5. Cấu tạo xy lanh tác động kép..................................................................17

Hình 2. 6. Xy lanh Airtac MAL 20×200..................................................................17

Hình 2. 7. Cấu tạo van 2/2.......................................................................................18

Hình 2. 8. Cấu tạo van 3/2.......................................................................................19

Hình 2. 9. Cấu tạo của van 5/2.................................................................................19

Hình 2. 10. Van khí nén Airtac 7V0210 – 08..........................................................20

Hình 2. 11. Cảm biến Omron E3F-DS30B4............................................................22

Hình 2. 12. Cảm biến Airtac CS1-M-020-S-20.......................................................24

Hình 2. 13. Bộ điều khiển Siemens S7-1500...........................................................26

Hình 2. 14. Cấu tạo của Relay điện từ.....................................................................27

Hình 2. 15. Relay Omron LY2N 24V-10A 8P.........................................................28

Hình 2. 16. Bộ nguồn xung 220 VAC – 24 VDC....................................................29

Hình 2. 17. Bộ lọc đôi Airtac GFC200 08...............................................................32

Hình 3. 1. Lưu đồ thuật toán chế độ điều khiển thủ công........................................35

Hình 3. 2. Lưu đồ thuật toán hệ thống điều khiển....................................................36

Hình 3. 3. Phương pháp giản đồ Grafcet..................................................................37

Hình 3. 4. Giản đồ Grafcet hệ thống điều khiển......................................................38

Hình 3. 5. Một số hãng PLC thông dụng.................................................................40

Hình 3. 6. Bộ điều khiển lập trình logic Siemens S7-1200......................................41

Hình 3. 7. Hình ảnh minh họa HMI.........................................................................48

Hình 3. 8. Màn hình SIMATIC HMI TP700 Comfort.............................................49

Hình 3. 9. Màn hình giao diện HMI của hệ thống...................................................51

Hình 3. 10. Hình ảnh mô phỏng chương trình điều khiển trên Factory IO..............52 LỜI MỞ ĐẦU

Trải qua khoảng thời gian hai năm của đại dịch covid, khi đất nước ta phải thực hiện

cách ly toàn xã hội thì việc thiếu nhân công trong các nhà máy sản xuất, xí nghiệp gây ảnh

hưởng nghiêm trọng tới nền sản xuất công nghiệp. Do đó ngay từ trong khoảng thời gian

dịch bệnh và sau đại dịch, rất nhiều các công ty, xí nghiệp đã thực hiện việc số hóa, tự

động hóa một số các quy trình trong sản xuất. Việc lắp đặt, sử dụng các dây chuyền tự

động hóa làm giảm bớt sợ phụ thuộc vào nguồn lực nhân công, bên cạnh đó còn mang lại

nhiều hiệu quả về năng suất, sản lượng, chất lượng sản phẩm cùng như dễ dàng theo dõi,

quản lý và tối ưu hóa quá trình sản xuất.

Xét điều kiện cụ thể ở nước ta trong công cuộc công nghiệp hóa hiện đại hóa sử dụng

ngày càng nhiều thiết bị hiện đại để điều khiển tự động các quá trình sản xuất, gia công,

chế biến sản phẩm…Điều này dẫn tới việc hình thành các hệ thống sản xuất linh hoạt, cho

phép tự động hóa ở mức độ cao đối với sản xuất hàng loạt nhỏ và loạt vừa trên cơ sở sử

dụng các máy CNC, robot. Trong đó có một khâu quan trọng ảnh hưởng đến chất lượng

hàng hóa bán ra là hệ thống phận loại sản phẩm.

Đồ án “Thiết kế hệ thống cơ điện tử – hệ thống phân loại sản phẩm”, được nghiên

cứu nhằm củng cố kiến thức cho sinh viên, đồng thời giúp cho học sinh sinh viên thấy

được mối liên hệ giữa những kiến thức đã học ở trường với những ứng dụng bên ngoài

thực tế. Đề tài có nhiều ứng dụng quan trọng trong nhiều lĩnh vực như vận chuyển sản

phẩm, đếm sản phẩm và phân loại sản phẩm.

Với một khối lượng kiến thức tổng hợp lớn, và có nhiều phần em chưa nắm vững, dù

đã tham khảo nhiều tài liệu vì vậy khi thực hiện đồ án không thể tránh được những thiếu

sót hạn chế. Kính mong được sự chỉ bảo góp ý giúp đỡ của các quý thầy cô và các bạn.

Em xin chân thành cảm ơn tới TS. GVC. Đặng Bảo Lâm đã hướng dẫn tận tình, tạo

điều kiện thuận lợi và cho em nhiều kiến thức quý báu cho việc hoàn thành đồ án môn học này.

Em xin chân thành cảm ơn! Sinh viên thực hiện Nguyễn Bá Công

CHƯƠNG 1. TỔNG QUAN VỀ HỆ THỐNG PHÂN LOẠI SẢN PHẨM

1.1. Giới thiệu chung

Trong các nhà máy sản xuất hàng thực phẩm, nhà máy sản xuất vật liệu cho ngành xây

dựng hay sản xuất các chi tiết cơ khí, linh kiện điện tử …, dòng sản phẩm được tạo ra sau

hàng loạt những quy trình công nghệ cần được kiểm tra để đảm bảo loại bỏ được những

phế phẩm cùng với đó phân loại những sản phẩm đạt chất lượng thành những nhóm cùng

loại khác khau, tạo điều khiện thuận lợi cho quá trình lưu kho để phân phối ra thị trường

hay phục vụ tốt hơn cho những công đoạn sản xuất tiếp theo. Hơn nữa, hệ thống còn có

thể tích hợp thêm chức năng dãn nhãn, đếm và quản lý sản phẩm..., giúp nâng chất lượng

của sản phẩm và nâng cao hiệu quả hoạt động của dây chuyền sản xuất.

Từ những yêu cầu thực tế đó mà hệ thống tự động phân loại sản phẩm đã sớm được

hình thành và phát triển, trở thành một khâu quan trọng trong một hệ thống sản xuất tự

động, để thực hiện chức năng kiểm tra, phân loại đảm bảo sự vận hành liên tục của dòng

phôi liệu trong quá trình sản xuất tự động. Đạt được mục tiêu nâng cao tính cạnh tranh

của sản phẩm, làm chủ giá thành và chất lượng sản phẩm, tăng khả năng linh hoạt phát

triển sản phẩm, thay đổi mẫu mã đáp ứng nhu cầu thị trường.

1.2. Khái niệm và ứng dụng

Hệ thống phân loại sản phẩm là hệ thống tự động hoặc bán tự động thực hiện công việc

phân chia các loại phôi, thành phẩm hoặc các loại bán thành phẩm thành các nhóm có

cùng thuộc tính với nhau để đưa tới các công đoạn tiếp theo cho từng nhóm phôi, thực

hiện đóng gói sản phẩm hoặc loại bỏ những sản phẩm lỗi, sản phẩm không đạt yêu cầu.

Dây chuyền phân loại được ứng dụng trong nhiều trong ngành công nghiệp: chế biến

nông sản, rau củ quả, các nhà máy sản xuất linh kiện điện tử, cơ khí, kho trung chuyển

chuyển phát nhanh logistic, bưu chính và thương mại điện tử trong phân loại kiện hàng, bưu phẩm…

Dây chuyền phân loại sản phẩm được ứng dụng ở rất nhiều lĩnh vực trong ngành sản

xuất công nghiệp, chính vì thế tùy vào mục đích sử dụng cũng như sản phẩm sử dụng mà

chúng ta có những dây chuyền sản xuất khác nhau. Dưới đây là một số dây chuyền phân loại phổ biến:

- Dây chuyền phân loại sản phẩm theo trọng lượng: thường được ứng dụng để phân loại

và kiểm soát sản phẩm theo nguyên tắc kiểm tra trọng lượng của sản phẩm sau đó phân

loại chúng ra từng nhóm theo yêu cầu.

Hình 1. 1.Dây chuyền phân loại sản phẩm nông sản Nguồn: CNC Vina

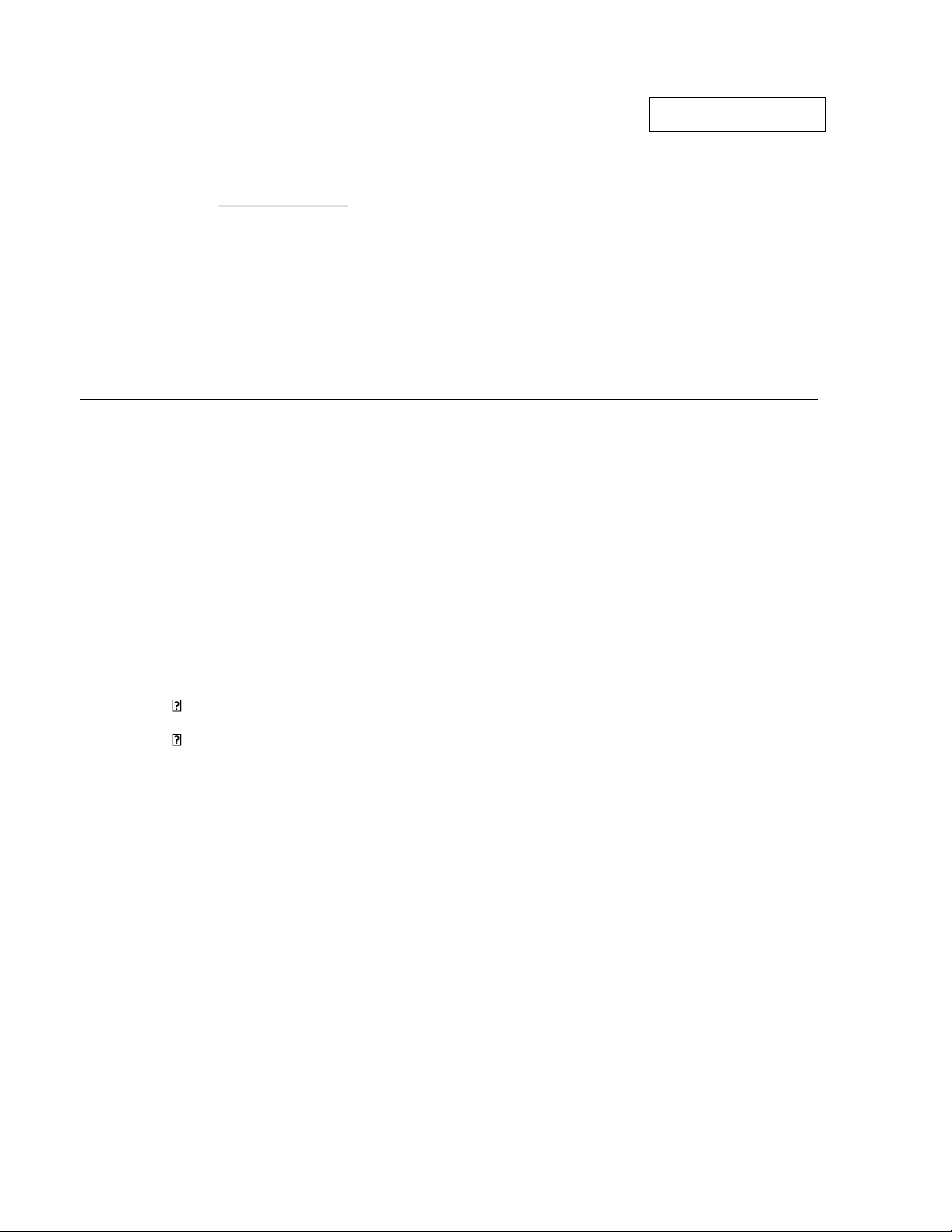

- Dây chuyền phân loại sản phẩm theo mã vạch được sử dụng rất phổ biến tại các công ty

logistics. Dây chuyền được sử dụng để phân loại các kiện hàng, bưu phẩm, sản phẩm đã

được đóng gói và sử dụng mã QR hoặc Barcode. Với các thông tin lưu trữ được sử dụng

trên mã vạch hoặc barcode, hệ thống có thể dễ dàng phân loại và lựa chọn sản phẩm về

khu vực lưu trữ theo yêu cầu đặt ra

Hình 1. 2.Dây chuyền phân loại sản phẩm theo mã vạch Nguồn: CNC Vina

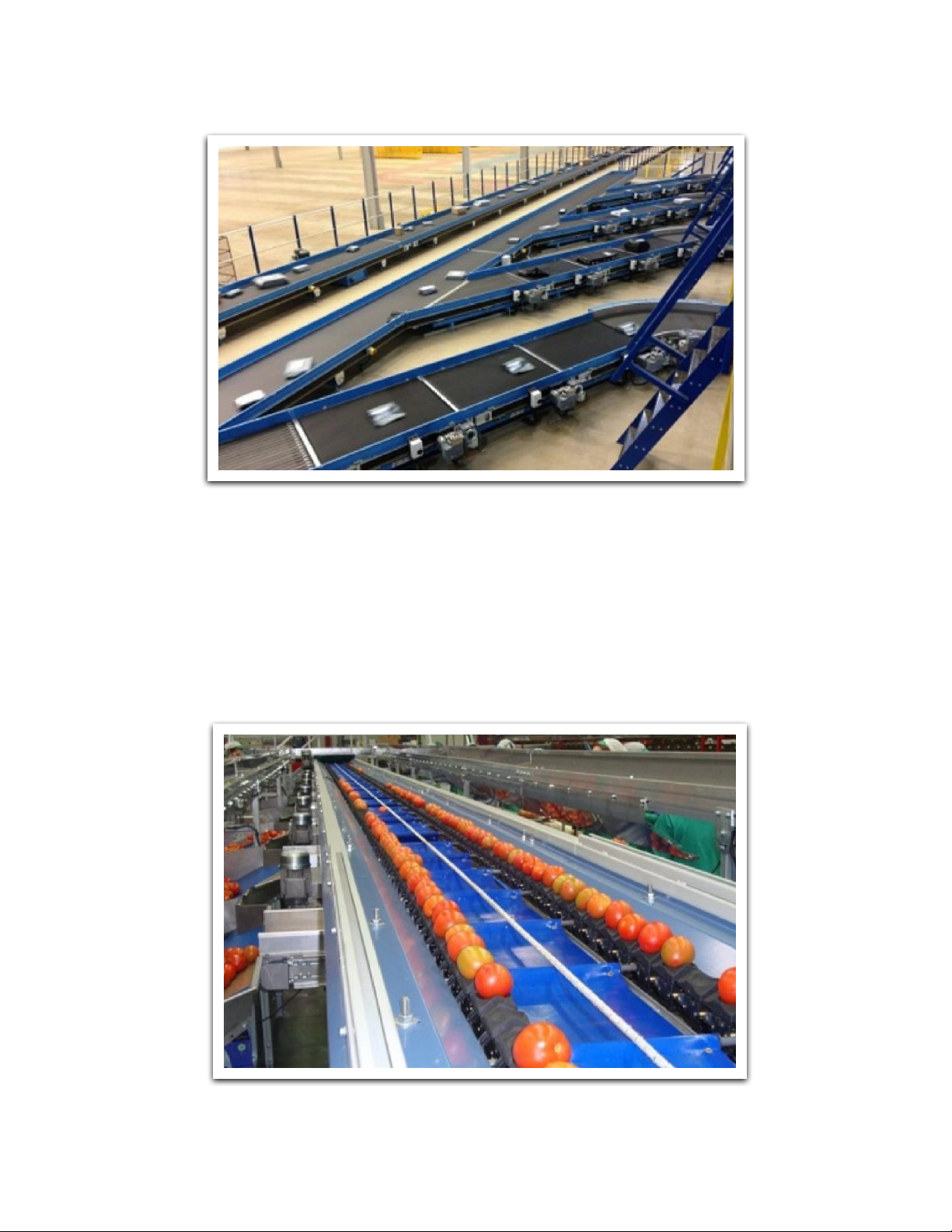

- Dây chuyền phân loại sản phẩm theo màu sắc: có thể phân loại sản phẩm như cà chua,

ớt, cafe, hạt nhựa màu, gạo …và các sản phẩm có yêu cầu cao về việc đồng nhất màu

sắc. Dây chuyền hoạt động dựa trên cơ chế kiểm tra sản phẩm của camera giúp loại bỏ

các sản phẩm có màu sắc khác biệt …

Hình 1. 3 .Dây chuyền phân loại quả theo màu sắc Nguồn: CNC Vina

- Dây chuyển phân loại sản phẩm theo kích thước: là hệ thống phân loại tự động cho sản

phẩm hàng hóa, trái cây và rau quả trên cơ sở kích thước bao gồm bộ phận cấp, phân loại,

thả và thu hồi sản phẩm. Máy phân loại sản phẩm theo kích thước điều khiển tự động, độ

chính xác cao, hoạt động ổn định, phù hợp cho nhiều loại sản phẩm khác nhau.

Hình 1. 4. Dây chuyền phân loại trứng gà theo kích thước Nguồn: Internet

1.3. Nguyên lý hoạt động của hệ thống

1.3.1. Sơ đồ bố trí động học hệ thống

Hình 1. 5 Sơ đồ hệ thống phân loại sản phẩm theo chiều cao

Các thành phần trên sơ đồ bố trí động học hệ thống

(1) – Xy lanh cấp phôi (5), (7) – Xy lanh phân loại (2) – Hộp cấp phôi

(9), (12), (13) – Hộp chứa phôi

(3) – Băng tải (10) – Bộ truyền xích

(4), (6), (8) – Cảm biến tiệm cận (11) – Động cơ

1.3.2. Sơ đồ khối nguyên lý hoạt động của hệ thống

Hình 1. 6. Sơ đồ khối nguyên lý hoạt động của hệ thống

Nguyên lý hoạt động chung của hệ thống phân loại sản phẩm theo chiều cao bao gồm hai quá trình:

- Quá trình cấp sản phẩm: Sản phẩm được chứa trong hộp cấp phôi. Khi hệ thống phân

loại hoạt động, bộ điều khiển sẽ gửi tín hiệu đến xy-lanh cấp sản phẩm. Sản phẩm sẽ

được đẩy vào băng tải và đi qua các cảm biến để thực hiện quá trình phân loại.

- Quá trình phân loại sản phẩm: Sản phẩm trên băng truyền được đưa qua các cảm biến.

Cảm biến quang tiệm cận sẽ được bố trí ở độ cao tương ứng với chiều cao của các loại

phôi. Gần với hộp cấp phôi nhất sẽ được bố trí cảm biến để phát hiện ra sản phẩm có

độ cao lớn nhất, tiếp theo là sản phẩm có độ cao trung bình. Sản phẩm thấp nhất sẽ

dùng phương pháp loại trừ để phân loại. Khi cảm biến phát hiện ra sản phẩm với chiều

cao tương ứng sẽ gửi tín hiệu về bộ điều khiển. Bộ điều khiển sẽ phản hồi và điều khiển

các xy-lanh tương ứng sau mỗi cảm biến để đẩy các phôi có thuộc tính giống nhau vào

những khay chứa tương ứng.

CHƯƠNG 2: CÁC THÀNH PHẦN CƠ BẢN CỦA HỆ THỐNG ĐIỀU KHIỂN

2.1. Động cơ băng tải

Động cơ là một thiết bị chuyển đổi điện năng thành cơ năng. Có nhiều loại động cơ

khác nhau được sử dụng trong công nghiệp. Có thể phân loại động cơ ra làm các loại: - Động cơ một chiều - Động cơ xoay chiều - Động có bước - Động cơ Servo

Mô hình hoạt động với kích thước sản phẩm và khối lượng nhỏ do đó không cần thiết

sử dụng các động cơ công suất lớn. Hệ thống hoạt động yêu cầu độ ổn định, trơn tru, liên

tục. Không yêu cầu tính chính xác cao, thiết kế cần gọn nhẹ, dễ điều khiển. Do vậy từ

những yêu cầu đó em sử dụng động cơ điện một chiều để truyền động cho băng tải.

Hình 2. 1. Động cơ điện một chiều trong thực tế Nguồn: Internet

Nguyên lý hoạt động của động cơ 1 chiều có thể hiểu đơn giản như sau:

1. Stato của động cơ DC sẽ là 1 hoặc nhiều cặp nam châm đứng yên, trong khi rotor

là cuộn dây được nối với nguồn điện 1 chiều. Rotor khi được cấp điện sẽ tạo ra từ

tường tương tác với từ trường của nam châm vĩnh cửu (stato), đồng thời tạo ra momen quay.

2. Lúc này, hướng chuyển động của rotor sẽ được xác định bằng quy tắc bàn tay trái.

Tại đó, quy tắc bàn tay trái: Ngón tay cái, ngón trỏ và ngón giữa sẽ biểu hiện trục

quay của các đại lượng vật lý, lần lượt là: lực tác dụng bởi vật dẫn dòng điện, chiều dòng điện.

3. Khi dòng điện chạy trong rotor, phần ứng đặt trên rotor và cổ góp đứng yên sẽ

chuyển dòng điện từ cuộn dây này sang cuộn dây kia. Động cơ DC sẽ hoạt động

với tốc độ cố định khi dòng điện cố định, đồng thời không có hiện tượng trượt.

Hình 2. 2. Nguyên lý hoạt động của động cơ một chiều Nguồn: Internet

Thông qua việc tính toán dựa vào năng suất của hệ thống, em đã lựa chọn được động cơ

DC là Z3D15 – 24GN đi kèm theo hộp giảm tốc 2GN30K.

Hình 2. 3. Động cơ điện Z3D15 – 24GN Nguồn: ZD Motor

Bảng 2.1. Thông số cơ bản của động cơ Z3D15 – 24GN

Điện áp hoạt động (V) 24

Dòng điện hoạt động (A) 1

Công suất định mức (W) 15

Tốc độ trục động cơ giảm tốc 30 (rpm)

Tốc độ quay động cơ (rpm) 3000

Tỉ số truyền hộp giảm tốc 1÷100 Momen xoắn (Nmm) 3000 Nguồn: ZD Motor

2.2. Xy lanh và van điện tử 2.2.1. Xy lanh

Xy lanh khí nén nói riêng hay các thiết bị khí nén nói chung đều có những ứng dụng

phong phú trong trong công nghiệp lẫn đời sống phục vụ cho nhu cầu sản xuất của con

người. Xy lanh khí nén được ứng dụng nhiều trong các ngành công nghiệp tự động hóa

như: sản xuất lắp ráp linh kiện điện tử, sản xuất giấy, chế biến gỗ, lắp ráp xe ô tô, cơ khí

chế tạo thiết bị máy móc công nghiệp. Xy lanh khí nén loại nhỏ, được dùng trong ngành

công nghiệp chế biến thực phẩm, dệt may công nghiệp, sản xuất hàng nông lâm sản, sản

xuất bánh kẹo, bia, nước ngọt, thuốc lá. Xy lanh khí nén tròn, xy lanh khí nén vuông có

kích cỡ lớn được sử dụng trong ép phế liệu, lắp đặt van hệ thống xử lý nước thải, dàn nâng

ô tô trong các xưởng sữa chữa, cửa thông minh, thiết bị xây dựng. Từ những ứng dụng

trên chúng ta thấy xy lanh khí nén được áp dụng rất nhiều vào trong thực tế nhất là trong quá trình sản xuất.

Khí nén có rất nhiều ưu điểm nổi bật như:

+ Không yêu cầu áp suất nguồn khí nén cao (3 - 8 bar).

+ Dịch chuyển năng lượng khí nén đạt vận tốc lớn.

+ Có khả năng chuyển năng lượng đi xa vì độ nhớt và tổn thất áp suất trong hệ thống khí nén là nhỏ.

+ Khả năng chịu nén tốt của không khí nên có thể chứa khí rất thuận lợi.

+ Không khí dùng để nén là vô tận và có thể thải ra khí quyển.

+ Hệ thống khí nén thì tương đối là sạch sẽ.

+ Chi phí thiết lập hệ thống khí nén thì không cao.

+ Hệ thống phòng ngừa quá áp được đảm bảo.

Bên cạnh đó thì khí nén còn một số nhược điểm như:

+ Lực tác động tới cơ cấu chấp hành (xy lanh) tương đối thấp.

+ Dòng khí thoát ra ở đường dẫn gây tiếng ồn.

Thông thường có hai loại xy lanh thường xuyên được sử dụng: Xy lanh tác động đơn, xy lanh tác động kép.

- Đối với xy lanh tác động đơn thì áp lực của dòng khí nén chỉ đi vào một phía, phía

ngược lại do một lò xo hoặc do ngoại lực tác động.

Hình 2. 4. Cấu tạo xy lanh tác động đơn Nguồn: ebookbkmt

Xi lanh tác động đơn được sử dụng thường xuyên trong các ứng dụng đóng gói, nơi đẩy,

đẩy, đột lỗ và kẹp được thực hiện với các chuyển động nhanh chóng, chính xác của chúng.

- Đối với xy lanh tác động kép, cả hành trình đi và hành trình về đều có tác động bởi

khí nén. Độ kín giữa xy lanh và piston được đảm bảo nhờ có đệm kín ở mép piston.

Xy lanh tác động kép thì được ứng dụng phổ biến hơn xy lanh tác động đơn.