Preview text:

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ M c L c ụ ụ

LỜI NÓI ĐẦU........................................................................................................4

CHƯƠNG I: TỔNG QUAN HỆ THỐNG LÁI....................................................5

I. Mô tả chung hệ thống lái................................................................................5

1. Tổng quan.......................................................................................................5

2. Các trạng thái quay vòng của xe...................................................................5

3. Phân loại hệ thống lái.....................................................................................6

3.1. Phân loại theo phương pháp chuyển hướng.............................................6

3.2. Phân loại hệ thống lái theo đặc tính truyền lực........................................6

3.3. Phân loại theo kết cấu của cơ cấu lái......................................................6

3.4. Phân loại theo cách bố trí vành lái..........................................................7

4. Yêu cầu của hệ thống lái ôtô.........................................................................7

II. Các bộ phận hợp thành hệ thống lái ôtô....................................................8

1. Vành lái...........................................................................................................8

2. Trục lái............................................................................................................9

3. Cơ cấu lái........................................................................................................9

3.1. Các yêu cầu của cơ cấu lái.......................................................................9

3.2. Tỉ số truyền của cơ cấu lái:....................................................................10

3.3. Tỷ số truyền của dẫn động lái id..............................................................11

3.4. Tỷ số truyền lực của hệ thống lái il.........................................................11

3.5. Hiệu suất thuận......................................................................................12

3.6. Hiệu suất nghịch.....................................................................................12

3.7 Một số loại cơ cấu lái thường dùng:........................................................12

4. Dẫn động lái..................................................................................................15

5. Các góc đặt bánh xe....................................................................................18

5.1 .Góc nghiêng ngang của bánh xe (Camber)............................................18

5.2. Góc nghiêng dọc trụ đứng và chế độ lệch dọc........................................19

5.3 Góc nghiêng ngang trụ đứng (Kingpin)...................................................20

5.4. Độ chụm và độ mở (góc doãng)..............................................................22

6. Hệ thống lái có trợ lực.................................................................................23

6.1. Công dụng và sự cần thiết của hệ thống trợ lực lái................................23

6.2. Phân loại hệ thống trợ lực lái.................................................................23

6.3. Nguyên lý trợ lực lái...............................................................................24

CHƯƠNG II:TÍNH TOÁN HỆ THỐNG LÁI...................................................26

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 1

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

I . Các thông số của xe thiết kế........................................................................26

Xe du lịch 7 chỗ.............................................................................................26

II. Lựa chọn phương án thiết kế ....................................................................27

2.1. Chọn phương án dẫn động lái................................................................27

2.2. Chọn phương án cơ cấu lái....................................................................27

III. Tính toán động học hình thang lái...........................................................27

3.1. Xác dịnh kích thước hình học của hình thang lái và quan hệ động học của

góc quay bánh xe dẫn hướng.........................................................................27

3.2. Xác định mômen cản quay vòng và lực lái lớn nhất...............................31

Sơ đồ xác định tỷ số truyền dẫn động lái.......................................................35

IV. Tính toán thiết kế cơ cấu lái trục vít - êcu bi - thanh răng - cung răng. 36

4.1 Thông số hình học:..................................................................................36

4.2 Thiết kế bộ truyền trục vít- êcu bi............................................................36

4.3 Thiết kế bộ truyền thanh răng–cung răng................................................41

V. Tính bền các chi tiết còn lại của hệ thống lái.............................................46

5.1 Tính bền trục lái......................................................................................46

5.2. Tính bền đòn quay đứng.........................................................................47

5.3. Tính bền đòn kéo dọc..............................................................................49

5.4. Tính bền đòn kéo ngang.........................................................................50

5.5. Tính bền đòn bên....................................................................................52

5.6. Tính bền khớp cầu (Rotuyl)....................................................................54

CHƯƠNG III:THIẾT KẾ HỆ THỐNG TRỢ LỰC LÁI..................................57

I. Đặc điểm của trợ lực lái...............................................................................57

1.1 Các yêu cầu của trợ lực...........................................................................57

1.2 Chọn loại trợ lực.....................................................................................57

II. Lựa chọn phương án bố trí trợ lực lái.......................................................58

2.1. Một số phương án bố trí trợ lực hệ thống lái..........................................58

III: Tính toán trợ lực.......................................................................................65

3.1. Tính toán xylanh lực...............................................................................65

3.2. Tính đường kính ngoài và kiểm tra bền xylanh lực.................................67

3.3. Tính sơ bộ hành trình làm việc của piston..............................................69

3.4 Xác định lưu lượng của bơm dầu...........................................................70

3.5. Tính toán các chi tiết của van phân phối................................................71

CHƯƠNG IV:BẢO DƯỠNG VÀ SỬA CHỮA HỆ THỐNG LÁI....................74

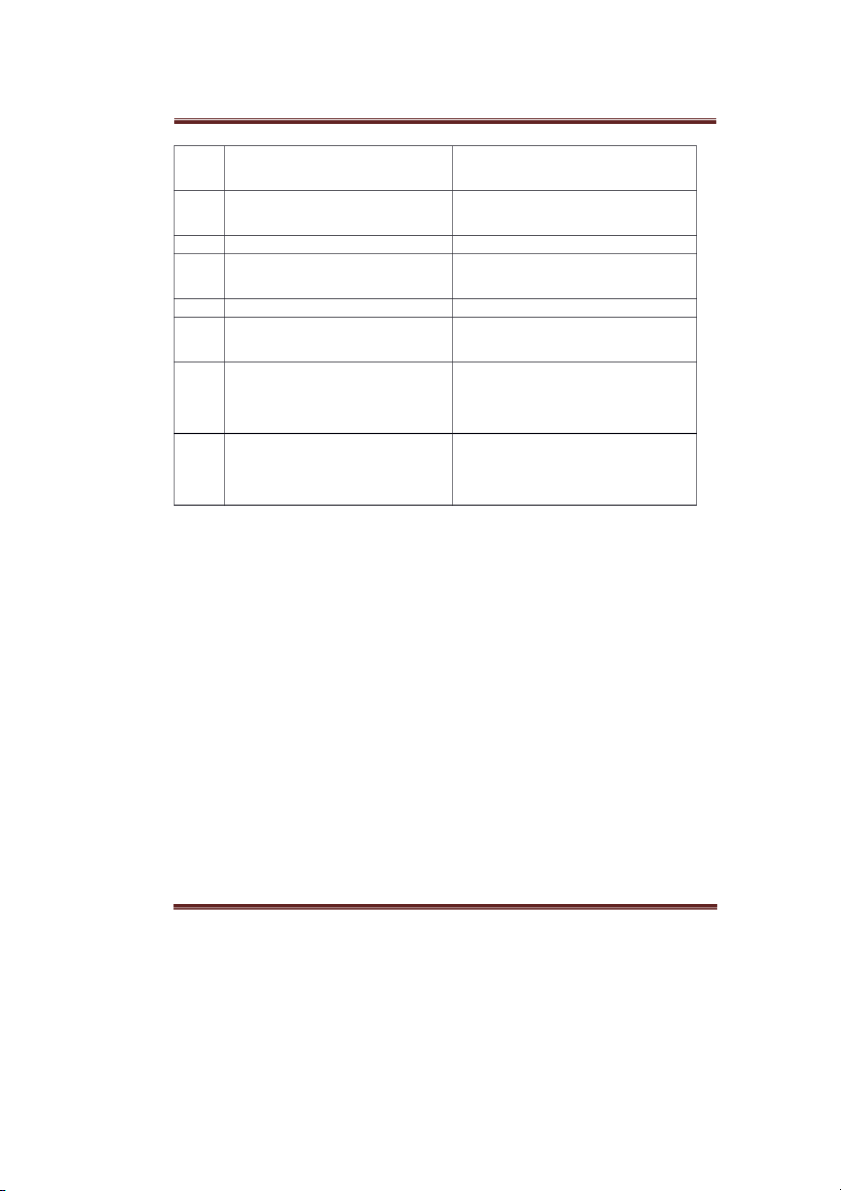

I. Những hiện tượng hư hỏng chính của hệ thống lái....................................74

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 2

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

II. Một số hư hỏng thường gặp và cách khắc phục.......................................76

III. Bảo dưỡng và sửa chữa bơm dầu.............................................................77

Kết Luận...............................................................................................................78

TÀI LIỆU THAM KHẢO...................................................................................79

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 3

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ LỜI NÓI ĐẦU

Hiện nay ngành công nghiệp ô tô ở nước ta đang phát triển mạnh mẽ và ngày càng

khẳng định vai trò to lớn của mình trong các ngành công nghiệp trọng điểm của quốc

gia. Với tốc độ phát triển mạnh mẽ như vậy càng đòi hỏi nguồn nhân lực trong ngành

công nghiệp ô tô cần phải có trình độ và chuyên môn cao. Điều đó đang được thể hiện

bằng việc ra đời rất nhiều trung tâm chuyên nghiên cứu phát triển công nghệ, thiết kế

tính toán, mô phỏng lắp ráp ô tô… Một trong những hệ thống đặc biệt quan trọng của ô

tô là hệ thống lái. Hệ thống này có chức năng điều khiển hướng chuyển động của ô tô,

nó đảm bảo tính.Trong quá trình chuyển động hệ thống lái có ảnh hưởng trực tiếp đến

an toàn của người sử dụng, đặc biệt với các loại xe hiện đại có tốc độ cao. Do đó người

ta không ngừng cải tiên hệ thống lái để nâng cao tính năng của nó.

Là sinh viên trường Đại học Bách khoa Hà Nội, việc tìm hiểu ứng dụng các công nghệ

tiên tiến trên thế giới để áp dụng vào thực tế nước ta cần phải được chú trọng đặc biệt.

Bởi vậy chúng em đã được giao nhiệm vụ “Thiết kế tính toán hệ thống lái xe 7 chỗ”.

Mặc dù đã có nhiều cố gắng nhưng với hiểu biết cũng như thời gian tìm hiểu hạn chế

nên đồ án của em không tránh khỏi sai sót cũng như còn nhiều vấn đề chưa được đề

cập tới. Em mong các thầy và các bạn góp ý để bản đồ án được hoàn thiện hơn.

Em xin bày tỏ lòng biết ơn sâu sắc tới thầy Trương Đặng Việt Thắng đã tận tình chỉ bảo

để em có thể hoàn thành đồ án này. Và em cũng xin chân thành cảm ơn các thầy trong

bộ môn ô tô và xe chuyên dụng - Viện cơ khí động lực- trường Đại Học Bách Khoa Hà

Nội cùng toàn thể các bạn đã giúp đỡ em trong quá trình nghiên cứu để hoàn thành đồ án này.

Hà Nội, ngày 5 tháng 6 năm 2015 Sinh viên thực hiện Nguyễn Việt Cường

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 4

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

CHƯƠNG I: TỔNG QUAN HỆ THỐNG LÁI

I. Mô tả chung hệ thống lái. 1. Tổng quan.

Hệ thống lái của ôtô dùng để thay đổi hướng chuyển động của ôtô nhờ quay

vòng các bánh xe dẫn hướng cũng như để giữ phương chuyển động thẳng hay chuyển

động cong của ôtô khi cần thiết .

Việc điều khiển hướng chuyển động của xe được thực hiện như sau: vành lái

tiếp nhận lực tác động của người lái và truyền vào hệ thống lái, trục lái truyền mômen

từ vô lăng tới cơ cấu lái, cơ cấu lái tăng mômen truyền từ vành lái tới các thanh dẫn

động lái, các thanh dẫn động lái truyền chuyển động từ cơ cấu lái đến các bánh xe dẫn

hướng. Kết cấu lái phụ thuộc vào cơ cấu chung của xe và của từng chủng loại xe.

Để quay vòng được thì người lái cần phải tác dụng vào vô lăng một lực. Đồng

thời cần có một phản lực sinh ra từ mặt đường lên mặt vuông góc với bánh xe. Để quay

vòng đúng thì các bánh xe dẫn hướng phải quay quanh một tâm quay tức thời khi quay vòng.

2. Các trạng thái quay vòng của xe.

Sự chuyển động và thay đổi hướng chuyển động của xe trên đường là quá trình

phức tạp. Khi xe chuyển động trên đường vòng với tốc độ thấp thì ứng với mỗi vị trí

góc quay của vành tay lái nhất định vl xe sẽ quay vòng với một bán kính quay vòng

R0 tương ứng. Đây có thể coi là trạng thái quay vòng tĩnh (quay vòng đủ).

Trong thực tế xe thường chuyển động ở tốc độ lớn, do vậy quá trình quay vòng

là động, trạng thái quay vòng đủ ít xảy ra mà thường gặp là trạng thái quay vòng thiếu

và quay vòng thừa xảy ra trên cơ sở của việc thay đổi tốc độ chuyển động, sự đàn hồi

của lốp và hệ thống treo.

Khi quay vòng thiếu, để thực hiện quay vòng xe theo bán kính R0 người lái phải

tăng góc quay vành lái một lượng vl. Khi quay vòng thừa, để thực hiện quay vòng xe

theo bán kính R người lái phải giảm góc qu 0

ay vành lái một lượng vl.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 5

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Quay vòng thừa và quay vòng thiếu là những trạng thái quay vòng nguy hiểm,

làm mất tính ổn định và tính điều khiển của xe vì chúng gia tăng lực ly tâm (vận tốc

quay vòng của xe tăng kéo theo lực ly tâm khi quay vòng tăng). ở những trạng thái này

yêu cầu người lái phải có kinh nghiệm xử lý tốt. Vấn đề chất tải, độ đàn hồi của lốp

cũng có ảnh hưởng tới tính năng quay vòng và tính an toàn chuyển động của xe, đặc

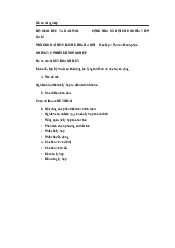

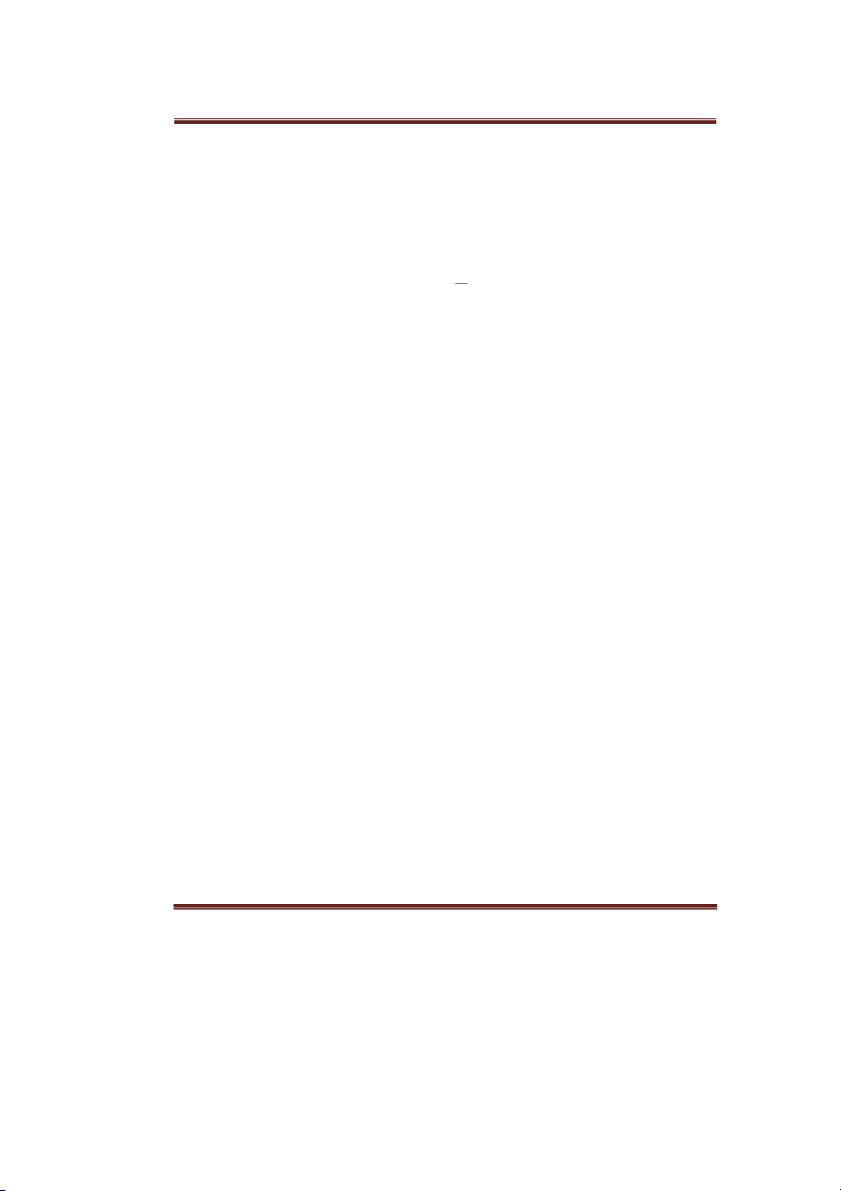

biệt là những xe có vận tốc lớn. o qv o Tr¹ ng th¸i quay vßng R R R qv R thiªu: Rqv>Ro Tr¹ ng th¸ i quay vßng thõa: RqvO1 O O1 O

Hình 1.1 - Các trạng thái quay vòng của xe.

3. Phân loại hệ thống lái.

Có nhiều cách để phân loại hệ thống lái ôtô:

3.1. Phân loại theo phương pháp chuyển hướng.

+Chuyển hướng hai bánh xe ở cầu trước (2WS).

+Chuyển hướng tất cả các bánh xe (4WS).

3.2. Phân loại hệ thống lái theo đặc tính truyền lực. +Hệ thống lái cơ khí.

+Hệ thống lái cơ khí có trợ lực bằng thuỷ lực hoặc bằng khí nén.

3.3. Phân loại theo kết cấu của cơ cấu lái.

+Cơ cáu lái kiểu trục vít glôbôit - con lăn.

+ Cơ cấu lái kiểu trục vít - răng rẻ quạt và trục vít - êcu bi

+ Cơ cấu lái kiểu bánh răng - thanh răng.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 6

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

3.4. Phân loại theo cách bố trí vành lái.

+ Bố trí vành lái bên trái (theo luât đi đường bên phải).

+ Bố trí vành lái bên phải (theo luật đi đường bên trái).

4. Yêu cầu của hệ thống lái ôtô.

Một trong các hệ thống quyết định đến tính an toàn và ổn định chuyển động của

ôtô là hệ thống lái. Theo đó hệ thống lái cần đảm bảo các yêu cầu sau:

Đảm bảo tính năng vận hành cao của ôtô có nghĩa là khả năng quay vòng nhanh

và ngặt trong một thời gian rất ngắn trên một diện tích rất bé.

Lực tác động lên vành lái nhẹ, vành lái nằm ở vị trí tiện lợi đối với người lái.

Đảm bảo được động học quay vòng đúng để các bánh xe không bị trượt lết khi quay vòng.

Hệ thống trợ lực phải có tính chất tuỳ động đảm bảo phối hợp chặt chẽ giữa sự

tác động của hệ thống lái và sự quay vòng của bánh xe dẫn hướng.

Tránh va đập truyền ngược từ bánh xe lên vành lái

Cơ cấu lái phải được đặt ở phần được treo để kết cấu hệ thống treo trước không

ảnh hưởng đến động học cơ cấu lái.

Giữ chuyển động thẳng ổn định.

Hệ thống lái phải bố trí thụân tiện trong việc bảo dưỡng và sửa chữa.

II. Các bộ phận hợp thành hệ thống lái ôtô. 9 8 7 B A 6 3 5 2 4 1

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 7

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Hình 1.2-Sơ đồ tổng quát hệ thống lái. 1.Vành lái 6.Hình thang lái 2.Trục lái 7.Đòn quay ngang 3.Cơ cấu lái 8.Trụ xoay đứng 4.Đòn quay đứng 9.Bánh xe 5.Đòn kéo dọc 1. Vành lái.

Vành lái có dạng vành tròn. Lực của người lái tác dụng lên vành lái tạo ra mô

men quay để hệ thống lái làm việc. Mô men tạo ra trên vành lái là tích số của lực người

lái trên vành tay lái với bán kính của vành lái. Mvl=Pl.rvl. Trong đó: Mvl : Là mô men vành lái

Pl : Là lực mà người lái tạo ra trên vành lái

rvl : Là bán kính vành lái.

Vành lái của bất kỳ loại ôtô nào cũng có độ dơ nhất định, với xe con không được vượt quá 8. 2. Trục lái.

Trục lái có nhiệm truyền mômen lái xuống cơ cấu lái. Trục lái gồm có trục lái

chính có thể chuyển động truyền chuyển động quay của vô lăng xuống cơ cấu lái và

ống truc lái để cố định trục lái vào thân xe. Trục lái kết hợp với một cơ cấu hấp thụ va

đập. Cơ cấu này hấp thụ lực dọc trục tác dụng lên người lái khi có va đập mạnh hoặc khi tai nạn xảy ra.

Trục lái thường có hai loại: Loại trục lái có thể thay đổi được góc nghiêng và

loại trục lái không thay đổi được góc nghiêng.

Ngoài cơ cấu hấp thụ va đập ở trục lái chính còn có thể có thêm một số cơ cấu

điều khiển như : cơ cấu khoá lái để khoá cứng trục lái, cơ cấu nghiêng trục lái để có thể

điều chỉnh vị trí vô lăng theo phương thẳng đứng phù hợp với người lái, hệ thống trượt

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 8

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

trục lái để có thể điều chỉnh được chiều dài của trục lái và đạt được vị trí ngồi lái tốt nhất cho người lái . 3. Cơ cấu lái.

Cơ cấu lái là bộ giảm tốc đảm bảo tăng mô men tác động của người lái đến các

bánh xe dẫn hướng. Tỷ số truyền của cơ cấu lái thường bằng 18 đến 20 đối với xe con

và bằng từ 21 đến 25 đối với xe tải .

3.1. Các yêu cầu của cơ cấu lái.

Cơ cấu lái cần phải đảm bảo những yêu cầu sau:

+ Có thể quay được cả hai chiều để đảm bảo chuyển động cần thiết của xe.

+ Có hiệu suất cao để lái nhẹ, trong đó cần có hiệu suất thuận lớn hơn hiệu

suất nghịch để các va đập từ mặt đường được giữ lại phần lớn ở cơ cấu lái

+ Đảm bảo thay đổi trị số của tỷ số truyền khi cần thiết.

+ Đơn giản trong việc điều chỉnh khoảng hở ăn khớp của cơ cấu lái.

+ Độ dơ của cơ cấu lái là nhỏ nhất.

+ Đảm bảo kết cấu đơn giản nhất, giá thành thấp và tuổi thọ cao.

+ Chiếm ít không gian và dễ dàng tháo lắp.

Sự đàn hồi của hệ thống lái có ảnh hưởng tới sự truyền các va đập từ măt đường

lên vô lăng. Độ đàn hồi càng lớn thì sự va đập truyền lên vô lăng càng ít, nhưng nếu độ

đàn hồi lớn quá sẽ ảnh hưởng đến khả năng chuyển động của xe. Độ đàn hồi của hệ

thống lái được xác định bằng tỷ số góc quay đàn hồi tính trên vành lái vô lăng và mô

men đặt trên vành lái. Độ đàn hồi của hệ thống lái phụ thuộc vào độ đàn hồi của các

phần tử như cơ cấu lái, các đòn dẫn động …

3.2. Tỉ số truyền của cơ cấu lái:

Tỷ số truyền cơ cấu lái ic là tỷ số giữa góc quay của bánh lái và góc quay của đòn quay đứng. d ic (1-1) - 2) d : góc quay bánh lái

: góc quay đòn quay đưng quay đứng

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 9

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Tỷ số truyền của cơ cấu lái đảm bảo tăng mômen từ vành lái đến các bánh xe

dẫn hướng. Tỷ số truyền lớn sẽ giảm lực đánh lái nhưng người lái phải quay vô lăng nhiều hơn khi quay vòng. 25

Vấn đề chọn tỷ số truyền của cơ 20 cấu lái trên 15 10

cơ sở ứng với 1 đến 2 vòng quay 5

của vô lăng thì bánh xe phải quay được

tối đa từ 350 đến 45 từ vị trí trung gian 0 720 540 360 180 180 360 540 720

trở đi. Quy luật thay đổi tỷ số truyền Hình 1.3: Quy luật thay đổi tỷ số truyền ic của cơ cấu

thích hợp nhất được thể hiện trên giản đồ bên:

Trong phạm vi góc quay /2 thì tỷ số truyền của cơ cấu lái có giá trị cực đại

đảm bảo chính xác cao trong khi lái ôtô trên đường thẳng với tốc độ cao và giúp lái nhẹ

nhàng vì đa số thời gian lái là quay vành lái một góc nhỏ quanh vị trí trung gian. Ngoài

việc lái nhẹ ra, cơ cấu lái có tỷ số truyền thay đổi theo qui luật như thế sẽ giảm ảnh

hưởng của những va đập từ bánh dẫn hướng lên vành lái.

Khi > /2 thì ic giảm rất nhanh, ở hai rìa của đồ thị thì ic hầu như không thay đổi. ở

đoạn này khi quay vành lái một góc nhỏ thì bánh dẫn hướng quay một góc lớn giúp khả

năng quay vòng của ôtô tốt hơn.

3.3. Tỷ số truyền của dẫn động lái id

Tỷ số truyền này phụ thuộc vào kích thước và quan hệ của các cánh tay đòn.

Trong quá trình bánh xe dẫn hướng quay vòng giá trị của các cánh tay đòn sẽ thay đổi.

Trong các kết cấu hiện nay id thay đổi không nhiều lắm: id = 0,9 1,2

3.4. Tỷ số truyền lực của hệ thống lái il

Là tỷ số giữa tổng lực cản quay vòng tác dụng lên bánh xe dẫn hướng và lực đặt

lên vành lái cần thiết để khắc phục lực cản quay vòng.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 10

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ pc il pl (1 - 2) M M c p , l p c l c r (1 - 3) Trong đó:

Mc - mômen cản quay vòng của bánh xe.

c - cánh tay đòn quay vòng tức là khoảng cách từ tâm mặt tựa của lốp đến

đường trục đứng kéo dài.

Ml - mômen lái đặt trên vành lái.

r - bán kính vành tay lái. Như vậy ta có: M r c i . l c Ml (1 - 4)

Bán kính vành tay lái ở đa số ôtô hiện nay là 200 250mm và tỷ số truyền góc

ig không vượt quá 25 vì vậy il không được lớn quá, il hiện nay chọn trong khoảng từ 10 30. 3.5. Hiệu suất thuận

Hiệu suất thuận là hiệu suất tính theo lực truyền từ trên trục lái xuống. Hiệu suất

thuận càng cao thì lái càng nhẹ. Khi thiết kế hệ thống lái yêu cầu phải hiệu suất thuận cao. 3.6. Hiệu suất nghịch

Hiệu suất nghịch là hiệu suất tính theo lực truyền từ đòn quay đứng lên trục lái.

Nếu hiệu suất nghịch rất bé thì các lực va đập tác dụng lên hệ thống chuyển động của

ôtô sẽ không truyền đến bánh lái được vì chúng bị triệt tiêu bởi ma sát trong cơ cấu lái.

Nhưng không thể đưa hiệu suất nghịch xuống thấp quá vì khi đó bánh lái sẽ không tự

trả lại được về vị trí ban đầu dưới tác dụng của mômen ổn định. Bởi vậy để đảm bảo

khả năng tự trả bánh lái từ vị trí đã quay về vị trí ban đầu và để hạn chế các va đập từ

đường tác dụng lên hệ thống lái trong một phạm vi nào đấy thì cơ cấu lái được thiết kế

với một hiệu suất nghịch nhất định.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 11

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

3.7 Một số loại cơ cấu lái thường dùng:

3.7. 1. Cơ cấu lái trục vít chốt quay

Cơ cấu lái loại này gồm hai loại:

+ Cơ cấu lái trục vít và một chốt quay.

+ Cơ cấu lái trục vít và hai chốt quay. Ưu điểm: A-A 31 11 21 B Nh× n theo B A A

H×nh 1.4: C¬ cÊu l¸i trôc vÝt con l¨n

Cơ cấu lái loại trục vít chốt quay có thể thay đổi tỷ số truyền theo yêu cầu cho

trước. Tùy theo điều kiện cho trước khi chế tạo trục vít ta có thể có loại cơ cấu lái chốt

quay với tỷ số truyền không đổi, tăng hoặc giảm khi quay vành lái ra khỏi vị trí trung

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 12

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

gian. Để tăng hiệu suất của cơ cấu lái và giảm độ mòn của trục vít và chốt quay thì chốt được đặt trong ổ bi.

3.7. 2. Cơ cấu lái trục vít con lăn

Loại cơ cấu lái này được sử dụng rộng rãi nhất. Cơ cấu lái gồm trục vít glôbôit 1

ăn khớp với con lăn 2 (có ba tầng ren) đặt trên các ổ bi kim của trục 3 của đòn quay

đứng. Số lượng ren của loại cơ cấu lái trục vít con lăn có thể là một, hai hoặc ba tuỳ

theo lực truyền qua cơ cấu lái.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 13

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

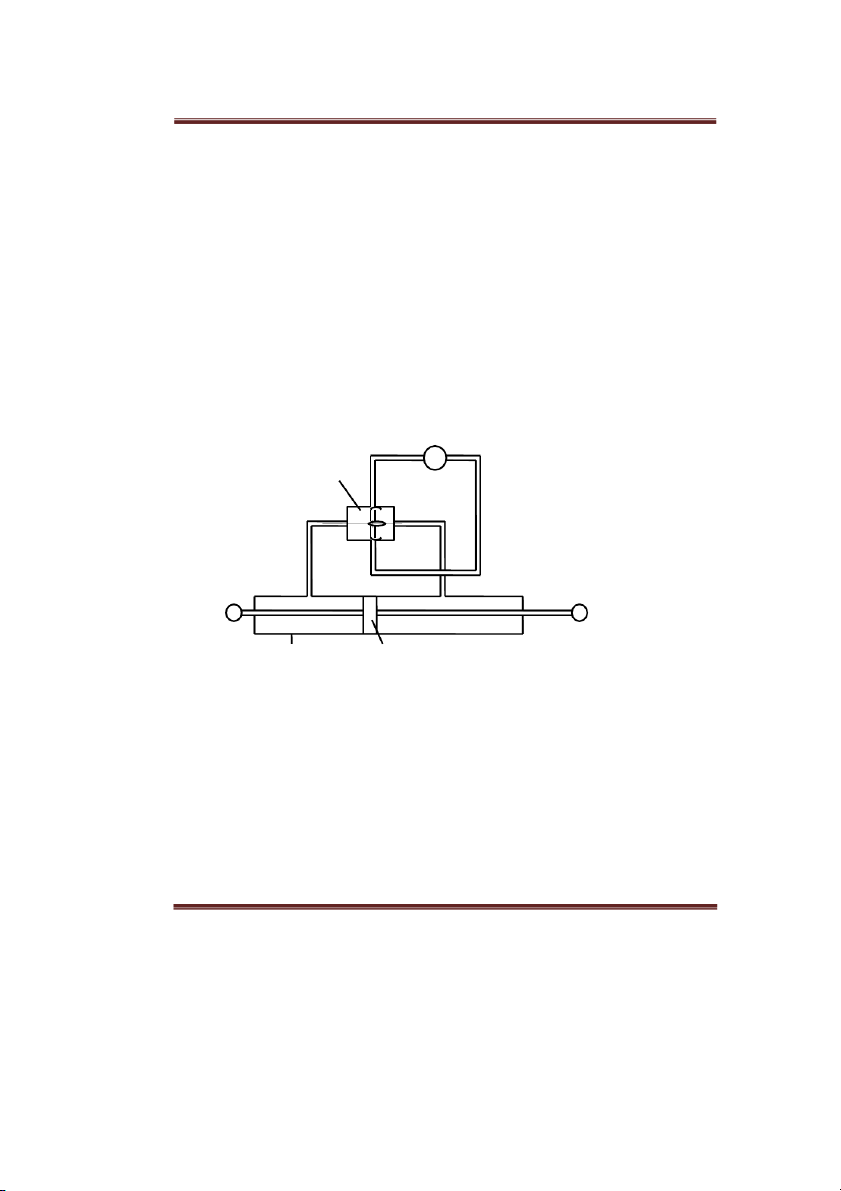

3.7.3. Cơ cấu lái trục vít -êcu bi - thanh răng - cung răng.

Gồm một trục vít có hai đầu được đỡ bằng ổ bi đỡ chặn. Trục vít và êcu có rãnh

tròn có chứa các viên bi lăn trong rãnh. Khi đến cuối rãnh thì các viên bi theo đường

hồi bi quay trở lại vị trí ban đầu.

Khi trục vít quay (phần chủ động), êcu bi chạy dọc trục vít, chuyển động này

làm quay răng rẻ quạt. Trục của bánh răng rẻ quạt là trục đòn quay đứng. Khi bánh

răng rẻ quạt quay làm cho đòn quay đứng quay, qua các đòn dẫn động làm quay bánh xe dẫn hướng. 1 2 3 4 5 6 7 10 9 8 00

Hình 1.5- Cơ cấu lái kiểu bi tuần hoàn.

1. vỏ cơ cấu lái 6. Phớt

2. ổ bi dưới 7. Đai ốc điều chỉnh 3.Trục vít 8. Đai ôc hãm

4. Êcu bi 9. Bánh răng rẻ quạt 5. ổ bi trên 10.Bi

Cơ cấu lái kiểu trục vít- êcu bi – cung răng có ưu điểm lực cản nhỏ, ma sát giữa

trục vít và trục rẻ quạt nhỏ (ma sát lăn).

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 14

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ 4. Dẫn động lái.

Dẫn động lái gồm những chi tiết truyền lực từ cơ cấu lái đến ngõng quay của

bánh xe. Dẫn động lái phải đảm bảo các chức năng sau:

+ Nhận chuyển động từ cơ cấu lái tới các bánh xe dẫn hướng.

+ Đảm bảo quay vòng của các bánh xe dẫn hướng sao cho không xảy ra hiện

tượng trượt bên lớn ở tất cả các bánh xe, đồng thời tạo liên kết giữa các bánh xe dẫn hướng.

+ Phần tử cơ bản của dẫn động lái là hình thang lái tạo bởi cầu trước, đòn kéo

ngang và đòn kéo bên. Nhờ hình thang lái nên khi quay vô lăng một góc thì các bánh

xe dẫn hướng sẽ quay đi một góc nhất định. Hình thang lái có thể bố trí trước hoặc sau

cầu dẫn hướng tùy theo bố trí chung.

Quan hệ hình học ACKERMAN.

Quan hệ hình học ACKERMAN biểu thị quan hệ góc quay của các bánh xe dẫn

hướng quanh trục đứng với giả thiết tâm quay tức thời của xe nằm trên đường kéo dài của tâm trục cầu sau .

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 15

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ H L ì n β h 2 O .1 B 1 S ơ đ ồ b iể u d iễ n c á c k íc h t h ư ớ c c ủ a đ ò n q u

SVTH: Nguyễễn Vi t C ệ ng ườ a Trang 16 y đ ứ g . R

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ s

Hình 1.7- Quan hệ hình học của ACKERMAN.

Để thực hiện quay vòng đúng thì các bánh xe dẫn hướng (trên cùng một cầu)

phải quay theo các góc , khác nhau và quan hệ hình học được xác định theo biểu thức sau : B Cotg Cotg L (1- 5) Trong đó :

L : chiều dài cơ sở của xe.

B0 : khoảng cách của hai đường tâm trụ quay đứng trong mặt phẳng đi qua tâm

trục bánh xe và song song với mặt đường .

, : Góc quay của bánh xe dẫn hướng phía trong và phía ngoài

Để đảm bảo điểu kiện (1), trên xe sử dụng cơ cấu hình thang lái 4 khâu gọi là

hình thang lái Đantô. Hình thang lái Đantô chỉ áp dụng gần đúng điều kiện trên, song

do kết cấu đơn giản nên được dùng rất phổ biến. Mỗi một chủng loại xe, có kích thước

và vị trí đòn của cơ cấu 4 khâu sao cho sai lệch trong quan hệ hình học của cơ cấu lái 4

khâu với quan hệ hình học ACKERMAN chỉ nằm ở góc quay bánh xe dẫn hướng lớn.

Giá trị sai lệch so với lý thuyết từ 0030’ đến 10 khi bánh xe dẫn hướng ở vùng quay vòng gấp.

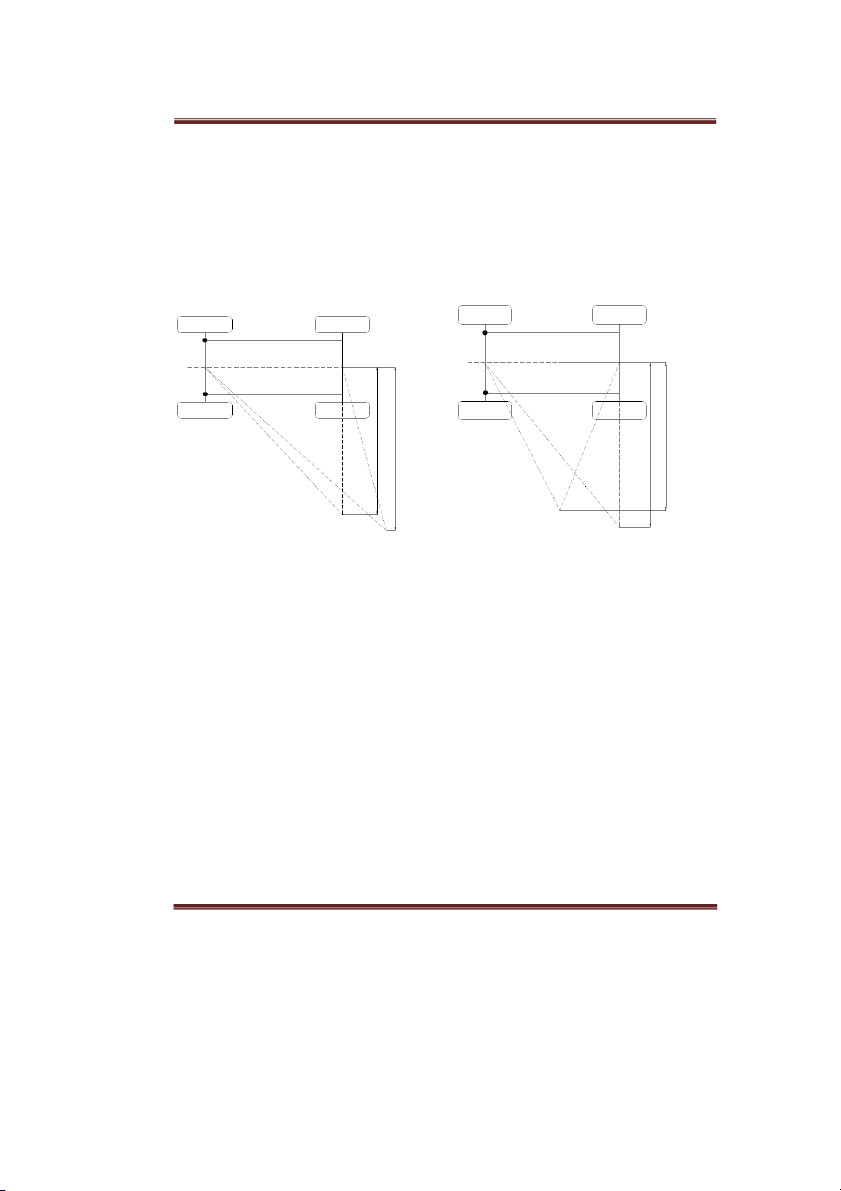

Đối với dầm cầu liền, hệ thống treo phụ thuộc thì cấu tạo của hình thanh lái Đantô như sau:

Dầm cầu đứng đóng vai trò là một khâu cố định, hai đòn bên dẫn động các bánh

xe, đòn ngang liên kết với các đòn bên bằng những khớp cầu (rotuyl lái). Các đòn bên

quay quanh đường tâm trụ đứng (hình 1.8)

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 17

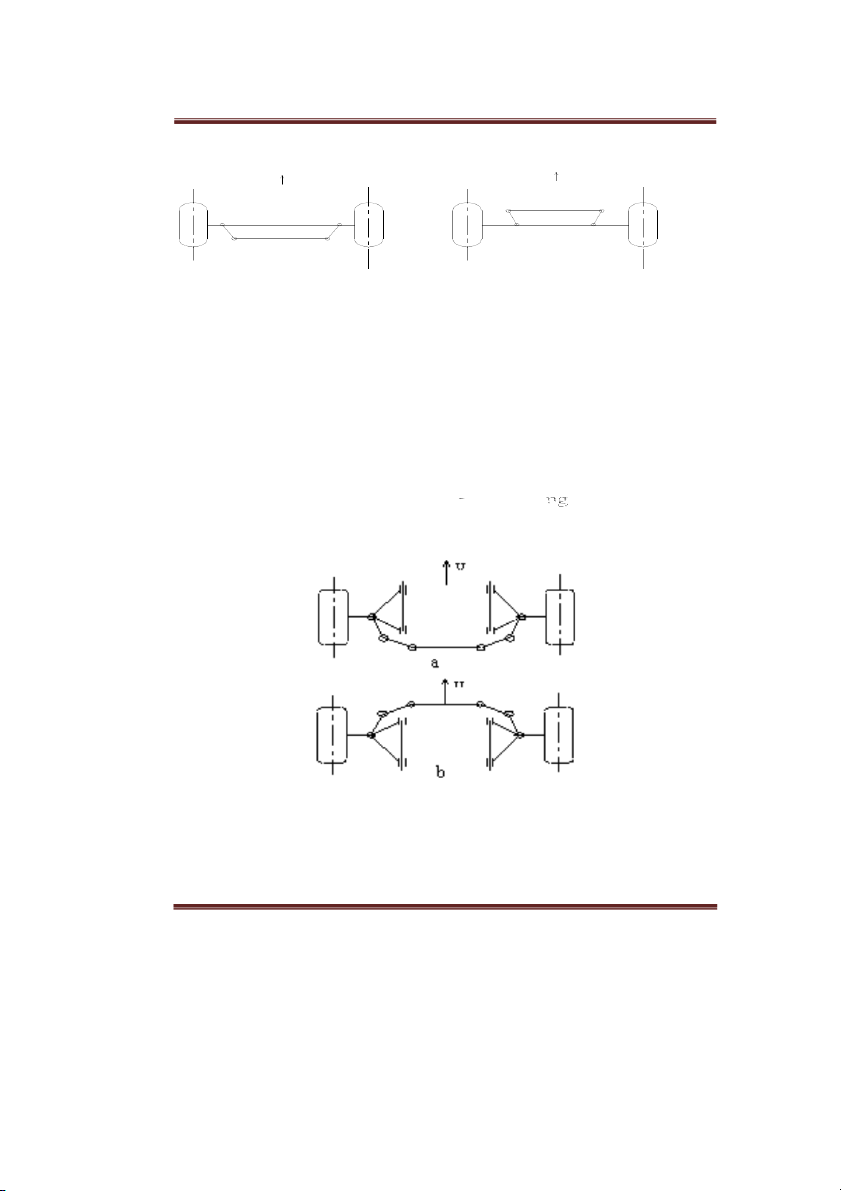

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ v v § ßn kÐ o ngang DÇm cÇu liÒ n a) b)

Hình 1.8 - Cơ cấu 4 khâu khi có dầm cầu liền. a.

Đòn kéo ngang khi có dầm cầu liền. b.

Đòn kéo ngang nằm trước dầm cầu.

Trên hệ thống treo độc lập, số lượng các đòn và khớp tăng lên nhằm đảm bảo

các bánh xe dịch chuyển độc lập với nhau.

Số lượng các đòn tăng lên tuỳ thuộc vào kết cấu của cơ cấu lái, vị trí bố trí cơ

cấu lái, dẫn động lái và hệ thống treo…nhưng vẫn đảm bảo quan hệ hình học

ACKERMAN, tức gần đúng với hình thang lái Đantô. Hai phương pháp bố trí dẫn

động lái điển hình ở hệ thống treo độc lập được trình bày theo hình 1.9:

Hình1.9 - Cơ cấu đòn ngang nối liên kết với hệ thống treo độc lập

a. Đòn ngang nối nằm sau dầm cầu. b. Đòn ngang nối nằm trước dầm cầu.

Một số xe tải hạng nặng dùng dẫn động lái hai cầu trước tức 4 bánh dẫn hướng và hai

hình thang lái 4 khâu Đantô.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 18

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Hình 1.10:Bố trí hai cầu trước dẫn hướng

Trong các kết cấu hiện nay, tỷ số truyền dẫn động lái thường nằm trong khoảng từ 0,85 đến 1,1. 5. Các góc đặt bánh xe.

Để tránh trường hợp người lái vẫn phải tác động liên tục lên vô lăng để giữ xe ở

trạng thái chạy thẳng, hoặc người lái phải tác dụng một lực lớn để quay vòng xe, các bánh

xe được lắp vào thân xe với các góc nhất định . Những góc này được gọi chung là góc đặt

bánh xe. nếu các góc đặt bánh xe không đúng thì có thể dẫn đến các hiện tượng sau: + Khó lái.

+ Tính ổn định lái kém.

+ Trả lái trên đường vòng kém.

+ Tuổi thọ lốp giảm (mòn nhanh).

5.1 .Góc nghiêng ngang của bánh xe (Camber). (-) (+) CAMB ER 9 0 0

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 19

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ Hình 1.11- Góc CAMBER

Góc tạo bởi đường tâm của bánh xe dẫn hướng ở vị trí thẳng đứng với đường

tâm của bánh xe ở vị trí nghiêng được gọi là góc Camber, và đo bằng độ.

Góc Camber ngăn ngừa khả năng bánh xe bị nghiêng theo chiều ngược lại dưới

tác động của trọng lượng xe do các khe hở và sự biến dạng trong các chi tiết của trục

trước và hệ thống treo trước. Đồng thời giảm cánh tay đòn của phản lực tiếp tuyến với

trục trụ đứng, để làm giảm mômen tác dụng lên dẫn động lái và giảm lực lên vành tay lái.

Khi chuyển động trên đường vòng, do tác dụng của lực ly tâm thân xe nghiêng

theo hướng quay vòng, các bánh xe ngoài nghiêng vào trong, các bánh xe trong

nghiêng ra ngoài so với thân xe. Để các bánh xe lăn gần vuông góc với mặt đường để

tiếp nhận lực bên tốt hơn, trên xe có tốc độ cao, hệ treo độc lập thì góc Camber thường âm.

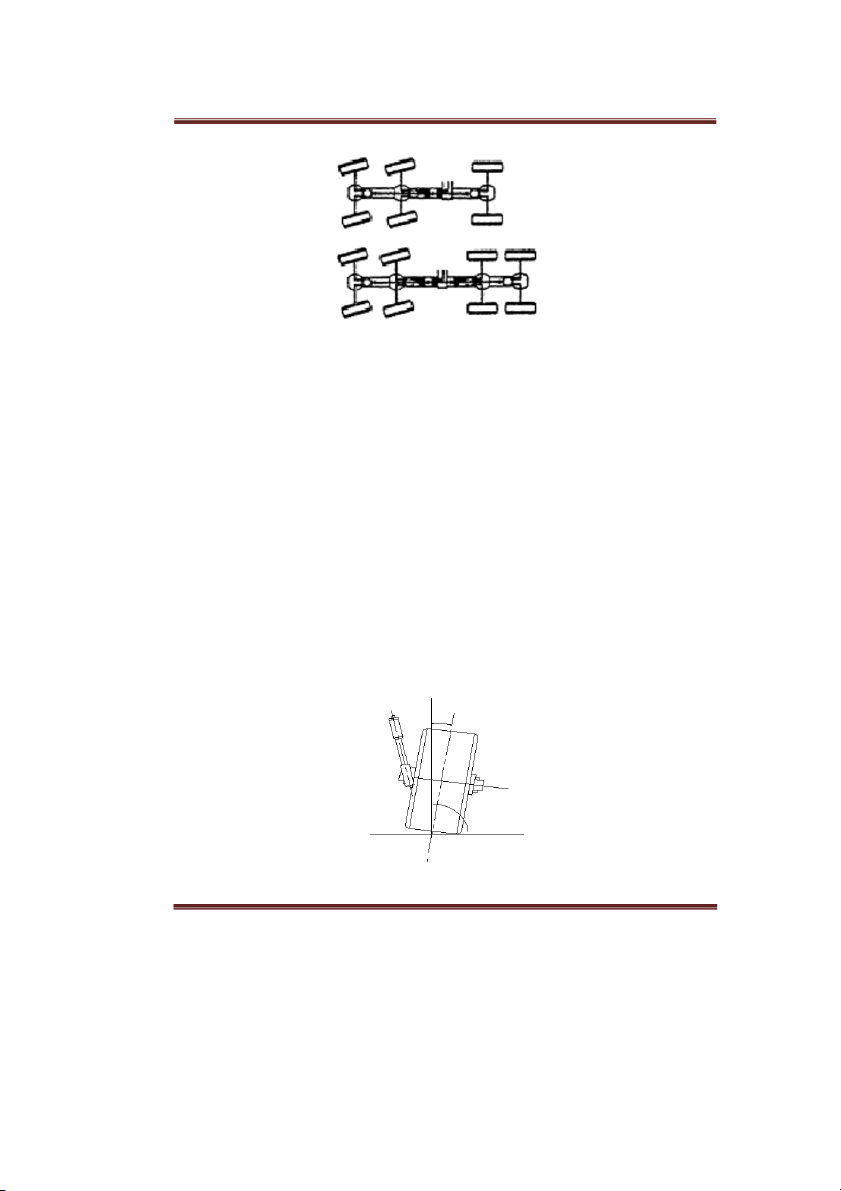

5.2. Góc nghiêng dọc trụ đứng và chế độ lệch dọc (Caster và khoảng Caster).

Góc nghiêng dọc của trụ đứng đo bằng độ, xác định bằng góc giữa trụ xoay

đứng và phương thẳng đứng khi nhìn từ cạnh xe. Khoảng cách từ giao điểm của đường

tâm trục đứng với mặt đất đến đường tâm vùng tiếp xúc giữa lốp và mặt đường được gọi là khoảng Caster c. (+) (-)Góc Caster V c

Hình 1.12 – Caster và khoảng Caster.

Hồi vị bánh xe do khoảng Caster: Dưới tác dụng của lực ly tâm khi bánh xe vào

đường vòng hoặc lực do gió bên hoặc thành phần của trọng lượng xe khi xe đi vào

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 20

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

đường nghiêng, ở khu vực tiếp xúc của bánh xe với mặt đường sẽ xuất hiện các phản lực bên Y .b

Khi trụ quay đứng được đặt nghiêng về phía sau một góc nào đó so với chiều

tiến của xe (Caster dương) thì phản lực bên Yb của đường sẽ tạo với tâm tiếp xúc một

mô men ổn định, mô men đó được xác định bằng công thức sau: M=Yb.c (1- 6)

Mômen này có xu hướng làm bánh xe trở lại vị trí trung gian ban đầu khi nó bị lệch

khỏi vị trí này. Nhưng khi quay vòng người lái phải tạo ra một lực để khắc phục mô

men này. Vì vậy, góc Caster thường không lớn. Mômen này phụ thuộc vào góc quay

vòng của bánh xe dẫn hướng. Đối với các xe hiện đại thì trị số của góc Caster bằng khoảng từ 0 đến 3 0 0.

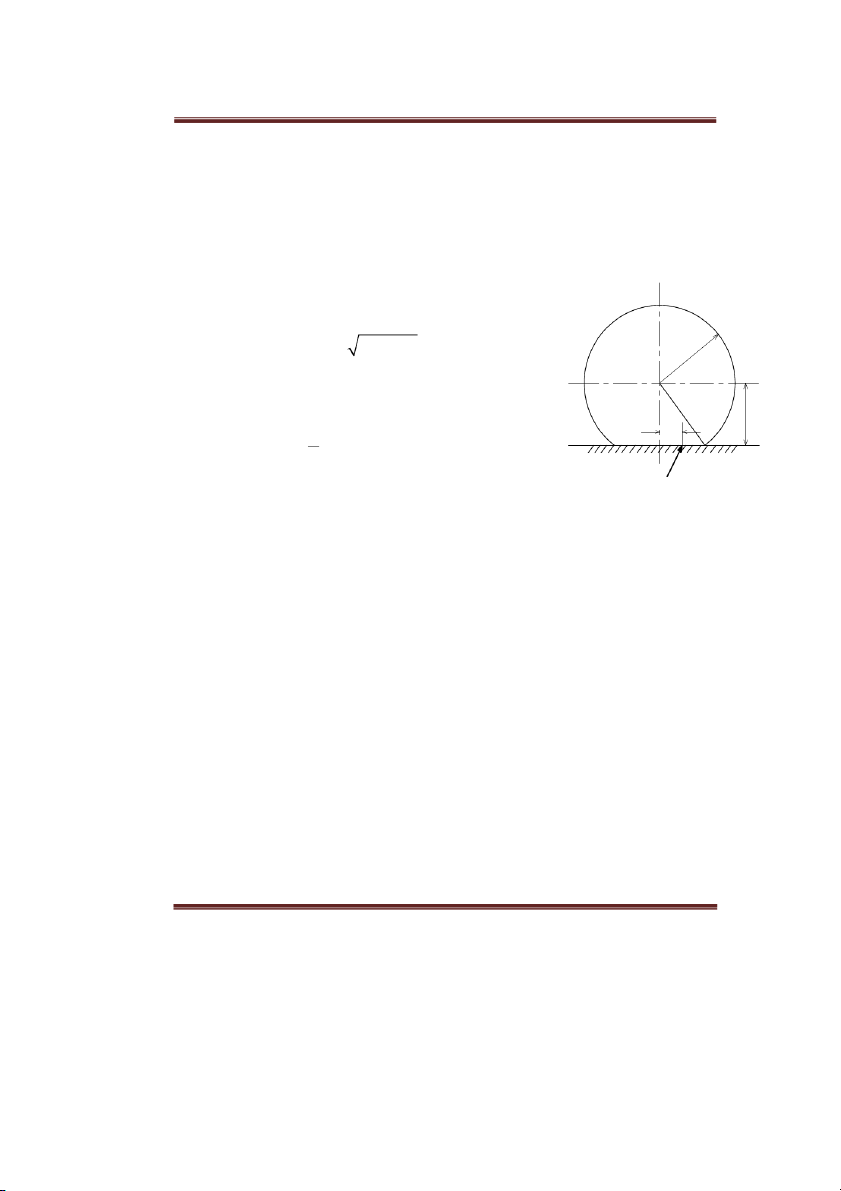

5.3 Góc nghiêng ngang trụ đứng (Kingpin).

Góc nghiêng ngang của trụ đứng được xác định trên mặt cắt ngang của xe. Góc

Kingpin được tạo nên bởi hình chiếu của đường tâm trụ đứng trên mặt cắt ngang đó và phương thẳng đứng. Kingpin (+) (-) 90°

Hình 1.13 - Góc KingPin Tác dụng:

Giảm lực đánh lái: Khi bánh xe quay quanh trụ đứng với khoảng lệch tâm là bán

kính quay của bánh xe quay quanh trụ đứng r0. Nếu r 0lớn sẽ sinh ra mô men lớn quanh

trụ quay đứng do sự cản lăn của lốp, vì vậy làm tăng lực đánh lái. Do vậy giá trị của r0

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 21

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

có thể được giảm để giảm lực đánh lái, phương pháp để giảm r0 là tạo Camber dương

và làm nghiêng trụ quay đứng (tạo góc KingPin).

Cải thiện tính ổn định khi chạy thẳng: Góc KingPin sẽ làm cho các bánh xe tự

động quay về vị trí chạy thẳng sau khi quay vòng do có mômen phản lực (gọi là

mômen ngược) tác dụng từ mặt đường lên bánh xe. Giá trị của mômen ngược phụ

thuộc vào độ lớn của góc KingPin.

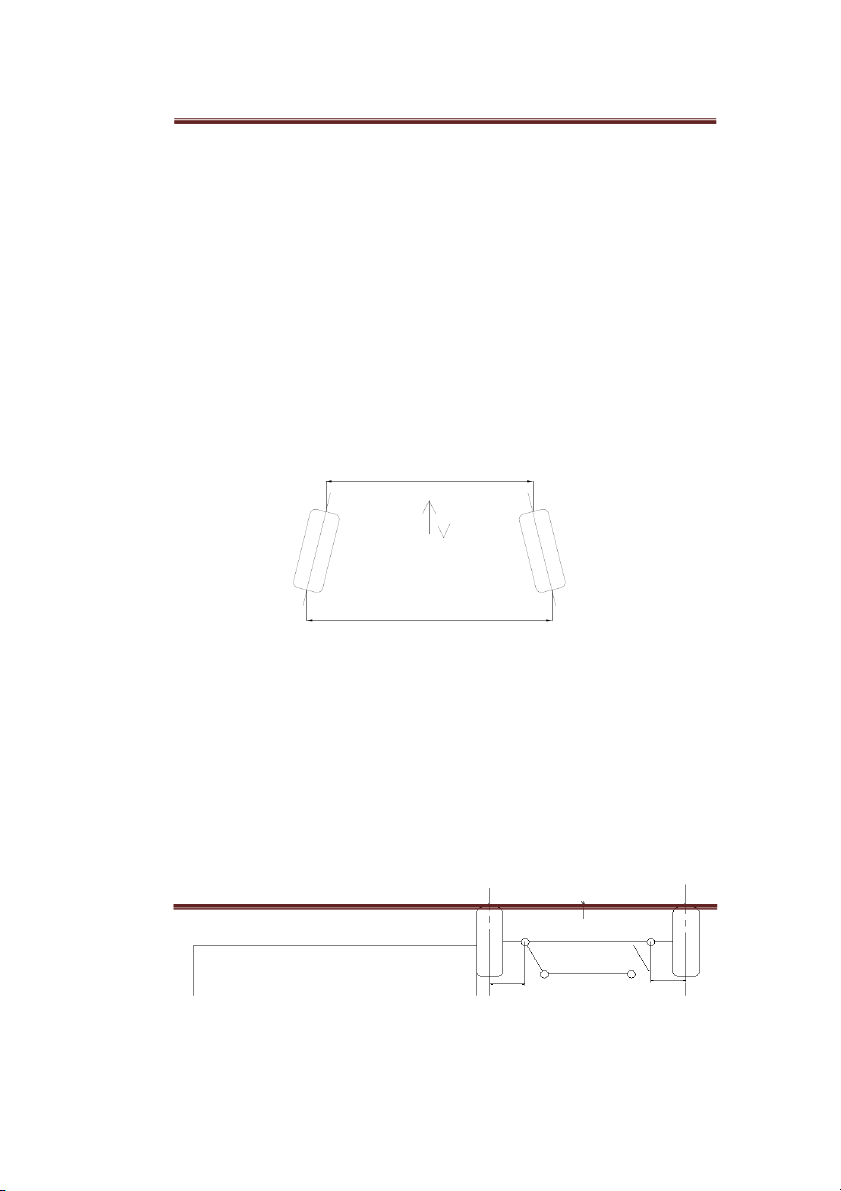

5.4. Độ chụm và độ mở (góc doãng).

Khi nhìn từ trên xuống, nếu phía trước của các bánh xe gần nhau hơn phía sau

thì gọi là độ chụm. Nếu bố trí ngược lại là độ mở.

Độ chụm được biểu diễn bằng khoảng cách B-A. Kích thước B, A được đo ở

mép ngoài của vành lốp ở trạng thái không tải khi xe đi thẳng. Độ chụm có ảnh hưởng

lớn tới sự mài mòn của lốp và ổn định của vành lái. A B Hình 1.14 Độ chụm

Quá trình lăn của bánh xe gắn liền với sự xuất hiện lực cản lăn Pf ngược chiều chuyển

động đặt tại chỗ tiếp xúc của bánh xe với mặt đường. Lực Pf này đặt cách trụ quay đứng một đoạn R0 và

tạo nên một mômen quay với tâm trụ quay đứng. Mômen này tác

dụng vào hai bánh xe và ép hai bánh xe về phía sau. Để lăn phẳng thì các bánh xe đặt

với độ chụm =B-A dương.

Với góc như thế thì tạo lên sự ổn định chuyển động thẳng của xe tức là ổn định vành tay lái. P P V f f

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 22

Hình 1.15 - Lực cản lăn và vị trí đặt của nó. R R 0 0

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Ở cầu dẫn hướng, lực kéo cùng chiều với chiều chuyển động sẽ ép bánh xe về phía

trước. Bởi vậy góc giảm.Trong trường hợp này, để giảm ảnh hưởng của lực cản lăn và

lực phanh và đồng thời giảm tốc độ động cơ đột ngột (phanh bằng động cơ), thì bố trí

các bánh xe với góc đặt có giá trị nhỏ hơn hoặc bằng không.

6. Hệ thống lái có trợ lực.

6.1. Công dụng và sự cần thiết của hệ thống trợ lực lái.

Trợ lực của hệ thống lái có tác dụng giảm nhẹ cường độ lao động của người lái.

Trên xe có tốc độ cao, trợ lực lái còn nâng cao tính an toàn chuyển động khi xe có sự

cố ở bánh xe và giảm va đập truyền từ bánh xe lên vành tay lái. Ngoài ra để cải thiện

tính êm dịu chuyển động, phần lớn các xe hiện đại đều dùng lốp bản rộng, áp suất thấp

để tăng diện tích tiếp xúc với mặt đường. Kết quả là cần một lực lái lớn hơn.

Vì vậy để giữ cho hệ thống lái nhanh nhạy trong khi chỉ cần lực lái nhỏ, phải có

một vài loại thiết bị trợ giúp hệ thống lái gọi là trợ lực lái.

6.2. Phân loại hệ thống trợ lực lái.

Dựa vào kết cấu và nguyên lý của van phân phối:

+ Hệ thống lái trợ lực kiểu van trụ tịnh tiến

+ Hệ thống lái trợ lực kiểu van cánh

Dựa vào vị trí của van phân phối và xi lanh lực:

+ Hệ thống lái trợ lực kiểu van phân phối, xy lanh lực đặt chung trong cơ cấu lái.

+ Hệ thống lái trợ lực kiểu van phân phối, xy lanh lực đặt riêng .

+ Hệ thống lái trợ lực kiểu van phân phối, xy lanh lực kết hợp trong đòn kéo

Hiện nay dạng bố trí thông dụng nhất trên hệ thống lái của xe là van phân phối,

xy lanh lực và cơ cấu lái đặt chung. Còn nguồn năng lượng là một bơm cánh gạt được

dẫn động từ động cơ của xe nhờ dây đai.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 23

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

6.3. Nguyên lý trợ lực lái.

Trợ lực lái là một thiết bị thuỷ lực sử dụng công suất của động cơ để giảm nhẹ

lực lái. Động cơ dẫn động bơm tạo ra dầu cao áp tác dụng lên piston nằm trong xy lanh

lực. Piston trợ giúp cho việc chuyển động của thanh răng. Mức độ trợ giúp phụ thuộc

vào độ lớn của áp suất dầu tác dụng lên piston. Vì vậy nếu cần trợ lực lớn hơn thì phải tăng áp suất dầu.

6.3.1. Vị trí trung gian (khi xe chuyển động thẳng).

Dầu từ bơm được đẩy lên van điều khiển. Nếu van ở vị trí trung gian, tất cả dầu

sẽ chảy qua van vào cửa xả và hồi về bơm. Vì áp suất dầu bên trái và bên phải piston là

như nhau nên piston không chuyển động về hướng nào. Khối van điều khiển Bom Piston Xy lanh lùc

Hình 1.16 - Sơ đồ nguyên lý trợ lực lái ở vị trí trung gian 6.3.2. Khi quay vòng.

Khi trục lái chính quay theo bất kỳ hướng nào, giả sử quay sang phải thì van

điều khiển cung di chuyển làm đóng một phần cửa dầu, còn cửa kia mở rộng hơn. Vì

vậy làm thay đổi lượng dầu vào các cửa, cùng lúc đó áp suất dầu được tạo ra. Như vậy

tạo ra sự trênh lệch áp suất giữa hai khoang trái và phải của piston. Sự trênh lệch áp

suất đó làm piston dịch chuyển về phía có áp suất thấp, dầu bên áp suất thấp sẽ được

đẩy qua van điều khiển về bơm.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 24

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Hình 1.17 - Sơ đồ nguyên lý trợ lực lái khi quay vòng. Khèi van B¬m ®iÒu khiÓn Xy lanh lùc Piston

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 25

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

CHƯƠNG II:TÍNH TOÁN HỆ THỐNG LÁI

I . Các thông số của xe thiết kế Xe du lịch 7 chỗ Thông số Ký hiệu Giá trị Đơn vị Chiều rô •ng cơ sở B 1820 mm

Khoảng cách giữa 2 trụ quay đứng B0 1540 mm Chiều dài cơ sở của xe L 2620 mm Chiều dài toàn bô • xe L0 4500 mm Trọng lượng không tải G0 17050 N Phân cho cầu trước G01 8695 N Phân cho cầu sau G02 8355 N Trọng lượng toàn tải G 22400 N Phân cho cầu trước G1 10970 N Phân cho cầu sau G2 11430 N Ký hiê •u lốp 215/70 R15

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 26

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

II. Lựa chọn phương án thiết kế .

2.1. Chọn phương án dẫn động lái.

Phần tử cơ bản của dẫn động lái là hình thang lái ĐANTÔ, nó được tạo bởi cầu trước,

đòn kéo ngang và các đòn kéo bên. Sự quay vòng của ôtô rất phức tạp,để đảm bảo mối

quan hệ động học của các bánh xe phía trong và phía ngoài khi quay vòng là một điều

khó thực hiện. Hiện nay người ta chỉ đáp ứng gần đúng mối quan hệ động học đó bằng

hệ thống khâu khớp và đòn kéo tạo nên hình thang lái. Với xe thiết kế có hệ thống treo

phụ thuộc, do đó chọn phương án dẫn động lái với hình thang lái Đantô (hình thang lái 4 khâu).

2.2. Chọn phương án cơ cấu lái.

Dựa vào những ưu điểm đã trình bày trong phần tổng quan cơ cấu lái, ta chọn

phương án cho cơ cấu lái là loại trục vít - êcu bi - cung răng.

Cơ cấu lái loại này có ưu điểm là hiệu suất cao (0,65 - 0,7), độ bền cao, dễ

dàng phối hợp với van phân phối và xy lanh của cường hoá thuỷ lực và hệ thống lái 4 khâu.

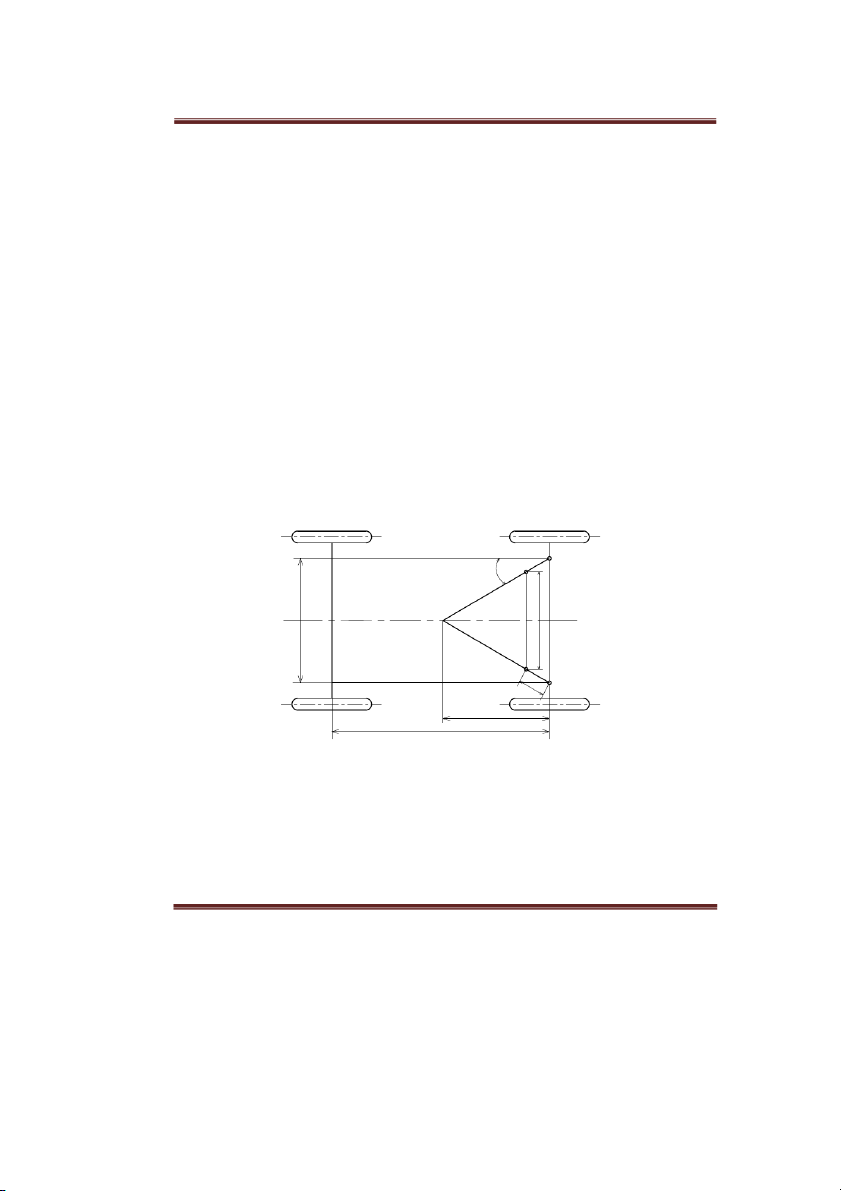

III. Tính toán động học hình thang lái.

Nhiệm vụ của tính toán động học hình thang lái là xác định những thông số tối

ưu của hình thang lái, đảm bảo động học quay vòng của các bánh xe dẫn hướng.

3.1. Xác dịnh kích thước hình học của hình thang lái và quan hệ động học

của góc quay bánh xe dẫn hướng.

3.1.1 Xây dựng quan hệ lý thuyết.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 27

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Từ lý thuyết quay vòng, hệ thống lái phải đảm bảo gần đúng mối quan hệ giữa

góc quay bánh xe dẫn hướng bên ngoài và bên trong so với tâm quay vòng. Theo giáo

trình thiết kế và tính toán ôtô máy kéo mối quan hệ đó được thể hiện ở công thức sau: (2-1) Suy ra: cotg= Với B = 1540 (mm); 0 L= 2370 (mm)

: là góc quay của bánh xe dẫn hướng bên ngoài.

: là góc quay của bánh xe dẫn hướng bên trong.

Khi xe đi thẳng các đòn bên tạo với phương dọc một góc . Khi ôtô quay vòng

với các bán kính quay vòng khác nhau mà quan hệ giữa và vẫn được giữ nguyên

như công thức trên thì hình thang lái Đantô không thể thoả mãn hoàn toàn được. Tuy

nhiên ta có thể chọn một kết cấu hình thang lái sao cho sai lệch với quan hệ lý thuyết

trong giới hạn cho phép tức là độ sai lệch giữa góc quay vòng thực tế và lý thuyết cho

phép lớn nhất ở những góc quay lớn không được vượt quá 1,5 độ. C n B m XL L

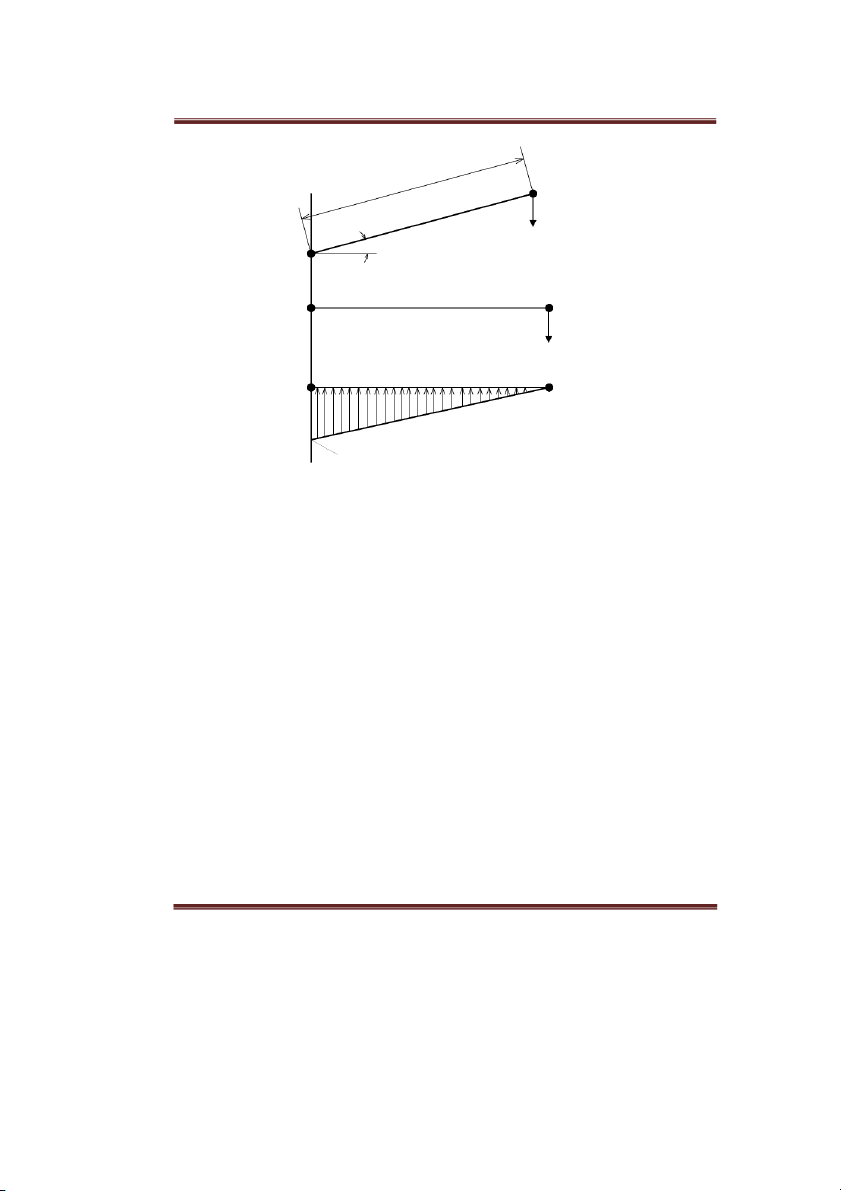

Hình 2.1 Sơ đồ động học hình thang lái khi xe đi thẳng.

Khi xe quay vòng để đảm bảo cho các bánh xe dẫn hướng không bị trượt lết hoặc trượt

quay thì đường vuông góc với các véc tơ vận tốc chuyển động của tất cả các bánh xe

phải gặp nhau tại một điểm, điểm đó là tâm quay vòng tức thời của xe (điểm 0 trên hình 2.2).

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 28

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ L 0 B Rs

Hình 2.2 Sơ đồ động học quay vòng xe có hai bánh dẫn hướng phía trước.

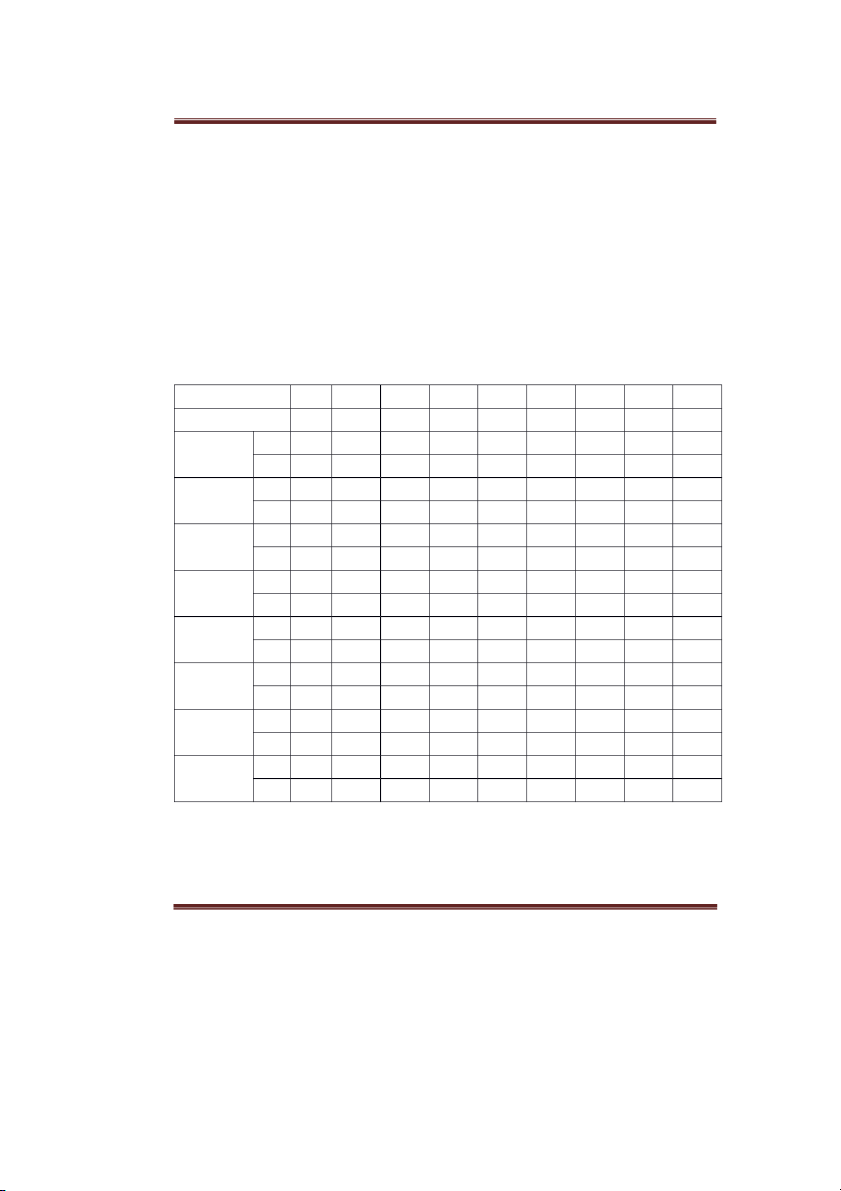

Thay các giá trị tương ứng ta có bảng sau (đơn vị đo góc là độ):

Bảng 1: Quan hệ giữa và theo lý thuyết αlt 0 5 10 15 20 25 30 35 40 βlt 0 4.76 9.08 13.03 16.69 20.10 23.32 26.38 29.33

3.1.2 Xây dựng các quan hệ thực tế của cơ cấu Đantô.

Hình thang lái Đantô là cơ cấu đảm bảo gần đúng quan hệ của công thức trên.

Khi cho trước các kích thước thì quan hệ được xác định nhờ công thức sau: (2-2)

Theo quan hệ này khi biết trước một góc nào đó thì ứng với mỗi giá trị của

góc ta sẽ có một giá trị của . Nghĩa là hàm số = f( , ) sẽ biểu thị được đường

cong đặc tính thực tế của hình thang lái. Vấn đề đặt ra là phải chọn các thông số hình

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 29

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

thang lái sao cho hợp lý để sự sai khác giữa đường cong đặc tính của hình thang lái so

với đường đặc tính lý thuyết là nhỏ nhất.

Dùng phương pháp đồ thị để kiểm tra sự sai khác của đường đặc tính hình

thang lái thực tế so với lý thuyết theo quan hệ = f( , ). Chọn Sơ bộ:

Dựa vào công thức (2-2) ta xây dựng các đường đặc tính hình thang lái thực tế

ứng với mỗi giá trị của góc . Đồng thời ta lấy thêm một vài giá trị lân cận với góc

để so sánh. Các giá trị tương ứng được thể hiện trong bảng dưới đây: αlt 0 5 10 15 20 25 30 35 40 βlt 0 4,76 9,08

13,03 16,69 20,10 23,32 26,38 29,33 β θ 1 0 4,84 9,37 13,59 17,52 21,12 24,4 27,31 29,83 1=19 Δβ1 0

-0,08 -0,29 -0,56 -0,83 -1,02 -1,08 -0,93 -0,5 β θ 2 0 4,83 9,33 13,51 17,38 20,91 24,1 26,92 29,34 2=20 Δβ2 0

-0,07 -0,25 -0,48 -0,69 -0,81 -0,78 -0,54 -0,01 β θ 3 0 4,82 9,29 13,43 17,24 20,7 23,81 26,53 28,84 3=21 Δβ3 0 -0,06 -0,21 -0,4 -0,55 -0,6 -0,49 -0,15 0,49 β θ 4 0 4,81 9,25 13,35 17,1 20,49 23,51 26,14 28,35 4=22 Δβ4 0

-0,05 -0,17 -0,32 -0,41 -0,39 -0,19 0,24 0,98 β θ 5 0 4,8 9,22

13,28 16,99 20,33 23,28 25,84 27,97 5=22,77 Δβ5 0 -0,04 -0,14 -0,25 -0,3 -0,23 0,04 0,54 1,36 β θ 6 0 4,8 9,21

13,26 16,95 20,28 23,22 25,75 27,85 6=23 Δβ6 0

-0,04 -0,13 -0,23 -0,26 -0,18 0,1 0,63 1,48 β θ 7 0 4,79 9,17

13,18 16,81 20,06 22,92 25,36 27,36 7=24 Δβ7 0 -0,03 -0,09 -0,15 -0,12 0,04 0,4 1,02 1,97 β θ 8 0 4,78 9,13

13,09 16,67 19,84 22,62 24,96 26,87 8=25 Δβ8 0 -0,02 -0,05 -0,06 0,02 0,26 0,7 1,42 2,46

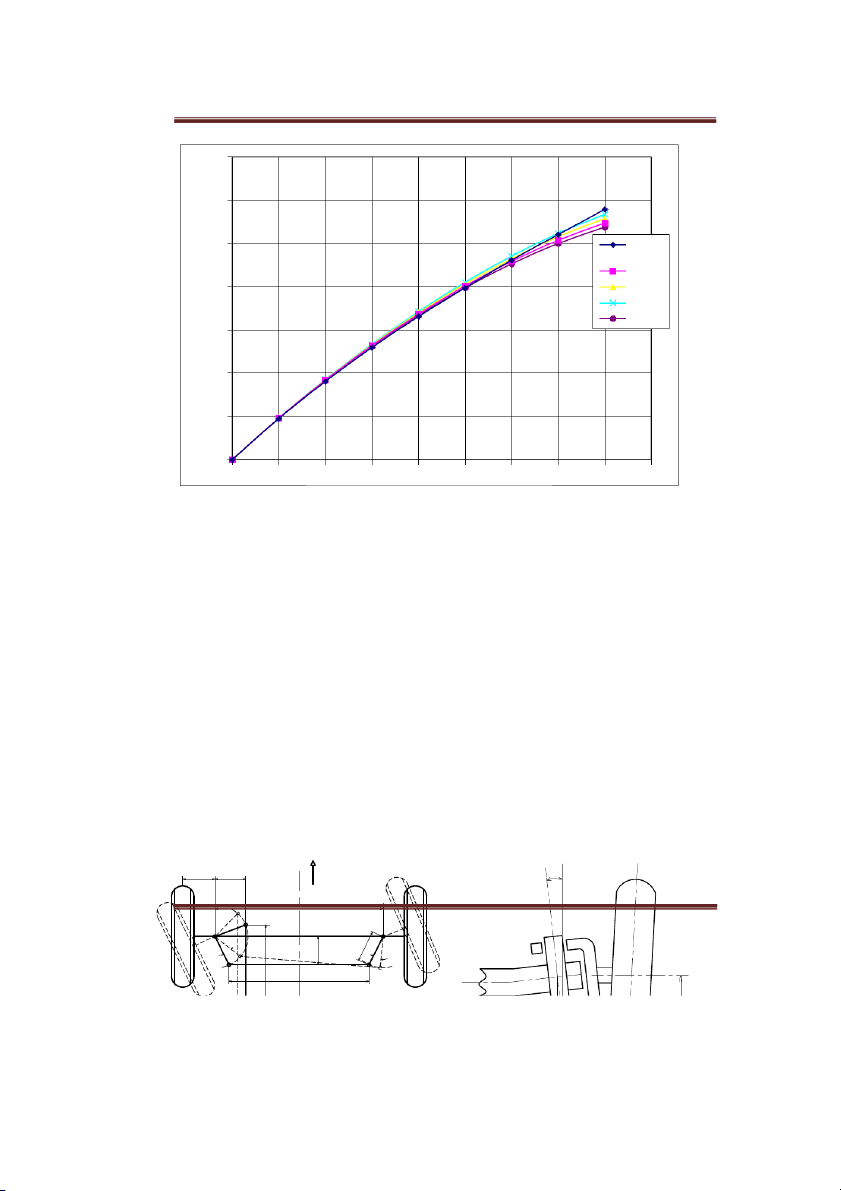

Dựa vào các số liệu trong bảng trên ta vẽ được đồ thị đặc tính động học hình thang lái

lý thuyết và thực tế trên cùng một hệ trục toạ độ.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 30

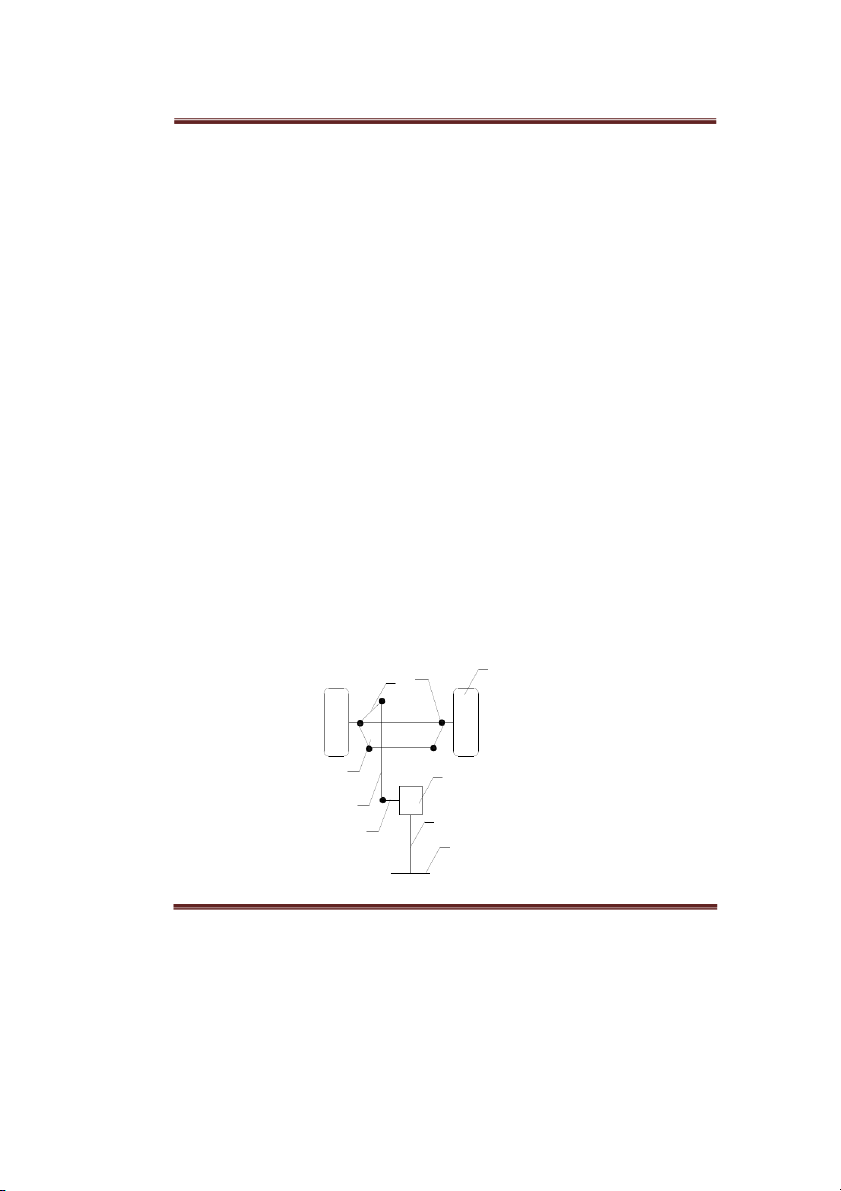

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ 35.000 30.000 25.000 Lý thuyet teta 1 20.000 teta2 teta3 teta4 15.000 10.000 5.000 .000 .000 5.000 10.000 15.000 20.000 25.000 30.000 35.000 40.000 45.000 Hình

2.2: Đồ thị đặc tính động học hình thang lái

Nhận thấy rằng độ sai lệch giữa góc quay vòng thực tế và góc quay vòng lý thuyết nhỏ nhất là giá trị θ=20

Sau khi chọn xong góc θ ta tính n: (mm)

3.2. Xác định mômen cản quay vòng và lực lái lớn nhất.

Lực đặt lên vành lái được xác định cho trường hợp ôtô quay vòng tại chỗ vì lúc

này lực cản quay vòng đạt giá trị cực đại. Lúc đó mômen cản quay vòng trên một bánh

xe dẫn hướng Mc sẽ bằng tổng số của mômen cản lăn M1, mômen ma sát giữa bánh xe

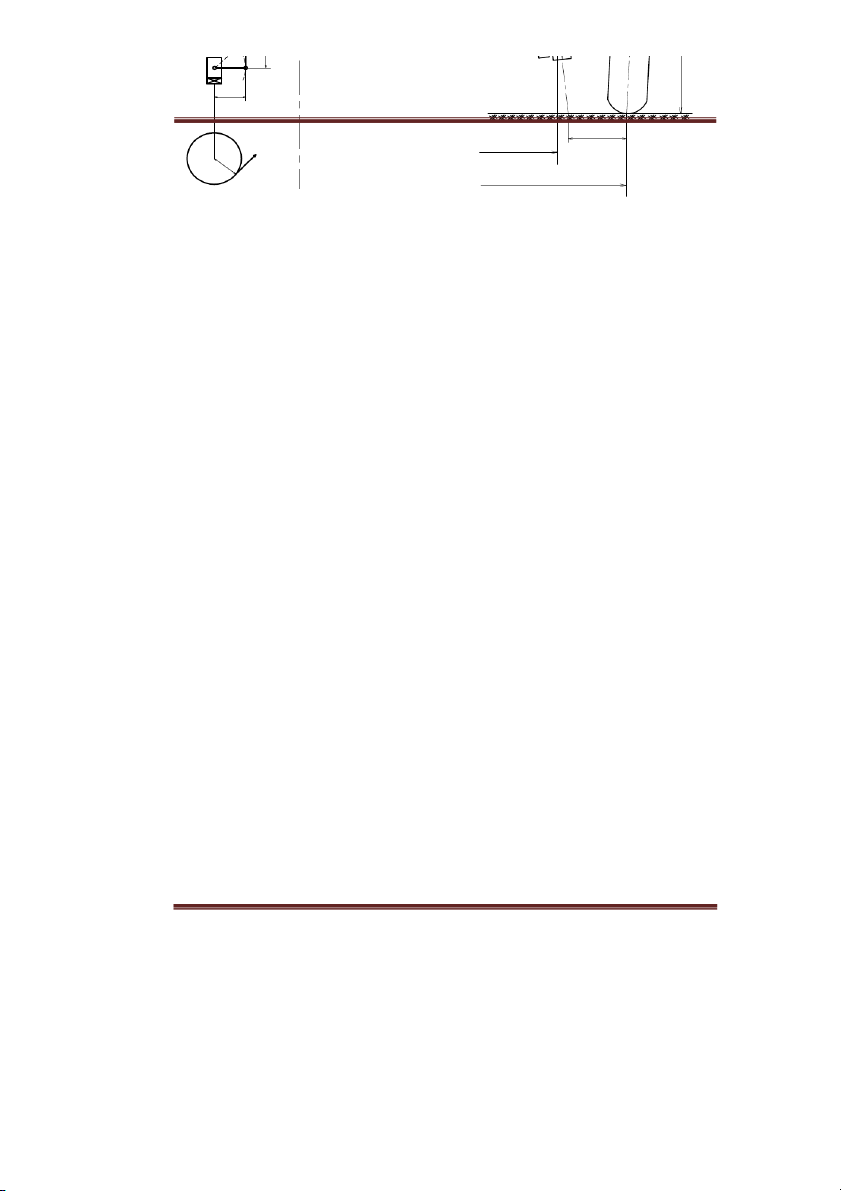

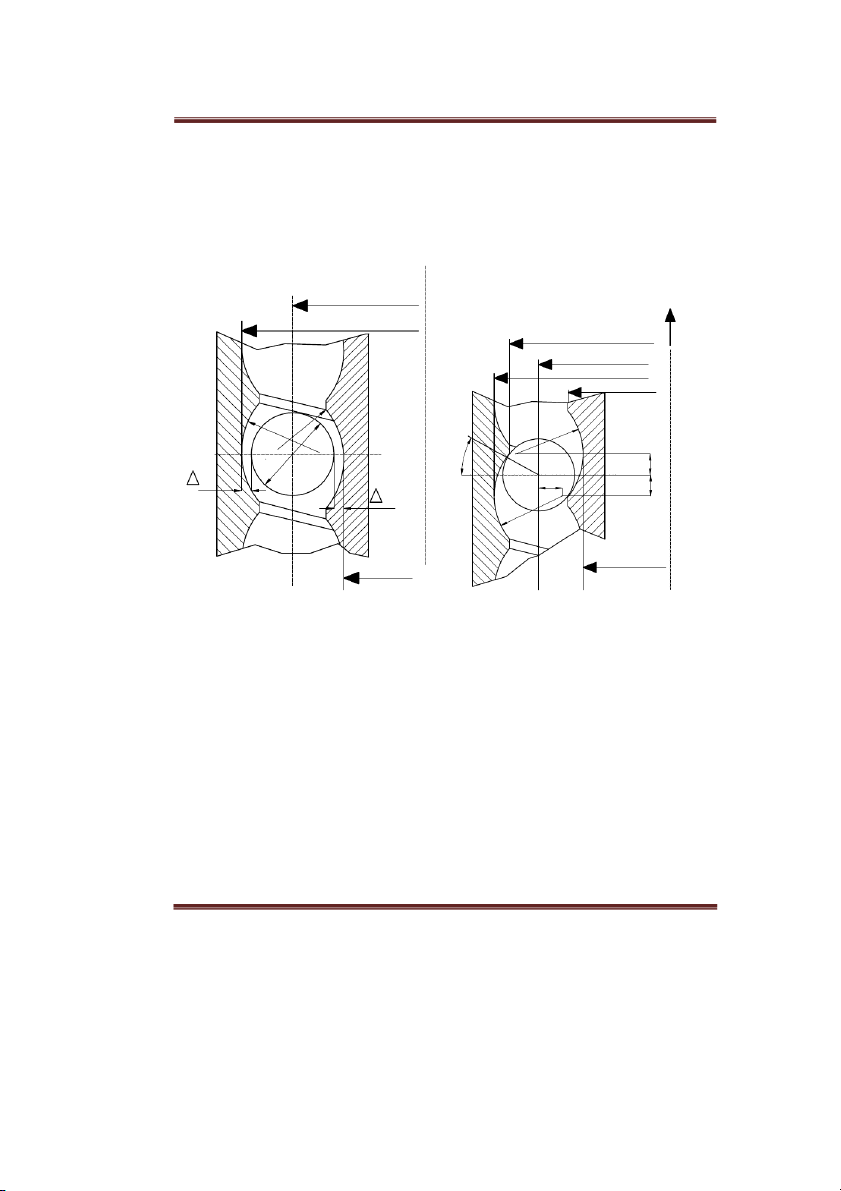

và mặt đường M2 và mômen ổn định M3 gây nên bởi các góc đặt của các bánh xe và trụ đứng. c d V B

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 31 e m l n r l0

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ a B r P Bt

Hình 2.4: Sơ đồ lực tác dụng lên hệ Hình 2.5: Sơ đồ đặt bánh xe dẫn hướng thống lái 3.2.1. Mômen cản M1

Mômen cản quay vòng được xác định theo công thức: M G .f .a 1 bx (2 - 3) Trong đó:

Gbx – trọng lượng tác dụng lên một bánh xe dẫn hướng. Coi tỉ lệ phân bố tải trọng trên các cầu là 50/50 a – cánh tay đòn. Ta có: (2- 4) Ở đây:

Bt – chiều rộng vết trước Bt = 1820 (mm)

B – khoảng cách giữa hai trụ đứng cầu dẫn hướng B= 1540 (mm). Suy ra:

f – hệ số cản lăn ta xét trong trường hợp khi ôtô chạy trên đường xấu như đường

đất, đá sỏi (f = 0,04). Vậy:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 32

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

3.2.2. Mômen cản M2 do ma sát giữa bánh xe và mặt đường

Khi có lực ngang Y tác dụng lên bánh xe thì bề mặt tiếp xúc giữa lốp và đường

sẽ bị lệch đi đối với trục bánh xe. Nguyên nhân lệch này là do sự đàn hồi bên của lốp.

Điểm đặt của lực Y sẽ nằm cách hình chiếu của trục bánh xe một đoạn x về phía sau.

đoạn x được thừa nhận bằng nửa khoảng cách của tâm diện tích tiếp xúc đến rìa ngoài của nó theo Công thức sau: 2 2 x 0,5. r r bx (2 - 5) r Trong đó: 0

+ r – bán kính tự do của bánh xe. rbx d x r B .25, 4(mm) 2 (2 - 6) Y

B – chiều rộng lốp B = 215 (mm)

Hình 2.6 Lực ngang Y do

d - đường kính vành bánh xe d = 15 (inch). (mm)

lốp xe có tính đàn hồi khi

+ r – bán kính làm việc của bánh xe.

chịu mômen quay vòng Ta thừa nhận:

r = 0,96.r = 0,96.405,5 = 389,3 (mm). Nên:

Do đó mômen cản do bánh xe trượt lết là: (2 - 7)

Với là hệ số bám ngang. Lấy = 0,85 Vậy:

Để làm ổn định các bánh xe dẫn hướng người ta làm các góc đặt bánh xe. Tất cả các

góc này để làm ổn định cho hệ thống lái nhưng chúng làm xuất hiện mômen cản M3.

Việc tính toán mômen này tương đối phức tạp nên giá trị mômen cản M 3được kể đến bởi hệ số .

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 33

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

= 1,07 1,15. Ta chọn = 1,1.

Mômen cản quay vòng tại 1 bánh xe dẫn hướng là: M = (2- 8)

Như vậy mômen cản quay vòng tại cầu dẫn hướng được tính như sau: (2 - 9)

l –là hiệu suất tính đến tổn hao ma sát tại cam quay và các khớp trong dẫn động lái, = 0,50 0,70, lấy = 0,6 :

3.2.3. Xác định lực cực đại tác dụng lên vành tay lái.

3.2.3.1. Tỷ số truyền của dẫn động lái id

Tỷ số truyền của dẫn động lái phụ thuộc vào kích thước và quan hệ của các cánh tay đòn id = 0,85 – 1,1.

Chọn sơ bộ id = 1 (cho cầu dẫn hướng).

3.2.3.2.Tỷ số truyền của cơ cấu lái ic Ta có công thức : .i max max Trong đó :

α’max: Gọi là vòng quay vành lái lớn nhất tính từ vị trí thẳng.

Với xe thiết kế là xe du lịch ta chọn α’max= 1,75vòng. α 0

max : Góc quay vòng xe lớn nhất của bánh xe dẫn hướng Chọn αmax= 31 1,75.360 max 20 Ta có : i = 31 max

Khi đánh lái trong trường hợp ôtô đứng yên tại chỗ, lực đặt lên vành lái để thắng

lực cản quay vòng tác dụng lên bánh xe dẫn hướng là lực lái lớn nhất. Lực này được

xác định theo công thức:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 34

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ 1 P M max

c R.i .i . c tr th (2 - 10) Trong đó:

Mc – mômen cản quay vòng Mc = 1080,48 (Nm).

R – bán kính bánh lái R = 0,2 (m).

ic – tỷ số truyền cơ cấu lái ic =20.

th – hiệu suất thuận của cơ cấu lái, đối với cơ cấu lái

trục vít- êcu bi hiệu suất thuận th = 0,7

itr – tỷ số truyền của truyền động lái. ld ln

Hình 2.7: Sơ đồ xác định tỷ số truyền dẫn động lái.

Coi tỷ số truyền của dẫn động lái bằng tỷ số giữa chiều dài các đòn nối với thanh kéo dọc. Ln i L tr =i = d d =1 (2 - 11) Vậy ta có:

IV. Tính toán thiết kế cơ cấu lái trục vít - êcu bi - thanh răng - cung răng. 4.1 Thông số hình học:

Vi phân góc quay của vành tay lái: d = dt (2-16) Trong đó

p : bước ren trục vít : góc quay vành lái t : thời gian

Vi phân góc quay của trục đòn quay đứng: d = (2-17)

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 35

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Rc2 : Bán kính vòng chia của bánh răng rẻ quạt do đó: i = = Rc2 =

4.2 Thiết kế bộ truyền trục vít- êcu bi.

Tỷ số truyền của hệ thống lái: (2-18)

Trong đó: Mc - Mômen cản khi quay vòng tại chỗ, Mc = 1080,48 (Nm)

PLmax - Lực lái lớn nhất của người lái, Plmax = 376,47 (N)

R - bán kính vành lái, R = 200 (mm)

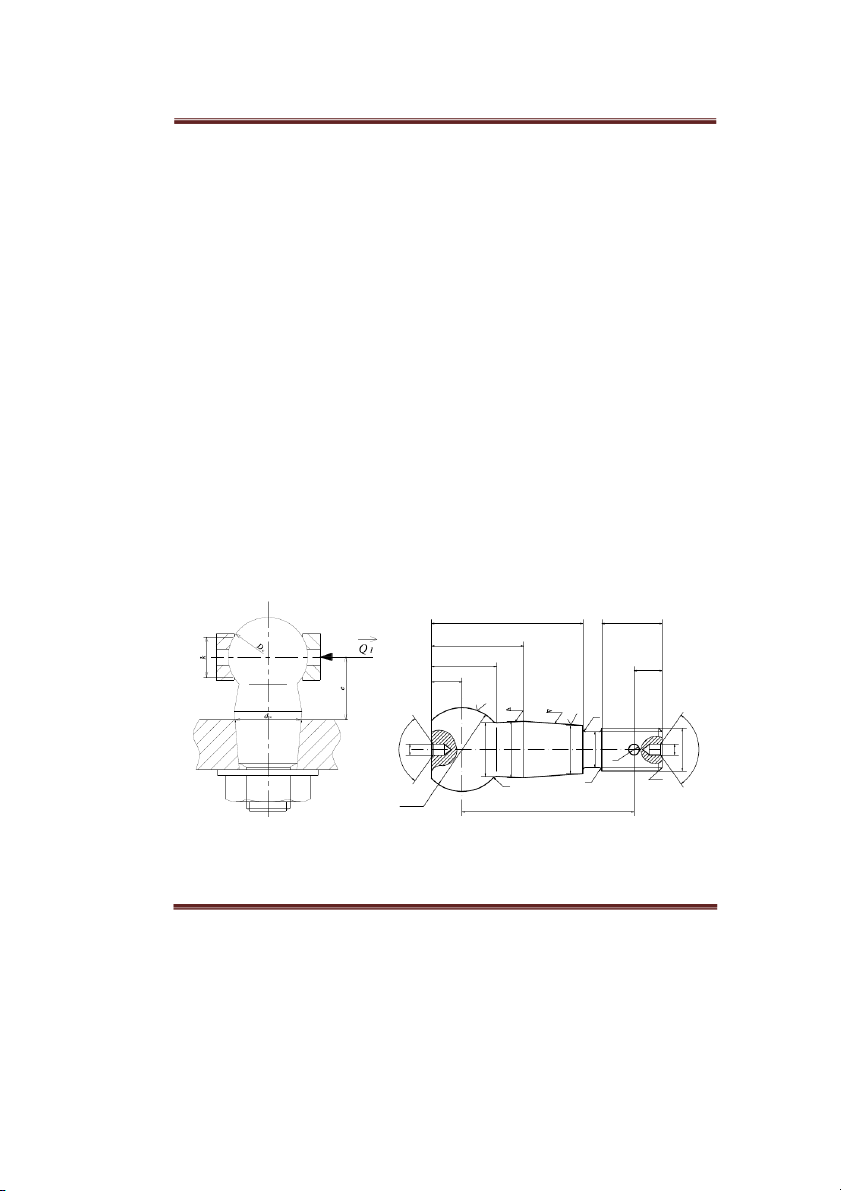

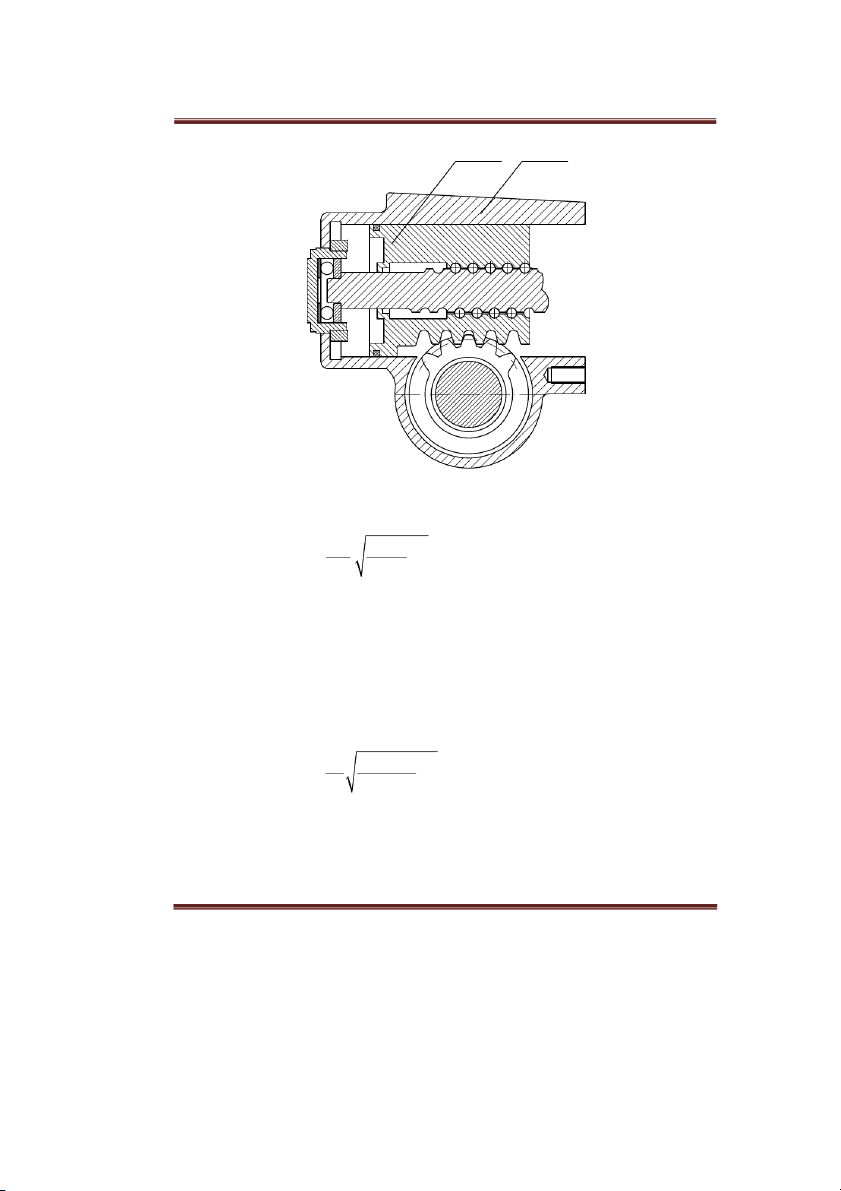

ηt= 0,7– hiệu suất truyền lực thuận của hệ thống lái. Vậy: 1 2 3 4 5 6 7 1 9 8 0

1. vỏ cơ cấu lái 6. Phớt

2. ổ bi dưới 7. Đai ốc điều chỉnh 3.Trục vít 8. Đai ôc hãm

4. Êcu bi 9. Bánh răng rẻ quạt 5. ổ bi trên 10.Bi

Hình 2.8- Hệ thống lái trục vít - êcu- bi-thanh răng, cung răng

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 36

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Tỷ số truyền của cơ cấu lái: (2-19)

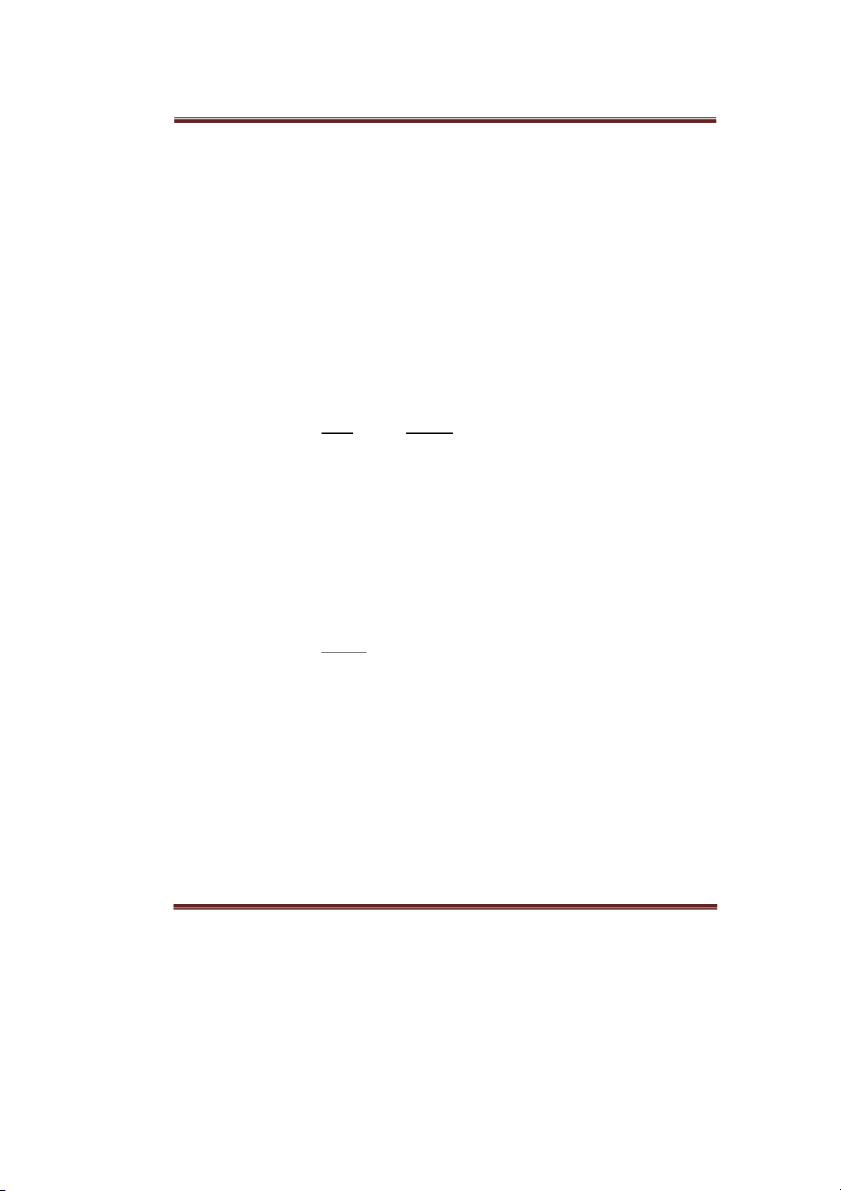

Trong đó: id = Ln/L =1 tỷ số truyền của dẫn động lái.(đã tính ở trên) đ Suy ra: Dtb Dt Fa D Dtb Dt d rl r rl l B db c /2 c c /2 rl d1 d1

Hình 2.9- Các thông số của trục vít - êcu- bi

Khi đánh lái, trục vít bị xoay, tạo ra lực vuông góc từ bề mặt rãnh vít qua các

viên bi tác dụng vào bề mặt rãnh bi trên ê cu. Lực này được phân ra thành 2 thành

phần: là lực vòng Pv và lực dọc trục Pd. Lực Pd chính là lực tác dụng làm quay bánh răng rẻ quạt.

Lực Pd có giá trị như sau: (2-20) Trong đó:

Mc- mômen cản quay vòng khi xe đứng tại chỗ, Mc = 1080,48 (Nm)

Ld - Độ dài đòn quay đứng, Ld = 180 (mm)

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 37

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Ln - Độ dài đòn quay ngang, đoạn nối giữa trục bánh xe với đòn kéo dọc, Ln = 180 (mm).

th – hiệu suất thuận của cơ cấu lái, th = 0,7

Rc2- bán kính vòng chia của bánh răng rẻ quạt,

Ta chọn đường kính bi: db = 6 (mm)

Bước vít của trục vít: p = db + 5 = 11 (mm) Ta có: Rc2 = = = 36 (mm) Vậy :

Chọn vật liệu chế tạo trục vít là thép 40Cr. Do đặc điểm cấu tạo, Êcu bi và

thanh răng là một chi tiết và cùng được làm từ thép 40Cr.

Xác định đường kính trong của ren trục vít theo độ bền kéo: (2-21) Trong đó:

[ K] = ch/3 với ch- giới hạn chảy của vật liệu vít. Với thép 20XH, ch = 400

(MPa). [ K] = 400/3=133 (MPa) = 133 (MN/m) Vậy :

Theo bảng P2.4 (Tính toán thiết kế hệ đẫn động cơ khí Tập 1) chọn

Chọn đường kính bi: db = 6 (mm)

Bước vít p = d + (1…5) mm = d b b + 5 = 11 (mm)

Bán kính rãnh lăn: chọn r1 = 0,51. db = 0,51.6=3,06(mm)

Khoảng cách từ tâm rãnh lăn đến tâm bi: (2-22)

Trong đó - là góc tiếp xúc, nên chọn = 45o thì khả năng tải của trục vít tăng. Vậy:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 38

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Đường kính vòng tròn qua tâm các viên bi: Dtb = d + 2.(r 1

1 –c) = 22+2.(3,06- 0,04) =28,04(mm)

Đường kính trong của đai ốc:

D1= Dtb + 2(r – c) =28,04 + 2.(3,06- 0,04)=34,08(mm) 1

Chiều sâu của profin ren: h = ( 0,3 1 0,35)

Đường kính ngoài của trục vít: d= d1 + 2h

Đường kính ngoài của ê cu: D =D1 – 2 h1 =

Góc nâng trục vít được xác định như sau: p 11 0 arctg( ) arctg( ) 7,1 .D .27,04 tb (2-23)

- Góc ma sát lăn thay thế: (2-24)

với = 0,004 0,006 là hệ số ma sát lăn. Vậy: Bước vít: t = .Dtb. tg =

Số vòng ren trên ê cu: K = 2,5 vòng.

Số viên bi trên các vòng ren làm việc: .D .K tb Z 1 b Z d b = b = (viên)

Số viên bi không làm việc phụ thuộc vào chiều dài rãnh hồi bi: Zk = Lk/db = 30/6 = 5 (viên)

Trong đó: LK – chiều dài rãnh hồi bi. LK =30(mm)

Tổng số viên bi: Z = Zb + Z = 36+ 5 = 41 (viên) k

Xác định khe hở hướng tâm: = D – (2d 1

b +d1) = 34,08 – (2.6+22) =0,08(mm)

Khe hở tương đối: = /d = 0,08/22 = 0,004 (mm) 1 Hiệu suất thuận:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 39

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ 0,99 Hiệu suất nghịch: +) Tính kiểm bền:

Tải trọng riêng dọc trục xác định theo công thức sau: (2-25)

Trong đó: = 0,8 - hệ số phân bố không đều tải trọng cho các viên bi. q 2 a = =20 (MN/m )

Từ khe hở tương đối và tải trọng riêng dọc trục qa, theo đồ thị xác định ứng

suất lớn nhất max., ta xác định được ứng suất lớn nhất max=3800 Mpa.

[ max] = 5000 Mpa đối với mặt làm việc của trục vít

Do đó trị số max thoả mãn điều kiện: max < [ max]

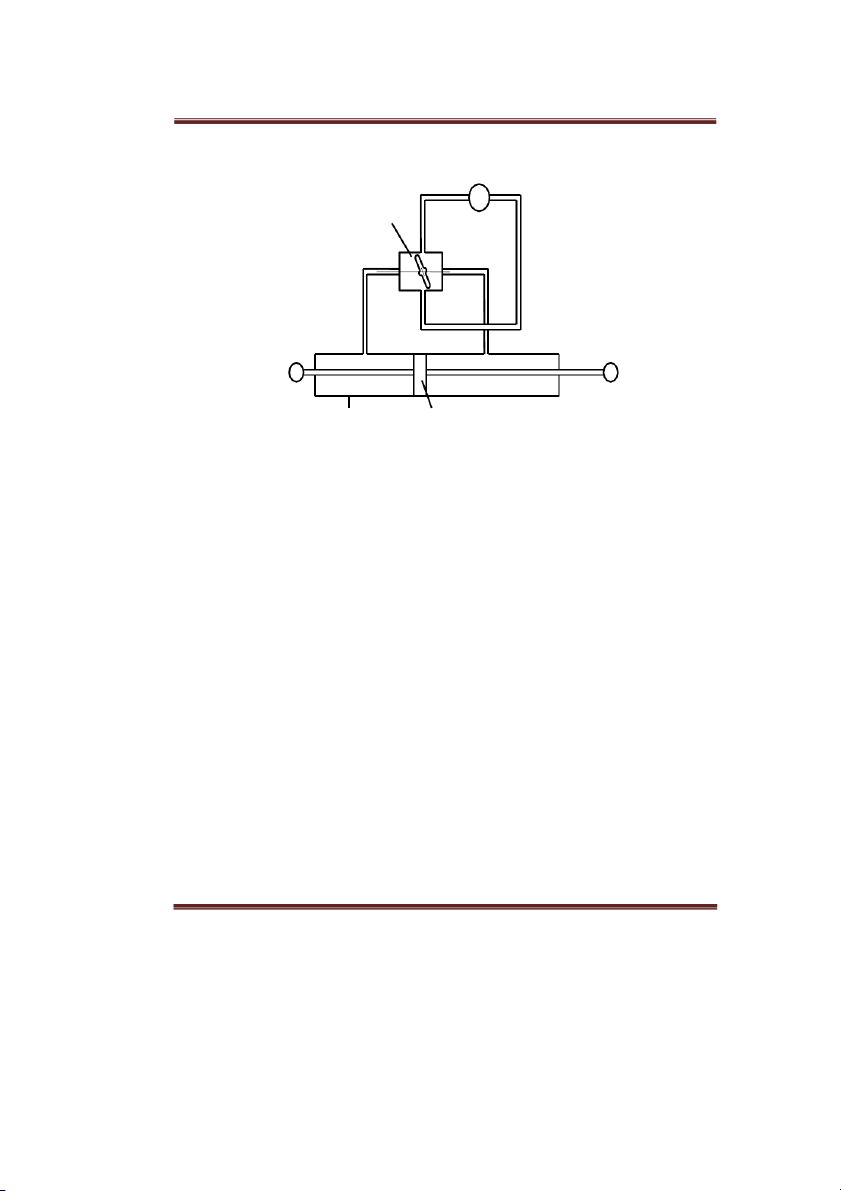

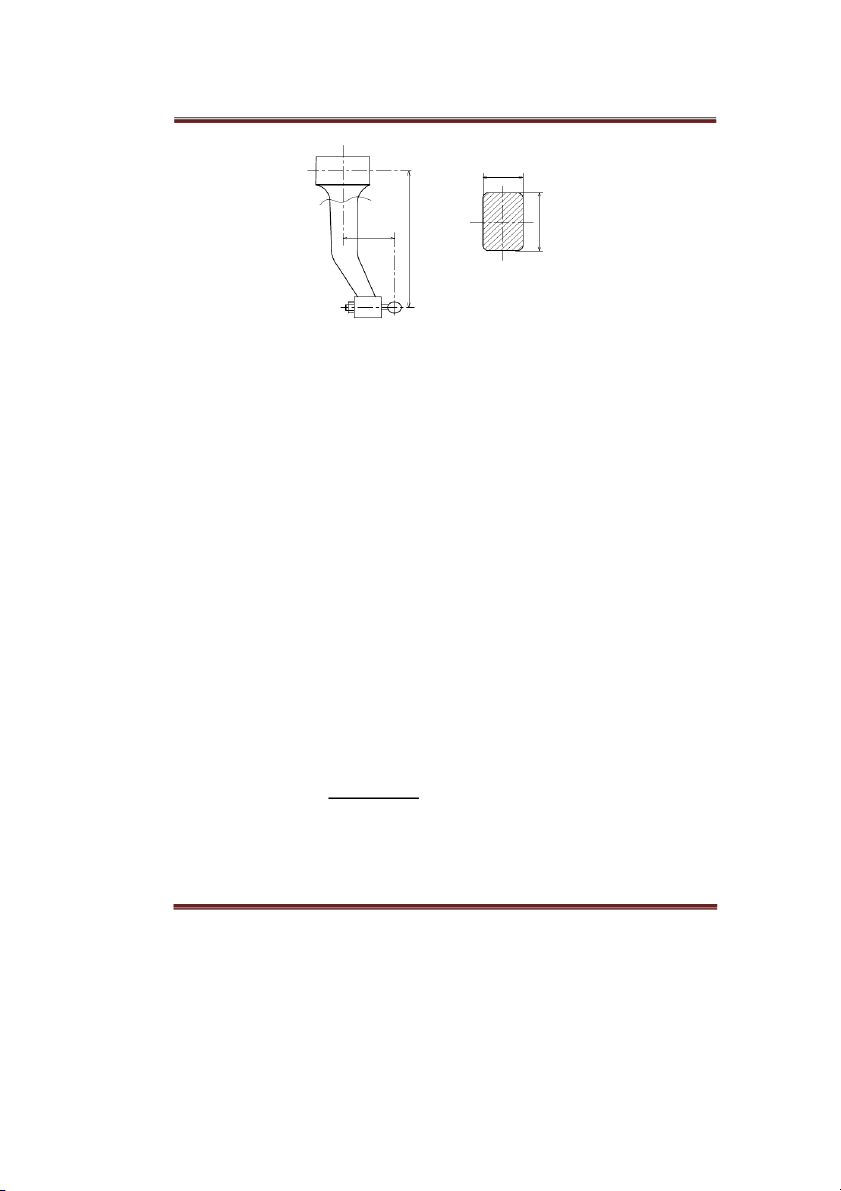

4.3 Thiết kế bộ truyền thanh răng–cung răng.

Sơ đồ bộ truyền thanh răng – cung răng: 1 2 1. Thanh răng. 2. Cung răng.

Hình 2.10: Cơ cấu lái liên hợp 4.3.1 Chọn vật liệu.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 40

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Thanh răng và bánh răng rẻ quạt được chế tạo bằng thép 20XH, thường hoá, độ rắn HRC 50, , phôi rèn.

4.3.2 Xác định các thông số của bộ truyền:

a) Tính bánh răng rẻ quạt theo độ bền tiếp xúc:

Bánh răng rẻ quạt là bánh răng trụ răng thẳng.Tính toán nhằm thoả mãn điều

kiện tiếp xúc lớn nhất sinh ra khi các đôi răng ăn khớp không vượt quá trị số cho

phép .Ứng suất tiếp xúc lớn nhất được tính theo công thức Héc đối với hai hình trụ tiếp

xúc dọc đường sinh.Ta có điều kiện bền: (2-26) Trong đó :

qn- cường độ tải trọng pháp tuyến(tải trọng riêng)

- bán kính cong tương đương của bề mặt

ZM-hệ số xét đến cơ tính của vật liệu

Do bánh răng rẻ quạt chế tạo bằng thép nên ZM=275(MPa)1/2

Vì hiện tượng tróc rỗ xảy ra tại phần chân răng gần vùng tâm ăn khớp,nên ta

tính toán độ bền tiếp xúc của răng tại tâm ăn khớp.

Đối với bánh răng trụ răng thẳng, cường độ tải trọng pháp tuyến, có xét đến

sự phân bố không đều tải trọng theo chiều rộng vành răng và tải trọng động là: (2-27)

Để đơn giản trong tính toán ta

giả thiết có hai răng ăn khớp cùng một lúc.

Do đó tổng chiều dài tiếp xúc lH bằng chiều rộng vành răng ;

Bán kính cong tương đương (2-27)

Trong đó -bán kính cong các bề mặt răng của thanh răng và bánh răng rẻ quạt. Ta có Do đó

Từ những công thức trên ta suy ra công thức kiểm nghiệm bánh răng rẻ quạt theo độ bền tiếp xúc : (2-28) Trong đó :

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 41

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Md-mômen quay trục bánh răng rẻ quạt = M(Nm)

-ứng suất tiếp xúc cho phép (MPa),

ZH-hệ số xét đến hình dạng bề mặt tiếp xúc, tính theo công thức (2-29)

Bánh răng rẻ quạt được thiết kế với độ dịch chỉnh bằng 0,ta có và tính được: ZH=1,76

Hệ số tập trung tải trọng tra theo đồ thị trên hình 10-14(trang 157 –CTM tập I) Đặt Lấy ZH = 1,76

Với bánh răng bằng thép Z 1/3 M = 275( MPa) Với

Hệ số chiều rộng bánh răng phụ thuộc vào vị trí của bánh răng so với các ổ.

Trong trường hợp thiết kế, bánh răng rẻ quạt bánh răng rẻ quạt đặt ở vị trí đối xứng nên

ta có thể lấy , ta chọn

Bán kính vòng chia của bánh răng rẻ quạt đã tính ở trên Rc2 = 36 (mm). Suy ra

Do vậy chiều rộng răng .

Hệ số dùng để tra ra các hệ số và (theo hình 10-14–CTM tập I ).

Độ rắn của vật liệu chế tạo HB <350, nên ta tìm được:= 1,01 Chọn sơ bộ hệ số KHv= 1,2.

Thay những thông số vào công thức ta tính được ứng suất tác dụng lên bề mặt

răng của bánh răng rẻ quạt:

Thoả mãn ứng suất cho phép . Chọn mô dun: m = 6(mm)

Đường kính vòng chia: Dc2 = 2Rc2=36.2=72(mm)

Chiều cao răng: h2 =(1,6 – 1,8).m=1,6.6=9,6(mm)

Chiều cao đỉnh răng: h = 0,6.m=0,6.6=3,6(mm) đ2

Chiều cao chân răng: hf2 = h - h 2 =9,6-3,6=6(mm) đ2

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 42

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Khe hở chân răng: c = ( 0,15- 0,25)m=0,15.6=0,9(mm)

Đường kính vòng đinh răng: D = D đ2 c2 + 2h =72+2.3,6=79,2(mm) đ2

Đường kính vòng chân răng: Df = Dc2 – 2.(hf2 +c)=72-2.(6+0,9)=58,2(mm) Góc ăn khớp: Chiều rộng bánh răng: . Chọn Bước răng: t= .m = .8 = 25,12(mm)

Góc ôm của bánh răng rẻ quạt:

b) Tính bánh răng rẻ quạt theo độ bền uốn :

Để đảm bảo độ bền uốn cho răng, ứng suất uốn sinh ra tại chân răng không được

vượt quá một giá trị cho phép : (2-30)

Md-mômen quay trục bánh răng rẻ quạt = M =1080,48(Nm) c

R bán kính vòng chia bánh răng rẻ quạt R= 36 (mm)

b Bề rộng bánh răng rẻ quạt b = 40 (mm)

Yhệ số trùng khớp của răng, Y

hệ số kể đến độ nghiêng của răng ( bánh răng thẳng)

Y hệ số dạng răng ( tra bảng 6.18 trang 109 TTTK hệ dẫn động CK T1 ). Ta có Y= 4

hệ số tải trọng khi tính về uốn = 2 - 2,5 chọn = 2,5 Vậy ta có : =400(MPa)

Thoả mãn điều kiện bền cho phép của loại vật liệu chế tạo.

V. Tính bền các chi tiết còn lại của hệ thống lái. 5.1 Tính bền trục lái

Trục lái làm bằng thép 30 có ứng suất cho phép [ ] = 80(MN/m2). Trục chế tạo

đặc có đường kính D = 30 (mm). Dưới tác dụng của mômen đặt lên vành tay lái trục lái

sẽ chịu tác dụng của ứng suất xoắn.

Ứng suất xoắn tác dụng lên trục lái:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 43

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ P .R vl W x (2 - 31) Trong đó:

PLmax – lực cực đại tác dụng lên vánh tay lái PLmax = 376,5 (N).

R – bán kính vành tay lái R = 200 (mm). Wx – môdun chống xoắn. 3 3 3 W D mm x 0, 2. 0,2.30 5400( ). Vậy:

Kiểm tra góc xoắn đối với trục lái, góc xoắn trục lái được tính theo công thức: 2. .L . D G (2 - 32) Trong đó:

L - chiều dài trục lái L = 940 (mm).

D - đường kính trục lái D = 30 (mm).

G - môdun đàn hồi dịch chuyển G = 8.104 (MN/m2).

- ứng suất xoắn tác dụng lên trục lái = 13,94 (MN/m2). Vậy:

Góc xoắn tương đối không vượt quá (5,50 7,50)/m.

[ ] =5,50/m . Vậy trục lái đảm bảo yêu cầu kỹ thuật.

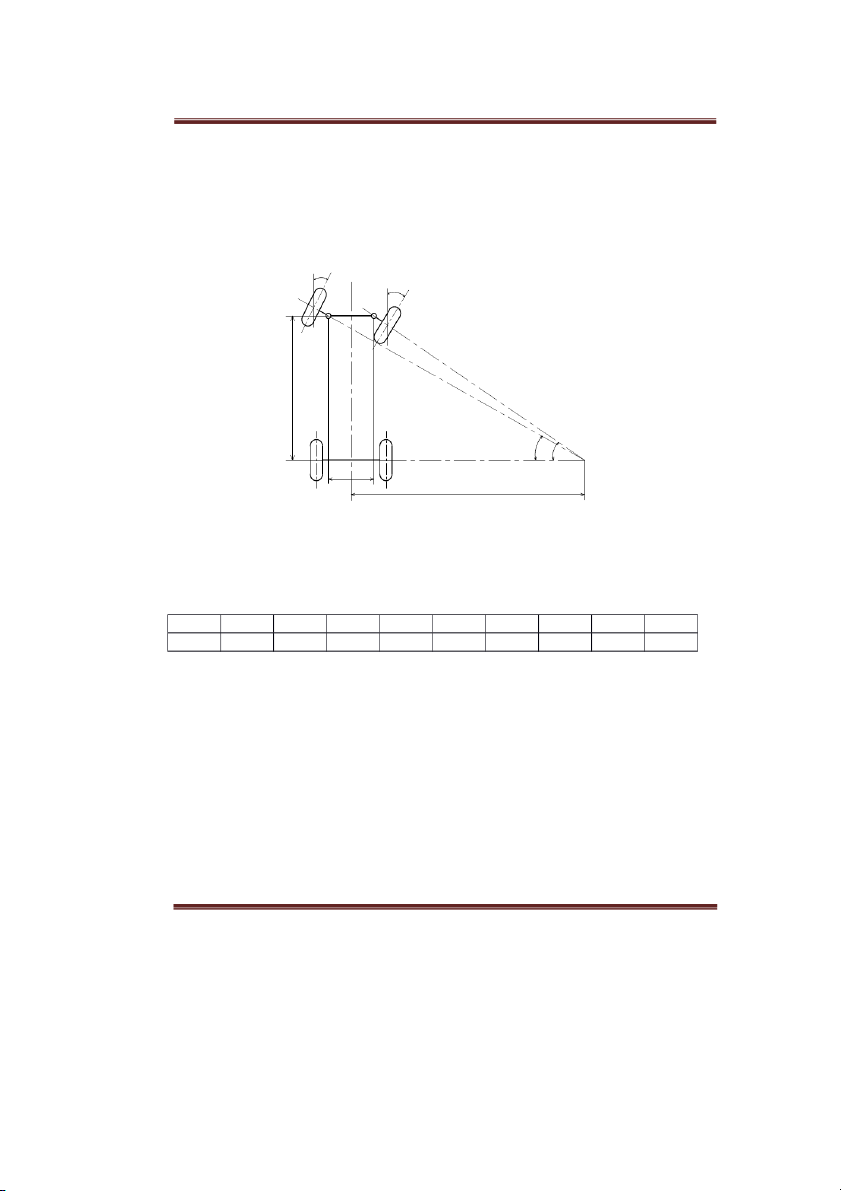

5.2. Tính bền đòn quay đứng

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 44

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ b 1 1 a c ld

Đòn quay đứng có kết cấu dạng thẳng hoặc cong. Tỷ số giữa chiều dài của đòn

quay đứng và đòn kéo ngang bằng một, nên có thể xem như toàn bộ mômen để khắc

phục lực cản quay vòng của các bánh xe dẫn hướng đều được truyền qua đòn quay

đứng. Những va đập tác động lên một trong hai bánh xe dẫn hướng khi xe chạy trên

mặt đường gồ ghề sẽ được truyền tới vành tay lái. ở trường hợp này trục đòn quay

đứng chịu lực va đập toàn bộ. Đòn quay đứng nối với dẫn động lái bằng một khớp cầu

(Rô-tuyn) và nối với cơ cấu lái bằng then hoa hình tam giác.

Vật liệu làm chế tạo đòn quay đứng là thép 35X, có ứng suất uốn cho phép: [ 2

u] = 700 (MN/m ), theo tài liệu chuyên ngành, ta lấy hệ số an toàn n = 2 ,ứng suất

xoắn cho phép [ ] = 60 80 (MN/m2).

Kinh nghiệm cho thấy lực cực đại tác dụng lên đòn kéo dọc thường không

vượt quá trọng lượng tác dụng lên một bánh xe dẫn hướng. Vì vậy khi tính đòn quay

đứng nên chọn lực lớn hơn trong 2 lực tính theo các công thức dưới đây để tính toán: (2 - 33)

Lực do mômen cản quay vòng lớn nhất tạo ra là: P . . R i . vl max ccl l Q2 l d (2 - 34) Trong đó:

trọng lượng tác dụng lên cầu dẫn hướng, =10970(N)

Pvlmax – lực lớn nhất tác dụng lên vành tay lái Pvlmax = 376,5(N).

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 45

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

R – bán kính vánh tay lái R = 200 (mm).

iccl – tỷ số truyền cơ cấu lái iccl = 20.

l – hiệu suất thuận cơ cấu lái l = 0,7.

ld – chiều dài đòn quay đứng ld = 180 (mm). Vậy:

Như vậy ta lấy lực Q2 để tính cho đòn quay đứng. Đòn quay đứng được kiểm tra

theo uốn và theo xoắn tại tiết diện nguy hiểm 1-1.

+) Kiểm tra bền đòn quay đứng theo uốn:

Đòn quay đứng bị uốn do mô men Q.ld gây nên. Q.ld u 2 . b a Ứng suất uốn: 6 (2 - 35) Trong đó:

b – chiều dày đòn quay đứng b = 20 (mm).

a – chiều rộng đòn quay đứng a = 35 (mm). Vậy:

Vậy đòn quay đứng thoả mãn điều kiện bền uốn.

+) Kiểm tra bền đòn quay đứng theo xoắn:

Đòn quay đứng bị xoắn do mômen Q.c gây nên. Ứng suất xoắn: . Q c x 2 .b.a (2 - 36) Trong đó:

c – khoảng cách từ tâm tiết diện tới tâm rôtuyl; c = 46 (mm).

- hệ số phụ thuộc vào tỷ số a/b. a 35 1,75 b 20

do đó tra bảng ta có = 0,239.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 46

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ Vậy: < [ ]

Vậy đòn quay đứng đảm bảo độ bền xoắn.

Kết luận: Đòn quay đứng đảm bảo độ bền theo uốn và xoắn.

5.3. Tính bền đòn kéo dọc.

Đòn kéo dọc chịu lực kéo nén dưới tác dụng của lực Q đã tính ở phần 5.2 và có

trị số là: 6003,1(N). Đòn kéo dọc được làm từ thép ống 40X có tiết diện tròn rỗng

đường kính ngoài là 30mm đường kính trong là 20mm.

Ứng suất nén được tính theo công thức: (2 - 37)

Trong đó: F – là diện tích tiết diện của đòn kéo dọc.

Ứng suất uốn của đòn kéo dọc: (2 - 38) Trong đó:

E – modun đàn hồi khi kéo E = 2.10 (MN/m 5 2).

l – chiều dài thanh kéo dọc l = 880 (mm).

Jd – momen quán tính tiết diện ngang đòn kéo dọc: (2 - 39) Ở đây:

D – đường kính ngoài thanh kéo dọc D = 30 (mm).

d – đường kính trong thanh kéo dọc d = 20 (mm). Vậy:

Hệ số dự trữ tính cho đòn kéo dọc: nd = > [nd] =

Như vậy đòn kéo dọc đảm bảo độ bền.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 47

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

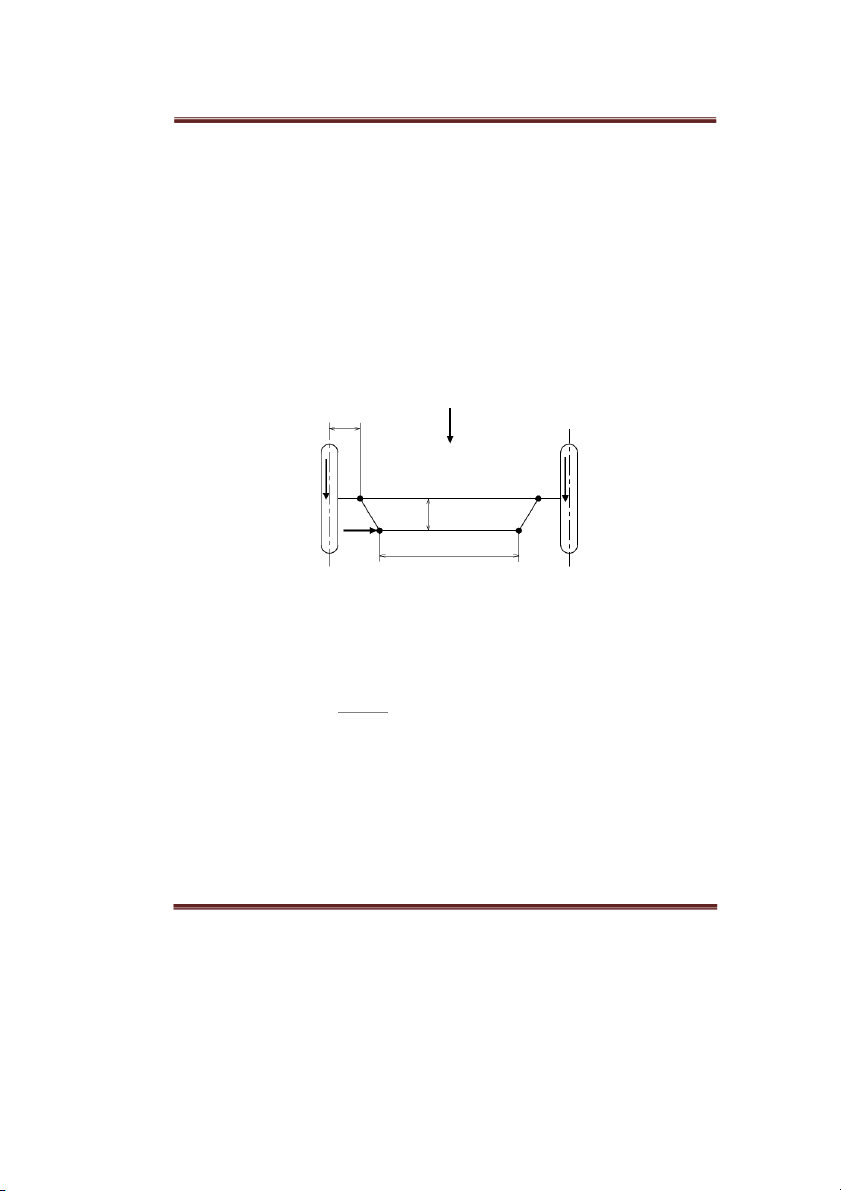

5.4. Tính bền đòn kéo ngang.

Đòn kéo ngang được tính bền dưói tác dụng của lực N. Lực N là lớn nhất khi

lực phanh sinh ra là lớn nhất. Lực phanh max được tính theo công thức: (2 -40)

Trong đó: G – tải trọng đặt lên một bánh xe dẫn hướng trong trạng thái tĩnh. bx Gbx = 5485(N).

m1p – hệ số phân bố lại tải trọng lên cầu trước khi phanh m1p = 1,4.

- hệ số bám giữa lốp và mặt đường = 0,75. c V Ppmax Ppmax e n

Hình 2.11:Sơ đồ lực tác dụng lên đòn kéo ngang hình thang lái.

Lực tác dụng lên đòn ngang được tính theo công thức: P .c p max N e (2 - 41)

Trong đó: c, e là các kích thước trên hình vẽ. e = 206 (mm). . Vậy:

Đòn ngang được chế tạo bằng thép ống 40X có:

Ứng suất nén của đòn ngang:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 48

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ (2 - 42)

Đường kính ngoài của đòn ngang D = 35 (mm).

Đường kính trong của đòn ngang d = 25 (mm).

Ứng suất uốn giới hạn khi nén: (2 - 43) Trong đó:

E – môdun đàn hồi khi kéo E = 2.10(MN/m) =2.10(N/mm)

J – mômen quán tính của tiết di n ện ngang đòn kéo ngang. F 2

n – tiết diện đòn ngang Fn = 471,2 (mm ).

l – chiều dài đòn ngang l = 1313,67 (mm). Vậy:

Độ dự trữ ổn định của đòn kéo trong kết cấu hoàn thiện: >[n ] = n

Vậy đòn kéo ngang đảm bảo độ bền và độ ổn định. 5.5. Tính bền đòn bên

Theo như biểu đồ mômen ta có: 2 4000(KG / cm )

Đòn bên làm bằng thép 45: =400 (MN/m) M A Mômen uốn: Wu (2 - 44) Biểu đồ mômen:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 49

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ m cos m.cos

Hình 2.13 Biểu đồ mômen uốn của đòn bên. Trong đó: W – mômen cản uốn. u

ở đây: b – chiều rộng đòn bên b = 35 (mm).

h – chiều cao đòn bên h = 30 (cm). Vậy: Hệ số an toàn: .

Như vậy đòn bên đảm bảo điều kiện bền.

5.6. Tính bền khớp cầu (Rotuyl).

Khớp cầu được bố trí trên đòn kéo dọc, đòn ngang hệ thống lái. Chúng là khâu

quan trọng của dẫn động lái. Các khớp cầu được phân loại theo cách thức bù đắp khe

hở của các bề mặt làm việc khi chúng bị mòn. Hiện nay trên ôtô thường sử dụng hai loại khớp cầu:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 50

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Khớp cầu có lò xo nén đặt hướng kính.

Khớp cầu có lò xo nén đặt hướng trục.

Vật liệu chế tạo khớp cầu là thép 40XH có cơ tính:

Với điều kiện là khớp làm việc ở chế độ tải trọng động và chịu va đập. Khớp

cầu được kiểm nghiệm độ bền theo ứng suất chèn dập tại vị trí làm việc và kiểm tra độ

bền cắt tại vị trí có tiết diện nguy hiểm.

5.6.1. Kiểm tra bến khớp cầu.

Như phần tính bền thanh kéo ngang lực tác dụng lên khớp cầu cũng chính là lực

tác dụng lên đòn ngang khi phanh. N=3914,1(N)

Như phần tính bền đòn kéo dọc, lực tác dụng lên khớp cầu cũng chính là lực tác

dụng lên đòn kéo dọc khi mômen cản quay vòng lớn nhất và không có trợ luc. Q=6003,1(N)

Sau khi so sánh hai giá trị lực ta lấy trị số Q =6003,1(N) làm số liệu tính toán kiểm bền khớp cầu. 56 23 34 24 10 10 0,32 1:10 1:8 0,63 R2 o 6 o 4 14 18 21 20 4 120 M1 120 o 2x45 R2 R4 R15 ±0,05 64 cÇu

Hình 2.14 Sơ đồ kết cấu khớp cầu (Rotuyl)

a/Tính ứng suất chèn dập tại bề mặt làm việc của khớp cầu. (2 – 45)

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 51

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

F – là diện tích tiếp xúc giữa mặt cầu và đệm rôtuyl. Trong thực tế diện tích làm

việc chiếm 2/3 diện tích bề mặt của khớp cầu. Nên mặt chịu lực tiếp xúc chiếm: S =

1/2. 2/3 = 1/3 bề mặt khớp cầu. Ta có:

Trong đó: D – là đường kính khớp cầu: D = 30 (mm) = 0,03(m). Hệ số an toàn:

Như vậy khớp cầu thoả mãn điều kiện chèn dập tại bề mặt làm việc của

khớp cầu ở thanh kéo dọc.

b/ Kiểm tra khớp cầu theo điều kiện cắt

Kiểm tra độ bền cắt khớp cầu tại tiết diện nguy hiểm nhất.

Ứng suất cắt được tính theo công thức: (2 – 46)

Trong đó: Fc – là tiết diện của rotuyl tại vị trí có tiết diện nguy hiểm nhất (tại

chỗ thắt nhỏ của rotuyl như trên hình 2.12)

ở đây: d là đường kính tại chỗ thắt của rô-tuyl : d = 20 (mm) =0,02(m) Hệ số an toàn: .

Vậy khớp cầu thoả mãn điều kiện cắt tại tiết diện nguy hiểm

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 52

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

CHƯƠNG III:THIẾT KẾ HỆ THỐNG TRỢ LỰC LÁI

I. Đặc điểm của trợ lực lái.

1.1 Các yêu cầu của trợ lực.

+ Khi hệ thống của trợ lực lái có sự cố thì hệ thống lái vẫn có thể làm việc. Nếu

có hư hỏng xảy ra làm ngưng việc cấp dầu từ bơm đến cơ cấu lái thì người lái vẫn có

thể điều khiển được xe.

+ Đảm bảo lực lái thích hợp : Công dụng chính của trợ lực là giảm lực đánh lái,

mức độ giảm lực lái phải phù hợp với từng điều kiện chuyển động của xe. Nói chung,

cần lực lái lớn khi xe đứng yên hay chay chậm. ở tốc độ trung bình cần lực lái nhỏ hơn

và lực lái giảm dần khi tốc độ tăng. Chỉ cần lực lái nhỏ khi tốc độ xe cao vì ma sát

giữa bánh xe và mặt đường giảm. Nói cách khác phải đạt được lực lái phù hợp ở bất kỳ

dải tốc độ nào và cùng lúc đó “cảm giác đường” phải được truyền tới người lái.

+ Có khả năng trợ lực lúc lốp xe bị hỏng, để khi đó người lái vừa phanh ngặt,

vừa giữ được hướng chuyển động ban đầu của xe.

+ Thời gian tác động của trợ lực phải là tối thiểu.

Như vậy sử dụng hệ thống trợ lực lái phải đảm bảo tính năng vận hành của xe,

giảm được lực đánh lái. Tuy nhiên, hệ thống lái có trợ lực kết cấu phức tạp hơn và khối

lượng bảo dưỡng cũng tăng lên so với hệ thống lái không có trợ lực. 1.2 Chọn loại trợ lực.

Với xe du lịch 7 chỗ ta dùng trợ lực thuỷ lực với các ưu điểm sau:

- Có áp suất trong hệ thống thuỷ lực lớn: p = 4 10 (MN/cm2) nên giảm được

kích thước và trọng lượng xilanh lực.

- Tác dụng của bộ trợ lực nhanh, thời gian chậm tác dụng của bộ trợ lực không

chậm quá 0,02 0,04 (giây) nhờ vận tốc truyền áp suất trong chất lỏng nhanh.

- Giảm được va đập trong truyền dẫn thuỷ lực do mặt đường không bằng phẳng

nên người lái đỡ mệt.

- Hiệu suất làm việc của bộ trợ lực thuỷ lực cao và hiệu quả tác dụnglớn.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 53

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

II. Lựa chọn phương án bố trí trợ lực lái.

2.1. Một số phương án bố trí trợ lực hệ thống lái.

Hệ thống trợ lực lái là một hệ thống tự điều khiển, nó bao gồm: nguồn năng

lượng, van phân phối và xilanh lực. Tuỳ thuộc vào việc sắp xếp các bộ phận trên vào

hệ thống lái có thể chia ra các phương án sau:

Van phân phối, xilanh lực đặt chung trong cơ cấu lái.

Van phân phối, xilanh lực đặt thành một cụm, tách biệt với cơ cấu lái.

Van phân phối và cơ cấu lái đặt thành một cụm, tách biệt với xilanh lực

Van phân phối, xilanh lực và cơ cấu lái đặt riêng biệt với nhau.

2.1.1 Van phân phối, xilanh lực đặt chung trong cơ cấu lái.

Với phương án bố trí này, xilanh lực và van phân phối đều nằm trong cơ cấu lái

tạo thành một cụm bao gồm: xilanh lực – van phân phối – cơ cấu lái.

Ưu điểm của phương án này là bố trí gọn gàng, tốn ít đường ống, độ chậm tác

dụng nhỏ, giảm được va đập truyền từ bánh xe lên vành lái. Tránh được khả năng phát

sinh dao động của các bánh xe dẫn hướng do sự không ổn định động lực của trợ lực gây nên.

Nhược điểm là cơ cấu lái phức tạp, các chi tiết trong dẫn động lái chịu ứng suất

biến dạng lớn. Do đó phải tăng khối lượng của các chi tiết của hệ thống dẫn động lái.

Mặt khác, hầu như tất cả các chi tiết của hệ thống lái phải chịu tác dụng của mômen

cản quay vòng toàn bộ của bánh xe dẫn hướng, điều này làm tăng độ biến dạng đàn hồi

của hệ thống lái và hậu quả là làm tăng khả năng phát sinh dao động của các bánh xe

dẫn hướng với các xe có tải trọng lớn. Do vậy, phương án bố trí này chỉ sử dụng cho

các loại xe ôtô có khối lượng đặt trên các bánh xe dẫn hướng từ 2 đến 4 tấn.

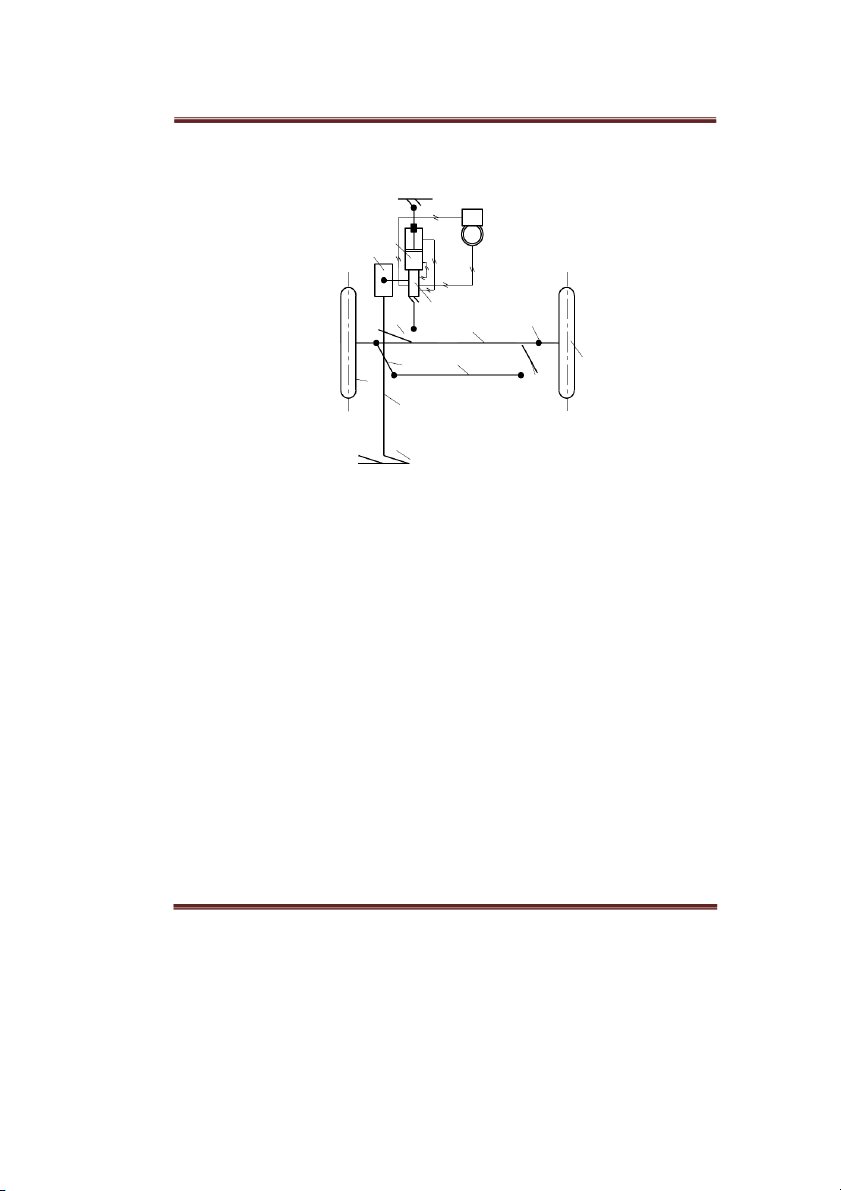

Với xe 7 chỗ dùng cơ cấu lái trục vít - êcu bi- thanh răng bánh răng, ta có thể sử

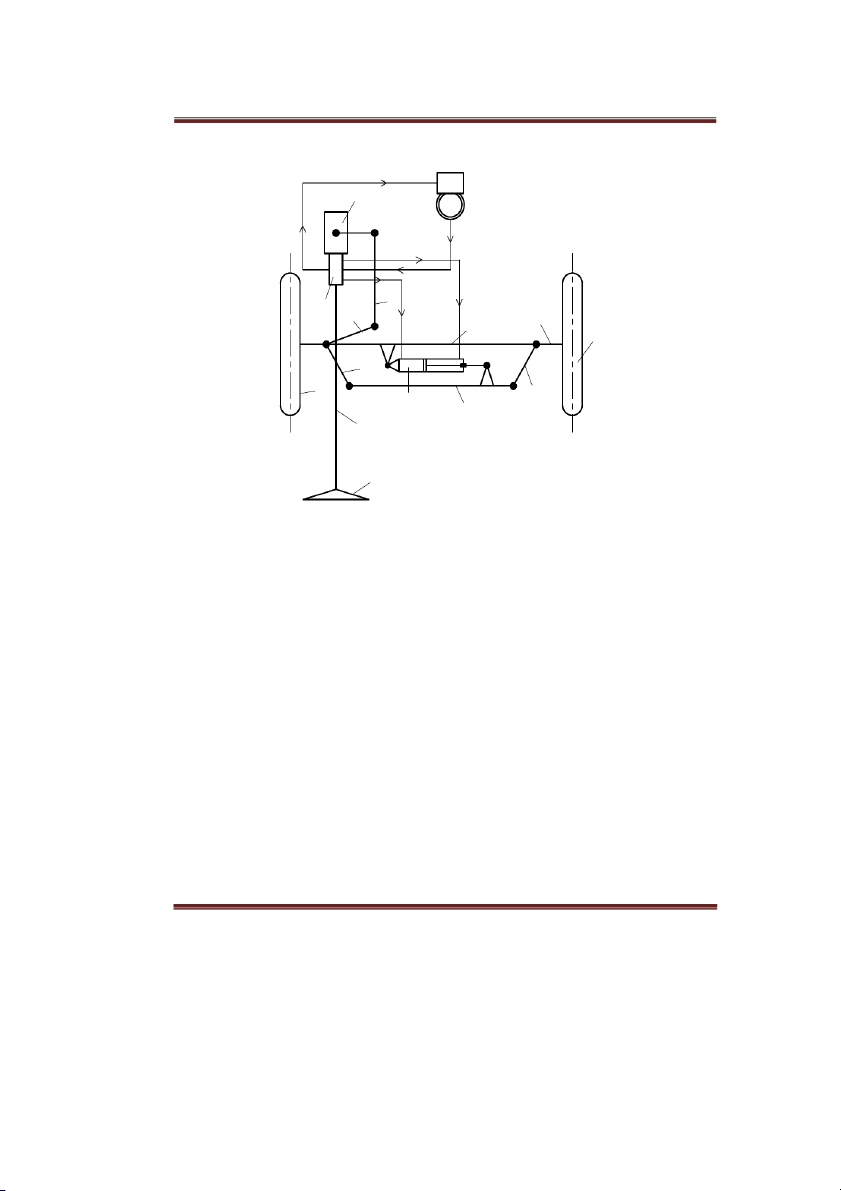

dụng phương án bố trí trợ lực này. C CB 1 4 SVTH: Nguyễễn 2 Vi t C ệ ng ườ Trang 54 3 12 5 11 10 6 11 7

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ 8 1 - Đòn quay đứng. 2 - Thanh kéo dọc. 3 - Đòn quay ngang.

4 - Cơ cấu xilanh lực, van phân phối, cơ cấu lái.

5 - Cầu dẫn hướng.

6, 9, 10 - Cơ cấu hính thang lái. 7 - Trục lái.

Hình 3.1 Bộ trợ lực lái bố trí cơ cấu lái van 8 - Vành tay lái.

phân phối và xilanh lực thành một cụm.

11 - Bánh xe dẫn hướng.

12 – Trụ xoay đứng.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 55

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

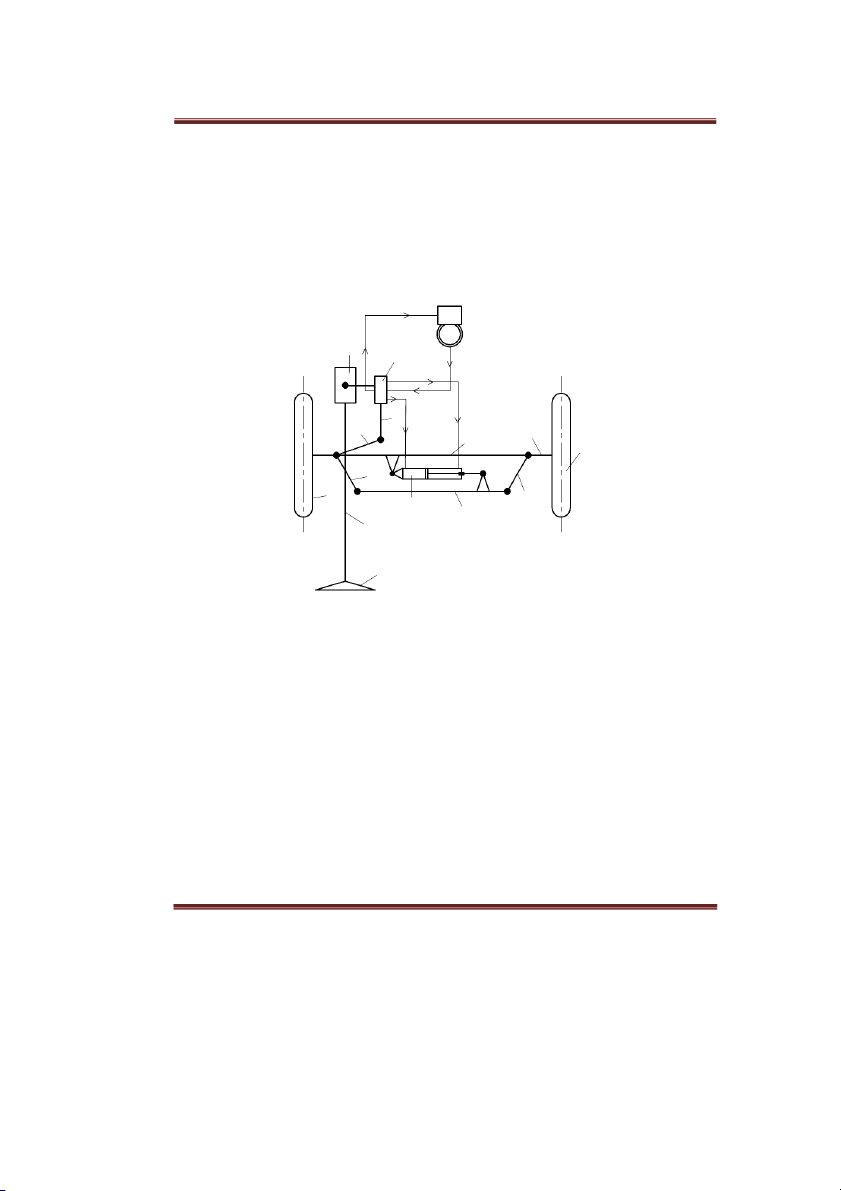

2.1.2. Van phân phối, xilanh lực đặt thành một cụm, tách biệt với cơ cấu lái. C CB 4 1 2 3 12 5 11 10 6 11 9 7 8

Hình 3.2 Bộ trợ lực bố trí cơ cấu lái riêng xilanh lực và

van phân phối thành một cụm. 1 - Cơ cấu lái 8 - Vành tay lái. 2 - Thanh kéo dọc.

11 - Bánh xe dẫn hướng. 3 - Đòn quay ngang.

12 - Trụ xoay đứng.

4 - Cơ cấu xilanh lực và van phân phối. 7 - Trục lái

5 - Cầu trước của bánh xe dẫn hướng.

6, 9, 10 - Cơ cấu hình thang lái.

Trong phương án này van phân phối và xilanh lực được bố trí chung thành một

cụm trên thanh kéo dọc. Kiểu bố trí như thế này cho phép ta ta có thể sử dụng nhiều cơ

cấu lái khác nhau. Tuy nhiên khuynh hướng gây nên sự dao động của các bánh xe dẫn

hướng sẽ cao hơn so với kiểu bố trí cơ cấu lái, van phân phối và xilanh lực thành một

cụm và các đường ống dẫn có chiều dài lớn.

2.1.3. Van phân phối, cơ cấu lái đặt thành một cụm tách biệt với xilanh lực

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 56

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ CC 1 B 2 4 3 12 5 11 10 11 9 13 6 7 8

Hình 3.3: Trợ lực bố trí van phân phối cơ cấu lái

thành cụm tách biệt với xilanh lanh lực 1 - Van phân phối. 7 - Trục lái. 2 - Thanh kéo dọc. 8 - Vành tay lái. 3 - Đòn quay ngang.

11 - Bánh xe dẫn hướng. 4 - Cơ cấu lái.

12 – Trụ xoay đứng.

5 - Cầu trước của bánh xe dẫn hướng. 13 - Xilanh lực.

6, 9, 10 - Cơ cấu hình thang lái.

Ở phương án này, van phân phối được bố trí chung trong cơ cấu lái, còn xilanh lực nằm

riêng rẽ. Trong kiểu bố trí này đòi hỏi các đường ống dẫn phải dài nhưng ưu điểm

chính của nó lại là cơ cấu lái và dẫn động lái được giảm tải khỏi tác động của trợ lực

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 57

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

lái, công suất của trợ lực lái dễ dàng thay đổi do xilanh lực có thể thay đổi tự do cách bố trí.

Nhược điểm của phương án này là đòi hỏi phải có chiều dài đường ống lớn, độ

chậm tác dụng lớn hơn phương án 1.

2.1.4. Van phân phối, xi lanh lực và cơ cấu lái đặt riêng biệt với nhau. CC B 4 1 2 3 12 5 11 10 11 9 13 6 7 8 1 - Cơ cấu lái. 7 - Trục lái. 2 - Thanh kéo dọc. 8 - Vành tay lái.

Hình 3.4: Bộ trợ lực bố trí van phân phối, cơ cấu lái, xilanh lực nằm 3 - Đòn quay ngang.

riêng rẽ với nhau11 - Bánh xe dẫn hướng. 4 - Vân phân phối.

12 – Trụ xoay đứng.

5 - Cầu trước của bánh xe dẫn hướng. 13 - Xilanh lực.

6, 9, 10 - Cơ cấu hình thang lái.

Trong phươg án này ta bố trí các cụm cơ cấu lái, van phân phối và xilanh lực

nằm tách biệt với nhau. Nó cũng có đầy đủ những ưu điểm của các phương án bố trí

trước như là cơ cấu lái và dẫn động lái được giảm tải khỏi lực tác động của trợ lực,

công suất của trợ lực dễ dàng thay đổi do xilanh lực có thể thay đổi tự do cách bố trí.

Tuy nhiên lực tác động lên van phân phối thay đổi do cánh tay đòn thay đổi.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 58

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Vì kết cấu các cụm chi tiết của xe nhỏ gọn, để phù hợp với hình dáng kích thước

của xe ta phải lựa chọn phương án thiết kế cụm trợ lực đảm bảo các yêu cầu sau:

- Đảm bảo được tính năng trợ lực, nhưng vẫn phải tạo được “cảm giác” lực cản

của mặt đường cho người lái.

- Cách bố trí của phương án phải phù hợp với xe thiết kế.

- Giá thành sản xuất, thay thế phải đảm bảo tính kinh tế.

- Dễ dàng tháo lắp, bảo dưỡng và sửa chữa.

Qua đánh giá và phân tích các ưu, nhược điểm của các phương án bố trí trợ lực.

Ta thấy phương án 1 là phương án thích hợp nhất để tính toán và thiết kế. 2.1.5 Chọn van phân phối:

Van phân phối có hai dạng được dùng phổ biến là loại van trượt và loại van

xoay. Loại van trượt có kết cấu phức tạp. Với cơ cấu lái liên hợp của xe thiết kế, loại

van xoay có kết cấu gọn, không có độ dịch chuyển dọc.

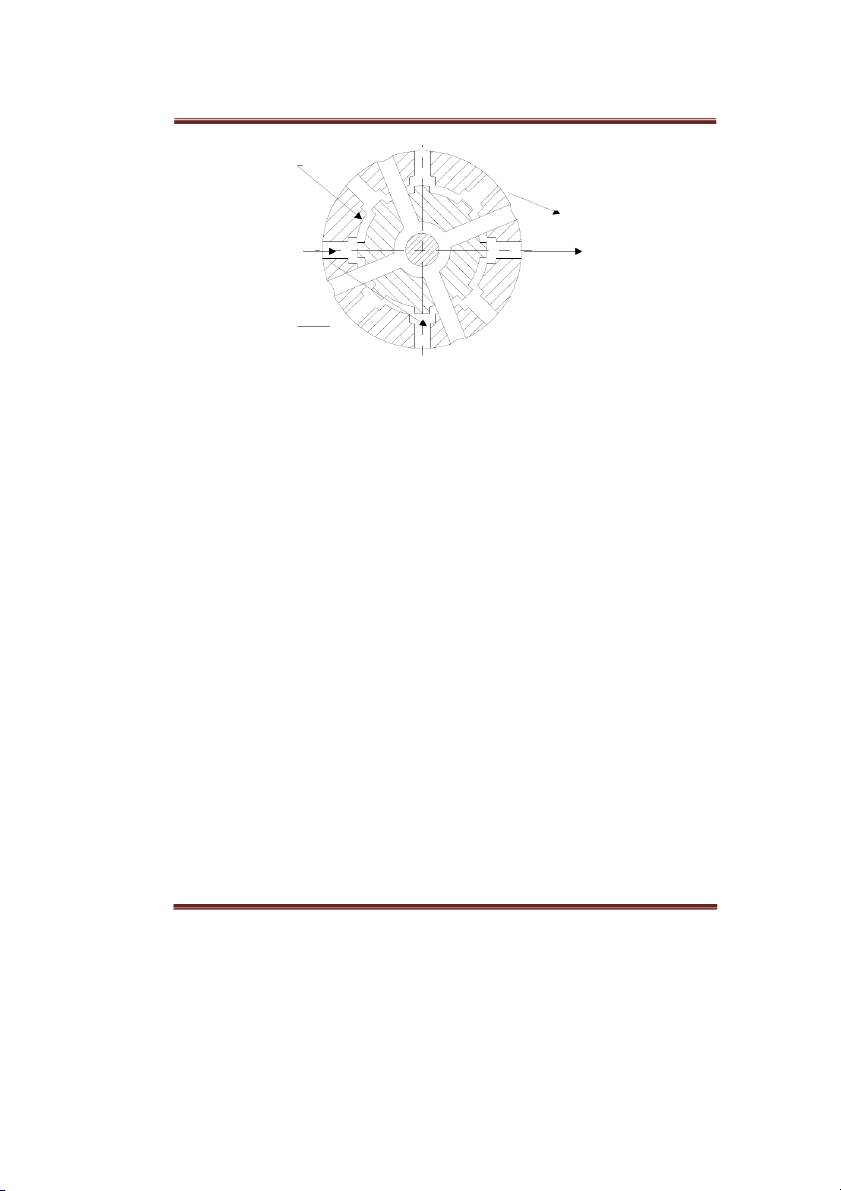

2.1.6 Nguyên lý làm việc của van phân phối kiểu van xoay.

Van ống ngoài( van xoay): Dng = 40(mm); dtr = 26(mm).

Có đường dầu đến d = 7mm, được khoan thẳng, hai lỗ trợ lực được khoan chéo

góc d = 4mm. Đục mỗi mặt 4 lỗ cách đều nhau, có tất cả 12 lỗ trên mặt van. Mặt ngoài

có khoét rãnh vuông và mặt trong có khoét rãnh êlíp. Van được lắp chặt với trục vít

bằng chốt đường kính 3(mm)

Van ống trong ( trục van phân phối): D = 26(mm); d ng tr = 13(mm).

Van này chỉ có hai loại lỗ: một lỗ trung gian (khi xe đi thẳng) và một lỗ nằm trên

cao để hồi dầu về. Van làm rỗng bên trong. Thanh xoắn nằm cố định trong van. Cả van

ống trong và thanh xoắn được lắp với trục vít bằng một chốt đường kính 4(mm), đầu

còn lại của thanh xoắn lắp chặt với van ống trong bằng chốt 4(mm). Mặt bên ngoài van

ống trong có rãnh êlíp để dẫn dầu đi trợ lực. Nguyên lý trợ lực:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 59

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ Van èng VÒ A Van èng VÒ B Thanh H×nh 3.5: Khi xe ®i

Khi xe đi thẳng: lúc này ba lỗ trung gian trùng nhau. Dầu đi từ bơm qua lỗ trung

gian vào van ống trong rồi qua cửa hồi về bình chứa. Buồng trái và buồng phải xi lanh

bị nén nhẹ nhưng không có sự chênh lệch áp suất giữa chúng nên không có sự trợ lực lái

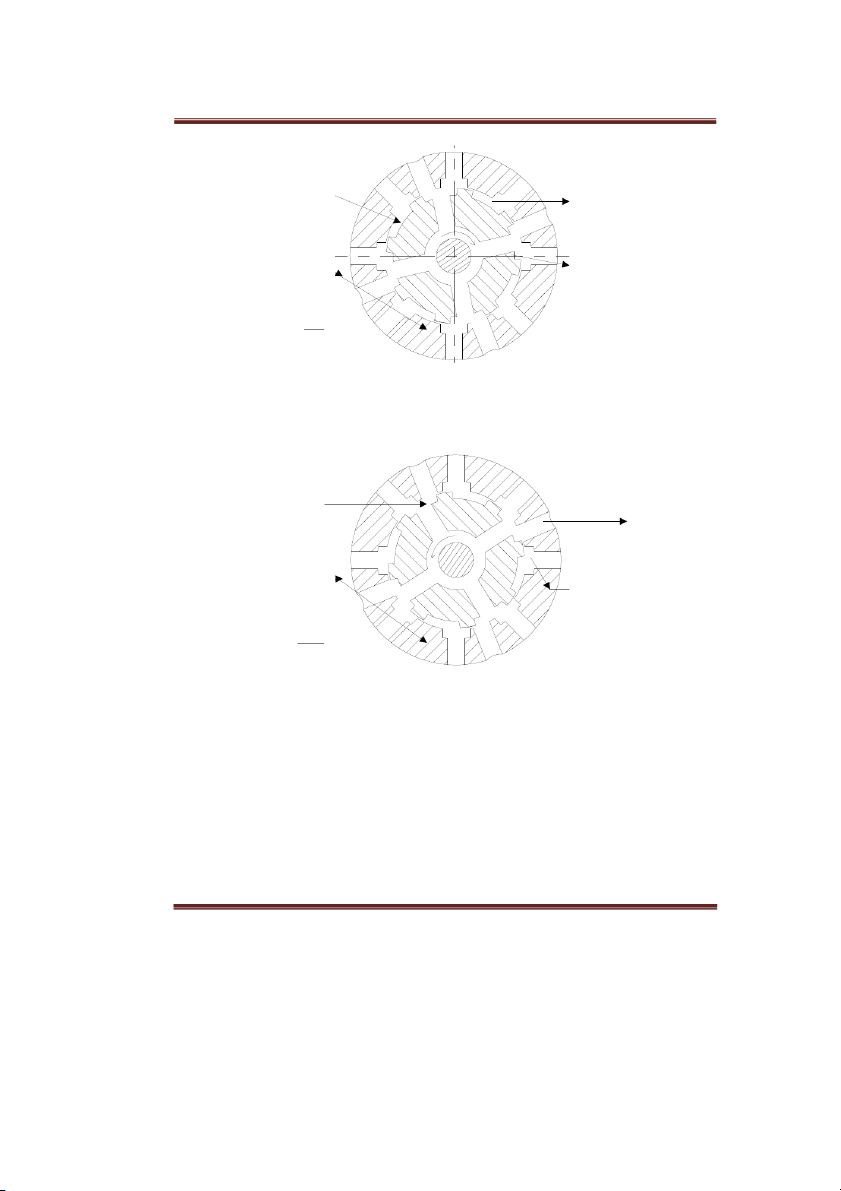

Khi xe rẽ về một bên: Van ống trong có phần vỏ nối với các đăng của vành lái.

Khi các đăng xoay, van ống trong cũng xoay, thanh xoắn bị xoắn một góc làm cho van

ống trong và van ống ngoài lệch nhau một góc nhỏ (khoảng gần 3 độ) chỉ đủ để đường

dầu đi thẳng của van ống ngoài có thể đi đến bên đường dầu cần trợ lực, đồng thời

hướng mặt bên không cần trợ lực vào khoang trống để dầu bên không trợ lực có thể đi về bình chứa.

Khi đang đánh lái mà giữ nguyên vành lái, khi đó thanh xoắn vẫn đang bị xoắn,

dầu trợ lực tiếp tục trợ lực cho một buồng (trái hoặc phải) của xi lanh lực tuỳ theo đang

quay vòng theo hướng nào. Vì giữ nguyên vành lái nên thanh răng đứng yên. Do đó

trục vít bị quay theo chiều ngược lại, tức là thanh xoắn không bị xoắn nữa, các van trở

về vị trí trung gian như khi xe đi thẳng. Khi người lái tiếp tục đánh lái, quá trình lại

diễn ra như khi xe quay vòng về một phía đã trình bày ở trên.

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 60

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ Van èng trong VÒ A Van èng ngoµi VÒ B Thanh xo¾n H×nh 3.6: Khi xe quay Van èng trong VÒ A Van èng ngoµi VÒ B Thanh xo¾n H×nh 3.7: Khi xe quay III: Tính toán trợ lực. 3.1. Tính toán xylanh lực

Kích thước của xylanh lực cần phải đủ lớn để đảm bảo sinh ra được lực cần thiết trong

khi áp suất chất lỏng trong hệ thống trợ lực lái là có giới hạn. Với hệ thống lái có trợ

lực, để người lái vẫn giữ được cảm giác mặt đường ta chọn lực lớn nhất của người lái

đặt vào vành lái là: P LCH max = 100 (N)

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 61

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ

Chọn điểm bắt đầu trợ lực: P=25(N) M P R i i

25 0.20 20,5 1 0.7 71,75(N ) c0 l0 vl c d th Vậy A[71,75; 25]

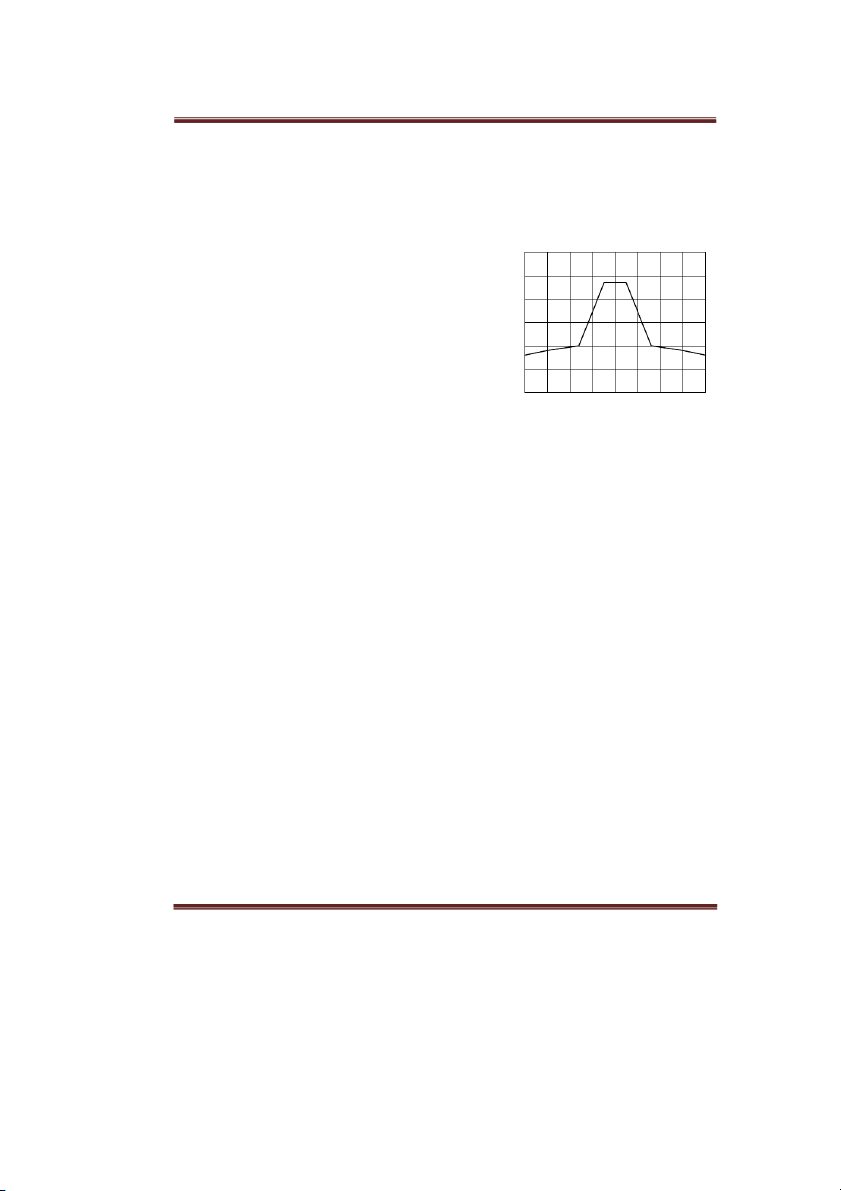

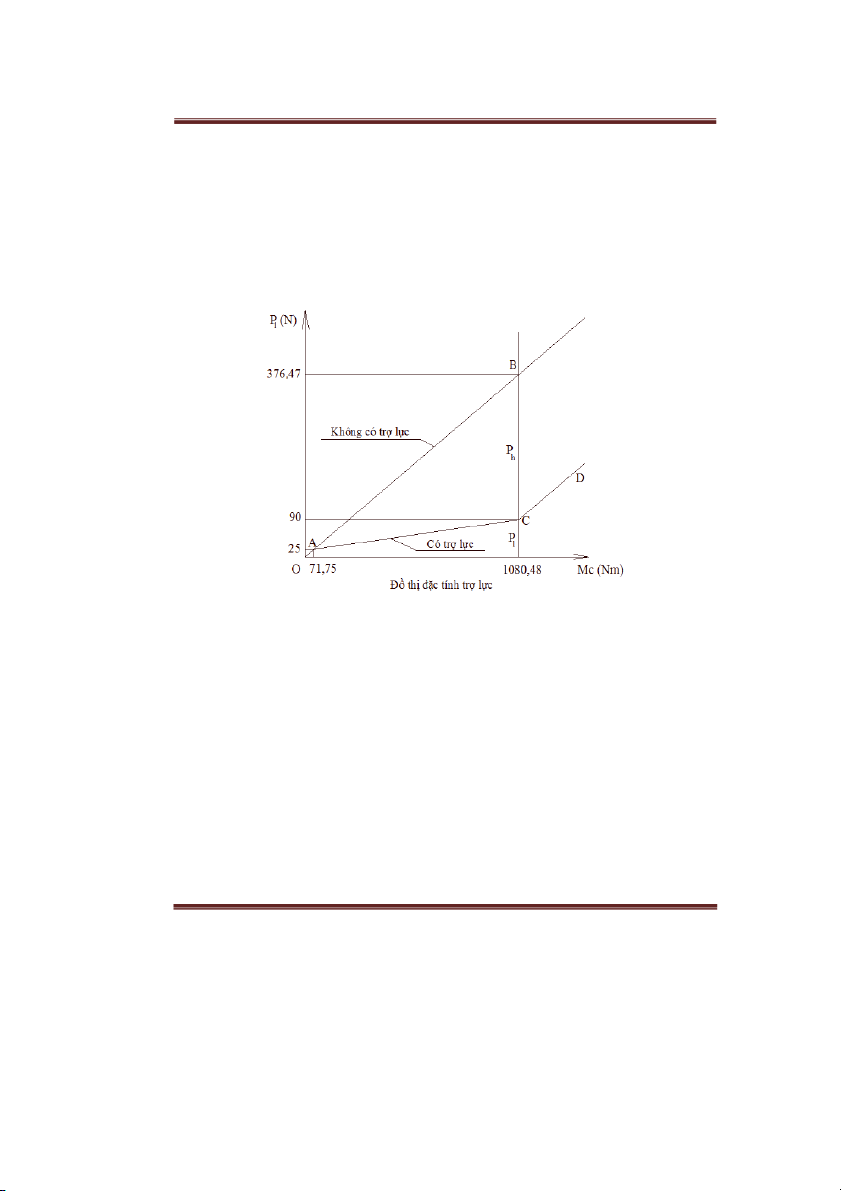

Đồ thị các đường đặc tính khi chưa trợ lực và được lắp bộ trợ lực được thể hiện ở hình dưới đây:

Đặc tính khi chưa có trợ lực là đường bậc nhất, đoạn OB.

Đặc tính khi có trợ lực là đường bậc nhất gãy khúc và thấp hơn đường đặc tính khi chưa có trợ lực.

Đoạn OA: PL0 = f(Mc0) lực do người lái hoàn toàn đảm nhận. Bộ trợ lực chưa làm việc.

Đoạn AC: PLCHmax = f(McCH) biểu thị lực mà người lái cảm nhận về chất lượng mặt

đường. Chọn PLCHmax = 90(N), M

=1080,48. Điểm C[1080,48; 90] cCHmax

Từ C trở đi: Pc = f(Mc) song song với đường PL0 = f(Mc0).

Momen quay vòng của người lái lớn nhất quy dẫn đến trụ xoay đứng: M P

.R .i . .i Lmax LCH max v t dd Trong đó

t – hiệu suất thuận của cơ cấu lái trục vít - êcu bi – thanh răng – cung răng, t = 0,7

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 62

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ Vậy: M Nm L 100.0,20.20.0,7.1 287 max

Momen cản quay vòng tại trục đòn quay đứng được thu nhận bởi xylanh lực: M M M CH max C max L max M 1080,48 287 793,48 Nm CH max

Lực cản dọc trục cản chuyển động tịnh tiến của êcu bi được thu nhận bởi xylanh lực: M 793, 48 CH max P N XL 26449 max R 0.03 c 2

Đường kính xylanh lực là: Dxl 2 D P xl X m L ax Fxl

Ta có diện tích xylanh lực: 4 pmax

Trong đó: pmax- áp suất dầu cực đại pmax =6 MPa 26449 3 2 F 4,4 10 m xl 6

Thay số vào công thức ta có: 6 10

Ta có đường kính xylanh lực: 3 4F 4 4,4 10 xl 0,075(m) 75( ) mm Dxl =

3.2. Tính đường kính ngoài và kiểm tra bền xylanh lực

3.2.1. Yêu cầu và chọn vật liệu chế tạo

Xylanh lực chịu áp suất p = 60(KG/ nên ta chọn vật liệu chế tạo là gang cầu. Độ bóng

của bề mặt làm việc của xylanh lực, piston thường là cấp 10 và cấp 11.

3.2.2 Tính độ bền của xylanh lực

Khi tính độ bền của xylanh lực thường bỏ qua những tác động ngẫu nhiên lên nó (va

đập từ bên ngoài…) mà chỉ để ý ảnh hưởng của áp suất chất lỏng bên trong xylanh.

Xylanh được xem như một ống thành dày:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 63

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ PÝt t«ng Xi lanh

Hình 2.18: Xylanh lực

Chiều dày thành xylanh được xác định theo công thức: D P xl t . 1 2 P Trong đó:

t – chiều dày của thành

Dxl - đường kính trong của xylanh

Với vật liệu là gang cầu ta có: [ ] = 700 MPa Dxl = 75 (mm) P = 60 MPa 75 700 60 1 16mm t = 2 700 60 chọn t = 7,5(mm)

Đường kính ngoài của xylanh lực: dn = Dxl + 2.t =75 + 2.7,5 =90 (mm)

Ứng suất trong xylanh lực được xác định theo công thức:

SVTH: Nguyễễn Vi t C ệ ng ườ Trang 64

Đồ án tốt nghiệp Thiết kế hệ thống lái xe 7 chỗ 2 2 d D n xl .P 2 2 = dn Dxl 2 2 90 75 .60 332,8MPa 2 2 = 90 75 [ ]=700MPa

Kết luận: xilanh đảm bảo độ bền.

3.3. Tính sơ bộ hành trình làm việc của piston

Xét bánh xe dẫn hướng đặt tay đòn ngang:

- Góc quay lớn nhất của bánh xe dẫn hướng là: max = max + max 0 max = 23,5 ; 0 max = 30,8 ; max = 54,3 ; 0

Với max đòn quay đứng quay một góc : 1 = =

Với max đòn quay đứng quay một góc : 2 = =

Góc quay toàn bộ của đòn quay đứng: = 54,30

Góc quay lớn nhất của bánh răng rẻ quạt từ vị trí trung gian bằng góc quay

lớn nhất của đòn quay đứng, do đó góc đánh lái lớn nhất của vô lăng từ phía trái sang phải là: Hành trình SC của

piston là chiều dài cung tròn của bánh răng rẻ quạt ứng với góc quay lớn nhất .

3.4 Xác định lưu lượng của bơm dầu