Preview text:

lOMoAR cPSD| 58675420 CHƯƠNG 5

HỘP SỐ VÀ HỘP PHÂN PHỐI Mục tiêu:

Sau khi học xong chương này các sinh viên có khả năng:

1. Vẽ được sơ đồ động học và nêu được nguyên lý làm việc của các loại hộp số.

2. Trình bày được trình tự tính toán hộp số có cấp.

3. Xác định được các tỉ số truyền của hộp số.

4. Tính được các thông số hình học của bánh răng hộp số.

5. Trình bày được cấu tạo và nguyên lý làm việc của bộ đồng tốc.

6. Nêu được khái quát về hộp số tự động.

7. Trình bày được sơ đồ cấu tạo, nguyên lý làm việc và các đường đặc tính

của biến mômen thủy lực.

8. Tính toán được động học và động lực học của hộp số hành tinh.

9. Trình bày được hệ thống điều khiển hộp số tự động.

10.Trình bày được được nguyên tắc phân phối công suất cho các cầu của

xe nhiều cầu chủ động. lOMoAR cPSD| 58675420

5.1. HỘP SỐ CÓ CẤP:

5.1.1. Công dụng, yêu cầu, phân loại:

5.1.1.1. Công dụng:

Nhằm thay đổi tỷ số truyền và mômen xoắn từ động cơ đến các bánh

xe chủ động phù hợp với mômen cản luôn thay đổi và nhằm tận dụng tối đa

công suất của động cơ.

Giúp cho xe thay đổi được chiều chuyển động.

Đảm bảo cho xe dừng tại chỗ mà không cần tắt máy hoặc không cần tách ly hợp.

Dẫn động mômen xoắn ra ngoài cho các bộ phận đặc biệt đối với các xe chuyên dụng.

5.1.1.2. Yêu cầu:

Có dãy tỷ số truyền phù hợp nhằm nâng cao tính năng động lực học

và tính năng kinh tế của ô tô.

Phải có hiệu suất truyền lực cao, không có tiếng ồn khi làm việc, sang

số nhẹ nhàng, không sinh ra lực va đập ở các bánh răng khi gài số.

Phải có kết cấu gọn bền chắc, dễ điều khiển, dễ bảo dưỡng hoặc kiểm

tra và sửa chữa khi có hư hỏng.

5.1.1.3. Phân loại:

Theo phương pháp thay đổi tỷ số truyền, hộp số được chia thành: hộp số

có cấp và hộp số vô cấp.

5.1.1.3.1. Hộp số có cấp được chia theo:

* Sơ đồ động học gồm có:

+ Loại có trục cố định (hộp số hai trục, hộp số ba trục…).

+ Loại có trục không cố định (hộp số hành tinh một cấp, hai cấp…).

* Dãy số truyền gồm có: lOMoAR cPSD| 58675420

+ Một dãy tỷ số truyền (3 số, 4 số, 5 số…).

+ Hai dãy tỷ số truyền.

* Phương pháp sang số gồm có:

+ Hộp số điều khiển bằng tay. + Hộp số tự động.

5.1.1.3.2. Hộp số vô cấp được chia theo:

* Hộp số thủy lực (hộp số thủy tĩnh, hộp số thủy động). * Hộp số điện. * Hộp số ma sát.

5.1.2. Sơ đồ động học và nguyên lý làm việc của các loại hộp số:

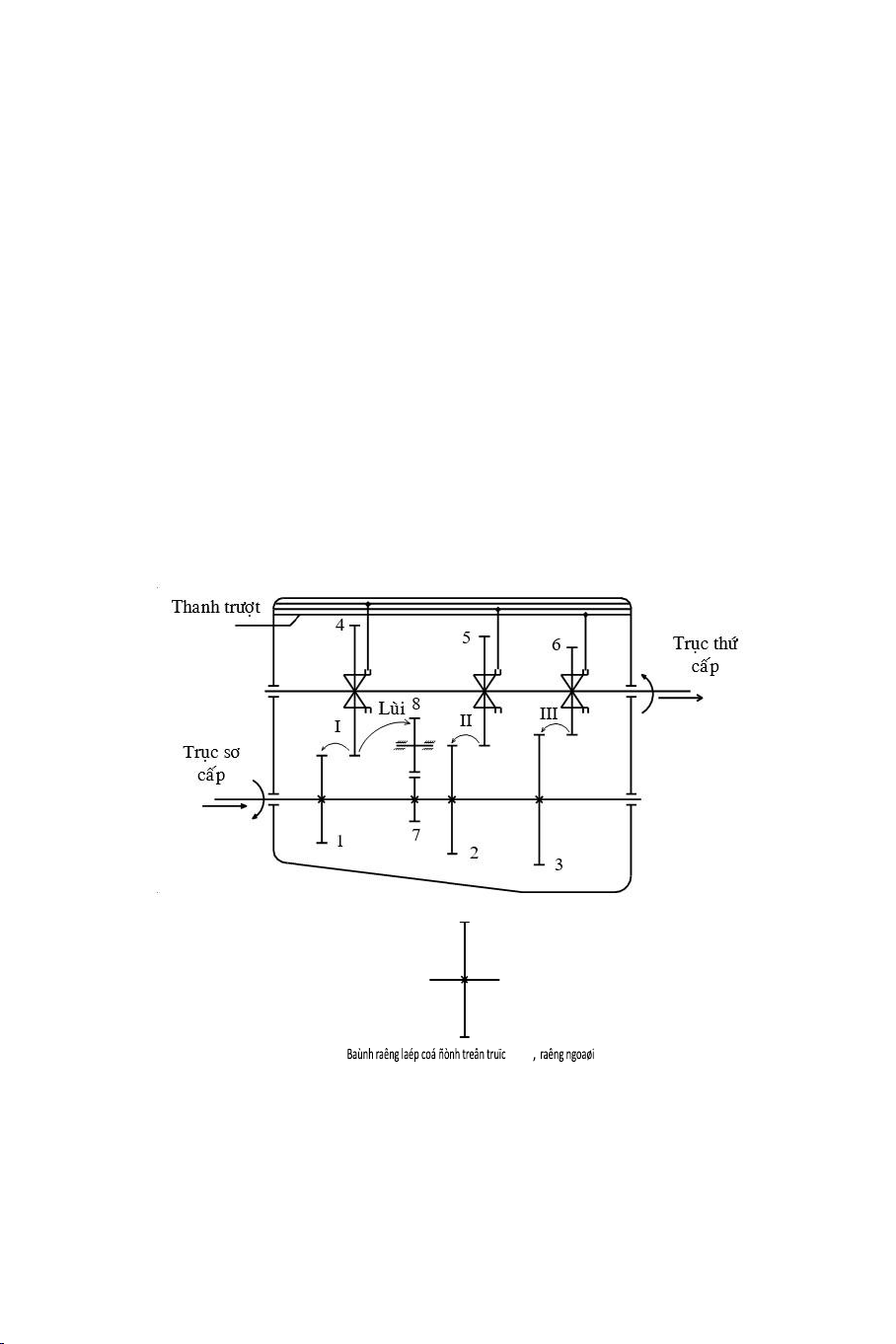

5.1.2.1. Hộp số hai trục: lOMoAR cPSD| 58675420

Baùnh raêng laép vôùi truïc baèng then hoa

Baùnh raêng quay trôn treân truïc vaø tröôït treân truïc

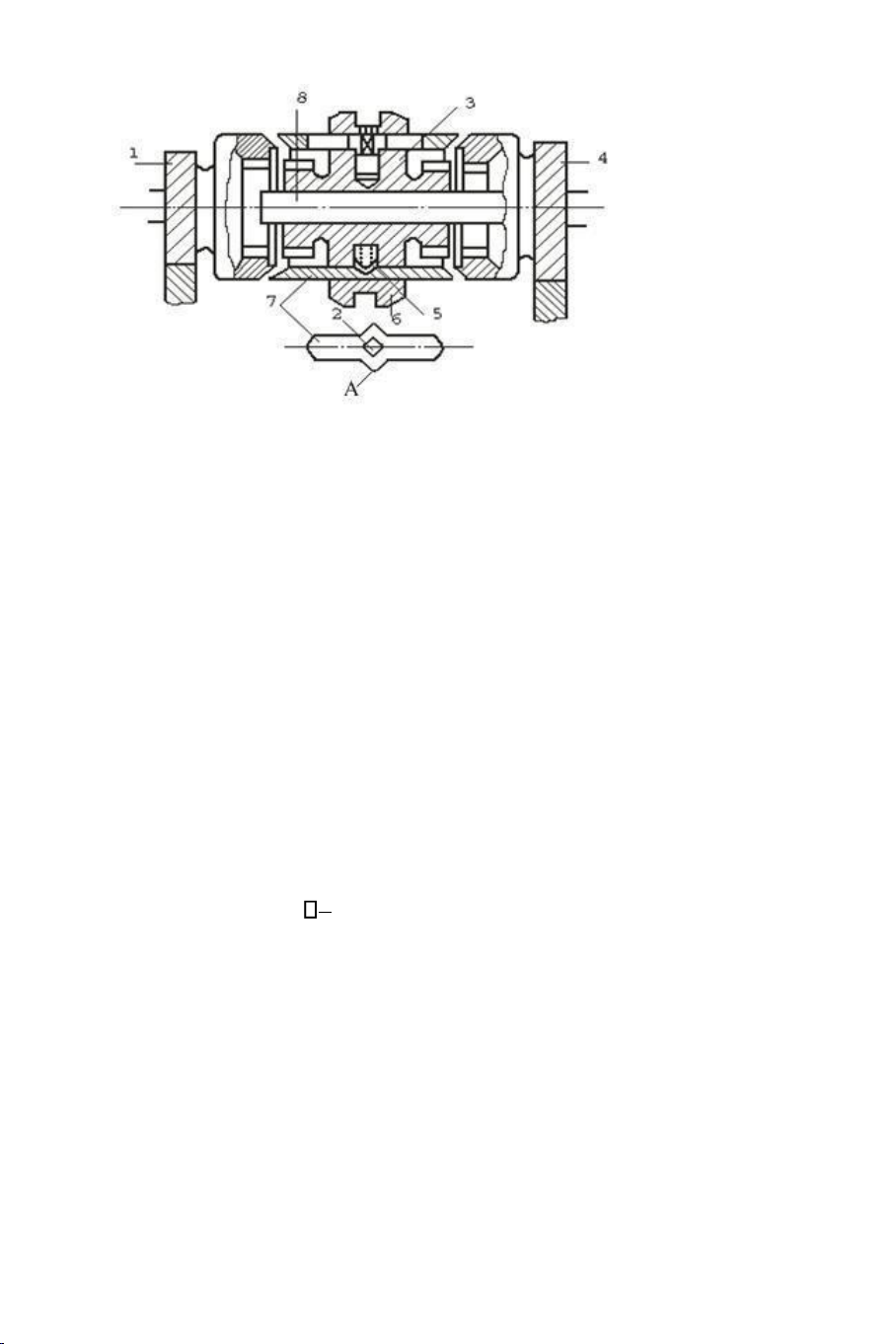

Hình 5.1: Sơ đồ động học hộp số hai trục 3 số tiến 1 số lùi Nguyên lý làm việc:

Mômen xoắn từ động cơ truyền đến trục sơ cấp và từ trục sơ cấp truyền

sang trục thứ cấp được tiến hành như sau:

Ở tay số I bánh răng 4 sẽ ăn khớp với bánh răng 1. Mômen xoắn từ trục

sơ cấp thông qua cặp bánh răng 1và 4 sẽ truyền đến trục thứ cấp. Tay số II

được gài khi bánh răng 5 ăn khớp bánh răng 2, lúc đó bánh răng 4 và 6 phải ở

vị trí trung gian như ở hình 5.1. Tay số III sẽ hoạt động khi chúng ta gài bánh

răng 6 vào ăn khớp với bánh răng 3, lúc đó bánh răng 4 và 5 phải ở vị trí trung

gian. Muốn đi tay số lùi, chúng ta phải đưa bánh răng 4 gài vào với bánh răng

trung gian số 8 nằm ở bên hông.Lúc này mômen xoắn đi từ bánh răng 7 qua

bánh răng 8 rồi truyền đến bánh răng 4. Bởi vậy bánh răng 4 sẽ đổi chiều quay,

tức là trục thứ cấp cũng sẽ đổi chiều quay và xe sẽ chuyển động lùi.

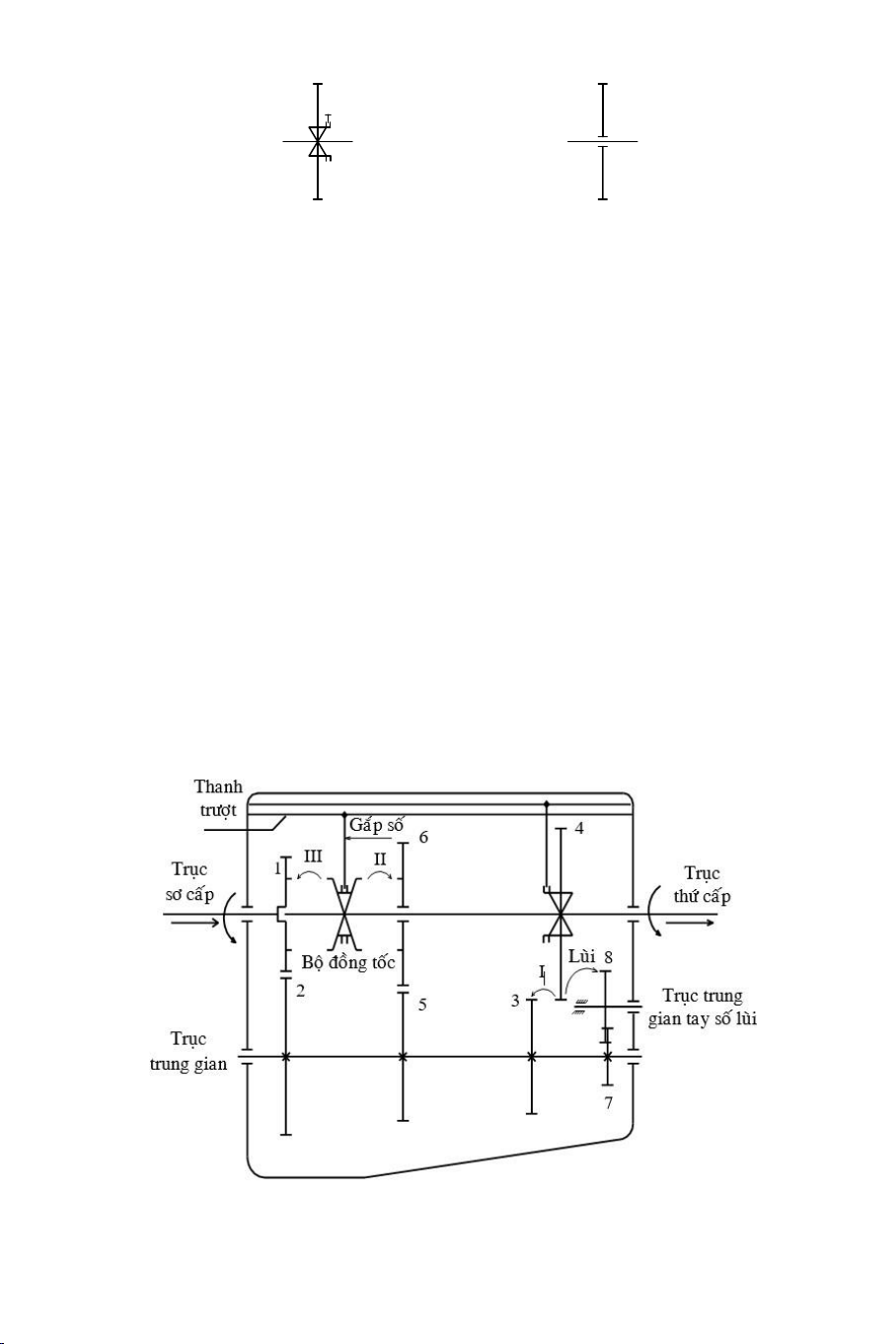

5.1.2.2. Hộp số ba trục: lOMoAR cPSD| 58675420

Hình 5.2 : Sơ đồ động học hộp số 3 trục 3 số tiến 1 số lùi. Nguyên lý làm việc:

Momen xoắn từ động cơ truyền đến trục sơ cấp, thông qua cặp bánh

răng 1 và 2 sẽ truyền sang trục trung gian. Từ trục trung gian, thông qua các

cặp bánh răng tương ứng mômen xoắn sẽ truyền đến trục thứ cấp như sau:

Ở tay số I bánh răng 4 sẽ được gài với bánh răng 3. Mômen xoắn từ trục

trung gian thông qua cặp bánh răng 3 và 4 sẽ truyền sang trục thứ cấp. Tay số

II sẽ hoạt động khi chúng ta dùng bộ đồng tốc gài cứng bánh răng 6 vào với

trục thứ cấp. Lúc này mômen xoắn từ bánh răng 5 truyền qua bánh răng 6, từ

bánh răng 6 truyền qua bộ đồng tốc và từ bộ đồng tốc mômen xoắn sẽ truyền

sang trục thứ cấp. Lúc này bánh răng 4 phải ở vị trí trung gian như ở hình 5.2.

Tay số III sẽ được thực hiện khi ta đưa bộ đồng tốc về bên trái để gài cứng

bánh răng 1 với trục thứ cấp. Lúc này mômen xoắn truyền trực tiếp từ trục sơ

cấp sang trục thứ cấp thông qua bánh răng 1 và bộ đồng tốc (số truyền thẳng).

Muốn đi tay số lùi, chúng ta phải gài bánh răng 4 vào ăn khớp bánh răng trung

gian số 8 nằm ở bên hông. Lúc này mômen xoắn từ trục trung gian qua bánh

răng 7 truyền đến bánh răng 8 và từ bánh răng 8 thông qua bánh răng 4 sẽ

truyền đến trục thứ cấp. Do bánh răng 4 đổi chiều quay so với các tay số vừa

nêu trên, nên trục thứ cấp sẽ đổi chiều quay và xe sẽ chạy lùi.

5.1.3. Trình tự tính toán hộp số có cấp:

Công việc tính toán thiết kế hộp số ô tô có hai bước chính như sau:

* Xác định tỷ số truyền đảm bảo tính chất kéo và tính kinh tế theo điều

kiện làm việc đã cho trước.

* Xác định kích thước các chi tiết của hộp số.

Hai bước lớn trên được cụ thể hóa bởi các bước cụ thể sau:

1. Trên cơ sở của điều kiện sử dụng và điều kiện kỹ thuật cho trước, cùng

với điều kiện chế tạo, chúng ta chọn sơ đồ động học và dự kiến số cấp của hộp số.

2. Tính toán lực kéo của ôtô, xác định tỉ số truyền chung của cả hệ thống

truyền lực khi gài các số khác nhau.

3. Phân chia phù hợp tỉ sồ truyền của hệ thống truyền lực theo từng cụm

(hộp số, hộp số phụ, truyền lực chính, truyền lực cuối cùng).

4. Tính toán xác định tỉ số truyền của hộp số . lOMoAR cPSD| 58675420

5. Xác định kích thước của các chi tiết, bố trí các chi tiết của hộp số và

kiểm tra sự liên quan làm việc giữa các chi tiết với nhau.

5.1.4. Tính toán các thông số hình học của bánh răng hộp số:

5.1.4.1.Chọn khoảng cách giữa các trục của các bánh răng:

Khoảng cách A giữa các trục được chọn theo công thức kinh nghiệm sau: A = C3 Memax (mm) (5.1) Ở đây :

Memax - Mômen xoắn cực đại của động cơ (Nm) C - Hệ số kinh nghiệm:

Đối với xe du lịch : C = 13÷16

Đối với xe tải : C =17÷19

Đối với xe dùng động cơ diezel: C =20÷21

5.1.4.2. Chọn môđuyn pháp tuyến của bánh răng:

Chúng ta có hai phương pháp lựa chọn:

Có thể chọn theo công thức kinh nghiệm sau: m = (0,032 ÷ 0,040).A (5.2)

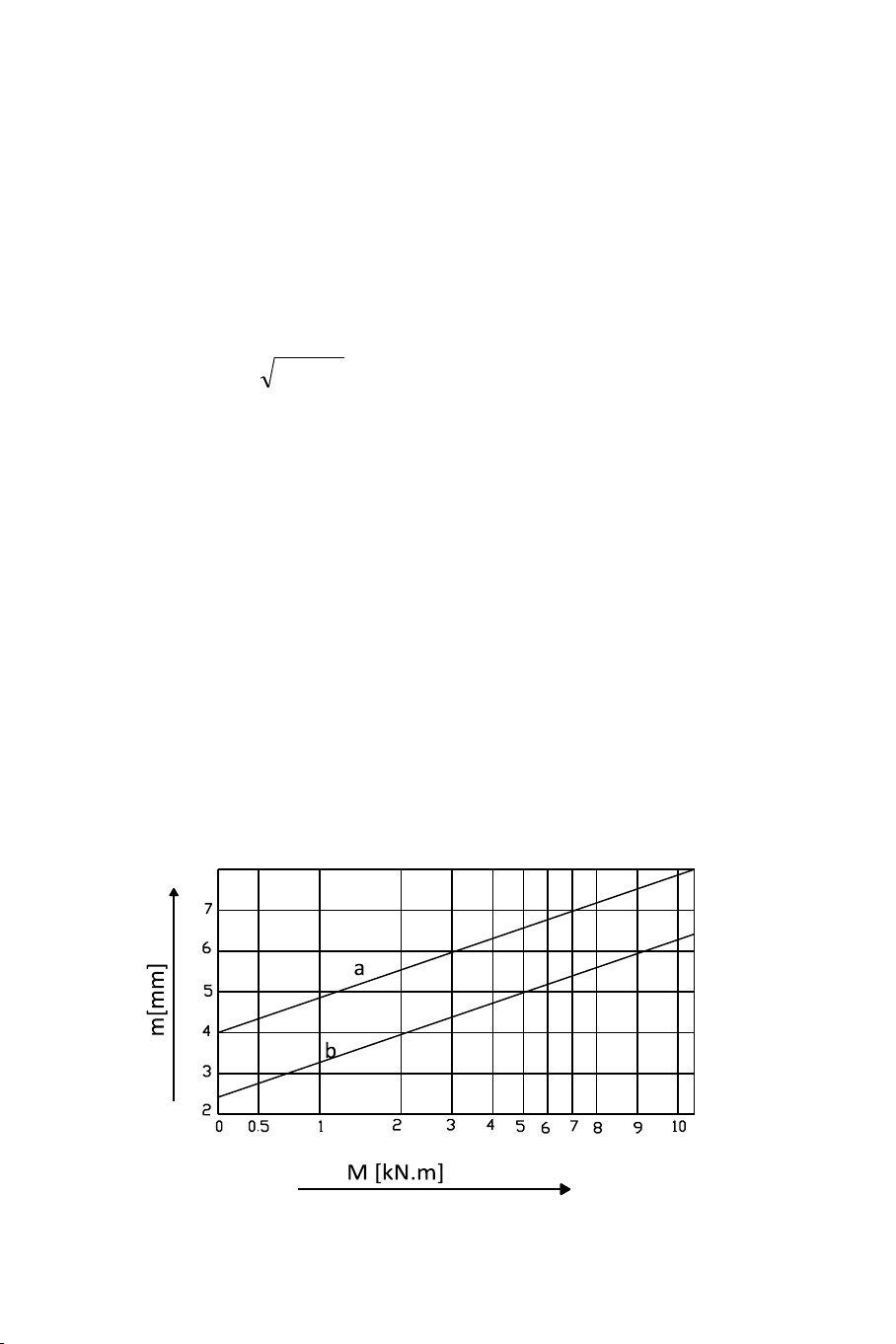

Hoặc có thể sử dụng đồ thị kinh nghiệm như ở hình 5.3. lOMoAR cPSD| 58675420

Hình 5.3 : Đồ thị để chọn môđuyn pháp tuyến của bánh răng a

- Dùng cho bánh răng có răng thẳng.

b - Dùng cho bánh răng có răng xiên. Ở đây : m - Môđuyn pháp tuyến. M

- Mômen xoắn được tính : M = Memax.ih1.0,96

5.1.4.3. Xác định số răng của các bánh răng:

5.1.4.3.1. Đối với hộp số hai trục:

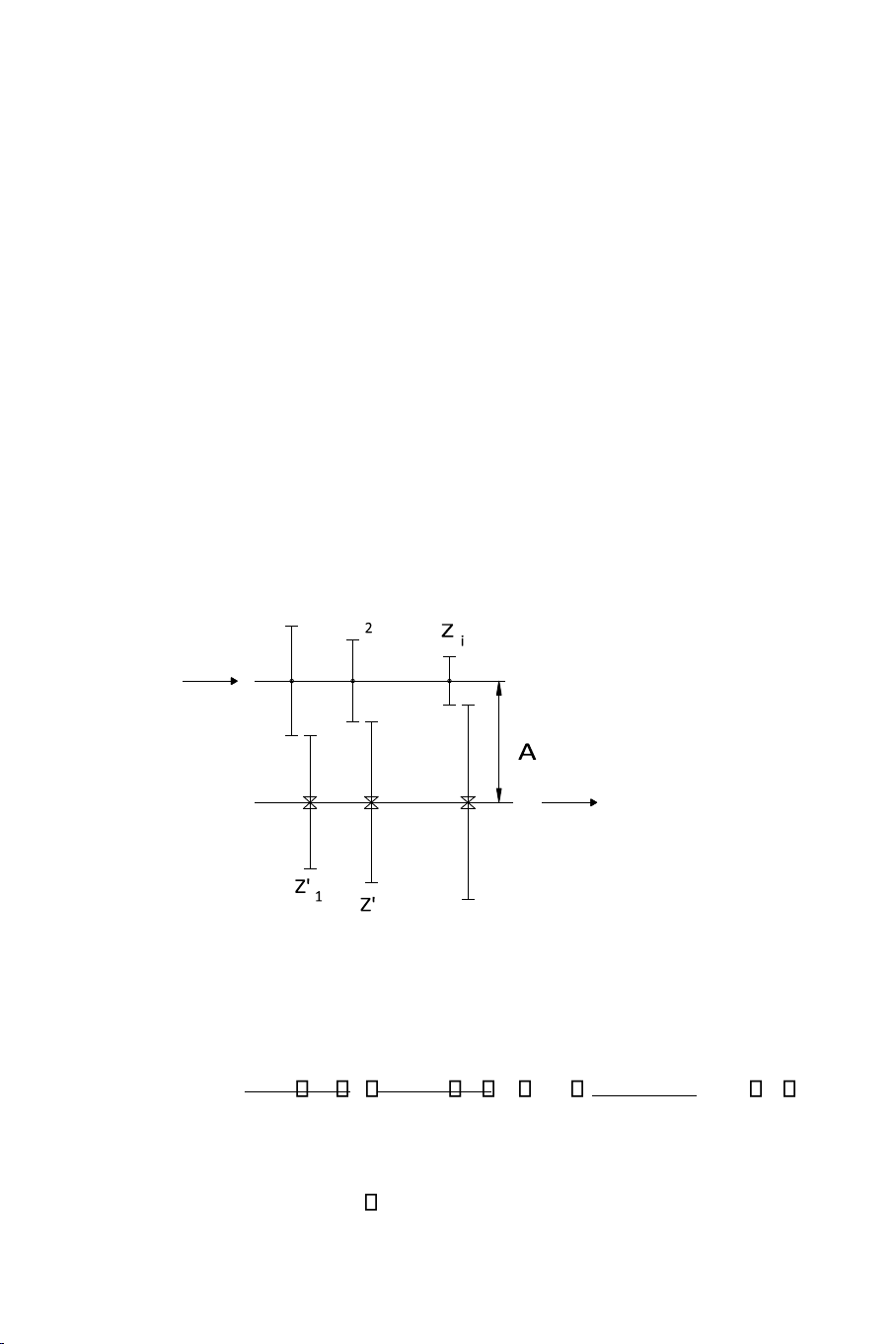

Ở hình 5.4 là sơ đồ hộp số hai trục để xác định số răng. Bánh răng lắp

với trục bằng then hoa và trượt trên trục khi cần gài số. Z 1 Z 2 Z' i

Hình 5.4 : Sơ đồ tính toán số răng của bánh răng hộp số 2 trục

Ở hộp số hai trục có thể xác định khoảng cách A theo công thức sau:

A = m1(z1 z1 ) m2(z 2 z 2) .... mi (zi z i ) (5.3) 2cosβ1 2cosβ 2 2cosβi z lOMoAR cPSD| 58675420 Sau đó thay : ih1 = 1 z1 z 2 ih2 = z 2 ………. z i ihi= z i

vào biểu thức tính A, chúng ta nhận được công thức tổng quát để xác định zi 2Acos (5.4) và z ' i: zi = βi mi (1 i hi ) z i = zi .ihi (5.5) Ở đây:

z1,z2, … zi – Số răng của các bánh răng ở trục sơ cấp.

z1 , z 2 , …z i – Số răng của các bánh răng ở trục thứ cấp.

A – Khoảng cách giữa 2 trục.

i – Góc nghiêng của cặp bánh răng thứ i.

mi – Môđuyn pháp tuyến của cặp bánh răng thứ i.

5.1.4.3.2. Đối với hộp số ba trục:

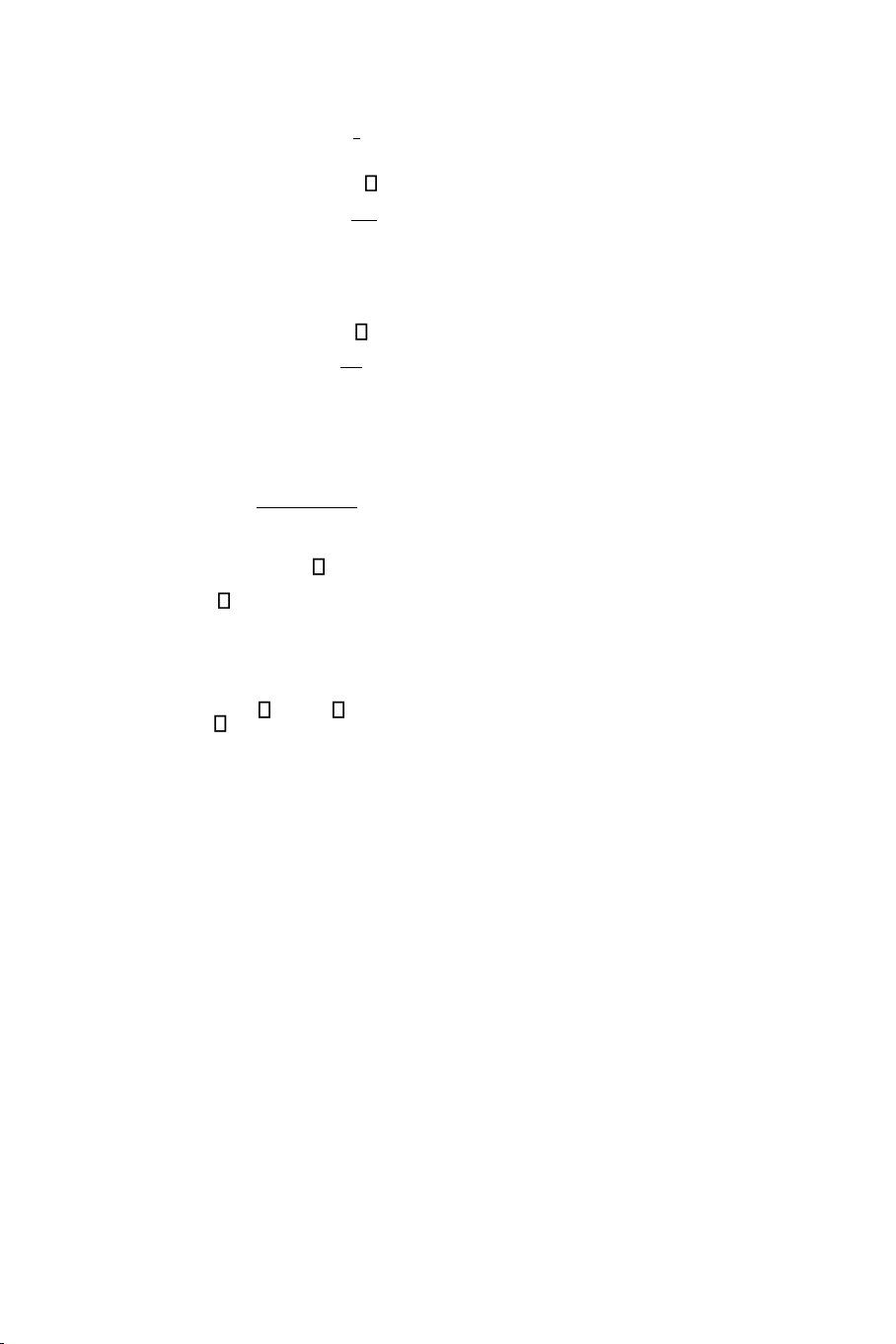

Ở trên hình 5.5 là sơ đồ hộp số ba trục để xác định số răng lOMoAR cPSD| 58675420

Hình 5.5: Sơ đồ tính toán số răng của bánh răng hộp số 3 trục 1 - Trục sơ cấp. 2 - Trục trung gian. 3 - Trục thứ cấp.

A- Khoảng cách giữa các trục.

za , z a – Số răng của cặp bánh răng luôn ăn khớp. z1,

z2,…, zi – Số răng của các bánh răng trên trục trung gian.

z1 , z 2 ,…, z i – Số răng của các bánh răng trên trục thứ cấp.

Khoảng cách A được tính như sau:

A = ma (za z a ) ma.z a (1 i a ) (5.6) 2cosβa 2cosβa 2A.cosβ a 1 (5.7) Bởi vậy : ia = ma.z a

Ở đây : ia – Tỷ số truyền của cặp bánh răng luôn ăn khớp.

ma – Mô đuyn pháp tuyến của cặp bánh răng luôn ăn khớp.

βa – Góc nghiêng của răng của cặp bánh răng luôn ăn khớp. lOMoAR cPSD| 58675420

Số răng của bánh răng bị động ở cặp bánh răng luôn ăn khớp sẽ được xác định: z a = za. ia

Tỷ số truyền của các cặp bánh răng được gài igi sẽ là: ihi igi= ia

Số răng của các bánh răng trên trục trung gian và thứ cấp được xác định : 2Acosβi (5.8) zi = mi(1 igi) z i = zi .igi (5.9) Trong đó :

zi – Số răng của bánh răng thứ i trên trục trung gian.

z i – Số răng của bánh răng thứ i trên trục thứ cấp.

βi – Góc nghiêng của răng của cặp bánh răng thứ i.

mi – Môđuyn pháp tuyến của cặp bánh răng thứ i.

5.1.5. Bộ đồng tốc:

Khi sang số, cho dù đã tách ly hợp, nhưng do quán tính nên các bánh

răng vẫn còn quay với các vận tốc góc khác nhau, nếu gài vào nhau thì sinh

lực va đập. Để khắc phục hiện tượng trên và đơn giản hóa các quá trình thao

tác của tài xế, người ta dùng bộ đồng tốc.

Xét trường hợp chuyển từ số cao về số thấp để tìm hiểu nguyên lý và

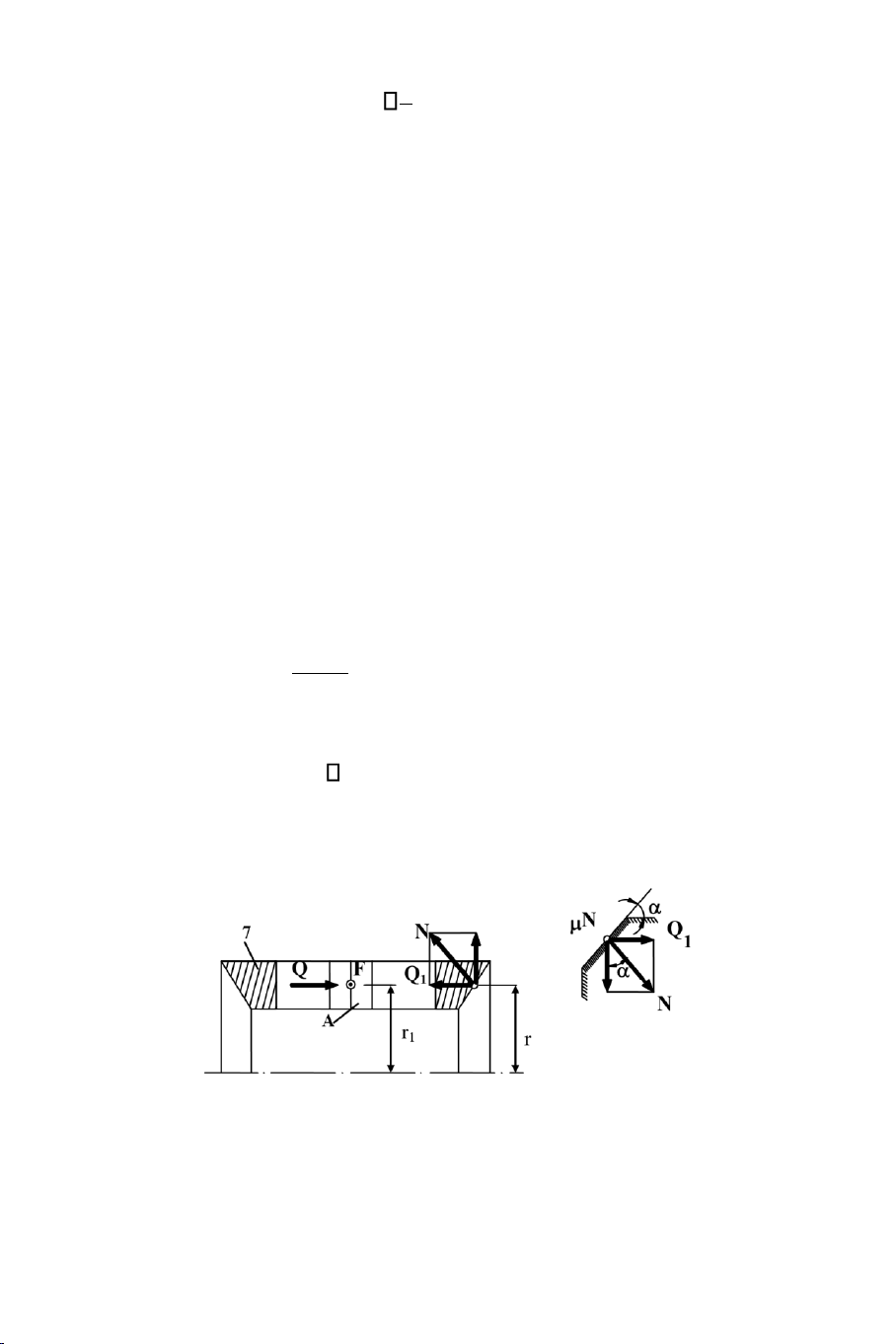

phân tích lực (hình 5.6). lOMoAR cPSD| 58675420 1; 4 – Bánh răng. 2 – Chốt. 3– Ống răng. 5 – Bi. 6– Ống gạt. 7 – Ống lồng. 8 – Trục.

Hình 5.6: Cấu tạo của bộ đồng tốc

5.1.5.1. Giai đoạn dịch chuyển tự do:

(lúc mặt côn của ống lồng 7 chưa tiếp xúc với mặt côn của bánh răng 4):

Vì vòng gạt 6 liên kết cứng với ống răng 3 và ống này lại liên kết đàn

hồi với ống lồng 7, cho nên khi gạt 6 về phía bánh răng 4, cả khối chi tiết 62-

3-5-7 đều dịch chuyển. Khi hai mặt côn tiếp xúc với nhau thì tạm thời dừng

lại và bắt đầu giai đoạn hai.

5.1.5.2. Giai đoạn chưa đồng tốc:

Do tác dụng của đà quán tính nên ống răng 3 vẫn còn quay với tốc độ góc của số cũ: m ω3 = ic Trong đó:

ω3 – Vận tốc góc của ống răng.

m – Vận tốc góc của trục. ic – Tỉ số truyền số cao.

Trong khi đó bánh răng 4 luôn luôn ăn khớp với bánh răng của trục lOMoAR cPSD| 58675420 m trung gian và bởi vậy: ω4 = it

ω4 – Vận tốc góc của bánh răng 4. it

– Tỉ số truyền số thấp.

Bởi vì: ic < it nên ω3 > ω4

Ống lồng 7 vừa có liên hệ với bánh răng 4 vừa có liên hệ với ống răng

3 nên tốc độ góc của nó là ω7 nằm trong giới hạn: ω4 < ω7 < ω3

Kết quả là chốt 2 bị hãm trong hốc A của ống 7 và ống răng 3 (hình

5.7) không dịch chuyển được nữa.

Sau đây chúng ta phân tích lực để thấy được vì sao chốt 2 bị hãm:

Dưới tác dụng của lực ép chiều trục Q1 (lực tác dụng của người lái thông

qua cơ cấu đòn bẩy chuyển đến) tình trạng chịu lực của 3 chi tiết như ở hình 5.7.

Trong giai đoạn chưa đồng tốc mặt côn của ống lồng 7 trượt trên mặt

côn của bánh răng 4, nên giữa chúng có lực ma sát .N, trong đó: Q1 (5.10) N = sin Ở đây : α – Góc nghiêng của mặt côn. N – Phản lực. lOMoAR cPSD| 58675420 B Q 1 Q 2 F

Hình 5.7 : Sơ đồ chịu lực của các chi tiết 2,4,7

Lực ma sát sẽ cân bằng với lực vòng F tác dụng tương hỗ giữa chi tiết .N.r r1

7 và 2 theo điều kiện sau: F.r1 = μ.N.r F = Trong đó: μ – Hệ số ma sát

r, r1 – Bán kính điểm đặt lực.

Thay N bằng biểu thức (5.10) ta có: .Q1.r (5.11) F = r1.sin

Tại mặt xiên góc β của cổ vuông chốt 2 tác dụng một phản lực Q phân tích từ P: F Q= (5.12) tgβ

Lực Q chính là lực hãm cổ vuông B của chốt 2 trong hốc A của ống lồng

7, do đó Q phải thõa mãn điều kiện hãm sau đây: μ.Q1.r Q > Q1 Q1 r1.sinα.tgβ Tức là : lOMoAR cPSD| 58675420 tgβ < μ.r (5.13) r1.sinα

Biểu thức (5.13) là cơ sở để thiết kế góc β đủ để hãm chốt 2 và giữ không

cho ống răng 3 dịch chuyển khi chưa đồng tốc.

5.1.5.3. Giai đoạn đồng tốc:

Do ma sát nên đà quán tính dần dần bị triệt tiêu và cuối cùng: ω3 = ω7 = ω4

Khi đã đồng tốc thì lực ma sát μN cũng không còn nữa và do đó lực hãm

bằng không. Tay của người lái chỉ tác dụng nhẹ là đủ để thắng định vị lò xo

bi 5 và gạt ống răng 3 ăn khớp với vành răng của bánh răng 4 một cách êm

dịu vì chúng đã đồng đều vận tốc góc.

Khi thiết kế thường chọn hệ số ma sát μ = 0,05÷0,1; góc nghiêng α =

70÷120; Q1 = (4÷9).(50÷100)N; tỷ số truyền của cần số: 4÷9; lực tác dụng lên cần số: 50÷100 N.

5.2. HỘP SỐ TỰ ĐỘNG:

5.2.1. Công dụng, yêu cầu, phân loại:

5.2.1.1. Công dụng:

Hộp số tự động cho phép đơn giản hóa việc điều khiển hộp số. Quá trình

chuyển số êm dịu, không cần cắt công suất truyền từ động cơ xuống khi sang

số. Hộp số tự động tự chọn tỉ số truyền phù hợp với điều kiện chuyển động,

do đó tạo điều kiện sử dụng gần như tối ưu công suất của động cơ.

5.2.1.2. Yêu cầu:

Hộp số tự động phải đảm bảo các yêu cầu sau:

Thao tác điều khiển hộp số đơn giản, nhẹ nhàng.

Đảm bảo chất lượng động lực kéo cao. lOMoAR cPSD| 58675420

Hiệu suất truyền động phải tương đối lớn.

Độ tin cậy lớn, ít hư hỏng,tuổi thọ cao. Kết cấu phải gọn, trọng lượng nhỏ.

5.2.1.3. Phân loại:

Hiện nay, sử dụng trên xe có hai loại hộp số tự động:

* Hộp số tự động có cấp.

* Hộp số tự động vô cấp.

Cho đến nay, hộp số tự động có cấp được sử dụng rộng rãi hơn nhiều so

với hộp số tự động vô cấp. Bởi vậy, trong chương này chúng ta sẽ nghiên cứu

kỹ về hộp số tự động có cấp. Còn hộp số tự động vô cấp, chúng ta chỉ khảo

sát cấu tạo và nguyên lý làm việc.

5.2.2. Khái quát về hộp số tự động:

Quá trình điều khiển hộp số tự động xảy ra hoàn toàn tự động trên cơ sở

chọn trước chế độ hoạt động của nó. Người lái có thể can thiệp bằng tay vaò

quá trình điều khiển nhờ cần chọn chế độ hoạt động của hộp số. Thông thường

cần chọn chế độ hoạt động có các vị trí như sau:

P – Parking: đỗ xe (giữ cho xe không bị trôi tự do). R – Reverse: chạy lùi. N – Neutral: số 0.

D – Drive: chuyển động tiến (tự động chuyển đổi giữa tất cả các tay số).

L – Low: chuyển động lên dốc.

Đôi khi ở một số hộp số tự động khác cũng có các vị trí như sau:

P – Parking: đỗ xe (giữ cho xe không bị trôi tự do). R – Reverse: chạy lùi. N – Neutral: số 0.

D – Drive: chuyển động tiến 3

– Chỉ đi tay số 1 đến tay số 3. lOMoAR cPSD| 58675420

2 – Chỉ đi tay số 1 đến tay số 2. 1 – Chỉ đi tay số 1.

5.2.2.1. Hộp số tự động có cấp:

Trước khi đi vào nghiên cứu các bộ phận chính của hộp số tự động có

cấp, chúng ta sẽ giới thiệu khái quát về chúng.

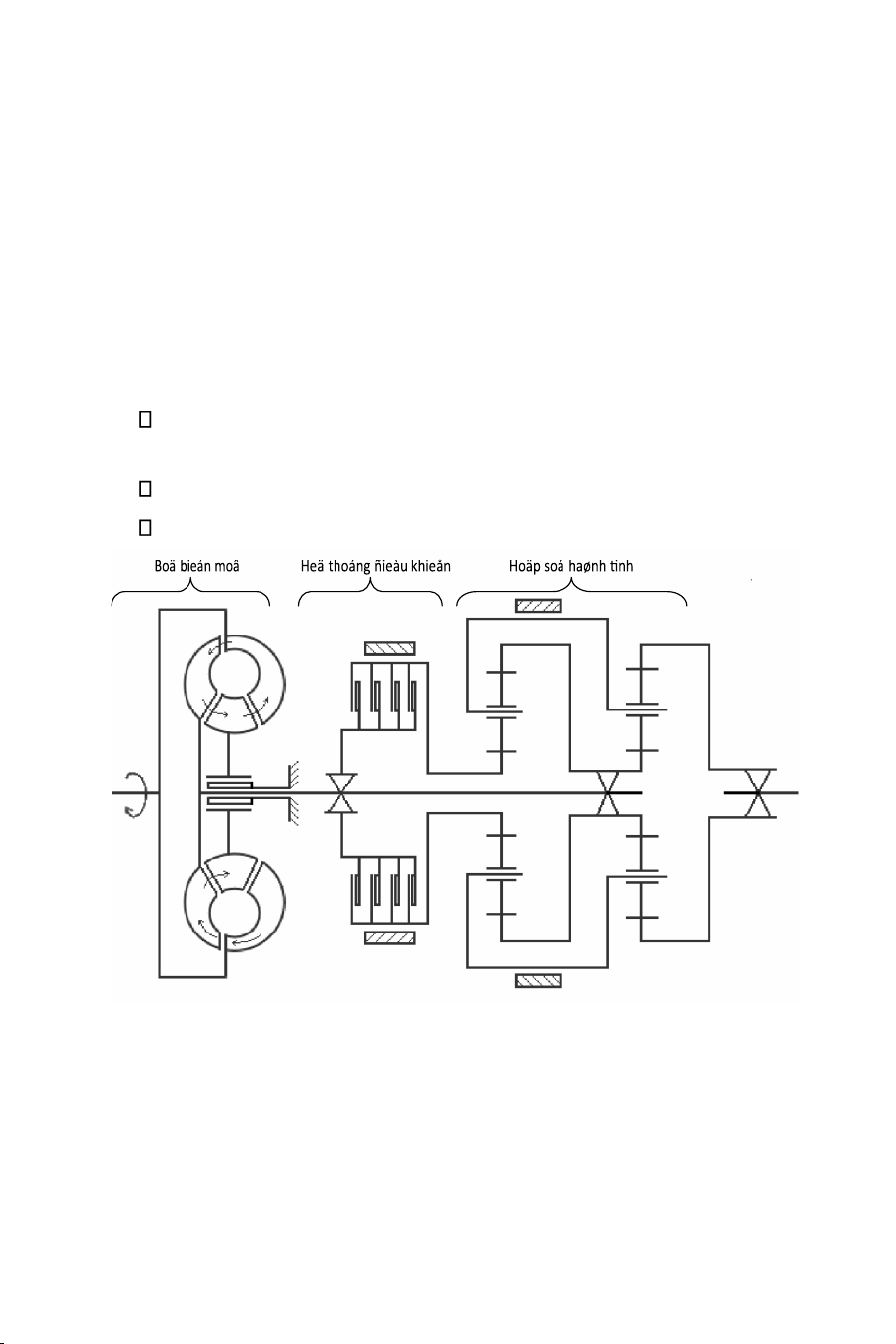

Ở trên hình 5.8 là sơ đồ của một hộp số tự động có cấp, nó gồm có ba bộ phận chính:

Truyền động thủy động (ly hợp thủy động hoặc biến mômen thủy lực). Hộp số hành tinh.

Hệ thống điều khiển.

Hình 5.8 : Sơ đồ hộp số tự động có cấp

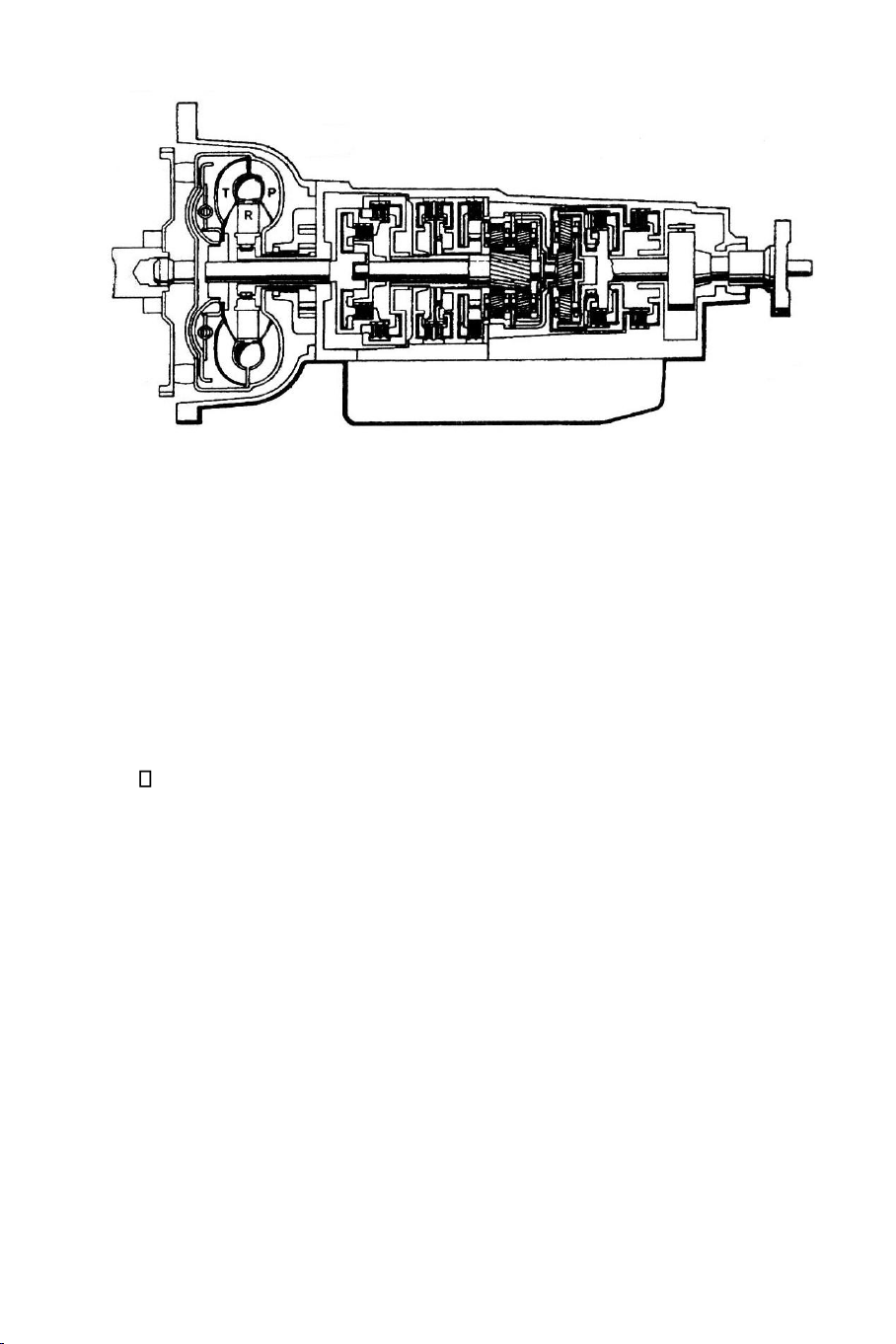

Trên hình 5.9 là kết cấu của hộp số tự động có cấp trong thực tế. lOMoAR cPSD| 58675420

Hình 5.9 : Kết cấu của hộp số tự động có cấp

5.2.2.2. Hộp số tự động vô cấp:

So với hộp số tự động có cấp, hộp số tự động vô cấp có nhiều ưu điểm

hơn, đặc biệt là khả năng tận dụng triệt để công suất của động cơ.

Tuy nhiên nó vẫn bị hạn chế bởi khả năng truyền mômen xoắn và công nghệ chế tạo phức tạp.

Hộp số tự động vô cấp thường có các bộ phận chính như sau: Biến mômen thủy lực.

– Bộ bánh răng hành tinh để đổi chiều quay trục sơ cấp.

– Truyền động vô cấp nhờ ma sát.

– Hệ thống điều khiển.

Sau đây chúng ta sẽ tìm hiểu hai dạng hộp số tự động vô cấp đặc trưng

có phương pháp truyền mômen xoắn khác nhau.

5.2.2.2.1.Hộp số tự động vô cấp FORD CTX (Continuously Variable Transaxle):

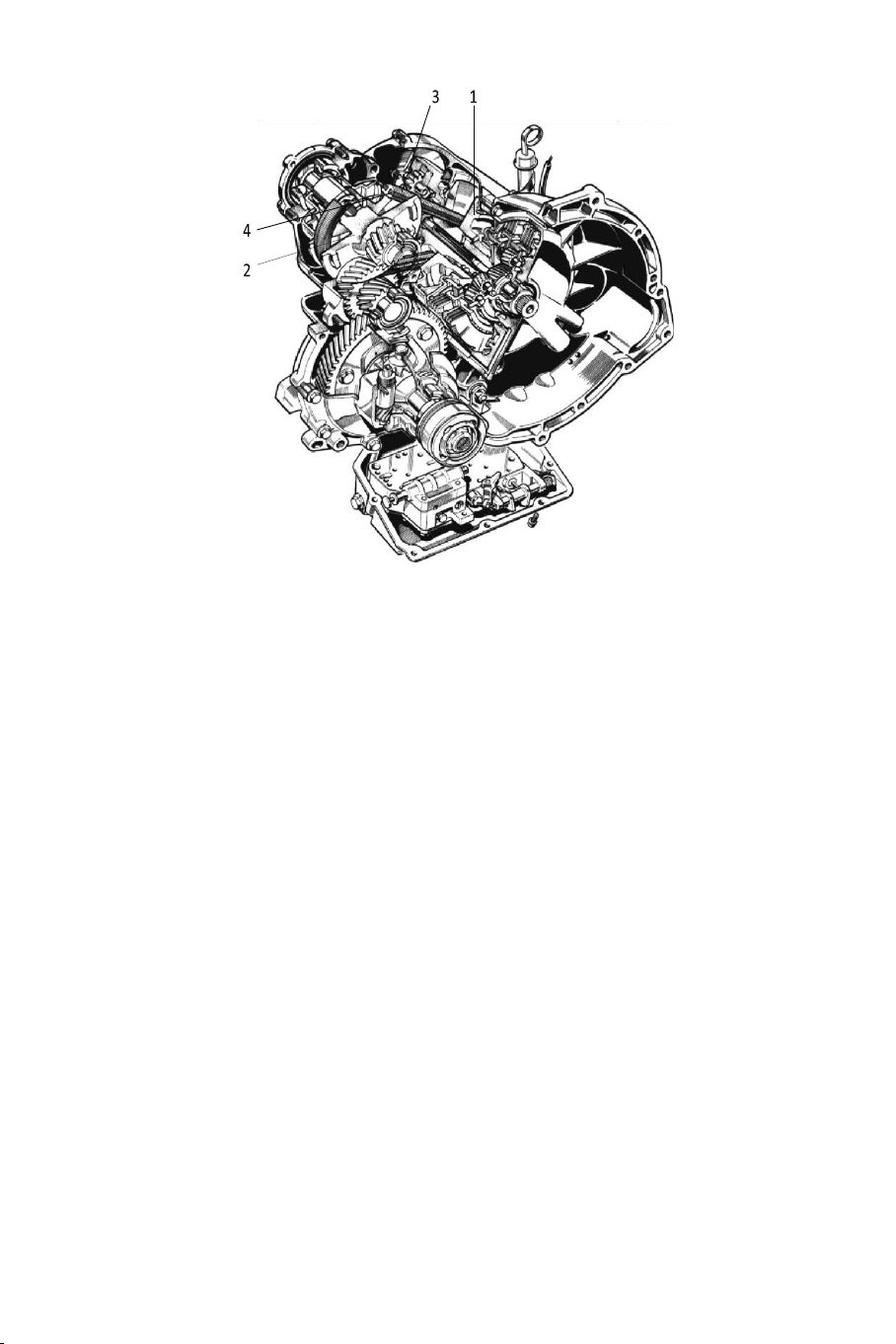

Ở trên hình 5.10 là kết cấu của hộp số tự động vô cấp FORD CTX. lOMoAR cPSD| 58675420

Hình 5.10: Kết cấu của hộp số

1 – Cặp bề mặt ma sát hình côn chủ động.

2 – Cặp bề mặt ma sát hình côn bị động.

3 – Các phần tử nằm ngang của đai truyền.

4 – Các lớp thép mỏng chạy theo chiều dọc của đai truyền.

Hộp số gồm có hai trục: trục sơ cấp và trục thứ cấp, bộ phận quan trọng

nhất của hộp số Ford CTX là hai cặp bề mặt ma sát hình côn chế tạo bằng

thép. Ở mỗi cặp có một bề mặt cố định và một bề mặt di động theo chiều dọc

trục, mômen xoắn được truyền từ cặp bề mặt ma sát chủ động sang cặp bề mặt

ma sát bị động nhờ một đai truyền dẻo bằng thép được chế tạo theo một

nguyên lý hoàn toàn mới. Đai truyền này gồm 320 phần tử bằng thép được

xếp cạnh nhau và đặt nằm ngang so với đường trục của sợi đai truyền.

Mômen xoắn được truyền từ trục chủ động sang trục bị động là nhờ ma

sát giữa các phần tử nằm ngang và các bề mặt hình côn. Khi làm việc các phần

tử này sẽ chịu một áp suất rất lớn giữa bề mặt của chúng và bề mặt của các

đĩa hình côn. Mặt khác các lớp thép chạy theo chiều dọc lại chịu một sức căng

rất lớn (mỗi lớp sợi thép mỏng có bề dày 0,1 mm và được đặt chồng lên nhau

thành nhiều lớp). Hệ số ma sát giữa bề mặt của đai truyền và bề mặt của tấm lOMoAR cPSD| 58675420

ma sát tương đối nhỏ, do đó để truyền mômen xoắn mà không bị trượt thì giữa

các đai truyền và các bề mặt ma sát hình côn phải xuất hiện một lực nén rất lớn (20.000N).

Theo hướng truyền mômen xoắn từ động cơ xuống, ngay sau bánh đà động

cơ là bộ phận giảm chấn xoắn. Nó có tác dụng giới hạn các rung động khi

chạy không tải và làm giảm các tải trọng động từ động cơ lên hệ thống truyền

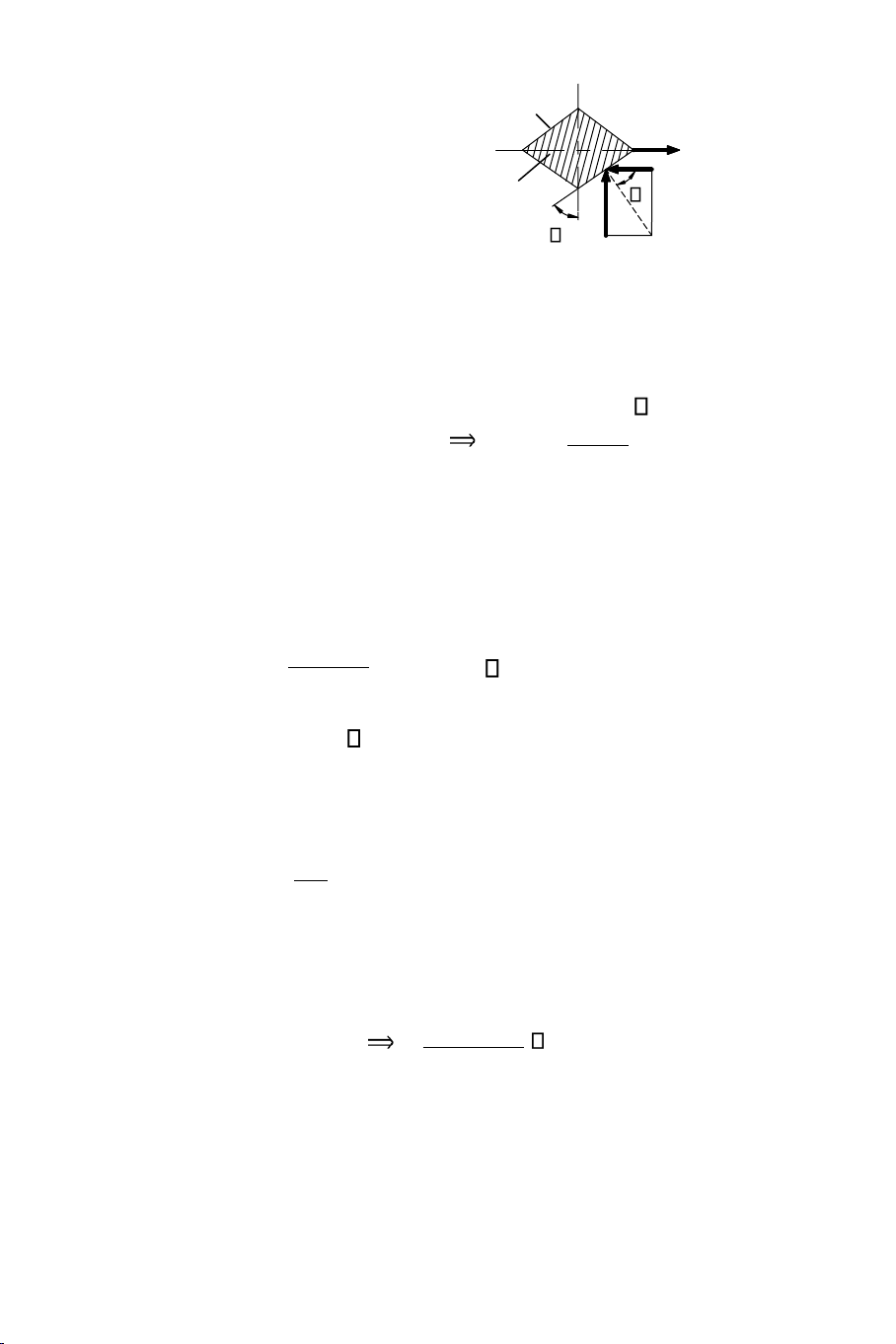

lực trong trường hợp tài xế tăng hoặc giảm ga đột ngột. a) b)

Hình 5.11: Sơ đồ truyền mômen xoắn và nguyên lý đổi chiều quay các trục của hộp số a – Xe chạy tiến. b – Xe chạy lùi.

Từ trục thứ cấp của giảm chấn xoắn, mômen xoắn được truyền đến cần

của bộ bánh răng hành tinh (xem hình 5.11) các trục của bánh răng vệ tinh

một đầu được nối với cần (lồng răng) và đầu kia được nối với ly hợp 1 (ly hợp lOMoAR cPSD| 58675420

cho chuyển động tiến), ly hợp này đóng hay mở là nhờ sự thay đổi áp suất của

dầu thủy lực điều khiển nó (ly hợp ma sát ướt). Mặt khác bánh răng bao của

bộ bánh răng hành tinh được nối với ly hợp 3 (ly hợp cho chuyển động lùi)

cũng là loại ma sát ướt. Nếu ly hợp 1 đóng và ly hợp 3 mở, lập tức bộ bánh

răng hành tinh bị hãm (các bánh răng vệ tinh không quay) lúc này các bộ phận

của bộ bánh răng hành tinh đều quay như một khối động học liền (không có

sự mất năng lượng trong bộ bánh răng hành tinh) bởi vậy mômen xoắn được

truyền trực tiếp từ cần của bộ bánh răng hành tinh qua cặp đĩa ma sát hình côn

trên trục chủ động của hộp số. Do đó chiều quay của trục sơ cấp hộp số sẽ

cùng chiều với chiều quay của trục khuỷu động cơ và lúc này xe chuyển động

theo chiều tiến (xem hình 5.11a).

Trường hợp ngược lại, nếu ly hợp 1 mở và ly hợp 3 đóng, lập tức bộ

bánh răng hành tinh trở lại trạng thái làm việc tự do (không bị hãm) các bánh

răng vệ tinh quay theo chiều mũi tên (xem hình 5.11b). Nhờ vậy, trục sơ cấp

của hộp số sẽ đổi chiều quay và quay ngược với chiều quay của cốt máy, lúc

này chiều quay của bánh xe chủ động cũng bị đổi chiều và xe sẽ chuyển động lùi.

Nguyên lý làm việc của hộp số FORD CTX rất đơn giản: mômen xoắn được

truyền bởi đai truyền nằm giữa các bề mặt ma sát hình côn. Sự dịch chuyển

tương đối giữa chúng theo chiều trục sẽ thay đổi liên tục tỷ số truyền, điều

này phụ thuộc vào vị trí tương đối giữa đai truyền và trục tương ứng. Khi các

bề mặt ma sát xa nhau ra trên một trục nào đó thì tại trục đó khoảng cách giữa

đai truyền và trục đó giảm dần, ngược lại nếu hai bề mặt ma sát hình côn tiến

lại gần nhau thì khoảng cách giữa đai truyền và trục tương ứng sẽ tăng lên.

Hai quá trình này xảy ra đồng thời ở trên hai trục và ngược chiều nhau

bởi vậy tỷ số truyền từ trục chủ động sang trục bị động sẽ tăng hoặc giảm liên

tục do sự chuyển động của các bề mặt ma sát di động so với bề mặt ma sát cố

định là liên tục. Quá trình thay đổi tỷ số truyền được tóm tắt như sau: