Preview text:

SỐ 83: H Ệ THỐNG QUẢ N LÝ KH O LOGISTICS 1. Giới thiệu

Bên cạnh những chi phí lưu kho và quản lý dễ nhận thấy như chi phí tồn kho

(chủ yếu là vốn bị ràng buộc và chi phí bảo hiểm), cũng như chi phí công nghệ,

lao động và vận hành cho hệ thống kho bãi và phân phối việc giữ hàng tồn còn

sinh ra những vấn đề đặc thù và chi phí gián tiếp. Các quy trình và cấu trúc

kém hiệu quả thường được “che chắn” bằng việc duy trì mức tồn kho cao. Hơn

nữa, các hệ thống phức tạp thường bao gồm nhiều giao dịch và quy trình song

song, dẫn đến thiếu tính minh bạch.

Nỗ lực giảm số lượng kho và địa điểm thông qua việc tập trung hoặc loại bỏ

một số cấp độ lưu kho đơn lẻ lại đặt ra yêu cầu cao hơn về tính minh bạch của

quy trình, tồn kho và đơn hàng. Để đáp ứng những yêu cầu chung về hệ thống

phân phối hàng hoá nhanh chóng và hiệu quả về logistics, đồng thời tối ưu hóa

chi phí và giảm thiểu tồn kho, cần có các quy trình được cấu trúc rõ ràng, minh

bạch và thực hiện nhiệm vụ một cách kỷ luật cao. Trong nhiều trường hợp,

những mục tiêu này khó đạt được nếu không có hệ thống quản lý kho

(Warehouse Management System – WMS).

Trong bối cảnh đó, một yếu tố then chốt của WMS hiệu quả là tạo dựng niềm

tin và sự an tâm cho người quản lý kho về hệ thống kiểm soát và điều hành.

Một trong những nguyên nhân chính dẫn đến việc duy trì “tồn kho an toàn” ở

mức quá cao chính là do tâm lý thiếu chắc chắn của người phụ trách kho. Sự

bất an này có thể bắt nguồn từ cơ sở dữ liệu không đầy đủ hoặc mất nhiều thời

gian để kiểm tra tồn kho, vị trí lưu trữ hoặc trạng thái đơn hàng. Hệ thống minh

bạch phải khởi đầu bằng việc tăng cường bảo mật dữ liệu, từ đó làm cơ sở dữ

liệu trở nên tin cậy hơn, đồng thời giảm bớt tồn kho “ngầm”. Vì vậy, mục tiêu

của bất kỳ WMS nào cũng nên là bảo đảm an ninh và xử lý dữ liệu chính xác.

Các quy trình minh bạch chính là nền tảng cho việc tối ưu hoá hệ thống liên tục.

Bên cạnh việc nâng cao khả năng kiểm soát và điều phối quy trình, WMS còn

giúp cải thiện thời gian phản hồi và tính linh hoạt. Việc xác định vị trí và truy

xuất hàng hoá nhanh chóng là điều kiện tiên quyết để hệ thống kịp thời thích

ứng với những thay đổi cơ cấu cấp dưới. Các giao diện (interface) với hệ thống

cấp dưới đảm bảo khả năng trao đổi dữ liệu và cho phép nắm bắt các biến động

kịp thời bằng cách điều chỉnh hành vi của WMS. 2. Quản lý kho

Các tác giả có chủ ý chọn thuật ngữ “warehouse management” để mô tả các

quy trình và công nghệ quản lý kho, mặc dù thuật ngữ “inventory

management” cũng tồn tại. Phần lớn các nội dung được thảo luận trong sách

liên quan đến việc kiểm soát và quản lý hệ thống tồn kho, nên về bề ngoài thuật

ngữ “inventory management” có vẻ phù hợp hơn. Tuy nhiên, nếu nhìn kỹ sẽ

thấy hai khái niệm warehouse management và inventory management không hoàn toàn tương thích.

Về nguyên tắc, hệ thống quản lý tồn kho (inventory management) được thiết kế

để quản lý số lượng và vị trí lưu trữ (các vị trí trong kho), cũng như mối quan

hệ giữa chúng. Hệ thống này có thể vận hành thủ công (ví dụ: người quản lý

kho dùng “hệ thống thẻ hộp” - cardbox system để ghi chép). Ngày nay, hầu hết

các hệ thống quản lý tồn kho đều được máy tính hóa, đồng thời tích hợp thêm

các chức năng như quản lý hệ thống vận chuyển.

Trong khi đó, quản lý kho (Warehouse management) thường hiểu là việc kiểm

soát và tối ưu hóa toàn bộ các hệ thống kho bãi và phân phối phức tạp. Bên

cạnh các chức năng cơ bản của quản lý tồn kho (quản lý số lượng và vị trí lưu

trữ), quản lý kho còn bao gồm:

- Lập kế hoạch và điều khiển phương tiện vận chuyển.

- Giám sát trạng thái hệ thống.

- Lựa chọn chiến lược vận hành và tối ưu hóa luồng vật liệu.

Vì vậy, về bản chất, đây là một hệ thống nội bộ để kiểm soát và tối ưu hóa

luồng vật liệu. Tuy nhiên, để đơn giản, cuốn sách đã sử dụng chung là “warehouse management”.

3. Giao diện hệ thống và định nghĩa

Hệ thống quản lý kho (WMS) chủ yếu được sử dụng để kiểm soát và tối ưu hóa

các hệ thống kho bãi, do đó chúng có khá nhiều giao diện kết nối với các hệ

thống lân cận mà rất khó định nghĩa rõ ràng. Tùy theo hoàn cảnh và cấu trúc hệ

thống, một số mô-đun điều khiển cũng có thể được tích hợp trong các hệ thống

lân cận. Các công ty quy mô nhỏ không nhất thiết sử dụng tất cả các hệ thống

và có thể đưa những thành phần không gốc (non-original) vào WMS của họ.

Tùy theo chức năng, có những mối liên kết chặt chẽ với:

- Hệ thống quản lý hàng hóa (Merchandise Management System,

MMS): Là các hệ thống hỗ trợ máy tính để ghi chép chính xác luồng

cung ứng và luồng sản lượng, ví dụ như trong thương mại. Nhiệm vụ

chính là quản lý đặt hàng, lưu kho và tiếp thị. Để làm được điều này,

MMS bao gồm các mô-đun sổ sách, kế toán và kiểm kê. Điểm khác biệt

lớn so với WMS là việc ghi nhận tồn kho theo giá trị, kèm lưu trữ giá cả và dữ liệu khách hàng.

- Hệ thống thông tin quản lý (Management Information System, MIS):

Thường là phần tích hợp của MMS. Nhiệm vụ chính là xử lý và tổng

hợp thông tin để hỗ trợ ra quyết định quản lý. MIS còn được gọi là hệ

thống thông tin điều hành (Executive Information System, EIS).

- Hệ thống lập kế hoạch và điều độ sản xuất (Production Planning and

Control, PPC): Các công ty sản xuất sử dụng PPC để tận dụng tối ưu

nguồn lực dựa trên đơn đặt hàng của khách hàng hoặc kế hoạch sản

xuất, đồng thời tối ưu hóa thời gian qua máy và mức tồn kho, đảm bảo

thời hạn giao hàng và sử dụng hiệu quả năng lực.

- Hoạch định nguồn lực doanh nghiệp (Enterprise Resource Planning,

ERP): Trong các công ty có nhiều cơ sở sản xuất, có thể ở nhiều quốc

gia, ERP được dùng như hệ thống PPC liên vị trí, tích hợp quy trình sản

xuất giữa các địa điểm với nhau.

- Bộ điều khiển luồng vật liệu (Material Flow Controller, MFC): Các

hoạt động luồng vật liệu bán tự động hoặc hoàn toàn tự động được thực

hiện thông qua MFC, thiết bị điều phối quan hệ nguồn–hút và thứ tự xử

lý các đơn hàng, quy trình… bằng cơ chế điều khiển cấp dưới. MFC

thường kiểm soát các khu vực được xác định rõ như kho phụ tùng tự

động hoặc hệ thống điều khiển vận chuyển.

- Hệ thống điều khiển kho (Warehouse Control System, WCS): Tương

tự MFC, WCS kiểm soát quan hệ nguồn–hút. Thông thường WCS còn

tích hợp thêm các nhiệm vụ vượt ra ngoài chức năng của một MFC đơn

thuần. WCS có thể quản lý các kho hàng tại chỗ hoặc cố định, và thường

được dùng khi các chức năng chính của WMS đã được thực hiện bởi

MMS hoặc ERP, do đó không cần WMS riêng biệt. Chức năng Chiến lược cơ bản

Các hoạt động luồng vật liệu Điều khiển Điều khiển thủ công theo khu vực

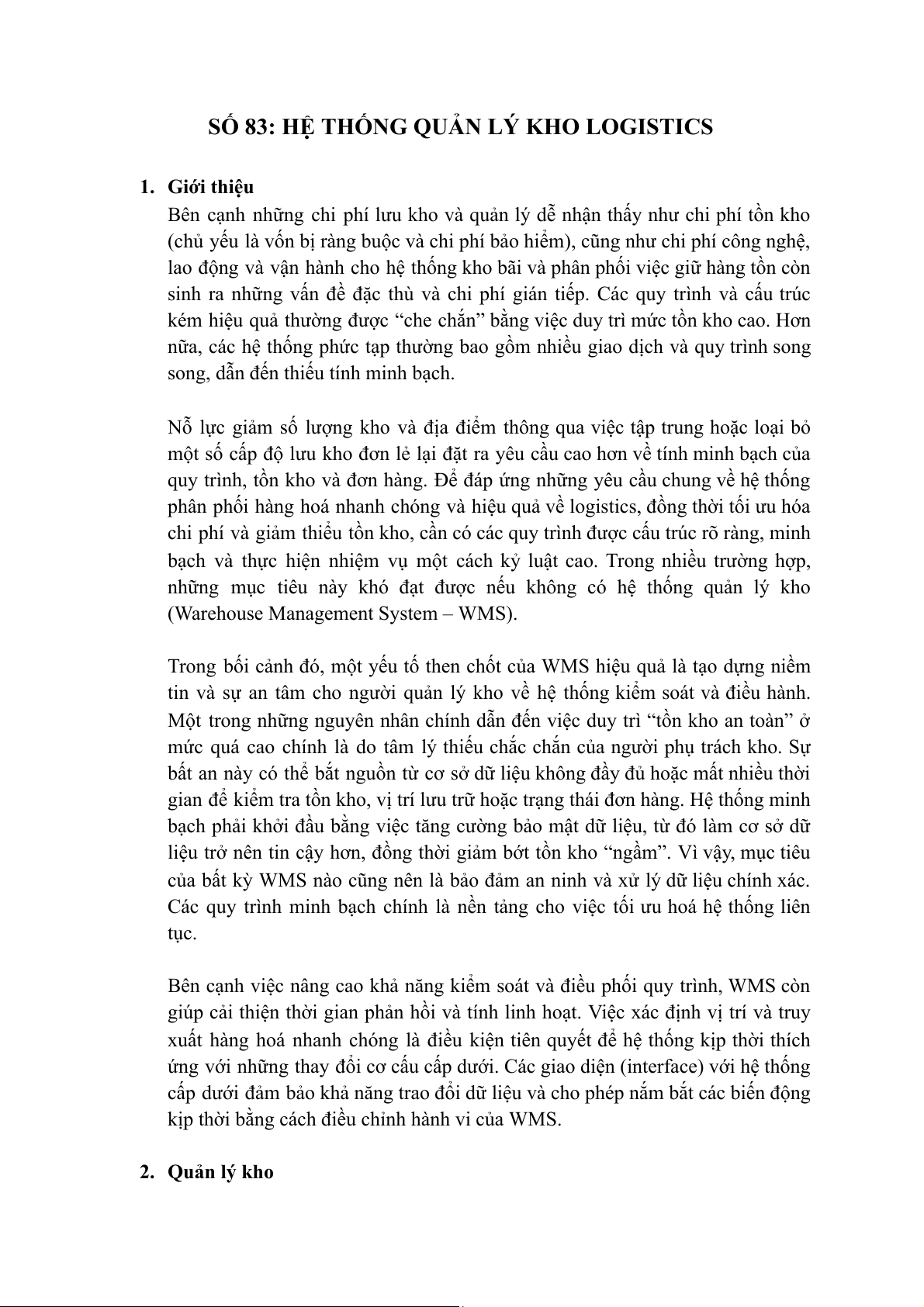

Điều khiển quy trình Kiểm soát mức trường 1 nhập kho Ghi nhận nhập kho Thiết bị dán nhãn Bộ điều khiển Vận chuy n ể lưu lượng vật thủ công Hệ thống liệu MFC kiểm soát kho Vận chuy n ể WCS tự động Đơn hàng khách Lấy hàng theo đơn

Chuẩn bị đơn hàng Phân vùng Kích hoạt kệ trưng bày Phiếu l y hàng ấ Quản lý tồn kho tại địa phương Ghi nh n ậ xuất kho xuất kho Ghi nh n xác ậ nh n ậ Dự ki n l ế ịch thời gian Quản lý tồn kho theo khu vực Lệnh truy xu t ấ (lấy hàng) Điều khiển băng tải

Điều khiển trục (xe nâng tự hành) Phân b th ổ ứ tự thi t b ế ị Hệ th ng ố điều khiển vận tải Tối ưu không gian lưu trữ ư Tối ưu t n ồ Tối u hoá thùng Tối ưu hoá các kho hàng/ th i gian ờ Tối ưu hoá tuy n ế chuyển động giao hàng kết nối đơn lẻ

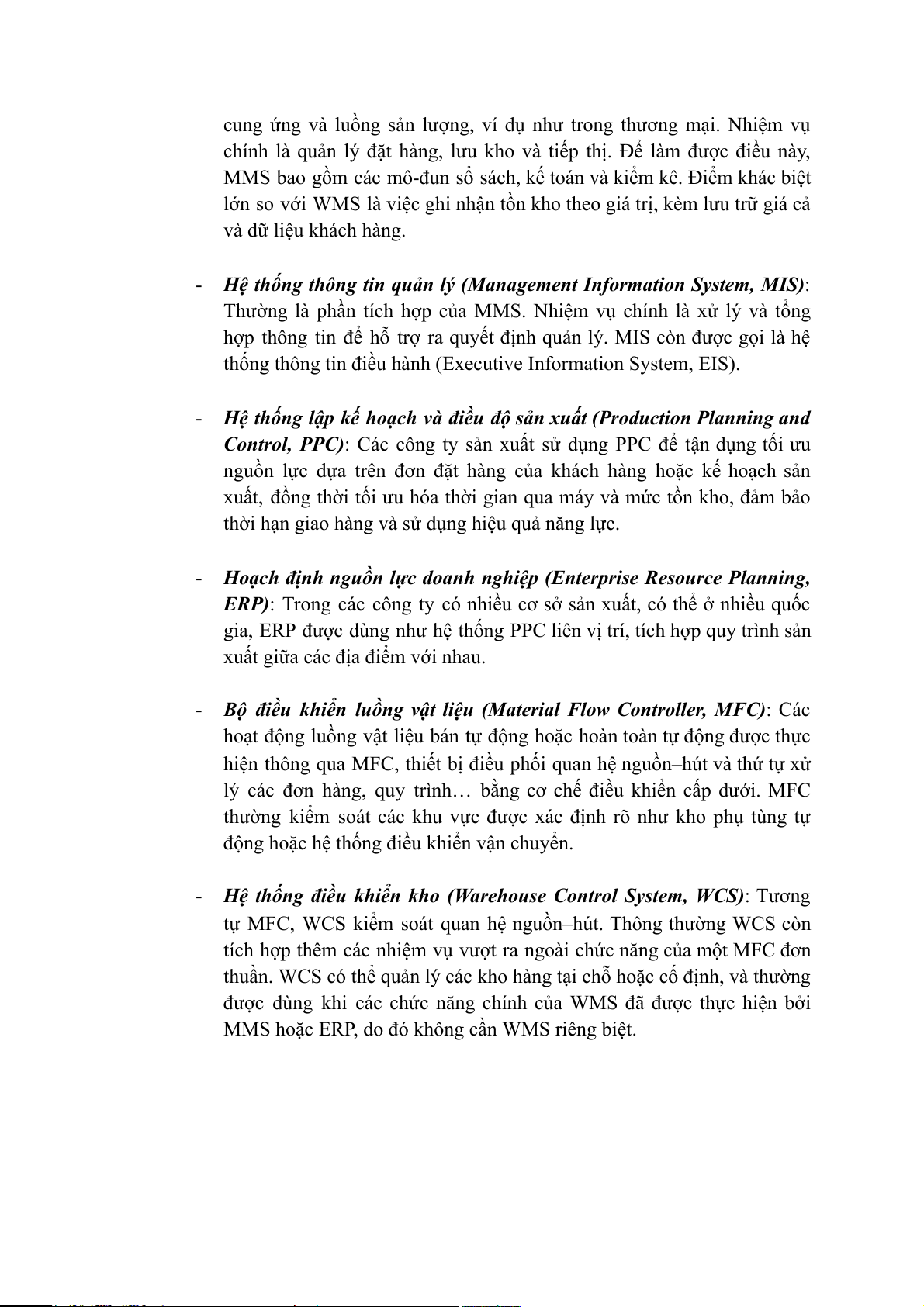

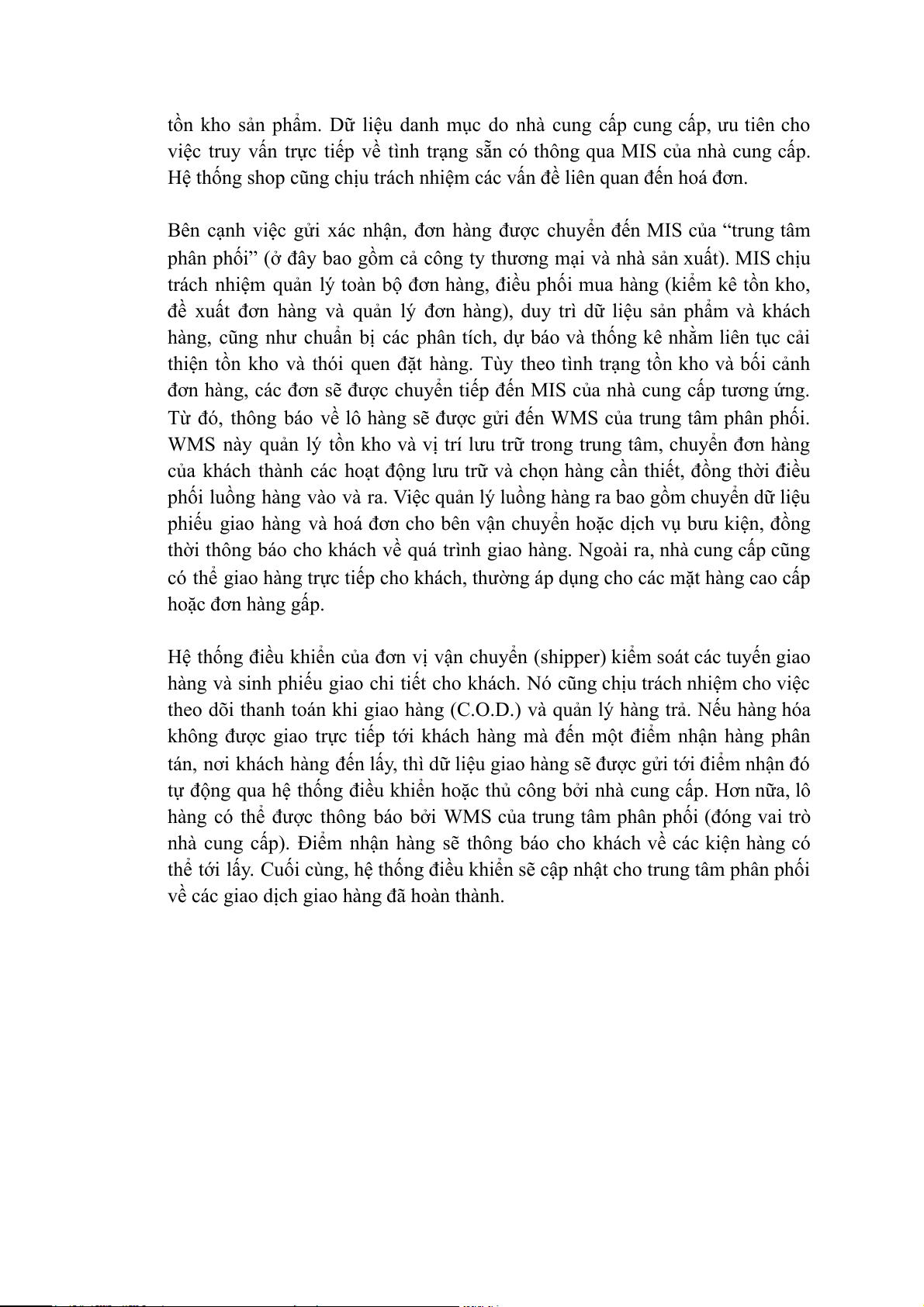

Hình 1.1 minh họa tương tác giữa các hệ thống khác nhau trong một kho phân

phối. Các chức năng, hành động và kênh truyền thông được biểu diễn để làm rõ

các quy trình chính, trong khi các cấp bậc riêng lẻ của từng hệ thống được thể

hiện bằng các đường thẳng đứng. Trong một hệ thống tồn kho, WMS chịu trách

nhiệm tối ưu hoá chung toàn bộ mức tồn kho, trong khi bộ điều khiển luồng vật

liệu (MFC) tối ưu hoá từng quy trình riêng lẻ. Càng khi một hệ thống phải xử

lý nhiều khía cạnh vật lý của luồng vật liệu, thì yêu cầu về thời gian thực hiện

các chức năng riêng lẻ càng cao.

Ở cấp độ điều phối cao hơn, WMS giao tiếp với MLS hoặc hệ thống PPC/ERP.

WMS chuyển các bút toán (bookings) sang MLS, ví dụ như các quy trình thay

đổi tồn kho. Đồng thời, WMS cũng truyền đơn hàng của khách cùng với các

thông tin liên quan (chẳng hạn dữ liệu phiếu giao hàng).

Hơn nữa, WMS còn chịu trách nhiệm cho một số thao tác luồng vật liệu thủ

công cơ bản. Nó thực hiện một số chức năng điều khiển nhất định, ví dụ quy

trình thủ công, một cách tự động mà không cần liên lạc với các cấp cấp dưới.

Chẳng hạn, sau khi kiểm nhận nhập kho (goods receipt check), hệ thống có thể

tự động sinh nhãn cho từng đơn vị hàng (unit load), để người vận hành xe nâng

(stacker operator) dễ dàng nhận biết đơn vị hàng và vị trí đích, từ đó vận

chuyển đơn vị hàng đến điểm định danh tương ứng. Giao dịch sau đó được hoàn thành.

Tuy nhiên, trong trường hợp các hoạt động luồng vật liệu tự động hoặc bán tự

động, WMS phải giao tiếp với các cấp dưới. Trong khâu bổ sung đơn hàng

(order-picking), các đơn hàng của khách do MLS chuyển đến sẽ được WMS xử

lý và phân bổ vào các khu vực (zones) nhất định. Thông tin lấy hàng cho khu

vực “pick-to-light” (lấy hàng theo tín hiệu đèn) sẽ được WMS truyền đến thiết

bị điều khiển tương ứng để nhân viên kho thực hiện chọn và lấy đúng sản

phẩm, ví dụ, việc phân bổ số lượng lấy được vào giá kệ và tạo lệnh lấy hàng

được WCS xử lý, trong khi MFC chịu trách nhiệm về hiện thực kỹ thuật, tức là

truy cập vào cấp vật lý (cấp hiện trường) và điều khiển hiển thị trên giá. Hơn

nữa, các hành động riêng lẻ (ghi nhận quá trình lấy hàng) được hiển thị và

truyền lên cấp trên tương ứng mặc dù điều này không được thể hiện rõ trong

Hình 1.1. Đồng thời, khi điều khiển các hệ thống hoàn toàn tự động, quan hệ

nguồn–hút của bộ cấp liệu (rack feeder) được mô tả trong WMS và thực hiện

bởi WCS cho từng khu vực. Các cơ cấu chấp hành riêng lẻ của một thiết bị

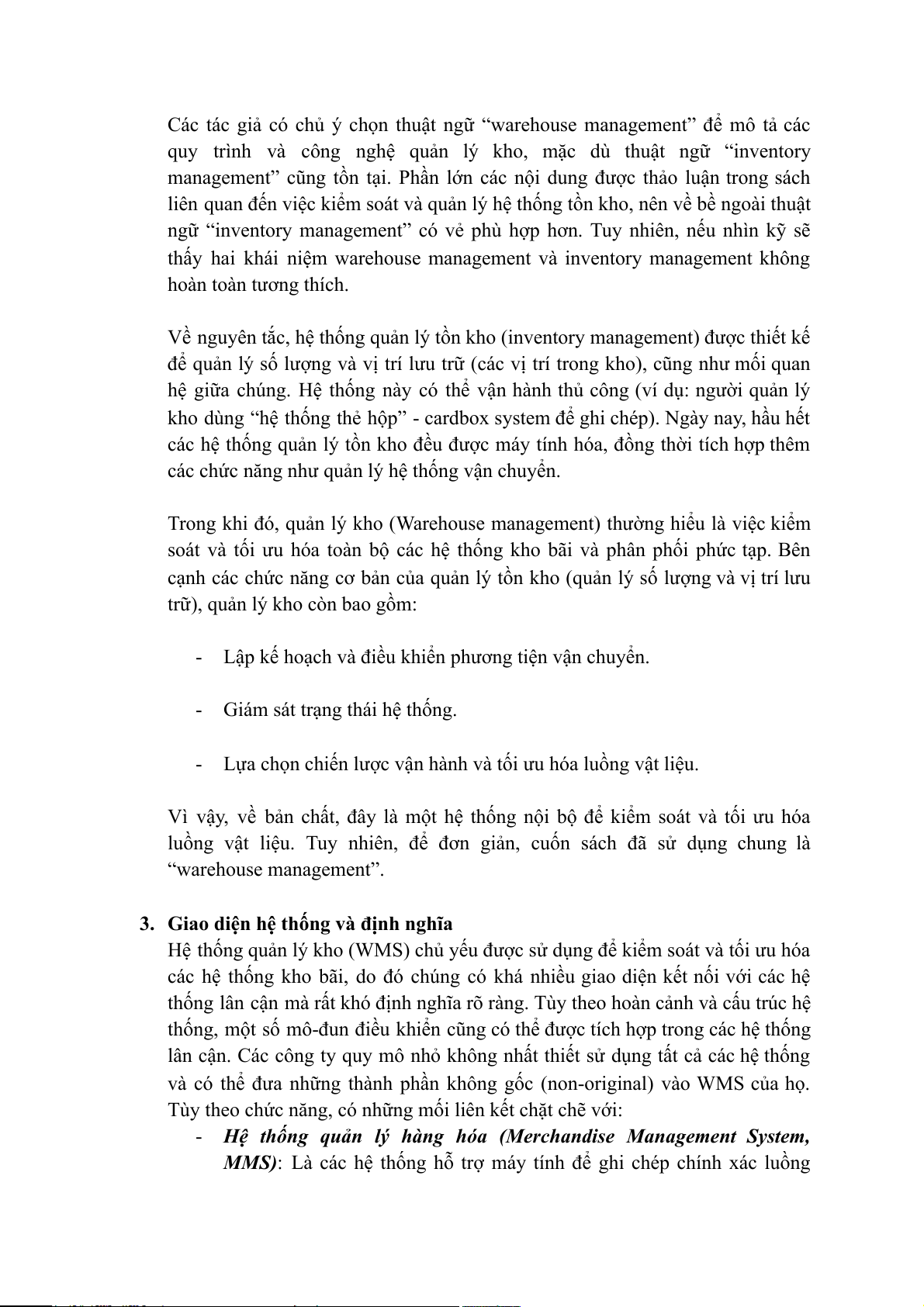

được điều khiển ở cấp hiện trường. Điểm nhận hàng phân tán Đơn hàng Trình duy t ệ Thông báo Khách hàng Thông tin Hệ th ng qu ố n l ả ý Hệ th ng ố hàng hoá quản l kho ý Hệ th ng c ố ủa hàng Hệ th ng ố điều khiển

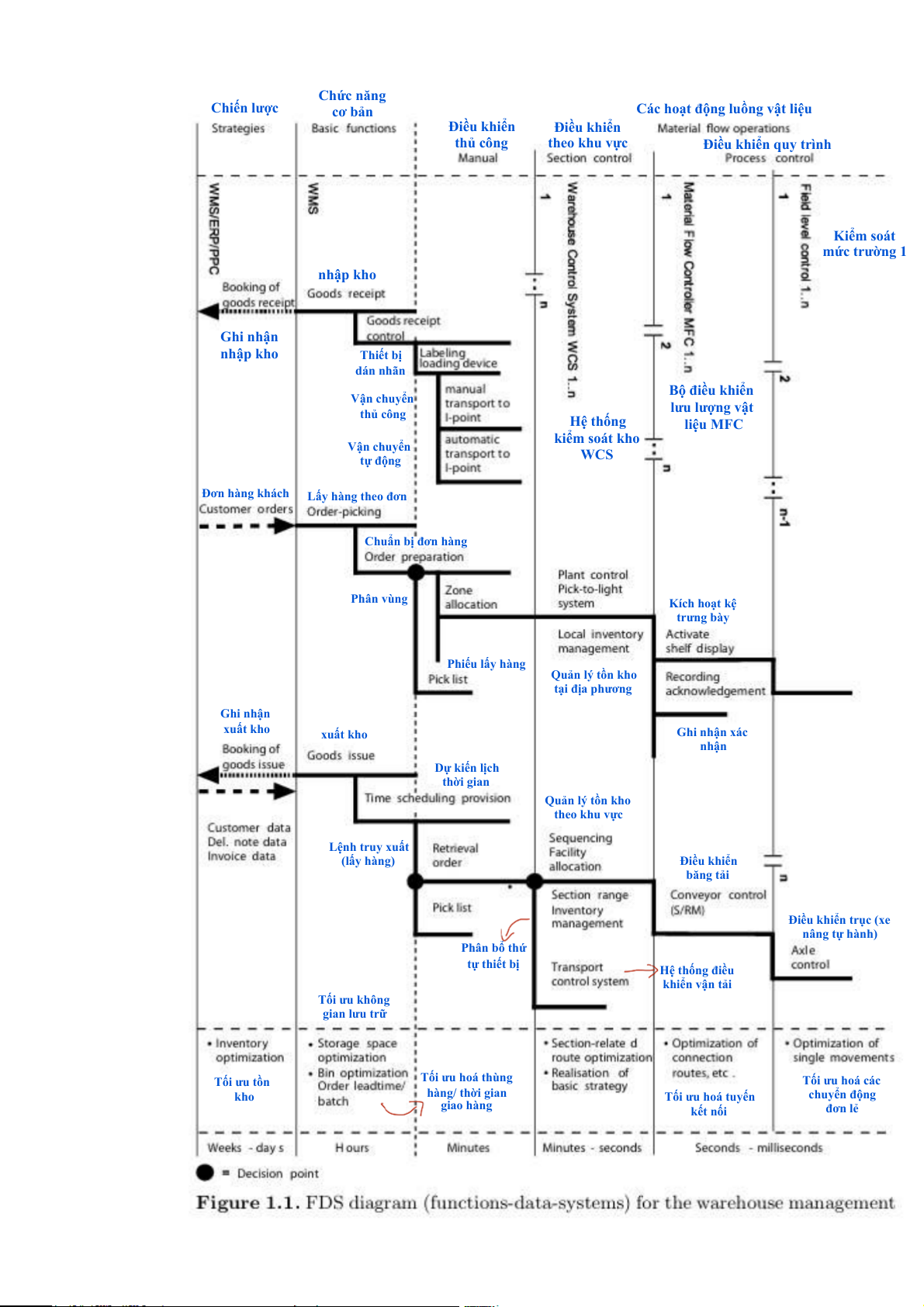

Nhà vận hành cửa hàng Trung tâm phân phối Nhà cung cấp/ nhà sản xu t ấ Thông tin danh mục

tồn kho sản phẩm. Dữ liệu danh mục do nhà cung cấp cung cấp, ưu tiên cho

việc truy vấn trực tiếp về tình trạng sẵn có thông qua MIS của nhà cung cấp.

Hệ thống shop cũng chịu trách nhiệm các vấn đề liên quan đến hoá đơn.

Bên cạnh việc gửi xác nhận, đơn hàng được chuyển đến MIS của “trung tâm

phân phối” (ở đây bao gồm cả công ty thương mại và nhà sản xuất). MIS chịu

trách nhiệm quản lý toàn bộ đơn hàng, điều phối mua hàng (kiểm kê tồn kho,

đề xuất đơn hàng và quản lý đơn hàng), duy trì dữ liệu sản phẩm và khách

hàng, cũng như chuẩn bị các phân tích, dự báo và thống kê nhằm liên tục cải

thiện tồn kho và thói quen đặt hàng. Tùy theo tình trạng tồn kho và bối cảnh

đơn hàng, các đơn sẽ được chuyển tiếp đến MIS của nhà cung cấp tương ứng.

Từ đó, thông báo về lô hàng sẽ được gửi đến WMS của trung tâm phân phối.

WMS này quản lý tồn kho và vị trí lưu trữ trong trung tâm, chuyển đơn hàng

của khách thành các hoạt động lưu trữ và chọn hàng cần thiết, đồng thời điều

phối luồng hàng vào và ra. Việc quản lý luồng hàng ra bao gồm chuyển dữ liệu

phiếu giao hàng và hoá đơn cho bên vận chuyển hoặc dịch vụ bưu kiện, đồng

thời thông báo cho khách về quá trình giao hàng. Ngoài ra, nhà cung cấp cũng

có thể giao hàng trực tiếp cho khách, thường áp dụng cho các mặt hàng cao cấp hoặc đơn hàng gấp.

Hệ thống điều khiển của đơn vị vận chuyển (shipper) kiểm soát các tuyến giao

hàng và sinh phiếu giao chi tiết cho khách. Nó cũng chịu trách nhiệm cho việc

theo dõi thanh toán khi giao hàng (C.O.D.) và quản lý hàng trả. Nếu hàng hóa

không được giao trực tiếp tới khách hàng mà đến một điểm nhận hàng phân

tán, nơi khách hàng đến lấy, thì dữ liệu giao hàng sẽ được gửi tới điểm nhận đó

tự động qua hệ thống điều khiển hoặc thủ công bởi nhà cung cấp. Hơn nữa, lô

hàng có thể được thông báo bởi WMS của trung tâm phân phối (đóng vai trò

nhà cung cấp). Điểm nhận hàng sẽ thông báo cho khách về các kiện hàng có

thể tới lấy. Cuối cùng, hệ thống điều khiển sẽ cập nhật cho trung tâm phân phối

về các giao dịch giao hàng đã hoàn thành.