Preview text:

HƯỚNG DẪN THỰC HIỆN ĐỒ ÁN THIẾT KẾ MÁY 1|P a g e

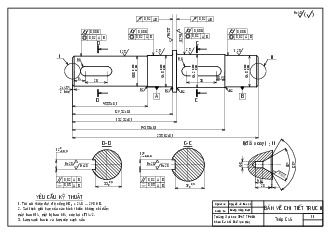

Phần 01: TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ TRỤC CÔNG TÁC I. Tính toán thùng trộn. 1. Giới thiệu.

Máy trộn dùng để đạt các mục đích sau:

- Tạo thành 1 hổn hợp đồng nhất của một chất rắn và 1 chất lỏng.

- Tạo thành 1 hổn hợp đồng nhất của hai hay nhiều chất rắn.

- Tăng cường quá trình phản ứng và trao đổi nhiệt giữa 1 chất rắn và chất khí như quá trình đốt, nung.

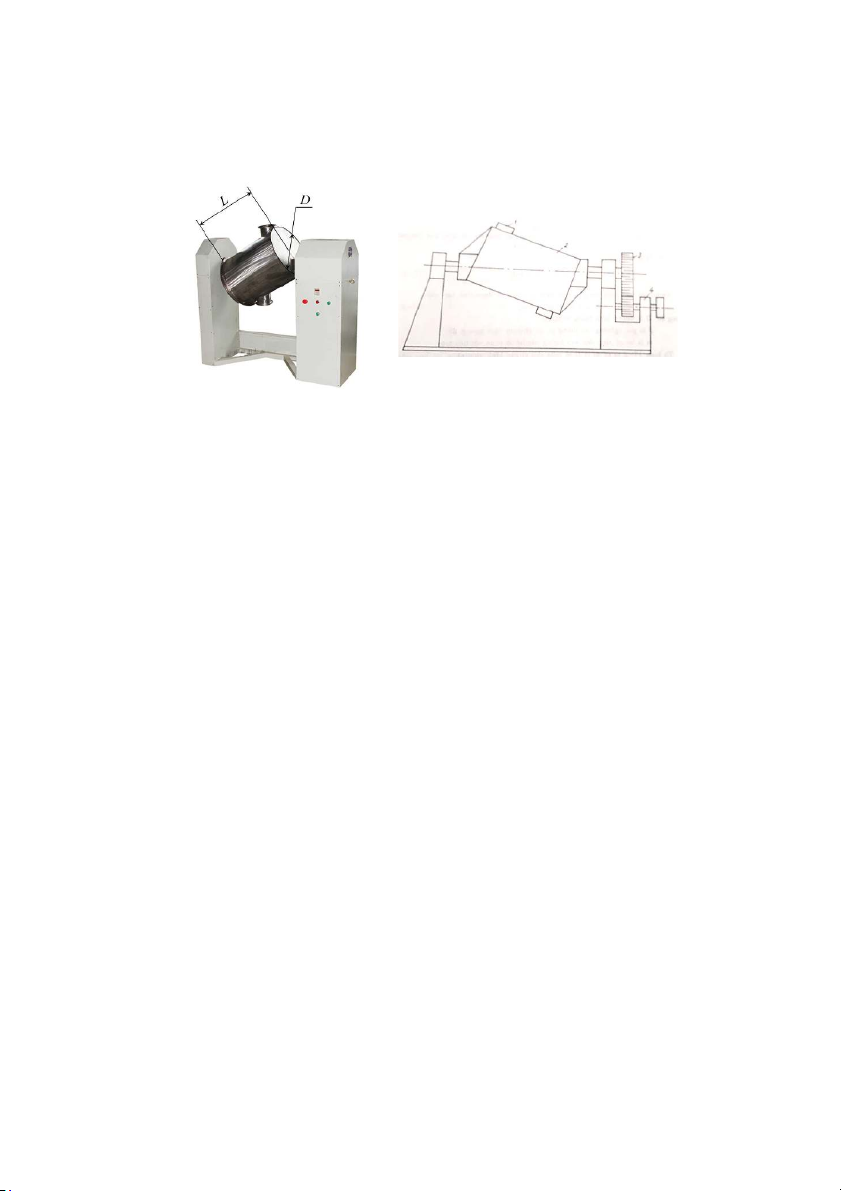

Một trong các loại máy trộn được sử dụng phổ biến trong công nghiệp là dạng máy trộn

thùng quay đặt nằm ngang.

Sinh viên được yêu cầu tính toán hệ thống dẫn động thùng trộn với điều kiện cụ thể như sau:

Thùng trộn quay liên tục, có nghiêng của thùng so vớ phương ngang là = 3o, vật liệu

trộn có khối lượng riêng =1300 kg/m3, bán kính R0 =1/3D.

2. Cho trước thông số đầu vào

a) Năng suất trộn Q (kg/h).

b) Đường kính (trong) thùng trộn D.

c) Trọng lượng vật liệu trong thùng Gv (N).

d) Góc nâng vật liệu: (rad).

e) Các hệ số: = 1/3; m = 1/3; K = 200. 2|P a g e 3. Tính.

a) Chiều dài thùng trộn L (m):

𝐿 = 𝑚. 𝐾. 𝐷. 𝑡𝑔𝛽 (tài liệu [3], 17.4)

b) Tốc độ quay của thùng n (v/ph): Năng suất trộn

𝑄 = 60. 𝐹. . . 𝐿. 𝑚. 𝑛. 𝑡𝑔 (tài liệu [3], 17.6) 𝑄 𝑛 = 60.𝐹

. . . 𝐿. 𝑚. 𝑡𝑔

Trong đó: 𝐹 = 𝜋. 𝐷/4 là tiết diện ngang của thùng

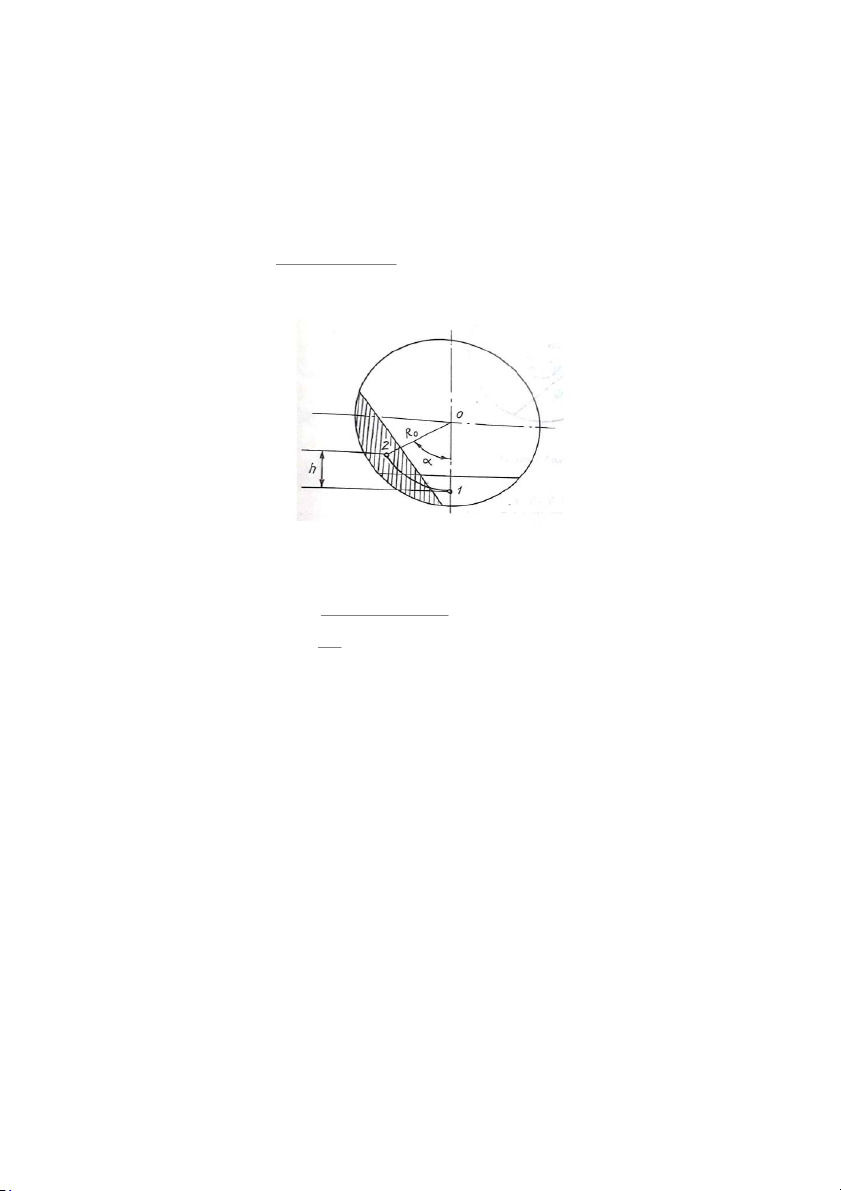

c) Công suất cần cung cấp cho thùng:

𝑃ả = 𝑃 + 𝑃 + 𝑃 Trong đó:

- 𝑃(kW): công suất nâng vật liệu lên độ cao thích hợp 𝐺 ) 𝑃

. 𝑅. (1 − cos 𝛼 . 𝜔 = 𝛼 10 𝜋. 𝑛 𝜔 = 30

- 𝑃(kW): Công suất trộn vật liệu.

𝑃 = 𝐺. 𝑅. 𝜔. sin 𝛼 . 10 (tài liệu [3], 17.13)

- 𝑃(kW): công suất mất mát do ma sát ở ổ trục thùng trộn

𝑃 = 0,1(𝑃 + 𝑃) d) Thông số đầu ra

1. Công suất P trên trục thùng trộn (kW)

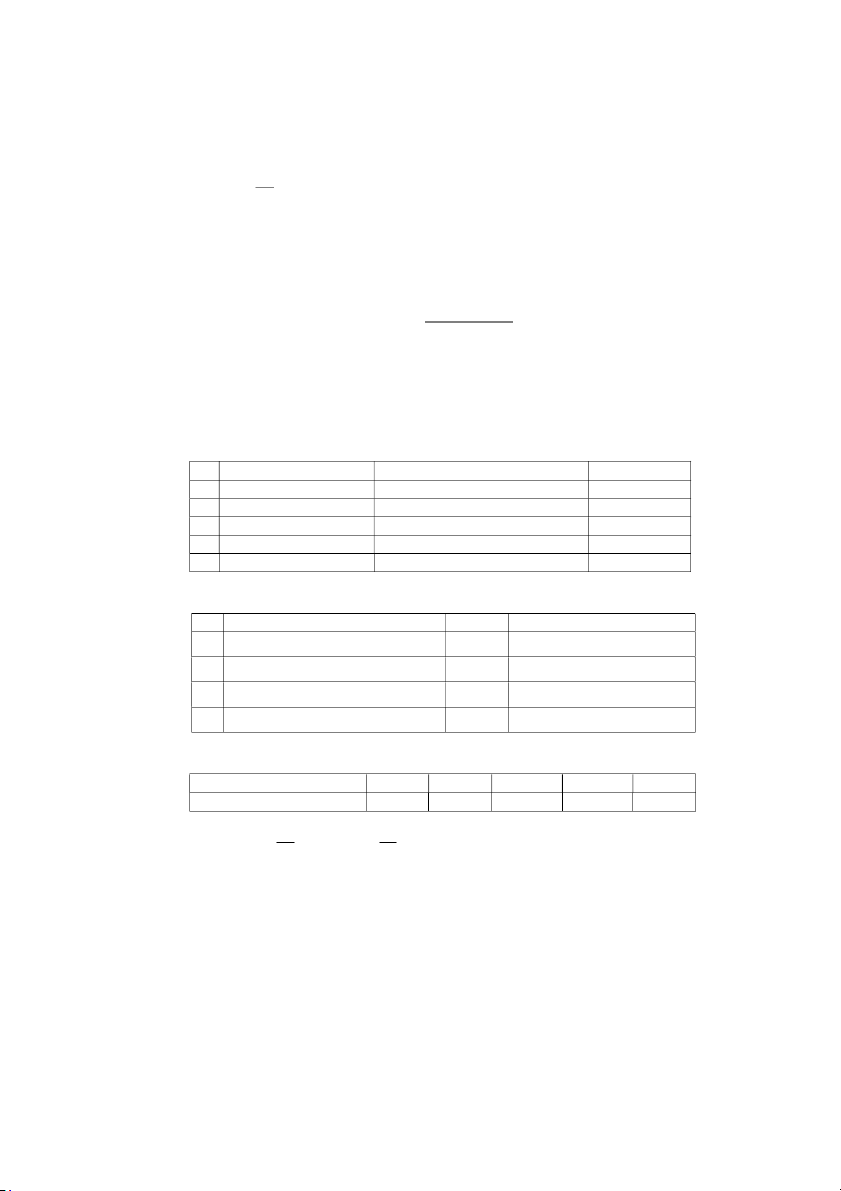

2. Số vòng quay n trên trục thùng trộn (vòng/phút) 3|P a g e 4. Bảng số liệu. Phương án Thông số 1 2 3 4 5 6 7 8 9 10 Năng suất 14000

15000 14500 15000 16000 13500 14000 14800 15500 15000 Q (kg/h) Đường kính 0,55 0,55 0,55 0,55 0,55 0,55 0,55 0,55 0,55 0,55 thùng trộn D(m) Trọng lượng vật 2100 2300 2200 2100 2200 2500 2500 2400 2200 2000 liệu trộn Gv (N) Góc nâng vật 80 81 82 83 84 83 82 81 80 85 liệu (độ) 4|P a g e II. Tính toán vít tải. 1. Giới thiệu chung.

Vít tải là máy vận chuyển vật liệu rời chủ yếu theo phương nằm ngang. Ngoài ra vít tải có

thể dùng để vận chuyển lên cao với góc nghiêng có thể lên tới 90 độ tuy nhiên góc nghiêng

càng lớn hiệu suất vận chuyển càng thấp a. Ưu điểm:

- Không gian chiếm chỗ ít, với cùng năng suất thì diện tích tiết diện ngang của vít tải

nhỏ hơn rất nhiều so với tiết diện ngang của các máy vận chuyển khác.

- Bộ phận công tác của vít nằm trong máng kín, nên có thể hạn chế được bụi khi làm

việc với nguyên liệu sinh nhiều bụi.

- Giá thành thấp hơn so với nhiều loại máy vận chuyển khác. b. Nhược điểm:

- Chiều dài cũng như năng suất bị giới hạn, thông thường không dài quá 30m với

năng suất tối đa khoảng 100 tấn/giờ.

- Chỉ vận chuyển được liệu rời, không vận chuyển được các vật liệu có tính dính bám

lớn hoặc dạng sợi do bị bám vào trục.

- Trong quá trình vận chuyển vật liệu bị đảo trộn mạnh và một phần bị nghiền nát ở

khe hở giữa cánh vít và máng. Ngoài ra nếu quãng đường vận chuyển dài, vật liệu

có thể bị phân lớp theo khối lượng riêng.

- Năng lượng tiêu tốn trên đơn vị nguyên liệu vận chuyển lớn hơn so với các máy khác.

2. Cho trước thông số đầu vào.

a) Loại vật liệu vận chuyển. b) Năng suất Q (tấn/h).

c) Đường kính vít tải D (m)

d) Chiều dài vận chuyển L (m).

e) Góc nghiêng vận chuyển (độ). 5|P a g e

3. Tính. a. Năng suất của vít tải tính theo công thức:

𝑄 = 60 𝑆. 𝑛. . . 𝑐 (tấn/h) (tài liệu [2], 12.1) Trong đó:

𝑆: bước vít, 𝑆 = 𝐾. D.

D(m): đường kính vít tải.

K: Hệ số phụ thuộc vào bước vít và trục vít, trong điều kiện bình thường lấy K= 1

n(v/ph): Số vòng quay trục vít, từ CT 12.1 ta có: 4𝑄

𝑛 = 60.𝐷.. .𝑐

: Khối lượng riêng vật liệu, tra theo bảng 2.1

: Hệ số điền đầy, tra bảng 2.2

c: Hệ số phụ thuộc vào góc nghiêng () của vít tải, tra theo bảng 2.3

Bảng 2.1: Khối lượng riêng () của một số vật liệu rời thường dùng cho vít tải Stt Tên gọi

Khối lượng riêng ( -tấn/m3) Ghi chú 1 Xi măng 1,3 2 Cát 2 3 Đá mịn 1,7 4 Muối 1,2 5 Tro xỉ 1,8

Bảng 2.2: Hệ số điền đầy Stt Loại vật liệu Ghi chú 1

Vật liệu nặng, mài mòn 0,125 Cát, đá, tro xỉ 2

Vật liệu nặng, ít mài mòn 0,25

Muối, xi măng, phân bón, … 3

Vật liệu nhẹ, ít mài mòn 0,32 Bột, ngủ cốc, ... 4

Vật liệu nhẹ, không mài mòn 0,40 Tro bay

Bảng 2.3: Hệ số phụ thuộc vào góc nghiêng vít tải c

Góc nghiêng vít tải, (độ) 0 5 10 15 20 𝑐 1 0,9 0,8 0,7 0,65

b. Công suất của vít tải tính theo công thức:

𝑃 = (𝐿. + 𝐻) = ( + 𝑠𝑖𝑛) (kW) (tài liệu [2], 12.5) Trong đó:

Q (tấn/h): Năng suất vít tải. 6|P a g e

L (m): Chiều dài vít tải.

: Hệ số cản chuyển động của vật liệu, tra bảng 2.4.

Bảng 2.4: Hệ số cản chuyển động của vật liệu. Vật liệu vận chuyển

Khô, không mài mòn (bột, ngủ cốc, tro bay, bụi than...) 1,2

Ẩm, không mài mòn (mạch nha ẩm, hạt bông) 1,5

Nửa mài mòn (xô đa, than cục, muối ăn) 2,5

Mài mòn (đá dăm, cát, xi măng) 3,2

Mài mòn mạnh và dính (tro, đất khuôn, vôi sống, lưu huỳnh) 4,0 c. Thông số đầu ra

1. Công suất P trên trục vít tải (kW)

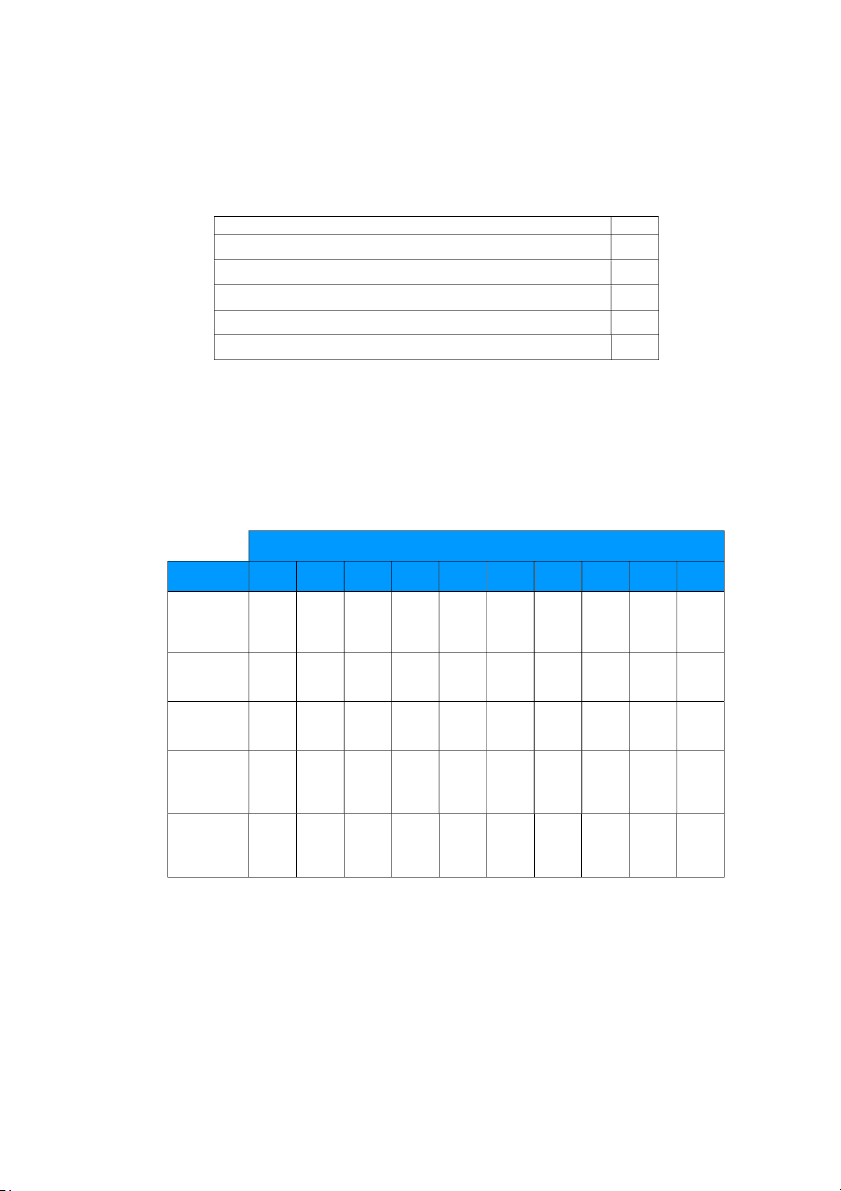

2. Số vòng quay n trên trục vít (vòng/phút) 4. Bảng số liệu. Phương án Thông số 1 2 3 4 5 6 7 8 9 10 Loại vật liệu Xi Xi Xi Đá

Tro xỉ Tro xỉ Muối Muối Muối Cát

vận chuyển măng măng măng mịn Năng suất Q 35 30 40 35 30 55 35 40 45 55 (Tấn/h) Đường kính 0,3 0,3 0,32 0,32 0,3 0,32 0,3 0,32 0,32 0,4 vít tải D (m) Chiều dài vận chuyển 13 14 12 11 12 10 15 15 10 10 L (m) Góc nghiêng vận chuyển 15 20 20 10 15 10 20 20 10 20 (độ) 7|P a g e III. Tính toán băng tải.

1. Cho trước thông số đầu vào

a) Loại vật liệu vận chuyển.

b) Băng phẳng đặt nằm ngang.

c) Chiều rộng băng tải B (mm). d) Năng suất Q (tấn/h).

e) Chiều dài băng tải L (m).

f) Đường kính tang dẫn động D (mm).

g) Vận tốc băng tải v (m/s). 2. Tính toán.

a. Công suất trên tang dẫn băng tải được tính theo công thức:

𝑃ả = 𝑘(𝑐. 𝐿. 𝑣 + 0,00015.𝑄. 𝐿) (kW) (tài liệu [5], 1.18) Trong đó:

k: Hệ số phụ thuộc vào chiều dài băng tải.

- k= 1.10 khi L = (16 ÷ 30) m.

- k= 1.05 khi L = (30 ÷ 45) m.

c: Hệ số phụ thuộc chiều rộng băng tải, tra bảng 3.1.

L: Chiều dài băng tải (m)

v: Vận tốc băng tải (m/s).

Q: (tấn/h): Năng suất băng tải.

Bảng 3.1: Hệ số phụ thuộc chiều rộng băng tải. B(mm) 500 650 800 1000 1200 c 0.018 0.023 0.028 0.038 0.048

b. Tốc độ quay tang dẫn động băng tải được tính theo công thức: .. ntải = . (v/ph) Trong đó:

v (m/s): Vận tốc băng tải.

D (mm): Đường kính tang dẫn động băng tải. 8|P a g e c. Thông số đầu ra

1. Công suất P trên trục băng tải (kW)

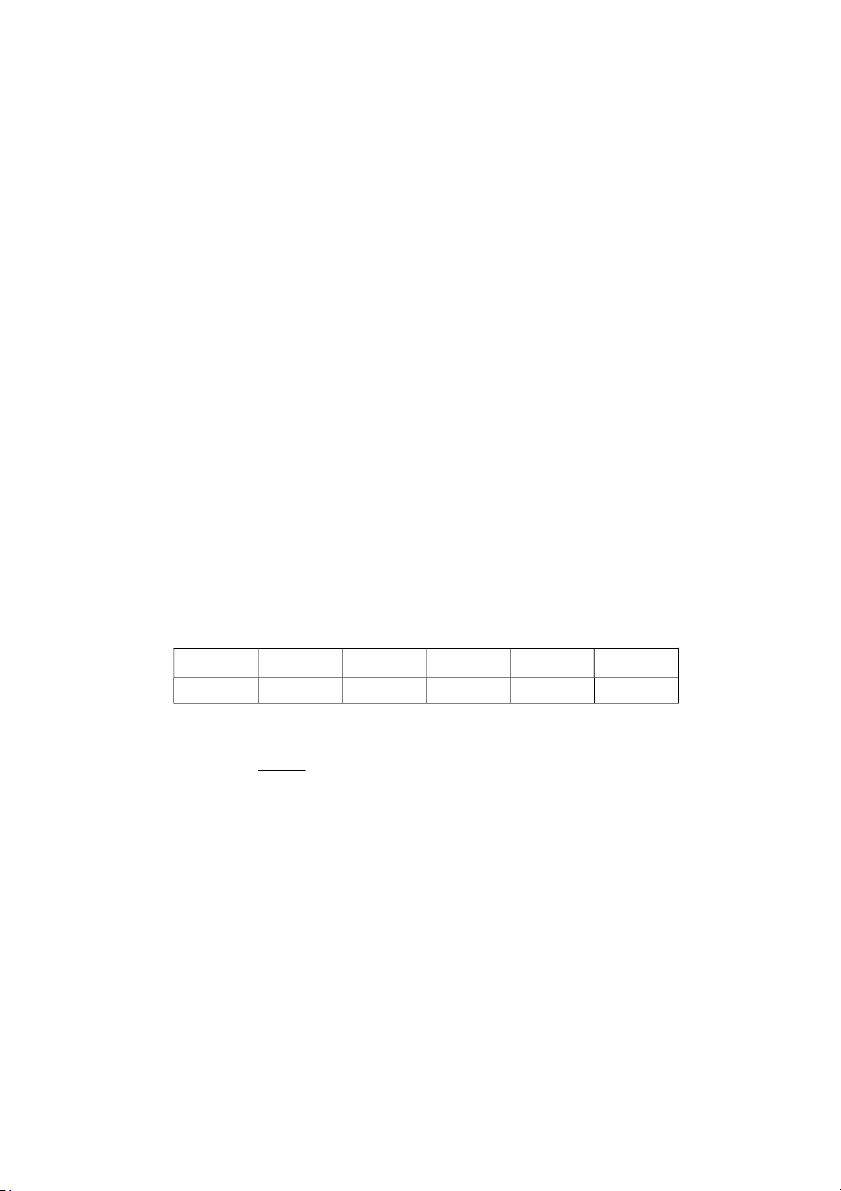

2. Số vòng quay n trên trục băng tải (vòng/phút) 3. Bảng số liệu. Phương án Thông số 1 2 3 4 5 6 7 8 9 10 Loại vật liệu Than Than Than Đá Đá Đá Đá Cát Cát Cát vận chuyển. nhỏ nhỏ nhỏ dăm dăm dăm dăm Năng suất 120 100 90 140 80 120 130 140 150 160 Q (tấn/h) Chiều dài băng 45 42 40 45 38 40 36 45 38 42 tải L (m) Chiều rộng băng tải 650

1000 1000 1000 1200 1200 1200 1000 1000 1200 B (mm) Đường kính tang dẫn động 320 320 400 250 320 250 320 250 320 320 D (mm) Vận tốc băng 2,5 1,9 2,2 1,5 1,6 1,55 1,6 1,5 2 1,9 tải v (m/s) 9|P a g e IV. Tính toán xích tải. 1. Giới thiệu.

Xích tải được sử dụng vận chuyển chủ yếu trong các ngành công nghiệp khai thác mỏ,

chế tạo máy, các nhà máy hóa chất, hay khai thác, sản xuất vật liệu xây dựng. Xích tải có

nhiều loại: xích tải tấm, xích tải cào, xích tải có gàu, xích tải treo. Xích tải có thể đặt ngang

hoặc đặt nghiêng góc. Ở đây chỉ xét xích tải tấm, đặt ngang.

Xích tải vận chuyển vật đúc nóng hình trụ

Sinh viên được yêu cầu tính toán hệ thống dẫn động xích tải với điều kiện cụ thể như sau:

2. Cho trước thông số đầu vào.

a) Bước xích tải p (mm).

b) Số răng đĩa xích dẫn Z (răng).

c) Chiều rộng xích tải B (mm).

d) Chiều dài xích tải L (m).

e) Vận tốc xích tải v (m/s).

f) Trọng lượng vật đúc G (kG).

g) Năng suất số lượng sản phẩm Qsp (cái/h).

h) Trọng lượng 1 m dài xích tải: q = 160 kG/m.

i) Hệ số nạp liệu không đều: k = 2. 3. Tính.

a) Công suất trên trục đĩa xích dẫn được tính theo công thức:

𝑃 = 0,0024. 𝑞. 𝑣. 𝐿 + 0,00033.𝑄. 𝐿 + 0,006. 𝑄. 𝐵 (𝑘𝑊) (tài liệu [2], 5.8) Trong đó:

q = 160 (kG/m): trọng lượng 1 mét dài xích tải.

B (m): chiều rộng tấm đỡ.

v (m/s): vận tốc xích tải.

L (m): chiều dài xích tải.

Q (tấn/h): năng suất khối lượng xích tải, được tính theo công thức: 𝐺. 𝑘.𝑄 𝑄 = 1000

G (kG): trọng lượng vật đúc.

Bộ môn Cơ Sở Thiết Kế Máy 10|P a g e

k = 2: hệ số nạp liệu không đều.

b) Tốc độ quay của đĩa xích dẫn được tính theo công thức: 6. 10. 𝑣

𝑛 = 𝑍.𝑝 (𝑣/𝑝ℎ) Trong đó:

v (m/s): vận tốc xích tải.

Z: số răng đĩa xích tải dẫn. p (mm): bước xích tải. c) Thông số đầu ra

1. Công suất P trên trục đĩa xích dẫn (kW)

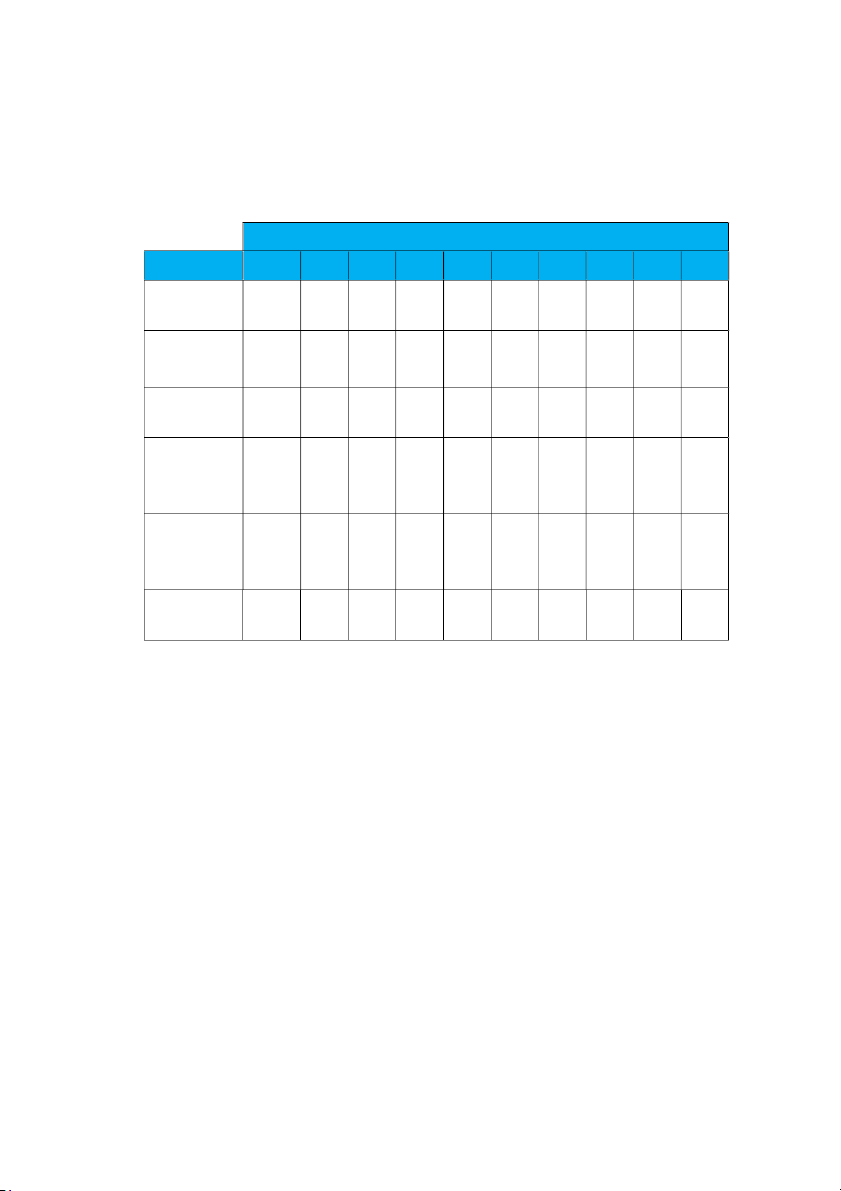

2. Số vòng quay n trên trục đĩa xích dẫn (vòng/phút) 4. Bảng số liệu. Phương án Thông số 1 2 3 4 5 6 7 8 9 10

Bước xích tải p 100 125 100 125 100 125 100 125 100 125 (mm) Số răng đĩa xích 9 7 9 7 9 7 9 7 9 7 dẫn Z (răng) Chiều rộng băng 0,8 0,8 0,8 0,8 0,8 0,8 0,8 0,8 0,8 0,8 xích tải B (m) Chiều dài xích tải 10 11 12 13 14 15 14 15 13 12 L (m)

Vận tốc xích tải v 0.78 0.76 0.75 0.72 0.7 0.68 0.7 0.64 0.72 0.75 (m/s)

Trọng lượng vật 100 110 120 100 100 150 140 130 120 110 đúc G (kG) Năng suất số lượng vật đúc 60 60 60 60 60 60 60 60 60 60 Qsp (cái/h)

Bộ môn Cơ Sở Thiết Kế Máy 11|P a g e

Phần 02: CHỌN ĐỘNG CƠ PHÂN PHỐI TỈ SỐ TRUYỀN 1. Chọn động cơ điện

Với công suất và tốc độ trục công tác đã xác định ở phần 1 , cụ thể là ……, phần này sẽ tính

toán để chọn động cơ phù hợp

+ Hiệu suất dẫn động của hệ thống: Bảng 2.3 trang 19 [1] và tham khảo ví dụ trang 24 [1]

+ Công suất cần thiết trên trục động cơ theo công thức (2.8) trang 19 [1].

+ Chọn TST sơ bộ gồm 2 phần: phần tỉ số truyền ngoài un (bộ truyền xích ux hoặc bộ truyền

đai uđ) và tỉ số truyền trong hộp giảm tốc uh (hộp giảm tốc 1 cấp bộ truyền BR trụ hoặc bộ truyền

BR nón). Tỉ số truyền được chọn sơ bộ tham khảo trang 54 [9]:

Tỉ số truyền sơ bộ theo công thức

𝑢 = 𝑢 × 𝑢

Cụ thể ứng với các đề sử dụng đai:

𝑢 = 𝑢đ × 𝑢

Và các đề còn lại sử dụng xích theo công thức

𝑢 = 𝑢 × 𝑢

+ Số vòng quay sơ bộ động cơ theo công thức (2.18) trang 21[1].

Từ công suất cần thiết và tốc độ đồng bộ đã xác định, chọn động cơ điện phù hợp

+ Chọn động cơ theo tài liệu tham khảo [7]

Chú ý: Tốc độ quay đồng bộ nên chọn của động cơ: 750 (vòng/phút), 1000 (vòng/phút), 1500

(vòng/phút) và 3000 (vòng/phút).

Bộ môn Cơ Sở Thiết Kế Máy 12|P a g e

2. Phân phối tỉ số truyền

+ Tính TST chung của hệ thống 𝑢 theo công thức (3.23) trang 48[1].

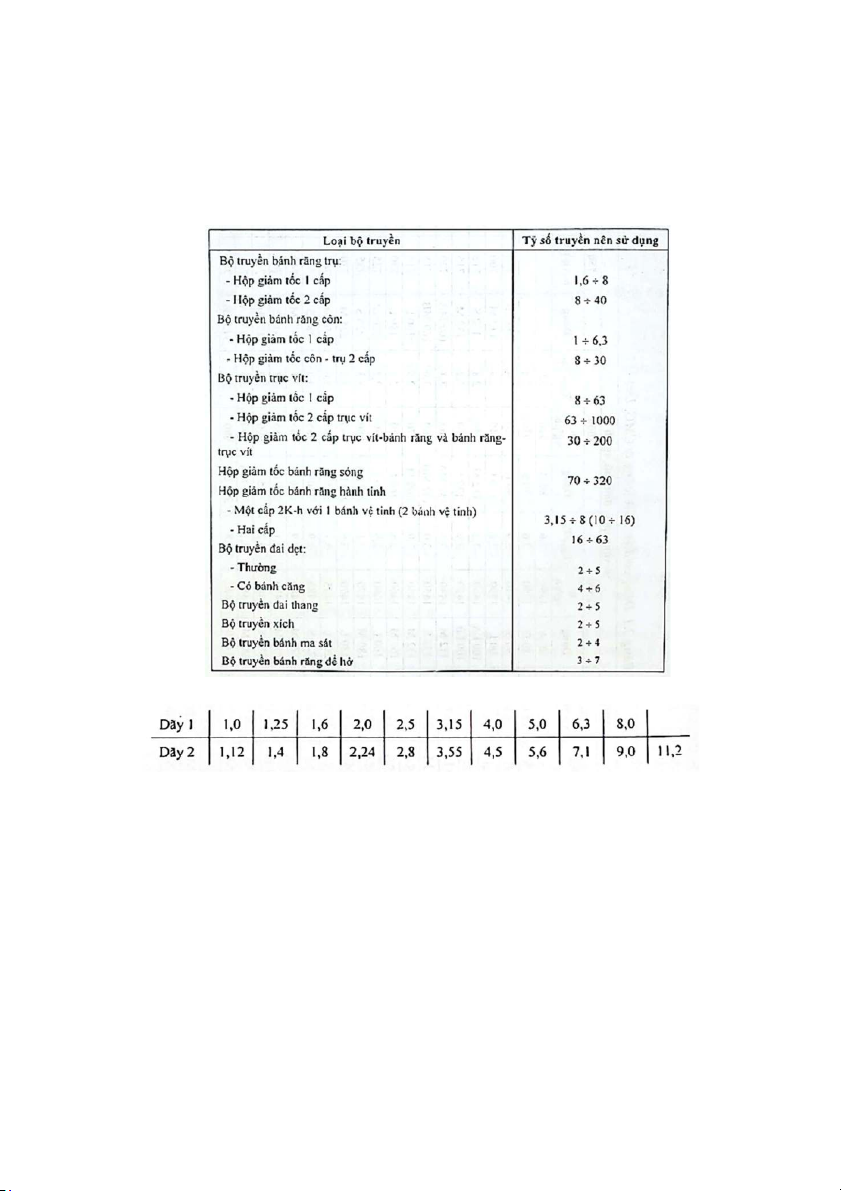

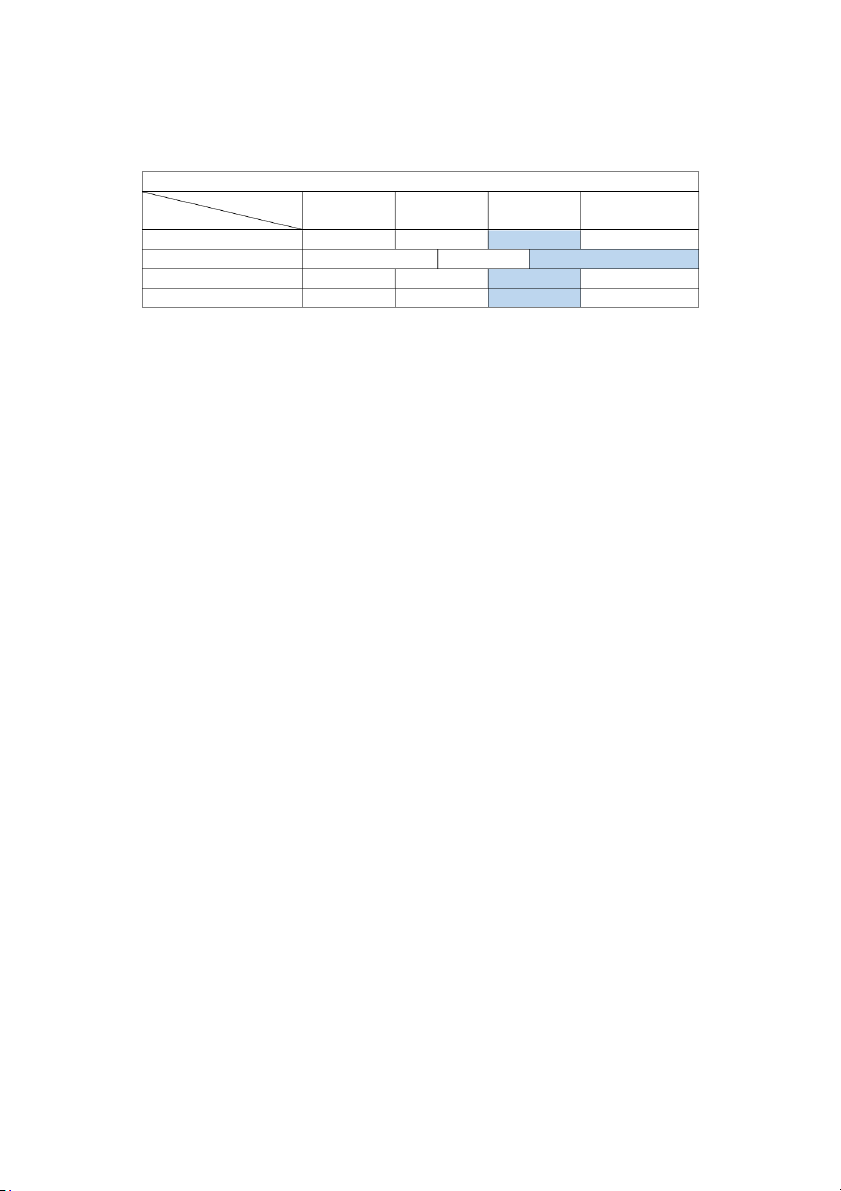

Bảng 3.2 Tỷ số truyền các bộ truyền thông dụng (tài liệu [9] trang 54)

+Khi chọn tỷ số truyền HGT 1 cấp, cần lưu ý chọn theo dãy tỷ số truyền tiêu chuẩn:

+ Chọn TST của bánh răng trong HGT theo tiêu chuẩn và tính TST của bộ truyền ngoài.

Bộ môn Cơ Sở Thiết Kế Máy 13|P a g e

Có thể chọn tỉ số truyền bộ truyền đai theo dãy số tham khảo

𝑢đ = 2; 2,24; 2,5; 2,8; 3,15; 3,56; 4; 4,5 & 5 |𝑢 ∆𝑢 = − 𝑢| 𝑢 ≤ 4%

Chú ý: Có thể kiểm tra thêm sai số tỉ số truyền riêng từng bộ truyền, nhưng phải kiểm tra sai số

TST chung của hệ thống sau khi đã hoàn thành tính toán thiết kế tất cả các bộ truyền để đảm

bảo thỏa mãn điều kiện đề bài

+ Tính các thông số trên trục tham khảo mục 3.3 trang 48, 49 [1].

- Công suất trên các trục (chú ý tính từ trục làm việc hay trục công tác) 𝑃 𝑃 𝑃 𝑃 → 𝑃 = 𝜂 → 𝑃 = → 𝑃 = 𝜂 𝜂

- Số vòng quay trên các trục (chú ý tính từ trục động cơ) n n n n dc , n 1 , n 2 1 2 lv u u u 1 2 lv - Mômen trên các trục 6 9,55 10 .P T i i ni

Lưu ý: Các giá trị tính toán làm tròn đến chữ số thập phân thứ 2, ngoại trừ lực và mô

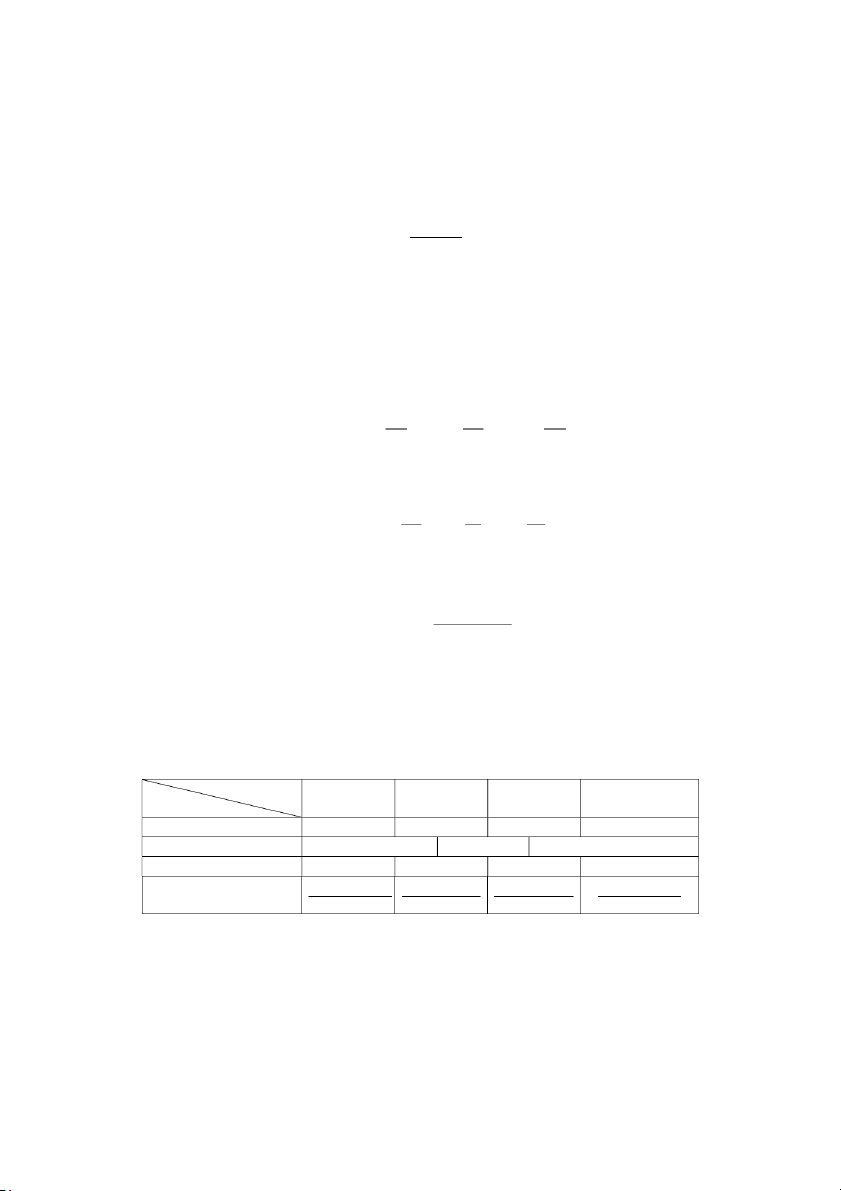

men xoắn (chỉ lấy phần nguyên) 3.Bảng thông số Bảng 1.2 Trục Trục công tác Động cơ Trục 1 Trục 2 Thông số (trục làm việc) Công suất P, kW 𝑃 𝑃 𝑃 𝑃 Tỉ số truyền u 𝑢 hoặc 𝑢đ 𝑢 𝑢 hoặc 𝑢 Số vòng quay n, vg/ph 𝑛đ 𝑛 𝑛 𝑛

9,55× 10𝑃 9,55 × 10𝑃 9,55 × 10𝑃 9,55 × 10𝑃 Mômen xoắn T, N.mm 𝑛 đ 𝑛 𝑛 𝑛

Bộ môn Cơ Sở Thiết Kế Máy 14|P a g e

Phần 03: TÍNH TOÁN BỘ TRUYỀN NGOÀI BỘ TRUYỀN ĐAI THANG

1. Thông số đầu vào Trục dẫn của bộ truyền đai lắp trên trục động cơ Thông số đầu vào

lấy trên trục động cơ. Xem ví dụ ở bảng dưới.

+ Công suất trên trục dẫn 𝑃 = 𝑃

+ Tốc độ quay trên trục dẫn 𝑛 = 𝑛đ

+ TST cho bộ truyền đai 𝑢 = 𝑢 đ

Chú ý: Sinh viên chọn dữ liệu từ bảng thông số động học phần 01 Bảng 1.2: Trục Trục công tác Động cơ Trục 1 Trục 2 Thông số (trục làm việc) Công suất P, kW 𝑃 𝑃 𝑃 𝑃 Tỉ số truyền u 𝑢đ 𝑢 𝑢 Số vòng quay n, vg/ph 𝑛đ 𝑛 𝑛 𝑛 Mômen xoắn T, Nmm 𝑇đ 𝑇 𝑇 𝑇 2. Trình tự thực hiện

+ Chọn loại đai và tiết diện đai

Có 3 loại đai gồm: Đai thang thường, đai thang hẹp và đai thang rộng

Dựa vào công suất 𝑃và tốc độ 𝑛 ta chọn loại đai , ta tra bảng. Chú ý dùng Hình 2.1 ở tài liệu [1].

Bộ môn Cơ Sở Thiết Kế Máy 15|P a g e

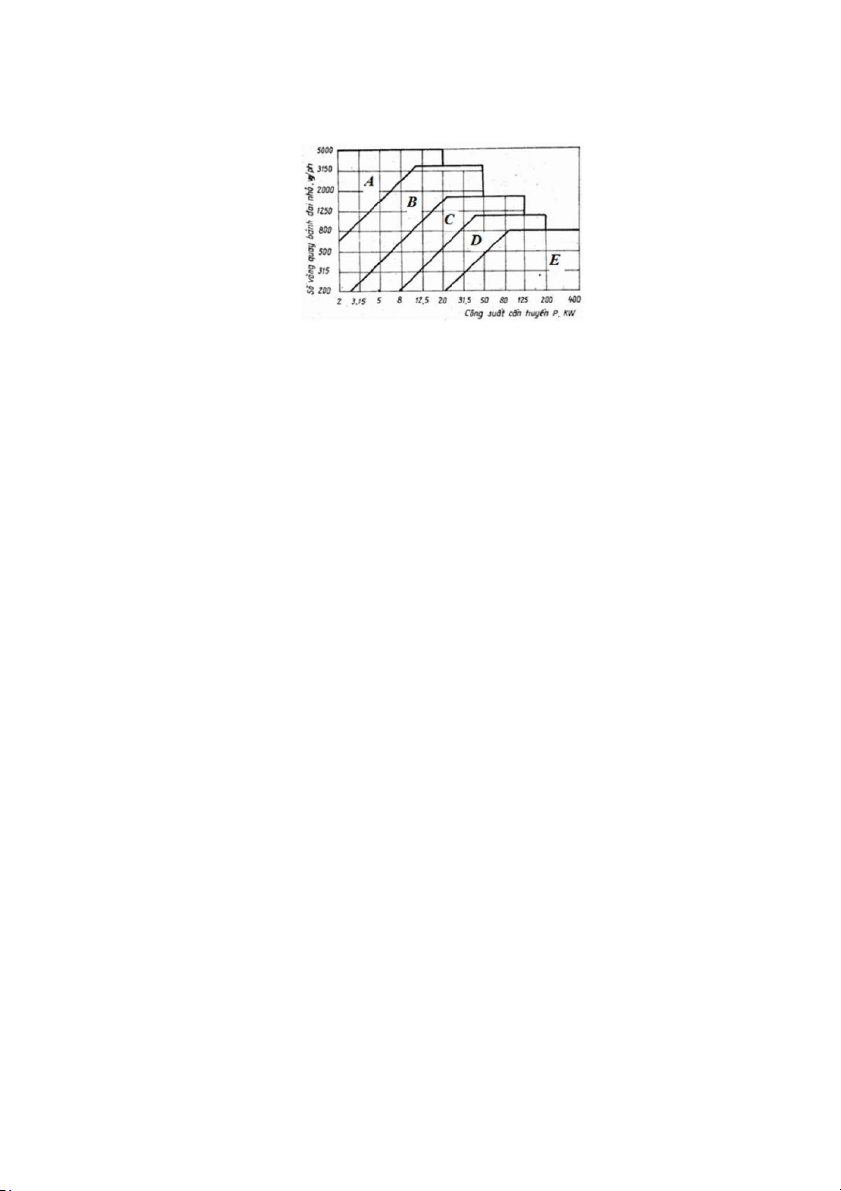

Hình 2.1: Chọn loại tiết diện đai thang thường

+ Chọn đường kính 2 bánh đai

Xác định đường kính bánh đai dẫn 𝑑 theo bảng 4.13 [1]. Nên chọn , chỉ khi 𝑑 ≈ 1,2 𝑑

nào yêu cầu kích thước thật nhỏ gọn mới chọn 𝑑

. Đường kính bánh đai nên chọn = 𝑑

theo dãy tiêu chuẩn sau 𝑑 (mm): 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200,...

Kiểm tra lại vận tốc bánh đai dẫn (v < 25 m/s đối với đai thang thường và v < 40 m/s đối

với đai thang dẹt) theo công thức 𝑣 = 𝜋𝑑𝑛/60000 (m/s). Trong trường hợp không thỏa,

sv phải chọn lại hoặc đưa ra giải pháp khác.

+ Xác định khoảng cách trục

Chọn a theo bảng 4.14 và trị số a phải thỏa công thức (4.14)[1]

Tính chiều dài L theo công thức (4.4)[1] Chọn L theo tiêu chuẩn theo bảng 4.13[1].

+ Tính chính xác ở khoảng cách trục theo công thức (4.6) [1]

Kiểm tra điều kiện góc ôm>120 độ theo công thức (4.7) [1] + Tính số đai

+ Tính số đai theo công thức (4.16) [1] không nên quá 6 Các hệ số khác

𝐶 tra theo bảng 4.15 hoặc tính theo công thức 𝐶 = 1 − 0,0025(180 − 𝛼)

𝐶 tra theo bảng 4.16[1]

𝐶 tra theo bảng 4.17[1]

𝐶 tra theo bảng 4.18[1]

[𝑃] tra theo bảng 4.19 và 4.20[1]

Bộ môn Cơ Sở Thiết Kế Máy 16|P a g e

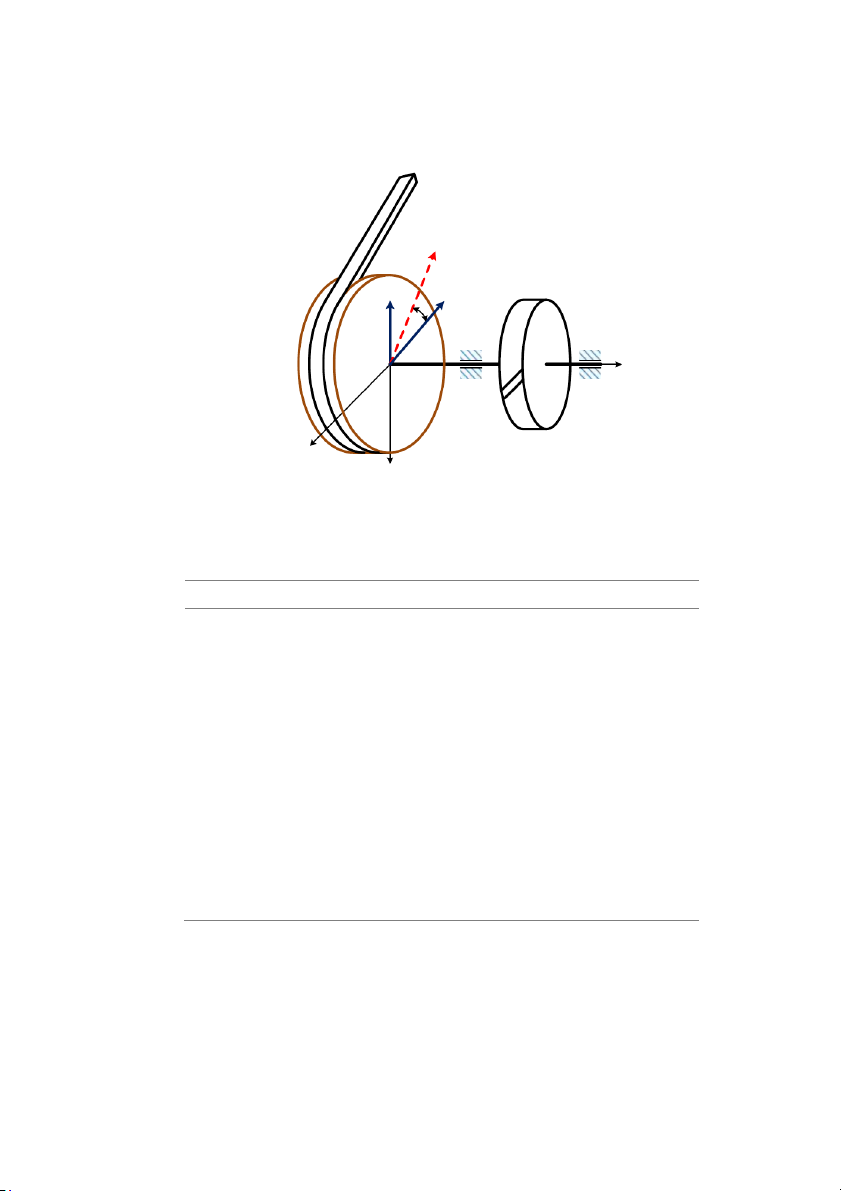

+ Phân tích lực tác dụng lên trục được minh họa Hình 3.1 Frd F α dy Fdx x y

Hình 3.1 Lực từ bộ truyền đai tác dụng lên trục

+ Tổng hợp các thông số bộ truyền đai

Bảng 2.1: Bảng thông số bộ truyền đai thang Thông số Ký hiệu Giá trị Đơn vị

Công suất trên trục dẫn 𝑃 (kW) Tốc độ quay trục dẫn 𝑛 (vòng/phút) Tỉ số truyền 𝑢

Loại đai và tiết diện đai

Đường kính bánh đai nhỏ 𝑑 (𝑚𝑚)

Đường kính bánh đai lớn 𝑑 (𝑚𝑚) Số đai 𝑧 Khoảng cách trục 𝑎 (𝑚𝑚) Góc ôm bánh đai nhỏ 𝛼 (độ) Lực căng ban đầu 𝐹 (𝑁) Lực tác dụng lên trục 𝐹đ (𝑁)

Bộ môn Cơ Sở Thiết Kế Máy 17|P a g e BỘ TRUYỀN XÍCH Bảng 1.2: Trục Trục công tác Động cơ Trục 1 Trục 2 Thông số (trục làm việc) Công suất P, kW 𝑃 𝑃 𝑃 𝑃 Tỉ số truyền u 𝑢 𝑢 𝑢 Số vòng quay n, vg/ph 𝑛đ 𝑛 𝑛 𝑛 Mômen xoắn T, Nmm 𝑇đ 𝑇 𝑇 𝑇

1. Thông số đầu vào Trục dẫn của bộ truyền xích lắp trên trục ra HGT Thông số đầu của

bộ truyền xích vào lấy trên trục ra của HGT. Xem ví dụ ở bảng trên.

+ Công suất trên trục đĩa xích dẫn 𝑃 = 𝑃 → 𝑡𝑟ê𝑛 𝑏ả𝑛𝑔 1.2 𝑝ℎầ𝑛 01

+ Tốc độ quay trên trục đĩa xích dẫn 𝑛 = 𝑛 → 𝑡𝑟ê𝑛 𝑏ả𝑛𝑔 1.2 𝑝ℎầ𝑛 01

+ Tỉ số truyền 𝑢 = 𝑢

+ Điều kiện làm việc: Sinh viên giả sử thêm thông tin vào nếu đề cho chưa đủ điều kiện 2. Trình tự thực hiện

+ Chọn loại xích Xích ống con lăn

+ Xác định các thông số của xích và bộ truyền xích -

Chọn số răng đĩa xích theo công thức 𝑍 = 29 − 2𝑢(chọn 𝑍 𝑙à số nguyên) hay chọn theo bảng 5.4[1].

- Tính 𝑍 = 𝑢𝑍theo công thức (5.1)[1]Chọn 𝑍là số nguyên và < 120 răng

- Tính TST thực theo công thức 𝑢 = 𝑍/𝑍

- Xác định bước xích theo công thức (5.5)[1]. Trong đó, các hệ số k tính theo công thức

(5.4) và bảng 5.4[1], hệ số 𝑘 theo công thức

𝑘 = 25/𝑍 và 𝑘 = 𝑛/𝑛. Hệ số 𝑘 tùy thuộc

vào số dãy xích. Tra công suất cho phép [𝑃] theo bảng 5.5[1]

+ Tính đường kính vòng chia các đĩa xích công thức 5.17[1] trang 86.

Chú ý: Đường kính vòng chia đĩa bị dẫn d2 không nên lớn hơn 600(mm) hoặc tuỳ thuộc vào yêu

cầu công nghệ cụ thể. Có thể tăng số dãy xích để giảm đường kính d2.

Bộ môn Cơ Sở Thiết Kế Máy 18|P a g e

+ Xác định khoảng cách trục và số mắc xích theo công thức (5.12) và (5.13).

+ Kiểm nghiệm số lần va đập xích trong 1s theo công thức (5.14).

+ Kiểm nghiệm xích về độ bền theo công thức (5.15)

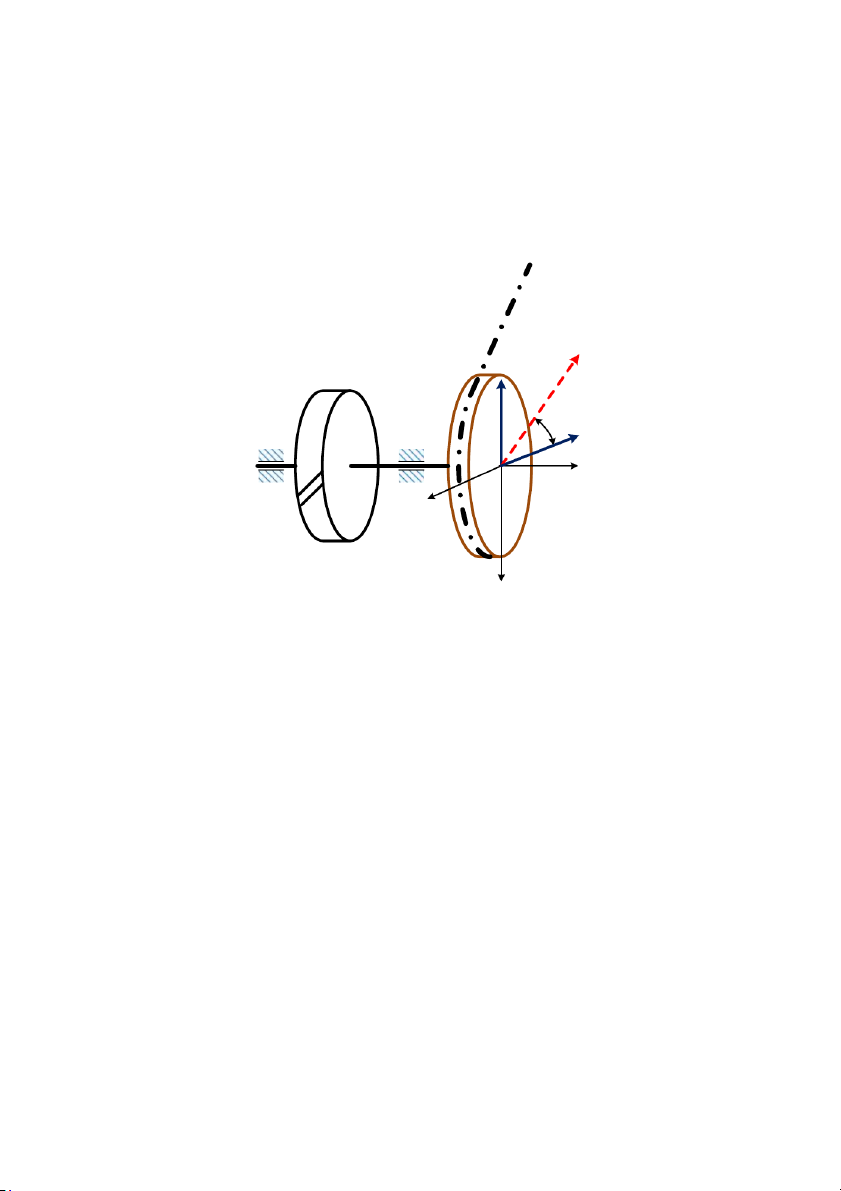

+ Xác định lực tác dụng lên trục được minh họa trên Hình 3.2 Frx Fxy α Fxx z x y

Hình 3.2 Lực từ bộ truyền xích tác dụng lên trục

Bộ môn Cơ Sở Thiết Kế Máy 19|P a g e

3. Tổng kết các thông số bộ truyền xích lập bảng này trên 1 trang

Bảng 2.2: Bảng thông số bộ truyền xích Thông số Ký hiệu Giá trị Đơn vị

Công suất trên trục dẫn 𝑃 (kW) Tốc độ quay trục dẫn 𝑛 (vòng/phút) Tỉ số truyền 𝑢 Loại xích --- ---- Bước xích 𝑝c (𝑚𝑚) Khoảng cách trục 𝑎 (𝑚𝑚) Số răng đĩa xích nhỏ 𝑍 (𝑟ă𝑛𝑔) Số răng đĩa xích lớn 𝑍 (𝑟ă𝑛𝑔)

Đường kính vòng chia đĩa xích nhỏ 𝑑 (𝑚𝑚)

Đường kính vòng chia đĩa xích lớn 𝑑 (𝑚𝑚) Số dãy xích 𝑧 Lực tác dụng lên trục 𝐹 (𝑁)

Bộ môn Cơ Sở Thiết Kế Máy 20|P a g e