Preview text:

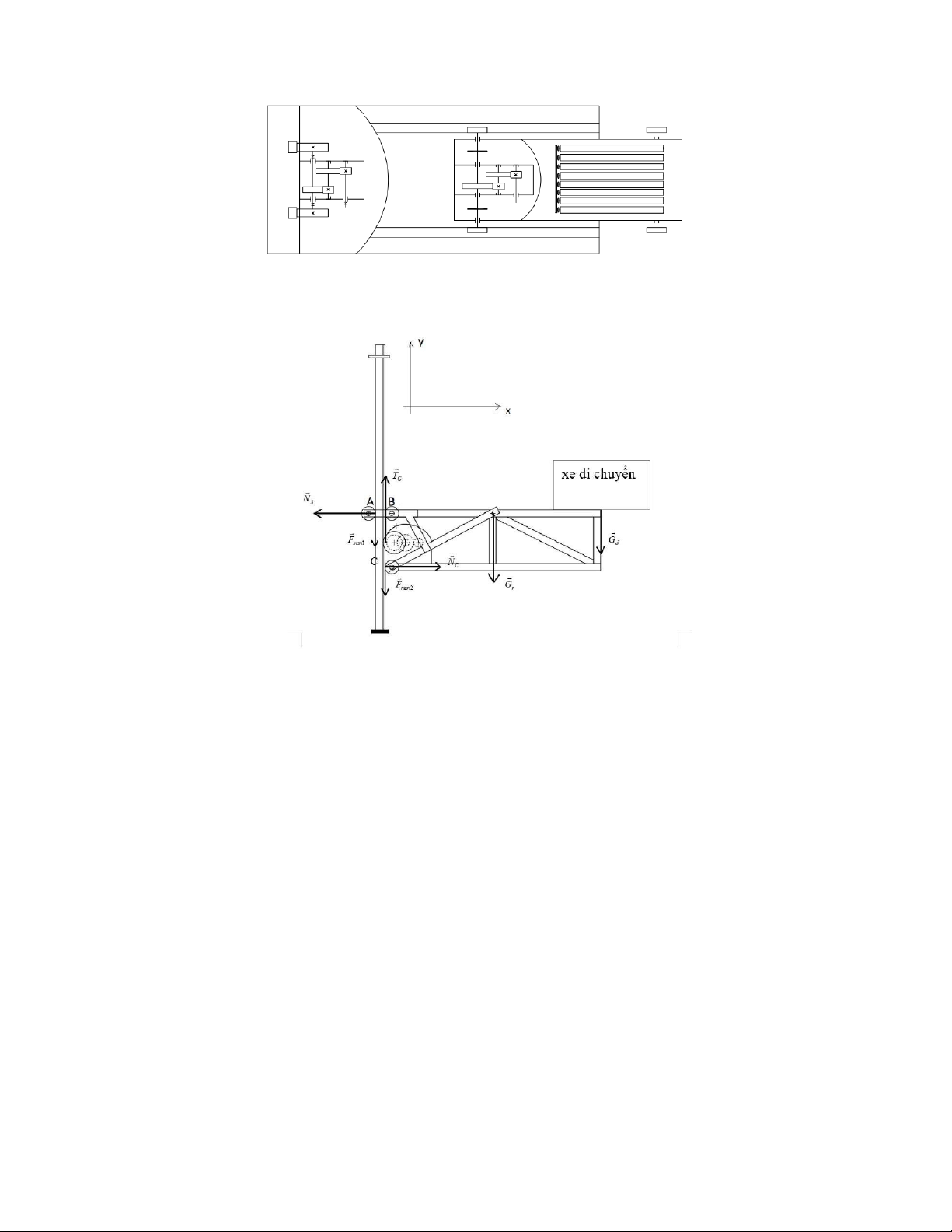

CHƯƠNG 1. PHÂN TÍCH NGUYÊN LÝ VÀ THÔNG SỐ KỸ THUẬT 1.1 Tổng quan hệ thống

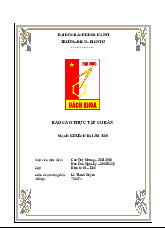

Hệ gồm có 3 thành phần chuyển động độc lập chính bao gồm cơ cấu nâng (1),

chuyển động tịnh tiến của xe (2) và các con lăn chuyển hàng (3).

Có thể hình dung ra được quá trình làm việc của hệ như sau: Đầu tiên xe lấy

hàng và được nâng hoặc hạ đến dãy (tầng) được yêu cầu thông qua bộ phận nâng

(1), tiếp đó xe di chuyển vào kho thông qua bánh xe (2), khi đến nơi, hàng hóa trên

xe được xếp vào kho chứa thông qua các con lăn gắn trên xe (3). . Các thông số quan trọng của hệ thố ng:

1. Thời hạn phục vụ lh = 22000 (h)

2. Đặc tính tải trọng: Êm Cụm xe nâng :

3. Đường kính lăn bánh răng d3 = 120 (mm)

4. Chiều cao xe nâng: h = 300 ( mm)

5. Chiều dài xe nâng: L = 1200 (mm )

6. Vận tốc nâng: Vn = 25 (m/ph)

7. Trọng lượng tối đa của xe nâng Gn = 180 (kg) Cụm xe di chuy ển:

8. Trọng lượng tối đa của hàng và xe Gd = 40 (kg)

9. Đường kính bánh xe ds = 100 (mm)

10. Vận tốc xe di chuyển hàng Vx = 25 (m/ph)

11. Chiều dài xe di chuyển L1 = 800 (m m)

12. Chiều dài phần đặt hàng trên xe L2 = 500 (mm)

1.2 Xác định các thành phần của hệ thống dẫn độ ng

Hệ có 2 thành phần độc lập, tách biệt nhau, bao gồm hệ thống nâng hạ sử

dụng bàn nâng và xe chở hàng.

Hệ thống con lăn và cơ cấu giữ xe nâng Hệ bao gồm: - 1 động cơ - 1 hộp số 2 cấp

- 2 thanh răng được gắn với 2 cột dẫn hướng cố định

- 2 bánh răng nằm trên trục ra của hộp số và liên kết với thanh răng

- 6 bánh xe có nhiệm vụ tỳ và dẫn hướng cho cơ cấu

- khung xe và các khớp nối

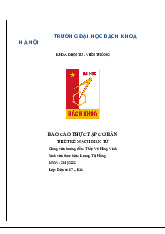

Hệ thống có nhiệm vụ nâng và hạ xe tới ray dẫn để đi vào kho. Nguyên lý hoạt động:

Khi có tín hiệu điều khiển, động cơ

được cấp điện sẽ quay và kéo theo toàn bộ

giá nâng di chuyển tịnh tiến dọc trục Z đến vị

trí yêu cầu nhờ bộ truyền thanh răng – bánh

răng biến chuyển động quay thành chuyển

động tịnh tiến. Chiều chuyển động của giá

nâng phụ thuộc vào chiều của điện áp đặt vào

động cơ. Việc dừng và khống chế hành trình

của giá nâng phụ thuộc vào các cảm biến và

công tắc hành trình đặt dọc theo các ray dẫn hướng. H nh 0.1. Chuyển động nâng 2

CHƯƠNG 2. TÍNH TOÁN THIẾT KẾ TRONG HỆ THỐNG CƠ KHÍ 2.1 Tính toán động học Chọn động cơ điện: Cần xác định:

- Công suất yêu cầu trên trục động cơ: Pyc (kW)

- Số vòng quay sơ bộ của động cơ nsb (vg/ph) hoặc tốc độ đồng hồ của động cơ ndb (vg/ph)

- Tỉ số momen mở máy: Tmm /T ( nếu cần) Kết quả:

- Chọn được động cơ điện phù hợp

- Tra các thông số cơ bản của động cơ

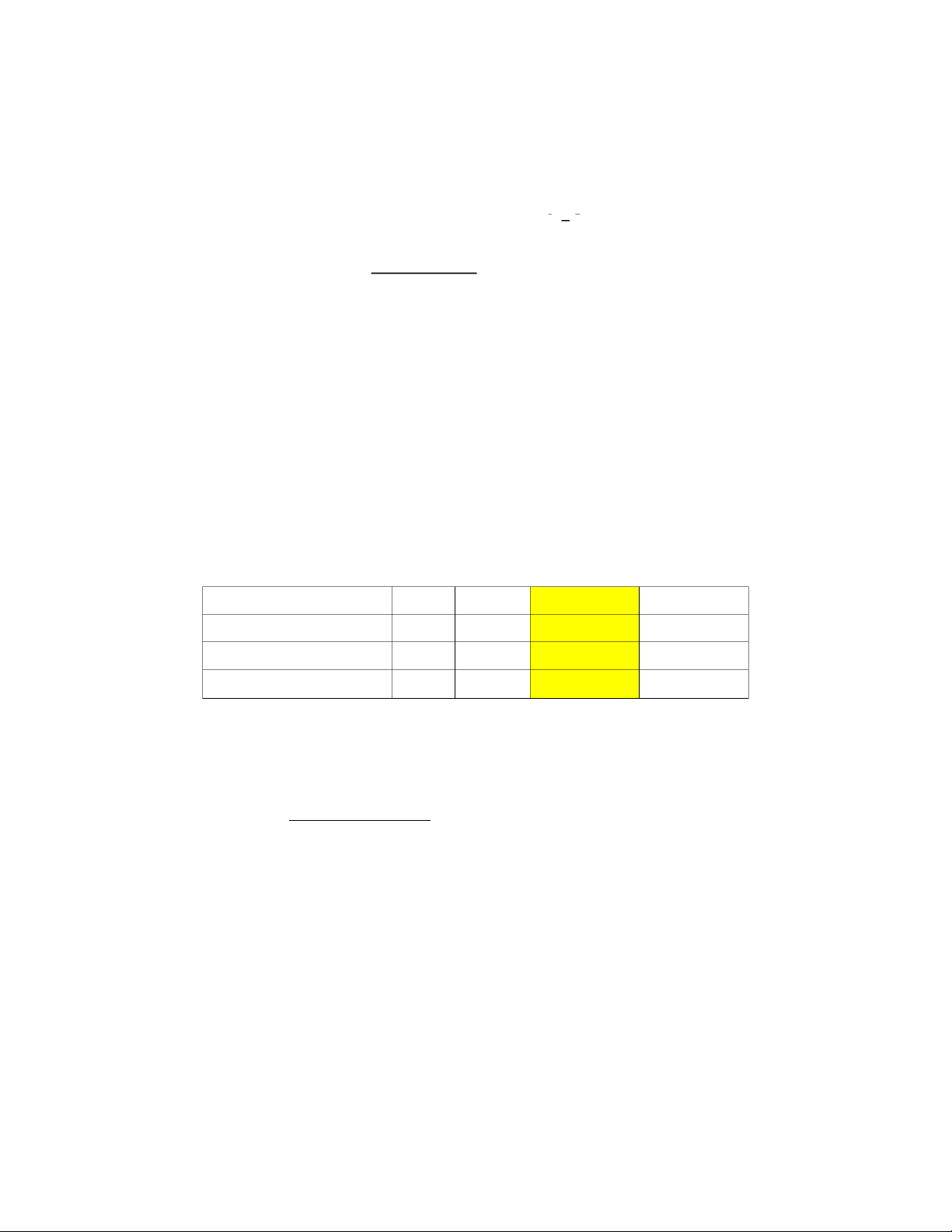

Sơ đồ động học của hệ thống xe H nh 2.1. Sơ đồ hệ thố ng H nh 2.2. Sơ đồ động học H nh 2.3. Sơ đồ lực tác dụng lên bàn nâng

2.1.1. Xác định công suất yêu cầu trên trục động cơ điệ n

Công suất yêu cầu trên trục động cơ điện: Pyc = 𝑃𝑙𝑣 / 𝜂𝑐(kW) (1.1)

Trong đó: Pyc - là công suất yêu cầu trên trục động cơ điện

Plv - là công suất trên bộ phận máy công tác ( trục của bộ phận làm việc )

𝜂𝑐 - là hiệu suất chung của toàn cụm

Xác định công suất trên trục máy công tác:

Cụm nâng của kho hàng có hai quá trình cần quan tâm là quá trình nâng và quá trình hạ Các lực cản:

-Trọng lực của các bộ phận trong cụm, gọi là lực cản chính ( vì thường

là lớn hơn các lực cản khác, vd: lực cản do ma sát);

-Lực ma sát giữa con lăn và ray ( tùy từng trường hợp cơ cấu đi lên hay

đi xuống ) mà chiều sẽ thay đổi ( nguyên tắc là ngược chiều di chuyển của cụm). Lực phát động:

- Khi nâng: cụm cơ cấu nâng ( bao gồm hàng và các cụm cơ cấu liên

quan như giá xe đỡ, xe mang hàng,…) đi lên: Thông thường lực phát

động khi nâng sẽ hướng lên . Do đó lực phát động thường ngược

chiều lực cản do ma sát và trọng lực;

- Khi hạ: cụm cơ cấu nâng ( bao gồm hàng và các cụm cơ cấu liên quan

nhưu giá xe đỡ, xe mang hàng,…) đi xuống : Thông thường lực phát

động khi hạ sẽ hướng xuống . Do đó lực phát động thường ngược

chiều lực cản do ma sát nhưng lại cùng chiều trọng lực;

Gọi: Trọng lượng của hàng và xe di chuyển là Gd ; Trọng lượng của xe

nâng là Gn ; Lực ma sát khi nâng là Fms,n ; Lực ma sát khi hạ là Fms,h

- Quá trình nâng: Fc,n = Fms,n + Gn + Gd(1.2a)

- Quá trình hạ: Fc,h = - Fms,h + Gn + Gd(1.2b)

Qua đó ta thấy: lực cản khi nâng sẽ lơn hơn lực cản khi hạ, do đó ta chỉ tính chọn

động cơ đủ khả năng làm việc khi nâng thì cũng thỏa mãn khi hạ. Lực ma sát: Fms = f1 . N

Với: f1 – là hệ số ma sát giữa con lăn và dẫn hướng

N – là áp lực giữa con lăn và dẫn hướng

Do vậy: N = [Gn . L/2 + Gd . L] / h

Suy ra: Fms = f1 . [Gn . L/2 + Gd . L] / h

với hệ số ma sát f1 = 0,05 (thép – thép).

Công suất có ích trên trục bộ phận công tác: Plv,n = 𝐹𝑐,𝑛 . 𝑉𝑛 60.10 (kW) (1.3a)

Cuối cùng ta có công suất trên trục bộ phận công tác:

Plv = Plv.n /(𝜂𝑡𝑟 . 𝜂𝑜𝑡𝑟 ) = 𝐹𝑐 ,𝑛 60.1000.( . 𝜂 𝑡𝑟 . 𝜂

𝑉𝑛𝑜𝑡𝑟)(kW) (1.3b)

Trong đó: 𝜂𝑡𝑟 – là hiệu suất thanh răng – bánh răng

𝜂𝑜𝑡𝑟 – là hiệu suất ổ trục con lăn xe nâng

Vn – là vận tốc nâng ( đầu bài cho hoặc xác định từ yêu cầu thiết kế)

Xác định hiệu suất chung của cụm truyền động: 𝜂𝑐 = 𝛱 𝜂𝑘(1.4a) 𝑖

Trong đó: 𝜂𝑖 – là hiệu suất của chi tiết hoặc bộ truyền thứ i

K - là số chi tiết hay bộ truyền thứ i đó

Với sơ đồ bố trí hệ dẫn động như đề bài, ta có: 𝜂𝑐 = 𝛱 𝜂 𝑘 = 𝜂2 𝜂 . 3 . 𝜂2(1.4b) 𝑖 𝑘 𝑜𝑙 𝑏𝑟

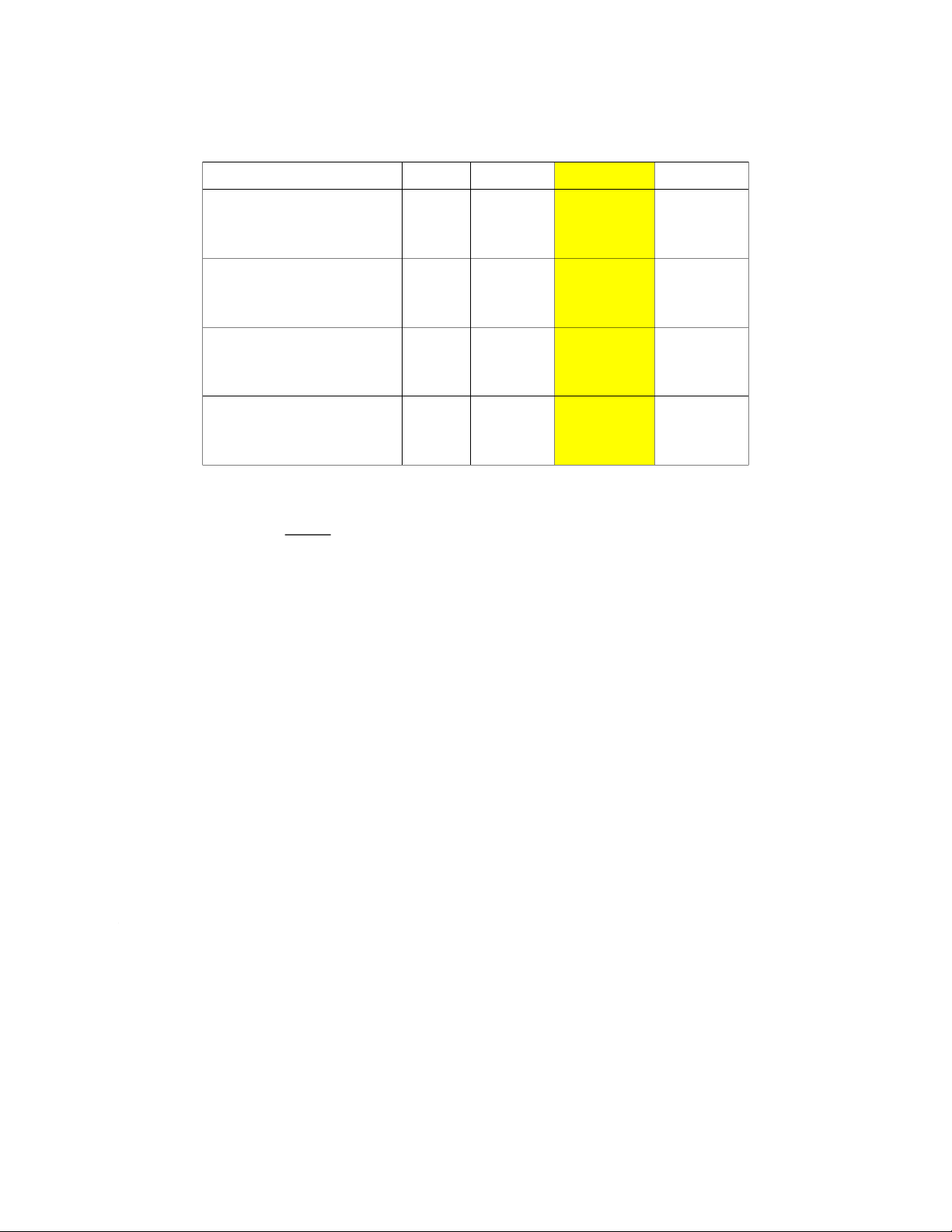

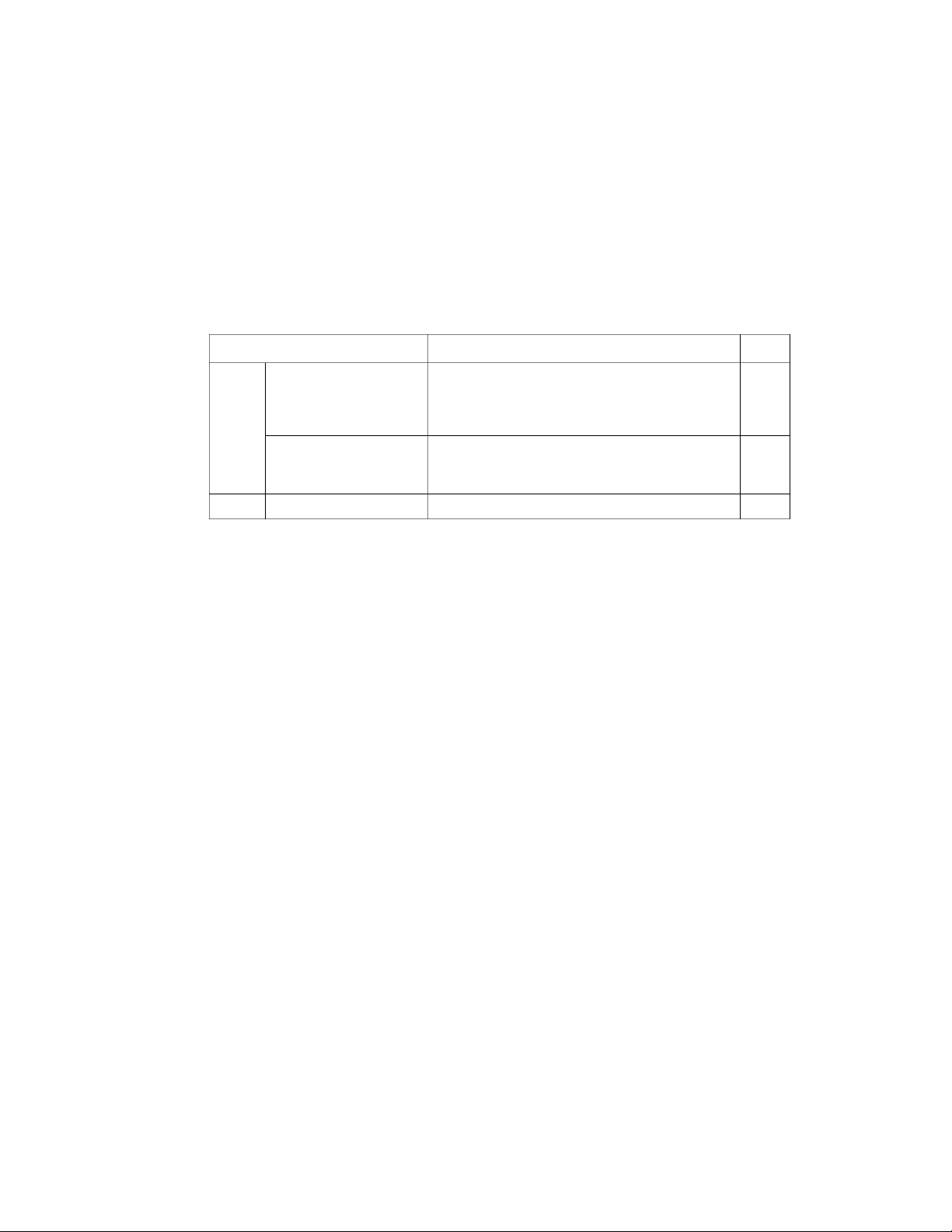

Bảng 2.1. Hiệu suất các bộ phận , bộ truyền trong cụm truyền động Tên gọi Kí hiệu Số lượng Giá trị chọn Ghi chú Hiệu suất khớp nối 𝜂𝑘 2 1 Hiệu Suất 1 cặp ổ lăn 𝜂𝑜𝑙 3 0,995

Hiệu suất 1 cặp bánh răng 𝜂𝑏𝑟 2 0,97

Tính công suất yêu cầu trên trục động cơ:

𝜂𝑐 = 12. 0,9953. 0,972 = 0,927 0,05.(180.600+40.1200) Fms,n = = 26 300 Fc,n = 26 + 180 +40 = 246 ( theo 1.2a) Plv =246.25.25

= 2,78 (kW) , với chọn 𝜂𝑡𝑟 = 0,93 , 𝜂𝑜𝑡𝑟 = 0,99 , 60.1000.0,99. 0,93

gia tốc trọng trường g=10(m/𝑠2) ( theo 1.3b)

Suy ra: Pyc = 2 , 7 8 / 0 , 9 7 2 = 2 , 8 6 ( k W )

2.1.2. Xác định tốc độ quay sơ bộ của động cơ hoặc tốc độ đồng bộ của động cơ cần

Tốc độ quay sơ bộ động cơ cần có: nđc,sb = nlv . usb (1.5)

Trong đó: nđc,sb - là số vòng quay sơ bộ mà động cơ cần có

nlv – là tốc độ quay của trục máy công tác

usb – là tỉ số truyền sơ bộ của cụm

Xác định tốc độ quay trên trục bộ phận công tác:

Công thức chung: nlv = 𝑣𝑛 𝜋 . 𝑑3 (1.6a)

Trong đó: 𝑣𝑛 – là vận tốc nâng (m/ ph)

𝑑3 – là đường kính lăn (m)

Với vận tốc nâng 𝑣𝑛 (m/ph); đường kính lăn 𝑑3(mm) nlv = 1000 . 𝑣𝑛 𝜋 . 𝑑3

Xác định tỷ số truyền chung của cụm Công thức chung: 𝑢𝑠𝑏 = 𝛱 𝑢𝑖,𝑠𝑏 (1.7a)

Trong đó : 𝑢𝑖,𝑠𝑏 – là tỉ số truyền sơ bộ của bộ truyền thứ i;

Với sơ đồ cụm đã cho, ta có:

Với lần lượt là tỉ số truyền sơ bộ của bánh răng cấp nhanh ( cấp 1) và bộ

truyền bánh răng cấp chậm ( cấp 2) trong cụm; 𝑢𝑘1 , 𝑢𝑘1 lần lượt là tỉ

số truyền từ của khớp nối từ trục động cơ sang trục vào của HGT và của khớp nối từ

trục ra của HGT sang trục bộ phận công tác.

Bảng 2.2. Tỉ số truyền sơ bộ của các bộ phận, bộ truyền trong cụm truyền chuyển động Tên gọi Kí hiệu Số lượng Giá trị chọn Ghi chú

Tỉ số truyền khớp nối từ 𝑢𝑘1 1 1

trục động cơ sang trục vào của HGT

Tỉ số truyền sơ bộ của bộ 𝑢 𝑏𝑟1, 𝑠𝑏 1 4

truyền bánh răng cấp nhanh (cấp 1)

Tỉ số truyền sơ bộ của bộ 𝑢 𝑏𝑟2, 𝑠𝑏 1 3,5

truyền bánh răng cấp chậm (cấp 2)

Tỉ số truyền của khớp nối từ 𝑢𝑘2 1 1

trục ra của HGT sang trục bộ phận công tác

Xác định tốc độ quay sơ bộ của động cơ hoặc tốc độ đồng bộ của động cần nlv = 25 .1000 = 66,34(vg/ph) 𝜋 .120 𝑢𝑠𝑏 = 8.1.1,8 = 14 Suy ra:

nđc,sb = 66,34.14 = 928,76(vg/ph) (theo 1.5) Vậy, chọn => nsb = 1000 (vg/ph)

2.1.3 Chọn động cơ điện 𝑃𝑑𝑐 ≥𝑃𝑦𝑐

Động cơ điện thỏa mãn:

𝑛𝑑𝑐 ≅ 𝑛𝑦𝑠𝑏 {

𝑇𝑚𝑚/𝑇 ≥ 𝑇𝑚𝑚/𝑇( 𝑛ế𝑢 𝑐 ầ𝑛 )

Chọn được loại động cơ là: 3K132Ma6

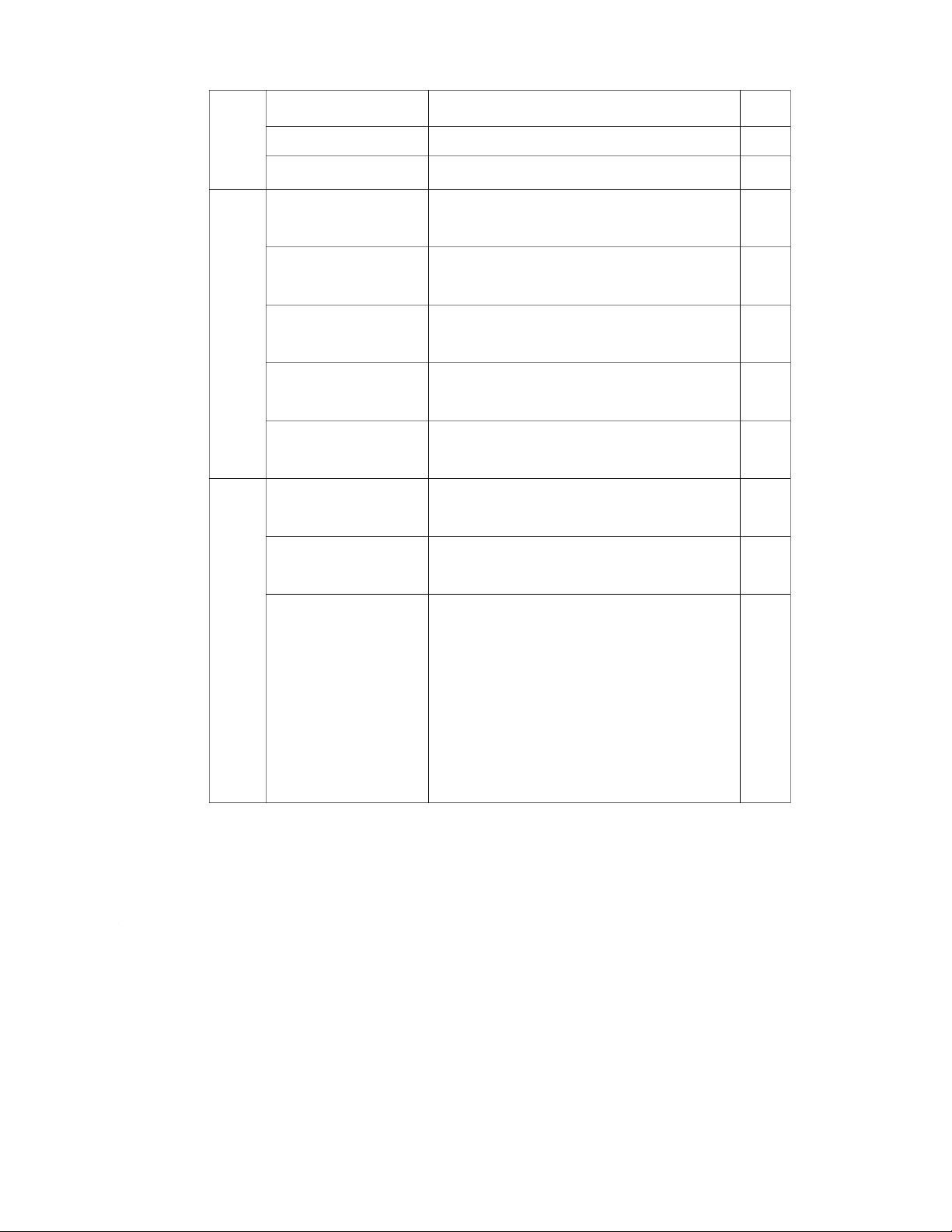

Bảng 2.3. Bảng thông số của động cơ điện đã chọn Kí hiệu động cơ 𝑃𝑑𝑐 𝑛𝑑𝑐

𝑇𝑘/𝑑𝑛 𝑇𝑚𝑎𝑥/𝑇 𝑑𝑑𝑐 𝑚𝑑𝑐 (kW) (vg/ph) (mm) (kg) 3K132Ma6 4 975 2,0 2,2 38 72

2.2. Phân phối tỉ số truyền

Tỉ số truyền chung của cụm:

𝑢𝑐 = 𝑛đ𝑐/𝑛𝑙𝑣 = 17,11 (1.8)

Trong đó: nđc - là tốc độ quay của động cơ đã chọn được (trong bảng trên )

nlv – là tốc độ quay trên trục công tác đã xác định ở trên ( ct 1.6b)

Phân phối tỉ số truyền chung cho các bộ truyền trong hộp: Công thức chung: 𝑢𝑐 = 𝛱 𝑢𝑖(1.9a)

Với ui là tỉ số truyền bộ thứ i trong cụm 𝑢𝑐 = 𝛱 𝑢 𝑖 =𝑢𝑘1 . 𝑢 𝑏𝑟1 . 𝑢2 𝑏𝑟 . 𝑢 𝑘2(1.9b)

Do uk1 = uk2=1 nên tiến hành phân uc cho 𝑢1 𝑏𝑟 ,𝑢 𝑏𝑟2 dựa vào tiêu chí: theo yêu cầu gọn nhẹ - 𝑏 2 𝑟

Lấy ubr1 = 1,25 . ubr2 . ubr2 = 1,25 . 𝑢2=> ubr2 = √ 𝑢𝑐 /1,25 = 3,70

- Suy ra ubr1 = uc/ubr2 = 1,25 . ubr2 = 4,63 2.3. Tính các thông số trên các tr ục 2.3.1. Tỉ số truyền

Hộp giảm tốc 1 cấp nên quy ước gọi trục vào của HGT là trục I, trục trung gian là

trục II, trục ra là trục III;

- Tỉ số truyền từ trục động cơ sang trục I( trục vào của hộp giảm tốc): uđc I = uk = 1

- Tỉ số truyền từ trục I sang trục II của HGT: uI II = ubr1 = 4,63

- Tỉ số truyền từ trục II sang trục III của HGT: uII III = ubr2 = 3,70

- Tỉ số truyền từ trục III ( trục ra của hộp giảm tốc) sang trục bộ phận

công tác ( trục của bộ phận làm việc): uIII lv = uk = 1

2.3.2. Tính tốc độ quay trên các tr ục

Xuất phát từ tốc độ quay của động cơ, tiến hành tính tốc độ quay cho các trục khác

theo trình tự từ trục động cơ sang các trục phía sau theo công thức: n 𝑛𝑖 i = −1 (vg/ph) (1.10) 𝑛𝑖()−1 →𝑖

Cụ thể, với sơ đồ truyền động: Động cơ => trục I ( trục vào của HGT ) => trục II

( trục ra của HGT) => trục bộ phận công tác:

Trình tự: nđc => nII => nIII => nlv,t

- Tốc đôh quay trên trục động cơ: nđc = 975

- Tốc độ quay trên trục I ( trục vào của HGT): n = 975/1 I = nđc = nđc n đc → I n kI = 975

- Tốc độ quay trên trục II: n II = 𝑛𝐼 = 𝑛𝐼 = 975 = 214,76(vg/ph) 𝑛→ 𝐼 𝐼𝐼 𝑢 𝑏𝑟1 4,54

- Tốc độ quay trên trục III: nIII = 𝑛𝐼𝐼 = 𝑛𝐼𝐼 = 214,76 =56,81(vg/ph) 𝑛→ 𝐼𝐼 𝐼𝐼𝐼 𝑢2 𝑏𝑟 3,78

- Tốc độ quay trên trục bộ phận công tác: nlv,t = 𝑛𝐼𝐼𝐼 = 𝑛𝐼𝐼𝐼 = 56,81 =56,81 (vg/ph) 𝑢 𝐼𝐼→ 𝐼 𝑙𝑣 𝑢2 𝑘1 2.3.3. Tính công suất trên các tr ục

Xuất phát từ công suất trên trục bộ phận công tác, tiến hành tính công suất cho các

trục phía trước nó theo công thức: ni-1 = (kW) (1.11) 𝑃𝑖 𝜂𝑖()−1 →𝑖

Cụ thể, với sơ đồ truyền động: Động cơ => trục I ( trục vào của HGT ) => trục II

( trục ra của HGT) => trục bộ phận công tác:

Trình tự : Plv => PIII => PII => PI => Pđc,t

- Công suất trên trục bộ phận công tác: Plv = 2,78 (kW)

- Công suất trên trục III ( trục ra của HGT ):

PIII = 𝑃𝑙𝑣 = 𝑃𝑙𝑣 =2,78 = 2,78 (kW) 𝜂→ 𝐼𝐼 𝑙𝑣 𝜂2 𝑘1

- Công suất trên trục II ( trục ra của HGT ):

PII = PIII = 2,78/0,995.0,97 = 2,88 (kW) nII−III

- Công suất trên trục I ( trục vào của HGT ):

PI = PII = 2,88/0,995.0,97 = 2,98 (kW) ¿−II

- Công suất trên trục động cơ ( thực cần – khác với công suất danh nghĩa của động cơ):

Pđc,t = PI = 2,98/0,995.1 = 2,99 (kW) nđc−I

Công suất trên trục một bên của trục III( trục ra của HGT ): P’III = 𝑃𝐼𝐼𝐼 = 2,78 2 2 =1,39 (kW) 2.3.4. Tính momen xoắn trên các tr ục

Sau khi đã có công suất và tốc độ quay, ta tính momen xoắn trên các trục theo công thức: Ti = 9,55.106. Pi ¿ T Pđc ,t 2,99 đc,t = 9,55.106. nđc =¿ 9,55.106. =29286,6 (Nmm) 975 T P1 2,98 I = 9,55.106. n1=¿ 9,55.106. =29188,7 (Nmm) 975 T P2 2,88 II = 9,55.106. n2=¿ 9,55.106. = 128068,5 (Nmm) 214,76 T P3 2,78

III = 9,55.106. n3=¿ 9,55.106. = 467329,7 (Nmm) 56,81 T Plv 2,78

lv,t = 9,55.106. nlv , t =¿9,55.106. = 467329,7 (Nmm) 56,81 T’ 2=467329,7 III = TIII = 233664,8 (Nmm) 2 T’ 2=467329,7 lv,t = Tlv ,t = 233664,8 (Nmm) 2

Bảng 2.4. Lập bảng thông số Động học Trụ đ/c Trục I Trục II Trục III Trục B phân Trục công tác Thông số TST – U 1 4,63 3,70 1 Tốc độ 975 975 214,76 56,81 56,81 quay n Công suất P 2,99 2,98 2,88 2,78 2,78 1,39 1,39 Momen 29286,6 29188,7 128068,5 467329,7 467329,7 Xoắn 233664,8 233664,8

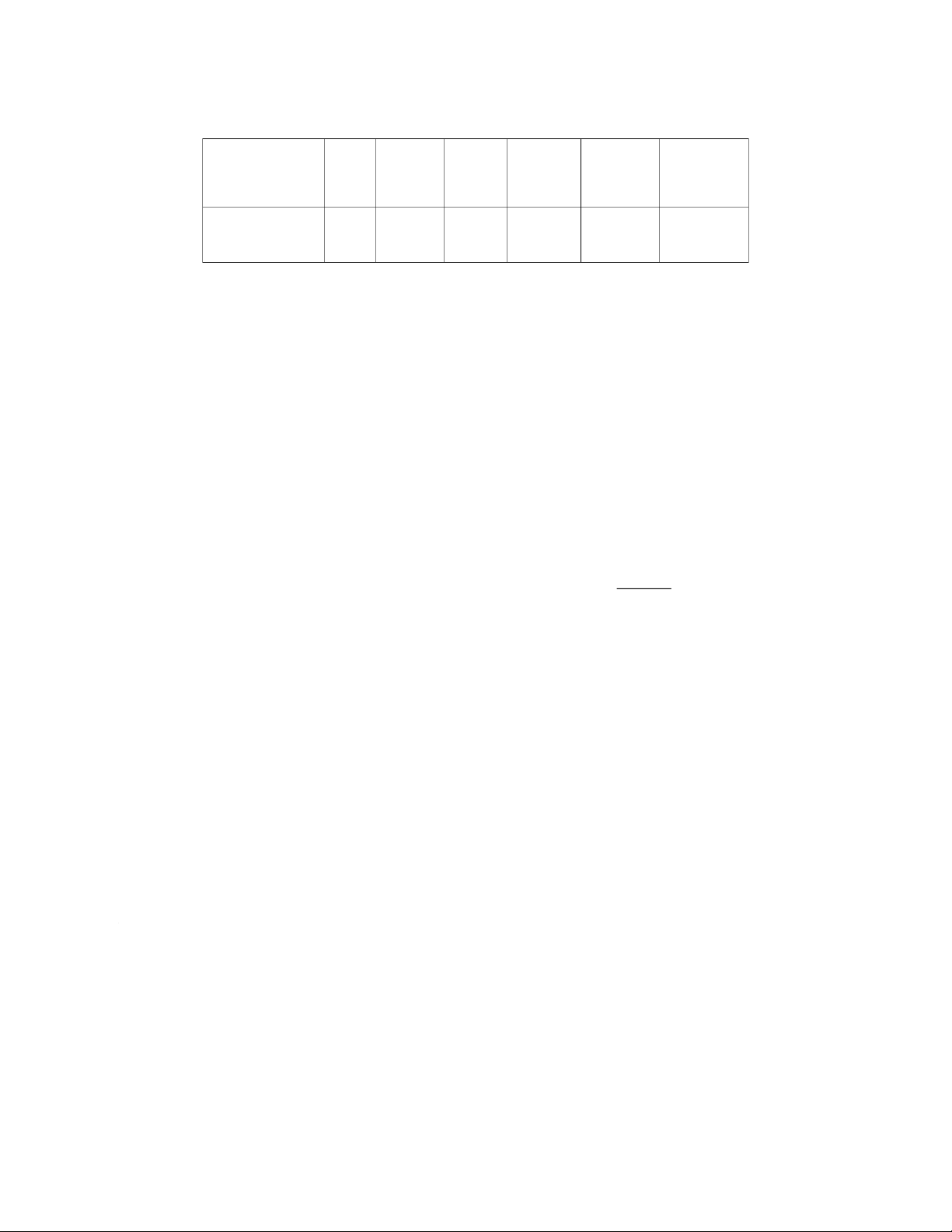

Hộp giảm tốc được chia ra làm hai cấp truyền nhanh và chậm (có thể có thêm

một bước trung gian ở giữa), bắt đầu từ trục chủ động cấp nhanh là trục I đến trục

bị động cấp nhanh là trục II, tiếp đó trục III là cấp truyền chậm. H nh 0.4 Sơ đồ động

của hộp giảm tốc xe nâng

CHƯƠNG 5. LỰA CHỌN KẾT CẤU 5.1 Tính, lựa chọn kết cấu cho các bộ phận, các chi t iết 5.1.1 Thiết kế vỏ hộ p

Vỏ hộp giảm tốc có chung nhiệm vụ là đảm bảo vị trí tương đối giữa các chi tiết và

bộ phận máy, tiếp nhận tải trọng từ các chi tiết lắp trên vỏ, chứa dầu bôi trơn, bảo

vệ các chi tiết máy tránh bụi bặm.

Chỉ tiêu của hộp giảm tốc là độ cứng cao và khối lượng nhỏ. Chọn vật liệu để đúc

hộp giảm tốc là gang xám có kí hiệu là GX15-32.

Dùng phương pháp đúc để chế tạo nắp ổ, vật liệu là GX15-32.

Bảng 5.1 Kết cầu vỏ hộp Tên gọi Biểu thức tính toán KQ

𝛿 = 0,03𝑎𝑤 + 3 = 0,03.230 + 3 = 10 Chiều Thân hộp 9,9 𝑚𝑚 dày: Chọn = 10mm

Nắp hộp 1𝛿1 = 0,9𝛿 = 0,9 . 10 = 9 Chọn 𝛿1 = 9 mm 9 Chiều dày gân, e e = (0,8 ÷1). 𝛿 = (0,8 ÷1). = 8 10 ÷10 9 Gân Chọn e = 9(mm) tăng Chiều cao gân, h h ≤ 58 chọn h= 50(mm) 50 cứng Độ dốc Khoảng 20

d1 > 0,04.a + 10 = 0,04.230 + 10 = 19,2 mm Bulông nền, d1

Chọn d1 =20(mm), chọn bulông M20. M20 d2 d 0, 7 1 0, 7.20 14(mm) M14 Bulông cạnh ổ, d2 Đườn

Chọn d =14(mm) và chọn bulông M 2 14 g kính Bulông ghép bích nắp

d3 (0,8...0,9).d2 11, 2...12, 6(mm) M12 và thân, d3

Chọn d3 = 12(mm) và chọn bulông M12

d4 (0, 6...0, 7)d2 8, 4...9,8(mm) M8 Vít ghép nắp ổ, d4

Chọn d4 = 8(mm) và chọn vít M8 Vít ghép nắp cửa d5 (0,5...0, 6)d2 7...8, 4(mm)

Chọn d5 = 8(mm) và chọn vít M8 M8 thăm, d5 Chiều dày bích thân

S3 (1, 4...1,8)d3 16,8...21, 6(mm) Chọn S3 = 20(mm) 20 hộp, S3 Chiều dày bích nắp S4 ( 0,9...1) S3 18...20(mm) Chọn S4 = 20(mm) 20 Mặt hộp, S4 bích K3 K 2 (3...5) 47 3 44(mm) ghép Với K2 E2 R2 (3...5) nắp và 44 thân: Bề rộng bích nắp hộp E2 1, 6d2 1, 6.14 22, 4(mm) và thân, K3 Lấy E2 =23(mm) R2 1,3d2 1,3.14 18, 2(mm) Lấy R = 19m 2 m => K2 23 19 5 47(mm) Trục I: D=62 (mm)

D2 = D + 2d4 = 62 + 2.8 = 78(mm)

D3 = D + 4,4d4 = 62 + 4,4.8 = 97,2(mm) Trục II: Đường kính ngoài và D = 90mm tâm lỗ vít: D3, D2

D2 = D +2d4 = 90 + 2.8 = 106(mm) Kích

D3 = D +4,4d4 = 90 + 4,4.8 = 125,2(mm) thước gối Trục III: trục D = 100mm

D2 = D +2.d4 = 100 + 2.8 = 116(mm)

D3 = D +4,4d4 = 100 + 4,4.8 = 135,5(mm) Bề rộng mặt ghép K bulông cạnh ổ: K 2 = 47 (mm) 47 2 Tâm lỗ bulông cạnh ổ: E2 =23(mm) 23 E2

-Chiều dày khi không S1 = (1,3÷1,5).d1 = (1,3÷1,5).27 =35,1÷ 40,5 Mặt Chọn S1 = 38(mm) 38 có phần lồi S1 đế:

-Bề rộng mặt đế hộp, K1 = 3d1 = 3.20 = 60 q ≥ K1 + 2𝛿 = 60 +2.10 = 80 80 K1 và q Khe -Giữa bánh răng và

≥ (1÷1,2). 𝛿 = (1÷1,2). 10 = 10÷12 10 hở thành trong hộp Chọn = 10(mm) giữa -Giữa đỉnh bánh răng 1 =(3÷5). 𝛿 = (3 ÷5).10 = 30 ÷ 50 các Chọn 1 = 40(mm) 40 lớn với đáy hộp chi tiết -Giữa mặt bên các bánh răng với nhau 2 =10, lấy 2 =10(mm) 10 𝐿 + 𝐵 𝑍 = 200 ÷ 300

Số lượng bulông trên nền, Z Chọn Z = 4 4

Sơ bộ chọn L=600, B=320(L,B:chiều dài và rộng của hộp) 5.2. Một số chi tiết kh ác 5.2.1. Cửa thăm

Để kiểm tra, quan sát các tiết máy trong hộp khi lắp ghép và để đổ dầu vào

hộp, trên đỉnh hộp có lắp cửa thăm. Dựa vào bảng 18.5[2] ta chọn kích

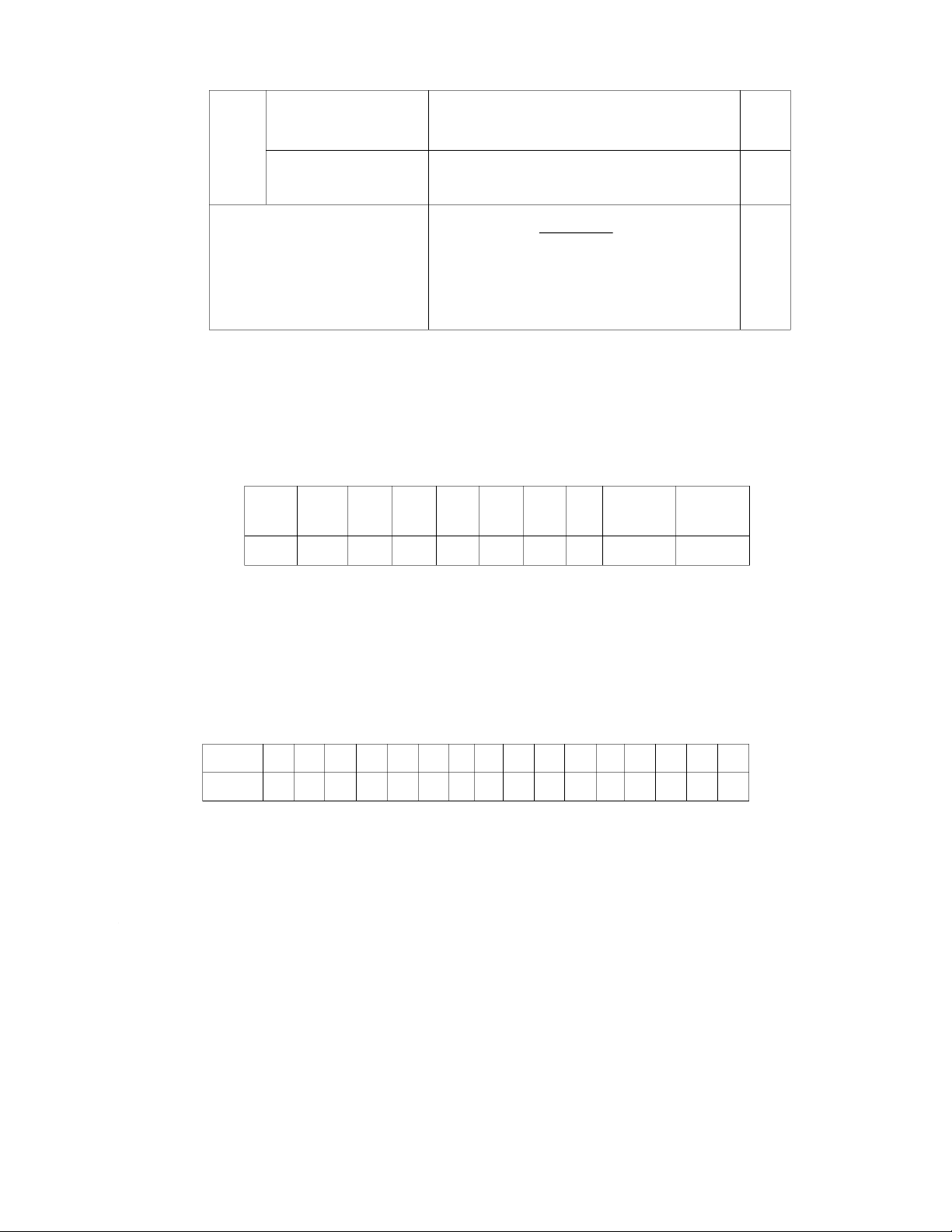

thước của cửa thăm như sau: A B A1B1CC1K R Vít Số lượng 150 100 190 140 175 - 120 12 M8 x 22 4 5.2.2. Nút thông hơi.

Khi làm việc nhiệt độ trong hộp tăng lên, để giảm áp suất và điều hòa không

khí bên trong và bên ngoài hộp, người ta dùng nút thông hơi. Nút thông hơi được

lắp trên nắp cửa thăm (hình vẽ nắp cửa thăm). Theo bảng 18.6[2] ta chọn các kích

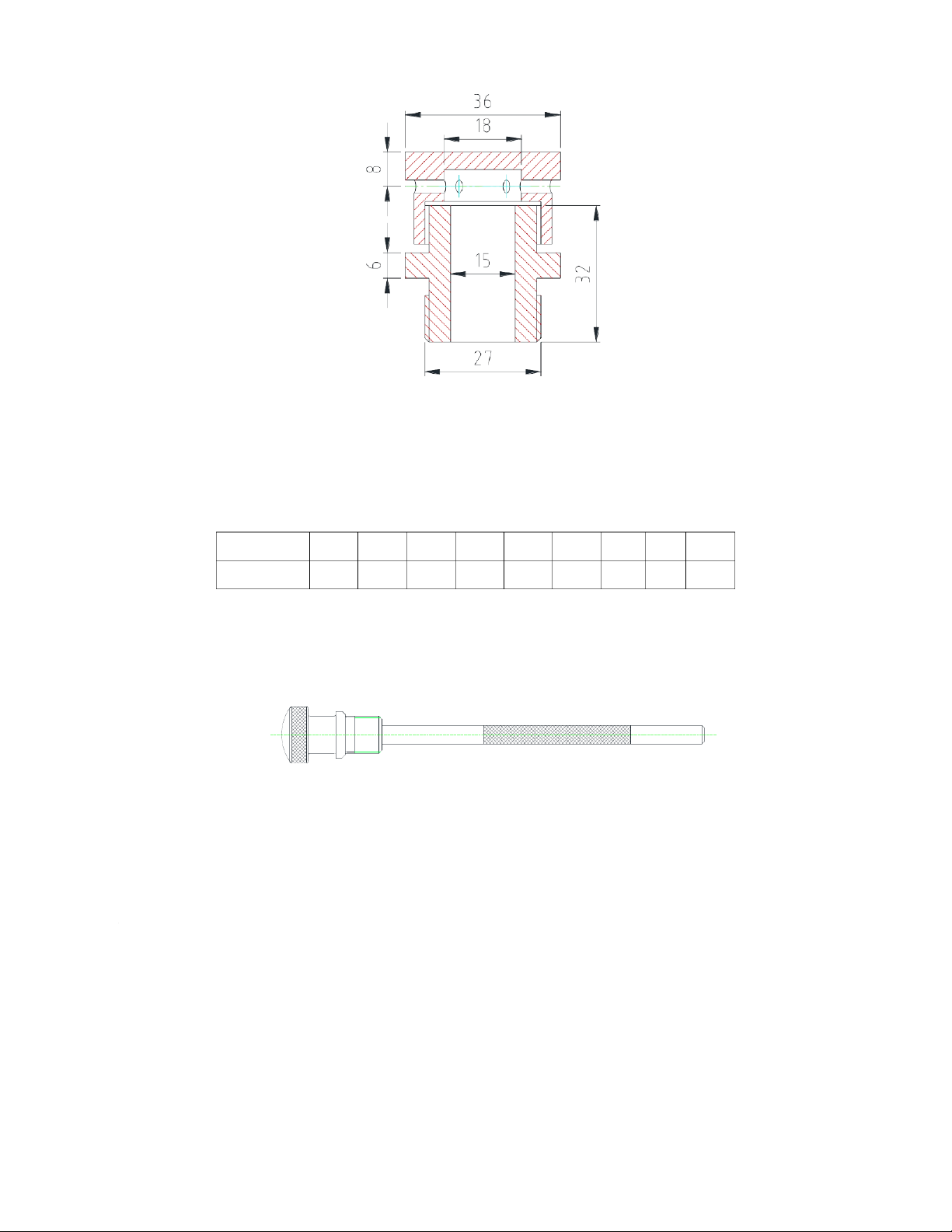

thước của nút thông hơi như sau: A B C D E G H I K L M N O P Q R S M27x2 15 30 15 45 36 32 6 4 10 8 22 6 32 18 36 32

H nh 5.1. Kích thước của nút thông h ơi 5.2.3. Nút tháo dầ u.

Sau 1 thời gian làm việc, dầu bôi trơn chứa trong hộp bị bẩn hoặc bị biến

chất, do đó phải thay dầu mới. Để tháo dầu cũ, ở đáy hộp có lỗ tháo dầu. Lúc làm

việc lỗ được bít kín bằng nút tháo dầu. Dựa vào bảng 18.7[2] ta chọn nút tháo dầu có kích thước như sau: d b m f L c q D S D0 M20 15 9 3 28 2,5 17,8 30 22 25,4 5.2.4. Kiểm tra mức dầu.

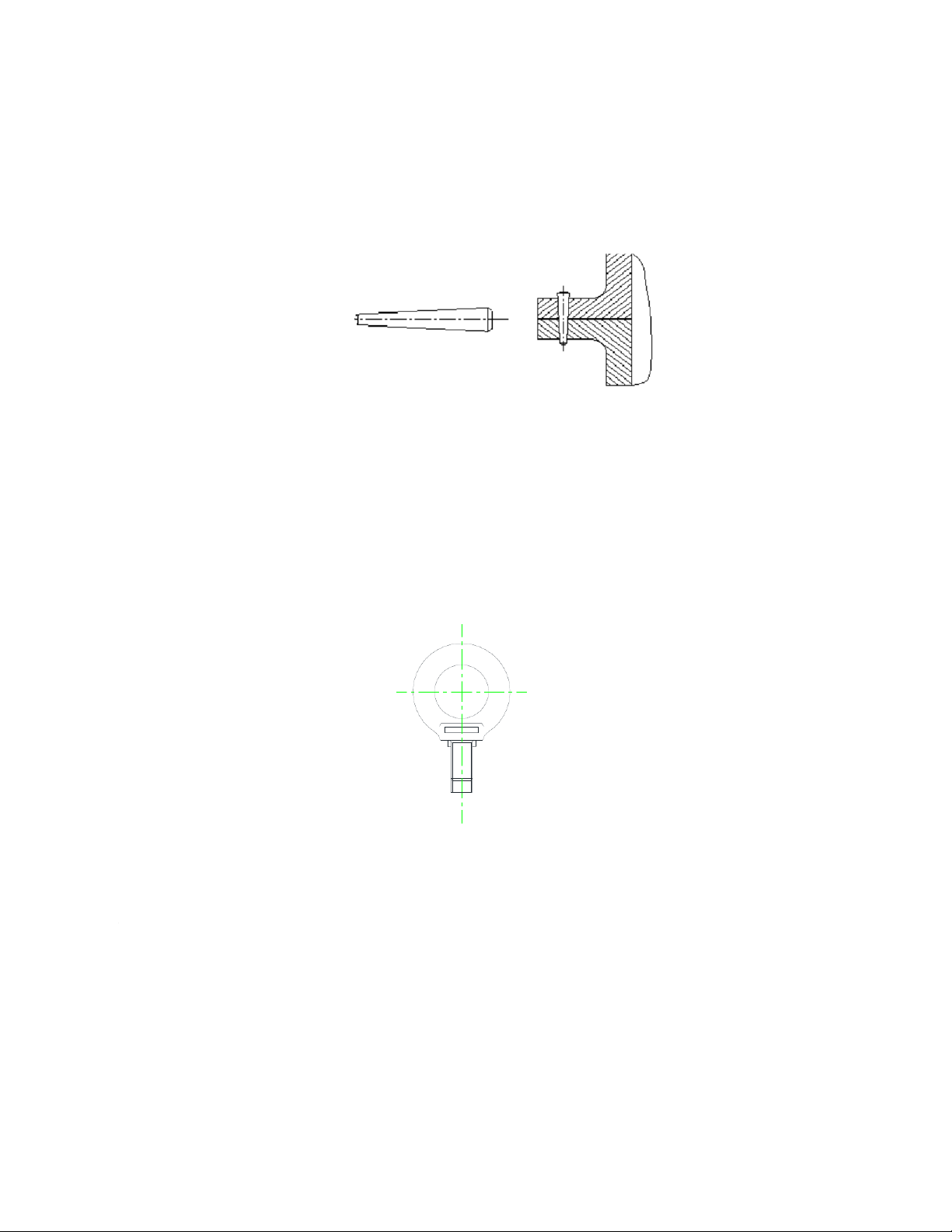

Để kiểm tra mức dầu trong hộp giảm tốc ta dùng que thăm dầu, que thăm dầu có kết cấu như hình vẽ. H nh 5.2. Que thăm dầu

dùng trong hộp giảm tốc 5.2.5. Chốt định vị.

Chức năng: nhờ có chốt định vị, khi xiết bu lông không làm biến dạng

vòng ngoài của ổ (do sai lệch vị trí tương đối của nắp và thân) do đó

loại trừ được các nguyên nhân làm ổ chóng bị hỏng

Chọn loại chốt định vị là chốt côn

Thông số kích thước: B18.4aTr90[2] ta được: d=6 mm, c=0,6 mm, L=20÷160mm Chọn L=48 mm H nh 5.3: Kích thước chốt định vị 5.2.6. Bulông vòng.

Để nâng và vận chuyển hộp giảm tốc trên nắp và thân thường lắp thêm

bulông vòng. Kích thước bulông vòng được chọn theo khối lượng hộp giảm tốc.

Với hộp giảm tốc bánh răng trụ 2 cấp tra bảng 18.3b[2] ta có Q = 300(kG), do đó theo bảng

18.3a[2] ta dùng bulông vòng M10.

- Chiều dày vòng móc: S = (2 ÷3).𝛿 = 2.10= 20

- Đường kính vòng móc: d = (3÷4). 𝛿=3.10=30

H nh 5.4. Cấu tạo bulông vòng của hộp giảm tốc