Preview text:

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI

Viện Công nghệ Sinh học và Công nghệ Thực phẩm

Bộ môn Quá trình và Thiết bị Công nghệ Sinh học và Công nghệ Thực phẩm

Bài tập môn học Thiết kế hệ thống sấy các sản phẩm thực phẩm

“Thiết kế hệ thống sấy khoai lang tím”

GVHD: Lê Ngọc Cương Nhóm SV: Nguyễn Văn Ân Đỗ Thị Vân Anh Nguyễn Thế Anh Tống Phương Anh Vũ Anh Cao Xuân Bắc Phạm Thị Trà Giang Trương Việt Hoàng 1 MỤC LỤC

CHƯƠNG 1: Tổng quan về vật liệu sấy và công nghệ sấy....................................5 1.1.

Nguồn gốc và phân loại khoai lang......................................................... 5 1.1.1.

Nguồn gốc.......................................................................................... 5 1.1.2.

Phân loại.............................................................................................5 1.2.

Cấu tạo và tính chất của khoai lang.........................................................6 1.2.1.

Cấu tạo................................................................................................6 1.2.2.

Thành phần hóa học của khoai lang................................................... 7 1.2.3.

Tính chất nhiệt vật lý của khoai lang................................................. 8 1.3.

Thu hoạch, sơ chế, bảo quản................................................................... 9 1.3.1.

Thu hoạch...........................................................................................9 1.3.2.

Sơ chế................................................................................................. 9 1.3.3.

Bảo quản.............................................................................................9 1.4.

Tổng quan về sấy khoai lang................................................................. 10 1.4.1.

Bản chất của quá trình sấy................................................................10 1.4.2.

Phân loại quá trình sấy..................................................................... 10 1.4.3.

Nguyên lý của quá trình sấy.............................................................12 1.4.4.

Các loại tác nhân sấy........................................................................12 1.4.5.

Ưu điểm và nhược điểm của quá trình sấy.......................................13 1.5.

Tổng quan về thiết bị.............................................................................13 1.5.1.

Thiết bị sấy đối lưu...........................................................................13 1.5.2.

Thiết bị sấy bức xạ........................................................................... 15 1.5.3.

Thiết bị sấy tiếp xúc......................................................................... 15 1.5.4.

Thiết bị sấy dung điện trường cao tần..............................................15 1.5.5.

Thiết bị sấy thăng hoa...................................................................... 15 1.6.

Công nghệ sấy khoai lang......................................................................15 1.6.1.

Phương pháp sấy.............................................................................. 16 1.6.2.

Chọn chế độ sấy............................................................................... 16 2

CHƯƠNG 2: Thiết kế sơ bộ nguyên lý hệ thống................................................. 17 2.1.

Lượng ẩm bay hơi tính theo giờ............................................................ 17 2.2.

Sơ đồ công nghệ của hệ thống sấy........................................................ 17 2.2.1.

Thuyết minh quy trình:.....................................................................18

CHƯƠNG 3: Tính toán quá trình sấy lý thuyết....................................................19 3.1.

Các thông số chính................................................................................ 19 3.2.

Các thông số của không khí trong hệ thống sấy....................................19 3.2.1.

Thông số của không khí ngoài trời (điểm 0).................................... 20 3.2.2.

Thông số của không khí sau calorifer (điểm 1)................................20 3.2.3.

Thông số của không khí sau quá trình sấy lý thuyết (điểm 2)......... 21

CHƯƠNG 4: Tính toán thiết bị............................................................................ 23 4.1.

Khay sấy................................................................................................ 23 4.2.

Kích thước của xe goòng.......................................................................23 4.3.

Kích thước hầm sấy............................................................................... 23 4.4.

Xây dựng cấu trúc hầm sấy và các thông số để tính nhiệt.....................24

CHƯƠNG 5: Tổn thất nhiệt................................................................................. 25 5.1.

Tổn thất do VLS mang đi Qv................................................................. 25 5.2.

Tổn thất do TBVC................................................................................. 25 5.3.

Tổn thất do khay sấy mang đi................................................................25 5.4.

Tổn thất ra môi trường...........................................................................26 5.4.1.

Tổn thất qua 2 tường bên QT............................................................ 27 5.4.2.

Tổn thất qua trần QTR....................................................................... 27 5.4.3.

Tổn thất qua nền QN......................................................................... 28 5.4.4.

Tổn thất qua 2 cửa vào và ra của hầm sấy Qc...................................28 5.5.

Tổng các tổn thất nhiệt của hệ thống sấy...............................................28

CHƯƠNG 6: tính toán quá trình sấy thực............................................................29 6.1.

Trạng thái của TNS sau quá trình sấy thực............................................29 6.2.

Tính lượng TNS trong quá trình sấy thực............................................. 29 3

CHƯƠNG 7: Tính chọn thiết bị phụ.................................................................... 33 7.1.

Tính chọn calorrife................................................................................ 33 7.2.

Tính chọn quạt.......................................................................................36 7.2.1.

Lưu lượng quạt................................................................................. 36 7.2.2.

Tính áp suất toàn phần..................................................................... 36 7.2.3.

Chọn quạt và tính công suất tiêu thụ của quạt..................................38 7.3.

Chọn nồi hơi.......................................................................................... 38 4 CHƯƠNG 1:

TỔNG QUAN VỀ VẬT LIỆU SẤY VÀ CÔNG NGHỆ SẤY 1. G

1.1. Nguồn gốc và phân loại khoai lang 1.1.1. Nguồn gốc

Khoai lang có nguồn gốc từ Nam Mỹ. Theo lịch sử khoai lang trên thế giới thì

đây là một trong những loại lương thực lâu đời nhất được biết của con người. Nó được

con người trồng cách đây trên 5000 năm. Vào những năm 2600 đến 1000 TCN, khoai

lang có mặt ở Trung Mỹ. Sau đó phổ biến sang các nước khác ở châu Âu như Tây Ban

Nha, Bồ Đào Nha…, châu Á như Ấn Độ, Trung Quốc, Philippin, Nhật Bản, Việt Nam…

Ở Việt Nam khoai lang trồng rất phổ biến, ở các vùng đất bãi ven sông, các vùng

đồi, trung du từ Bắc vào Nam. Các giống khoai đang trồng ngày nay chủ yếu nhập từ

Trung Quốc, Mỹ và Nhật Bản. 1.1.2. Phân loại

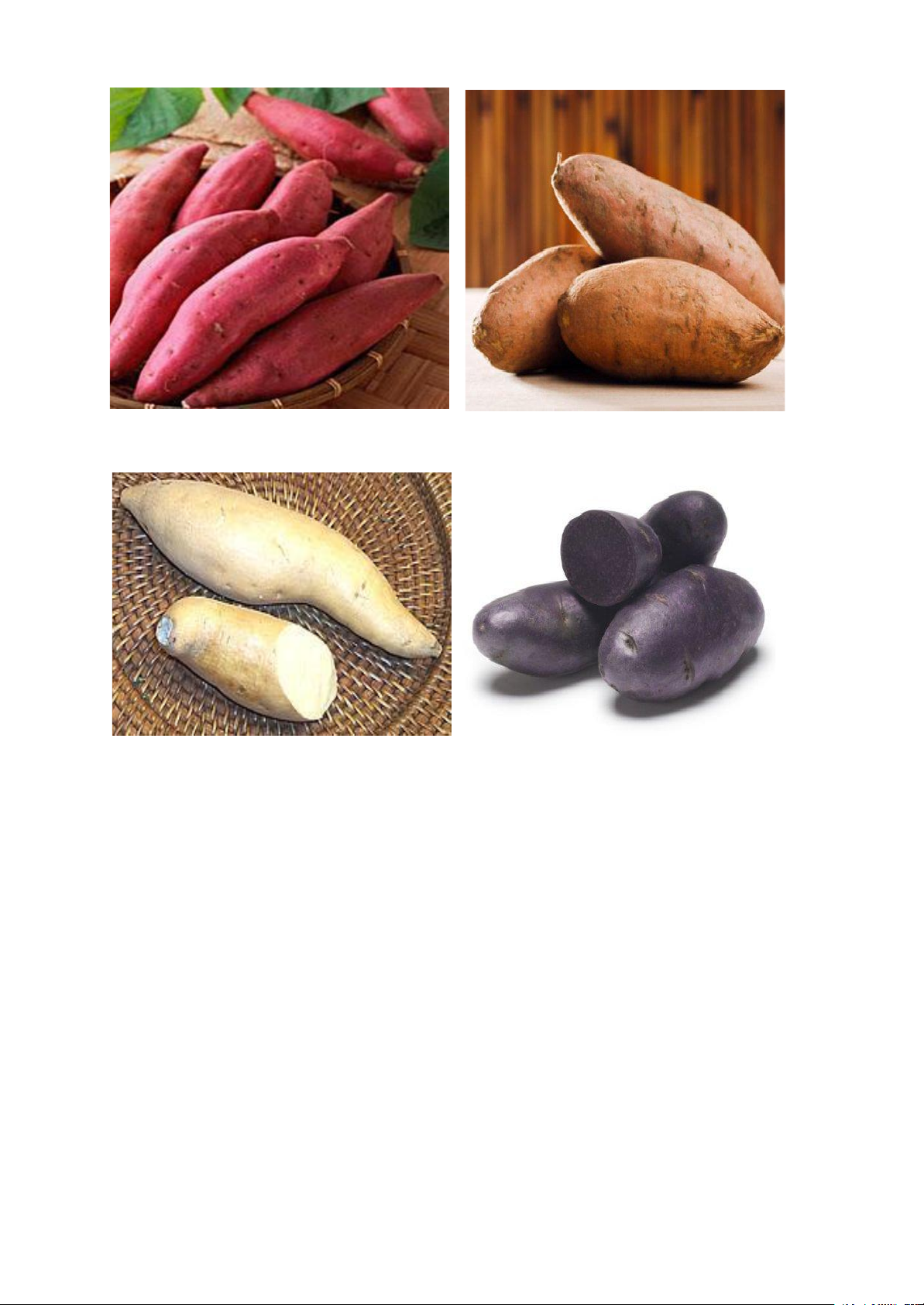

Thông thường, người ta dựa vào màu sắc của vỏ và cùi thịt để phân loại khoai:

- Dựa vào màu sắc vỏ có: khoai lang đỏ, khoai lang tím, khoai lang trắng, khoai lang vàng đỏ.

- Dựa vào màu sắc cùi thịt có: khoai lang ruột vàng, khoai lang ruột tím, khoai lang ruột trắng.

Ngoài ra, còn có thể dựa vào cả hai yếu tố trên và hình dạng để phân loại khoai như:

- Khoai lang loại to vỏ trắng, ruột trắng hoặc vàng xẫm.

- Khoai lang bí, củ dài vỏ đỏ, ruột vàng tươi.

- Khoai lang loại củ dài vỏ đỏ, ruột vàng.

- Khoai lang ngọc nữ vỏ tím, ruột tím.

Ở một số nơi, người ta còn dựa vào nguồn gốc của khoai lang để phân loại khoai

như trên hình 1.1 là những giống khoai lang nhập từ Nhật Bản : Nhật đỏ (giống

HL518) – hình 1.1.a, Nhật tím (giống HL491, Murasa kimasari) – hình 1.1.d, Nhật

vàng (giống Kokey 14) – hình 1.1.c 5 a. b. c. d.

Một số loại khoai lang.

1.2. Cấu tạo và tính chất của khoai lang 1.2.1. Cấu tạo

Cây khoai lang là loài cây thân thảo dạng dây leo, có lá mọc so le hình tim hay

xẻ thùy chân vịt, rễ củ ăn được có hình dáng thuôn dài và thon như trên hình 1.2. Củ khoai lang:

Củ khoai gồm hai phần chính: vỏ và ruột.

- Vỏ khoai mỏng được cấu tạo từ các lớp tế bào dẹt xếp rất khít với nhau. Vỏ

khoai chiếm khoảng 2% khối lượng toàn củ. 6 Cây khoai lang.

Ruột khoai được cấu tạo từ các lớp tế bào lớn trong chứa đầy tinh bột. ở một số

giống khoai còn hình thành một lớp vỏ dày bao quanh ruột khoai, lớp vỏ này dày

khoảng 1-3 mm và có thành phần hóa học tương tự ruột khoai. 1.2.2.

Thành phần hóa học của khoai lang

Thành phần hóa học của khoai lang gồm chủ yếu là nước và tinh bột. Hàm lượng

nước của khoai dao động trong khoảng 60-80%, tinh bột 15-25%.

Trong khoai có khá nhiều đường (5-10%), trong đó chủ yếu là glucoza, còn

saccaroza và fructoza thì ít hơn.

Thành phần hóa học của khoai lang bao gồm các thành phần trong củ khoai lang

như : Nước, tinh bột và đường, Protein, chất béo, …được nêu trong bảng 1.1 của khoai

lang tươi và khô như sau :

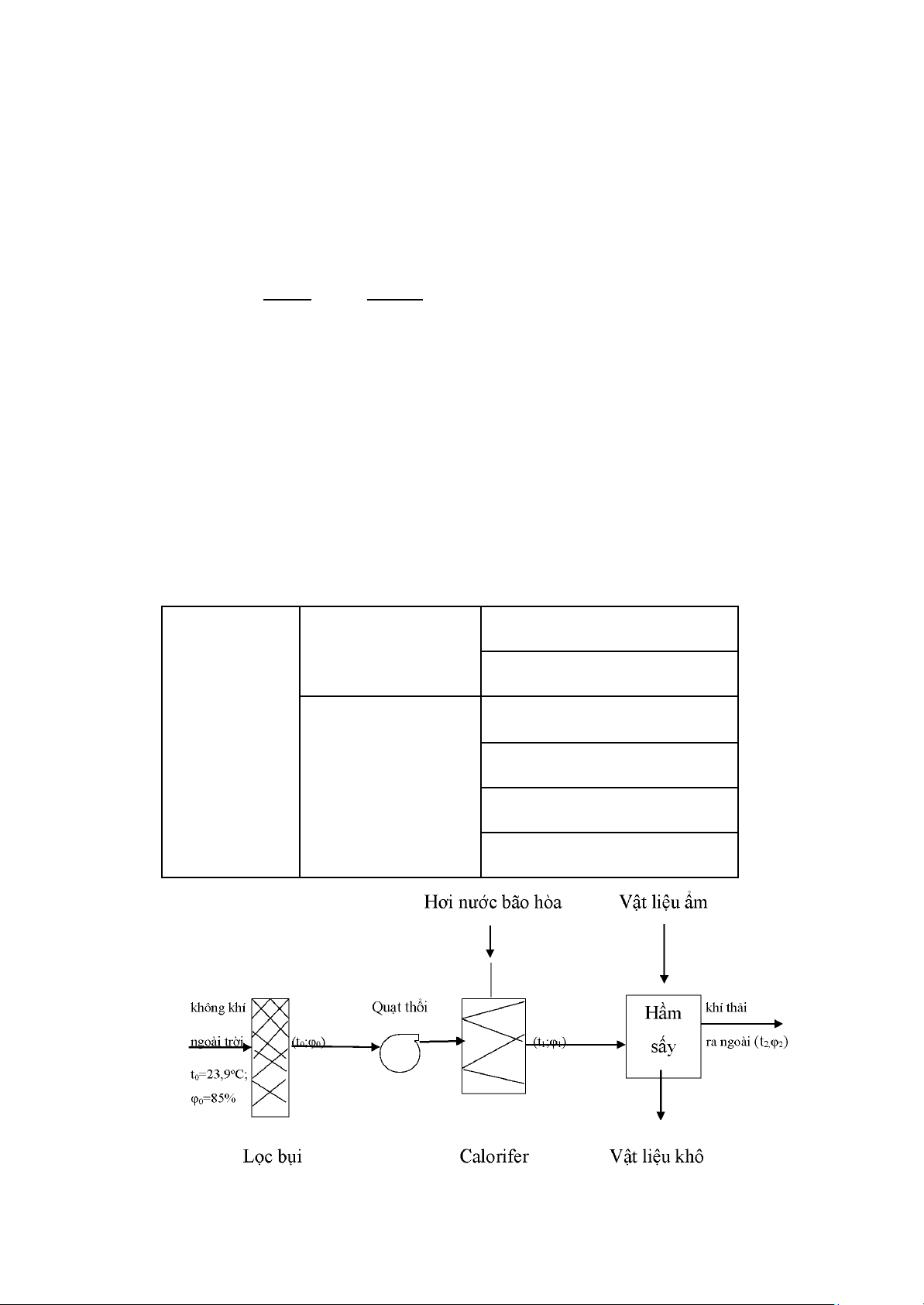

Thành phần hóa học trung bình của khoai lang (%) Chất thành phần Khoai lang tươi Khoai lang khô Nước 68,1 13,0 Tinh bột và đường 20,9 83,5 Protein 1,6 2,0 7 Chất béo 0,5 0,8 Xenluloza 0,9 1,2 Tro 1,0 0,5 Polyphenol 0,2 -

Chỉ tiêu quan trọng để đánh giá chất lượng khoai lang là hàm lượng tinh bột.

Khoai chưa đủ già có chứa những hạt tinh bột nhỏ và trong dịch bào có chứa nhiều

chất hòa tan gây bọt ảnh hưởng đến hiệu suất của quá trình sản xuất tinh bột. Những

củ khoai có mặt ngoài phẳng nhẵn thường có hàm lượng tinh bột cao.

Nước ở khoai tồn tại ở hai dạng: nước tự do ( khoảng 78% lượng nước chung

trong củ khoai) và nước liên kết (22%). Trong nước tự do có chứa các loại đường,

muối khoáng, hợp chất azôt hòa tan, axit hữu cơ và các chất hòa tan khác.

Ngoài ra trong khoai còn có protein và chất béo nhưng với hàm lượng thấp.

Người ta còn tìm thấy trong khoai lang có sinh tố B1, B2, C và tiền sinh tố A. trong

nhựa khoai lang còn chứa các hợp chất polyphenol và chất màu. Hợp chất polyphenol

bị oxy hóa làm cho khoai khô hoặc bột khoai có màu xám. 1.2.3.

Tính chất nhiệt vật lý của khoai lang

Một số thông số nhiệt vật lý của khoai lang như độ ẩm, khối lượng riêng,

nhiệt dung riêng, hệ số dẫn nhiệt trên bảng 1.2,theo tài liệu [1]

Một số thông số nhiệt vật lý của khoai lang. Tính chất Đại lượng Đơn vị Độ ẩm 68,1 % Khối lượng riêng 1034 kg/m3 Nhiệt dung riêng 3860 J/kg.K Hệ số dẫn nhiệt 0,59 W/m.K 8

1.3. Thu hoạch, sơ chế, bảo quản 1.3.1. Thu hoạch

Khi thấy là gốc khoai ngả màu vàng, kiểm tra củ thấy vỏ nhẵn, ít mủ là khoai đã

già, có thể thu hoạch được. Cần thu hoạch vào những ngày nắng ráo. Chú ý cuốc

không làm đứt khoai, thao tác nhẹ nhàng tránh xây xát vỏ sẽ tạo điều kiện cho sâu và

nấm bệnh xâm nhập hại củ, bong vỏ sẽ làm ảnh hưởng đến mẫu mã và làm giảm giá trị thương phẩm. 1.3.2. Sơ chế

Cũng giống như các loại củ lương thực khác, sau khi thu hoạch khoai vãn là cơ

thể sống cho nên vẫn tiếp diễn một loạt quá trình hóa-lí sinh phức tạp mà điển hình là

quá trình hô hấp, sự hình thành chu bì vết thương, nảy mầm, thối… dẫn tới sự biến đổi

thành phần hóa học của củ, gây tổn thất chất khô, thậm chí bị hư hỏng hoàn toàn.

Ngoài ra, khoai lang còn bị hà phá hoại, khoai hà không sử dụng được kể cả làm thức ăn cho gia súc.

Nếu bảo quản khoai lang tươi thì quá trình sơ chế đơn giản. Sau khi thu hoạch

chỉ cần làm sạch khoai và đem đi bảo quản. Các phương pháp bảo quản khoai lang

tươi sẽ được trình bày ở phần sau. Chú ý khi sơ chế, tránh làm khoai bị trầy sước, ướt.

Tuy nhiên, bảo quản khoai lang tươi lại rất khó khăn, do dó phải sơ chế thành

dạng nguyên liệu để có thể giữ được lâu ngày hơn. Phổ biến hiện nay là sơ chế củ

thành dạng lát, dạng duôi, mảnh... Quy trình sơ chế gồm các công đoạn sau: Củ tươi –

ngâm – rửa – thái lát – phơi sấy – xử lý –thành phẩm.

Đối với củ tươi, ngay sau khi thái, ở bề mặt lát thường có "nhựa" chảy ra làm cho

bề mặt lát rất chóng bị sẫm màu do bị oxy hóa. Để tránh hiện tượng này, sau khi thái,

lát được ngâm ngay trong dung dịch nước vôi trong khoảng 30 phút, làm như vậy lát

sau này sẽ có màu trắng đẹp. Tất cả các lát sau khi ngâm xử lý được vớt lên rổ, rá hoặc

những mặt thoáng nhằm làm cho lát thoát bớt nước. Cần đảo trộn lát để tăng khả năng

thoát nước. Sau khi xử lý đưa lát về sấy. 1.3.3. Bảo quản

Bảo quản trong hầm. :

Bảo quản bằng hầm là phương pháp phổ biến để dự trữ các loại củ. hầm có ưu

điểm giữ được nhiệt độ và độ ẩm điều hòa, ít thay đổi theo thời tiết ngoài trời.

Trước khi cho khoai vào kho, lựa bỏ củ sây sát nhiều. Trường hợp khoai bị ướt

vỏ phải hong hoặc thông gió cho khô. Không bảo quản khoai bị ngập nước. xếp khoai 9

nhẹ nhàng. Trường hợp thông gió tự nhiên thì chiều cao đống khoai không quá 1m, có

quạt thông gió thì chiều cao tới 2,5 - 3m.

Trong 10 ngày đầu tiên, cần giữ nhiệt độ 29-300oC và độ ẩm không khí 85-95%

để làm liền vết thương. Sau giai đoạn này khoai ở trạng thái ngủ ổn định nên hạ nhiệt

độ xuống 12-150oC và độ ẩm 85%. Sau 2-3 tháng bảo quản, khoai chuyển sang giai

đoạn mọc mầm và dễ bị thối, vì vậy cần giữ ở nhiệt độ thấp.

Chế độ kiểm tra khoai như sau:

- Khoảng 10 ngày đầu tiên kiểm tra 2 lần/ ngày. - Sau đó 3-5 ngày/lần.

- Và giai đoạn mọc mầm 1 ngày/lần.

Khi phát hiện khoai có hiện tượng hà và thối cần xuất kho tiêu thụ ngay.

Bảo quản bằng đắp cát.

Bảo quản bằng đắp cát cũng nhằm ổn định nhiệt độ và độ ẩm môi trường, do đó

chất lượng khoai biến chuyển chậm.

Xếp khoai thành từng luống. Luống 1-1,5m, cao 0,5-0,8m, chiều dài tùy ý.Nơi

đánh luống phải ráo, không có nước mạch. Xung quanh luống có rãnh thoát nước

phòng trời mưa đọng nước. Sau khi xếp khoai đắp cát lên. Mỗi luống phải có ống cắm

nhiệt kế kiểm tra nhiệt độ.

Bảo quản theo phương pháp này đơn giản nhưng khoai chóng mọc mầm.

Bảo quản bằng phương pháp sấy

Là phương pháp bảo quản được sử dụng rộng rãi trong các ngành công nghiệp.

Giữ được chất lượng của sản phẩm có giá trị cao và bảo quản được lâu dài. Ở đồ án

này ta lựa chọn phương pháp bảo quản khoai lang là phương pháp sấy

1.4. Tổng quan về sấy khoai lang 1.4.1.

Bản chất của quá trình sấy

Sấy là sự bốc hơi nước của sản phẩm bằng nhiệt ở nhiệt độ thích hợp, là quá trình

khuếch tán do chênh lệch ẩm ở bề mặt và bên trong vật liệu, hay nói cách khác do

chênh lệch áp suất hơi riêng phần ở bề mặt vật liệu và môi trường xung quanh. 1.4.2.

Phân loại quá trình sấy Phân biệt ra 2 loại: 10

- Sấy tự nhiên: nhờ tác nhân chính là nắng, gió... Phương pháp này thời gian sấy

dài, tốn diện tích sân phơi, khó điều chỉnh và độ ẩm cuối cùng của vật liệu còn

khá lớn, phụ thuộc vào điều kiện thời tiết khí hậu.

- Sấy nhân tạo: quá trình cần cung cấp nhiệt, nghĩa là phải dùng đến tác nhân sấy

như khói lò, không khí nóng, hơi quá nhiệt…và nó được hút ra khỏi thiết bị khi

sấy xong. Quá trình sấy nhanh, dễ điều khiển và triệt để hơn sấy tự nhiên.

Nếu phân loại phương pháp sấy nhân tạo, ta có:

Phân loại theo phương thức truyền nhiệt:

- Phương pháp sấy đối lưu:nguồn nhiệt cung cấp cho quá trình sấy là nhiệt truyền

từ môi chất sấy đến vật liệu sấy bằng cách truyền nhiệt đối lưu. Đây là phương

pháp được dùng rộng rãi hơn cả cho sấy hoa quả và sấy hạt.

- Phương pháp sấy bức xạ: nguồn nhiệt cung cấp cho quá trình sấy là thực hiện

bằng bức xạ từ một bề mặt nào đó đến vật sấy, có thể dùng bức xạ thường, bức xạ hồng ngoại.

- Phương pháp sấy tiếp xúc: nguồn cung cấp nhiệt cho vật sấy bằng cách cho tiếp

xúc trực tiếp vật sấy với bề mặt nguồn nhiệt.

- Phương pháp sấy bằng điện trường dòng cao tầng: nguồn nhiệt cung cấp cho

vật sấy nhờ dòng điện cao tần tạo nên điện trường cao tần trong vật sấy làm vật nóng lên.

- Phương pháp sấy thăng hoa: được thực hiện bằng làm lạnh vật sấy đồng thời

hút chân không để cho vật sấy đạt đến trạng thái thăng hoa của nước, nước

thoát ra khỏi vật sấy nhờ quá trình thăng hoa.

- Phương pháp sấy tầng sôi: nguồn nhiệt từ không khí nóng nhờ quạt thổi vào

buồng sấy đủ mạnh và làm sôi lớp hạt, sau một thời gian nhất định, hạt khô và được tháo ra ngoài.

- Phương pháp sấy phun: được dùng để sấy các sản phẩm dạng lỏng.

- Bức xạ: sự dẫn truyền nhiệt bức xạ từ vật liệu nóng đến vật liệu ẩm.

- Phân loại theo tính chất xử lý vật liệu ẩm qua buồng sấy:

- Sấy mẻ: vật liệu đứng yên hoặc chuyển động qua buồng sấy nhiều lần, đến khi

hoàn tất sẽ được tháo ra.

- Sấy liên tục: vật liệu được cung cấp liên tục và sự chuyển động của vật liệu ẩm

qua buồng sấy cũng xảy ra liên tục. 11

Phân loại theo sự chuyển động tương đối giữa dòng khí và vật liệu ẩm:

- Loại thổi qua bề mặt.

- Loại thổi xuyên vuông góc với vật liệu. 1.4.3.

Nguyên lý của quá trình sấy

Quá trình sấy là một quá trình chuyển khối có sự tham gia của pha rắn rất phức

tạp vì nó bao gồm cả quá trình khuếch tán bên trong và cả bên ngoài vật liệu rắn đồng

thời với quá trình truyền nhiệt. Đây là một quá trình nối tiếp nghĩa là quá trình chuyển

lượng nước trong vật liệu từ pha lỏng sang pha hơi sau đó tách pha hơi ra khỏi vật liệu

ban đầu. Động lực của quá trình là sự chênh lệch độ ẩm ở trong lòng vật liệu và bên

trên bề mặt vật liệu. Quá trình khuếch tán chuyển pha này chỉ xảy ra khi áp suất hơi

trên bề mặt vật liệu lớn hơn áp suất hơi riêng phần của hơi nước trong môi trường

không khí xung quanh. Vận tốc của toàn bộ quá trình được quy định bởi giai đoạn nào

là chậm nhất. Ngoài ra tùy theo phương pháp sấy mà nhiệt độ là yếu tố thúc đẩy hoặc

cản trở quá trình di chuyển ẩm từ trong vật liệu sấy ra ngoài bền mặt vật liệu sấy

Trong quá trình sấy thì môi trường không khí xung quanh có ảnh hưởng rất lớn

và trực tiếp đến tốc độ sấy. 1.4.4.

Các loại tác nhân sấy

Tác nhân sấy là những chất dùng để chuyên chở lượng ẩm tách ra từ vật liệu sấy.

Trong quá trình sấy, môi trường buồng sấy luôn được bổ sung ẩm thoát ra từ vật liệu

sấy. Nếu độ ẩm này không được mang đi thì độ ẩm tương đối trong buồng sấy được

tang lên đến một lúc nào đó sẽ đạt được sự cân bằng giữa vật liệu sấy và môi trường

trong buồng sấy, quá trình thoát ẩm của vật liệu sấy sẽ dừng lại.

Vì vậy nhiệm vụ của tác nhân sấy:

- Gia nhiệt cho vật liệu sấy.

- Tải ẩm: mang ẩm từ bề mặt vật liệu vào môi trường.

- Bảo vệ vật liệu sấy khỏi bị hỏng do quá nhiệt.

Tùy theo phương pháp sấy mà các tác nhân sấy có thể thực hiện một hay nhiều

các nhiệm vụ trên. Các loại tác nhân sấy:

- Không khí ẩm: là loại tác nhân sấy thông dụng nhất, có thể dùng cho hầu hết

các loại sản phẩm. Dùng không khí ẩm sẽ có nhiều ưu điểm: không khí có sẵn

trong tự nhiên, không độc, không làm sản phẩm sau khi sấy ô nhiễm và thay đổi

mùi vị. Tuy nhiên, dùng không khí ẩm làm tác nhân sấy cần trang bị thêm bộ

gia nhiệt không khí (caloripher điện, khí –hơi hay khí – khói), nhiệt độ sấy 12

không quá cao. Thường nhỏ hơn 500°C vì nếu nhiệt độ cao quá thiết bị trao đổi

nhiệt phải được chế tạo bằng thép hợp kim hay gốm sứ với chi phí đắt.

- Khói lò: Sử dụng khói lò làm môi chất sấy có ưu điểm là không cần dung

calorife, phạm vi nhiệt độ rộng nhưng dung khói là có nhược điểm là có thể gây

ô nhiễm sản phẩm do bụi và các chất có hại như CO2 và SO2.

- Hơi quá nhiệt: Hơi quá nhiệt dung làm môi chất sấy trong trường hợp nhiệt độ

cao và sản phẩm dễ cháy, nổ.

- Hỗn hợp không khí và hơi nước: Tác nhân sấy này chỉ dùng khi độ ẩm tương đối cao. 1.4.5.

Ưu điểm và nhược điểm của quá trình sấy a) Ưu điểm:

- Hàm lượng nước còn lại trong sản phẩm còn rất ít.

- Không làm thay đổi các tố chất tự nhiên của sản phẩm.

- Bảo quản thực phẩm sấy khô lâu.

- Ứng dụng rộng rãi, rẻ tiền.

- Áp dụng cho nhiều vật liệu sấy, dải nhiệt độ nóng rộng dễ điều chỉnh cho mỗi

loại vật liệu sấy. Nguồn nhiệt phong phú và chi phí cho thiết bị không cao. b) Nhược điểm:

- Yêu cầu kĩ thuật chế tạo máy, công nghệ sấy khắt khe.

- Kĩ thuật đóng gói phải đảm bảo môi trường đóng gói có độ ẩm thấp (<30%) và

nhiệt độ thấp (<20%).

- Bao bì phải dùng là polyetylen, bao lớp nhôm và có chứa nitơ.

- Không thích hợp cho một số loại vật liệu, chất lượng sản phẩm không cao, màu

sắc sản phẩm dễ biến đổi và chi phí năng lượng cao.

1.5. Tổng quan về thiết bị 1.5.1.

Thiết bị sấy đối lưu - Buồng sấy - Tủ sấy - Tháp sấy - Máy sấy thùng quay

- Thiết bị sấy tầng sôi - Hệ thống sấy phun 13 - Hầm sấy

Hầm sấy có cấu tạo khác với buồng sấy là chiều dài có kích thước lớn gấp nhiều

lần chiều rộng và chiều cao. Hầm sấy được dùng để sấy các vật liệu kém chịu nhiệt và

khó khô. Vật sấy thường ở dạng rời xếp lớp như các loại hạt, củ, quả cắt lát, rau,

chè,… Các khay được xếp trên xe goong, xe treo, trên băng tải. Vật sấy cùng phương

tiện vận chuyển đi vào đầu hầm và đi ra ở cuối hầm. Để kéo các xe goong, xe treo ta

dùng xích tải. Tác nhân sấy chuyển động ngược chiều hoặc cùng chiều với vật sấy. Để

tác nhân sấy không tràn ra ngoài, hay không khí ở ngoài không bị hút vào hầm thì ở

đầu và cuối hầm sấy có khoang xép để nạp và lấy từng xe một. Hệ thống quạt vận

chuyển tác nhân và bộ phận gia nhiệt được lắp bên ngoài hoăc ngay trên nóc hầm,

calorife cũng có thể lắp trong hầm.

a) Hầm sấy có xe goong

Chiều dài của hầm bằng tổng chiều dài của các xe goong xếp trong hầm, cộng

với chiều dài nơi nắp cửa hút, đấy tác nhân sấy, cộng với chiều dài khoang xép ở 2 đầu

nếu có để nạp và lấy xe ra.

Nếu hầm ngắn thì nạp và lấy xe ra có thể dùng sức người đẩy và kéo, khi hầm

dài thì phải có hệ thống cơ giới như xích tải, cơ cấu thủy lực để nạp và lấy xe.

b) Hầm sấy có xe treo

Được dùng để sấy các loại vật liệu rời xếp lớp như hạt, mảnh cắt nhỏ. Cấu tạo

của loại hầm sấy này gồm: hầm sấy có kết cấu ngắn và rộng, cao, bên trong chia thành

nhiều khoang phù hợp với hệ thống xích vận chuyển các xe và chuyển động của tác

nhân sấy. Chiều dài của xích nằm trong buồng sấy phụ thuộc vào thời gian sấy, tốc độ

của xích. Chiều dài tổng cộng của xích bằng chiều dài phần nằm trong hầm sấy cộng

với phần để tháo sản phẩm sấy và nạp mới sản phẩm.

Nếu mỗi xe chỉ có 1 khay thì việc nạp và tháo sản phẩm sấy dễ tự động hóa, quá

trình sấy là lien tục. Nếu mỗi xe có nhiều khay thì theo nguyên tắc sấy lien tục nhưng

các xe được treo lên xích hay lấy ra lần lượt từng chiếc một. Các móc treo xe phải có bánh lăn trên ray treo.

c) Máy sấy băng tải

Nguyên tắc cấu tạo của máy sấy băng tải gồm có hầm hoặc buồng sấy, băng tải

lien tục chuyển động trong buồng. Vật sấy được rải đều trên băng tải nhờ cơ cấu nạp

liệu. Sản phẩm lien tục được lấy ra ở cuối băng tải. Tác nhân sấy là không khí nóng

hay khói lò chuyển động cắt ngang qua chiều chuyển động của băng tải. Chiều dài và 14

tốc độ của băng tải phụ thuộc vào thời gian sấy. Chiều rộng băng, chiều dày lớp vật

liệu và tốc độ băng phụ thuộc vào năng suất của máy.

Băng tải có cấu tạo rất da dạng: có thể là băng được chế tạo từ hang dệt, lưới

thép, băng thép đục lỗ, các khay đục lỗ hoặc không, lắp trên trục quay, hai đầu trục lắp

vào xích tải. Hai đầu khay về phía xích được kéo trượt trên lòng thanh thép góc. Đến

vị trí thanh thép góc đỡ không còn, đó là lúc khay xoay và đổ vật sấy xuống các khay

dưới. Đây cũng là biện pháp đảo trộn vật sấy

⇨ Hệ thống sấy hầm có năng suất lớn hơn nhiều so với hệ thống sấy buồng. Quá

trình sấy không theo chu kì như hệ thống sấy buồng mà nó hoạt động liên tục.

Do vậy hệ thống này rất phù hợp để sấy hành với năng suất lớn. 1.5.2.

Thiết bị sấy bức xạ

Thiết bị này sử dụng phương pháp sấy bức xạ, dung thích hợp với một số loại sản phẩm. 1.5.3.

Thiết bị sấy tiếp xúc

Thiết bị sấy tiếp xúc với bề mặt nóng kiểu tang quay hay lô quay.

Thiết bị sấy tiếp xúc trong chất lỏng. 1.5.4.

Thiết bị sấy dung điện trường cao tần

Thiết bị này dung phương pháp sấy bằng điện trường cao tần. 1.5.5.

Thiết bị sấy thăng hoa

Thiết bị này sử dụng phương pháp hóa hơi aame là thăng hoa. Việc thải ẩm dùng

máy máy hút chân không kết hợp bình ngưng kết ẩm.

1.6. Công nghệ sấy khoai lang

Vì khoai lang sấy ở dạng lát mỏng, có kích thước khá lớn nên hệ thống sấy phù

hợp là hệ thống sấy hầm

Quy trình công nghệ của sấy khoai lang :

Khoai nguyên liệu đem rửa sạch rồi được phân loại lấy các của có chất lượng tốt

, sau đó tiến hành bóc vỏ. Xử lý trong các dung dịch hóa chất.sau khi xử lý bằng hóa

chất, khoai được cho vào máy cắt lát rồi xếp vào các khay và đưa vào hầm sấy. Sấy ở

nhiệt độ 80 - 95oC cho đến khi độ ẩm khoai giảm xuống còn 12%. Sau khi sấy xong,

cần tiến hành phân loại những cá thể không đạt chất lượng ( do cháy hoặc chưa đạt độ

ẩm yêu cầu ). Dạng vật liệu thường dùng để bảo vệ rau quả khô là giấy các tông và

chất dẻo (PE, PVC, xenlophan…). Bao giấy và hộp cáctông có đặc tính nhẹ, rẻ, có thể 15

tái sinh, nhưng thấm hơi thấm khí, không đều dưới tác dụng của nước và cơ học. Bao

túi chất dẻo có đặc tính trong suốt, đàn hồi, dể dàng kín bằng nhiệt, chi phí thấp nhưng

có một số bị thấm nước, thấm khí (PE), chịu nhiệt kém (PVC,PET).

Bao túi chất dẻo dùng để bảo quản hoa quả khô có thể chỉ gồm một màng chất

dẻo hoặc kết hợp nhiều màng. 1.6.1. Phương pháp sấy

Do sản phẩm sấy được dùng làm thực phẩm cho con người nên phải đảm bảo yêu

cầu vệ sinh. Do đó ta sử dụng phương pháp sấy dùng không khí làm tác nhân sấy. Với

yêu cầu và đặc tính của loại vật liệu sấy là khoai nên ta lựa chọn công nghệ sấy hầm

kiểu đối lưu cưỡng bức dùng quạt thổi. 1.6.2.

Chọn chế độ sấy

Ta chọn sấy hầm không hồi lưu và TNS là không khí nóng đi ngược chiều với VLS. 16 CHƯƠNG 2:

THIẾT KẾ SƠ BỘ NGUYÊN LÝ HỆ THỐNG

2.1. Lượng ẩm bay hơi tính theo giờ

Nguyên liệu là khoai lang đưa vào hệ thống sấy có độ ẩm W1 = 68 % và yêu

cầu của sản phẩm sấy đầu ra có độ ẩm là W2 = 12%.

Năng suất sản phẩm (VLK) tính theo giờ là: 1−𝑊 𝐺 = 𝐺 1

= 𝐺 . 1−0,68 = 1000𝑘𝑔𝑉𝐿𝐾/ℎ→𝐺 = 2750𝑘𝑔𝑉𝐾𝐴/ℎ 2 1 1−𝑊 1 1−0,12 1 2

Lượng ẩm cần bay hơi trong 1h là:

𝑊 = 𝐺 − 𝐺 = 2750(𝑘𝑔𝑉𝐿𝐴/ℎ) − 1000𝑘𝑔𝑉𝐿𝐾/ℎ = 1750𝑘𝑔𝐴/ℎ 1 2

2.2. Sơ đồ công nghệ của hệ thống sấy

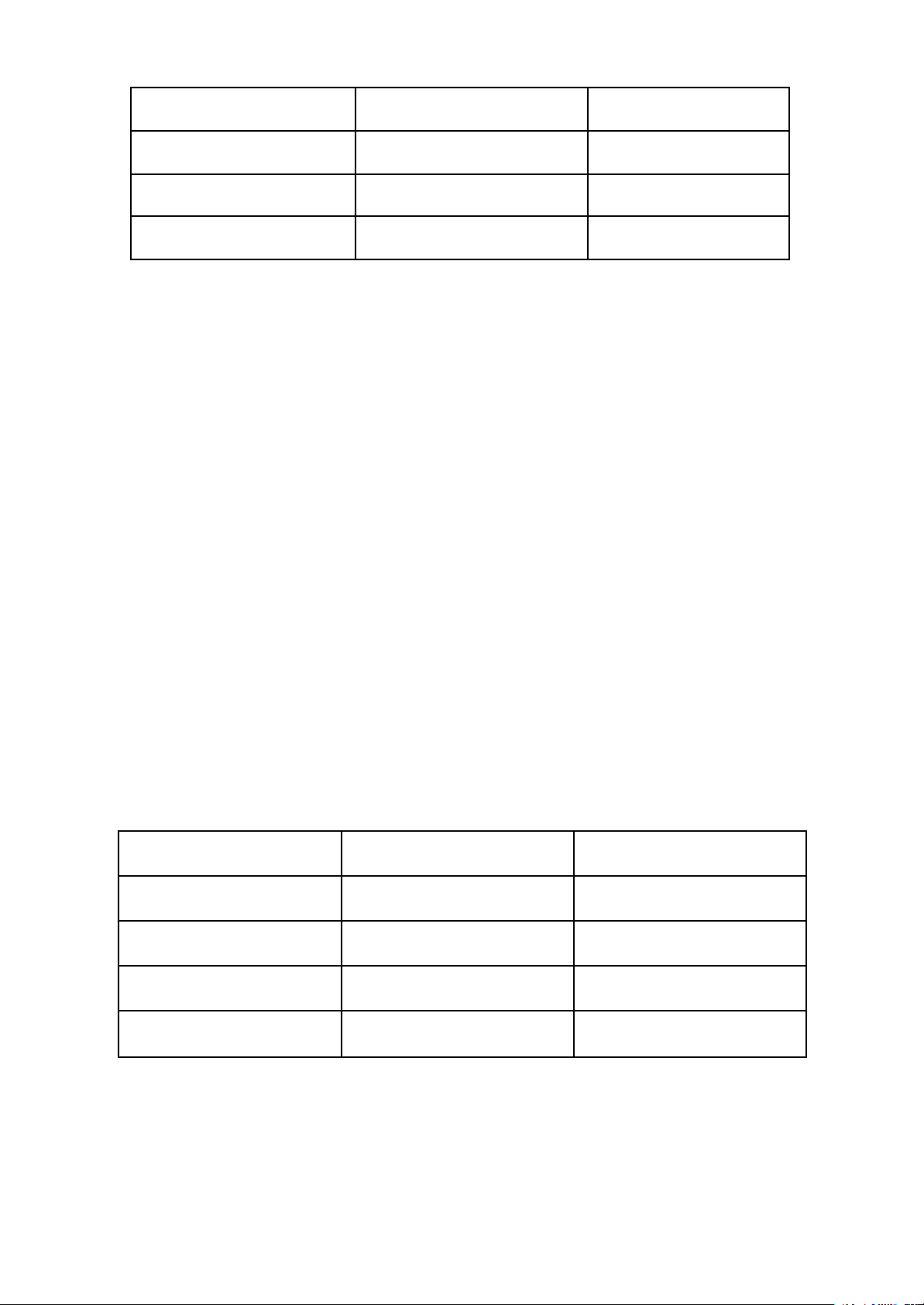

Thiết bị: Để thực hiện quá trình sấy, người ta sử dụng hệ thống gồm nhiều thiết

bị chính và thiết bị phụ. Trong đồ án này ta sử dụng các loại thiết bị trong bảng 1.3 như sau:

Các thiết bị chính và thiết bị phụ trong hầm sấy Hầm sấy Thiết bị chính Xe gòong Quạt đẩy Thiết bị Caloriphe Thiết bị phụ Thiết bị lọc bụi Lò hơi 17

Sơ đồ công nghệ của hệ thống 2.2.1.

Thuyết minh quy trình:

Không khí ngoài trời được lọc sơ bộ rồi qua Calorifer khí – hơi. Không khí được

gia nhiệt lên đến nhiệt độ thích hợp và có độ ẩm tương đối thấp được quạt thổi vào

hầm sấy. Trong không gian hầm sấy không khí khô được thực hiện việc trao nhiệt - ẩm

với vật liệu sấy là khoai lang làm cho độ ẩm tương đối của không khí tăng lên, đồng

thời làm hơi nước trong vật liệu sấy được rút ra ngoài. Không khí này sau đó được thải ra ngoài môi trường. 18 CHƯƠNG 3:

TÍNH TOÁN QUÁ TRÌNH SẤY LÝ THUYẾT

3.1. Các thông số chính

Độ ẩm ban đầu: W1 = 68% Độ ẩm cuối: W2 = 12% Thời gian sấy: τ = 8h

Tác nhân sấy: không khí nóng

Thông số không khí ngoài trời: t0 = 27°C, độ ẩm tương đối φ0= 85%

Nhiệt độ tác nhân sấy vào hầm: t1= 80°C

Nhiệt độ tác nhân ra khỏi hầm: t2= 35°C

Khoai lang sấy dưới dạng lát, coi lát khoai có kích thước đồng đều, mỗi lát dày

10 mm, đường kính lát khoai khoảng 50mm

Nguyên liệu là khoai lang đưa vào hệ thống sấy có độ ẩm W1 = 68 % và yêu cầu

của sản phẩm sấy đầu ra có độ ẩm là W2 = 12%.

Năng suất sản phẩm (VLK) tính theo giờ là: 1−𝑊 𝐺 = 𝐺 1

= 𝐺 . 1−0,68 = 500 𝑘𝑔𝑉𝐿𝐾 → 𝐺 = 1375 𝑘𝑔𝑉𝐾𝐴/ℎ 2 1 1−𝑊 1 1−0,12 ℎ 1 2

Lượng ẩm cần bay hơi trong 1h là :

𝑊 = 𝐺 − 𝐺 = 1375(𝑘𝑔𝑉𝐿𝐴/ℎ) − 500 𝑘𝑔𝑉𝐿𝐾/ℎ = 875 𝑘𝑔𝐴/ℎ 1 2

3.2. Các thông số của không khí trong hệ thống sấy

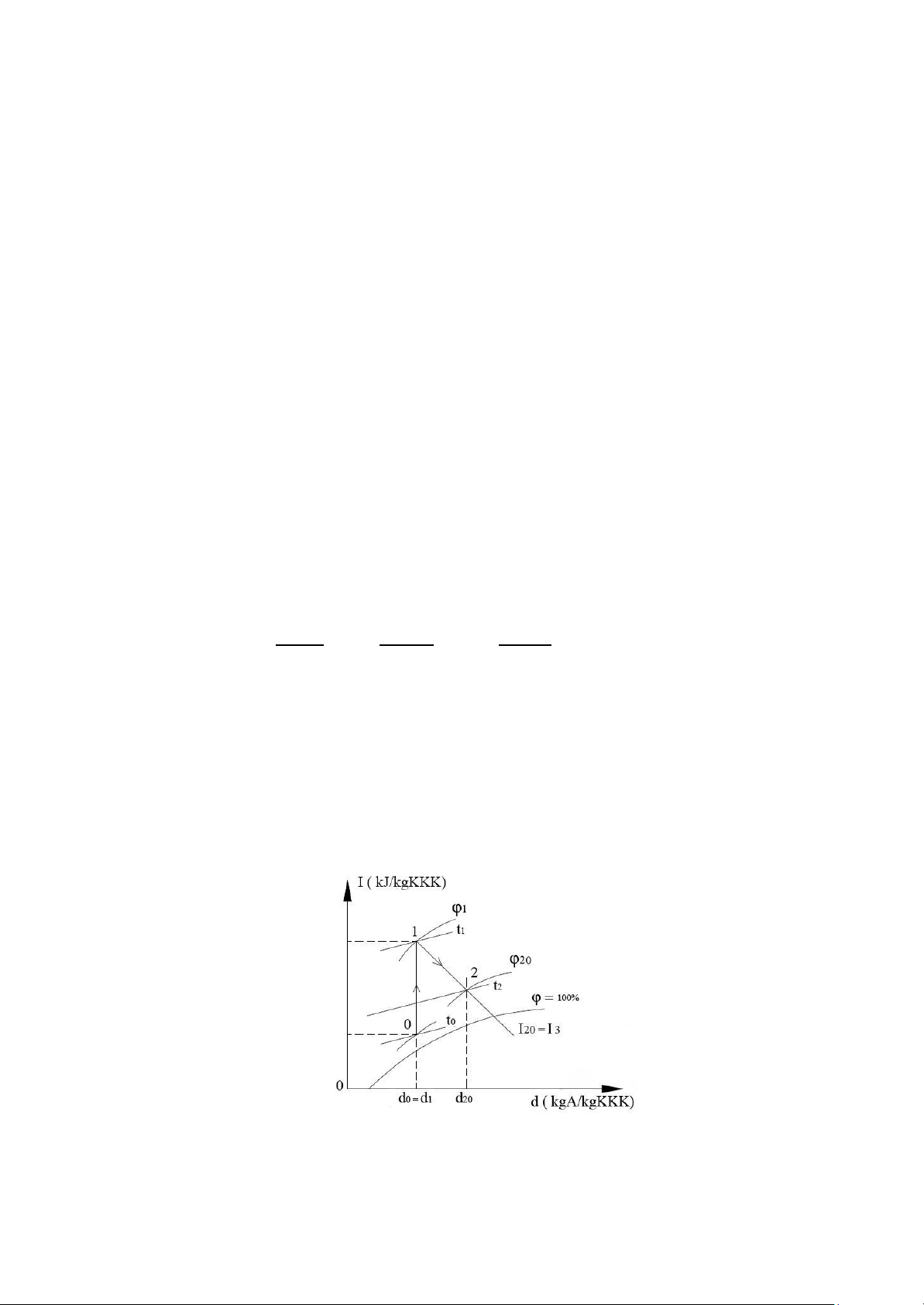

Quá trình sấy lý thuyết không có hồi lưu biểu diễn trên đồ thị I – d :

Hình 2.1. Đồ thị biểu diễn quá trình sấy lý thuyết Điểm 0 (to , o

φ ) là trạng thái không khí ngoài trời 19 Điểm 1 (t1 , 1

φ ) là trạng thái của không khí sau Calorifer Điểm 2 (t2 , 2

φ ) là trạng thái không khí sau quá trình sấy lý thuyết 3.2.1.

Thông số của không khí ngoài trời (điểm 0)

Với các thông số của không khí ngoài trời đã cho là t0 = 27 oC, 0 φ =85 % ta xác

định được các thông số còn lại của không khí như sau:

Phân áp suất bào của hơi nước ở nhiệt độ t0=27oC là 𝑝 = exp 𝑒𝑥𝑝 1

⎡ 2 − 4026,42 ⎤ = exp 𝑒𝑥𝑝 1

⎡ 2 − 4026,42 ⎤ = 0, 035 [𝐵𝑎𝑟] 𝑏ℎ0 ⎢ 235,5+𝑡 ⎥ 235,5+27 ⎣ ⎦ 1 ⎣ ⎦

Độ chứa hơi của không khí: φ .𝑝 𝑑 = 0, 621. 0 𝑏ℎ0 = 0, 621. 0,85.0,035 = 0, 0194 [] 0 0,98−φ .𝑝 0,98−0,85.0,035 0 𝑏ℎ0 Entanpy của không khí:

I0 = 1,004t0 + d0(2500 + 1,842t0) = 1,004.27 + 0,0194 (2500+1,842.27) = 76,57 [kJ/kgkkk]

Nhiệt dung riêng dẫn xuất Cdx(do):

Cdx(do) = Cpk + Cpa.do = 1,004 + 1,842.0,0194 = 1,0397 [kJ/kgK]

Như vậy không khí ngoài trời (0) có: to=27oC, 0

φ =85%, d0= 0,0194kgA/kgkkk, I0 = 76,57 kJ/kgkkk , Cdx(do) = 1,0397 kJ/kgK 3.2.2.

Thông số của không khí sau calorifer (điểm 1) Entanpy I1:

I1 = 1,004t1 + d0(2500 + 1,842t1) = 1,004.80 + 0,0194.(2500 + 1,842.80) = 131,68[kJ/kgKKK]

Phân áp suất bão hòa của hơi nước pbh1 ở nhiệt độ t1 = 80oC 𝑝 = exp 𝑒𝑥𝑝 1

⎡ 2 − 4026,42 ⎤ = exp 𝑒𝑥𝑝 1

⎡ 2 − 4026,42 ⎤ = 0, 46672[𝐵𝑎𝑟] 𝑏ℎ1 ⎢ 235,5+𝑡 ⎥ 235,5+80 ⎣ ⎦ 1 ⎣ ⎦ Độ ẩm tương đối 1 φ 𝐵.𝑑 745 .0,0194 φ = 𝑜 = 760 = 6, 4 % 1 𝑝 .(0,621+𝑑 ) 0,46672.(0,621+0,0194) 𝑏ℎ1 𝑜

Khối lượng riêng của không khí khô 20