Preview text:

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI VIỆN CƠ KHÍ

Bộ môn Cơ sở Thiết kế máy và Robot

--------------------------------------

TÀI LIỆU THÍ NGHIỆM CHI TIẾT MÁY

(Chỉ lưu hành nội bộ, cấm sao chép)

Họ và tên SV: ……………………………….

MSSV………………………………………..

Lớp tín chỉ: ………………………………….

Lớp thí nghiệm (Nhóm):……………………

Chữ ký của SV:……………………………. Hà Nội, 2021 BÀI 1

Hệ dẫn động cơ khí

1. Mục đích yêu cầu

1.1. Mục đích

- Tìm hiểu cấu tạo và hoạt động của hộp giảm tốc (HGT).

- Làm quen với các chi tiết máy thông dụng và cách lắp đặt.

- Làm quen với các dụng cụ tháo lắp HGT và gá đặt. 1.2. Yêu cầu

Nhận dạng, lắp đặt các chi tiết để hoàn thiện hệ dẫn động cơ khí điển hình (hộp

giảm tốc). Sau khi hoàn thành, hoạt động của hộp giảm tốc được kiểm tra và căn chỉnh.

2. Cơ sở lý thuyết

Cấu tạo máy thí nghiệm

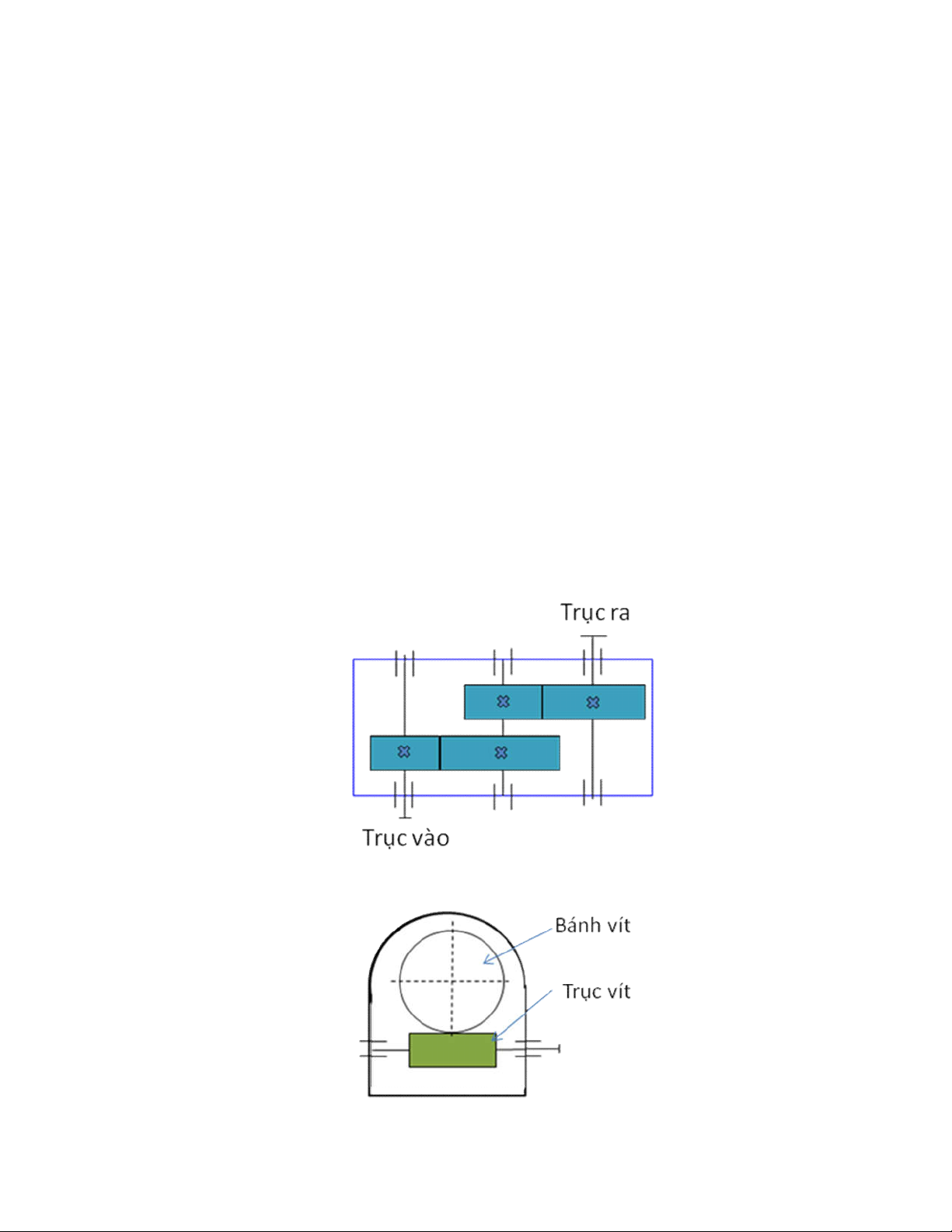

Thiết bị thí nghiệm là HGT hai cấp bánh răng trụ (hình 1.1), hoặc hộp giảm tốc

trục vít (hình 1.2) kèm với các bộ phận được cung cấp trong bộ thí nghiệm (dụng cụ tháo lắp).

Hình 1.1. Sơ đồ HGT bánh răng 2 cấp

Hình 1.2. Sơ đồ HGT trục vít 2

3. Trình tự thí nghiệm

- Nhận dạng các chi tiết máy trong hộp giảm tốc.

- Lắp đặt các chi tiết để hoàn thiện hệ dẫn động cơ khí điển hình (hộp giảm tốc).

- Sau khi hoàn thành, hoạt động của hộp giảm tốc được kiểm tra và căn chỉnh.

4. Viết báo cáo thí nghiệm

- Nhận xét các kết quả thu được của thí nghiệm.

5. Báo cáo thí nghiệm

Đánh giá của giáo viên hướng dẫn

Thời gian thực hành:

Ngày …….tháng ……năm……… Đạt Không đạt

Chữ ký của giáo viên hướng dẫn

5.1. Mục đích thí nghiệm

……………..………………………………………………………………………………….........................

……………..…………………………………………………………………………………………………….

……………..…………………………………………………………………………………........................

5.2. Kết quả thí nghiệm

Sinh viên vẽ lại sơ đồ hệ dẫn động cơ khí (HGT) và chỉ rõ tên gọi, công dụng của từng chi tiết máy. 3

5.3. Nhận xét và đánh giá kết quả

(Trình bày ý nghĩa của bài thí nghiệm, nhận xét và đánh giá kết quả)

…………………………………………………………………………………………….

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………... 4 BÀI 2

THÍ NGHIỆM VỀ TRƯỢT ĐÀN HỒI TRONG BỘ TRUYỀN ĐỘNG ĐAI

1. Mục đích yêu cầu

1.1. Mục đích

Mục đích của bài thí nghiệm này là tạo điều kiện để sinh viên được tìm hiểu về cấu tạo,

nguyên lý hoạt động, hiện tượng trượt trong bộ truyền động đai và trang bị cho sinh viên

kỹ năng thực hành để nghiên cứu thực nghiệm hiện tượng trượt trong bộ truyền động đai. 1.2. Yêu cầu

- Nắm được cơ sở lý thuyết về bộ truyền động đai, hiện tượng trượt trong bộ truyền động đai.

- Nắm được cấu tạo và nguyên lý hoạt động của bộ truyền động đai.

- Biết cách tiến hành thí nghiệm để xác định hệ số kéo, hệ số trượt.

- Viết được báo cáo thí nghiệm, vẽ được đường cong trượt của bộ truyền động đai.

2. Cơ sở lý thuyết

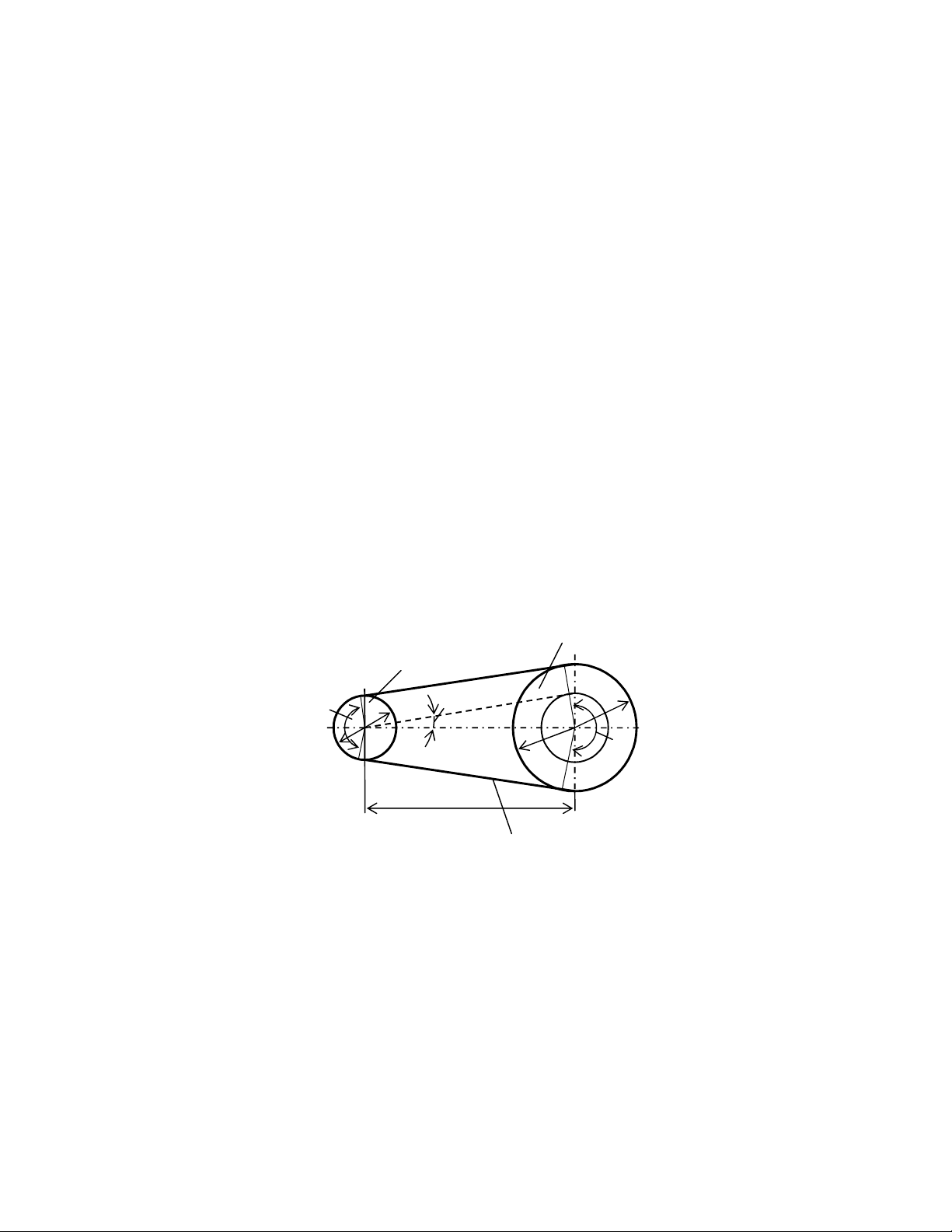

2.1. Cấu tạo 2 1 1. Bánh chủ động /2 2. Bánh bị động 1 d1 0 3. Dây đai 2 0 d 1 2 2 a 3

Hình 2.1. Cấu tạo bộ truyền động đai

Hình 2.1 mô tả cấu tạo của bộ truyền động đai thông thường bao gồm 1- Bánh chủ động ;

2- Bánh bị động và 3- Dây đai.

2.2. Hiện tượng trượt trong bộ truyền động đai

2.2.1. Trượt đàn hồi

Hiện tượng trượt đàn hồi do tính đàn hồi của dây đai khi truyền tải gây ra, nhìn

mắt thường khó nhận thấy. Qua thí nghiệm Giu cốp xki có thể quan sát được hiện tượng

này. Thí nghiệm cho thấy ở phía đai chạy vào có 1 vùng tốc của đai và bánh đai bằng 5

nhau, không có sự trượt. Vùng còn lại có sự trượt dưới tác dụng của lực căng liên tục

thay đổi, do sự co dãn liên tục của các phần tử trong đai.

Khi truyền động, bánh đai dẫn quay kéo dây đai trong vùng cung tĩnh có vận t1

tốc v1 bằng tốc độ bánh dẫn, sự truyền chuyển động từ dây đai sang bánh bị dẫn xảy ra

trong cung ôm của bánh bị dẫn, nhưng không truyền ngay giá trị v1 vì trong cung này có

sự trượt do dây đai trong cung này có lực căng giảm dần trong suốt cung trượt cho tr 2

đến tận cung tĩnh thì bánh đai mới được kéo với vận tốc v t 2 2 (v2 < v1).

Tương tự trên cung ôm ( ) có sự giảm liên tục lực căng theo chiều chạy của 1 t1

đai v1, trong cung trượt đai liên tục bị co dãn và giảm đến vận tốc v2 trên bánh bị dẫn. Do

đó, dẫn đến hiện tượng trượt đàn hồi của đai với bánh đai.

Vận tốc v2 xác định theo công thức sau : v2 = v1 (1- ) ; với là hệ số trượt của đai.

2.2.2. Hiện tượng trượt trơn

Hiện tượng trượt trơn của đai xảy ra do quá tải, ma sát giữa dây đai và bánh đai

không đủ lớn để truyền tải. Về mặt lý thuyết do lực căng giữa hai nhánh đai là quá lớn,

không thỏa mãn điều kiện :

F F 2F ( f e ) 1 /( f e ) 1 (2.1) 1 2 0

trong đó, F1 là lực căng trên nhánh dẫn, F2 là lực căng trên nhánh bị dẫn và F0 là

lực căng ban đầu. f và lần lượt là hệ số ma sát, góc ôm giữa dây đai và bánh đai.

3. Trình tự thí nghiệm

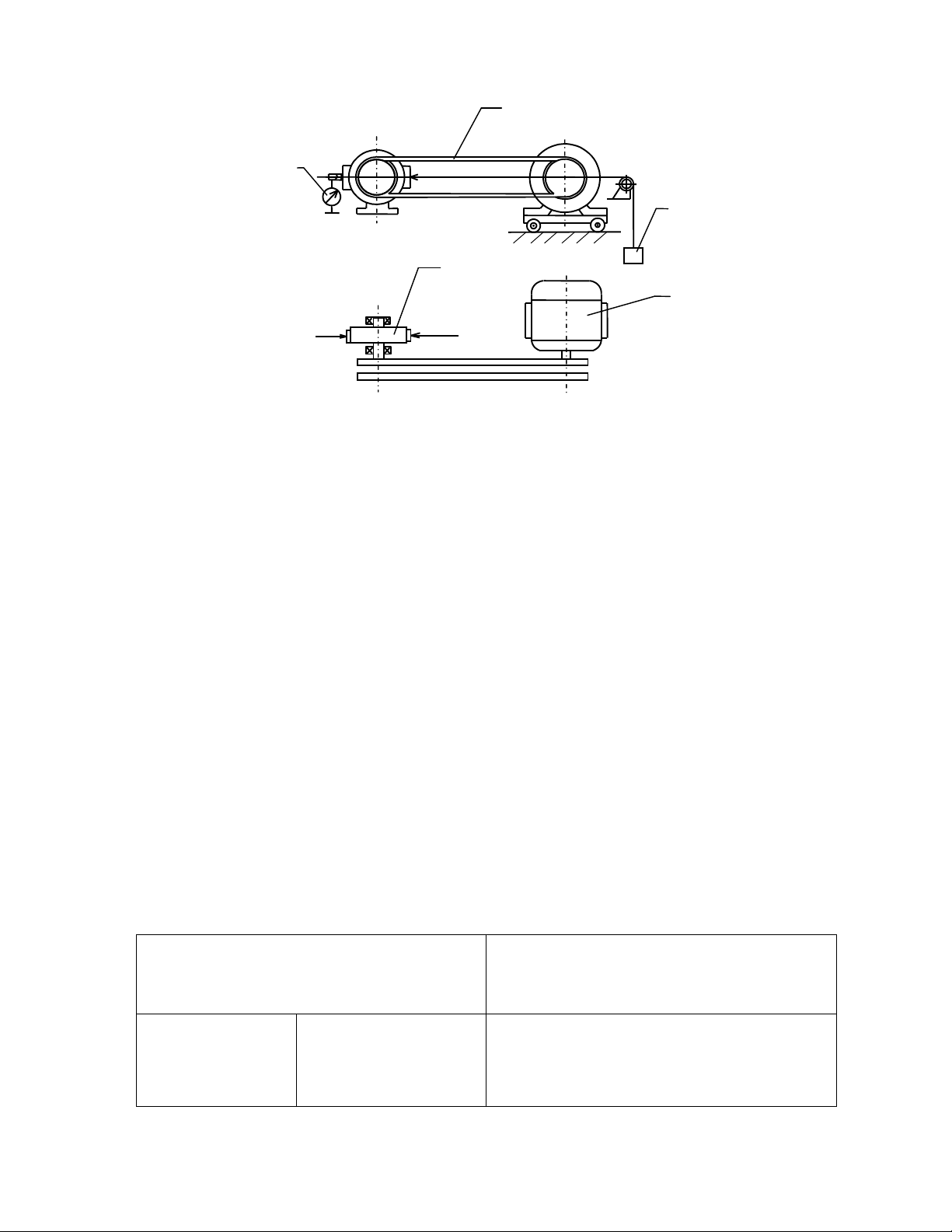

3.1. Dụng cụ (hình 2.2)

Hình 2.2 minh họa sơ đồ máy thí nghiệm đai, gồm có các bộ phận chính : 1- đồng hồ

đo lực tác dụng ; 2- bộ truyền đai ; 3- thiết bị căng đai ; 4 – phanh tạo lực tác dụng ; 5- động cơ điện. 6 2 1 3 4 5

Hình 2.2. Sơ đồ máy thí nghiệm

3.2.Trình tự thí nghiệm

- Kiểm tra sự làm việc của động cơ, bộ truyền, thiết bị căng đai, đồng hồ đo lực.

- Điều chỉnh tải trọng để xác định các giá trị của lực tác dụng lên bộ truyền động đai.

- Quan sát hiện tượng trượt đàn hồi và trượt trơn của đai.

- Đọc hệ số tải tác dụng lên bộ truyền và đo hệ số trượt của đai.

4. Câu hỏi kiểm tra

4.1. Vì sao trong hệ dẫn động cơ khí, bộ truyền động thường được đặt ở cấp nhanh?

4.2. Lực căng ban đầu có ảnh hưởng thế nào đến khả năng làm việc của bộ truyền?

4.3. Nguyên nhân của trượt đàn hồi trong bộ truyền động đai ? Phân biệt trượt đàn hồi và trượt trơn?

4.4. Góc ôm, khoảng cách trục và chiều dài đai cũng như vị trí bộ truyền ảnh hưởng

như thế nào đến khả năng kéo của bộ truyền đai?

5. Báo cáo thí nghiệm

Đánh giá của giáo viên hướng dẫn

Thời gian thực hành :

Ngày …….tháng ……năm …… Đạt Không đạt

Chữ ký của giáo viên hướng dẫn 7

5.1. Mục đích thí nghiệm

……………..……………………………………………………………………………….

……………..……………………………………………………………………………….

……………..……………………………………………………………………………….

……………..……………………………………………………………………………….

5.2. Kết quả thí nghiệm

5.2.1. Mô tả máy thí nghiệm quan sát được

* Cấu tạo máy thí nghiệm: 2 1……………………… 1 2……………………… 3 3……………………… 4……………………… 4 5……………………… 5

Hình 2.3. Cấu tạo máy thí nghiệm

5.2.2. Nhận thức về hiện tượng trượt trong bộ truyền động đai

+ Hiện tượng trượt đàn hồi:

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

+ Hiện tượng trượt trơn:

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

+ Các thông số ảnh hưởng đến hiện tượng trượt của đai:

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………... 8

……………………………………………………………………………………………...

……………………………………………………………………………………………...

5.2.3. Vẽ đường cong trượt thí nghiệm - Hệ số kéo:

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………... - Hệ số trượt:

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………... - Bảng số liệu: sđđh i ti i

- Đồ thị đường cong trượt: i 0 i

Hình 2.4. Đồ thị đường cong trượt

5.3. Nhận xét và đánh giá kết quả

(Trình bày ý nghĩa của bài thí nghiệm, nhận xét và đánh giá kết quả đo được, kiến nghị)

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………... 9 Bài 3

KHẢO SÁT KẾT CẤU VÀ XÁC ĐỊNH THÔNG SỐ HỘP GIẢM TỐC BÁNH RĂNG

1. Mục đích yêu cầu

1.1. Mục đích

- Tìm hiểu về hộp giảm tốc (HGT) bánh răng trục.

- Xác định các thông số chế tạo và ăn khớp của các bánh răng trong HGT.

- Xác định khả năng tải của HGT theo độ bền tiếp xúc. 1.2. Yêu cầu

- Nắm được cấu tạo, nguyên lý hoạt động của hộp giảm tốc bánh răng

- Biết cách tiến hành thí nghiệm để xác định thông số chế tạo và ăn khớp của các bánh

răng, khả năng tải của hộp giảm tốc.

- Viết được báo cáo thí nghiệm, tính toán được các thông số chế tạo và ăn khớp của các

bánh răng, khả năng tải của hộp giảm tốc.

2. Đối tượng và thiết bị nghiên cứu

Đối tượng nghiên cứu là HGT bánh răng trụ 2 cấp nằm ngang/ thẳng đứng. Các

đại lượng được đo bằng thước đo chiều dài và đo góc. Phần kiến thức lý thuyết cần chuẩn

bị bao gồm phần “Truyền động bánh răng”, “Trục”, “Ổ lăn” trong học phần Chi tiết máy.

Kết cấu chung của HGT bao gồm phần vỏ hộp, các cụm trục và các chi tiết phụ trợ khác.

Vỏ hộp được ghép từ phần thân hộp và phần nắp hộp thông qua các mối ghép bu lông kết

hợp 2 chốt định vị. Các cụm trục gồm bản thân trục và các chi tiết lắp trên nó (bánh răng,

then, ổ lăn, bạc chặn…). Các chi tiết phụ trợ khác phục vụ việc nạp dầu, kiểm tra dầu bôi

trơn, thông hơi, vòng móc để nâng/chuyển HGT… được lắp với vỏ hộp HGT.

3. Trình tự thí nghiệm

3.1. Quan sát HGT và xác định các thông số hình học

3.1.1. Quan sát tổng thể HGT từ bên ngoài. Nhận xét về kết cấu chung

3.1.2. Đo xác định các kích thước bên ngoài: kích thước bao, đường kính và chiều dài

các đoạn trục ngoài hộp (trục vào và trục ra)

3.1.3. Tháo HGT và vẽ sơ đồ HGT. Xác định số cấp của HGT.

Vẽ sơ đồ hộp giảm tốc (vào Phiếu kết quả TN)

3.1.4. Xác định số răng của các bánh răng cho từng cấp (z11, z12 cho cấp 1, z21, z22 cho 10 cấp 2)

3.1.5. Xác định tỉ số truyền từng cấp và tỉ số truyền chung của HGT z z 12 u ; 22 u

; u u .u (3.1) 1 z 2 z h 1 2 11 21

3.1.6. Đo khoảng cách trục các cấp aw1, aw2,...

3.1.7. Tính và dự đoán mô đun của răng các cấp qua số răng và khoảng cách trục (bánh

răng có hệ số dịch dao không) . 2 a . 2 a 1 m w 2 m w

m m .cos (3.2) t1 z z t 2 z z ni ti i 11 12 21 22

Với βi là góc nghiêng răng (i =1,2), xác định bằng cách đo trực tiếp

Sau khi tính mô đun pháp mn dựa vào dãy tiêu chuẩn để xác định chính xác giá trị này.

3.1.8. Tính các thông số đường kính đỉnh răng, chân răng

3.1.9. Xác định các hệ số ψba và ψbd của các cấp

3.2. Xác định khả năng tải của hộp giảm tốc (mô men xoắn giới hạn trên trục T3 và

công suất truyền được P1) theo ứng suất tiếp xúc

3.2.1. Giả thiết bánh răng vật liệu thép 45, nhiệt luyện 240HB, cấp chính xác 8, KHL = 1

(dài hạn), dựa vào các giá trị ở mục 1.9 tra bảng hệ số KHβ và ứng suất cho phép [ϭH]. Từ đó tính T3gh (Nmm): 3 2 2 2

a .[ ] .u . w2 H 2 ba 2 T (3.3) 3gh 3 3 K .K .(u ) 1 H a 2

Trong đó, Ka - hệ số, lấy bằng 49,5 với bánh răng thẳng; Ka = 43 với bánh răng nghiêng.

3.2.2. Cho trước số vòng quay trục 1, xác định công suất lớn nhất có thể truyền cho trục vào: P

+ Công suất trên trục 1: 3 P (3.4) 1

+ - hiệu suất của Hộp giảm tốc, tính theo công thức: c 1 c (c- số cấp của HGT br ol bánh răng) T n + P 3 3

3 - công suất trên trục 3: P , KW (3.5) 3 6 10 . 55 , 9 n

+ n3- số vòng quay trục 3: n 1 ; n 3 1 = 1500 v/ phút (3.6) uc 11

3.3. Lập bảng kết quả thí nghiệm, tính toán

Kết quả thí nghiệm, tính toán được lập bảng trong Phiếu kết quả thí nghiệm.

4. Câu hỏi kiểm tra

4.1. Công dụng chung của hộp giảm tốc trong máy

4.2. Các bộ phận chính trong hộp giảm tốc

4.3. Các thông số chính của hộp giảm tốc

4.4. Trình tự tháo lắp hộp giảm tốc

4.5. Phương pháp bôi trơn các bộ truyền trong hộp giảm tốc và ổ lăn

4.6. Phương pháp điều chỉnh ăn khớp và điều chỉnh khe hở trong ổ lăn

4.7. Tại sao đường kính trục ra của HGT lớn hơn trục vào?

5. Báo cáo thí nghiệm

Đánh giá của giáo viên hướng dẫn

Thời gian thực hành :

Ngày …….tháng ……năm …… Đạt Không đạt

Chữ ký của giáo viên hướng dẫn

5.1. Mục đích thí nghiệm

……………..……………………………………………………………………………….

……………..……………………………………………………………………………….

……………..……………………………………………………………………………….

……………..……………………………………………………………………………….

5.2. Sơ đồ hộp giảm tốc (SV vẽ sơ đồ Hộp giảm tốc vào ô này) 12

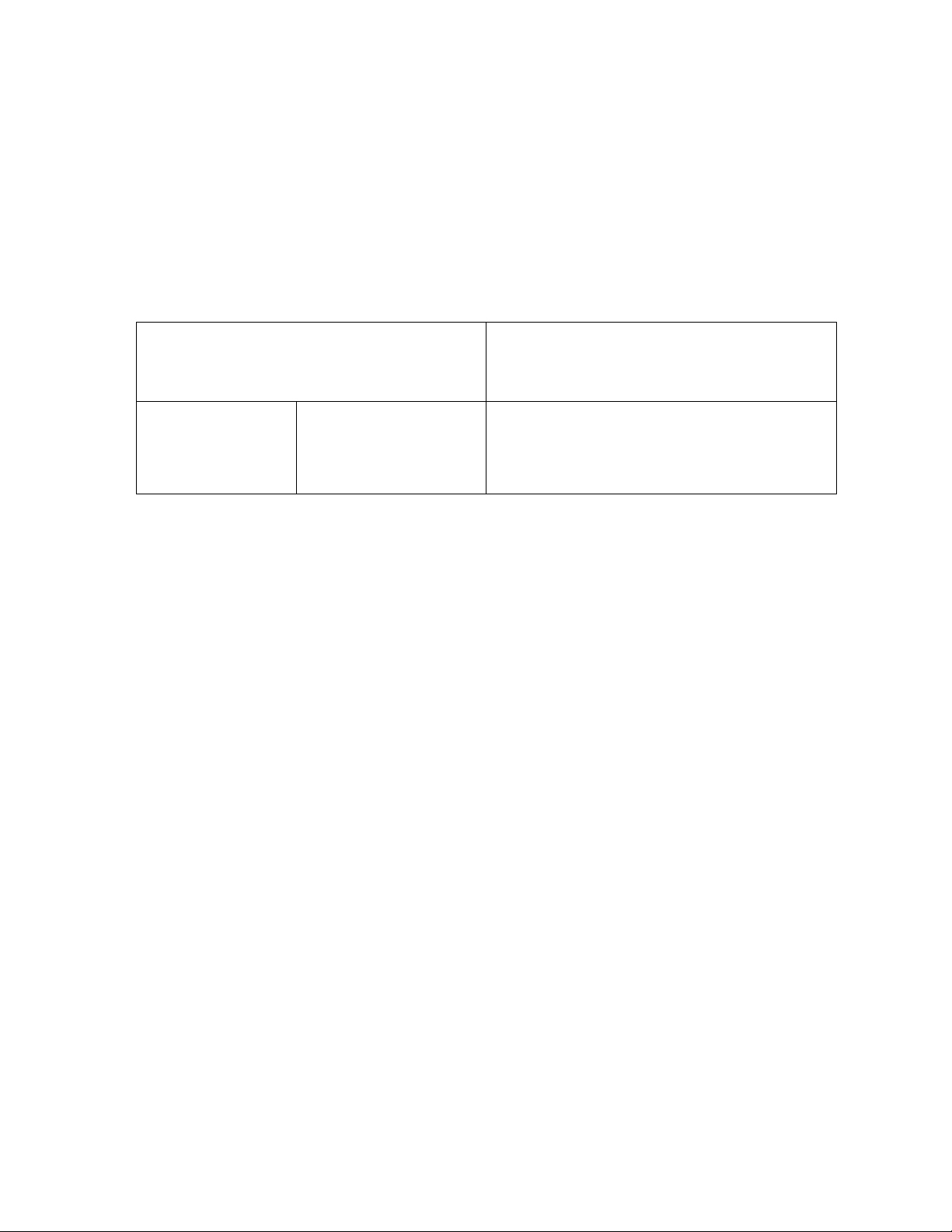

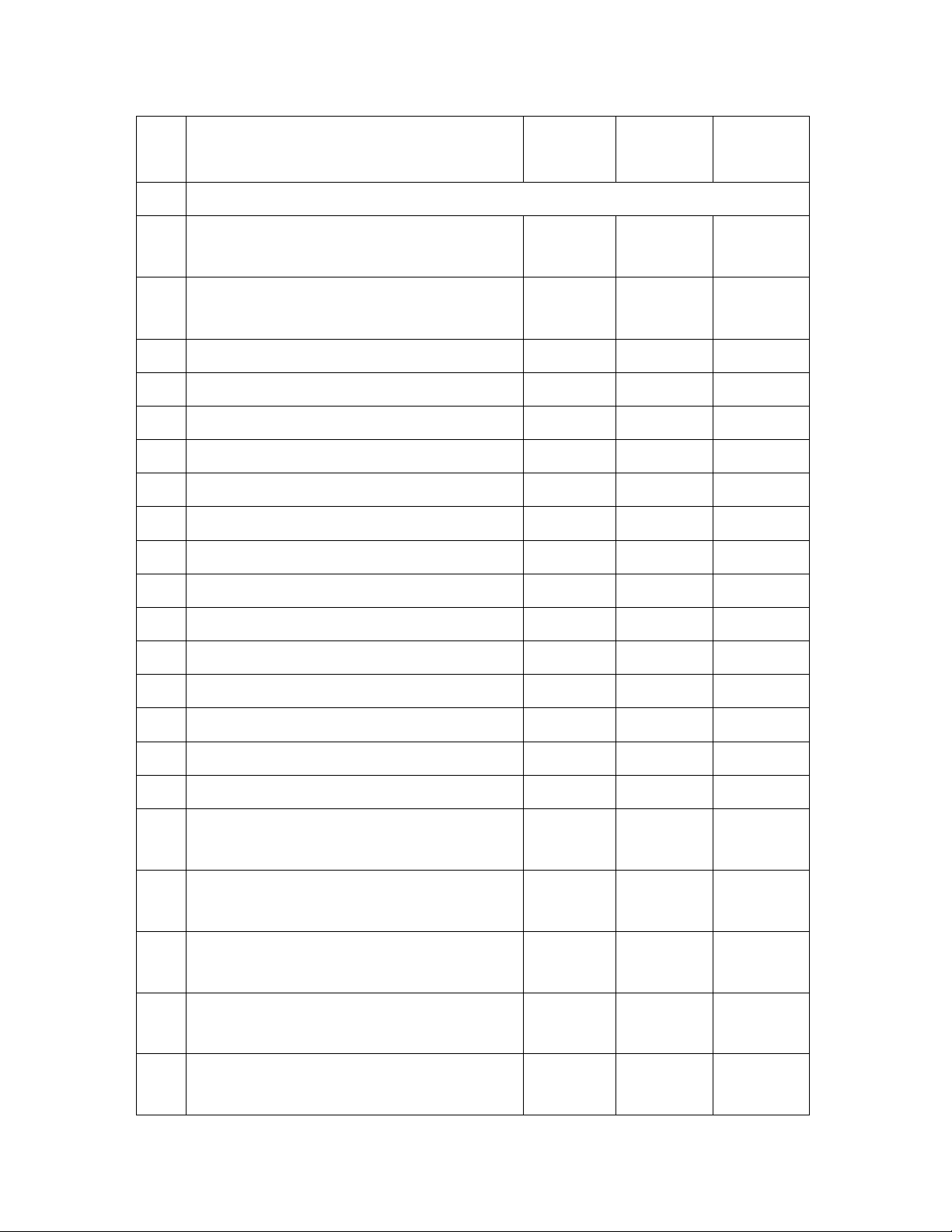

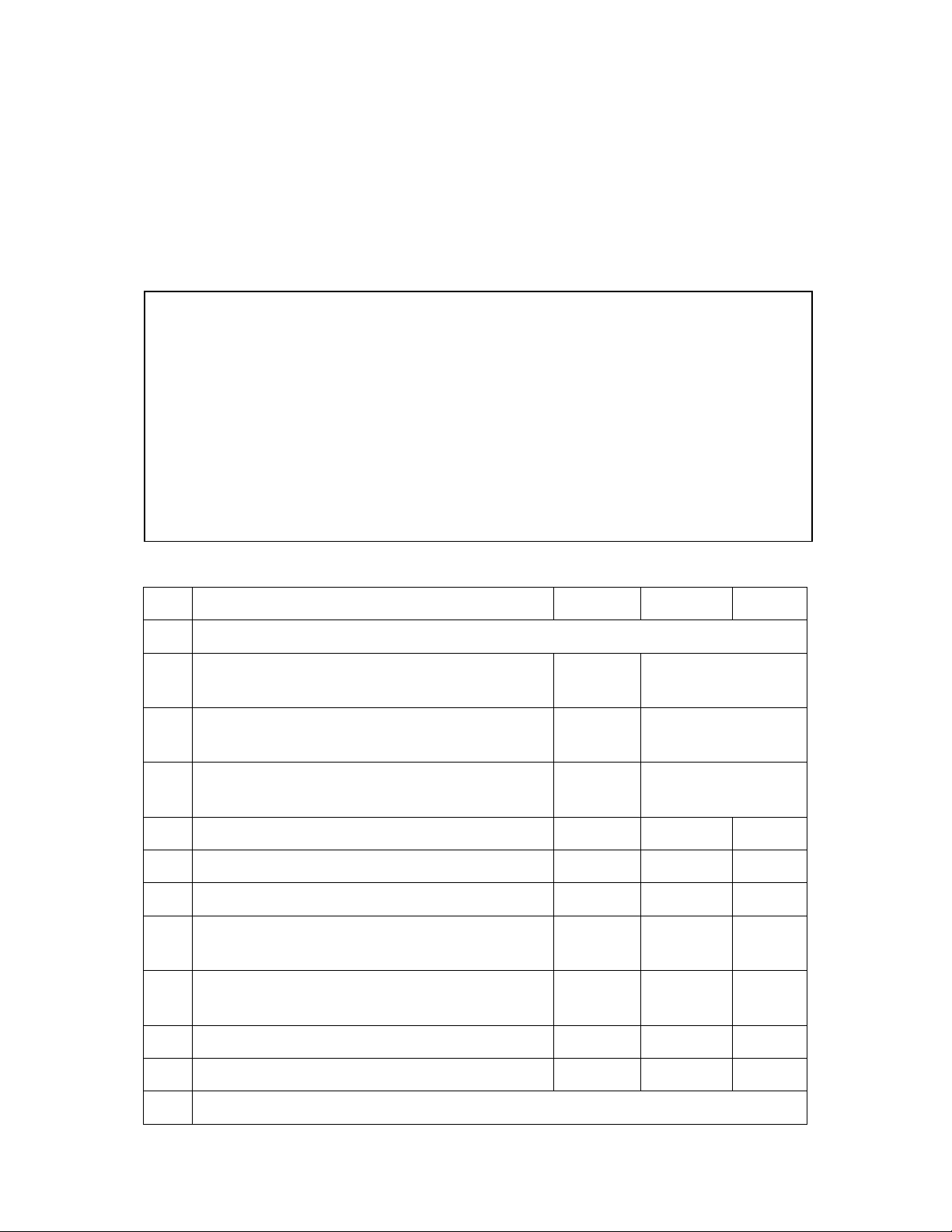

5.3. Kết quả thí nghiệm và tính toán TT

Tên đại lượng cần xác định Ký hiệu Cấp 1 Cấp 2 1

Các đại lượng đo đếm

1.1 Kích thước khuôn khổ HGT (dãi rỗng cao), Lx Wx H mm

1.2 Đường kính và chiều dài đầu trục vào (d1, l1), (d1, l1) mm

1.3 Khoảng cách trục của các bộ truyền, mm aw

1.4 Số răng bánh chủ động (bánh nhỏ) Z11; Z21

1.5 Số răng bánh bị động (bánh lớn) Z12; Z22

1.6 Góc nghiêng răng (độ)

1.7 Chiều rộng vành răng bánh nhỏ, mm b11; b21

1.8 Chiều rộng vành răng bánh lớn, mm b12; b22

1.9 Đường kính đỉnh răng bánh nhỏ, mm da11; da21

1.10 Đường kính đỉnh răng bánh lớn, mm da12; da22 2

Thông số tính toán

2.1 Tỉ số truyền các cấp u1, u2

2.2 Tỉ số truyền chung của HGT uh

2.3 Mô đun mặt đầu răng, mm mt1; mt2

2.4 Mô đun pháp tính được, mm mn1; mn2

2.5 Mô đun pháp tiêu chuẩn, mm m1; m2

2.6 Góc nghiêng răng xác định lại mô đun tiêu chuẩn (độ)

2.7 Đường kính vòng lăn bánh nhỏ, mm dw11, dw21

2.8 Đường kính vòng lăn bánh lớn, mm dw12, dw22

2.9 Đường kính đỉnh răng bánh nhỏ, mm da11, da21

2.10 Đường kính đỉnh răng bánh lớn, mm da12, da22 13 2.11 Hệ số ba ba 2.12 Hệ số bd bd

2.13 Ứng suất tiếp xúc cho phép, MPa [H]

2.14 Khả năng tải của HGT, Nmm T3

2.15 Công suất truyền được, P1 P1

5.4. Nhận xét và đánh giá kết quả

(Trình bày ý nghĩa của bài thí nghiệm, nhận xét và đánh giá kết quả đo được, kiến nghị)

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………... 14 Bài 4

KHẢO SÁT KẾT CẤU VÀ XÁC ĐỊNH THÔNG SỐ HỘP GIẢM TỐC TRỤC VÍT

1. Mục đích yêu cầu

1.1. Mục đích

- Tìm hiểu về kết cấu HBT trục vít 1 cấp.

- Xác định thông số chế tạo và ăn khớp của BV-TV.

- Xác định khả năng tải của HGT theo độ bền tiếp xúc 1.2. Yêu cầu

- Nắm được cấu tạo, nguyên lý hoạt động của hộp giảm tốc BV-TV

- Biết cách tiến hành thí nghiệm để xác định thông số chế tạo và ăn khớp của các bánh

răng, khả năng tải của hộp giảm tốc.

- Viết được báo cáo thí nghiệm, tính toán được các thông số chế tạo và ăn khớp của các

bánh răng, khả năng tải của hộp giảm tốc.

2. Đối tượng và thiết bị nghiên cứu

Đối tượng nghiên cứu là HGT trục vít 1 cấp với trục vít Acximet và bánh vít ghép từ 2 bộ

phận: phần thân bằng gang và phần vành răng bằng đồng thanh. Các đại lượng được đo

bằng thước đo chiều dài và đo góc.

Phần kiến thức lý thuyết cần chuẩn bị bao gồm phần “Truyền động trục vít”, “Trục”, “Ổ

lăn” trong học phần Chi tiết máy. Kết cấu chung của HGT bao gồm phần vỏ hộp, các

cụm trục và các chi tiết phụ trợ khác. Vỏ hộp được ghép từ phần thân hộp và phần nắp

hộp thông qua các mối ghép bu lông kết hợp 2 chốt định vị. Các cụm trục gồm bản thân

trục và các chi tiết lắp trên nó (trục vít, cốc lót, bánh vít, then, ổ lăn, bạc chặn…). Các chi

tiết phụ trợ khác phục vụ việc nạp dầu, kiểm tra dầu bôi trơn, thông hơi, vòng móc để

nâng/chuyển HGT… được lắp với vỏ hộp HGT.

3. Trình tự thí nghiệm

3.1. Quan sát HGT và xác định các thông số hình học

3.1.1. Quan sát tổng thể HGT từ bên ngoài. Nhận xét về kết cấu chung, so sánh với hộp

giảm tốc bánh răng trụ đã thực hiện thí nghiệm từ trước.

3.1.2. Đo xác định các kích thước bên ngoài: kích thước bao, đường kính và chiều dài các

đoạn trục ngoài hộp (trục vào và trục ra). Quay thử bằng tay từ các trục và nêu nhận xét. 15

3.1.3. Tháo HGT và vẽ sơ đồ HGT. Xác định hướng ren trục vít và hướng nghiêng răng

bánh vít (phải hay trái).

Vẽ sơ đồ hộp giảm tốc (vào Phiếu kết quả TN)

3.1.4. Xác định số mối ren trục vít và số răng bánh vít (z1, z2) z

3.1.5. Xác định tỉ số truyền của HGT: 2 u (4.1) z1

3.1.6. Đo chiều cao ren h, bước ren p, đường kính da1 hoặc df1 và khoảng cách trục a w

3.1.7. Tính và dự đoán mô đun dọc của trục vít theo h và theo p: h p m m (4.2) h p 2 2 ,

Sau khi tính, dựa vào dãy tiêu chuẩn để xác định chính xác giá trị của mô đun m.

Tính sơ bộ hệ số đường kính q: d d 1

q a 2 hoặc 1 q f 2 4 , (4.3) sb m sb m

Tra bảng chọn giá trị tiêu q tiêu chuẩn.

3.1.8. Tính lại các đường kính chia: d mq và d mz 1 2 2 (4.4) a q z

Xác định hệ số dịch chỉnh bánh vít: 2 x w (4.5) 2 m 2 q

Xác định góc vít lăn γ : cos (4.6) 2 2 z q 1

3.1.9. Đo các thông số chế tạo khác của trục vít và bánh vít: chiều dài phần cắt ren trục

vít (b1); chiều rộng phần răng bánh vít (b2), đường kính bao bánh vít (daM2) và tính đường kính các vòng lăn.

3.2. Xác định khả năng tải của hộp giảm tốc (mô men xoắn giới hạn trên trục T2 và

công suất truyền được P1) theo ứng suất tiếp xúc

3. 2.1. Giả thiết trục vít làm bằng thép 45, bánh vít làm bằng đồng thanh không thiếc có

ứng suất cho phép [ϭH] = 160 MPa và hệ số tải trọng KHβ = 1,2. Từ đó tính T2gh (Nmm): 3 q a z w H 2 2 T (4.7) 2gh K z q H 170 2

3.2.2. Cho trước số vòng quay trục 1 (n1 = 1450 v/ph), xác định công suất lớn nhất có thể

truyền cho trục vào (KW): 16 P

Công suất trên trục 1: P 2 (4.8) 1 Trong đó:

η là hiệu suất của HGT, tính theo: c

(c – số cặp ổ lăn trong HGT) (4.9) tv d ol

hiệu suất ổ lăn ηol = 0,99; hiệu suất tính đến mất mát công suất do khuấy dầu ηd

= 0,95; còn hiệu suất bộ truyền trục vít (khi trục vít dẫn): tan (4.10) tv tan

với μ là góc ma sát tương đương, lấy gần bằng 2 độ. T n P 2 2

2 - công suất trên trục 2: P , KW (4.11) 2 6 9 55 , 10 . n

n2 - số vòng quay trục 2: n 1 (4.12) 2 u

3.3. Lập bảng kết quả thí nghiệm, tính toán

Kết quả thí nghiệm, tính toán được lập bảng trong Phiếu kết quả thí nghiệm.

4. Câu hỏi kiểm tra

4.1. Đặc điểm của bộ truyền trục vít so với bộ truyền bánh răng trụ

4.2. Các bộ phận chính trong hộp giảm tốc trục vít và các thông số chính của hộp giảm

tốc. Vì sao vành răng bánh vít không làm bằng thép. Tại sao lại sử dụng bánh vít ghép từ

2 bộ phận: thân và vành răng.

4.3. Trình tự tháo lắp hộp giảm tốc

4.4. Phương pháp điều chỉnh ăn khớp và điều chỉnh khe hở trong ổ lăn

4.5. Có thể đo các đường kính để xác định tỉ số truyền bộ truyền trục vít hay không? Tại sao?

4.6. Hiệu suất bộ truyền trục vít khi bánh vít dẫn sẽ như thế nào so với khi trục vít dẫn?

Bộ truyền tự hãm là gì và điều kiện nào để bộ truyền trục vít tự hãm?

5. Báo cáo thí nghiệm

Đánh giá của giáo viên hướng dẫn

Thời gian thực hành :

Ngày …….tháng ……năm …… Đạt Không đạt

Chữ ký của giáo viên hướng dẫn 17

5.1. Mục đích thí nghiệm

……………..……………………………………………………………………………….

……………..……………………………………………………………………………….

……………..……………………………………………………………………………….

……………..……………………………………………………………………………….

5.2. Sơ đồ hộp giảm tốc (SV vẽ sơ đồ Hộp giảm tốc vào ô này)

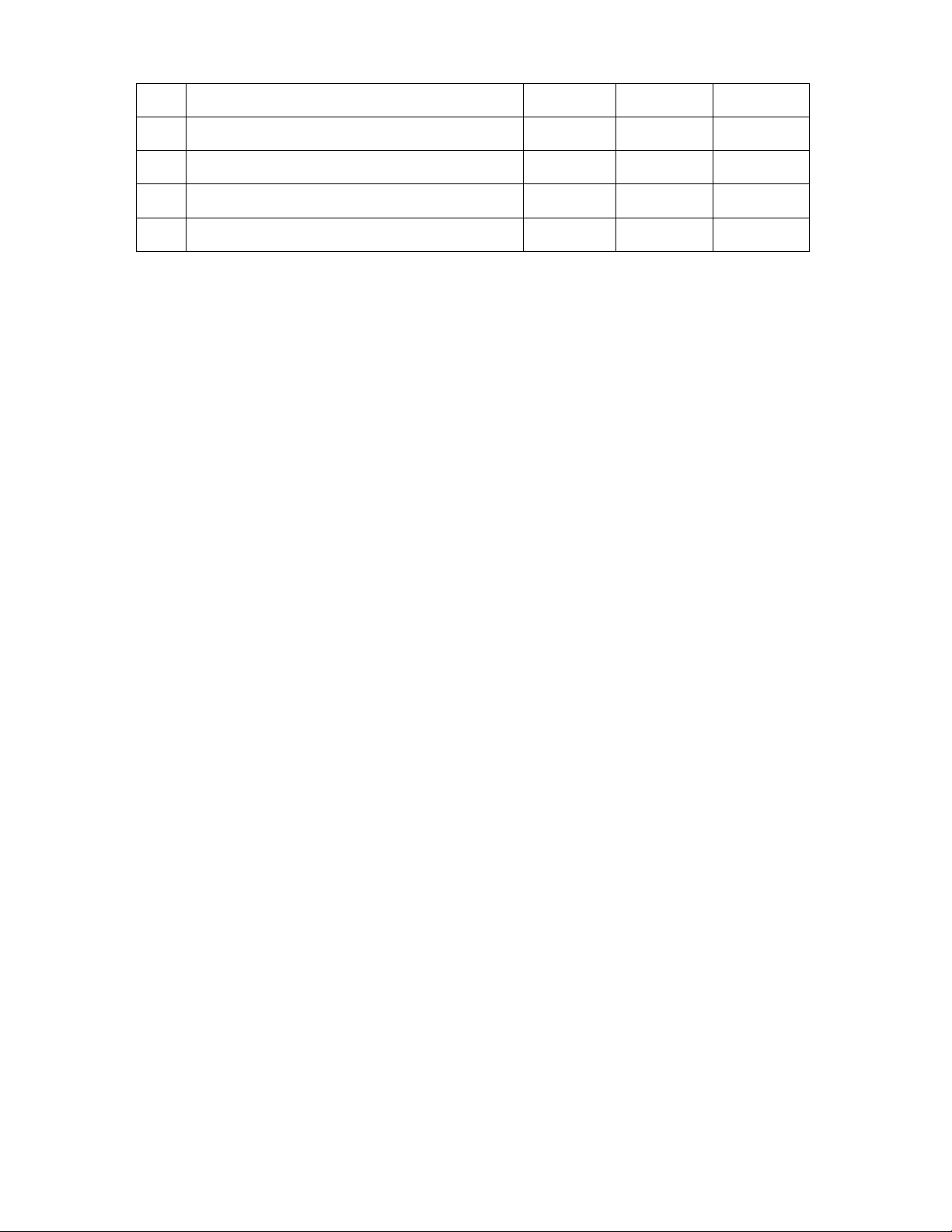

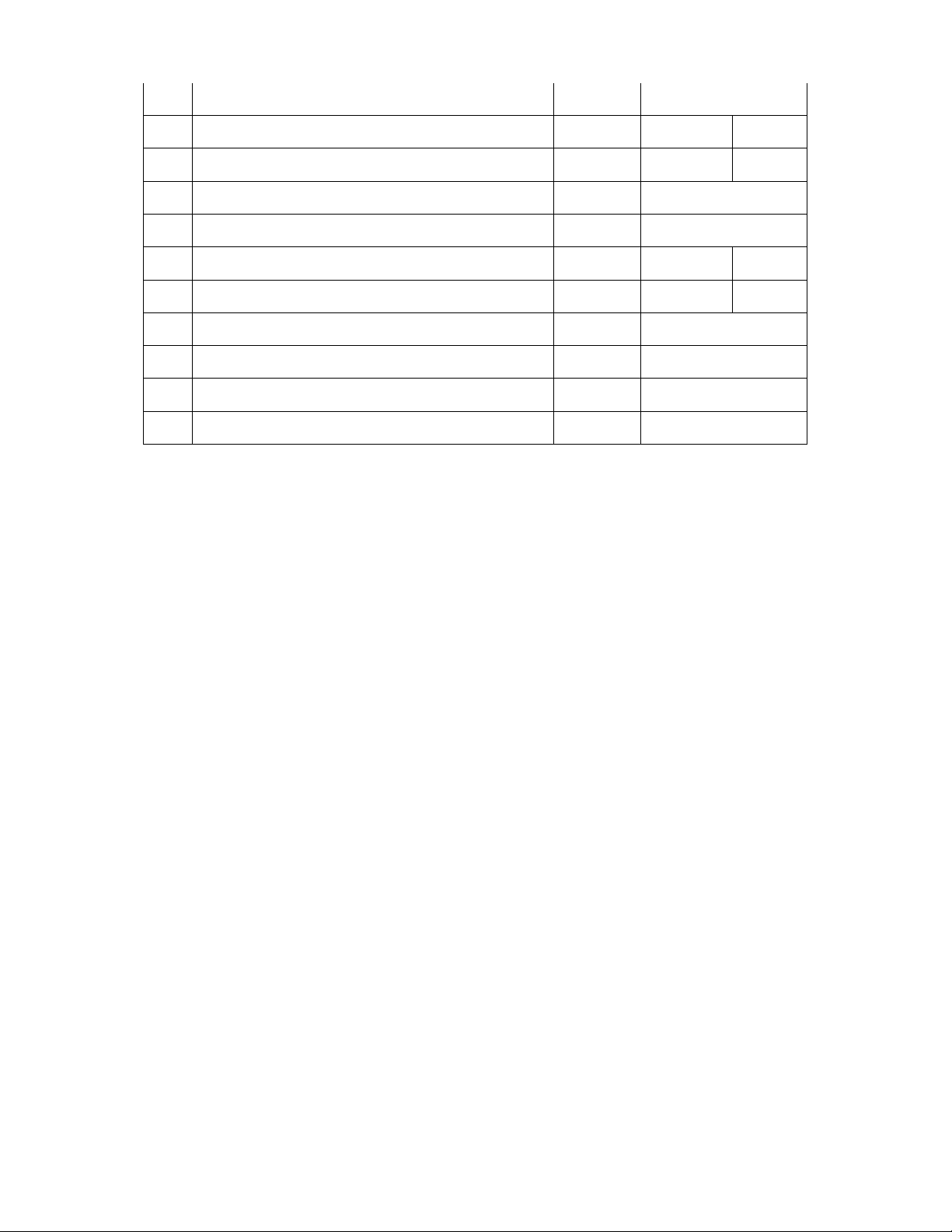

5. 3. Kết quả thí nghiệm và tính toán

TT Tên đại lượng cần xác định Ký hiệu Giá trị Giá trị 1

Các đại lượng đo, đếm

Kích thước khuôn khổ HGT (dài x rộng x 1.1 cao), mm L*W*H

Đường kính và chiều dài đầu trục vào (d1*l1) 1.2 , mm d1*l1

Đường kính và chiều dài đầu trục ra (d2*l2) , mm d2*l2

1.3 Khoảng cách trục của bộ truyền, mm aw

1.4 Số mối ren trục vít và số răng bánh vít z1, z2

1.5 Chiều cao ren và bước ren, mm h, p

Hướng nghiêng của ren và của răng 1.6 (phải/trái) H1, H2

Chiều dài phần cắt ren và chiều rộng vành 1.7 BV, mm b1,b2

1.8 Đường kính đỉnh ren và chân ren, mm da1, df1

1.9 Đường kính bao của bánh vít, mm daM2 2

Thông số tính toán 18 2.1 Tỉ số truyền u 2.2 Modul tính toán, mm mh, mp

2.3 Modul tra bảng (mm) và hệ số đường kính q m, q

2.4 Hệ số dịch chỉnh bánh vít x2 2.5 Góc vít lăn, độ γ

2.6 Đường kính vòng chia, mm d1, d2

2.7 Đường kính vòng lăn, mm dw1, dw2

2.8 Hiệu suất bộ truyền khi trục vít dẫn ηtv

2.9 Hiệu suất bộ truyền khi bánh vít dẫn η*tv

2.10 Khả năng tải của HGT, Nmm T2

2.11 Công suất truyền được, KW P1

5.4. Nhận xét và đánh giá kết quả

(Trình bày ý nghĩa của bài thí nghiệm, nhận xét và đánh giá kết quả đo được, kiến nghị)

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………...

……………………………………………………………………………………………... 19 BÀI 5

THÍ NGHIỆM VỀ HIỆN TƯỢNG BÔI TRƠN MA SÁT ƯỚT TRONG Ổ TRƯỢT

1. Mục đích yêu cầu

1.1. Mục đích

Mục đích của bài thí nghiệm này là tạo điều kiện để sinh viên được tìm hiểu về cấu tạo,

nguyên lý hoạt động, các dạng ma sát trong ổ trượ và trang bị cho sinh viên kỹ năng thực

hành để nghiên cứu thực nghiệm hiện tượng bôi trơn ma sát ướt trong ổ trượt. 1.2. Yêu cầu

- Nắm được cơ sở lý thuyết về ổ trượt đỡ.

- Nắm được cấu tạo, nguyên lý hoạt động và các dạng ma sát của ổ trượt đỡ.

- Biết cách tiến hành thí nghiệm để xác định quan hệ giữa tải trọng và tốc độ quay để

hình thành chế độ bôi trơn ma sát ướt trong ổ trượt.

- Viết được báo cáo thí nghiệm, vẽ được đường quan hệ giữa tải trọng và tốc độ quay

trong điều kiện hình thành bôi trơn ma sát ướt.

2. Cơ sở lý thuyết

2.1. Cấu tạo

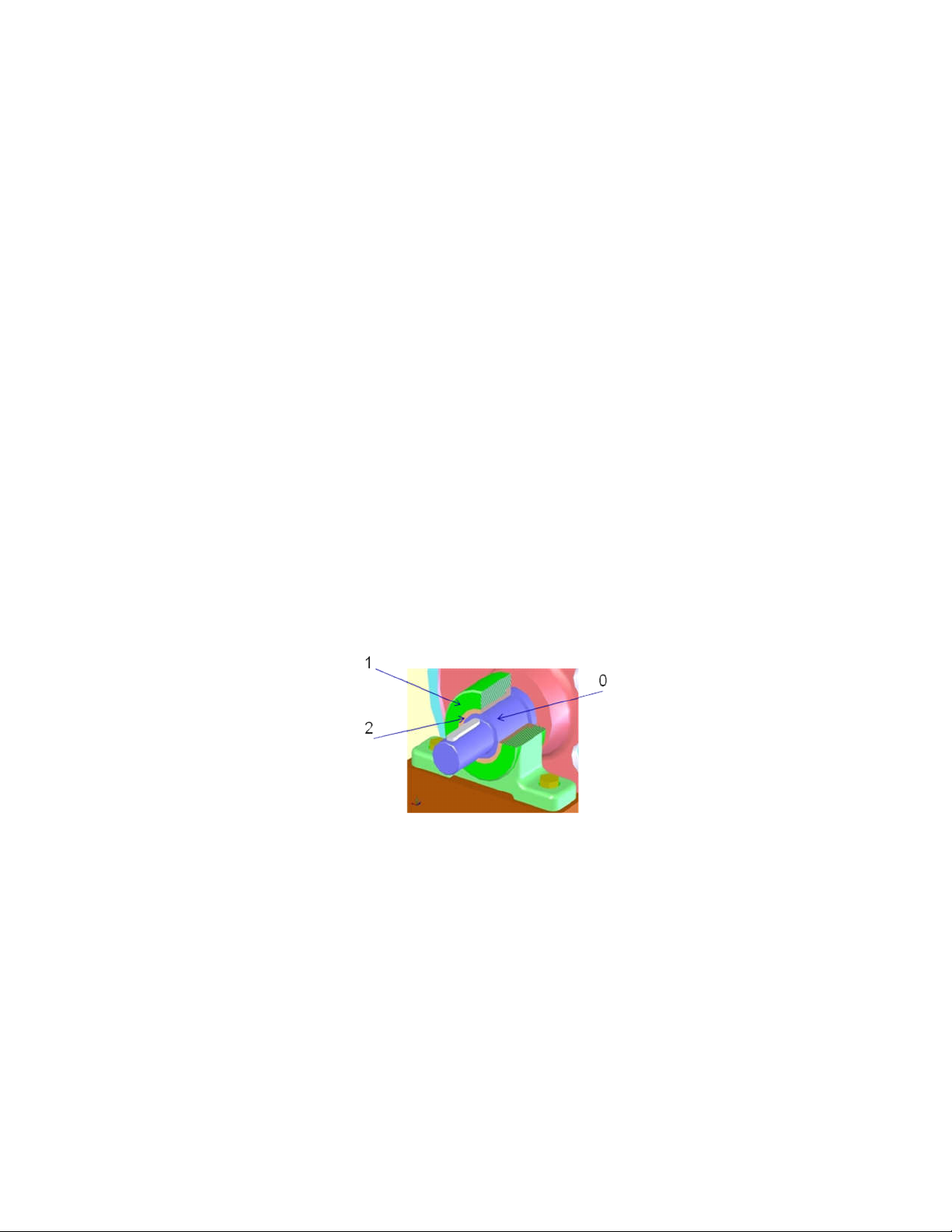

Hình 5.1. Cấu tạo ổ trượt đỡ

Hình 5.1 minh họa kết cấu của ổ trượt, gồm các bộ phận chính sau; 0- ngõng trục ; 1-

thân ổ trượt (được lắp chặt với gối đỡ); 2- lót ổ (lắp lỏng với ngõng trục).

2.2. Ma sát trong ổ trượt được gọi là ma sát trượt

- Ma sát ướt: Khi giữa bề mặt của ngõng trục và ổ có một lớp dầu ngăn cách. Hệ số ma

sát khoảng: 0,001-0,009 tùy theo loại dầu bôi trơn.

- Điều kiện bôi trơn ma sát ướt:

h R R (5.1) z1 z 2 20