Preview text:

lOMoAR cPSD| 46342576 MỞ ĐẦU.

Hệ thống phanh dùng để giảm tốc độ của ôtô, máy kéo cho đến khi

dừng hẳn hoặc đến một tốc đô cần thiết nào đó. Ngoài ra hệ thống phanh còn

có nhiệm vụ giữ cho ôtô đứng yên tại chỗ trên các mặt dốc nghiêng hay trên

mặt nằm ngang. Như vậy, hệ thống phanh là một hệ thống đặc biệt quan trọng,

nó đảm bảo cho ôtô chuyển động an toàn ở mọi chế độ làm việc. Nhờ đó mới

có thể phát huy hết khả năng động lực, nâng cao tốc độ và năng suất vận chuyển.

Việc thiết kế hệ thống phanh cho ôtô bao gồm hai nhiệm vụ chính là

tính toán thiết kế dẫn động phanh và cơ cấu phanh.

Dẫn động phanh là bộ phận dùng để điều khiển cơ cấu phanh.

Cơ câu phanh là bộ phận trực tiếp tạo lực cản.

Ngoài ra, tuỳ từng yêu cầu cụ thể mà ta có thể thiết kế thêm các bộ phận

khác như: các bộ trợ lực, bộ điều chỉnh lực phanh, hệ thống chống hãm cứng bánh xe.

Hiện nay, hệ thống phanh bố trí trên các ôtô đa dạng. Tuỳ từng ôtô mà

người ta chọn hệ thống phanh phù hợp.

Với ôtô chúng ta đang thiết kế là loại ôtô du lịch bốn chỗ ngồi có đặc điểm: - Tốc độ cao.

- Tải trọng phân bố lên các cầu gần như nhau.

- Không gian chung toàn xe nhỏ gọn.

Chính vì thế ta cần chọn lựa các bộ phận trong hệ thống phanh sao cho

phù hợp như trình bày tiếp theo dưới đây. 1. TỔNG QUAN

1.1. Giới thiệu về ô tô… 1.2. Tính toán động lực học ô tô…

2. CHỌN LOẠI VÀ SƠ ĐỒ HỆ THỐNG PHANH lOMoAR cPSD| 46342576

2.1. CHỌN LOẠI DẪN ĐỘNG PHANH

Hiện nay ôtô thường dùng hai loại dẫn động phanh chính là thủy lực và

khí nén, còn dẫn động cơ khí chỉ dùng cho phanh dừng vì hiệu suất thấp và

không đảm bảo phanh đồng thời các bánh xe. Dẫn động điện chỉ dùng cho các đoàn xe.

Dẫn động phanh khí nen chỉ dùng cho các xe cỡ vừa và lớn hoặc những

đoàn xe kéo moóc, với những ưu điểm sau: -

Điều khiển nhẹ nhàng, lực điều khiển nhỏ. -

Độ tin cậy cao hơn dẫn động thủy lực. Nếu trong hệ thống có một

chỗbị rò rỉ thì hệ thống vẫn làm việc được.

Dễ phối hợp với các dẫn động và các cơ cấu sử dụng khí nén khác trên ôtô.

Dễ tự động hóa và cơ khí hóa quá trình điều khiển.

Tuy vậy nó có một số nhược điểm sau:

Độ nhạy thấp, thời gian chậm tác dụng lớn. Kích thước cồng kềnh.

Nhiều chi tiết, kết cấu phức tạp. Giá thành cao.

Dẫn động thủy lực thường được sử dụng rộng rãi trên các xe du lịch, ôtô

tải và khách cở nhỏ hoặc là trên ôtô tải trọng đặc biệt lớn. Dẫn động loại này

luôn đảm bảo phanh đồng thời các bánh xe vì áp suất trong dẫn động chỉ bắt

đầu tăng lên khi tất cả các má phanh đồng thời ep sát vào trống phanh, ngoài ra

nó còn có nhưng ưu điểm sau:

Độ nhạy lớn, thời gian chậm tác dụng nhỏ. Hiệu suất cao =(0,8 0,9).

Kết cấu đơn giản, khối lượng nhỏ, giá thành rẻ. Dễ lắp đặt.

Có khả năng dùng trên các loại xe khác nhau mà chỉ cần thay đổi cơ cấu phanh.

Tuy vậy dẫn động thủy lực còn có những nhược điểm sau:

Yêu cầu về độ kín khít cao vì nếu có một chỗ bị rò rỉ thì cả hệ thông không làm việc được. -

Lực cần thiết tác dụng lên bàn đạp lớn nên thường dùng cơ cấu trợ

lựcdẫn đến kết cấu phức tạp.

Hiệu suất giảm ở nhiệt độ thấp.

Sự dao động áp suất chất lỏng có thể làm cho các đường ống bị rung và

mômen phanh không ổn định.

Vậy đối với xe đang thiết kế ta chọn loại dẫn đông thủy lực vì mômen

phanh không yêu cầu cao, cho nên có thể chỉ dùng lực từ bàn đạp cũng đủ để

tạo ra mô men phanh yêu cầu. Nếu chưa đạt mômen phanh yêu cầu thì có thể

kết hợp lực bàn đạp và bộ trợ lực chân không lấy độ chân không trực tiếp từ

đường ống nạp của động cơ để tạo ra mômen phanh lớn hơn đũ để đáp ứng cho

xe mà không cần dùng đến dẫn động khí nén với các bộ phận cồng kềnh, đắc lOMoAR cPSD| 46342576

tiền như máy nén khí, bình khí nén, các van phân phối... Ngoài ra, dẫn động

thuỷ lực còn có ưu điểm độ nhạy lớn rất thích hợp với ôtô tốc độ cao vì thời

gian cho người lái thao tác là nhỏ. Còn những khuyết điểm thì ta có thể khắt

phục bằng cách chế tạo chính xác hoặc dùng các cơ cấu hổ trợ khác.

2.2. CHỌN LOẠI CƠ CẤU PHANH.

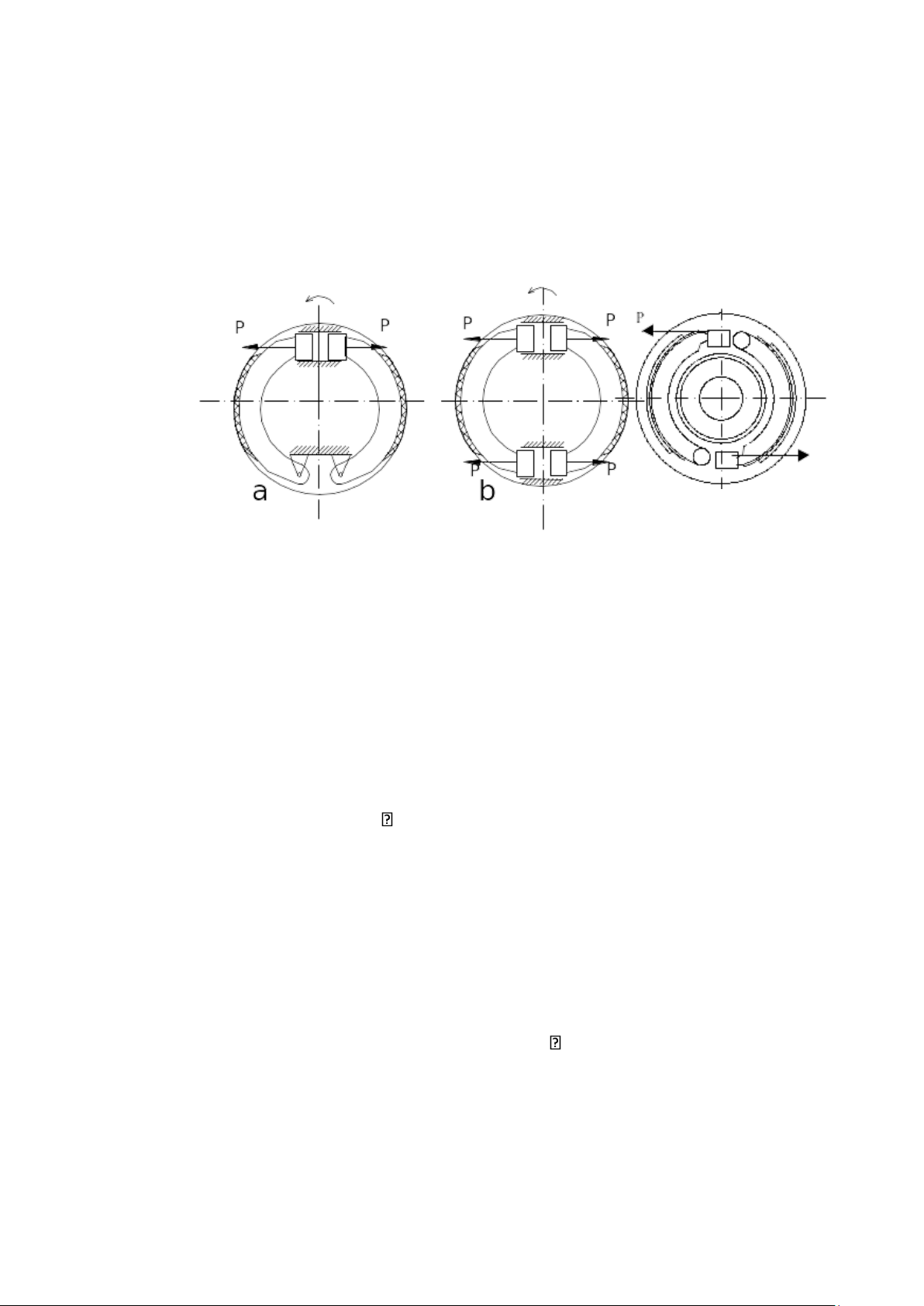

Đối với cơ cấu phanh, thì dẫn động thủy lực thường dùng các loại như trên hình 1.1:

Hình 1.1. Các dạng cơ cấu phanh dẫn động thủy lực thông dụng: -

Trên hình 1.1a là cơ cấu phanh guốc ép bằng một xilanh thủy lực.

Làcơ cấu thuận nghịch, không cân bằng vì guốc trước (theo chiều tiến), có hiện

tượng tự siết, guốc sau thì tự tách. -

Trên hình 1.1b là cơ cấu phanh guốc ép bằng hai xilanh thủy

lực,guốc hai bậc tự do. Đây là loại cơ cấu vừa thuận nghịch vừa cân bằng, hiệu

quả phanh cao: Khq = (1,6 1,8) lần so với sơ đồ 1.1a trên cả hai chiều, tuy vậy

sơ đồ này rất phức tạp. -

Trên hình 1.1c là cơ cấu ép bằng hai xilanh thủy lực, guốc một bậc

tựdo. Đây là cơ cấu không thuận nghịch, vì momen sinh ra theo chiều tiến lớn

hơn theo chiều lùi, cơ cấu này lợi dụng ma sát để tăng hiệu quả phanh theo

chiều tiến và giảm một chút theo chiều lùi, loại này thường sử dụng ở cầu trước

xe du lịch, hệ số hiệu quả loại này Khq = (1,6 1,8) lần so với sơ đồ 1.1a theo chiều tiến.

Ngoài ra còn có một số cơ cấu khác là cơ cấu phanh guốc tự cường hóa, phanh đĩa. lOMoAR cPSD| 46342576

Qua việc phân tích các loại cơ cấu trên, để phù hợp với loại xe ta thiết kế

thì tốt nhất ta chọn cơ cấu phanh bánh xe trước như trên hình 1.1c. Còn đối với

bánh sau chọn cơ cấu phanh hình 1.1a.Việc chọn như vậy thoã mãn được yêu

cầu rằng có thể chế tạo một cách thống nhất các chi tiếc trong cơ cấu phanh

như: guốc phanh, xylanh con, trống phanh ...mà vẫn đảm bảo tạo ra được một

momen phanh ở cơ cấu phanh trước lớn hơn ở cơ cấu phanh sau, giúp cho việc

chế tạo, sử dụng được đơn giản.

2.3. SƠ ĐỒ HỆ THỐNG PHANH.

2.3.1. Chọn sơ đồ phân dòng.

Để tăng độ an toàn làm việc của hệ thống phanh thì xe phải có hai dòng

dẫn động độc lập có cùng cơ cấu điều khiển chung là bàn đạp phanh.

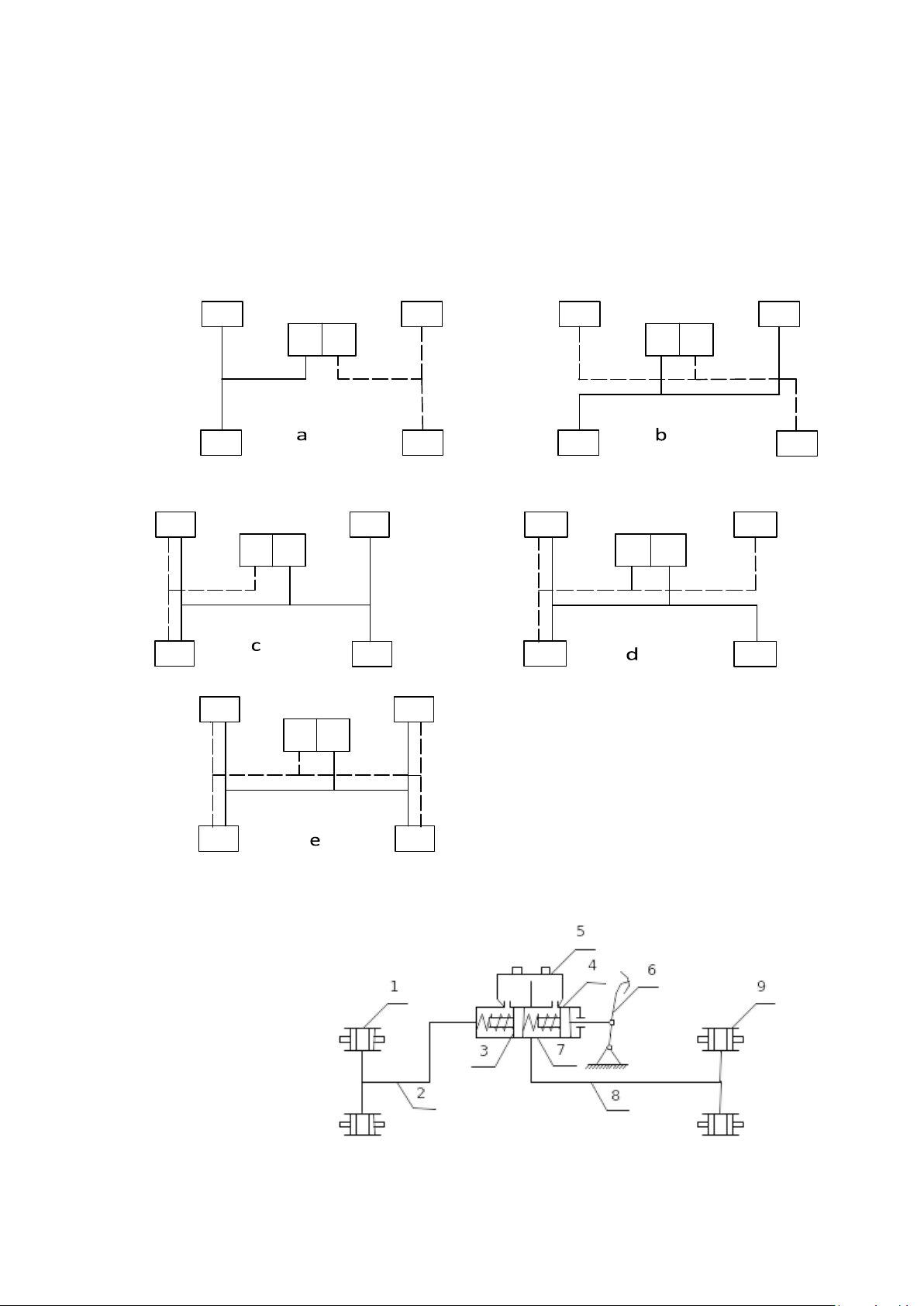

Hiện nay, đối với dẫn động thuỷ lực có các sơ đồ dẫn động khác nhau

như trình bày trên hình 1.2: -

Trên hình 1.2a phân dòng theo hai cầu, mỗi dòng một cầu. Khi

mộtdòng hỏng không gây ra mất đối xứng lực phanh, nhưng hiệu quả phanh

giảm đi nhiều có thể nhỏ hơn 500 . Nhưng nó có ưu điểm kết cấu đơn giản nhất 0

dễ chế tạo nên giá thành rẻ vì vậy nó được dùng khá phổ biến. -

Trên hình 1.2b phân dòng chéo nó có ưu điểm kết cấu tương đối

đơngiản. Khi một dòng hỏng thì hiệu quả phanh luôn luôn còn 500 , nhưng có 0

hiện tượng mất đối xứng lực phanh khi một dòng bị hỏng. Vì vậy loại này ít dùng. -

Trên hình 1.2c, một dòng dẫn động cả hai cầu còn dòng còn lại

chỉdẫn động cầu trước. Nếu một trong hai dòng bị hỏng thì hiệu quả phanh luôn

luôn giữ ¿500 , không mất đối xứng lực phanh, nhưng kết cấu phức tạp . 0 -

Trên hình 1.2d phân dòng theo hai dòng mỗi dòng điều khiển

cầutrước và nửa cầu sau. Loại này có ưu điểm khi một trong hai dòng bị hỏng

thì hiệu quả phanh còn lớn hơn 50%, nhưng kết cấu phức tạp, có khả năng mất đối xứng lực phanh. -

Trên hình 1.2e phân dòng có hai dòng, mỗi dòng cho cầu trước và

chocầu sau. Phân dòng kiểu này độ an toàn cao, nếu một trong hai dòng bị hỏng lOMoAR cPSD| 46342576

thì hiệu quả phanh vẫn còn 100%. Đây là loại sơ đồ hoàn thiện nhất về hiệu

quả phanh cũng như sự mất đối xứng về lực phanh. Tuy vậy kết cấu phức tạp nhất.

Qua phân tích các sơ đồ trên ta chọn sơ đồ 1.2a. Vì có kết cấu tương đối

đơn giản và đảm bảo rằng nếu một trong hai dòng bị hỏng thì hiệu quả phanh

cũng còn tạm chấp nhận được. `

Hình 1.2. Các sơ đồ phân dòng.

2.3.2. Sơ đồ hệ thống phanh đã chọn.

Hình 1.3. Sơ đồ hệ thống phanh thủy lực. lOMoAR cPSD| 46342576

1, 9 - xy lanh bánh xe; 2, 8 - đường ống dẫn; 3, 4- piston ;

5- bình chứa dầu của xylanh chính; 6- bàn đạp; 7 - vỏ.

Nguyên lý làm việc của hệ thống phanh thủy lực của xe ta thiết kế:

Khi người lái tác dụng lên bàn đạp 6 qua hệ thống đòn sẽ đẩy piston nằm

trong xilanh 7, do đó dầu bị ép và tạo ra áp suất cao trong xilanh 7 và trong các

ống dẫn 2, 8. Dầu trong đường ống áp suất cao sẽ tác dụng lên bề mặt các piston

của các cơ cấu phanh 1và 9. Các piston này thắng lực lò xo, đẩy hai má phanh

ép sát vào trống phanh và tiến hành phanh ôtô, vì trống phanh gắn chặt với

mazơ bánh xe. Khi nhả phanh bàn đạp, nghĩa là lúc ngắt phanh lò xo kéo phanh

về vị trí ban đầu. Dưới tác dụng của lực lò xo các piston trong xilanh làm việc

sẽ ép dầu trở lại xilanh chính 7.

3. TÍNH TOÁN THIẾT KẾ CƠ CẤU PHANH

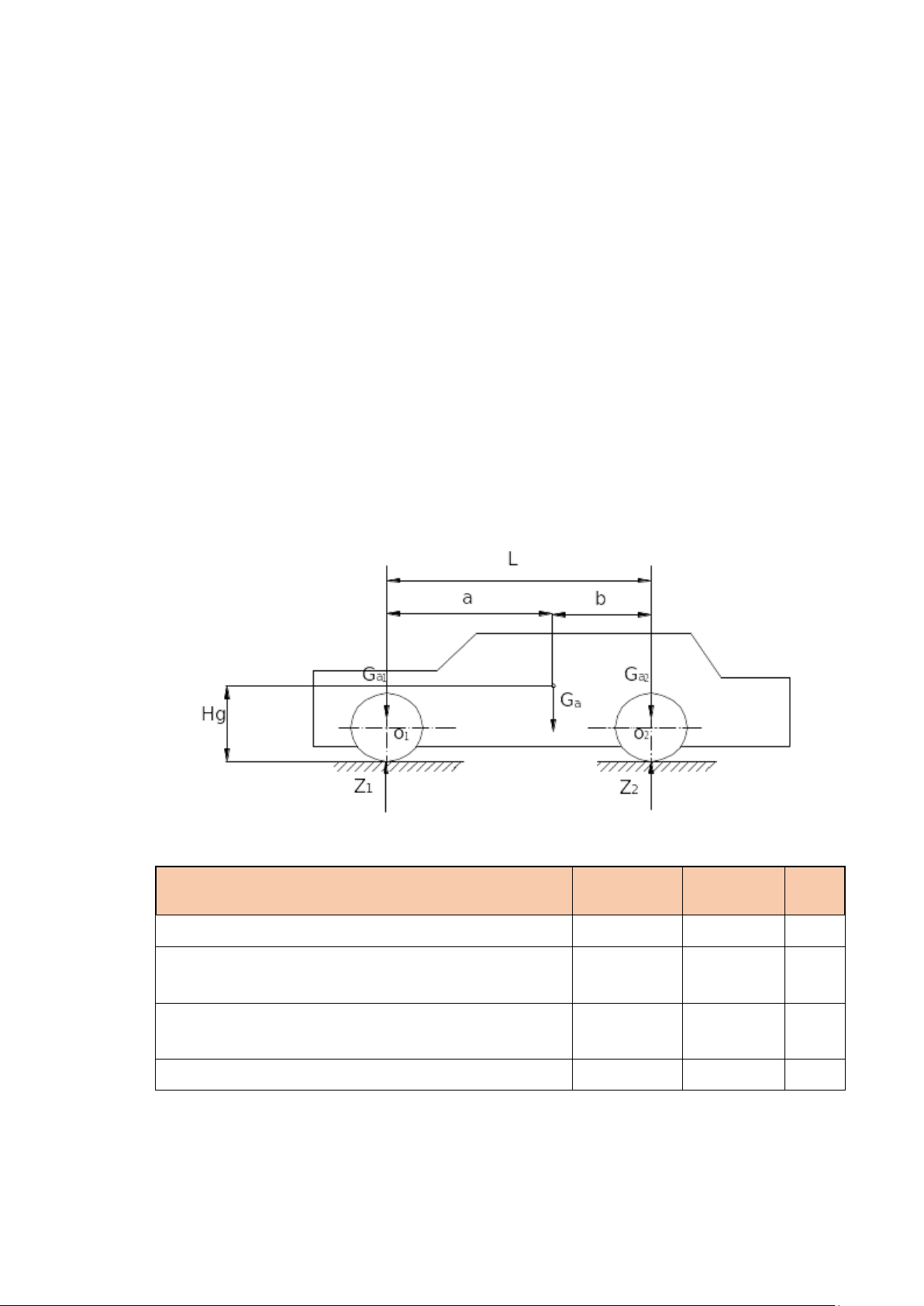

3.1. Xác định tọa độ trọng tâm của xe theo chiều dọc ở trạng thái tĩnh

Hình 2.1. Sơ đồ xác định trọng tâm. Đơn Thông số Ký hiệu Giái trị vị

Trọng lượng toàn bộ của ô tô G a 20000 N

Trọng lượng toàn bộ của ô tô tác dụng lên cầu trước G atr 12000 N

Trọng lượng toàn bộ của ôtô tác dụng lên cầu sau G as 8000 N

Chiều dài cơ sở của xe L 2800 mm

Theo sơ đồ phân tích lực như (Hình 2.1) ta có: Gat.a = Gas.b a + b = L lOMoAR cPSD| 46342576 Suy ra: a.Gat + a.Gas = Gas.L ⇒ ( 2.1) b = L - a

Vậy tọa độ trọng tâm của ôtô: Đơn Thông số Ký hiệu Giái trị vị

Khoảng cách từ cầu trước đến tọa độ trọng tâm của xe a 1120 mm

Khoảng cách từ cầu sau đến tọa độ trọng tâm của xe b 1680 mm

Chiều cao trọng tâm của xe h g 725 mm

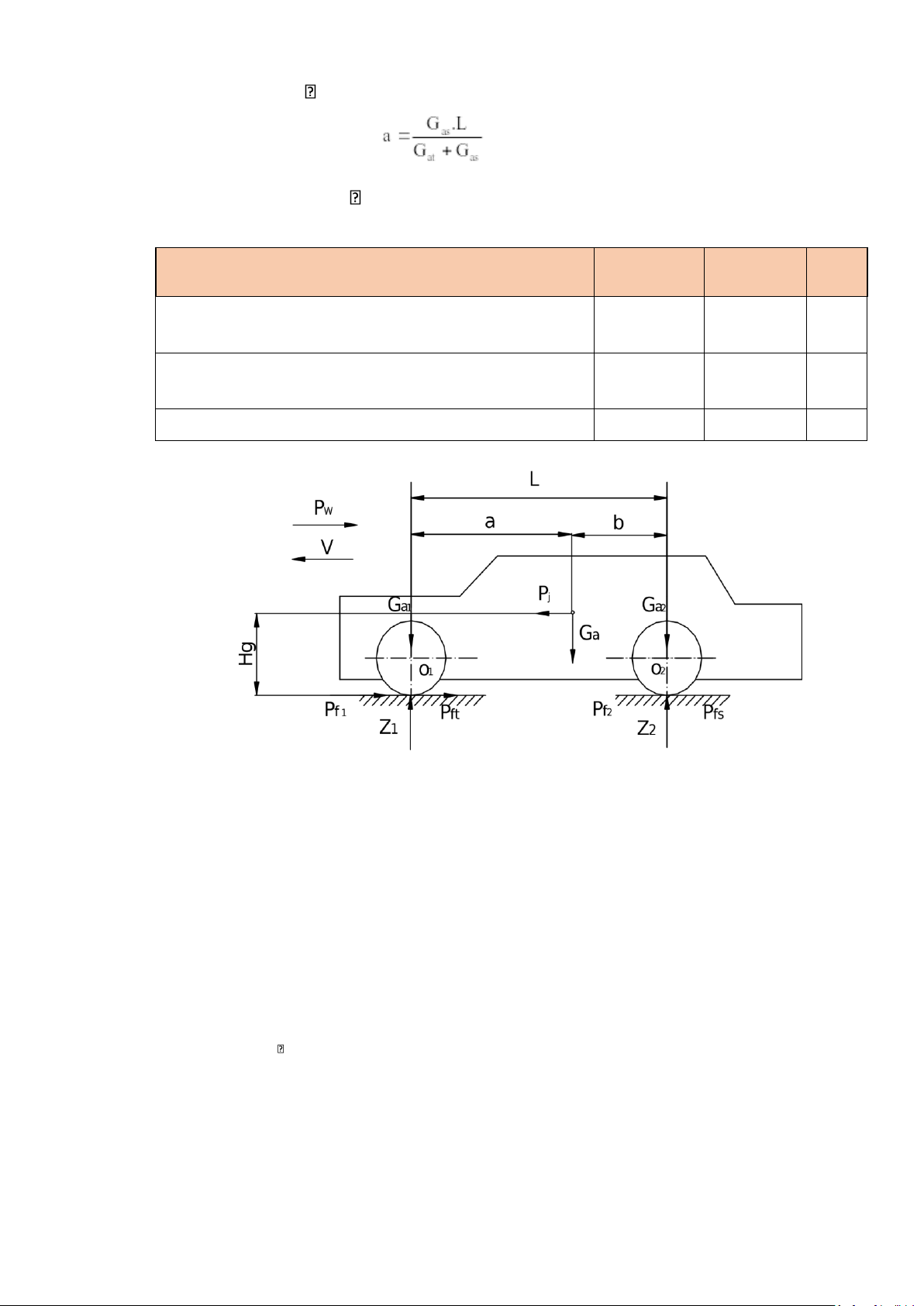

3.2. Xác định momen phanh cần sinh ra ở các cơ cấu phanh

Hình 2.2. Các lực tác dụng lên ôtô khi phanh. Trong đó:

Ga - Trọng lượng toàn bộ của ôtô đặt tại trọng tâm.

Pf1 - Lực cản lăn ở bánh xe trước.

Pf2 - Lực cản lăn ở bánh xe sau.

Ppt ,Pps - Lực phanh ở mổi bánh xe trước và sau. P - Lực cản không khí.

Pj - Lực quán tính sinh ra khi phanh. L - Chiều dài cơ sở.

Hg , a, b - Tọa độ trọng tâm của ôtô. lOMoAR cPSD| 46342576

Khi phanh bỏ qua lực cản không khí P và lực cản lăn Pf1và Pf2. Vì khi

phanh vận tốc của xe giảm nhanh cho đến vận tốc bằng không, nên Pf1+Pf2 nhỏ

hơn rất nhiều so với Ppt và Pps.

Lập phương trình cân bằng momen đối với O 1 ta có:

Z2 .L+ Pj Hg - a. Ga .g= 0

a.Ga. g−Pj.Hg ⇒ Z2 = L

Với Pj =Ga.J p Ga.g J pmax

Nên: Z2 = L (a− g Hg) . ( 2.2 )

Lập phương trình cân bằng momen đối với O2 ta được: -Z . Hg 1 .L+ Pj + b.Ga .g= 0

Z 1 =b.Ga .g+P j .Hg

Ga.g (b+ Jpmaî .Hg ) ⇒ L = L g . ( 2.3 ) Trong đó:

g - Gia tốc trọng trường.

Jp- Gia tốc chậm dần khi phanh, Jp max =ϕ.g (theo phân tích ở tài

liệu [1]). ϕ - Hệ số bám của bánh xe đối với đường. Khi tính toán để cho

cơ cấu phanh có khả năng sinh ra một momen cực đại luôn luôn lớn hơn hoặc

tối thiểu bằng momen xác định theo điều kiện bám, ta lấy giá trị tối đa. Đối với

ôtô du lịch ϕ=0,75÷0,85 theo tài liệu [1] (nếu dẫn động không có trợ lực), ta

chọn ϕ=0,85 ; lOMoAR cPSD| 46342576

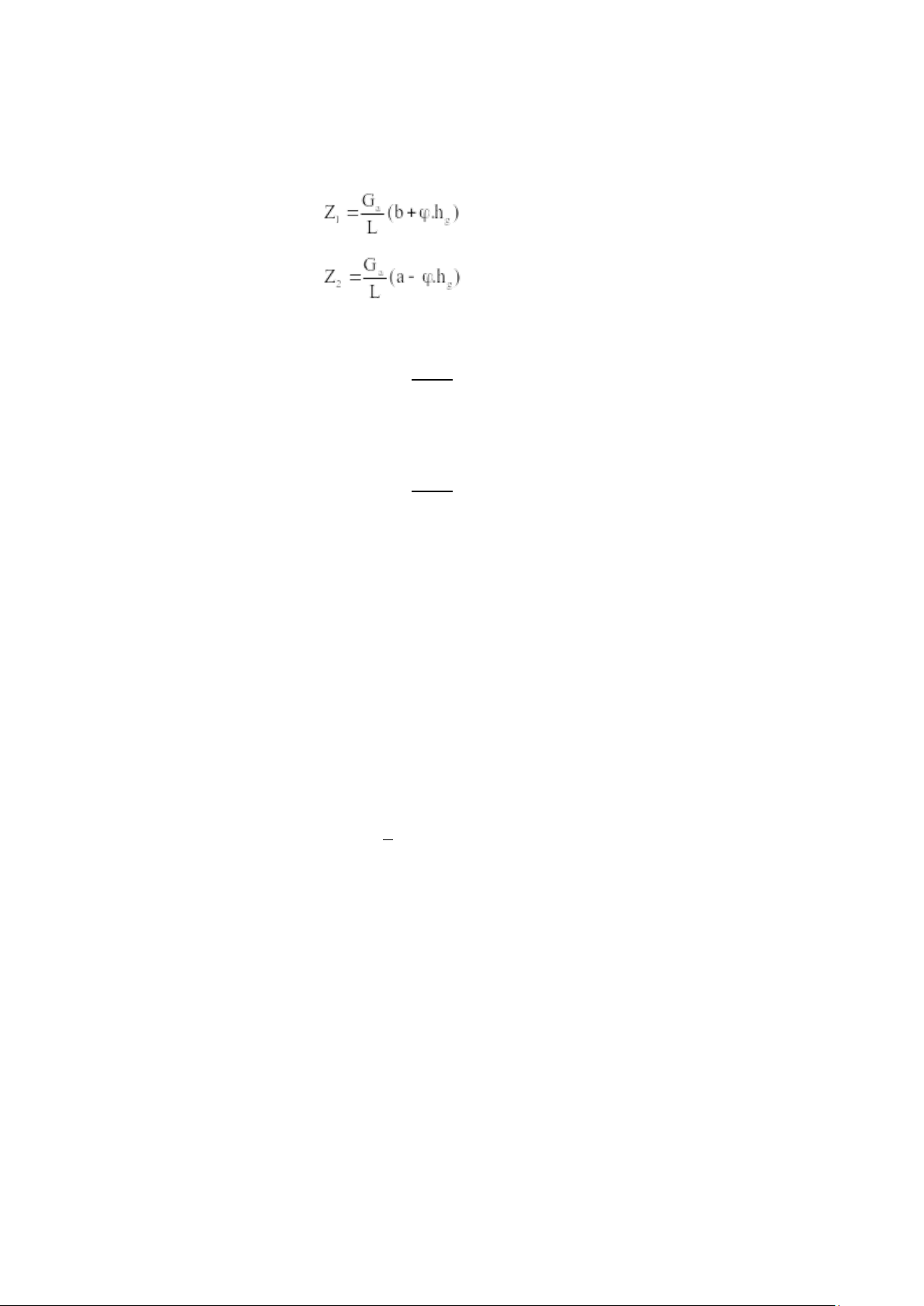

Thay J =ϕ .g p

vào các công thức ( 2.2) và (2.3) ta được công thức tương đương: . ( 2.4 )

. ( 2.5 ) Thay số vào (2.4) và (2.5) ta được: 1445 Z

1=2400 (1104 ,5+0,85.620).9,8 = 7647,11[N]. 1445

2=2400 (1295,5−0,85.620).9,8 = 6513,89[N]. Z

Vậy momen cần sinh ra ở cầu trước, cầu sau là: M =ϕ.Z pt 1 .rbx =ϕ.Z Mps 2 .rbx

Theo tài liệu tham khảo [2] thì lốp xe Moosskvits - 412 có kí hiệu là:

165-330. Tức chiều rộng biên dạng lốp 165mm, còn đường kính vành bánh là

330 mm. Theo tài liệu tham khảo [3] thì ta có công thức tính bán kính thiết kế của xe như sau: d

r0 = (B + 2 ). 25.4 = 330[mm] = 0,33[m]. Thay số vào ta được:

Mpt =0,85.7647,11.0.33 = 2145.01 [N.m]

Mps =0,75.5849,2.0,31 =1827.15 [N.m]. Vậy

mômen phanh sinh ra ơ cầu trước là: MPt = 2145.01 [N.m] và

mômen phanh sinh ra ơ cầu sau là: MPs = 1827.15 [N.m].

Ta thấy rằng mômen phanh cần sinh ra ở cầu trước và cầu sau gần bằng

nhau, vậy ta có thể thiết kế guốc phanh, trống phanh, xylanh con ở cầu trước lOMoAR cPSD| 46342576

và sau giống nhau để dể tính toán, miễn sao đảm bảo bền cho cầu trước thì cũng

đảm bảo bền cho cầu sau.

3.3. Xác định các kích thước cơ bản của cơ cấu phanh

3.3.1. Bán kính bề mặt ma sát của trống phanh

Theo tài liệu tham khảo [2], biết được ki hiệu lốp của xe Moskvíts là (6,45

- 13) ( 165 - 330). Nghĩa là bề rộng lốp B=165 [mm] và đường kính vành bánh xe là dv = 330[mm]. dv 330 =

Vậy bán kính vành bánh xe là: rbv= 2 2 =165[mm].

Giữa vành bánh xe và trống phanh có một khe hở nhất định δ không nhỏ

hơn (20¿ 30) [mm]. Khe hở này cần thiết để cho không khí lưu thông làm mát trống phanh.

Theo xe tham khảo ta chọn:

Bề dày trống phanh trước và trống phanh sau bằng nhau và bằng 7[mm].

Khe hở giữa vành bánh xe và trống phanh δ= 18[mm].

Suy ra bán kính trống phanh trước và sau: rtt = rts = 165 - 18 - 7 = 140[mm].

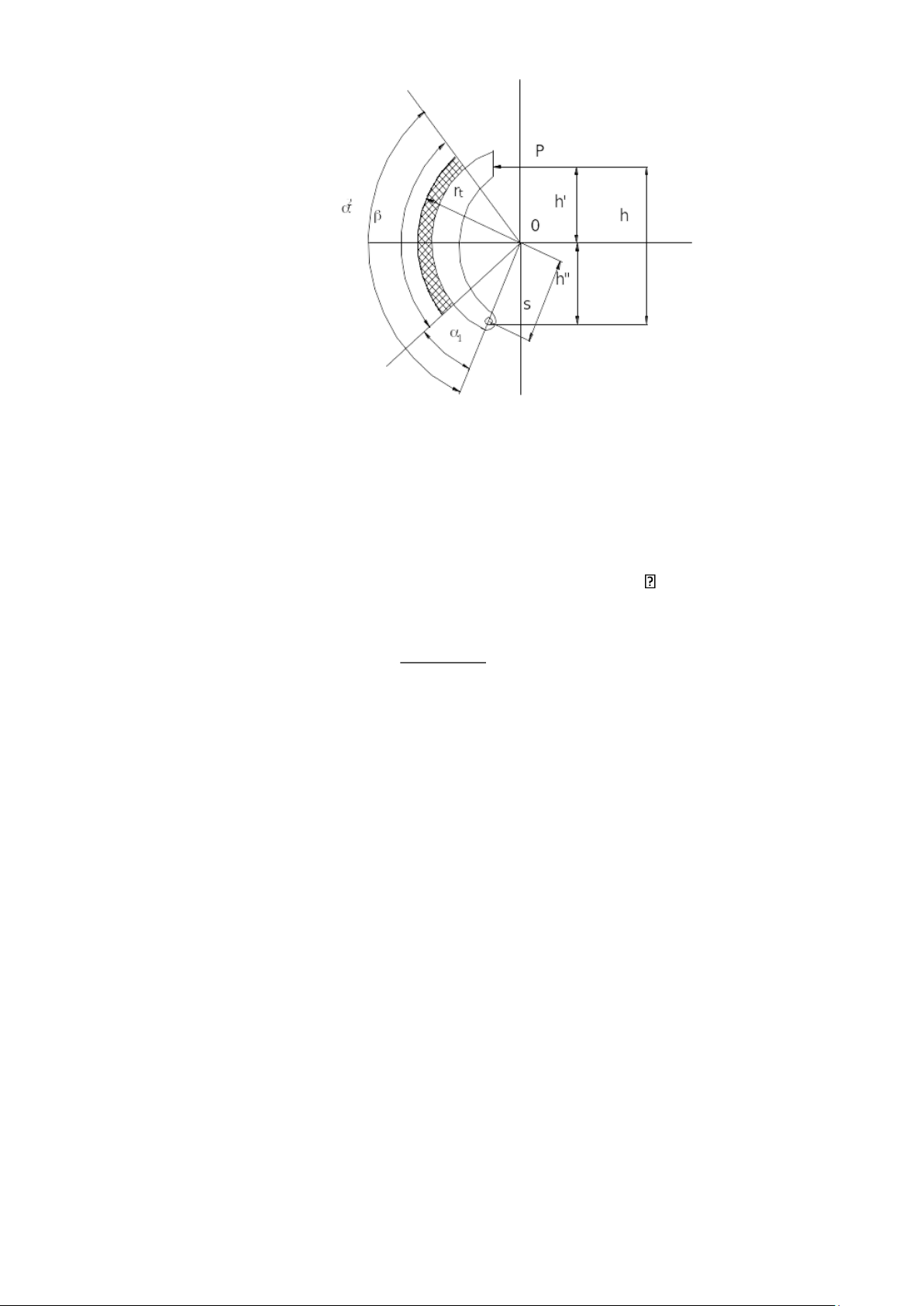

3.3.2. Chọn các kích thước s, ht, , 2

Chọn các thông số dựa trên xe tham khảo như sau:

Góc đầu của má phanh trước và sau bánh xe trước: α1t=α1 s =180 .

Góc cuối của má phanh trước và sau bánh xe trước: α2t=α2 s = 1380 . Chọn góc ôm β= 1200 .

Góc đầu của má phanh trước và sau bánh xe sau : α1t=α1 s =180

Góc cuối của má phanh trước và sau bánh xe sau: α2t=α2 s = 1380 .

Chọn góc ôm β= 1200 .

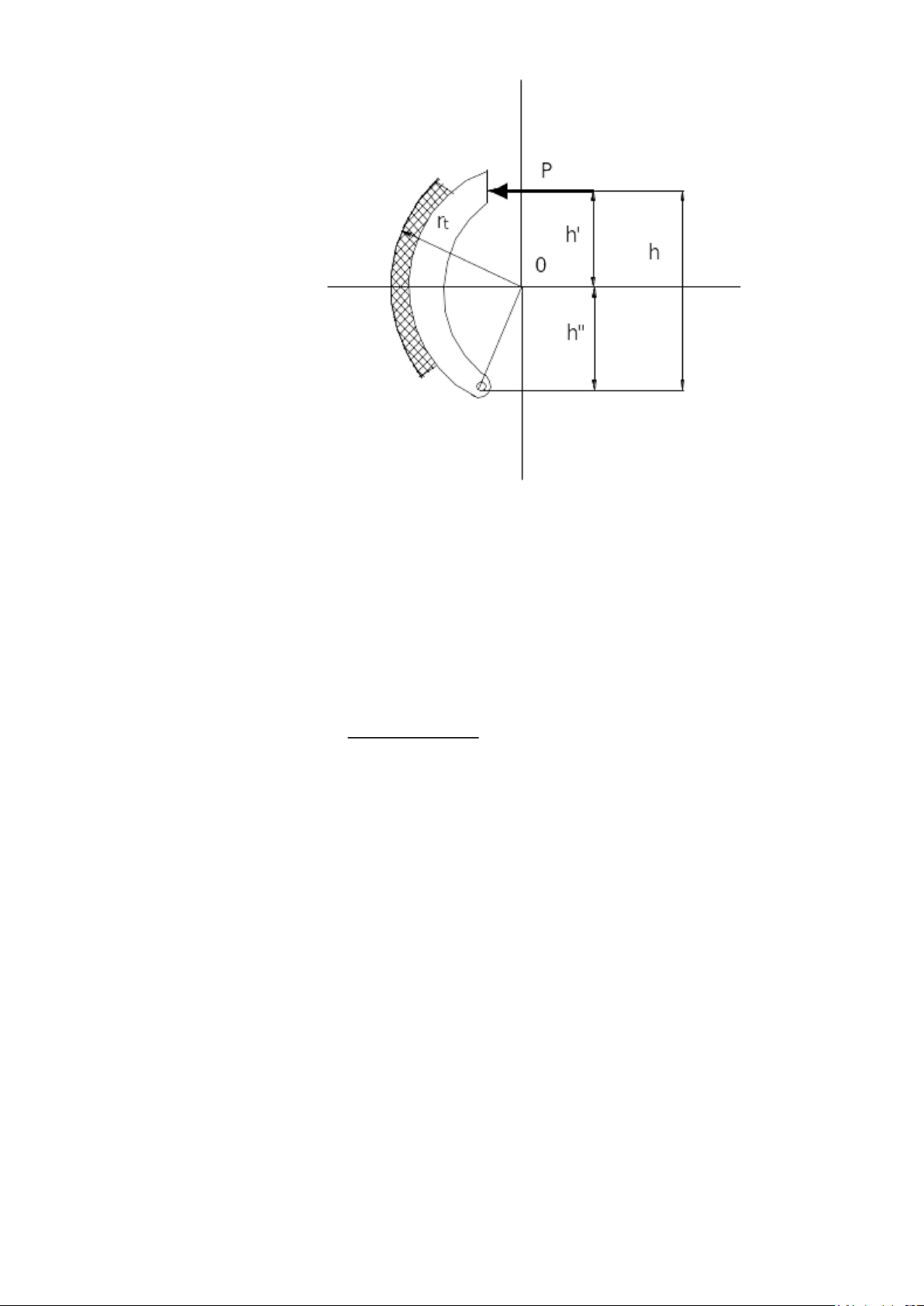

Khoảng cách từ tâm O của cơ cấu phanh đến điểm tì cố định của guốc phanh: S = 110[mm].

Khoảng cách giữa hai điểm tỳ guốc phanh: h = 210[mm].

Mà h’ = h” = h/2= 210/2 = 105[mm]. lOMoAR cPSD| 46342576

Hình 2.3. Sơ đồ tính toán lực cần thiết tác dụng lên guốc phanh.

3.4. Tính toán bề rộng má phanh

Chiều rộng của má phanh được xác định trên cơ sở đảm bảo áp suất trên

bề mặt ma sát và tải trọng riêng quy ước.

Ta coi hàm phân bố áp suất trên bề mặt má phanh: = 1, (sai lệch so với

thực tế không lớn hơn 5%) thì áp suất sinh ra trên toàn bộ bề mặt ma sát là: M p q= ≤[q]

2. μ.b.rt2.β (2.6) Trong đó: Mp- Momen phanh. rt - Bán kính trống phanh. b - Bề rộng má phanh.

μ - Hệ số ma sát.

Theo tài liệu tham khảo [1], khi tính toán có thể thừa nhận hệ số ma sát

μ=0 ,32÷0,38 , chọn μ = 0,32.

[q] - Áp suất cho phép của bề mặt ma sát má phanh.

Áp suất cho phép trên bề mặt má phanh phụ thuộc bởi nguyên liệu má

phanh và trống phanh. Ap suất này thay đổi trong giới hạn rộng. Đối với các

má phanh hiện nay dùng cho ôtô áp suất trung bình cho phép khi phanh với

cường độ cực đại nằm trong giới hạn từ 1,5 ¿ 2 MN/m 2 . Ta chọn [ q tb ] = 2 lOMoAR cPSD| 46342576 MN/m 2 .

Từ biếu thức ( 2.6 ) suy ra bề rộng má phanh: M p ¿ ( 2.7 ) 2

b 2.μ.rt . β.[q]

+ Bề rộng má phanh trước: M pt .1800 ¿ b 2. ( 2.8 ) Trong đó:

Mpt - Momen phanh cầu trước; Mpt = 2145[N.m].

rt - Bán kính trống phanh; rt = 140 [ mm ] = 0,14 [m ]. β - Góc ôm; β = 120 0 .

Thay vào công thức (2.8) ta được: 2145.1800

b ¿ 2.0,32 (0,14)2.1200.3,14.2.106 = 0,04 [m]. b 40[mm]. Chọn b = 60[mm].

Kiểm tra áp suất bề mặt ma sát thông qua tải trọng riêng quy ước

(thông số đánh giá gián tiếp):

Theo tài liệu tham khảo [1] ta có: [p] Trong đó:

ma, g - Khối lượng toàn bộ của ô tô và gia tốc trọng trường. F Σ

- Tổng diện tích của tất cả các má phanh trên ô tô. Suy ra: 1445.9,8 lOMoAR cPSD| 46342576 = 1200

4.2.0 ,06.0,14.1800 .3,14 p p =100616 [N/m2].

Theo tài liệu tham khảo [1], đối với ôtô du lịch [p]= 0,25..0,3 MPa.= 25000..30000Kg/ m2 .

Vậy p =10061 [ Kg/m2 ] < [ p ], thỏa mãn điều kiện.

3.5. Kiểm tra điều kiện tự siết

Hiện tượng tự siết là hiện tượng má phanh tự siết vào trống phanh chỉ

bằng lực ma sát mà không cần tác dụng của lực dẫn động. Từ công thức:

P.h.μ

M p1,2= ( A±μ.B )

Đối với guốc tự siết thì mẫu số lấy dấu trừ (-).

Đối với phanh guốc hiện tượng tự siết vào trống phanh sẽ xảy ra khi mẫu

số bằng không. Để tránh hiện tượng này phải đảm bảo điều kiện: )

( A−μ.B > 0, tức là: (2.10)

Ở đây ta xét áp suất phân bố theo chiều dài má phanh gần như đều, tức là

hàm phân bố áp suất ψα = 1 ta được. + Đối với cơ cấu phanh trước:

A= s Cosα1−Cosα2 rt α2−α1

0,11Cos018180−0Cos1380 .1803,140 = 0,14 . 138 − = 0,635 .

0,11 Sin1380−Sin180 1800

= 1 - 0,14 .1380−180 . 3,14 B = 0.86491 lOMoAR cPSD| 46342576

Thay A, B vào (2.10) ta được: μ < 0.73486

Rỏ ràng: μ = 0,32 < 0.73486 thỏa mãn điều kiện.

Đối với cơ cấu phanh sau thi tương tự cơ cấu phanh trước nên cũng đã

thoả mãn điều kiện không tự siết.

3.6. Tính toán mài mòn và tính toán nhiệt

3.6.1. Tính toán mài mòn

Tính mài mòn được tiến hành theo các chỉ tiêu gián tiếp là áp suất trung

bình trên tấm ma sát của guốc tự siết và công ma sát riêng.

Xác định nhiệt độ đốt nóng trống phanh và cường độ mài mòn má phanh như sau:

Áp suất trung bình trên má phanh được tính theo công thức (2.6): M p q =

tb 2. μ.b.r2. β≤ [ qtb ] (2.11) t Trong đó:

M p - Momen phanh sinh ra ở một cầu. μ -

Hệ số ma sát, μ = 0,32. b -

Bề rộng má phanh. rt - Bán kính trống phanh.

β - Góc ôm (tính bằng rad).

[qtb ] - Áp suất trung bình cho phép.

Theo tài liệu tham khảo [1], đối với má phanh làm bằng vật liệu atbét

thông thường thì [ q tb ] = 2MPa.

+ Đối với phanh trước, momen cần sinh ra ở mỗi cơ cấu phanh: M pt Σ = M p 1 = 2 = 1072,5[N.m]

Thay vào ( 2.11) ta được: lOMoAR cPSD| 46342576 1072,5 = 0 2.1201800

.3,14 0,32.0,06.0,14 qtb = 1360756,3[N.m = 1,36[MPa]

Vậy qtb =1,36 [ MPa]<2 [ MPa] thỏa mãn điều kiện.

Đối với cơ cấu phanh sau thì do mômen phanh cầu sau nhỏ hơn cầu

trước mà cơ cấu phanh thì ta chọn hoàn toàn giống nhau nên nó đã thoả mãn.

Công ma sát riêng lms bằng tỉ số giữa công ma sát sinh ra khi phanh ôtô

từ tốc độ cực đại đến dừng và tổng diện tích FΣ của tất cả các má phanh. m lms (2.12)

Chú ý rằng động năng của xe bị triệt tiêu hoàn toàn do công ma sát.

Theo tài liệu tham khảo[1] ta có với ôtô du lịch:

[lms]=1000÷1500 [ cm ] . 2 Trong đó:

ma- Khối lượng toàn bộ của xe;

V0- Vận tốc khi bắt đầu phanh;

Để kiểm tra công ma sát, ta xét xe chạy với tốc độ cực đại V =145 0 Km , h tương ứng với V =40.27 0

m . (lấy theo tốc độ tối đa của xe Volga trong tài liệu tham s

khảo[2], do hai xe gần tương đương nhau).

FΣ - Diện tích tất cả các má phanh có trên ôtô.

FΣ =4.rt(bt +bs). =8.b.rt. Trong đó: lOMoAR cPSD| 46342576 r = 0,14[m]. b = 0,06[m]. 3,14 Rad = 1200 = 120. 180 . 1200

Suy ra: FΣ =8.0,14.0,06. 180o .3,14 = 0,14[ m2 ].

Như vậy công ma sát riêng bằng : 2

1445.40,27 lms= 2.0,14

=8368990[J/m2] . lms = 836,8[J/ cm2 ].

Vậy 836,8 [J/ cm2 ]< 1261,3[J/ cm2 ]< 1500[J/ cm2 ] thỏa mãn điều kiện.

3.6.2. Tính toán nhiệt

Tính toán nhiệt nhằm hạn chế không cho nhiệt độ trống phanh tăng quá

giới hạn cho phép và tiến hành như sau. Trong quá trình phanh động năng của

xe chuyển thành nhiệt năng đốt nóng trống phanh và một phần tỏa ra ngoài

không khí. Do đó theo định luật bảo toàn năng lượng có thể viết: Gc t 2 g .

Ft∫0 KΔτt dt (2.13) Trong đó:

Gc, g - Trọng lượng toàn bộ của ôtô tác dụng lên cầu được tính

khi phanh và gia tốc trọng trường;

+ Đối với cầu trước của xe hai cầu: Gc= Z1 = 7647.1 [N].

+ Đối với cầu sau của xe hai cầu: Gc= Z2 = 6513.9 [N].

V1- Tốc độ đầu quá trình phanh ôtô. lOMoAR cPSD| 46342576

V2 - Tốc độ cuối quá trình phanh ôtô.

Δτ t , Δτ c - Lượng tăng nhiệt độ của trống phanh so với môi trường

ở cuối và trong quá trình phanh.

C - Nhiệt dung riêng của vật liệu làm trống phanh, đối với thép C= 482[J/KG.độ].

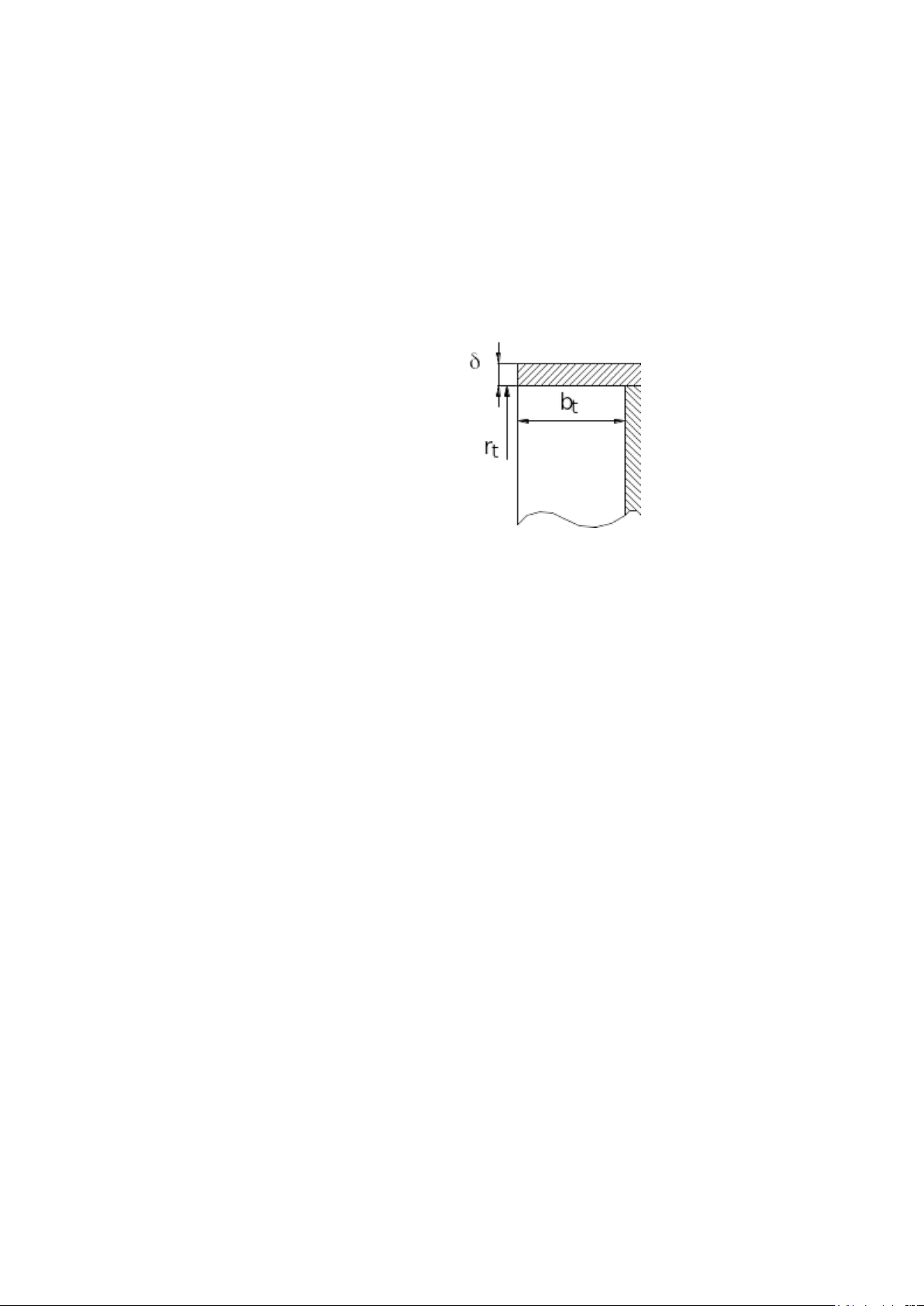

Hình 2.4. Sơ đồ tính toán trống phanh

F t - Diện tích tản nhiệt của trống phanh;

K - Hệ số truyền nhiệt giữa trống phanh và không khí; t - Thời gian phanh;

mt - Khối lượng các trống phanh và các chi tiết liên quan bị nung nóng. −

δ− Bề dày trống phanh; rt Bán kính trống phanh; b t - Bề rộng trống phanh. Theo mục (2.3.1) ta có :

Bề dày trống phanh δ=7 [ mm] .

Bán kính trống phanh rt=140 [ mm ] . lOMoAR cPSD| 46342576

Bề rộng trống phanh b t ta chọn dựa trên cơ sở bề rộng má phanh

đã tính, chọn bt bằng bề rộng má phanh cộng với độ dôi ra hai bên má phanh

mỗi bên khoảng 10[mm],tức là: bt =80 [mm].

Trống phanh được coi như gồm hai phần là phần hình trụ tròn và

phần đĩa gắn với phần trụ, như vậy khối lượng được tính như sau: Ta có:

mt=[(rt+δ)2−r2t ]. π.bt . ρ

+ r2t .π .δd ρ (2.14)

ρ− Khối lượng riêng của vật liệu làm trống phanh, đối với thép ]

ρ=7,8.103[ Kg/m3 . Suy ra:

mt=[(0,14+0,007)2−0,142].3,14.0,08.7,8.103 + 0,142.3,14

.0,01.7,8.103 = 3,9 + 4,8 = 8,7 [Kg]. t

∫K . Δtc .dt

Lượng 0 là phần năng lượng tỏa ra khi phanh ngặt trong thời gian ngắn

nên nhiệt lượng truyền ra môi trường không đáng kể, nên ta có thể bỏ qua. Trên

cơ sở đó có thể xác định lượng tăng nhiệt độ của trống phanh trong một lần phanh như sau:

Gc (V21−V22 )

1c= 2g.m .C t . (2.15) Theo tài liệu

tham khảo [1], sự tăng nhiệt độ của trống phanh khi phanh từ tốc độ ban đầu

V1 = 8,333m/s cho đến khi dừng hẳn V2 = 0 không vượt quá

1 ct = 2.7,8.482 .(8 ,33 ) =7,2 0 C. lOMoAR cPSD| 46342576 150 C.

Thay giá trị vào công thức (2.15 ) ta được:

+ Đối với cầu trước: 780,1 2

Việc tính toán theo quan điểm là đảm bảo đúng lực ép cần thiết để

tạo mômen phanh yêu cầu cho các cầu khi phanh ngặt. Sau đó, ta sẽ cho lực ép

ở bánh trước lớn hơn tính toán bằng cách thiết kế đường kính piston ở xylanh

con của bánh trước lớn hơn yêu cầu một lượng thích hợp.

+ Đối với cầu sau thì do khối lượng phân bố lại tải trọng nhỏ

hơn cầu trước nên nhiệt sinh ra cũng nhỏ hơn ở cầu trước vì rằng cơ cấu phanh hoàn toàn giống nhau.

Kiểm tra điều kiện thấy Δτ ct và Δτ cs đều thỏa mãn điều kiện.

1 .7. Xác định lực ép cần thiết

Sau khi đã tính được momen phanh cần sinh ra và các kích thước của cơ

cấu phanh ta dễ dàng xác định lực ép cần thiết tác dụng lên guốc phanh.Trong

phạm vi đồ án môn học chưa cho phép thiết kế thêm bộ điều chỉnh lực phanh,

và như vậy áp suất cung cấp đến hai cầu là như nhau. Để đảm bảo được yêu

cầu bánh trước trượt trước khi phanh ngặt thì ta phải có các phương án về kết

cấu. Tuy thế, đễ đơn giản, trong khi thiết kế ta đã chọn các guốc phanh là hoàn

toàn giống nhau, vì vậy để có lực phanh khác nhau chỉ còn cách thiết kế xylanh con ở hai cầu khác nhau. lOMoAR cPSD| 46342576

Hình 2.5. Sơ đồ tính lực ép lên các guốc phanh

Theo tài liệu tham khảo [1], đối với dẫn động phanh thủy lực có các guốc

phanh đối xứng (kết cấu của cơ cấu phanh sau của xe đang thiết kế) thì lực ép được tính:

M pΣ( A2−μ2.B2) P= 2 A.h.μ (2.16) Trong đó: M − pΣ

Tổng momen sinh ra ở cả hai guốc phanh (tức bằng nữa

mômen sinh ra cho cầu sau) ;

μ− Hệ số ma sát, μ=0 ,32 ;

h− Khoảng cách giữa hai điểm tỳ của guốc phanh, theo mục (2.3.2) ta có h = 210[mm]. Ta có : A = 0,635 B = 0,8649

Đã tính được ở mục (2.5)

+ Từ đó ta xác định được lực ép tác dụng lên guốc phanh sau là :