Preview text:

lOMoAR cPSD| 40551442 * BỘ CÔNG THƯƠNG

Trường Đại Học Kinh tế Kỹ thuật - Công nghiệp Khoa Cơ khí --- --- ĐỒ ÁN 1 CHI TIẾT MÁY

Sinh viên thực hiện: Phạm Văn Mạnh Nguyễn Ngọc Minh

Lớp: DHCK16A1CL

Giảng viên hướng dẫn: Lê Huỳnh Đức

HÀ NỘI - NĂM 202 4 --- -- 1 lOMoAR cPSD| 40551442 MỤC LỤC

CHƯƠNG 1: TÍNH TOÁN CHỌN ĐỘNG CƠ ĐIỆN, PHÂN PHỐI TỶ SỐ

TRUYỀN VÀ MÔMEN XOẮN TRÊN CÁC TRỤC.............................................5

1.1 Tính toán chọn động cơ.......................................................................................5

1.2 Phân phối tỉ số truyền.........................................................................................6

1.3 Xác định công suất, số vòng quay và momen trên các trục.............................7

CHƯƠNG 2: THIẾT KẾ BỘ TRUYỀN XÍCH......................................................9

2.1 Chọn loại xích.......................................................................................................9

2.2 Xác định các thông số của bộ truyền.................................................................9

CHƯƠNG 3: THIẾT KẾ BỘ TRUYỀN...............................................................12

3.1: Tính toán bộ truyền cấp nhanh: Bộ truyền bánh răng trụ răng thẳng.......12

3.2 Thiết kế bộ truyền cấp chậm: Bộ truyền bánh răng trụ răng nghiêng..15

CHƯƠNG 4: TÍNH TOÁN THIẾT KẾ TRỤC....................................................20

4.1 Chọn vật liệu......................................................................................................20

4.2 Xác định các tải trọng tác dụng lên trục.........................................................20

4.3 Tính sơ bộ đường kính trục..............................................................................21

4.4 Xác định khoảng cách giữa các gối đỡ và điểm đặt lực.................................22

4.5 Xác định đường kính và chiều dài các đoạn trục...........................................24

CHƯƠNG 5: TÍNH TOÁN CHỌN THEN, Ổ ĐỠ TRỤC, KHỚP NỐI, CÁC CHI

TIẾT KHÁC VÀ BÔI TRƠN HỘP GIẢM TỐC.................................................34

5.1 Tính toán chọn then...........................................................................................34

5.2 Chọn ổ đỡ trục...................................................................................................34

5.3: Tính toán khớp nối:..........................................................................................40

5.4: Tính toán chọn các chi tiết khác: bu lông đai ốc nắp ổ, bu lông treo, chốt, vít

tách, kiểu lắp ghép các chi tiết…............................................................................40

CHƯƠNG 6 :TÍNH TOÁN THIẾT KẾ KẾT CẤU HỘP.................................44

Thiết kế vỏ hộp giảm tốc bằng phương pháp đúc...............................................44 2 lOMoAR cPSD| 40551442 LỜI NÓI ĐẦU

- Chi tiết máy là môn khoa học nghiên cứu về các phương pháp tính toán và thiết kế các

chi tiết có công dụng chung. Trong môn học chi tiết máy có sự kết hợp chặt chẽ giữa lí

thuyết và thực nghiệm. Lí thuyết tính toán các chi tiết máy được xây dựng trên cơ sở

những kiến thức về toán học, vật lý, cơ lý thuyết, nguyên lí máy, sức bền vật liệu,...được

xác minh và hoàn thành qua thí nghiệm và thực tiễn sản xuất.

- Là một sinh viên ngành cơ khí việc nắm bắt những nguyên lí hoạt động của máy là một

nhiệm vụ hết sức quan trọng. Nội dung bản thuyết minh đồ án chi tiết máy này đề cập

đến những vấn đề cơ bản về trình tự tính toán và thiết kế dẫn động cơ khí. Cụ thể là:

THIẾT KẾ HỘP GIẢM TỐC BỘ TRUYỀN CẤP CHẬM

Phần 1 : TÍNH TOÁN CHỌN ĐỘNG CƠ ĐIỆN , PHÂN PHỐI TỶ SỐ TRUYỀN VÀ

MÔMEN XOẮN TRÊN CÁC TRỤC

Phần 2 : THIẾT KẾ BỘ TRUYỀN XÍCH

Phần 3 : THIẾT KẾ BỘ TRUYỀN

Phần 4 : TÍNH TOÁN THIẾT KẾ TRỤC

Phần 5 : TÍNH TOÁN CHỌN Ổ ĐỠ TRỤC, THEN, KHỚP NỐI, CÁC CHI TIẾT

KHÁC VÀ BÔI TRƠN HỘP GIẢM TỐC

Phần 6 : TÍNH TOÁN THIẾT KẾ KẾT CẤU HỘP

Để hoàn thành đồ án này em đã được sự hướng dẫn và chỉ bảo tận tình của thầy giáo Lê

Huỳnh Đức. Do kiến thức còn nhiều hạn chế và thời gian có hạn nên không tránh khỏi

thiếu sót. Kính mong thầy và các bạn sinh viên đóng góp ý kiến để đồ án môn học em

được hoàn thiện tốt hơn.

Em xin chân thành cảm ơn. Sinh viên Phạm Văn Mạnh Nguyễn Ngọc Minh 3 lOMoAR cPSD| 40551442 NỘI DUNG

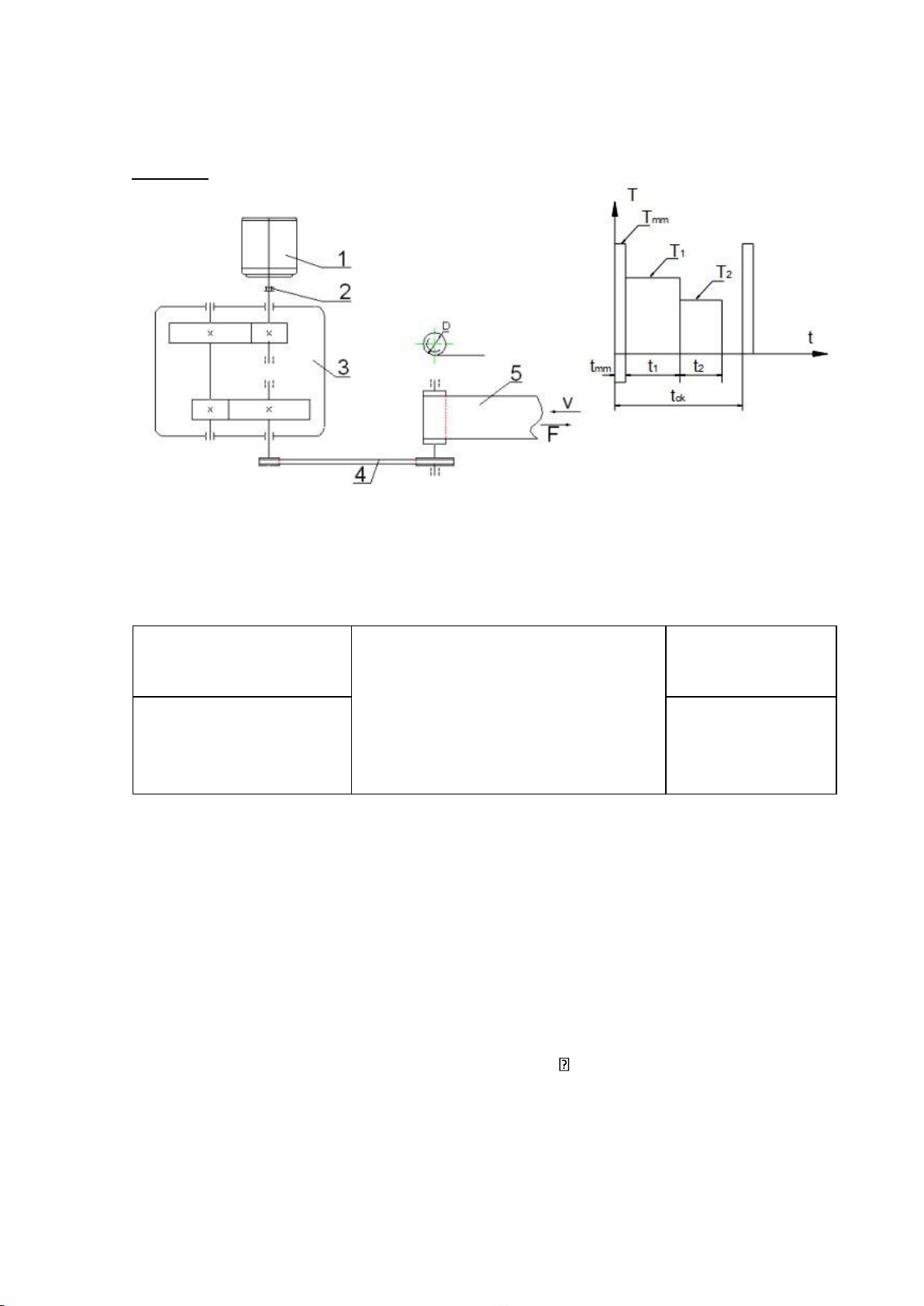

THIẾT KẾ HỆ DẪN ĐỘNG BĂNG TẢI

Loại hộp: Hộp giảm tốc đồng trục Tmm = T2 = t1 = t2 = tck = 3. Hộp giảm tốc 1. Động cơ 4. Bộ truyền đai

(1 cấp thẳng – 1 cấp nghiêng) 2. Nối trục đàn hồi 5.Băng tải làm việc 1 chiều

Số liệu cho trước: 1. Lực kéo băng tải: F = 3300 N 2. Vận tốc băng tải: v = 0,65 m/s 3. Đường kính tang: D = 350 mm 4. Thời hạn phục vụ: lh = 15300 giờ 5. Số ca làm việc: 2 ca

6. Góc nghiêng đường nối tâm bộ truyền ngoài: = 60 độ

7. Đặc tính làm việc: □ Êm □ Va đập nhẹ ∎Va đập vừa CHƯƠNG 1:

TÍNH TOÁN CHỌN ĐỘNG CƠ ĐIỆN, PHÂN PHỐI TỶ SỐ

TRUYỀN VÀ MÔMEN XOẮN TRÊN CÁC TRỤC 4 lOMoAR cPSD| 40551442

1.1 Tính toán chọn động cơ.

1.1.1 Công suất làm việc trên trục băng tải N : lv F.v 3300.0,65 N lv=1000 = 1000 =2,15(kw) Hiệu suất bộ truyền:

η=ηđ .η2br .ηol4 .ηk

Hiệu suất của các bộ truyền tra bảng (1.1)

Hiệu suất bộ truyền xích ηđ = 0,95

Hiệu suất một cặp bánh răng η = 0,96 br

Hiệu suất một cặp ổ lăn η = 0,995 ol

Hiệu suất khớp nối η = 0,98 k

η=0,95.0,962.0,9954.0,98=0,84 1.1.2

Công suất lớn nhất yêu cầu của động cơ: N dc

1.1.3 Điều kiện và số vòng quay: -

Để tính toán và thiết kế ra hộp giảm tốc có kích thước không quá

lớn, ta sẽ xác định tính toán số vòng quay sơ bộ cho động cơ. Số vòng quay

sơ bộ động cơ được tính toán theo công thức: nsb=nlv .ic

n : số vòng quay sơ bộ của động cơ. sb nlv : số

vòng quay trên trục công tác. i : tỷ số truyền chung c

của cả hệ thống. + Chọn sơ bộ tỉ số truyền chung của

hệ thống là ic ≈50 + Số vòng quay của trục công tác(bộ truyền xích) là: nlv π . D3,14.350 (vg/ph)

+ Số vòng quay sơ bộ là:

nsb=nlv .ic=35,49.50=1775(vg/ph)

1.1.4 Chọn động cơ: -

Sau khi tính toán được N và , Đặc tính kỹ thuật của động cơ điện, dc nsb

để chọn động cơ sao cho thỏa thỏa mãn 2 điều kiện: 5 lOMoAR cPSD| 40551442 N dc ≥ Nct ndc ≈nsb

(N dc và ndc là công suất và số vòng quay của động cơ cần chọn).

Ta có: Nct=2,56(kw)

nsb=1775(vg/ ph)

- Theo bảng 1.2 ÷ 1.12, ta chọn được động cơ ĐK 42-4 là phù hợp với yêu cầu,

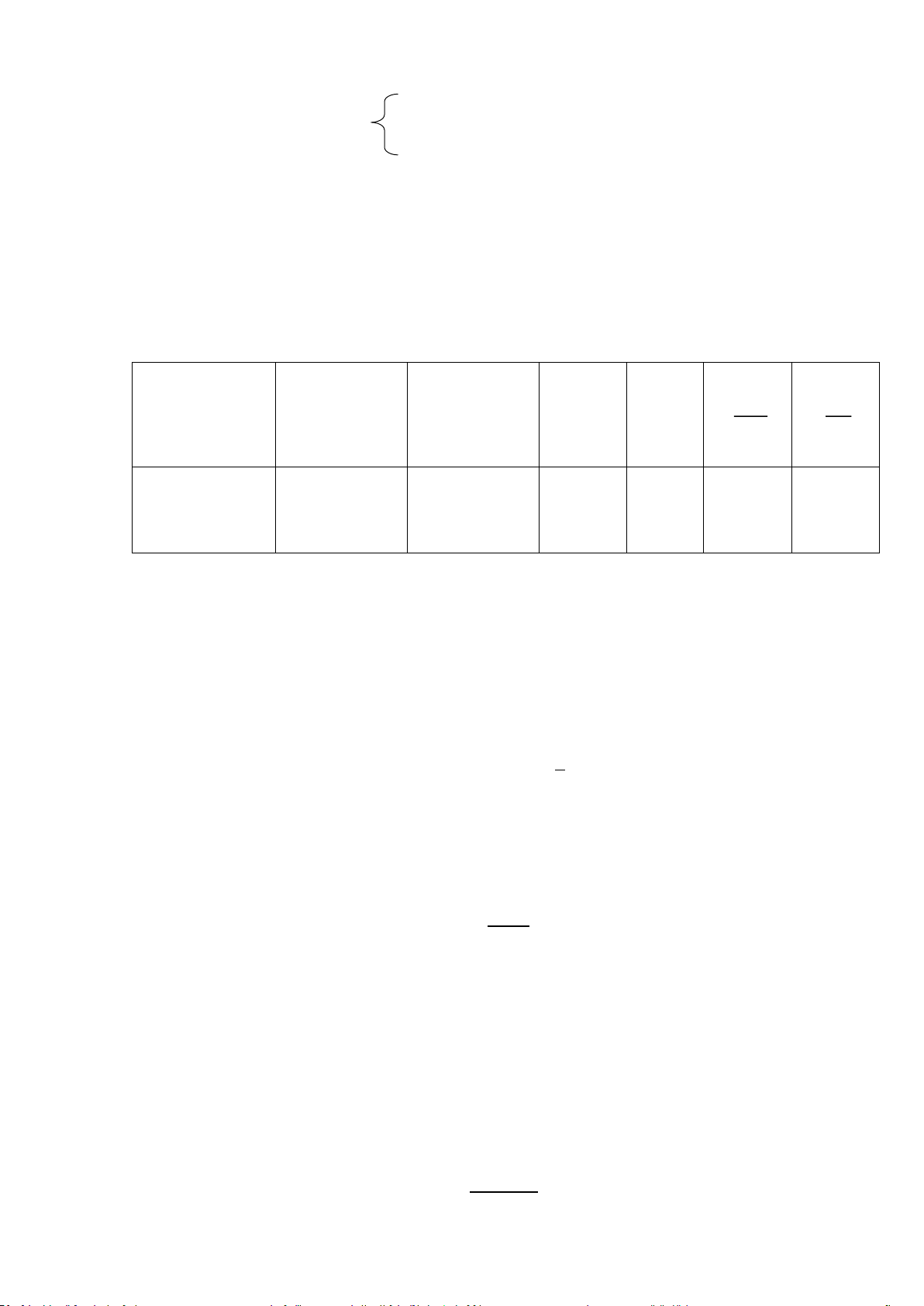

Có các thông số kỹ thuật của động cơ như sau: Kiểu động cơ Công suất Vận tốc quay Cosφ η% T max T k kW T dn Tdn ĐK 42-4 2,8 1420 0,84 86 2,0 1,2

1.2 Phân phối tỉ số truyền.

1.2.1 Xác định tỉ số truyền i của hệ thống dẫn động:

- Tỉ số truyền của hệ thống dẫn động được xác định bằng tỉ số của số vòng quay

đầu vào của bộ truyền và số vòng quay đầu ra của bộ truyền.

- Tính tỷ số truyền chung theo công thức: ndc

ic=ing .ihgt= nlv

ndc=1420(vg/ph)là số vòng quay của động cơ điện chọn được. nlv=35,49(vg/ph) là

số vòng quay trên trục băng tải. 1420 →ic=35,49=40,01

1.2.2 Phân phối tỉ số truyền:

- Tỉ số truyền của hệ thống dẫn động được phân phối cho bộ truyền trong hộp

giảm tốc và bộ truyền ngoài (bộ truyền đai).

ic=ihgt .id=40,01

- Để hộp giảm tốc có kích thước không lớn quá, dựa vào bảng 1.13, chọn tỷ số

truyền của bộ truyền đai: id=2,9 ic 40,01 6 lOMoAR cPSD| 40551442

ihgt=id = 2,9 =13,80

đối với hộp giảm tốc đồng trục

-Theo công thức (1.12) ta chọn i1= i2 = √i˙hgt

→i2=i1=3,71 Bảng

số liệu các tỉ số truyền: Bộ truyền đai Bộ truyền bánh răng Bộ truyền bánh răng số 1 số 2 i 2, 9 3,71 3,71 d i1 i2

1.3 Xác định công suất, số vòng quay và momen trên các trục. 1.3.1 Công suất:

- Áp dụng các công thức 1.16, 1.17, 1.18, 1.19 ta có:

Trục động cơ N dc=Nct=2,56 ( kW )

Trục 1: N1=N dc .ηol .ηk =2,56.0,995.0,98=2,5(kW)

Trục 2: N2=N1.ηol .ηbr=2,5.0,995.0,96=2,39 (kW )

Trục 3: N3=N2.ηol .ηbr=2,39.0,995.0,96=2,28(kW) - Trong đó:

Nct−¿Công suất cần thiết; ηol ,ηk ,ηbr lần lượt là hiệu suất ổ lăn, khớp nối và bánh răng. 1.3.2 Số vòng quay:

- Áp dụng các công thức 1.13, 1.14, 1.15 ta có:

Trục động cơ: ndc=1420(vg/ph)

Trục 1: n1=ndc=1420(vg/ ph) n1 1420

Trục 2: n2= i1 = 3,71 =382,75(vg/ ph) 7 lOMoAR cPSD| 40551442 n2 382,75

Trục 3: n3= i2 = 3,71 =103,17(vg/ph)

- Trong đó: i1−¿tỷ số truyền bộ truyền nhanh; i2−¿tỷ số

truyền bộ truyền chậm; ndc−¿số vòng quay của trục động cơ. 1.3.3 Momen:

- Áp dụng các công thức 1.10, 1.21, 1.22, 1.23 ta có: 6 N ct 6 2,56

Trục động cơ: T dc=9,55.10 .

ndc =9,55.10 . 1420=17216,9(N .mm) 6 N1 6 2,5

Trục 1: T1=9,55.10 .

n1 =9,55.10 . 1420 =16813,38(N .mm) 6 N2 6 2,39

Trục 2: T2=9,55.10 .

n2 =9,55.10 . 382,75=59632,92( N .mm) 6 N3 6 2,28

Trục 3: T3=9,55.10 .

n3 =9,55.10 . 103,17=211049,72(N .mm) Tỷ số Tốc độ quay Công suất Thông Momen truyền số (vg/ph) (kW) xoắn Trục (N.mm) 1 Trục động cơ 1420 2,56 17216,9 Trục 1 1420 2,5 16813,38 3,71 8 lOMoAR cPSD| 40551442 Trục 2 382,75 2,39 59632,92 3,71 Trục 3 103,17 2,28 211049,72

CHƯƠNG 2: THIẾT KẾ BỘ TRUYỀN ĐAI

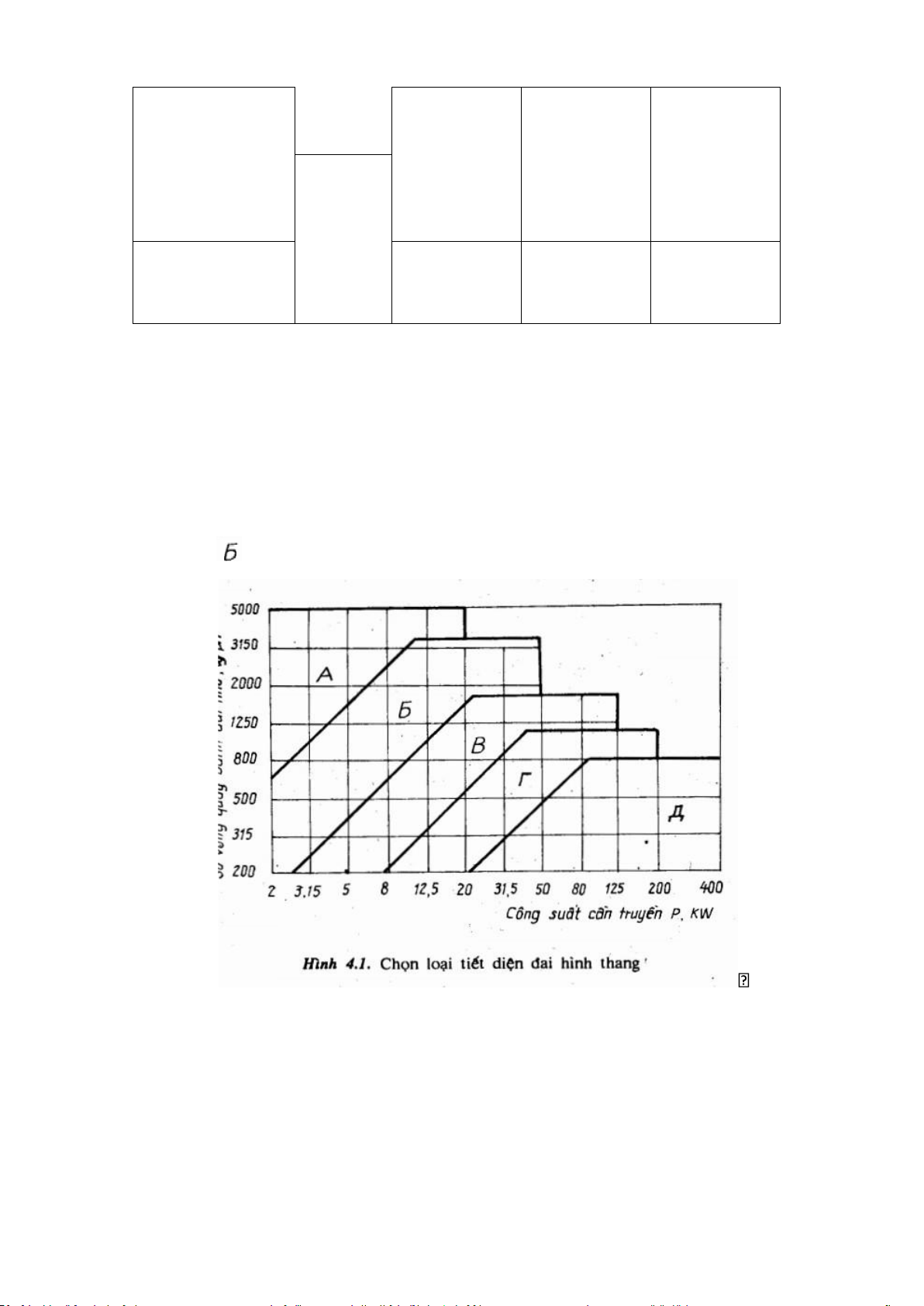

2.1 Chọn loại đai.

- Chọn đai thang thường vì theo hình 4.1 ( trang 59 – sách tính toán hệ dẫn

độngcơ khí ) ta tính được tỉ số giữa ciều rộng tính toán bt đo theo lớp trung hòa

và chiều cao h của tiết diện hình thang bt/h ≈ 1,4.

- Theo hình 4.1 phụ thuộc vào N3 = 2,28(Kw) ; n3 = 103,17 (vòng/phút) ta chọn loại đai

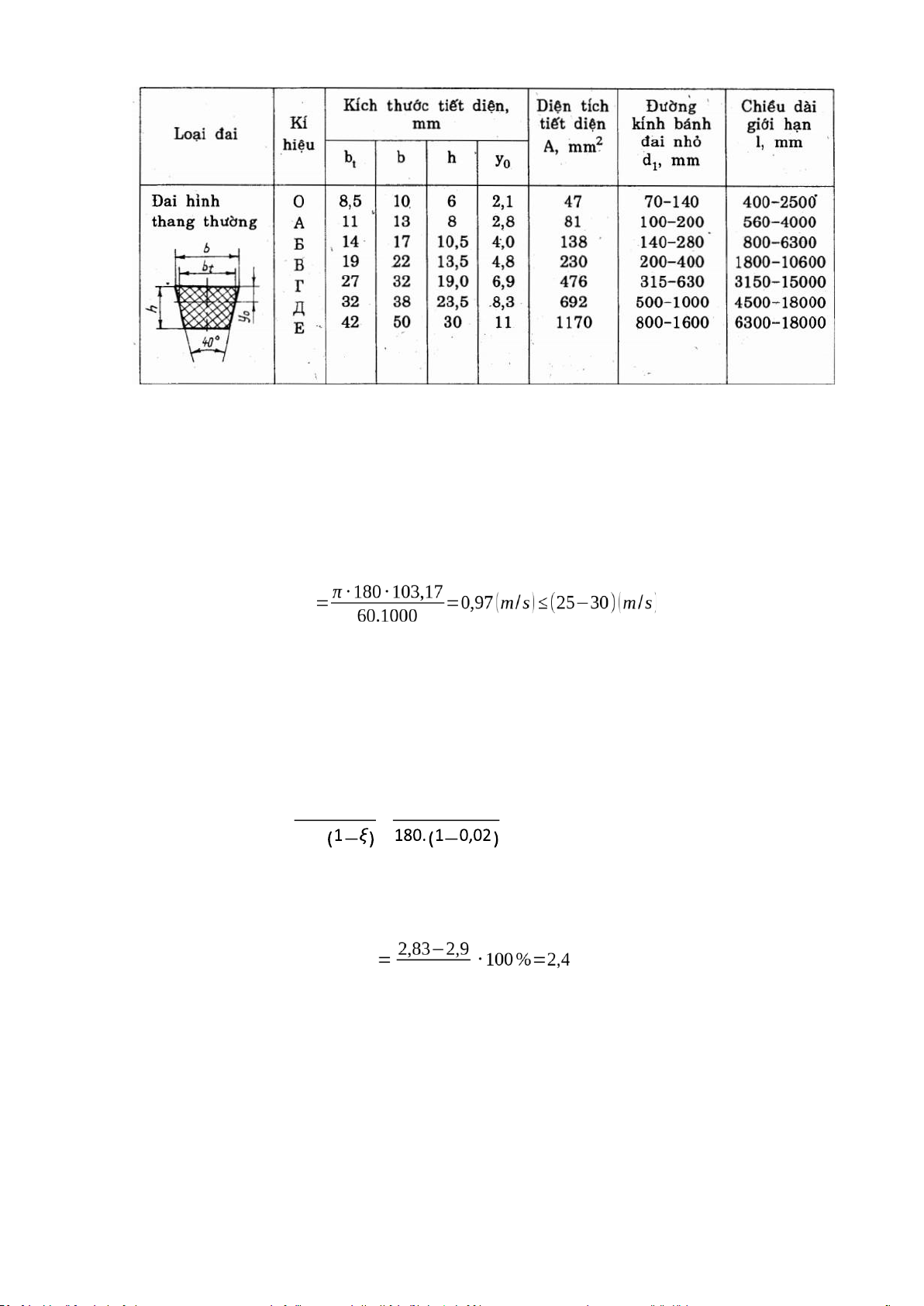

- Theo bảng 4.13 bp= 14mm; bo =17mm; h=10,5mm; d1=140-280mm 9 lOMoAR cPSD| 40551442

2.2 Xác định đường kính bánh đai.

- Đường kính bánh đai nhỏ được xác định theo công thức:

D1 =1,2 dmin = 1,2.140 = 168mm

Dựa vào bảng 4.21- tr63 chọn D1 theo tiêu chuẩn, chọn D1= 180 mm

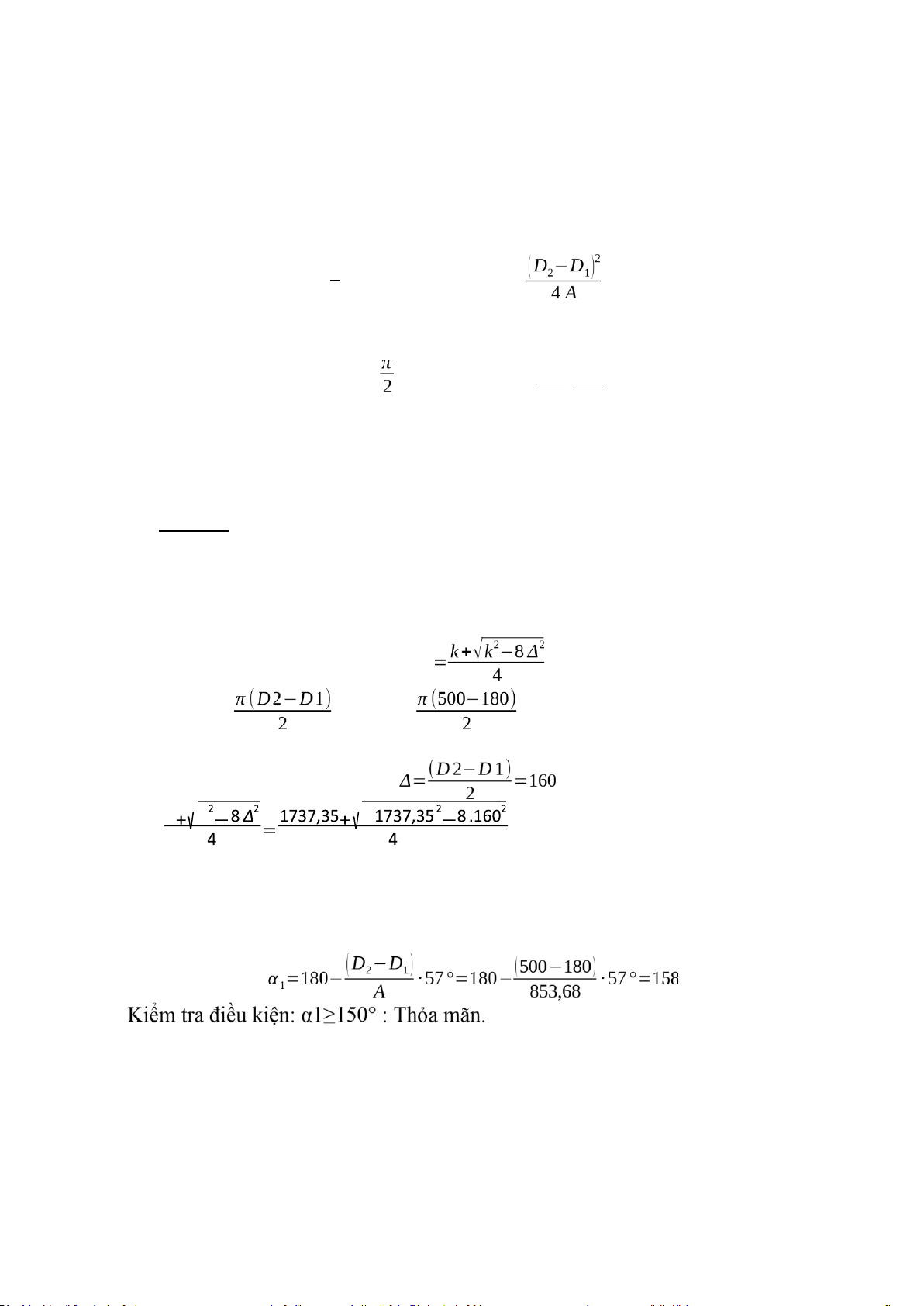

Kiểm nghiệm vận tốc đai theo theo điều kiện 2.2: v

* Tính đường kính bánh đai lớn theo công thức

D2=i⋅D1.(1−ξ)=2,9.180.(1−0,02)=511,56(mm)

Dựa vào bảng 4.21-tr63 chọn D2 theo tiêu chuẩn => D2 = 500(mm) D2 500 Tỷ số truyền i = = =2,83 D1.

Kiểm nghiệm sai số về số vòng quay theo yêu cầu theo công thức Δi | | % 2,9

=> Nằm trong khoảng dưới 5%. Do đó không cần chọn lại đường kính D2

2.3 Định khoảng cách trục A và chiều dài đai L

- Khoảng cách trục nhỏ nhất theo công thức 4.14-tr60

2(D1+D2) ≥ A≥ 0,55(D1+D2)+h 10 lOMoAR cPSD| 40551442

2(180 + 500) ≥ A≥ 0,55(180+500)+10,5

1360 ≥ A≥ 384,5

Ta có thể chọn sơ bộ A=D2 =500 khi i=3 (bảng 4.14-tr60) Chiều dài đai theo công thức π

L=2 A+ 2 (D2+D1)+ ¿2.500+(500+180)+ (500−180)2=2119,34 4.500

Theo bảng 4.13-tr59 chọn L = 2240mm =2,24m

2.4 Số vòng chạy của đai trong 1s là v 0,97 u= = L

2,24 = 1,49 ≤umax=10 tính lại khoảng cách trục A A Với k = L - = 2240 - = 1737,35 k k k A= = 853,68

Giá trị A vẫn thỏa mãntrong khoảng cho phép 1360 ≥ A≥ 384,5

Tính góc ôm đai bánh nhỏ: °

2.5 Các hệ số sử dụng

Hệ số xét ảnh hưởng góc ôm đai

Cα = 1- 0,0025. (180-α1¿= 0,95 (tr61)

Hệ số xét đến ảnh hưởng tỷ số truyền

Ci = 1,14 vì i=2,9 ( bảng 4.17-tr61 ) 11 lOMoAR cPSD| 40551442

Hệ số xét đến ảnh hưởng chế độ tải trọng Cz ta chọn sơ bộ =1

Hệ số xét đến ảnh hưởng chế độ tải trọng Cr = 0,7

Hệ số ảnh hưởng đến chiều dài đai CL =

ta chọn kđ = 1,1 ( bảng 4.7- tr54 )

theo bảng 4.19 N0 = 1,2 kW ( v=0,97 m/s ; D1 = 180mm ) N3 2,28 = = 1,9 do đó Cz =0,95 N 0 1,2 N1kđ 2,28.1,1 z= N0Cα CL Ci C z)=

(1,2.0,95.1.1,14.0,95) = 2,03 ( Lấy z = 2

Chiều rộng bánh đai theo (4.17) và bảng 4.21 – tr 62

B = ( z -1 ) t + 2e = (2-1). 19 + 2. 12,5 = 44 mm

Dường kính ngoài của bánh đai

Da = D1 + 2h0 = 180 + 2.4,2 = 188,4mm

Xác định lực căn ban đầu và lực tác dụng lên trục 780N1kđ 780.2,28.1,1 Theo 4.19 , F0 =

v Cα z+Fv = 0,97.0,95.2 + 0,17 = 1061,61 N

Trong đó Fv = qm.v2= 0,178 . 0,972 = 0,17 N với qm = 0,178 kg/m (bảng 4.22)

Theo 4.21 lực tác dụng lên trục α1 158°

Fr = 2F0 zsin 2 = 2.1061,61.2. sin 2 = 4168,42 N

CHƯƠNG 3: THIẾT KẾ BỘ TRUYỀN

3.1: Tính toán bộ truyền cấp nhanh: Bộ truyền bánh răng trụ răng thẳng.

3.1.1 Chọn vật liệu làm bánh răng:

Theo bảng 1 chọn bánh răng nhỏ thép 45 tôi cải thiện, bánh răng lớn thép 45 tôi cải thiện.

Theo bảng 3.4 có được cơ tính bánh răng:

Bánh răng nhỏ: Giả thiết đường kính phôi ¿100(mm) 12 lOMoAR cPSD| 40551442 σ bk=800¿

Bánh răng lớn: Giả thiết đường kính phôi ¿300(mm) σ bk=600¿

3.1.2 Định ứng suất tiếp xúc cho phép: Theo công thức 3.3

- Số chu kì tương đương của bánh lớn:

N td 2=60.u.n.T=60.1.219.15000=197,1.106 - Số

chu kì làm việc tương đương của bánh nhỏ:

N td 1=i.N td2=4,42.197,1.106=871,2.106

Vì vậy hệ số chu kì ứng suất k ' của cả hai bánh răng đều bằng 1. N

Trong đó, tra theo bảng 3.3 ta có: [ σ ]0tx1=[ σ ]0tx2=2,5(N/mm2)

Kết luận: Để tính bền ta chọn [ σ ]tx=[ σ ]tx2=520(N/mm2) 3.1.3

Xác định ứng suất uốn cho phép:

- Ứng suất tiếp xúc của bánh răng lớn:

[ σ ]tx 2=2,6.HB=2,6.200=520(N /mm2) -

Ứng suất tiếp xúc của bánh răng nhỏ:

[ σ ]tx1=2,6.HB=2,6.220=572(N/mm2)

Lấy hệ số an toàn n = 1,5 và hệ số tập trung ứng suất chân răng Kσ=1,8 vì phôi

rèn, thép tôi cải thiện

- Giới hạn mỏi uốn của bánh lớn: σ−1=0,4.600=240(N/mm2) - Giới hạn mỏi uốn của

bánh nhỏ: σ−1=0,4.800=320(N/mm2)

Áp dụng công thức 3.5 đối với ứng suất uốn thay đổi theo chu kì mạch động. Ta có:

- Ứng suất uốn cho phép của bánh nhỏ: 1,4 .320 2

❑u1= 1,5.1,8 =165,9(N /mm )

-Ứng suất uốn cho phép của bánh lớn: 1,4 .240 2

❑u2= 1,5.1,8 =124 ,4(N/mm )

3.1.4 Sơ bộ lấy hệ số tải trọng

K=K❑tt . Kd=1,3 - Chọn sơ bộ K= 1,3÷1,5. -

Các bộ truyền chế tạo bằng vật liệu có khả năng chạy mòn, các ổ có bố trí

đối xứng so với bánh răng hoặc bộ truyền có vận tốc thấp thì chọn K nhỏ. 3.1.5

Chọn hệ số chiều rộng bánh răng

b ❑A= A=0 ,3 Trong đó: 13 lOMoAR cPSD| 40551442 -

Bộ truyền chịu tải nhỏ: ❑A=0,15÷0,3 -

Bộ truyền chịu tải trung bình: ❑A=0,3÷0,45 -

Bộ truyền chịu tải lớn: ❑A=0,45÷0,6 3.1.6 Tính toán khoảng cách trục Theo công thức 3.10 [1]: A

A≥181,07(mm) LấyA=185(mm) Trong đó:

- Dấu “+” được dùng cho bộ truyền ăn khớp ngoài. Dấu “-“ dùng cho bộ truyền ăn khớp trong.

- A,b: Khoảng cách trục và chiều dài răng (mm). b

- ❑A= A: Hệ số chiều rộng bánh răng.

- i : Tỷ số truyền.

- N: Công suất của bộ truyền. - K: hệ số tải trọng.

3.1.7 Tính vận tốc vòng của bánh răng và chọn cấp chính xác chế tạo bánh răng: Theo công thức (3.11): π .d1.n1 2.π . A .n V= = =

=3,5(m/s) 60.1000

60.1000.(i±1) 60.1000.(4,42+1)

Theo bảng 3.5 chọn cấp chính xác 8

3.1.8 Xác định chính xác hệ số tải trọng K:

Vì tải trọng không thay đổi và độ rắn của bánh răng nhỏ hơn 350HB nên Ktt =1.

Hệ số tải trọng động Kđ=1,55 Do

đó: K=Ktt .Kđ=1.1,55=1,55

- Vì hệ số K khác nhiều so với trị số chọn sơ bộ nên ta cần tính lại chínhxác khoảng cách trục : A mm

Như vậy có thể lấy chính xác khoảng cách trục A=200mm.

3.1.9 Xác định môđun, số răng của rang: Môđun pháp:

m=(0,01÷0.02) . A=(2÷ 4) mm

Chọn mn=3mm Số răng bánh nhỏ: 2. A 2.200 Z1= ==24,6 14 lOMoAR cPSD| 40551442 m.(i±1)

3.(4,42+1) - Lấy Z1=25răng Số răng bánh lớn:

Z2=i.Z1=4,42.25=110,5 -

Lấy Z2=110răng Chiều rộng bánh răng b:

b= A.❑A=200.0,3=60mm - Lấy b=60mm

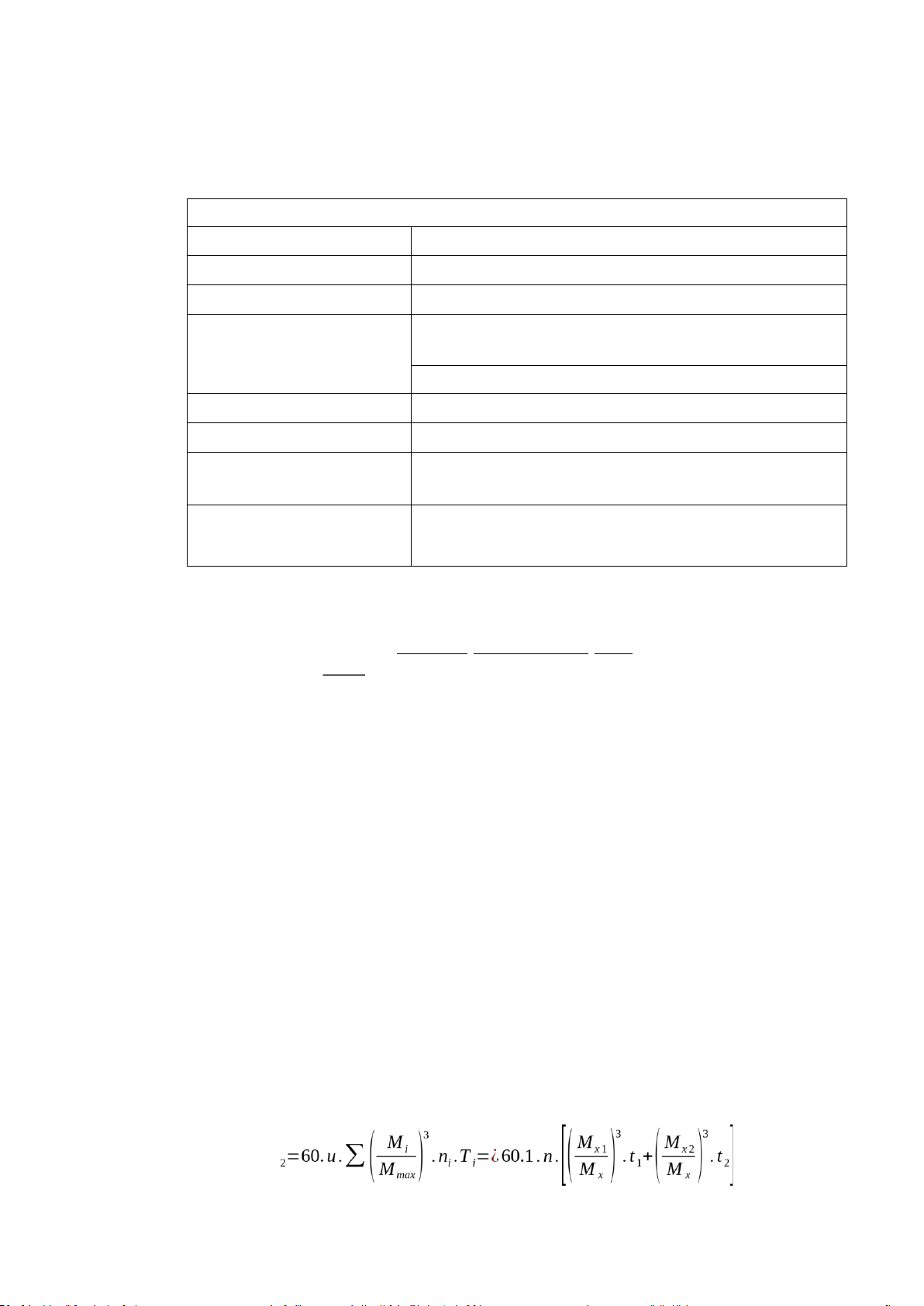

3.1.10 Kiểm nghiệm sức bền uốn của răng:

Hệ số dạng răng theo bảng 3.12: Bánh nhỏ: y1=0,429 Bánh lớn: y2=0,517

- Kiểm nghiệm ứng suất uốn đối với bánh răng nhỏ:

19,1.106.K . N 19,1.106.1,55.9,03 2 σ u1= 2 = 2 =47,6(N/mm )

y.m .Z .n.b 0,429.3 .25.970.60 Vậy σ u1<[

σ ]u1=165,9 N/mm2

- Kiểm nghiệm ứng suất uốn đối với bánh răng lớn: y1 2 σ . u2=σu1

y2=47,6. 0,517 =39,5(N/mm )

Vậy σ u2< [σ ]u2=124,4 N/mm2

3.1.11 Kiểm nghiệm sức bền của răng khi chịu tải đột ngột trong thời gian ngắn:

Ứng suất tiếp xúc quá tải cho phép:

- Bánh nhỏ: [ σ ]txqt 1=2,5. [ σ ]Notx1=2,5.572=1430(N/mm2) - Bánh lớn:

[ σ ]txqt 2=2,5. [ σ ]notx 2=2,5.520=1300(N/mm2)

Ứng suất uốn quá tải cho phép:

- Bánh nhỏ:[ σ ]uqt 1=0,8.σ ch1=0,8.450=360(N/mm2) - Bánh lớn:

[σ]uqt 2=0,8.σ ch2=0,8.300=240(N/mm2) Kiểm

nghiệm sức bền tiếp xúc (theo bảng 3.11): ¿ (N/mm2) Trong đó k qt=1,8.

Kiểm nghiệm sức bền uốn: - Bánh nhỏ:

σ uqt1=Kqt .[]u1=1,8.47,6 ¿85,7

N/mm2<[ σ ]uqt 1=360N /mm2 - Bánh lớn: 15 lOMoAR cPSD| 40551442

σ uqt2=Kqt .[]u2=1,8.39,5 ¿71,1N

/mm2<[ σ ]uqt 2=240 N/mm2

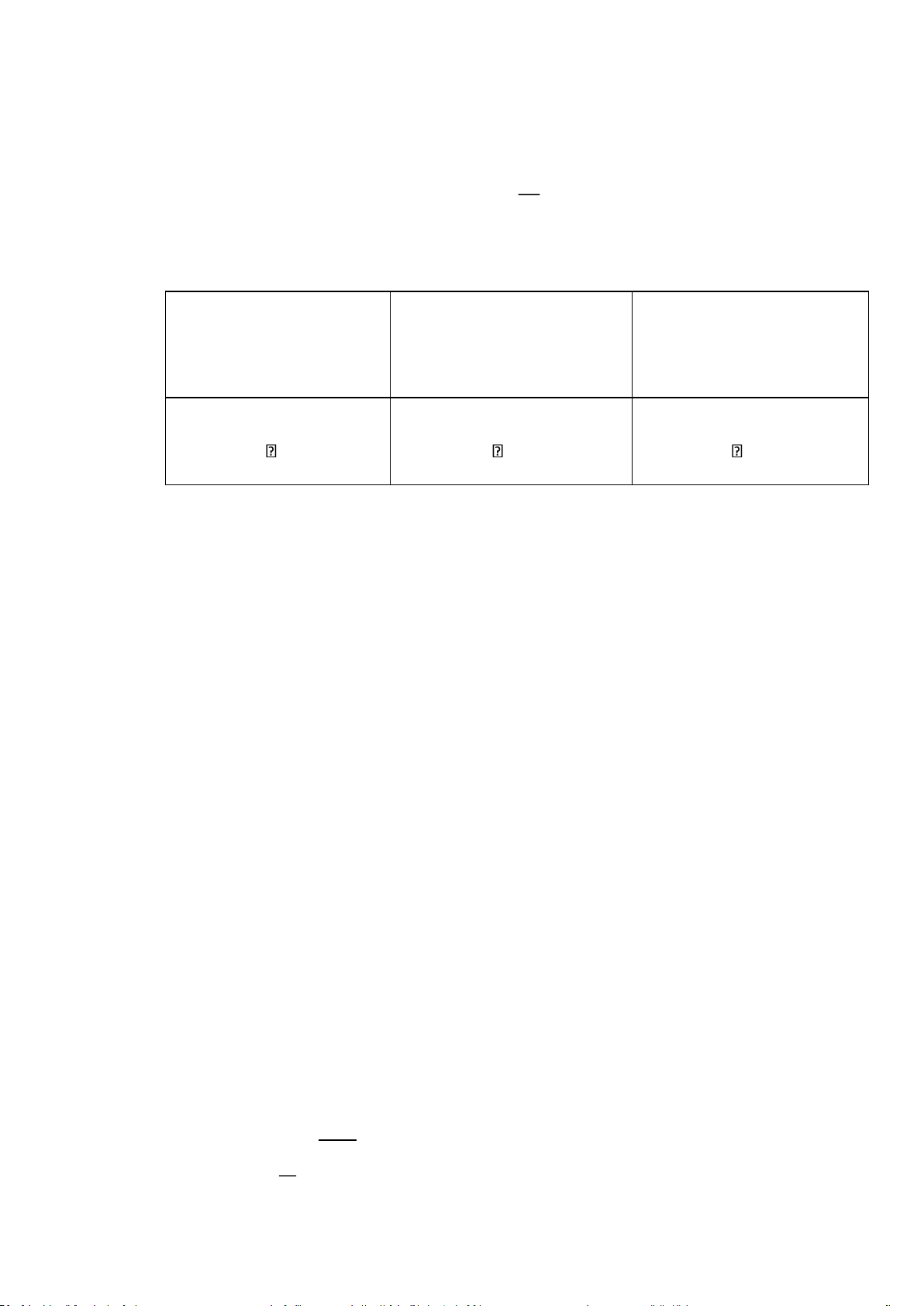

3.1.12 Các thông số hình học chủ yếu của bộ truyền:

Thông số bộ truyền bánh răng trụ răng thẳng (bộ truyền cấp nhanh) Môđun pháp m=3mm Số răng Z1=25;Z2=110 Góc ăn khớp α=20°

d1=m.Z1=3.25=75mm Đường kính vòng chia

d2=m.Z2=3.110=330mm Khoảng cách trục A=200mm Chiều rộng bánh răng b=60mm Đường kính đỉnh răng

De 1=d1+2.m=75+2.3=81mm De

2=d2+2.m=330+2.3=336mm Đường kính vòng chân

Di1=d1−2,5.m=75−2,5.3=67,5mm răng

Di2=d2−2,5.m=330−2,5.3=322,5mm

3.1.13 Tính lực tác dụng lên trục: Lực vòng: 2. M x 2.9,55.106.N 2.9,55.106.9,03 P=

= = =2371(N) d d.n 75.970 Lực hướng tâm:

Pr=P.tgα=2371.tg20o=863(N)

3.2 Thiết kế bộ truyền cấp chậm: Bộ truyền bánh răng trụ răng nghiêng.

3.2.1 Chọn vật liệu làm bánh răng :

Theo bảng 3.1 chọn bánh răng nhỏ thép 45 thường hóa, bánh răng lớn thép 45 thường hóa.

Theo bảng 3.4 có được cơ tính bánh răng:

- Bánh răng nhỏ: Giả thiết đường kính phôi < 300 mm; chọn phôi rèn:

σ bk=580(N/mm2) ; σ ch=290(N /mm2); HB=190

- Bánh răng lớn: Giả thiết đường kính phôi < 500 mm; chọn phôi rèn:

σ bk=480(N /mm2); σ ch=240(N /mm2); HB=160

3.2.2 Định ứng suất tiếp xúc cho phép.

Theo công thức 3.4 có số chu kì tương đương của bánh lớn: N td .T ¿ 16 lOMoAR cPSD| 40551442

Ntd 2=60.1.60.[13.2,6+0,743.4,2].15000=23,23.107

Ntd 1=i2.Ntd 2=3,68.23,23.107=85,5.107 Trong đó : M

: là mômen xoắn,số vòng quay trong 1 phút và tổng số giờ bánh i ,ni ,Ti

răng làm việc ở chế độ i.

M max : là mômen xoắn lớn nhất tác dụng lên bánh rang.

Tra bảng 3.3, ta có: N = 0 107

→ Vì N td 1=85,5.107và Ntd 2=23,23.107 đều có lớn hơn N = 0 107 Vì

vậy, hệ số chu kì ứng suất k' của hai bánh răng đều bằng 1 N - Ứng

suất tiếp xúc của bánh răng lớn:

[ σ ]tx 2=2,6.HB=2,6.160=416(N/mm2)

- Ứng suất tiếp xúc của bánh răng nhỏ:

[ σ ]tx1=2,6.HB=2,6.190=494(N/mm2)

Trong đó, tra theo bảng 3.3 ta có: [ σ ]0tx1=[ σ ]0tx2=2,6(N/mm2) Kết

luận: Để tính bền ta chọn [ σ ]tx=[ σ ]tx2=416(N /mm2)

3.2.3 Định ứng suất uốn cho phép

Theo công thức 3.8 có số chu kì tương đương của bánh lớn: m M

Ntd2=60.u.∑.ni .T i

Ntd 2=60.1.60.[16.2,6+0,746.4,2] .15000=17,7.107

Ntd 1=Ntd 2=3,68.17,7.107=65,1.107 Vì vậy, N và đều lớn hơn ' td 1 Ntd 2

N0=5.106 ,do đó k'N =1 Mặt khác, ta có:

- Giới hạn mỏi uốn của bánh lớn: σ−1=0,4.480=192(N/mm2)

- Giới hạn mỏi uốn của bánh nhỏ: σ−1=0,4.580=232(N/mm2)

Hệ số an toàn: n=1,5

Hệ số tập trung ứng suất ở chân răng: K σ=1,8

Áp dụng công thức 3.5 đối với ứng suất uốn thay đổi theo chu kì mạch động. Ta có:

- Ứng suất uốn cho phép của bánh nhỏ: 1,4 .232 2

❑u1= 1,5.1,8 =120,3(N /mm )

-Ứng suất uốn cho phép của bánh lớn: 1,4 .192 2

❑u2= 1,5.1,8 =99,5(N/mm )

3.2.4 Sơ bộ lấy hệ số tải trọng K: 17 lOMoAR cPSD| 40551442

K=Ktt . Kđ=1,3

3.2.5 Chọn hệ số chiều rộng bánh răng:

b ❑A= A=0,3

3.2.6 Tính toán khoảng cách trục:

Theo công thức 3.10 [1], và chọn θ’=1,3: A

¿278,6(mm) LấyA=280mm

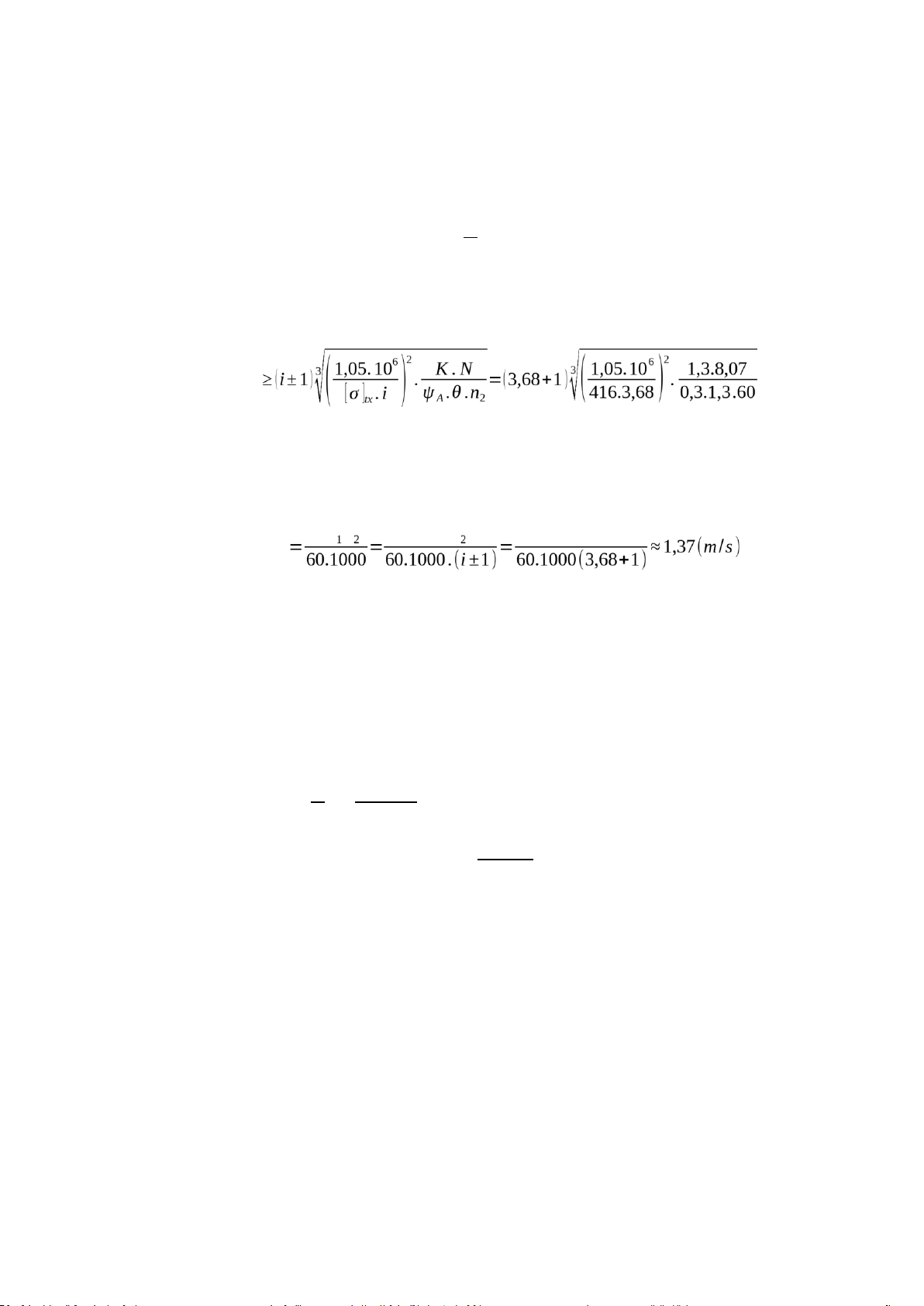

3.2.7 Tính vận tốc vòng của bánh răng và chọn cấp chính xác chế tạo bánh răng: Theo công thức (3.11): π d n 2

πAn 2.π .280.219 v

Theo bảng 3.5 chọn cấp chính xác 9.

3.2.8 Xác định chính xác hệ số tải trọng K :

- Chiều rộng bánh răng: b=❑A . A=0,3.280=84(mm) Chọn b=84mm

- Đường kính vòng lăn bánh răng nhỏ theo bảng 3.13 2.

A 2.280 d1= i+1 =4,42+1=103,3 (mm) Chọn d1=105mm b 84 ❑d=d1=105=0,8 Theo bảng 3.12 [1] ta có: Kttbảng ¿1,16

Hệ số tải trọng tập trung được tính theo công thức: Ktt =¿¿¿

Theo bảng 3.14 [1] có Kđ=1,2 Vậy hệ số tải trọng:

K=Ktt . Kđ=1,08.1,2=1,296 → Trị

số K sai khác ít so với với Ksb.

Như vậy có thể lấy chính xác khoảng cách trục A=280mm.

3.2.9 Xác định môđun, số răng và chiều rộng bánh răng: 18 lOMoAR cPSD| 40551442 Môđun:

m=(0,01÷0,02).280=(2,8÷5,6) mm - Lấy m=4mm

Chiều rộng bánh răng b: b= A.❑A=280.0,3=84 mm - Lấy b=84mm

Chọn sơ bộ góc nghiêng β=12° ; cos𝛽 = 0,97 Tổng số răng 2 bánh: 2. Acosβ 2.280.0,97

Zt=Z1+Z2= mn = 4 =135,8 Số răng bánh nhỏ: Zt 135,8 Z1= i+1=3,68+1=29,02 Lấy Z =29 răng 1 Số răng bánh lớn :

Z2=i.Z1=3,68.29=106,72 Lấy Z2=107 răng

Tính chính xác góc nghiêng: Zt .mn 135,8.4 cosβ= = =0,97 2. A 2.280

Vậy: β=14,07o

Chiều rộng bánh răng b thỏa mãn điều kiện: 2,5.mn 2,5.4 b=84 (mm )> = =41,15(mm) sin β 0,243

3.2.10 Kiểm nghiệm sức bền uốn của răng:

Tính số răng tương đương: - Bánh nhỏ: Z1 29 Ztd 1= 2 = 2=30,8 cos β 0,97 - Bánh lớn: Z2 107 Ztd 2= 2 = 2=113,7 cos β 0,97

Hệ số dạng răng theo bảng 3.12

Bánh nhỏ: y1=0, 451

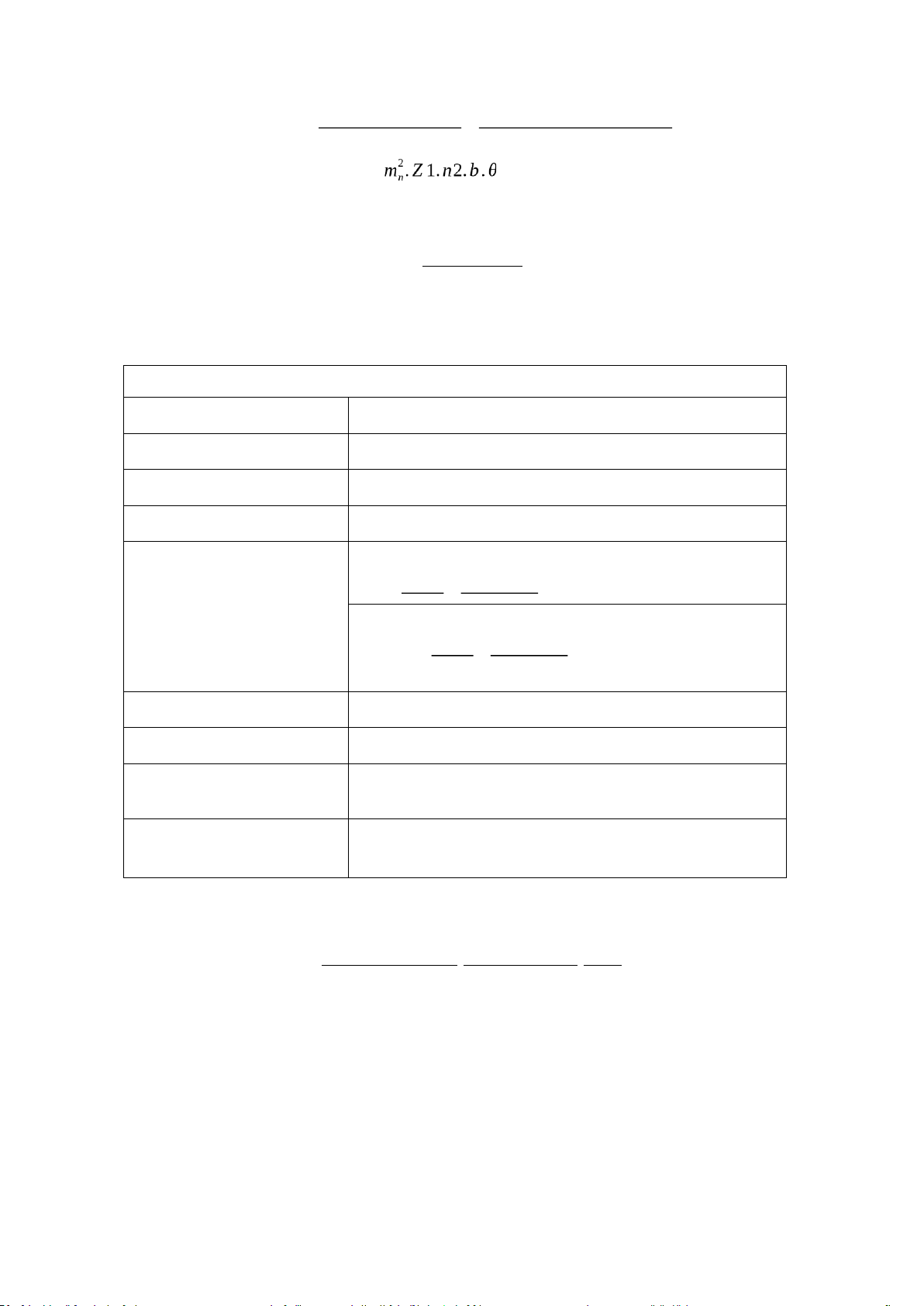

Bánh lớn: y2=0 ,517 Lấy hệ số θ' '=1,5

- Kiểm nghiệm ứng suất uốn đối với bánh răng nhỏ: 19 lOMoAR cPSD| 40551442 19,1.106. K .N 19,1.106.1,296.8,07 2 σ u1= ' ' = 2 =34,6(N/mm ) y .

0,451.4 .29.219.84.1,5

Vậy σ u1<[ σ ]u1=138,5(N/mm2)

- Kiểm nghiệm ứng suất uốn đối với bánh răng lớn: y1

0,451 2 ❑u2=❑u1. y2=34,6. 0,517 =30,2(N/mm )

Vậy σ u2< [σ ]u2=114 ,6(N/mm¿¿2)¿

3.2.11 Các thông số hình học chủ yếu của bộ truyền:

Thông số bộ truyền bánh răng trụ răng nghiêng (bộ truyền cấp chậm) Môđun m=4mm Số răng Z1=29; Z2=107 Góc ăn khớp α n=20° Góc nghiêng β=14,07o m.Z d1=

cosβ1=cos4.2914,07o =120mm Đường kính vòng chia m.Z d2=

cosβ2=cos4.10714,07o =441mm Khoảng cách trục A=280mm Chiều rộng bánh răng b=84mm

De 1=d1+2.m=120+2.4=128mm De Đường kính đỉnh răng

2=d2+2.m=441+2.4=449mm Đường kính vòng chân

Di1=d1−2,5.m=120−2,5.4=110mm răng

Di2=d2−2,5.m=441−2,5.4=431mm

3.2.12 Tính lực tác dụng lên trục. Lực vòng: 2. Mx 2.9,55.106.N 2.9,55.106.8,07

P= = = =5865,18(N) d 120.n 120.219 Lực hướng tâm:

Pr=P.tgα=6135.tg200=5865,18.0,364=2134,75(N)

CHƯƠNG 4: TÍNH TOÁN THIẾT KẾ TRỤC

Tính toán thiết kế các trục trong hộp giảm tốc bánh răng với các số liệu sau:

- Cặp bánh răng trụ răng thẳng có: T1=88903,6 ( N .mm ) α=20o d1=75mm 20