Preview text:

1/22/2025

VẬT LIỆU VÀ CÔNG NGHỆ SẢN

XUẤT SẢN PHẨM DA GIẦY

CHƯƠNG 1. VẬT LIỆU DA GIẦY PGS.TS Bùi Văn Huấn

CHƯƠNG 1. VẬT LIỆU DA GIẦY

1.1. Phân loại vật liệu da giầy

1.2. Yêu cầu đối với vật liệu giầy và các phương pháp thử nghiệm vật liệu

1.3. Vật liệu phần mũ giầy và sản phẩm da 1.3.1. Da thuộc 1.3.2. Da nhân tạo

1.3.3. Vật liệu gia cường 1.3.4. Xốp làm giầy

1.3.5. Phụ liệu và phụ kiện

1.4. Vật liệu phần đế giầy

1.4.1. Vật liệu làm đế ngoài

1.4.2. Vật liệu làm đế giữa

1.4.3. Vật liệu làm lót giầy

1.4.4. Vật liệu làm gót giầy 2 1 1/22/2025

1.1. Phân loại vật liệu giầy

1.1.1. Phân loại theo bản chất ✓ Da thuộc và da lông ✓ Vật liệu dệt ✓ Da nhân tạo ✓ Mút xốp

✓ Vật liệu cao su, cao su nhiệt dẻo ✓ Vật liệu PU và TPU ✓ Vật liệu nhiệt dẻo ✓ Texon ✓ Kim loại ✓ Keo dán và hóa chất … 3

1.1.2. Phân loại theo chức năng

✓ Vật liệu chính và vật liệu phụ (phụ liệu)

✓ Theo nhóm chi tiết sản phẩm da giầy:

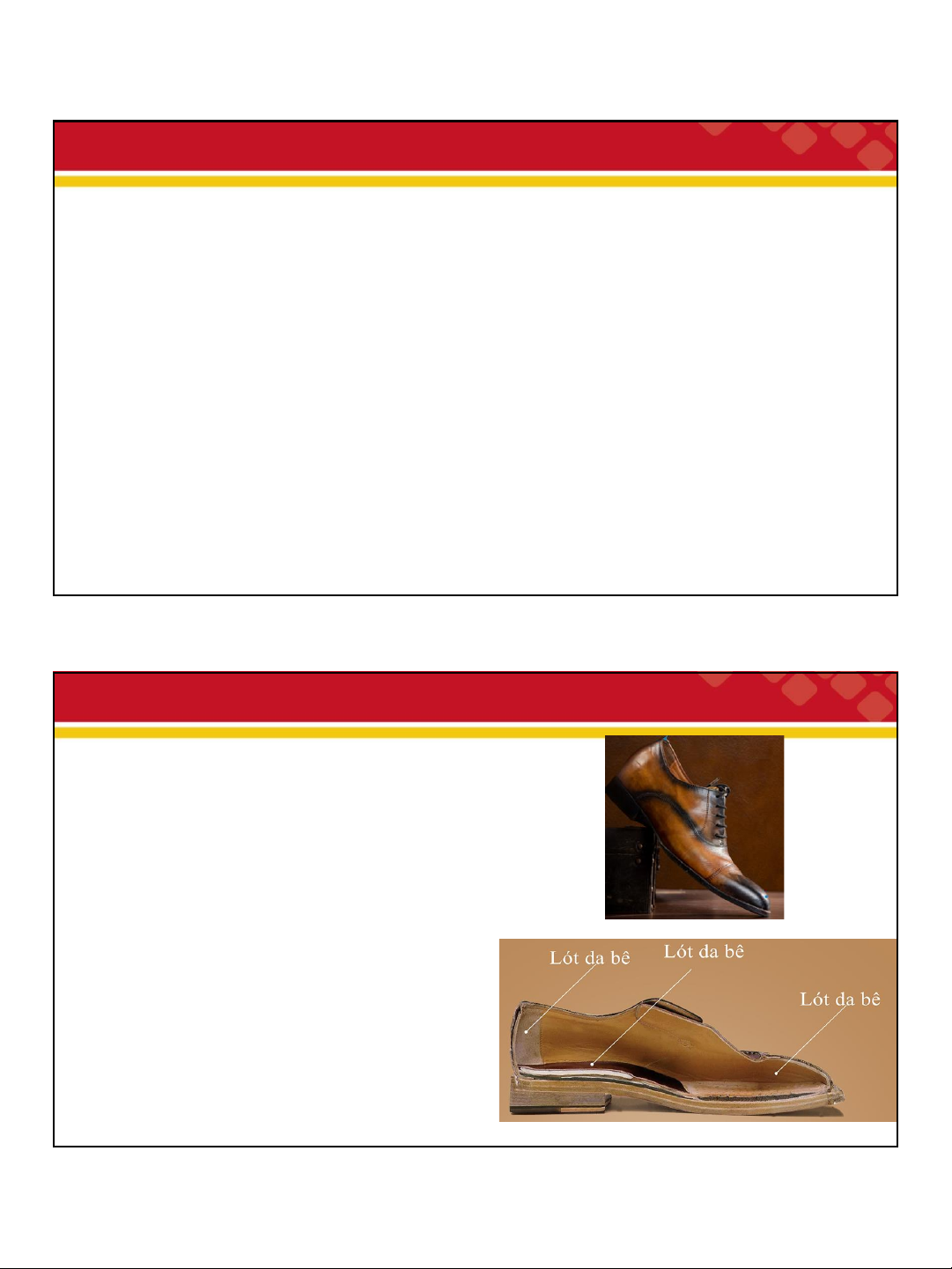

o Vật liệu mũ giầy và sản phẩm da

o Vật liệu lót mũ giầy và sản phẩm da

o Vật liệu tăng cường, đệm mũ giầy và sản phẩm da o Vật liệu đế giầy

o Vật liệu đế trung gian (đế giữa) o Vật liệu gót giầy o Vật liệu đế trong o Vật liệu lót giầy

o Vật liệu độn đế, tăng cường phần đế giầy

o Phụ liệu may mũ giầy và sản phẩm da

o Phụ liệu gò ráp đế giầy 4 2 1/22/2025

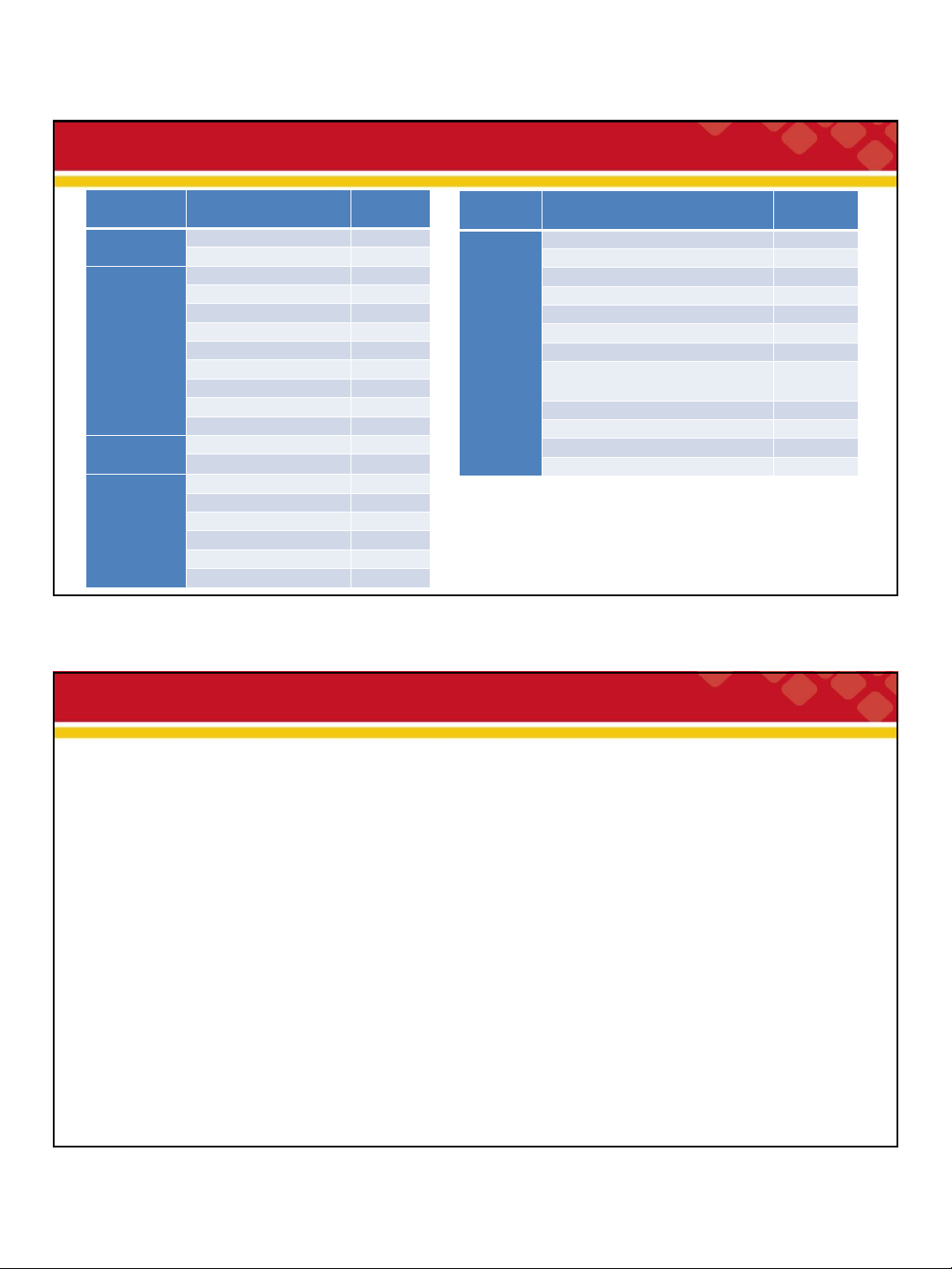

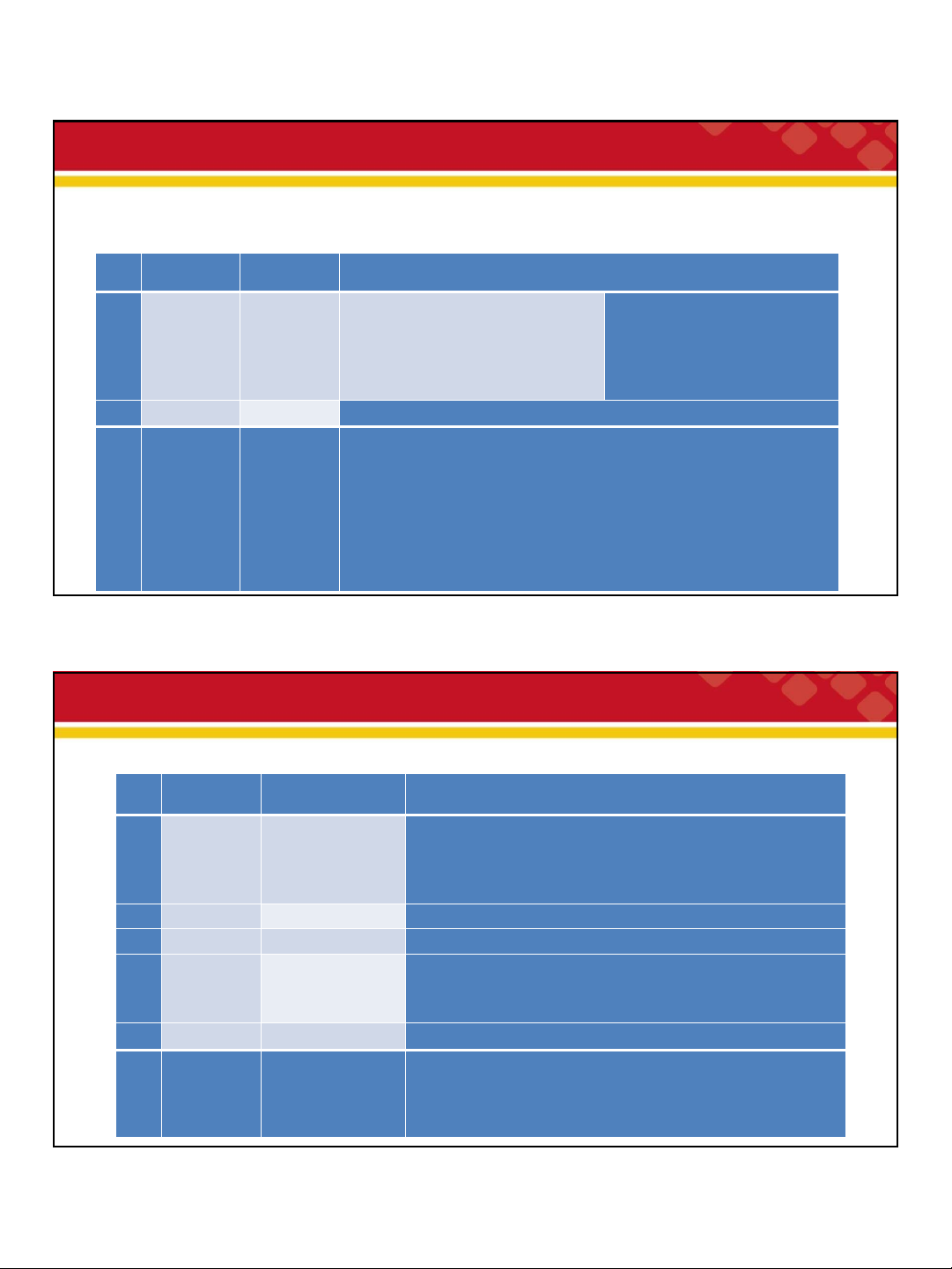

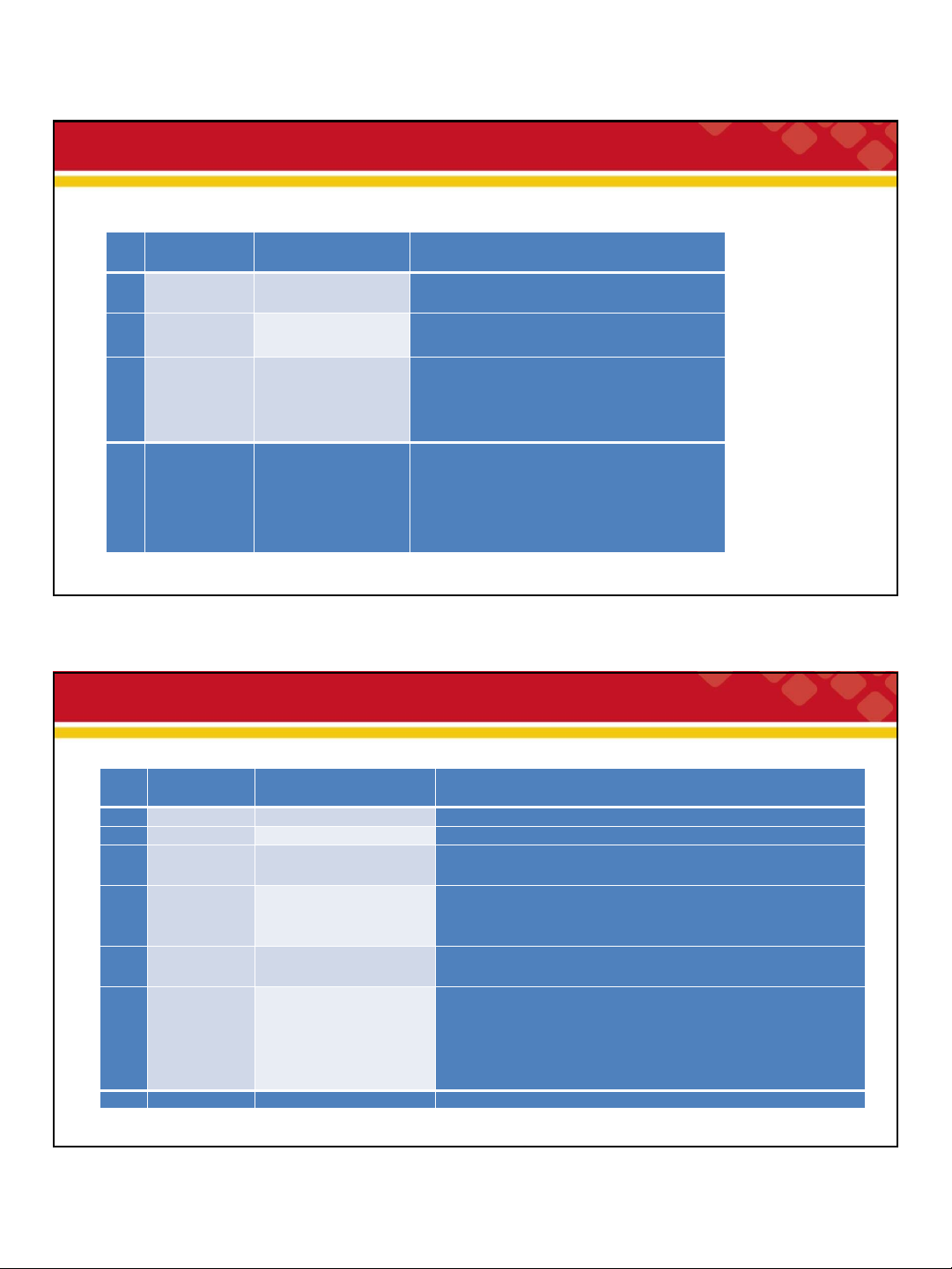

1.1.3. Phân loại theo tiêu chí sinh thái Nhóm nguyên Ký hiệu Ký hiệu Loại nguyên liệu Nhóm Loại nguyên liệu liệu (Mã) nguyên liệu (Mã) Da tự nhiên 100 Dây giầy cotton 500 Da thuộc Da phủ PU 101 Dây giầy PA hoặc PES 501 Vật liệu EVA 200 Dây giầy PES/cotton 502 Vật liệu cao su 201 Dây giầy PA/cotton 503 Vật liệu TPU 202 Xốp EVA cho lót giầy 504 Vật liệu Nylon/perax 203 Xốp cao su cho lót giầy 505 Polime (chất Vật liệu TPE/TPR 204 Phụ liệu

Xenlulo/gỗ (ví dụ cho đế trong) 506 dẻo-nhựa) Latex 205

Giấy độn/thùng cactton/hộp/nhãn Polime khác 206 QC/nhãn treo/gỗ 507 Vật liệu xốp (PU xốp) 207 Chỉ may 508 Vật liệu Composit 208

Sơn in, mực in, sơn sửa màu 509 Vật liệu tổng PU 300

Tất cá các chi tiết kim loại 510 hợp Cao su tổng hợp 301

Phụ liệu sử dụng phủ bề mặt 511 Vật liệu dệt polieste 400 Vật liệu dệt PA 401

Phân loại và mã hóa nguyên phụ Vật liệu dệt Vật liệu dệt polyacrilic 402 (xơ) Vật liệu dệt tự nhiên 403 liệu da giầy theo Adidas Vật liệu dệt pha 404 5 Nhãn mác cỡ số 405

1.2. Yêu cầu đối với vật liệu giầy và các phương pháp thử nghiệm vật liệu

1.2.1.Yêu cầu đối vật liệu giầy

1.2.1.1. Yêu cầu đối với các chi tiết mũ giầy theo ISO 20879:2007 (TCVN 8839:2011)

1.2.1.2. Yêu cầu đối với các chi tiết lót mũ giầy, lót giầy theo ISO 20882:2007 (TCVN 8842:2011)

1.2.1.3. Yêu cầu đối với các chi tiết pho mũi và pho gót theo ISO 22648:2007 (TCVN 8844:2011)

1.2.1.4. Yêu cầu đối với các chi tiết đế trong theo ISO 20881:2007 (TCVN 8841:2011)

1.2.1.5. Yêu cầu đối với các chi tiết đế ngoài theo ISO 20880:2007 (TCVN 8840:2011)

1.2.1.6. Yêu cầu đối với các chi tiết độn cứng theo ISO 20883:2007 (TCVN 8843:2011)

1.2.1.7. Yêu cầu đối với các chi tiết gót, phủ gót

1.2.1.8. Yêu cầu an toàn sinh thái đối với giầy dép

1.2.2. Các phương pháp thử nghiệm vật liệu giầy

1.2.2.1. Thử nghiệm vật liệu mẫu theo tiêu chuẩn

1.2.2.2. Thử nghiệm vật liệu sản xuất

1.2.2.3. Thử nghiệm giầy đã hoàn thành trong PTN

1.2.2.4. Thử nghiệm giầy vừa chân

1.2.2.5. Đi giầy thử nghiệm. 6 3 1/22/2025

1.2.1.Yêu cầu đối vật liệu giầy

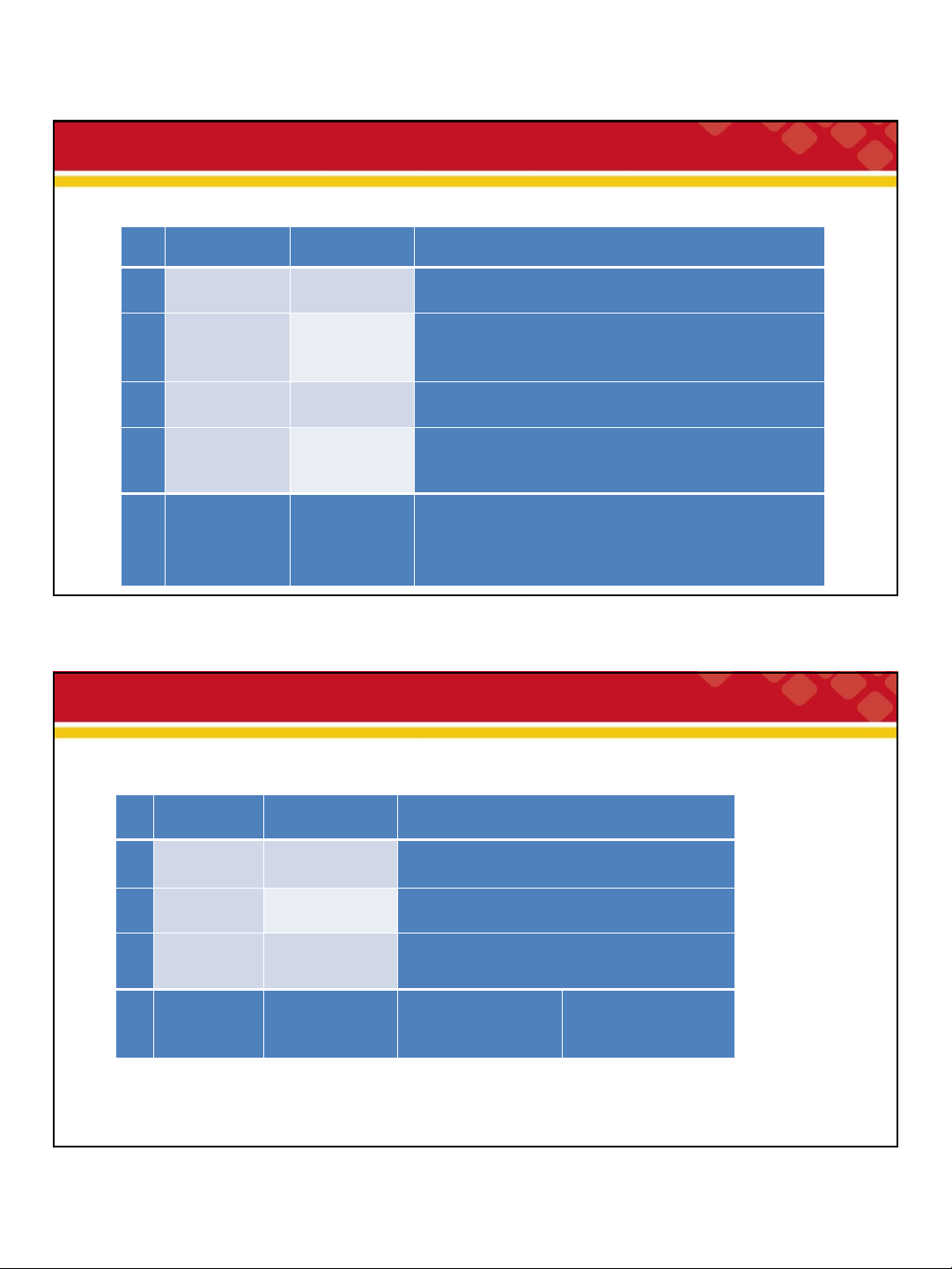

1.2.1.1. Yêu cầu đối với các chi tiết mũ giầy

Yêu cầu cần thiết Phương TT Tính chất Yêu cầu pháp thử 1 ISO 17694 Độ bền uốn Đối với da,

Đối với da được phủ,

Thử khô 80.000 chu kỳ (w.v.d)a

Thử khô 80.000 chu kỳ (w.v.d)

Thử ướt 20.000 chu kỳ (w.v.d)

Thử ướt 20.000 chu kỳ (w.v.d)

ở -5 oC 20.000 chu kỳ (w.v.d)

ở -5 oC 20.000 chu kỳ (w.v.d)

aw.v.d = không có hư hại nhìn thấy 2 ISO 17696 Độ bền xé ≥ 40 N lực xé trung bình 3 EN ISO Độ bền màu

Sự dây màu ở mặt trong: 17700

Phương pháp A: Nếu giầy ủng không có lót, phải đạt ≥ 2/3 sau 50 chu kỳ với dung dịch mồ hôi.

Sự thay đổi màu và sự dây màu ở mặt bên ngoài:

Phương pháp A: ≥ 3 (thang màu xám) sau 150 chu kỳ thử khô và 50 chu kỳ thử ướt.

Phương pháp B: ≥ 3 đến 4 (thang màu xám) sau 512 chu kỳ thử khô và 128 7 chu kỳ thử ướt.

1.2.1.1. Yêu cầu đối với các chi tiết mũ giầy Yêu cầu bổ sung Phương pháp TT Tính chất Yêu cầu thử 1

EN ISO 17693 Độ bền gò kéo

Các số liệu dưới đây sẽ bị ảnh hưởng bởi hình dáng của giầy:

≥ 7.0 mm (đối với vết nứt phía mặt cật của da)

≥ 6.0 mm (đối với các vật liệu khác hư hại lần đầu)

CHÚ THÍCH: PP này chỉ áp dụng cho chi tiết trước khi kéo 2 ISO 17697 Độ bền đường may ≥ 8 N/mm (phương pháp A) 3 EN 1392 Khả năng dán ≥ 3N/mm 4 ISO 17699 WVP và WVA WVP ≥ 0.8 mg/cm2.h

(Độ thông hơi và Độ Nếu 0.8 mg/cm2.h ≤ WVP < 2.0 mg/cm2.h hấp thụ hơi nướ) thì WPA ≥ 8 mg/cm2 5 ISO 17701 Chuyển vị màu

24 h, sự thay đổi màu và sự dây màu ≥ 4 (thang màu xám) 6 ISO 17702 Độ bền chống nước

Thời gian thẩm thấu ≥ 60 min, hấp thụ sau 60 min ≤ 20 % (chịu nước)

Thời gian thẩm thấu ≥ 180 min, hấp thụ sau 180 min ≤ 25 % (chịu nước tốt) 8 4 1/22/2025

1.2.1.1. Yêu cầu đối với các chi tiết mũ giầy Yêu cầu bổ sung Phương pháp TT Tính chất Yêu cầu thử 7 ISO 17703 Độ bền với nhiệt

Vật liệu phải giữ ≥ 80% độ bền kéo và độ giãn ban đầu của nó. độ cao 8 ISO 17704 Độ bền mài mòn

(không kém hơn mức độ mài mòn trung bình) Khô 12800 Ướt 6400 9 ISO 17706

Độ bền đứt và độ ≥ 10 N/mm, độ giãn dài ≥ 15 % (theo chiều ngang) và ≥ 7 % ( giãn dài theo chiều dọc) 10 EN ISO 4098

Hàm clượng chất ≤ 3 % lượng tro đã sulfat hóa hòa tan được trong nước (SAWS) EN ISÔ 4047 tan được trong

≤ 18% tổng lượng chất tan trong nước (TWS) nước 11 ISO 17698 Độ bền phân lớp

Khô ≥ 0.3 N/mm (đối với da)

Ướt ≥ 0.2 N/mm (đối với da)

Khô ≥ 0.8 N/mm (đối với các vật liệu khác)

Ướt ≥ 0.6 N/mm (đối với các vật liệu khác) 9

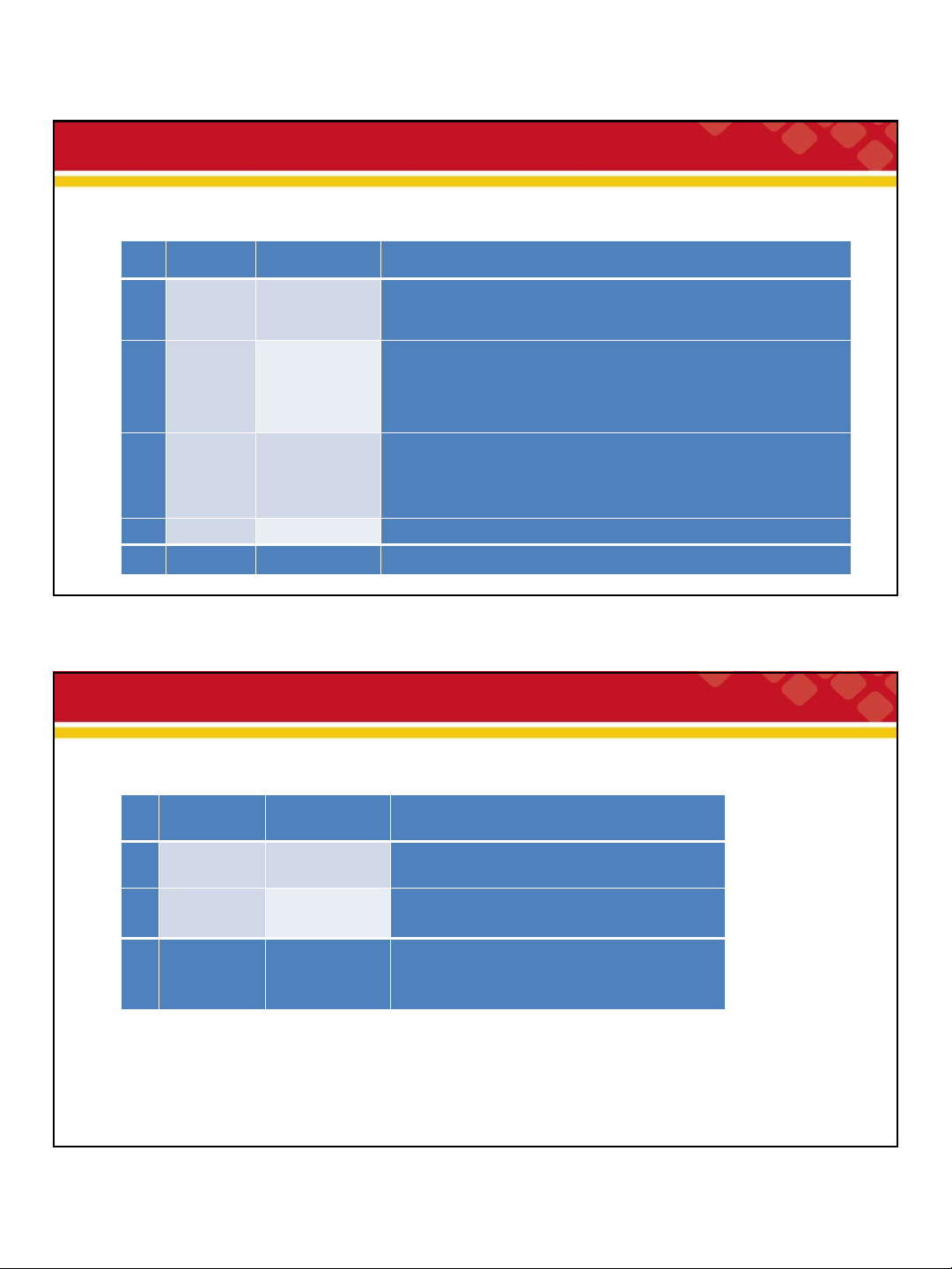

1.2.1.2. Yêu cầu đối với các chi tiết lót mũ giầy, lót giầy

Yêu cầu cần thiết Phương pháp TT Tính chất Yêu cầu thử 1 ISO 17696 Độ bền xé Lót mũ ≥ 15 N

Lót mũ để tăng cường ≥ 20 N 2 ISO 17697

Độ bền đường may Phương pháp A ≥ 4.0 N/mm của lót mũ 3 EN ISO 17700 Độ bền màu

Phương pháp A sự dây màu ≥ 3 (thang màu xám)

sau 50 chu kỳ với dung dịch mồ hôi 4 ISO 17704 Độ bền mài mòn Khô 25600

Không có lỗ trên toàn bộ Ướt 12800

chiều dày của chi tiết vật liệu 10 5 1/22/2025

1.2.1.2. Yêu cầu đối với các chi tiết lót mũ giầy, lót giầy

Yêu cầu bổ sung đối với lót mũ giầy Phương TT Tính chất Yêu cầu pháp thử 1 ISO 17699 Độ thông hơi và WVP ≥ 2.0 mg/cm2.h Độ hấp thụ hơi

Nếu WVP của mũ giầy < 0.8 mg/cm2.h nước

thì WPA của lót mũ giầy ≥ 8.0 mg/cm2 2 ISO 20869 Hàm lượng chất

≤ 1.5 % lượng tro đã sulfat hóa hò tan được trong nước (SAWS) tan được trong

≤ 16 % tổng lượng chất tan trong nước (TWS) nước

(không cần thiết thử đối với một số mẫu vật liệu làm lót mũ)a

a Yêu cầu này là cần thiết đối với da 3 ISO 22652

Độ bền với mồ hôi Sau 5 chu kỳ, lót mũ phải không có thêm bất kỳ vết nứt nào khi uốn cong,

và phải giữ được 80% độ bền xé

(không cần thiết thử đối với một số mẫu vật liệu làm lót mũ)a

a Yêu cầu này là cần thiết đối với da 4 ISO 22653 Ma sát tĩnh ≥ 0.7 5 ISO 17694 Độ bền uốn

Thử khô 15000 chu kỳ mà không có hư hại nhìn thấy 11

1.2.1.2. Yêu cầu đối với các chi tiết lót mũ giầy, lót giầy

Yêu cầu bổ sung đối với lót giầy Phương pháp TT Tính chất Yêu cầu thử 1 EN ISO 17700 Độ bền màu

Phương pháp A sự dây màu ≥ 3 (thang màu xám)

sau 50 chu kỳ với dung dịch mồ hôi 2 ISO 17704 Độ bền mài mòn Khô 25600 Ướt 12800 3 ISO 17699

Độ hấp thụ và độ Phương pháp B, độ hấp thụ ≥ 70 mg/cm2

giải hấp hơi nước Độ giải hấp ≥ 60 % 12 6 1/22/2025

1.2.1.3. Yêu cầu đối với các chi tiết pho mũi và pho gót Phương pháp TT Tính chất Yêu cầu thử 1 EN ISO 20863 Khả năng dán Có lót mũ Khô ≥ 5 N/mm Ướt ≥ 3 N/mm Không có lót mũ Khô ≥ 10 N/mm Ướt ≥ 6 N/mm 2 EN ISO 20864 Các đặc

Tính ổn định hình dạng > 70 % sau 1 biến dạng tính cơ học > 50 % sau 10 biến dạng 3 EN ISO 17700 Tải trọng làm hư hại > 50 % sau 10 biến dạng (sập) 13

1.2.1.4. Yêu cầu đối với các chi tiết đế trong Phương pháp TT Tính chất Yêu cầu thử 1 ISO 20869

Hàm lượng chất tan ≤ 1.5 % lượng tro đã sulfat hóa hòa tan được trong nước được trong nước (SAWS)

≤ 16 % tổng lượng chất tan trong nước (TWS) 2 ISO 20866 Độ bền phân lớp

(chỉ đối với các chi tiết không phải là da)

Phần mũi khớp: ≥ 650 kPa khô; ≥ 550 kPa ướt

Phần gót: ≥ 600 kPa khô; ≥ 450 kPa ướt 3 ISO 20867 Lực giữ đinh gót ≥ 700 N khô ≥ 600 ướt

(Nếu áp dụng yêu cầu này) 4 ISO 20868 Độ bền mài mòn

Không xé rách bề mặt trước 400 chu kỳ

(không cần thiết thử nghiệm nếu sử dụng lót giầy) 5 ISO 20876 Độ bền xé đường ≥ 140 N may

Yêu cầu này chỉ áp dụng cho các đế trong được may 6 ISO 22651 Sự ổn định về kích

Sự gia tăng về kích thước ≤ 2 % thước Phần co lại ≤ 2 % 7 ISO 22649 Độ hấp thụ và độ

Phương pháp B, độ hấp thụ ≥ 70 mg/cm2 giải hấp nước Độ giải hấp ≥ 60 % 14 7 1/22/2025

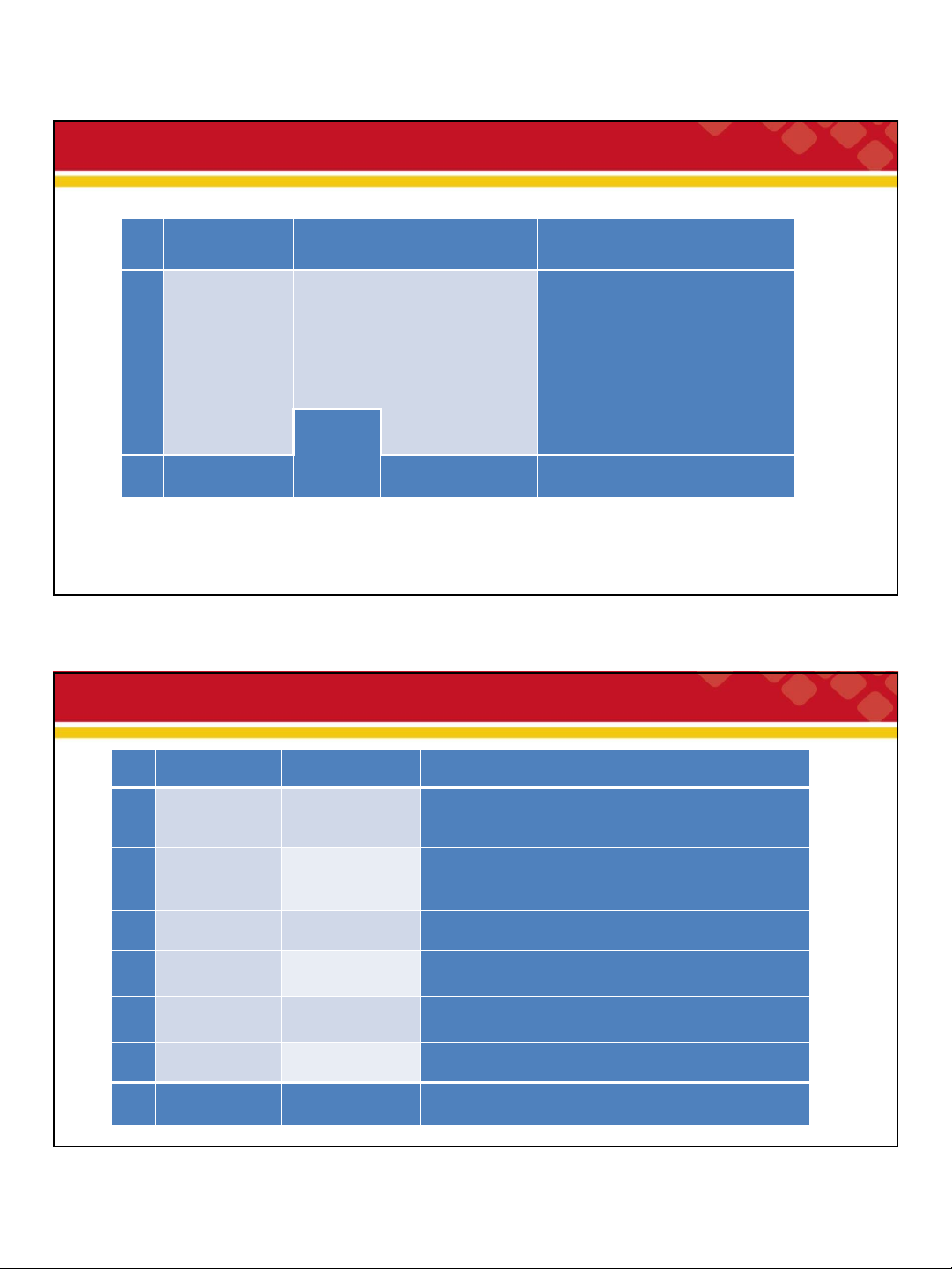

1.2.1.5. Yêu cầu đối với các chi tiết đế ngoài

Yêu cầu cần thiết Phương pháp TT Tính chất Yêu cầu thử 1 ISO Độ bền uốn

Sự gia tăng vết cắt ≤ 5.0 mm, và không tự xuất 17707:2005 hiện vết nứt 2 ISO 20871 Độ bền mài mòn 0.9 g/cm3 ≤ d ≤ 200 mm3 0.9 g/cm3 > d ≤ 170 mg 3 Độ bền tách lớp 0.9 g/cm3 ≤ d ≥ 3 N/mm

Yêu cầu này chỉ cần 0.9 g/cm3 > d ≥ 1.7 N/mm

thiết đối với các đế giầy nhiều lớp 4 EN 13287 Độ chống trượt ≥ 0.30 (trượt thẳng)

PP thử này chỉ áp ≥ 0.28 (trượt gót)

dụng đối với giầy ủng

Thử cả hai trường hợp này bằng cách sử dụng hoàn chỉnh

gạch bằng gốm (sàn thử) và nước và chất tẩy (dầu nhờn) 15

1.2.1.5. Yêu cầu đối với các chi tiết đế ngoài Yêu cầu bổ sung Phương pháp TT Tính chất Yêu cầu thử 1 ISO 20873

Sự ổn định về kích thước ≤ 2.50 % 2 ISO 20865 Khả năng chịu nén ≥ 15 J 3 EN 1392 Liên kết 0.9 g/cm3 ≤ d ≥ 3.5 N/mm 0.9 g/cm3 > d ≥ 3.0 N/mm 4 ISO 20869 Hàm lượng các chất tan

Chất tan trong nước ≤ 18 % được trong nước

lượng tro đã sulfat hóa hòa tan được trong nước (SAWS) ≤ 3 %

(chỉ áp dụng đối với da) 5 ISO 20872 Độ bền xé 0.9 g/cm3 ≤ d ≥ 8.0 N/mm 0.9 g/cm3 > d ≥ 6.0 N/mm 6 EN ISO 5404 Độ bền chống nước a) Chịu nước

Thời gian thẩm thấu ≥ 30 min và sau 30 min hấp thụ nước ≤ 25 % b) Chịu nước tốt

Thời gian thẩm thấu ≥ 60 min và sau 60 min hấp thụ nước ≤ 15

% (chỉ áp dụng đối với da và vật liệu xốp) 7 ISO 20874 Độ bền xé đường may ≥ 35 N/mm 16 8 1/22/2025

1.2.1.6. Yêu cầu đối với các chi tiết độn cứng Phương pháp TT Tính chất Yêu cầu thử 1 ISO 18895 Độ chịu mỏi

Chiều cao gót, đo theo chiều thẳng đứng ở phía sau:

thấp hơn 50 mm ≥ 3000 chu kỳ

50 mm đến 74 mm ≥ 8000 chu kỳ

75 mm đến 99 mm ≥ 20000 chu kỳ

Từ 100 mm trở lên ≥ 60000 chu kỳ 2 ISO 18896 Độ cứng theo

Chiều cao gót, đo theo chiều thẳng đứng ở phía sau: chiều dọc

thấp hơn 50 mm ≥ 400 kN mm2

50 mm đến 74 mm ≥ 800 kN mm2

75 mm đến 99 mm ≥ 12000 kN mm2

Từ 100 mm trở lên ≥ 16000 kN mm2 17

1.2.1.7. Yêu cầu đối với các chi tiết gót, phủ gót

Yêu cầu thiết yếu đối với gót Phương pháp TT Tính chất Yêu cầu thử 1 ISO 19957 Độ bền giữ đinh gót ≥ 80 N/mm 2 EN 13287 Độ chống trượt ≥ 0.30 (trượt thẳng)

PP thử này chỉ áp dụng ≥ 0.28 (trượt gót)

đối với giầy ủng hoàn

Thử cả hai trường hợp này bằng cách sử dụng chỉnh

gạch bằng gốm (sàn thử) và nước và chất tẩy (dầu nhờn)

Yêu cầu bổ sung đối với gót Phương pháp TT Tính chất Yêu cầu thử 1 ISO 19956 Độ bền mỏi ≥ 14000 dao động 2 ISO 19953

Độ bền chống tác động ≥ 5 J từ phía bên 18 9 1/22/2025

1.2.1.7. Yêu cầu đối với các chi tiết gót, phủ gót

Yêu cầu thiết yếu đối với phủ gót Phương pháp TT Tính chất Yêu cầu thử 1 ISO 20871 Độ bền mài mòn 0.9 g/cm3 ≤ d ≤ 150 mm3 0.9 g/cm3 > d ≤ 120 mg 2 ISO 19958 Độ bền giữ phủ gót ≥ 150 N

Phép thử phải được thực hiện với bộ điều chỉnh que nhọn phù hợp 3 EN 13287 Độ chống trượt ≥ 0.30 (trượt thẳng) Phương pháp thử này ≥ 0.28 (trượt gót)

chỉ áp dụng đối với giầy Thử cả hai trường hợp này bằng cách sử dụng ủng hoàn chỉnh

gạch bằng gốm (sàn thử) và nước và chất tẩy (dầu nhờn) Yêu cầu an toàn sinh thái 19

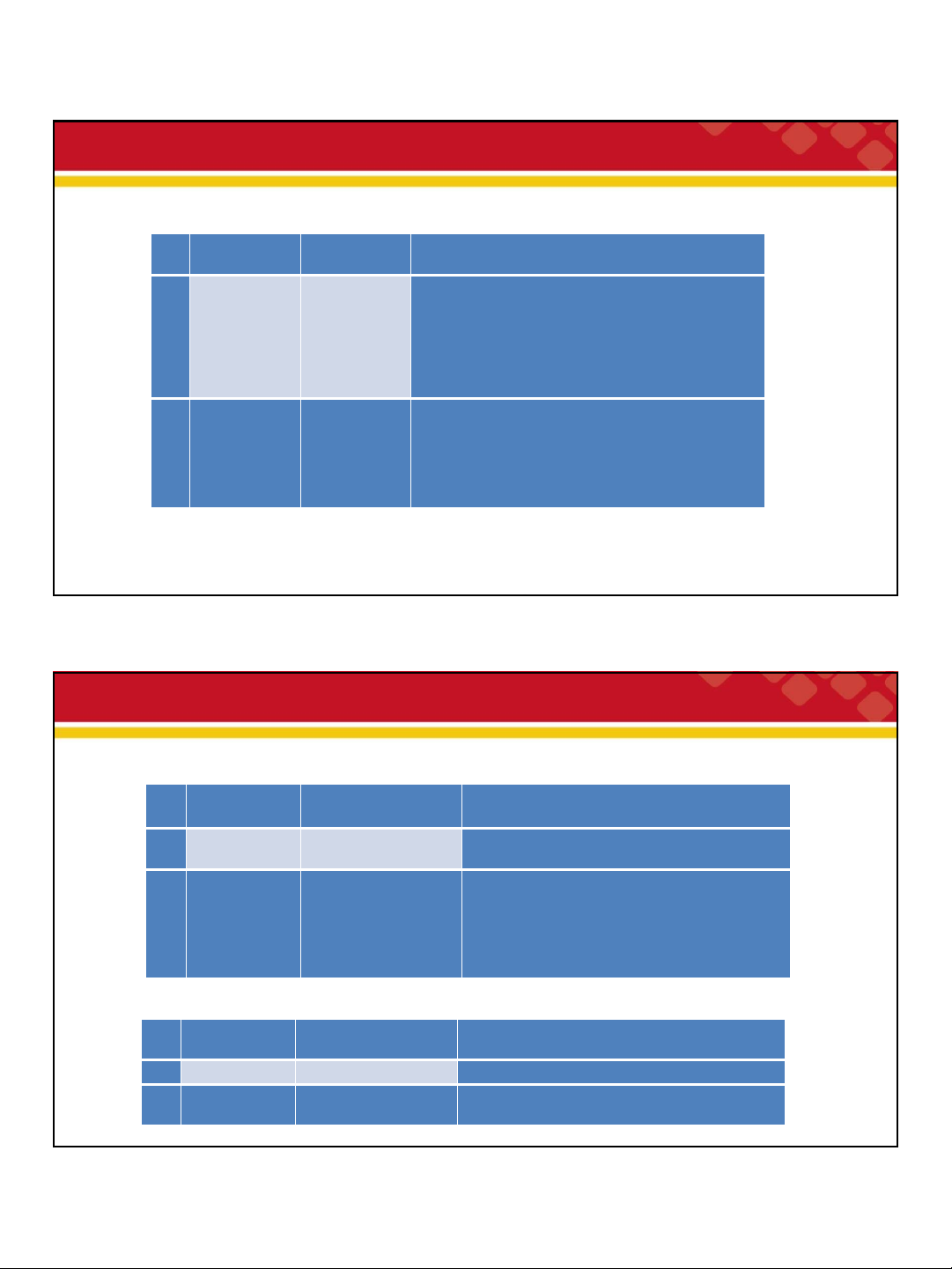

1.2.1.8. Yêu cầu an toàn sinh thái đối với giầy dép

Testing Overview for Main Materials used for Textiles, Shoes and Accessories (Của Adidas)

Nike Restricted Substances List (RSL) and Sustainable Chemistry Guidance (SCG) 20 10 1/22/2025

1.2.2. Các phương pháp thử nghiệm vật liệu giầy

1.2.2.1. Thử nghiệm vật liệu mẫu theo tiêu chuẩn

✓ Thử nghiệm các tính chất vật lý của vật liệu

✓ Thẻ mẫu hiển thị màu sắc và hoa văn vật liệu ở mặt trước, kết quả kiểm tra trong PTN ở mặt sau

✓ Các tiêu chuẩn thử nghiệm: o ASTM

Hoa Kỳ của Hiệp hội Quốc tế về Thử nghiệm Vật liệu

o Hiệp hội Nghiên cứu Thương mại và Giầy SATRA o DIN

Viện tiêu chuẩn hóa Đức o ISO

Tổ chức tiêu chuẩn hóa quốc tế o ANSI

Viện tiêu chuẩn quốc gia Mỹ o AFNOR

Hiệp hội tiêu chuẩn hóa Pháp. 21

1.2.2.1. Thử nghiệm vật liệu mẫu theo tiêu chuẩn Khối lượng

Độ bền mài mòn Martindale khô & ướt

✓ Xác định đối với vật liệu dệt …

✓ Thử nghiệm đối với vật liệu mũ giầy và lót giầy Độ dày

✓ Dự đoán khả năng chịu mài mòn, độ bền và hư hỏng

✓ Thử nghiệm với da thuộc, giả da, đế… xơ sợi

Độ bền kéo theo chiều dài và chiều rộng

Độ bền xé theo chiều dài và chiều rộng

✓ Thử nghiệm đối với vật liệu mũ giầy

✓ Thử nghiệm đối với vật liệu mũ giầy và lót giầy, đế giầy

✓ Là lực cần thiết để kéo giãn mẫu

✓ Xác định độ bền bên trong của vật liệu khi bị kéo ra

✓ Thường kiểm tra theo cả hai hướng dọc theo một vết xẻ

Độ giãn theo chiều dài và chiều rộng Độ bền nổ

✓ Thử nghiệm đối với vật liệu mũ giầy

✓ Thử nghiệm đối với vật liệu mũ giầy

✓ Độ giãn khi vật liệu bị phá hủy

✓ Dự đoán độ bền của nó trong công đoạn gò kéo

✓ Rất quan trọng với các chất liệu đàn hồi

✓ Vật liệu có độ bền nổ thấp cần có lớp gia cường

Độ giãn dưới tải theo chiều dài và chiều rộng

✓ Xác định khả năng kéo giãn của vật liệu đàn hồi 22 11 1/22/2025

1.2.2.1. Thử nghiệm vật liệu mẫu theo tiêu chuẩn

Bền màu với nước và mồ hôi Lão hoá tăng tốc

✓ Thử nghiệm đối với vật liệu lót

✓ Thử nghiệm đối với vật liệu mũ giầy và lót giầy

✓ Là khả năng chống phai màu của thuốc nhuộm vải

✓ Thử nghiệm lão hóa tăng tốc diễn ra bên trong

✓ Thực hiện với cả nước và mồ hôi nhân tạo một “lò nướng”

✓ Đảm bảo lớp lót của giầy không phai, dây màu khi ướt

✓ Trong lò, môi trường có ánh sáng tia cực tím

Độ bền màu mài mòn khô và ướt (Crocking)

khắc nghiệt, độ ẩm và nhiệt độ theo chu kỳ

✓ Thử nghiệm đối với vật liệu lót

Thử nghiệm độ bền bẻ uốn da

✓ Thử nghiệm độ bền màu nhưng tập trung vào sự

✓ Thử nghiệm đối với vật liệu mũ giầy: da thật, da

chuyển màu (dây màu) bằng ma sát hoặc cọ xát

tráng phủ và da tổng hợp

Độ phai màu với tia UV

✓ Thử nghiệm đối với đế giầy…

✓ Thử nghiệm đối với vật liệu mũ giầy

✓ Mô phỏng cách vật liệu chống lại tác hại của ánh sáng mặt trời 23

1.2.2.2. Thử nghiệm vật liệu sản xuất

✓ Kiểm tra bên trong nhà máy giầy giúp đảm bảo vật liệu hoạt động như quy định

✓ Rất quan trong đối với các nhà cung cấp mới

✓ Kiểm tra xác suất việc giao hàng từ các nhà cung cấp đáng tin cậy

✓ Các vật liệu có thể ảnh hưởng đến sự an toàn của sản phẩm có thể được kiểm tra lại sau mỗi lần giao hàng. 24 12 1/22/2025

1.2.2.3. Thử nghiệm giầy thành phẩm trong PTN

✓ Thử nghiệm để đảm bảo hiệu suất và độ bền của SP

✓ Thực hiện trong giai đoạn phát triển và trong quá trình sản xuất

Các thử nghiệm điển hình:

Khả năng chống trượt

✓ Đặt giầy trên một bề mặt có hệ số ma sát tiêu chuẩn

✓ Đo lực cần thiết để di chuyển giầy.

Thử nghiệm độ bền dán keo

✓ Cắt mẫu phần dán đế rộng 10mm từ giầy

✓ Đo đo lực cần thiết để tách mối dán trên máy

✓ Tiêu chuẩn mối dán keo thường là 4kg/cm

Kiểm tra kéo phụ kiện

✓ Kiểm tra các bộ phận chịu kéo trong PTN

✓ Phụ kiện cho dây giầy: Lực kéo 35kg (giầy bốt trượt tuyết: 75kg)

✓ Quai mũi và dây quai dép sandal cần đảm bảo chắc chắn 25

✓ Kiểm tra dây đai kéo gót và kéo lưỡi.

1.2.2.3. Thử nghiệm giầy thành phẩm trong PTN

Các thử nghiệm điển hình:

Thử nghiệm độ bền rạn nứt lạnh

✓ Các thành phần nhựa cho giầy đông cần được kiểm tra độ bền rạn nứt lạnh

✓ PU và PVC có thể “đóng băng” khi thời tiết lạnh và có thể bị nứt và hỏng

✓ Toàn bộ bốt trượt tuyết, hoặc chỉ các bộ phận bằng nhựa, được làm lạnh và sau đó được kiểm tra

✓ Máy thử nghiệm được bảo quản bên trong tủ lạnh

Kiểm tra độ bền bẻ uốn để kiểm tra:

✓ Vị trí đường khâu và chất liệu có phối hợp chính xác với nhau hay không

✓ Chất lượng các đường may

✓ Chất lượng vật liệu ✓ Ráp độn cứng

✓ Sự phù hợp thiết kế đế ngoài

✓ Độ bền liên kết đế với mũ giầy. 26 13 1/22/2025

1.2.2.3. Thử nghiệm giầy thành phẩm trong PTN

Các thử nghiệm điển hình:

1.2.2.4. Thử nghiệm giầy vừa chân

Thử nghiệm giầy không thấm nước

✓ Diễn ra trong quá trình phát triển một đôi giầy

✓ Thử nghiệm khả năng chống thấm nước trong mới quá trình sử dụng

✓ Một cỡ giầy mới được thực hiện trong phòng

✓ Thử nghiệm bẻ uốn giầy trong bồn nước

mẫu và gửi đến thương hiệu để thử nghiệm

✓ Theo Maeser (ASTM D2099) thực hiện bẻ uốn

✓ Bộ phận kiểm nghiệm sẽ cho người đi thử

giầy khi ở trong bể chứa nước có màu

nghiệm có cỡ chân phù hợp để đánh giá

✓ Một điện cực trong giầy sẽ tắt máy khi nước thấm

1.2.2.5. Đi giầy thử nghiệm vào qua mũ giầy

✓ Thử nghiệm chức năng hoặc thử nghiệm độ bền

✓ Giầy đạt khi vượt qua được 5000 lần bẻ uốn mà lâu của giầy không bị thấm nước

✓ Giầy được cung cấp cho các vận động

✓ Nước có màu cho phép phát hiện chỗ nước đi

viên/nhân viên công ty để đi và đánh giá. vào giầy. 27

1.3. Vật liệu phần mũ giầy và sản phẩm da 1.3.1. Da thuộc

1.3.1.1. Khái quát về da thuộc

1.3.1.2. Cấu trúc da nguyên liệu

1.3.1.3. Qui trình thuộc và hoàn tất da

1.3.1.5. Các loại da thuộc và phạm vi ứng dụng

1.3.1.6. Đánh giá chất lượng da thuộc 28 14 1/22/2025 1.3.1. Da thuộc

1.3.1.1. Khái quát về da thuộc

✓ Da thuộc – lớp bì của con da ĐV, duy trì được cấu trúc xơ, nhưng các

TC vật lý, hóa lý và hoá học của các TP cấu trúc của nó bị thay đổi tuỳ

thuộc vào mục đích SD da

✓ Da đã được sử dụng để làm SP da từ hàng nghìn năm trước (Ở Ấn Độ

3000 năm BC, Ở Ai Cập 5000 năm BC)

Là vật liệu phù hợp nhất để làm giầy và SP da Da nguyên liệu: ✓ Da trâu bò chiếm 68,8% ✓ Da cừu 12,9% ✓ Da dê 11,6% ✓ Da lợn 6,7%

✓ Da các loài động vật khác khoảng 1%. 29

1.3.1.1. Khái quát về da thuộc

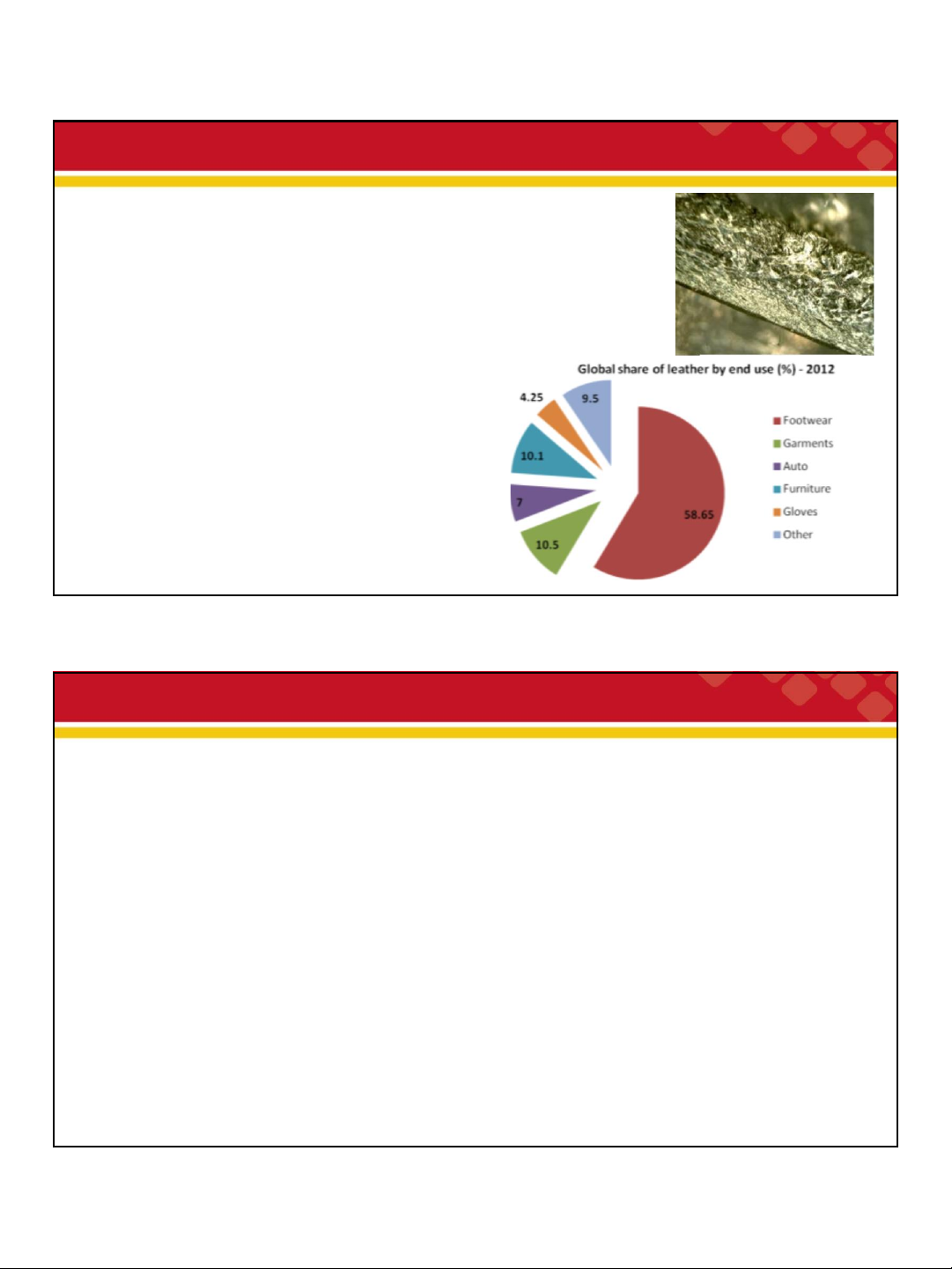

Trên thế giới có khoảng 9.000 nhà máy thuộc da, SX trên 20 tỷ Sf da với giá trị trên 45 tỷ USD

o Trung Quốc đang là nước SX nhiều da thuộc

o Ý, Tây Ban Nha và Thổ Nhĩ Kỳ, Brazil … là các nhà SX SP da CL cao.

Ngành thuộc da Việt Nam: •

Số lượng doanh nghiệp: 35, có 11 DN FDI •

Năng lực sản xuất: DN trong nước (43 %); DN FDI (57 %) •

Cung ứng da nguyên liệu: 220.000 – 250.000 tấn (350 triệu SF)

o Nhập khẩu: 120.000 – 150.000 tấn

o Trong nuớc: Khoảng 100.000 tấn

✓ Đơn vị đo diện tích da là Sf (feet vuông), dm2, m2, hoặc Kg:

o 1 feet = 12 inch = 12 x 2,54 cm = 30,48 cm

o 1 feet vuông = 930 cm2 = 9,3 dm2. 30 15 1/22/2025

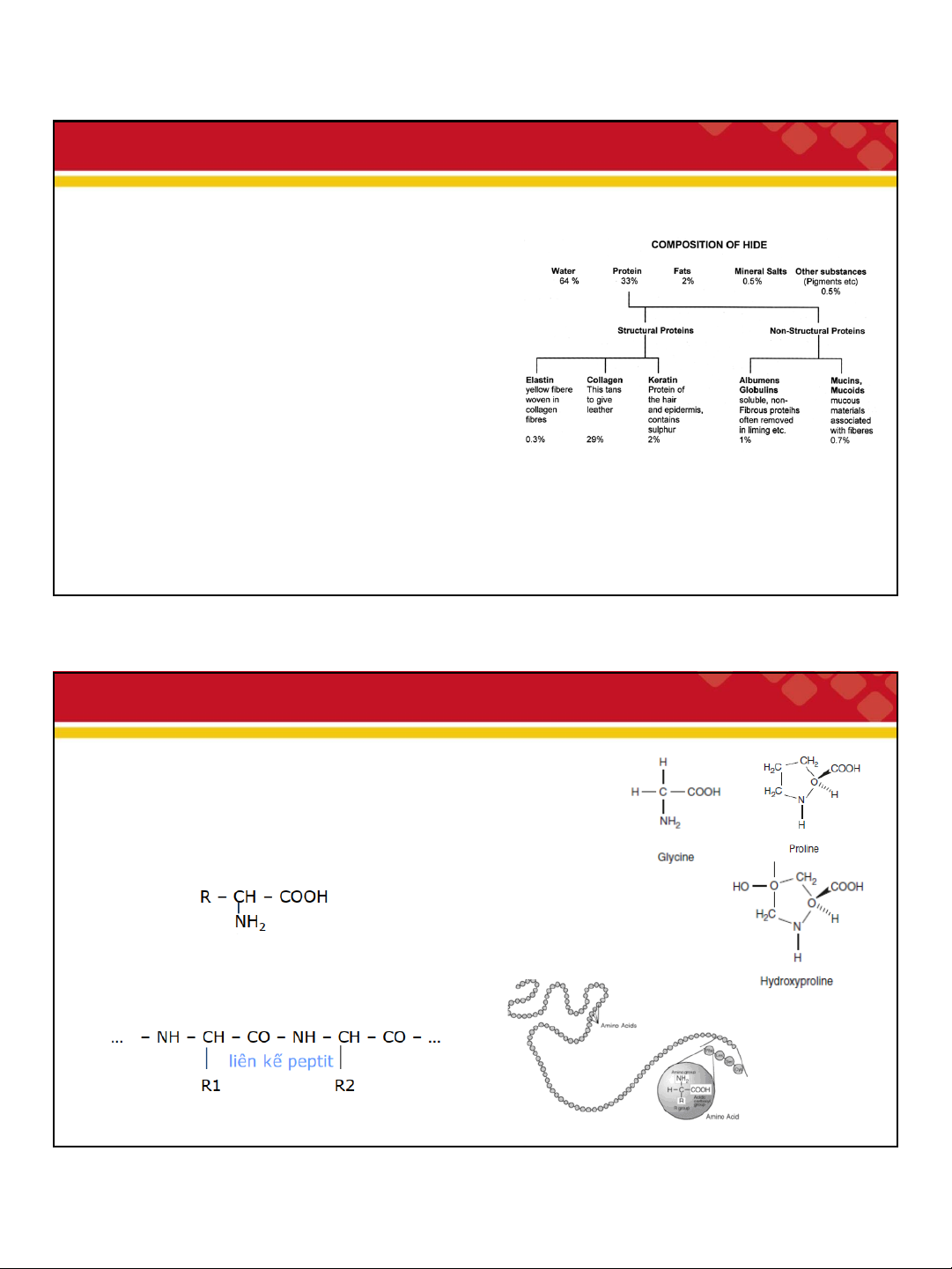

1.3.1.2. Cấu trúc da nguyên liệu

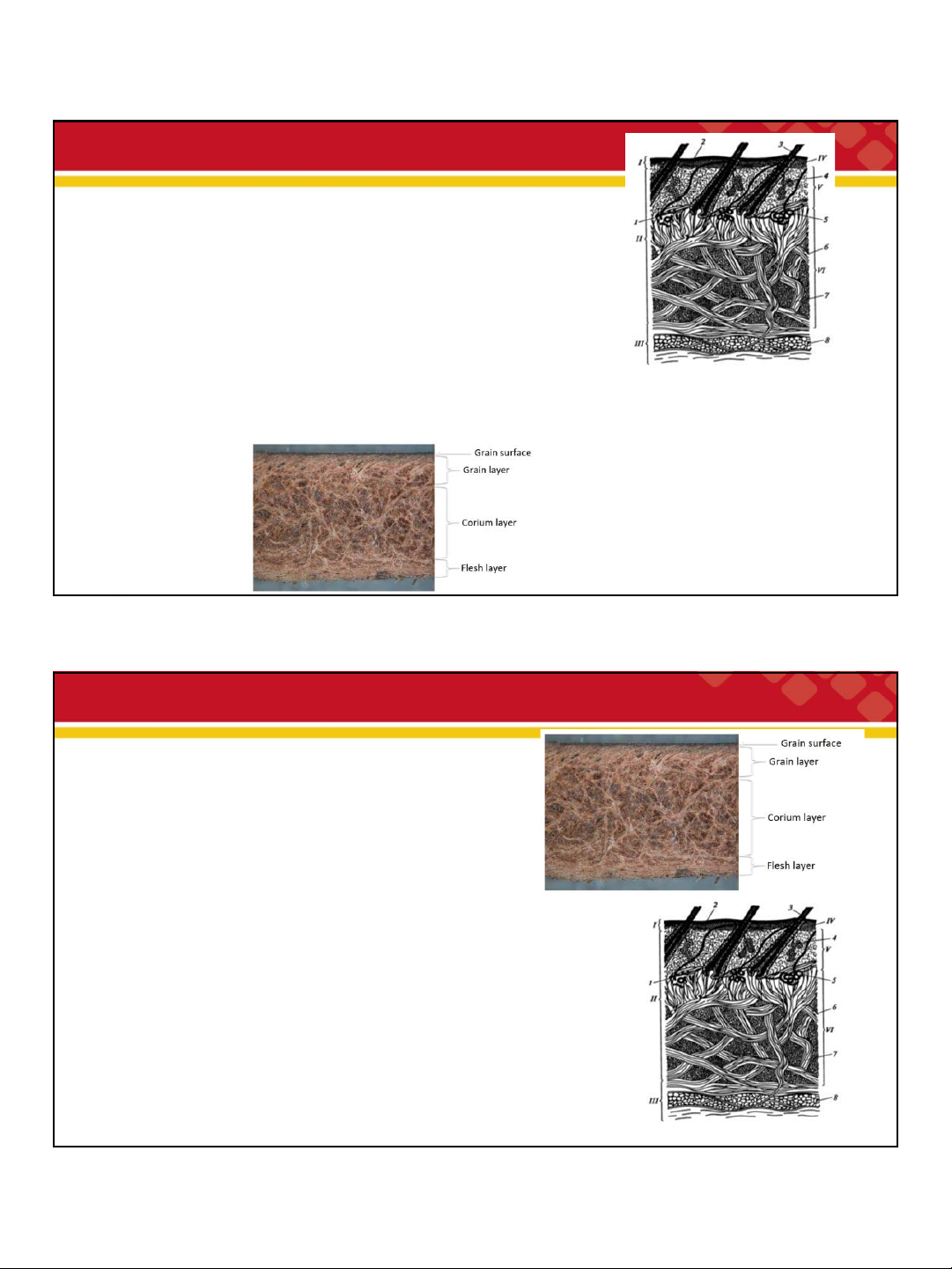

Cấu tạo da nguyên liệu

Bộ da động vật cấu tạo từ: ✓ Lớp lông phủ ✓ Lớp biểu bì ✓ Lớp bì

✓ Lớp thịt (bạc nhạc) dưới da

✓ Trong da có các tuyến mồ hôi và tuýên chất nhờn, các dây

thần kinh, các mạch máu, các cơ

Cấu tạo da động vật

✓ Trong SX da thuộc chỉ SD phần bì, còn trong SX da lông –

I - Lớp biểu bì; II - Lớp bì;

Lớp bì, lớp biểu bì và lớp lông.

III – Lớp bạc nhạc; IV – Lớp bề mặt;

V - Lớp nhú; VI - Lớp lưới

1 – Chân lông; 2 - Lớp sừng;

3 – Lông; 4 - Tuyến chất nhờn;

5 – Tuyến mồ hôi; 6 – Chùm xơ colagen;

7 – Mặt cắt của các xơ colagen; 8 – Lớp mỡ 31

1.3.1.2. Cấu trúc da nguyên liệu

Cấu tạo da nguyên liệu Lớp biểu bì

✓ Là lớp bề mặt dưới lớp lông phủ

✓ Cấu tạo từ một số dãy tế bào bào sừng

✓ Gồm từ hai đến sáu lớp

✓ Độ dày của biểu bì phụ thuộc vào lớp lông phủ

✓ Không có ranh giới rõ ràng với lớp bì. Lớp bì:

✓ Là lớp chính của con da

✓Được tạo thành bởi bởi sự đan xen phức tạp của các xơ

colagen, xơ đàn hồi, protit không có cấu trúc xơ

✓Phân chia thành hai lớp: Lớp nhú hay lớp cật (grain layer) và lớp lưới (corium layer)

✓Lớp cật - Được tạo bởi các bó xơ mịn và được kết chặt với nhau,

tạo nên bề mặt da nhẵn phẳng 32

✓Trong lớp cật có chứa túi chân lông, các tuyến mồ hôi, tuyến mỡ. 16 1/22/2025

1.3.1.2. Cấu trúc da nguyên liệu

Cấu tạo da nguyên liệu Lớp cật: 33

1.3.1.2. Cấu trúc da nguyên liệu

Cấu tạo da nguyên liệu Lớp lưới:

✓ Cấu tạo từ SL lớn các chùm xơ colagen đan bện với nhau và

là lớp chặt chẽ và bền chắc nhất

✓ Độ dày tăng đáng kể theo độ tuổi của ĐV

✓ Tỷ lệ độ dày các lớp cật/lưới tuỳ thuộc vào loại ĐV, các phần

giải phẫu trên cơ thể, ĐK nuôi dưỡng và thời gian giết mổ

✓ Sự đan bện các chùm xơ colagen tùy thuộc vào loại da ĐV

Lớp bạc nhạc (Flesh layer): ✓Nằm dưới lớp bì

✓Cấu tạo từ các xơ colagen dày xốp phân bố nằm

ngang và các xơ đàn hồi, giữa chúng có có nhiều

Các dạng đan bện của xơ colagen: mạch máu a - Đan dạng hình thoi ✓Có lượng lớn mỡ. b - Đan tạo vòng 34 c - Đan bện ngang 17 1/22/2025

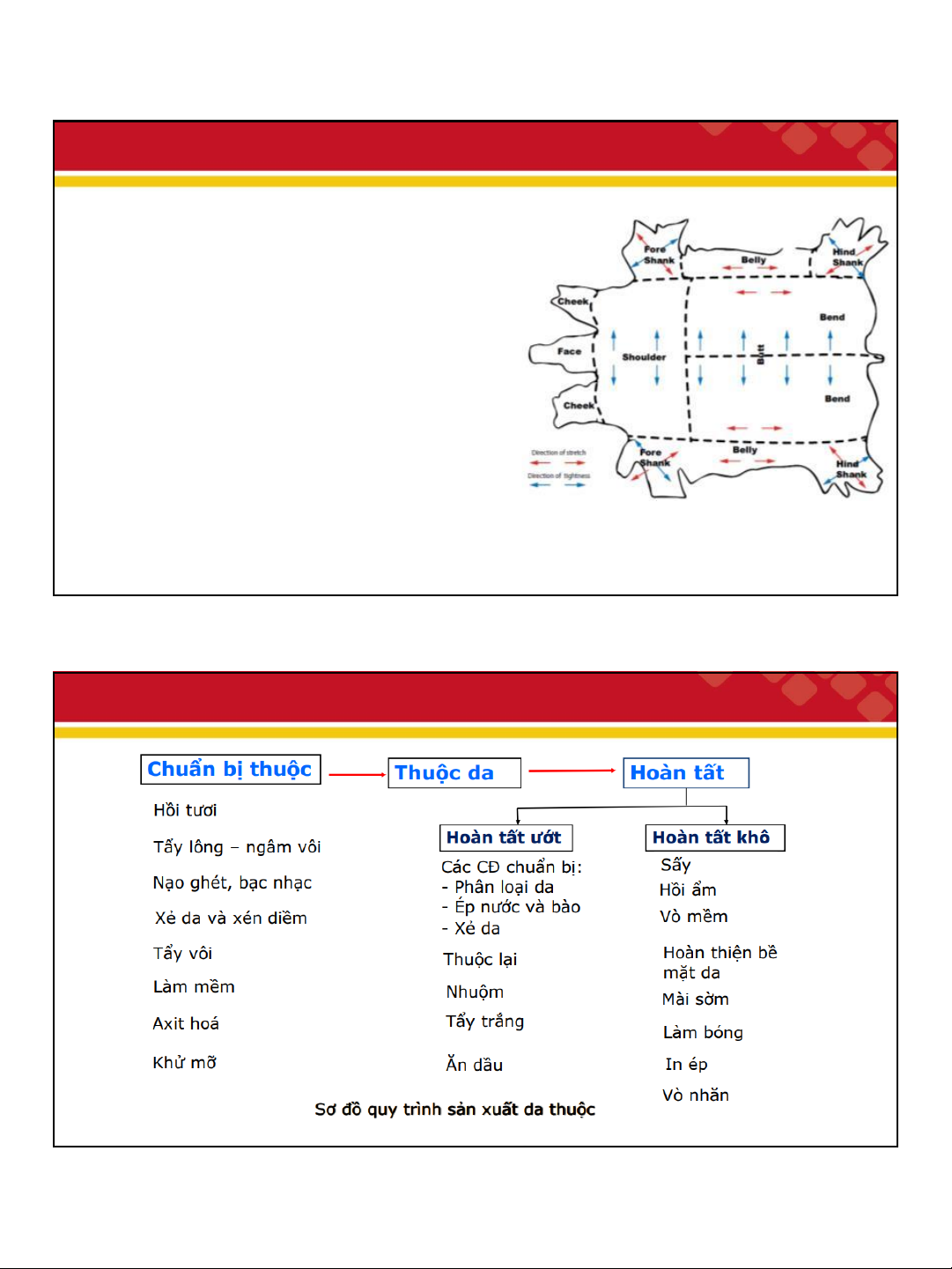

1.3.1.2. Cấu trúc da nguyên liệu

Thành phần hoá học của da nguyên liệu:

✓ Da nguyên liệu cấu tạo từ các chất HC và VC

✓ Chất vô cơ: Nước (chiếm 60 – 70%) và các chất khoáng (0,35 – 0,5%) ✓ Chất hữu cơ:

o Các protit không có cấu trúc xơ (non – structural

protein) như các albumin, globumin

o Protit có cấu trúc xơ (structural protein)

✓ Các chất protit chiếm khoảng 80% toàn bộ các chất khô của da

✓ Tỷ lệ các chất có trong TP da thay đổi tuỳ thuộc vào

loại, giống, độ tuổi và ĐK sống của ĐV. 35

1.3.1.2. Cấu trúc da nguyên liệu

Thành phần hoá học của da nguyên liệu:

Protit là chất hữu cơ quan trọng, rất phức tạp theo cấu tạo và thành phần

Protit cấu tạo Từ hơn 20 aminoaxit khác nhau, Ví dụ: glixin, alanin v.v. •

Công thức chung của aminoaxit : R – gốc của aminoaxit

✓ Các aminoaxit liên kết với nhau bởi liên kết peptit: 36 18 1/22/2025

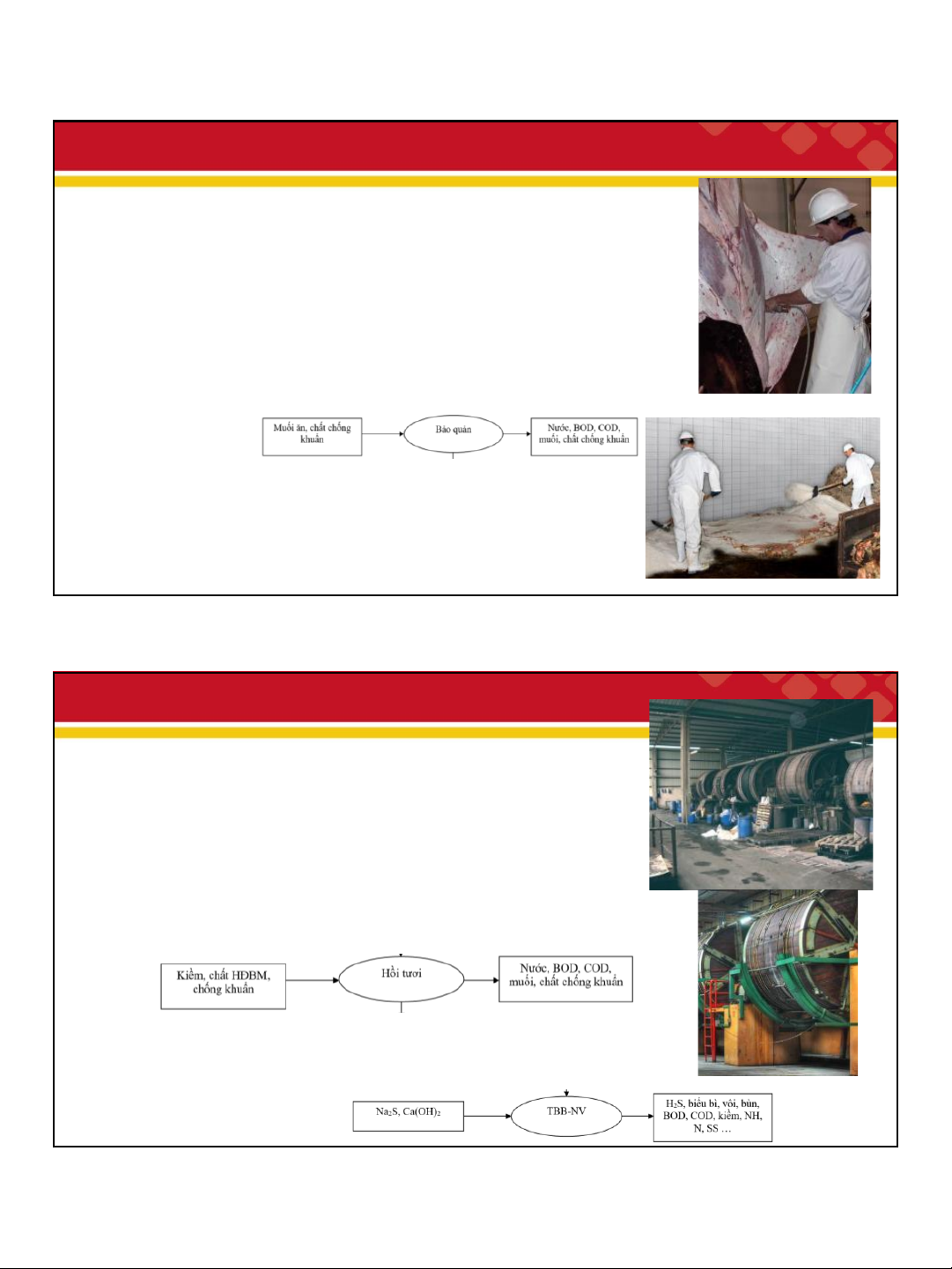

1.3.1.2. Cấu trúc da nguyên liệu

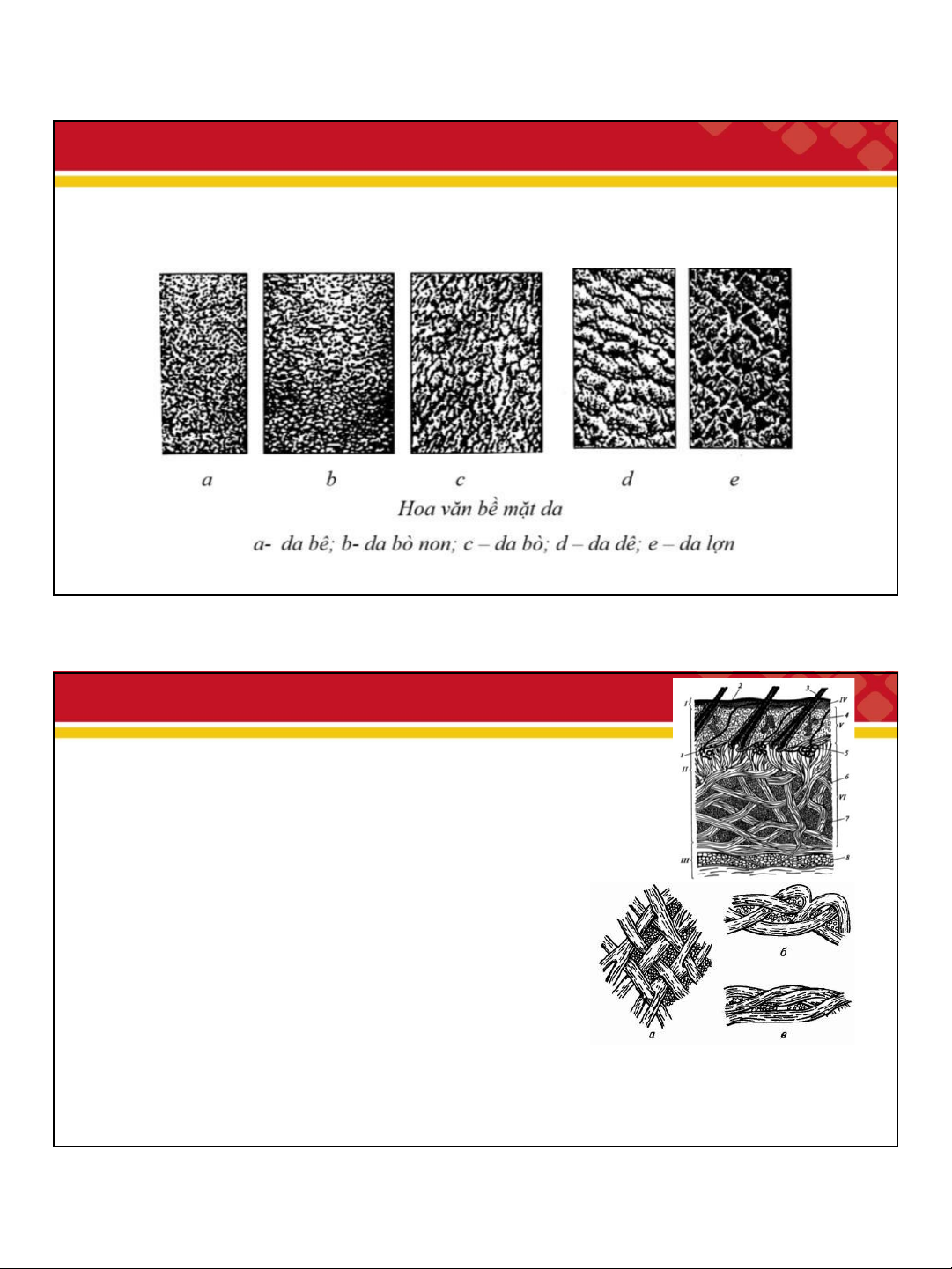

Đặc điểm cấu trúc da thuộc

✓ Cấu trúc da thuộc thay đổi tùy thuộc vào:

o Loại da nguyên liệu (loại động vật)

o Độ tuổi, giới tính, điều kiện nuôi dưỡng và thời gian giết mổ

✓ Các con da có hình dạng khác nhau

✓ Trên con da, các vùng da có hoa văn và cấu trúc, độ

dày và các tính chất cơ lý khác nhau

✓ Trên da có các lỗi (do điều kiện nôi dưỡng, giết mổ …)

✓ Cùng loại da nguyên liệu có thể sản xuất thành các mặt

hàng da thuộc khác nhau (theo PP thuộc và hoàn tất)

✓ Da được sản xuất có các qui cách khác nhau (da

nguyên con, da nửa con, da lưng da đầu cổ, da bụng v.v.). 37

1.3.1.3. Khái quát qui trình thuộc và hoàn tất da 38 19 1/22/2025

1.3.1.3. Khái quát qui trình thuộc và hoàn tất da Lột da:

✓ Lấy bộ da ra khỏi cơ thể con vật khi giết mổ

✓ Tiến hành nhanh chóng ngay sau khi con vật lạnh hẳn Vệ sinh và khử mỡ:

✓ Vệ sinh sạch bẩn, các cục thịt thừa, mỡ, xương, sừng v.v. Bảo quản:

✓ Tạo điều kiện không thuận lợi cho sự tác động của vi khuẩn và mem

✓ Các công nghệ bảo quản: o Làm lạnh o Phơi khô o Ướp muối ướt o Dung dịch muối ăn. Khử trùng:

✓ Các con da nhiễm bệnh truyền nhiễm cần phải tiêu huỷ

✓ Các con da nghi ngờ bị nhiễm cần được khử trùng 39

1.3.1.3. Khái quát qui trình thuộc và hoàn tất da Lưu kho:

✓ Không để ánh sáng mặt trời chiếu vào và chiếu trực tiếp xuống các con da

✓ Mái nhà kho phải được cách nhiệt Hồi tươi:

✓ Trả lại lượng nước đã mất từ da trong thời gian bảo quản

✓ Đưa da nguyên liệu trở lại trạng thái tươi gần như da sau khi lột

✓ Loại bỏ các chất protit hoà tan được, một số albumin, máu, các chất bảo quản… Tẩy lông – ngâm vôi:

✓ Loại bỏ lông (tẩy lông), loại bỏ lớp biểu bì, các chất

protit không cấu trúc xơ, các chất béo …

✓ Cấu trúc xơ da sẽ được mở 40 20