Preview text:

1/22/2025

VẬT LIỆU VÀ CÔNG NGHỆ SẢN

XUẤT SẢN PHẨM DA GIẦY

CHƯƠNG 2. CÔNG NGHỆ SẢN XUẤT SẢN PHẨM DA GIẦY PGS.TS Bùi Văn Huấn

CHƯƠNG 2. CÔNG NGHỆ SẢN XUẤT SẢN PHẨM DA GIẦY

2.1. Công nghệ và thiết bị cắt vật liệu da giầy

2.1. Công nghệ và thiết bị cắt vật liệu da giầy

Bài tập 1: Tính định mức vật liệu da giầy

2.1.1. Mục đích, yêu cầu cắt vật liệu da giầy

2.2. Công nghệ và thiết bị xử lý các chi tiết sau cắt

2.1.2. Các phương pháp và thiết bị cắt

Bài tập 2: Xây dựng qui trình công nghệ cắt và hoàn

tất các chi tiết sau cắt

2.1.3. Các phương án sắp xếp chi tiết khi cắt vật liệu

2.1.4. Các dạng phế liệu xuất hiện khi cắt vật liệu

2.3. Công nghệ và thiết bị may mũ giầy và sản phẩm da 2.1.5. Cắt da thuộc

Bài tập 3: Xây dựng qui trình công nghệ may mũ giầy

2.1.6. Cắt vải, da nhân tạo

2.1.7. Các yếu tố ảnh hưởng đến hiệu quả sử dụng

2.4. Công nghệ và thiết bị gò mũ giầy vật liệu

2.5. Công nghệ và thiết bị ráp đế giầy

2.1.8. Tính định mức vật liệu da giầy

Bài tập 4: Xây dựng

Bài tập 1: Tính định mức vật liệu da giầy

qui trình công nghệ gò ráp đế và hoàn tất giầy 2 1 1/22/2025

2.1. Công nghệ và thiết bị cắt vật liệu da giầy

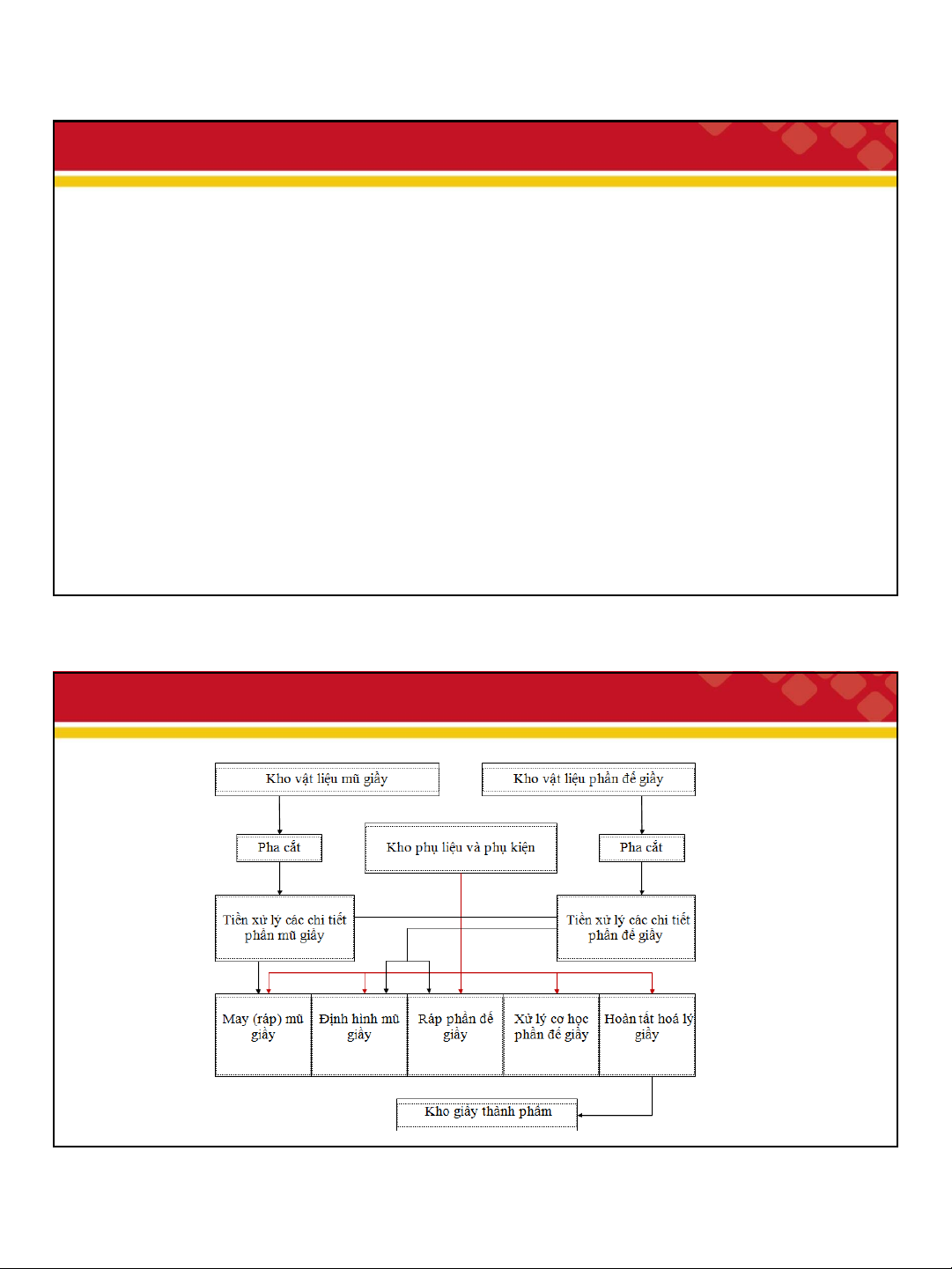

Tổng quan về công nghệ giầy và sản phẩm da

Quá trình sản xuất bao gồm tất cả các giai đoạn sản xuất SP: từ nhập vật liệu vào kho và đến đưa SP đến ngừơi tiêu dùng

Qui trình công nghệ – Một phần của quá trình SX, là một tập hợp các công đoạn sản xuất

Công đoạn sản xuất là thành phần cấu thành qui trình công nghệ và được đặc trưng bởi sự không

thay đổi công việc của NLĐ và trang thiết bị sử dụng

Các công đoạn công nghệ được thực hiện trên một hoặc một số chỗ (vị trí) làm việc bởi một hoặc một số công nhân

Bao gồm các công đoạn chuẩn bị, lắp ráp và hoàn tất

SP da giầy được cấu tạo từ các chi tiết, được lắp ghép thành cụm hoặc nhóm:

Chi tiết là thành phần cấu thành SP, là các móc xích ban đầu

Cụm CT – nối hai hoặc một số chi tiết

Nhóm CT – nối hai hoặc một số cụm chi tiết. 3

2.1. Công nghệ và thiết bị cắt vật liệu da giầy 4 2 1/22/2025

2.1.1. Mục đích, yêu cầu cắt vật liệu da giầy

Mục đích: Phân bố diện tích vật liệu thành các chi tiết giầy theo các yêu cầu kỹ thuật (chất lượng)

✓ Là công đoạn quan trọng, quyết định lớn đến giá thành và chất lượng SP da Yêu cầu:

✓ Cắt đúng loại vật liệu, màu v.v. đảm bảo chất lượng chi tiết theo vùng da

Các chi tiết quan trọng: Lắc, chóp mũi, đế giầy được cắt ở vùng da lưng

✓ Cắt đồng bộ chi tiết, đúng số lượng

✓ Chi tiết đúng hình dạng và kích thước, mép cắt đẹp, không bị lỗi

✓ Các chi tiết mũ giầy phải và trái phải giống nhau theo chất lượng, độ dày, mật độ, ánh màu và hoa văn…

✓ Sử dụng hợp lý (hiệu quả) vật liệu ✓ Cắt thuận tiện. 5

2.1.1. Mục đích, yêu cầu cắt vật liệu da giầy

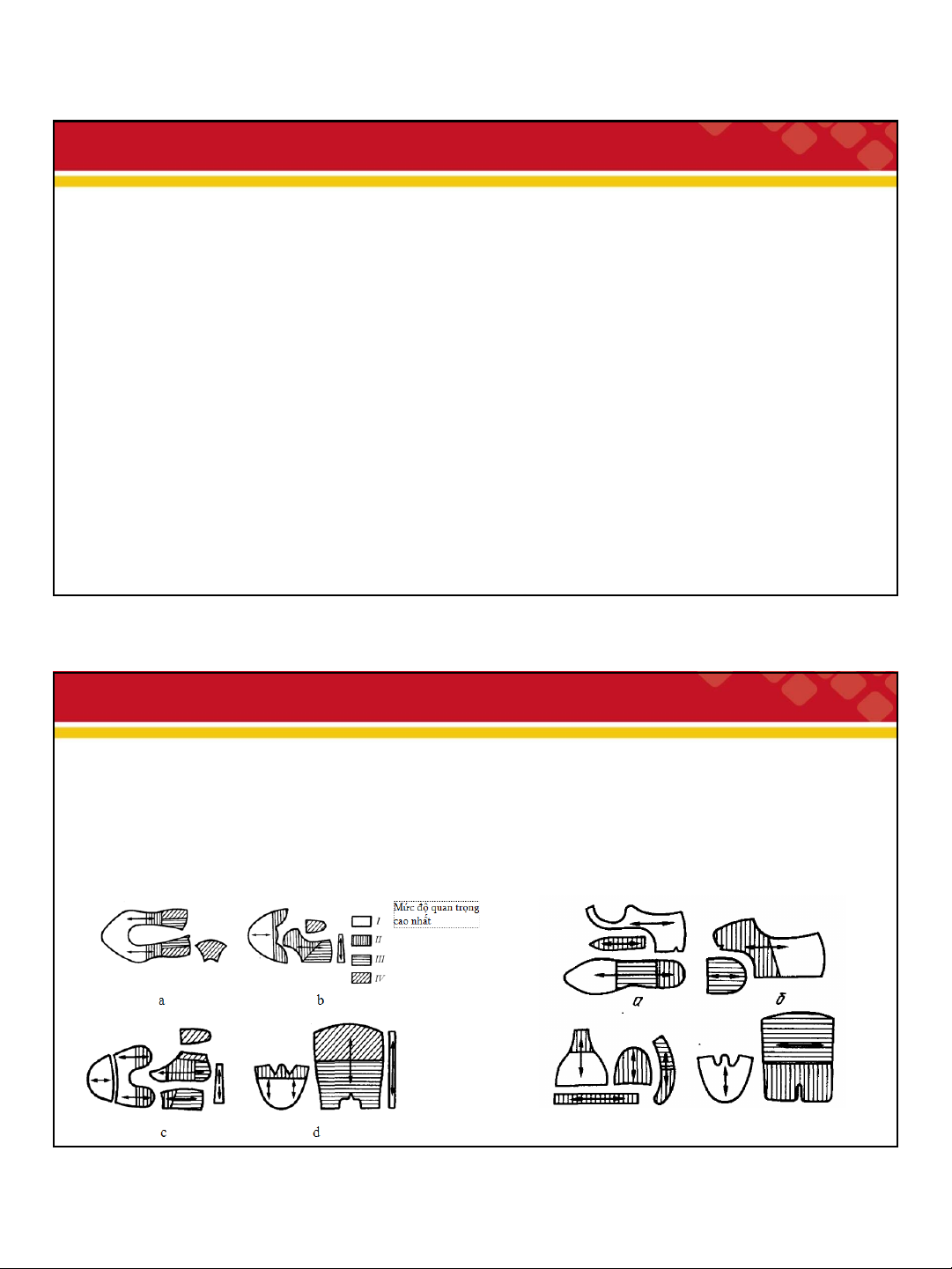

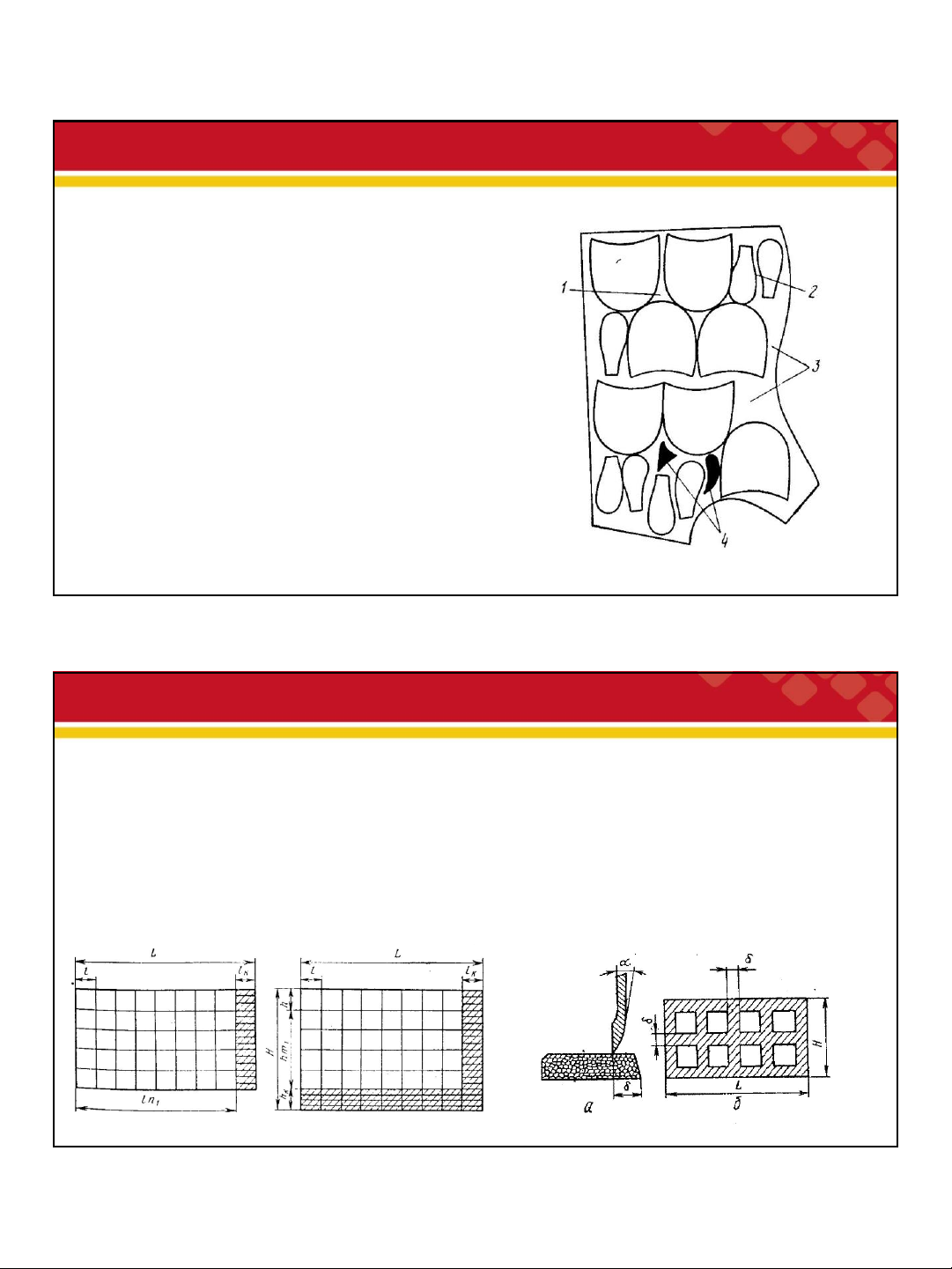

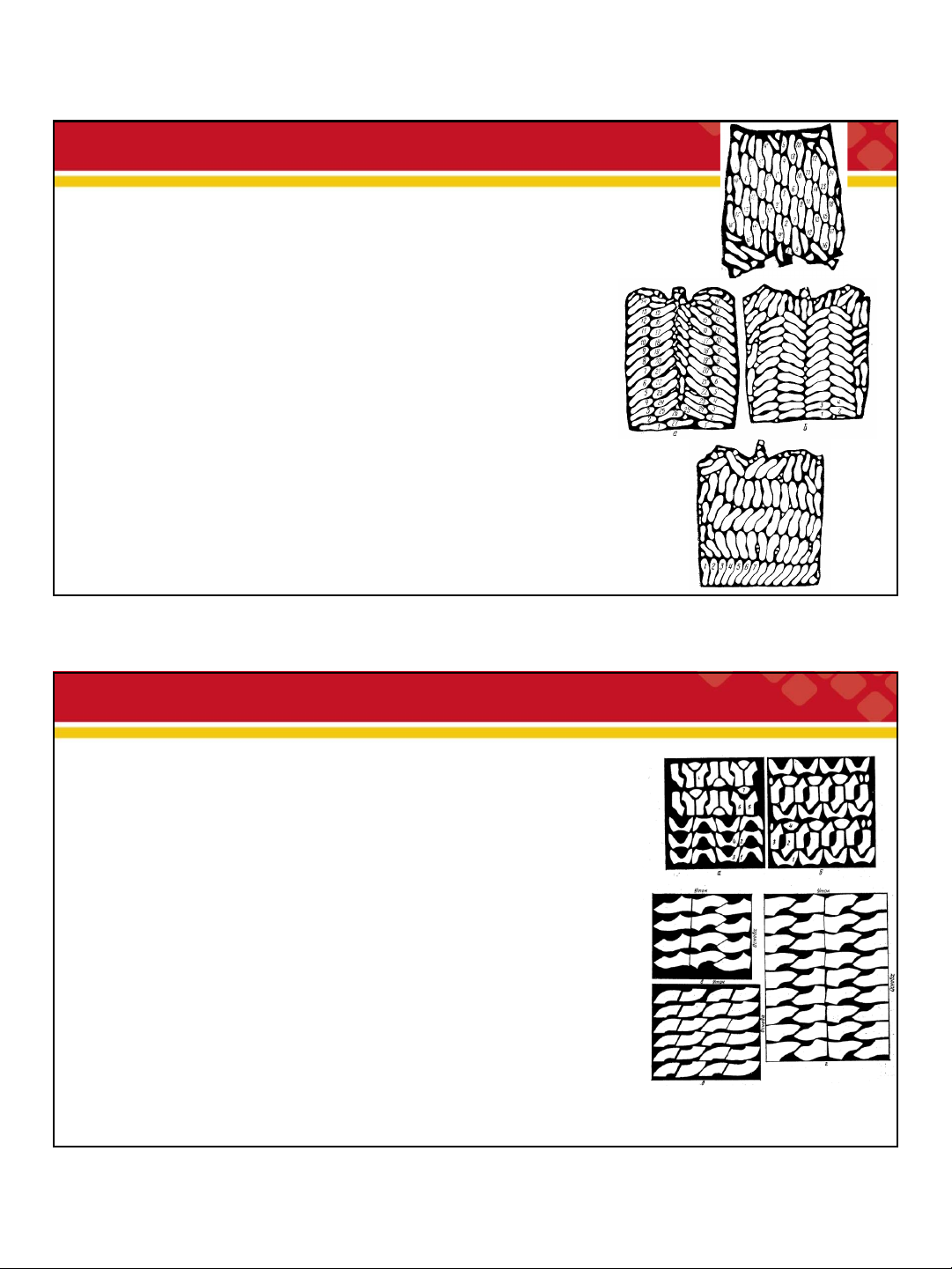

Mức độ quan trọng của chi tiết mũ giầy:

(mũi tên chỉ hướng kéo giãn nhỏ nhất)

Mức độ quan trọng các chi tiết lót da

I – Mức quan trọng nhất

a – giầy thuyền có quai cài; b – giầy derby;

a– giầy thuyền; b – giầy derby;

c – giầy cao cổ; d – ủng

c – giầy bốt có lắc đè; d – ủng có ống nguyên 6 3 1/22/2025

2.1.2. Các phương pháp và thiết bị cắt Các PP cắt:

✓ Cắt trên các máy chặt (ép) sử dụng dao chặt

✓ Cắt thủ công bằng dao cắt

Cắt thủ công: (dùng dưỡng và dao cắt)

✓ Dưỡng để pha cắt cho số lượng lớn được làm bằng các tông cứng

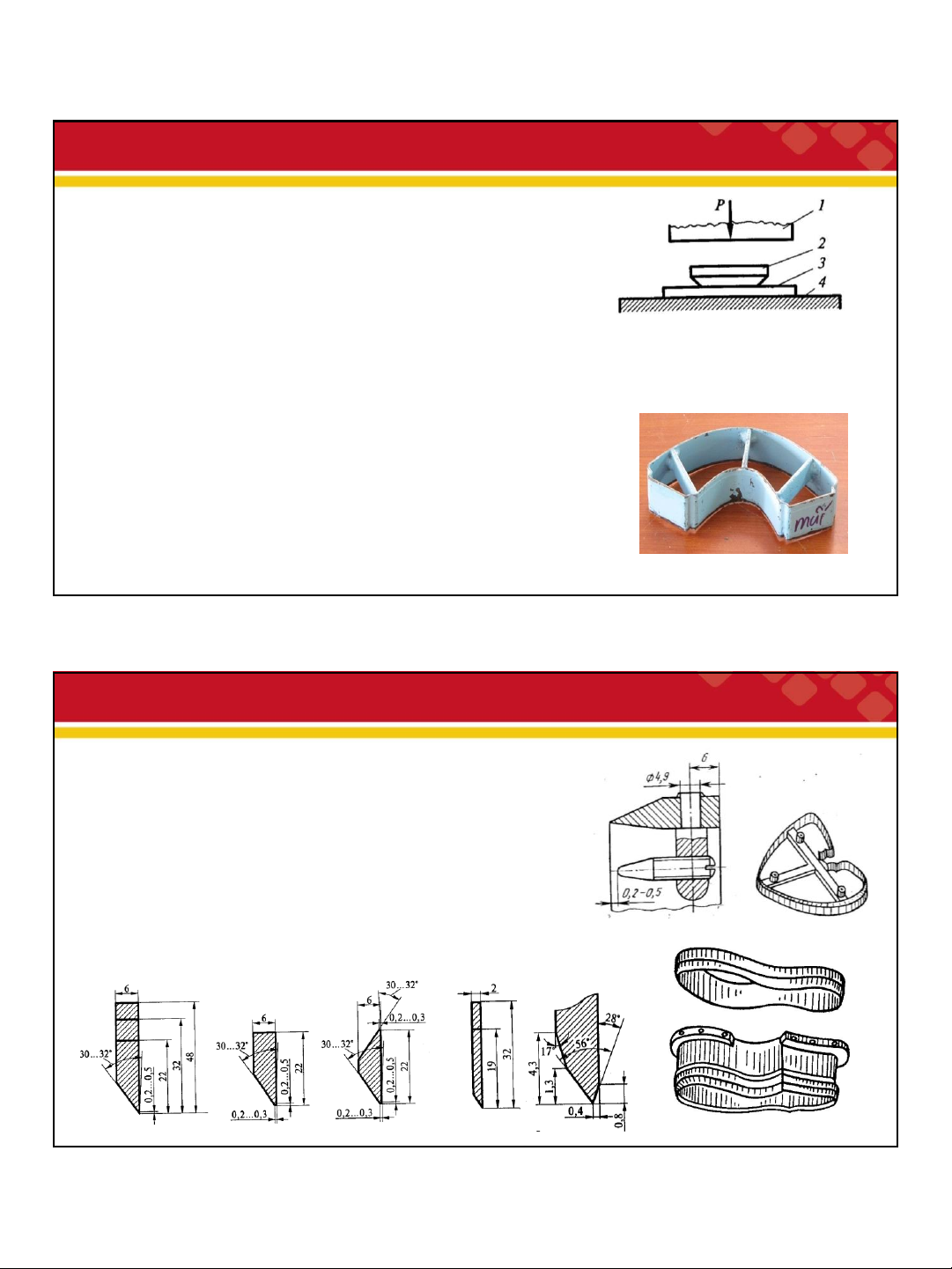

Sơ đồ cắt vật liệu trên máy chặt:

và đựơc bọc mép bằng dải kim loại

1- dầm chặt, 2- dao chặt,

✓ Dưỡng để sản xuất nhỏ lẻ được làm từ giấy bìa cứng

3- thớt chặt, 4 –bàn chặt

Cắt trên máy chặt: Máy chặt có sử dụng khuôn chặt, thớt chặt Dao chặt

✓ Được chế tạo bằng loại thép công cụ mác Y7, Y8

✓ Được SX bằng PP uốn nguội trên bàn uốn *** hoặc trên máy 7

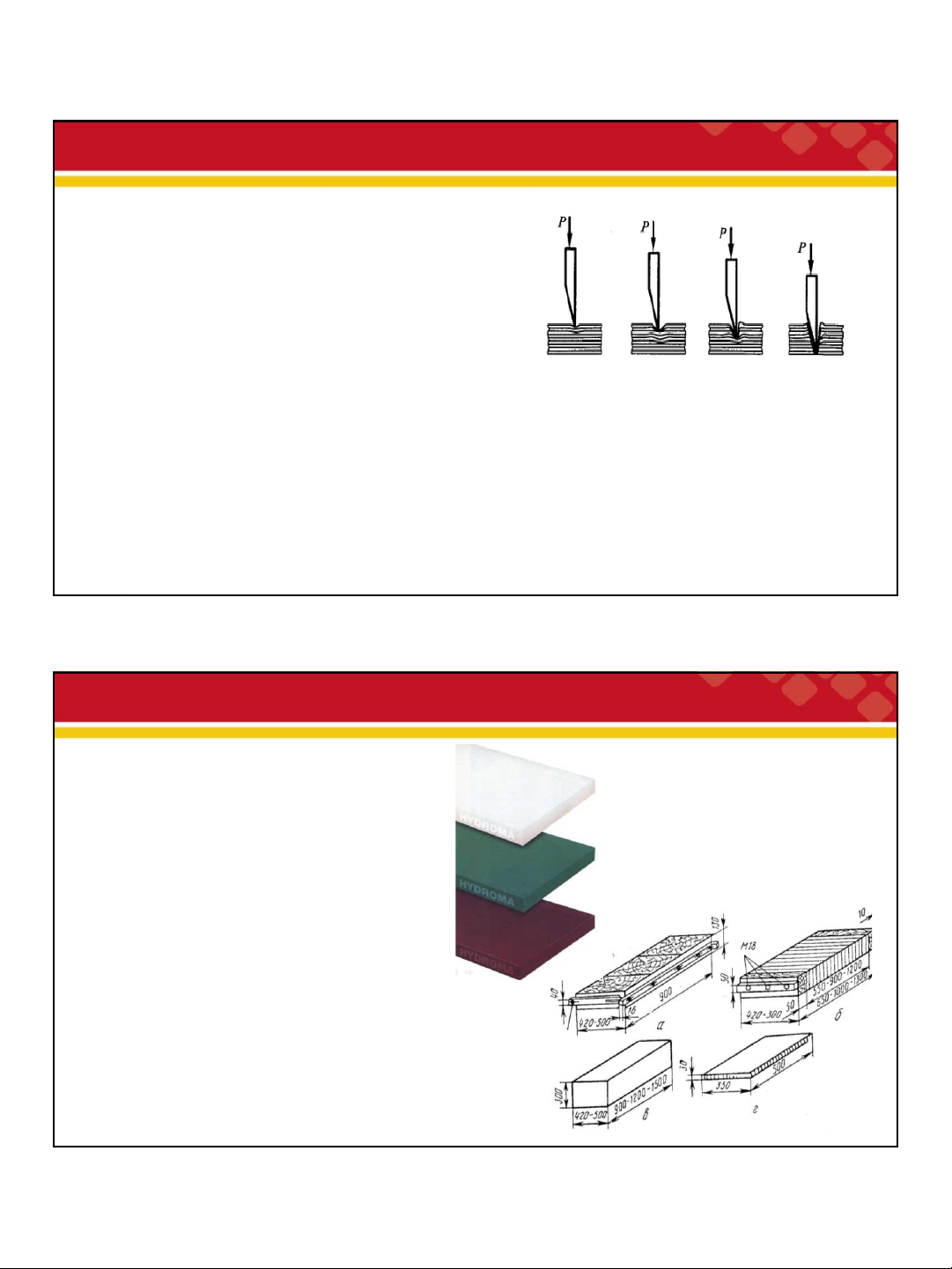

2.1.2. Các phương pháp và thiết bị cắt Dao chặt

✓ Dao thép có loại một lưỡi và hai lưỡi

✓ Dao chặt da mũ giầy, đồ da có độ cao 19-21 mm

✓ Dao chặt vải, da nhân tạo có độ cao đến 51 mm

✓ Dao chặt có thể là dao đơn hoặc dao kép

✓ Dao chặt được chế tạo có thể được gá kèm các loại chi tiết chấm

dấu, các khấc (chốt), ký hiệu cỡ số, biểu thị chân phải, chân trái, các lỗ đục v.v. 8 4 1/22/2025

2.1.2. Các phương pháp và thiết bị cắt

Yêu cầu kỹ thuật đối với dao chặt:

✓ Hình dạng và kích thước lưỡi dao phải chính xác với hình

dạng và kích thước chi tiết, độ sai lệch ≤ ±0,5 mm

✓ Được hàn chắc chắn, các chi tiết lớn phải có hàn thêm các giằng

✓ Lưỡi dao phải sắc, không bị cong vênh, nứt, mẻ lưỡi

✓ Độ không song song giữa phần sống dao và lưỡi dao a b c d ≤±0,3 mm

Sơ đồ biến dạng của vật liệu đàn tính khi cắt:

✓ Độ chênh lệch độ cao của các dao trong một bộ ≤±0,5 mm

a – kéo giãn lớp bề mặt

✓ Dao thường được sơn để tránh bị han gỉ

b- dao chặt xâm nhập vào vật liệu ✓ Được c- biến dạng ngang,

in số và chữ ký hiệu đơn hàng, cỡ số ở thân dao d- phá vỡ (cắt đứt)

✓ Được bảo quản ở kho riêng trên các giá. 9

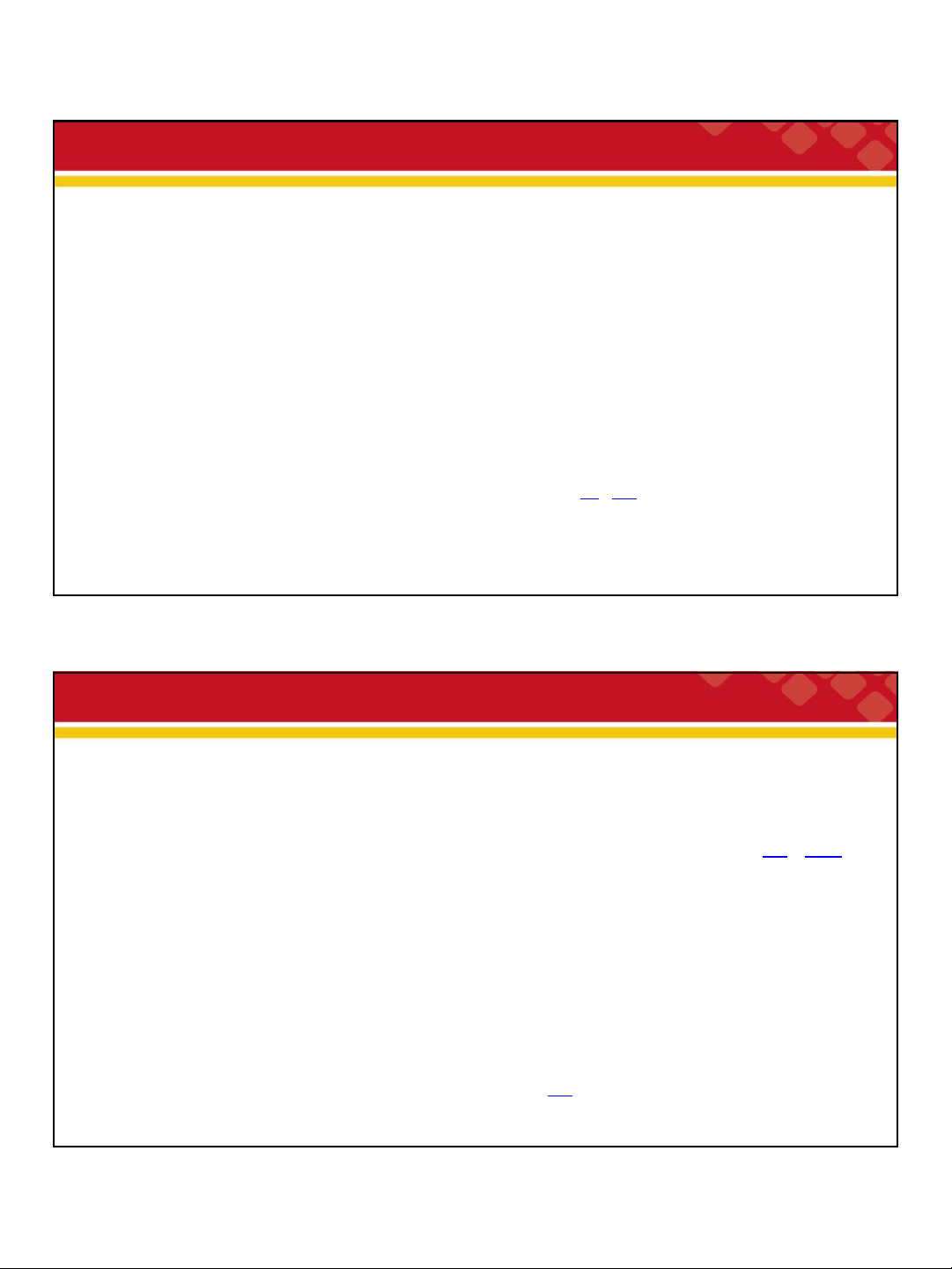

2.1.2. Các phương pháp và thiết bị cắt Thớt chặt

✓ Có tác dụng là mặt đỡ của nguyên liệu cần cắt, tránh làm cùn lưỡi dao

✓ Có thể được làm bằng gỗ, nhựa, nhôm v.v.

✓ Thớt nhựa được sử dụng phổ biến

✓ Cần chỉnh độ ăn sâu của lưỡi dao vào mặt thớt cho hợp lý

✓ Gia công thớt trên máy phay, máy bào để tạo lại mặt phẳng. 10 5 1/22/2025

2.1.2. Các phương pháp và thiết bị cắt Máy chặt:

Máy chặt đầu quay để cắt da thuộc

Máy chặt có dầm di động để pha cắt vật liệu dạng cuộn, dạng tấm 11

2.1.2. Các phương pháp và thiết bị cắt Máy chặt:

Máy chặt có dầm treo di động theo hướng thẳng và

Máy chặt dầm treo có bàn chặt di động để pha

hướng ngang để pha cắt vật liệu dạng tấm, dạng cuộn

cắt da thuộc, vật liệu dạng tấm

Máy chặt có thớt di động để pha

cắt vật liệu dạng cuộn 12 6 1/22/2025

2.1.2. Các phương pháp và thiết bị cắt Cắt bằng tia laze:

Thiết bị cắt lập trình:

✓ Nguyên lý: Vật liệu hấp phụ năng lượng nhiệt và bị ✓ Cắt bằng laze

phá huỷ bởi nhiệt (nhiệt hủy)

✓ Cắt bằng dòng chất lỏng (dòng nước)

✓ Tia laze cắt có đường kính nhỏ hơn 0,6 mm

✓ Cắt bằng dòng microplasma v.v.

✓ Có sự thay đổi màu của mép cắt

✓ Máy cắt tự động (dùng dao cắt, dao chặt) • Vận tốc 10 – 60 m/phút

✓ Các thiết bị để cắt tiên tiến (tự động) có các các • Chiều rộng của đường cắt vật liệu 0,25 – 0,6 mm

bộ phận điều khiển cắt bằng chương trình. •

Sử dụng để cắt da, lông, vải, da nhân tạo •

Khi cắt vật liệu có chứa xơ tổng hợp cần có bộ phận

phun khí lạnh vào vùng cắt để tránh làm nóng chảy mép chi tiết. *** **** 13

2.1.2. Các phương pháp và thiết bị cắt

Cắt bằng dòng chất lỏng:

Máy chặt tự động sử dụng dao cắt:

✓ Dòng chất lỏng: Hỗn hợp của nước với polime có mạch

✓ Chương trình cắt được định hình trong thiết phân tử dài

bị lập trình theo sơ đồ sắp xếp các chi tiết

✓ Dưới áp suất 70–350 Mpa dòng chất lỏng đi qua vòi

✓ Trên máy cố 1 hoặc 2 đầu cắt. **** ******

phun đường kính 0,075 –0,3 mm tạo lực cắt

✓ Cắt vật liệu (cao su, cáctông, vải, da, giả da nhân)

Máy chặt tự động sử dụng dao chặt:

✓ Chiều rộng đường cắt nhỏ nhất là 0,08 – 0,3 mm

✓ Máy chặt được lập trình để cắt theo một sơ ✓ Vận tốc cắt là 7– đồ 24 m/phút giác xác định

✓ Dứơi bàn cắt có thùng chứa (gom) chất lỏng.

✓ Sử dụng dao chặt đơn hoặc dao kép

✓ Dao chặt được cố định trên dần (đầu) chặt

✓ Dần chặt vật liệu theo sơ đồ giác đã được thiết lập trên máy tính

✓ Thường được sử dụng để cắt vật liệu cứng **** 14 7 1/22/2025

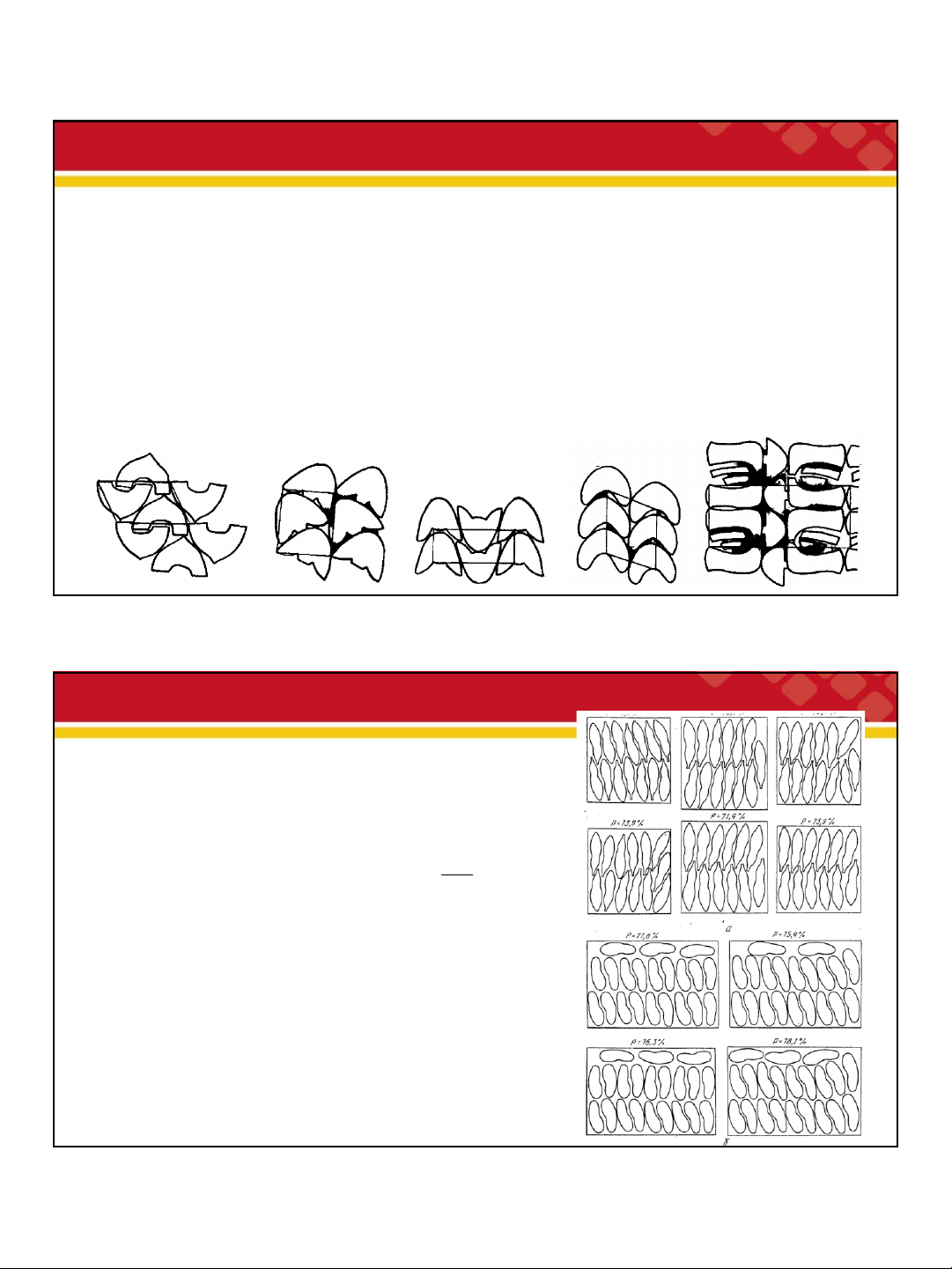

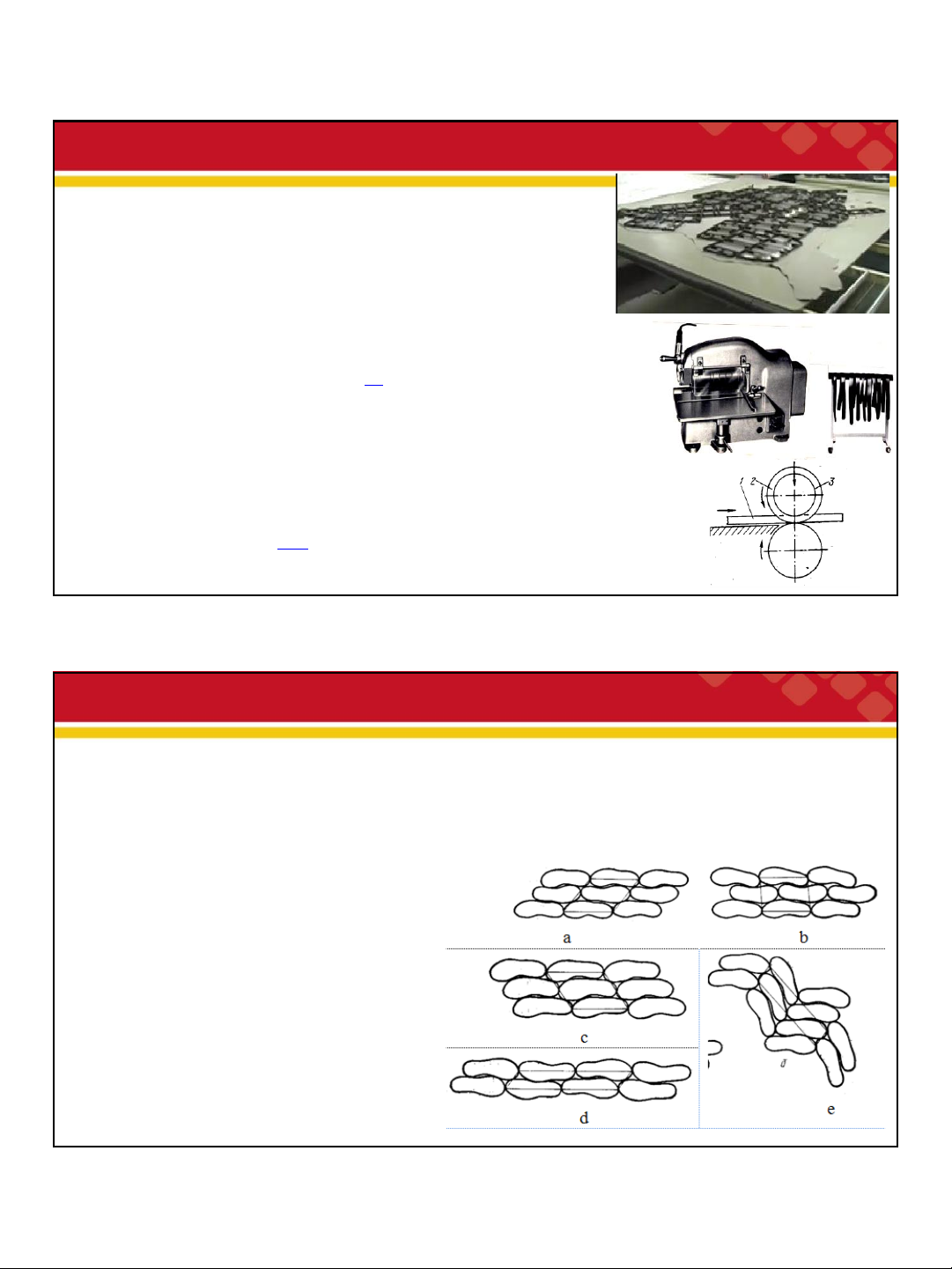

2.1.3. Các phương án sắp xếp chi tiết khi cắt vật liệu

✓ Thường sử dụng hệ sắp xếp tịnh tiến thẳng (hệ hình bình hành)

✓ Hình bình hành có các đỉnh là bốn điểm cùng tên cùng hướng của các chi tiết nằm ở cùng vị trí

✓ Diện tích hình bình hành bao gồm diện tích của 2 chi tiết cộng với phế liệu giữa các dưỡng

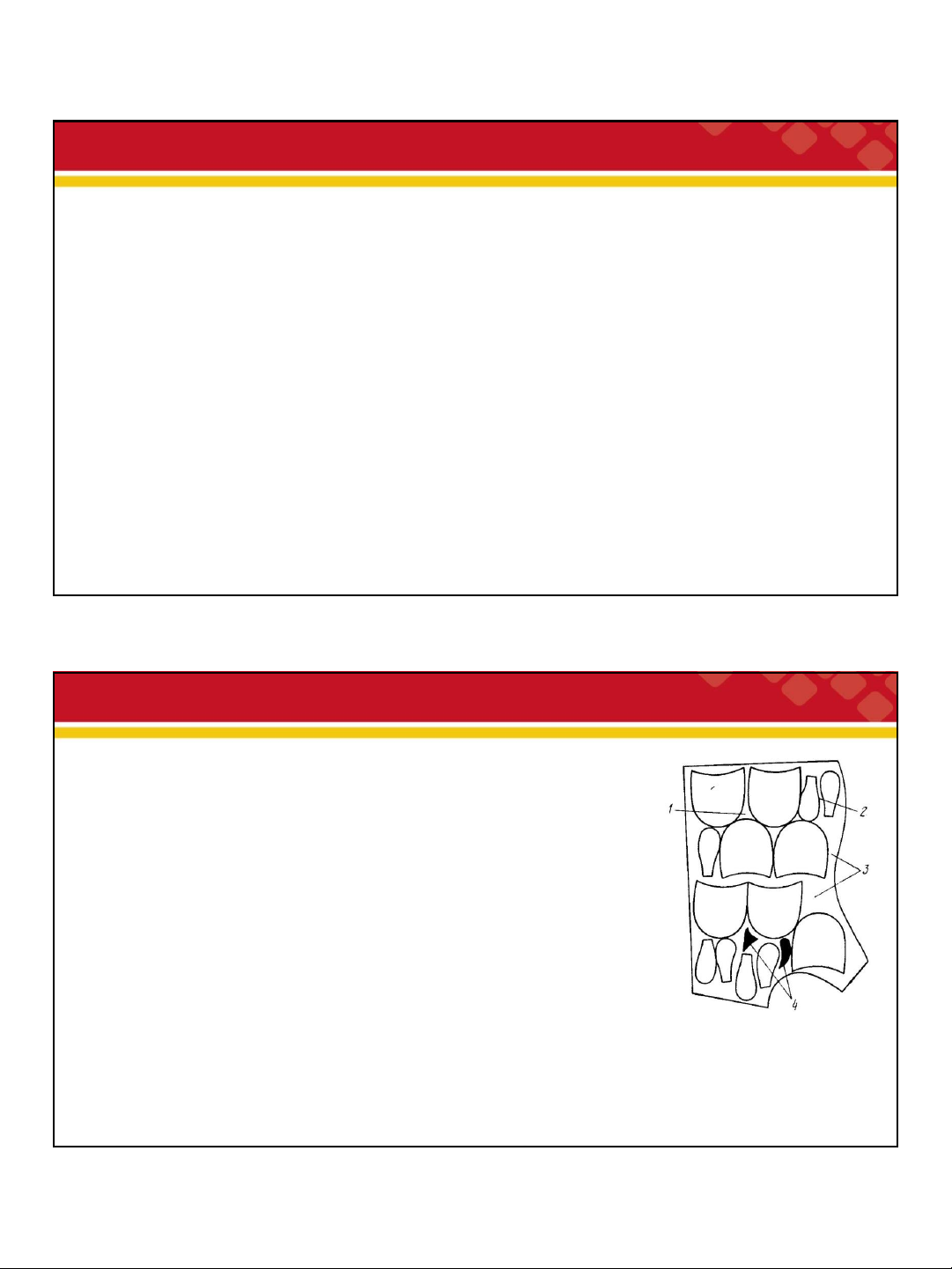

Các phương án sắp xếp chi tiết:

✓ Chi tiết tiếp theo quay 180 ͦ độ so với chi tiết trước nó

✓ Chi tiết tiếp theo phân bố một góc 40 – 60◦ so với chi tiết trước nó

✓ Tất cả các chi tiết của một hàng hướng về một phía, còn của hàng tiếp theo hướng về phái ngược lại

✓ Tất cả các chi tiết trong tất cả các hàng hướng về một phía

✓ Một số chi tiết của đồng bộ tạo thành ổ. 15

2.1.3. Các phương án sắp xếp chi tiết khi cắt vật liệu

Hệ số giác trung bình của các chi tiết:

✓ Hệ số giác của chi tiết: Theo diện tích hình bình hành và diện tích chi tiết 2M k

✓ Hệ số giác của đồng bộ chi tiết У = 10 ,% 0 mũ giầy: э M э

Mk- diện tích thuần của các chi tiết đồng bộ

Мэ – diện tích của sơ đồ giác thực nghiệm bao gồm các chi

tiết của 2 đôi mũ giầy (lót). 16 8 1/22/2025

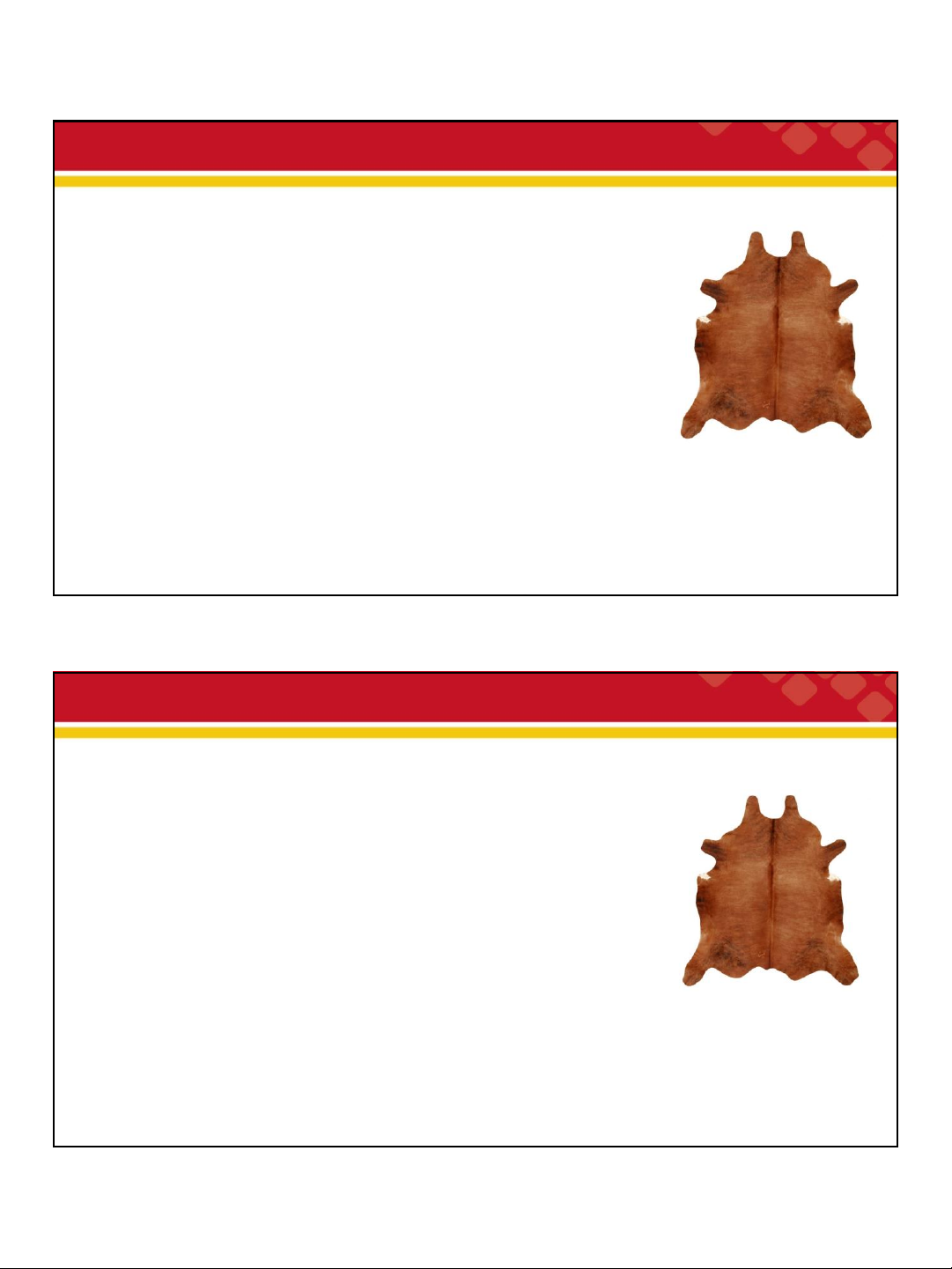

2.1.4. Các dạng phế liệu xuất hiện khi cắt vật liệu Các loại phế liệu:

1- phế liệu giữa các dưỡng (bình thường)

2- phế liệu cầu nối giữa các dưỡng 3- phế liệu biên

4 - phế liệu giữa các dưỡng (bổ xung)

Phế liệu giữa các dưỡng:

✓ Tạo thành giữa các mép của các chi tiết liền kề

✓ Có phế liệu giữa các dưỡng bình thường và bổ xung

Phế liệu bình thường – Tạo thành giữa các dưỡng liền kề

Phế liệu bổ xung xuất hiện:

o Khi thay đổi hệ sắp xếp chi tiết

o Pha cắt các chi tiết có kích thước và hình dạng khác nhau

o Khi phá vỡ hệ sắp xếp các dưỡng tịnh tiến thẳng

o Khi sắp xếp các chi tiết cùng tên khác cỡ số 17

o Do có các lỗi trên vật liệu.

2.1.4. Các dạng phế liệu xuất hiện khi cắt vật liệu Phế liệu biên:

Phế liệu cầu nối giữa các dưỡng: Phế liệu xuất hiện do:

✓ Tạo thành ở các chỗ giáp nối các chi tiết do không thể

bố trí các dao chặt chặt chẽ với nhau khi cắt

✓ Không bội kích thước và sự không trùng hợp

biên dạng dưỡng và vật liệu ✓ Phụ thuộc vào:

✓ Do không trùng (chênh lệch) các mép của các

o Độ dày của vật liệu, số lượng lớp pha cắt

lớp vật liệu khi pha cắt nhiều lớp

o Cấu trúc dao cắt và trạng thái khuôn cắt

✓ Do sắp xếp vật liệu nhiều lớp o Chu vi chi tiết 18 9 1/22/2025

2.1.4. Các dạng phế liệu xuất hiện khi cắt vật liệu

Phần trăm sử dụng vật liệu (P) là tỷ số tổng S thuần của các chi tiết pha cắt (а) với S vật

liệu cần thiết để pha cắt (A): a P = 10 ,% 0 A

P có thể tính theo công thức: Р=100-О -О -О -О -О (%) bt bs b bsda cn

✓ О – phế liệu bình thường giữa các dưỡng bt

✓ O và О – phế liệu bổ xung giữa các dưỡng và phế liệu biên bs b ✓ О

– phế liệu bổ xung giữa các dưỡng do loại (cấp) vật liệu bsda

✓ O - phế liệu cầu nối giữa các dưỡng. cn •

Định mức tiêu tốn vật liệu H а Н = 10 ,% 0 Р

o Tính theo dạng vật liệu có mức chất lượng trung bình, theo cỡ giầy trung bình. 19 2.1.5. Cắt da thuộc

Các nguyên tắc cắt:

✓ Các chi tiết quan trọng được cắt ở các phần da tốt nhất

Ví dụ, phần trước của lắc phân bố vào phần da lưng, cánh của nó – về

phía vùng da biên, phần trước của má – về vùng da lưng

✓ Nguyên tắc đồng đôi: Các chi tiết mũ giầy phải và trái phải giống nhau

theo chất lượng, độ dày, mật độ, ánh màu và hoa văn

✓ Cần xét đến hướng kéo giãn nhỏ nhất của da

✓ Phân bố các chi tiết quan trọng trên phần da lưng sao cho việc cắt tới

phần bụng và cổ được kết thúc gần như là đường thẳng

✓ Các con da có kích thước không lớn, có đặc trưng hoa văn khác nhau

nên cắt đối xứng qua đường xương sống

✓ Các chỗ da lỗi nên cắt tránh chỉ trong các trường hợp khi các lỗi đó

không cho phép có trên chi tiết

✓ Đặt các chi tiết sát nhau nhất để tạo thành ít phế liệu nhất. 20 10 1/22/2025 2.1.5. Cắt da thuộc

Phân loại da để cắt

Mục đích: Tạo thuận lợi cho việc cắt da, giảm tiêu hao da, nâng cao chất lượng chi tiết •

Phân nhóm theo cấp, màu, ánh màu, hoa văn bề mặt, diện tích, độ dày •

Tiến hành trực quan bởi các kỹ thuật viên có kinh nghiệm •

Các lỗi được đánh dấu bằng bút bạc •

Tiến hành trong điều kiện ánh sáng chuẩn. 21 2.1.5. Cắt da thuộc

Cắt da thuộc làm mũ giầy

Da có kích thước nhỏ: Được cắt đặt đối xứng theo

Cắt từng con da (cắt một lớp) đường sống

Da kích thước trung bình và lớn:

Thiết bị pha cắt: Máy chặt đầu quay, máy chặt khổ •

Bắt đầu cắt từ phần đuôi hoặc từ chỗ lỗi

rộng có bàn chặt tiến lùi •

Kết thúc cắt bằng đường thẳng

Dao chặt loại dày 2 mm, chiều cao 19 mm. •

Các phần còn lại được cắt từ đuôi đến chân sau,

tiếp theo đến bụng và cổ 22 11 1/22/2025 2.1.5. Cắt da thuộc

Cắt da thuộc làm găng tay

1) Làm ẩm da làm găng tay

Mục đích: Làm tăng các tính chất dẻo của da và nâng cao chất lượng căng kéo

Da được làm ẩm đến 18 - 26% (da dê đến 18 - 20%, da cừu đến 22 - 25%)

Yêu cầu: Đạt độ ẩm yêu cầu, ẩm được phân bố đều theo diện tích, độ dày da

Làm ẩm thủ công: Cuốn 5 - 8 con da vào bao ẩm được làm ẩm 30

- 40% và ủ trong 10 - 20 phút Thiết bị làm ẩm da:

o Nhược điểm: năng suất thấp, ẩm không phân bố đều trong da 1- thân máy hình trụ;

Làm ẩm da trong các thiết bị: Da hấp thụ ẩm từ môi trường chứa

2- động cơ; 3- trạm điều khiển; 4- roto hơi nước

có giá treo da; 5- khu đưa da vào và ✓ lấy da ra khỏi máy;

Năng suất lao động cao và ẩm phân bố đều trong da.

6 – bộ phần tạo hơi nước 23 2.1.5. Cắt da thuộc

Cắt da thuộc làm găng tay 2) Căng kéo da

Mục đích: Kéo căng định hướng theo chiều dọc con da cùng với việc tạo độ giãn theo chiều ngang

✓ Căng kéo da theo toàn chiều rộng khi cho chuyển động liên tục qua các trục kéo căng 2 – 4

✓ Bề mặt cật (phải) tiếp xúc với bề mặt nóng của trục tựa 5

✓ Da có độ giãn lớn (≥ 40% với ứng lực 0.1 Mpa) kéo căng 1 lần theo chiều dọc

✓ Da có độ bai giãn nhỏ – hai lần (dọc và ngang)

✓ Nhiệt độ bề mặt trục 5 là 65 – 70°C.

3) Để da nghỉ (lơi)

✓ Mục đích: Để loại bỏ sức căng bên trong và để lơi biến dạng

✓ Để da ở nhiệt độ 18 - 20°C, thời gian ≥ 3 giờ 4) Cắt da

✓ Sử dụng dao chặt thành mỏng có hai lưỡi kép sắc, máy chặt đầu quay, thớt nhựa có độ cứng cao. 24 12 1/22/2025 2.1.5. Cắt da thuộc

Cắt da thuộc làm túi, cặp

✓ Các chi tiết nhỏ được cắt trên máy chặt đầu quay

✓ Các chi tiết lớn và các chi tiết làm từ vật liệu có độ cứng cao được cắt trên máy đầu treo

✓ Lực cắt các chi tiết từ từ 25 đến 120 N/mm

✓ Da dày cứng được cắt bằng dao chặt dày 4 - 6 mm, da mềm – 2 mm

✓ Để nâng cao năng suất lao động sử dụng công nghệ cắt đồng bộ, toàn

bộ con da trên các máy ép khổ rộng.***

Cắt da làm dây lưng và thành dải:

✓ Tiến hành trên máy cắt vật liệu thành dây lưng, quai đeo túi v.v.

✓ Chiều rộng dải cắt từ 3 mm đến 150 mm

✓ Máy có thể sử dụng để ép trang trí khi thay các trục trên máy thành trục in ép

✓ PP cắt tịnh tiến song song: Các chi tiết 1 được cắt bằng các dao đĩa 2, đồng thời

được in ép bằng trục 3. ***** 25 2.1.5. Cắt da thuộc

Cắt da thuộc làm phần đế giầy

✓ Sử dụng các máp chặt thuỷ lực

✓ Cắt trên các thớt kim loại hoặc nhựa

✓ Sử dụng khuôn chặt có chiều cao 100 mm, góc nhọn 26 – 27◦

✓ Các hệ giác: Theo hệ tịnh tiến thẳng, dạng

cây thông, dạng xương sườn

Sơ đồ sắp xếp các chi tiết: a – theo phần eo b – theo phần gót c – về một hướng d – tiếp giáp e – dưới một góc 26 13 1/22/2025 2.1.5. Cắt da thuộc

Cắt da thuộc làm phần đế giầy

✓ Đế được cắt từ phần da lưng, đế trong và pho hậu từ phần da bụng và da cổ

✓ Trình tự sắp xếp tuỳ thuộc vào hình thù và kích thước con da, đặc

điểm của nó và chi tiết cắt

✓ Đường ban đầu để cắt có thể là đường xương sống, đường cắt bụng và cổ

✓ Hệ “Cây thông”: phân bố các chi tiết ngang con da theo các hàng nổi rõ

✓ Bắt đầu cắt từ đường xẻ cổ lên trên theo đường cắt bụng (a)

hoặc theo đường xương sống (b).

✓ Hệ xương sườn: phân bố các chi tiết theo dạng hàng ngang

✓ Bắt đầu cắt từ đường cắt xẻ cổ hoặc từ đuôi. 27

2.1.6. Cắt vải, da nhân tạo

✓ Việc cắt vật liệu dạng cuộn được tiến hành nhiều lớp

✓ Số lớp tuỳ thuộc vào loại vật liệu và PP cắt

✓ Tất cả các lớp cần sắp xếp đều (thẳng) theo một mép

✓ Số lượng lớp cắt phụ thuộc vào PP cắt, độ dày và mật độ vật liệu Chuẩn bị cắt

✓ Chuẩn bị thành các lô (tấm hay bàn trải) nhiều lớp

✓ Đồng thời với việc trải vật liệu tiến hành kiểm tra vật liệu

✓ Các mép các lớp vật liệu được kim lại hoặc kẹp lại chắc chắn Cắt:

✓ Sử dụng máy chặt dầm treo, dần di động…

✓ Vải, giả da có độ giãn khác nhau theo thướng sợi dọc và sợi ngang

✓ Đa số các loại vải có độ dãn theo hướng ngang lớn hơn theo hướng dọc. 28 14 1/22/2025

2.1.7. Các yếu tố ảnh hưởng đến hiệu quả sử dụng vật liệu Các yếu tố:

✓ Tỷ số diện tích vật liệu và các chi tiết ✓ Chất lượng da ✓ Tay nghề công nhân

✓ Tính không bội các kích thước tuyến tính của vải và chi tiết, tính nhiều lớp vật liệu

✓ Hình dạng và việc giác sơ đồ chi tiết, hệ kết hợp chúng trên vật liệu

✓ Tỷ lệ riêng về diện tích các chi tiết quan trọng trong đồng bộ mũ giầy và vùng da lưng ✓ Hình dạng vật liệu

✓ Phương pháp cắt và sử dụng thiết bị

✓ Độ dày của da và đặc trưng phân bố nó theo diện tích. 29

2.1.7. Các yếu tố ảnh hưởng đến hiệu quả sử dụng vật liệu

Tỷ số diện tích vật liệu và các chi tiết cắt:

✓ Có ảnh hưởng lớn đến phế liệu biên, đặc biệt là đối với vật liệu da

✓ Diện tích vật liệu càng lớn và diện tích TBC của chi tiết

cần cắt càng nhỏ thì phế liệu biên càng nhỏ

Chất lượng da (vật liệu)

✓ Ảnh hưởng đến việc tạo thành phế liệu bổ xung giữ các dưỡng

✓ Sự đồng nhất về chất lượng vật liệu (màu sắc, đặc điểm bề mặt) có ảnh

hưởng lớn đến % sử dụng vật liệu:

o Với vật liệu đồng nhất: Cắt riêng biệt từng chi tiết theo sơ đồ giác tối ưu

o Ngược lại, cần tiến hành cắt đồng bộ các chi tiết của đôi SP trên một vùng vật liệu

Hình dạng và việc giác sơ đồ chi tiết

✓ Ảnh hưởng đến giá trị của phế liệu bình thường giữa các dưỡng. 30 15 1/22/2025

2.1.7. Các yếu tố ảnh hưởng đến hiệu quả sử dụng vật liệu Tay nghề công nhân:

✓ Có ảnh hưởng lớn đến hiệu quả sử dụng vật liệu cắt và chất lượng chi tiết

✓ Người thợ cắt cần phải biết: o Sự phân vùng da

o Các tính chất cắt của vật liệu

o Các yêu cầu kỹ thuật đối với các chi tiết

o Các hệ kết hợp các chi tiết o Các PP tránh lỗi.

Hình dạng vật liệu pha cắt

✓ Có ảnh hưởng đáng kể đến phế liệu biên

✓ Hình dạng tối ưu của con da tạo thành ít phế liệu biên nhất đó là hình vuông, sau đó là hình dạng phần lưng, da nguyên con

✓ Tỷ số giữa chiều dài với chiều rộng vật liệu càng nhỏ thì hệ số sử dụng càng cao. 31

2.1.7. Các yếu tố ảnh hưởng đến hiệu quả sử dụng vật liệu

Tỷ lệ riêng về diện tích các chi tiết quan trọng trong SP và vùng da tốt

✓ Da lưng là phần chiếm 45 – 55% diện tích con da

✓ Có thể giác kết hợp các mẫu SP để sử dụng da hiệu quả.

Phương pháp cắt và thiết bị sử dụng

✓ Có các PP cắt xuyên xuốt, và không xuyên xuốt

✓ Cắt không xuyên xuốt việc sử dụng da kém hơn

✓ Cắt đồng bộ sử dụng để cắt da mũ giầy cho phép sử dụng hợp lý da

✓ Cắt không đồng bộ sử dụng để cắt các chi tiết phần đế giầy

Độ dày của da và đặc trưng phân bố nó theo diện tích

✓ Độ dày của da là một trong những yếu tố xác định các tính chất của nó và mục đích sử dụng

✓ Liên quan chủ yếu đến cắt các chi tiết phần đế giầy 32 16 1/22/2025

2.1.8. Tính định mức vật liệu da giầy

Khái niệm định mức vật liệu

✓ Định mức nguyên liệu, vật tư là định mức thực tế sử dụng để SX SP, bao gồm cả phần tỷ lệ phế liệu, phế phẩm trong QTSX.

✓ Các yếu tố cấu thành trong định mức tiêu hao NVL (kí hiệu m):

➢ Phần tạo thành thực thể sản phẩm (trọng lượng tinh của SP (kí hiệu: g);

➢ Phần biến thành phế liệu không thể tránh khỏi trong QTSX (kí hiệu: f );

➢ Lượng NVL hao phí cho SP hỏng (kí hiệu: h). m = g + f +h

✓ Chi phí cho nguyên phụ liệu chiếm đến 70% chi phí sản xuất SP da giầy

Các phương pháp xác định định mức NVL:

PP kỹ thuật: Xác định lượng vật liệu và hao phí cần thiết để SX SP trong điều kiện hiện có tại DN

PP phân tích số liệu lịch sử: Xem lại định mức đạt được ở những kỳ trước để xây dựng

PP điều chỉnh: Điều chỉnh chi phí định mức cho phù hợp với điều kiện hoạt động trong tương lai của DN. 33

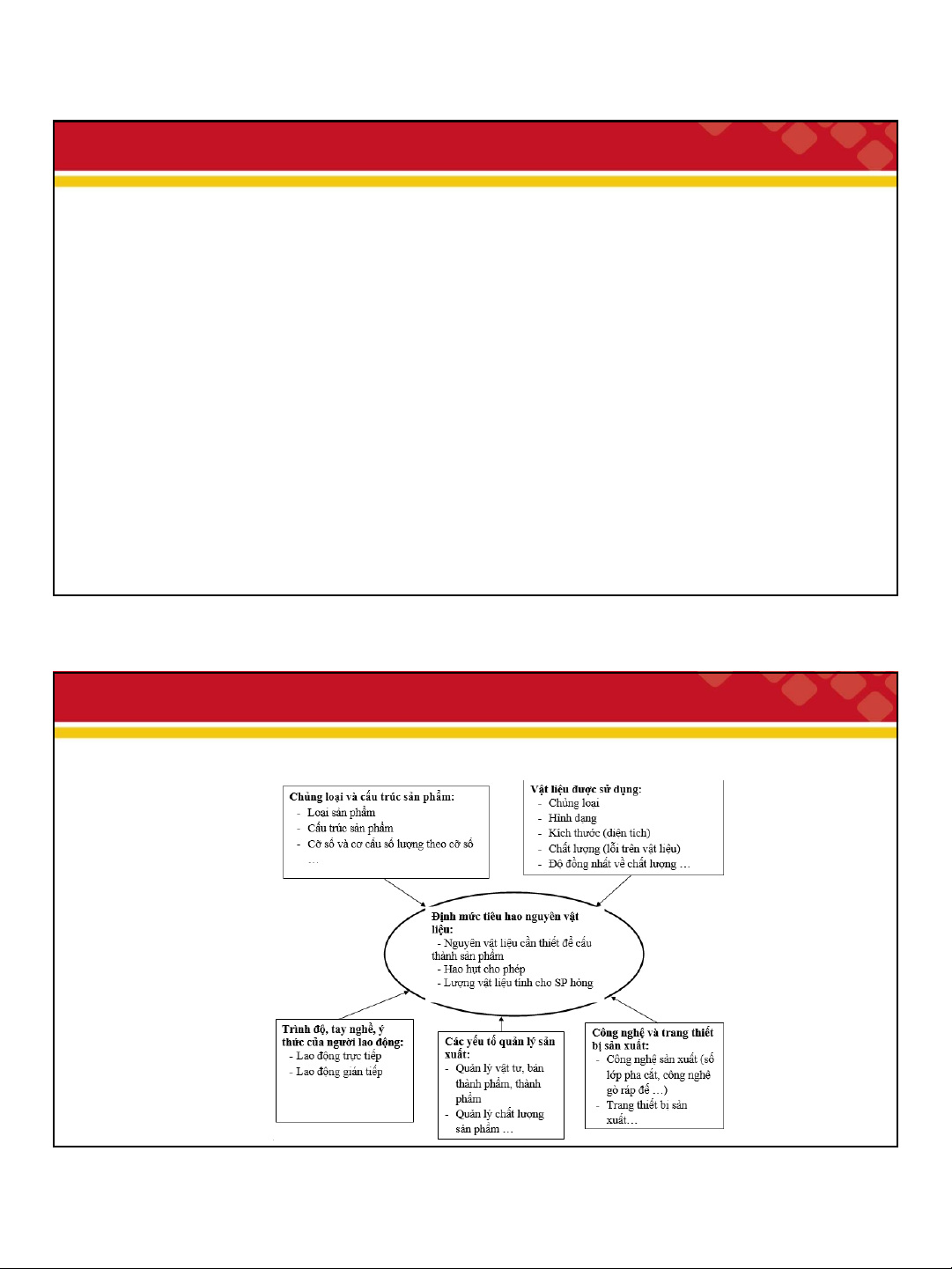

2.1.8. Tính định mức vật liệu da giầy

Các yếu tố ảnh hưởng định mức vật liệu da giầy 34 17 1/22/2025

2.1.8. Tính định mức vật liệu da giầy

Các yếu tố ảnh hưởng định mức vật liệu da giầy

1) Chủng loại và cấu trúc SP:

✓ Các loại SP khác nhau có kích thước, cấu trúc khác nhau nên có định mức VL khác nhau

✓ Loại giầy Mức độ che phủ S trung bình của chi tiết MG, dm2 o Ủng 2.4 41.7 o Giầy cổ lửng 1.0 17.4 o Giầy thấp cổ 0.8 13.9 o Giầy mõm nhái 0.6 10.5 o Sandal 0.4 7.3

✓ S các chi tiết MG phụ thuộc vào độ dày đế trong và các chi tiết tăng cường

✓ Cỡ giầy, loại giầy, hình dạng và kích thước chi tiết phần cộng dư cho xử lý mép chi tiết, đường kê và cho chân gò

✓ Cỡ số SP và cơ cấu số lượng SP theo cỡ số. 35

2.1.8. Tính định mức vật liệu da giầy

Các yếu tố ảnh hưởng định mức vật liệu da giầy 2) Vật liệu cắt

✓ Hình dạng và diện tích, và chất lượng (độ đồng nhất về chất lượng trên từng tấm, từng cuộn và lô

vật liệu, lỗi trên vật liệu) ảnh hưởng lớn đến ĐMVL

✓ Lỗi trên vật liệu da (CL da thuộc): Cấp chất lượng da Diện tích sử dụng, % 0 100

3) Trình độ, tay nghề, ý thức của người lao động 1 97

4) Công nghệ và trang thiết bị sản xuất 2 92.5

5) Các yếu tố quản lý sản xuất: 3 87

✓ Số lượng SP, quy mô đơn hàng 4 80

✓ Quản lý vật tư, bán thành phẩm, SP trong kho và tại các 5 70 phân xưởng 6 55

✓ Kiểm soát, đảm bảo chất lượng vật tư, SP: 36 18 1/22/2025

2.1.8. Tính định mức vật liệu da giầy

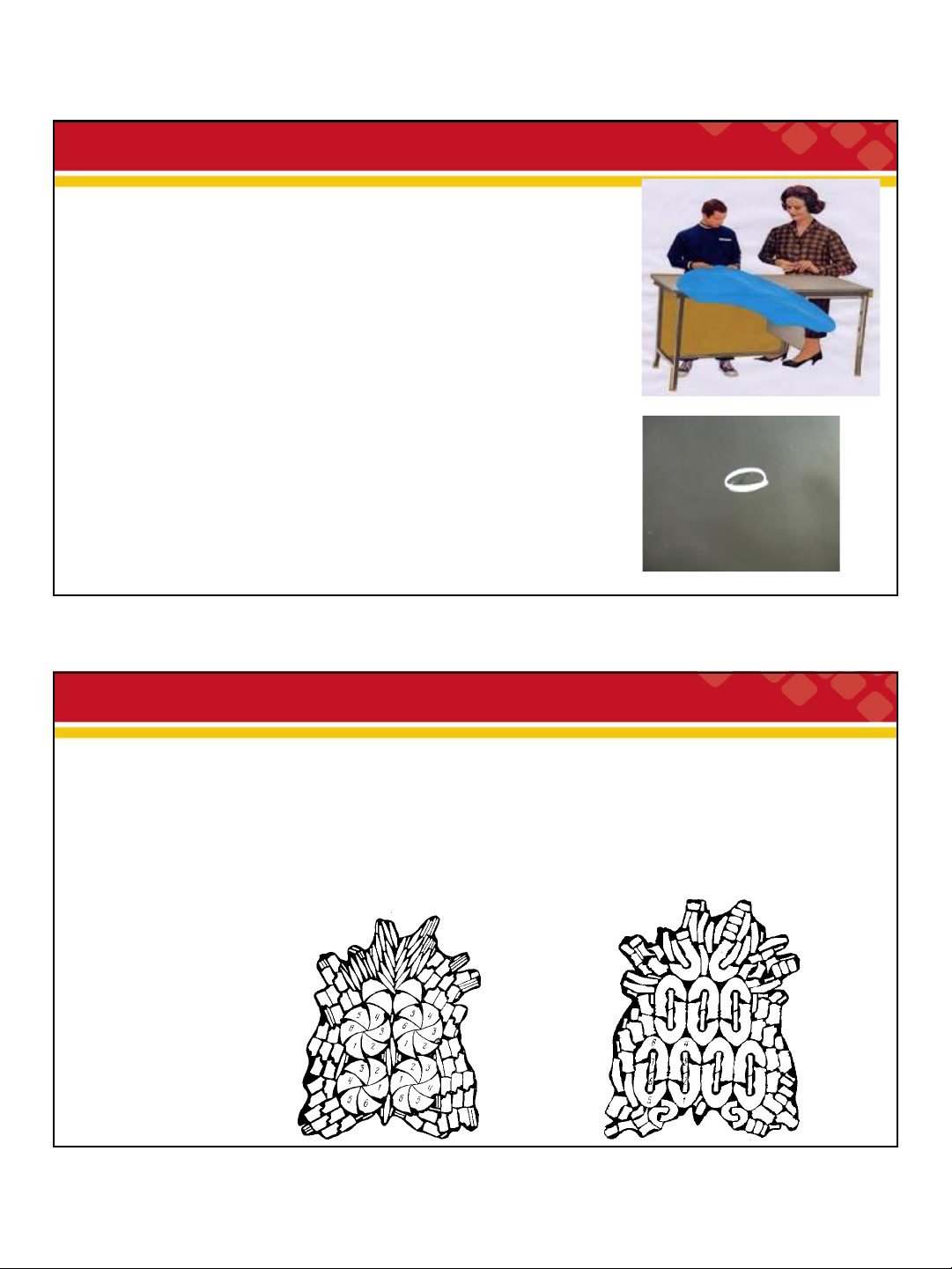

1. Tính định mức vật liệu dạng cuộn, dạng tấm

✓ Tuỳ vào khổ của nguyên liệu (inch hoặc cm) tính ĐM trên 1m dài (số đôi/mét dài)

✓ Có thể quy ra định mức m vật liệu/đồng bộ từng chi tiết của một đôi giầy

Nguyên tắc tính vật liệu dạng cuộn:

✓ Số lượng chi tiết giác được M, chi tiết, sẽ bằng số chi tiết sắp xếp được (chi tiết nguyên) theo chiều

rộng (khổ) vật liệu (A) nhân với số chi tiết sắp xếp được theo 1m chiều dọc vật liệu (B):

✓ Định mức tiêu hao vật liệu cho chi tiết:

M = A*B/n, số đôi/mét dài

B - có thể lấy số lẻ đến 1 chữ số

n - số chi tiết cho 1 đôi mũ giầy.

Nguyên tắc tính ĐM vật liệu dạng tấm: M = A*B/n, số đôi/tấm

A- số chi tiết sắp xếp được (chi tiết nguyên) theo chiều rộng (khổ) vật liệu;

B- số chi tiết sắp xếp được (chi tiết nguyên) theo chiều dọc vật liệu;

n - số chi tiết cho 1 đôi mũ giầy. 37

2.1.8. Tính định mức vật liệu da giầy

2. Tính định mức da thuộc Cách thứ hai:

✓ Vẽ sơ đồ sắp xếp khít tối đa các chi tiết đồng bộ của

✓ Tính theo đơn vị Sf/đồng bộ từng chi tiết của đôi

2 đôi mũ giầy hoặc của 2 SP da lên giấy bìa, vẽ lại

giầy hoặc SP da/đồng bộ các chi tiết của đôi đường bao của chi tiết giầy hoặc SP da

✓ Xác định diện tích vùng giác sơ đồ (S, Sf) Cách thứ nhất:

✓ ĐM thuần Đ = ½ S (Sf/đôi giầy)

✓ Định mức thuần chi tiết H, Sqft/chi tiết của đôi giầy:

✓ ĐM thực Đ’, Sqft/đôi: Đ’ = Đ(1+ k’), H = 100*100*n/[(A*B)*930],

✓ Bổ sung lượng tiêu hao K: K = 7 – 10%.

100*100 là diện tích 1 m2 vật liệu tính bằng cm2;

n - số chi tiết cho 1 đôi giầy;

930 - diện tích một bia vông tính bằng cm2

✓ Bổ sung lượng tiêu hao K vào định mức thuần

K= 5 – 20% … tùy thuộc chất lượng da,

diện tích trung bình của chi tiết. 38 19 1/22/2025

2.1.8. Tính định mức vật liệu da giầy

Bài tập: Tính định mức vật liệu

Thực hành tính định mức vật liệu dạng cuộn làm mũ giầy:

✓ Công thức: M = a*b/n, đôi/m dài

a - số hàng chi tiết sắp xếp được theo chiều ngang

(khổ) vật liệu, lấy số nguyên;

b - số hàng chi tiết sắp xếp được theo 1 mét chiều

dọc vật liệu, lấy đến 1 chữ số sau dấu phẩy;

n – số chi tiết trên một đôi giầy. 39

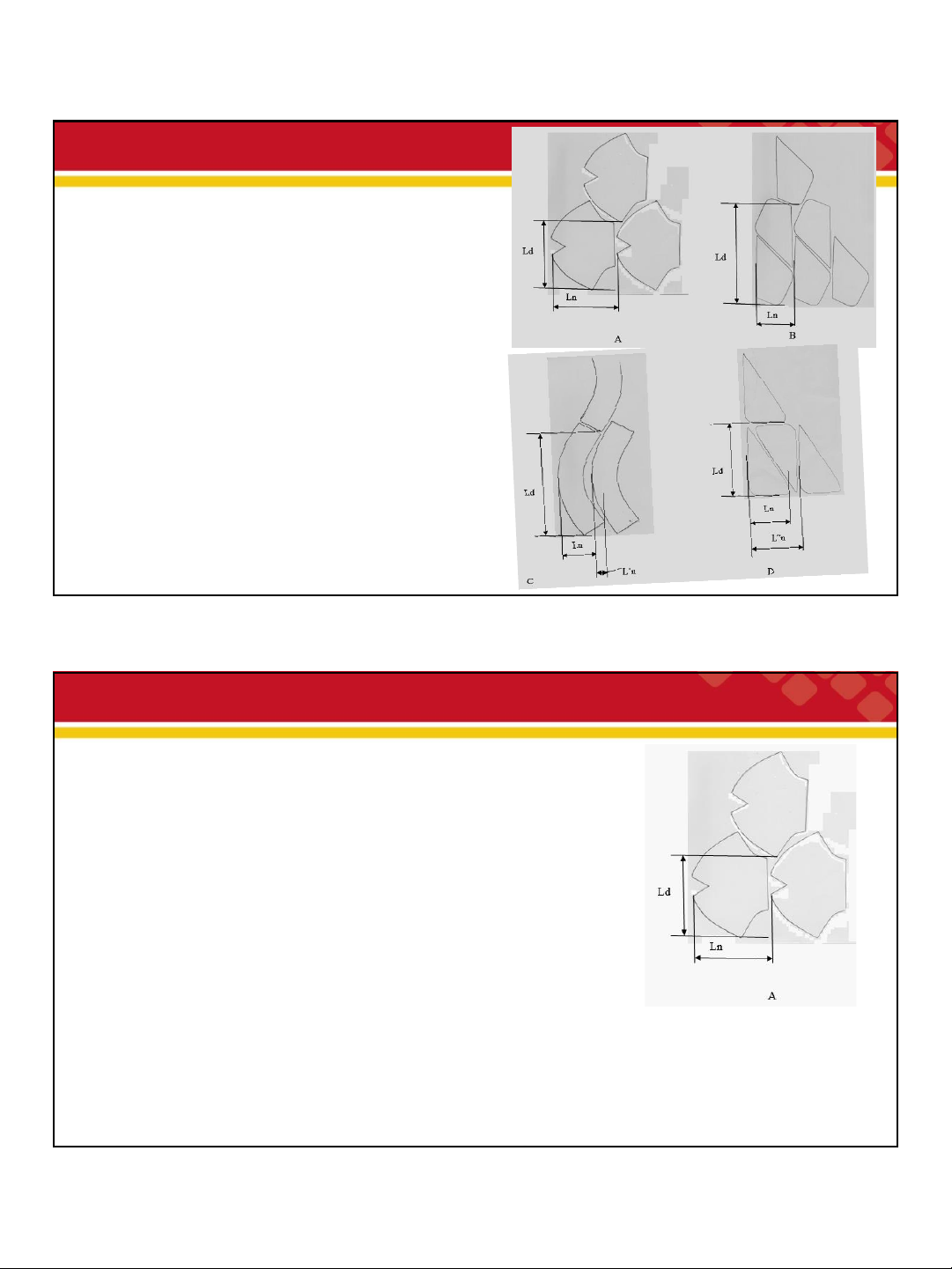

2.1.8. Tính định mức vật liệu da giầy

Bài tập: Tính định mức vật liệu Phương án A:

✓ Số chi tiết sắp xếp được (Sn) theo chiều ngang (khổ) vật liệu (Rvl, cm):

Sn = Rvl/Ln (lấy số nguyên)

Ví dụ: Sn = 120/11.5 = 10.43, lấy Sn = 10 chi tiết

✓ Số chi tiết sắp xếp được theo một đơn vị chiều dài vật liệu, ví dụ 100 cm:

Sd = 100/Ld (lấy đến 1 chữ số thập phân)

Ví dụ: Sd = 100/8.5 = 11.76 lấy Sd = 11.7

✓ Số chi tiết sắp xếp được theo 1 mét dài vật liệu có khổ Rn cho trước sẽ là:

S = Sn x Sd (số chi tiết/mét dài) S = 10 x 11.7 = 117

✓ Định mức vật liệu hay số chi tiết đồng bộ sản phẩm cắt được trên 1 mét dài vật liệu có

khổ Rn cho trước sẽ là:

D = S/n, (đôi/mét) hay số chi tiết đồng đôi/mét dài vật liệu

n – số chi tiết trên 1 đôi giầy, ví dụ lắc giầy n= 2, má giầy n = 4 …

Ví dụ đối với lắc n= 2, D = 117/2 = 58.5 đôi/m 40 20