Preview text:

lOMoARcPSD| 36086670

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC SƯ PHẠM VÀ KỸ THUẬT TPHCM

KHOA CÔNG NGHỆ HÓA HỌC VÀ THỰC PHẨM ---oOo---

BÀI BÁO CÁO KHOA HỌC

MÔN HỌC: NHẬP MÔN QUẢN TRỊ VÀ CHẤT LƯỢNG

Triển khai Lean Six Sigma trong Quản lý Chuỗi Cung ứng: Kết hợp

Lean Six Sigma với Cải tiến Quy trình MỤC LỤC

Phân công nhiệm vụ ................................................................................... Error! Bookmark not defined.

Tóm tắt .......................................................................................................................................................... 2

1. Giới thiệu .................................................................................................................................................. 2

2. Quản lí chuỗi cung ứng ............................................................................................................................. 3

3. Quản lí Lean Six Sigma ............................................................................................................................ 7

4. Quản lý chuỗi cung ứng và quản lý chất lượng ........................................................................................ 9

5. Quản lý SCM và LSS ............................................................................................................................. 10

6. Điểm giống nhau và khác nhau TQM và LSS ........................................................................................ 12

7. Nghiên cứu điển hình: LSS DMAIC áp dụng cho SCM ........................................................................ 13

7.1) Xác định .......................................................................................................................................... 13

7.2) Đo lường .......................................................................................................................................... 14

7.3) Phân tích .......................................................................................................................................... 14 lOMoARcPSD| 36086670

7.4) Cải thiện .......................................................................................................................................... 15

7.5) Kiểm soát ......................................................................................................................................... 15

8. Kết luận................................................................................................................................................... 18

9. Sự nhìn nhận ........................................................................................................................................... 18

Từ viết tắt .................................................................................................................................................... 18

Tài liệu tham khảo: ..................................................................................................................................... 19 Tóm tắt:

Quản lý chuỗi cung ứng (SCM) là điều cần thiết đối với bất kỳ công ty nào để tồn tại trước áp lực

ngày càng tăng của cạnh tranh toàn cầu. Đã có những thay đổi liên tục trong thị trường sản xuất và dịch

vụ toàn cầu, khiến các thành viên của chuỗi cung ứng (SC) phải đánh giá lại hiệu quả của họ với từng cá

nhân và tổng thể. Một bước tiến mới trong quản lý chất lượng (QM) là Lean Six Sigma (LSS), là một

phương pháp cải tiến liên tục (CI) nhằm hướng tới sự hài lòng của khách hàng và giảm thiểu chất thải của

hệ thống. SCM có thể sử dụng các khái niệm QM cũng như các công cụ LSS và các nguyên tắc CI để đạt

được mức độ hài lòng cao của khách hàng về chi phí, chất lượng và giao hàng. Các nhà nghiên cứu đã

xem xét sự tích hợp của Lean và Six Sigma với SCM. Nghiên cứu này mở rộng các công trình trước đó

và đề xuất việc triển khai LSS trong SCM. Một nghiên cứu điển hình cung cấp một ví dụ về cách LSS, sử

dụng ánh xạ dòng giá trị (VSM), có thể được sử dụng để cải thiện SC. 1. Giới thiệu

Lean Six Sigma (LSS) là một cách tiếp cận kết hợp các công cụ và triết lý Lean và Six Sigma để tập

trung vào việc nâng cao chất lượng, giảm sự biến đổi của quy trình và loại bỏ các hoạt động không mang

lại giá trị gia tăng. Mục tiêu của nó là cải thiện chất lượng bằng cách xác định đầu tiên lãng phí trong tổ

chức; loại bỏ sự lãng phí này một cách có hệ thống, và sau đó giảm bớt sự thay đổi của quá trình. Một

chương trình chất lượng mà toàn bộ tổ chức có thể tham gia được tạo ra, bằng cách kết hợp hai phương

pháp luận, vì mỗi phương pháp đều xây dựng dựa trên thế mạnh của nhau (Salah và cộng sự, 2010a).

Trong hệ thống quản lý chuỗi cung ứng (SCM) ngày nay, do sự cạnh tranh ngày càng gia tăng, nhà cung

cấp được yêu cầu đưa ra thị trường một sản phẩm chất lượng cao với chi phí tối thiểu. Mặc dù LSS đã tồn

tại hơn 25 năm nay, một số lượng đáng kể các công ty vẫn chưa thực sự biết nó là gì. LSS sử dụng quy

trình xác định-đo lường-phân tích-cải tiến-kiểm soát (DMAIC) để xác định, đo lường, phân tích, cải tiến

và kiểm soát để giải quyết vấn đề. Phương pháp lấy dữ liệu làm trung tâm với các công cụ tuyệt vời mạnh

mẽ vì chúng cung cấp giá trị thống kê. Tuy nhiên, lợi ích phụ thuộc nhiều vào việc triển khai hiệu quả

LSS trong SCM, điều này thường có vấn đề. Hendricks và Singhal (1996) đã nghiên cứu hoạt động của

3.000 công ty; nhiều trong số đó sử vấn đề. Hendricks và Singhal (1996) đã nghiên cứu hoạt động của

3.000 công ty; nhiều trong số đó sử dụng LSS một cách hiệu quả. Họ so sánh các công ty LSS với các

công ty tương tự không có LSS chính thức. Họ nhận thấy các công ty LSS mạnh hơn đáng kể về khả năng

sinh lời, lợi tức trên tài sản và hiệu suất cổ phiếu. Các phát hiện của Hendricks và Singhal (1996) đã cung

cấp một đánh giá về việc thực hiện một cách tiếp cận tích hợp.

Có một mối quan hệ trực tiếp giữa CI và SCM (Salah và cộng sự, 2010b). Sự hiểu biết về các động

lực hoặc mối quan hệ của chuỗi cung ứng (SC) là động lực quan trọng của hoạt động kinh doanh. Có mối

quan hệ giữa quản lý chất lượng toàn diện (TQM), SCM và đúng lúc (JIT) ở cấp chiến lược (Kannan và

Tan, 2005). Ngoài ra, tập trung vào các đặc điểm SC và JIT có thể giúp cải thiện chất lượng sản phẩm

(Tan và cộng sự, 2002). Vấn đề quan trọng là làm thế nào SCM được tích hợp với các sáng kiến hiệu suất

hoạt động khác, chẳng hạn như sản xuất Lean và TQM vẫn đang được khám phá và phát triển (Ballou và

cộng sự, 2000; Miller, 2002). Điều này cũng áp dụng cho Six Sigma và LSS.

SCM có thể sử dụng các nguyên tắc JIT và LSS như tập trung vào việc gia tăng giá trị cho khách

hàng, giảm thiểu tác động, hợp lý hóa dòng giá trị cho khách hàng, kéo thay vì thúc ép, chọn một số nhà

cung cấp chiến lược tốt nhất, giảm hàng tồn kho, lãng phí và cải thiện thời gian giao hàng, giao hàng lOMoARcPSD| 36086670

thường xuyên hơn với số lượng ít hơn và giao hàng đến điểm sử dụng. SCM tập hợp tất cả các đối tác

thương mại lại với nhau và tập trung vào quan điểm liên tổ chức để đạt được tối ưu hóa và hiệu quả

(Cooper và cộng sự, 1997; Lamber và Cooper, 2000). Điều này phù hợp với nguyên tắc của Taguchi về

tổn thất tối thiểu cho xã hội.

Cải thiện SCM bao gồm tập trung vào hàng tồn kho, chi phí vận chuyển và các đối tác SC. Cần

phải có sự đánh đổi giữa lượng hàng tồn kho và chi phí vận chuyển có liên quan với nhau để đạt được

mức giảm tổng chi phí hậu cần cao hơn (Blumenfeld và cộng sự, 1987). Một nghiên cứu về ngành công

nghiệp thực phẩm của Hoa Kỳ chỉ ra rằng sự lãng phí hàng năm lên tới 30 tỷ đô la là do sự phối hợp kém

giữa các đối tác SC (Fisher, 1997). Một trong những quan sát của Tan et al. (2002) chỉ ra rằng cách tiếp

cận thực tế đối với SCM là tập trung vào các nhà cung cấp và khách hàng tức thời. Ví dụ, vị trí bên cạnh

các nhà cung cấp có tác động tích cực đến thị phần. Ngoài ra, mức chất lượng quan trọng hơn giá sản

phẩm trong quá trình đánh giá nhà cung cấp. Bộ ba của Juran bao gồm lập kế hoạch chất lượng, kiểm soát

chất lượng và cải tiến chất lượng, tất cả đều áp dụng cho các mối quan hệ với nhà cung cấp (Baston và McGough, 2007).

Một số phần tiếp theo của bài báo này nhằm giới thiệu SCM và LSS. Tiếp theo là thảo luận về

SCM và quản lý chất lượng (QM), và thảo luận về LSS và SCM. Nghiên cứu này mở rộng các công trình

trước đó và đề xuất việc triển khai LSS trong SCM. Cuối cùng, một nghiên cứu điển hình được cung cấp

để minh họa cách LSS có thể được sử dụng để cải thiện SC.

2. Quản lí chuỗi cung ứng (SCM)

LSS là sự kết hợp của hai phương pháp CI phổ biến: Lean và Six Sigma. Lean và Six Sigma thường

tập trung vào việc cải thiện quy trình sản xuất và giao dịch của một tổ chức. Mặc dù mỗi phương pháp sử

dụng các nguyên tắc và phương pháp khác nhau để thực hiện cải tiến, nhưng cả hai đều có tác dụng bổ

sung cho nhau (O’Rourke, 2005).

Mỗi phương pháp trong số này đã được phổ biến riêng lẻ bằng cách triển khai thành công tại các công

ty như Toyota và General Electric. Tuy nhiên, những triển khai này không phải là không có một số khó

khăn. Kinh nghiệm của những lần triển khai đầu tiên các phương pháp Lean và Six Sigma là duy nhất dựa

trên sự lãnh đạo và văn hóa. Việc triển khai Lean và Six Sigma tiếp theo đã được hưởng lợi từ các tài liệu

và kinh nghiệm do các công ty tiên phong này tạo ra (O’Rourke, 2005).

Tuy nhiên, không có nhiều nghiên cứu trong tài liệu mô tả tình trạng của các ứng dụng Six Sigma trong

SC bao gồm trọng tâm, các công cụ và kỹ thuật được sử dụng, lợi ích và hạn chế. Điều quan trọng là mô

tả tình trạng triển khai Six Sigma trong SC để giúp các công ty như một bài tập đánh giá tiêu chuẩn bao

gồm các công cụ và kỹ thuật, các chỉ số cơ bản, tiết kiệm tiềm năng và các lý do dẫn đến thất bại tiềm ẩn

trong số những người khác (Raj và Attri, 2010).

SC là toàn bộ mạng lưới hoạt động của một công ty liên kết các nhà cung cấp, kho hàng, nhà

máy, cửa hàng và khách hàng. Những hoạt động này không chỉ bao gồm dòng vật chất mà còn bao gồm

dịch vụ, thông tin và quỹ (Nahmias, 2009). SCM là về việc tích hợp các quy trình và tối ưu hóa nỗ lực

của tất cả các thành viên trong chuỗi nhằm cải thiện chất lượng, khả năng đáp ứng, giá cả, dòng nguyên

liệu, tăng thêm giá trị cho khách hàng và giảm chi phí nguyên vật liệu (Kannan và Tan, 2005; Chan và

Chan, 2006). SCM là một triết lý quản lý mới được xem như một sáng kiến tập trung vào việc điều phối

sản xuất, hậu cần, nguyên vật liệu, phân phối và vận chuyển cũng như cách các công ty sử dụng năng lực

của nhà cung cấp để cải thiện lợi thế cạnh tranh. Đây là chuỗi liên kết các quy trình của các tổ chức khác

nhau từ nguyên liệu thô đến người dùng cuối, có thể được mở rộng sang các dịch vụ sau bán hàng và tái

chế (Tan et al., 2002). Các ví dụ khác về các nhà nghiên cứu đã nghiên cứu SCM bao gồm Bowersox và

Closs (1996), Lalonde và Pohlen (1996), và Mentzer et al. (2001).

Ngoài ra, SCM là một tập hợp các phương pháp được sử dụng để đạt được sự tích hợp hiệu quả

của các thực thể SC nhằm sản xuất và phân phối đúng số lượng, vào đúng thời điểm, đến đúng nơi, để

giảm thiểu chi phí trên toàn hệ thống mà không ảnh hưởng đến các yêu cầu dịch vụ. (Simchi-Levi và cộng

sự, 2003). Các mục tiêu của SCM là cải thiện năng suất, giảm hàng tồn kho và giảm thời gian chu kỳ

trong ngắn hạn và cải thiện sự hài lòng của khách hàng, lợi nhuận trên toàn SC và thị phần trong dài hạn lOMoARcPSD| 36086670

(Tan và cộng sự, 1998). Các đơn vị kinh doanh SC cũng như các giai đoạn chính của nó và các chỉ số của

chúng được thể hiện trong Hình 1.

Hình 2:Một ví dụ chung về SC

Thuật ngữ SCM xuất hiện từ Procter và Gamble vào đầu những năm 1980 khi họ theo dõi luồng

hàng hóa trong kênh phân phối. Trọng tâm trong các tổ chức đã chuyển sang các cơ hội chi phí trong SC

vì trọng tâm truyền thống của các công ty, tức là sản xuất, đã trở nên tương đối hiệu quả. Sự cân bằng

chính trong SCM là giữa chi phí và thời gian để phản hồi (Nahmias, 2009). Ngoài việc nhanh chóng và

hiệu quả về chi phí, một SC ưu việt còn nhanh nhẹn, thích ứng và điều chỉnh mọi lợi ích của đối tác để

thỏa mãn khách hàng (Lee, 2004).

Khái niệm về SCM đã phát triển từ quản lý hàng tồn kho sang quản lý hoạt động tổng thể (Yang

và cộng sự, 2007). SCM là về hiệu suất hiệu quả của các hoạt động như xử lý sản phẩm, quan hệ đối tác,

phát triển sản phẩm mới, khuyến mãi, v.v. Nó không chỉ tập trung vào dòng sản phẩm mà còn về vòng

đời từ quy trình, sản phẩm và thiết kế SC, thông qua quảng bá và bán hàng để đáp ứng nhu cầu (Kopczak

và Johnson, 2003). Các tài liệu cho thấy SCM hoặc tập trung vào chức năng vận chuyển và hậu cần, chức

năng mua hàng và cung cấp, hoặc chức năng quản lý nguyên vật liệu tổng hợp bao gồm hai chức năng

trước đó (Tan và cộng sự, 2002). lOMoARcPSD| 36086670

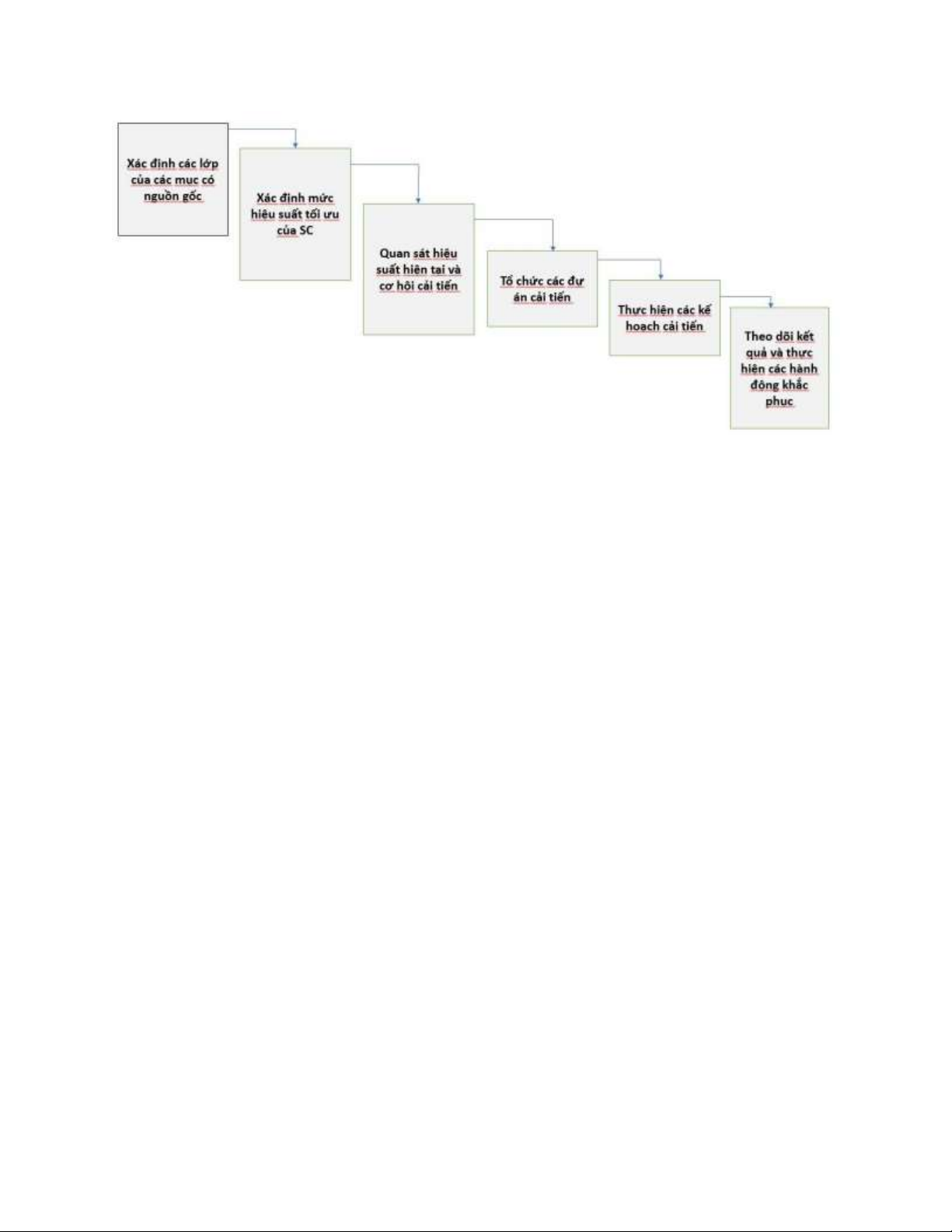

Hình 3 Quy trình hoạch định chiến lược SC

Việc phân phối đến tất cả các điểm trung gian trong SC, là một hệ thống sự kiện rời rạc động,

phải được kiểm soát với độ biến thiên thấp (đồng bộ) để làm cho SC hiệu quả (Antony và cộng sự, 2006).

Điều này rất quan trọng để đạt được mức tồn kho thấp hơn thông qua việc phân phối đúng hạn các lô sản

phẩm thường xuyên hơn và nhỏ hơn. Một SCM hiệu quả đòi hỏi một quy trình lập kế hoạch chiến lược

như trong Hình 3. Quy trình này rất giống với chu trình lập kế hoạch-thực hiện-kiểm tra-hành động

(PDCA) của Deming. Để đạt được tác động đầy đủ, SCM cần được đưa vào chiến lược kinh doanh và

được xem xét trong suốt vòng đời của sản phẩm (Kopczak và Johnson, 2003).

Bước đầu tiên để xây dựng một chiến lược SC hiệu quả là hiểu nhu cầu của các sản phẩm được cung cấp,

có thể được phân loại thành chức năng (đòi hỏi một SC hiệu quả để cung cấp nhu cầu có thể dự đoán

được) hoặc sáng tạo (đòi hỏi một SC đáp ứng để cung cấp nhu cầu không thể đoán trước) (Fisher, 1997).

Để xây dựng một SC hiệu quả, các công ty phải chuyển từ hoạt động dựa trên chức năng sang tập trung

vào quy trình kinh doanh, trong nội bộ và trên toàn SC. Điều này dẫn đến việc phát triển các khuôn khổ

để liên kết chiến lược, quy trình SC và các thước đo hiệu suất phù hợp giữa các tổ chức (Amer và cộng

sự, 2007). Các thực hành SCM bao gồm (Tan và cộng sự, 2002; Kannan và Tan, 2005):

• Tích hợp các hoạt động trên toàn SC và trở nên đáp ứng nhanh hơn

• Thiết lập hệ thống liên lạc và liên lạc thường xuyên với tất cả các thành viên SC

• Truyền đạt các nhu cầu chiến lược trong tương lai cho tất cả các thành viên SC

• Việc sử dụng các nhóm tổ chức chéo

• Xây dựng lòng tin giữa các thành viên SC và thu hút họ tham gia vào việc lập kế hoạch tiếp thị

• Xác định các thị trường bổ sung (SC có thể mở rộng ra ngoài các thành viên trực tiếp)

• Tham gia vào các nỗ lực thị trường của chính khách hàng

• Tham gia vào các quyết định tìm nguồn cung ứng của nhà cung cấp và đưa họ vào thiết kế

sản phẩm và quy trình cũng như lập kế hoạch sản xuất

• Hợp tác với một số nhà cung cấp tốt nhất để cải thiện quản lý của họ

• Thuê ngoài các hoạt động phi chiến lược để tập trung vào những hoạt động cốt lõi trong nội bộ

• Xác định nhu cầu trong tương lai của khách hàng và liên hệ với khách hàng để có phản hồi

• Xác định vị trí gần khách hàng và yêu cầu nhà cung cấp xác định vị trí gần doanh nghiệp riêng

• Tăng khả năng giao hàng đúng hạn và JIT của chính công ty và đối tác. lOMoARcPSD| 36086670

Các hoạt động SCM bao gồm các cấp độ chiến lược (bao gồm các quyết định có ảnh hưởng lâu

dài đến hệ thống), các cấp chiến thuật (bao gồm các quyết định được cập nhật thường xuyên) và các cấp

vận hành (bao gồm các quyết định hàng ngày). SCM bao gồm các quyết định liên quan đến các vấn đề

như cấu hình mạng lưới phân phối, kiểm soát hàng tồn kho, hợp đồng cung cấp, chiến lược phân phối,

tích hợp SC và đối tác chiến lược, thuê ngoài và mua sắm, thiết kế sản phẩm, công nghệ thông tin và hệ

thống hỗ trợ quyết định và giá trị khách hàng (Simchi-Levi et cộng sự, 2003; Manzini và cộng sự, 2008).

Các chỉ số hiệu suất chính của SCM hoạt động (KPI) bao gồm thời gian chu kỳ, tỷ lệ sử dụng, độ chính

xác của dự báo và thời gian thực hiện, trong khi KPI tài chính bao gồm doanh số bán hàng, nguyên vật

liệu, vận chuyển và hàng tồn kho (Yang và cộng sự, 2007).

SCM đã tạo ra sáu sự thay đổi chính trong trọng tâm kinh doanh từ: tích hợp đa chức năng đến

liên doanh nghiệp, hiệu quả vật chất (sản xuất và phân phối) sang trung gian thị trường (khớp cung với

cầu trong khi vẫn hiệu quả), cải thiện quy trình cung ứng để kết hợp với nhu cầu sớm hơn thông tin và

ảnh hưởng đến nhu cầu (sử dụng hoặc loại bỏ khuyến mại, đồng bộ hóa chu trình lập kế hoạch, chia sẻ

thông tin, hợp lý hóa việc bổ sung bằng cách sử dụng khoảng không quảng cáo do nhà cung cấp quản lý

làm ví dụ), thiết kế sản phẩm của một công ty đến thiết kế hợp tác và đồng thời của sản phẩm, quy trình

và SC (tức là thiết kế cho SCM), giảm chi phí cho các mô hình kinh doanh đột phá và cung cấp cho thị

trường đại chúng cho các dịch vụ phù hợp bằng cách tích hợp SCM của công ty, hệ thống quản lý quan hệ

khách hàng (CRM) và lập kế hoạch nguồn lực doanh nghiệp (ERP), để tăng lòng trung thành của khách

hàng (Kopczak và Johnson , 2003).

Khó khăn trong SCM là do thách thức trong việc thiết kế và vận hành một SC, đồng thời giảm

thiểu tổng chi phí trên toàn hệ thống (tối ưu hóa toàn cầu phát sinh từ sự phức tạp của mạng SC, các mục

tiêu mâu thuẫn của các yếu tố khác nhau của SC, sự thay đổi liên tục trong các yếu tố của SC, và sự thay

đổi của nhu cầu và chi phí) cũng như duy trì tổng mức dịch vụ trên toàn hệ thống và sự không chắc chắn

trong dự báo nhu cầu của khách hàng (phát sinh từ thách thức về khớp cung và cầu, sự thay đổi đáng kể

trong hàng tồn kho và hàng tồn kho mức đặt hàng trên toàn SC, sự thiếu chính xác của dự báo và các

nguồn bổ sung của sự không chắc chắn đối với nhu cầu, chẳng hạn như thời gian giao hàng và lỗi sản

xuất) (Simchi-Levi et al., 2003).

Chuỗi giá trị là một công cụ phân tách một công ty thành các hoạt động cốt lõi của nó để giảm chi

phí và tìm ra các nguồn cạnh tranh (xem Hình 4). Hệ thống giá trị bao gồm một nhóm các chuỗi giá trị.

Một trong những khía cạnh quan trọng của chuỗi giá trị là sự kết nối giữa chuỗi nhà cung cấp và người

tiêu dùng. Khái niệm SCM mở rộng khái niệm kinh tế chuỗi giá trị và cung cấp một cái nhìn thực tế hơn về nó (Foster, 2007).

Các cân nhắc của SC bổ sung thêm một khía cạnh thứ ba cho kỹ thuật đồng thời (Nahmias, 2009).

Một ví dụ về mô hình SCM sử dụng phần mềm là mô hình tham chiếu hoạt động chuỗi cung ứng (SCOR)

(Dasgupta, 2003) được coi là một phần mở rộng của tái cấu trúc quy trình kinh doanh (BPR). Nó dựa trên

năm cấp độ: lập kế hoạch, nguồn, thực hiện, cung cấp và trả lại. Tuy nhiên, nó thiếu các công cụ phân

tích để giải quyết vấn đề và có thể không cung cấp tính linh hoạt để thích ứng với sự thay đổi của SC (Amer và cộng sự, 2007). lOMoARcPSD| 36086670

3. Quản lí Lean Six Sigma

Sự tích hợp của Lean và Six Sigma khắc phục những thiếu sót của cả hai; Họ khen ngợi lẫn nhau.

Tích hợp có thể giúp một tổ chức đạt được kết quả nhanh hơn và hiệu quả hơn. Một mục tiêu quan trọng

của quy trình sản xuất và SCs là giảm chu kỳ đặt hàng thành tiên mặt . Lean là một phương pháp CI có

mục tiêu cải thiện chất lượng, loại bỏ chất thải, giảm thời gian dẫn và giảm tổng chi phí của một quy

trình. Ohno bắt nguồn từ phương pháp lean từ hệ thống sản xuất Toyota. Ông tuyên bố, "Sự lỗi mốt quan

trọng nhất của hệ thống Toyota là tăng hiệu quả sản xuất bằng cách loại bỏ chất thải một cách nhất quán

và triệt để", trong đó nhấn mạnh mối liên hệ với kết quả kinh doanh được cải thiện (Ohno, 1988). Trọng

tâm của Lean là loại bỏ các bước không có giá trị gia tăng trong nỗ lực tăng tốc độ quy trình và cung cấp

cho khách hàng những gì họ đánh giá cao. Trong thực tế, điều này thường liên quan đến việc xác định giá

trị, xác định dòng giá trị, xác định dòng chảy, xác định lực kéo và cải thiện quy trình.

Six Sigma được định nghĩa là một thống kê, một triết lý, và một phương pháp CI (O'Rourke, 2005).

Nó tập trung vào việc giảm biến thể, với Sigma đại diện cho phép đo độ lệch chuẩn từ trung bình của một

quy trình. Như một thống kê chất lượng, Six Sigma cho phép 3,4 lỗi trên một triệu cơ hội và có liên quan

đến chi phí chất lượng. Triết lý của Six Sigma là sử dụng dữ liệu và các công cụ phân tích thống kê để cải

thiện quy trình có hệ thống. O'Rourke (2005) đã cung cấp một lời giải thích chi tiết về phương pháp Six

Sigma như một cách tiếp cận năm giai đoạn, có kỷ luật đối với CI. Năm giai đoạn được xác định, đo

lường, phân tích, cải thiện và kiểm soát. Các giai đoạn này được gọi là DMAIC.

Trong giai đoạn xác định, các dự án được tổ chức, các mục tiêu cải tiến được thiết lập và giá trị tổng

thể của dự án được xác định. Trong giai đoạn đo lường, quá trình được ánh xạ và dữ liệu liên quan được

thu thập. Giai đoạn phân tích sau đó được sử dụng để áp dụng các công cụ thống kê cho dữ liệu được thu

thập để xác định khả năng xử lý và nguồn biến đổi. Giai đoạn cải tiến sử dụng kiến thức thu được từ các

giai đoạn đo lường và phân tích để tạo ra các giải pháp khả thi. Dự án sau đó chuyển sang giai đoạn kiểm

soát. Trong giai đoạn đó, quá trình cải tiến được xác nhận và bàn giao cho chủ sở hữu quy trình.

Six Sigma tập trung vào việc loại bỏ sự thay đổi trong quá trình và giả định rằng một khi biến thể được

giảm thiểu , quá trình được cải thiện. Để loại bỏ biến thể, Six Sigma sử dụng các công cụ phân tích thống

kê tiên tiến để điều tra và cô lập các nguồn biến thể.

Lean quan tâm đến dòng chảy quy trình được cải thiện, trong khi Six Sigma quan tâm đến việc

giảm biến thể quy trình. Cách tiếp cận của họ đối với chất thải khác nhau ở chỗ trong Lean nếu một cái gì

đó không thêm giá trị nó được coi là chất thải, trong khi trong biến thể Six Sigma là chất thải. Trong thực

hành 'Lean', trọng tâm là phá vỡ các quá trình thành 'yếu tố xương trần. Six Sigma là một phương pháp

"tập trung vào vấn đề", và các công cụ chính là Toán học và Thống kê.

Six Sigma và Lean đi đôi với nhau, mặc dù chúng thường được phân biệt. Mặc dù có bất kỳ sự khác biệt

nào, cả hai vẫn rất hợp nhau và bổ sung cho nhau. Khi Lean được sử dụng để đạt được dòng chảy quá

trình được cải thiện , một sự hiểu biết sâu sắc hơn về quá trình này được phát triển. Nếu cần nhiều công

việc hơn, Six Sigma có thể được sử dụng để giảm biến thể quy trình. Chúng có thể được triển khai hiệu quả cùng nhau.

Six Sigma là một cách tiếp cận có cấu trúc được sử dụng để đạt được mức độ thay đổi thấp hơn.

Lean là một phương pháp được sử dụng để loại bỏ chất thải, biến thể (bất kỳ hoạt động nào đi chệch khỏi

mục tiêu hoặc tiêu chuẩn gây ra khiếm khuyết) và mất cân bằng công việc. Việc tích hợp các công cụ kỹ

thuật công nghiệp của Lean với các công cụ thống kê của Six Sigma (bổ sung cho nhau) vào LSS cung

cấp một phương pháp hoạt động xuất sắc và đại diện cho một làn sóng mới của sự tiến hóa QM (Basu,

2004), bắt đầu vào những năm 2000 (Byrne et al., 2007). Việc tích hợp các hoạt động cải tiến chính trong

một organisation như Lean và Six Sigma vào các mục tiêu chiến lược là một nền tảng quan trọng để đạt

được CI (Kaye và Anderson, 1999). Sự tích hợp của Lean và Six Sigma đạt được sự kết hợp đầy đủ của

triết lý Lean về loại bỏ chất thải với tâm lý Six Sigma về sự hoàn hảo mọi lúc. TQM và LSS tương tự

nhau về nhiều mặt và tương thích với nhau. Họ chia sẻ nhiều giá trị và mục tiêu và có thể được hưởng lợi

từ những lợi thế mà mỗi người có thể cung cấp. TQM có thể là chiếc ô toàn diện tiếp cận với tất cả các

bên liên quan và LSS có thể là phần mở rộng cung cấp một cấu trúc mạnh mẽ để đạt được những cải tiến

quy trình lớn hơn và nhanh hơn. George (2002) định nghĩa LSS là một phương pháp giúp các công ty đạt lOMoAR cPSD| 36086670

được chi phí, chất lượng, tốc độ, sự hài lòng của khách hàng và tỷ lệ cải tiến tốt hơn. LSS cũng có thể

được mô tả như một phương pháp tập trung vào việc loại bỏ chất thải và biến thể. Nó tuân theo cấu trúc

DMAIC hiệu quả để đạt được sự hài lòng của khách hàng liên quan đến chất lượng, giao hàng và chi phí.

Sau khi bắt đầu dự án LSS, nó có thể phát triển để sử dụng nhiều công cụ Six Sigma hoặc Lean hoặc kết

hợp cả hai phù hợp với bản chất của dự án nơi tất cả các công cụ là công cụ LSS (Hendricks và Kelbaugh, 1998).

Cách tiếp cận LSS bắt đầu với việc xác định sự cần thiết phải có một sáng kiến cải tiến. Trong

giai đoạn xác định, vấn đề và mục tiêu của dự án được điều lệ và một phân tích được thực hiện để định

lượng chi phí kém chất lượng (COPQ), các hoạt động lãng phí và tiết kiệm tài chính dự kiến. Bản đồ

luồng giá trị (VSM) là một kỹ thuật sản xuất tinh gọn để phân tích luồng vật liệu và thông tin hiện đang

được yêu cầu để mang lại sản phẩm hoặc dịch vụ cho khách hàng. Hiệu suất cơ bản được nghiên cứu

trong giai đoạn đo lường bằng cách sử dụng các số liệu LSS và VSM của chuỗi hiện tại. Ngoài ra, các

quy trình giám sát được thực hiện để xác định danh sách các đầu vào tiềm năng, được điều tra trong giai

đoạn phân tích để xác minh một số điều quan trọng ảnh hưởng tiêu cực đến đầu ra như chất lượng sản

phẩm và dòng chảy. VSM được rút ra cho trạng thái tương lai. Trong giai đoạn cải tiến, các đầu vào quan

trọng được nghiên cứu để xác định các giải pháp, được thực hiện thông qua các sự kiện Kaizen chẳng

hạn. Cuối cùng, trong giai đoạn kiểm soát, trọng tâm là giám sát các đầu vào và / hoặc đầu ra của các quy

trình được cải thiện trên cơ sở hàng ngày để duy trì lợi nhuận dự kiến.

Sự phát triển của Six Sigma đã không loại bỏ việc sử dụng TQM hoặc SPC, nhưng sự phổ biến của nó đã

thiết lập nó như một phương pháp tổ chức để cung cấp CI (O'Rourke, 2005). Không giống như sự phát

triển của Six Sigma, LSS hợp nhất hai phương pháp CI chính thành một cách tiếp cận toàn diện duy nhất.

Mặc dù Lean và Six Sigma tập trung vào các mục tiêu cải tiến khác nhau, việc giảm chất thải và biến thể

quy trình, một phân tích kỹ lưỡng về từng phương pháp cho thấy các phương pháp tương tác với nhau.

"Trong một hệ thống kết hợp hai triết lý, Lean tạo ra tiêu chuẩn và Six Sigma điều tra và giải quyết bất kỳ

biến thể nào từ tiêu chuẩn" (Breyfogle et al., 2001). Bảng 1: Sự khác biệt giữa Lean và Six Sigma

Vấn đề vấn đề mục tiêu Sáu Sigma Gầy

Tập trung vào luồng giá trị khách hàng N Y

Tập trung vào việc tạo ra một nơi làm việc trực quan N Y

Tạo trang tính làm việc tiêu chuẩn N Y

Tấn công hàng tồn kho đang hoạt động (WIP) N Y

Tập trung vào việc giữ nhà tốt N Y

Lập kế hoạch và giám sát kiểm soát quy trình Y N

Tập trung vào việc giảm biến thể và đạt được sản lượng quy Y N trình thống nhất

Tập trung nhiều vào việc áp dụng các công cụ và kỹ thuật thống Y N kê

Sử dụng một phương pháp giải quyết vấn đề có cấu trúc, nghiêm Y N

ngặt và được lên kế hoạch tốt

Tấn công lãng phí do chờ đợi, quá trình xử lý, chuyển động, sản N Y xuất quá mức, v.v.

Nguồn: Chuyển thể từ Antony et al. (2003)

Bảng 2 So sánh phương pháp Lean và Six Sigma Chương trình Lean Six Sigma Thuyết Loại bỏ chất thải Giảm biến thể lOMoARcPSD| 36086670

Hướng dẫn ứng Xác định giá trị Định nghĩa dụng

Xác định luồng giá trị Đo Chảy Phân tích Kéo Cải thiện 5 Sự hoàn hảo 5 Điều khiển Tập trung Dòng chảy tập trung Vấn đề tập trung vào Giả định

Loại bỏ chất thải sẽ cải thiện hiệu quả

Một vấn đề tồn tại. kinh doanh.

Số liệu và con số được đánh giá cao.

Nhiều cải tiến nhỏ tốt hơn so với phân

Sản lượng hệ thống được cải thiện tích hệ thống.

nếu sự thay đổi trong tất cả các quy trình được giảm.

Hiệu ứng chính Giảm thời gian dòng chảy

Đầu ra quy trình thống nhất Hiệu ứng thứ Ít biến thể hơn Ít lãng phí hơn cấp Đầu ra thống nhất Thông lượng nhanh Hàng tồn kho ít hơn Hàng tồn kho ít hơn Hệ thống kế toán mới

Các biện pháp hiệu suất biến

Thước đo hiệu suất dòng chảy cho các

động cho các nhà quản lý Cải

nhà quản lý Được cải thiện chất lượng thiện chất lượng Phê bình

Phân tích thống kê hoặc hệ thống không có Tương tác hệ thống không được coi giá trị

là Quy trình được cải thiện độc lập Nguồn: Nave (2002)

Các lý thuyết hướng dẫn phương pháp Lean và Six Sigma là khác nhau nhưng bổ sung cho nhau. Cả

hai đều tìm cách cải thiện quy trình. Lean giả định rằng việc loại bỏ chất thải sẽ đẩy nhanh quá trình do

đó cải thiện hiệu quả kinh doanh. Six Sigma giả định rằng sự thay đổi quy trình gây ra các vấn đề về quy

trình và việc giảm biến thể quy trình sẽ cải thiện hiệu quả kinh doanh. Chìa khóa để so sánh hai phương

pháp cải tiến không chỉ là trọng tâm của mỗi phương pháp, mà còn là các hiệu ứng thứ cấp (O'Rourke,

2005). Như được nhấn mạnh trong Bảng 1 và 2, các hiệu ứng thứ cấp của mỗi phương pháp phản ánh

trọng tâm chính của phương pháp khác. Việc sử dụng các công cụ Lean trong cách tiếp cận dự án Six

Sigma cho phép tập trung vào việc quản lý và kiểm soát hàng tồn kho và công việc đang được tiến hành.

Điều này cho phép một nhóm to bắt đầu nhận ra những cải tiến trong một quá trình ngay cả trong giai

đoạn Đo lường của dự án. Ngược lại, đang sử dụng VSM để xác định các cải tiến trong một dòng giá trị,

phân tích nguyên nhân gốc rễ và động não có thể xác định các cơ hội phù hợp hơn cho các dự án Six

Sigma. Cách tiếp cận tích hợp cho phép các tổ chức đạt được kết quả ở tất cả các cấp độ và quy mô dự án,

từ cải tiến điểm trên sàn cửa hàng, đến các dự án phức tạp đòi hỏi phân tích đáng kể.

4. Quản lý chuỗi cung ứng và quản lý chất lượng

QM liên quan đến SC. SC khuyến khích mở rộng tầm nhìn của các quá trình, bao gồm cả các quá trình

thượng nguồn và hạ nguồn. Nó liên quan đến việc tích hợp các chức năng, quy trình và kích thước chất

lượng khác nhau, có thể thấy trong Bảng 3. Trong quá trình SC, có những nhận thức khác nhau về chất

lượng, điều quan trọng là phải hiểu để giao tiếp đúng cách và giải quyết những khác biệt. Các hoạt động

liên quan đến QM, là một phần của SCM, có thể được phân loại thành (Foster, 2007):

• Các hoạt động thượng nguồn, bao gồm đánh giá chất lượng của nhà cung cấp (sử dụng các phương

phápchấm điểm, chẳng hạn như Tổ chức Tiêu chuẩn hóa Quốc tế (ISO) 9000: 2000 và lấy mẫu chấp

nhận), phát triển nhà cung cấp (bao gồm cả việc sử dụng trao đổi dữ liệu điện tử (EDI) để liên kết hệ

thống mua hàng của khách hàng với nhà cung cấp Hệ thống ERP)

• Các hoạt động quy trình cốt lõi bao gồm các hoạt động CI và VSM lOMoARcPSD| 36086670

• Các hoạt động hạ nguồn, bao gồm hậu cần, hỗ trợ khách hàng và sau bán hàng.

Kanji (1998) đã đề xuất một mô hình xuất sắc trong kinh doanh để đáp ứng nhu cầu của các tổ chức về

một khuôn khổ toàn diện và linh hoạt để đo lường sự xuất sắc của doanh nghiệp. Sử dụng mô hình đó,

Kanji và Wong (1999) đã đề xuất một mô hình có cấu trúc cho SCM dựa trên các nguyên tắc TQM. Phần

tiếp theo thảo luận về cách LSS, có thể được coi là phương pháp QM và CI, có thể được tích hợp với SCM.

Bảng 3 Danh mục chất lượng sản phẩm và dịch vụ

Kích thước chất lượng sản phẩm của

Kích thước chất lượng dịch Garvin vụ Hiệu năng Hữu hình Tính năng Cảm Độ tin cậy Độ tin cậy dịch vụ Phù hợp Bảo đảm Độ bền Đáp ứng Khả năng phục vụ Sẵn sàng Mỹ học Chuyên nghiệp Chất lượng nhận thức

Tính đầy đủ về tính kịp thời

Nguồn: Chuyển thể từ Foster (2007)

5. Quản lý SCM và LSS

SCM thiếu các công cụ phân tích để giải quyết vấn đề và có thể không cung cấp tính linh

hoạt để thích ứng với sự phức tạp và thay đổi của SC nằm trong các phân khúc thị trường và

nhu cầu đang thay đổi (Amer và cộng sự, 2007). Một số mục tiêu chính đối với một tổ chức

thành công và các nhà cung cấp của nó là số hóa các quy trình giao dịch, nâng cao khả năng

EDI và loại bỏ các hoạt động lãng phí và giảm tổng chi phí SCM bằng cách sử dụng các

phương pháp CI và hệ thống điện tử hiện đại (Dasgupta, 2003). Sau đó, một cuộc thảo luận

được trình bày về cách các nhà nghiên cứu khác nhau xem xét sự tích hợp của Lean và Six

Sigma với SCM, tương ứng.

Một trong những khái niệm quan trọng của Lean, được nhấn mạnh trong các bài tập VSM doanh

nghiệp được sử dụng để cải thiện các quy trình SC (Foster, 2007), là nhìn mọi thứ từ quan điểm của SC

toàn doanh nghiệp chứ không phải từng quy trình hay thực thể riêng lẻ. Ví dụ, việc thưởng cho một thực

thể kinh doanh hoặc quy trình sản xuất nhiều hơn những gì mà thực thể kinh doanh tiếp theo trong SC yêu

cầu (với tư cách là khách hàng của thực thể cũ) không tạo ra bất kỳ lợi ích nào cho SC từ toàn bộ quan

điểm của SC. Ngược lại, điều này tạo ra nhiều hàng tồn kho được dàn dựng và lãng phí. Việc triển khai

LSS trong SCM tuân theo các nguyên tắc của JIT.

Sản phẩm cần được giao đúng thời hạn, đúng chất lượng, đúng số lượng và chi phí thấp. Việc

phân phối phụ thuộc nhiều vào các nhà cung cấp, rất quan trọng đối với sự thành công của sản xuất JIT.

Cách tiếp cận Lean đối với SCM cũng có thể được mô tả là cách tiếp cận Lean logistics nhằm mục đích

giảm hàng tồn kho, lãng phí và thời gian thực hiện (Foster, 2007).

Parveen và Rao (2009) chỉ ra rằng cần có một cách tiếp cận tổng hợp đối với sản xuất tinh gọn từ

quan điểm của Lean SC để đạt được sự tinh gọn toàn diện trên toàn SC. Bản chất của khu vực thị trường

có tác động trực tiếp đến phương pháp Lean cho bất kỳ SC. Lean có xu hướng tăng tính ổn định của nhu

cầu bằng cách đơn giản hóa, tối ưu hóa và hợp lý hóa SC. Để nhanh chóng phản ứng với sự thay đổi của

nhu cầu, điều quan trọng là phải tích hợp bán hàng và tiếp thị với sản xuất để đảm bảo giao tiếp hiệu quả

và thiết kế một hệ thống sản xuất linh hoạt (Cochran và cộng sự, 2000). Để khắc phục mâu thuẫn giữa

Lean và nhu cầu biến động cao, Reichhart và Holweg (2007) đã khuyến nghị việc sử dụng phân khúc thị

trường để hưởng lợi từ sự ổn định của một số phân khúc khách hàng hoặc sản phẩm. Bicheno và cộng sự.

(2001) chỉ ra rằng hiệu suất không nhất quán của SC mà họ nghiên cứu là do sự thay đổi nhu cầu, theo lô lOMoAR cPSD| 36086670

(cần được giảm thiểu theo nguyên tắc Lean và JIT), sự không ổn định của quy trình và hiệu suất phân

phối. Khuyến nghị của Parveen và Rao (2009) đối với Lean SC nên xem xét những điều sau:

• Chính sách hàng tồn kho JIT tích hợp tối ưu có tính đến CI, giảm chi phí thiết lập và giảm thời gian thực hiện

• Độ dài chu kỳ tối ưu và số lần kiểm tra tối ưu bằng cách sử dụng phương pháp tiếp cận kích

thước lô (hoặc quy mô lô) thay đổi theo thời gian trong các quy trình sản xuất không hoàn hảo và

xem xét CI và giảm chi phí thiết lập

• Số lượng đặt hàng nguyên liệu thô tối ưu, thành phẩm tối ưu quy mô lô và số lượng Kanbans tối

ưu (đối với hệ thống sản xuất nhiều tầng) cho các tình huống sản xuất-giao hàng xem xét quá

trình kiểm tra, phục hồi và làm lại

• Điều phối SC để định giá, số lượng đặt hàng và quyết định đầu tư

• Phân tích mô hình số lượng sản xuất kinh tế (EPQ)

• Phân tích quá trình làm lại và số lượng lô hàng trong một hệ thống sản xuất.

Lean SC làm cho việc sản xuất số lượng nhỏ trở nên kinh tế và do đó cho phép các nhà sản xuất giảm

chi phí tồn kho, giảm chi phí sản xuất và đáp ứng nhu cầu của khách hàng (Vonderembse et al., 2006).

Tiếp theo, một cuộc thảo luận được trình bày về cách các nhà nghiên cứu khác nhau xem xét việc tích hợp

Six Sigma với SCM. Tích hợp Six Sigma với SCM có thể mang lại những lợi ích như kỷ luật của dự án

DMAIC, tính bền vững của kết quả, khung nguồn nhân lực được thiết lập tốt bằng cách sử dụng hệ thống

vành đai và sức mạnh phân tích định lượng (Yang và cộng sự, 2007).

Ba trong số những lý do thúc đẩy việc tích hợp Six Sigma và SCM là: tính linh hoạt của các

thước đo Six Sigma mạnh mẽ trong đo lường hiệu suất, điểm tương đồng giữa Six Sigma và SCM (chẳng

hạn như cả hai đều là phương pháp tiếp cận theo quy trình) và kết quả nghiên cứu chỉ ra rằng SCM có thể

hưởng lợi từ việc thực hiện các nguyên tắc QM (Dasgupta, 2003).

Sanders và Hild (2000) đã cảnh báo không nên sử dụng các thước đo Six Sigma một cách bừa bãi

vì có một bất lợi trong việc chuyển đổi khái niệm về quy trình Six Sigma từ một triết lý quản lý sang các

mục tiêu số cho các quy trình riêng lẻ. Điều này mâu thuẫn với triết lý của Deming (1993) về việc loại bỏ

các mục tiêu và khẩu hiệu bằng số.

Các nhà quản lý cần phổ biến kiến thức về Six Sigma theo đúng quan điểm để đảm bảo rằng các

chỉ số được coi là cơ hội thúc đẩy để cải tiến, chứ không phải là các mục tiêu số cốt lõi (Dasgupta, 2003).

Ngoài ra, các chỉ số đo lường nên khuyến khích quan điểm hệ thống được SCM và VSM nhấn mạnh, chứ

không phải quan điểm quá trình.

Dasgupta (2003) cho rằng rất khó để đo lường, giám sát và cải thiện hiệu suất của SC và các đơn

vị của nó, chỉ với các tiêu chí chiến lược truyền thống như thời gian chu kỳ, thời gian giao hàng, hiệu suất

giao hàng, tổng chi phí SCM, mức tồn kho, sản lượng luân chuyển năng suất, v.v. Do đó, Dasgupta đã

trình bày một phương pháp luận có cấu trúc sử dụng các thước đo Six Sigma, cung cấp một thang đo

chung, chẳng hạn như khuyết tật trên mỗi đơn vị hoặc cấp Sigma. Sau khi không hài lòng với các nỗ lực

Six Sigma và SCM của mình, Samsung đã sử dụng cả Six Sigma và SCM để tăng cường hoạt động và

nâng cao hiệu quả (Samsung, 2007).

Six Sigma được sử dụng để tổ chức phương pháp tiếp cận các dự án SCM và đảm bảo rằng có đủ

người được đào tạo đầy đủ về SCM và phân tích dữ liệu định lượng. Để điều chỉnh phương pháp hỗ trợ

SCM, Samsung đã sửa đổi định nghĩa-đo lường-phân tích-thiết kế-xác minh (DMADV) thành định

nghĩađo lường-phân tích-cho phép-xác minh (DMAEV). Samsung (2007) nhấn mạnh quan điểm tổ chức

để cải tiến trái ngược với quan điểm địa phương, sử dụng KPI để theo dõi các cải tiến và sử dụng cách

tiếp cận có hệ thống. Đào tạo là một yếu tố cần thiết để thành công trong việc tích hợp Six Sigma và SCM

vì nó giúp thiết lập một lực lượng lao động có học thức và cam kết sẵn sàng thay đổi và nắm lấy chiến lược chất lượng.

Amer và cộng sự. (2007) đề xuất thiết kế mở rộng cho Six Sigma (DFSS), cung cấp các phương

tiện tạo ra các chỉ số mục tiêu cụ thể và một phương pháp luận để tách biệt nơi mà các nỗ lực CI nên dành

cho thiết kế SC. Cách tiếp cận của họ tập trung vào việc sử dụng các nhóm chức năng chéo để hiểu tiếng

nói của khách hàng (VOC) và các yêu cầu quan trọng của khách hàng (CCR) bao gồm cả quản lý nhu lOMoARcPSD| 36086670

cầu. Các nghiên cứu khác đề xuất và kiểm tra Six Sigma như một công cụ SCM bao gồm Christopher và

Rutherford (2004), Kelfsjo et al. (2001), và Antony et al. (2003).

Tóm lại, các nhà nghiên cứu khác nhau đã xem xét sự tích hợp của Lean và Six Sigma với SCM.

Tuy nhiên, nghiên cứu này mở rộng các công trình trước đó và đề xuất việc triển khai LSS trong SCM.

Trong LSS, các công cụ Six Sigma đảm bảo rằng các sản phẩm có chất lượng cao từ các quy trình có

năng lực và các công cụ Lean bao gồm VSM đảm bảo dòng chảy hiệu quả thông qua SCM bao gồm hàng

tồn kho, lịch trình, số lượng nhu cầu, v.v.

Các công cụ LSS nói chung nhằm mục đích giảm chi phí, lãng phí, các hoạt động không gia tăng

giá trị và đáp ứng tất cả các khách hàng trên toàn SC. LSS khuyến khích mối quan hệ tốt đẹp với khách

hàng và nhà cung cấp bao gồm quan hệ đối tác và giải quyết vấn đề.

6. Điểm giống nhau và khác nhau TQM và LSS

LSS không khác biệt đáng kể so với TQM. LSS chồng lấn TQM một cách đáng kể và TQM là một

thành phần chính của hầu hết các sáng kiến LSS. Định hướng quy trình TQM cuối cùng dẫn đến kết quả

tương tự như LSS. TQM bắt đầu với chất lượng, đây có thể không phải là vấn đề quan trọng nhất của LSS

(Andersson và cộng sự, 2006).

Theo truyền thống, việc kiểm tra chất lượng trong sản xuất chủ yếu do một bộ phận riêng biệt chịu

trách nhiệm và được tiến hành vào cuối quá trình sản xuất. Các sản phẩm bị lỗi sẽ được làm lại, bán dưới

dạng giây hoặc loại bỏ. Sau mỗi lần thay đổi máy,đầu ra ban đầu sẽ được kiểm tra, nhưng vì chu kỳ WIP

có xu hướng được đo mỗi tuần, nên rất khó để xác định nguyên nhân gốc rễ của các vấn đề chất lượng.

So với TQM, Six Sigma là một khái niệm tương đối mới. Nó không nhằm mục đích thay thế, nhưng cả

hai có nhiều điểm tương đồng và tương thích trong cả môi trường sản xuất và dịch vụ. Nó cũng bổ sung

cho kiểm soát quá trình thống kê (SPC), sử dụng các phương pháp thống kê để theo dõi và kiểm soát hoạt

động kinh doanh các quy trình. Cả TQM và SPC thường đạt đến một giai đoạn mà sau đó không thể đạt

được thêm cải tiến chất lượng nào nữa. Six Sigma mặc dù có tiềm năng mang lại kết quả tốt hơn. Six

Sigma đưa các quy trình cải tiến chất lượng lên cấp độ tiếp theo, bằng cách tập trung vào CI trong nỗ lực

đạt được mức sai sót dưới 3,4 phần triệu.

Các hệ thống tổ chức cho các quy trình kinh doanh khác nhau thường sử dụng các khái niệm

TQM trong quá trình phát triển, triển khai và bảo trì. Tập trung vào việc duy trì các tiêu chuẩn chất lượng

hiện có, đồng thời thực hiện các cải tiến gia tăng, đó là một cách tiếp cận chiến lược. Nó cũng tập trung

vào việc cải thiện chất lượng tổng thể, bằng cách thiết lập văn hóa cộng tác giữa các phòng ban chức năng khác nhau.

Sự khác biệt cơ bản giữa Six Sigma và TQM là cách tiếp cận. Trong khi TQM xem chất lượng là sự

phù hợp với các yêu cầu nội bộ, thì Six Sigma tập trung vào việc cải thiện chất lượng bằng cách giảm số

lượng khuyết tật. Kết quả cuối cùng có thể giống nhau ở cả hai khái niệm (tức là sản xuất sản phẩm chất

lượng tốt hơn). Six Sigma giúp các tổ chức giảm chi phí hoạt động bằng cách tập trung vào giảm thiểu sai

sót, giảm thời gian chu kỳ và tiết kiệm chi phí. Nó khác với các biện pháp cắt giảm chi phí thông thường

có thể làm giảm giá trị và chất lượng. Nó tập trung vào việc xác định và loại bỏ các chi phí không mang

lại giá trị cho khách hàng như chi phí phát sinh do lãng phí.

Các sáng kiến TQM tập trung vào việc cải thiện các hoạt động riêng lẻ trong các quy trình kinh

doanh không liên quan trong khi các chương trình Six Sigma tập trung vào việc cải thiện tất cả các hoạt

động trong một quy trình kinh doanh duy nhất. Các dự án Six Sigma yêu cầu các kỹ năng của các

chuyên gia được chứng nhận là ‘thắt lưng đen’ trong khi các sáng kiến TQM thường là một hoạt động

bán thời gian có thể được quản lý bởi các nhà quản lý không chuyên trách (Andersson và cộng sự, 2006).

Các sáng kiến Six Sigma dựa trên điều lệ dự án được hoạch định trước trong đó phác thảo quy mô của

dự án, các mục tiêu tài chính, lợi ích dự kiến và các mốc quan trọng. Trong khi đó, các tổ chức đã triển

khai TQM làm việc mà không biết đầy đủ về lợi ích tài chính có thể là gì. Six Sigma dựa trên DMAIC

giúp đo lường chính xác, xác định các vấn đề chính xác và cung cấp các giải pháp có thể đo lường (Revere, 2003). lOMoARcPSD| 36086670

7. Nghiên cứu điển hình: LSS DMAIC áp dụng cho SCM

Nghiên cứu điển hình được mô tả trong bài báo này là một ví dụ về cách LSS (bao gồm VSM như

một công cụ chính) có thể được sử dụng để cải thiện SC. Đó là về Công ty A, là nhà bán lẻ của sản phẩm

sản xuất. Nó cung cấp hơn 50.000 sản phẩm và phục vụ chủ yếu thị trường Bắc Mỹ. Nó sử dụng khoảng

80 nhân viên tại trung tâm phân phối chính (DC). Công ty này bắt đầu triển khai Lean, bao gồm VSM và

JIT, vào năm 2006. Trước đó do đó, công ty đã thực hiện một số dự án Six Sigma. Nghiên cứu này bao

gồm ứng dụng của VSM vào DC chính của công ty này. Nghiên cứu điển hình này được thực hiện với

mục tiêu của việc chứng minh những cải tiến trong chức năng của DC, do triển khai LSS. Các yếu tố

được lựa chọn là: thời gian nhận hàng, tỷ lệ lấp đầy các đơn đặt hàng từ các cửa hàng bán lẻ, tỷ lệ chọn

hàng và thời gian giao hàng, được sử dụng để đo lường hiệu suất của DC. Dữ liệu cần thiết cho nghiên

cứu điển hình được lấy từ hồ sơ của công ty trong khoảng thời gian khoảng hai năm. Dữ liệu được thu

thập từ các nguồn bao gồm mua, nhận, bán hàng và hồ sơ kế toán. Mô tả của DMAIC cách tiếp cận dưới

đây dựa trên kiến thức và kinh nghiệm của các tác giả trong LSS. 7.1) Xác định

• Dự án: cải tiến việc phân phối sản phẩm

• Vấn đề: các hoạt động hậu cần tại DC không đủ hiệu quả để đáp ứng nhu cầu của doanh nghiệp

trong việc thúc đẩy khối lượng sản phẩm nhiều hơn thông qua SC với ít hơn thời gian

• Mục tiêu: nâng cao hiệu quả của hệ thống phân phối, tăng khối lượng điều khiển thông qua SC,

giảm chi phí, giảm hàng tồn kho trung bình, tăng hàng tồn kho quay vòng, giảm thời gian giao

hàng và cung cấp hiệu quả các đơn đặt hàng của họ cho các cửa hàng(JIT)

• Các thành viên trong nhóm: nhà vô địch, người quản lý, đại diện của người mua, nhà cung cấp

đại diện, đại diện cửa hàng, đai đen LSS, chủ quy trình, hàng tồn kho chuyên gia kiểm soát, nhân

viên DC và nhà phân tích tài chính

• Lợi ích: tác động trực tiếp đến tổng lợi nhuận và dòng tiền •

COPQ và hiệu suất cơ bản:

Khoảng thời gian nhận năm 2006 (đường cơ sở hiện tại) = trễ hai tuần

2007 thời gian nhận (mục tiêu) = trễ một ngày

Tỷ lệ lấp đầy đơn đặt hàng từ các nhà bán lẻ năm 2006 (đường cơ sở hiện tại) = 80%

Năm 2007 tỷ lệ lấp đầy các đơn đặt hàng từ các nhà bán lẻ (mục tiêu) = 90%

Tỷ lệ chọn hàng năm 2006 (dòng cơ sở hiện tại) = 39 lần chọn hàng / người vận hành / giờ

Năm 2007 tốc độ chọn hàng (mục tiêu) = 60 lần chọn hàng / người vận hành / giờ.

Hình 5: Bài tập VSM trạng thái hiện tại lOMoARcPSD| 36086670

Chữ trong hình: Phản ánh dòng giá trị hiện tại

Ghi chú: Vận đơn (BOL), thời gian chu kỳ (CT), trung tâm phân phối (DC), nhân viên (EE),báo cáo

cuối ngày (EOD), tỷ lệ lỗi (ER), khoảng không quảng cáo (I), không áp dụng (N / A), thời gian xử lý

(PT), đơn đặt hàng (PO), tần số vô tuyến (RF), tái bản (RPT),đơn vị lưu kho (SKU), mã sản phẩm phổ

thông (UPC) và thời gian cập nhật (UT). 7.2) Đo lường

Để xem và hiểu quy trình hiện tại, VSM trạng thái hiện tại được sử dụng để xác định chất thải và cải

thiện nó. Bản đồ đã hỗ trợ nhóm trong việc xác định cải tiến cơ hội (xem Hình 5). Lượt truy cập nhanh

bao gồm một số sự kiện Kaizen để triển khai nơi làm việc trực quan trên khắp DC để mọi dấu hiệu cho

thấy tình trạng bất thường trở nên rõ ràng. 7.3) Phân tích

Một phân tích đã được thực hiện trên VSM trạng thái hiện tại. Điều này bao gồm một phân tích về

các bước không cần thiết và các cách để giảm thiểu lãng phí trong và giữa các bước, phân tích về dòng

sản phẩm và thông tin cũng như phân tích về thời gian dẫn đầu, thời gian chu kỳ, giảm thời gian, thời gian

chuyển đổi và làm lại. Sau đó, một trạng thái VSM trong tương lai được tạo để tối đa hóa hàm lượng giá

trị gia tăng và loại bỏ lãng phí (xem Hình 6).

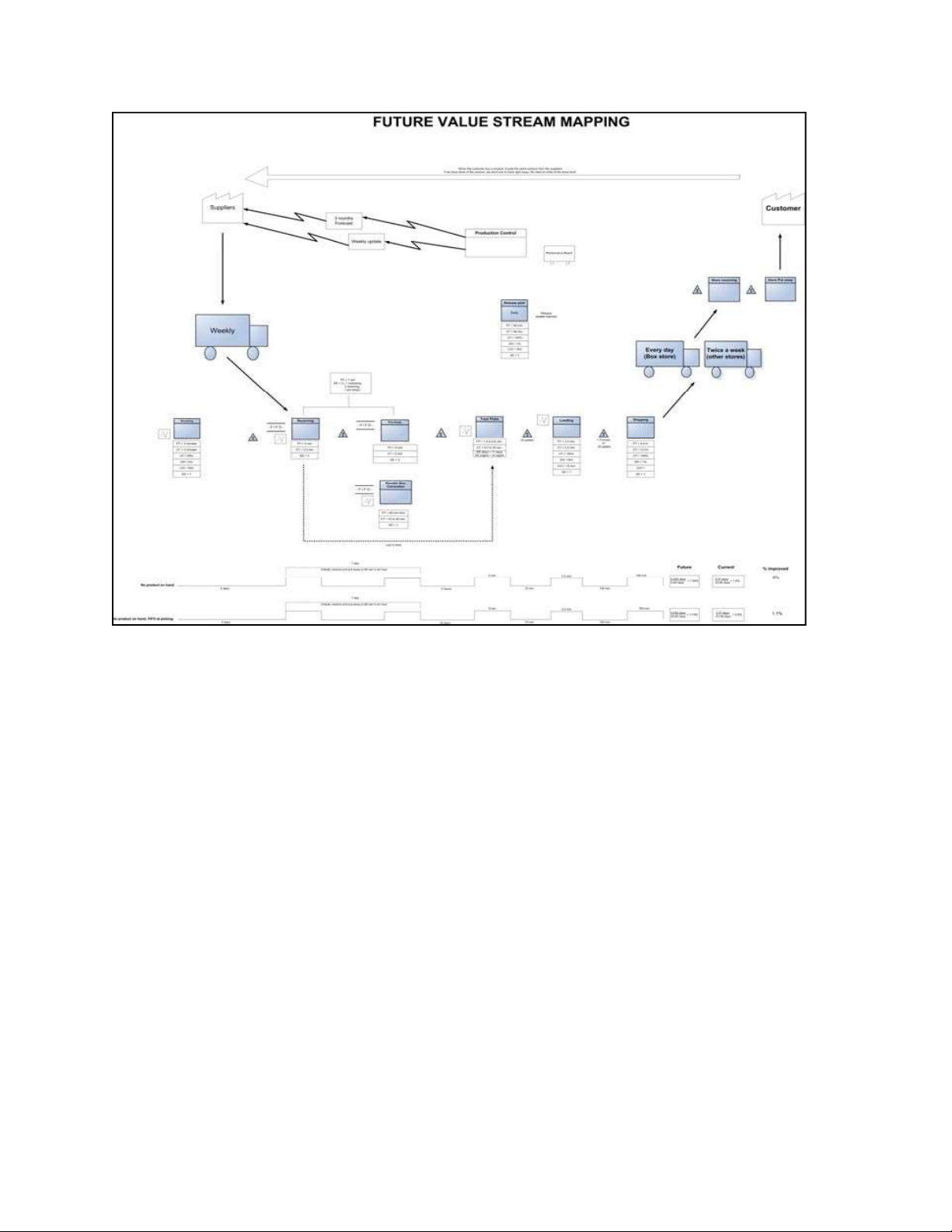

Hình 6: Bài tập VSM trạng thái tương lai (xem phiên bản trực tuyến về màu sắc)

Chữ trong hình: Phản ánh dòng giá trị tương lai lOMoARcPSD| 36086670 7.4) Cải thiện

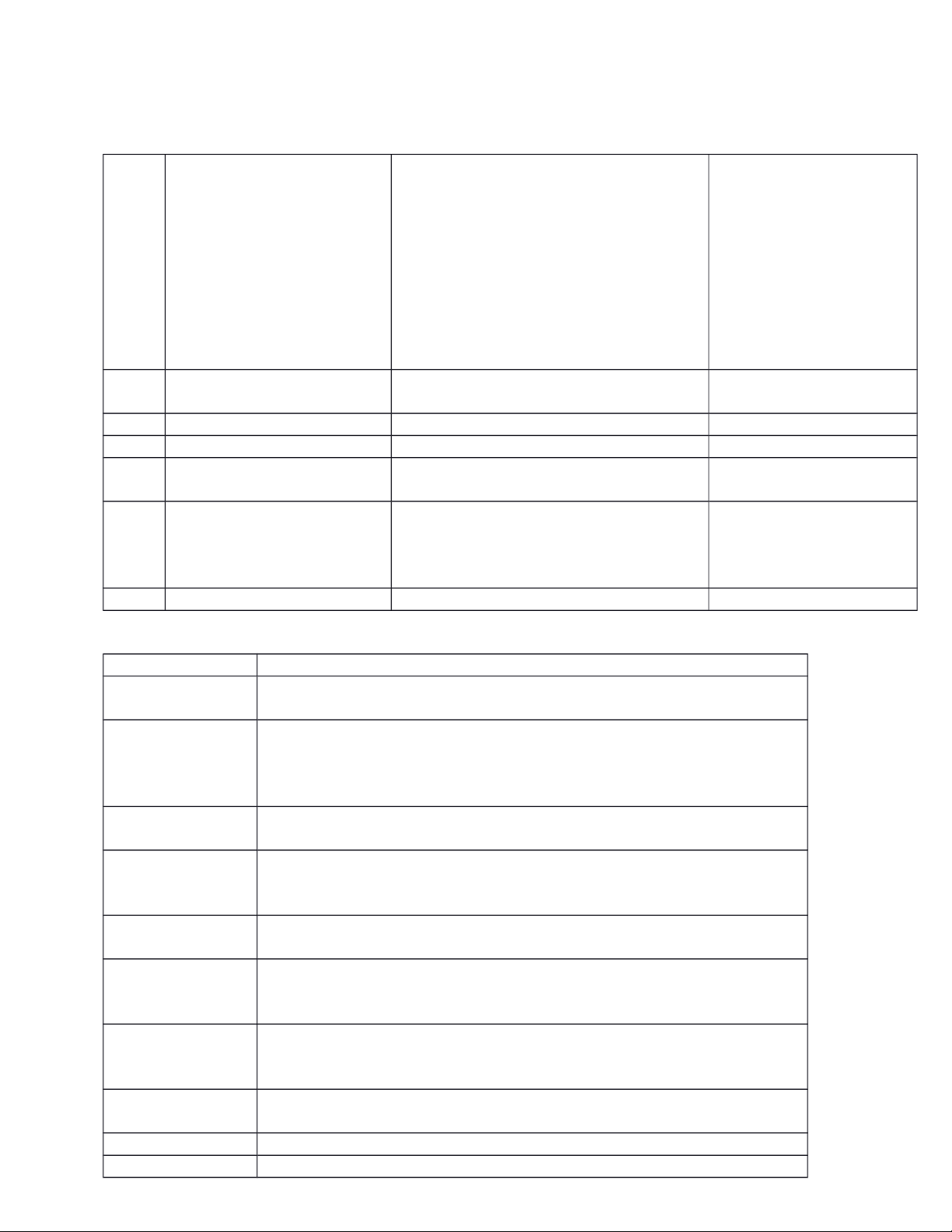

Một kế hoạch hành động thực hiện cải tiến đã được xây dựng để bắt đầu thực hiện các cải tiến được

công nhận (xem Bảng 4). Các sự kiện Kaizen được sử dụng để triển khai hầu hết các những cải tiến. Các

sự kiện Kaizen có thời lượng khác nhau từ một ngày đến 90 ngày cho một Kaizen dự án. Ví dụ về các

hành động được liệt kê trong sự kiện Kaizen được đưa ra trong Bảng 5. 7.5) Kiểm soát

Các kết quả đã được xác nhận và một kế hoạch kiểm soát được thiết kế bằng cách sử dụng biện pháp

chống sai lầm cách tiếp cận. Vào cuối dự án, nhóm đã thành công trong việc cải thiện khoảng thời gian

nhận đến trạng thái nhận trong cùng một ngày bằng cách sử dụng quá trình trực quan của một hộp hình

phạt, tỷ lệ lấp đầy đơn đặt hàng từ các nhà bán lẻ lên 94%, và tỷ lệ chọn hàng vào khoảng 70 hàng / người

vận hành / giờ. Các SKU bổ sung của vật liệu mới được thêm vào trong quá trình dự án gây khó khăn cho

việc ước tính những cải thiện về thời gian dẫn, lượt hàng tồn kho, mức tồn kho và ước tính tiết kiệm, vì

chúng rất khác nhau. Ngoài ra, người quản lý của DC nhấn mạnh rằng một lợi ích to lớn của dự án là sự

gia tăng mức độ tương tác của nhân viên.

Bảng 4: Kế hoạch hành động thực hiện STT Bước sử lý Sự kiện Kaizen Loại 1

Nhậ Sắp xếp hợp lý, địa điểm làm việc trực

2 ngày quan và thiết lập FIFo 2

Nhận Nơi làm việc trực quan để để xác định 1 ngày

(và giải quyết) các vấn đề tiếp nhận 3

Nhận Dỡ, nhận và loại bỏ bất kì tải nào trong 1 ngày

vòng 1 giờ và lập kế hoạch cho các đợt tăng đột biến 4 Nhận theo mùa

Nhận và chọn sản phẩm cho tất cả các 30 ngày lOMoAR cPSD| 36086670

cửa hàng trong một ngày đối với các sản phẩm nhỏ 5 Nhận theo mùa

Xác định các sản phẩm theo mùa 1 ngày 6 Mua lại Nơi làm việc trực quan 1 ngày 7 Mua lại

Nhận sản phẩm từ nhà cung cấp hàng 30 ngày tuần 8 Mua lại

Hệ thống tự động bổ sung: Thiết lập 90 ngày

EDI giữa DC và các cửa hàng khác

nhau trong đó dữ liệu điểm bán hàng tại

các cửa hàng được truyền thông trở lại

DC để bắt đầu vận chuyể và đến nhà

cung cấp để tăng tốc bổ sung 9 Mua lại

Thiết lập các mức kiểm soát cho hàng 2 ngày tồn kho 10 Đặt trước Nơi làm việc trực quan 1 ngày 11 Đặt trước

Thiết lập kế hoạch cho tải đầu vào và 1 ngày nhận yêu cầu 12 Đặt trước

Điều tra việc tiếp nhận xe tải trong 1 ngày cùng ngày và khả năng xúc tiến tải gấp 13

Put-away (đặt 1 sản phẩm Địa điểm làm iệc trực quan và thiết lập 1 ngày

đã nhận vào vị trí được chỉ đầu vào trước đinh của nó) 14

Cất đi Điều tra việc thay thế hàng tồn kho 1 ngày hàng năm theo số chu kỳ 15 Kiểm soát hàng tồn kho Nơi làm việc trực quan 1 ngày 16 Đang tải Nơi làm việc trực quan 1 ngày 17 Đang tải

Tối đa hóa tải trọng xe tải, độ chính xác 1 ngày

của tải trọng và đúng trình tự của các pallet 18

Chọn (nhận đơn hàng của Xác định các công cụ phù hợp, lập kế 1 ngày cửa hàng)

hoạch đào tạo và xác định các yêu cầu

để đạt được độ chính xác 100% 19

Đang chuyển hàng Giao hàng mỗi ngày đến tất cả các cửa 2 ngày lOMoAR cPSD| 36086670

hàng lớn và 2 lần một tuần đến các cửa

hàng khác. Kiểm soát lưu lượng xe tải đến

các cửa hàng và thiết lập giao hàng thường

xuyên hơn với số lượng ít hơn để giảng

lượng hàng tồn kho và các bước (việc bổ

sung nhanh chóng do khách hàng kích

hoạt). Xe tải di chuyển giữa các cửa hàng,

nhà cung cấp và DC theo chu kì. Vận

chuyển một số sản phẩm trực tiếp từ nhà

cung cấp đến cửa hàng để giảm tổng thời gian giao hàng.

Thời gian giao hàng nhất quán. 20

Đang chuyển hàng Loại bỏ công việc trên giấy. Đạt được 1 ngày giao

hàng không có thiệt hại. 21

Hái Nơi làm việc trực quan 1 ngày 22

Lập hóa đơn Nơi làm việc trực quan 1 ngày 23

Kiểm soát sản xuất Các chỉ số trực quan, hệ thống qurn lý, 2 ngày quy

trình thiết lập SKU tốt hơn 24

Lựa chọn phát hành Thực hiện quét tần số vô tuyến 100% 2 ngày

để lấy hàng. Phát hành các đợt nhỏ hơn

(2 ngày 1 lần/cửa hàng). 100% hàng có

sẵn để chọn đúng vị trí. 25 Tất cả hệ thống

Thủ tục tài liệu (thực hành tốt) 90 ngày

Triển khai Lean Six Sigma (LSS) trong quản lý chuỗi cung ứng (SCM) 1920 S. Salah et al

Bảng 5: Danh sách Kaizen mua lại Quyền ưu tiên Hành động 3

Để số lượng cửa hàng bán ra giảm xuống số lượng có thể báo cáo hàng ngày 3

Chỉ các sản phẩm được bán với giá bán lẻ mới được tải xuống trong

báo cáo số lượng để tránh vượt quá khi mua số lượng lớn ('end-caps ",

mặt hàng thông quan, tờ rơi, theo mùa, bán hàng, nhà thầu, v.v.) 3

Mã KPI trực quan cho doanh số cửa hàng đã tải xuống theo SKU với

số lượng được báo cáo 2

Cổ phiếu an toàn phải là 1,25 nhu cầu thời gian dẫn (nhiều hơn một

chút cho ‘A’ và ‘B’ sản phẩm) và 1,00 thời gian dẫn đối với sản phẩm ‘E’ 3

Mã đơn hàng đặc biệt trong phần mềm SCM cho các đơn hàng được cấp tại cửa hàng 1

Cuộc họp lập kế hoạch 'giới hạn cuối cùng' và 'tổng hợp' (mùa) hàng

quý cho người mua và nhóm tiếp thị để xác định trước số lượng mua

hàng loạt và số lượng cần mua 2

Đại diện Costumer tại DC để giải đáp thắc mắc về cửa hàng hoặc giao

tiếp tốt hơn với các cửa hàng (dành nhiều thời gian trên điện thoại để

trả lời các câu hỏi thừa) 2

Báo cáo các sản phẩm không chuyển động để cho phép phản ứng (một lần một lần) lOMoARcPSD| 36086670 2

Để phân chia báo cáo theo lớp hoặc phần và gửi báo cáo đó để mua 1

Báo cáo phương sai từ SCM và phần mềm theo dõi phải được cập nhật 1 Tiêu

chuẩn hóa để sử dụng mã hoạt động 1

Nhóm mua hàng để theo dõi các đơn đặt hàng (PO) được khởi tạo một cách tập trung 1

Cung cấp một máy tính mới để chạy báo cáo 1 Cung cấp máy quét cho DC

Dữ liệu Lean và Six Sigma có thể được sử dụng để xác định các cơ hội cải tiến, điểm chuẩn với các

công ty ngang hàng và giám sát và đánh giá một cách khách quan hiệu quả hoạt động của công ty. Các tổ

chức sản xuất cần nâng cao chất lượng, đồng thời giảm chi phí và tăng năng suất với nguồn lực hạn chế.

Thực hiện thành công các nhu cầu của chương trình thời gian dài hơn. Kết quả của nghiên cứu điển hình

cho thấy tiết kiệm đáng kể chi phí do để triển khai LSS. 8. Kết luận

TQM là triết lý mang lại lợi ích lâu dài về lợi nhuận, sự hài lòng của khách hàng và chất lượng của

sản phẩm. Các tổ chức khác nhau làm việc để thực hiện TQM và sử dụng các nguồn lực của họ để đạt

được những lợi ích mong đợi. Tuy nhiên, có kinh nghiệm chung rằng việc triển khai TQM là một quá

trình vất vả và rất vất vả. Có những rào cản nhất định cản trở việc thực hiện thành công TQM (Raj và Attri, 2010).

LSS và SCM có chung cơ sở là tập trung vào các quy trình và giải quyết các vấn đề của khách hàng

để đạt được sự hài lòng của khách hàng. Chúng cũng hoàn thiện lẫn nhau và có thể được tích hợp với

nhau. Công việc này đã mở rộng các công việc trước đây liên quan đến các cách tiếp cận này và đề xuất

việc thực hiện LSS DMAIC để cải thiện SCM bằng cách sử dụng các công cụ như VSM và COPQ. Các

công cụ LSS bao gồm VSM đảm bảo dòng chảy hiệu quả thông qua SCM bao gồm hàng tồn kho, lịch

trình, số lượng nhu cầu, v.v. SCM có thể sử dụng các nguyên tắc LSS, chẳng hạn như tập trung vào việc

gia tăng giá trị cho khách hàng, giảm thiểu sai lệch và lãng phí, hợp lý hóa dòng chảy giá trị và cải thiện

thời điểm giao hàng. Sự phù hợp của các công cụ và phương pháp này nói chung phụ thuộc vào sự hiểu

biết về các phương pháp và môi trường ứng dụng.

Việc thực hiện, quản lý và cải tiến hiệu suất của một SC không phải là nhiệm vụ dễ dàng. Tuy nhiên,

SCM có thể sử dụng các khái niệm QM, các nguyên tắc CI và các công cụ LSS để đạt được mức độ hài

lòng cao của khách hàng về chi phí, chất lượng và giao hàng. Nghiên cứu điển hình đã cung cấp một ví dụ

về việc triển khai LSS (bao gồm VSM như một công cụ chính) để cải thiện một SC. Nó xác nhận việc

triển khai và cung cấp mô tả cho tất cả các giai đoạn của DMAIC. Nó chỉ ra cách SCM có thể sử dụng

LSS để đạt được mức độ hài lòng cao của khách hàng về chi phí, chất lượng và giao hàng. 9. Sự nhìn nhận

Nhóm tác giả xin chân thành cảm ơn sự giúp đỡ của nhóm dự án tại Công ty A. Sự hỗ trợ tài chính

của NSERC được đánh giá rất cao. Sự hỗ trợ biên tập của Kim Wilson cũng được ghi nhận rất nhiều.

Chúng tôi cũng xin chân thành cảm ơn sự góp ý và nhận xét quý báu của ban biên tập và các phản biện. *Từ viết tắt

-Bill of lading (BOL): Vận đơn

-Business process reengineering (BPR): Tái cấu trúc quy trình kinh doanh

-Continuous improvement (CI): Cải tiến liên tục

-Cost-of-poor-quality (COPQ): Chi phí chất lượng kém

-Critical customer requirements: Yêu cầu quan trọng của khách hàng (CCR)

-Customer relationship management (CRM): Quản lý quan hệ khách hàng (CRM)

-Cycle time: Thời gian chu kỳ (CT)

-Define-measure-analyse-design-verify (DMADV): Xác định -đo lường-phân tích-thiết kế-xác minh (DMADV) lOMoARcPSD| 36086670

-Define-measure-analyse-enable-verify (DMAEV): Xác định -đo lường-phân tích-cho phép-xác minh (DMAEV) -

Define-measure-analyse-improve-control (DMAIC) : Xác định-đo lường-phân tích-cải thiện- kiểm soát (DMAIC) -

Design for Six Sigma (DFSS) : Thiết kế cho Six Sigma (DFSS) -

Distribution centre (DC) : Trung tâm phân phối (DC) -

Economic production quantity (EPQ): Số lượng sản xuất kinh tế (EPQ) -

Electronic data interchange (EDI): Trao đổi dữ liệu điện tử (EDI) -

Employees (EE): Nhân viên (EE) -

End of day report (EOD): Báo cáo cuối ngày (EOD) -

Enterprise resource planning (ERP) :Lập kế hoạch nguồn lực doanh nghiệp (ERP) -

Error rate (ER): Tỷ lệ lỗi (ER) -

First-in-first-out (FIFO): Nhập trước - xuất trước (FIFO) -

Inventory (I): hàng tồn kho -

International Organisation for Standardisation (ISO) : Tổ chức tiêu chuẩn hóa quốc tế (ISO) -

Just-in-time (JIT): là một khái niệm trong sản xuất hiện đại, được hiểu ngắn gọn nhất "đúng sản

phẩm - đúng số lượng - đúng nơi - đúng thời điểm cần thiết". (JIT) -

Key performance indicator (KPI): chỉ số đo lường và đánh giá hiệu quả hoạt động của một bộ

phận trong một công ty hoặc sự vận hành của cả công ty (KPI)

-Lean Six Sigma (LSS): là mô hình quản lý kết hợp các nguyên tắc quản lý của Lean với các phương

pháp Six Sigma.( Lean là hệ thống các công cụ và phương pháp nhằm liên tục loại bỏ tất cả lãng phí trong

quá trình sản xuất; Six sigma là một triết lý quản lý, tập trung vào việc loại bỏ những lỗi sai, lãng phí và sửa chữa) -

Not applicable (N/A): Không thích hợp (N / A) -

Plan-do-check-act (PDCA): Lập kế hoạch-làm-kiểm-tra-hành động (PDCA) -

Process time (PT): Thời gian xử lý (PT) -

Purchase order (PO): Đơn đặt hàng (PO) -

Quality management (QM): Quản lý chất lượng (QM) -

Radio frequency (RF): Tần số vô tuyến (RF) -

Reprinted (RPT): Tái bản (RPT) -

Stock keeping unit (SKU): Đơn vị giữ hàng (SKU) -

Supply chain (SC): Chuỗi cung ứng (SC) -

Supply chain management (SCM): Quản lý chuỗi cung ứng (SCM) -

Supply chain operations reference (SCOR): Tham chiếu hoạt động chuỗi cung ứng (SCOR) -

Total quality management (TQM): Quản lý chất lượng toàn diện (TQM) -

Universal product code (UPC): Mã sản phẩm chung (UPC) -

Up-time (UT): Thời gian hoạt động (UT) -

Value stream mapping (VSM): Sơ đồ chuỗi giá trị -

Voice-of-the-customer (VOC) : Tiếng nói của khách hàng (VOC) ( phản hồi của khách hàng ) -

Visual board (V): Bảng tầm nhìn (V)

*Tài liệu tham khảo:

Amer, Y., Luong, L., Lee, S-H., Wang, W.Y.C., Ashraf, M.A. and Qureshi, Z. (2007) ‘Implementing

design for Six Sigma to supply chain design’, Paper presented at IEEE IEEM, 2–5 December 2007, Singapore, pp.1517–1521.

Andersson, R., Eriksson, H. and Torstensson, H. (2006) ‘Similarities and differences between TQM, Six

Sigma and Lean’, The TQM Magazine, Vol. 18, No. 3, pp.282–296.

Antony, J., Escamilla, J.L. and Caine, P. (2003) ‘Lean Sigma’, Manufacturing Engineer, Vol. 82, No. 2, pp.40–42. lOMoAR cPSD| 36086670

Antony, J., Swarnkar, R., Kumar, M. and Tiwari, M.K. (2006) ‘Design of synchronised supply chain: a

genetic algorithm based Six Sigma constrained approach’, International Journal of Logistics Systems and

Management, Vol. 2, No. 2, pp.120–141.

Ballou, R.H., Gillbert, S.M. and Mukherjee, A. (2000) ‘New managerial challenges from supply chain

opportunities’, IEEE Engineering Management Review, Vol. 28, No. 3, pp.7–16.

Baston, R.G. and McGough, K.D. (2007) ‘A new direction in quality engineering: supply chain quality

modelling’, International Journal of Production Research, Vol. 45, No. 23, pp.5455–5464.

Basu, R. (2004) ‘Six-Sigma to operational excellence: role of tools and techniques’, International Journal

of Six Sigma and Competitive Advantage, Vol. 1, No. 1, pp.44–64.

Bicheno, J., Holweg, M. and Niessmann, J. (2001) ‘Constraint batch sizing in a lean environment’,

International Journal of Production Economics, Vol. 73, No. 1, pp.41–49.

Blumenfeld, D.E., Burns, L.D., Daganzo, C.F., Frick, M.C. and Hall, R.W. (1987) ‘Reducing logistics

costs at General Motors’, Interfaces, Vol. 17, No. 1, pp.26–47.

Bowersox, D.J. and Closs, D.L. (1996) Logistical Management: The Integrated Supply Chain Process,

The McGraw-Hill Companies, Inc.

Breyfogle, F.W., Cupello, J.M. and Meadows, B. (2001) Managing Six Sigma: A Practical Guide to

Understanding, Assessing, and Implementing the Strategy that Yields Bottom-Line Success, John Wiley

& Sons, Inc, New York, NY.

Byrne, G., Lubowe, D. and Blitz, A. (2007) ‘Using a Lean Six Sigma approach to drive innovation’,

Strategy and Leadership, Vol. 35, No. 2, pp.5–10.

Chan, F.T.S. and Chan, H.K. (2006) ‘A simulation study with quantity flexibility in a supply chain

subjected to uncertainties’, International Journal of Computer Integrated Manufacturing, Vol. 19, No. 2, pp.148–160.

Christopher, M. and Rutherford, C. (2004) ‘Creating supply chain resilience through agile Six Sigma’,

Critical Eye, June–August, pp.24–28.

Cochran, D.S., Eversheim, W., Kubin, G. and Sesterhenn, M.L. (2000) ‘The application of axiomatic

design and Lean management principles in the scope of production system segmentation’, International

Journal of Production Research, Vol. 38, No. 6, pp.1377–1396.

Cooper, M.C., Lambert, D.M. and Paugh, J.D. (1997) ‘Supply chain management: more than just another

name for logistics’, International Journal of Logistics Management, Vol. 8, No. 1, pp.1–14.

Dasgupta, T. (2003) ‘Using the Six Sigma metric to measure and improve the performance of a supply

chain’, Total Quality Management, Vol. 14, No. 3, pp.355–366.

Deming, W.E. (1993) Out of the Crisis, Cambridge University Press, Cambridge, MA.

Fisher, M.L. (1997) ‘What is the right supply chain for your product?’, Harvard Business Review, March– April, pp.105–116.

Foster, S.T. (2007) Managing Quality: Integrating the Supply Chain, Pearson Education, Inc., Upper Saddle River, New Jersey.

George, M.L. (2002) Lean Six Sigma: Combining Six Sigma Quality with Lean Speed, The McGraw-Hill Companies, Inc, New York.

Hendricks, C.A. and Kelbaugh, R.L. (1998) ‘Implementing Six Sigma at GE’, Journal for Quality and

Participation, Vol. 21, No. 4, pp.48–53.

Hendricks, K.B. and Singhal, V.R. (1996) ‘Quality awards and the market value of the firm: an empirical

investigation’, Management Science, Vol. 42, No. 3, pp.415–436.

Kanji, G.K. (1998) ‘Measurement of business excellence’, Total Quality Management, Vol. 9, No. 7, pp.633–643.

Kanji, G.K. and Wong, A. (1999) ‘Business excellence model for supply chain management’, Total

Quality Management, Vol. 10, No. 8, pp.1147–1168.

Kannan, V.R. and Tan, K.C. (2005) ‘Just in time, total quality management, and supply chain

management: understanding their linkages and impact on business performance’, The International

Journal of Management Science, Vol. 33, No. 2, pp.153–162, Omega. lOMoAR cPSD| 36086670

Kaye, M. and Anderson, R. (1999) ‘Continuous improvement: the ten essential criteria’, International

Journal of Quality and Reliability Management, Vol. 16, No. 5, pp.485–506.

Kelfsjo, B., Wiklund, H. and Edgeman, R.L. (2001) ‘Six Sigma seen as a methodology for total quality

management’, Measuring Business Excellence, Vol. 5, No. 1, pp. 31–35.

Kopczak, L.R. and Johnson, M.E. (2003) ‘The supply chain management effect’, MIT Sloan Management Review, April, pp.27–34.

Lalonde, B.J. and Pohlen, T.L. (1996) ‘Issues in supply chain costing’, International Journal of Logistics

Management, Vol. 7, No. 1, pp.1–12.

Lamber, D.M. and Cooper, M.C. (2000) ‘Issues in supply chain management’, Industrial Marketing

Management, Vol. 29, No. 1, pp.65–83.

Lee, H.L. (2004) ‘The triple-A supply chain’, Harvard Business Review, October, pp.102–112.

Manzini, R., Gamberi, M., Gebennini, E. and Regattieri, A. (2008) ‘An integrated approach to the design

and management of a supply chain system’, International Journal of Advanced Manufacturing

Technology, Vol. 37, Nos. 5/6, pp.625–640.

Mentzer, J.T., DeWitt, W., Keebler, J.S., Min, S., Nix, N.W., Smith, C.D. and Zachariah, Z.G. (2001)

‘Defining supply chain management’, Journal of Business Logistics, Vol. 22, No. 2, pp.1–24.

Miller, C.R. (2002) ‘Competing through supply chains: the rise of integrated supply chain management’,

Journal of Reliability Analysis Centre, Vol. 10, No. 3, pp.1–4.

Nahmias, S. (2009) Production and Operations Analysis, McGraw-Hill/Irwin, The McGraw-Hill Companies, Inc., Boston, MA.

Nave, D. (2002) ‘How to compare Six Sigma, Lean and the theory of constraints’, Quality Progress, Vol. 35, No. 3, pp.73–78.

O’Rourke, P.M. (2005) ‘A multiple-case analysis of Lean Six Sigma deployment and implementation

strategies’, MSc thesis, Department of Logistics Management, Air Force Institute of Technology, Air University, Ohio, USA.

Ohno, T. (1988) Toyota Production System: Beyond Large-scale Production, Productivity Press, Cambridge, MA.

Parveen, M. and Rao, T.V.V.L.N. (2009) ‘An integrated approach to design and analysis of Lean

manufacturing system: a perspective of Lean supply chain’, International Journal of Services and

Operations Management, Vol. 5, No. 2, pp.175–208.

Raj, T. and Attri, R. (2010) ‘Quantifying barriers to implementing total quality management (TQM)’,

European Journal of Industrial Engineering, Vol. 4, No. 3. pp.380–397.

Reichhart, A. and Holweg, M. (2007) ‘Lean distribution: concepts, contributions, conflicts’, International

Journal of Production Research, Vol. 45, No. 16, pp.3699–3722.

Revere, L. (2003) ‘Integrating Six Sigma with total quality management: a case example for measuring

medication errors’, Journal of Healthcare Management, Vol. 48, No. 6, pp.377–391.

Salah, S., Carretero, J.A. and Rahim, A. (2010b) ‘The integration of quality management and continuous

improvement methodologies with management systems’, International Journal of Productivity and

Quality Management, Vol. 6, No. 3, pp.269–288.

Salah, S., Rahim, A. and Carretero, J.A. (2010a) ‘The integration of Six Sigma and Lean management’,

International Journal of Lean Six Sigma, Vol. 1, No. 3, pp.249–274.

Samsung (2007) ‘Samsung does Six Sigma: a case study on supply chain management’, Strategic

Direction, Vol. 23, No. 9, pp.15–17.

Sanders, D. and Hild, C.R. (2000) ‘Common myths about Six Sigma’, Quality Engineering, Vol. 13, No. 2, pp.269–276.

Simchi-Levi, D., Kaminsky, P. and Simchi-Levi, E. (2003) Designing and Managing the Supply Chain:

Concepts, Strategies and Case Studies, McGraw-Hill/Irwin, The McGraw-Hill Companies, Inc., Boston, MA.

Tan, K.C., Kannan, V.R. and Handfield, R.B. (1998) ‘Supply chain management: supplier performance

and firm performance’, International Journal of Purchasing Material, Manage, Vol. 34, No. 3, pp.2–9. lOMoAR cPSD| 36086670

Tan, K.C., Lyman, S.B. and Wisner, J.D. (2002) ‘Supply chain management: a strategic perspective’,

International Journal of Operations and Production Management, Vol. 22, No. 6, pp.614–631.

Vonderembse, M.A., Uppal, M., Huang, S.H. and Dismukes, J.P. (2006) ‘Designing supply chains:

towards theory development’, International Journal of Production Economics, Vol. 100, No. 2, pp.223– 238.

Yang, H.M., Choi, B.S., Park, H.F., Suh, M.S. and Chae, B. (2007) ‘Supply chain management Six

Sigma: a management innovation methodology at the Samsung Group’, Supply Chain Management: An

International Journal, Vol. 12, No. 2, pp.88–95.