Preview text:

lOMoAR cPSD| 59455093

ĐẠI HỌC BÁCH KHOA HÀ NỘI BÀI TẬP LỚN

Thiết kế hệ thống chiết rót, đóng nắp và

dán nhãn chai tự động PHẠM TRỌNG SANG

Sang.pt195155@sis.hust.edu.vn

Chuyên ngành: Kỹ thuật Cơ điện tử

Giảng viên hướng dẫn: TS. Chữ ký của GVHD Trường: Cơ khí Khoa: Cơ điện tử HÀ NỘI, 3/2024 lOMoAR cPSD| 59455093 LỜI MỞ ĐẦU

Thế giới vẫn đang không ngừng bước trên con đường chạy đua công nghệ. Yêu

cầu đặt ra về năng suất và chất lượng ngày ngày một cao. Tự động hóa dây chuyền

sản xuất là một phương án tối ưu giúp cải thiện được điều này. Trong số các dây

chuyền sản xuất tự động thì không thể không nhắc tới “ Hệ thống phân loại sản phẩm”.

Hệ thống phân loại sản phẩm cho phép thực hiện phân chia sản phẩm thành các

nhóm có cùng đặc tính mà không có sự tham gia của con người. Cùng với nhiều ưu

điểm nó đem lại mà hệ thống ngày càng trở nên phổ biến, thâm nhập và hỗ trợ nhiều

ngành nghề khác nhau như: dịch vụ, chế biến, vận tải, ...

Đồ án thiết kế hệ thống CĐT với đề tài “Thiết kế hệ thống điều khiển cho hệ

thống phân loại sản phẩm theo chiều cao” sẽ giúp mọi người hiểu rõ hơn về hệ thống

phổ biến và quan trọng này. Đồng thời qua đó giúp em củng cố và vận dụng các kiến

thức đã học tại trường.

Do chưa có nhiều hiểu biết cũng như thời gian hoàn thiện không nhiều nên bài

viết sẽ không tránh khỏi thiếu sót. Em rất mong nhận được sự góp ý của quý thầy/cô.

Em xin cảm ơn thầy: đã tận tình hướng dẫn đồng thời tạo điều kiện cũng như có

những góp ý bổ sung để em có thể phát triển và hoàn thiện đề tài này. Em xin chân thành cảm ơn! Sinh viên thực hiện Ký và ghi rõ họ tên MỤC LỤC

CHƯƠNG 1. TỔNG QUAN VỀ NGUYÊN LÝ VÀ THÔNG SỐ KỸ THUẬT

..............................................................................................................................1 1.1

Khái niệm và ứng dụng.............................................................................1 1.2

Nguyên lý hoạt động của hệ thống phân loại sản phẩm.............................2 1.2.1

Sơ đồ bố trí cảm biến và cơ cấu chấp hành.................................3 1.2.2

Nguyên lý hoạt động của hệ thống.............................................3 1.3

Các thành phần cơ bản của hệ thống.........................................................4 1.3.1

Cấp phôi.....................................................................................4 1.3.2

Băng tải......................................................................................5 1.3.3

Động cơ....................................................................................10 1.3.4

Hệ thống xilanh khí nén............................................................14 lOMoAR cPSD| 59455093 1.3.5

Cảm biến..................................................................................17

CHƯƠNG 2. TÍNH TOÁN THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN...........21 2.1

Ý tưởng điều khiển, tính năng điều khiển và giao tiếp............................21 2.2

Chọn phương án điều khiển và Grafcet mô tả hoạt động của hệ thống....22 2.3

Bảng điều khiển.......................................................................................24 2.4

Bộ điều khiển..........................................................................................24 2.5

Nguồn cấp, thiết bị đóng ngắt và phần tử bảo vệ.....................................24

TÀI LIỆU THAM KHẢO................................................................................25

PHỤ LỤC...........................................................................................................26 DANH MỤC HÌNH VẼ

Hình 2.1 Đồ thị kiểu bánh...................................................................................20

Hình 2.2 Đồ thị kiểu thanh ngang.......................................................................20 Hình

2.3 Đồ thị kiểu cột đứng.............................................................................21 Hình 2.4

Đồ thị kiểu đường.................................................................................21

Hình 2.5 Đồ thị kiểu diện tích.............................................................................22 lOMoAR cPSD| 59455093 DANH MỤC HÌNH VẼ

Bảng 1.1 Thống kê các thiết bị và giá thành..........................................................8

CHƯƠNG 1. TỔNG QUAN VỀ HỆ THỐNG

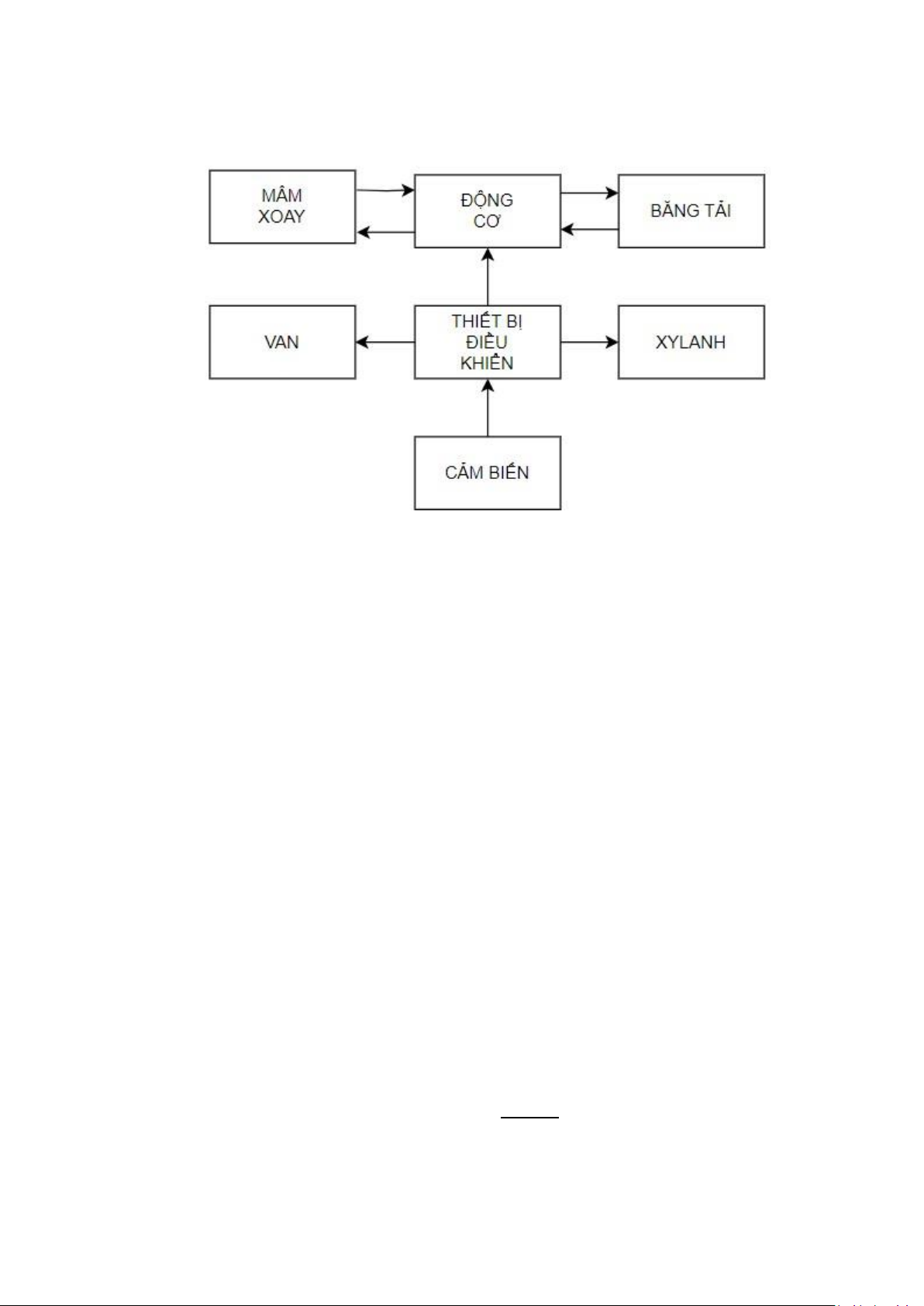

1.1 Sơ đồ khối các thành phần cơ bản của hệ thống Hệ thống gồm:

- Thiết bị điều khiển

- Van đóng mở để rót chất lỏng vào chai

- Xylanh cản chai để chiết rót

- Động cơ chạy băng tải, mâm quay

- Băng tải dẫn truyền chai

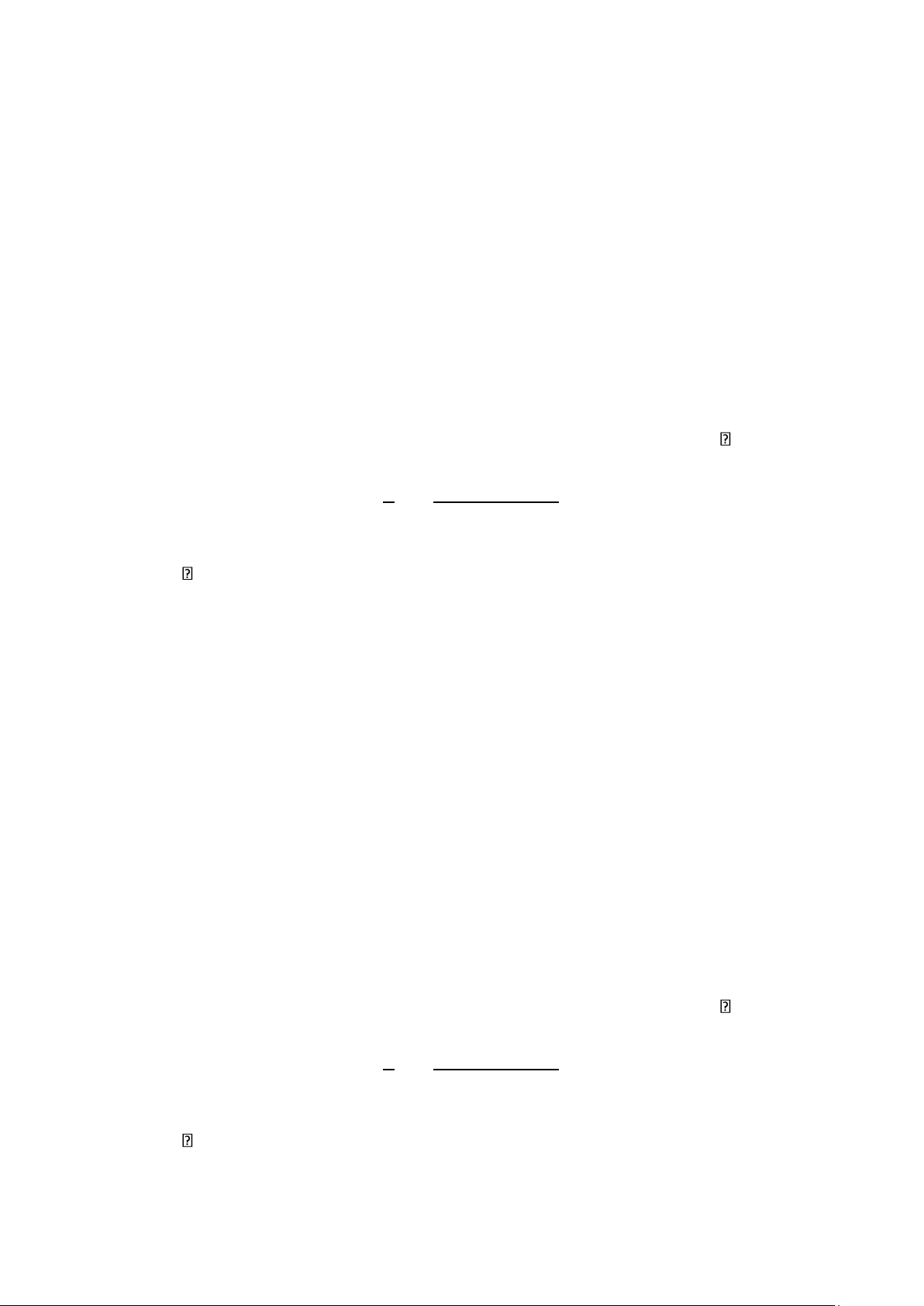

- Mâm xoay vận chuyển chai

CHƯƠNG 2. TÍNH TOÁN LỰA CHỌN CÁC THÀNH PHẦN CỦA HỆ THỐNG Cấu hình chai

- Đường kính cổ & miệng: 2.8cm - Đường kính đáy: 6.3cm - Chiều cao: 21cm - Dung tích: 500ml

- Trọng lượng: Qmin = 0,023 kg (Khi chia rỗng)

Qmax = 0,5kg (Khi chai đầy nước)

- Chủng loại: Chai nhựa pet - Năng suất: N = 30 sp/ph

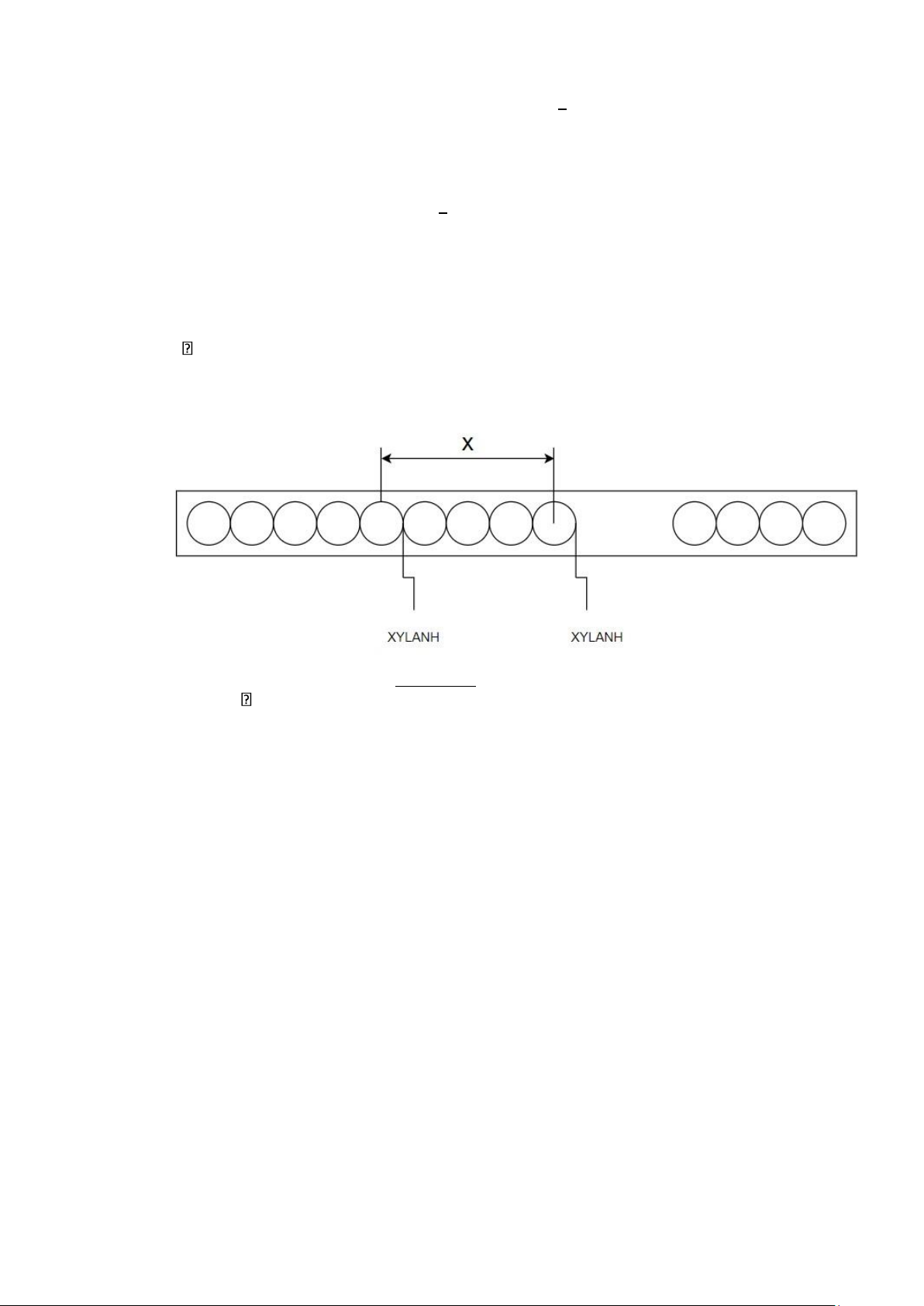

2.1 Tính chọn băng tải

Thời gian để hoàn thành một sản phẩm sẽ là: 60 60

t=tx +tcr+tm x+t y= N =30=2(s) Trong đó:

- t là thời gian để hoàn thành một sản phẩm. x

- tx=v x là thời gian chai đi được quãng đường x trên băng tải 1

- tcr thời gian chiết rót 1 chai

- tmx thời gian trên mâm xoay y

- t y=v y là thời gian chai đi được quãng đường y trên băng tải 1, y là quãng

đường đi từ đầu băng tải đến vị trí dán nhãn.

Chọn tx=0,5 s; tcr=0,5 s; tmx=0,5s; t y=0,5 s Băng tải 1 ( chiết rót )

Chọn x=4.d=4.0,063=0,252 (m) x 0,252 v= = =0,504(m/s) tx 0,5 - Tính chiều dài L: L=d.n

Trong đó: n là số sản phẩm tối đa có thể đặt trên băng tải trong (chọn n = 20);

d là đường kính đáy sản phẩm (d = 63 mm); Vậy chiều dài L: L= 0,063.20 = 1,26 (m) Lấy L= 1,3 m

Chiều rộng băng tải W được chọn sao cho W > d = 63mm Chọn W = 100 mm.

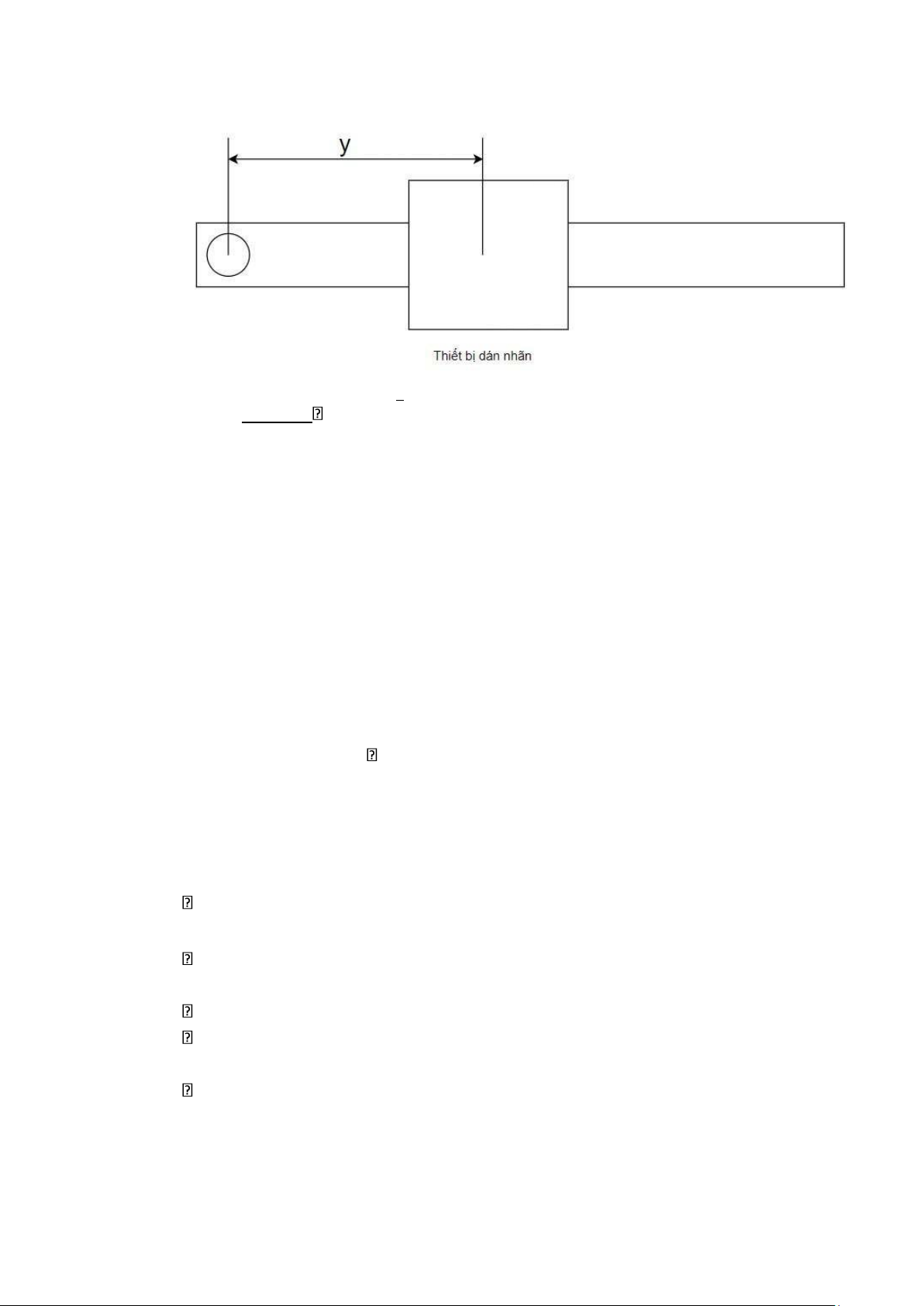

Băng tải 2 ( dán nhãn )

Chọn y=5.d=5.0,063=0,315 (m) y 0,315 v= =

=0,63(m/s) ty 0,5 - Tính chiều dài L: L=d.n

Trong đó: n là số sản phẩm tối đa có thể đặt trên băng tải (chọn n = 15);

d là đường kính đáy sản phẩm (d = 63 mm); Vậy chiều dài L: L= 0,063.20 = 1,26 (m) Lấy L= 1,3 m

Chiều rộng băng tải W được chọn sao cho W > d = 63mm Chọn W = 100 mm. - Tổng kết : •

Vận tốc băng tải 1: v1=0,504 (m/s)

băng tải 2: v1=0,63 (m/s) Chiều dài mỗi băng tải: L= 1,3 (m) •

Bề rộng mỗi băng tải: W = 100 (mm)

Chọn loại băng tải phù hợp: chọn băng tải

PVC Ưu điểm của băng tải PVC:

Tính co giãn thấp, chịu va đập mạnh, tính chống ẩm, chống mùi và nấm mốc cao.

Chống thấm nước, dầu mỡ và các hóa chất, đảm bảo an toàn khi vận chuyển vật liệu.

Độ bền cao, tuổi thọ lớn, không bị kéo giãn trong quá trình vận hành.

Hoạt động ổn định cho năng suất cao, hoàn toàn không tạo tiếng ồn khi sử dụng.

Trọng lượng nhẹ, dễ dàng thi công, lắp đặt. 2.2 Động cơ 2.2.1

Động cơ băng tải Tính lực kéo căng

Vì 2 băng tải có thông số tương đồng nhau nên sẽ có cùng lực kéo căng Thông số ban đầu :

- Chọn số phôi trên băng tải trong 1 đơn vị thời gian: 15 sp

- Khối lượng phôi lớn nhất: Qmax=¿ 0,5 (kg)

- Khối lượng phôi nhỏ nhất: Qmin=¿0,023 (kg)

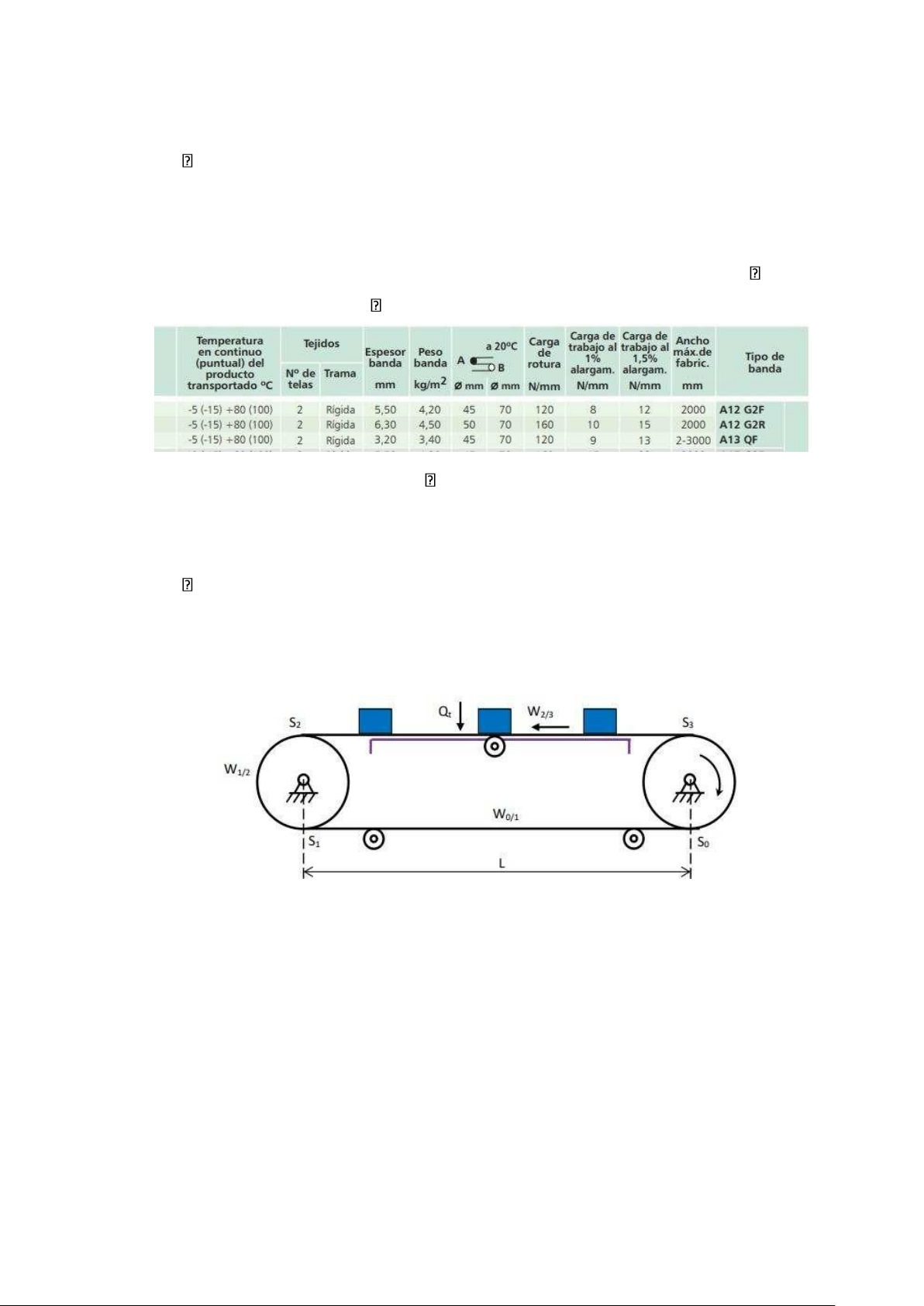

- Chọn băng tải làm bằng vật liệu pvc của hãng Esbelt dòng A13 GF Chiều

dài băng tải: 1,3 m; Chiều rộng băng tải: 0,1 m.

• Chiều dày: 3,2 mm Khối lượng: 3,4kg/m2

• Đường kính Rulo tối thiểu: 45 mm

• Tải trọng phá hủy: 120 N/mm

• Lực kéo dãn 1% : 9 N/mm

Phân tích lực tác dụng trên băng tải

+ Lực căng băng ban đầu

+ Lực ma sát giữa dây băng và bề mặt tấm đỡ, con lăn,… do khối lượng phôi và dây băng

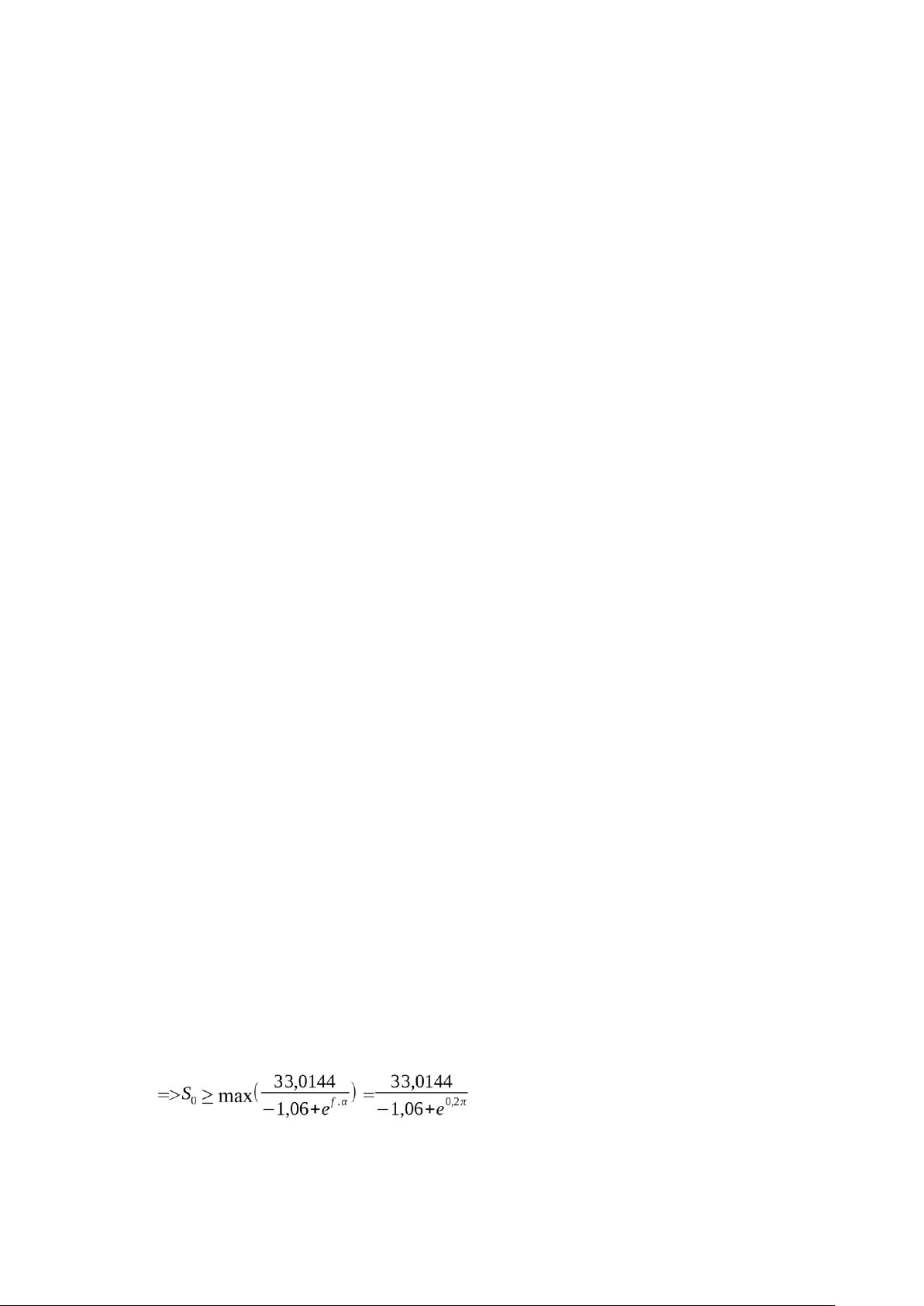

Hình 1.9 Sơ đồ lực hệ thống băng tải

Trong hệ thống băng tải, dây băng được uốn vòng qua các puly dẫn động,

bị động; phần giữa 2 puly này băng được dẫn hướng và đỡ bởi các các con lăn

và tấm trượt tùy thuộc vào kết cấu và loại dây. Lực cản chuyển động băng khác

nhau tại mỗi đoạn đặc trưng, trên mỗi đoạn này có cùng tính chất lực cản.

Lực căng dây tại mỗi điểm đặc trưng (i) sẽ bằng lực căng tại điểm ngay

trước nó (i-1) cộng với lực cản chuyển động của dây trên đoạn từ (i-1) đến i.

Theo công thức: 𝑆𝑖 = 𝑆𝑖−1 + 𝑊𝑖−1/𝑖

Trong đó: 𝑆𝑖 , 𝑆𝑖−1 là lực căng tại điểm i và i-1 𝑊𝑖−1/𝑖

là lực cản chyển động của dây trên đoạn (i-1) đến i.

- Chia dây băng thành các đoạn từ 1 đến 4 theo thứ tự từ 𝑆0 đến 𝑆3 như hình

vẽ. Các điểm từ S0, S1, S2, S3 là lưc căng tại các điểm đó. Trên sơ đồ hình trên

ta có 𝑆0 là lực căng nhánh nhả ở tang dẫn - Các lực cản cơ bản của băng:

• W0/1 : Lực cản trên đoạn năm ngang từ điểm 0 đến điểm 1 • W0/1= q0Lw

• q0: trọng lượng 1m dài băng L: chiều dài băng

• w: hệ số cản riêng của hệ thông đỡ dây, được xác định bằng thực nghiệm w=0,2 - 0,4. (chọn w = 0,4)

- Băng tải PVC dày 3,2 mm có khối lượng /m2: 3,4 (kg/m2)

=>q = 3,4.g.W = 3,4.9,81.0,1 = 3,34 (N/m) 0

=>W = Lw = 3,34.1,3.0,4 = 1,74 (N) 0/1 q0

W : Lực cản trên đoạn uốn cong qua tang bị động từ điểm 1 đến 2 1/2 W1/2= ξ. S1

Trong đó: ξ là hệ số cản trên tang đổi hướng, ξ = 0,03 – 0,06 .

Chọn ξ = 0,06, ta được:

W = ξ. = 0,06.( + 1,74) Tổng 1/2 S1 S0

trọng lượng tải lớn nhất đặt trên băng tại một thời điểm là:

Qt=n.Qmax .g=15.0,5.9,81=73,575(N)

Với g là gia tốc trọng trường ( g = 9,81 m/s2)

W : Lực cản trên đoạn năm ngang từ điểm 2 đến điểm 3 2/3

W = ( L + )w = (3,34.1,3 + 73,575).0,4 = 31,17(N) 2/3 q0 Qt

- Lực kéo băng là lực được truyền từ tang dẫn sang băng F =S – = Σ 3 S0 𝑊i−1/i

Như vậy để xác định được lực kéo F ta cần biết giá trị của 𝑆0. Lực 𝑆0 có thể

xác định từ điều kiện đủ lực ma sát để truyền lực ở tang dẫn động : S ≤ . 3 S0 ef .α (*)

Trong đó : α là góc ôm của băng trên tang (α = π )

f là hệ số ma sát giữa băng với tang, = 0,2 ~ 0,4. - Ta có:

S3 ≤ S0.ef . α

=> S0 + W0/1 + W 1/2 + W2/3 ≤ S0. ef .α

=> S0+ 1,74 + 0,06.( S0+1,74) + 31,17 ≤S0. efπ = 40,54 (N)

Chọn S0= 41 (N) =>S3 = S0+ W0/1 + W 1/2 + W 2/3 = 77 (N)

=> F = S3–S0 = 36 (N)

Băng tải A13 GF có tải trọng phá hủy là [σ b]=120 N/mm và chiều rộng của băng

tải W = 100 mm. Ta có ứng suất dài lớn nhất trên băng: S3 77 σ max=

W =100=0,77(N/mm)

[σ b]>σmax Băng tải đủ bền Với băng tải 1

- Công suất yêu cầu trên trục tang N yc=F .v = 36.0.504 = 18,144 (W) Với băng tải 2

- Công suất yêu cầu trên trục tang N yc=F .v = 36.0.63 = 22,68 (W)

Công suất cần thiết trên trục động cơ Pct được xác định theo công thức sau:

Pct=eq ¿(Plv,η) Trong đó: Plvlà công suất của bộ

truyền ŋ là hiệu suất của cả bộ truyền (bao gồm hiệu suất của ổ lăn, hiệu

suất của bộ truyền bánh răng, bộ truyền trục vít-bánh vít, bộ truyền đai, bộ truyền xích ….)

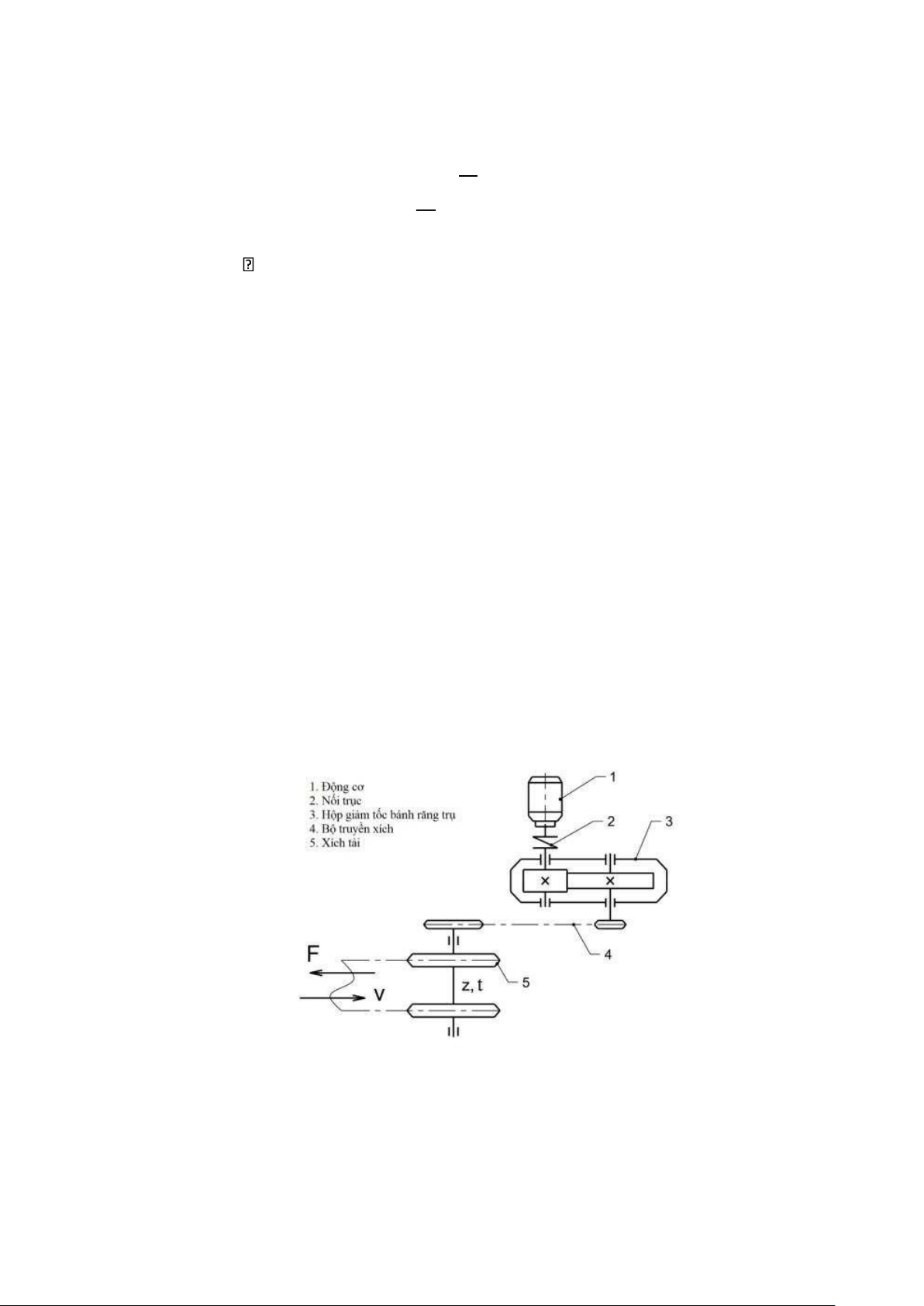

Hình 1.11 Sơ đồ bố trí động cơ và bộ truyền Ta có : Băng tải 1:

Plv=F.v=36.0,504=18,144(W) Băng tải 2:

Plv=F.v=36.0,63=22,68(W) η = η .

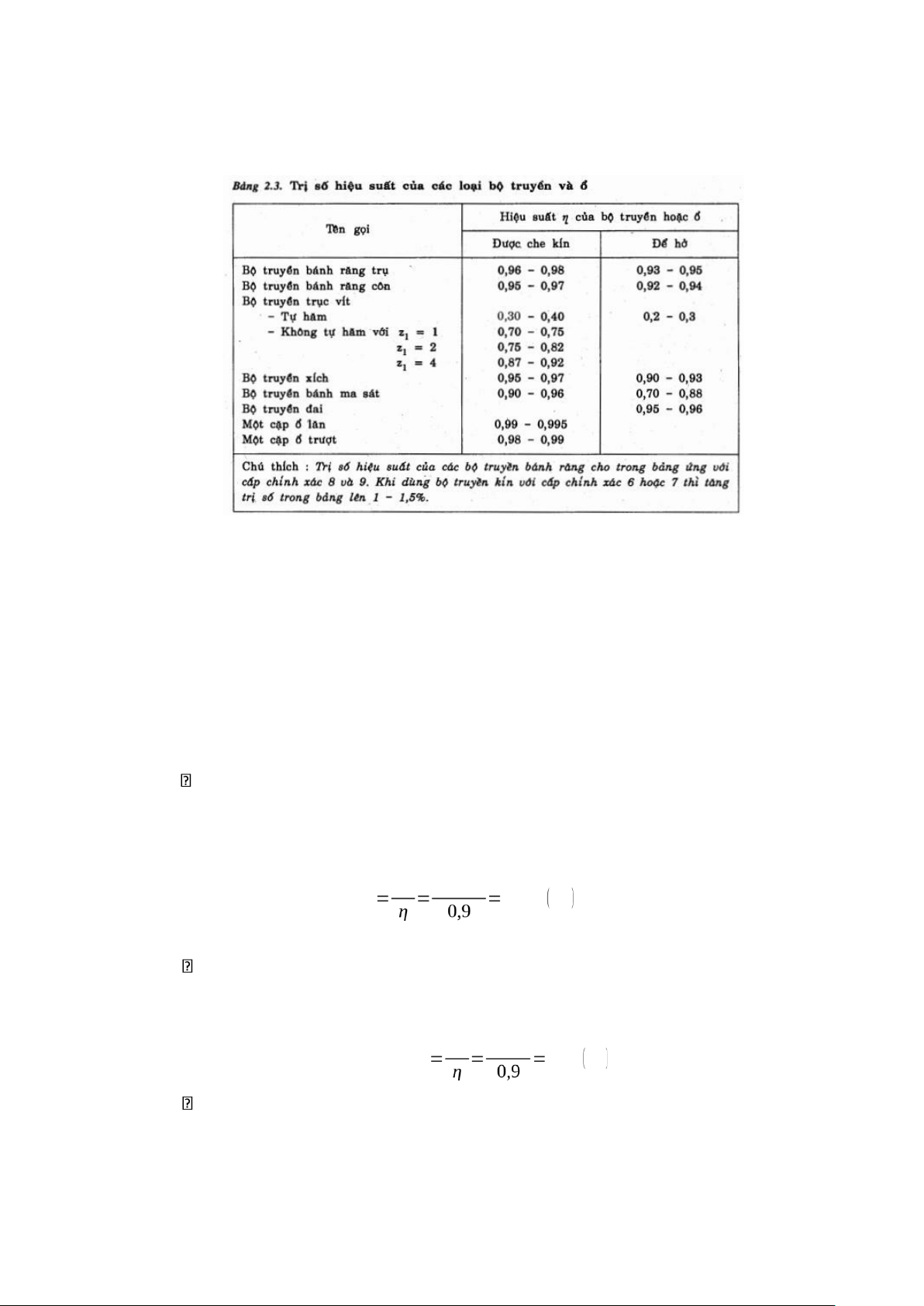

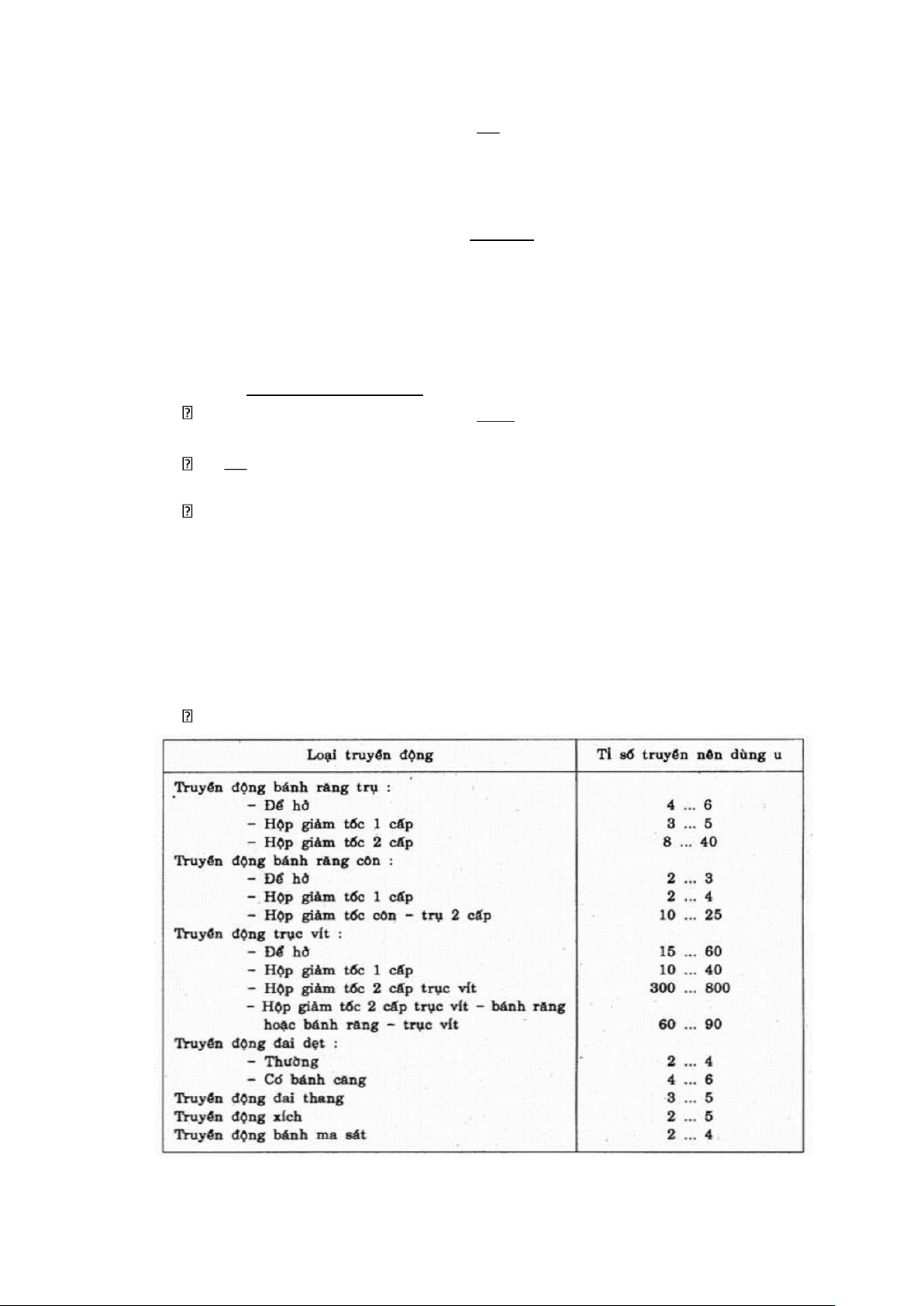

. … Các giá trị hiệu suất này được tra trong bảng 2.3. Trị số hiệu suất ol ηbr ηđ

của các loại bộ truyền và ổ [1].

Xét trên cả bộ truyền ta dùng bộ truyền bánh răng trụ 2 cấp và 2 cặp ổ lăn Từ

các thông số trên tính được hiệu suất của bộ tuyền là:

η=ηol .ηol.ηbr .ηbr Trong đó: •

ηol : Hiệu suất mỗi cặp ổ lăn •

ηbr: Hiệu suất bộ tuyền bánh răng trụ Tra bảng 2.3 ta chọn

ηol=0,99,ηbr=0,96

η=0,99.0,99.0,96.0,96=0,9 Công

suất cần thiết trên trục động cơ: Băng tải 1: Plv 18,144 Pct 20,16 W

Công suất động cơ được chọn Pđc ≥ Pct=20,16W Băng tải 2: Plv 22,68 Pct 25,2 W

Công suất động cơ được chọn Pđc ≥ Pct=25,2W

Hiện nay, hãng DKM có cung cấp động cơ điện với công suất 25W và 40W sử

dụng nguồn 220 V và có số vòng quay trên trục động cơ ndc=1550 vòng/ phút phù

hợp với yêu cầu. Tỷ số truyền: ndc uc= n lv

Với n là số vòng quay trên trục công tác (trục làm việc) của băng tải. Số vòng lv

quay này được tính qua trục tang của băng tải bằng công thức: 60000.v nlv= π . D

Theo yêu cầu của băng tải Esbelt dòng A13 GF ta biết được đường kính tối

thiểu của Rulo chủ động là Dmin=45mm. Vậy ta chọn D=70mm.

Với động cơ băng tải 1

60000.v 60000.0,504

nlv= π . D = π .80 =120(vòng/phút) ndc 1550 uc= nlv = 150 =13

Nên chọn tỷ số truyền u nhỏ hơn tỷ số truyền thực tế nhằm giúp điều khiển c

tốc độ quay ở dải mong muốn rộng hơn đồng thời giúp việc phân phối tỷ số

truyền tới các bộ truyền là số nguyên, tránh được sai số.

Ở đây u là tỉ số truyền chung của bộ truyền. Tỉ số truyền này được xác định từ c

các tỉ số truyền thành phần (tỉ số truyền bộ truyền bánh răng (hoặc trục vít) u br (𝑡𝑣). uc=ubr . Chọn u

phù hợp với tỷ số truyền được khuyên dùng trong bảng sau: c=10=ubr

Hãng DKM MOTOR có cung cấp động cơ tích hợp hộp giảm tốc giúp cho hệ

thống được gọn gàng, đơn giản hơn. Tra cứu catalog của hãng với Pđc=25W và ubr=10

ta chọn được động cơ điện có mã 8IDGD-25G-T tích hợp hộp giảm tốc 8GBK10BMH.

Với thông số kỹ thuật như sau: - Công suất: 25 W - Điện áp: 220 V

- Tốc độ quay trên trục động cơ: 1550 vòng/phút

- Tốc độ quay trên đầu ra của hộp giảm tốc tích hợp với động cơ: 155 vòng/phút

- Momen khởi động trên trục động cơ: T K=0.260 N .m

- Momen xoắn trên đầu ra động cơ: T dn=0.244 N .m

- Tỷ số truyền hộp giảm tốc bánh răng trụ 2 cấp tích hợp động cơ điện: ubr=10

Ta có đường kính Rulo chủ động D = 80mm vầ lực vòng Ft=36 N

Momen xoắn của tải trên trục động cơ điện là: D 1 0,08

1 T=Ft . 2 . uc =36. 2

. 10=0,144 ( N .m)

Thỏa mãn điều kiện T < T K

Với động cơ băng tải 2

Tính toán tương tự ta chọn được động cơ điện có mã 9IDGD-40G-T tích hợp

hộp giảm tốc 9GBK5BMH của hãng DKM MOTOR.

Với thông số kỹ thuật như sau: - Công suất: 40 W - Điện áp: 220 V

- Tốc độ quay trên trục động cơ: 1550 vòng/phút

- Tốc độ quay trên đầu ra của hộp giảm tốc tích hợp với động cơ: 155 vòng/phút

- Momen khởi động trên trục động cơ: T K=0,159 N .m

- Momen xoắn trên đầu ra động cơ: T dn=0,157 N .m

- Tỷ số truyền hộp giảm tốc bánh răng trụ 2 cấp tích hợp động cơ điện: ubr=10

Ta có đường kính Rulo chủ động D = 80mm vầ lực vòng Ft=36 N

Momen xoắn của tải trên trục động cơ điện là: D 1 0,08

1 T=Ft . 2 . uc =36. 2

. 10=0,144 ( N .m)

Thỏa mãn điều kiện T < T K

2.2.2 Động cơ mâm xoay

Lực tác động lên động cơ mâm xoay là lực ma sát nghỉ của chai với mâm xoay

F=Fms=Qmax . g.f

Hệ số ma sát thường có giá trị f=0,2÷0,4, chọn f=0,4

F=0,5.9,8.0,4=1,96(N)

Momen xoắn trên trục động cơ: T=n. F.r Trong đó:

n là số chai trên mâm xoay tại cùng 1 thời điểm ( chọn n=4)

r là khoảng cách từ tâm chai đến trục động cơ

Với chai có đường kính đáy d = 63mm

Chọn mâm xoay có đường kính D = 200mm

Chọn ô chứa chai có đường kính dc=70mm r ≈ 50 mm

T=n. F.r=¿ 4.1,96.0,05 = 0,392 (Nm)

Chọn động cơ bước có mã PKP264U10A2 của hãng ORIENTAL MOTOR với thông số như sau:

- Góc bước cơ bản: 1,8° - Điện áp mỗi pha: 1A - Giữ momen xoắn: 0,58 Nm

2.3 Tính chọn xylanh chặn chai

Hãng sản xuất piston Festo cung cấp các loại piston có hành trình tối đa là 15,

20, 25, 30, 35, 40, 50, 60, 70, 80, 100, 125, 150, 160, 200, 250, 300, 320, 400 và 500 mm.

Với chiều rộng băng tải 1: W= 100 mm, ta chọn xylanh có hành trình lớn hơn hoặc bằng W. Chọn Sxl=¿100mm.

Có thể chọn xilanh hãng Festo, dòng DSNU-10-100-P-A với các thông số:

- Đường kính piston D=10mm

- Hành trình S=100mm

- Áp suất làm việc: 1,5÷10¯¿

- Nhiệt độ làm việc −20÷80℃

- Lực đẩy theo lý thuyết ở 6 bar: Hành trình đi: 41,7 N Hành trình về: 39,6 N

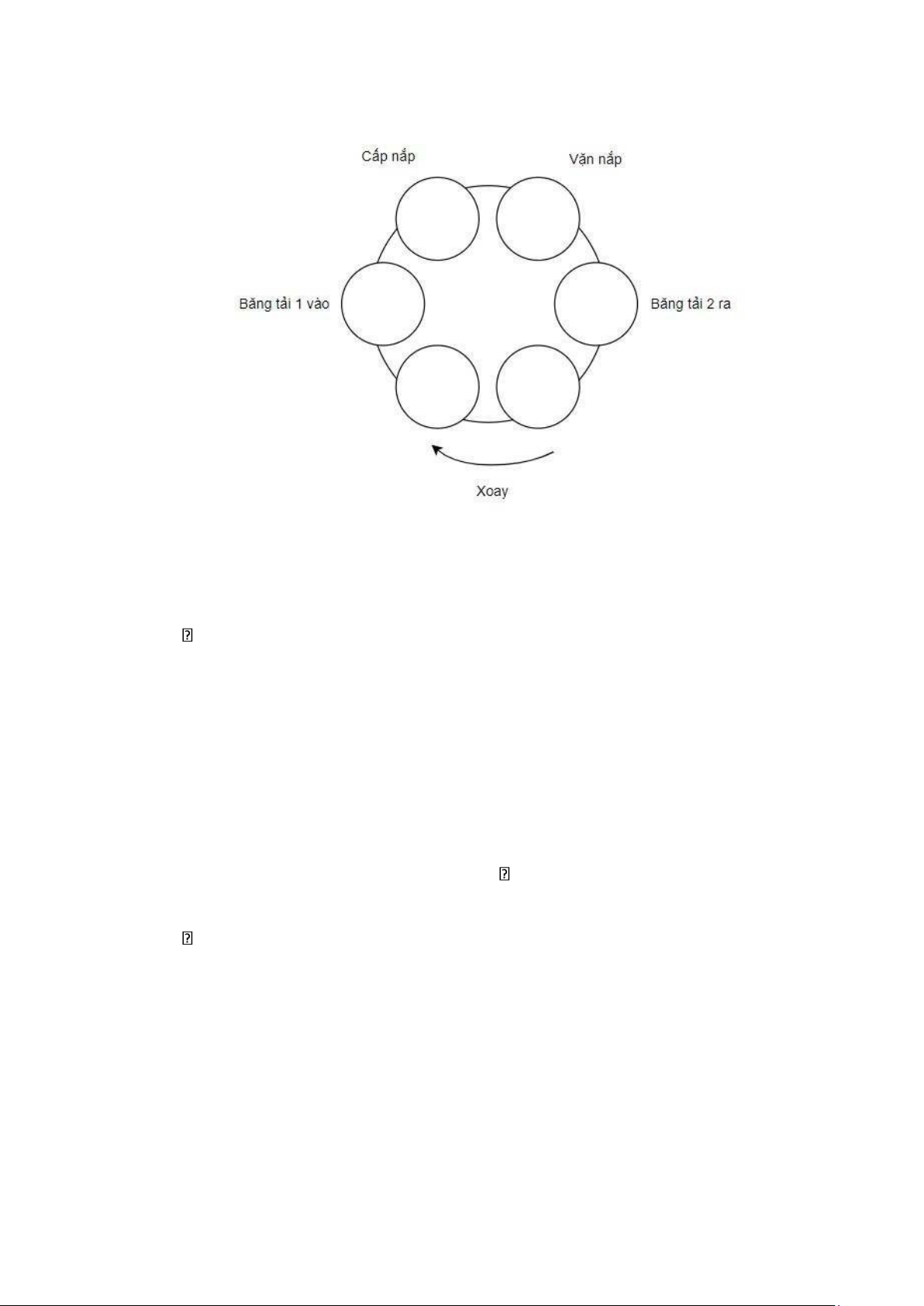

2.4 Van điện đóng mở nước

Van điều khiển điện, còn được gọi là van đóng mở bằng điện, là một thiết bị

van được điều khiển đóng và mở thông qua cấp điện hoặc ngắt điện. Có thể sử

dụng điện áp 1 chiều hoặc 2 chiều như 24V, 220V, 380V, tùy thuộc vào nhu cầu

của từng đơn vị sử dụng.

Van điện từ là loại van đóng mở hoàn toàn dựa vào lực từ trường. Với thiết kế

phần coil điện có thể sinh từ trường tạo nên lực hút khiến trục van di chuyển lên

xuống giúp ngăn chặn dòng chảy hoặc cho phép dòng chảy đi qua một cách tức

thời. Van điện từ có 2 dạng đó là van điện từ thường đóng NC (khi chưa hoạt động

van luôn giữ ở vị trí đóng cho tới khi được cấp điện sẽ mở ra), và loại van điện từ

thường mở NO (khi chưa hoạt động van luôn mở, khi cấp điện van sẽ tự động đóng).

Với đường kính cổ & miệng: 2,8cm có thể chọn van điện từ có mã UW-15 của

hãng UNI-D với thông số như sau: - Nối REN DN 15 (21mm) - Chất liệu: ĐỒNG

- Kiểu tác động: Trực tiếp ( Thường đóng)

- Nhiệt độ : -5 ->800C - Điện : 24V

- Áp lực làm việc: 10 Bar 2.5 Cảm biến 2.5.1

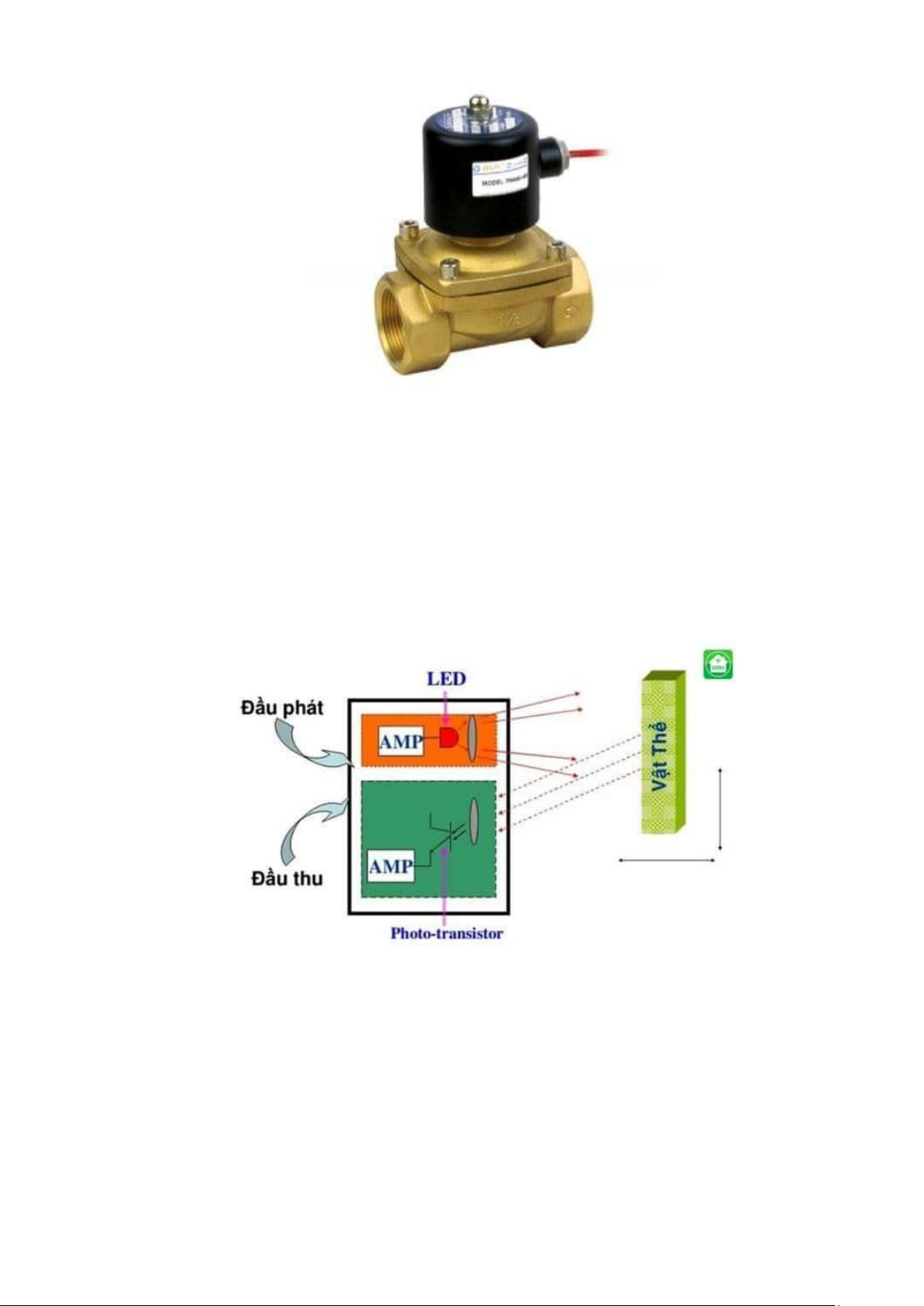

Cảm biến quang phát hiện chai

Cảm biến quang (Photoelectric Sensor) là thiết bị kết hợp các linh kiện quang

điện. Khi tiếp xúc với ánh sáng chúng sẽ thay đổi trạng thái dựa vào hiện tượng

phát xạ điện tử ở cực Cathode tín hiệu quang sẽ được chuyển đổi thành tín hiệu

điện. Từ đó có khả năng phát hiện sự hiện diện của vật thể.

Cảm biến quang được cấu thành từ 3 bộ phận chính là bộ thu ánh sáng, bộ phát

ánh sáng và bộ phận mạch xử lý tín hiệu.

Hình 1.14 Cấu tạo chung của cảm biến Bộ phận phát sáng

Bộ phận này đảm nhận vị trí cảm biến quang nhiệt, phát ra ánh sáng dạng xung.

Tùy vào từng hãng sản xuất sẽ có tần số ánh sáng riêng biệt được thiết kế. Bộ phận

này bổ trợ cho bộ phận thu ánh sáng phân biệt nguồn sáng từ cảm biến và nhiều nguồn khác. Bộ phận thu sáng

Bộ phận này có nhiệm vụ tiếp nhận ánh sáng và sau đó truyền tín hiệu đến bộ phận xử lý.

Bộ phận mạch xử lý tín hiệu đầu ra

Bộ phận này tiếp nhận tín hiệu từ bộ phận thu sáng và chuyển tín hiệu theo tỉ lệ

tranzito thành chế độ ON/OFF. Khi lượng ánh sáng thu được vượt quá mức ngưỡng

được xác định, tín hiệu ra của cảm biến được kích hoạt. Mặc dù một số loại cảm

biến thế hệ trước tích hợp mạch nguồn và dùng tín hiệu ra là tiếp điểm rơ-le (relay)

vẫn khá phổ biến, ngày nay các loại cảm biến chủ yếu dùng tín hiệu ra bán dẫn

(PNP/NPN). Một số cảm biến quang còn có cả tín hiệu tỉ lệ ra phục vụ cho các ứng dụng đo đếm.

Cảm biến quang thu phát độc lập

Cảm biến quang điện thu phát độc lập (Through – Beam Sensor) còn được gọi

là cảm biến thu phát chung. Cảm biến gồm thiết bị phát ánh sáng và thiết bị thu

ánh sáng đặt đối diện nhau. Là dòng cảm biến được sử dụng nhiều bởi khả năng

phát hiện ra vật ở khoảng cách 60m, hoạt động chính xác, không bị chi phối, ảnh

hưởng bởi màu sắc và bề mặt.

Hình 1.15 Cảm biến quang đầu thu, đầu phát

Khi cảm biến này hoạt động có hai trạng thái duy nhất đó là trạng thái có và

không có vật cản. Khi không có vật cản, hai cảm biến phát sáng và thu sáng sẽ diễn

ra liên tục với nhau. Khi có vật cản, cảm biến phát vẫn sẽ phát ra ánh sáng nhưng

do có vật cản ở giữa nên cảm biến thu sẽ không thu được ánh sáng. Từ đó vật thể được nhận diện.

Trong báo cáo này, cảm biến quang được lựa chọn là cảm biến sợi quang E3X-

HD8 của hãng Omron có các thông số kỹ thuật sau:

- Điện áp hoạt động: 12÷24V DC

- Thời gian đáp ứng: 1 ms

- Chế độ hoạt động: LightON/ DarkON

- Khoảng cách phát hiện: 300 mm

- Chế độ đầu ra: bộ thu mở PNP

2.5.2 Cảm biến vị trí hành trình xylanh

Để tự động hóa được hoạt động của xilanh, hệ thống cần phải xác định được

vị trí của hành trình piston đã đến được vị trí mong muốn hay chưa, từ đó đưa ra

hành động tiếp theo. Có nhiều phương pháp để xác định vị trí hành trình của piston

như sử dụng công tắc hành trình hoặc cảm biến tiệm cận.Trong đó, cảm biến tiệm

cận loại cảm ứng từ được dùng phổ biến hơn cả do kích thước nhỏ gọn và tính

tương thích với các xilanh khí nén vì hiện tại piston của các xilanh khí nén thường

được chế tạo có từ tính. Trên cơ sở đó có thể lựa chọn công tắc từ Airtac CS1-U có

thông số kĩ thuật như sau:

- Điện áp hoạt động: 5 – 240 V AC/DC

- Dòng điện tối đa: 100mA

- Số lượng tiếp điểm

- Loại tiếp điểm: Thường mở (NO)

2.6 Thiết bị điều khiển

PLC (viết tắt của Programmable Logic Controller) là bộ điều khiển logic khả

lập trình, được thiết nhằm thay thế phương pháp điều khiển truyền thống dùng rơ-

le và các thiết bị rời cồng kềnh khác, nó tạo ra một khả năng điều khiển thiết bị dễ

dàng và linh hoạt dựa vào việc lập trình trên các thuật toán logic cơ bản. Ngoài ra

nó còn có thể thực hiện được các tác vụ khác như: định thời gian trễ, đếm, tính toán, …

Đặc điểm nổi bật của PLC -

Không cần đấu dây cho sơ đồ điều khiển như kiểu rơ-le -

Có độ mềm dẻo sử dụng rất cao, muốn thay đổi phương pháp

điều khiểnchỉ cần thay đổi chương trình điều khiển -

Chiếm vị trí không gian nhỏ trong hệ thống -

Nhiều chức năng điều khiển -

Tốc độ xử lý thời gian thực tương đối cao -

Công suất tiêu thụ nhỏ -

Không cần quan tâm nhiều đến vấn đề lắp đặt -

Bền trong môi trường công nghiệp, tốc độ xử lý tương đối cao -

Có nhiều loại khác nhau để lựa chọn tùy nhu cầu và độ phức

tạp của hệthống điều khiển, có khả năng mở rộng số đầu vào/đầu ra khi mở

rộng nhu cầu điều khiển bằng cách nối thêm các khối vào ra chức năng -

Dễ dàng điều khiển và giám sát từ máy tính

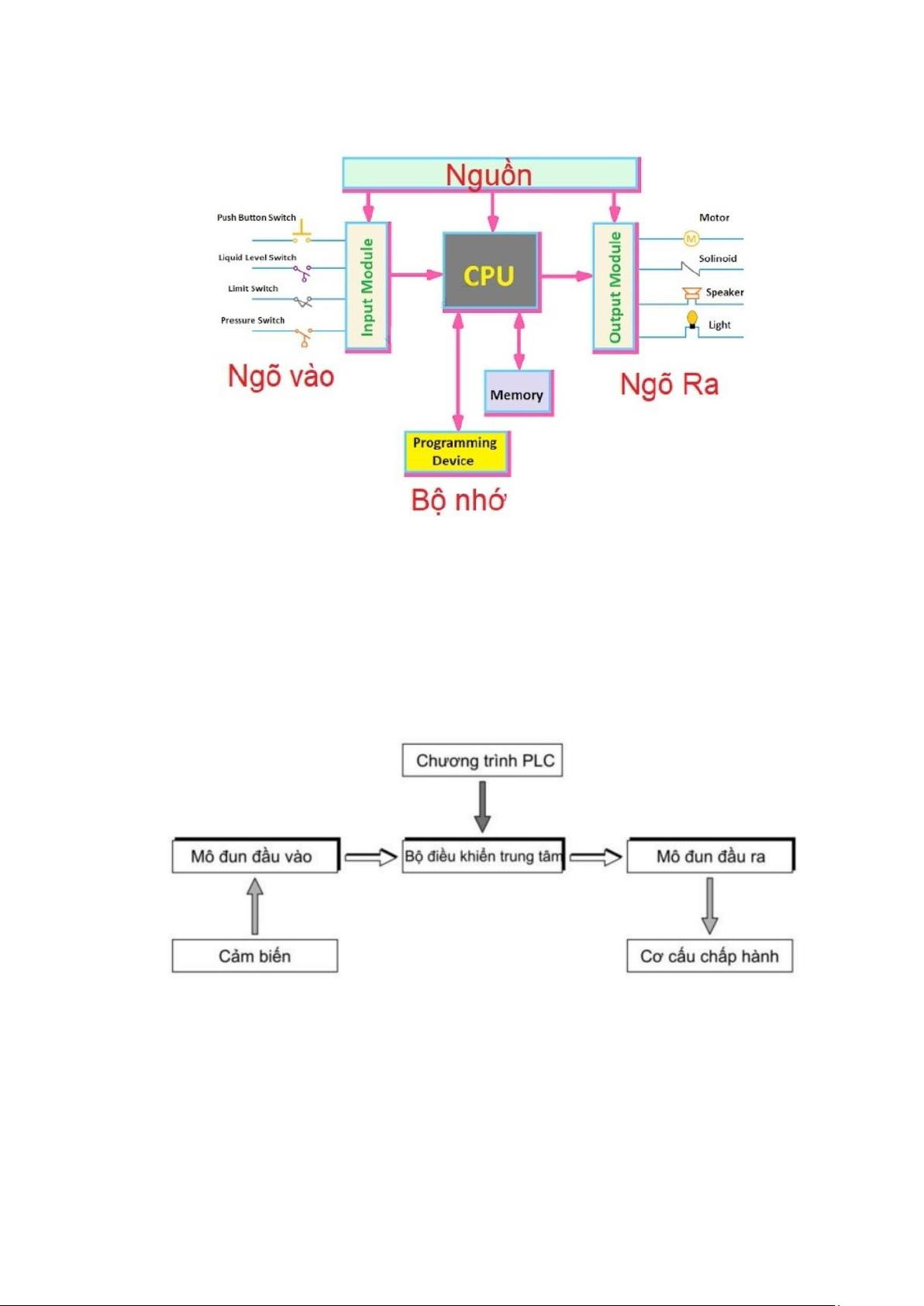

Cấu trúc PLC - Bộ xử lý trung tâm CPU -

Hệ điều hành để quản lý và thực hiện chương trình -

Bộ nhớ để lưu chương trình điều khiển và dữ liệu vào ra -

Mô đun đầu vào, đầu ra để nhập dữ liệu từ cảm biến và xuất

dữ liệu ra cơcấu chấp hành

Hình 2.1 Cấu tạo của PLC

Nguyên lý hoạt động của PLC

Bộ điều khiển trung tâm CPU thực hiện điều khiển toàn bộ hoạt động của

bộ PLC. Tốc độ xử lý của CPU quyết định đến tốc độ điều khiển của PLC. Chương

trình được lưu trữ trên RAM. Pin dự phòng được tích hợp trên PLC giúp chương

trình không bị mất khi có sự cố về điện. CPU thực hiện quét chương trình và thực

hiện các lệnh theo thứ tự.

Hình 2.2 Quy trình hoạt động của PLC

Bộ điều khiển logic khả trình PLC S7-1200

Simatic S7-1200 là thiết bị điều khiển logic lập trình của hãng SIEMENS

(Cộng hòa Liên bang Đức). PLC S7-1200 mang lại tính linh hoạt và sức mạnh để

điều khiển nhiều thiết bị đa dạng hỗ trợ các yêu cầu về điều khiển tự động. Sự kết

hợp giữa thiết kế thu gọn, cấu hình linh hoạt và tập lệnh mạnh mẽ đã khiến cho

S7- 1200 trở thành một giải pháp hoàn hảo dành cho việc điều khiển nhiều ứng dụng đa dạng khác nhau. Ưu điểm: -

Cổng truyền thông Profinet (Ethernet) được tích hợp sẵn -

Mở rộng tín hiệu vào/ra bằng board tín hiệu mở rộng (signal

board), gắntrực tiếp phía trước CPU, giúp mở rộng tín hiệu vào/ra mà không

thay đổi kích thước hệ điều khiển. -

Mỗi CPU có thể kết nối tối đa 8 module mở rộng tín hiệu vào/ra -

Ngõ vào analog 0-10V được tích hợp trên CPU -

3 module truyền thông có thể kết nối vào CPU mở rộng khả năng truyềnthông -

Card nhớ SIMATIC, dùng khi cần rộng bộ nhớ cho CPU,

copy chươngtrình ứng dụng hay khi cập nhật firmware -

Chẩn đoán lỗi online/offline