Preview text:

lOMoAR cPSD| 30964149

HẦN I. TỔNG QUAN VỀ CÔNG TY CỔ PHẨN BIBICA

1.1. Quá trình hình thành và phát triển của công ty

Hình 1. Logo thương hiệu công ty Bibica

(Công ty cổ phần bibica, 2017)

Hình 2. Hình ảnh nhà máy công ty Bibica

(Công ty cổ phần bibica, 2017)

Công Ty Cổ Phần Bibica tọa lạc tại khu công nghiệp Biên Hòa 1 tỉnh

Đồng Nai, tiền thân là các phân xưởng bánh, kẹo, mạch nha của Công ty Đường

Biên Hòa được cổ phần hóa thành Công Ty cổ phần bánh kẹo Biên Hòa ngày

16/01/1999 theo quyết định số 234/1998/QĐ-TTG của Thủ tướng Chính phủ (ký

ngày 01/12/1998), chính thức đổi tên thành "Công Ty Cổ Phần Bibica" từ ngày 17/1/2007.

Qua thời gian phát triển đến nay, ngoài bốn phân xưởng sản xuất chính

của công ty là: phân xưởng bánh 1, phân xưởng bánh 2, phân xưởng kẹo, phân

xưởng nha thì công ty còn xây dựng nhà máy Bánh Kẹo Biên Hòa 2 ở khu công

nghiệp Sài Đồng, Gia Lâm, Hà Nội (tháng 4 năm 2002) để sản xuất và phân

phối bánh kẹo cho khu vực miền Bắc, và một nhà máy tại khu công nghiệp Mỹ

Phước thuộc huyện Bến Cát tỉnh Bình Dương (năm 2006) để sản xuất các sản 1 lOMoAR cPSD| 30964149

phẩm chủ lực mà công suất sản xuất hiện tại chưa đủ đáp ứng nhu cầu thị

trường. Bên cạnh đó, bắt đầu từ năm 2000, công ty phát triển hệ thống phân phối theo mô hình mới.

Hiện nay, Bibica là một trong những công ty sản xuất bánh kẹo hàng đầu

của Việt Nam, được người tiêu dùng bình chọn là doanh nghiệp nằm trong danh

sách top 5 công ty hàng đầu của ngành bánh kẹo Việt Nam. Công ty đạt được

danh hiệu "hàng Việt Nam chất lượng cao" từ 1997-2000. Công ty có thể cung

cấp cho thị trường hơn 15.000 tấn sản phẩm các loại, với một hệ thống sản phẩm

rất đa dạng và phong phú gồm các chủng loại chính: bánh quy, bánh cookies,

bánh layer cake, chocolate, kẹo cứng, kẹo mềm, kẹo dẻo, snack, bột ngũ cốc

dinh dưỡng, bánh trung thu, mạch nha..v.v..

Các sản phẩm của công ty chủ yếu được tiêu thụ trong nước. Ngoài ra,

công ty cũng xuất một số sản phẩm đi các nước như Mỹ, Úc, Đài Loan. Trước

đây khi còn là phân xưởng của Công ty Đường Biên Hòa, công ty đã đầu tư phát

triển các dây chuyền sản xuất hiện đại nhập khẩu từ Châu Âu về. Vào năm 1993,

công ty bắt đầu sản xuất bánh kẹo với ba dây chuyền sản xuất: dây chuyền kẹo

được nhập khẩu từ Châu Âu, dây chuyền bánh Biscuits theo công nghệ APV của

Anh, dây chuyền mạch nha với thiết bị đồng bộ dùng công nghệ thủy phân bằng

enzyme và trao đổi ion lần đầu tiên có ở Việt Nam được nhập khẩu từ Đài Loan.

Sản phẩm bánh kẹo của công ty nhanh chóng được phân phối đến tất cả các tỉnh

thành trong cả nước và đã được người tiêu dùng đánh giá cao về chất lượng.

Năm 1996, công ty tiếp tục đầu tư dây chuyền sản xuất bánh cookies với

thiết bị và công nghệ của Hoa Kỳ để đa dạng hóa sản phẩm và kịp thời đáp ứng

nhu cầu tăng nhanh của sản phẩm bánh ngọt trong nước.

Năm 1998, Công ty tiếp tục đầu tư thiết bị sản xuất kẹo dẻo được nhập khẩu từ Úc.

Ngày 16/01/1999, công ty cổ phần bánh kẹo Biên Hòa với thương hiệu

Bibica được thành lập từ việc cổ phần hóa ba phân xưởng: bánh, kẹo và mạch

nha của Công ty Đường Biên Hòa, trụ sở của công ty đặt tại khu công nghiệp

Biên Hòa 1, Đồng Nai. Ngành nghề chính của công ty là sản xuất và kinh doanh

các sản phẩm: bánh, kẹo, mạch nha.

Vốn điều lệ công ty vào thời điểm ban đầu là 25 tỷ đồng. Năm 1999, công

ty đầu tư dây chuyền sản xuất thùng carton và khay nhựa để phục vụ sản xuất,

đồng thời dây chuyền sản xuất kẹo mềm cũng được đầu tư mở rộng và nâng

công suất lên đến 11 tấn trên ngày. 2 lOMoAR cPSD| 30964149

Hơn 19 năm hoạt động trên thương trường với tên gọi là công ty cổ phần

bánh kẹo Biên Hòa trước đây và Bibica sau này, cùng với chính sách chất lượng

“khách hàng là trọng tâm trong mọi hoạt động của chúng tôi” Bibica đã phải vất

vả lăn lộn trên thương trường để có được những sản phẩm nổi tiếng và có chất

lượng như: Bánh bông lan kem Hura, là loại bánh đã được nhiều người tiêu

dùng biết đến. Bánh kem Hura có mặt trên thị trường tiêu dùng Việt Nam từ năm

2001, được công ty cổ phần bánh kẹo Biên Hòa sản xuất trên dây chuyền thiết bị

hiện đại của Italia và công nghệ sản xuất tiên tiến của Đan Mạch. Bánh snack

cũng xuất hiện vào năm 2000 với tên gọi ngộ nghĩnh là “oản tù tì” được rất

nhiều người tiêu dùng ưa chuộng.

Năm 2001, công ty cổ phần bánh kẹo Biên Hòa đầu tư mạnh mẽ vào dây

chuyền sản xuất Socola, với nhãn hiệu Choco Bella, hiện đang là một trong các

loại kẹo Socola có vị trí dẫn đầu tại Việt Nam. Ngoài việc sản xuất thành phẩm

Socola nguyên chất, Bibica còn dùng nguyên liệu Socola phủ lên một số mặt

hàng bánh chất lượng cao, thay thế dần một số bánh phủ Socola cao cấp nhập

ngoại đang lan tràn trên thương trường nước ta.

Từ năm 2002 đến năm 2006 để mở rộng sản xuất và đứng đầu thị trường

nội địa, công ty đầu tư xây dựng và đưa vào sử dụng các nhà máy sản xuất mới

và phát triển hệ thống phân phối theo mô hình mới. Cũng trong năm 2002, công

ty đã được chọn là nhà cung cấp bánh dinh dưỡng cho “chương trình hỗ trợ dinh

dưỡng học đường” do Bộ Nông nghiệp Mỹ thực hiện tài trợ tại Việt Nam. Từ kết

quả tham gia chương trình hỗ trợ dinh dưỡng học đường, công ty cổ phần bánh

kẹo Biên Hòa đã có bước chuyển hướng sản xuất chiến lược: tập trung nghiên

cứu, đầu tư mạnh vào các sản phẩm dinh dưỡng, nhằm nâng cao sức khỏe cộng

đồng và nhất là nâng cao năng lực kinh doanh của công ty, tự khẳng định chỗ

đứng của mình trên thị trường bánh kẹo toàn quốc.

Cũng nhờ việc tham gia chương trình dinh dưỡng học đường nên bước

vào năm 2005, Công ty Cổ phần Bánh kẹo Biên Hòa đã quyết định thông qua tư

vấn của Viện dinh dưỡng Việt Nam, chính thức đưa ra thị trường những sản

phẩm bánh kẹo và thực phẩm khô có giá trị dinh dưỡng cao. Đó là bột dinh

dưỡng dạng bánh Growsure dành cho trẻ ăn dặm từ 6 tháng tuổi trở lên; Bánh

dinh dưỡng Mumsure dành cho phụ nữ có thai và cho con bú; đặc biệt là sản

phẩm bánh trung thu Isomalt; bánh bông lan kem Hura light; bột ngũ cốc dinh

dưỡng Nestsure light; kẹo Sôcôla Choco bella light; kẹo không đường Yelo. Các

sản phẩm này cũng dành cho những người ăn kiêng, người thừa cân béo phì,

người rối loạn mỡ máu và người bị bệnh tiểu đường. 3 lOMoAR cPSD| 30964149

Từ một phân xưởng bánh kẹo đi vào cổ phần hóa rồi vươn lên với... "sức

mạnh Phù Đổng" để các chỉ tiêu doanh số, lợi nhuận, nộp ngân sách, thu nhập

người lao động... qua từng năm đều tăng trưởng từ 5 đến 10% như Bibica và

ngay đến cổ phiếu của công ty cũng được ủy ban chứng khoán nhà nước đồng ý

cho niêm yết và chính thức giao dịch thì quả không còn gì để nói. Lúc mới cổ

phần, công ty có vốn điều lệ là 25 tỷ đồng, sau 2 năm hoạt động, đến tháng

3/2001, vốn điều lệ của công ty đã tăng lên 35 tỷ đồng, tháng 7 năm 2001, công

ty đã bán thêm cổ phần và nâng vốn điều lệ lên 56 tỷ đồng. Công ty đã niêm yết

cổ phiếu trên thị trường chứng khoán từ ngày 19/2/2002.

Với chất lượng sản phẩm của công ty, từ năm 1997 đến năm 2006, Bibica

được Báo Sài Gòn Tiếp Thị bình chọn là hàng Việt Nam chất lượng cao. Năm

1996, Tổng cục tiêu chuẩn đo lường chất lượng đã trao huy chương bạc giải

thưởng chất lượng Việt Nam cho sản phẩm của công ty. Năm 2004, công ty đã

được cục an toàn vệ sinh thực phẩm Bộ Y tế trao cúp vàng chất lượng cho sản

phẩm bột dinh dưỡng dạng bánh Growsure dành cho trẻ em ăn dặm từ 6 tháng

tuổi trở lên. Năm 2005, Công ty lại được Cục An toàn Vệ sinh thực phẩm Bộ Y

tế trao cúp vàng chất lượng cho sản phẩm bánh dinh dưỡng Mumsure dành cho

phụ nữ có thai và cho con bú. Trong năm 2005, công ty được cục an toàn vệ sinh

thực phẩm-Bộ Y tế trao cho siêu cúp thương hiệu vì sức khỏe cộng đồng.

Bibica là đơn vị luôn quan tâm đến công tác xã hội, với số tiền mỗi năm

chi cho hoạt động này đạt trung bình 400 triệu đồng. Năm 2005, công ty đã chi

khoảng hơn 2 tỷ đồng cho công tác xã hội và từ thiện.

Hiện nay Bibica là một trong 100 thương hiệu mạnh nổi tiếng của ngành

sản xuất bánh kẹo Việt Nam. Ngày 24 tháng 9 năm 2002 Công ty đã được cấp chứng chỉ ISO 9001-2000.

Năm 2006, công ty xây dựng nhà máy mới với diện tích 4 ha tại khu công

nghiệp Mỹ Phước I, tỉnh Bình Dương. Giai đoạn 1 công tư đầu tư dây chuyền

sản xuất bánh bông lan kem Hura cao cấp nguồn gốc Châu Âu công suất 10 tấn/ngày.

Công ty cổ phần bánh kẹo Biên Hòa chính thức đổi tên thành “công ty cổ

phần Bibica” kể từ ngày 17/01/2007.

Tại đại hội cổ đông ngày 22/09/2007, công ty đã điều chỉnh và bổ sung kế

hoạch phát hành 9,63 triệu cổ phần giai đoạn 2 trong tổng số 11,4 triệu cổ phần

phát hành thêm trong năm 2007 của công ty. 4 lOMoAR cPSD| 30964149

Ngày 4/10/2007, lễ ký kết hợp đồng hợp tác chiến lược giữa Bibica và

Lotte đã diễn ra, theo chương trình hợp tác, Bibica chuyển nhượng cho Lotte

30% tổng số cổ phần (khoảng 4,6 triệu cổ phần). Tập đoàn Lotte - Hàn Quốc là

một trong những tập đoàn bánh kẹo lớn nhất tại Châu Á, sau khi trở thành đối

tác chiến lược, Lotte hỗ trợ Bibica trong lĩnh vực công nghệ, bán hàng và tiếp

thị, nghiên cứu phát triển; phối hợp với Bibica thực hiện dự án Công ty Bibica

Miền Đông giai đoạn 2 (Bình Dương) tạo điều kiện giúp Bibica mở rộng và phát

triển kinh doanh trong lĩnh vực bánh kẹo và trở thành một trong những công ty

sản xuất kinh doanh bánh kẹo hàng đầu Việt Nam. Đồng thời, Lotte cũng cung

cấp cho Bibica sự hỗ trợ thương mại hợp lý để Bibica nhập khẩu sản phẩm của

Lotte, phân phối tại Việt Nam, cũng như giúp Bibica xuất khẩu sản phẩm sang Hàn Quốc.

Với tầm nhìn trở thành công ty sản xuất bánh kẹo hàng đầu Việt Nam, với

dân số 2300 tỷ và chiếm thị phần 14% vào năm 2018, trong năm 2011 công ty

đã cải tiến toàn diện hệ thống bán hàng, mở thêm nhà phân phối, tăng số lượng

nhân sự bán hàng và đầu tư phần mềm quản lý hệ thống bán hàng. Kết quả

doanh số năm 2011 của công ty đạt con số trên 1000 tỷ.

Năm 2012 Công ty tiếp tục đầu tư hệ thống quản lý bán hàng DMS (quản

lý online) và hoàn thiện hệ thống đánh giá cho lực lượng bán hàng và nhà phân phối.

Năm 2012 công ty nâng cấp hệ thống quản trị tổng thể doanh nghiệp ERP

lên phiên bản ERP R12 với kinh phí 4 tỷ đồng và chính thức hoạt động vào tháng 12/2012.

Năm 2014, với mục tiêu tăng độ phủ và doanh số, công ty đầu tư công cụ

hỗ trợ bán hàng bằng thiết bị PDA, nhằm kiểm soát, thúc đẩy nhân viên viếng

thăm cửa hàng trên tuyến và chuyển đơn hàng về nhà phân phối.

Năm 2014, đầu tư hệ thống an toàn công nghệ thông tin đưa vào sử dụng

từ tháng 9/2014 đảm bảo an toàn hoạt động hệ thống hạ tầng công nghệ thông

tin khi xảy ra sự cố mất điện, cháy nổ.

Năm 2015, áp dụng thành công MFCA trong sản xuất, kiểm soát lãng phí

trong sản xuất có hiệu quả và triệt để hơn.

Cho tới nay, công ty cổ phần Bibica đã được người tiêu dùng bình chọn là

hàng Việt Nam chất lượng cao suốt 20 năm liên tục. 5 lOMoAR cPSD| 30964149

1.2. Quy mô, năng suất hoạt động

1.2.1. Các sản phẩm chính

Hình 3. Bánh bông lan hura layer cake

(Công ty cổ phần bibica, 2017)

Hình 4. Bánh hura swissroll

(Công ty cổ phần bibica, 2017)

Hình 5. Kẹo mềm sữa ahha

(Công ty cổ phần bibica, 2017) 6 lOMoAR cPSD| 30964149

Hình 6. Kẹo cứng trái cây tứ quý

(Công ty cổ phần bibica, 2017)

Hình 7. Kẹo cứng welly trái cây

(Công ty cổ phần bibica, 2017)

Hình 8. Kẹo dẻo zoo

(Công ty cổ phần bibica, 2017) 7 lOMoAR cPSD| 30964149

1.2.2. Các sản phẩm phụ

Hình 9. Bánh trung thu

(Công ty cổ phần bibica, 2017)

Hình 10. Bánh growsure

(Công ty cổ phần bibica, 2017) 8 lOMoAR cPSD| 30964149

Hình 11. Ngũ cốc dinh dưỡng netsure

(Công ty cổ phần bibica, 2017)

1.2.3. Quy mô, năng suất

Công ty cổ phần Bibica là một trong những công ty sản xuất và kinh

doanh bánh kẹo hàng đầu tại Việt Nam và có thương hiệu rất quen thuộc với

người tiêu dùng. Mỗi năm công ty có thể cung cấp cho thị trường hơn 20.000 tấn

bánh kẹo các loại như: bánh hura, bánh quy, socola, bánh trung thu, kẹo cứng,

kẹo mềm,… trong đó hura, goody, orienko, migita, tứ quý, bốn mùa,…là những

nhãn hàng khá mạnh trên thị trường. Công ty có ba phân xưởng sản xuất chính

với quy mô và năng suất như sau:

- Quy mô và năng suất của phân xưởng kẹo (kẹo mềm và kẹo cứng): 20.00 tấn/ năm.

- Quy mô và năng suất của phân xưởng bánh: 30.000 tấn/ năm.

- Quy mô và năng suất của phân xưởng mạch nha: 4.000 tấn/ năm. 9 lOMoAR cPSD| 30964149 lOMoAR cPSD| 30964149 ĐẠI HỘI ĐỒNG CỔ ĐÔNG BAN KIỂM SOÁT HỘI ĐỒNG QUẢN TRỊ

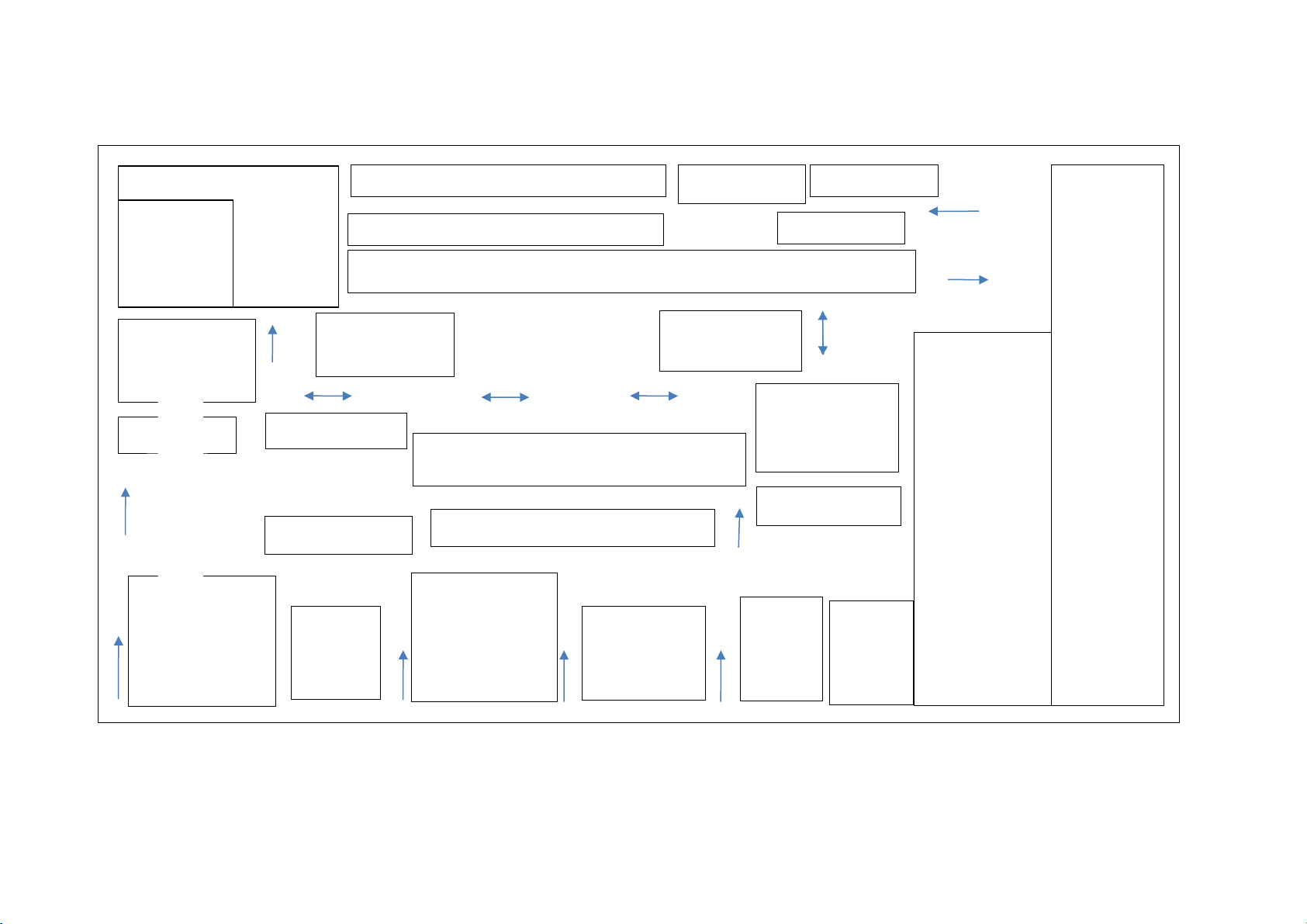

1.3. C ơ cấu bộ máy tổ chức

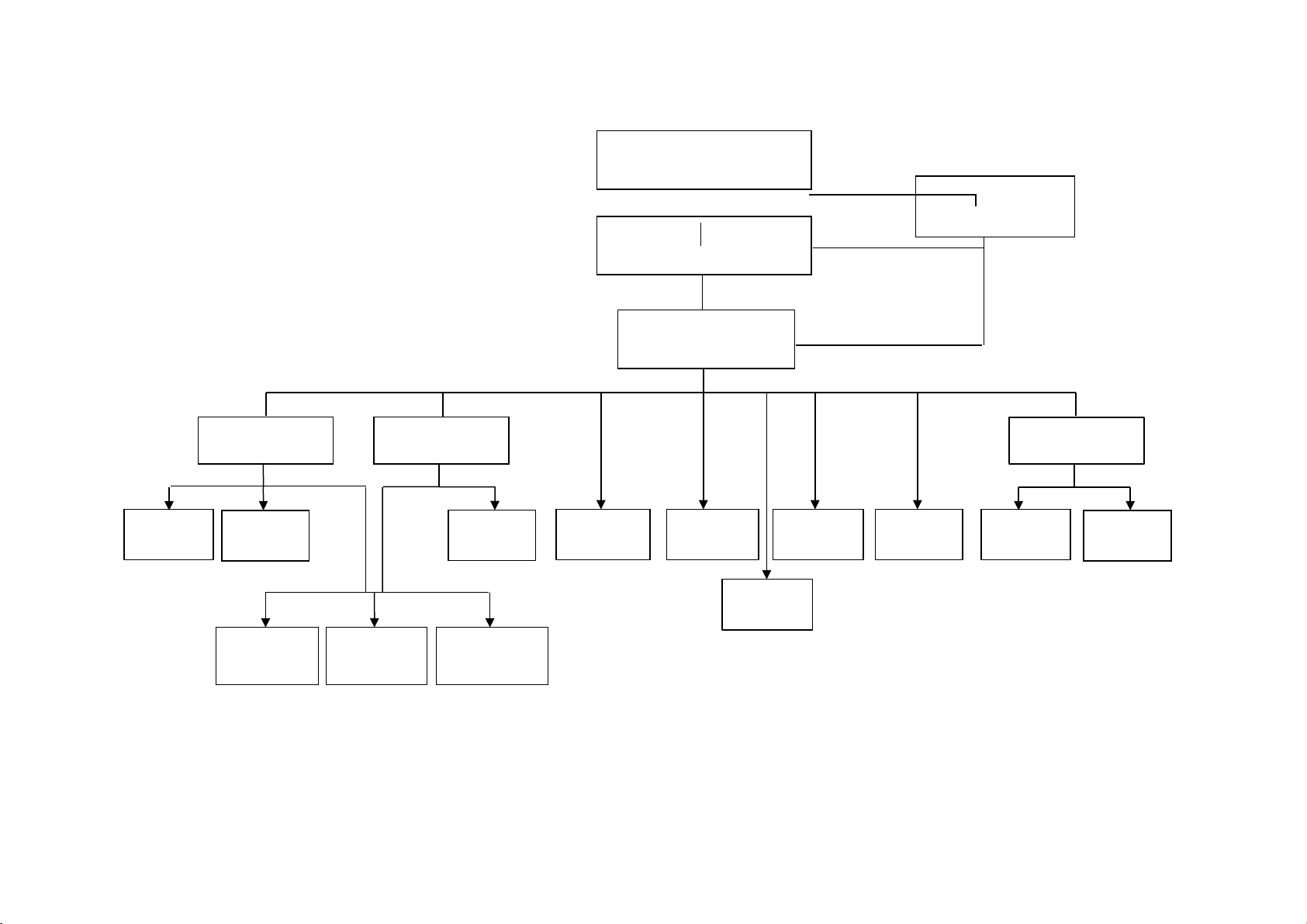

1.3.1. Sơ đồ tổ chức công ty TỔNG GIÁM ĐỐC

Hình 12. Sơ đồ chứ tổ P.TGĐKT P.TGĐKD

c côPn.TgGty ĐSX K.RD K.QA K.KD K.KH& K.HC K.KT K.MH K.MT K.BH DV BAN XK NM BBC CTY BBC NM BBC BH MĐ HN 10 lOMoAR cPSD| 30964149 lOMoAR cPSD| 30964149 Chú thích:

1- P. TGĐSX: Phó tổng giám đốc sản xuất.

2- P. TGĐKT: Phó tổng giám đốc tài chính kế toán.

3- P. TGĐKD: Phó tổng giám đốc phụ trách Marketing. 4- K. RD: Khối nghiên cứu phát triển 5- K. QA: Khối QA.

6- K. KD: Khối kỹ thuật đầu tư. 7- K. MH: Khối mua hàng.

8- K. KT: Khối tài chính kế toán.

9- K. KH: Khối kế hoạch và dịch vụ. 10- K. HC: Khối hành chính nhân sự. 11- K. BH: Khối bán hàng.

12- K. MT: Khối Marketing. 13- Ban XK: Ban xuất khẩu.

14- NM BBC BH: Nhà máy Bibica Biên Hòa.

15- CTY BBC MĐ: Công ty TNHH MTV Bibica Miền Đông. 16- NM BBC HN: Nhà máy Bibica Hà Nội. nh lOMoAR cPSD| 30964149 1 P .H C 11 PX B AN B á nh GI 2 P ÁM .K T ĐỐC

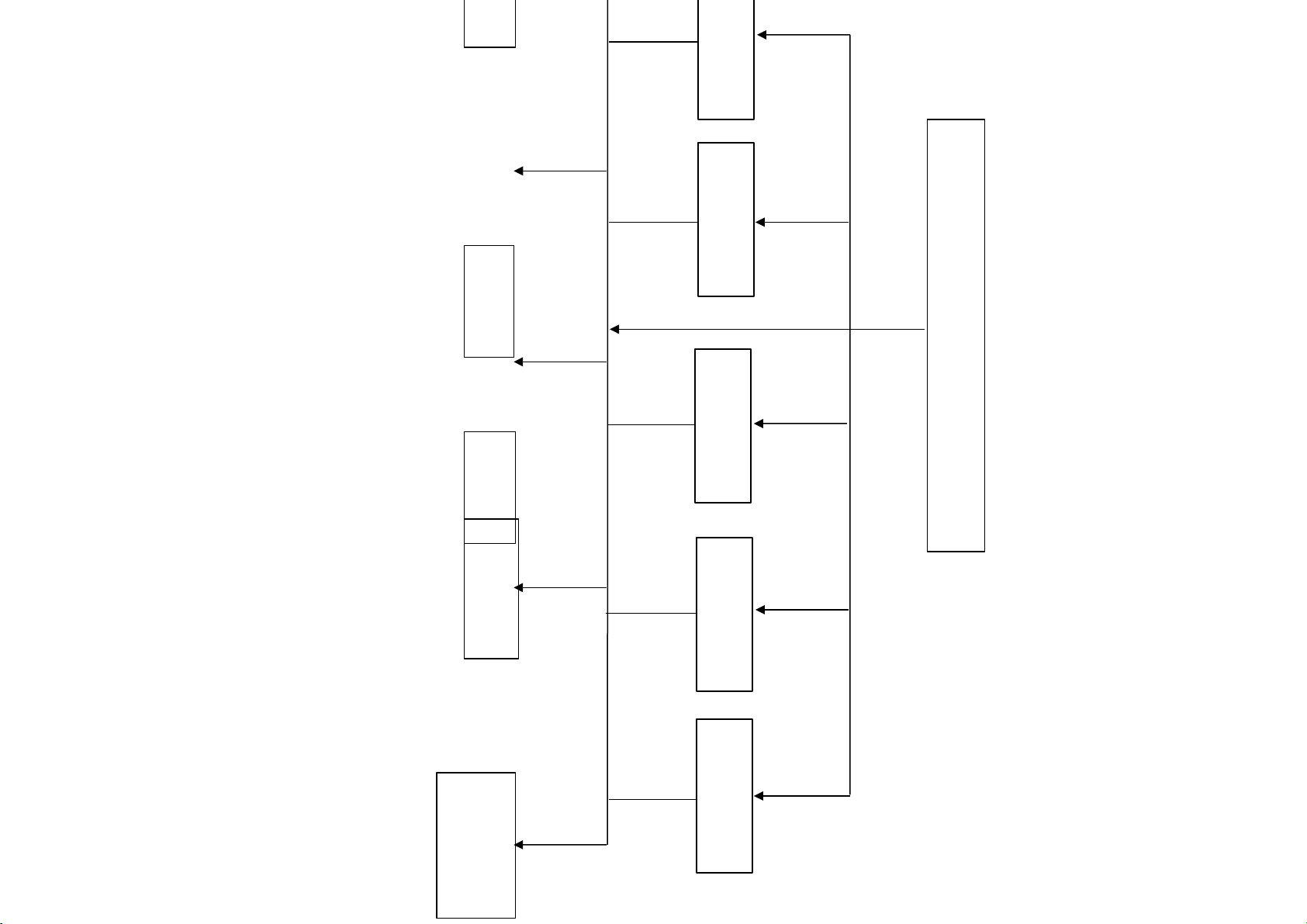

Hình 13. Sơ đồ tổ chức bộ máy Bibica Biên Hòa NHÀ PX MÁY

1.3.2. Sơ đồ tổ chức bộ máy Bibica Biên Hòa Kẹ o B 1 IBI P CA . L PX OP B . K Kẹ IÊ Ỹ N o T 2 H HÒ U Ậ A T lOMoAR cPSD| 30964149 P PX .Q A Nha thu - Tr 12 ung

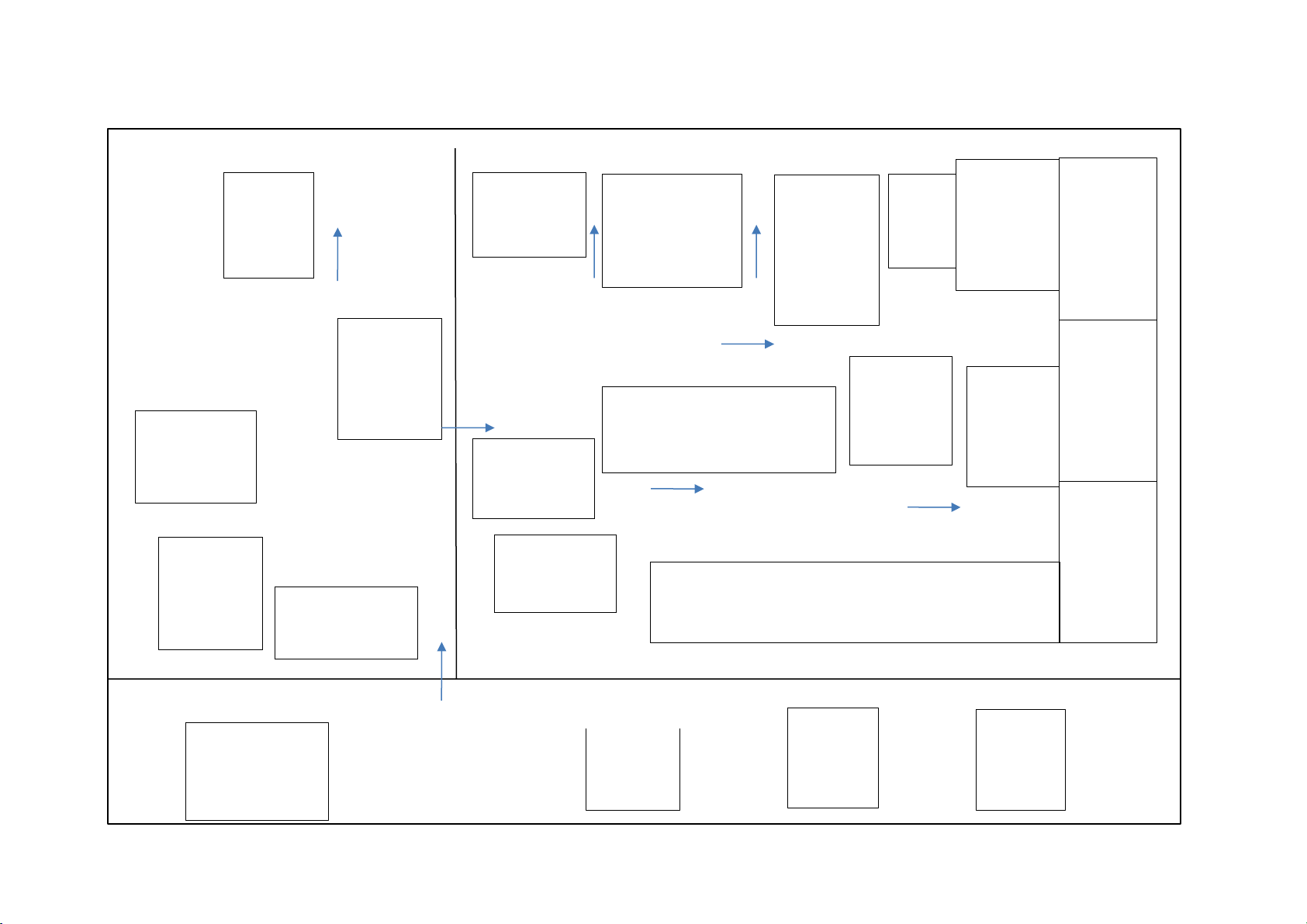

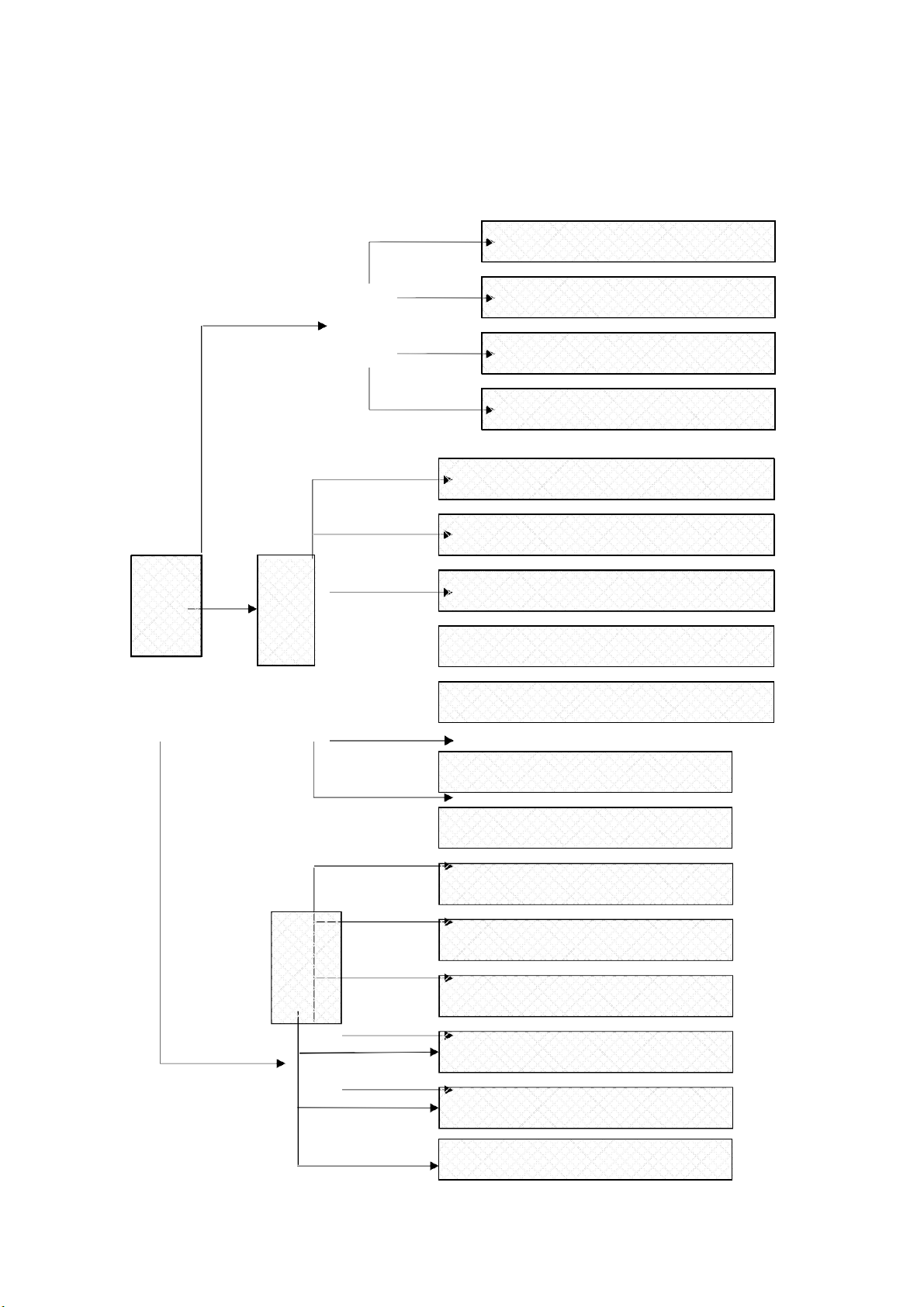

1.4. Tổng mặt bằng của nhà máy KHU XỬ LÍ

1.4.1. Sơ đồ mặt bằng nhà máy NƯỚC PX. BÁNH MỲ-TRUNG THU THẢI LÒ HƠI ĐỐT THAN KHO VẬT TƯ PX. NHA

Hình 14. Sơ đồ mặt bằng nhPàXm . KáẸ yO 1 PXCĐ KHO TP NHÀ ĂN PX. BÁNH 1 PX. KẸO DẺO VĂN PHÒNG NM PX. BÁNH 2 KHO KHO THÀNH PHẨM KẸO THÀNH KHO VẬT PHẨM CỨNG TƯ BÁNH KẸO MỀM BV NHÀ XE lOMoAR cPSD| 30964149 CỔNG VÀO 13 lOMoAR cPSD| 30964149

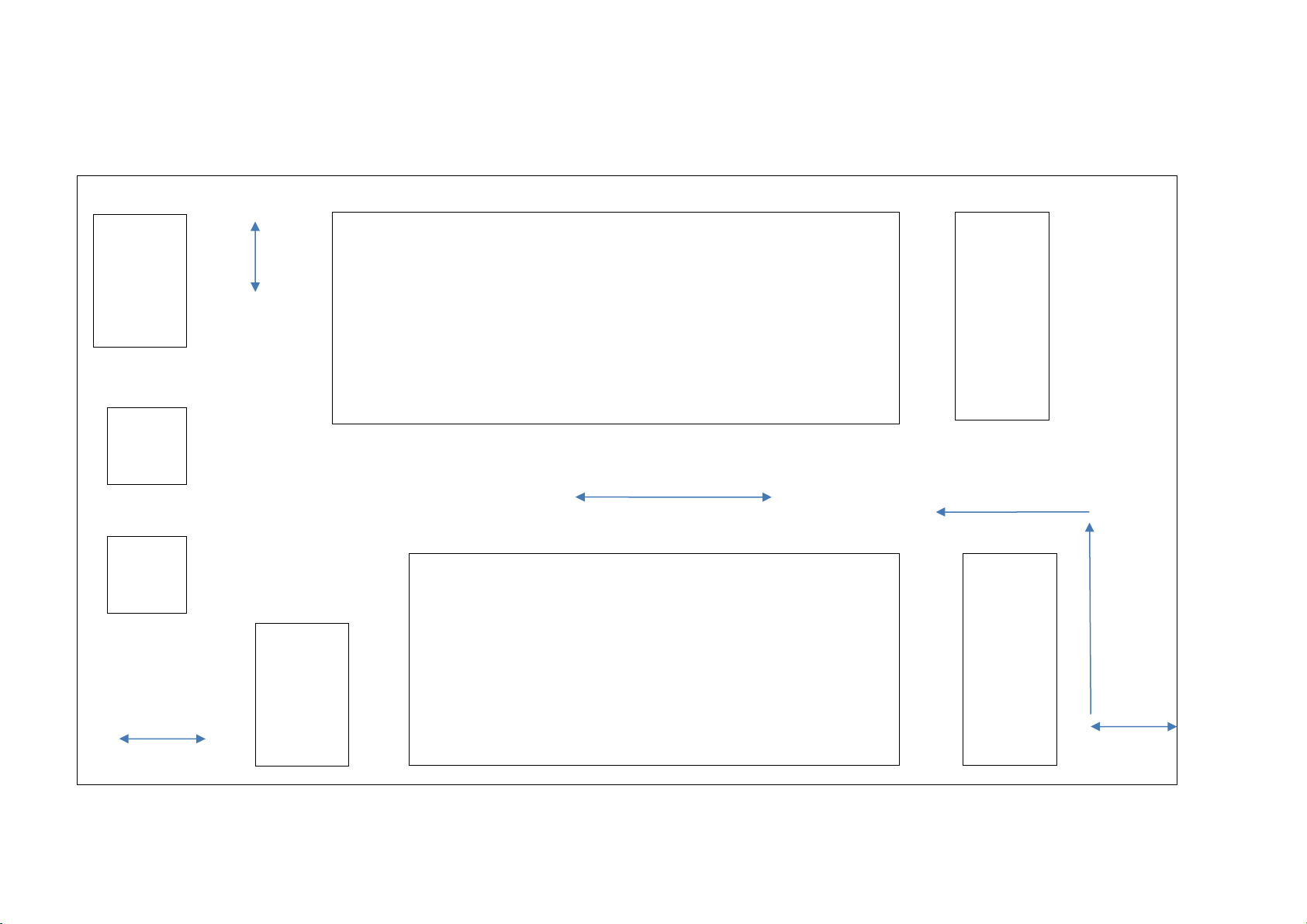

1.5. Bố trí dây chuyền sản xuất đồ 1.5.1. Sơ

khu vực sản xuất kẹo NHÀ VỆ SINH ĐƯỜNG RS NL LỎNG MÁ Y XAY PHÒNG PHÒNG ĐƯỜNG RS MÁY ÉP THAY ĐỒ THAY ĐỒ NAM NỬ KHU VỰC NẤU MÁY NỒI NẤU Ồ N I NH ÂN FONDANT KẸO CỨNG OCO S LA PHÒNG BÀN LÀM HƯƠNG NGUỘI KẸO OCO S L A FONDANT VÀ PHỤ CỨNG

Hình 15. Sơ đồ khu vực sản xuất kẹo GIA BÀN LÀM NGUỘI KẸO MỀM KNEADING DC DEPOSIT MÁY QUẬT KẸO MỀM KNEADING D C DC EXTR UDER EXTRUDER DC DC DC DC KM C HERRY KM GÓI GÓI DẬP DẬP KẸO LOLIPOP XÍCH VIÊN MỀM GÓI XOẮN 14 lOMoAR cPSD| 30964149

1.5.2 Sơ đồ phòng gói kẹo MÁY BĂNG TẢI BĂNG TẢI BĂNG DC GÓI DC KẸO LÀM NGUỘI TẢI LÀM DEPOSIT PHÒNG KM LOLIPOP DC DẬP XÍCH NGUỘI RỬA DC DẬP XOẮN DỤNG VIÊN CỤ MÁY GÓI GÓI KẸO MÁY MỀM KẸO MÁY LẠNH

Hình 16. Sơ đồ phòng gói kẹo KẸO TRẦN DẬP VIÊN- TRẦN GÓI TRUNG MÁY GÓI DẬP XÍCH DEPOSIT ACMA TÂM KẸO CÂY CHERRY MÁY GÓI LOLIPOP THÀNH BTP PHÒNG PHẨM LOLIPOP NHÃN CHERRY MÁY GÓI KẸO CỨNG BTP KẸO MỀM GÓI GÓI

Hình 16. Sơ đồ phòng gói kẹo BÁN BÁN BÁN BÁN THÀNH THÀNH THÀNH THÀNH PHẨM PHẨM PHẨM PHẨM 15 lOMoAR cPSD| 30964149

1.5.3 Sơ đồ khu vực thủ công BÁN THÀNH PHẨM THÀNH CHUYỀN SỐ 1 PHẨM

Hình 17. Sơ đồ khu vực thủ công VẬT TƯ VẬT TƯ CHUYỀN THÀNH SỐ 2 PHẨM BÁN THÀNH PHẨM 16 lOMoAR cPSD| 30964149

PHẦN II. CÔNG NGHỆ SẢN XUẤT

2.1. Nguyên liệu và yêu cầu nguyên liệu trong sản xuất 2.1.1. Saccharose 2.1.1.1.Vai trò

Saccharose là nguyên liệu chính trong sản xuất kẹo, có tác dụng tạo ngọt

cho sản phẩm kẹo, ảnh hưởng đến màu sắc, hương vị, cấu trúc của kẹo.

2.1.1.2. Yêu cầu nguyên liệu

- Chỉ tiêu cảm quan: theo TCVN 6958:2001.

Bảng 1. Chỉ tiêu cảm quan của đường saccharose Tên chỉ tiêu Yêu cầu Cấu trúc

Tinh thể màu trắng, kích thước đồng đều, tơi khô không vón cục.

Tinh thể đường hoặc dung dịch đường trong nước có vị ngọt, Mùi, vị không có mùi vị lạ.

Tinh thể trắng óng ánh, khi pha vào nước cất cho dung dịch trong Màu sắc suốt

- Chỉ tiêu hoá lý: theo TCVN 6958:2001.

Bảng 2. Chỉ tiêu hoá lý của đường saccharose STT Tên chỉ tiêu Giới hạn 1

Hàm lượng đường khử,% khối lượng ≤ 0,03 2

Tro dẫn điện. % khối lượng, ≤ 0,03

Sự giảm khối lượng khi sấy ở 105oC, 3 ≤ 0,05 trong 3h, % khối lượng 4 Độ màu, đơn vị ISUMA, ≤ 30

2.1.1.3. Phương pháp bảo quản nguyên liệu trước khi chế biến

Nguyên liệu đường saccharose dễ bị biến đổi khi tiếp xúc với không khí.

Do đó để sản phẩm đạt chất lượng cao, ngoài việc tiếp nhận thu mua đúng

yêu cầu kỹ thuật cần phải có quá trình bảo quản hợp lý để duy trì chất lượng

nguyên liệu. Saccharose được bảo quản ở nơi khô ráo tránh ẩm ướt, vón cục gây

khó khăn cho quá trình sản xuất kẹo.

Bảo quản nguyên liệu đường saccharose phụ thuộc vào các yếu tố: thời

tiết, khí hậu, dụng cụ chứa đựng, điều kiện kho bảo quản. 17 lOMoAR cPSD| 30964149

Nhiệt độ kho bảo quản 18÷20oC. Nguyên liệu được đặt trên các pallet

cách tường 70÷80cm, cách sàn nhà 10÷20cm. 2.1.2. Mạch nha 2.1.2.1. Vai trò

Trong sản xuất kẹo, mạch nha dùng làm chất chống kết tinh.

2.1.2.2. Yêu cầu nguyên liệu Cảm quan:

- Trạng thái: Dạng lỏng sánh, đồng nhất, không có tạp chất không tan.

- Màu: Trong suốt, không màu hoặc vàng nhạt.

- Mùi vị: Có vị ngọt dịu đặc trưng của mạch nha, không có mùi vị lạ. Hóa lý:

Bảng 3. Chỉ tiêu hóa lý của mạch nha 18 lOMoAR cPSD| 30964149 Chỉ tiêu Yêu cầu Độ khô 75 ÷ 80% Đường khử 35÷40% Tro 0,6% Kim loại nặng 0,001% Độ pH 4,8÷5,5 Nhiệt độ cháy xém 140 ÷148oC Tinh bột và acid tự do Không có Muối NaCl

Không màu hoặc vàng nhạt Mùi vị Không có mùi vị lạ Tạp chất

Không có tạp chất cơ học

(Công ty cổ phần Bibica, 2017)

2.1.2.3. Phương pháp bảo quản nguyên liệu trước khi chế biến

Trong quá trình bảo quản, vào mùa hè, mạch nha dễ bị lên men tạo nhiều

bọt và có mùi rượu nên cần kiểm soát nhiệt độ chặt chẽ. 2.1.3. Nước 2.1.3.1. Vai trò

Nước cũng đóng vai trò quan trọng trong sản xuất kẹo. Nước là thành

phần để hoà tan đường. Do đó cần tính toán để sử dụng vừa đủ. Nước cứng sẽ

làm giảm độ hoà tan của đường, gây ra hiện tượng hồi đường. 19 lOMoAR cPSD| 30964149

2.1.3.2. Yêu cầu nguyên liệu

Bảng 4. Chỉ tiêu hóa lý của nước trong sản xuất bánh kẹo Tên chỉ tiêu Giới hạn pH 6 ÷8,5 Độ cứng (mg/l) 300 Tổng số Coliform Không được có E.Coli Không được có

Tổng chất rắn hòa tan (mg/l) 1000

Hàm lượng sắt tổng (Fe2+,Fe3+) (mg/l) 0,5 Cl- (mg/l) 250 Pb2+ (mg/l) 0,01 Hg+ (mg/l) 0,001 As3+ (mg/l) 0,01 Cn- (mg/l) 0,07 Cd2+ (mg/l) 0,003 Sb3+ (mg/l) 0,005

(Công ty cổ phần Bibica, 2017) 2.1.4. Muối 2.1.4.1. Vai trò

Muối ăn (NaCl) là nguyên liệu được sử dụng trong tất cả các loại kẹo

cứng. Vai trò của muối ăn nhằm chống hiện tượng hồi đường và nhằm điều vị cho sản phẩm. 20 lOMoAR cPSD| 30964149 2.1.4.2. Yêu cầu

- Chỉ tiêu cảm quan: Theo TCVN 9639:2013.

Bảng 5. Chỉ tiêu cảm quan của muối Tên chỉ tiêu Yêu cầu Màu sắc Màu trắng Mùi Không mùi Vị

Dung dịch 5% có vị mặn thuần khiết đặc

trưng của muối, không có vị lạ Trạng thái Khô rời

- Chỉ tiêu hoá lý: theo TCVN 9639:2013.

Bảng 6. Chỉ tiêu hoá lý của muối Tên chỉ tiêu Mức Độ ẩm ≤ 5,00% Hàm lượng NaCl ≥ 99,00%

Hàm lượng chất không tan ≤ 0,2% Hàm lượng Ca2+ ≥ 0,2% Hàm lượng Mg2+ ≤ 0,25% Hàm lượng SO4 2- ≤ 0,8% 2.1.5. NaHCO3 2.1.5.1.Vai trò

NaHCO3 (bột nổi) có thành phần chính là sodium hydrocarbonate

(NaHCO ). Trong quá trình nấu kẹo cứng, muối hydrocarbonate phản ứng với 3

các acid hữu cơ để tạo ra CO ‒ 2 theo phản ứng: HCO3 + H+ → CO2 + H2O

Khi đó môi trường đệm hydrocarbonate CO

‒ sẽ được thiết lập. 2 / HCO3

Môi trường đệm này có vai trò duy trì pH ổn định, khống chế sự thủy phân các

saccharide và nhờ đó kiểm soát được lượng đường khử sinh ra. 2.1.6. Acid citric 2.1.6.1. Vai trò

Acid citric là chất tạo vị và chất bảo quản cho kẹo. Lượng acid citric dùng

cho kẹo tùy thuộc vào đặc trưng của từng loại kẹo. 21 lOMoAR cPSD| 30964149

2.1.6.2.Yêu cầu nguyên liệu

- Chỉ tiêu cảm quan: tinh thể rắn màu trắng, hoặc không màu, không mùi.

Do ngậm một phân tử nước có thể thăng hoa trong không khí khô.(theo TCVN 5516: 2010).

- Chỉ tiêu hoá lý: theo TCVN 5516:2010.

Bảng 7. Chỉ tiêu hoá lý của acid citric Tên chỉ tiêu Yêu cầu Độ hoà tan

Rất dễ tan trong nước và ethanol, ít tan trong ete. Hàm lượng nước - Dạng khan ≤ 0,5% - Dạng ngậm nước 7,5÷8,8 % Hàm lượng SO4 2- ≤ 0,05% Các chất dễ cacbon hoá Đạt yêu cầu phép thử Hàm lượng Pb2+ ≤ 0,5%

2.1.6.3. Phương pháp bảo quản acid citric trước khi chế biến

Acid citric phải chứa trong thùng gỗ, để ở nơi khô ráo, đề phòng vón cục, biến màu. 2.1.7. Hương liệu 2.1.7.1. Vai trò

Mùi thơm của kẹo làm cho kẹo trở nên hấp dẫn hơn.

Mùi thơm của kẹo được tạo thành từ mùi thơm của bản thân nguyên liệu

và mùi thơm của hương liệu đưa vào.

2.1.7.2. Yêu cầu nguyên liệu

- Có mùi thơm đặc trưng.

- Thấm vào giấy đốt cháy được.

- Thể hiện trung tính hay axit yếu với giấy quỳ.

- Kim loại nặng ≤ 10ppm.

2.1.7.3. Phương pháp bảo quản trước khi chế biến

Hương liệu sử dụng trong sản xuất kẹo gồm nhiều loại, là một trong

những nguyên nhân gây biến chất rất phức tạp. Thường là do tác dụng của quá

trình oxy hóa, trùng hợp, thủy phân … 22 lOMoAR cPSD| 30964149

Muốn hương liệu không biến chất phải bao gói kín để tránh bay hơi và

tiếp xúc với không khí. Hương liệu dạng lỏng như các loại tinh dầu, phải được

bảo quản bằng lọ thủy tinh sẫm màu, phải chứa đầy lọ để loại trừ phần không

khí ở cổ lọ, để nơi thoáng mát.

2.1.8. Chất màu thực phẩm 2.1.8.1. Vai trò

Tạo màu tăng giá trị cảm quan.

2.1.8.2. Yêu cầu trước khi chế biến

Trong sản xuất kẹo, khi chọn màu, trước hết phải đảm bảo chất màu

không có hại đối với sức khoẻ con người, sau đó mới chú ý đến màu sắc, độ

tan, độ bền màu và các phản ứng biến màu khác.

Muốn chất màu phân bố đều trong kẹo, trước khi dùng phải hòa tan

chất màu thành dung dịch với lượng nước ít nhất, thường hòa theo tỷ lệ

nước:màu là 9:1. Phần lớn khi sản xuất kẹo đều dùng chất màu tan trong

nước, những loại kẹo có hàm lượng bơ mỡ cao phải dùng chất màu hòa tan trong dầu.

Các chất màu thường dùng trong sản xuất kẹo là: tartrazin e (vàng

chanh), riboflavin (vàng), sunsetyellow (da cam), -caroten (da cam),

ponceau 4R (đỏ tươi), erytrosin (đỏ anh đào), patent blue V (xanh xám),…

2.1.8.3. Phương pháp bảo quản

Các chất màu phải đựng trong lọ đóng kín, nếu hút ẩm, vón cục, ảnh

hưởng đến độ hòa tan của chất màu.

2.2. Quy trình công nghệ sản xuất kẹo cứng

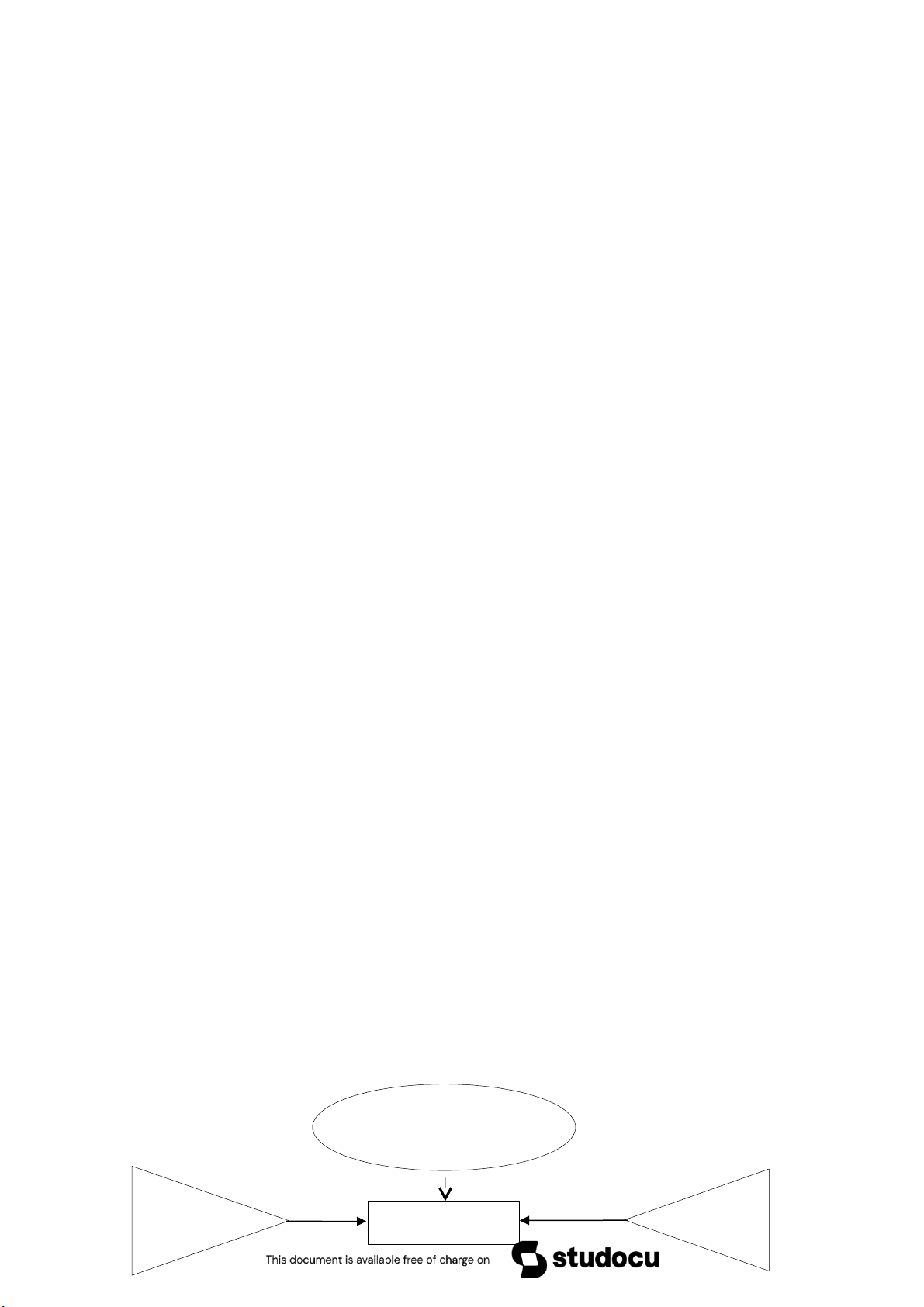

2.2.1. Quy trình công nghệ sản xuất kẹo cứng Đường, nước Mạch NaHCO3 Hòa tan nha 23 NaCl lOMoAR cPSD| 30964149 Dịch syrup Nấu kẹo Hương, Phối trộn màu, acid Làm nguội 1 Cán kẹo Định hình Làm nguội 2 Bao gói bao bì Túi Đóng túi Đóng thùng Thùng Thành phẩm

Hình 18. Quy trình công nghệ sản xuất kẹo cứng

2.2.2. Thuyết minh quy trình 2.2.2.1. Hòa tan

Quá trình chế biến kẹo phải chuyển trạng thái kết tinh của saccharose

thành trạng thái vô định hình. Có thể thực hiện việc này bằng hai cách: trực

tiếp làm nóng chảy saccharose, hoặc hòa tan thành dung dịch rồi làm bốc

hơi nước. Ở đây đường được chế biến theo cách thứ hai, vì nhiệt độ sử

dụng trong cách thức này thấp hơn nhiệt độ cần thiết để làm nóng chảy 24 lOMoAR cPSD| 30964149

saccharose, do đó hạn chế được các phản ứng của đường ở nhiệt độ cao

như các phản ứng tạo màu.

Mục đích: nhằm hòa tan hoàn toàn tinh thể đường và phân tán đều các

nguyên liệu khác (mạch nha, NaCl, NaHCO ) thành một dung dịch đồng nhất 3

chuẩn bị cho giai đoạn nấu tiếp theo.

Yêu cầu: chất hòa tan phải tan hoàn toàn, dung dịch đồng nhất, không vón

cục, cháy và chuyển màu. Thao tác thực hiện: - Cho đường vào nồi.

- Cho nước vào theo công thức phối liệu, kết hợp rửa lượng đường còn dính trên mép nồi.

- Bật cánh khuấy và mở hơi 4kg/cm2 để bắt đầu hòa tan.

- Dùng cân 2kg để cân các phụ gia: NaCl, NaHCO3 cho vào nồi theo công thức phối liệu.

- Khi đường đã tan hoàn toàn thì mở van cho mạch nha từ thùng lường

chảy vào, số lượng theo công thức phối liệu.

- Tiếp tục khuấy trộn khoảng 1÷2 phút để đảm bảo hổn hợp đồng đều.

- Mở van xả cho syrup chảy hết vào bồn trung gian, xong khóa van lại.

- Khi ngừng nấu, phải đảm bảo đóng kín van cấp hơi, tắt motor cánh khuấy. 25 lOMoAR cPSD| 30964149

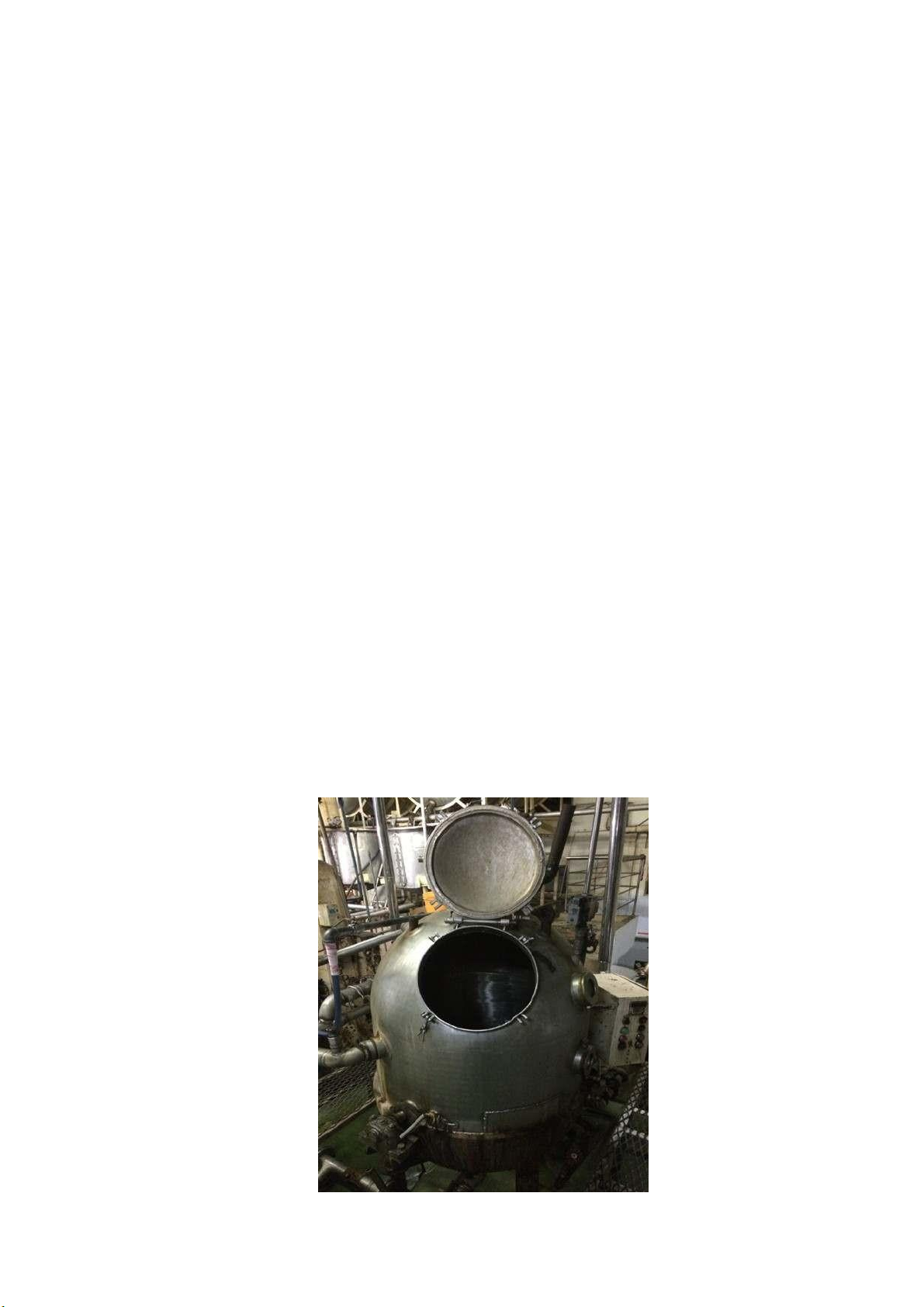

Hình 19. Nồi hòa tan Thông số kĩ thuật: - Nhiệt độ 100oC÷105oC.

- Thời gian hòa tan 15÷20 phút/ mẻ 200 kg đường.

- Bật cánh khuấy và mở hơi 4÷6 kg/cm2 để bắt đầu hòa tan.

- Độ brix syrup: 84÷86%; pH= 5÷7.

Hình 20. Bồn trung gian 2.2.2.2. Nấu kẹo

Mục đích: nấu syrup từ độ ẩm 14÷16% thành khối kẹo có độ ẩm 1÷3%.

Sau khi được gia nhiệt sơ bộ syrup có độ ẩm 14÷16% được bốc hơi xuống

còn 1÷3%. Tùy vào loại kẹo mà độ ẩm của khối kẹo được nấu đến khác nhau trong giới hạn 1÷3%.

Yêu cầu: Kẹo tinh cứng giòn, trong suốt không có vết vẩn đục thể hiện sự

hồi đường, màu sắc vàng tươi hoặc hơi sẫm. Độ ẩm 1÷3%. Thao tác thực hiện:

Để sản xuất được loại kẹo cứng có chất lượng cao thì quá trình nấu phải

gồm hai giai đoạn liên tiếp như sau:

- Bốc hơi sơ bộ ở áp suất thường. - Cô đặc chân không.

Ở giai đoạn bốc hơi sơ bộ, dung dịch được gia nhiệt lên đến 140÷145oC

và đạt hàm lượng chất khô từ 96÷97%. Ở điều kiện nhiệt độ cao, độ nhớt của

dung dịch thấp, làm cho quá trình bốc hơi diễn ra dễ dàng nhanh chóng, đồng

thời ở nhiệt độ đó dung dịch có độ quá bảo hòa thấp do đó ít bị nguy cơ xuất

hiện mầm tinh thể gây hồi đường. 26 lOMoAR cPSD| 30964149

Dung dịch syrup sau khi gia nhiệt bốc hơi sơ bộ được chuyển xuống bộ

phận cô đặc chân không nhờ áp suất chân không trong thiết bị. Ở điều kiện chân

không cao, dung dịch tiếp tục bốc hơi nhanh chóng để đạt được độ ẩm thích hợp

1÷3%. Nếu độ ẩm cao thì kẹo thành phẩm sẽ mềm và không giòn, nhưng nếu độ

ẩm kẹo thành phẩm quá thấp, kẹo bị cứng, không còn tính dẻo, xốp, giảm giá trị

cảm quan. Hơi nước thoát ra khỏi dung dịch mang theo nhiệt lượng, nhiệt độ

dung dịch nhanh chóng hạ xuống, điều này giúp hạn chế các phản ứng phân hủy

và thủy phân các loại đường ở nhiệt độ cao, do đó hạn chế được sự tăng hàm

lượng đường khử và sự tạo thành các chất màu ở kẹo thành phẩm, giữ được

hương vị khi cho vào và kẹo cô đặc lại. Áp suất chân không càng cao, thời gian

nấu kẹo càng rút ngắn, khối kẹo có màu sáng.

Trong điều kiện chân không, nhiệt độ sôi của dung dịch đường thấp,

do đó đường không bị phân giải như khi ở nhiệt độ cao, quá trình sản xuất

ổn định, tiết kiệm nhiệt năng, sản phẩm có chất lượng tốt về thành phần

hóa học, lý học và cảm quan, sản xuất đảm bảo an toàn và vệ sinh,...

Thành phần hóa học của khối kẹo: - Saccharose: 58% - Dextrin: 20% - Glucose: 10% - Fructose: 3% - Maltose: 7% - Độ ẩm: 1÷3% 27 lOMoAR cPSD| 30964149

Các yếu tố ảnh hưởng:

- Nhiệt độ thấp: kẹo non.

- Nhiệt độ cao: kẹo già.

- Độ chân không thấp (áp lực hơi không đổi): kẹo non, ảnh hưởng tới màu kẹo.

- Độ chân không cao (áp lực hơi không đổi): kẹo có độ ẩm thấp, kẹo già.

- Lưu lượng bơm piston thấp: kẹo già và có thể bị cháy.

- Lưu lượng bơm piston cao: kẹo non.

- Nhiệt độ syrup thấp: kẹo non.

- Nhiệt độ syrup cao: kẹo già.

Trong quá trình nấu, nếu phát hiện thấy có tinh thể đường xuất hiện,

phải tiến hành làm vệ sinh tất cả các thiết bị. Nếu tình hình nghiêm trọng,

phải tính toán để điều chỉnh lượng đường khử và tìm nguyên nhân để khắc phục.

Hình 21. Thiết bị nồi nấu kẹo liên tục Thông số kĩ thuật:

- Nhiệt độ (t): 140÷145oC - Pck = 550÷650 mmHg 28 lOMoAR cPSD| 30964149 - Tnấu kẹo = 5 ÷ 10phút - Phơi = 4÷6kg/cm2

- Độ ẩm kẹo tinh ≤ 1,5% 29 lOMoAR cPSD| 30964149 2.2.2.3. Phối trộn

Mục đích: nhằm trộn đều các chất phụ gia trong khối kẹo, làm cho khối

kẹo có cấu trúc ổn định, độ xốp thích hợp.

Yêu cầu: hương liệu phụ gia được phối trộn phải đồng nhất. Thao tác thực hiện:

- Đưa bowl kẹo vào đúng vị trí máy đánh trộn.

- Nhấn nút hành trình nâng bowl lên.

- Khởi động cánh khuấy.

- Cho hương, màu, acid citric vào đánh trộn đều (khoảng 2÷4 phút).

- Hạ bowl xuống, xủi kẹo còn dính trên cánh khuấy.

- Kéo bowl kẹo ra ngoài, chuyển qua máy nâng hạ bowl kẹo chuẩn bị cho giai đoạn làm nguội.

Hình 22. Thiết bị phối trộn Thông số kĩ thuật:

-Tốc độ cánh trộn: 100 vòng /phút.

-Thời gian trộn 2÷4 phút 30 lOMoAR cPSD| 30964149

2.2.2.4. Làm nguội 1 – Cán kẹo

Mục đích của quá trình làm nguội:

- Tránh sự hồi đường do khối dung dịch kẹo sau nấu có nồng độ chất khô

cao, saccharose vẫn có thể kết tinh trở lại dễ dàng.

- Nhiệt độ của khối kẹo tương đối, với chế độ làm nguội thích hợp sẽ tạo

tính dẻo điều kiện thuận lợi cho quá trình tạo hình và khi tạo hình viên kẹo không bị biến dạng.

Yêu cầu: Làm nguội nhanh khối kẹo, kẹo sau khi làm nguội phải đạt trạng

thái dẻo phù hợp để định hình, nhiệt độ khoảng 70÷75oC.

Hình 23. Bàn làm nguội

Mục đích cán kẹo: để sản xuất ra loại kẹo cứng trong suốt vì cán có nhiệm vụ sau:

- Phân bố đều các phụ liệu trong khối kẹo.

- Loại trừ phần không khí thừa có trong khối kẹo.

- Làm cho khối kẹo có nhiệt độ như nhau để nhân phân bố đều trong khối

kẹo và khối kẹo có hình dạng đồng nhất.

Các yếu tố ảnh hưởng:

- Nhiệt độ nước làm nguội: không nên hạ nhiệt độ quá thấp dẫn đến hiện

tượng đọng sương trên bề mặt khối kẹo.

- Thời gian không được quá dài vì sẽ xảy ra hiện tượng hồi đường.

Trong khoảng thời gian từ khi làm nguội đến sau khi tạo hình, trong

khối kẹo vẫn xảy ra những biến đổi, cụ thể là lượng đường nghịch đảo tăng

khoảng 1%. Do đó không nên giữ khối kẹo ở trạng thái nóng quá lâu,

thường quá trình tạo hình không nên để lâu quá 30 phút. 31 lOMoAR cPSD| 30964149

Thao tác thực hiện làm nguội 1 – cán kẹo:

- Đưa bowl kẹo vào vị trí máy nâng hạ, nhấn nút nâng bowl kẹo lên.

- Khi kết thúc hành trình nâng, dùng tay xoay bowl kẹo và đổ từ từ qua

chậu đặt trên bàn làm nguội. Xoay trở lại vị trí cũ và hạ bowl xuống.

- Bôi chất chống dính lên mặt bàn, trục trái khế, vành hướng kẹo.

- Nghiêng chậu kẹo và kéo rê sao cho kẹo trải đều trên mặt bàn làm nguội.

Dùng xà ben lật kẹo hai lần từ đầu bàn đến gần máy kneading. Khi thấy bề mặt

kẹo đã nguội và cứng thì đẩy khối kẹo vào máy kneading. Điều chỉnh lượng

nước làm mát vào trái khế và mặt bàn kneading phù hợp.

- Đảo kẹo nhiều lần trên máy kneading. Khi khối kẹo đồng nhất và đạt

nhiệt độ 70÷75oC thì chuyển khối kẹo sang bàn đẩy kẹo.

- Đẩy bàn kẹo đến vị trí máy lăn côn và phụ nhân viên vận hành lăn côn

chuyển khối kẹo lên lăn côn.

- Đẩy bàn về vị trí máy kneading.

Hình 24. Thiết bị cán kẹo kneading Thông số kĩ thuật:

- Nhiệt độ nước làm nguội: 20÷22oC.

- Nhiệt độ kẹo sau khi làm nguội: 70÷75oC.

2.2.2.5. Lăn côn – vuốt – định hình

Mục đích: là chia băng kẹo thành những viên kẹo riêng biệt và có hình dạng nhất định.

Yêu cầu: Kẹo sau khi tạo hình có kích thước, hình dáng, khối lượng viên

kẹo đồng đều, phù hợp. 32 lOMoAR cPSD| 30964149 Thao tác thực hiện:

- Khởi động lần lượt: máy lăn côn, vuốt, dập viên.

- Dùng nút hạ đưa lăn côn xuống điểm thấp nhất, đưa kẹo lên trục côn

(khối lượng kẹo <110kg).

- Điều chỉnh khe hở bánh vuốt theo tiết diện giảm dần bằng cách quay vô lăng tay.

- Điều chỉnh tốc độ máy vuốt đồng tốc với bánh vuốt bằng bộ biến tần trên máy.

- Định kỳ 10 phút bôi chất chống dính lên dây kẹo và các bánh vuốt.

- Điều chỉnh lực ép cam của khuôn để viên kẹo có hình dạng và kích thước theo yêu cầu.

- Kiểm tra khối lượng viên kẹo: kẹo bốn mùa 66÷67 viên/200g, kẹo welly

71÷72 viên/200g. Cứ 60 phút kiểm tra 1 lần để điều chỉnh.

- Thường xuyên theo dõi tình trạng hoạt động của thiết bị lăn côn, vuốt,

định hình, băng tải làm nguội để có hướng xử lý kịp thời.

Chú ý: Độ cao máy lăn côn, tốc độ các cặp bánh vuốt và tốc độ dập viên

phải được điều chỉnh cho thích hợp và đồng bộ, duy trì cho dây kẹo ra khỏi máy

vuốt có kích thước đồng đều, như vậy thì các viên kẹo thành phẩm mới có kích thước đồng đều.

Viên kẹo sau khi tạo hình còn rất mềm, dễ bị biến dạng. Vì vậy trước khi

gói cần làm nguội viên kẹo xuống nhiệt độ bình thường, khoảng 30oC (kẹo được

làm nguội bằng hệ thống phun gió khi di chuyển trên các băng chuyền). Kẹo

cứng rất dễ hút ẩm, vì vậy không khí trong phòng làm nguội và gói phải đảm

bảo điều kiện lạnh và khô (tốt nhất nhiệt độ không khí không quá 22oC và độ ẩm

tương đối của không khí không quá 50%) để tránh hiện tượng kẹo hút ẩm trước

khi gói, làm giảm thời gian bảo quản. 33 lOMoAR cPSD| 30964149

Hình 25. Thiết bị lăn côn

Hình 26. Thiết bị vuốt

Hình 27. Thiết bị dập viên 34 lOMoAR cPSD| 30964149

Hình 28. Khuôn tạo hình Thông số kĩ thuật:

- Dây kẹo ra khỏi máy vuốt có đường kính: 10÷20mm.

- Nhiệt độ khối kẹo trên lăn côn: 70÷75oC.

2.2.2.6. Làm nguội 2 và phân loại

Mục đích: đưa kẹo từ trạng thái dẻo dễ bị biến dạng về trạng thái vô định

hình cứng, giòn và ít bị biến dạng.

Yêu cầu: kẹo đạt độ nguội cần thiết để không biến dạng, không dính.

Thực hiện: Quá trình làm nguội viên kẹo được tiến hành nhờ băng tải làm

nguội (có quạt gió) được đặt trong phòng lạnh nhiệt độ khoảng: 20÷22oC, độ ẩm tương đối: 50%.

Đầu tiên được làm lạnh trên băng truyền hẹp, sau đó chuyển qua băng

chuyền rộng. Tốc độ của băng chuyền hẹp cần phải bằng tốc độ động của kẹo,

nếu không kẹo sẽ bị dính lại và biến dạng.

Các yếu tố ảnh hưởng:

- Nhiệt độ gió làm nguội. - Lưu lượng gió. - Nhiệt độ kẹo. - Lượng kẹo. - Tốc độ băng tải. - Biên độ rải kẹo. 35 lOMoAR cPSD| 30964149

Hình 29. Hệ thống định hình và làm nguội Phân loại:

Kẹo sau khi ra khỏi băng chuyền làm nguội được phân loại để loại bỏ

những viên kẹo không đạt tiêu chuẩn.

Yêu cầu: kẹo trần sau công đoạn làm nguội 2 phải đồng đều về chất lượng

cảm quan, hình dáng và kích thước viên kẹo.

Thực hiện: Phân loại kẹo bằng phương pháp thủ công, tách riêng những

viên kẹo không đạt chất lượng chờ xử lý riêng. Kẹo đạt chất lượng được cho vào

những bao nhựa PE chờ đóng gói. 2.2.2.7. Bao gói

Mục đích: cách ly viên kẹo với điều kiện không khí bên ngoài, giúp kéo

dài thời gian bảo quản, vì vậy:

- Viên kẹo phải được bao gói kín (trong trường hợp gói thì các đường hàn dán phải kín).

- Vật liệu bao gói phải có khả năng chống ẩm tốt.

Tuy nhiên, việc bao gói còn nhằm mục đích khác quan trọng hơn đó là tạo

cho viên kẹo vẻ bề ngoài hấp dẫn, thu hút và chiếm được cảm tình của người

tiêu dùng, giúp cho việc tiêu thụ sản phẩm được thuận lợi.

Loại bỏ những viên kẹo lép, hư không đạt yêu cầu ra khỏi đống kẹo bằng

cách thổi quạt vào lúc viên kẹo ra khỏi máy gói. Yêu cầu:

- Có số viên kẹo đúng quy định.

- Không lẫn kẹo lép, bị cán.

- Nhãn gói đúng kích thước, vị trí. 36 lOMoAR cPSD| 30964149

- Mẫu mã đẹp, phong phú và thu hút. Thao tác thực hiện:

- Kiểm tra, đóng nguồn điện, tăng đủ nhiệt độ dán và đồng thời chạy

không tải ít nhất 10 phút trước khi lắp film vào gói kẹo.

- Điều chỉnh dán thử, đảm bảo yêu cầu kĩ thuật trước khi đóng li hợp cấp

kẹo. Cấm cấp kẹo khi điều chỉnh các mối dán, cắt.

- Điều chỉnh chiều dài cắt khi máy đang chạy.

- Cấm tháo lắp che chắn, mở cửa tủ điều chỉnh hệ thống truyền động và hệ

thống điều khiển. Công việc này chỉ do kĩ thuật viên có trách nhiệm thực hiện.

- Cấm sử dụng dụng cụ trên máy, cấm sửa chửa khi máy đang chạy, cấm

vệ sinh máy bằng các dụng cụ dung môi dễ cháy và độc hại với thực phẩm, cấm

rửa máy bằng nước mà chỉ được lau bằng khăn ướt khi đã cách điện.

- Sau khi sửa chữa lớn, di chuyển máy, đổi nguồn điện phải kiểm tra chiều

quay động cơ trước khi khởi động.

- Bôi trơn định kì hàng tuần. Riêng các cụm dán dọc, dán ngang và cắt bôi

trơn bằng mỡ chịu nhiệt.

- Cấm rời khỏi khu vực điều khiển khi máy đang chạy. Nếu thấy có hiện

tượng bất thường phải dừng máy kiểm tra, xác định rõ nguyên nhân và xử lý

xong trước khi chạy lại.

Hình 30. Thiết bị đóng gói tự động Thông số kĩ thuật:

- Máy Pack 30A: 800÷1000 viên/ phút.

- Máy Pack 300: 700÷900 viên/ phút.

- Máy Pack Eurosicma: 800÷1000 viên/ phút. 37 lOMoAR cPSD| 30964149

2.2.2.8. Đóng túi - đóng thùng

Đóng túi: dùng bao PE ngăn cách các viên kẹo với môi trường, hạn chế sự

hút ẩm. Quá trình này còn phân chia tạo thành các đơn vị sản phẩm thuận lợi

trong quá trình phân phối.

Kẹo sau khi bao gói được đưa vào máy đóng túi. Tại đây lại có hệ thống

phun gió mạnh để loại kẹo lép, kẹo không đạt một lần nữa trước khi đưa vào dây chuyền đóng túi.

Đóng thùng: thêm một lần nữa ngăn cách các túi kẹo với môi trường, tạo

một đơn vị sản phẩm lớn hơn, thuận lợi hơn trong quá trình vận chuyển, sắp xếp,

bảo quản, bốc dỡ và phân phối. Yêu cầu:

- Đảm bảo hình dạng cân đối, không lệch.

- Ghi đầy đủ các thông số: tên kẹo, cơ sở sản xuất, khối lượng tịnh, ngày

sản xuất, hạn sử dụng… - Đường ép kín, chắc.

- Mẫu mã đẹp, phong phú và thu hút.

- Các túi kẹo được đóng trong thùng carton khô, sạch hoặc các dạng bao

bì khác, kín, sạch và đảm bảo chất lượng trong quá trình vận chuyển và bảo

quản. Các thùng kẹo được chứa trong các kho khô ráo, thoáng mát, sạch sẽ và không có mùi lạ.

Hình 31. Thiết bị đóng túi tự động CVB3M 38 lOMoAR cPSD| 30964149

2.2.3. Các sự cố công nghệ và cách khắc phục 2.2.3.1. Kẹo hồi Các nguyên nhân:

- Thời gian gia nhiệt trong giai đoạn hoà tan quá dài làm nồng độ dung

dịch đường tăng gây hồi đường.

- Do phối liệu không đúng, lượng mạch nha đưa vào quá ít làm cho lượng

đường khử đưa vào quá ít không đủ để ngăn cản quá trình kết tinh saccharose

gây ra hiện tượng hồi kẹo.

- Do hoà tan đường lúc nấu syrup không hết, còn lại những tinh thể nhỏ

tạo mầm gây nên hiện tượng kết tinh đường trong quá trình nấu kẹo.

- Do vệ sinh nồi nấu không kỹ, còn sót lại những hạt tinh thể đường.

- Kẹo không được làm nguội nhanh làm cho saccharose kết tinh. Biện pháp khắc phục:

- Gia nhiệt không được kéo dài thời gian, đường tan hoàn toàn là được.

- Nhân viên vận hành phải phối liệu chính xác.

- Hoà tan đường sao cho tan hoàn toàn các tinh thể đường.

- Sau khi nấu kẹo xong phải thực hiện vệ sinh nồi nấu kỹ.

- Quá trình làm nguội phải được thực hiện nhanh, nếu thấy kẹo trên bàn

làm nguội quá nhiều thì phải xả kẹo giảm lại tránh tình trạng thời gian lưu khối kẹo quá dài.

- Không được phối liệu kẹo đầu đuôi đã bị hồi, kẹo này để nấu tái

chế. Xử lý: mang đi nấu tái chế. 2.2.3.2. Kẹo non Các nguyên nhân:

- Syrup chuẩn bị nấu kẹo có độ brix quá thấp do nước hoà tan đường

nhiều hoặc độ brix mạch nha thấp.

- Lượng syrup nạp vào ống xoắn quá nhiều, áp lực hơi đốt và áp suất chân

không không đủ khả năng để bốc hơi hết lượng nước có trong syrup để đạt hàm ẩm mong muốn.

- Áp lực hơi thấp và chân không thấp: 39 lOMoAR cPSD| 30964149

+ Áp lực hơi thấp không đủ nhiệt để cung cấp nâng nhiệt syrup lên trong

buồng đốt, nhiệt độ thấp làm syrup khi qua buồng bốc hơi chân không bốc hơi

nước hết làm cho kẹo bị non.

+ Độ chân không thấp làm cho hơi nước ở buồng bốc hơi chân không bốc

ra ít, ẩm cuối của kẹo cao.

Các biện pháp khắc phục:

- Hoà tan syrup có độ brix thích hợp, phải đúng thời gian, áp lực hơi, độ

brix mạch nha phải đạt yêu cầu.

- Lượng syrup nạp vào ống xoắn ruột gà vừa phải.

- Điều chỉnh độ chân không cho thích hợp.

Xử lý: đối với kẹo bị non thì phải mang đi nấu tái chế.

2.2.3.3. Các nguyên nhân gây nên hàm lượng đường khử (RS) trong kẹo cao hơn tiêu chuẩn

- Do phối mạch nha có DE cao.

- Do mạch nha có pH thấp quá. - Do thiếu muối đệm.

- Do thời gian nấu quá lâu.

- Do khuấy acid không đều. - Do làm nguội chậm.

- Do phối kẹo phế phẩm có RS cao.

- Do phối syrup tái chế có DE cao.

- Khi kẹo bị RS cao thì ta mang đi tái chế.

2.2.3.4. Kẹo bị già, kẹo bị cháy

- Kẹo già: do nấu ở nhiệt độ quá cao hay nấu ở nhiệt độ thấp trong thời

gian dài. Kẹo già thì chia nhỏ để phối liệu như kẹo phế phẩm.

- Kẹo cháy: do rửa nồi không sạch, nấu ở nhiệt độ quá cao và thời gian

lâu. Kẹo cháy thì phải loại bỏ.

2.2.3.5. Các sự cố thường xảy ra với syrup

- Chỉ số DE cao hoặc thấp: nếu DE cao thì ta cho lượng đường saccharose

đã hoà tan vào cho thích hợp, nếu DE thấp thì cho lượng mạch nha vào cho thích hợp. 40 lOMoAR cPSD| 30964149

- pH cao hoặc thấp: pH cao thì cho lượng acid vào cho thích hợp, nếu pH

thấp thì cho NaHCO3 vào cho thích hợp.

2.2.3.6. Các sự cố do công nghệ hay do thao tác gây ra trong công đoạn đánh trộn, làm nguội * Ẩm độ:

- Ẩm độ kẹo cao: kẹo quá mềm dễ dính bàn làm nguội, dính máy và hình

thái viên kẹo dễ bị dẹp, đồng thời do tính linh động cao nên kẹo dễ bị hồi đường.

- Ẩm độ quá thấp: kẹo chóng nguội nên kẹo đầu đuôi cho vào sẽ không

tan hết, gây khó khăn chạy máy tạo nhiều đầu đuôi. Khắc phục:

- Nếu ẩm độ kẹo cao thì nấu lại hay trộn với kẹo có ẩm độ thấp trước khi

quật để cho kẹo có ẩm độ thích hợp và đều, có thể áp dụng đối với kẹo có ẩm độ quá thấp. * Kẹo hồi:

- Do kẹo ủ nóng quá lâu hay do máy hư, hay do xả kẹo quá nhiều. Hạn

chế xả nhiều, ủ nóng lâu.

- Tốc độ làm nguội 1 quá chậm do nước nóng, do mất nước hay do bàn

làm nguội không đủ năng suất. Khắc phục bằng cách thông nghẹt, tăng tốc dòng

nước vào và dòng nước ra, tăng diện tích trao đổi nhiệt.

- Do RS kẹo thấp, có mầm hồi, đường tổng quá cao.

- Kẹo bị cứng cục bộ: do không chấp hành đúng nguyên tắc làm nguội, do

để lâu, do không khí có nhiệt độ thấp hay gió nhiều. Khắc phục, ta phải lật gập

nhiều lần khối kẹo, hạn chế kẹo tiếp xúc không khí lạnh.

- Kẹo bị dính bàn khi làm nguội: ta phải chà rửa sạch mặt bàn, quét dầu

thực vật hay shortening trước mỗi lần đổ kẹo làm nguội. 41 lOMoAR cPSD| 30964149

PHẦN III. THIẾT BỊ SẢN XUẤT

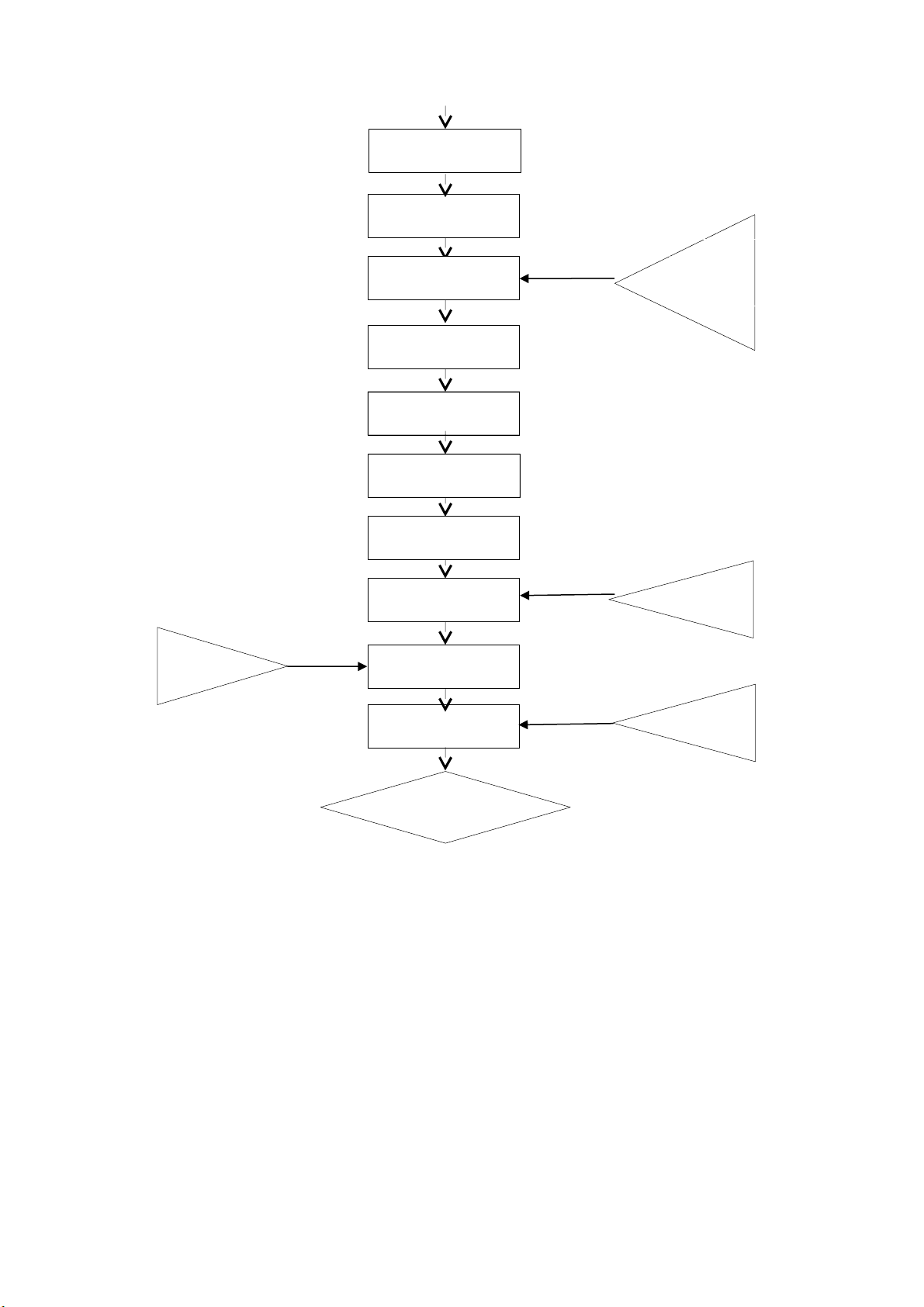

3.1. Nồi nấu liên tục 3.1.1. Cấu tạo

Hình 32. Thiết bị nồi nấu liên tục 42 lOMoAR cPSD| 30964149

Nồi nấu liên tục gồm các phần: - Buồng hơi gia nhiệt.

- Ống xoắn ruột gà bằng đồng, đặt trong buồng hơi gia nhiệt.

- Buồng bốc hơi tự nhiên.

- Van côn điều chỉnh lượng kẹo xuống buồng chân không.

- Buồng bốc hơi chân không có gia nhiệt dạng 2 vỏ.

- Bơm cấp liệu: bơm piston, lưu lượng bơm có thể thay đổi được bằng

cách thay đổi biên độ hành trình của piston.

- Hệ thống tạo chân không: bơm chân không (bơm vòng nuớc), cột ngưng

tụ. Từ van hơi chính, đường ống hơi cấp cho nồi theo 2 nhánh: đường hơi thứ 1

đi qua bộ phận hâm nóng van côn trước sau đó được dẫn vào buồng gia nhiệt có

ống xoắn, đường hơi còn lại cấp cho buồng 2 vỏ ( buồng chân không ). 3.1.2. Mục đích

Nấu syrup từ độ ẩm 14÷16% thành khối kẹo có độ ẩm 1÷3%.

3.1.3. Nguyên lý hoạt động

Dung dịch syrup từ bồn chứa được bơm cấp liệu bơm liên tục vào ống

xoắn và được gia nhiệt đến nhiệt độ sôi trong quá trình di chuyển trong ống. Tùy

thuộc vào lưu lượng bơm có thể điều chỉnh áp lực hơi để đạt nhiệt độ thích hợp.

Sau khi ra khỏi ống xoắn, syrup ở trạng thái sôi sẽ bốc hơi một phần tại buồng

bốc hơi tự nhiên và dịch kẹo tiếp tục chảy xuống buồng bốc hơi chân không

thông qua van côn. Độ mở van côn có thể điều chỉnh được, việc điều chỉnh phụ

thuộc vào lưu lượng nạp liệu, phải đảm bảo luôn luôn có 1 lớp dịch kẹo lắp kín

van côn để ngăn cách buồng chân không và buồng bốc hơi tự nhiên. Nhờ ẩn

nhiệt, khi xuống buồng chân không dịch kẹo tiếp tục sôi 1 cách mãnh liệt và bốc

hơi đến độ ẩm cuối. Tại buồng chân không khối kẹo tiếp tục được gia nhiệt

(buồng 2 vỏ) để duy trì nhiệt độ, hạn chế tình trạng kẹo dính tại nồi khi xả. Khi

lượng kẹo trong buồng chân không tương đối nhiều thì xả kẹo và kết thúc quá trình nấu.

Nguyên lý tạo chân không:

- Chân không của nồi được tạo bởi hệ thống bơm chân không - cột ngưng

tụ. Phía trên của cột ngưng tụ thông với buồng chân không, phía dưới nối với

đầu vào của bơm chân không. 43 lOMoAR cPSD| 30964149

- Khi bơm chân không hoạt động sẽ hút khí (có ở thời điểm vừa đóng nắp

nồi) và 1 phần hơi thứ chưa được ngưng tụ để tạo chân không cho nồi. Hơi thứ

bốc ra từ buồng chân không sẽ bị hút vào cột ngưng tụ, tại đây chúng được làm

nguội và ngưng tụ nhờ lượng nước phun trực tiếp vào cột ngưng tụ thông qua bộ

phận tán sương. Quá trình ngưng tụ làm giảm thể tích hơi thứ và góp phần đáng

kể vào việc tạo chân không cho nồi.

3.1.4. Thông số kỹ thuật

- Nhiệt độ nấu: 140÷145oC.

- Áp suất hơi: 4÷6 kg/cm2.

- Áp suất chân không: 500÷650 mmHg.

- Thời gian nấu: 5÷10 phút.

- Độ ẩm kẹo tinh: ≤ 1,5%.

3.1.5. Ưu điểm và nhược điểm * Ưu điểm: - Thời gian nấu ngắn.

- Tác dụng nhiệt không đáng kể.

- Tiêu tốn ít năng lượng.

- Điều chỉnh được độ ẩm.

- Cơ giới tự động hóa cao.

- Dùng hệ thống thùng chứa có hệ thống gia nhiệt→ dễ tháo.

- Chất lượng đồng đều, ổn định… * Nhược điểm: - Phức tạp cồng kềnh.

3.1.6. Sự cố, nguyên nhân, cách khắc phục

Khi đang nấu nếu mất điện đột ngột thì rất dễ bị hư ống ruột gà, do ống

ruột gà có đường kính nhỏ và dịch kẹo có độ nhớt lớn nên nếu mất điện thì rất

dễ xảy ra hiện tượng kẹo đông đặc lại trong ống và rất khó đẩy ra ngoài, lúc gia

nhiệt dễ bị cháy ống ruột gà, rất tốn về kinh phí.

Xử lý: mở van 3 chiều để cho nước thuỷ cục vào đẩy dịch kẹo ra vì lúc

này vẫn còn lượng hơi tồn nên dễ đẩy ra và thu hồi để hoà vào syrup. Sự cố mất chân không: 44 lOMoAR cPSD| 30964149

- Chân không thấp làm nhiệt độ khối kẹo tăng cao, thời gian nấu kéo dài

làm cho đường saccharose bị phân giải thành các chất tạo màu và đường khử, do

đó kẹo tinh có màu sẫm, RS cao có thể bị cháy xém. Nếu kéo dài khối kẹo sẽ hồi

đường và khối kẹo trở thành phế phẩm.

- Kẹo tinh có độ brix rất thấp do quá trình bốc hơi cô đặc không xảy ra triệt để.

- Nước ngưng tụ có thể tràn vào nồi. Cách xử lý:

- Xả van khí không ngưng, đóng van hơi cấp nồi.

- Đường ống nước ngưng bị nghẹt, ta thông nghẹt.

- Do bơm chân không không hoạt động, kiểm tra các công tắc hay kiểm

tra bơm để kịp thời sửa.

- Nếu cột ngưng tụ quá nóng thì có thể béc bị nghẹt ta cho sang nồi khác nấu tiếp rồi vệ sinh.

- Nếu các trường hợp bình thường thì kiểm tra xem nước sông có cung cấp đủ không. 45 lOMoAR cPSD| 30964149 46 lOMoAR cPSD| 30964149

3.2. Thiết bị lăn côn 3.2.1. Cấu tạo Chú thích: 1. Các trục lăn 2. Bộ truyền động 3. Động cơ

4. Tấm gia nhiệt bằng nhiệt 47 lOMoAR cPSD| 30964149

Hình 33. Thiết bị lăn côn 48 lOMoAR cPSD| 30964149

Cấu tạo máy lăn côn bao gồm: - Thân máy.

- Các trục côn: máy có 4 trục côn được lắp đối xứng nhau, không gian

giữa các trục này tạo thành khối hình côn. Bề mặt những khối côn này có những

khía nổi để tăng ma sát giữa trục và khối kẹo.

- Động cơ và bộ phận nâng hạ các trục côn.

- Hệ thống truyền động cho các trục côn.

- Vô lăng điều chỉnh độ mở ở đầu ra của các trục côn. 3.2.2. Mục đích

Chuyển khối kẹo thành băng kẹo có kích thước theo yêu cầu.

3.2.3. Nguyên lí hoạt động

Máy lăn côn được xem như là một thiết bị chứa và tạo hình dạng thích

hợp cho khối kẹo trước khi vào máy vuốt. Khi máy hoạt động các trục côn xoay

tròn cùng chiều và được đảo chiều quay liên tục để tránh cho khối kẹo không bị xoắn.

Khối kẹo sau khi làm nguội được đưa lên máy, dưới tác động xoay tròn

của các trục côn cùng với độ dốc của cụm trục côn khối kẹo được se thành hình

khối côn và di chuyển gần về phía cuối máy. Đường kính khối kẹo ra khỏi máy

khoảng 60÷80mm. Đường kính này có thể thay đổi được bằng cách điều chỉnh

vô lăng đầu ra của máy. Lượng kẹo thoát ra khỏi máy tuỳ thuộc vào lượng kẹo

trên máy, độ dốc của các trục côn và độ rộng ở đầu ra của máy.

3.2.4. Thông số kỹ thuật

- Vận tốc trục lăn phía dưới khoảng 20 vòng/phút.

- Vận tốc trục lăn phía trên khoảng 33 vòng/phút.

- Khối kẹo sau khi qua máy lăn sẽ có đường kính khoảng 35÷50mm.

3.2.5. Ưu điểm và nhược điểm Ưu điểm:

- Tạo sự thuận lợi cho công đoạn vuốt.

- Tạo sự đồng nhất cho khối kẹo. Nhược điểm:

- Thiết bị cồng kềnh chiếm diện tích. 49 lOMoAR cPSD| 30964149

3.2.6. Sự cố, nguyên nhân, cách khắc phục

Sự cố: cơ cấu nâng hạ bị trục trặc.

Nguyên nhân: do thiếu nhớt.

Khắc phục: kiểm tra nhớt thường xuyên. 50 lOMoAR cPSD| 30964149

3.3. Thiết bị bao gói kẹo 3.3.1. Cấu tạo Chú thích: 1. Đầu vào kẹo 4. Bảng đều khiển 7. Cửa ra sản phẩm 2. Mâm phân phối 5. Bánh dán

3. Trục quấn bao bì gói kẹo 6. Đầu dao 51 lOMoAR cPSD| 30964149

Hình 34. Thiết bị bao gói kẹo 52 lOMoAR cPSD| 30964149

Thiết bị bao gói bao gồm các bộ phận chính: Hệ thống dẫn động, hệ

thống nạp liệu, cụm bánh dán, cụm đầu dao. 3.3.2. Mục đích

Cách ly viên kẹo với điều kiện không khí bên ngoài, giúp kéo dài thời gian bảo quản.

3.3.3. Nguyên lý hoạt động

Kẹo viên sau khi làm nguội và phân loại được cấp vào phễu đựng kẹo của

máy gói. Kẹo từ phễu được đưa vào mâm phân phối nhờ máng rung. Lượng kẹo

trong mâm phân phối có thể điều chỉnh được bằng cách thay đổi chiều cao của

đầu dò tín hiệu được gắn phía trên mâm phân phối.

Mâm phân phối thông thường bao gồm hai đĩa bằng kim loại: một đĩa có

gia công các lỗ để chứa kẹo, một đĩa có hình côn. Hai đĩa này có tốc độ quay

khác nhau, cùng với hệ thống chổi quét kẹo sẽ điền đầy vào lỗ này.

Kẹo từ các lỗ trên mâm phân phối được xích tải kẹo tải đến hộp gói (xích

tải kẹo đồng tốc với mâm phân phối). Nhãn gói từ các cuộn nhãn qua hệ thống

trục hãm, ru lô, thắng (để đảm bảo nhãn được kéo đều) được đưa đến hộp gói và

bao lấy viên kẹo. Tại đây có đầu dò photocell và bộ phận điều chỉnh để đảm bảo

viên kẹo khi gói không bị lệch hình. Nhãn gói và kẹo được đưa qua các cặp bánh

dán được gia nhiệt để dán bụng viên kẹo, sau đó dây kẹo sẽ được đưa sang đầu

dao có được gia nhiệt để dán hai đầu viên kẹo và cắt thành viên kẹo rời.

3.3.4. Thông số kỹ thuật

- Máy Pack 30A: 800÷1000 viên/phút.

- Máy Pack 300A: 700÷900 viên/phút.

- Máy Pack Eurosicma: 800÷1000 viên/phút.

3.3.5. Ưu điểm và nhược điểm * Ưu điểm: - Vận hành liên tục. * Nhược điểm: - Thiết bị cồng kềnh. - Gây tiếng ồn.

3.2.6. Sự cố, nguyên nhân, cách khắc phục

Đường dán dọc không kín: 53 lOMoAR cPSD| 30964149

- Nguyên nhân do nhiệt bánh dán quá thấp, lực ép của bánh dán không

phù hợp, chất lượng màng kém lệch profile bánh dán.

- Cách khắc phục: điều chỉnh lại nhiệt độ bánh dán, điều chỉnh lại lực ép

của bánh dán, thay nhãn có chất lượng tốt hơn, điều chỉnh lại chiều cao bánh dán.

Đường dán ngang không kín:

- Nguyên nhân do nhiệt dán ngang thấp, lực ép của đầu dao không phù hợp.

- Cách khắc phục: điều chỉnh lại nhiệt độ dán ngang, điều chỉnh lại lực ép lò xo của cụm cán dao.

Đường dán ngang bị bung:

- Nguyên nhân do profile đầu tin, chất lượng nhãn kém

- Cách khắc phục: canh chỉnh lại đầu dao, thay nhãn có chất lượng tốt hơn.

Một trong các đường dán ngang không kín:

- Nguyên nhân do kẹo chứa nhiều không khí thông thường chạy với vận

tốc cao, lưỡi dao quá cao.

- Cách khắc phục: canh chỉnh lại dao. 54 lOMoAR cPSD| 30964149

PHẦN IV. XÁC ĐỊNH CHẤT LƯỢNG SẢN PHẨM SẢN XUẤT

4.1. Kiểm tra chất lượng sản phẩm

4.1.1. Chỉ tiêu chất lượng sản phẩm Màu sắc Chỉ tiêu cảm quan Hình dạng bên ngoài Mùi vị Tỷ lệ nhân Đường khử Độ ẩm Cây Chỉ Đường tổng chất tiêu lượng hóa Độ lý acid

Tro (không tan trong HCl 10%)

Tổng số vi khuẩn hiếu khí Coliforms Escherichia coli Chỉ Staphylococcus aureus tiêu vi sinh

Clostridium perfringens Salmonella

Tổng số bào tử nấm men, nấm mốc Chất ngọt tổng hợp 55 lOMoAR cPSD| 30964149

Hình 35. Chỉ tiêu chất lượng sản phẩm

4.1.1.1. Chỉ tiêu cảm quan - Theo TCVN 5908:2009.

Bảng 8. Chỉ tiêu cảm quan Tên chỉ tiêu Yêu cầu Màu sắc

Trong, màu sắc đặc trưng cho sản phẩm

Viên kẹo có hình nguyên vẹn, không bị biến dạng, kích thước Hình dạng bên ngoài

viên kẹo tương đối đồng đều Mùi vị

Đặc trưng cho sản phẩm Trạng thái Cứng, giòn

4.2.1.2. Chỉ tiêu vi sinh - Theo TCVN 5908:1995.

Bảng 9. Chỉ tiêu vi sinh Tên chỉ tiêu Yêu cầu

Tổng số vi khuẩn hiếu khí (vi khuẩn/g) ≤ 5.103 Vi khuẩn gây bệnh Không được có Nấm mốc sinh độc tố Không được có

Coliforms (vi khuẩn/g) ≤ 102 Eschirichia coli Không được có

Clostridium fergringens Không được có

Tổng số bào tử nấm men, nấm mốc (bào tử/g) ≤ 102 56 lOMoAR cPSD| 30964149

4.1.1.3. Chỉ tiêu hóa lý - Theo TCVN 5908:2009.

Bảng 10. Chỉ tiêu hóa lý Tên chỉ tiêu Yêu cầu Độ ẩm % 2÷3

Hàm lượng đường khử (glucose) % 15÷18

Hàm lượng đường tổng (saccharose) % >40 Hàm lượng tro (HCl 10%) % <0,1

4.1.1.4. Hàm lượng kim loại nặng và hợp chất không mong muốn

Phù hợp với QĐ 867/1998/QĐ-BYT về việc ban hành “danh mục tiêu

chuẩn vệ sinh đối với lương thực, thực phẩm” của Bộ trưởng Bộ Y Tế ngày

04/04/1998 và trong danh mục cho phép.

4.1.1.5. Kiểm tra bao gói và hạn sử dụng Chất liệu bao gói:

- Vật dụng tiếp xúc với sản phẩm theo đúng quyết định 3339/2001/QĐ-

BYT của Bộ Y Tế ngày 30/07/2001 về việc ban hành “Quy định vệ sinh đối với

một số loại bao bì bằng chất dẻo, dùng trong bao gói chứa đựng thực phẩm”.

- Các túi (hộp) sản phẩm được đóng trong thùng carton khô, sạch. Quy cách bao gói:

- Túi (hộp) có khối lượng tịnh: 17,5g; 30g; 87,5g; 90g; 100g; 150g; 200g; 300g ...

- Sai số khối lượng tịnh của sản phẩm theo đúng quy định số

02/2008/QĐ- BKHCN ngày 25/02/2008 của Bộ trưởng Bộ Khoa Học và Công

Nghệ về việc “kiểm tra đo lường đối với hàng đóng gói sẵn theo định lượng”. Nội dung ghi nhãn:

Việc ghi nhãn sản phẩm theo Nghị định số 89/2006/NĐ-CP “về nhãn hàng

hóa” của Thủ tướng Chính Phủ ban hành ngày 30/08/2006. Thời hạn sử dụng:

- Thời hạn sử dụng của sản phẩm là một năm kể từ ngày sản xuất. 57 lOMoAR cPSD| 30964149

- Ngày sản xuất và thời hạn sử dụng in trên bao bì.

4.1.2. Kiểm tra chất lượng sản phẩm

4.1.2.1. Kiểm tra hóa lý Lấy mẫu - Lấy mẫu syrup

+ Mẫu syrup được lấy tại nồi nấu syrup ngay sau khi nồi syrup nấu xong

và đang được xả xuống.

+ Kiểm nghiệm viên chuẩn bị ly lấy mẫu (ly inox có nắp đậy) sạch và

khô. Ly được tráng ít nhất 2 lần, mỗi lần sử dụng ít nhất 20ml dung dịch mẫu.

+ Lấy khoảng 150ml dung dịch mẫu vào ly.

+ Ngâm ly mẫu vào nước để làm nguội đến nhiệt độ phòng.

+ Khuấy đều mẫu trước khi phân tích.

- Lấy mẫu kẹo tinh sau khi nấu

+ Khi nhân viên khu vực nấu báo lấy mẫu, kiểm nghiệm viên đến khu vực

nấu phối hợp với nhân viên nấu để lấy mẫu.

+ Nhân viên nấu kẹo mở van đáy nồi để xả kẹo xuống thùng trộn, khi

lượng kẹo được xả xuống 1/3 thùng trộn thì nhân viên nấu dùng dụng cụ thử mẫu lấy mẫu kẹo tinh.

+ Kiểm nghiệm viên lấy khoảng 10÷15g mẫu từ dụng cụ thử mẫu cho vào

túi nylon, buộc chặt miệng túi để tránh sự hút ẩm.

- Lấy mẫu phôi kẹo: (giai đoạn làm nguội ở kẹo cứng, giai đoạn quật ở kẹo mềm).

Khối kẹo tại vị trí lấy mẫu đã được trộn, quậy, quật đều thành khối đồng nhất.

Kiểm nghiệm viên lấy khoảng 10÷15g mẫu ở bất kỳ vị trí nào của khối

kẹo, cho vào túi nylon, buộc chặt miệng túi để tránh sự hút ẩm.

Trường hợp kết quả đường khử không đạt theo quy định, kiểm nghiệm

viên cần lấy mẫu để kiểm tra lại, mẫu được lấy ngay mẻ đó. Lượng mẫu được

lấy từ 20% số bao kẹo thành phẩm ngay sau khi định hình, mỗi bao lấy một

viên. Sau đó trộn đều lấy ngẫu nhiên một viên để phân tích lại. 58 lOMoAR cPSD| 30964149

- Lấy mẫu kẹo sau khi gói: Lấy

ngẫu nhiên, lượng kẹo từ 10÷12 viên cho mỗi lần lấy mẫu. Phân tích mẫu * Xác định độ Brix: - Mẫu syrup:

+ Đo trực tiếp trên khúc xạ kế để bàn.

+ Kết quả được hiệu chỉnh về 20oC, tính chính xác đến 0,01. - Mẫu syrup tái chế:

+ Cân 20g mẫu và 20g nước (dùng cân chính xác đến 0,1mg), khuấy tan mẫu.

+ Đo dung dịch pha loãng trên khúc xạ kế để bàn, hiệu chỉnh kết quả đo về 20oC.

+ Độ Brix mẫu = Độ Brix dung dịch pha loãng x 2.

+ Kết quả tính chính xác đến 0,01.

* Xác định đường khử (RS): - Chuẩn bị dung dịch A:

Đập nhỏ mẫu, dùng cân phân tích chính xác đến 0,1mg để cân mẫu.

+ Đối với mẫu syro cân khoảng 1,3g.

+ Đối với kẹo cứng cân khoảng 1,0g.

+ Đối với kẹo mềm cân khoảng 1,2g.

Hoàn tan mẫu bằng nước ngưng tụ đun nóng.

Chuyển toàn bộ dung dịch mẫu vào bình định mức 100ml, làm nguội bình đến nhiệt độ phòng.

Nếu dung dịch trong suốt, thêm nước ngưng tụ vào và định đến vạch, lắc

đều được dung dịch A.

Nếu dung dịch đục, khử tạp chất bằng cách cho vào khoảng 0,5ml

K4Fe(CN)6 15% và khoảng 1ml Zn(CH3COO)2 30%.

+ Thêm nước ngưng tụ vào và định đến vạch, lắc đều.

+ Lọc vào ly, tráng bỏ khoảng 15ml dung dịch đầu qua lọc, được dung dịch A. 59 lOMoAR cPSD| 30964149 - Đốt mẫu:

Dùng pipet bầu 5ml, hút chính xác 5ml dung dịch Fehling A và 5ml dung

dịch Fehling B cho vào bình 250ml.

Dùng pipet vạch 10ml hút toàn bộ thể tích dung dịch A cần để khử gần

hoàn toàn lượng đồng có trong 10ml dung dịch Fehling ở bình nón 250ml này,

sao cho còn ít hơn 3ml dung dịch A để chấm dứt chuẩn độ (thể tích này biết

được qua chuẩn độ thử trước đó, khoảng 24ml).

Gia nhiệt bình trên bếp điện, để dung dịch trong bình sôi đúng 2 phút, cho

2÷3 giọt methylen blue vào bình.

Tiếp tục thêm từng giọt dung dịch A đến khi màu xanh của chỉ thị vừa biến mất.

Đọc thể tích dung dịch A đã dùng.

Chú ý: Thực hiện chuẩn độ sao cho thời gian kể từ lúc dung dịch bắt đầu

sôi đến lúc kết thúc chuẩn độ trong vòng 3 phút và sự sôi không bị gián đoạn.

Thể tích V khi chuẩn độ phải nằm trong khoảng 15÷50ml. Nếu V nằm ngoài

khoảng này phải làm lại phép phân tích, cân lượng mẫu thích hợp hơn.

- Hàm lượng đường khử RS(%) được tính theo công thức: Trong đó:

F: hệ số glucose ứng với V(ml) dung dịch chuẩn độ.

a: hệ số hiệu chỉnh glucose của dung dịch Fehling được xác định khi pha

dung dịch Fehling (có ghi trên bình hóa chất).

V: thể tích dung dịch A dùng để chuẩn định (ml). m: khối lượng mẫu (g).

Kết quả được tính chính xác đến 0,01%.

- Xác định đương lượng đường khử DE:

Đương lượng đường khử DE (%) được tính theo công thức: Trong đó:

RS: hàm lượng đường khử của dung dịch mẫu.

Bx: độ Brix của dung dịch mẫu. 60 lOMoAR cPSD| 30964149

* Xác định đường tổng (ĐT): - Chuẩn bị dung dịch C:

Dùng pipet bầu 25ml hút 25ml dung dịch A (dung dịch A được chuẩn bị ở

phần xác định đường khử) cho vào bình định mức 100ml, thêm 10ml dung dịch HCl 1:1.

Chưng cách thủy ở nhiệt độ 68÷70oC, giữ ở nhiệt độ này 5 phút.

Sau khi thủy phân xong, làm lạnh nhanh dưới vòi nước chảy.

Trung hòa lượng acid bằng cách cho vào bình định mức này 3 giọt

phenolphtalein và cho tiếp 24ml dung dịch NaOH 10% sau đó nhỏ từ từ dung

dịch NaOH 0,5%, cho đến khi dung dịch có màu hồng bền trong 30giây.

Thêm nước ngưng tụ vào định đến vạch, lắc đều được dung dịch B. - Đốt mẫu:

Dùng pipet bầu 5ml, hút chính xác 5ml dung dịch Fehling A và 5ml dung

dịch Fehling B cho vào bình 250ml.

Dùng pipet vạch 10ml hút toàn bộ thể tích dung dịch A cần để khử gần

hoàn toàn lượng đồng có trong 10ml dung dịch Fehling ở bình nón 250ml này,

sao cho còn ít hơn 3ml dung dịch A để chấm dứt chuẩn độ (thể tích này biết

được qua chuẩn độ thử trước đó, khoảng 24ml).

Gia nhiệt bình trên bếp điện, để dung dịch trong bình sôi đúng 2 phút, cho

2÷3 giọt methylen blue vào bình.

Tiếp tục thêm từng giọt dung dịch A đến khi màu xanh của chỉ thị vừa biến mất.

Đọc thể tích dung dịch A đã dùng.

Chú ý: Thực hiện chuẩn độ sao cho thời gian kể từ lúc dung dịch bắt đầu

sôi đến lúc kết thúc chuẩn độ trong vòng 3 phút và sự sôi không bị gián đoạn.

Thể tích V khi chuẩn độ phải nằm trong khoảng 15÷50ml. Nếu V nằm ngoài

khoảng này phải làm lại phép phân tích, cân lượng mẫu thích hợp hơn. - Kết quả:

Hàm lượng đường tổng ĐT(%) được tính theo công thức: Trong đó:

F: hệ số glucose ứng với V(ml) dung dịch chuẩn độ 61 lOMoAR cPSD| 30964149

a: hệ số hiệu chỉnh glucose của dung dịch Fehling được xác định khi pha

dung dịch Fehling (có ghi trên bình hóa chất).

V: thể tích dung dịch B dùng để chuẩn định (ml). m: khối lượng mẫu (g).

Kết quả được tính chính xác đến 0,01%.

* Xác định hàm lượng acid:

- Chuẩn bị dung dịch mẫu:

Đập nhỏ mẫu, dùng cân chính xác đến 0,1mg cân m(g).

+ Đối với kẹo cứng, cân khoảng 1,0g.

+ Đối với kẹo mềm, cân khoảng 1,2g.

Hòa tan mẫu bằng nước ngưng tụ đun nóng.

Chuyển toàn bộ dung dịch mẫu vào bình định mức 100ml, làm nguội bình

đến nhiệt độ phòng, thêm nước ngưng tụ đến vạch, lắc đều được dung dịch C.

Ghi chú: có thể sử dụng dung dịch A để xác định hàm lượng acid nếu

dung dịch A không bị khử tạp. - Tiến hành đo:

Dùng pipet bầu 10ml, hút chính xác 10ml dung dịch C cho vào bình hình nón 150ml.

Thêm khoảng 20ml nước ngưng tụ, lắc đều.

Nhỏ 3 giọt chỉ thị phenolphtalein, chuẩn độ bằng dung dịch NaOH 0,1N

(sử dụng pipet vạch 1ml) cho đến khi dung dịch có màu hồng bền trong 30giây.

Đọc thể tích dung dịch NaOH 0,1N đã dùng (V). - Kết quả:

Hàm lượng acid được tính bằng (%) theo công thức: Trong đó:

M: phân tử lượng của acid tương ứng (g)

N: nồng độ chính xác của dung dịch NaOH chuẩn, tính theo N.

V: thể tích dung dịch NaOH 0,1N đã dùng chuẩn độ (ml). m: khối lượng mẫu (g). 62 lOMoAR cPSD| 30964149

Kết qủa được tính chính xác đến 0,01%. * Xác định độ ẩm: - Chuẩn bị:

Đối với kẹo đã bao gói: chọn ngẫu nhiên 2÷3 viên kẹo trong số mẫu đã

lấy, đập nhỏ mẫu, cần chú ý bảo đảm cho viên kẹo không bị hút ẩm bằng cách:

+ Đối với kẹo tinh sau khi nấu: gói kẹo trong túi nylon.

+ Đối với kẹo đã bao gói: để nguyên viên kẹo trong gói.

+ Sau khi đập nhỏ mẫu, nếu bao gói bên ngoài bị rách phải cho ngay mẫu

vào túi nylon, buộc chặt.

Phân tích mẫu ngay sau khi đập nhỏ.

- Tiến hành đo độ ẩm:

Dùng cân chính xác đến 0,1mg để cân mẫu.

Cho vào chung nhôm khoảng 10÷15g cát và 1 cây đũa thủy tinh. Sấy

chung ở 100÷105oC trong 1 giờ, làm nguội trong bình hút ẩm 30 phút. Cân ghi lại khối lượng m(g).

Cân ngay chung sấy sau khi làm nguội bằng cân phân tích chính xác đến

0,1 mg. Ghi lại kết qủa m(g).

Cho khoảng 4÷5g mẫu vào chung trên, cân và ghi lại kết qủa khối lượng m1(g).

Dùng đũa thủy tinh, trộn đều mẫu với cát. Bỏ chung vào tủ sấy, sấy ở

100÷105oC đến khối lượng không đổi (3÷4 giờ). Sau khi sấy 1÷2 giờ, dùng đũa

thủy tinh nghiền nhỏ các phần vón cục, sau đó đảo đều và tiếp tục sấy.

Lấy chúng ra làm nguội trong bình hút ẩm 30 phút. Cân ghi lại khối lượng m2(g). - Kết quả: Trong đó: m: khối lượng mẫu (g)

m1: khối lượng chung sứ (g)

m2: khối lượng chung sứ và tro không tan (g) 63 lOMoAR cPSD| 30964149

Tiến hành làm hai mẫu song song, chênh lệch giữa hai lần xác định không

được lớn hơn 0,5%. Lấy trung bình cộng hai lần xác định. Tính chính xác đến 0,01%.

* Xác định tro không tan trong HCl 10%: - Chuẩn bị mẫu:

Đối với kẹo đã bao gói: chọn ngẫu nhiên 2÷3 viên kẹo trong số mẫu đã

lấy, đập nhỏ mẫu, cần chú ý bảo đảm cho viên kẹo không bị hút ẩm bằng cách:

+ Đối với kẹo tinh sau khi nấu: gói kẹo trong túi nylon.

+ Đối với kẹo đã bao gói: để nguyên viên kẹo trong gói.

+ Sau khi đập nhỏ mẫu, nếu bao gói bên ngoài bị rách phải cho ngay mẫu

vào túi nylon, buộc chặt.

Phân tích mẫu ngay sau khi đập nhỏ. - Tiến hành:

Dùng cân chính xác đến 0,1mg để cân.

Cho vào chung sứ khô, sạch chính xác 2÷3g mẫu (m).

Cho thêm vài giọt acid H2SO4 đậm đặc, tinh khiết.

Đun chung sứ trên bếp điện cho đến khi mẫu bị than hóa hoàn toàn.

Cho chung sứ vào lò nung, nung ở nhiệt độ 600oC, cho đến khi mẫu bị tro

hóa hoàn toàn (tro có màu trắng).

Chuyển chung sứ sang tủ sấy, sấy ở nhiệt độ 100÷105oC trong 30 phút,

làm nguội trong bình hút ẩm 15 phút.

Dùng ống đong thủy tinh 100ml, lấy 30ml dung dịch acid HCl 10%. Dùng

acid hòa tan tro và chuyển toàn bộ dung dịch vào becher thủy tinh 100ml. Đặt

becher vào nồi chưng cách thủy, đun trong 30 phút.

Lọc dung dịch sau khi nung bằng giấy lọc không tro. Dùng nước ngưng tụ

đun nóng rửa kỹ, cho đến khi nước qua tờ giấy lọc không còn chứa ion Cl- (thử

bằng cách cho từ 3÷5 giọt dung dịch AgNO3 0,1N vào becher thủy tinh chứa

khoảng 10ml nước qua lọc, không còn xuất hiện AgCl kết tủa trắng).

Nung chung sứ ở lò nung, nhiệt độ 600oC trong 30 phút.

Chuyển sang tủ sấy, sấy ở 100÷105oC trong 15 phút. Lấy ra làm nguội

trong bình hút ẩm 20 phút. Cân chung sứ, ghi lại khối lượng m1(g). 64 lOMoAR cPSD| 30964149

Cho giấy lọc và tro không tan trong acid HCl vào chung. Đốt trên bếp

điện cho đến khi giấy lọc than hóa hoàn toàn.

Nung chung sứ ở nhiệt độ 600oC, cho đến khi mẫu bị tro hóa hoàn toàn (tro có màu trắng).

Chuyển chung sứ sang tủ sấy, sấy ở nhiệt độ 100÷105oC trong 30 phút,

làm nguội trong bình hút ẩm 20 phút. Cân ghi lại khối lượng m2(g). - Kết quả:

Hàm lượng tro không tan trong acid HCl 10% tính theo công thức: Trong đó: m: khối lượng mẫu (g)

m1: khối lượng chung sứ (g)

m2: khối lượng chung sứ và tro không tan (g)

Tiến hành làm hai mẫu song song, chênh lệch giữa hai lần xác định không

được lớn hơn 0,02%. Lấy trung bình cộng hai lần xác định. Tính chính xác đến 0,01%. Xác định độ pH:

- Dùng cân chính xác đến 0,1g để cân. Cân khoảng 20g mẫu và 20g nước

ngưng tụ (sử dụng nước có pH = 6,5÷6,7). Quậy đều dung dịch mẫu, đo pH

bằng máy đo pH. Đọc kết quả, chính xác đến 0,1. Cảm quan thành phẩm:

- Chuẩn bị trước 1 ly nước trắng (uống được) dùng để thanh vị trước và

sau khi cảm quan 1 mẫu kẹo.

- Chọn ngẫu nhiên 2 trong số 10÷12 viên kẹo mẫu lấy về. Nếm thử cảm

quan mùi vị kẹo. Mẫu thử được xem là đạt khi có mùi vị đặc trưng theo tên gọi

từng loại kẹo, không có mùi vị lạ.

Chú ý: đối với các sản phẩm kẹo hỗn hợp (có nhiều loại kẹo trong một

đơn vị bao gói) phải thử cảm quan trên tất cả các loại kẹo.

4.2. Phương pháp xử lý phế phẩm

4.2.1. Kẹo đầu đuôi được phối trực tiếp tại công đoạn phối trộn 65 lOMoAR cPSD| 30964149 4.2.1.1. Phân loại

Kẹo không đạt chỉ tiêu về hình dạng, kích thước, màu sắc ngay tại băng tải.

4.2.1.2. Cách xử lý

Các loại kẹo được phối theo màu.

4.2.2. Kẹo đầu đuôi để nấu tái chế 4.2.2.1. Phân loại

- Bụi kẹo ở máng của máy dập viên, dưới băng tải làm nguội, máng máy gói. - Kẹo cháy nhẹ. - Kẹo hồi, kẹo chảy.

- Kẹo không đạt chỉ tiêu về RS độ ẩm đã được bao gói và nằm trong khoảng tái chế.

4.2.2.2. Cách xử lý

- Phân loại kẹo đầu đuôi đúng quy định, nấu tập kết đến khu vực tái chế.

- Dùng búa đập nhỏ các khối kẹo lớn.

- Cân khối lượng kẹo đầu đuôi cho vào nồi.

- Cho nước vào theo tỉ lệ 1/3 so với lượng kẹo.

- Tính lượng NaHCO3 cần cho vào theo lượng acid có trong lượng kẹo tái chế.

- Bật cánh khuấy và mở hơi để tiến hành nấu. Trong quá trình nấu cho từ

từ đến hết lượng NaHCO3 đã cân ở trên.

- Khi kẹo đã tan hoàn toàn thì ngừng gia nhiệt. Lấy mẩu mang sang phòng

kiểm nghiệm để đo các thông số: pH= 5÷7, Bx=84÷86%, DE= 18÷30%.

- Nếu các chỉ tiêu đạt xả cho syro vào bồn chứa syro tái chế. Chú ý phải

có lưới lọc trên đường ống xả syrup.

- Nếu các thông số không đạt báo tổ trưởng để điều chỉnh cho đạt.

- Nếu các thông số kiểm tra phù hợp quy định thì báo nhân viên hòa tan syrup có thể sử dụng.

Cách phối syrup tái chế:

- Kẹo gừng, bạc hà nấu tái chế theo từng loại, không phối lẫn. 66 lOMoAR cPSD| 30964149

- Kẹo thuốc không tái chế kẹo khác vào. Chỉ tái chế kẹo thuốc vào kẹo bạc hà.

- Các loại kẹo còn lại có thể nấu tái chế và phối lẫn nhau được với tỉ lệ 5%.

4.2.3. Kẹo thanh lý:

- Thu gom bỏ vào bao PE, cuối ca đem ra xe rác.

- Kẹo rơi vãi ở nền nhà khu vực tổ nấu, gói (chưa bao gói).

- Kẹo cháy và có vệt đen.

4.3. Các phương pháp nâng cao chất lượng và hiệu suất thu hồi sản phẩm.

4.3.1. Các phương pháp nâng cao chất lượng

Nguyên liệu phải được kiểm soát chặt chẽ, đạt chất lượng yêu cầu, đúng

khối lượng quy định. Nguyên liệu phải được bảo quản nơi khô ráo thoáng mát.

Tất cả thiết bị dụng cụ trong sản xuất phải được bảo dưỡng, vệ sinh định

kỳ và luôn luôn ở tình trạng hoạt động an toàn. Thiết kế lắp đặt dây chuyền sản

xuất có tính tự động hóa càng cao thì càng đảm bảo an toàn thực phẩm.

Những người giám sát, quản lý có trách nhiệm phân công và thường

xuyên kiểm tra quá trình thực hiện.

Công nhân được trang bị bảo hộ lao động đầy đủ trước khi bước vào khu

vực sản xuất. Người công nhân tham gia chế biến hoặc trực tiếp phục vụ cho chế

biến cần có sức khỏe tốt, được huấn luyện về vệ sinh công nghiệp, có ý thực

tuân thủ quy phạm vệ sinh cần thiết một cách tự giác. Được trang bị kiến thức

cơ bản về quy trình công nghệ.

Khu vực sản xuất phải đảm bảo vệ sinh.

4.3.2. Các phương pháp nâng cao hiệu suất thu hồi

Quá trình gia nhiệt dung dịch đường trong hệ thống ống xoắn ruột gà sẽ

hạn chế được hiện tượng sôi trào làm tổn thất dung dịch đường.

Khả năng truyền nhiệt trong thiết bị gia nhiệt loại ống xoắn ruột gà và

trong nồi cô đặc sẽ đồng đều nên không tạo lớp cháy khét cục bộ, hoặc đường bị

tái kết tinh làm tổn thất dịch đường.

Tính toán chính xác lượng nguyên liệu cho vào.

Kiểm soát nhiệt độ và thời gian nấu.

Hạn chế sự tổn thất khi di chuyển từ công đoạn này sang công đoạn khác. 67 lOMoAR cPSD| 30964149

Kẹo đầu đuôi và không đạt chất lượng được hoàn lưu nấu trở lại.

4.4. Các biến đổi của sản phẩm trong quá trình bảo quản và phương pháp

bảo quản thành phẩm

4.4.1 Các biến đổi của sản phẩm trong quá trình bảo quản

Kẹo bị hút ẩm trở lại và bị hồi đường. Nguyên nhân là do:

- Do hàm lượng các chất đưa vào:

+ Nhiều đường khử gây chảy kẹo nhưng ít quá để có thể gây hồi đường.

+ Lượng acid cho vào quá nhiều tạo nên nhiều đường khử.

- Do thao tác trong quá trình sản xuất:

+ Độ pH của syrup: Nếu khống chế được pH của syrup trước khi nấu sẽ

giảm được lượng đường chuyển hóa.

+ Nhiệt độ nấu kẹo: Nếu quá cao dễ gây cháy tạo phế phẩm, còn nếu nhiệt

độ thấp thì lượng nước trong sản phẩm tăng làm cho kẹo không giòn, dễ dính răng và rất dễ hồi. - Do khí hậu:

+ Không khí có độ ẩm tương đối nhỏ hơn 50% thì kẹo không bị chảy.

+ Không khí có độ ẩm tương đối trên 60% thì kẹo bị chảy và hồi với mức độ khác nhau.

+ Không khí ẩm tương đối lớn hơn 80% thì kẹo bị chảy nhiều.

Kẹo chai, cứng, không giòn, xốp…do kỹ thuật cán, trộn,… chưa đúng

cách, chưa phù hợp với tính chất của nguyên liệu ban đầu.

Kẹo bị nhiễm vi sinh vật từ nguyên liệu ban đầu và sự tái nhiễm vi sinh

vật trong quá trình bao gói, bảo quản, vận chuyển.

4.4.2. Phương pháp bảo quản

Kiểm tra chất lượng nguyên liệu trước khi sử dụng.

Bao gói kín, không hở và bảo quản nơi khô ráo, tránh ánh nắng mặt trời

chiếu trực tiếp để giữ kẹo không bị chảy.

Tránh các tác động cơ lý của việc sắp xếp kho như: làm méo, bẹp sản phẩm, rách, hở bao bì.

Đảm bảo điều kiện kho bảo quản:

- Độ ẩm tương đối 60% trở xuống. 68 lOMoAR cPSD| 30964149

- Các túi kẹo được đóng trong thùng carton khô sạch hoặc các dạng bao bì

khác, kín, sạch và đảm bảo chất lượng trong quá trình vận chuyển và bảo quản.

Các thùng kẹo được chứa trong các kho khô ráo, thoáng mát, sạch sẽ và không có mùi lạ.

- Trong kho phải có các pallet cách sàn kho ít nhất 10÷20cm và cách tường 70÷80cm. 69 lOMoAR cPSD| 30964149

PHẦN V. NHẬN XÉT, KẾT LUẬN 5.1. Nhận xét 5.1.1. Thuận lợi

- Công ty có vị trí kinh tế thuận lợi.

- Nguồn nhân lực dồi dào.

- Áp dụng tốt hệ thống quản lý chất lượng ISO, GMP, HACCP.

- Phương tiện, thiết bị sản xuất hiện đại.

- Nguồn nguyên liệu sẵn có tại Việt Nam.

- Thị trường tiêu thụ rộng lớn.

- Đội ngũ quản lý có trình độ chuyên môn cao.

- Có hệ thống quản lý nước thải đạt tiêu chuẩn. 5.1.2. Khó khăn

- Sự cạnh tranh gay gắt của các công ty bánh kẹo trong và ngoài nước.

- Sự đòi hỏi về chỉ tiêu chất lượng và vấn đề về vệ sinh an toàn thực phẩm

của các thị trường nhập khẩu ngày càng cao.

- Đội ngũ công nhân tay nghề chưa đồng đều.

- Khi vào các mùa sản xuất cao điểm như tết trung thu, tết nguyên đán

công ty sử dụng công nhân thời vụ. 5.2. Kết luận

- Công ty cổ phần Bibica được thành lập một thời gian dài gặt hái được

nhiều thành công trên thị trường với uy tín và chất lượng cao.

- Sản phẩm của công ty đa dạng và phong phú, phân bố khắp cả nước và

xuất khẩu sang một số nước Nhật, Nga,...

- Công ty có trình độ chuyên môn cao và linh hoạt điều hành sản xuất và hoạt động công ty.

- Cơ cấu tổ chức của công ty chặt chẽ, phù hợp, có sự gắn kết giữa các bộ

phận liên quan, tinh thần cao, hoạt động tập thể cao.

- Cơ sở vật chất, nhà xưởng và thiết bị của công ty hoàn chỉnh, dây

chuyền công nghệ tiên tiến. 70 lOMoAR cPSD| 30964149

- Công ty có đầy đủ các bộ phận phòng ban từ hành chánh đến chuyên

môn. Sản phẩm của công ty sản xuất ra luôn được cải tiến, đa dạng hoá đáp ứng

nhu cầu thị trường và cạnh tranh với công ty đối thủ.

- Sản phẩm luôn được kiểm soát chặt chẽ về chất lượng từ giai đoạn

nghiêm cứu đến sản xuất thành phẩm để đảm bảo an toàn vệ sinh thực phẩm và chất lượng cao nhất.

- Công ty luôn thực hiện chính sách thân thiện với môi trường, chế độ

phúc lợi và đảm bảo sức khoẻ cho người lao động luôn được quan tâm và thực

hiện đầy đủ. Mọi chế độ luôn được giải quyết kịp thời và đầy đủ đảm bảo cho

người lao động an tâm gắn bó làm việc tại công ty.

- Công ty luôn thực hiện chế độ phúc lợi đối với cộng đồng, là một trong

những công ty tiên phong tại khu nghiệp Biên Hoà I thực hiện chính sách phục

vụ cộng đồng nhỏ. Phát quà cứu trợ thiên tay, tặng quà cho người nghèo, phát

học bổng cho sinh viên, tạo điều kiện cho sinh viên đi thực tập và làm việc tại

công ty nhằm chia sẽ những giá trị đạt được tại công ty phục vụ xã hội.

- Vệ sinh công nhân, nhà xưởng thực hiện đúng quy định và có sự kiểm tra chặt chẽ.

- Môi trường làm việc thân thiện, tạo được sự thoải mái cho người lao động. 71 lOMoAR cPSD| 30964149

TÀI LIỆU THAM KHẢO Tiếng Việt

[1]. Nguyễn Thị Thơ, 2017, bài giảng công nghệ sản xuất bánh kẹo, trang 28- 35.

[2]. Công ty cổ phần bibica, 2017. Trang Web

[3]. http://hethongphapluatvietnam.net/tieu-chuan-quoc-gia-tcvn-5908-2009-ve-

keo.html (ngày 03/01/2018)

[4]. https://thuvienphapluat.vn/van-ban/The-thao-Y-te/Quyet-dinh-867-1998-

QD-BYT-Danh-muc-tieu-chuan-ve-sinh-luong-thuc-thuc-pham-53096.aspx(ngày 03/01/2018)

[5]. https://thuvienphapluat.vn/van-ban/Thuong-mai/Nghi-dinh-89-2006-ND-

CP-nhan-hang-hoa-13789.aspx (ngày 03/01/2018)

[6]. http://doc.edu.vn/tai-lieu/de-tai-san-xuat-keo-cung-52956/ (ngày 03/01/2018)

[7]. http://doc.edu.vn/tai-lieu/de-tai-cong-nghe-san-xuat-keo-cung-va-keo-mem-

cua-xi-nghiep-keo-i-cong-ty-co-phan-banh-keo-trang-an-64448/ (ngày 03/01/2018)

[8]. http://www.bibica.com.vn/ (ngày 03/01/2018) 72