Preview text:

BÀI GIẢNG CÔNG NGHỆ GIA CÔNG SẢN PHẨM MAY Phần 2

Người soạn: PGS. TS. Phan Thanh Thảo Bộ môn:

CN May & Thời Trang Viện:

Dệt May – Da giầy & Thời trang Trường: ĐH Bách khoa Hà Nội Tháng 9/2019 1 NỘI DUNG BÀI GIẢNG

Chương 1. Các phương pháp gia công sản phẩm may

Chương 2. Gia công các cụm chi tiết chính của sản phẩm may

Chương 3. Xây dựng qui trình công nghệ may sản phẩm 2

CHƯƠNG 1. CÁC PHƯƠNG PHÁP GIA CÔNG SẢN PHẨM MAY

1.1. Đặc điểm của sản phẩm may trong công nghiệp 1.1.1. Phân loại SPM 1.1.2. Đặc điểm SPM CN

1.1.3. Yêu cầu đối với SPM CN

1.1.4. Đặc trưng cấu trúc SPM CN

1.2. Đặc điểm QTSX SPM trong công nghiệp

1.3. Các phương pháp gia công sản phẩm may 1.3.1. Phương pháp may

1.3.2. Phương pháp nhiệt ẩm 1.3.3. Phương pháp dán 1.3.4. Phương pháp hàn 3

1.3. Các phương pháp gia công SPM 1.3.1. Phương pháp may

1.3.1.1. Khái niệm cơ bản

- Phương pháp may là phương pháp thực hiện ráp nối một hay nhiều lớp

vải với nhau bằng các đường may bằng chỉ. Bộ phận quan trọng nhất

của đường may là mũi may.

- Mũi may là sự đan của chỉ giữa các lớp vải, được hình thành nhờ kim

mang chỉ qua các lớp vải đan với nhau tạo nên mối liên kết của các vòng

chỉ. Chiều dài mũi may được tính từ vị trí xuống kim của mũi này tới vị trí

xuống kim của mũi tiếp theo.

- Đường may là sự nối liên tục một chuỗi những mũi may trên bề mặt của

vật liệu. Trên cơ sở các đường may, thực hiện liên kết các chi tiết cần

may với nhau tạo nên các SPM. Một đường liên kết lý tưởng sẽ có đặc

tính cơ lý tương tự như vải được may. 4

Thuật ngữ chuyên môn Anh – Việt

- Needle damage in sewn fabrics: sự phá hủy (tổn thương) của vải trên đường may bởi kim - Seam: đường may

- Seam allowance in sewn fabrics: lượng dư đường may

- Seam assembly: đường may ráp nối, kết cấu đường may

- Seam damage: sự phá hủy đường may. VD: sự dạt đm, sự tổn thương vải trên đm, sự

thủng-rách vải bởi đm

- Seam efficiency: hiệu suất đm (%) ≤ 80%

- Seam slippage: độ dạt đm - Seam type: loại đm - Sew: Khâu – May - Sewing thread: chỉ may - Sewn seam: đường may - Stitch: mũi may

- Stitch density: mật độ mũi may (mũi/cm) - Stitch gage:

- Stitching: đường may, đường chỉ may

- Yarn slippage: sự dạt của sợi

- Seam Strength : độ bền kéo đứt đm

- Seam Elasticity: độ đàn hồi đm (co, giãn)

- Durability: độ bền lâu, độ bền mỏi đm - Security: độ an toàn - Apperance: Ngoại quan đm 5

1.3.1.2. MŨI KHÂU VÀ ĐƯỜNG KHÂU TAY 1. Khái niệm - Khái niệm

- Phương pháp thực hiện 2. Phân loại - Mũi khâu thẳng - Mũi khâu xiên - Mũi khâu chữ thập - Mũi khâu vòng - Mũi khâu đặc biệt

3. Mũi khâu và đường khâu tay truyền thống +khâu chũi +khâu lược +khâu luồn +khâu đột +khâu vắt +khâu dóc lòng tôm

+di bọ, thùa khuyết, đính cúc 6

1.3.1.3. MŨI MAY VÀ ĐƯỜNG MAY MÁY

1. Phân loại mũi may máy theo cấu trúc: nhóm mũi may từ 100-600

(xem tiêu chuẩn D 6193 trang 930)

2. Phân loại mũi may theo nguyên lý tạo thành mũi may:

+ Mũi may thắt nút: thực hiện đm ráp, đm ziczắc, đm dấu mũi

+ Mũi may móc xích (đơn, kép): thực hiện đm ráp, đm chần, đm

ziczắc, đm vắt sổ (1, 2, 3, 4, 5 chỉ), đm dấu mũi

3. Quá trình tạo thành mũi may máy:

(đọc sách ĐHBK TPHCM trang 11-16) 7

1.3.1.4. ĐƯỜNG MAY LIÊN KẾT

1. Phân loại theo chức năng – sách ĐHBK TPHCM trang 8 + Đường may ráp nối + Đường may biên + Đường may trang trí

2. Phân loại theo kết cấu liên kết:

(Xem tiêu chuẩn D 6193 từ trang 931-1067) - Kết cấu SS - Kết cấu LS - Kết cấu BS - Kết cấu FS - Kết cấu OS - Kết cấu EF 8

1.3.1.5. Mối quan hệ giữa Kim – Chỉ - Vải trong quá trình tạo thành mũi may máy

1. Tác dụng tương hỗ giữa các bộ phận làm việc trong quá trình tạo thành mũi may

+ Kim đâm qua vải tạo lỗ thủng trên vải + Kim mang chỉ đi qua vải

+ Sự tạo thành vòng chỉ kim + Sự bắt vòng chỉ kim

+ Sự thắt nút mũi may

+ Sự dịch chuyển của vải 9

Kim ®©m qua v¶i t¹o lç thñng trªn v¶i

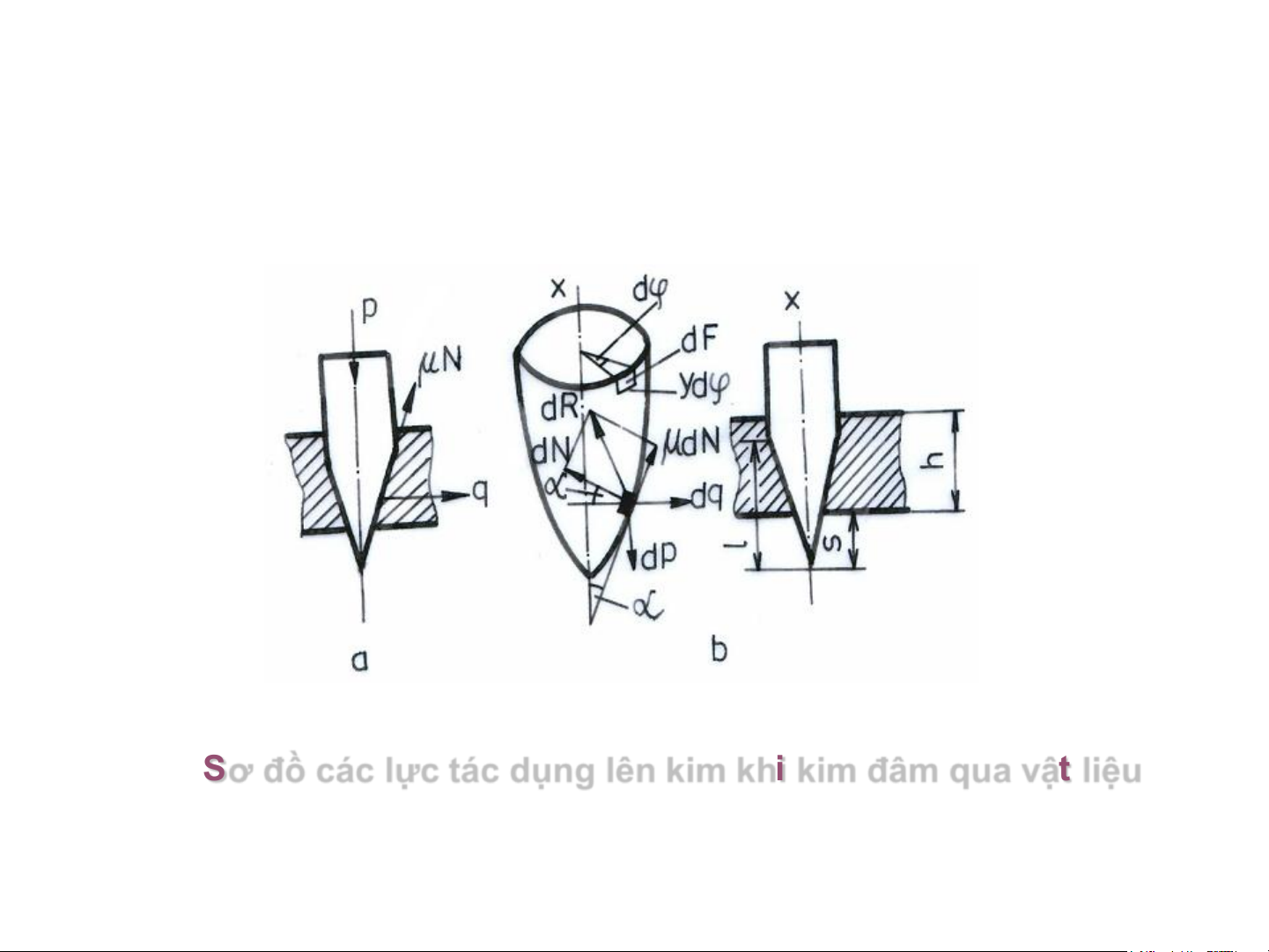

Sơ đồ các lực tác dụng lên kim khi kim đâm qua vật liệu KÕt qu¶ nghiªn cøu

cña c¸c t¸c gi¶ А.И.Назарова; И.А.Куликова,

А.В.Савостицкий [2]

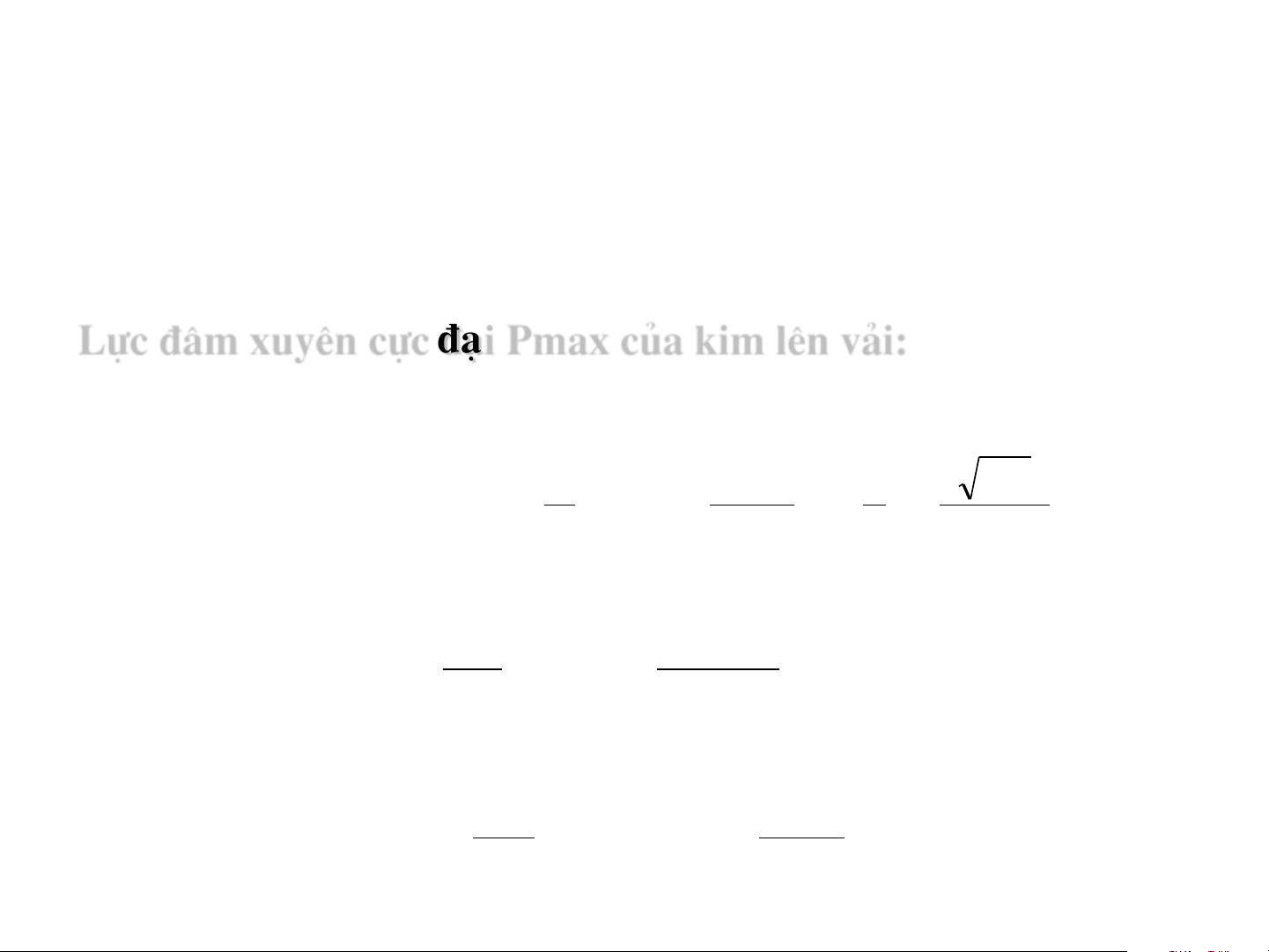

Lùc ®©m xuyªn cùc ®¹i Pmax cña kim lªn v¶i:

* Víi vËt liÖu dµy, chiÒu dµy cña vËt liÖu h > l-S: D ' D 1 ' P = ED max1 + 'h − 3− − 2 6 tg 6 tg +

* Víi vËt liÖu cã chiÒu dµy h = l – S: Eh 4 2 2 h tg P = ( tg + ) D D ht g max 2 + 3 ( − 3 ) 3 D

* Víi vËt liÖu máng, khi h < l – S: 4 E 3 D P = (tg + 2 )tg S max 3 − 3 3 3D 8tg

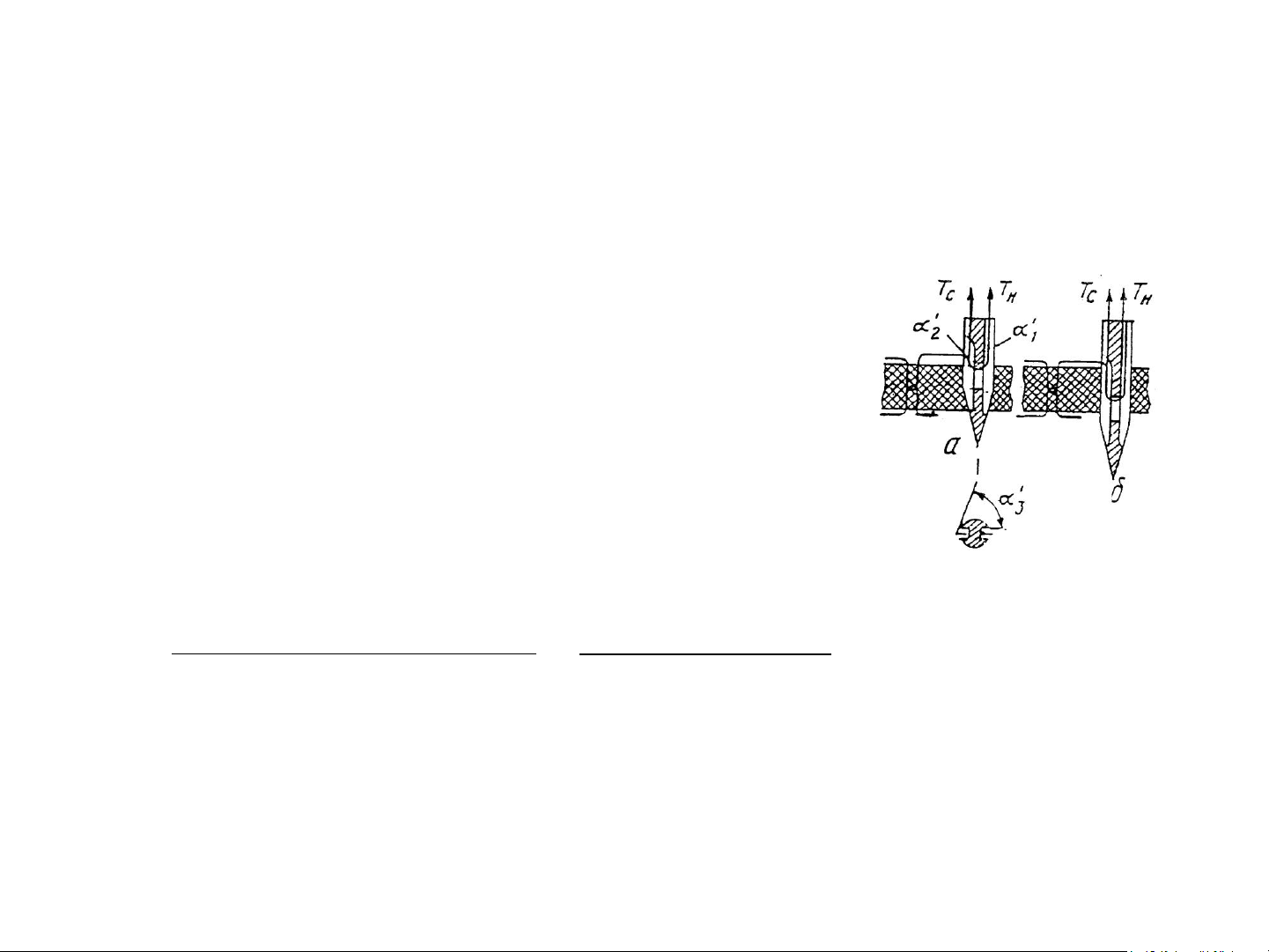

Søc c¨ng chØ trong qu¸ tr×nh Kim mang chØ qua v¶i

✓ Khi t¹o mòi may thoi, søc c¨ng tõ phÝa mòi

may võa h×nh thµnh truíc ®ã T lín h¬n søc C

c¨ng tõ cÇn kÐo chØ T : H T > T ; T = F + T hay T = T . e' C H C H C H

✓ Lùc t¸c dông trung b×nh lín nhÊt cña kim

lªn chØ khi kim mang chØ ®i qua vËt liÖu: ' ' ' ' '

Søc c¨ng cña chØ trong ( + + + 1 2 3 ) ( 1 2) T e − e T e ( 0,5 e − ) 1 H

qu¸ tr×nh kim mang chØ P H = C ' = qua v¶i rf' 5 , 0 . rf ' 3

✓ §iÒu kiÖn ®Ó ®a chØ qua vËt liÖu b»ng kim : “ ChiÒu dµi cña ®o¹n chØ ®uîc

cÇn kÐo chØ gi¶i phãng vµ ®îc kÐo c¨ng tõ phÝa mòi may võa h×nh thµnh truíc ®ã

kh«ng ®uîc nhá h¬n chiÒu dµi cña ®o¹n chØ ®uîc ®ua qua vËt liÖu” ;

Ph©n tÝch lùc t¸c dông gi÷a kim-

ChØ-v¶i trong qu¸ tr×nh h×nh thµnh vßng chØ trªn

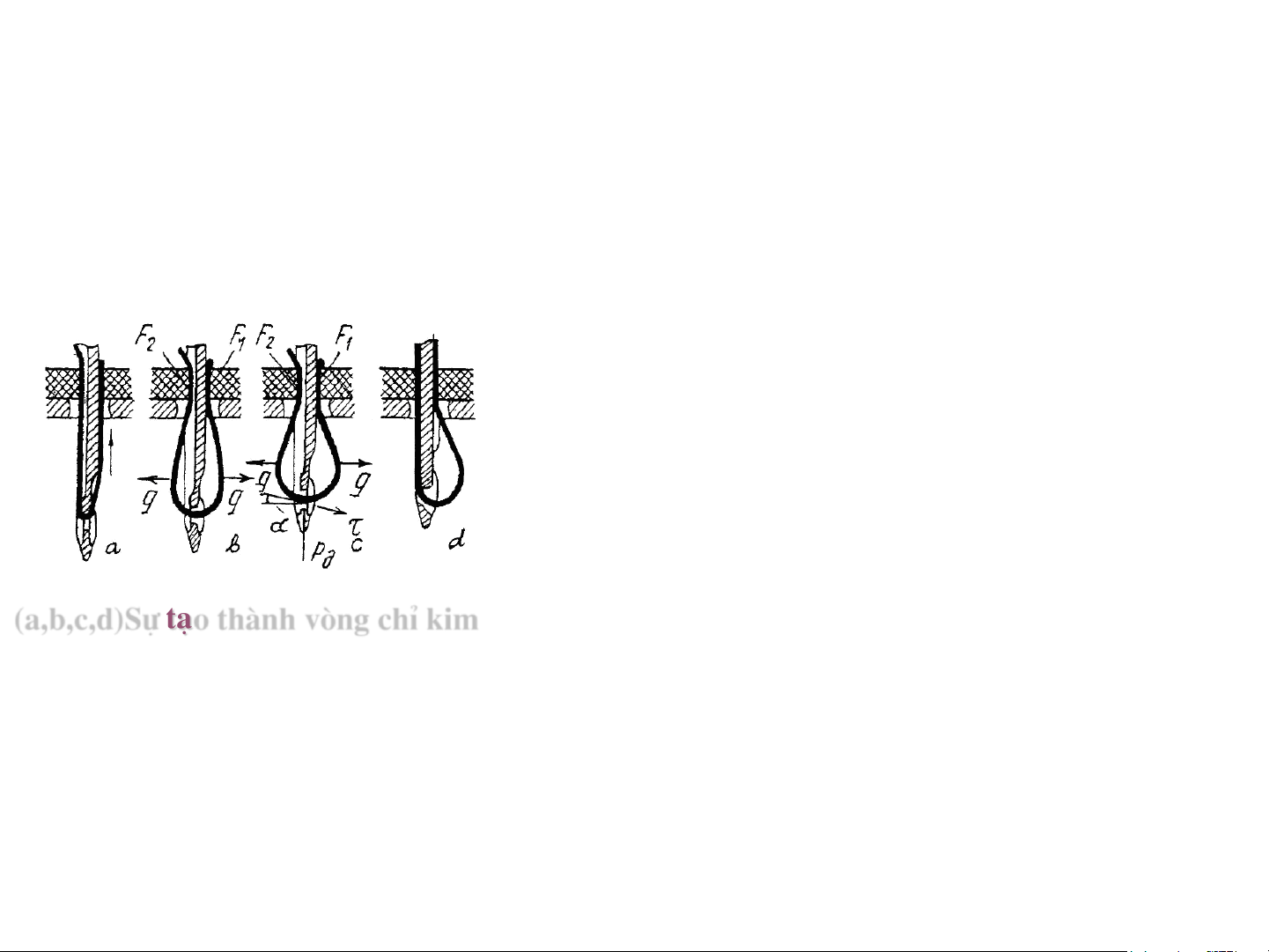

▪ Trong qu¸ tr×nh h×nh thµnh vßng chØ trªn,

lùc t¸c dông gi÷a kim - chØ - v¶i gåm:

* Lùc ma s¸t gi÷a chØ víi v¶i F ; 1

* Lùc ma s¸t gi÷a chØ víi kim F ; 2 * Lùc ®µn håi q cña chØ;

* Lùc Pa do t¸c dông cña m¾t kim lªn chØ

lµm t¨ng kÝch thíc cña vßng chØ vµ ®Èy vßng

(a,b,c,d)Sù t¹o thµnh vßng chØ kim

chØ dÞch chuyÓn vÒ phÝa r·nh ng¾n.

▪ §iÒu kiÖn ®Ó t¹o thµnh vßng chØ : HÖ sè ma s¸t gi÷a chØ vµ v¶i lín h¬n hÖ

sè ma s¸t gi÷a chØ vµ kim ®Ó ®¶m b¶o khi kim tõ vÞ trÝ thÊp nhÊt chuyÓn ®éng

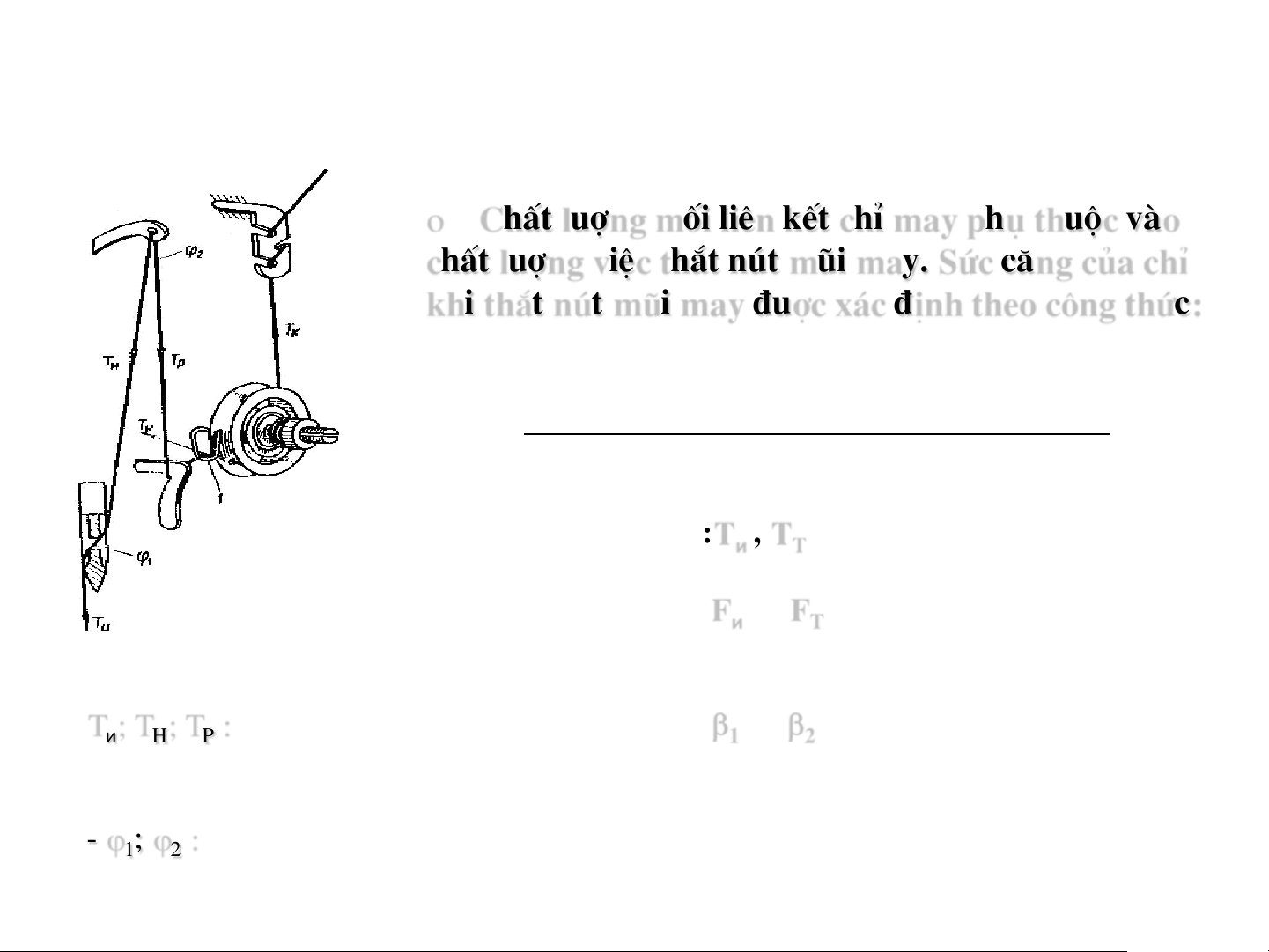

®i lªn, chØ kh«ng bÞ rót tuét theo kim mµ ®uîc gi÷ l¹i vµ ®uîc níi réng ra[13] : F1 > F2 nghÜa lµ > 1 2 Sù th¾t nót mòi may thoi o

ChÊt luîng mèi liªn kÕt chØ may phô thuéc vµo

chÊt luîng viÖc th¾t nót mòi may. Søc c¨ng cña chØ

khi th¾t nót mòi may ®uîc x¸c ®Þnh theo c«ng thøc: (T + F T T )( 1 + ( − ) 2 2 e cos e 2 ) ( − ) T = + и F cos + ( − ) и 2 e 1

Víi :Tи , T lµ søc c¨ng tu¬ng øng cña chØ T kim, chØ thoi.

Fи vµ F lµ lùc ma s¸t tu¬ng øng gi÷a T

Bé ®iÒu tiÕt søc c¨ng chØ

chØ kim vµ chØ thoi trong lç ®©m kim; lµ

hÖ sè ma s¸t gi÷a c¸c chØ; T

vµ lµ gãc hîp gi÷a c¸c nh¸nh chØ

и; T ; T : søc c¨ng cña chØ tõ phÝa mòi H P 1 2

may võa h×nh thµnh truíc ®ã, tõ cÇn kÐo

tõ phÝa mòi may tu¬ng øng cho chØ trªn vµ

chØ vµ tõ bé ®iÒu tiÕt søc c¨ng. chØ duíi.

- ; : gãc «m tu¬ng øng cña chØ víi 1 2 m¾t kim vµ cÇn kÐo chØ;

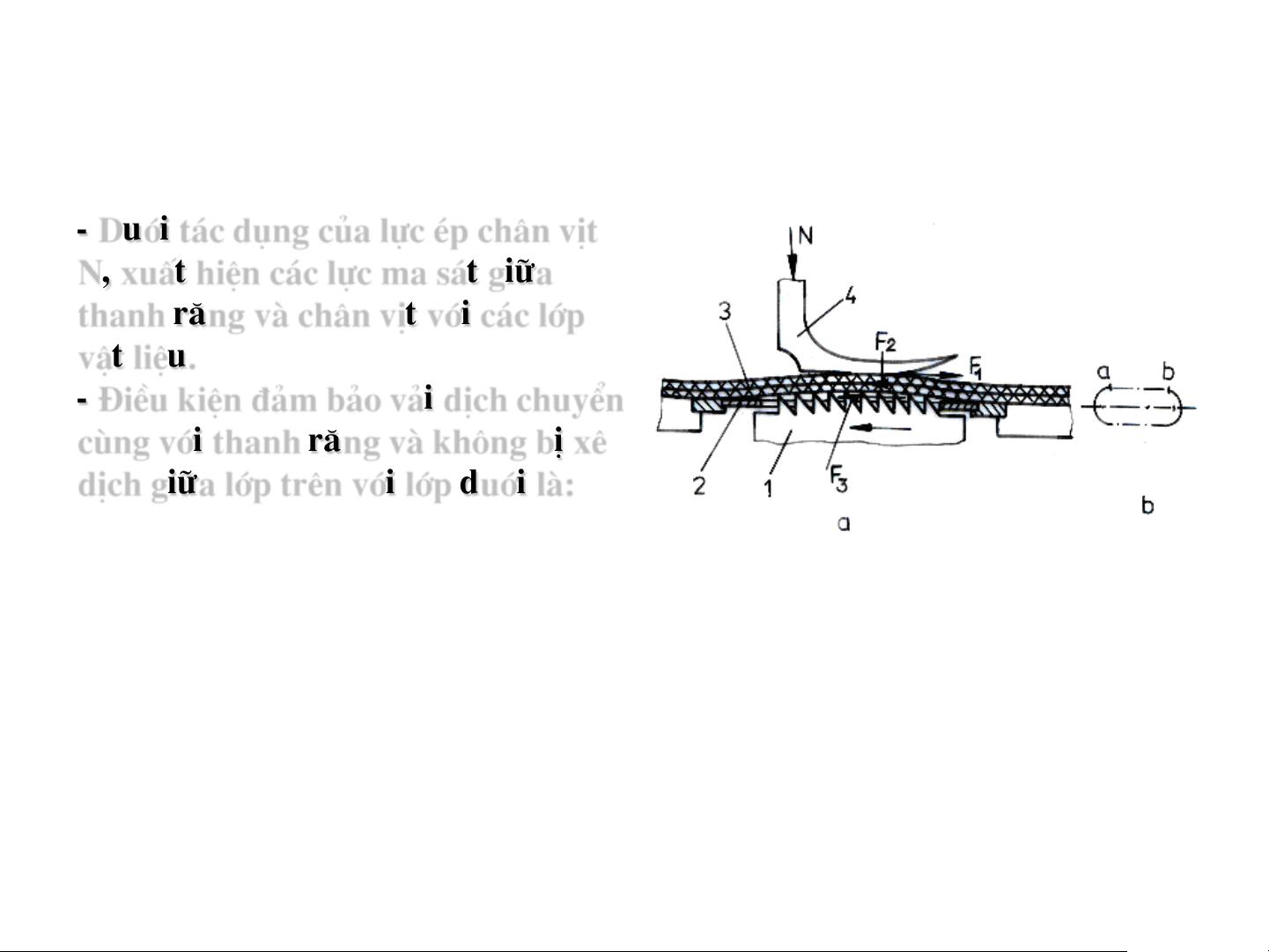

Sù dÞch chuyÓn cña vËt liÖu

- Duíi t¸c dông cña lùc Ðp ch©n vÞt

N, xuÊt hiÖn c¸c lùc ma s¸t gi÷a

thanh r¨ng vµ ch©n vÞt víi c¸c líp vËt liÖu.

- §iÒu kiÖn ®¶m b¶o v¶i dÞch chuyÓn

cïng víi thanh r¨ng vµ kh«ng bÞ xª

dÞch gi÷a líp trªn víi líp duíi lµ: F > F > F 3 2 1 vµ >>

S¬ ®å lùc t¸c dông lªn vËt liÖu duíi 3 2 1

t¸c dông cña c¬ cÊu dÞch chuyÓn

vËt liÖu kiÓu thanh r¨ng- ch©n vÞt

- Gi¸ trÞ lùc nÐn ch©n vÞt tèi uu lµ gi¸ trÞ lùc nÐn kh«ng ®Ó thanh r¨ng bÞ

truît trªn vËt liÖu vµ kh«ng lµm tæn th¬ng vËt liÖu bëi c¸c r¨ng cña thanh r¨ng.

§é bÒn c¬ häc cña ®uêng may mòi thoi 301

§é bÒn c¬ häc cña ®uêng liªn kÕt may ®uîc biÓu thÞ th«ng qua c¸c ®Æc trung sau:

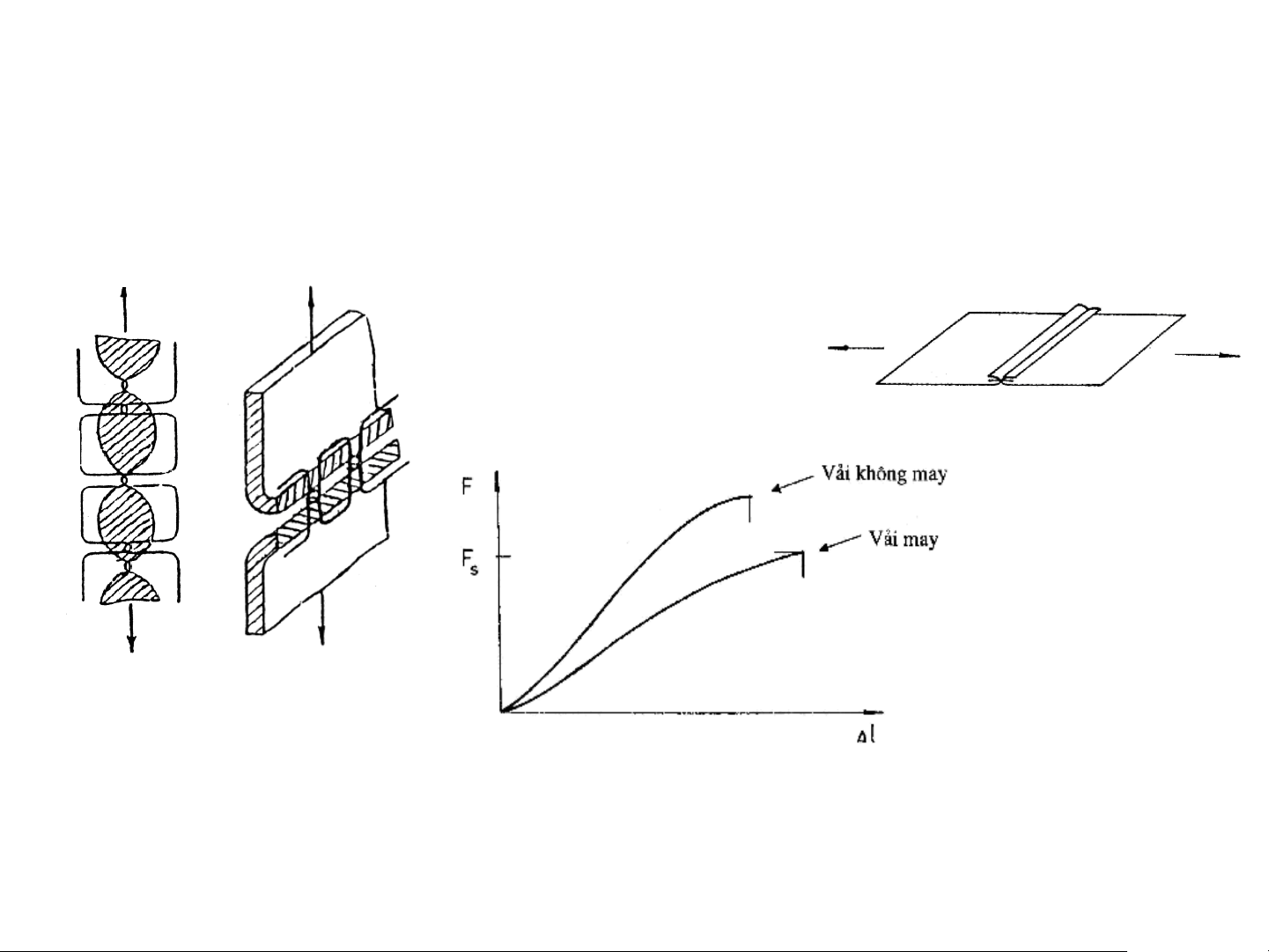

• §é bÒn kÐo ®øt cña ®uêng may khi kÐo gi·n ®uêng may theo

huíng ngang cho ®Õn khi bÞ ph¸ hñy (P dm ) ®

• §é gi·n ®øt tu¬ng ®èi cña ®êng may khi kÐo gi·n ®uêng may

theo huíng däc ( dm ) ®

• §é bÒn mái cña ®uêng may khi chÞu kÐo nhiÒu lÇn däc vµ

ngang ®uêng may (n m - sè chu tr×nh) ®

• §é bÒn mµi mßn cña ®uêng may khi chÞu kÐo nhiÒu lÇn däc vµ

ngang ®uêng may (n mm - sè chu tr×nh) ®

§é bÒn kÐo ®øt cña ®êng may mòi thoi 301 KÐo gi·n ®/may theo chiÒu ngang cña ®/may liªn kÕt. §uêng cong kÐo ®øt cña mÉu v¶i kh«ng may vµ mÉu v¶i cã ®/may theo chiÒu ngang cña ®uêng liªn

M« h×nh kÐo ®øt ®/may theo kÕt. huíng däc vµ ngang

§é bÒn kÐo ®øt (strength seam)

cña ®uêng may mòi thoi 301 (tiÕp) • Kh¸i niÖm:

- §é bÒn kÐo ®øt (cßn gäi lµ ®é bÒn tuyÖt ®èi hoÆc t¶i träng ®øt) cña

®uêng may mòi thoi 301 lµ lùc lín nhÊt gi÷ ®uêng may cho ®Õn khi bÞ

ph¸ huû khi kÐo gi·n ®uêng may theo huíng ngang.

- §uêng may sau khi t¹o thµnh ph¶i ®¶m b¶o mét ®é bÒn nhÊt ®Þnh.

Theo t¸c gi¶ K.R.Salhotra [14],[8] mét ®uêng may ®¹t yªu cÇu vÒ ®é

bÒn kÐo ®øt lµ ®uêng may cã hÖ sè sö dông ®uêng may tèi uu:

0,8 P v < P dm < 1,0 P v ® ® ®

• C«ng thøc tÝnh to¸n:

C¸c t¸c gi¶ А.И.Назарова; И.А.Куликова, А.В.Савостицкий [2] ®· x©y

dùng c«ng thøc x¸c ®Þnh ®é bÒn kÐo ®øt ®uêng may theo huíng ngang: P dm = m.Q c. ® ® Chó thÝch

• P dm: §é bÒn kÐo ®øt cña ®uêng may; ®

• P v : §é bÒn kÐo ®øt cña v¶i. ®

• P dm - t¶i träng ®øt cña ®uêng may ( N/cm ®uêng may); ®

• m - mËt ®é mòi may (sè mòi/1cm ®uêng may);

• Q c - t¶i träng ®øt cña vßng chØ may (N/mòi); ®

• - hÖ sè thùc nghiÖm;

• Gi¸ trÞ hÖ sè dao ®éng tõ 0,8 1,2.

§Ó x¸c ®Þnh s¬ bé t¶i träng tèi ®a cña ®êng may liªn kÕt, trong c«ng

thøc trªn, lÊy hÖ sè = 1.

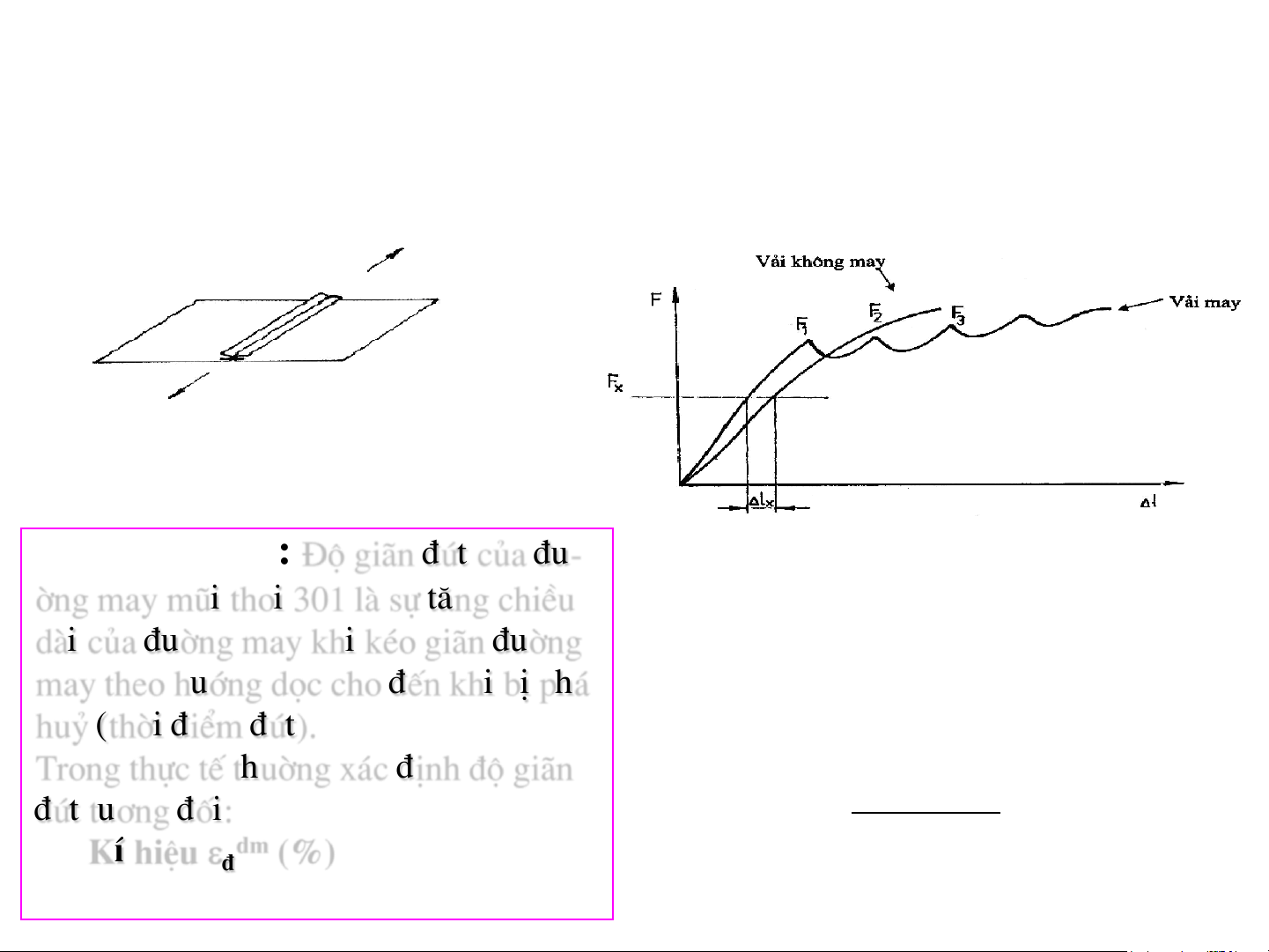

§é gi·n ®øt cña ®uêng may mòi thoi 301

KÐo gi·n ®uêng may theo chiÒu däc

cña ®uêng may liªn kÕt.

➢ Kh¸i niÖm: §é gi·n ®øt cña ®u- §uêng cong kÐo ®øt cña mÉu v¶i kh«ng may

vµ mÉu v¶i cã ®uêng may theo chiÒu däc cña

êng may mòi thoi 301 lµ sù t¨ng chiÒu ®uêng may liªn kÕt.

dµi cña ®uêng may khi kÐo gi·n ®uêng

may theo huíng däc cho ®Õn khi bÞ ph¸

➢ C«ng thøc tÝnh to¸n: huû (thêi ®iÓm ®øt).

Trong thùc tÕ thuêng x¸c ®Þnh ®é gi·n L − L ®øt tu¬ng ®èi: = dm o ( 100 %) dm

KÝ hiÖu dm (%) L ® o