Preview text:

lOMoAR cPSD| 58675420

Chuốt (Broaching): Phương pháp gia công hiệu quả trong cơ khí

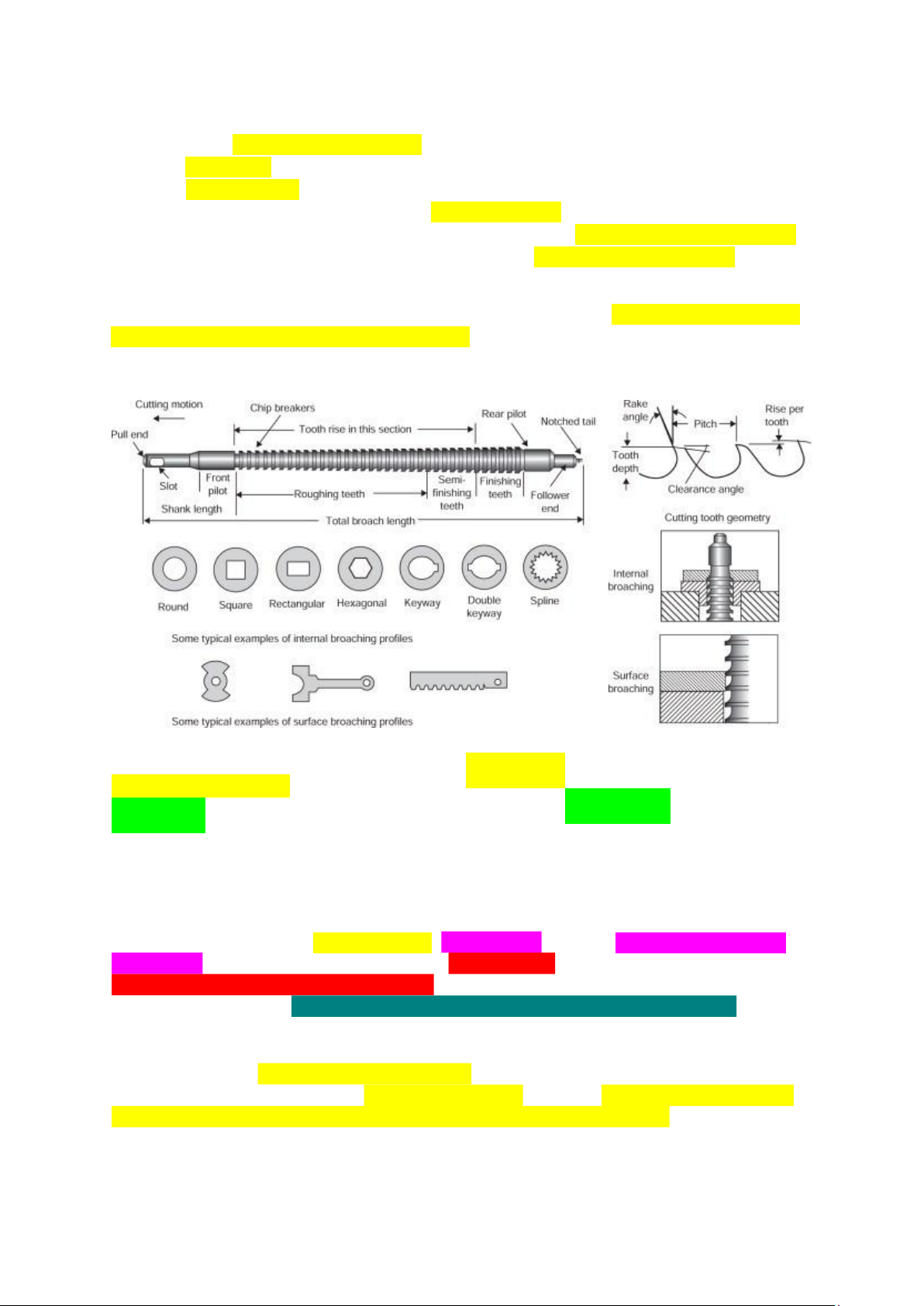

Chuốt là một quá trình gia công cơ khí, sử dụng một dụng cụ cắt chuyên dụng gọi là dao

chuốt (broach). Dao chuốt có nhiều răng cắt được sắp xếp liên tiếp, mỗi răng cắt sẽ loại bỏ

một lượng nhỏ vật liệu khi dao di chuyển dọc theo phôi. Phương pháp này tương tự như tiện,

nhưng khác biệt ở chỗ nhiều lưỡi cắt hoạt động cùng lúc, giúp gia công nhanh chóng và hiệu quả.

Chuốt là phương pháp gia công đa năng, được ứng dụng rộng rãi để tạo ra nhiều hình dạng khác nhau, bao gồm: •

Lỗ tròn hoặc lỗ định hình: Gia công các lỗ có hình dạng chính xác. •

Lỗ có rãnh thẳng hoặc xoắn: Tạo các rãnh bên trong lỗ. •

Lỗ then hoa (spline) hoặc then đơn (single keyway): Gia công các rãnh then dùng để truyền momen xoắn. •

Các mặt có biên dạng đặc biệt: Tạo các bề mặt có hình dạng phức tạp. •

Mặt phẳng hoặc mặt rãnh: Gia công các bề mặt phẳng hoặc các rãnh trên bề mặt.

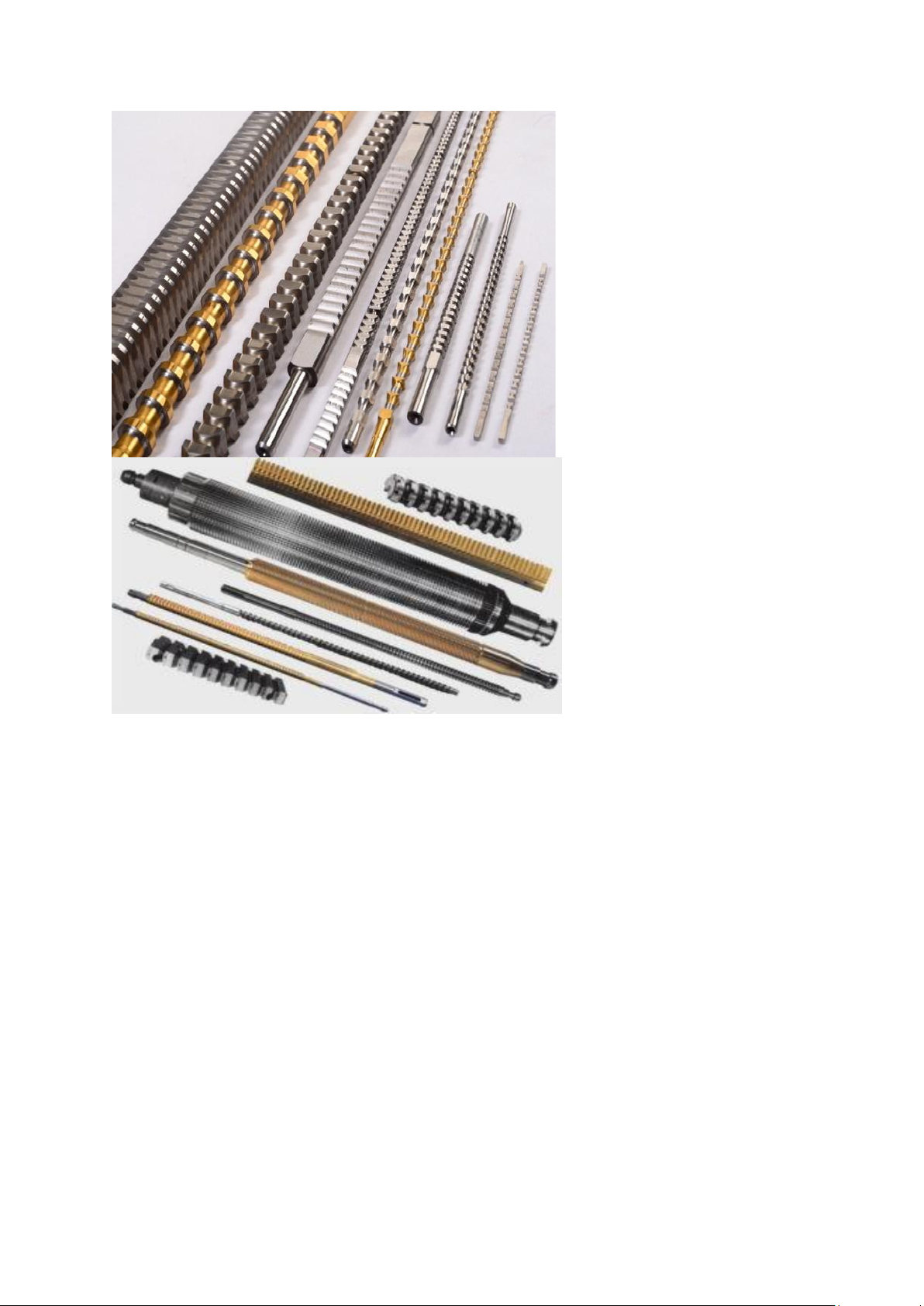

- Chuốt được ứng dụng rộng rãi trong sản xuất hàng loạt để chế tạo các chi tiết của các ứng dụng

trong ngành chế tạo máy, chế tạo ô tô, xe máy, xe đạp và hàng gia dụng,... dù dao chuốt có giá thành

cao nhưng do tính chất sản xuất loạt và đạt chính xác cao nên giá thành của sản phẩm khá rẻ.

1.2 Phân loại chuốt và chất lượng sản phẩm chuốt

Theo phương pháp gia công: •

Chuốt trong: Gia công các lỗ bên trong phôi. •

Chuốt ngoài: Gia công các bề mặt bên ngoài phôi. •

Theo phương pháp chuyển động của dao chuốt: •

Chuốt ngang: Dao chuốt chuyển động theo phương ngang. Chuốt đứng: Dao

chuốt chuyển động theo phương đứng. •

Theo kết cấu của dao chuốt: •

Dao chuốt liền khối: Dao chuốt được chế tạo thành một khối duy nhất. Dao chuốt

lắp ghép: Dao chuốt được lắp ghép từ nhiều mảnh dao. •

Theo dạng bề mặt gia công: • Chuốt lỗ tròn. • Chuốt lỗ định hình. • Chuốt rãnh then. • Chuốt then hoa. • Chuốt mặt phẳng. lOMoAR cPSD| 58675420

Để đạt được sản phẩm chuốt có chất lượng tối ưu, việc kiểm soát chặt chẽ nhiều yếu tố là vô

cùng quan trọng. Độ chính xác của dao chuốt quyết định trực tiếp đến độ chính xác của sản phẩm

cuối cùng. Vật liệu phôi tốt sẽ giúp quá trình gia công diễn ra thuận lợi, từ đó nâng cao chất lượng

sản phẩm. Các thông số cắt như tốc độ cắt, lượng chạy dao và chiều sâu cắt cần được điều chỉnh phù

hợp để đảm bảo bề mặt gia công đạt yêu cầu. Dung dịch làm mát đóng vai trò quan trọng trong việc

giảm nhiệt độ, kéo dài tuổi thọ dao và cải thiện chất lượng bề mặt. Máy chuốt có độ cứng vững cao

giúp giảm thiểu rung động, từ đó tăng độ chính xác gia công. Tay nghề của người vận hành cũng là

yếu tố then chốt, đảm bảo quá trình chuốt diễn ra chính xác và hiệu quả.

Chất lượng bề mặt sau khi chuốt chịu ảnh hưởng bởi các yếu tố như độ nhám, độ chính xác kích

thước và hình dạng, độ cứng bề mặt và ứng suất dư. Do đó, việc kiểm soát chặt chẽ tất cả các yếu tố

trên là điều kiện tiên quyết để đạt được sản phẩm chuốt có chất lượng cao nhất. 1.3 Cấu tạo dao chuốt

Thường được chế tạo Phần cán dao từ hai loại vật liệu

làm từ thép kết cấu C45c hính. , đảm nhiệm việc kẹp chặt, thép gió P18 được Phần răng dao , có độ bền và khả năng chịu lực tốt. được chế tạo từ

, loại thép có độ cứng và khả năng chịu nhiệt cao, giúp dao duy trì độ sắc bén trong quá trình cắt.

Dao chuốt được cấu tạo từ năm phần chính. Phần đầu dao bao gồm đầu kẹp, cổ dao và côn

chuyển tiếp, giúp kết nối dao với máy chuốt. Phần răng dao, trái tim của công cụ, bao gồm

răng cắt thô, răng cắt tinh và răng sửa đúng, đảm nhiệm việc loại bỏ vật liệu và tạo hình dạng

cuối cùng cho sản phẩm. Phần định hướng phía trước và phía sau, cùng với phần đỡ, giúp

tăng cường độ cứng vững của dao trong quá trình gia công, đảm bảo độ chính xác và ổn định.

Trong số các phần, phần răng là quan trọng nhất, đóng vai trò quyết định đến chất lượng sản

phẩm. Thiết kế phần răng đòi hỏi sự tính toán kỹ lưỡng, bao gồm xác định dạng profin răng,

kích thước răng, số lượng răng của từng dạng và đường kính của từng răng. Việc thiết kế

chính xác phần răng là cơ sở để thiết kế các phần còn lại của dao chuốt, đảm bảo dao hoạt

động hiệu quả và tạo ra sản phẩm đạt yêu cầu. lOMoAR cPSD| 58675420 1.4 Quy trình chuốt

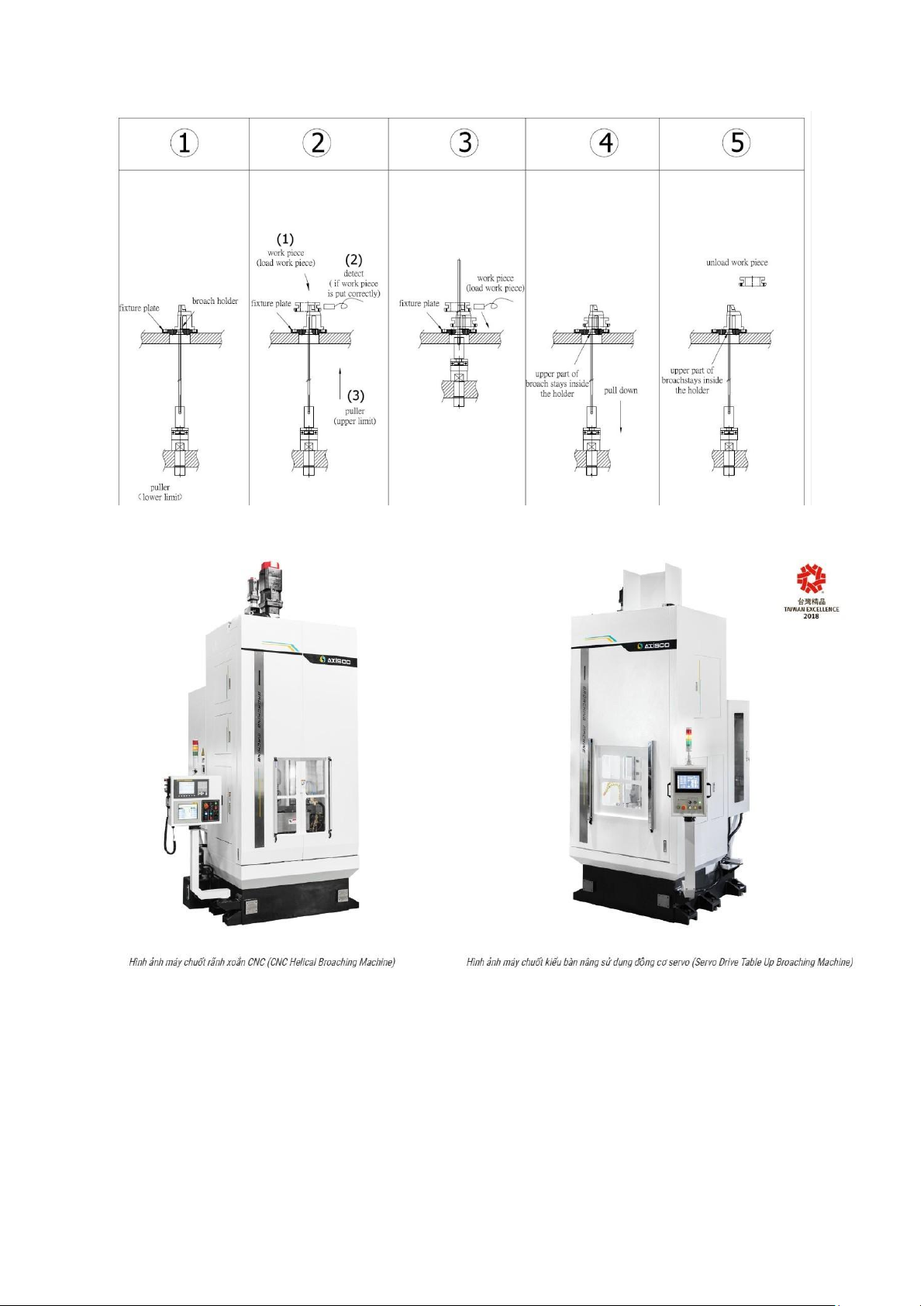

Quy trình chuốt cơ bản:

1. Thiết lập và cố định phôi: (mục 1 và 2) o Phôi được cố định chắc chắn trên máy

chuốt bằng đồ gá chuyên dụng.

o Cần căn chỉnh chính xác để đảm bảo độ chính xác của sản phẩm cuối cùng.

2. Lựa chọn dao chuốt:

o Chọn dao chuốt phù hợp với yêu cầu gia công và vật liệu phôi.

o Dao chuốt có nhiều hình dạng và kích thước khác nhau.

3. Thực hiện chuốt:

o Dao chuốt được dẫn động qua phôi để loại bỏ vật liệu.

o Dao đi lên để thực hiện hành trình cắt khi đi xuống. (mục 3) o Dao được kéo

xuống để thực hiện chuyển động cắt (mục 4) o Tháo sản phẩm ra sau khi

chuốt trước khi lắp phôi mới (mục 5)

4. Kiểm tra sản phẩm:

o Sau khi chuốt, phôi nên được kiểm tra kỹ lưỡng để đảm bảo đạt yêu cầu kỹ thuật.

o Tiến hành sửa chữa nếu cần thiết. lOMoAR cPSD| 58675420

1.5 Cấu tạo máy chuốt, hình ảnh máy lOMoAR cPSD| 58675420

Máy chuốt được chia thành các loại sau: •

Máy chuốt ngoài và chuốt trong (loại quy trình chuốt) •

Máy chuốt ngang và chuốt đứng (vị trí trục chính) •

Máy chuốt chuyên dụng (máy chuốt kiểu xích và các đơn vị chuốt ví dụ như trong các

dây chuyền chuyển hoặc máy chuốt kết hợp)

Ưu điểm của thiết kế theo chiều dọc: •

Cần ít diện tích sàn hơn •

Không bị cong vênh dưới tải trọng chết của dụng cụ chuốt •

Hiệu quả làm mát tốt hơn •

Vị trí thích hợp vào các đường truyền

Ưu điểm của thiết kế nằm ngang: •

Chiều cao tổng thể thấp •

Chiều dài nét vẽ lớn hơn •

Tải đơn lẻ các thành phần nặng

Không cần hố hoặc nền tảng

https://www.studocu.vn/vn/document/truong-dai-hoc-bach-khoa-ha-noi/do-an-

thietke/dao-chuot/36982813

https://www.sciencedirect.com/topics/engineering/broaching lOMoAR cPSD| 58675420

https://www.hoffmann-rt.com/en/products/broaching-machines/broaching-

machinedesign/ https://maycongcuachau.com.vn/phuong-phap-chuot-trong-cong-nghe-

gia-cong-cokhi.html#:~:text=1.1%20%C4%90%E1%BB%8Bnh%20ngh%C4%A9a%20ph

%C6%B0%C6%A1ng%20ph%C3%A1p%20gia%20c%C3%B4ng%20chu%E1%BB%91t%3A,%2

D%20Chu%E1%BB%91t%20(Broaching)&text=%2D%20Chu%E1%BB%91t

%20%C4%91%C6%B0%E1%BB%A3c%20s%E1%BB%AD%20d%E1%BB%A5ng

%20%C4%91%E1%BB%83,gia%20c%E1%BA%AFt%20c%C3%B9ng%20m%E1%BB%99t%20l %C3%BAc.