Preview text:

TỔNG HỢP CÔNG THỨC NGUYÊN LÝ MÁY Hồng Đức Linh NGUYÊN LÝ MÁY

CHƯƠNG MỘT: CẤU TẠO CƠ CẤU

1. Tiết máy: bộ phận không thể tháo rời hơn được nữa: bulong đai ốc, trục, bánh răng… 2. Khâu:

+ Là toàn bộ bộ phận có chuyển động tương đối so với bộ phận khác, có thể là 1 tiết máy hoặc tập hợp cứng các tiết máy.

+ Khâu là thành phần cơ bản trong cơ cấu và máy, đc coi là vật rắn tuyệt đối.

+ Sự nối giữa 2 khâu là nối động, giữa các tiết máy là nối cứng. 3. Khớp động:

+ Là toàn bộ chỗ tiếp xúc giữa 2 khâu trên mỗi khâu khi nối động. Giúp hạn chế khả năng chuyển

động tương đối giữa 2 khâu nối với nhau.

+ 1 khớp chỉ đc nối 2 khâu với nhau.

+ 1 khớp động có 1 – 5 ràng buộc, được phân loại dựa theo số ràng buộc và đặc điểm tiếp xúc.

+ Khớp động giữa 2 bánh răng là khớp cao loại 4.

+ Khớp loại k có k ràng buộc.

+ Chuyển động phẳng chỉ dùng khớp loại 4 và 5.

+ Khớp bả vai con người là khớp cầu loại 3.

+ Khớp cao tiếp xúc điểm, đường. Khớp thấp tiếp xúc mặt.

+ Hai chuyển động trong khớp trụ loại 4 là độc lập nhau, hai chuyển động trong khớp vít là phụ thuộc nhau. 4. Chuỗi động:

+ Gồm nhiều khâu nối với nhau. Gồm cđ phẳng, không gian, kín, hở.

+ Chuỗi động kín mỗi khâu phải có ít nhất 2 khớp động.

5. Cơ cấu: là 1 chuỗi động có một khâu cố định (giá) và chuyển động theo quy luật xác định. Có 1 hoặc nhiều khâu dẫn

6. Bậc tự do cơ cấu: là thông số độc lập, cần thiết để xác định vị trí của cơ cấu, là số khả năng

chuyển động độc lập của cơ cấu. HĐL 1 + Cơ cấu phẳng:

W= 3n – ( 2p5 + p4 - r) – s + Cơ cấu không gian:

W= 6n – ( ∑5=1 ��� – R0 – r) – s

Trong đó: r: số ràng buộc thừa. s: bậc tự do thừa. R0: số ràng buộc trùng.

+ Bậc tự do thừa không gây ảnh hưởng về mặt động học của cơ cấu.

+ Khi loại bỏ các nhóm (gồm các khâu và khớp) thừa trong cơ cấu có ràng buộc thừa, hoạt động của

cơ cấu sẽ không thay đổi. 1 ràng buộc thừa gồm 1 khâu và 2 khớp loại 5.

+ Số ràng buộc trùng là phần giống nhau giữa ràng buộc trực tiếp và ràng buộc gián tiếp.

+ Cơ cấu có bao nhiêu bậc tự do sẽ có bấy nhiêu khâu dẫn.

+ Trong quá trình thiết kế máy/cơ cấu, lược đồ động được sử dụng để tính toán.

6. Nhóm tĩnh định ( nhóm Axua): chỉ xét cơ cấu phẳng chứa nhóm toàn khớp thấp. Điều kiện: bậc tự do = 0: W = 3n – 2p5 = 0

Gồm: 2 khâu 3 khớp, 4 – 6, 6 – 9,…

+ Khi tách phải biết trước khâu dẫn. Khâu dẫn và giá ko thuộc các nhóm.

+ Sau khi tách, cơ cấu còn lại khâu dẫn nối với giá.

+ Điều kiện tĩnh định của nhóm theo quan điểm về động lực học là số phương trình bằng số ẩn. 7. Xếp loại nhóm:

+ Nhóm chứa 2 khâu 3 khớp là nhóm loại 2.

+ Nhóm có những khâu cơ sở ( 3 khâu nối với nhau thành hình tam giác, xem như 1 khâu) nối với

các khâu khác trong nhóm bằng 3 khớp động là nhóm loại 3.

+ Nhóm có ít nhất 1 chuỗi động kín thì loại nhóm là số cạnh của chuỗi động kín đơn cao nhất. Page 2 of 18

8. Xếp loại cơ cấu:

+ Cơ cấu loại 1 là cơ cấu chỉ gồm khâu dẫn nối với giá bằng khớp bản lề ( không chứa nhóm tĩnh định).

+ Loại của cơ cấu là loại nhóm Axua lớn nhất có trong cơ cấu.

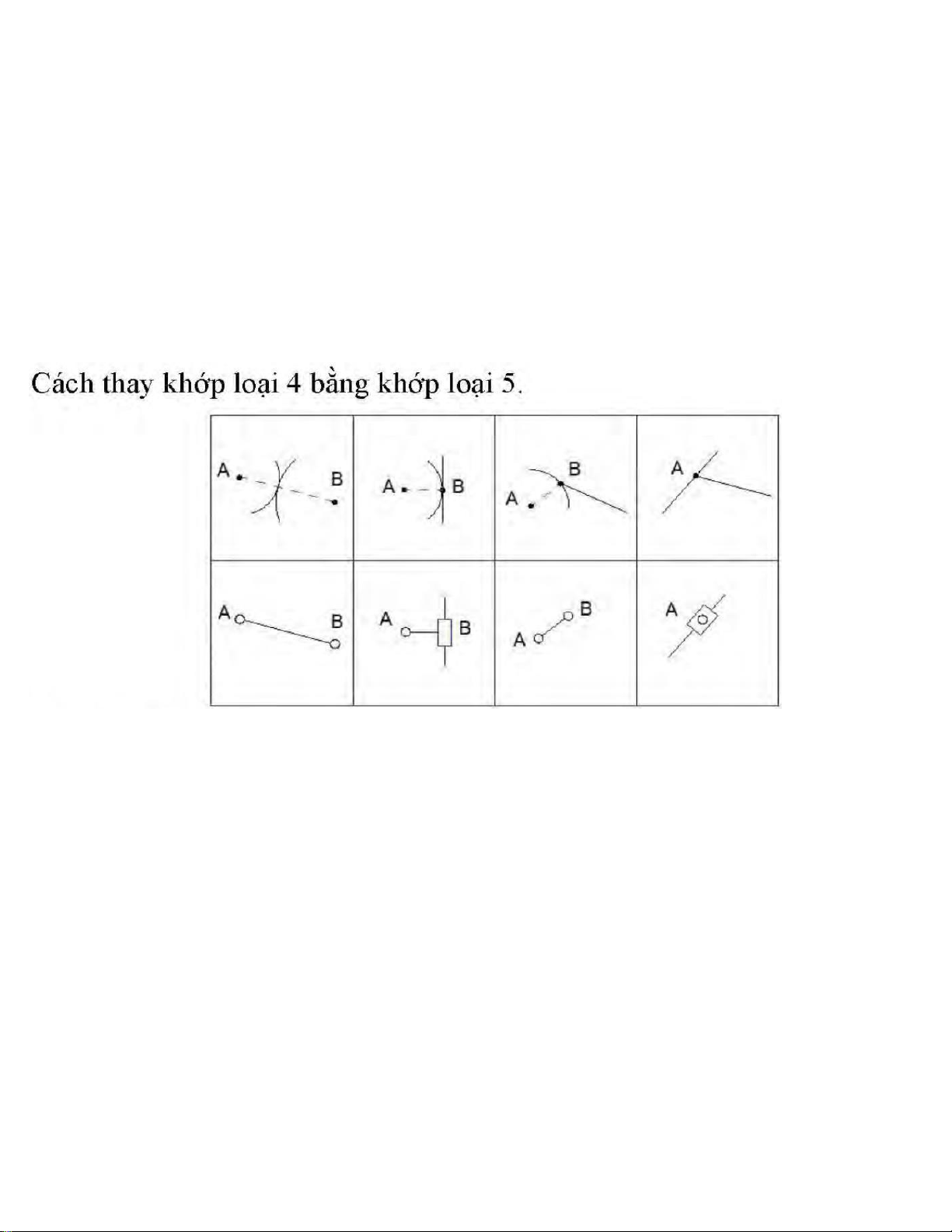

9. Thay thế khớp cao bằng khớp thấp:

+ Điều kiện để thay thế khớp cao bằng khớp thấp trong cơ cấu là bậc tự do của cơ cấu không đổi, tính

chất chuyển động của cơ cấu không đổi. Page 3 of 18

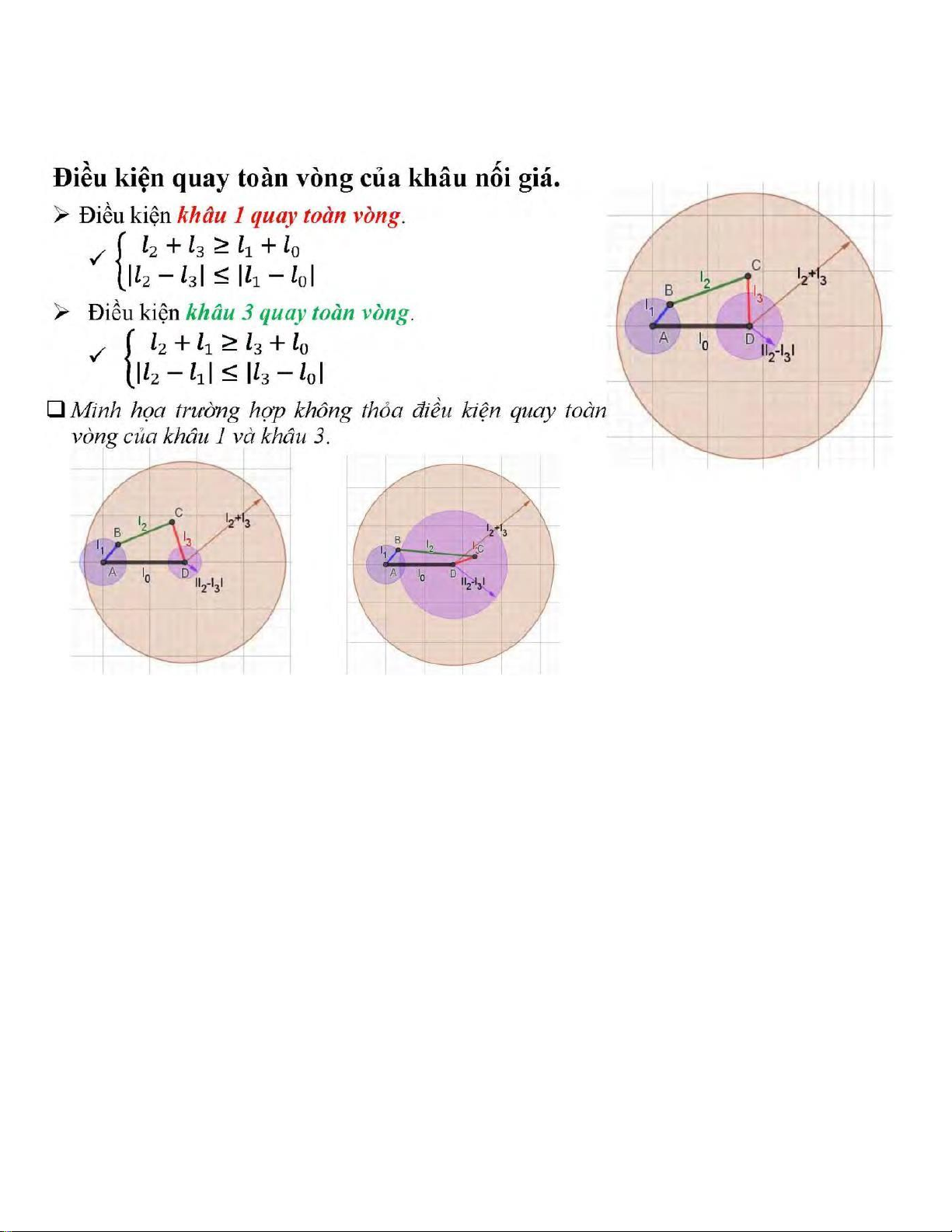

10. Điều kiện quay toàn vòng của khâu nối giá:

CHƯƠNG 2: PHÂN TÍCH ĐỘNG HỌC

1. Phương pháp họa đồ vector có thể giải được phương trình vector có một vector chưa biết chiều và độ lớn ở mỗi vế.

2. Đối với dạng chuyển động của 2 điểm thuộc cùng 1 khâu thì khâu có chuyển động song phẳng.

3. Gia tốc Coriolis xuất hiện trong trường hợp chuyển động của 2 điểm cùng vị trí trên 2 khâu khác nhau.

4. Trong cơ cấu phẳng, chiều của gia tốc Coriolis được xác định bằng cách: quay vector vận tốc trượt

tương đối giữa 2 khâu 1 góc 90 độ theo chiều của vận tốc quay. Có phương vuông góc với phương trượt. Độ lớn: ac = 2.we.vr

5. Định lý đồng dạng thuận dựa trên cơ sở vận tốc/gia tốc tuyệt đối của các điểm.

6. Các dạng chuyển động phức tạp của điểm là chuyển động của 2 điểm thuộc cùng 1 khâu, chuyển

động của 2 điểm cùng vị trí trên 2 khâu khác nhau. Page 4 of 18

7. Chuyển động tịnh tiến là chuyển động mà mỗi đoạn thẳng thuộc vật luôn song song với vị trí ban

đầu của nó. Quỹ đạo, vận tốc, gia tốc các điểm như nhau. Không có khái niệm điểm chuyển động tịnh tiến.

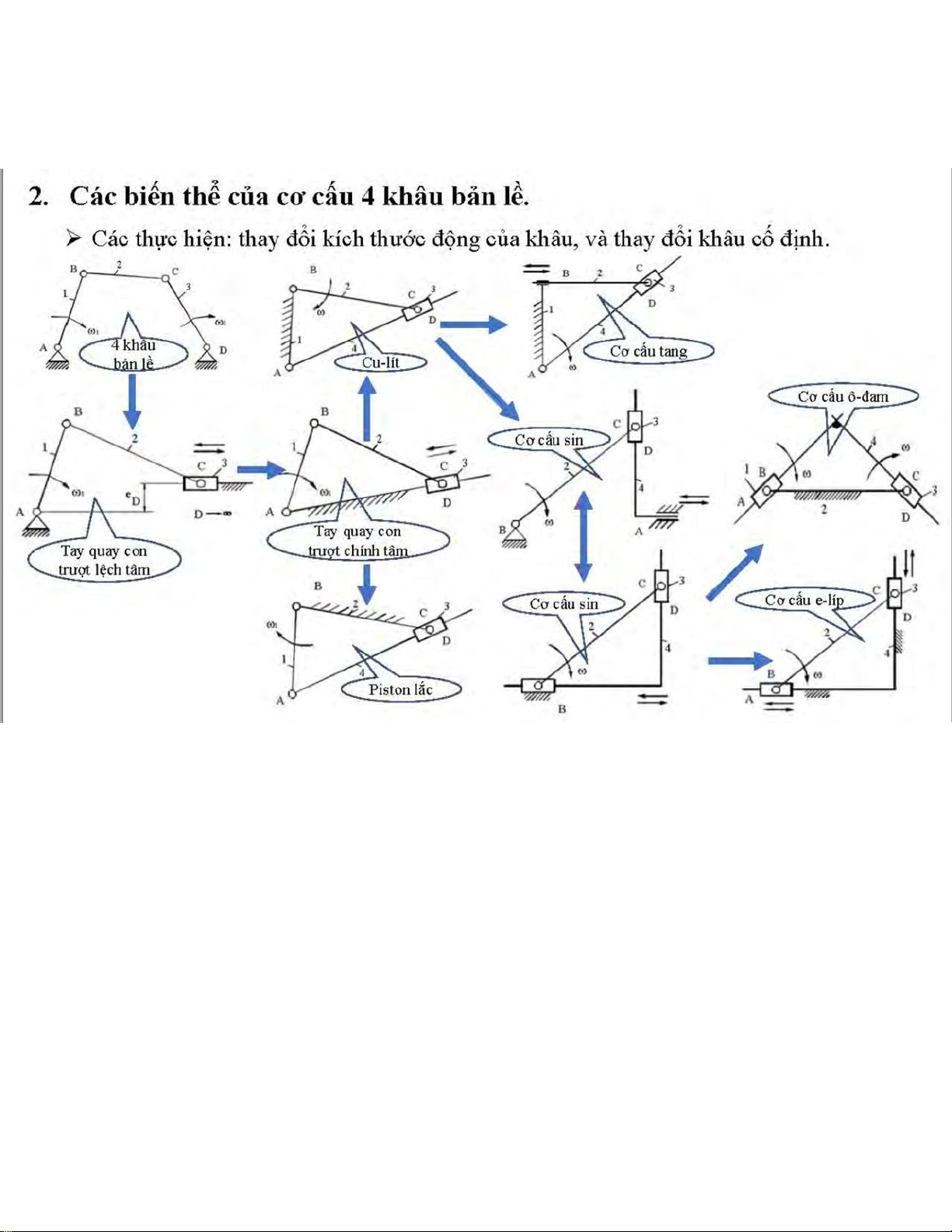

CHƯƠNG 8: CƠ CẤU PHẲNG TOÀN KHỚP THẤP 1. Ưu điểm:

+ Vững chắc, chịu bền mòn tốt, có khả năng truyền lực tốt.

+ Cấu tạo đơn giản, chế tạo tương đối hoàn thiện nên dễ đảm bảo việc chế tạo, lắp ráp.

+ Kích thước động khi cần thiết có thể dễ dang thay đổi bằng cách thay đổi khoảng cách giữa tâm các bản lề.

+ Không cần biện pháp bảo toàn khớp.

2. Nhược điểm: khó thiết kế theo quy luật chuyển động cho trước.

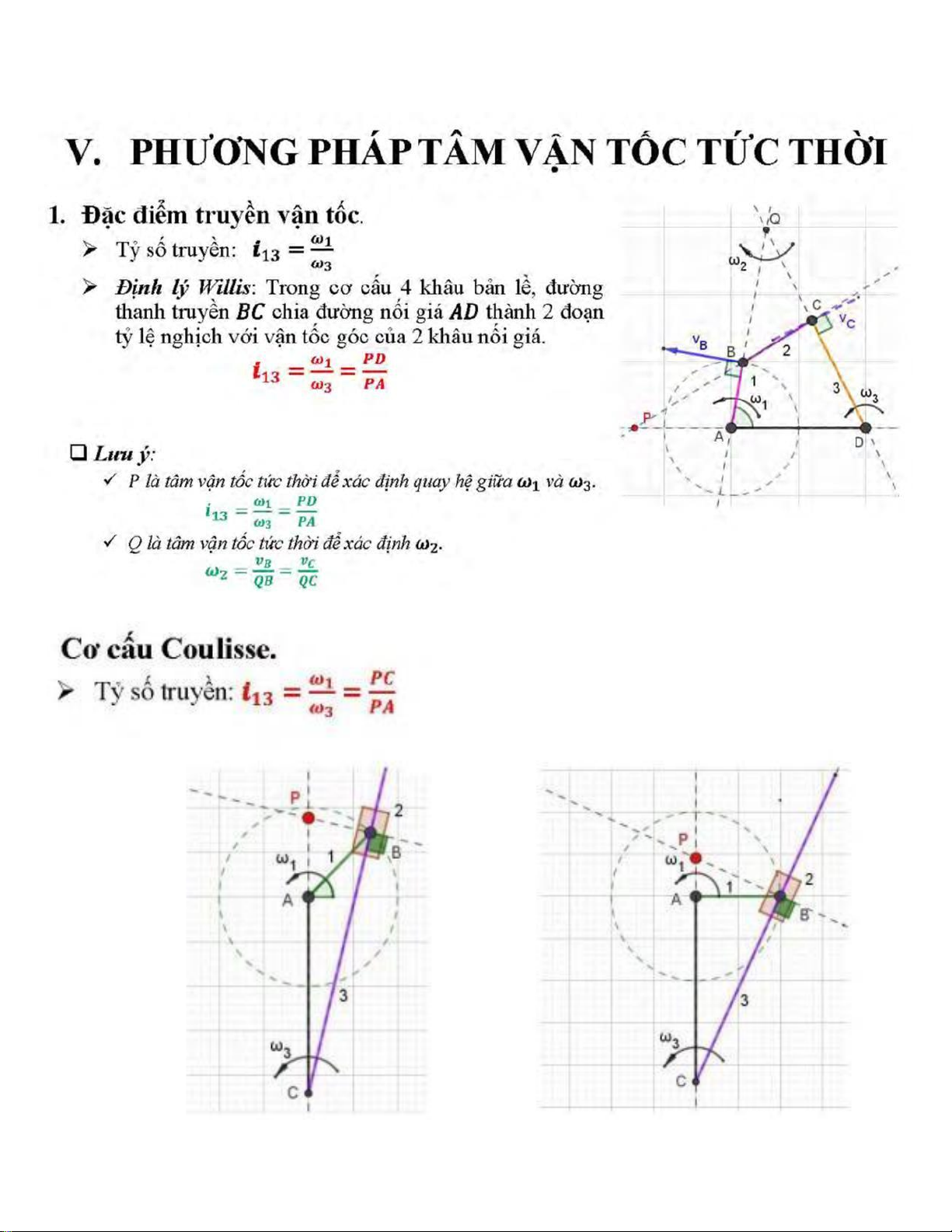

3. Định lý Kennedy: trong cơ cấu 4 khâu bản lề, tâm quay tức thời trong chuyển động tương đối

giữa hai khâu đối diện là giao điểm hai đường tâm của hai khâu còn lại.

4. Định lý Willis: trong cơ cấu 4 khâu bản lề, đường thanh truyền( BC) chia đường giá( AD) thành

hai đoạn tỉ lệ nghịch với vận tốc góc của hai khâu nối giá. 5. 1 số ứng dụng:

+ Truyền chuyển động quay giữa hai trục nối tiếp nhau dùng cơ cấu Oldham. Giữa hai trục song

song dùng cơ cấu hình bình hành như ở đầu máy xe lửa.

+ Khi cần biến đổi chuyển động: - 4 khâu bản lề:

* Quay toàn vòng thành lắc: máy dệt vải.

* Lắc thành quay toàn vòng: máy may đạp chân, xe lắc tay cho người tàn tật. - Tay quay con trượt:

* Tịnh tiến thành quay: động cơ nổ.

* Quay thành tịnh tiến: máy cưa, máy dập, máy sàng lắc,…

+ Cơ cấu máy bào ngang gồm cơ cấu Culit, tay quay con trượt dùng để biến cđ quay thành tịnh tiến.

+ Cơ cấu xylanh động cơ biến cđ tịnh tiến của 2 pixtong thành cđ quay.

+ Động cơ nén khí: biến cđ tịnh tiến của khâu 3 thành cđ quay của khâu 1, rồi biến cđ quay của

khâu 1 thành cđ tịnh tiến của khâu khác.

+ Cơ cấu elip để tạo quĩ đạo nhất định.

+ Sử dụng để thực hiện các phép tính. Page 5 of 18 Page 6 of 18 Page 7 of 18 Page 8 of 18

CHƯƠNG BA: PHÂN TÍCH LỰC

1. Điều kiện cần và đủ để cho hệ 2 lực cân bằng là chúng có cùng đường tác dụng, hướng ngược

chiều nhau và có cùng cường độ.

2. Tác dụng của 1 hệ lực ko đổi khi thêm hoặc bớt 2 lực cân bằng.

3. Tác dụng của lực không đổi khi trượt lực trên đường tác dụng của nó.

4. Một vật biến dạng đã cân bằng dưới tác dụng của 1 hệ lực thì khi hóa rắn lại nó vẫn cân bằng.

5. Trong cơ cấu phẳng, áp lực khớp động của các khớp loại 5 (khớp tịnh tiến, khớp bản lề) có 2 ẩn số.

6. Lực quán tính được xem là ngoại lực giả trong bài toán lực.

7. Lực cản kỹ thuật là lực cản có ích.

8. Moment quán tính đối với trục:

+ Thanh thẳng đồng chất: ml2/12

+ Vành tròn, trụ rỗng: mR2

+ Đĩa tròn, trụ đặc: mR2/2 + Khối cầu đặc: 2/5.mR2 + Quả cầu rỗng: 2/3.mR2

+ Công thức dời trục: I0= I + md2 + Moment quán tính = I.�

9. Nguyên lý di chuyển khả dĩ:

����� + ∑���� = 0 CHƯƠNG BỐN: MA SÁT

1. Phân loại: tính chất tiếp xúc( khô, ướt, nửa khô, nửa ướt), tính chất chuyển động( trượt, lăn),

trạng thái tiếp xúc( động, tĩnh).

2. Xét ma sát trên cơ sở của định luật Culong( là định luật tương đối, ko hoàn toàn đúng).

3. Lực ma sát tỷ lệ với áp lực pháp tuyến. Chiều là chiều chống lại chuyển động tương đối.

4. Hệ số ms f phụ thuộc vật liệu trạng thái bề mặt tiếp xúc, thời gian tiếp xúc.

5. Hsms không phụ thuộc diện tích tiếp xúc, áp suất bề mặt tiếp xúc, vận tốc tương đối 2 bề mặt tx.

6. Hệ số ms tĩnh lớn hơn động, cao su ngược lại.

7. Ren vuông dùng cho các bộ phận truyền lực.

8. Ren tam giác cho các bộ phận để kẹp chặt

9. Bán kính vòng ma sát chỉ phụ thuộc vào cấu tạo( vật liệu, kích thước, quy luật phân bố áp suất),

ko phụ thuộc tải tọng của ổ đỡ. 10. Tăng góc ôm dây đai:

+ Bố trí nhánh trùng phía trên, nhánh căng phía dưới.

+ Khoảng cách tâm giữa 2 bánh ko nên quá ngắn, quá dài. Page 9 of 18

+ Đường kính 2 bánh đai ko đc chênh lệch quá( tỷ số truyền có giới hạn giảm góc ôm của dây đai lên pulley).

+ Dùng bánh( pulley) căng đai – là biện pháp hiệu quả nhất. Giúp tăng góc ôm, duy trì sức căng

ban đầu trong quá trình dây đia làm việc. Khuyết điểm: dây đai mau hư vì mỏi. Bao giờ cũng bố

trí gần bánh nhỏ ở trên nhánh trùng.

+ Tăng hệ số mf f: làm bánh và dây đai bằng vật liệu có hsms lớn, dùng dây đai thang, rắc bột

nhám, bôi nhựa thông lên chỗ tiếp xúc bánh và dây.

+ Không tăng sức căng ban đầu và bán kính vì bộ truyền sẽ công kềnh. Tăng S0: lực tác dụng lên

trục tăng, tuổi thọ đai giảm.

11. Ma sát lăn: giải thích bằng tính đàn hồi trễ của vật liệu( do ma sát trong của vật liệu gây ra). Tính

đht đc biểu diễn bằng đồ thị giữa áp suất p và biến dạng �. Cùng với một độ biến dạng như nhau

thì áp suất trong quá trình biến dạng tăng sẽ lớn hơn áp suất trong quá trình biến dạng giảm.

12. Hệ số ma sát lăn k phụ thuộc vào tính đàn hồi trễ của vật liệu. Tính đht càng lớn thì k càng lớn.

13. Bánh xe càng lớn thì càng dễ đẩy.

CHƯƠNG NĂM: CÂN BẰNG MÁY

1. Mục đích là khử quán tính( lực qt và moment qt) để ko truyền vào khớp động hoặc móng máy.

2. Cân bằng vật quay phân phối lại khối lượng vật quay để khử lực quán tính ly tâm và moment

quán tính của các vật quay.

3. Cân bằng cơ cấu phân phối lại khối lượng các khâu trong cơ cấu để khi cơ cấu làm việc, tổng các

lực quán tính trên toàn bộ cơ cấu triệt tiêu và không tạo nên áp lực động trên nền.

4. Ba trạng thái mất cân bằng của vật quay: - Mất cân bằng tĩnh

- Mất cân bằng động thuần túy

- Mất cân bằng động hỗn hợp (mất cân bằng động)

5. Cân bằng vật quay có bề dày nhỏ (cb tĩnh) :

+ Vật quay có bề dày nhỏ có tỉ số kích thước dọc tâm quay và kích thước hướng tâm quay nhỏ tới

mức có thể coi toàn bộ khối lượng vật phân bố trên 1 mặt phẳng vuông góc tâm quay.

+ Mất cân bằng tĩnh: có thể phát hiện mất cân bằng ở trạng thái tĩnh. Khi quay sinh ra lực quán

tính, lực quán tính với khối tâm vật nằm trên một mặt phẳng nên khi thu gọn lực về khối tâm thì

Mqt = 0,Pqt ≠ 0 vì khối tâm vật ko trùng tâm quay.

+ Nguyên tắc cb: phân bố khối lượng sao cho khối tâm vật trùng với tâm quay. Cần ít nhất 1 đối trọng.

+ Một vật đc cân bằng với một vận tốc góc nào đó thì cân bằng với mọi vận tốc góc. Page 10 of 18

+ Thực tế có 2 phương pháp: dò trực tiếp, đồ thị ( hiệu số moment).

6. Cân bằng vật quay có bề dày lớn (cb động) :

+ Vật quay có bề dày lớn có tỉ số kích thước dọc tâm quay và kích thước hướng tâm quay lớn tới

mức không thể coi toàn bộ khối lượng vật phân bố trên 1 mặt phẳng vuông góc tâm quay. Nên

khi thu gọn lực quán tính về khối tâm sẽ đc Mqt ≠ 0 và Pqt ≠ 0.

+ Nguyên tắc cb: phân bố lại khối lượng trên 2 mặt phẳng tùy ý vuông góc với tâm quay. Cần

thêm ít nhất 2 lượng cân bằng trên 2 mặt phẳng cân bằng.

+ Mất cân bằng động thuần túy ( mất cb moment): phát hiện mất cân bằng ở trạng thái động. Khi

Mqt ≠ 0 và Pqt = 0, khối tâm vật nằm trên tâm quay và hai khối lượng mất cb tập trung ở 2 vị trí

đối xứng qua khối tâm. Khi quay sinh ra 2 lực qt cùng phương, độ lớn, ngược chiều.

7. Cân bằng cơ cấu:

+ PP khối tâm: phân bố lại khối lượng các khâu cho khối tâm cơ cấu cố định hoặc chuyển động

đều. Trong thực tế cố định.

+ PP cân bằng từng phần: cân bằng khối lượng quay, cân bằng khối lượng tịnh tiến.

CHƯƠNG SÁU: CHUYỂN ĐỘNG THỰC

1. Gồm hai nội dung: làm đều chuyển động máy( làm cho w1 gần đến hằng số wtb), tiết chế

chuyển động máy( duy trì wtb). 2. Pt động năng:

Ac + Ađ = �� (��ế� �ℎ�ê� độ�� �ă��)

3. Tổng công động: Ac = Mđ . chu kì 4. Công suất: N = M.w

5. Moment quán tính thay thế: J � ��⋅�2 tt = ∑ ( �⋅�2 2 + 2 ) =1 1 1 6. Moment thay thế:

�⃗→�⋅ �⃗→� �⃗⃗→� ⋅�⃗→� ��� = ∑ ( + ) 1 1 =1

7. Pt chuyển động thực của máy: Page 11 of 18 ( 2 � 0) 1(�) = √ ⋅ 1 �2(� ( )

0) + ( ) ∫ (�� + ��) ⅆ� 0

8. Chuyển động bình ổn: có tính chất lặp lại theo chu kì xác định. 8.1. Nếu J là hằng số:

+ Tổng công động và cản =0 Ac = Ađ

+ Máy chuyển động đều ( vận tốc góc là hằng số).

8.2. Nếu J khác hằng số:

+ Sau 1 thời gian nhất định thì J trở lại giá trị cũ, tổng công động và cản bằng 0 vận tốc

góc khâu dẫn biến thiên có chu kì( chu kì động lực học, phụ thuộc vào chu kì động học và chu kì lực tác dụng).

9. Chuyển động không bình ổn: Ađ + Ac dương( vận tốc góc khâu dẫn tăng lên sau mỗi chu kì

động học) hoặc âm( giảm). Nếu J là hằng số thì vận tốc góc luôn giảm hoặc tăng.

10. Giai đoạn không bình ổn là lúc mở, tắt máy.

11. Làm đều chuyển động máy: + Hệ số không đều: � = 1��� − �1���

+ Máy chuyển động đều khi � ≤ [�] + Vận tốc góc max, min: [ ]

�1���/��� = ��� (1 ∓ 2 )

12. Biện pháp làm đều cđ máy:

+ Gắn bánh đà( vô lăng) : �′ = � + đ�′

+ Nếu lắp bánh đà lên khâu có vận tốc góc � thì: �′ = � 2 � đ đ ( ) �1

+ Moment quán tính bánh đà cần thiết: �� �′ = ��� − � đ �2 ⋅ [�] 0

�0 �à ℎằ�� �ố.

13. Chuyển động thực của máy phụ thuộc vào khâu dẫn. Page 12 of 18

14. Phương trình động năng giúp xác định vận tốc của khâu dẫn thông qua góc quay của khâu dẫn.

15. Bánh đà có tác dụng tích tụ năng lượng dưới dạng động năng, làm nhiệm vụ phân phối năng

lượng trong các giai đoạn chuyển động của 1 chu kì làm việc ổn định để vận tốc góc đều hơn.

16. Bánh đà lắp trên khâu quay càng nhanh càng tốt tức là tích lũy( hay giải phóng) năng lượng càng lớn.

CHƯƠNG CHÍN: CƠ CẤU CAM

1. Cơ cấu cam có khâu bị dẫn nối với khâu dẫn bằng khớp cao và có chuyển động đi về ( có thể

liên tục hoặc gián đoạn) theo quy luật nhất định của biên dạng cam.

2. Phân loại: cam phẳng( cam quay/ tịnh tiến, cần tịnh tiến/ quay/ cđ song phẳng, cần đáy nhọn,

đáy con lăn, đáy bằng, mặt trụ ngoài/ trong/ trong và ngoài) và cam không gian.

3. PP xác định góc: chuyển động thực, đổi giá( giá quay quanh tâm cam, ngược chiều w1).

4. Góc mặt cam: góc hợp bởi hai vector vị trí hai điểm trên biên dạng cam tính từ tâm quay. Góc

công nghệ là góc mặt cam ứng với 4 điểm chia 4 giai đoạn đi xa về gần.

5. Góc công nghệ: � đi, xa, về, gần. Là góc mặt cam ứng với các giai đoạn chuyển động của cần,

xác định cung tiếp xúc giữa cam và đầu cần trong quá trình cam quay các góc định kỳ( góc

quay của cam) tương ứng � đ�, ��, �ề, �ầ�. Góc công nghệ chỉ phụ thuộc biên dạng cam, sau

khi chế tạo xong cam thì góc này ko đổi. Góc định kì phụ thuộc biên dạng cam, vị trí tương

đối giữa cam và cần, chiều dài cần.

6. Mục đích chuyển động của cần trong giai đoạn đi xa là để thắng lực cản kỹ thuật.

7. Lực từ cam tác dụng lên cần gồm áp lực N, ma sát F. Góc giữa N và phương trượt của cần là

góc áp lực �. Hợp lực P của F với N tạo với N 1 góc ma sát � giữa cam và cần.

8. Lực từ giá lên cần gồm N’ và Fms’. Hợp lực S của N’ và F’ tạo với N’ 1 góc �′ ma sát giữa giá với cần.

9. Góc �, �′ có giá trị cực đại trong khoảng 10-12 độ.

10. Nếu � + � + �′ = 900 thì P/Q = ∞ cơ cấu tự hãm.

11. Góc áp lực � ảnh hưởng đến kích thước cam. Góc càng nhỏ, cam càng lớn. Giá trị góc áp

lực: 35-38 độ với cần tịnh tiến. 40-45 độ với cần lắc.

12. Quá trình thiết kế( tổng hợp cơ cấu cam) :

+ Xây dựng đồ thị quy luật chuyển động của cần. + Xác định tâm cam.

+ Xác định biên dạng cam. ( phân tích bài toán ngược của phân tích động học cơ cấu cam)

Đối với cam cần đẩy đáy bằng thì biên dạng cam là bao hình của các vị trí đáy cần trong

chuyển động của giá ngược chiều quay của cam. Biên dạng cam phải lồi. - Bán kính cong ρ Page 13 of 18

tại một điểm trên biên dạng cam với quy ước: ρ > 0 nếu đi dọc biên dạng cam theo chiều

kim đồng hồ mà tâm cong của biên dạng cam nằm về phía tay phải. Điều kiện lồi của biên

dạng cam là tại mọi điểm trên biên dạng cam, ta phải có ρ > 0.

Cam cần đẩy đáy con lăn thì phải: vẽ biên dạng cam lý thuyết, xác định bán kính con lăn,

vẽ biên dạng cam thực tế.

Xác định bán kính con lăn: càng lớn tổn thất ma sát càng ít, lớn quá sẽ xảy ra hiện tượng tự giao của biên dạng cam.

+ r = ρmin biên dạng cam thật có điểm nhọn, mòn nhanh.

+ r > ρmin biên dạng cam thật tự giao nhau nên ko thể chế tạo.

+ r < ρmin thường chọn r = 7,0 ρmin .

CHƯƠNG MƯỜI: CƠ CẤU BÁNH RĂNG PHẲNG

1. Là cơ cấu khớp cao dùng để truyền chuyển động quay giữa các trục với tỷ số truyền xác định

nhờ sự ăn khớp giữa các khâu có răng. 2. Phân loại:

+ vị trí giữa hai trục: cơ cấu bánh răng phẳng, cơ cấu bánh răng không gian.

+ hình dạng bánh răng: bánh răng trụ, bánh răng côn.

+ sự ăn khớp: cơ cấu bánh răng ăn khớp ngoài, ăn khớp trong.

+ cách bố trí răng trên bánh răng: bánh răng thẳng, bánh răng nghiêng, chữ V.

3. Khoảng trống giữa hai răng gọi là rãnh răng.

4. Hai cạnh bên của mỗi răng là hai đoạn cong và gọi là biên dạng răng.

5. Đỉnh răng và đáy của rãnh răng đc giới hạn bởi cung tròn của hai vòng tròn đc gọi là vòng

tròn đỉnh răng và vòng tròn chân răng, là những vòng tròn đồng tâm.

6. Chiều cao răng là khoảng cách giữa vòng đỉnh và vòng chân.

7. Cung chắn giữa 2 biên dạng của 1 răng là chiều dày răng.

8. Cung chắn giữa 2 biên dạng cùng phía của 2 răng kề nhau là bước răng.

9. Cung chắn giữa 2 biên dạng của 1 rãnh răng là chiều rộng rãnh.

10. Ở bánh răng thân khai, bước răng đc đo theo phương pháp tuyến của biên dạng gọi là bước pháp.

11. Hai bánh răng ăn khớp với nhau là cặp bánh răng đối tiếp.

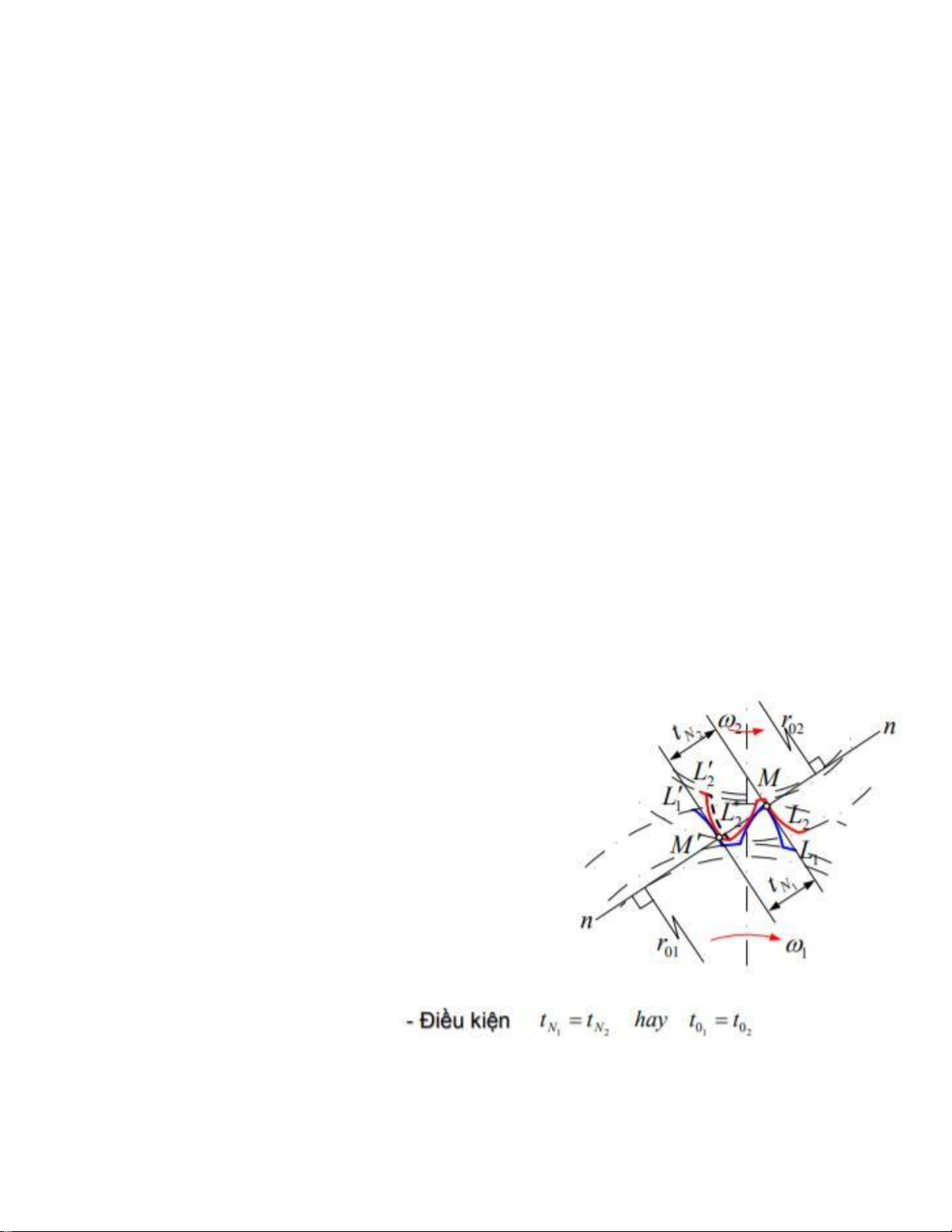

12. Tỷ số truyền: đường pháp tuyến chung của hai biên dạng chia đoạn nối tiếp 2 tâm thành hai

đoạn tỷ lệ nghịch với vận tốc góc.

13. Định lý cơ bản về ăn khớp: Để tỉ số truyền cố định, đường pháp tuyến chung của một cặp

biên dạng phải luôn cắt đường nối tâm tại một điểm cố định( tâm ăn khớp). Page 14 of 18

14. Quỹ tích của tâm ăn khớp P là hai vòng tròn có tâm của 2 bánh răng, bán kính O1P, O2P

được gọi là vòng lăn( lăn ko trượt lên nhau).

15. Đường thân khai: Cho đường thẳng ∆ lăn không trượt trên vòng tròn (O,r0), bất kỳ

điểm M nào thuộc ∆ sẽ vạch nên một đường cong gọi là đường thân khai.

16. Tính chất đg thân khai:

+ Pháp tuyến là tiếp tuyến của vòng tròn cơ sở và ngược lại.

+ Không có điểm nào nằm trong vòng cơ sở. Nếu bán kính vòng chân răng nhỏ hơn bk vòng

cs thì biên dạng răng là các đoạn thẳng hướng tâm.

+ Tâm cong của đường thân khai tại một điểm bất kỳ M là điểm N nằm trên vòng cơ sở. Bán

kính cong MN = chiều dài cung NM0.

+ Các đg thân khai của vòng cơ sở là những đg cách đều, có thể chồng khít lên nhau. Khoảng

cách giữa các đg thân khai bằng cung chắn giữa các đg thân khai đó đo trên vòng cơ sở.

17. Đường thân khai phù hợp định lý cơ bản về ăn khớp:

+ Quỹ tích của điểm ăn khớp là đường ăn khớp lý thuyết.

+ Góc ăn khớp là góc áp lực trên vòng lăn.

+ Góc ăn khớp, đường ăn khớp, vòng lăn phụ thuộc vào khoảng cách trục, tức phụ thuộc vào

khoảng cách tương đối giữa hai bánh răng.

+ Thông số ăn khớp: góc ăn khớp, đường ăn khớp, vòng lăn.

+ Khả năng dịch tâm là ưu điểm của bánh răng thân khai. Vì khi lắp ráp, nếu khoảng cách trục

không đảm bảo, tỉ số truyền vẫn đảm bảo.

18. Điều kiện ăn khớp đều của 1 cặp bánh răng:

+ Ăn khớp đúng(chính xác):

- Chỉ phụ thuộc vào việc chế tạo bánh răng.

- Điều kiện: bước trên phương

pháp tuyến của 2 bánh răng bằng nhau.

- Từng cặp biên dạng của 2

bánh răng đối tiếp vừa độc

lập vừa kế tiếp nhau nên quá

trình ăn khớp là liên tục.

- Việc thay đổi khoảng cách

trục ko ảnh hưởng đến điều kiện ăn khớp đúng. Page 15 of 18

+ Ăn khớp trùng( điều kiện trùng khớp) :

- Cặp bánh răng luôn luôn có ít nhất 1 cặp biên dạng ăn khớp nên đảm bảo quá trình truyền động liên tục.

- ĐK: hệ số trùng khớp � = �� ≥ 1,1

- Phụ thuộc chế tạo và lắp ráp( vị trí tương đối giữa 2 bánh răng). + Ăn khớp khít:

- Khi bánh răng thỏa 2 điều kiện ăn khớp đúng và trùng vẫn có thể ko đảm bảo ăn khớp

liên tục khi vận tốc góc của bánh chủ động thay đổi.

- Hai biên dạng của 1 răng tiếp xúc với biên dạng rãnh răng của bánh răng kia.

- ĐK: bề dày răng trên vòng lăn của bánh này bằng bề rộng rãnh răng trên vòng lăn bánh kia.

- Phụ thuộc chế tạo và lắp ráp( vị trí tương đối giữa 2 bánh răng).

19. Hiện tượng trượt và mài mòn biên dạng:

+ Hiện tượng trượt tương đối theo phương tiếp tuyến giữa hai biên dạng gọi là hiện tượng trượt biên dạng.

+ Cung trượt trên một cạnh răng là cung vừa lăn vừa trượt đối với cạnh răng đối tiếp trong một thời gian nào đó.

+ Độ mòn của cạnh răng phụ thuộc vào chiều dài cung trượt. Cung trượt nào lớn hơn sẽ bị mòn ít hơn.

+ Hệ số trượt để đánh giá độ mòn do trượt, phụ thuộc vị trí tiếp xúc trên đg ăn khớp.

+ Hai hệ số trượt của cặp điểm đối tiếp bao giờ cũng trái dấu nhau, hệ số có giá trị âm bao giờ

cũng có giá trị tuyệt đối lớn hơn.

+ Chân răng bao giờ cũng mòn nhiều hơn đầu răng.

20. Hình thành biên dạng thân khai: + PP chép hình:

- Là pp mà biên dạng thân khai có đc nhờ chép đúng hình dáng của dụng cụ cắt.

- Phay bằng dao phay ngón, doa phay đĩa. + PP bao hình:

- Là pp mà biên dạng thân khai là bao hình của một họ đg bị bao.

- Dùng dao cắt lên phôi một họ đường mà đg bao hình của nó là đg thân khai làm biên dạng

răng. Họ đg bị bao có thể là đg thẳng hoặc thân khai. Page 16 of 18

- Dùng thanh răng sinh, bánh răng sinh.

21. Hình thành biên dạng bằng dao thanh răng:

- Thanh răng và bánh răng thân khai luôn luôn tiếp xúc và truyền chuyển động cho nhau.

- Góc nghiêng thanh răng, bán kính vòng cơ sở, góc ăn khớp là hằng số xác định.

- Quá trình chế tạo là quá trình ăn khớp giữa bánh răng và dao thanh răng.

22. Thông số chế tạo bánh răng:

- Dạng của thanh răng sinh: dạng răng là hình thang cân, góc áp lực là góc đỉnh răng, xác

định hình dáng răng( bằng 200 hoặc 18/150), bước răng t đều bằng nhau và bằng bề dày

răng + bề rộng rãnh, modun m là thông số đặc trưng cho kích thước của răng: =

- Thông số chế tạo bánh răng:

Vòng chia: là vòng lăn trong quá trình chế tạo. Chỉ phụ thuộc vào chế độ chuyển

động của phôi và dao, hoàn toàn xác định. Mọi thông số bánh răng đặc trưng bằng

thông số đo trên vòng chia.

Modun bánh răng m( mm): đặc trưng cho kích thước của răng. Bằng modun của

dao thanh răng chế tạo ra nó.

m = � = 2�� = 1 �� 2

Góc áp lực trên vòng chia: là góc ăn khớp trong quá trình chế tạo, góc giữa pháp

tuyến chung của các cạnh răng của thanh răng và bánh răng với đường chia. Là

thông số cơ bản về dạng răng. cos = 0

Dùng 1 dao để gia công 2 bánh răng ăn khớp nhau.

Thông số chế tạo bánh răng trụ răng thẳng: góc áp lực, số răng, modun, hệ số dịch chỉnh.

Thông số chế tạo bánh răng trụ răng nghiêng: góc áp lực, số răng, modn, hệ số dịch chỉnh, góc nghiêng.

Trong hệ ISO: góc áp lực � = 200

Bánh răng trụ răng phẳng có bán kính vòng chia bằng bán kính cong là bánh răng

thay thế bánh răng trụ răng nghiêng. Thông số đặc trưng: modun, bán kính vòng

chia, số răng. Ưu điểm: tRuyền lực lớn, nhỏ gọn hơn, hệ số trùng khớp lớn hơn,

làm việc êm hơn, có số răng nhỏ hơn trụ răng phẳng. Nhược điểm: để cố định bánh

dọc trục thì thiết kế ổ trục phức tạp hơn khắc phục: dùng bánh răng chữ V

23. Bánh răng tiêu chuẩn và bánh răng có dịch dao: Page 17 of 18

- Bánh răng tiêu chuẩn là bánh răng đc chế tạo bằng cách đặt dao co đg trung bình của nó

trùng với đg chia tức là tiếp xúc với vòng chia trên phôi. Nếu ko trùng thì là bánh răng ko

tiêu chuẩn( bánh răng dịch chỉnh, bánh răng có dịch dao). Có � = 0.

- Khoảng cách giữa đg trung bình và đg chia gọi là độ dịch dao �. � = � ⋅ �� � là hệ số dịch dao

- Độ dịch dao và hệ số dịch dao âm khi đg trung bình nằm trong đg chia và ngược lại.

- Hiện tượng cắt chân răng:

Khi thanh răng sinh đặt gần phôi quá 1 vị trí giới hạn xảy ra hiện tượng cắt lẹm.

Điều kiện ko bị cắt: o 1 − � ≤ 1 Zsin 2 2

o Số răng phải đảm bảo � ≥ ���� = 17(1 − �). Đối với bánh răng tiêu

chuẩn(� = 0) thì Zmin=17. Có thể dịch dao để số răng nhỏ hơn.

o Nếu số răng Z đã có thì hệ số dịch dao phải đảm bảo: 17 − � � ≥ ���� = 17

CHƯƠNG MƯỜI HAI: HỆ THỐNG BÁNH RĂNG

1. Công dụng: thực hiện tỷ số truyền lớn. Truyền chuyển động 2 trục xa nhau. Thay đổi

tỷ số truyền, chiều quay. Tổng hợp, phân tích chuyển động quay.

2. Tỷ số truyền của hệ vi sai có thể rất lớn, khi tỷ số truyền tăng thì hiệu suất giảm, đến 1 giới hạn sẽ tự hãm.

3. Dấu + - trong công thức bánh răng vi sai thể hiện quan hệ chiều chuyển động của

bánh đối với người đứng trên cần C. 4. Phân loại:

- Hệ thường: có bậc tự do = 1.

- Hệ vi sai: có bậc tự do = 2.

- Hệ hành tinh( hệ vi sai có bánh răng trung tâm cố định): có bậc tự do = 1. - Hệ hỗn hợp. Page 18 of 18

Document Outline

- CHƯƠNG MỘT: CẤU TẠO CƠ CẤU

- 2.Khâu:

- 3.Khớp động:

- 4.Chuỗi động:

- 7.Xếp loại nhóm:

- 8.Xếp loại cơ cấu:

- 9.Thay thế khớp cao bằng khớp thấp:

- CHƯƠNG 2: PHÂN TÍCH ĐỘNG HỌC

- CHƯƠNG 8: CƠ CẤU PHẲNG TOÀN KHỚP THẤP

- CHƯƠNG BA: PHÂN TÍCH LỰC

- 8.Moment quán tính đối với trục:

- 9.Nguyên lý di chuyển khả dĩ:

- CHƯƠNG BỐN: MA SÁT

- CHƯƠNG NĂM: CÂN BẰNG MÁY

- 5.Cân bằng vật quay có bề dày nhỏ (cb tĩnh) :

- 6.Cân bằng vật quay có bề dày lớn (cb động) :

- 7.Cân bằng cơ cấu:

- CHƯƠNG SÁU: CHUYỂN ĐỘNG THỰC

- Jtt = ∑(

- 𝜔1(𝜑) = √

- ⋅ 𝜔2(𝜑0) +

- CHƯƠNG CHÍN: CƠ CẤU CAM

- 9.Góc 𝝋, 𝝋′ có giá trị cực đại trong khoảng 10-12

- CHƯƠNG MƯỜI: CƠ CẤU BÁNH RĂNG PHẲNG

- 18.Điều kiện ăn khớp đều của 1 cặp bánh răng:

- CHƯƠNG CHÍN: CƠ CẤU CAM

- m = 𝑡

- 1 𝑚𝑍

- CHƯƠNG MƯỜI HAI: HỆ THỐNG BÁNH RĂNG