Preview text:

ĐỒ ÁN CHI TIẾT MÁY:

THIẾT KẾ HỆ THỐNG

TRUYỀN ĐỘNG CƠ KHÍ ĐỒ ÁN CHI TIẾT MÁY Nhóm 18 Boä coâng nghieäp

Tröôøng Ñaïi hoïc Coâng nghieäp Tp HCM Khoa Cô khí

Boä moân Cô sôû thieát keá maùy ĐỒ ÁN MÔN HỌC

THIẾT KẾ HỆ THỐNG TRUYỀN ĐỘNG CƠ KHÍ

Nhóm sinh vieân thöïc hieän:

1.Trương Minh Toàn. . . . . MSSV: 0609150

2. Bùi Thế Toại. . . . . . . . . . MSSV: 0502890

3. Phạm Công Trịnh . . . . . .MSSV: 0503039

4.Lê Văn Trọng . . . . . . . . . .MSSV: 0503494 ÑEÀ TAØI

Ñeà soá 4: THIEÁT KEÁ HEÄ THOÁNG DAÃN ÑOÄNG XÍCH TAÛI Phöông aùn soá: 13

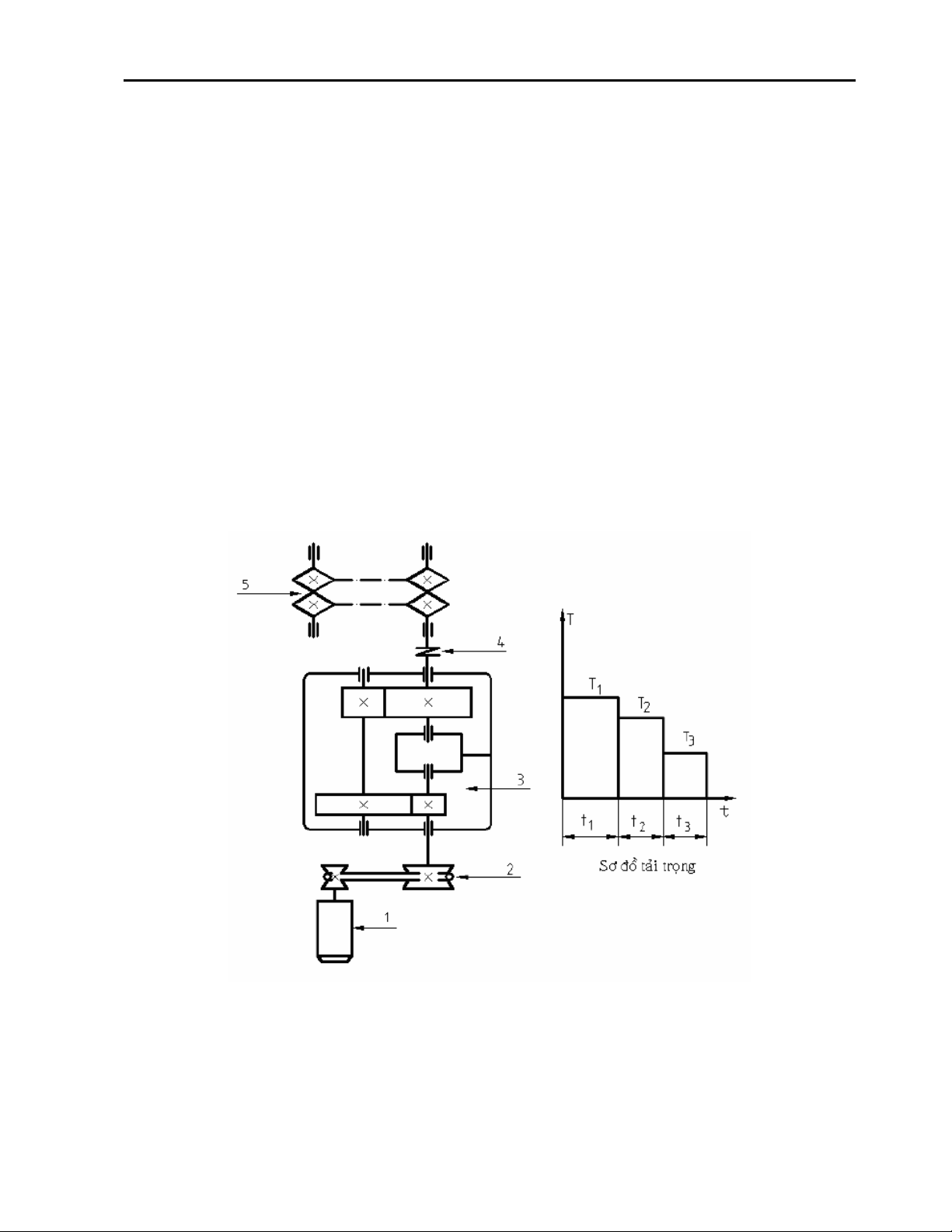

Heä thoáng daãn ñoäng xích taûi goàm:

1- Ñoäng cô ñieän; 2- Boä truyeàn ñai thang; 3- Hoäp giaûm toác baùnh raêng truï hai caáp ñoàng

truïc; 4- Noái truïc ñaøn hoài; 5- Xích taûi. 1 ĐỒ ÁN CHI TIẾT MÁY Nhóm 18 Soá lieäu thieát keá:

Löïc voøng treân xích taûi, F(N) :4000

Vaän toác xích taûi, v(m/s) : 1,2

Soá raêng ñóa xích taûi daãn, z (raêng) : 9

Böôùc xích taûi, p(mm) : 110

Thôøi gian phuïc vuï, L(naêm): 5

Quay moät chieàu, laøm vieäc hai ca, taûi va ñaäp nheï.

(1 naêm laøm vieäc 300 ngaøy, 1 ca laøm vieäc 8 giôø)

Cheá ñoä taûi: T = T ; T =0,9T ; T =0,8T ; t =36 giaây ; t = 15 giaây ; t =12giaây 1 2 3 1 2 3 2 ĐỒ ÁN CHI TIẾT MÁY Nhóm 18 YEÂU CAÀU

01 thuyeát minh; 01 baûn veõ laép A ; 01 baûn veõ chi tieát. 0 NOÄI DUNG THUYEÁT MINH

1 Tìm hieåu heä thoáng truyeàn ñoäng maùy.

2 Xaùc ñònh coâng suaát ñoäng cô vaø phaân boá tæ soá truyeàn cho heä thoáng truyeàn ñoäng.

3 Tính toaùn thieát keá caùc chi tieát maùy:

Tính toaùn caùc boä truyeàn hôû (ñai, xích hoaëc baùnh raêng).

Tính caùc boä truyeàn trong hoäp giaûm toác (baùnh raêng, truïc vít).

Veõ sô ñoà löïc taùc duïng leân caùc boä truyeàn vaø tính giaù trò caùc löïc.

Tính toaùn thieát keá truïc vaø then.

Choïn oå laên vaø noái truïc.

Choïn thaân hộp, buloâng vaø caùc chi tieát phuï khaùc.

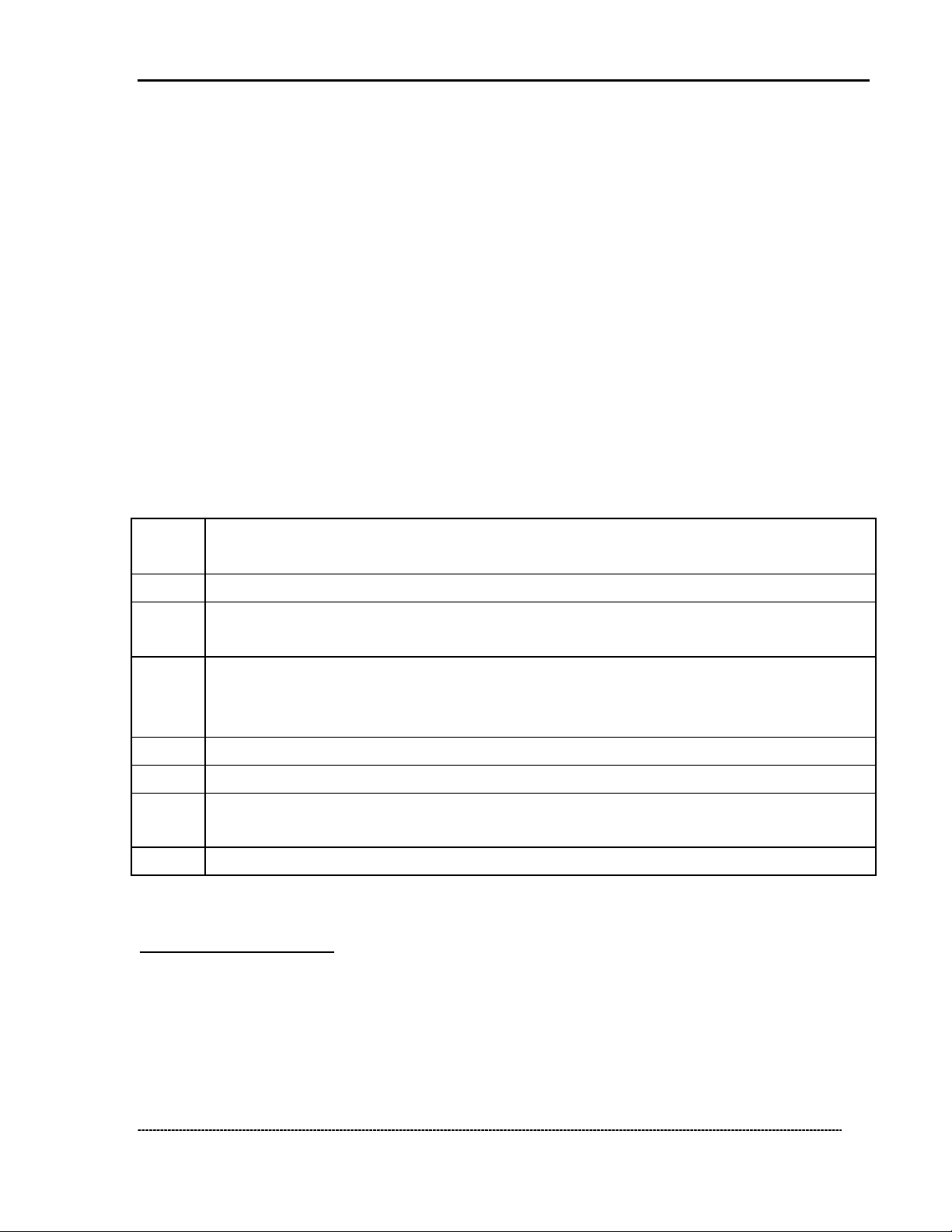

4 Choïn daàu boâi trôn, baûng dung sai laép gheùp. 5 Taøi lieäu tham khaûo. TIEÁN ÑOÄ THÖÏC HIEÄN Tuaàn

Noäi dung thöïc hieän leã 1

Nhaän ñeà taøi, phoå bieán noäi dung ÑAMH. 2

Tìm hieåu truyeàn ñoäng cô khí trong maùy.

Xaùc ñònh coâng suaát ñoäng cô vaø phaân phoái tæ soá truyeàn. 3-6

Tính toaùn thieát keá caùc chi tieát maùy: caùc boä truyeàn, truïc (boá trí caùc chi tieát laép

treân truïc), choïn oå, then, noái truïc ñaøn hoài, thaân HGT, choïn buloâng vaø caùc chi tieát phuï khaùc. 7-8

Veõ phaùc thaûo vaø hoaøn chænh keát caáu treân baûn veõ phaùc. 9-12

Veõ hoaøn thieän baûn veõ laép HGT.

13-14 Veõ 01 baûn veõ chi tieát, hoaøn thaønh taøi lieäu thieát keá (thuyeát minh, baûn veõ). GVHD kyù duyeät. 15 Baûo veä.

Các Thông số thiết kế:

+ Lực vòng trên xích tải: P = 4000 (N)

+ vận tốc xích tải: v = 1,2 (m/s)

Soá raêng ñóa xích taûi daãn, z (raêng) : 9

Böôùc xích taûi, p(mm) : 110 3 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18

Thôøi gian phuïc vuï, L(naêm): 5

Quay moät chieàu, laøm vieäc hai ca, taûi va ñaäp nheï.

(1 naêm laøm vieäc 300 ngaøy, 1 ca laøm vieäc 8 giôø)

Cheá ñoä taûi: T = T ; T =0,9T ; T =0,8T ; t =36giaây ; t = 15 giaây ; t =12giaây 1 2 3 1 2 3 I.CHỌN ĐỘNG CƠ:

Gọi N: là công suất trên xích tải.

: Hiệu suất chung của hệ dẫn động N : Công suất làm việc ct N Ta có: td N ct

Do động cơ làm việc với tải trọng thay đổi nên ta cần tính công suất làm việc ổn định của động cơ:

Theo yêu cầu của đề ta có:

T T;T T 9 , 0 ;T T 8 , 0

N N; N 9 , 0 N; N 8 , 0 N 1 2 3 1 2 3 Trong đó: P 4000 2 , 1 N v 8 . 4 (KW) 1000 1000

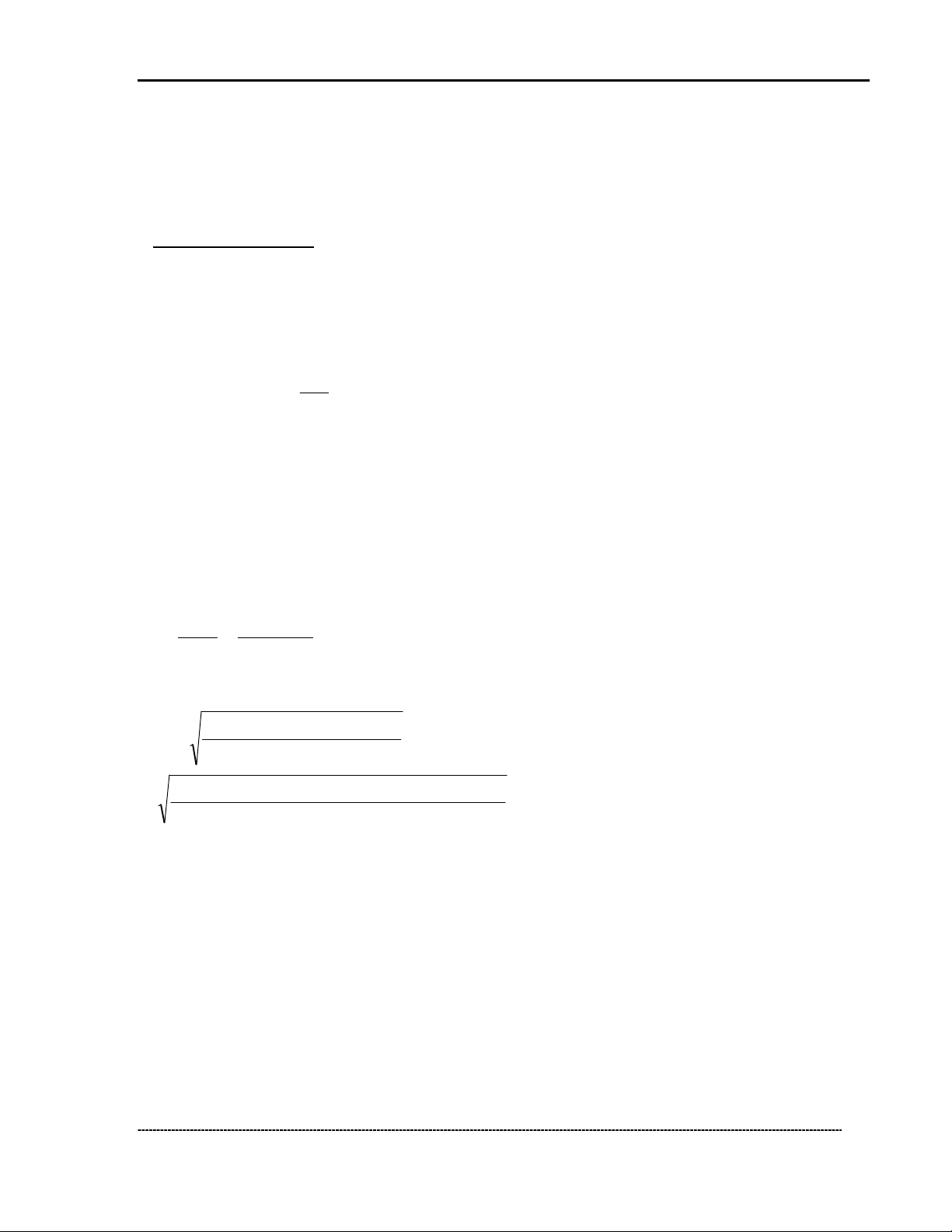

Như vậy công suất tương đương của động cơ khi làm việc ở chế đọ tải thay đổi là: 2 2 2

N t N t N t 1 1 2 2 3 3 Ntd

t t t 1 2 3 4.82 36 ( 9 , 0 4. ) 8 2 15 ( 8 , 0 4. ) 8 2 12 4.52(KW) 36 15 12

Hiệu suất của hệ truyền động: =d.2br.5ol. kn. Theo bảng (2-1) ta có:

=0,96 → Hiệu suất bộ truyền đai d

=0,98 → Hiệu suất bộ truyền một cặp bánh răng br

=1 → Hiệu suất của khớp nối kn

=0,995→Hiệu suất một cặp ổ lăn ol Vậy ta tính được: 4 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18 96 , 0 ( ) 98 , 0 2 99 , 0 55 1 89 , 0 9 N 52 , 4 N td (KW) ct ,503 89 , 0 9 -

Theo nguyên lý làm việc thì công suất của động cơ phải lớn hơn công suất làm

việc (ứng với hiệu suất của động cơ) do đó ta phải chọn động cơ có công suất lớn hơn công suất làm việc 60 1000 60 1000 , 1 2 n (vòng/phút) xt 72 , 72 Z p 9 110

Vì theo tiêu chuẩn tỉ số truyền đai thang 3 -5 , ta chọn 3 và tỉ số truyền hộp giảm tốc hai

cấp từ 8-40 , ta chọn 10.

Nên tỉ số truyền sơ bộ là 3*10=30

Suy ra tốc độ sơ bộ động cơ 72,72*30=2181 (vòng / phút) -

Theo bảng P1.3 (sách TTTK HDĐCK_T1_Trịnh Chất, Lê Văn Chuyển) thông số

kỹ thuật của động cơ 4A -

Vậy ta chọn động cơ có ký hiệu K132M2 công suất động cơ N = 5.5(kw) số vòng dc

quay của động cơ là 2900 (vòng/phút), hiệu suất 85%

II.PHÂN PHỐI TỶ SỐ TRUYỀN:

- Trạm dẫn động cơ khí gồm hai bộ truyền.

- Bộ truyền ngoài hộp: Bộ truyền đai

- Bộ truyền trong: Hộp 2 cấp bánh răng trụ

Ta có tỷ số truyền của động cơ: ndc i trong đó: n

Số vòng quay của động cơ dc: n

n : Số vòng quay của xích tải xt xt 60 1000 60 1000 , 1 2 n (vòng/phút) xt 72 , 72 Z p 9 110 vậy: n 2900 i dc 39 9 , 40 n 72 7 , 2 xt

+ i : Tỷ số truyền của các bộ truyền trong hộp h

+ i : Tỷ số truyền của các bộ truyền ngoài hộp (bộ truyền đai) nh 5 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18 Ta có: i

i i i h n c inh Ta có inh = id

Vậy tỷ số truyền chung của động cơ là: i

i i i i i ch nh h n c d

Theo tiêu chuẩn ta chọn i i d 3 ( ) 5 d 4

Vậy tỷ số truyền của hộp sẽ là: i 40 i ch h 10 i 4 nh Ta lại có: i i i

h n c 10 i 10 10 i i i i n , 1 ( 2 ) 3 , 1 c h c 88 , 2 n ,347 , 1 2 , 1 2 88 , 2 Kiểm tra lại: Ta có i i i i

ch n c d , 3 47 88 , 2 4 9744 , 39

Sai số: i ich 10 % 0 40 97 , 39 44 10 % 0 % 56 , 2 % 3 % 5

Như vậy sai số nằm trong khoảng cho phép.

Vậy ta có tỷ số truyền của hệ chuyển động như sau: in , 3 47 ic 88 , 2 id 4

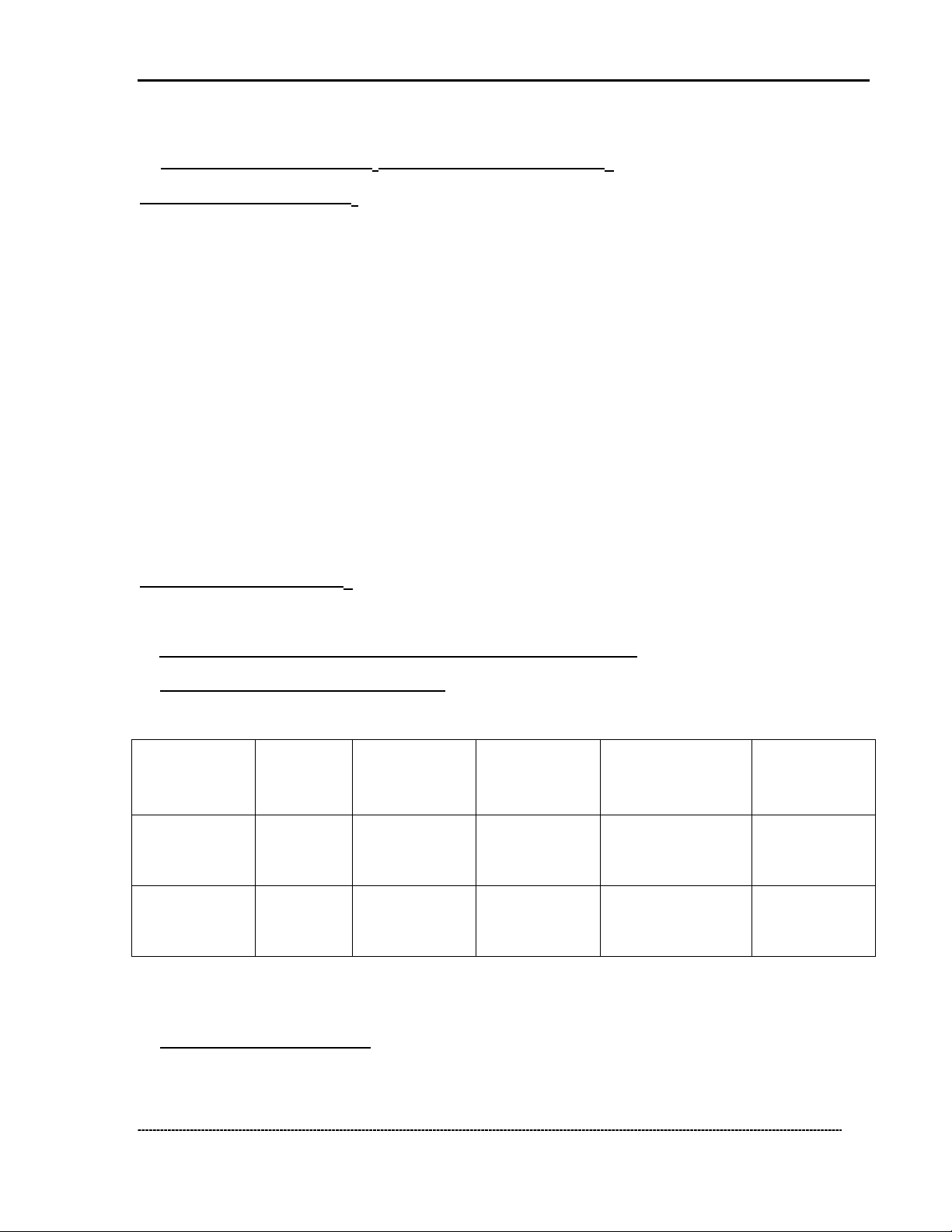

Tính toán công suất trên các trục: N 52 , 4 N td 54 , 4 3(KW) 3 n n 99 , 0 5 1 x ol kn N 5 , 4 43 3 N 6 , 4 5 ( 9 W K ) 2 n n 9 , 0 95 9 , 0 8 ol br N 65 , 4 9 2 N 77 , 4 ( 8 KW) 1 n n 99 , 0 5 98 , 0 ol br 6 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18 N 77 , 4 8 1 N ( 03 , 5 KW) dc n n 99 , 0 5 96 , 0 ol d

Số vòng quay trên các trục: n 2900 n dc 725 1 i 4 d n 725 1 n 208 9 , 2 i , 3 47 n n 208 9 . 2 n 55 , 72 3 i 88 , 2 c

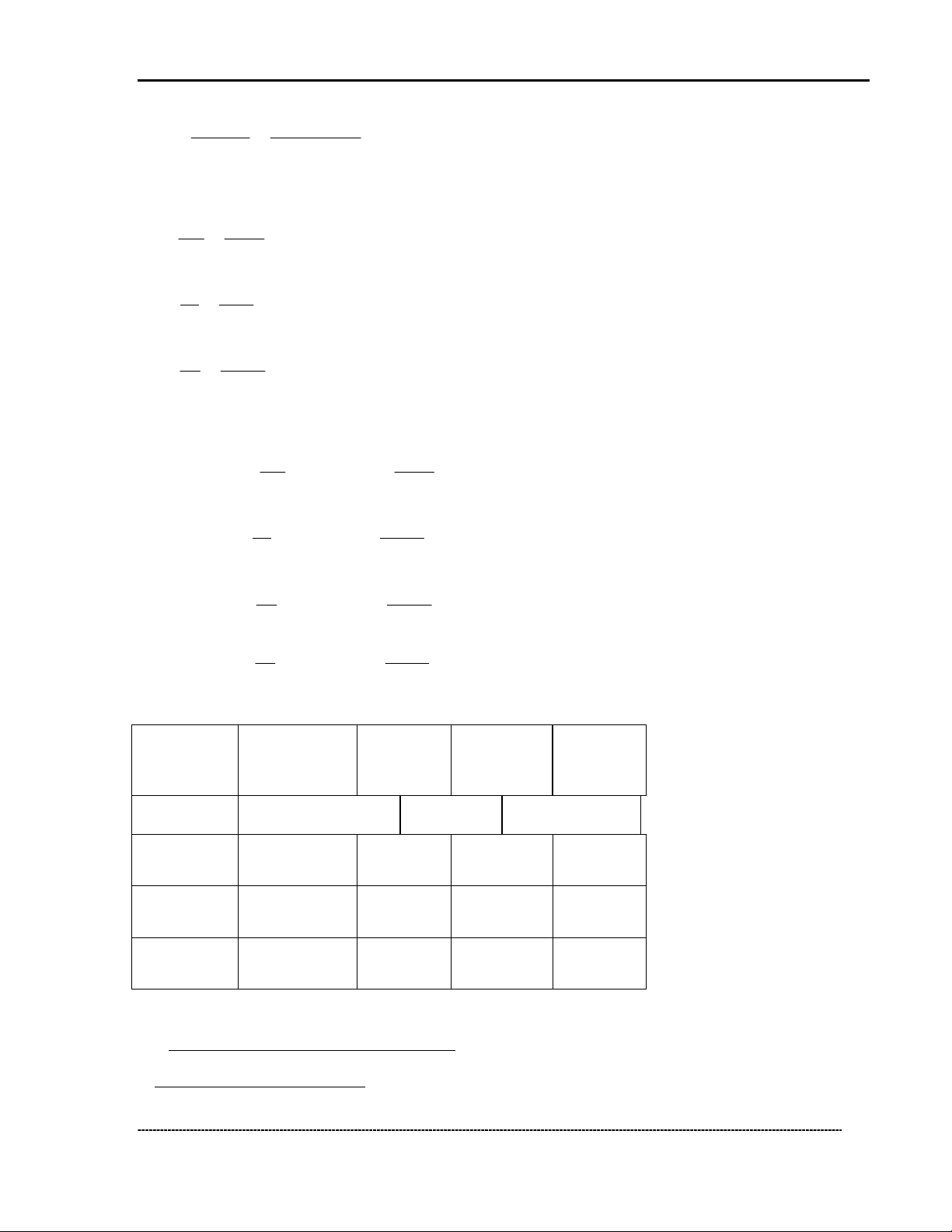

Mômem xoắn trên các trục: P 6 dc 6 52 , 4 T 55 , 9 10 55 , 9 10 14884 ( 8 , Nmm) dc n 2900 dc P 6 1 6 77 , 4 8 T 55 , 9 10 55 , 9 10 62937 ( 8 , Nmm) 1 n 725 1 P 6 2 6 , 4 659 T 5 , 9 5 10 5 , 9 5 10 212989,2(Nmm) 2 n 208 9 , 2 P 6 3 6 5 , 4 43 T 5 , 9 5 10 5 , 9 5 10 598010 ( 3 , Nmm) 3 n 72 5 , 5 3 Thông số Trục động I II III cơ i id =4 in = 3,47 ic = 2,88 n 2900 725 208,9 72,55 N 5,03 4,778 4,659 4,543 Mx 14884,83 62937,8 212989,2 598010,3

III.THIEÁT KEÁ BOÄ TRUYEÀN XÍCH

1.Thieát keá boä truyeàn xích 7 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18

- Vaän toác quay truïc ñoäng cô n1 = 2900( v/p )

-Tæ soá truyeàn cuûa xích ix = 3 (choïn theo baûng tieâu chuaån ix = 3 – 5 ) 2. Choïn loaïi xích

Choïn xích ống- con laên vì giaù thaønh reû hôn vaø thoâng duïng hôn, vaø boä truyeàn

khoâng yeâu caàu laøm vieäc eâm, khoâng oàn.

* Ta coù tæ soá truyeàn xích ix = 3

Theo baûng soá lieäu yeâu caàu thieát keá ta coù soá raêng ñóa daãn z1= 9(raêng)

-Soá raêng ñóa daãn z2 ñöôïc tính theo coâng thöùc (6-5) trang 105 z2= i.z1 =3 x 9=27 (raêng)

theo baûng soá lieäu thieát keá ta coù böôùc xích p =110mm

3. Ñònh khoaûng caùch truïc A vaø soá maéc xích x

Soá maéc xích ñöôïc tính theo coâng thöùc: Choïn sô boä A = (30÷50)p

A = (30÷50)110 = 3300 ÷5500 mm Choïn A = 4500(mm)

Tính soá maéc xích theo coâng thöùc (6-4) trang 102 X = Z Z 2 A 1 2 Z Z 2 1 . 2 p x 2 p 2 A 2

= 9 27 2x4500 29 9 110 x 100 2 110 2 4500

Choïn soá maéc xích laø: X = 100

* Tính chính xaùc khoaûng caùch truïc A theo soá maéc xích theo coâng thöùc (6-3) 2 2 A = p Z Z Z Z Z Z 1 2 1 2 2 X X 1 8 4 2 2 2 2 2 = 110 27 9 27 9 27 9 100 100 8 4499 (mm) 4 2 2 2

* Ñeå ñaûm baûo ñoä voõng bình thöôøng tăng một khoaûng caùch truïc moät khoaûng:

A = 0,003A =0,003×4499 13,5 mm vaäy choïn A=4513( mm)

4. Tính ñöôøng kính voøng chia treân ñóa xích

ñóa daãn: dc1 = p /sin( / z ) 110/sin( / ) 9 321 6 , (mm) 1

ñóa bò daãn: dc2= p /sin( / z ) 110/sin( / 27) 947 5, ( mm) 2

5. Ñöôøng kính voøng ñænh:

dd1= dc1 + 0,7p = 321,6 + 0,7x110=398,6 (mm)

dd2= dc2 + 0,7p = 947,5+ 0,7x110=1024,5 (mm) 8 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18

6. Goïi A laø dieän tích cuûa baûn leà xích: A d b 0 0 Trong ñoù:

ª d : Ñöơøng kính choát 0

ªb : Chieàu roäng oáng 0

Tính A gaàn ñuùng theo coâng thöùc: 3388 2 2 2

A 0, 28 p 0, 28110 3388mm vaäy d b 3388 b 0 0 0 d0

Choïn d 30mm 0 3388 b 113mm 0 30

6. Tính löïc taùc duïng leân truïc laép ñóa xích theo coâng thöùc (6-17) 7 R K

6 10 K N t x P = t

Z p n 1 3 Trong ñoù:

Kt: heä soá xeùt ñeán taùc duïng cuûa troïng löôïng xích leân truïc choïn Kt = 1,15 7 R= 610 15 , 1 8, 4 46 , 11 2 N 9 110 55 , 72

Theo điều kiện làm việc không va đập mạnh và số răng đĩa dẫn và bị động <40 nên tra

bảng 5.11 [1 tr 86] ta chọn thép 45, 45T,50,50T ở nhiệt luyện Tôi, Ram có độ cứng bề

mặt 45…50 HRC để chế tạo xích và đĩa xích.

7. Tính chieàu daøi xích

L = X t = 100 110 = 11000 (mm)

IV/ THIẾT KẾ BỘ TRUYỀN ĐAI

1/ Chọn loại đai và tiết diện đai

Chọn loại tiết diện đai theo hình đồ thị 4.13 [1 tr 59] với p=5,03 kW và số vòng

quay bánh dẫn 2900 ta chọn được loại đai A với thông số bt=11mm, b= 13mm, h= 8mm,

y = 2,8 mm, diện tích tiết diện A= 81 mm2 0 .

Ta có công thức thực nghiệm 4.1 [1 tr 53]: D1 = (5,2…6,4) 3 T1

Với T :mômen xoắn trên trục bánh nhỏ cũng là trục động cơ, mm. 1

Suy ra D1= (5,2…6,4) 3 14884 83 , = 128 157,4 (mm).

Chọn theo tiêu chuẩn D = 140 (mm).Bảng 4.19 1 [1 tr 62]. 9 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18 Vậy vận tốc đai : n D 3.14 2900 140 1 v dc

2 ,126(m / s) 60 1000 60000

Vì v < 25 nên ta dùng đai thang thường.

Suy ra đường kính bánh đai lớn D (1-ε).(CT 4.2 2 = u D1 [1 tr 53])

Với u tỉ số truyền và ε hệ số trượt (chọn là 0.02)

Vậy D2 = 4x140x(1-0.02)= 548,8 (mm).

Ta chọn theo tiêu chuẩn là 560 (mm). Theo bảng 4.19 [1 tr 62].

Ta tính lại tỉ số truyền :u= D 560 2 4 D 140 1

2/ Chọn sơ bộ khoảng cách trục A

Theo bảng 4.14 [1 tr 60] ta có CT A=0,95 xD2= 0,95x560 = 532 (mm).

Kiểm tra A có thỏa điều kiện 0,55(D1+D2) + h A 2(D1+D2)

Thay số 0,55(560+140) + 8 532 2(140+560) 385 532 1400.

Ta thấy thỏa, vậy khoảng cách trục A là 532 (mm).

3/ Tính chiều dài đai (L) theo khoảng cách sơ bộ trục A : CT 4.4 [1 tr 54] (D D )2 2 L 2 A (D D ) 2 1 2x532 mm 2 1

560 140 560 140 2246 (5 , ) 2 4 A 2 4x532

Theo bảng tiêu chuẩn ta chọn chiều dài dây đai L=2500 (mm). (ở bảng 4.13 [1 tr 59] )

Kiểm nghiệm số lần uốn của đai trong 1 s: V , 21 26 i 50 , 8 4 L 2.5 i nhỏ hơn i 10. max Vậy L= 2500 (mm)

4/ Xác định khoảng cách trục A theo chiều dài đai L: 10 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18

2L (D D )

L D D D D 1 2 2 ( ) 2 1 2 ( 8 )2 2 1 A 8

2x2500 140 560 2x2500 560 1402 8 560 1402 8 , 667 2 (mm)

5/ Tính góc ôm : 1 D D 560 140 2 1 0 0 180 57 180 x57 144 1 A 667,2

Góc ôm đạt yêu cầu vì lớn hơn 1200 ( ở đây ta chọn đai sợi tổng hợp.(theo chú dẫn [1 tr 54].

6/Xác định số đai cần thiết(z): z = P1Kđ / ([P0] CαC1CuCz)

với P công suất bánh chủ động :5,03 kW 1

[P ] công suất cho phép :tra bảng 4.19[1 tr 62] được 3.5. 0

Kđ hệ số tải trọng động, tra bảng 4.7 [1 tr 55] được 1.35

Cα hệ số ảnh hưởng của góc ôm α , tra bảng 4.15 [1 tr 61] và nội suy ta được α 1 1= 0.902.

Tra bảng 4.16 [1 tr 61] với l/l =2500/1700=1.47 ta được C 0 1= 1.097

C :hệ số kể đến ảnh hưởng của tỉ số truyền, tra bảng 4.17 [1 tr 61] được 1.14 u

C :hệ số kể đến ảnh hưởng của sự phân bố không đều tải trọng cho các dây đai, tra z

bảng 4.18 [1 tr 61] với P /[P]=5.03/3.5=1.43 ta được C 1 z = 0.97

Vậy z = 5.03x1.35/(3.5x0.902x1.097x0.97)=2.02. Chọn z = 2.

Chiều rộng bánh đai: B = z

1 t 2e (2 1 ) 1 5 2 1 x 0 3 ( 5 mm)

Với t, e tra bảng 4.21 [1 tr 63] với kí hiệu tiết diện đai A.

Đường kính ngoài bánh đai Bánh dẫn:

D D 2h = 140+ 2x 3.3= 146.6 (mm) n1 1

Bánh bị dẫn: D D 2h = 560+2x3.3=566.6 (mm) n2 2 11 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18

Với h tra bảng 4.21 [1 tr 63]. 0

7/ Tính lực căng ban đầu F và lực tác dụng lên trục F 0 R

Tính lực căng ban đầu F0 F0 = 780P1Kđ/(v Cαz)+Fv Với P tính ở trên :5.03 1 Kđ tính ở trên 1.35

v:vận tốc vòng :21.26 (m/s) Cα tính trên :0.902 Z số đai :2

F :lực căng do lực li tâm sinh ra. Đối với trường hợp này bộ truyền không tự động điều v

chỉnh được lực căng Fv= qm v2=0.105x21.262=47.46 (N)

Với q khối lượng trên một đơn vị chiều dài đai. Tra bảng 4.22 [1 tr 64] được 0.105. m

Suy ra F0 = 780x5.03x1.35/(21.26x0.902x2) + 47.46= 185.6 (N)

Lực tác dụng lên trục FR F z sin( α R= 2F0

1/2)=2x185.6 sin(1440/2)=353 (N).

V.THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG CẤP NHANH

1. Chọn vật liệu thiết kế bánh răng:

Tra bảng 6.1 [1 tr 92] ta chọn như sau:

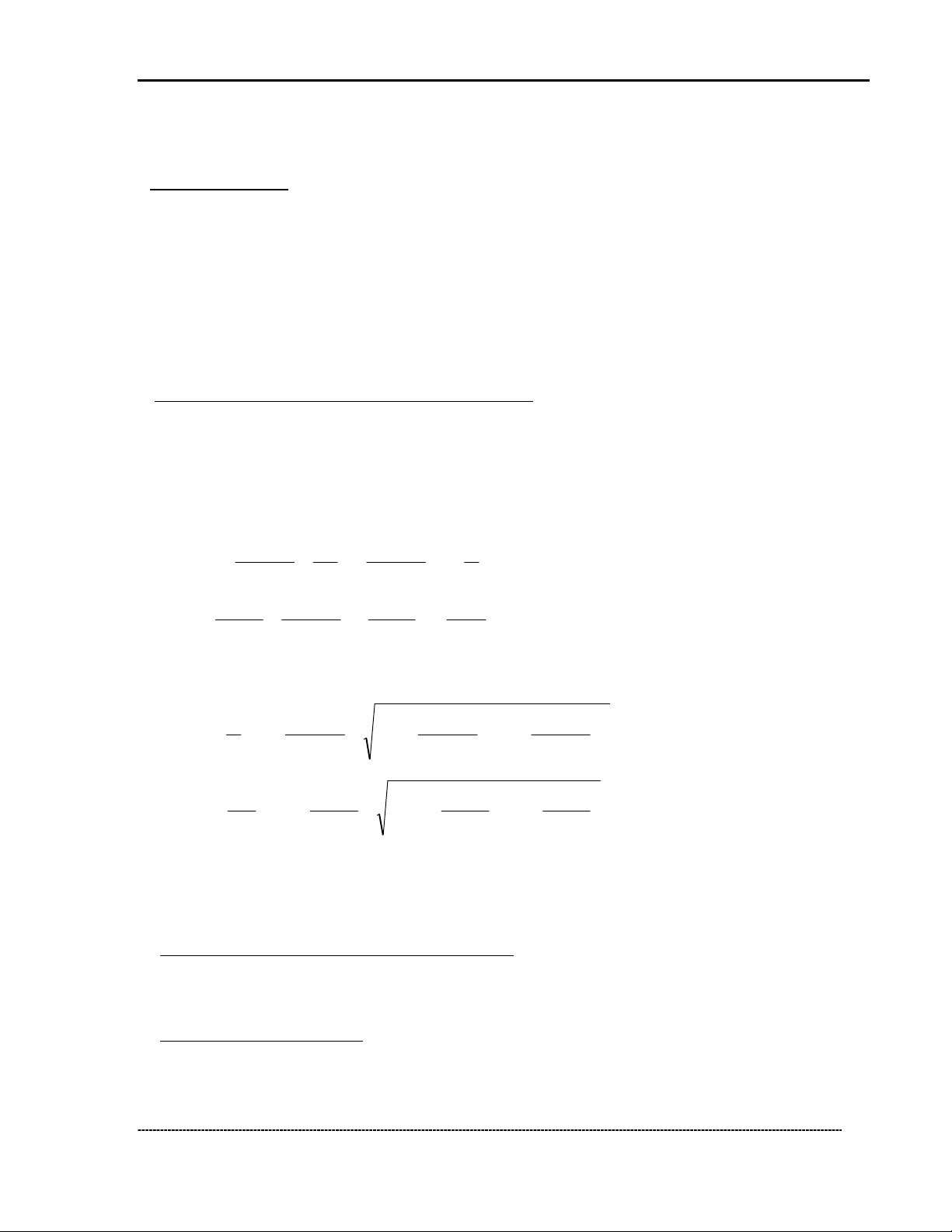

Giới hạn bền Giới hạn chảy Vật liệu Nhiệt luyện Độ cứng HB N/mm2 N/mm2 b ch Bánh chủ Thép 50 Tôi cải thiện 700…800 530 228…255 động Bánh bị Thép 50 Thường hóa 640 350 179…228 động

2. Định ứng suất cho phép:

Chọn độ cứng HBcđ = 230 và HBbđ = 220. 12 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18

Ứng suất tiếp xúc cho phép và ứng suất uốn cho phép:

CT 6.1 và 6.2 [1 tr 91] : [σ ] = ( σ0 H Hlim / SH) ZRZVKxHKHL [σ ] = ( σ0 F Flim / SF) YRYVKxFKFCKFL.

Trong tính toán sơ bộ nên ta chọn Z = 1 do đó chỉ còn : RZVKxH = 1 và YRYVKxF [σ ] = ( σ0 H Hlim / SH) KHL [σ ] = ( σ0 F Flim / SF) KFC KFL Với σ0

σ0 : lần lược là ứng suất tiếp cho phép và ứng suất uốn cho phép ứng với số Hlim, Flim

chu kì cơ sở.Tra bảng 6.2 [1 tr 94] ta được :σ0Hlim = 2HB+70= 2x230+70 = 530 và σ0

= 1.8HB = 1.8x 230 = 414.(với bánh chủ động). Flim S

là hệ số an toàn khi tính về tiếp xúc và uốn. Tra bảng 6.2 [1 tr 94] ta được H và SF S

= 1.75 (với bánh chủ động). H = 1.1 và SF

K hệ số xét đến ảnh hưởng đặt tải.K = 1 khi đặt tải một chiều. FC FL K

hệ số tuổi thọ được tính HLvà KFL CT 6.3 và 6.4 [1 tr 93]: K m HL = H N / N HO HE K m FL = F N / N FO FE ở đây : m

– bậc của đường cong mỏi khi thử về tiếp xúc và uốn H và mF trong trường hợp này m

= 6 vì độ cứng mặt răng HB < 350. H = 6 và mF N

số chu kì thay đổi ứng suất cơ sở khi thử tiếp xúc : HO NHOcđ = 30 . 2 4 H

= 30x2302.4 = 13972305 13.97x106 HB

NFO = 4.106 đối với tất cả các loại thép. N

số chu kì thay đổi ứng suất tương đương : FE và NHE 3

NHE = 60c T /T n t i max i i m N F

EF = 60c T / T n t i max i i

Với c:số lần ăn khớp của rằng trong một vòng.Ở đây c = 1 13 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18

n:số vòng quay bánh răng trong một phút ,ncđ = 725, nbđ = 208,9 . T : mô men xoắn. i Tmax = 598010,3 Nmm

L=5 năm, mỗi năm 300 ngày, mỗi ngày 2 ca, mỗi ca 8h nên

Tổng số giờ làm việc :t =530028 = 24000 (giờ)

suy ra với bánh chủ động 3 T / T

n t = 24000x725x(13x 36/(36+15+12) + 0.93x 15(15+36+12) + 0.83x i max i i 12/(36+15+12))=14659914 T /T

=24000x725x(16x 36/(36+15+12) + 0.96x 15(15+36+12) + 0.86x max mF n t i i i 12/(36+15+12))=2126925.

Suy ra NHEcđ = 60x 14659914= 879594840.

NEFcđ = 60c x 2126925= 127615500.

Vì NHecđ > NHOcđ và NEFcđ > NFOcđ nên KHLcđ =KFLcđ =1.

Suy ra với bánh chủ động: [σH]cđ =530/1.1 = 481.8Mpa

[σF]cđ = 414/1.75 = 236.6 Mpa (N/mm2).

Đối với bánh bị động tương tự ta có : σ0 = 2HB+70= 2x220+70=510 và σ0 Hlim Flim = 1.8HB = 1.8x 220 = 396. SH = 1.1 và SF = 1.75 3 T / T

n t = 24000x208.9(13x 36/(36+15+12) + 0.93x 15(15+36+12) + 0.83x i max i i 12/(36+15+12))=4224077. T /T

=24000x208.9x(16x 36/(36+15+12) + 0.96x 15(15+36+12) + max mF n t i i i 0.86x 12/(36+15+12))=612848.

Suy ra NHEbđ = 60x4224077 =.253444620 NEFbđ = 60x612848 = 36770880

Vì NHebđ > NHObđ và NEFbđ > NFObđ nên KHLbđ =KFLbđ =1.

Suy ra [σH]bđ =510/1.1x=463.6 MPa 14 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18

[σF]bđ = 396 / 1.75 = 226.3 MPa (N/mm2).

Vậy : [σH]cđ =530/1.1x=481.8 MPa.

[σF]cđ = 414/1.75 = 326.6 MPa (N/mm2). [σH]bđ =510/1.1x= 463.6 MPa.

[σF]bđ = 396/1.75 = 226.3 MPa (N/mm2).

ứng suất quá tải cho phép: sử dụng phương trình 6.13, 6.14 [1 tr 95] [σ = 2.8 σ H]max ch = 2.8x 350 = 980 MPa

[σF]cđmax = 0.8 σch = 0.8x 350 =280 MPa.

[σF]bđmax = 0.8 σch = 0.8x 340 = 272 MPa.

3. tính sơ bộ khoảng cách trục:

Sử dụng công thức 6.15a [1tr 96] : T K a 1 H

w = Ka ( u 1) 3 u H 2 ba

trong đó : dấu + khi ăn khớp ngoài, - khi ăn khớp trong.

Ka :hệ số phụ thuộc vật liệu cặp bánh răng và loại răng. Tra bảng 6.5 [1 tr 96] được Ka = 49.5 (Mpa)1/3 .

Ψ :hệ số, tra bảng 6.6 [ 1 tr 97] và chọn 0.4. ba

Suy ra Ψbd = 0.53 Ψba (u 1) = 0.53 x0.4(3.47 + 1)=0.95 (CT 6.16 [1 tr 97].

Tra bảng 6.7 với Ψ = 0.95 và ở sơ đồ 5 ta được bd KHβ = 1.07.

T momen xoắn trên trục bánh chủ động T 1 1= 62937,8 Nmm.

[σ ] ứng suất tiếp cho phép [σ H H] = 481.8 Mpa.

U tỉ số truyền u = 3.47 Vậy a 62937 8 . x 07 . 1 w = 49.5(3.47+1) 3 198 6 . mm 481 8 . 2 x 47 . 3 x 4 . 0

4. Xác định thông số bộ truyền

Modun m= (0.01 0.02)aw = 1.98 3.96. Theo bảng 6.8 [1 tr 99] ta chọn m = 3.

Số răng bánh răng nhỏ :

CT 6.19 [1 tr 99] :z1 = 2aw /[m(u+1)]= 2x195/[3x(3.47+ 1)]=29.6 15 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18 Chọn z = 3.47x29 = 100.63.Chọn z 1 = 29 suy ra z2 = uz1 2 = 100

Tổng số răng zt =z1+z2= 29+100= 129

Ta tính lại khoảng cách trục :aw = mzt / 2 = 3x129/2=193.5.

Vậy tỉ số truyền thực u = z2/z1=100/29 =3.45.

Chọn a = 195 theo tiêu chuẩn nên cần có hệ số dịch chỉnh. w

5. tìm hệ số dịch chỉnh:

Tính hệ số dịch tâm y và hệ số ky :

Theo công thức 6.22 [ 1 tr 100] :y = aw / m – 0.5(z1 +z2 )= 195/3 – 0.5(29+100) = 0.5.

CT 6.23 :ky = 1000y/zt = 1000x0.5 / 129=3.876.

Tra bảng 6.10a [1 tr 101] ta được kx = 0.115

Suy ra hệ số giảm đỉnh răng Δy : CT 6.24 [1 tr 100]:

Δy = kx zt /1000 = 0.115x 129 / 1000 = 0.0148

Tổng hệ số dịch chỉnh x = y + Δ t

y = 0.5 + 0.0148 = 0.5148 (CT 6.25)

Do đó hệ số dịch chỉnh bánh răng chủ động và bị động :CT 6.26:

x1 = 0.5[xt – ( z2 – z1 )y/ zt] = 0.5[0.5148 – (100 – 29) 0.5/ 129] = 0.12

x2 = xt – x1 = 0.5148 – 0.12= 0.3948 0.395 (mm) Góc ăn khớp : CT 6.27: Cos α mcosα / (2a tw = zt

w) = 129x 3 cos200/(2x195) = 0.9325. Suy ra αtw = 21010’39.98”.

6/ Các thông số hình học: + Môđun pháp tuyến: Mn = 3 (mm) + Số răng: Z = 29 (răng) 1 Z = 100 (răng) 2 + Góc ăn khớp: = 20 n + Góc nghiêng: 0 + Đường kính vòng chia: m Z 1 3 29 d 87(mm) 1 cos 1 m Z 2 3 100 d 30 ( 0 mm) 2 cos 1 + Đường kính vòng lăn

dw1 = d1 +[2y/(z2 + z1)]d1= 87 + [2x0.5 /(100+29)]87 = 87.7 mm

dw2 = d2 +[2y/(z2 + z1)]d2= 300 + [2x0.5 /(100+29)]300 = 302.33 mm 16 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18

+ Đường kính vòng chân răng:

df1 = d1 -(2,5-2x1)m = 87 - (2,5- 2x0.12) x3= 80.22 (mm)

df1 = d2 -(2,5-2x2)m =300 - (2,5- 2x0.395) x3=310.26(mm)

+ Đường kính vòng đỉnh răng: d d 2 1

( x )m 87 2 1 ( 0.12 0.01 ) 48 x3 93. ( 63 mm) 1 a 1 1 y d d 2 1

( x )m 300 2 1 ( 0.395 0.01 ) 48 x3 308. ( 28 mm) a 2 2 2 y

+ Khoảng cách trục chia a = 0.5m(z2- z1) = 0.5 x3 (100-29) = 106.5 mm + Khoảng cách trục: aw = 195 mm. + Chiều rộng bánh răng: bw = 78 mm.

+ Đường kính cơ sở : db1 = d1cos =87 cos 200 = 81.75 mm

db2 = d2cos =300 cos 200 = 281.91 mm

+ Góc profin gốc α :theo tiêu chuẩn VN 1065-71 : α = 200.

+góc profin răng α = arctg (tg α/ cosβ) = arctg(tg200 t /cos0)= 200.

+góc ăn khớp αtw = 21010’39.98”.

7Kiểm nghiệm răng về độ bền tiếp xúc σ 2 H = ZMZHZε T 2 K u ( CT 6.33 [1 tr 105. 1 ) 1 / b ( ud ) 1 H w w H Trong đó :

Z hệ số kể đến cơ tính vật liệu của bánh răng ăn khớp, tra bảng 6.5 ta được M ZM = 274.

Z hệ số kể đến hình dạng bề mặt tiếp xúc: tra bảng 6.12 với H (x

)=(0.12+0.395)/(29+100)=0.004 ta được Z 1 + x2)/(z1+z2 H = 1.7

Zε :hệ kể đến sự trùng khớp của răng, vì εβ = b sin β /(m w )

Với b chiều rộng vành răng :b , suy ra ε w w = a 4 . 0 x195 78 mm ba w β = 0( vì β = 00). Nên Zε = (4 ) / 3 (6.36a). 17 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18 Với εα = 2 2 2 2

d a db da db 2a sin w 1 1 2 2 tw 2m cost

93.632 81.752 308.282 281.912 2 195 x x sin 21 10 0 039.98”. 2 x 3xcos200 1.672 CT 6.38a [1 tr 105]. Vậy Zε = (4 67 . 1 ) 2 / 3 88 . 0 1

K hệ số tải trọng khi tiếp xúc: K H H = KHβKHαKHv

Với KHβ hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng răng ,tra bảng 6.7 ta có KHβ = 1.07

KHα hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng đồng thời

ăn khớp, đối với răng thẳng KHα = 1.

Tính vận tốc vòng và chọn cấp chính xác tạo bánh răng: 2 d n 2 1 , 3 4 87.7 725 1 1 V 6.66(m / s) 60 1000 60 1000

Với V = 6.66 (m/s) theo bảng (6.13) ta chọn cấp chính xác để chế tạo bánh răng là 7

K hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp, tra bảng P2.3 phụ Hv

lục [1 tr 250] với cấp chính xác 7,v= 6.66, răng thẳng và nội suy ta được 1.1565

Suy ra KH = 1.07x1x1.1565= 1.237 Vậy σ 2 x H = 274x1.7x0.881x 2 62937,8x 23 1. 7x(3.47 1)/(78x3. 7x 4 87.7 )

=237.3 MPa [σH] = 481.8 Mpa.

8 Kiểm nghiệm răng về độ bền uốn

CT 6.43.và 6.44 [1tr108]: σFcđ = 2T1KFYεYβYF1/(bwdw1m) [σF1]. σFbđ = σ [ σ F1YF2/YF1 F2].

Trong đó : Yε = 1/ εα = 1/1.672 = 0.598:hệ số kể đến sự trùng khớp của răng. Yβ = 1-β/140 = 1- 0/140 =1. 18 GVDH: Nguyễn Minh Tuấn ĐỒ ÁN CHI TIẾT MÁY Nhóm 18 Y

hệ số dạng răng của bánh chủ động và bị động. Tra bảng 6.18 với hệ F1 ,YF2 số dịch chỉnh x = 100 và nội 1=0.12, x2 = 0.395 và zv1=z1=29, zv2 = z2

suy ra được YF1= 3.72, YF2= 3.535. KF = KFβKFαKFv CT 6.45 Với :

KFβ hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng, tra

bảng 6.7 [1 tr 98] với sơ đồ 5 và ψ = 0.95 và nội suy ta có K bd Fβ = 1.15.

KFα : hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng đồng thời

ăn khớp khi tính về uốn, với bánh răng thẳng KFα = 1.

K hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp khi tính về uốn: Fv b d K F w w1 Fv= 1+ CT 6.46. T 2 K K 1 F F Với = δ a / F Fgov u w Trong đó δ

tra bảng 6.15 và 6.16 được 0.016 và 47, v = 6.66 (m/s). F và go

Suy ra = 0.016x47x6.66 195 / 47 . 3 = 35.54 F 35.54x78 87 x .7 suy ra KFv = 1+ = 2.678. 2x62937.8 1 x .15 1 x

Suy ra KF = 1.15x1x2.678=3.079.

Suy ra σFcđ = 2x62937.8x3.079x0.598x1x3.72/(78x87.8x3)=41.96 MPa [σFcđ] = 326.6 MPa.

σFbđ = 41.96 x 3.535/3.72 = 39.87 [σFbđ] =226.3 Mpa.

Vậy bánh răng cấp nhanh đạt yêu cầu về độ bền uốn và độ bền tiếp xúc. VI

. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG CẤP CHẬM

1. Chọn vật liệu thiết kế bánh răng:

Tra bảng 6.1 [1 tr 92] ta chọn như sau:

Vật liệu Nhiệt luyện Giới hạn bền Giới hạn chảy Độ cứng HB N/mm2 N/mm2 b ch Bánh chủ Thép Tôi cải thiện 850 650 230….280 19 GVDH: Nguyễn Minh Tuấn