Preview text:

ĐỒ ÁN

HỆ THỐNG TRUYỀN ĐỘNG (ME3145)

Học kỳ I / Năm học 2021-2022 Sinh viên thực hiện : MSSV : Người hướng dẫn : Ký tên : Ngày bắt đầu: Ngày kết thúc: Ngày bảo vệ: ĐỀ TÀI

Đề số 4: THIẾT KẾ HỆ THỐNG TRUYỀN ĐỘNG MÁY ÉP BÙN Phương án số: 4

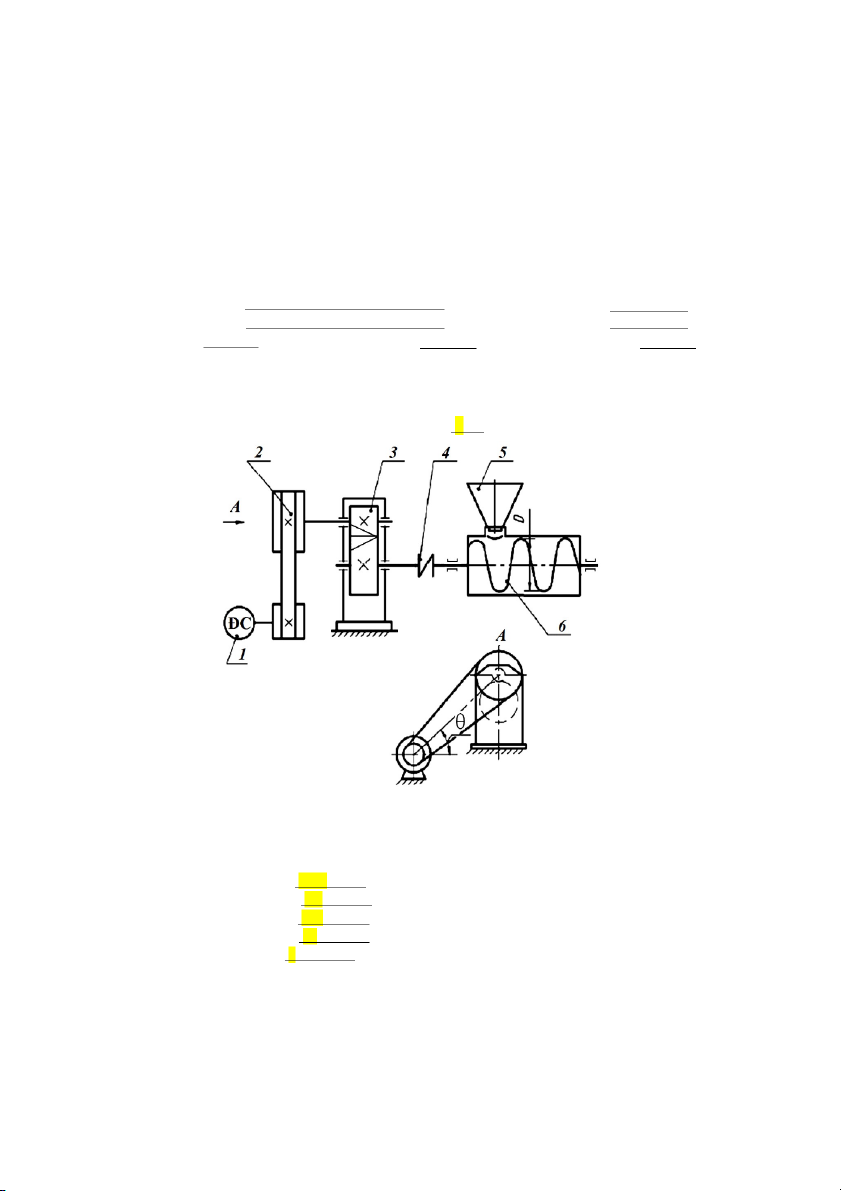

Hệ thống dẫn động gồm:

1: Động cơ điện 2: Bộ truyền đai thang 3: Hộp giảm tốc bánh răng nghiêng 1 cấp

4: Nối trục đàn hồi 5: Thùng chứa liệu 6: Trục vít xoắn ốc Số liệu thiết kế:

Lực vòng trên cánh vít, F (N): 2430

Quay 1 chiều, làm việc 2 ca.

Vận tốc vòng cánh vít, v (m/s): 1.2

(Làm việc 300 giờ/năm, 8 giờ/ca)

Đường kính cánh vít, D (mm): 275

Góc nghiêng bộ truyền đai, θ°: 45

Thời gian phục vụ, L (năm): 7

1. Máy ép bùn trục vít:

Hiện nay máy ép bùn trục vít đang được sử dụng rất nhiều, là một trong số ít những

dòng máy được sử dụng rộng rãi trên khắp các nhà máy, khu công nghiệp. Bởi nó

có tác dụng làm giảm các bể lắng và bể bùn dày, tiết kiệm chi phí xây dựng hệ

thống xử lý nước thải. 1.1

Khái niệm: Máy ép bùn trục vít ( tiếng anh là Screw Sludge Dewatering) là

một thiết bị được sử dụng ở công đoạn cuối trong quy trình xử lý nước

thải. Máy ép bùn trục vít có thể làm giảm các bể lắng hay bể bùn dày, từ đó

giúp tiết kiệm chi phí xây dựng cho các nhà máy xử lý nước thải.

1.2 Những loại bùn phù hợp:

Bùn hữu cơ như: bùn được lấy từ các trạm xử lý nước thải nhà máy chế biến

thực phẩm. Bùn thủy sản, bùn từ chăn nuôi, bùn từ hệ thống xử lý nước sinh hoạt.

Bùn vô cơ như: loại bùn được lấy từ hệ thống xử lý nước thải nhà máy dệt

nhuộm. Bùn nhà máy giấy, bùn xi mạ, bùn hạt nhựa, bùn mỹ phẩm, bùn gạch men.

Đặc biệt với những loại bùn thải đặc biệt như: Bùn khai khoáng (than, xị mạ

kim loại, mỏ quặng hay bùn đặc biệt khó ép). Không thể sử dụng được các

loại máy thông thường (băng tải, khung bản) mà phải dùng tới máy ép bùn trục vít.

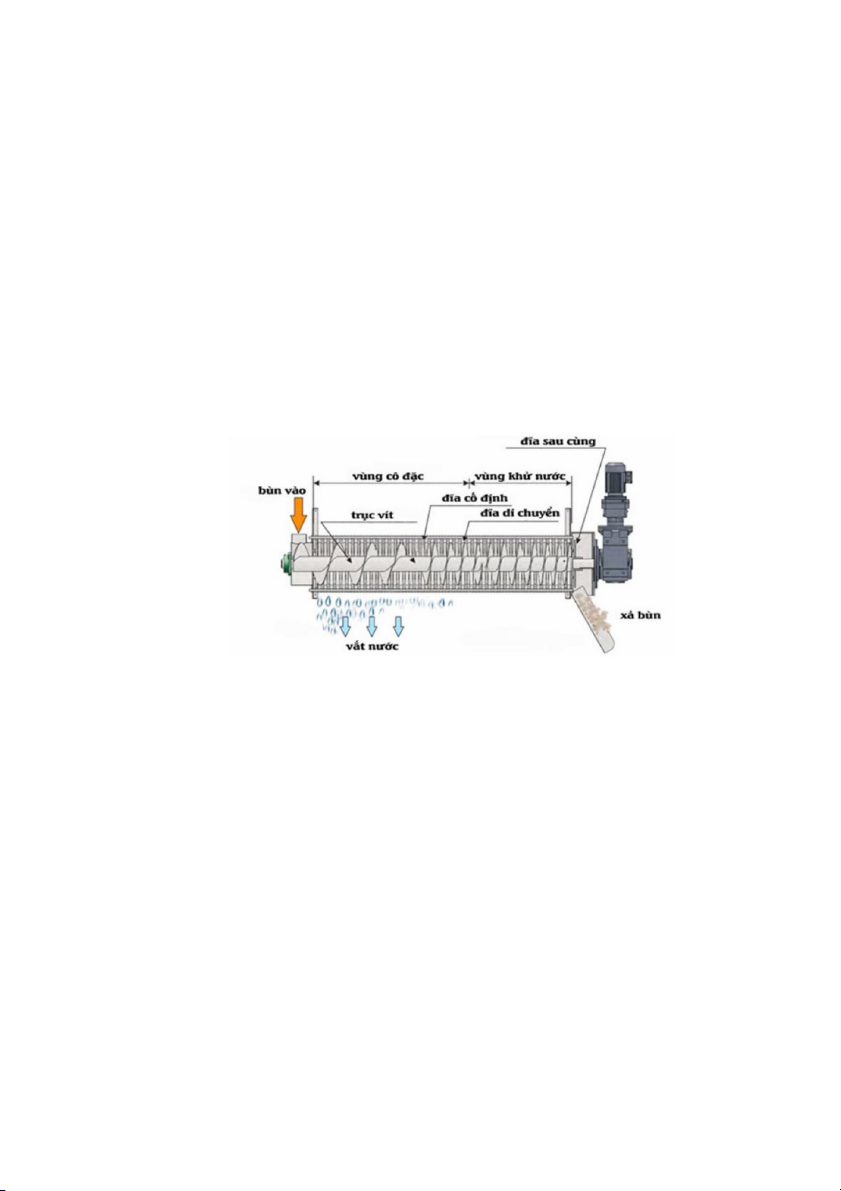

1.3 Nguyên lý hoạt động của máy ép bùn:

Nguyên lý hoạt động của máy ép lọc bùn trục vít là sử dụng một trục vít được đặt

trong một chiếc lồng. Khi nguyên liệu được nạp vào, trục vít tải có nhiệm vụ nâng

chuyển nguyên liệu về phía trước, trục vít vừa làm nhiệm vụ vận chuyển vừa ép

nguyên liệu lại với nhau để vắt nước cho đến khi nguyên liệu kết dính thành bã và

khô hẳn, trục vít sẽ đẩy bã nguyên liệu này lần lượt chui qua khe vít tải để rơi ra

ngoài theo máng hứng được lắp ở đầu miệng ra của máy. Phần nước sau khi ép sẽ

chui qua khe lưới và được thu về bởi một phễu côn được lắp đặt bên dưới thân máy.

1.4 Quy trình vận hành máy ép bùn:

Để vận hành máy ép bùn trục vít và đạt được kết quả tốt nhất, quý khách nên

chọn polymer loại tốt để giúp bùn thải kết tủa để tạo ra những mẻ bùn chất lượng.

Bùn được nạp vào dưới dạng lỏng, sau khi trộn với polymer sẽ cho ra kết tủa

bùn tốt nhất. Bùn được đẩy đi bởi trục vít. Phần này khoảng cách của các đĩa

sẽ nhỏ dần lại kéo theo đó là áp lực bùn cũng sẽ lớn dần. Trong quá trình vận

chuyển từ đầu trục tới cuối trục, các vòng di chuyển sẽ có nhiệm vụ tác chất

lỏng ra khỏi bùn thải . Và bùn thải sẽ được thải qua đĩa và rơi ra ngoài.

Để đảm bảo thiết bị có thể hoạt động ổn định cũng như chống ăn mòn. Tất cả

các bộ phận hoạt động của máy đều được làm bằng inox 304 chống gỉ và ăn mòn vượt trội.

1.5 Cấu tạo máy ép bùn:

Gồm các bộ phận chính như sau:

Trong đó: 1. Tủ điều khiển 2.Motor công tác

3.Thùng ép bùn chứa trục vít 4.Gía đỡ

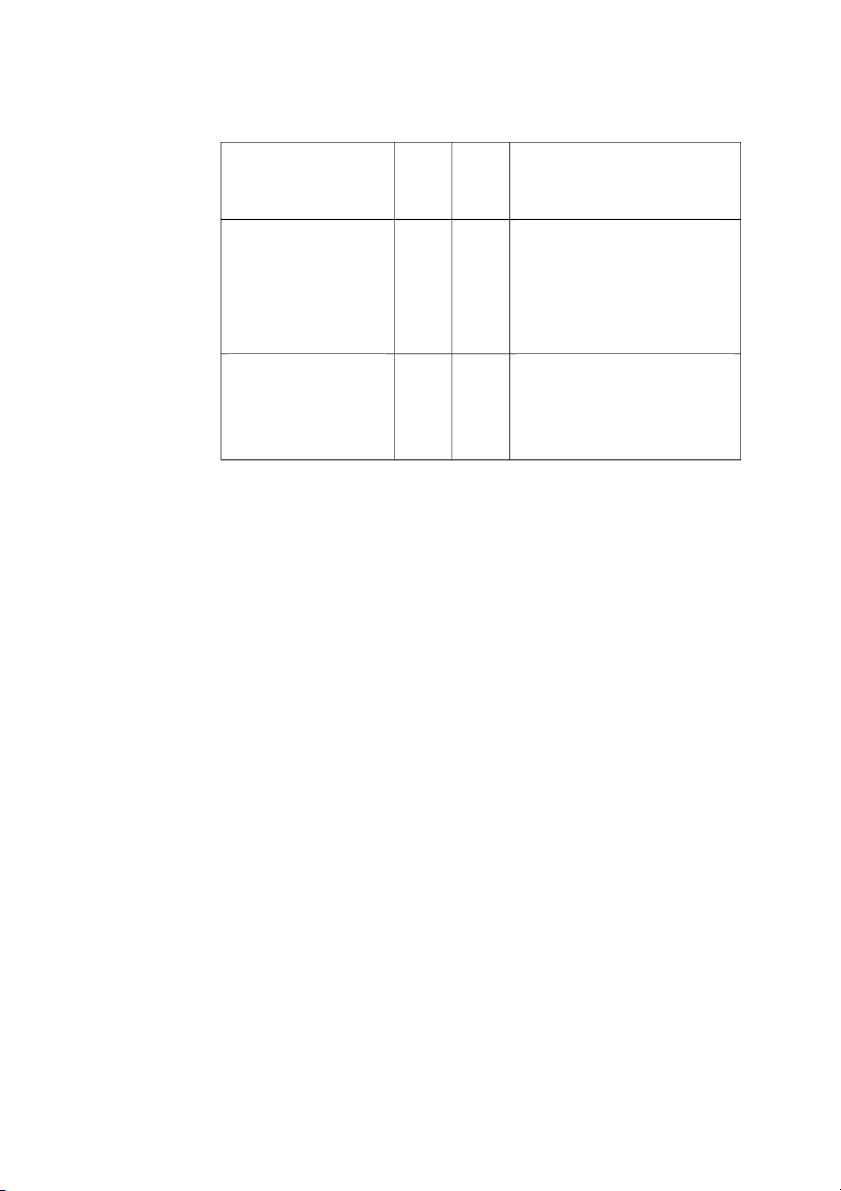

5. Nơi cấp nguyên liệu vào. 6. Nơi thoát bùn đã ép 1.6 Phân loại:

Có hai loại: 100% inox và 50% inox+50% nhựa ODPS( chỉ sử dụng phần

cánh cố định còn lại vẫn là inox) Loại bùn Inox Nhựa Lý do +inox

Hữu cơ:bùn thực phẩm, Nên

Thường độ kiềm cao, lại chứa bùn chứa dầu mỡ

dầu mỡ, sử dụng 100% inox , độ

ẩm trong bùn thấp, độ bền cao

khi thiết bị sử dụng lâu dài. Vô cơ: dệt nhuộm, xi Nên Nên

-100% inox: độ bền cao, bùn mạ

khô hơn(độ ẩm từ 30-60%) giá cao.

-Nhựa +inox: độ ẩm đạt từ 45- 75%, giá tốt.

Trung tính: bùn từ công Nên

Loại bùn này chứa phù sa, cát ty nước

mịn, nên sử dụng nhựa kết hợp

để giảm độ ma sát giữa cánh vít

và trục vít. Đảm bảo máy chạy

bền và đạt hiệu suất tách bùn

Các loại bùn khác như: Bền

Gía rẻ Tùy vào độ ẩm mong muốn, chi bùn xi mạ, bùn giấy,

phí đầu tư để chọn loại máy phù bùn từ công ty hạt

hợp, dù loại thiết bị nhựa nhựa, bùn vi sinh 1.7

Ưu và nhược điểm: Ưu điểm:

Tiếng ồn thấp, tiết kiệm điện và nước rửa.

Cấu trục máy làm từ vật liệu đặc biệt tạo hiệu quả ép cao, khả năng chống

chịu mài mòn, oxy hóa rất tốt.

Máy thiết kế chắc chắn, nên trong quá trình vận hành, máy không bị rung và

có tiếng động bất thường.

Lỗ lưới lọc trong máy thiết kế đặc biệt dễ dàng thoát nước và tránh tắc nghẽn.

Các phễu tiếp liệu, lưới lọc, phễu xả được thiết kế từng phần rất tiện lợi cho

quá trình bảo trì bảo dưỡng thiết bị.

Dải lựa chọn rộng từ 6kg bùn khô/giờ - 600 kg bùn khô/giờ (tương ứng với 1m3/h-195 m3/h)

Dễ vận hành và không cần bảo dưỡng hàng ngày, dễ dàng vận hành mà không

cần công nhân có tay nghề.

Không cần cô đặc bùn, như các loại máy ép bùn khác. Nhược điểm:

Đầu tư ban đầu khá cao so với các thiết bị ép bùn khác.

Phụ kiện chính hãng được sản xuất khá lâu nếu không may cần thay thế, bảo dưỡng. 1.8 Ứng dụng:

Máy ép bùn trục vít được ứng dụng trong rất nhiều lĩnh vực, cụ thể:

Trong lĩnh vực xử lý môi trường như: ép rác thải, ép bùn thải vi sinh, bùn thải

hóa học, bùn ao nuôi thủy sản…

Trong lĩnh vực chế biến phế phẩm thủy sản như ép vỏ tôm, ép phế phẩm nhà máy chế biến cá…

Trong lĩnh vực vực chế biến dầu thực vật như ép dầu đậu phụng, dầu dừa, vắt nước cốt dừa…

Trong lĩnh vực chế biến thực phẩm như ép quả thơm, ép mía…

Trong lĩnh vực dệt nhuộm, ép bùn thải từ các ngành may mặc, dệt nhuộm, xử lý nước thải, rác.

Trong lĩnh vực sản xuất chế biến thực phẩm làm tăng hiệu quả của hệ thống xử lý nước thải…

Phần 1: XÁC ĐỊNH CÔNG SUẤT ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN 1. CHỌN ĐỘNG CƠ:

1.1. Chọn hiệu suất của hệ thống:

Hiệu suất chung của hệ thống truyền động:

= 0,95 . 0,97 . 0,99 . 0.99 = 0,8852. 3

Trong đó: nt = 0.99 : hiệu suất nối trục đàn hồi

đ = 0.95 : hiệu suất bộ truyền đai thang

br = 0.97 : hiệu suất bộ truyền bánh răng giảm tốc một cấp;

ol = 0.99 : hiệu suất ổ lăn

1.2. Công suât cần thiết của động cơ:

Công suất bộ phận công tác: (kW)

Công suất cần thiết của động cơ : (kW)

1.3. Xác định số vòng quay sơ bộ của động cơ:

Số vòng quay trên trục công tác: (vòng/phút)

Chọn sơ bộ tỉ số truyền của hệ thống: = 3 .5 = 15

Trong đó: = 5 : Tỉ số truyền hộp giảm tốc bánh răng trụ 1 cấp (3 5)

= 3 : Tỉ số truyền của bộ truyền đai thang (2 5)

Số vòng quay sơ bộ của động cơ: = 15 . 83,3 = 1250(vòng/phút)

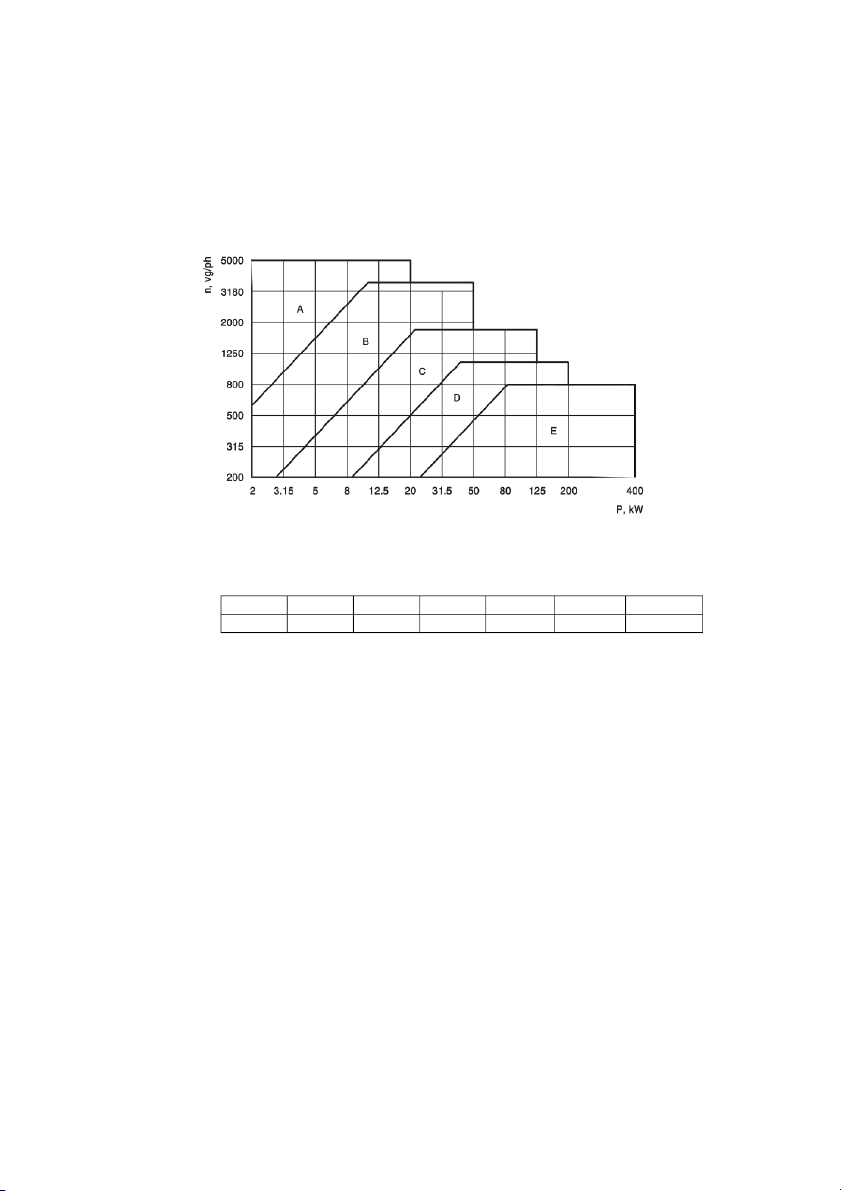

1.4. Chọn động cơ điện:

Động cơ điện phải thỏa mãn:

Tra bảng P1.3,trang 237 TÍNH TOÁN THIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍ

(Tập 1) , ta chọn được : Động cơ 4A100L4Y3 có

2. PHÂN PHỐI TỈ SỐ TRUYỀN

Tỉ số truyền thực tế:

Chọn tỷ số truyền của bộ truyền đai thang theo tiêu chuẩn, chọn = 3

Tỷ số truyền hộp giảm tốc được tính lại: = = = 5,68 3. BẢNG ĐẶC TÍNH

3.1. Phân phối công suất trên các trục: Pct = 2,916 (kW) P2 = (kW) P1 = (kW) Pđc = (kW)

3.2. Tính số vòng quay trên các trục: nđc = 1420 (vòng/ phút) n1 = (vòng/ phút) n2 = (vòng/ phút) nct = (vòng/ phút)

3.3. Tính momen xoắn trên các trục:

Tđc = 9,55.10 . . 22193,66 (N.mm) 6 T 6

1 = 9,55.10 . . 62550,18 (N.mm)

T2 = 9,55.10 . . 341562,65 (N.mm) 6 T 6

ct = 9,55.10 . . 334227,08 (N.mm)

3.4. Bảng đặc tính kĩ thuật hệ thống truyền động: Trục Động cơ Trục 1 Trục 2 Công tác Thông số Công suất (kW) 3,3 3,1 2,98 2,916 Tỉ số truyền u unt = 1 Số vòng quay 1420 473,3 83,32 83,32 (vòng/ phút) Momen xoắn 22193,66 62550,18 341562,6 334227,0 ( N.mm) 5 8

Phần 2: Tính toán thiết kế các chi tiết máy

1 Thiết kế bộ truyền đai thang 1.1 Chọn loại đai

Các thông số đầu vào : Pđc = 3,3 (kW) ; nđc = 1420 (vòng/phút); ud = 3

Theo hình 4,1 TÍNH TOÁN THIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍ (tập 1) ta chọn đai thang A b 2 t (mm) B (mm) h (mm) y0 (mm) A (mm ) d (mm) 1 L (mm) 11 13 8 2,8 81 100-200 560-4000

1.2Tính đường kính bánh đai nhỏ d1

Đường kính bánh đai nhỏ sơ bộ: d1 = 1,2 = 1,2.100 = 120 (mm)

Ta chọn sơ bộ d1sb = 125 (mm)

Đường kính bánh đai lớn :

Chọn hệ số trượt tương đối: ξ = 0.02

d2 = d1.u.(1- ξ)= 125.3.(1-0,02) = 367,5 (mm)

Theo bảng 4.21 TÍNH TOÁN THIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍ (tập 1) Ta chọn d2 = 400 (mm)

Tỉ số truyền thực tế:

Sai lệch so với giá trị ban đầu :

quá lớn nên ta chọn lại d1

Từ công thức tỷ số truyền thực tế, ta chọn tỷ số truyền thực tế là 3: => d1 = 134,68 (mm)

Vận tốc đai sau khi chọn lại d : = 1

1.3Khoảng cách trục a và chiều dài dây đai L

Chọn sơ bộ khoản cách trục : Vì = 3 nên theo bảng 4.14 TÍNH TOÁN

THIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍ (tập 1) ta chọn asb = 400 (mm)

Chiều dài đai theo khoảng cách trục a : = 2. 400 + = 1683,87 (mm)

Theo bảng 4.13 TÍNH TOÁN THIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍ ( tập 1) Ta chọn L = 1600 (mm)

Tính lại khoảng cách trục a theo chiều dài tiêu chuẩn: = = 355,29(mm)

Kiểm nghiệm a theo điều kiện: 2(d

1 + d2) ≥ a ≥ 0,55(d1 + d ) + h 2

2.(134,68+400) ≥ 355,29 ≥ 0,55.(134,68+400) + 8 ( thỏa mãn)

Kiểm nghiệm tuổi thọ đai: < 10 ( thỏa mãn)

1.4Tính góc ôm đai trên bánh đai nhỏ

Kiểm tra điều kiện trượt trơn: > 1200 (thỏa mãn)

1.5Xác định số đai

Số đai được xác định theo công thức:

Ta chọn các hệ số sử dụng:

Hệ số xét đến ảnh hưởng của góc ôm đai:

1- 0,0025.(1800 - ) = 1- 0,0025.(1800 – 137,430) = 0,89

Hệ số xét đến ảnh hưởng của chiều dài đai: 0,99

Hệ số xét đến ảnh hưởng của tỉ số truyền:

Ta có u = 3 , theo bảng 4.17 đ

TÍNH TOÁN THIẾT KẾ HỆ DẪN

ĐỘNG CƠ KHÍ (tập 1) ta chọn Cu = 1,14

Hệ số xét đến ảnh hưởng của sự phân bố không đều tải trọng cho các dây

đai Cz ta chọn sơ bộ Cz = 0,95 ( giả sử có 2 đến 3 dây thang)

Hệ số xét đến ảnh hưởng vận tốc:

= 1 – 0,05.(0,01.10,01 – 1) = 0,99 2

Hệ số xét đến ảnh hưởng chế độ tải trọng: Cr = 0.85 ( tải tĩnh ) Xác định P : 0

Với d1 = 125mm, đai loại A , theo GIÁO TRÌNH CƠ SỞ THIẾT KẾ MÁY

đồ thị 4.21 ta chọn P0 = 3,2 (kW) 1,25 Vậy chọn số đai z = 2.

1.6Xác định các kích thước của đai Bề rộng dây đai:

= (2 – 1).15 + 2.10 = 35 (mm)

Với t = 15; e = 10 theo bảng 4.21 TÍNH TOÁN THIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍ (tập 1) Đường kính ngoài: 134,68 + 2.3,3 = 141,28 (mm) = 400 + 2.3,3 = 406,6 (mm)

1.7Lực căng ban đầu: 1,5.81.2 = 243 (N) Đai thang nên = 1,5 ( Mpa)

Lực căng trên mỗi dây đai: 121,5 (N) Lực vòng có ích : = 329,67 (N)

Lực vòng trên mỗi dây đai = = 164,84(N)

Lực tác dụng lên trục: 452,85 (N)

1.8Ứng suất lớn nhất trong dây đai: = = = 6,79 (Mpa) 1.9Tuổi thọ đai: = 2113,85 giờ

Với đai thang nên = 9 (Mpa); m=8

1.10 Bảng thông số bộ truyền đai: Thông số Kí hiệu Giá trị Loại đai A

Đường kính bánh đai nhỏ d1 134,68 mm

Đường kính bánh đai lớn d2 400 mm Chiều rộng bánh đai B 35 mm Chiều dài đai L 1600 mm Khoảng cách trục a 355,29 mm Góc ôm bánh đai nhỏ 1 2.40 rad Lực căng ban đầu F0 243 N Lực tác dụng lên trục F 452,85 N Tuổi thọ đai Lh 2113,85 giờ