Preview text:

lOMoAR cPSD| 59092960 1

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC KINH DOANH

VÀ CÔNG NGHỆ HÀ NỘI

KHO A CƠ ĐIỆN ĐỒ ÁN CHI TIẾT MÁY

Giảng viên hướng dẫn : Lê Văn Uyển

Sinh viên thực hiện : Phạm Tuấn Anh

Lớp : CD25.01 Mã sinh viên : 25

Số thứ tự : 02 Hà Nội – 2022 lOMoAR cPSD| 59092960 2 MỤ ỤC L C

ĐỀ BÀI..........................................................................................................................................................2

Đề số 1 THIẾT KẾ HỆ DẪN ĐỘNG BĂNG TẢI.....................................................................2

I CHỌN ĐỘNG CƠ ĐIỆN......................................................................................................................5

1) Chọn tốc độ đồng bộ của động cơ...................................................................................................5

2) Công suất yêu cầu của động cơ.......................................................................................................6

3) Chọn động cơ điện..........................................................................................................................7

II Xác định thông số kỹ thuật trên các trục hộp giảm tốc.........................................................................7

PHẦN II THIẾT KẾ BỘ PHẬN............................................................................................................9

I Thiết kế bộ truyền bánh răng

nghiêng...................................................................................................9

1) Thiết kế sơ bộ..................................................................................................................................9

2) Thiết kế chính xác.........................................................................................................................12

II Thiết kế bộ truyền xích......................................................................................................................14

1) Số liệu thiết kế bộ truyền xích.......................................................................................................14

2) Xác định them các số liệu..............................................................................................................14

3) Tính bộ truyền xích bằng phần mềm.............................................................................................16

III thiết kế trục I , then và ổ lăn.............................................................................................................25

1) Sơ đồ thiết kế trục.........................................................................................................................25

2) Vẽ lại sơ đồ thiết kế trục và Chuyển các lực về tâm trục (hình 1ab)..............................................25

2) Lực tác dụng lên trục tại điểm 3 và 4............................................................................................27

3) Đường kính và chiều dài các đoạn trục..........................................................................................28

4) Kiểm nghiệm độ bền trục bằng phần mềm Inventor......................................................................29

5) Kết quả tính trục............................................................................................................................30

6) Then..............................................................................................................................................33

7) Ổ lăn..............................................................................................................................................34

IV Thiết kế trục II,Then và ổ lăn...........................................................................................................38

1) Xác định lực tác dụng lên trục.......................................................................................................38

2) Đường kính và chiều dài các đoạn trục..........................................................................................39

3) Kiểm nghiệm độ bền trục bằng phần mềm Inventor......................................................................41

4) Kết quả tính trục............................................................................................................................42

5) Then................................................................................................................................................45

2.4.10 ổ lăn........................................................................................................................................48 lOMoAR cPSD| 59092960 3

PHẦN III THIẾT KẾ KẾT CẤU TRONG HGT..............................................................................51

I KẾT CẤU VỎ HGT............................................................................................................................51

II. KẾT CẤU CÁC CHI TIẾT CƠ BẢN...............................................................................................53

1) Kết cấu bánh răng..........................................................................................................................53

2) Kết cấu nắp ổ và cốc lót...............................................................................................................54

3) Bu lông vòng hoặc vòng móc........................................................................................................55

4) Chốt định vị...................................................................................................................................57

5) Nút thông hơi................................................................................................................................58

6) Thăm dầu và nút tháo dầu.............................................................................................................58

7) Nắp quan sát..................................................................................................................................59 lOMoAR cPSD| 59092960 4 ĐỀ BÀI

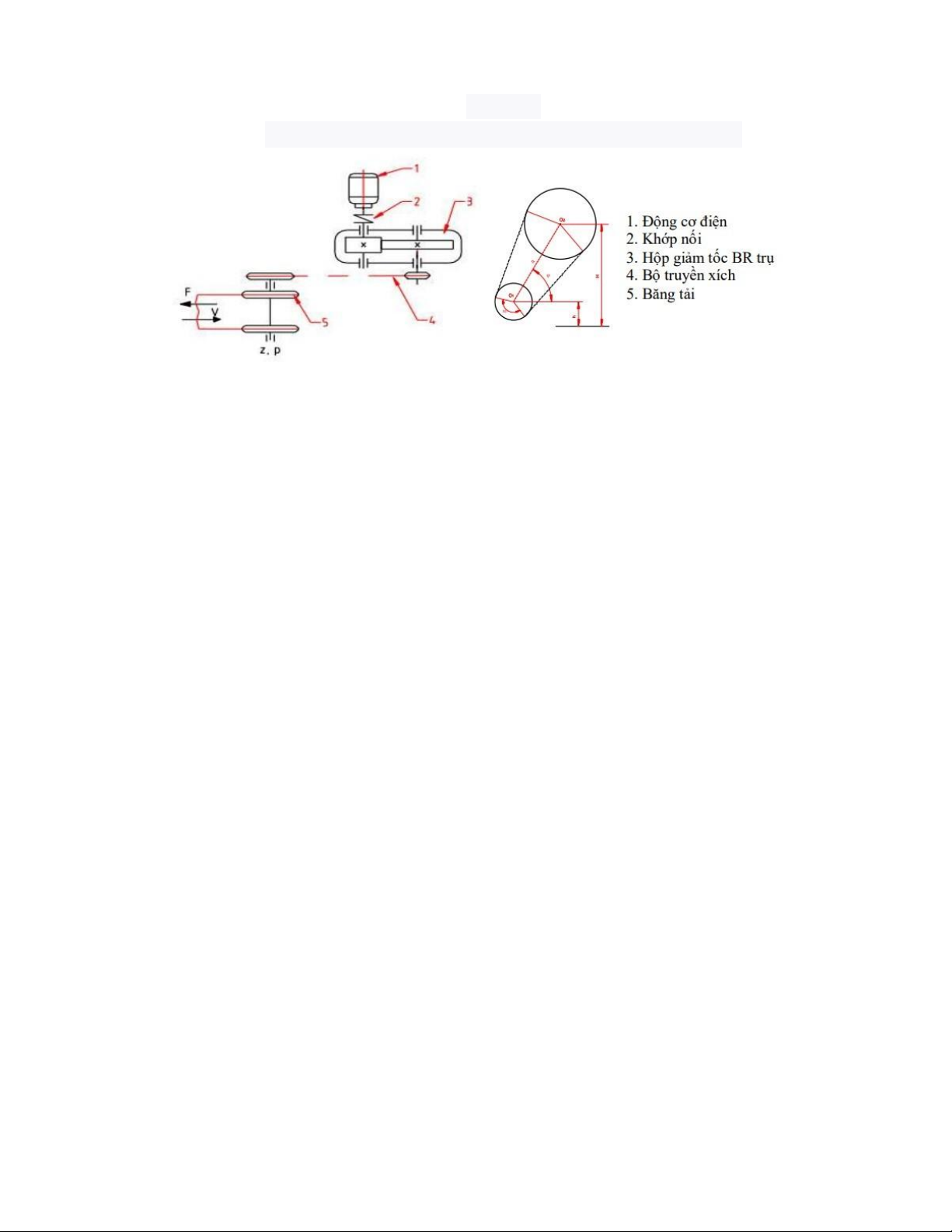

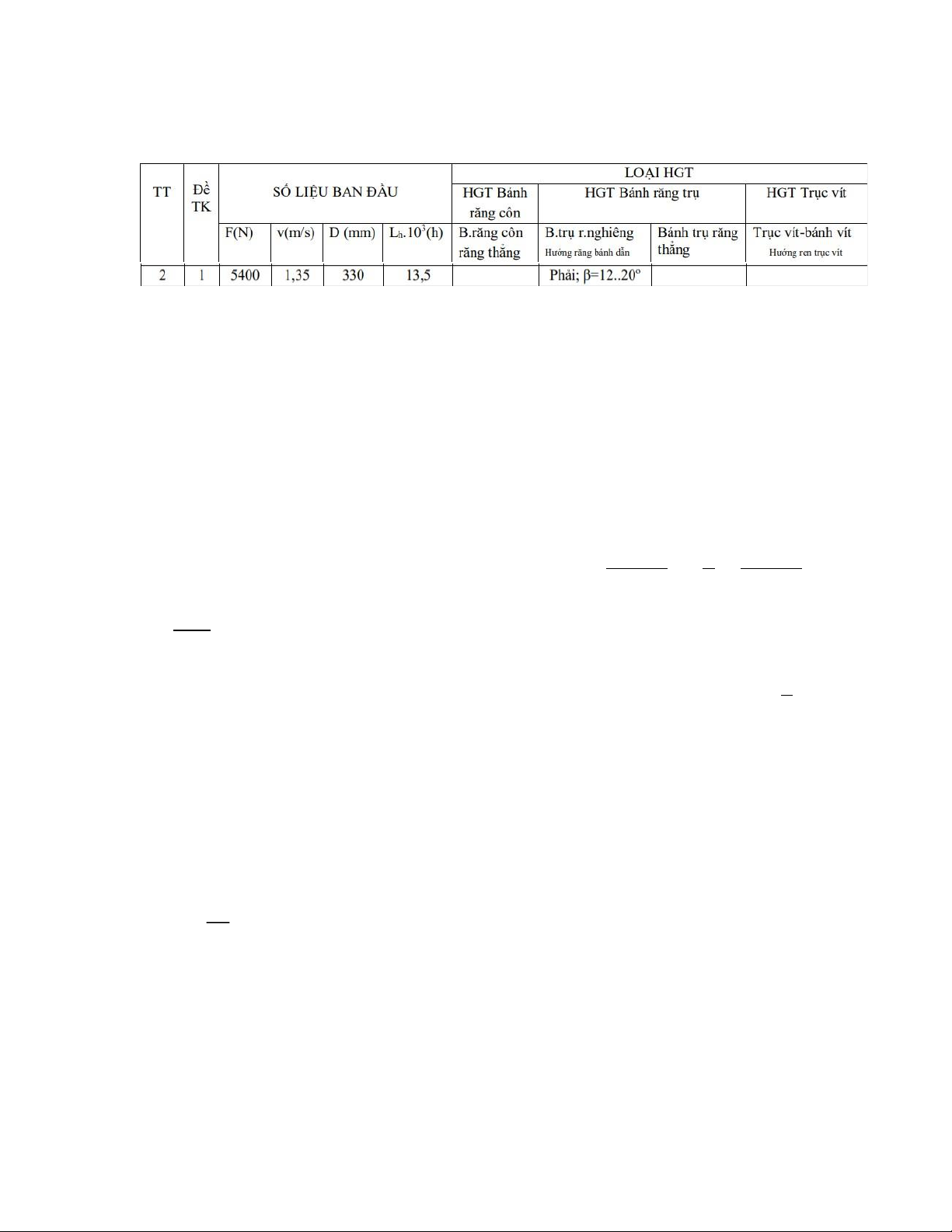

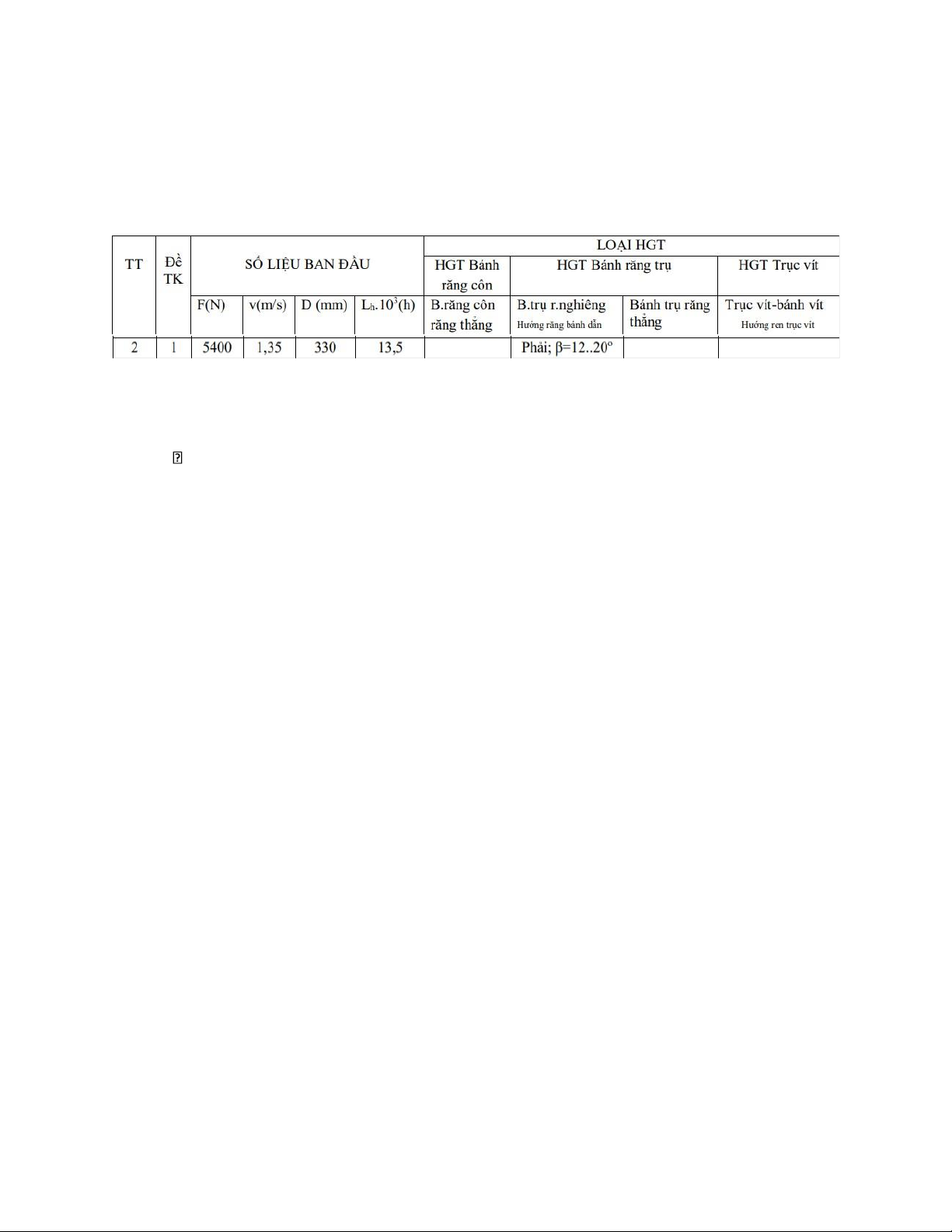

Đề số 1 THIẾT KẾ HỆ DẪN ĐỘNG BĂNG TẢI

1 Số liệu thiết kế

1. Lực kéo trên băng tải: F(N) = 5400 N

2. Vận tốc băng tải v(m/s) = 1,35 m/s

3. Đường kính băng tải D(mm) = 330 mm

4. Thời gian sử dụng: Lh (giờ) = 13,5.103

5. Số ca làm việc soca = 2

6. Góc nghiêng đường nối tâm bộ truyền xích φo:φo ¿0o

7.Chế độ làm việc của cơ cấu chấp hành (băng tải): CĐ ổn định

2. Các yêu cầu khi thiết kế

a) Bộ truyền bánh răng: 0,35 ≤ ψa = b /aw ≤ 0,6

Hệ số an toàn: [sH] =1,3 và [sF ] = 2,5 ;Bánh răng bố trí đối xứng so với gối đỡ trục

b) Bộ truyền xich: Số dãy xích 1 ≤ x ≤ 2; 3. Khối lượng

Sinh viên thiết kế: Phạm Tuấn Anh

Giáo viên hướng dẫn: Lê Văn Uyển lOMoAR cPSD| 59092960 5

PHẦN I TÍNH ĐỘNG HỌC HỆ DẪN ĐỘNG

I CHỌN ĐỘNG CƠ ĐIỆN Cần biết: - Loại động cơ

- Công suất và tốc độ

- Điện áp và tần số làm việc

- Mô men khởi động hoặc mô men max

1) Chọn tốc độ đồng bộ của động cơ

a) Xác định tốc độ quay của trục công tác (trục tang) nct=60.1000π .D .v ¿ 60.1000π .330.1,35=¿ 77,588 ( vg/ph )

b) Xác định tỷ số truyền chung uc theo tốc độ đồng bộ của động cơ điện uc=¿ nnđbct =¿ ung .uh

c) Sơ bộ chọn trước tỷ số truyền bộ truyền ngoài: ung (tham khảo bảng 13.2,[1] hoặc xem ở dưới)

d) Tính tỷ số truyền hộp giảm tốc tương ứng với tốc độ đồng bộ động cơ. uc uh= ung

e) Lập bảng thống kê (bảng 1). Để tiện so sánh bảng thống kê cần thể hiện được:

- Tốc độ đồng bộ của động cơ: nđb = 750; 1000; 1500 và 3000vg/ph.

- Bộ truyền ngoài và sơ bộ chọn tỷ số truyềnung.

Chọn ux=ung=4,5

- Loại hộp giảm tốc và tỷ số truyền hộp uh . lOMoAR cPSD| 59092960 6 Bảng 1

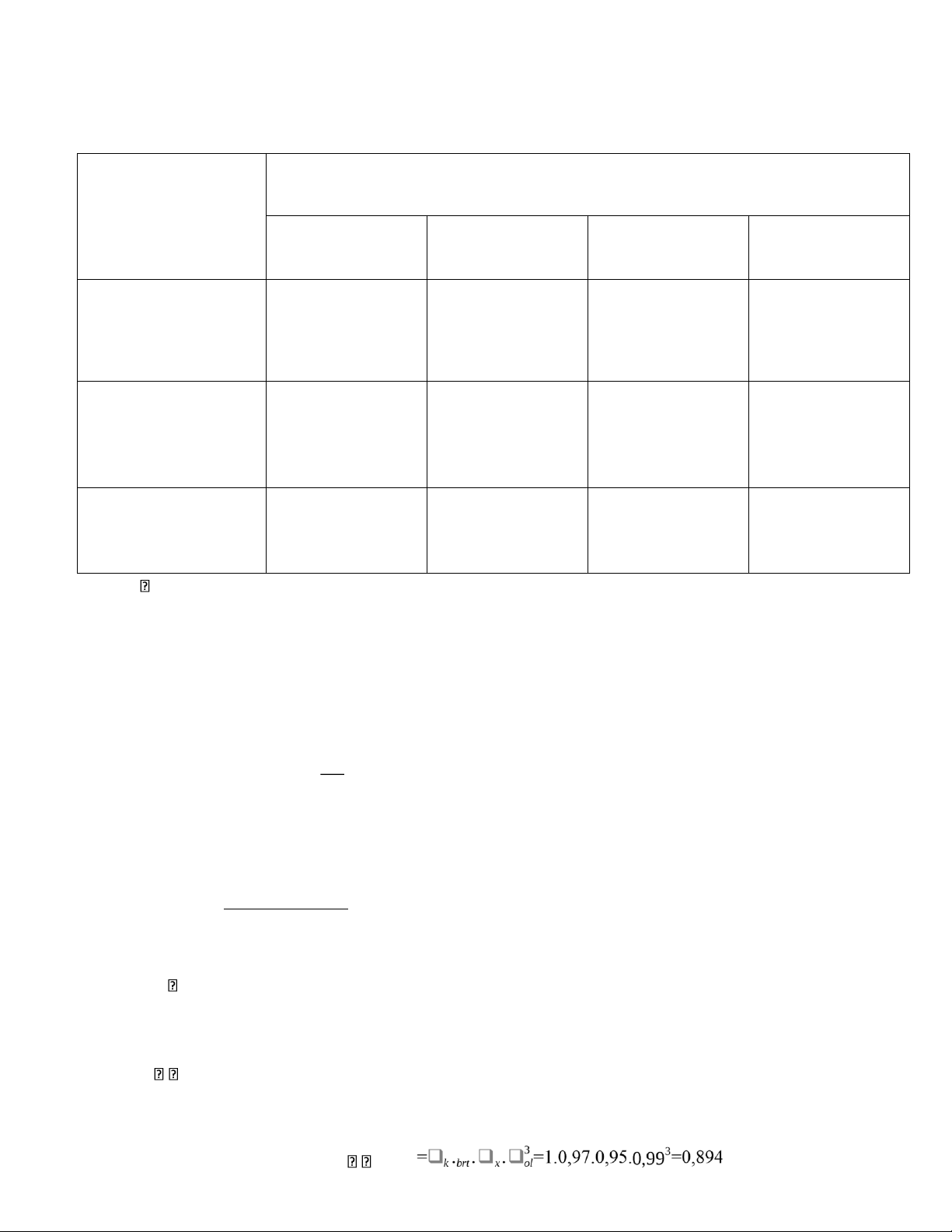

Tốc độ đồng bộ động cơ,vg/ph nđb=750 1000 1500 3000 uc=9,66 uc=12,89 uc=19,33 uc=38,66 Tỷ số truyền chung uc = nđb/nct Loại, số cấp HGT Tỷ

HGT 1 cấp BR trụ HGT 1 cấp BR trụ HGT 1 cấp BR trụ HGT 1 cấp BR trụ số truyền u răng nghiêng u răng nghiêng u răng nghiêng u răng nghiêng u ng ng ng ng ng =4,5 =4,5 =4,5 =4,5 Loại bộ truyền ngoài BT xích uh=¿ BT xích uh=¿ BT xíchuh=8,591 Tỷ số truyền uh BT xích uh=2,146 2,864 4,295

Qua số liệu ở bảng 1a ta thấy với sơ đồ HDĐ đã cho trong hình 1 thì nên dùng động cơ có

tốc độ đồng bộ : 750vg/ph và 1000vg/ph Chọn nđb=750

2) Công suất yêu cầu của động cơ Pct

Công suất yêu cầu Pyc= ❑ Trong đó:

- Pct là công suất làm việc trên trục công tác được xác định như sau , F. v 5400.1,35 Pct=1000= 1000

=7,15 (KW) khi tải trọng tác dụng là không đổi -

là hiệu suất của HDĐ, bao gồm tổn hao từ động cơ đến trục công tác xác định nhờ công thức sau: k

∏❑i với ❑i là hiệu suất của bộ phận tra trong bảng 13.2,[1] i=1 k

Hiệu suất chung của hệ: ∏❑i lOMoAR cPSD| 59092960 7 i=1

Vậy công suất yêu cầu của động cơ sẽ là: = P 7,15 = yc= P❑ct 0,894 7,998 KW

Hiệu suất các bộ phận: ηol= 0,99; ηbrt= 0,97; ηbrc = 0,96; ηtv = 0,80 khiz1= 2; ηd = 0,96; ηx = 0,95; ηk= 1,0

3) Chọn động cơ điện

Dựa vào bảng PL 9.5&6 tra được động cơ điện có các thông số sau:

- Loại động cơ : 3K200S8

- Pđc= 15 KW ; nđc=730 vg/phút

- T max/T đm= 2,0

- Đường kính trục động cơ dđc= 42mm

Sau khi chọn được động cơ điện để dẫn động hệ thống, tính chính xác tỷ số truyền chung nđc 730 n = c= nlv 77,588 = 9,41

Chọn lại tỷ số truyền của bộ truyền bánh rang côn thảng ubrt=4,5

tính chính xác tỷ số truyền xích:uh = ux = 2,09

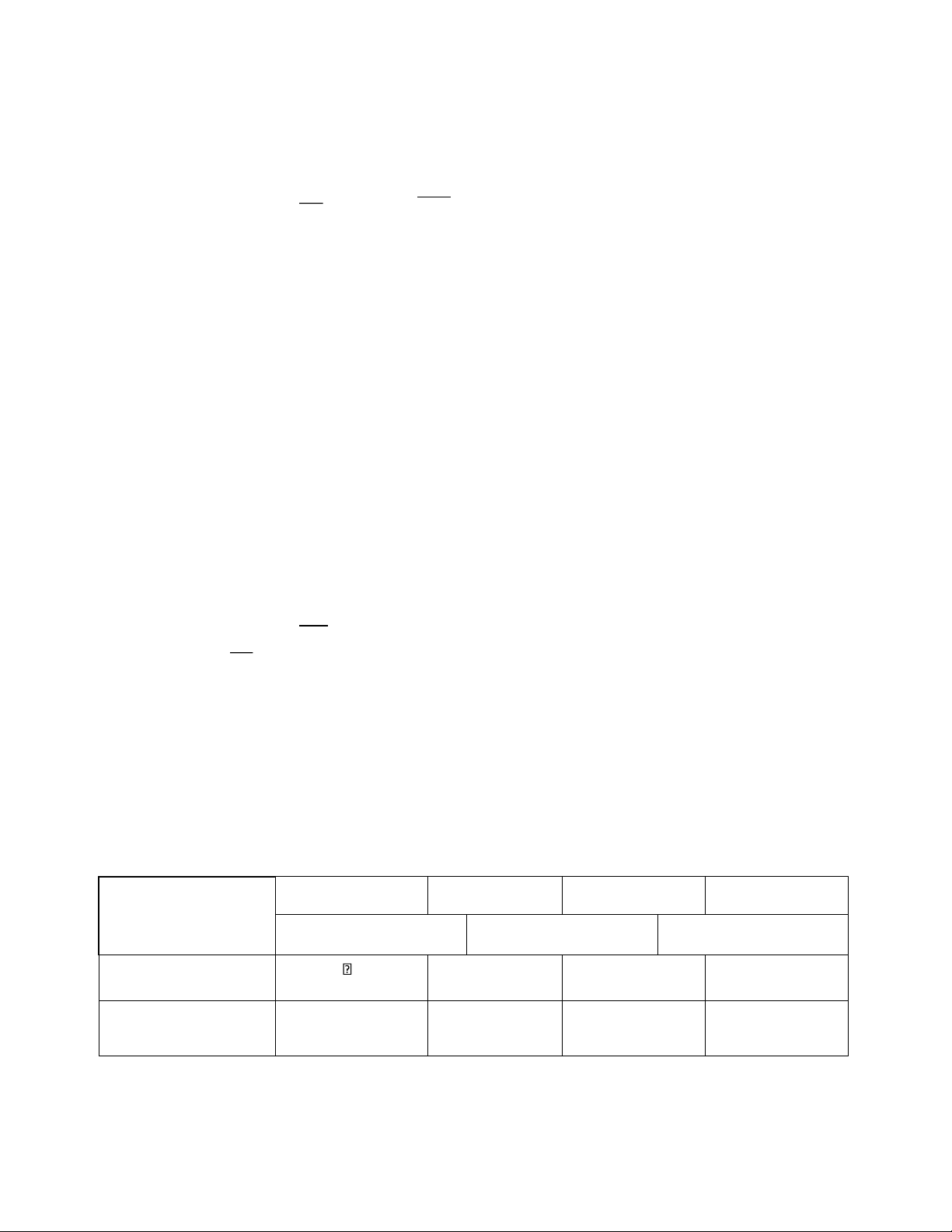

II Xác định thông số kỹ thuật trên các trục hộp giảm tốc

Tính các thông số kỹ thuật (P; n và T) trên các trục của HGT và lập bảng sau.

Bảng 2 Thông số kỹ thuật trên các trục HGT Trục Thông số Động cơ I II Công tác uk=1 ubrt=4,5 ux=2,09 Công suất P(KW) Pyc=Pct/ =7,998 7,918 7,673 7,15 Tốc độ quay nđc=730 nI=730 162,2 77,62 n(vg/ph)

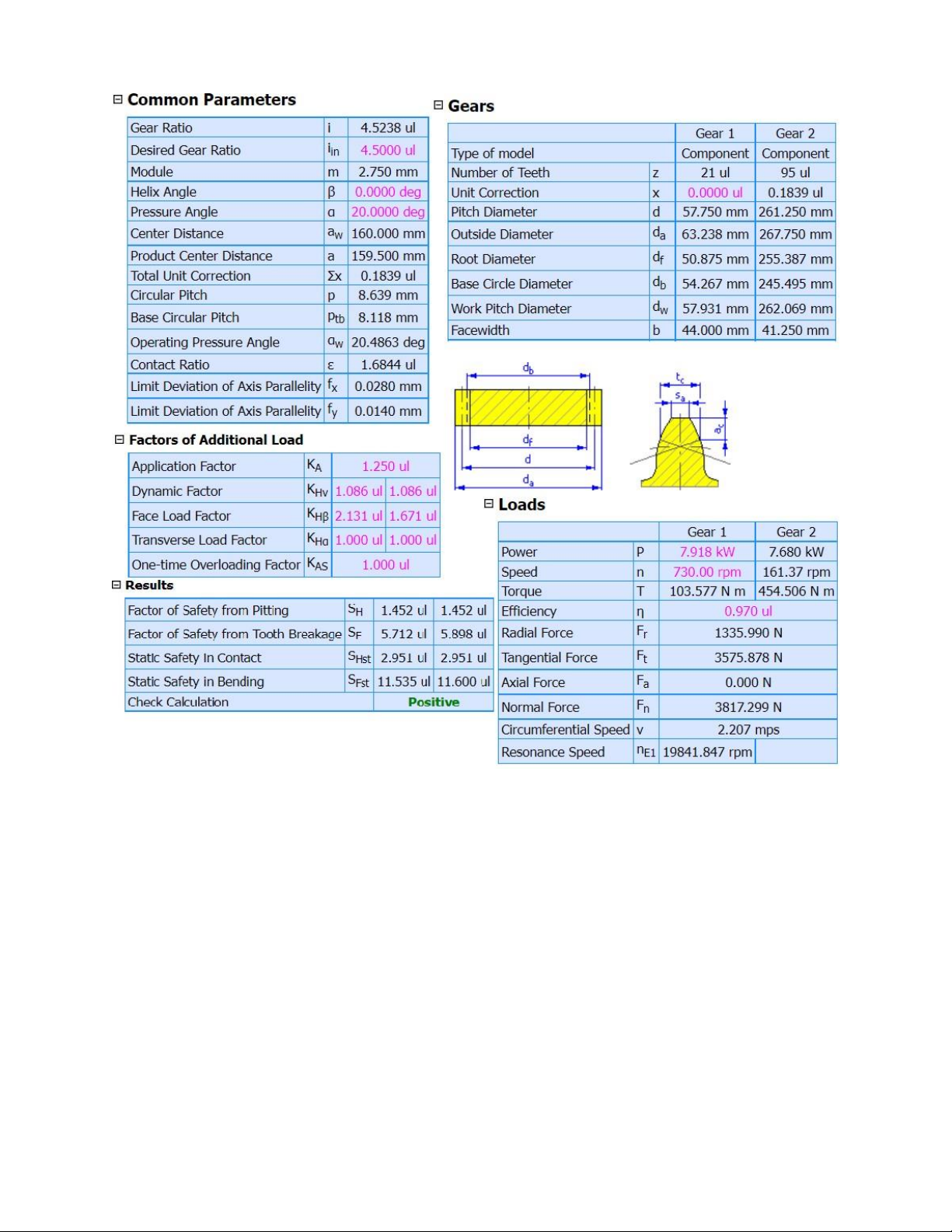

Từ bảng số liệu trên, ta có số liệu thiết các bộ truyền như sau: (quan trọng)

- Số liệu thiết kế bộ truyền Bánh trụ răng thẳng : P = 7,918KW; u = 4,5 và n1= 730 v/ph

- Số liệu thiết kế bộ truyền Xích: P = 7,673KW; u = 2,09 vàn1 = 162,2 v/ph lOMoAR cPSD| 59092960 8

Các số liệu khác lấy ở đề thiết kế

PHẦN II THIẾT KẾ BỘ PHẬN

I THIẾT KẾ BỘ TRUYỀN BÁNH TRỤ RĂNG THẲNG

Bảng số liệu cho trước

- Số liệu thiết kế bộ truyền Bánh trụ răng thẳng : P = 7,918KW; u = 4,5 và n1= 730 v/ph

1) Thiết kế sơ bộ

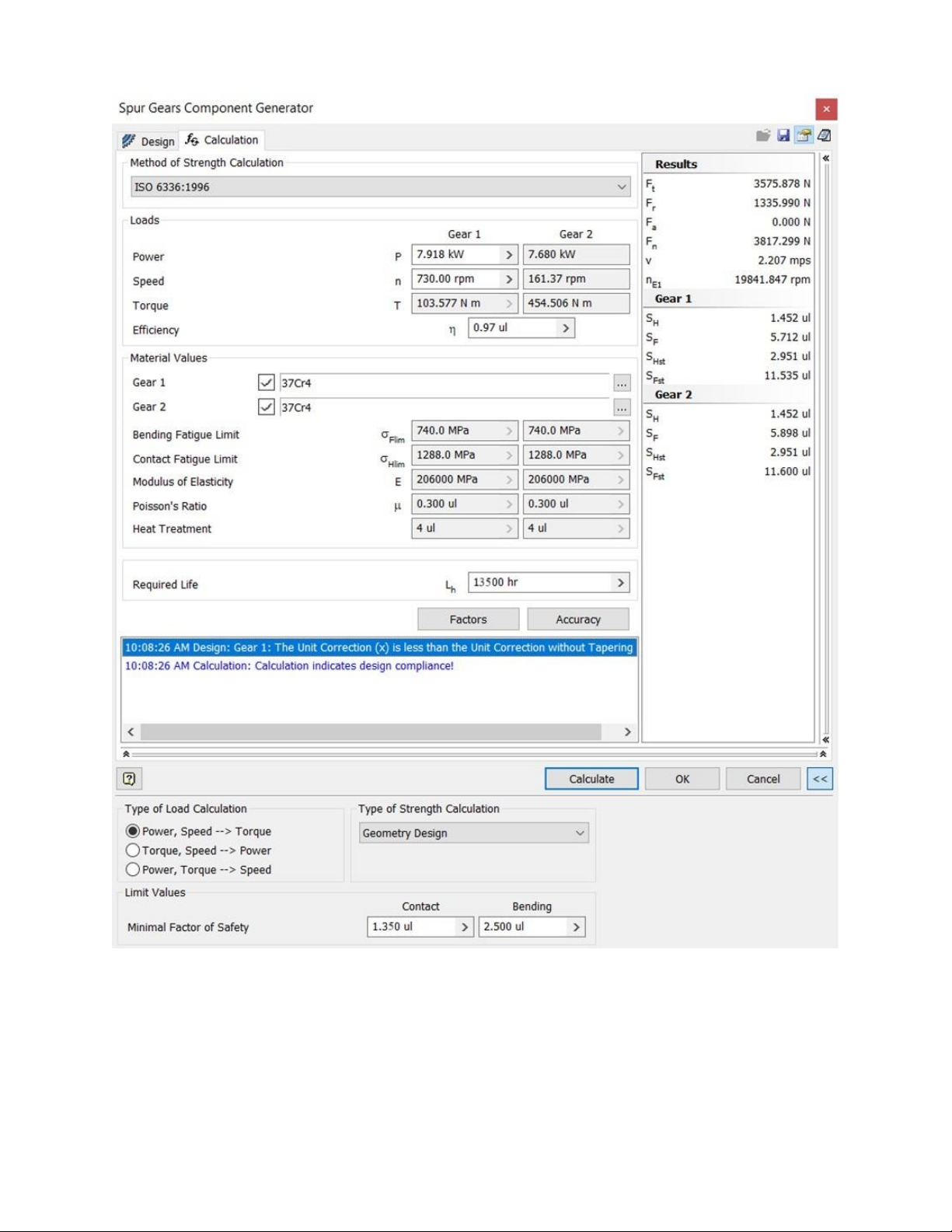

Vào Tab Calculation Mở rộng Tab và thực hiện đầy đủ các mục sau:

→ Method of Strength Calculation chọn: ISO 6336: 1996

→ Trong Type of Load Caculation chọn Power, Speed →Torque - Load: Nhập P, n, η -

Material Value: Chọn vật liệu và phương pháp nhiệt luyệnvà phương pháp nhiệt

luyện cho bánh dẫn và bánh bị dẫn - Nhập Lh 15.103 (giờ)

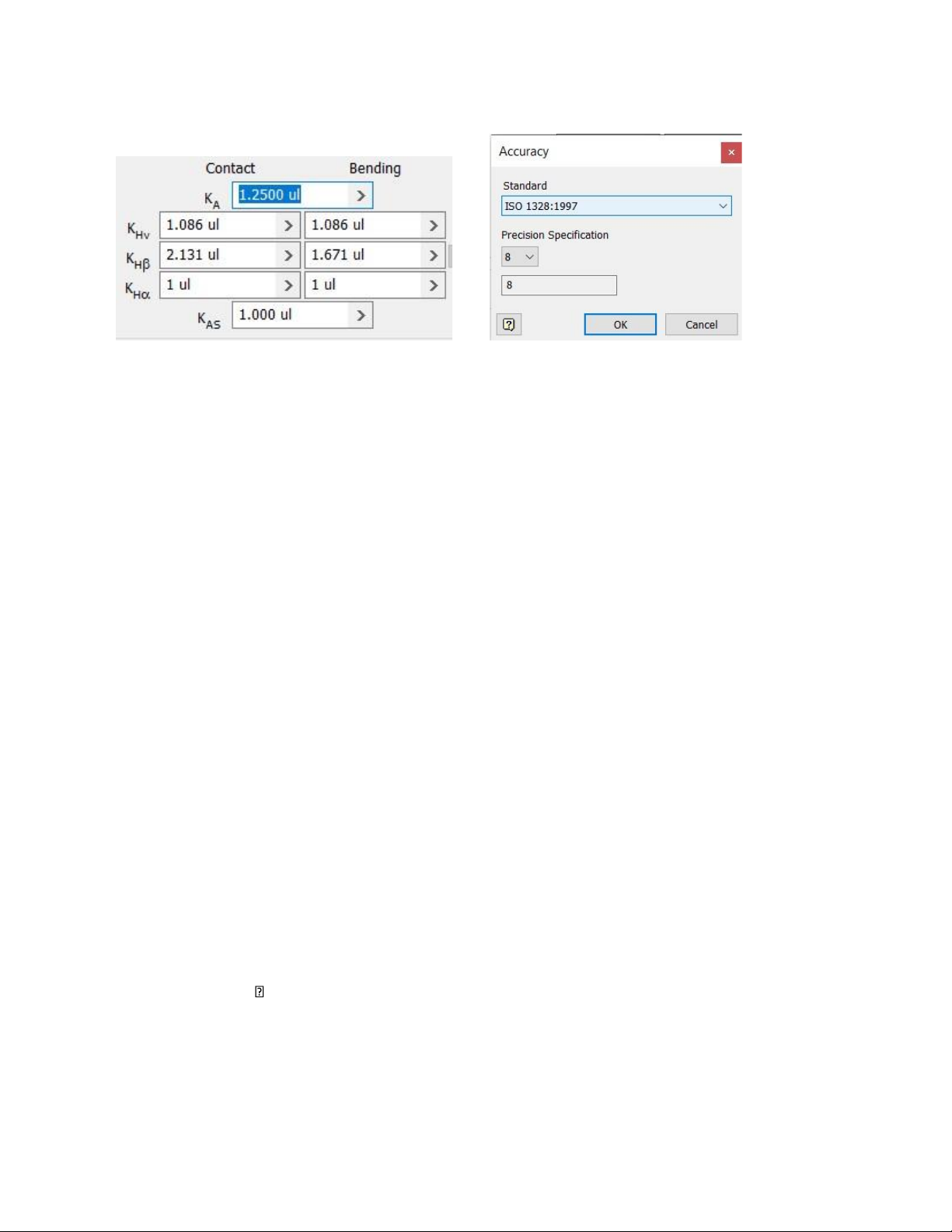

→ Vào Factor (hình 2) để nhập các hệ số:

K A ;K Hv ;K Ha vàKHβ(các hệ số này được chọn sơ bộ)

→ Vào Accuracy để nhập cấp chính xác

→ Trong Type of Calculation chọn Geometry Design

→ Trong Mnimal of Safety: Nhập hệ số an toàn [SH] và ¿¿] lOMoAR cPSD| 59092960 9

Hình 1 Tap Calculation nhập giữ liệu thiết kế

a) Các hệ số trong Factors - K A ≈ Kđ

- K Hv≈ 1,2…1,5 phụ thuộc: Độ rắn HB1,2 lOMoAR cPSD| 59092960 10 Vận tốc v

hình 2a hệ số tải trọng tính sơ bộ Hình 2b chọn cấp chính xác chế chế tạo Loại

bánh răng (r.thẳng hay răng nghiêng..

- K Hα≈ 1… 1.4 cho tất cả các loại bánh răng

- K Hβ ≈ 1,1…1,8 phụ thuộc:

Độ rắn HB Vị trí bánh răng trên trục:

Không đối xứng; Công xôn

ψd = b / dm1 đối với bánh răng côn

→ Chọn hệ số KHβ phù hợp

b) Độ chính xác chế tạo bánh răng liên quan: -

Khả năng tải của bánh răng: sự

phân bố tải giữa các đôi răng theo chiều

dài răng - Tiếng ồn: quá trình ăn khớp cảu các đôi răng: liên tục hay gián đoạn -

Giá thành sản phẩm→ Chọn cấp

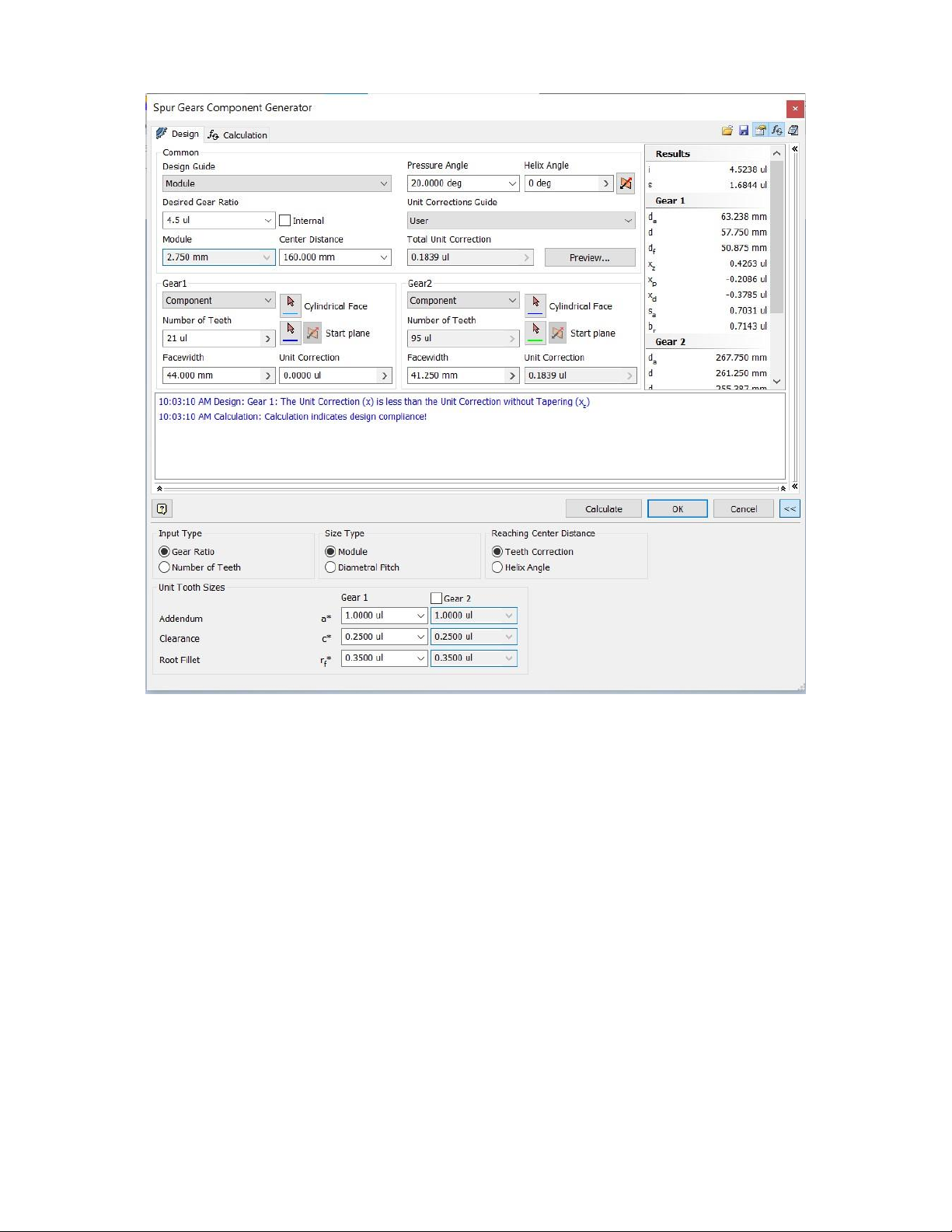

chính xác phù hợp Vào Tabe Design, thực hiện:

→ Desired Gear Ratio: Để nhập tỷ số truyền u

→ Trong Input Type: Chọn Gear Ratio để tính số răng theo tỷ số truyền u lOMoAR cPSD| 59092960 11 Hình 3 Tab Design

(Chọn Number of Teeth nếu thiết kế bô truyền biết trước z1 ).

→ Trong Size Type: Chọn Module.

→ Trong Reaching Center Distance: chọn phương pháp đảm bảo khoảng cách trục aw (với bánh

răng nghiêng). Teeth Correction sử dụng dịch chỉnh răng…

→ Trong Pressure Angle: chọn α = 20o theo TCVN

→ Trong Helix Angle: Nếu thiết kế bánh trụ răng nghiêng: Chọn hướng răng: Phải hay Trái Nhập giá trị sơ bộ β •

Ấn Calculation được kết quả thiết kế sơ bộ •

Xuât kết quả bước thiết kế sơ bộ •

Xác định chính xác các hệ số và cấp chính xác → Chọn cấp chính xác: với v = 3,897m/s

chọn cấp chính xác chế tạo BR: Cấp 8 lOMoAR cPSD| 59092960 12

→ Xác định các hệ số tải trọng tính: Dựa vào cấp chính xác:

Tra bảng hệ số K HV = K FV=1,086 (Bảng 4.10a [1])

Dựa vào hệ sốψd = b/dml = 0,22; bánh răng bố trí

không đối xứng tra được

K Hβ = 1,304 và K Fβ = 1,202 (Bảng 4.9b [1])

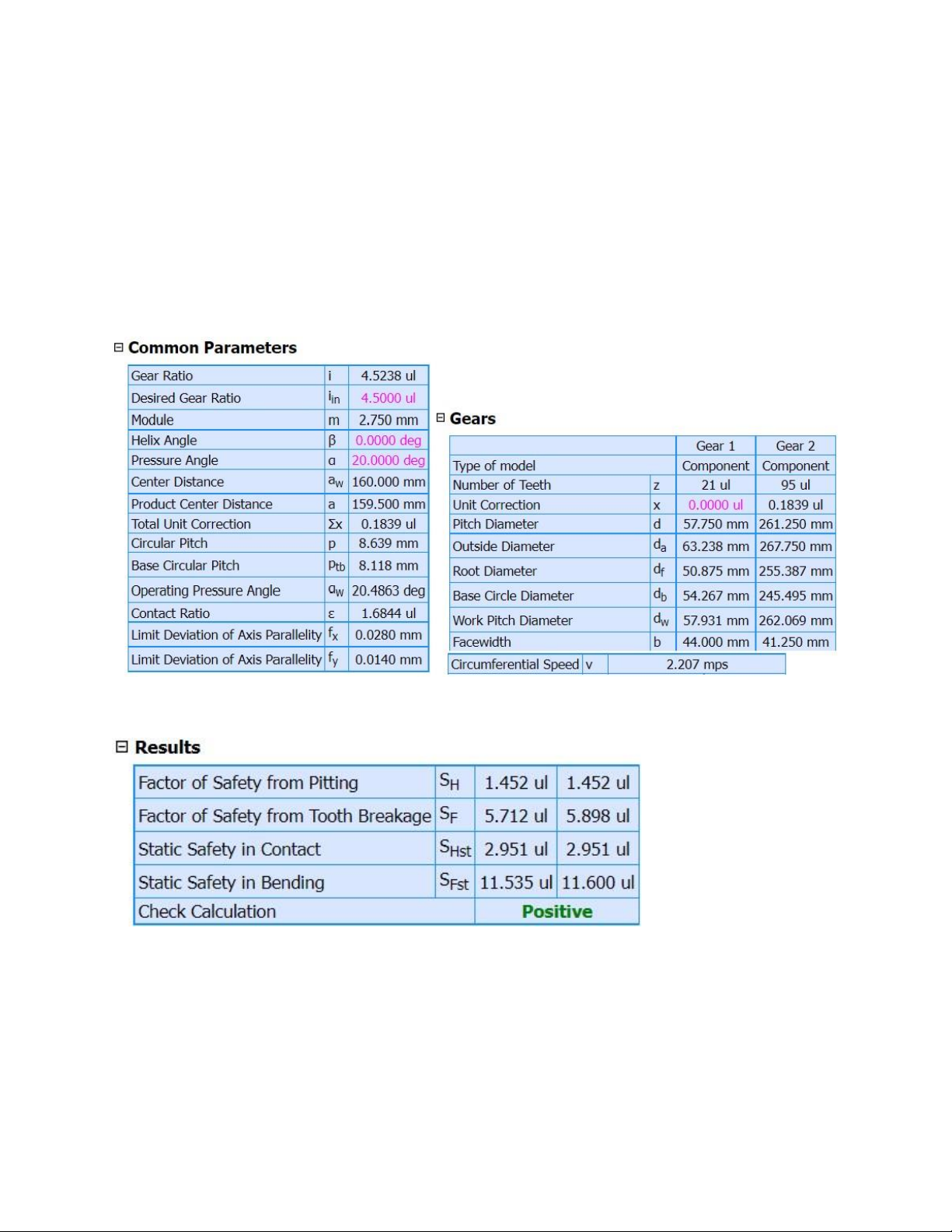

Hình 5a: Một số thông số của bộ truyền Hình 5b: Kích thước cơ bản bánh rang

Hình 5c: Hệ số an toàn tính toán

2) Thiết kế chính xác

a) Kiểm tra và xác định chính xác các thông số khác theo yêu cầu của thiết kế (tối ưu hóa thiết kế)

→ Hệ số ψR = b/a = 40/159,5 = 0,25 đúng vơi yêu cầu ψR = 0,25…0,3

b) Xuất kết quả Mở file văn bản để nhận kết quả lOMoAR cPSD| 59092960 13

Hình 8a Thông số và kích thước của bộ truyền bánh rang lOMoAR cPSD| 59092960 14

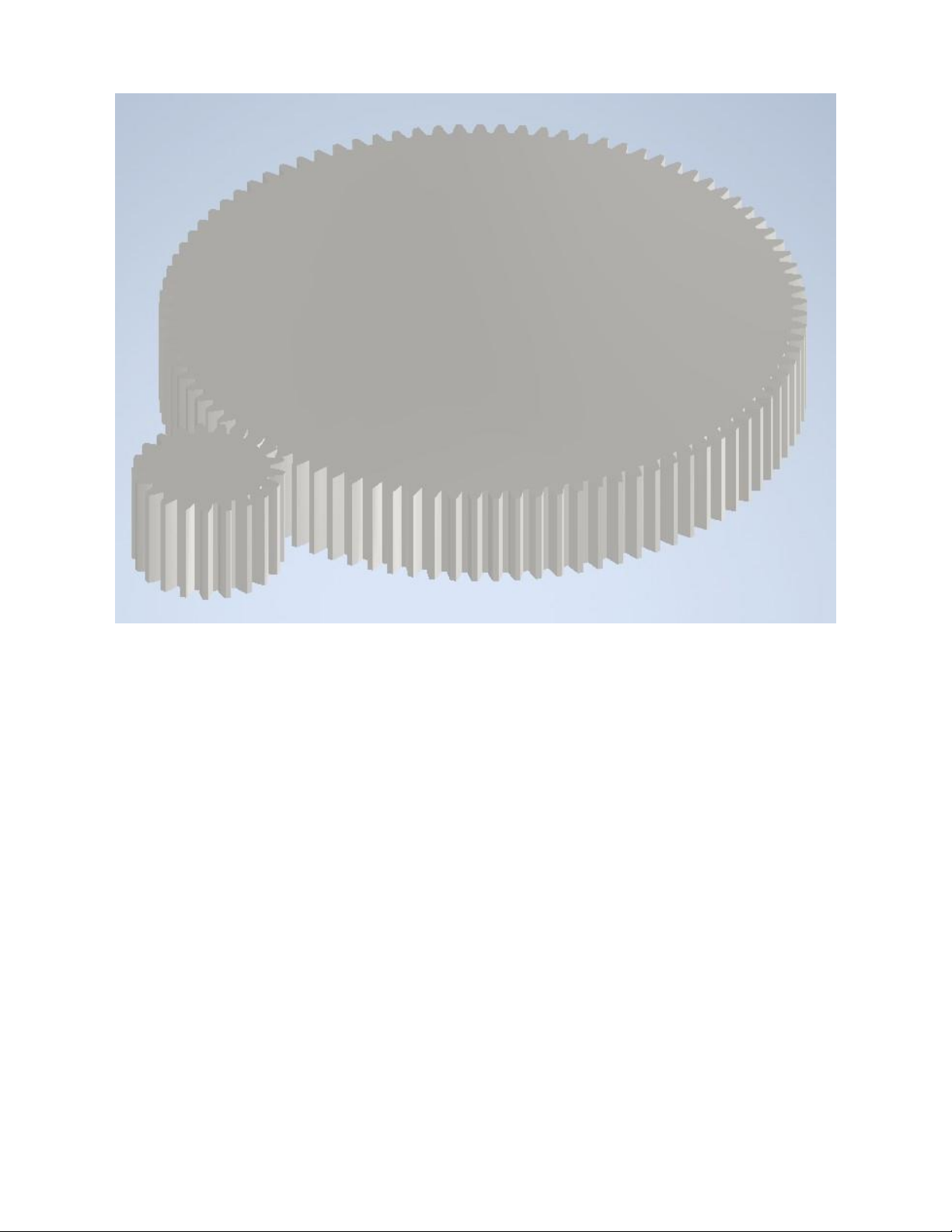

Hình 8b: Mô hình 3D bộ truyền thiết kế II THIẾT KẾ BỘ TRUYỀN XÍCH

thiết kế bộ truyền xích 1) Số liệu

P = 7,673KW; u = 2,09 vàn1 = 162,2 v/ph

2) Xác định them các số liệu

a) Chọn số răng đĩa xích z1 và z2

• Chon z1 : z1 = 29 - 2.u = 29 – 2.2,09 = 24,82 → Chọn z1 = 25

- z1 : số lẻ và z1 ≥ zmin (với xish ống con lăn zmin = 17). - Khuôn khổ bộ truyền

- Yêu cầu tuổi thọ về mòn

• Chọn z2: z2 = u.z1 = 2,09.25 = 52,5 chọn z2 nguyên và gần nhất - Chọn z2 = 52

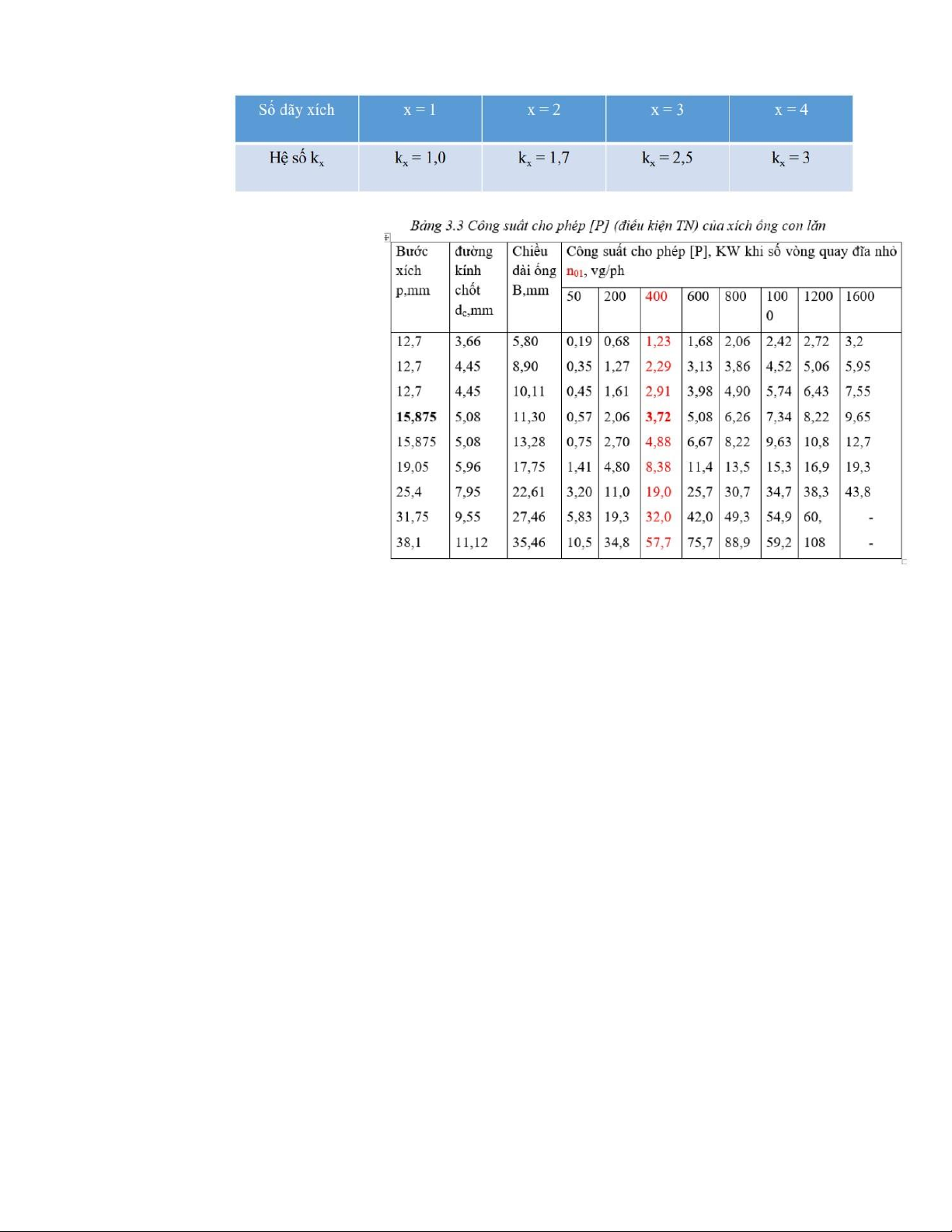

b) Chọn bước xích p (Có nhiều phương pháp chọn p)

Chọn bước xích theo tài liệu lOMoAR cPSD| 59092960 15

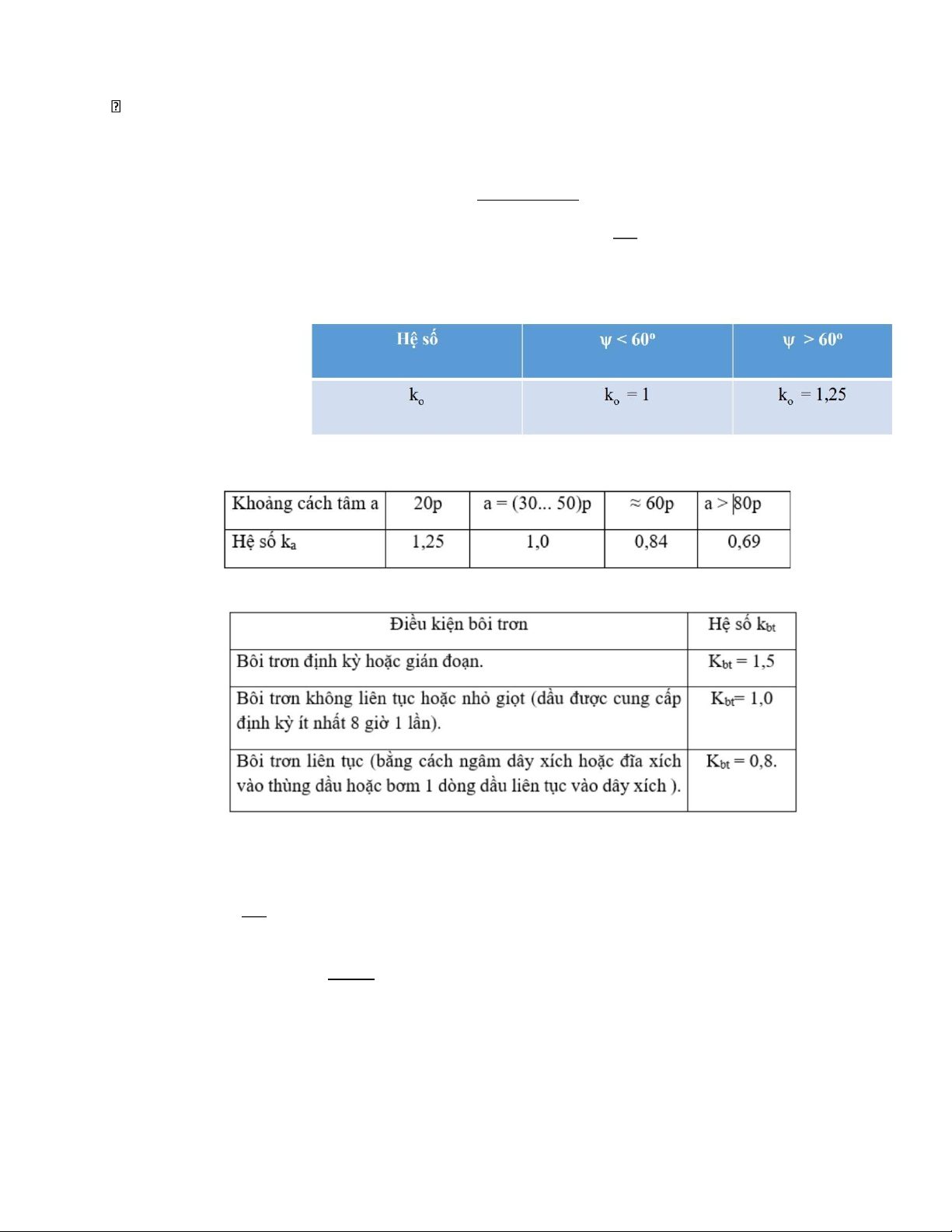

Tính công suất tính Pt = P.Kđ .K.k n .k z / k x , trong đó: -

P là công suất truyền trên đĩa xích dẫn - Hệ số Kđ = 1,2 (mặc định) no1 no1 -

Hệ số k n và k z : Chọn nol gần với k n= n1 và k z= Z1 -

K = k0 .k a .k đc .k bt .kl Các hệ số: • Hệ số k 0 :

Xác định hệ sô ảnh hưởng K • Hệ số k a • Hệ số kbt

• Hệ số k đc = 1 (coi bộ truyền xích có thể thay đổi được khoảng cách tâm a) = • Hệ số k ) (

l kL=( LLhbh 0,4 1500015000)0,4=1

trong đó: Lhb = 15.000 giờ , Lh=15.000 giờ thời gian sử dụng lOMoAR cPSD| 59092960 16 = 730 v/ph và = 1,68 = 7,673. 1,2. 1,4 = 12,77 KW • Hệ số k x với P = 7,673KW;

chọn no1 k đ = 1,2 tính hệ số

K .k n .k z / k x

Pt Từ bảng 3: xích 1 dãy với no1 = 800 vg/ph tra được p = 19,05 mm

3) Tính bộ truyền xích bằng phần mềm

Khởi động chương trình

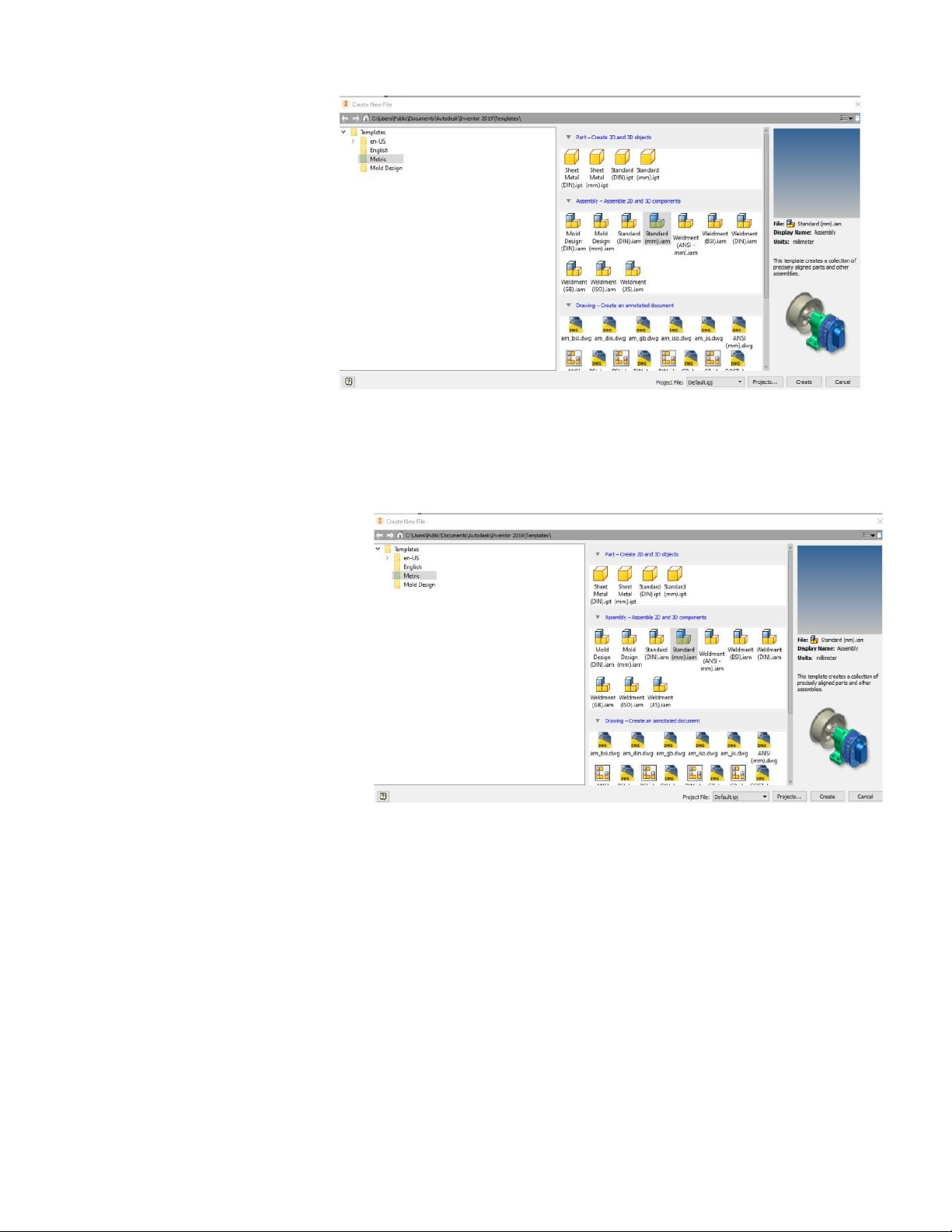

Khởi động ct(Thực hiện tương tự như khi khai thác phần mềm TK Đai) lOMoAR cPSD| 59092960 17 Vào Get Stard

Vào New để chọn TC thiết kế: chọn Standard(mm).iam Kích vào Create để tải chương trình (hình 1)

Hình 1 Khởi động CT chọn tiêu chuẩn TK •

Chương trình tải xong, Ấn OK • Vào Origin chọn XY plane • Vào Design

để chọn chi tiết thiết kế Vào V-Belts → Roller Chain •

Vào đặt tên File → Save

Hình 1 Khởi động CT chọn tiêu chuẩn TK

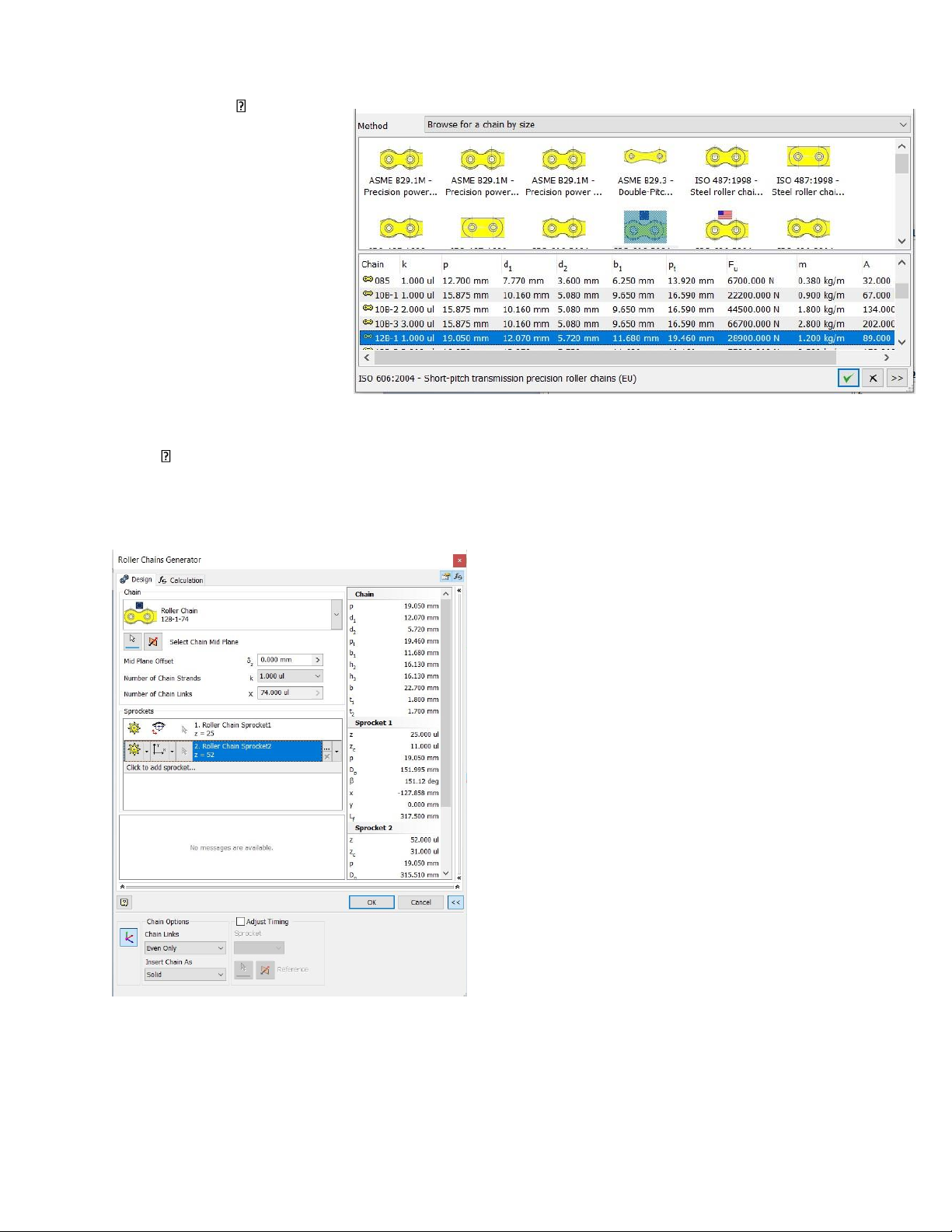

Thực hiện các bước trong các Tab lOMoAR cPSD| 59092960 18 Vào Tab Design Vào Method và chọn Browse for a chain by size • Chọn xích tiêu chuẩn TK: ISO 606:2004-Short pitch (hình 2a) • Chọn xích có bước p

và số dẫy xích k (hình 2a)

Kích để chấp nhận Hình 2a Chọn tiêu chuẩn TK Xích; bước xích và số dãy xích •

Vào tab Design để chọn số răng đĩa xích (hình 2b)

Hình 2b Chọn tiêu chuẩn TK Xích; bước xích và số dãy xích

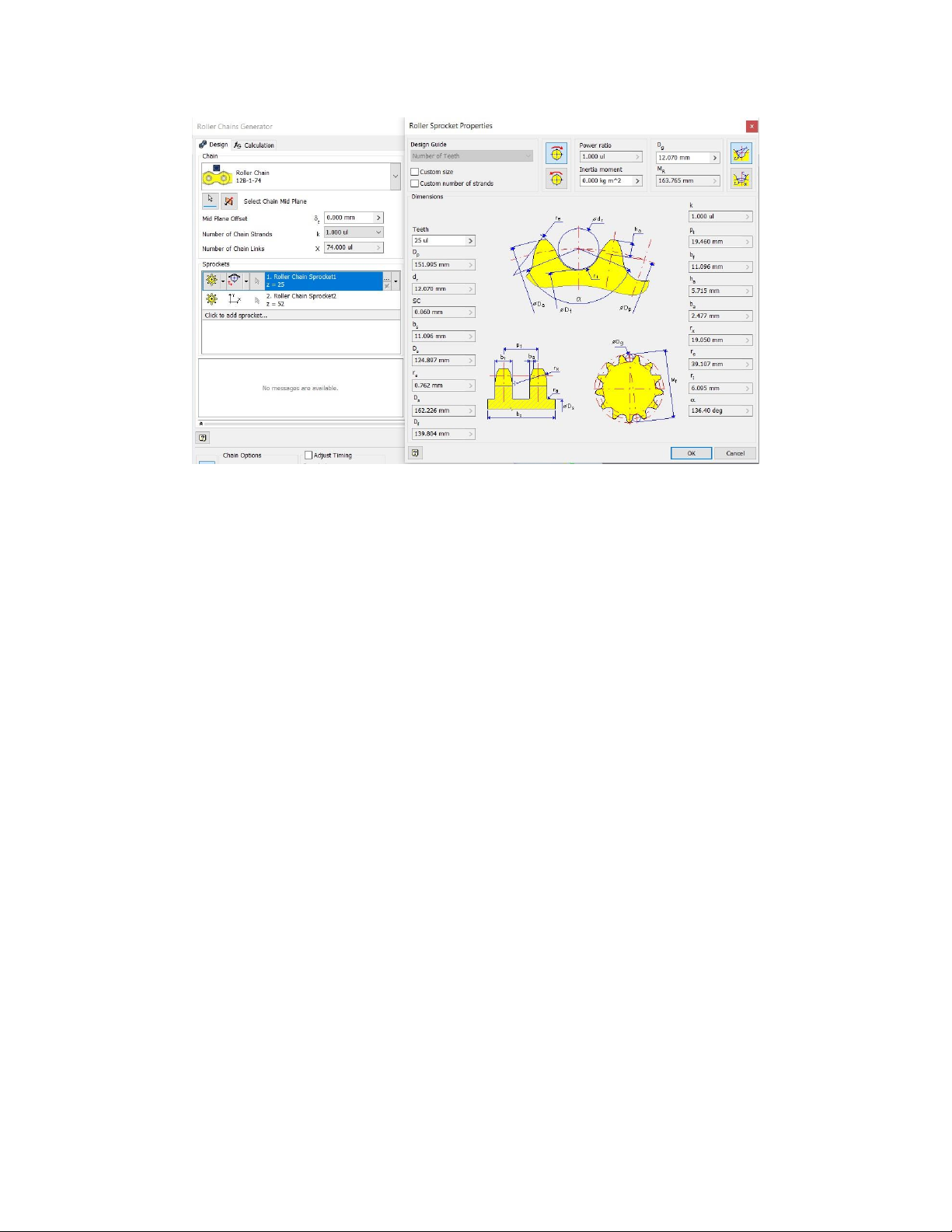

Trong Tabe Design, thực hiện tiếp: •

Chọn số răng đĩa dẫn z1 (hình 3)

Kích đúp vào …và nhập z1 =25 lOMoAR cPSD| 59092960 19 Ấn OK để chấp nhận

Hình 3 Chọn số răng đĩa dẫn z1

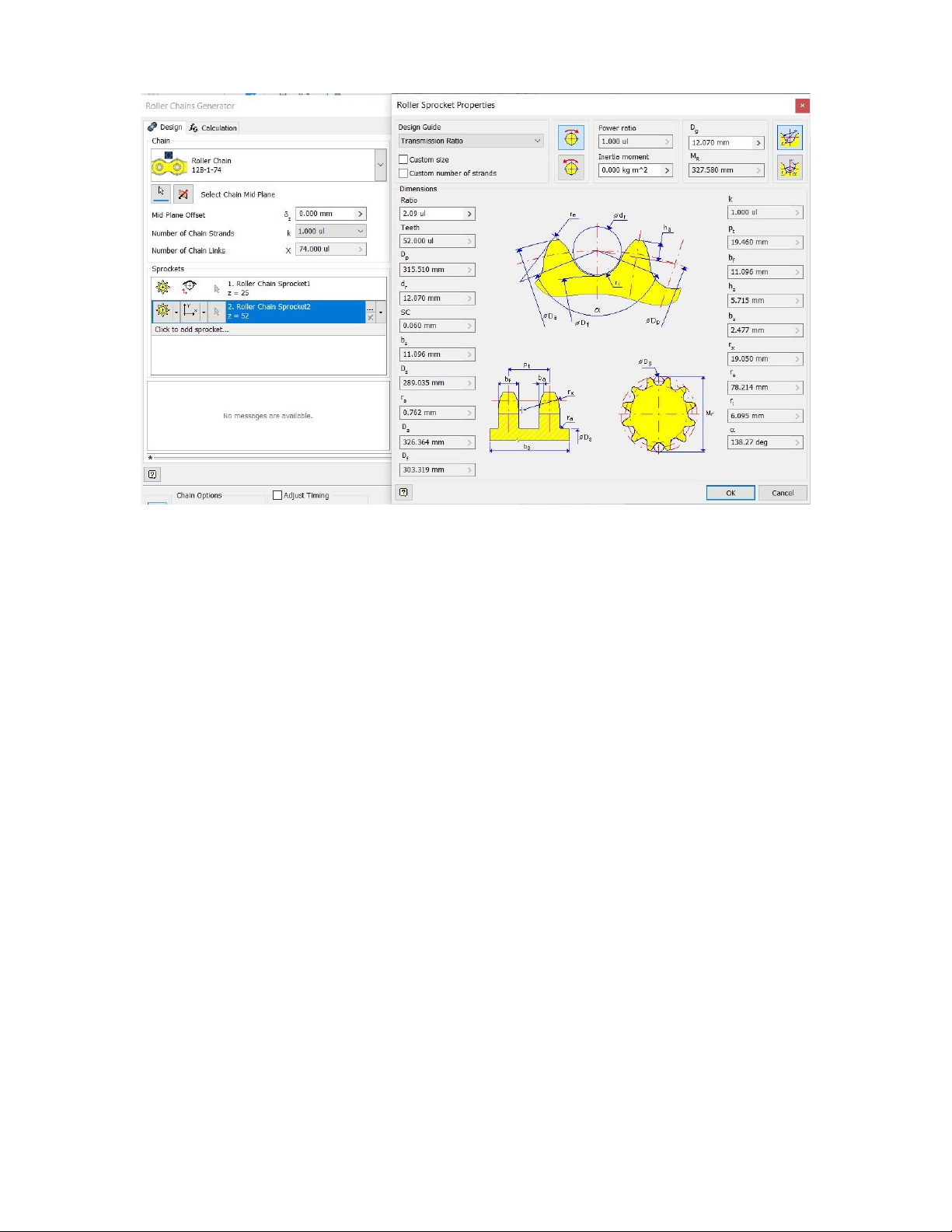

Trong Tabe Design, thực hiện tiếp: •

Chọn số răng đãi bị dẫn z2 (hình 4): - Kích đúp vào … - Trong Design Guide,

chọn: Transmission Ratio Nhập u = 2,09

Ấn OK để chấp nhận kết quả z2 lOMoAR cPSD| 59092960 20

Hình 4 Chọn số răng z2 Tab Calcularion

• Vào Working Condition Chọn Power, Speed

→ Torque Nhập: P; n; η; lh

• Vào Power Correction Factor lần lượt nhập (hoặc chọn) các hệ số - Hệ số γ =1.0

- Hệ số f 1 …f 7