Preview text:

lOMoARcPSD| 36625228

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP.HCM

KHOA CƠ KHÍ CHẾ TẠO MÁY

BỘ MÔN CƠ SỞ THIẾT KẾ MÁY

0o0

THUYẾT MINH TÍNH TOÁN THIẾT KẾ

ĐỒ ÁN THIẾT KẾ MÁY - MDPR310423 lOMoARcPSD| 36625228

Trường ĐHSPKT TP.HCM

ĐỒ ÁN THIẾT KẾ CƠ KHÍ - PRMD310529 Khoa : Cơ khí Chế tạo máy

THIẾT KẾ HỆ THỐNG DẪN ĐỘNG VÍT TẢI

Bộ môn: Cơ sở Thiết kế máy

Đề số: 01 -- Phương án: 01

SVTH: Nguyễn Quốc Huy MSSV: 20146341 Chữ ký:

GVHD: TS Mai Đức Đãi Ngày bảo vệ:

Ngày nhận đề: 05/09/2022

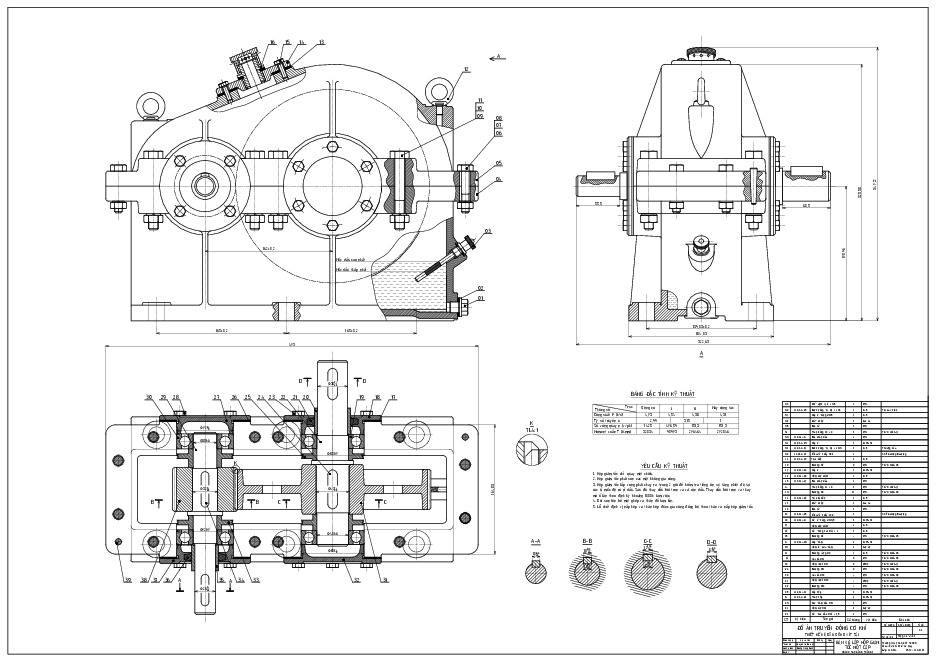

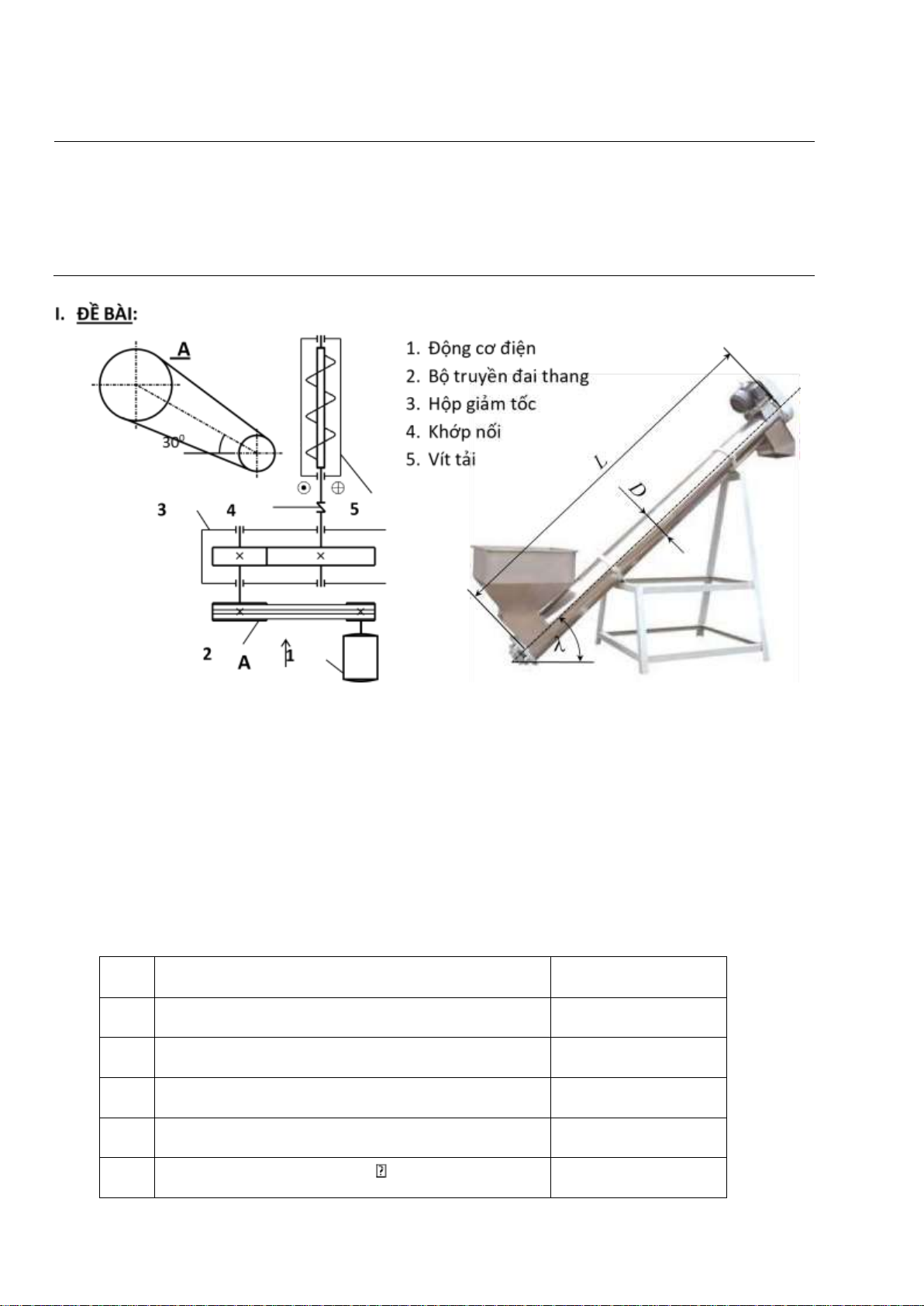

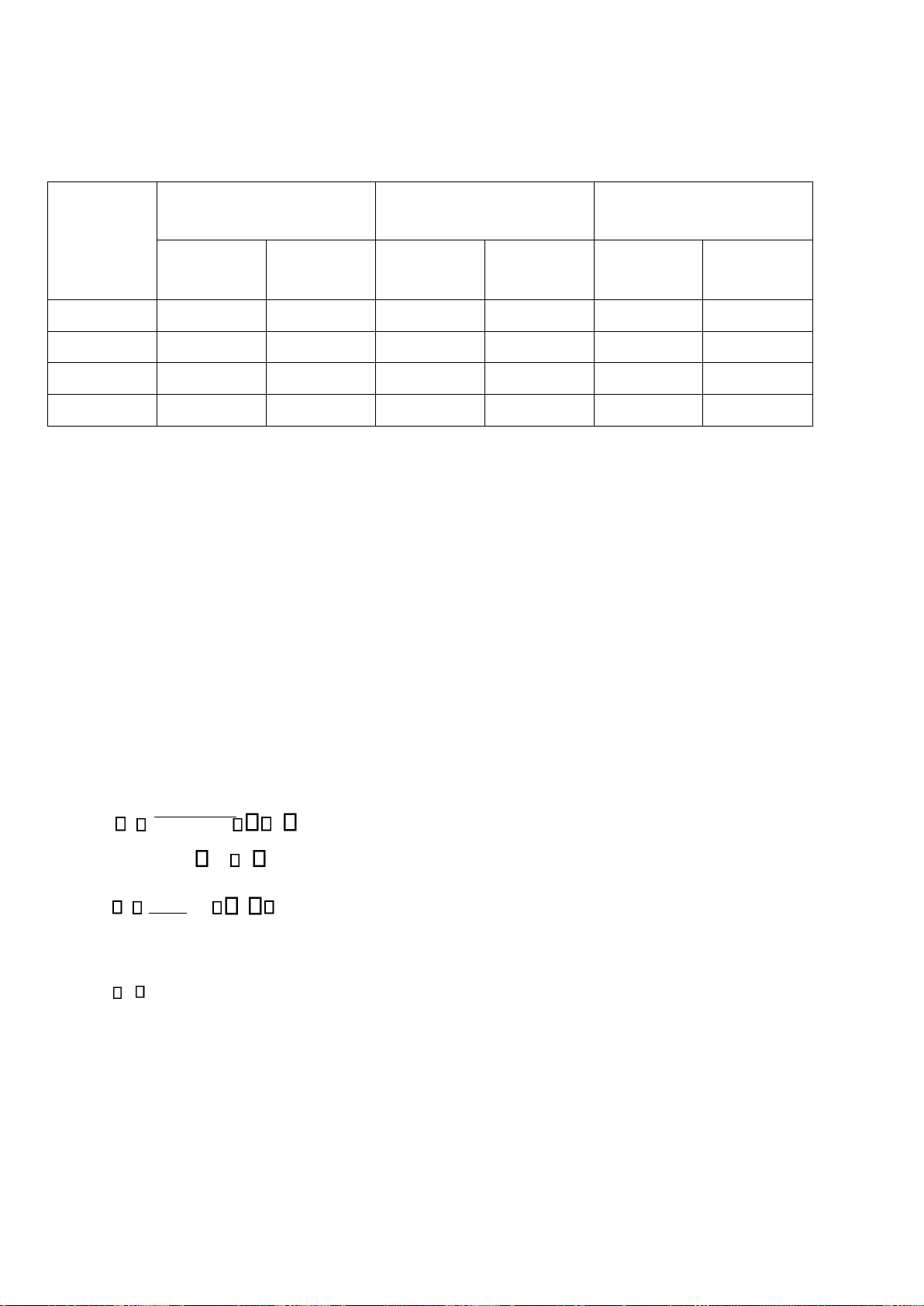

Hình 1: Sơ đồ động

Hình 2: Minh họa vít tải Điều kiện làm việc:

- Tải trọng không đổi, quay một chiều

- Thời gian làm việc 5 năm (300 ngày/năm, 2 ca/ngày, 6 giờ/ca) - Sai số tỉ số

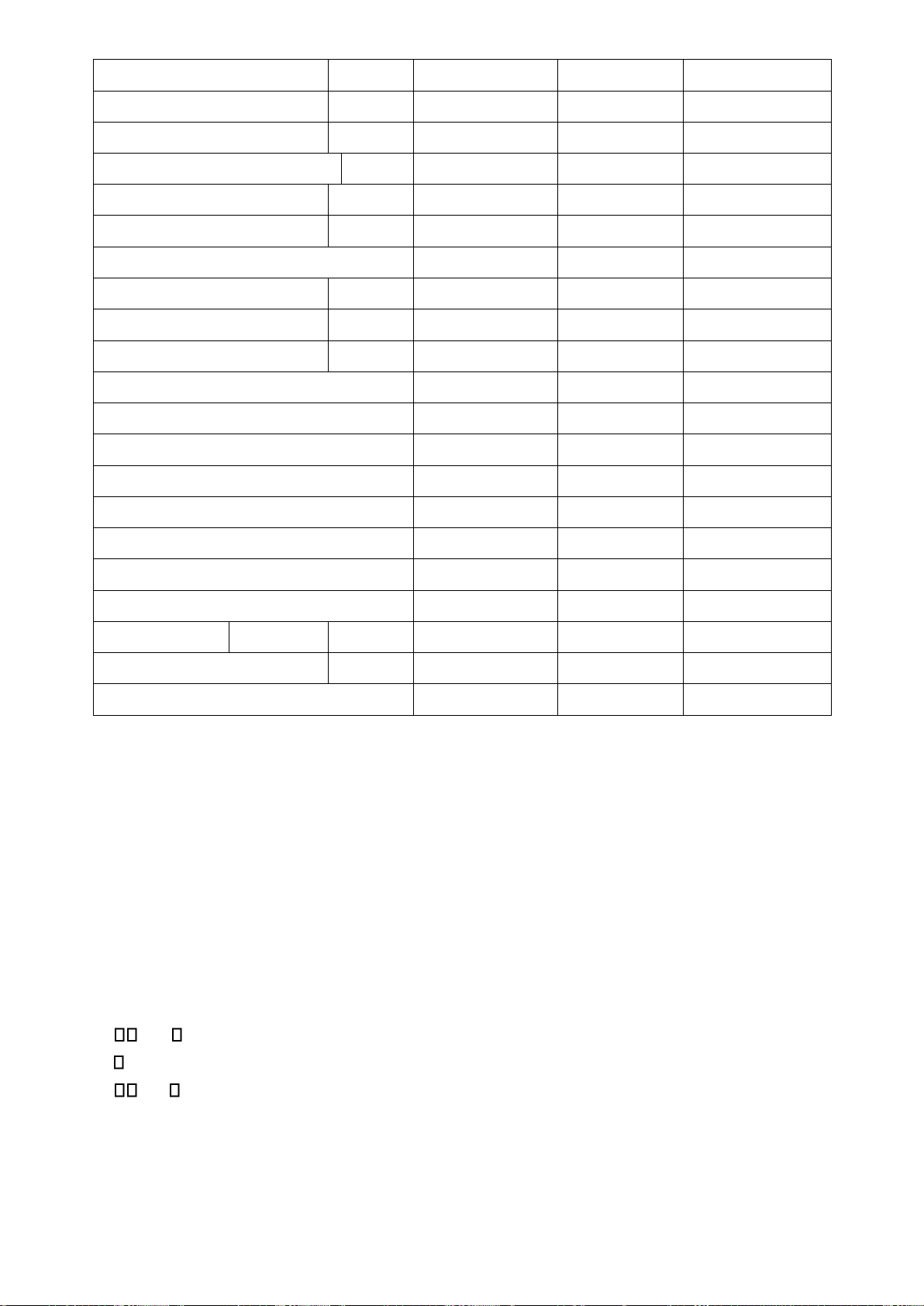

truyền hệ thống |∆𝑢/𝑢| ≤ 5% Số liệu cho trước: STT Tên gọi Giá trị 1

Loại vật liệu vận chuyển Xi măng 2

Năng suất Q (tấn/giờ) 35 3

Đường kính vít tải D (m) 0,3 4

Chiều dài vận chuyển L (m) 13 5

Góc nghiêng vận chuyển (độ) 15 lOMoARcPSD| 36625228 Mục lục I.

Tính toán công suất, tốc độ trục công tác ................................................................... 01

1.1. Thông số đầu vào ...................................................................................................... 01

1.2. Công suất trên trục công tác ..................................................................................... 01

1.3. Tốc độ quay trục công tác ......................................................................................... 01 II.

Chọn động cơ, phân phối tỉ số truyền.......................................................................... 01

2.1. Thông số đầu vào ...................................................................................................... 01

2.2. Chọn động cơ, phân phối tỉ số truyền ....................................................................... 01

2.3. Bảng thông số kỹ thuật hệ thống truyền động .......................................................... 02 III.

Tính toán, thiết kế bộ truyền đai ................................................................................. 03

3.1. Thông số đầu vào ...................................................................................................... 03

3.2. Chọn loại đai và tiết diện đai ..................................................................................... 03

3.3. Xác định các thông số bộ truyền ............................................................................... 03

3.4. Xác định số dây đai ................................................................................................... 04

3.5. Xác định lực căng đai, lực tác dụng lên trục .............................................................. 05

3.6. Bảng thông số kỹ thuật bộ truyền Đai ...................................................................... 05 IV.

Tính toán, thiết kế bộ truyền bánh răng ................................................................... 06

4.1. Thông số đầu vào ...................................................................................................... 06

4.2. Chọn vật liệu ............................................................................................................. 06

4.3. Xác định ứng suất cho phép ...................................................................................... 06

4.4. Xác định sơ bộ khoảng cách trục, 𝑎𝑤 ........................................................................ 07

4.5. Xác định các thông số ăn khớp .................................................................................. 07

4.6. Kiểm tra sai lệch tỉ số truyền hệ thống ...................................................................... 08

4.7. Kiểm nghiệm bền ...................................................................................................... 08

4.8. Tính lực tác dụng khi ăn khớp ................................................................................... 10

4.9. Bảng thông số kỹ thuật bộ truyền bánh răng ............................................................ 10 V.

Tính chọn nối trục ........................................................................................................ 11

5.1. Thông số đầu vào ...................................................................................................... 11 lOMoARcPSD| 36625228

5.2. Trình tự tính toán ...................................................................................................... 11

5.3. Kiểm nghiệm khớp nối .............................................................................................. 11

5.4. Tính lực tác dụng lên trục .......................................................................................... 12 VI.

Tính toán thiết kế trục ................................................................................................. 12

6.1. Sơ đồ đặt lực chung .................................................................................................. 12

6.2. Tính toán thiết kế trục............................................................................................... 12

6.3. Thiết kế trục I, II ........................................................................................................ 14 VII.

Thiết kế then ............................................................................................................. 19

7.1. Chọn then ................................................................................................................. 19

7.2. Kiểm nghiệm then ..................................................................................................... 19 VIII.

Kiểm nghiệm trục ...................................................................................................... 20

8.1. Kiểm nghiệm độ bền mỏi ......................................................................................... 20

8.2. Kiểm nghiệm độ bền tĩnh .......................................................................................... 25 IX.

Chọn Ổ lăn.................................................................................................................... 27

9.1. Thông số đầu vào ...................................................................................................... 27

9.2. Trình tự tính toán trên trục I ..................................................................................... 27

9.3. Trình tự tính toán trên trục II .................................................................................... 28

Tài liệu tham khảo

I. Tính toán công suất, tốc độ trục công tác

1.1. Thông số đầu vào

- Loại vật liệu vận chuyển: Muối

- Năng suất, 𝑄 = 30 𝑡ấ𝑛/ℎ

- Đường kính vít tải, 𝐷 = 0,3 𝑚

- Chiều dài vận chuyển, 𝐿 = 13 𝑚

- Góc nghiên vận chuyển, 𝜆 = 150

1.2. Công suất trên trục công tác

- Công suất cần thiết chuyển tải liệu vít tải, 𝑃𝑙𝑣(𝑘𝑊) [1] lOMoARcPSD| 36625228 𝑄𝐿 𝑃𝑙𝑣 =

( + 𝑠𝑖𝑛 ) = 4,2882𝑘𝑊 367

𝑄 = 30 𝑡ấ𝑛/ℎ, năng suất vận chuyển

𝐿 = 13 𝑚, chiều dài vận chuyển

𝜔 = 3,2 hệ số cản trở chuyển động của vật liệu vận chuyển (muối) [1]

𝜆 = 20 × 𝜋/ 180 = 0,2618 𝑟𝑎𝑑, góc nghiên vận chuyển

1.3. Tốc độ quay trục công tác

- Tốc độ quay trục công tác, 𝑛𝑙𝑣 (𝑣ò𝑛𝑔/𝑝ℎú𝑡) [1] 4𝑄 𝑛𝑙𝑣 =

60. 𝜋. 𝐷3. 𝐾. 𝜌. .𝑐 = 120,9 𝑣ò𝑛𝑔/𝑝ℎú𝑡

𝐷 = 0,3 𝑚, đường kính vít

𝐾 = 1 hệ số phụ thuộc bước vít, giả sử liệu khó vận chuyển, mài mòn [1]

𝜌 = 1,3 𝑡ấ𝑛/𝑚3, khối lượng riêng liệu vận chuyển (xi măng) [1]

𝜓 = 0,25, hệ số điền đầy (xi măng) [1]

𝑐 = 0,7, hệ số phụ thuộc góc nghiên vít tải [1]

II. Chọn động cơ, phân phối tỉ số truyền

2.1. Thông số đầu vào

- Công suất cần thiết chuyển tải liệu vít tải, 𝑃𝑙𝑣 = 4,2882 𝑘𝑊 - Số vòng quay trục vít, 𝑛𝑙𝑣 =

120,9 𝑣ò𝑛𝑔/𝑝ℎú𝑡

2.2. Chọn động cơ, phân phối tỉ số truyền

- Công suất trên trục động cơ [2] 𝑃𝑙𝑣 𝑃𝑐𝑡đ𝑐 = = 4,9448𝑘𝑊 𝜂

𝜂 = 𝜂đ ⋅ (𝜂𝑜𝑙)3 ⋅ 𝜂𝑏𝑟 ⋅ 𝜂𝑘𝑛 - hiệu suất truyền toàn hệ thống

𝜂đ = 0,95: - hiệu suất bộ truyền đai (hở)

𝜂𝑜𝑙 = 0,99 - hiệu suất truyền động 1 cặp ổ lăn

𝜂𝑏𝑟 = 0,96 - hiệu suất bộ truyền bánh răng trụ răng nghiên (kín) 𝜂𝑘𝑛 =0,98

- hiệu suất khớp nối trục 1 |

- Phân phối tỉ số truyền

𝑢𝑠𝑏 = 𝑢đ × 𝑢𝑏𝑟 - tỉ số truyền sơ bộ lOMoARcPSD| 36625228 Chọn sơ bộ 𝑢đ = 2

- tỉ số truyền bộ truyền đai

𝑢𝑏𝑟 = 4 - tỉ số truyền bộ truyền bánh rang 𝑢𝑠𝑏 = 8

- Số vòng quay sơ bộ cần thiết

𝑛𝑠𝑏 = 𝑢𝑠𝑏 × 𝑛𝑙𝑣 = 8 × 120,9 = 967 𝑣ò𝑛𝑔/𝑝ℎú𝑡 - Chọn động cơ điện

Chọn động cơ không đồng bộ 3 pha, rotor lòng sóc Brand name Output power Speed Voltage Product code ABB 5,5 kW 940 rpm 380V/50Hz M2QA – 132M6B

- Tính sai lệch tỉ số truyền sơ bộ

𝑛𝑚𝑜𝑡𝑜𝑟 − 𝑛𝑠𝑏 ∆𝑢 = = −2,8% 𝑛𝑠𝑏

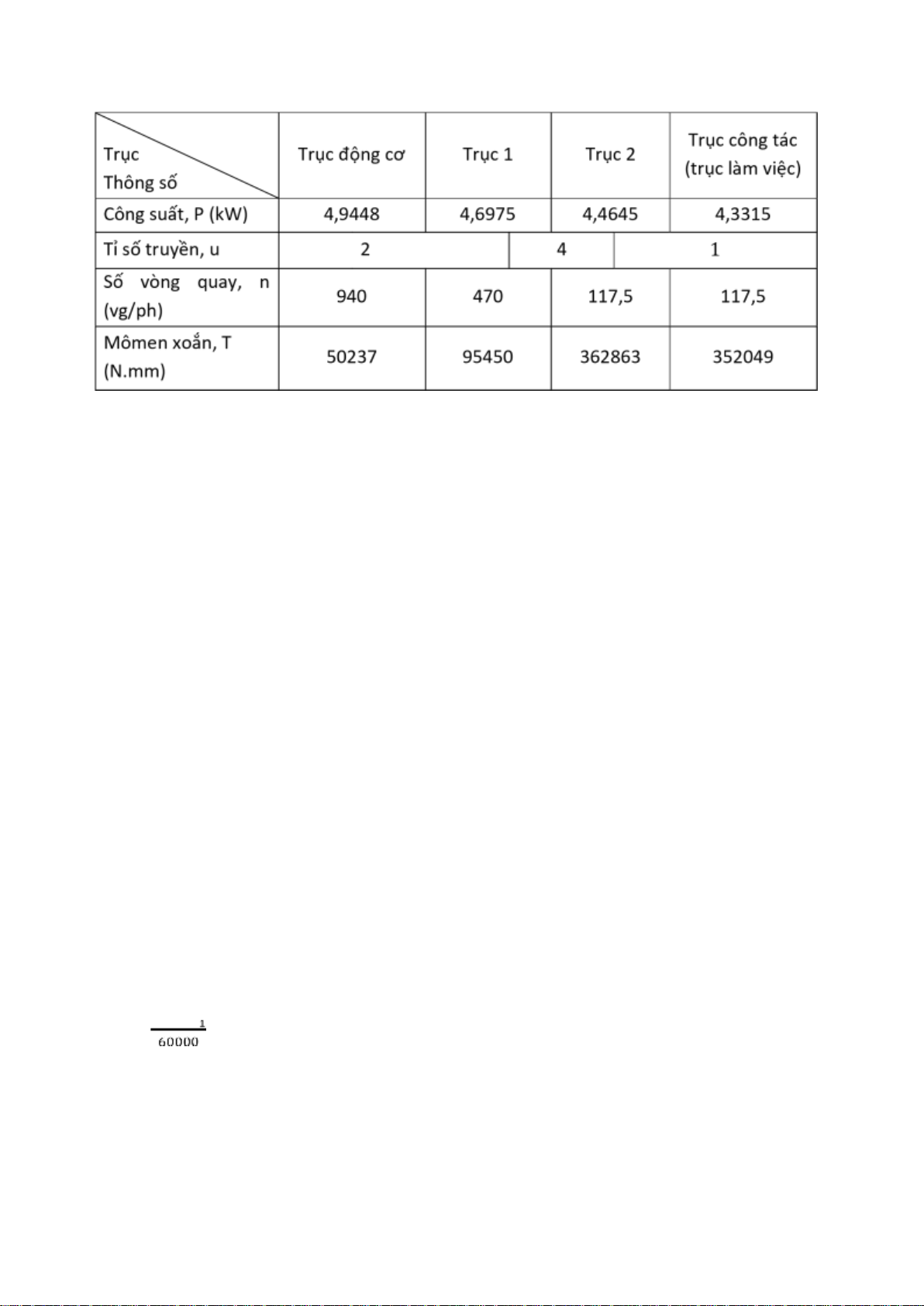

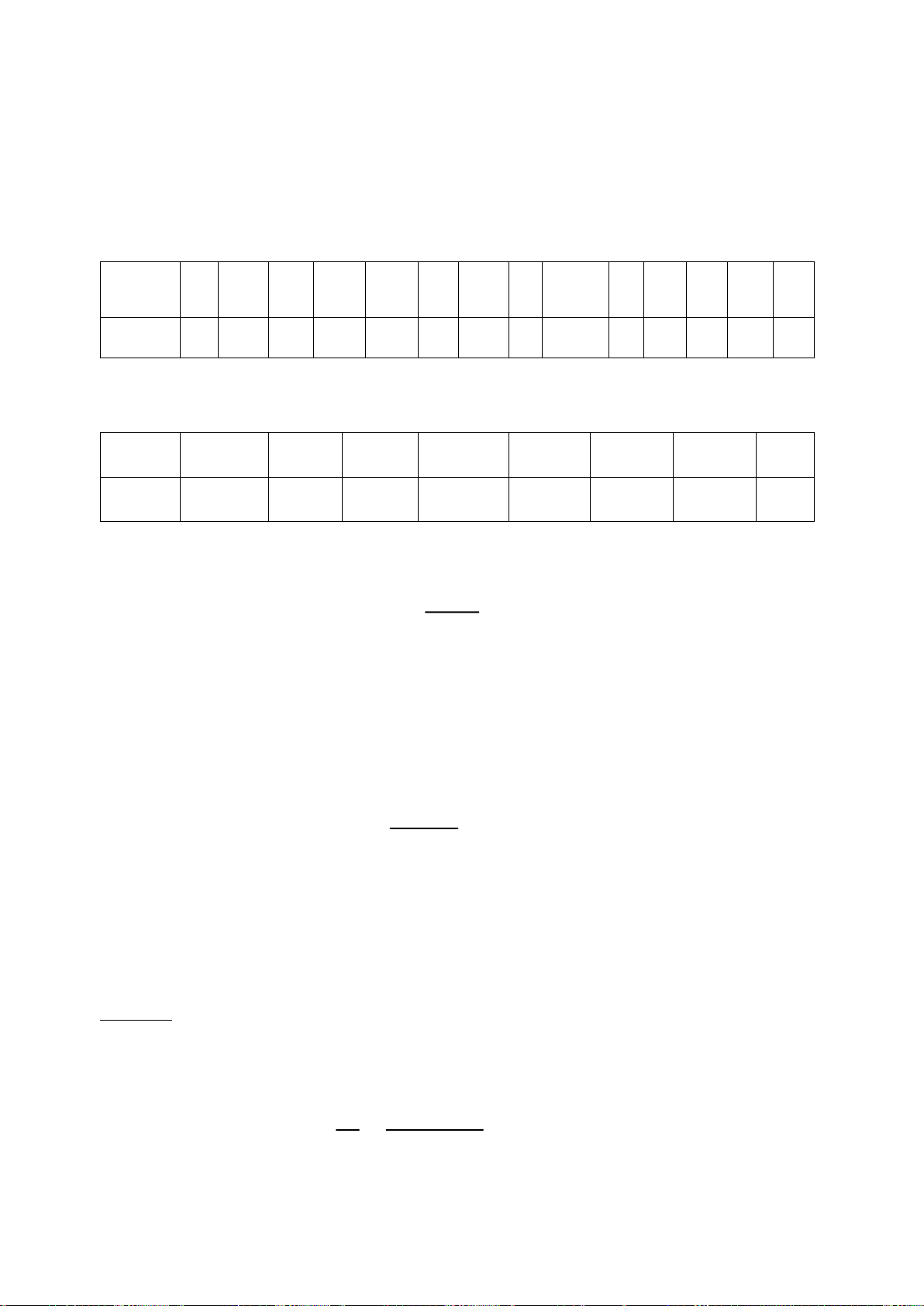

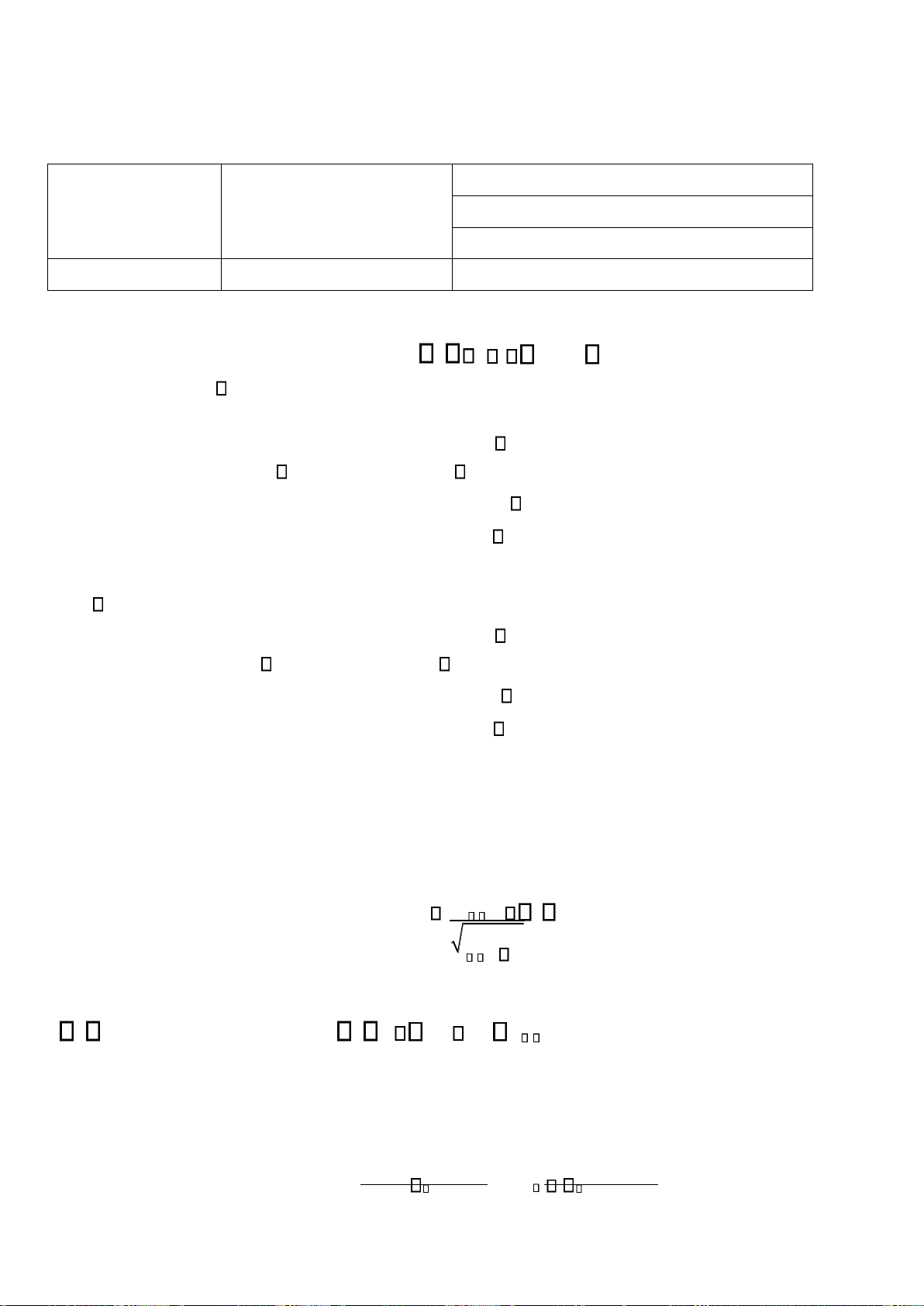

2.3. Bảng thông số kỹ thuật hệ thống truyền động

- Công suất cần thiết trên trục công tác

𝑃𝑐𝑡 = 𝑃𝑙𝑣/𝜂𝑜𝑙 = 4,3315 𝑘𝑊 - Công suất trục 2

𝑃2 = 𝑃𝑡/(𝜂𝑘𝑛 × 𝜂𝑜𝑙) = 4,4645 𝑘𝑊 - Công suất trục 1

𝑃1 = 𝑃2/(𝜂𝑜𝑙 × 𝜂𝑏𝑟) = 4,6975 𝑘𝑊

- Công suất cần thiết trên trục động cơ

𝑃𝑐𝑡đ𝑐 = 𝑃1/(𝜂𝑜𝑙 × 𝜂đ) = 4,9448 𝑘𝑊

- Số vòng quay trục 1, 𝑛1 970 v/ph

- Số vòng quay trục 2, 𝑛2 117,5 v/ph

- Số vòng quay trục công tác, 𝑛3 117,5 v/ph lOMoARcPSD| 36625228 2 |

- Bảng thông số kỹ thuật hệ thống truyền động

III. Tính toán, thiết kế bộ truyền Đai/Xích

3.1. Thông số đầu vào

- Công suất cần thiết trên trục dẫn : 𝑃 = 𝑃𝑐𝑡đ𝑐 = 4,9448 𝑘𝑊

- Tỉ số bộ truyền đai: 𝑢 = 𝑢đ = 2

- Số vòng quay trục dẫn : 𝑛 = 𝑛đ𝑐 = 940 𝑣/𝑝ℎ

3.2. Chọn loại đai và tiết diện đai - Chọn đai thang thường

- Dựa vào trị số công suất, tốc độ quay trục dẫn chọn đai loại B, tiết diện A = 138 mm2

3.3. Xác định các thông số bộ truyền

- Tính chọn đường kính bánh đai

- Đường kính tối thiểu bánh đai dẫn, 𝑑𝑚𝑖𝑛 = 140 𝑚𝑚 - Chiều cao đai, ℎ = 10,5 𝑚𝑚

1,2 × 𝑑𝑚𝑖𝑛 = 140 𝑚𝑚

- Chọn đường kính bánh đai dẫn 𝑑1 dựa vào 𝑑𝑚𝑖𝑛 , chọn 𝑑1 = 180 𝑚𝑚 - Vận tốc đai 𝜋×𝑛×𝑑 𝑣 = = 8,859 𝑚/𝑠

- Hệ số trượt đai, 𝜉 = 0,01 ÷ 0,02, chọn 𝜉 = 0,02 - Đường kính bánh đai bị dẫn 𝑑2

𝑑2 = 𝑑1(1 − 𝜉)𝑢đ = 352,8 𝑚𝑚 , chọn giá trị tiêu chuẩn 𝑑2 = 355 𝑚𝑚 lOMoARcPSD| 36625228 3 |

- tỉ số truyền thực tế bộ truyền đai, 𝑢đ𝑡𝑡 𝑑2 𝑢đ𝑡𝑡 = 𝑑1 × (1 − 𝜉) = 2,012 - Tính khoảng cách trục

- Chọn sơ bộ khoảng cách trục

𝑎𝑚𝑖𝑛 ≤ 𝑎 ≤ 𝑎𝑚𝑎𝑥

𝑎𝑚𝑖𝑛 = 0,55(𝑑1 + 𝑑2) + ℎ = 304,75 𝑚𝑚

𝑎𝑚𝑎𝑥 = 2(𝑑1 + 𝑑2) = 1070 𝑚𝑚

𝑎 = 304,75 ÷ 1070, chọn 𝑎 = 426 𝑚𝑚

- Tính chính xác khoảng cách trục 𝑎 = 471,696 𝑚𝑚 ( 𝑑 + 𝑑 ) 𝜆 = 1 − 12 𝜋 2 = 959,624 𝑑 −𝑑 𝛥 = = 87,5

- Tính chọn chiều dài đai

Tính chiều dài đai sơ bộ 𝑙 = 2𝑎 + 𝜋(𝑑1+𝑑2)

+ 𝜋(𝑑2−𝑑1)2 = 1710,35 𝑚𝑚 2 4𝑎

chọn chiều dài đai tiêu chuẩn 𝑙 = 1800 𝑚𝑚

- Tính và kiểm nghiệm điều kiện góc ôm

𝑎1 = 1800 − 570 ⋅ 𝑑2−𝑎𝑑1 = 158,8531𝑜 , điều kiện 𝑎1 ≥ 1200

3.4. Xác định số dây đai - Số đai 𝑧 𝐾 ⋅𝑃 𝑧 =

= 2,2197 , Chọn 𝑧 = 3 đai [𝑃 ] 0 𝑎 𝐿 𝑢 𝑧 - 𝑃 = 4,9448

- Công suất trên trục pulley chủ động(kW) lOMoARcPSD| 36625228 - 𝐾đ = 1,35

- Hệ số tải trọng (vít tải 1,25,cộng 0,1 làm việc 2 ca/ngày)

- 𝑐𝑎 = 0,9642 - Hệ số kể đến ảnh hưởng góc ôm [𝐶𝑎 = 1,24 (1 − 𝑒

- 𝑐𝐿 = 0,9642 - Hệ số xét đến ảnh hưởng chiều dài đai

- 𝑐𝑢 = 1,12 - Hệ số xét đến ảnh hưởng của tỉ số truyền - 𝑐

𝑧 = 0,95 - Hệ số kể đến ảnh hưởng phân bố tải trọng đều trên dây đai - [𝑃0] = 3,095 - Nội suy giá trị 4 |

- Xác định chiều rộng bánh đai B

𝐵 = (𝑧 − 1)𝑡 + 2𝑒 = 63 𝑚𝑚

với: 𝑡 = 19 - Tra bảng 4.21 [1]

𝑒 = 12,5 - Tra bảng 4.21 [1]

- Đường kính ngoài các bánh đai 𝑑𝑎 = 𝑑 + 2ℎ0 - ℎ0 = 4,2( bảng 4.21) - 𝑑𝑎 = 188,4 𝑚𝑚 - pulley dẫn - 𝑑𝑎 = 353,4 𝑚𝑚 - pulley bị dẫn

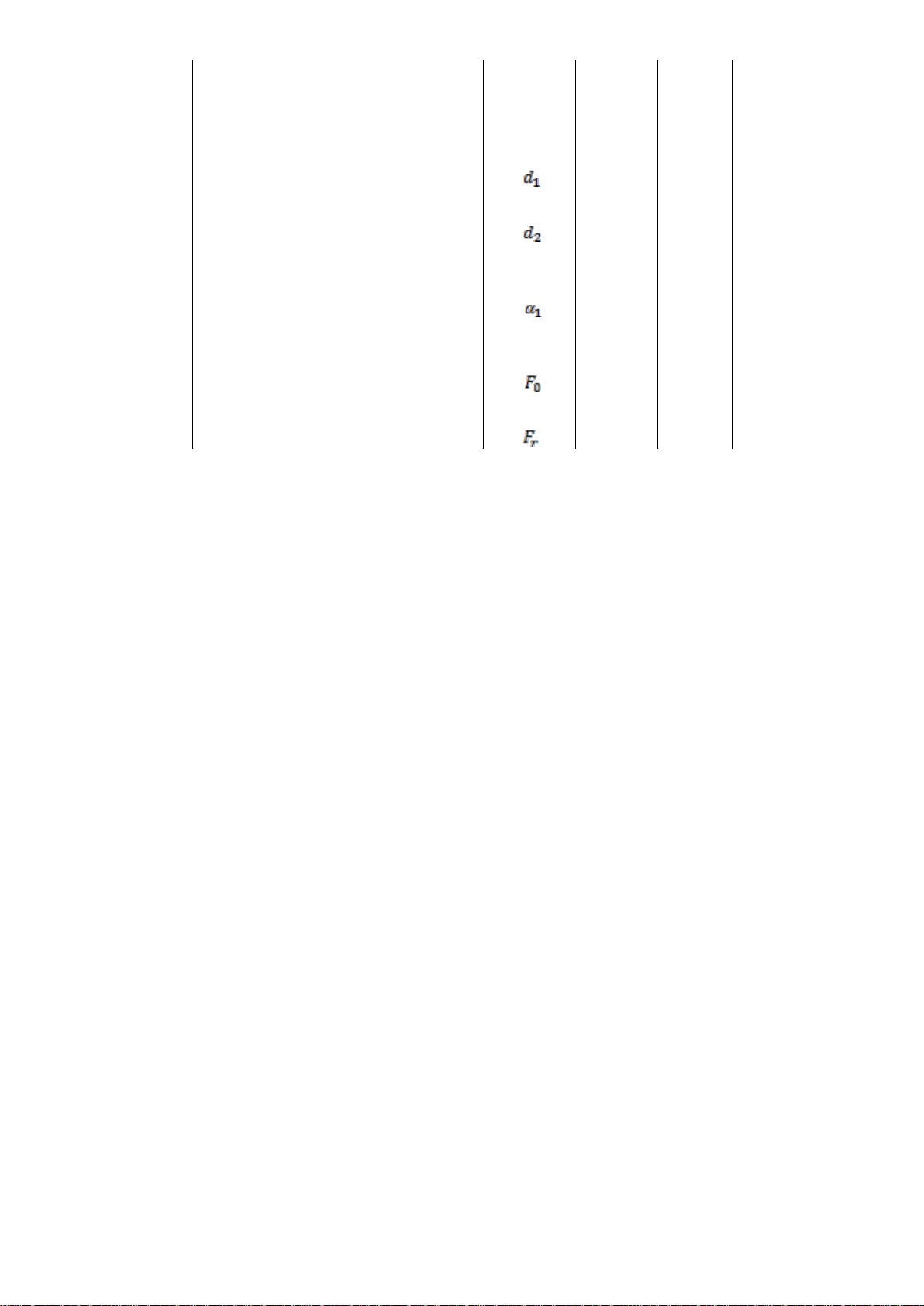

3.5. Xác định lực căng đai, lực tác dụng lên trục

- Lực căng ban đầu(trên một sợi dây đai) 780 ⋅ 𝑃 ⋅ 𝑘𝑑 𝐹0 220,753 𝑁 𝑎

- 𝐹𝑣 = 𝑞𝑚 ⋅ 𝑣2 = 13,9707 𝑁

- 𝑞𝑚 = 0,178 𝑘𝑔/𝑚 ( bảng 4.22 [1])

- Lực tác dụng lên trục 𝑎1 𝐹𝑟 1302,03 𝑁

3.6. Bảng thông số kĩ thuật bộ truyền đai Thông số Ký hiệu Giá trị Unit

Công suất trên trục dẫn P 4.944777 kW Tốc độ quay trục dẫn n 940 rpm lOMoARcPSD| 36625228

Tỉ số truyền thực tế 2.012472 Loại đai B Tiết diện đai A 138 mm2 Đường kính pulley dẫn 180 mm

Đường kính pulley bị dẫn 355 mm Khoảng cách trục a 471.6963 mm Góc ôm pulley dẫn 158.8529 degree Số sợi dây đai z 3

Lực căng đai (per one belt) 220.7532 N Lực tác dụng lên trục 1302.029 N 5 |

IV. Tính toán, thiết kế bộ truyền bánh răng

4.1. Thông số đầu vào

- Trục dẫn của bộ bánh răng lắp trên trục vào của HGT → Thông số đầu vào lấy trên trục vào của HGT.

+ Công suất trên trục bánh răng dẫn 𝑃 = 𝑃1 = 4.697538

+ Tốc độ quay trục bánh răng dẫn 𝑛 = 𝑛1= 470

+ Tỉ số truyển 𝑢 = 𝑢br= 4

+ Mô men xoắn trên trục bánh răng dẫn 𝑇 = 𝑇1= 95449.97 + Điều kiện làm việc:

- Tải trọng không đổi, quay một chiều

- Thời gian làm việc 5 năm (300 ngày/năm, 2 ca/ngày, 6 giờ/ca) - Sai số tỉ số truyền hệ thống ∆𝑢/𝑢 ≤ 5% lOMoARcPSD| 36625228

4.2. Chọn vật liệu

- Chọn vật liệu bánh răng: Tùy theo yêu cầu cụ thể như tải trọng lớn hay nhỏ, khả năng công

nghệ và thiết bị chế tạo mà có thể chọn vật liệu nhóm I hoặc nhóm II. Tham khảo mục 6.1[1].

Sau khi chọn vật liệu thống kê các thông tin như sau:

4.3. Xác định ứng suất cho phép

- Theo bảng 6.2 với thép 45 SH =1,1

- hệ số an toàn khi tính về tiếp xúc, bảng 6.2

SF = 1,75 - hệ số an toàn khi tính về uốn, bảng 6.2

- Chọn độ rắn bánh răng nhỏ HB1 = 245; độ rắn bánh răng lớn HB2 = 230, khi đó:

𝛔𝐨Hlim1 = 2HB+70 =2.245+70 = 560 MPa; 𝛔𝐨Flim1= 1,8HB =1,8.245 = 441 MPa

Vật liệu Nhiệt Luyện Giới hạn bền ′ GH bền chảy ℎ′ Độ cứng Mpa Mpa HB Bánh răng Thép Tôi cải thiện 850 580 HB dẫn C45 241…285 Bánh răng Thép Tôi cải thiện 750 450 HB bị dẫn C45 192…240

𝛔𝐨Hlim2 = 2HB+70 =2.230+70 = 530 MPa; 𝛔𝐨Flim2= 1,8HB =1,8.225 = 414 MPa

- Theo (6.5) 𝑁𝐻𝑂 =30. 𝐻𝐻𝐵 2.4 , do đó

N𝑯𝑶𝟏 =30. 245𝟐,𝟒 = 16.26⋅106

N𝑯𝑶𝟐 =30. 230𝟐,𝟒 = 13.97⋅106 6 | lOMoARcPSD| 36625228

NFE = NHE = 60.c.n.t = 60.1.363.470.2.6.5 = 5

N𝑯𝑬 > N𝑯𝑶𝟏 do đó KHL1 = 1

- Như vậy theo (6.1a), sơ bộ xác định được

[𝝈𝑯]1 = (𝛔𝐨Hlim/SH). KHL = (560/1,1).1 = 509 MPa

[𝝈𝑯]2 = (𝛔𝐨Hlim/SH). KHL = (530/1,1).1 = 481.82 MPa

- Với bánh răng thẳng, do đó theo (6.12)

[𝝈𝑯]= min([𝝈𝑯]1; [𝝈𝑯]2) = 481.82MPa

- Do đó theo (6.2a) với bộ truyền quay 1 chiều KFC = 1, ta được:

[𝝈𝑭𝟏] = 441.1.1/1,75 = 252MPa

[𝝈𝑭𝟐] = 414.1.1/1,75 = 236,5MPa

- Ứng suất quá tải cho phép: theo (6.10) và (6.11) [𝝈𝑯]max = 2,8𝝈𝒄𝒉𝟐= 2,8.450 = 1260 MPa

[𝝈𝑭𝟏]max= 0,8𝝈𝒄𝒉𝟏= 0,8.580 = 464 MPa

[𝝈𝑭𝟐]max= 0,8𝝈𝒄𝒉𝟐= 0,8.450 =360 MPa

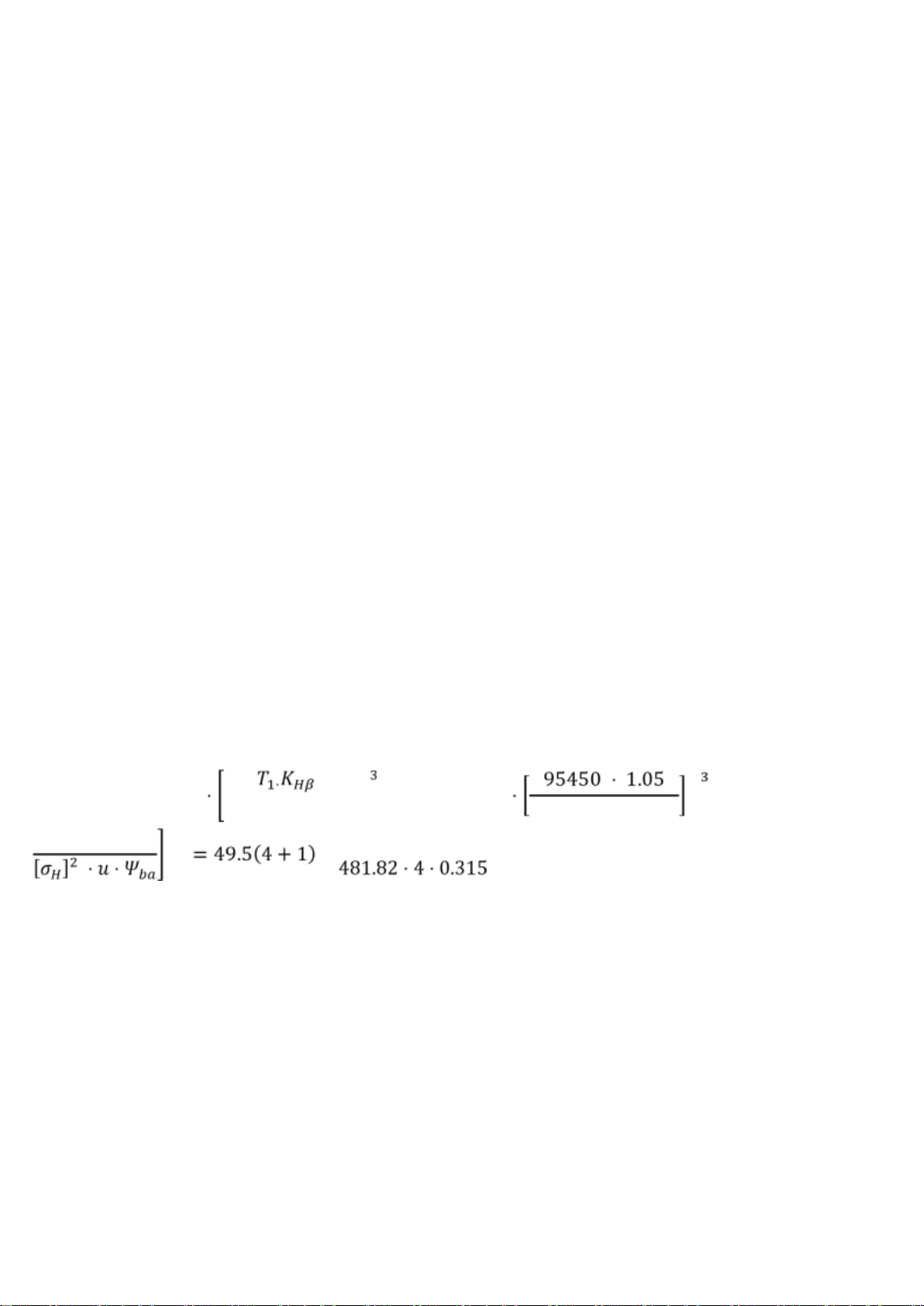

4.4. Xác định sơ bộ khoảng cách trục, 𝒂𝒘

- Với [𝝈𝑯] = 481.82 MPa; 𝜓𝑏𝑎 = 0.315 ; Ka = 49.5 ; KHβ = 1.05 ; T1= 95450 Nmm 1⁄ 1⁄ 𝑎𝑤 = 𝐾𝑎(𝑢 + 1) = 173.188 𝑚𝑚 Chọn 𝑎𝑤 = 170mm

4.5. Xác định các thông số ăn khớp

- Môđun mn = (0,01 ÷ 0,02). aw = (0,01 ÷ 0,02).170 = 1.7÷3.4mm

- Theo bảng 6.8 chọn môđun pháp 𝒎𝒏 = 2,5 mm lOMoARcPSD| 36625228

- Số răng bánh dẫn, bị dẫn β= 0o, do đó cos𝛃 = 1, theo (6.31) số răng bánh nhỏ - Công thức tính số răng z1: 𝑧1 𝑚(𝑢 + 1) 2.5(4 + 1) 27.2

- Chọn 𝑧1 = 27 𝑟ă𝑛𝑔

- Lấy z1 nguyên, tính z2 = u. z1 = 4 .27= 108 răng

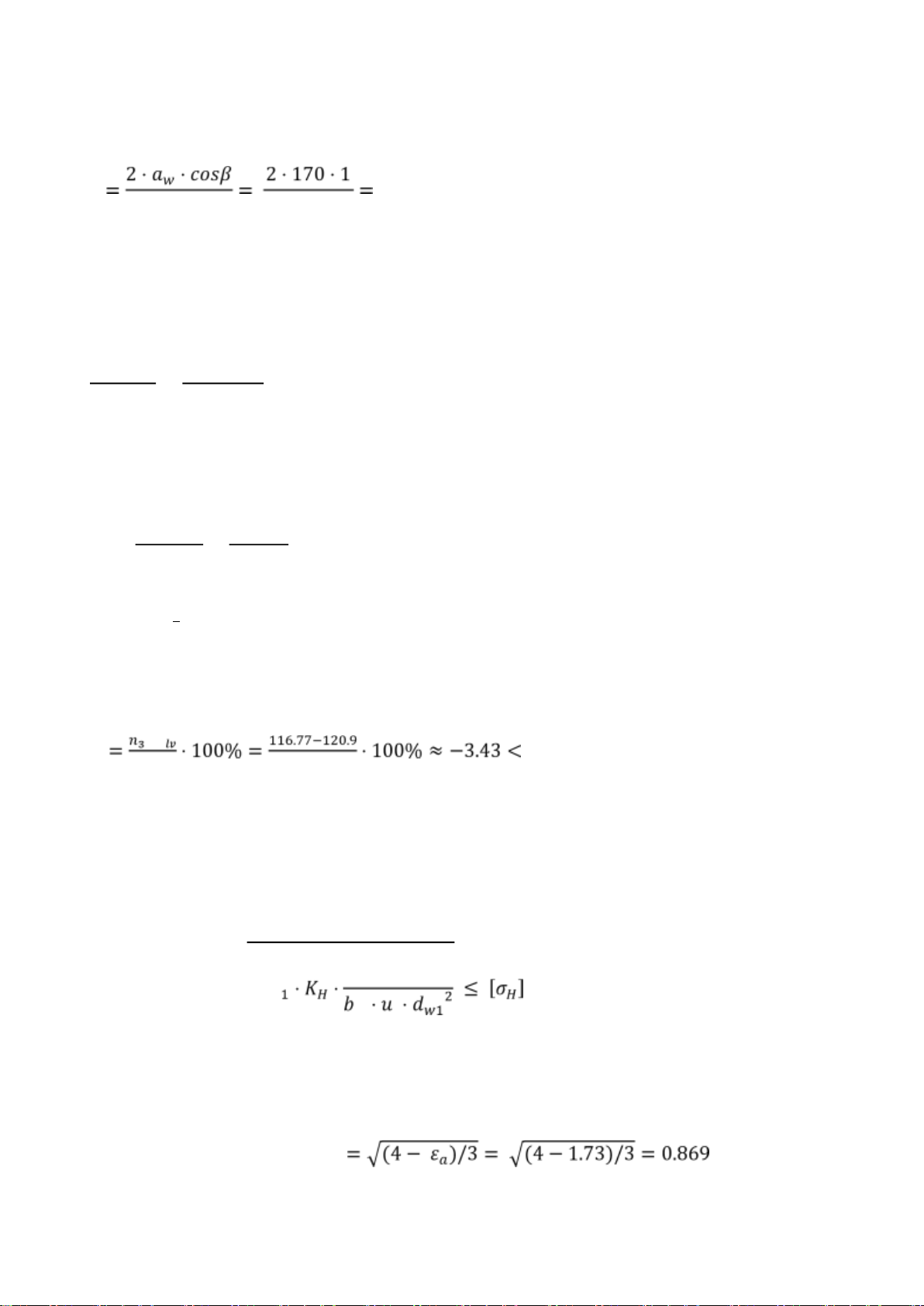

- Tính lại chính xác khoảng cách trục, 𝑎𝑤 𝑎𝑤 =

𝑚(𝑍12+𝑍2) = 2.5(27+1082 ) = 168.75

- Do đó tỉ số truyền thực sẽ là um = z2/z1= 108/27 = 4

- Kiểm tra sai lệch tỉ số truyền bộ truyền bánh rang |𝑢𝑡 − 𝑢| |4 − 4| 𝛥𝑢 = == 0% 𝑢 4

- Với 𝑢𝑡 = 𝑧𝑧21 = 4

4.6. Kiểm tra sai lệch tỉ số truyền hệ thống

- Với n3 = ndc /(ubrtt.udtt) = 940/(4⋅2)≈ 116.77 −𝑛 𝛥𝑣 𝑛𝑙𝑣 120.9

5% (𝑡ℎỏ𝑎 𝑚ã𝑛)

4.7. Kiểm nghiệm bền

- Kiểm nghiệm răng – bền tiếp xúc

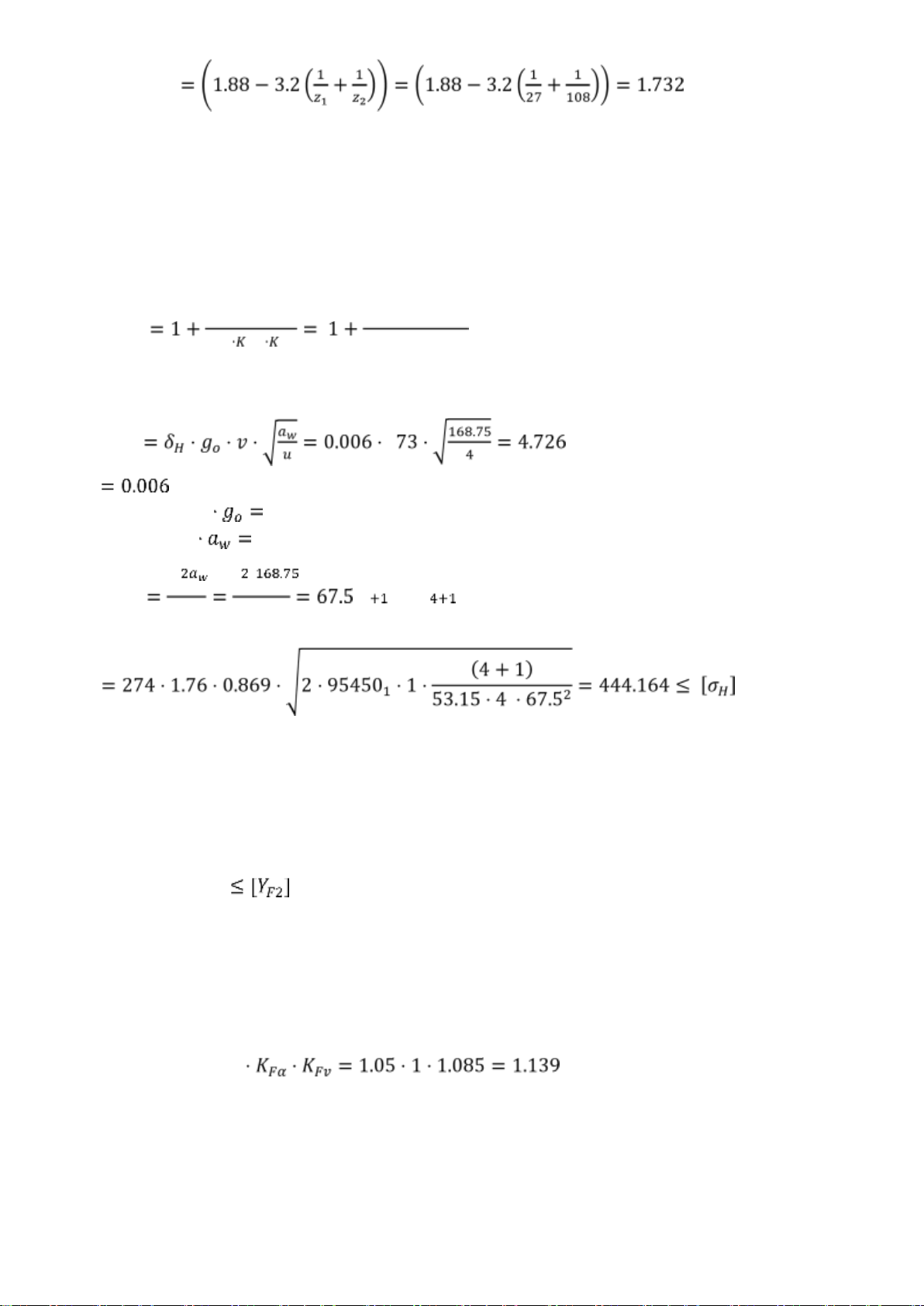

- Theo(6.33), ứng suất tiếp tại mặt rang làm việc (𝑢 + 1)

𝜎𝐻 = 𝑧𝑀 ⋅ 𝑧𝐻 ⋅ 𝑧𝜀 ⋅ √2 ⋅ 𝑇 𝑤 - Theo bảng (6.5), ZM =274

- Với at =atw = arctg(tgα/cosβ) = arctg(tg20/cos0) = 20

- Do đó theo (6.34) và tra bảng 6.12: ZH = 1,76

- Do đó theo công thức 6.38, 𝑍𝜀 lOMoARcPSD| 36625228 Trong đó: 𝜀𝑎

𝐾𝐻 = 𝐾𝐻𝛽 ⋅ 𝐾𝐻𝛼 ⋅ 𝐾𝐻𝑣 = 1.05 ⋅ 1 ⋅ 1.085 = 1.139 Trong đó:

𝐾𝐻𝛽 = 1.05 ( đã 𝑐ℎọ𝑛 ở 𝑡𝑟ê𝑛)

𝐾𝐻𝛼 = 1 (𝑝ℎụ 𝑡ℎ𝑢ộ𝑐 𝑣ậ𝑛 𝑡ố𝑐 𝑣ò𝑛𝑔 𝑡𝑟𝑜𝑛𝑔) 𝐾𝐻𝑣

2⋅𝑇𝑣𝐻1 ⋅𝑏𝑤𝐻𝛽⋅𝑑𝑤1𝐻𝛼

4.726⋅53.15⋅67.52⋅95450⋅1.05⋅1 = 1.085 Trong đó: 𝑣𝐻

< 𝑣𝐻𝑚𝑎𝑥 = 160 Bảng 6.15 : 𝛿𝐻 Bảng 6.16 : 73 Cấp chính xác 9 𝑏𝑤 = 𝛹𝑏𝑎 0.315 . 168.75 = 53.15625 𝑑𝑤1 𝑢𝑚

Tính lại ứng suất tiếp xúc 𝜎𝐻

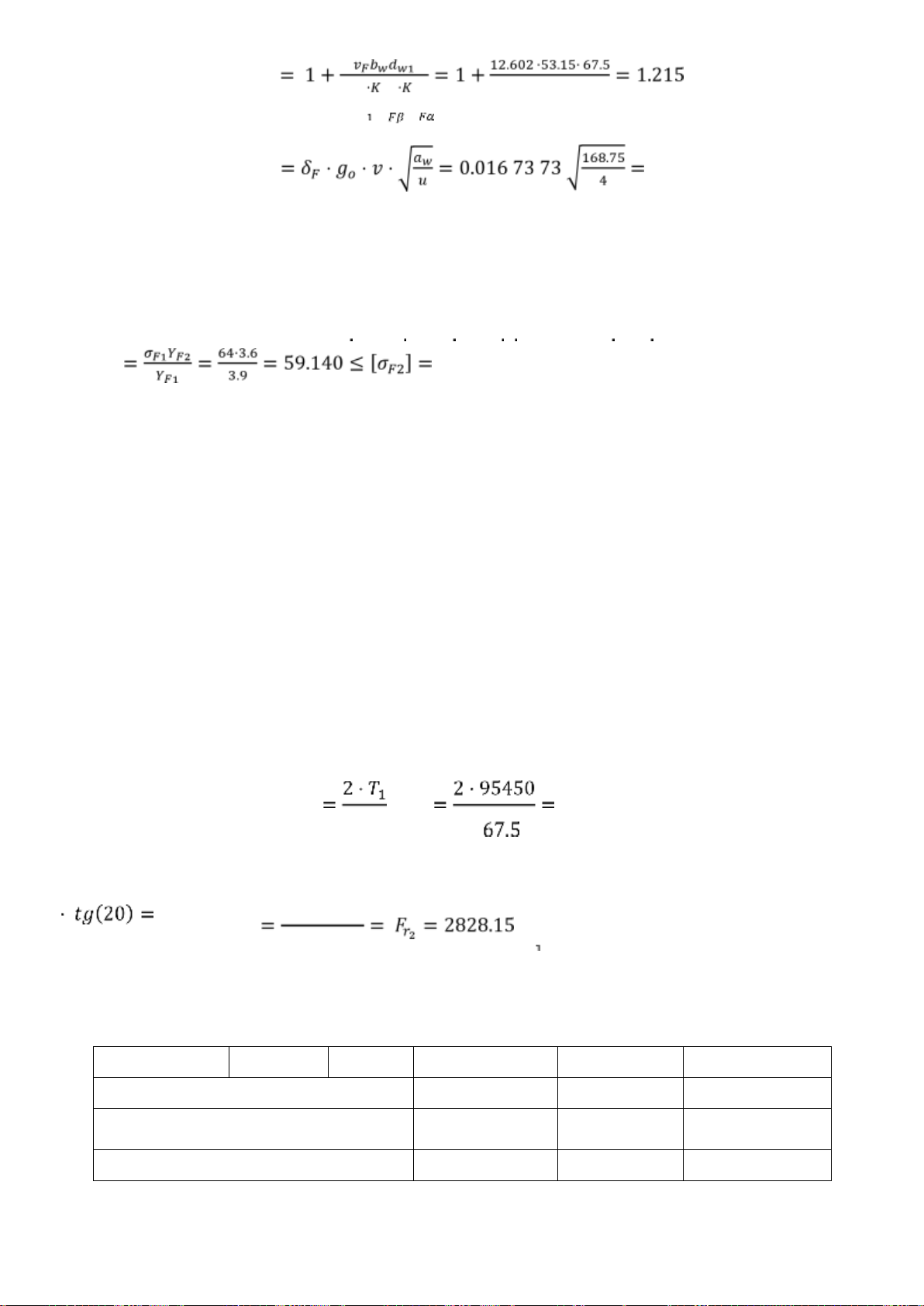

- Kiểm nghiệm răng – bền uốn

𝜎𝐹1 = 2T1KFYƐYβYF1/(bwdW1m)

𝜎2 = 𝜎𝐹1𝑌𝐹2/𝑌𝐹1

- YƐ = 1/𝜀𝑎 =1/1.732 = 0.577 - Yβ =1 ( răng thẳng)

- Bảng 6.18 : 𝑌𝐹1 = 3.9 ; 𝑌𝐹2 = 3.6 𝐾𝐹 = 𝐾𝐹𝛽

- 𝐾𝐹𝛽 = 1.1 (𝑏ả𝑛𝑔 6.7)

- 𝐾𝐹𝛼 = 1 (𝑏á𝑛ℎ 𝑟ă𝑛𝑔 𝑡ℎẳ𝑛𝑔) lOMoARcPSD| 36625228 𝐾𝐹𝑣 2⋅𝑇 2⋅95450⋅1.1⋅1 𝑣𝐹 12.602

- Thay các giá trị vừa tính được vào công thức trên:

𝜎𝐹1 = 2T1KFYƐYβYF1/(bwdW1m) = 2 95450 1.139 0.577 1 3.9 / (53.15 67.5 2.5) = 64.069 < [𝜎𝐹1] 𝜎𝐹2 236.57 𝑀𝑃𝑎

- Kiểm nghiệm răng – trường hợp quá tải - Theo (6.48) với Kqt = 1

𝝈𝑯𝟏𝒎𝒂𝒙 =𝝈𝑯√𝑲𝒒𝒕 = 479,35.√𝟏 = 444.164 MPa < [𝝈𝑯 ]max = 1260 MPa - Theo (6.49):

𝝈𝑭𝟏𝒎𝒂𝒙 =𝝈𝑭𝟏. 𝑲𝒒𝒕 = 64.1 = 64 MPa < [𝝈𝑭𝟏 ]max = 464 MPa

𝝈𝑭𝟐𝒎𝒂𝒙 =𝝈𝑭𝟐. 𝑲𝒒𝒕 = 59.14.1 = 59.14 MPa < [𝝈𝑭𝟐 ]max = 360 MPa

4.8. Tính lực tác dụng khi ăn khớp - Lực vòng 𝐹𝑡1 = 𝐹𝑡2 2828.15 𝑁 𝑑𝑤1 - Lực hướng tâm

𝐹𝑡1 𝑡𝑔 𝑎𝑡𝑤 𝐹𝑟 1029.36 𝑁 𝑐𝑜𝑠 𝛽

4.9. Bảng thông số kỹ thuật bộ truyền bánh răng Thông số Ký hiệu Giá trị Đơn vị

Công suất trục bánh răng dẫn 𝑃1 4.697538 (kW)

Tốc độ quay của trục dẫn 𝑛1 470.000 (vòng/phút)

Mô men xoắn trên trục dẫn 𝑇 95450 (𝑁𝑚𝑚) lOMoARcPSD| 36625228 Tỉ số truyền 𝑢 4.000 Thời gian làm việc 𝐿h 18000 (giờ) Khoảng cách trục 𝑎w 168.750 (𝑚𝑚) Mô đun pháp/ mô đun 𝑚n hoặc 𝑚 3 (𝑚𝑚) Tỉ số truyền 𝑢t 4.000 Chiều rộng vành răng 𝑏 53.156 (𝑚𝑚)

Góc nghiêng (BTRT không có) 𝛽 0.000 (độ) Góc ăn khớp 𝛼tw 20 (độ) Số răng bánh nhỏ 𝑍1 27 (𝑟ă𝑛𝑔) Số răng bánh lớn 𝑍2 108 (𝑟ă𝑛𝑔)

Đường kính vòng lăn bánh nhỏ 𝑑w1 67.500 (𝑚𝑚)

Đường kính vòng lăn bánh lớn 𝑑w2 270.000 (𝑚𝑚)

Đường kính vòng đỉnh bánh nhỏ 𝑑a1 72.500 (𝑚𝑚)

Đường kính vòng đỉnh bánh lớn 𝑑a2 275.000 (𝑚𝑚)

Đường kính vòng đáy nhỏ 𝑑f1 61.250 (𝑚𝑚)

Đường kính vòng đáy lớn 𝑑f2 263.750 (𝑚𝑚)

Ứng suất tiếp xúc trên mặt răng 𝜎H 444.16 (𝑀𝑃𝑎)

Lực tác dụng khi ăn khớp Lực vòng 𝐹t 2828.147 (𝑁) Lực hướng tâm 𝐹r 1029.361 (𝑁)

Lực dọc trục (BTRT không có) 𝐹a 0.000 (𝑁) V.

Tính chọn nối trục

5.1 . Thông số đầu vào

Mômen cần truyền: T = Tđc = 50236,8262 (N.mm)

Số vòng quay: nđc = 940 (vòng/phút)

5.2 Trình tự tính toán

Chọn nối vòng đàn hồi để nối trục Chọn theo điều kiện: T T t kncp cp d d t kn

Khớp nối là chi tiết tiêu chuẩn , dựa vào momen xoắn để tính toán: lOMoARcPSD| 36625228 Tt = k.T≤ [T] Với :

+ k = 2: hệ số chế độ làm việc, phụ thuộc vào máy công tác (Bảng 5.1) ;

+ Momen xoắn T = 50236,8262 N.mm = 50,2368262 N.m

Do đó Tt = 100,4736524 N.m ≤ [T]

Chọn kích thước khớp nối trong bảng (Bảng 5.2a): T,N.m d D dm L l d1 D0 Z nmax B B1 l1 D3 l2 125

32 125 65 165 80 56 90 4 4600 5 42 30 28 32

Các kích thước cơ bản của vòng đàn hồi (Bảng 5.2b): T, N.m d0 d1 D2 l l1 l2 l3 h 125 14 M10 20 62 34 15 28 1,5

5.3 Kiểm nghiệm khớp nối

Kiểm nghiệm điều kiện bền dập của vòng đàn hồi theo công thức 5.2: 2𝑘𝑇 𝜎d = ≤ [𝜎d] 𝑍𝐷0𝑑0𝑙3

Với [𝜎d]: là ứng suất dập cho phép của vòng cao su ([𝜎d] = 2 - 4 Mpa) Thay số vào ta được:

𝜎d = 1,423946321 ≤ [𝜎d] => thõa mãn điều kiện bền dập cảu vòng đàn hồi.

- Kiểm nghiệm điều kiện bền của chốt: 𝑘𝑇𝑙0 𝜎u =

0,1𝐷 𝑑 3𝑍 ≤ [𝜎u] 0 0

Với : [𝜎u] là ứng suất cho phép của chốt ([𝜎u] = 60-80 Mpa)

Với l0 = l1 + l2/2,thay số vào ta được:

𝜎u = 31,53023996 Mpa ≤ [𝜎u] => thõa mãn điều kiền bền của chốt.

Kết luận: Các thông số của khớp nối như trên được chấp nhận.

5.4 Lực tác dụng lên trục 2𝑇 2.50236,82 𝐹𝑡 = == 1116,37 (𝑁) 𝐷0 90 lOMoARcPSD| 36625228

𝐹𝑘𝑛 = 0,2𝐹𝑡 = 0,2.1116,37 = 223,2747 (𝑁)

VI. Tính toán thiết kế trục

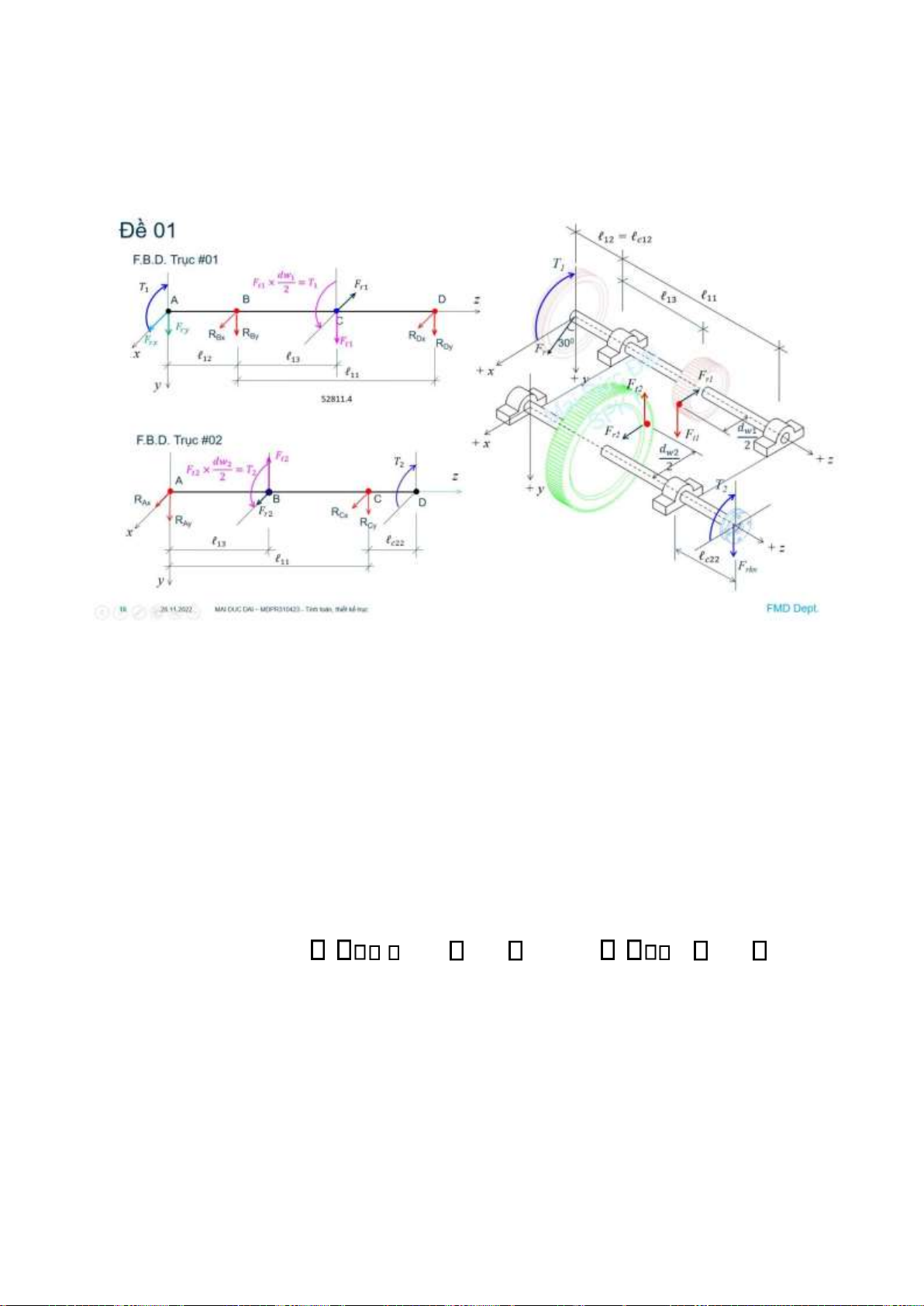

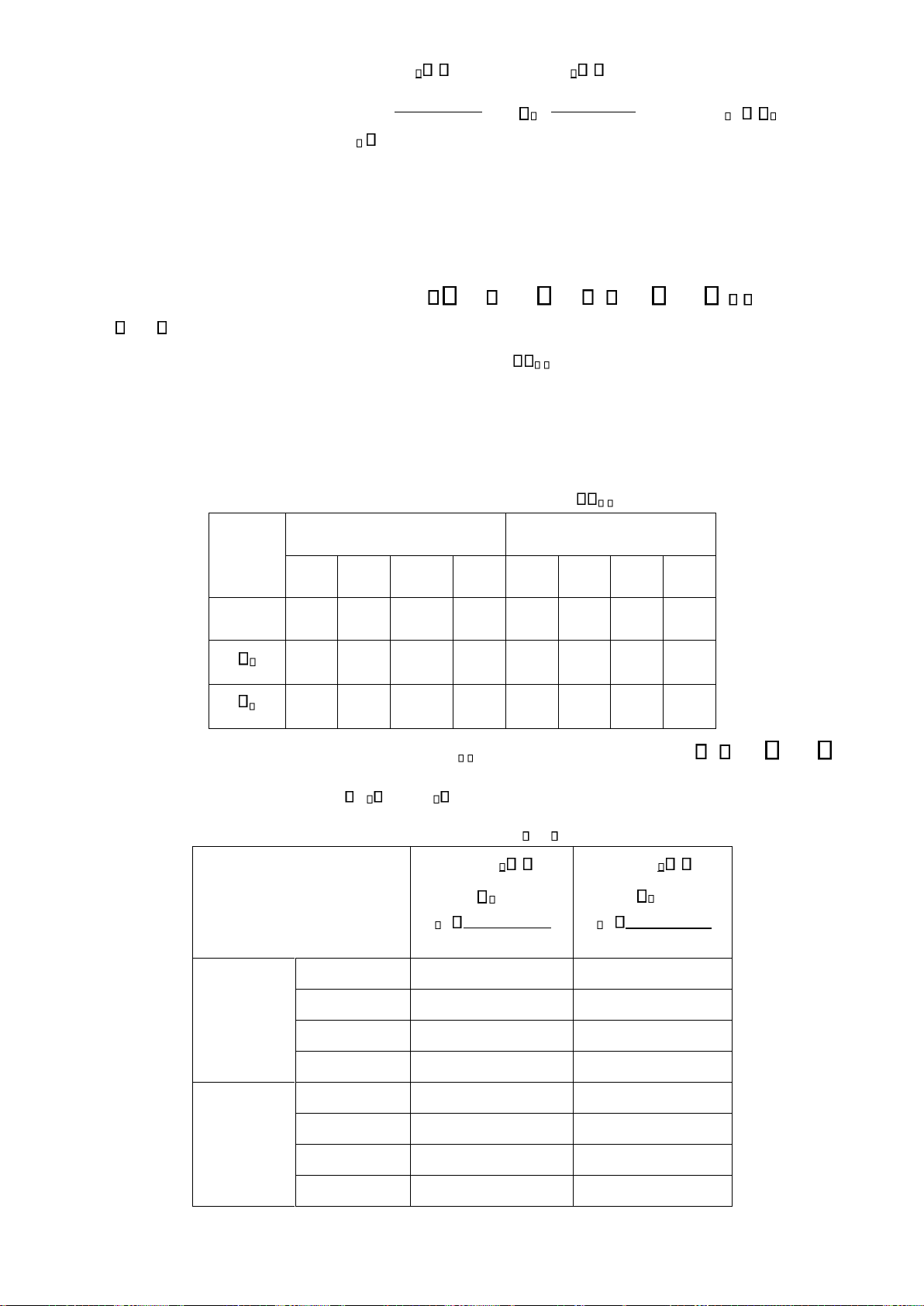

6.1. Sơ đồ đặt lực chung

Sơ đồ đặt lực chung

* Trị số của các lực được xác định như sau: + Ft1 = Ft2 = 2828,1473 N + Fr1 = Fr2= 1029,3614N

6.2 Tính toán thiết kế trục

a) Chọn vật liệu:

Chọn vật liệu chế tạo trục là thép C45 tôi cải thiện với các thông số

Giới hạn bền:𝜎𝑏 = 850(𝑀𝑃𝑎)

Giới hạn chảy:𝜎𝑐ℎ = 580(𝑀𝑃𝑎)

Ứng suất xoắn cho phép: 15 30 MPa → Chọn 15 MPa lOMoARcPSD| 36625228

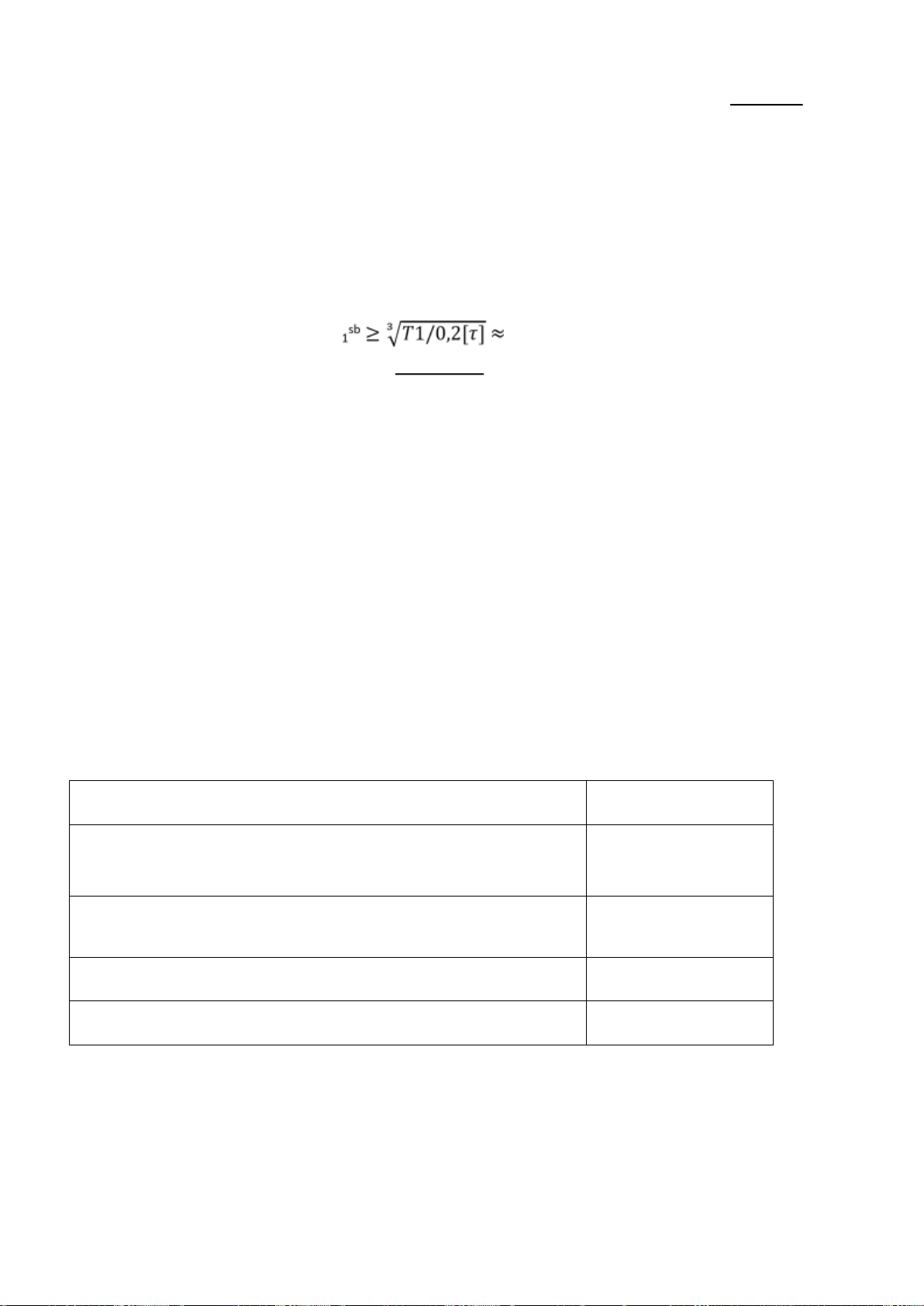

b) Chọn sơ bộ đường kính trục:

Đường kính trục được xác định chỉ bằng momen xoắn theo công thức: d ≥ 3√𝑇/0,2[𝜏] Trong đó:

+ [𝜏]- Ứng suất xoắn cho phép, Mpa ; Với vật liệu trục là thép C45 thì [𝜏] = (15...30) MPa.

+ T - Momen xoắn trên các trục. * Thay số vào ta được:

Lấy [𝜏] = 15 MPa đối với trục vào và [𝜏′] = 30 MPa đối với trục ra. d 31,69 mm d sb

2 ≥ √𝑇2/0,2[𝜏′]3 ≈ 39,252 mm Chọn d sb sb 1 = 35mm ; d2 = 40 mm

Từ đường kính sơ bộ vừa tính được tra bảng 10.2 thu được sơ bộ kích thước ổ lăn như sau: + d sb 1

= 30mm: chiều rộng ổ lăn là bo1 = 21 mm; + d sb 2

= 40mm: chiều rộng ổ lăn là bo2 = 23 mm;

* Xác định chiều dài mayơ đĩa xích bằng công thức sau: lm22 = (1,2...1,5)dsb

+ Với đĩa răng nhỏ lm12 = (1,2...1,5)dsb1 = (42...52,5) .Lấy lm12 = lm13 = 45 mm

+ Với đĩa răng lớn lm22 = (1,2...1,5)dsb2 = (48...60) .Lấy lm22 = 55

mm * Xác định chiều dài mayo nửa khớp nối bằng công thức sau: lmkn

= (1,4....2,5)dsb (khớp nối loại vòng đàn hồi)

Thay số ta được: lmkn = 2 dsb1 = 80. Lấy lm23 = 42 mm

Các khoảng cách trục khác được chọn trong bảng 10.3 Tên gọi Kí hiệu và giá trị

Khoảng cách từ mặt nút của chi tiết quay đến thành trong của

hộp hoặc khoản cách giữa các chi tiết quay k1 = 10

Khoảng cách từ mặt nút ổ đến thành trong của hộp k

(lấy giá trị nhỏ khi bôi trơn ổ bằng dầu trong hộp giảm tốc) 2 = 10

Khoảng cách từ mặt nút của chi tiết quay đến nắp ổ k3 = 15

Chiều cao nắp ổ và đầu bulong hn = 20

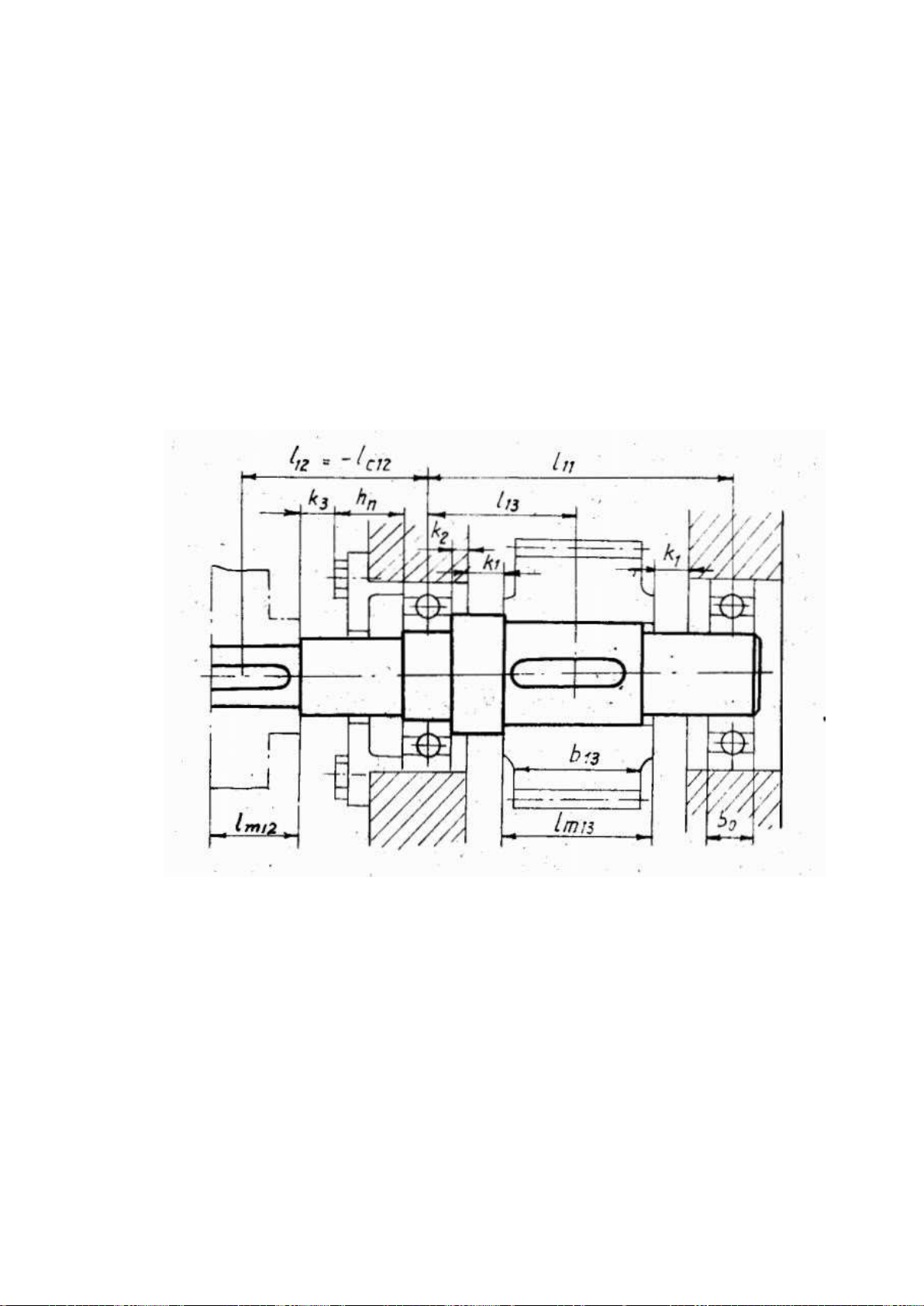

c) Xác định chiều dài các đoạn trục: - Đối với trục I:

+ l12 = 0,5(lm12+b01) + k3 + hn = 68 mm. Lấy l12 = 68 mm + l

13 = 0,5(lm13+b01) + k1 + k2 =53. Lấy l13 = 53 mm

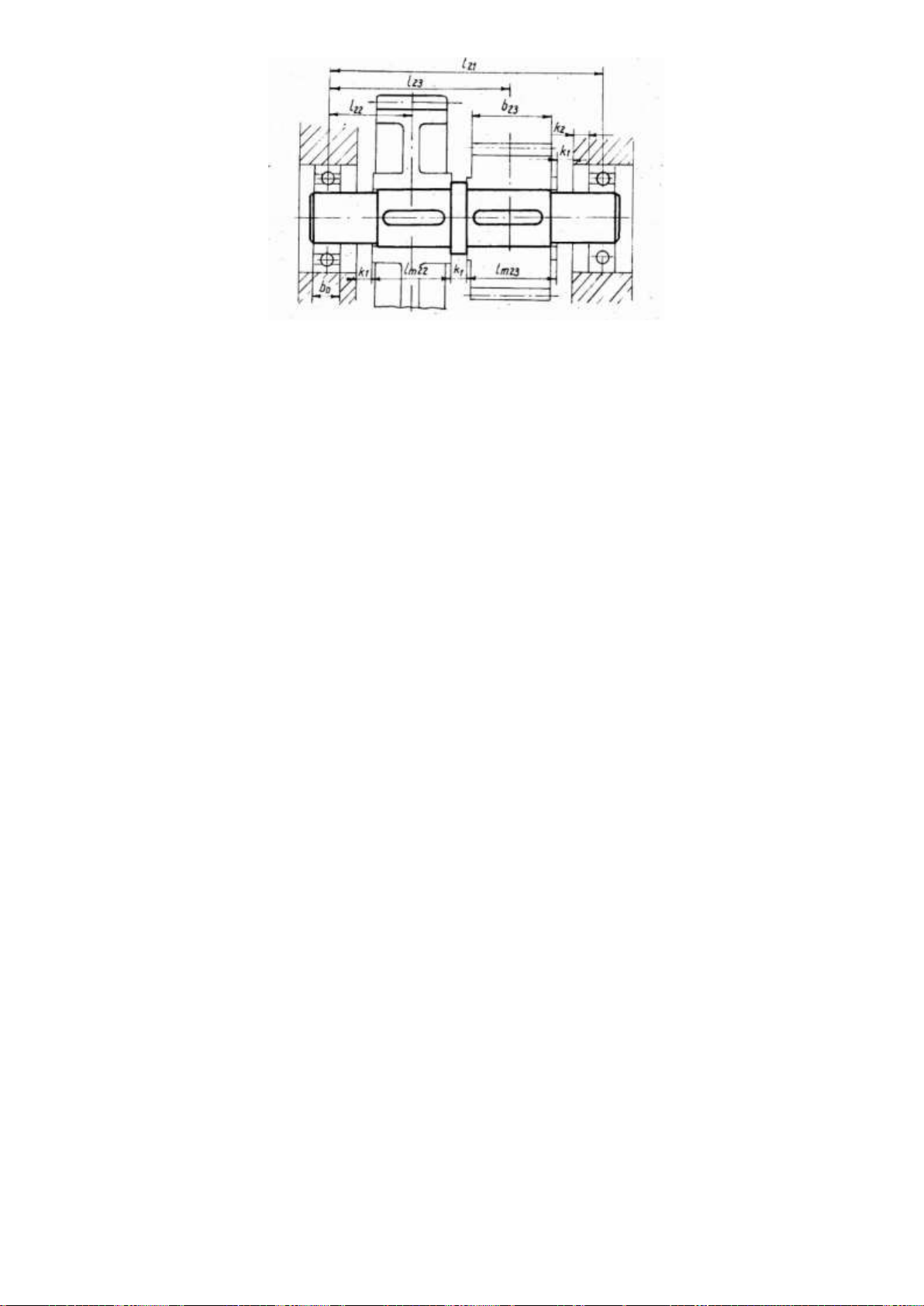

+ l11 = 2l13 = 106 mm => Chọn l13 = 106 mm lOMoARcPSD| 36625228 - Đối với trục II: + l22 = l13= 53 mm Lấy l22 = 53 mm 13 |

+ l23 = lm23 + 0,5b02 + k1 + k2 = 112 Chọn l23 = 112 mm + l21 = 2l22 + l23 = 218 mm

6.3 Thiết kế trục 1

a) Thông số đầu vào

Mômen cần truyền: T1 = 95450 (N.mm) Số

vòng quay: n1 = 470 (vòng/phút)

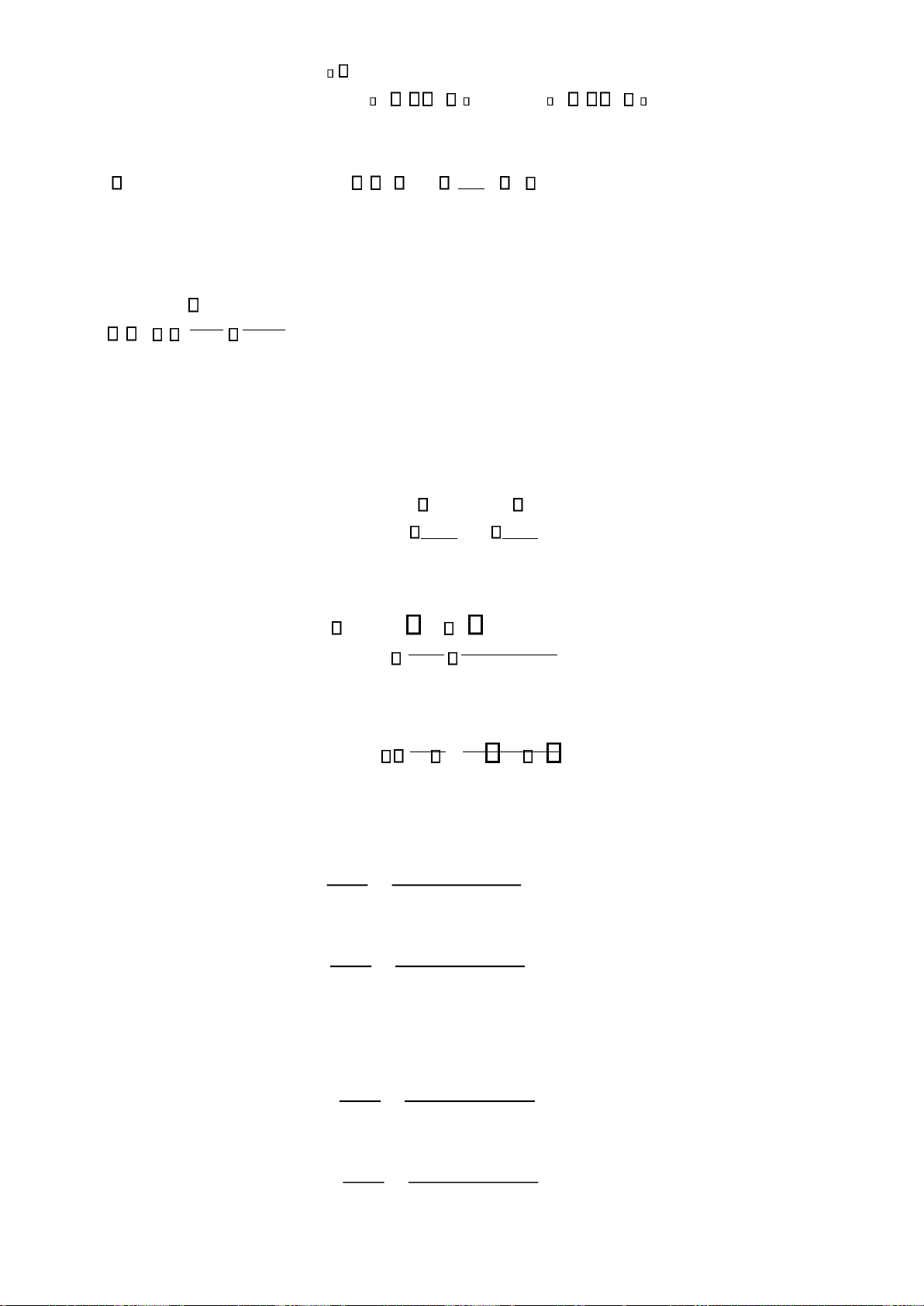

Hình6.1. Hình vẽ phác thảo các kích thước của trục I

b) Lực tác dụng lên trục: Lực vòng: Ft1 = 2828,147 N

Lực hướng kính: Fr1 = 1029,3614 N lOMoARcPSD| 36625228

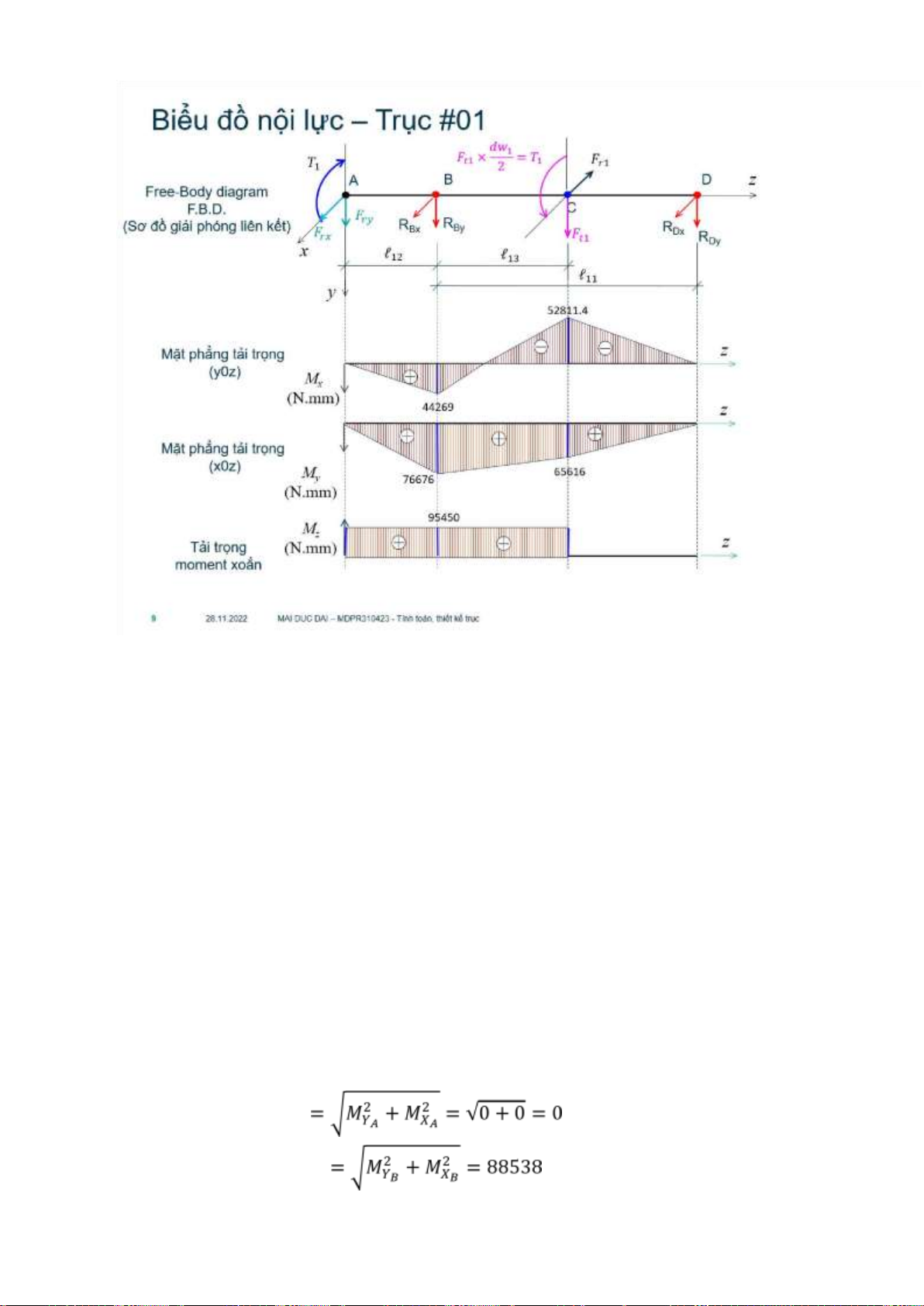

c) Biểu đồ mômen trục 1:

Biểu ồ Momen trục I

d) Phương trình cân bằng mômen: * Mặt Oyz: RBy và RDy:

MB = 0 <=> Fry.l12 – Ft1.l13 – RDy.l11 = 0 => RDy = -996,4417 N

Fy = 0 <=> Fry + RBy + Ft1 + RDy = 0 => RBy = -2482,72 N * Mặt Oxz: XC và XB:

MB = 0 <=> Frx.l12 + Fr1.l13 – RDx.l11 = 0 => RDx = 1238,04 N

Fx = 0 <=> Frx + RBx – Fr1 + RDx = 0 => RBx = -1336,269 N

e) Xác định đường kính trục:

Mômen uốn Mj tại các tiết diện i: 𝑀𝐴 (𝑁. 𝑚𝑚) 𝑀𝐵 (𝑁. 𝑚𝑚) lOMoARcPSD| 36625228 𝑀𝐶 (𝑁. 𝑚𝑚) 𝑀𝐷 (𝑁. 𝑚𝑚)

Mômen tương đương Mtdi tại các tiết diện i: 𝑀𝑡𝑑𝐴 (𝑁. 𝑚𝑚) 𝑀𝑡𝑑𝐵 (𝑁. 𝑚𝑚) 𝑀𝑡𝑑𝐶 (𝑁. 𝑚𝑚) 𝑀𝑡𝑑𝐷 (𝑁. 𝑚𝑚)

f) Tính đường kính các đoạn trục

Với d1 = 35 (mm) tra bảng 10.5 [1] trang 195

Chọn [𝜎] = 55(𝑀𝑃𝑎) 𝑑𝐴 𝑑𝐵 𝑑𝐶 𝑑𝐷

→ Chọn đường kính các đoạn trục theo dãy tiêu chuẩn bảng 10.5 [1] trang 195

𝑑𝐴 = 25(𝑚𝑚); 𝑑𝐵 = 30(𝑚𝑚); 𝑑𝐶 = 36(𝑚𝑚); 𝑑𝐷 = 30(𝑚𝑚)

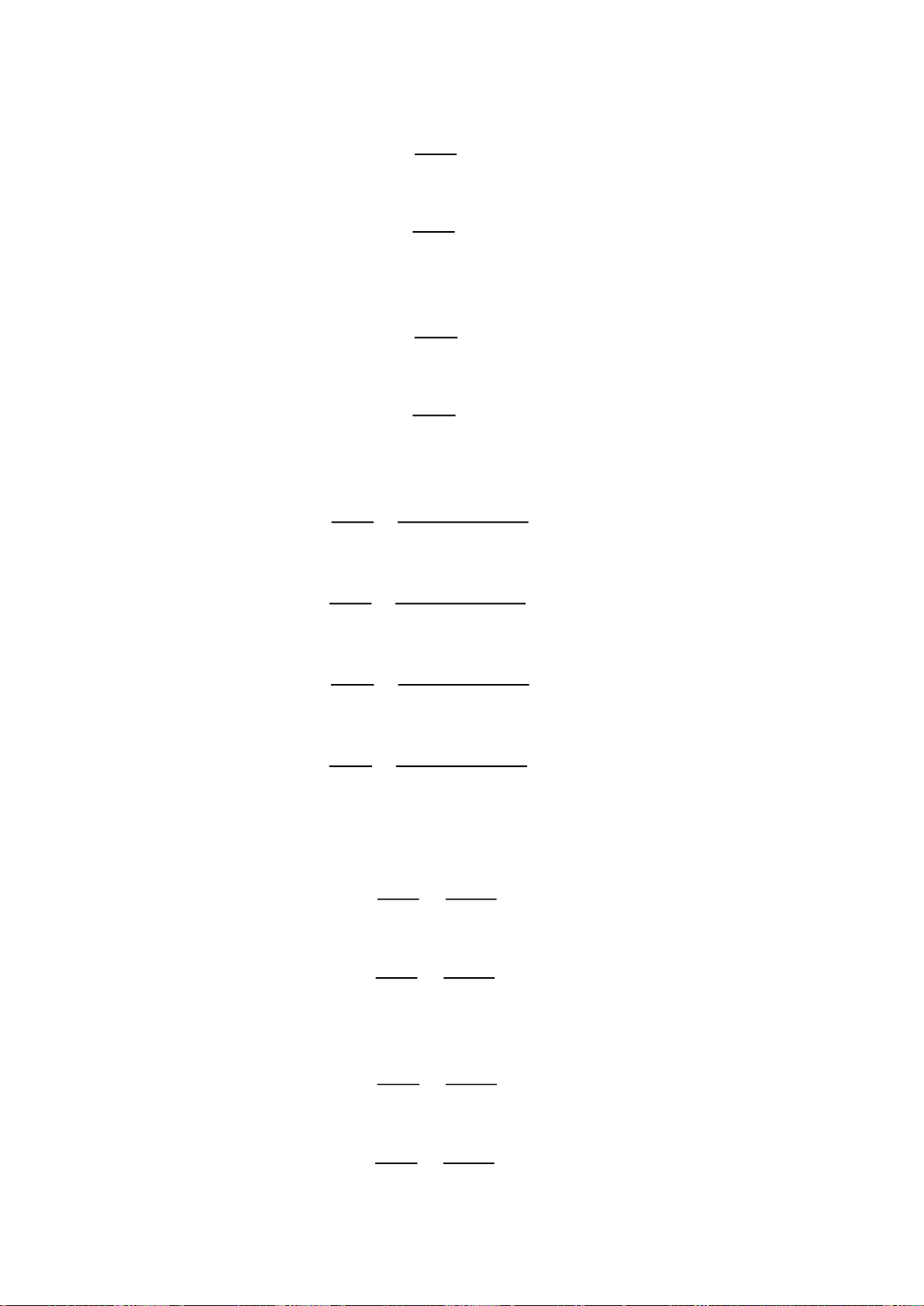

6.3 Thiết kế trục 2

a) Thông số đầu vào

Mômen cần truyền: T2 = 362862 (N.mm)

Số vòng quay: n2 = 117,5 (vòng/phút) lOMoARcPSD| 36625228

Hình6.2. Hình vẽ phác thảo các kích thước của trục II

b) Lực tác dụng lên trục: Lực vòng: Ft2 = 2828,147 N

Lực hướng kính: Fr2 = 1029,3614 N

Lực sinh ra tại khớp nối Fkn = 223,27 N lOMoARcPSD| 36625228

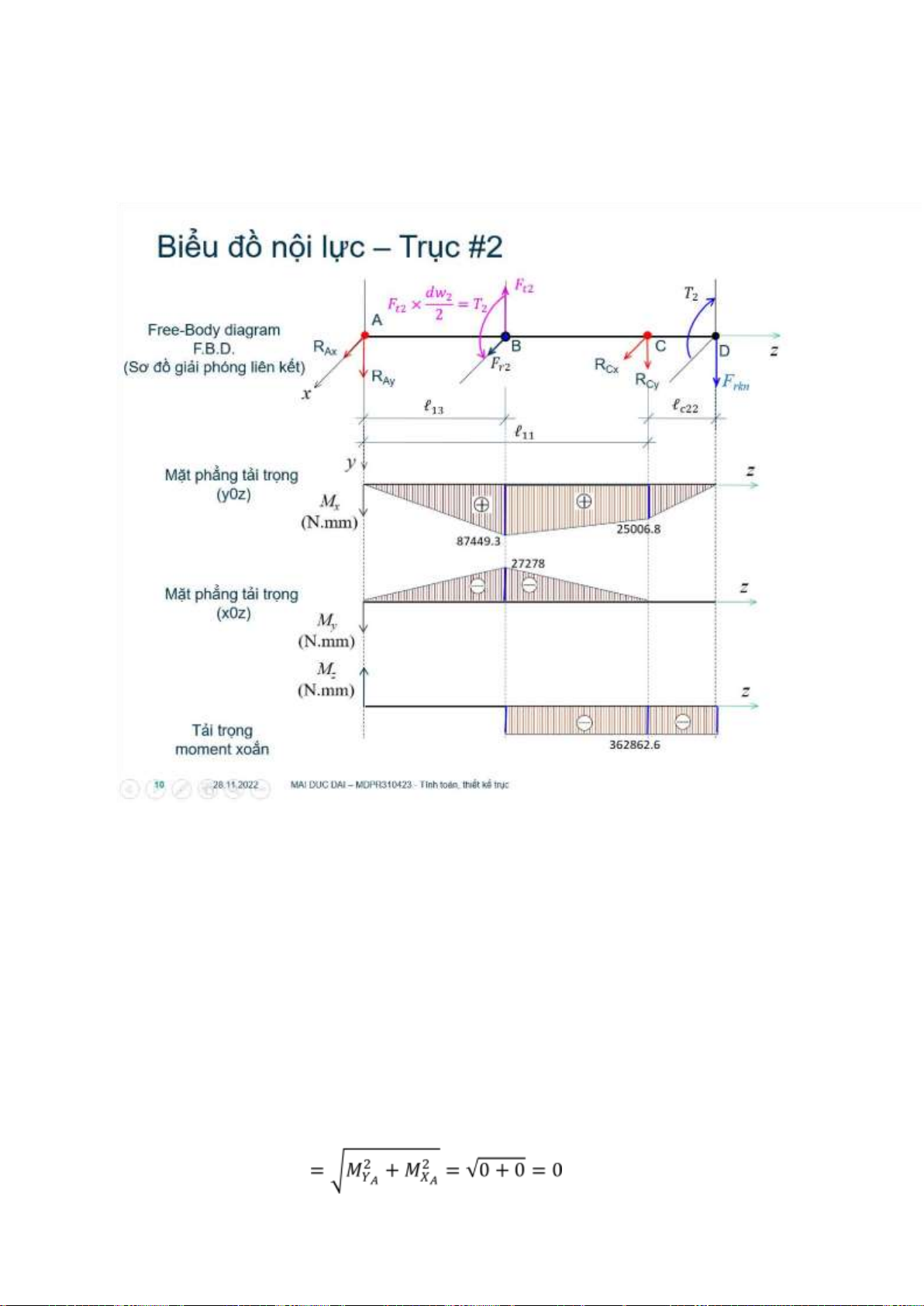

d) Biểu ồ mômen trục 2:

Biểu đồ Momen trục II

d) Phương trình cân bằng mômen: * Mặt Oyz: RCy và RAy:

MA = 0 <=> Ft2.l13 – RCy.l11 - Frkn. .(l11 + lc22) = 0 => RCy = 954,886 N

Fy = 0 <=> RAy – Ft2 + RCy + Frkn = 0 => RAy = 1450 N * Mặt Oxz: RCx và RAx:

MA = 0 <=> -Fr2.l13 – RCx.l11 = 0 => RCx = -514,68 N

Fx = 0 <=> RAx + Fr2 + RCx = 0 => RAx = -514,68 N

e) Xác định đường kính trục:

Mômen uốn Mj tại các tiết diện i: 𝑀𝐴 (𝑁. 𝑚𝑚) lOMoARcPSD| 36625228 𝑀𝐵 (𝑁. 𝑚𝑚) 𝑀𝐶 (𝑁. 𝑚𝑚) 𝑀𝐷 (𝑁. 𝑚𝑚)

Mômen tương đương Mtdi tại các tiết diện i: 𝑀𝑡𝑑𝐴 (𝑁. 𝑚𝑚) 𝑀𝑡𝑑𝐵 (𝑁. 𝑚𝑚) 𝑀𝑡𝑑𝐶 (𝑁. 𝑚𝑚) 𝑀𝑡𝑑𝐷 (𝑁. 𝑚𝑚)

f) Tính đường kính các đoạn trục: Với d2 =

40 (mm) tra bảng 10.5 [1] trang 195

Chọn [𝜎] = 55(𝑀𝑃𝑎) 𝑑𝐴 𝑑𝐵 𝑑𝐶 𝑑𝐷

→ Chọn đường kính các đoạn trục theo dãy tiêu chuẩn bảng 10.5 [1] trang 195

𝑑𝐴 = 40(𝑚𝑚); 𝑑𝐵 = 45(𝑚𝑚); 𝑑𝐶 = 40(𝑚𝑚); 𝑑𝐷 = 40(𝑚𝑚) lOMoARcPSD| 36625228

VII. Thiết kế then

7.1 Chọn then

- Với các thông số đường kính trục xác định ở phần 4, ta chọn được các thông số của then như

bảng dưới đây: (kích thước mm) Tra bảng 9.1a [1] trang 173 Kích thước tiết diện Bán kính góc lượn của Đường Chiều sâu rãnh then then rãnh r kính trục d Trên trục (mm) b h Trên lỗ t2 Nhỏ nhất Lớn nhất t1 25 8 7 4 2,8 0,16 0,25 36 10 8 5 3,3 0,25 0,4 45 14 9 5,5 3,8 0,25 0,4 40 12 8 5 3,3 0,25 0,4

- Tính chiều dài then:

𝑙𝑡𝑗 = 1,35𝑑𝑗 Chiều

dài then tại vị trí đai:

𝑙𝑡𝐴 = 1,35.25 = 33,75 => Chọn 𝑙𝑡𝐴 = 36 (mm) Chiều

dài then tại vị trí bánh răng trụ dẫn:

𝑙𝑡𝑐 = 1,35.36 = 48,6 => Chọn 𝑙𝑡𝐶 = 50 (mm) Chiều

dài then tại vị trí bánh răng trụ bị dẫn:

𝑙𝑡𝐵 = 1,35.45 = 60,75 => Chọn 𝑙𝑡𝐵 = 63(mm) Chiều

dài then tại vị trí khớp nối:

𝑙𝑡𝐷 = 1,35.40 = 54 => Chọn 𝑙𝑡𝐷 = 56 (mm)

7.2 Kiểm nghiệm then

Theo công thức (9.1), (9.2) [1] trang 173, điều kiện bền dập và điều kiện cắt: d 2T d d l. .t h t 1 c 2T c d l b. .t Trong đó:

, - ứng suất dập và ứng suất cắt tính toán (MPa) d c

d - đường kính trục (mm) T - mômen xoắn trên trục (N.mm)

lt, b, h, t - kích thước then (mm) lOMoARcPSD| 36625228

Dựa vào bảng 9.5 [1] trang 178 ta chọn ứng suất dập cho phép như sau Đặc tính tải trọng Dạng lắp Vật liệu mayơ Tĩnh

[σd] (MPa) đối với mối ghép then Cố định Thép 150

Do tải trọng tĩnh nên ứng suất cắt cho phép c 60 90 MPa - Điều kiện bền dập: Trục I:

𝜎𝑑𝐴 = 70,7(𝑀𝑃𝑎) ≤ [𝜎𝑑] Thỏa điều kiện bền 𝜎𝑑𝐶

= 35,35(𝑀𝑃𝑎) ≤ [𝜎𝑑] Thỏa điều kiện bền Trục II:

𝜎𝑑𝐵 = 73,14(𝑀𝑃𝑎) ≤ [𝜎𝑑] Thỏa điều kiện bền

𝜎𝑑𝐷 = 108(𝑀𝑃𝑎) ≤ [𝜎𝑑] Thỏa điều kiện bền - Điều kiện bền cắt: Trục I:

𝜏𝑐𝐴 = 26,51(𝑀𝑃𝑎) ≤ [𝜏𝑐] Thỏa điều kiện bền 𝜏𝑐𝐶

= 10,6(𝑀𝑃𝑎) ≤ [𝜏𝑐] Thỏa điều kiện bền Trục II:

𝜏𝑐𝐵 = 18,3(𝑀𝑃𝑎) ≤ [𝜏𝑐] Thỏa điều kiện bền

𝜏𝑐𝐷 = 27(𝑀𝑃𝑎) ≤ [𝜏𝑐] Thỏa điều kiện bền

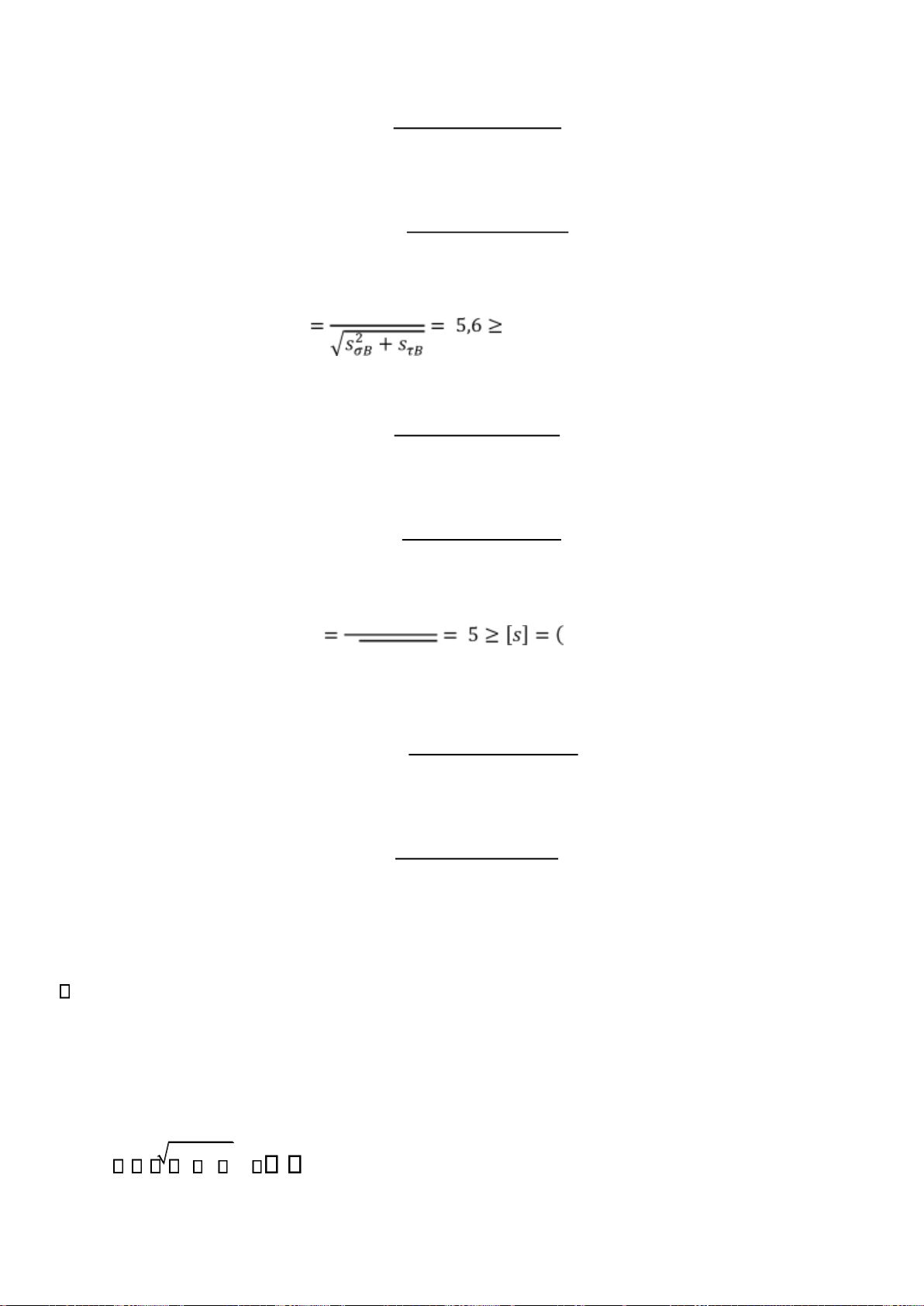

VIII Kiểm nghiệm trục

8.1 Kiểm nghiệm độ bền mỏi

Hệ số an toàn được tính theo công thức (10.19) [1] trang 195 s j

s s j. j s

s 2 j s2j Trong đó:

s là hệ số an toàn cho phép, s 1,5 2,5 s j ,s j : hệ số an toàn chỉ xét riêng ứng

suất pháp và hệ số an toàn chỉ xét riêng ứng suất tiếp tại tiết diện j

Theo công thức (10.20), (10.21) [1] trang 195: j 1 ; s j 1 lOMoARcPSD| 36625228 s K dj. aj . mj K dj. aj . mj

Các trục của hộp giảm tốc đều quay ứng suất uốn thay đổi theo chu kì đối xứng M j Do đó

aj được tính theo công thức aj max j , mj 0 Wj

Theo công thức 10.23 [1] trang 196 khi trục quay 1 chiều thì ứng suất xoắn thay đổi theo chy kỳ mạch động maxj Tj Do đó mj aj 2 2.Woj

Với W ,Wj oj là mômen cản uốn và mômen cản xoắn tại tiết diện j của trục, được xác định

theo bảng 10.6 [1] trang 196

Đoạn trục tiết diện tròn: .d3j .d3j Wj Woj 32 ; 16

Đoạn trục có 1 rãnh then: .d3 2 j bt. .1 d j t1 W j 32 2.d j W oj .d3j bt. .1 d j t1 2 16 2.d j

- Với trục I mặt cắt nguy hiểm là tiết diện lắp đai và bánh răng trụ dẫn:

𝜋. 𝑑𝐴3 𝑏. 𝑡1. (𝑑𝐴 − 𝑡1)2 𝑊𝐴 = −= 1251,74(𝑁. 𝑚𝑚) 32 2. 𝑑𝐴

𝜋. 𝑑𝐴3 𝑏. 𝑡1. (𝑑𝐴 − 𝑡1)2 𝑊𝑜𝐴 = −= 2785,72(𝑁. 𝑚𝑚) 16 2. 𝑑𝐴 𝜋. 𝑑𝐶3

𝑏. 𝑡1. (𝑑𝐶 − 𝑡1)2 𝑊𝐶 = −= 3913(𝑁. 𝑚𝑚) 32 2. 𝑑𝐶 𝜋. 𝑑𝐶3

𝑏. 𝑡1. (𝑑𝐶 − 𝑡1)2 𝑊𝑜𝐶 = −= 8493(𝑁. 𝑚𝑚) lOMoARcPSD| 36625228 16 2. 𝑑𝐶

- Với trục I có đoạn trục tiết diện tròn là 2 ổ lăn: 𝜋. 𝑑𝐵3 𝑊𝐵 = = 2650,7(𝑁. 𝑚𝑚) 32 𝜋. 𝑑𝐵3 𝑊𝑜𝐵 = = 5301,44(𝑁. 𝑚𝑚) 16 𝜋. 𝑑𝐷3 𝑊𝐷 = = 2650,7(𝑁. 𝑚𝑚) 32 𝜋. 𝑑𝐷3 𝑊𝑜𝐷 = = 5301,44(𝑁. 𝑚𝑚) 16

- Với trục II mặt cắt nguy hiểm là tiết diện lắp bánh răng trụ bị dẫn và khớp nối : 𝜋. 𝑑𝐵3

𝑏. 𝑡1. (𝑑𝐵 − 𝑡1)2 𝑊𝐵 = −= 7611,3(𝑁. 𝑚𝑚) 32 2. 𝑑𝐵 𝜋. 𝑑𝐵3

𝑏. 𝑡1. (𝑑𝐹 − 𝑡1)2 𝑊𝑜𝐵 = −= 16557,5(𝑁. 𝑚𝑚) 16 2. 𝑑𝐵 𝜋. 𝑑𝐷3

𝑏. 𝑡1. (𝑑𝐷 − 𝑡1)2 𝑊𝐷 = −= 5364,4(𝑁. 𝑚𝑚) 32 2. 𝑑𝐷 𝜋. 𝑑𝐷3

𝑏. 𝑡1. (𝑑𝐷 − 𝑡1)2 𝑊𝑜𝐷 = −= 11647,6(𝑁. 𝑚𝑚) 16 2. 𝑑𝐷

- Với trục II có đoạn trục tiết diện tròn là 2 ổ lăn: 𝜋. 𝑑𝐸3 𝜋. 403 𝑊𝐴 = == 6283(𝑁. 𝑚𝑚) 32 32 𝜋. 𝑑𝐸3 𝜋. 403 𝑊𝑜𝐴 = == 12566(𝑁. 𝑚𝑚) 16 16 𝜋. 𝑑𝐺3 𝜋. 403 𝑊𝐶 = == 6283(𝑁. 𝑚𝑚) 32 32 𝜋. 𝑑𝐺3 𝜋. 403 𝑊𝑜𝐶 = == 12566(𝑁. 𝑚𝑚) 16 16 lOMoARcPSD| 36625228

Lập bảng tính toán trục quay ứng suất uốn đổi theo chu kì đối xứng Tiết diện aj max j M j , mj 0 Wj Trục I 𝑀𝐴 Đai (A) 𝜎𝑎𝐴 = = 0(𝑀𝑃𝑎) 𝑊𝐴 𝑀𝐶 Bánh răng trụ dẫn (C) 𝜎𝑎𝐶 = = 33,4(𝑀𝑃𝑎) 𝑊𝐶 𝑀𝐵 Ổ lăn (B) 𝜎𝑎𝐵 = = 21,53(𝑀𝑃𝑎) 𝑊𝐵 𝑀𝐷 Ổ lăn (D) 𝜎𝑎𝐷 = = 0(𝑀𝑃𝑎) 𝑊𝐷 Trục II 𝑀𝐵

Bánh răng trụ bị dẫn (B) 𝜎𝑎𝐵 = = 12(𝑀𝑃𝑎) 𝑊𝐵 𝑀𝐷 Khớp nối (D) 𝜎𝑎𝐷 = = 0(𝑀𝑃𝑎) 𝑊𝐷 𝑀𝐴 Ổ lăn (A) 𝜎𝑎𝐴 = = 0(𝑀𝑃𝑎) 𝑊𝐴 𝑀𝐶 Ổ lăn (C) 𝜎𝑎𝐶 = = 4(𝑀𝑃𝑎) 𝑊𝐶 lOMoARcPSD| 36625228

Lập bảng tính toán trục quay ứng suất xoắn thay đổi theo chu kì mạch động Tiết diện mj aj maxj Tj 2 2.Woj Trục I 𝑇𝐴 Đai (A) 𝜏𝑚𝐴 = 𝜏𝑎𝐴 = = 17,132(𝑀𝑃𝑎) 2. 𝑊𝑜𝐴 𝑇𝐶 Bánh răng trụ dẫn (C) 𝜏𝑚𝐶 = 𝜏𝑎𝐶 = = 5,62(𝑀𝑃𝑎) 2. 𝑊𝑜𝐶 𝑇𝐵 Ổ lăn (B) 𝜏𝑚𝐵 = 𝜏𝑎𝐵 = = 9(𝑀𝑃𝑎) 2. 𝑊𝑜𝐵 𝑇𝐷 Ổ lăn (D) 𝜏𝑚𝐷 = 𝜏𝑎𝐷 = = 0(𝑀𝑃𝑎) 2. 𝑊𝑜𝐷 Trục II 𝑇𝐵

Bánh răng trụ bị dẫn (B) 𝜏𝑚𝐵 = 𝜏𝑎𝐵 = = 11(𝑀𝑃𝑎) 2. 𝑊𝑜𝐵 𝑇𝐷 Khớp nối (D) 𝜏𝑚𝐷 = 𝜏𝑎𝐷 = = 15,57(𝑀𝑃𝑎) 2. 𝑊𝑜𝐷 𝑇𝐴 Ổ lăn (A) 𝜏𝑚𝐴 = 𝜏𝑎𝐴 = = 0(𝑀𝑃𝑎) 2. 𝑊𝑜𝐴 𝑇𝐶 Ổ lăn (C) 𝜏𝑚𝐶 = 𝜏𝑎𝐶 = = 14,4(𝑀𝑃𝑎) 2. 𝑊𝑜𝐶 Với: ,

là giới hạn mỏi uốn với xoắn tương ứng với chu kì đối xứng Với 1 1

thép C45 tôi cải thiện có: b 600 MPa 10,436.600 261,6 MPa 10,58. 1 0,58.261,6 151,73 MPa

, là hệ số kể đến sự ảnh hưởng của trị số ứng suất trung bình đến sự bền mỏi.

Tra bảng (10.7) [1] trang 197 có 0,05, 0

K K dj , dj - hệ số. Xác định theo công thức (10.25), (10.26) [1] trang 197 lOMoARcPSD| 36625228 K Kx 1 K Kx 1 dj ; K dj K Ky Ky Trong đó:

K - hệ số tập trung ứng suất do trạng thái bề mặt phụ thuộc vào phương pháp gia công và x

độ nhẵn bề mặt, chọn trong bảng (10.8) [1] trang 197. 5 63 600 MPa

Chọn phương pháp gia công tiện với R a 2, 0, và b Kx1,06

K y 1. Do không dùng các phương pháp tăng bề mặt

Tra bảng 10.10 [1] trang 198 được các giá trị của

, là hệ số kích thước kể đến ảnh hưởng

của kích thước tiết diện trục đến giới hạn mỏi

Bảng trị số của hệ số kích thước , Trục I II 𝑑𝐴 𝑑𝐵 𝑑𝐶 𝑑𝐷 𝑑𝐴 𝑑𝐵 𝑑𝐶 𝑑𝐷 d (mm) 25 30 36 30 40 45 40 40

0,9 0,88 0,862 0,88 0,85 0,87 0,85 0,85

0,85 0,81 0,792 0,81 0,78 0,77 0,78 0,78 600

Tra bảng 10.12 [1] trang 199, trị số MPa

K K , đối với trục có rãnh then, b ,

chọn cắt bằng dao phay ngón K 1,76, K 1,54

Bảng tính trị số K K dj , dj K Kx 1 K Kx 1 Tiết diện K dj K dj Ky Ky 𝑑𝐴 2,12 1,87 𝑑𝐵 2,12 1,96 Trục I 𝑑𝐶 2,12 2 𝑑𝐷 2,12 1,96 𝑑𝐴 2,13 2,03 𝑑 Trục II 𝐵 2,12 2,06 𝑑𝐶 2,13 2,03 𝑑𝐷 2,13 2,03 lOMoARcPSD| 36625228

Thay vào công thức (10.20), (10.21) [1] trang 195, ta có: Trục I: 𝜎−1 𝑠𝜎𝐴 == ∞

𝐾𝜎𝑑𝐴. 𝜎𝑎𝐴 + 𝜓𝜎. 𝜎𝑚𝐴 𝜏−1 𝑠𝜏𝐴 = = 4,73

𝐾𝜏𝑑𝐴. 𝜏𝑎𝐴 + 𝜓𝜏. 𝜏𝑚𝐴

⇒ 𝑠𝐴 = 𝑠𝜏𝐴 = 4.73 ≥ [𝑠] = (1,5 ÷ 2,5) 𝜎−1 𝑠𝜎𝐵 = = 3,7

𝐾𝐵.𝜎𝑎𝐵 + 𝜓𝜏−1𝜎. 𝜎𝑚𝐵 𝑠𝜏𝐵 = = 8,6

𝐾𝜏𝑑𝐵.𝜏𝑎𝐵 + 𝜓𝜏. 𝜏𝑚𝐵 𝑠𝜎𝐵.𝑠𝜏𝐵 ⇒ 𝑠𝐵 2 [𝑠] = (1,5 ÷ 2,5) 𝜎−1 𝑠𝜎𝐶 == 5,73

𝐾𝜎𝑑𝐶. 𝜎𝑎𝐶 + 𝜓𝜎. 𝜎𝑚𝐶 𝜏−1 𝑠𝜏𝐶 == 13,47

𝐾𝜏𝑑𝐶.𝜏𝑎𝐶 + 𝜓𝜏. 𝜏𝑚𝐶 𝑠𝜎𝐶.𝑠𝜏𝐶 ⇒ 𝑠𝐶 2 ≥ [𝑠] = (1,5 ÷ 2,5) 𝜎−1 𝑠𝜎𝐷 == ∞

𝐾𝜎𝑑𝐷.𝜎𝑎𝐷 + 𝜓𝜎. 𝜎𝑚𝐷 𝜏−1 𝑠𝜏𝐷 == ∞

𝐾𝜏𝑑𝐷. 𝜏𝑎𝐷 + 𝜓𝜏. 𝜏𝑚𝐷 Trục II: 𝜎−1 𝑠𝜎𝐴 == ∞

𝐾𝜎𝑑𝐴. 𝜎𝑎𝐴 + 𝜓𝜎. 𝜎𝑚𝐴 𝜏−1 𝑠𝜏𝐴 == ∞

𝐾𝜏𝑑𝐴. 𝜏𝑎𝐴 + 𝜓𝜏. 𝜏𝑚𝐴 lOMoARcPSD| 36625228 𝜎−1 𝑠𝜎𝐵 = = 10,25

𝐾𝜎𝑑𝐵. 𝜎𝑎𝐵 + 𝜓𝜎. 𝜎𝑚𝐵 𝜏−1 𝑠𝜏𝐵 = = 6,7

𝐾𝜏𝑑𝐵.𝜏𝑎𝐵 + 𝜓𝜏. 𝜏𝑚𝐵 𝑠𝜎𝐵.𝑠𝜏𝐵 ⇒ 𝑠𝐵 2 [𝑠] = (1,5 ÷ 2,5) 𝜎−1 𝑠𝜎𝐶 = = 30,85

𝐾𝜎𝑑𝐶. 𝜎𝑎𝐶 + 𝜓𝜎. 𝜎𝑚𝐶 𝜏−1 𝑠𝜏𝐶 = = 5,16

𝐾𝜏𝑑𝐶.𝜏𝑎𝐶 + 𝜓𝜏. 𝜏𝑚𝐶 𝑠𝜎𝐶.𝑠𝜏𝐶 ⇒ 𝑠𝐶 2 + 𝑠𝜏𝐶2 1,5 ÷ 2,5) √𝑠𝜎𝐶 𝜎−1 𝑠𝜎𝐷 = = ∞

𝐾𝜎𝑑𝐷.𝜎𝑎𝐷 + 𝜓𝜎. 𝜎𝑚𝐷 𝜏−1 𝑠𝜏𝐷 = = 4,788

𝐾𝜏𝑑𝐷.𝜏𝑎𝐷 + 𝜓𝜏. 𝜏𝑚𝐷

⇒ 𝑠𝐷 = 𝑠𝜏𝐷 = 4,788 ≥ [𝑠] = (1,5 ÷ 2,5)

Điều kiện bền mỏi được đảm bảo

8.2 Kiểm nghiệm theo độ bền tĩnh

Đề phòng khả năng bị biến dạng dẻo quá lớn hoặc phá hỏng do tải đột ngột (chẳng hạn như

khi mở máy) cần tiến hành kiểm nghiệm trục về độ bền tỉnh. Công thức kiểm nghiệm có dạng như sau: 2 td 3 2

công thức (10.27) [1] trang 200 Trong đó: lOMoARcPSD| 36625228

Mmax3 công thức (10.28) [1] trang 200 0,1.d

Tmax 3 công thức (10.29) [1] trang 200 0,2.d

[𝜎] ≃ 0,8. 𝜎𝑐ℎ công thức (10.30) [1] trang 200 .

Với: Mmax,Tmax Nmm

là mômen uốn lớn nhất và mômen xoắn lớn nhất tại tiết diện nguy hiểm lúc quá tải.

ch - giới hạn chảy của vật liệu trục MPa Trục I:

Dựa vào biểu đồ nội lực ta thấy ở trục I tiết diện nguy hiểm nhất về xoắn và uốn là tiết diện

tại vị trị lắp ổ lăn B 𝜎𝑡𝑑𝐵

(𝑀𝑃𝑎) ≤ [𝜎] = 464(𝑀𝑃𝑎) Trong đó: 𝜎 = (𝑀𝑃𝑎) 𝑇𝑚𝑎𝑥 𝜏 = 0 ,2. 𝑑3 0,2.303 (𝑀𝑃𝑎)

[𝜎] ≃ 0,8. 𝜎𝑐ℎ = 0,8.580 = 464(𝑀𝑃𝑎)

Điều kiện bền tĩnh được đảm bảo Trục II:

Dựa vào biểu đồ nội lực ta thấy ở trục II tiết diện nguy hiểm nhất về xoắn và uốn là tiết diện

tại vị trị lắp ổ lăn B 𝜎𝑡𝑑𝐵

(𝑀𝑃𝑎) ≤ [𝜎] = 360(𝑀𝑃𝑎) Trong đó: 𝜎 = (𝑀𝑃𝑎) 𝑇𝑚𝑎𝑥 𝜏 = 0 ,2. 𝑑3 0,2. 453 (𝑀𝑃𝑎)

[𝜎] ≃ 0,8. 𝜎𝑐ℎ = 0,8.450 = 360(𝑀𝑃𝑎)

Điều kiện bền tĩnh được đảm bảo

IX TÍNH TOÁN VÀ CHỌN Ổ LĂN

9.1 Thông số đầu vào

- Đường kính vòng trong d1 = 35 (mm)

- Đường kính vòng trong d2 = 40 (mm) lOMoARcPSD| 36625228

- Quay 1 chiều, làm việc 2 ca, tải va đập nhẹ 𝑋𝐵 1336 𝑋𝐷 1238 𝑋𝐴 514,68 𝑋𝐶 514,68

Phản lực tại các gối đỡ trục (N) 𝑌𝐵 2482,7 𝑌𝐷 996,4 𝑌𝐴 1650 𝑌𝐶 954,9 I 470

Số vòng quay của trục (vòng/phút) II 117,5

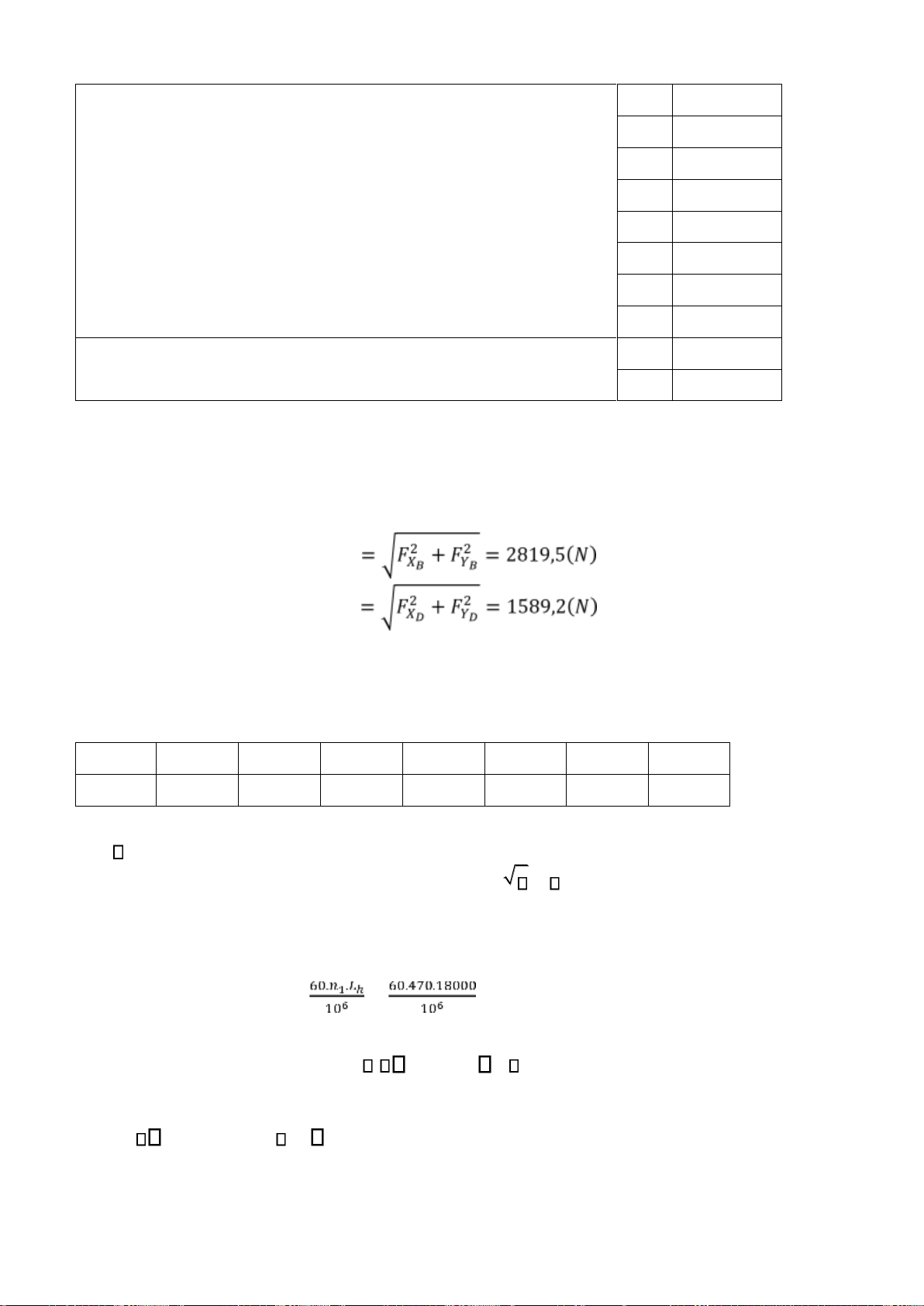

9.2 Trình tự tính toán trên trục I

- Chọn loại ổ lăn

Với tải trọng va đập nhẹ, ổ đỡ trục lắp bánh răng trụ răng thẳng chỉ chịu lực hướng tâm

nên ta dùng ổ bi đỡ một dãy lần lượt là B, D, ở trục I Lực hướng tâm tại vị trí các ổ : 𝐹𝑟𝐵 𝐹𝑟𝐷

- Chọn kích thước ổ lăn

Tra phụ lục P.2.7, dựa vào đường ngõng trục d1 = 35 (mm), chọn sơ bộ ổ cỡ trung có các thông số sau:

Số hiệu d (mm) D (mm) B (mm) r (mm) α (°)

C (kN) C0 (kN) 307 35 80 21 2,5 14,29 26,29 17,9

- Kiểm nghiệm khả năng tải của ổ

Khả năng tải động của ổ được tính theo công thức (11.1) [1] trang 213 C Q L C d .m Trong đó:

m là bậc của đường cong mỏi khi thử về ổ lăn, chọn ổ 𝑚 = 3

L là tuổi thọ tính bằng triệu vòng quay 𝐿 = = = 507,6 (triệu vòng)

Với Lh là tuổi thọ của ổ lăn của hộp giảm tốc tính bằng giờ L h 10 25 .10 3 18000 (giờ)

Q là tải trọng động quy ước (kN) Q XVF YF k k. . r . a . .t d

Với F Fa, r là tải trọng hướng tâm và tải trọng dọc trục

V là hệ số kể đến vòng nào quay, V = 1 vì vòng trong quay lOMoARcPSD| 36625228

kt là hệ số kể đến ảnh hưởng của nhiệt độ, kt 1 vì nhiệt độ làm việc < 105°C

kd là hệ số kể đến đặc tính tải trọng, theo bảng 11.3 [1] trang 215 kd 1vì tải trọng tĩnh

X là hệ số tải trọng hướng tâm

Y là hệ số tải trọng dọc trục

Đối với ổ đỡ chỉ chịu lực hướng tâm, ta có: X1 = 1; 𝑌1 = 1 X2 = 1; 𝑌2 = 1

𝐹𝑎1 = 𝐹𝑎2 = 0

Tải trọng động quy ước trên ổ:

𝑄1 = (𝑋1.𝑉. 𝐹𝑟𝐵 + 𝑌1. 𝐹𝑎1). 𝑘𝑡. 𝑘𝑑 = 2819,5(𝑁)

𝑄2 = (𝑋2.𝑉. 𝐹𝑟𝐷 + 𝑌2.𝐹𝑎2). 𝑘𝑡.𝑘𝑑 = 1589,2(𝑁) Vậy Q Q 2

1 nên lấy giá trị Q2 để tính, 𝑄 = 𝑄2 = 2819,5(𝑁)

Khả năng tải động của ổ được tính theo công thức (11.1) [1] trang 213 𝐶𝑑

Ổ thỏa mãn khả năng tải động

- Kiểm nghiệm khả năng tải tĩnh C0 Ct

Theo công thức (11.19) và (11.20) [1] trang 221, ta có:

𝑄𝑡2 = 𝑋0. 𝐹𝑟𝐵 + 𝑌0. 𝐹𝑎2

𝑄𝑡2 = 𝐹𝑟𝐵

Từ bảng 11.6 [1] trang 221 ta có: X0=0,6 ; Y0=1

𝑄𝑡1 = 𝑋0. 𝐹𝑟𝐵 + 𝑌0. 𝐹𝑎2 = 1691,7(𝑁) < 𝐹𝑟𝐵

⇒ 𝑄𝑡1 = 𝐹𝑟𝐵 ≃ 2,8195(𝑘𝑁) < 𝐶0 = 17,9(𝑘𝑁)

Vậy ổ thỏa mãn về khả năng tải tĩnh

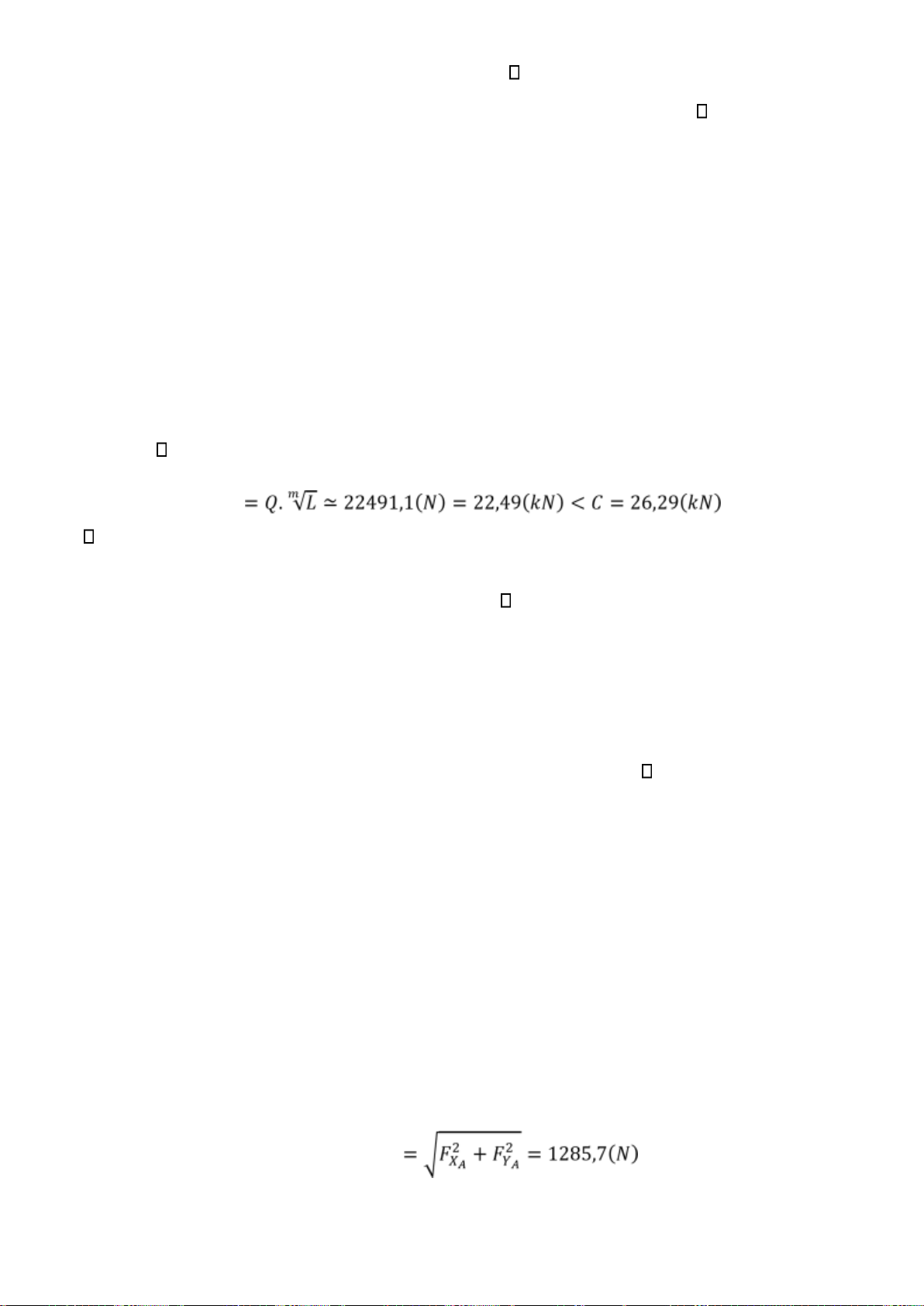

9.3Trình tự tính toán trên trục II -

Chọn loại ổ lăn

Với tải trọng va đập nhẹ, ổ đỡ trục lắp bánh răng trụ rang thẳng nên ta dùng ổ đỡ 1 dãy lần

lượt là A, C ở trục II

Vì trên đầu ra của trục có lắp khớp nối trục nên chọn chiều của Frkn ngược lại so với chiều tính toán trước đó: Mặt Oyz: RCy và RAy:

MA = 0 <=> Ft2.l13 – RCy.l11 + Frkn. .(l11 + lc22) = 0 => RCy = YC =1873,26 N Fy

= 0 <=> RAy – Ft2 + RCy - Frkn = 0 => RAy =YA = 1178,16 N

Lực hướng tâm tại vị trí các ổ: 𝐹𝑟𝐴 lOMoARcPSD| 36625228 𝐹𝑟𝐶

- Chọn kích thước ổ lăn

Tra phụ lục P.2.7, dựa vào đường ngõng trục d2 = 40 (mm), chọn sơ bộ ổ đỡ 1 dãy cỡ

nhẹ có các thông số sau:

Số hiệu d (mm) D (mm) B (mm) r (mm) C (kN) C0 (kN) 208 40 80 18 2 25,6 18,1

- Kiểm nghiệm khả năng tải của ổ Sơ đồ bố trí ổ

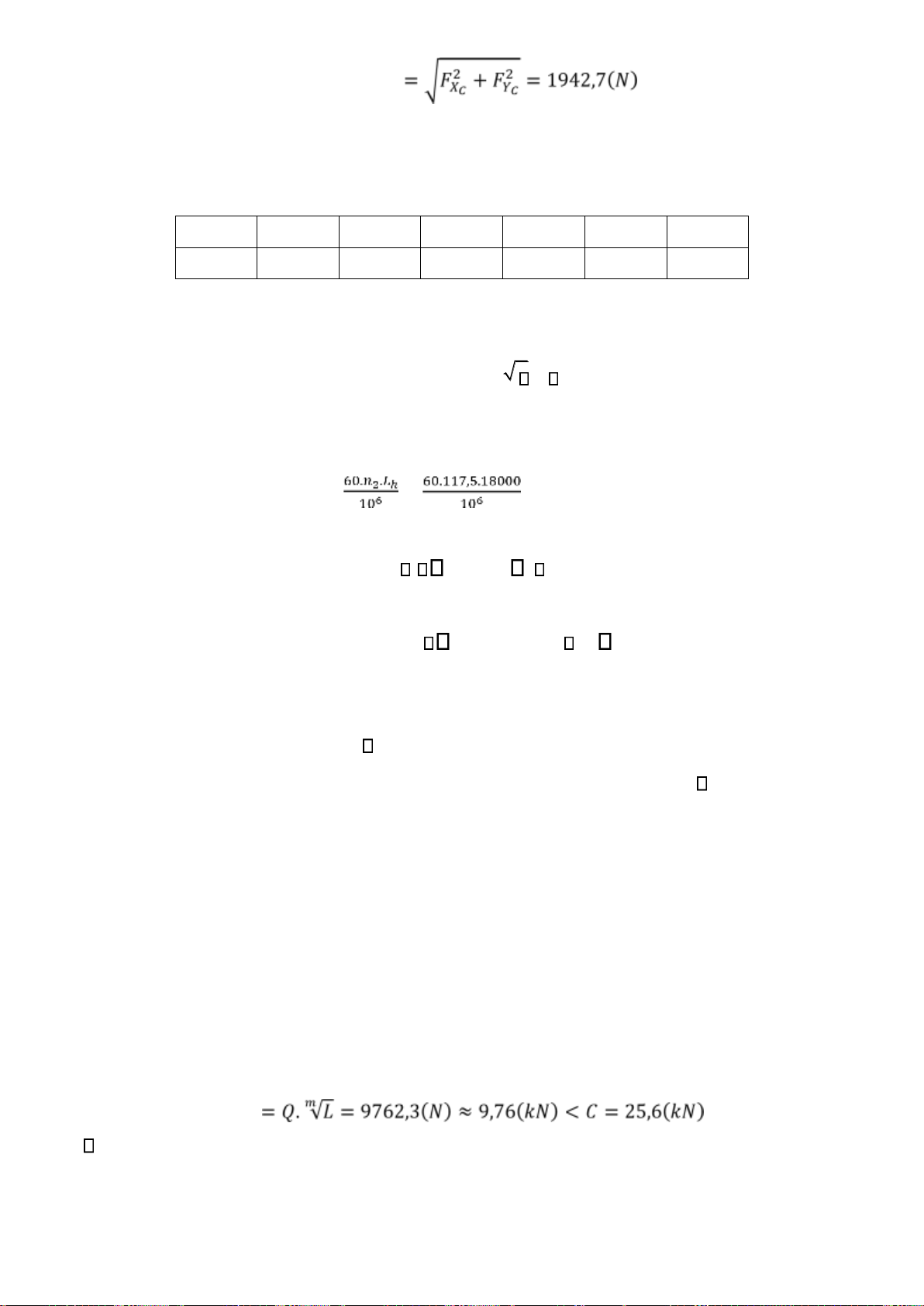

Khả năng tải động của ổ được tính theo công thức (11.1) [1] trang 213 C Q L C d .m Trong đó:

m là bậc của đường cong mỏi khi thử về ổ lăn, chọn 𝑚 = 3 L

là tuổi thọ tính bằng triệu vòng quay 𝐿 = = = 126,9 (triệu vòng)

Với Lh là tuổi thọ của ổ lăn của hộp giảm tốc tính bằng giờ L h 1025 .10 3 18000 (giờ)

Q là tải trọng động quy ước (kN) Q XVF YF k k. . r . a . .t

d Với F Fa, r là tải trọng hướng tâm và tải trọng dọc trục

V là hệ số kể đến vòng nào quay, V = 1 vì vòng trong quay kt là hệ số kể đến

ảnh hưởng của nhiệt độ, kt 1 vì nhiệt độ làm việc < 105°C

kd là hệ số kể đến đặc tính tải trọng, theo bảng 11.3 [1] trang 215 kd 1vì tải trọng tĩnh

X là hệ số tải trọng hướng tâm

Y là hệ số tải trọng dọc trục

Đối với ổ đỡ chỉ chịu lực hướng tâm, ta có: X3 = 1 ; Y3 = 1 X4 = 1 ; Y4 =1 𝐹𝑎4 = 𝐹𝑎3 = 0

Tải trọng động quy ước trên ổ

𝑄3 = (𝑋3. 𝑉. 𝐹𝑟𝐴 + 𝑌3. 𝐹𝑎3). 𝑘𝑡. 𝑘𝑑 = 1942,7(𝑁)

𝑄4 = (𝑋4. 𝑉. 𝐹𝑟𝐶 + 𝑌4. 𝐹𝑎4). 𝑘𝑡. 𝑘𝑑 = 1285,67(𝑁) Vậy

𝑄3 > 𝑄4 nên lấy giá trị 𝑄3 để tính, 𝑄 = 𝑄3 = 1942,7(𝑁)

Khả năng tải động của ổ được tính theo công thức (11.1) [1] trang 213 𝐶𝑑

Ổ thỏa mãn khả năng tải động

- Kiểm nghiệm khả năng tải tĩnh lOMoARcPSD| 36625228 C0 Ct

Theo công thức (11.19) và (11.20) [1] trang 221, ta có:

𝑄𝑡4 = 𝑋0. 𝐹𝑟𝐴 + 𝑌0.𝐹𝑎4 𝑄𝑡4 = 𝐹𝑟𝐴 Từ

bảng 11.6 [1] trang 221 ta có: X0=0,6 ; Y0=1

𝑄𝑡4 = 𝑋0.𝐹𝑟𝐺 + 𝑌0. 𝐹𝑎4 = 1165,6(𝑁) < 𝐹𝑟𝐺

⇒ 𝑄𝑡4 = 𝐹𝑟𝐺 ≃ 1,165(𝑘𝑁) < 𝐶0 = 18,1(𝑘𝑁)

Vậy ổ thỏa mãn về khả năng tải tĩnh