Preview text:

LỜI NÓI ĐẦU

Qui trình công nghệ chế tạo chi tiết dạng hộp cần đạt yêu cầu về các mặt bên, độ

song song của các lỗ với nhau. Từ các yêu cầu trên, ta phải thiết kế một qui trình công

nghệ hợp lý từ khâu tạo phôi đến khâu tạo thành chi tiết hoàn chỉnh.

Trên cơ sở đó ta phải thiết kế đồ gá, tính chế độ cắt và xác định thời gian gia công

cơ bản cho từng nguyên công một cách hợp lý để đạt hiệu quả kinh tế, kỹ thuật cao nhất.

Những yêu cầu trên được thể hiện trong : ĐỒ ÁN THIẾT KẾ QUI TRÌNH CÔNG NGHỆ

GIA CÔNG CHI TIẾT DẠNG HỘP.

Các số liệu, thông số do tra bảng hoặc tính toán đều dựa vào các tài liệu và kinh nghiệm

của thầy hướng dẫn .

Một sản phẩm có thể có nhiều phương án công nghệ khác nhau việc thiết kế quy trình

công nghệ còn so sánh và chọn lọc ra được một phương án công nghệ hợp lý nhất đảm bảo

yêu cầu về chất lượng, giá thành rẻ, thời gian, đáp ứng nhu cầu xã hội.

Tuy nhiên, về mặt kinh nghiệm thực tế chưa hoàn thiện nên không thể tránh khỏi

những sai sót trong quá trình tính toán cũng như chọn các số liệu. Em rất mong thầy cô

bạn bè đóng góp ý kiến, để tập thuyết minh được hoàn thiện hơn .

, ngày 15 tháng 2 năm 200

Sinh viên thực hiện

NGUYỄN HỮU TRÍ

Phần 1: XÁC ĐỊNH DẠNG SẢN XUẤT

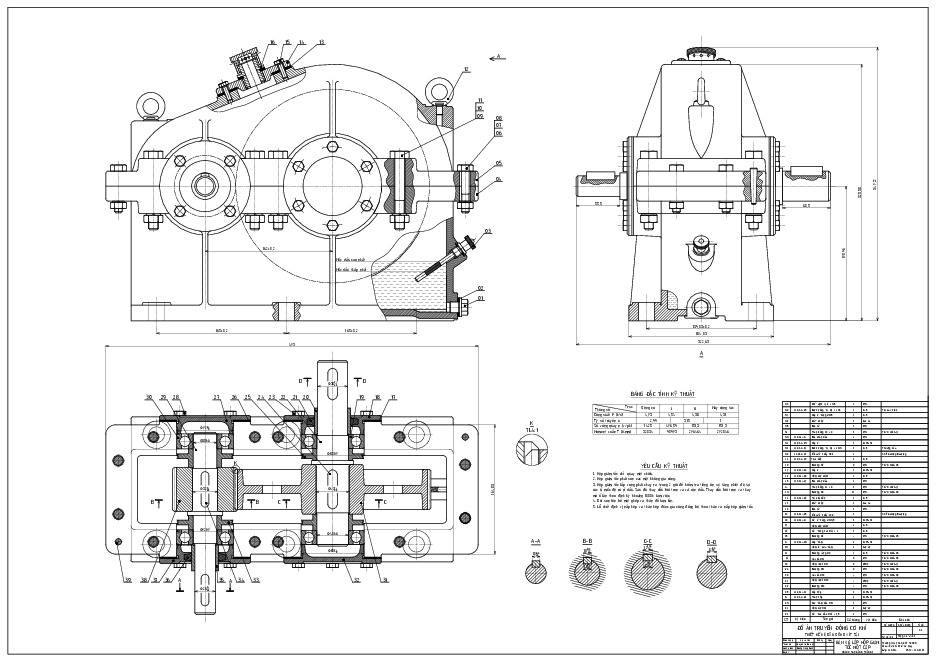

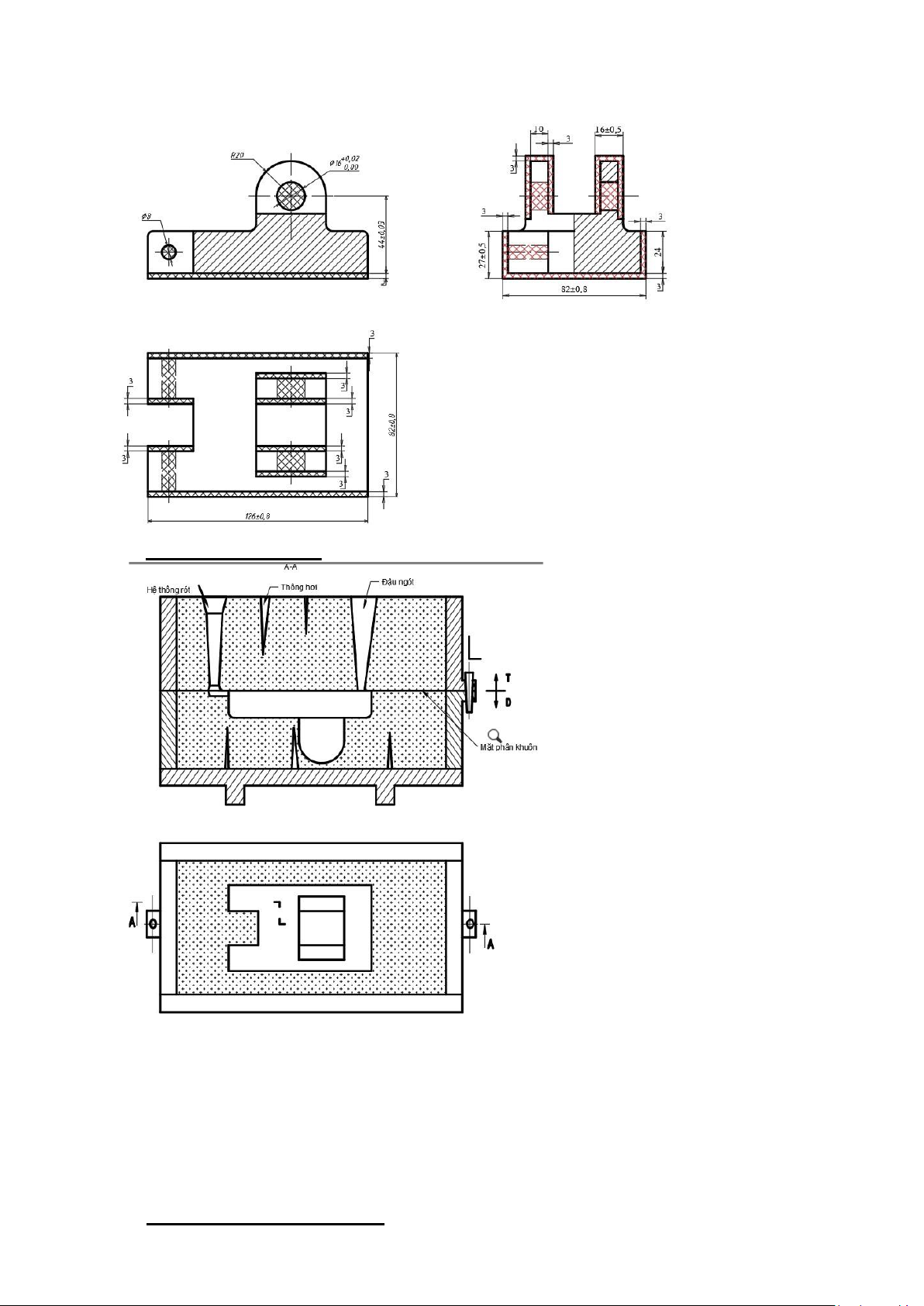

I. Phân tích chi tiết gia công: 1- Công dụng:

Đế đỡ là chi tiết dạng hộp được sử dụng rộng rãi trong nghành cơ khí, nó có nhiệm

vụ làm Giá đỡ các trục, các tay biên chủ động và bị động nhằm dẫn động giữa các chi

tiết, hoặc cố định trong cơ cấu máy.

Chi tiết là Đế đỡ, gồm có 2 phần:

-Phần làm việc là một hình trụ với đường kính là 40 chiều dài là 20mm.

-Phần đế là một khối hình hộp chữ nhật có chiều dài là 126mm, rộng 76mm.

2.Yêu cầu kỹ thuật:

-Độ không đồng tâm giữa hai lỗ 16 không quá 0,02mm.

-Độ không đồng tâm giữa hai lỗ 8 không quá 0,02mm.

-Với độ nhám các bề mặt RZ 25, CCX của lỗ đạt cấp 7, độ nhám bề mặt 1,6

3.Vật liệu chế tạo:

Vật liệu gang xám GX18-36

II. Xác định dạng sản xuất:

- Trong chế tạo máy, người ta phân biệt thành 3 dạng sản xuất:

• Sản xuất đơn chiếc

• Sản xuất hàng loạt ( lớn, vừa, nhỏ ) • Sản xuất hàng khối

- Mỗi dạng sản xuất có những đặc điểm riêng, phụ thuộc vào nhiều yếu tố

khácnhau. Để xác định được dạng sản xuất, ta cần phải tính:

a. Sản lượng hàng năm của chi tiết: đây là số chi tiết đựơc sản xuất trong một năm, N N .m.(1 α β)

được tính bởi công thức: 0 100 Trong đó:

N : số chi tiết được sản xuất trong một năm N0

: số sản phẩm được sản xuất trong một năm

m: số lượng chi tiết trong một sản phẩm

: phần trăm phế phẩm chủ yếu trong các phân xưởng đúc và rèn ( = 3% - 6%)

: số chi tiết chế tạo thêm để dự trữ: ( = 5% - 7%) Từ

phiếu nhiệm vụ, ta có các số liệu:

Số sản phẩm được sản xuất trong một năm là N0 =19100 chiếc/năm

Số lượng chi tiết trong một sản phẩm m = 1

Ta chọn: Phế phẩm chủ yếu trong các phân xưởng là = 3%

Số chi tiết chế tạo thêm để dự trữ là = 5% N=19100 x 1 (1+)=21965 chieác/naêm Vậy :

b. Trọng lượng của chi tiết: được xác định theo công thức: Q1 = V. (kg ) Trong đó:

Q1: trọng lượng của chi tiết ( kg )

V: thể tích của chi tiết ( dm3 )

: trọng lượng riêng của vật liệu chế tạo chi tiết

Với chi tiết đế đỡ kẹp là chi tiết dạng hộp, vật liệu là gang xám, nên :

- Trọng lượng riêng của gang xám là: 7,2 (kg/dm3 )

Và ta phân chi tiết ra thành từng phần nhỏ để tính thể tích của chi tiết: Ta có:

Trọng lượng của chi tiết là: Q1 = V x = 1,4 ( kg )

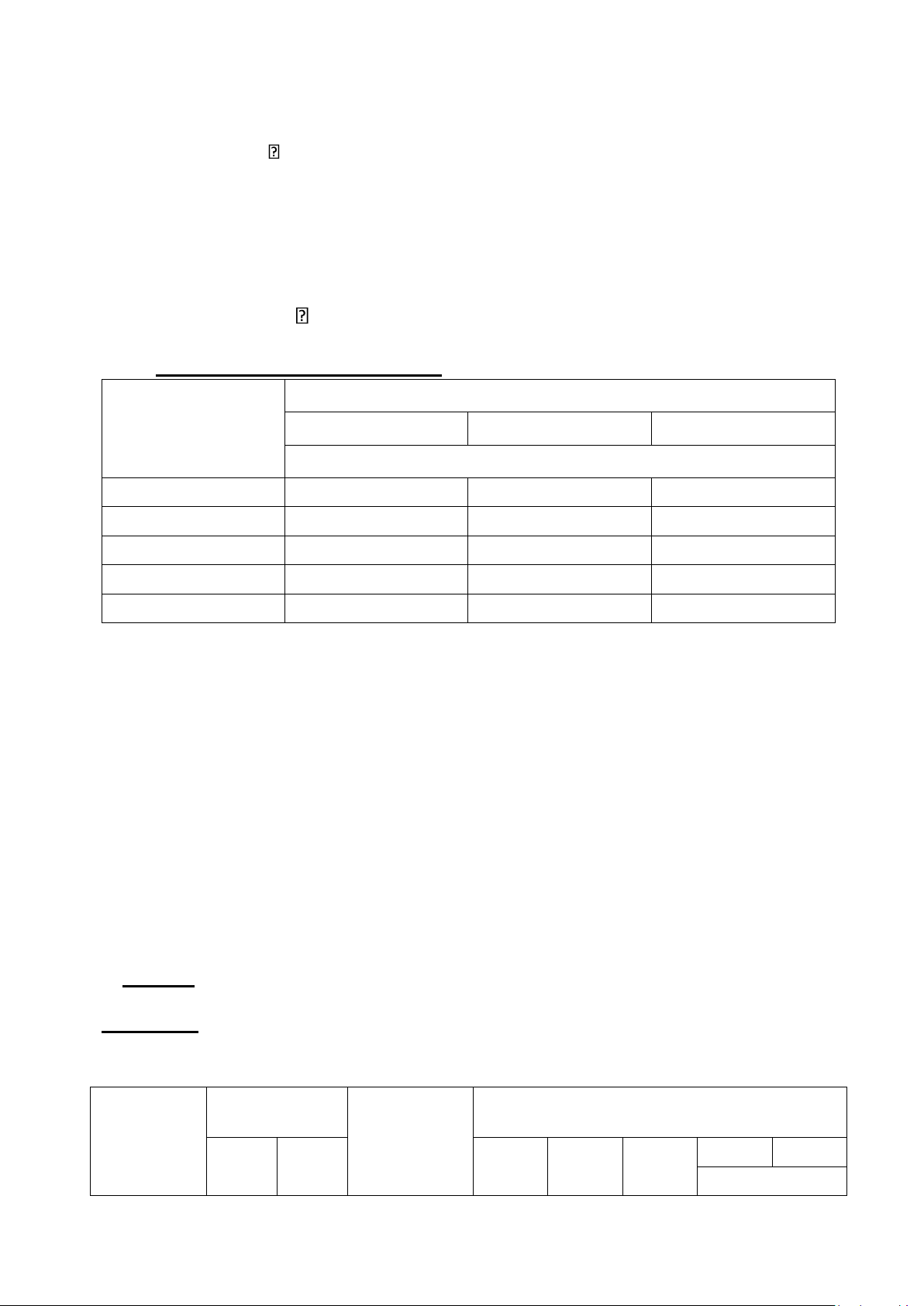

* Cách xác định dạng sản xuất:

Q1 – Trọng lượng của chi tiết Dạng sản xuất > 200 kg 4 – 200 kg < 4kg

Sản lượng hàng năm của chi tiết ( chiếc ) Đơn chiếc < 5 < 10 < 100 Hàng loạt nhỏ 10 – 55 10 – 200 100 – 500 Hàng loạt vừa 100 – 300 200 – 500 500 – 5000 Hàng loạt lớn 300 – 1000 500 – 1000 5000 – 50.000 Hàng khối > 1000 > 5000 > 50.000

( Thiết kế ĐA-CNCTM – trang 13 )

Từ những kết quả có được qua tính toán, kết hợp với việc tra bảng xác định

dạng sản xuất, ta kết luận chi tiết được sản xuất ở dạng sản xuất hàng loạt lớn.

Phần 2: VẬT LIỆU VÀ PHƯƠNG PHÁP CHẾ TẠO PHÔI

I. Vật liệu:

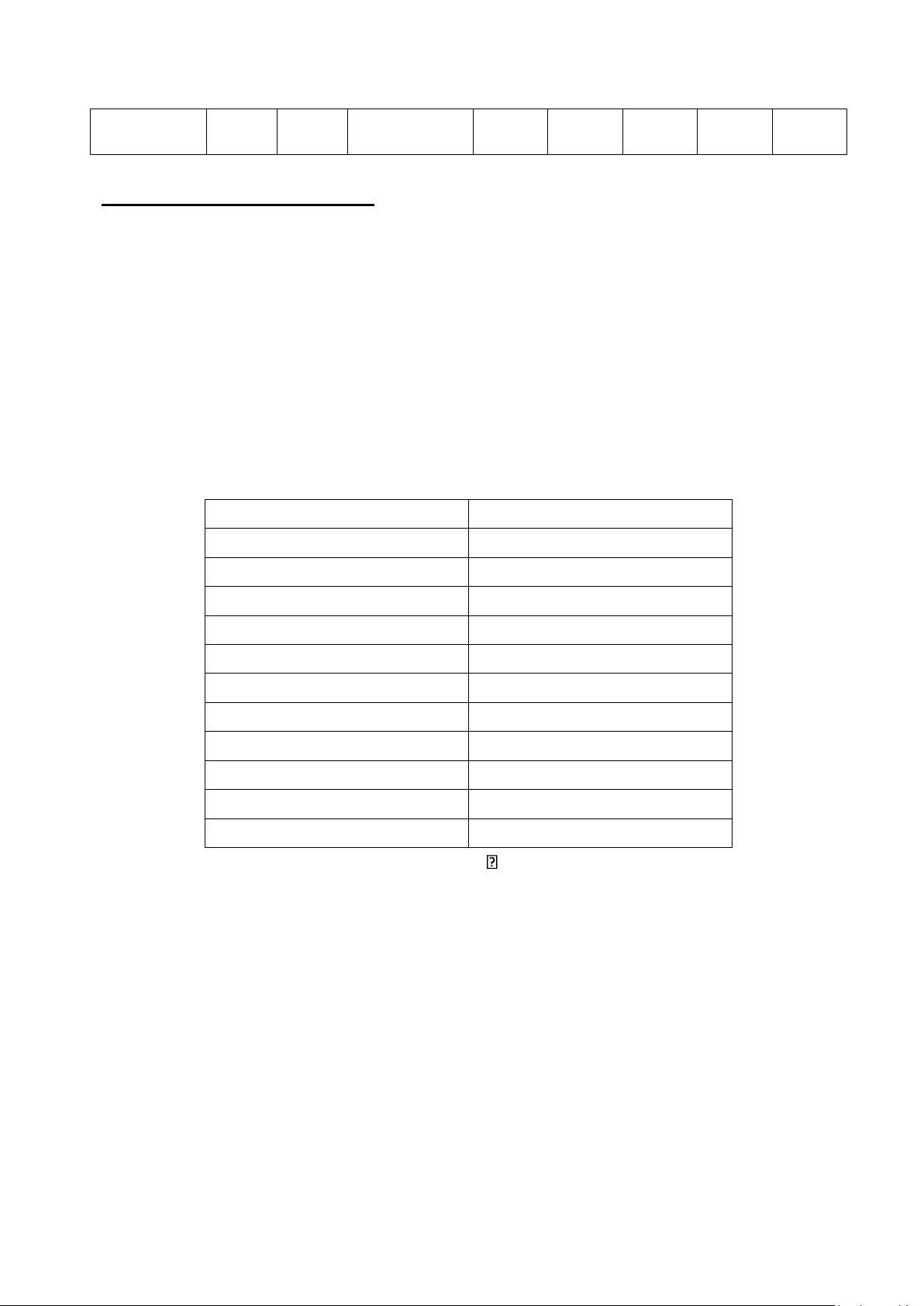

Với chi tiết đế đỡ kẹp nầy, ta chọn vật liệu chế tạo là gang xám GX 18-36,

grafit dạng tấm thô. Với vật liệu gang xám GX 18-36 có thành phần hoá học như sau: Độ bền

Thành phần hoá học ( % ) Độ cứng Mác gang HB P S Kéo Uốn C Si Mn Không quá GX 18-36 18 36 170 3,4 1,7 0,5

( Thiết kế đúc – trang 48 )

II. Phương pháp chế tạo phôi:

Do vật liệu chế tạo chi tiết là gang xám, cùng với việc chi tiết được sản xuất

hàng loạt lớn nên chi tiết đựơc đúc cấp chính xác 2, cấp chính xác kích thước IT16,

thuộc nhóm phức tạp II. Chi tiết đựơc đúc trong khuôn bằng cát và có lõi là gỗ, với

mặt phân khuôn nằm ngang. Đúc dưới áp lực thấp.

Sai lệch cho phép về kích thước chi tiết đúc: ± 0,6 (mm) (bảng 3-3 trang 174 – ST1)

Sai lệch cho phép về kích thứơc mẫu: ± 0,5 (mm) (trang 207 – Thiết kế đúc)

Sai lệch cho phép về khối lựơng: 5% (bảng 14 – trang 80 – Thiết kế đúc)

Lượng dư lớn nhất để gia công cơ khí vật đúc: 3 (mm) (B19-T83-TK Đúc) Lượng

co theo chiều dài của vật đúc: 1% (B23-T90-TK Đúc)

Lượng dư gia công của chi tiết:

Các bề mặt gia công

Lượng dư cho phép ( mm ) 1 3 2 3 3 3 4 3 5 3 6 3 7 3 8 3 9 3 10 16 11 8

Độ nhám bề mặt của chi tiết đúc: Rz = 25 ( m)

Tuổi thọ khuôn đúc: 1000 ÷ 5000 (lần đúc)

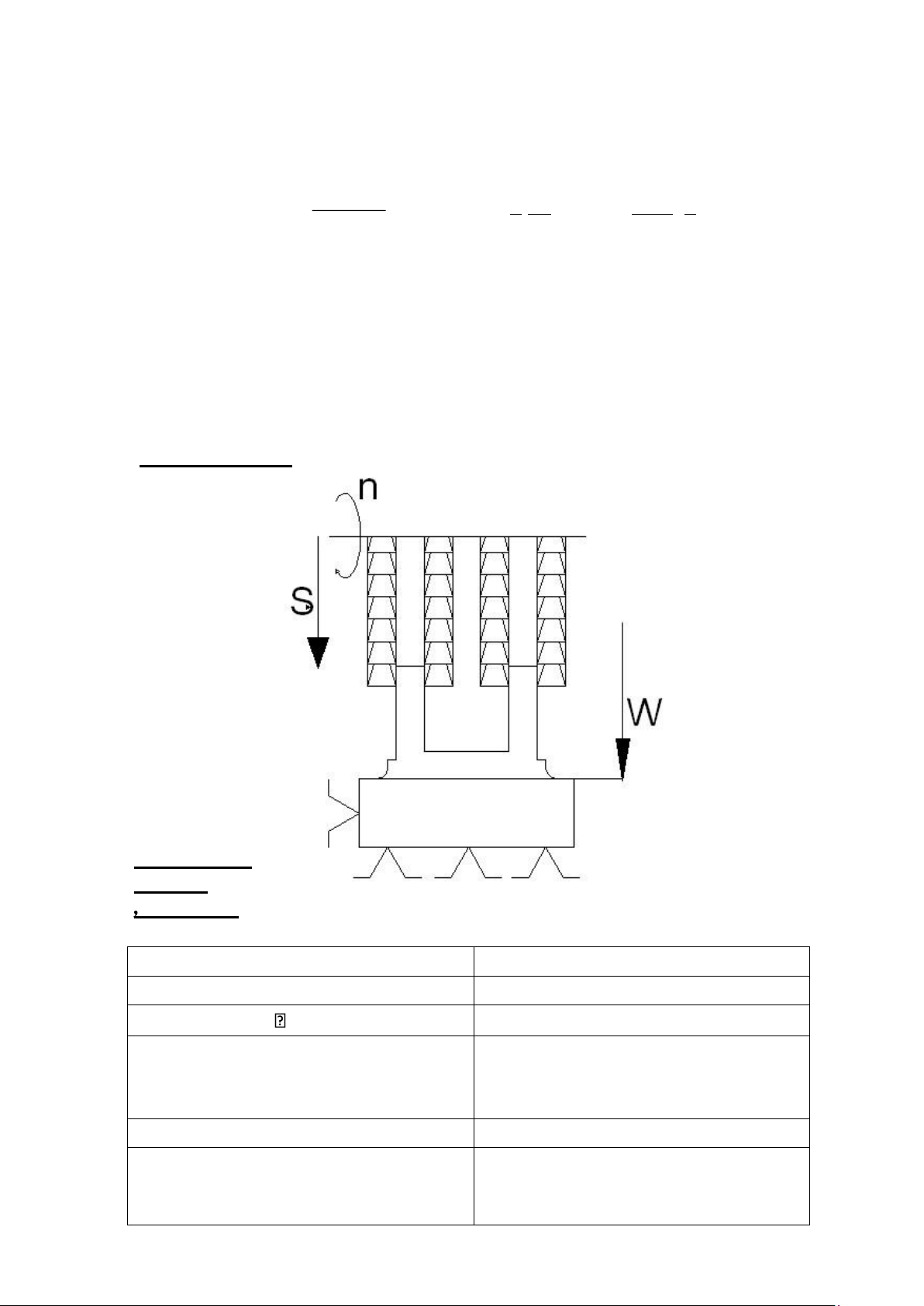

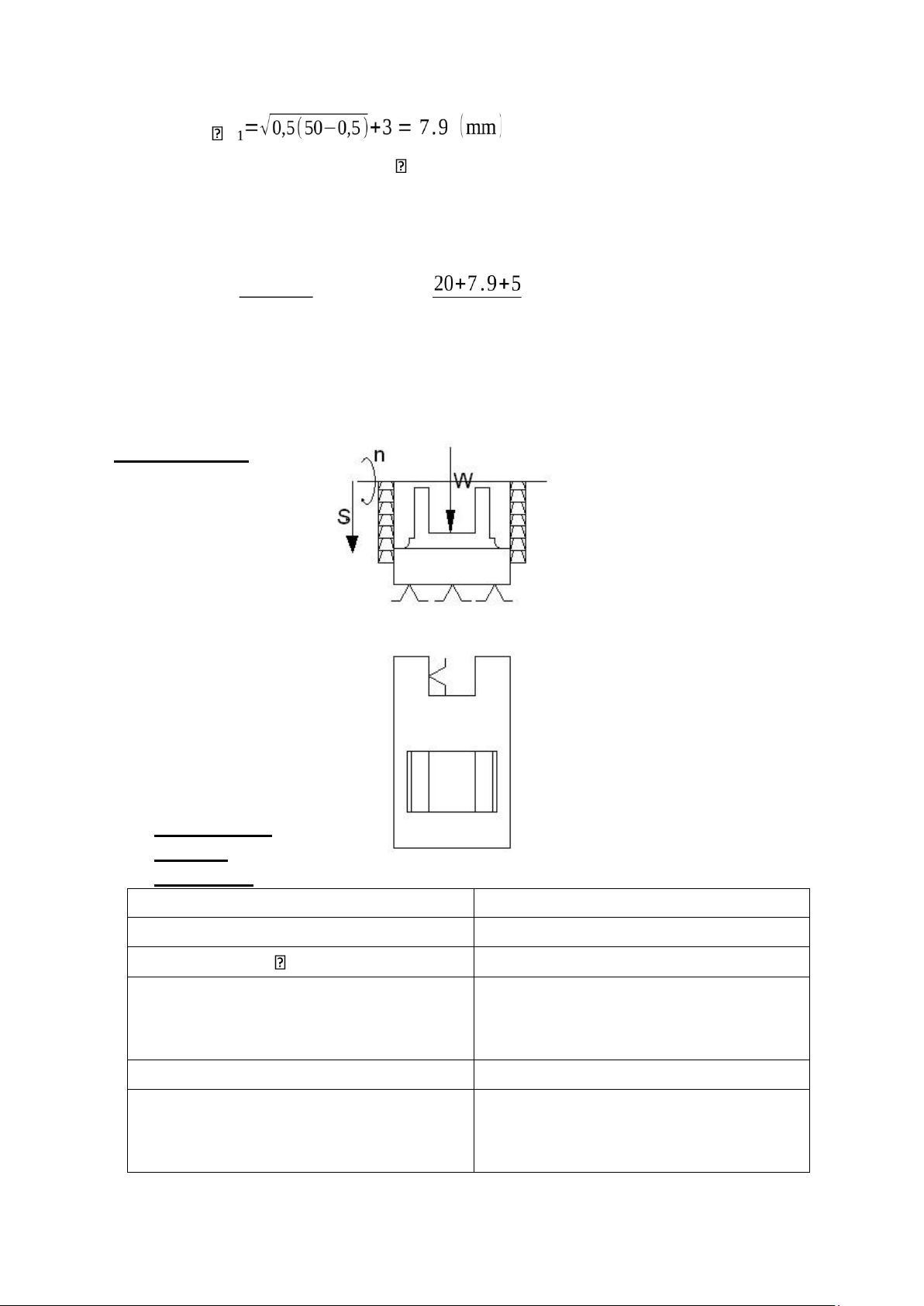

1. Bản vẽ khuôn đúc:

Lượng dư gia công các bề mặt trên là 3mm, bên 3mm, dưới 3mm

2. Các lưu ý khi đúc chi tiết:

Do gang xám dễ đúc do chảy loãng tốt, ít co ngót nên được dùng rộng rãi

để đúc các chi tiết, nhưng trong quá trình đúc cần lưu ý một số việc sau:

- Do gang dễ biến trắng nên khi dùng vật làm nguội cần phải thận trọng

- Khi đúc, thông thường, nên rót kim loại vào chỗ mỏng nhằm làm đồng

đều nhiệt độ, tránh nút nhiệt ở vật đúc

- Tránh bị biến trắng cục bộ. Khi ráp khuôn nên tránh khe hở lớn giữa

ruột vì có thể tạo rìa thừa, gây nứt ở mép cạnh

Phần 3: CHỌN PHƯƠNG PHÁP GIA CÔNG

I. Qui trình công nghệ:

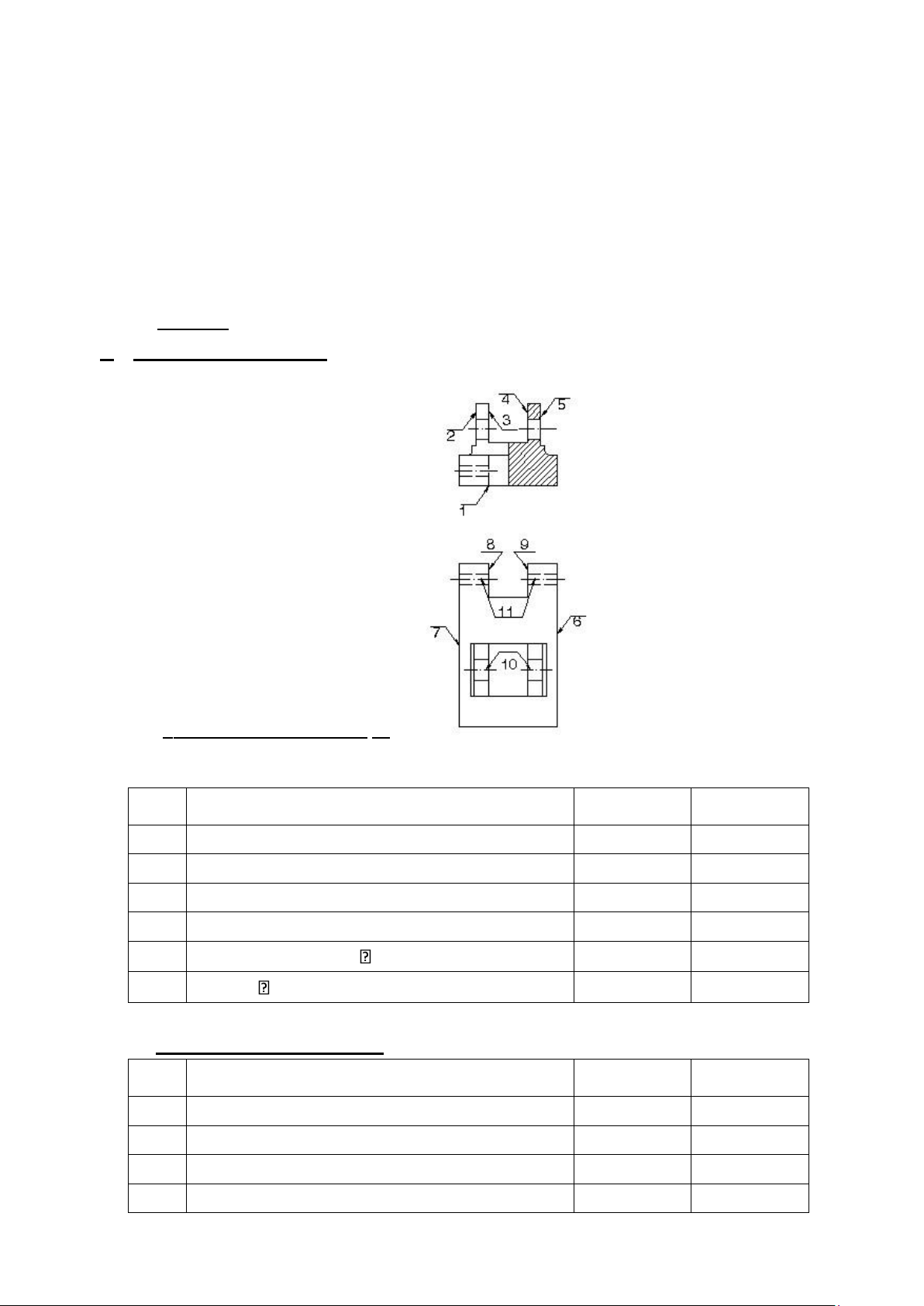

Qua hình vẽ trên, ta nhận thấy rằng có những qui trình công nghệ như sau:

1 . Qui trình công nghệ 1:

STT TÊN NGUYÊN CÔNG BỀ MẶT ĐỊNH VỊ 1 Phay mặt đáy 1 5 2 Phay các mặt bên 2, 3, 4, 5 5 3 Phay các mặt bên 6, 7 5 4 Phay các mặt bên 8, 9 5 5 Khoan, khoét, doa 16 10 6 6 Khoan 8 11 6

Ta có hình vẽ chi tiết lồng phôi và các bề mặt cần gia công:

2. Qui trình công nghệ 2:

STT TÊN NGUYÊN CÔNG BỀ MẶT ĐỊNH VỊ 1 Phay các mặt bên 2, 3, 4, 5 5 2 Phay các mặt bên 6, 7 5 3 Phay các mặt bên 8, 9 5 4 Phay mặt đáy 1 5 5 Khoan 8 11 6 6 Khoan, khoét, doa 16 10 6

II. Phân tích các quy trình công nghệ – Chọn quy trình:

Qua các quy trình đã được nêu ra, ta nhận thấy rằng ở từng quy trình đều có

những ưu và nhược điểm. Riêng với quy trình công nghệ 1, ta thấy rằng đây là qui

trình gia công hợp lý hơn so với các quy trình kia, với các ưu điểm sau:

- Trình tự gia công hợp lý

- Các sai số trong quá trình gia công ít xuất hiện do các chuẩn được chọn

trong từng nguyên công đều theo các nguyên tắc chọn chuẩn

- Về mặt tính toán và thiết kế đồ gá tương đối dễ hơn so với các quy

trình công nghệ còn lại

- Thời gian thực hiện cho từng nguyên công được xem là thấp nhất so

với các quy trình công nghệ kia

Tuy nhiên ở quy trình này có nhiều nguyên công hơn hẳn đây cũng là nhược

điểm cùa quy trình, nhưng đây chính là yếu tố làm giảm thời gian thời gian thay dao

và điều chỉnh máy, tăng năng suất và độ chính xác trên từng chi tiết, và nó phù hợp

với dạng sản sản xuất hàng loạt lớn. Nên ta chọn quy trình công nghệ 1 để áp dụng

vào quá trình sản xuất chi tiết.

Phần 4: THIẾT KẾ NGUYÊN CÔNG

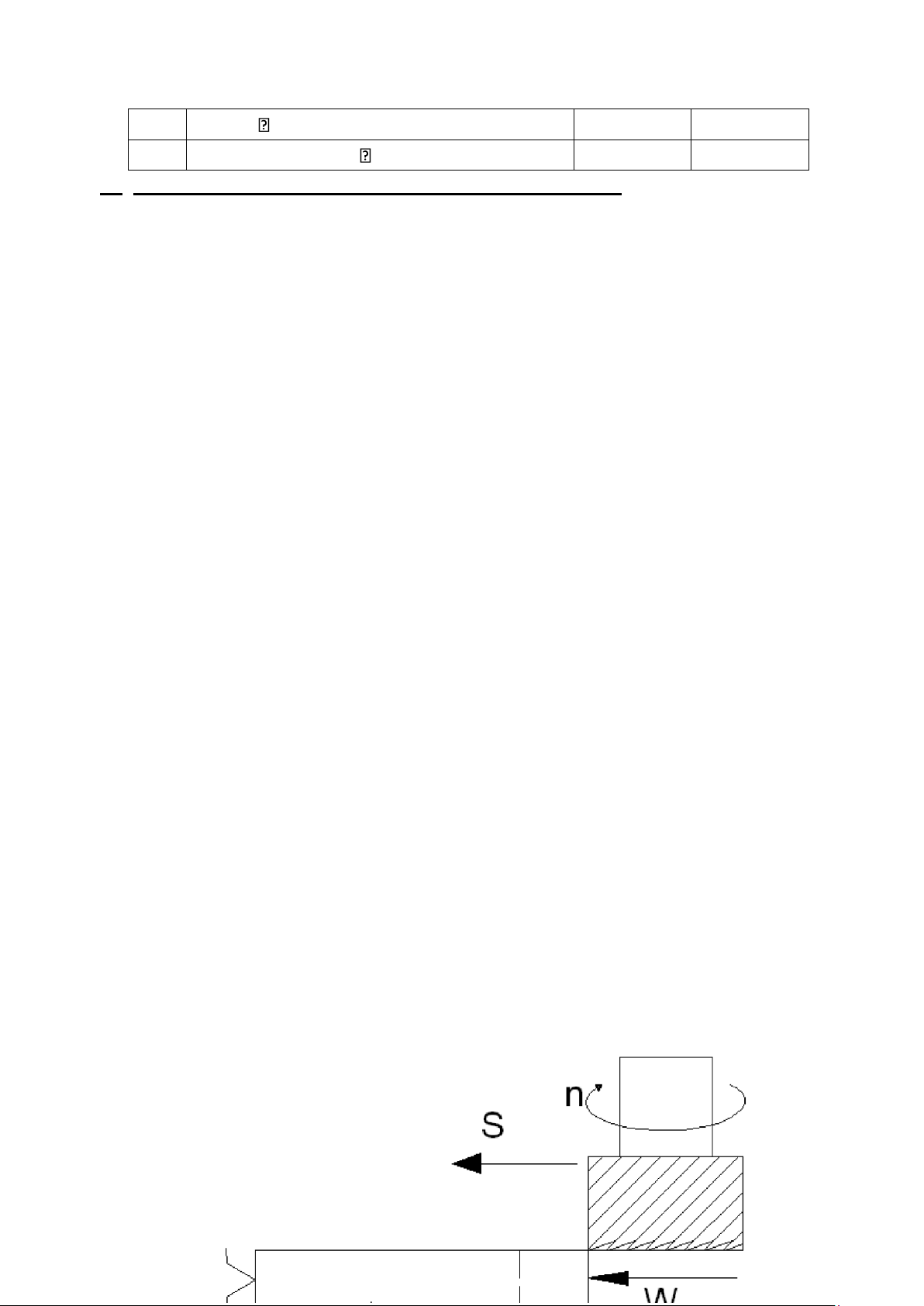

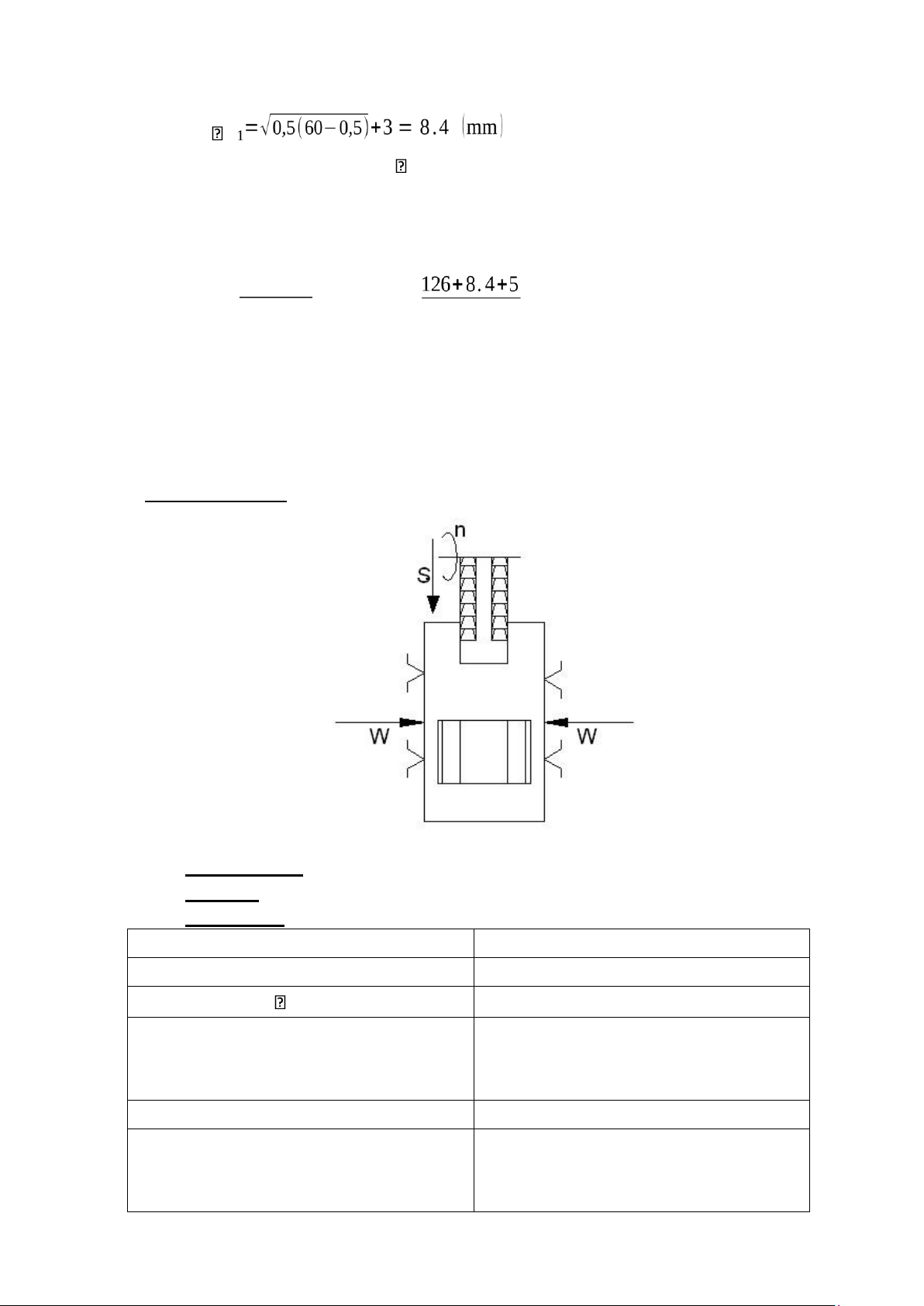

I. Nguyên công 1: Phay mặt phẳng (bề mặt 1)

1. Sơ đồ gá đặt: như hình vẽ

2. Định vị: hạn chế 5 bậc tự do

3. Chọn máy: máy phay 6H12

Đặc tính kỹ thuật Thông số Kích thước bàn máy 320x1250 Hiệu suất máy ( ) 0,75 30-37, 5-4, 75-60-75-95-118-

Số vòng quay trục chính (vòng/phút) 150190-235-300-375-475-600-753- 9501180-1500 Công suất động cơ (kW) 7 30-37, 5-47, 5-60-75-95-118-

Bước tiến của bàn máy (mm/phút )

150190-235-300-375-475-600-750- 9601500

Lực lớn nhất cho phép theo cơ cấu tiến 1500 của máy kg

(Chế độ cắt gia công cơ khí – trang 221)

4. Dụng cụ cắt: Dao phay mặt đầu răng chắp gắn mảnh hợp kim cứng BK6

(DxBxdxZ = 125x55x40x8) (bảng 4-95 - trang 340 – ST1

5. Lượng dư gia công: 3 (mm)

6. Chế độ cắt:

7. Bước 1: Phay thô

-Chiều sâu cắt: t = 2,5 (mm)

-Lượng chạy dao răng: SZ = 0,19 (mm/răng) (bảng 5-125 trang 113 – ST2)

-Lượng chạy dao vòng : S = SZ x Z = 0,19x8 = 1,52 (mm/vòng) D 125 =

-Tốc độ cắt: v = 141 (m/ph), với Z 8

(bảng 5-127 trang 115 – ST2) -

Số vòng quay của trục chính theo tính toán là: 1000v 1000x141

ntt= πD = 3,14x125 =359( voøng/phuùt)

-Ta chọn số vòng quay theo máy, n = 600 (v/ph) (Chế độ cắt GCCK trang 221)

- Tốc độ cắt thực tế là:

vtt=π1000. D.n=3,14x125x6001000=235 (v/ph)

- Lượng chạy dao máy: SM = SZ x Z x n = 0,19x8x600 = 912 (mm/phút)

- Lượng chạy dao theo máy, chọn: SM = 375 (mm/phút)

- Công suất cắt: N = 4.6 (kW)

(Bảng 5-130-trang 118 – ST 2)

8. Thời gian thực hiện nguyên công:

Thời gian thực hiện nguyên công là: TTC = T0 + TP + TPV + TTN

Với : TTC : thời gian từng chiếc ( thời gian nguyên công )

T0 : thời gian cơ bản, là thời gian cần thiết để biến đổi trực tiếp hình dạng,

kích thước và tính chất cơ lý của chi tiết

TP: thời gian phụ, là thời gian để gá, kiểm tra kích thước, tháo chi tiết… Giá

trị gần đúng TP = 10%T0

TPV: thời gian phục vụ chỗ làm việc, gồm: thời gian phục vụ kỹ thuật

( Tpvkt = 8%T0 ) và thời gian phục vụ tổ chức ( Tpvtc = 3%T0 )

TTN : thời gian nghỉ ngơi tự nhiên của công nhân ( TTN = 5%T0 )

Với: thời gian cơ bản được xác định bằng công thức sau: T0=

L+SL.1n+L2 ( phuùt )

Với: L: chiều dài bề mặt gia công ( mm )

L1: chiều dài ăn dao ( mm )

L2 : chiều dài thoát dao ( mm ) S: lượng chạy

dao vòng ( mm/vòng ) n: số vòng quay hoặc hành trình kép

trong 1 phút * Thời gian thực hiện bứơc 1:

Do cắt một lần với lượng dư là 2,5 (mm), nên thời gian thực hiện bước 1 là: TB1 = T01 + TP + TPV + TTN

Với: Thời gian cơ bản được xác định bằng công thức sau: T01=

L+SL.1n+L2 ( phuùt ) Ta có:

Chiều dài bề mặt gia công: L = 126 (mm)

Do đây là nguyên công phay mặt phẳng nên chiều dài ăn dao là: L ( 0,5÷3 ) mm ( TKĐACNCTM – trang 63 ) L 20,5 (mm )

Chiều dài thoát dao: L2 = 2 5, chọn L2 = 5 ( mm )

Lượng chạy dao vòng: S = 1,52

(mm/vòng) Số vòng quay: n = 600 (v/ph)

Thời gian gia công cơ bản là: T01=

L+SL.1n+L2 =1 ,52x600 = 0,16 (phuùt) Vậy:

Thời gian thực hiện bước 1 là:

TB1 = T01 + 10%T01 + 8%T01 + 3%T01 +5%T01 = 0,19 (phút)

9. Bước 2: Phay tinh đạt kích thước 24 0,165

-Chiều sâu cắt: t = 0,5 (mm)

-Lượng chạy dao răng: SZ = 0,19 (mm/răng) (bảng 5-125 trang 113 – ST2)

-Lượng chạy dao vòng : S = SZ x Z = 0,19x8 = 1,52 (mm/vòng) D 125 =

-Tốc độ cắt: v = 158 ( m/ph ), với Z 8

(bảng 5-127 trang 115 – ST2) -

Số vòng quay của trục chính theo tính toán là:

ntt=1000πDv =1000x1583,14x125 =402( voøng / phuùt )

-Ta chọn số vòng quay theo máy, n = 475 ( v/ph ) (Chế độ cắt GCCK trang 221)

- Tốc độ cắt thực tế là:

π. D.n 3,14x125x475 vtt= 1000 = 1000 =186 ( v/ph )

- Lượng chạy dao máy: SM = SZ x Z x n = 0,19 x8x475 = 722 (mm / phút)

- Lượng chạy dao theo máy, chọn: SM = 750 (mm/phút )

- Công suất cắt: N = 4.6 (kW) ( Bảng 5-130-trang 118 – ST 2 )

10. Thời gian thực hiện bứơc 2:

Do cắt một lần với lượng dư là 0,5 ( mm ), nên thời gian thực hiện bước là:

TB2 = T02 + TP + TPV + TTN Với :

thời gian cơ bản được xác định bằng công thức sau: T02=

L+SL.1n+L2 ( phuùt ) Ta có:

Chiều dài bề mặt gia công: L = 212 (mm)

Do đây là nguyên công phay mặt phẳng nên chiều dài ăn dao là: L ( 0,5÷3 ) mm

( Chế độ cắt GCCK – trang 208 ) L 10,8 ( mm)

Chiều dài thoát dao: L2 = 2 5, chọn L2 = 5 ( mm )

Lượng chạy dao vòng: S = 1,52 (mm / vòng)

Số vòng quay: n = 475 ( v/ph )

Thời gian gia công cơ bản là: T02=

L+SL.1n+L2 =11,2652x475+10,8+5= 0,19 ( phuùt )

Thời gian thực hiện bước 2 là:

TB2 = T02 + 10%T02 + 8%T02 + 3%T02 +5%T02 = 0,23 ( phút ) Vậy:

Thời gian thực hiện nguyên công nầy là:

TTC = TB1 + TB2 = 0,42 ( phút )

II. Nguyên công 2: Phay mặt phẳng (bề mặt 2, 3, 4, 5)

1. Sơ đ

ồ gá đặt: như hình vẽ

2. Đ

ịnh vị: hạn chế 5 bậc tự do

3. ,Chọn m

áy: máy phay 6H12

Đặc tính kỹ thuật Thông số Kích thước bàn máy 320 x1250 Hiệu suất máy ( ) 0,75

30-37, 5-4, 75-60-75-95-118-150-

Số vòng quay trục chính (vòng/phút) 190-235-300-375-475-600-753- 9501180-1500 Công suất động cơ (kW) 7

30-37, 5-47, 5-60-75-95-118-150-

Bước tiến của bàn máy (mm/phút ) 190-235-300-375-475-600-750- 9601500

Lực lớn nhất cho phép theo cơ cấu tiến 1500 của máy kg

(Chế độ cắt gia công cơ khí – trang 221)

4. Dụng cụ cắt: Dao phay đĩa thép gió

( DxBxdxZ = 50x6x16x14 ) (bảng 4-80 - trang 332 – ST1)

5. Lượng dư gia công: 3 ( mm )mặt đầu răng chắp gắn mảnh hợp 6.

Chế độ cắt:

7. Bước 1: Phay thô

-Chiều sâu cắt: t = 2,5 ( mm )

-Lượng chạy dao răng: SZ = 0,12 ( mm/răng ) (bảng 5-163 trang 146– ST2 )

-Lượng chạy dao vòng : S = SZ x Z = 0,12x14 = 1,6 (mm/vòng)

-Tốc độ cắt: v = 34 ( m/ph ), với D = ( bảng 5-164 trang 147 – ST2 ) -Số

vòng quay của trục chính theo tính toán là: 1000. v

ntt= 3.14 x50 = 216 v/p

-Ta chọn số vòng quay theo máy, n = 235 ( v/ph ) -

Tốc độ cắt thực tế là:

vtt=π1000. D.n=3,14x100050x235=36 ( v/ph )

- Lượng chạy dao máy: SM = SZ x Z x n = 0,12 x14 x235 = 394 (mm / phút)

- Lượng chạy dao theo máy, chọn: SM = 475 (mm/phút )

- Công suất cắt: N = 1.9 ( kW ) ( Bảng 5-168-trang 151 – ST 2 )

8. Thời gian thực hiện bứơc 1:

Do cắt một lần với lượng dư là 2,5 ( mm ), nên thời gian thực hiện bước 1 là: TB1 = T01 + TP + TPV + TTN

Với: Thời gian cơ bản được xác định bằng công thức sau: T01=

L+SL.1n+L2 ( phuùt ) Ta có:

Chiều dài bề mặt gia công: L = 20 (mm)

Do đây là nguyên công phay mặt phẳng nên chiều dài ăn dao là: L ( 0,5÷3 ) mm ( TKĐACNCTM – trang 63 ) L

Chiều dài thoát dao: L2 = 2 5, chọn L2 = 5 ( mm )

Lượng chạy dao vòng: S = 1.6 ( mm / vòng

) Số vòng quay: n = 235 ( v/ph ) Thời gian gia công cơ bản là: T01=

L+SL.1n+L2 = 1.6x235 = 0.1 ( phuùt ) Vậy:

Thời gian thực hiện bước 1 là:

TB1 = T01 + 10%T01 + 8%T01 + 3%T01 +5%T01 = 0.12( phút ) 9.

Bước 2: Phay tinh đạt kích thước 10 0,1

-Chiều sâu cắt: t = 0,5 ( mm )

-Lượng chạy dao răng: SZ = 0,12 ( mm/răng ) (bảng 5-163 trang 146– ST2 )

-Lượng chạy dao vòng : S = SZ x Z = 0,12x14 = 1,6 (mm/vòng) D 50 =

-Tốc độ cắt: v = 34 ( m/ph ), với Z 14 ( bảng 5-164 trang 147 – ST2 ) -Số

vòng quay của trục chính theo tính toán là: 1000v 1000x34

ntt= πD = 3,14x50 =216( voøng / phuùt ) -Ta chọn

số vòng quay theo máy, n = 235 ( v/ph ) - Tốc độ cắt thực tế là:

vtt=π1000. D.n=3,14x100050x235=36 ( v/ph )

- Lượng chạy dao máy: SM = SZ x Z x n = 0,12 x14 x235 = 394 (mm / phút)

- Lượng chạy dao theo máy, chọn: SM = 475 (mm/phút )

- Công suất cắt: N = 1.9( kW ) ( Bảng 5-168-trang 151 – ST 2 )

10. Thời gian thực hiện bứơc 2:

Do cắt một lần với lượng dư là 0,5 ( mm ), nên thời gian thực hiện bước 1 là: TB2 = T02 + TP + TPV + TTN

Với: Thời gian cơ bản được xác định bằng công thức sau: T02=

L+SL.1n+L2 ( phuùt ) Ta có:

Chiều dài bề mặt gia công: L = 20 (mm)

Do đây là nguyên công phay mặt phẳng nên chiều dài ăn dao là: L ( 0,5÷3 ) mm ( TKĐACNCTM – trang 63 ) L

Chiều dài thoát dao: L2 = 2 5, chọn L2 = 5 ( mm )

Lượng chạy dao vòng: S = 1,6 ( mm / vòng

) Số vòng quay: n = 235 ( v/ph ) Thời gian gia công cơ bản là: T02=

L+SL.1n+L2 =1 ,6x235 =0.1 ( phuùt ) Vậy:

Thời gian thực hiện bước 1 là:

TB2 = T02 + 10%T02 + 8%T02 + 3%T02 +5%T02 = 0.11 ( phút )

Thời gian thực hiện nguyên công nầy là:

TTC = TB1 + TB2 = 0,23 ( phút ) III. N

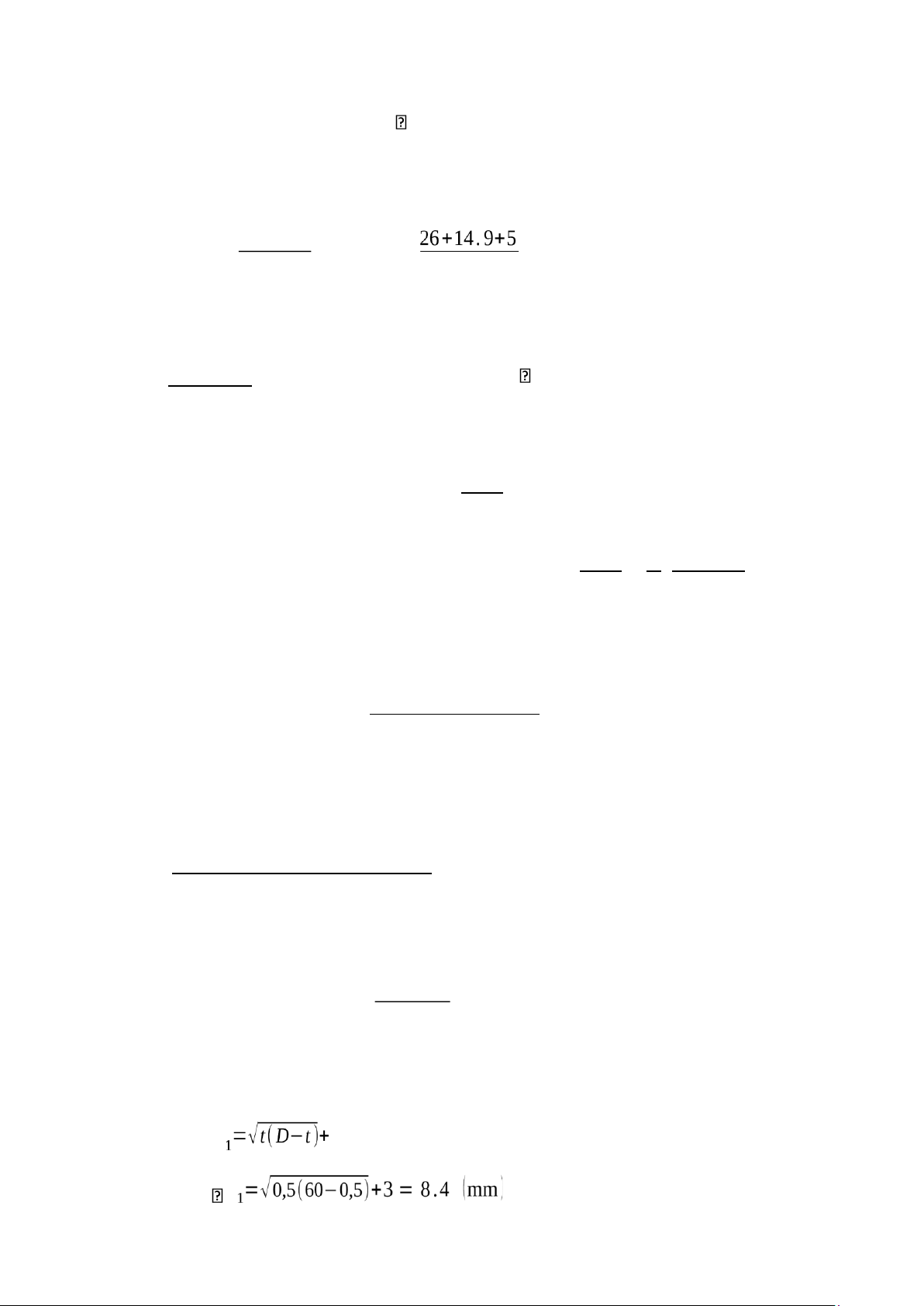

guyên công 3 : Phay mặt phẳng phần đế ( bề mặt 6 7 )

1. Sơ đ

ồ gá đặt: như hình vẽ

2. Đ

ịnh vị: hạn chế 5 bậc tự do

3. Chọ

n máy: máy phay 6H12

Đặc tính kỹ thuật Thông số Kích thước bàn máy 320 x1250 Hiệu suất máy ( ) 0,75 30-37, 5-4, 75-60-75-95-118-

Số vòng quay trục chính (vòng/phút) 150190-235-300-375-475-600-753- 9501180-1500 Công suất động cơ (kW) 7 30-37, 5-47, 5-60-75-95-118-

Bước tiến của bàn máy (mm/phút )

150190-235-300-375-475-600-750- 9601500

Lực lớn nhất cho phép theo cơ cấu tiến 1500 của máy kg

(Chế độ cắt gia công cơ khí – trang 221)

4. Dụng cụ cắt: Dao phay đĩa thép gió

( DxBxdxZ = 60x16x22x16 ) ( trang 332 – ST1 )

5. Lượng dư gia công: 3 ( mm )

a. Bước 1: Phay thô

-Chiều sâu cắt: t = 2.5 ( mm )

-Lượng chạy dao răng:SZ = 0,12( mm/răng )( bảng 5-163 trang 146 – ST2 )

-Lượng chạy dao vòng : S = SZ x Z = 0,12x16 = 1.9 (mm/vòng) D 60 =

-Tốc độ cắt: v = 31 ( m/ph ), với Z 16 ( bảng 5-127 trang 115 – ST2 ) -Số

vòng quay của trục chính theo tính toán là: 1000v 1000x31

ntt= πD = 3,14x60 =164( voøng / phuùt )

-Ta chọn số vòng quay theo máy, n = 190 ( v/ph ) ( chế độ cắt GCCK trang 221)

- Tốc độ cắt thực tế là:

vtt=π1000. D.n=3,14x100060x190=35 ( v/ph )

- Lượng chạy dao máy: SM = SZ x Z x n = 0,12 x 16 x 35 = 67 (mm / phút)

- Lượng chạy dao theo máy, chọn: SM = 75 (mm/phút )

- Công suất cắt: N = 1.1 ( kW ) ( Bảng 5-167-trang 150 – ST 2 )

b. Thời gian thực hiện bứơc 1:

Do cắt với lượng dư là 2.5 ( mm ), nên thời gian thực hiện bước 1 là: TB1 = T01 + TP + TPV + TTN

Với: Thời gian cơ bản được xác định bằng công thức sau: T01=

L+SL.1n+L2 ( phuùt ) Ta có:

Chiều dài bề mặt gia công: L = 126 (mm)

Do đây là nguyên công phay mặt phẳng nên chiều dài ăn dao là: L ( 0,5÷3 ) mm ( TKĐACNCTM – trang 63 ) L

Chiều dài thoát dao: L2 = 2 5, chọn L2 = 5 ( mm )

Lượng chạy dao vòng: S =1.9 ( mm / vòng

) Số vòng quay: n = 190 ( v/ph ) Thời gian gia công cơ bản là: T01=

L+SL.1n+L2 = 1.9x190 = 0.4 ( phuùt ) Vậy:

Thời gian thực hiện bước 1 là:

TB1 = T01 + 10%T01 + 8%T01 + 3%T01 +5%T01 = 0,5 ( phút )

c. Bước 2: Phay tinh đạt kích thước 76 0.23

-Chiều sâu cắt: t = 0,5 ( mm )

-Lượng chạy dao răng: SZ = 0,12 ( mm/răng ) ( bảng 5-163 trang 146 – ST2 )

-Lượng chạy dao vòng : S = SZ x Z = 0,12x16 = 1.9 (mm/vòng) D 60 =

-Tốc độ cắt: v = 34 ( m/ph ), với Z 16 ( bảng 5-127 trang 115 – ST2 ) -Số

vòng quay của trục chính theo tính toán là: 1000v 1000x34

ntt= πD = 3,14x60 =180( voøng / phuùt ) -Ta chọn

số vòng quay theo máy, n = 235 ( v/ph ) - Tốc độ cắt thực tế là:

vtt=π1000. D.n=3,14x100060x235=44 ( v/ph )

- Lượng chạy dao máy: SM = SZ x Z x n = 0.12 x 16 x 235 = 451 (mm / phút)

- Lượng chạy dao theo máy, chọn: SM = 475 (mm/phút )

- Công suất cắt: N = 1.6 ( kW )

( Bảng 5-167-trang 150 – ST 2 )

d. Thời gian thực hiện bứơc 2:

Do cắt một lần với lượng dư là 0,5 ( mm ), nên thời gian thực hiện bước là:

TB2 = T02 + TP + TPV + TTN Với :

thời gian cơ bản được xác định bằng công thức sau: T02=

L+SL.1n+L2 ( phuùt ) Ta có:

Chiều dài bề mặt gia công: L = 126 (mm)

Do đây là nguyên công phay mặt phẳng nên chiều dài ăn dao là: L ( 0,5÷3 ) mm

( Chế độ cắt GCCK – trang 208 ) L

Chiều dài thoát dao: L2 = 2 5, chọn L2 = 5 ( mm )

Lượng chạy dao vòng: S = 1.9 ( mm / vòng )

Số vòng quay: n = 235 ( v/ph )

Thời gian gia công cơ bản là: T02=

L+SL.1n+L2 = 1.9x235 = 0.3 ( phuùt )

Thời gian thực hiện bước 2 là:

TB2 = T02 + 10%T02 + 8%T02 + 3%T02 +5%T02 = 0,37 ( phút ) Vậy:

Thời gian thực hiện nguyên công nầy là: TTC = T01 + T02 = 0.87 ( phút )

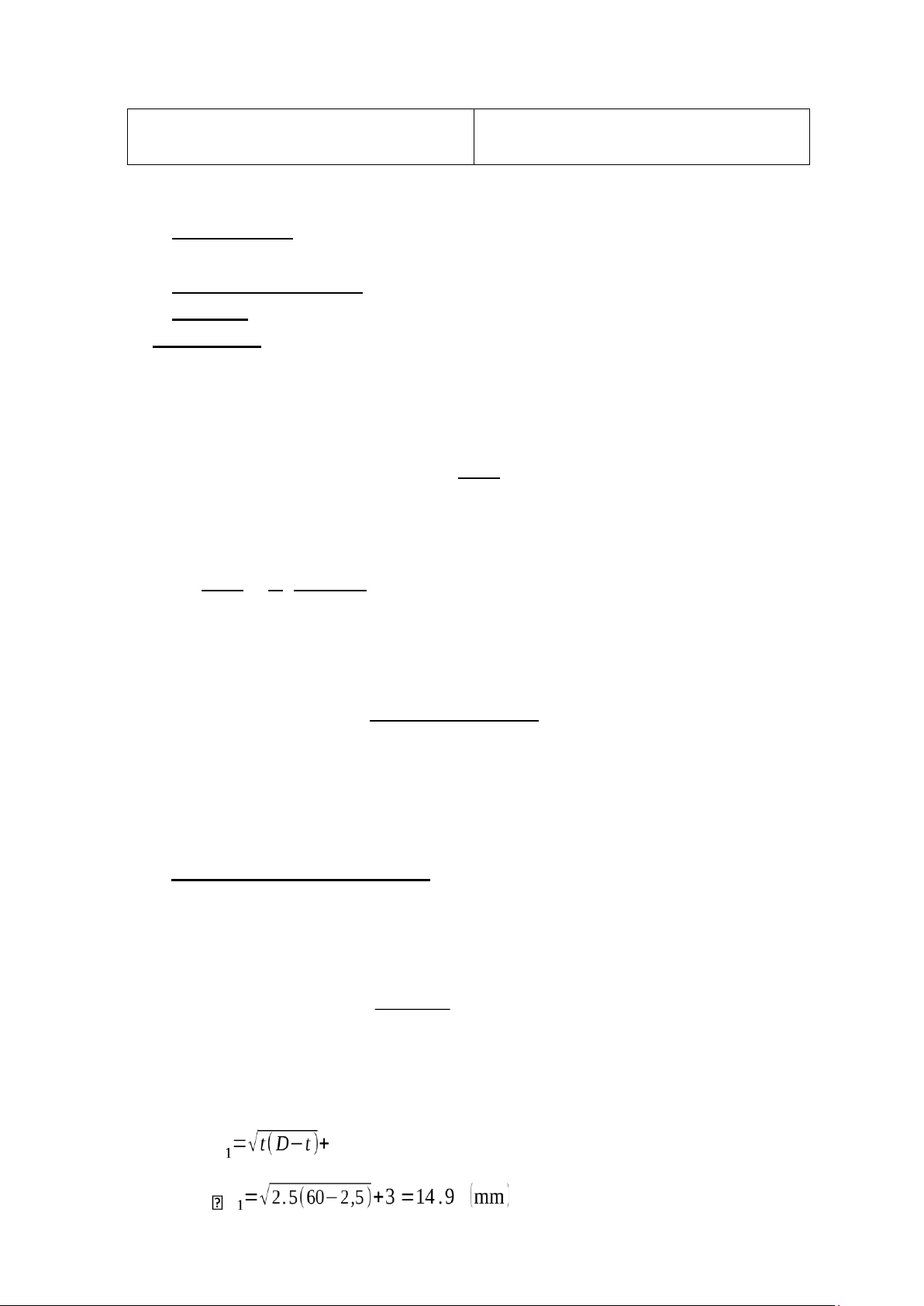

IV. N

guyên công 4: Phay mặt phẳng phần đế (mặt 8 9)

1. Sơ đ

ồ gá đặt: như hình vẽ

2. Đ

ịnh vị: hạn chế 5 bậc tự do

3. Chọ

n máy: máy phay 6H12

Đặc tính kỹ thuật Thông số Kích thước bàn máy 320 x1250 Hiệu suất máy ( ) 0,75 30-37, 5-4, 75-60-75-95-118-

Số vòng quay trục chính (vòng/phút) 150190-235-300-375-475-600-753- 9501180-1500 Công suất động cơ (kW) 7 30-37, 5-47, 5-60-75-95-118-

Bước tiến của bàn máy (mm/phút )

150190-235-300-375-475-600-750- 9601500

Lực lớn nhất cho phép theo cơ cấu tiến 1500 của máy kg

(Chế độ cắt gia công cơ khí – trang 221)

6. Dụng cụ cắt : Dao phay đĩa thép gió

( DxBxdxZ = 60x16x22x16 ) ( trang 332 –ST1)

4. Lượng dư gia công: 3 (mm)

5. Bước 1 : Phay thô a.

Chế độ cắt:

-Chiều sâu cắt: t = 2.5 ( mm )

-Lượng chạy dao răng: SZ = 0,12 ( mm/răng ) ( bảng 5-163 trang 146 – ST2 )

-Lượng chạy dao vòng : S = SZ x Z = 0,12x16 = 1.9 (mm/vòng) D 60 =

-Tốc độ cắt: v = 31 ( m/ph ), với Z 16 ( bảng 5-127 trang 115 – ST2 ) -Số

vòng quay của trục chính theo tính toán là:

ntt=1000πDv =1000x313,14x60 =164( voøng / phuùt )

-Ta chọn số vòng quay theo máy, n = 190 ( v/ph ) ( chế độ cắt GCCK trang 221)

- Tốc độ cắt thực tế là:

π. D.n 3,14x60x190 vtt= 1000 = 1000 =35 ( v/ph )

- Lượng chạy dao máy: SM = SZ x Z x n = 0,12 x 16 x 35 = 67 (mm / phút)

- Lượng chạy dao theo máy, chọn: SM = 75 (mm/phút )

- Công suất cắt: N = 1.1 ( kW )

( Bảng 5-167-trang 150 – ST 2 )

e. Thời gian thực hiện bứơc 1:

Do cắt với lượng dư là 2.5 ( mm ), nên thời gian thực hiện bước 1 là: TB1 = T01 + TP + TPV + TTN

Với: Thời gian cơ bản được xác định bằng công thức sau: T01=

L+SL.1n+L2 ( phuùt ) Ta có:

Chiều dài bề mặt gia công: L = 26 (mm)

Do đây là nguyên công phay mặt phẳng nên chiều dài ăn dao là: L ( 0,5÷3 ) mm ( TKĐACNCTM – trang 63 ) L

Chiều dài thoát dao: L2 = 2 5, chọn L2 = 5 ( mm )

Lượng chạy dao vòng: S =1.9 ( mm / vòng

) Số vòng quay: n = 190 ( v/ph ) Thời gian gia công cơ bản là: T01=

L+SL.1n+L2 = 1.9x190 = 0.1 ( phuùt ) Vậy:

Thời gian thực hiện bước 1 là:

TB1 = T01 + 10%T01 + 8%T01 + 3%T01 +5%T01 = 0.12 ( phút )

f. Bước 2: Phay tinh đạt kích thước 26 0.1

-Chiều sâu cắt: t = 0,5 ( mm )

-Lượng chạy dao răng:SZ = 0,12( mm/răng )( bảng 5-163 trang 146 – ST2 )

-Lượng chạy dao vòng : S = SZ x Z = 0,12x16 = 1.9 (mm/vòng) D 60 =

-Tốc độ cắt: v = 34 ( m/ph ), với Z 16 ( bảng 5-127 trang 115 – ST2 ) -Số

vòng quay của trục chính theo tính toán là: ntt=1000πDv =1000x343,14x60 =180( voøng / phuùt )

-Ta chọn số vòng quay theo máy, n = 235 ( v/ph ) -

Tốc độ cắt thực tế là:

π. D.n 3,14x60x235 vtt= 1000 = 1000 =44 ( v/ph )

- Lượng chạy dao máy: SM = SZ x Z x n = 0.12x16 x 235 = 451 (mm / phút)

- Lượng chạy dao theo máy, chọn: SM = 475 (mm/phút )

- Công suất cắt: N = 1.6 ( kW )

( Bảng 5-167-trang 150 – ST 2 )

g. Thời gian thực hiện bứơc 2:

Do cắt một lần với lượng dư là 0,5 ( mm ), nên thời gian thực hiện bước là:

TB2 = T02 + TP + TPV + TTN Với :

thời gian cơ bản được xác định bằng công thức sau: T02=

L+SL.1n+L2 ( phuùt ) Ta có:

Chiều dài bề mặt gia công: L = 26 (mm)

Do đây là nguyên công phay mặt phẳng nên chiều dài ăn dao là: L ( 0,5÷3 ) mm

( Chế độ cắt GCCK – trang 208 ) L

Chiều dài thoát dao: L2 = 2 5, chọn L2 = 5 ( mm )

Lượng chạy dao vòng: S = 1.9 ( mm / vòng )

Số vòng quay: n = 235 ( v/ph )

Thời gian gia công cơ bản là: T02=

L+SL.1n+L2 = 1.9x235 = 0.09 ( phuùt )

Thời gian thực hiện bước 2 là:

TB2 = T02 + 10%T02 + 8%T02 + 3%T02 +5%T02 = 0,1 ( phút ) Vậy:

Thời gian thực hiện nguyên công nầy là: TTC = T01 + T02 = 0.22 ( phút )

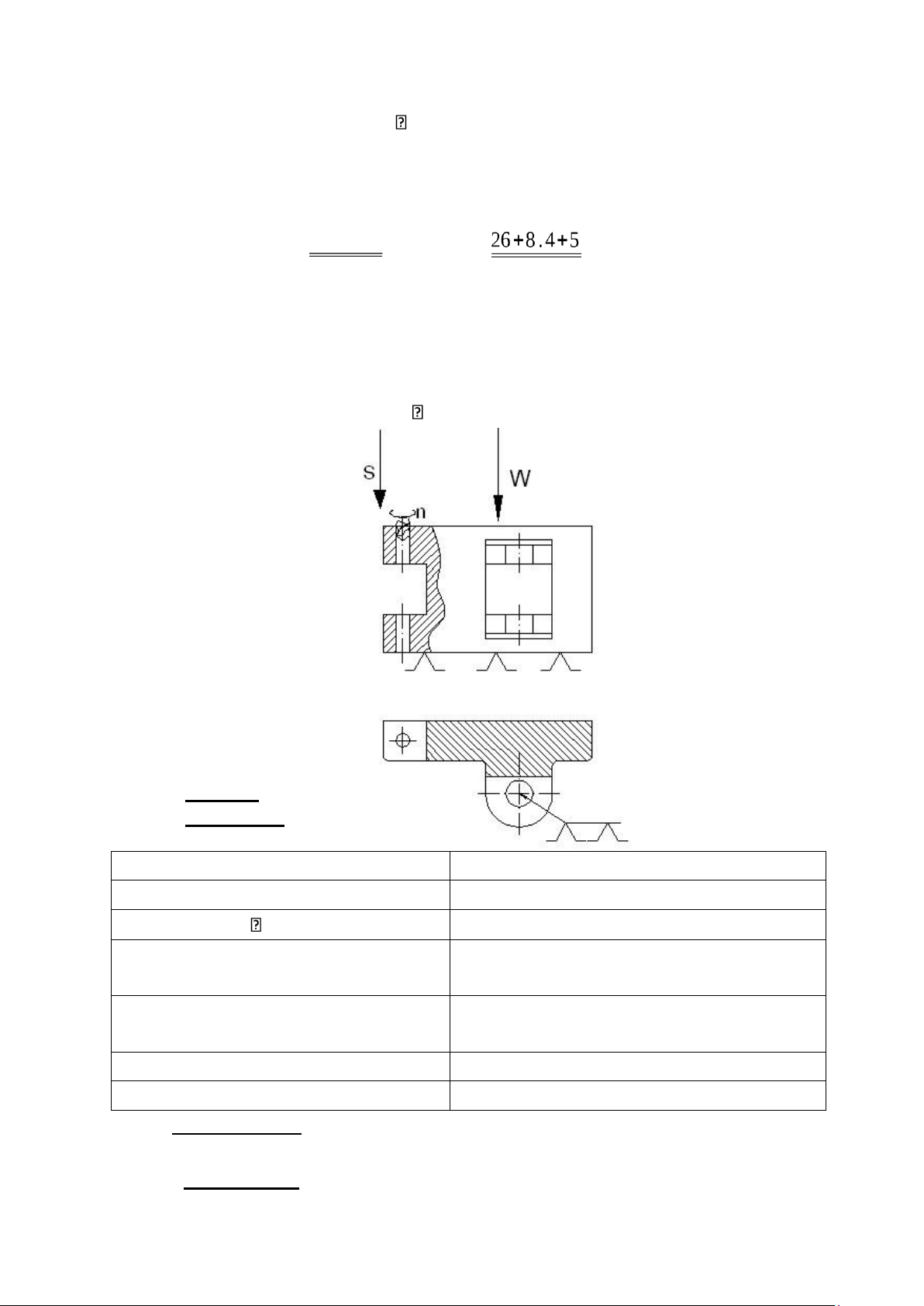

V- NGUYÊN CÔNG 6: Khoan lỗ 8 2. Đ

ịnh vị: hạn chế 5 bậc tự do 3. Chọ

n máy: máy khoan đứng 2A 135

Đặc tính kỹ thuật Thông số Công suất động cơ (kW) 6 Hiệu suất máy 0,8

68 -100 – 140 – 195- 275- 400- 530- 750

Số vòng quay trục chính (v/ph) -1100

Bước tiến của 1 vòng quay trục chính 0,11-0,15 -0,20 -0,25 -0,32- 0,43 -0,57- (mm/v) 0,72 -0,96 -1,22 -1,6

Lực hướng trục cho phép pmax 1600 kg

Đường kính lớn nhất khi khoan 35 mm

1. Sơ đồ gá đặt: như hình vẽ

4. ( trang 220 – Chế độ cắt GCCK

5. Dụng cụ cắt : Mũi khoan ruột gà thép gió P 18 L x l =79x37 (bảng 4-41 trang 292 st 1)