Preview text:

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP. HỒ CHÍ MINH

KHOA CƠ KHÍ CHẾ TẠO MÁY

BỘ MÔN CƠ SỞ THIẾT KẾ MÁY

THUYẾT MINH TÍNH TOÁN THIẾT KẾ

ĐỒ ÁN TRUYỀN ĐỘNG CƠ KHÍ

HỌ VÀ TÊN SINH VIÊN: Nguyễn Võ Bảo An MSSV: 22146261

GIẢNG VIÊN HƯỚNG DẪN: ThS. Dương Đăng Danh

GIẢNG VIÊN PHẢN BIỆN: MỤC LỤC

PHẦN I: TÍNH TOÁN CÔNG SUẤT, TỐC ĐỘ TRỤC CÔNG TÁC ................................ 1

I. Thông số đầu vào ................................................................................................................ 1

II. Công suất trên trục công tác .............................................................................................. 1

III. Tốc độ quay trục công tác ................................................................................................ 1

PHẦN II: CHỌN ĐỘNG CƠ ĐIỆN, PHÂN PHỐI TỈ SỐ TRUYỀN ................................. 2

I. Thông số đầu vào ................................................................................................................ 2

II. Chọn động cơ điện ............................................................................................................. 2

III. Phân phối tỉ số truyền ....................................................................................................... 3

IV. Bảng thông số kỹ thuật hệ thống truyền động .................................................................. 4

PHẦN III: TÍNH TOÁN, THIẾT KẾ BỘ TRUYỀN ĐAI .................................................... 5

I. Thông số đầu vào ................................................................................................................ 5

II. Chọn loại đai và tiết diện đai ............................................................................................. 5

III. Xác định các thông số bộ truyền đai ................................................................................ 5

1. Tính chọn đường kính bánh đai ...................................................................................... 5

2. Tính khoảng cách trục .................................................................................................... 6

3. Tính chọn chiều đai ........................................................................................................ 6

4. Tính chính xác khoảng cách trục .................................................................................... 6

5. Tính và kiểm nghiệm điều kiện góc ôm ......................................................................... 6

IV. Xác định số dây đai .......................................................................................................... 6

V. Xác định lực căng đai, lực tác dụng lên trục ..................................................................... 7

VI. Bảng thông số kỹ thuật bộ truyền đai ............................................................................... 7

PHẦN IV: TÍNH TOÁN, THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG ................................... 8

I. Thông số đầu vào ................................................................................................................ 8

II. Chọn vật liệu bánh răng ..................................................................................................... 8

III. Xác định ứng suất cho phép ............................................................................................. 8

1. Ứng suất tiếp xúc của bánh răng .................................................................................... 8

2. Ứng suất uốn của bánh răng ........................................................................................... 9

3. Ứng suất cho phép khi quá tải ........................................................................................ 9

IV. Xác định sơ bộ khoảng cách trục ..................................................................................... 9

V. Xác định các thông số ăn khớp ........................................................................................ 10

1. Xác định môđun ........................................................................................................... 10

2. Xác định số răng bánh dẫn, bị dẫn ............................................................................... 10

3. Tính lại chính xác khoảng cách trục ............................................................................. 10

4. Kiểm tra sai lệch tỉ số truyền bộ truyền bánh răng ....................................................... 10

VI. Kiểm tra sai lệch tỉ số truyền hệ thống ........................................................................... 10

VII. Kiểm nghiệm bền .......................................................................................................... 10

1. Kiểm nghiệm răng - độ bền tiếp xúc ............................................................................ 10

2. Kiểm nghiệm răng - độ bền uốn ................................................................................... 12

3. Kiểm nghiệm răng – trường hợp quá tải ....................................................................... 13

VIII. Tính lực tác dụng khi ăn khớp ..................................................................................... 13

IX. Bảng thông số kỹ thuật bộ truyền bánh răng .................................................................. 13

PHẦN V: TÍNH CHỌN NỐI TRỤC .................................................................................... 14

I. Thông số đầu vào .............................................................................................................. 14

II. Chọn nối trục ................................................................................................................... 14

III. Tính kiểm nghiệm bền .................................................................................................... 15

1. Kiểm nghiệm bền dập vòng đàn hồi ............................................................................. 15

2. Kiểm nghiệm bền uốn chốt ........................................................................................... 15

IV. Tính lực tác dụng lên trục ............................................................................................... 15

PHẦN VI: TÍNH TOÁN THIẾT KẾ TRỤC, CHỌN THEN ............................................. 15

I. Thông số đầu vào .............................................................................................................. 15

II. Chọn vật liệu .................................................................................................................... 15

III. Tính toán thiết kế trục theo điều kiện bền, chọn then..................................................... 15

1. Lực tác dụng từ các bộ truyền ...................................................................................... 15

2. Tính sơ bộ đường kính trục từ điều kiện bền cắt .......................................................... 16

3. Xác định chiều dài các đoạn trục, khoảng cách giữa các gối đỡ và điểm đặt lực ........ 17

4. Xác định ngoại lực từ bộ truyền tác dụng lên trục ....................................................... 18

5. Xác định nội lực phát sinh trong trục ........................................................................... 19

6. Xác định đường kính các đoạn trục theo thuyết bền 4 ................................................. 21

7. Chọn kích thước tiết diện then theo đường kính trục ................................................... 23

IV. Tính kiểm nghiệm bền .................................................................................................... 24

1. Kiểm nghiệm trục – bền mỏi ........................................................................................ 24

2. Kiểm nghiệm trục – bền tĩnh ........................................................................................ 26

3. Kiểm nghiệm then – bền dập ........................................................................................ 27

4. Kiểm nghiệm then – bền cắt ......................................................................................... 27

V. Bảng tổng kết thông số đường kính trục .......................................................................... 27

PHẦN VII: CHỌN Ổ LĂN .................................................................................................... 28

I. Trục I ................................................................................................................................. 28

1. Thông số đầu vào .......................................................................................................... 28

2. Tính toán ổ lăn .............................................................................................................. 28

2.1. Chọn ổ lăn .............................................................................................................. 28

2.2. Chọn kích thước ổ ................................................................................................. 29

2.3. Tính kiểm nghiệm khả năng tải động của ổ .......................................................... 29

2.4. Tính kiểm nghiệm khả năng tải tĩnh của ổ ............................................................ 29

2.5. Xác định lại tuổi thọ của ổ .................................................................................... 29

2.6. Kiểm tra số vòng tới hạn của ổ ............................................................................. 29

2.7. Dung sai trục, ổ trục ............................................................................................. 30

II. Trục II .............................................................................................................................. 31

1. Thông số đầu vào .......................................................................................................... 31

2. Tính toán ổ lăn .............................................................................................................. 31

2.1. Chọn ổ lăn .............................................................................................................. 31

2.2. Chọn kích thước ổ ................................................................................................. 31

2.3. Tính kiểm nghiệm khả năng tải động của ổ .......................................................... 31

2.4. Tính kiểm nghiệm khả năng tải tĩnh của ổ ............................................................ 32

2.5. Xác định lại tuổi thọ của ổ ..................................................................................... 32

2.6. Kiểm tra số vòng tới hạn của ổ .............................................................................. 32

2.7. Dung sai trục, ổ trục .............................................................................................. 32

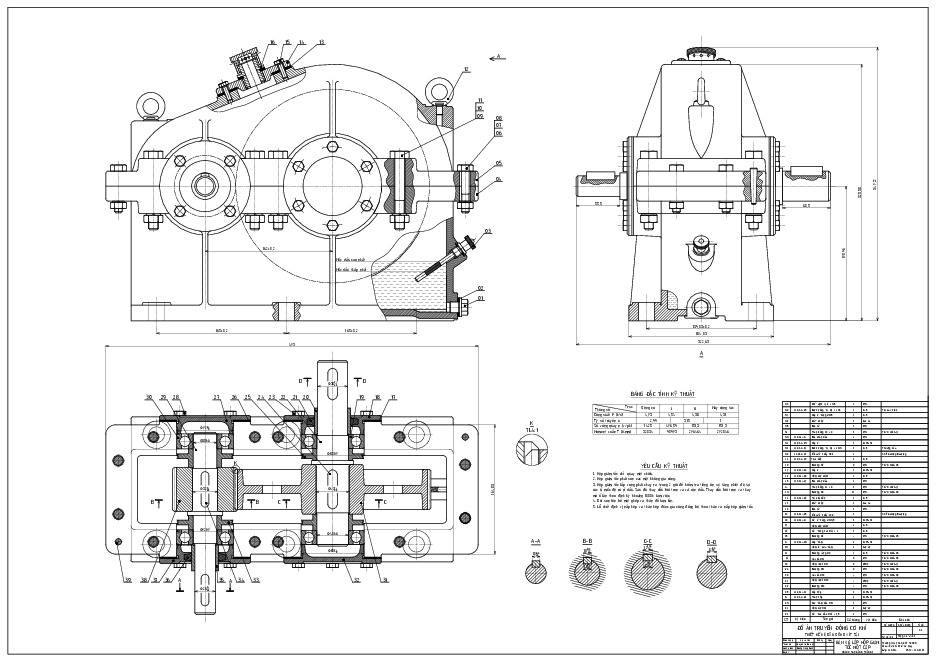

PHẦN VIII: TÍNH TOÁN VỎ HỘP, CÁC CHI TIẾT PHỤ ............................................. 33

I. Tính toán vỏ hộp ............................................................................................................... 33

II. Que thăm dầu ................................................................................................................... 34

III. Nút tháo dầu ................................................................................................................... 34

IV. Nút thông hơi .................................................................................................................. 35

V. Bulông vòng .................................................................................................................... 35

TÀI LIỆU THAM KHẢO ...................................................................................................... 36

PHẦN I: TÍNH TOÁN CÔNG SUẤT, TỐC ĐỘ TRỤC CÔNG TÁC

I. Thông số đầu vào

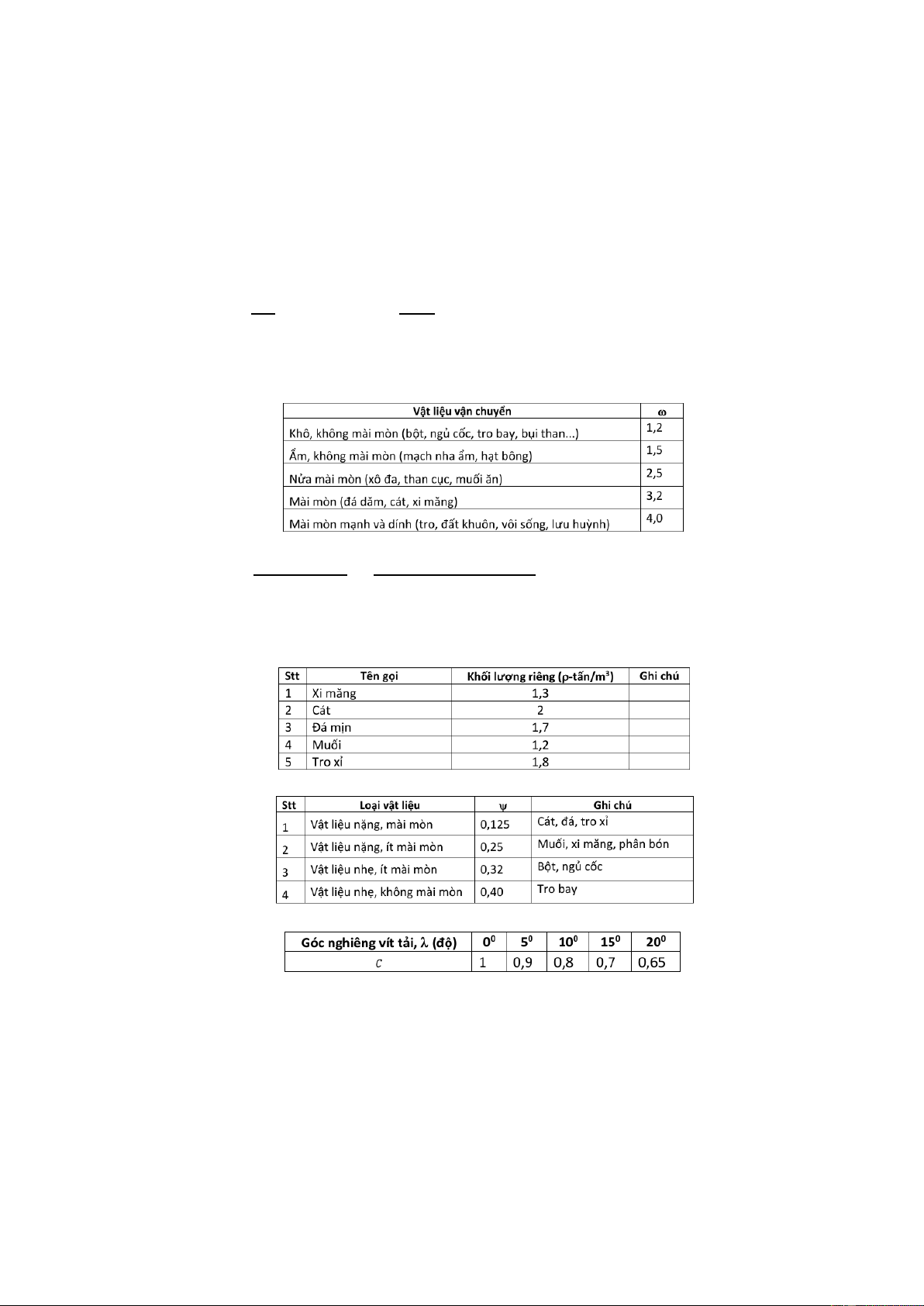

Loại vật liệu vận chuyển Xi măng Năng suất Q = 35 (tấn/h) Đường kính vít tải D = 0,3 (m) Chiều dài vận chuyển L = 13 (m) Góc nghiêng vận chuyển λ = 150

II. Công suất trên trục công tác QL 35.13 Plv = (ω + sin λ) = (3,2 + sin 150) = 4,29 (kW) 367 367

Trong đó: Q: Năng suất vít tải: Q = 35 (tấn/h)

L: Chiều dài vít tải: L = 13 (m)

ω: Hệ số cản chuyển động của xi măng: ω = 3,2

III. Tốc độ quay trục công tác 4Q 4.35 nlv = = = 151,14 (vòng/phút) 60π.D3.K.ρ.ψ.c 60π.(0,3)3.0,8.1,3.0,25.0,7

Trong đó: D: Đường kính vít tải: D = 0,3 (m)

K: Hệ số phụ thuộc điều kiện chuyển tải liệu xi măng: K = 0,8

ρ: Khối lượng riêng của xi măng: ρ = 1,3 (tấn/m3)

ψ: Hệ số điền đầy của xi măng: ψ = 0,25

c: Hệ số phụ thuộc vào góc nghiêng vít tải (λ = 150): c = 0,7 1

PHẦN II: CHỌN ĐỘNG CƠ ĐIỆN, PHÂN PHỐI TỈ SỐ TRUYỀN I. Thông số đầu vào

- Công suất trên trục công tác: Plv = 4,29 (kW)

- Tốc độ quay trục công tác: nlv = 151,14 (vòng/phút)

II. Chọn động cơ điện

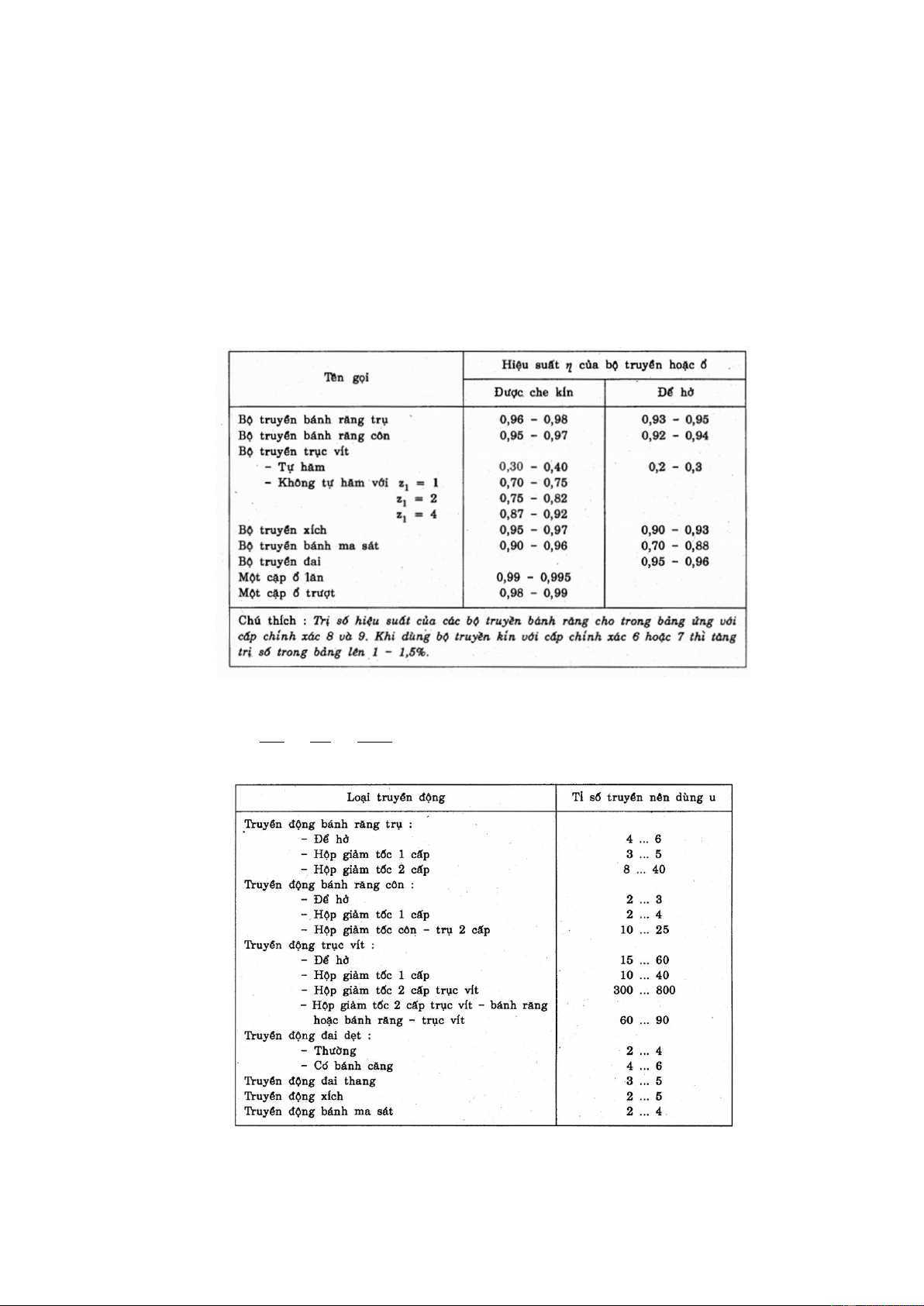

- Chọn hiệu suất dẫn động

+ Bộ truyền đai: ηđ = 0,96

+ Bộ truyền đai: ηbr = 0,97 + Ổ lăn: ηô = 0,995

+ Khớp nối: ηkn = 0,99

Hiệu suất chung: η = ηđ. ηbr. (ηô)3. ηkn = 0,96.0,97. (0,995)3. 0,99 = 0,908

- Tính toán công suất cần thiết trên trục động cơ P P 4,29 P tải lv cth = = ≈ ≈ 4,72 (kW) η η 0,908

- Chọn tỉ số truyền sơ bộ

+ Bộ truyền đai: uđ = 3

+ Bộ truyền bánh răng: uh = 3 2

Tỉ số truyền chung sơ bộ: usb = uđ. uh = 3.3 = 9

- Số vòng quay sơ bộ động cơ

nsb = nct. usb = nlv. usb = 151,14.9 = 1360,26 (vòng/phút)

- Tốc độ đồng bộ của động cơ

ndb ≈ nsb => ndb = 1500 vòng/phút

- Công suất của động cơ

Pđc ≥ Pcth => Pđc = 5,5 kW

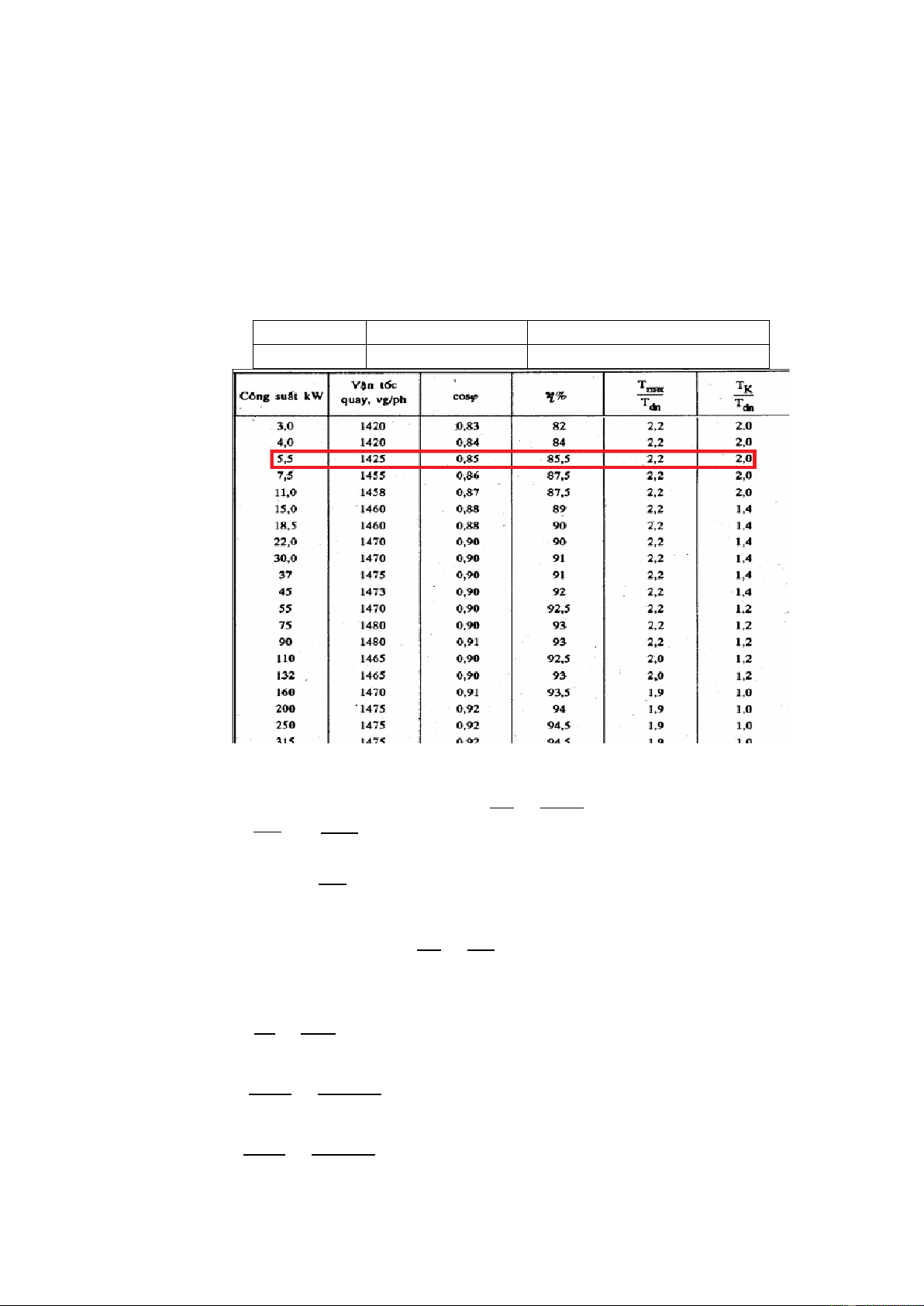

Từ công suất cần thiết và tốc độ đồng bộ của động cơ đã xác định ở trên, theo

bảng số liệu ABB-380V, ta chọn được động cơ: Ký hiệu

Công suất (kW) Tốc độ quay (vòng/phút) 132S4A 5,5 1425

III. Phân phối tỉ số truyền n 1425 - Tỉ số truyền chung: u đc ch = uđ. uh = = = 9,43 ntải 151,14

=> √uch = √9,43 ≈ 3,07

- Chọn tỉ số truyền hộp giảm tốc 1 cấp theo dãy tỉ số truyền tiêu chuẩn và thỏa

mãn điều kiện: uh > √uch

Chọn dãy 1: ubr = uh = 3,15 u 9,43

- Tỉ số truyền đai dẫn: u ch đ = = = 2,99 uh 3,15

- Công suất trên các trục + Trục công tác: P 4,29 P lv III = = = 4,31 (kW) ηô 0,995 + Trục II: P 4,31 P III II = = = 4,38 (kW) ηkn.ηô 0,99.0,995 + Trục I: P 4,38 P II I = = = 4,54 (kW) ηbr.ηô 0,97.0,995 3 + Trục động cơ: P 4,54 P I ctđc = = = 4,73 (kW) ηđ 0,96

- Số vòng quay trên các trục n 1425 + Trục I: n đc I = = = 476,59 (vòng/phút) uđ 2,99 n 476,59 + Trục II: n I II = = = 151,30 (vòng/phút) ubr 3,15 n 151,30 + Trục công tác: n II lv = = = 151,30 (vòng/phút) ukn 1

- Momen xoắn trên các trục + Trục động cơ: 9,55.106.P 9,55.106.4,73 T đc đc = = = 31699 (Nmm) nđc 1425 + Trục I: 9,55.106.P 9,55.106.4,54 T I I = = = 90973 (Nmm) nI 476,59 + Trục II: 9,55.106.P 9,55.106.4,38 T II II = = = 276464 (Nmm) nII 151,3 + Trục công tác: 9,55.106.P 9,55.106.4,31 T III III = = = 272046 (Nmm) nIII 151,3

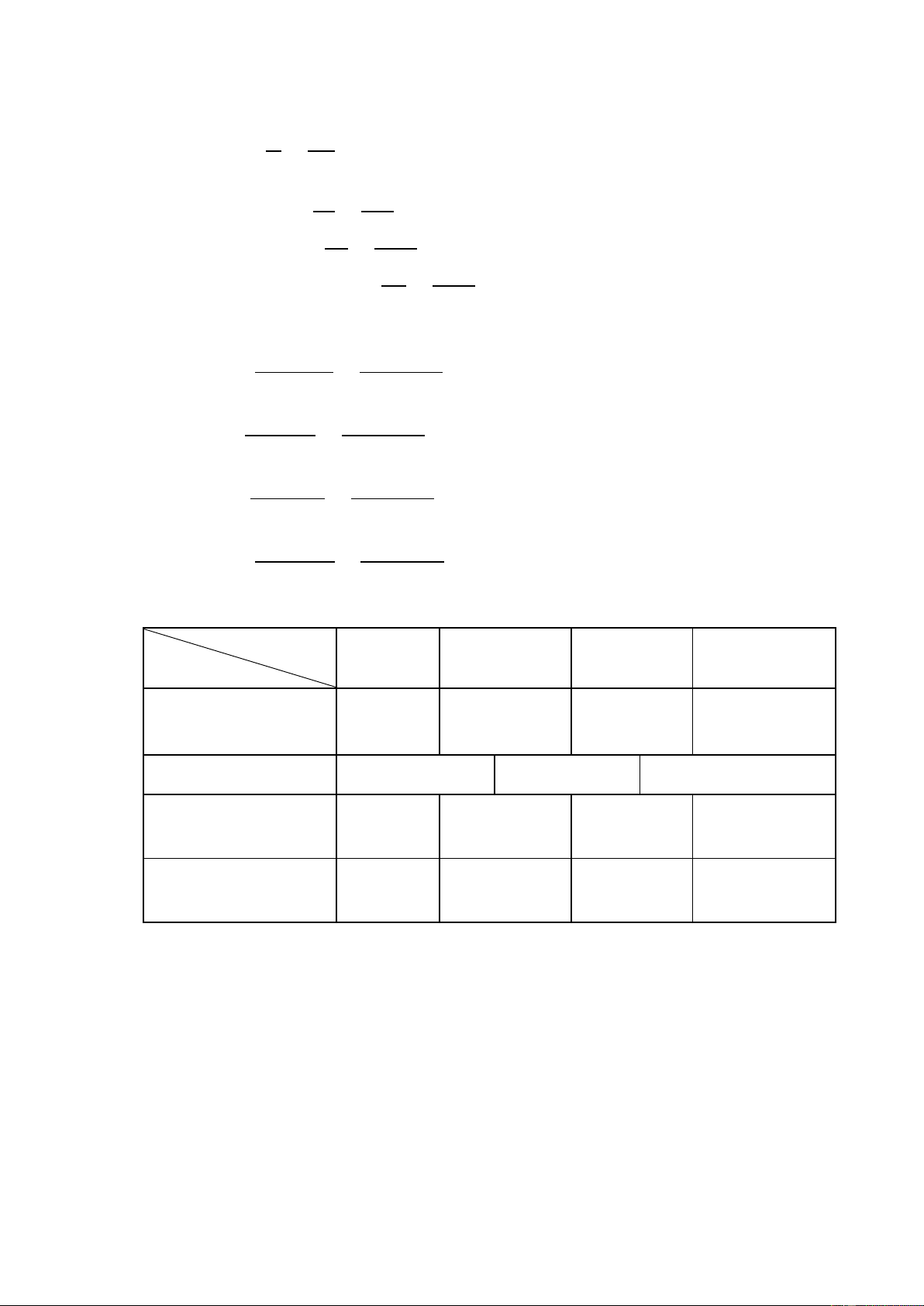

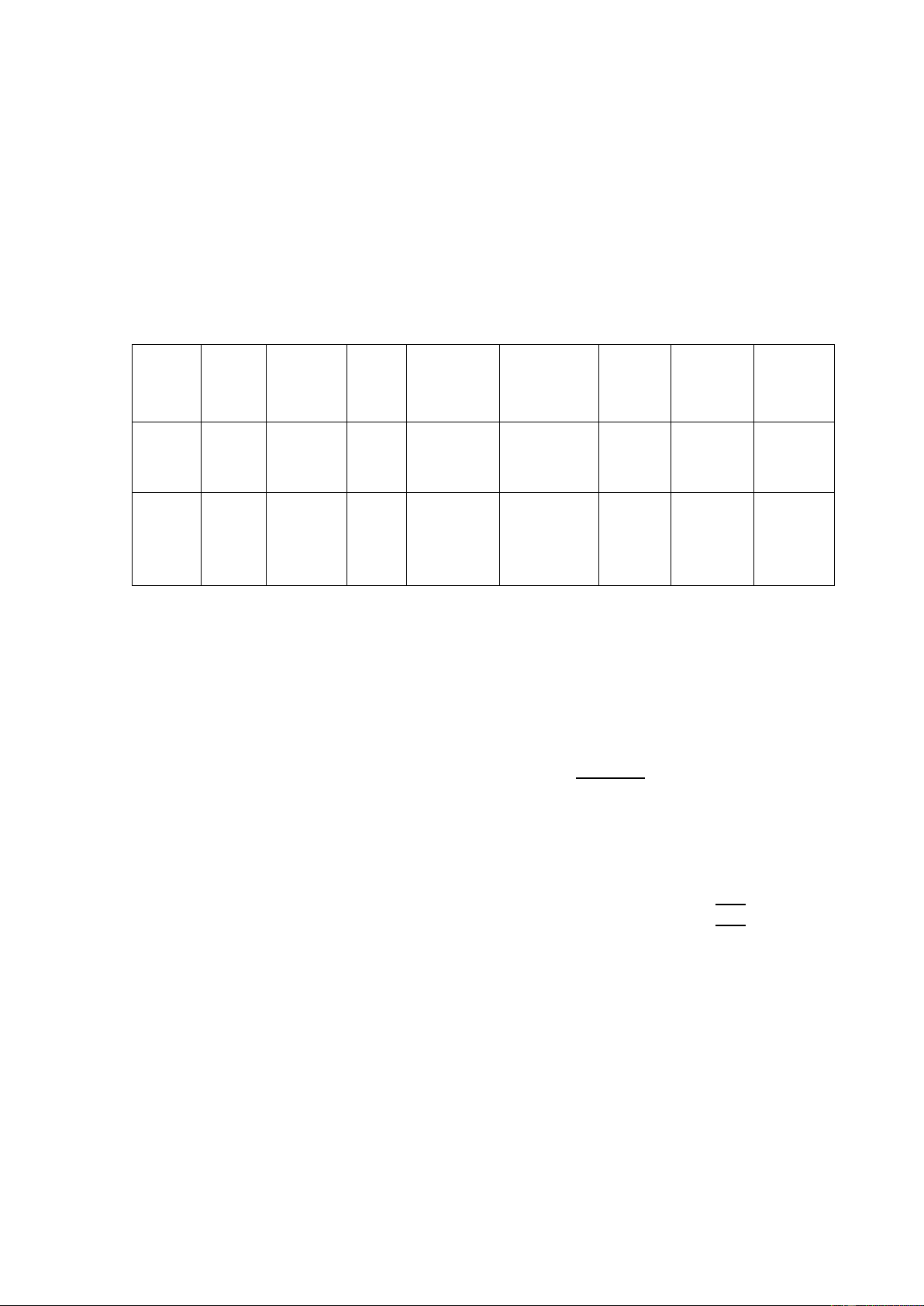

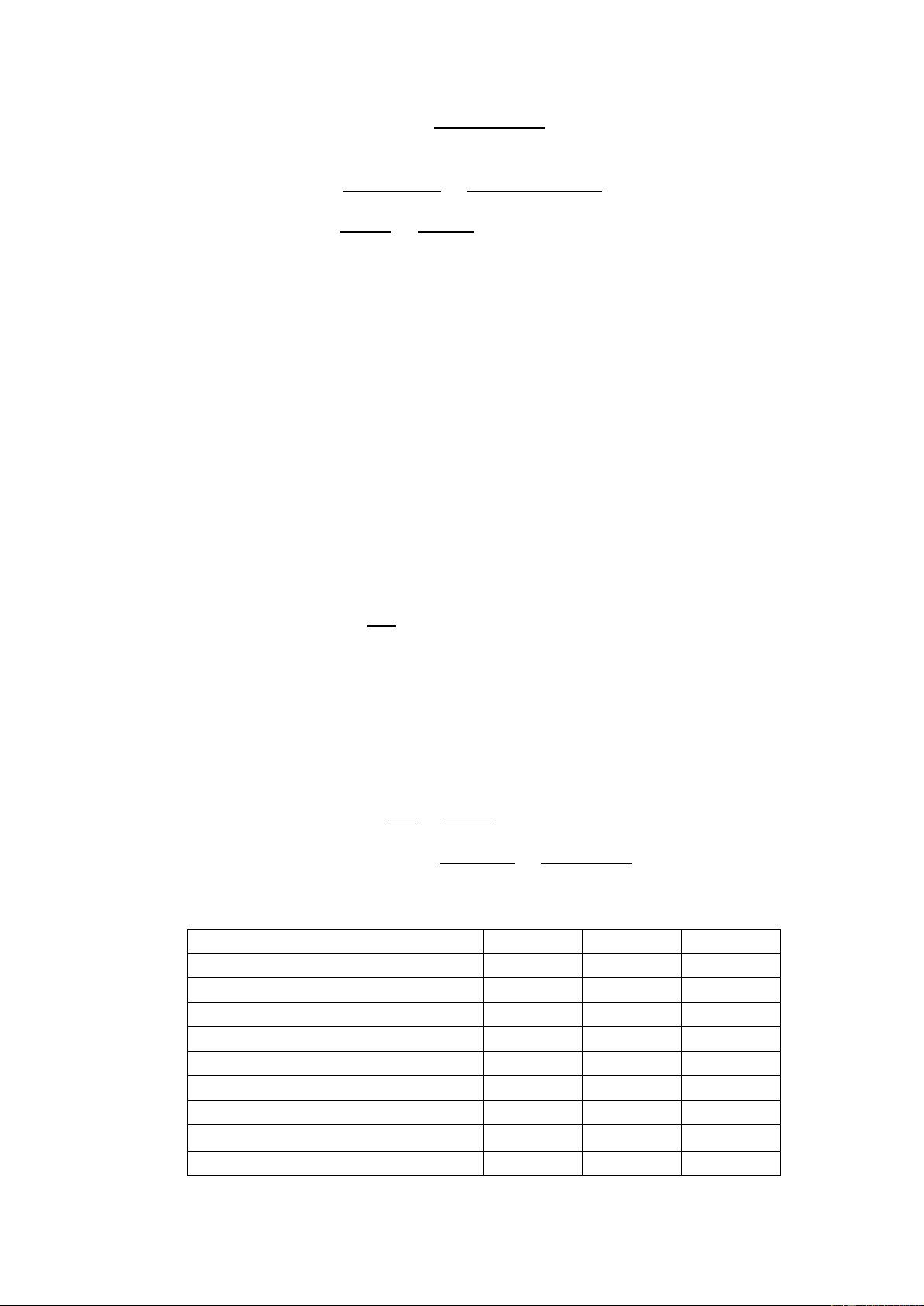

IV. Bảng thông số kỹ thuật hệ thống truyền động Trục Trục Động cơ III (trục Thông số Trục I Trục II công tác) Công suất P (kW) 4,73 4,54 4,38 4,31 Tỉ số truyền u uđ = 2,99 ubr = 3,15 ukn = 1 Số vòng quay n 1425 476,59 151,3 151,3 (vòng/phút) Mômen xoắn T 31699 90973 276464 272046 (N.mm) 4

PHẦN III: TÍNH TOÁN, THIẾT KẾ BỘ TRUYỀN ĐAI

I. Thông số đầu vào

- Công suất trên trục bánh đai dẫn: P = Pctđc = 4,73 kW

- Tốc độ quay trên trục bánh đai dẫn:

n = nđc = 1425 vòng/phút

- Tỉ số truyền bộ truyền đai: u = uđ = 2,99

II. Chọn loại đai và tiết diện đai

- Chọn đai thang thường.

- Từ vào công suất và tốc độ quay trên trục bánh đai dẫn được xác định ở trên:

+ Tra bảng 4.1 tài liệu [1]: Chọn đai thang tiết diện B.

+ Tra bảng 4.1 tài liệu [1]: Đai thang tiết diện B có tiết đai: A = 138 (mm2)

III. Xác định các thông số bộ truyền đai

1. Tính chọn đường kính bánh đai

- Tra bảng 4.13 của tài liệu [1]: Chọn dmin = 140 mm

=> d1 ≈ 1,2dmin ≈ 1,2.140 = 168 mm

- Tra bảng 4.21 của tài liệu [1]:

Chọn đường kính bánh đai tiêu chuẩn: d1 = 160 mm πd π.160.1425

- Kiểm tra điều kiện vận tốc đai: v = 1n = ≈ 11,94 (m/s) 60000 60000 5

Có: v < 25 (m/s) → Thỏa mãn điều kiện vận tốc đai.

- Chọn hệ số trượt đai: ξ = 0,02.

- Đường kính bánh đai bị dẫn:

d2 = d1. uđ. (1 − ξ) = 160.2,99. (1 − 0,02) = 468,832 (mm)

Tra bảng 4.21 của tài liệu [1], chọn d2 = 450 mm. d 450

- Tỉ số truyền thực tế: u 2 đtt = = ≈ 2,87 d1.(1−ξ) 160.(1−0,02)

- Sai số tỉ số truyền thực tế: |u |2,87−2,99| ∆u = đtt−uđ| . 100% = . 100% ≈ 4% (thỏa) uđ 2,99

Suy ra: Chọn d1 = 160 mm; d2 = 450 mm.

2. Tính khoảng cách trục

0,55(d1 + d2) + h ≤ asb ≤ 2(d1 + d2)

<=> 0,55(160 + 450) + 10,5 ≤ asb ≤ 2(160 + 450)

<=> 346 ≤ asb ≤ 1220

Với uđtt = 2,87, theo bảng 4.14, công thức 4.14 của tài liệu [1] và phương

pháp nội suy, có: asb/d2 = 1,02 => asb = 1,02d2 = 1,02.450 = 459 (mm)

3. Tính chọn chiều đai

Chiều dài đai sơ bộ: π(d (d π(160+450) (450−160)2 L = 2a + 1+d2) + 2−d1)2 = 2.459 + + 2 4a 2 4.459 L ≈ 1921,99 (mm)

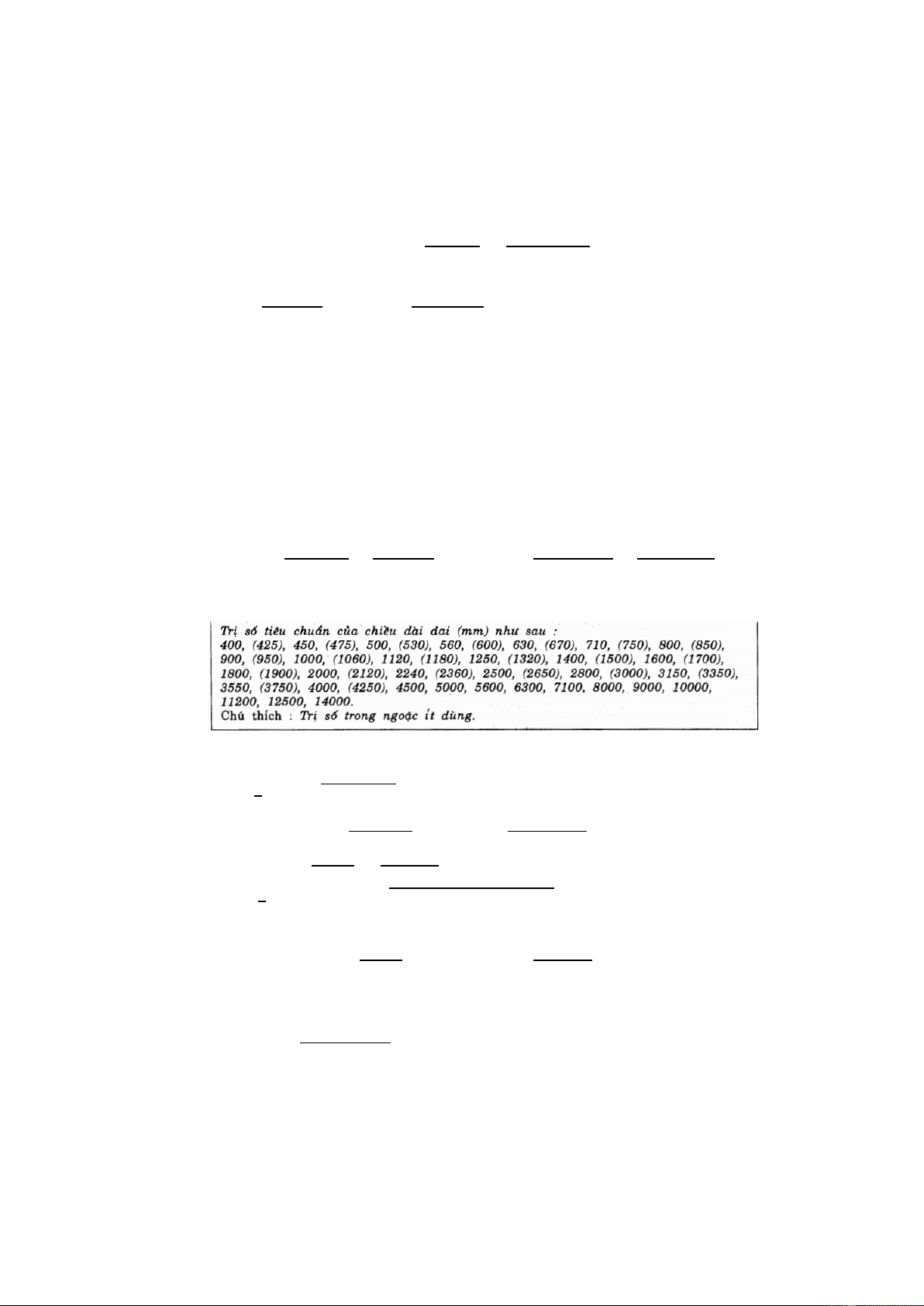

Theo tiêu chuẩn bảng 4.13 của tài liệu [1]: Chọn: L = 2000 mm.

Theo bảng 4.19 tài liệu [1] có: L0 = 2240 mm => L/L0 = 0,893

4. Tính chính xác khoảng cách trục 1

a = (λ + √λ2 − 8∆2)(𝑚𝑚) 4 π(d π(160+450) Trong đó: λ = L − 1+d2) = 2000 − ≈ 1041,81 (𝑚𝑚) 2 2 d 450−160 ∆= 2−d1 = = 145 (𝑚𝑚) 2 2 1

Có: a = (1041,81 + √1041,812 − 8. 1452) ≈ 499,87 (𝑚𝑚) 4

5. Tính và kiểm nghiệm điều kiện góc ôm d 450−160 α 2−d1 1 = 1800 − 570. = 1800 − 570. ≈ 146,930 a 499,87

=> α1 > 1200 (đối với đai thang) => Thỏa mãn điều kiện góc ôm

IV. Xác định số dây đai P.K Số đai: z = đ [P0]CαClCuCz

Trong đó: P = 4,73 kW: Công suất trên trục bánh đai dẫn

[Po] = 2,6 kW: Theo bảng 4.19 tài liệu [1] và phương pháp nội suy.

Kđ = 1,1 + 0,1 = 1,2: Hệ số tải trọng động.

Cα = 0,914 (nội suy từ bảng 4.15 tài liệu [1] với α1 ≈ 146,930).

Cl = 0,981 ( nội suy từ bảng 4.16 tài liệu [1] với L/L0 = 0,893). 6

Cu = 1,14 (nội suy từ bảng 4.17 tài liệu [1] với u = 3,15 > 3).

Cz = 0,95 (bảng 4.18 tài liệu [1]: Giả sử z = 3). 4,73.1,2 Có: z =

≈ 2,25 → Chọn: z = 3 (đúng với giả sử) 2,6.0,914.0,981.1,14.0,95

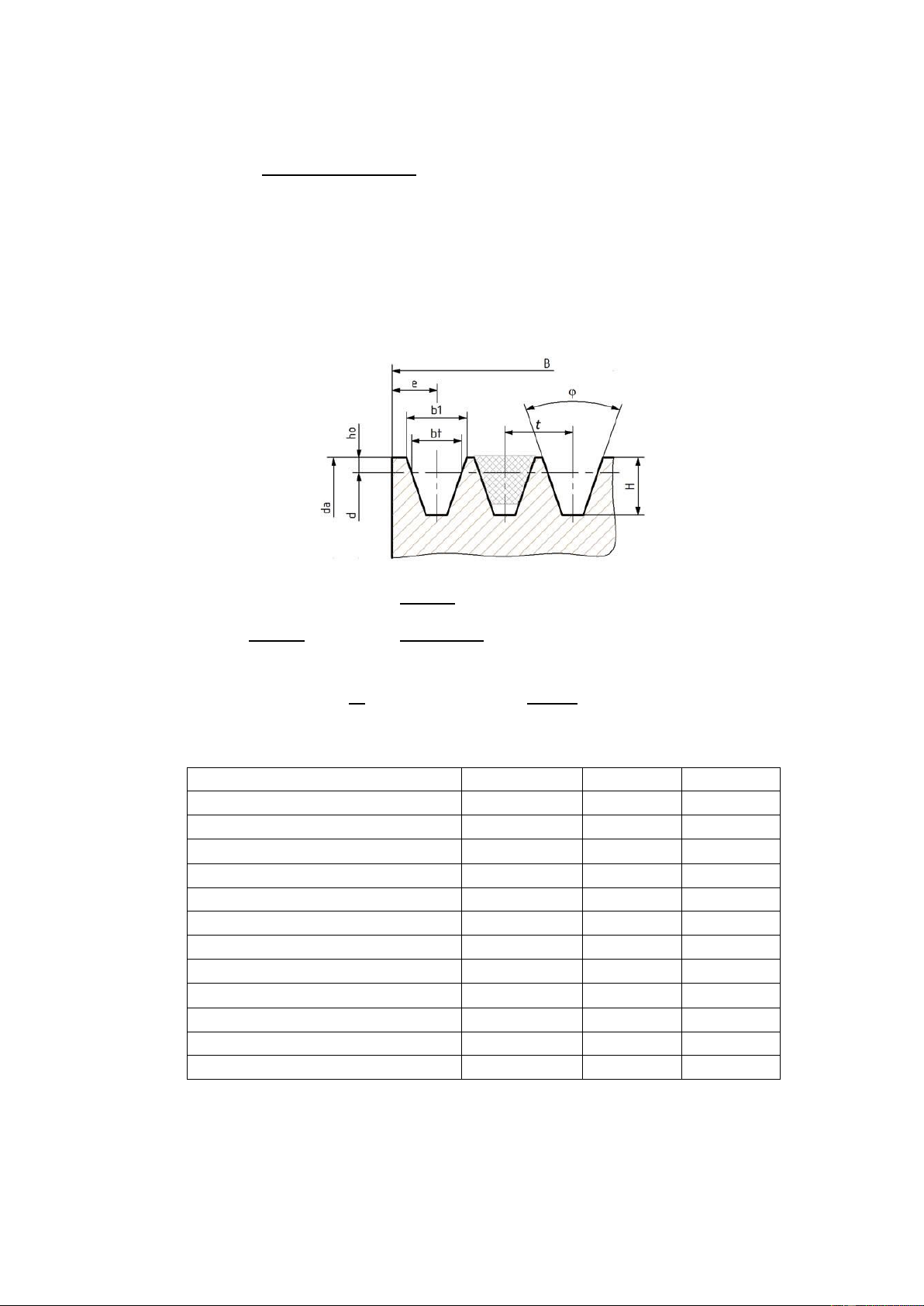

* Tra bảng 4.21 tài liệu [1] có: h0 = 4,2; t = 19; e = 12,5 - Chiều rộng bánh đai:

B = (z − 1)t + 2e = (3 − 1). 19 + 2.12,5 = 63 (mm)

- Đường kính bánh đai dẫn:

da = d1 + 2h0 = 160 + 2.4,2 = 168,4 (mm)

- Đường kính bánh đai bị dẫn:

Da = d2 + 2h0 = 450 + 2.4,2 = 458,4 (mm)

V. Xác định lực căng đai, lực tác dụng lên trục 780.P.K - Lực căng ban đầu: F đ 0 = + F v.C v α.z 780.P.K 780.4,73.1,2 F đ 0 = + q + 0,178. 11,942 ≈ 160,6 (N) v.C mv2 = α.z 11,94.0,914.3

- Lực tác dụng lên trục:

Fr = 2. F0. z. sin (α1) = 2.160,6.3. sin (146,930) ≈ 923,75 (N) 2 2

VI. Bảng thông số kỹ thuật bộ truyền đai Thông số Ký hiệu Giá trị Đơn vị

Công suất trên trục dẫn P 4,73 kW Tốc độ quay trục dẫn n 1425 vòng/phút

Tỉ số truyền thực tế uđtt 2,87 Loại đai B Tiết diện đai A 138 mm2

Đường kính bánh đai dẫn d1 160 mm

Đường kính bánh đai bị dẫn d2 450 mm Khoảng cách trục a 499,87 mm Góc ôm (bánh đai) α1 146,93 độ Số sợi dây đai z Lực căng đai F0 160,6 N Lực tác dụng lên trục Fr 923,75 N 7

PHẦN IV: TÍNH TOÁN, THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG I. Thông số đầu vào

- Công suất trên trục bánh răng dẫn: PI = 4,54 kW

- Tốc độ quay trên trục bánh răng dẫn: nI = 476,59 vòng/phút

- Tỉ số truyền: ubr = 3,15

- Momen xoắc trên trục bánh răng dẫn: TI = 90973 Nmm

- Thời gian làm việc: 5 năm (300 ngày/năm, 2 ca/ngày, 6h/ca) LH = 6.2.300.5 = 18000 (h)

II. Chọn vật liệu bánh răng Vật Nhiệt Độ

Giới hạn Giới hạn

[𝛔𝐇] [𝛔𝐇]𝐦𝐚𝐱 [𝛔𝐅]𝐦𝐚𝐱 liệu luyện cứng bền chảy (MPa) (MPa) (MPa)

(HB) σb(MPa) σch(MPa) Bánh Thép Tôi cải 225 850 580 472,73 1640 464 răng C45 thiện dẫn Bánh Thép Thường 210 600 340 445,45 952 272 răng C45 hóa bị dẫn

III. Xác định ứng suất cho phép

Theo bảng 6.1 của tài liệu [1]

- Bánh răng dẫn (bánh răng nhỏ): Thép C45 tôi cải thiện đạt độ rắn:

HB1 = 225HB có σb = 850 MPa, σ = 580 MPa. 1 ch1

- Bánh răng bị dẫn (bánh răng lớn): Thép C45 tthường hóa đạt độ rắn:

HB2 = 210HB có σb = 600 MPa, σ = 340 MPa. 2 ch2

1. Ứng suất tiếp xúc của bánh răng σ0 .K

Theo công thức 6.1a của tài liệu [1]: [σ Hlim HL H] = SH

- Ứng suất tiếp xúc cho phép của bánh răng

Theo công thức bảng 6.2 của tài liệu [1] σ0Hlim = 2HB 1

1 + 70 = 2.225 + 70 = 520 (MPa) σ0Hlim = 2HB 2

2 + 70 = 2.210 + 70 = 490 (MPa) mH N

- Hệ số tuổi thọ xét đến ảnh hưởng thời gian phục vụ: K HO HL = √ NHE

+ NHO = 30HB2,4: Số chu kỳ thay đổi ứng suất cơ sở khi tiếp xúc. N 2,4 HO = 30HB

= 30. 2252,4 = 1,33. 107 (chu kỳ) 1 1 N 2,4 HO = 30HB

= 30. 2102,4 = 1,12. 107 (chu kỳ) 2 2 + N

: Số chu kỳ thay đổi ứng suất tương đương. HE = 60c. n. LH

. c = 1: Số lần tiếp xúc trong 1 vòng quay.

. n (vòng/phút): Số vòng quay trong 1 phút.

. LH = 18000h: Tổng số giờ làm việc của bánh răng. NHE = 60c. n 1

I. LH = 60.1.476,59.18000 = 51,47. 107 (chu kỳ) NHE = 60c. n 2

II. LH = 60.1.151,3.18000 = 16,34. 107 (chu kỳ) 8

+ mH = 6: Bậc của đường cong mỏi khi thử về tiếp xúc Có: NHE > N => K = 1 1 HO1 HL1 NHE > N => K = 1 2 HO2 HL2

- Hệ số an toàn khi tính về tiếp xúc

Theo bảng 6.2 của tài liệu [1]: Có SH = 1,1 520.1 Suy ra: [σH ] = = 472,73 (MPa) 1 1,1 490.1 [σH ] = = 445,45 (MPa) 2 1,1

Vậy: Ứng suất tiếp xúc của bánh răng: [σH] = 445,45 (MPa)

2. Ứng suất uốn của bánh răng σ0 .K

Theo công thức 6.1b của tài liệu [1]: [σ Flim FC.KFL F] = SF

- Ứng suất uốn cho phép của bánh răng

Theo công thức bảng 6.2 của tài liệu [1] σ0Flim = 1,8HB 1 1 = 1,8.225 = 405 (MPa) σ0Flim = 1,8HB 2 2 = 1,8.210 = 378 (MPa)

- KFC = 1: Hệ số xét đến ảnh hưởng đặt tải (đặt tải một phía, quay một chiều). mF N

- Hệ số tuổi thọ xét đến ảnh hưởng chế độ tải trọng: K FO FL = √ NFE

+ NFO = 4. 106 (chu kỳ): Số chu kỳ thay đổi ứng suất cơ sở khi uốn. + N

: Số chu kỳ thay đổi ứng suất tương đương. FE = 60c. n. LH

. c = 1: Số lần tiếp xúc trong 1 vòng quay.

. n (vòng/phút): Số vòng quay trong 1 phút.

. LH = 18000h: Tổng số giờ làm việc của bánh răng. NFE = 60c. n 1

I. LH = 60.1.476,59.18000 = 51,47. 107 (chu kỳ) NFE = 60c. n 2

II. LH = 60.1.151,3.18000 = 16,34. 107 (chu kỳ)

+ mF = 6: Bậc của đường cong mỏi khi thử về uốn. Có: NFE > N = 1 1 FO=> KFL1 NFE > N = 1 2 FO=> KFL2

- Hệ số an toàn khi tính về uốn

Theo bảng 6.2 của tài liệu [1]: Có SF = 1,75 405.1.1 Suy ra: [σF ] = = 231,43 (MPa) 1 1,75 378.1.1 [σF ] = = 216 (MPa) 2 1,75

3. Ứng suất cho phép khi quá tải

Theo công thức 6.13 và 6.14 của tài liệu [1]: [σH ] = 2,8.580 = 1624 (MPa) 1 max = 2,8σch1 [σH ] = 2,8.340 = 952 (MPa) 2 max = 2,8σch2 [σF ] = 0,8.580 = 464 (MPa) 1 max = 0,8σch1 [σF ] = 0,8.340 = 272 (MPa) 2 max = 0,8σch1

IV. Xác định sơ bộ khoảng cách trục 3 TI.K

Theo công thức 6.15a của tài liệu [1]: a Hβ w = Ka(u + 1) √ [σH]2.u.Ψba

Trong đó: + u = 3,15: Tỉ số truyền. 9

+ TI = 90973 (Nmm): Momen xoắc trên trục chủ động.

+ Ψba = 0,315: Hệ số chiều rộng vành răng (bảng 6.6 tài liệu [1]:

bánh răng bố trí đối xứng; HB1, HB2 < 350 HB).

+ Ka = 49,5: Hệ số phụ thuộc vật liệu cặp bánh răng (bảng 6.5 tài

liệu [1]: vật liệu bánh nhỏ lớn: thép – thép; răng thẳng).

+ KHβ = 1,02: Hệ số phân bố không đều tải trọng trên chiều rộng vành

răng (bảng 6.7 tài liệu [1] với Ψbd = 0,53Ψba(u + 1) = 0,693

và phương pháp nội suy).

+ [σH] = 445,45 (MPa): Ứng suất tiếp xúc của bánh răng. 3 90973.1,02 => aw = 49,5(3,15 + 1)√ = 159,86 (mm). 445,452.3,15.0,315

Theo dãy tiêu chuẩn aw trang 99 tài liệu [1], chọn: aw = 160 (mm).

V. Xác định các thông số ăn khớp

1. Xác định môđun

m = (0,01 ÷ 0,02)aw = 1,6 ÷ 3,2

Theo dãy tiêu chuẩn hóa bảng 6.8 tài liệu [1], chọn: m = 2 mm.

2. Xác định số răng bánh dẫn, bị dẫn

- Số răng z1 được tính theo công thức 6.19 tài liệu [1]: 2a 2.160 z w 1 = = = 38,55 (răng) m(u+1) 2(3,15+1) → Chọn z1 = 39 răng.

- Số răng z2 được tính theo công thức 6.20 tài liệu [1]:

z2 = uz1 = 3,15.39 = 122,85 (răng) → Chọn z2 = 123 răng.

3. Tính lại chính xác khoảng cách trục

Theo công thức 6.21 tài liệu [1]: m(z 2(39+123) a 1+z2) w = = = 162 (mm) 2 2

4. Kiểm tra sai lệch tỉ số truyền bộ truyền bánh răng

- Tỉ số truyền thực tế của bộ bánh răng: z 123 u 2 brtt = = = 3,15 z1 39

- Sai lệch tỉ số truyền bộ truyền bánh răng |u |3,15−3,15| ∆u = brtt−ubr| . 100% = . 100% = 0% (thỏa) ubr 3,15

VI. Kiểm tra sai lệch tỉ số truyền hệ thống |u |3,15.2,87 −9,43| ∆u brtt.uđtt − uch| ht = . 100% = . 100% = 4,13% ≤ 5% uch 9,43

→ Thỏa mãn điều kiện: ∆uht ≤ 5%.

VII. Kiểm nghiệm bền

1. Kiểm nghiệm răng - độ bền tiếp xúc 10

- Ứng suất tiếp xúc 𝜎𝐻 2T

Theo công thức 6.33 của tài liệu [1]: σ I.KH.(u+1) H = ZMZHZε√ bw.u.(dw1)2

Trong đó: + ZM = 274: Hệ số kể đến cơ tính vật liệu của các bánh răng ăn

khớp (bảng 6.5 tài liệu [1]). 2cosβ

+ Z : Hệ số kể đến hình dạng bề mặt tiếp xúc: b H ZH = √ sin2αtw

. cosβ = 1: Bánh răng trụ răng thẳng: β = 00.

. αtw = αt = arctg ( tgα ) = arctg (tg200) = 200: Góc ăn khớp. cosβ 1 2.1 → ZH = √ = 1,76 sin (2.200) 4 − ε + Z

α : Hệ số kể đến sự trùng khớp của răng đối với bánh ε = √ 3

răng trụ răng thẳng: công thức 6.36 tài liệu [1]. 1 1

εα = [1,88 − 3,2 ( 1 + )] cosβ = [1,88 − 3,2 ( 1 + )] . 1 𝑧1 𝑧2 39 123 εα = 1,77 4 −1,77 → Zε = √ = 0,86 3

+ TI = 90973 (Nmm): Momen xắn trên trục chủ động.

+ u = 3,15: Tỉ số truyền thực tế của bộ truyền bánh răng.

+ bw = Ψba. aw = 0,315.162 = 51,03 (mm): Chiều rộng vành răng. 2a 2.162 + d w w = =

= 78,07 (mm): Đường kính vòng lăn bánh 1 u+1 3,15+1

dẫn (công thức bảng 6.11 tài liệu [1]). + K

: Hệ số tải trọng khi tính về tiếp xúc. H = KHβKHαKHv

. KHβ = 1,02: Hệ số kể đến sự phân bố không đều tải trọng trên

chiều rộng vành răng (dựa vào bảng 6.1 tài liệu [1] với

Ψbd = 0,693 và phương pháp nội suy).

. KHα = 1: Hệ số kể đến sự phân bố không đều tải trọng cho các

đôi răng đồng thời ăn khớp (bánh răng trụ răng thẳng). . K

: Hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp. Hv ϑ

Theo công thức 6.41 tài liệu [1]: K Hbwdw1 Hv = 1 + 2TIKHβKHα a 162 Có: ϑ w H = δHg0v√ = 0,004.73.1,95√ = 4,08 u 3,15

Trong đó: δH = 0,004 (Bảng 6.15 tài liệu [1]: Răng thẳng, có vát đầu răng). πd π.78,07.476,59 v = w1nI = = 1,95 (m/s) 60000 60000

Tra bảng 6.13 và 6.14 tài liệu [1]: Bánh răng trụ

răng thẳng có v = 1,95 (m/s) → cấp chính xác của bánh răng là 9.

g0 = 73: Bảng 6.16 tài liệu [1] với cấp chính xác là 9 và m = 2 mm). 11

Tra bảng 6.17 tài liệu [1], với cấp chính xác là 9: ϑH = 700 → ϑ

→ Thỏa mãn điều kiện ϑ max H < ϑHmax H. 4,08.51,03.78,07 => KHv = 1 + = 1,09 2.90973.1,02.1

=> KH = KHβKHαKHv = 1,02.1.1,09 = 1,11 2T 2.90973.1,11.(3,15+1) Vậy: σ I.KH.(u+1) H = ZMZHZε√ = 274.1,76.0,86√ bw.u.(dw1)2 51,03.3,15.78,072 σH = 383,59 (MPa).

- Tính lại ứng suất tiếp xúc cho phép [𝜎𝐻]

Theo công thức 6.1 tài liệu [1]: [σH] = [σH]ZRZvKxH

[σH] = 445,45.0,95.1.1 = 423,18 (MPa)

Trong đó: + ZR = 0,95 (cấp chính xác động học là 9 → cấp chính xác bề mặt

tiếp xúc là 8: Ra = 2,5 … 1,25 μm).

+ Zv = 1 (v = 1,95 m/s < 5 m/s ) + KxH = 1: (da < 700 mm)

- Kiểm nghiệm răng về độ bền tiếp xúc [σ 423,18 − 383,59 Có: σ H]−σH H < [σH] và . 100% = . 100% = 9,36% ≤ 10% [σH] 423,18

→ Thỏa mãn điều kiện độ bền tiếp xúc. Vậy: Chọn aw = 162 mm.

2. Kiểm nghiệm răng - độ bền uốn

- Ứng suất uốn 𝜎𝐹

Theo công thức 6.43 và 6.44 của tài liệu [1]: 2TIKFYεY σ σ βYF1 F1.YF2 F = và σ = 1 b F2 wdw1m YF1 1 1 Trong đó: + Yε = =

= 0,56: Hệ số kể đến sự trùng hợp của răng. εα 1,77 β 00 + Yβ = 1 − = 1 −

= 1: Hệ số kể đến độ nghiêng của răng. 1400 1400

+ YF = 3,70: Hệ số dạng răng của bánh răng 1 (tra bảng 6.18 tài 1 𝑧 39

liệu [1] với hệ số dịch chỉnh x = 0, z 1 v = = = 39 1 (𝑐𝑜𝑠β)3 (𝑐𝑜𝑠00)3

và phương pháp nội suy).

+ YF = 3,60: Hệ số dạng răng của bánh răng 2 (tra bảng 6.18 tài 2 𝑧 123

liệu [1] với hệ số dịch chỉnh x = 0, z 2 v = = = 123). 2 (𝑐𝑜𝑠β)3 (𝑐𝑜𝑠00)3 + K

: Hệ số tải trọng khi tính về uốn. F = KFβKFαKFv

. KFβ = 1,06: Hệ số kể đến sự phân bố không đều tải trọng trên

chiều rộng vành răng khi tính về uốn (dựa vào bảng 6.7 tài

liệu [1] với Ψbd = 0,693 và phương pháp nội suy).

. KFα = 1: Hệ số kể đến sự phân bố không đều tải trọng cho các

đôi răng đồng thời ăn khớp khi tính về uốn. (răng thẳng).

. K : Hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp. Fv ϑ

Theo công thức 6.46 tài liệu [1]: K Fbwdw1 Fv = 1 + 2TIKFβKFα a 162 Có: ϑ w F = δFg0v√ = 0,011.73.1,95√ = 11,23 u 3,15

Trong đó: δF = 0,011 (Răng thẳng, có vát đầu răng). 12 11,23.51,03.78,07 => KFv = 1 + = 1,23 2.90973.1,06.1

=> KF = KFβKFαKFv = 1,06.1.1,23 = 1,30 2TIKFYεY 2.90973.1,3.0,56.1.3,7 Vậy: σ βYF1 F = = = 61,51 (MPa) 1 bwdw1m 51,03.78,07.2 σ 61,51.3,6 σ F1.YF2 F = = = 59,85 (MPa) 2 YF1 3,7

- Tính lại ứng suất uốn cho phép [𝜎𝐹]

Theo công thức 6.2 tài liệu [1]: [σF ] = [σ ]Y 1 F1

RYsKxF = 231,43.1.1,03.1 = 238,37 (MPa) [σF ] = [σ ]Y 2 F2

RYsKxF = 216.1.1,03.1 = 222,48 (MPa)

Trong đó: + KxF = 1: (da < 700 mm)

+ Y : Hệ số xét đến độ nhạy của vật liệu: s

Ys = 1,08 − 0,0695ln(m) = 1,03

+ YR = 1: Hệ số ảnh hưởng đến độ nhám mặt lượn chân răng thường.

- Kiểm nghiệm răng về độ bền uốn

σF = 61,51 (MPa) ≤ [σ ] = 238,37 (MPa) 1 F1

σF = 59,85 (MPa) ≤ [σ ] = 222,48 (MPa) 2 F2

→ Thỏa mãn điều kiện về độ uốn.

3. Kiểm nghiệm răng – trường hợp quá tải

Có: Kqt = 1: Hệ số quá tải.

- Ứng suất tiếp xúc cực đại

Theo công thức 6.48 của tài liệu [1]: σH = σ max

H. √Kqt = 383,59 (MPa) < [σH]max = 952 (MPa)

- Ứng suất uốn cực đại

Theo công thức 6.49 của tài liệu [1]: σF = σ . K ] 1max F1

qt = 61,51 (MPa) ≤ [σF1 max = 464 (MPa) σF = σ . K ] 2max F2

qt = 59,85 (MPa) ≤ [σF2 max = 272 (MPa)

→ Thỏa mãn điều kiện quá tải.

VIII. Tính lực tác dụng khi ăn khớp 2T 2.90973 - Lực vòng: F I t = F = = = 2330,55 (N) 1 t2 dw1 78,07 F 2330,55.tg200

- Lực hướng tâm: F t1.tg(αtw) r = F = = = 848,25 (N) 1 r2 cosβ 1

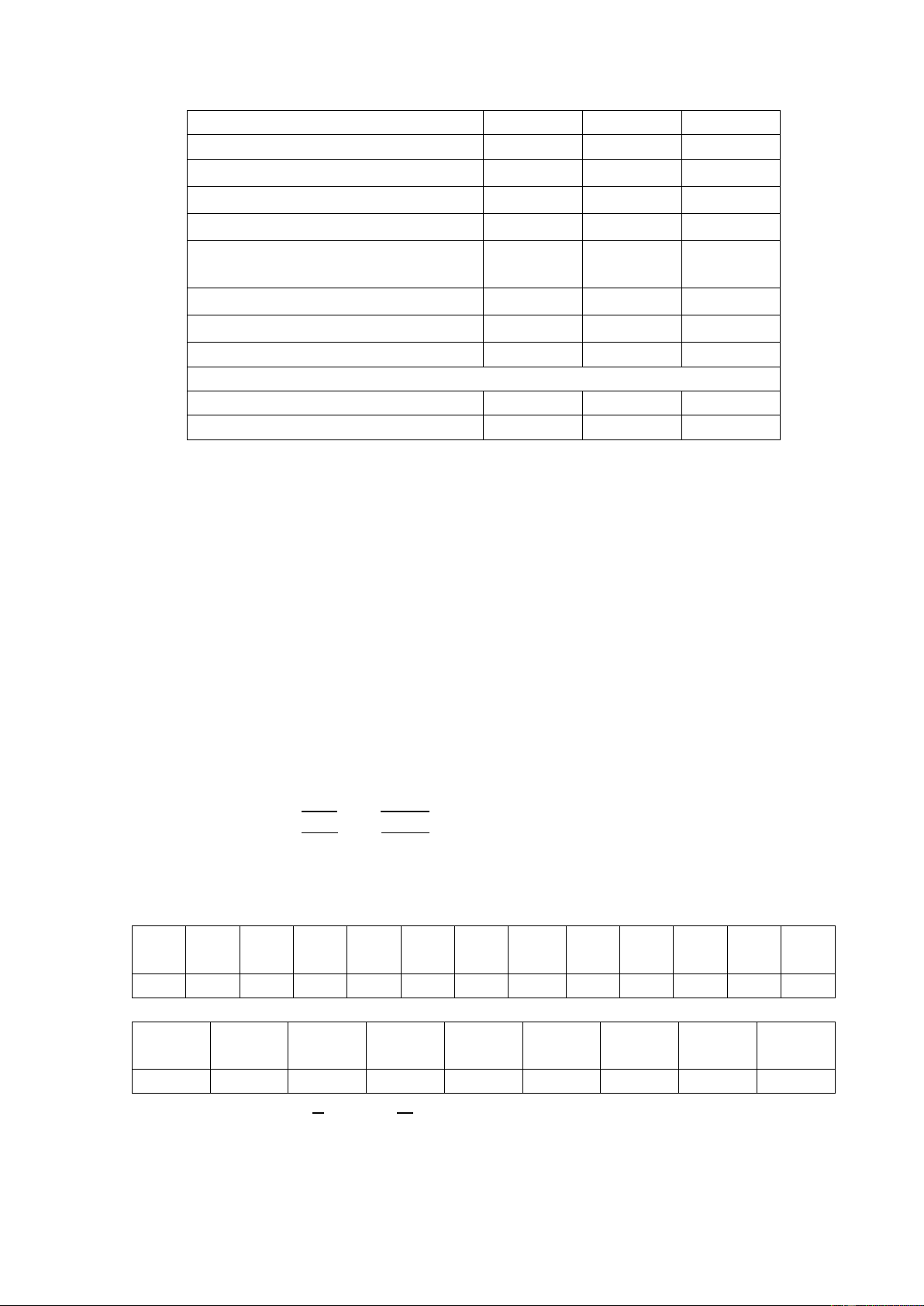

IX. Bảng thông số kỹ thuật bộ truyền bánh răng Thông số Ký hiệu Giá trị Đơn vị Công suất trục dẫn PI 4,54 kW Tốc độ quay trục dẫn nI 476,59 vòng/phút

Mômen xoắc trên trục dẫn TI 90973 Nmm

Tỉ số truyền thực tế ubrtt 3,15 Thời gian làm việc LH 18000 giờ Khoảng cách trục aw 162 mm Môđun pháp m 2 mm Chiều rộng vành răng bw 51,03 mm 1 Góc ăn khớp αtw 20 độ 13 Số răng bánh dẫn z1 39 răng Số răng bánh bị dẫn z2 123 răng

Đường kính vòng lăn bánh dẫn dw 78,07 mm 1

Đường kính vòng lăn bánh bị dẫn dw 245,92 mm 2

Đường kính vòng đỉnh bánh dẫn da 82,07 mm 1

Đường kính vòng đỉnh bánh bị da 249,92 mm 2 dẫn

Đường kính vòng đáy bánh dẫn df 73,07 mm 1

Đường kính vòng đáy bánh bị dẫn df 240,92 mm 2

Ứng suất tiếp xúc trên mặt răng σH 383,59 MPa

Lực tác dụng khi ăn khớp Lực vòng Ft 2330,55 N Lực hướng tâm Fr 848,25 N

Theo công thức 6.11 tài liệu [1] - dw = ud = 3,15.78,07 = 245,92 (mm) 2 w1 - da = d

+ 2m = 78,07 + 2.2 = 82,07 (mm) 1 w1 - da = d

+ 2m = 245,92 + 2.2 = 249,92 (mm) 2 w2 - df = d

− 2,5m = 78,07 − 2,5.2 = 73,07 (mm) 1 w1 - df = d

− 2,5m = 245,92 − 2,5.2 = 240,92 (mm) 2 w2

PHẦN V: TÍNH CHỌN NỐI TRỤC

I. Thông số đầu vào

- Mômen xoắn danh nghĩa: TII = 276464 (Nmm)

- Hệ số k phụ thuộc vào loại máy công tác: k = 1,5

- Mômen xoắn tính toán: Tt = TII. k = 276464.1,5 = 414696 (Nmm) => Chọn [T] = 500 (Nm)

II. Chọn nối trục 3 T 3 276464 Có: d ≥ √ II = √

= 38,10 (mm) → Chọn: d = 40 mm 0,2[τ] 0,2.25

- Dựa trên giá trị momen xoắn tính toán, đường kính trục sơ bộ ở bước trên,

chọn khớp nối trục vòng đàn hồi.

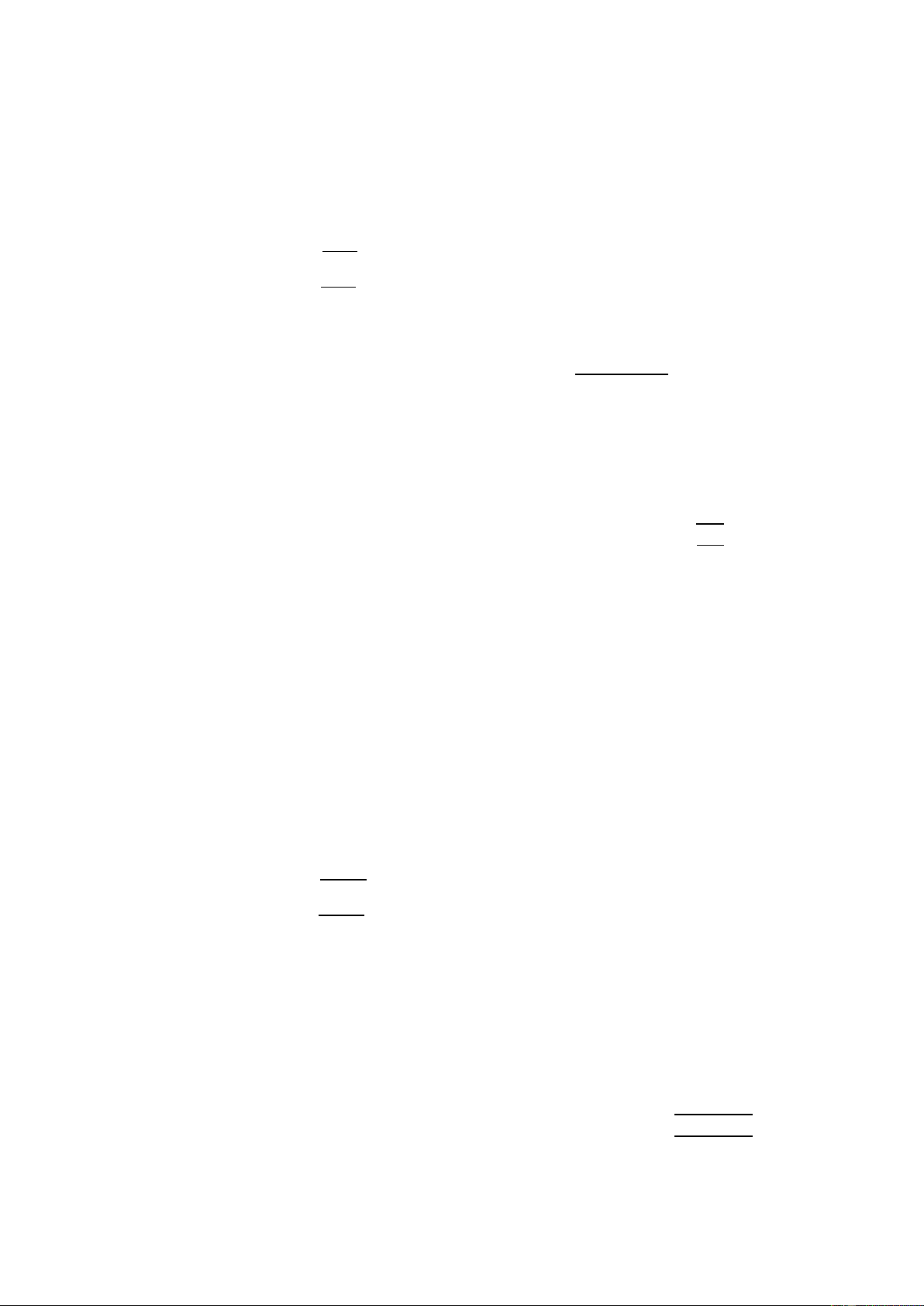

- Kích thước cơ bản của nối trục vòng đàn hồi: Tra bảng 9.10a của tài liệu [3]. [𝐓] d D 𝐝𝐦 𝐝𝟏 𝐃𝟎 z 𝐧𝐦𝐚𝐱 B 𝐁𝟏 𝐥𝟏 𝐃𝟑 𝐥𝟐 Nm mm mm mm mm mm mm mm mm mm mm mm mm 500 40 170 80 71 130 8 3600 5 70 30 28 32

- Kích thước cơ bản của vòng đàn hồi: Tra bảng 9.10b của tài liệu [3]. [𝐓] 𝐝𝐜 𝐝𝟏 𝐃𝟐 l 𝐥𝟏 𝐥𝟐 𝐥𝟑 h Nm mm mm mm mm mm mm mm mm 500 14 M10 20 62 34 15 28 1,5 l 15 - Có: l 2 0 = l1 + = 34 + = 41,5 (mm) 2 2 14

III. Tính kiểm nghiệm bền

1. Kiểm nghiệm bền dập vòng đàn hồi 2.k.T 2.1,5.276464 σ II d = = = 2,03 (MPa) < [σ z.D d] = 3,5 (MPa) 0.dc.l3 8.130.14.28

→ Thỏa điều kiện sức bền dập.

2. Kiểm nghiệm bền uốn chốt k.T 1,5.276464.41,5 σ II.l0 u = = = 60,31 (MPa) < [σ 0,1.D 3 u] = 75 (MPa) 0.dc .z 0,1.130.143.8

→ Thỏa điều kiện sức bền của chốt.

IV. Tính lực tác dụng lên trục

- Lực vòng của khớp nối tác dụng lên trục gây nên momem xoắn T 414696 F t tkn = 2. = 2. = 6379,94 (N) D0 130 - Lực nối trục

Frnt = (0,2 ÷ 0,3). Ftkn = (0,2 ÷ 0,3). 6379,94 = 1275,99 ÷ 1913,98 (N) => Chọn Frnt = 1500 (N)

PHẦN VI: TÍNH TOÁN THIẾT KẾ TRỤC, CHỌN THEN

I. Thông số đầu vào

- Lực tác dung từ bộ truyền đai: Frđ = 923,75 (N)

- Góc nghiêng bộ truyền đai: α = 300

- Lực nối trục: Frnt = 1500 (N)

- Lực vòng bộ truyền bánh răng: Ft = 2330,55 (N)

- Lực hướng tâm bộ truyền bánh răng: Fr = 848,25 (N)

- Đường kính vòng lăn bánh dẫn: dw = 78,07 (mm) 1

- Đường kính vòng lăn bánh bị dẫn: dw = 245,92 (mm) 2

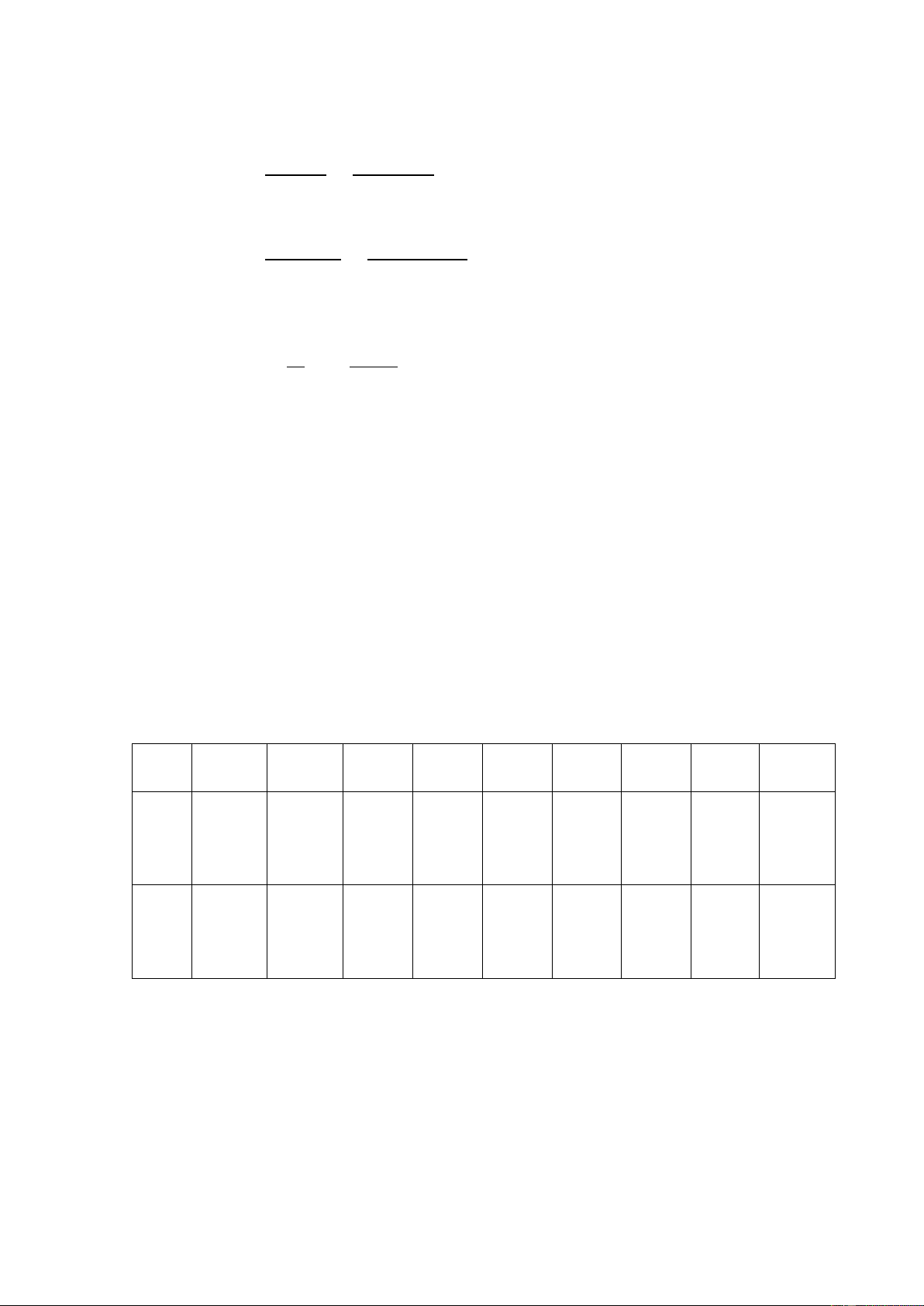

II. Chọn vật liệu Vật Đường Độ 𝛔𝐛 𝛔𝐜𝐡 𝛕𝐜𝐡 𝛔−𝟏 𝛕−𝟏 𝛔𝐛 liệu kính rắn (MPa) (MPa) (MPa) (MPa) (MPa) /𝛔𝒄𝒉 Trục Thép ≤ 40 270 883 638 383 432 255 1,38 I C45 mm ÷ 300 tôi cải thiện Trục Thép ≤ 60 240 785 540 324 383 226 1,45 II C45 mm ÷ 270 tôi cải thiện

III. Tính toán thiết kế trục theo điều kiện bền, chọn then

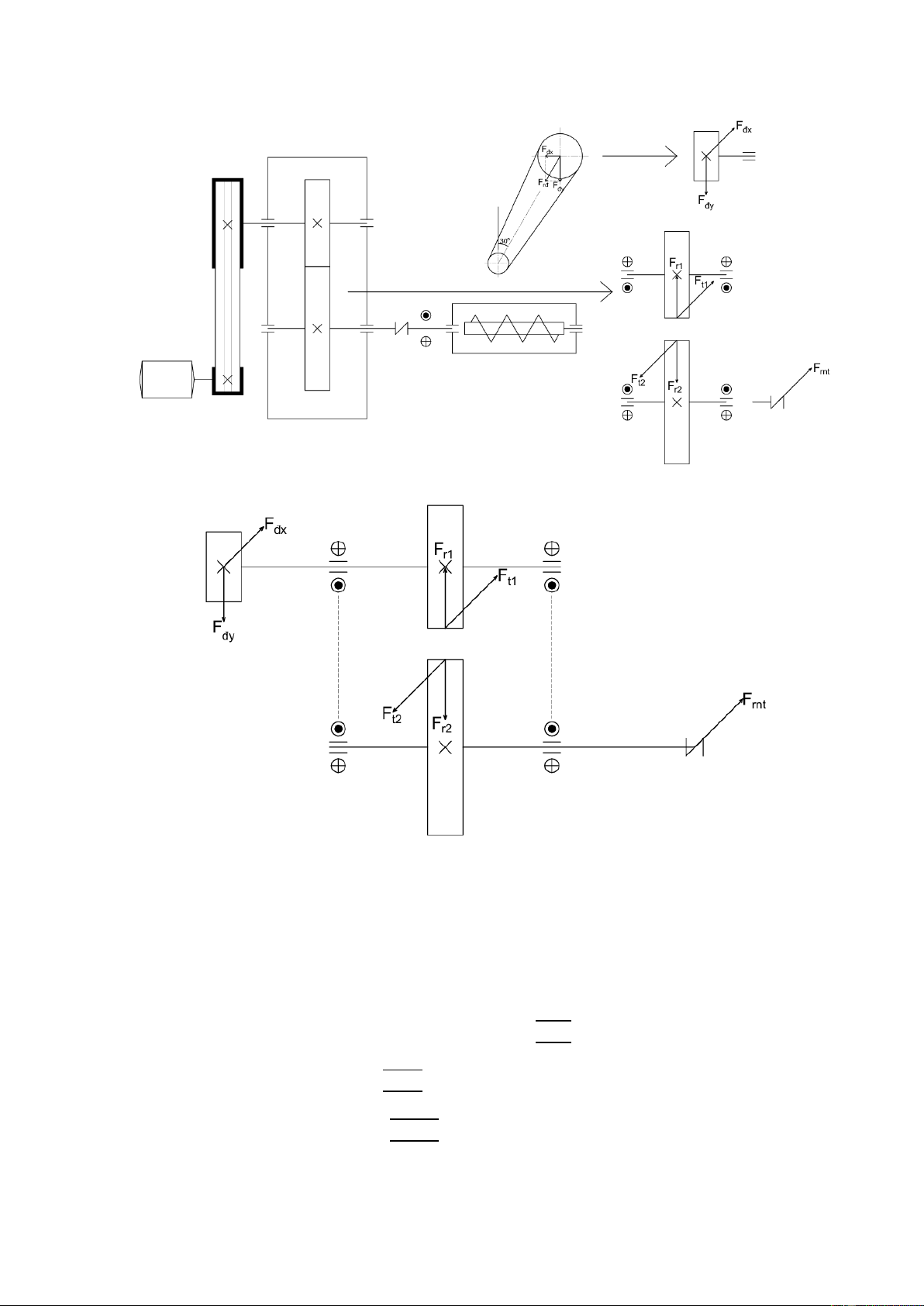

1. Lực tác dụng từ các bộ truyền * Sơ đồ lực

- Phân tích lực từng thành phần: 15 - Hình vẽ tổng hợp * Lực tác dụng

- Lực tác dụng trên trục: Ft = F = 2330,55 (N) 1 t2 Fr = F = 848,25 (N) 1 r2

- Lực tác dụng từ bộ truyền đai: Frđ = 923,75 (N)

Fđx = Frđ. sinα = 923,75. sin300 = 461,88 (N)

Fđy = Frđ. cosα = 923,75. cos300 = 799,99 (N)

2. Tính sơ bộ đường kính trục từ điều kiện bền cắt 3 T

Theo công thức 10.9 tài liệu [1]: d ≥ √ ([τ] = 15 … 25 MPa) 0,2[τ] 3 90973

- Đối với trục I: d1 ≥ √ = 31,18 (mm) → Chọn: d 0,2.15 1 = 35 (mm) 3 276464

- Đối với trục II: d2 ≥ √ = 38,10 (mm) → Chọn: d 0,2.25 2 = 40 (mm) 16