Preview text:

Tp. HCM, ngày 03 tháng 07 năm 2018

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP

Họ tên sinh viên: Trần Khánh Hưng MSSV: 14141143 Hoàng Như Ý MSSV: 14141380

Chuyên ngành: Công nghệ kỹ thuật điện - điện tử truyền thông Mã ngành: 41 Hệ đào tạo: Đại học chính quy Mã hệ: 1

Khóa: 2014 Lớp: 14141DT1C

14141DT1C

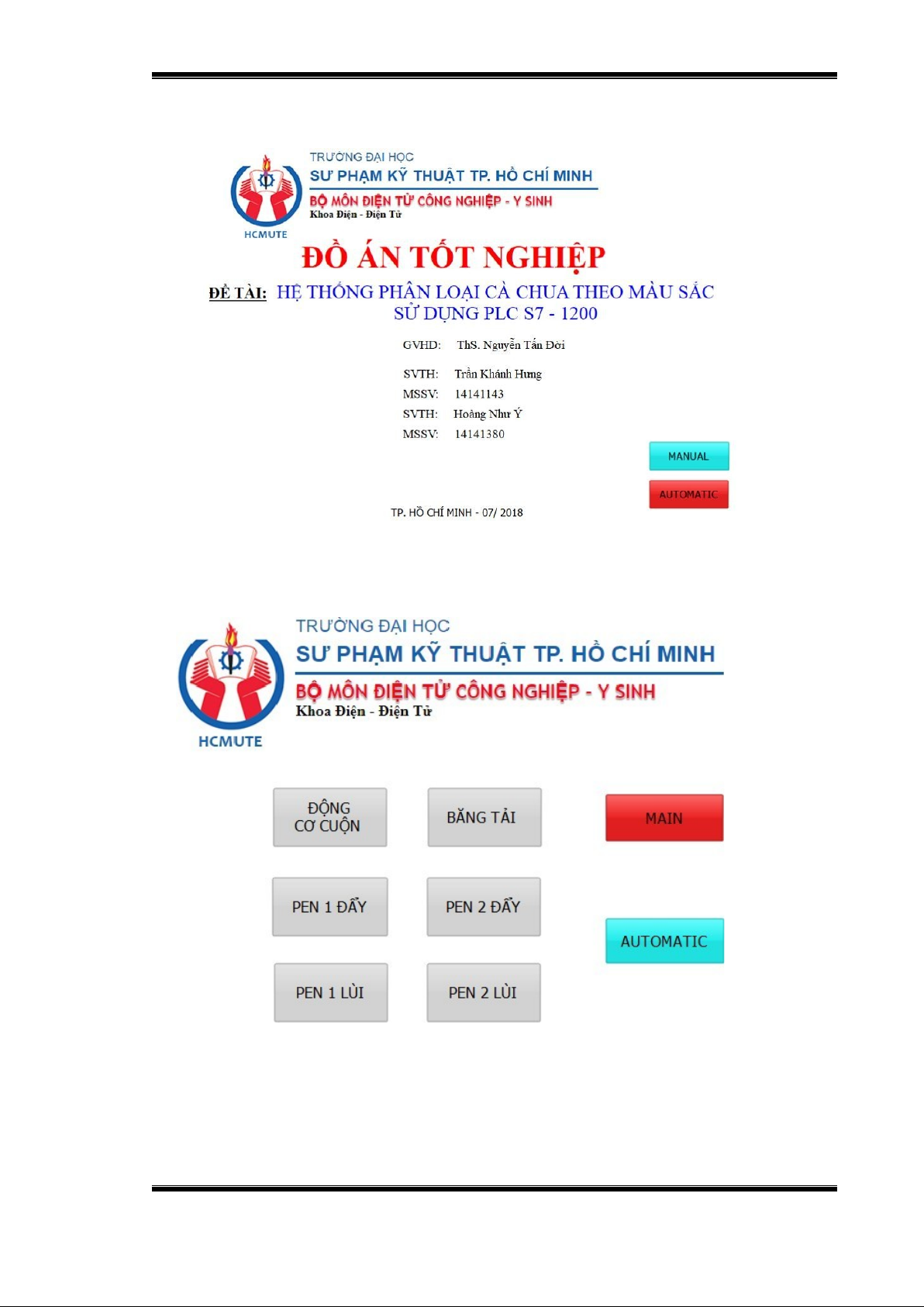

TÊN ĐỀ TÀI: HỆ THỐNG PHÂN LOẠI CÀ CHUA THEO MÀU SẮC SỬ DỤNG PLC S7 - 1200

- NHIỆM VỤ

Nội dung thực hiện:

- Nội dung 1: Tìm hiểu về module TCS3200, PLC S7 – 1200, Arduino UNO R3.

- Nội dung 2: Nhận biết màu sắc của cà chua.

- Nội dung 3: Thiết kế khối nhận biết màu sắc.

- Nội dung 4: Thiết kế mô hình toàn hệ thống.

- Nội dung 5: Thi công hệ thống điện

- Nội dung 6: Viết chương trình điều khiển cho hệ thống.

- Nội dung 7: Thiết kế giao diện giám sát SCADA.

- Nội dung 8: Đánh giá kết quả thực hiện.

- NGÀY GIAO NHIỆM VỤ: 02/04/2018

- NGÀY HOÀN THÀNH NHIỆM VỤ: 03/07/2018

- HỌ VÀ TÊN CÁN BỘ HƯỚNG DẪN: ThS. Nguyễn Tấn Đời

CÁN BỘ HƯỚNG DẪN BM. ĐIỆN TỬ CÔNG NGHIỆP – Y SINH

Tp. HCM, ngày 03 tháng 07 năm 2018

LỊCH TRÌNH THỰC HIỆN ĐỒ ÁN TỐT NGHIỆP

Họ tên sinh viên 1: Trần Khánh Hưng

Lớp:14141DT1C MSSV: 14141143

Họ tên sinh viên 2: Hoàng Như Ý

Lớp: 14141DT1C MSSV: 14141380

Tên đề tài: Hệ thống phân loại cà chua theo màu sắc sử dụng PLC S7 - 1200

Tuần/ngày | Nội dung | Xác nhận GVHD |

Tuần 1 (02- 08/04/2018) | Nhận đồ án, tìm hiểu đề tài | |

Tuần 2 (09- 15/04/2018) | Tìm hiểu nội dung và hướng làm đề tài của việc điều khiển một hệ thống bằng PLC. | |

Tuần 3 (16- 22/04/2018) | Tìm hiểu PLC S7 - 1200 | |

Tuần 4 (23/4 - 29 /04/2018) | Tiến hành thiết kế phần cứng cho khối cảm biến màu sắc. | |

Tuần 5,6 (30/4 - 13/05/2018) | Tiến hành thiết kế phần cứng cho toàn hệ thống. | |

Tuần 7,8,9,10 (14/5 - 10/06/2018) | Tiến hành lập trình cho hệ thống. | |

Tuần 11,12 (11 - 24/06/2018) | Thiết kế giao diện giám sát SCADA. | |

Tuần 13 (25/6 - 1/07/2018) | Viết báo cáo, kiểm tra các phần cứng . | |

02/07/2018 | Hoàn thành nhiệm vụ đồ án. |

GV HƯỚNG DẪN

(Ký và ghi rõ họ và tên)

Đề tài này là do chúng tôi tự thực hiện dựa vào một số tài liệu và không sao chép từ tài liệu hay công trình đã có trước đó. Nếu có bất kỳ sự lận nào chúng tôi xin chịu trách nhiệm về nội dung đồ án của mình.

Người thực hiện

Trần Khánh Hưng Hoàng Như Ý

Lời đầu tiên em xin chân thành cảm ơn các thầy cô giáo trong Trường Đại Học Sư Phạm Kỹ Thuật TP.HCM nói chung, các thầy cô trong khoa Điện – Điện Tử nói riêng đã dạy dỗ cho em kiến thức về các môn đại cương cũng như các môn chuyên ngành, giúp em có được cơ sở lý thuyết vững vàng và tạo điều kiện giúp đỡ em trong suốt quá trình học tập.

Em cũng xin gửi lời tri ân và biết ơn sâu sắc đến ThS. Nguyễn Tấn Đời người đã tận tình hướng dẫn, chỉ bảo em trong suốt quá trình làm khoá luận.

Cuối cùng, em xin chân thành cảm ơn gia đình và bạn bè, đã luôn tạo điều kiện, quan tâm, giúp đỡ, động viên em trong suốt quá trình học tập và hoàn thành khoá luận tốt nghiệp.

Sinh viên thực hiện đồ án

Trần Khánh Hưng Hoàng Như Ý

Lịch trình thực hiện đồ án tốt nghiệp ii

Chương 3. TÍNH TOÁN VÀ THIẾT KẾ 30

3.2.2. Tính toán và thiết kế các khối 31

3.2.3 Sơ đồ kết nối PLC với toàn hệ thống 44

Chương 4: THI CÔNG HỆ THỐNG 45

Chương 5. KẾT QUẢ - NHẬN XÉT - ĐÁNH GIÁ 63

Chương 6: KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN 66

LIỆT KÊ HÌNH VẼ

Hình Trang

Hình 2. 1. Tổng quan PCL S7- 1200 9

Hình 2. 2. Bảng tín hiệu của PLC S7- 1200 12

Hình 2. 3. Các Module tín hiệu PLC S7- 1200 12

Hình 2. 4. Các module truyền thông PLC S7- 1200 13

Hình 2. 6. Cấu trúc hệ thống điều khiển khí nén 18

Hình 2. 7. Hệ thống điện - khí nén 18

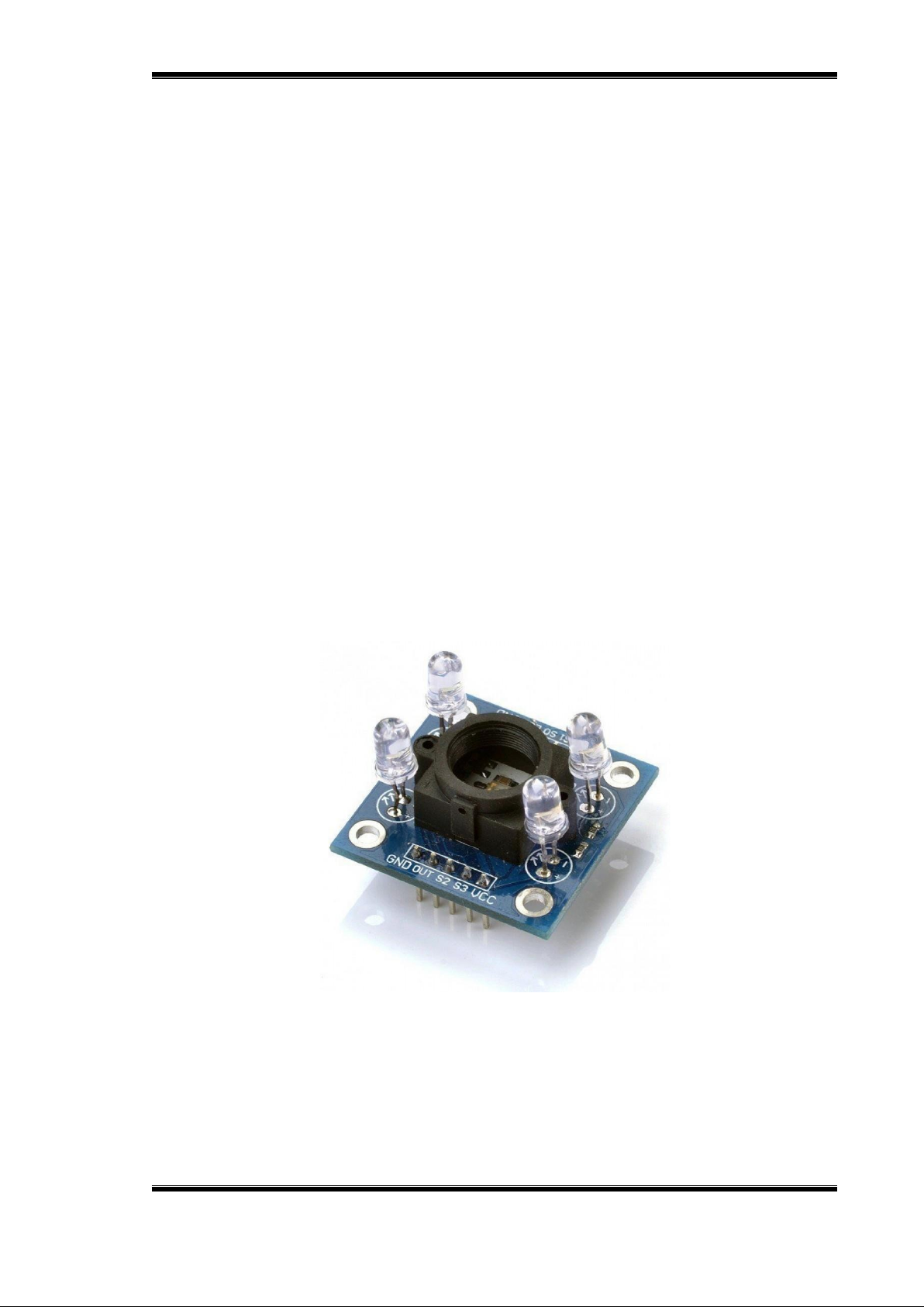

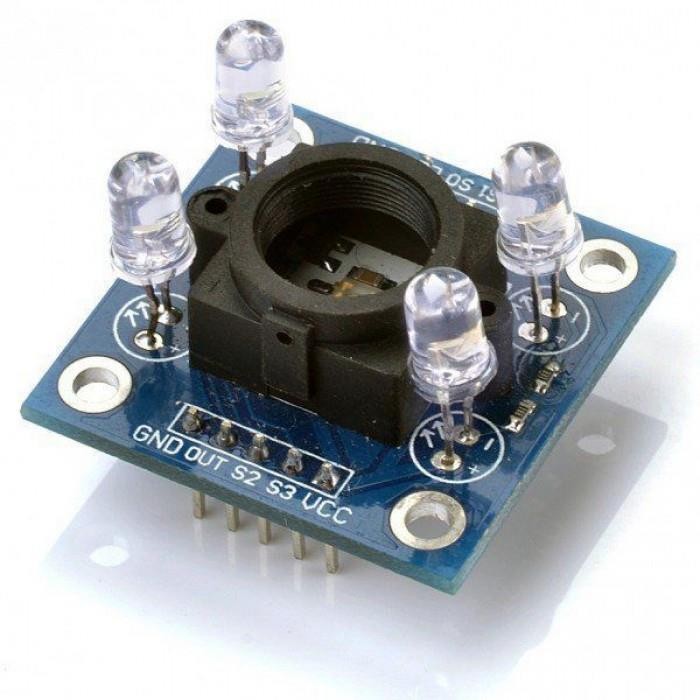

Hình 2. 8. Cảm biến màu sắc TCS 3200 19

Hình 2. 9. Cấu tạo cảm biến TCS3200 20

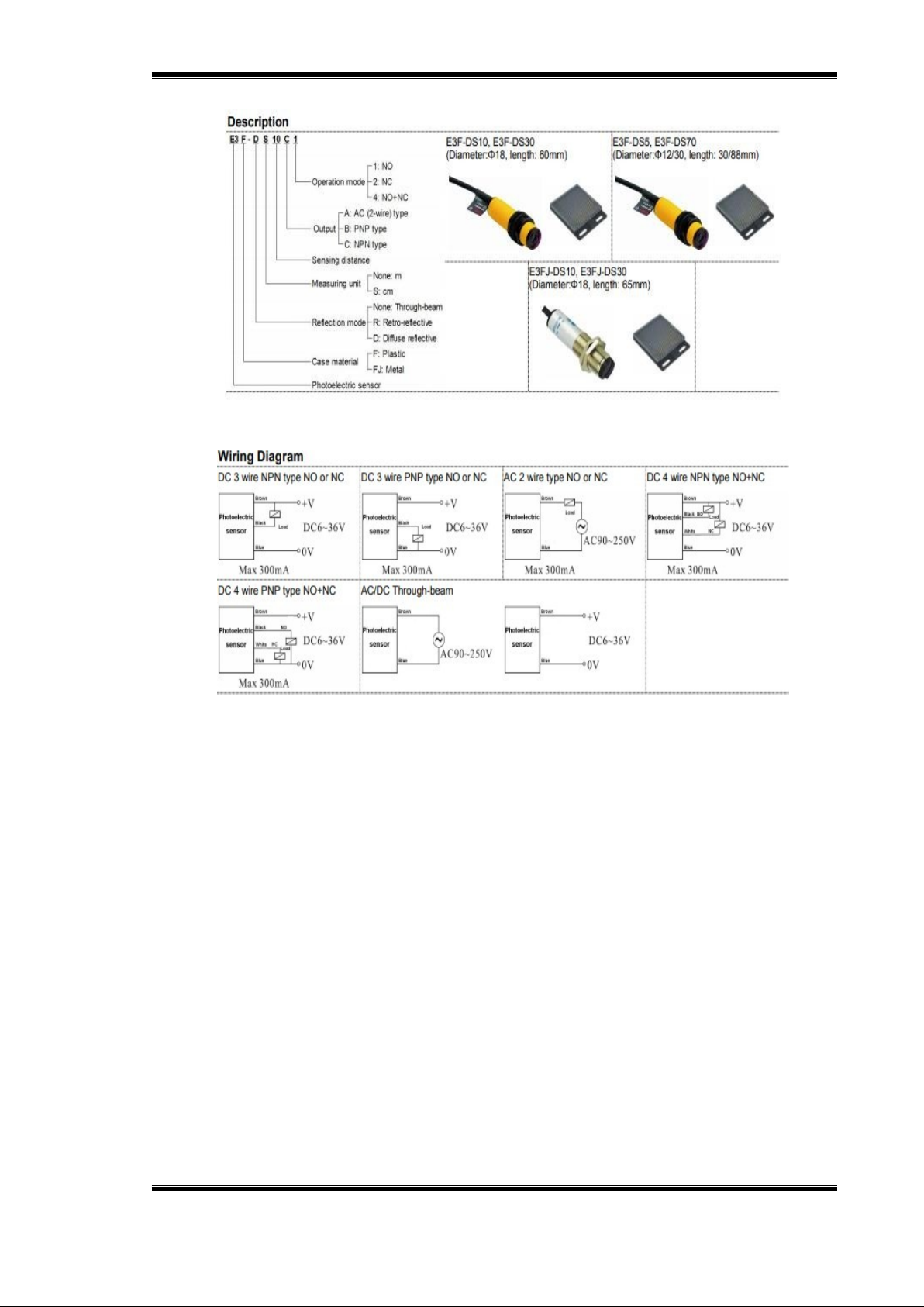

Hình 2. 10. Mô tả tổng quan cảm biến vật cản hồng ngoại 23

Hình 2. 11. Sơ đồ kết nối cảm biến vật cản hổng ngoại 23

Hình 2. 12. Cảm biến vật cản hồng ngoại E3F- DS30C4. 24

Hình 2. 13. Cảm biến vật cản hồng ngoại E18- D80NK. 25

Hình 2. 17. Nút dừng khẩn cấp 28

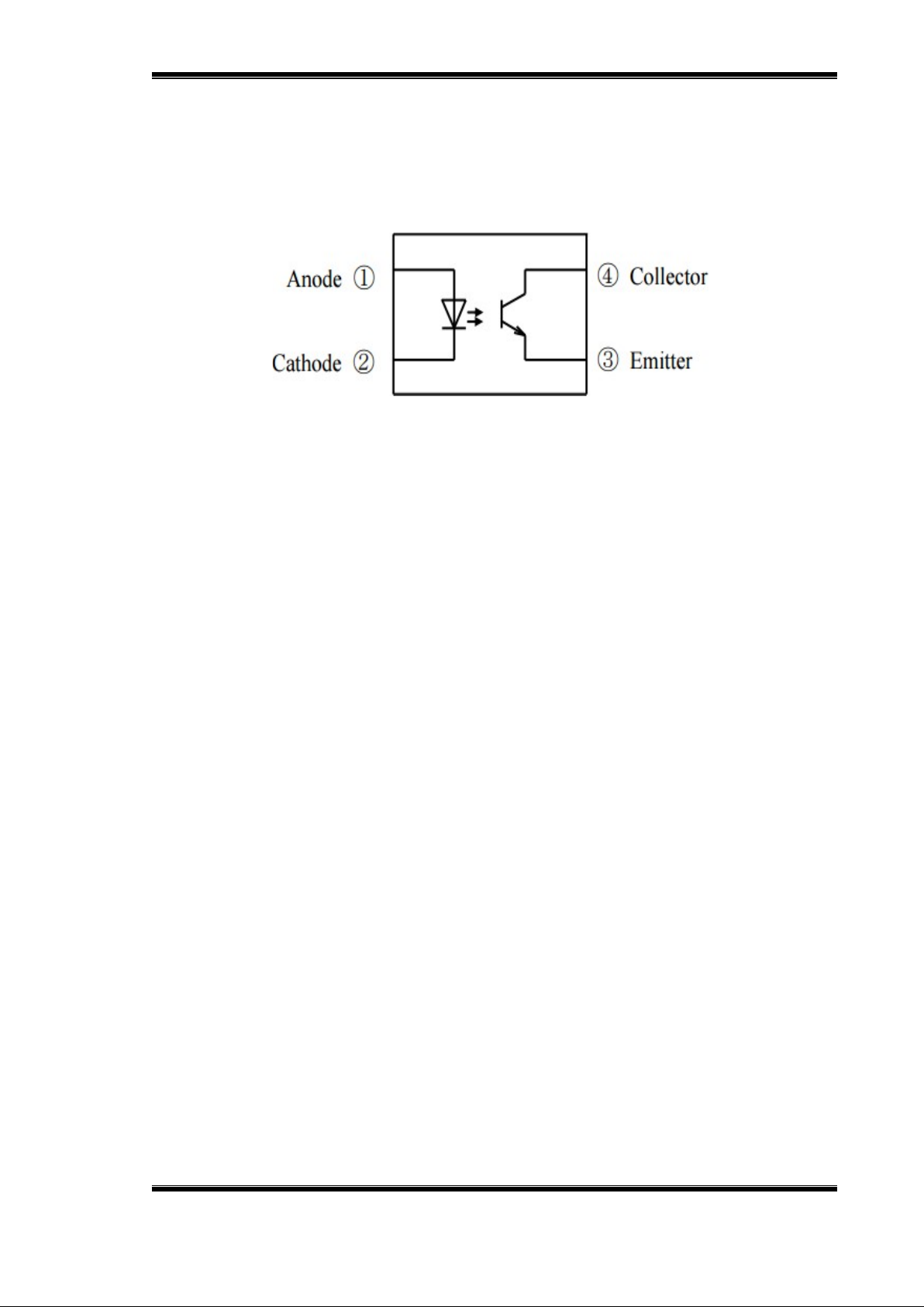

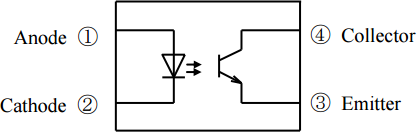

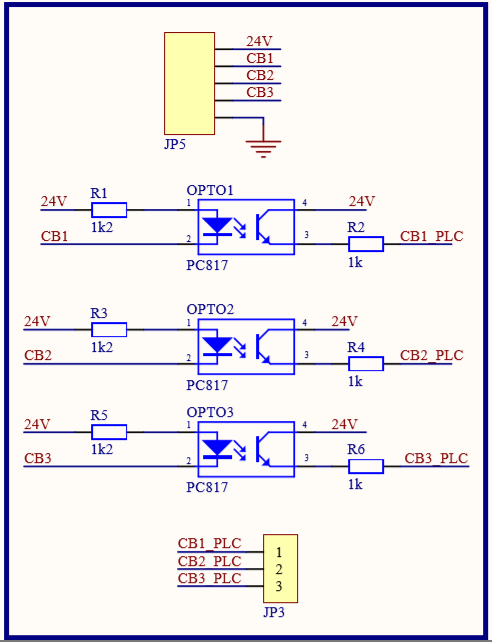

Hình 2. 19. Sơ đồ chân PC817. 29

Hình 3. 1. Mô hình chung của hệ thống 30

Hình 3. 2. Sơ đồ khối hệ thống. 31

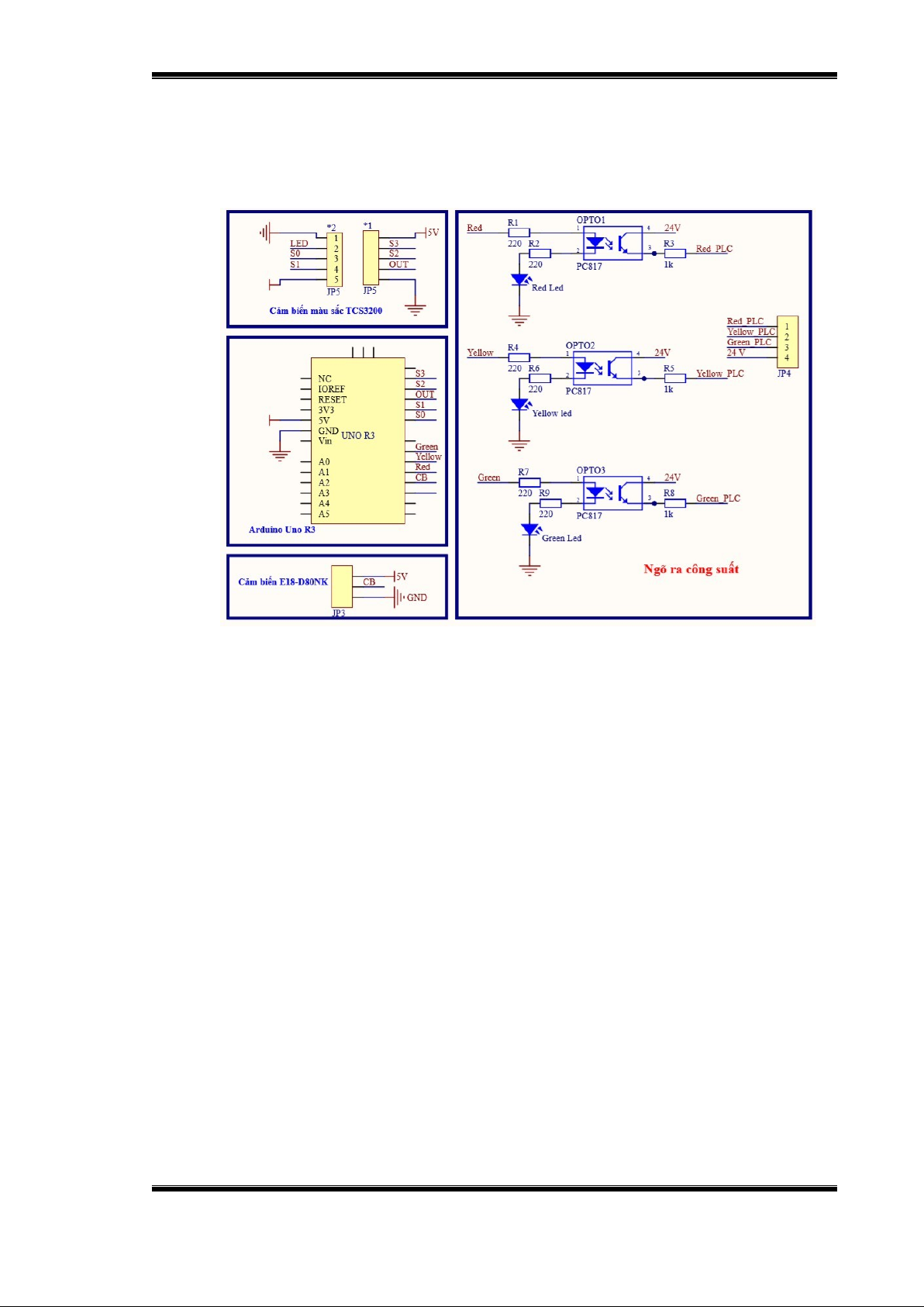

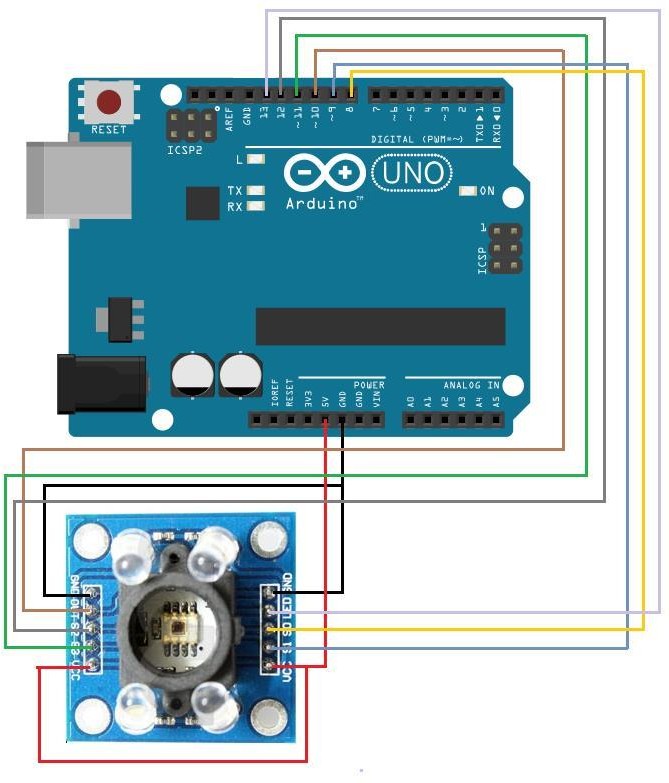

Hình 3. 3. Kết nối cảm biến E18-D30NK với Arduino Uno R3 32

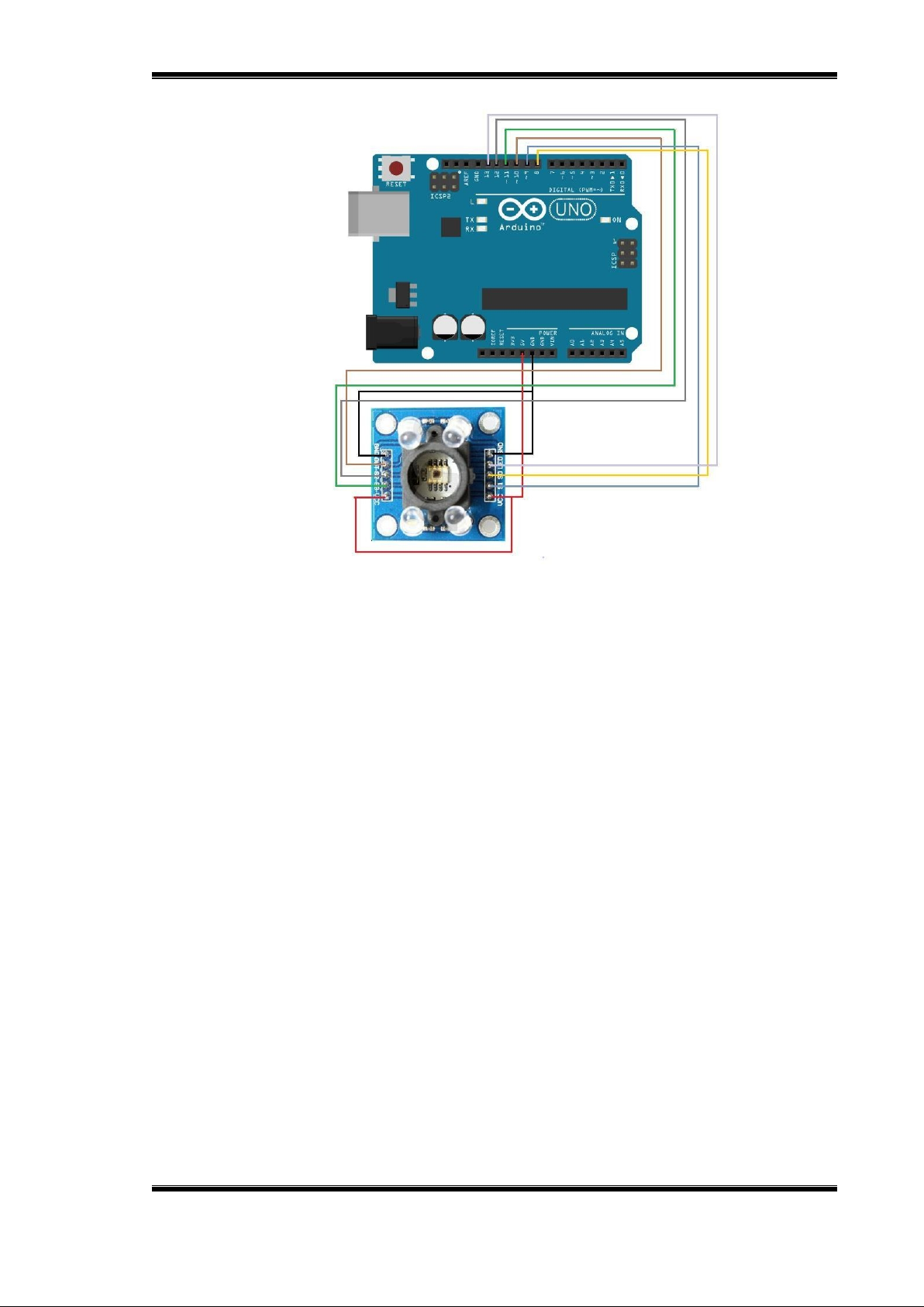

Hình 3. 4. Sơ đồ kết nối cảm biến màu TCS3200 33

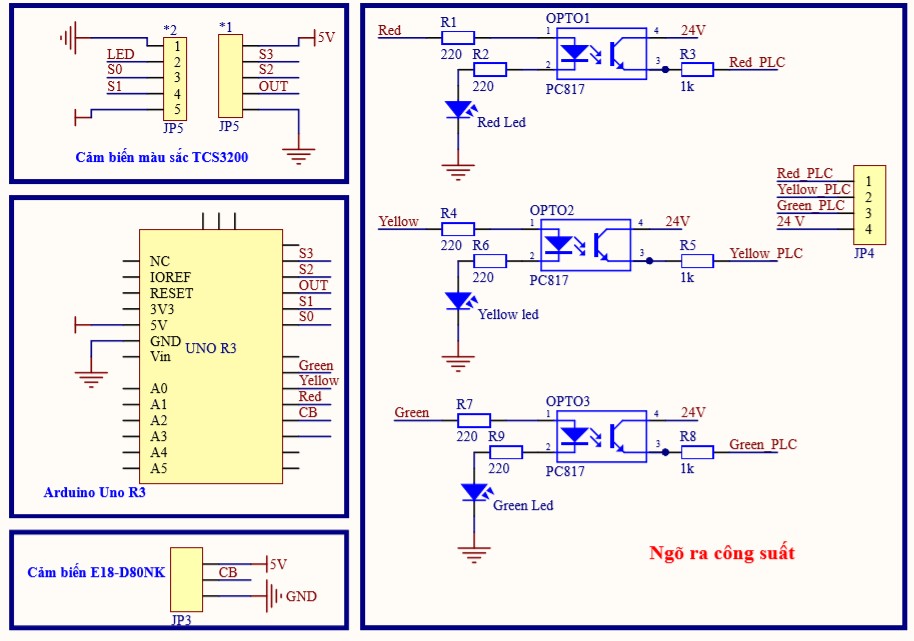

Hình 3. 5. Sơ đồ kết nối Arduino 34

Hình 3. 6. Mô tả tổng quan cảm biến vật cản hồng ngoại 35

Hình 3. 7. Sơ đồ nối dây cảm biến vật cản hổng ngoại 35

Hình 3. 8. Mạch công suất giao tiếp giữa cảm biến E3F- DS30C4 với PLC. 36

Hình 3. 9. Sơ đồ kết nối từ mạch công suất với ngõ vào PLC 36

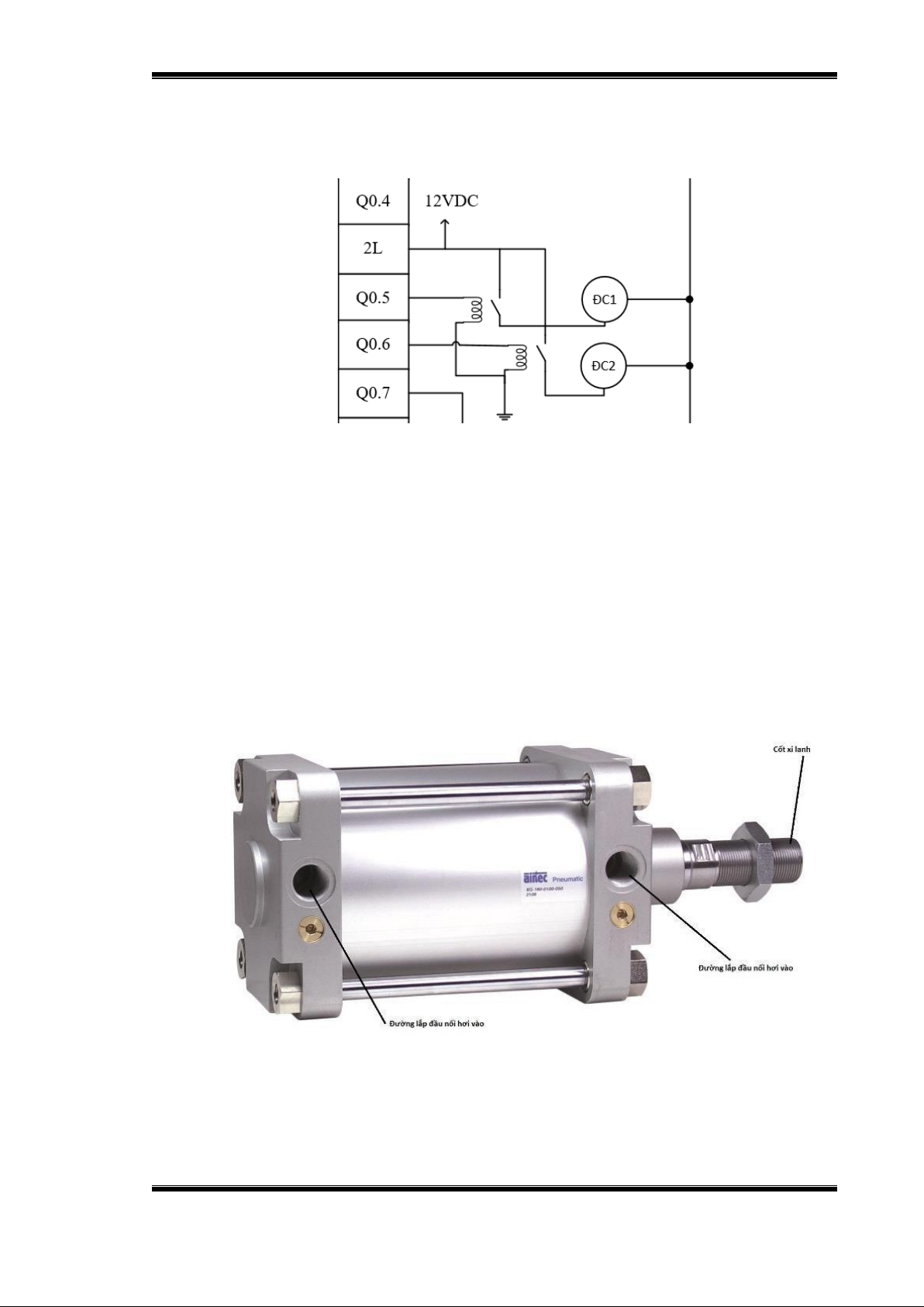

Hình 3. 10. Sơ đồ kết nối 2 động cơ với PLC. 37

Hình 3. 11: Cấu tạo cấu xi lanh khí nén 37

Hình 3. 14. Van điện từ 5/2 39

Hình 3. 15. Sơ đồ kết nối của van điện từ 5/2 với PLC 40

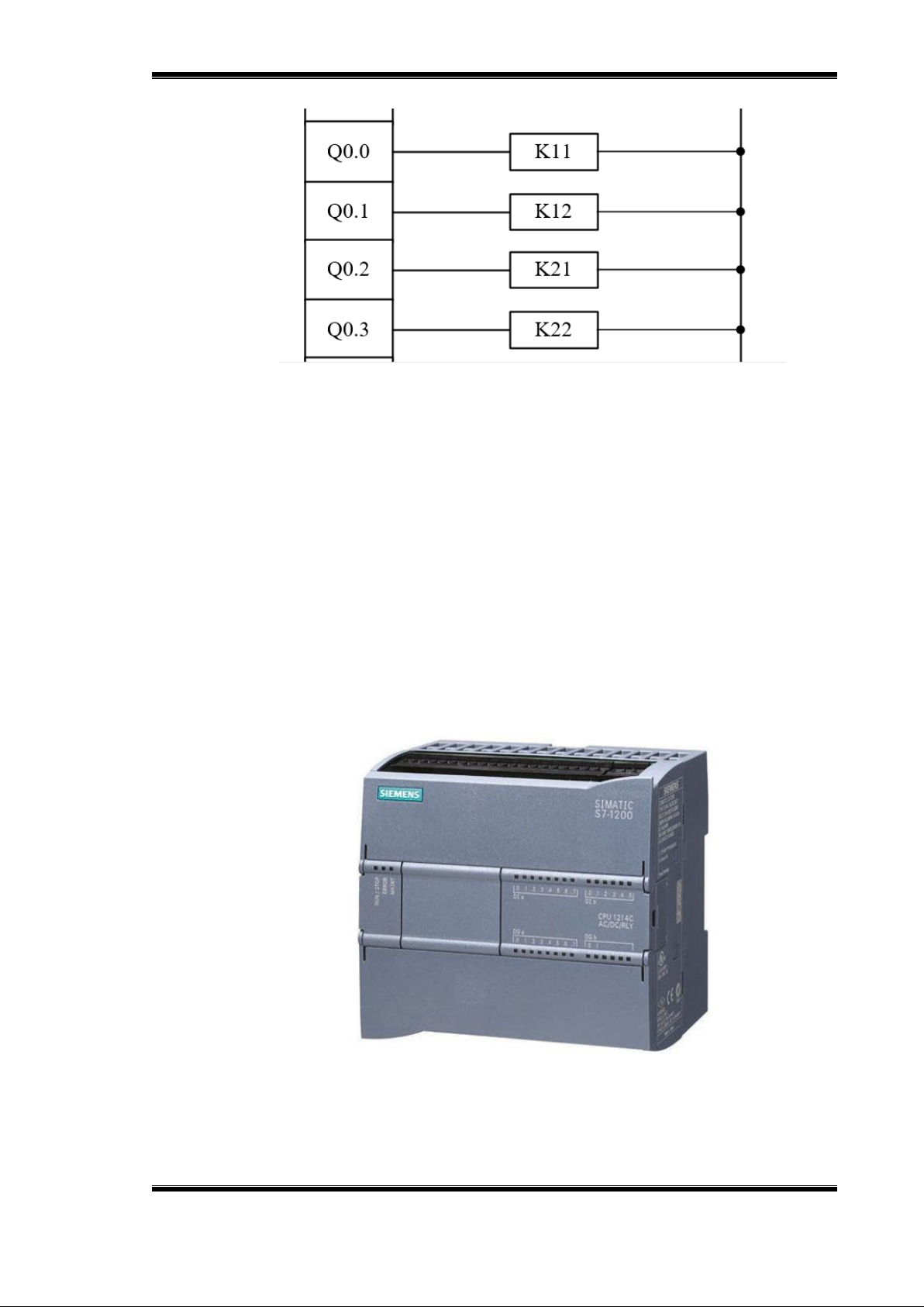

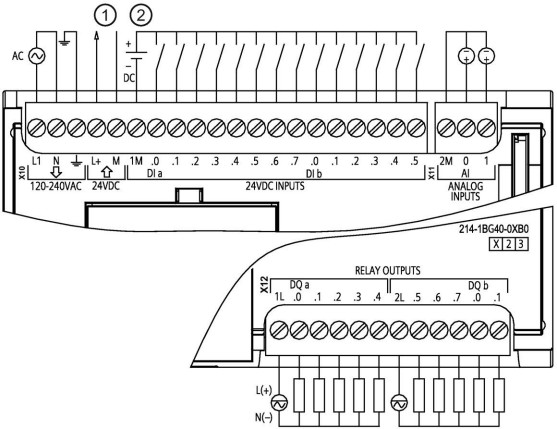

Hình 3. 16. PLC S7-1200 CPU 1214C 40

Hình 3. 17. Sơ đồ ngõ vào, ra và nguồn hoạt động của PLC S7-1200 CPU 1214C.41 Hình 3. 18. Adapter 9V-1A 42

Hình 3. 21. Mạch giảm áp LM2596 43

Hình 3. 22. Sơ đồ kết nối toàn hệ thống 44

Hình 3. 23. Mạch động lực xilanh 44

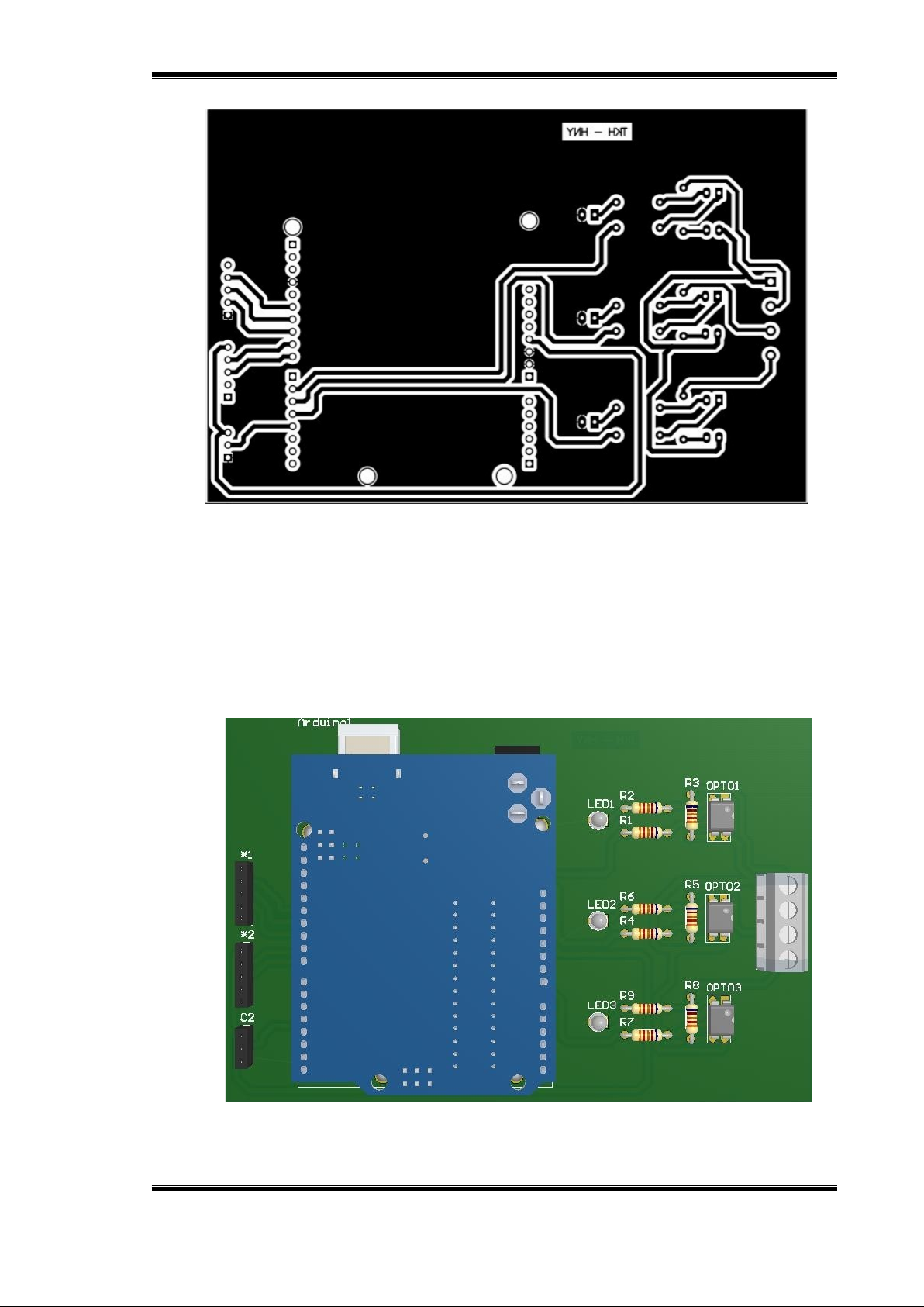

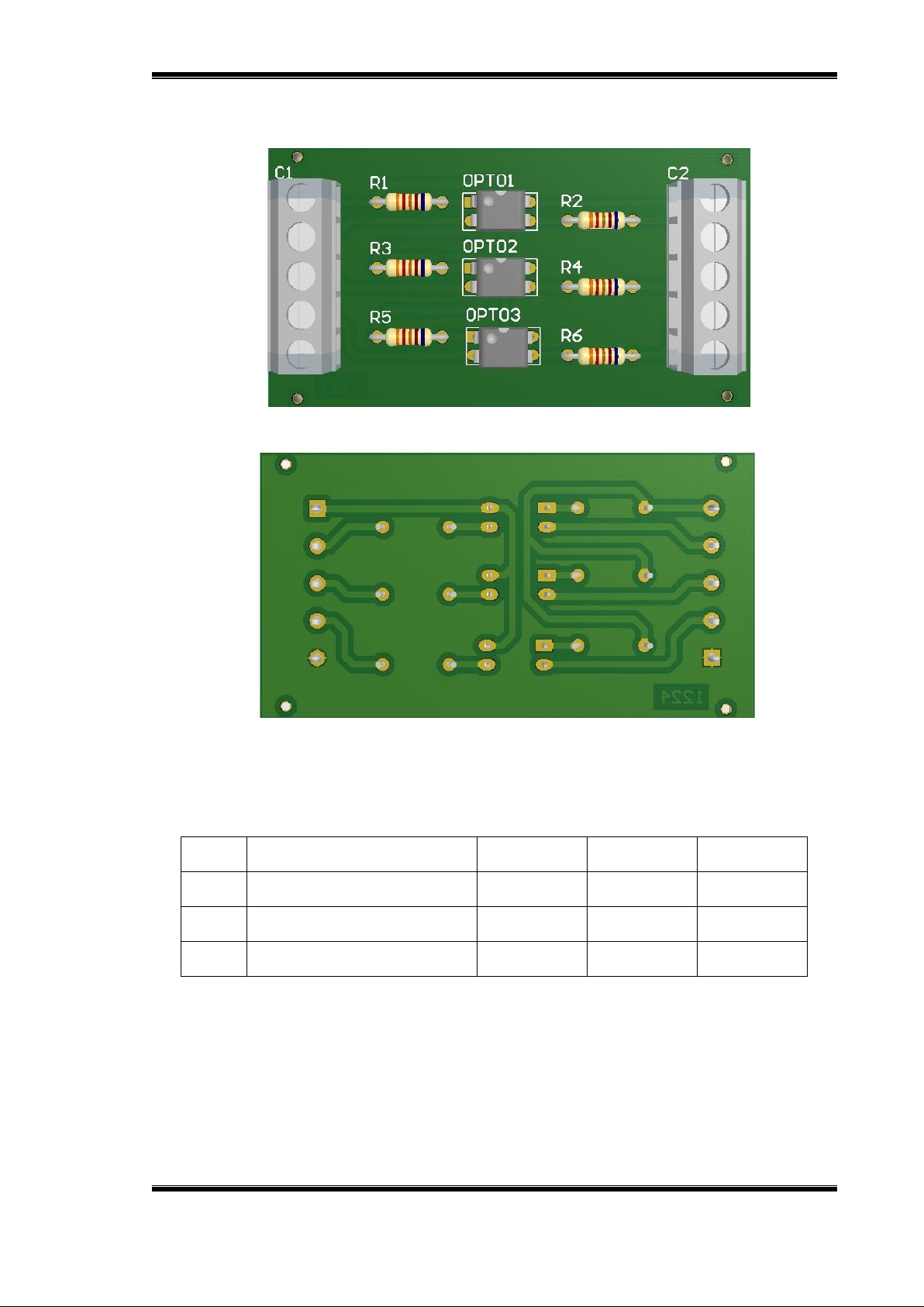

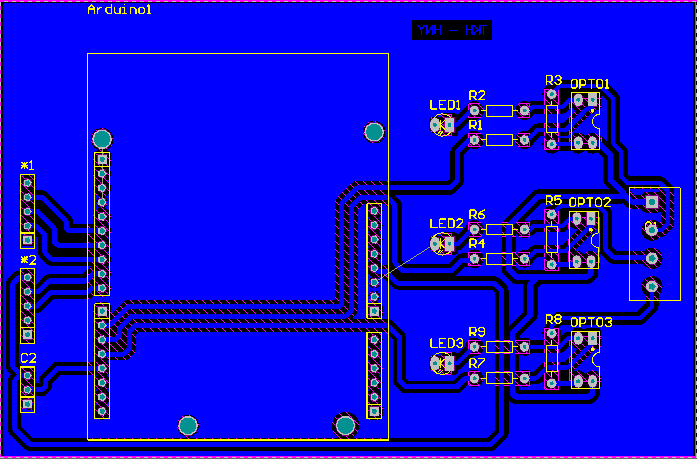

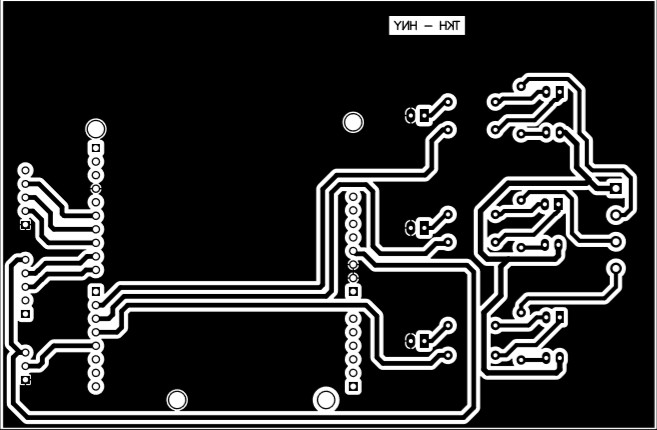

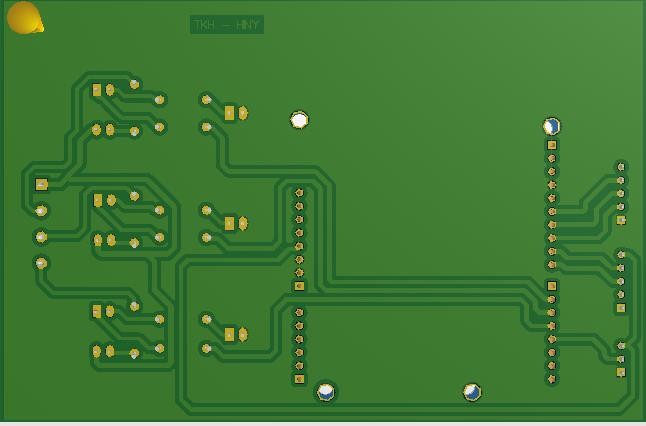

Hình 4. 1. Thiết kế mạch in của mạch công suất giao tiếp giữa Arduino với PLC ..45 Hình 4. 2. Mạch in của mạch công suất giao tiếp giữa Arduino với PLC 46

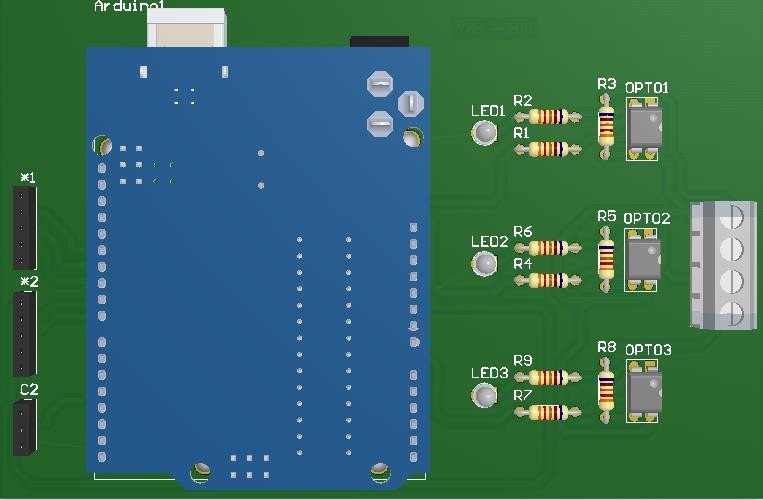

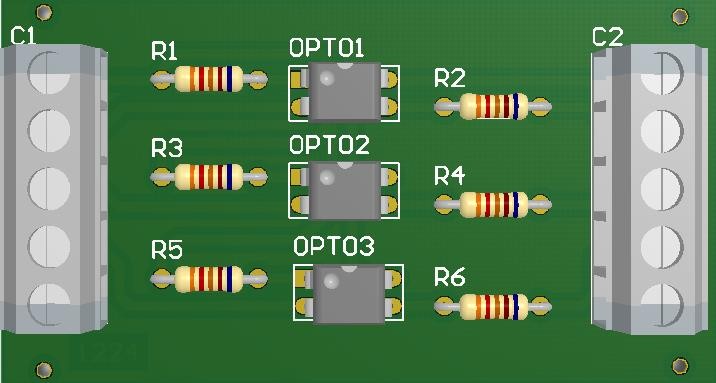

Hình 4. 3. Hình 3D mặt trên bố trí linh kiện 46

Hình 4. 4. Hình 3D mặt dưới bố trí linh kiện 47

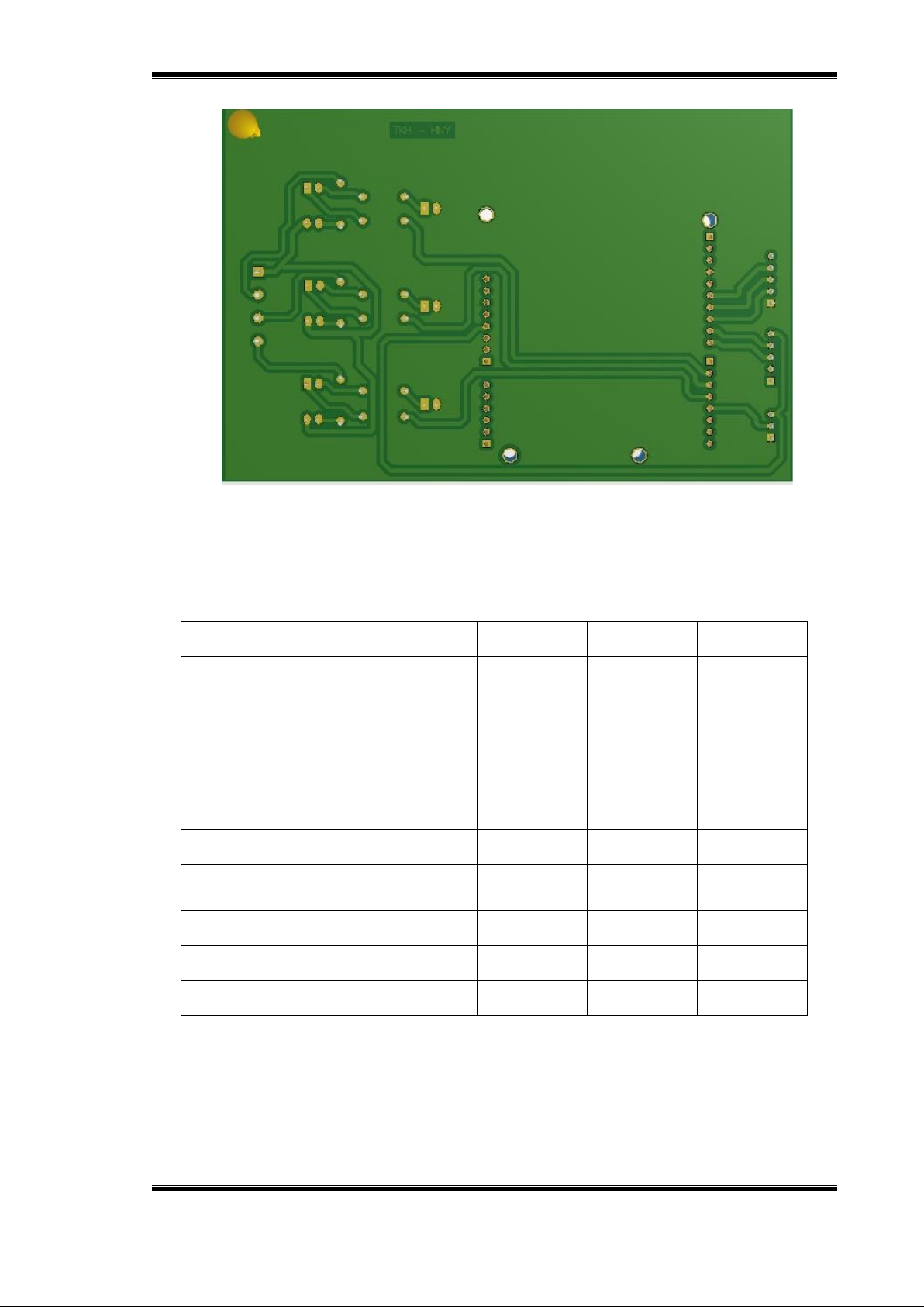

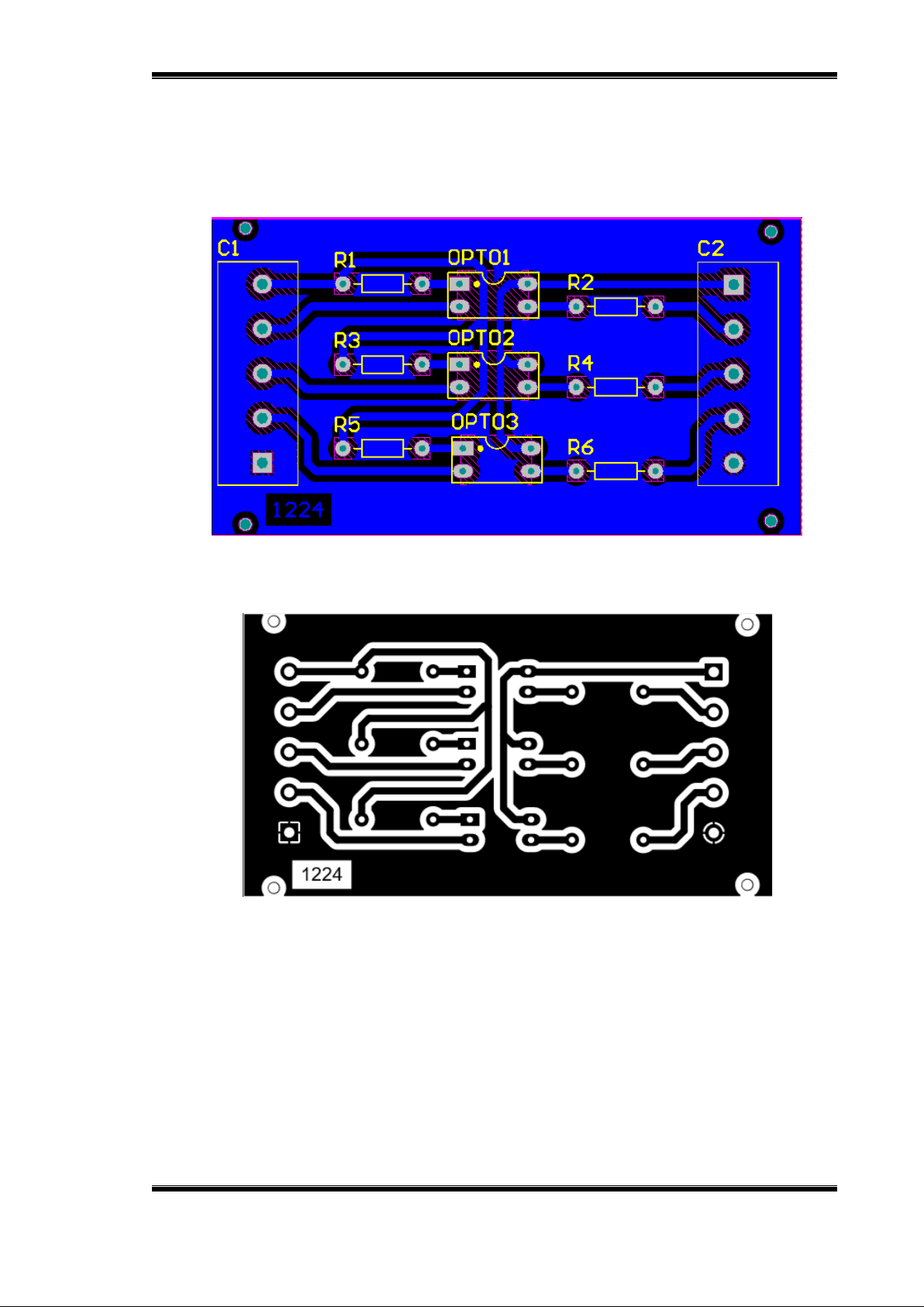

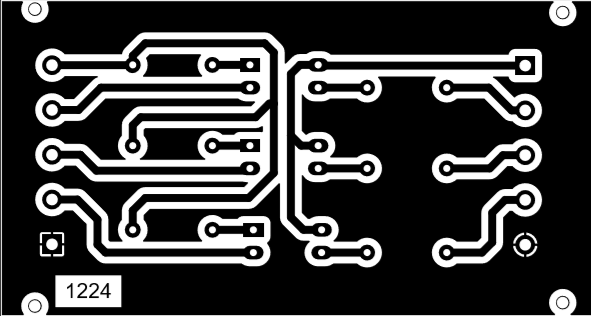

Hình 4. 5. Thiết kế mạch in của mạch công suất giao tiếp giữa cảm biến E3F- DS30C4 với PLC. 48

Hình 4. 6. Mạch in của mạch công suất giao tiếp giữa cảm biến E3F- DS30C4 với PLC. 48

Hình 4. 7. Hình 3D mặt trên bố trí linh kiện 49

Hình 4. 8. Hình 3D mặt dưới bố trí linh kiện 49

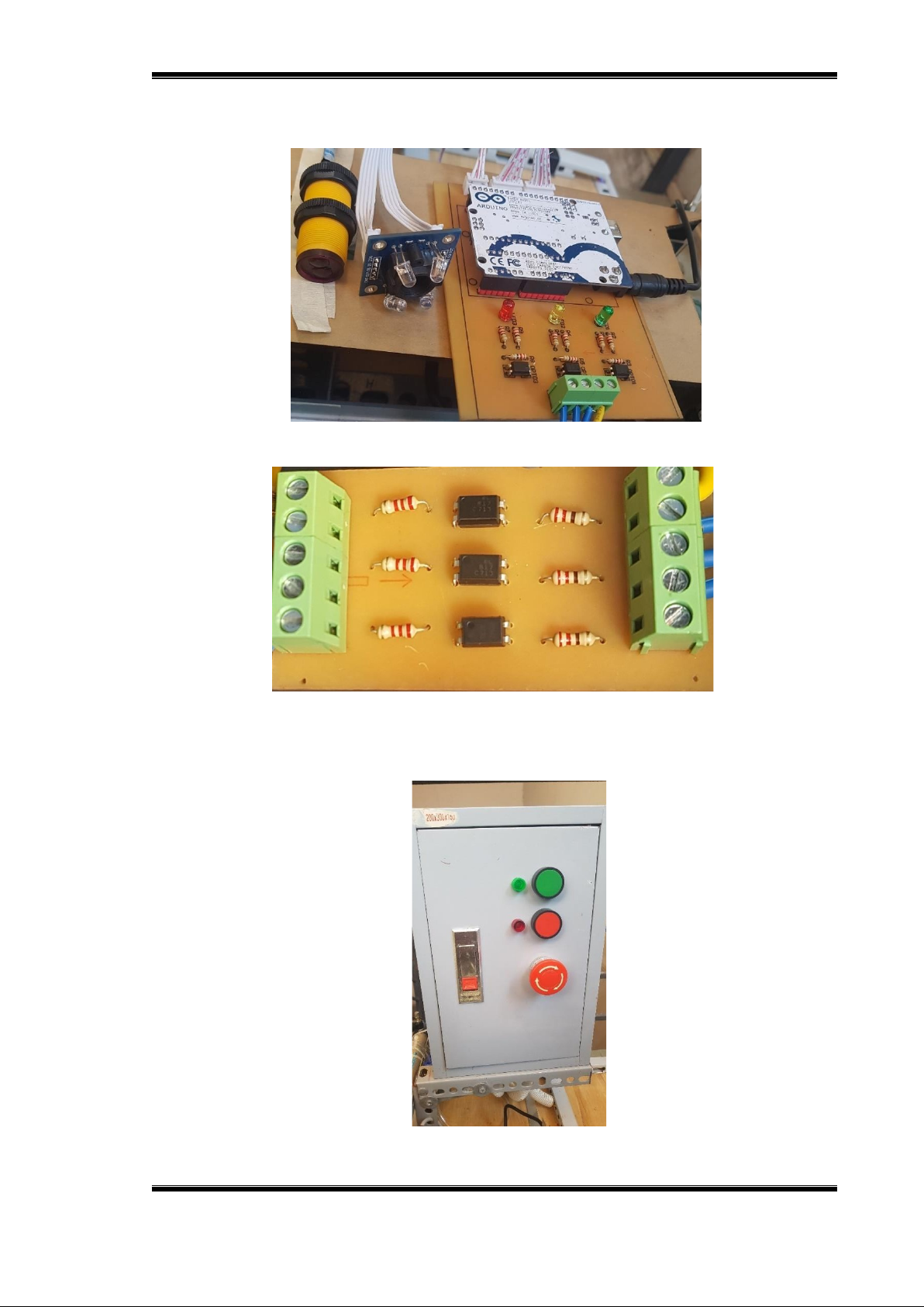

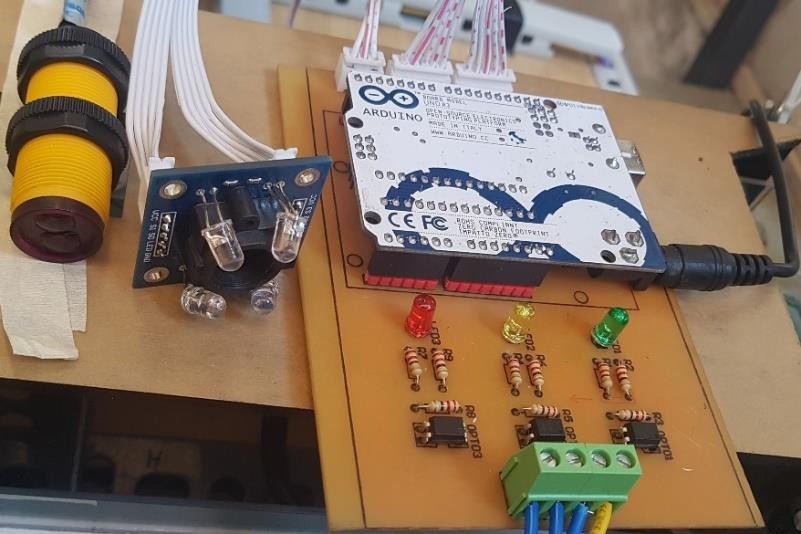

Hình 4. 9. Mạch xử lý kết nối màu sắc và điều khiển khối công suất 50

Hình 4. 10. Mạch công suất giao tiếp giữa cảm biến E3F-DS30C4 với PLC 50

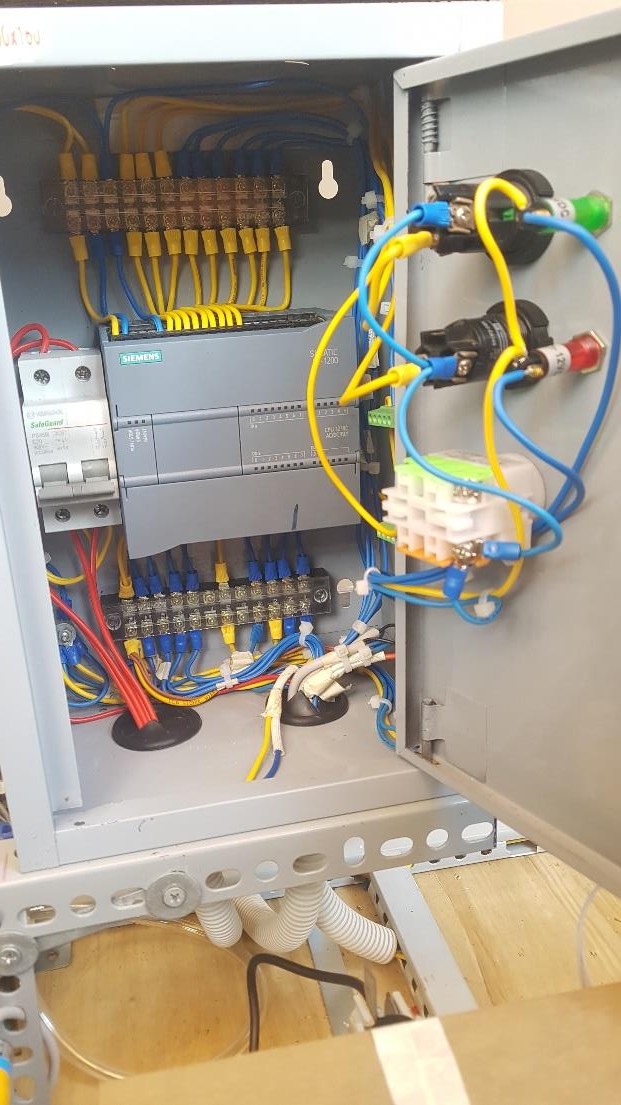

Hình 4. 11. Mặt trước của tủ điện 50

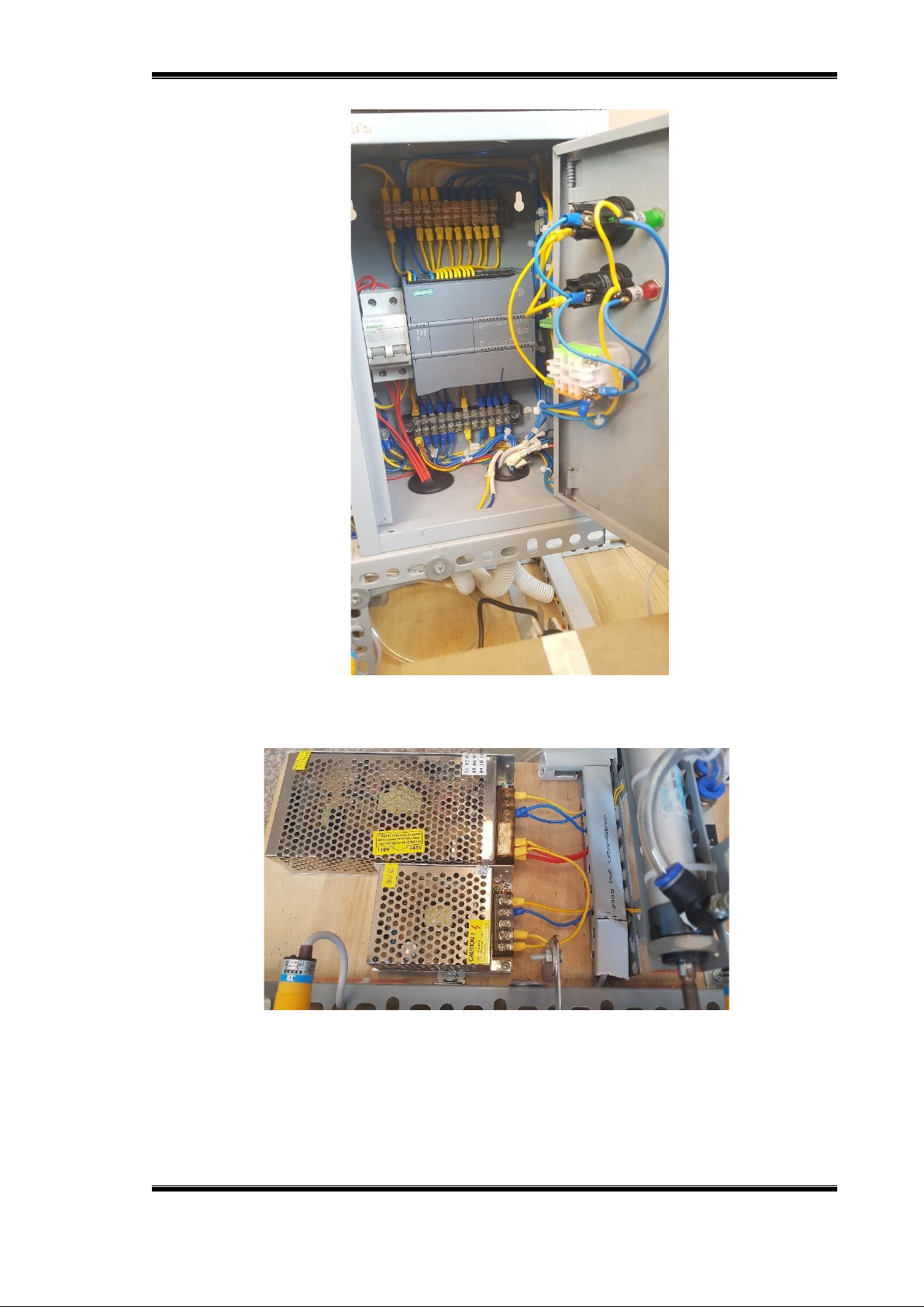

Hình 4. 12. Bên trong của tủ điện. 51

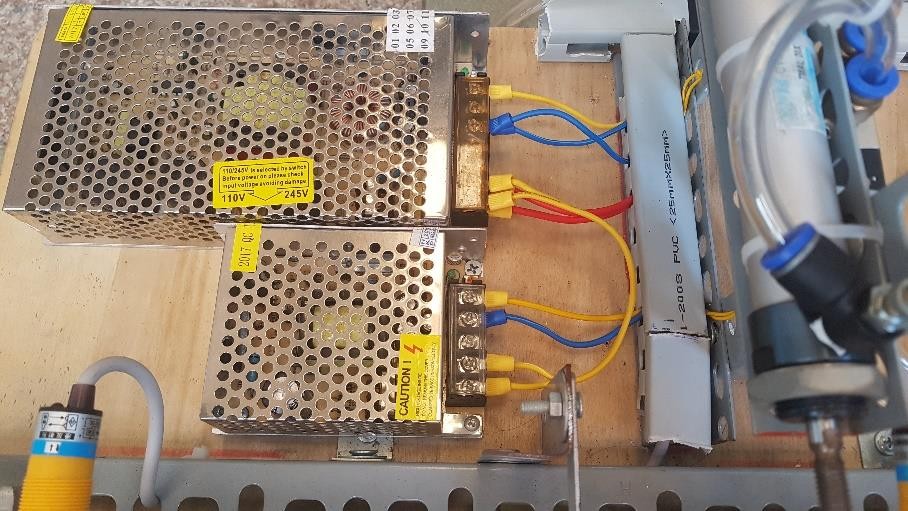

Hình 4. 13. Vị trí đặt khối nguồn 51

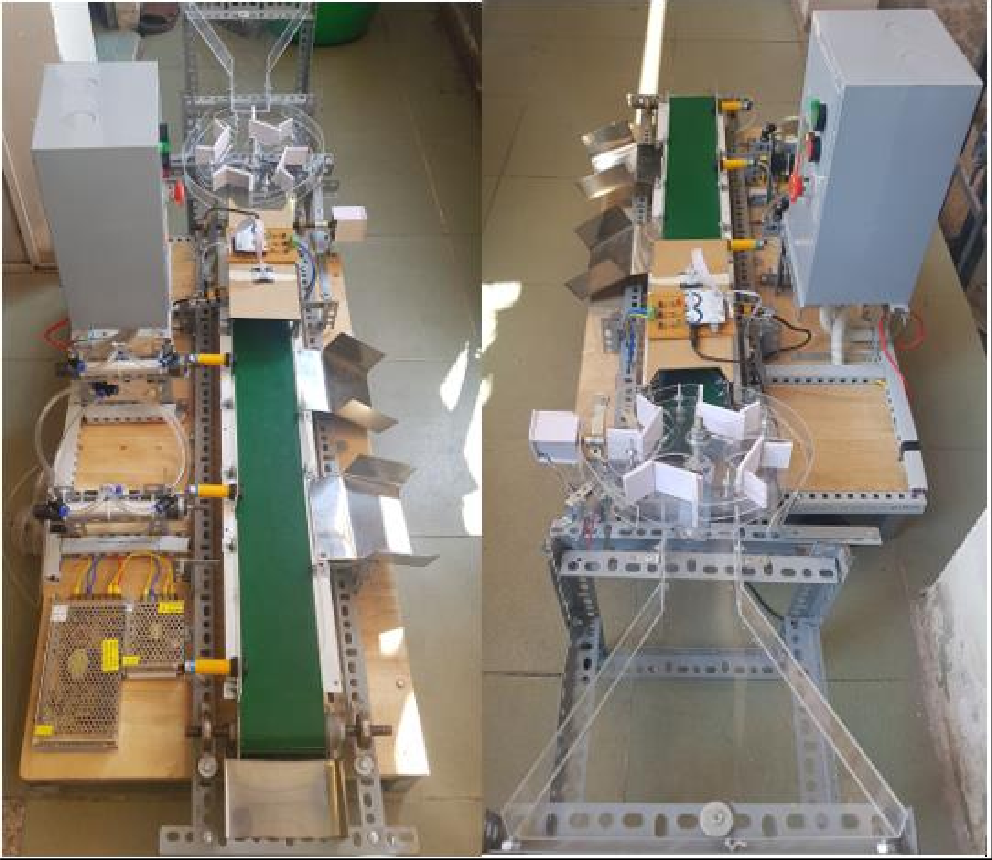

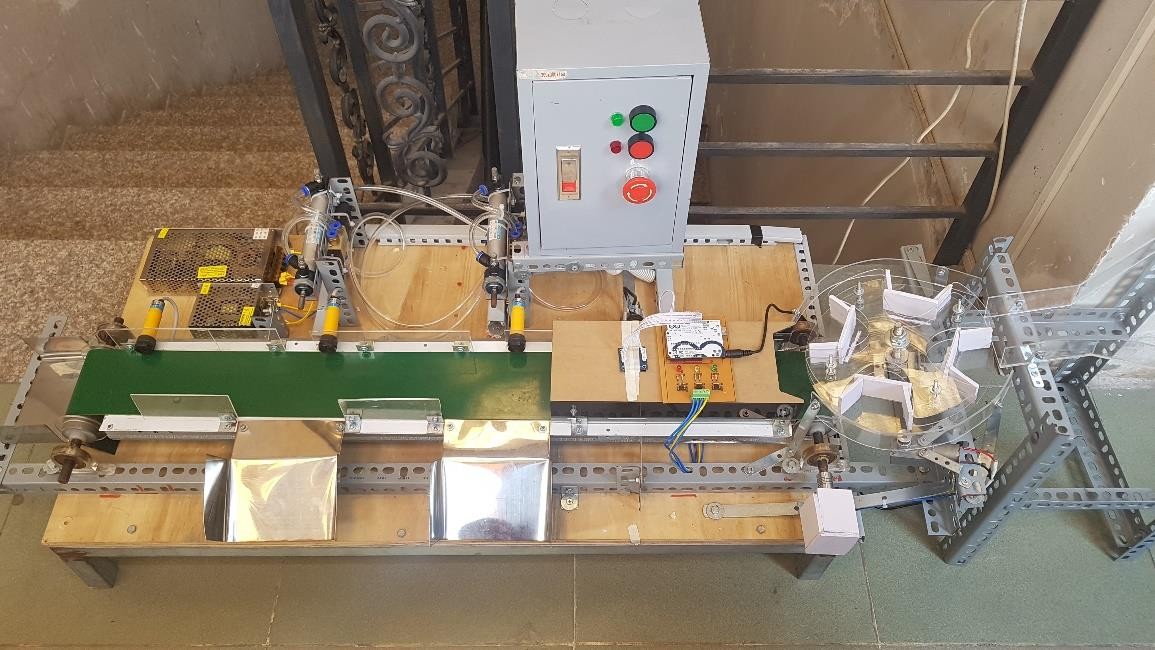

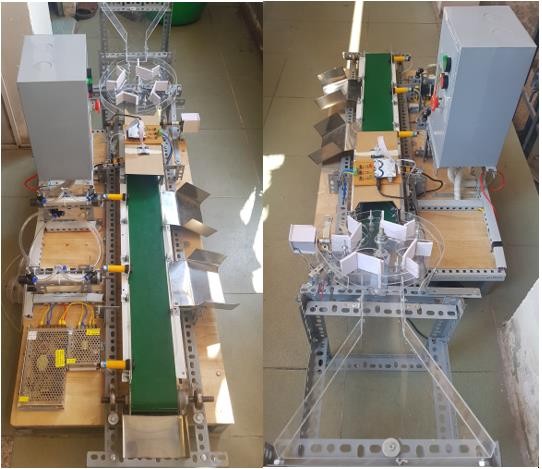

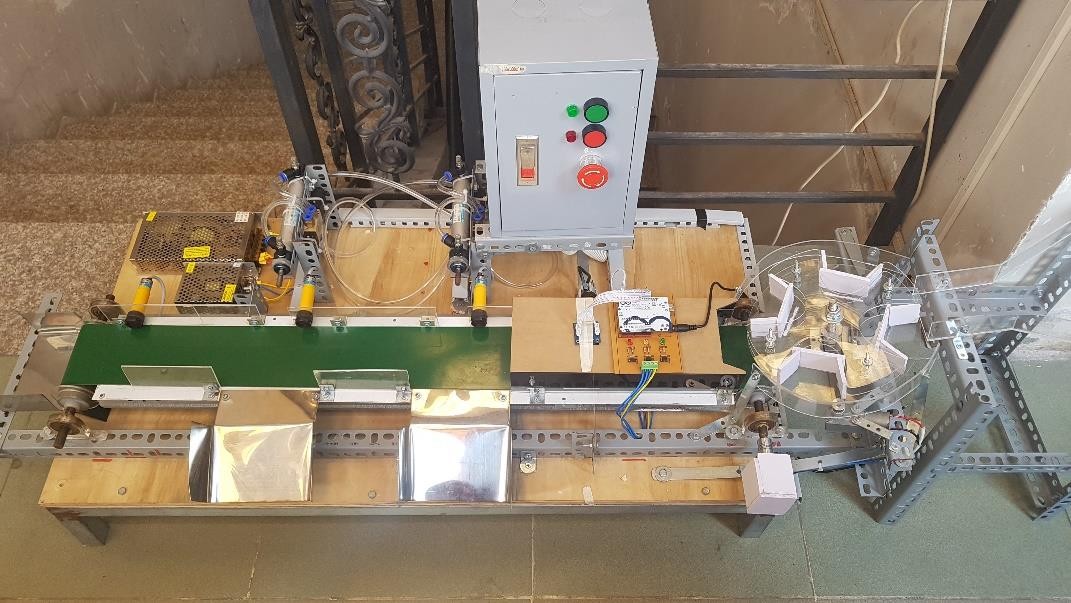

Hình 4. 14. Mặt trước và sau của hệ thống 52

Hình 4. 15. Mặt bên của hệ thống 52

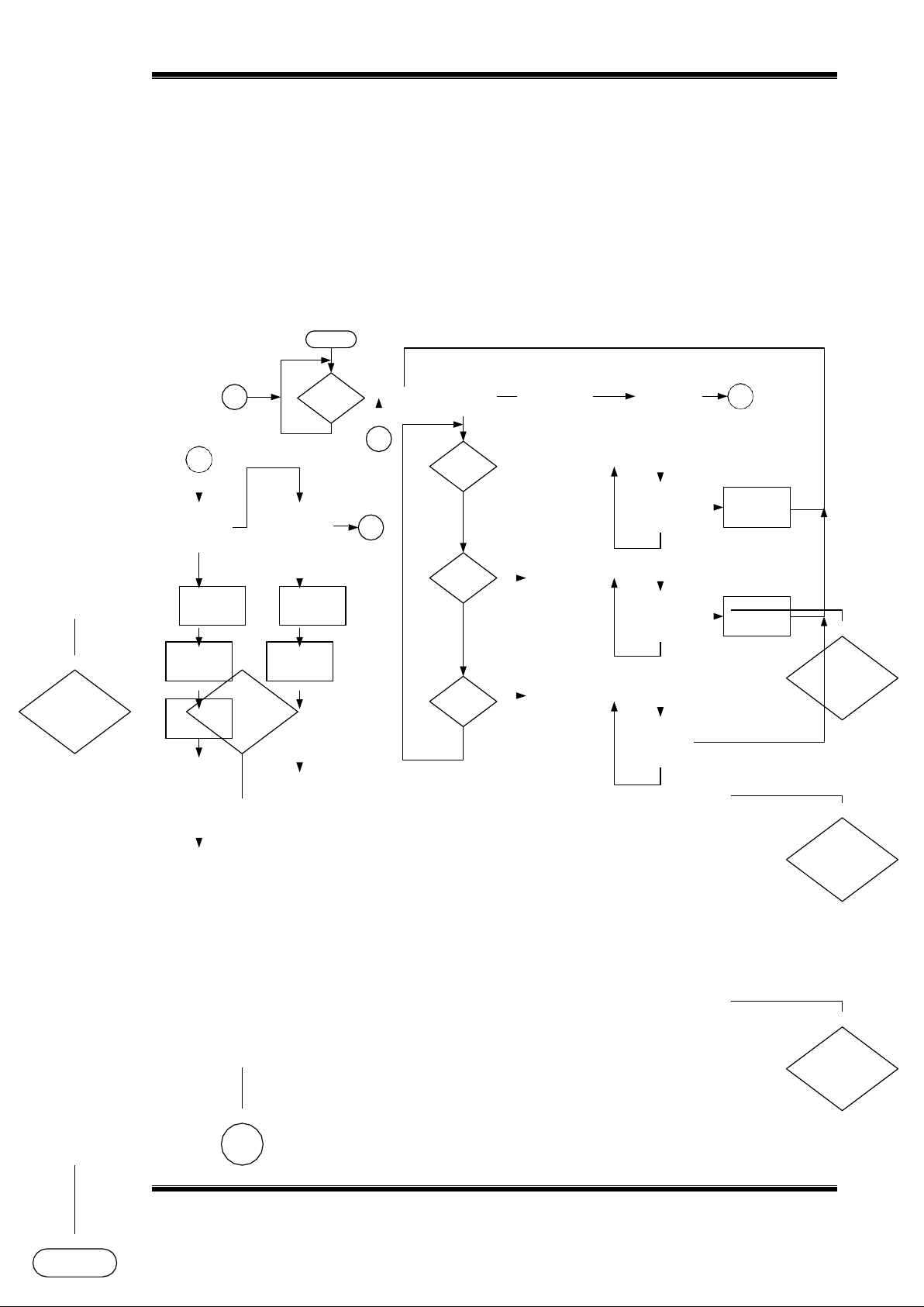

Hình 4. 16. Lưu đồ giải thuật chương trình chính của hệ thống. 53

Hình 4. 17. Lưu đồ giải thuật khối xử lý màu sắc 54

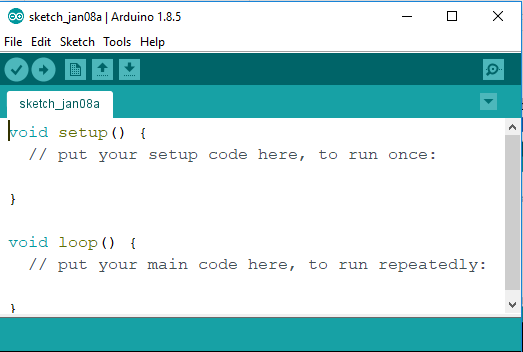

Hình 4. 18. Giao diện Arduino IDE 55

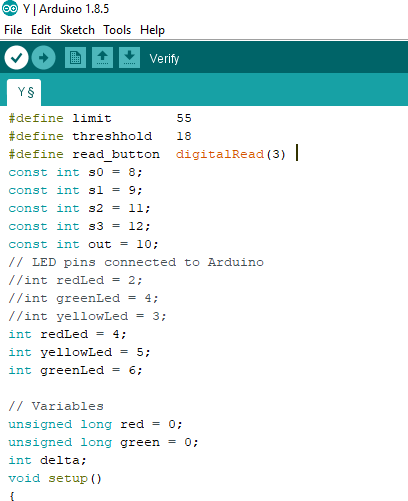

Hình 4. 19. Chương trình đã viết 55

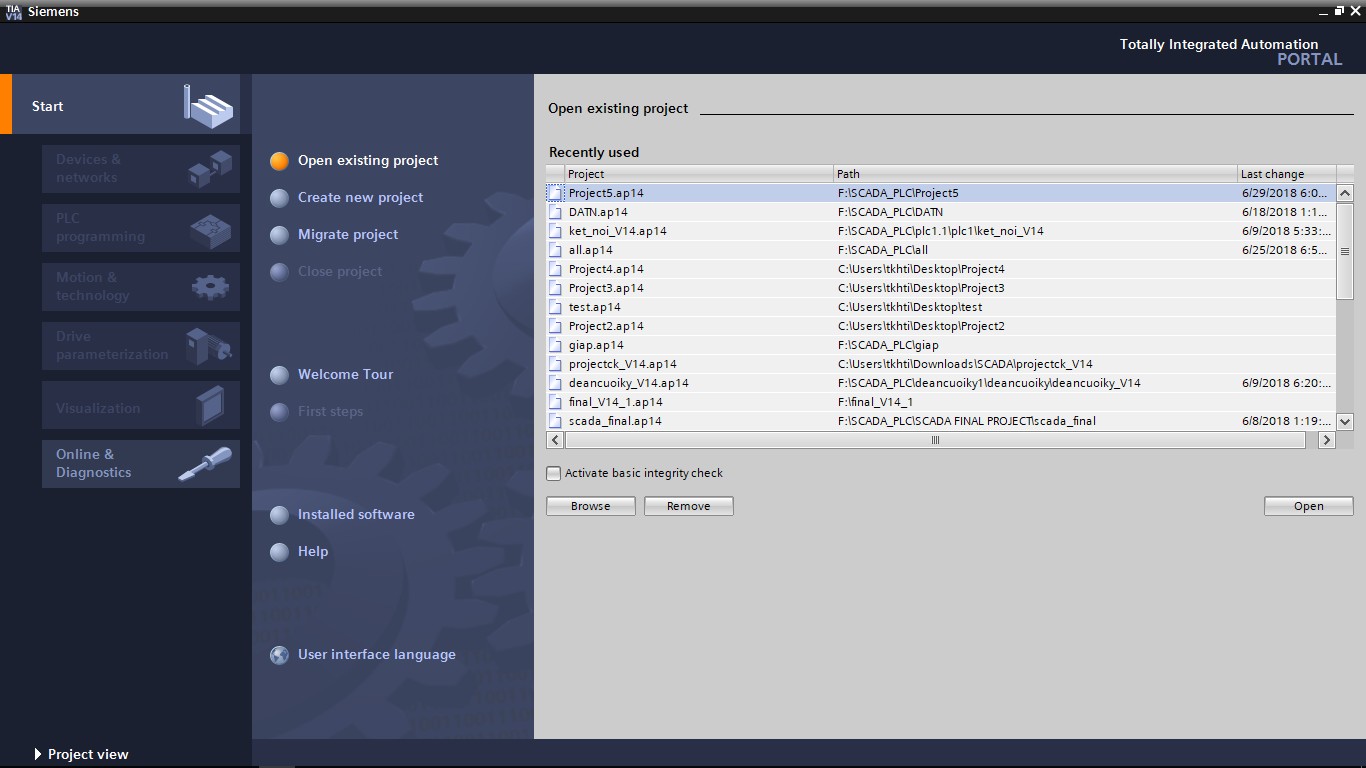

Hình 4. 20. Biểu tượng TIA Portal V14 57

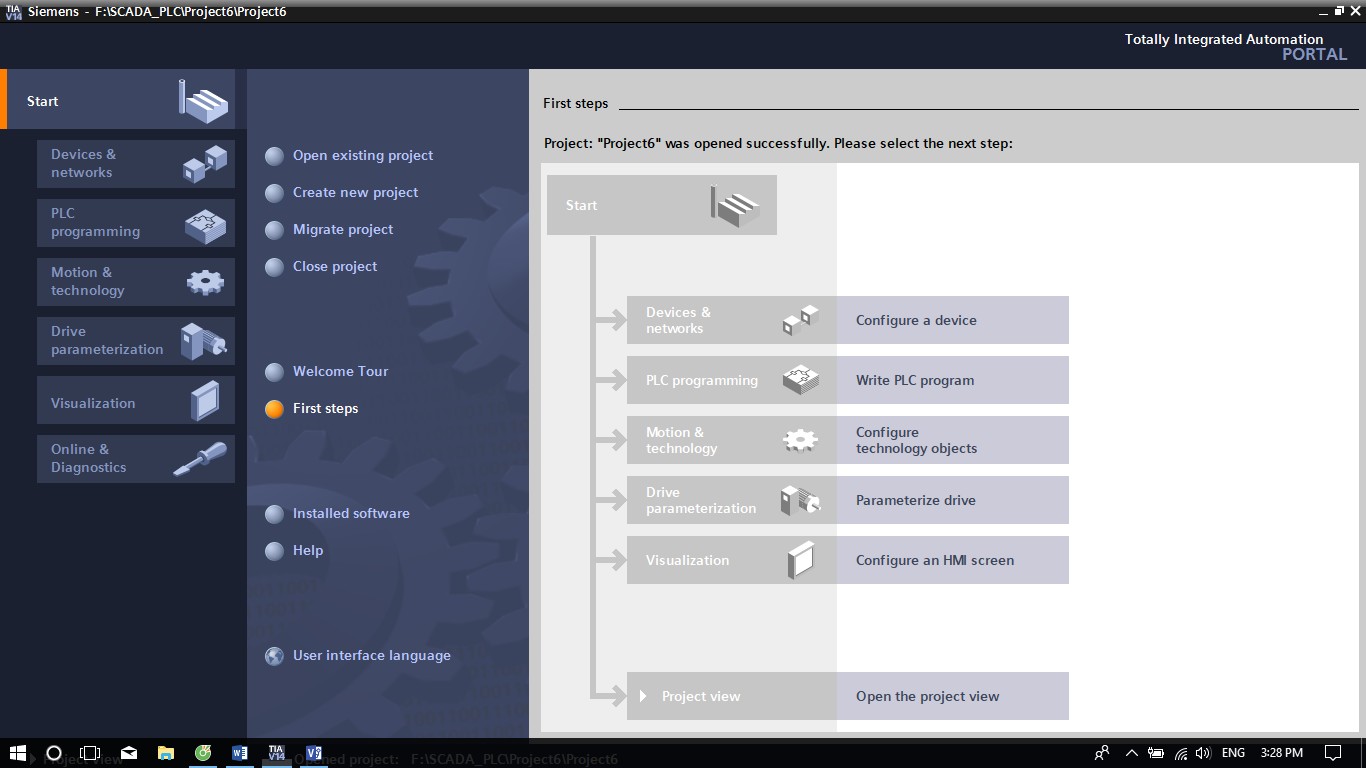

Hình 4. 21. Giao diện bắt đầu của chương trình 57

Hình 4. 22. Giao diện tạo dự án mới 58

Hình 4. 23. Giao diện bắt đầu của dự án mới 58

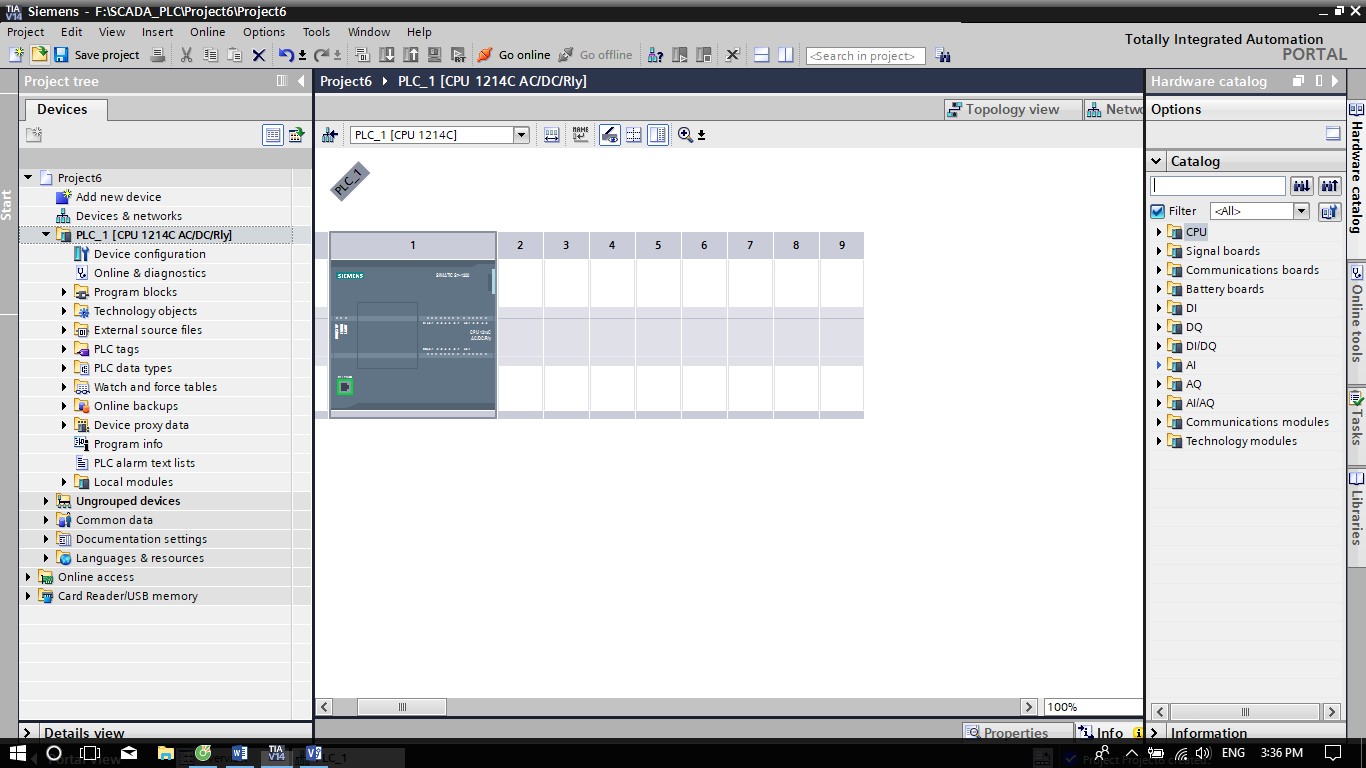

Hình 4. 24. Giao diện Devices & networks 59

Hình 4. 25. Giao diện Add new device 59

Hình 4. 26. Giao diện làm việc 60

Hình 4. 27. Giao diện viết chương trình 60

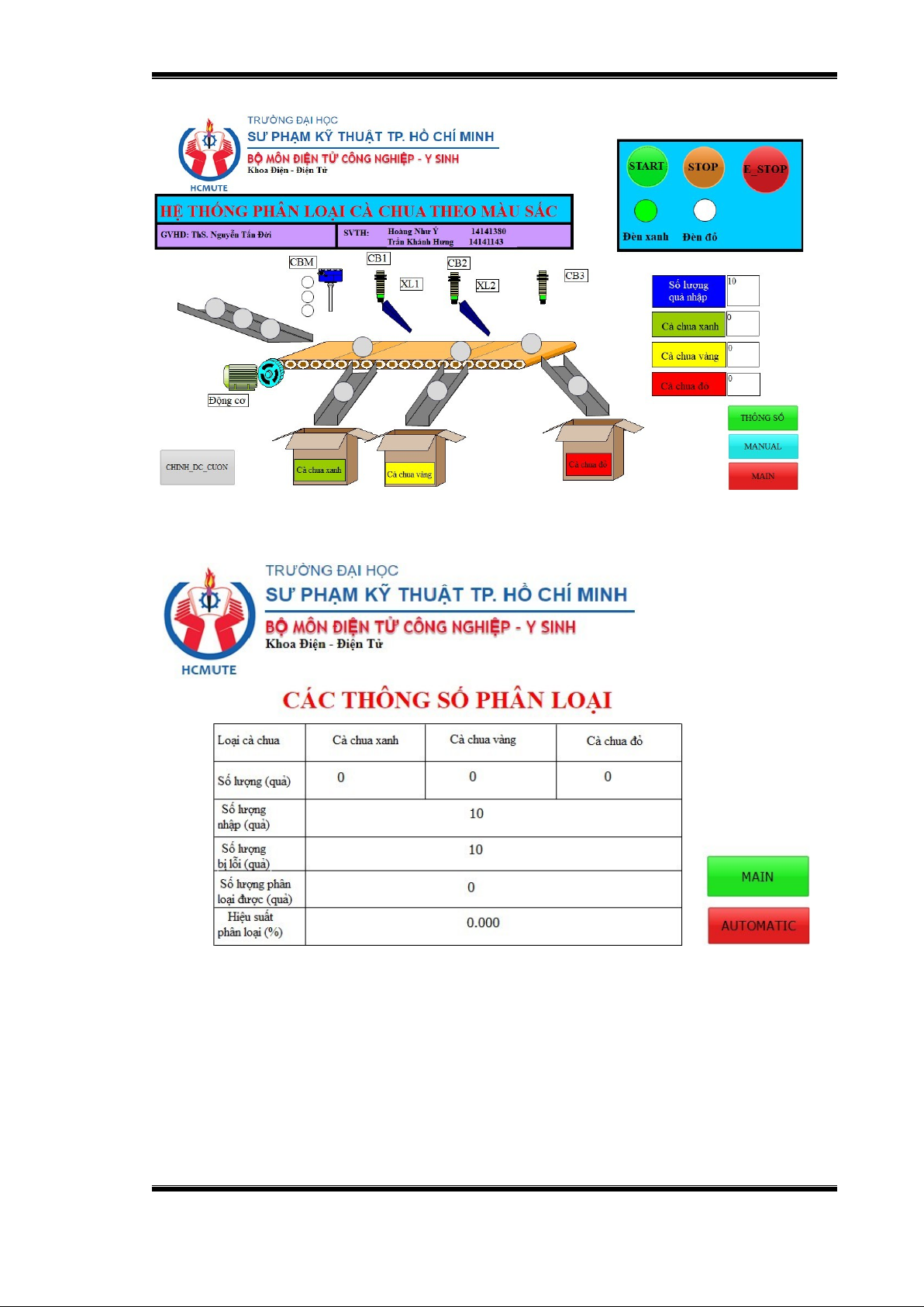

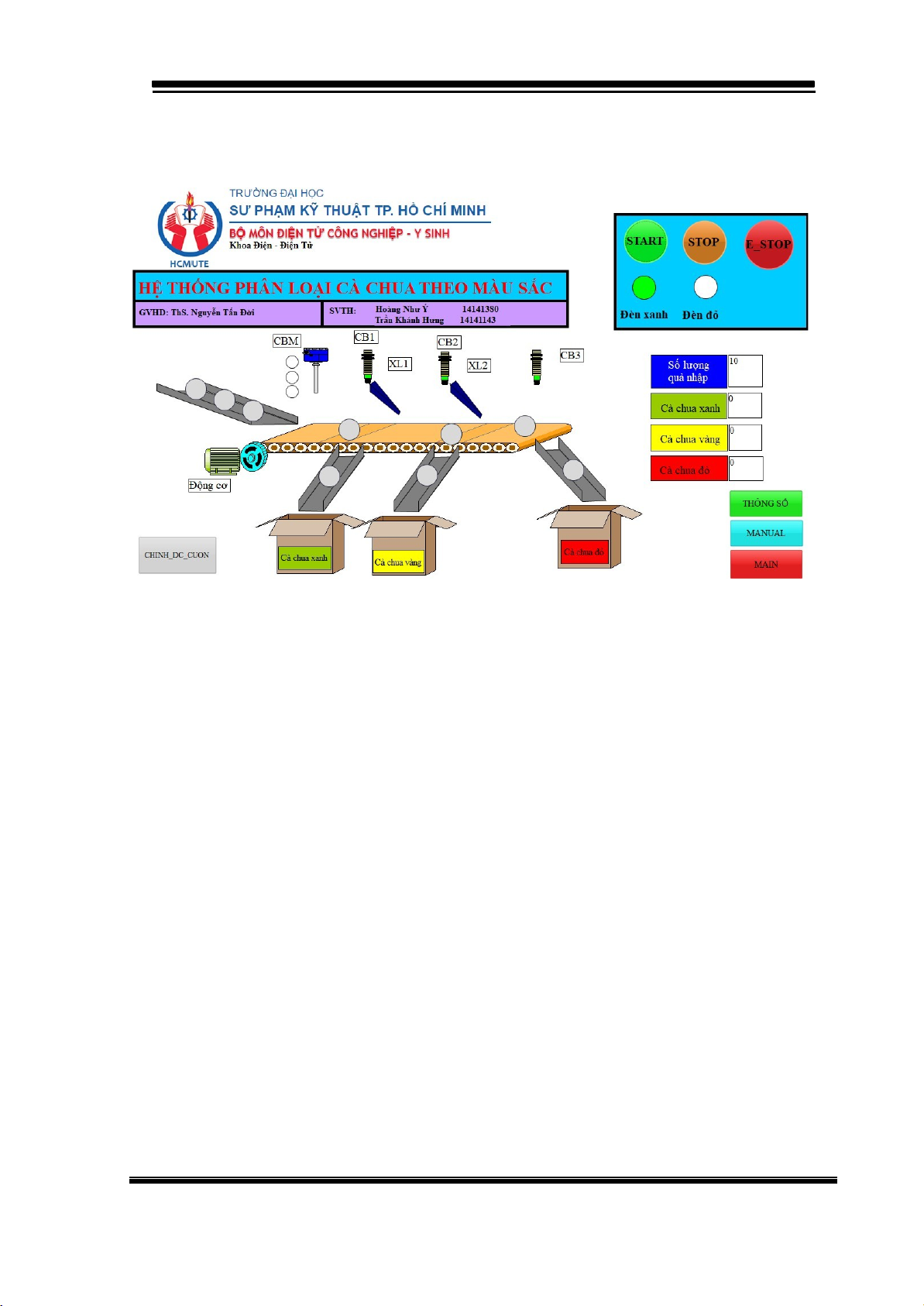

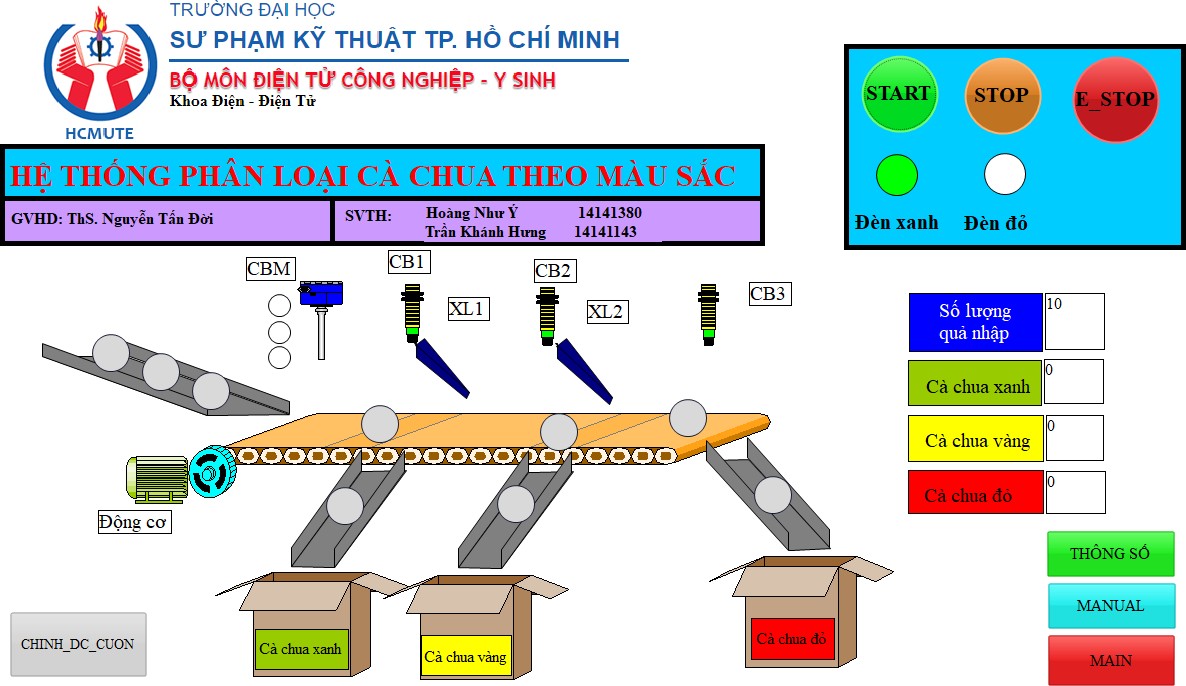

Hình 4. 28. Màn hình chính của giao diện quản lý 61

Hình 4. 29. Màn hình Manual 61

Hình 4. 30. Giao diện điều khiển tự động của hệ thống 62

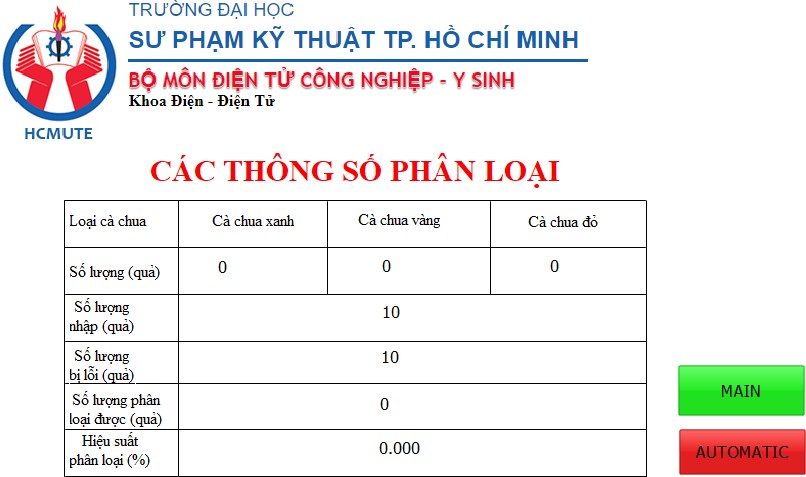

Hình 4. 31. Màn hình thông số của hệ thống 62

Hình 5. 1: Mặt trước và mặt sau của mô mình 64

Hình 5. 2: Mặt bên của mô hình 64

Hình 5. 3. Giao diện giám sát và điều khiển (tự động) 65

LIỆT KÊ BẢNG

Bảng Trang

Bảng 2. 1. Bảng phân loại chức năng của các dòng PLC S7- 1200 9

Bảng 2. 2. Bảng các module hỗ trợ PLC S7- 1200 11

Bảng 2. 3 Thông số của Mạch Arduino UNO R3 15

Bảng 2. 5. Bảng lựa chọn 4 loại photodiode 21

Bảng 2. 6. Bảng chọn mở rộng tần số đầu ra 21

Bảng 2. 7. Cách kết nối Arduino với module TCS3200 22

Bảng 2. 8. Cách kết nối Arduino với cảm biến E18- D80NK 25

Bảng 3. 1. Bảng liệt kê các linh kiện sử dụng dòng chính 41

Bảng 4. 1. Danh sách các linh kiện 47

Bảng 4. 2. Danh sách các linh kiện 49

TÓM TẮT

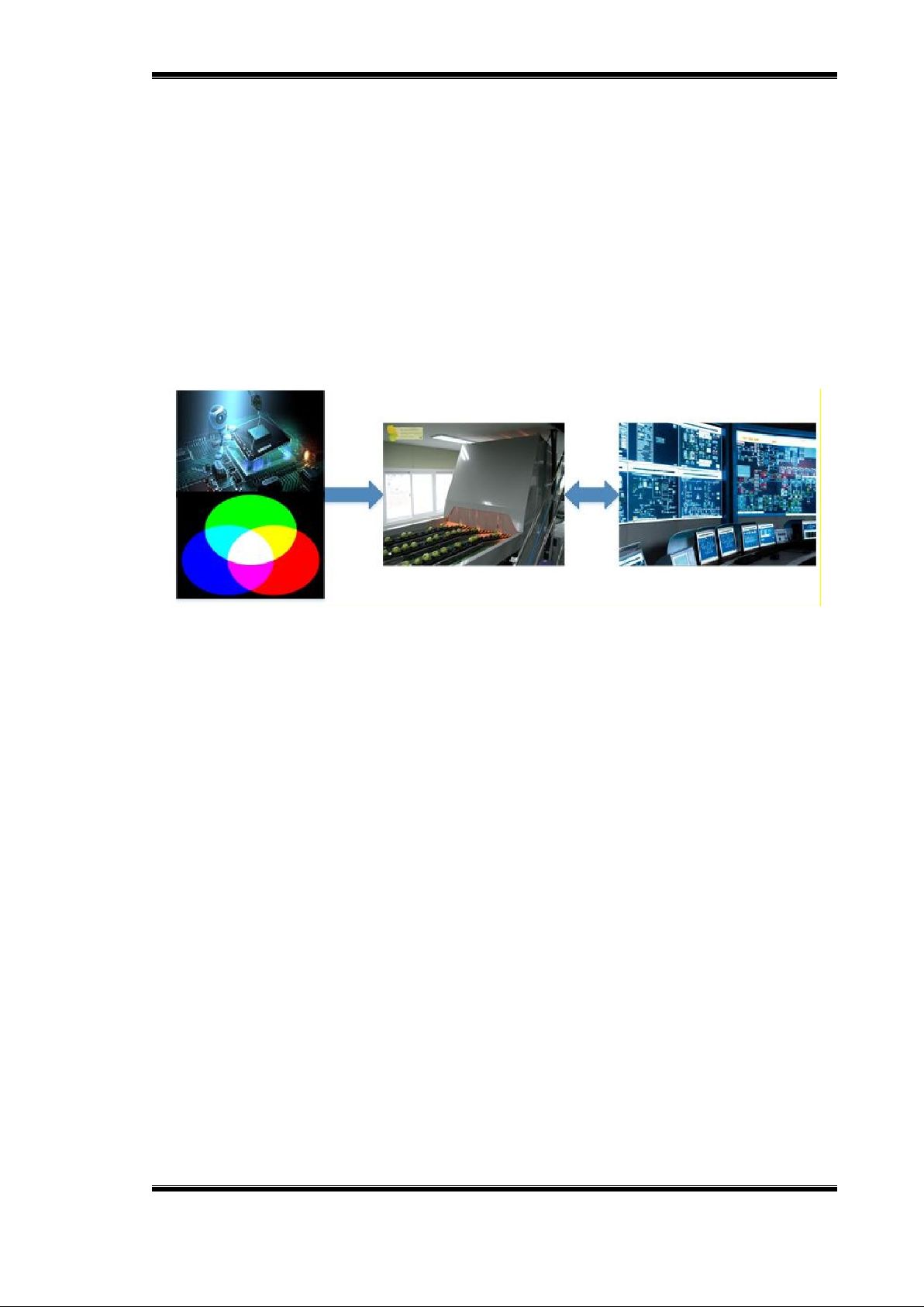

Ngày nay cùng với sự phát triển của các ngành khoa học kỹ thuật, kỹ thuật điện tử mà trong đó điều khiển tự động đóng vai trò hết sức quan trọng trong mọi lĩnh vực khoa học kỹ thuật, quản lý, công nghiệp tự động hóa… Do đó chúng ta cần phải nắm bắt và vận dụng điều khiển tự động một cách hiệu quả nhằm đóng góp vào sự phát triển khoa học kỹ thuật của thế giới nói chung và trong sự phát triển của kỹ thuật điều khiển tự động nói riêng.

Xuất phát từ những lần tham quan các doanh nghiệp có dây chuyền sản xuất, chúng em đã được thấy nhiều khâu tự động hóa trong quá trình sản xuất. Một trong những khâu sản xuất tự đông hóa đó là khâu phân loại nông sản thực phẩm sử dụng bộ điều khiển lập trình PLC Siemens.

Sau khi tìm hiểu, nghiên cứu về các đề tài và công trình trước đây, nhóm quyết định chọn đề tài: “HỆ THỐNG PHÂN LOẠI CÀ CHUA THEO MÀU SẮC SỬ DỤNG PLC S7 -1200”

Với đề tài này, nhóm hy vọng sẽ làm cơ sở nghiên cứu cho các nhóm sau có thể mở rộng, phát triển nữa. Nếu được điều chỉnh tốt, ý tưởng này kết hợp với hệ thống rửa, đóng gói… sẽ tạo ra một hệ thống phân loại nông sản khép kín tối ưu hơn hiện tại.

Chương 1. TỔNG QUAN

ĐẶT VẤN ĐỀ

Ngày nay cùng với sự phát triển của các ngành khoa học kỹ thuật, kỹ thuật điện tử mà trong đó điều khiển tự động đóng vai trò hết sức quan trọng trong mọi lĩnh vực khoa học kỹ thuật, quản lý, công nghiệp tự động hóa… Do đó chúng ta cần phải nắm bắt và vận dụng điều khiển tự động một cách hiệu quả nhằm đóng góp vào sự phát triển khoa học kỹ thuật của thế giới nói chung và trong sự phát triển của kỹ thuật điều khiển tự động nói riêng.

Xuất phát từ những lần tham quan các doanh nghiệp có dây chuyền sản xuất, chúng em đã được thấy nhiều khâu tự động hóa trong quá trình sản xuất. Một trong những khâu sản xuất tự đông hóa đó là khâu phân loại nông sản thực phẩm sử dụng bộ điều khiển lập trình PLC Siemens.

Sau khi tìm hiểu, nghiên cứu về các đề tài và công trình trước đây, nhóm quyết định chọn đề tài: “HỆ THỐNG PHÂN LOẠI CÀ CHUA THEO MÀU SẮC SỬ DỤNG PLC S7 -1200”

Đã có khá nhiều đề tài thực hiện việc mô hình phân loại nông sản như phân loại theo chiều cao, phân loại theo khối lượng theo kích thước. Nhưng với những nông sản có khối lượng và kích thước nhỏ và màu sắc thay đổi theo tính chất của nông sản thì các mô hình phân loại kia không phù hợp. Vì vậy chúng ta cần một hướng xử lý phù hợp hơn cho hệ thống phân loại này đó là phân loại dựa trên màu sắc.

Và nhiều hệ thống chỉ thực hiện phân loại mà chưa thực hiện giám sát, quản lý việc phân loại. Vì vậy chúng ta cần xây dựng việc giám sát quá trình phân loại cho hệ thống.

MỤC TIÊU

Với đề tài này mục tiêu mà nhóm đề ra là tìm hiểu và nghiên cứu sâu hơn và PLC S7 – 1200 và các ứng dụng trong thực tế. Từ đó thiết kế và thi công mô hình phân loại cà chua theo màu sắc. Bên cạnh đó là điều khiển và giám sát hoạt động của mô hình.

NỘI DUNG NGHIÊN CỨU

- NỘI DUNG 1: Nghiên cứu tài liệu về PLC S7 -1200, cảm biến TCS3200, board Arduino UNO R3, cảm biến vật cản hồng ngoại.

- NỘI DUNG 2: Dựa trên các dữ liệu thu thập được, dựa trên đặc tính màu sắc cà chua, tiến hành lựa chọn giải pháp thiết kế và thi công mô hình. Kết nối các ngoại vi với PLC, cảm biến TCS3200 với Arduino.

- NỘI DUNG 3: Thiết kế lưu đồ giải thuật và viết chương trình điều khiển cho PLC và Arduino. Thiết kế giao diện điều khiển, giám sát hệ thống.

- NỘI DUNG 4: Thử nghiệm và điều chỉnh phần mềm, phần cứng để mô hình được tối ưu, sử dụng dễ dàng. Đánh giá các thông số của mô hình so với thông số thực tế, hiệu suất hoạt động của hệ thống so với tính toán.

- NỘI DUNG 5: Viết báo cáo thực hiện.

- NỘI DUNG 6: Đánh giá kết quả thực hiện.

GIỚI HẠN

- Mô hình phân loại quy mô nhỏ.

- Phân loại theo 3 màu: Xanh, Vàng và Đỏ.

- Tốc độ phân loại chậm

BỐ CỤC

- Chương 1: Tổng Quan

- Chương 2: Cơ Sở Lý Thuyết.

- Chương 3: Tính Toán Và Thiết Kế.

- Chương 4: Thi Công Hệ Thống.

- Chương 5: Kết Quả - Nhận Xét - Đánh Giá.

- Chương 6: Kết Luận và Hướng Phát Triển.

Chương 1: Tổng Quan.

Chương này trình bày vấn đề dẫn nhập, lý do chọn đề tài, mục tiêu, nội dung nghiên cứu, các giới hạn và bố cục đồ án.

Chương 2: Cơ Sở Lý Thuyết.

Giới thiệu các linh kiện, thiết bị sử dụng thiết kế hệ thống, các chuẩn truyền, giao thức.

Chương 3: Tính Toán Và Thiết Kế.

Tính toán thiết kế, đưa ra sơ đồ nguyên lí của hệ thống.

Chương 4: Thi Công Hệ Thống.

Thi công hệ thống, lưu đồ, đưa ra giải thuật và chương trình.

Chương 5: Kết Quả, Nhận Xét, Đánh Giá.

Đưa ra kết quả đạt được sau một thời gian nghiên cứu, một số hình ảnh của hệ thống, đưa ra những nhận xét, đánh giá toàn bộ hệ thống.

Chương 6: Kết Luận và Hướng Phát Triển.

Trình bày những kết luận về hệ thống những phần làm rồi và chưa làm, đồng thời nếu ra hướng phát triển cho hện thống.

TỔNG QUAN VỀ HỆ THỐNG PHÂN LOẠI CÀ CHUA

Sau thu hoạch, trước khi đưa nông sản ra thị trường, cần phải trải qua nhiều khâu phân loại để loại bỏ sản phẩm chưa đạt yêu cầu. Riêng với hệ thống phân loại cà chua, cà chua sẽ được đưa vào hệ thống qua băng tải và đưa đến các khu phân loại theo nhiều nguyên tắc như kích thước quả, khối lượng quả và màu sắc… để chọn lọc những quả có chất lượng tốt nhất và phù hợp với nhu cầu sử dụng của người tiêu dùng.

NGUYÊN TẮC PHÂN LOẠI CÀ CHUA

Phân loại theo kích thước

Cà chua sẽ được chọn lọc qua kích thước của quả, lúc này cà chua sau khi phân loại sẽ đạt được độ đồng đều nhất định; tăng sự đẹp mắt và thị hiếu người tiêu dùng. Tuy nhiên việc phân loại theo kích thước lại không đảm bảo được chất lượng của quả cà chua, không thể phân biệt được quả đã chín hay còn xanh.

Phân loại theo màu sắc

Khi cà chua được chọn lọc bằng màu sắc sẽ đảm bảo được chất lượng của cà chua giúp cho việc bảo quản được dễ dàng hơn, tính toán được thời gian bảo quản cho phù hợp. Cũng như bất kỳ nguyên tắc phân loại khác, việc phân loại theo màu sắc không giúp ta chọn lọc được các quả đồng đều, đẹp mắt nhưng với với việc chất lượng luôn là yêu tố hàng đầu nên việc phân loại theo màu sắc là nguyên tắc quan trọng nhất trong phân loại cà chua.

Phân loại theo khối lượng

Tương tự như nguyên tắc phân loại theo kích thước việc phân loại theo khối lượng cũng cho ra kết quả là độ đồng đều của quả. Chỉ khác là nguyên tắc này phân loại dựa trên việc đo đạc về khối lượng của quả cà chua. Và việc này cũng không đảm bảo được chất lượng của quả sau phân loại.

TỔNG QUAN VỀ PLC VÀ PLC S7-1200

Tổng quan về PLC

Giới thiệu

Kỹ thuật điện tử đã phát triển đến trình độ kỳ diệu và sẽ có những tiến bộ vượt bật trong tương lai. Nó góp phần không nhỏ và sản xuất công nghiệp. Nhất là trong giai đoạn hội nhập hiện nay. Các doanh nghiệp không ngần ngại hạ giá thành sản phẩm tăng sức cạnh tranh với các công ty khác. Một trong những giải pháp về trang thiết bị hiện đại này là PLC. PLC có khả năng vận hành tự động theo một quy trình định sẵn mà không cần có sự tham gia của con người lúc vận hành. Bởi tất cả những gì cần thiết cho ra đời một loạt sản phẩm đã tích hợp tất cả trong một thiết bị nhỏ gọn đó là PLC. Hệ thống tự động này gần như tối ưu khi kết hợp với máy vi tính để điều khiển và kiểm soát quá trình sản xuất hoàn toàn chỉ trên máy vi tính.

Thật ra hệ thống điều khiển tự động này đã xuất hiện từ năm 1970 và nhanh chóng trở thành sự lựa chọn cho việc sản xuất. Nhưng ở Việt Nam, còn khá nhiều công ty hoàn toàn xa lạ với PLC. Tại sao như vậy? Về giá thành? Đúng là PLC còn khá đắt nhưng chỉ với một công ty sản xuất thì giữa đầu tư ban đầu đó với những lợi ích nó đem lại thì giá thành không đáng quan tâm lắm. Thật ra là do ngại thay đổi, do chưa hiểu nhiều về PLC nên khi vận hảnh, bảo trì, bảo dưỡng, thay đổi chương trình gặp không ít khó khăn cho người sử dụng. Vì vậy cần chủ động tiếp cận, khi nắm bắt được rồi vấn đề chuyển giao công nghệ không còn đáng lo và PLC có thể hiện tính ưu việt nhờ sự hiểu biết của người sử dụng. Vậy PLC là gì? Hy vọng nội dung được đề cập trong đồ án này giúp người đọc hiểu hơn về PLC.

PLC là gì?

PLC là viết tắt của Programmable Logic Controller có nghĩa là thiết bị điều khiển logic khả trình. Sự phát triển của PLC đã mang lại nhiều thuận lợi và làm cho các thao tác máy trở nên nhanh, nhạy, dễ dàng và tin cậy hơn. Nó có khả năng thay thế hoàn toàn cho các phương pháp điều khiển truyền thống dùng rơle (loại thiết bị phức tạp và cồng kềnh); khả năng điều khiển dễ dàng và linh hoạt dựa trên việc lập trình trên các lệnh logic cơ bản; khả năng định thời, đếm; giải quyết các vấn đề toán học và công nghệ; khả năng tạo lập, gởi đi, tiếp nhận những tín hiệu nhằm mục đích kiểm soát sự kích hoạt hoặc đình chỉ những chức năng của máy hoặc một dây chuyển công nghiệp.

- Như vậy những đặc điểm làm cho PLC có tính năng ưu việt và tích hợp trong môi trường công nghiệp:

Khả năng kháng nhiễu tốt.

Cấu trúc dạng module rất thuận tiện cho việc thiết kế, mở rộng, cải tạo nâng cấp…

Có những module chuyên dụng để thực hiện chức năng đặc biệt hay những module truyền thông để kết nối PLC với mạng công nghiệp hoặc qua mạng internet.

Khả năng lập trình được, lập trình dễ dàng cũng là đặc điểm quan trọng để xếp hạng một hệ thống điều khiển tự động.

Thuộc vào hệ sản xuất linh hoạt do tính thay đổi được do chương trình hoặc thay đổi trực tiếp các thông số mà không cần thay đổi lại chương trình.

Cấu trúc phần cứng của PLC

- Các thành phần cơ bản của một PLC thường có các module phần cứng sau:

- Module nguồn.

- Module đơn vị xử lý trung tâm.

- Module bộ nhớ chương trình và dữ liệu.

- Module đầu vào.

- Module đầu ra.

- Module phối ghép (để hỗ trợ cho vấn đề truyền thông nội bộ).

- Module chức năng (để hỗ trợ cho vấn đề truyền thông mạng).

Cấu trúc bộ nhớ PLC

- Bộ nhớ chia làm 3 vùng chính

- Vùng chứa chương trình ứng dụng: Vùng chứa chương trình được chia làm miền:

- Organisation block: Miền chứa chương trình tổ chức, chứa chương trình chính, các lệnh trong khối này luôn được quét.

- Subroutine (Chương trình con): Miền chứa chương trình con, được tổ chức thành hàm và có biến hình thức để trao đổi dữ liệu, chương trình con này sẽ được thực hiện khi nó được gọi trong chương trình chính.

- Interrup (Chương trình ngắt): Miền chứa chương trình ngắt được tổ chức thành hàm và có khả năng trao đổi dữ liệu với bất cứ một khối chương trình nào khác. Chương trình này sẽ được thực hiện khi có sự kiện ngắt xảy ra. Có rất nhiều sự kiện ngắt như: Ngắt thời gian, ngắt xung tốc độ cao …

- Vùng chứa tham số của hệ điều hành: chia thành miền khác nhau:

- I (Process Image Input): Miền dữ liệu các cổng vào số, trước khi bắt đầu thực hiện chương trình, PLC sẽ đọc giá trị logic của tất cả các cổng đầu vào và cất giữ chúng trong vùng nhớ I. Thông thường

chương trình ứng dụng không đọc trực tiếp trạng thái logic của công vào số mà chỉ lấy dữ liệu của cổng vào từ bộ đệm I.

- Q (Process Image Output): Miền bộ đệm các dữ liệu cổng ra số. Kết thúc giai đoạn thực hiện chương trình, PLC sẽ chuyển giá trị logic của bộ đệm Q tới các cổng ra số. Thông thường chương trình không trực tiếp gán giá trị tới tận cổng ra mà chỉ chuyển chúng tới bộ đệm Q.

- M (Miền các biến cờ): Chương trình ứng dụng sử dụng những biến này dể lưu giữ các tham số cần thiết và có thể truy nhập theo bit (M), byte (MB), từ (MW) hay từ kép (MW).

- T (Timer): Miền nhớ phục vụ bộ thời gian (Timer) bao gồm việc lưu giữ giá trị thời gian đặt trước (PV- Preset Value), giá trị đếm thời gian tức thời (CV- Current Value) cũng như giá trị Logic đầu ra của bộ thời gian.

- C (Counter): Miền nhớ phục vụ bộ đếm bao gồm việc lưu giữ giá trị đặt trước (PV- Preset Value), giá trị đếm tức thời (CV- Current Value) và giá trị logic đầu ra của bộ đệm.

Vùng dữ liệu.

Vùng dữ liệu là một vùng nhớ động. Nó có thể được truy cập theo từng bit, từng byte, từng từ đơn (word) hay từ kép (double word) và được sử dụng làm miền lưu trữ dữ liệu cho các thuật toán, các hàm truyền thông, lập bảng, các hàm dịch chuyển, xoay vòng thanh ghi, con trỏ địa chỉ…

Xử lý chương trình

PLC thực hiện chương trình theo chu kỳ lặp. Mỗi vòng lặp được gọi là một vòng quét (Scan). Mỗi vòng quét được bắt đầu bằng việc đọc dữ liệu từ các cổng vào cùng bộ đệm ảo, tiếp theo giai đoạn thực hiện chương trình. Trong từng vòng quét chương trình thực hiện bằng lệnh đầu tiên và kết thúc bằng lệnh kết thúc. Sau giai đoạn thực hiện chương trình là giai đoạn truyền thông và kiểm tra lỗi, vòng quét được kết thúc bằng giai đoạn chuyền các nội dung của bộ đệm ảo đến cổng ra.

Cấu trúc chương trình

Chương trình trong S7-1200 được lưu trong bộ nhớ PLC ở vùng dành riêng cho chương trình và có thể được lập với 2 dạng cấu trúc khác nhau:

- Lập trình có cấu trúc: chương trình được chia thành những phần nhỏ và mỗi phần thực thi những nhiệm vụ riêng biệt của nó, từng phần này nằm trong những

khối chương trình khác nhau. Loại hình cấu trúc này phù hợp với những bài toán điều khiển nhiểu nhiệm vụ và phức tạp. PLC S7-1200 có 3 loại khối cơ bản sau:

- Loại khối organization Block: khối tổ chức và quản lí chương tình điều khiển. khối này luôn được thực thi và luôn được quét trong mỗi chu kì quét.

- Loại khối chương trình con: Khối chương trình với những chức năng riêng giống như một chương trình con hoặc một hàm (chương trình con có biến hình thức). Một chương trình ứng dụng có nhiểu khối chương trình con và các khối chương trình con này được phân biệt với nhau bằng tên của chương trình con đó.

- Lập trình tuyến tính: toàn bộ chương trình nằm trong một khối bộ nhớ. Loại hình cấu trúc tuyến tính này phù hợp với những bài toán tự động nhỏ. Không phức tạp. Khối được chọn phải là khối organization Block mà PLC luôn quét và thực hiện tổng các lệnh đó thường xuyên. Từ lệnh đầu tiên đến lệnh cuối và quay lại lệnh đầu tiên.

- Loại khối chương tình ngắt: là khối chương trình đặc biệt có khả năng trao đổi 1 lượng lớn với các khối chương trình khác. Chương trình sẽ được thực thi mỗi khi có sự kiện ngắt xảy ra.

Giới thiệu về PLC S7- 1200

Khái niệm chung PLC S7- 1200

Năm 2009, Siemens ra dòng sản phẩm S7-1200 dùng để thay thế dần cho S7-

- So với S7-200 thì S7-1200 có những tính năng nổi trội:

- S7-1200 là một dòng của bộ điều khiển logic lập trình (PLC) có thể kiểm soát nhiều ứng dụng tự động hóa. Thiết kế nhỏ gọn, chi phí thấp, và một tập lệnh mạnh làm cho chúng ta có những giải pháp hoàn hảo hơn cho ứng dụng sử dụng với S7- 1200 -S7-1200 bao gồm một microprocessor, một nguồn cung cấp được tích hợp sẵn, các đầu vào/ra (DI/DO).

- Một số tính năng bảo mật giúp bảo vệ quyền truy cập vào cả CPU và chương trình điều khiển:

+ Tất cả các CPU đều cung cấp bảo vệ bằng password chống truy cập vào

PLC

+ Tính năng “know-how protection” để bảo vệ các block đặc biệt của mình.

- S7-1200 cung cấp một cổng PROFINET, hỗ trợ chuẩn Ethernet và TCP/IP.

Ngoài ra có thể dùng các module truyền thông mở rộng kết nối bằng RS485 hoặc RS232.

- Phần mềm dùng để lập trình cho S7-1200 là Step7 Basic. Step7 Basic hỗ trợ ba ngôn ngữ lập trình là FBD, LAD và SCL. Phần mềm này được tích hợp trong TIA Portal của Siemens.

- Vậy để làm một dự án với S7-1200 chỉ cần cài TIA Portal vì phần mềm này đã bao gồm cả môi trường lập trình cho PLC và thiết kế giao diện HMI.

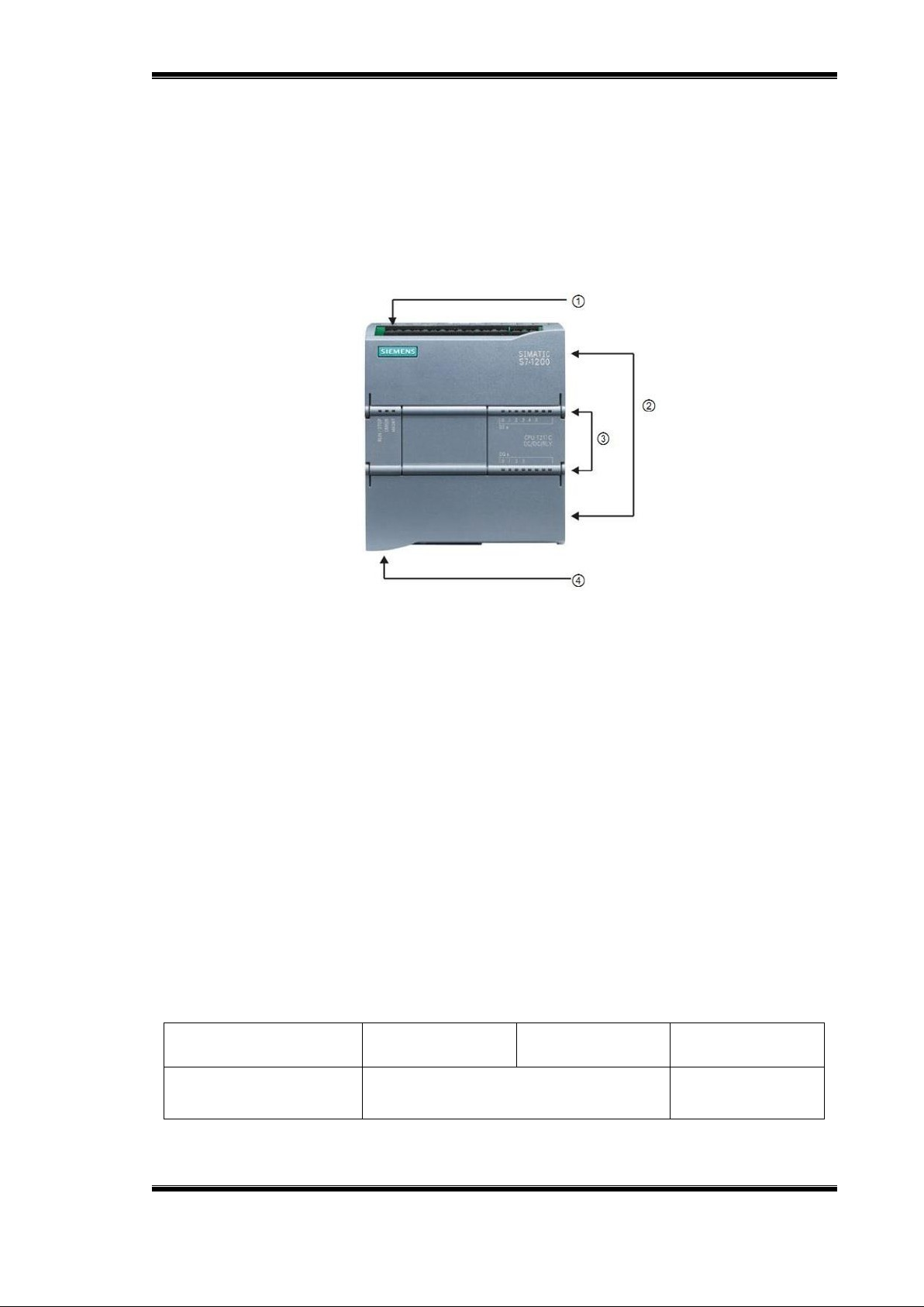

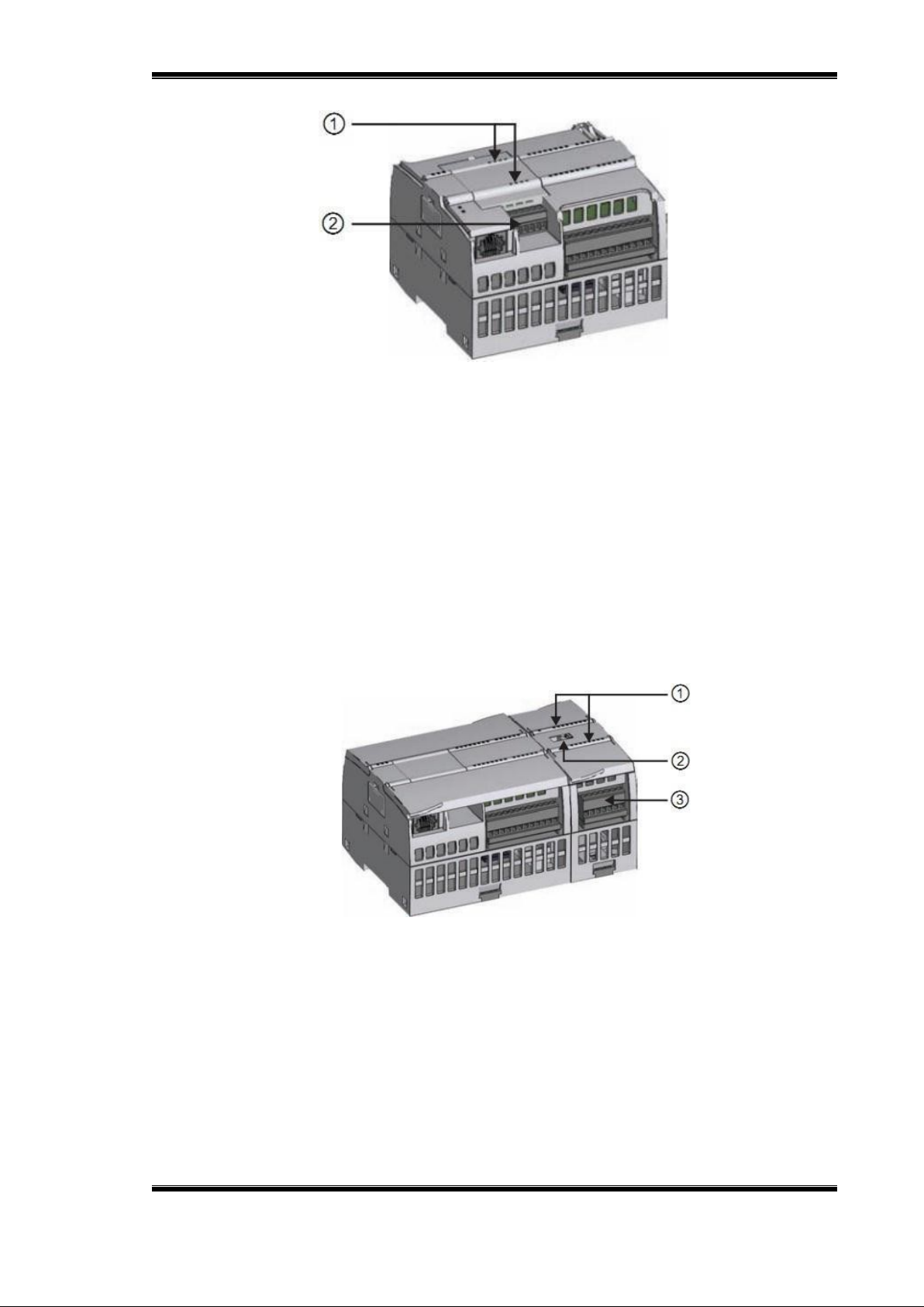

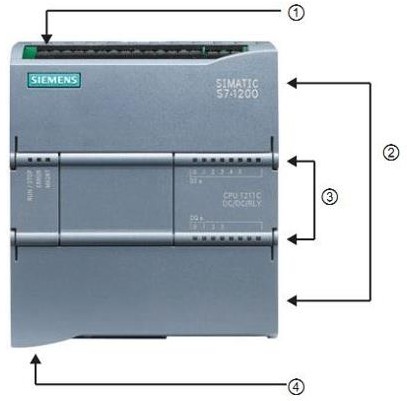

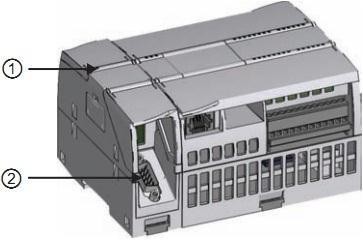

Hình 2. 1. Tổng quan PCL S7- 1200

Chú thích:

1: Bộ phận kết nối nguồn

2: Các bộ phận kết nối nối dây của người dùng có thể tháo được (phía sau các nắp che)

2: Khe cắm thẻ nhớ nằm dưới cửa phía trên 3: Các LED trạng thái dành cho I/O tích hợp

4: Bộ phận kết nối PROFINET (phía trên của CPU.

Các kiểu CPU khác nhau cung cấp một sự đa dạng các tính năng và dung lượng giúp cho người dùng tạo ra các giải pháp có hiệu quả cho nhiều ứng dụng khác nhau.

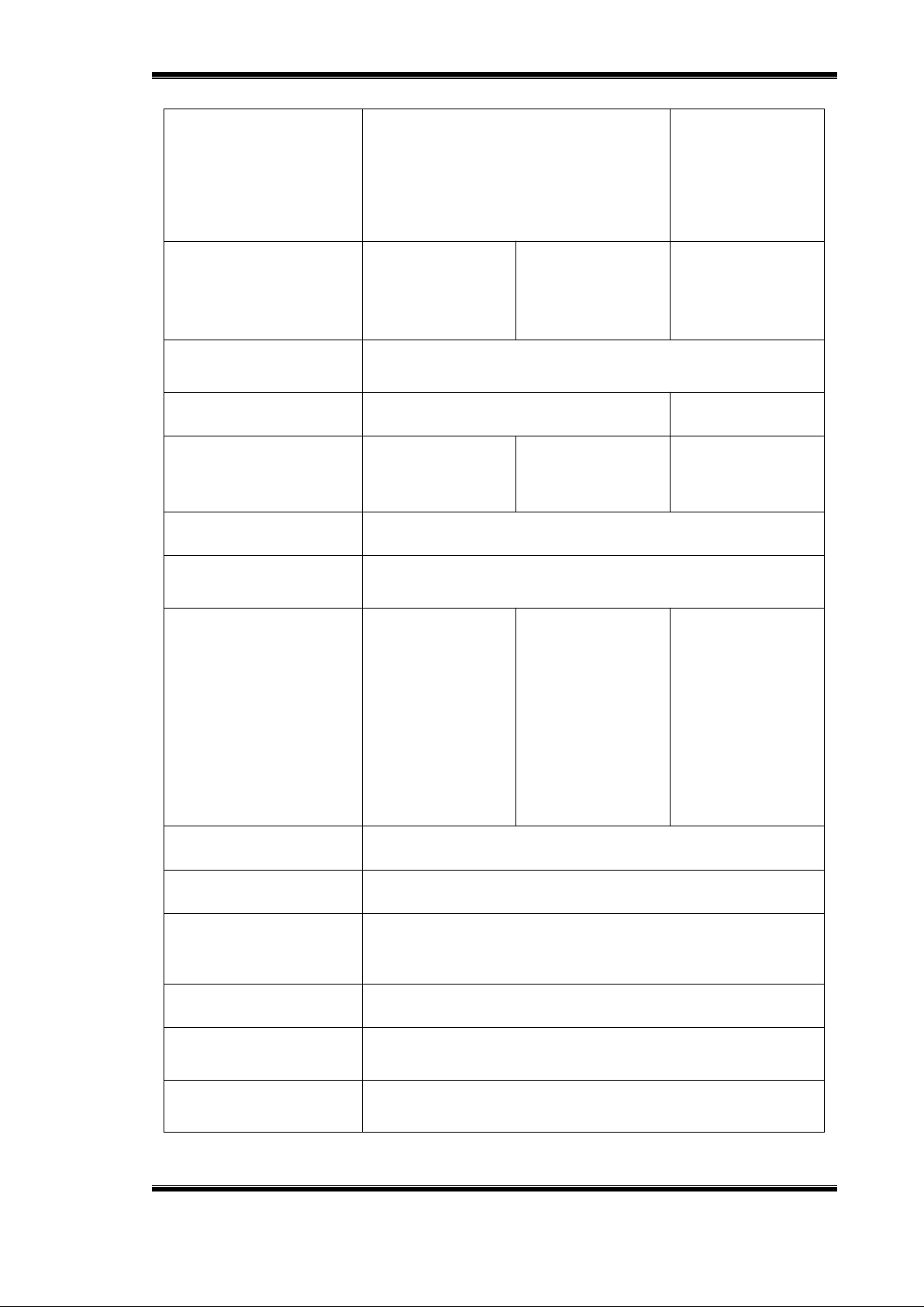

Bảng 2. 1. Bảng phân loại chức năng của các dòng PLC S7- 1200

Chức năng | CPU 1211C | CPU 1212C | CPU 1214C |

Kích thước vật lý (mm) | 90 x 100 x 75 | 110 x 100 x 75 | |

Bộ nhớ người dùng:

|

|

| |

I/O tích hợp cục bộ

|

|

|

|

Kích thước ảnh tiến trình | 1024 byte ngõ vào (I) và 1024 byte ngõ ra (Q) | ||

Bộ nhớ bit (M) | 4096 byte | 8192 byte | |

Độ mở rộng các module tín hiệu | Không | 2 | 8 |

Bảng tín hiệu | 1 | ||

Các module truyền thông | 3 (mở rộng về bên trái) | ||

Các bộ đếm tốc độ cao

| 3

| 4

| 6

kHz 3 tại 30 kHz

3 tại 20 kHz |

Các ngõ ra xung | 2 | ||

Thẻ nhớ | Thẻ nhớ SIMATIC (tùy chọn) | ||

Thời gian lưu giữ đồng hồ thời gian thực | Thông thường 10 ngày / ít nhất 6 ngày tại 400C | ||

PROFINET | 1 cổng truyền thông Ethernet | ||

Tốc độ thực thi tính toán thực | 18 μs/lệnh | ||

Tốc độ thực thi Boolean | 0,1 μs/lệnh | ||

Họ S7-1200 cung cấp một số lượng lớn các module tín hiệu và bảng tín hiệu để mở rộng dung lượng của CPU. Người dùng còn có thể lắp đặt thêm các module truyền thông để hỗ trợ các giao thức truyền thông khác.

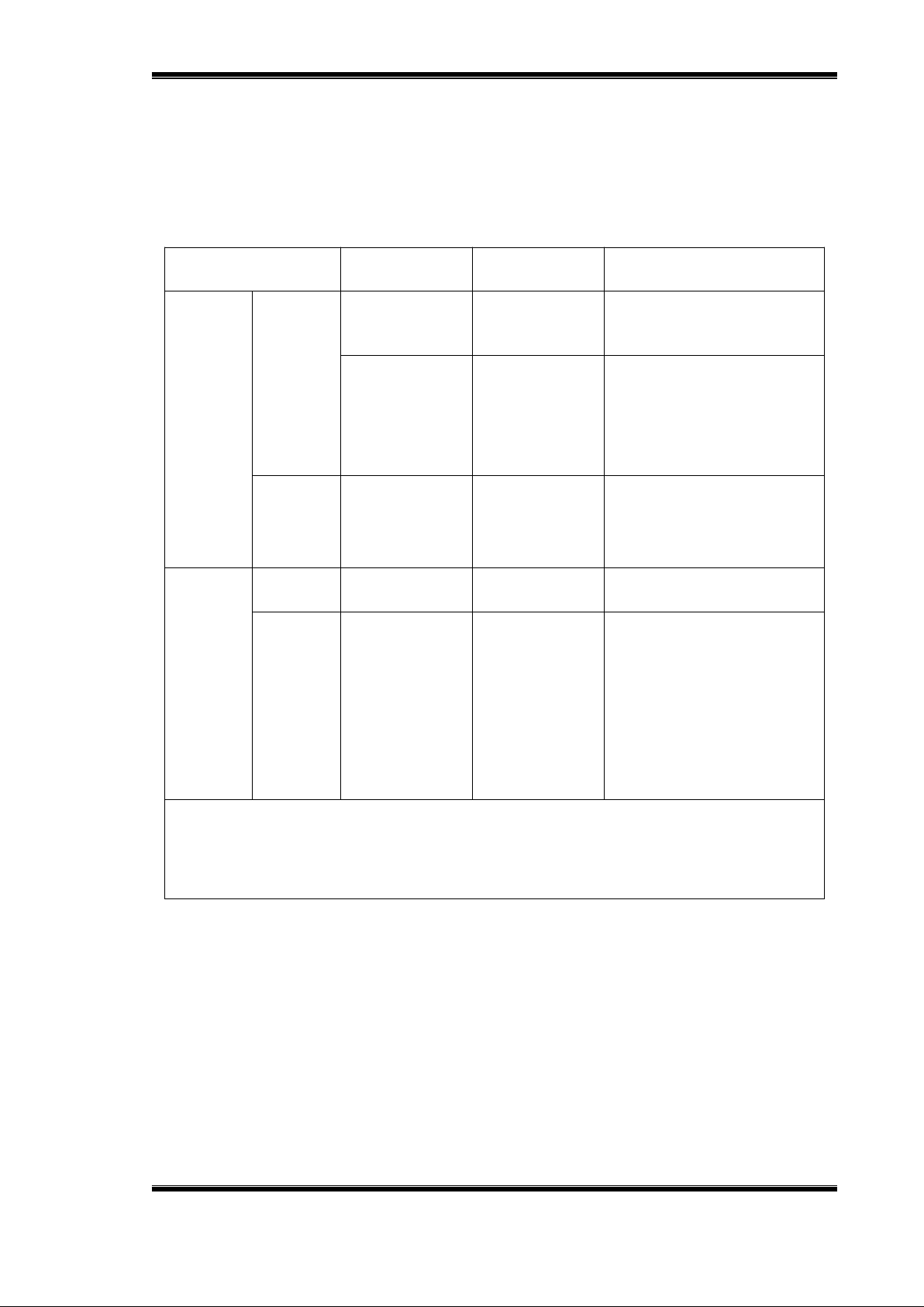

Bảng 2. 2. Bảng các module hỗ trợ PLC S7- 1200

Module | Chỉ ngõ vào | Chỉ ngõ ra | Kết hợp In/Out | |

Mod ule tín hiệu (SM ) | Kiểu số | 8 x DC In | 8 x DC Out 8 x Relay Out | 8 x DC In / 8 x DC Out 8 x DC In / 8 x Relay Out |

16 x DC In | 16 x DC Out 16 x Relay Out | 16 x DC In / 16 x DC Out 16 x DC In / 16 x Relay Out | ||

Kiểu tương tự | 4 x Analog In 8 x Analog In | 2 x Analog In 4 x Analog In | 4 x Analog In / 2 x Analog Out | |

Bảng tín hiệ u (S B) | Kiểu số | _ | _ | 2 x DC In / 2 x DC Out |

Kiểu tương tự | _ | 1 x Analog In | _ | |

Module truyền thông (CM)

| ||||

- Các bảng tín hiệu

Một bảng tín hiệu (SB) cho phép người dùng thêm vào I/O cho CPU. Người dùng có thể thêm một SB với cả I/O kiểu số hay kiểu tương tự. SB kết nối vào phía trước của CPU.

- SB với 4 I/O kiểu số (ngõ vào 2 x DC và ngõ ra 2 x DC)

- SB với 1 ngõ ra kiểu tương tự.

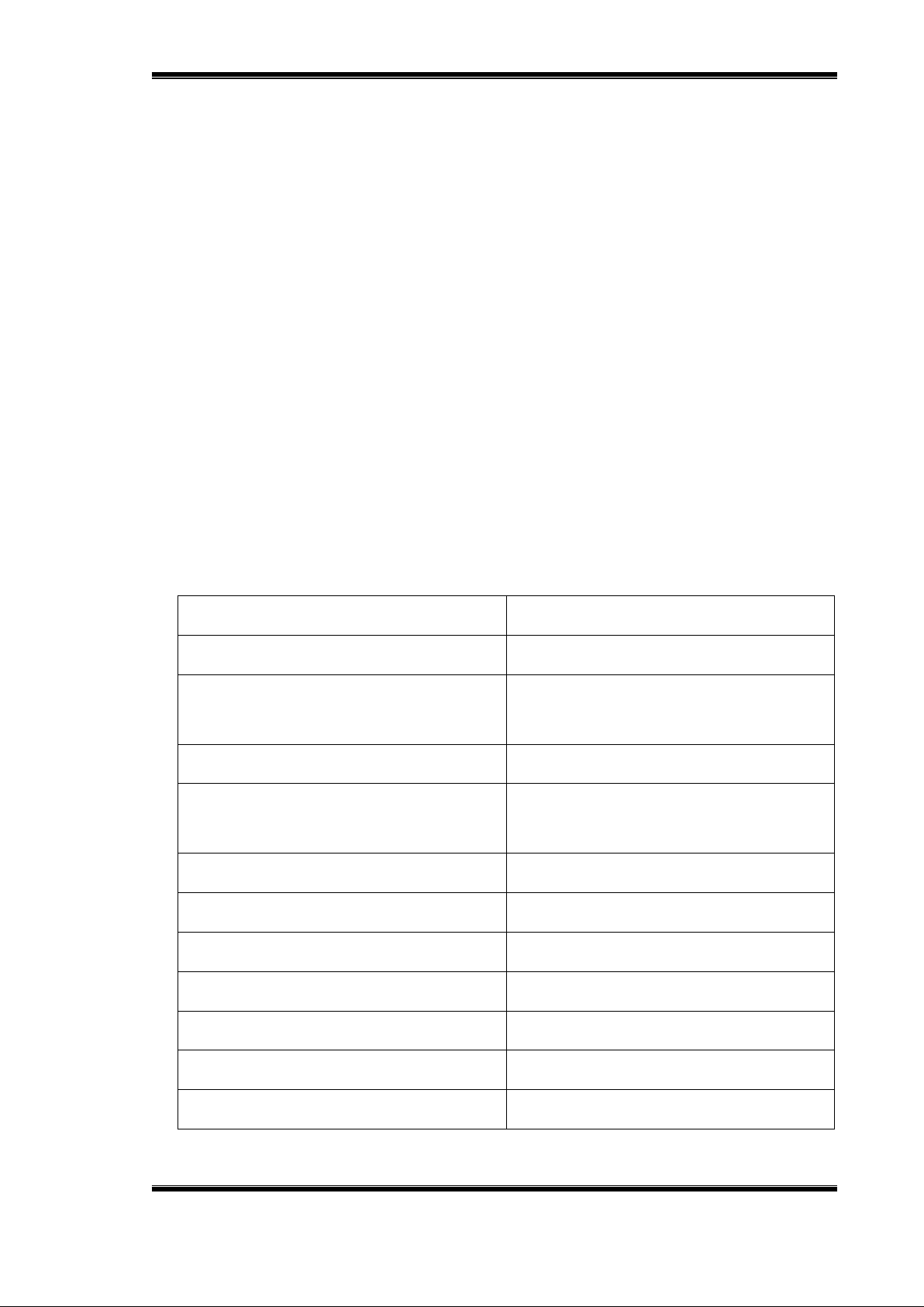

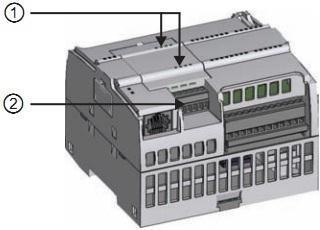

Hình 2. 2. Bảng tín hiệu của PLC S7- 1200

Chú thích:

1: Các LED trạng thái

2: Bộ phận kết nối nối dây của người dùng có thể tháo ra

Các module tín hiệu

Người dùng có thể sử dụng các module tín hiệu để thêm vào CPU các chức năng. Các module tín hiệu kết nối vào phía bên phải của CPU.

Hình 2. 3. Các Module tín hiệu PLC S7- 1200

Chú thích:

1: Các LED trạng thái dành cho I/O của module tín hiệu 2: Bộ phận kết nối đường dẫn

3: Bộ phận kết nối nối dây của người dùng có thể tháo ra

Các module truyền thông

Họ S7-1200 cung cấp các module truyền thông (CM) dành cho các tính năng bổ sung vào hệ thống. Có 2 module truyền thông: RS232 và RS485.

- CPU hỗ trợ tối đa 3 module truyền thông

- Mỗi CM kết nối vào phía bên trái của CPU (hay về phía bên trái của một CM khác)

Hình 2. 4. Các module truyền thông PLC S7- 1200

Chú thích:

1: Các LED trạng thái dành cho module truyền thông 2: Bộ phận kết nối truyền thông

GIỚI THIỆU CHUNG VỀ ARDUINO

Giới thiệu chung vào Arduino

Arduino thực sự đã gây sóng gió trên thị trường người dùng DIY (là những người tự sáng chế ra sản phẩm của mình) trên toàn thế giới trong vài năm gần đây, gần giống với những gì mà Apple đã làm được trên thị trương thiết bị di động. Số lượng người dùng cực kì lớn và đa dạng với trình độ trải rộng từ bậc phổ thông đến bậc đại học đã làm cho ngay cả những người sáng tạo ra cũng phải ngạc nhiên về mức độ phổ biến.

Arduino thực ra là một bo mạch vi xử lí được dùng để tương tác với các thiết bị phần cứng như cảm biến, động cơ, đèn hay các thiết bị khác. Đặc điểm nổi bật của Arduino là môi trường phát triển ứng dựng cực kì dễ sử dụng. Với ngôn ngữ lập trình có thể học nhanh chóng ngay cả khi người học ít hiểu biết về điện tử và lập trình. Và

điều làm nên Arduino chính là mức giá rất thấp và tính chất nguồn mở từ cứng tới mềm. Chỉ với khoảng $30, người dùng đã có thể sở hữu một board Arduino có 6 chân đầu vào analog, 14 chân I/O kỹ thuật số tương thích với nhiều board mở rộng khác nhau.

Một hệ thống Arduino có thể cung cấp cho bạn rất nhiều sự tương tác với môi trường xung quanh với:

- Hệ thống cảm biến đa dạng về chủng loại (đo đạc nhiệt độ, độ ẩm, gia tốc, vận tốc, cường độ ánh sáng, màu sắc vật thể, lưu lượng nước, phát hiện chuyển động, phát hiện kim loại, khí độc, …).

- Các thiết bị hiển thị (màn hình LCD, đèn LED).

- Các module chức năng (shield) hỗ trợ kêt nối có dây với các thiết bị khác hoặc các kết nối không dây thông dụng (3G, GPRS, Wifi, Bluetooth, 315/433Mhz, 2.4Ghz,

…). Định vị GPS, nhắn tin SMS, và nhiều thứ thú vị khác.

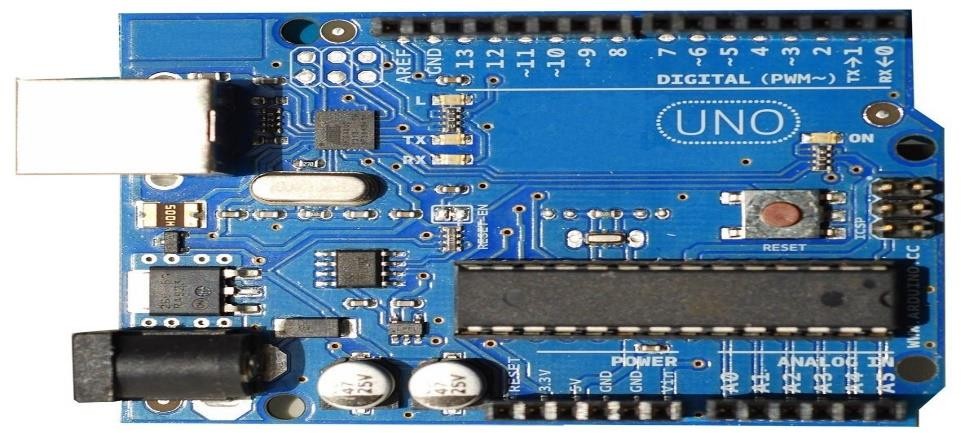

Giới thiệu chung về Arduino Uno R3

Arduino là một hệ thống nhúng khép kín với các thiết bị ngoại vi, bộ xử lý và bộ nhớ. Ngày nay, phần lớn hệ thống nhúng được lập trình để ứng dụng trong các thiết bị điện tử tiêu dùng, bao gồm cả máy móc, điện thoại, thiết bị ngoại vi, xe hơi, đồ dùng điện lạnh trong gia đình… Do đó, còn có tên gọi khác là “Bộ điều khiển nhúng”.

Nhắc tới dòng mạch Arduino dùng để lập trình, cái đầu tiên mà người ta thường nói tới chính là dòng Arduino UNO. Hiện dòng mạch này đã phát triển tới thế hệ thứ 3 (R3).

Nhắc tới dòng mạch Arduino dùng để lập trình, cái đầu tiên mà người ta thường nói tới chính là dòng Arduino UNO. Hiện dòng mạch này đã phát triển tới thế hệ thứ 3 (R3).

Thông số kỹ thuật Arduino UNO R3

- Mạch Arduino UNO R3 với thiết kế tiêu chuẩn sử dụng vi điều khiển ATmega328.

- Mạch Arduino UNO R3 có 14 chân digital dùng để đọc hoặc xuất tín hiệu. Chúng chỉ có 2 mức điện áp là 0V và 5V với dòng vào/ra tối đa trên mỗi chân là 40mA. Ở mỗi chân đều có các điện trở pull-up từ được cài đặt ngay trong vi điều khiển ATmega328 (mặc định thì các điện trở này không được kết nối).

- Arduino UNO Broad có 6 chân analog (A0 → A5) cung cấp độ phân giải tín hiệu 10bit (0 → 210-1) để đọc giá trị điện áp trong khoảng 0V → 5V. Với chân AREF trên board, bạn có thể để đưa vào điện áp tham chiếu khi sử dụng các chân analog. Tức là nếu bạn cấp điện áp 2.5V vào chân này thì bạn có thể dùng các chân analog để đo điện áp trong khoảng từ 0V → 2.5V với độ phân giải vẫn là 10bit.

- Đặc biệt, Arduino UNO có 2 chân A4 (SDA) và A5 (SCL) hỗ trợ giao tiếp I2C/TWI với các thiết bị khác.

Bảng 2. 3 Thông số của Mạch Arduino UNO R3

Vi điều khiển | Atmega328 |

Điện áp hoạt động | 5V |

Điện áp đầu vào (khuyên dùng) | 7-12V |

Điện áp đầu vào (giới hạn) | 6-20V |

Chân Digital I/O | 14 (Với 6 chân PWM output) |

Chân PWM Digital I/O | 6 |

Chân đầu vào Analog | 6 |

Dòng sử dụng I/O Pin | 20 mA |

Dòng sử dụng 3.3V Pin | 50 mA |

Bộ nhớ Flash | 32 KB (ATmega328) |

SRAM | 2 KB (ATmega328) |

EEPROM | 1 KB (ATmega328) |

Clock Speed | 16 Mhz |

LED_BULTIN | 13 |

Chiều dài | 68.6 mm |

Chiều rộng | 53.4 mm |

Trọng lượng | 25g |

HỆ THỐNG ĐIỀU KHIỂN ĐIỆN- KHÍ NÉN

Những đặc điểm cơ bản

Hệ thống khí nén gồm nhiều thiết bị nhưng quan trọng nhất là máy nén khí và bình tích áp, được sử dụng rộng rãi trong công nghiệp lắp ráp, chế biến đặc biệt ở những lĩnh vực cần đảm bảo vệ sinh, chống cháy nổ hoặc ở môi trường độc hại. Ví dụ như lĩnh vực lắp ráp điện tử, chế biến thực phẩm, các khâu phân loại, đóng gói sản phâm thuộc dây chuyền sản xuất tự động, trong công nghiệp gia công cơ khí, trong công nghiệp khai khoáng, ...

Các dạng truyền động sử dụng khí nén

- Truyền động thẳng là ưu thế của hệ thống khí nén do kết cấu đơn giản và linh hoạt của cơ cấu chấp hành, chúng được sử dụng nhiều trong các thiết bị gá kẹp các chi tiết khi gia công các thiết bị đột dập, phân loại và đóng gói sản phẩm.

- Truyền động quay: trong nhiều trường hợp khi yêu cầu tốc độ truyền động rất cao, công suất không lớn sẽ gọn nhẹ và tiện lợi hơn nhiều so với các dạng truyền động sử dụng các năng lượng khác. Ở những hệ truyền động quay công suất lớn, chi phí cho hệ thống sẽ rất cao so với truyền động điện.

Ưu nhược điểm của hệ thống khí nén

Ưu điểm

- Do không khí có khả năng chịu nén nên có thể nén và trích chứa trong bình chứa với áp suất cao thuận lợi, như là một kho chứa năng lượng. Trong vận hành, người ta thường xây dựng trạm khí nén dùng chung cho nhiều mục đích khác nhau như công việc làm sạch, truyền động trong các máy móc.

- Có khả năng truyền tảu đi xa bằng hệ thống đường ống với tổn thất nhỏ.

- Khí nén sau khi sinh công cơ học có thể thải ra ngoài mà không gây tổn hại cho môi trường.

- Tốc độ truyền động cao, linh hoạt.

- Dễ điều khiển với độ tin cậy và chính xác.

- Có giải pháp và thiết bị phòng ngừa quá tải, quá áp suất hiệu quả.

Nhược điểm

- Công suất chuyển động không lớn.

- Do khả năng đàn hồi của khí nén khá lớn nên khi tải trọng thay đổi thì vận tốc truyền động có xu hướng thay đổi. Vì vậy khả năng duy trì chuyển động thẳng đều hoặc quay đều thường là khó thực hiện.

- Dòng khí nén được giải phóng ra môi trường có thể gây tiếng ồn.

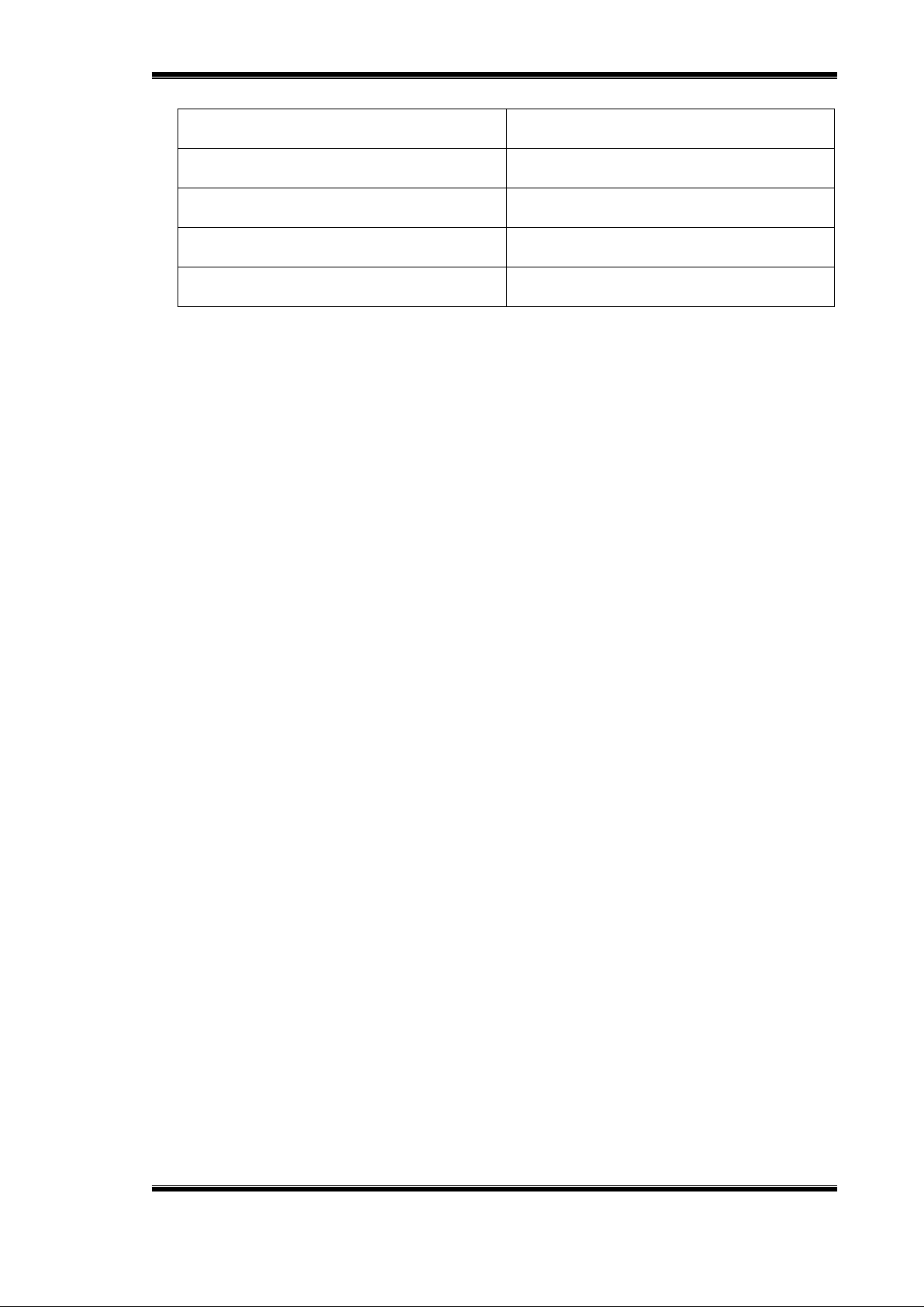

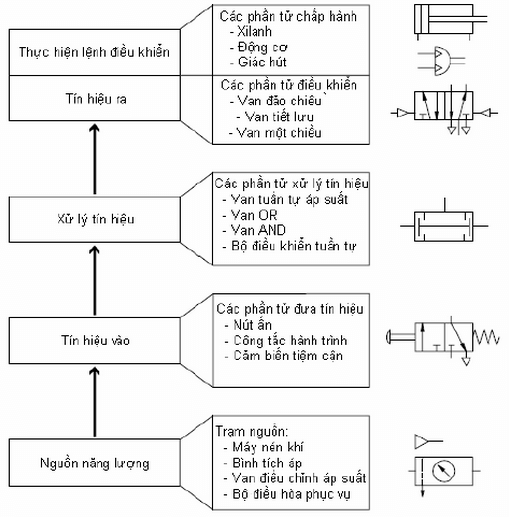

Cấu trúc của hệ thống khí nén

Hệ thống khí nén thường bao gồm các khối thiết bị:

- Trạm nguồn: Máy nén khí, bình tích áp, các thiết bị an toàn, các thiết bị xử lý khí nén (lọc bụi, lọc hơi nước, sấy khô)

- Khối điều khiển: các phần tử xử lý tín hiệu điều khiển và các phần tử điều khiển đảo chiều cơ cấu chấp hành.

- Khối các thiết bị chấp hành: Xi lanh, động cơ khí nén, giác hút.

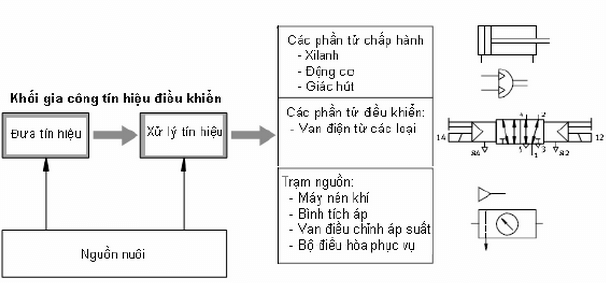

Dựa vào năng lượng của tín hiệu điều khiển, người ta chia ra hai dạng hệ thống khí nén:

- Hệ thống điều khiển bằng khí nén trong đó tín hiệu điều khiển bằng khí nén và do đó kéo theo các phần tử xử lý và điều khiển sẽ tác động bởi khí nén.

Hình 2. 6. Cấu trúc hệ thống điều khiển khí nén

- Hệ thống điều khiển điện - khí nén các phần tử điều khiển hoạt động bằng tín hiệu điện hoặc kết hợp tín hiệu điện - khí nén.

Hình 2. 7. Hệ thống điện - khí nén

GIỚI THIỆU VỀ CẢM BIẾN MÀU SẮC TCS3200

Tổng quan

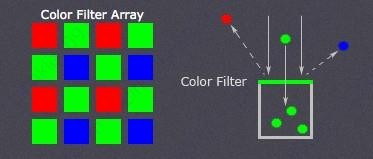

Cảm biến màu hoạt động dựa trên nguyên tắc hấp thụ và phản xạ ánh sáng. Chuyển đổi cường độ ánh sáng thành tần số hoặc giá trị điện áp. Sau đó tần số, giá trị điện áp này được đưa qua một bộ chuyển đổi. Chính tần số hoặc giá trị điện áp này sẽ quyết định màu sắc đã cảm nhận được.

Cảm biến TCS3200 có bộ lọc màu, nó chỉ cho phép nhận biết một màu và các màu khác sẽ bị chặn lại. Ví dụ khi lựa chọn các bộ lọc màu đỏ thì chỉ có ánh sáng tới là màu đỏ mới có thể được thông qua, màu xanh và màu xanh lá cây sẽ được ngăn chặn, nên chúng ta nhận được ánh sáng đỏ và tương tự các màu khác cũng vậy

Cảm biến khi có ánh sáng và chuyển đổi nó thành tần số nhất định. sau đó tần số này được đưa vào một bộ chuyển đổi tần số. Tần số được tạo ra, tương ứng với màu sắc của ánh sáng, tạo ra một tần số nhất định. tần số đầu ra này sau đó sẽ quyết định màu sắc đã cảm nhận được. Vì vậy, về cơ bản là ánh sáng đã được chuyển đổi thành một tần số. Mỗi màu sắc có tần số riêng của nó. Vì vậy, đây là cách cảm biến này có thể phân biệt giữa các màu sắc.

Cảm biến khi có ánh sáng và chuyển đổi nó thành tần số nhất định. sau đó tần số này được đưa vào một bộ chuyển đổi tần số. Tần số được tạo ra, tương ứng với màu sắc của ánh sáng, tạo ra một tần số nhất định. tần số đầu ra này sau đó sẽ quyết định màu sắc đã cảm nhận được. Vì vậy, về cơ bản là ánh sáng đã được chuyển đổi thành một tần số. Mỗi màu sắc có tần số riêng của nó. Vì vậy, đây là cách cảm biến này có thể phân biệt giữa các màu sắc.

Hình 2. 8. Cảm biến màu sắc TCS 3200

Đặc điểm

- Chuyển đổi cường độ ánh sáng thành tần số có độ phân giải cao.

- Lập trình lựa chọn bộ lọc màu sắc khác nhau và dạng tần số xuất ra.

- Dễ dàng giao tiếp với vi điều khiển.

- Điện áp đầu vào 2.7-5.5V.

Bảng 2. 4. Bảng sơ đồ chân

GND | GND |

OE | Enable (Mức Thấp) |

OUT | Đầu ra tín hiệu tần số |

VCC | 2.7V đến 5.5V |

S0 | Dùng để lựa chọn tỉ lệ tần số |

S1 | Dùng để lựa chọn tỉ lệ tần số |

S2 | Lựa chọn kiểu photodiode |

S3 | Lựa chọn kiểu photodiode |

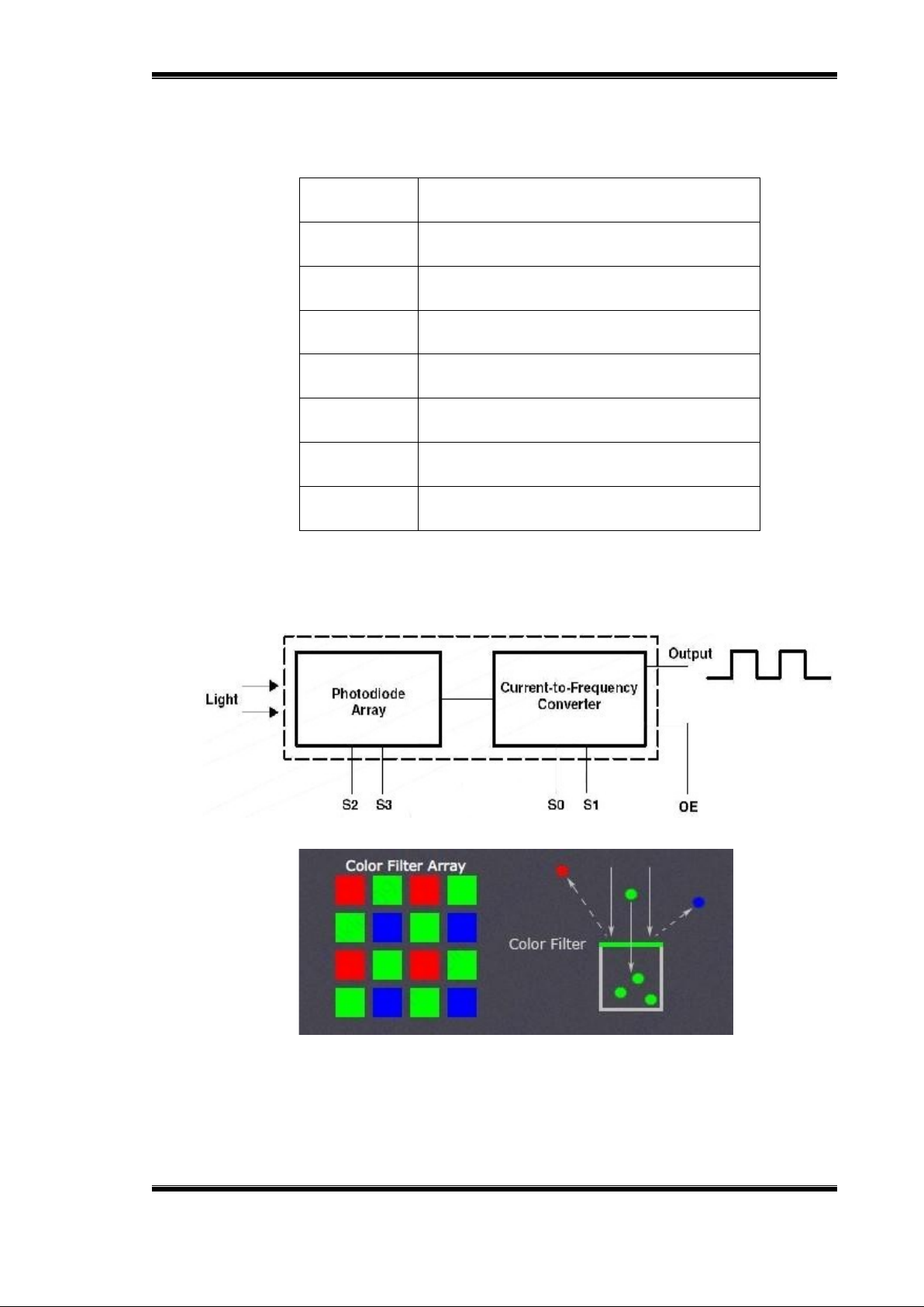

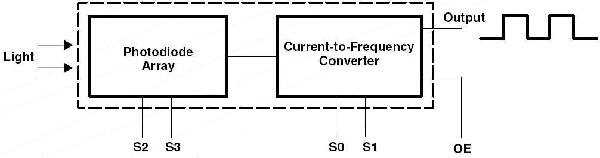

Nguyên lý hoạt động cảm biến mầu của linh kiện điện tử TCS3200

- Cấu tạo cảm biến TCS3200 gồm 2 khối như hình vẽ phía dưới:

Hình 2. 9. Cấu tạo cảm biến TCS3200

+ Khối đầu tiên là mảng ma trận 8x8 gồm các photodiode. Bao gồm 16 photodiode có thể lọc màu sắc xanh dương (Blue), 16 photodiode có thể lọc màu đỏ (Red), 16 photodiode có thể lọc màu xanh lá (Green) và 16 photodiode trắng không

lọc (Clear). Tất cả photodiode cùng màu được kết nối song song với nhau và được đặt xen kẽ nhau nhằm mục đích chống nhiễu.

+ Bản chất của 4 loại photodiode trên như là các bộ lọc ánh sáng có màu sắc khác nhau. Có nghĩa nó chỉ tiếp nhận các ánh sáng có cùng màu với loại photodiode tương ứng và không tiếp nhận các ánh sáng có màu sắc khác.

Việc lựa chọn 4 loại photodiode này thông qua 2 chân đầu vào S2, S3:

Bảng 2. 5. Bảng lựa chọn 4 loại photodiode

S2 | S3 | Loại photodiode |

Low | Low | Màu đỏ |

Low | High | Màu xanh da trời |

High | Low | Clear ( Không có bộ lọc) |

High | High | Màu xanh lá |

Khối thứ 2 là bộ chuyển đổi dòng điện từ đầu ra khối thứ nhất thành tần số:

Bảng 2. 6. Bảng chọn mở rộng tần số đầu ra

S0 | S1 | Mở rộng tần số đầu ra |

Low | Low | Năng lượng thấp |

Low | High | 2% |

High | Low | 20% |

High | High | 100% |

Tần số đầu ra của linh kiện điện tử TCS3200 trong khoảng 2HZ~500KHZ. Tần số đầu ra có dạng xung vuông với tần số khác nhau khi mà màu sắc khác nhau và cường độ sáng là khác nhau.

Ta có thể lựa chọn tỉ lệ tần số đầu ra ở các mức khác nhau như bảng trên cho phù hợp với phần cứng đo tần số.

Arduino giao tiếp với cảm biến màu sắc TCS3200

Kết nối cơ bản giữa module TCS3200và Arduino như bảng bên dưới:

Bảng 2. 7. Cách kết nối Arduino với module TCS3200

TCS3200 | Arduino |

VDD | 5V |

GND | GND |

S0 | 8 |

S1 | 9 |

S2 | 11 |

S3 | 12 |

OUT | 10 |

GIỚI THIỆU VỀ CẢM BIẾN VẬT CẢN HỒNG NGOẠI

Cảm biến có khả năng nhận biết vật cản ở môi trường với một cặp LED thu phát hồng ngoại để truyền và nhận dữ liệu hồng ngoại. Tia hồng ngoại phát ra với tần số nhất định, khi có vật cản trên đường truyền của LED phát nó sẽ phản xạ vào LED thu hồng ngoại, khi đó LED báo vật cản trên module sẽ sáng, khi không có vật cản, LED sẽ tắt.

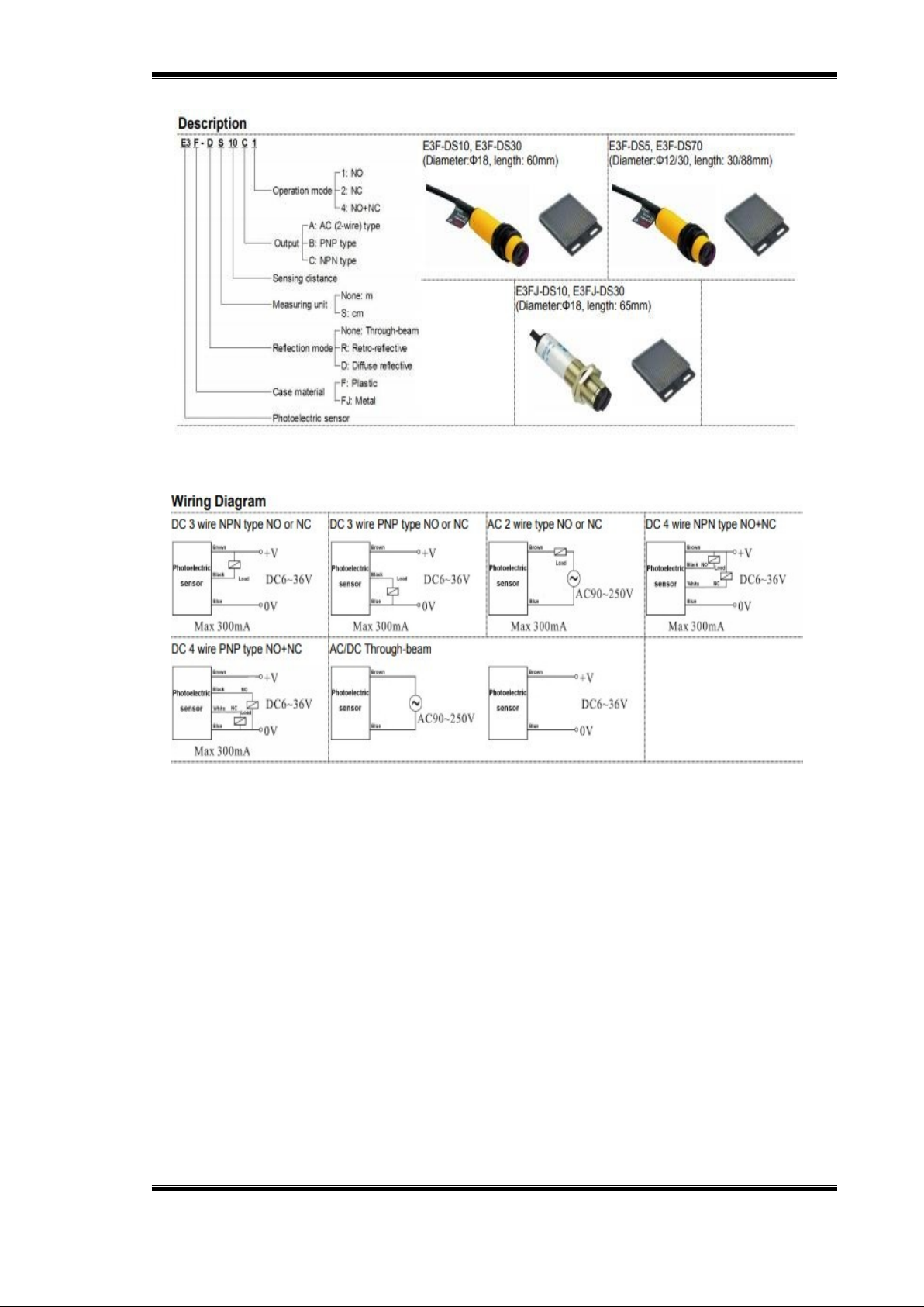

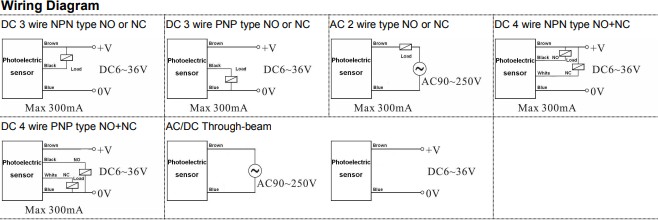

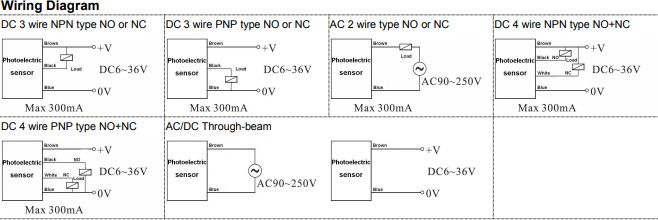

Cảm biến vật cản hồng ngoại E3F- DS30C4

Giới thiệu

Cảm biến vật cản hồng ngoại E3F-DS30C4 dùng ánh sáng hồng ngoại để xác định khoảng cách tới vật cản cho độ phản hồi nhanh và rất ít nhiễu do sử dụng mắt nhận và phát tia hồng ngoại theo tần số riêng biệt. Cảm biến có thể chỉnh khoảng cách báo mong muốn thông qua biến trở, ngõ ra cảm biến ở dạng cực thu hở.

Hình 2. 10. Mô tả tổng quan cảm biến vật cản hồng ngoại

Hình 2. 11. Sơ đồ kết nối cảm biến vật cản hổng ngoại

Đặc điểm

- Thông số kỹ thuật:

- Nguồn điện cung cấp: 6 ~ 36VDC.

- Khoảng cách phát hiện: 5 ~ 30cm.

- Có thể điều chỉnh khoảng cách qua biến trở.

- Dòng kích ngõ ra: 300mA.

- Ngõ ra dạng NPN cực thu hở giúp tùy biến được điện áp ngõ ra, trở treo lên áp bao nhiêu sẽ tạo thành điện áp ngõ ra bấy nhiêu.

- Chất liệu sản phẩm: nhựa.

- Có led hiển thị ngõ ra màu đỏ.

- Kích thước: 1.8cm (D) x 7.0cm (L).

- Sơ đồ dây:

- Nâu: VCC.

- Đen: Chân tín hiệu ngõ ra cực thu hở NPN.

- Xanh dương: GND.

- Kích thước: 1.8cm (D) x 7.0cm (L).

Hình 2. 12. Cảm biến vật cản hồng ngoại E3F- DS30C4.

Giao tiếp với PLC S7-1200

Cảm biến vật cản hồng ngoại E3F- DS30C4 có ngõ ra ở dạng cực thu để hở, tích cực mức 0. Trong khi đó ngõ vào của PLC cần mức 1 (24VDC), do đó để tác động mức 1 khi có phát hiện vật cản thì ngõ ra cảm biến phải thông qua một mạch công suất nhỏ để làm ngõ vào cho PLC.

Cảm biến vật cản hồng ngoại E18-D80NK

- Giới thiệu

Cảm biến vật cản hồng ngoại E18-D80NK dùng ánh sáng hồng ngoại để xác định khoảng cách tới vật cản cho độ phản hồi nhanh và rất ít nhiễu do sử dụng mắt nhận và phát tia hồng ngoại theo tần số riêng biệt. Cảm biến có thể chỉnh khoảng cách báo mong muốn thông qua biến trở, ngõ ra cảm biến ở dạng cực thu hở.

Đặc điểm

Thông số kỹ thuật:

- Nguồn điện cung cấp: 5 VDC.

- Khoảng cách phát hiện: 3-80 cm.

- Có thể điều chỉnh khoảng cách qua biến trở.

- Dòng kích ngõ ra: 300mA.

- Ngõ ra dạng NPN cực thu hở giúp tùy biến được điện áp ngõ ra, trở treo lên áp bao nhiêu sẽ tạo thành điện áp ngõ ra bấy nhiêu.

- Chất liệu sản phẩm: nhựa.

- Có led hiển thị ngõ ra màu đỏ.

- Kích thước: 1.8cm (D) x 7.0cm (L).

- Sơ đồ dây:

- Nâu: VCC.

- Đen: Chân tín hiệu ngõ ra cực thu hở NPN.

- Xanh dương: GND.

- Kích thước: 1.8cm (D) x 5.5cm (L).

Hình 2. 13. Cảm biến vật cản hồng ngoại E18- D80NK.

Giao tiếp với Arduino

Kết nối cơ bản giữa cảm biến E18 – D80NK và Arduino như bảng bên dưới:

Bảng 2. 8. Cách kết nối Arduino với cảm biến E18- D80NK

E18- D80NK | Arduino |

Dây nâu (VCC) | 5V |

Dây xanh | GND |

(GND) | |

Dây đen (OUT) | 3 |

MỘT SỐ LINH KIỆN KHÁC

Động cơ DC

Hình 2. 14. Động cơ DC giảm tốc 12V

Thông số kỹ thuật:

- Điện áp định mức : 12V

- Dòng điện hoạt động: 0.27A

- Tốc độ không tải : 40 vòng/ phút

- Tỉ số truyền: 1/120

- Đường kính motor : 42mm

- Chiều dài motor : 66.5mm

- Chiều dài trục motor: 16mm

- Đường kính trục motor : 5mm

- Trọng lượng: 350gram

Led đơn

Led đơn

Thông số kỹ thuật:

- Chiều dài chân:> 20mm

- Đường kính: 5mm

- Điện áp tham chiếu: 3.0-3.45 V

- Dòng: 5mA - 20mA

Nút nhấn

Nút dừng khẩn cấp

MCB

MCB đóng vai trò đóng cắt điện cho toàn hệ thống.

Opto PC817

Opto hay còn gọi là cách ly quang là linh kiện tích hợp có cấu tạo gồm 1 led và 1 photo diot hay 1 photo transitor. Được sử dụng đẻ các ly giữa các khối chênh lệch nhau về điện hay công suất nhu khối có công suất nhỏ với khối điện áp lớn.

Nguyên lý hoạt động: Khi có dòng nhỏ di qua 2 đầu của led có trong opto làm cho led phát sáng. Khi led phát sáng làm thông 2 cực của photo diot, mở cho dòng điện chạy qua.

Chương 3. TÍNH TOÁN VÀ THIẾT KẾ

MÔ HÌNH HỆ THỐNG

Giới thiệu về hệ thống

Hệ thống phân loại sẽ thực hiện nhận biết màu sắc của cà chua ở đầu vào sau đó truyền tín hiệu màu đã qua xử lý đến khối xử lý để thực hiện tác vụ phân loại. Trong suốt quá trình phân loại thì sự tác động của các xi lanh, số lượng quả đã được tác động sẽ được thể hiện trên giao diện điều khiển. Dưới đây là mô hình chung của hệ thống:

Hình 3. 1. Mô hình chung của hệ thống

Chức năng từng phần

Xử lý màu sắc: Xử lý tín hiệu nhận được từ cảm biến màu sắc và tạo ra tín hiệu đưa về PLC để thực hiện các tác vụ khác.

Phân loại cà chua: nhận các tín hiệu từ khối xử lý màu sắc và giao diện điều khiển để thực hiện các tác vụ phân loại cà chua theo các yêu cầu mà hệ thống đã đưa ra.

Giao diện điều khiển: Thực hiện việc điều khiển tắt mở hệ thống và xử lý và hiển thị dữ liệu.

TÍNH TOÁN VÀ THIẾT KẾ HỆ THỐNG

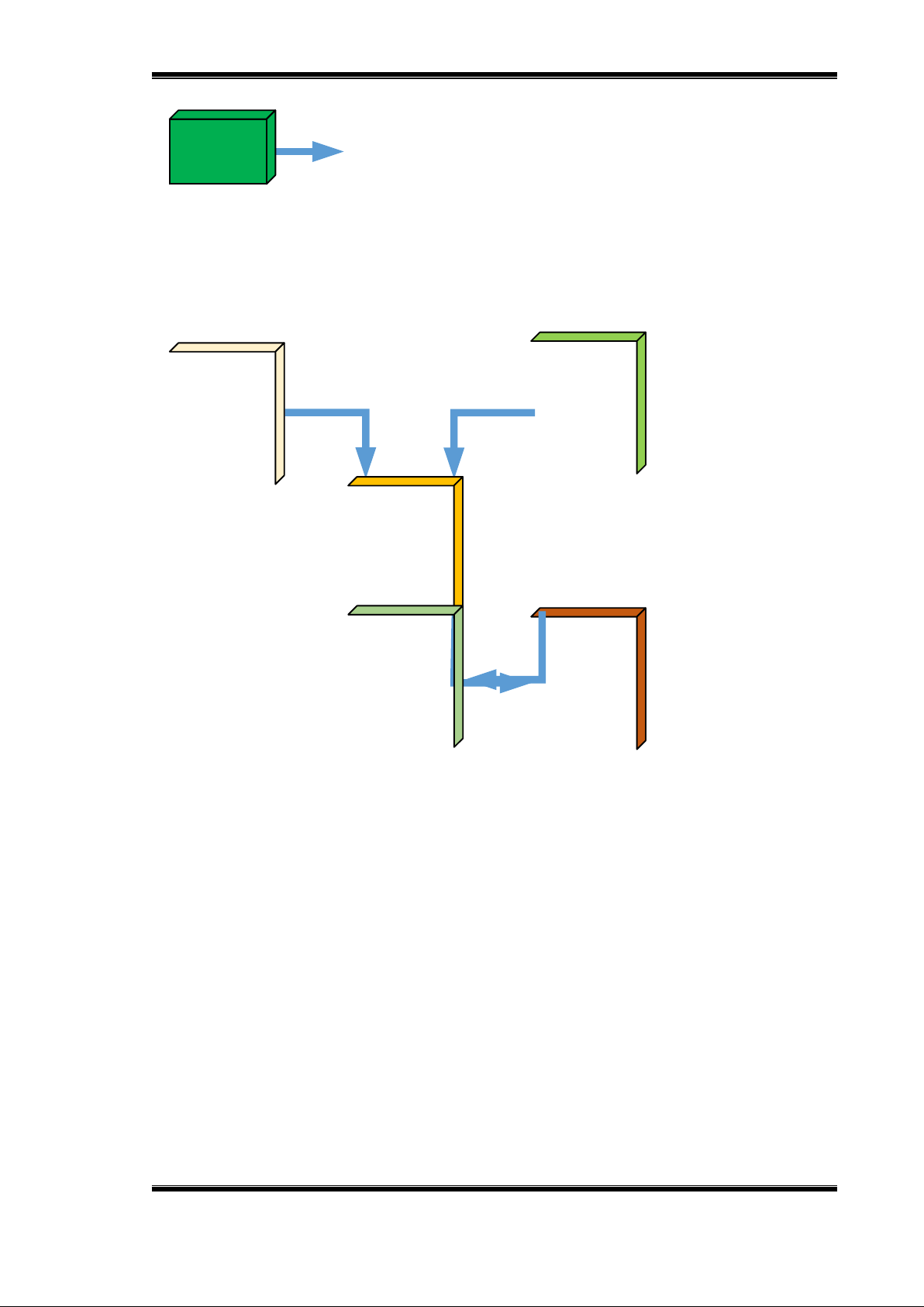

Thiết kế sơ đồ khối hệ thống

Với giới hạn và yêu cầu mà đề tài đưa ra, nhóm tiến hành thiết kế sơ đồ khối hệ thống như sau:

KHỐI NGUỒN

KHỐI HỆ THỐNG ĐIỀU KHIỂN KHÍ NÉN

KHỐI XỬ LÝ MÀU SẮC

KHỐI CẢM BIẾN

Hình 3. 2. Sơ đồ khối hệ thống.

KHỐI BĂNG CHUYỀN

KHỐI XỬ LÝ TRUNG TÂM

Chức năng các khối:

- Khối xử lý màu sắc: có chức năng xử lý tín hiệu từ cảm biến màu sắc và gửi tín hiệu đến khối xử lý trung tâm.

- Khối cảm biến: bao gồm cảm biến màu sắc và cảm biến nhận biến vật cản. Có chức năng nhận biết màu sắc và nhận diện cà chua khi chạy qua trên băng tải.

- Khối băng chuyền: có chức năng tải cả chua đến các khu vực xử lý khác trong hệ thống.

- Khối hệ thống điều khiển khí nén: có chức năng chặn cà chua để đưa cà chua được phân loại ra khỏi bang chuyền.

- Khối xử lý trung tâm: có chức năng nhận, xử lý thông tin và điều khiển các khối khác.

- Khối nguồn: có chức năng cấp nguồn cho cả hệ thống.

Tính toán và thiết kế các khối

- Khối xử lý màu sắc

Nhận biết có cà chua đến

Sử dụng cảm biến vật cản hồng ngoại E18- D80NK để nhận biết có cà chua đến vị trí cần đọc màu sắc.

Trên thị trường có nhiều loại cảm biến vật cản hồng ngoại khác nhau như SHARP, DS30C4, R2N1, E18-D80NK… nhưng nguồn sử dụng yêu cầu dùng chung với Arduino Uno R3 cùng với tính thẩm mĩ, chúng tôi đã quyết định chọn cảm biến E18- D80NK để nhận biết. Cảm biến chỉ có 3 dây, dễ dàng kết nối với Arduino.

Sơ đồ kết nối với Arduino:

Hình 3. 3. Kết nối cảm biến E18-D30NK với Arduino Uno R3

Chân Vcc và chân GNd của cảm biến sẽ được nối lần lược vào chân 5V và GND của Arduino. Chân Out sẽ được nối đến chân số 3 của Arduino. Khi có vật cản, cảm biến sẽ phát hiện và chuyển từ trạng thái High (mức 1) sang trạng thái Low (mức 0) ở chân Out. Khi đó, Arduino sẽ xử lý và cho phép đọc màu sắc từ cảm biến màu sắc TCS3200.

Nhận biết màu sắc cà chua

Sử dụng cảm biến màu sắc TCS3200 để nhận biết màu sắc của cà chua.

Trên thị trường có nhiều loại cảm biến màu khác nhau như TCS34725, TCS230, TCS3200…Chúng tôi chọn cảm biến màu TCS3200 để nhận biết màu cho cà chua.

Như đã đề cập ở chương 2, sơ đồ nối dây giữa cảm biến màu TCS3200 với Arduino như sau:

Hình 3. 4. Sơ đồ kết nối cảm biến màu TCS3200

Quá trình hoạt động của cảm biến TCS3200:

Ánh sáng trắng là hỗn hợp rất nhiều ánh sáng có bước sóng màu sắc khác nhau, cảm biến ánh sáng hoạt động bằng cách chiếu ánh sáng trắng vào một vật thể và sau đó ghi lại màu phản xạ.

Khi ta chiếu ánh sáng trắng vào một vật thể bất kì, tại bề mặt vật thể sẽ xảy ra hiện tượng hấp thụ và phản xạ ánh sáng. Dựa trên nguyên lý sự phản xạ, hấp thụ ánh sáng trắng của vật thể và sự phối trộn màu sắc bởi 3 màu cơ bản Blue, Green, Red thì TCS3200 có cấu tạo là 4 bộ lọc photodiode Blue, Green, Red và clear để nhận biết màu sắc vật thể.

- Xử lý màu sắc

Khối xử lý màu sắc dùng để nhận dữ liệu và xử lý màu sắc đọc từ cảm biến E18- D30NK và cảm biến màu TCS3200, sau đó điều khiển khối công suất làm ngõ vào cho PLC.

Có rất nhiều thiết bị, module, IC công suất khác nhau để điều khiển, thực hiện điều khiển các thiết bị công suất như arduino, Arm, Rasbperry…

Từ những yêu cầu trên thì quyết định chọn Arduino Uno R3 vừa đáp ứng đủ các ngõ I/O để điều khiển vừa tiết kiệm chi phí nhưng vẫn đáp ứng đủ hiệu năng.

Do module đã tích hợp sẳn chip nạp và nguồn chúng ta chỉ cần cắm cáp USB hay cấp nguồn Vin vào là có thể hoạt động bình thường. Ta có thể thấy sơ đồ kết nối Arduino như sau:

Do module đã tích hợp sẳn chip nạp và nguồn chúng ta chỉ cần cắm cáp USB hay cấp nguồn Vin vào là có thể hoạt động bình thường. Ta có thể thấy sơ đồ kết nối Arduino như sau:

Hình 3. 5. Sơ đồ kết nối Arduino

Khối cảm biến vật cản

Cảm biến vật cản hồng ngoại có khả năng nhận biết vật cản ở môi trường với một cặp LED thu phát hồng ngoại để truyền và nhận dữ liệu hồng ngoại. Tia hồng ngoại phát ra với tần số nhất định, khi có vật cản trên đường truyền của LED phát nó sẽ phản xạ vào LED thu hồng ngoại, khi đó LED báo vật cản trên module sẽ sáng, khi không có vật cản, LED sẽ tắt. Hiện nay trên thị trường có khá nhiều cảm biến vật cản hồng ngoại như E3F - DS30C4, E18 - D50NK, TCRT5000 FC - 123, E18 –

D80NK…và theo yêu cầu của đề tài nên nhóm chọn cảm biến E3F – DS30C4 để phục vụ cho đề tài.

Hình 3. 6. Mô tả tổng quan cảm biến vật cản hồng ngoại

Hình 3. 7. Sơ đồ nối dây cảm biến vật cản hổng ngoại

Vì tín hiện ra của cảm biến vật cản sẽ đưa về ngõ vào của PLC để xử lý cùng với đó vì cảm biến E3F- DS30C4 là loại cảm biến NPN nên khi được kích tín hiệu đưa ra sẽ xuống mức 0V nên nhóm sẽ dùng mạch công suất để xử lý tín hiệu khi kích thành 24V để đưa vào PLC. Dưới đây là mạch công suất giao tiếp giữa cảm biến E3F- DS30C4 với PLC.

Hình 3. 8. Mạch công suất giao tiếp giữa cảm biến E3F- DS30C4 với PLC.

Khi có cà chua đi qua cảm biến, tín hiệu sẽ đưa ra mạch công suất và đưa vào PLC để xử lý hoạt động của các xi lanh.

Khi có cà chua đi qua cảm biến, tín hiệu sẽ đưa ra mạch công suất và đưa vào PLC để xử lý hoạt động của các xi lanh.

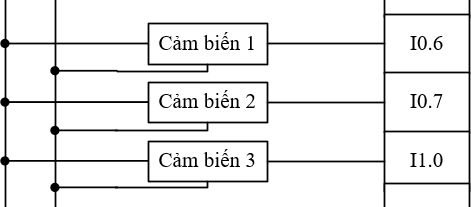

Hình 3. 9. Sơ đồ kết nối từ mạch công suất với ngõ vào PLC

Khối băng chuyền

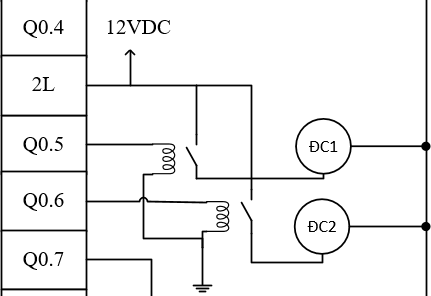

Khối bằng chuyền sẽ thực hiện việc chuyển cà chua cần phân loại đến vị trí của cảm biến màu và vị trí thực hiện phân loại trên hệ thống. Do giới hạn của hệ thống chỉ là mô hình nhỏ nên nhóm sử dụng hai động cơ DC với điện áp 12V. Một động cơ sử dụng cho việc lấy cà chua để đưa vào băng chuyền, động cơ còn lại dùng để kéo băng chuyền vận hành.

Hai động cơ được điều khiển bởi PLC và được kết nối với ngõ vào PLC như

sau:

Hình 3. 10. Sơ đồ kết nối 2 động cơ với PLC.

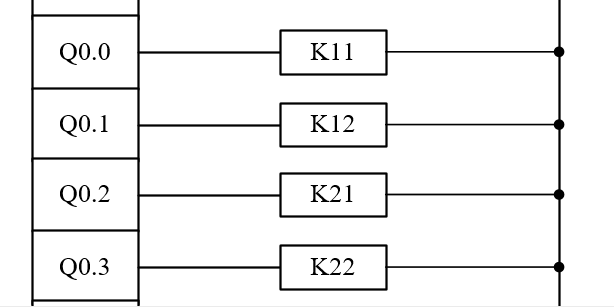

Khối hệ thống điều khiển khí nén

Hệ thống điều khiển khí nén sẽ thực hiện nhiệm vụ đưa cà chua ra khỏi băng tải để hoàn thành việc phân loại. Hệ thống sẽ gồm 2 phần chính là xi lanh và van điện từ.

Xi lanh khí nén là dạng cơ cấu vận hành có chức năng biến đổi năng lượng tích lũy trong khí nén thành động năng cung cấp cho các chuyển động.Xi lanh khí nén hay còn được gọi là pen khí nén là các thiết bị cơ học tạo ra lực, thường kết hợp với chuyển động, và được cung cấp bởi khí nén (lấy từ máy nén khí thông thường).

Hình 3. 11: Cấu tạo cấu xi lanh khí nén

Để thực hiện chức năng của mình, xi lanh khí nén truyền một lực bằng cách chuyển năng lượng tiềm năng của khí nén vào động năng. Điều này đạt được bởi khí nén có khả năng nở rộng, không có đầu vào năng lượng bên ngoài, mà chính nó xảy

ra do áp lực được thiết lập bởi khí nén đang ở áp suất lớn hơn áp suất khí quyển. Sự giãn nở không khí này làm cho piston di chuyển theo hướng mong muốn.

Một khi được kích hoạt, không khí nén vào trong ống ở một đầu của piston và do đó, truyền tải lực trên piston. Do đó, piston sẽ di dời (di chuyển) bằng khí nén.

Hiện nay trên thị trường có rất nhiều loại xi lanh với kích thước và công dụng khác nhau như xi lanh vuông, xi lanh tròn, xi lanh kẹp, xi lanh compact, xi lanh xoay, xi lanh trượt… với yêu cầu của đề tài nhóm quyết định chọn xi lanh tròn để sử dụng.

Hiện nay trên thị trường có rất nhiều loại xi lanh với kích thước và công dụng khác nhau như xi lanh vuông, xi lanh tròn, xi lanh kẹp, xi lanh compact, xi lanh xoay, xi lanh trượt… với yêu cầu của đề tài nhóm quyết định chọn xi lanh tròn để sử dụng.

Để xi lanh hoạt động được thì ta cần có van điện từ để điều khiển hành trình của pittong.

Van điện từ còn được gọi với cái tên solenoid valve. Đây là một thiết bị cơ điện, dùng để kiểm soát dòng chảy chất khí hoặc lỏng dựa vào nguyên lí chặn đóng mở do lực tác động của cuộn dây điện từ.

Đối với van điện từ thì tùy vào loại xi lanh mà chúng ta có cách chọn cho phù hợp riêng với xi lanh mà nhóm chọn thì có các loại van 4/2, 5/2 hoặc 5/3 với một hoặc hai đầu cuộn dây. Và nhóm chọn van 5/2 hai đầu cuộn dây để thực hiện điều khiển.

Để điều khiển được hành trình của pittong xi lanh thì ta sẽ điều khiển các cuộn dây của van điện từ thông qua PLC. Dưới đây là sơ đồ kết nối các cuộn dây của van với ngõ ra PLC:

Hình 3. 15. Sơ đồ kết nối của van điện từ 5/2 với PLC

Việc đẩy xi lanh hay thu xi lanh về sẽ tùy thuộc vào việc chúng ta kích cuộn dây nào của van và việc chúng ta kết nối đường đi của dòng khí nén trên van với xi lanh.

Khối xử lý trung tâm

Khối xử lý trung tâm sẽ thực hiện lấy tín hiện từ khối cảm biến màu sắc, các cảm biến vật cản để xử lý và xuất tín hiệu điều khiển ra các van điện từ để phân loại cà chua. Ở đây khối xử lý trung tâm chính là PLC S7 – 1200. Ở phân khúc 1200 thì có các dòng 1211, 1212, 1214, 1215… Mỗi dòng có số cổng I/O khác nhau. Ở đây nhóm sử dụng 9 ngõ vào và 8 ngõ ra và chọn được PLC phù hợp là S7 1214C AC/DC/Rly với 14 ngõ vào và 10 ngõ ra.

Khối xử lý trung tâm sẽ thực hiện lấy tín hiện từ khối cảm biến màu sắc, các cảm biến vật cản để xử lý và xuất tín hiệu điều khiển ra các van điện từ để phân loại cà chua. Ở đây khối xử lý trung tâm chính là PLC S7 – 1200. Ở phân khúc 1200 thì có các dòng 1211, 1212, 1214, 1215… Mỗi dòng có số cổng I/O khác nhau. Ở đây nhóm sử dụng 9 ngõ vào và 8 ngõ ra và chọn được PLC phù hợp là S7 1214C AC/DC/Rly với 14 ngõ vào và 10 ngõ ra.

Hình 3. 16. PLC S7-1200 CPU 1214C

Với nguồn cấp cho PLC là nguồn AC 220V – 50Hz, ngõ vào 24VDC, ngõ ra Relay.

Hình 3. 17. Sơ đồ ngõ vào, ra và nguồn hoạt động của PLC S7-1200 CPU 1214C

Khối nguồn

Đối với khối nguồn do ở đây chúng ta vừa cần dùng nguồn AC và DC nên nguồn AC 220V chúng ta sẽ lấy trực tiếp từ lưới điện để cấp cho khối xử lý trung tâm.

Riêng về nguồn DC chúng ta sử dụng cho khối xử lý màu sắc và các ngoại vi của PLC.

Với khối xử lý màu sắc ta có dòng của các linh kiện như bảng sau:

Bảng 3. 1. Bảng liệt kê các linh kiện sử dụng dòng chính

Tên linh kiện | Số lượng | Dòng hoạt động |

Arduino UNO R3 | 1 | 30mA |

TCS3200 | 1 | 20mA |

Led | 3 | 60mA |

E18 – D30NK | 1 | 300mA |

Tổng dòng của các linh kiện ở khối xử lý màu sắc là 410mA. Nên ta chọn Adapter 9VDC – 1A để cấp cho khối xử lý màu sắc.

Về phần các ngoại vi kết nối với khối xử lý trung tâm có sự khác biệt trong mức điện áp. Với hai động cơ 12VDC – 4W ta sử dụng nguồn DC 12V – 5A để cấp cho hai động cơ cùng với đó là 2 đèn led 12VDC.

Cuộn dây của van 5/2 sử dụng dòng 110mA. Chúng ta có 4 cuộn suy ra tổng dòng là 440mA. Và để tiện trong việc thiết kế nhóm sử dụng nguồn DC 24V – 5A để cấp cho các cuộn dây.

Ngoài ra, hệ thống còn sử dụng mạch giảm áp LM2596 để hạ áp 12V xuống 9v từ ngõ ra của PLC điều khiển động cơ ở khâu lấy cà chua.

Mạch giảm áp DC nhỏ gọn có khả năng giảm áp từ 30V xuống 1.5V mà vẫn đạt hiệu suất cao (92%). Thích hợp cho các ứng dụng chia nguồn, hạ áp, cấp cho các thiết bị như camera, motor, robot, ...Công suất 15W và dòng tối đa là 3A.

Hình 3. 21. Mạch giảm áp LM2596

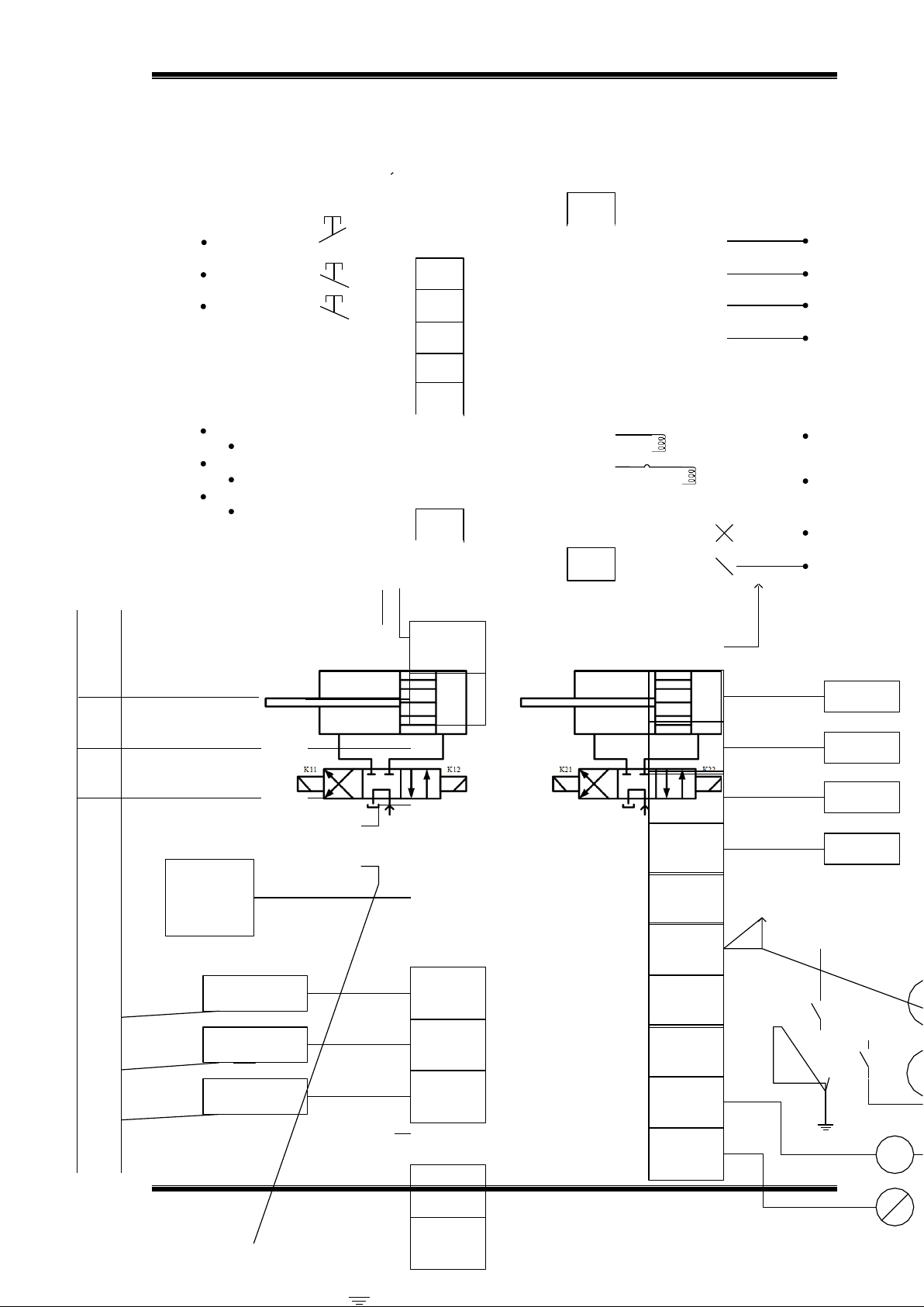

3.2.3 Sơ đồ kết nối PLC với toàn hệ thống

24VDC

24VDC

24VDC

0V

DO

1L

Q0.0

K11

Q0.1

K12

Q0.2

K21

Q0.3

K22

Q0.4 12VDC 2L

Q0.5

ĐC1

Q0.6

ĐC2

Q0.7

Q1.0

Đèn xanh

Q1.1

Đèn đỏ

Hình 3. 22. Sơ đồ kết nối toàn hệ thống

Hình 3. 22. Sơ đồ kết nối toàn hệ thống

0V

DI

L

ON

I0.0

OFF

I0.1

E_STOP

I0.2

Màu xanh

I0.3

Khối xử lý

màu sắc

Màu vàng

I0.4

Màu đỏ

I0.5

Cảm biến 1

I0.6

Cảm biến 2

I0.7

Cảm biến 3

I1.0

...

I1.7

M

Hình 3. 23. Mạch động lực xilanh

Chương 4: THI CÔNG HỆ THỐNG

GIỚI THIỆU

Sau khi tính toán và thiết kế dựa trên sơ đồ khối, nhóm đã thi công phần mô hình toàn hệ thống bao gồm khối băng chuyền vận chuyển cà chua, khối cảm biến màu sắc, lắp ráp hệ thống điện cho hệ thống, viết chương trình và tạo giao diện giám sát SCADA.

THI CÔNG HỆ THỐNG

Thi công bo mạch

Mạch công suất giao tiếp giữa Arduino với PLC.

Sơ đồ thiết kế mạch in đi dây một mặt trên Altium của mạch công suất giao tiếp giữa Arduino với PLC:

Sơ đồ thiết kế mạch in đi dây một mặt trên Altium của mạch công suất giao tiếp giữa Arduino với PLC:

Hình 4. 1. Thiết kế mạch in của mạch công suất giao tiếp giữa Arduino với PLC

Hình 4. 2. Mạch in của mạch công suất giao tiếp giữa Arduino với PLC

Sau khi in mạch ra board đồng, cần kiểm tra các đường dây có bị hở hay không? Khi khoan lỗ để hàn chân linh kiện cũng phải dùng mũi khoan sao cho hợp lý với chân linh kiện, điều này giúp linh kiện khi lắp vào mạch được chắc chắn, việc hàn linh kiện cũng dễ dàng hơn.

Sơ đồ bố trí linh kiện để quan sát và gắn linh kiện cho đúng chiều:

Hình 4. 3. Hình 3D mặt trên bố trí linh kiện

Hình 4. 4. Hình 3D mặt dưới bố trí linh kiện

Danh sách các linh kiện theo mẫu như được mô tả trong Bảng 4.1:

Bảng 4. 1. Danh sách các linh kiện.

STT | Tên linh kiện | Giá trị | Số lượng | Chú thích |

1 | Board Arduino R3 | 1 | ||

2 | TCS3200 | 1 | ||

3 | Led đơn | 3 | ||

4 | Opto | 3 | ||

5 | Điện trở | 220 | 6 | |

6 | Điện trở | 1k | 3 | |

7 | Cảm biến E18- D80NK | 1 | ||

8 | Hàng rào | 4 | Đực | |

9 | Dây bus | 3 | Đực-cái | |

10 | Domino | 4 | 1 |

- Mạch công suất giao tiếp giữa cảm biết vật cản hồng ngoại E3F- DS30C4.

Sơ đồ thiết kế mạch in đi dây một mặt trên Altium của mạch công suất giao tiếp giữa cảm biến E3F- DS30C4 với PLC:

Sơ đồ thiết kế mạch in đi dây một mặt trên Altium của mạch công suất giao tiếp giữa cảm biến E3F- DS30C4 với PLC:

Hình 4. 5. Thiết kế mạch in của mạch công suất giao tiếp giữa cảm biến E3F- DS30C4 với PLC.

Hình 4. 6. Mạch in của mạch công suất giao tiếp giữa cảm biến E3F- DS30C4 với PLC.

Sơ đồ bố trí linh kiện để quan sát và gắn linh kiện cho đúng chiều:

Hình 4. 7. Hình 3D mặt trên bố trí linh kiện

Hình 4. 8. Hình 3D mặt dưới bố trí linh kiện

Danh sách các linh kiện theo mẫu như được mô tả trong Bảng 4.2:

Bảng 4. 2. Danh sách các linh kiện.

STT | Tên linh kiện | Giá trị | Số lượng | Chú thích |

1 | Điện trở | 1k5 | 6 | |

2 | opto | 3 | ||

3 | Domino | 5 | 2 |

Lắp đặt và kiểm tra

Phần này trình bày quá trình lắp ráp các linh kiện vào trong mạch bao gồm mạch nguồn và mạch PCB đã thiết kế. Do mạch được thiết kế đơn giản nên phần vẽ mạch và kiểm tra chi tiết được chính xác và ổn định.

Lắp ráp các mạch công suất giao tiếp với PLC

Hình 4. 9. Mạch xử lý kết nối màu sắc và điều khiển khối công suất

Hình 4. 10. Mạch công suất giao tiếp giữa cảm biến E3F-DS30C4 với PLC

Lắp ráp tủ điện

Hình 4. 11. Mặt trước của tủ điện

Hình 4. 12. Bên trong của tủ điện.

Bố trí khối nguồn

Bố trí khối nguồn

Hình 4. 13. Vị trí đặt khối nguồn

Thi công mô hình

Toàn bộ hệ thống được lắp ráp và kết nối lại với nhau để tạo ra một mô hình hoàn chỉnh.

Hình 4. 14. Mặt trước và sau của hệ thống

Hình 4. 14. Mặt trước và sau của hệ thống

Hình 4. 15. Mặt bên của hệ thống

LẬP TRÌNH HỆ THỐNG

Ở phần này Arduino UNO R3 được sử dụng để xử lý tín hiệu của cảm biến màu sắc và gửi tín hiệu về PLC, PLC sẽ thực hiện lấy tín hiệu màu đã qua xử lý để đưa ra các tác vụ hợp lý cho hệ thống.

Lưu đồ giải thuật

Lưu đồ là một loại sơ đồ biểu diễn một thuật toán hoặc một quá trình, biểu hiện các bước công việc dưới dạng các loại hình hộp khác nhau theo thứ tự được biểu diễn bởi các mũi tên. Sơ đồ này có thể thể hiện giải pháp cho vấn đề cần giải quyết từng bước từng bước một.

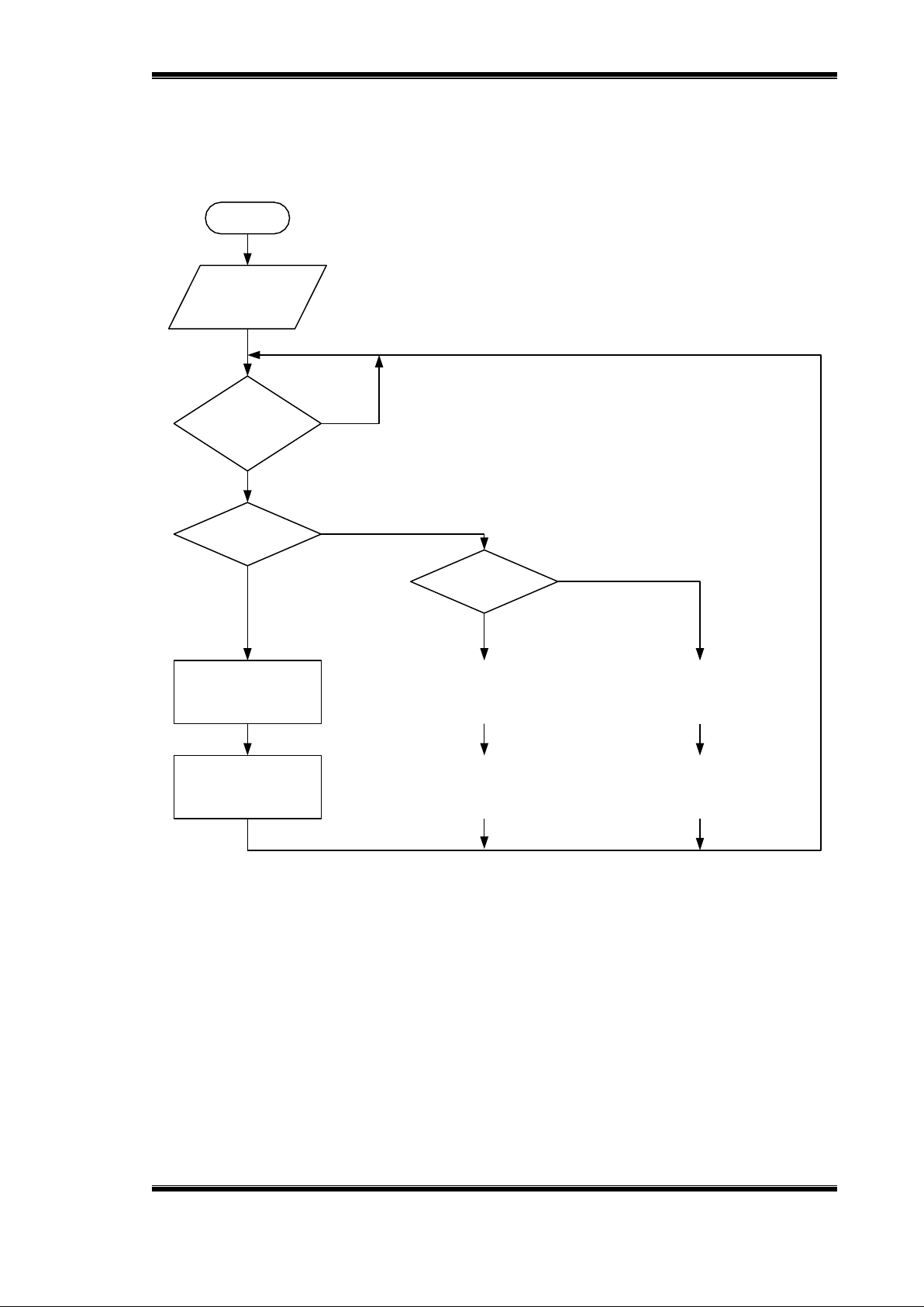

Lưu đồ giải thuật cho chương trình chính

BEGIN

3

START

Đ

S

2

S

1

MÀU XANH

Đ

S

CẢM BIẾN 1

Đ

S

MÀU VÀNG

Đ

S

CẢM BIẾN 2

Đ

S

MÀU ĐỎ

Đ

S

CẢM BIẾN 2

Đ

S

DỪNG ĐỘNG CƠ

CUỘN

TÁC ĐỘNG

XI LANH 2

DỪNG ĐỘNG CƠ CUỘN

TÁC ĐỘNG

XI LANH 1

DỪNG ĐỘNG CƠ

CUỘN

BẬT ĐÈN XANH

TẮT ĐÈN ĐỎ

CHẠY BĂNG TẢI

CHẠY ĐỘNG CƠ

CUỘN

1

S

STOP

E_STOP

Đ

Đ

2

DỪNG ĐỘNG CƠ

CUỘN

DỪNG ĐỘNG CƠ

CUỘN

DỪNG BĂNG TẢI

DỪNG BĂNG TẢI

Hình 4. 16. Lưu đồ giải thuật chương trình chính của hệ thống.

END

RESET TẤT CẢ

CÁC THÔNG SỐ

3

TẮT ĐÈN XANH

BẬT ĐÈN ĐỎ

TẮT ĐÈN XANH

BẬT ĐÈN ĐỎ

Ở chương trình chính hệ thống sẽ đợi người dùng tác động vào nút START, STOP để khởi động hệ thống, sau khi hệ thống hoạt động sẽ kiểm tra các màu nhận được từ khối cảm biến, với mỗi màu nhận được sẽ thực hiện dừng động cơ cuộn cà chua. Cà chua được băng tải vận chuyển đi qua các cảm biến tiệm cận và xi lanh sẽ được tác động để thực hiện phân loại. Sau đó động cơ cuộn sẽ được khởi động lại để lấy quả cà chua tiếp theo.

Lưu đồ giải thuật cho khối nhận biết màu sắc

Begin

Thiết lập, cấu hình ngõ vào ra

Kiểm tra tín hiệu

cảm biến vật cản

S

Đ

Màu đỏ

S

Đ

Màu vàng

S

Đ

Điều khiển chân tín hiệu đỏ

Điều khiển chân tín hiệu xanh

Điều khiển chân tín hiệu vàng

Bật led xanh

Bật led vàng

Bật led đỏ

Hình 4. 17. Lưu đồ giải thuật khối xử lý màu sắc

Chương trình xử lý màu sắc sẽ thực hiện kiểm tra cảm biến vật cản tiếp đến sẽ kiểm tra màu mà cảm biến nhận được với mỗi màu sẽ bật led có màu tương ứng và xuất tín hiệu ra chân tín hiệu tương ứng với màu đó.

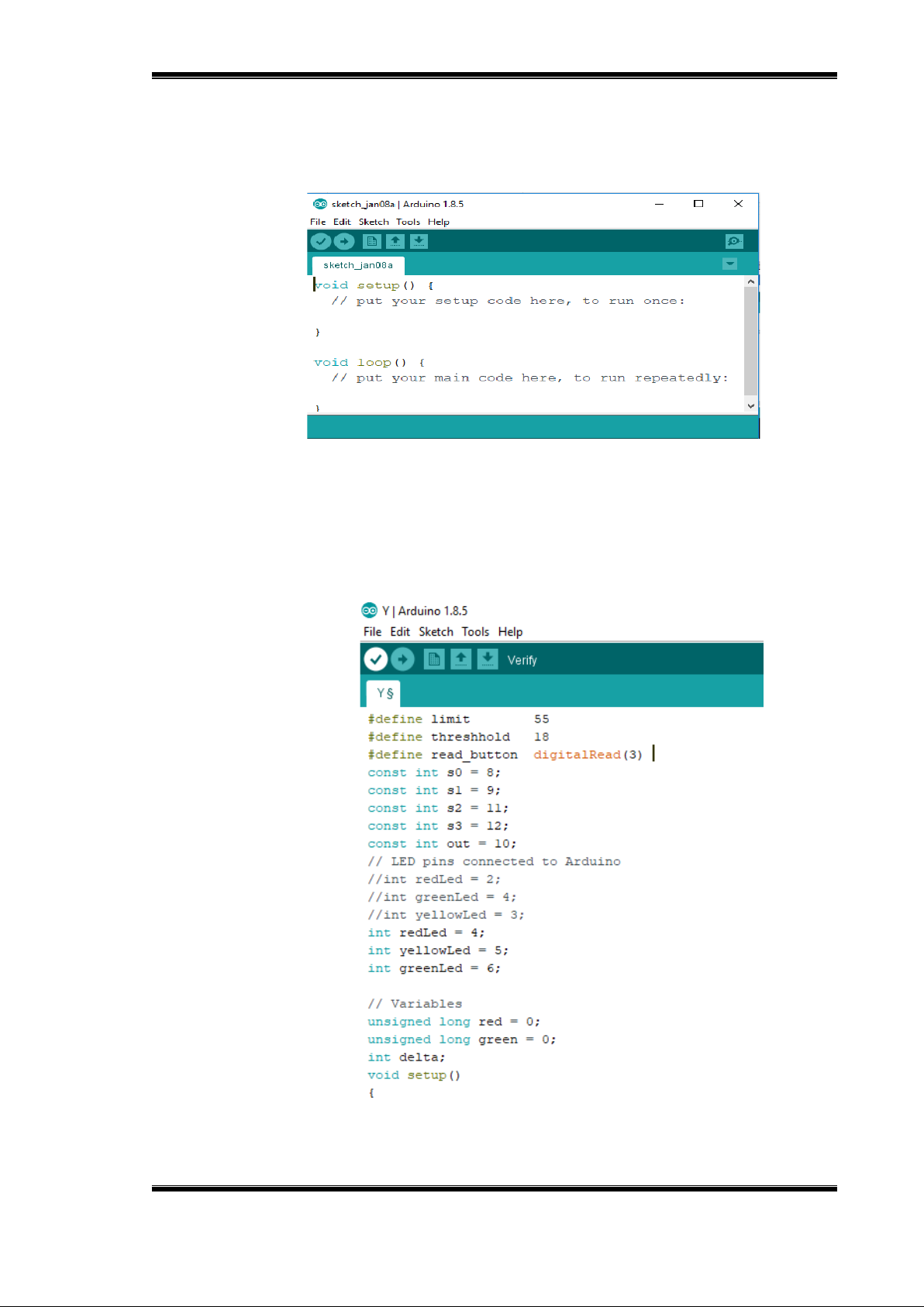

Phần mềm lập trình cho vi điều khiển (Arduino Uno R3)

Trong đề tài này nhóm sử dụng phần mềm ARDUINO IDE vì nó tiện lợi và hỗ trợ tốt hơn cho người sử dụng.

- Hướng dẫn sử dụng Arduino IDE

- Bước 1: Nên tạo một thư mục để lưu các chương trình lập trình cho

Arduino.

- Bước 2: Mở chương trình Arduino IDE có giao diện như hình:

Hình 4. 18. Giao diện Arduino IDE

- Bước 3: Tiến hành chọn FILE, rồi OPEN để tạo file chương trình mới.

Bước 4: Sau khi điều chỉnh xong thì tiến hành biên soạn chương trình như hình:

Bước 4: Sau khi điều chỉnh xong thì tiến hành biên soạn chương trình như hình:

Hình 4. 19. Chương trình đã viết

Phần mềm lập trình cho PLC

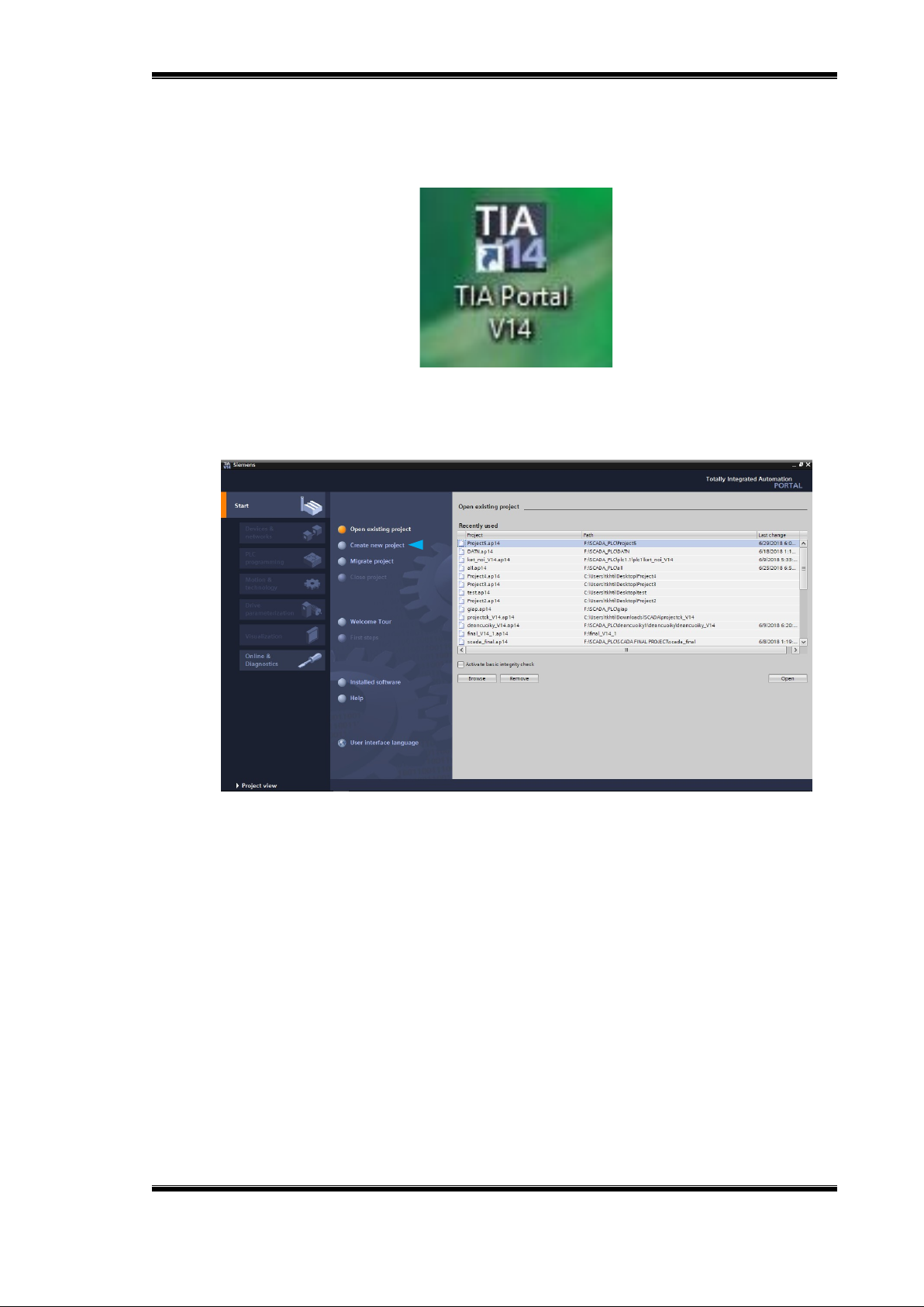

Giới thiệu phần mềm lập trình cho PLC

Để thực hiện viết code cho PLC S7 – 1200 ta cần có phần mềm chuyên dụng là TIA Portal (Totally Integrated Automation Portal).

Phần mềm lập trình mới này giúp người sử dụng phát triển, tích hợp các hệ thống tự động hóa một cách nhanh chóng, do giảm thiểu thời gian trong việc tích hợp, xây dựng ứng dụng từ những phần mềm riêng rẽ. Được thiết kế với giao diện thân thiện người sử dụng, TIA Portal thích hợp cho cả những người mới lẫn những người nhiều kinh nghiệm trong lập trình tự động hóa. Là phần mềm cơ sở cho các phần mềm dùng để lập trình, cấu hình, tích hợp các thiết bị trong dải sản phẩm. Tích hợp tự động hóa toàn diện (TIA) của Siemens. Ví dụ như phầm mềm mới Simatic Step 7 để lập trình các bộ điều khiển Simatic, Simatic WinCC để cấu hình các màn hình HMI và chạy Scada trên máy tính.

Để thiết kế TIA portal, Siemens đã nghiên cứu rất nhiều các phần mềm ứng dụng điển hình trong tự động hóa qua nhiều năm, nhằm mục đích hiểu rõ nhu cầu của khách hàng trên toàn thế giới. Là phần mềm cơ sở để tích hợp các phần mềm lập trình của Siemens lại với nhau, TIA Portal giúp cho các phần mềm này chia sẻ cùng một cơ sở dữ liệu, tạo nên sự thống nhất trong giao diện và tính toàn vẹn cho ứng dụng. Ví dụ, tất cả các thiết bị và mạng truyền thông bây giờ đã có thể được cấu hình trên cùng một cửa sổ. Hướng ứng dụng, các khái niệm về thư viện, quản lý dữ liệu, lưu trữ dự án, chẩn đoán lỗi, các tính năng online là những đặc điểm rất có ích cho người sử dụng khi sử dụng chung cơ sở dữ liệuTIAPortal. Tất cả các bộ đều khiển PLC, màn hình HMI, các bộ truyền động của Siemens đều được lập trình, cấu hình trên TIA portal. Việc này giúp giảm thời gian, công sức trong việc thiết lập truyền thông giữa các thiết bị này.

Ở đây nhóm sử dụng TIA Portal V14 để thực hiện viết code cho PLC S7 – 1200.

Cách tạo một Project:

Bước 1: Từ màn hình desktop nhấp đúp chọn biểu tượng TIA Portal V14.

Hình 4. 20. Biểu tượng TIA Portal V14

Bước 2: Click chuột vào Create new project để tạo dự án mới.

Hình 4. 21. Giao diện bắt đầu của chương trình

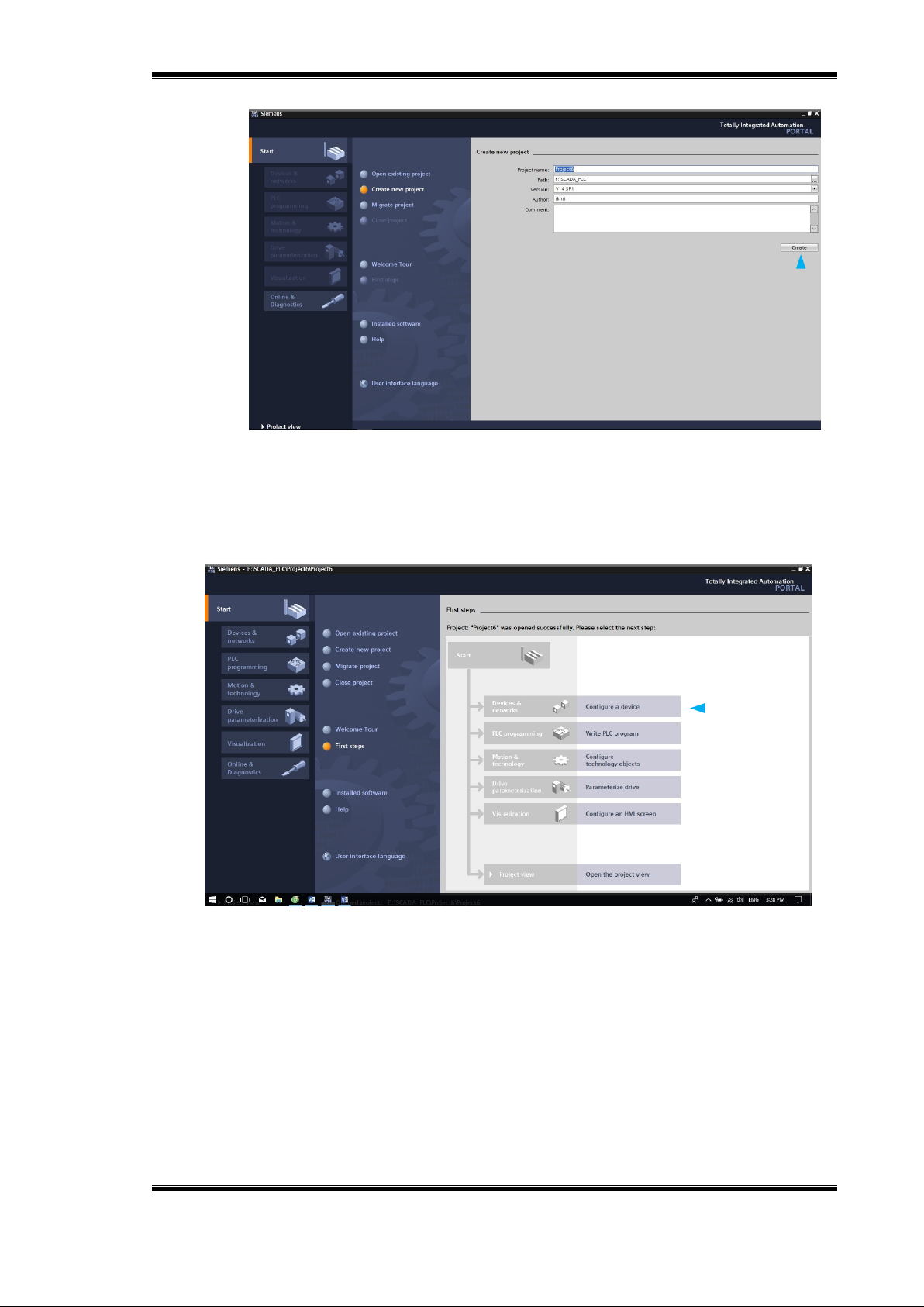

Bước 3: Nhập tên dự án vào phần Project name sau đó Click create.

Hình 4. 22. Giao diện tạo dự án mới

Bước 4: Click chọn configure a device.

Hình 4. 23. Giao diện bắt đầu của dự án mới

Bước 5: Click chọn add new device.

Hình 4. 24. Giao diện Devices & networks

Bước 6: Chọn loại CPU trong PLC, sau đó chọn add hoặc kích đúp vào nó.

Hình 4. 25. Giao diện Add new device

Bước 7: Project mới được hiện ra

Hình 4. 26. Giao diện làm việc

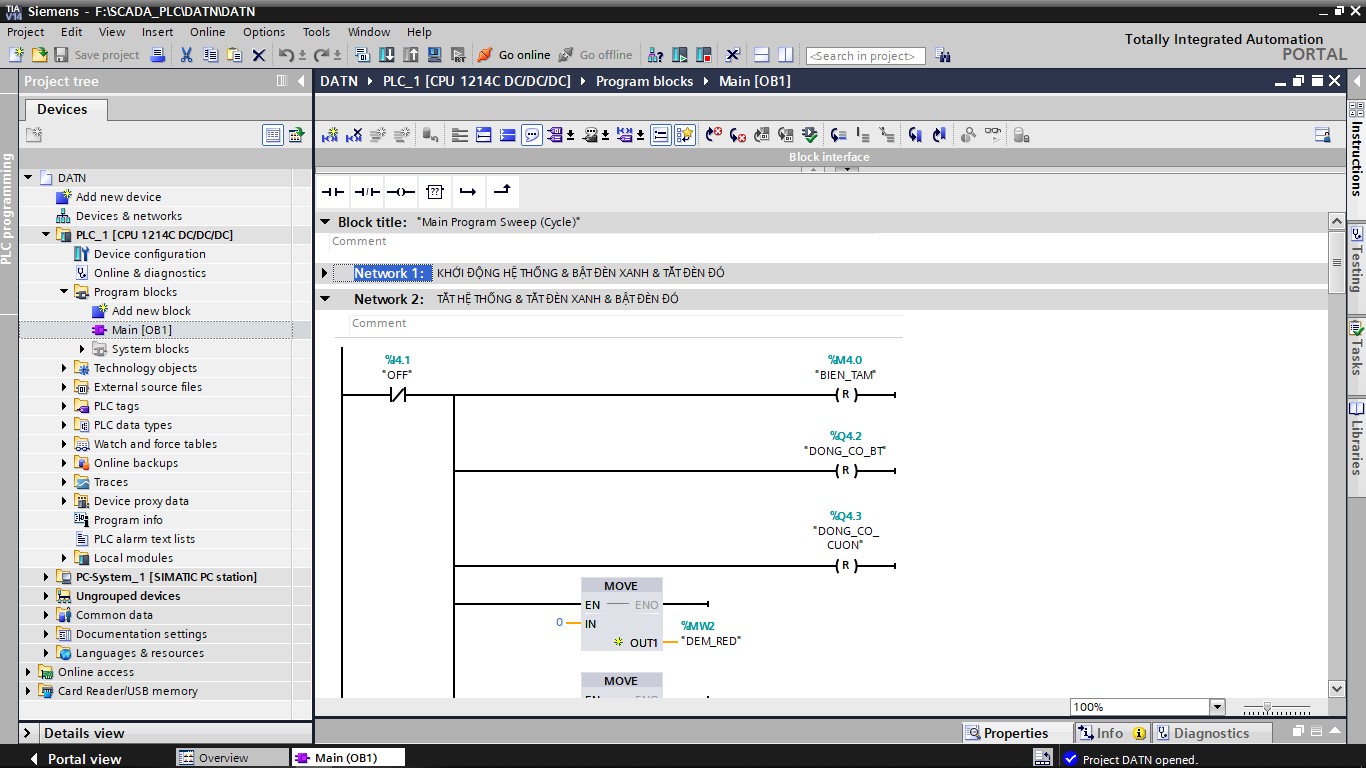

Bước 8: Viết chương trình cho PLC: >>Program Blocks >> Main [OB1].

Hình 4. 27. Giao diện viết chương trình

Như vậy, với tám bước cơ bản đã có thể làm việc và lập trình cho PLC.

Giao diện điều khiển

Hình 4. 28. Màn hình chính của giao diện quản lý

Hình 4. 30. Giao diện điều khiển tự động của hệ thống

Hình 4. 31. Màn hình thông số của hệ thống

Chương 5. KẾT QUẢ - NHẬN XÉT - ĐÁNH GIÁ

KẾT QUẢ

Kết quả nghiên cứu:

Trong vòng 4 tháng làm đồ án, nhóm nghiên cứu đã đạt được các kết quả như

sau:

- Nghiên cứu sâu hơn Arduino UNO R3.

- Nghiên cứu sâu hơn về các dòng PLC đặc biệt là dòng S7 - 1200.

- Nghiên cứu sử dụng được cảm biến màu sắc TCS3200 và giao tiếp được với Arduino.

- Nghiên cứu sử dụng được cảm biến vật cản hồng ngoại E3F- DS30C4, E18- D80NK và giao tiếp được với Arduino.

- Nghiên cứu được một số hệ thống phân loại cà chua, phân loại sản phẩm ngoài thực tế.

- Nghiên cứu và thiết kế giao diện giám sát và điều khiển Scada.

- Tìm hiểu và biết các sử dụng phần mềm như phần mềm thiết kế mạch Altium, phần mềm lập trình vi điều khiển IDE và phần mềm lập trình PLC

– TIA Portal.

Kết quả thi công

Kết quả phần cứng

Qua quá trình thiết kế phần cứng, chọn lựa linh kiện, nhóm đã tiến hành kiểm tra các kết nối các module, linh kiện với nhau và cho ra được mô hình phân loại cà chua theo màu sắc sử dụng PLC S7 -1200.

Hình 5. 1: Mặt trước và mặt sau của mô mình

Hình 5. 1: Mặt trước và mặt sau của mô mình

Hình 5. 2: Mặt bên của mô hình

Kết quả giao diện giám sát và điều khiển.

Hình 5. 3. Giao diện giám sát và điều khiển (tự động)

NHẬN XÉT – ĐÁNH GIÁ.

Các nội dung đạt được so với yêu cầu đặt ra:

- Trong 100 lần thử đã có 86 lần hệ thống xử lý đúng yêu cầu. Suy ra hiệu suất của hệ thống nằm trong khoảng 86% ± 3%

- Tạo được một giao diện quản lý SCADA để giám sát hệ thống.

- Giao diện SCADA đơn giản, dễ sử dụng.

- Bộ phận đẩy cà chua sẽ đẩy các quả xanh và vàng nên sẽ ảnh hưởng rất ít đến chất lượng quả sau khi phân loại.

Chương 6: KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN

KẾT LUẬN

Sau hơn 3 tháng thực hiện đề tài với nhiều cố gắng và nổ lực của nhóm cùng với sự tận tình hướng dẫn của Thầy Nguyễn Tấn Đời, đồ án đã hoàn thành đúng thời gian quy định theo yêu cầu đặt ra là nhận biết phân loại được cà chua.

Các nội dung mà nhóm đã thực hiện được đó là thiết kế và thi công được một mô hình phân loại cà chưa theo màu sắc, dựa theo thông số đầu vào là cảm biến nhận biết màu sắc. Tuy nhiên nhóm vẫn chưa thể tạo ra một hệ thống chính xác hoàn toàn do phần tính toán thiết kế còn nhiều sai sót. Nhìn chung đề tài chỉ mới hoàn thành ở mức khá.

Trong quá trình làm đồ án, sinh viên đã rút ra được nhiều kinh nghiệm để tạo ra một sản phẩm hoàn thiện như: đầu tư thời gian, linh kiện trên thị trường, hiểu biết về các linh kiện và thiết kế board mạch, …

Nhận xét và đánh giá:

Giao diện quả lý trực quan, dễ giám sát và sử dụng thuận tiện hơn trong việc giám sát và điều khiển hệ thống.

Mô hình phần cứng được bố trí phù hợp, gọn gàng, dễ chỉnh sửa. Độ sai số của cảm biến trong mô hình nằm trong phạm vi cho phép là 3%.

Hiệu suất đạt được nằm vào khoảng 86% ± 3% vẫn chưa đạt tối đa. Vòng cuộn lấy cà chua dễ bị kẹt.

Kết quả nêu trên chỉ thực hiện được khoảng 90% so với mục tiêu đặt ra vì còn một số lỗi nhỏ trong quá trình hoạt động của hệ thống.

HƯỚNG PHÁT TRIỂN

Một số hướng phát triển để hoàn thiện đề tài:

- Kết nối Web Server giám sát thông số.

- Thiết kế giao diện Web để quản lý hệ thống từ xa.

- Mở rộng thêm các khâu khác trong hệ thống như: khâu rửa, đóng thùng…

- Sử dụng camera để nhận biết màu của cà chua.

- Mở rộng hệ thống để có thể phân loại thêm nhiều nông sản hoặc sản phẩm khác.

- Tăng hiệu suất cũng như tốc độ của hệ thống.

- Giáo trình Vi xử lý – Nguyễn Đình Phú, Trương Ngọc Anh.

- Giáo trình Kỹ thuật số - Nguyễn Việt Hùng, Hà A Thồi.

- S7-1200 Programmable controller - System Manual – SIEMENS.

- http://arduino.vn/

- https://www.alldatasheet.com/datasheet-pdf/pdf/43368/SHARP/PC817.html

- https://www.alldatasheet.com/datasheet-pdf/pdf/454462/TAOS/TCS3200.html

- http://hshop.vn/products/cam-bien-vat-can-hong-ngoai-e18-d80nk-4

- http://hshop.vn/products/cam-bien-vat-can-hong-ngoai-e3f-ds30c4-4

- http://linhkienvn.com/cam-bien-khoang-cach-e3fds30c4-530cm-p583814.html

- https://www.alldatasheet.com/datasheet-pdf/pdf/134372/ETC1/LM2596.html

- http://thuykhicongnghiep.vn/van-dien-tu-la-gi-cau-tao-va-nguyen-ly-hoat- dong-post114.html

- https://medium.com/@thydng_95970/xi-lanh-khi-nen-la-gi-cau-tao-thong-so- va-c%C3%A1ch-tinh-toan-cua-xi-lanh-e569003213d2

- https://www.hackster.io/mjrobot/arduino-color-detection-57e4ce

PHỤ LỤC

Code Arduino IDE cho khối xử lý màu sắc:

#define limit

90

#define threshhold 23

#define read_button digitalRead(3) const int s0 = 8;

const int s1 = 9; const int s2 = 11; const int s3 = 12; const int out = 10; int redLed = 4;

int yellowLed = 5; int greenLed = 6;

unsigned long red = 0; unsigned long green = 0; int delta;

void setup()

{

Serial.begin(9600); pinMode(s0, OUTPUT); pinMode(s1, OUTPUT); pinMode(s2, OUTPUT); pinMode(s3, OUTPUT); pinMode(out, INPUT); pinMode(3, INPUT); pinMode(redLed, OUTPUT); pinMode(greenLed, OUTPUT);

pinMode(yellowLed, OUTPUT); digitalWrite(redLed, LOW); digitalWrite(greenLed, LOW);

digitalWrite(yellowLed, LOW);

digitalWrite(s0, HIGH); digitalWrite(s1, HIGH); digitalWrite(s2, HIGH); digitalWrite(s3, LOW);

}

void Redphoto()

{

digitalWrite(s2, LOW); digitalWrite(s3, LOW);

}

void Greenphoto()

{

digitalWrite(s2, HIGH); digitalWrite(s3, HIGH);

}

void loop()

{

if(read_button == 0)

{

color(); Tomatoclassify(); red= 0;

green =0;

}

}

void Tomatoclassify()

{

Serial.print("R :"); Serial.print(red); Serial.print(" G : "); Serial.print(green); if( green <limit)

{

Serial.print(" delta: "); Serial.println(delta);

if (delta > threshhold )

{

Serial.println(" - (Red Tomato)"); digitalWrite(redLed, HIGH); digitalWrite(greenLed, LOW); digitalWrite(yellowLed, LOW);

}

else if (delta>6&&delta<= threshhold)

{

}

else

{

}

}

Serial.println(" - (Orange Tomato)"); digitalWrite(redLed, LOW); digitalWrite(greenLed, LOW); digitalWrite(yellowLed, HIGH);

Serial.println(" - (Green Tomato)"); digitalWrite(redLed, LOW); digitalWrite(greenLed, HIGH); digitalWrite(yellowLed, LOW);

else Serial.println(" - (Unidentify)"); delay(450);

digitalWrite(redLed, LOW); digitalWrite(greenLed, LOW); digitalWrite(yellowLed, LOW);

}

void color()

{

Redphoto();

red = pulseIn(out, LOW); Greenphoto();

green = pulseIn(out, LOW); delta = green-red;

}